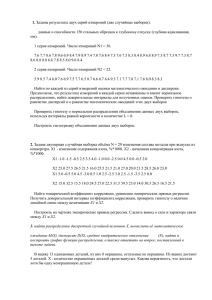

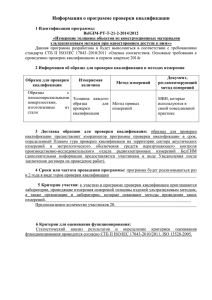

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева» Кафедра управления качеством и сертификации Рекомендовано для использования в учебном процессе методической комиссией института машиноведения и мехатроники протокол №5 от «26» мая 2017 г. Ю. Г. Малахова, Е. А. Жирнова Метрологическое обеспечение технологических процессов и производств Учебное пособие (часть 2) для студентов направления 27.04.01/ Стандартизация и метрология всех форм обучения Красноярск, 2017 ОГЛАВЛЕНИЕ Список принятых сокращений ........................................................... 4 Введение ................................................................................................... 5 1. Организация метрологического обеспечения ............................. 7 1.1. Задачи и проблемы метрологического обеспечения ............... 7 1.2. Нормативно-правовые основы метрологического обеспечения в Российской Федерации ....................................... 8 1.3. Формы государственного регулирования в области обеспечения единства измерений ............................................ 23 Контрольные вопросы ........................................................................... 43 2. Деятельность метрологических служб предприятия ............... 2.1. Анализ состояния метрологического обеспечения на предприятии .......................................................................... 2.2. Разработка, внедрение и аттестация методик (методов) измерений .................................................. 2.3. Система эксплуатации измерительной техники .................... 2.3.1. Применение, техническое обслуживание и поверка средств измерений ............................................. 2.3.2. Организация учета, списания, хранения и транспортирования средств измерений ......................... Контрольные вопросы ........................................................................... 44 3. Технические измерения .................................................................. 3.1. Контроль гладких деталей ........................................................ 3.2. Контроль размеров высоты и глубины ................................... 3.3. Контроль и измерение резьбы .................................................. 3.4. Контроль зубчатых (червячных) колес и червяков ............... 3.5. Контроль конусов и углов ........................................................ 3.6. Контроль формы и расположения поверхностей ................... 3.7. Контроль шероховатости поверхности .................................... Контрольные вопросы ........................................................................... 63 63 70 72 77 85 86 89 92 44 49 56 56 58 63 4. Оценка экономической эффективности мероприятий по метрологическому обеспечению ................................................. 93 4.1. Определение экономического эффекта от замены применяемых систем измерений на более совершенные ...... 93 4.2. Определение экономического эффекта от внедрения на предприятии нового метода измерений ............................. 96 2 4.3. Определение экономического эффекта от разработки и внедрения новых средств измерений ................................... 97 4.4. Определение экономического эффекта от проведения аттестации технологического, контрольно-измерительного и испытательного оборудования ............................................. 99 4.5. Определение экономического эффекта от проведения метрологической экспертизы конструкторской и технической документации ................................................. 100 Контрольные вопросы ......................................................................... 102 Заключение ......................................................................................... 103 Библиографический список ............................................................ 104 Приложение ........................................................................................ 105 3 Список принятых сокращений АСУТП Автоматизированная система управления технологическим процессом ВТО Всемирная торговая организация ГМС Государственная метрологическая служба ГМН Государственный метрологический надзор ГОСТ Межгосударственный стандарт ГСВЧ Государственная служба времени и частоты и определения параметров вращения Земли ГСИ Государственная система обеспечения единства измерений ГССС Государственная служба стандартных справочных данных о физических константах, свойствах веществ и материалов ЖЦ Жизненный цикл ИИС Информационно-измерительная система ИЭ Инструкция по эксплуатации КИО Контрольно-измерительное и испытательное оборудование МВИ Методика (метод) выполнения измерений МИ Рекомендации метрологических институтов МО Метрологическое обеспечение МС Метрологическая служба федеральных органов исполнительной власти МСО Метрологическая служба организаций МХ СИ Метрологические характеристики средств измерений МЭ НТД Метрологическая экспертиза нормативно-технической документации НД Нормативная документация НСИ Нестандартизованное средство измерений НТД Нормативно-техническая документация ОЕИ Обеспечение единства измерений ПР Правила ПС Поверочное средство Р Рекомендации РМГ Рекомендации по межгосударственной стандартизации СИ Средство измерений СМС Справочная метрологическая служба ТЗ Техническое задание ТО Техническое обслуживание ТР Технологический регламент ТС Техническое средство ФГУ ЦСМ Федеральное государственное учреждение «Центр стандартизации, метрологии и сертификации» ЭД Эксплуатационный документ 4 ВВЕДЕНИЕ В современных условиях вопросы метрологии и измерительной техники приобретают все более важное значение, так как во многом определяют прогресс в развитии машиностроения. Работы по метрологическому обеспечению, его контролю являются основой для сертификации систем качества, производства изделий. От их состояния в решающей степени зависит технологическая устойчивость производства. Роль и место метрологического обеспечения в системе создания и эксплуатации определяется тем, что измерительное звено систем является основным источником информации о состоянии среды и техники при ее разработке, производстве, испытаниях и эксплуатации. Достоверность информации, точность и единство проводимых измерений непосредственно влияют на уровень технических характеристик изделий, их качество и конкурентоспособность. В конечном итоге это в значительной степени влияет на качество решаемых машиностроительными комплексами задач. Особенно актуальными проблемами в системе создания и эксплуатации качественной и конкурентоспособной продукции являются совершенствование нормативных, методических и технических основ системы обеспечения единства и требуемой точности измерений, воссоздание на современной основе метрологической службы, развитие отечественной приборостроительной промышленности и другие вопросы. В настоящее время работы, связанные с измерениями и их метрологическим обеспечением, составляют значительную долю общего объема трудозатрат на разработку, испытания и производство изделий. Несмотря на сложные экономические условия, во многом благодаря мощной метрологической базе, созданной в течение последних десятилетий, в основном выполняются поставленные перед метрологическим обеспечением задачи, однако при продолжении негативных тенденций (сокращение заказов, невосполнимые потери квалифицированных кадров, моральное и физическое старение измерительной техники и т. д.) сохранить существующую метрологическую базу и тем более ее приумножить становится все труднее. К подобным негативным явлениям можно отнести и тенденцию нарушения основополагающего принципа, сбалансированного по уровню финансирования и опережающего по уровню технических характеристик развития 5 систем, средств и методов метрологического обеспечения (в том числе эталонной базы) по отношению к изделиям. В настоящее время наметилась определенная и твердая тенденция, заключающаяся в понимании того, что метрологию нельзя финансировать по остаточному принципу и что без обеспечения метрологических требований нельзя выпускать продукцию конкурентоспособную не только за рубежом, но и на внутреннем рынке. За прошедший период в процессе эксплуатации не было серьезных отрицательных последствий из-за недостоверных результатов измерений, однако на сегодняшний день такие требования к качеству измерений нельзя считать достаточными. Более высокими конечными целями метрологического обеспечения являются обеспечение требуемого уровня технических характеристик, эффективности и безопасности применения, сокращение затрат на ее создание и эксплуатацию. 6 1. ОРГАНИЗАЦИЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ 1.1. Задачи и проблемы метрологического обеспечения Под метрологическим обеспечением (МО) понимается установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений. Основной тенденцией в развитии метрологического обеспечения является переход от существовавшей ранее сравнительно узкой задачи обеспечения единства и требуемой точности измерений к принципиально новой задаче обеспечения качества измерений. Качество измерений понятие более широкое, чем точность измерений. Оно характеризует совокупность свойств средств измерения, обеспечивающих получение в установленный срок результатов измерений с требуемыми точностью (размером допускаемых погрешностей), достоверностью, правильностью, сходимостью и воспроизводимостью. Понятие «метрологическое обеспечение» применяют по отношению к измерениям (испытанию, контролю), а также по отношению к технологическому процессу производства, подразумевая при этом МО измерений (испытаний, контроля) в данном процессе. Объектом метрологического обеспечения являются все стадии жизненного цикла (ЖЦ) изделия (продукции) или услуги, под которым понимается совокупность последовательных взаимосвязанных процессов создания и изменения состояния продукции от формулирования исходных требований к ней до окончания эксплуатации или потребления. Например, на стадии разработки продукции для достижения высокого качества изделия производится выбор контролируемых параметров, норм точности, допусков, средств измерения, контроля и испытания, осуществляется метрологическая экспертиза конструкторской и технологической документации. При разработке метрологического обеспечения необходимо использовать системный подход, суть которого состоит в рассмотрении указанного обеспечения как совокупности взаимосвязанных процессов, объединенных одной целью – достижение требуемого качества измерений. 7 Такими процессами являются: – установление рациональной номенклатуры измеряемых параметров и оптимальных норм точности измерений при контроле качества продукции и управлении процессами; – технико-экономическое обоснование и выбор СИ, испытаний и контроля и установление их рациональной номенклатуры; – стандартизация, унификация и агрегатирование используемой контрольно-измерительной техники; – разработка, внедрение и аттестация современных методик выполнения измерения, испытаний и контроля (МВИ); – поверка, метрологическая аттестация и калибровка контрольно-измерительного и испытательного оборудования (КИО), применяемого на предприятии; – контроль за производством, состоянием, применением и ремонтом КИО, а также за соблюдением метрологических правил и норм на предприятии; – участие в разработке и внедрении стандартов предприятия; – внедрение международных, государственных и отраслевых стандартов, а также иных нормативных документов Госстандарта; – проведение метрологической экспертизы проектов нормативной, конструкторской и технологической документации; – проведение анализа состояния измерений, разработка на его основе и осуществление мероприятий по совершенствованию МО; – подготовка работников соответствующих служб и подразделений предприятия к выполнению контрольно-измерительных операций. Метрологическое обеспечение имеет четыре основы: научную, организационную, нормативную и техническую (рисунок 1). Отдельные аспекты МО рассмотрены в рекомендации МИ 2500-98 по метрологическому обеспечению малых предприятий. 1.2. Нормативно-правовые основы метрологического обеспечения в Российской Федерации Метрологическое обеспечение осуществляется на основе законодательных и подзаконных актов Российской Федерации, а также нормативных документов Государственной системы обеспечения единства измерений (ГСИ). ГСИ – комплекс установленных стандартами взаимоувязанных правил, положений, требований и норм, определяющих организацию 8 и методику проведения работ по оценке и обеспечению точности измерений. ГСИ реализуется, управляется и контролируется федеральным органом исполнительной власти по метрологии – Росстандартом. Цель ГСИ – создание общегосударственных правовых, нормативных, организационных, технических и экономических условий для решения задач по обеспечению единства измерений и предоставление возможности оценивать правильность выполняемых измерений всем субъектам деятельности. Единство измерений – состояние измерений, при котором их результаты выражены в допущенных к применению в Российской Федерации единицах величин, а показатели точности измерений не выходят за установленные границы. Основные задачи ГСИ: 1) разработка оптимальных принципов управления деятельностью по обеспечению единства измерений (ОЕИ); 2) создание более совершенных и точных методов и средств воспроизведения единиц и передачи их размеров; 3) установление системы единиц величин и шкал измерений; 4) установление основных понятий метрологии; 5) создание, утверждение, применение и совершенствование государственных эталонов; 6) осуществление государственного метрологического контроля и надзора; 7) аттестация методик выполнения измерений; 8) калибровка и сертификация СИ, не входящих в сферы государственного метрологического контроля и надзора; 9) аккредитация метрологических служб и иных юридических и физических лиц по различным видам метрологической деятельности; 10) аккредитация поверочных, калибровочных, измерительных, испытательных и других лабораторий в составе действующих в Российской Федерации систем аккредитации; 11) участие в работе международных организаций, деятельность которых связана с ОЕИ, и в подготовке к вступлению в ВТО; 12) разработка совместно с уполномоченными федеральными органами исполнительной власти порядка определения стоимости метрологических работ и регулирование тарифов на эти работы; 13) организация и подготовка кадров метрологов; 14) информационное обеспечение по вопросам ОЕИ; 15) совершенствование и развитие ГСИ и др. 9 Метрологическое обеспечение Научная основа Нормативная основа Техническая основа Организационная основа Метрология Государственная система обеспечения единства измерений (ГСИ) Системы: – государственных эталонов единиц физических величин; – передачи размеров единиц физических величин от эталона к рабочим СИ; – разработки, постановки на производство и выпуска рабочих СИ; – государственных испытаний СИ; – государственной поверки и калибровки СИ; – стандартных образцов состава и свойств вещества и материалов; – стандартных справочных данных о физических константах и свойствах веществ и материалов Государственная метрологическая служба Рис. 1. Основы метрологического обеспечения Метрологические службы юридических лиц Деятельность по ОЕИ направлена на охрану прав и законных интересов граждан, установленного правопорядка и экономики путем защиты от отрицательных последствий недостоверных результатов измерений во всех сферах жизни общества на основе конституционных норм, законов, постановлений Правительства и нормативных документов. Правовой основой обеспечения единства измерений служит законодательная метрология, которая представляет собой свод государственных актов и нормативно-технических документов различного уровня, регламентирующих метрологические правила, требования и нормы. Деятельность по ОЕИ осуществляется в соответствии: – с конституционными нормами РФ по вопросам метрологии; – Законом «Об обеспечении единства измерений»; – Постановлениями Правительства РФ по отдельным вопросам (направлениям) метрологической деятельности; – нормативными документами Росстандарта (ГОСТ Р 8.000–2000 «Государственная система обеспечения единства измерений» и другими стандартами системы ГСИ, техническими регламентами (ТР), российскими правилами по метрологии (ПР), рекомендациями метрологических институтов (МИ), инструкциями, методическими указаниями, руководящими документами (РД), рекомендациями (Р). Закон «Об обеспечении единства измерений» был принят в 1993 г, последняя редакция 2008 г. Настоящий закон устанавливает правовые основы обеспечения единства измерений в России, регулирует отношения государственных органов управления с юридическими и физическими лицами по вопросам изготовления, эксплуатации, ремонта, продажи и импорта средств измерений и направлен на защиту граждан и экономики РФ от отрицательных последствий недостоверных результатов измерений. Законом регламентирована деятельность как государственных органов, так и юридических и физических лиц в области обеспечения единства измерений. За нарушение положений закона предусмотрена уголовная, административная и гражданскоправовая ответственность. Целями настоящего федерального закона являются: 1) установление правовых основ обеспечения единства измерений в Российской Федерации; 2) защита прав и законных интересов граждан, общества и государства от отрицательных последствий недостоверных результатов измерений; 11 3) обеспечение потребности граждан, общества и государства в получении объективных, достоверных и сопоставимых результатов измерений, используемых в целях защиты жизни и здоровья граждан, охраны окружающей среды, животного и растительного мира, обеспечения обороны и безопасности государства, в том числе экономической безопасности; 4) содействие развитию экономики Российской Федерации и научно-техническому прогрессу. Настоящий Федеральный закон регулирует отношения, возникающие при выполнении измерений, установлении и соблюдении требований к измерениям, единицам величин, эталонам единиц величин, стандартным образцам, средствам измерений, применении стандартных образцов, средств измерений, методик (методов) измерений, а также при осуществлении деятельности по обеспечению единства измерений, предусмотренной законодательством Российской Федерации об обеспечении единства измерений, в том числе при выполнении работ и оказании услуг по обеспечению единства измерений. Рассмотрим некоторые основные понятия, установленные в ФЗ «Об обеспечении единства измерений». Аттестация методик (методов) измерений – исследование и подтверждение соответствия методик (методов) измерений установленным метрологическим требованиям к измерениям. Методика (метод) измерений – совокупность конкретно описанных операций, выполнение которых обеспечивает получение результатов измерений с установленными показателями точности. Государственный метрологический надзор – контрольная деятельность в сфере государственного регулирования обеспечения единства измерений, осуществляемая уполномоченными федеральными органами исполнительной власти и заключающаяся в систематической проверке соблюдения установленных законодательством Российской Федерации обязательных требований, а также в применении установленных законодательством Российской Федерации мер за нарушения, выявленные во время надзорных действий. Измерение – совокупность операций, выполняемых для определения количественного значения величины. Испытания стандартных образцов или средств измерений в целях утверждения типа – работы по определению метрологических и технических характеристик однотипных стандартных образцов или средств измерений. 12 Калибровка средств измерений – совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик средств измерений. Метрологическая служба – организующее и (или) выполняющее работы по обеспечению единства измерений и (или) оказывающее услуги по обеспечению единства измерений структурное подразделение центрального аппарата федерального органа исполнительной власти и (или) его территориального органа, юридическое лицо или структурное подразделение юридического лица либо объединения юридических лиц, работники юридического лица, индивидуальный предприниматель. Метрологическая экспертиза – анализ и оценка правильности установления и соблюдения метрологических требований применительно к объекту, подвергаемому экспертизе. Метрологическая экспертиза проводится в обязательном (обязательная метрологическая экспертиза) или в добровольном порядке. Метрологические требования – требования к влияющим на результат и показатели точности измерений характеристикам измерений, эталонов единиц величин, стандартных образцов, средств измерений, а также к условиям, при которых эти характеристики должны быть обеспечены. Обязательные метрологические требования – метрологические требования, установленные нормативными правовыми актами Российской Федерации и обязательные для соблюдения на территории Российской Федерации. Сличение эталонов единиц величин – совокупность операций, устанавливающих соотношение между единицами величин, воспроизводимых эталонами единиц величин одного уровня точности и в одинаковых условиях. Средство измерений – техническое средство, предназначенное для измерений. Стандартный образец – образец вещества (материала) с установленными по результатам испытаний значениями одной и более величин, характеризующих состав или свойство этого вещества (материала). Технические системы и устройства с измерительными функциями – технические системы и устройства, которые наряду с их основными функциями выполняют измерительные функции. Технические требования к средствам измерений – требования, которые определяют особенности конструкции средств измерений (без ограничения их технического совершенствования) в целях сохранения 13 их метрологических характеристик в процессе эксплуатации средств измерений, достижения достоверности результата измерений, предотвращения несанкционированных настройки и вмешательства, а также требования, обеспечивающие безопасность и электромагнитную совместимость средств измерений. Тип средств измерений – совокупность средств измерений, предназначенных для измерений одних и тех же величин, выраженных в одних и тех же единицах величин, основанных на одном и том же принципе действия, имеющих одинаковую конструкцию и изготовленных по одной и той же технической документации. Тип стандартных образцов – совокупность стандартных образцов одного и того же назначения, изготавливаемых из одного и того же вещества (материала) по одной и той же технической документации. Утверждение типа стандартных образцов или типа средств измерений – документально оформленное в установленном порядке решение о признании соответствия типа стандартных образцов или типа средств измерений метрологическим и техническим требованиям (характеристикам) на основании результатов испытаний стандартных образцов или средств измерений в целях утверждения типа. Фасованные товары в упаковках – товары, которые упаковываются в отсутствие покупателя, при этом содержимое упаковки не может быть изменено без ее вскрытия или деформирования, а масса, объем, длина, площадь или иные величины, определяющие количество содержащегося в упаковке товара, должны быть обозначены на упаковке. Эталон единицы величины – техническое средство, предназначенное для воспроизведения, хранения и передачи единицы величины. Сфера государственного регулирования обеспечения единства измерений распространяется на измерения, к которым установлены обязательные требования и которые выполняются: 1) при осуществлении деятельности в области здравоохранения; 2) осуществлении ветеринарной деятельности; 3) осуществлении деятельности в области охраны окружающей среды; 4) осуществлении деятельности по обеспечению безопасности при чрезвычайных ситуациях; 5) выполнении работ по обеспечению безопасных условий и охраны труда; 14 6) осуществлении производственного контроля за соблюдением установленных законодательством Российской Федерации требований промышленной безопасности к эксплуатации опасного производственного объекта; 7) осуществлении торговли и товарообменных операций, выполнении работ по расфасовке товаров; 8) выполнении государственных учетных операций; 9) оказании услуг почтовой связи и учете объема оказанных услуг электросвязи операторами связи; 10) осуществлении деятельности в области обороны и безопасности государства; 11) осуществлении геодезической и картографической деятельности; 12) осуществлении деятельности в области гидрометеорологии; 13) проведении банковских, налоговых и таможенных операций; 14) выполнении работ по оценке соответствия промышленной продукции и продукции других видов, а также иных объектов установленным законодательством Российской Федерации обязательным требованиям; 15) проведении официальных спортивных соревнований, обеспечении подготовки спортсменов высокого класса; 16) выполнении поручений суда, органов прокуратуры, государственных органов исполнительной власти; 17) осуществлении мероприятий государственного контроля (надзора). Сфера государственного регулирования обеспечения единства измерений распространяется также на единицы величин, эталоны единиц величин, стандартные образцы и средства измерений, к которым установлены обязательные требования. В последней редакции 2008 г. ФЗ «О техническом регулировании» вводит особые требования к прямым измерениям. Измерения, относящиеся к сфере государственного регулирования обеспечения единства измерений, должны выполняться по аттестованным методикам (методам) измерений, за исключением методик (методов) измерений, предназначенных для выполнения прямых измерений, с применением средств измерений утвержденного типа, прошедших поверку. Результаты измерений должны быть выражены в единицах величин, допущенных к применению в Российской Федерации. Методики (методы) измерений, предназначенные для выполнения прямых измерений, вносятся в эксплуатационную документацию на средства из15 мерений. Подтверждение соответствия этих методик измерений обязательным метрологическим требованиям к измерениям осуществляется в процессе утверждения типов данных средств измерений. В остальных случаях подтверждение соответствия методик измерений осуществляется путем аттестации методик измерений. Нормативные правовые акты Российской Федерации, нормативные документы, информационные базы данных, международные документы, международные договоры Российской Федерации в области обеспечения единства измерений, сведения об аттестованных методиках (методах) измерений, единый перечень измерений, относящихся к сфере государственного регулирования обеспечения единства измерений, сведения о государственных эталонах единиц величин, сведения об утвержденных типах стандартных образцов или типах средств измерений, сведения о результатах поверки средств измерений образуют Федеральный информационный фонд по обеспечению единства измерений. Ведение Федерального информационного фонда и предоставление содержащихся в нем сведений организует федеральный орган исполнительной власти, осуществляющий функции по оказанию государственных услуг и управлению государственным имуществом в области обеспечения единства измерений. В соответствии с ФЗ «Об обеспечении единства измерений» первичная поверка средств измерений должна быть выполнена до ввода средств измерений в эксплуатацию в сфере государственного регулирования. А это значит, что приборостроительное предприятие или поставщик средств измерений не обязаны организовывать поверку средств измерений при выпуске их в обращение. Вводится уведомительный характер информирования органов государственного метрологического надзора об изготовлении или поставке средств измерений для сферы государственного регулирования. В этом случае изготовитель и поставщик средств измерений становятся объектами государственного надзора. Одним из важнейших последствий законодательной реформы будет создание в ближайшем будущем рынка метрологических работ и услуг. Для этого имеются две причины. Во-первых, сокращение сферы государственного регулирования приведет к активизации деятельности по калибровке и добровольной сертификации средств измерений, которая не будет связана существенными организационными и финансовыми ограничениями. Во-вторых, закон установил принципы аккредитации, исключающие возможность учета ведомственной принадлежности, территориальных или каких-либо иных 16 ограничений при аккредитации организации на метрологические услуги. Основным критерием является компетентность организации, которая четко формулируется в виде конкретных требованиях. Основная цель аккредитации – признание компетентности метрологической службы предприятия выполнять работы по обеспечению единства измерений в соответствии с Федеральным законом «Об обеспечении единства измерений». Обязательные требования к измерениям, эталонам единиц величин, стандартным образцам и средствам измерений устанавливаются законодательством Российской Федерации об обеспечении единства измерений и законодательством Российской Федерации о техническом регулировании. Обязательные требования к единицам величин, выполнению работ и (или) оказанию услуг по обеспечению единства измерений устанавливаются законодательством Российской Федерации об обеспечении единства измерений. Особенности обеспечения единства измерений при осуществлении деятельности в области обороны и безопасности государства устанавливаются Правительством Российской Федерации. Единство измерений осуществляется с помощью специальных мер в рамках всего государства. В РФ существует сеть государственных и негосударственных метрологических служб (МС), деятельность которых направлена на обеспечение единства измерений и единообразия средств измерений. Метрологическая служба – служба, создаваемая в соответствии с законодательством для выполнения работ по обеспечению единства измерений и осуществления метрологического контроля и надзора. Эту сеть возглавляет Росстандарт. Государственная политика и нормативно-правовое регулирование в сфере обеспечения единства измерений осуществляется федеральным органом по техническому регулированию – Минпромэнерго России. Указанный федеральный орган принимает в области метрологии следующие нормативные правовые акты: – правила создания, утверждения, хранения и применения эталонов единиц величин; – метрологические правила и нормы; – порядок разработки и аттестации методик выполнения измерений; – порядок предоставления средств измерений на поверку и испытания, а также установления интервалов между поверками; – порядок аккредитации на право выполнения калибровочных работ и выдачи сертификата о калибровке; 17 – порядок проведения государственного метрологического контроля. В рамках Минпромэнерго России действует национальный орган в области метрологии – агентство Ростехрегулирования, которое осуществляет: – руководство деятельностью Государственной метрологической службы и государственных справочных метрологических служб; – определение общих метрологических требований к средствам, методам и результатам измерений; – ведение государственного реестра утвержденных типов средств измерений; – государственный метрологический надзор. Функция государственного метрологического надзора выполняется агентством Ростехрегулирования непосредственно через семь межрегиональных территориальных управлений. Функции государственного метрологического контроля выполняют «на местах» федеральные государственные учреждения – центры стандартизации, метрологии и сертификации (ФГУ ЦСМ). Обеспечение единства измерений в стране осуществляется следующими субъектами метрологии: – государственной метрологической службой (ГМС); – справочными метрологическими службами (СМС); – метрологическими службами федеральных органов исполнительной власти (МС); –метрологическими службами организаций (МСО). По закону РФ «б обеспечении единства измерений» государственная метрологическая служба находится в ведении Росстандарта и включает: – подразделения центрального аппарата Росстандарта, осуществляющие функции планирования, управления и контроля деятельности по ОЕИ на межотраслевом уровне; – государственные научные метрологические центры (ВНИИ метрологической службы, Москва; ВНИИ метрологии им. Д. И. Менделеева, г. Санкт-Петербург и другие, которые занимаются разработкой научно-методических основ российской системы измерений, являются держателями государственных эталонов, несут ответственность за создание, совершенствование, хранение и применение государственных эталонов единиц величин, а также за разработку нормативных документов по обеспечению единства измерений; 18 – органы Государственной метрологической службы в субъектах РФ – ЦСМ. Справочные метрологические службы. Росстандарт руководит тремя государственными справочными службами: Государственной службой времени, частоты и определения параметров вращения Земли (ГСВЧ), Государственной службой стандартных образцов состава и свойств веществ и материалов (ГССО) и Государственной службой стандартных справочных данных о физических константах и свойствах веществ и материалов (ГСССД) и осуществляет координацию их деятельности. Государственная служба времени и частоты и определения параметров вращения Земли осуществляет межрегиональную и межотраслевую координацию работ по обеспечению единства измерений времени, частоты и определения параметров вращения Земли. Об этой службе рядовой житель страны узнает два раза в год – при переходе на летнее и зимнее время. Потребителями измерительной информации ГСВЧ являются службы навигации и управления самолетами, судами и спутниками и пр. Государственная служба стандартных образцов состава и свойств веществ и материалов осуществляет межрегиональную и межотраслевую координацию работ по разработке и внедрению стандартных образцов состава и свойств веществ и материалов в отраслях народного хозяйства в целях обеспечения единства измерений на основе их применения. Государственная служба стандартных справочных данных о физических константах и свойствах веществ и материалов осуществляет разработку достоверных данных о физических константах, свойствах веществ и материалов. Потребителями информации ГСССД являются организации, проектирующие изделия техники, к точности характеристик которых предъявляются жесткие требования. Конструкторы этой техники не могут полагаться на противоречивую информацию, содержащуюся в справочной литературе. Органы государственной метрологической службы осуществляют государственный метрологический контроль и надзор на территориях субъектов РФ. Метрологические службы федеральных органов исполнительной власти и юридических лиц (МС) создаются в необходимых случаях в установленном порядке для выполнения работ по обеспечению единства и требуемой точности измерений и для осуществления метрологического контроля и надзора. При выполнении работ в сферах, 19 предусмотренных ст. 13 Закона об обеспечении единства измерений (например, в здравоохранении, ветеринарии, охране окружающей среды, обеспечении безопасности труда и пр.), создание МС для обеспечения единства измерений является обязательным. Так, МС созданы в Минздравсоцразвитии, Минобороне России и других федеральных органах исполнительной власти. МС являются важнейшим звеном метрологической службы, призваны обеспечить необходимую и достаточно достоверную измерительную информацию при проектировании, испытании и контроле качества выпускаемой продукции. В связи с этим основными задачами метрологической службы являются следующие: 1. Обеспечение надлежащего состояния мер и измерительных приборов, применяемых на предприятии. 2. Систематическое изучение эксплуатационных качеств измерительной аппаратуры, установление надежности ее работы и оптимальных сроков периодической поверки. 3. Проведение надзора за состоянием и правильным применением измерительной и испытательной техники, за соблюдением установленных методов измерения и испытаний во всех подразделениях предприятия. 4. Активное участие в вопросах выбора и назначения средств измерений, активная политика в области автоматизации измерений и разработки, испытаний и внедрения новой прогрессивной измерительной техники, связанной с дальнейшим подъемом технического уровня предприятия и повышения качества выпускаемой продукции. Основные задачи, права и обязанности таких служб независимо от форм собственности определены в правилах по метрологии ПР 50-732–93 «Типовое положение о метрологической службе государственных органов управления и юридических лиц». Метрологические службы организаций (МСО). Если на достаточно крупных предприятиях организуются полноценные МС, то на небольших предприятиях рекомендуется назначать лиц, ответственных за обеспечение единства измерений. Метрологическая служба юридических лиц – самостоятельное структурное подразделение, в состав которого могут входить калибровочные и поверочные лаборатории, а также подразделения по ремонту СИ. МСО должны быть аккредитованы органами Росстандарта в соответствии с ПР 50.2.013–97, где регламентирован порядок аккредитации метрологических служб 20 юридических лиц на право аттестации методик выполнения измерений и проведения метрологической экспертизы документов. В зависимости от объема и характера выпускаемой продукции структуры метрологических служб организаций существенно различны. На рис. 2 представлен наиболее типичный вариант МСО для промышленного предприятия. Для ответственных лиц утверждается должностная инструкция, в которой устанавливаются их функции, права, обязанности и ответственность. В состав метрологических служб организаций могут входить самостоятельные калибровочные лаборатории, а также структурные подразделения по ремонту средств измерений. МСО осуществляют поверку и калибровку СИ в соответствии с областью аккредитации в этой сфере деятельности, а также метрологический контроль за состоянием и применением СИ, аттестованными методиками выполнения измерений, выполнением требований нормативных документов в области обеспечения единства измерений, проводят мероприятия по внедрению современных средств и методов измерений с целью повышения эффективности работы системы МО отрасли. Для конкретной организации важно, чтобы задачи МО выполнялись совместно с другими подразделениями. В табл. 1 приведен пример такого взаимодействия для промышленного предприятия. Таблица 1 Задачи и функции подразделений предприятия в области метрологического обеспечения Задачи МО, решаемые на предприятии Анализ состояния МО на предприятии Планирование МО Разработка и внедрение методик выполнения измерений (МВИ) Аттестация МВИ Установление номенклатуры СИ и поверочных средств Разработка и изготовление нестандартизируемого оборудования Проведение метрологической аттестации и проверок Организация учета, хранения Ответственное подразделение М Участвующие подразделения ОТК, ОПП М ОГМ – М, ОТК М М ОТК, ОПП ОГТ, ОПП ОГМ, ОПП М, ОТК М ОТК М – 21 и распределения СИ Окончание табл. 1 Задачи МО, решаемые на предприятии Контроль за состоянием и применением СИ Метрологическая экспертиза нормативно-технической документации (НТД) Внедрение НТД по МО Повышение квалификации кадров в области МО Оценка экономической эффективности от мероприятий по МО Ответственное подразделение М Участвующие подразделения – М ОПП М ОК ОТК, ОПП М М ПЭО Примечание: М – отдел главного метролога, метролог или лицо, ответственное за МО; ОТК – отдел технического контроля; ОПП – основные производственные подразделения; ОГМ – отдел главного механика; ОК – отдел кадров; ПЭО – плановоэкономический отдел; ОГТ – отдел главного технолога Метрологическое обеспечение производства ведется с целью своевременного обеспечения достоверными данными о наличии, движении и техническом состоянии СИ, контроля их сохранности и принятия решений о целесообразности использования. Учету подлежат все средства измерений, находящиеся на предприятии, независимо от видов и типов средств измерений, места и характера их эксплуатации, области применения, вида и места поверки (калибровки), срока их ввода в эксплуатацию. Для процесса метрологического обеспечения необходимо четкое распределения обязанностей. Ответственность за организацию учета средств измерений на предприятии несет начальник отдела качества. Для учета средств измерений необходимо создать список всех СИ, находящихся на предприятии, в создании которого участвует отдел качества. Так же отдел качества составляет графики поверки, осуществляет или организует поверку, калибровку и ремонт поверяемых средств измерений, ведет соответствующую документацию, которую поддерживает в рабочем состоянии. Значительную роль в процессе играют начальники подразделений, которые должны осведомлять своих подчиненных о правильном хранении и использовании СИ, а также осуществлять контроль условий эксплуатации СИ. Непосредственные пользователи СИ, в том числе и кладовщик, у которого хранятся СИ, несут ответственность за ненадлежащее использование, хранение, а также несвоевременное предупреждение своего непосредственного начальника 22 о поломке СИ. Процесс метрологического обеспечения приведен на рис. 3. 1.3. Формы государственного регулирования в области обеспечения единства измерений В соответствии с ФЗ «Об обеспечении единства измерений» государственное регулирование в области обеспечения единства измерений осуществляется в следующих формах: 1) утверждение типа стандартных образцов или типа средств измерений; 2) поверка средств измерений; 3) метрологическая экспертиза; 4) государственный метрологический надзор; 5) аттестация методик (методов) измерений; 6) аккредитация юридических лиц и индивидуальных предпринимателей на выполнение работ и (или) оказание услуг в области обеспечения единства измерений. Утверждение типа средств измерений. Тип стандартных образцов или тип средств измерений, применяемых в сфере государственного регулирования обеспечения единства измерений, подлежит обязательному утверждению. При утверждении типа средств измерений устанавливаются показатели точности, интервал между поверками средств измерений, а также методика поверки данного типа средств измерений. Решение об утверждении типа стандартных образцов или типа средств измерений принимается федеральным органом исполнительной власти, осуществляющим функции по оказанию государственных услуг и управлению государственным имуществом в области обеспечения единства измерений, на основании положительных результатов испытаний стандартных образцов или средств измерений в целях утверждения типа. Утверждение типа стандартных образцов или типа средств измерений удостоверяется свидетельством об утверждении типа стандартных образцов или типа средств измерений, выдаваемым федеральным органом исполнительной власти, осуществляющим функции по оказанию государственных услуг и управлению государственным имуществом в области обеспечения единства измерений. 23 Главный инженер Главный метролог Отдел главного метролога Заместитель главного метролога Бюро подготовки метрологического обеспечения Бюро организации метрологического обеспечения Метрологические лаборатории Группа внешних связей Группа разработки и внедрения математических методов обработки измерительной информации Группа разработки методики измерений и метрологической экспертизы Группа комплектации средств измерений Группа координации работ по метрологическому обслуживанию Группа хранения и выдачи средств измерений Группа учета средств измерений Группа разработки и внедрения НТД и организация системы метрологического обеспечения Группа планирования и техникоэкономического анализа метрологического обеспечения Рис. 2. Структура МС промышленного предприятия 24 Группа разработки СИ, единичных экземпляров и автоматизации поверок Группа ремонта и наладки СИ Группа поверки и надзора СИ Процесс метрологического обеспечения средств измерений Начало Есть необходимость в приобретении СИ? да нет Внутренняя Поверка си Запись в журнале по метрологическому обеспечению /акт поверки Необходимость поверки в ЦСМ? Заказ средств измерений составления заявки да Приобретение СИ Заявка на покупку СИ Сертификат соответствия, свидетельство о поверки, паспорт да Выявлены несоответствия? Составления заявки с приложением списка на поверку да Выявление причин несоответствий Составление договора на передачу Си на поверку Есть возможность исправления? Организация отправки СИ на поверку Учет средств измерений Заявка на поверку с приложением списка Отметка в списке СИ и в графике поверки Есть необходимость в поверки? Договор о передачи Си на поверку нет нет нет Маркировка клейма брака Передача СИ в изолятор брака Уведомление владельца об изъятии СИ Уведомления начальника подразделения о передаче СИ в изолятор брака нет да Принятие решения о выборе исправления несоответствий Калибровка Получение поверенных СИ Передача СИ на склад/ владельцу Свидетельство о поверке, журнал регистрации поверки да Ремонт Получение СИ со склада владельцем нет Проведение инструктажа по вопросам связанным с хранением и эксплуатацией СИ Маркировка даты поверки Списание Замена изъятого СИ Передача на склад? Контроль условий эксплуатации Утилизация Конец Рис. 3. Процесс метрологического обеспечения 25 Запись в журнале о выдаче В течение срока действия свидетельства об утверждении типа средств измерений интервал между поверками средств измерений может быть изменен только федеральным органом исполнительной власти, осуществляющим функции по оказанию государственных услуг и управлению государственным имуществом в области обеспечения единства измерений. На каждый экземпляр средств измерений утвержденного типа, сопроводительные документы к указанным средствам измерений и сопроводительные документы к стандартным образцам утвержденного типа наносится знак утверждения их типа. Конструкция средства измерений должна обеспечивать возможность нанесения этого знака в месте, доступном для просмотра. Если особенности конструкции средства измерений не позволяют нанести этот знак непосредственно на средство измерений, он наносится на сопроводительные документы. Испытания стандартных образцов или средств измерений в целях утверждения типа проводятся юридическими лицами, аккредитованными в установленном порядке в области обеспечения единства измерений. Сведения об утвержденных типах стандартных образцов и типах средств измерений вносятся в Федеральный информационный фонд по обеспечению единства измерений. Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа, порядок утверждения типа стандартных образцов или типа средств измерений, порядок выдачи свидетельств об утверждении типа стандартных образцов или типа средств измерений, установления и изменения срока действия указанных свидетельств и интервала между поверками средств измерений, требования к знакам утверждения типа стандартных образцов или типа средств измерений и порядок их нанесения устанавливаются федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативноправовому регулированию в области обеспечения единства измерений. Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа и порядок утверждения типа стандартных образцов или типа средств измерений устанавливаются с учетом характера производства стандартных образцов и средств измерений (серийное или единичное производство). Юридические лица и индивидуальные предприниматели, осуществляющие разработку, выпуск из производства, ввоз на территорию Российской Федерации, продажу и использование на территории 26 Российской Федерации не предназначенных для применения в сфере государственного регулирования обеспечения единства измерений стандартных образцов и средств измерений, могут в добровольном порядке представлять их на утверждение типа стандартных образцов или типа средств измерений. Поверка средств измерений. В соответствии с Законом РФ «Об обеспечении единства измерений» поверка средств измерений – совокупность операций, выполняемых в целях подтверждения соответствия средств измерений метрологическим требованиям. Средства измерений, предназначенные для применения в сфере государственного регулирования обеспечения единства измерений, до ввода в эксплуатацию, а также после ремонта подлежат первичной поверке, а в процессе эксплуатации – периодической поверке. Допускаются продажа и выдача напрокат только поверенных средств измерений. Применяющие средства измерений в сфере государственного регулирования обеспечения единства измерений юридические лица и индивидуальные предприниматели обязаны своевременно представлять эти средства измерений на поверку. Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели. Правительством Российской Федерации устанавливается перечень средств измерений, поверка которых осуществляется только аккредитованными в установленном порядке в области обеспечения единства измерений государственными региональными центрами метрологии. В отличие от процедуры утверждения типа, в которой участвует типовой представитель (СИ), поверке подлежит каждый экземпляр СИ. Поверка средств измерений регламентируется Правилами по метрологии ПР 50.2.006–94 «Поверка средств измерений. Организация и порядок проведения», в которых можно выделить следующие основные положения: – средства измерений, подлежащие ГМК и Н, подвергаются поверке органами ГМС или метрологическими службами юридических лиц, аккредитованными на право поверки Росстандартом России; – поверка СИ осуществляется физическим лицом – поверителем, аттестованным в установленном порядке в качестве поверителя; – поверка производится в соответствии с нормативными документами, утвержденными по результатам испытаний для целей утверждения типа средства измерений и называемыми методиками поверки. 27 Перечни групп средств измерений, подлежащих поверке, утверждаются Росстандартом России. По решению Росстандарта России право поверки средств измерений может быть предоставлено аккредитованным метрологическим службам юридических лиц. Поверочная деятельность, осуществляемая аккредитованными метрологическими службами юридических лиц, контролируется органами Государственной метрологической службы по месту расположения этих юридических лиц. Все выпускаемые средства измерения из производства или ремонта, ввозимые средства измерений и используемые в целях эксплуатации, проката или продажи, должны быть своевременно представлены на поверку. Положительные результаты поверки средств измерений удостоверяются поверительным клеймом или свидетельством о поверке. Если средство измерений по результатам поверки признано непригодным к применению, оттиск поверительного клейма и свидетельство о поверке аннулируются и выписывается извещение о непригодности или делаются соответствующие записи в технической документации. Различают пять видов поверки: первичную, периодическую, внеочередную, инспекционную, экспертную. Первичной поверке подлежат средства измерений утвержденных типов при выпуске с производства или ремонта, при возе из-за границы. Первичной поверке могут не подвергаться СИ, ввезенные из-за границы, если Росстандартом России заключены соглашение или договор о признании результатов поверки, произведенной в зарубежных странах. Первичной поверке подлежит каждый экземпляр СИ. Допускается выборочная поверка. Периодической поверке подлежат СИ, находящиеся в эксплуатации или на хранении, через определенные межповерочные интервалы, установленные при утверждении типа. Периодическую поверку должен проходить каждый экземпляр СИ. Результаты поверки действительны в течение межповерочного интервала. Внеочередную поверку СИ производят при эксплуатации или хранении в случаях: – повреждения знака поверительного клейма, а также утраты свидетельста о поверке; – ввода в эксплуатацию после длительного хранения (более одного межповерочного интервала); – проведения повторной юстировки или настройки, известного или предполагаемого ударного воздействия на СИ или неудовлетворительной работы прибора: 28 – продажи потребителю средства измерений, не реализованного по истечении половины его межповерочного интервала; – использования СИ в качестве комплектующего по истечении срока, равного половине межповерочного интервала. Инспекционную поверку производят для выявления пригодности к применению СИ при осуществлении государственного метрологического надзора (ГМН). Инспекционную поверку допускается проводить не в полном объеме, предусмотренном методикой поверки. Экспертную поверку производят при возникновении спорных вопросов по метрологическим характеристикам, исправности СИ и пригодности их к применению при наличии письменного заявления юридических или физических лиц или по письменному требованию суда, прокуратуры, милиции, государственного арбитража. В заявлении должны быть указаны предмет, цель экспертной поверки и причина, вызвавшая ее необходимость. Результаты поверки средств измерений удостоверяются знаком поверки и (или) свидетельством о поверке. Конструкция средства измерений должна обеспечивать возможность нанесения знака поверки в месте, доступном для просмотра. Если особенности конструкции или условия эксплуатации средства измерений не позволяют нанести знак поверки непосредственно на средство измерений, он наносится на свидетельство о поверке. Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке устанавливаются федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативноправовому регулированию в области обеспечения единства измерений. Сведения о результатах поверки средств измерений, предназначенных для применения в сфере государственного регулирования обеспечения единства измерений, передаются в Федеральный информационный фонд по обеспечению единства измерений проводящими поверку средств измерений юридическими лицами и индивидуальными предпринимателями. Средства измерений, не предназначенные для применения в сфере государственного регулирования обеспечения единства измерений, могут подвергаться поверке в добровольном порядке. Средства измерений, состоящие из нескольких частей (элементов), можно поверять поэлементно или комплектно. При поэлементной поверке погрешности средства измерений определяют 29 по погрешности составных частей. Этот вид поверки является расчетно-экспериментальным и, как правило, применяется для сложных приборов, для которых отсутствуют образцовые средства измерений, позволяющие определять погрешность во всем диапазоне измерений. Например, поэлементная поверка практикуется для различных измерительных магазинов, измерительных линий, информационных измерительных систем и т. д. При комплектной поверке определяют погрешности средства измерений в целом для всего измерительного прибора или измерительной системы. Этот вид поверки является более информативным и достоверным. Его целесообразно применять для средств измерений, в которых влияние взаимодействия составных компонентов на метрологические характеристики трудно оценить заранее. Поверку измерительных систем проводят государственные метрологические органы, называемые Государственной метрологической службой. Средства измерений, не предназначенные для применения в сфере государственного регулирования обеспечения единства измерений, могут в добровольном порядке подвергаться калибровке. Калибровка средств измерений выполняется с использованием эталонов единиц величин, прослеживаемых к государственным первичным эталонам соответствующих единиц величин, а при отсутствии соответствующих государственных первичных эталонов единиц величин – к национальным эталонам единиц величин иностранных государств. Выполняющие калибровку средств измерений юридические лица и индивидуальные предприниматели в добровольном порядке могут быть аккредитованы в области обеспечения единства измерений. Результаты калибровки средств измерений, выполненной аккредитованными в установленном порядке в области обеспечения единства измерений юридическими лицами или индивидуальными предпринимателями, могут быть использованы при поверке средств измерений в порядке, установленном федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативно-правовому регулированию в области обеспечения единства измерений. Метрологическая экспертиза. Содержащиеся в проектах нормативных правовых актов Российской Федерации требования к измерениям, стандартным образцам и средствам измерений подлежат обязательной метрологической экспертизе. Заключения обязательной метрологической экспертизы в отношении указанных требований 30 рассматриваются принимающими эти акты федеральными органами исполнительной власти. Обязательная метрологическая экспертиза содержащихся в проектах нормативных правовых актов Российской Федерации требований к измерениям, стандартным образцам и средствам измерений проводится государственными научными метрологическими институтами. Обязательная метрологическая экспертиза стандартов, продукции, проектной, конструкторской, технологической документации и других объектов проводится также в порядке и случаях, предусмотренных законодательством Российской Федерации. Указанную экспертизу проводят аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели. Порядок проведения обязательной метрологической экспертизы содержащихся в проектах нормативных правовых актов Российской Федерации требований к измерениям, стандартным образцам и средствам измерений устанавливается федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативно-правовому регулированию в области обеспечения единства измерений. В добровольном порядке может проводиться метрологическая экспертиза продукции, проектной, конструкторской, технологической документации и других объектов, в отношении которых законодательством Российской Федерации не предусмотрена обязательная метрологическая экспертиза. Вся документация на ТС, начиная от проекта ТЗ на ее разработку и кончая актом ее списания из эксплуатации, подвергается метрологической экспертизе (метрологическому контролю). Метрологическая экспертиза нормативно-технической документации (МЭ НТД) – это анализ и оценка технических решений по выбору параметров, подлежащих измерению, установлению норм точности измерений и обеспечению методами и СИ процессов разработки, изготовления, эксплуатации и ремонта изделий. Цель МЭ НТД заключается в проверке соответствия метрологических положений НТД требованиям стандартов ГСИ и других нормативных документов. Основными задачами МЭ НТД являются: – анализ полноты и четкости формирования технических требований; – оценка оптимальности номенклатуры измеряемых параметров; – оценка контроля пригодности ТС при испытании, эксплуатации и ремонте; 31 – проверка преимущественного использования стандартизованных и аттестованных МВИ; – анализ полноты и правильности требований к СИ; – анализ технических решений по обоснованию норм точности и алгоритму обработки результатов наблюдений; – проверка правильности выражения показателей точности; – проверка правильности употребления терминов, наименований, обозначений физических величин и применения их единиц. Способом выполнения первой задачи является проверка корректности формулирования технического требования, исключение неоднозначности его толкования, а также выражение технических требований стандартизованными или общепринятыми терминами. Вторая задача достигается путем обеспечения соответствия номенклатуры измеряемых параметров и их норм требованиям действующих стандартов и нормативных документов, требованиям достоверности контроля, качества управления, безопасности труда и охраны окружающей среды, экономической целесообразности выбранной номенклатуры измеряемых параметров. Третья задача реализуется путем обеспечения доступа ко всем точкам измерений и возможностью использования стандартного СИ или аттестованного НСИ. Для выполнения четвертой задачи необходимо использование стандартизованных и аттестованных МВИ. Способами выполнения четвертой задачи являются: – обеспечение указания всех реквизитов и МХ СИ в соответствии с ГОСТ 8.009–84; – возможность замены СИ на более совершенные (в перспективе); – исключение СИ, снятых с производства; – обеспечение соответствия условий измерения условиям применения выбранных СИ. Пятая задача достигается путем: – обеспечения соответствия составляющих погрешности измерений суммарной допускаемой погрешности измерений; – установления соответствия норм точности и экономических потерь качеству измерительной информации; – установления соответствия норм точности показателям достоверности контроля, диагностирования и испытаний; – использования стандартизованного или аттестованного алгоритма обработки результатов наблюдений. 32 Правильность выражения показателей точности обеспечивается соответствием формы выражения показателей точности измерений требованиям МИ 1317–2004, а также исключением использования результатов измерений без показателей их точности. И, наконец, седьмая задача реализуется путем выполнения требований к терминам, наименованиям, обозначениям и применению физических величин, установленных РМГ 29–99, ГОСТ 8.417–2002 и другими НТД. Порядок и организация проведения экспертизы конструкторскотехнологической документации подробно изложены в МИ 1325–86, МИ 2267–2000 и МИ 2177–91. Основная цель МЭ НТД в эксплуатации – анализ рациональности номенклатуры измеряемых параметров, правильности выбора СИ, а также оценка влияния погрешностей на технико-экономические показатели эксплуатации ТС. Перед МЭ разработчик НТД (конструктор, технолог) осуществляют метрологическую проработку, задачами которой являются поиск технических решений по выбору параметров, норм точности, методов и СИ. Наличие стандартов на МВИ или выбор СИ сводят функции МЭ к установлению соответствия НТД требованиям этих стандартов. Например, при организации линейных измерений достаточно лишь убедиться, что выбранный метод определения допусков и погрешностей измерения соответствует ГОСТ 8.051–81, а контролепригодность должна удовлетворять требованиям ГОСТ 18831–73. Выбор СИ заключается в определении погрешности и диапазона его шкалы в зависимости от величины измеряемого параметра и его допускаемого отклонения, а также определении модификации СИ. При измерении одним и тем же СИ нескольких параметров поверка осуществляется для каждого случая. Погрешность измерительной системы, состоящей из нескольких измерительных элементов с нормированной погрешностью, рассчитывается согласно требованиям стандарта. Если условия эксплуатации СИ значительно отличаются от нормальных и это отличие специально оговаривается разработчиком, то на основе паспортных данных СИ рассчитывается погрешность в реальных условиях эксплуатации и определяется правомерность выбора средства измерения. Далее по справочникам или описаниям проверяется обоснованность выбора разработчиком модификации СИ или НСИ. 33 В первую очередь проверяется правильность записи метрологических характеристик СИ в документации (указание типа, предела измерения, класса точности, стандарта), т. е. контролепригодность, возможность контроля параметров изделия стандартными СИ или аттестованными НСИ. В том случае, если параметр неконтролепригоден, следует изменить величину параметра или его допуск, базу или форму детали, не нарушив функционирования изделия, а также создать условия для применения стандартного СИ. Существенно и то, что МЭ конструкторской и технологической документации должна производиться до метрологического нормоконтроля, что дает возможность исключить неперспективные разработки на ранней стадии проектирования, более качественно провести последующую МЭ технологических карт и маршрутов, назначить оптимальные требования к СИ и МВИ. Функции МЭ НТД заключаются в анализе и оценке принятых решений и при отсутствии конкретных метрологических рекомендаций на основании действующих стандартов и общих нормативов (например, полноты предъявляемых требований к точности и достоверности и номенклатуре СИ, МВИ, диапазону измерений и т. д.). МЭ НТД должна не только оценить перспективность требований к МХ СИ, но и установить соответствие их уровню производства, место СИ в поверочной схеме при эксплуатации, контролепригодность ТС, организацию и порядок госинспекций, требования к вопросам охраны труда. При МЭ эксплуатационных документов (ЭД) выполняют следующие работы: 1) оценивают обоснованность номенклатуры параметров, измеряемых в процессе эксплуатации (включая параметры, измеряемые при настройке и регулировании ТС, проверку технического состояния, ТО и ТР в процессе эксплуатации). Число этих параметров должно быть минимальным, но достаточным для обеспечения заданных технических характеристик, своевременного выявления и устранения неисправностей. Обоснование номенклатуры параметров, измеряемых при эксплуатации, необходимо реализовать на стадии технического (эскизного) проекта. При отсутствии такого обоснования эксперт должен предложить выполнить его на последующей стадии разработки, а в ряде случаев – проанализировать номенклатуру измеряемых в процессе эксплуатации параметров непосредственно при МЭ; 34 2) проверяют соответствие контролируемых параметров требованиям технических условий и ТЗ. Технические данные, зафиксированные в ЭД, должны быть не хуже требуемых по ТЗ, но и не лучше гарантируемых по техническим условиям. Формы выражения технических данных не должны допускать возможности различного толкования соответствующих свойств ТС. При необходимости должны быть приведены пояснения, исключающие такую возможность; 3) проверяют наличие норм точности измерений, требований к достоверности контроля или других требований, исходя из которых может быть выполнен анализ правильности выбора СИ и параметров, измеряемых в процессе эксплуатации. При отсутствии НТД, регламентирующей такие нормы и требования, они должны быть установлены в ТЗ на разработку изделия или обоснованы в техническом (эскизном) проекте. При отсутствии требований, являющихся исходными для проверки правильности выбора СИ, эксперт должен вместо положительного заключения предложить разработчику обосновать эти требования; 4) оценивают контролепригодность конструкции ТС и ее составных частей в процессе эксплуатации. Контролепригодность конструкции достигается: возможностью доступа к встроенным СИ для их поверки без демонтажа, а также к элементам настройки и регулировки СИ и средств контроля; достаточным количеством контрольных гнезд и разъемов, нанесением у контрольных гнезд надписей и других обозначений, упрощающих процесс контроля (для обозначения единиц физических величин и надписей, помещаемых на изделиях, используют только международные), унификацией конструкции контрольных гнезд и разъемов; унификацией видов и уровней стимулирующих и контролируемых сигналов; наличием в составе изделия соединительных элементов, кабелей и других элементов, необходимых для контроля; достаточной защитой от влияния на точность измерений внешних и внутренних помех; исключением других факторов, вызывающих неприемлемо большие составляющие погрешности измерений, определяемые конструкцией; 5) при наличии в составе изделия СИ проверяют: – полноту перечня СИ в разделе «Контрольно-измерительные приборы». В разделе должны быть указаны все встроенные СИ, а также входящие в его комплект специальные СИ, необходимые для настройки и регулирования изделия, проверок состояния его ТО, выявления и устранения неисправностей; 35 – полноту и правильность выражения приведенных технических характеристик СИ; – соответствие условий применения СИ (по документации на них) условиям эксплуатации изделия; – соответствие СИ номенклатуре средств измерений, разрешенных к применению; – факт метрологической аттестации специальных СИ в установленном порядке; 6) рассматривают полноту и определенность требований к средствам, условиям и процедуре измерений параметров в процессе эксплуатации. Данные проверки осуществляются аналогично тому, как это производилось при контроле технических условий. К особенностям методик контроля относятся: в ЭД включены рабочие (непосредственно применяемые) методики; в ЭД, как правило, не допустимы ссылки на документы, не входящие в комплект изделия; ЭД должны предусматривать использование только таких средств для контроля изделия в процессе эксплуатации, которыми оснащены или могут быть оснащены органы, осуществляющие такой контроль; МВИ, результаты которых фиксируются в формуляре или паспорте, должны содержать показатели точности измерений; 7) оценивают правильность выбора СИ и параметров, контролируемых в процессе эксплуатации (в том числе с помощью встроенных СИ). Если заданы нормы точности измерений, оценивают погрешность измерений и сравнивают ее с допускаемой. При недостаточной точности измерений предлагают тот или иной путь ее повышения. Если заданы требования к достоверности контроля, то оценивают погрешность измерений и, задавшись распределением контролируемого параметра, рассчитывают показатели достоверности контроля. В случае недостаточной достоверности наряду с путями повышения точности измерений рассматривают целесообразность сужения границ контрольного поля допуска; 8) рассматривают выполнение требований к производительности контрольно-измерительных операций (при наличии таких требований к контролю параметров в условиях эксплуатации); 9) проверяют достаточность указаний по обеспечению безопасности при выполнении измерений параметров в процессе эксплуатации; 10) проводят анализ разработанной системы поверки СИ, входящих в состав изделия, в частности: 36 – проверяют наличие инструкций по поверке на все Си, входящие в состав изделия (или соответствующих разделов в ИЭ); – проверяют соответствие инструкций по поверке требованиям. В общем случае инструкция по поверке должна содержать разделы, регламентирующие: перечень СИ, определяемых при поверке, средства поверки, условия поверки, подготовку и проведение поверки, обработку результатов наблюдений при поверке, оформление результатов поверки; – выявляют наличие и анализируют обоснованность указаний о периодичности поверки; – оценивают правильность выбора методов и средств поверки, обеспечивающих заданные критерии качества поверки; – рассматривают возможность сокращения объема поверки (за счет поверки широкодиапазонных, многопредельных, комбинированных СИ только на тех диапазонах, пределах и по тем характеристикам, которые используются практически; за счет отнесения СИ, имеющих нормированные МХ, к индикаторам, не требующим поверки, если они используются, и др.); 11) при наличии поверочного средства (ПС) или ФО в комплекте эксплуатационных документов проверяют, предусмотрено ли в них определение показателя точности измерений в тех разделах, в которых фиксируются результаты измерений (при указании фактических значений параметров изделия, полученных при приемо-сдаточных его испытаниях или при периодическом контроле в процессе эксплуатации); 12) проверяют правильность метрологической терминологии, наименований и обозначений физических величин и их единиц. Ниже приводится перечень типовых ошибок, встречающихся на практике при МЭ НТД: – осуществляется неправильный выбор метода измерения, схемы включения или установки СИ; – осуществляется неправильный выбор МХ (предел измерения, класс точности, быстродействие); – не проводится оценка МХ измерительной системы, состоящей из нескольких элементов с нормированными МХ (в простейшем случае первичный преобразователь – измерительный прибор); – осуществляется неправильный выбор типа или конструктивной модели СИ, иногда снятых с производства; – не учитывается влияние на МХ СИ условий эксплуатации (температуры, вибрации, влажности и т. п.); 37 – выбранный тип СИ не соответствует объекту контроля (по массе, габаритным размерам, конструкции); – не обосновывается экономический выбор типа СИ; – используется неправильное и неполное обозначение наименования и характеристик СИ и т. д.) Распространены также ошибки, характеризующие: – неконтролепригодность параметров ТС; – неправильное назначение СИ или отсутствие допуска на контролируемый параметр; – неправильный выбор базы и простановку размеров; – недоступность к точкам контроля; – выбор размеров не из ряда предпочтительных чисел; – неправильный выбор методики контроля (последовательность операций при измерении); – несоответствие производительности СИ производительности технологического оборудования; – несоответствие методики контроля требованиям техники безопасности при измерении; – отсутствие объективных критериев контроля внешнего вида; – отождествление погрешности измерения, погрешности СИ и цены деления (разряда) СИ; – задание только одного интервала суммарной погрешности измерений без указания соответствующей доверительной вероятности (отступление от МИ 1317-2004); – избыточное или недостаточное количество контролируемых параметров; – невыполнение требований ГОСТ 8.417–2002 по использованию единиц физических величин. МЭ малоэффективна, если она становиться только ревизией документации без внесения конструктивных предложений по устранению выявленных недостатков. Широкое использование в отдельных отраслях импортного оборудования выдвигает требование организации МЭ заявок на импортные СИ. Здесь МЭ позволяет оценить не только качество, но и соответствие импортных СИ, подлежащих закупке, современному техническому уровню, степень обеспеченности их методами и средствами поверки, ремонтопригодность в эксплуатации. Существенную помощь в этом может оказать банк данных о зарубежных СИ, банк сравнительных МХ импортных и отечественных СИ. 38 Государственный метрологический надзор Государственный метрологический надзор осуществляется: 1) за соблюдением обязательных требований в сфере государственного регулирования обеспечения единства измерений к измерениям, единицам величин, а также к эталонам единиц величин, стандартным образцам, средствам измерений при их выпуске из производства, ввозе на территорию Российской Федерации, продаже и применении на территории Российской Федерации; 2) наличием и соблюдением аттестованных методик (методов) измерений; 3) соблюдением обязательных требований к отклонениям количества фасованных товаров в упаковках от заявленного значения. Государственный метрологический надзор распространяется на деятельность юридических лиц и индивидуальных предпринимателей, осуществляющих: 1) измерения, относящиеся к сфере государственного регулирования обеспечения единства измерений; 2) выпуск из производства предназначенных для применения в сфере государственного регулирования обеспечения единства измерений эталонов единиц величин, стандартных образцов и средств измерений, а также их ввоз на территорию Российской Федерации, продажу и применение на территории Российской Федерации; 3) расфасовку товаров. Юридические лица и индивидуальные предприниматели, осуществляющие выпуск из производства предназначенных для применения в сфере государственного регулирования обеспечения единства измерений эталонов единиц величин стандартных образцов и средств измерений, а также их ввоз на территорию Российской Федерации и продажу, обязаны уведомлять о данной деятельности федеральный орган исполнительной власти, осуществляющий функции по государственному метрологическому надзору, не позднее трех месяцев со дня ее осуществления. Порядок уведомления устанавливается федеральным органом исполнительной власти, осуществляющим функции по выработке государственной политики и нормативно-правовому регулированию в области обеспечения единства измерений. Обязательные требования к отклонениям количества фасованных товаров в упаковках от заявленного значения при их расфасовке устанавливаются техническими регламентами. В технических регламентах также могут содержаться обязательные требования к оборудованию, используемому для расфасовки и контроля расфасовки, 39 правила оценки соответствия отклонения количества фасованных товаров в упаковках от заявленного значения, обязательные требования к упаковке, маркировке или этикеткам фасованных товаров и правилам их нанесения. Аттестация методик (методов) измерений Современная методика (метод) измерений играет решающую роль в метрологическом обеспечении измерений, так как погрешность измерения часто зависит от методики измерения, погрешности метода, условий измерений и т. д. Методика измерений – документированная совокупность операций и правил, выполнение которых обеспечивает получение необходимых результатов измерений с гарантированной точностью в соответствии с принятым методом. В методике измерений должны устанавливаться: ее назначение, нормы точности и область применения; метод (методы) измерений; требования к средствам измерений (СИ) и вспомогательным устройствам, необходимым для выполнения измерений; требования к безопасности, включая экологическую безопасность; требования к квалификации операторов; условия выполнения измерений; операции подготовки к выполнению измерений; экспериментальные операции, выполняемые для получения результатов наблюдений при измерении; способы обработки результатов наблюдений и оценки показателей точности измерений; требования к оформлению результатов измерений. Общие требования к разработке, оформлению, аттестации, стандартизации методик измерений и метрологическому надзору за ними регламентируют ГОСТ Р 8.563–2009 и МИ 2377–98. Данные нормативные документы касаются большинства проводимых измерений. Исключения составляют методики измерений, при использовании которых погрешности измерений определяются в процессе или после их применения. Такие измерения немногочисленны и осуществляются главным образом в научных исследованиях, а также при проведении экспериментов. Порядок разработки, применения и требования к таким методикам измерений определяют использующие их организации. Исходными данными для разработки методик измерений являются: – назначение методики измерений, где указывают ее область применения, наименование и характеристики измеряемой величины и объекта измерений (если они могут влиять на погрешность измерений); – требования к погрешности измерений; 40 – условия измерений, заданные в виде номинальных значений и границ диапазонов возможных значений влияющих величин; – вид индикации и формы представления результатов измерений; – требования к автоматизации измерительных процедур; – требования к обеспечению безопасности выполняемых работ; – другие требования, если в них есть необходимость. Разработка методики измерений включает следующие этапы: – написание, согласование и утверждение технического задания на разработку методики измерений; – формирование исходных данных для разработки; – выбор или разработка метода и СИ, осуществляемые на основе нормативных документов. В документах на методику измерений указывают: – назначение методики измерений; – условия и методы измерений; – требования к погрешности измерений и/или ее принципиальные характеристики; – требования к СИ, вспомогательным устройствам, материалам. Выбор СИ проводят на основе определенного технико-экономического критерия для выполнения таких требований к измерению, как: – обеспечение необходимой точности и достоверности при минимальных затратах; – соответствие приписанных характеристик погрешностей измерений заданным в исходных данных. Аттестация методики измерений – установление и подтверждение ее соответствия предъявляемым к ней метрологическим требованиям. Осуществляют аттестацию путем метрологической экспертизы документации, теоретических и экспериментальных исследований методики измерений. Аттестованные методики измерений подлежат метрологическому надзору и контролю (ГОСТ Р 22.2.04–94). При аттестации методики измерений допускается указывать типы средств измерения, их характеристики и обозначения документов, где приведены требования к средству измерений: – операции по подготовке к выполнению измерений; – операции при выполнении измерений; – операции обработки и вычисления результатов измерений; – нормативы, процедуру и периодичность контроля погрешности результатов выполняемых измерений; 41 – требования к оформлению результатов измерений; – требования к квалификации операторов; – требования к обеспечению безопасности выполняемых работ; – требования к обеспечению экологической безопасности. Методика измерений представляет собой описание технологического процесса измерения. Для измерений, проводимых с помощью простых показывающих приборов, не требуется особых документированных методик измерений. В этих случаях достаточно в нормативной документации указать тип и основные метрологические характеристики средств измерений. Аккредитация юридических лиц и индивидуальных предпринимателей на выполнение работ и (или) оказание услуг в области обеспечения единства измерений В соответствии с ФЗ «Об обеспечении единства измерений» аккредитация в области обеспечения единства измерений осуществляется в целях официального признания компетентности юридического лица или индивидуального предпринимателя выполнять работы и (или) оказывать услуги по обеспечению единства измерений в соответствии с настоящим Федеральным законом. К указанным работам и (или) услугам относятся: – аттестация методик (методов) измерений, относящихся к сфере государственного регулирования обеспечения единства измерений; – испытания стандартных образцов или средств измерений в целях утверждения типа; – поверка средств измерений – обязательная метрологическая экспертиза стандартов, продукции, проектной, конструкторской, технологической документации и других объектов, проводимая в случаях, предусмотренных законодательством Российской Федерации. Аккредитация в области обеспечения единства измерений осуществляется на основе принципов: – добровольности; – компетентности и независимости экспертов по аккредитации; – недопустимости совмещения полномочий по аккредитации с выполнением работ и (или) оказанием услуг; – применения единых правил аккредитации, их открытости и доступности; – обеспечения равных условий лицам, претендующим на получение аккредитации; 42 – недопустимости незаконного ограничения прав аккредитуемых юридических лиц и индивидуальных предпринимателей на выполнение работ и (или) оказание услуг в области обеспечения единства измерений для всех потребителей (заказчиков) и на всей территории Российской Федерации. Положение о системе аккредитации в области обеспечения единства измерений, определяющее федеральный орган исполнительной власти, осуществляющий аккредитацию в области обеспечения единства измерений, и содержащее структуру системы, порядок аккредитации, порядок определения критериев аккредитации, порядок аттестации привлекаемых на договорной основе федеральным органом исполнительной власти, осуществляющим аккредитацию в области обеспечения единства измерений, экспертов по аккредитации и порядок оплаты работ указанных экспертов, утверждается Правительством Российской Федерации. Контрольные вопросы 1. Что такое метрологическое обеспечение? 2. Каковы правовые основы метрологического обеспечения? 3. Назовите основные положения ФЗ «Об обеспечении единства измерений». 4. Что понимается под единством измерений? 5. Назовите субъекты обеспечения единства измерений в нашей стране. 6. Назовите задачи и функции подразделений предприятия в области метрологического обеспечения. 7. Назовите формы государственного регулирования в области обеспечения единства измерений. 8. Что такое «утверждение типа средств измерений»? 9. Какие виды поверок средств измерений существуют? 10. Что является результатом поверки? 11. В чем заключается калибровка средств измерений? 12. Каковы задачи и функции метрологической экспертизы нормативно-технической документации? 13. В чем состоит государственный метрологический надзор? 14. Сформулируйте основные требования к аттестованным методикам (методам) измерений. 15. Назовите принципы аккредитации в области обеспечения единства измерений. 43 2. ДЕЯТЕЛЬНОСТЬ МЕТРОЛОГИЧЕСКИХ СЛУЖБ ПРЕДПРИЯТИЙ 2.1. Анализ состояния метрологического обеспечения на предприятии Измерительные процессы в технологических операциях при производстве продукции занимают существенный удельный вес и используются для контроля, диагностики, учета количества изделий, оптимизации режима производства и реализации многих функций правления. При этом возникает проблема оптимизации метрологического обслуживания измерительного комплекса с конкретизацией метрологических задач: – установления необходимой точности измерений; – разработки и аттестации методики (метода) измерений; – выбора СИ и методов метрологического обслуживания; – оценки экономических и экологических потерь при ненадлежащем МО. В условиях промышленных предприятий основными видами измерений являются: – измерения (контроль) параметров качества изделий (входной контроль материалов, полуфабрикатов и комплектующих изделий; промежуточный контроль изделий в ходе технологического процесса обработки; отбракованный цеховой контроль, приемочный контроль и контроль продукции в процессе испытаний); – измерения (контроль) параметров состояния оборудования (основного технологического и вспомогательного), инструмента, приспособлений; – измерения (контроль) параметров и режимов технологических процессов (температуры, сред, давления, расхода и т.д.); – контроль параметров процессов и окружающей среды для обеспечения условий и безопасности труда; – измерения в процессах поверки и аттестации СИ и методов измерений; – измерения с целью исследования факторов, влияющих на качество технологических процессов и продукции. Подавляющее число этих измерений является составной частью контроля по количественному признаку, когда решение принимается оператором или автоматически путем сравнения результата измерения с допуском на соответствующий параметр. 44 Учитывая ограниченность возможностей технологических подразделений в использовании конкрентных метрологических служб и методов можно сказать, что измеряемый параметр (изделия, оборудования, параметр технологического процесса) так же, как и погрешность измерений, является случайной величиной, которую можно охарактеризовать распределением. Параметры и форма этих распределений, как и характеристики погрешности измерений, влияют на результаты измерений (контроля). Поэтому считают, что с вероятностью, близкой к единице, распределение погрешности измерений подчиняется симметричным законам. Чаще всего это нормальный закон распределения. При этом понимается, что из результата измерений исключены известные систематические составляющие погрешности измерений, а неисключенные систематические составляющие учитываются как случайные. Обеспечение эффективности измерений при управлении технологическими процессами регламентировано МИ 2233–2000. Здесь при отсутствии требований к точности измерений конкретных технологических параметров рекомендуется использовать следующие положения: 1. Точность измерений соответствует требованию обеспечения эффективности измерений, если погрешность измерений оптимальна в экономическом аспекте. 2. Должны быть оценены потери, вызываемые погрешностью измерений (из-за брака контроля, отклонений режима от оптимального, неверного срабатывания аварийной защиты и блокировки, несвоевременного вывода оборудования в ремонт и т. п.). В ряде случаев погрешность измерений может вызывать не только изменение указанной части. 3. Потери из-за погрешности измерений определяются весьма ориентировочно. Это вызвано тем, что исходная информация для аналитического решения такой задачи весьма скудна, а экспериментальное определение указанных потерь практически невозможно. В этой связи может быть определен лишь диапазон значений границ погрешности измерений, который соответствует удовлетворительному уровню эффективности измерений. 4. Погрешность измерений наиболее важных измеряемых параметров может считаться соответствующей обеспечению эффективности измерений, если удовлетворяется следующее условие: 0,15 < З/П < 15, 45 где З – затраты на измерения за расчетный период (например, среднегодовые приведенные затраты); П – потери из-за погрешности измерений за тот же расчетный период. Если З/П < 0,15, то погрешность измерений необходимо уменьшить, при этом соответствующие мероприятия будут экономически оправданы, а экономический эффект будет тем больше, чем больше З. Для наиболее важных параметров, для которых практически невозможно определить потери из-за погрешности измерений, точность измерений может быть признана удовлетворяющей требованиям обеспечения эффективности измерений при выполнении следующего условия: 0,2 < δ/δд < 0,7, где δ – граница относительной погрешности измерений (без учета знака); δд – граница относительного значения допускаемого отклонения измеряемого параметра от номинального значения либо относительное значение половины интервала допускаемых значений измеряемого параметра (без учета знака). 5. Для параметров, не относящихся к наиболее важным, точность измерений может быть признана удовлетворяющей требованиям обеспечения эффективности измерений при выполнении условия 0,3 < δ/δд < 1,0, Если номинальное значение измеряемого параметра равно или близко к 0, то вместо отношения δ/δд необходимо использовать отношение соответствующих значений абсолютной погрешности ∆/∆. 6. При оценивании погрешности измерений параметров целесообразно использовать рекомендации МИ 2232–2000 ГСИ «Обеспечение эффективности измерений при управлении технологическими процессами, оценивание погрешности измерений при ограниченной исходной информации». Методы и средства измерений выбирают в соответствии с МИ 1967–89, методическими указаниями по использованию конкретных типов средств измерений (например, РД 50-98–96). Многие параметры, не относящиеся к наиболее важным, измеряются с большим запасом по точности. Это вызвано отсутствием выпуска средств измерений широкого применения с большими допускаемыми погрешностями. Так, ежегодно выпускаются миллионы технических манометров классов точности 1,5 и 2,5. Вместе с тем для удовлетворительного управления и контроля большинства технологических процессов 46 измерения давления в различных точках могут выполняться с погрешностью, в несколько раз превышающей погрешность манометров класса точности 1,5 и 2,5. Такая же ситуация характерна для измерений с помощью многих типов щитовых электроизмерительных приборов, целого ряда типичных измерительных сигналов ИИС и АСУТП и т. д. В подобных случаях целесообразно применить положения ПР 50.2.006–94, которые позволяют устанавливать в технической документации предприятий соответствующие метрологические требования к СИ, не подлежащим обязательной государственной поверке. Некоторые параметры измеряются косвенными методами, которым присущи методические составляющие погрешности измерений. При определении доли допускаемой погрешности СИ в общей погрешности можно исходить из квадратического суммирования границ составляющих. Это же допущение может быть использовано для суммирования погрешностей отдельных СИ в измерительных каналах ИИС или АСУТП. Арифметическое суммирование составляющих погрешности в большинстве случаев приводит к чрезмерно завышенным оценкам погрешности измерений, и решения на основе таких оценок приводят к неоправданным затратам или потерям. Во многих системах управления технологическими процессами имеет место структурная и временная информационная избыточность. Использование информационной избыточности для целей повышения точности измерений позволяет снизить требования к точности применяемых средств измерений. При выборе по точности СИ целесообразно принимать во внимание возможность исключения из результатов измерений систематических составляющих погрешности конкретных экземпляров СИ. Для некоторых типов СИ характерна доминирующая систематическая составляющая погрешности, изменения которой можно обнаружить только через длительный интервал времени. Систематическая медленно меняющаяся составляющая погрешности может быть определена при периодической поверке средств измерений и исключена из результатов измерений путем внесения соответствующей поправки. Метрологическая пригодность СИ в процессе их эксплуатации – это такое состояние СИ, при котором их метрологические характеристики обеспечивают необходимое качество реализации технологических процессов и функционирования систем управления ими. 47 Метрологическая пригодность СИ в конкретных точках технологических процессов характеризуется одним или несколькими из следующих признаков: – характеристики продукции соответствуют установленным требованиям; – обеспечивается размерная и функциональная взаимозаменяемость деталей, узлов и составных частей изделий; – режимы технологических процессов соответствуют заданным; – расходы сырья, материалов, топлива, энергии на единицу продукции не превышают установленных норм; – расхождения в результатах измерений общего расхода ресурсов предприятием и суммы расходов этих ресурсов отдельными цехами не превосходит допускаемых значений; – обеспечиваются условия техники безопасности и безвредности производства и защиты окружающей среды от вредных выбросов. Рекомендуемые способы обнаружения метрологической непригодности средств измерений: – по результатам периодической поверки средств измерений, в том числе с помощью встроенных образцовых мер и устройств; – по результатам тестирования систем управления или составных частей; – по расхождениям в балансе материальных и энергетических потоков (для средств измерений расхода, массы, энергии и т. п.) – по расхождениям показаний дублирующих средств измерений или приведенных значений взаимосвязанных параметров; – по выходу измеренных значений параметра за пределы установленных границ при нормальном протекании технологического процесса, что фиксируется по показаниям средств измерений других параметров; – по превышению скорости изменения результатов измерений максимально возможной скорости изменения параметра. Для СИ наиболее важных параметров поверка, выполняемая традиционными способами или с помощью встроенных средств должна быть обязательной. Положительные результаты контроля метрологической пригодности СИ указанные выше могут служить предпосылкой к увеличению межповерочного интервала. Отрицательные результаты такого контроля дают основания для внеочередной поверки или сокращения межповерочного интервала. 48 Наиболее важным способом контроля метрологической пригодности СИ параметров, не относящихся к наиболее важным, но измеряющих параметры основного технологического оборудования, качественных и количественных характеристик готовой продукции, является поверка. Вместе с тем плановая поверка СИ этой группы может не проводиться, если имеется возможность реализовать одновременно два способа контроля: – по сходимости баланса потоков; – по результатам измерений дублирующими приборами или взаимосвязанных параметров. Отрицательные результаты контроля одним из этих способов могут служить предпосылкой внеочередной поверки. Нередко часть средств измерений (щитовые вольтметры, технические манометры, тягомеры, напоромеры, некоторые дифманометры и т. п.) применяют как индикаторы наличия напряжения или давления, для индикации перетоков среды и других состояний технологического процесса и оборудования. Средства измерений подобного применения могут быть переведены в индикаторы, и такие их метрологические характеристики, как погрешность и ряд других, могут не контролироваться. 2.2. Разработка, внедрение и аттестация методик (методов) измерений Метрологическая аттестация – это комплекс мероприятий по исследованию метрологических характеристик и свойств средства измерений с целью принятия решения о пригодности его применения в качестве образцового. Обычно для метрологической аттестации составляют специальную программу работ, основными этапами которых являются: экспериментальное определение метрологических характеристик; анализ причин отказов; установление межповерочного интервала и др. Метрологическую аттестацию средств измерений, применяемых в качестве образцовых, производят перед вводом в эксплуатацию, после ремонта или при необходимости изменения разряда образцового средства измерений. Результаты метрологической аттестации оформляют соответствующими документами (протоколами, свидетельствами, извещениями о непригодности средства измерений). Требования к методикам (методам) измерений в РФ установлены ст. 5 ФЗ «Об обеспечении единства измерений», в соответствии с которой аттестации подлежат методики (методы) измерений, 49 используемые в сфере государственного регулирования обеспечения единства измерений. Методики измерений разрабатывают и применяют с целью обеспечить выполнение измерений с требуемой точностью. Методики измерений в зависимости от сложности и области применения излагают: – в отдельном документе (например, нормативном, правовом документе или документе в области стандартизации); – в разделе или части документа в области стандартизации, технических условий, конструкторского или технологического документа. Разработку методик измерений осуществляют на основе исходных данных, которые могут быть приведены в техническом задании, технических условиях и других документах. Исходными данными являются: – область применения (объект измерений, в том числе наименование продукции и контролируемых параметров, область использования – для одного предприятия, для сети лабораторий и т. п.); – если методика измерений может быть использована для оценки соответствия требованиям, установленным техническим регламентом, то в документе на методику измерений указывают наименование технического регламента, номер пункта, устанавливающего требования, а также указывают, войдет ли документ, в котором изложена методика измерения, в перечень национальных стандартов, содержащих правила и методы исследований (испытаний); – наименование измеряемой величины в единицах величин, допущенных к применению в РФ; – требования к показателям точности измерений; – требования к условиям выполнения измерений; – характеристики объекта измерений, если они могут влиять на точность измерений; – другие требования при необходимости. Методики измерений должны обеспечивать требуемую точность оценки показателей, подлежащих допусковому контролю, т. е. с учетом допусков на эти показатели, установленных в документах по стандартизации или других нормативных документах, а также допустимых характеристик достоверности контроля и характера распределения контролируемых показателей. Требования к точности измерений приводят путем задания показателей точности и ссылки на документы, в которых эти значения установлены. 50 Условия измерений задают в виде номинальных значений с допускаемыми отклонениями и/или границ диапазонов возможных значений влияющих величин. При необходимости указывают предельные скорости изменения или другие характеристики влияющих величин, а также ограничения на продолжительность измерений и число параллельных определений. Если измерения предполагают выполнять с использованием измерительных систем, состоящих из нескольких СИ пространственно удаленных друг от друга, то условия измерений указывают для мест расположения всех СИ, входящих в измерительную систему. Разработка методики измерений включает следующие этапы: – формулирование измерительной задачи и описание измеряемой величины, а также предварительный отбор возможных методов решения измерительной задачи; – выбор метода и средств измерений, вспомогательных устройств, материалов и реактивов; – установление последовательности содержания операций при подготовке и выполнении измерений, включая требования по обеспечению безопасности труда и экологической безопасности и требования к квалификации операторов; – организацию и проведение теоретических и экспериментальных исследований по оценке показателей точности разработанной методики измерений, экспериментальное опробование методик измерений, анализ соответствия показателей точности исходным требованиям; – обработку промежуточных результатов измерений и вычисление окончательных результатов, полученных с помощью данной методики измерений; – разработку процедур и установление нормативов контроля точности получаемых результатов измерений; – разработку проекта документа на методику измерений; – аттестацию методик измерений; – утверждение и регистрацию документа на методику измерений, оформление свидетельства об аттестации; – передачу сведений об аттестованных методиках измерений в федеральный информационный фонд по обеспечению единства измерений. Методы и СИ выбирают в соответствии с документами, относящимися к выбору методов и средств измерений данного вида, а при отсутствии таких документов – в соответствии с общими рекомендациями, установленными в МИ 1967–89 «ГСИ. Выбор методов 51 и средств измерений при разработке методик выполнения измерений. Общие положения». Требования к точности измерений устанавливают с учетом всех составляющих погрешности. Типичными составляющими погрешности измерений являются: 1) методические составляющие: неадекватность контролируемому объекту модели, параметры которой принимают в качестве измеряемых величин; отклонения от принятых значений аргументов функции, связывающей измеряемую величину с величиной на «входе» первичного измерительного преобразователя; отклонения от принятых значений разницы между значениями измеряемой величины на входе СИ и в точке отбора; погрешность из-за эффектов квантования; отличие алгоритма вычислений от функции, строго связывающей результаты наблюдений с измеряемой величиной; погрешности, возникающие при отборе и приготовлении проб; погрешности, вызываемые мешающим влиянием факторов пробы, таких как дисперсность, пористость и др.; 2) инструментальные составляющие: основные погрешности и дополнительные статические погрешности СИ, вызываемые медленно изменяющимися внешними влияющими величинами; погрешности, вызываемые ограниченной разрешающей способностью СИ; динамические погрешности СИ; погрешности, вызываемые взаимодействием СИ с объектом измерений; погрешности передачи измерительной информации; 3) погрешности, вносимые оператором: погрешности считывания значений измеряемой величины со шкал и диаграмм; погрешности обработки диаграмм без применения технических средств; погрешности, вызываемые воздействием оператора на объект и СИ, например, искажения температурного поля, механические воздействия. При оценивании характеристик погрешности следует руководствоваться рекомендациями МИ 1317–2004 «ГСИ. Результаты измерений и характеристики погрешности измерений. Формы представления. Способы использования при испытаниях образцов продукции и контроля их параметров», а также РД 50-453–84 «Методические указания. Характеристики погрешности средств измерений в реальных условиях эксплуатации. Методы расчета». Если полученное значение погрешности измерений выходит за заданные пределы, то погрешность измерений может быть уменьшена в соответствии с РМГ 62–2003. «ГСИ. Обеспечение эффективности измерений при управлении технологическими процессами. Оценивание погрешности измерений при ограниченной исходной информации». 52 В документе, регламентирующем методику измерений, указывают: – наименование методики измерений; – назначение методики измерений; – область применения; – условия выполнения измерений; – метод (методы) измерений; – допускаемую и/или приписанную неопределенность измерений или норму погрешности и/или приписанные характеристики погрешности измерений; – применяемые СИ, стандартные образцы, их метрологические характеристики и сведения об утверждении их типов; – операции при подготовке к выполнению измерений, в том числе по отбору проб; – операции при выполнении измерений; – операции обработки результатов измерений; – требования к оформлению результатов измерений; – процедуры и периодичность контроля точности получаемых результатов измерений; – требования к квалификации операторов; – требования к обеспечению безопасности выполняемых работ; – требования к обеспечению экологической безопасности; – другие требования и операции (при необходимости). Рекомендации по построению и изложению документов на методики измерений приведены в ГОСТ Р 8.563–2009 «ГСИ. Методики (методы) измерений». Методики измерений, применяемые в сфере государственного регулирования обеспечения единства измерений, подлежат аттестации в обязательном порядке, которую проводят аккредитованные в установленном порядке юридические лица и индивидуальные предприниматели, в том числе государственные научные метрологические институты и государственные региональные центры метрологии. Аттестация включает метрологическую экспертизу комплекта документов в соответствии с Р 50.2.003–2001 «ГСИ. Методики количественного химического анализа. Содержание и порядок проведения метрологической экспертизы», а также РМГ 63–2003 «ГСИ. Обеспечение эффективности измерений при управлении технологическими процессами. Метрологическая экспертиза технологической документации». 53 Критериями аттестации являются: – полнота изложения требований и операций в документе на методики измерений; – наличие и обоснованность показателей точности; – соответствие требованиям нормативных правовых документов в области обеспечения единства измерений. При аттестации методик измерений проводят исследование и подтверждение соответствия: – методик измерения их целевому назначению, т. е соответствие предполагаемой методики свойствам объекта измерений и характеру измеряемых величин; – условий выполнения измерений требованиям к применению данной методики измерений; – показателей точности результатов измерения и способов обеспечения достоверности измерений установленным метрологическим требованиям; – используемых стандартных образцов – условиям обеспечения прослеживаемости результатов измерений к государственным первичным эталонам единиц величин; – записи результатов измерений требованиям к единицам величин, допущенным к применению в РФ; – форм представления результатов измерений метрологическим требованиям. На аттестацию предоставляют следующие документы: – исходные данные на разработку методик измерений; – проект документа, регламентирующий методику измерений; – программу и результаты оценивания показателей точности методики, включая материалы теоретических и экспериментальных исследований методики измерений. Если результаты аттестации положительные, то оформляют заключение о соответствии методики измерений установленным метрологическим требованиям с приложением результатов теоретических и экспериментальных исследований и свидетельство об аттестации, а также утверждают документ, регламентирующий методику измерений. Свидетельство об аттестации подписывает руководитель юридического лица или индивидуальный предприниматель, аттестовавший методику измерений, заверяет печатью с указанием даты и регистрирует в едином реестре методик измерений. Свидетельство об аттестации содержит следующую информацию: 54 – наименование и адрес юридического лица или индивидуального предпринимателя, аттестовавшего методику измерений; – наименование документа: «Свидетельство об аттестации методики (метода) измерений»; – регистрационный номер свидетельства, состоящий из порядкового номера аттестованной методики измерений, номера аттестата аккредитации юридического лица или индивидуального предпринимателя и года утверждения; – наименование и назначение методики измерений, включая указание измеряемой величины, и, при необходимости, наименование объекта измерений и его дополнительных параметров, а также реализуемого способа измерений; – наименование и адрес разработчика методики измерений; – обозначение и наименование документа, содержащего методику измерений, год его утверждения и число страниц; – обозначение и наименование нормативного правового документа, на соответствие требованиям которого аттестована методика измерений; – указание способа подтверждения соответствия методики измерений установленным требованиям (теоретические или экспериментальные исследования); – вывод о том, что в результате аттестации методики измерений установлено, что методика измерений соответствует предъявляемым к ней требованиям. К свидетельству может быть приложен бюджет неопределенности измерений или структура образования суммарной погрешности измерений с оценкой вклада каждой из составляющих погрешности. Если в методику измерений разработчиком внесены изменения, то она представляется на аттестацию вторично. При отрицательных результатах аттестации оформляют заключение о несоответствии методики измерений требованиям технического задания или нормативных документов в области обеспечения единства измерений. Пример программы и методики аттестации приведен в приложении. 55 2.3. Система эксплуатации измерительной техники 2.3.1. Применение, техническое обслуживание и поверка средств измерений Использовать следует только те средства измерений и контроля, которые находятся в исправном состоянии и имеют оттиски поверительных клейм, свидетельства или аттестаты, удостоверяющие факт их поверки. Физические величины технических устройств необходимо измерять только теми средствами, которые указаны в эксплуатационной документации на эти объекты либо в стандартных (аттестованных) методиках. Если в эксплуатационной документации или методиках измерений не определены средства измерений параметров технических устройств, то их целесообразно выбирать с учетом требуемой точности и условий проведения измерений. При этом для достижения требуемого качества и точности измерения необходимо тщательно планировать, то есть выбирать метод измерений (прямой, косвенный, метод совместных или совокупных измерений) и определять условия, в которых должны быть произведены измерения. При анализе условий, в которых будут производиться измерения, учитываются: уровни механических нагрузок (вибраций, ударов, линейных ускорений и т. п.); климатические условия (температура, влажность, атмосферное давление и т. п.); наличие или отсутствие активно разрушающей среды (агрессивные газы и жидкости, высокое напряжение, грибки и т. п.), в которой будет эксплуатироваться измерительная техника или ее элементы; наличие электрических и магнитных полей и других помех. Уровни воздействующих факторов не должны превышать значений, указанных в техническом описании для выбранных средств измерений и контроля. При подготовке СИ к работе необходимо: – провести внешний осмотр; – заземлить в соответствии с инструкцией по эксплуатации прибор и установить его в рабочее положение; – установить органы управления в исходное положение; – проверить функционирование (опробовать). При внешнем осмотре должно быть установлено: отсутствие следов обугливания на изоляции внешних токоведущих цепей, механических повреждений корпуса, переключателей; наличие штатных 56 принадлежностей, необходимых для проведения измерений. Оттиска поверительного клейма или отметки в формуляре (паспорте); надежное крепление кабеля питания и гнезд для подключения внешних цепей к средству измерения; четкость фиксации положений переключателей и других органов управления. Проверка функционирования и установка органов управления в исходное положение должны выполняться в соответствии с инструкцией по эксплуатации средств измерений и контроля. Обработка результатов измерений производится для нахождения значений измеряемой величины и оценки погрешности ее определения. При необходимости результат измерения можно уточнить путем введения поправки. Для этого результаты измерений складывают с поправкой, которая по абсолютному значению равна систематической погрешности СИ и противоположна ей по знаку. Значение систематической погрешности определяют при аттестации (поверке) средств измерений и контроля. Результаты измерений, выраженные в виде значения измеряемой величины или в условных единицах измерения и используемые для дальнейших расчетов, представляют в виде, регламентированном ГОСТ 8.011–72. Основой поддержания средств измерений и контроля в исправном состоянии и постоянной готовности к применению по назначению является техническое обслуживание. Периодичность, объем и порядок проведения технического обслуживания приборов, применяемых автономно, определяются эксплуатационной документацией на эти приборы, а приборов, встроенных в технические устройства, – эксплуатационной документацией на эти устройства. При этом не допускается нарушение пломб, оттисков, клейм, если это не предусмотрено эксплуатационными документами. К техническому обслуживанию допускаются лица, имеющие право на самостоятельную работу на электроустановках. Различают техническое обслуживание по установленному регламенту или по текущему состоянию. В зависимости от объема работ техническое обслуживание по регламенту может быть ежедневным, ежемесячным, полугодовым, годовым. Ежедневно обслуживаются только применяемые в данный день приборы. Все неисправности средств измерений и контроля, выявленные в процессе технического обслуживания, должны быть устранены. Запрещается выполнять последующие операции для устранения обнаруженных неисправностей. Приборы с неустраненными неисправностями бракуют и направляют в ремонт. 57 При техническом обслуживании должна быть обеспечена безопасность персонала. Условия работы, срочность ее выполнения и другие причины не могут служить основанием для нарушения мер безопасности. Результаты технического обслуживания заносят в соответствующую учетную документацию. Важное место в системе технического обслуживания занимает поверка средств измерений. Для обнаружения скрытых метрологических отказов поверки СИ проводят через определенные межповерочные интервалы (МПИ). Величина МПИ должна быть оптимальной, так как частые поверки связаны с материальными и трудовыми затратами по их организации и проведению, изъятию СИ из технологического процесса, а редкие поверки могут привести к повышению погрешности измерений из-за метрологических отказов СИ. Включенные в номенклатурный перечень рабочие СИ (манометры, амперметры, вольтметры, таксометры и др.) подлежат обязательной государственной поверке и имеют вполне определенные МПИ. Периодичность же поверок СИ, обслуживаемых МС юридических лиц, должна устанавливаться ведомствами на соответствующей методической основе и базироваться на определенных критериях. 2.3.2. Организация учета, списания, хранения и транспортирования средств измерений Средства измерений и контроля подлежат обязательному учету для своевременной информации соответствующих должностных лиц и органов управления достоверными данными о наличии, движении и техническом состоянии приборов, контроля за сохранностью, законностью, целесообразностью и эффективностью использования. Учет состоит в правильных и своевременных записях в книгах и журналах учета (накопителях информации ЭВМ) всех операций, связанных с движением и изменением технического состояния приборов. Широкое применение средств механизации и автоматизации повышает оперативность учета и обеспечивает высокое качество учетных операций. Учету подлежат все средства измерений и контроля независимо от их назначения и источников поступления. Учет должен вестись по специальным формам. Практика его организации в процессе эксплуатации показала целесообразность ведения следующих книг: учета наличия и движения измерительных средств; 58 учета средств, выданных во временное пользование; учета технического состояния, поверки и ремонта средств. Эксплуатационная документация предназначена для отражения технического состояния и других сведений, необходимых для совершенствования эксплуатации и ремонта приборов. К эксплуатационным документам относятся: техническое описание, инструкция по эксплуатации, формуляр или паспорт. Основным документом, отражающим техническое состояние средств измерений в процессе эксплуатации, является формуляр. В разделах формуляра «Сведения о рекламациях» и «Учет неисправностей» учитываются все неисправности и рекламации, указываются причины их возникновения и меры, принятые по их устранению. Работы по техническому обслуживанию, консервации и расконсервации, установке на хранение, замене составных частей и комплектующих изделий заносят в соответствующие разделы формуляра с указанием даты, вида и объема работ за подписью соответствующего должностного лица, в ведении которого находятся приборы. Сведения о передаче и закреплении прибора за ответственным лицом заносят в раздел «Сведения о движении и закреплении изделия при эксплуатации». Данные о наработке при каждом применении помещаются в подраздел «Учет часов работы» лицом, непосредственно занятым эксплуатацией прибора. Итоги о наработке за месяц, год и с начала эксплуатации (после капитального ремонта или среднего ремонта) подводит лицо, за которым закреплен прибор, в подразделе «Итоговый учет работы» при периодическом техническом обслуживании в конце месяца, года. Если прибор имеет счетчик наработки, то в формуляр заносят только итоговые сведения о наработке за квартал. Допускается учет работы в специальных журналах учета наработки, которые прилагаются к формуляру с последующей записью в формуляр итоговых данных. Результаты поверки средств измерений оформляют в разделе «Поверка прибора метрологическими органами». В формулярах приборов, забракованных при поверке, отмечают непригодность к эксплуатации и необходимость ремонта. Сведения о характере ремонта прибора заносит в формуляр лицо, непосредственно осуществляющее ремонт. При отправке прибора в ремонт, передаче в другую организацию, консервации или упаковке на длительное хранение в формуляр записывают итоговые данные о наработке. 59 В процессе эксплуатации измерительная техника неоднократно подвергается транспортированию. Встроенные приборы транспортируют вместе с техническими устройствами. Транспортирование приборов сопряжено с воздействием на них многих внешних факторов, характеристики которых иногда выходят за пределы рабочих условий эксплуатации (удары, вибрации, повышенная влажность, пыль, пониженное атмосферное давление и т. п.). Их воздействие может в значительной степени снизить надежность и даже привести к потере работоспособности средств измерений. Для предотвращения нежелательных последствий транспортирования, применяют ряд мер по обеспечению сохранности средств измерений и контроля. При подготовке к транспортированию следует обращать внимание на то, чтобы шкалы приборов устанавливались на отметки и деления, указанные в инструкциях по эксплуатации, а транспортирование проводилось в упаковочной таре, надежно защищающей приборы от проникновения пыли, влаги, вибраций, ударов. При отсутствии упаковки используют тару, обеспечивающую сохранность приборов. При транспортировании образцовых приборов применяют специальную тару, имеющую внутри амортизаторы. Зазоры между тарой плотно заполняют стружкой, бумагой или другими амортизирующими материалами. Особое внимание уделяют укладке и креплению нормальных элементов. В приборах магнитоэлектрической системы з амыкают выходные клеммы, при этом многопредельные приборы замыкают на нижнем пределе. Эта предосторожность особенно важна для чувствительных микроамперметров и образцовых приборов. При транспортировании самолетом средства измерений, как правило, размещают в герметизированных отсеках. Хранение является одной из задач эксплуатации приборов, заключающейся в обеспечении при этом их исправного состояния. Это достигается следующими мерами: – подготовкой к хранению с применением установленных средств и методов консервации; – наличием помещений, где обеспечиваются нормальные условия хранения; – правильным размещением приборов по местам хранения; – проведением технического обслуживания. На хранение ставятся исправные, поверенные и полностью укомплектованные эксплуатационной документацией приборы. Консервации подлежат средства измерений, для которых она предусматривается эксплуатационными документами. 60 Средства измерений и контроля лучше хранить в отапливаемых помещениях при температуре окружающего воздуха от 10 º до 35 ºС и относительной влажности не более 80 %, которые соответствуют нормальным условиям хранения. Для обеспечения этого режима температуру и влажность в помещениях постоянно контролируют. В течение гарантийного срока прибор можно хранить в упаковке предприятия-изготовителя при других значениях температуры и относительной влажности, если они указаны изготовителем. Приборы хранят отдельно от заполненных электролитом аккумуляторов, кислот, щелочей и материалов, выделяющих химически активные пары и газы; продуктов питания и веществ, подверженных гниению или выделяющих влагу; легковоспламеняющихся жидкостей, горючих материалов. Для хранения все средства следует группировать по типам и классам точности. Приборы с постоянными магнитами или с намагниченными элементами нельзя располагать на стальных стеллажах и вблизи массивных железных и стальных предметов, а также хранить вместе с другими типами электроизмерительных приборов. Источники питания (сухие элементы, батареи) извлекают из приборов, заворачивают в пергаментную бумагу или водонепроницаемую пленку и хранят совместно с приборами. Аккумуляторы, входящие в комплект приборов, содержат в специальных помещениях. Средства измерений размещают на стеллажах или в шкафах, которые следует располагать так, чтобы проходы между ними обеспечивали свободный доступ и перемещение приборов (расстояние между стеллажами и наружными стенками должно быть не менее 0,6 м; расстояние между полками стеллажей, между верхней полкой и потолком – не менее 0,8 м; между стеллажами, стеллажами и радиаторами центрального отопления – не менее 0,6 м). При размещении на стеллажах более тяжелые и громоздкие приборы укладывают на нижние полки (высота над уровнем пола 0,2 м) в один ряд по высоте. Все радиоизмерительные приборы располагают в один ряд. Переносные электроизмерительные приборы в упаковке целесообразно укладывать в два ряда по высоте, а без упаковки только в один ряд. Переносные электроизмерительные приборы в упаковке целесообразно укладывать в два ряда по высоте, а без упаковки – только в один ряд. Остальные упакованные малогабаритные приборы можно размещать в несколько рядов, если при этом обеспечивается их сохранность. Особенности хранения отдельных типов приборов содержатся в инструкциях по их эксплуатации. Средства измерений во время хранения подвергают осмотрам и техническому обслуживанию, кото61 рое планируют с учетом установленных сроков поверки и данных, полученных при осмотрах. Обслуживание проводят по истечении сроков поверки; при нарушении поверительного клейма или утере документов, подтверждающих проведение поверки; при нарушении условий хранения и в других случаях, когда возникает сомнение в исправности хранимых приборов. Каждое находящиеся в эксплуатации средство измерений в зависимости от степени соответствия его свойств (значений характеристик и параметров) предъявляемым требованиям можно оценить как годное или не годное, готовое или не готовое к использованию по назначению. Такое заключение принимают на основании информации о свойствах, которые подвержены изменениям в процессе эксплуатации средств измерений и совокупность которых определяет их техническое состояние. Важным элементом оценки технического состояния прибора является его категорирование, основанное на общей оценке степени пригодности к использованию по назначению. Категория средства измерений – это условная характеристика, определяемая в зависимости от технического состояния и расходования ресурса. Различают четыре категории средств измерений: – новые, не бывшие в использовании и с неистекающими сроками гарантии; – технически исправные и годные к применению, бывшие в использовании или с истекшими сроками гарантии; – неисправные, требующие ремонта; – неисправные, ремонт которых невозможен или нецелесообразен. По назначению используют только приборы первой и второй категорий. Приборы третьей категории ремонтируют в соответствующих ремонтных службах в зависимости от их технического состояния. Приборы четвертой категории списывают. Основаниями для перевода средств измерений из одной категории в другую являются: – истечение срока гарантии; – заключение соответствующего метрологического или ремонтного органа о возможности дальнейшего использования; – наличие отказов, для устранения которых необходим ремонт. Изменение категории оформляется соответствующими документами. Истечение установленных сроков эксплуатации не является основанием для перевода прибора в четвертую категорию, если он по 62 своему техническому состоянию пригоден для дальнейшего использования. В зависимости от состояния специальная комиссия может назначить дополнительный срок службы. При выходе из строя сменных элементов, предохранителей и др., а также при поверке, регулировке или текущем ремонте в метрологических органах категория прибора не меняется. Пригодность прибора к эксплуатации определяется техническим состоянием, экономическими соображениями и моральным износом. Средства измерений списывают при достижении ими определенного состояния, когда невозможно или нецелесообразно восстанавливать их работоспособность, а также при моральном устаревании. Списывать средства измерений может эксплуатирующая или ремонтная организация. Контрольные вопросы 1. Назовите основные виды измерений, осуществляемые в условиях промышленных предприятий. 2 .Что понимается под метрологической пригодностью средств измерений в процессе их эксплуатации? 3. Что понимается под метрологической аттестацией методик (методов) измерений? 4. Что является исходными данными для разработки методик (методов) измерений? 5. Назовите этапы разработки методик (методов) измерений. 6. Каковы критерии и сущность аттестации методик измерений? 7. Как проводятся работы по техническому обслуживанию, учету, списанию, хранению и транспортированию средств измерений? 8. Что такое «категорирование» средств измерений? 3. ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ 3.1. Контроль гладких деталей Для контроля гладких цилиндрических изделий типа валов и втулок в крупносерийном и массовом производстве применяют предельные гладкие калибры (ГОСТ 2216–84). Калибры для валов называются скобами, а для отверстий – пробками. Годность деталей 63 с допуском от IТ6 до IТ17, особенно при массовом и крупносерийном производствах, наиболее часто проверяют предельными калибрами. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР (им контролируют предельный размер, соответствующий максимуму материала проверяемого объекта) и непроходного калибра НЕ (им контролируют предельный размер, соответствующий минимуму материала проверяемого объекта). Деталь считают годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. В этом случае действительный размер детали находится между заданными предельными размерами. Рабочие калибры ПР и НЕ предназначены для контроля изделий в процессе их изготовления. Этими калибрами пользуются рабочие и контролеры ОТК завода-изготовителя, причем в последнем случае применяют частично изношенные калибры ПР и новые калибры НЕ. Для установки регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб применяют контрольные калибры К–И, которые являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб. Несмотря на малый допуск контрольных калибров, они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому контрольные калибры по возможности не следует применять. Целесообразно, особенно в мелкосерийном производстве, контрольные калибры заменять концевыми мерами или использовать универсальные измерительные приборы. Валы и отверстия с допуском IТ5 и точнее не рекомендуется проверять калибрами, так как они вносят большую погрешность измерения. Такие детали проверяют универсальными измерительными средствами. Для снижения затрат на калибры стремятся увеличить их износостойкость. Так, износостойкость калибров, оснащенных твердым сплавом, в 50–150 раз выше по сравнению с износостойкостью стальных калибров и в 25–40 раз выше по сравнению с износостойкостью хромированных калибров при повышении стоимости калибров только в 3–5 раз. Для контроля валов используют главным образом скобы. Наиболее распространены односторонние двухпредельные скобы. Применяют также регулируемые скобы, которые можно настраивать на 64 разные размеры, что позволяет компенсировать износ и использовать одну скобу для измерения размеров, лежащих в определенном интервале. Регулируемые скобы по сравнению с жесткими имеют меньшую точность и надежность, поэтому их чаще применяют для контроля изделий квалитета 8 и грубее. При конструировании предельных калибров для гладких, резьбовых и других деталей следует соблюдать принцип подобия Тейлора, согласно которому проходные калибры по форме должны являться прототипом сопрягаемой детали с длиной, равной длине соединения (т. е. калибры для валов должны иметь форму колец), и контролировать размеры во всей длине соединения с учетом погрешностей формы деталей. Непроходные калибры должны иметь малую измерительную длину и контакт, приближающийся к точечному, чтобы проверять только собственно размер детали. Таким образом, изделие считают годным, когда погрешности размера, формы и расположения поверхностей находятся в поле допуска. На практике приходится отступать от принципа Тейлора вследствие неудобств контроля, например, проходным кольцом, так как это требует многократного снятия детали, закрепленной в центрах станка. Вместо контроля проходными кольцами применяют многократный контроль проходными скобами с широкими измерительными поверхностями, а вместо штихмасов – непроходные калибры-пробки с малой (значительно меньше, чем у проходной пробки) шириной измерительных поверхностей. Допуски калибров. Схемы расположения полей допусков калибров приведены на рис. 3 и 4, где d (D) – номинальный размер изделия, dmin (Dmin) – наименьший предельный размер изделия, dmax (Dmax) – наибольший предельный размер изделия, Т – допуск изделия. По ГОСТ 24853–81 на гладкие калибры устанавлены следующие допуски на изготовление: Н – допуск на изготовление калибров для отверстия (за исключением калибров со сферическими измерительными поверхностями); НS – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия; Н1 – допуск на изготовление калибров для вала; НР – допуск на изготовление контрольного калибра для скобы; Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; у – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия; у1 – допустимый выход разме65 ра изношенного проходного калибра для вала за границу поля допуска изделия; α – величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм; α1 – величина для компенсации погрешности контроля калибрами валов с размерами свыше 180 мм. /2 P – HE Z Dmin /2 P H H P /2 P Н1 Н1 P /2 H H P /2 1 /2 H P H P Z1 K–И P – ПР H K – HE P H H dmin / 1 2 H P /2 Н1 Н1 H P / 1 2 /2 K – ПР Граница износа P H P H у1 /2 1 H TD dmax K – HE в P – HE Граница износа K – ПР H Z1 P – ПР K–И H Dmin у б P – HE dmin P - ПР Граница износа Граница износа а dmax TD H /2 H Dmax TD H /2 H P – ПР Z Dmax TD Н Н H H /2 P – HE г Рис. 3. Схемы расположения допусков калибров для номинальных размеров до 180 мм: а – для отверстий IT6–IT8; б – для отверстий IT9–IT17; в – для валов IT6–IT8; г – для валов IT9–IT17 66 /2 H P – HE Н P – ПР H H /2 Dmax TD H /2 H P – ПР Граница износа Z Dmin у Dmin Z Dmax TD Н H /2 P – HE б Граница износа H /2 Граница износа H P /2 P H Н1 H 1 /2 K – ПР P – HE P H P H H 1 Н1 /2 /2 K – HE P H K–И Граница износа H / P 2 1 в Z1 1 dmin P P – ПР Z1 dmax TD K–И H 1 у1 P а /2 P H H / K – ПР K – HE P г H H 1 dmin 1 /2 H P P – HE Н1 Н1 H dmax TD / P 2 1 2 P – ПР РиР. Ри Рис. 4. Схемы расположения допусков калибров для номинальных размеров с 180 до 500 мм: а – для отверстий IT6–IT8; б – для отверстий IT9–IT17; в – для валов IT6–IT8; г - для валов IT9–IT17 67 Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на износ. Для размеров до 500 мм износ калибров ПР с допуском до IТ8 включительно может выходить за границу поля допуска детали на величину y для пробок и y1 для скоб; для калибров ПР с допусками от IТ9 до IТ17 износ ограничивается проходным пределом, т. е. y = 0 и y1 = 0. Следует отметить, что поле допуска на износ отражает средний возможный износ калибра. Для всех проходных калибров поля допусков Н (НS) и Н1 сдвинуты внутрь поля допуска изделия на величину Z для калибровпробок и Z1 для калибров-скоб. При номинальных размерах свыше 180 мм поле допуска непроходного калибра также сдвигается внутрь поля допуска детали на величину α для пробок и α1 для скоб, создавая так называемую зону безопасности, введенную для компенсации погрешности контроля калибрами соответственно отверстий и валов размером свыше 180 мм. Поле допуска калибров НЕ для размеров до 180 мм симметрично относительно верхнего отклонения детали для пробок и относительно нижнего для скоб, т. е. α = 0 и α1 = 0. Сдвиг полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали позволяет устранить возможность искажения характера посадок и гарантировать получение размеров годных деталей в пределах установленных полей допусков. На рис. 5 приведены схемы нестандартных конструкций калибров. Для проверки формы заданного профиля представлен калибр (рис. 5, а). Нормальный калибр 1 используется в сочетании с гладким двухпредельным калибром-пробкой 2. На рис. 5, б представлен вариант проверки зазора С между калибром 2 и деталью 1. На рис. 5, в дана схема использования специального стрелочного калибра для контроля глубины детали 1. По просвету С контролируется мальтийский крест калибром, приведенным на рисунке 5, г. Для контроля перпендикулярности с использованием щупа приведен калибр на рисунке 5, д. 68 Рис. 5. Схемы нестандартных конструкций калибров Применяют предельные калибр-пробки различных конструкций (ГОСТ 14807–69–ГОСТ 14827–69). К ним относятся пробки двусторонние с цилиндрическими вставками и со вставками с коническим хвостиком, пробки с цилиндрическими насадками, пробки полные, пробки неполные, пробки односторонние листовые, шайбы неполные и шайбы полные. Предпочтение отдают односторонним предельным калибрам. Они сокращают время контроля изделий и расход материала. Общий вид калибра-пробки приведен на рис. 6. Более подробно с калибрами для гладких цилиндрических деталей можно ознакомиться в [1, Гл. 4. Технические измерения]. Рис. 6. Калибр-пробка общий вид по ГОСТ 14807–69 Для контроля валов применяют предельные и регулируемые калибр-скобы (ГОСТ 18358–73–ГОСТ 18369–73). К предельным калибрам-скобам относятся: скобы листовые односторонние (рис. 7, а) и двусторонние; скобы штампованные односторонние (рис. 7, б), двусторонние (рис. 7, в) и односторонние с ручкой (рис. 7, г). 69 Регулируемые калибр-скобы (рис. 8) позволяют компенсировать износ и могут настраиваться на разные размеры, относящиеся к определенным интервалам. Однако по сравнению с нерегулируемыми скобами они имеют меньшую точность и надежность и обычно применяются для контроля размеров с допусками не точнее 8 квалитета точности. Рис. 7. Калибр-скобы Рис. 8. Регулируемая калибр-скоба 3.2. Контроль размеров высоты и глубины По ГОСТ 25346–89 все элементы деталей разделяются на три группы: валы, отверстия и элементы, не относящиеся ни к валам, ни к отверстиям. Размеры высоты и глубины относятся к третьей группе. На размеры высоты и глубины могут назначаться любые поля допусков, но, как правило, для них назначаются квалитеты не точнее 11-го и чаще симметричные поля допусков (Js, J). Контроль размеров высоты и глубины можно производить универсальными измерительными средствами либо двухпредельными калибрами. В серийном производстве, как правило, используются калибры. Конструкции и принципы действия таких калибров приведены 70 на рис. 9. В данных калибрах используются следующие методы: «световой щели» (или «на просвет») (рис. 9, а, б, в); «надвигания» (рис. 9, г, д, е); «осязания» (рис. 9, ж, з); «по рискам» (рис. 9, и, к). Конструкции, размеры и допуски калибров для контроля высоты и глубины устанавливает ГОСТ 2534–77 «Калибры предельные для глубин и высот уступов. Допуски». По этому госстандарту стандартизованы конструкции калибров типов, изображенных на рис. 9, а–9, е. Измерительная плоскость Направляющая плоскость М Б М Б М Б а б Направляющая плоскость Измерительная плоскость Б М Б в М М г Б д е LБ ж з Риски LM Риски и к Рис. 9. Схемы калибров для контроля высоты и глубины Предельные стороны калибров обозначаются буквами Б (большая) и М (меньшая). Каждая из сторон калибров (Б и М) должна иметь лезвиеподобную грань для уменьшения погрешностей контроля (см. рис. 9, а, б, в) вследствие неровностей на обработанных поверхностях и плоскую грань (направляющую), улучшающую условия оценки величины просвета. При контроле размеров уступов плоских деталей удобны 71 калибры, изображенные на рис. 9, г, д. При контроле уступов на точеных деталях удобны калибры (рис. 9, е, з). Для контроля размеров глубин целесообразно использовать калибры типов, представленных на рис. 9, ж, к. Калибрами по методу «световой щели» контролируются допуски не менее 0,06 мм. 3.3. Контроль и измерение резьбы Точность резьбы можно контролировать дифференцированным (контроль каждого параметра в отдельности) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Метод контроля каждого параметра резьбы в отдельности (среднего диаметра, шага и угла профиля) трудоемок, поэтому его применяют для точных резьб: ходовых винтов, резьбовых калибров, метчиков и т. п. Иногда по результатам контроля отдельных параметров судят (после вычислений) о комплексном параметре, например, о приведенном среднем диаметре резьбы. Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами. Для контроля резьбы очень часто используют калибры. В систему калибров входят рабочие гладкие и резьбовые проходные (Р-ПР) и непроходные (Р-НЕ) калибры, а также контркалибры (КПР-ПР, КНЕ-ПР, У-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ) для проверки и регулирования (установки) рабочих резьбовых скоб и колец. Свинчиваемость рабочего резьбового проходного калибра с резьбой или вхождение на нее скобы означает, что приведенный средний, наименьший внутренний для болта и наибольший наружный для гайки диаметры не выходят за проходные предельные значения. Непроходными резьбовыми калибрами контролируют только собственно средний диаметр резьбы – в случае годности резьбы они не должны свинчиваться с проверяемой резьбой более, чем на два оборота. Резьбу гаек проверяют с помощью предельных резьбовых калибров – пробок, резьбу болтов – жесткими или регулируемыми резьбовыми кольцами или скобами. Проходные резьбовые калибры (ПР) имеют полный профиль и длину свинчивания. Они являются как бы прототипами сопрягаемых деталей. Ими контролируют приведенный средний диаметр и одновременно наибольший внутренний диаметр наружной резьбы 72 а б Рис. 10. Схемы полей допусков резьбовых калибров Дифференцированный (поэлементный) контроль параметров резьбы. Все основные параметры резьбы (собственно средний диаметр, наружный и внутренний диаметры, шаг и угол профиля) можно контролировать с помощью универсальных или специализированных контрольных средств. При этом контролируемый параметр измеряют 73 min ZPL Предел износа пробки Р-ПР диаметр гайки D2 TPL/2 Р ПР Наименьший предельный средний TPL TP Наибольший предельный средний диаметр болта d2 max L O У-НЕ Предел износа пробки Р-НЕ WG TR /2 m КНЕ-ПР NG КНЕ-НЕ Р-НЕ W R Т КИ-НЕ d2 min Предел износа кольца Р-НЕ Поле допуска среднего диаметра болта Td2 GO У-ПР Тср /2 Т ср TR /2 m КПР-ПР W R R Т Z КПР-НЕ Р-ПР Р-НЕ TPL /2 Поле допуска среднего диаметра гайти TD2 WN Наибольший предельный G средний диаметр гайки D2 max Предел износа кольца Р-ПР К-И Наименьший предельный средний диаметр болта Т ср Тср /2 и наименьший наружный диаметр внутренней резьбы. Непроходные резьбовые калибры (НЕ) имеют укороченный профиль и служат для проверки собственно среднего диаметра резьбы – наименьшего для болта и наибольшего для гайки. Наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы контролируют гладкими калибрами или универсальными средствами измерений. Резьбовые и гладкие калибры для метрической резьбы цилиндрической и конической, трубной цилиндрической, соединяемой с трубной конической, изготовляются по ГОСТу 24939 – 81. Износ калибра-кольца контролируется контрольным калибромпробкой К-И. Калибр-скоба Р-ПР устанавливается по контркалибрупробке У-ПР, а Р-НЕ – по контркалибру-пробке У-НЕ. Допуски резьбовых калибров. Расположение полей допусков среднего диаметра калибров для контроля наружной резьбы показано на рис. 10, а, внутренней – на рис. 10, б. Допуски и величины, определяющие положение полей допусков и предел износа калибров, регламентируются по ГОСТу 24997–81. Допуски всех контркалибров, приведенных на рис. 10, одинаковы и равны ТСР. многократно, что позволяет путем последующей обработки результатов по известным методикам уменьшить влияние погрешностей других параметров резьбы. Средний диаметр наружной резьбы контролируют с помощью универсальных средств без дополнительных приспособлений или с использованием резьбовых вставок, ножей, проволочек, роликов, а для внутренней резьбы — еще и шариков или оттисков. Обозначения: ТPL – допуск наружного и среднего диаметра резьбового проходного и непроходного калибров-пробок; ТR – допуск внутреннего и среднего диаметра резьбового проходного и непроходного калибр-колец; WGO – величина среднедопустимого износа резьбовых проходных калибр-пробок и калибр-колец; WNG – величина среднедопустимого износа резьбовых непроходных калибр-пробок и калибр-колец; F1 – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы; ZPL – расстояние от середины поля допуска ТP резьбовой проходной калибр-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; ZR – расстояние от середины поля допуска TR резьбового проходного калибра до верхнего предела среднего диаметра наружной резьбы. Для малых образующих резьб при измерении среднего диаметра применяют метод трех, двух или одной проволочки (рис. 11), закладываемых во впадины резьбы. Таким образом, контрольное средство позволяет измерить некоторый размер М, зависящий от среднего диаметра резьбы d2 и диаметра dп проволочек (рис. 12). а б d d2 M1 d2 M3 d2 M2 dп в Рис. 11. Схемы измерения резьб методами: а – трех проволочек; б – двух проволочек; в – одной проволочки Для уменьшения влияния погрешностей угла профиля выбирают проволочки наивыгоднейшего диаметра dп. н, который обеспечивает 74 2,395 2,395 их касание со впадиной резьбы по линии среднего диаметра dп.н = 0,5 P/cos α/2. Рис. 12. Конструктивное выполнение проволочек Тогда dп.н 1 + sin α 2 Pctg α 2 + . sin α 2 2 Для метрической резьбы (α = 60°) d2 = M – 3dп. н + 0,866P. d2 = M (1) Для измерения размера М используют длиномеры, оптиметры, микрометры (рис. 13) и т. п. Рис. 13. Гладкий микрометр с проволочками для измерения резьбы 75 Для повышения точности измерения учитывают погрешности диаметра проволочек, шага, угла профиля, угла подъема резьбы, деформации витков и др. При небольшом числе витков применяют метод двух проволочек, тогда d2 = M – 3dп.н + 0,866P – P2/[8(M – dп.н)]. (2) Для контроля резьб с D > 100 мм применяют одну проволочку. В цеховых условиях и при ремонте используют микрометры с резьбовыми вставками (рис. 14). Погрешность этого метода составляет 0,025–0,2 мм. Шаг резьбы измеряют с помощью универсальных или специальных средств. Из универсальных средств используют главным образом микроскопы. Рис. 14. Резьбовые вставки Средний диаметр внутренних резьб измеряют с помощью штихмасов с резьбовыми вставками, индикаторных приборов с раздвижными полупробками или сферических вставок, а также путем получения оттисков и отливок с последующим их измерением универсальными средствами. Один из вариантов измерения среднего диаметра индикаторным нутромером с измерительными головками изображен на рис. 15. Для этого на нижнюю часть трубки нутромера надевается резьбовая пробка 2, в которой расположены сферические вставки 1, раздвигаемые конусом 3, связанным через шток нутромера с измерительной головкой. Измерение среднего диаметра шариками или шариковыми наконечниками аналогично измерению проволочками. При этом используют горизонтальные и вертикальные оптиметры, индикаторы и т. п. 76 Все параметры внутренней резьбы можно также измерять с помощью специального микроскопа ИЗК-59 (приспособление к УИМ). 2 3 1 Рис. 15. Измерение внутренней резьбы индикаторным нутромером 3.4. Контроль зубчатых (червячных) колес и червяков Приборы для технологического контроля используют в цеховых условиях для контроля изделий и наладки зубообрабатывающего оборудования. Типы, основные параметры и нормы точности приборов для измерения цилиндрических зубчатых колес регламентированы ГОСТ 5368–81, ГОСТ 8137–81, ГОСТ 10387–81 и др. Приборы для контроля кинематической точности представлены на рис. 16. Кинематическую погрешность зубчатых колес 1 и 6 в однопрофильном зацеплении Fir контролируют, например, на приборах со стеклянными лимбами 2 и 5, имеющими радиальные штрихи с ценой деления 2 (схема I на рис. 16). Перемещение штрихов вызывает импульсы тока в фотодиодах. Сдвиг фаз импульсов, вызванный кинематической погрешностью в зубчатой паре и несогласованностью вращения зубчатых колес, определяется фазометром 3 и записывается самописцем 4. Относительно просты приборы для измерений колебаний межцентрового расстояния F"ir за оборот в двухпрофильном зацеплении (схема II на рис. 16). Эти приборы имеют оправки 4 и 5, на которые насаживают контролируемое 6 и образцовое 3 зубчатые колеса. Оправка 5 расположена на неподвижной каретке 7, положение которой может изменяться лишь при настройке на требуемое межцентровое расстояние. Оправка 4 расположена на подвижной каретке 2, которая поджимается пружиной так, что зубчатая пара 3–6 находится всегда в плотном соприкосновении по обеим сторонам профилей 77 зубьев. При вращении зубчатой пары вследствие неточностей ее изготовления измерительное межосевое расстояние изменяется, что фиксируется отсчетным или регистрирующим прибором 1. 3 4 1 2 3 4 5 6 7 1 4 2 2 3 5 5 1 6 I II БВ-5033. БВ-5053, БВ- МЦ- 160М, МЦ-400Б, Э, МЦ936. БВ-5030, БВ-5058, 320М, МЦМ-630, БВ-5050, УКМ-5 и др. БВ-5029, БВ-5077 1 2 3 III БВ-5015, БВ-5028, ШМ1-,2, БВ-5056, БВ-5035, БВ-5059 4 W 1 2 2 3 4 5 1 VI IV V 25003, Б- 10М, БВ- Б В-4047—25, БВ-5045, БВ- МЭК-2, КН-6М, КН-7 5015, БВ-5050, БВ- 5046, 22202, БВ-5015, БВ5060, БВ-5061 5081, БВ-5082 и др. Рис. 16. Приборы для контроля кинематической точности Накопленную погрешность шага и k шагов можно контролировать на приборе (схема III на рис. 16), в котором при непрерывном вращении зубчатого колеса 5 в электронный блок 2 поступают импульсы от кругового фотоэлектрического преобразователя 4, установленного на одной оси с измерительным колесом, и от линейного фотоэлектрического преобразователя 1, выдающего командный импульс при заданном положении зуба (при максимуме отраженного потока). При появлении командного импульса самописец 3 фиксирует ординату погрешностей шага колеса. Радиальное биение зубчатого венца Frr колеса 1 контролируют на биениемерах (схема IV на рис. 16), имеющих модульные профильные наконечники 2 с углом конуса 40° для контроля наружных зубчатых колес (для контроля внутренних зубчатых колес наконечники имеют 78 сферическую форму). Разность положений наконечников, определяемая с помощью каретки 4 и индикатора 3, характеризует биение зубчатого венца. Колебание длины общей нормали L – FvWr контролируют на приборах, имеющих два наконечника с параллельными плоскостями и в зависимости от требуемой точности отсчетное нониусное, микрометрическое 2 или индикаторное устройство. Нормалемеры микрометрические (схема V на рис. 16) имеют тарельчатые измерительные наконечники, вводимые во впадины зубьев колеса 1. Особенностью контроля длины общей нормали является отсутствие необходимости базирования колеса по его оси. Погрешность обката Fcr обычно выявляют на кинематомерах, позволяющих установить несогласованность движения режущего инструмента (фрезы) и заготовки зубчатого колеса (стола станка) при зубообразовании. Так, на зубофрезерных станках (схема VI на рис. 16) преобразователь 1 выдает импульсы, характеризующие угловое положение стола станка, а преобразователь 2 – импульсы, характеризующие положение шпинделя. Блок 3 служит для приведения масштаба импульсов высокоскоростного звена 2 к масштабу тихоходного звена 1 станка. После сравнения импульсов в устройстве 4 разность фаз, пропорциональная погрешности углового положения шпинделя относительно стола станка, регистрируется самописцем 5. Плавность работы зубчатых колес можно выявлять при контроле местной кинематической погрешности, циклической погрешности колеса и передачи на приборах для измерения кинематической точности, в частности путем определения ее гармонических составляющих на автоматических анализаторах. С помощью поэлементных методов контролируют шаг зацепления, погрешность профиля и отклонения шага. Шаг зацепления fpbr контролируют с помощью накладных шагомеров (схема I на рис. 17), снабженных тангенциальными наконечниками 2 и 3 и дополнительным (поддерживающим) наконечником 1. Измерительный наконечник 3 подвешен на плоских пружинах. При контроле зубчатого венца перемещение измерительного наконечника фиксируется встроенным отсчетным устройством 4. При настройке положение наконечников 1 и 2 можно менять с помощью винтов 5. Погрешность профиля ffr выявляют на эвольвентомерах, сопоставляя теоретическую эвольвенту, воспроизводимую прибором, с реальной эвольвентой контролируемого зуба. В приборе типа БВ-5062 (схема II на рис. 17) теоретическая эвольвента воспроизводится образцовым сектором 1, расположенным на одной оси с контролируемым 79 колесом. В качестве линейки обката служит каретка 3, которая связана с сектором с помощью охватывающей его ленты 2. Радиус основной окружности меняют при настройке путем изменения положения упора 4, находящегося на измерительной каретке 5. Микроскоп 6 служит для настройки прибора на требуемый радиус основной окружности. 3 4 5 2 1 r 3 2 1 Rb=const 4 5 6 II I 21802, 21702, 21703, БВ-5070 и др. КЭУМ, БВ-5057, БВ-5062, БВ-5078 и др. 6 5 p 4 3 2 1 III ШМ-1, БВ-5079 Рис. 17. Приборы для контроля плавности работы Для измерения отклонений шага fptr от среднего значения по колесу используют накладные приборы (схема III на рис. 17), с помощью которых шаг Рt определяют как расстояние между базовым 2 и измерительным 3 наконечниками. На измеряемом колесе 4 прибор устанавливают по упорным наконечникам 1 и 5. При измерении сравнивают значения всех шагов с первоначальным шагом, отсчитываемым по шкале головки 6. 80 Полнота контакта. Размеры пятна контакта определяют либо по следам приработки после некоторого периода работы передачи на контрольно-обкатных станках и приспособлениях, либо по следам краски, оставившей отпечаток на парном колесе. С помощью поэлементных методов измеряют осевой шаг по нормали, отклонение направления зуба, погрешность формы и расположения контактной линии и др. Так, на приборе БВ-5028 (схема I на рис. 18) можно контролировать несколько параметров зубчатых колес – отклонения контактной линии Fkr, осевого шага Fpxnr и погрешности шага. Каретка с измерительным наконечником 1, предварительно установленным на угол наклона контактной линии, перемещается по направляющей 3. При согласованном движении каретки и вращении контролируемого зубчатого колеса 2 наконечник 1 воспринимает непрямолинейность и отклонения от направления этой линии, которые фиксируются самописцем. Отклонение осевого шага воспринимается измерительным наконечником тогда, когда последний перпендикулярен винтовой линии. Поворот зубчатого колеса на осевой шаг осуществляют с помощью микроскопа с оптическим диском. При измерении отклонений от направления зуба Fr прямозубых колес на приборах, у которых существует каретка с точными продольными направляющими, измерительный наконечник перемещают вдоль оси измеряемого колеса. При контроле косозубых колес винтовую линию, воспроизводимую в приборе в результате поворота колеса и продольного перемещения измерительного узла или, как в ходомере БВ-5034 (схема II на рис. 18), продольного перемещения стола 1 вместе с проверяемым колесом 4, сравнивают с реальной эвольвентой. Согласованность поступательного и вращательного движений колеса обеспечивают с помощью наклонной линейки и охватывающих шпиндель 3 лент, концы которых закреплены на поперечной каретке 2. Измерительный узел 5, установленный на станине, можно настраивать на необходимые параметры зубчатого колеса. Микроскоп 6 позволяет осуществлять точную установку линейки 7 на заданный угол. Боковой зазор между неработающими профилями зубьев в собранной передаче можно контролировать с помощью набора щупов, c помощью заложенной между зубьями свинцовой проволочки или методом люфтования. В последнем случае одно из зубчатых колес медленно вращается, а второе при этом совершает высокочастотные колебания, амплитуда которых характеризует боковой зазор. В реальном зубчатом колесе боковой зазор образуется в результате утонения зуба при смещении исходного режущего контура ЕHr на зуб колеса. Это смещение изме81 ряют на тангенциальных зубомерах (схема I на рис. 19), имеющих два базовых щупа 1 и 2, измерительный наконечник 3 и показывающий прибор 4. Перед измерением зубомер настраивают на заданный модуль по ролику расчетного диаметра. С помощью тангенциальных зубомеров контролируют, по существу, положение постоянной хорды а – а относительно линии выступов b-b, а с помощью кромочных зубомеров измеряют толщину зуба S (параметр Ecr) на заданном расстоянии h от линии выступов (схема II на рис. 19). Эти зубомеры имеют нониусные, микрометрические или индикаторные отсчетные устройства. В нониусных штангензубомерах требуемое положение постоянной хорды, т. е. координирующей губки 4, устанавливают с помощью нониусной пары 1–2, а измерения хорды осуществляют с помощью нониусной пары 7–6 путем введения измерительных наконечников 3 и 5 во впадины зубчатого венца. 1 2 1 3 I 2 7 II БВ-5028 и др. 3 6 4 5 БВ-5034, БВ-5075 и др. Рис. 18. Приборы для контроля полноты контакта 1 4 3 2 5 h 4 3 SC b a b a EH 1 Sc 2 I II НЦ 23500 - 23800 3 4 5 6 7 БВ-5016к, БВ-5017к, ШЗ-18, ШЗ-36, ЗИМ16 и др. Рис. 19. Приборы для контроля бокового зазора 82 Существуют различные приборы для контроля цилиндрических, конических, червячных, червяков и прочих колес станкового и накладного типов, разделяемых по классам точности на три группы: А, АВ и В. Интенсивно разрабатываются полуавтоматические и автоматические приборы, в том числе приборы активного контроля, использующие экранную оптику, цифровой отсчет, запись результатов измерения, машинную обработку результатов, управление производственным процессом и т. п. В настоящее время расширяется разработка и применение в промышленности электронных цифровых вычислительных машин, в которых требуемые действия выполняются электронными счетчиками и управляющими схемами. По своим эксплуатационным свойствам цифровые электроизмерительные приборы характеризуются высокой точностью измерения, быстродействием, автоматизацией измерения и удобством регистрации результатов измерения. Цифровое отсчетное устройство может быть придано к средству измерения, содержащему электронную часть прибора, или как комплекс измерительных средств может быть непосредственно придано (встроено) в металлообрабатывающее оборудование. Преобразователь электронно-оптический предназначен для преобразования реверсивных линейных перемещений в пропорциональное им число электрических импульсов. Преобразователь включает в себя механическую и электронно-оптическую системы. Основой механической системы является узел микровинта с приводом для вращения. Микровинт преобразует круговое вращение в продольное перемещение. Цифровое отсчетное устройство (ЦОУ) для оснащения универсальных металлорежущих станков представлено на рис. 20. Рис. 20. Цифровое отсчетное устройство инструментального микроскопа 83 Оно контролирует перемещение рабочих органов станка (суппорта, каретки, стола и т. п.) и в наглядной форме на цифровом табло показывает их положение относительно выбранного начала координат. В соответствии с показаниями на цифровом табло станочник обрабатывает деталь до получения нужных размеров, управляя станком, как и обычно, вручную. Цифровое устройство установлено на отсчетные барабаны микрометрических винтов поперечного и продольного перемещения стола (см. рис. 20). Оно состоит из круглого реостатного преобразователя 1, механизма 2 сброса показаний на нуль, счетчика 3 перемещений целых миллиметров и цифрового прибора 4, по которому отсчитывают доли миллиметра с дискретностью 0,001 мм. Для преобразования линейных перемещений в цифровой отсчет служит проволочный реостат сопротивлением 10 кОм, выбранный из расчета, что каждые 10 Ом соответствуют 0,001 мм линейного перемещения при шаге микрометрического винта 1 мм. В качестве цифрового отсчетного устройства взят цифровой килоомметр, серийно выпускаемый отечественной промышленностью. Устройство цифровое пересчетное (рис. 21) включает в себя устройство управления, реверсивный счетчик, счетчик, переключатели и источники питания. +180В Индикаторное табло Дешифратор 220В +5В Источники питания +6,3В –6,3В Реверсивный счетчик Счетчик Вход 1 Вход 2 Вход 3 Вход 4 "Уст 0" "+" ПМП-10500П Устройство управления "-" "Печать" (предустановка) "Запись" Рис. 21. Устройство цифровое пересчетное 84 +1,8В Предустановка любого пятиразрядного десятичного числа со знаками (+) или (–) осуществляется с помощью переключателя «Предустановка». При нажатии кнопки «Запись» импульсы с устройства управления поступают одновременно на входы счетчика и реверсивного счетчика и через дешифратор на табло индицируются числа. При помощи вращения привода механической системы передаются числа с оптико-механического преобразователя. Цифровое отсчетное устройство на базе выпускаемых датчиков и электронных блоков имеет основные характеристики: цена отсчета от 0,001 до 0,02 мм; наибольшая скорость контролируемого перемещения при цене отсчета 0,01–15 м/мин при цене отсчета 0,001–1,5 м/мин; наибольшая величина контролируемого перемещения не больше 1 м при цене отсчета 0,001 мм и не более 10 м при цене отсчета 0,01 мм. 3.5 Контроль конусов и углов Калибры для контроля конусов и углов могут основываться на сравнительном либо тригонометрическом методе измерения углов. Схемы, разъясняющие принципы построения и использования сравнительного и тригонометрического методов при контроле, приведены на рис. 22. 1 L 2 3 ZK а б ZK г в д Рис. 22. Схемы сравнительного и тригонометрического методов контроля углов и конусов 85 Схема сравнительного контроля (измерения) угла детали 1 с помощью угловой меры 3 с использованием щупа 2 изображена на рис. 22, а. Контроль гладких конических изделий конусными калибрами производится по относительному осевому перемещению Zк изделия и калибра в пределах осевого допуска (разность между верхним и нижним осевыми отклонениями проверяемого конуса). Конструкция калибра на рис. 22, б позволяет использовать одновременно контроль сравнительным и тригонометрическим методами; Zк – расстояние, равное допуску базорасстояния проверяемого конуса. Сущность использования для контроля тригонометрического метода можно понять, анализируя рис. 22, в, г, д. Конусный калибр-пробка (рис. 22, в) входит в деталь, имеющую конус, годный по углу и диаметрам. Конические поверхности не отвечают заданным требованиям (рис. 22, г, д). Проверяемая деталь смещается в осевом направлении вследствие того, что больший диаметр конуса оказался больше наибольшего предельного размера, а угол конуса – меньше наименьшего предельного угла (см. рис. 22, г). На рис. 22, д проверяемая деталь смещается в противоположном направлении вследствие того, что больший диаметр оказался меньше, чем наименьший предельный размер, а угол конуса – больше, чем наибольший предельный размер. Соответствие угла конуса допуску дополнительно проверяют «на краску». Для контроля гладких конических поверхностей по ГОСТ 2849–94 стандартизованы два типа калибров: тип 1 – без лапки и тип 2 – с лапкой. Комплект калибров состоит из калибр-пробки, калибр-втулки и контркалибр-пробки. Калибр-втулка припасовывается к парному с ним калибру контрольным калибром по краске; толщина слоя краски для разных конусов колеблется в пределах от 2 до 5 мкм. Пятно контакта должно быть не менее 90 %. 3.6. Контроль формы и расположения поверхностей Проверка отклонений формы поверхностей в большинстве случаев производится путем измерения на универсальных или специальных измерительных приборах. Однако в ряде случаев оказывается целесообразным использовать методы альтернативной проверки и, в частности, применять калибры специальной конструкции (см. рис. 5, а, б). Типы, конструкции и точность изготовления измерительных поверхностей таких калибров не стандартизованы. Принцип их конструирования и использования основывается на выполнении основного 86 положения об отклонении формы, которое представляет собой наибольшее расстояние между точками реальной поверхности и соответствующими точками прилегающей поверхности, определяемое по нормали к прилегающей поверхности. Для контроля прямолинейности оси поверхностей большой протяженности используются калибры, сконструированные по принципу калибров расположения. Они представляют собой контрдеталь размером, соответствующим размеру проходного калибра с количеством материала, уменьшенным на величину допуска прямолинейности. Так, номинальный размер проходной пробки для контроля зависимого допуска прямолинейности dн = dПР.изн – TF, (3) где dПР.изн – размер полностью изношенной проходной пробки для контроля отверстия; TF – допуск прямолинейности оси отверстия. Длина такого проходного калибра не должна быть меньше длины соединения. Для измерения отклонения от прямолинейности используют линейки поверочные типа ЛД, ЛТ и ЛЧ; для измерения плоскостности – линейки поверочные типа ШП, ШД, ШМ и УТ. Линейки изготовляют по ГОСТ 8026–92: линейки типа ЛД, ЛТ и ЛЧ – из стали марок Х и ШХ 15; типа ШП и ШД – из стали марок У7 и 50 и типа ШМ и УТ – из серого чугуна. Согласно ТУ 2-034-806–76 линейки выпускаются хромированными. Освоен выпуск линеек поверочных из твердокаменных пород. Для измерения плоскостности по ГОСТ 10905–86 выпускаются чугунные поверочные плиты и по ТУ 2-034-802–74 – плиты поверочные из твердокаменных пород (гранита, диорита, диабаза и габбро). Измерение прямолинейности поверхностей с помощью лекальных линеек можно производить «на просвет» и методом линейных отклонений. В первом случае ребро лекальной линейки помещают на поверяемую поверхность и на глаз оценивают просвет между ними. Невооруженным глазом можно обнаружить просвет в 1–2 мкм. Во втором случае линейку укладывают на две опоры равного размера, расположенные на поверяемой поверхности, и определяют расстояние между поверяемой и рабочей поверхностями линейки с помощью щупов, концевых мер длины или специальными приборами с отсчетным устройством. Для измерения прямолинейности вертикальных поверхностей широко используется метод натянутой струны. 87 Шаброванные плиты типа ШМ широко применяют в качестве образцовых поверхностей при оценке неплоскостности по методу «пятен на краску». Критерием хорошей плоскостности является равномерное распределение окрашенных пятен (краска – берлинская лазурь или сажа) по всей поверхности. Плоскостность можно измерить сферометром и карусельным плоскомером. Сферометр (рис. 23) состоит из корпуса 1 с тремя жесткими опорами 2, 3 и 4, образующими исходную плоскость. В центре корпуса помещен микрометрический винт 5 (отсчетное устройство). Карусельный плоскомер (рис. 24) имеет измерительную головку 1, которая закреплена на передвижной консоли 2, размещенной на колонке 3. Рис. 23. Сферометр Колонка 3 имеет возможность поворачиваться в кронштейне 5, который, в свою очередь, поворачивается вокруг колонки 4, связанной с основанием 6. Перед началом измерения, регулируя винты 7, добиваются, чтобы показания головки 1 в трех базовых точках, определяющих исходную плоскость, были равны нулю. Затем, вращая кронштейн 5 и колонку 3, можно измерять плоскостность в любой точке измеряемой поверхности 8 в радиусе r. Проверка отклонений расположения может осуществляться универсальными измерительными средствами либо калибрами расположения. Нашли применение системы одноэтапного и двухэтапного контроля расположения с помощью комплексных калибров. Конструкции калибров могут быть различными и определяются конструкцией детали и положением контролируемых поверхностей. Калибры могут быть цельными и составными. 88 Расчет размеров комплексных калибров для одноэтапной, наиболее распространенной схемы контроля, осуществляется в соответствии с ГОСТ 16085–80. r 3 4 5 6 7 1 8 2 Рис. 24. Схема карусельного плоскомера 3.7. Контроль шероховатости поверхности При контроле и измерении шероховатости поверхностей пользуются методом визуальной оценки, контактными и бесконтактными профильными методами, к которым относятся: методы светового сечения, теневой проекции, микроинтерференционный и растровый методы. В тех случаях, когда не представляется возможным непосредственно измерить шероховатость поверхности, с измеряемой поверхности снимают слепок и определяют параметры шероховатости поверхности по слепку. При визуальной оценке поверяемую поверхность сравнивают с образцами шероховатости поверхности, которые выпускают по ГОСТ 9378–93 (ИСО 2632-1–85 и ИСО 2632-2–85). Образцы шероховатости изготовляют плоскими или цилиндрическими с поверхностью сравнения не менее 30 × 30 мм. На каждом образце наносят номинальное значение параметра Ra в микрометрах. По требованию заказчика вместе с параметром Ra может быть нанесено действительное значение параметра Rz как справочное. Образцы шероховатости комплектуются в наборы или изготовляются отдельными образцами по видам обработки и материалам, из которых они изготовлены. Сравниваемые поверхности и образцы шероховатости должны иметь тот же вид обработки и материал. 89 Сравнение поверхностей детали и образца невооруженным глазом дает удовлетворительные результаты только для грубых поверхностей (приблизительно от Ra = 0,6–0,8 мкм и более). Точность при визуальной оценке шероховатости может быть повышена в случае применения лупы или микроскопов сравнения, например микроскопа модели МС-48. В некоторых случаях можно производить сравнение поверяемой поверхности с поверхностью специально изготовленных образцовых деталей. К приборам, которые производят измерение контактным профильным методом, относятся профилографы и профилометры. Профилографы регистрируют координаты профиля поверхности на записывающем приборе. Профилометры измеряют параметры шероховатости и фиксируют их на шкале. В России профилографы и профилометры выпускаются по ГОСТ 19300–86 заводом «Калибр». В некоторых моделях профилографы и профилометры объединены в одном приборе. В качестве щупа в них используется острозаточенная алмазная игла, перемещающаяся по неровностям. Механические колебания иглы преобразуются в электрический сигнал. Радиус кривизны вершины иглы выбирается из ряда 2+2; 5 ± 1; 10 ± 2,5 мкм. Отечественной промышленностью освоен ряд моделей профилометров и профилографов: модели 201 и 252 для лабораторных условий, а модели 253, 283 и др. – для цеховых условий. На рис. 25 представлен общий вид профилометра для измерения в цеховых условиях модели 253. Рис. 25. Профилометр модели 253 На основании 7 закреплена колонка, на которой расположен привод 3 с измерительным преобразователем 2. На рычаге преобразователя закреплена алмазная ощупывающая игла 1. На основании 7 также располагаются различные приспособления для установки и ориентации 90 деталей, подлежащих измерению (например, призма 8). Сигнал от преобразователя усиливается, проходит фильтры отсечек шага, детектируется, интегрируется и фиксируется стрелочным прибором 6. Показывающий стрелочный прибор расположен на передней панели электронного блока 4, на котором размещены также тумблер включения прибора в сеть, сигнальные лампы движения преобразователя по измеряемой поверхности, переключатели 5 диапазонов измерения и кнопка хода пуска преобразователя. Профилографы и профилометры выпускают также зарубежные фирмы. «Рэнк Тэйлор Гобсон» (Англия) выпускает прибор «Тэлисурф-4» с компьютером, обеспечивающий автоматическую поверку увеличений, калибровку и хранение в оперативной памяти информации о профиле поверхности, что позволяет определять за один проход значения всех параметров шероховатости, а также приборы типа «Суртроник-3» для измерения параметра Ra в цеховых условиях и типа «Телисурф-10» для высокоточных измерений различных параметров шероховатости. Фирма «Мицутойо» (Япония) выпускает прибор типа «Сурфтест З», предназначенный для измерения параметра Ra и записи профиля в прямоугольной системе координат на бумажную ленту. Фирма «Хоммельверке» (ФРГ) выпускает профилометр-профилограф типа «Хоммель-Тестер Т10» для лабораторных условий, профилометр типа «Хоммель-Тестер Р5» с пьезоэлектрическим преобразователем и батарейным питанием для цеховых условий, а также профилометр-профилограф типа «Хоммель-Тестер Т2» для работы в цеховых и лабораторных условиях. Бесконтактный контроль параметров шероховатости осуществляют с помощью приборов светового сечения типа МИС-11 и ПСС-2, микроинтерферометров типа МИИ-4 и имерсионно-репликовых микроинтерферометров МИИ-10, МИИ-9, МИИ-11, МИИ-12, растровых измерительных микроскопов типа ОРИМ-1 и др. В бесконтактных приборах (типа ПСС-2 и МИС-11), принцип действия которых основан на измерении параметров проекции светового сечения исследуемой поверхности с помощью наклонно направленного к ней светового пучка (рис. 26, а), световой луч проходит через диафрагму 1 с узкой щелью и конденсор 2 и проецирует световую полоску поверхности 3 объективом 4 в фокальную плоскость окуляра 5. Высоту микронеровностей измеряют с помощью окулярамикрометра (рис. 26, б). Принцип действия приборов теневого сечения аналогичен принципу действия приборов светового сечения. В приборах теневого сечения рассматривается тень, искривленная неровностями поверхности. Тень создается ножом, прикладываемым к поверяемой поверхности. 91 Принцип действия интерферометров основан на использовании явления интерференции света, отраженного от образцовой и исследуемой поверхностей. Форма образующихся интерференционных полос зависит от вида и высоты (до 1 мкм) неровностей контролируемой поверхности. 45о 1 2 90о 5 4 3 а) Рис. 26. Схема двойного микроскопа: а – оптическая схема; б – поле зрения Принцип действия растровых микроскопов основан на явлении образования муаровых полос при наложении изображений элементов двух периодических структур (направленных следов обработки и дифракционной решетки). При наличии неровностей муаровые полосы искривляются. Высоту микронеровностей определяют по степени искривления муаровых полос. Контрольные вопросы 1. Что такое калибры? 2. Какие калибры называют предельными? 3. Перечислите виды гладких калибров для контроля отверстий и для контроля валов и признаки годности деталей при контроле калибрами. 4. Какие конструкции гладких калибр-пробок и калибр-скоб вы знаете? 5. Можно ли проверить предельными калибрами точность размеров и формы деталей? 92 6. Какие СИ используют для контроля размеров высоты и глубины? 7. В чем суть дифференцированного и комплексного методов контроля резьбы? 8. Дайте характеристику приборам для контроля кинематической точности. 9. Какие приборы применяют для контроля плавности работы зубчатых колес? 10. Как контролируется полнота контакта и боковой зазор? 11. Какие СИ используют для контроля гладких конических поверхностей? 12. Какие СИ используют для контроля формы и расположения поверхностей? 13. Каковы методы оценки шероховатости поверхности? 4. ОЦЕНКА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ МЕРОПРИЯТИЙ ПО МЕТРОЛОГИЧЕСКОМУ ОБЕСПЕЧЕНИЮ Проблема оценки экономической эффективности работ по МО занимает важное место среди задач повышения эффективности производства. Значительные средства, затрачиваемые на развитие и совершенствование МО, роль измерений в обеспечении качества продукции на всех этапах ее создания требуют глубокого анализа эффективности проводимых мероприятий. Без такого анализа не могут решаться вопросы планирования разработки, изготовления, внедрения, поверки и ремонта контрольно-измерительного оборудования. Оценка экономической эффективности служит аппаратом для принятия решений по всем важнейшим мероприятиям МО, проводимым на предприятии. Кроме того, без использования этих методов невозможна правильная постановка и решение задач оптимальной организации контроля, которым в настоящее время по праву уделяется все большее внимание. 4.1. Определение экономического эффекта от замены применяемых средств измерений на более совершенные Задача определения экономической эффективности от замены применяемых средств измерений на более совершенные возникает на 93 этапе формирования плана внедрения новой техники предприятия, при решении вопроса о целесообразности приобретения СИ из числа уже освоенных в промышленности или необходимости разработки новых. Расчет фактического эффекта служит основанием для оценки деятельности предприятия (подразделении) по внедрению новой техники. Экономический эффект от замены применяемых СИ новыми формируется за счет снижения текущих затрат при их эксплуатации в результате улучшения качественных характеристик (достоверности, надежности, быстродействия и др.). В качестве базового варианта для сравнения в этом случае следует принимать параметры заменяемых СИ. Экономический эффект рассчитывают по формуле сравнения приведенных затрат Ээ З1 Ви2 З2 С и1 П1 Ви2 С и2 П2 Е н Кд , Ви1 Ви1 (4) где З1, З2 – приведенные затраты в расчете на годовой объем измерений, производимых при использовании базового и нового СИ, руб./год; Ви1 , Ви 2 – годовые объемы производимых измерений, изм./год; С и1 , Си 2 – себестоимость годового объема измерений, руб./год; П1, П2 – годовые потери от погрешности измерений и контроля при использовании базового и нового СИ, руб./год; Кд – дополнительные капитальные вложения на приобретение СИ, руб.; Ен – нормативный коэффициент эффективности капитальных вложений, равный 0,15/год. Дополнительные капитальные вложения рассчитывают по формуле К д К 2 К2 К1ост , (5) где К 2 К 2 – капитальные вложения на приобретение нового СИ и сопутствующие затраты на транспортировку, монтаж, организацию рабочего места и др., руб.; К1ост – остаточная стоимость заменяемого прибора, в качестве которой принимают стоимость его реализации с учетом износа и количества заменяемых СИ, соответствующих по производительности новому СИ, руб. В случае внедрения вновь разработанного СИ первого или второго года выпуска в К 2 включают долю предпроизводственных затрат на НИР и ОКР по его разработке, приходящуюся на один прибор. Себестоимость годового объема измерений рассчитывают по формуле 94 Cи 1,2 С п С р С з С а С э (6) где С п – годовые затраты на поверку одного СИ, руб./год·ед.; Ср – годовые затраты на ремонт СИ, руб./год·ед; Сз – годовые затраты на заработную плату контролеров (операторов), обслуживающих одно СИ, руб./год; Сэ – годовые затраты на энергопитание (электроэнергию и др.), руб./год; Са – годовые амортизационные отчисления на капитальный ремонт по применяемым СИ, руб./год. Годовые затраты на поверку и ремонт определяют по формулам С п Сп пп ; (7) С р С р пр , (8) где С п – затраты на одну поверку, руб./пов.; С р – средние затраты на устранение одного отказа, руб./рем.; пп – среднее годовое количество поверок (плановых и внеплановых) одного СИ, пов./год; пp – среднее годовое количество ремонтов одного СИ по явным и метрологическим отказам, рем. /год. При проведении этих работ силами данного предприятия d С п k д t п j bч.п j ; (9) j 1 l C p k д t p j bч.р j Цэл , (10) j 1 где t п j , t p j – время, затрачиваемое в среднем j-м поверителем (ремонтником) на одну поверку (ремонт) с учетом затрат времени на монтаж, демонтаж, ч/пов., ч/рем.; bч.п j , bч.p j – часовая тарифная ставка j-го поверителя (ремонтника), руб./ч; d, l – количество поверителей (ремонтников), руб./ч; Ц эл – средняя стоимость заменяемых элементов и деталей при ремонте, руб./рем.; k д – коэффициент, учитывающий отчисления на соцстрахование и дополнительную заработную плату. Годовые затраты на заработную плату контролеров (операторов) определяют по формуле Сз Ви k д tк bч.к , (11) где tк – норма времени на одно измерение (контроль) одного изделия, ч/изм. (ч/шт.); bч.к – часовая тарифная ставка контролера (оператора), руб./ч. 95 Годовые амортизационные отчисления определяют как Са = К · Ра, (12) где Ра – доля отчислений от балансовой стоимости на капитальный ремонт. Годовой объем измерений контролируемой продукции с учетом нагрузки, а также изменения надежности и быстродействия СИ определяют по формуле Фд , (13) Ви tк где Фд – действительный фонд времени использования прибора, ч/год: Фд = Тгод – Тпов – Трем; (14) Тгод = Фсм ·ηсм · 260; 15) Тпов = tп nп; (16) Трем = tр nр, (17) где Тгод – плановый фонд рабочего времени в расчетном периоде, ч/год; Фсм – загрузка прибора в течении рабочей смены, ч/см; ηсм – количество смен в течении рабочего дня; Тпов, Трем – годовые потери времени из-за простоев в поверках и ремонтах, ч/год; tп, tр – среднее время пребывания в поверке и ремонте соответственно, ч/пов., ч/рем. 4.2. Определение экономического эффекта от внедрения на предприятии нового метода измерений Годовой экономический эффект от внедрения нового метода измерений формируется, в общем случае, за счет снижения себестоимости измерений (в результате совершенствования процесса измерений и обработки их результатов) и уменьшения потерь от погрешности измерений при контроле. Эффект определяется при этом по формуле Ви2 З2 С и1 П1 Ви2 С и2 П2 Е н Кд , Э З1 Ви1 Ви1 (18) где З1, З2 – приведенные затраты в расчете на годовой объем измерений, производимых при использовании базового и нового метода измерений, руб./год; Ви1 , Ви2 – годовые объемы производимых измерений, изм./год; К д – дополнительные капитальные вложения, связанные с разработкой и внедрением нового метода, руб.; П1 , П2 – годовые потери от погрешности измерений и контроля, руб./год. 96 Показатели, входящие в формулу (18) рассчитывают аналогично формулам (13–17) с учетом затрат на весь комплект измерительного оборудования для реализации метода измерений, а также предпроизводственных затрат на разработку самого метода. При определении годового экономического эффекта от разработки и внедрения метода измерений, применение которого не ограничивается одним предприятием, необходимо провести расчет в нескольких типовых случаях применения метода и суммирование полученных эффектов с учетом масштабов внедрения каждого типового случая, приведением результатов по фактору времени. 4.3. Определение экономического эффекта от разработки и внедрения новых средств измерений Экономический эффект от разработки и внедрения нового СИ определяется по формуле Ви2 Р1 Е н И1 И2 Е н К1 К2 З2 А2 , Э З1 Р2 Е н Ви1 Р2 Е н (19) где З1, З2 – приведенные затраты в сферах разработки и производства базового и нового средства измерений, руб./ед.; Ви1 , Ви 2 – годовые объемы измерений в базовом и новом вариантах, изм./год·ед.; P1 , P 2 – доли отчислений от балансовой стоимости на полное восстановление базового и нового СИ, рассчитываемые как величины, обратные их срокам службы, 1/год; P1 Е н – коэффициент учета изменения срока P2 Е н службы нового СИ по сравнению с базовым; И1 , И2 – текущие издержки потребителя, вязанные с использованием базового и нового СИ, приведенные к производительности нового, руб./год·ед.; К1 , К2 – сопутствующие капитальные вложения потребителя, приведенные к производительности нового СИ, руб./ед.; A2 – годовой объем производства новых СИ в расчетном году, ед./год. В качестве базы для сравнения следует принимать лучшие из известных в мировой практике СИ, внедренные или разработанные. Приведенные затраты в сферах разработки и производства СИ рассчитывают как К К З1,2 = С Ен ф пп , (20) А 2 А 97 где С – себестоимость СИ в производстве, руб./ед.; Кф– капитальные К вложения в производственные фонды, руб.; пп – предпроизводст2А венные затраты на НИР и ОКР, отнесенные к двухгодовому объему выпуска приборов, руб./год·ед.; А – годовой объем производства СИ, ед./год. В случае использования в качестве базового варианта зарубежного СИ, за З1 принимают стоимость СИ, эквивалентную затратам в конвертируемой валюте или стоимость с учетом приобретения лицензии. Экономию текущих издержек потребителя рассчитывают по формуле И1 И2 И э1 В Ви2 И э2 П1 и2 П 2 , Ви1 Ви1 (21) где Иэ1, Иэ2 – годовые издержки на эксплуатацию и обслуживание СИ, руб./год·ед.; П1, П2 – годовые потери, связанные с забраковыванием продукции и пропуском дефектных изделий на контроле или другими ошибками измерений и контроля, руб./год·ед. Иэ1, 2 + Сп + Ср + Сз + Ск.р + СЭ (22) где Сп – годовые затраты на поверку одного СИ, руб./год·ед.; Ср – годовые затраты на ремонт одного СИ, руб./год·ед.; Сз – годовые затраты на заработную плату оператора при эксплуатации одного СИ, руб./год·ед.; Ск.р – годовые амортизационные отчисления на капитальный ремонт (для сложных измерительных комплексов), руб./год·ед.; Сэ – годовые затраты на потребляемую энергию, руб./год·ед. Значения Сп, Ср, Сз, Сэ и Ви определяются по формулам. Годовые амортизационные отчисления на капитальный ремонт определяют как Ск.р = ЦСИ · Рк.р, (23) где ЦСИ – цена СИ, руб.; Рк.р – коэффициент амортизационных отчислений на капитальный ремонт. В случае использования в качестве базового варианта зарубежного СИ текущие издержки И1 рассчитывают условно, в предположении работы СИ в условиях того же потребителя, где будет внедряться новое. 98 4.4. Определение экономического эффекта от проведения аттестации технологического, контрольно-измерительного и испытательного оборудования Экономический эффект от аттестации технологического, контрольно-измерительного и испытательного оборудования формируется за счет повышения в результате аттестации точности проведения технологических, контрольно-измерительных и испытательных процессов, приводящих к уменьшению технологического брака и ошибок при контроле и испытаниях продукции. Годовой экономический эффект от аттестации технологического оборудования определяется по формуле Э Сизд N вых k з1 k з2 Eн За , (24) где Сизд – себестоимость одного изделия на данной стадии производства, включая стоимость его изготовления на данной технологической операции и последующей за ней контрольной операции, руб./шт.; N вых – средний годовой объем изделий на выходе данной технологической и последующей контрольной операций, шт./год; k з1 , k з2 – коэффициент запуска на данной технологической операции при неаттестованном и аттестованном технологическом оборудовании соответственно, зависящий от вероятности возникновения брака на данной операции; За – затраты на проведение аттестации единицы технологического оборудования. k 3 N вх N вых , (25) где N вх – средний годовой объем изделий, запускаемых на данной технологической операции для обеспечения N вых , шт./год. Годовой экономический эффект от аттестации контрольно-измерительного и испытательного оборудования можно определить как Э N Пбр Рбр1 Рбр2 Сбр Рдг1 Рдг 2 Ен За , (26) где N – годовой объем изделий, поступающих на контроль или испытания, шт./год; Пбр – потери от ложного забракования изделий, руб./шт.; Рбр1, 2 – вероятности ложного забракования изделий при контроле или испытаниях на неаттестованном и аттестованном оборудовании соответственно; С бр – потери в случае пропуска дефектного 99 изделия в последующую обработку или потребителю, руб./шт.; Рдг1, 2 – вероятности пропуска дефектных изделий при контроле или испытаниях на неаттестованном и аттестованном оборудовании; За – затраты на аттестацию одной установки. 4.5. Определение экономического эффекта от проведения метрологической экспертизы конструкторской и технической документации К решениям, принимаемым при проведении метрологической экспертизы конструкторской и технологической документации (МЭ КД и ТД) на стадии производства изделий с целью совершенствования процесса производства, повышения качества выпускаемой продукции, относятся следующие: – замена применяемых СИ; – замена применяемых методов измерений; – исключение измерений (контроля) параметров технологических процессов или продукции, если результаты этих измерений не существенны и не используются в управлении технологическим процессом; – назначение новых контролируемых параметров, если выяснена их информативность и влияние на качество продукции. При проведении МЭ на стадии разработки изделий к этим видам решений добавляют следующие: – решение о необходимости разработки или своевременной закупки нового СИ для обеспечения будущего производства; – решение о необходимости разработки или своевременной закупки поверочного оборудования для обеспечения в будущем работоспособности соответствующего СИ. Годовой экономический эффект от исключения измерений (контроля) параметров технологических процессов или продукции в случае, когда результаты этих измерений не существенны для дальнейших процессов обработки и контроля изделий и не используются, обусловлен снижением текущих и капитальных расходов на эти измерения: (27) Э З1 З2 С и Е н К , где З1, З2 – приведенные затраты на проведение годового объема измерений соответственно до и после проведения МЭ, руб./год; С и – снижение себестоимости годового объема измерений, руб./год; ∆К – 100 уменьшение вложений в производственные фонды за счет исключения измерений, руб. ∆Си = ∆Ви·tи bч.к kд (28) где ∆Ви – изменение годового объема измерений (контроля) продукции. изм./год (шт. /год); tи – норма времени на одно измерение (на единицу контролируемой продукции), ч/изм. (ч/шт.); bч.к kд – часовая тарифная ставка контролера, руб./ч (с отчислениями). ∆К = Кост, (29) где Кост – остаточная стоимость реализации СИ, применявшегося в технологическом процессе до проведения МЭ, с учетом его износа, руб. Годовой экономический эффект от увеличения числа контролируемых параметров (назначения новых точек контроля) на промежуточных операциях технологического процесса рассчитывается по формуле: Э = З1 – З2 = ∆Сбр – (∆Си + ЕиКд), (30) где З1, З2 – приведенные затраты на производство годового объема продукции в вариантах соответственно до и после проведения МЭ, руб./год; ∆Сбр – снижение текущих затрат на обработку и последующий контроль бракованной продукции, возникающей на операции, где предлагается дополнительный контроль, руб./год; ∆Си – увеличение затрат в себестоимости годового объема продукции, связанное с проведением дополнительных измерений (контроля) параметров технологического процесса или продукции, руб./год; Кд – дополнительные капитальные вложения в производственные фонды для увеличения числа измеряемых параметров, руб. ∆Сбр N бр C бр (1 – kr), (31) где kr – коэффициент готовности изделия на данной операции. Значение ∆Nбр, шт./год, в случае назначения дополнительных измерений (контроля) продукции определяется как количество негодных изделий, которые будут выявлены на данной операции в результате дополнительных измерений. Расчет ∆Nбр в этом случае проводится с учетом вероятностных характеристик назначаемого контроля. При назначении дополнительного контроля параметров технологического процесса ∆Nбр есть функция изменения отклонений параметров процесса и описание этой функции требует знания влияния параметра технологического процесса на возникновение брака на данной операции. 101 Эффект от увеличения числа контролируемых параметров на выходном контроле продукции определяют по формуле Э = ∆П – (∆Си + ЕиКд), где ∆П – уменьшение годовых потерь от забракования продукции и пропуска дефектных изделий на выходном контроле, руб./год. Значение С и рассчитывается по формуле (28) и включает затраты на приобретение, доставку и монтаж дополнительного СИ. В случае, если результатом МЭ КД и ТД является решение о необходимости разработки или своевременной закупки нового СИ или поверочного оборудования для обеспечения работоспособности СИ в будущем производстве, экономический эффект может возникнуть вследствие сокращения сроков освоения производства: пп пп ф ф Э Ен Кпп αt1 αt 2 Кф αt1 αt 2 , (32) где Кпп – предпроизводственные затраты на НИР и ОКР по разработке изделий, руб; Кф – капитальные вложения в производственные фонды на стадии подготовки производства, руб; tпп1 , αtпп2 – коэффициенты приведения по фактору времени предпроизводственных затрат в вариантах до МЭ и после нее соответственно; t1ф , фt1 – коэффициенты приведения по фактору времени вложений в производственные фонды в вариантах до МЭ и после нее соответственно. Коэффициенты приведения рассчитываются по формуле α = (1 + Е) t, (33) где Е – норматив приведения, равный 0,1; t – число лет, отделяющее затраты и результаты данного года от начала расчетного года. Экономический эффект от проведения МЭ в целом определяется как сумма составляющих эффектов от мероприятий названных выше видов, за вычетом затрат на саму МЭ. Такое суммирование должно проводиться с обязательным приведением затрат на реализацию решений МЭ к единому расчетному году. Контрольные вопросы 1. Каким образом достигается экономический эффект от замены применяемых СИ на более совершенные? 2. Каким образом достигается экономический эффект от внедрения на предприятии нового метода измерений? 102 3. Каким образом достигается экономический эффект от разработки и внедрения новых СИ? 4. Каким образом достигается экономический эффект от проведения аттестации технологического, контрольно-измерительного и испытательного оборудования? 5. Каким образом достигается экономический эффект от проведения метрологической экспертизы конструкторской и технической документации? ЗАКЛЮЧЕНИЕ Развитие науки и техники, повышение требований к качеству продукции и эффективности производства привели к радикальному изменению требований к измерениям. Один из основных аспектов этих требований - обеспечение возможности достаточно достоверной оценки погрешности измерений. Отсутствие данных о точности измерений или недостаточно достоверные ее оценки полностью или в значительной степени обесценивают информацию о свойствах объектов и процессов, качестве продукции, об эффективности технологических процессов, о количестве сырья, продукции и т. п., получаемую в результате измерений. Некорректная оценка измерений чревата большими экономическими потерями, а иногда и техническими последствиями. Заниженная оценка погрешности измерений ведет к увеличению брака продукции, неэкономичному или неправильному учету расходования материальных ресурсов, неправильным выводам при научных исследованиях, ошибочным решениям при разработке и испытаниях образцов новой техники. Завышенная оценка погрешности измерений, следствием чего, как правило, является ошибочный вывод о необходимости применения более точных средств измерений (СИ), вызывает непроизводительные затраты на разработку, промышленный выпуск и эксплуатацию СИ. Стремление максимально приблизить оценку погрешности измерений к ее действительному значению так, чтобы она при этом оставалась в вероятностном смысле «оценкой сверху», – одна из характерных тенденций развития современной практической метрологии. Из выше перечисленного можно сделать вывод, что на затраты производства напрямую влияют все используемые средства измерения на предприятии. Для снижения брака продукции на предприятии нужно проводить учет всех СИ и осуществлять своевременную поверку, для действительных измерений, из-за которых предприятие не понесет убытки. 103 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Дубовой, Н. Д. Основы метрологии, стандартизации и сертификации : учеб. пособие / Н. Д. Дубовой, Е. М. Портнов – М. : ФОРУМ : Инфра-М, 2008. – 256 с. 2. Димов, Ю. В. Метрология, стандартизация и сертификация : учебник для вузов / Ю. В. Димов. – 3-е изд. – Спб. : Питер, 2010. – 464 с. 3. Сергеев, А. Г. Метрология, стандартизация и сертификация : учебник / А. Г. Сергеев, В. В. Терегеря. – М.: Изд-во Юрайт ; ИД Юрайт, 2011. – 820 с. 4. ГОСТ Р 8.563–2009. ГСИ. Методики (методы) измерений. 5. МИ 2301–2000. Обеспечение эффективности измерений. 104 ПРИЛОЖЕНИЕ Образец программы и аттестации методики измерений СОГЛАСОВАНО УТВЕРЖДАЮ Главный метролог ФГУ «Красноярский ЦСМ» Директор по управлению качеством ООО «ЛМЗ «СКАД» ______________ С. Л. Шпирко ___________ Ю. А. Клейменов «_____» _______ 2011 г. «____» _______ 2011 г. Государственная система обеспечения единства измерений УСТАНОВКА ДЛЯ ИСПЫТАНИЙ КОЛЕС ПРИ КАЧЕНИИ МК 634 Программа и методика аттестации МА-1–2011 СОГЛАСОВАНО РАЗРАБОТЧИК Начальник Центральной заводской лаборатории ООО «ЛМЗ «СКАД» Ведущий инженер по метрологии ООО «ЛМЗ «СКАД» __________________ И. В. Баранов ________________ Е. П. Первышина «_____»___________ 2011 г. «____» __________ 2011 г. Дивногорск 105 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Настоящие программа и методика предназначены для первичной и периодической аттестации установки МК 634 (заводской номер 0634-001). Аттестация установки проводится с целью подтверждения пригодности ее использования для испытания колес при качении по прил. 7 Правил ООН № 124 от 02.02.2007 г. и для определения сопротивления колес усталости при динамической радиальной нагрузке по пункту 4.4 ГОСТ Р 50511–93. 1.2. Цели, организация и порядок проведения аттестации установки соответствуют требованиям ГОСТ Р 8.568–97. 1.3. Первичную аттестацию установки проводит комиссия, состоящая из сотрудников испытательной лаборатории, имеющих допуск к работе на установке, инженера по метрологии и представителей органа государственной метрологической службы. 1.4. Периодическую аттестацию установки проводит комиссия, состоящая из сотрудников испытательной лаборатории, имеющих допуск к работе на установке, и инженера по метрологии. 1.5. Номенклатура технических характеристик, определяемых при аттестации, приведена в табл. 1. Таблица 1 Технические характеристики установки Наименование характеристики 1. Радиальная нагрузка 2. Скорость вращения барабана 3. Количество циклов Значение характеристики (0–8000) Н Допускаемая погрешность ±2,5 % (0–96) км/ч ±5 % (0–2 000 000) шт. ±5 % 1.6. Периодичность аттестации – 1 раз в год. 2. ПРОГРАММА АТТЕСТАЦИИ 2.1. При проведении аттестации выполняют операции, приведенные в табл. 2. Таблица 2 Операции аттестации Наименование операции Внешний осмотр Опробование Определение погрешности радиальной нагрузки Определение погрешности скорости вращения барабана Определение погрешности количества циклов Номер пункта методики аттестации 4.1 4.2 Проведение операции при первичной аттестации Да Да Проведение операции при периодической аттестации Да Да 4.3.1 Да Да 4.3.2 Да Да 4.3.3 Да Да 2.2. Средства измерений (СИ), применяемые при аттестации, приведены в табл. 3. Допускается применять другие СИ, метрологические характеристики которых удовлетворяют требованиям настоящей программы. Таблица 3 Средства измерений, применяемые при аттестации установки Средства измерений Наименование, тип Диапазон измерений Гигрометр психрометрический ВИТ-2 (54–0) %RH (15–40) ºС Барометр М-67 Мультиметр АРРА Погрешность, класс точности ±6 % RH ±0,2 ºС Наименование измеряемой величины Относительная влажность Температура окружающего воздуха (610–790) мм. рт. ст. ±0,8 мм. рт. ст. Атмосферное давление (0,2–1000) В ±1 % Динамометр TSE-TM (0–50) кН ±0,5 % Тахометр ТЧ10Р (50–10 000) об/мин Секундомер СОСпр (0–0) с, (0–0) мин 2 кл 107 ±1 % Напряжение питающей сети Радиальная нагрузка Скорость вращения барабана Количество циклов Количество циклов 2.3. Средства измерений должны иметь действующие свидетельства о поверке. СИ не утвержденного типа должны иметь действующие свидетельства о калибровке. 2.4. При аттестации установки применяется вспомогательное средство – калибровочное колесо диаметром от 14 до 18 дюймов и выдерживающее статическую нагрузку не менее 700 кг (на колесе имеется клеймо Fb с соответствующим значением нагрузки). 3. УСЛОВИЯ ПРОВЕДЕНИЯ АТТЕСТАЦИИ 3.1. Перед проведением аттестационных испытаний должны быть выполнены следующие подготовительные работы: проводят анализ метрологического состояния СИ, используемых при испытаниях; готовят техническую документацию по установке; готовят установку к работе в соответствии с «Руководством по эксплуатации». 3.2. Все аттестационные испытания установки проводят при следующих условиях: температура окружающего воздуха, ºС 20 ± 5; относительная влажность воздуха, % от 30 до 80; атмосферное давление, мм. Рт. Ст. от 630 до 790; напряжение питающей сети, В 400 ± 3 %. 3.3. При проведении аттестационных испытаний должны соблюдаться требования по охране труда при проведении механических испытаний колес. Особое внимание следует уделить соблюдению правил безопасности при работе с электрооборудованием и механизмами, имеющими открытые вращающиеся части. 3.4. В процессе нагружения тензодатчика защитный кожух должен быть закрыт. 4 МЕТОДИКА АТТЕСТАЦИИ 4.1. Внешний осмотр При внешнем осмотре проверяют: соответствие внешнего вида установки технической документации; 108 соответствие маркировки установки данным, указанным в технической документации; отсутствие механических повреждений изоляции токопроводящих кабелей. 4.2. Опробование При опробовании проверяют: возможность включения, отключения и функционирования установки; работоспособность органов управления; функционирование индикаторных устройств; соответствие требованиям безопасности, указанным в технической документации на установку. 4.3. Определение метрологических характеристик 4.3.1. Определение погрешности радиальной нагрузки проводят следующим образом: устанавливают штангу с образцовым тензодатчиком динамометра на нагрузочную систему; устанавливают на барабан защитную планку; в меню задают «ручное перемещение», «скорость нагружения», «% малой скорости» значение параметра «% малой скорости» – на уровне 10–20 %; используя ручное перемещение, задают значения нагрузки, приведенные в табл. 4; проводят по три единичных измерения нагрузки по встроенному в компьютер Fi j и образцовому Gi j тензодатчикам для каждого задаваемого значения (j = 1…9), результаты измерений заносят в табл. 4; рассчитывают среднее значение нагрузки по встроенному в компьютер тензодатчику Fсрj в каждой заданной точке по формуле: 13 (1) Fсрj = Fi j ; 3 i=1 рассчитывают среднее значение нагрузки по образцовому тензодатчику Gсрj в каждой заданной точке по формуле (1), подставляя Gi j вместо Fi j ; рассчитывают случайную S Fср и систематическую Θ , составляющие погрешности измерений нагрузки по формулам: 109 S Fcp = 2 1 9 1 3 Fi j Fcpj ; 9 j=1 2 i=1 1 9 Θ = Fсрj Gсрj ; 9 j=1 (2) (3) рассчитывают погрешность измерения радиальной нагрузки по формуле: Θ2 2 Δ = 1,96 + S Fcp ; (4) 3 рассчитывают значение относительной погрешности измерения радиальной нагрузки по формуле: Δ δ= 100, (5) Gср где Gср – среднее значение нагрузки по всему диапазону. Таблица 4 Результаты измерений и вычислений радиальной нагрузки, Н Нагрузка Случай- СистеНагрузка Относипо встроенному мати- Поная поЗадан- по образцовому тельная в компьютер греш- ческая греш- погрешная на- тензодатчику тензодатчику ность погреш- ность ность грузка ность ∆ δ, % G1 G2 G3 Gср F1 F2 F3 Fср S Fcp Θ 400 1 000 2 000 3 000 4 000 5 000 6 000 7 000 7 600 Погрешность измерения радиальной нагрузки δ не должна превышать значения, установленного в табл. 1. 4.3.2. Определение погрешности скорости вращения барабана проводят следующим образом: задают в меню «ручное перемещение», «скорость вращения колеса» значения скоростей, указанные в табл. 5; запускают вращение колеса в ручном режиме; 110 проводят по три единичных измерения скорости вращения барабана по встроенному в компьютер датчику скорости Vi j и частоты по тахометру ij для каждого задаваемого значения (j = 1…11) с интервалом в 3 мин. Результаты измерений заносят в табл. 5; рассчитывают средние значения скорости вращения барабана j Vср и срj в каждой заданной точке по формуле (1), подставляя Vi j и ij вместо Fi j ; рассчитывают значения линейной скорости вращения барабаj на VТ (в км/ч) в каждой заданной точке по формуле VT j = π D срj = 0,32405 срj (6) где D – радиус барабана, составляющий 1 720 мм; рассчитывают случайную S Vср и систематическую Θ составляющие погрешности измерений скорости вращения барабана по формулам (2) и (3), подставляя Vi j , Vсрj и VТ j вместо Fi j , Fсрj и Gсрj соответственно и учитывая число задаваемых точек n = 11; рассчитывают погрешность измерения скорости вращения барабана по формуле (4), подставляя S Vср вместо S Fcp ; рассчитывают значение относительной погрешности измерения скорости вращения барабана по формуле (5), подставляя VT вместо Gср (VT – среднее значение скорости вращения барабана по всему диапазону). Таблица 5 Результаты измерений и вычислений скорости вращения барабана Скорость Частота по та- Скопо встроенному Задан- хометру, об/мин рость датчику, км/ч ная скопо тарость, хометкм/ч ω1 ω2 ω3 ωср ру VT, V1 V2 V3 Vср км/ч 5 10 20 30 40 50 60 111 ОтноСлу- Систематисичайная Поческая тельная погрешгреш- по- ность погрешность греш∆ ность ность S Vcp δ, % Θ 70 80 90 91 Погрешность измерения скорости вращения барабана не должна превышать значения, установленного в табл. 1. 4.3.3 Определение погрешности количества циклов проводят следующим образом1: устанавливают калибровочное колесо; устанавливают на колесе тахометр; запускают вращение колеса в соответствии с инструкцией по проведению испытаний; включают секундомер, одновременно фиксируя показания встроенного счетчика оборотов Ni и частоту по тахометру i , время вращения колеса t должно быть не менее 20 мин; проводят три измерения по тахометру и по встроенному счетчику с интервалом 60 мин, результаты заносят в табл. 6; рассчитывают количество циклов тахометра Qi по формуле Qi = i t ; (7) рассчитывают среднее значение количества циклов счетчика N ср и тахометра Qср по формуле (1), подставляя Ni и Qi вместо Fi j ; рассчитывают случайную составляющую погрешности измерений S N ср по формуле S N ср = Ni N ср 2 ; 3 (8) i=1 рассчитывают систематическую составляющую погрешность измерений Θ как разницу между средними значениями N ср и Qср по модулю; рассчитывают погрешность измерения по формуле (4), подставляя S N ср вместо S Fcp ; рассчитывают относительную погрешность измерения по формуле (5), подставляя Qср вместо Gср . 1 В данной установке один цикл нагружения равен одному обороту установленного для испытаний колеса. 112 Таблица 6 Результаты измерений и вычислений количества циклов нагружения По тахометру Вре мя t, , мин об/мин Q, шт. Qср, шт. По счетчику Случай- Систематиченая погреш- ская поNср, грешность N, шт. шт. ность, S N ср Θ Погрешность ∆ Относительная погрешность δ, % Погрешность измерения количества циклов не должна превышать значения, установленного в табл. 1. 5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ АТТЕСТАЦИИ 5.1. Результаты первичной аттестации оформляются протоколом в соответствии с ГОСТ 8.568–97. При положительных результатах испытаний выдается аттестат в соответствии с ГОСТ 8.568–97. 5.2. Результаты периодической аттестации оформляются протоколом в соответствии с ГОСТ 8.568-97. Утверждает протокол начальник ЦЗЛ. 5.3. На испытательную установку, прикрепляется бирка с указанием типа установки, заводского номера, даты аттестации и срока очередной аттестации. 5.4. Испытательная установка, признанная непригодной или не прошедшей аттестацию в установленный срок, запрещается к применению. 113