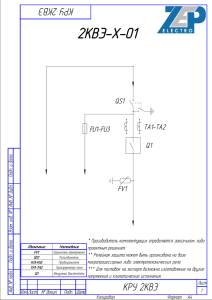

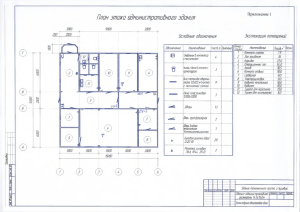

СОДЕРЖАНИЕ Лист Введение 4 1. Технологическая часть 5 1.1. Общие вопросы электропривода станков. 5 1.2. Определение категории потребителей 8 1.2.1. Техническая характеристика оборудования участка 9 2. Расчетно-конструктивная часть 10 2.1. Выбор рода тока и величины питающего напряжения 10 2.2. Выбор схемы распределительной сети и способов прокладки силовых кабелей 10 2.3. Расчет электрических нагрузок 11 2.4. Выбор схемы электроснабжения проектируемого объекта 17 2.5. Выбор типа и количества подстанций, количества и Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата мощности силовых трансформаторов 18 2.6. Компенсация реактивной мощности и определением мест установки компенсирующих устройств 19 2.7. Расчет токов короткого замыкания 20 2.8 Выбор электрооборудования трансформаторной подстанции и проверка на действие токов короткого замыкания 25 2.9 Выбор устройств защиты, измерений, учета, сигнализации, блокировки на подстанции 28 2.10 Расчет электрических сетей и их защиты 29 2.11 Выбор типов шинопроводов и распределительных пунктов 33 № докум. Ли Изм. т Разраб. Васильев А.А. Подп. Дата ДП 13.02.11 004 000 ПЗ Пров. Электроснабжение Т. контр. Н. контр. инструментального Утв. цеха. Пояснительная Лит Лист Листов 2 64 МОПК НИЯУ МИФИ 29-ТЭО 3. Экономическая часть 34 34 3.2 Спецификация на электрооборудование и аппаратуру подстанции, и определение суммарной стоимости 37 4. Охрана труда 39 4.1. Расчет заземления 39 4.3. Мероприятия по электробезопасности 41 4.3.1 Порядок организации работ по наряду 41 Литература 42 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 3.1 Технико-экономическое сопоставление вариантов в проекте № докум. Ли Изм. т Разраб. Васильев А.А. Подп. Дата ДП 13.02.11 004 000 ПЗ Пров. Электроснабжение Т. контр. Н. контр. инструментального Утв. цеха. Пояснительная Лит Лист Листов 3 64 МОПК НИЯУ МИФИ 29-ТЭО Введение Одна из главных задач, записанных в «Основных направлениях экономического и социального развития СССР на 1986-1990 годы и на период до 2000 года», предполагала уже до конца 20го века обеспечить дальнейший экономический прогресс общества, глубокие качественные сдвиги в материально-технологическом базе на основе ускорения научно-технического прогресса, интенсификации общественного производства, повышения его эффективности. Первое место по количеству потребляемой электроэнергии принадлежит промышленности, на долю которой приходится более 60% всей вырабатываемой в стране электроэнергии. В условиях ускорения научнотехнического прогресса потребляемой электроэнергии в промышленности значительно увеличится благодаря созданию гибких роботизированных и автоматизированных производств, так называемых «безлюдных технологий». В 1920 году по заданию В. И. Ленина Государственной комиссией по электрификации России (ГОЭЛРО) был разработан первый единый государственный перспективный восстановления и развития народного хозяйства Советской республики – план ГОЭЛРО. Планом ГОЭЛРО на 15 лет было намечено строительство крупных предприятий и более 30 районных электростанций. Генеральным направлением развития советской энергетики еще со временем плана ГОЭЛРО являлась концентрация и централизация производства и передачи электроэнергии, создание объединенных энергосистем (ОЭС), имеющих общий технологический режим производства энергии и единое оперативное диспетчерское управление. Объединение региональных ОЭС в более мощную систему образует Единую Энергическую Систему (ЕЭС). Создание ЕЭС позволяет снизить необходимую генераторную мощность по сравнению с изолирующими работающими электростанциями и осуществлять более оперативное управление перетоками энергетических мощностей с Востока, где находится около 80% топливных и гидроресурсов. Управление ЕЭС России ведется из Централизованного диспетчерского управления (ЦДУ ЕЭС РФ) в г. Москве. Задачей ЦДУ ЕЭС РФ является обеспечение руководства региональным ОЭС, расчет и внедрение наиболее рациональных режимов работы управления электростанции, ликвидация аварий в энергосистемах. С каждым годом расширяются международные энергетические связи России с другими странами. Важным результатом такого сотрудничества является организация параллельной работы объединенных энергосистем европейских стран – членов СЭВ и создание энергосистемы «Мир» с ЦДУ в г. Праге. [3] Оптимальный режим электропотребления – такой режим, при котором обеспечивается выполнение производственной программы с наименьшим количеством потребляемой электроэнергии. В целях экономии электроэнергии на предприятиях следует сокращать непроизводимые потери в электрических сетях, вводить новые энергосберегающие технологии и модернизированное оборудование, а также повышать теплостойкость изоляции помещений промышленных предприятий. За счет мероприятий по экономии электроэнергии потери должны быть сведены к минимуму. Так, применение в схемах электроснабжения резервных перемычек на стороне низкого напряжения цеховых трансформаторных подстанций позволяет отключать трансформаторы в часы минимальных нагрузок и тем существенно снижать потери электроэнергии в цеховой сети. Существенным резервом снижения расхода электроэнергии являются утилизация теплоты уходящих газов отработанного пара, а также теплоты удаляемого из производственных зданий вентиляционного воздуха, блокировка в зимнее время вентиляторов тепловых завес с устройствами открывания и закрывания дверей служебных помещений, автоматизация подключаемых нагревателей в ночное время, что способствует значительному выравниванию суточного графика нагрузки и другие. [3] Темой данного дипломного проекта предусматривается разработка системой электроснабжения инструментального цеха. 1. Технологическая часть 1.1. Характеристика проектируемого объекта электроэнергии. Инструментальный цех является одним из вспомогательных подразделений станкостроительного завода. В цехе изготавливают, восстанавливают и ремонтируют специальный измерительный, вспомогательный и режущий инструмент для нужд завода, а также ремонтируют и восстанавливают типовой инструмент, изготавливают и ремонтируют приспособления для станочных Один из важнейших вопросов электрооборудования станков является выбор типа электропривода для основных движений. На этот выбор оказывает влияние ряд факторов:1) диапазон и плавность регулируемой скорости рабочего механизма; 2) характер нагрузки привода; 3) частота включений привода; 4) соотношение приводов машинного и вспомогательного времени работы станка; 5) энергетические показатели работы привода-КПД и коэффициент мощности; 6) надежность привода, простота его обслуживания и накладки. Регулирование скорости приводов главного движения станков может быть осуществлено одним из следующих способов: 1) механическим изменением придаточного отношения от двигателя к рабочему органу станка; 2) электрическим изменением частоты вращения двигателя; 3) электромеханическое комбинирование двух первых способов. Приводы подачи современных станков характеризуется значительным диапазоном изменения скорости (до 1000:1 и более) при постоянстве момента нагрузки определяемого наибольшим усилием подачи. Применяют следующие типы приводов подачи: 1) от главного привода через механическую передачу; 2) от отдельного электродвигателя; 3) от гидропривода. Привод Привод подачи тяжелых токарных, карусельных, фрезерных, расточных и некоторых других станков часто выполняется от отдельных двигателей. Если при работе станка не образуется металлической пыли и исключено попадание в двигатель капель масла, то могут быть использованы защищенные двигатели. Во всех других случаях следует применять для привода станков закрытие двигатели с наружным обдувом или естественным охлаждением. Для наиболее полного использования режущего инструмента и станка обработка изделий должна производится при экономически выгодной скорости резания. Оптимальная скорость резания зависит от твердости обработки материала, свойств материала и геометрии режущего инструмента, а также от характера обработки. Регулируемые свойства механизмов станков характеризуется следующими показателями: 1) диапазон регулирования; 2) плавностью регулирования; 3) экономическое регулирование; 4) стабильность работы привода. На многих станках и до настоящего времени применяют трехфазные односкоростные асинхронные двигатели с чисто механической системой регулируемой скорости, осуществляющие путем переключения шестерен коробки скоростей, не обеспечивает для разных диаметров обработки наиболее выгодную скорость резания. Для упрощения кинематических схем станков небольших и средних размеров при ступенчатой регулируемой угловой скорости применяют многоскоростные асинхронные короткозамкнутые двигатели. В станках, скорость главного привода которых регулируется в диапазоне D ≤ (8 ÷ 12) : 1 и до 40 : 1 при сохраненном Mc const в значительной части диапазона. В станках небольших и средних размеров подача производится от главного привода через отдельную коробку передач, что позволяет сохранить постоянным установленным соотношением Uпод | nшп , но в этом случае нельзя изменить скорость Uпод в процессе резания и усложнения кинематического схема станка. Для обеспечения нормальной работы станка при подобной переменной нагрузке двигатель должен удовлетворяться двум условиям: развивать наибольшую мощность, требуемую в процессе обработки, и не перегреваться свыше нормы при работе с переменной нагрузкой. В продолжительном режиме с постоянной нагрузкой (S1) работают главные приводы крупных токарных, карусельных, шлифовальных, зубофрезерных и других станков. Перемежающийся режим работы с частыми реверсами (S7) характерен, например, для лавного привода продольно-строгальных станков. В повторно-кратковременном режиме (S3 или S4) работают электроприводы многих металлорежущих станков. В кратковременном режиме (S2) работают вспомогательные приводы станков. 1.2. Определение категории потребителей. На проектируемом объекте расположены электроприемники 2й и 3й категории (по заданию). К 2й категории относятся электроприемники № 6, 8, 10, 14, 16, 18, 22, 24, 26, 28, 32, 34, 36, 40, 44, 46,49, 50, 51, 52, . Остальные электроприемники относятся ко 3й категории. Электроприемники 2й категории – это такие электроприемники, перерыв электроснабжения которых приводит к массовому простою рабочих, механизмов, промышленного транспорта, нарушению нормальной деятельности значительного числа рабочих и сельских жителей. Группа потребителей 2й категории является многочисленным в большинстве отраслей промышленности. Определяем составы категории в %. Для этого определяем установленные мощности электроприемников по категориям и в целом по цеху. Pу2 =472.3 кВт; Pу3 =195.1 кВт Pу == 607.4 607.4 – 100% 195.1 – XI X2 = 195.1·100 607.4 =32% X3 =38% 1.2.1. Техническая характеристика оборудования участка Таблица 1. Перечень оборудования инструментального цеха № на плане Наименование оборудования Pн η cosΦ Kи tgΦ Iп Iн =λ 2 Заточной станок 10 0,88 0,5 0,4 1,732 6 4, 50 Вертикальносверлильный станок 5 0,85 0,5 0,12 1,732 7 6 Резьбонарезной станок 6 0,85 0,5 0,13 1,732 7 8, 51 Резьбонарезной станок 8 0,85 0,5 0,13 1,732 6 10 Резьбонарезной станок 12 0,86 0,6 0,17 1,333 7 12 Резьбонарезной станок 5,5 0,858 0,5 0,13 10732 7 14 Универсальнофрезерный станок 6 0,87 0,5 0,19 1,732 7 16, 53 Торцешлифовальный станок 9 0,87 0,5 0,14 1,732 7 18, 54 Торцешлифовальный станок 6 0,85 0,5 0,13 1,732 7 20 Торцешлифовальный станок 5,5 0,85 0,5 0,13 1,732 7 22 Универсальнофрезерный станок 9 0.87 0.5 0.14 1.732 7 24 Токарно-револьверный станок 8 0,86 0,5 0,13 1,732 7 26 Резьбонакатной станок 23 0,89 0,65 0,13 1,732 6,5 28, 30 Заточной станок 8 0,86 0,65 0,17 1,732 7 32 Торцешлифовальный станок 10 0,88 0,6 0,17 1,333 6 34 Кругошлифовальный станок 8 0,86 0,5 0,13 1,732 7 36, Кругошлифовальный станок 6 0,85 0,5 0,13 1,732 7 38 Заточной станок 4 0,84 0,5 0,12 1,732 6 40 Внутришлифовальный станок 5 0,85 0,5 0,12 1,732 7 42 Универсально- 4 0,84 0,5 0,12 1,732 6 фрезерный станок 44 Токарно-винторезный станок 8 0,86 0,5 0,13 1,732 7 46 Универсальнофрезерный станок 6 0,86 0,5 0,12 1,732 6 48-49 Галтовочные барабаны 4 0,84 0,8 0,6 0,750 6 55-56 Вентиляторы 5 0,89 0,8 0,6 1,750 7 2. Расчетная часть 2.1. Выбор рода тока и величины питающего напряжения Номинальные напряжения установлены для согласования работы всех элементов СЭС, начиная от генераторов эл. станции и кончая самыми удаленными электроприемниками. На эти же напряжения изготавливают электрическое оборудование. Выбор того или иного стандартного напряжения определяют построение всей СЭС промышленного предприятия. Для внутрицеховых электрических сетей наибольшее распределение имеет напряжение 380/220 В, основным преимуществом которого является возможность совместного питания силовых и осветительных электроприемников. Напряжение 660В в первую очередь целесообразно на тех предприятиях, на которых по условиям планировки цехового оборудования, технологии и окружающей среды нельзя или трудно приблизить цеховые ТП к электроприемникам. Недостатками напряжения 660В являются: необходимость раздельного питания силовых и осветительных ЭП; повышенная степень опасности электроустановок на напряжение 660В; нецелесообразность напряжения в машиностроительных, деревообрабатывающих, легкой промышленности и других отраслях, где имеется много мелких рассредоточенных на небольшой территории электроприемников. Для стационарного питания местного освещения и ручных переносных ламп применяем напряжение 42В (36В). Для питания предприятий малой мощности и в распределительных сетях внутри предприятия используют напряжение 6 и 10 кВ. Причем напряжение 10 кВ в большинстве случаев является более предпочтительным. [3] 2.2 Выбор схемы распределительной сети и способов прокладки силовых кабелей Для цеха применяем радиальную схему электроснабжения и распределения электроэнергии. Радиальные схемы применяют приналичии групп сосредоточенных нагрузок с неравномерным распределением их площади по площади цеха. Радиальные схемы внутрицеховых сетей выполняют кабелями или изолированными проводами. Достоинство радиальных схем – высокая надежность, т.к. авария на одной линии не влияет на работу ЭП, подключаемой к другой линии. Недостатки радиальных схем: малая экономичность; большое число защитной и коммутационной аппаратуры; ограниченная гибкость сети при перемещениях ЭП; невысокая степень индустриального монтажа. От подстанции до распределительных пунктов применяем электропроводку в виде кабелей по стене в пластмассовых трубах. От распределительных пунктов до электроприемников применяем провода, проложенные в трубах на полу. [3] 2.3. Расчет электрических нагрузок Расчет электрических нагрузок производим методом упорядоченных диаграмм. Удобнее всего расчет вести табличным способом на любых ступенях электроснабжения (см. таблицу 2.1) В графе 1 записывается наименование распределительного устройства и подключенных к нему электроприемников. В графе 2 указывается количество электроприемников по подгруппам и в целом. В графе 3 указываются пределы мощностей, приведенных к ПВ=1,0 от самого «маленького» и подгруппе до самого большого» (по установленной мощности). В графе 4 проставляют суммарную установленную мощность всех электроприемников. Графа 5 заполняется только в целом по группе. В ней m = Рном.макс | Рном.мин , где Рном.макс – максимальная номинальная мощность электроприемника, подключенного к РП-1; Рном.мин – минимальная номинальная мощность. При этом, если суммарная мощность одинаковых по мощности «маленьких» электроприемников меньше 5% от номинальной мощности всей группы, то при определении m и эффективного числа электроприемников nэ эти электроприемники могут не учитоваться. В графах 6 и 7 для каждой подгруппы проставляем Kи и cosφ, определяемые по таблицам, а tgφ определяем по таблицам тригонометрических функций. При заполнении графы в целом по РП-1 определяем средний Kи для группы: ∑n Pсм Kи = ∑n1 1 Pном (2.1) а средний по группе cosφ вычисляем с помощью таблиц тригонометрических функций по среднему по тагенсу ∑n Qсм tgφ = ∑1n (2.2) 1 Pсм В графе 8 записываем среднюю активную мощность за наиболее загруженную смену Pсм =Kи ·Pном (2.3) В графу 9 записываем среднюю реактивную мощность за наиболее загруженную смену Qсм = Pсм ·tgφ (2.4) При заполнении граф 8 и 9 в целом по РП-1 суммируем значения Pсм и Qсм , определенные для подгрупп. Остальные графы 10-15 заполняем только в целом по группам. В графе 10 записываем эффективное электроприемников nэ . Оно отличается от действительного числа электроприемников n тем, что электроприемники с различным режимом работы (разными Kи ) и различной мощностью заменяются электроприемниками с одинаковой мощностью и одинаковым режимом работы (Kи – средний по группе). При определении nэ необходимо учитывать следующее: 1. Если m ≤ 3, то nэ =n без ЭП малой мощности. 2. Если m > 3 и средний по группе Kи ≥ 0,2, то nэ = 2 ∑n1 Pном (2.5) Pном.макс В тех случаях, когда определенное по этой формуле число nэ > n, следует принимать nэ = n (без «маленьких») 3. Если m > 3 и Kи < 0,2, то nэ определяют по таблицам. Для этого сначала определяют относительные величины. P* = ∑n1 Pном1 ∑n1 Pном и nэ = n1 n (2.6) где P* - относительная мощность наиболее мощных электроприемников; ∑n1 Pном1 – суммарная номинальная мощность наиболее крупных электроприемников группы n1 , номинальная мощность каждого из которых равна или более половины мощности наибольшего электроприемника; ∑n1 Pном1 – суммарная номинальная мощность всех рабочих электроприемников группы n; n* - относительное число наиболее мощных электроприемников. После определения P* и n* по таблицам определяем nэ* и потом nэ = nэ* ·n. В число n « маленькие» электроприемники не входят. После определения nэ по среднему по группе Kи определяют Kмакс по таблицам или графикам, и представляют в графу 11. В графу 12 проставляют максимальную активнную мощность. Pмакс = Kмакс · ∑n1 Pсм (2.7) В графу 13 вносят максимальную реактивную мощность Qсм = Qсм ·Kмакс (2.8) Величины Kмакс принимают следующие: а) при Kи ≤ 0,2 и nэ ≤ 100, а также при Kи ≥ 0,2 и nэ ≤ 10 имеем K'макс = 1,1; б) во всех остальных случаях K'макс = 1 Максимальные активные и реактивные мощности группы, имеющей три и менее электроприемника, определяются как сумма их номинальных мощностей. Для одного крана расчетная нагрузка принимается равной номинальной мощности двух наиболее мощных электроприемников, а при нескольких кранах – с учетом nэ и K'макс . Для электроприемников длительного режима с практически постоянным графиком нагрузки (насосы водоснабжения, вентиляторы, нерегулируемые дымососы, компрессоры и т.п.), у которых Kи ≥ 0,6 и Kв =1, можно принять Kмакс =1. Для этих групп Pмакс = Kи ·Pном . В графы 14 и 15 заносят полную расчетную мощность и расчетный ток: Sмакс = √P2макс + Q2макс ; Iмакс = Sмакс (2.9) √3Uном При Uном = 0,38 кВ получаем Iмакс = sмакс √3·0,38 = Sмакс 0,66А (2.10) Расчеты для остальных электроприемников осуществляем аналогично, а результаты расчетов сведем в табл. 2.1 Рис. 2.2.1 Схема распределительной сети 0,4 кВ Таблица 2.1 Расчет электрических нагрузок Средняя нагрузка за наиболее загр. Смену Уст. мощность, приведенная к ПВ1, кВт Узлы питания и группы электроп р. Колич ество электр опр., n Одн ого эл. прие м ника , Общая ∑ Pном = = Pу Отн оше ние мощ ност ей, Коэ фф иц. Исп ., m Kи cosφ tgφ Pсм = Qсм =Pсм ·tgφ Эффек тивное число электр оприе мнико в, Максимальная нагрузка Коэф. Макс., Kмакс = Kи ·Pном кВт квар 2 3 4 ·Pсм , 5 6 7 8 9 0,6 1,03 6,17 10,5 8 Qмакс = =Kмакс ′ · Sмакс = Iмакс= Sмакс =√P2макс+Q2макс √3Uном , ·Qсм , nэ Pном 1 Pмакс = Kмакс · кВт кВт кВА А 10 11 12 13 14 15 - - - - - - 10,9 2,1 29,4 2 25,5 3 36,95 150, 3 - - - - - - 3,9 3,11 15,0 9 8,55 17,3 26,2 ШР-1 Электро пр.: 0,5 1,732 №4 1 5 0,12 0,5 1,732 5 № 6, 8, 12, 14, 18, 20 6 49 0,13 5,5÷ 8 0,65 1,168 - 0,1 № 10 0,1 1 12 0,17 𝟎, 𝟓 𝟏, 𝟕𝟑𝟐 Подп. и дата 12 №50 1 4 0,6 2,4 4,1 4 Всего по ШР-1 11 4÷12 89 3 0,16 0,50 1,64 14,0 1 23,2 1 1,26 2,18 2 Взам. инв. № ШР-2 Электро пр.: 0,5 1,732 №22 Инв. № дубл. 1 9 9,5 0,14 0,5 1,732 №24, 34 2 8 16 - 0,13 0,6 1,333 2,08 3,60 2 № 32 Инв. № подп Подп. и дата 1 10 10 0,17 1,7 1,22 6 Всего по ШР-2 4 8÷10 35 125 0,14 0,55 1,59 5,,4 8,05 Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 16 ШР-3 0,65 1,168 Электро пр.: 1 23 23 0,25 3 4 4 0,13 № 28, 30, 36 6,7 2,6 4,5 0,8 1,750 - № 38 5,75 0,5 1,732 № 26 1 4 4 0,6 2,4 4,1 2,4 4,1 11,2 3 16,1 3 2,73 4,72 8 - - - - - - 4,4 2,64 29,6 17,7 34,4 52,2 - - - - - - 𝟎, 𝟖 𝟎, 𝟕𝟓𝟎 № 51 Всего по ШР-3 1 4 4 0,6 4 4÷23 51 5,75 0,72 0,6 1,43 ШР-4 Электро пр.: № 40, 42, 48, 49 0,5 1,732 4 4÷5 21 0,12 0,5 1,732 Подп. и дата № 44, 46 2 6÷8 14 0,18 - 0,8 1,750 1,82 3,15 2 № 52 1 4 4 0,6 2,4 Инв. № дубл. Взам. инв. № 4,1 №50 Продолжение табл. 2.1 Инв. № подп Подп. и дата Всего по РП-4 7 4÷8 35 2 0,19 Дополни тельная нагрузка 25 2,3÷38 600 - 0,24 Освещен ие - - 10,8 - 0,87 0,5 1,732 6,95 11,97 5,9 2,24 15,5 13,1 20,3 30,8 0,64 1,233 264 325,5 - - - - - - 0,95 0,329 9,39 3,09 - - - - - - Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 17 Всего на стороне НН: без компенс ации Всего на стороне НН трансфо рматорн ой подстанц ии: 71 2,3÷38 132, 08 16,52 0,23 0,64 1,18 430,5 303, 7 443,4 1,9 579, 03 487,4 755,5 1144,6 71 2,3÷38 132, 08 16,52 0,23 0,95 0,329 430,5 303, 7 68,9 1,9 579, 03 189,84 607,4 920,3 с компенс ацией Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 2.4 Выбор схемы электроснабжения проектируемого объекта. Система электроснабжения промышленных предприятий представляет собой сочетание отдельных элементов которые условно разделены на внешнюю и внутреннюю. К внешней СЭС относятся сеть 6-220 кВ обеспечивающие подачу электроэнергии на предприятие до приёмного ЦРП или ГПП(ТП). К внутренней СЭС относятся сети напряжением до 1 кВ и выше. Кабельной линией (КЛ) называется устройство для передачи электрической энергии состоящие из кабелей соединённые муфтами. Воздушные линии (ВЛ) выполняют из неизолированных проводов, расположенных на открытом воздухе и прикреплённым к опорам через изолятор В данном курсовом проекте используется радиальная схема электроснабжения. Внутризаводское электроснабжение предприятия Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 18 осуществляется от ГРП кабельными линиями. При этом принимаем кабель ААБ проложенный в траншее напряжением 6-10 кВ. Подвод напряжения к ГРП завода производится воздушными линиями 6-10 кВ 2.5. Выбор типа и количества подстанций, количества и мощности силовых трансформаторов. Так как в проектируемом цехе имеются потребители 2 и 3 категории электроснабжения к установке принимаем 2 силовых трансформатора мощностью по 400кВА марки ТМЗ с масляным охлаждением, установленных на комплектной трансформаторной подстанции. Определяем расчеты мощности трансформатора по (4.21) [3] Sр Sн.т = 2·β Sн.т. = (2.11) т 475 =339,2 кВА 2·0,7 где: Sр – максимальная мощность βт.доп. – коэффициент допустимой перегрузки Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Принимаем 2 ТМЗ-400/6-10 кВ из табл. 17-10 [6] Выбранный силовой трансформатор типа ТМЗ имеет герметичный бак повышенной прочности (рассчитанный на давление 80 кПА и вакуум 40 кПА). 2.6. Компенсация реактивной мощности и определением мест установки компенсирующих устройств. Повышение cosφ или компенсация реактивной мощности имеет большое значение для повышения качества электроэнергии, повышения КПД электроустановок промышленных предприятий. Повышение cosφ заключается в снижении потребления реактивной мощности, что приводит к снижению активных потерь в сети и увеличению напряжения, улучшается пропускная способность линии. Методы по компенсации реактивной мощности: 1) Меры без применения компенсирующих устройств (организаторские): - оптимизация (упорядочивание) процесса производства, позволяющее оптимально и наиболее эффективно использовать оборудование; Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 19 - отключение или замена трансформаторов, которые загружены менее, чем на 30%, переключение схемы соединения треугольником на соединение звездой, у которых загрузка составляет 40% от номинальной; 2) Применение специальных устройств: конденсаторные батареи, синхронные двигатели, синхронные генераторы и т.д. Конденсаторные устройства присоединяются непосредственно к сетям, питающим потребители (до 1 кВ), или на генераторах ТЭЦ, или энергосистеме. Для компенсации реактивной мощности механического цеха применяем групповую компенсацию с применением конденсаторной батареи (специальное устройство), т.к. у них малые потери активной мощности, отсутствуют подвижные части (что повышает надежность), возможность установки у отдельных групп потребителей, невысокая цена и т.д. Но имеются и недостатки: чувствительность к перепадам напряжения и тока, ступенчатое регулирование мощности, наличие заряда (что повышает опасность обслуживания). Определение мощности компенсирующего устройства по формуле (6.37) [5]: α·Pсм (tgφ1 -tgφ2) 2 (2.12) где α=0,9 квар Q= 309.22(1,246-0,329)*0.9 2 = 127,595. квар на 1 трансформатор Выбираем два компенсирующих устройства: одну марки УКБ-0,38-150УЗ-150 квар, и одну марки УКБН-0,38-150УЗ-150 квар. Устанавливаем их на цеховой трансформаторной подстанции на шинах распределительного устройства низкого напряжения, применяем централизованную компенсацию. [2] 2.7. Расчет токов короткого замыкания Составляем расчетную схему: Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Q= Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 20 Составляем схему замещения: Sб =100 МВА; кВ U1б =10,5 кВ; I1б = Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Расчет ведем на системе относительных единиц. Задаемся базисными величинами I1б = I2б = Uб2 =0,4 Sб (2.13) √3·U1б 100 =15,5 кА 1,37·10.5 SБ √3·U2б = 100 1,73·0,4 =144,51 кА Определяем сопротивления элементов схемы замещения и приводим их к базисной мощности. Индуктивное сопротивление системы x0 =0. Индуктивное сопротивление линии 35 кВ длиной l1 =17 км x1 =x2 =x0 ·l1 · Sб U2ср (2.14) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 21 x1 =x2 =0,4·17· 100 10.52 =6.16 Индуктивное сопротивление кабельной линии от ГПП до цеховой подстанции (ТП) x3 =x4 =x0 ·l2 · Sб U2ср =0,066·0,9· 100 10,52 =0,53 Активные сопротивление кабельной линий r3 =r4 = 𝑠Б U2ср = 1000*0,9 10,52 =1,01 Активное сопротивление силового трансформатора цеховой ТП, отнесенные к номинальной мощности. [6] r'5 =r'6 = r'5 =r'6 = ΔPм (2.15) Sт3 3,7 =0,0009 400 Активное сопротивление трансформатора, отнесенное к базисной мощности, r7 =r8 =0,009· Инв. № дубл. Подп. и дата Инв. № подп Sб (2.16) Sтз 100 =2,25 0,4 Индуктивное сопротивление силового трансформатора цеховой ТП Взам. инв. № Подп. и дата r5 =r6 =r’5 · x5 =x6 =√z25 -6=√( x7 =x8 =√( где Uк% 100 · Sб 2 Sта ) -r25 (2.17) 4,56 100 2 · ) -2,252 =1,1 100 0,4 z7 = Uк% 100 · Sб (2.18) Sтз Результирующие сопротивления до расчетных точек к.з. xрез.к1 = (x1 +x3 )(x2 +x4 +x6 +x8 ) x1 +x3 +x5 +x2 +x4 +x6 (2.19) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 22 xрез.к1 = (6,16+0,53)(6,16+0,53+11) =4,85 6,16+053+6,16+0,53+11 rрез.к1 = rрез.к1 = r5 +r6 (2.20) 2,25 ∗ 2,25 =1,12 2,25+2,25 xрез.к2 = xрез.к2 = r5 *r6 x1 +x3 +x5 2 (2.21) 6,16+0,53+11 =9,06 2 rрез.к2 = rрез.к2 = r5 2 (2.22) 2,25 =1,12 2 zрез.к1 =√r2рез.к1 +x2рез.к1 (2.23) zрез.к1 =√4,852 +1,122 =4,9 Подп. и дата zрез.к2 =√r2рез.к2 +x2рез.к2 (2.24) zрез.к2 =√9,062 +1,122 =4,9 Инв. № дубл. Взам. инв. № Определяем токи короткого замыкания в точке К1 Iк1 = Iк1 = I1б zрезк1 (2.25) 5,5 =1,12 кА 4,9 Постоянная времени затухания по формуле (3.3а) [5] Подп. и дата Tа1 = Tа1 = xрез.к1 314·rрез.к1 (2.26) 4,85 =0,013 с 314·1,12 Инв. № подп По графику рис.3.2 [6] определяем ударный коэффициент Kу1 =1,28 Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 23 Определяем ударный ток короткого замыкания (амплитудное значение) по формуле (3.8) [2] 𝑋1⁄ = 4.85 = 4.33 𝑅1 1.12 iу1 =√2·Kу1 ·Iк1 (2.27) iу1 =√2·1.43·1.12=2.26 кА Действующее значение ударного тока короткого замыкания определяем по формуле (3.13) [5] Iу1 =Iк1 ·√1+2(Kу1 -1) 2 (2.28) Iу1 =4,83·√1+2(1.43-1)2 =1.30 кА Мощность короткого замыкания в точке К1 Sк1 = (2.29) 100 =20.4 МВ·А 4.9 Iк2 = Iк2 = Инв. № дубл. Tа2 = I2б zрез.к2 (2.30) 144,5 =15.8 кА 9.12 Tа2 = xрез.к2 314·rрез.к2 (2.31) 9.06 =0.025 с 314·1.12 Kу2 =1,67 𝑋1⁄ = 9.06 = 8.08 𝑅1 1.12 Подп. и дата Инв. № подп zрез.к1 Определяем токи короткого замыкания в точке К2 Взам. инв. № Подп. и дата Sк1 = Sб iу2 =√2·Kу2 ·Iк2 (2.32) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 24 iу2 =√2·1.67·15.84=37.3 кА Iу2 =Iк2 ·√1+2(Kу2 -1) 2 (2.33) Iу2 =29,08·√1+2(1.67-1)2 = 16.53 Sк2 = Sк2 = Sб (2.34) zрез.к2 100 =10.9 МВ·А 9.12 Результаты расчета токов короткого замыкания заносим в таблицу 2.2 Таблица 2.2. Результаты расчета токов короткого замыкания Расчетная величина Тока К1 Инв. № дубл. Взам. инв. № Подп. и дата Результирующее сопротивление короткозамкнутой цепи, о.е. Тока К2 zрез.к1 =4.9 zрез.к2 =9.12 Ток короткого замыкания, кА Iк1 =1.12 Iк2 =15.8 Ударный ток короткого замыкания, кА iу1 =2.26 iу2 =37.26 Ударный коэффициент Kу1 =1.43 Kу2 =1.67 Постоянная времени затухания, с. Tа1 =0.013 Tа2 =0.025 2.8 Выбор электрооборудования трансформаторной подстанции и проверка на действие токов короткого замыкания Инв. № подп Подп. и дата Результаты выбора и проверки сводим в таблицу 2.3 а) Выключатель нагрузки Таблица 2.3. Выбор выключателя нагрузки Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 25 Каталожные данные Расчетные данные Выключатель ВНРп-10/400-10 зУЗ Uуст =10 кВ Uн =10 кВ Iмакс =50,9 А Iн =400 А iу =2,26 кА iдин =25 кА Bк =I2п.о. ·(tотк +TA )=1,122 (0,62+0,00136)= 0,79 кА2 ·с I2тер ·tтер =102 ·1=100 кА2 ·с где tотк =tз +tа =0,5+0,12=0,62 с (2.36) Данные выключателя нагрузки приняты по табл. 31.5 [7] б) Проверка выбранного сечения питающего кабеля производится по формуле (7.16) [3] Подп. и дата Инв. № подп √В к Ст (2.37) где Ст – коэффициент, зависящий от допустимой температуры при к.з. и материала проводника. √0,79·106 Fmin = 85 =10,4 мм2 в) Предохранители кварцевые ПК Предохранители выбираем по номинальным параметрам и откючающей способности (15.9),(15.10),(15.11) [8] Инв. № дубл. Взам. инв. № Подп. и дата Fmin = Uном.пр. ≥Uном.у. (2.38) Iном.пр. ≥Iном.вст. ≥Iпа (2.39) Iном. Отк. ≥Iпо. =Iк (2.40) где Iпа – ток послеаварийного режима, кА При Uном =10 кВ, Iпа =32,3 А, Iк =1,12 кА, принимаем к установке предохранитель ПКТ-10-31.5У3 с Iпв =80 А, U=10 кВ (табл. 31.6 [2]) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 26 в) Измерительный трансформаторов Таблица 2.4. Выбор измерительный трансформаторов (табл. 28-38 [7]) Расчетные данные Трансформатор тока ТНШЛ-0,66 Uуст =0,4 кВ Uн =0,66 Imax =920 А Iн =1000 Bк =I2п.о. ·(tотк +TА )=29,082 ·(0,62+0,012353)= 161,8кА2с кА2 с (Kтер I1ном )2 ·tтер =(50×1000)2 ·1=2500 кА2 с где tотк =0,5+0,12=0,62 Для проверки трансформатора тока по вторичной нагрузке подсчитаем нагрузку приборов (табл. 2.5) Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Рис. 2.3. Схема присоединения измерительных приборов [3] Таблица 2.5. Вторичная нагрузка трансформаторов тока (табл. 11.6.1 [9]) Прибор Тип Амперметр Э514/2 Нагрузка, ВА, фазы А С 0,5 - Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 27 Счетчик активной энергии Счетчик реактивной энергии Саз-И681 2,5 2,5 СР-И673,П2 2,5 2,5 5,5 5 Итого Класс точности – 1 U=380 В «Тип счетчиков» Класс точности – 2; U=380 В Сопротивление проводов: rпр =r2ном -rприб -rк =0,8-0,22-0,05=0,53 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата где r2ном =0,8 Ом в классе точности 0,5 для ТНШЛ-0,66; rк =0,05 Ом Сечение соединения проводов F= ρlрасч rпр = 0,0283·√3·6 0,53 =0,55 мм2 (2.41) С целью обеспечения механической прочности принимаем контрольный кабель с алюминиевыми жилами 2,5 мм2 по табл. П2.1. [3] 2.9. Выбор устройств защиты, измерений, учета, сигнализации, блокировки на подстанции Для данного проекта с учетом выбранного трансформатора мощностью 630 кВА, в соответствии с [5] применяем защиту предохранителями и выключателями нагрузки для трансформаторов мощностью до 1000 кВА напряжением до 10 кВ с предохранителями ПК на 100 А, а также газовую защиту для трансформаторов внутрицеховых подстанций мощностью от 400 кВА и выше. Применение этих типов аппаратов значительно удешевляет установку и упрощает защиту. Также применяем высоковольтные выключатели для защиты трансформатора от внутренних повреждений и междуфазных коротких замыканий на выводах. Для защиты от однофазных замыканий на Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 28 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата землю применяем автоматический выключатель с максимальным расцепителем, установленный на стороне низкого напряжения. Исходя из рис. 2.3. [5] для трансформаторов , понижающих двухобмоточных с напряжением 6-10 кВ/0,4-0,66 кВ питающиеся от транзитных линий энергосистем, применяем амперметр типа Э514/2, счетчик активной энергии типа САЗ-И681, счетчик реактивной энергии СР-И673,П2 и вольтметр (табл. 12.1 [5]) На подстанциях промышленных предприятий применяем световую и звуковую сигнализацию. Согласно [3] применяем сигнализацию положения выключателей, разъединителей и отделителей. Исходя из [3] в распределительных устройствах применяем электромагнитные блокировки разъединителей с использованием электромагнитных замков. Замок состоит из корпуса с контактными гнездами, куда входит запорный стержень с пружиной. Переносный ключ состоит из катушки, внутри которой имеется подводящий сердечник. Выводы катушки присоединяют к штырям. 2.10 Расчет электрических сетей и их защиты Электрические сети и их защиту рассчитывают для каждого электроприемника участка инструментального цеха. Выбор проводов, их сечение и длительный ток протекания зависит от условия (1): Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 29 IД ≥ IДЛ KП1 (2.42) где KП1 – поправочный коэффициент, зависящий от темпеатуры тока в проектируемом объекте, выбирается по П.10 [3], так как температура воздуха соответствует норме, то KП1 =1, и поправочный коэффициент можно не учитывать, следовательно: Iд ≥Iном.эп (2.43) где Iд – длительно-допустимый ток, А, определяется по формуле (2.5) [1]; Iном.эп. – номинальный ток электроприемника определяется по формуле (2.5) [1]: Iном.эп. = Pном ·103 √3·Uном ·cosφ·ƞ (2.44) Выбор автоматического воздушного выключателя зависит от условия (2): Iср.комб.рег ≥1,25·Iном.эп (2.45) Подп. и дата где Iср.коб.рег – ток срабатывания аппарата, определяемый по таблице 3.7а [1] и от условия (3): Iуст.э.о. ≥1,2·Iп где Iп – пусковой ток, определяемый по: Подп. и дата Инв. № дубл. Взам. инв. № Iп =Iр ·λ Инв. № подп (2.46) (2.47) где Iуст. э.о. – установочный ток, определяемый по таблице 3.7а [1], и Iуст. э.о. =12·Iрасцеп. , где Iрасцеп. – номинальный ток расцепителя, определяемый по табл. 3.7а [2]; 12 – кратность при переменном токе. Линия к шлифовальному станку Выбор марки и сечения провода по условию (1): Pном ·103 10·103 Iном.эп. = = =34,5 А √3·Uном ·cosφ·ƞ 1,73·380·0,5,0,88 Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 30 Электроснабжение потребителей на участке механического цеха происходит при нормальных условиях без опасности возникновения пожаров или взрывов, поэтому для питания шлифовального станка выбираем трехжильный провод марки АПВ, выбираемый по табл. 3.61 [1], сечением 16 мм2 , с допустимым током равным 60А. Расчеты для остальных электроприемников осуществляем аналогично, а результаты расчетов сведем в таблицу. Таблица 2.6 6 0,5 0,87 20.9 7 146.3 21.6 14 16 0.5 9 0.5 0.87 0.85 31.34 21.44 7 7 220.01 150.08 36.8 18 9 20 5.5 0.5 0.85 19.6 7 Инв. № подп 137.2 АПВ 3(1×16) 600 60 300 28 378,5 6 4 5 8 5 4 АЕ 2056 АЕ 2056 АПВ АЕ 3(1×32) 2056 АПВ АЕ 3(1×32) 2056 АПВ АЕ 3(1×60) 2056 АПВ АЕ 3(1×4) 2056 АПВ АЕ 3(1×32) 2056 АПВ АЕ 3(1×8) 2056 АПВ АЕ 3(1×5) 2056 АПВ АЕ 3(1×4) 2056 32 60 600 16 АПВ 3(1×4) Тип автомати ческого выключа теля 32 300 4 28 300 248,4 149,56 179,7 179,7 161,5 50 137,2 16 32 378 7 Марка кабеля 4 471.36 19,6 Доп усти мый ток кабе ля, А 43 32 378 0,84 Пр ин ят ый Сече ние выбр анно го кабе ля, мм2 28 300 0,5 164,64 5,5 24,5 12 25 136,4 175.56 6 264.04 35,1 197,4 180.04 0,89 7 164.64 0,6 28,2 149,8 46,2 12 0,89 7 50 0,5 21,4 124,68 25 8 0,85 7 31.5 0,5 17,8 37,5 2078 24.5 Подп. и дата Инв. № дубл. Взам. инв. № 10 6 0,85 34,5 40 8 0, 5 0,88 39.28 Подп. и дата 6 5 0, 5 31.5 4 10,5 25 2 Расч етны й При няты й 37,25 6 Iдл Расч етны й 43,125 кВт 22,25 КПД Пусково й ток ЭП, А Ток мгновенно го срабатыва ния отсечки, А 26,75 cosφ Кратн ость пуско вого тока, λ Номинальны й ток расцепителя, А 35,25 Пози ция на плане Устано вленная мощнос ть ЭП, Номи нальн ый длите льны й ток ЭП, А Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 31 6 0.5 0.5 0.86 0.85 28.7 6 28.2 7 21.44 7 172.2 197.4 150.08 480 263.74 236.88 480 960 8 8 8 5 3(1×8 2056 АПВ АЕ 3(1×8) 2056 АПВ АЕ 3(1×25) 2056 АПВ АЕ 3(1×8) 2056 АПВ АЕ 3(1×8) 2056 АПВ АЕ 3(1×8) 2056 АПВ АЕ 3(1×5) 2056 80 40 480 197.4 35.25 7 25 АЕ 40 40 480 0.88 28.2 26.8 36 8 0.6 0.69 8 АПВ 40 40 480 34 10 0.5 35.87 32 8 35.25 28.30 8 30 360 392.6 471.12 6.5 263.88 60.4 206.64 0.89 236.88 0,65 180.09 23 75.5 26 40 197.4 40 7 80 28.2 214.8 40 7 40 0.86 34.1 40 0.5 0.87 30 8 0.5 35.25 24 9 39.25 22 АПВ Инв. № подп Подп. и дата 0.84 7 21.2 6 197.4 148.4 4 0.5 0.84 14.4 6 86.4 .28 48.49 50.51. 52 4 0.8 0.84 9 6 5.4 140 2056 300 2.5 8 5 24 0 2.5 2.5 АПВ АЕ 3(1×4) 2056 АПВ АЕ 3(1×2.5) 2056 АПВ АЕ 3(1×8) 2056 АПВ АЕ 3(1×5) 2056 АПВ АЕ 3(1×2.5) 2056 АПВ 2056 28 20 240 149.52 4 40 480 28.2 3(1×2.5) 32 378 0.5 0.86 20 20 1.9 162 4 0.5 26.5 46 8 35.25 44 25 124.6 103.68 7 836.88 17.8 124.6 22.25 7 178.08 0.85 17.8 103.68 0.5 0.84 64.8 4 0.5 18 42 5 11.25 Инв. № дубл. Взам. инв. № Подп. и дата 40 103.68 2.5 20 86.4 20 6 40 14.4 31.5 0.84 20 0.5 16 4 18 38 АЕ 3(1×2.5) 2.11 Выбор типов шинопроводов. Для данного проекта исходя из [9], распределение электроэнергии к отдельным потребителям при радиальных схемах осуществляем самостоятельными линиями от шинопроводов. Используем шкафы навесные Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 32 распределительные для силовых установок переменного (ПР8501-1000) тока из (табл. 3.85. [10]) В шкафы ПР8501 встраиваются выключатели без свободных контактов и дистанционных расцепителей. Вводные выключатели снабжены ручным приводом, рукоятка которого выведена на лицевую сторону шкафа [10] 3.Специальная часть 3.1 В качестве резца используем деталь из конструкционной стали, предел прочности Нв =140. Наибольший диаметр заготовки D=45 мм. Резец с пластинкой твёрдого сплава марки Т5К10 с геометрическими параметрами: φ=45. [4]. 1) Производим расчеты для черновой обработки Глубина резания t=4,1 мм, подача резца S=0,4 мм/об, К.П.Д. станка η=0,7 Определяем допустимую скорость резания U по формуле: ,м/мин (2.1) где Т- стойкость резца, мин; С𝑢 - коэффициент, характеризующий свойства обрабатываемого материала резца, а также вид токарной обработки; t- глубина резания, мм; S- подача, мм/об; m,𝑥𝑢 ,𝑦𝑢 - показатели степени, зависящие от свойств обработки материала, резца и вида обработки. Значение коэффициентов показателей станка определяем по таблице П1[4]..Из данной таблицы также находим, что для наружного продольного точения бронзы с пределами прочности 𝐻𝑏 =75кг/м, резцом с пластиной твердого сплава Т5К10 при подаче S=0,54 мм/об Инв. № дубл. Подп. и дата √3Uном Cu m T ×txu ×Syu Взам. инв. № 𝑈= С𝑢 =227, 𝑋𝑢 =0,15 , 𝑈= 𝑌𝑢 =0,36 227 600,2 ×4 0,15×0,54 0,36 m=0,2 , T=60 = 101 м/мин; Инв. № подп Подп. и дата Определяем скорость вращения шпинделя: n= 1000×𝑈 П×𝐷 , (2.2) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 33 где U-допустимая скорость резания, м/мин; П-пи(число); D-диаметр обрабатываемого прутка, мм; n= 1000×101 3,14×40 = 804 об/мин; Корректируем обороты шпинделя по паспортным данным станка 1К62 и устанавливаем действительное число оборотов: 𝑛д =800 об/мин Определяем действительную скорость резания : U= где П×𝐷×𝑛д 1000 ;м/мин (2.3) П-пи(число); D-диаметр обрабатываемого прутка, мм; 𝑛д -действительное число оборотов шпинделя,об/мин; U= 3,14×40×800 1000 =100 м/мин Определяем усилие резание, преодолеваемое шпинделем при продольном точении по формуле: где 𝑋𝐹𝑧 ×𝑆 𝑦𝐹𝑧 × 𝑈 𝑛 ,Н (2.4) 𝐶𝐹𝑧 -коэффициент, характеризующий материал-бронза; 𝑋𝐹𝑧 , 𝑦𝐹𝑧 , 𝑛- показатели степени; t-глубина резания, мм; S-подача резца, мм/об; Из таблицы П-3 для наружного продольного точения твердосплавным резцом из бронзы с пределом прочности 𝐻𝑏 =140 при S=0,4мм/об находим: Инв. № дубл. Взам. инв. № Подп. и дата 𝐹𝑧 =9,81× 𝐶𝐹𝑧 × 𝑡 𝐶𝐹𝑧 =300 , 𝑋𝐹𝑧 =1 , 𝑦𝐹𝑧 =0,75 , n=-0,15 Определяем усилие резания: Инв. № подп Подп. и дата 𝐹𝑧 =9,81×300×4× 0,540,75 × 100−015 =3716 Н; Определяем мощность резания: 𝑃𝑧 = 𝐹𝑧 ×𝑈д 60 × 10−3 ,кВт (2.5) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 34 где 𝐹𝑧 -усилие резания, Н; 𝑈д -действительная скорость резания, м/мин; 𝑃𝑧 = 3716×100 60 × 10−3 = 6,14 кВт; Мощность двигателя будет: 𝑃= где 𝑃𝑧 ηст ,кВт (2.6) 𝑃𝑧 -мощность резания, кВт; ηст -к.п.д. станка; Р1 = 6,19 = 8,8 кВт; 0,7 2) Производим расчёты для чистовой обработки: Глубина резания t=1,4 мм, подача резца S=0,23 мм/об[4] Определяем допустимую скорость резания U: 𝑈= 227 600,2 ×20,15 ×0,380,36 = 127 м/мин; Определяем скорость вращения шпинделя: 1000×126 Инв. № дубл. =1011 об/мин; 𝑛д =1000 об/мин Определяем действительную скорость резания : U= 3,14×40×900 1000 =125 м/мин; Определяем усилие резание, преодолеваемое шпинделем при продольном точении: 𝐹𝑧 =9,81×300× 20,15 × 0,380,36 × 127−0,15 =111,3 Н; Определяем мощность резания: Подп. и дата Инв. № подп 3,14×40 Корректируем обороты шпинделя по паспортным данным станка 1К62 и устанавливаем действительное число оборотов: Взам. инв. № Подп. и дата n= 𝑃𝑧 = 111,3×127 60 × 10−3 = 2,3 кВт; Мощность двигателя будет: Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 35 Р2 = 2,3 = 3,2 кВт; 0,7 3) Среднюю мощность двигателя выбираем , исходя из расчётов по двум видам обработки: Рср = где Р1 +Р2 2 ,кВт (2.7) Р1 -мощность двигателя при черновой обработке, кВт; Р2 -мощность двигателя при чистовой обработке; кВт; Рср = 8,8 + 3,2 = 6 кВт; 2 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Так как расчётная мощность электродвигателя Рср =6кВт, то по паспортным данным станка 1К62 выбираем электродвигатель серии 4A132М4У3, где Рном =11 кВт при 𝑛ном =1460 об/мин.[5] Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 36 3. Экономическая часть 3.1. Технико-экономическое сопоставление вариантов в проекте Вариант 1 Инв. № дубл. Взам. инв. № Подп. и дата Питание механического цеха предусматриваем кабельной линией напряжением 6 кВ. Сечение кабеля с бумажной изоляцией определяем по формуле 5.36 [2] Iр Fэк = , где Iр – расчетный ток линии, А Iр = 1,4Sтр √3Uн = 1.45*480 √3·6 Подп. и дата =87.9 А; (3.2) jэк – экономическая плотность тока, определяемая по таблице П-1.2 [3] Fэк = 87,9 =39.8 мм2 1,2 Принимаем к прокладке сечение кабеля по табл. П2.1 [3] F = 70 мм2 с Инв. № подп (3.1) jэк Iдн =190 А Допустимый ток с учетом температуры почвы: Iд =KП1 ·KП2 ·Iдн =0.96·0,9·190=164.1 Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 37 где КП1 – поправочный коэффициент на температуру почвы для t=+5 C° , выбирается по таблице П-10 [4] КП2 – поправочный коэффициент на число работающих кабелей, лежащих рядом в траншее, принимаем по табл. П11 [4] Значит Iр =55.8 А ˂ Iд =164.1 А Проверяем сечение кабеля по допустимой потере напряжения по условию: ΔUр % ≤ ΔUд % (ΔUд =6%) (3.3) Потеря напряжения в линии: ΔU=√3·Iр (R·cosφ+X·sinφ) В (3.4) R=r0 ·l=1.01·0,9=0.909 (3.5) X=x0 ·l=0,064·0,9=00576 (3.6) Здесь r0 и x0 – удельное активное и реактивное (индуктивное) сопротивления линии, определяемые по таблице П-7 [4] 587.5 Cosφ= 618.6 𝑄1 Подп. и дата Sinφ= 𝑆1 = √𝑆 2 ∗𝑃2 √618,4 2 ∗587,52 √3·Iр (R·cosφ +X·sinφ )·100% ΔUр %= U = 0.95 𝑆л = = 618,4 = 0,312 √3·55,8(0,909·0,95+0,057·0,312)·100% =0,0,85%˂6% 6000 Инв. № дубл. Взам. инв. № К1=r1=Кл1=23,01*0,9*2=41,418Тыс.руб Вывод Выбранное сечение по потерям напряжения подходит. Капитальные затраты определяем только с учетом линии, т.к. для мощности силовых трансформаторов 400 кВА их стоимости на напряжение 6 кВ и 10 кВ одинаковы. Подп. и дата K1 =Kл =Kл1 ·l·n=28,34·0,6·2=34 тыс. руб., (3.7) где Kл1 – стоимость 1 км кабеля, тыс. руб/км; l – длина линии, км; Инв. № подп n – количество кабелей в траншее Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 38 Стоимость 1 км кабельной линии определяем по таблице 2.6-2 [6] Определяем расчетные ежегодные эксплуатационные издержки производства C1 =Cэ +Cа (3.8) Стоимость потерь электроэнергии Cэ =ΔPл ·Tм ·Со , (3.9) где ΔPл – потери мощности в линиях, кВт; 𝐶о – стоимость одного кВт·часа электроэнергии (можно принимать 4 руб/кВт.ч); Tм – число часов использования максимума нагрузки в год, час Потери мощности в линии ΔPл =ΔPуд ·I2р ·2l (3.10) где ΔPуд – удельные потери мощности Вт/А·км; определяются по таблице П-3 [2], Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата l – длина линии, км ΔPл =1,4·84,92 ·2·0,6=12,11 кВт Стоимость потерь электроэнергии Сэ =12,14·6000·4=291,136 тыч. руб. Стоимость амортизационных отчислений по (6.2) из [5] СА = Pал ·Kл 100 4,5·34 = 100 =1,53 тыс. руб, где Pал – амортизационные отчисления, для линий Pал =4,5% (по табл. 6.1 [5]) Определяем суммарные годовые расчетные затраты по первому варианту по (5.37) из [5] З1 =0,125·K1 +C1 =0,125·34+(291,136+1,53)=4,25+292,666=296,916 тыс. руб Инв. № подп С1=Сэ+Са Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 39 ΔР1=ΔРуд*𝐼𝑝2 *2L=2.7=55.82 *2.09=14,808Вт Сэ=14,808*500*4=296,160Руб Рн1∗К1 4,5 Са= 100 = 100 *41,418=1,86т.р. З1=0,125*Р1+С1=0,125*41,808+(294,160+1,86)=303,147Т.Р. Вариант 2 Питание цеховой подстанции предусматриваем кабельной линией напряжением 10 кВ Расчетный ток кабеля: Iр = 1,4Sтр 1,4·400 = =32,3 А 3U 3·10 √ н √ Сечение кабеля: Fэк = Iр 32,3 = =23 мм2 jэк 1,4 Принимаем к прокладке сечение кабеля: Подп. и дата F=25 мм2 с Iдн =115 А Допустимый ток с учетом температуры почвы: Iд =KП1 ·KП2 ·Iдн =0,96·1,17·115=99,36 А Сопротивление линии и коэффициент мощности: Инв. № дубл. Взам. инв. № Значит: Iр =32,3 А ˂ Iд =99,36 А R = r0 · l = 1,41·0,9 = 1,269 X = x0 · l = 0,066 0,9 = 0,059 Cosφ= Ы1 Подп. и дата Инв. № подп Р1 𝑄1 Sinφ= 𝑆1 = = 587,5 618,4 = 0.95 √𝑆 2 ∗𝑃2 √618,4 2 ∗587,52 𝑆л = 618,4 = 0,312 Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 40 Потеря напряжения в линии: ΔUр %= √3·50,9(1,269·0,95+0,059·0,312)·100% =0,68%˂6% 10000 Капитальные затраты: K2 =Kл =Kл2 ·l·n=32,3·0,9·2=58,14 тыс. руб Потери мощности в линии ΔPл =3,8·32,32 ·2·0,6·2=7,136 кВт Стоимость потерь электроэнергии Сэ = 7,136·5000·4=142,122 руб=201,456 тыс. руб Стоимость амортизационных отчислений: СА = 4,5·58,14 =2,61 тыс. руб 100 Суммарные годовые затраты по второму варианту: Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата З2 =0,125·K2 +C2 =0,125·58,14+(142,122+2,61)=151,99тыс. руб Результат технико-экономического сравнения показывает, что наиболее приемлемым вариантом является вариант линии на напряжении 10 кВт, т.к. З1 ˃З2 (303,197т.р. ˃ 151,99 т.р.) 3.2. Спецификация на электрооборудование и аппаратуру подстанции и определение стоимости. Спецификация на электрооборудование и аппаратуру, устанавливаемую на цеховую подстанцию, выполненная в виде таблицы, с указанием в ней наименований типа, характеристики и количества электрооборудования. Таблица 3.1 Спецификация электрооборудования N Наименование оборудования Количество Стоимость Общая единицы стоимость, оборудования, тыс. руб тыс. руб Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 41 1 2 30000 60000 2 4850 9700 2 5100 10200 1 5100 5100 2 1700 3400 Силовой трансформатор ТМЗ-400 2 Шкаф ввода на стороне ВВ-2 Шкаф ввода на стороне КПР3 3 Секционный шкаф КБ-5а 4 Линейные шкафы отходящих линий КБ-3 5 Суммарная стоимость оборудования подстанции складывается из стоимости основного оборудования: трансформаторов, секционных и линейных шкафов, шкафов ввода высокого и низкого напряжения. Стоимость коммутационной, измерительной и защитной аппаратуры входит в состав электрооборудования [1] Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Стоимость шкафов определена по табл. 26-34 [11], стоимость трансформаторов определяют по табл. 17-2 [3] Суммарную стоимость всего электрооборудования и аппаратуры определяем по формуле: Сс =Спр +Свш +Снш , (3.11) где Спр – стоимость двух трансформаторов, руб; Свш – стоимость высоковольтных шкафов, руб; Снш – стоимость низковольтных шкафов, руб. Сс =60000+9700+26700=88400 руб 2.2 Разработка годового плана графика по техническому обслуживанию и ремонту электрооборудования Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 42 Основным документом, по которому осуществляется организация ремонтных работ, является годовой план-график. На основании этого плана определяется численность ремонтного персонала, расчет затрат на материалы и запасные детали. Он составляется с учетом каждой единицы оборудования. При составлении плана-графика необходимо обеспечить равномерную загрузку ремонтного персонала в течение года. План-график составляется в виде таблицы. Образец представлен в таблице 2 (на следующей странице). Пояснения к таблице 2 Графы 2,3,4: данные берутся из индивидуальных заданий студентов по курсовому проекту. Графа 5: Ремонтосложность (Чсл) – характеризует степень сложности ремонта условной машины, ремонтосложности. принимаемой за эталон. Выражается в единицах Для электротехнического оборудования за единицу ремонтосложности принимают сложность ремонта асинхронного двигателя с Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата короткозамкнутым ротором мощностью 1,5 кВт. Графа 6: Трудоёмкость ремонта (Тр1р.е.)- затраты труда на проведение одного ремонта в зависимости от вида ремонта (текущий или капитальный ремонт). Для текущего ремонта трудоемкость (Тр1р.е.) составляет 0,9 чел./час. Для капитального ремонта трудоёмкость составляет 2,8 чел./час. Графа 7: Ремонтный цикл (Тц , К ц) - продолжительность ремонтного цикла и межремонтных периодов с учётом сложности работ. Межремонтный период текущего ремонта предположим составляет Т = 8 месяцев, а межремонтный период капитального ремонта составляет К= 72 месяца. Количество ремонтов одной единицы оборудования определятся делением количества месяцев, которое отводится для капитального ремонта (72) на количество месяцев, которое отводится для текущих ремонтов (8) 72 : 8 = 9 или Инв. № подп 7 текущих ремонтов и 2 капитальных ремонта будет проведено за 72 месяца. Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 43 Ремонты проходят в следующей последовательности К Т1 Т2 …….Т8 К Графа 8: Дата и вид последнего ремонта Графа 9: Трудоёмкость ремонта каждого вида оборудования определяется в зависимости от вида ремонта по следующей формуле: Т = Тр1р.е Чсл В, где Т – общая трудоемкость, чел.-час.; Тр1р.е – трудоёмкость одной ремонтной единицы, чел.-час. (графа 6); В - количество единиц оборудования (графа 4). Графа 10: Суммарная трудоёмкость Сумма данных по графе 9. Строка 11. Суммируются данные по строкам 1-10 по графам 4,5,9,10. Строка 12. Пусконаладочные работы составляют 15% от месячной трудоёмкости ремонтных работ всего оборудования цеха. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Чсл - ремонтосложность (графа 5); Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 44 1 1 XXX-XXX-XXXX 2 3 2 Вертикальносверлильный Резьбонарезной Резьбонарезной 3 5 6 7 3,3 8 Май Т7 6 8 1 1 4 5,3 9 Т8 / Т2 Июль Т7 10 К/ 36,6 27 ,7 8, 9 Июнь чел./час.Тобщ.) 5 Суммарная мес. декабрь час. монта ноябрь рем.е д. ре- октябрь чел./ посл. сентябрь ный цик л, 4 3 и вид трудоёмкость Дата едини ц ность , кост ь, мон т- Вид ремонта / трудоёмкость август Подп. вания , ём- Дата июль кВт обору до- тосло ж- Ре- июнь вания ност ь, Тру до- май оборудо- честв о Ремо н- апрель вание Коли- март п/ п Мо щ- Подп. и дата февраль № докум. Наимено- Инв. № дубл. январь Изм. Лист № Взам. инв. № Тр1р.екап.рем.= 2,8 Тц = 8 мес. Кц = 72 мес. Подп. и дата Тр1р.е тек.рем.= 0,9 Инв № подл Т3 / Т4 / 3, 6 3, 6 Т8 / 4, 7 7,2 К/ 14 ,8 19,5 Лист 45 Инв № подл Изм. Лист 4 Подп. и дата Резьбонарезной Взам. инв. № 12 Инв. № дубл. 1 8 Подп. и дата Т2 /7, 2 Август Т1 № докум. 5 Подп. Дата 6 Торцешлифовальный 9 станок 1 Торцешлифовальный 6 станок 1 6 4 Т3 / 7, 2 Сент К/ Т8 16 ,8 Окт 16,8 Т1 / К 14,4 3,6 3, 6 7 XXX-XXX-XXXX 8 9 Торцешлифовальный 5,5 станок УниверсальноФрезерный станок 9 Токарно8 револьверный станок 10 Резьбонакаиной станок 11 Заточной станок 23 23 1 1 1 1 2 3,6 6 5,3 15,3 15,3 Нояб Т8/ Т7 3,2 3,2 Дек Т5/ Т4 5,4 5,4 Май К/ Т1/ Т1 14 ,8 4,7 19,5 Июнь Т4/ Т5/ Т3 13,7 13,7 Авг К/ 27,4 Т1/ 113,1 Лист 46 Инв № подл Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Изм. Лист Т8 № докум. 12 Торцешлифовальный 10 станок Подп. 13 Круглошлифовальны й станок Дата 14 Заточной станок 8 4 2 3 2 6,6 5,3 2,6 XXX-XXX-XXXX 16 УниверсальноФрезерный станок 17 ТокарноВинторезный станок 18 УниверсальноФрезерный станок 19 Галтовочные барабаны 5 4 8 6 4 1 1 1 1 2 3,3 2,6 5,3 4 2,6 27,5 Июль Т8/ К/ Т7 11,8 36 ,9 Июнь Т3/ Т4/ Т2 14,3 14,3 Май Т8 15 Внутришлифовальн ый станок 85 ,6 К/ Т1/ 14 ,6 4,6 Сен Т8/ Т7 2,9 48,7 28,6 19,2 2,9 Окт Т1/ К 2,3 2,3 Нояб Т7/ Т6 4,7 4,7 Дек Т2/ Т1 3,6 3,6 Май Т2/ Т3/ Т1 4,6 4,6 9,2 Лист 47 Инв № подл Подп. и дата Изм. Лист № докум. 20 Итого 21 Пусконаладочные ра- Взам. инв. № Инв. № дубл. Х 132,8 Х Х Х Х Х Х Подп. и дата Х 42 ,9 31 ,6 16 ,5 92 ,8 19 ,8 5, 9 7, 9 9 41 ,6 12 ,6 51 ,7 37 ,7 366,4 Х 6, 4 4, 7 2, 4 13 ,9 2, 9 0, 8 1, 1 1, 3 6, 2 1, 9 7, 7 5, 2 54,9 Х 49 ,3 36 ,4 18 ,9 10 6, 7 22 ,6 6, 7 9 10 ,3 47 ,1 14 ,8 59 ,4 39 ,9 421,3 боты (15%) Подп. 22 ВСЕГО Дата XXX-XXX-XXXX Лист 48 2.3 Планирование численности рабочих и расчет заработной платы В этом разделе необходимо определить численность рабочих ремонтного персонала для проведения текущих и капитальных ремонтов. Для этого составляется баланс рабочего времени. Образец расчета представлен в таблице 3. Таблица 3 - Баланс рабочего времени на 2016 год №№ п/п в днях в часах 1 Календарный фонд 366 2928 2 Выходные и праздничные дни* 116 928 3 Номинальный фонд (стр.3=стр.1 - стр.2) 250 2000 4 Плановые невыходы 35,5 284 а) государственный отпуск 28 284 б) болезни** 6,3 50,4 в) прочие неявки** 1,2 9,6 Действительный фонд 215,5 1716,6 Подп. и дата в том числе: Взам. инв. № Инв. № дубл. Подп. и дата Инв. № подп Элементы времени 5 Число дней, предусмотренных для болезней, составляет 2,5% от номинального фонда времени. Болезни = 250 2,5%:100%=6,3 дня или 50,4 часа (6,3 8час.) и т.д. Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 49 Баланс рабочего времени составляется с учётом пятидневной рабочей недели и 8-ми часового рабочего дня. Для определения количества времени используемого по назначению рассчитывается коэффициент использования эффективного (действительного) фонда времени по формуле: Ки = Фд , (2.3.1) Фн где Фд – действительный (эффективный) фонд времени, дней; Фн – номинальный фонд времени, дней. Ки = 214.5 = 0,85 или 85% рабочего времени используется по назначению. 250 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Определение численности рабочего персонала. Численность ремонтных рабочих определяется по формуле: Чспис. = Чявоч 𝐾и ,(2.3.2) где Чспис. – численность списочная, чел.; Ки - коэффициент использования действительного фонда времени. Явочная численность рабочих определяется по формуле: Тобщ. Чявоч.= , (2.3.3) Ф д Кн где Тобщ.- суммарная трудоёмкость всех ремонтных работ, чел.-час.; Фд – действительный (эффективный) фонд времени, час.; Кн – планируемый коэффициент норм, который колеблется от 1,05 до 1,2. Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 50 Коэффициент принимается равным 1,05. Чявоч. = Чспис.= 421,39чел.−час. = 0,23; 1717,6час.×1,05 0,23 = 0,27 ~ 1 человек. 0,85 Для проведения ремонта имеющегося оборудования необходимы 2 человек. Используя данные ниже приведенной таблицы 4, необходимо выбрать средний тарифный разряд рабочего. Таблица 4 - Соотношение тарифных разрядов и категорий сложности ремонта оборудования Оборудование Средний тарифный разряд Подп. и дата 2 Электротехническое малая - Взам. инв. № Инв. № дубл. Подп. и дата 4,5 4 4,5 5 5,5 Категория сложности ремонта - Инв. № подп 3 средняя большая до 35 рем. ед. - особая 36 рем.ед.и выше С учётом ремонтосложности оборудования ( от 3,3 до 15,3 ремонтных единиц таблица 2) принимаем средний тарифный разряд для ремонтных рабочих равным 4. С учётом этого для дальнейших расчетов принимаем одного рабочего 4-го разряда. 2.3.1 Расчёт заработной платы ремонтного персонала. Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 51 При расчёте заработной платы ремонтного персонала рассчитывают: 1. основную заработную плату; 2. дополнительную заработную плату, которая может составлять от 15 до 20% от основной заработной платы; 3. отчисления на социальное страхование, которые составляют 26 % от суммы основной и дополнительной заработной платы; 4. премию, которая рассчитывается как определенный % от прямой заработной платы. Если при расчетах численности ремонтного персонала получится двое и более рабочих и у них может быть неодинаковый тарифный разряд, то необходимо рассчитать среднюю тарифную ставку. Средняя тарифная ставка определяется по формуле: Сср.ч.= Сч. Чi Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Чобщ. , где (2.3.4) Сч – тарифная ставка каждого разряда; Чi – количество рабочих каждого разряда; Чобщ. – общее число рабочих. Тарифная ставка 5 разряда – 163,62 руб.; На участке двое рабочих имеют 5-ый разряд. Средняя тарифная ставка равна: Сср.ч = 163.62 21 = 163,62 руб. 2 2.3.2 Расчёт заработной платы по текущему ремонту Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 52 1. Основная заработная плата рассчитывается по формуле: ЗПо= ЗПпр + Премия, где ЗПо– заработная плата основная; ЗПпр – заработная плата прямая; ЗП пр. = Т1р.ед. Сср.ч. Ч , (2.3.5) где Т1р.ед. – трудоёмкость одной ремонтной единицы (для текущего ремонта) принимается равной 0,9 чел./час.; Сср.ч – часовая тарифная ставка, руб.; Ч- численность списочная, чел. Премия рассчитывается согласно проценту в соответствии с индивидуальным заданием. Премия = ЗПпр % премии : 100% Подп. и дата ЗП пр. = Т1р.ед. Сср.ч. Ч = 0,9 163,62 = 294,5 руб. Премия = ЗПпр % премии : 100%=294,5 30:100% = 88,3 руб. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № ЗПо = ЗПпр + Премия= 294,5 + 88,3 =382,85 руб. 2. Дополнительная заработная плата определяется по формуле: ЗП д = ЗПо К, ЗПд – заработная плата дополнительная; ЗПо – заработная плата основная; К – рассчитанный % от основной заработной платы, принятый 11%; Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 53 ЗП д. = 674,2 0,1 = 67,4 руб. или ЗПд. = 382,85 ×11% 100% = 42,11 руб. 3. Отчисления на социальное страхование рассчитываются согласно % установленному законодательством, от суммы основной и дополнительной заработной платы по формуле: Осс = ОСС = (3По +ЗПд )×26% 100% (382,85,2+73,4)×26% 100% (2.3.6) =110,48 руб. 4. Общие затраты на заработную плату рабочим, выполняющим текущий ремонт, рассчитываются следующим образом: ЗПобщ. = ЗПо + ЗПд + Осс, где (2.3.7) ЗПо – заработная плата основная; ЗПд – заработная плата дополнительная; Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Осс – отчисления на социальное страхование. ЗПобщ. = ЗПо + ЗПд + Осс= 382,85+42,11+110,48=535,44 руб. Результаты общих затрат на заработную плату по текущему ремонту заносятся в таблицу 6 Аналогично производятся расчеты заработной платы по капитальному ремонту с трудоемкостью 2.8 чел.-час. 2.3.3 Расчет заработной платы по капитальному ремонту 1. Основная заработная плата рассчитывается по формуле: ЗПо= ЗПпр. + Премия, Инв. № подп где ЗПо – заработная плата основная; Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 54 ЗП пр – заработная плата прямая. Прямая зарплата рассчитывается сл.образом: ЗП пр. = Т1р.ед. Сср.ч. Ч, где Т1р.ед. – трудоёмкость одной ремонтной единицы (для капитального ремонта) принимается равной 2,8 чел./час. Сср.ч – часовая тарифная ставка, руб.; Ч- численность списочная, чел. Премия рассчитывается согласно проценту в соответствии с индивидуальным заданием. Премия = ЗПпр % премии : 100% ЗП пр. = Т1р.ед. Сср.ч. Ч = 163,62 2,8 2 = 916,27 руб. Премия = ЗПпр % премии : 100%=916,27 30:100= 274,88 руб. 2. Дополнительная заработная плата определяется по формуле: ЗПд. – заработная плата дополнительная; К – рассчитанный % от основной заработной платы, принятый 11%; Инв. № подп Подп. и дата Взам. инв. № ЗП д. = ЗПо К, Инв. № дубл. Подп. и дата ЗПо = ЗПпр. + Премия = 916,27 + 274,88 = 1191,15 руб. ЗПо – заработная плата основная; ЗП д. = 2097,4 0,1 = 209,7 руб. или ЗПд. = 1191,51∗11% 100% = 131 руб. 3. Отчисления на социальное страхование рассчитываются согласно % установленному законодательством от суммы основной и дополнительной заработной платы по формуле: Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 55 Осс = Осс = (3По +ЗПд )×26% 100% (1191154+131)×26% 100% = 343,75руб. 4. Общие затраты на заработную плату рабочим, выполняющим капитальный ремонт, рассчитываются следующим образом: ЗПобщ. = ЗПо + ЗПд + Осс, где ЗПо – заработная плата основная; ЗПд – заработная плата дополнительная; Осс – отчисления на социальное страхование. ЗПобщ. = ЗПо + ЗПд + Осс=1191,15+131+343,75=1665,9 руб. Результаты общих затрат на заработную плату по капитальному ремонту заносятся в таблицу 6. Инв. № дубл. Взам. инв. № Подп. и дата К проведению ремонтных работ может быть привлечен и эксплуатационный персонал. Численность его определяется по норме обслуживания электрохозяйства в единицах ремонтосложности. Численность эксплуатационного персонала определяется по формулам: 1. По норме обслуживания устанавливают необходимое число рабочих в смену по формуле: Чсм. = Рсл Но , где (2.3.8) Чсм. – число рабочих эксплуатационного персонала в смену, чел.; Инв. № подп Подп. и дата Рсл. – общая ремонтосложность (графа 5 строка 11 Плана – графика ремонтных работ); Но = норма обслуживания (900 рем. единиц) Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 56 Чсм. = 132 : 900 = 0,14 ~ 1 человек. 2. С учетом сменности работы электрооборудования определяют явочный состав эксплуатационного персонала по формуле : Чяв = Чсм. n, где Чяв. – явочный состав эксплуатационного персонала, чел.; Чсм. – число рабочих эксплуатационного персонала, чел.; n - количество смен работы оборудования. Чяв. = 1 1 = 1 человек, т.к. в нашем примере предусмотрена одна смена. 3. Списочный состав эксплуатационного персонала определяется по формуле: Чяв Чсп. = Ки , где Подп. и дата Чсп. – списочный состав эксплуатационного персонала; Чяв. – явочный состав эксплуатационного персонала; Ки – коэффициент использования действительного фонда времени ( 0,86). Инв. № дубл. Взам. инв. № Чсп.= 1 0,86 = 1,16 ~ 2 человека. Принимаем списочный состав эксплуатационного персонала в составе 2 человека. При расчетах себестоимости одной ремонтной единицы фонд заработной платы эксплуатационного персонала не учитывается. Инв. № подп Подп. и дата 2.4 Расчет затрат на материалы Затраты на материалы включают в себя: - основные и дополнительные материалы; Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 57 - запасные части и полуфабрикаты; - покупные детали. Нормы расхода материалов на одну ремонтную единицу определяют по таблице СТО и РЭЭС. Стоимость материалов определяется по прейскурантам на покупные детали, материалы и изделия по сборникам средних районных сметных цен на материалы, изделия и конструкции. Расчёт затрат на материалы при проведении текущих и капитальных ремонтов проводится с применением справочной таблицы. Результаты расчётов заносят в таблицу 5. Таблица 5- Затраты на материалы при проведении текущего и капитального ремонтов Взам. инв. № Инв. № дубл. Подп. и дата Инв. № подп 7 ремонт ремонт капитальный текущий Стоимость материалов, руб. ремонт Стоимость, руб. Единица ремонт капиальный материала Подп. и дата п/п Норма расхода на 1 рем. единицу измерения текущий №№ Наименование 1 2 3 4 5 6 8 1 Провод обмоточный м - 2,9 10,00 2 Провод м установочный на 1 двигатель 0,4 1,6 6,40 3 Картон кг электроизоляционны й - 0,2 174,90 34,98 4 Стеклолакоткань м - 0,24 91,00 21,84 5 Трубка полихлорвиниловая м 0,40 2,0 14,60 29 2,56 5,84 10,24 29,2 Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 58 Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата на электродвигатель 1 6 Микалента кг - 0,06 576,40 7 Лента киперная м 1,50 5,00 4,00 8 Электроды угольные кг - 0,002 54,60 9 Смазка консистентная кг 0,05 0,005 48,40 10 Лак кг - 0,24 429,00 11 Эмаль грунтовая кг 0,013 0,13 319,00 12 Подшипник на электродвигатель - 2 11,00 13 Обтирочные материалы кг 0,01 0,02 1,10 0,011 0,022 14 Бензин кг 0,12 0,3 27,50 3,3 8,25 15 Керосин кг 0,24 0,6 29,15 6,996 17,49 16 Итого х х х х 31,274 372,3872 1 шт. 34,584 6 20 0,1092 2,42 0,242 102,96 4,147 41,47 22,00 2.5 Расчет цеховых и общезаводских расходов Величину цеховых расходов принимают в размере 90% от основной заработной платы ремонтных рабочих при текущем и капитальном ремонтах. Расчёт проводится на 1 ремонтную единицу. При текущем ремонте цеховые расходы составят: Рц = ЗПо 0,9 (2.5.1) где Рц – цеховые расходы при выполнении текущего ремонта, руб.; ЗПо – основная заработная плата ремонтных работ при текущем ремонте, руб. Инв. № подп Рц = ЗПо 0,9 = 382,85 0,9 = 6344,5руб. Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 59 При капитальном ремонте цеховые расходы составят: Рц = ЗПо 0,9, где Рц – цеховые расходы при выполнении капитального ремонта, руб.; ЗПо – основная заработная плата ремонтных работ при капитальном ремонте, руб. Рц = ЗПо 0,9 = 1191,15 0,9 = 1072,03 руб. Общезаводские расходы включают в себя затраты на ремонтные работы при проведении только капитальных ремонтов за счёт амортизационных отчислений. Общезаводские расходы на проведение капитальных ремонтов принимают в размере 60% от основной заработной платы ремонтных рабочих при капитальном ремонте. Расчёт проводится на 1 ремонтную единицу. Робщ. = ЗПо 0,6, (2.5.2) где Робщ. – общезаводские расходы при выполнении капитального ремонта, руб.; Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата ЗПо – основная заработная плата ремонтных работ при капитальном ремонте, руб. Рц = ЗПо 0,6 = 1191,15 0,6 = 714,69 руб. Расчёт себестоимости ремонтных работ проводят для одной ремонтной единицы по видам ремонта и для каждого вида оборудования. 2.6 Расчёт себестоимости ремонтных работ одной ремонтной единицы Для расчета затрат на ремонт одной единицы оборудования необходимо в таблицу 6 внести все ранее выполненные расчеты. Инв. № подп Таблица 6 - Смета затрат Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 60 №№ п/п Статьи затрат Оборудование Металлообрабатывающие станки текущий ремонт капитальный ремонт 1 2 3 4 1 Заработная плата с отчислениями на социальное страхование 535,44 1665,9 2 Затраты на материалы 31,231 372,133 3 Затраты на запасные части 400,0 400,0 4 Цеховые расходы 344,5 1072,03 5 Общезаводские расходы - 714,69 6 Итого 1311,1 4224,7 2.7 Расчет себестоимости проведения всех ремонтных работ по видам Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата оборудования Далее проводится расчёт плановой себестоимости ремонтных работ отдельных видов оборудования. Расчёт производится по формуле: Рпл.рем.= С1рем.ед. Чсл. В n, (2.7.1) С1рем.ед. – плановая себестоимость 1 ремонтной единицы, руб. При расчёте текущего ремонта необходимо воспользоваться данными таблицы 6 графа 3 строка 6. При расчёте капитального ремонта - таблица 6 графа 4 строка 6. Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 61 Чсл – ремонтосложность оборудования В – число единиц оборудования N - число ремонтов в год Расчет плановой себестоимости ремонтных работ шлифовального станка мощностью 88,5кВт. Текущий ремонт: Спл.рем. = 1981,1 х 59 х 2 х 1 = 233769,8 руб. Капитальный ремонт: Спл.рем. = 6851,9 х 59 х2 х 1 = 808524,2 руб. Аналогичные расчёты проводят по всем видам оборудования, учитывая вид ремонта и соответственно стоимость одной ремонтной единицы. Результаты расчётов отражают в таблице 7. текущий ремонт. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Затем производится подсчёт затрат на капитальный ремонт и отдельно затрат на Лист XXX-XXX-XXXX Ли Изм. т № докум. Подп. Дат а 62 Инв № подл Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Изм. Лист № докум. Подп. Дата XXX-XXX-XXXX Лист 63