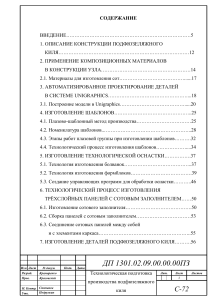

СУДОВЫЕ КОТЕЛЬНЫЕ И ПАРОПРОИЗВОДЯЩИЕ УСТАНОВКИ ВСПОМОГАТЕЛЬНЫЙ КОТЕЛ ТИПА КВВА 4/5 Курсовой проект 2605.01СК12.006.КППЗ Руководитель: доцент ____________ ____ ___________ 2021 г. Разработчик: курсант группы _________ ____ ___________ 202г. Проект защищен ____ ___________ 20 г. с оценкой ___________ 20 г. Реферат Курсовой проект 2 листа чертежей, расчётно-пояснительная записка 50 с., 7 рисунков, 3 таблицы, библиография 5 источника, 1 приложение. СУДОВОЙ КОТЁЛ, РАСЧЁТЫ: ТЕПЛОВОЙ, ПРОЧНОСТНОЙ, КОНСТРУКТИВНЫЙ, АЭРОДИНАМИЧЕСКИЙ, БАЛАНСЫ: МАТЕРИАЛЬНЫЙ, ТЕПЛОВОЙ, ТОПЛИВО. Объектом исследования является судовой вспомогательный водотрубный котлоагрегат низкого давления с естественной циркуляцией типа КВВА 4/5. Цель курсового проекта заключается в изучении факторов, влияющих на его экономичность, приобретение навыков выполнения расчётов судовых технических средств и составления научно-технической документации. В проекте выполнены поверочные балансовые, тепловой, аэродинамический и конструктивные расчёты котла с целью определения его основных технико-экономических показателей на заданном режиме работы. Предложены мероприятия по повышению экономичности котла за счёт его модернизации установкой воздухоподогревателя. Изм. Лист № докум. Разраб. Моргун А.А. Провер. Гаврилов С.В. Реценз. Н. Контр. Гаврилов С. В. Утверд. Жуков С. А. Подпись Дата 2605.01СК12.006.КППЗ Лит. Котел судовой КВВА 4/5 Лист Листов 3 52 КамчатГТУ 17-СМ 13-СМ 1ил Содержание Введение ................................................................................................................................................... 5 1. Анализ конструктивных особенностей котла. Построение теоретического чертежа ...................................................................................................................................................... 7 2. Характеристики применяемого топлива. Схема топливной системы .............. 14 3. Материальный баланс, диаграмма «Энтальпия — температура» продуктов сгорания .................................................................................................................................................. 17 4. Предварительный тепловой баланс. Определение расхода топлива ................. 22 5. Расчёт теплообмена в топке .................................................................................................... 25 6. Расчёт теплообмена в конвективном пучке .................................................................... 29 7. Окончательный тепловой баланс ......................................................................................... 32 8. Расчёт аэродинамического сопротивления газовоздушного тракта .................. 34 9. Сводная таблица параметров котла .................................................................................... 49 10. Расчёт прочности элементов котла ................................................................................... 40 11. Компоновка и тепловой расчёт экономайзера ............................................................ 43 12. Определение приращения КПД котла за счёт установки экономайзера ...... 47 Заключение............................................................................................................................................ 49 Список использованной литературы ....................................................................................... 50 Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 4 Введение Важным элементом энергетических установок современных судов является судовой вспомогательный паровой котел (ВПК), тепловая мощность, которая соизмерима с тепловой мощностью главного двигателя, и непрерывно возрастает на судах флота рыбной промышленности, вследствие увеличения объема технологических процессов переработки рыбы. Энергия пара расходуется на покрытие бытовых и хозяйственных нужд на выработку рыбной продукции, и на привод вспомогательных механизмов. Выполнение курсового проекта по дисциплине "Судовые котельные установки" занимает важное место в подготовке инженера-судомеханика, что позволяет наряду с практическими и лабораторными занятиями, тренажерными практикумами по данной дисциплине закрепить знания в процессе изучения теоретического курса. Данный курсовой проект включает в себя расчет основных характеристик и процессов, имеющих отношение к рабочим телам, отдельным элементам котлов и ко всей котельной установке. Расчет позволяет оценить работу котла в процессе эксплуатации. Однако расчет не является самоцелью, он служит вспомогательным средством для решения задач оптимизации режимов котла выяснение влияния отдельных факторов на его работу, поиска для создания более экономичных котельных установок, что является очень актуальным вопросом. Целью курсового проектирования является выполнение поверочного расчета судового вспомогательного котла типа КВВА 4/5. Научиться анализировать и пользоваться технической литературой, и ЭВМ в процессе вычислений; использовать нормативную и конструктивную документацию; выполнять самостоятельно инженерные расчеты; изучить особенности эксплуатации судовых котлов, методов повышения их надежности, а также подготовиться к предстоящему дипломному проекту. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 5 Задачами курсового проектирования является: - определение характеристик котла на различных режимах работы, на основании расчетов, полученных в процессе работы; Исходные данные: рабочее давление PК 0,5 МПа; паропроизводительность DК 1,05 кг/с; КПД котла К 78,5 %; зольность рабочей массы топлива W р 0,015 ; влажность рабочей массы топлива A р 0,0005 ; влагосодержание воздуха d 9 г/кг; температура питательной воды t ПВ 53 ºС ; дополнительная поверхность нагрева ЭК tэв = 120 ºС. Ожидаемые результаты: данные, полученные во время расчета курсового проекта, не должны иметь (или иметь малые) расхождения с заданными данными и номинальными параметрами котла-прототипа, что будет доказывать правильность расчета. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 6 1. Анализ конструктивных особенностей котла. Построение теоретического чертежа Вспомогательные паровые котлы КВВА 4/5 являются вертикальноводотрубными с естественной циркуляцией и предназначаются для обеспечения паром хозяйственно-бытовых служб судов различных классов и назначений. Генерация пара в котле осуществляется за счет тепла газов, образующихся в результате сгорания топлива в топке котла. Передача тепла в топке осуществляется радиацией, а в газоходе конвекцией. Сжигание топлива в топке котла обеспечивается двумя форсуночными устройствами. Воздух в топку подается вентилятором через воздух направляющее устройство. Дымовые газы из газохода поступают в дымовую трубу и выбрасываются в атмосферу. Для обеспечения качественного распыливания топлива, к форсункам, через змеевик подсушки подается распыливающий пар. Питательная вода подается в паровой коллектор, где смешивается с водой, циркулирующей в контуре котла. Циркуляция в котле осуществляется за счет разности плотностей пароводяной смеси в обогреваемых трубках конвективного пучка и экрана, и водой в не обогреваемых опускных трубах. Пар, генерируемый в испарительных трубах котла, поступает в паровой коллектор, проходя через слой котловой воды. Из парового коллектора пар через главный стопорный клапан поступает к потребителям. Примечание: в данном проекте рассмотрена модернизация котла путем установки экономайзера. Поэтому питательная вода сначала поступает в экономайзер, откуда далее идет в паровой коллектор. Устройство основных частей котла: Корпус котла состоит из испарительных труб экрана, конвективного пучка и опускных не обогреваемых труб, замкнутых на пароводяном и водяном коллекторах. Экран образован одним рядом труб. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 7 Конвективный пучок имеет коридорное строение. Концы труб экрана и каждого ряда конвективного пучка в районе присоединения к коллекторам развальцованы и разведены на два ряда. Опускные трубы расположены за экраном. Размер труб 29×2,5 мм. Материал труб ― сталь марки 20. Паровой коллектор выполнен сварным и состоит из обечайки диаметром 624 мм и двух приваренных встык штампованных днищ. На заднем днище имеется центрально-расположенное отверстие размером 300×400 мм с лазовым затвором. Водяной коллектор выполнен сварным и состоит из обечайки диаметром 524 мм и двух приваренных встык штампованных днищ. На каждом днище имеется центрально расположенное отверстие 300×400 мм с лазовым затвором. Коллекторы изготовлены из стали марки 20 К. Внутренние части парового коллектора обеспечивают: - устойчивую циркуляцию воды в котле; - получение насыщенного пара с минимальной влажностью; - продувание котла для снижения общего содержания котловой воды. Внутренние части состоят из следующих элементов: - потолочного дырчатого щита; - питательной трубы; - трубопровода верхнего продувания с воронкой. Потолочный дырчатый щит расположен в паровом объеме коллектора и служит для равномерного отбора пара из парового коллектора. Питательная труба расположена в водяном объеме коллектора. На горизонтальной образующей питательной трубы со стороны опускных труб расположен ряд отверстий диаметром 4 мм, через которые питательная вода равномерно раздается по длине коллектора. Трубопровод верхнего продувания с воронкой обеспечивает верхнее продувание с целью поддержания солесодержания котловой воды в пределах нормы и удаления масла. Воронка крепится к трубе с помощью книц на бол- Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 8 тах. Опоры. Крепление котла к судовому фундаменту осуществляется посредством четырех опор, из которых две каркасные, расположены под консольной частью экранной стенки кожуха и две под водяным коллектором. Опоры, установленные со стороны переднего фронта котла, являются неподвижными, а опоры установленные со стороны заднего фронта ― подвижными. Крепление опор к водяному коллектору и к экранной стенке кожуха выполнено сваркой. Крепление опор к переходным стульям судового фундамента осуществляется с помощью болтов. Отверстия под болты в неподвижных опорах имеют овальную форму, обеспечивающую возможность перемещения опор при тепловом расширении котла. В подвижных опорах котла на болты надеты дистанционные втулки, обеспечивающие зазор между шайбой и плитой опоры 1±0,5 мм. Кожух котла сварной, двухслойный газоплотный, образован фронтовыми и боковыми стенами. Наружные и внутренние стенки котла образовывают межобшивочное пространство, через которое в топку подается воздух. На стенках кожуха имеются окна со съемными щитами для доступа к трубным поверхностям и в межобшивочное пространство. Крепление щитов к стенкам кожуха осуществляется с помощью задраек. Щиты внутренней обшивки изолируют асбестовым картоном. На переднем фронте установлено смотровое отверстие. Смотровое устройство состоит из головки и патрубка. В корпусе головки установлено два синих стекла. Между стеклами имеется кольцо с отверстиями для прохода охлаждающего воздуха. Газоплотность головки в местах установки стекла обеспечивается асбестовыми прокладками. На заднем фронте имеется топочный лаз, который закрывается наружным и внутренним щитами. Внутренний щит снабжен поворотным устройством. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 9 Кирпичная кладка и изоляция внутренних стенок. Передние стенки кожуха в районе топки облицованы огнеупорным шамотным кирпичом 160×1600×100 с центральным и со смещенным отверстием и трехгранными кирпичами высотой 100 мм. Футеровка фурм выполнена из кирпичей высотой 120 мм. Выступающая в топку открытая часть водяного коллектора облицована огнеупорным кирпичом 230×113×65. Перед установкой кирпичей стенки кожуха изолируются асбестовым картоном. Фурменные и все остальные кирпичи крепятся с помощью болтовых соединений, за исключением кирпичей, установленных за трубами котла. Швы между кирпичами заполнены шамотным мертелем. Болтовые отверстия в кирпичах заполнены раствором шамотного мертеля. Головки болтов перед заполнением отверстий раствором мертеля закрываются асбестовым картоном. Фронтовые стенки за пределами топочного каркаса, топочная и боковые стенки кожуха изолированы листами асбестового картона толщиной 10 мм. Крепление изоляции на стенке выполнено с помощью разводных планок. Изоляция коллекторов. Поверхность парового и водяного коллекторов на открытых участках изолированы совелитовыми плитами. Крепление совелитовых плит выполнено с помощью проволоки натянутой в виде сетки. На сетку наносится слой совелитовой штукатурки. Общая толщина изоляции 50 мм. Топочное устройство состоит из двух форсуночных устройств, расположенных на переднем фронте котла. Каждое форсуночное устройство состоит из паромеханической форсунки, тангенциального лопаточного воздухонаправляющего устройства и турболизатора. Топливо к форсункам подается от регулирующего золотника системы автоматического регулирования через быстрозапорный клапан. Арматура котлов КВВА 4/5 на паровом коллекторе: - сопловой клапан; - предохранительный клапан; Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 10 - два питательных клапана; - два водоуказателя; - клапан верхнего продувания; - четыре клапана сообщения к конденсационным сосудам; - два клапана к манометру; - три клапана выпуска воздуха; - клапан отбора пара к форсункам; - клапан отбора проб. На водяном коллекторе: - клапан нижнего продувания. На змеевике подсушки пара к форсунке: - клапан регулирования давления пара к форсункам. На паровом трубопроводе топочного устройства: - два клапана подвода пара к форсункам; - клапан на обогрев топлива. На топливном трубопроводе топочного устройства: - клапан быстрозапорный; - клапан подвода топлива к форсункам; - клапан подкачки холодного топлива. Стопорный клапан ДУ-100. Стопорный клапан является запорным органом, обеспечивающим отключение котла от паропровода. Клапан выполнен невозвратно-запорным. Предохранительный клапан ДУ 2×65. Предохранительный клапан обеспечивает автоматическое травление воздуха из котла при повышении давления сверх установленного. Клапан выполнен сдвоенным, оба клапана имеют одинаковую конструкцию и скомпонована в общем корпусе. Предохранительный клапан ДУ 50×2. Предохранительный клапан служит для сброса излишка давления пара, по конструкции аналогичен предохранительному клапану ДУ 2×65. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 11 Питательный клапан ДУ 32. Питательный клапан служит для сообщения и разобщения котла и питательного трубопровода. Питательный клапан выполнен комбинированным и состоит из запорного и невозвратного клапанов, заключенных в общий корпус. Водоуказатель с рифленым стеклом. Водоуказатель предназначен для непосредственного наблюдения за уровнем воды в паровом котле. Каждый водоуказатель состоит из: - смотровой рамки; - трех клапанов: верхнего, нижнего и крана продувания; - трех плоских ключей для управления водоуказателем. Прочая аппаратура имеет обычную конструкцию и объяснений не требует. Контрольно-измерительные приборы. Для измерения параметров сред установлены следующие приборы, указанные в табл. 1. Таблица 1 Наименование Назначение Марка Манометр Для измерения давления топлива перед форсунками Для измерения давления пара Для измерения давления п. в. Для измерения давления распыливающего пара Для измерения давления воздуха в межобшивочном пространстве Для измерения t° топлива поступающего к форсункам. МКУ×25 Класс точности 1.5 МКУ×10 МКУ×10 МКУ×4 1.5 1.5 1.5 Манометр Манометр Манометр Напорометр Термометр ТДМ Мод. 2004 ТК 150-75 Инструмент и приспособления, поставляемые совместно с котлом, подразделяются на четыре группы: - для наружной чистки труб; - для внутренней чистки труб; - для подвальцовки и глушения труб; - разного назначения. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 12 Котлы КВВА 4/5 компактны, надежны и удобны в эксплуатации. Имеют высокий уровень автоматизации управления работой. Но из-за отсутствия экономайзера и воздухоподогревателя у них сравнительно низкий КПД, тем более они уже устарели из-за своей конструкции. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 13 2. Характеристики применяемого топлива. Схема топливной системы Для работы судовых котлов применяются различные марки топлив, среди которых различают маловязкие, средневязкие и высоковязкие. К маловязким относятся: дизельное марок Л, 3, А с содержанием серы до 0,2 и до 0,5 %; газотурбинное марок ТГ, ТГВК с содержанием серы 1 и 2,5 %; судовое маловязкое с содержанием серы до 1,5%; топлива классов MGO и MDO по международной классификации. К средневязким топливам относятся моторное марок ДТ, ДТВ; флотский мазут Ф5; топлива класса IFO-30/420 по международной классификации. К высоковязким топливам относятся мазут флотский Ф12; моторное ДМ с содержанием с содержанием серы до 1,5%, мазут топочный 40 или 40В; мазут топочный марки 100; топлива класса IFO-420/600 и BFO по международной классификации. В настоящее время основным топливом для котла КВВА 4/5 используется мазут Ф5, по ГОСТ 305-82. Оно имеет плотность 0,91 г/см3, значительную вязкость, содержание серы от 0,5 % до 3,5 %. В расчете принимаем моторное топливо, имеющий характеристики, перечисленные в табл. 2. Для работы ВПК необходимо иметь комплекс систем, устройств и приборов, которые вместе образуют котельную установку. В нее входят системы подачи и подготовки топлива, питательной воды, подачи воздуха и удаления продуктов сгорания, трубопроводы пара и горячей воды, теплообменные аппараты для подогрева питательной воды и конденсации пара, а также другое оборудование и приборы для управления, регулирования, зашиты и сигнализации. Топливная система котла КВВА 4/5 представлена на рис. 1. Топливо из расходных цистерн по топливопроводу подается к форсункам при помощи электронасоса: в первый ствол через отверстия в распределительной втулке форсунки; во второй ствол форсунки подается распыливающий пар. В резуль- Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 14 тате взаимодействия топливного и парового потоков происходит тонкое распыливание при различных давлениях топлива. На малых нагрузках котла распыливание топлива осуществляется за счет энергии пара, а на больших, когда давление топлива превышает 0,7 МПа за счет кинетической энергии топлива. Воздух в топку подается воздухонаправляющим устройством, тем самым происходит наиболее полное перемешивание топлива, что улучшает процесс сгорания. Для повышения температуры топлива до необходимых границ, подается пар на подогрев топлива. Пар подаваемый на форсунки предварительно проходит через змеевик подсушки. Змеевик установлен в газоходе над конвективным пучком. На топливной магистрали установлено два насоса, один, из которых постоянно находится в работе, другой стоит в автоматическом положении. Во время эксплуатации котла оба насоса должны находиться в исправном состоянии. Для очистки топлива от механических примесей устанавливается топливный фильтр. Пуск котла осуществляется электровоспламенителем. В смотровой штуцер вставляется электровоспламенитель, происходит зажигание. Топливная система котла имеет систему блокировки, т. е. В аварийных случаях происходит автоматическое выключение топливной системы. Эксплуатация котла категорически запрещена. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 15 Рис. 1. Топливная система котла: 1 – расходная мазутная цистерна; 2 – расходная цистерна дизельного топлива; 3 – фильт грубой очистки (ФГО); 4 – трехходовые краны; 5 – шестеренчатые насосы; 6 – подогреватель мазута; 7 – фильр тонкой очиски (ФТО); 8 – быстрозапорные клапаны; 9 – форсунки Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 16 3. Материальный баланс, диаграмма «Энтальпия — температура» продуктов сгорания Материальный баланс процесса сгорания составляется с целью определения теоретически необходимого и действительного объёмов воздуха, подаваемого в топку котла, нахождения объёма газообразных продуктов сгорания, образующихся при горении 1 кг топлива. Схема материального баланса представлена на рис. 2. Рис. 2. Материальный баланс процесса горения воздух 1, 293VВЛ 1, 293 13, 25 17,13 м3/кг; топливо 1 A р 0,9995 ; распыливающий пар G р 0,02 кг/кг; продукты сгорания 0ГVПС 18,15 м3/кг. Исходные данные для составления материального баланса: Состав горючей массы топлива: C г 0,865 H г 0,126 S г 0, 004 N г 0, 005 O г 0, 003 Зольность рабочей массы топлива W р 0,015 . Влажность рабочей массы топлива A р 0,0005 . Влагосодержание воздуха d 9 г/кг. Давление в топке PТ 0,103 МПа. Расход распыливающего пара для форсунок G р 0,02 кг/кг. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 17 Коэффициент избытка воздуха 1,2 . Коэффициент пересчёта: k 1 A р W р 1 0,0005 0,015 0,9845 . Содержание элементов в рабочей массе топлива: С р C г k 0,865 0,9845 0,8516 ; H р H г k 0,126 0,9845 0,1240 ; S р S г k 0,004 0,9845 0,0039 ; N р N г k 0,002 0,9845 0,0020 ; O р O г k 0,003 0,9845 0,0030 . Приведённый углерод: K р C р 0,368S р 0,8530 . Теоретический объём сухого воздуха, м3/кг: 1 (1,866C р 0, 7 S р 5, 6 H р 0, 694O р ) 0, 21 1 (1,866 0,8516 0, 7 0, 0039 5, 6 0,1240 0, 694 0, 0030) 10,88. 0, 21 V0 Действительный объём влажного воздуха, м3/кг: VВЛ V0 (1 0, 00161d ) 1, 2 10,836 (1 0, 00161 9) 13, 25 . Объём трёхатомных газов, м3/кг: VRO 2 1,857 K р 1,857 0,8530 1,58 . Объём свободного кислорода в продуктах сгорания, м3/кг: VO 2 0, 21( 1)V0 0, 21 (1, 2 1) 10,88 0, 4570 . Объём азота, м3/кг: VN 2 0, 79V0 0,8 N р 0, 79 1, 2 10,88 0,8 0, 002 10,32 . Объём водяного пара, м3/кг: (9 H р W р ) (0, 00161V0 d 1.244G р ) 0,804 (9 0,124 0, 015) (0, 001611, 2 10,88 9 1.244 0, 02) 1, 6. 0,804 VH 2O Объём сухих газов, м3/кг: Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 18 VСГ VRO 2 VO 2 VN 2 1,58 0, 457 10,32 12,35 . Полный объём продуктов сгорания, м3/кг: VПС VСГ VH 2O 12,35 1,6 13,95 . Объёмная доля трёхатомных газов: rRO 2 VRO 2 1,58 0,113 . VПС 13,95 Объёмная доля водяного пара: rH 2O VH 2O 1, 6 0,114 . VПС 13,95 Суммарная объёмная доля газов и пара: rП rRO 2 rH 2O 0,113 0,114 0, 227 . Парциальное давление трёхатомных газов, МПа: PRO 2 PТ rRO 2 0,103 0,113 0,0117 . Парциальное давление водяного пара, МПа: PH 2O PТ rH 2O 0,103 0,114 0,0118 . Суммарное давление, МПа: PП PRO 2 PH 2O 0,0117 0,0118 0,0235 . Плотность дымовых газов при нормальных условиях, м3/кг: Г0 (1 A р G р 1, 293VВЛ ) (1 0, 0005 0, 02 1, 293 10,88 1,3 . VПС 13,95 Материальный баланс: 1,293VВЛ 1 A р G Р Г0 V ПС 1, 293 13, 25 1 0, 001 0, 02 1,3 13,89 Материальный баланс сходится с погрешностью 0,02 %. Теоретически необходимый объём сухого воздуха зависит только от химического состава топлива и не изменяется при эксплуатации котла. Действительный объём влажного воздуха зависит от теоретически необходимого объёма воздуха, влажности воздуха и коэффициента избытка воздуха. Теоретический объём не изменяется со временем, влажность воздуха, хотя и изменяется, но повлиять на её значение не представляется возможным, поэтому именно Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 19 коэффициент избытка воздуха является определяющим параметром, влияющим на величину объёма влажного воздуха. Кроме того, объёмы кислорода и азота в продуктах сгорания, а значит и общий объём продуктов сгорания, зависят только от коэффициента избытка воздуха. Таким образом, коэффициент избытка воздуха является основным параметром, определяющим материальный баланс процесса горения в топке котла, на который можно влиять в процессе эксплуатации котла. Результаты, полученные при расчёте материального баланса процесса горения, будут использоваться в дальнейших расчётах теплового баланса, процессов теплообмена в котле и для построения диаграммы «Энтальпия – температура». Исходные данные для построения диаграммы «Энтальпия – температура»: Объёмы газов и водяного пара в продуктах сгорания, м3/кг: VRO2 1,58 , VO 2 0, 457 , VN 2 10,32 , VH 2O 1,6 . Средние объёмные изобарные теплоёмкости газов C RO 2 , C N 2 , CO 2 , C H 2O , кДж/(м3градус): [2, с. 29, табл. 3.5] Расчёт величин, необходимых для построения диаграммы «Энтальпия – температура» представлен в виде табл. 2, диаграмма представлена на рис. 3. Таблица 2 t, ºС VRO2CROt VN2CN2t VO2CO2t VH2OCH2Ot I, кДж/кг IМ, мм 100 268,60 1335,9 60,23 240,18 1904,9 7,6 200 564,69 2680,04 122,02 485,79 3852,54 15,4 300 882,217 4041,73 185,91 738,26 5848,07 23,4 400 1219,76 5430,24 251,9 999,67 7901,57 31,6 500 1570,52 6844,53 319,44 1267,94 10002 40 600 1933,92 8293,9 388,54 1545,47 12161,83 49 800 2693,58 11281,36 530,12 2129,57 16634,63 66,5 1000 3480,74 14349,28 675,45 2748,14 21253,61 85 1200 4290,65 17494,01 822,6 3382,03 25989,29 103 Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 20 Продолжение табл. 2 1400 5116,36 20710 972,5 4084,23 30883,09 123,5 1600 5953,44 23965,67 1126,05 4790,25 35835,41 143 1800 6800 27258,47 1278,32 5518,3 40855,04 163 2000 7653,52 30576,03 1434,07 6262,31 45925 183,7 2200 8509,25 33928,67 1591,55 7021,96 51051,43 204 Вывод: Диаграмма I―t позволяет определить энтальпию продуктов сгорания по их температуре и наоборот, что необходимо для дальнейших расчетов теплообмена в топке и конвективном пучке. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 21 4. Предварительный тепловой баланс. Определение расхода топлива Тепловой баланс составляется с целью определения величин тепловых потерь, температур и энтальпий газов на различных участках газовоздушного тракта. Тепловые балансовые расчёты позволяют определить расход топлива В при известном КПД котла К . Схема теплового баланса представлена на рис. 4. Рис. 4. Тепловой баланс котла Исходные данные: Рабочее давление PК 0,5 МПа. Паропроизводительность DК 1,05 кг/с. КПД котла К 78,5 %. Температуры, ͦС: — насыщения tS 152 Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 22 — питательной воды t ПВ 53 — окружающей среды t0 25 — воздуха t В 40 — подогрева топлива tТ 100 [1, с. 37, рис. 2.1]. Энтальпии, кДж/кг: — распыливающего пара iР 2706,5 (при давлении PР 0,3 МПа [1, с. 69]); — кипящей воды i ' 640 ; — питательной воды iПВ 222,07 ; — сухого насыщенного пара i '' 2748,5 ; Влажность пара y=1,5 %. Норма продувки Р=0,5 % [2, с. 84]. Низшая рабочая теплота сгорания топлива QНР 40800 кДж/кг [2, с. 25, табл. 3.1]. Теплоёмкость воздуха CВ 1, 2969 кДж/(м3град) [2, с. 32, табл. 3.8]. Потеря тепла в окружающую среду, %: q5 2, 6 2, 6 2,54 . 0.448 DК 1, 050.448 Потеря тепла от неполного сгорания, %: принимаем к расчёту q3 0,5 . Потеря тепла с уходящими газами, %: q2 100 (К q3 q5 ) 100 (78,5 0,5 2,54) 18, 46 . Тепло, внесённое в топку с воздухом, кДж/кг: QВ VВЛ CВt 13, 25 1, 2969 40 687,36 . Физическое тепло топлива, кДж/кг: QТ (1,738 0,0025tТ )tТ (1,738 0,00251100) 100 198,9 . Тепло распыливающего пара, подающегося к форсунке, кДж/кг: QП G Р (iР 2514) 0, 02 (2706,5 2514) 3,85 . Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 23 Располагаемое тепло, кДж/кг: QР QНР QТ QП 40800 198,9 3,85 41002 . Энтальпия уходящих газов, кДж/кг: IУХ q2QР 18, 46 41002 QВ 687 8256,33 . 100 100 Температура уходящих газов, ºС: tУХ 410 . Коэффициент сохранения тепла: 1 q5 2,54 1 0,9687 . q5 К 2,54 78,5 Количество продуваемой из котла воды, кг/с: DПР DК P 1, 05 0,5 0, 0053 . 100 100 Энтальпия влажного насыщенного пара, кДж/кг: 100 y y 100 1,5 1,5 ix ( )i '' i' ( ) 2748,5 640,1 2716,87. 100 100 100 100 Полезная тепловая мощность, кДж/кг: Q1 DК (ix iПВ ) DПР (i ' iПВ ) 1,05 (2716 222,07) 0,0053 (640,1 222,07) 2620,84 . Расход топлива, кг/с: B 100Q1 100 2620,84 0, 0814 . К QР 78,5 41002 Испарительная способность топлива, кг(пара)/кг(топлива): u DК 1, 05 12,899 . B 0, 0814 Полученный расход топлива меньше, чем у котла-прототипа (у реального котла B 0, 089 кг/с [4, с. 11], получен B 0, 0814 кг/с). Это связано с тем, что в Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 24 расчёте использована температура питательной воды (40 ºС для реального котла [2, приложение 5, табл. П-5.1], 53 ºС в расчёте). Результаты, полученные при расчёте предварительного теплового баланса, будут использоваться в дальнейших расчётах процессов теплообмена в котле и для определения аэродинамического сопротивления газовоздушного тракта. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 25 5. Расчёт теплообмена в топке Расчёт теплообмена в топке проводится с целью определения её тепловой мощности Q Л и температуры газов на выходе из топки t ЗТ . Исходные данные: Длина топки LТ 1, 482 м. Угловые коэффициенты [2, стр. 35 рис. 3.3]: — экранных труб xЭ 0,98 ; — труб конвективного пучка xК 0,95 . Площадь лучевоспринимающей поверхности нагрева H Л 6,62 м2. H Л (lЭ xЭ lК xК ) LТ (2,19 0,98 2, 28 0,95) 1, 482 6,62 . Объём топки VТ 1,97 м3. VТ LТ FТФ 1,33 1, 482 1,97 . Степень экранировки 0, 71 . HЛ 6, 62 0, 71 . H Л 2 FТФ 6, 62 2 1,33 Тепловая напряжённость топочного объёма qV 1685,8 кВт/м3. qV BQНР 0, 0814 40800 1685,8 . VТ 1,97 Коэффициент загрязнений поверхности нагрева 0, 7 [2, приложение 7, табл. 2.1]. Давление в топке PТ 0,103 МПа. Объёмная доля водяного пара rH 2O 0,114 . Суммарная объёмная доля газов и пара rП 0,0235 . Принятая температура газа за топкой tЗТ ' 1132 ºС. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 26 Площадь стен топки, м2: FСТ 2FТФ H Л 2 1,33 6,62 9, 28 . Эффективная толщина излучающего слоя, м: S 3, 6VТ 3, 6 1,97 0, 76 . FСТ 9, 28 Энтальпия газов на выходе из топки, кДж/кг: I ЗТ ' 25990 . Коэффициент ослабления лучей трёхатомными газами, 1/(МПа·м): 2, 47 5, 06rH 2O t ' 273 KГ 1, 02 1 0,37 ЗТ rП 1000 P r S Т П 2, 47 5, 06 0,114 1132 273 1, 02 1 0,37 0, 228 2,39. 1000 0,103 0, 228 0, 76 Коэффициент ослабления лучей сажистыми частицами, 1/(МПа·м): CР HР 0,8516 0,3 (2 1, 2) (0, 0016 (1132 273) 0,5) 2,88. 0,1240 KС 0,3(2 )(0, 0016(tЗТ ' 273) 0,5) Степень черноты светящегося пламени: aСФ 1 e ( K Г KC ) PТ S 1 e (2,39 2,88)0,1030,76 0,338 . Степень черноты несветящегося пламени: aГ 1 e K Г PТ S 1 e2,390,1030,76 0,171 . Коэффициент усреднения: принимаем m 1 [1, с. 84] Степень черноты факела: aФ maСФ (1 m)aГ 1 0,338 (1 1) 0,171 0,338 . Степень черноты топки: aТ aФ 0,338 0,5067 . aФ (1 aФ ) 0,338 (1 0,338) 0, 7 0, 71 Полезное тепловыделение в топке, кДж/кг: QВТ 0,995QНР QТ QП QВ 0,995 40800 198,9 3,85 687,36 41486 . Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 27 Теоретическая энтальпия газа в топке, кДж/кг: I А QВТ 41486 . Теоретическая температура горения, ºС: t А 1850 . Абсолютная теоретическая температура горения, ºК: TА t А 273 2123 . Средняя суммарная теплоёмкость газов, кДж/(кг·град): VПС CСР QВТ I ЗТ 18886 26,3 . t А tЗТ ' 718 Критерий Больцмана: Bo BVПС CСР 0,97 0, 0814 26,3 0,83 . 3 0 H Л TА 5, 67 1011 0, 7 6, 62 21233 Безразмерная температура: ЗТ Bo0,6 0,830,6 0, 65 . 0, 69aТ0,6 1, 03Bo0,6 0, 69 0,50960,6 1, 03 0,830,6 Расчётная температура газа за топкой, ºС: tЗТ ЗТ TА 273 0,65 2123 273 1107 . Разность расчётной и принятой температур, ºС: tЗТ tЗТ ' tЗТ 1132 1107 25 . Расчётная энтальпия газа за топкой, кДж/кг: I ЗТ 23200 . Тепловые мощности топки, кВт: QЛ B ( I А I ЗТ ) 0,0814 0,97 (41486 23200) 1474 ; QЛ ' B ( I А I ЗТ ') 0,0814 0,97 17486 1380 . Разность, %: QЛ 100 QЛ ' QЛ 100 (1380 1474) 4, 43 . QЛ 1380 Количество пара, полученное в экранных трубах, кг/с: DЭ QЛ 1474 0,58 . ix iПВ 2716,87 222, 4 Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 28 Удельный паросъём, кг/(м2·с): d DЭ 0,58 0, 0876 . H Л 6, 62 Коэффициент прямой отдачи, %: 100QЛ 100 1474 42, 7 . BQВТ 0, 0814 41486 Практически половина тепла (42,7%), выделяющего в топке, передаётся воде в экранных трубах и первом ряду труб конвективного пучка. А значит, эти трубы являются очень напряжёнными в температурном отношение и за ними необходим особый уход. Результаты, полученные при расчёте теплообмена в топке, будут использоваться в расчёте теплообмена в конвективном пучке и для определения аэродинамического сопротивления газовоздушного тракта. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 29 6. Расчёт теплообмена в конвективном пучке Расчёт теплообмена в конвективном пучке проводится с целью определения его тепловой мощности QК и температуры газа на выходе из пучка t Г ' ' . Исходные данные: Количество труб в ряду Z1 39 . Количество рядов труб Z 2 10 . Наружный диаметр труб d 0,029 м. Шаги труб, м: — поперечный S1 0,038 ; — продольный S2 0,045 . Средняя длина активной части труб lакт 1,75 м. Коэффициент полноты омывания 0, 78 . Проекция активной части трубы lпр 1,54 м. Температура газа на входе в пучок t Г ' tЗТ 1107 ºС. Энтальпия газа на входе в пучок I ЗТ 23200 кДж/кг. Тепловая мощность топки QЛ 1474 кВт. Поправочные коэффициенты на форму пучка C S и число рядов труб C Z : 1 S1 0, 038 S 0, 045 1,52 ; 2 2 1,8 . d 0, 029 d 0, 029 — CS 0.995 ; — CZ 1. Коэффициент загрязнений 0, 0042 (м2·К)/Вт. Удельная q 21900 тепловая нагрузка конвективной поверхности нагрева Вт/м2. Площадь нагрева ряда, м2: H Р Z1 dlакт 35 0,029 1,75 5,36 . Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 30 Площадь живого сечения, м2: FГ lпр ( LТ dZ1 ) 1,54 (1, 482 0, 029 39) 0, 78 . Эффективная толщина излучающего слоя, м: 4 0, 038 0, 045 4S S S 0,9d 1 22 1 0,9 0, 029 1 0, 056 . 2 d 0, 029 Тепловая мощность конвективного пучка, кВт: QК DК (ix iПВ ) Qл 1144 . Энтальпия газа за конвективным пучком, кДж/кг: I '' I ЗТ QК 1144 23200 8324 . B 0, 0814 0, 7 Температура газа за пучком, ºС: t Г '' 430 . Средняя температура газа, ºС (ºК): tГ t Г '' t Г ' 430 1107 768,5 ; 2 2 TГ t Г 273 768,5 273 1041,5 . Средняя скорость газов, м/с: Г BVПСTГ 0, 0814 13,95 1041,5 5,55 . 273FГ 273 0, 78 Физические параметры газа [2, с. 43, табл. 3.4; с. 44, рис. 3.5]: коэффициент кинематической вязкости 0 M 119 106 1, 02 120 106 м2/с; коэффициент теплопроводности 0 M 0,0882 1,007 0,0887 Вт/(м·ºС); критерий Прандтля Pr Pr0 M Pr 0.597 1 0,597 . Коэффициент теплоотдачи от газа к стенке трубы, Вт/(м2·град): d К 0, 2CS CZ Г d 0,65 Pr 0,33 0, 0887 5,55 0, 029 0, 2 0,995 1 0, 029 120 106 0,65 0,597 0,33 58, 66 . Температура слоя загрязнений, ºК: TСТ tS q 273 152 0,0042 21900 273 515,9 . Степень черноты потока газов: aГ 1 e K Г PТ S 1 e2,390,1030,056 0, 0137 . Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 31 Коэффициент теплоотдачи излучением, Вт/(м2·град): 1 TСТ TГ 3,6 Л 5, 67 10 a Г T 1 TСТ TГ 8 3 Г 1 515 /1041,5 3,6 5, 67 10 0, 0137 1041,5 1,95. 1 515 1041,5 8 3 Коэффициент теплопередачи, Вт/(м2·град): k 1 1 39,84 . 1 К Л 1 0,78 58,66 1,95 0,0042 Температурный напор, ºС: t t Г ' t Г '' 1107 430 548, 6 . (1107 152) (t Г ' tS ) ln ln (430 152) (t Г '' tS ) Расчётная площадь поверхности конвективного пучка, м2: HК 1000QК 1000 144, 6 53 . k t 39,84 548, 6 Расчётное число рядов труб: Z2 HК 53 9,88 . H Р 5,36 Принятое количество рядов труб Z 2 * 10 . Принятая площадь поверхности конвективного пучка, м2: H К * H Р Z 2 * 5,36 10 53,6 . Расхождение принятой и расчётной площадей, %: H К 100( H К H К *) 100 (53 53, 6) 1,13 . HК 53 Расхождение принятой и расчётной площадей поверхности нагрева H К 2 %, поверочный расчёт не требуется. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 32 7. Окончательный тепловой баланс Окончательный тепловой баланс составляется с целью уточнения паропроизводительности DК * и КПД К * котла. Тепловая мощность: — топки QЛ 1474 кВт. — испарителя QК 1144 кВт. Уточнённая полезная тепловая мощность: Q1* QЛ QК 1474 1144 2618 кВт. Паропроизводительность: — уточнённая DК * Q1 * 2618 1, 049 кг/с. ix iПВ 2493,9 — заданная DК 1,05 кг/с. Расхождение полученной и заданной паропроизводительностей: DК 100( DК * DК ) 100 (1, 049 1, 05) 0, 095 %. DК 1, 05 Окончательные потери тепла с уходящими газами: q2 ' 100( IУХ * QВ ) 100 (8324 687) 18, 6 %. QР 41002 КПД котла: — заданный К 78,5 %. — по прямому балансу К пр 100Q1 * 100 2618, 6 78, 46 %. BQР 0, 0814 41002 — по обратному балансу К об 100 (q2 ' q3 q5 ) 100 (18, 6 0,5 2,54) 78,36 %. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 33 Расхождение КПД: — по прямому балансу К пр 100( К К пр ) 100 (78,5 78, 46) 0, 051 %. 78, 46 100( К К об ) 100 (78,5 78,36) 0,18 %. 78,36 — по обратному балансу К об К К Расхождение полученных и заданных значений паропроизводительности и КПД не превышают допустимых погрешностей, следовательно, тепловой расчёт котла проведён верно и поверочный расчёт не требуется. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 34 8. Расчёт аэродинамического сопротивления газовоздушного тракта Расчёт аэродинамического сопротивления газовоздушного тракта (ГВТ) проводится с целью определения полного аэродинамического сопротивления ГВТ и мощности котельного вентилятора, требующейся для осуществления движения воздуха и газов. Расчётная схема ГВТ представлена на рис. 5. HДТ =15м LДТ =1 2м 5 4 3 1 2 220 Рис. 5. Расчётная схема ГВТ Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 35 Участок 1–2. Местное сопротивление топочного устройства (ТУ): Средняя температура воздуха на участке tср 50 ºС. Средняя плотность воздуха на участке ср 1, 093 кг/м3. ср 1, 293 273 273 1, 293 1,093 273 tср 273 50 Принимаем средняя скорость воздуха на участке ср 30 м/с. Принимаем к расчёту коэффициент местного сопротивления ТУ ТУ 2,5 Аэродинамическое сопротивление на участке 1–2, Па: h ТУ м 12 срср 2 2 1, 093 302 2,5 1230 . 2 Участок 2–3. Местное сопротивление поперечно омываемого трубного пучка и местное сопротивление поворота газов в трубном пучке на 90º: Средняя температура газа на участке tср 768,5 ºС. tср tЗТ tУХ 1106 430 768,5 . 2 2 Средняя плотность газа на участке ср 0, 262 кг/м3. ср г0 273 273 1,3 0, 262 . 273 tср 273 768,5 Средняя скорость газа на участке ср 5,55 м/с. Коэффициент местного сопротивления трубного пучка поп 0,75 . Re ср (2Z1 (lпр S1 d )) 5,55 (2 39 (1,54 0,056 0,029)) 3,7 106 ; 6 168,7 10 0 2( 1 1)0,5 Re0,2 2(1,52 1)0,5 (3, 7 106 ) 0,2 0, 075 ; поп 0 Z2 0,075 10 0,75 . Коэффициент местного сопротивления поворота газов пов 1 [1, с. 108]. Аэродинамическое сопротивление поперечно омываемого трубного пучка, Па: hпоп поп срср 2 2 0, 262 5,552 0, 75 3, 03 . 2 Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 36 Сопротивление hпоп необходимо увеличить на 10%, так как газы омывают пучок не под прямым углом [2, с. 52]. Окончательно hпоп 3,33 Па. Аэродинамическое сопротивление поворота газа в трубном пучке, Па: hпов пов срср 2 2 1 0, 262 45552 4, 04 2 Аэродинамическое сопротивление на участке 2–3, Па: h23м hпоп hпов 3,33 4, 04 7,37 . Участок 3–4. Местное сопротивление изменения сечения канала (диффузор): Средняя температура газа на участке tср tУХ 420C ºС. Средняя плотность газа на участке ср 0,51 кг ср г0 м3 . 273 273 1,3 0,51 . 273 tср 273 420 Средняя скорость газа на участке ср 6,5 м с м/с. ср VПС B(tср 273) 2 273( F1 F2 ) 13,89 0, 0814 (420 273) 2 6,5 , 273 (0,99 0,17) где F1 Lb 1,65 0,6 0,99 — площадь газохода котла, м2; F2 D ДТ 2 4 3,14 0, 462 0,17 — площадь сечения дымовой трубы, м2. 4 Коэффициент местного сопротивления диффузора диф 0,38 . вх 0,38 [1, с. 104, рис. 7.1]; Р 1 [1, с. 104, рис. 7.2]; диф дифР 0,38 1 0,38 . Аэродинамическое сопротивление на участке 3–4, Па: h диф м 34 срср 2 2 0,3997 6,52 0,38 3, 2 . 2 Участок 4–5. Два местных сопротивления повороту на 90о, местное сопротивление расширения в неограниченное пространство и сопротивление Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 37 трения: Средняя температура газа на участке tср tУХ 420 ºС. Средняя плотность газа на участке ср 0,51 кг/м3. Средняя скорость газа на участке ср 12 м/с. ср VПС B(tср 273) 273F2 13,956 0,814 (420 273) 13 . 273 0,17 30 0, 25 . Коэффициент местного сопротивления поворота на 30º пов Принимаем r b 0,2 , тогда K 0 0,55 [1, с. 106, рис. 7.4б]; [1, с. 106, рис. 7.4в]; B 0,45 C 1 [1, с. 107]; 30 пов K 0 BC 0,55 0,45 1 0,248 . 60 Коэффициент местного сопротивления поворота на 60º пов 0,413 . Принимаем r b 0,2 , тогда K 0 0,55 [1, с. 106, рис. 7.4б] [1, с. 106, рис. 7.4в]; B 0,75 C 1 [1, с. 107]; 60 пов K 0 BC 0,55 0,75 1 0,413 . Коэффициент местного сопротивления расширения в неограниченное пространство расш 1,1 . Аэродинамическое сопротивление поворотов газа в дымовой трубе, Па: hпов (2 30 пов 2 ) 60 пов срср 2 2 (2 0, 248 2 0, 413) 0,51132 52 . 2 Аэродинамическое сопротивление расширения в неограниченное пространство, Па: hрасш расш срср 2 2 0,51132 1,1 47, 4 . 2 Местные аэродинамические сопротивления на участке 4–5, Па: h45м hпов hрасш 52 47, 4 99, 4 . Аэродинамическое сопротивление трения на участке 4–5, Па: Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 38 Re ср DДТ 13 0, 46 104, 2 103 . 6 56,97 10 Принимаем высоту микронеровностей в трубе k 0, 0001м , тогда k 23 DДТ Re 0,1 1, 46(k / d Э ) (100 / Re) 0.25 0,1 1, 46(0, 0001/ 0, 46) (100 /104, 2 103 )0.25 0, 021 . hтр LДТ срср 2 DДТ 2 0, 021 12 0,51132 23, 6 . 0, 46 2 Самотяга, Па: hС 9,81( в г ) H ДТ 9,81 (0,92 0,3997) 15 76, 6 . Сумма местных аэродинамических сопротивлений, Па: h где м h12м (h23м h34м h45м ) 1230 (7,37 3, 2 99, 4) 1,018 1342,54 Па , г 1,316 1,018 –– коэффициент, учитывающий отличие свойств газа от свойств в 1,299 воздуха. Полное аэродинамическое сопротивление ГВТ, Па: hГВТ h м hтр hС 1342 23,6 76,6 1289 . Производительность котельного вентилятора, м3/с: VВ 1,1BVВЛ (273 tв ) 1,1 0, 0814 13, 25 (273 40) 1, 41 . 273 273 Мощность приводного электродвигателя вентилятора, кВт: NВ 1, 2VВ hГВТ 1, 2 1, 41 1289 3,5 , 1000 В М 1000 0,95 0, 72 где В и М — воздушный и механический КПД вентилятора соответственно. Окончательно принимаем N В 3,5 кВт. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 39 9. Сводная таблица параметров котла Основные расчетные и заданные показатели работы котла приведены в табл. 3. Таблица 3 Параметр Размерность Задание Расчёт Расхождение, % Паропроизводительность DК кг с 1,05 1,049 0,095 Рабочее давление PК МПа 0,5 0,6 16,6 Коэффициент избытка воздуха — КПД котла К % 78,5 78,46 0,051 кг с 0,089 0,0814 8 Температура уходящих газов tУХ C 400 420 5 Температура питательной воды t ПВ C 40 53 32,5 Сопротивление ГВТ hГВТ Па 1450 1289 11 Расход топлива B 1,2 Вывод: сравнивая параметры, представленные в табл. 3, видим, что расхождения между величинами, заданными и расчетными незначительны, следовательно, расчеты произведены верно. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 40 10. Расчёт прочности элементов котла Целью настоящего раздела является поверочный расчёт прочности основных конструктивных элементов котла: труб, коллекторов, днищ коллекторов ,крышек лазов. Рис. 6. Геометрические размеры: а) днища коллектора, б) крышки лаза Расчёт прочности труб: Расчётное давление Pр 1, 05PК 1, 05 0,5 0,525 МПа. Рабочая температура элемента t р tS 50 158,5 50 202 ºС, к расчёту принимаем t р 250 ºС. Для изготовления труб выбираем сталь марки 20. Предел текучести Т 190 МПа. Допустимые напряжения Д Т 1,7 190 111,76 МПа. 1,7 Толщина стенки трубы, мм: Т Pd 0,525 29 1 1 1,068 . 2 Д P 2 111,76 0,525 По требованиям Регистра толщина стенки испарительной трубы не может быть менее 2,5 мм. Окончательно принимаем Т 0,0025 м. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 41 Расчёт прочности стенок коллектора: Расчётное давление Pр 1, 05PК 1, 05 0,5 0,525 МПа. Рабочая температура элемента t р tS 30 152 30 182 ºС, к расчёту принимаем t р 250 ºС. Для изготовления труб выбираем сталь марки 20К. Предел текучести Т 190 МПа. Допустимые напряжения Д Т 1,7 190 111,76 МПа. 1,7 Коэффициент прочности цилиндрической стенки, ослабленной отверстиями одинакового диаметра: S1 d 0, 038 0, 029 0, 237 ; S1 0, 038 1 2 2 2 ' k S2 d 0, 045 0, 029 2 0, 71 ; S2 0, 045 S2 ' d 0, 047 0, 029 1, 4 0,55 . S2 ' 0, 047 Выбираем наименьший из трёх. Минимальная толщина цилиндрической стенки обечайки коллектора, мм: К PD 0,525 600 1 1 6,89 . 2 Д 1 P 2 111,76 0, 237 0,525 По требованиям регистра толщина трубной доски в случае крепления труб вальцовкой должна быть не менее 12 мм. Окончательно принимаем К 0,012 м. Расчёт прочности днища коллектора (геометрические размеры днища коллектора указаны на рис. 6а): Расчётное давление Pр 1, 05PК 1, 05 0,5 0,525 МПа. Рабочая температура элемента t р tS 152 ºС, к расчёту принимаем t р 250 ºС. Для изготовления труб выбираем сталь марки 20К. Предел текучести Т 190 МПа. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 42 Допустимые напряжения Д Т 1,7 190 111,76 МПа. 1,7 Коэффициент прочности стенки, ослабленной отверстием: D d 600 400 0,33 D 600 Толщина стенки днища, мм: Д PDy 0,525 600 3,3 1 1 5, 27 , 4 Д 4 111,76 0,33 где y — фактор формы днища [2, с. 59, табл. 3.23]. Окончательно принимаем Д 0, 012 м. Расчёт прочности крышек лазов (геометрические размеры крышки лаза указаны на рис. 6б): Расчётное давление Pр 1, 05PК 1, 05 0,5 0,525 МПа. Рабочая температура элемента t р tS 152 ºС, к расчёту принимаем t р 250 ºС. Для изготовления труб выбираем сталь марки 20К. Предел текучести Т 190 МПа. Допустимые напряжения Д Т 1,7 190 111,76 МПа . 1,7 Расчётный диаметр, мм: D1 b 2 b 2 1 d 300 2 1 400 300 2 254,56 . Толщина крышки лаза, мм: Л KD1 P Д 1 0,5 254,56 0,525 1 9, 75 . 111, 76 Окончательно принимаем Л 0, 01 м. Вывод: в результате расчета прочностных характеристик основных элементов вспомогательного котла типа КВВА 4/5 выяснилось, что расчетные значения толщин их стенок, немного меньше рекомендованных Морским Регистром Судоходства, мы приняли необходимую толщину, отсюда следует, что конструкция котла типа КВВА 4/5 соответствует требованиям Правил классификации и постройки морских судов. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 43 11. Компоновка и тепловой расчёт экономайзера Экономайзер является наиболее теплонапряженной поверхностью нагрева котла. Установка экономайзера на вспомогательных котлах является существенным фактором повышения их экономичности. Он работает при наиболее высоких температурах металла в условиях коррозионной среды. Трубы экономайзера изготавливаются из сталей 10, 20, 12ХМ, 15ХМ, 12ХМФ, коллекторы — из сталей 15К, 20К. Наружный диаметр труб d равен 20, 29, 38 мм, толщина стенки трубы — 2—3 мм. Диаметр коллекторов составляет 200— 300 мм. В судовых котлах находят применения не кипящие экономайзеры, наиболее распространены горизонтальные двухколлекторные змеевиковые экономайзеры. Достоинствами такой конструкции являются ее компактность, удобство для размещения, простота получения заданной скорости пара без применения перегородок в коллекторах. При выходе из строя одного из змеевиков поверхность нагрева экономайзера заметно сокращается, что влечет за собой снижение экономичности котла и изменение параметров производимого им пара. Тепловой расчет экономайзера базируется на совместном решении трех уравнений: теплового баланса по газовой стороне, по водяной стороне и теплопередачи, позволяющих найти тепловую мощность теплообменника Qэк, кВт: Qэк B ( I ' I '') Qэк Dк (iэв iпв ) Qэк k tH 103 эк где Qэк — тепловая мощность экономайзера; I', I'' — энтальпия газов перед экономайзером и после него, кДж/кг; Dк — расход пара через теплообменник, кг/с; Нэк — площадь поверхности экономайзера, м2. Тепловая мощность ЭК, кВт: Qэк Dк (iэв iпв ) 1,05(2150 1800) 325 . Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 44 Выбираем двухзаходный змеевик. Рис.7. Теоретический чертеж экономайзера Принимаем значение tг'', находим среднюю температуру газа в пучке tср , ͦС t Г' t Г" tср ( ) (430 200) / 2 315 ; 2 t "Г 200 оС; Iэк 4130 кДж/кг. 2) Рассчитываем Г , находим aК , аЛ и k: Г BV (tср 273) / (273FГ ) 0, 0814 13, 25 (315 273) / (0, 223 0,378) 9,5 м/с. Находят площадь «живого» сечения для прохода газа FГ, м2: FГ (S1 d ) l1 Z1 (0,05 0,029) 0,6 30 0,378 . Поперечный шаг труб S1 принимается как (1,25—1,8)d, продольный шаг S2 обычно равен (1,32—2,0)d: S1 1, 4d 0,05 ; S2 1, 4d 0,04 . Число труб (петель) в одном ряду: Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 45 Z1 l 1, 482 30 , S1 0, 05 где l — длина газохода, принимаемая равной длине топки LТ. aК 0, 2Cz Cs П d 0,65 0,33 0, 0887 2,5 0, 029 0,65 ( ) Pr 0, 2 1 0,995 ( ) 0, 690,33 58 . 6 d 0, 029 29, 44 10 T 3,6 470 3,6 1 СТ 1 TГ 760 8 3 8 3 аЛ 5, 67 10 aГ TГ 5, 67 10 0,171 760 1,95 . Т СТ 470 1 1 760 Т Г k 1 1 К Л 1 1 0, 0042 1 58 1,95 48,3 . где — коэффициент полноты смывания поверхности нагрева экономайзера газами, 0,94—1,0. Определяем величину температурного напора t , С ͦ : t tГ tП tГ tП 430 120 200 53 217 t tП ln Г tГ tП 310 ln 147 Определяют расчетную площадь поверхности нагрева экономайзера Нэк, м2: H эк 1000 Q1 / (k t ) 1000 325 / (48 217) 31,05 . Расчетное количество рядов труб в змеевике составит: Z2 Нэк 31, 05 18 , НР 1, 7 где величина площади поверхности одного ряда петель НР, м2 равна: Н Р dl1Z1 3,14 0,029 0,6 30 1,7 . Принимаем Z 2 =18. Принятая площадь поверхности нагрева Н*эк, м2: H * эк Z 2* H P 18 1, 7 30, 6 . где Z*2 — принятое число рядов труб. Расхождение принятой и расчётной площадей, %: Нэк H * эк H эк 31, 05 30, 6 100 100 0,14 . * H эк 31, 05 Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 46 Принятая площадь поверхности Н*эк отличается от расчетной Нэк менее чем на ±2 %. Уточненная тепловая мощность ЭК равна Q *1 H эк* t k 103 320, 7 кВт. Она меньше первоначально полученной на… Определим прирост Iэк и tэк: I * эк i Q1* 320, 7 4130 4300 кДж/кг. Dk 1, 05 Разница между принятой и расчётной энтальпий: Iэк I * эк Iэк 4300 4130 170 кДж/кг. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 47 12. Определение приращения КПД котла за счёт установки экономайзера Тепловая мощность, кВт: — топки QЛ 1474 ; — конвективного пучка QК 1200 ; —экономайзера Qэк 325,5 . Уточнённая полезная тепловая мощность котла, кВт: Q1* QЛ QК Qэк 1474 1200 324 2998 . Расход топлива B 0, 0814 кг/с. КПД котла (заданный) К 78,5 %. Располагаемое тепло QР 41002 кВт. КПД котла с экономайзером, %: К1 100QК * 100 2998 87 . BQР 0, 0814 41002 Приращение КПД, %: К К 1 К 87 78,5 8,5 . Стоимость израсходованного топлива за сутки непрерывной работы котла, руб.: CСут 24 3600 BCТ k 24 3600 0, 0814 0,55 65 251428 , где CТ – стоимость килограмма топлива, у. е.; k – текущий курс национальной валюты, руб./у.е. Суточная экономия от использования экономайзера, руб.: ЭСут К ССут 100 8,5 251428 21371 100 Применение даже простейшего экономайзера с двукратным перекрёстным током позволило добиться заметной суточной экономии топлива, а, следовательно, и денежных средств, потраченных на эксплуатацию СЭУ и СКПУ как ее части. Экономайзеры с многократным перекрёстным током имеют более сложную и дорогостоящую конструкцию. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 48 Заключение В результате выполнения поверочного балансового, теплового и аэродинамического расчётов подтверждены основные характеристики котла типа КВВА 4/5, работающего с производительностью 1,05 кг/с и давлением пара 0,5 МПа. Полученное расхождение температур уходящих газов не превышает 20 ºС, а КПД по прямому и обратному балансам почти не различаются. Это свидетельствует о точности выбора величин исходных параметров, а также говорит о правильной оценке эксплуатационных факторов, оказывающих влияние на работу котла. Увеличение расчётной паропроизводительности котла по сравнению с паспортной на 0,001 кг/с может быть объяснено использованием питательной воды с более высокой температурой (53 ºС), чем рекомендованной заводомизготовителем. Для повышения экономичности котла рекомендуется применение гладкотрубного змеевикового экономайзера с двукратным перекрёстным током. Его установка на газоход котла не потребует существенного изменения конструкции котла, но значительно — на 8,5 % — увеличивает его экономичность. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 49 Список использованной литературы 1. Хряпченков А. С. Судовые вспомогательные и утилизационные котлы. — Л.: Судостроение, 1988. — 296 с. 2. Гаврилов С. В. Курсовое проектирование по дисциплине «СУДОВЫЕ КОТЕЛЬНЫЕ И ПАРОПРОИЗВОДЯЩИЕ УСТАНОВКИ». Методические указания для курсантов, обучающихся по специальности 180403.65 «Эксплуатация судовых энергетических установок» очной формы обучения. ― Петропавловск-Камчатский: Издательство Камчатского государственного технического университета, 2010. ―107 с. 3. Енин В. И. Судовые паровые котлы. Учебник для вузов. ―2-е изд., перераб. и доп. ― М.: Транспорт, 1984. ― 248 с. 4. Ильин А. К., Иконников-Ципулин Е. С. Паровые котлы рыбопромысловых судов. ― М.: Пищевая промышленность, 1975. ― 231 с. 5. Беляев И. Г. Эксплуатация судовых утилизационных установок: Учебное пособие. ― 2-е изд., перераб. и доп. ― М.: Транспорт, 1987. ― 175 с. Лист Изм. Лист № докум. Подп. Дата 2605.01СК12.006.КППЗ 50