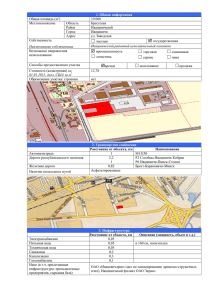

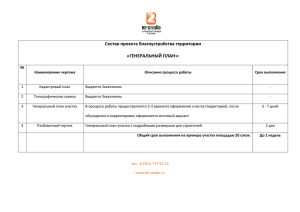

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное автономное образовательное учреждение высшего образования «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ АЭРОКОСМИЧЕСКОГО ПРИБОРОСТРОЕНИЯ» КАФЕДРА № 1 ОТЧЕТ ЗАЩИЩЕН С ОЦЕНКОЙ ПРЕПОДАВАТЕЛЬ профессор, д. т. н Л. П. Вершинина должность, уч. степень, звание подпись, дата инициалы, фамилия ОТЧЕТ О ЛАБОРАТОРНОЙ РАБОТЕ №3 ИССЛЕДОВАНИЕ СИСТЕМЫ НА ИММИТАЦИОННОЙ МОДЕЛИ По курсу: Системный анализ РАБОТУ ВЫПОЛНИЛ СТУДЕНТ ГР. М811 А.И.Лимонов подпись, дата Санкт-Петербург 2021 инициалы, фамилия Цель работы: Исследовать систему методом имитационного моделирования. Задание: Производственно-технологическая цепочка состоит из нескольких технологических узлов типа R, S, T. В узлах типа R происходят процессы изготовления и наладки продукции; в узлах типа S – контроль за качеством выходной продукции различных цехов; узлы типа T предназначены для устранения дефектов у забракованной продукции. Транспортировка продукции между узлами производится в специальных контейнерах. Некоторый участок данного технологического процесса из одного узла типа S и одного узла типа T. Узел S оснащен двумя рабочими местами, а узел T – одним. Поступление нового контейнера для проверки качества происходит каждые a минут. Обработка контейнера в узле S занимает у одного рабочего b минут, а у другого – c минут. Примерно d% контейнеров проходят проверку и попадают на другие узлы производственно- технологической цепи. Контейнеры с продукцией, не прошедшей контроль качества, поступают из данного узла S в узел T, где в течение e минут ведется устранение их дефектов одним специалистом. Требуется: нарисовать схему функционирования данного участка технологического производства; 2. сформулировать показатель качества функционирования участка; 3. без использования программных средств разработать имитационную модель функционирования участка в течение 10 часов; 4. определить значение показателя качества с использованием модели. 1. Вариант 10: a b c d e 16±4 15±1 15±2 78% 35±4 [12;20] [14;16] [13;17] [31;39] Ход работы: 1. Построим схему функционирования данного участка технологического производства: 2 Рисунок 1 - Схема функционирования участка технологического производства. 2. Сформулируем показатель качества функционирования участка с помощью разработанной имитационной модели. В результате чего можно будет сделать вывод о том, нужно ли вносить изменения в данную систему. Для выявления показателя качества функционирования участка можно взять среднее время ожидания в очереди на исправление ошибок. Это время не должно превышать 15 минут. 3. Разработаем имитационную модель функционирования участка в течение 10 часов: Время взаимодействия с контейнерами на каждом узле участка технологического производства есть случайная величина, равномерно распределенная на своем отрезке. Поэтому в качестве закона распределения этих случайных величин можно взять дискретный закон распределения, то есть отрезки времени будут иметь одинаковую вероятность и постоянную плотность. Для каждого времени был взят соответствующий отрезок, распределенный между числами от 0 до 99. 3 Таблица 1 – Продолжительность поступления продукции. Минуты Вероятность Случайные числа 12 1⁄ 9 00-11 13 1⁄ 9 12-23 14 1⁄ 9 24-35 15 1⁄ 9 36-47 16 1⁄ 9 48-59 17 1⁄ 9 60-71 18 1⁄ 9 72-83 19 1⁄ 9 83-94 20 1⁄ 9 95-99 Таблица 2 – Продолжительность работы первого сотрудника. Минуты Вероятность Случайные числа 14 1⁄ 3 00-33 15 1⁄ 3 34-67 16 1⁄ 3 68-99 Таблица 3 - Продолжительность работы второго сотрудника. Минуты Вероятность Случайные числа 13 1⁄ 5 00-19 14 1⁄ 5 20-39 15 1⁄ 5 40-59 16 1⁄ 5 60-79 17 1⁄ 5 80-99 4 Таблица 4 – Продолжительность работы специалиста. Минуты Вероятность Случайные числа 31 1⁄ 9 00-11 32 1⁄ 9 12-23 33 1⁄ 9 24-35 34 1⁄ 9 36-47 35 1⁄ 9 48-59 36 1⁄ 9 60-71 37 1⁄ 9 72-83 38 1⁄ 9 83-94 39 1⁄ 9 95-99 Будем считать, что приоритет обработки контейнеров у первого сотрудника. Второй сотрудник включается в работу тогда, когда занят первый, исходя из чего можно будет также сделать вывод об эффективности системы. Если же оба сотрудника заняты, то контейнер помещается в очередь. Вероятность того, что контейнеры пройдут проверку, составляет 0,78, и 0,22, что не пройдут. Во втором случае контейнеры отправляются в узел устранения дефектов одним специалистом. Если же специалист занят, то контейнер помещается в очередь. На основании полученных данных построим имитационную модель, в которой столбец R вычисляется по таблице случайных чисел. 5 Рисунок 2 – Имитационная модель функционирования участка в течение 10 часов. 4. Определим значение показателя качества с использованием модели: Данная имитационная модель прошла проверку показателем качества системы, поскольку среднее время ожидания в очереди не превышает 15 минут. Для данной модели среднее время ожидания в очереди на устранение дефектов составляет 5,03 минуты, а максимальное время ожидания в очереди составляет 15 минут (10 деталей были направлены к специалисту на исправление дефектов, следовательно, среднее время было рассчитано как (0+0+14+0+14+15+0+0+0)/10=5,03) Вывод: Во время выполнения данной лабораторной работы была разработана имитационная модель стохастической системы массового обслуживания, после исследования которой было оценено качество работы системы из чего следует, что цель работы была достигнута. 6