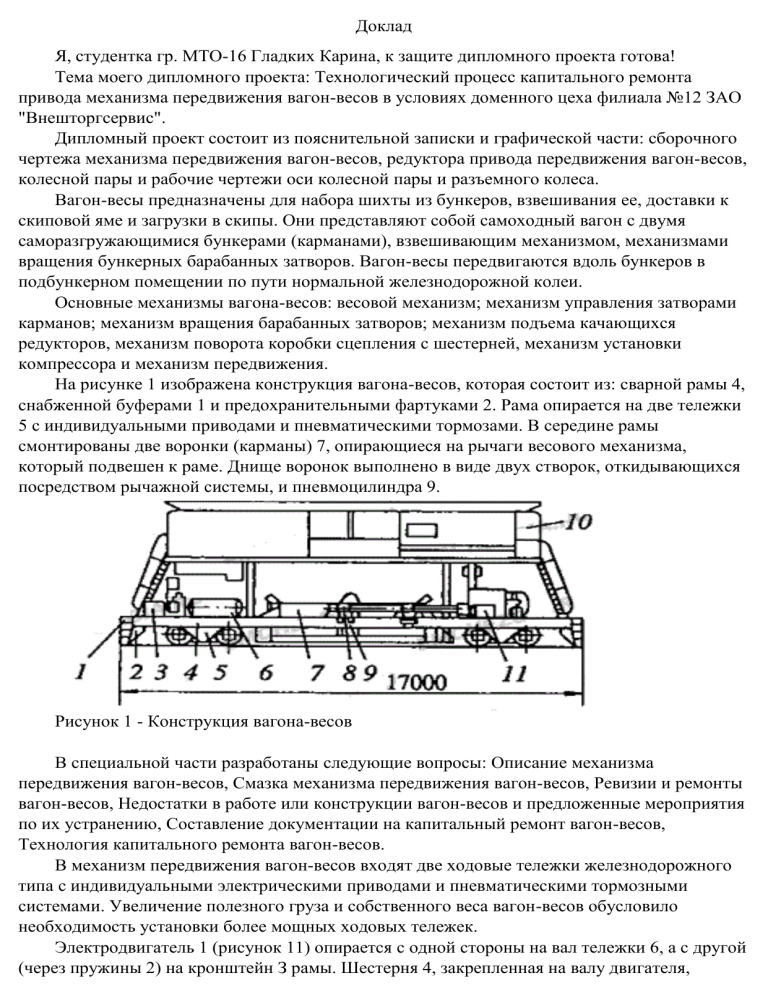

Доклад Я, студентка гр. МТО-16 Гладких Карина, к защите дипломного проекта готова! Тема моего дипломного проекта: Технологический процесс капитального ремонта привода механизма передвижения вагон-весов в условиях доменного цеха филиала №12 ЗАО "Внешторгсервис". Дипломный проект состоит из пояснительной записки и графической части: сборочного чертежа механизма передвижения вагон-весов, редуктора привода передвижения вагон-весов, колесной пары и рабочие чертежи оси колесной пары и разъемного колеса. Вагон-весы предназначены для набора шихты из бункеров, взвешивания ее, доставки к скиповой яме и загрузки в скипы. Они представляют собой самоходный вагон с двумя саморазгружающимися бункерами (карманами), взвешивающим механизмом, механизмами вращения бункерных барабанных затворов. Вагон-весы передвигаются вдоль бункеров в подбункерном помещении по пути нормальной железнодорожной колеи. Основные механизмы вагона-весов: весовой механизм; механизм управления затворами карманов; механизм вращения барабанных затворов; механизм подъема качающихся редукторов, механизм поворота коробки сцепления с шестерней, механизм установки компрессора и механизм передвижения. На рисунке 1 изображена конструкция вагона-весов, которая состоит из: сварной рамы 4, снабженной буферами 1 и предохранительными фартуками 2. Рама опирается на две тележки 5 с индивидуальными приводами и пневматическими тормозами. В середине рамы смонтированы две воронки (карманы) 7, опирающиеся на рычаги весового механизма, который подвешен к раме. Днище воронок выполнено в виде двух створок, откидывающихся посредством рычажной системы, и пневмоцилиндра 9. Рисунок 1 - Конструкция вагона-весов В специальной части разработаны следующие вопросы: Описание механизма передвижения вагон-весов, Смазка механизма передвижения вагон-весов, Ревизии и ремонты вагон-весов, Недостатки в работе или конструкции вагон-весов и предложенные мероприятия по их устранению, Составление документации на капитальный ремонт вагон-весов, Технология капитального ремонта вагон-весов. В механизм передвижения вагон-весов входят две ходовые тележки железнодорожного типа с индивидуальными электрическими приводами и пневматическими тормозными системами. Увеличение полезного груза и собственного веса вагон-весов обусловило необходимость установки более мощных ходовых тележек. Электродвигатель 1 (рисунок 11) опирается с одной стороны на вал тележки 6, а с другой (через пружины 2) на кронштейн З рамы. Шестерня 4, закрепленная на валу двигателя, передает вращение зубчатому колесу 5, насаженному на вал 6 ходовых колес тележки. Такое крепление двигателя обеспечивает нормальное зацепление зубчатых колес. Рисунок 11 - Механизм передвижения вагон-весов 1-электродвигатель; 2-муфта упругая; 3-зубчатое колесо; 4-редуктор двухступенчатый цилиндрический; 5-ходовое колесо. Рисунок 12 - Кинематическая схема механизма передвижения вагон-весов На рисунке 12 изображена кинематическая схема механизма передвижения вагон-весов, который состоит из электродвигателя 1, опирающийся с одной стороны на вал тележки, а с другой (через пружины) на кронштейн рамы, муфты упругой 2, двухступенчатого цилиндрического редуктора 4 с прямозубыми колесами 3. Шестерня, закрепленная на валу двигателя, передает вращение зубчатому колесу, насаженному на вал ходовых колес 5 тележки. Такое крепление двигателя обеспечивает нормальное зацепление зубчатых колес. В таблице 3 приведена техническая характеристика механизма передвижения вагон-весов. Таблица 3 - Техническая характеристика механизма передвижения вагон-весов Предельная нагрузка, тс 40 Пределы взвешивания, т 1-40 Погрешность весов (допустимая), кг ±100 Количество бункеров 2 Емкость двух бункеров, м3 18 Скорость передвижения, м/сек 3 Точность взвешивания, кг 25 Общая длина по буферам, мм 17000 Мощность электродвигателя, кВт 57 Число оборотов, об/мин 1300 Число электродвигателей 2 Передаточное число редуктора 25,95 Вес, кг 70000 Смазка узлов подшипников, зубчатых и шлицевых соединений и сопряжений необходима для снижения контактных напряжений, уменьшения сил трения и износа деталей, отвода тепла (выделяющегося при трении), защиты от коррозии и наклепа, для выноса твердых частиц с поверхности трения. Система смазки должна обеспечить подвод к деталям необходимого количества смазочных материалов. Тип применяемых смазочных материалов определяется условиями эксплуатации механизмов, потребной вязкостью, типом подшипников. Смазку оборудования ведут в соответствии с картой смазки, где указаны все смазываемые места тип и марка масла, периодичность смазки. Все точки смазки изображены на рисунке 13, а использованные смазочные материалы-в таблице 3. 1-подшипники электродвигателя; 2-редуктор (зубчатое зацепление); 3-подшипники редуктора; 4-подшипники ходовых колес. Рисунок 13 - Схема точек узлов трения механизма передвижения вагон-весов 1 2 3 4 Подшипники электродвигателя Редуктор (зубчатое зацепление) Подшипники редуктора Подшипники ходовых колес 2 2 6 4 ЛИТОЛ – 24 ГОСТ 21150-75 Индустриальное И-40А ГОСТ 20799-75 ЛИТОЛ – 24 ГОСТ 21150-75 Индустриальное И-40А ГОСТ 20799-75 Способ нанесения смазки Набивка Картерная смазка Набивка Набивка Примечание Смазочный материал Периодичнос ть смазки Название узла смазки Количество точек смазки № точки смазки Для уменьшения сопротивления трения и повышения износостойкости трущихся деталей используют смазочные материалы, приведенные в таблице 4. Таблица 4-Карта смазки механизма передвижения вагон-весов Через 2 месяца Через 6 месяцев Через 6 месяцев Через 6 месяцев Ревизию вагон-весов производить при плановой остановке доменной печи, но не реже 1 раза в 6 месяцев (ответственный мастер по ремонту механического оборудования, слесарьремонтник по ремонту вагон-весов, мастер доменной печи, машинист вагон-весов, дежурный персонал механослужбы, мастер по загрузке доменных печей). При ревизии необходимо: -произвести проверку состояния металлоконструкций рамы, состояние болтовых соединений и сварочных швов. При обнаружении неисправностей: металлоконструкции заменить или отремонтировать; сварочные швы - восстановить; дефектные болты - заменить. -ревизия редукторов, трансмиссионных валов, подшипников, зубчатых зацеплений, муфт проводить в соответствии с ПТЭ типовых деталей и узлов. Детали, имеющие дефекты или износ, близкий к допустимому, необходимо заменить. - производить полную замену масла в редукторах. У вагон-весов имеются конструктивные недостатки: малая прочность и жесткость некоторых узлов; отсутствие у будки управления защиты от пыли; недостаточная мощность электродвигателей ходовых тележек; быстрый износ деталей компрессора горизонтального типа и недостаточная его производительность; недостатком является и то, что в них установлены подшипники скольжения. Главным недостатком механизма, является большая нагрузка на валы редуктора, поэтому рассмотрим мероприятия по их устранению. Динамические нагрузки можно снизить уменьшением внешнего возмущения; совершенствованием схемы машины в динамическом отношении и уменьшением внутренних возмущений; применением специальных антивибрационных устройств. Внешние силы уменьшаются, прежде всего, применением: двигателей с постоянным рабочим процессом и с хорошими пусковыми характеристиками; непрерывных и равномерных рабочих процессов. Снижение динамических нагрузок производится путем оптимизации параметров привода, повышения виброустойчивости электроприводов с помощью демпфирующих устройств. Так же, бывает, что посадка зубчатого колеса пронижается из-за слабого упрочнения. Для исправности этой ситуации, необходимо упрочнить посадку более прочным металлом. Наиболее частые неисправности при работе механизма передвижения вагон-весов и способы их устранения приведены в таблице 5. Таблица 5 - Наиболее частые неисправности при работе привода механизма передвижения вагон-весов и способы их устранения Наименование неисправности 1 Износ бронзовых вкладышей на 1,5-2 мм. 2 Износ тормозных колодок по толщине на 25-30 мм. 3 На колесных парах обнаружены трещины на оси и износ шеек до 20-25 мм по диаметру. 4 Износ зубчатых передач. Вероятная причина Способ устранения Истирание (трение скольжение). Замена. Истирание. Замена. Осповидный износ. Замена. Трение, напряжение, истирание. Выбраковка, замена. Капитальный ремонт проводится с целью восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой любых составных частей и их регулировкой. Подготовка к ремонту состоит из комплекса взаимосвязанных мероприятий, от тщательности проведения которых зависит эффективность и качество ремонтных работ. Основными видами подготовки является: составление документации на капитальный ремонт, материальная и организационная подготовка. Документация на проведение капитального ремонта состоит из следующих документов: ведомость дефектов и ведомость вспомогательного оборудования. Ведомость дефектов составляется на основании плановых осмотров и замечаний в агрегатном журнале. Она составляется на каждую машину, поступающей к ремонту и является официальным документом. Ведомость дефектов приведена в таблице 6. Ведомость вспомогательного оборудования включает в себя оборудование, устройства, приборы и инструменты, которые необходимы при проведении ремонта. Ведомость вспомогательного оборудования приведена в таблице 7. Ведомость вспомогательного оборудования составляется на то оборудование и инструмент, используемые при ремонте. Вышеуказанная документация корректируется и согласовывается отделом главного механика. Отделом главного механика назначается подрядчик, который будет выполнять капитальный ремонт указанного механизма. Капитальный ремонт вагон-весов проводится пять раз в год. Согласно временным положением ТОиР на капитальный ремонт вагон-весов выделяется 5 часов. Опыт проведения ремонтов показывает, что ремонт вагон-весов осуществляется за 2 часа. Ремонтом вагонвесов занимаются 2 бригады по 4 человека. Работа ведется в одну смену. Перед проведением капитального ремонта ремонтный персонал обязан получить наряддопуск и ключ бирку. Оборудование после капитального ремонта принимает специальная комиссия, в состав которой входят: начальник цеха, главный механик, главный энергетик, руководитель ремонта и начальник отдела охраны труда. В расчётной части записки выполнены такие расчёты: проверка мощности двигателя, кинематический расчёт, проверочный расчет первой зубчатой передачи, расчёт на прочность тихоходного вала, проверка прочности шпонки тихоходного вала, расчет и выбор стропа.