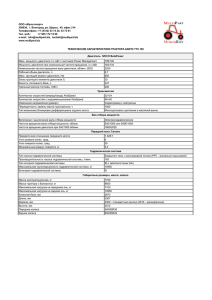

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ВОЗДУШНОГО ТРАНСПОРТА ИРКУТСКИЙ ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ГРАЖДАНСКОЙ АВИАЦИИ» (МГТУ ГА) Кафедра летательных аппаратов и двигателей КОНТРОЛЬНАЯ РАБОТА по дисциплине «СИСТЕМЫ ДВИГАТЕЛЯ» на тему «Система контроля АИ-24» Выполнил: студент 5 курса заочного отделения Блажаюк А.А. шифр М -1603326 Проверил: ктн, доцент Ходацкий С.А. ________«___»______ 2021 г. (подпись) Иркутск 2021 1 Содержание Введение ………………………………………………………………………3 1 Сиcтема контроля и её назначение………………………………………...5 2 Устройство и работа сиcтемы контроля, технические данные………….6 3 Характерные неисправности…………...…………………………………24 Список литературы..…………………………..…………………………….25 2 Введение Турбовинтовой высотный двигатель АИ-24 устанавливается на самолеты Ан24, его модификации АИ-24Т и АИ-24ВТ использутся на самолётах Ан-24, Ан-26, Ан-30 и их модификациях, выполняющих полёты на линиях средней протяжённости. АИ-24 успешно эксплуатируется во многих странах мира в условиях высоких температур наружного воздуха и высокогорных аэродромов. Двигатель АИ-24 представляет собой одновальный турбовинтовой двигатель (рис.1), работающий с флюгерным четырехлопастным воздушным винтом АВ-72Т. Двигатель состоит из дифференциально-планетарного редуктора с измерителем крутящего момента, из лобового картера, осевого десятиступенчатого компрессора, кольцевой камеры сгорания, осевой трехступенчатой турби- ны; нерегулируемого реактивного сопла и агрегатов, обслуживающих работу двигателя и самолета. Двигатель снабжен системой автоматического флюгирования воздушного винта по крутящему моменту, оборудован системой отбора воздуха для наддува гермокабины, противообледенительных систем самолета и двигателя, а также системой сигнализации и тушения пожара. Рис. 1. Двигатель АИ-24 (вид слева) Система регулирования обеспечивает: – постоянство частоты вращения ротора двигателя (на всех рабочих режимах на земле и в полете), поддерживаемое регулятором частоты вращения путем изменения угла установки лопастей воздушного винта. На режиме земного малого 3 газа частота вращения ротора также поддерживается постоянной (но ниже режимной) вследствие изменения подачи топлива агрегатом дозировки топлива при фиксированном положении лопастей воздушного винта по углу минимального сопротивления вращения (φ0); – дозировку топлива топливорегулирующей аппаратурой в зависимости от положения рычага управления двигателем по УПРТ-2, высоты и скорости полета; – ограничение максимально допустимой мощности, развиваемой двигателем, и ограничение максимальных температур газов за турбиной на запуске и рабочих режимах как на земле, так и в полете. Система автоматического ограничения двигателя по мощности при достижении крутящего момента на валу двигателя, превышающего заданную величину, уменьшает расход топлива, поступающего к рабочим топливным форсункам, и поддерживает постоянной максимально допустимую мощность, предохраняя двигатель от механических перегрузок. Система автоматического ограничения двигателя по температуре газов за турбиной при достижении температуры газов, превышающей заданную величину, уменьшает расход топлива, поступающего к рабочим топливным форсункам, и поддерживает постоянной максимально допустимую температуру газов, что предохраняет двигатель от термических перегрузок. Двигатель имеет гидравлическую систему измерения крутящего момента, определяющую величину замеренной винтовой мощности двигателя на земле и в полете. Для защиты самолета от возникновения значительных отрицательных тяг при отказе двигателя в полете двигатель снабжен системами автоматического флюгирования воздушного винта, срабатывающими от датчиков по крутящему моменту и по отрицательной тяге на валу винта, а также принудительными системами флюгирования от флюгерного насоса и регулятора частоты вращения, приводимыми в действие экипажем. 4 1 Сиcтема контроля и её назначение Система контроля основных параметров двигателя и сигнализации предназначена для контроля состояния двигателя в процессе его эксплуатации. Система контроля двигателя обеспечивает: контроль режимов работы двигателя; контроль работы систем двигателя; контроль технического состояния узлов и агрегатов двигателя. Для контроля состояния двигателя в процессе эксплуатации двигатель и самолет оборудованы следующими устройствами: – бортовыми приборами, позволяющими определять исправность двигателя на земле и в полете по величине основных параметров, характеризующих состояние двигателя и режим его работы. – сигнализациями, извещающими экипаж об отклонениях от норм параметров двигателя или отказе в работе той или иной системы двигателя. Из указанных выше устройств на двигатель устанавливаются только датчики, преобразующие его параметры в электрические величины. Все остальное оборудование - указатели, усилители, сигнальные лампы и другое размещается на самолете. 5 2 Устройство и работа сиcтемы контроля, технические данные Контроль за работой двигателей АИ-24 осуществляется следующими приборами и свето-сигнализацией: - тахометру ИТЭ-2 (частота вращения ротора двигателя); - термометрам ИТГ-2 выходящего газа из двигателей; - трехстрелочным индикаторам ЭМИ-3РТИ (указателю температуры масла, давлений топлива и масла); - указателю масломера МЭС-1857В; - расходомерам топлива РТМС-0,85-Б1; - светосигнализаторам наличия обледенения двигателей и автоматического включения противообледенительной системы двигателей; - светосигнальному табло «Отказ двиг»; - указателям УПРТ-2; - вольтметрам системы ПРТ и светосигнализаторам «Отказ ПРТ»; - указателям виброперегрузок; - светосигнализаторам «Отказ фильтра лев», «Отказ фильтра прав», «Давл. топл. двиг. лев» и «Давл. топл. двиг. прав»; - указателям крутящего момента УМ-100; - светосигнализаторам отказа двигателей в кнопках флюгирования КФЛ-37; - сигнализаторам снятия винтов с упора и расфлюгирования; - светосигнализаторам работы флюгерного насоса; - светосигнальному табло «Стружка в масле лев. (прав.) дв». – датчик высотной коррекции (ДВК); – датчик ДТЭ корректора частоты вращения; – датчик ДТЭ указателя частоты вращения ротора двигателя; – концевой выключатель флюгирования по отрицательной тяге (в Р68ДК-24); – датчик автоматического флюгирования по уменьшению мощности двигателя ДАФ; – термопары Т-80-Т; – два термостружкосигнализагора; 6 – сигнализатор засорения фильтра СП-0,6; – сигнализатор обледенения; – коллектор электропроводов со штепсельными разъемами. Таблица 1 – Приборы, контролирующие параметры двигателя Замеряемый параметр Угол поворота рычага управления АДТ Частота вращения ротора двигателя Температура газов за турбиной Температура масла на входе в двигатель Давление масла в магистрали двигателя Давление топлива перед рабочими форсунками Часовой расход топлива Давление масла в измерителе крутящего момента Напряжение на потенциометре исполнительного механизма Давление топлива на входе в основной топливный НД Виброперегрузки Условное обозначение прибора УПРТ-2 ИТЭ-2 ИТГ-2 УИЗ-3 УИЗ-3 0…105° 0…110 % 200…1100 °С –50… +150 °С 0…8 кгс/см2 УИЗ-3 0…100 кгс/см2 Диапазон измерений РТМС-0,85-Б1 150…1000 л/ч УИ1-100 Вольтметр М/4200 Сигнальная лампочка ИВ-41БМ 0…100 кгс/см2 0…3 В 0…7 g Система предельного регулирования температуры (ПРТ) предназначена для ограничения заданных значений температуры газов за турбиной в зависимости от положения рычага управления двигателем и статического давления окружающей среды ρН (высоты полета). Система при давлении Рн = 760 мм рт. ст. ограничивает следующие значения температуры газов за турбиной в зависимости от положения рычага управления двигателем: от αв = 0° до αв = 6 … 8° – 720 °С ("Запуск"); от αв = 6 … 8° до αв = 79 … 81° – 463 °С ("Номинал"); от αв = 79 … 81° до αв = 100° – 485 °С ("Максимал"). 7 Ограничение заданных значений температуры осуществляется путем воздействия системы ПРТ на расход топлива в двигатель. Система ограничения температуры состоит из следующих агрегатов: – усилителя регулятора температуры (УРТ); – датчика высотной коррекции (ДВК); – термопар Т-80 (12 шт.); – соединительной колодки К-80 и компенсационных проводов; – исполнительного механизма ИМ (установлен на агрегате АДТ); – коробки контакторов (установлена на агрегате АДТ); – вольтметра потенциометра ИМ; – сигнальной лампочки торможения вала ИМ1; – выключателя системы; – переключателя цепей проверки работоспособности; – соединительных проводов. Система коррекции частоты вращения, стабилизирующая равновесную частоту вращения ротора двигателя, воздействуя на расход топлива, состоит из: – усилителя корректора частоты вращения (УКО); – датчика корректора частоты вращения ДТЭ-1; – исполнительного механизма корректора частоты вращения – электромагнитного клапана МКТ-4 (установлен на агрегате АДТ); – выключателя системы; – соединительных проводов. Для повышения устойчивости работы двигателя и уменьшения времени переходных режимов система ПРТ и система коррекции частоты вращения имеют стабилизирующую связь, которая осуществляется агрегатом БС (блок стабилизации). Схема системы предельного регулирования температуры и коррекции частоты вращения приведена на рис. 2. 8 Принцип действия системы ПРТ При работе двигателя блок термопар 3 через компенсационные провода выдает на вход в УРТ термоЭДС, соответствующую осредненной температуре заторможенного газового потока за турбиной. В усилителе термоЭДС сравнивается со стабилизированным опорным напряжением задатчика температур (eз) которое по характеристике термопар Т-80 соответствует температуре ограничения на данном режиме. Опорное напряжение задатчика температур зависит от положения рычага управления двигателем (РУД). При изменении положения РУД с помощью микровыключателей коробки контакторов агрегата АДТ и реле, расположенных в УРТ, происходит перенастройка задатчика на режимы "Запуск", "Номинал" или "Максимал". Напряжение (ЭДС) термопар (ет), которое соответствует фактической температуре газов за турбиной, подается в УРТ, где сравнивается с опорным напряжением задатчика (ез) температур. Разность напряжений термопар и задатчика Δе = ет – ез является входным направляющим сигналом для усилителя. Входной сигнал постоянного напряжения Δе преобразуется в сигнал переменного напряжения и усиливается в УРТ, после чего поступает в обмотку управления ИМ. Направление тока в управляющей обмотке и направление вращения вала ИМ, зависят от полярности сигнала. При температуре газов, превышающей величину температуры ограничения, ЭДС термопар превысит напряжение задатчика, и на обмотку управления ИМ после усилителя поступит положительное напряжение. Это напряжение вызовет вращение вала ИМ, который при помощи поводка будет перемещать иглу автомата дозировки топлива на увеличение слива. Расход топлива при этом будет уменьшаться, что приведет к прекращению повышения температуры. Перемещение иглы будет продолжаться до тех пор, пока температура газов не уменьшится до величины температуры ограничения, а входной сигнал усилителя не станет равным нулю. 9 В этом случае (при разности напряжений, равной нулю) установится определенный слив топлива, который обеспечит поддержание температуры, равной величине температуры ограничителя. Если при этом установившемся расходе топлива из-за изменения атмосферных условий температура газов станет меньше величины температуры ограничения, то величина входного сигнала Δе изменит полярность. Это приведет к изменению полярности напряжения на управляющей обмотке ИМ, что вызовет вращение вала ИМ в обратную сторону и перемещение иглы на уменьшение слива. Температура при этом возрастет. В исполнительном механизме смонтирован потенциометр, связанный с выходным валом. С этого потенциометра снимается напряжение на вольтметр 2, по показаниям которого можно судить о положении перепускной иглы автомата дозировки топлива. Чем больше напряжение по вольтметру, тем больший слив обеспечивает система. Система ПРТ имеет высотную коррекцию. Датчик давления 4 выдает сигнал в УРТ, который корректирует напряжение задатчика температур усилителя (и величину настройки температуры ограничителя) в зависимости от высоты полета (рис. 3). При увеличении высоты температура ограничения понижается. Усилитель регулятора температуры 19 (рис. 2) имеет блок защиты, который при нарушении контакта в цепях питания, в цепи термопар, в случае выхода из строя какого либо блока УРТ, а также в случае отклонения более чем на 50 °С от значения температуры ограничения выдает в исполнительный механизм сигнал на останов и затормаживание электродвигателя ИМ. При этом, несмотря на дальнейшее изменение в сторону уменьшения или увеличения, перепускная игла будет находиться в том положении, при котором сработала защита УРТ. Одновременно с затормаживанием вала ИМ блок защиты выдает сигнал на сигнальную лампочку 11, что свидетельствует о срабатывании тормозной муфты исполнительного механизма. 10 Рис. 2 – Схема предельного регулирования температуры и коррекции частоты вращения: 1 - компенсационные провода; 2 - соединительная колодка К-80; 3 термопары Т-80; 4 - датчик высотной коррекции; 5 -штепсельный разъем 17; 6 - штепсельный разъем Д; 7 - выключатель системы ПРТ; 8 — предохранитель; 9 - автомат защиты сети (щит АЗС); 10 — переключатель проверки системы ПРТ (240-360°); 11 - сигнальная лампочка "ИМ заторможен"; 12 -вольтметр потенциомера ИМ; 13 - датчик ДТЭ; 14 — усилитель корректора частоты вращения (УКО); 15 - блок стабилизации (БС); 16 - электромагнитный клапан МКТ-4; 17 - исполнительный механизм (ИМ); 18 - коробка контакторов АДТ; 19 -усилитель регулятора температуры (УРТ); 20 - реле блокировки запуска 11 Рис. 3 – График изменения максимально допустимых температур в зависимости от высоты полета (Н) Агрегат УРТ имеет цепь проверки работоспособности системы ПРТ. На щитке запуска смонтирован переключатель 10 нажимного действия. Он имеет два положения: "Контр. 240°" и "Контр. 360°". При нажатии на переключатель система перестраивается на температуру ограничения газов за турбиной, равную 240 °С или 360 °С в зависимости от выбранной точки контроля. Принцип действия системы коррекции частоты вращения ротора Система корректора частоты вращения стабилизирует режимную частоту вращения ротора двигателя путем воздействия на расход топлива. Датчик корректора частоты вращения ДТЭ 13, расположенный на коробке приводов лобового картера, получает вращение от ротора двигателя. Усилитель корректора частоты вращения (УКО) получает сигнал от датчика корректора частоты вращения ДТЭ и выдает команды, необходимые для поддержания равновесной частоты вращения, на исполнительный механизм – электромагнитный клапан МКТ-4. 12 Начало вступления корректора частоты вращения в работу устанавливается регулировочным элементом (потенциометром), находящимся под крышкой корректора частоты вращения. Система стабилизации работает следующим образом. Сигнал от УКО 14 поступает в блок стабилизации (БС) 15, который выдает в УРТ сигнал в фазе, противоположной сигналу по температуре, и тем самым стабилизирует параметры работы двигателя. Агрегаты системы ПРТ Термопары Т-80 Термопары Т-80 предназначены для выдачи сигналов, пропорциональных температуре газов за турбиной. Термопара Т-80 сдвоенного типа, т. е. в одном корпусе размещены две одинаковые самостоятельные термопары (рис. 4). Одна из них выдает сигнал на вход в УРТ, вторая – на измеритель температуры газов (ИТГ) за турбиной. Принцип действия термопары Т-80 основан на изменении термоЭДС при изменении разности температур горячего и холодного концов термопары. В качестве термоэлектродов термопар использованы материалы: хромель (положительный электрод) и алюмель (отрицательный электрод). Рис. 4 – Термопара Т-80 (сдвоенная): 1 – трубка; 2 – корпус; 3 – контактный винт (хромель); 4 – контактный винт (алюмель); 5 – крышка; 6 – фланец; 7 – термоэлектрод; 8 – камера торможения 13 Термопары соединены в две группы по шесть параллельно включенных термопар. Эти группы соединены между собой последовательно. Суммарная ЭДС комплекта термопар (12 шт.) равна сумме ЭДС двух термопар. Сопротивление цепи термопар и компенсационных проводов 1,2 ... 1,9 Ом. Соединение термопар в блок, подключение к УРТ и измерителю производится Токопроводящие гибкими жилы многожильными компенсационными компенсационных проводов проводами. выполнены из термоэлектродных материалов (хромель и алюмель). Провода от термопар до соединительной колодки К-80 объединяются в восемь отдельных жгутов (каждая параллельная группа из шести термопар имеет два жгута – хромелевый и алюмелевый). Хромелевые жгуты заканчиваются хромелевыми наконечниками для подсоединения к термопарам и одним хромелевым наконечником для подсоединения к колодке. Алюмелевые жгуты имеют алюмелевые наконечники. Компенсационный провод к ИТГ (рис. 5) имеет с одной стороны четыре специальных наконечника для соединения с колодкой К-80, с другой – четыре наконечника с маркировкой "А1", "X1", "А2", "Х2" (алюмель первой группы, хромель первой группы и т.д.) для подсоединения к самолетной системе ИТГ. Внешняя цепь системы ИТГ, включая термопары и соединительные (компенсационные) провода, должна иметь сопротивление 15±0,1 Ом. Для подгонки этого сопротивления в штепсельный разъем измерителя вмонтировано дополнительное сопротивление. Проверка сопротивления производится в соответствии с паспортом термометра ИТГ-2. Компенсационный провод 1 к усилителю регулятора температуры имеет со стороны колодки К-80 четыре специальных наконечника для подсоединения к колодке, и с другой – четыре наконечника для подсоединения к клеммной колодке УРТ (наконечники маркированы цифрами 1, 6, 6 и 2). Соединительная колодка К-80 состоит из двух контактных групп, смонтированных на общей плате. Одна контактная группа служит для подсоединения четырех жгутов компенсационных проводов, идущих от термопар 14 компенсационных проводов к ИТГ. Вторая контактная группа объединяет четыре жгута от термопар и компенсационные провода системы предельного регулятора температуры. Рис. 5 – Компенсационные провода и соединительная колодка: 1 – провод компенсационный для усилителя регулятора температуры (УРТ); 2 – провод компенсационный для самолетного ИТГ; 3 – соединительная колодка К-80 Усилитель регулятора температуры (УРТ) является измерительным и усилительным устройством системы ограничения температуры. Управляющим сигналом для него является разность Ет – Ез ЭДС термопар и опорного напряжения задатчика. В зависимости от величины и полярности разности Ет – Ез, а также учета сигнала от корректора по высоте усилитель выдает на ИМ соответствующую команду. Для того чтобы управляющий сигнал имел мощность, достаточную для управления исполнительным механизмом, он усиливается в УРТ. Выходной сигнал модулируется импульсами прямоугольной формы; полярность этих импульсов зависит от полярности управляющего сигнала Ет – Ез, а длительность импульсов пропорциональна величине управляющего сигнала. В зависимости от длительности импульсов той или другой полярности вал исполнительного механизма будет вращаться или на увеличение, или на уменьшение слива. При Ет = Ез длительность импульса положительной полярности равна длительности импульса отрицательной полярности. При этом 15 суммарный магнитный поток в обмотке управления электромотора ИМ равен нулю. Вал исполнительного механизма не вращается. При уменьшении длительности импульса положительной полярности вал исполнительного механизма вращается в направлении уменьшения слива топлива. При увеличении длительности импульса положительной полярности вал ИМ под действием суммарного потока в обмотке управления будет вращаться, открывая окно слива топлива (режим слива). Скорость вращения вала ИМ пропорциональна также величине входного сигнала Ет – Ез . В агрегате УРТ предусмотрена защита, которая при отказе агрегата, обрыве или замыкании компенсационных проводов на входе агрегата или при отклонении более чем на 50 °С от значения температуры ограничения, а также в случае возникновения других неисправностей, затормаживает выходной вал исполнительного механизма в том положении, в котором он находился в момент отказа. Если отказ произошел в режиме слива топлива, то выдается также сигнал на лампочку "ИМ – заторможен" в кабину экипажа. Перестройка агрегата на температуры ограничения, соответствующие режимам работы двигателя, производится переключением в задатчике агрегата соответствующих цепочек сопротивления, определяющих опорное напряжение (ез). Подключение производится блоком реле, который управляется переключателями коробки контакторов автомата дозировки топлива или переключателем проверки ПРТ "Контр. 240°" и "Контр. 360°". Переключатели АДТ выдают команду на включение соответствующего реле УРТ в зависимости от положения рычага управления двигателем. Ручки подстроечных потенциометров выведены через отверстия в крышке агрегата и закрыты откидной крышкой. К корпусу агрегата монтируются: – клеммная колодка для подсоединения компенсационных проводов от блока термопар; – штепсельный разъем для подсоединения датчика высотной коррекции; – штепсельный разъем для подсоединения блока стабилизации; – штуцера для подвода охлаждающего воздуха. 16 Датчик высотной коррекции (ДВК) Система ПРТ ограничивает температуру газов за турбиной. С подъемом на высоту теплоперепад на турбине возрастает и, если будет оставаться неизменной, температура газов перед турбиной начнет повышаться и может превысить максимально допустимую, что приведет к выходу двигателя из строя. Для того чтобы температура газа перед турбиной с возрастанием высоты оставалась неизменной, необходимо пропорционально срабатыванию теплоперепада на турбине уменьшить температуру ограничения. С этой целью в систему ПРТ введен датчик высотной коррекции. Датчик высотной коррекции представляет собой анероидный прибор, который с помощью потенциометра, меняя передаточного его механизма сопротивление перемешает пропорционально ползунок давлению окружающего воздуха РН. С подъемом на высоту сопротивление датчика увеличивается, что уменьшает опорное напряжение задатчика температуры усилителя, снижает температуру ограничения таким образом, что температура газов перед турбиной остается практически постоянной. При изменении давления окружающей среды от 760 до 200 мм рт. ст. температура ограничения газов за турбиной уменьшается на 58 °С. Чувствительные элементы, передаточный механизм и потенциометр смонтированы на фигурной плате, которая крепится к основанию датчика. К основанию также крепятся штуцер для подвода измеряемого давления и штепсельный разъем для соединения с внешними электрическими цепями. Механизм датчика закрыт корпусом, навернутым на основание. Датчик герметизирован резиновыми прокладками. Исполнительный механизм (ИМ) Исполнительный механизм предназначен для преобразования электрического управляющего сигнала УРТ в работу, необходимую для осуществления слива топлива в АДТ. В агрегате имеются электродвигатель, 17 редуктор, тормозная электромагнитная муфта, потенциометр для выдачи сигнала на вольтметр положения вала ИМ. Электродвигатель через редуктор большого передаточного числа вращает поводок, который перемещает перепускную иглу в агрегате АДТ, регулируя величину слива дозированого топлива. С потерциометра агрегата ИМ на вольтметр подается напряжение, пропорциональное углу поворота выходного вала, а следовательно, и положению связанной с ним перепускной иглы, которое характеризует величину слива дозированного топлива. Чем больше напряжение на вольтметре, тем больше слив топлива. При положении выходного поводка агрегата на упоре запирания выдается сигнал УРТ для размыкания цепи лампочки "ИМ-24 заторможен". Таким образом, сигнальная лампочка при срабатывании защиты в УРТ загорается только при работе ограничителя температуры в режиме слива топлива. Через штепсельный разъем к агрегату ИМ подводятся управляющее напряжение, напряжение возбуждения, напряжение питания тормозной муфты и цепи потенциометра. При срабатывании защиты снимается напряжение с обмотки возбуждения и обмотки тормоза. Выходной вал ИМ затормаживается. Усилитель корректора частоты вращения (УКО) Усилитель корректора частоты вращения совместно с датчиком корректора вращения ДТЭ и исполнительным клапаном МКТ предназначен для повышения устойчивости работы двигателя путем воздействия на топливную систему двигателя при отклонении частоты вращения от равновесной в сторону увеличения. Входным сигналом для УКО является электрический сигнал датчика корректора частоты вращения ДТЭ, пропорциональный частоте вращения. При превышении заданного уровня частоты вращения УКО выдает на исполнительный механизм – электромагнитный клапан МКТ – импульсные сигналы постоянного тока соразмерно с величиной и временем изменения частоты вращения. 18 Блок стабилизации (БС) Блок стабилизации предназначен для повышения стабильности работы двигателя на переходных режимах и при работе двигателя в условиях ограничения температуры газов. Блок стабилизации получает электрический сигнал от агрегата УКО, пропорциональный изменению частоты вращения. Этот сигнал в агрегате БС дифференцируется и подается в агрегат УРТ с полярностью, соответствующей направлению (повышению или понижению) отклонения частоты вращения. Благодаря тому, что сигнал, выдаваемый БС к УРТ, находится в противофазе с сигналом по температуре газа за турбиной, достигается повышение стабилизации параметров двигателя при работе ограничителя температуры газов. На корпусе агрегата БС имеются два штепсельных разъема для подсоединения шлангов проводов от агрегата УКО и от агрегата УРТ. Датчик усилителя корректора частоты вращения ДТЭ Датчик усилителя корректора частоты вращения служит для выдачи в систему коррекции частоты вращения электрического сигнала, пропорционального частоте вращения ротора двигателя. Он является трехфазным генератором переменного тока, ротор которого выполнен в виде постоянного магнита. Датчик крепится на двигателе с помощью накидной гайки и имеет штепсельный разъем для подсоединения к внешним цепям. Исполнительный эллектромагнитный клапан МКТ предназначен для осуществления слива топлива в агрегате АДТ при получении соответствующего сигнала от УКО. Клапан МКТ установлен на агрегате АДТ. Управление маслосистемой и контроль за ее работой Управление маслосистемой двигателя АИ-24 и контроль за ее работой осуществляются из кабины экипажа. Элементы управления и приборы контроля расположены на центральном и левом пультах и на приборной доске. На центральном пульте установлен указатель положения заслонок туннелей 19 маслорадиаторов, на пульте командира воздушного судна - указатель масломера МЭС-1857В. На средней панели приборной доски находятся: - два трехстрелочных индикатора УИЗ-4 (из комплекта ЭМИ-3РТИ), в которых имеется шкала измерения температуры и давления входящего в двигатель масла; - два указателя манометра МИ-100 и два указателя измерителя крутящего момента; - два красных светосигнальных табло «Аварийный остаток масла», сигнализирующие о минимальном остатке масла в каждом баке 20 л; - два переключателя управления заслонками туннелей маслорадиаторов (автоматического и ручного управления). Контроль за виброперегрузками двигателей Контроль за виброперегрузками двигателей ведется с помощью бортовой аппаратуры ИВ-41БМ. Такой контроль в полете дает возможность экипажу по величине виброперегрузок судить об исправности двигателей и в случае превышения допустимого уровня виброперегрузок принять решение о своевременном прекращении эксплуатации двигателя. Сигнал о превышении предельно допустимой виброперегрузки аппаратура ИВ-41БМ выдает на светосигна-лизатор и на показывающий прибор (стрелка показывает уровень вибрации). Эксплуатация аппаратуры на земле При работающем двигателе на земле виброперегрузки по показывающему прибору ИВ-41БМ не должны превышать 4,5 ед. При работе двигателей на равновесной частоте вращения на режиме 12 34° по УПРТ действуют следующие ограничения: - изменение устойчивых значений виброперегрузок перед вылетом самолета или при техническом обслуживании не должно превышать 1 ед.; - в период трех последних полетов одностороннее изменение устойчивых 20 значений виброперегрузок не должно превышать 2 ед.; - в процессе отработки межремонтного ресурса одностороннее изменение устойчивых значений виброперегрузок не должно превышать 2,5 ед. относительно средних значений, измеренных в начале эксплуатации двигателя. Вслучае превышения указанных значений виброперегрузок двигатель остановить с последующей проверкой исправности аппаратуры и двигателя. Допускается колебание стрелки показывающего прибора ИВ-41БМ на земле ±0,75 ед. без превышения значения 4,5 ед. Эксплуатация аппаратуры в полете Виброперегрузки в полете по показывающему прибору аппаратуры ИВ41БМ не должны превышать 6 ед. При горизонтальных полетах на эшелоне действуют следующие ограничения: - в течение каждого полета изменение устойчивых значений виброперегрузок двигателя не должно превышать 1,5 ед.; - на протяжении трех последних полетов одностороннее изменение устойчивых значений виброперегрузок двигателя на эшелоне не должно превышать 2,5 ед. При измеренной в этом последнем производится полете, с сравнение двумя виброперегрузки, предыдущими значениями, измеренными в том же диапазоне высот (до 4800 м или свыше 4800 м). Допускается колебание стрелки показывающего прибора ИВ-41БМ в полете ±0,75 ед. без превышения значения 6 ед. Сигнализатор обледенения Сигнализатор обледенения предназначен для выявления условий обледенения во входном устройстве двигателя и для выдачи сигнала при возникновении таких условий. Сигнализатор обледенения крепится на лобовом картере слева вверху таким образом, что заборник сигнализатора устанавливается против потока воздуха, поступающего в ВНА, а ось симметрии заборника параллельна направлению воздушного потока. 21 Технические данные Ток..................................................... Система питания.............................. Номинальное напряжение .............. Суммарный ток нагревателей ........ Режим работы ................................. постоянный однопроводная 27 В ± 10 % не более 7 А повторно-кратковременный, циклами (цикл состоит из времени "замораживания" 150 с и времени "размораживания" 90 с, повторяется до выхода из зоны обледенения) Принцип действия Работа сигнализатора обледенения основана на использовании упругих свойств чувствительного элемента – металлической гофрированной мембраны, замыкающей и размыкающей электрические контакты при изменении величины скоростного напора воздушного потока, поступающего в сигнализатор обледенения. Сигнализатор обледенения представляет собой дифференциальный манометр с двумя герметичными камерами, соединенными жиклером 3 (рис. 6). Камера динамического давления 9 воспринимает полное давление набегающего потока воздуха во входной части двигателя через отверстия в торце заборника сигнализатора. Камера статического давления 5 воспринимает статическое давление воздуха через боковые отверстия 2 в заборнике сигнализатора 1. Камера динамического 9 и камера статического 5 давлений разделены мембраной 7. При отсутствии скоростного (динамического) напора, когда двигатель не работает, контакты находятся в замкнутом состоянии. Во время работы двигателя, когда заборник сигнализатора обдувается воздухом, в камерах дифференциального манометра в результате скоростного напора устанавливается разность давлений, прогибающая мембрану 7 и, следовательно, размыкающая контакты 6, связанные с мембраной. Во контакты 6 остаются в разомкнутом состоянии. 22 время работы двигателя Рис. 6 – Схема сигнализатора обледенения: 1 - заборник сигнализатора; 2 - отверстие статического давления; 3 - жиклер; 4 - обогреватель; 5 - камера статического давления; 6 - контакт; 7 - мембрана; 8 - штепсельный разъем; 9 - камера динамического давления В полете при наличии условий обледенения торцевые отверстия в заборнике 1 закупориваются пленкой льда, и поступление динамического давления в камеру 9 манометра прекращается. Давление в камерах обоих давлений выравнивается через жиклер 3, и мембрана возвращается в исходное положение, замыкая контакты. Сигнал о наличии обледенения поступает в панель управления автоматической противообледенительной системы (АПС). Панель управления обеспечивает в условиях обледенения включение питания на сигнальную лампочку "Обледенение" и нагреватель носка заборника сигнализатора. Обогреватель 4 колена сигнализатора включен на протяжении всего времени работы АПС. Это необходимо для предохранения колена сигнализатора от образования льда, которое может произойти до момента появления льда на заборнике сигнализатора. 23 3 Характерные неисправности К основным неисправностям можно отнести: - погрешности показаний и неисправности датчиков; - неисправности сигнализаторов; - разрушение, негерметичность трубопроводов; - нарушение целостности контровки, ненадежность крепления датчиков; - ненадежность присоединения разъёмов и проводов; - механические повреждения, вмятины на основных агрегатах; - засорение отверстий термопары и др.; - износ и потеря упругости уплотнений; - коррозии, цвета побежалости. 24 Список литературы 1. Авиационный турбовинтовой двигатель АИ-24 II серии. Техническое описание. М.:, ЗАО АНТЦ "Технолог", 2001. — 150 с. 2. Авиационный турбовинтовой двигатель руководство по эксплуатации техническому обслуживанию Аи-24ВТ (http://www.an-26.com/eng/) 3. Авиационный турбовинтовой двигатель АИ-24. Техническое описание. М., "Машиностроение", 1973. 4. Ан-26 Руководство по летной эксплуатации. М.: МААК «УРГА» , 2001. 25