ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

реклама

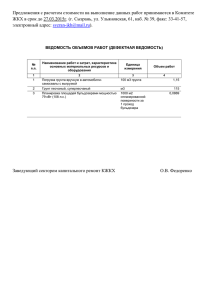

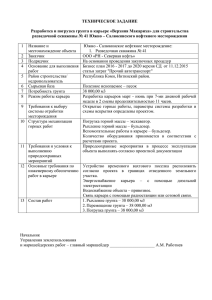

Министерство образования и науки Российской Федерации Санкт-Петербургский государственный архитектурно-строительный университет Кафедра технологии строительного производства Дисциплина: Инженерная подготовка территорий РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ Работу выполнила Лушанова П.В. Студентка группы 1-СУЗС-III Подпись __________Дата ________ Руководитель работы Хорошенькая Е.В. Подпись __________Дата ________ Санкт-Петербург 2017 Оглавление 1. Введение ................................................................................................ 3 2. Исходные данные ................................................................................. 4 3. Расчёт объёмов земляных работ ......................................................... 6 3.1. Определение типа и параметров земляного сооружения .......... 6 4. 3.2. Расчёт объёма земляных работ ..................................................... 7 3.3. Расчет кавальера........................................................................... 10 Выбор комплекта машин для экскавации грунта ........................... 11 4.1. Общие сведения о технических характеристиках и параметрах землеройных машин.......................................................................................... 11 4. 4.2. Выбор одноковшового экскаватора ........................................... 12 4.3. 4.4. Расчет забоя одноковшового экскаватора ЭО – 3221 .............. 14 Расчет производительности экскаватора ................................... 17 4.5. Выбор автосамосвала .................................................................. 18 4.6. Выбор монтажного крана ............................................................ 20 Организация и календарное планирование строительства ............ 25 4.1. Общие положения ........................................................................ 25 4.2. Календарный график в технологической карте на выполнение работ нулевого цикла ........................................................................................ 25 4.3. Календарное планирование......................................................... 27 4.4. Методы организации работ ......................................................... 29 5. Контроль качества земляных работ.................................................. 31 6. Техника безопасности ........................................................................ 36 7. Список используемой литературы ................................................... 37 2 1. Введение В соответствии с СП 45.13330.2012 «Земляные сооружения, основания и фундаменты» (актуализированная редакция СНиП 3.02.01-87) к обязательной документации, регламентирующей организацию строительства, относятся: - проект организации строительства (ПОС); - проект производства работ (ПНР). Проект организации строительства (ПОС) - это проектная документация, в которой укрупненно решаются задачи рациональной организации строительства всего комплекса объектов данной строительной площадки, должен разрабатываться на полный объем строительства, предусмотренный проектом. Проект производства работ (ППР) - документация, в которой детально прорабатываются вопросы рациональной технологии и организации строительства конкретного объекта на данной строительной площадке. Средства производства, квалифицированная рабочая сила и производственная инфраструктура образуют технологическую систему соответствующего уровня. Согласно ГОСТ 27.004-85, технологическая система - это совокупность функционально связанных средств технологического оснащения, предметов производства и исполнителей в регламентированных условиях производства, заданных технологических процессов или операций. 3 2. Исходные данные Таблица 1 Вариант Дата выдачи задания Количество шагов Количество пролётов Шаг, м Пролёт, м Расстояние от места строительства до отвала, карьера, км Материал дорожного покрытия 28 11.02.2018 8 3 14 15 8 грунт Рисунок 1. Схематический план фундаментов здания 4 Вид грунта: растительного – без корней и без примесей; основного слоя – глина с примесью. Размеры фундамента: 𝐴 = 2400 мм; 𝑎 = 1400 мм; 𝐵 = 1450 мм; 𝑏 = 950 мм; 𝑐 = 500 мм. Относительные отметки: 𝐻1 = 0,3 м; 𝐻2 = 1,8 м. Размеры стакана фундамента: 𝑎 × 𝑏 × (𝐻2 − 𝐻1 − 𝑐) = 1400 × 950 × 1000 Объём фундамента: Рисунок 2. Конструкция фундамента 𝑉 = 𝐴 ∙ 𝐵 ∙ 𝑐 + 𝑎 ∙ 𝑏 ∙ (𝐻2 − 𝐻1 − 𝑐) = 2,4 ∙ 1,45 ∙ 0,5 + 1,4 ∙ 0,95 ∙ 1 = 3,07 м3 Масса фундамента: 𝑀 = 𝑉 ∙ 𝜌 = 3,07 ∙ 2,3 = 7,1 т т 𝜌 = 2,3 3 – удельный вес железобетона. м На основании геологического разреза установлены характеристики грунтов. Таблица 2 Показатели Группа грунтов: - при разработке экскаватором - при разработке бульдозером - при ручной разработке Средняя плотность в естественном состоянии, кг/м3 Показатели крутизны откосов 1:м Показатели увеличения объемов грунта: - первоначальное увеличение объема грунта после разработки kп, % - остаточное разрыхление грунта, ko, % Уровень грунтовых вод, м Наименование грунтов по слоям Растительный Основной слой без слой – глина с корней и примесью примесей III- IV II II I I I 1200 1800 - 1:0,25 - 30 7 Ниже отметки подошвы фундамента 5 3. Расчёт объёмов земляных работ 3.1. Определение типа и параметров земляного сооружения В зависимости от конструкции и размеров фундаментов и их элементов определяются конфигурация и размеры выемки. При проектировании земляных сооружений необходимо обеспечить безопасные условия работы машин, землекопов и монтажников, размещение на дне выемки опалубки для устройства монолитных фундаментов, возможность перемещения строительных машин между траншеями, отдельными котлованами и фундаментами. Для выемок с откосами расстояние до боковой поверхности конструкции с учетом гидроизоляции, опалубки, креплений и т.п. принимаем 0,7 м. Рисунок 3. Разрез 1-1 Рисунок 4. Разрез 2-2 6 Определим размеры выемок: 𝑎 = 𝐴 + 0,7 ∙ 2 = 2,4 + 0,7 ∙ 2 = 3,8 м 𝑎1 = 𝑎 + 2 ∙ (𝐻2 − 𝐻1 ) ∙ 𝑚 = 3,8 + 2 ∙ 1,5 ∙ 0,25 = 4,6 м 𝑐1 = 14 − 𝑎1 = 14 − 4,6 = 9,4 м 𝑏 = 𝐵 + 0,7 ∙ 2 = 1,45 + 0,7 ∙ 2 = 2,9 м 𝑏1 = 𝑏 + 2 ∙ (𝐻2 − 𝐻1 ) ∙ 𝑚 = 2,9 + 2 ∙ 1,5 ∙ 0,25 = 3,7 м 𝑐2 = 15 − 𝑏1 = 15 − 3,7 = 11,3 м Так как целики (𝑐1 и 𝑐2 ) оказались больше 4,5 м, то разрабатываются отдельные котлованы под фундаменты. Рисунок 5. Схема расположения котлованов под фундаменты 3.2. Расчёт объёма земляных работ Объём выемок (объём экскавации) можно определить по средним размерам в плане и глубине 𝐻В разработки (Рис. 3, 4): 7 𝑉э = 𝑎 + 𝑎1 𝑏 + 𝑏1 ∙ ∙ 𝐻в ∙ 𝑛в , м3 2 2 𝑛в – число выемок. 3,8 + 4,6 2,9 + 3,7 𝑉э = ∙ ∙ 1,5 ∙ 36 = 729,1 м3 2 2 Рисунок 6. Схема доработки дна выемки Под фундамент делается основание, представляющее собою песчаную подушку толщиной ∆≥ 0,1 м (Рис. 6). На глинистых грунтах дорабатывается недобор 𝛿, оставляемый экскаватором и производится зачистка площадки по рейке или планировка площадки. Объём работ доработки 𝑉д для глинистых грунтов 𝑉д = 𝛿 ∙ 𝐹д , м3 где 𝐹д – площадь доработки грунта; 𝐹д = А ∙ В ∙ 𝑛ф , м2 где 𝑛ф – число фундаментов. 𝐹д = 2,8 ∙ 1,85 ∙ 36 = 186,5 м2 𝑉д = 0,1 ∙ 186,5 = 18,7 м3 Объём работ при срезке растительного слоя 𝑉рс (Рис. 3, 4) 𝑉рс = 𝐾 ∙ 𝐿 ∙ ℎрс , м3 где 𝐾 = 14 ∙ 8 + 15 ∙ 2 = 142 м – поперечный разрез площадки, 𝐿 = 15 ∙ 3 + 15 ∙ 2 = 75 м - продольный разрез площадки, ℎрс = 0,2 м – толщина растительного слоя; Предварительно принимается, что растительный грунт срезается на расстояние не менее 10 м (принимается 15 м) от крайних бровок откосов выемок: 𝑉рс = 142 ∙ 75 ∙ 0,1 = 1065 м3 Общий объём механизированных земляных работ 𝑉общ : 𝑉общ = 𝑉э + 𝑉рс , м3 𝑉общ = 729,1 + 1065 = 1794,1 м3 Объём грунта для обратной засыпки 𝑉з : 8 𝑉з = (𝑉общ − ∑ 𝑉ф ) ∙ (1 − 𝑘0 ), м3 где 𝑉ф = 𝐴 ∙ 𝐵 ∙ 𝑐 + 𝑎 ∙ 𝑏 ∙ (𝐻2 − 𝐻1 − 𝑐), м3 – объём фундамента, 𝑉ф = 2400 ∙ 1450 ∙ 500 + 1400 ∙ 950 ∙ 1000 = 3,07 м3 𝑘0 – коэффициент остаточного разрыхления грунта, 𝑉з = (1794,1 − 3,07 ∙ 36) ∙ (1 − 0,07) = 1565,73 м3 Если для обратной засыпки используется вынутый при экскавации грунт, определяется объём транспортировки грунта 𝑉т ±𝑉т = (𝑉э − 𝑉з ) ∙ (1 + 𝑘п ), м3 𝑘п – коэффициент первоначального увеличения объёма грунта после разработки грунта, ±𝑉т = (729,1 − 1565,73) ∙ (1 + 0,3) = −1087,6 м3 Недостаток (знак «–») восполняется завозом грунта из карьера. Объём грунта в кавальерах 𝑉к 𝑉к = 𝑉з ∙ (1 + 𝑘п ), м3 𝑉к = 1565,73 ∙ (1 + 0,3) = 2035,4 м3 Высота кавальеров обычно принимается до 3 м. Поперечное сечение кавальеров принимается треугольным или трапецеидальным, их длина не должна превышать 60 м. Между кавальерами оставляются проезды шириной 4 или 7 м. Обратную засыпку пазух котлована осуществляют после проверки соответствия проекту подземной части здания или инженерных коммуникаций. Отсыпка и уплотнение грунтов выполняется послойно. Перед отсыпкой грунта проверяется его влажность 𝑊, которая должна отличатся от оптимальной 𝑊о для глины в пределах: 0,9 𝑊о ≤ 𝑊 ≤ 1,1 𝑊о . Рисунок 7. Схема послойного уплотнения грунта Объём ручного уплотнения грунта 𝑉ру 𝑉ру = 𝑆бок.пов.ф. ∙ 𝑛ф ∙ 0,5, м3 𝑆бок.пов.ф. = 2 ∙ ((𝐴 + 𝐵) ∙ 𝑐 + (𝑎 + 𝑏) ∙ (𝐻2 − 𝐻1 − 𝑐)), м2 боковой поверхности фундамента, – площадь 9 𝑆бок.пов.ф. = 2 ∙ ((2,4 + 1,45) ∙ 0,5 + (1,4 + 0,95) ∙ (1,8 − 0,3 − 0,5)) = 8,5 м2 𝑉ру = 8,5 ∙ 36 ∙ 0,5, = 153 м3 Объём грунта, уплотняемого машинами 𝑉му определяется зависимостью 𝑉му = 𝑉з − 𝑉ру , м3 𝑉му = 1565,7 − 153 = 1412,7 м3 3.3. Расчет кавальера Рисунок 8. Схема расположения кавальеров и котлованов Так как тип земляного сооружения – отдельные котлованы, то отвал грунта осуществляем в кавальеры отдельно под каждую выемку. Объем выемки: 𝑎 + 𝑎1 𝑏 + 𝑏1 3,8 + 4,56 2,85 + 3,65 𝑉э1 = ∙ ∙ 𝐻в = ∙ ∙ 1,5 = 20,4 м3 2 2 2 2 Объем грунта для обратной засыпки: 𝑉з1 = (𝑉э1 − 𝑉ф ) ∙ (1 − 𝑘0 ) = (20,4 − 3,07) ∙ (1 − 0,07) = 16,1 м3 Объем грунта в кавальере: 𝑉к1 = 𝑉з1 ∙ (1 + 𝑘п ) = 16,1 ∙ 1,3 = 20,9 м3 С учетом бермы безопасности Вб = 1,0 м, основание кавальера Вк = 2,2м, Ак = 7,4м, высота кавальера Hк = 2,5 м (крутизна откоса 1:1). Кавальер треугольного сечения. Площадь поперечного сечения кавальера: 2,2 𝐹к1 = 2,5 ∗ = 2,75 м2 2 10 4. Выбор комплекта машин для экскавации грунта 4.1. Общие сведения о технических характеристиках и параметрах землеройных машин Рабочий процесс землеройных машин состоит из последовательно выполняемых операций: отделения грунта от массива и его захвата, укладки в сооружение, отвал или в транспортное средство возвращение в исходное положение. Укладка сопровождается уплотнением. Многообразие условий производства земляных работ приводит к созданию большого количества типов этих машин с различными параметрами. Техническая характеристика машины – это документ, содержащий информацию о технических, эксплуатационных, эргономических и экологических параметрах машины. Обеспечивающих возможности принятия решения об эффективном использовании машины для выполнения требуемых операций в зависимости от условий эксплуатации. Параметрами машины называются единицы информации или величины, характеризующие конкретные технико-эксплуатационные возможности машины при выполнении соответствующих технологических операций. Для землеройных машин вспомогательные параметры. различают главные, основные и Главные параметры землеройных машин определяются государственными стандартами (с 2010 года – государственными техническими регламентами). 11 4.2. Выбор одноковшового экскаватора Выбор экскаватора, его ходового устройства и рабочего оборудования зависит от размеров выемки, объёмов работ, условий разгрузки ковша при работе навымет и в транспорт, группы трудности разработки грунта и его влажности. Для влажных грунтов рекомендуется выбирать гусеничное ходовое оборудование. Одноковшовые экскаваторы с рабочим оборудованием «обратная лопата» применяются для разработки неглубоких котлованов ниже уровня стоянки. Для разработки неглубоких котлованов ниже уровня стоянки выбираем одноковшовый экскаватор с рабочим оборудованием «обратная лопата» на гидравлическом приводе. Наибольшая вместимость ковша ограничивается глубиной копания. 3 3√𝑞 ≤ 𝐻 3 3√0,2=1,75 𝐻 1,5 Наибольшая глубина копания: 𝐻к∗ ≥ = = 2,2 м 0,7 0,7 Наибольший радиус копания: 𝑎 9,4 ∗тр 𝑅к ≥ з = = 11,8 м – при работе в транспорт, ∗тр 𝑅к ≥ 0,8 𝑎з 0,8 0,8 + 1,5 = 9,4 0,8 + 1,5 = 13,3 м – при работе навымет 𝑎з = 9,4 м – ширина проходки по верху В реальных условиях одноковшовые экскаваторы не могут полностью реализовать заводские значения таких технических характеристик рабочего оборудования, как глубина и радиус копания. Исходя из расчетных показателей, выбираем гидравлический экскаватор с рабочим оборудованием «обратная лопата» ЭО – 4321 А. 3 Ширина ковша: bк = 3√𝑞 = √0,5 = 0,8 м Уточним опасную зону работы экскаватора с учётом его технических характеристик: 𝐹0 = 𝑅к + 5 м = 13,3 + 5 = 18,3 м 12 Таблица 3 Техническая характеристика экскаватора ЭО-4321А № п/п 1 2 3 4 5 6 7 8 Наименование Группа разрабатываемого грунта Вместимость ковша q,м3 Глубина копания Hк, м Наибольший радиус копания Rк, м Радиус задней части поворотной платформы rк, м Расстояние от оси пяты стрелы до оси вращения rш, м Высота оси пяты стрелы hш,м Ходовое оборудование 9 10 11 12 База Б, м Колея К,м Продолжительность рабочего цикла Тц, с Усилие на зубьях ковша S0 , кН ЭО-4321А I-IV 0,5 6,7 10,6 2,78 0,1 2,225 Пневмоколесное 2,8 2,2 22 100 13 4.3. Расчет забоя одноковшового экскаватора ЭО – 4321А Рисунок 9. Продольный разрез забоя экскаватора Расстояние от передней опоры экскаватора до бровки откоса 𝑙𝑚𝑖𝑛 (ширина бермы безопасности) должно исключать обрушение откоса, сползание или опрокидывание экскаватора в разрабатываемую выемку. Ширина бермы безопасности определяется размерами призмы обрушения и является минимальным расстоянием для установки или движения транспортных, землеройных, грузоподъемных и других машин, укладки кавальера от бровки откоса. При глубине выемки на увлажненных грунтах 𝑙𝑚𝑖𝑛 = 𝐻(𝑚в − 𝑚) + 0,5 ≥ 1,5м 𝑙𝑚𝑖𝑛 = 1,5(1,35 − 0,25) + 0,5 = 2,15 м. Расстояние от оси вращения поворотной платформы до бровки откоса Rст должно быть не меньше чем: 𝑅ст ≥ 𝑙0 + 𝑙𝑚𝑖𝑛 1,4 + 2,15 ≈ 3,6 м где l0 –расстояние от оси вращения до передней опоры экскаватора. Для колесных машин: Б 𝑙0 = 2 2,8 𝑙0 = = 1,4 2 где Б – продольная база машины. Наименьший радиус копания по дну проходки 𝑅Н 𝑚𝑖𝑛 : 14 𝑅Н 𝑚𝑖𝑛 ≥ 𝑅ст + 𝐻 ∙ 𝑚 ≥ 3,6 + 1,5 ∙ 0,25 = 4 м Так как технические характеристики экскаваторов в реальных условиях полностью не реализуются, рабочий радиус копания принимается: 𝑅𝑝 = 0,95 ∙ 𝑅к = 0,95 ∙ 10,6 = 10,1 м Наибольший радиус копания на глубине Н определяется из ∆nop: 𝑅н𝑚𝑎𝑥 ≤ √𝑙 2 − (𝐻 + ℎш )2 + 𝑟ш при этом из ∆n1op1 2 2 = √(10,1 − 0,1)2 + 2,2252 = 10,2 м 𝑙 = √(𝑅р − 𝑟ш ) + ℎш 𝑅н𝑚𝑎𝑥 ≤ √10,22 − (1,5 + 2,225)2 + 0,1 = 9,6м Для производительной работы экскаватора шаг его перемещения в забое должен быть не менее рекомендованного, равного 1,3 м. 𝐿П ≥ 𝑅Н − 𝑅Н 𝑚𝑖𝑛 ≥ 9,6 − 4 = 5,6 м > 1,3 м Рисунок 10. Продольный разрез забоя экскаватора. Работа навымет При работе экскаватора навымет необходимые радиус и высота выгрузки зависят от расположения и размеров кавальера и его формы. Для кавальера треугольного сечения: 𝑙к 𝑅ВН = √𝑙 2 − (ℎВН − ℎш )2 − + 𝑟ш 2 0,79 𝑅ВН = √10,22 − (3,0 − 2,225)2 − + 0,1 = 9,9 м 2 15 ℎВН = ℎК + ℎз = 2,5 + 0,5 = 3,0м 𝑙К 0,79 ℎз = + 0,1 = + 0,1 = 0,5 м 2 2 где ℎз – запас высоты выгрузки над кавальером План забоя позволяет определить возможное расположение, наибольшую длину кавальера и расстояние от торцевой бровки до ближайшего препятствия, а также наиболее целесообразную ширину последующих проходок. Углы поворота γ нормируются, поэтому при разгрузке на обе стороны он не должен в среднем превышать 135˚. На основании плана забоя экскаватора мы делаем вывод, что наибольший угол на разгрузку навымет составляет: 𝛾 н = 83°, а в транспортное средство: 𝛾 тр = 128°, что удовлетворяет нормируемому условию. Экскаватор не может разработать котлован с одной стоянки, следовательно, нам необходимо сделать шаг 4,4 м для доработки выемки. Угол поворота в забое: 2 ∙ 𝛾0 = 62°, 𝛾0 = 31° 16 4.4. Расчет производительности экскаватора По результатам расчета забоя делается окончательный выбор экскаватора, после чего рассчитывается нормативная и эксплуатационная производительность машины. Нормативная производительность, м3/см: 𝑡см Пн = ∙ 100, Нвр где 𝑡см – продолжительность смены, 8 ч; Нвр – норма времени согласно соответствующему параграфу ЕНиР Е21; 100 – переводной коэффициент. Нормативная производительность экскаваторов с рабочим оборудованием «обратная лопата» рассчитывается как при работе навымет, с учетом налипания грунта, работы в забоях с мокрой подошвой и т.п. При работе навымет: 8 м3 Пн = ∙ 100 = 258 3,1 см Нвр = 3,1 Для расчета эксплуатационной производительности экскаватора, м3/ см, рекомендуется использовать зависимость: 𝑞 𝐾𝐻 Пэ = 3600 𝐾 0 𝐾 𝑡 , 𝑇ц 1 + 𝐾п 𝐵 см где 𝑇ц = 22 – время рабочего цикла, с; 𝐾 0 – коэффициент, учитывающий угол поворота на разгрузку; 𝐾𝐵 – коэффициент использования экскаватора по времени в смену; при работе в транспорт с погрузкой на две стороны 𝐾𝐵 = 0,85, а навымет 𝐾𝐵 = 0,9; 𝐾𝐻 = 1,2 – коэффициент наполнения ковша; 𝑞 = 0,5 – объем ковша, м3. При работе навымет: 0,5 0,95 м3 Пэ.н. = 3600 ∙ ∙ 1,3 ∙ ∙ 0,9 ∙ 8 = 559,64, 22 1 + 0,3 см Пэ.т. > Пэ.н. Проверка условия для успешного наполнения ковша: 𝑞 ≤ 𝑏𝑘 ∙ 𝐿∗ ∙ ℎ𝑐 где ℎ𝑐 – толщина снимаемой стружки; 𝐿∗ – необходимый путь наполнения ковша в забое; 𝑏𝑘 = 0,79 м – ширина ковша. 17 Рисунок 11. Путь наполнения ковша экскаватора «обратная лопата» Рабочее усилие на зубьях ковша: 𝑆0 𝑝 = 0,9 𝑆0 𝑆0 𝑝 = 0,9 ∙ 100 = 90 кН где 𝑆0 = 100 кН – усилие на зубьях ковша. Толщина сжимаемой стружки: р 𝑆0 ℎ𝑐 ≤ 𝐾уд 𝑏к 90 ℎ𝑐 ≤ = 0,67 м 170 ∙ 0,79 где 𝐾уд = 0,17 МПа = 170кН/м2 – удельное сопротивление грунта копанию. Необходимый путь наполнения ковша: 𝑞 𝐿∗ ≤ 𝑏к ℎ𝑐 0,5 𝐿∗ ≤ = 0,94 м 0,79 ∙ 0,67 𝐻 1,5 𝐿∗ ≤ 𝐿 = = = 2,12 м 𝑠𝑖𝑛𝛼 sin 45° 0,94 м < 2,12 м 4.5. Выбор автосамосвала Выбор автосамосвал как части комплекта машин при производстве земляных работ базируется на соответствии его параметров (вместимость и высота кузова, грузоподъемность) ранее выбранному экскаватору. Число циклов экскаватора, необходимы для загрузки автосамосвала, зависит от расстояния транспортирования и принимается в пределах 3-9 шт, 18 оптимально 4-6 шт. Для выбора автосамосвала определяется объем грунта, погруженного за оптимальное число циклов: 𝑄ф = 𝑛 ∙ 𝑞 ∙ 𝐾н где 𝑛 = 6 – оптимальное число ковшей; 𝑞 = 0,5 – вместимость ковша экскаватора, м3; 𝐾н = 1,2 – коэффициент наполнения ковша. 𝑄ф = 5 ∙ 0,5 ∙ 1,2 = 3 м3 а/с 0,85 ≤ 𝐾н ≤ 1,1 𝑄 ≤ 1,1 𝑄ф 𝑄ф 3 а/с 𝐾н = = = 0,97 𝑄 3,1 3,1 ≤ 1,1 ∙ 3 3,1 ≤ 3,3 Q – вместимость кузова автосамосвала по тех. характеристикам Масса грунта 𝐺г в кузове автосамосвала не должна превышать его грузоподъемность 𝐺 более чем на 5%: 𝐺г = 𝑄ср ∙ 𝜌 ∙ (1 − 𝐾п ) ∙ 𝐾вл ≤ 1,05 ∙ 𝐺 𝐺г = 3 ∙ 1,8 ∙ (1 − 0,3) ∙ 1 ≤ 1,05 ∙ 5,25 3,78 ≤ 5,51 𝐾вл = 1 – коэффициент, учитывающий влажность грунта. Таблица 4 Техническая характеристика автосамосвала ГАЗ 93А Показатель Грузоподъемность, т Габаритные размеры, м длина ширина высота Вместимость кузова, м3 Радиус поворота, м Погрузочная высота, м Продолжительность разгрузки с маневрированием tрм, мин Время установки под погрузку tпм, мин ЗИЛ ММЗ555 5,25 5,55 2,40 2,315 3,1 7,8 2,0 1,2 0,6 Грунт для обратной засыпки завозится из карьера и продолжительность этой работы на данной стадии проектирования не определена, рассчитывается время завоза: 𝑉т Ттр ≥ ∙Т 𝑄ср а.к. 19 𝑇𝑎 = 𝑡п + 2 𝐿Т + 𝑡р.м. + 𝑡м 𝑉ср где 𝑡п=𝑛∙𝑇ц=6·22=132 c – продолжительность погрузки; 𝑡м – время установки автосамосвала под погрузку; 𝐿т – дальность транспортировки; 𝑣ср=18 км/ч – средняя скорость движения автосамосвала груженного. Порожний автосамосвал перемещается быстрее на 10-20% быстрее, следовательно, 𝑣ср′=21,6 км/ч. 𝑇𝑎 = 132 + 2 8 · 3600 + 1,2 · 60 + 0,6 · 60 = 2096,6 с = 48 мин 21,6 Ттр ≥ 4.6. 1087,6 ∙ 48 = 36,5 смен 3 Выбор монтажного крана Установка фундаментных плит производится, в основном, автомобильными, самоходными стреловыми и башенными кранами. При достаточной несущей способности грунта желательно использовать автомобильные или самоходные стреловые краны на пневмоколесном или гусеничном ходовом оборудовании. Монтаж элементов фундамента может производиться с предварительной раскладкой или, в случае стесненных условий , с транспортных средств. Для строповки элементов фундамента под колонны целесообразно использовать четырехветвевой строп, при этом высота строповки ℎ𝑐 определяется согласно схеме. Наибольший угол между стропами 2Ψ рекомендуется принимать пределах: 60˚ ≤ 2Ψ ≤ 120˚ (примем 80°) Расстояние между грузозахватным крюком или карабином и кольцом или скобой, надеваемой на крюковую подвеску крана, 𝑙𝑐 должно быть в пределах 5-ти метров. ℎ𝑐 ≥ 𝐸 2 ∙ 𝑡𝑔𝛹 Схема для определения высоты строповки: а) плита фундамента б) стакан фундамента 20 Рисунок 13. Схемы строповки частей фундамента а) Высота строповки при монтаже плиты фундамента: √𝐴2 + 𝐵2 √24002 + 14502 ℎ𝑐 ≥ = = 1671 = 1,7 м 2 ∙ 𝑡𝑔45˚ 2 ∙ 0,839 б) Высота строповки при монтаже стакана фундамента: √𝑎2 + 𝑏 2 √14002 + 9502 ℎ𝑐 ≥ = = 1008 = 1,0 м 2 ∙ 𝑡𝑔45˚ 2 ∙ 0,839 Для определения монтажного крана определяются необходимые высота подъёма 𝐻п , грузоподъемность Q , рабочий вылет Lp. Наименьшая высота подъема: 𝐻п ≥ ℎэ + ℎб + ℎс где ℎэ – высота монтируемого элемента (высота стакана фундамента); ℎб – безопасная высота перемещения груза; ℎс – высота строповки. ℎб ≥ ℎпр + ℎз ℎб ≥ 1 + 0,5 + 1,7 = 3,2 м ℎпр – наибольшая высота имеющегося в зоне препятствия; ℎз – запас высоты. 21 Рисунок 15. План установки крана для монтажа фундаментов; L – минимальный вылет для монтажа одного фундамента со стоянки; Lа – минимальный вылет для монтажа двух фундаментов с одной стоянки в стесненных условиях План установки крана для монтажа двух фундаментов с одной стоянки Наименьшая высота подъема: 𝐻п ≥ 1,0 + 3,2 + 1,0 = 5,2 м С целью исключения возможности опрокидывания крана его рабочий вылет 𝐿р при выполнении монтажа «с колес» принимается с запасом на наводку: 𝐿р ≥ 𝐿 + (1 ÷ 1,5) 𝐿р ≥ 7,0 + 1,5 = 8,5 м Необходимая грузоподъемность: 𝑄 ≥ 1,05 𝑄э ≥ 1,05 ∗ 6,03 = 6,3 где 𝑄э = 𝑉ф ∙ 𝜌 = 𝑎 ∙ 𝑏 ∙ (𝐻2 − 𝐻1 − 𝑐) ∙ 𝜌 = 1400 ∙ 950 ∙ 1 ∙ 2,3 = 3,1 т – монтируемого элемента (стакан фундамента) вес 22 Рисунок 16. Монтаж фундаментов в двух выемках с одной стоянки На основании полученных значений, выбирается монтажный кран КС-59712, стрела 17,5 м. Таблица 5 Техническая характеристика автокрана КС – 59712 Показатели Базовый автомобиль Радиус задней части поворотной платформы , rк, м Расстояние от оси вращения до оси шарнира стрелы , rш, м Высота шарнира стрелы, hш, м КС - 59712 БАЗ-8027 2,9 1,25 2,63 23 Длина опорного контура, м: Без аутригеров, Б На аутригерах, Ба Ширина опорного контура, м: Без аутригеров На аутригерах Высота в кабине машиниста , hк, м Рабочая зона , α, град: Без аутригеров На аутригерах 5,0 4,62 2,62 4,58 3,7 180 270 24 4. Организация и календарное планирование строительства 4.1. Общие положения К календарному планированию (КП) в строительстве относятся все документы по планированию, в которых на основе объемов строительномонтажных работ (СМР), принятых организационных и технологических решений определены последовательность и сроки осуществления строительства. Календарные планы на разных стадиях календарного проектирования имеют различные: степени детализации номенклатуры работ (возведение целого здания, сооружения и их части; создание отдельной части или конструкции строительного объекта; выполнение операции по производству отдельных типов конструкций здания или сооружения); единицы времени (годы, месяцы, дни, смены, часы); нормативы для подсчета затрат труда (укрупненные нормы затрат труда на 1 млн руб. сметной стоимости, усредненные сметныенормы затрат труда в чел.дн. по единичным расценкам (ЕР) в сметной стоимости СМР и в чел. Чч на единицу работ по ЕНиР и др.); нормативы для расчета потребности в энергии, воде, временных бытовых помещениях, охране труда и т. д. 4.2. Календарный график в технологической карте на выполнение работ нулевого цикла Календарный график представляет собой такой проектнотехнологический документ, который определяет продолжительность, последовательность производства строительно-монтажных работ, их взаимоувязку, а также потребность (с распределением по времени) в материальных, технических, трудовых и других ресурсах, используемых в строительстве. В отличие от календарного плана, являющегося частью проекта организации строительства, график составляется пооперационно с учетом количества рабочих дней на каждую операцию. 25 Таблица 6 1 2 3 4 ЕНиР Срезка растит. слоя Разраб. Грунта III катег. Одноковшовы м экскаватором обратн. лопатой, емк.ковша 0,5м3 2-1-5 -навымет Доработка грунта III катег. Вручную на глубине до 1,8 м при отсутвии креплений Зачитска дна котлована в грунте III катег. Естественного залегания 2-1-11 Объем (по един. ЕНиР) Ед.из Колм. во 1000м 10,7 Hвр. Рабо ч Ччас Маш М-час - (ДЗ-8) 1,8 2 Трудоемкость (Q) чел/ч рабоч маш - 2,4 2,4 6 7 8 Транспортиров ание грунта для засыпки автосамосвала ми из карьера Планировка откосов бульдозерами Засыпка пазух траншей и котлованом I категории 2,4 3,9 3,9 100м3 7,29 - 3,3 - 3,9 - 2-1-47 м3 18,7 2,7 - 6,3 - 6,3 Землекоп 2-го разр. 5,4 Землекоп 3-го разр. 2-1-60 100м2 1,87 23 - 5,4 - 5 Установка фундаментов массой до 7,5т Машинист 6-го разр. Машинист 5-го разр. Количество машиносмен Наименование работ Общая Труд. № Состав звена по ЕНиР Определение затрат труда и машинного времени 4-1-1 1шт 36 2,6 0,87 11,7 3,9 15,6 - 1 мин (ЕНВ) 17402 - (ГАЗ 93А) 0,82 - 29,7 29,7 2-1-40 1000м 1,44 - 0,87 - 0,16 0,16 2 Машинист крана 6-го разр., монтажник констр. 4го разр. 2 водителя Машинист 6-го ёразр. 3,9 14,85 0,2 - 2-1-58 100м3 15,7 1,1 - 2 - 2 Землекоп 1-го разр Землекоп 26 9 10 11 слоями 0,2м с трамбованием пневмотрамб. Засыпка траншей бульдозерами грунтом II категории на расстояние Уплотн. Грунта уплотн. Машиной слоями до 0,35 м Окончательная планировка 2-го разр. 2 Машинист 6-го разр. 2-1-34 100м3 15,7 - 0,18 - 2 2 2-1-29 100м3 14,12 - 0,17 - 2,5 2,5 Машинист 6-го разр. 2,4 2-1-36 1000м 10,7 - 0,38 - 0,5 0,5 Машинист 6-го разр. 0,5 2 Расчет затрат труда и машино-смен: 𝑄= 𝐻вр ∙ 𝑉 8 где 𝑄 – затраты труда в чел.-дн.; 𝐻вр – затраты труда в чел.–час на единицу измерения работы по ЕНиР; 𝑉 – объем выполняемых работ в единицах измерения ЕНиР ; 8 –условное количество часов в смену. 𝑀см = 𝑄 𝑁чел где 𝑄 – затраты машинистов; 𝑁чел – количество машинистов в звене; 𝑀см – количество машино - смен. 4.3. Календарное планирование Разработка календарных графиков по исполнителям и в масштабе времени обеспечивает возможность построения номограмм, характеризующих эффективность и равномерность использования рабочих и других материально-технических ресурсов по времени. Продолжительность выполнения работ: - немеханизированные работы Тдн = ∑𝑄чел.дн. 𝑁чел. где Тдн – количество дней; 27 ∑𝑄чел.дн. – затраты труда в чел-дн.; 𝑁чел. – количество человек, выполняющих работу. Для определения количества рабочих в определенный срок: 𝑁чел. = ∑𝑄чел.дн. Тдн. - механизированный процесс: Тдн = ∑𝑀см. 𝑛∙𝑚 ∑𝑀см. – количество машино-смен; 𝑚 – количество смен в сутки; 𝑛 – количество машин, работающих одновременно 3 1000м2 10,7 - 2,4 Разраб. Грунта III катег. Одноковшовым экскаватором обратн. лопатой, емк.ковша 0,5м3 -навымет Доработка грунта III катег. Вручную на глубине до 1,8 м при отсутвии креплений Суммарное число рабочих смен всех машин в сутки Планируемый состав и количество рабочих в сутки Продолжительность выполнения работы в днях Колво Используемые машины Количество машин 2 Срезка растит. слоя Ед. изм. Плановы расчеты Марки машин, наименова ние 1 Объем работ Кол-во машиносмен № п/п Наименование работ Объем работ Трудоемкость Q, в чел.-дн. Исходные данные Бульдозер ДЗ-8 1 1 1 2,5 Экскаватор ЭО-4321А 1 1 1 4,0 - - 1 1 6,5 3,9 100м3 7,29 - м3 18,7 6,3 28 4 Зачитска дна котлована в грунте III катег. Естественного залегания 100м2 1,87 5,4 5 3,9 Установка фундаментов массой до 7,5т 6 7 8 9 10 11 1шт 36 11,7 Транспортирование грунта для засыпки автосамосвалами из карьера 1 мин (ЕНВ) 17402 - Планировка откосов бульдозерами 1000м2 1,44 Засыпка пазух траншей и котлованом I категории слоями 0,2м с трамбованием пневмотрамб. Засыпка траншей бульдозерами грунтом II категории на расстояние Уплотн. Грунта уплотн. Машиной слоями до 0,35 м Окончательная планировка - 14,85 0,16 - - 1 1 5,5 автокран КС – 59712 1 1 2 10 Автосамосвал ГАЗ 93 2 1 2 7,5 Бульдозер ДЗ-8 - 1 1 - 1 1 1 1,5 Бульдозер ДЗ-8 1 1 1 2 1 1 1 2,5 0,2 100м3 15,7 2 2 100м3 15,7 - 100м3 14,12 - 1000м2 10,7 - 2,4 0,5 Прицепной каток ДУ39А Бульдозер ДЗ-8 0,5 4.4. Методы организации работ Любой комплекс работ может быть выполнен различными методами их организации, отличающимися друг от друга сочетанием работ во времени и пространстве и характеризуемыми разными по величине техникоэкономическими показателями. Научной основой организации строительного производства является теория и практика порядка совмещения работ – последовательно, параллельно и с совмещением во времени и пространстве (поточный метод). При поточном методе технологический процесс выполнения комплекса работ расчленяется на отдельные виды (в нашем случае операции нулевого цикла) и общий фронт работ разделяется на частные фронты (захватки). 29 Совмещение работ на фронтах можно организовывать с непрерывным по времени использованием исполнителей или с непрерывным занятием фронтов (допуская простой исполнителей) или занимать фронт работ освободившимися исполнителями (допуская простой фронтов и исполнителей). В последнем случае от начала всех работ до окончания образуются последовательности работ различной суммарной продолжительности, самые длинные определяют общий срок выполнения всех работ и называются критическими. Продолжительность работ на каждом фронте определяется расчетом; способ взаимосвязи можно выбрать в зависимости от поставленной задачи: обеспечить непрерывную занятость рабочих; обеспечить скорейшее окончание работ на частном фронте работ; обеспечить наименьший срок выполнения всех работ в целом. 30 5. Контроль качества земляных работ Согласно СНиП 12-03–2001 «БЕЗОПАСНОСТЬ ТРУДА В СТРОИТЕЛЬСТВЕ. ОБЩИЕ ТРЕБОВАНИЯ» рассмотрены следующие схемы операционного контроля. РАЗРАБОТКА КОТЛОВАНОВ ЭКСКАВАТОРАМИ Таблица 7 Состав операций и средства контроля Этапы работ Контролируемые операции Подготовительные Проверить: работы - выполнение вертикальной планировки поверхности строительной площадки (при необходимости); - разбивку осей сооружения и границ котлована. Механизированная Контролировать: разработка фунта - отклонения отметок дна котлована от проектных; Контроль (метод, объем) Документация Общий журнал работ Визуальный Измерительный Общий журнал работ Измерительный, точки измерений устанавливаются случайным образом; на принимаемый участок 10- 20 измерений - вид и характеристики Технический осмотр вскрытого грунта всей поверхности естественных оснований; основания - размеры котлована в Измерительный плане; - крутизну откосов. То же Приемка Проверить: Акт выполненных - геометрические размеры Измерительный освидетельствования работ котлована; скрытых работ - отметки и уклоны дна То же котлована; - крутизну откосов -»котлована; - качество фунтов Технический осмотр основания (при всей поверхности необходимости). основания Контрольно-измерительный инструмент: нивелир, рулетка, теодолит, шаблон. Операционный контроль осуществляют: мастер (прораб), геодезист - в процессе работ. Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. Технические требования СНиП 3.02.01-87пп. 1.11, 3.1, 3.2, 3.6, табл. 4. 31 Размеры котлованов по дну в натуре должны быть не менее установленных проектом. Минимальная ширина котлованов должна быть не менее ширины конструкции +0,2 м с каждой стороны, при необходимости передвижения людей в пазухе - не менее 0,6 м. Котлованы следует разрабатывать, как правило, до проектной отметки с сохранением природного сложения грунтов основания. Отклонения отметок дна котлованов в местах устройства фундаментов и укладки конструкций: - при окончательной разработке не должны превышать ±5 см; - при черновой разработке не должны превышать данные, приведенные в таблице. Таблица 8 Вид механизма для разработки грунта Предельные отклонения, см Число измерений 1) Одноковшовыми экскаваторами, оснащёнными ковшами с зубьями: а) с механическим приводом по видам оборудования: - драглайн; + 25 20 - прямая лопата; + 10 15 - обратная лопата; + 15 10 б) с гидравлическим приводом; + 10 10 +5 5 2) Одноковшовыми экскаваторами, оснащенными планировочными ковшами, зачистным оборудованием и др. специальным оборудованием для планировочных работ, экскаваторами-планировщиками. На устройство оснований под конструкции следует составлять акт освидетельствования скрытых работ. Не допускается: - размыв, размягчение, разрыхление или промерзание верхнего слоя грунта основания толщиной более 3 см. 32 УСТАНОВКА БЛОКОВ ФУНДАМЕНТОВ СТАКАННОГО ТИПА Таблица 9 Состав операций и средства контроля Этапы работ Контролируемые операции Контроль (метод, объем) Документация Подготовительны Проверить: Паспорта е работы - наличие документа о качестве; Визуальный (сертификаты), акт - качество поверхности и Визуальный, освидетельство внешний вид блоков, точность измерительный вания скрытых их геометрических параметров; работ, общий наличие акта Визуальный журнал работ освидетельствования работ по подготовке основания под фундамент; наличие заключения лаборатории о качестве и состоянии фунтов (при необходимости); - подготовку фундаментов к То же монтажу, в т. ч. очистку опорных поверхностей от загрязнения; - перенос осей на обноску. -»Монтаж Контролировать: Исполнительна фундаментных совмещение осей Измерительный, я геодезическая блоков фундаментных блоков каждый элемент схема, общий относительно разбивочных журнал работ осей; отклонения отметок То же выравнивающего слоя песка под блоки и опорной поверхности дна стаканов от проектных; плотность примыкания Визуальный подошвы фундамента к поверхности основания. Приемка Проверить: Исполнительна выполненных фактические отклонения Измерительный, я геодезическая работ отметок опорных поверхностей каждый элемент схема, акт дна стаканов от проектных; приемки выполненных соответствие положения То же работ смонтированных фундаментов в плане требованиям проекта. Контрольно-измерительный инструмент: отвес, шнур разметочный, линейка металлическая, нивелир, рулетка, теодолит. Операционный контроль осуществляют: мастер (прораб), геодезист - в процессе выполнения работ. Приемочный контроль осуществляют: работники службы качества, мастер (прораб), геодезист, представители технадзора заказчика. Технические требования СНиП3.03.01-87 п. 3.10, табл. 12 33 Предельные отклонения: - от совмещения установочных ориентиров стаканов фундаментов с рисками разбивочных осей - 12 мм; - отметки выравнивающего слоя песка под блоки от проектной - -15 мм; - отметок опорной поверхности дна стаканов от проектных: - до устройства выравнивающего слоя по дну стакана - -20 мм; - после устройства выравнивающего слоя по дну стакана - +5 мм. Не допускается: - установка блоков фундаментов на покрытые водой или снегом основания; - загрязнение опорных поверхностей стаканов фундаментов. Требования к качеству применяемых материалов ГОСТ24476-80*. Фундаменты железобетонные сборные под колонны каркаса межвидового применения для многоэтажных зданий. Технические условия. Категория бетонных поверхностей фундамента:А7. Отклонения фактических размеров от номинальных не должны превышать, мм: - по длине (ширине) - ±15; - по высоте - ±10. Отклонения размеров стакана под колонну и выступов фундамента не должны превышать ±5 мм. Отклонение от плоскости подошвы фундамента недолжно превышать ±5 мм. Отклонения от номинальной толщины защитного слоя бетона до арматуры не должны превышать +10; -5 мм. На поверхностях фундаментов не допускаются раковины диаметром более 20 мм. Ширина усадочных и других поверхностных технологических трещин не должна превышать 0,1 мм. Транспортировать и хранить фундаменты следует в рабочем положении. Фундаменты должны храниться в штабелях, рассортированными по марками партиям. Высота штабеля фундаментов не должна превышать двух рядов. При хранении каждый фундамент должен укладываться на деревянные инвентарные прокладки и подкладки. Толщина прокладок 34 должна быть не менее 100 мм, подкладок- не менее 30 мм. Прокладки и подкладки в штабеле должны располагаться по одной вертикали. Подкладки под нижний ряд фундаментов следует укладывать по плотному, тщательно выровненному основанию. Транспортировка фундаментов должна производиться в один ряд на деревянных подкладках с надежным закреплением изделий, предохраняющим их от смещения во время перевозки. Монтаж конструкций фундаментов разрешается производить только после выполнения всего комплекса земляных работ, разбивки осей и устройства основания. До начала работ по устройству фундаментов подготовленное основание должно быть принято по акту комиссией с участием представителя технадзора заказчика. В акте должно быть отражено соответствие планового и высотного положения основания требованиям проекта. При разбивке основных осей фундаментов проекции осей должны быть перенесены на обноску. В дальнейшем перенос основных осей на элементы фундаментов в процессе монтажа осуществляется от обноски. До начала монтажа на верхних обрезах фундаментных блоков и у их оснований должны быть нанесены несмываемой краской риски, фиксирующие положение осей стаканов и подошвы фундаментов. Установку блоков фундаментов стаканного типа следует производить относительно разбивочных осей по двум взаимно перпендикулярным направлениям, совмещая осевые риски фундаментов с ориентирами осей и контролируя правильность установки геодезическими приборами. На монтаж блоков фундаментов следует составлять исполнительные геодезические схемы. 35 6. Техника безопасности При выполнении земляных работ, как и других строительномонтажных работ при реконструкции действующих предприятий, кроме общих правил СНиП III-4-80 «Техника безопасности в строительстве» требуется соблюдение правил, связанных со спецификой и условиями данных работ. Мероприятия по технике безопасности при производстве земляных работ на действующих предприятиях и цехах разрабатываются и утверждаются заказчиком и генеральным подрядчиком. Ответственность за их соблюдение несут руководители строительно-монтажных организаций и действующего предприятия. При несоблюдении заказчиком утвержденных мероприятий по технике безопасности, в результате чего создаются условия, угрожающие жизни и здоровью работающих, строительно-монтажные работы, в том числе земляные, должны быть приостановлены до устранения опасности. Прекращение работы оформляется актом. Технологические процессы, выполняемые на территории действующего предприятия и в действующих цехах, относятся к работам повышенной опасности, поэтому они должны производиться по нарядамдопускам. Рабочие строительной организации должны быть ознакомлены с ППР и пройти дополнительный инструктаж по технике безопасности с повышенной опасностью производства работ при реконструкции. Работники действующего или реконструируемого предприятия должны пройти инструктаж по правилам безопасного поведения в зоне производства СМР. Основанием для производства работ в действующем цехе должен быть приказ (распоряжение) по предприятию (цеху) с указанием лиц, ответственных за подготовку оборудования и конструкций к указанным работам, за проведение мероприятий, необходимых для обеспечения безопасности этих работ и оперативной связи с подрядчиком. Для безопасности занятых на производстве работ и производственного персонала предприятия рабочая зона должна быть ограждена. Находящиеся в ней силовые линии коммуникации и технологическое оборудование необходимо перенести или оградить. При производстве работ в условиях действующего цеха инженерные сети должны быть, как правило, отключены, закорочены, а оборудование и технологические трубопроводы освобождены от взрывоопасных, горючих, токсичных веществ и нейтрализованы. Производство земляных работ в зоне расположения подземных коммуникаций допускается только с письменного разрешения организации, ответственной за эксплуатацию этих коммуникаций. Разрабатывать грунт в непосредственной близости от действующих подземных коммуникаций допускается только лопатами без резких ударов. Пользоваться ударными инструментами запрещается. 36 Для прохода рабочих в котлованы и траншеи следует устанавливать стремянки шириной не менее 0,6 м с перилами или приставные лестницы. Котлованы и траншеи в местах, где происходит движение людей и транспорта, должны быть ограждены. Запрещается установка строительных и транспортных машин и различного оборудования в пределах призмы обрушения грунта выемки (величина указывается в ППР(Р)). При устройстве выемок с креплением машины и оборудование могут находиться в пределах призмы обрушения при соответствующих расчетах, учитывающих прочность крепления и величину нагрузки (указывается в ППР(Р)). Разрабатывать переувлажненные песчаные, лессовидные и насыпные грунты следует только по индивидуальным проектам с искусственным водопонижением, шпунтовым и другим креплением. Стенки котлованов и траншей, разрабатываемых землеройными машинами, должны крепиться непосредственно за разработкой грунта. При разработке котлована экскаватор во время работы нужно устанавливать на спланированной площадке; во избежание самопроизвольного перемещения необходимо закреплять его инвентарными упорами. Во время перерыва в работе экскаватор следует переместить от края котлована на расстояние не менее 2 м, а ковш опустить на грунт. При работе экскаватора не разрешается находиться людям в радиусе действия экскаватора 5 м, а также производить какие-либо другие работы со стороны забоя. Совмещать земляные работы с другими работами в котловане можно только в соответствии с разработанными технологическими картами в ППР(Р). Односторонняя обратная засыпка фундаментов и стен допускается лишь после достижения бетоном необходимой прочности. Уплотнять грунт трамбованием вблизи подпорных стен фундаментов и других конструкций нужно на расстоянии и в порядке, указанными в ППР. При разработке объектных стройгенпланов следует определить планы передвижения людей к рабочим местам, зоны действия машин, механизмов и оборудования, хранения взрывоопасных и горючих материалов, при необходимости предусмотреть изоляцию зоны в действующем цехе. 7. Список используемой литературы 1. Юдина А. Ф. Технологические процессы в строительстве: учебник для студ. учреждений высш. проф. образования / А. Ф. Юдина, В. В. Верстов, Г. М. Бадьин. – М.: Издательский центр «Академия», 2013. – 304 с. 37 2. СП 45.13330.2012. Земляные сооружения, основания и фундаменты. Актуализированная редакция СНиП 3.02.01–87 / Минрегион России. – М.: ОАО ЦПП, 2011. – 145 с. 3. СП 48.13330.2011. Организация строительного производства. Актуализированная редакция СНиП 12-04–2001 / Минрегион России. – М.: ОАО ЦПП, 2010. – 21 с. 4. СП 86.13330.2012. Магистральные трубопроводы. Актуализированная редакция СНиП III-42–80* / Минрегион России. – М.: ОАО ЦПП, 2013. – 58 с. 5. СП 70.13330.2012. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01–87 / Минрегион России. – М.: ОАО ЦПП, 2012. – 289 с. 6. СНиП 12-03–2001. Безопасность труда в строительстве. Ч. 1. Общие требования / Госстрой России – М., 2001. – 48 с. 7. СНиП 12 -04–2002. Безопасность труда в строительстве. Ч. 2. Строительное производство / Госстрой России – М., 2003. – 35 с. 8. ГОСТ Р 21.1101–2009. Система проектной документации для строительства. Основные требования к проектной и рабочей документации / Росстандарт. – М.: Стандартинформ, 2010. – 54 с. 38