Научные основы выбора инноваций в процессах строит. и реконстр. Дмитриева Н.В., Бостан

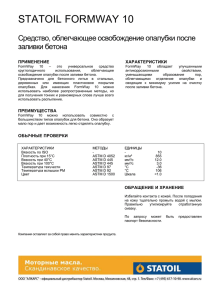

advertisement