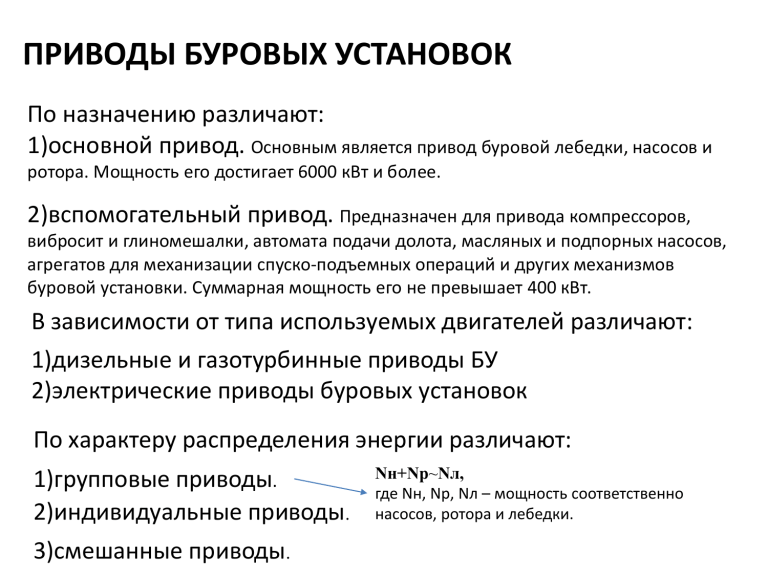

ПРИВОДЫ БУРОВЫХ УСТАНОВОК По назначению различают: 1)основной привод. Основным является привод буровой лебедки, насосов и ротора. Мощность его достигает 6000 кВт и более. 2)вспомогательный привод. Предназначен для привода компрессоров, вибросит и глиномешалки, автомата подачи долота, масляных и подпорных насосов, агрегатов для механизации спуско-подъемных операций и других механизмов буровой установки. Суммарная мощность его не превышает 400 кВт. В зависимости от типа используемых двигателей различают: 1)дизельные и газотурбинные приводы БУ 2)электрические приводы буровых установок По характеру распределения энергии различают: 1)групповые приводы. 2)индивидуальные приводы. 3)смешанные приводы. Nн+Nр~Nл, где Nн, Nр, Nл – мощность соответственно насосов, ротора и лебедки. Типы приводов буровых установок ДИЗЕЛЬНЫЙ ПРИВОД Привод, через механическую трансмиссию обеспечивающий работу главных машин и механизмов буровой установки от двигателей внутреннего сгорания, работающих по дизельному циклу, называется дизельным. Дизельный привод обеспечивает буровой установке автономное энергоснабжение, т.к. необходимая для ее работы механическая энергия вырабатывается дизелями, работающими на жидком топливе. Кроме дизелей в качестве привода могут использоваться другие типы двигателей внутреннего сгорания, работающие по газодизельному циклу или газовые. Однако эти типы двигателей в отечественной практике широкого использования пока не получили. ДИЗЕЛЬНЫЙ ПРИВОД СИЛОВЫЕ АГРЕГАТЫ ДИЗЕЛЬНЫХ ПРИВОДОВ Силовой агрегат – в общем случае представляет собой единый жесткий узел различных механизмов, выполняющего преобразование одного вида энергии в другой. Комплектация ЯСУ-500Б2 : - двигатель ЯМЗ-8504.10-02 с пластинчатой муфтой для установки с входным валом редуктора РЦС; - система охлаждения с радиатором; - система воздухозабора с фильтрами; - система питания с фильтрами; - система управления: троссовая и ручная (производства «Уралмаш», аналогичная системе управления на дизелях В2 и Wola); - система контроля параметров и САПС двигателями; - система выхлопа с глушителями и искрогасителем; - система упругой подвески двигателя; - система регулируемой установки и крепления на раму агрегатов; - подогреватель жидкостный ПЖД-600. ЭЛЕКТРОПРИВОД На буровых установках применяются различные виды электроприводов, которые подразделяются: 1) по виду двигателя – электропривод постоянного и электропривод переменного тока; 2) по возможности регулирования скорости – нерегулируемые и регулируемые электроприводы. На буровых установках применяются приводы постоянного тока с двигателями с независимым возбуждением и приводы постоянного тока с двигателями последовательного возбуждения (применяются на зарубежных буровых установках). Электроприводы переменного тока подразделяются на электроприводы с асинхронными двигателями и электроприводы с синхронными двигателями. ООО «Электротяжмаш-Привод» модернизированные асинхронных электродвигателей ДАРБ-1200-6УХЛ2 для буровых установок производства ООО «Уралмаш НГО Холдинг» ЭЛЕМЕНТЫ ТРАНСМИССИЙ БУРОВЫХ УСТАНОВОК Трансмиссии – это комплекс элементов, который обеспечивает передачу мощности от двигателей к исполнительным механизмам: ротору, лебедке, насосам, компрессорам и др. Трансмиссии состоят из силовых передач и соединительных муфт. Механические цепные, клиноременные, карданные и зубчатые. силовые передачи Гидромеханические гидротрансформатор или турботрансформатор Цепные передачи Преимущества цепной передачи: • возможность передачи мощности до 3000 кВт при межосевых расстояниях до 3 метров без проскальзывания; • возможность изменения передаточного отношения; • большие допустимые линейные скорости передачи. Недостатки: • неравномерность вращения ведущего и ведомого валов; • биение ненагруженной ветви цепи; • необходимость точного монтажа, исключающего перекосы и не параллельность валов; • необходимость интенсивной смазки; • вытягивание цепи в процессе эксплуатации. Краткое обозначение цепи по ГОСТ 10974–64 6ПРТ-31,75-600 цепь приводная, роликовая, шестирядная, тяжелого типа с шагом 31,75 мм и разрушающей на грузкой 600 кН В цепных передачах БУ применяются приводные втулочно-роликовые цепи следующих типов: однорядные усиленные (ПРУ), однорядные тяжелого типа (ПРТ), двухрядные (2ПР), двухрядные тяжелого типа (2ПРТ). Трехрядные (3ПР), тяжелого типа (3ПРТ), четырехрядные (4ПР), четырехрядные тяжелого типа (4ПРТ), шестирядные (6ПР) и шестирядные тяжелого типа (6ПРТ). Приводные роликовые цепи – это усовершенствованные втулочные цепи: для лучшего зацепления с зубчатым колесом на втулке вращается ролик. Данные цепи имеют большие шарнирные площади при небольшом весе и размерах, широкий диапазон передаваемых мощностей от P=0,07 до 220 кВт, а также скорости до 40 м/сек. Цепи имеют высокий КПД, малошумный ход, долгий срок службы при малых затратах на обслуживание. Клиноременные передачи Применяют в многодвигательных групповых приводах на лебедку, ротор, буровые насосы компрессор, в одно или двухдвигательных индивидуальных приводах буровых насосов, компрессоров, вспомогательных механизмов, а также для аварийной блокировки двигателей, – с Nн до 300 кВт. Достоинства: • амортизация резких перегрузок и сглаживание неравномерности вращения кривошипношатунных механизмов бурового насоса и компрессоров; • исключение поломок двигателей и ИМ при аварийных ситуациях. Недостатки: • необходимость предварительного натяжения ремней; • смена изношенных клиновидных ремней требует демонтажа про межуточных валов или сближения шкивов; • необходимость периодического натяжения ремней; • колебания ремней и всей КРП из-за непостоянства размеров сечений по длине ремня и мгновенного изменения за счет этого пере даточного отношения; • неравномерность растяжения ремней в комплекте; • чувствительность к попаданию на ремни масла; • низкий КПД до 94 %. Карданные передачи Карданная передача предназначена для передачи крутящего мо мента между несоосными валами или валами, соосность которых может нарушаться в процессе работы. Карданная передача всегда передает мощность без изменения числа оборотов. Передаточное число для карданной передачи равно 1, поэтому ее иногда относят к соединительным муфтам. Применяется для соединения удаленных валов (например, приводной вал на лебедке соединяют с ротором, гидротрансформатор соединяют с суммирующим редуктором, коробку перемены передач с лебедкой). Зубчатые передачи Зубчатые передачи применяют в так называемых преобразовательных элементах силового привода БУ – понизительных редукторах и коробках перемены передач (КПП), а также в роторе, в механической части бурового насоса и на морских плавучих самоподъемных буровых установках (в приводе подъемных колонн). Передаточное число зубчатой пары рассчитывается по формуле: k = Zведом/Zведущ, где Zведом – число зубьев ведомого колеса; Zведущ – число зубьев ведущего колеса. При наличии промежуточных зубчатых колес k = k1·k2·.....ki, где ki –передаточное число iй пары. Типы зубчатых зацеплений: а – цилиндрическая прямозубая с внешним зацеплением; б – цилиндрическая прямозубая с внутренним зацеплением; в – цилиндрическая косозубая; г – цилиндрическая шевронная; д – коническая; е – винтовая; ж – червячная; з – реечная Гидротрансформатор или турботрансформатор Гидротрансформатор предназначен для бесступенчатого изменения крутящего момента и частоты вращения, передаваемых от двигателя, на ИМ. По другому, гидротрансформатор – это гидродинамическая передача, которая передает механическую энергию через циркулирующий поток жидкости и бесступенчато автоматически изменяет в определенных пределах передаваемый крутящий момент в зависимости от внешней нагрузки. Бесступенчатое изменение момента и частоты вращения позволяет полнее использовать мощность дизеля в приводе буровой лебедки и обеспечить автоматическое изменение скорости подъема в зависимости от нагрузки на крюке. Однако, вследствие ограниченности коэффициента трансформации, в зоне практически приемлемых значений КПД гидротрансформаторы в приводе буровых лебедок самостоятельно не используют и дополняют механической КПП. Соединительные муфты Муфты предназначены для передачи вращения с одного вала на другой без изменения направления и частоты вращения и без преобразования крутящего момента Муфты Механические Гидравлические Пневматические Электромагнитные Классификация муфт по виду используемой энергии Классификация муфт по конструкции Стационарные муфты предназначены для постоянного соединения валов. Сцепные муфты обеспечивают возможность соединения и разъединения валов и поэтому являются исполнительными механизмами системы управления агрегатами буровой установки. Фрикционные цепные муфты Фрикционные муфты позволяют соединять валы, как при остановках, так и на ходу. Соединение валов во фрикционных муфтах обеспечивается силами трения сцепления фрикционных элементов муфт. Эти муфты являются основными исполнительными механизмами пневматической системы управления буровыми установками, так как в качестве привода сцепления в них используются пневматические камеры в виде резинотканевых баллонов. Подача воздуха в баллон муфты производится через полый вал с помощью вертлюжка. Существуют две разновидности фрикционных муфт – радиальные (или цилиндрические) и осевые (или дисковые). Цилиндрические муфты для буровых установок эксплуатационного и разведочного бурения выпускают со следующими аббревиатурами: ШПМ (шинно-пневматическая муфта); МП (муфта пневматическая); МШ (муфта шинная). разрез внешней полумуфты; 1 – обод; 2 – резиновый баллон; 3 – фрикционная накладка Момент, передаваемый цилиндрическими муфтами, растет с увеличением диаметров полумуфт. Ограничения по передаваемому моменту у этих муфт связаны с ростом их габаритных размеров. При необходимости передачи больших моментов через соединяемые валы применяют дисковые фрикционные муфты. a б Двухдисковая фрикционная муфта: а – общий вид: 1 – корпус; 2 – пружины отжимные; 3 – диски с фрикционными накладками; 4, 5 – промежуточный и нажимной диски; 6 – диск теплоизолирующий; 7 – подвод воздуха; 8 – диск камеры; 9 – пневмокамера; А – каналы охлаждения; б – полумуфта: 1 – обод; 2 – резиновый баллон; 3 – фрикционная накладка В дисковых муфтах рост передаваемого момента связан с увеличением числа рабочих фрикционных дисков, что в меньшей степени сказывается на габаритах муфты. Однако компактность этой муфты при водит к ухудшению ее естественного охлаждения. Поэтому в такой муфте предусмотрено непрерывное охлаждение в сцепленном состоянии воздухом из пневмосистемы буровой установки. Повышенный расход воздуха в такой муфте является ее недостатком.