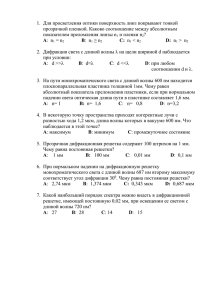

Федеральное агентство по образованию Московский государственный технический университет «МАМИ» Кафедра «Технология машиностроения» Балашов В.Н. УТВЕРЖДЕНО методической комиссией по специальности 151001 МЕТОДИЧЕСКИЕ УКАЗАНИЯ к лабораторной работе «Расчёт операционных припусков и определение операционных размеров» по дисциплине «Технология машиностроения» для специальности 15100.165 Москва – 2007 2 Балашов В.Н. Расчёт операционных припусков и определение операционных размеров. Методические указания для выполнения лабораторных работ по дисциплине «Технология машиностроения» для студентов специальности 151001.65. – М.: МГТУ «МАМИ», 2007. – 16 с. В методических указаниях излагается методика расчета операционных припусков и определение операционных размеров. Методика сопровождается численным примером. Методические указания предназначены для студентов специальности 151001.65, выполняющих лабораторную работу по дисциплине «Технология машиностроения». Содержание Цель работы _______________________________________________________3 Содержание работы ________________________________________________3 Методика выполнения работы _______________________________________3 Пример расчёта припусков __________________________________________7 Литература ______________________________________________________10 © Московский государственный технический университет «МАМИ», 2007 3 Цель работы Освоение методики расчёта операционных припусков, операционных размеров, а также закрепление знаний по методике назначения операционных допусков. Содержание работы 1. 2. 3. 4. 5. Изучение исходных данных для расчета; Расчёт межоперационных и общих припусков на одну поверхность; Определение межоперационных размеров и допусков; Назначение припусков на другие поверхности; Определение размеров заготовки. Методика выполнения работы 1. 2. Прежде чем приступить к расчётам, необходимо знать условия работы детали в узле, конструктивные особенности детали, чертёж и технические требования к изготовлению, размеры детали, требуемую точность обработки и заданное качество поверхности, метод получения заготовки (табл. 1 и 2), маршрутную технологию для каждой обрабатываемой поверхности и технологические базы. Расчёт межоперационных припусков производиться для каждой поверхности отдельно. При этом минимальный припуск определяется при последовательной обработке: Z i MIN = Rz( i −1) + Пi −1 + ρ i −1 + ε i При параллельной обработке противоположных поверхностей: (1) Z i MIN = 2 × Rz (i−1) + Пi−1 + ρ i−1 + ε i При обработке поверхностей вращения: (2) ( ( где ) ) Z i MIN = 2 × Rz( i −1) + Пi −1 + ρ i2−1 + ε i2 Rz – высота микронеровностей; П – глубина дефектного слоя; ρ – суммарное значение пространственных отклонений; (3) ε – погрешность установки. При этом ρ и ε задаются на сторону. Индекс « i » обозначает выполняемый переход, индекс « i − 1 » обозначает предшествующий переход. Суммарное значение пространственных отклонений ρ определяют как векторную сумму пространственных отклонений. 4 Погрешность установки определяют как векторную сумму погрешностей базирования ε δ и погрешности закрепления ε З . В тех случаях, когда направление составляющих векторов неизвестно, их суммируют по правилу квадратного корня: εУ = ε δ2 + ε З2 В связи с действием фактора исправления некоторых погрешностей, пространственные отклонения по мере обработки постепенно уменьшаются. Поэтому на чистовых операциях их обычно не учитывают. Числовые значения величин Rz , П , ρ можно выбрать для разных видов обработки (см. табл. 3, 4, 5, 6, 7, 8) [2]. Численные значения погрешности установки можно выбрать (см. табл. 9), а также подсчитать суммированием по правилу квадратного корня. При этом численные значения погрешностей базирования и закрепления можно выбрать по литературным данным (табл. 19, 21, 22 стр.31-41) [2]. Расчётные и максимальные значения припусков определяются по формулам: Z i MAX = Z i MIN + Ti−1 + Ti (4) Z iРРАС = Z iMIN + Т i −1 (5) Общие припуски определяются как сумма межоперационных (расчётных) припусков: Z ОБЩ = ∑ Z i РАСЧ (6) 3. Номинальные операционные размеры предшествующих операций определяются путем прибавления расчетного значения припуска Z РАСЧ к номинальному размеру выполняемой операции (см. рис. 1). Рис. 1 Расчётная схема расположения припусков и размеров Межоперационные допуски определяются, исходя из экономической точности обработки (см. табл. 10, 11 [2,5]). 5 4. Припуски на остальные поверхности выбираются по таблицам (см. табл. 12, 13, 14, 15,16, 17, 18, 19, 20, 21 [4]). Размеры заготовки определяются путем сложения номинальных размеров детали и значений общих припусков. Размеры заготовки следует округлить с точностью до 0,1 мм в тех случаях, когда метод получения заготовки литьё или поковка. Если заготовка выбирается в виде стандартного прутка, то расчётный размер заготовки необходимо округлить в сторону увеличения до ближайшего стандартного диаметра. Допуски на размеры для литых заготовок определяют по табл. 22 [2], для кованных заготовок – по табл. 23 [1]. Расчеты удобно вести заполняя таблицу (см. пример). Порядок расчёта минимальных припусков и предельных размеров наружных (в скобках - внутренних) поверхностей следующий: 1. Пользуясь рабочим чертежом детали и картой технологического процесса механической обработки, записать в расчётную таблицу обрабатываемые элементарные поверхности заготовки и технологические переходы в порядке последовательности их выполнения при обработке по каждой элементарной поверхности от черновой заготовки до окончательной обработки. 2. Пользуясь справочными таблицами и расчётными формулами записать в таблицу значения Rz , П , ρ , εУ , и Т . 3. 4. 5. 6. Определить расчётные величины минимальных припусков на обработку Z iMIN для всех технологических переходов по одной из формул (1), (2), (3). Определить величины расчётных припусков для всех технологических переходов путём прибавления допуска предшествующего перехода и расчётной величине минимального припуска выполняемого перехода: Z iРРАС = Z iMIN + Ti −1 Записать для конечного перехода в графу «Расчётный размер» наибольший (наименьший) предельный размер детали по чертежу. Для перехода, предшествующего конечному, определить расчётный размер путём прибавления к наибольшему предельному размеру по чертежу (вычитания из наименьшего предельного размера по чертежу) расчётного припуска Z iРРАС . 6 7. Последовательно определить расчётные размеры для каждого предшествующего перехода путём прибавления к расчётному размеру (вычитания из расчётного размера) следующего за ним смежного перехода расчётного припуска Z iРРАС . 8. Записать наибольшие (наименьшие) предельные размеры по всем технологическим переходам, округляя их увеличением (уменьшением) расчётных размеров: округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Определить наименьшие (наибольшие) предельные размеры путем вычитания (прибавления) допуска из наибольшего (наименьшего) предельного размера. 9. 10. Записать предельные значения припусков ПР Z MAX как разность наибольшего предельного размера предшествующего (выполняемого) перехода и наименьшего предельного размера выполняемого предшествующего (выполняемого) перехода и наибольшего предельного размера выполняемого (предшествующего) перехода. 11. Определить общие предельные припуски ПР Z ОБЩ MAX как разность наибольшего предельного размера заготовки (размера по чертежу) наименьшего предельного размера по чертежу (размера заготовки) и ПР Z ОБЩ как разность наименьшего предельного размера заготовки MIN 12. (размера по чертежу) и наибольшего предельного размера по чертежу (размера заготовки). В том случае, если расчёт выполнен верно, должны выполняться условия: Z iПР MAX − Z i MIN = Ti −1 + Ti ПР ПР Z ОБЩ MAX − Z ОБЩ MIN = TЗ + T Д 7 Пример расчёта припусков 1. Дано: Материал Количество, шт. в год Вес, кг Номинальные размеры, мм Ст 20Х N = 500000 m=6 d = 125+0, 04 D = 235−0, 045 h = 25+0 ,5 Рис. 2 Эскиз детали 2. 3. Учитывая вес поковки и годовой выпуск, выбираем заготовку в виде поковки на паро-воздушном молоте. Рассчитываем припуск на обработку диаметра: D = 235−0, 045 . По табл. 10 определяем, что для достижения заданной шероховатости и в соответствии с точностью размеров по чертежу, обработку указанной поверхности следует производить в 4 этапа: − черновое обтачивание; − чистовое обтачивание; − предварительное шлифование; − чистовое шлифование. 4. Установочной базой для обработки заготовки можно выбрать отверстие и один из торцев. 5. По табл. 3 и 5 определяем значения Rz и П . По табл. 10 определяем значения допусков Т для соответствующих 6. операций. Для окончательной операции значение допуска берётся с чертежа детали. Допуск на заготовку определяется по табл. 23 графы 2 и 3. Т ЗАГ = 1,0 + 0,5 = 1,5 мм 7. По табл. 4 определяем ρ ЗАГ . Для первой группы точности и штамповки на ГКМ: 2 2 ρ ЗАГ = ρСМ + ρ ХОР = 5002 + 2502 = 559 ≈ 560 мкм Пространственные отклонения для чернового и чистового точения определяются: 8 ρ1 = КУ 1 × ρ ЗАГ = 0,06 × 560 ≈ 34 мкм, ρ 2 = КУ 2 × ρ ЗАГ = 0,04 × 560 ≈ 22 мкм. На операциях шлифования пространственные отклонения малы и не учитываются. Погрешность установки по операциям определяются по табл. 9 в 8. зависимости от применяемого зажимного приспособления. На операции чернового точения применяем крепление в трёхкулачковом самоцентрирующем патроне, ε У 1 = 400 мкм. На операции чистового точения применяем крепление в мембранном патроне, ε У 2 = 5 мкм. На операциях шлифования деталь устанавливается на оправку без зазора, поэтому ε δ = 0 , а так как деталь в радиальном направлении жесткая, то принимаем ε Д = 0 , тогда ε У 3 = 0 и ε У 4 = 0 . 9. Определяем расчётные значения минимальных припусков: Z MIN 4 = 2 × (10 + 20 ) = 60 мкм, Z MIN 3 = 2 × (25 + 25 + 22 ) = 144 мкм, ( = 2 × (240 + 250 + ) Z MIN 2 = 2 × 100 + 100 + 342 + 52 = 468 мкм, 10. 11. 12. 13. ) Z MIN1 5602 + 4002 = 2360 мкм. Определяем расчётные припуски: Z РАСЧ 4 = 60 + 115 = 175 мкм, Z РАСЧ 3 = 144 + 185 = 329 мкм, Z РАСЧ 2 = 468 + 630 = 1098 мкм, Z РАСЧ 1 = 2360 + 1500 = 3860 мкм. Определяем расчётные размеры: А4 = 235 мм, А3 = 235 + 0,175 = 235,175 мм, А2 = 235,175 + 0,239 = 235504 мм, А1 = 235,504 + 1,098 = 236,602 мм, А0 = 236,602 + 3,860 = 240,462 мм. Определяем наибольшие предельные размеры путём округления в большую сторону соответствующих расчётных размеров (см. расчётную таблицу). Определяем наименьшие предельные размеры: АНМ 4 = 235 − 0,45 = 234,955 мм, АНМ 3 = 235,175 − 0,115 = 235,06 мм, АНМ 2 = 235,504 − 0,185 = 235,319 мм, АНМ 1 = 236,61 − 0,63 = 235,98 мм, 9 14. АНМ 0 = 240,5 − 1,5 = 239 мм. Определяем предельные значения припусков: ПР Z MAX 4 = 235,175 − 234,955 = 0,22 мм, ПР Z MIN 4 = 240,05 − 235,98 = 0,06 мм, ПР ПР Z MAX Z MIN 3 = 235,504 − 235,06 = 0,444 мм, 3 = 235,319 − 235175 = 0,144 мм, ПР Z MAX 2 = 236,61 − 235,319 = 1,291 мм, 15. ПР Z MIN 2 = 235,98 − 235,504 = 0,476 мм, ПР ПР Z MAX Z MIN 1 = 240,05 − 235,98 = 4,52 мм. 1 = 239 − 236,61 = 2,39 мм, Определяем предельные значения общих припусков: ПР Z ОБЩ MAX = 240,5 − 234,955 = 5,545 мм, ПР Z ОБЩ MIN = 239 − 235 = 4 мм. 16. Производим проверку по формулам. 17. Для обработки торцев выбираем припуск по табл. 13 и 17: Z ОБЩ = 2,3 + 0,8 = 3,1 мм. Для обработки отверстия выбираем припуск по табл. 18 и 20: Z ОБЩ = 5 + 0,6 = 5,6 мм. − Черновое точение; Маршрут обработки: − Шлифование. 18. Размеры заготовки: DЗАГ = 239,5+−10,,05 , d ЗАГ = 125 − 5,6 = 119,4 +−10,,05 , hЗАГ = 25 + 6,2 = 31,2 +−10,,05 . Допуски на размеры D , d и h - по табл. 23 графы 2 и 3. 10 Литература 1. 2. 3. 4. 5. «Ковка и объемная штамповка стали». Справочник под редакцией М.В. Сторожева, т.1, М.: «Машиностроение», 1967 г.. «Справочник технолога-машиностроителя», под ред. А.Г. Косиловой, т.1, М.: «Машиностроение», 1985г. Ф.В. Гурин и др. «Технология автотракторостроения», М.: «Машиностроение», 1971 г. «Обработка металлов резанием. Справочник технолога», под ред. Г.А. Монахова, М.: «Машиностроение», 1972 г. «Допуски и посадки. Справочник», под ред. В.Д. Мягкова, т.1, Л.: «Машиностроение», 1979 г. ρ 2 3 4 240 250 560 ε 5 6 7 Допуск Т, в мкм П Расчётный размер, мм Rz Расчётный припуск ZРАСЧ, мкм 1 Заготовка Точение черновое Точение чистовое Шлифование предв-ное Шлифование чистовое Элементы припуска, мкм Минимальный припуск ZMIN, мкм Технологические операции и переходы 11 Таблица расчета припусков 8 9 240,462 1500 Предельные значения припусков, мкм Предельные размеры заготовки, мм ПР ПР Z MIN Z MAX НМ НБ 12 239 13 240,5 235,98 236,61 10 11 100 100 34 400 2360 3860 236,602 630 2390 4520 25 25 22 5 468 1098 235,504 185 476 1291 235,319 235,504 10 10 0 0 144 329 235,175 115 144 444 235,060 235,175 0 60 175 60 220 234,955 235 45 ПР Z ОБЩ MIN = 4000 мкм ПР Z ОБЩ MAX = 5545 мкм 235 12 Ориентировочные характеристики процессов получения поковок № п/п 1 1 Способы получения поковок 2 Обжатие на ротационнообжимных машинах 2 Штамповка в закрытых штампах 3 Штамповка на ГКМ 4 Штамповоч ная вальцовка Припуски, Тип допуски, чистота производства поверхности 3 4 5 В зависимости от Припуск в случае Крупносерийное типа ротационной надобности под и массовое машины получают шлифование. производство сплошные и полые Допуск при (100-600 заготовки горячем обжатии поковок в час) удлиненной соответствует 11-13 квалитету. ступенчатой формы в виде тел Шероховатость вращения с поверхности при цилиндрическими горячем обжатии или коническими 2,5-1,25, при участками холодном до (ступенчатые 0,63-0,32 валы, шпиндели) Поковки весом 10То же Серийное производство 15 кг в виде тел вращения. Отсутствие заусенца сокращает расход металла. Рекомендуется для штамповки сталей и сплавов с пониженной пластичностью. Поковки до 30 кг с То же Крупносерийное отверстиям, массовое преимущественно тела вращения Поковки Припуски равны Крупносерийное переменного молотовым. и массовое сечения весом до 5 Допуски по длине производство кг и высотой до 60 1-5 мм, по высоте (1000-5000 мм, типа шатунов, и ширине 0,5-0,8 поковок в час) кулачков, звеньев шероховатости гусениц, поверхности автотракторные Rz20-40 поковки Ориентировочная характеристика Оборудование 6 Ротационные обжимные машины Кривошипные горячештамповочные прессы, штамповочные молоты ГКМ Ковочные вальцы 13 Таблица 2 Характеристика литых заготовок Наибольшая № Способ литья масса в Материал Примеры отливок п/п тоннах 1 2 3 4 5 1 Машинная формовка 0,1 Сталь, чугун, Средние и мелкие по металлическим цветные отливки, подшипники моделям в мелких и сплавы скольжения, муфты, средних опоках маховики 2 В оболочковые 0,2 То же Мелкие и средние формы. Химические, фасонные отливки твердеющие, тонкостенные 3 Точное литье по 0,05 ВысоколегиОтливки сложной выплавляемым рованные конфигурации моделям стали и (лопатки турбин, сплавы шестерни, режущий инструмент, детали приборов) Керамические стержни позволяют получить стенки толщиной 0,3 мм и отверстия ∅2мм 4 В металлические Чугунные - 7 Сталь, чугун Фасонные отливки кокили Стальные - 4 и цветные (поршни, головки металлы и двигателей, корпуса, сплавы диски и др.) 5 Центробежное литьё 1 Чугун, сталь, Оливки в виде тел с горизонтальной бронза и вращения при l > f осью вращения другие (трубы, гильзы, сплавы втулки) Таблица 3 Качество поверхности штампованных заготовок Масса штампованной Высота неровностей Rz, Дефектный слой П, поковки, в кг мкм мкм 1 2 3 До 0,25 80 150 Свыше 0,25 до 4,00 160 200 Свыше 4 до 25 240 250 Свыше 25 до 40 320 300 Свыше 40 до 100 350 350 Свыше 100 до 200 400 400 14 Таблица 4 Пространственные погрешности штампованных поковок Допускаемые погрешности поковок по смещению осей фигур ρСМ штампуемых в разных половинках штампов Масса По группам точности при штамповке, мм штампованной На молотах На прессах поковки, в кг 1 2 3 1 2 3 1 2 3 4 5 6 7 До 0,25 0,30 0,40 0,60 0,20 0,30 0,50 Свыше 2,5 до 0,63 0,35 0,50 0,80 0,25 0,40 0,60 Свыше 0,63 до 1,0 0,40 0,60 1,2 0,30 0,50 0,70 Свыше 1,0 до 2,50 0,45 0,80 1,4 0,35 0,60 0,80 Свыше 2,50 до 4,0 0,50 1,0 1,5 0,40 0,70 0,90 Свыше 4,0 до 6,30 0,63 1,1 1,7 0,50 0,80 1,0 Свыше 6,30 до 10,00 0,70 1,2 2,0 0,60 0,90 1,2 Свыше 10 до 16 0,80 1,3 2,1 0,60 1,0 1,3 Свыше 16 до 25 0,90 1,4 2,3 0,70 1,1 1,4 Свыше 25 до 40 1,0 1,6 2,6 0,70 1,2 1,6 Свыше 40 до 63 1,2 1,8 2,9 – – – Свыше 63 до 100 1,4 2,2 3,5 – – – Свыше 100 до 125 1,6 2,4 3,8 – – – Свыше 125 до 160 1,8 2,7 4,4 – – – Свыше 160 до 200 2,2 3,2 2,0 – – – 1 группа точности характерна для массового производства; 2 группа точности – для крупносерийного; 3 группа точности – для серийного. Допускаемые погрешности поковок типа дисков и рычагов по эксцентричности и короблению получаемых на прессах ГКМ Погрешности по группам точности Толщина (высота), Эксцентричность Кривизна (стрела прогиба) длина и ширина отверстий ρ ЭКС , мм и коробление ρ КОР , мм поковок, мм 1 2 3 1 2 3 1 2 3 4 5 6 7 До 50 0,50 0,80 1,0 0,25 0,50 0,50 Свыше 50 до 120 0,63 1,4 1,5 0,25 0,50 0,50 Свыше 120 до 180 0,80 2,0 2,5 0,32 0,50 0,70 Свыше 180 до 260 1,0 2,8 3,5 0,32 0,60 0,90 Свыше 260 до 360 1,5 3,2 4,5 0,40 0,70 1,0 Свыше 360 до 500 2,5 3,6 5,5 0,50 0,80 1,1 15 Продолжение таблицы 4 Допускаемая удельная кривизна ∆К поковок типа валов ∆К в мкм на 1 мм длины после: Диаметр поковки, Штамповка для Термообработка мм группы точности Правки на прессах 1,2 3 В печах В т.в.ч. 1 2 3 4 5 6 До 25 5 10 0,20 2,5 1,25 Свыше 25 до 50 5 10 0,15 1,5 0,75 Свыше 50 до 80 3 6 0,12 1,5 0,75 Свыше 80 до 120 2 4 0,10 1,0 0,50 Свыше 120 до 180 1,6 3 0,08 1,0 0,50 Свыше 180 до 260 1,4 2,5 – – – Свыше 260 до 360 1,2 2,0 – – – Свыше 360 до 500 1,1 1,5 – – – 1. Примечания: При обработке наружной поверхности поковки в патроне припуск на обработку определяют по формуле: ( 2. ) Z iMIN = 2 × Rzi−1 + Пi−1 + ρ i2−1 + ε i2 , при обработке в центрах: Z iMIN = 2 × (Rzi −1 + Пi −1 + ρ i −1 ) . Суммарное значение ρ определяют при обработке в патроне наружной поверхности: 2 2 ρ = ρ СМ + ρ КОР для отверстия: 2 2 ρ = ρСМ + ρ ЭКС При обработке в центрах для наружной поверхности: 2 ρ = ρ КО + ρ Ц или ρ = ρ КМ + ρ Ц2 , где ρ КО = ∆ К × L (L – общая длина заготовки); ρ КМ = 2 × ∆ К × LК ( LK ≤ 0,5 × L – для обработки в центрах); ρ Ц = 0,25 × Т 2 + 1 (Т – допуск мм на базовой поверхности заготовки при зацентровке). 16 3. Величина остаточной кривизны после выполнения перехода определяется расчётом: Способ обработки, обрабатываемая Расчётная формула поверхность, оборудование 1 2 Шлифование наружное W × C P × S 0,55 × VH0,35 × d H0,35 × ρ KP на бесцентрово-шлифовальном станке 0,6 W × K × C P × VH0 , 7 × S П0, 7 × [t 0, 6 − (t − ρ ) ] Круглое наружное шлифование Точение наружное на токарном станке X W × CУ × S Y × НВ n × [t X − (t − ρ KP ) ] Точение наружное на автомате и револьверном станках Симметричное фрезерование Z 0,5 × W × СУ × t X × S ZY × Z × D g × [B Z − (B − ρ KP ) ] на фрезерном станке где податливость технологической системы, мм/кг; коэффициент, характеризующий условия резания при шлифовании [2, стр.80]; Kкоэффициент, характеризующий режущую способность круга: К=1,5 – острый круг; К=3,0 – тупой круг. CУ коэффициент, характеризующий условие резания; tглубина резания, мм; подача на зуб, мм/зуб; SZ SП продольная подача, мм/об; VH окружная скорость заготовки; dH диаметр заготовки, мм; Bширина фрезерования, мм; HB твердость по Бринелю, в кг/мм2; Dдиаметр фрезы, мм; исходная кривизна заготовки для первого перехода механической ρKP обработки. Для последующих переходов – остаточная кривизна. Величину остаточной кривизны можно найти по формуле: ρ ОСТ = КУ × ρ ЗАГ , где ρ ЗАГ - кривизна заготовки и КУ - коэффициент уточнения. x, y, z , n, g- показатели степени. WCP - 17 Значения коэффициентов уточнения Вид заготовки Технологический переход 1 2 Горячекатаный прокат Чернового После Штамповка Получистового обтачивания Отливка Чистового 4. Величину пространственной погрешности после обработки для поверхностей определяют из соотношения: − черновой 0,20(R − r ) × ρ КОР − получистовой 0,15(R − r ) × ρ КОР − чистовой 0,16(R − r ) × ρ КОР КУ 3 0,06 0,05 0,04 торцевых Rz, мкм 2 3 П, мкм Наименование поверхности и способы обработки Квалитет Наименование поверхности и способы обработки 1 Квалитет Таблица 5 Точность и качество поверхности поковки после механической обработки Rz, мкм 4 1 2 3 Валы ступенчатые Наружные поверхности вращения Торцовые поверхности Точение: Подрезание 13 80 черновое Однократное 11-13 40 30 Черновое 13 80 50 Подрезание 11 40 чистовое Чистовое 11 20 25 Тонкое 8-9 5 – Фрезерование 14 160 Шлифование: Черновое 9 10 20 Чистовое 7-8 5 15 Шлифование 9 5 Тонкое 6-7 2,5 – Шестерни одно- и многовенцовые Наружные поверхности вращения Торцовые поверхности Обтачивание: Подрезание: Однократное 10-13 10-80 30 Однократное 10-13 10-80 Черновое 14 160 100 Черновое 14 160 Получистовое 13 80 50 Получистовое 13 80 Чистовое 10-11 10-40 25 Чистовое 10-11 10-40 Тонкое 8-9 5 – Круглое шлифование: Шлифование: Однократное 8-9 5 Однократное 8 5 – Черновое 9 10 20 Плоское шлифование: Чистовое 7-8 5 15 Черновое 9 10 Тонкое 6-7 2,5 – Чистовое 7-8 5 П, мкм 4 50 30 100 – 30 100 50 25 – 20 – 18 Таблица 6 Точность и качество поверхностей заготовки, получаемых литьем Литье и земляные формы, получаемые машинной формовкой Высота неровностей и дефектный слой , мкм для классов точности ( RZ + П ) Размер I II отливки, мм Цветные Цветные Чугун Сталь металлы Чугун Сталь металлы и сплавы и сплавы До 1250 600 500 400 800 600 500 До 3250 800 700 – 1000 800 – I класс точности характерен для массового производства II класс точности – для серийного производства. Отливки, получаемые специальными способами литья Дефектный слой П , в мкм R , z Способ Квалитет Цветные Чугун Сталь в мкм металлы В кокиль и центробежное 14-16 320 300 200 100 В оболочковые формы В одной 11-13 полуформе 260 160 100 В обеих 14 полуформах 40 По выплавляемой 11-13 170 100 60 модели Примечание: суммарное пространственное отклонение при базировании отливок по отверстию определяется по формуле: 2 2 +ρ кор см – коробление отливок; ρ= ρ где ρ кор ρсм – смещение стержня; ρ – суммарное значение пространственных отклонений; ε – погрешность установки. Для гильзы: ρ = 25 мм и ρсм = 0,3 мм кор 19 Таблица 7 Точность и качество поверхности после механической обработки R , Класс точности П, z Способ обработки Квалитет отливок мкм мкм 1 2 3 4 5 Отливки в земляные формы Точение, фрезерование Однократное I 11-13 10-40 30 Черновое II 14 10 100 Черновое и получистовое I и II 13 80 50 Чистовое I и II 10-11 10-40 25 Тонкое I и II 8-9 5 – Шлифование Однократное 8 5 – Черновое 9 10 20 Чистовое I и II 7-8 5 15 Тонкое 6-7 2,5 – Литье в кокиль Точение, фрезерование Однократное 11 10-40 25 Черновое 13 80 50 Чистовое 10 10-40 0 Тонкое 8-9 5 – Литье в оболочковые формы Точение, фрезерование Однократное 10-11 30 25 Черновое – 11 20 20 Чистовое 10 10 10 Тонкое 8-9 5 – Литье по выплавляемым моделям Точение, фрезерование, строгание Однократное 10 15 20 Тонкое 8-9 5 – 1. 2. Примечание: Для серого и ковкого чугуна цветных металлов и сплавов после первого технологического перехода, а для стали после термообработки Т из формулы исключить. Величину остаточного коробления определять по формуле ρ ост = К у × ρ кор (см. примечание 3 в табл. 4) 20 Таблица 8 Механическая обработка отверстий Способ обработки 1 Зенкерование черновое однократное чистовое Растачивание черновое чистовое Развертывание нормальное точное тонкое шлифование протягивание Калибрование шариком Хонингование Диаметр отверстий, мм 2 От 18 до 30 От 30 до 80 до 80 до 30 Свыше 30 до 80 50-260 50-260 6-80 до 80 10-80 6-80 до 80 Квалитет 3 13 13 11 10-11 11 13 10 10 8 7 7-9 8 8 6-7 R , z мкм 4 80 80 20-40 20-40 20-40 80 20 10 5 3 5 5 – П ,мкм 5 40 50 40 30 40 50 25 20 10 – – – – – Примечание: величину смещения оси отверстия после черновой обработки определять по формуле ρ ост = К у × ρ см или ρ ост = К у × ρ экс , где ρ ,ρ – первоначальная величина отверстия; см экс К у – коэффициент уточнения: после черновой обработки К у =0,05 после получистовой обработки К у =0,005 после чистовой обработки К у =0,002 21 Таблица 9 Погрешности установок заготовок в патронах Квалитет Погрешность установки, точности базовой в мкм для направления Тип патрона поверхности радиального осевого заготовки Патроны с 7-9 3-16 – гидропластмассой 7-11 10-20 – Мембранные патроны 7-9 3-5 – Трехкулачковые самоцентрирующиеся патроны 100,150,200,250 Литье по При диаметрах базовой выплавляемым моделям или поверхности до оболчковую 50, до 120, до 260 и до 500 мм форму 200, 300, 400, 500 Кокильное литье, При тех же штамповки диапазонах диаметров 50,80,100,120 При диаметрах базовой поверхности до 50, до 120, до 260 и до 500 мм 80, 100, 120, 150 При тех же диапазонах диаметров 22 Чистовое Тонкое Шлифование предв-ное Чистовое Тонкое Притирка Обкатывание, алмазное выглаживание 50-80 80-120 120-180 180-250 250-315 315-400 400-500 11 870 5450 540 12 1000 630 630 13 1150 720 720 14 1300 810 810 15 1400 890 890 16 1550 970 970 18-30 10 740 460 460 10-18 Допуски, в мкм 6 7 8 9 – – – 620 220 270 330 390 220 270 330 390 6-10 3-6 Квалитет Дефектный слой Интервалы диаметров, мм 30-50 1 Обтачивание Черновое Получистовое или однократное Шероховатость Ra (Rz), мкм Обработка Таблица 10 Точность и качество поверхности при обработке наружных цилиндрических поверхностей 2 (160) (80) (80) 3 60 120 20 4 5 14 – 13 180 13 180 (20) 50 11 75 90 110 130 160 190 220 250 290 320 360 400 (40) 2,5 1,25 0,63 2,5 0,25 1,25 0,63 0,63 0,16 0,63 0,16 1,25 0,02 20 30 5– 10 10 9 9 7 48 30 30 12 58 36 36 15 70 43 43 18 84 52 52 21 100 62 62 25 120 74 74 30 140 160 185 210 230 250 87 100 115 130 140 155 87 100 115 130 140 155 35 40 46 52 57 63 20 5 15 5 9 8 7 7 5 5 4 30 18 12 12 5 5 4 36 22 15 15 6 6 4 43 27 18 18 8 8 5 52 33 21 21 9 9 6 62 39 25 25 11 11 7 74 46 30 30 13 13 8 87 54 35 35 15 15 10 10 9 8 7 6 5 48 30 18 12 8 5 58 36 22 15 9 6 70 43 27 18 11 8 84 52 33 21 13 9 100 62 39 25 16 11 120 74 46 30 19 13 140 160 185 210 230 250 87 100 115 130 140 155 54 63 72 81 89 97 35 40 46 52 57 63 22 25 29 32 36 40 15 18 20 23 25 27 3-5 100 115 130 140 155 63 72 81 89 97 40 46 52 57 63 40 46 52 57 63 18 20 23 25 27 18 20 23 25 27 12 14 16 18 20 Примечание: Данные таблицы относятся к стальным деталям. Для деталей из чугуна и цветных сплавов предельные отклонения по точности можно принимать на один квалитет выше. 23 Развертывание 2,5 Точное 11 10 9 8 7 6 75 48 30 18 12 8 90 110 130 58 70 84 36 43 52 22 27 33 15 18 21 9 11 – 25-40 15-25 10 5 Тонкое 15 – – – – – – – – – – – – 80-120 14 – – – 50-80 13 – – – 30-50 8 9 10 11 12 330 390 460 – – 130 – – – – 330 390 400 540 – 18-30 315-400 – – – 25-40 250-315 – – – 30-50 10-18 13 11 10 25-70 6-10 5 6 7 – – 270 75 90 110 – – 270 3-6 4 13 11 13 180-250 Чистовое 3 120-180 Черновое Однократное Квалитет Зенкерование 2 (80) (20) (80) (40) (40) (20) (40) (20) Интервалы диаметров, мм Дефектный слой 1 Сверление и рассверливание Шероховатость Ra (Rz), мкм Обработка Таблица 11 Точность и качество поверхности при обработке отверстий – 330 390 460 540 110 130 160 190 220 70 84 100 120 140 160 100 62 39 25 – 190 120 74 46 30 – 220 140 87 54 35 – – – – 250 290 320 160 185 210 100 115 130 63 72 81 40 46 52 – – – – – – – – – Протягивание: 2,5 15-25 11 10 9 – – – – – – – – 160 190 220 250 – – 100 120 140 160 43 52 62 74 87 100 – – – – – – – – – 1,250,63 5-10 7 – – 18 21 – – – 13 – 220 270 330 390 460 540 630 720 810 890 11 75 90 110 130 160 190 220 250 290 320 360 10 9 8 7 6 48 58 30 36 18 22 – – – – 70 43 27 18 11 84 100 120 52 62 74 33 39 46 21 25 30 13 16 19 140 87 54 35 22 5 9 8 7 6 – – – – – – – – 43 27 18 11 52 33 21 13 62 39 25 16 74 46 30 19 87 100 115 130 140 54 63 72 81 89 35 40 46 52 57 22 25 29 32 36 3-5 6 8 9 11 13 16 19 22 5 10 5 – 6 58 8 9 11 13 15 18 20 23 25 70 84 100 120 140 160 185 210 230 черновое чистовое Растачивание: черновое (80) (40) чистовое (20)2,5 15–25 1,25-0, 0,32 4–10 тонкое Шлифование: предв-ное чистовое тонкое Притирка Хонингование Раскатывание 2,5 1,25– 0,63 0,63– 0,32– 0,04 30–50 20 25 30 35 40 160 185 210 230 100 115 130 140 63 72 81 89 40 46 52 57 – – – – 25 29 32 36 24 1 2 3 Алмазное выглаживание 0,630,08 4 9 8 7 6 5 – – – – 6 36 22 15 9 7 43 27 18 11 8 52 33 21 13 9 62 39 25 16 10 74 46 30 19 11 12 13 14 87 100 115 130 54 63 72 81 35 40 46 52 22 25 29 32 15 140 89 57 36 Примечание: Данные таблицы относятся к стальным деталям. Для деталей из чугуна и цветных сплавов предельные отклонения по точности можно принимать на один квалитет выше. Таблица 12 Припуски на механическую обработку отливок из серого чугуна I кл. точности ГОСТ 26645-85 Габаритный Положенные Номинальные размеры (наибольший) поверхности при до 50 50-120 120-260 260-500 заливке размер детали верх 2,5 2,5 – – до 120 низ, бок 2,0 2,0 – – верх 2,5 3,0 3,0 – 120-260 низ, бок 2,0 2,5 2,5 – верх 3,5 3,5 4,0 4,5 260-500 низ, бок 2,5 3,0 3,5 3,5 Таблица 13 Припуски на сторону для штамповки из черных металов с шероховатостью RZ 320 – RZ 80 первой группы До 180 До 260 До 50 До 120 До 180 До 260 До 50 До 120 До 180 До 260 До 0,25 Св. 0,25 до 0,63 0,63 до 1,60 1,60 до 2,50 2,50 до 4,00 4,00 до 6,30 6,30 до 10,00 10 до 16 16 до 25 До 120 Масса поковок, кг До 50 Толщина (высота), длина или ширина поковок мм На прессах На молотах На ГКМ 0,6 0,7 0,9 1,0 1,2 1,5 1,6 1,8 2,0 0,6 0,8 0,9 1,1 1,2 1,5 1,7 1,8 2,0 0,7 0,8 1,0 1,1 1,3 1,6 1,8 1,9 2,1 0,8 0,9 1,1 1,2 1,4 1,7 1,8 2,0 2,2 0,6 0,8 0,9 1,1 1,2 1,5 1,7 1,9 2,1 0,7 0,8 1,0 1,1 1,3 1,6 1,7 1,9 2,1 0,7 0,9 1,0 1,2 1,4 1,6 1,8 2,0 2,2 0,8 1,0 1,1 1,3 1,4 1,7 1,9 2,1 2,2 0,9 1,1 1,4 1,5 1,8 2,3 2,4 2,7 2,3 0,9 1,2 1,4 1,7 1,8 2,3 2,6 2,7 3,0 1,1 1,2 1,5 1,7 2,0 2,4 2,7 2,9 3,2 1,2 1,4 1,7 1,8 2,1 2,6 2,7 3,0 3,3 25 Таблица 14 Припуски на чистовое обтачивание валов после черновой обработки Диаметр вала, мм до 10 Длинна обработки До 100 До 250 До 500 0,8 0,9 1,0 Допуск на предварительную обработку по 13 квалитету – свыше 10-18 0,9 0,9 1,0 0,27 свыше 18-30 0,9 1,0 1,1 0,38 свыше 30-50 1,0 1,0 1,1 0,39 свыше 50-80 1,1 1,1 1,2 0,46 свыше 80-120 1,1 1,2 1,2 0,54 свыше 120-180 1,2 1,2 1,3 0,63 Таблица 15 Припуски на тонкое обтачивание валов Обратываемый Диаметр вала, Припуск на диаметр материал мм До 100 0,3 Легкие сплавы Свыше 100 0,5 До 100 0,3 Бронза, чугун Свыше 100 0,4 До 100 0,2 Сталь Свыше 100 0,3 Примечание: Допуски на предварительную операцию назначаются по 9-му вкалитету. Таблица 16 Припуск на шлифование валов Допуск на предварительну 100 - 250 250 - 500 500 - 800 ю обработку по 11 квалитету 5 6 7 8 0,2 0,3 0,5 0,4 – 0,09 0,2 0,2 0,3 0,4 0,3 0,3 0,3 0,3 0,4 0,5 0,11 0,2 0,2 0,3 0,3 0,4 0,5 Длина вала, мм Диаметр Характер Закалка вала шлифования 1 2 Ц До 10 Б Ц 10-18 Б 3 С З С З С З С З До 100 4 0,2 0,3 0,2 0,3 0,2 0,3 0,2 0,3 26 1 2 Ц 18-30 Б Ц 30-50 Б Ц 50-80 Б Ц 80-120 Б Ц 120-180 Б 180-250 Ц 3 С З С З С З С З С З С З С З С З С З С З С З 4 0,3 0,3 0,3 0,3 0,3 0,4 0,3 0,4 0,3 0,4 0,3 0,4 0,5 0,5 0,4 0,5 0,5 0,5 0,5 0,5 0,5 0,6 5 0,3 0,4 0,3 0,4 0,3 0,4 0,3 0,4 0,4 0,5 0,3 0,5 0,5 0,5 0,4 0,5 0,5 0,6 0,5 0,6 0,6 0,7 6 0,3 0,4 0,3 0,4 0,4 0,5 0,3 0,5 0,4 0,5 0,3 0,5 0,5 0,6 0,4 0,6 0,6 0,7 0,5 0,7 0,6 0,7 7 0,4 0,5 0,3 0,5 0,5 0,6 0,4 0,5 0,5 0,6 0,4 0,6 0,5 0,6 0,5 0,7 0,6 0,8 0,5 0,8 0,7 0,8 8 0,13 0,16 0,19 0,22 0,25 0,29 Ц – центрированное шлифование Б – бесцентровое шлифование С – сырая заготовка З – закаленная заготовка Таблица 17 Припуски на чистовое подрезание и шлифование торцов Общая длина детали Обрабатываемый диаметр до 18 18-50 50-120 120-260 260-500 До 30 50-80 80-120 120-260 260-500 Свыше 500 Допуск, мм 0,5/0,2 0,5/0,3 0,7/0,3 0,8/0,4 1,0/0,5 1,2/0,6 0,2/0,12 0,6/0,3 0,6/0,3 0,7/0,3 0,8/0,4 1,0/0,5 1,2/0,6 0,3/0,17 0,7/0,3 0,7/0,4 0,8/0,4 1,0/0,5 1,2/0,5 1,4/0,6 0,4/0,28 0,8/0,4 0,8/0,4 1,0/0,5 1,0/0,5 1,2/0,6 1,4/0,7 0,5/0,3 1,0/0,5 1,0/0,5 1,2/0,6 1,2/0,6 11,7/0,7 1,5/0,8 0,6/0,4 свыше 500 1,2/0,6 1,2/0,6 1,2/0,6 1,2/0,6 1,5/0,7 1,7/0,8 0,8/0,5 Примечание: В числителе даны значения припуска на подрезания торцов, а в знаменателе – на шлифование. 27 Таблица 18 Припуски на обработку прошитых или литых отверстий Размеры, мм Отверстия Отверстия 7 и 9 квалитетов точности Диаметр 11-го квалитета отверстия чернов. раст. чист. раст. чернов. чист. черн. чист. 1-ая 2-ая р-р откл. развер. развер. зенкер. зенкер. 1 2 3 4 5 6 7 8 9 40 38 39,7 39,93 40 38 40 42 40 41,7 41,93 42 40 42 45 43 44,7 44,93 45 42 45 +0,17 47 45 46,7 46,93 47 – – 48 46 47,7 47,93 48 46 48 50 45 48 49,7 49,93 50 48 50 55 50 53 54,5 54,92 55 50 55 58 53 56 57,5 57,92 58 55 58 60 55 58 59,5 59,92 60 58 60 62 57 60 61,5 61,92 62 60 62 63 58 61 62,5 62,92 63 – – 65 60 63 64,5 64,92 65 62 65 +0,2 68 63 66 67,5 67,9 68 65 68 70 65 68 69,5 69,9 70 68 70 72 67 70 71,5 71,9 72 70 72 75 70 73 74,5 74,9 75 72 75 78 73 76 77,5 77,9 78 75 78 80 75 78 79,5 79,9 80 78 80 85 80 83 84,8 84,85 85 82 85 90 85 88 89,3 89,85 90 88 90 95 90 93 94,3 94,85 95 92 95 +0,23 100 95 98 99,8 99,85 100 98 100 105 100 103 104,3 104,8 105 – – 110 105 108 109,3 109,8 110 – – 115 110 113 114,8 114,8 115 – – +0,23 120 115 118 119,3 119,8 120 – – 125 120 123 124,8 124,8 125 – – +0,26 130 125 128 129,3 129,8 130 – – 5 130 133 134,3 134,8 135 – – 28 Таблица 19 Припуски на обработку отверстия протягиванием Припуск на диаметр для отверстий, подготовленных с точностью Номинальный диаметр до 11-го квалитета грубее 11-го квалитета До 18 0,5 0,7 Свыше 18 до 30 0,6 0,8 Свыше 30 до 50 0,8 1,0 Свыше 50 до 80 1,0 1,2 Свыше 80 до 120 1,2 1,5 Свыше 120 до 180 1,5 1,8 Таблица 20 Припуски на шлифование отверстий Длина отверстия Допуск (+) на Диаметр Характер предварительную Припуск на диаметр отверстия детали обработку до 50 50-100 100-200 200-300 по 11 квалитету С 0,3 0,3 0,4 0,4 30-50 0,16 З 0,4 0,4 0,4 0,5 С 0,4 0,3 0,4 0,4 50-80 0,19 З 0,4 0,4 0,5 0,5 С 0,5 0,5 0,5 0,5 80-120 0,22 З 0,5 0,5 0,6 0,6 С 0,6 0,6 0,6 0,6 120-180 0,25 З 0,6 0,6 0,6 0,6 Примечание: − С – сырая, З – закаленная − при обработке тонкостенных втулок табличные данные умножить на коэффициент – 1,3 − если отверстие – база дальнейшей обработки, то допуск - по 7 квалитету. Таблица 21 Припуски на хонингование отверстий Припуск на диаметр Допуск (+) на Диаметр После тонкого После чист. После внутр. предварительную отверстия растачивания растачивания шлифования обработку чугун сталь чугун сталь чугун сталь по 11 квалитету До 50 0,09 0,06 0,09 0,07 0,08 0,05 – 50-80 0,10 0,07 0,10 0,08 0,09 0,05 0,03 80-120 0,11 0,08 0,11 0,09 0,10 0,06 0,035 120-180 0,12 0,09 0,12 – 0,11 0,07 0,04 29 Таблица 22 Допустимые отклонения (±) на размеры чугунных и стальных отливок 1-го класса точности ГОСТ 26645-85 Наибольший Номинальный размер габаритный Свыше 50 Свыше 120 Свыше 260 размер До 50 до 120 до 260 до 500 отливки До 120 0,2 0,3 – – 120 –260 0,3 0,4 0,6 – 260 – 500 0,4 0,6 0,8 1,0 Таблица 23 Допуски на поковки 1-ой группы при безоблойной штамповке Номинальные радиусы закругления внешних узлов Размер поковок по габаритам, мм 3 0,20 4 0,30 5 0,20 6 0,2 7 0,5 8 0,8 0,50 0,25 0,35 0,25 0,5 1,0 1,0 0,63 0,32 0,40 0,30 0,8 1,6 1,5 0,80 0,40 0,45 0,35 1,0 2,0 1,5 0,90 0,45 0,50 0,40 1,2 2,5 2,0 1,00 0,50 0,63 0,50 1,5 3,2 2,5 9 До 50 Св. 50 до 120 Св.120 до 180 Св.180 до 260 Св.260 до 360 Св.360 до 500 1,10 0,55 ,70 0,60 1,6 3,5 2,5 По кривизне, короблению, спиральности по периметру среза 2 0,40 По заусенцам На размер не зависящие От износа штампов – По смещению По эксцентричнности отверстий + На прессах 1 До 0,25 До 0,25 Св.0,63 До 0,63 Св.1,60 До 1,60 Св.2,50 До 2,50 Св.4,00 До 4,00 Св.6,30 До 6,30 Св.10,0 по недоштамп. или износу На молотах Вес поковок, кг Элементы допусков, определяемых по весу поковок, мм По температурному интервалу Элементы допусков, определяемые по размерам поковок, мм 10 11 12 13 0,50 0,25 ±0,05 ±0,10 ±0,12 0,63 ±0,16 0,25 ±0,18 0,80 ±0,20 0,32 ±0,26 1,00 ±0,32 0,32 ±0,36 1,50 ±0,40 0,40 ±0,50 2,50 ±0,63 0,50 30 Рис. 3 Схема размеров 1. 2. 3. 4. 5. 6. 7. Приложение: Суммарные допуски округлить с точностью 0,1 мм Допуски на размеры, зависящие от недоштамповки или двухстороннего износа ручьев (размеры А на рис.3) назначают по графам 2 и 3 в зависимости от веса поковки с прибавлением к ним отклонений по графе 10, исходя из размера, на который определяется допуск. Допуски и размеры, зависящие от одностороннего износа ручья и не зависящие от недоштамповки (размеры Б, рис. 3) берут равным половине значений по графам 2 и 3 с прибавлением значений по графе 10. Допуски на размеры между осями (размеры В, рис. 3) и на размеры, зависящие от одностороннего равномерного износа ручьев штампов (размеры Г, рис. 3), назначают, как сумму значений по графам 10 и 12. Для внутренних размеров знаки отклонений берут обратные указанным в таблице. Допуски на размеры в глубину (размеры Д, рис.3) назначают по графам 2 и 3 с прибавлением обратных по знаку отклонений графы 10. Кроме указанных допусков устанавливают независимые допуски на смещение в плоскости разъема (графа 4 и 5), на заусенцы (по графе 6 или 7), на эксцентричность отверстий (по графе 11), на кривизну, коробление, спиральность (по графе 13). 31 Проф., к.т.н. Балашов Виктор Николаевич Расчёт операционных припусков и определение операционных размеров. Методические указания для выполнения лабораторных работ по дисциплине «Технология машиностроения» для студентов специальностей 151001.65 Подписано в печать Заказ Тираж 100 Усл. п. л. Уч. – изд. л. Бумага типографская Формат 60х90/16 МГТУ «МАМИ», Москва, 107023, Б. Семеновская, 38