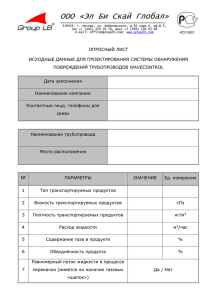

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» ТРУБОПРОВОДНЫЙ ТРАНСПОРТ - 2012 Материалы VIII Международной учебно-научно-практической конференции УФА Издательство УГНТУ 2012 УДК 622.692.4.053.001.63(12) ББК 39.7 (я8) Т78 Редакционная коллегия: А.М. Шаммазов (ответственный редактор) С.М. Султанмагомедов (зам. ответственного редактора) Л.П. Новоселова, секретарь Н.Я. Багаутдинов И.Р. Байков Н.А.Гаррис Н.Р. Гильмутдинов А.Г. Гумеров П.В. Климов Г.Е. Коробков А.М. Короленок В.К. Липский Ф.М. Мустафин А.Г. Пирогов В.В. Притула М.Д. Середюк В.В. Шайдаков Трубопроводный транспорт – 2012: материалы VIII Международной учебно-научно-практической конференции / Редкол.: А.М. Шаммазов и др. – Уфа: Изд-во УГНТУ, 2012. – 483 с/ ISBN 978-5-7831-1074-0 Представлены материалы международной учебно-научно-практической конференции «Трубопроводный транспорт – 2012», в которых отражены результаты научно-исследовательской, учебно-методической и практической деятельности работников вузов и промышленных предприятий в области трубопроводного транспорта и хранения нефти, нефтепродуктов и газа. УДК 622.692.4.053.001.63(12) ББК 39.7 (я8) Материалы помещены в сборник в авторской редакции. ISBN 978-5-7831-1074-0 © Оформление. Уфимский государственный нефтяной технический университет, 2012 © Коллектив авторов, 2012 Уважаемые участники конференции! От имени руководства Уфимского государственного нефтяного технического университета приветствую представительный форум специалистов трубопроводного транспорта. Настоящая конференция посвящается 60-летию одной из старейших кафедр УГНТУ – «Транспорт и хранение нефти и газа» и 50летию кафедры «Сооружение и ремонт газонефтепроводов и газонефтехранилищ». Обе кафедры являются базовыми кафедрами факультета трубопроводного транспорта в подготовке специалистов для отрасли, успешно развивают связи в области учебного и научного сотрудничества с профильными исследовательскими организациями и компаниями Австрии, Англии, Венгрии, Германии, Франции, Японии, Китая, Вьетнама, Казахстана и др. стран. Кафедры «Транспорт и хранение нефти и газа» и «Сооружение и ремонт газонефтепроводов и газонефтехранилищ» являются признанными лидерами по итогам ежегодных показателей деятельности подразделений УГНТУ. Динамичному развитию кафедр способствует наличие прочных производственных связей с профильными предприятиями ТЭК России (прежде всего, ОАО «АК «Транснефть» и ОАО «Газпром»), наличие базовых кафедр на передовых предприятиях. Кафедры ТХНГ и СТ оказывают методическую и организационную помощь родственным кафедрам ВУЗов России (Санкт-Петербурга, Воронежа, Архангельска, Ставрополя, Астрахани, Альметьевска и др.) и стран СНГ (Ташкента, Алма-Аты (Алматы), Баку, Тбилиси и др.) и тесно взаимодействуют с профильными предприятиями по многочисленным направлениям деятельности на основе договоров о сотрудничестве. Наиболее высокий уровень взаимодействия достигнут с ОАО «Уралсибнефтепровод», ОАО «СЗМН» и ООО «Газпром трансгаз Уфа». Подготовка специалистов в области трубопроводного транспорта в УГНТУ ведется с 1952 г. За это время подготовлено более 9000 инженеров. Выпускники кафедр работают на всей территории России — в отечественных, зарубежных и совместных предприятиях, а также за рубежом — во всемирно известных нефтегазовых компаниях в Северной Америке, Европе, Африке и на Ближнем Востоке. Желаю вам плодотворной работы и творческих успехов. Ректор УГНТУ профессор А.М. Шаммазов ЮБИЛЕЙНЫЕ КАФЕДРЫ – ОСНОВА ФАКУЛЬТЕТА ТРУБОПРОВОДНОГО ТРАНСПОРТА Подготовка специалистов в области трубопроводного транспорта в Уфимском государственном нефтяном техническом университете (УГНТУ) ведется с 1952 г. За это время подготовлено более 9000 инженеров. Подробнее об этом можно прочитать в летописи кафедры транспорта и хранения нефти и газа (ТХНГ), отмечающей свой 60-летний юбилей, а также в книге «Мы – сооруженцы» Р.А. Жданов, профессора кафедры «Сооружение и ремонт газонефтепроводов и газонефтехранилищ», которой исполняется 50 лет. Кафедры «Транспорт и хранение нефти и газа» и «Сооружение и ремонт газонефтепроводов и газонефтехранилищ» являются признанными лидерами по итогам ежегодных Динамичному показателей развитию деятельности кафедр подразделений способствует УГНТУ. наличие прочных производственных связей с профильными предприятиями ТЭК России (прежде всего, ОАО «АК «Транснефть» и ОАО «Газпром»), наличие базовых кафедр на передовых предприятиях. Учебники и научная литература в области трубопроводного транспорта, издаваемые на кафедрах, пользуются повышенным спросом у специалистов и студентов. Подготовка кадров высшей квалификации в докторантуре, аспирантуре и магистратуре позволяет кафедрам принимать на работу лучших своих выпускников и через программу развития кадрового потенциала университета закреплять молодежь на научно-педагогической работе. Сегодня факультета трубопроводного транспорта (ФТТ) и его кафедры «Транспорт и хранение нефти и газа» и «Сооружение и ремонт газонефтепроводов и газонефтехранилищ» знают по всей стране и за рубежом, и безусловная заслуга в этом принадлежит нашим студентам, выпускникам и профессорско-преподавательскому коллективу кафедр. Мы дорожим именами наших ученых и руководителей. Это – В.С. Яблонский, В.Е. Губин, В.Ф. Новоселов, П.И. тугунов, Л.Г. Колпаков, Л.А. Бабин, Ф.Ш. Юсупов, М.В. Нечваль, А.К. Галлямов, П.П. Бородавкин, Ф.Ф. Абузова, А.Г. Гумеров, В.Л. 5 Березин. Научную школу трубопроводчиков в УГНТУ сегодня возглавляет заведующий кафедрой ТХНГ, ректор профессор А.М. Шаммазов. В настоящее время на факультете трубопроводного транспорта работают четыре выпускающие и одна общеинженерная кафедры, где трудятся 115 преподавателей (средний возрост – 45 лет) среди которых 20 докторов наук, профессоров, обучаются 1150 студентов; функционируют научно- исследовательские лаборатории и центры с потенциалом годового объема работ на сумму более 60 млн. руб. Основные направления деятельности факультета, принятые в концепции своего развития и изложенные в ежегодных планах работы, - это учебный процесс, научно-исследовательская Кафедры факультета оснащены работа лучшими и внеучебная деятельность. лабораторными установками, стендами и макетами и располагаются в современном учебном корпусе площадью свыше 12000 м2. Кафедрам созданы все условия для успешного развития. Студенты ФТТ часто становятся победителями и призерами российских и международных конкурсов и олимпиад. УГНТУ по праву гордится своей спортивной базой, дворцом молодежи, оздоровительным лагерем и профилакторием, своим студенческим городком, где есть все условия для подготовки высокопрофессионального высоконравственного специалиста, отвечающего современным требованиям производства. Показателем качества учебного процесса является спрос на выпускников факультета и их 100%-е трудоустройство. Строящиеся новые трубопроводные системы – это гарант востребованности выпускников ФТТ. И ежегодный высокий конкурс среди абитуриентов, желающих поступать на ФТТ УГНТУ, является лишь дополнительным тому подтверждением. Уважаемые сотрудники кафедр «Транспорт и хранение нефти и газа» и «Сооружение и ремонт газонефтепроводов и газонефтехранилищ», поздравляю Вас и всех наших студентов с юбилеями и желаю больших творческих успехов, уверенного развития и еще большего признания в России и за рубежом! Здоровья Вам и благополучия! Декан ФТТ, профессор С.М. Султанмагомедов 6 СЕКЦИЯ «ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 7 КАФЕДРЕ «ТРАНСПОРТ И ХРАНЕНИЕ НЕФТИ И ГАЗА» УГНТУ – 60 ЛЕТ Кафедра «Транспорт и хранение нефти и газа» сегодня одна из лучших в Уфимском государственном нефтяном техническом университете. Интегральным показателем эффективности ее работы могут служить результаты подведения годовых итогов деятельности выпускающих кафедр ВУЗа (среди 41 выпускающей кафедры): Год 2007 2008 2009 2010 2011 Место I I II I II / I / II Эти достижения обеспечиваются высококвалицированным профессорскопреподавательским составом. На кафедре работают 11 докторов наук и 12 кандидатов наук. Треть преподавателей кафедры имеют возраст порядка 25 лет. Несмотря на то, что омоложение кафедры приводит к временному снижению уровня остепенённости оно, безусловно, направлено на перспективу – все молодые преподаватели учатся в аспирантуре и готовят кандидатские диссертации. Такие перспективы создались в результате реализации программы материальной поддержки молодых преподавателей, действующей на факультете трубопроводного транспорта с 2004 г., с привлечением собственных средств факультета и спонсорской помощи предприятий ТЭК. Так на кафедре ТХНГ в 2012 г. 8 молодых преподавателей получают гранты, выделяемые ОАО «Уралсибнефтепровод» и ОАО «Северо-Западные магистральные нефтепроводы» (ОАО «СЗМН»). Практикуется заключение договоров с талантливыми студентами для подготовки к работе на кафедре, за ними закрепляются кураторы из опытных преподавателей. Кафедра очень тесно взаимодействует с профильными предприятиями по многочисленным направлениям деятельности на основе договоров о сотрудничестве. Наиболее высокий уровень взаимодействия достигнут с ОАО «Уралсибнефтепровод», ОАО «СЗМН» и ООО «Газпром трансгаз Уфа», включающий договор о сотрудничестве на 5 лет, план совместной деятельности на текущий год, направление абитуриентов на учебу, прохождение всех видов практик, трудоустройство выпускников, обучающихся по направлению от предприятия, проведение выездных защит дипломных проектов, участие студентов в конференциях молодых специалистов предприятий, стажировку преподавателей, взаимное участие в Советах УГНТУ и предприятий, чтение 8 лекций ведущими специалистами предприятия; спонсорская помощь, в том числе гранты для молодых предприятий. Росту уровня практической подготовки специалистов УГНТУ способствует практика организации базовых кафедр. Базовая кафедра ТХНГ действует в ООО «Газпром трансгаз Уфа», которая поднимает уровень практической подготовки специалистов по газопроводной тематике, а для подготовки магистерских диссертаций имеется база для проведения исследовательских работ на специально создаваемых установках. Это благотворно сказывается на качестве учебного процесса. Студенты привлекаются в работе по научной тематике кафедры. Выпускник 2008 г. Д.Т. Ахияров занял первое место на европейском конкурсе студенческих научных работ международного общества инженеров-нефтяников SPE (сентябрь 2007 г., Абердин, Англия) и участвовал в конкурсе континентов (ноябрь 2007 г., США). Студент А. Колчин завоевал 3-е место на Краковском студенческом международном нефтяном конкурсе SPE (Польша, апрель 2012 г.), В ноябре 2010 г. Доценты кафедры И. Шаммазов и С. Китаев, аспирант А. Валиев – авторы работы «Энергосбережение при эксплуатации фонда центробежных электронасосов на нефтяных промыслах» - стали лауреатами Государственной молодежной премии в области технических наук, а в октябре 2012 года таким же лауреатом стал аспирант Валеев А.Р. Заведующий кафедрой А.М. Шаммазов и профессор Б.Н. Мастобаев являются лауреатами премии Правительства России в области образования. Профессорско-преподавательским коллективом кафедры подготовлены и изданы десятки учебных, учебно-методических разработок и научных монографий, опубликованы сотни научных статей. Так, например, только за 2009-2011 гг. опубликовано 11 книг, среди которых 5 учебников и учебных пособий с грифом УМО нефтегазовых ВУЗов (общим объемом 185,4 печ.л.), 6 монографий (общим объемом 121,8 печ.л.). В последнее время на кафедре ведутся работы по внедрению в учебный процесс компьютерных технологий и аудиовизуальной техники. Все более значительным становится объем работы в рамках Института дополнительного профессионального образования, в котором кафедра курирует направление «Транспорт и хранение нефти, нефтепродуктов и газа» по программам повышения и получения профессиональной квалификации. Выпускники кафедры достойно представляют родной ВУЗ в различных структурах ТЭК России, а уровень их востребованности составляет 100%. Заместитель зав. кафедрой ТХНГ, профессор Г.Е. Коробков 9 УДК 547.665.9 ПРОБЛЕМА СОЗДАНИЯ ПРОМЫШЛЕННЫХ АГРЕГАТОВ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ОТХОДОВ С. Г. Автамонов, А. А. Бойцова, УГТУ, г. Ухта Проблема утилизации углеродосодержащих твердых отходов промышленного и бытового происхождения приобретает в настоящее время все более острый характер в связи с тем, что объемы генерирования отходов постоянно растут, в то время как темпы их переработки несопоставимо малы. В результате к настоящему времени накоплены сотни миллионов тонн углеродосодержащих, полимерных и нефтепромышленных отходов, которые необходимо переработать и обезвредить. Масштабы ежегодного продуцирования и накопления углеродосодержащих, полимерных и нефтепромышленных отходов требуют быстрейшего создания перерабатывающих установок среднетоннажной и малотоннажной производительности. Это представляется осуществимым на базе уже имеющихся проектов, методов переработки углеродосодержащих материалов и наработок для нефтегазоперерабатывающей отрасли с их реализацией на существующих предприятиях нефтегазовой промышленности, на углеобогатительных фабриках, а также на металлургических комбинатах. Применяемые в настоящее время на практике способы решения проблемы твердых отходов в подавляющем большинстве сводятся к пассивным и методам, включающим сжигание, биоразложение, захоронение или складирование на полигонах. Активные методы переработки связаны в основном с термическим и другими воздействиями на углеродосодержащие отходы (далее – УСО), приводящими к их структурно-химическим превращениям. Основные требования к технике для переработки УСО, сформировавшиеся в результате анализа и диссертационных исследований в УГТУ, это, прежде всего высокая производительность и надежность при глубоком использовании энергохимического потенциала отходов; экологичность, гибкость в 10 управлении, устойчивость режима при изменении свойств перерабатываемых отходов, высокий уровень автоматизации. Для обоснования конструктивных параметров и режимов работы машин и агрегатов определяющими являются данные о физико-механических характеристиках отходов, которые во многом зависят от характера, величины, способа приложения действующих на сырье механических нагрузок. При этом перерабатываемый материал будет приобретать на стадии предварительной подготовки соответствующую нагрузке структуру и свойства, изменяющиеся в широком диапазоне: от плохо сыпучей рыхлой дисперсной массы до жидкого состояния. Перспектива внедрения технологии комплексной утилизации углеродосодержащих, полимерных и нефтепромышленных отходов даст толчок росту новой утилизационной промышленности в отечественной экономике. Создание лабораторной базы для изучения состава углеводородов в нефтепромышленных отходах с последующим проектированием установок для низкотемпературного пиролиза, когенерации. Создание на базе существующих мощностей машиностроительного центра по выпуску оборудования для утилизации и последующей переработки в товарные ликвидные продукты, оборудования предварительного рециклинга для уменьшения экономических потерь в результате перевозки утилизируемого сырья. Перспектива получения электроэнергии и тепловой энергии в процессе утилизации твердых бытовых отходов, не кондиций добычи и переработки каменного угля, торфа, донных отложений очистных станций, фитомассы, торфа, отходов деревоперерабатывающей промышленности и фермерских хозяйств. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 http://www.nefteshlamy.ru/ 2 http://eco-profi.info/ 3 http://www.solidwaste.ru 11 УДК 539.3:622.69 ИССЛЕДОВАНИЕ ИЗМЕНЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ СТЕНОК ТРУБЫ ПРИ ДЕФОРМИРОВАНИИ ИЗГИБОМ Р. В. Агиней, «Гипрогазцентр», г. Н.Новгород, И.С. Леонов, УГТУ, г. Ухта Для исследования изготовлен экспериментальный стенд, моделирующий два варианта напряженно-деформированного состояния: чистое сжатие, чистое растяжение. Характеристики трубного элемента: эксплуатация в составе действующего газопровода – 30 лет, наружный диаметр D = 325 мм, длина L = 3000 мм, толщина стенки δ = 8 мм, материал – сталь марки 14ХГС. Оценка фактического напряжения производилась тензорезисторами 2ФКП-5-400. Обработка сигналов производилась аналого-цифровым преобразователем ZET-210. Магнитометрические исследования: коэрцитиметром КМ445, с основной погрешностью измерения не более 5%. Нагружение стенда осуществлялось пошагово до 150 МПа, с шагом в 25 МПа. На каждом шаге испытания коэрцитивная сила измерялась в двух взаимно перпендикулярных направлениях Hc|| и Hc⊥. Результаты представлены на рисунке 1. Изменение показаний коэрцитивной силы сопоставимо с величиной погрешности измерений прибора. Выводы: 1) коэрцитивная силы (А/м), измеренная в направлении деформирования металла, вызванного изгибом трубного элемента модели, является линейной функцией продольных напряжений (МПа) растяжения, вызванных изгибом трубного элемента модели и описывается зависимостью Нс||=0,36σрас+Нс0; 2) в точке сжатия, коэрцитивная сила, измеренная соосно отрицательным деформациям, пропорциональна величине напряжений сжатия и описывается зависимостью вида Нс||=-0,2σсж+Hc0; 3) при измерении продольных напряжений трубопроводов, вызванных изгибом, наиболее целесообразно проводить измерения коэрцитивной силы в области сжатия, при этом погрешность оценки напряжений составит не более 10%. 12 а) Hc,А/м 390 370 y = -0,2043x + 359,25 R2 = 0,8853 НсII 350 точка контроля 1 точка контроля 2 точка контроля 3 Hc+ 330 y = 0,08x + 327,55 R2 = 0,78 310 290 270 250 0 20 40 60 80 100 120 140 160 σ,МПа б) Hc,А/м 390 y = 0,36x + 318,92 R2 = 0,93 370 HcII 350 330 точка контроля 4 точка контроля 5 точка контроля 6 310 Hc 290 y = 0,02x + 283,64 R2 = 0,04 270 250 0 20 40 60 80 100 120 140 160 σ,МПа Рисунок 1 - Зависимость коэрцитивной силы, измеренной вдоль (Hc||) и поперек (Hc⊥) главных напряжений от растяжения (а), сжатия (б) вызванных изгибом БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Агиней Р. В., Андронов И. Н., Корепанова В. С. Анализ вида напряженного состояния газопроводных труб коэрцитиметрическим методом // Заводская лаборатория. Диагностика материалов – 2008-№12-Т.74. с.52-54. 13 УДК 620.193 ИССЛЕДОВАНИЕ ВЛИЯНИЯ УРОВНЯ ЗАЩИТНОГО ПОТЕНЦИАЛА СТАНЦИИ ЭХЗ НА КОНЦЕНТРАЦИЮ ВОДОРОДА В ОСНОВНОМ МЕТАЛЛЕ ТРУБОПРОВОДА Р.В. Агиней, «Гипрогазцентр», г. Н.Новгород, В.Л. Онацкий, УГТУ, г. Ухта Для исследования изготовлена экспериментальная установка, представляющая собой машину для растяжения образцов, с подключенным оборудованием, имитирующим работу станции ЭХЗ и измерительной ячейкой. На образце создается механическое напряжение путем приложения растягивающего усилия σ=(0,7-08)σ0,2. Образцы изготавливались из фрагмента металла магистрального газопровода, находившегося в эксплуатации до 30 лет. Марка стали 17Г1С, условный предел текучести σ0,2= 360 МПа, предел прочности σв = 520 МПа. Длина образцов составляет 210 мм, ширина и толщина 4 мм. Концентрацию водорода в металле Сн можно измерить с помощью водородных датчиков. В Институте физической химии и электрохимии им. А.Н.Фрумкина разработан водородный датчик ДН-1 [1]. Датчик работает по принципу ячейки Деванатхана-Стахурского [2]. Стальная мембрана датчика толщиной 100 мкм присоединяется электрическим контактом к трубе и ее внешняя поверхность имеет потенциал трубы. Образующийся на внешней поверхности мембраны водород частично внедряется в металл и диффундирует к внутренней поверхности мембраны. На внутренний поверхности мембраны поддерживается потенциал, при котором атомарный водород окисляется. В стационарных условиях СН можно рассчитать из величины тока проникновения водорода через стальную мембрану - iр: СН = iрLМ/FρD , (1) где L - толщина мембраны, М - атомный вес водорода, F - число Фарадея, ρ - плотность стали, D - коэффициент диффузии водорода в стали. Таким образом, величину iр можно рассматривать как критерий опасности водородного охрупчивания стали. 14 При последовательном повышении уровня защитного потенциала станции ЭХЗ в нейтральной среде (рН=7,5) наблюдается стабильный рост тока iр (рисунок 1) Рисунок 1 - Зависимость тока проникновения водорода через стальную мембрану от напряжения подаваемого на станцию ЭХЗ БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 В.Э. Игнатенко, А.И. Маршаков, В.А. Маричев и др. // Защита металлов. 2000. Т.36. С.132. 2 M.A.V. Devanathan, Z. Stachurski // J. Electrochem. Soc. 1964. V.111. Nо5. P.619. 15 УДК 622.691.4.052.012.002.51 КАЧЕСТВО КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНЫХ СТАНЦИЙ И.Н. Бирилло, филиал ООО «Газпром ВНИИГАЗ», г. Ухта Качество кольцевых сварных соединений проанализировано на основе результатов диагностического обследования надземной трубопроводной обвязки (ТПО) нагнетателей одного из компрессорных цехов, находившегося в эксплуатации в течение 30 лет. В ходе обследования были проведены визуальноизмерительный и магнитопорошковый контроль практически всех (96,9 %) кольцевых сварных соединений ТПО и выборочное освидетельствование сварных швов неразрушающими методами диагностики: ультразвуковым (26,9 %) и рентгенографическим (15,7 %). Девять сварных швов (3,1 %) не были освидетельствованы вследствие отсутствия доступа для контроля. По результатам визуально-измерительного контроля сварных соединений только 27 из 284 не имели недопустимых дефектов и отклонений от установленных требований [1]. Остальные 257 сварных соединений содержали, как правило, несколько браковочных признаков, в частности: подрезы – 160 сварных соединений (56,3 % от обследованного количества); грубую чешуйчатость – 132 сварных соединения (46,5 %); смещения кромок – 90 сварных соединений (31,7 %); неравномерную ширину шва – 86 сварных соединений (30,3 %); брызги металла – 80 сварных соединений (28,2 %); смятие сварных кромок – 37 сварных соединений (13,0 %); поверхностные поры – 17 сварных соединений (6,0 %); вогнутость валика облицовочного слоя – 14 сварных соединений (5,0 %); коррозионные повреждения – 13 сварных соединений (4,6 %); локальные проплавления – 11 сварных соединений (3,9 %); превышение выпуклости шва – 10 сварных соединений (3,5 %); механические повреждения поверхности шва (задиры, забоины) – пять сварных соединений (1,8 %). Геометрические параметры зарегистрированных дефектов изменяются в значительных пределах. В частности, подрезы имеют глубину от 0,5 до 3,8 мм и протяженность от 5 мм до всей длины сварного шва. Преобладают подрезы 16 глубиной 0,5 – 1,5 мм (68,74 %), а подрезы глубиной более 2,5 мм встречаются в единичных случаях. Что касается протяженности подрезов, то 39,9 % дефектов распространяются по всей длине сварного шва, 22,8 % дефектов имеют длину до 25 мм, а практически все остальные подрезы (36,27 %) имеют длину от 25 до 1000 мм. Смещения кромок составляют от 2,5 до 13,0 мм (20 – 65 % от толщины стенки сваренных элементов). При этом смещения до 3 мм зарегистрированы только у одного сварного шва, а 81,12 % сварных соединений с таким видом дефектности имеют смещения от 4 до 8 мм. Ширина валика освидетельствованных сварных швов составляет от 10 до 46 мм, при этом по длине сварного шва наблюдается отличие ширины облицовочного слоя на 3 – 25 мм. Смятие кромок сварных швов наблюдается на участках протяженностью от 150 до 1300 мм. При анализе других зарегистрированных дефектов сварных швов было установлено, что 88,2 % поверхностных пор имели диаметр 0,5 – 1,0 мм. При этом имелись как одиночные дефекты, так и их скопления. Максимальный размер поверхностной поры составил 5 мм при глубине 1,5 мм. Коррозионные дефекты имели глубину до 1,0 мм, проплавления и вогнутость валика шва до 3 мм. На локальных участках 10 сварных соединений усиление шва составило 7 – 18 мм. Максимальная протяженность и глубина механических повреждений (задиров, забоин) составила 40 и 2,0 мм соответственно. Таким образом, проведенное обследование показало, что практически все сварные соединения надземной трубопроводной обвязки, находившиеся в эксплуатации в течение 30 лет, имеют разнообразные дефекты. Многие из них не допускаются нормативными требованиями. При этом только трещины могли образоваться в процессе эксплуатации объекта, а остальные дефекты возникли на стадии выполнения строительно-монтажных работ. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 СТО Газпром 2.-2.4-083-2006 Инструкция по неразрушающим ме- тодам контроля качества сварных соединений при строительстве и ремонте 17 промысловых и магистральных газопроводов – М.: ООО ИРЦ Газпром, 2006. – 123 с. УДК 622.692.4 К ВОПРОСУ ВЗРЫВОПОЖАРОБЕЗОПАСНОСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ Е.М. Бортняк, Н.П. Школьный, ИФНТУНГ, г. Ивано-Франковск Сегодня уже практически невозможно представить стратегию развития экономики страны и решение сложных социально-экономических задач без участия топливно-энергетического комплекса, одним из ключевых элементов которого является нефтегазовая отрасль. Предприятия нефтегазовой промышленности в значительной степени зависят от особенностей функционирования, эффективности эксплуатации и существующего состояния объектов трубопроводного транспорта нефти и газа. Система транспорта углеводородного сырья Украины является одной из наиболее протяженных, и вместе с тем, наиболее старых транзитных магистралей в Европе. К сожалению, на сегодняшний день значительная часть нефте- и газопроводов отработала амортизационный период, что ведет к возможности снижения надежности технологических коммуникаций и ставит под угрозу экологическую безопасность производственных объектов. В результате эксплуатации значительной части трубопроводов на протяжении более 25-30 лет существенно возрастает риск образования аварийно – опасных дефектов и возможность взрывов [1]. В результате возникает опасность попадания токсичных компонентов углеводородного сырья и продуктов их сгорания в окружающую среду, нанося непоправимый ущерб разной ступени интенсивности практически всем природно-территориальным комплексам. Кроме того, существенно повышается риск с точки зрения обслуживающего персонала и населения, проживающего вблизи промышленных районов. Учитывая существенную стратегическую значимость системы трубопроводного транспорта для экономики страны, с целью повышения надежности, безопасности и эффективности эксплуатации, постоянно ведутся роботы по по- 18 вышению ее технического уровня, переоснащению, консервации, демонтажу недействующих участков, реконструкции и капитальному ремонту производственных объектов, уделяя при этом существенное внимание природоохранной деятельности. Разрабатываются новые и усовершенствуются существующие нормативно-правовые документы, регламентирующие методику и планирование ремонтных работ, отвечающих максимальной эффективности и безопасности. Однако, несмотря на развитие методов и средств обеспечения экологической и промышленной безопасности объектов нефтегазового комплекса и достигнутые при этом успехи, количество аварий и инцидентов на нефтегазопроводах, а также связанные с этим экологические проблемы, все же сохраняются. Очень часто аварии на магистральных трубопроводах приводят к человеческим жертвам. Известны случаи, когда почти вся ремонтная колонна попадала в зону сплошного огня из-за разрыва нефтепровода и возгорания продукта в процессе капитального ремонта без остановки перекачки нефти. Наиболее опасными авариями, в силу своей масштабности, являются взрывы и пожары газовоздушных смесей, которые образуются в результате существования дефектов в материале трубопроводов больших диаметров. Очень часто в период проведения ремонтных работ возникают аварийные ситуации, в результате элементарного не соблюдения правил, а в некоторых случаях из-за отсутствия совершенных пожаровзрывобезопасных технологий проведения огнеопасных работ. Существует множество факторов, которые при определенных условиях могут привести к возгоранию и последующему взрыву горючих компонентов углеводородных топлив. Повышению пожарной безопасности нефтегазопроводов уделяется большое внимание. Доступно огромное количество научных наработок, в которых рассматриваются проблемы взрыва газовоздушных смесей, однако в основном в них представлены результаты проведенных исследований, касающихся однокомпонентных газов. Углеводородные газы являются многокомпонентными химическими соединениями и поэтому их поведение при возникновении определенных условий, необходимых для инициирования взрыва, могут существенно отличаться. Таким образом, существует необходимость в дальнейших 19 теоретических и экспериментальных исследованиях, направленных на изучение возможных факторов и условий, влияющих на инициирование и протекание процессов воспламенения и взрыва газовоздушных смесей углеводородных топлив в условиях проведения аварийных и огнеопасных работ при эксплуатации систем магистрального транспорта нефти и газа. Результаты проведенных исследований позволят усовершенствовать существующие технологии эксплуатации и проведения ремонтных работ с целью повышения уровня пожаровзрывобезопасности и экологизации предприятий и предупреждения чрезвычайных происшествий техногенного характера в нефтегазовой отрасли. Это является важнейшим прикладным вопросом науки и техники, если учитывать большие протяженности магистральных нефтегазопроводов, их важность для экономики страны, разнообразие климатических условий, возрастной состав и ущербы от разрушений. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Павлюк Ю.Е. Пожежна та техногенна безпека основних небезпечних виробництв. / Павлюк Ю.Е., Бабаджанова О.Ф., Сукач Ю.Г. – Львів.: ЛДУ БЖД, 2010. – 384 с. УДК 622.242.2 ОЦЕНКА ПАРАМЕТРОВ КОНСТРУКТИВНОЙ НАДЕЖНОСТИ НЕФТЕПРОВОДА, ПРОЕКТИРУЕМОГО ДЛЯ УСЛОВИЙ КОНТИНЕНТАЛЬНОГО ШЕЛЬФА И.М. Валеева, РГУНГ им. И.М. Губкина, г. Москва Обеспечение высокой надежности трубопроводов, в частности нефтепроводов, является актуальной проблемой трубопроводного транспорта, решение которой имеет большое значение. Основные вопросы повышения надежности должны решаться на стадии проектирования, на основании четко сформулированного технического задания. Руководящие документы по проектированию трубопроводов содержат лишь обобщающие рекомендации по расчетам показателей свойств конструктивной надежности магистральных трубопроводов. Анализ действующей нор- 20 мативно-технической документации позволяет сделать вывод о необходимости их расширения, а именно, учета дополнительных расчетных показателей параметров конструктивной надежности. Так как в противном случае не учитывается фактическая опасность обнаруженных дефектов или других отклонений от норм для трубопроводов, проектируемых в условиях влияния негативных факторов окружающей среды. Анализ опыта эксплуатации подводных трубопроводов, позволяет определить участки, где наиболее высока вероятность возникновения нештатной или аварийной ситуации, а также выявить недостающие в руководящих документах рекомендации по расчетам показателей конструктивной надежности. В результате проведенных анализов предложена номенклатура нормируемых показателей для нефтепроводов, проектируемых в условиях континентального шельфа. Произведены расчеты напряженно-деформированного состояния нефтепроводов, проектируемых для условий континентального шельфа с учетом всех действующих нагрузок. Повышение надежности трубопроводов на уровне проектирования ведет к наиболее высокой точности технического задания, что позволяет формировать более адекватную оценку дальнейшей эксплуатации и технического обслуживания магистралей. УДК 532.542 О ВЛИЯНИИ ВОЛНОВЫХ ГИДРОДИНАМИЧЕСКИХПРОЦЕССОВ НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕСОСТОЯНИЕТРУБОПРОВОДА М.И. Валиев, В.В. Жолобов, Е.И. Тарновский, ООО "НИИТНН", ОАО "Транснефть", г. Москва Важным видом воздействий, испытываемых трубопроводом, являются гидродинамические силы со стороны потока транспортируемой среды. При этом наибольший интерес представляют неоднородно распределенные по периметру поперечного сечения гидродинамические силы, которые могут оказать заметное влияние на характер поперечных резонансных колебаний трубопрово21 да при наличии пульсаций параметров внутреннего потока за счет волновых процессов. Неоднородное распределение гидродинамических сил всегда реализуется на участках трубопровода с ненулевой кривизной гидравлической оси (изгибе трубопровода). При появлении в однородном потоке препятствия (в данном случае в виде изгиба трубопровода) возникают взаимодействия, которые могут быть описаны с использованием теории динамического взаимодействия тел и жидкости [1]. Взаимодействие (или сопротивление) поверхности трубопровода с обтекающим ее потоком жидкости в реальности сводится к неизбежному возбуждению на боковой поверхности изогнутой трубы системы вихрей (рисунок 1). При каждом изгибе трубопровода, помимо вращения жидкости вокруг оси изгиба, неизбежно возникает циркуляция в осевых плоскостях. Процессы, сопровождающиеся осевой циркуляцией, являются нерабочими, т.е. не совершающими работу, не расходующими энергию основного потока или вращения жидкости. Осевая циркуляция жидкости является результатом внутренних деформаций жидкого тела, вызываемых в нем деформациями внешними. Внешняя деформация потока, какими бы причинами она ни вызывалась, переходит в деформацию внутреннюю, повышающую кинетическую энергию отдельных частиц. Таким образом, смысл всех внутренних деформаций потока заключается в том, чтобы переместить массу жидкости через искривление, не сообщая ей момента вращения [2]. То есть поток формирует процесс прохождения искривления сам, создавая дополнительные потоки циркуляции для «выкручивания» основного потока на изгибе, обеспечивающие поддержание постоянства первоначальной энергии. При этом происходит увеличение энергии до изгиба на величину суммарной кинетической энергии циркуляции. Расход этой циркуляции характеризует увеличение количества движения или инерционной массы жидкости. Таким образом, взаимодействие (или сопротивление) изгиба трубопровода с обтекающим его потоком жидкости сводится к неизбежному возбуждению кольцевых вихрей. 22 Рисунок 1 – Вихревая структура течения жидкой среды в изгибе трубопровода Получены аналитические зависимости компонентов скорости вихревого движения жидкости и распределения давления по контуру осевого сечения изгиба трубопровода В качестве примера рассмотрено течение несжимаемой жидкости (ρ = 820 кг/м3) в изгибе закрытого канала кругового поперечного сечения диаметра D = 1 м (шероховатость стенки канала Δ = 0,0001 м) с радиусом ( закругления – R = 5, 10, 15 м и углом отклонения потока ϑ = π / 4, при объемном расходе Q = 1, 2, 3, 4,…, 10 м3/с. На рисунке 2 представлены результаты численного расчета распределения давления по периметру (0 ≤ ϕ 1 ≤ π) внутренней стенки канала. Из анализа полученных результатов следует: возникающий в потоке вихревой процесс приводит к появлению градиента давления в плоскости живого сечения; внутренняя стенка канала испытывает действие неравномерного гидродинамического давления; с увеличением расхода Q и уменьшением радиуса закругления разность давлений (p(0, ϕ 2 ) – p(π, ϕ 2 )) на стенке изгиба канала увеличивается; разность давлений тем выше, чем меньше ( R. В общем случае взаимодействие трубопровода с внутренним потоком жидкости носит сопряженный характер: нестационарность и неоднородность внутреннего потока жидкости вызывают динамические деформации трубопровода, а динамические деформации трубопровода становятся причиной пульсации давления в потоке жидкости. 23 Рисунок 2 – Распределение давления по окружной координате на поверхности трубы при объемном расходе Q = 1, 2, 3, 4,…, 10 м3/с – диаграммы 1, 2, 3,…, 10 ( соответственно, для радиуса закругления R =5, 10, 15 м трубопровода В рамках установившегося течения жидкости предпринята попытка выяснить, каким образом влияет неравномерное распределение внутреннего статического давления на напряженно-деформированное состояние изогнутого трубопровода. Расчет криволинейного участка трубопровода для труб большого диаметра, с учетом неравномерного распределения внутреннего давления, проведено с помощью допущений общей технической моментной теории В.З. Власова [3]. На рисунке 3 показана диаграмма зависимости T2 = T2 (ϕ1 , ϕ 2 ) / T2 (0, ϕ 2 ) срединной поверхности оболочки от окружной координаты(0 ≤ ϕ 1 ≤ π). 24 Рисунок 3 – График изменения окружных усилий в открытой торообразной оболочке при действии неравномерного внутреннего давления q( ϕ 1 , ϕ 2 ) ( с R = 5, 10, 15 м – 1, 2, 3, соответственно БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Милович А. Я. Теория динамического взаимодействия тел и жидкости. М. : Госуд. изд. лит.по строит. и архитектуре, 1955. 310 с. 2 Милович А. Я. Нерабочий изгиб потока жидкости // Бюллетень политехнического общества. 1914. № 10. 79 с. 3 Власов В. З. Избранные труды. Т. 1. М.: Изд. АН СССР, 1962. 528 с. УДК 622.692.4 ИСПОЛЬЗОВАНИЕ УРАВНЕНИЯ РЕГРЕССИИ ДЛЯ ОПРЕДЕЛЕНИЯ ПЕРЕПАДА ДАВЛЕНИЯ В ТРУБОПРОВОДЕ С ЦЕЛЬЮ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО РИСКА М. П. Возняк, Г. М. Кривенко Л. В. Возняк, ИФНТУНГ, г. Ивано-Франковск Аварии на объектах трубопроводного транспорта, включая пожары, взрывы и истечения нефти, нефтепродуктов, являются источниками экономических и экологических потерь. Основным показателем возникновения аварий является риск. В связи с этим анализ и оценка рисков возникновения аварийных ситуаций актуальны для безопасной эксплуатации трубопроводов. Существуют такие виды рисков: индивидуальный, технический, экологический, социальный и экономический. При этом необходимо рассматривать все виды рисков, и особое внимание уделять тем, которые важны для данного объекта. Опасной составляющей системы магистрального транспорта нефти является линейная часть магистральных трубопроводов, истечение содержимого ко25 торых создает угрозу окружающей среде. Данные по возрастному составу и статистические данные аварийности, количеству дефектных труб позволяют заключить, что в целом система магистральных нефтепроводов вступила в период отказов, которые возникают вследствие потерь металла труб. Поэтому для продления службы действующих нефтепроводов необходима всесторонняя информация о состоянии трубопровода, наличии дефектов, а также тщательный анализ режимов эксплуатации. Дефекты, которые в процессе эксплуатации могут привести к нарушению целостности трубопровода в рабочих режимах, являются опасными. Поэтому особое внимание необходимо уделить безопасным режимам эксплуатации, при этом рабочее давление должно быть меньше пониженного давления с учетом потерь металла. На технический риск существенное влияние оказывает давление в местах нахождения опасных дефектов. При известном давлении в начале трубопровода и перепаде давления до опасного дефекта легко найти давление на данном опасном дефекте и сравнить его с пониженным давлением с учетом потерь металла. Поэтому для прогнозирования технического риска нами использованы данные промысловых измерений на действующем нефтепроводе. Проведен анализ информативности признаков (расход, начальная и конечная температура перекачивания нефти, вязкость и плотность нефти при этих температурах) на показатель процесса (перепад давления в трубопроводе), используя меру Кульбака [1]. На основании статистической обработки долгосрочных промысловых исследований, охватывающих весь спектр стационарных режимов эксплуатации нефтепровода, используя корреляционный и регрессионный анализы [2], построена математическая модель, связывающая перепад давления с наиболее информативными параметрами, а именно: объемным расходом и начальной температурой нефти: [ ] Δ p = p ' ⋅ exp 2,59528 + 0,692399 ⋅ ln (Q / Q ' ) + TП' /TП , 26 где Δp - перепад давления, МПа; p’ - единичное значение давления, МПа; Q ' объемный расход, м3/с; Q - единичное значение объемного расхода, м3/с; Т П ' начальная температура нефти, оС; Т П - единичное значение начальной темпе- ратуры нефти, оС. Данное уравнение регрессии использовалось для корректировки давлений в процессе транспортирования и прогнозирования риска. Значение относительного технического риска для дефектов на участке трубопровода, который исследовался, находилось в пределах от 0,021 к 0,274. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Кривенко Г. М. Аналіз інформативності ознак на перепад тиску в трубопроводі//Розвідка і розробка нафтових і газових родовищ. – ІваноФранківськ. – 2001. – Т. 6, № 37. – С. 171-175. 2 Мирзаджанзаде А. Х., Степанова Г. С. Математическая теория эксперимента в добыче нефти и газа. М.: Недра, 1977. – 228 с. УДК 622.691.4.052 ВАРИАНТЫ ГИДРАВЛИЧЕСКОГО РАСЧЕТА ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА ПО ТРУБОПРОВОДАМ В.А. Воронов, НМСУ «Горный», г. Санкт-Петербург Природный газ с каждым годом становится всё более значимым энергоносителем в мировом энергетическом балансе. Такое положение дел ставит вопрос об оптимальных способах транспортировки природного газа. Одним из таких способов стала транспортировка природного газа в сжиженном виде (СПГ). Наименее изученным и наиболее спорным является трубопроводный транспорт СПГ, однако плюсы в экономии времени и, соответственно, финансов неоспоримы, при перемещении больших объемов в удаленные точки, для чего необходимо только по одной нитке перекачивать не менее 100 млрд. м3 газа в год на значительные расстояния. 27 USD/тонна 140 120 100 80 наземный газопровод 60 СПГ 40 подводный газопровод 20 0 0 1000 2000 3000 4000 км Рисунок 1 – Увеличение транспортных расходов при увеличении расстояния транспортировки Предлагается несколько вариантов транспорта СПГ - от низкотемпературных (от- 140 до – 100оС при 40 - 60 атмосферах) с использованием марок стали О6H9 (9% Ni) и HI8H9, с минимальными рабочими температурами 190 оС и ниже, до вариантов перекачки при высоких давлениях (120 – 150 атмосфер от – 70 до – 50 оС), дающей экономию на дорогостоящих легированных сталях. Но расчет существующих технологических трубопроводов зачастую производится либо в соответствии с ВНТП 2-86 для «жидкости», либо в соответствии со СНиП 2.04.08-87 для «газа», а иногда и по неким смешанным вариантам, что не является верным решением, так как ни тот, ни другой способ не учитывает в полной мере свойства сжиженного газа. Так, необходимо принимать во внимание малую вязкость СПГ (примерно в 4 раза меньше чем уводы) и его заметную сжимаемость, что вызывает опасные пульсации давления. Автором предлагается расчет по методу «холодного трубопровода» в соответствии с видоизмененной методикой профессора П.И. Тугунова для неизотермических трубопроводов, в которой учитывается многофазность потоков, а также вводятся понятия средней плотности и среднего коэффициента кинематической вязкости. 28 Трубопроводный транспорт СПГ – наиболее перспективное направление в области перемещения. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Вовк B.C., Никитин Б.А. и др. Крупномасштабное производство сжиженного природного газа: Учебное пособие для вузов. - М.: ООО «Издательский дом Недра», 2011. - 243 с. 2 Бармин И.В., Кунис И.Д. Сжиженный природный газ вчера, сегодня, завтра/ Под ред. А.М. Архарова. – М.: Изд-во МГТУ им. Н.Э. Баумана, - 2009. – 256 с. 3 Рачевский Б.С.. Сжиженные углеводородные газы. – М.: Изд-во «НЕФТЬ и ГАЗ», 2009. – 640 с. 4 Тугунов П.И. Типовые расчеты при проектировании и эксплуатации нефтебаз и нефтепроводов. Учебное пособие для вузов. - Уфа.: ООО «ДизайнПолиграфСервис», 2002.- 658 с.; УДК 616.711-018.3-085 КОНТРОЛЬ ЗА УТЕЧКАМИ НЕФТЕПРОДУКТОВ НА АЗС Э.И. Газалеева, Ю.А. Фролов, УГНТУ, г. Уфа, И.Я. Газалеев, ОАО “Башкирнефтепродукт”, г. Уфа Утечки нефтепродуктов на АЗС из резервуаров, ТРК, трубопроводов, пролив или перелив расцениваются как аварийная ситуация. Учитывая объемы хранимого на АЗС топлива, основное место, где необходимо отслеживать утечки нефтепродуктов, — резервуарный парк. Для этих целей в настоящее время выпускают системы периодического и постоянного контроля герметичности резервуаров. Также существует объединенный контроль герметичности межстенного пространства двустенных резервуаров. Он осуществляется путем непрерывного автоматического наблюдения за концентрацией паров топлива у дна межстенного пространства резервуара с помощью датчика-сигнализатора в сочетании с периодическими пневматическими испытаниями. Порог срабатывания системы должен быть 29 установлен на уровне 20% превышения наименьшего из значений НКПР (нижний концентрационный предел распространения пламени) паров топлив, допускаемых к хранению в резервуаре. Вышеописанные способы контроля герметичности одностенных резервуаров и межстенного пространства двустенных резервуаров чаще всего реализуют с помощью дополнительных датчиков. Их устанавливают в межстенном пространстве резервуаров, в насосах, двустенных трубопроводах и ТРК, а затем подключают к системе измерения топливных запасов АЗС (СИ). В настоящее время производители СИ для оценки состояния резервуарных емкостей АЗС предлагают: датчики жидкостей, датчики давления, датчики уровня и температуры тосола, датчики давления с применением специальных режимов УВ (устройство вычислительное) и УУ (устройство управления), датчики горючих газов и паров, датчики контроля за состоянием поддона ТРК и шахты технологического колодца резервуара, датчики определения наличия топлива в грунтовых водах и т.д. Как правило, датчики подключаются к уровнемерам, которые на рынке СНГ представлены преимущественно брендами:PetroVend (США), Veeder-Root (США),«Альбатрос»,«Гамма»,«Игла»,«Сенсор»,«Струна» (все - Россия).К одному уровнемеру можно подключить 16 зондов (в т.ч. с возможностью контроля утечек в одностенных резервуарах) и до 128 датчиков. Каждый производитель предлагает свой ассортимент датчиков, устанавливаемые с уровнемерами собственного производства, но обычно они не совместимы с уровнемерами конкурентов. В докладе делается вывод о том, что с целью обеспечения надежности и безопасности резервуары АЗС должны быть оснащены современными датчиками, контрольно-измерительными приборами позволяющим выявить неисправности в их эксплуатации. 30 и оборудованием, УДК 621.6.053: 66 СОСТОЯНИЕ ДЫХАТЕЛЬНЫХ КЛАПАНОВ РЕЗЕРВУАРОВ РГС НА АЗС Э.И. Газалеева, Ю.А. Фролов, УГНТУ, г. Уфа, И.Я. Газалеев, ОАО “Башкирнефтепродукт”, г. Уфа Понятия «большие» и «малые дыхания» резервуарного парка применительно к нефтепродуктам воспринимаются в контексте товарных или экономических потерь. Но, к сожалению, эта терминология имеет еще и непосредственное отношение к безопасности объектов нефтяной отрасли, в том числе и автозаправочных станций (АЗС). Основное предназначение дыхательных клапанов заключается в герметизации газового пространства резервуаров горизонтальных стальных (РГС) и регулировании давления в заданных пределах с целью сокращения потерь от испарения нефтепродуктов на АЗС. На сегодняшний день существует несколько типов дыхательных клапанов. Клапан дыхательный (КДС) предназначен для регулирования давления топливных паров в резервуаре в процессе закачки или выкачки нефтепродуктов, а также при колебании температуры. Клапаны работают как в режиме дыхательных, так и предохранительных. Клапан дыхательный с обогревом (КДС УО) является усовершенствованной версией клапана КДС и предназначен для повышения уровня безопасности эксплуатации резервуаров в холодных климатических условиях. Клапан дыхательный механический (КДМ) предназначен для регулирования давления паров топлива в вертикальном резервуаре в процессе закачки или выкачки нефтепродуктов, а также при колебании температуры. Непримерзающий дыхательный клапан (НДКМ) обеспечивает герметизацию газового пространства резервуаров, наполненных нефтью или нефтепродуктами, а также регулирует давление в этом пространстве в заданных пределах с целью сокращения потерь от испарения топлива и уменьшения загрязнения окружающей среды. Совмещенный механический дыхательный клапан (СМДК), а также клапан дыхательный закрытого типа (КДЗТ) регулируют 31 давление топливных паров в горизонтальном резервуаре в процессе закачки или выкачки нефтепродуктов, а также при колебании температуры. Также на РГС могут устанавливаться клапаны предохранительные гидравлические (КПГ), предназначенные для защиты резервуара от разрушения в случае сверхдопустимого давления или вакуума при отказе рабочего клапана. Несмотря на всю простоту и гениальность такого решения, как дыхательный клапан, конструкцию еще можно совершенствовать совершенствовать. Большинство из присутствующих на и Российском рынке устройств произведены по давно устаревшим технологиям, принятых на вооружение 30 и более лет назад. Им присущ ряд недостатков: неудовлетворительная герметизация газового пространства резервуаров, что приводит к потере нефтепродуктов и загрязнению окружающей среды, неудобный монтаж, демонтаж, сборка и контроль настройки на заданный режим работы затворов вне клапана, устаревшие материалы изготовления и др. Тем не менее, у отечественных производителей практически отсутствует мотивация к усовершенствованию существующих моделей дыхательных клапанов. Во-первых, разработка новых механизмов требует существенных денежных и трудовых затрат, а во-вторых, зачем этим заниматься, если имеющаяся продукция и так пользуется спросом. Таким образом, на резервуары АЗС обычно по умолчанию устанавливается самый обычный дыхательный клапан советского образца. Решение видится в рассмотрении замены устаревших и некачественных дыхательных клапанов на современные аналоги известных брендов, которые регулярно вкладывают средства в разработку все более совершенных технологий. УДК 622.692.23:658.56 ПОКАЗАТЕЛИ НАДЕЖНОСТИ ТЕХНИЧЕСКОЙ СИСТЕМЫ РВС Э.Ш.Гайсин, УГНТУ, г. Уфа 32 Классификация показателей надежности ТС осуществляется для последующего определения номенклатуры тех показателей, которые необходимы для решения конкретных задач, связанных с обеспечением надежности ТС. В таблице ниже предложена усовершенствованная предложенная ранее классификация признаков и видов показателей надежности ТС с указанием применимости показателей для технической системы резервуар. Классификация показателей надежности ТС РВС Количество характеризуемых свойств Стадии определения Единичные (-) Планируемые (ТЗ, проект РВС) Комплексные (все элементы ТС РВС) Нормативные (паспорт РВС) Оперативные (все элементы РВС) Послеремонтные (элементы, подлежащие ремонту, и элементы, функционально связанные с ними) Прогнозируемые Уровень дифференциации Признаки Вероятность выполнения задания по критерию качества продукции (все элементы РВС) Вероятность выполнения задания по критерию производительности за определенный промежуток времени (все элементы РВС) Вероятность выполнения задания по критерию временного интервала Интегральный показатель (все элементы РВС) Способы выражения Способы определения Вероятностные Статистические (на основе анализа данных, в т.ч. по авариям РВС) Абсолютные (все элементы РВС) Экспертные (с учетом опыта и познаний экспертов в данной области) Относительные Теоретические (расчетный способ) Безразмерные Практические (непосредственный замер) Интегральные (совокупный метод с учетом статанализа, экспертных оценок и теоретических исследований) Предложенная классификация позволяет определить пути исследования вопроса о надежности технической системы РВС. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. ФедюкинВ.К.: Управление качеством процессов:Питер, 2004г. – с.208 33 УДК 622.276.031:550.832 ГЕОМЕМБРАНЫ: НАДЕЖНАЯ ИЗОЛЯЦИЯ ОБЪЕКТОВ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ ОТ ОКРУЖАЮЩЕЙ СРЕДЫ М. Ш. Гайсин, В. В. Шайдаков УГНТУ, г. Уфа Важным звеном в обеспечении экологической безопасности резервуарных парков хранения сырой нефти или нефтепродуктов является создание надежных противофильтрационных экранов в каре, исключающих проникновение нефтепродуктов в грунт и обеспечивающих защиту естественного бассейна грунтовых вод от загрязнений. Противофильтрационный экран представляет собой собственно противофильтрационный элемент, обеспечивающий водонепроницаемость сооружения, подстилающий и защитный грунтовые слои. В последнее время для создания противофильтрационных экранов активно используются геомембраны (полимерные листы) толщиной 1,0-2,0 мм из полиэтилена высокой (HDPE) или низкой (LDPE) плотности. В современной России первый объект с применением современных геомембран был построен в 1997 году, и, несмотря на относительно короткий период, сегодня рынок развивается очень динамично, что обусловлено интенсификацией дорожного, гидротехнического и промышленного строительства, а также потребностью в быстром, надежном и экономичном решении задачи изоляции источников загрязнения окружающей среды. Водонепроницаемость геомембраны обусловлена структурой полимера и его физическими свойствами, т.е. при контакте с жидкостями, в том числе нефтесодержащими, речь может идти только о диффузии на молекулярном уровне. А учитывая высокую эластичность, прочность в широком диапазоне температур, стойкость к ультрафиолетовому излучению, морозостойкость и химическую стойкость к различным по составу и концентрации жидким средам, применение геомембран обеспечивает создание надежных и долговечных конструкций. Подтверждение этого - реализация многих крупных проектов, в том числе устройство противофильтрационных экранов каре резервуарных парков в пор34 тах Приморск, Высоцк, Усть-Луга, на объектах, строительство которых осуществлялось в рамках реализации проектов «Сахалин - 1», «Сахалин - 2» и др. Геомембраны, выпускаемые в соответствии с требованиями стандартов Международного Института Геосинтетиков ( Geosynthetics Research Institute , США) GRI GM 13 и GRI GM 17, стандарта качества ISO 9001 и ТУ 5774-00239504194-97 "Геомембрана гидроизоляционная полимерная рулонная", могут иметь примерно 1-2 маленьких отверстия на 10 000 м2 вследствие дефекта производства. Причем размер таких отверстий обычно не превышает толщины геомембраны. Поэтому определяющим фактором, который гарантирует максимальную надежность противофильтрационного экрана, является качество монтажа, т.е. качество сварки отдельных полотнищ геомембраны в сплошной нефильтрующий экран, а соответственно, от квалификации исполнителей и принятой системы контроля качества. УДК 622.276.031:550.832 КОМБИНИРОВАННОЕ ПОКРЫТИЕ: РЕШЕНИЕ ПРОБЛЕМЫ ИЗОЛЯЦИИ СТЫКОВ ТРУБОПРОВОДОВ М. Ш. Гайсин, В. В. Шайдаков, УГНТУ, г. Уфа Сегодня при прокладке трубопроводов большинство компаний используют трубы с заводским двух- или трехслойным полиэтиленовым покрытием. «Ахиллесова пята» этих конструкций - изоляция сварных стыков в трассовых условиях. В этих условиях широко используются термоусаживающиеся манжеты с термоплавким адгезивом (клеем) и эпоксидным праймером. Но до настоящего времени ни один из производителей манжет не смог предоставить гарантии на сформированное на трубе покрытие. Разработана принципиально новая изоляционная конструкция: комплекты материалов комбинированных покрытий «ПИК» ТУ 2293-006-94274904-2007 и «ЛИТКОР-КМ» ТУ 5772-010-55857963-2009 с термоусаживающейся муфтой ИЗТМ. В данных комплектах совмещены простота и надежность традиционных мастичных материалов и инновационные достоинства термоусадки. В отличие 35 от классических термоусаживающихся манжет, наши покрытия лишены фактически всех ограничений и недостатков, связанных с применением этих манжет. 1. Монтаж наших покрытий не требует обязательного применения пескоструйной очистки поверхности, т. к. антикоррозионные ленты, входящие в состав покрытия, изначально разрабатывались и аттестовывались для применения в условиях, где качественной очистки поверхности просто нет. Подобные материалы широко используются при переизоляции трубопроводов, где имеется только щеточно-скребковая очистка. Антикоррозионные ленты, входящие в комплект, обладают повышенными адгезионными свойствами, благодаря чему покрытия соответствуют требованиям ГОСТ Р 51164. 2. При монтаже комбинированных покрытий разогрев изолируемой поверхности до каких-либо заданных температур не требуется, что полностью исключает любую возможность повреждения внутреннего покрытия трубы и одновременно позволяет максимально упростить операции монтажа покрытия. А это, в свою очередь, дает возможность выполнять эти работы даже низкоквалифицированному персоналу без ущерба качества выполненных работ. Предельная простота операций нанесения покрытия и отсутствие самой необходимости контроля температур позволяют гарантировать заказчику качество полученного покрытия на трубопроводе. Технология монтажа покрытия проста: на изолируемую поверхность кистью наносится праймер, поверх которого накладывается адгезионная лента, далее на ленту «позиционируется» термоусаживающаяся муфта и пропановой горелкой производится ее усадка - и покрытие готово. Надежный контакт антикоррозионной ленты с изолируемой поверхностью фактически в любых температурных условиях обеспечивает применение термоусаживающейся муфты. Муфта в процессе усадки прогревает и плавит слои антикоррозионной мастичной ленты, обеспечивая ей надежный контакт с изолируемой поверхностью. Покрытие приобретает монолитную структуру, плотно охватывая изолируемую поверхность стыка, полностью повторяя его рельеф. Этот процесс обу- 36 словлен значительной разницей между температурой усадки муфты (110120°С) и температурой размягчения мастичных материалов (65-75°С). Далее, при эксплуатации трубопровода муфта, помимо механической защиты покрытия, продолжает «обжимать» антикоррозионное мастичное покрытие стыка подобно механическому хомуту с усилием в 10-12 МПа. При применении комбинированных покрытий на практике был подтвержден целый ряд дополнительных преимуществ продукции. 1. Высокая технологичность и стабильное качество покрытия при трассовой изоляции протяженных участков труб - стыков типа «Соединение Батлера» дл. 1 500-1 700мм (АНК«Башнефть). 2. Комбинированное покрытие с неразъемной термоусаживающейся муфтой стабильно выдерживает воздействие температур в пределах 110-120°С (до +150°С). В то время как покрытия на основе термоусаживающихся манжет изза наличия в конструкции замковой пластины при длительном воздействии температуры даже +80°С разгерметизируются. 3. Вновь созданные комплекты материалов являются также высокоэкономичными: по стоимости этот материал дешевле известных отечественных аналогов на 30-40%, а по стоимости проведения работ - на 35-45% (в зависимости от диаметра труб). Отличительной особенностью комбинированного покрытия является то, что образование адгезионных связей начинается с момента нанесения покрытия и продолжается далее во время эксплуатации трубопровода. При этом никаких дополнительных воздействий на покрытие не требуется. УДК 622.692.4.076 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ТЕПЛОИЗОЛЯЦИИ ДЛЯ ТРУБОПРОВОДОВ С СИСТЕМОЙ ПУТЕВОГО ЭЛЕКТРОПОДОГРЕВА М.М. Галиуллин, УГНТУ, г. Уфа Одной из сложных задач трубопроводного транспорта вязких и высокозастывающих нефтей и нефтепродуктов является обеспечение оптимального теплового режима перекачки. Положительный эффект обеспечивается, в частно- 37 сти, использованием гибких нагревательных лент, монтируемых по длине трубопровода. Экономичная эксплуатация таких трубопроводов обеспечивается при обязательной их теплоизоляции, которая уменьшает теплопотери в 10-15 раз. Требуемая мощность путевого электроподогрева, необходимая для поддержания оптимального режима перекачки, зависит от параметров теплоизоляции – ее толщины и коэффициента теплопроводности. Эта зависимость может быть использована на стадии проектирования, например в случае, когда мощность электроподогрева ограничена. Тогда нужный тепловой режим можно достичь или увеличивая толщину изоляции или применяя материалы с меньшим коэффициентом теплопроводности. В частности, при использовании пенопластов можно менять плотность получаемого покрытия путем воздействия на технологию вспенивания полимера, при этом меняются и теплоизолирующие свойства изоляции. В данной работе рассматривался тепловой режим трубопровода, оборудованного системой путевого электроподогрева, после того, как параметры подогрева и перекачки приняли установившийся характер. Были сделаны достаточно широко используемые допущения о пренебрежении размерами нагревательной ленты и толщины стенки трубы, о равномерности теплового потока по поверхности трубы, о полном поступлении всего выделяемого тепла в жидкость и одинаковом увеличении ее температуры по всему сечению трубы. Это позволило решить соответствующее уравнение теплового баланса и получить достаточно простую зависимость для определения температуры жидкости в трубопроводе на любом расстоянии от пункта закачки. Учитывались мощность электроподогрева, радиус трубы, толщина и коэффициент теплопроводности изоляции, плотность, теплоемкость, скорость и начальная температура перекачиваемой жидкости, коэффициент теплоотдачи в окружающую среду и ее температура. С целью оценки достоверности полученной формулы было проведено сравнение с известными экспериментальными данными. Расхождение практически для всех экспериментов не превысило 2-3 процентов, что свидетельству- 38 ет о достаточно высокой адекватности принятой математической модели. Полученную зависимость можно использовать при проектировании трубопроводов для определения необходимой толщины теплоизоляции или мощности путевого электроподогрева. УДК 622.691.4.004.67 ИСПОЛЬЗОВАНИЕ МОБИЛЬНЫХ КОМПРЕССОРНЫХ УСТАНОВОК ДЛЯ ОТКАЧКИ ГАЗА ИЗ РЕМОНТИРУЕМОГО УЧАСТКА ГАЗОПРОВОДА А.И. Гатиятов, Т.В. Дмитриева УГНТУ, г. Уфа В настоящее время одной из важнейших задач нефтегазового комплекса России является рациональное использование ресурсов и выработанной энергии. Одним из путей решения данной проблемы является сокращение потерь углеводородного сырья на всех стадиях технологической цепочки топливноэнергетического комплекса. Практика эксплуатации газотранспортных систем показывает, что существующая система организации ремонта магистральных газопроводов, как правило, сопровождается сбросом газа из ремонтируемого участка трубопровода в атмосферу с полной потерей выбросов. При этом на 10 км газопровода диаметром 1420 мм объем стравленного газа может составлять примерно 1,1 млн. м3. Учитывая, что ежегодно объем капитального ремонта газопроводов составляет тысячи километров, экономический и экологический ущерб может достичь существенных значений. Одним из методов уменьшения выбросов в атмосферу является использование мобильных компрессорных установок для откачки газа из ремонтируемого участка газопровода в соседнюю нитку. Данный способ позволяет практически полностью откачать природный газ из ремонтируемого участка газопровода, не останавливая и не изменяя режим перекачки в действующем газопроводе, с учетом неразрушения изоляционного покрытия трубопровода. Методика выгодна с экономической точки зре- 39 ния тем, что одна установка способна обслуживать весь регион при правильном планировании ремонтных и планово-предупредительных работ. В работе рассмотрена технология откачки газа из магистрального газопровода, преимущества и недостатки данного метода, а также экономический эффект при использовании мобильных компрессорных установок по сравнению с другими методами утилизации газа. УДК 622.692 ВЫБОР РЕЖИМА ЗАПОЛНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА НЕФТЬЮ ДЛЯ ОБЕСПЕЧЕНИЯ ПОЛНОГО ВЫТЕСНЕНИЯ ГАЗОВОЗДУШНОЙ СРЕДЫ ПОСЛЕ ПЛАНОВЫХ РАБОТ М.М. Гареев, А.Т. Абдулов, УГНТУ, г. Уфа При ремонтных работах на магистральных нефтепроводах с нарушением герметичности (опорожнение нефтепровода при плановых и аварийных работах, врезки катушек, замена запорной арматуры и т.д.) в нефтепровод поступает воздух. После плановых работ при пуске нефтепровода в работу газовоздушная смесь (ГВС) выпускается через вантузы обслуживающим персоналом вручную путем визуального наблюдения. На практике наблюдается случаи, когда ГВС не полностью удаляется из внутренней полости трубопровода и скапливается на возвышенных участках рельефа трассы. При изменениях режима и увеличении скорости движения воздушные пробки вытесняются потоком нефти и могут поступить в резервуары и на прием насосных станций. Это может создать нештатные ситуации. Создание автоматического устройства выпуска ГВС повышает надежность и безопасность трубопроводного транспорта. Двухфазные потоки характеризуются наличием различных структурных форм течения, под которыми подразумевается характер распределения газа в жидкости при их совместном движении в трубопроводе. Структурные формы газожидкостного потока (ГЖП) разнообразны и зависят от физических свойств газовой и жидкой фаз, диаметра и угла наклона трубопровода, от расходного газосодержания, скорости смеси и других факторов. По результатам 40 экспериментальных исследований в трубах выделены следующие основные структуры газожидкостных потоков [1]: - эмульсионная и пузырьковая, характеризующаяся движением в жидкости пузырьков газа; - расслоенная, характеризующаяся послойным движением газа и жидкости с четкой гладкой или волновой поверхностью раздела; - пробковая (снарядная), характеризующаяся чередованием газовых и жидкостных пробок; - кольцевая (пленочная, пленочно-дисперсная), характеризующаяся течением основной массы жидкости по стенке трубы в виде жидкостного кольца, внутри которого с большой скоростью движется газовое ядро, содержащие капли жидкости. Для обеспечения полного удаления ГВС через вантузы необходимо выполнить следующие условия: - движение ГЖП на горизонтальных и восходящих участках было расслоенным или пробковым; - в патрубок вантуза (на вертикальном участке) при выпуске ГВС поступал ГЖП пробковой структуры. Таким образом, необходимо определить режимы вытеснения ГВС при пуске нефтепровода в работу после плановых работ, при которых будет обеспечиваться расслоенная и пробковая структуры ГЖП. Экспериментальными исследованиями ВНИИГаза установлено, что смена режима расслоенной структуры потока пробковой, а также смена пробковой структуры потока кольцевой происходит при превышении числа Фруда и модифицированного числа Фруда значений, которые определяются по соответствующим формулам [1]. С учетом этих соотношений предлагается определить режимы перекачки (диапазон расходов и давлений) на НПС при которых будет обеспечиваться более полное вытеснение ГВС из трубопровода. 41 БИБЛИОГРАФИЧЕСКЙ СПИСОК 1. А.А. Коршак, А.И. Забазнов, В.В. Новоселов и др. Трубопроводный транспорт нестабильного газового конденсата. – М.: ВНИИОЭНГ. 1994.-224 с. УДК 665.612.2:622.276.1/.4.04 АЛЬТЕРНАТИВНЫЕ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ И ТРАНСПОРТА ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ МОРСКИХ МЕСТОРОЖДЕНИЙ А.Р. Гимаева, Б.Н. Мастобаев, УГНТУ, г. Уфа В настоящее время наблюдается устойчивый рост интереса к переработке природного и попутного нефтяного газа морских месторождений. Нефтяной попутный газ – это смесь газов и парообразных углеводородных и не углеводородных компонентов, выделяющихся из нефтяных скважин и из пластовой нефти при её сепарации. На мелких месторождениях, удаленных от центральных пунктов подготовки нефти, попутный нефтяной газ сжигается на факелах, т.к. динамика добычи и ресурсы его не позволяют предложить технически грамотного и экономически рентабельного решения по его использованию. При этом необходимо отметить, что попутный нефтяной газ является ценным углеводородным сырьем, для утилизации которого и одновременно для улучшения экологической обстановки в районе месторождений актуальна задача переработки его в удобный для транспортирования продукт непосредственно на месте добычи. Весьма привлекательной представляется возможность физико- химической переработки излишков ПНГ морских месторождений в спирты и эфиры и их дальнейшего использования в качестве моторного топлива, что особенно рентабельно при утилизации газа одиночных и отдаленных морских месторождений, не оправдывающих строительство газотранспортных систем. Разработкой таких технологий занимаются специалисты компаний Sasol, Chevron, Exxon Mobil, BP, Shell Gas Power, Bechtel, а также в Иране, Алжире, Венесуэлле, Ливии, Кувейте, Германии, Бразилии [1]. 42 Метанол — универсальный химический продукт, имеющий широкое практическое применение в качестве сырья для производства большой гаммы нефтехимических продуктов. Что касается ДМЭ, то метанол и ДМЭ легко конвертируется друг в друга, поэтому с точки зрения и производства и потребления они рассматриваются как практически эквивалентные продукты. С точки зрения транспортировки физические свойства метанола (за исключением токсичности) незначительно отличаются от свойств нефтепродуктов. В связи с этим метанол с морского месторождения можно транспортировать на обычных танкерах или баржах до пункта назначения, учитывая его некоторые специфические особенности. Диметиловый эфир (ДМЭ) в нормальных условиях - газ (температура кипения -24,9оС), который легко сжижается под давлением (5 атм при 20оС, 8 атм при 38оС). Физические свойства метанола и ДМЭ при нормальных условиях представлены в таблице 1. Превосходство ДМЭ над метиловым спиртом по некоторым показателям очевидно: цетановое число для ДМЭ составляет 55-60 против 5 для метанола, температура воспламенения - 2350С против 4700С. Таблица 1- Физические свойства метанола и ДМЭ Показа- Химичетель ская формула ДМЭ Метанол CH3OCH3 CH3OH Температура кипения, 0С Плотность при 200С, г/см3 -24,9 64,6 0,67 0,79 Показатель Химическая формула Предел взрываемости, % Цетановое число ДМЭ Метанол CH3OCH3 CH3OH 3,4-17 5,5-26 55-60 5 Давление насыщенных паров при 250С, МПа 0,61 Низшая теплота сгорания, кДж/кг 28 900 21 100 43 Вязкость кинематическая при 200С, мм2/с Температура воспламенения, 0С 0,15 0,597 235 470 По физическим свойствам ДМЭ близок к сжиженному нефтяному газу (LPG), а значит, для его хранения, перевозки и применения можно использовать имеющуюся инфраструктуру [2]. Для морских перевозок могут использоваться обычные LPG танкеры. Освоение новых нефтяных и газоконденсатных месторождений предполагает увеличение добычи попутного газа, в связи с чем вопрос использования становится все более актуальным. Выбор в каждом конкретном случае определяется наличием потребителей или условий для транспортировки, особенно для ДМЭ, являющимся при нормальных условиях газом. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 WWW.LUKOIL.RU – Сетевой ресурс, посвященный переработке газа. Режим доступа к статье: www.lukoil.ru / Переработка / Переработка газа. 2 Beyond Oil and Gas: The Methanol Economy/ George A. Olah, Alain Goeppert, and G. K. Surya Prakash.- 2009.- C.213-219. 3 WWW.METHANOL.RU - Сетевой ресурс, посвященный свойствам, производству и переработке метанола. Режим доступа к статье: http://www.easybreathers.org/explore/transportationtech/methanol.html. УДК 622.692.4.052 РАСЧЕТ ПАРАМЕТРОВ СОВМЕСТНОЙ РАБОТЫ ТРУБОПРОВОДА И НАСОСА П. Р. Гимер, ИФНТУНГ, г. Ивано-Франковск В ходе проектирования и эксплуатации нефтепродуктопроводов одной из важных задач является определение режима совместной работы насосной установки и трубопровода, а также расчет параметров регулирования, как насоса, так и трубопровода, с целью обеспечения заданного режима работы системы. Подобные расчеты можно выполнить графоаналитическим методом, используя графики характеристик трубопровода и насоса [1]. Для того чтобы избежать графических построений предлагается использовать аппроксимацию соответствующих кривых полиномами второй степени 44 [2]. Система уравнений, которая позволит решить поставленные задачи, состоит из уравнения характеристики трубопровода в виде параболы H = aтр + bтрQ 2 , (1) и уравнения характеристики насоса H = a 0 + a1Q + a 2Q 2 . (2) Коэффициенты уравнения (1) легко определяются через известные значения статического напора трубопровода Hст, заданное значение расхода жидкости Qз и соответствующий ему необходимый напор Hнеоб, а коэффициенты уравнения (2) рассчитываются через параметры (напор и подача) для трех известных режимов работы насоса. Совместное решение уравнений (1) и (2) позволяет определить параметры рабочей точки Qр і Hр, с которыми будет работать насос на трубопровод заданной конфигурации: Qр = a1 + a12 − 4 (aтр − a0 )(bтр − a2 ) 2(bтр − a2 ) , (3) H р = aтр + bтр Q 2р . При дроссельном регулировании трубопровода подстановка в уравнение насоса (2) заданного расхода Qз позволяет определить соответствующий напор насоса и рассчитать дополнительные потери напора Δhдр на задвижке: Δhдр = a0 + a1Qз + a2Qз2 − H необ = a0 − aтр + a1Qз + (a1 − bтр )Qз2 . (4) В случае регулирования перепусканием жидкости через байпас, подставив необходимый напор Hнеоб в уравнение насоса (2), находим соответствующую подачу насоса и рассчитываем расход жидкости qпер, который будет перетекать через байпас с напорного трубопровода во всасывающий: qпер = ( − a1 − a12 − 4a2 a0 − aтр − bQз2 2a 2 45 ) −Q з. (5) Найденные значения Δhдр и qпер, в свою очередь, позволяют рассчитать соответствующие сопротивления задвижек, необходимые для осуществления регулирования. В случае регулирования изменением количества оборотов рабочего колеса насоса или его обточки, используя уравнение параболы подобных режимов, получим следующие формулы для расчета нового количества оборотов n2 или диаметра рабочего колеса D2: n2 = n1 ( 2 H необ − a2Qз2 a1Qз + D2 = D1 a12Qз2 ( ) + 4a0 H необ − a2Qз2 ( 2 H необ − a2Qз2 ( ) ) a1Qз + a12Qз2 + 4a0 H необ − a2Qз2 , (6) . (7) ) где n1, D1 — количество оборотов и диаметр рабочего колеса до регулирования. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Гидравлика, гидромашины и гидроприводы: [учебник для машиностроительных вузов] / Т. М. Башта, С. С. Руднев, Б. Б. Некрасов [и др.] — М.: Машиностроение, 1982.— 423с. 2 Гимер П.Р. Математическое моделирование роботы насосной установки на трубопровод / П. Р. Гимер, М. П. Муж // Розвідка та розробка нафтових і газових родовищ. — 2012. — №1(42). — C. 109-115. — ISSN 1993-9973. УДК 622.692.4.075 ИСПОЛЬЗОВАНИЕ СОВРЕМЕННЫХ МЕТОДОВ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ СУЩЕСТВУЮЩИХ ТРУБОПРОВОДОВ С ПРИМЕНЕНИЕМ ПОЛИМЕРНЫХ МАТЕРИАЛОВ Р.О. Голубев, Ю.А. Фролов, УГНТУ, г. Уфа Большую роль в становлении нефтегазовой отрасли сыграло возникновение и развитие системы трубопроводного транспорта продукции нефтяных, газовых и газоконденсатных месторождений. Опыт эксплуатации трубопроводной системы свидетельствует о снижении эффективности их эксплуатации из-за 46 наличия внешней и внутренней коррозии. В настоящее время для устранения этих негативных явлений наряду со специально используемыми методами борьбы с коррозией в металлических трубопроводах все более широкое распространение получает использование альтернативного материала - полимерных труб. При восстановлении поврежденных трубопроводов обычно используются различные методы, связанные с вскрытием траншеи и заменой отдельных участков или всего трубопровода на такие же стальные трубы. Сети газо-, нефте-, нефтепродукто-, водопроводов большой протяжённости, большинство из которых были построены 30…50 лет назад, эксплуатируются в системах, содержащих коррозионно-активные компоненты (H2S, CO2, O2 и т.д.). Поэтому одним из перспективных направлений восстановления трубопроводных систем и повышения их надёжности является использование трубопроводов из полимерных материалов, характеризующихся высокой коррозионной стойкостью. В мировой практике в настоящее время существует шесть основных технологий бестраншейного ремонта изношенных подземных трубопроводов: - «труба в трубе» – 68-72 %; - то же, но с разрушением ремонтируемого трубопровода – 8-10 %; - нанесение цементно-песчаного слоя на внутреннюю поверхность трубопровода – 6-8 %; - «чулочная» технология – 5-8 %; - технология «U – лайнер» – 2-4 %; - локальный ремонт трубопровода с использованием ремонтного робота и ремонтной вставки – 1-2 %. В докладе рассмотрены различные методы восстановления трубопроводов с применением различных полимерных материалов, разработана их классификация, а также проанализирована последовательность операций при выполнении работ. 47 УДК 622.692.4 КОМПЛЕКСНЫЙ ПОДХОД К ПРИМЕНЕНИЮ СРЕДСТВ И МЕТОДОВ БОРЬБЫ С АСФАЛЬТОСМОЛОПАРАФИНОВЫМИ ОТЛОЖЕНИЯМИ В ПРОЦЕССЕ ТРАНСПОРТА НЕФТИ ПО МАГИСТРАЛЬНЫМ ТРУБОПРОВОДАМ М.Е. Дмитриев, К.И. Хасанова, УГНТУ, г. Уфа В настоящее время развитие нефтяной промышленности в области трубопроводного транспорта нефти обусловлено значительными осложнениями при эксплуатации нефтепроводов, подверженных запарафиниванию внутренней поверхности труб. Процесс транспорта, осложняется комплексом проблем, связанных с асфальтосмолопарафиновыми отложениями (АСПО). Наиболее остро стоит проблема борьбы с АСПО. Накопление АСПО приводит к снижению пропускной способности нефтепроводов и увеличению давления в процессе эксплуатации. Кроме того отложения на внутренней поверхности труб существенно влияют на достоверность результатов ультразвуковой диагностики труб. Борьба с АСПО в процессе транспорта ведется по двум основным направлениям: предотвращение отложений и удаление уже сформировавшихся отложений. Выбор рациональных и оптимальных способов борьбы с АСПО и оценка эффективности различных методов зависит от многих факторов, в частности от фракционного состава твердых углеводородов в нефти, ее физических и реологических свойств, температурного режима перекачки, длительности парафинизации, высокомолекулярных составляющих потока, конструктивных особенностей трубопровода (особенно шельфовых месторождений) и т.д. Многолетняя практика эксплуатации нефтепроводов, транспортирующих парафинистую нефть, показала, что без проведения работ по предотвращению и удалению АСПО в трубопроводах нельзя эффективно решать вопросы оптимизации процесса транспорта высокопарафинистой нефти. Для борьбы с отложениями в нефтепроводах в настоящее время применяют различные способы: механические (применение резиновых шаров, полиуретановых поршней и манжетных скребков); с помощью химических реагентов 48 (промывка трубопровода керосином или бензиновыми дистиллятами, пиролизным сырьем, с применением моющих препаратов, очистка с применением гелеобразных поршней) Регулировать процесс отложения парафина на стеках трубопровода можно с помощью периодической очистки с применением механических устройств, различных конструкций, а также путем ввода в нефтяной поток специальных веществ – депарафинизирующих реагентов (модификаторов кристаллов и диспергентов). Теоретически для регулирования количества парафиновых отложений в трубопроводе вполне достаточно либо химической обработки депарафинизаторами, либо предупредительных мероприятий, связанных с использованием поршней и скребков. Однако в реальных условиях эксплуатации трубопроводов ни один из двух этих методов не дает полной гарантии предотвращения парафинизации полости трубопровода. Программа депарафинизации, предусматривает комплексное использование механических средств и химических реагентов, поскольку ни один из рассматриваемых методов не может самостоятельно обеспечить те же преимущества, которыми обладает комплексная программа. Если рационально совместить химическую обработку и применение механических средств, в частности поршней, то можно повысить эффективность эксплуатации трубопроводов и снизить расходы на приобретение химических реагентов. УДК 622.692 КОНСТРУКЦИЯ РЕЗЕРВУАРА БОЛЬШОГО ОБЪЕМА ПОВЫШЕННОЙ НАДЕЖНОСТИ Л.Е. Землеруб, Г.В. Емельянов, Д.В. Сергеева, Самарский ГТУ, г. Самара Интенсивный рост добычи нефти влечет за собой увеличение ёмкостей резервуарных парков, что приводит к увеличению габаритных размеров резервуаров и их объёмов. Существующие методы проектирования и строительства резервуаров и их оснований не могут быть механически 49 перенесены на резервуары большого объема. Следовательно, необходима разработка такой конструкции резервуара, которая будет обладать повышенными значениями прочности и устойчивости и в то же время будут сведены к минимуму риски возникновения аварийной ситуации. В данной работе мы предлагаем конструкцию резервуара с двойной стенкой. Повышенная надежность достигается за счет применения наружней стенки каннелюрного типа, представляющей собой замкнутую многоволновую систему (рисунок 1). При заполнении резервуара продуктом панели будут обживаться за счет распора, возникающего в оболочках в поперечном направлении от гидростатического давления. Рисунок 1 – Вид сверху «каннелюрного» резервуара Стенку наружного резервуара вместе с днищем предполагается выполнить монолитными из железобетона, так как железобетон лучше работает на сжатие, чем металл. Стенка внутреннего цилиндрического резервуара выполнена из металла. Толщина стенки рассчитана на то, чтобы выдержать давление продукта, в случае разрушение наружней стенки. Пространство между стенками заполняется продуктом одновременно с основным резервуаром. При таком устройстве на стенку внутреннего резервуара с обеих сторон будет действовать одинаковое гидростатическое давление. Следовательно, стенка не будет испытывать малоцикловых нагрузок, являющихся основной причиной трещин, хлопунов и ранней коррозии, что примерно в два раза увеличивает срок службы. 50 Предложенную конструкцию можно использовать без внутренней стенки, но для этого требуется нанесение антифильтрационного покрытия на внутреннюю поверхность железобетонного резервуара. Помимо этого, мы думаем рассчитать резервуары данного типа объемами 150000м3, 200000м3 и 250000м3. Нами была рассчитана стоимость резервуара предлагаемой конструкции объемом 100000м3. Она оказалась сопоставима со стоимостью РВС 100000м3. Применение резервуаров каннелюрного типа имеет существенные преимущества перед традиционными цилиндрическими РВС. Кроме того, анализ характеристик и технических показателей предложенного резервуара показал перспективность и обоснованность их применения: − гарантированное увеличение прочности и устойчивости резервуара; − возможность эксплуатации в сейсмоопасных районах; − повышение экологической безопасности в случае аварийной ситуации; − увеличение продолжительности срока службы. БИБЛИОГРАФИЧЕСКИЙ СПИСОК: 1 Металлические конструкции. Е.И. Беленя. Учебник для вузов 1986 г. 2 Железобетонные резервуары для хранения нефти и нефтепродуктов. Проектирование и сооружение. Т.Т.Стулов, В.А.Бунчук 1968 г. 3 Расчет оболочек в многоволновых системах. Павилайнен В.Я. 1975 г. 4 Управляемые конструкции и системы. Учебно-методический комплекс Абовский Н.П., Максимов А.В. 2009 г. УДК 622.692.4.07 О РАСЧЕТЕ ТОЛЩИНЫ СТЕНКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА А.А. Ефимов, М.А. Иляева, УГНТУ, г. Уфа В последнее время трубопроводный транспорт сделал серьёзный шаг в направлении увеличения общей мощности. Так, например, магистральный нефтепровод Восточная Сибирь – Тихий океан характеризуется проектным рабочим давлением 12,5 МПа, сложнейшими природно-климатическими и геомор- 51 фологическими условиями прокладки, а, следовательно, реализация проекта потребовала особого подхода к выбору материала труб и к прочностным расчетам. Данная работа посвящена анализу различных факторов, влияющих на величину толщины стенки магистрального нефтепровода, для выявления области значений параметров, при которых требуется применение толстостенных, либо высокопрочных труб. Проведены расчеты толщины стенки магистрального трубопровода и проверка трубопровода на прочность и деформацию при изменении ряда параметров, таких как рабочее давление, диаметр трубопровода, категория участка и др. Расчеты выполнены согласно СНиП 2.05.06-85* «Магистральные трубопроводы» для труб, выпускаемых Челябинским трубопрокатным заводом, из стали класса К60 (σв=590 МПа, σт=460 МПа). Построены графики зависимости толщины стенки от рабочего давления для трубопроводов различных диаметров и категорий (рисунки 1, 2). Рисунок 1 – Зависимость толщины стенки магистрального нефтепровода от давления для трубопроводов различных диаметров (категория участков III, IV) 52 Рисунок 2 –Зависимость толщины стенки магистрального нефтепровода от давления для участков трубопровода различных категорий (D = 1220 мм) Выявлено, что для участков трубопроводов III или IV категории толщина стенки превысит 14 мм для труб диаметром 1220 мм при давлении свыше 7 МПа, а для труб диаметром 1020 мм – свыше 8 МПа; кроме того, при заданных условиях, для сооружения трубопроводов диаметром 1220 мм вне зависимости от категории участка при давлении свыше 7 МПа требуются трубы с толщинами стенок более 15 мм. УДК622.691.4-03:678.742.2 ОСНОВНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ ИСПОЛЬЗУЕМЫЕ ДЛЯ ГАЗОПРОВОДОВ Т.А. Зубаиров, Б.Н. Мастобаев, УГНТУ, г. Уфа Все более широкое применение при строительстве новых и восстановлении существующих газопроводов находят полимерные технологии, позволяющие снижать материалоемкость, экономить горюче-смазочные и другие материалы, сокращать сроки строительства, уменьшать объемы земляных работ, решать сложные экологические проблемы. 53 Рассмотрим некоторые виды нормативно-технических документов применяемых для производства отечественного полиэтилена: - ГОСТ 16338-85*. “Полиэтилен низкого давления”. Настоящий стандарт распространяется на полиэтилен низкого давления (высокой плотности), получаемый суспензионным и газофазным методами полимеризации этилена при низком давлении на комплексных металлоорганических катализаторах в суспензии, а в газовой фазе на металлоорганических катализаторах на носителе. - ТУ 6-5-1983-87*. “Композиции полиэтилена низкого давления для труб соединительных деталей газораспределительных сетей”. Настоящие технические условия распространяются на композиции полиэтилена низкого давления для труб и соединительных деталей газораспределительных сетей. Полиэтилен получают сополимеризацией этилена с α-бутиленом в газовой фазе при низком давлении с использованием металлоорганических катализаторов на носителе. - ТУ 6-11-00206368-25-93 “Полиэтилен низкого давления (Газофазный метод)”. Настоящие технические условия распространяются на полиэтилен низкого давления (высокой, средней и низкой плотности), получаемый газофазным методом полимеризации этилена при низком давлении на комплексных металлоорганических катализаторах на носителе. Рассмотрим некоторые зарубежные фирмы производящие полиэтилен для газовых труб: - Полиэтилен фирмы “Петрофина”. Фина Кемикалз, отделение АО “Петрофина”, является мировым лидером в области гранулированного полиэтилена для газовых труб, производимого уже более 20 лет. Программа испытаний свойств соответствует требованиям газовых компаний всего мира – таких как Бритиш Газ, Газ де Франс и других. Данные испытаний подтверждают, что трубы, изготовленные российскими заводами на отечественном оборудовании по лицензии, полностью соответствуют европейским и международным стандартам. 54 - Полиэтилен фирмы “Сольвей”. Компания “Сольвей” производит полиэтилен высокой и средней плотности трубных марок ELTEX TUB соответственно на собственной технологии, основанной на использовании катализаторов Циглера-Натта (заводы в США, Бразилии, Франции и Италии) и по процессу Филипса, на хромовом катализаторе (заводы в Бельгии и США). Все марки ELTEX TUB легко перерабатываются на оборудовании ведущих зарубежных фирм (“Баттенфельд”, “Райфенхойзер”, “Краусс-Маффай”, “Цинциннати Майлэкрон”, “Вебер” и др.). На основе анализа стандартов и технических условий на трубы и основное вспомогательное оборудование, действующее в Российской Федерации, можно произвести оценку номенклатуры, сортамента, свойств, методов и объемов контроля изделий. Результаты анализа технического уровня полиэтиленовых труб, выпускаемых отечественной промышленностью, производится на основе сравнения технических требований, предусмотренных Британским стандартом BS 7281 (1990) и международным стандартом ISO 4437. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Трубы нефтяного сортамента: Справочник / Под общей редакцией А.Е. Сароняна.- М.: Недра, 1987, 3-е изд., перераб. И доп. – 488 с. 2 Все ГОСТы [Электронный ресурс].- Режим доступа: http://vsegost.com/ 3 Полимеры в газоснабжении: Справочник / Под общей редакцией Н.Н. Карнауха.- М.: “Машиностроение”, 1998. 856 с. УДК 622.691.4-036.5 ПРИМЕНЕНИЕ ПРОГРЕССИВНЫХ МАТЕРИАЛОВ ДЛЯ ТРУБОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНА В НЕФТЕГАЗОВОЙ ОТРАСЛИ Т.А. Зубаиров, Б.Н. Мастобаев, УГНТУ, г. Уфа Применение неметаллических труб для строительства трубопроводов имеет более чем 50-летнюю историю. Однако в системах газоснабжения полиэтиленовые трубы стали применять намного позже, а первоначально они использовались в основном для водопроводов, канализации, ливнестоков и т.д. 55 В период начала строительства трубопроводов с использованием полиэтилена наиболее качественными считались трубы, изготовленные на Тамбовском и Вильнюсском заводах по межреспубликанским техническим условиям МРТУ 6-05-917-67. Условный диаметр труб из полиэтилена высокой плотности варьировался от 16 до 315 мм, а труб из полиэтилена низкой плотности от 50 до 160 мм. Трубы изготавливались из отечественного и импортного сырья на экструдерах итальянского производства [1]. После применения труб, изготовленных по МРТУ 6-05-917-67, был разработан стандарт для полиэтиленовых газовых труб (ГОСТ 18599-73), по которому изготавливали трубы до 1980-х годов. Для высоконапорных систем сейчас используют трубы из различных полимерных материалов: - из сшитого полиэтилена; - на основе термопластичных композиционных материалов; - бипластмассовых; - из ПЭ 100. Трубы из сшитого полиэтилена являются одними из наиболее распространенных, сшивание осуществляется одним из нескольких способов, особенности которого отражается в маркировке труб [2]. При маркировке способ получения полиэтилена обозначается латинскими символами a, b, c: - PEX a – полиэтилен, сшитый пероксидным способом; - PEX b – полиэтилен, сшитый “silane” способом; - PEX c – полиэтилен, сшитый потоком электронов. Благодаря сшивке, свойства исходного полиэтилена существенно изменяются, в частности, улучшаются длительная прочность, химическая стойкость, стойкость к растрескиванию, ударная прочность и морозостойкость [3]. Фирма “Филипс Дрископайн” приступила к производству полиэтиленовых спиральношовных труб большого диаметра (457-1600 мм). При этом используется специальная лицензированная технология сварки в инфракрасных 56 лучах, разработанная греческой фирмой “АГ Петзатакис” (50 % экономии материала). На промыслах США широко применяются трубопроводы из стекловолокна (производство фирмы “Смит Файбергласс Продакшс”, диаметром от 25 до 1220 мм на давление 28 МПа). Анализ фирм производителей и их продукции показал, что с применением нетрадиционных технологий, материалов и в Российской Федерации начался принципиально новый этап в проектировании и строительстве сетей газоснабжения из полиэтиленовых труб. При этом наблюдается устойчивая тенденция к перераспределению объемов строящихся газопроводов в пользу полиэтиленовых труб, а также увеличения объема труб из новых перспективных марок полиэтилена. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Агапчев. В.И., Виноградов Д.А. Трубопроводные системы из композитных материалов в нефтегазовом строительстве // Известия вузов “Нефть и газ”. -2003. –№5. – С.91-96. 2 Бухин В.Е. Новое в производстве и применении труб из полимерных материалов // Трубопроводы и экология – 2002. - №2.-С.26-32. 3 Кайгородов Г.К. Полиэтиленовые подземные газопроводные сети. –М.: Недра, 1991. – 112с. УДК 629.123.56 ИЗМЕНЕНИЕ СОСТАВА ТАНКЕРНОГО ФЛОТА ПОД ВЛИЯНИЕМ ПОЛИТИЧЕСКОЙ СИТУАЦИИ А.И.Иванов, УГНТУ, г. Уфа Танкерный флот, возникновение которого датируется концом XIX века, продолжает развиваться и изменяться. За годы своей истории наливной транспорт нефти прошел путь от деревянных парусников до технически совершенных судов огромной грузовместимости. 57 Тоннаж и количество сооружаемых и выводимых из эксплуатации судов во многом зависит не только от технического прогресса, но и от политической ситуации в мире. Открытие новых месторождений, необходимость транспорта в удаленные регионы, доступ к которым был возможен лишь по водным путям, войны, смена владельцев каналов, по которым проходили пути транспортировки, ужесточение требований безопасности транспортировка, введение новых кодексов безопасности, аварии и трагедии танкеров - все это накладывало свой отпечаток на состав и численность нефтеналивных судов. Проведенное исследование сооружения и выведения из эксплуатации наливных судов для транспортировки нефти и нефтепродуктов всех типов во времени отражает общую картину состава танкерного флота и его количества под влиянием политической ситуации. Явно прослеживается динамика роста сооружения на период Второй Мировой войны, где число сооружаемых судов росло с 1940 до 1944 года, после чего произошел спад, связанный с отсутствием необходимости в сооружении новых наливных судов и переводом танкеров военного времени в гражданские транспортные компании. Наиболее же значительный рост числа и грузовместимости сооружаемых судов приходится на период закрытия Суэцкого канала и начала транспортировки нефти через мыс Доброй Надежды. С увеличением дальности пути транспортировки стало экономически выгодным наращивать дедвейт танкеров вместе с увеличением их числа, для обеспечения непрерывности поставок. Рост количества и грузовместимости происходил вплоть до 1975 года, когда было выпущено наибольшее количество судов. В работе рассмотрена динамика роста и спада сооружения судов, их тоннажа и вывода из эксплуатации во времени от 1885 до 2012 года и проведена зависимость этих изменений с точки зрения политической ситуации в мире. 58 УДК 629.123.56 МОРСКОЙ И РЕЧНОЙ ТРАНСПОРТ ВЫСОКОВЯЗКИХ НЕФТЕЙ И НЕФТЕПРОДУКТОВ А.И. Иванов, Т.В. Дмитриева, Р.Н. Аслаева, УГНТУ, г. Уфа При транспортировке высоковязких нефтей и нефтепродуктов возникает ряд сложностей, таких как образование парафинистых отложений, увеличение вязкости груза, делающих невозможной нормальную эксплуатацию и разгрузку судна. Нефть, транспортируемая наливом в танках нефтеналивных судов, подвергается интенсивному охлаждению, происходящему под воздействия на корпус судна окружающей среды. Особое внимание следует обратить на данный фактор при транспортировке в холодных водах. Для предотвращения парафинообразования и сохранения качества транспортируемого продукта необходим подогрев груза во время транспортировки. Оптимальная температура подогрева, до которой следует нагревать груз, в большей степени зависит от температуры застывания, температуры помутнения, общего содержания парафина и вязкости груза. Погодные условия и температура водоема, по которому происходит транспортировка, также вносят свои коррективы. К тому же, возможна необходимость прогрева груза до температуры необходимой для мойки танков сырой нефтью, выше требуемой температуры транспортировки груза. Для подогрева груза в процессе транспортировки используются змеевики, теплообменники в сочетании с глубинными насосами. Подогрев груза может осуществляться по общей схеме, когда прогревается вся транспортируемая нефть или нефтепродукт, или по локальной схеме, когда подогрев осуществляется в области откачки нефти при разгрузке. Там где температура груза поддерживается с помощью нагревательного змеевика, тепловая энергия должна передаваться большую часть времени разгрузки. Там, где для циркуляции груза через теплообменники, установленные на борту, используются глубинные насосы, невозможно продолжать подогрев 59 во время разгрузки. Суда с такими системами могут оказаться неподходящими для транспортировки некоторых нефтей, требующих подогрев. В работе рассмотрены особенности водного транспорта вязких нефтей и нефтепродуктов наливом и оборудование для подогрева груза в течение транспортировки, проведен анализ отечественной и зарубежной методик по необходимости подогрева груза. УДК 622.691.4 ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ СИСТЕМ ГАЗОСНАБЖЕНИЯ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ М.А. Иляева, УГНТУ, г. Уфа В настоящее время для сооружения наружных распределительных газопроводов широко применяются полиэтиленовые трубы. Гидравлический расчет систем газоснабжения заключается в выборе диаметров участков сети, определении потерь давления на этих участках, сравнении расчетных потерь давления с допустимыми величинами. Для упрощения процедуры расчета можно пользоваться графиками, связывающими параметры газа, расход, диаметр и удельное падение давления на участке, приведенными в [1]. Однако использование этих графиков на практике сопряжено с рядом сложностей. Графики разбиты по диапазонам давлений и расходов, загромождены, т.к. содержат информацию о трубах из различных материалов, а кроме того, представлены в координатах, неудобных для использования. Для расчета газопроводов систем газоснабжения, выполненных из полиэтиленовых труб, предлагается использовать номограммы, на которых приведена информация только для полиэтиленовых труб в широком диапазоне расходов, что повышает точность расчетов и сокращает время их проведения. 60 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. СП 41-101-2003 Общие положения по проектированию и строи- тельству газораспределительных систем из металлических и полиэтиленовых труб. – М.: Госстрой России, 2003. – 152 с. 61 УДК 622.691 ОБ ОСНОВНЫХ ЗАДАЧАХ ОПТИМИЗАЦИИ ЭКСПЛУАТАЦИИ ГАЗОХРАНИЛИЩ М.Ф.Каримов, Л.М. Муллагалиева, РГУ НГ им. И.М. Губкина, г. Москва В процессе создания и циклической эксплуатации подземных хранилищ газа (ПХГ) возникает ряд проблем, без решения которых трудно достичь высокой эффективности работы ПХГ. Это - технологические и технико- экономические проблемы, возникающие из-за сложного геологического строения пластов-коллекторов, из-за неоптимальных параметров процесса хранения газа, несоответствия ранее принятых проектных решений текущим задачам газового бизнеса и современному уровню технического развития газовой отрасли. В докладе показано, что основной проблемой ПХГ, созданных в водоносных пластах, является неравномерное заполнение газом проектного объема хранилища, как по толщине пласта-коллектора, так и по его площади. С этим связано преждевременное обводнение скважин в процессе отбора газа, снижение фактической величины активного объема ПХГ по сравнению с проектной, невозможность стабилизации рабочих режимов ПХГ, как в период закачки газа, так и в период его отбора. В связи с этим в настоящее время наиболее актуальным является направление исследований по разработке и внедрению технологий, способствующих предотвращению перетоков газа за пределы проектного контура ловушки, а также предупреждению преждевременного обводнения скважин из-за массивного внедрения воды в пределы ПХГ. РГУ нефти и газа имени И.М. Губкина и УГНТУ под эгидой ОАО «Газпром» разработаны («СТО Газпром 2-3.5-195-2008») технологии физикохимического воздействия на пласт-коллектор ПХГ неравновесными дисперсными системами, направленные на повышение эффективности создания и циклической эксплуатации ПХГ в водоносных пластах. Опыт применения этих технологий на ряде ПХГ показал их высокую эффективность. 62 В докладе рассматриваются некоторые задачи по выбору оптимальных параметров пластовых экранов, предназначенных для исключения перетоков газа за пределы ПХГ, предотвращения массированного внедрения воды через литологические окна и тектонические нарушения в пласте-коллекторе, через зоны с высокой фильтрационными свойствами, задачи технико-экономического плана. В докладе приводится задача оптимизации параметров экрана, создаваемого в одиночной скважине для исключения внедрения воды через «литологическое окно», вскрытое данной скважиной. Также рассмотрены задачи выбора оптимальных параметров протяженного экрана и оптимальных условий его создания с использованием группы вертикальных скважин, сравнительный анализ и выбор варианта создания экранов через вертикальные и горизонтальные скважины. Создание пластовых экранов позволяет решать не только частные задачи по оптимизации работы отдельных скважин, но и задачи по оптимизации параметров процесса хранения газа: оптимальное соотношение активного и пассивного объемов ПХГ, оптимальное давление хранения газа, максимальный безводный период работы ПХГ. При этом в различных частных задачах применяются различные критерии оптимизации и ограничения. Оптимизационные задачи, связанные с «осушкой» пласта-коллектора и увеличения активного объема ПХГ, с созданием пластовых экранов разной конфигурации, могут решаться в постановках, использующих различные критерии на каждом этапе оптимизации. Но конечным их результатом всегда является оптимизация режимов работы эксплуатационных скважин и повышение технико-экономической и экологической эффективности циклической эксплуатации ПХГ в целом. 63 УДК622.692.4.015.3 РАСЧЕТ ПРЕДЕЛЬНОГО УЧАСТКА ПРИ ЭКСПЛУАТАЦИИ ПОДВОДНОГО ПЕРЕХОДА Е.В. Карнович, УГТУ, г. Ухта В настоящее время в стране эксплуатируется более 3000 переходов через водные преграды общей протяженностью около 3000 км. Как показала практика эксплуатации, подводные переходы являются наиболее аварийными в системе магистральных трубопроводов. Сроки ликвидации аварий на подводных переходах во много раз превышают сроки при аналогичных повреждениях на линейной части трубопровода, а их ремонт сопоставим по сложности и затратам со строительством нового перехода. Наиболее характерной причиной повреждений подводных переходов является размыв грунта, то есть, образование открытых участков на дюкере в результате переформирования дна и берегов реки. Кроме эксплуатационных нагрузок, свободные пролеты подводных участков трубопроводов испытывают сложное гидродинамическое воздействие со стороны водного потока, что может привести к аварийной ситуации. В нашей работе предлагается методика расчета предельно допустимой длины размытого участка подводного перехода. Расчетная схема представляет собой балку с жестко защемленными концами, на которую действует равномерно распределенная нагрузка q (рисунок 1). Рисунок 1 – Расчетная схема Длину участка можно найти из условия, что продольные напряжения не должны превышать передела текучести трубной стали – второго нормативного расчётного сопротивления R2. На основании найденного значения предельно допустимой длины пролета l разрабатываем конструктивные мероприятия по балластировке нефтепровода. 64 Нами показано влияние проектных параметров нефтепровода на величину показателей механической надёжности. В результате решены задачи: 1) недопущение вырыва трубы из траншеи; 2) недопущение гидродинамического резонанса; 3) вычисление эквивалентных напряжений с учетом нагрузок от потока. Полученные данные являются основой для прогнозирования надёжности и ресурса подводного перехода магистрального нефтепровода. Нами показано влияние проектных параметров нефтепровода на величину показателей механической надёжности. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Бородавкин П.П., Березин В.Л., Подводные трубопроводы. М.: Недра, 1979. 2 Харионовский В.В. Повышение надежности подводных переходов газопроводов // Вопросы технологии транспорта газа. М.: ВНИИГАЗ, 1988. С. 34 - 42. 3 Строительные нормы и правила. Магистральные трубопроводы. СНиП 2.05.06-85. УДК 622.692.4:665.61 ПРИЧИНЫ ИЗМЕНЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ НЕФТЕЙ В ПРОЦЕССЕ ДОБЫЧИ И ДАЛЬНЕЙШЕЕ ВЛИЯНИЕ ЭТИХ СВОЙСТВ НА РАЗВИТИЕ НОВЫХ ТЕХНОЛОГИЙ ПОДГОТОВКИ И НА ТРАНСПОРТИРОВКУ ПО ТРУБОПРОВОДАМ Д.А. Ковда, Б.Н. Мастобаев, УГНТУ, г. Уфа Свойства нефтей и нефтепродуктов многообразны, способны оказывать взаимное влияние и требуют всестороннего изучения. Физико-химические свойства, характеризуют состояние нефти и нефтепродуктов и их состав (например, плотность, вязкость, фракционный состав). Известно, что физические свойства нефти зависят от преобладания в них отдельных углеводородов или различных их групп. В зависимости от состава и ряда свойств, производиться 65 классификация нефтей, позволяющая выбрать наиболее целесообразный способ транспортировки и хранения. Принципиально, изменение физико-химических свойств нефти в процессе разработки месторождений может быть обусловлено двумя причинами: пространственным непостоянством их компонентного состава и изменением первоначальных пластовых условий. Первая причина связана с процессом формирования нефтяного месторождения, вследствие чего устанавливаются определенные закономерности распределения пластовых флюидов по площади и разрезу залежей. Вторая причина изменения свойств нефти обусловлена техногенным воздействием на пласт и нарушением пластовых условий. В работе проведен анализ характеристики нефти на примере двух месторождений Урала с начала эксплуатации и до 2011года. По истечении определенного срока эксплуатации выявлено возрастание тяжелых и снижение легких фракций в компонентном составе на обоих месторождениях, на первом месторождении заметно сильное увеличение вязкости нефти в целом почти в 2-2,5 раза, а на другом явно выражено непостоянство по вязкости. Плотности варьируются незначительно. Изменение физико-химических свойств нефти при добыче оказывает значительное влияние на подготовку и транспорт нефти, поэтому возникает необходимость в изменении условий подготовки или реконструкции, с учетом современного состояния и развития техники и технологий. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Кунгуров А.А. Физико-химические свойства нефтей. [Электронный ресурс]. - Режим доступа: http://www.referat.mirslovarei.com/ximija 2 Эйгенсон А.С., Шейх-АлиД.М. Расчет плотности и вязкости пластовой нефти по данным поверхностной дегазации [Электронный ресурс]. - Режим доступа: http://www.bashneft.ru/company/history 3 Сорокин В.Д., Сорокин А.В. Анализ изменений физико-химических свойств нефти в процессе разработки месторождений Западной Сибири// Ос- 66 новные направления научно-исследовательских работ в нефтяной промышленности Западной Сибири. - Тюмень.- СибНИИНП.- 2003.- 132-142c. УДК 621.644:620.111.3 ДОВЕРИТЕЛЬНОСТЬ АКУСТИЧЕСКОГО МЕТОДА ВЫЯВЛЕНИЯ ГРАНИЦ ОТСЛОЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ ТРУБ Д. И. Козлов, УГТУ, г. Ухта Защитная гидроизоляционная и противокоррозионная защитная способность покрытий труб для магистральных газопроводов наиболее высока у многослойных полимерных покрытий заводского нанесения. Вместе с тем, как показал опыт длительного хранения труб с полимерным покрытием в условиях Крайнего Севера, возникают нарушения адгезионного соединения покрытия с металлом труб, характеризующиеся сдвиговой деформацией и отслоениями. Эти дефекты создают условия возникновения коррозии под отслоившимся покрытием. Для выявления отслоений покрытия и определения их границ используют методы диагностирования, включая визуально-измерительный (ВИК) и ультразвуковой контроль (УК). Цель работы - провести оценку погрешности выявления границ отслоения полимерного покрытия труб ультразвуковым методом. Исследования проводили на двух трубах диаметром 1420 мм, имеющих защитное трехслойное полиэтиленовое покрытие заводского нанесения. На первом этапе выполняли ВИК прикромочных торцевых областей покрытия труб, при выявлении отслоения покрытия определяли его ширину с помощью щупа [1]. На втором этапе сканировали методом УК прикромочные торцевые области покрытия труб. Применялся ультразвуковой дефектоскоп общего назначения с прямым пьезоэлектрическим преобразователем. Контроль вели эхо-методом, наблюдая на экране импульсы многократных отражений в слоях металла трубы и защитного покрытия. Граница отслоения покрытия определялась по изменению затухания многократно отраженных эхо-сигналов. 67 Полученные результаты по определению границ отслоений перепроверили методом отрыва полосы покрытия с наличием отслоения (третий этап эксперимента). Определяли прочность адгезии покрытия при помощи автоматического электронного адгезиметра АМЦ-20. Выполнено десять измерений на фрагментах покрытия длиной 20 см. Усилие отрыва регистрировалось каждую минуту; количество регистраций для каждой полосы 10. Прочность адгезии определяли на участках покрытия с отслоениями и без них [2]. В результате выполнения ВИК и УК труб установлено, что абсолютные значения ординат контура границ отслоений покрытия, определенных методом УК, всегда превышают ординаты измерений ВИК или совпадают с ними, но никогда не принимают меньших значений. Это свидетельствует о доверительности метода УК в целом. Убедительность этих выводов подтверждается также количественными оценками прочности адгезии покрытия. Провели измерение прочности адгезии покрытия на бездефектном участке трубы. Установлено, что результаты, полученные методом УК и проверенные путем отрыва контрольной полосы покрытия показывают хорошую сходимость: относительная погрешность находится в диапазоне 0,2-4,79 %. Таким образом, ультразвуковой эхо-метод может быть рекомендован для выявления отслоений защитных полимерных покрытий труб с достаточной для практических целей точностью. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Борисов Б.И. Защитная способность изоляционных покрытий подземных трубопроводов. – М.: Недра, 1987. – 123 с. 2. Меркурьева И.А., Бурдинский Э.В., Кузьбожев А.С., Агиней Р.В. Варианты применения и критерии акустического контроля полимерных покрытий на трубах большого диаметра// Контроль. Диагностика. – 2008. - № 4. – С. 6-8, 13. 68 УДК 621.643:620.163 АНАЛИЗ МЕТОДОВ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ Д. И. Козлов, УГТУ, г. Ухта Характерными дефектами многослойных конструкций являются нарушения или ослабления соединений между элементами, а также дефекты (особенно расслоения) в неметаллических слоях. Особенности этих конструкций (небольшая толщина обшивок, резкие различия в свойствах материалов, большое неметаллических затухание материалов и упругих колебаний др.) ограничивают в большинстве использование традиционных акустических методов неразрушающего контроля (НК). Для их контроля используют методы, объединяемые в три группы: - группа А - низкочастотные специальные методы, не требующие смачивания контролируемых изделий; - группа Б - обычные акустические методы; - группа В - модификации методов группы Б. Примером многослойной конструкции может служить стальная труба с защитным наружным полимерным и внутренним гладкостным покрытием. Проведенный анализ методов дал возможность определить достоинства и недостатки акустических методов в случае их реализации применительно к защитным покрытиям труб заводского нанесения (таблица 1). Методы группы А, отличаются физическими основами и особенностью является сухой от традиционных эксплуатационными «точечный» методов НК возможностями. Их контакт преобразователя с контролируемым изделием в небольшой по площади зоне [1,2]. Из методов группы «Б» применяют теневой и эхо-метод. К методам группы «В» относятся: реверберационный метод и метод оценки прочности склеивания по изменению коэффициента отражения от клеевого шва. Эти два метода являются вариантами эхо-метода. Импедансный метод контроля является наиболее практически удобен в реализации за счет наличия сухого 69 точечного контакта, не требующего контактной среды, простоты эксплуатации оборудования, скорости диагностирования. Таблица 1 - Сравнительные характеристики акустических методов неразрушающего контроля многослойных конструкций Группа Метод А Импедансный метод с использованием изгибных колебаний Б Эхо-метод Теневой В Реверберационный Выявляемые дефекты Дефекты соединении между элементами многослойных конструкций (в том числе в сотовых панелях) из полимерных композиционных материалов и металлов, расслоения в пластиках Внутренние дефекты в конструкционных стеклопластиках и других пластмассах Недостатки Особенности метода Относительно малое Частоты колебаний значение максималь- 0,5-40,0 кГц ной толщины. Обратное направление изменения уровня сигнала при выявлении близких (0,2-0,5 мм) дефектов Затруднен контроль по криволинейным поверхностям. Контроль со смачиванием поверхности Расслоения, непроклеи Необходимость двухв конструкциях из ме- стороннего доступа таллов и неметаллов Дефекты соединений Необходимость смамежду металлическим чивания изделия слоем, соединенным с неметаллом, металлом или легким заполнителем Частота колебаний 60-1000 кГц. Частота колебаний 60-1000 кГц Контроль осуществляется со стороны металла, при небольшом затухании УЗК в пластике возможен контроль со стороны пластика БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Теплинский Ю.А., Кузьбожев А.С., Попов В.А. Способ контроля качественных параметров полиэтиленового покрытия газопроводных труб большого диаметра. // Диагностика 99. Девятая Международная деловая встреча. – М.: ИРЦ Газпром, 1999. – С. 176-183. 2 Тобольский А.С. Свойства и структура полимеров. – М.: Химия, 2004. – 322 с. 70 УДК 622.692 ОЦЕНКА ЭФФЕКТИВНОСТИ УЛАВЛИВАНИЯ ПАРОВ М.М. Кологривов, ИХКЭ ОНАПТ, г. Одесса Рассматривается метод расчёта эффективности для противоточных контактных аппаратов, предназначенных для конденсации насыщенных паров из парогазовых смесей при помощи холодных жидкостей. Такие конденсаторы перспективно применять для улавливания лёгких фракций нефтепродуктов при их перевалке. Метод конденсационного улавливания характеризуется высокой пожаро-взрывобезопасностью при их улавливании. В аналогичных контактных аппаратах, широко известных градирнях, осуществляется противоположный процесс - испарительное охлаждения воды в воздух. Метод расчёта эффективности работы градирен аналогичен предлагаемому. Для оценки эффективности процесса конденсации паров могут быть применены разные критерии. Автором предлагается приближённая, но достаточно достоверная формула для оценки эффективности работы промышленного скруббера: Е = (t'пгс - t"пгс) / (t'пгс - t'ж), где t'пгс , t"пгс – температуры насыщенной парами парогазовой смеси на входе и выходе из аппарата, соответственно; t'ж – температура холодной жидкости на входе в скруббер. В точной формуле для оценки эффективности процесса улавливания паров используются энтальпии парогазовой смеси при соответствующих температурах. Замена энтальпий на значения температур возможно только для потока, который насыщен парами. Приближённость формулы обусловлена кривизной линии насыщения потока парами и допущением отсутствия влияния изменения температур и давлений потоков на теплофизические свойства смеси. Более точный критерий эффективности будет представлять отношение фактического количества теплоты, переданного контактной поверхностью, к количеству теплоты, которое было бы 71 передано в идеальном противоточном аппарате с бесконечно большой поверхностью тепломассообмена. Влияние исходных температур и расходов потоков на эффективность работы контактного конденсатора описывается формулой: Е = 0,92 (1 – е - к·λ), где λ = (G'ж / G'пгс) / (G'ж / G'пгс)min – характеристическое число; G'ж , G'пгс – массовые расходы жидкости и парогазовой смеси на входе в аппарат. Отношение (G'ж / G'пгс)min характеризует работу идеального аппарата. Его называют относительным минимальным расходом жидкости, поскольку при меньших расходах не может быть достигнуто равенство t'ж = t"пгс даже при бесконечно большой поверхности контакта фаз, и рассчитывают по формуле: (G'ж / G'пгс)min = [h'пгс - h'гж – сж · t'пгс( х'пгс - х'гж )] / [ сж · (t'пгс - t'ж)], где h'пгс , h'гж – удельные энтальпии парогазового потока на входе в аппарат при температуре газа и жидкости на входе, соответственно; сж – удельная теплоёмкость жидкости; х'пгс , х'гж – влагосодержание насыщенного парогазового потока на входе в аппарат при температуре газа и жидкости на входе, соответственно. Значение сомножителя «к» в формуле характеризует отклонение организации движения потоков в аппарате от противоточного и определяется по экспериментальным данным. Значение коэффициента «0,92» определено автором экспериментально. Коэффициент учитывает теплообмен аппарата с окружающей средой. Это предел, к которому стремиться значение эффективности «Е» независимо от конструкции промышленного аппарата при значениях характеристического числа «λ» больше десяти. Пересчёт характеристики «Е» аппарата на новые условия работы при известном значении «к» производится в зависимости от заданных расходов потоков и их температур. 72 УДК 622.692.4 ТРУБОПРОВОДНЫЙ ТРАНСПОРТ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА Е.И. Крапивский, О.В. Кабанов, Г.С. Миннегулова, НМСУ «Горный», г. Санкт-Петербург Уровень газификации территории страны в Северных районах страны очень низок. По оценке экспертов, при нынешних темпах и порядке обеспечения газом тысячи россиян будут обогреваться дровами еще несколько десятилетий. В связи с этим предлагается обратить внимание на использование сжиженных углеводородных газов для газификации северных районов России. Это тем более актуально, что там открыты громадные газоконденсатные месторождения, например, Штокмановское, Приразломное и др. Рассмотрим перспективы транспорта сжиженных углеводородов в Северных районах России по трубопроводам. При сжижении природный газ уменьшается в объёме примерно в 600 раз. Однако процесс сжижения требует значительного расхода энергии и строительства дорогостоящего завода. Трудности транспортировки сжиженного природного газа по трубопроводам обусловлены необходимостью поддерживать низкую температуру, использование дорогостоящих сталей с высоким содержанием никеля, специальной изоляции, замораживания околотрубного пространства и т.п. Новая технология LNG Lite предполагает производство сжиженного газа, включающего помимо метана и этана пропанобутановую фракцию. Ключевой в LNG Lite является технология компримированной (сжатия) газовой жидкости, представляющая собой процесс сжижения, в котором к природному газу метану добавляется абсорбирующий наполнитель (жидкий этан, пропан, бутан или их смесь), позволяющий ему перейти в жидкое состояние при температуре - 400С и давлении 100 бар (102 атм.). Объем природного газа при этом может быть уменьшен в 300 раз. SeaOne Maritime Corp. утверждает, что технология сжижения LNG Lite на 60% энергоэффективнее, чем принятое для морского транспорта СПГ классиче73 ское сжижение ПГ. Слабой стороной является высокая металлоемкость танкеров LNG Lite. К сильным сторонам технологии можно отнести существенно меньшие, чем при использовании СПГ, капитальные затраты на этапе подготовки, сжижения и регазификации, включая меньшие потери ПГ для внутренних нужд. Не менее привлекательной является заявленная разработчиками возможность транспортировки природного газа непосредственно с морских месторождений при минимальной предварительной подготовке ПГ, в том числе с наименьшим расходом энергии. Технология LNG Lite выглядит перспективно для России так как, вероятно, может быть способна увеличить гибкость и эффективность поставок природного газа. В Горном университете разрабатывается альтернативный танкерному способ транспортировки сжиженного газа и конденсата по криогенным трубопроводам как в Европейскую часть России и далее в Европу, так и в Азию (Китай, Южную Корею, Японию). По предварительным расчетным данным (расчеты выполнялись методом конечных объемов в программе АНСИС 14) добавление в сухой газ около 50% (по массе) конденсата позволит транспортировать эту смесь в жидком однофазном состоянии при температуре не более 40 0С и давлении около 10,5 МПа (с учетом необходимого запаса по давлению). БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Полозов А.Е. Повышение прочности низкотемпературных теплоизолированных трубопроводов. Докторская диссертация. Курск. - 2004. – С. 348. 2 Руднев В.П. Технология перекачки сжиженных газов. М.:Недра,1986.– С. 95. 3 Сорокина О.П. Магистральные трубопроводы охлажденного и сжиженного природного газа. 1988. – С. 60. 74 УДК 622.692 КОМПЛЕКСНАЯ ТЕХНОЛОГИЯ ПОДГОТОВКИ ВЫСОКОВЯЗКИХ И ПАРАФИНИСТЫХ НЕФТЕЙ К ТРУБОПРОВОДНОМУ ТРАНСПОРТУ С УТИЛИЗАЦИЕЙ ПОПУТНОГО НЕФТЯНОГО ГАЗА А.В.Крюков, А.В. Курочкин, Ф.Р.Исмагилов, ООО НИПИ ОНГМ, г. Уфа В.А.Крюков, ЗАО НТК «Модульнефтегазкомплект», г. Уфа Д.Л. Астановский, Л.З. Астановский, ООО «Фастинжиниринг», г. Москва Перспективным направлением подготовки высоковязких и парафинистых нефтей к трубопроводному транспорту являются методы, основанные на смешении нефтей с углеводородными разбавителями, производимыми на месте добычи, в условиях промысловой подготовки нефти и при использовании доступного сырья. Таким сырьем может быть, например, попутный нефтяной газ, утилизация которого в условиях промысла является актуальной задачей. Известно использование в качестве разбавителя жидкого продукта (смеси легких ароматических углеводородов), получаемого при термокаталитической переработке попутного нефтяного газа на цеолитсодержащих катализаторах. Однако метод до сих пор не нашел промышленного применения для целей подготовки нефти к транспорту вследствие невысокого выхода разбавителя на нефть (2,5-3,5% при газовом факторе 100-150) и недостаточного снижения вязкости нефти. Предложено для снижения вязкости и температуры застывания нефти использовать разбавитель, содержащий углеводороды и кислородсодержащие компоненты, преимущественно спирты С2-С6, получаемый путем пароуглекислотной конверсии попутного нефтяного газа в синтез-газ и последующей каталитической переработкой на катализаторе Фишера-Тропша. Метод обеспечивают многократное снижение вязкости и температуры застывания нефти за счет повышенного выхода разбавителя, а также вследствие синергетического эффекта снижения вязкости при смешении нефти с разбавителем, содержащем компоненты, относящиеся к разным классам химических соединений. Выход разбавителя при газовом факторе 100-150 составляет около 60-90 кг/т нефти в зависимости от химического состава сырья. 75 В экономическом смысле важным является то, что разбавитель в данном случае фактически является компонентом нефти, что увеличивает товарный поток нефти на те же 6-9%, причем не облагаемых НДПИ. За счет этого прирост чистой прибыли недропользователя может составить до 10% и выше. Расчеты показывают, что благодаря повышению нормы прибыли, сроки окупаемости оборудования по переработке попутного нефтяного газа по предлагаемой технологии окупаются в пределах 3-3,5 лет. Себестоимость дополнительно получаемой нефти составляет около 4000 руб./т, Дополнительным результатом применения технологии является полная утилизация попутного нефтяного газа, без образования полупродуктов и отходов. Тепловые потоки установки могут быть использованы в процессе подготовки нефти и для выработки около 400 кВт·час электроэнергии на тонну нефти. УДК 622.691.4:620.193 ВОЗДЕЙСТВИЕ МАГИТНОГО ПОЛЯ НА СВОЙСТВА НЕФТИ В.А. Крячко, Е.М. Муфтахов, УГНТУ, г. Уфа Проанализировав текущее состояние промысловых трубопроводов, выявлено, что для обеспечения долговечности трубопроводов системы ППД и нефтепроводов, кроме существующих противокоррозионных мероприятий (лакокрасочные и футеровочные покрытия и химические реагенты), следует использовать методы физического и физико-химического воздействия на свойства транспортируемых жидкостей. При совместном воздействии магнитной обработки и химических реагентов (ингибиторов коррозии и деэмульгаторов) удельный расход последних снижается на 20-30 %, защитная и деэмульгирующая эффективность сохраняется. Причем введение ингибиторов коррозии и деэмульгаторов следует осуществлять до проведения магнитной обработки. Проведен простейший исследовательский расчет по выяснению вопроса зависимости частоты магнитного поля от диаметра трубы, благодаря которой производится транспортировка нефти. 76 А так же рассмотрено влияние магнитной обработки на затраты мощности насоса и физические свойства нефти при ее перекачки по участку магистрального трубопровода. Таким образом, при уменьшении вязкости на 29,6% путем магнитной обработки нефти, мощность, необходимая для преодоления суммарных потерь насоса в среднем уменьшается на 32% при приведенных данных. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Физико-химическое воздействие на перекачиваемые жидкости / А. М. Шаммазов, Ф.Р. Хайдаров, В.В. Шайдаков; Под ред.проф. Е.И. Ишемгужина.Уфа: Монография, 2003.-187 с. 2 Крячко В.А., Чернова К.В., Муфтахов Е.М. Обработка нефтей магнитным полем для улучшения их реологических свойств // Сборник тезисов. Материалы VII Международной учебно-научно-практической конференции. – Уфа: Издательство УГНТУ, 2011. – С. 59 - 60. УДК 622.692 ТЕРМИЧЕСКАЯ ДОПОДГОТОВКА ВЫСОКОВЯЗКИХ И ПАРАФИНИСТЫХ НЕФТЕЙ К ТРУБОПРОВОДНОМУ ТРАНСПОРТУ А.В. Курочкин, Ф.Р.Исмагилов, ООО НИПИ ОНГМ, г. Уфа В.А.Крюков, ЗАО НТК «Модульнефтегазкомплект», г. Уфа А.В.Крюков, ООО НИПИ ОНГМ, г. Уфа Транспорт тяжелых смолистых или парафинистых нефтей, обладающих либо высокой вязкостью – до 1000 сПз, либо высокой температурой застывания представляет сложную техническую задачу. Наиболее распространенные методы транспортировки таких нефтей в подогретом состоянии энергозатратны, требуют больших капиталовложений и высоких эксплуатационных затрат, А для транспорта в условиях вечной мерзлоты указанные технологии просто неприменимы. Транспортные ограничения зачастую становятся причиной консервации разведанных месторождений. 77 Известны, но ограниченно применяются технологии подготовки высоковязких и парафинистых нефтей к трубопроводному транспорту, основанные на смешении с углеводородными разбавителями. Метод позволяет решить проблему подготовки высоковязких нефтей к транспорту, однако его использование крайне ограничено прежде всего, экономическими причинами из-за дороговизны разбавителей. В то же время, известно, что причиной высокой динамической и структурной вязкости нефтей является повышенное содержание в них длинноцепочечных твердых парафинов или сольватированных ими высокомолекулярных компонентов нефти – смол и асфальтенов. Технические решения, разработанные с участием ООО НИПИ ОНГМ и ЗАО НТК «Модульнефтегазкомплект», позволяют, с одной стороны, снизить содержание твердых парафинов в нефти, а с другой стороны – получить на месте добычи дешевый растворитель в количествах, позволяющих снизить температуру застывания и вязкость до пределов, позволяющих транспортировать ее по существующим трубопроводам (-15 - +5 ºС и 15-50 сПз, соответственно). Технология предусматривает нагрев и фракционирование нагретой нефти с выделением фракции 340-540°С, ее термической деструкцией с получением 150-350 кг растворителя на тону нефти и последующее введение растворителя в нефть. За счет использования глубокой рекуперации тепла расход топлива составляет не более 6-8 кг/т. Термическая деструкция высокомолекулярных твердых парафинов по технологии замедленной конверсии с получением низкомолекулярного маловязкого и низкозастывающего жидкого продукта, и использование этого продукта в качестве разбавителя приводит к многократному уменьшению вязкости и температуры застывания нефти как за счет значительного снижения содержания твердых парафинов в нефти вследствие их деструкции, так и за счет разбавления нефти полученным продуктом. В качестве дополнительного эффекта достигается улучшение качества нефти по показателю "содержание парафинов". 78 Благодаря использованию современного компактного тепло- и массообменного оборудования с пониженной металлоемкостью блочно-модульные компоновочные решения могут быть применимы для доподготовки до 2500 т нефти в сутки. Себестоимость термической доподготовки составляет около 150 руб./т нефти. Получено разрешение ОАО «Транснефть» на транспортировку термически доподготовленной нефти по системе магистральных трубопроводов. УДК 622.692.4 НОМОГРАММА ДЛЯ ГИДРАВЛИЧЕСКОГО РАСЧЕТА ГАЗОВЫХ СЕТЕЙ НИЗКОГО ДАВЛЕНИЯ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ А.И. Ксенич, ИФНТУНГ, г. Ивано-Франковск Технологическое проектирование и эксплуатация систем газоснабжения населенных пунктов требуют надежного прогнозирования пропускной способности и энергозатратности газовых сетей. Учитывая современные тенденции относительно осложнения структуры газовых сетей, широкого использования полиэтиленовых газопроводов, ухудшения условий прокладки подземных и надземных газопроводов, обеспечения достоверных результатов гидравлических расчетов является актуальным вопросом. На сегодня подавляющее большинство газовых сетей низкого и среднего давления проектируется с использованием полиэтиленовых труб. Это определяет особенную важность разработки уточненных методов гидравлического расчета полиэтиленовых газопроводов. На практике при проектировании и эксплуатации газовых сетей населенных пунктов широко используется графоаналитический метод гидравлического расчета. Он базируется на использовании номограмм, которые связывают между собой внутренние стандартные диаметры труб, расход газа и параметр, который характеризует потери энергии от трения на единице длины трубопровода. На сегодня разработаны номограммы для расчета газовых сетей высокого, среднего и низкого давления из стальных труб. Отмеченные номограммы нельзя использовать при гидравлических расчетах полиэтиленовых газовых сетей. В 79 этой связи возникает необходимость разработки номограмм для гидравлического расчета полиэтиленовых газовых сетей с учетом их фактической энергозатратности. Разработана номограмма прогнозирования пропускной способности газовых сетей низкого давления из полиэтиленовых труб, которая представлена на рисунке 1, базируется на результатах экспериментальных исследований энергозатратности полиэтиленовых газопроводов[1]. Рисунок 1 - Номограмма прогнозирования пропускной способности газовых сетей низкого давления из полиэтиленовых труб Полученная номограмма дает возможность выполнять проектные и эксплуатационные расчеты полиэтиленовых газовых сетей низкого давления при отсутствии соответствующего программного обеспечения, которое часто имеет место на предприятиях по эксплуатации газового хозяйства. 80 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Ксенич А.І. Результати експериментальних досліджень гідравлічної енерговитратності поліетиленових газопроводів низького тиску / А.І. Ксенич, М.Д. Середюк // Нафтогазова енергетика. – 2011. – №2(15). – С. 57–60. УДК 665.612.2 АНАЛИЗ РАЗВИТИЯ ТРАНСПОРТА ПОЛУПРОДУКТОВ ДЛЯ НЕФТЕХИМИИ Б.Н. Мастобаев, К.Э. Лалаев, А.В.Бородин, УГНТУ, г. Уфа Широкая фракция легких углеводородов (ШФЛУ): полупродукт, образующийся при переработке попутного нефтяного газа (ПНГ) и газового конденсата; представляет собой смесь легких углеводородов и их фракций (от С3 до С6+); является сырьем для производства сжиженных газов и другой нефтехимической продукции; транспортируется по продуктопроводам или перевозится в специальных цистернах под давлением. В целом типичный состав ШФЛУ выглядит следующим образом: этан от 2 до 5%; сжиженный газ фракций С4-С5 4085%; гексановая фракция С6 от 15 до 30%, на пентановую фракцию приходится остаток. Во всем мире компании, разрабатывающие месторождения нефти, в той или иной мере занимаются ее переработкой. Общеизвестно, что добыча и использование нефти и газа в России имеет многовековую историю. Однако технический уровень промыслового газового хозяйства до ХХ века был исключительно примитивным. Не находя экономически обоснованных областей применения, нефтепромышленники не только не заботились о сохранении газа или легких фракций углеводородов, но и старались от них избавиться несмотря на то, что продукция газовых, газоконденсатных и газонефтяных месторождений рассматривается как комплексное сырье для многих отраслей народного хозяйства. В советское время развитие нефтеносных провинций было связано с ростом добычи нефти. Расчет делался на гигантские месторождения, крупные 81 производства и минимизацию издержек. Переработкой попутного нефтяного газа практически не занимались, в основном его сжигали на промыслах. В середине 1960-х годов в западной Сибири были открыты и начали разрабатываться богатейшие месторождения углеводородов. Уже в следующем десятилетии были приняты все меры для их комплексного освоения. Была разработана программа развития, которая включала генеральную схему размещения и строительства объектов сбора и переработки попутного газа. В работе проведен анализ технологий получения на предприятиях нефтедобычи широкой фракции легких углеводородов и условий их транспортировки с целью оценки развития использования попутного нефтяного газа с выработкой шфлу. УДК 622.69:504.4.054 СТАЦИОНАРНЫЕ РУБЕЖИ ЗАДЕРЖАНИЯ АВАРИЙНЫХ РАЗЛИВОВ НЕФТИ НА ВОДОТОКАХ В.К. Липский, Д.П. Комаровкий, Л.М. Спириденок, А.Г. Кульбей Полоцкий ГУ, г. Новополоцк По территории Республики Беларусь проложено более 3000 км магистральных нефтепроводов, которые проходят по территории с густой развитой речной сетью. Приблизительно 45% протяженности трасс нефтепроводов проходит вдоль крупных трансграничных рек, таких как р. Западная Двина, р. Припять и пересекают реки Днепр и Сож. Для минимизации экологических последствий при аварийных разливах нефти (АРН) на этих реках организации, эксплуатирующие магистральные нефтепроводы, соорудили стационарные рубежи задержания АРН. Стационарный рубеж – это комплекс сооружений и вспомогательных объектов инфраструктуры, расположенных на берегу и в русле реки, основной целью которых является локализация, сбор и временное хранение аварийного разлива нефти. При выборе места размещения стационарного рубежа необходимо руководствоваться следующими требованиями. 82 Первое требование. Участок реки, на котором будет размещен стацио- нарный рубеж, должен иметь благоприятные морфологические и гидрологические характеристики. В данном случае благоприятные морфологические характеристики состоят в ограничении свободного развития руслового процесса. Это означает, что многолетняя деформация русла происходит очень медленно. Благоприятные гидрологические характеристики состоят в том, чтобы поверхностные скорости течения воды в реке были направлены в сторону расположения стационарного рубежа. Это обеспечит движение нефтяного пятна к месту размещения стационарного рубежа. Второе требование состоит в том, чтобы патрульная группа успела раз- вернуть боновые загораждения до подхода нефтяного пятна к стационарному рубежу. Третье требование. При выборе места расположения стационарного ру- бежа необходимо стремиться к тому, чтобы они, по возможности, были расположены на минимальном расстоянии, по руслу реки, от места поступления нефти в реку. Это необходимо для того, чтобы уменьшить протяжённость участка реки, который будет загрязнён движущейся по ней нефтью, и сократить срок нахождения нефти в воде. Специалисты кафедры трубопроводного транспорта Полоцкого госуниверситета разработали проект стационарного рубежа задержания АРН на р. Западная Двина. В состав стационарного рубежа входят металлические боновые заграждения, амбар для приёма уловленной нефти, площадки для транспортных средств и систем жизнеобеспечения персонала. На стационарной площадке осуществляются следующие технологические процессы: − предотвращение распространения и удержания нефтяного пятна; − сбор нефти, задержанной боновыми заграждениями, нефтесборными устройствами; 83 − хранение и разделение уловленной нефти. Для хранения и разделения нефти (нефтеводяной эмульсии), поступающей из нефтесборных устройств, предусмотрено сооружение земляного амбара. УДК 622.691 ЗАВИСИМОСТЬ УПРУГОСТИ ПАРОВ НЕФТИ ОТ СООТНОШЕНИЯ ФАЗ И ТЕМПЕРАТУРЫ Д.В Лисафин, В.П. Лисафин, ИФНТУНГ; г. Ивано-Франковск Расчеты потерь нефти от испарения обычно осуществляют зная только один из ее показателей – упругости паров при температуре 38 оС при соотношении паровой и жидкой фаз 4:1. Упругость паров определяется по известным методикам с помощью стандартной лабораторной аппаратуры. Реальные условия хранения нефтей существенно отличаются от лабораторных – соотношение фаз и температура в закрытой емкости могут колебаться в широких пределах. Поэтому возникает необходимость использовать разнообразные формулы, которые позволяют определить упругость паров нефти в зависимости от температуры и соотношения паровой и жидкой фаз. С целью изучения закономерностей процесса испарения нефтей была проведенная серия экспериментов, в ходе которых были исследовании влияние температуры и соотношение фаз на величину упругости их паров. Для опытов использовались только что отобранные пробы нефти российской экспортной смеси (сорт Urals), которая занимает преобладающую долю среди нефтей, которые транспортируются магистральными нефтепроводами Украины. По результатам опытов были получены экспериментальные кривые. Опыты произведены для соотношения фаз 1:1, 2:2, 3:1, 4:1 (объем воздуха к объему нефти). Определение давления насыщенных паров в воздушной камере при разных соотношениях жидкой и паровой фазы в зависимости от температуры проводилось с шагом 5°С до 38°С включительно, начиная с "исходной температуры воздуха". Под последней принималась температура воздуха в воздушной камере "бомбы" перед испытанием. Для вычисления "действительного" давле84 ния насыщенных паров исследуемой нефти в показ манометра - "неисправленного давления насыщенных паров" вводилась поправка на изменение давления воздуха и насыщенных паров воды в воздушной камере, которая вызвана разницей между "исходной температурой" воздуха и температурой водяной "бани". Математическая обработка результатов опытов показала, что зависимость упругости паров нефти от температуры при определенном соотношении фаз с достаточной точностью может быть описана уравнением Pst = ae bt , (1) где ф a и b – коэффициенты; t – температура нефти. В таблице 1 представленные значения коэффициентов a и b при разных соотношениях фаз. Таблица 1 - Значение коэффициентов в модели (1) для российской экспортной смеси нефтей (сорт Urals) Соотношение фаз (объем воздуха к объему жидкости) 4 до 1 3 до 1 2 до 1 1 до 1 Коэффициенты математической модели (1) a , Па 1 b, î Ñ 28093 27727 27427 26955 0,022562 0,023531 0,024438 0,026955 Достоверность аппроксимации 0,992 0,995 0,999 0,995 Обозначив часть воздуха в смеси через n, путем математической обработки можно получить следующие зависимости для определения коэффициентов a иb и a = 28479 − 371,4n; (2) b = 215 + 1016 n . (3) При этом достоверность аппроксимации коэффициентов a и b близка к 1. Таким образом, в общем случае, формула (1) с учетом (2) и (3) может быть записана в виде Pst = (k1 − k 2 n)e ( k3 +k4n)t , 85 (4) где k 1 , k 2 , k 3 , k 4 коэффициенты. Последние, определяются для каждой конкретной нефти. Таким образом, получена универсальная зависимость упругости паров нефти от температуры и соотношения фаз. Последняя может быть широко использована для оценки потерь нефти от испарения, в том числе с целью разработки мероприятий энергосбережения в процессах ее хранения. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Дослідження параметрів газоповітряних сумішей нафт в експериментальній установці. /Д.В. Лісафін// Розвідка і розробка нафтових і газових родовищ - 2006. - №1 (18) – с.67 – 69. УДК 622.692.4 ИЗМЕРЕНИЕ ПЛАНОВО-ВЫСОТНОГО ПОЛОЖЕНИЯ НЕФТЕПРОВОДА ДЛЯ СОЗДАНИЯ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА Ю.В. Лисин ОАО АК «Транснефть», г. Москва Трубопровод, проложенный в сложных условиях подвергается воздействию дополнительных нагрузок. Для адекватной оценки технического состояния трубопроводов важно знать фактические эксплуатационные нагрузки, действующие на трубопровод. Для оценки воздействия непроектных нагрузок на опасных участках нефтепроводов необходимо проведение комплекса диагностических работ, который должен включать следующие основные виды работ: - мониторинг технического состояния, - мониторинг напряженно-деформированного состояния; - геодезический мониторинг. Непроектные нагрузки могут стать причинами разрушений трубопроводов. Эксплуатация нефтепроводов по техническому состоянию требует перехода от периодического контроля трубопроводов к непрерывному контролю (мониторингу) без остановки технологического процесса. Важнейшей составляющей отвечающей за прочность трубопровода, является напряженно- деформированное состояние (НДС) трубопровода и его изменение под воздей- 86 ствием эксплуатационных и природно-климатических факторов. С использованием современных программных комплексов расчетным способом с достаточно высокой точностью оценивается НДС трубопровода, но этого недостаточно. Необходимо проводить расчеты напряжений в теле трубы при изменении ее планово-высотного положения (ПВП). При оценке безопасности участков магистральных нефтепроводов важно знать динамику изменения напряженно-деформированного состояния, которое наряду с механическими свойствами металла труб и уровнем дефектности является одним из определяющих факторов опасности. Как правило, на таких участках вследствие непрекращающихся грунтовых явлений возникает изменение ПВП, приводящее к дополнительным нагрузкам в виде изгибающих моментов, растягивающих и сжимающих сил, которые могут вызвать перенапряжение отдельных участков трубопровода. Если на таких участках трубопровода имеются различные концентраторы напряжений, то перенапряжение в этих локальных зонах значительно усиливается и представляет реальную угрозу разрушению трубопровода. Чтобы противостоять этой угрозе, необходимо создать систему мониторинга, включающую следующие задачи: 1) контроль ПВП трубопровода; 2) контроль грунтовых изменений по трассе прохождения трубопровода, включая такие проявления как карсты, пучения, сдвиги, оползни, курумы, мерзлоту, ореолы оттаивания, тектонику, обводнения и другие; 3) оценку напряженно-деформированного состояния трубопровода в условиях различных грунтовых изменений; - контроль уровня дефектности трубопровода (дефектоскопия); 4) оценку уровня безопасности и допустимых рабочих давлений с учётом происходящих грунтовых изменений, дефектности трубопровода, режима эксплуатации (давление, температура, цикличность, защита от видов коррозии). Сформулированные выше задачи являются связанными друг с другом общей целью - мониторингом состояния трубопровода в сложных инженерногеологических условиях. В то же время, каждая из сформулированных пяти со- 87 ставных частей мониторинга является самостоятельной задачей, требующей отдельного рассмотрения, применения специальных методик, приборного и программного обеспечения. С целью создания системы реализации первой задачи в работе проведен анализ существующих автоматизированных систем мониторинга ПВП оси трубопровода. УДК 622.692.286 ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ВОЗМОЖНОСТИ ПРОГНОЗИРОВАНИЯ СТЕПЕНИ УЛАВЛИВАНИЯ УГЛЕВОДОРОДОВ ПРИ НАПОРНОЙ АБСОРБЦИИ Е.А. Любин, НМСУ «Горный», г. Санкт-Петербург В условиях магистральных нефтепроводов и нефтеналивных терминалов в качестве альтернативы традиционным средствам сокращения потерь большой интерес представляют эжекторные системы улавливания легких фракций (УЛФ). Они относительно просты, малокапиталоёмки, взрывобезопасны. Однако методы расчета таких систем находятся в стадии разработки. Одной из главных задач при прогнозировании результата, достигаемого при использовании систем УЛФ в качестве средств сокращения потерь нефти от испарения, является расчет состава паровоздушной смеси, определение количества выделяющегося газа при испарении, расчет сепарации двухфазного потока при применении эжектора и его количественные характеристики. За период развития методов описания фазового равновесия систем природных углеводородов сформировалось одно из основных направлений - применение единых уравнений состояния для описания свойств сосуществующих равновесных фаз. К сожалению, большая часть полученных уравнений состояния была разработана применительно либо к разработке и эксплуатации нефтяных и газовых месторождений, либо для нужд нефтегазопереработки, либо для оптимизации работы нефтегазосепараторов. Для исследования возможности прогнозирования степени улавливания углеводородов при напорной абсорбции была спроектирована и изготовлена 88 экспериментальная установка, которая представляла собой замкнутый контур из полипропиленовых труб, включающий в себя насос, жидкостно-газовый эжектор (ЖГЭ), манометры, термометры, счетчик дизельного топлива и сепарационную емкость. Смесь пропан-бутана с воздухом подводилась к ЖГЭ, где она и смешивалась с дизельным топливом. На входе и выходе из системы измерялась концентрация углеводородов в паровоздушной смеси. С использованием теории фазовых равновесий по исходным данным был проведен расчёт, результатом которого явилась теоретическая степень улавливания паровоздушной смеси в экспериментальной установке. По результатам этого расчёта проводилось сравнение теоретически полученной степени улавливания и степени улавливания, полученной в результате экспериментов. Невысокие погрешности расчёта (средняя квадратичная погрешность расчета составила 12,6%) подтвердили возможность использования аппарата теории фазовых равновесий для прогнозирования степени улавливания углеводородов, достигаемой в условиях реальной эксплуатации на нефтебазах и нефтеналивных терминалах. УДК 622.691 ИССЛЕДОВАНИЕ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ РАЗНЫХ ВИДОВ ПРИВОДА ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ Н.В. Люта, О.Я. Дубей, ИФНТУНГ, г. Ивано-Франковск Транспортирование газа по территории Украины обеспечивают более 750 газоперекачивающих агрегатов общей мощностью 5,56 млн. киловатт, причем почти 82,5% из них оборудованы газотурбинным приводом. Сегодня более чем 70% таких агрегатов исчерпали свой ресурс и требуют замены. Для поддержания отечественной газотранспортной системы в трудоспособном состоянии необходимо заменить почти половину физически изношенных и «морально» устаревших газотурбинных двигателей. Из-за неэффективного потребления топливного газа «морально» устаревшими и физически изношенными газоперекачивающими агрегатами расход топливного газа на технологические нужды в 89 газотранспортной системе становится неоправданно высоким. Следовательно, проблема снижения высокой энергоемкости газотранспортной системы Украины является первоочередной задачей реконструкции и модернизации компрессорных станций [1]. Начиная с 2010 года предприятие ДК «Укртрансгаз» начало программу оптимизации режимов транспортировки газа с максимальной загрузкой компрессорных станций, оборудованных газоперекачивающими агрегатами с электроприводом (ЭГПА). В результате ее реализации в 2011 году удалось сэкономить 405 млн. м3 природного газа, что позволило получить экономический эффект в 409 млн. грн., что в два раза превышает показатели 2010 года, а экоческий эффект от использования ЭГПА за два месяца текущего года составил 96,2 млн. гривен, что в 2,6 раза больше показателей аналогичного периода 2011 года [2]. Поэтому в условиях высоких цен на газ повышается конкурентоспособность электрического привода ГПА по сравнению с газотурбинным и приобретает актуальность проблема исследования экономической целесообразности и энергетической эффективности использования этих видов привода. В качестве комплексного критерия для оценки эффективности использования различных типов привода предлагается коэффициент энергетической эффективности EN, представляющий собой отношение полезной мощности, затраченной на перекачку газа участком газопровода, к затраченной на реализацию данного режима мощности привода EN = Nп . N затр (1) В работе были проведены расчеты показателя энергетической эффективности для модельного газопровода в условиях различной загрузки и использования различного привода ГПА, результаты которых демонстрируют, что при неполной загрузке газопровода показатель энергетической эффективности электропривода превышает показатель энергетической эффективности газотурбинного привода на 8,6%, а в условиях полной загрузки - на 50,8%. 90 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Патон Б.Є. Концепція (проект) державної науково-технічної про- грами «Створення промислових газотурбінних двигунів нового покоління для газової промисловості та енергетики» [Текст] /Б.Є.Патон, А.А.Халатов, Д.А.Костенко, Б.Д.Білека, О.С.Письменний, А.Л.Боцула, В.П.Парафійник, В.І.Коняхін //Вісн.НАН України.- 2008.- № 4.-С. 3-9. 2 Официальный сайт ДК «Укртрансгаз»: [Електронный ресурс]. – Ре- жим доступа: http://www.utg.ua/uk/press/. УДК 622.692.4.004.6 ОПОРОЖНЕНИЕ V-ОБРАЗНОГО ТРУБОПРОВОДА С ПРЯМОЛИНЕЙНЫМИ УЧАСТКАМИ В АТМОСФЕРУ Д.А.Михайлов ООО «Qi Wi», А.А.Гольянов, А.И.Гольянов ООО «НИИ ТНН», г. Москва Рассмотрим V-образный участка нефтепровода с отверстием (вантузом) для опорожнения (откачки) в самой нижней его части (рисунок 1) Pп Pп Qл zл Qп zотк Lл Pотк zп Lп Qсум Рисунок 1 – Расчетная схема опорожнения участка трубопровода Уравнение Бернулли для левой ветви можно записать в виде , (1) или, используя понятие эквивалентной длины местных сопротивлений , где (1а) – геодезическая отметка уровня нефти и нефтепродукта в левой ветви трубопровода; 91 - геодезическая отметка места откачки продукта; – давление в полости левой ветви трубопровода на опорожняемом участке над продуктом; – давление в трубопроводе в месте откачки; – производительность движения продукта в трубопроводе на левой ветви V-образного участка; – ускорение силы тяжести; – плотность нефти или нефтепродукта; – протяженность участка трубопровода, по которому в данный момент времени движется продукт к месту разрыва; – эквивалентная длина местных сопротивлений на левой ветви участка; – внутренний диаметр трубопровода; – номер местного сопротивления; – коэффициент местного сопротивления; – площадь поперечного сечения трубопровода. Аналогично записывается уравнение Бернулли для правой ветви Vобразного участка (индекс «п» будет соответствовать правой ветви). или Уравнение Бернулли для сечения вантузного тройника для откачки и сечения уровня продукта в атмосферной емкости при безнасосном (самотечном) освобождении трубопровода можно записать в виде 92 где - геодезическая отметка уровня нефти и нефтепродукта в атмосферной ёмкости (автоцистерне, передвижном резино-тканевом резервуаре, амбаре и др.); – атмосферное давление; – скорость течения продукта в системе трубопроводов откачки; – коэффициент гидравлического сопротивления трубопроводов системы откачки; – суммарная длина трубопроводов системы откачки; - диаметр трубопроводов системы откачки; – суммарный коэффициент местных сопротивления системы откачки; Уравнение неразрывности можно записать в виде или , где (4) – скорость течения продукта в левой ветви участка; - скорость течения продукта в правой ветви участка; – суммарная производительность откачки. При использовании передвижных насосных установок (ПНУ) для осво- бождения трубопровода от нефти и нефтепродуктов, вводя понятие эквивалентной длины местных сопротивлений в обвязке системы откачки с ПНУ, уравнение (6) примет вид где – суммарный напор всех работающих подпорных и основных насосов в системе откачки с НПУ при производительности откачки; - геодезическая отметка уровня оси трубопроводы (или уровень продукта в емкости), в который осуществляется откачка нефти или нефтепродукта; 93 – давление в точке закачки нефти или нефтепродукта в параллельный ). трубопровод (при откачке продукта в емкость Для оценки времени и производительности освобождения трубопровода от нефти или нефтепродукта рассмотрим простой случай V-образного участка с прямолинейными левым и правым ветвями. При опорожнении трубопровода в амбар или в резинотканевый резервуар и открытых вантузах для впуска воздуха в вершинах V-образного участка можно допустить, что давление на верхнем уровне продукта в левой и правой ветвях участка одинаковы и равны атмосферному ( ). Пренебрегая гидравлическими потерями в точке от- качки и потерями напора на местные сопротивления в ветвях участка, примем . Пусть в начальный момент времени уровни жидкости в левой и правой ветвях участка равны, т.е. бождению от продукта равны , а длины участков, подлежащих освои . Тогда система уравнений, про- писанная выше, выродится в следующую: (6) ; (7) (8) , где ; . Из выражений (6) и (7) следует, что при неизменных геометрических ук- лонах левой и правой ветвей ; (9) (10) производительности и скорости течения жидкости в ветвях будут оставаться неизменными, но будут отличаться друг от друга из-за различия геометрических уклонов. 94 ; (11) . (12) Продолжительности опорожнения участков трубопроводов будут определяться как или ; (13) . (14) Таким образом, при равенстве начальных уровней жидкости в левой и правой ветви опорожнение участка будет происходить в два этапа. На первом этапе производительность опорожнения будет равна времени в течение (на рисунке 1левая ветвь короче правой). На втором этапе продолжительностью с производительностью . Следо- вательно, время самотечного опорожнения V-образного участка с прямолинейными левым и правым ветвями будет лимитировано временем опорожнения наиболее пологого и длинного участка. Рисунок 2 – Зависимость продолжительности освобожденного участка и производительности освобождения от продолжительности освобождения 95 Этот очень упрощенный пример рассмотрен лишь для того, чтобы утвердиться в понимании: нельзя, для всех практических случаев, делать допущение о том, что в процессе опорожнения V-образного участка уровни жидкости в ветвях этого участка будут оставаться одинаковыми. Реальный процесс освобождения V-образного участка гораздо сложнее. Но как бы то ни было, его можно описать с использованием уравнений (1а), (2а), (4) и (5). УДК 622.692.4.004.6 ОПОРОЖНЕНИЯ ПРЯМОЛИНЕЙНОГО УЧАСТКА ТРУБОПРОВОДА С ДАВЛЕНИЕМ В ТОЧКЕ ОТКАЧКИ, ОТЛИЧАЮЩИМСЯ ОТ ДАВЛЕНИЯ НАД УРОВНЕМ ЖИДКОСТИ В ОПОРОЖНЯЕМОМ УЧАСТКЕ Д.А.Михайлов ООО «QiWi Кошелек», А.И.Гольянов, А.В. Авдей ООО «НИИ ТНН», г. Москва Рассмотрим процесс освобождения участка трубопровода, когда давление в точке откачки не равно давлению над уровнем жидкости в опорожняе- мом участке (рисунок 1). Обозначим z0 z P0 dz i w iг=z0/L0 dx hотк 0 xT x L0 x Рисунок 1 – Расчетная схема опорожнения участка трубопровода при Ротк≠Р0 96 В общем случае величина может быть как положительной, так и от- рицательной. Представим геометрический уклон участка (обозначим для простоты ) как , где (2) – геодезическая отметка уровня жидкости в трубопроводе в момент начала откачки; – протяженность участка, заполненного продуктом в начальный мо). мент времени (примем при этом Гидравлический уклон в начальный момент истечения жидкости будет равен . (3) Запишем потери напора на трение с помощью уравнения Лейбензона , где . (4) Тогда для текущего момента опорожнения . (5) Выполним преобразования . С учетом можно записать , откуда . В процессе освобождения за период времени продукта на отрезок (6) участок освободится от , т.е. . или 97 (7) Подставив (6) в (7), получим . (8) Введем обозначения (9) Тогда выражение (8) примет вид . При дробных значениях (10) интеграл в последнем выражении в аналитиче- ском виде не берется. Решить задачу определения времени опорожнения участка можно с применением численного интегрирования. Выполним оценку значение . При ламинарном режиме . При таком значении показателя степени в подынтегральном выражении интеграл берется. Можно найти решеи ние в аналитическом виде и для квадратичного режима при Будем искать решение задачи для ламинарного режима ( . ). Сведем выражение (10) к следующему виду (11) Табличный интеграл для рассматриваемого случая имеет вид . и Из выражения (11) следует, что (12) . Тогда интеграл будет иметь вид . (13) Пределы интегрирования: при ; при 98 . (14) С учетом обозначений (9) и пределов интегрирования (14) после несложных преобразований можно получить , где (15) – коэффициент, определяемый по выражения (4) для ламинарного режима (при ) . К сожалению, область применимости формулы (15) ограничена только заключительной фазой опорожнения участка трубопровода, когда скорости истечения будут соответствовать ламинарному режиму. Рассмотрим решения задачи для случая квадратичного режима истечения (при ). Скорость опорожнения участка при квадратичном режиме будет равна . Для квадратичного режима коэффициент , определяемый из выражения (4), будет равен , где – коэффициент гидравлического сопротивления, определяемый по од- ной из известных форму, например по формуле Шифринсона . Для этого случая выражение (10) принимает вид . (16) Выполним замену переменной ; ; ; и подставим это в (16) 99 . (17) В таблице неопределенных интегралов для иррациональных функций имеется интеграл вида . (18) С учетом (18) интеграл от выражения (17) можно записать как . (19) Выполнив обратную замену и преобразовав уравнение (19), получим . (20) С учетом пределов интегрирования (14) (21) При этом скорость опорожнения участка будет изменяться в зависимости в соответствии с уравнением от длины опорожненного участка . (22) Для примера рассмотрим опорожнение прямолинейного участка со следующими параметрами: = 0.5 м; = 10000 м; = 50 м; = 2 м; = 0,1 мм; = 0,000004 м2/с Расчеты по приведенным выше зависимостям показывают, что предположение о существовании квадратичного режима течения жидкости при опорожнении участка (принятое исключительно для «взятия» интеграла (24)) вводит существенную погрешность (до 18%) (рисунок 2 и 3) в результаты расчета производительности и продолжительности опорожнения участка трубопровода (фактический режим течения в обоих случаях – режим гидравлически гладких труб). Это говорит о целесообразности использования численных методов ре100 шения задачи опорожнения, обладающих достаточной точность решения. Рисунок 2 – Изменение производительности опорожнения в зависимости от протяженности опорожненного участка в предположении существования квадратичного режима ( ) и режима гидравлически гладких труб ( ) Рисунок 3 – Изменение продолжительности опорожнения в зависимости от протяженности опорожненного участка в предположении существования квадратичного режима ( ) и режима гидравлически гладких труб ( ) УДК 622.692.4:665.71 ПРИМЕНЕНИЕ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ПРИ ПЕРЕКАЧКЕ ВЫСОКОВЯЗКИХ НЕФТЕЙ Е.Л. Матвиенко, УГНТУ, г. Уфа В соответствии с энергетической стратегией России объемы добычи и транспортировки нефти в ближайшее время должны неуклонно возрастать, по101 этому возникает необходимость ввода в эксплуатацию месторождений высоковязких нефтей. В этой связи, возникает ряд задач, связанных с выбором, либо разработкой технологий, которые позволят осуществлять рациональную перекачку данных жидкостей по трубопроводам. Исследование физико-химических и реологических свойств высоковязких нефтей, научный поиск методов воздействия на свойства смесей, имеющих аномальные физико-химические свойства, и составляющих их нефтей, разработка новых технологий, обеспечивающих экономичность их транспортировки по трубопроводам, и технических средств для осуществления этих технологий является первостепенной задачей как для науки, так и для нефтяной промышленности государства или компании - субъекта исследований. Эти исследования важны также с точки зрения безопасной эксплуатации трубопроводной системы. В мировой практике в настоящее время существуют следующие методы и технологии перекачки высоковязких нефтей: 1) гидротранспорт высоковязких нефтей: − использование спиральных труб (нефтепродукт двигается снаружи водяного кольца); − образование консистенции нефти с водой; 2) перекачка термообработанных нефтей; 3) использование различных присадок; 4) перекачка предварительно нагретых нефтей; 5) перекачка с разбавителями: − конденсаты (в основном газоконденсат); − бензин; − керосин; − маловязкие нефти; 6) использование тепловых насосов. В докладе рассмотрены различные методы для перекачки высоковязких нефтей, проанализированы новые технологии, а также эффективность одновре102 менного применения нескольких методов, что обеспечивает экономичность транспортирования нефти по трубопроводам. УДК 621.643.03:539.376-034.14 РЕЗУЛЬТАТЫ РЕСУРСНЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ТРУБНОЙ СТАЛИ С ПРЕДВАРИТЕЛЬНОЙ ОЦЕНКОЙ ДИСПЕРСИИ ТВЕРДОСТИ С МАЛОЙ НАГРУЗКОЙ А. Ю. Михалев, филиал ООО «Газпром ВНИИГАЗ» г. Ухта В докладе описаны результаты ресурсных испытаний образцов металла длительно эксплуатируемых газопроводов, проводившихся при многократном изгибе образца усилием испытательной машины, т. е. реализовывались усталостные испытания. Подобный вид испытаний корректно применять для оценки функционального состояния, поскольку на протяжении всего своего срока службы нефтегазопроводы эксплуатируются с перепадами внутреннего давления, которые приводят к динамическому изменению механических напряжений в металле, из которого они изготовлены. В конечном итоге, подобные изменения приводят к накоплению повреждаемости в металле. Перед проведением испытаний определяли для каждого образца дисперсию твердости с малой нагрузкой (ТМН) как параметр, чувствительный к изменениям функционального состояния металла. Для проведения испытаний использовались плоские образцы. Материал образцов – сталь марки 17Г1С. Вырезка образцов осуществлялась из фрагментов металла магистральных газопроводов с разным сроком эксплуатации (от 10 до 30 лет), а также использовался металл труб аварийного запаса. Испытания проводились с использованием машины позволяющей осуществлять изгиб образцов с симметричным циклом нагружения. Испытательная машина состоит из электродвигателя мощностью 1,5 кВт с частотой вращения 1400 об/мин, на который закреплен маховик с нагрузочным пальцем (эксцентриком). При вращении ротора двигателя происходит вращение маховика с нагрузочным пальцем, в результате чего эксцентрик отклоняет испытуемый образец на известную величину (рисунок 1). 103 В состав испытательной машины входит также счетчик оборотов, позволяющий регистрировать число оборотов вращающихся частей испытательной машины, а, следовательно, и число циклов нагружения образца. Зависимость дисперсии ТМН от числа циклов нагружения образца до разрушения представлена на рисунке 2. 4 3 2 1 1 – образец с насадкой; 2 – нагрузочный палец; 3 – индикатор контроля амплитуды отклонения; 4 – емкость для подачи смазки Рисунок 1 – Общий вид машины с установленным образцом Рисунок 2 – Зависимости и дисперсии твердости с малой нагрузкой от числа циклов нагружения до разрушения образца Таким образом, установлена зависимость между значениями дисперсии твердости с малой нагрузкой S2 и числом циклов нагружения образцов до разрушения N. Зависимость линейная 104 и описывается функцией вида N = Nmax – 6,0·S2, где Nmax – число циклов нагружения образца до разрушения, выдерживаемое образцом из нового металла того же типа. Зависимость характеризуется как сильная, коэффициент достоверности аппроксимации R2 = 0,8818 УДК 622.691.4 ОЦЕНКА ВЛИЯНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ НА ТОЧНОСТЬ ТЕПЛОГИДРАВЛИЧЕСКОГО РАСЧЕТА ГАЗОПРОВОДА В.Б. Михалкив, ИФНТУНГ, г. Ивано-Франковск При расчетах тепловых режимов магистральных газопроводов для учета влияния окружающей среды используют понятие общего коэффициента теплопередачи от газа в грунт. Рассчитать данный коэффициент для конкретного газопровода практически невозможно из-за большой протяженности газопровода с разными теплофизическими свойствами грунтов. На практике коэффициент теплопередачи задается приблизительным значением или определяется из решения обратных задач. Поэтому возникает проблема оценки влияния ошибки определения коэффициента теплопередачи на точность теплогидравлического расчета газопровода. Температурный режим участка определяется рядом факторов: теплообменом с окружающей средой, расширением газа и силами трения в потоке газа. В процессе эксплуатации коэффициент теплопередачи определяют на основе измерений изменения температур газа в газопроводе по длине и во времени. Температурный режим газопровода определяет распределение температур по длине [1]. При расчете участка МГ значения давления и температуры газа в конце участка чаще всего неизвестны, и для определения средних значений ими приходится задаваться ориентировочно [2]. В этом случае величину средней температуры газа в участке можно определить, примерно используя зависимость ВНИИГАЗа [3]. Для оценки влияния коэффициента теплопередачи на величину конечной и средней температуры газа в участке проведен численный эксперимент для газопроводов разных диаметров и длин при различных производительностях. 105 Установлено, что погрешность в определении средней температуры при увеличении коэффициента теплопередачи в пять раз не превышает 3 %, а погрешность в определении среднего давления не превышает 0,4 %. В то же время погрешность в пределах значений коэффициента теплопередачи из опыта эксплуатации 1,5 ... 2,5 Вт / (м2 К) [5] погрешности составляют 0,4 % и 0,0 7% соответственно. Следует отметить, что с уменьшением диаметра газопровода и с уменьшением расходы эти ошибки еще уменьшаются по средней температуре до 0,3 %, а по среднему давлению до 0,06 %. Также погрешность уменьшается при уменьшении длины участка газопровода. Следовательно можно сделать вывод, что изменение коэффициента теплопередачи в пределах 1,5 ... 2,5 Вт / (м2 · К) практически не влияет на точность теплогидравлического расчета. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Трубопровідний транспорт газу / [М.П.Ковалко, В.Я.Грудз, В.Б.Михалків та ін.]: за ред. М.П.Ковалка. – К.: АренаЕКО, 2002. – 600 с. 2 Кошелев А.А. Динамика теплового режима системы газопровод–грунт– воздух // А.А.Кошелев, В.А. Тарабрин. Динамика тепловых процессов.– К., 1980.– С.20. 3 Кривошеин Б.Л., Математическое моделирование теплового взаимодействия магистральных газопроводов большого диаметра с окружающей средой // Б.Л. Кривошеин, В.Н. Новаковский, В.П. Радченко. Изв. АН СССР. Энергетика и транспорт.– 1975.– № 1.– С.122-130. 4 Общесоюзные нормы технологического проектирования, магистральные трубопроводы, часть 1, газопроводы : онтп 51-1-85, – [введены 1986-01-01], – м,: мингазпром, – 221 с. 5 Ходанович И. Е. Тепловые режимы магистральных газопроводов./ И.Е. Ходанович, Б.Л. Кривошеин, Р.Н. Бикчентай. – М.: Недра, 1971. – 216 с. 106 УДК 622.692 АНАЛИЗ ВОЗМОЖНОСТИ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ТУРБОРЕОМЕТРЕ В.И. Муратова, А.М. Нечваль, А.В. Попова, УГНТУ, г. Уфа Одним из наиболее перспективных методов для увеличения пропускной способности нефте- и нефтепродуктопроводов на сегодняшний день является использование противотурбулентных присадок (ПТП). Введенные в малых концентрациях в поток перекачиваемой жидкости, ПТП уменьшают интенсивность турбулентных пульсаций, что в свою очередь снижают гидравлическое сопротивление в пристенной области трубопровода. Гидравлическая эффективность ПТП зависит от ряда факторов: природы и режима течения жидкости, также от химического состава полимера и его концентрации в растворе, а также от склонности полимера к деструкции. Согласно отраслевым нормам по применению ПТП в ОАО «АК «Транснефть» предполагается определять гидравлическую эффективность по результатам опытно-промышленных испытаний. Однако проведение опытно- промышленных испытаний связано со значительными материальными и организационными затратами и требуют значительного времени для определения максимального эффекта ПТП при заданной ее концентрации. В этом случае представляет интерес лабораторного определения эффективности ПТП – в частности с помощью ротационных турбулентных реометров. Нами была сделана попытка использовать ротационный реометр HAAKE VT550 для исследования влияния ПТП на величину гидродинамического сопротивления. Достоинством реометра HAAKE VT550 является высокая точность и поддержание на заданном уровне частоты вращения ротора с одновременной фиксацией крутящего момента. Погрешность измерения этих величин составляет: по частоте вращения; ±0,1%; по величине крутящего момента ±0,5%. В экспериментах использовались дюралюминиевые диски диаметром 111,6; 127,0 и 142,2 мм. В качестве модельных жидкостей применялись вода и дизельное топливо. Эксперименты проводились с целью определения коэффи- 107 циента дискового трения, который является мерой гидравлического сопротивления. Результаты подтвердили данные Л. Г. Колпакова о том, что переход к установившемуся турбулентному режиму обтекания диска происходит при Reд>2·105. Обработка экспериментов, выполненных на реометре HAAKE VT550, позволила уточнить значения коэффициента дискового трения. Таблица – Значения экспериментальных коэффициентов дискового трения Reд 10000 <Reд<200000 Режим обтекания Ламинарный режим Cд Сд = 1,67 ⋅ K S0.1 ⋅ Re д−0 ,5 Reд>200000 Турбулентный режим Сд = 0 ,0429 ⋅ K S0.1 ⋅ Re д−0 ,5 Средняя квадратическая ошибка при обработке 239 экспериментальных значений Cд составляет δ=7,2%. Полученные закономерности коэффициента дискового трения позволяют рассчитать необходимые параметры дискового турбореометра для изучения эффективности ПТП. С целью исследования гидравлической эффективности противотурбулентных присадок необходимо увеличить мощность привода с одновременным увеличением частоты вращения. В качестве типа привода следует применять электродвигатели с дискретно регулируемой скоростью вращения. К такому виду можно отнести сервоэлектродвигатели. На основании проведенных лабораторных исследований выполнен расчет необходимой мощности сервоэлектропривода дискового турбулентного реометра. Например, для дисковой измерительной системы с диаметром диска 142,2 мм и межосевым зазором h=16 мм переход к развитому турбулентному режиму обтекания диска происходит при числе оборотов вала порядка n=2500 об/мин. Для обеспечения требуемых характеристик привода требуется двигатель, способный развивать крутящий момент порядка Mд=1 Н·м при частоте вращения n=4000 об/мин, например серводвигатель ECMA-C20604ES мощностью N=400 Вт. 108 УДК 612.691.24 ОБ УСТОЙЧИВОСТИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА Б.И. Навроцкий, М.И. Мердух, ИФНТУНГ, г. Ивано–Франковск Работы, которые ведутся на скважинах подземных хранилищ газа (ПХГ), в своем большинстве, относятся либо к розглинизации призабойной зоны пласта (ПЗП) и восстановлению её естественной проницательности, либо к укреплению ПЗП и уменьшение выноса на поверхность частиц породы и воды. Призабойная зона пласта – это зона, прилегающая к забою в радиальном и осевом направлениях, она не имеет определенного размера, но в большинстве своем ограничивается интервалом перфорации продуктивной толщи или интервалом фильтра. Кроме отмеченных двух основных процессов, ведущихся на скважинах ПХГ следует отметить и другие весьма важные виды работ, определяющих прочность и устойчивость ПЗП, в частности термогазохиммические методы воздействия на ПЗП с целью её осушки. При разработке газовых месторождений темпы снижения пластового давления в большинстве случаев составляют 0,3-0,8МПа в год, а весь период разработки – 10-20лет. При циклической эксплуатации ПХГ темпы дренирования пластов – коллекторов в 20-40раз выше чем при разработке. Кроме того, каждых полгода меняются направление движения газа, его температура, давление и влажность. В условиях слабосцементированных коллекторов это существенно усложняет условия крепления скважин и оборудование ПЗП. При формировании ПХГ у водоносных горизонтах кроме массового выноса песка добавляется проблема обводнения скважин и увеличение интенсивности разрушение ПЗП. В практике борьбы с выносом песка наиболее эффективными методами следует считать комплекс технических средств и технологических способов в частности: - механические, посредством установки фильтров, изготовленных на поверхности или сформированных на забое скважины; 109 - гидромеханические, посредством снижения депрессии на пласт, и снижения влажности газа; - физико-химические, посредством использования тампонирующих материалов различной природы, укрепляющих скелет пласта. Установка фильтров, задерживающих частицы породы пласта имеют ограниченную эффективность, связанную с их размером. Практикой эксплуатации таких устройств на многих ПХГ, в том числе на Осиповичском и Инчукалнском, доказана их низкая эффективность при характерном размере частиц менее чем 10-5м. Физико–химические методы базируются на использовании тампонирующих композиций, приготовленных на основе вяжущих различной природы. Следует отметить, что этот способ имеет длинную историю и располагает множеством рецептур. Однако решение двуединой задачи: укрепление породы пласта и сохранение его исходных коллекторских свойств практически невыполнимо. Хорошо сцементированный песчаник пласта не обеспечивает проницаемость, позволяющая обеспечить потребные дебиты газа. И наоборот при слабом сцементировании и дебите жидкости до 10 м3/сутки поровое пространство размывается и разрушается под действием гидродинамического давления, достигающие 14 МПа. Нами выполнен анализ и схематизированы научные исследования, а также практика предупреждения пескопроявления при эксплуатации ПХГ с рыхлыми слабосцементированными коллекторами. Установлены связи и зависимость стойкости слабосцементированных коллекторов от конструкции забоя, используемых технических средств (фильтров), используемых закрепляющих материалов и предлагаемых технологических способов. Для корректного выбора, технических средств и технологических способов реализации, с применением соответствующих материалов, важно определиться в механизме разрушения ПЗП. 110 УДК 622.24 + 621.694.2 ИССЛЕДОВАНИЕ КАВИТАЦИОННЫХ ХАРАКТЕРИСТИК СТРУЙНОГО АППАРАТА СИСТЕМЫ УТИЛИЗАЦИИ УГЛЕВОДОРОДОВ А.В. Паневник, ИФНТУНГ, г. Ивано-Франковск Использование струйных аппаратов в системах улавливания углеводородов образующихся в газовом пространстве нефтяных резервуаров позволяет сократить потери нефтепродуктов и улучшить экологическую обстановку в нефтегазодобывающих регионах. Рабочий процесс эжекционных систем характеризуется высокими скоростями течения в проточной части струйного насоса. В этих условиях возникает опасность образования в камере смешения струйного насоса кавитационных областей, что крайне негативно влияет на его эксплуатационные характеристики. Высокая стоимость углеводородов и необходимость соблюдения требований экологической безопасности свидетельствуют об актуальности работ, направленных на исследование кавитационных характеристик струйных аппаратов используемых для утилизации нефтяных газов при сборе и подготовке продукции скважин. Кавитационные явления, протекающие в проточной части струйного насоса рассматриваются сегодня вне связи с гидравлической системой, в которой он работает [1] - [2]. Влияние внешних факторов может быть учтено при анализе характеристики гидравлической системы, которая включает струйный аппарат, полученной для кавитационного режима его работы. Целью исследований, результаты которых приведены в докладе, является математическое моделирование процессов возникающих в проточной части струйного аппарата с учетом влияния конструкции системы улавливания углеводородов в свободном пространстве нефтяных резервуаров. Исследованием процессов течения жидкости в проточной части струйного насоса установлено, что возникновение кавитации наиболее вероятно в двух областях: на выходе рабочего потока из насадки и во входном сечении всасываемого потока в камере смешивания. Применительно к струйным аппаратам 111 системы улавливания углеводородов кавитационные явления, очевидно, могут возникать на выходе рабочего потока во входном сечении камеры смешивания. В процессе моделирования гидравлических связей между элементами системы циркуляции приняты следующие допущения. 1. Рабочая и эжектируемая жидкость в камере смешивания струйного аппарата является невесомой и идеальной, а вихреобразование отсутствует. 2. Режим течения газожидкостной смеси — турбулентный. 3. Предполагаем, что начало работы струйного аппарата в кавитационном режиме совпадает с моментом возникновения в его проточной части давления, величина которого соответствует давлению «холодного кипения» потока. Методы решения поставленной задачи определяются системой уравнений: — уравнением сохранения энергии потока (в интепретации Бернулли); — уравнением сплошности потока; — уравнением балансов расходов в узловых точках эжекционной системы. После совместного решения данных уравнений получена аналитическая зависимость связывающая расход газожидкостной смеси в элементах системы улавливания углеводородов с их линейными размерами. Полученная зависимость позволяет решать задачи двух типов: — определение минимально допустимого диаметра рабочей насадки струйного аппарата; — определение максимально допустимого расхода рабочего потока. Проведенные исследования позволяют уточнить область использования струйного аппарата системы утилизации углеводородов. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Кэннинган, Хэнсен, На. Кавитация в струйном насосе //Тр. ASME.Сер. D. − 1970. −№3 −С. 69-70. 2 Лямаев Б.Ф. Гидроструйные насосы и установки. – Л.: Машино- строение, 1988. − 256 с. 112 3 Подвидз Л.Г. Кавитационные свойства струйных насосов // Вестник машиностроения. − 1978. −№3. −С. 17-20. УДК 622.242.2 ОБ УПРАВЛЕНИИ НАПРЯЖЕННЫМ СОСТОЯНИЕМ ТРУБОПРОВОДА С ТРАНСПОРТИРУЕМЫМ ПОТОКОМ В.А. Поляков, Д.А. Яцкевич, РГУ НГ им. И.М. Губкина, г. Москва Одной из главных причин снижения надежности эксплуатации трубопроводных систем является разница нормативной и фактической моделей напряженно-деформированного состояния (НДС) материала стенки трубы. В докладе на основе системы уравнений движения, обобщающей весь класс нормативных деформаций пространственного трубопровода с транспортируемым потоком, определяется отличие фактической системы действующих на трубопровод сил от нормативной системы. Так, в нормах не учитывается сила со стороны транспортируемого потока, возникающая в углах поворота осевой линии трубы, тройниковых соединениях, местах расположения регулировочной аппаратуры, изменения диаметра. Величина данной силы не только влияет на абсолютное значение напряжения стенки трубы, но и определяет разные механизмы возбуждения динамического перемещения трубы. В докладе приведены примеры в приложении к технологическим трубопроводам НПС, КС, перерабатывающего завода, а также к участкам подводных переходов. Разные процессы динамического возбуждения перемещения трубопровода требуют совершенствования существующей технологии оценки технического состояния трубопроводов, причин его изменения и, самое главное, разработки методики управления НДС материала стенки трубы. В докладе представлены примеры возможного решения данных задач. На стадии проектирования и реконструкции трубопроводных систем возможно определение комбинации конструкционных и технологических параметров, обеспечивающих установленный уровень НДС. Анализ всех возможных вариантов комбинации параметров обеспечивается численной реализацией 113 решения указанной выше системы уравнений движения по оригинальной программе. УДК 622.692.4.07:620.179.16-033.3. ОПРЕДЕЛЕНИЕ РАЗМЕРА ПУСТОТНЫХ ВКЛЮЧЕНИЙ В БЕТОН СКВОЗЬ ПОЛИМЕРНОЕ ЛЕНТОЧНОЕ ПОКРЫТИЕ А.И. Попова, Н.С.Вишневская, УГТУ, г. Ухта В статье рассмотрена возможность применение УЗ дефектоскопа для контроля качества бетонного слоя обетонированной трубы, покрытого полимерным ленточным покрытием. Трубы для сооружения подводных переходов с полимерным ленточным покрытием выпускаются в Архангельске компанией ООО «Бредеро Шо Архангельск». Согласно «Свидетельства о типовом одобрении» на обетонированные трубы этого производства, выданного Российским морским регистром судоходства бетонное покрытие должно иметь расчетную толщину слоя, прочность на сжатие, плотность и ударную прочность. Определение всех этих параметров под силу ультразвуковому методу контроля [1]. Для контроля бетонной оболочки трубы использован метод поверхностного прозвучивания бетона [2]. Сложность нашего объекта контроля заключается в том, что бетонная поверхность труб скрыта под слоем гидроизоляции, что стало причиной проведения лабораторных экспериментов по исследованию влияния на результаты ультразвукового контроля бетонных моделей наличия полимерного ленточного покрытия. Результаты проведенных измерений опубликованы в журнале [3]. По полученным экспериментальным данным значения среднеквадратичного разброса скорости распространения колебаний в бездефектной зоне составляют 4,5%. Тогда как в зоне расположения пустотного включения диаметром 40 мм на пути прохождения ультразвуковой волны скорость его увеличилась на 6,1 %. Схема проведения замеров для обнаружения пустотных включений способом поверхностного прозвучивания представлена на рисунке 1. 114 Для определения размера единичных включений и дефектных зон способом поверхностного прозвучивания при одностороннем доступе к объекту авторами выведена формула: , где Z - минимальное расстояние между точками акустического контакта излучающих поверхностей искателей; - относительное изменение времени распространения колебаний, вызываемое дефектом, при этом: , где - время распространения колебаний при наличии дефекта; - время распространения колебаний в бездефектной зоне изделия. Произведем расчет размера обнаруженного пустотного включения, предполагая, что центр поры расположен на уровне линии прозвучивания. Получили размер «поры» равный 42,2 мм, что отличается от фактического размера заложенного пустотного включения на 6 %. Повторим эксперимент в той же точке, но замеры будем производить через слой полимерной ленты. Получили размер «поры» равный 39,32, отклонение от фактического размера пустотного включения диаметром 40 мм составляет 2 %. Таким образом, экспериментально доказано, что ультразвуковой дефектоскоп может быть применен для оценки свойств и дефектоскопии бетонного покрытия на стальных трубах по времени и скорости распространения ультразвуковых колебаний в условиях одностороннего доступа даже через слой ленты ПВХ при условии положительных температур и ее плотного прилегания к поверхности бетона. БИБЛИОГРАФИЧЕСКИЙ СПИСОК: 1 ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности. 2 МДС 62-2.01 Методические рекомендации по контролю прочности бетона монолитных конструкций ультразвуковым методом способом поверхностного прозвучивания. 115 3 Попова А.И. Влияние полимерного покрытия и включений в бетон на изменение параметров распространения ультразвуковых волн / Электронный научный журнал «Нефтегазовое дело», 2012, №2 УДК 622.692.4.07:620.179.16-033.3. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ТРЕЩИНЫ ПО ИЗМЕНЕНИЮ ВРЕМЕНИ ПРОХОЖДЕНИЯ УЛЬТРАЗВУКОВОГО СИГНАЛА А.И. Попова, Н.С.Вишневская, УГТУ, г. Ухта Всем известно об основной функции бетонного слоя обетонированной трубы – балластировка трубопровода на обводненных участках и при сооружении подводных переходов, но считаю что защитная функция бетона – тоже очень важна. В «Отчете ЭСПО по Nord Stream: Документ по основным вопросам. Безопасность на море» отмечается, что в выходе трубопровода из строя может сыграть значительную роль внешнее механическое воздействие, связанное с рыболовством, военно-морским и коммерческим судоходством и природными берегоформирующими факторами. Один из наиболее опасных вероятных дефектов конструкции обетонированной трубы – трещины в бетонном покрытии. В рамках входного контроля обетонированных труб при обнаружении трещин для определения степени опасности дефекта предлагается определить ее глубину. Для этих целей в различных нормативных документах предлагаются схемы установки датчиков и формулы расчета глубины трещины. Приведу только три варианта. Согласно РД 153-34.1-21.326-2001 [1] глубина трещин определяется с помощью щупов или ультразвуковых приборов. При применении ультразвукового метода глубина трещины устанавливается по изменению времени распространения ультразвука методом продольного профилирования при условии, что плоскость трещинообразования перпендикулярна линии прозвучивания. По методике Научно-производственного предприятия «ИНТЕРПРИБОР» [2] для выполнения измерений следует установить датчики как указано на схеме в руководству к эксплуатации прибора «Пульсар 1.2» и провести расчет согласно приведенным там же формулам. Уравнение выведено в предположении, что 116 изменение пути колебаний эквивалентно изменению времени их распространения. Здесь, как и в первом случае не учитывается, что скорость прохождения ультразвуковой волны может различаться в зависимости от направления прозвучивания. Определение глубины трещины может быть произведено по методике, принятой в Великобритании (стандарт BS 1881 р.203) [3], где применяется разностная схема установки преобразователей. Недостатком данной зависимости кроме пренебрежения анизотропными свойствами бетона (различиями скорости в зависимости от направления прозвучивания) является не учет времени прохождения ультразвуковой волны в бездефектной зоне. Данный факт так же препятствует получению достоверного результата и увеличивает погрешность расчетной глубины трещины. Установим эмпирически способ, при котором расчетное значение расчетной глубины трещины оказалось наиболее близким к фактическому. Наиболее близкое к фактическому расчетное значение глубины трещины получили при проведении замеров по РД 153-34.1-21.326-2001, отклонения расчетной глубины трещины от фактической глубины составили всего 11%. Используя методику, предложенную НПП «Интерприбор» получили схожие результаты, отклонения расчетной глубины трещины от фактической глубины равной 50 мм составили 12%. Следуя рекомендациям стандарта BS 1881 р.203 получили расчетную глубину трещины, наиболее отличавшуюся от фактической: отклонения расчетной глубины трещины от фактической глубины составили в этом случае 23%. Следовательно, опытным путем было установлено, что наиболее близкий к фактическому результат определения глубины трещины в бетоне может быть получен следуя отечественной методике. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Измеритель времени распространения УЛЬТРАЗВУКА «ПУЛЬСАР-1» модификация «Пульсар – 1.2» . Паспорт. – М.: НПП «Интерприбор», 2001; 2 РД 153-34.1-21.326-2001 Методические указания по обследованию 117 строительных конструкций производственных зданий и сооружений тепловых электростанций; 3 BS 1881 р.203 Testing concrete. Determination of ultrasonic pulse veloc- ity. Including admixtures [Text] : British Standart Institution – London: BSI, 1986. УДК 622.622 РАЗРАБОТКА МЕТОДИКИ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ ПО ОЦЕНКЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ТРУБЫ НА ОСНОВАНИИ МЕТОДА МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА Е.С. Прокопенко, УГТУ, г. Ухта Одной из важнейших задач при определении возможности и условий дальнейшей эксплуатации трубопроводов (ТП) является исследование и оценка их напряженно-деформированного состояния (НДС). На сегодняшний день существует значительное количество расчетных методов, позволяющих с достаточной достоверностью оценить НДС ТП. Однако их применение осложнено рядом факторов. Поэтому особого внимания удостоены физические методы контроля НДС. Данная работа посвящена разработке методики лабораторных испытаний по оценке НДС с помощью прибора ИКН-4М-16, работа которого основана на методе магнитной памяти металла. Метод магнитной памяти металла (ММП) - метод неразрушающего контроля, основанный на регистрации собственных магнитных полей рассеяния, возникающих в оборудовании в локальных зонах концентрации напряжений под действием рабочих нагрузок. Сущность разрабатываемой методики заключается в ступенчатом увеличении напряжений в теле трубы с одновременным фиксированием напряженности магнитного поля Hp в определенных областях стенда. Моделирование напряженного состояния производится на лабораторном стенде, представляющем собой модель трубы диаметром 325 мм и толщиной стенки 8 мм. Стенд изображен на рисунке 1. Моделируются следующие напряженные состояния: растяжение, сжатие, кручение, совместное действие изгиба и кручения. 118 Рисунок 1 – Лабораторный стенд, моделирующий НДС Растяжение и сжатие создаются с помощью домкрата 1. При этом растягивающие напряжения возникают в верхней точке контроля, а сжимающие – в нижней. Кручение моделируется рычагом и домкратом 2. Исследование совместного действия изгиба и кручения производится при использовании обоих домкратов одновременно. Контроль создаваемых напряжений осуществляется с помощью электротензометрии. Для проведения контроля методом МПМ не требуется специальная зачистка поверхности контроля абразивным инструментом и искусственное намагничивание (используется естественная намагниченность изделий). Следовательно, обработка поверхности трубы сводится к обработке участков, предназначенных для контроля создаваемых напряжений с помощью электротензометрии. Измерения проводятся согласно паспорту Измерителя Концентрации Напряжений ИКН-4М-16 с помощью устройства типа 1-8М, входящего в комплектацию прибора и изготовленного в виде тележки на четырех колесах, имеющего 8 феррозондовых преобразователей и счетчик длины. Измерения производятся на каждом шаге нагружения по всей длине трубы по верхней и нижней образующей, а также в поперечном направлении в 119 местах установки тензорозеток по верхней и нижней полусфере. Все измерения заносятся в ДЗУ прибора для дальнейшего переноса данных на компьютер. Данный эксперимент позволит установить зависимости между напряженно-деформированным состоянием трубы и напряженностью магнитного поля (собственных магнитных полей рассеяния). УДК 622.692.4 ВЛИЯНИЕ СВОЙСТВ ПАРАФИНА ВЫБОР ТЕМПЕРАТУРЫ ПОДОГРЕВА ВЫСОКОВЯЗКОЙ НЕФТИ Л.Д. Пылыпив, ИФНТУНГ, г. Ивано-Франковск В процессе перекачивания высоковязких нефтей по магистральным нефтепроводам создаются условия запарафинивания внутренней поверхности трубопроводов. Такое явление приводит к существенному уменьшению проходного сечения трубы и, как следствие, к уменьшению производительности нефтепровода. Оседание парафина на внутренней поверхности трубопровода обусловлено как неблагоприятными температурными условиями, так и особенностями свойств и строения кристаллической решетки парафина. Для адекватной характеристики процесса запарафинивания труб нужно детально разобраться в свойствах самого нефтяного парафина. Под термином «парафин» понимают не одно вещество, а смесь твердых алканов [1]. Эти образования содержат 16 и больше атомов углерода, при обычной температуре могут находиться в растворимом или кристаллическом состоянии в нефти. Деление твердых углеводородов на парафины и церезины было сделано на основании отличия кристаллической структуры этих углеводородов, их химических и физических свойств [2]. При одинаковой температуре плавления церезины отличаются от парафинов большими молекулярными массами, вязкостью и плотностью. Нефтяные парафины представляют собой смесь преимущественно алканов разной молекулярной массы, а основным компонентом церезинов являются нафтеновые углеводороды, содержащие в молекулах боковые цепи как нормального, так и изостроения. 120 Основным способом улучшения условий транспортировки высоковязких нефтей по магистральным трубопроводам является предварительный их подогрев. Такая технология дает возможность твердые алканы перевести в растворимое состояние и тем самым существенно снизить вязкость транспортированной нефти. Однако вызывает вопрос нахождения оптимальной температуры подогрева. Традиционно принято считать, что эта температура должна быть выше температуры плавления парафина, которая в большинстве случаев принята tпл = 52-55 °С. Однако такое утверждение в определенной степени является ошибочным или, по крайней мере, не совсем точным. Дело в том, что естественный нефтяной парафин представляет собой смесь нескольких углеводородов и потому не имеет четкой температуры плавления. Температуры плавления индивидуальных компонентов парафина тем выше, чем большая их молекулярная масса [1,3]. Наиболее низкоплавкий углеводород парафина – гексадекан (tпл = 18,2 °С), а наиболее высокоплавкий – пентаконтан (tпл = 93 °С). Несколько ошибочное привязывание температуры плавления парафина к принятому узкому диапазону 52-55 °С можно объяснить полученными данными лабораторных исследований товарных парафинов. Однако свойства товарных парафинов не в полной мере отвечают свойствам твердых алканов, являющихся основой нефтяных парафинов. Итак, только после основательного лабораторного анализа по определению содержимого твердых алканов в транспортированной нефти можно установить приблизительную температуру плавления нефтяных парафинов и, тем самым, определить минимальную температуру, необходимую для подогрева высоковязкой нефти в процессе ее подготовки к транспортировке по магистральным нефтепроводам. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Химия нефти и газа / А.И. Богомолов, А.А. Гайле, В.В. Громова и др.: [учебн. пособие для вузов]. Под ред. В.А. Проскурякова, А.Э. Драбкина // Л.: Химия, 1989. – 424 с. 121 2 Петров А.А. Химия алканов / А.А.Петров // Институт нефтехимического синтеза им. А.В. Топчиева, 1974. – 242 с. 3 Белянин Б.В. Технический анализ нефтепродуктов и газа / Б.В. Белянин, В.Н. Эрих. – Л.: Химия, 1975. – 336 с. УДК 622.242.2:861.3 МЕХАНИЗМЫ РАЗВИТИЯ СТРЕСС-КОРРОЗИИ ТРУБНЫХ СТАЛЕЙ В.А. Пыстин, В.Л. Онацкий, УГТУ, г. Ухта Система газопроводов России сооружалась в течение многих лет. В связи с развитием металлургической промышленности менялся и металл труб, из которых сооружались трубопроводы. Магистральные газопроводы сооружались из сталей трех поколений. Механизмы развития стресс-коррозионных процессов протекают в них по-разному[2]. На рисунке 1 представлены устья трещин, выявленные на трубах из разных сталей. Видно, что зарождение трещин происходит по разным механизмам. а) б) в) а) – сталь 17Г1С; б) – сталь 14Г2САФ; в) – сталь Х70 (СКП) Рисунок 1 – Устья трещин КРН На стали первого поколения (а) трещины берут начало на поверхностных дефектах и в местах скоплений неметаллических включений. Устья трещин коррозионно-растворенные, заполнены продуктами коррозии. Растворение металла идет по межзеренным границам, что характерно для классического механизма КРН (механизм анодного растворения). На трубах из сталей второго поколения 14Г2САФ и 17Г2СФ (б) трещины начинаются со дна питтингов и неровностей наружной поверхности трубы. Однако они могут зарождаться и на 122 абсолютно ровной поверхности. Трещины острые, хрупкие, продуктов коррозии не содержат. Образуются вследствие водородного охрупчивания стали в местах повышенной твердости, обезуглероживания, вблизи кольцевых сварных швов. В сталях контролируемой прокатки (в) трещины зарождаются сразу по двум механизмам: как вследствие активного анодного растворения, так и из-за водородного охрупчивания. Таким образом, обобщая, можно предположить, что стресс-коррозионные трещины: - зарождаются на поверхностных дефектах механического, коррозионного или сварочного происхождения; - начинаются в зонах с резким изменением качества металла, где имеют место закалочные структуры, обезуглероживание, перлитные колонии, участки высокой твердости, зоны перегрева вблизи сварных швов; - развиваются в местах выхода на наружную поверхность трубы неметаллических включений или их цепочек, а также со дна коррозионных каверн, где образуется среда с достаточно низким рН.[1,3] БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Конакова М.А., Теплинский Ю.А. Коррозионное растрескивание под напряжением трубных сталей.-Науч. изд-е.- СПб.: Инфо-да, 2004.-358 с. 2 Теплинский Ю.А., Быков И.Ю. Управление эксплуатационной надежностью магистральных газопроводов.-М.: ЦентрЛитНефтегаз, 2007.-390 с. 3 Яковлев А.Я. Стресс-коррозия на магистральных газопроводах.- Киров: Кировская областная типография, 2009.-320 с. 123 УДК 622.692.4 АНАЛИЗ ФАКТОРОВ, ВЛИЯЮЩИХ НА РАЗВИТИЕ СТРЕСС-КОРРОЗИИ В.Л. Онацкий, В.А. Пыстин, УГТУ, г. Ухта С начала 90-х годов прошлого века коррозионное растрескивание под напряжнием (КРН) является одним из основных факторов, влияющих на эксплуатационную надежность газопроводов[1]. Изучая теоретические основы КРН, можно сказать, что на благоприятное развитие стресс-коррозионых процессов влияют три группы факторов: - коррозионная среда; - напряженно-деформированное состояние; - металлургические факторы. Коррозия может развиваться в различных средах – как газовых (воздух, водяной пар), так и в жидких (растворы электролитов, органические растворители). Большое влияние на склонность металлов и сплавов к коррозионному растрескиванию оказывает температура среды. Согласно литературным данным[2], аварии КРН в более чем 90% случаев происходила в пределах 16-23 км от компрессорной станции по ходу газа, т. е. в пределах участков, где температура и напряжения являются более высокими. Температуры газа, отмеченные в авариях, находились в пределах 10-60°С [2]. Результаты исследований [3], проведенных в промышленных условиях на действующем газопроводе диаметром 1,42 м, показали, что импульсное изменение температуры, вызывающее тепломассообмен между материалом трубы и грунтом (а в натурных условиях газопровода и грунта), увеличивает коррозионные потери массы металла трубы на порядок, по сравнению со стабильным режимом, когда температура трубы поддерживается постоянной. Доступ грунтовой воды способствует зарождению процесса водородного охрупчивания. Особенно интенсивно это происходит в весенне-осенний период. В это время происходят активные изменения в около трубном пространстве, связанные с оттаиванием грунтов, повышением уровня грунтовых вод, общим изменением тепловлажностного режима, подвижками грунта, что приводит к 124 нарушению положения газопровода. Статистика аварий по причине КРН[2] по временам года показывает, что большинство аварий произошло именно в этот период. Тип грунта, в котором проложен трубопровод, также оказывает воздействие на интенсивность процессов стресс-коррозии. Отрицательное воздействие илистых почв связывается с механическим фактором: высокая плотность и повышенное сцепление грунта с трубой обусловливают повышенные механические напряжения при движении грунта. Статистика показывает, что больше 60 % аварий произошли в суглинках.[2] Склонность металла или сплава к коррозионному растрескиванию зависит от химического состава, величины и ориентации зерен, размещения включений, наличия дислокаций, фазовых превращений и состояния поверхности. Анализ базы данных лабораторных исследований [4] позволяет утверждать, что возможность появления тех или иных дефектов закладывается еще на стадиях выплавки стали, прокатки листов, термообработки и производства труб. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Салюков В.В., Медведев В.Н., Тухбатуллин Ф.Г. и др. Влияние технологии производства труб на их предрасположенность к коррозионному растрескиванию под напряжением. -М.: ИРЦ Газпром, 2007.-116 с. 2 Яковлев А.Я. Стресс-коррозия на магистральных газопроводах.- Киров: Кировская областная типография, 2009.-320 с. 3 Аскаров Г.Р. Зависимость активности процесса подземной коррозии от средней температуры при нестабильном температурном режиме трубопровода/ Гаррис Н.А., Миронова О.Н.//Трубопроводный транспорт.-2012.-№2.- С. 28-30. 4 Теплинский Ю.А., Быков И.Ю. Управление эксплуатационной надежностью магистральных газопроводов.-М.: ЦентрЛитНефтегаз, 2007.-390 с. 125 УДК 622.24.085.5:622.69 ОПАСНЫЕ ЯВЛЕНИЯ, ПРОЦЕССЫ И ИХ ПОСЛЕДСТВИЯ ПРИ СТРОИТЕЛЬСТВЕ И ЭКСПЛУАТАЦИИ МОРСКИХ ГАЗОПРОВОДОВ ШЕЛЬФА АРКТИЧЕСКИХ МОРЕЙ РОССИИ А.В. Сальников, Е.С. Нефёдова, УГТУ, г. Ухта Одним из приоритетных направлений развития деятельности России является укрепление лидирующих позиций на европейском рынке нефти и газа. Для расширения экспорта природных углеводородов в страны западной Европы ведется разработка ряда инновационных проектов с созданием на Арктическом шельфе уникальной системы шельфовых магистральных газопроводов (ШМГ). К основным источникам воздействия на морскую среду при строительстве ШМГ относят земляные работы при проходке траншеи, заглублении, засыпке трубопровода и дампинге грунта, сопровождающиеся повышением содержания в воде взвеси, образованной мелкими фракциями донных отложений; изменением гидрохимического режима морской воды при высвобождении загрязняющих веществ из донных осадков. Изменения окружающей среды при строительстве ШМГ отразятся на наиболее чувствительном компоненте экосистемы – морской биоте, а также на неспособной покинуть неблагоприятную среду обитания ихтиофауне (икра, личинки), что может привести к: угнетению и гибели бентоса и планктона (на участках увеличения мутности при дноуглубительных работах), а также нанесению ущерба рыбным запасам из-за снижения кормовой базы, отпугивающего воздействия шумов и вибрации. Особую опасность на этапе строительства ШМГ представляют аварии на плавсредствах (трубоукладочных судах, буксирах, баржах и танкерахзаправщиках) сопровождающиеся попаданием в морскую среду нефтепродуктов. Например, в результате возможной аварии танкера-заправщика в районе строительства масса разлива дизельного топлива из одного грузового танка может составить около 450 тонн. При нормальной работе ШМГ существенных воздействий на большую часть морской биоты наблюдаться не будет. Однако серьезную опасность для экосистемы арктических морей может представлять аварийная ситуация на 126 ШМГ в процессе его эксплуатации. Основными причинами аварийных ситуаций на ШМГ являются внешние воздействия (повреждение трубопровода якорем, траловыми досками, ледовыми образованиями, сейсмическими воздействиями и т. д.), внутренняя или внешняя коррозия, разрушение ШМГ в результате ошибок обслуживающего персонала. Негативное воздействие аварии ШМГ на морскую биоту происходит в результате частичного растворения метана, выхода его на поверхность моря, придонного взмучивания осадков и их последующего осаждения, а при разрыве ШМГ на мелководье воздействие метана на ихтиофауну будет усилено мощным гидродинамическим ударом, который возникнет при залповом выбросе перекачиваемого под большим давлением газа. Мировая практика эксплуатации ШМГ показывает, что имеется реальный риск их повреждения. Удельная частота аварий на морских газопроводах оценивается величинами порядка λn = 10-5…10-4 аварий/(км · год). Эксплуатационные риски сухопутных газопроводов достаточно хорошо изучены, в то же время анализ рисков подводных трубопроводов начался сравнительно недавно и требует тщательной проработки. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Патин С.А. Экологические проблемы освоения нефтегазовых ресурсов морского шельфа. – М.: Изд-во ВНИРО, 1997. – 350 с. 2 Сафронов В.С., Одишария Г.Э., Швыряев А.А. Теория и практика анализа риска в газовой промышленности. – М.: 1996.– 208 с. 3 Максимов В.М., Лимар Е.Ф., Клименко Е.Т. и др. Экологические последствия возможных аварийных ситуаций при эксплуатации морского газопровода // Потенциал, №5, 2001, с. 61-65 127 УДК 622.691.4:551.324.28 ОЦЕНКА УРОВНЯ НАДЕЖНОСТИ СИСТЕМ МОРСКОЙ ДОБЫЧИ И ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ НА СТАДИИ ПРЕДВАРИТЕЛЬНОГО ПРОЕКТИРОВАНИЯ А.В. Сальников, УГТУ, О.П. Кошелева, УГТУ, г. Ухта При проектировании шельфовых систем зарубежные компании в обязательном порядке на стадиях разработки концепции и стадии предварительного проектирования (pre-FEED) проводят не только оценку уровня эквивалентной производительности системы, но и анализ надежности, готовности и ремонтопригодности объекта (RAM-анализ) в целях выяснения возможной частоты использования оборудования и стоимости содержания его в рабочем состоянии. Концепция RAM используется для достижения компромисса между высокотехнологичными малопроверенными разработками и менее современными, но более надежными операциями. Для проведения RAM-анализа проекта необходимо обладать информацией о составе элементов, их функциях, производительностях и характере взаимодействия элементов и подсистем анализируемого объекта, данными по их надежности, длительности проведения ремонтов, учитывать графики поставки запасных или сменных деталей и возможные сбои этих графиков. Аналитик должен знать и учитывать характер связей между элементами системы и их взаимное влияние друг на друга, алгоритмы управления работой системы, регламенты обслуживания, графики вывоза продукции и объемы складов. RAM-анализ позволяет определить ожидаемый уровень эквивалентной производительности и эксплуатационной надежности системы, потенциально узкие места системы и рекомендуемый уровень избыточной производительности элементов. Результаты RAM-анализа позволяют провести экономический анализ системы, определить ожидаемый уровень финансовых потерь по причине отказов и сбоев в работе, экономическую целесообразность и производственную эффективность вложения средств в операции по повышению надежности системы, в ее техническое обслуживание и текущий ремонт. 128 На основе результатов проведенного RAM-анализа вырабатываются решения по модификации системы, характере и требованиям планового и внепланового обслуживания, оптимальные стратегии аварийной остановки. На сегодняшний день в России со стороны государственных органов отсутствуют требования о проведении обязательного анализа надежности проекта на этапе разработки концепции и принятия основных технологических решений, как и отсутствует заинтересованность компаний в этих результатах. На этапе составления проектной документации (ПД) программа капиталовложений в основном сосредоточена на инженерных и конструкторских спецификациях оборудования, а оценка надежности в лучшем случае проводится по отношению к уже готовым проектным решениям для оценки готовности или эксплуатационной готовности, которой система может достигнуть, и никак не влияет ни на ход проектирования, ни на реализацию проекта. На фоне повышающейся актуальности освоения углеводородных запасов Арктики необходимо включать в политику компаний, занимающихся разработкой и эксплуатацией месторождений арктического шельфа, требования по проведению RAM-анализа, начиная со стадии разработки концепции системы, но до начала стадии составления ПД. На более поздних этапах попытки решить проблемы с надежностью, как правило, стоят непомерно высоко или невозможны. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 API RP 17 N, 2007. API RP 17N «Рекомендованная практика управления надежностью и техническими рисками морских производственных систем» 2 Duell, C, Fleming, R, Strutt, J «Реализация стратегий надежности подводных и глубоководных производственных объектов». 129 УДК 622.692 ИЗМЕНЕНИЕ ДАВЛЕНИЯ В ПОЛОСТИ ЗАДВИЖКИ ПРИ НАГРЕВАНИИ КОРПУСА Ф.З. Саляхова, А.М. Нечваль УГНТУ г. Уфа В течение многих лет эксплуатации технологического оборудования НПС замечено, что основное количество отказов запорной арматуры, связанных с образованием протечек в разъемных соединениях, приходится на летнее время. Суточные перепады температуры в этот период могут достигать двадцати градусов. Корпус задвижки и нефть в замкнутом объеме под крышкой днем разогреваются, а ночью охлаждаются. Коэффициент объемного расширения нефти βт больше α стали при нагреве в корпусе задвижки возникает избыточное давление существенно больше расчетного. Происходит утечка через уплотнения и преждевременный износ задвижки. Рассмотрена задача об изменении давления в полости задвижки при нагревании корпуса. Жидкость находящаяся в полости задвижки, при нагревании будет расширяться, что может привести к значительному возрастанию давления и, как следствие, утечкам нефти через уплотнения. Определена зависимость давления в корпусе задвижки от изменения температуры. При допущении что, объем полости задвижки заменен объемом эквивалентного цилиндра. На рисунке показана закономерность изменения давления в полости герметичной задвижки при возрастании перепада температуры от 0 до 10°С. 130 Отмечено, что увеличение всего на один градус приведет к увеличению давления в 1,53 раза. Следовательно, для сохранения герметичности задвижки и целостности ее корпуса необходимо установить предохранительный клапан со сбросом жидкости в сторону пониженного давления. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Лурье М. В. Задачник по трубопроводному транспорту нефти, нефтепродуктов и газа. – М.: ООО «Недра-Бизнесцентр», 2003.– 349 с. 2 Ишмухаметов И. Т., Исаев С. Л., Лурье М. В., Макаров С. П. Трубопроводный транспорт нефтепродуктов.– М.: Нефть и газ, 1999.– 300 с. УДК 625.12 МОДЕЛИРОВАНИЕ СОСТАВА СМЕСЕЙ ПРИ ТРУБОПРОВОДНОМ ТРАНСПОРТЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА Г.Х. Самигуллин, НМСУ «Горный», г. Санкт-Петербург Расширение применения природного газа как энергоносителя ставит проблему увеличения объемов транспорта газа, интенсификацию существующих и разработку новых технологий транспорта природного газа. Одним методов решения данной проблемы является транспорт сжиженного природного газа (СПГ) с использованием существующих транспортных систем. Наиболее существенным моментом в проблеме транспорта СПГ является его компаундирование с другими сжиженными углеводородами. Известно, что перекачка СПГ в «чистом» виде возможна при параметрах, близких к критическим - давление 47 бар и температура -87°С [1], т.е. возникает необходимость использования хладостойких марок сталей, криогенной техники. Добавление в СПГ более «тяжелых» углеводородов позволит повысить температуру с одновременным снижением давления перекачки смеси. Сравнительный анализ расчетных методик [2] по определению критических параметров и молярных масс углеводородных смесей показал, что наиболее приемлемой является методика Степановой Г.С.[3], при которой определе- 131 ние параметров углеводородной смеси производится путем вычисления температурных поправок, вносимых высококипящими компонентами. Таблица - Критические параметры газовых смесей метан 0,8 0,6 0,4 0,2 Смесь метан - бутан Ткр, К Ркр, МПа 279 13,2 346 12,1 386 7,5 151 3,6 Смесь метан –н-гексан метан 0,8 0,6 0,4 0,2 314 437 480 293 20,5 13,4 8,3 4,5 На основе критических параметров смесей были определены соответствующие значения насыщенного давления газовых смесей в интервале температур от -10⁰С до 20⁰С. Рисунок – Изменение давления насыщенных паров смеси метан-н-гексан Полученные результаты моделирования могут быть использованы для проектирования газопроводов при расчетах режимов перекачки смесей сжиженного природного газа и углеводородных газов. 132 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Рачевский Б.С. Сжиженные углеводородные газы. М.: Нефть и газ, 2009. – 640 с. 2 К расчету критических параметров нефтепродуктов /Жуков Н.П., Быченок В.И., Черепинников И.А., Кузьмин С.Н. /Химия и технология топлив и масел, №4, 1993. – С. 29-32. 3 Степанова Г.С., Выборнов Н. М., Выборнова Я. И. Расчет фазовых равновесий углеводородных смесей газоконденсатных месторождений. М.: Недра, 1969. – 146 с. УДК 625.12 ОПРЕДЕЛЕНИЕ КРИТЕРИЕВ ОЦЕНКИ ПАРАМЕТРОВ ДЕФЕКТОВ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ПО ХАРАКТЕРИСТИКАМ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ С.Ю. Ворончихин, Ю.А. Седелев, ООО «ЭНТЭ», г. Чайковский В настоящее время во многих странах функционируют развитые сети трубопроводного транспорта продуктивных углеводородов. При этом непрерывное развитие этих сетей за счет ввода в строй новых трубопроводов повышает вероятность техногенных катастроф разного уровня, вызванных утечками энергоносителей. Это вызывает законную тревогу у экологических организаций. Одним из наиболее вероятных факторов риска является некачественное изготовление сварных соединений элементов трубопроводов, а так же их повреждение в процессе эксплуатации в результате коррозии. Поэтому необходимо осуществлять неразрушающий контроль трубопроводов, как в процессе ввода их в строй, так и в процессе эксплуатации. Для осуществления вышеуказанного контроля можно использовать методы радиационной и акустической ультразвуковой диагностики, а так же комплексирование этих методов для повышения достоверности контроля [1]. В последнее время быстро развивается направление, связанное с пассивным акустическим методом, основанном на явлении акустической эмиссии (АЭ). В работе [2] проанализированы перспективы этого метода для повышения 133 экспрессности контроля трубопроводов в результате его комплексирования с методами рентгеновского просвечивания. В данной работе представлены результаты исследования образцов, представляющих собой темплеты труб, используемых на магистральном трубопроводе, с выявленными трещиноподобными дефектами. Длина трубы в эксперименте превышала 10м, а диаметр проходного сечения составлял 1.02м и 1.42м. Эксперименты проводились на специальном гидростенде, способном обеспечивать внутри трубы давление от 5 до 9 МПа, соответствующее режимам эксплуатации трубопровода. Это давление варьировалось в процессе эксперимента в указанных пределах. Для приема сигналов АЭ в разных точках поверхности трубы с помощью магнитных креплений устанавливали пьезоэлектрические датчики (детекторы), что позволяло осуществлять локацию излучающих дефектов по схеме, описанной в работе [3], с использованием специальной программы обработки на персональном компьютере. Одновременно снимались осциллограммы пакетов акустических волн Рэлея в области детекторов, определяющие частотно- временные характеристики сигналов. При этом регистрация осуществлялась в диапазоне (30÷500) кГц. В результате проведенных экспериментов было установлено, что в области давлений (5÷7.5) МПа наблюдались только отдельные случайные сигналы АЭ. При дальнейшем росте давления число таких сигналов, их амплитуда и энергия резко возрастали. Таким образом, можно говорить о характерном критическом давлении, соответствующем бифуркации состояния среднестатистического дефекта в исследуемом объекте, когда он начинает интенсивно развиваться. Этот факт связан с тем, что меридиальное (продольное) поверхностное напряжение в области дефекта, определяющее среднюю скорость его разрушения, пропорционально давлению внутри трубы. Результаты проведенных экспериментов на качественном уровне позволяют утверждать, что, при создании необходимых метрологических предпосылок, средне статистические амплитуда и ширина частотного спектра волнового 134 пакета Рэлея могут служить критериями оценки характеристик дефектов в элементах трубопроводного транспорта продуктивных углеводородов и степени их износа. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Ворончихин С.Ю., Кадров А.А., Ковалев Д.А., Шиканов Е.А. Дистанционный контроль систем газового и нефтяного транспорта комплексом рентгено-акустических методов. Научная сессия МИФИ- 2006, Сборник научных трудов, т5., М., 2006, с. 2 Ворончихин С.Ю., Ковалев Д.А., Мягков Б.А., Шиканов Е.А. Перспективы использования метода акустической эмиссии для повышения экспрессности радиационного контроля элементов трубопроводного транспорта. Научная сессия МИФИ-2007, Сб. научных трудов, т.5, М., 2007, с. 3 Ворончихин С.Ю., Ковалев Д.А., Шиканов Е.А. Перспективы использования метода акустической эмиссии для повышения экспрессности радиационного контроля элементов трубопроводного транспорта. Научная сессия МИФИ2007, Сб. научных трудов, т.5, М., 2007, с. УДК 622.691 РАСЧЕТ ВЫНОСНОЙ СКОРОСТИ НЕФТИ ПРИ ПОСТЕПЕННОМ РАЗМЫВЕ МАЛЫХ СКОПЛЕНИЙ ВОДЫ В НЕФТЕПРОВОДАХ А.М.Сусак, ИФНТУНГ, г. Ивано-Франковск В процессе магистрального транспорта нефти в условия неполной загрузки возникают условия, когда содержащаяся в нефти вода выпадает в виде скоплений в пониженные участки нефтепровода. Наличие таких скоплений воды может способствовать ускорению процессов внутренней коррозии тела трубы и как следствие к выходу нефтепровода из строя. В качестве варианта борьбы со скоплениями воды в нефтепроводах следую рассмотреть вариант постепенного размыва водяных скоплений потоком нефти. Расчет критической скорости потока нефти, при котором обеспечивается вынос воды возможен по зависимости, которую предложил Шищенко Р.И. [1] 135 на основании анализа экспериментальных данных. Однако предложенная Шищенко Р.И. зависимость не позволяет учитывать вязкость нефти и угол наклона восходящей участка нефтепровода. Детальными экспериментами по выносу воды из нефтепродуктопроводов занимался доцент кафедры ИФНТУНГ Касперович В.К. [2]. С учетом вязкости нефти Касперович В.К. была предложена следующая зависимость для определения выносной скорости воды из нефтепровода (угол наклона восходящей участка≈40°). Определение выносной скорости воды для участков с углами наклона ≤ 40° и с учетом вязкости нефти предлагается использовать следующую зависимость: w = 8 ,9 ⋅ν 0 ,23 ⋅d 0 ,54 ⎛ ρ − ρ н cos (α ) ⎞ ⎟⎟ ⋅ ⎜⎜ в ⋅ ⎝ ρ н ⋅ d к tg (α ) ⎠ 2 где w – выносная скорость, см 2 ν – вязкость нефти, см ρ в – плотность воды, г с , (1) ; ; см 3 ρ н – плотность нефти, г с 0 ,38 ; см 3 ; d – диаметр нефтепровода, см; d к – диаметр капли воды (согласно анализу экспериментальных дан- ных по выносу воды в расчетах принято d к = 0,2 см ); α – угол наклона восходящего участка нефтепровода, град. Определение выносной скорости воды из нефтепровода возможно по методике, сравнения фактического числа Фруда и так званного выносного числа Фруда [3]. Кроме того расчет выносной скорости возможен согласно действующему нормативному документу [4]. Методики, которые приведены в источниках [3], [4]позволяют определить выносную скорость при условии полного и одновременного выноса большого скопления воды. Вопрос постепенного размыва малых скоплений в данных источниках не рассматривались. В современных условиях, когда основным вопросом стоит вынос малых скоплений во- 136 ды при незначительных объемах транспортировки нефти, использование данных методик для расчета режима выноса воды будет нецелесообразно. Для расчета выносной скорости нефти с целью постепенного размыва малых скоплений воды в нефтепроводах с учетом вязкости, плотности нефти и угла наклона нефтепровода предлагается зависимость (1), которая была получена на основании обработки результатов экспериментов. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Шищенко Р.И. Определение оптимальной скорости движения нефти в коллекторах. Труды АЗНИИ, вып1. 1938. 2 Касперович В.К. Экспериментальные исследования условий удаления воды и воздуха из нефтепродуктопроводов. Диссертация, представленная на соискание ученой степени кандидата технических наук. – М: МИНХ и ГП им. И.М. Губкина, 1965. 3 П.И. Тугунов, В.Ф.Новоселов, А.А.Коршак, А.М. Шаммазов, Типовые расчеты при проектировании и эксплуатации нефтебаз и нефтепроводов. Учебное пособие для вузов. – Уфа: ООО “Дизайн Полиграф Сервис”, 2002. – 685 с. 4 Руководство по очистке магистральных нефтепроводов. РД 39-30-295-79. Издательство ВНИИСПТнефть: Уфа.– 1980: с 44. УДК 622.691.4 АППРОКСИМАЦИИ ХАРАКТЕРИСТИК ЦЕНТРОБЕЖНЫХ НАГНЕТАТЕЛЕЙ ПРИРОДНОГО ГАЗА Т.В. Козлова, НМСУ «Горный», г. Санкт-Петербург А.А. Коршак, РГУНГ им. И.М.Губкина, г. Москва В настоящее время основным методом расчета режима работы центробежного нагнетателя (ЦН) является использование его характеристик, построенных по результатам стендовых испытаний. Без данных характеристик нельзя решить ни одну задачу по определению режима работы ЦН, компрессорной станции (КС) в целом, и соответственно всей газотранспортной системы. 137 Последняя разработанная ВНИИГазом [1] форма представления характеристик ЦН построена в координатах объемного расхода Q при условиях всасывания и степени сжатия ε, при этом на одно поле нанесены линии как частот вращения ротора ЦН n/nном, так и относительной внутренней мощности N и политропического КПД ηпол. Характеристики такого вида позволяют относительно легко решать прямую задачу, т.е. определить ε, N и ηпол при известных Q и n/nном. Однако на практике часто приходится решать обратную задачу – определение оптимального числа n/nном при известных Q и заданной ε. Эта задача обычно решается методом последовательных приближений, что приводит к существенным ошибкам из-за погрешности считывания точек по каталогу [1], поскольку аппроксимаций характеристик ЦН ни в одном литературном источнике нет. Авторами предложено обрабатывать результаты стендовых испытаний ЦН в специальных координатах для получения универсальной аппроксимирующей зависимости оптимального числа оборотов ротора ЦН от расхода газа и степени сжатия нагнетателя. [2]. Путем введения вспомогательной функции E (1), серию кривых ε=ε(Q, n/nном) удалось описать всего 4-мя плоскими кривыми, которые с высокой точностью (до 0,01%) описываются эмпирическими зависимостями (2)..(5) E=(ε- εmin)/(εmax - εmin); (1) εmin =A+B(n/nном)+C(n/nном)2; (2) εmax =D+E (n/nном)+F(n/nном)2; (3) Qmax =G+H(n/nном); (4) E=Iexp(JQmax/Q), (5) где εmin - функция ε для различных n/nном при минимальных Q для каждого значения n/nном; εmax - функция ε ЦН для различных n/nном при максимальных Q для каждого значения n/nном; A, B, C, D, E, F, G, H, I, J – безразмерные числовые коэффициенты. 138 Подставляя (2)..(5) в уравнение (1), получим следующую зависимость величины степени сжатия ε от Q и n/nном ⎛1 ⎜Q ⎝ ε = A1 ⋅ exp ⎜ ⎡ ⋅ ⎢ B1 + C 1 ⎢⎣ ⎛ n ⋅ ⎜⎜ ⎝ n ном ⎞ ⎤ ⎞⎟ ⎡ ⎟⎟ ⎥ ⋅ ⎢ D1 + E 1 ⎠ ⎥⎦ ⎟⎠ ⎢⎣ ⎛ n ⋅ ⎜⎜ ⎝ n ном ⎞ ⎟⎟ + F1 ⎠ ⎛ n ⋅ ⎜⎜ ⎝ n ном ⎞ ⎟⎟ ⎠ 2 ⎤ ⎥ + G1 + H 1 ⎥⎦ ⎛ n ⋅ ⎜⎜ ⎝ n ном ⎞ ⎟⎟ + I 1 ⎠ ⎛ n ⋅ ⎜⎜ ⎝ n ном 2 ⎞ ⎟⎟ , ⎠ (6) где A1, B1, C1, D1, E1, F1, G1, H1, I1 – безразмерные числовые коэффициенты. Аналогичным способом получены и зависимость величины мощности N от Q и n/nном. Данные зависимости, построенные в асимптотических координатах, носят универсальный характер и имеют высокую точность (максимальная дисперсия расчета ε не превышает 1%). БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Каталог газодинамических характеристик ЦБК природного газа. – М.: ВНИИГаз, 2005. -123с. 2 Коршак А.А., Козлова Т.В. Зависимости, описывающие характеристики центробежных нагнетателей природного газа // Горный информационноаналитический бюллетень. – 2012. - № 4. - 281-284с. УДК 625.12 ОПРЕДЕЛЕНИЕ РАСХОДА ЖИДКОСТИ ПРИ ЕЕ ВЫНОСЕ ПОТОКОМ ПЕРЕКАЧИВАЕМОГО ГАЗА ИЗ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ М.Е. Усольцев, НМСУ «Горный», г. Санкт-Петербург, А.А. Коршак, РГУНГ им. И.М. Губкина, г. Москва Присутствие влаги в перекачиваемом газе приводит к образованию скоплений жидкости, что в свою очередь снижает пропускную способность трубопровода, повышая гидравлическое сопротивление, а также может привести к повреждению фильтров, кранов и компрессоров. Поэтому ее необходимо периодически удалять. Одним из методов удаления жидкости из газопроводов является ее вынос потоком перекачиваемого газа. Однако количественные зависимости, описывающие расход выносимой жидкости, в настоящее время отсутствуют. 139 Авторами было выполнено экспериментальное изучение процесса выноса скоплений жидкости из модели магистрального газопровода потоком воздуха и получена критериальная зависимость ее относительного расхода. Но поскольку промоделировать реальный газопровод на лабораторной модели невозможно, далее было выполнено моделирование процесса выноса в приложении Comsol Multiphysics. На первом этапе была создана математическая модель экспериментальной установки, и проводилось моделирование при физических параметрах соответствующих натурным экспериментам. Конечно-элементное моделирование данной задачи многофазной гидродинамики основано на решении системы уравнений Навье-Стокса, с использованием k-ε модели турбулентности. Наличие двух фаз и изменения границы их раздела учтены при помощи метода функции уровня (Level Set Method). Устойчивость полученных решений достигнута использованием специальных искусственных методов (stabilization methods), что особенно важно при сложных, меняющихся во времени, турбулентных процессах. Пространственная геометрия модели получена в результате слияния двух одинаковых цилиндрических элементов, расположенных под углом друг к другу. В модель также был добавлен уровень скопления жидкости, и определены его границы. При этом все размеры и геометрические соотношения полностью соответствовали таковым в экспериментальной установке. Поскольку полная пространственная модель имеет плоскость симметрии, то для сокращения времени вычислений, а также для более наглядного представления результатов, модель была рассечена по этой плоскости и дальнейшие исследования происходящих процессов рассматривались в ней. Такой подход не исказил полной картины происходящего, не повлиял на верное качественное и количественное описание процесса выноса скопления жидкости. В ходе первого этапа было установлено, что выборки, полученные в ходе лабораторного и вычислительного эксперимента, принадлежат одной генераль- 140 ной совокупности. Тем самым было доказано, что математическая модель адекватно описывает процесс выноса жидкости из лабораторной установки. Для создания математической модели выноса жидкостных скоплений из магистральных газопроводов было проведено рациональное планирование эксперимента на основании робастных планов Тагучи и вновь проведено моделирование в приложении Comsol Multiphysics уже для промышленных условий. Уравнение относительного расхода жидкости, выносимой из магистральных газопроводов, приобрело следующий вид ⎛μ β ж = 114 ,13 ⋅ ⎜⎜ ж ⎝ μг ⎞ ⎟⎟ ⎠ 0 , 0168 ⎛ρ ⋅ ⎜⎜ ж ⎝ ρг ⎞ ⎟⎟ ⎠ −0 , 9 ⋅ Fr 1, 298 ⋅ We − 0 , 945 ⋅ (1 + s i n α ) 0 , 616 . УДК 625.12 АЛГОРИТМ РАСЧЕТА ЭЛЕКТРОМАГНИТНОГО ВЛИЯНИЯ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ ПЕРЕМЕННОГО ТОКА НА ПОДЗЕМНЫЙ НЕФТЕ-ГАЗОПРОВОД П.А. Яблучанский, Е.И. Крапивский, НМСУ "Горный", г. Санкт-Петербург В связи с применением труб с высококачественным защитным покрытием, эксплуатирующие и научные организации стали обращать все большее внимание на вопросы коррозионного влияния переменного тока на трубопровод, под воздействием проходящих вблизи воздушных линий электропередачи (ЛЭП). Принятые в нормативных документах отраслевого уровня количественные критерии опасного влияния ЛЭП на магистральный трубопровод и отсутствие единых методик по оценке этого влияния, вызывают большие трудности при получении технических условий на пересечение ЛЭП с трубопроводом. Для расчета распределения по трубопроводу комплекса электрического потенциала U& t ( x ) , вызванного продольной E& взаимоиндукции, наведенной в трубопроводе магнитным влиянием ЛЭП, предлагается простой алгоритм расчета, применимый для любых видов сближений и пересечений. Суть алгоритма заключается в разбиении влияющей линии на участке сближения L на достаточно малые отрезки dL, расчет влияния которых позволяет получить величину плотности тока утечки с дефектов в защитном покры- 141 тии трубопровода и оценить опасность его коррозионного воздействия на трубопровод. Предлагаемый алгоритм расчета позволяет получить картину распределения по трубопроводу плотностей тока утечки jд с дефектов в защитном покрытии и выделить потенциально опасные в коррозионном отношении участки трубопровода. С использованием алгоритма для примера выполнены расчеты наведенного электромагнитного поля в трубопроводе при пересечении им трехфазной ЛЭП с горизонтальным расположением проводов. Выполненные расчеты и анализ их результатов позволили построить графики зависимости максимального наведенного потенциала в трубопроводе от угла сближения и удельного сопротивления грунта в зоне сближения для трубопроводов с различным качеством изоляционного покрытия. По этому графику выполняется экспрессоценка величины влияния ЛЭП на трубопровод и определяется, является ли этот участок коррозионно-опасным и какие меры необходимо предпринять для снижения этой опасности. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Яблучанский А.И., Лейба В.М., Олексейчук В.Р. Методика оценки опасности влияния переменного тока высоковольтных линий электропередачи переменного тока на подземный трубопровод и технические решения по устранению этого влияния. Материалы отраслевого совещания по вопросам защиты от коррозии (Астрахань, 17-21 мая 2010 г.). – М.: ООО «ИРЦ Газпром», 2010 г. с.191-207. 2 Костенко В.М. Взаимные сопротивления между воздушными линиями с учетом поверхностного эффекта в земле.- Электричество, 1955, № 10, с. 29-34. 3 Михайлов М.И., Разумов Л.Д., Соколов С.А. Электромагнитные влияния на сооружения связи. - М.: Связь, 1979. -264 с. 4 Временная методика оценки опасности влияния переменного тока высоковольтных ЛЭП на проектируемый трубопровод и технические решения по его защите. ОАО «Газпром», 2009. -25 с. 142 5 ГОСТ 9.602-2005 ЕСЗКС Сооружения подземные. Общие требования к защите от коррозии. УДК 621.64:665.725 ПРОИЗВОДСТВО И ТРАНСПОРТ СПГ НА СЕВЕРНЫХ ЗАВОДАХ Р.К. Терегулов, В.Ю. Дорожкин, УГНТУ, г. Уфа Среди множества существующих ныне заводов СПГ есть 3 крупных завода, находящихся в холодных, суровых условиях. Это завод СПГ Кенай на Аляске, сахалинский завод СПГ и норвежский завод СПГ на острове Мелкоя. Завод СПГ Кенай на Аляске Газовое месторождение Кенай было обнаружено калифорнийской Union Oil Company и Marathon Oil Company в октябре 1959 года с оцененными запасами в 1 трлн. фт3. На заводе используется одна из ранних версий процесса оптимизированного каскадного сжижения природного газа. Завод Кенай стабильно работает с 1969 года и не пропустил ни одного карго за весь этот период. На заводе одна технологическая ветка по сжижению газа с параллельными установками газовой турбины и компрессора на каждом холодильном цикле. Основными задачами, заложенными в дизайн завода СПГ на Кенае, были возможности легкого запуска завода, а также простое варьирование режимов работы с разными объемами газа, разного по составу. В 1989 году был обновлен и расширен контракт на поставки газа в Японию. По новому контракту газ уже мог поставляться в больших объемах в Японию до 2009 года. Так же было принято решение об использовании новых судов большего размера. Стоит отметить, что завод Кенай СПГ работал безопасно на протяжении более 40 лет, приносил около $130 млн. прибыли ежегодно и $60 млн. налогов и платы за право разработки природных ресурсов в бюджет штата Аляска. Норвежский завод СПГ на о. Мелкоя 143 Проект СПГ Сновит находится на севере Норвегии. Начальная оценка запасов газа составляет 317 трлн.ст.м3, конденсата 34 млн.ст.м3, нефти 73 млн.ст.м3. Объемы производства завода составляют 4,3 млн. тонн в год. Остров Мелкоя был выбран в качестве локации для завода СПГ по причине близости к г. Хаммерфесту, наличия хорошего залива и возможности укладки трубопроводов. Строительство подводной части месторождения Сновит закончено в 2004 году, а в 2005 году на глубине от 18 до 440 метров завершено подсоединение подводной части проекта к береговому комплексу СПГ. 21-го августа 2007 года StatoilHydro открыл скважины на месторождении, а завод в Хаммерфесте был запущен 13-го сентября 2007 года. Проект СПГ Сновит включает в себя оффшорную часть в Баренцевом море, трубопроводы до берега, удаленное управление производством, завод СПГ и оборудование для транспорта. Технология сжижения - смешанный холодильный жидкостной каскадный процесс Linde/Statoil. Проект СПГ Сновит реализуется в рамках совместного предприятия между Statoil (33,53%), Petoro (30%), Total (18,40%), Gaz de France (12%), Hess (3,26%) и RWE (2,81%). Остальные партнеры будут отгружать объемы газа с завода СПГ в Хаммерфесте. Стоимость проекта составила 9,3 млрд. долларов на 2006 год. Ожидаются поступления от продажи СПГ в 6 - 7 раз больше. Сахалинский завод СПГ Завод СПГ на Сахалине - это первый проект СПГ в России. Компания «Сахалин Энерджи Инвестмент Компани Лтд» была создана в 1994 году. Акционерами компании на тот момент являлись Shell 55%, Mitsui 25%, Mitsubishi 20%. В декабре 2006 года Газпром приобрел контрольный пакет проекта Сахалин-2. Доли держателей акций Сахалинской энергии теперь распределены следующим образом: Shell 27,5%, Mitsui 12,5%, Mitsubishi 10%, Gazprom 50%+1. 144 Запасы проекта Сахалин-2 оцениваются в 433 млн. тонн нефти и конденсата, а также в 521 млрд. м природного газа. Проект Сахалин-2 включает в себя 2 основных месторождения: Пильтун-Астохское нефтяное и Лунское газовое. Первая фаза проекта началась в июне 1996 года, когда начала свою работу платформа Моликпак. Второй этап реализации проекта стартовал 15 мая 2003 г. Вторая фаза проекта включает в себя оффшорное производственное оборудование, установку предварительной подготовки газа, нефтегазовые транспортные линии на юг Сахалина, нефтеэкспортный терминал, производственный терминал СПГ на 9,6 млн. тонн в год (2 технологические линии по 4,8 млн. тонн в год) и танкеры для транспорта СПГ. Практически весь объем СПГ проекта Сахалин-2 было продан по долгосрочным контрактам на 20 лет вперед покупателям в азиатско-тихоокеанском регионе и Северной Америке. Начальная стоимость проекта составляла 10 млрд. долларов. Конечная стоимость проекта составила 20 млрд. долларов. Анализ работы заводов и транспорта СПГ показал, что разработка запасов газа в Баренцевом море, на Аляске и на шельфе Сахалина имеет громадное стратегическое значение для дальнейшего освоения мировых ресурсов. Накопленный опыт, знания и технологии именно этих заводов СПГ будут применяться при освоении арктических запасов России (в частности при разработке крупнейшего Штокмановского месторождения). УДК 681.5:620.113 ПОВЫШЕНИЕ ТОЧНОСТИ ОПРЕДЕЛЕНИЯ МАССЫ НЕФТИ И НЕФТЕПРОДУКТОВ НА САМОТЕЧНЫХ УЧАСТКАХ Ф.С. Уметбаев, ФБУ «ЦСМ Республики Башкортостан», г. Уфа, Ю.А. Фролов, М.М. Галиуллин, УГНТУ, г. Уфа В начале 90-х годов объемы перекачки нефти и нефтепродуктов по магистральным трубопроводам снизились до 30% от их проектной мощности. Изменение режима работы трубопровода (при отключении насоса, станции или при изменении вязкости перекачиваемой жидкости) при соответствующем профиле трассы может привести к возникновению перевальной точки, за которой нефть 145 или нефтепродукт течет неполным сечением (самотеком). Появление самотечного участка вносит свои особенности, как в организацию режимов перекачки, так и в проведение учетных операций (инвентаризации). Определение массы нефти и нефтепродуктов в нефти- нефтепродуктопроводах на самотечных участках выполняют в соответствии с Р 50.2.040-2004 и МИ 3275-2010. В докладе показано, что в работах, посвященных учету количества нефти и нефтепродукта на самотечном участке, расчет степени заполнения трубопровода приводится для среднего гидравлического уклона на всей длине самотечного участка, что является не совсем корректным, поскольку не учитывается действительный профиль трассы трубопровода. Учитывая, что самотечный участок всегда находится на нисходящем потоке, то при текущем изменении угла наклона трубопровода к горизонту по трассе изменяется и гидравлический уклон на самотечном участке, который проходит параллельно профилю трубопровода. Таким образом, гидравлический уклон для каждого такого участка трубопровода будет свой и, как следствие, в каждом сечении будет наблюдаться свой коэффициент заполнения. В докладе доказано, что с целью повышения точности определения количества нефти и нефтепродуктов на самотечном участке необходимо определять фактическое значение коэффициента заполнения по методике, учитывающее изменения профиля трассы трубопровода. УДК 625.12 ОБ ИСТОРИИ СОЗДАНИЯ АВТОМАТИЧЕСКИХ ПЛОТНОМЕРОВ ДЛЯ КОНТРОЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ М.М. Фаттахов, Б.Н. Мастобаев, А.А.Тимофеев, УГНТУ, г. Уфа Последовательную перекачку впервые начали применять в США при транспортировке разносортных нефтей в 20-х годах XX века. Рождение данной технологии связано с тем, что на нефтяных месторождениях количество владельцев отдельных участков исчислялось десятками; при этом они не хотели смешивать более качественную нефть (более легкую, менее вязкую) из одних скважин с более тяжелой и вязкой - из других. 146 Первым прибором за продвижением зоны смеси стал нефтеденсиметр, который в США называли гидромером. Этот период характеризуется почти полным отсутствием автоматизации измерений плотности. Только в 1963 г. журнал «Pipe Line News» сообщил о том, что на нефтепроводе компании «Marafon pipe line» для контроля смеси используется небольшой бачок, в котором установлен ареометр, непрерывно измерявший плотность перекачиваемой нефти. Рядом с ним был подвешен термометр, позволявший оператору вносить поправку на изменение температуры. Дистанционная передача показаний обоих приборов осуществлялась посредством телевизионной камеры. В СССР первый автоматический плотномер для контроля последовательной перекачки был создан В.С.Яблонским в 1947 г. Он размещался непосредственно в трубопроводе, был снабжен ртутным уравнителем, а считывание его показаний производилось посредством индукционной катушки. Эти решения впоследствии были использованы в конструкциях автоматических плотномеров, разработанных в ГрозНИИ, ВНИИ НП и НИИТранснефть Б.З. Вотлохиным, К.Д.Фроловым, В.В.Осиповым и другими. УДК 625.12 ЭНЕРГОАУДИТ КАК СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПОТРЕБЛЕНИЯ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ Э.З. Хантимерова, Ф.М. Мугаллимов, УГНТУ, г. Уфа Наша страна имеет огромный потенциал энергосбережения, который сопоставим с приростом производства всех первичных энергоресурсов. Потенциал России по энергосбережению способен решить проблему обеспечения экономического роста страны. Но на данный момент мы недоиспользуем его. Энергоемкость экономики России существенно превышает показатели Японии и США по паритету покупательной способности. Существенным фактором снижения экономического роста страны может стать нехватка энергии. Если в стране будет отсутствовать скоординированная политика по энергоэффективности, то по оценке экспертов, темпы снижения энергоемкости до 2015 года могут резко упасть. Такие обстоятельства могут 147 привести спрос на энергетические ресурсы внутри страны к еще более динамическому развитию, что поведет за собой увеличение объемов добычи углеводородов, а это потребует быстрого развития инфраструктуры транспорта. Все это требует огромных инвестиций. Тем не менее, спрос на электроэнергию и газ непрерывно растет. На данный момент в России наблюдается формальное отношение к энергоаудиту. Между тем, для того чтобы были выполнены качественные, энергосберегающие мероприятия, обоснованные технически и экономически – необходимо провести детальный энергоаудит, который включал бы в себя составление топливно-энергетических балансов энергообъекта. Следствие формального отношения к этому процессу – скептическое отношение собственников объектов к повышению энергоэффективности, к энергосбережению, что приводит к нежеланию и непониманию для чего необходимо заниматься снижением энергозатрат. Так же конечно мешает недостаток информации, опыта по финансированию проектов, организованности, координации. Существует два способа решения проблемы по энергосбережению в России: 1. Наращивание добычи нефти и газа, а так же строительство объектов электрогенерации – это требует больших капиталовложений. 2. Повышение эффективности применения топливно-энергетических ресурсов за счет этого обеспечится экономический рост России. Это менее затратный способ. На практике же, для достижения поставленной задачи, необходимо использовать оба способа. Ранее еще одной из проблем по повышению энергоэффективности был недостаток новых технологий. Сейчас эта проблема решена. Российский рынок предлагает довольно обширный выбор энергосберегающего оборудования, различных материалов, консультирования по вопросам связанным с энергосбережением. 148 Необходимость проведения энергетического обследования проявляется в контроле за рациональным и эффективным использованием топливноэнергетических ресурсов (природного газа, жидкого, твёрдого и моторного топлив, электрической и тепловой энергии и других видов энергоносителей), соответствием их расходов установленным нормам, за выполнением учреждением государственных программ энергосбережения, а также определении возможности осуществления и расчет необходимых для этого затрат на реализацию мероприятий, направленных на повышение энергетической эффективности. Эффективность использования энергетических ресурсов влияет на рентабельность работы учреждения, являясь одним из рычагов управления. Однако на сегодняшний день во многих организациях продолжают использоваться средства неэффективного учета и управления энергоресурсами. Энергоаудит учреждения позволяет решить две основные задачи: - Оценить техническое состояние энергетических объектов, рациональность и эффективность использования топливно-энергетических ресурсов; - Определить энергосберегающие проекты и мероприятия по снижению потребления топливно-энергетических ресурсов учреждения. Для устранения упомянутых выше проблем энергосбережения в России, конечно, прежде всего, необходима поддержка государства этого направления. УДК622.692 О МЕТОДЕ БЕСТРАНШЕЙНОГО РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ Ш.А. Харисов, Г.Е. Коробков, УГНТУ, Уфа Наиболее материально затратным и технически трудно осуществимым является ремонт трубопроводов на местах пересечения водных преград. На данный момент самыми распространёнными способами ремонта подводных переходов являются траншейные, например, с использованием сварки в подводном кессоне и др. 149 Наиболее рациональным и экономически выгодным путем решения этой проблемы является внедрение методов бестраншейного ремонта трубопроводов. Авторами предложено использование следующего метода: точечное нанесение защитного покрытия на место дефекта. Данный способ заключается в нанесении специально разработанного или подобранного защитного материала на дефектный участок трубопровода при помощи внутритрубного снаряда. Основной конструктивной частью данного внутритрубного снаряда является рабочий орган, задача которого будет непосредственная установка защитного покрытия на дефектный участок. Предлагается две конструктивные схемы рабочего инструмента для нанесения покрытия: с гидравлическим (рисунок 1а) и с пневматическим приводом (рисунок 1б). Под воздействием нагнетаемого давления объём эластичного полого рабочего инструмента (рисунок 1б) увеличивается и, таким образом, защитное покрытие (предварительно покрытое клеящим составом) наноситься на ремонтируемый участок трубопровода. Плотное прижатие следует сохранять до полного отвердевания клеящего состава. При использовании схемы, изображённой на рисунке 1а, контакт стенки трубопровода и покрытия создаётся за счёт действия гидроприводных направляющих радиальных стоек. Рисунок 1 – Конструкция рабочего органа: а – с гидроприводом; б – с пневмоприводном По сравнению с другими методами данный обладает следующими преимуществами: сравнительно небольшие эксплуатационные затраты вследствие отсутствия земляных работ и небольшого объёма защитного покрытия, сохранение окружающей среды, независимость от природных условий и т.д. 150 Также одним из путей развития этого метода ремонта является конструирование и использование автономных сварочных внутритрубных снарядов, основной задачей которых будет приварка металлических «заплат» или микроплазменная порошковая наплавка металла на повреждённый участок трубы. Для практической реализации данного метода требуется создание специального сварочного трактора способного работать автономно или дистанционно под управлением оператора. Двумя основными составляющими частями данного внутритрубного снаряда будут блок очистки, подготовки стенки и наплавляющая головка. Необходимость подготовки поверхности обусловливается высокими предъявляемыми требованиями. Другой существенной проблемой является наличие остаточных взрывоопасных следов легких углеводородов в полости трубопровода. Для решения данной проблемы предлагается заполнение трубопровода инертным газом. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Белобородов, В.Н. Бестраншейный ремонт трубопроводов и их защита от коррозии с использованием полимерных и композиционных покрытий / В.Н. Белобородов, А.Н. Ли, В.И. Емелин // Бурение и нефть. - № 2. - с. 44-46. УДК 665.612.2: 622.691 ПРОБЛЕМЫ УТИЛИЗАЦИИ, ПЕРЕРАБОТКИ И ТРАНСПОРТА ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ И.И. Хасанов, Б.Н. Мастобаев, УГНТУ, г. Уфа В настоящее время наблюдается устойчивый рост интереса к переработке попутного нефтяного газа. Особенно актуальна задача переработки его в удобный для транспортирования продукт непосредственно на месте добычи. Несмотря на кажущееся обилие вариантов утилизации ПНГ, реально на небольшом удаленном месторождении можно рассматривать лишь следующие [1]: 151 1. Сбор, подготовка газа и транспорт с использованием компрессорных станций и установок осушки в магистральный газопровод или на ГПЗ; 2. Выработка тепловой и электрической энергии для нужд промысла газопоршневыми или газотурбинными агрегатами; 3. Комбинированный вариант: выработка тепловой и электрической энергии на месторождении для обеспечения собственных нужд и транспорт излишков газа потребителю. Проблемы утилизации ПНГ (попутного нефтяного газа) существуют во всех нефтедобывающих странах. Наиболее рационально к утилизации ПНГ подошла Норвегия. Там ПНГ не используют даже для производства электроэнергии. Это ценнейшее сырье для химических производств. Одновременное строительство нефтепровода и газопровода снижает капитальные затраты на 30%. Технологии GTL (газ в жидкость) позволяют преобразовывать газ (метан) в синтетическую нефть. Ее физические и химические свойства позволяют с наименьшими затратами получать как высококачественное моторное топливо без содержания серы, ароматики и других вредных веществ, так и продукты тонкой химии. Рентабельность сжиженного газа и GTL – продукции очень близка, и здесь не существует экономических преимуществ. Оба проекта конкурируют друг с другом. Тем не менее, если сжиженная продукция уже существует в стране, то GTL проекты могут быть более привлекательны, потому что обеспечивают разнообразие в использовании запасов газа [2]. Сжиженный нефтяной газ, благодаря развитию соответствующей инфраструктуры и транспортных средств, давно стал объектом международной торговли. Важную роль здесь играют морские перевозки, которые не возможны без специализированных судов, так называемых газовозов. СНГ перевозятся одним из следующих способов: • под давлением при нормальной температуре – на, так называемых, напорных газовозах; • под давлением и при пониженной температуре – на полурефрижераторных газовозах; 152 • при пониженной температуре и при нормальном давлении – на полностью рефрижераторных газовозах. На рынке морских перевозок, СНГ, как правило, перевозятся специальными судами пригодными для перевозки под давлением, частично под давлением или охлажденного сжиженного газа [3]. Необходимо отметить, что проблема использования ПНГ, присущая всем нефтедобывающим странам, в России давно уже стала особенно острой ввиду мирового лидерства по объему сжигания ПНГ и целого ряда исторически сложившихся причин (отсутствия инфраструктуры, доступа к рынкам сбыта, необъективной цены на ПНГ и др.), не позволяющих простыми, односторонними и быстрыми способами ее решить. В современной ситуации последствия сжигания НПГ проявляются в прямых потерях ценного углеводородного сырья, в упущенных выгодах государства, связанных с недополучением газохимической продукции. Таким образом, при наличии значительных запасов попутного нефтяного газа его можно транспортировать к местам переработки, используя установленное оборудование, контролируя режимы его работы. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Чайка, С.Е. ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ. РЕАЛЬНОСТЬ И ПЕРСПЕКТИВЫ / С.Е. Чайка // Химическая техника. - июнь 2007. 2 Важенина, Л.В. Опыт утилизации попутного нефтяного газа (ПНГ) / Л.В. Важенина. – ТюмГНГУ. - 2011. - 215 с. 3 Вахтанин, Н.А., Шерстнев, Н.В, Капустин, В.В. Организация безаварийной эксплуатации танкера-газовоза / Курс лекций - Севастополь: СевНТУ, 2007.- 192 с. 153 УДК 622.692.4 РАЗВИТИЕ ТЕХНИЧЕСКИХ СРЕДСТВ ОЧИСТКИ НЕФТЕПРОВОДОВ ОТ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ К.И. Хасанова, УГНТУ, г. Уфа На внутренней поверхности трубопровода за относительно короткий промежуток времени может накапливаться значительное количество асфальтосмолопарафиновых отложений (АСПО). Накопление АСПО приводит к нарушению нормальных режимов работы трубопроводов и увеличению эксплуатационных расходов на перекачку нефти. Наиболее распространенным и эффективным методом борьбы с отложениями парафинов является механическая очистка с помощью специальных очистных устройств. В работе представлены результаты исследований по развитию и совершенствованию видов, модификаций и конструкций различных скребков, применяемых для очистки внутренней поверхности трубопроводов от АСПО. В пятидесятых годах двадцатого века очистка нефтепроводов проводилась ножевыми скребками, имеющими три плоские манжеты тарельчатого типа и ножи. Однако опыт применения таких скребков показал, что после прохождения участка трубопровода 84 км ножи скребков сильно деформировались и ломались, вследствие этого очистка производилась в основном манжетами. В 1960-х годах с целью удаления отложений парафина из трубопровода использовались резиновые разделители конструкции СКВ «Транснефтеавтоматика». В 1965 году для очистки трубопроводов использовался щеточный скребок, имеющий две конусные манжеты и два ряда щеток по шесть в ряду. В связи с тем, что в опробованных конструкциях скребков ножи и щетки плохо выполняли свою роль, началось применение трехманжетных разделителей, не имеющих специальных очистных элементов. Наряду с разделителями, применялись также скребки с конусными самоуплотняющимися манжетами. 154 Начиная с 1966 для очистки трубопроводов от АСПО использовались щеточные скребки рычажного типа, имеющие две конусные манжеты и два ряда щеток, перекрывающих весь периметр трубы. В результате обобщения данных очистки установлено, что щеточные скребки рычажного типа обеспечивали высокое качество очистки внутренней поверхности трубопроводов даже при наличии большого количества плотных отложений. Многолетний опыт эксплуатации такого типа скребков показал их надежность в работе. Ввиду того, что некоторые нефтепроводы имели переменный диаметр, а на других были установлены задвижки меньшего, чем основная магистраль диаметра, применялись скребки переменного диаметра конструкции ВНИИСПТнефти. Степень очистки нефтепроводов скребками типа ЩСП была достаточно высокой. В настоящее время за рубежом (в основном в США) зарегистрировано примерно 20 патентов на очистные устройства, выполненные из вспененных полимерных материалов. Скребки из полиуретана имеют пулеобразную или шаровую форму. Скребки из вспененных полиуретанов технологичны в изготовлении, имеют хорошие показатели по массе, характеризуются многоцелевым использованием, высокой проходимостью и высокой надежностью. УДК 625.12 КОМПЛЕКСНОЕ РЕШЕНИЕ ПРОБЛЕМ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕСТАБИЛЬНЫХ УГЛЕВОДОРОДОВ А.А. Шеламова, ООО «Запсибтрансгаз», г. Нижневартовск, Р.К. Насиров, РГУНГ им. И.М. Губкина, г. Москва Проблемы трубопроводного транспорта нестабильных углеводородов в России решаются нефтегазовыми корпорациями, частными добывающими предприятиями, региональными властям, потребителями сырья. Их задачи существенно различаются. Система сбора и подготовки продукции на отечественных месторождениях создавалась в локальном производственном периметре. Сепаратно проектировались и строились продуктопроводы в направлении нефтехимических пред- 155 приятий. Первоначально связующим параметром был объем: «добыча – пропускная способность трубопровода – мощность перерабатывающего предприятия». Однако со временем образовался дисбаланс. Консолидированной целью заинтересованных сторон может быть транспортировка нестабильных углеводородов из точки добычи в точку стабилизации или конечной переработки. Для этого необходимы: технологическое объединение трубопроводов, централизованное регулирование потоков, специальный формат экономического взаимодействия. Формирование нефтехимических кластеров повышает актуальность трубопроводного транспорта подобного сырья, однако не решает технические проблемы дальности доставки. Рассмотрены особенности проектирования и эксплуатации трубопроводов, транспортирующих попутный нефтяной газ (ПНГ), широкую фракцию легких углеводородов (ШФЛУ) и нестабильный газовый конденсат (НГК). Ранжированы «узкие места» и предложен алгоритм реконструкции таких трубопроводных систем. Изучен зарубежный опыт, в частности учет физико-химического состава транспортируемого сырья при выборе технических параметров трубопроводов. Проанализирована возможность применения на территории нашей страны. Подготовленный в результате исследований пакет технологических «ноухау», позволяет создать трубопроводные системы нестабильных углеводородов протяженностью до 1000 км для ПНГ и до 3000 км для ШФЛУ. Оптимальный расчетный диаметр составит500 мм. На отдельных участках давление может достигать 6,4 МПа. При этом расстановка мультифазных насосных станций предусматривается с интервалом 150-300 км. Создается единый центр диспетчеризации. Выполненные теоретические расчеты создают предпосылки для строительства новых нефтехимических комплексов в крупных морских портах России. Таким образом, может быть решена задача эффективного экспорта нефтехимической продукции глубокой переработки. 156 Комплексное решение проблем трубопроводного транспорта ПНГ, ШФЛУ и НГК обеспечит синергетический эффект при реализации новых проектов от добычи до переработки. УДК 622.242.2 ВЫЧИСЛИТЕЛЬНЫЙ ИНСТРУМЕНТАРИЙ ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ НЕФТЕПРОВОДНЫХ СИСТЕМ Р.А.Шестаков, А.А.Шестаков, РГУНГ им. И.М. Губкина, г. Москва Современные трубопроводные системы являются многопараметрическими с широким диапазоном изменения своих параметров, поэтому необходимо иметь вычислительный инструментарий для быстрого расчёта большого количества возможных вариантов оборудования. Это необходимо для выбора вариантов компоновок оборудования, отвечающих установленному критерию. В докладе представлен базовый вариант вычислительного инструментария. Решаемые задачи представляют собой основной комплекс технологического проектирования: • Построение сжатого профиля трубопровода; • Расчёт линии гидравлического уклона по различным задаваемым параметрам; • Определение распределения слагаемых напора; • Расчёт пропускной способности нефтепровода; • Расчёт максимального расстояния перекачки; • Расчёт и построение линии максимально допустимого напора; • Определение и расчёт самотёчных участков нефтепроводов; • Расчёт участков нефтепровода с лупингом; • Расчёт местных сопротивлении; • Термогидравлический расчёт нефтепровода (перекачка высоковязкой нефти); • Расчёт нефтепроводов с подключениями и отводами; • Расчёт режимов работы насосов (основных и подпорных); 157 • Гидравлический расчёт эксплуатационного участка магистрального нефтепровода. Расчёты проводятся в соответствие с нормами ОАО «АК «Транснефть». Данный вычислительный инструментарий может быть использован для: 1 решения задач проектирования, реконструкции и эксплуатации; 2 расчётов технологических режимов; 3 экспертной оценки технических решений и технического состояния оборудования; 4 обучения. Вычислительный инструментарий разработан на языке. С#. Предлагаемый вариант является базовым для дальнейшего возможного развития программы по технологическому проектированию и эксплуатации сложных трубопроводных систем. УДК 532.529 К ВОПРОСУ О МОДЕЛИРОВАНИИ СНАРЯДНОГО РЕЖИМА ТЕЧЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ ПРИ ЗАПОЛНЕНИИ НЕФТЕПРОВОДА В.М. Ширяев, В.В, Жолобов, Е.И. Тарновский, ООО "НИИ ТНН", ОАО "Транснефть", г. Москва Физическая модель течения газожидкостных углеводородных смесей в нефтепроводах может быть сформулирована следующим образом. В линейную часть профильного магистрального нефтепровода, выполненного из трубы диаметром D,подается жидкая фаза (нефть) с весовым расходом G. Течение нефти сопровождается частичным вытеснением паровоздушной смеси и формированием в трубопроводе течения газожидкостной смеси различной структуры. Сложности моделирования движения среды при заполнении трубопровода связаны с наличием газожидкостного течения. Особенностью движения в этом случае является широкий диапазон газосодержания смеси β, который приводит к наличию всех основных структур газожидкостного течения на одном технологическом участке. Реализующиеся при этом режимы течения можно разделить на виды в зависимости от объемной концентрации парогазовой фазы. Вряд 158 ли возможно создать единую математическую модель, описывающую все возможные режимы течения двухфазной жидкости. Поэтому многообразие структур течения разделяется на зоны, объединяющие схожие по форме виды потоков, чтобы затем математически описать полученную физическую модель. Рассматривается наиболее распространенная форма течения – пробковый режим движения смеси многокомпонентной углеводородной жидкости с воздухом применительно к заполнению трубопровода после проведения ремонтных работ. Система уравнений, описывающих осредненные по живому сечению трубопровода параметры потока, формулируется в рамках трехскоростной модели гетерогенных сред [1]. Для замыкания модели используются результаты работ [2, 3].С целью практического использования математического описания нестационарных гидравлических процессов проведен выбор методики численного решения системы дифференциальных и конечных уравнений модели, а также реализацией методики в виде машинной программы. В качестве иллюстрации применения сформулированной математической модели рассмотрена задача динамики гравитационного перераспределения газожидкостной смеси при некоторой начальной функции объемного содержания газа с целью выяснения динамики последующего гидростатического перераспределения параметров многокомпонентной смеси углеводородной жидкости с воздухом. Результаты вычислительного эксперимента приведены на рисунке 1. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Нигматулин Р.И. Основы механики гетерогенных сред. Москва: Наука, 1978. 336 с. 2 Мамаев В.А., Одишария Г.Э., Клапчук О.В., Точигин А.А., Семенов Н.И. Движение газожидкостных смесей в трубах. М., «Недра», 1978, 270 с. 3 Марон В.И. Гидравлика двухфазных потоков в трубопроводах. Учебное пособие. 2012 г. 256 с. 159 Рисунок 1 - Диаграммы распределения объемного содержания газа при снарядном режиме движения смеси в профильном трубопроводе: 1 – при t=0 c, фазовое равновесие смеси достигалось при гидростатическом распределении давления; 2 – при t=600 c; 3 – при t=1200 c от начала гравитационного перераспределения УДК:665.622.4:669.017 ОЦЕНКА РАБОТОСПОСОБНОСТИ СЕПАРАТОРОВ НЕФТИ И ГАЗА. АНАЛИЗ МЕТОДОВ ОТБОРА ПРОБ МЕТАЛЛА С.Ф. Юсупова, Е.М. Муфтахов УГНТУ, г. Уфа Оценка работоспособности, обоснование возможности продолжения эксплуатации и обеспечения требуемого уровня безопасности сепараторов нефти и газа, накопивших наработку, превышающую проектный ресурс, представляет собой сложную, актуальную и значимую задачу. Для корректной оценки работоспособности и установления сроков и условий продления эксплуатации сепараторов нефти и газа необходимо получить результаты исследований и испытаний металла на образцах из проб металла, отобранных в наиболее нагруженных зонах элементов. Получение (отбор) пробы металла и установление данных текущих и прогнозных параметров состояния металла, представляет собой определенную трудность и при диагностировании и оценке работоспособности сепараторов для диагностической и эксплуатирующей организаций. Анализ результатов ранее выполненных диагностирований и продлений сроков эксплуатации сепараторов показал, что до настоящего времени пробы не отбирались и лабораторные исследования металла 160 наиболее нагруженных зон элементов не проводились по причине отсутствия возможности последующего восстановительного ремонта. Основываясь на работах [2, 3 и др.] и требованиях действующих нормативно–технических документов НТД [5] выполнен анализ наиболее применяемых неразрушающих, повреждающих и разрушающих методов контроля параметров, свойств и структуры металла элементов оборудования. Данный анализ показал, что для целей диагностирования и оценки работоспособности сепараторов, установок комплексной подготовки нефти и газа (УКП) возможно применение следующих подходов указанных в таблице. Анализ основных из применяемых методов отбора проб для определения параметров, свойств, структуры, оценки состояния и критериальных характеристик металла элементов сепараторов показывает, что подходы и методы «без отбора проб металла» и «повреждающие» не дают возможности определить такие механические свойства металла, как временное сопротивление ( в), предел текучести ( т), относительное удлинение (δ), относительное сужение (ψ), ударную вязкость (КС), температуру вязко-хрупкого перехода (Ткр), при продлении срока эксплуатации сепараторов, эксплуатируемых в сероводородсодержащих средах, являются наиболее значимыми и определяющими. Подходы и методы «отбора легкозаменяемых деталей» и «разрушающие» имеют ряд существенных недостатков, хотя и позволяют исследовать металл в лабораторных условиях. По результатам анализа достоинств, недостатков и возможности применения вышеприведенных подходов и методов сделан вывод, что наибольшей актуальностью могут обладать методы отбора проб, не требующие восстановительного ремонта. Для более достоверных результатов и значений при испытании в лабораторных условиях, рекомендуется обратить внимание на усовершенствование технического состояния лабораторного оборудования и средств исследования. 161 Таблица – Основные из применяемых подходов и методов для определения параметров, свойств, структуры, оценки состояния и критериальных характеристик металла элементов сепараторов Подходы и методы Характеристики Косвенная оценка свойств металла по результатам неразруНеразрушающие методы шающего контроля (без отбора проб металла) Достоинства Недостатки Отсутствие восстанови- Недостаточная достоверность тельного ремонта результатов и отсутствие значений наиболее значимых параметров, определяющих техническое состояние оборудования (ПТС) и критериев предельного состояния (ПС) ( Метод микропроб (скол, спил, срез) Повреждающие в, т, δ, ψ, КС, Ткр) Легкость восстановитель- Невозможность проведения меного ремонта, достоверная ханических испытаний металла оценка структуры металла и отсутствие значений наиболее значимых ПТС и критериев ПС ( в, т, δ, ψ, КС, Ткр) Образцы для испыта- Возможность проведения Неидентичность нагрузки с поОтбор легкосъёмний вырезаются из лабораторных исследова- тенциально опасными участканых и заменяемых легкозаменяемых детаний металла ми оборудования деталей лей (крышек люковлазов) Разрушающие Вырезка темплета, вырезка штуцерного узла, вырезка отбракованного узла Возможность проведения лабораторных исследований металла и получение значений наиболее значимых и определяющих ПТС и критериев ПС ( в, т, δ, ψ, КС, Ткр) Необходимость восстановительного ремонта, внесение в конструкцию дополнительных напряжений, дефектов и увеличение времени простоя сепаратора в ремонте БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Харионовский В.В. Надежность и ресурс конструкций газопроводов. /В.В. Харионовский. –М.: Недра, 2000. –467 с. 2 Барышов С.Н. Оценка поврежденности, несущей способности и продление ресурса технологического оборудования. Модели, критерии, методы. /С.Н. Барышов. −М: Недра, 2007. −287 с. 162 3 Махутов H.A. Ресурс безопасной эксплуатации сосудов и трубопроводов. /H.A. Махутов, В.H. Пермякова. – Новосибирск: Наука, 2005. –516 с. 4 Горицкий В.М. Диагностика металлов. /В.М. Горицкий. –М.: Металлургиздат, 2004. –408 с. 5 РД 03–421–01. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов. −М.: Государственное унитарное предприятие «Научно технический центр по безопасности в промышленности Госгортехнадзора России», 2002. −136 с. УДК 622.691.4:622.692.4 ЗАВИСИМОСТЬ РЕЖИМНЫХ ПАРАМЕТРОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ ОТ ТОЛЩИНЫ ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И.В. Якимив, ИФНТУНГ, г. Ивано-Франковск При эксплуатации магистральных нефтепроводов на внутренней поверхности труб образуются различного рода отложения, которые приводят к снижению их пропускной способности и увеличению затрат на перекачку нефти. Пропускная способность и количество отложений определяются на основании оценки состояния внутренней поверхности стенок нефтепроводов. Состояние внутренней поверхности оценивается путем сравнения эффективного (фактического) диаметра нефтепровода с эквивалентным (номинальным). Очистка магистральных нефтепроводов должна производиться при уменьшении эффективного диаметра более чем на 1 % [1,2]. Для исследования влияния толщины отложений парафина на пропускную способность магистрального нефтепровода используются следующие исходные данные [3]: физические свойства нефти, температура перекачки, геометрические характеристики трубопроводной системы, напорные и энергетические характеристики подпорных и основных насосов, работающих на нефтеперекачивающих станциях, величина максимально допустимых давлений на выходе станций из условия прочности трубопровода и минимально допустимых давлений на входе станций из условия безкавитационной работы насосов. 163 Расчеты выполнены при условии, что на перегонах между станциями имеется одинаковый слой обложений парафина, в связи с чем эффективные диаметры на перегонах одинаковы. Проведено исследование зависимости режимных параметров от толщины парафиновых обложений для участка реального нефтепровода условным диаметром 700 мм, на котором эксплуатируются четыре нефтеперекачивающие станции. Перекачка нефти осуществляется насосами с номинальной подачей 2500 м3/час, на каждой станции работают два насоса. Расчеты выполнены для минимальной и максимальной температуры грунта на глубине укладки трубопровода. Исследования выполнены при степени запарафинивания трубопровода до 1 % при постепенном уменьшении диаметра с шагом 0,1 %. Исследования показали, что пропускная способность и потребляемая мощность на перекачку нефти за счет отложений парафина в полости трубопровода на перегонах между станциями линейно уменьшаются, а удельные затраты электроэнергии увеличиваются. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Руководство по очистке магистральных нефтепроводов (РД 39-30-295-79) - Уфа: ВНИИСПТнефть, 1980. – 41 с. 2 Інструкція по проведенню очищення магістрального нафтопроводу «Дружба» на дільниці Міхалки – Броди І і ІІ черг від внутрішніх відкладень. – Львів.: 2007. – 17 с. 3 Якимів Й.В. Типові технологічні розрахунки трубопровідного транспорту нафти і нафтопродуктів. – Івано-Франківськ: Факел, 2006. – 366 с. УДК 622.692.48 ПОТЕРИ НЕФТЕПРОДУКТОВ НА ПУТИ ОТ НПЗ ДО АЗС О.Е. Якина, Ю.А. Фролов, УГНТУ, г. Уфа В нашей стране разветвленная инфраструктура по хранению и перевалке нефти и нефтепродуктов. Учет топлива многие годы остается одним из самых больших вопросов в нашей стране. Новейшие исследования показывают, что 164 процесс энергосбережения эффективен только при достоверных и единообразных измерениях. Многие современные предприятия нефтегазовой отрасли все чаще обращают внимание на оборудование, обеспечивающее достоверный учет при хранении и транспортировке нефтепродуктов и газа. Но большего внимания заслуживает состояние самих резервуаров, автобензовозов, оборудование на АЗС и НПЗ, оно давно уже устарело и требует замены. В процессе технологических операций от НПЗ до АЗС: приема, хранения, отпуска – потери бензина составляют более 100 тысяч тонн в год. В Европе такие потери технологически исключены. Практически везде осуществляется герметичный налив топлива в подвижные средства доставки – как в железнодорожные цистерны, автобензовозы, так и в бензобаки автомобилей. Поэтому с каждой тонны у них теряется не более 35г нефтепродуктов. В нашей же стране при каждой технологической операции потери топлива составляют: - в зимний период – от 600г; - в летний период – до 2кг с тонны. Как видим, наши потери в 20-50 раз больше, чем в странах ЕС. В каждой стране должна быть нормативная база, отражающая вопросы потерь нефтепродуктов и направленная на стимулирование собственников к сокращению потерь до минимума. В России на сегодняшний день действует приказ от 1 октября 1998г № 318 «О введении в действие норм естественной убыли нефтепродуктов при приеме, транспортировании, хранении и отпуске на объектах магистральных нефтепродуктопроводов» (РД 153-39.4-033-98). Как следует из приказа, нормы естественной убыли значительно превышают европейские нормы. В нашей стране требуется не только модернизировать оборудование, но и совершенствовать нормативную базу. 165 УДК 622.692.4 СРАВНЕНИЕ МЕТОДИК РАСЧЕТА СТЕПЕНИ ЗАПОЛНЕНИЯ САМОТЕЧНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С.Я. Григорский, М. Д. Середюк, ИФНТУНГ, г. Ивано-Франковск При эксплуатации магистральных нефтепроводов и нефтепродуктопроводов, имеющих пересеченный профиль трассы, нередко формируются самотечные участки, на которых давление равно упругости насыщенных паров транспортируемой жидкости. Эксплуатация самотечных участков трубопроводов имеет ряд особенностей. Поэтому с целью оперативного контроля процесса перекачки нефти или нефтепродуктов необходимо знать положения самотечных участков на трассе, их длину и степень заполнения жидкостью. Последнее очень важно для составления материального баланса нефти или нефтепродукта в полости трубопровода в определенный момент времени. Нами разработана методика определения места положения на трассе нефтепроводов самотечных участков, а также степени их заполнения жидкостью, базирующаяся на классических гидродинамических подходах [1]. В работе [2] предложены эмпирические зависимости, позволяющие определять количество жидкости при безнапорном движении жидкости в трубопроводах. При этом не указано, какую точность обеспечивают эти формулы и какова область их практического применения. Проведен сравнительный анализ результатов расчета параметров работы самотечных участков по двум методикам. Исследования выполнены для модельного самотечного участка длиной 1 км и диаметром 514 мм. При проведении расчетов угол наклона самотечного участка α менялся в пределах от 10о до 50о, расход нефти Q в пределах от 25 м3/ч до 1300 м3/ч. Для проведения многовариантных расчетов гидравлических параметров работы самотечных участков разработана компьютерная программы Comparison. Первым этапом работы было сравнение результатов расчетов по двум методикам в области гидравлически гладких труб турбулентного режима. По результатам расчетов построены графические зависимости степени заполнения 166 сечения самотечного участка σ от числа Рейнольдса на самотечном участке для фиксированного угла наклона α (рисунок 1). Обработка результатов многовариантных расчетов дала возможность получить следующую зависимость для предложенной нами методики [2] σ = 5,146 ⋅ 10 −6 ⋅ α −0 ,4683 ⋅ Re + 4 ,297 ⋅ 10 −7 ⋅ α 2 − 4 ,856 ⋅ 10 −5 ⋅ α + 1,958 ⋅ 10 −3 . Таким образом, использование предложенной нами методики дает возможность на 15-26 % уточнить объем жидкости на самотечных участках. Рисунок 1 - Графическая зависимость степени заполнения сечения самотечного участка от числа Рейнольдса (угол наклона участка α = 20 o ) БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Лурье М.В. Математическое моделирование процессов трубопроводного транспорта нефти, нефтепродуктов и газа. – М.: Нефть и газ, 2003. – 325 с. 2. Середюк М.Д. Определение положения и степени заполнения самотечных участков магистральных трубопроводов / М.Д. Середюк, С.Я. Григорский // материалы VІI Международной учебно-научно-практической 167 конференции “Трубопроводный транспорт – 2011”. - Уфа: Уфимский государственный технический университет, 2011. - С. 96-97. УДК 665.662 ПОЛУПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ХИМИЧЕСКИ ЗАГРЯЗНЕННЫХ СТОЧНЫХ ВОД А.Г. Баландина, Р.И. Хангильдин, В.А.Мартяшева, УГНТУ, г. Уфа При попадании химических загрязнений в открытые водоемы и подземные горизонты изменяются органолептические и физико-химические характеристики воды. Присутствие в стоках высоких концентраций различных загрязнителей создает серьезные трудности при очистке сточных вод. В связи с этим разработка установки, которая была бы экологически обоснованной и экономически оправданной, представляется перспективной и является немаловажным вкладом в решение актуальной проблемы охраны окружающей среды. Ранее авторами проведены эксперименты с трудноокисляемыми сточными водами на лабораторной установке, оснащенной керамической мембраной площадью фильтрации 0,14 м3. Достигнуты результаты повышения качества очистки сточных вод до норм, предъявляемых к сбросу в водоем рыбохозяйственного назначения или использования в системах оборотного водоснабжения. Данные, полученные в ходе лабораторных экспериментов, планируется использовать в дальнейших испытаниях на полупромышленной установке, к основному оборудованию которой относится следующее: - сатуратор – емкость высотой 2003 мм, диаметром 700 мм, служащая для насыщения сточной жидкости озоно-кислородной смесью с параметрами среды: расчетное давление 0,6 МПа, расчетная температура 5 до 35 ºС. - эжектор, предназначенный для подачи озоно-кислородной смеси в сатуратор; - мембранный аппарат с вращающимися мембранами; - плоскорамный мембранный аппарат. - генератор азона; 168 - насосы. Принцип работы установки заключается в следующем. Вода на очистку подается из сырьевой емкости для исследуемых сточных вод. Сточная жидкость с помощью насоса-дозатора подается в сатуратор до определенного уровня и давления; после этого в сатуратор подается с помощью эжектора озонокислородная смесь. Озоно-кислородная смесь вырабатывается в генераторе озона, который подключен к эжектору. Полученная в сатураторе реакционная смесь с помощью насоса подается в мембранный аппарат, который является реактором окисления. В мембранном аппарате в полупромышленной установке используется металлокерамическая мембрана. Время контакта реакционной смеси может изменяться в процессе исследований с помощью изменения уровня жидкости в сатураторе. Температура реакционной смеси поддерживается на необходимом уровне с помощью трубчатого электронагревателя, помещенного в сатуратор. С помощью насосадозатора имеется возможность подавать растворенные катализаторы. Отработанные газы отводятся в верхней части сатуратора через газоотводчик. Особенностью данной установки в отличие от ранее используемой авторами лабораторной установки является большая производительность (расход сточной воды 1м3/ч) и использование не керамической мембраны, а металлокерамической, в состав которой входит диоксид титана (TiO2 является хорошим катализатором окисления). Целью исследований является отработка параметров работы установки и мембранных аппаратов в условиях, максимально приближенных к производственным. 169 УДК 665.662 ПРИМЕНЕНИЕ МЕМБРАННЫХ МЕТОДОВ ДЛЯ ОЧИСТКИ СТОКОВ ХИМИЧЕСКИ ЗАГРЯЗНЕННЫХ ТЕРРИТОРИЙ А.Г. Баландина, Р.И. Хангильдин, В.А. Мартяшева, УГНТУ, г. Уфа Проблема охраны окружающей среды от химических загрязнений приобретает все большую остроту в связи с ограниченностью возможностей, а иногда и экологической небезопасностью применения для этих целей механических, физических и химических способов очистки. В связи с этим актуальной является возможность использования мембранных методов для очистки стоков с химически загрязненных территорий. Химически загрязненными территориями являются практически все территории, на которых применяются химические технологии. Основными источниками загрязнения природных вод, связанными с химически загрязненными территориями, являются: 1) сточные воды предприятий химического, нефтеперерабатывающего и нефтедобывающего профиля; 2) стоки с загрязненных территорий резервуарных парков, нефте- и газохранилищ, временных складов предприятий; 3) фильтрат от многочисленных свалок промпредприятий, химического и бытового мусора. Загрязняющие вещества с атмосферными осадками и таянием снега стекают в поверхностные источники, и, инфильтруясь через зону аэрации грунтов, попадают в подземные водоносные пласты. Таким образом, результатом влияния химически загрязненных территорий является существенное ухудшение качества как поверхностных, так и подземных вод, что негативно сказывается на состоянии окружающей среды в целом. Многие примеси не извлекаются из воды механически, не нейтрализуются при биологической очистке, не удаляются такими традиционными методами водоочистки, как отстаивание, коагуляция и флотация. Это обуславливает введение в технологическую схему очистки стоков более совершенных комбинированных методов, например, с применени- 170 ем мембранных технологий. Как правило, мембраны является заключительным этапом в технологической цепочке очистки химически загрязненных стоков. Мембранная очистка сточных вод основана на использовании специальных полупроницаемых мембран, отделяющих фильтрат от очищаемого раствора. Определенные компоненты жидкости проходят через мембрану, в то время как остальные соединения остаются перед мембраной. Мембраны, как и другие фильтрующие материалы, можно рассматривать как полупроницаемые среды: они пропускают воду, но не пропускают, точнее, хуже пропускают некоторые примеси. Основное отличие мембран от обычных фильтрующих сред состоит в том, что они тонкие, и удаляемые примеси задерживаются не в объеме, а только на поверхности мембраны. В работе исследовалось совместное использование мембранного способа очистки воды и озонирования. Главное преимущество мембранных процессов очистки стоков перед любой другой технологией – простота применения и обслуживания, а главным преимуществом озонирования является высокая окислительная способность озона. Одной из сложнейших задач в технологии озонирования воды является введение озона в исследуемую сточную воду и обеспечение их контакта. Аппарат, в котором происходит данный процесс, называется сатуратором. В данной работе предложена технологическая схема очистки сточных вод с применением мембран, спроектирован и рассчитан сатуратор, подобрано насосное оборудование, выполнено аппаратурное оформление и разработана схема водоочистной установки. УДК 622.692 МОНИТОРИНГ ПОДВОДНЫХ ПЕРЕХОДОВ А.И. Сайфутдинов, УГНТУ, г. Уфа Практика эксплуатации подводных переходов магистральных трубопроводов показала, что для предотвращения аварий и своевременного проведения 171 планово-предупредительного ремонта необходимо периодическое обследование технического состояния подводного перехода. Контроль за техническим состоянием (мониторинг) подводного перехода магистрального нефтепровода (ППМН) осуществляется специальными целевыми проверками, обследованиями и измерениями с применением средств технической диагностики (СТД) в период эксплуатации и ремонта, а также после нормативного срока эксплуатации подводного перехода. Специальные целевые проверки ППМН должны осуществляться путем наружного обследования (обхода, облета, водолазного и приборного), а также с применением внутритрубных средств технической диагностики. Контролируемыми параметрами при наружном обследовании подводных переходов являются: − герметичность и целостность ППМН; − давление в межтрубном пространстве при прокладке ППМН методом «труба в трубе»; − фактическое плановое и высотное положения ППМН; − состояние изоляционного покрытия и работоспособность станций катод- ной защиты нефтепровода; − состояние тела трубы ППМН (коррозионные повреждения, трещины, рас- слоения, царапины и др.); − плановые береговые и глубинные деформации реки в районе ППМН; − состояние сооружений защиты берегов от размыва и волновых воздейст- вий; − сохранность опорной плановой и высотной топографической основы, на- личие и состояние знаков закрепления промерных створов; − изменение гидравлики потока и руслового процесса по сравнению с пе- риодом первоначальных изысканий; − состояние информационных знаков; − состояние пригрузов трубопровода ППМН. 172 Использование различных методов неразрушающего контроля, мониторинга и средств технической диагностики на подводных переходах — один из эффективных и перспективных путей повышения надежности подводного перехода магистрального нефтепровода. Широкое внедрение диагностики и мониторинга способствует раннему обнаружению дефектов, своевременному их устранению, сокращению трудовых затрат и времени, необходимых для выполнения ремонтных работ. УДК 622.692 О РУСЛОВЫХ ПРОЦЕССАХ И ПЛАНОВО-ВЫСОТНЫХ ДЕФОРМАЦИЯХ РУСЛА В РАЙОНЕ ПОДВОДНОГО ПЕРЕХОДА А.И. Сайфутдинов, УГНТУ, г. Уфа Один из обследуемых подводных переходов магистрального нефтепровода (ППМН) пересекает реку на относительно прямолинейном участке. По типу руслового процесса участок реки в районе ППМН относится к ограниченному меандрированию. Ограниченное меандрирование – тип руслового процесса, встречающийся чаще на равнинных реках, свободное развитие плановых деформаций русла при этом типе ограничено наличием неразмываемых склонов долины. Оценка интенсивности плановых деформаций проводилась методом совмещения разновременных топографических съёмок (по неизменным во времени ориентирам) и продольных профилей за 2007-2012гг. Анализируя и сравнивая материалы предыдущих обследований, выявлено следующее: за 4 года величина возможного планового смещения правого берега может составить 1,76 м или 0,44 м/год, смещение левого берега может составить 1,71 м или 0,42 м/год. За прогнозируемый период (6 лет) при такой интенсивности деформаций правый берег может сместиться на 2,64 м, левый берег на 2,52 м. Профиль предельного размыва строился относительно современного состояния берегов (заложения их откосов). 173 Учитывая, что размыв берегов происходит, в основном, во время весеннего половодья, принято, что интенсивность размыва будет зависеть от величины половодья. Линия наибольших глубин (линия тальвега) в створе ППМН относительно геометрической средней линии русла проходит ближе к левому берегу, амплитуда отметок по тальвегу составляет 1,25 м. Дно реки неровное. Для проверки возможного естественного максимального размыва был выполнен расчет минимальной отметки профиля предельного размыва дна русла для обследуемого ППМН согласно требованиям и рекомендациям ВСН 16383 по формулам: Нmin ППРР = Нmin дна – Нг - Δг - δ; Δг = 0,1 х Кг х (Н5% - Н), где Нmin дна – минимальная отметка дна в районе расчётного створа; Нmin дна = 191,59 м для участка ППМН; Hг - высота гряд, Hг= 0,22 м; Δг - дополнительные деформации дна, обусловленные переформировани- ем русловых микроформ – гряд, Δг = 0,56 м; Кг- коэффициент, учитывающий возможные отклонения фактической высоты гряд от расчётных значений, Кг = 1,3; Н5% - отметка горизонта воды вероятностью превышения 5%, Н5%=198,01 м; Н - отметка горизонта воды на дату русловой съёмки, Н = 193,65 м; δ - погрешность промеров глубин при русловой съёмке, δ = 0,10 м. Согласно расчёту, минимальная отметка профиля предельного размыва дна для обследуемого ППМН, получена равной 190,71 м. Фактическая минимальная отметка залегания верха ППМН составляет 189,37 м, в результате минимальная отметка верха трубы находится ниже профиля предельного размыва дна русла, т.е. размыва не должно быть. Следует отметить, что расчет минимальной отметки профиля предельного размыва выполнен без учета геологического строения дна русла, а сам про- 174 филь предельного размыва русла по ППМН является оценочным и может быть использован только для определения гарантийного срока эксплуатации нефтепровода. 175 УДК 662.692.5:338.45 ПРОБЛЕМЫ БЕЗОПАСНОСТИ ПРИ ЛОГИСТИЧЕСКОМ УПРАВЛЕНИИ ПРЕДПРИЯТИЯМИ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ А.В. Пашковская, Ю.А. Фролов, УГНТУ, г. Уфа В современной промышленности, в том числе и на предприятиях нефтепродуктообеспечения, проблема защиты от различных угроз и обеспечение безопасности выходит на первое место в системе приоритетов человечества, вытесняя проблему повышения производительности труда и применения инновационных технологий, нововведений. В основе этого феномена технологического развития лежит высокий темп перемен, который способствует появлению новых потенциальных опасностей и приводит к росту неустойчивости среды, в которой функционируют предприятия нефтепродуктообеспечения. Причина столь стремительного роста заключается в том, что при наличии огромных технологических и производственных мощностей, управлять ими становиться все сложнее в силу их недостаточной структуризации и возможностей системного анализа в плане оценки критических факторов, влияющих на состояние безопасности. Безопасность как комплексная характеристика призвана оценивать влияние различных логистических объектов и систем друг на друга и на окружающую среду с точки зрения сохранения внутренней устойчивости. Главным критерием является поддержание устойчивости связей и отношений логистической системы со средой. Соответственно системы должны менять свою структуру, состав для сохранения этой устойчивости, т.е. быть адаптированными к быстро меняющейся среде. В докладе показано, что анализ проблем безопасности в нефтепродуктообеспечении с позиции теории и практики логистики и управления информационными ресурсами является необходимым условием создания интегрированных цепей поставок. Это позволит существенно расширить рамки применения логистики, определить эффективные структуры информационных ресурсов по критерию безопасности. 176 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гаджинский, А. М. Логистика: Учебник для высших и средних специальных учебных заведений./ А. М. Гаджинский – 2-е изд.– М.: Информационно-внедренческий центр "Маркетинг", 1999. — 228 с. 2. http://www.logist.com.ua УДК 519.677:624-15 АКТУАЛЬНОСТЬ ОПТИМИЗАЦИИ ПРОЕКТИРОВАНИЯ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ В СЛОЖНЫХ ГЕОЛОГО-КЛИМАТИЧЕСКИХ УСЛОВИЯХ Э. Ю. Медкова., М. В. Пономарчук, Л. С. Прокопенко, ОГТУ, г. Омск Одной из актуальных на сегодняшний день задач трубопроводного транспорта нефти и нефтепродуктов является оптимизация проектирования технологических объектов нефтеперекачивающих станций и линейной части магистральных трубопроводов. Учитывая, что наиболее дорогостоящим элементом технологического оборудования являются стальные вертикальные резервуары (РВС), количество и объем которых, с одной стороны, обеспечивают расчетную вместимость склада, с другой – от них зависит надежность и, соответственно, техногенная безопасность, алгоритм оптимизации должен концептуально учитывать: – динамику надежности резервуара в зависимости от прочностных свойств материала и конструкции, а также условий эксплуатации; – стоимостные параметры, зависящие от количественного и качественного состава резервуарных парков, систем обнаружения утечек и пожаротушения; – требования промышленной безопасности к резервуарным паркам, выступающие в качестве ограничения [1, 2]. Особую актуальность приобретает оптимизация проектирования РВС в сложных геолого-климатических условиях так как в этом случае часто используются нетиповые решения (фундамент, стальные конструкции, системы подогрева и т.д.). 177 Сложность определения оптимального проектного решения, возникающая в связи с многообразием и динамичностью внутренних связей между отдельными элементами и характеристиками проектируемого объекта, может быть успешно преодолена лишь путем разработки комплексного проектного решения как органичной системы частных решений. Системное представление о проекте возможно, если рассматривать его как сложное целое в результате приведения к единству всех противоречивых требований, предъявляемых к комплексному проекту. Цель оптимального проектирования — приведение объекта к органически цельному и компактному построению, в котором наиболее целесообразно располагаются функциональные и структурные элементы в соответствии с требованиями наиболее строгой соразмерности сопрягаемых элементов системы и упорядоченности их соединения; функциональное содержание объекта, имеет свои законы движения и развития и определяет формирование пространственной структуры города. При такой постановке вопроса проблему оптимального управления и оптимизации проектных решений следует понимать как наиболее рациональное разрешение всех противоречий при обеспечении наименьших расхождений проектируемого объекта с теми требованиями, которые предъявляются к его формализованной логической (или математической) модели. Решение задачи оптимального проектирования РВС в сложных геологоклиматических ликвидировать условиях часто позволит ускорить возникающие процесс противоречия между проектировния, требованиями нормативной документации и желаниями заказчика и сократить расходы на сооружение РВС. А интегрирование оптимизационной модели в специальные пакеты программ позволить максимально оптимизировать проектирования. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 178 процесс 1. Швырков С. А., Семиков В. Л., Швырков А. Н. Анализ статистических данных разрушений резервуаров // Проблемы безопасности при чрезвычайных ситуациях. – 1996. –Вып. 5. – С. 39–50. 2. Кондрашова О. Г., Назарова М. Н. Причинно-следственный анализ аварий вертикальных стальных резервуаров // Нефтегазовое дело. – М., 2004. УДК 622.69 (075.8) ИЗМЕНЕНИЕ ПЛАНОВО-ВЫСОТНОГО ПОЛОЖЕНИЯ НЕФТЕПРОВОДА В ВЕЧНОМЕРЗЛЫХ ГРУНТАХ Ю.В. Лисин, ОАО «АК «Транснефть», г. Москва Под планово-высотным положением (ПВП) трубопровода понимается совокупность координат точек оси трубопровода в привязке к опорной геодезической сети трассы трубопровода ТС ВСТО-1. При оценке ПВП участков магистральных нефтепроводов необходимо знание динамики развития процессов на участках сложных геологических условий (СГУ). На участках с многолетнемерзлыми грунтами (ММГ) вследствие растепляющего действия транспортируемой нефти образуется ореол оттаивания, в пределах которого происходит тепловая осадка вмещающего трубопровод грунтового массива. Осадка грунтового массива вызывает неравномерную деформацию трубопровода, ведущую к его отклонению от проектного положения, что может повлечь за собой возникновение в трубе чрезмерного напряжения, являющегося одной из причин аварий. Выявление этих участков определяется расчетным путем в ходе решения задачи по оценке ПВП трубопровода на участках с многолетнемерзлыми грунтами. Математическая модель по оценке планово-высотного положения включает: - расчет ореола оттаивания; - определение тепловой осадки грунта; - определение напряженно-деформированного состояния (НДС) тру- бопровода. 179 Отсутствие единых методических основ формирования прогноза изменения ПВП трубопровода вследствие развития ореола оттаивания на участках с ММГ обуславливает разработку методики расчета изменения ПВП. В результате проведенных исследований был разработан документ, определяющий порядок формирования прогноза развития ореола оттаивания и изменения ПВП трубопровода вследствие совокупного теплового воздействия МТ и климатических условий на ММГ. «Методика...» позволяет осуществлять прогнозные расчеты изменения ПВП трубопровода на участках ММГ на основе расчетов ореола оттаивания и изменения несущей способности грунта при оттаивания с учетом данных по температуре нефти для заданных режимов и продолжительности эксплуатации на этих режимах, геологического строения и свойств грунтов, характеристик материала труб, геометрических параметров трубопровода, условий работы трубопровода, климатических условий, наличия задвижек и отводов на расчетном участке. «Методика...» включает алгоритм определения шага расположения вдоль оси трубопровода точек расчета изменения ПВП трубопровода в зависимости от градиента свойств грунта и трубопровода, но не менее одной точки расчета на каждую трубную секцию участка трубопровода с ММГ. Учитывается изменение характеристик грунтов при их оттаивании и замерзании. Среднеквадратическая погрешность прогнозирования изменения ПВП трубопровода (6) при длительности прогноза до 8 лет включительно должна удовлетворять требованию: 6<0,05м+0,03м п, где п - длительность прогноза, лет. При прогнозе длительностью от 8 лет до 30 лет погрешность не должна превышать 0,3 м. В настоящее время Методика проходит апробацию для двух опытных участков трассы ТС ВСТО-1, на которых в 2012 году были проведены геофизические и геологические обследования, с последующим сравнением полученных данных и ПВП трубопровода с фактическим положением на дату прогноза. 180 Максимальный горизонт прогнозирования по методике - тридцать лет. Общая протяженность участков трассы ТС ВСТО-1 с ММГ - 736,51 км. Прогнозные расчеты изменения высотного положения трубопровода должны быть выполнены для всех участков прокладки трубопровода с ММГ. УДК 622.692.4 МЕТОДЫ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ НЕФТЕГАЗОВЫХ ОБЪЕКТОВ О.С. Тараевский, С.Й. Тараевский, ИФНТУНГ, г. Ивано – Франковск Современные методы расчета промысловых нефтепроводов на прочность базируются на определении допустимого значения максимального давления с учетом механических свойств металла, размеров трубы и равномерного распределения напряжений в стенке трубопровода. В процессе длительной эксплуатации промысловых труб (10 лет и более) происходят существенные изменения структуры и свойств металла в результате коррозионно-усталостных явлений и деформационного старения. В то же время изменения стандартных показателей σв, σт, δ, ψ, КСV и других практически не характеризует снижение уровня надежности нефтепроводов при их эксплуатации. Согласно существующей нормативной документации на стадии проектирования промысловых трубопроводов и изготовления трубной продукции задается только уровень пластичности металла в исходном состоянии по значению ударной вязкости. Использование только одного показателя ударной вязкости в качестве основной характеристики сопротивления хрупкому разрушению сталей при изготовлении труб, как показывают многочисленные исследования и практика эксплуатации, не гарантирует безаварийную работу трубопроводов, так как в процессе монтажа и эксплуатации на стенках труб появляются дефекты, развиваются микротрещины, упрочняется и охрупчивается металл в результате усталости и деформационного старения. Из-за отсутствия достоверных методов оценки остаточного ресурса промысловых нефтепроводов не представляется воз- 181 можным точно прогнозировать их надежность и принимать решения по дальнейшему использования. Надежность трубопроводов обеспечивается высокой вязкостью разрушения, стойкостью трубных сталей к зарождению трещины и медленным ее развитием до критических размеров. Наиболее целесообразно определять способности различных сталей сопротивляться хрупкому разрушению через их структурно-фазовое состояние. Для этого необходимо детальное изучение процессов разрушения металла труб, закономерностей изменения микроструктуры и свойств трубных сталей при длительной эксплуатации нефтепроводов в коррозионно-активных средах и при воздействии минусовых температур окружающего воздуха. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Обслуживание газотранспортных систем: Учеб.пособие / В.Я. Грудз, Д.Ф. Тымкив, Е.И. Яковлев. – К.: УМК ВО, 1991. – 160с 2 Крижанівський Є.І., Тараевський О.С. Визначення залишкового ресурсу роботи кільцевих зварних з’єднань газопроводів // Науковий вісник Івано – Франківського національного університету нафти і газу. – 2005. - №1(10). – С.42-46. 3 Крижанівський Є.І., Тараєвський О.С. Вплив нерівномірності газоспоживання на напружений стан трубопроводу //Розвідка та розробка нафтових і газових родовищ. – 2004. - №3(12). – С.31-34. 4 Галиуллин З.Т, Леонтьев Е.В Интенсификация магистрального транспорта газа.- М.: Недра, 1991,272с. 182 СЕКЦИЯ «СООРУЖЕНИЕ И РЕМОНТ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 183 КАФЕДРЕ «СООРУЖЕНИЕ И РЕМОНТ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 50 ЛЕТ Ф.М. Мустафин (профессор, заведующий кафедрой), УГНТУ, г. Уфа За годы своей деятельности кафедра выпустила более 3500 инженеровтрубопроводчиков. Начиная с первого выпуска 1964 года, они принимали активное участие в строительстве всех нефте- и газопроводов на территории СССР и России, достойно представляли свою страну при строительстве магистральных трубопроводов в ряде стран Европы, Вьетнаме, Алжире, Сирии, Саудовской Аравии, Нигерии, Ираке и др. Более 50 выпускников этой специальности работали специализированных или работают строительно-монтажных руководителями организаций. крупных Без наших выпускников не обходились ни одна крупная стройка в стране. Профессорско-преподавательский состав (ППС) сегодня это – 9 профессоров, 12 доцентов, ассистенты и аспиранты. Ежегодный плановый прием около 150 студентов всех форм обучения. На кафедре обучались и обучаются студенты из многих зарубежных стран (Эквадор, Венесуэла, Китай, Марокко, Казахстан, Монголия, Ирак, Украина, Куба, Туркменистан, Таджикистан, Узбекистан, Саудовская Аравия, Вьетнам, Нигерия, Йемен и др.). Наибольший вклад в достижения кафедры внесли ее ветераны известные на всю страну трубопроводчики: профессора П.П. Бородавкин, Л.А.Бабин, Л.И. Быков, В.Л.Березин, Р.А.Жданов, Ю.И. Спектор, А.Г. Гумеров, И.Э.Лукьянова, Ф.М. Мустафин, И.Ф. Кантемиров и др. Основным видом деятельности кафедры является учебный процесс. Наши выпускники по оценке трубопроводностроительных организаций являются лучшими специалистами в стране. На каждого из них поступает более 4-х заявок, от профильных предприятий. Наши выпускники являются ведущими строителями большинства магистральных и промысловых трубопроводов, насосных и компрессорных станций в нашей стране и за рубежом. Многие из 184 них работают в зарубежных и совместных фирмах США, Канады, Великобритании, Индии, Казахстана и многих других стран. Выпускники кафедры – инженеры с высокой квалификацией, отлично знающие технологию выполнения работ и нормативно техническую документацию. Высока активность преподавателей в издательской деятельности. За последние 5 лет их силами подготовлено и выпущено около 20 учебников и монографий разработано и утверждено семь отраслевых НТД. На кафедре стимулируется и развивается изобретательская деятельность – основа научно-исследовательских работ. Только за последние годы получено около 50 патентов, 12 из них по 6 инновационным договорам приобретены трубопроводностроительными компаниями. СТ – Стратегия Творчества Последние двадцать лет бурного реформирования страны привели к множеству парадоксов, в том числе и в сфере высшего профессионального образования, науки и производства. Курс на инновационное развитие оказался не подкрепленным в должной мере притоком молодых высококвалифицированных кадров. Новый этап развития промышленности требует внедрения новых технических средств и новых технологий, а для этого нужны специалисты. Престиж вуза определялся востребованностью его выпускников, и на первом месте сегодня технические университеты. Крупные компании и корпорации готовы к тесному сотрудничеству с вузами. Ведь подготовка кадров – это инвестиции в будущее процветание. Это мы видим на примере топливно-энергетического комплекса: усложняющиеся технологии добычи нефти и газа, особенно на шельфе; грандиозные проекты строительства новых нефтегазопроводов. Намечается увеличение глубины нефтепереработки, строительство экспортно-ориентированных НПЗ. В конце прошлого года на распределение выпускников специальности СТ приехали представители девяти компаний и поданы заявки более чем 30 предприятий. Кстати, новые заявки поступают до сих пор. И это не случайно. 185 Специалистов сегодня не хватает, о чем откровенно заявляют представители кадровых служб. Но и требования к будущим специалистам предъявляются повышенные. И всем предприятиям нужны готовые к работе специалисты. Подготовка конкурентоспособных специалистов нового поколения для ТЭК – наша первостепенная задача. На кафедре хорошо организованы производственные практики. Практически 100% наших студентов обеспечены рабочими местами на предприятиях строительства нефтегазовых объектов по всей России и за рубежом. Подготовке отличных специалистов способствуют командировки наших преподавателей на передовые объекты ежегодные строительства магистральных и промысловых трубопроводов. Мы готовим специалистов, которым предстоит осуществлять масштабные проекты, и главными достоинствами наших выпускников должны быть надежность и качество. Наука и инновации Основные направления развития научно-исследовательской работы кафедры УГНТУ неразрывно связаны с решением отдельных задач, стоящих в системе трубопроводного транспорта, а также в общей концепции расширения исследовательских услуг высшими учебными заведениями. Наши изобретения и патенты в области защиты от коррозии, балластировки трубопроводов, применения скального листа, способ прокладки «труба в трубе», способ прокладки в сейсмических районах реально внедрены в производство (патенты РФ №2183785, БИ №17 от 2002г.; А.с. СССР №1687993, БИ №37 от 1991г.; РД 39р-0014.7105-039-2010г.; пат. РФ №2183783,БИ №17 от 2002г.; пат. РФ №2184303 БИ №18 от 2002г.; пат РФ №2205324, БИ №15 от 2003г.), (патенты РФ №106714, Бюл. №20 от 2011г., №111665, Бюл. №35 от 2011г.). Одним из забытых проектов, предложенных нашей кафедрой в начале 1980-х годов, является изобретение по использованию воздушного транспорта, а именно дирижаблей, для доставки длинномерных труб и других материалов в 186 труднодоступные болотистые места на север Западной Сибири и другие регионы для сооружения, капитального и аварийного ремонта газонефтепроводов. На сегодняшний день наука ушла далеко вперед и уровень отечественного и зарубежного дирижаблестроения позволяет надеяться на внедрение данного изобретения в реальную работу строителей. Дирижабли стали экономичными и рентабельными, имеют большую полезную нагрузку и длительный полетный ресурс, не требуют специальных аэродромов, безопасны и просты в управлении. Начиная с 1980-х годов, наша кафедра совместно с представителями «Главвостоктрубопроводстроя» для надежного выполнения транспортных работ в болотистой местности начала внедрять в производство разработанные дорожное армирующее полотно и конструкции подъездных и вдольтрассовых дорог для прохождения тяжелой строительной техники (ТУ 8397-001-020694502003, патент РФ №237923, Бюл. №2 от 2010г.), также внедрены наши изобретения по балластировке трубопроводов, по берегоукреплению с применением закрепленных грунтов и решётчатых покрытий. Большой вклад внесли наши специалисты и выпускники в разработку новых конструкций резервуаров и технологию их сооружения (патенты РФ № 2302365, 79534, 80834, 82742, 95715 идр.). В последние годы разработаны и успешно внедрены четыре изобретения новых конструкций водосливов плавающих крыш резервуаров (патенты РФ № 2109669, 2119880, 2120902, 101024). А изобретение и патенты (№ 2307777, 2344061, 2346874, 88652, 89502, 100505) новой конструкции затвора плавающих крыш внедрены в ОАО «ММЗ». Также хорошим примером реального применения теоретических исследований профессоров кафедры является разработка отраслевых методик определения остаточного ресурса защитных покрытий трубопроводов (РД 39Р00147105-038-10) трубопроводов и (ОСТ определения остаточного 153-39.4-010-2002), нефтегазодобывающие управления страны. 187 по ресурса которой промысловых работают все В настоящее время в нефтегазовой промышленности актуальными задачами повышения надежности эксплуатации объектов является решение технических и эксплуатационных проблем, связанных с напряженно- деформированным состоянием (НДС) отдельных сложных участков, которое зависит от многих факторов, нагрузок и воздействий. Наиболее экономически эффективными способами снижения НДС трубопроводов являются способы, предложенные и запатентованные нашей кафедрой (изобретение АС №1122860 «Способ прокладки подземного трубопровода», патенты: № 96212 «Стабилизатор механических напряжений», № 95058 «Компенсатор для трубопровода с упругодеформируемыми элементами», № 95059 «S-образный компенсатор для трубопровода», № 89659 «Компенсатор для трубопровода», № 88763 «Компенсатор для трубопровода», № 111235 «Тройник с усиливающими ребрами жесткости»; №116947 «Стабилизатор продольных перемещений» и №116958 «Линзовый стабилизатор продольных перемещений трубопровода»). Наиболее универсальным и эффективным способом является применение S-образных компенсаторов, которые без дополнительных технологий устанавливаются на участках присоединения отводов и байпасных линий, горизонтальных и вертикальных поворотах, вогнутых и выпуклых участках трассы, перед переходами через водные преграды, на береговых переходах с морской к наземной укладке и т.д. Наша кафедра имеет большой опыт работы по разработке новых технологий по сооружению объектов газонефтепроводов, по разработке проектов производства работ, расчетам отдельных элементов конструкций, напряженно-деформированного состояния и надежности трубопроводных систем. И не удивительно, что именно нам поступило престижное предложение на разработку и подготовку к изданию нового учебника «Технология сооружения газонефтепроводов» к началу строительства проекта ВСТО. По результатам собственных научных исследований и аналитического обзора новейших разработок в нефтегазовой отрасли за последние годы 188 опубликовано около 400 работ, из них 20 уникальных и не имеющих аналогов монографий, учебников и учебных пособий для студентов ВУЗов и широкого круга специалистов и инженерно-технических работников отрасли. Двенадцать наших патентов по 6 инновационным договорам приобретены ведущими предприятиями нефтегазовой отрасли. Только в последние годы по результатам наших исследований защищены 3 докторских и 7 кандидатских диссертаций. Наличие сплоченного коллектива единомышленников в сплаве молодости и мастерства позволяет с оптимизмом смотреть в будущее… УДК 622.692.4.07 (252.6) АНАЛИЗ СОВРЕМЕННЫХ СПОСОБОВ БАЛЛАСТИРОВКИ НЕФТЕГАЗОПРОВОДОВ. МЕТОД БАЛЛАСТИРОВКИ “ТРУБА В ТРУБЕ” Н.В.Абдуллин (доцент), Р.И. Бакиев (МСТ-10-15), УГНТУ, г. Уфа Различные способы балластировки широко применяются при строительстве нефтегазопроводов на пойменных неразмываемых участках, а также на заболоченной и обводненной местности. В мировой практике наиболее надежным способом балластировки заслуженно считается обетонирование, то есть нанесение на предварительно изолированную трубу бетонного балластного покрытия. Бетонное балластное покрытие, предохраняет трубопровод от всплытия и смещения под воздействием волнения, течения и иных факторов, а также выполняет роль защитной оболочки, защищая трубопровод от повреждений донными тралами, якорями и другими предметами. Кроме того, сплошные покрытия являются дополнительной защитой антикоррозийной изоляции проводящей трубы от повреждений при строительстве перехода и исключают необходимость применения защитной деревянной футеровки. При эксплуатации подводного трубопровода такое покрытие предупреждает повреждение антикоррозийной изоляции, проложенного по дну, от истирания движущимися песчаными наносами и различными организмами (ручейник и др.). 189 Обетонирование трубопроводов значительно уменьшает тяговые усилия при укладке трубопроводов способом протаскивания но дну, так как исключается возможность сопротивления, возникающего при врезке кромок отдельных грузов в грунт. Одной из наиболее перспективных современных технологий является метод балластировки трубопроводов по схеме «труба в трубе». Главное отличие от «классического» способа балластировки (набрызг бетонного раствора на трубу, установки утяжелителей и т.д.) в том, что предварительно изолированная труба помещается в полиэтиленовую (или иную) оболочку и пространство между ними заполняется бетонным раствором. Данный вид бетонной балластировки (внутренняя труба + бетон + полиэтиленовая оболочка) можно рассматривать и как дополнительное защитное покрытие повышающее надежность трубопроводов, как морских подводных, так и укладываемых в водонасыщенных грунтах. Конструкция трубопровода «труба в трубе» с заполнением межтрубного пространства жестким наполнителем является наиболее экономичной, обеспечивающей надежность строительства и эксплуатацию подводных трубопроводов, а также позволяет значительно повысить срок эксплуатации и экологическую безопасность нефтегазопроводов. Использование таких конструкций обеспечивает: -уменьшение стоимости монтажа; -снижение капитальных затрат в строительстве; -повышение долговечности трубопроводов; -снижение эксплуатационных расходов; -исключает коррозию от грунтовых вод и электрокоррозию (блуждающие токи); -уменьшение расходов на ремонт; -значительное снижение сроков строительства. 190 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1.Васильев Н.П., Бородавкин П.П..Балластировка и закрепление трубопроводов.– М.: Недра, 1984. 2. Свечкопалов А. П.Разработка технологии изготовления трубных конструкций высокой надежности для подводных переходов.- дис. канд. тех. наук. М., 2011. 3.Шарыгин В.М., Яковлев А.Я. Прокладка и балластировка газопроводов в сложных условиях- М.:ЦентрЛитНефтеГаз, 2009. УДК 622.692.4 ПРОБЛЕМЫ ОБСЛЕДОВНИЯ САНИТАРНЫХ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ А.В. Алексеев (ООО “Газпром трансгаз Уфа”), А.С.Глазков (ассистент), УГНТУ, г. Уфа Одним из эффективных методов восстановления изношенных стальных трубопроводов является санирование – формирование внутри трубы защитной оболочки путём введения гибкого полимерного рукава, предварительно пропитанного эпоксидной композицией. Этот метод позволяют восстановить нарушенную герметичность трубопровода, используя при этом остаточную прочность. Одновременно затормаживается внутренняя коррозия трубопровода и за счёт этого существенно увеличивается ресурс. Однако такой трубопровод уже не является монолитным и это в ряде случаев создаёт новые риски, которые не свойственны трубопроводам с однородной стенкой. К эксплуатационным рискам санированного трубопровода относятся: − смятие оболочки вследствие проникновения и накопления газа в межтрубное пространство и закупоривание сечения трубы; − механическое повреждение оболочки при операциях очистки; − температурные повреждения (при нагреве металлической трубы в отсутствие жидкости, а также перегреве среды перекачки происходит провисание оболочки и расплавление полиэтилена); 191 − ведение сварных работ при ремонте влечет расплавление полимерной защитной оболочки; − несанкционированные врезки в санированный трубопровод, что ведёт к проникновению продуктов в межтрубное пространство. Периодический контроль давления в межтрубном пространстве является наиболее важной операцией после ввода санированного трубопровода в эксплуатацию. Контроль особенно важен в моменты до начала снижения давления в трубе и во время запуска после понижения давления. При первом запуске санированного трубопровода необходимо открыть все вентиляционные стояки. Это позволяет оболочке расшириться до размеров стальной трубы и выдавливать воздух или воду, которые могли скопиться в межтрубном пространстве между оболочкой и стальной трубой. После запуска в работу, все вентиляционные стояки должны быть закрыты. В установившемся режиме работы трубопровода открытие вентиляционных стояков должно проводиться не реже 1 раза в 3 месяца. Открытие выполняется два-три раза с интервалом в несколько минут. Повторные появления газа и жидкости в межтрубном пространстве свидетельствует о нарушении герметичности оболочки. Если условия таковы, что в трубопроводе может возникать вакуум, вентиляционные стояки необходимо держать закрытыми. Это обеспечит повышенное сопротивление смятию. Таким образом, контроль состояния межтрубного пространства играет очень важную роль в эксплуатации санированных трубопроводов. Полное обследование санированного трубопровода должно проводиться с периодичностью не более 5 лет. При обнаружении признаков утечки продукта необходимо проводить шурфовые обследования. Основным методом контроля санированных трубопроводов являются периодические ревизии, при которых проверяется состояние внутренней поверхности оболочки. При этом необходимо: − освободить трубопровод от рабочей среды, промыть водой; 192 − конечном провести разборку фланцевых соединений на начальном и участках санированного трубопровода. Проверить состояние соединений (концевые элементы, вставки), их стыковочных поверхностей, прокладок, крепежа. Определить состояние внутренней поверхности лайнера: в зонах приварки полиэтиленового фланца лайнера (в этих зонах смятие лайнера может привести к отрыву фланца) на предмет набухания и наличия механического износа; − обследовать внутритрубное пространство трубопровода. Для этого после промывки водой в полость трубопровода под давлением сжатого воздуха от компрессора протягивается стальной канат лебедочного устройства, после чего выполняется протяжка специальной камеры видеоинспекции или многолепесткового калибра до выхода из трубопровода. Периодичность ревизии должна быть не более 8 лет. Жидкие углеводороды поглощаются полиэтиленом, вследствие чего происходит его набухание. Это облегчает схлопывание (смятие) оболочки. Поэтому при проведении ревизий особое внимание следует обратить на состояние оболочки на участках, где возможно скопление воды и конденсата. Если при видеоинспекции будет обнаружено изменение внешнего вида оболочки (растрескивание или набухание), то в этом месте должна быть запланирована вырезка катушки для лабораторного определения механических свойств полиэтилена. С периодичностью не более 8 лет проводят приборное обследование коррозионного состояния стальной трубы и наружного изоляционного покрытия санированного трубопровода в объеме и по методике первичного диагностирования перед санированием. Надежность работы санированных трубопроводов проверяется путем периодических гидравлических или пневматических испытаний на прочность и плотность. В процессе испытаний вентиляционные стояки должны быть открыты, чтобы можно было убедиться в герметичности оболочки. 193 Остальные работы по диагностике санированного трубопровода должны соответствовать требованиям СП 34-116-97 и других действующих нормативных документов. УДК 622.692.4 ПРОЧНОСТЬ ТРУБОПРОВОДОВ, ВОССТАНОВЛЕННЫХ МЕТОДОМ САНИРОВАНИЯ А.В. Алексеев (ООО “Газпром трансгаз Уфа”), А.С.Глазков (ассистент), УГНТУ, г. Уфа Формирование внутренней защитной оболочки из полимерных пленок (санация) является одним из перспективных методов ремонта изношенных стальных трубопроводов. Санация осуществляется путём введения гибкого полимерного рукава, предварительно пропитанного эпоксидной композицией. Этот метод позволяют восстановить нарушенную герметичность трубопровода, используя при этом остаточную прочность. Если прочность восстановленного таким образом трубопровода в бездефектных зонах обеспечивается самой трубой, то в районе сквозных дефектов – прочностью внутренней оболочки. При этом важную роль имеют форма и размеры дефектов, а также механические свойства материала оболочки. В данной работе проведены исследования влияния указанных факторов на прочность восстановленного трубопровода. Данная задача многофакторна. Для её решения необходимо выбрать соответствующую расчётную модель и разработать метод решения. Предложенная нами расчётная модель показана на примере дефекта кольцевой формы (рис. 1). Такой случай, например, может возникнуть при длительной эксплуатации трубопроводов, построенных из чугунных труб с применением раструбно-замковых соединений с резиновыми манжетами. Старение манжет может привести к потере герметичности стыков, и тогда герметичность обеспечивается только внутренней оболочкой. В данном примере R – внутренний радиус трубы; d – размер кольцевого зазора между кромками труб в раструбе; P – внутреннее давление в трубе. 194 Свойства оболочки задаются диаграммой деформирования, которая показана на рисунке 2. Прочность оболочки определяется положением точки С, соответствующей разрыву. Решение строится на основе метода конечных элементов. Для этого оболочка в районе отверстия мысленно разбивается на кольца шириной h, которые и являются конечными элементами. В продольном сечении точками изображаются узлы конечно-элементной сетки, которым соответствуют окружности между кольцами. Узлы и элементы пронумерованы (i-2), (i-1), (i), (i+1), (i+2) и т.д. Каждый узел имеет координаты zi, ri, которые могут меняться под действием сил qi, действующих на узлы со стороны продукта. Задача состоит в том, чтобы найти равновесное положение всех узлов, определить деформации и напряжения во всех элементах, оценить положение их на диаграмме деформирования. Так можно оценить соотношение между рабочим давлением Р и прочностью оболочки. При эксплуатации трубопровода все исходные параметры меняются, что приводит к смещению точки С влево по диаграмме, точки Р, соответствующей рабочему давлению, вправо. Остаточному ресурсу соответствует время до момента встречи точек С и Р на диаграмме. Такова схема решения. Для её реализации разработана и отлажена расчётная программа. Для описания пластических деформаций использованы положения деформационной теории пластичности. Проведены пробные расчёты, результаты которых проверены испытаниями цилиндрических сосудов. В экспериментах качестве оболочки использованы полиэтилен, резиновые камеры, воздушные шары. Полученные результаты вполне удовлетворительно согласуются как с данными экспериментов, так и с общими представлениями о прочности. Данный подход использован и для других форм отверстий, характерных для язвенной и ручейковой коррозии. 195 Рисунок 1 –Расчётная модель трубы с оболочкой Рисунок 2 – Диаграмма растяжения оболочки Рисунок 3 – Конечно-элементная модель оболочки 196 УДК 622. 69 МЕРЫ ПО СНИЖЕНИЮ АВАРИЙНОСТИ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ В ОАО «ТАТНЕФТЬ» М.М. Байбурова, АГНИ, г. Альметьевск Повышение надежности и снижение аварийности промысловых трубопроводов можно достичь за счет применения комплексных мер. Среди них основными являются замена стальных труб на пластмассовые трубы следующих видов: - на малые давления до 1,0 МПа – из полиэтилена низкого давления (ПНД), а также из полипропилена, поливинилхлорида, полибутена, акрилонитрилбутадиона; - на давление 4,0-6,0 МПа и выше – из композитных материалов: стеклопластиковые, бипластмассовые, армированные, термопластичные. Полиэтиленовые трубы могут использоваться для транспорта минерализованных вод любой агрессивности. Что касается транспорта нефти, нефтяной эмульсии, газового конденсата по напорным трубопроводам из полиэтиленовых труб, то здесь следует учитывать эффект набухаемости полиэтилена. С увеличением концентрации сорбированной нефти снижается прочность полиэтилена. Например, при увеличении концентрации нефти в полиэтилене до 5% его прочность снижается на 10%. Решением этой проблемы являются трубы из композитных материалов: стеклопластиков, из армированных термопластов. Для предотвращения внутренней коррозии нефтесборных трубопроводов в ОАО "Татнефть", выбраны следующие направления: - для перекачки беспарафинистых серосодержащих нефтей используются металлопластмассовые трубы, коррозионно-стойкие гибкие трубы производства КВАРТ (г. Казань); - для парафинистых нефтей применяются трубы со специальным защитным покрытием, выдерживающем температуру эксплуатации до 1500 С. 197 ОАО "Татнефть" имеет опыт применения стеклопластиковых труб Нидерландской фирмы Wavin (Вавин). С 1988г. стеклопластиковые трубы безотказно работают в качестве НКТ. Положительные результаты получены по системе нефтесбора: давление 2,8 МПа. Отрицательные результаты получены при испытании стеклопластиковых труб в системе ППД в качестве разводящего водовода (давление 12,5 МПа): не выдержали давления клеевые соединения, повороты (колена). Новый материал SSL – это ламинированный композитный материал, который сочетает преимущества высокопрочной стали с коррозионной стойкостью стекловолокна. Из него производятся легкие, гладкие, антикоррозионные трубы, выдерживающие давление почти до 40 МПа – для малых диаметров и до 4 МПа – для больших диаметров и температуре до 1100 С. Трубы Bondstrand SSL состоят из слоев стальной ленты, заключенных внутри эпоксидной, армированной стекловолокном, оболочки. Они могут использоваться для линий нефтесбора, подводных трубопроводов и трубопроводов для нагнетания воды в скважины, а также как НКТ и обсадные трубы. Толщина стенки трубы Bondstrand SSL в несколько раз меньше толщины стенки обычной стекловолокнистой трубы, что обеспечивает более высокую пропускную способность. Соединительная система Coil-Lock– конусное резьбовое соединение с пластичной спиральной шпонкой – обеспечивает трубам Bondstrand SSL прочность и герметичность, быстроту монтажа. Новые трубы имеют еще одно ценное свойство: электропроводный стальной слой позволяет осуществлять электромониторинг трубопровода, уложенного под землей. Высокая надежность пластмассовых газонефтепроводов подтверждается данными статистики: аварийность полиэтиленовых газопроводов ниже, чем стальных. 198 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1.Пласмассовые трубы и современные технологии для строительства и ремонта трубопроводов. Справочные материалы. В.С. Ромейко, В.Е. Бухин и др. - М.: ТОО «Издательство ВНИИМП»,2002.-132 с. 2. Правила технической эксплуатации магистральных нефтепроводов. РД 153-39.4-056-00.-М.: ООО «Недра-Бизнесцентр», 2001.-204 с. УДК 621.643:620.197.5 РАЗРАБОТКА ПОЛИПРОПИЛЕНОВОГО КОМПАУНДА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО МАТЕРИАЛА Р.Н. Бахтизин (профессор), Р.А. Харисов (доцент), Э.И. Имамова (БСТ10-02), Р.И. Мурзагулова (БСТ-08-01), А.Р.Еникеев (аспирант), УГНТУ, г. Уфа Целью настоящего проекта является разработка, испытания и освоение производства ленточной новых основы полипропиленовых антикоррозионных компаундов покрытий для производства стальных газо- и нефтепродуктопроводов на имеющейся технологической и сырьевой базах предприятий РБ. Основные стадии НИОКР по данному проекту проводились на базе уфимского предприятия «АМЕРиКо». В настоящее время ЗАО «АМЕР и Ко» имеет: главный производственный корпус площадью 948,0 м2, вспомогательный корпус площадью 316,0 м2 и корпус склада сырья площадью 432,0 м2. В главном корпусе эксплуатируются две технологических линии гранулирования на базе двухшнековых экструдеров марок ZSK-120 и ZSK-70 («Werner & Pfleiderer GmbH» (Германия)), используемых в основном для производства электроизоляционных полимерных материалов на основе полипропилена и полиэтилена. Опытные образцы полипропиленовых компаундов получали на смесителе-пластикордере «Brabender PLV-151» при температуре (190±5) 0С и скорости вращения роторов ∼50 об/мин: с последующим изготовлением стандартных образцов для испытаний методом литья под давлением и/или прессованием. Полученные стандартные образцы подвергали испытаниям в лаборатории контроля качества полиолефиновых 199 композиций ЗАО «АМЕРиКо» (свидетельство аттестации №ЦСМ РБ ОАИЛ.ПР.01921 от 10.03.2009г.) с целью оценки основных физико-механических и диэлектрических параметров в соответствии с требованиями, предъявляемыми к данному виду продукции согласно ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» и «Временные технические требования к наружным битумно-полимерным антикоррозионным материалам, покрытиям и их нанесению при ремонте магистральных газопроводов диаметром до 1420 мм», утв. ОАО «Газпром» 2.07.2006 г. В качестве базовой рецептуры для изготовления полимерной основы комбинированного мастично-ленточного покрытя в трассовых условиях была выбрана разработанная ранее композиция полипропиленового компаунда марки ПП2-12У. На ее основе была разработана и испытана в лабораторных условиях полипропиленовая композиция, включающая в себя гомополимер марки Бален 01030, каучук этилен-пропиленовый-диеновый СКЭПТ-60, лубрикант стеарат кальция, термостабилизаторы Ирганокс 1010, РС 802 и Иргафос 168, светостабилизатор Тинувин 783. Лабораторные испытания опытного образца компаунда показали положительный результат. Технология производства разработанной полипропиленовой композиции отрабатывалась в производственных условиях ЗАО «АМЕРиКо» при выпуске опытной партии материала в количестве 2000 кг (см.ниже технологическую карту), переданной в дальнейшем для изготовления ленточного покрытия методом экструзионного формования на предприятие ЗАО «Алькор» (г. Магнитогорск). БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. 2. ТУ 2245-011-33833979-2009. Лента полипропиленовая изоляционная. 200 УДК 622.694.4 ОСОБЕННОСТИ ВЕДЕНИЯ ИСПОЛНИТЕЛЬНОЙ ДОКУМЕНТАЦИИ НА ОБЪЕКТАХ ТРАНСПОРТА УГЛЕВОДОРОДОВ Н.Н. Бурмистрова, АГНИ, г. Альметьевск З.Ф. Исмагилова, АГНИ, г. Альметьевск На ведение исполнительной документации, которая является неотъемлемой частью при сдаче законченного объекта в эксплуатацию, требуется немалого терпения и опыт, кроме того необходимы знания всего технологического процесса возведения объекта. Состав исполнительной документации зависит от сложности возводимого сооружения. В отличие от гражданского строительства при строительстве объектов в системе ОАО «АК Транснефть» к исполнительной документации участники строительства относятся более ответственно, назначая непосредственно на объекты инженеров ПТО. Мастера и начальники участков, в обязанности которых входит ведение исполнительной документации, и которые имеют большой опыт технологии строительства, часто уклоняются от данного вида работ, перекладывая её на молодых выпускников вузов или техникумов. А те в свою очередь, получив небольшой опыт, как правило, переходят на другие виды работ, например в мастера, так как бумажная волокита и заполнение всей исполнительной документации занимает ни один час в день, а целый рабочий день. Да и заработная плата не так высока. Все выше сказанное вызывает большой вопрос: почему такая текучесть с так называемой должности инженера ПТО? Попробуем решить его. Для этого в первую очередь надо ввести комплексную программу для ведения исполнительной документации. электронную Начиная с разрешительной документации, которую должен оформлять заказчик, но часто (для ускорения начала работ) перекладывается на генподрядчика. Как только разрешительная документация будет подписана всеми надзорными органами, программа автоматически открывает режим исполнительной документации, в которой находится весь комплекс документов, начиная от общего журнала 201 работ, журналов сварочных, бетонных и т.д. до всей необходимых актов скрытых работ, актов входного контроля и т.д. Суть заключается в том, что при ведении исполнительной документации, не требуется ежечасно вводить фамилии и должности участников строительства, а все вводится автоматично по результатам разрешительной документации. Кроме того, после занесения объемов выполненных работ в общий и специализированный журналы работ, они автоматически переходят в формы КС-2, КС- 6а и т.д., подводя итоги к концу месяца. В результате данного комплекса не требуется вручную рассчитывать, сколько объемов работ выполнено ежедневно, все автоматически занесено, как в акты, так и в формы. Чтобы увязать данные виды и формы исполнительной документации, требуется, чтобы название той или иной конкретной работы соответствовало, как в форме, так и в акте. Тоже касается единиц измерения. По результатам ежедневного исполнения документации все должностные участники строительства подписывают данные документы, войдя под собственным паролем. По истечении рабочего дня или смены, программа автоматически закрывается, не разрешая вносить изменения. По итогам рабочего дня заказчик и генподрядчик могут посмотреть график выполнения работ, выявить недостатки в работе или наоборот опережение работ. Кроме того данных комплекс будет следить за качеством работ, ведь нарушение технологического процесса сразу проявится на экране, так как открыть журналы для корректировки за прошлые дни невозможно. Данный автоматизированный комплекс позволит избавиться от многотомной бумажной работы, а также дисциплинирует мастеров, от которых зависит выполнение исполнительной документации. Возможно, в первое время будут большие отставания в ведении исполнительной документации и подаче отчетности, которая не будет совпадать с реальностью. 202 УДК 622.692.4 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ НАПРЯЖЕННОДЕФОРМИРОВАННОГО СОСТОЯНИЯ БАЛОЧНОГО ТРУБОПРОВОДНОГО ПЕРЕХОДА Л. И. Быков (профессор), М. Ю. Котов (ассистент), И. И. Габитов (СТ-0801), УГНТУ, г. Уфа При эксплуатации многопролетных балочных трубопроводных переходов их реальная работа практике может отличаться от расчетной (изменение высотного положения опор ввиду выпучивания на мерзлоте или просадки на болотах, перенагружение пролетов и др.). В связи с этим возникает задача оценки достоверности расчетных методик, одним из наиболее эффективных способов решения, которой является экспериментальное исследование действительных условий работы перехода. Используя теорию моделирования получил, что с целью имитации напряженно-деформированного состояния реального трубопроводного перехода диаметром 820 мм с толщиной стенки 14,6 мм и длиной пролета 50 м можно использовать стальную трубу 28х0,5 мм с длиной пролета 1,7 м. Для достижения в модельной трубе тех же значений напряжений, что и в реальном переходе, необходимо к модельному трубопроводу приложить распределенную нагрузку интенсивностью 104 Н/м. Таким образом, для исследований выбран 4х пролетный балочный переход с двумя консолями. Длина пролета равна 1,7 м, консоли – 0,6 м, общая длина модельного трубопровода составляет 8 м. Исследование производилось при помощи тензометрического оборудования. Прогиб трубопроводов от действия собственного веса и распределенной нагрузки измерялся при помощи индикаторов ИЧЦ-10. Напряжения, возникающие в сечениях трубы, вычисляются путем перемножения разности величин относительной деформации тензодатчиков, по показаниям прибора, на тарировочный коэффициент, получаемый в результате тарировки тензодатчика на балке равного сопротивления. Первые измерения были получены при одинаковом высотном положении опор и отсутствии дополнительной распределенной нагрузки. Получаемые 203 показатели единиц относительной деформации каждого датчика вносились в журнал измерений и впоследствии обрабатывались для получения конкретных значений напряжений в каждом сечении. Для выполнения следующего этапа к модельному трубопроводу была приложена распределенная нагрузка интенсивностью 104 Н/м. По программе BCPOptimize получены значения высотных положений опор, при которых наша экспериментальная балочная конструкция становилась равнопрочной. Для этого 1-ю и 5-ю опоры необходимо сместить на 25 мм вверх, 2-ю и 4-ю на 9 мм вниз, 3-ю опору на 20 мм вниз. Такие же высотные положения опор относительно первоначального положения (опоры на одном уровне) были выставлены на экспериментальной установке. После чего сняты показания индикаторов и тензодатчиков и вычислены значения напряжений. Как показали результаты исследования, после оптимизации напряжения в опорных и пролетных сечениях стремятся выровняться. Значения расхождений напряжений, полученных расчетным и экспериментальным путем, имеют как положительный, так и отрицательный знак, и лежат в диапазоне 25 %, что говорит об их адекватности для данного способа проведения измерений. Таким образом, можно говорить о соответствии теории и эксперимента в целом, а также об экспериментальном подтверждении гипотезы о возможности получения равнопрочной балочной трубопроводной конструкции. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Котов М. Ю., Быков Л. И. Оценка влияния изменения высотного положения опор на напряженно-деформированное состояние балочного трубопроводного перехода// Транспорт и хранение нефтепродуктов и углеводородного сырья. — 2012. — № 1. — С. 7-12. 2. Рузга, З. Электрические тензометры сопротивления / 3. Рузга; пер. с чеш. -М.: Мир, 1964. 336 с. 204 УДК 622.691.4 ТЕХНОЛОГИЯ УСТАНОВКИ ОБОРУДОВАНИЯ КОМПАНИИ FMC TECHNOLOGIES ДЛЯ ПОДВОДНОГО ПОДКЛЮЧЕНИЯ СКВАЖИН К ТРУБОПРОВОДАМ НА ОБЪЕКТЕ «КИРИНСКОЕ ГКМ» Л.И. Быков (профессор), С.И. Статюха (СТ-08-01), УГНТУ, г. Уфа В последнее время во всем мире и в России в частности бурно развивается оффшорная разведка и строительство нефтяных и газовых объектов. Это связано с тем, что огромные запасы нефти и газа находятся в глубинах под дном морей и океанов. Разведка и строительство морских нефтегазовых сооружений влечет за собой решение сложных задач, применение высокоточного и высокотехнологичного оборудования. Одной из таких технически-сложных задач является подводное подключение скважин к уложенным на дне моря трубопроводам. Сложность заключается в том, что процесс подключения происходит на дне моря, глубина которого может достигать сотен и тысяч метров, где непосредственное присутствие человека невозможно, и процесс подключения контролируется с помощью робота-манипулятора с поверхности. В зависимости от глубины, давления, диаметра трубопровода существуют несколько способов подключения: с помощью гибкой вставки (джампера) и с помощью жесткой компенсатор-вставки. На концах вставок, на трубопроводах и скважинах установлено оборудование подключения, которое так же может иметь различную конфигурацию. Норвежская компания Fmc Technologies производит различные типы оборудования для решения данной задачи. Жесткие компенсатор-вставки (КВ) компании Fmc Technologies используются на объекте «Киринское Газоконденсатное Месторождение» проекта «Сахалин-3». Заказчиком является ООО «Газпром Добыча Шельф», ген. подрядчик ОАО «Межрегионтрубопроводстрой». Месторождение находится в Охотском море на расстоянии 28 км от берега острова Сахалин. Глубина подключения шести скважин с трубопроводом составляет 75-100 м. 205 При укладке внутрипромысловых трубопроводов на них устанавливаются конечные устройства трубопровода (PLET) и тройники (ILT), необходимые для дальнейшего подключения к скважинам. После укладки трубопровода и установки необходимого оборудования на скважины производят метрологию компенсатор-вставки - высокоточное (погрешность составляет несколько миллиметров) измерение уложенного на дно оборудования, после чего по результатам измерения на берегу изготавливается вставка. На концах вставки устанавливаются устройства подключения - UCON, подключающиеся непосредственно к оконечными устройствам, тройникам и скважинам. Вставку по морю транспортируют изготовленной траверсой до места подключения, стропят с ранее и с помощью крана опускают на дно к непосредственному месту подключения. Далее с помощью вспомогательного оборудования выполняется подключение КВ, после чего траверса отсоединяется и поднимается на поверхность. После проведения процедуры подключения производят испытания трубопровода испытательным давлением с визуальным контролем процедуры подводными роботами. Данная технология является уникальной разработкой компании Fmc Technologies и впервые применяется на объекте «Киринское ГКМ». Применение данной технологии облегчает процесс подключения скважины с трубопроводом и обеспечивает надежность перекачки углеводородов от скважины до места назначения. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Rules for Submarine Pipeline Systems. – Det Norske Veritas, 1999. – 128 p. 2. Submarine Pipeline Systems. Offshore Standard OS-F101. Det Norske Veritas. 2000. – 204 p. 3. Ю.А. Гариянов, А.С. Федоров. Морские трубопроводы. – М.: ООО «Недра», 2001. – 131 с. 206 УДК 621.643:678.744 К ВОПРОСУ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БАЛОЧНЫХ ТРУБОПРОВОДНЫХ ПЕРЕХОДОВ Л. И. Быков (профессор), М.Ю. Котов (ассистент), М.Б. Тагиров (СТ-08-01), УГНТУ, г. Уфа При изучении сложных технологических процессов целесообразно прибегнуть к их моделированию, поскольку проведение экспериментальных исследований непосредственно проблематичноили труднодоступности. на недопустимо, Для реальных либо использования переходах невозможно полученных ввиду весьма их экспериментальных данных на реальных объектах, необходимо обеспечить подобие процессов, происходящих в оригинале и модели. С целью изучения напряженно-деформированного состояния балочного трубопроводного перехода, влияния изменения высотного положения опор на общую картину напряжений, а так же со сложностью проведения полевых испытаний на натурном трубопроводном переходе было принято решение смоделировать реальный трубопроводный переход. Полное подобие натуры и модели невозможно, поскольку для этого необходимо чтобы либо размеры модели были приняты равными размерам натуры, либо выполнить центробежное моделирование, т. е. уменьшая размеры конструкции увеличивать ускорение свободного падения. Исходя из имеющихся труб восьмиметровой длины диаметром: 14; 19; 28; 41 мм, толщиной стенки трубы 0,5 мм была поставлена задача изготовить модель балочного трубопроводного перехода, в котором напряжения в сечениях соответствуют реальным значениям напряжений в натурном переходе. Таким образом, при известных значениях диаметра и толщины стенки модели, задаваясь значением длины пролета модели, можно найти параметры натурного трубопроводного перехода, и из них определить переходы, строительство которых возможно в реальности. 207 При моделировании была выбрана четырех пролетная схема с двумя консолями. Оптимальной является конструкция, в которой максимальный изгибающий момент в середине пролета Mxmaxи момент на опоре Mоправны по абсолютной величине. Это достигается в случае, когда длина консоли . [2] Используя теорию моделирования нами установлено, что с целью имитации напряженно-деформированного состояния реального трубопроводного перехода диаметром 820 мм с толщиной стенки 14,6 мм и длиной пролета 50 м можно использовать стальную трубу 28х0,5 мм с длиной пролета 1,7 м. Для достижения в модельной трубе тех же значений напряжений, что и в реальном переходе, необходимо к модельному трубопроводу приложить распределенную нагрузку интенсивностью 104 Н/м. С целью проверки полученных результатов был проведен расчет максимальных напряжений, возникающих в натурном и модельном балочном трубопроводном переходе по программе BCPoptimize.Сравнивания значения дополнительной распределенной нагрузки, полученные используя теорию моделирования и используя программу получено, что расхождения значений составляют 3,4 %. Выполненные расчеты позволяют изготовить модель реального трубопровода, в котором изгибающие напряжения, возникающие в наиболее нагруженном сечении, будут равны напряжениям, возникающим в наиболее нагруженном сечении модельного трубопровода, обеспечивая подобие по напряженному состоянию и малую погрешность в оценке определяемых показателей. В результате выполнения эксперимента, а именно замеров напряжений и прогибов в пролетах может быть получен вывод возможных способах создания равнопрочного балочного трубопроводного перехода. 208 УДК 621.643.002 МЕТОДЫ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ Гильметдинов Р.Ф. (доцент), А.Р. Биктимиров (СТ-07-02), Р.Ф. Сафаров (БСТ-09) , УГНТУ, г. Уфа Подводные трубопроводы являются сложными ответственными сооружениями. К их надежности предъявляются высокие требования, так как даже незначительные повреждения с потерей герметичности приводят к тяжелым экологическим последствиям. Для поддержания подводного трубопровода в рабочем состоянии, необходимы своевременные предупредительные мероприятия и, при необходимости, проведение качественного высокотехнологичного, и в то же время производимого в кротчайшие сроки ремонта. Для каждого конкретного случая нарушения работоспособности подводного трубопровода, в зависимости от параметров трассы и особенностей дефекта, необходимо подбирать наиболее подходящие методы проведения ремонтных работ. В данной работе были рассмотрены и сравнены методы проведения ремонтных работ на подводных трубопроводах с использованием следующего оборудования: • Фланцевое захватывающее механизмом • Соединение Flexiforge • Зажим Hydro-Сlamp • Кессон • Стыковочный плашкоут 209 устройство (ФЗУ) с цанговым Таблица 1 – Сравнение методов ремонта подводных трубопроводов В соответствии с приведенными данными можем сделать вывод о том, что выбор наиболее рационального способа ремонта подводного трубопровода в каждом конкретном случае производится в зависимости от размеров возникшего дефекта, вида ремонтируемых труб, глубины воды на ремонтируемом участке, наличии оборудования и квалификации специалистов. Так же следует учитывать тот факт, что применение технологий, заменяющих процесс сварки, значительно снижают стоимость проведения ремонтных работ. УДК 627.38 АНАЛИЗ ПАТЕНТНОЙ ИНФОРМАЦИИ ПО ВОДОСЛИВАМ ПЛАВАЮЩИХ КРЫШ РЕЗЕРВУАРОВ Р. Ф. Гильметдинов (доцент), Н. И. Коновалов (доцент), Д.Ф. Саетов (СТ-08-01) ,УГНТУ, г. Уфа В процессе подготовки анализа существующих конструкций водосливов рассмотрены патентные проработки и приведены их отличительные свойства. В патенте № 97116233 использован гофрированный металлический трубопровод из нержавеющий стали, который снабжен гибким тягами таким образом, чтобы осуществлять подъем средней части трубопровода синхронно с плавающей крышей, причем гибкий трубопровод выполнен со спиральными 210 гофрами и расположен спирально по отношению к оси резервуара в направлении, совпадающем с направлением спирали гофров трубопровода, с диаметром не менее 10-ти диаметров. Патент № 101024 аналогичен первому. Его отличие заключается в расположение гибкого трубопровода и гибких тяг. Это позволяет обеспечить безопасное необходимое положение трубопровода при вертикальных перемещениях плавающей крыши. При верхнем положении крыши части гибкого трубопровода располагаются под углом «х», с оптимальными радиусами изгибов. При нижнем положение гибкий гофрированный трубопровод располагается вдоль боковой стенки спирально, в форме «пружины», с минимальными изгибами. В патенте № 96107816 использован гибкий металлический рукав из нержавеющей стали, причем средняя часть рукава соединена с помощью гибких тяг в направлении с периферией ПК. Длина тяг равна расстоянию от точек крепления их на трубопроводе до плавающей крыши, находящейся в верхнем положении. Предлагаемое расположение гибкого трубопровода в сочетании с выбранной длиной его гибких тяг позволяет обеспечить благоприятную трассировку гибкого трубопровода при вертикальных перемещениях ПК. В патенте № 2120902 дренажные отверстия, соединены гибким металлическим трубопроводом из нержавеющей стали. Трубопровод снабжен гибким тросом, прикрепленным к средней части этого трубопровода и к вершине стенки резервуара, через отверстия в крыше, к тянущему устройству, таким образом, чтобы осуществлять подъем средней части трубопровода синхронно с ПК. Причем гибкий трос прикреплен и к нижней зоне присоединения гибкого трубопровода. В патенте № 2239590 решается задача повышения надежности и эффективности водосливной системы снабжением рукава пружинистой направляющей, который водосливного гибкого обеспечивает определенного положения гибкого рукава при перемещении ПК. 211 фиксацию Патент № 2060917 сущность: устройство содержит ливнеприемник, трубчатые элементы, соединенные шарнирными узлами, с поворотными элементами уплотнениями. Техническим результатом изобретения является повышение долговечности и надежности устройства для отвода ливневых вод с ПК за счет компенсации всех перемещений и поворотов плавающей крыши при наливе и сливе нефти. В патенте № 2143048 конструктивной особенностью является то, что водоспуск снабжен приемным устройством, состоящим из патрубка и фартука. Также резервуар снабжен поворотным устройством, установленным на ПК и соединенным со стенкой отстойника, обеспечивающим откидывание приемного устройства, что позволяет проводить демонтаж гибкого участка дренажной системы без очистки резервуара. В патенте № 2131836 дренажная система состоит из связного с приемным патрубком гибкого и закрепленного на днище жесткого участков. Гибкий участок образован двумя оппозитно установленными шлангами, соединенными с одной стороны с делителем потока приемного патрубка, а с другой стороны – с коллектором трубы жесткого участка. Каждый из шлангов свернут по винтовой линии противоположенных направлениях друг относительно друга, а оси подсоединительных фланцев расположены в плоскостях, параллельных плоскости ПК. Для каждого шланга один из подсоединительных фланцев повернут вокруг оси относительно другого фланца на угол, равный половине угла скручивания шланга при крайних положениях плавающей крыши, в сторону, противоположенную скручиванию шланга при перемещении ПК. В патенте № 2444469 водослив выполнен в виде перфорированной трубы, заключенной в гофрированный кожух и неподвижно соединенной с дренажной трубой, выведенной наружу стенки резервуара, исключает необходимость в гибких подвижных громоздких элементов, создающих водосточный канал. Использование в водосливах резервуаров металлорукава из коррозионностойкой нержавеющей стали и гибкого гофрированного трубопровода в 212 сочетании с их благоприятной схемой работы при вертикальных перемещениях ПК обеспечивают необходимый срок службы водослива и позволяет снизить стоимость резервуара. УДК 622.692.4 ЛИКВИДАЦИЯ ПОСЛЕДСТВИЙ ЗАГРЯЗНЕНИЯ ПОДЗЕМНЫХ ВОД ПРИ АВАРИЯХ НА НЕФТЕПРОВОДАХ Р.Ф. Гильметдинов (доцент), Э.А. Матросов (СТ-08-01), М.Р. Камалова (инженер), УГНТУ, г. Уфа В настоящее время основой загрязнения подземных вод является химическое загрязнение, возникшее в результате промышленной деятельности человека. Авария на нефтепроводе вблизи водоема является экологической бомбой замедленного действия, разрушающей биогеоценоз. Нефть, накопившаяся в аллювиальных почвах мигрирует в водоемы, оказывает неблагоприятное воздействие на зообентос, выводит экосистемы из биологического равновесия и вызывает опасность человеческой жизни. В докладе освящены основные и наиболее перспективные принципы ликвидаций аварийна нефтепроводах, очистки грунтовых вод и защиты водохозяйственных объектов, в частности, методы устранения загрязнений подземных вод нефтяными углеводородами способами «стена в грунте», очистки загрязненного ландшафта в условиях подтопления территории. Особое внимание уделено выбору стен, возводимых способом «стена в грунте», схемам и последовательности разработки траншеи, преимуществам «сухого» и «мокрого» способа выполнения работ. Ликвидация аварий методом очистки загрязненного ландшафта отличается большой простотой реализации и высокой эффективностью удаления загрязнений грунтовых вод. В результате исследований разработаны 3D-модели представленных в докладе методов, произведены оценки их эффективности и рассмотрены способы минимизации техногенной нагрузки на экосистемы. 213 УДК 621.643.001.24 НАГРУЗКИ СООРУЖЕНИЙ ПРОЕКТИРУЕМЫХ ДЛЯ АРКТИЧЕСКИХ РЕГИОНОВ. ЛЕДОВЫЕ НАГРУЗКИ. Р.Ф. Гильметдинов (доцент), Р.Р. Минниярова (МСТ-33-11) Р.Р. Абзгильдин (МСТ-35-11), УГНТУ, г. Уфа При проектировании сооружений для арктических регионов должны учитываться следующие виды нагрузок: постоянные нагрузки, переменные нагрузки, природные нагрузки, повторяющиеся нагрузки, вызывающие явление усталости, особые (аномальные) нагрузки. Для каждой нагрузки должно быть определено нормативное значение, которое соответствует заданной вероятности отклонения действующих нагрузок в неблагоприятную сторону в течение определенного периода времени, обычно, в течение одного года. Часто конструктивные элементы сооружения подвергаются повреждению вследствие локального воздействия льда. Примерами служит растрескивание и усадка бетона; разрушение бетонных поверхностей, удаление красочного слоя и продуктов коррозии стали вследствие абразивного воздействия льда; локализованное разрушение конструктивных материалов в результате вибрационных воздействий от разрушающегося льда и других физических природных факторов. Ледовые нагрузки Ледовые нагрузки прямого действия, а также нагрузки, возникающие при взаимодействии льда и сооружения, должны рассматриваться с точки зрения глобального и локального масштабов своего действия. К таким нагрузкам относятся: • статические, квазистатические, циклические и динамические нагрузки; • циклические и динамические нагрузки, которые могут вызвать усталостное разрушение конструкций, разжижение грунтов основания, а также создать неблагоприятные условия для работы персонала; 214 нагрузки пространственного действия, такие как дробление льда, нагромождения, образование навалов и другие подобные явления, которые могут помешать выполнению операций различного вида. Для определения расчетных ледовых нагрузок на морские сооружения должны использоваться методы, основанные на данных, получаемых в натурных условиях с помощью измерений на оборудованных контрольноизмерительной аппаратурой сооружениях. При определении расчетных ледовых нагрузок необходимо учитывать: соответствующие сценарии ледовых воздействий (расчетные ситуации), схемы воздействия (механизмы ограничения ледовых нагрузок) и механизмы разрушения льда, свойственные географическому местоположению проектируемого сооружения. В зависимости от условий на площадке строительства могут рассматриваться сценарии взаимодействия сооружений со следующими ледяными образованиями: • лед, однолетние ледяные образования (ровный лед, наслоенный припайный лед, плавучие льды, гряды торосов, ледяные нагромождения, всплывшие стамухи); • многолетние ледяные образования (ровный лед, плавучие льды, гряды торосов, поля торосистого льда); • айсберги; • ледяные острова, фрагменты шельфового льда). Необходимо учитывать следующие дополнительные факторы, которые могут оказывать влияние на уровень нагрузок от ледовых воздействий или на характер взаимодействия: сезонность, морские течения, включая приливные явления, ветер, волны, глубину моря. 215 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. ГОСТ Р ИСО 19906, Москва, «Стандартинформ», 2011. УДК 624.139:621.643.23 МОРОЗНОЕ ПУЧЕНИЕ ГРУНТОВ Р.Ф. Гильметдинов (доцент), П.К. Усов, (СТ-09-02), УГНТУ, г. Уфа. В настоящее время и в ближайшие десятилетия обеспечение эксплуатационной надежности линейной части подземных трубопроводов является и будет оставаться сложной научной и инженерной проблемой. Особенно актуальной она является для районов с экстремальными климатическими и сложными гидрогеологическими и геокриологическими условиями, в частности, для Западной Сибири. Среди причин, влияющих на напряженно-деформированное состояние подземных трубопроводов в холодный период года, морозное пучение является недостаточно изученным. Это объясняется как сложностью этого многофакторного процесса, так и отсутствием адекватных расчетных схем, в полной мере учитывающих закономерности морозного пучения. Внешнее проявление морозного пучения грунтов заключается в неравномерном поднятии дневной поверхности за счет образования ледяных включений. Вследствие этого при эксплуатации газопровода возникает проблема значительного его отклонения от проектного положения, зачастую приводящего к образованию арки (арочного выброса). Причиной этого являются интенсивные паводковые явления в теплый период года, приводящие к резкому снижению сопротивления грунта поперечным перемещениям трубы (вплоть до его полного размыва). Для уменьшения напряжения в трубопроводе при его непрерывных осадках должны предусматриваться специальные мероприятия: устройство теплоизоляции, замена грунта, укладка трубопровода с учетом ожидаемой деформации, применение опор для фиксации положения трубопровода (противопучинных свай), применение геотекстильных материалов, применение 216 несмерзающихся обсыпок и обмазок, применение искусственного засоления грунта водорастворимыми солями, охлаждение грунта или перекачиваемого продукта, прокладка по типу "труба в трубе" и др. Для уменьшения воздействия морозного пучения на трубопроводы или на их опоры должны предусматриваться мероприятия: замена грунта, устройство компенсационных участков, техническая мелиорация грунтов, прокладка трубопроводов с учетом ожидаемых деформаций, применение противопучинистых устройств для обеспечения устойчивости положения трубопроводов, таких как: анкерное устройство дискового типа ДАУ-02К, винтовое вмораживаемое анкерное устройство ВАУ-В, вмораживаемое анкерное устройство стержневого типа. Из вышеизложенного следует, что в настоящее время проблема морозного пучения грунтов актуальна и для её решения существует большое количество мер, применение которых позволяет существенно снизить воздействие сил морозного пучения на конструкции, заглубленные в грунт, и повысить их устойчивость. Иногда для обеспечения большей устойчивости сооружения к подземным его конструкциям применяют одновременно несколько мер, которые в сумме гарантируют нормальную эксплуатацию сооружения. Методы должны использоваться с учетом многих факторов и обосновываться технико-экономическими показателями. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Далматов Б.И., Ласточкин В.С. Устройство газопроводов в пучинистых грунтах. Л.: Недра, 1978. 2. СП 34-116-97. Ведомственные строительные нормы. Инструкция по проектированию, строительству и реконструкции промысловых нефтегазопроводов. 3. СП 107-34-96. Балластировка, положения газопроводов на проектных отметках. 217 обеспечение устойчивости УДК 622.692.4 ОСОБЕННОСТИ СТРЕСС-КОРРОЗИИ НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ А.С. Глазков (ассистент), УГНТУ, г. Уфа, В.П. Климов (аспирант ГУП “ИПТЭР”), Д.Ю. Валекжанин (генеральный директор ООО “Научнопроизводственная компания “Диаконт”), г. Уфа Впервые сформулирована полная физическая модель стресс-коррозии магистральных газопроводов, позволяющая понять и объяснить все ранее наблюдаемые особенности и закономерности развития и разрушения. Согласно данной физической модели ключевым элементом, определяющим развитие стресс-коррозии, является атомарный водород, который генерируется на поверхности металла труб и внедряется в металл в местах нарушения изоляционного покрытия. Установлено, что стресс-коррозия в своём развитии проходит четыре этапа: инкубационный, зарождение и рост микротрещин, развитие и рост трещин, собственно разрушение газопровода. Инкубационный период связан, с внедрением атомов водорода вглубь металла, наводороживанием и обезуглероживанием перлитной составляющей структуры, ростом зёрен, выделением молекулярного водорода и метана, накоплением газов и ростом давления в микрополостях, ростом внутренних напряжений, блокировкой дислокаций новыми образованиями, охрупчиванием металла труб. Зарождение и рост микротрещин связан с разрывами связей между зернами структуры, микротрещин, ростом дальнейшим трещин накоплением до размеров, газов, объединением наблюдаемых методами диагностики. Развитие трещин происходит за счёт действия внутренних и внешних сил (рабочее давление, температура, циклика, вибрации), а также продолжения и ускорения всех процессов, характерных двум предыдущим этапам. На основе данной физической модели установлено, что интенсивность генерации атомарного водорода на поверхности металла труб зависит от 218 качественного состояния изоляционного покрытия и режима работы системы электрохимической защиты. При температурах, характерных для подземных газопроводов, атомарный водород не выделяется при качественном изоляционном покрытии и при низких защитных потенциалах. С повышением защитного (отрицательного) потенциала на трубе интенсивность выделения атомарного водорода из почвенной влаги и воды усиливается. Атомарный водород проникает в металл в виде протонного газа, который образуется в результате передачи валентных электронов водорода электронному газу металла. Молекулярный водород при низких температурах, характерных магистральным газопроводам, не может самостоятельно проникать внутрь металла, поэтому не может вызывать стресс-коррозию. Процесс внедрения водорода в металл ускоряется при увеличении растягивающих напряжений. Предложено ввести в обиход новое понятие – предел стресс-коррозии металла, который характеризует тот порог, начиная с которого заметно ускоряется стресс-коррозия; ниже этого уровня стресскоррозия практически не происходит. Этим объясняется тот факт, что на магистральных газопроводах стресс-коррозия активно развивается, на других трубопроводах не наблюдается (из-за низкого уровня напряжений по отношению к пределу стресс-коррозии). Экспериментально исследовано содержание водорода в металлах труб, разрушенных по механизму стресс-коррозии. Установлено, что в районе поражения стресс-коррозией концентрация водорода в металле неравномерна как по площади поверхности, так и по толщине стенки трубы. На наружной поверхности концентрация водорода значительно выше, чем на внутренней поверхности. В районе кромки разрыва концентрация водорода максимальна, с удалением от кромки разрыва – уменьшается. Закономерности накопления водорода в металле труб носят универсальный характер для всех магистральных газопроводов, независимо от регионов прокладки. Впервые исследованы закономерности взаимовлияния параллельных трещин, входящих в состав стресс-коррозионного дефекта. Установлено, что 219 каждая отдельная трещина стремится снизить коэффициент интенсивности напряжений на всех других трещинах. Поэтому сеть параллельных трещин менее опасна, чем одиночная трещина того же размера. На основе полученных результатов сформулированы критерии прочности применительно к стресскоррозионному дефекту. Предложен способ остановки стресс-коррозии на магистральных газопроводах за счёт восстановления изоляционного покрытия с применением новых материалов, обладающих химической активностью и ингибирующими свойствами. Одним из таких материалов является мастика асмол и созданная на его основе лента Лиам. Показано, что данные материалы обладают рядом достоинств: адгезия со временем повышается; образуется дополнительная защитная пленка из продуктов взаимодействия металла с асмолом; подповерхностный слой металла изменяет состав и структуру, что повышает коррозионную стойкость. Данное покрытие исключает генерацию атомарного водорода и останавливает все процессы, приводящие к стресс-коррозии. УДК 622.692.4 ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ ИЗГИБ ТРУБОПРОВОДА С УЧЁТОМ КРИВЫХ ВСТАВОК А.С. Глазков (ассистент), УГНТУ, г. Уфа, Д.Ю. Валекжанин (ГУП “ИПТЭР”) Данная задача возникает при изучении напряженно-деформированного состояния подземных трубопроводов, проложенных в активных грунтах (карстовые явления, пучение, тектонические разломы и др.). Под действием грунтовых изменений трубопровод получает дополнительные деформации и напряжения, которые влияют на прочность. На прямолинейных участках расчёты строят на уравнениях продольно-поперечного изгиба балки (трубы) под действием поперечных и продольных сил qy, N, d4v d2v E ⋅ J x ⋅ 4 − N(z) ⋅ 2 = q у (z) , dz dz 220 (1) где использованы обозначения в соответствии с рисунком 1. При наличии кривых вставок данное уравнение требует видоизменения. Для этого использовали систему координат, показанную на рисунке 2, и метод конечных элементов. Конечно-элементную сетку получили разбиением трубопровода плоскостями, перпендикулярными оси. Длина конечных элементов равна h. Рисунок 1 – Обозначения координат (u, v, w) Рисунок 2 – Схема трубопровода, состоящего из прямых и кривых участков Под действием продольной силы N и изгибающего момента Мх в стенке конечных элементов возникают продольные напряжения (рис. 4) σпр = N Мх ⋅ у − . F Jх 221 (2) Рисунок 4 – Эпюра продольных напряжений в стенке трубы под действием осевой силы N и изгибающего момента МХ. Энергия деформаций конечного элемента соответствует выражению 2 h ⎛ N2 Mх ⎞ ⎟. ⋅⎜ + Эh = 2E ⎜⎝ F J x ⎟⎠ (3) Зависимость изгибающего момента Мх от смещений v с учётом кривизны участка Ку, имеет вид ⎞ ⎛ d2 v Mx (z) = −E ⋅ J x ⋅ ⎜⎜ 2 − Ky ⎟⎟ . ⎠ ⎝ dz (4) Путём минимизации функции Лагранжа (энергия деформаций минус работа внешних сил) получено следующее выражение, связывающее положение узлов конечно-элементной сетки vi = Av ⋅ (vi−1 + vi+1 ) + Bv ⋅ (vi−2 + vi+2 ) + Cv . (5) Здесь приняты обозначения: 4 ⋅ E ⋅ Jx + N ⋅ h2 Av = ; 6⋅ E ⋅ Jx + 2⋅ N ⋅ h2 Bv = 4 Cv = Выражения − E ⋅ Jx ; 6 ⋅ E ⋅ Jx + 2 ⋅ N ⋅ h2 2 h (q y + N ⋅ K y (i ) ) + E ⋅ J x h (K y (i−1) − 2K y(i ) + K y(i 6 ⋅ E ⋅ Jx + 2 ⋅ N ⋅ h (5), (6) представляют ( 6) 2 собой конечно-элементное представление условия равновесия трубопровода, находящегося под действием произвольных поперечных и продольных сил qy, N. Эти же уравнения представляют собой конечно-разностное 222 выражение дифференциального уравнения продольно-поперечного изгиба в выбранной системе координат (рис. 2) с учётом кривизны Ky ⎛ d2v ⎞ ⎞ d2 ⎛ d2v E ⋅ J x ⋅ 2 ⎜⎜ 2 − K y ⎟⎟ − N(z) ⋅ ⎜⎜ 2 − K y ⎟⎟ = q у (z) . dz ⎝ dz ⎝ dz ⎠ ⎠ (7) УДК 622.692.4 НЕКОТОРЫЕ ОСОБЕННОСТИ РАСПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В РАСТРУБНО-ЗАМКОВОМ СОЕДИНЕНИИ ТРУБОПРОВОДА А.С. Глазков (ассистент), УГНТУ, г. Уфа, Р.Р. Сарбаев (аспирант ГУП “ИПТЭР”), г. Уфа Как известно, стальные нефтегазопромысловые трубопроводы имеют небольшой ресурс из-за сильной коррозионной агрессивности продуктов скважин. Один из вариантов решения данной проблемы связан с применением труб из высокопрочного чугуна с шаровидным графитом (ВЧШГ). Такие трубы обладают рядом положительных качеств. По сравнению с трубами из нелегированных сталей коррозионная стойкость труб из ВЧШГ в 4…10 раз выше, стоимость ниже, прочность практически на том же уровне. Трубы из ВЧШГ обладают высокой хладостойкостью, практически не подвергаются старению, в том числе под воздействием сероводородсодержащих сред. Однако чугун, в том числе ВЧШГ, из-за высокого содержания углерода плохо поддаётся сварке, особенно в трассовых условиях. Поэтому, монтаж трубопроводов из ВЧШГ выполняют методами, исключающими сварку. Один из таких методов основан на использовании раструбно-замкового соединения типа “RJ” (рис. 1,а). Трубы под такие соединения изготавливаются методом центробежного литья с раструбной частью с одной стороны и гладким концом с другой. Наплавленный валик на гладком конце трубы и стопоры, вдвигаемые после стыковки труб в выемку раструба, и фиксируемые стопорной проволокой, обеспечивают прочность соединения независимо от наличия осевых напряжений. Резиновая манжета под действием рабочего давления прижимается к стенкам раструба и трубы, тем самым создаётся эффект самогерметизации соединения. 223 Нами исследовано напряженное состояние соединений типа “RJ” под действием внутреннего рабочего давления. При этом использовался метод конечных элементов. В качестве примера на рисунке 1,б приведены графики распределения напряжений в раструбной части при следующих исходных параметрах: диаметр трубы наружный 112 мм; толщина стенки 6 мм; внутреннее давление 1,0 МПа. Конфигурация раструба соответствует реально выпускаемым заводом трубам. Анализ полученного решения показывает следующее: 1). В раструбной части соединения напряженное состояние усложнено конфигурацией раструбной части трубы и одновременным воздействием внутреннего давления продукта и контактным взаимодействием отдельных элементов соединения: стопора, манжеты, соединяемых концов труб. 2). Напряженное состояние в районе стыка складывается из двух компонент: растягивающих напряжений, характерных для трубопроводов, находящихся под давлением продукта, и изгибающих напряжений, вызванных контактным воздействием стопора и манжеты на стенку раструба. 3). На месте контакта стопора с внутренней поверхностью раструба ( z ≈ 15 мм ) наблюдается сильный всплеск напряжений. Однако резиновая манжета снижает этот всплеск практически полностью за счёт своей податливости. В рассмотренном примере нормальные напряжения (осевые, окружные) находятся в пределах (− 18; + 22) МПа. Учитывая, что в данном примере взято рабочее давление 1,0 МПа, можем сделать вывод, что локальные растягивающие напряжения могут превысить рабочее давление в 22 раза. Следовательно, при рабочем давлении 10 МПа можем получить в отдельных точках соединения растягивающие напряжения порядка 220 МПа, что составляет 73 % от предела текучести и 52 % от предела прочности. Если бы труба была стальная со сварными стыками, то окружное напряжение в стенке трубы в тех же условиях составило бы 83,4 МПа. 224 Таким образом, за счёт сложной конфигурации соединения “RJ” и сложного взаимодействия элементов соединения возникает неравномерное поле напряжений, которое можно характеризовать коэффициентом концентрации напряжений 220/83,4 = 2,6. а) Рисунок 1 – Схема раструбно-замкового соединения типа “RJ” (а) и распределение напряжений по внутренней образующей раструбной части соединения (б); дистанция z отсчитывается от торца раструба. 225 УДК 622.692.4 К ОЦЕНКЕ ПЕРЕХОДНОГО СОПРОТИВЛЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА А.С. Глазков (ассистент), УГНТУ, г. Уфа, В.П. Климов (аспирант ГУП “ИПТЭР”), г. Уфа Оценка состояния изоляционного покрытия основана на измерениях его переходное сопротивление. Чем меньше переходное сопротивление, тем быстрее затухают напряжение и ток, подаваемые установкой катодной защиты. Исходя их этого, по результатам измерений потенциала или тока в отдельных точках вдоль трубопровода, определяют параметр затухания α, затем по этому параметру вычисляют переходное сопротивление покрытия. В документе ВРД 39-1.10-026-2001 переход от параметра затухания α к переходному сопротивлению изоляционного покрытия Rи (Ом⋅м2) выполняется по таблицам и графикам, приведенным в приложении к документу. Однако эти таблицы и графики содержат противоречия: в них не участвуют толщина стенки трубопровода δ и удельное сопротивление грунта ρгр, которые влияют на растекание и затухание защитного тока. Для уточнения этого влияния построили математическую модель процесса, используя следующие обозначения (рис. 1): диаметр и толщина стенки трубы; D, δ – наружный ϕ(z) – потенциал трубы в сечении z (омическая составляющая); ρм – удельное сопротивление металла трубы, Ом⋅м; ρиз – удельное переходное сопротивление изоляции, Ом⋅м2. Рисунок 1 – К выводу уравнений распределения токов и потенциалов 226 Далее, рассматривая баланс токов на элементе трубы длиной dz (потеря тока в трубе равна току утечки через боковую поверхность трубы), выполняя упрощающие преобразования, получаем дифференциальное уравнение: ρ d 2ϕ − м ⋅ϕ = 0. 2 dz δ ⋅ ρ из (1) Поскольку коэффициент q = ρ м ( δ ⋅ ρ из ) положителен, общее решение данного уравнения имеет вид: ϕ = C1 ⋅ exp(qz ) + C 2 ⋅ exp(− qz ) . Неопределённые коэффициенты C1 и C2 (2) можно найти, используя дополнительные условия. В качестве таких условий могут быть измеренные значения потенциалов ϕ в отдельных точках трубопровода. Для случая, когда источник тока подключен только в точке О, получаем: ϕ = ϕ о ⋅ exp (− q ⋅ z ) , (3) где ϕо − потенциал в точке подключения генератора сигналов. В документе ВРД 39-1.10-026-2001 предусмотрен следующий порядок определения переходного сопротивления: − определяют показания прибора (напряжения) в некоторых точках А и В, которые обозначают UA и UB соответственно; − измеряют расстояние LAB между точками А и В; − определяют затухание сигнала на участке АВ по формуле α = 2000⋅ lg(U A / U B ) , мБ/м (миллибел на метр); L AB (4) − по таблицам и номограммам, приведённым в приложении к документу ВРД 39-1.10-026-2001, находят сопротивление изоляционного покрытия Rи (единица измерения Ом⋅м2). Формула (4) предполагает, что затухание сигнала вдоль трубопровода подчиняется экспоненциальному закону вида U = Uо ⋅ exp(− q ⋅ z) , 227 (5) где Uо – потенциал трубы в точке О, взятой за начало отсчёта координат z; q –постоянная затухания (размерность 1/м). Как видим, формулы (3) и (5) идентичны и по форме, и по содержанию. В одном случае участвует U – напряжение (разность потенциалов), в другом ϕ − потенциал трубы относительно земли. Это – одно и то же, учитывая, что потенциал земли принимают за ноль. Если в документе наши познания относительно параметра q были весьма ограниченны, то в математической модели получили точную аналитическую зависимость q = ρм (δ ⋅ ρиз ) . Отсюда следуют искомые выражения для переходного сопротивления изоляционного покрытия: ρиз = ρм δ⋅q или 2 ρ из = 870 2 ⋅ ρм δ ⋅ α2 . (6) Данные выражения должны были полностью заменить приложения документа ВРД 39-1.10-026-2001, но не заменяют по причине того, что они дают разные результаты. Например, в документе диаметр D играет ключевую роль, в формуле (6) диаметр вообще не участвует. У нас этому факту есть объяснение. Затухание сигнала определяется соотношением проводимости трубы проводимости изоляционного покрытия Проводимость трубы толщиной стенки, определяется диаметром. в продольном в направлении поперечном удельным Проводимость и направлении. сопротивлением металла, изоляционного покрытия определяется сопротивлением покрытия и диаметром. Зависимость от диаметра одинаковая в обоих случаях, поэтому в отношении указанных проводимостей диаметр D сокращается и в итоговой формуле (6) отсутствует. Полученные выше формулы применимы к однородным участкам (с постоянными параметрами D, δ, ρм, ρиз). Однако, рассматривая трубопровод кусочно-однородным, можно определить сопротивления ρиз вдоль трубопровода. 228 распределение переходного УДК 622.692.23 ОСНОВЫ ОБЕСПЕЧЕНИЯ ПОВЫШЕННОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ОБЪЕКТОВ ТРУБОПРОВОДНОГО ТРАНСПОРТА И.Ф. Кантемиров (доцент), УГНТУ, г. Уфа Повышение эффективности объектов трубопроводного транспорта (ОТТ), которая во многом предопределяется их пропускной способностью, является одной из важнейших и приоритетных задач экономики страны,. Пропускная способность ОТТ должна рассматриваться как комплексная характеристика, применяемых зависящая на всех от стадиях совершенства жизненного методов цикла и технологий, таких объектов: проектировании, строительстве и эксплуатации. Основной целью проведенных исследований являлось обеспечение безопасности эксплуатации ОТТ с повышенной пропускной способностью на основе разработки и внедрения усовершенствованных методов расчета на прочность, технологии сварки, прогнозирования остаточного ресурса и технического диагностирования. При этом были поставлены и решены следующие основные задачи: – анализ современного состояния и определение перспективных направлений обеспечения повышенной пропускной способности ОТТ; – разработка математических моделей физико-механических процессов повреждаемости базовых элементов ОТТ; – совершенствование методов расчета на прочность и оценки ресурса базовых элементов ОТТ с повышенной пропускной способностью, работающих под давлением коррозионных рабочих сред; – создание теоретических основ технологического обеспечения безопасности ОТТ с повышенной пропускной способностью. В работе получены следующие новые научные результаты: – базируясь на исследованиях эволюционно-дискретных процессов разрушения твердого деформируемого тела, обусловленных кинетикой и переходом различных структурных оболочек металла из одного термодинамического состояния в другое, предложено модифицированное 229 уравнение механической активации коррозии на всех этапах устойчивого упругого и пластического деформирования металла; – на базе данного уравнения усовершенствованны методы расчета на прочность и долговечность базовых элементов ОТТ с учетом коррозии; – на основе теории пластичности неоднородных тел выполнен уточненный анализ напряженного и предельного состояний наклонных мягких и твердых прослоек в составе базовых элементов ОТТ; – на основании данного анализа произведена оценка допускаемых (оптимальных) параметров механической неоднородности, обеспечивающих необходимую работоспособность и безопасность при статическом и циклическом нагружении базовых элементов ОТТ; – натурными исследованиями стальных труб доказана возможность задержки роста трещиноподобных повреждений после проведения испытаний на прочность повышенным давлением; – предложен и апробирован метод расчета полных диаграмм циклической повреждаемости базовых элементов ОТТ различной прочности в зависимости от остаточных напряжений, коэффициентов концентрации напряжений, характеристик цикличности нагружения, механической неоднородности сварных кольцевых швов и др.; – для сталей различных классов прочности установлены и описаны основные закономерности взаимосвязей между характеристиками трещиностойкости, пластичности и температурой испытаний. Выполненные исследования позволили разработать комплекс научнообоснованных методических рекомендаций по оценке и повышению ресурса безопасной эксплуатации ОТТ при различных условиях эксплуатации. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Кантемиров И.Ф. Научные основы обеспечения: Дисс. … д-ра техн. наук. – Уфа, 2012. – 379 с. 230 УДК 622.692.23.075.4 ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОКОНТАКТНЫХ ПОНТОНОВ ДЛЯ РВС. СУПЕРКОНСТРУКЦИОННЫЙ ТЕРМОПЛАСТ (ПОЛИФЕНИЛЕНСУЛЬФИД) М. Г. Каравайченко (профессор), А. Г. Фиданян (МСТ15-10-01), И.Н. Дильмиев (СТ-10), УГНТУ, г. Уфа Полипропилен имеет плотность 0,90 г/см3, что является наименьшим значением вообще для всех пластмасс, более твёрдый (стоек к истиранию), более термостойкий (начинает размягчаться при 140°C, температура плавления 175°C), почти не подвергается коррозионному растрескиванию. Полипропилен – водостойкий материал. Даже после длительного контакта с водой в течение 6 месяцев (при комнатной температуре) водопоглощение полипропилена составляет менее 0,5%, а при 60ºС – менее 2%. Пенополиуретан среди теплоизолирующих материалов обладает наиболее низким коэффициентом теплопроводности (l=0,022 Вт/м°С) и высокими гидроизолирующими свойствами (до 99% закрытых пор), позволяющими использовать его даже как кровельный материал. Пенополиуретан химически нейтрален к кислотным и щелочным средам. Класс горючести Г2. Пенополиуретан обладает высокой стойкостью по отношению к химическим соединениям. Фторопласт-4 инертный материал, полученный химическим путем. Он обладает высокой химической стойкостью и может эксплуатироваться в любой среде за исключением расплавов щелочных металлов, трехфтористого хлора и элементарного фтора. Полиэтилен - термопласт белого цвета, легко окрашивается во все цвета, тонкие листы прозрачны и бесцветны. Воскообразный на ощупь. Не чувствителен к удару, плохо склеивается. При повышении плотности возрастают жёсткость, предел прочности на разрыв, поверхностная твёрдость, температура начала размягчения (≅80 – 120°С). Полифениленсульфид (ПФС) является высокотехнологичным материалом из разряда, так называемых, суперконструкционных термопластов. Материал 231 быстро кристаллизуется (степень кристалличности ~ 50%). ПФС применяется в автомобильной и авиационной промышленности, машиностроении, нефтяной и газовой промышленности, электротехнике и электронике, светотехнике и т.д. Он успешно заменяет не только другие пластики, но, также, реактопласты и металлы. Практическое применение материала обеспечивается уникальным набором его свойств. Конструкционные марки полифениленсульфида содержат, помимо полимерной матрицы, стекловолокно (40-60%), минералы (50-60%) или стекловолокно и минералы вместе взятые (суммарно до 65%). УДК 622.692.4 КРИТЕРИЙ КАЧЕСТВА ИЗОЛЯЦИООНЫХ МАТЕРИАЛОВ ТРУБОПРОВОДОВ В.П. Климов (ГУП “ИПТЭР”), А.С.Глазков (ассистент), УГНТУ, г. Уфа Защита трубопроводов от коррозии является одной из актуальных проблем, которую в настоящее время решают известными методами: на наружной поверхности одновременно применяют защиту пассивную (изоляционное покрытие) и активную (поляризационный потенциал); на внутренней поверхности – ингибирование (его можно отнести частично к активной, частично к пассивной защите). В последние годы применяют также технологии формирования полимерных защитных оболочек на внутренней поверхности трубопроводов. Однако, как показывают результаты периодических обследований, коррозия продолжает развиваться как на внутренней, так и на наружной поверхности труб. Это вынуждает искать более эффективные методы защиты, технологии и материалы, отрабатывать новые решения. В первую очередь обращает на себя внимание неудовлетворительное состояние изоляционного покрытия участков магистральных газопроводов, находящихся в эксплуатации более 25 лет. Они, как правило, имеют пленочное изоляционное покрытие полевого нанесения. К настоящему моменту покрытие 232 изношено, местами полностью разрушено. Адгезия практически отсутствует, образовалось множество гофр и карманов под изоляцией. Под покрытием накапливается влага. В итоге приходится сильно завышать защитный ток, который быстро рассеивается в грунт. Это сказывается и на результатах диагностики покрытия методами электрометрических и магнитометрических измерений. При этом обычно за базу сравнения принимается средний показатель, а аномалиями считаются только участки, где потеря тока значительно больше среднего, несмотря на неудовлетворительный средний уровень потерь. Во-вторых, с потерей адгезии покрытия ускоряется коррозионное растрескивание под напряжением (КРН). Это явление в своё время не было предусмотрено нормами проектирования и строительства, практически не учитывается и современными нормами. Известно, что ускорению КРН способствуют высокий катодный потенциал, высокие механические напряжения, повышенная температура, вибрация. Есть мнение, что процесс КРН ускоряется от переключений режимов работы станций катодной защиты (СКЗ), а также пульсирующего “защитного” тока. Возможно, так называемая “интенсивная технология” обследования трубопроводов, сопровождаемая периодическими переключениями СКЗ, также способствует КРН. Анализ накопленных данных приводит к выводу, что реально затормозить этот процесс можно только восстановив изоляционное покрытие и обеспечив хорошую адгезию. Таким образом, закономерности общей коррозии и КРН различны, управляются разными механизмами. Это сильно обостряет проблему защиты и усложняет решение. Установлено, что применение труб с заводской трёхслойной изоляцией решает проблему не только от общей и язвенной коррозии на наружной поверхности, но и проблему защиты от КРН. Для этого необходимо полностью заменить участки трубопроводов с изношенным изоляционным покрытием. Но общая протяжённость таких трубопроводов так велика, что быстрая полная 233 замена практически невозможна. Следовательно, ещё долгое время будет востребована технология капитального ремонта с заменой изоляционного покрытия, которую придётся выполнять в полевых условиях. При этом нельзя совершать прежних ошибок, необходимо более тщательно подбирать предлагается учитывать материалы и технологии. При выборе изоляционных материалов следующие свойства, на которые раньше уделялось недостаточно внимания. 1). Адгезия изоляционного покрытия к поверхности трубы должна со временем не уменьшаться, как это происходит с большинством известных покрытий, а сохраняться, ещё лучше – увеличиваться. Этому требованию могут удовлетворять только такие материалы, которые способны образовать химические соединения с металлом труб. 2). Изоляционный материал должен обладать ингибирующим свойством. Для этого он должен образовывать дополнительную защитную пленку, более прочную и устойчивую, чем сам изоляционный материал (аналогично окисной пленке алюминия, защищающего алюминий). 3). Отрыв изоляционного покрытия от поверхности трубы должен происходить по когезионному механизму, при котором праймер остается на поверхности металла. Для этого у покрытия должен быть хотя бы один слой с меньшей прочностью по сравнению с адгезией. Практически это означает, что средний слой покрытия должен быть пластичным. 4). Изоляционный материал должен быть технологичным в полевых условиях, допускать применение механизированных технологий. 5). Требования к очистке поверхности трубопровода от старой изоляции и ржавчины должны быть практически реализуемы. Для этого остатки битума и ржавчины должны быть растворимы в праймере нового покрытия. 6). Материалы и технология нанесения должны допускать оперативный контроль на всех этапах жизненного цикла (подготовка трубопровода, материалов, нанесение, формирование покрытия, контроль после укладки в траншею и засыпки, а также в процессе эксплуатации). 234 В настоящее время рекламируется производителями множество видов изоляционных материалов с неизвестными новыми названиями, что затрудняет потребителям сделать правильный выбор. В такой ситуации предлагается проанализировать их качество по перечисленным выше признакам. Всем этим требованиям в комплексе удовлетворяет лента Лиам, использующая свойства мастики асмол. Находятся на стадии апробации ещё несколько аналогичных новых материалов. Лучшее из современных известных покрытий – заводская трехслойная изоляция удовлетворяет требованиям 1, 3, 6, но не удовлетворяет требованиям 2, 4, 5. УДК 621.643.001.24 ВЫБОР ПРИНЦИПА ИСПОЛЬЗОВАНИЯ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ В КАЧЕСТВЕ ОСНОВАНИЙ ЗДАНИЙ И СООРУЖЕНИЙ НЕФТЕПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ Н.И. Коновалов (доцент), Р.Ф. Гильметдинов (доцент), А.А. Бахтиярова (МСТ35-11-01), УГНТУ, г. Уфа Для обеспечения надежности и устойчивости грунтов оснований фундаментов за счет использования естественного холода применяются эффективные, надежные и экономичные устройства: - горизонтальные естественно-действующие трубчатые системы замораживания и температурной стабилизации грунтов - системы «ГЕТ»; - вертикальные естественно-действующие трубчатые системы замораживания – системы «ВЕТ»; - индивидуальные сезонно-действующие охлаждающие устройства – СОУ - термостабилизаторы. Для сооружений большой ширины – более 25 м должна применяется система «ГЕТ». Как правило, это производственные здания: гаражи, ангары, депо и др. Использование проветриваемых подполий для температурной стабилизации грунтов оснований для таких сооружений не обеспечивает сохранность температурного режима в основании. В этих случаях требуется 235 принудительное вентилирование воздуха даже при открытых и высоких подпольях высотой 2 м и более. При наличии в основании высокотемпературных пластично-мерзлых грунтов, прослоек талого грунта или оттаявшего в процессе эксплуатации следует использовать систему – «ВЕТ», которая позволяет равномерно заморозить грунты основания, как в плане, так и по глубине. Для нешироких зданий (шириной менее 25 м) необходимо использовать индивидуальные замораживающие сезонноохлаждающие устройства (СОУ) в сочетании с проветриваемым подпольем. Колонки СОУ должны быть установлены либо вертикально, либо наклонно под углом до 45°.Данные системы имеют много разновидностей и могут применяться как совместно, так и в отдельности, экономя до 50% капитальных вложений на нулевом цикле. Основными районами строительства зданий и сооружений на вечномерзлых грунтах по замораживанию и температурной стабилизации грунтов оснований, Ямбургское, являются Юбилейное, месторождения Заполярное, Уренгойское, Сандибинское и Медвежье, месторождение Хаканджинское близ Охотска, а также города Салехард, Надым и Мирный. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Применение сезонноохлаждающих систем при обустройстве Ямала. – А.П. Попов, В.А. Рябов, М.А. Бережной, А.А. Усачев. – // Потенциал №5, 2008. 236 УДК 004. 9:622.692.4.074 АНАЛИЗ ПРОГРАМНЫХ КОМПЛЕКСОВ ИСПОЛЬЗУЕМЫХ ДЛЯ РАСЧЕТА ТРУБОПРОВОДНЫХ КОНСТРУКЦИЙ М. Ю. Котов (ассистент), Ш. Ф. Халимов (БСТ-09-01) , Э. И. Шаймуратова (БСТ-09-01), УГНТУ, г. Уфа На сегодняшний день существует множество программ для решения задач расчета и оптимизации многопролетных балочных переходов трубопроводов, среди которых наиболее известными и часто используемыми являются: APM WinBeam, Ansys, GC.PipeLine, SCAD, СТАРТ. Проведен сравнительный анализ данных программ. SCAD(Structure CAD) – универсальный вычислительный комплекс, предназначенный для расчета объекта в целом. Это интегрированная система прочностного определить анализа и проектирования напряженно-деформированное конструкций, состояние позволяющая конструкций от статических и динамических воздействий, а также выполнить ряд функций проектирования элементов конструкций. Преимуществом данного ПО является высокопроизводительный процессор, позволяющий решать задачи неограниченной размерности в линейной и геометрически нелинейной постановке. Помимо статических расчетов, предусматривается рассмотрение различных видов динамических воздействий, таких как сейсмика, пульсация ветровой нагрузки, гармонические колебания, импульс и удар. Приложение GS.PipeLine предназначено для проектирования магистральных и промысловых нефтегазопроводов, трубопроводов сетей газоснабжения, нефтепродуктопроводов, и трубопроводов для транспортировки пластовых вод. Достоинством данной программы является автоматическое формирование переходов через железные и автомобильные дороги с учетом категории дорог, способа прокладки трубопровода (открытым методом, методом прокола или продавливания), направления и величины уклона защитного футляра, длины прямых участков трубопровода за защитным футляром и других условий. 237 Программная система СТАРТ предназначена для анализа и расчета прочности и жесткости трубопроводов различного назначения, имеющих произвольную конфигурацию в пространстве, при статическом и циклическом нагружении. В программе ANSYS при создании конечно-элементной модели использован метод твердотельного моделирования, при котором описываются геометрические границы модели, затем программа берет на себя генерацию сетки с узлами и элементами; размеры и форму элементов можно контролировать. Наличие встроенного алгоритмического языка APDL можно выделить как одно из основных достоинств программы ANSYS. С помощью APM WinBeam можно рассчитывать такие параметры как: реакции в опорах и заделках, распределение моментов изгиба и углов изгиба; распределение моментов кручения и углов кручения, деформаций, напряжений, коэффициента запаса усталостной прочности, поперечных и продольных сил; собственной частоты изгибных и крутильных колебаний. Основное отличие редактора системы APM WinBeam от традиционных графических редакторов состоит в наборе примитивов с которыми он оперирует. Таким образом, лучшим решением для расчета и оптимизации многопролетных балочных переходов трубопроводов будет использование программы GS.PipeLine, проектирования которая магистральных и предназначена промысловых специально нефтегазопроводов, для и позволяет учитывать все необходимые факторы, выполнять проектирование и расчет трубопроводов как на профиле трассы, построенном в масштабах от 1:1000 до 1:10000, так и на профилях переходов через искусственные и естественные препятствия, создаваемых в масштабах 1:200, 1:500 и 1:1000. 238 УДК 622.69-027.54 ВЗАИМОСВЯЗЬ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ ОБЪЕКТОВ МАГИСТРАЛЬНЫХ НЕФТЕГАЗОПРОВОДОВ И ИХ РЕЗЕРВИРОВАНИЯ М.Ю. Котов (ассистент), Ф. Р. Фаритов (ММД 31-10-01), И. З. Мухаметзянов (ГГ-09-01), УГНТУ, г. Уфа Обеспечение надежной работы магистральных трубопроводов (МТ) является одной из приоритетных задач, которая решается как на этапе проектирования, так и в процессе их эксплуатации [1]. Все методы повышения надежности оборудования принципиально могут быть сведены к следующим основным: резервирование; уменьшение интенсивности отказов элементов системы; сокращение времени непрерывной работы; уменьшение времени восстановления; выбор рациональной периодичности и объема контроля систем [1]. Резервирование – один из самых распространенных способов повышения характеристик надежности систем, в этом случае в конструкции заранее предусматривается замена неисправного элемента исправным [2]. Авторами рассматривался вопрос о рациональном резервировании системы, зависящей от допустимой массы, стоимости и габаритах, анализировалась надежность полученной системы. Одним из основных критериев качества системы является ее надежность. Система считается абсолютно надежной, если отказ от одного элемента не приводит к отказу всей системы. Реализация этого критерия на практике осуществляется путем поэлементного или поблочного резервирования. На рисунках 1–3 показаны зависимости выигрыша надежности при различных кратностях резервирования и способах резервирования. Сплошной линией на рисунках показаны кривые для случая резервирования с целой кратностью, пунктирной – резервирования с дробной кратностью [2]. 239 Рисунок 1 Выигрыш надежности: а – по вероятности отказа; б – по средней наработке до отказа; в – по интенсивности отказов Из анализа рисунка 1 вытекают следующие важные свойства резервирования [2]: 1. Интенсивность отказов резервированной системы всегда начинается с нуля независимо от интенсивности отказов нерезервированной системы. По мере увеличения времени эксплуатации системы, интенсивность отказов резервированной системы асимптотически стремится к интенсивности отказов нерезервированной системы. При резервировании с дробной кратностью интенсивность отказов резервированной системы при определенных значениях m и t может быть больше интенсивности отказов нерезервированной системы. Это означает, что система, у которой применено резервирование с дробной кратностью, может быть менее надежной, чем нерезервированная. 2. Выигрыш надежности по вероятности отказа тем больше, чем меньше интенсивность отказов нерезервированной системы, т.е. чем более надежная система резервируется. Это основное противоречие всякого резервирования. Оно приводит к тому, что для повышения надежности систем длительного использования необходима высокая кратность резервирования. 3. При схемной реализации любого резервирования, кроме скользящего, значительное увеличение массы системы приводит к менее значительному увеличению средней наработки до отказа. 240 Подводя итоги резервирования систем газо- и нефтеснабжения, можно отметить что сложность характера функционирования систем объясняется наличием огромного числа элементов (единиц оборудования, установок), которые могут разнообразием изменять способов свои характеристики включения и в процессе использования работы; элементов в технологических процессах, т.е. разнообразием управлений; случайными изменениями подачи продукта в транспортную сеть, спроса в узлах потребления и других условий функционирования; возможностью накапливать и расходовать запасы продукта в хранилищах, т.е. наличием временного резервирования; участием человека в принятии решений, многокритериальностью управлений. Модель функционирования системы должна отражать в более или менее упрощенном виде все эти особенности, т.е. содержать описание процесса смены состояний, входящих в систему объектов, процессов изменения внешних условий, способов управления режимом в аварийных ситуациях и способов управления запасами (их расходованием в период аварии и восполнением в послеаварийный период или в рамках какойлибо иной стратегии) [3]. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Обеспечение надежности магистральных трубопроводов / А.А. Коршак, Г.Е. Коробков, В.А. Душин, Р.Р. Набиев.- Уфа: ООО «ДизайнПолиграфСер-вис», 2000.- 170 с, табл. 26, ил. 41. 2 Острековский В. А., Теория надежности: Учеб. Для вузов / В.А. Острейковский. — М.: Высш. Шк., 2003. — с.: ил. 3 Сухарев М.Г., Ставровский Е.Р. Резервирование систем магистральных трубопроводов. - М.: Недра, 1987. - 168 с. 241 УДК 629.563.424 ИСПОЛЬЗОВАНИЕ МНОГОФУНКЦИОНАЛЬНОГО ЗЕМСНАРЯДА ПРИ ПРОИЗВОДСТВЕ РЕМОНТНЫХ И СТРОИТЕЛЬНЫХ РАБОТ НА ТРУБОПРОВОДАХ, ПРОЛОЖЕННЫХ В СЛОЖНЫХ ГИДРОГЕОЛОГИЧЕСКИХ УСЛОВИЯХ Р.И. Латыпова (ассистент), А.А. Бахтиярова (МСТ35-11-01), УГНТУ, г. Уфа Для работ, проводимых в сложных гидрогеологических условиях, обычно производятся дорогостоящие подводно-технические работы с использованием ручного труда водолазов. Поэтому одной из приоритетных задач является постоянный поиск новых эффективных научно обоснованных технологий строительства и ремонта трубопровода, новой техники и оборудования, позволяющих механизировать наиболее трудоемкие работы, улучшив при этом их качество и снизив себестоимость. Одной из таких технологий при строительстве и ремонте магистральных трубопроводов является применение многофункционального самоходного земснаряда. Многофункциональный самоходный земснаряд является комбинацией землечерпательной машины с обратным ковшом и землесосом и объединяет функции нескольких машин в одной и выполняет все виды работ на данном участке. Земснаряд может производить дноуглубительные работы с помощью обратного ковша или граблей. Он может удалять плавающую или укоренившуюся растительность, камни или мусор со дна водоема. С помощью обратного ковша можно построить специальные отводные зоны для откачивания пульпы, расположенные недалеко от береговой линии. Перед началом работ по откачиванию пульпы часто приходится с помощью обратного ковша чистить дно водоема. С помощью режущего землесоса и ковша-насоса земснаряд может производить откачивание твердого материала по трубопроводу к месту слива, которое может располагаться на удалении 1,5 км. При выполнении драгирования методом всасывания грунт смешан с большим количеством воды, до 80-90 % от общего объема. В отводной зоне твердые вещества отделяют от 242 воды, поэтому при проведении дноуглубительных работ методом всасывания необходимо тщательно спланировать весь процесс, начиная с откачивания пульпы и заканчивая выделением из пульпы твердых веществ и перемещением чистой воды после сепарационного процесса. С помощью земснаряда в водоемах можно устанавливать сваи. Данная технология позволяет укрепить береговую линию и делает возможным установку свай на значительном расстоянии от берега. Земснаряд не причиняет вреда природе. Благодаря его многофункциональности все работы на участке можно выполнить с помощью всего лишь одной машины. Теперь нет необходимости в использовании сразу нескольких однофункциональных машин, таких, например, как однофункционального всасывающего земснаряда, экскаватора на понтонах, буксира или других вспомогательных судов, служащих для фиксации земснаряда на воде. Таким образом, земснаряд предлагает экономичное качественное решение для различных восстановительных работ в разнообразных водных условиях. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Об использовании многофункционального земснаряда. – В.П. Скабуль, С.А. Самойленко.– // Трубопроводный транспорт нефти №4, 2009. 243 УДК 622.692.23:004 МОДЕЛИРОВАНИЕ УТЕЧКИ ПРОДУКТА В РЕЗУЛЬТАТЕ ОСЛАБЛЕНИЯ ЗАТВОРА НА АЛЮМИНИЕВОМ ПОНТОНЕ РЕЗЕРВУАРА В СИСТЕМЕ ГИДРОДИНАМИЧЕСКОГО АНАЛИЗА FLOWVISION И.Э. Лукьянова (профессор), К.И.Александров (МСТ-33-12), УГНТУ г. Уфа Важную роль при хранении нефти и нефтепродуктов в нефтегазовой отрасли играет борьба с сокращением потерь от больших и малых дыханий. Количество потерянного продукта зависит от многих факторов и в целях его сокращения необходимо рассмотрение каждой конкретной ситуации. С этой целью была разработана и рассмотрена расчетная модель стального вертикального резервуара с понтоном. Температурные колебания наружного воздуха, воздействие солнечной радиации приводит к испарению лёгких фракций и повышению давления в газовоздушном пространстве под понтоном. В случае повышения давления под понтоном уменьшается глубина его погружения с последующим выбросом паров в атмосферу. При этом понтон испытывает знакопеременные нагрузки. Разрушения или деформации составляющих частей понтона могут свести эффективность применения понтона к нулю, и вероятные потери могут превысить потери в резервуаре, оснащенным обычной дыхательной арматурой, многократно. В теории надежности под отказом понимают событие, заключающееся в полной или частичной утрате объектом работоспособности. Основное назначение понтона – сокращение потерь от испарения, поэтому под отказом плавающего открытия понимают полную или частичную утрату им функции сокращения потерь. Для резервуаров с понтоном требования геометрии неизбежно должны быть строгими, т.е. нормативные значения отклонений не подлежат ревизии. Но уже единственное отклонение от нормы значительно повышает возможность аварийной ситуации [1]. С учетом возникающих 244 опасностей при данном виде аварий можно убедиться, что актуальными являются любые попытки повысить надежность плавающего покрытия. В данной работе рассмотрена ситуация, при которой произошло ослабление уплотняющего затвора понтона, в результате чего произошла утечка хранимого продукта на настил понтона, что ухудшению характеристик его остойчивости. в итоге привело к Уплотняющий затвор обеспечивает герметизацию кольцевого зазора между понтоном и стенкой резервуара, но исследования течения в малом зазоре при помощи численных методов затруднены из-за возможных ошибок дискретизации. В программном пакете FlowVision используется подход Эйлера к решению уравнений динамики жидкости в областях с подвижными границами. Для того чтобы учесть движение границы на неподвижной сетке, применяется специальный прием, основанный на выполнении законов сохранения. Он обеспечивает абсолютную устойчивость и консервативность интегрирования уравнений движения жидкости при произвольном движении твердых тел или подвижных границ. В использованном программном пакете существует модель зазора, специально созданная для аккуратного разрешения малого зазора, когда простое дробление сетки неприемлемо. В расчетной модели резервуара с понтоном из алюминиевых сплавов, в полно-объемной постановке задачи, присутствуют как “крупные” ячейки для описания развития течения в резервуаре в целом, так и “мелкие” - в зоне зазора. Такая “разномасштабная” расчетная модель, как правило, имеет высокую размерность (общее количество расчетных ячеек), что предъявляет повышенные требования к ресурсам компьютера. Необходимо исследовать возможность упрощения модели для применения данного метода при анализе причин отказов и преждевременного выхода из строя понтонов и дальнейшего формирования перечня требований, предъявляемых к ним. 245 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. В.П. Рябинин, Ф.М. Мустафин , И.Э. Лукьянова. Возможности повышения эксплуатационной надежности вертикальных стальных цилиндрических резервуаров с понтонами // Нефтегазовое дело. – 2007. – Т. 5, №1. – С. 133-140. УДК 622.692. 23 СОВРЕМЕННОЕ СОСТОЯНИЕ ПРОБЛЕМЫ НАДЕЖНОСТИ АЛЮМИНИЕВЫХ ПОНТОНОВ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ И.Э. Лукьянова (профессор), И.Н. Якшибаев, УГНТУ, г. Уфа Для сокращения потерь нефти и нефтепродуктов от испарения c поверхности жидкости в стальных вертикальных резервуарах часто используют понтоны [1]. Алюминиевые понтоны обычно представляют собой круглую мембрану. Для создания плавучести мембрану снабжают по контуру бортиком или устраивают кольцо из отдельных герметичных коробов. Если мембрана имеет бортик, то ее усиливают радиальными и кольцевыми ребрами. В настоящее время большинство нефтеперерабатывающих заводов и нефтяных компаний применяют различные типы понтонов из алюминиевых сплавов, отечественного и зарубежного производства, но растущее количество претензий к эксплуатационной надежности используемых конструкций показывает, что процессы, происходящие в стальных цилиндрических резервуарах с понтоном при хранении различных типов нефтепродуктов недостаточно изучены. Алюминиевые понтоны типа «Альпон» представляют собой чашу, плавающую с помощью поплавков на поверхности хранимого продукта вверх дном, так что стенки чаши погружены в продукт, а между поверхностью продукта и дном чаши имеется пространство, заполненное парами хранимой жидкости. Конструктивно понтон включает в себя периферийную юбку, поплавки, балки, настил, опорные дополнительное оборудование. 246 стойки и различное основное и Некоторые авторы считают, что конструкция алюминиевых понтонов с поплавками является неэффективной, так как давление паров под ковром понтона гораздо больше, чем может выдержать легкий алюминиевый понтон. Предлагают использовать понтоны, лежащие на зеркале нефтепродукта, при этом наличие допускается газо-воздушного только для пространства нефтепродуктов и под настилом понтона продуктов промежуточной переработки нефти с низким давлением насыщенных паров и температурой вспышки от 30 оС до 61оС [2]. Преимуществами резервуаров с понтонами являются: защита продукта и самого плавающего покрытия от атмосферных осадков как в зимнее, так и в летнее время; значительное уменьшение потерь от испарения; снижение ремонтных расходов, поскольку отпадает необходимость в дренаже; легкость применения на действующих резервуарах. Но в процессе эксплуатации установлено, что возможно заклинивание металлических понтонов, перекосы, что, в свою очередь, приводит к крупным авариям (падению понтонов наоткачиваемый продукт с возникновением теплового эффекта, приводящего к пожарам). Таким образом, повышение работоспособности алюминиевых понтонов стальных вертикальных резервуаров является ключом к решению проблемы эксплуатационной надежности последних. Это требует всестороннего изучения протекающих внутри стальных вертикальных резервуаров процессов, их влияния на поведение понтонов. Для этого с помощью программы для гидрогазодинамических расчетов FlowVision разработана математическая модель, изучение которой позволит обоснованно усовершенствовать конструкцию используемых в настоящее время алюминиевых понтонов стальных вертикальных резервуаров. 247 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Резервуары для нефти и нефтепродуктов: том 1. Конструкции и оборудование / Ф.М. Мустафин, Р.А. Жданов, М.Г. Каравайченко, Ф.Ш. Шаяхметов, Д.А. Бондарчук, И.Э. Лукьянова. – С.: Недра, 2010. – 480 с. 2. Волчков А.Р., Старчевой И.С. Понтоны для резервуаров вертикальных стальных // Обеспечение промышленной безопасности при эксплуатации резервуаров и резервуарных парков: материалы консультационно- методического семинара /редкол.: Н.Х. Абдрахманов и др. – Уфа: Изд-во УГНТУ, 2011. – С. 109-120. УДК 622.692.4.053:550.34.06 УСТАНОВКА И МЕТОДИКА ПРОВЕДЕНИЯ ДИНАМИЧЕСКИХ ОПЫТОВ, ПРИ ПРОКЛАДКЕ ТРУБОПРОВОДА В СЕЙСМИЧЕСКИ ОПАСНЫХ ЗОНАХ Наваррете Дуэньас Д.Х., (аспирант), УГНТУ, г. Уфа В настоящее время многие вопросы сейсмостойкости исследуются с применением систем относительно простых воздействий (импульсных, гармонических, полугармонических и других), отвечающих их временным и амплитудным параметрам, исходному сейсмическому воздействию на рассматриваемое сооружение. В Уфимском государственном нефтяном техническом университете была сконструирована и изготовлена установка по исследованию колебания трубопровода под действием динамических воздействий. Установка (рисунок 1) представляет собой деревянный ящик 9, усиленный металлическими связками длиной 210см, шириной 80см и высотой 40см, в котором размещена стальная труба 1, длиной 200см, диаметром 140мм, с толщиной стенки 8мм, под трубопровод послойно устанавливались упругопластичные элементы. Схема опытной установки изображена на рисунке 1. 248 Рисунок 1 – Принципиальная схема экспериментальной установки: 1 - трубопровод, 2 - упругопластичный элемент, 3 - грунт, 4 – пластина, 5 - грунт засыпки (щебень), 6 - рычаг, 7 - опора, 8 - вибратор, 9 - деревянная коробка, 10 - датчик 1, 11 - датчик 2, 12 - датчик 3, 13 - датчик 4 Эксперимент состоял в измерении параметров вибрации трубы 1 и металлической пластинки 4, расположенной внизу установки, вибропреобразователями (датчиками) BK-310A 10 (в центре трубы), 11 (на правом конце), 12 (на левом конце), 13 (на пластинке), при этом колебания грунта возбуждались вибратором 8, который устанавливался на конце рычага 6. Рычаг был изготовлен с целью увеличения силы удара по пластине 4. Измерения и анализы поступающих из датчиков сигналов проводились многоканальным прибором Диана-8. Обработка показаний на компьютере осуществлялась с помощью программы Атлант Для сравнения результатов опыты проводились с 1,3,5 слоями, без них, а также с чередованием воздушных прослоек, толщина каждого слоя равна 8мм, длина равна длине трубопровода. Траншея изготавливалась с пологими откосами, углы которых составляли 35°, с использованием щебня в качестве грунта засыпки. На рисунке 2 представлено изменение виброускорения в зависимости от количества слоев упругопластичных элементов. Аналогично получились результаты виброскорости и виброперемещения в том числе и с чередованием воздушных прослоек. 249 1 – по центру трубы; 2 – на правом конце трубы; 3 – на левом конце трубы Рисунок 2 - Изменение виброускорения в зависимости от количества слоев упругопластичных элементов Экспериментальные исследования показали, что значения параметров вибрации трубопровода (виброускорение, виброскорость и виброперемещение) при наличии упругопластичных элементов значительно уменьшаются. Чем большее количество слоев укладывается под трубопровод, тем меньше значения указанных параметров. Результаты данного эксперимента дают основание считать что, для компенсации нагрузок и демпфирования колебаний трубопровода во время землетрясения, необходимо укладывать упругопластичные элементы в траншею под трубопровод. Исходя из практической и экономической целесообразности, рекомендуется укладывать упругопластичные элементы с чередованием воздушных прослоек. 250 УДК 622.692.4.053:550.34.06 УСТАНОВКА И МЕТОДИКА ПРОВЕДЕНИЯ СТАТИЧЕСКИХ ОПЫТОВ, ПРИ ПРОКЛАДКЕ ТРУБОПРОВОДА В СЕЙСМИЧЕСКИХ РАЙОНАХ Наваррете Дуэньас Д.Х. (аспирант), УГНТУ, г. Уфа Как известно, степень защемления трубопровода, зависит от многих факторов (характеристик грунта, высоты засыпки, продолжительности службы и диаметра трубопровода). Результаты экспериментов, позволяющие оценить степень защемления трубопроводов в грунте и характер передачи трубопроводу деформаций, развивающихся в грунтовой толще, дают основание считать, что высокие сейсмические ускорения частиц грунта (скорости и деформации грунтового массива) часто не полностью передаются трубопроводу: чем слабее грунт и чем меньше степень защемления трубопровода в окружающем грунтовом массиве, тем менее активно трубопровод вовлекается в колебательный процесс (в тех случаях, когда грунт — источник колебаний). Поэтому при назначении расчетных сейсмических воздействий на трубопровод следует учитывать некоторое снижение передаваемых трубопроводу инструментально определенных или рассчитанных сейсмических ускорений, скоростей или деформаций в исследуемом грунтовом массиве. В Уфимском государственном нефтяном техническом университете была сконструирована и изготовлена установка по исследованию сопротивления грунта вертикальным перемещениям. Схема опытной установки изображена на рисунке. 1. 251 Рисунок 1. Принципиальная схема экспериментальной установки: 1 – труба; 2 – грунт; 3 – груз; 4 – трос; 5 – блок; 6 – подушка; 7 – грунт засыпки; 8 – металлический лоток Установка представляет собой сварной металлический ящик, в котором размещена труба диаметром 110 мм, высота траншеи составляет при ширине B = 16,5 см, а высота засыпки грунта = 21см = 10 см; угол откоса (y) при разных испытаниях, c различными видами грунтов составляет y1 = 26°, y2 = 35°, y3= 45°. Постоянное поперечное усилие передавалось с помощью грузов, при этом опыт прекращался, когда усилия, которые прикладывались к трубопроводу, достигали максимального значения, в результате чего труба приподнималась и оказывалась вне траншеи. В таблице 1 приведены результаты экспериментов при разных испытаниях. Таблица 1. Результаты испытаний Грунт Торф Песок Гравий Щебень Гравийный песок γ , кН/ 8,2 25,3 21 22,9 27,5 ϕ, градус 28 36 35 45 40 С, кПа 0,5 0 1 2 1 Уклон откоса Нагрузка, кг/с 26⁰ 12,85 20,5 24,5 26,2 30,5 35⁰ 14,85 25,55 39,25 41,2 45,25 45⁰ 15,85 28,55 45,55 53,25 58,25 На рисунке 2 представлен график зависимости уклона откоса от поперечной силы при разных испытаниях. 252 Рисунок 2. Зависимость уклона откоса от поперечной силы при разных испытаниях. Вывод: Чем меньше степень защемления трубопровода в окружающем грунтовом массиве и угол откоса траншеи, тем меньше усилия должно оказываться на трубу, чтобы она оказалась вне траншеи. УДК 622.692.4.073.3 МОДЕЛИРОВАНИЕ ТРУБОПРОВОДА ПРИ ПРКЛАДКЕ В ТРАНШЕЮ С УПРУГОПЛАСТИЧНЫМИ ЭЛЕМЕНТАМИ Наваррете Дуэньас Д.Х., (аспирант), УГНТУ, г. Уфа Согласно методике оценки несущей способности подземных магистральных трубопроводов в сейсмически опасных зонах, предложенной Е.В. Андреевой, для расчета величины давления грунта на оболочку трубопровода при сейсмическом воздействии, направленного по нормали к упругой оси трубопровода, было предложено использовать следующую зависимость 1. ,где 253 [1] - объем грунта, действующего на трубопровод при ( перемещениях, м; трубопровода, м; - диаметр трубопровода, м; вертикальных - длина участка глубина перемещения грунта, м) - средняя плотность грунта в естественном залегании, кг/ - сейсмическое ускорение, м/ ; - параметр затухания процесса перемещения грунта, зависящий от его диссипативных свойств, ; ⍵ - преобладающая частота колебаний грунта в сейсмограмме, ; - продолжительность землетрясения, сек; - площадь контактной поверхности трубопровода с грунтом, м; (диаметр трубопровода, м; - длина участка трубопровода, м) Колебания грунта при землетрясении задаются программно, путем многократного воздействия грунта на оболочку подземного трубопровода, с периодом колебаний грунтового массива 7 секунд. В программе Ansys cмоделирован фрагмент трубопровода с различным диаметром (720, 820, 1220 и 1420мм) с упругопластичными элементами под ним, при этом проведены расчеты распределения напряжения в трубопроводе под действием сейсмических сил, направленных по нормали к продольной оси трубопровода. Размер каждого слоя упругопластичного элемента составляет 10 см. Расчеты сделаны с 1,3,4,5,6 слоями, а также без них. Для расчета конструкции выбрали трубопровод из стали марки 12Г2СБ. Расчетное предельно-допустимое напряжение для данной стали составляет 271,4 МПа. На рисунке 1 представлены результаты распределения напряжений на трубопровод 1420мм с 1 слоем упругопластичных землетрясении 9 баллов. 254 элементов, при Рисунок 1. Распределения напряжений на трубопровод диаметром 1420мм с 1 слоем упругопластичных элементов На рисунке 2 представлены результаты расчетов в зависимости от диаметра трубы и количества упругопластичных элементов. Рисунок 2. Максимальные напряжения на трубопровод при землетрясении силой в 9 баллов, в зависимости от диаметра трубы и количества упругопластичных элементов 1 - без упругопластичных элементов; 2 - с 1 слоем; 3 - с 3 слоями; 4 - с 4 слоями; 5 - с 5 слоями; 6 -с 6 слоями Результаты данного анализа дают основание считать что, для компенсации нагрузок и демпфирования колебаний трубопровода во время землетрясения, необходимо укладывать траншею под трубопровод. 255 упругопластичные элементы в УДК 62-771 СПОСОБ УКЛАДКИ ПОДВОДНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ Ф.М. Мустафин (профессор), Н.В. Абдуллин (доцент), Т.Р. Мустафин (ассистент), УГНТУ, г. Уфа Предлагаемый способ укладки подводного трубопровода и устройство для его реализации относятся к строительству трубопроводов и предназначены для протаскивания трубопровода через кожух большего диаметра, ранее уложенный по дну водоема. Устройство снижает силы трения по площади контакта наружной поверхности трубопровода и стенкой кожуха и уменьшает тяговое усилие, необходимое для протаскивания. Способ укладки осуществляется путем создания в головной части подготовляемого к протаскиванию трубопровода герметичной области избыточного давления воздуха-ресивера, которая в процессе протаскивания и заполнения внутренней полости трубопровода водой из предварительно наполненного ею кожуха обеспечивает плавучесть головной части трубопровода. После пересечения головной частью трубопровода минимальной вертикальной отметки подводного перехода воздух из ресивера стравливают в трубопровод, за счет чего, путем вытеснения воды, образуется воздушная пробка, создающая дополнительную подъемную силу, и не препятствующая дальнейшему заполнению трубопровода водой в процессе протаскивания. Схема процесса протаскивания трубопровода 256 УДК 622.692.4 УВЕЛИЧЕНИЕ ОСТОЙЧИВОСТИ ПОНТОНОВ ПРИ ВЫПОЛНЕНИИ ЗЕМЛЯНЫХ РАБОТ НА ПОДВОДНЫХ ПЕРЕХОДАХ ТРУБОПРОВОДОВ Ф.М. Мустафин (профессор), Э. Р. Абсалямов (БСТ-11-03), А. Р. Ульмаскулов (МТ-09-01), А.Р. Юсупов (СТЗ-06), УГНТУ, г. Уфа Для выполнения земляных работ в створах подводных переходов трубопроводов применяются экскаваторы, установленные на понтонах. Как показывает практика, это наиболее эффективный способ рытья подводных траншей с глубиной водоема до 10м в русле рек, озер, на болотах третьего типа, а также в прибрежных районах морских шельфов с глубиной до 15м. Основным способом обеспечения остойчивости понтона при работе экскаватора является применение тросовых оттяжек, закрепленных на берегу или к бульдозерам, а в отдельных случаях применяются якоря. Основным недостатком данного способа является сложность установки, регулировки натяжения тросов и управляемости при недостаточном обеспечении остойчивости и малой производительности из-за частых остановок. Для повышения остойчивости понтона (2) предлагается использовать балансировочную систему, состоящую из следующего навесного оборудования: четырех емкостей (3), высокопроизводительного компрессора (6), ресивера (5), соединительных труб, быстродействующих клапанов (4) и автоматической системы управления креном понтона (7) (рис. 1). В равновесном состоянии балластные ёмкости заполнены наполовину. Принцип работы балансировочной системы следующий. При выполнении земляных работ экскаватором (1) в процессе копания происходит увеличение нагрузки вперед и наклон понтона вперед. Для снижения крена понтона срабатывают клапана, и вода из передних ёмкостей под давлением сжатого воздуха перекачивается в задние ёмкости и понтон уравновешивается. В процессе поворота стрелы экскаватора вместе с грунтом в сторону для выгрузки, появляется крен понтона в эту же сторону. Происходит срабатывание 257 соответствующих клапанов, и вода из ёмкостей перекачивается в ёмкости противоположной стороны, ликвидируя крен понтона. Балластные ёмкости могут устанавливаться как внутри понтона, так и снаружи. Другой вариант балансировочной системы может состоять из следующего оборудования: 4 высокопроизводительных насосов, 8 обратных клапанов, труб и системы управления. На представленную систему подана заявка на изобретение. Рис. 1 – Балансировочная система понтона УДК 622.692.4.004.6 ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ УПРУГОИЗОГНУТОГО УЧАСТКА ТРУБОПРОВОДА Ф.М. Мустафин (профессор), А.А. Бахтигареев (аспирант), Р.Р. Магданов (БСТ-09), УГНТУ, г. Уфа На напряжения в зоне выпуклости и вогнутости трубопровода в значительной степени влияют величины их поперечных перемещений, вызванные изменением рабочего давления и перепадом температуры перекачиваемого продукта. Продольные усилия, недоучтенные на стадии проектирования, при неблагоприятных условиях эксплуатации трубопровода могут в дальнейшем привести к его разрушению. Первостепенной задачей в настоящее время является повышение эксплуатационной надежности упругоизогнутых участков трубопроводов путем снижения продольных усилий, действующих на трубопровод и снижения напряжений, возникающих в теле трубы. В 258 данной работе приведены аналитические расчеты НДС на вогнутом участке трубопровода, расчеты с помощью пакета программ АРМ WinMachine и ANSYS, сделан анализ полученных результатов между расчетными методами и представлены способы обеспечения устойчивости упругоизогнутого участка магистрального газопровода (МГ) путем его защемления с двух сторон, а также путем стабилизации нижней части вогнутого участка трубопровода стабилизатором из бетонного монолитного блока. Защемление трубопровода радиусом изгиба 1200 м, толщиной стенки трубы 25 мм, диаметром 1220 мм с двух его концов при перепаде температур ∆t=70 ˚ способствует уменьшению продольных напряжений в 1,5 раза по сравнению с напряжениями без защемления (σпр=432,5 Мпа). В данном случае продольные напряжения будут равны σпр.защ.дв.=333,15 Мпа. При стабилизации МГ в нижней точке σпр.защ. ниж.=321,11 Мпа. Рисунок 1. Рисунок 2. Защемление трубопровода: Совмещенный график зависимости а – с двух концов; продольных напряжений: 1 – с б – в нижней точке вогнутого защемлением в нижней точке МГ, 2 участка – с защемлением с двух концов МГ, 3 – без защемления МГ 259 УДК 622.692.4.074.2 РАСЧЕТ УСТОЙЧИВОСТИ ТРУБОПРОВОДА НА УЧАСТКЕ ПОДВОДНОГО ПЕРЕХОДА Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-01), Э.Р.Абсалямов (БСТ-11), УГНТУ, г. Уфа Большинство подводных участков трубопроводов на переходах через водные преграды теряют устойчивость и выходят из проектного положения или в период испытаний, или в первый год эксплуатации, или после длительной эксплуатации и частых остановок перекачки. Напрашивается вывод, что при проектировании таких участков недоучтены какие-то силы, вызывающие потерю устойчивости. Не будем в данной работе рассматривать естественные русловые процессы, вызывающие оголение подводных участков трубопроводов. При проектировании подводных переходов выполняют проверку условия устойчивости против всплытия, методика которой отражена во многих нормативных документах. Данное условие устойчивости заключается в проверке неравенства: - суммарная расчетная нагрузка на трубопровод, действующая где вверх (выталкивающая сила воды, нагрузка от упругого отпора при свободном изгибе трубопровода, воздействия гидродинамического потока воды), Н; - суммарная расчетная нагрузка, действующая вниз (вес трубопровода: вес металла трубы, изоляции, футеровки, вес балластировки), Н; - коэффициент надежности устойчивости положения трубопровода против всплытия. Также при проектировании подводных трубопроводов проверяют условие устойчивости трубы против смятия под действием внешнего гидростатического давления воды. Однако в нормативно-технической документации отсутствует расчет подводного перехода трубопровода 260 на устойчивость от воздействия продольных сил S. Дело в том, что после сооружения подводного перехода трубопровода к нему присоединяют береговые участки магистрального трубопровода, вследствие чего на него начинает воздействовать продольное усилие, которое определяется температурным перепадом, а во время испытаний и после введения трубопровода в эксплуатацию и изменением давления. Поэтому необходима проверка условия устойчивости подводного перехода трубопровода от действия продольной силы, которое выражается неравенством . Расчеты продольных сил S отражены в нормативно-технической документации. В работе рассмотрены 4 метода расчета и общей устойчивости подводного перехода трубопровода: методы Бородавкина П.П., Айнбиндера А.Б., Ясина Э.М. и методика СТО Газпром 2-2.1-249-2008. При этом учтены некоторые особенности прокладки подводного перехода трубопровода: - на всем участке подводного перехода на трубопровод действует выталкивающая «архимедова» сила, вес трубопровода и балластировки уравновешивают данную выталкивающую силу; - характеристики грунта определяются с учетом 100%-ой влажности; - на грунт, также как и на сам трубопровод с балластировкой, действует выталкивающая «архимедова» сила; - на продольное подводный усилие, переход которое трубопровода отличается от действует эквивалентное продольного усилия на прямолинейном участке магистрального трубопровода (береговые участки) на некоторую величину, определяемую компенсирующей способностью упругоизогнутого участка трубопровода. По полученным результатам сделан вывод о необходимости выполнения проверки условия устойчивости подводного перехода трубопровода от действия продольной силы. Например, для подводного перехода газопровода с параметрами: категория трубопровода –I, район прокладки – Ленинградская область, 261 мм, δ=14 мм, р=6,3 МПа, =15°, м, мм, грунт засыпки – песок, , мм, , , , , одиночные чугунные кг, N=1130шт, S=6,511 МН. кольцевые грузы массой Условие устойчивости: - по методу Бородавкина П.П.: условие выполняется - по методу Айнбиндера А.Б.: условие не выполняется - по методу Ясина Э.М.: условие выполняется - по методике СТО Газпром 2-2.1-249-2008: условие не выполняется Таким образом, нельзя достоверно утверждать, что устойчивость трубопровода на переходе обеспечена. Расчеты, выполненные по методике СТО Газпром 2-2.1-249-2008, показывают необходимость установки дополнительных одиночных чугунных кольцевых грузов в количестве 270 шт., что приводит к значительному удорожанию проекта. Другим способом снижения является напряженно-деформированного применение S-образных состояния компенсаторов и по продольных патенту сил №95059, устанавливаемых на пойменных или береговых участках в зависимости от длины перехода. По результатам исследований подана заявка на изобретение. 262 УДК 622.692.4.053:532.5 ГИДРОДИНАМИЧЕСКОЕ И ГАЗОДИНАМИЧЕСКОЕ ВОЗДЕЙСТВИЕ ПОТОКА ПЕРЕКАЧИВАЕМОГО ПРОДУКТА НА ТРУБОПРОВОД Ф.М. Мустафин (профессор), Р.Р. Абзгильдин (МСТ34-11), В.М. Файрузов (СТ-07-01) , УГНТУ, г. Уфа На участках поворота оси трубопровода при перекачке по нему продукта возникает гидродинамическое или газодинамическое воздействие потока продукта на трубопровод. Данное явление обусловлено центробежным ускорением. Гидродинамическое или газодинамическое воздействие направленно вверх и стремится сместить трубопровод из проектного положения на участках поворота оси трубопровода в вертикальной плоскости, а в особенности на участках выпуклостей (имеет место быть на участках трубопровода выше переломных точек B и C, рисунок 1). Рисунок 1 – Расчетная схема. Величина силы гидродинамического или газодинамического воздействия определяется по формуле: где - угол поворота оси трубопровода, град; - внутренний диаметр трубопровода, м; 263 - плотность перекачиваемого продукта, кг/м3; - средняя скорость потока продукта в трубопроводе, м/с. Вертикальная гидродинамического перекачиваемого составляющая или продукта величины расчетной газодинамического на трубопровод интенсивности воздействия , которую потока необходимо учитывать в расчетах на устойчивость трубопровода, определяется по формуле: где – угол отклонения силы от вертикали, град; - радиус поворота оси трубопровода, м; - коэффициент надежности по нагрузке от веса продукта. Пример: результаты расчета для конкретного участка нефтепровода с мм, δ=14 мм, мм, =15°, 3,5 м/с, : Результаты расчета для конкретного участка газопровода с мм, =15°, мм, δ=14 мм, 30 м/с, : По результатам исследований подана заявка на изобретение. УДК 622.692.4.053 СТАБИЛИЗАТОР ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА Ф.М. Мустафин (профессор), Терехов Д.А. (МСТ-33-11), В.М. Файрузов (СТ-07-01) , УГНТУ, г. Уфа Стабилизатор предназначен для снижения изгибающих моментов и НДС и повышения надежности эксплуатации сложных участков трубопроводов за счет исключения возможности продольных перемещений. Стабилизатор состоит из железобетонного блока 1, муфтовых, бандажных, хомутовых или 264 других соединений 2, установленных на основном трубопроводе 3, перед тройниковым узлом 4, к которому примыкает отвод 5. Стабилизатор продольных перемещений трубопровода устанавливают в непосредственной близости от отводов и байпасных линий, на упругоизогнутых участках, на горизонтальных и вертикальных поворотах, вогнутых и выпуклых участках трассы, перед переходами через водные преграды, на береговых переходах с наземной к морской укладке. Рисунок 1 – Схема установки стабилизатора продольных перемещений трубопровода Параметры стабилизатора и их количество подбирают по выполнению условия: где – эквивалентное продольное усилие от перепада давления в трубопроводе и температуры, Н; – количество стабилизаторов, установленных друг за другом; – пассивный отпор грунта, Н; – трение поверхности стабилизатора о грунт, Н; – ширина стабилизатора, м; , , – удельный вес (Н/м3), угол внутреннего трения (град) и сцепление грунта (Па) соответственно; 265 – высота от нижней поверхности стабилизатора до поверхности грунта, м; - высота от верхней поверхности стабилизатора до поверхности грунта, м. По результатам исследований получено положительное решение по заявке №2011146003/06(068865) о выдачи патента на полезную модель. УДК 622.692.4.076(204.1) СПОСОБ ЗАСЫПКИ ПОДВОДНОГО ТРУБОПРОВОДА Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-10),УГНТУ, г. Уфа В практике трубопроводного строительства широко используется траншейный метод сооружения подводного перехода трубопровода. При данном методе уложенного в прокладки используют стандартные подводную траншею трубопровода: способы засыпки последовательное рефулирование грунта земснарядами по пульпопроводу, или сброс грунта саморазгружающимися шаландами, или сброс грунта из барж путем выгрузки его грейфером, или перекачивание грунта из барж. Недостатком данного метода засыпки подводного трубопровода является то, что засыпка ведется последовательно, а грунт, попадая в воду, вызывает увеличение удельного веса воды с до удельного веса пульпы, которая доходит до значения . Вследствие чего возрастает выталкивающая сила, трубопровод поднимается, и после завершения засыпки оказывается выше проектной отметки. Данная проблема широко распространена при засыпке протяженных участков трубопроводов, например, морских. Указанная проблема решается, если засыпку трубопровода производить перемычками протяженностью и расстоянием между ними в порядке, указанном на рисунке 1. Значения величин и L получают расчетным путем. Ограничение по протяженности перемычки в метров (примерно 30-50 метров) обеспечивает отсутствие возможности всплытия трубопровода в начальный 266 период засыпки, а сами перемычки (№1) не дают возможности трубопроводу всплыть при дальнейшей засыпке последующих участков (№2-№3) между перемычками. Также возможен второй вариант способа засыпки подводного трубопровода, который заключается во временной установке на период проведения работ по засыпке трубопровода железобетонных или металлических пригрузов 2 на забалластированном трубопроводе 1 на расстоянии k между ними, как представлено на рисунке 2. После окончания работ по засыпке трубопровода железобетонные или металлические пригрузы 2 демонтируются, т.е. их применение носит многоразовый характер, тем самым удорожание проведения работ по засыпке не значительно. Размеры железобетонного или металлического пригруза (a, b, c, R, R1, R2), а также расстояние между ними k определяются расчетами. По результатам исследований подана заявка на изобретение. Рисунок 1 – Порядок засыпки подводного трубопровода. Рисунок 2 – Схема установки железобетонных или металлических пригрузов при засыпке подводного трубопровода. 267 УДК 622.692.4.053 ЛИНЗОВЫЙ СТАБИЛИЗАТОР ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-01), Терехов Д.А. (МСТ-33-11) , УГНТУ, г. Уфа В настоящее время в нефтегазовой промышленности актуальными задачами повышения надежности эксплуатации объектов является решение технических и эксплуатационных проблем, связанных с напряженно- деформированным состоянием (НДС) отдельных сложных участков. В трубопроводах, уложенных в грунт, действуют продольные усилия от действия внутреннего давления и перепада температур. Возникающее при этом сложное напряженно-деформированное состояние зачастую приводит к разрушению отдельных участков трубопроводов, например участков отводов, байпасных линий, а за счет перемещений трубопроводов, вызванных продольными усилиями, высока вероятность выхода подводных переходов трубопроводов из проектного положения. Линзовый стабилизатор состоит из двух или более металлических или железобетонных секций 1, болтовых, муфтовых, хомутовых или бандажных соединений 2, которые устанавливаются на основной трубопровод 3, перед тройниковым узлом 4, с примыкающим отводом 5. Линзовый стабилизатор продольных перемещений трубопровода устанавливают в непосредственной близости от отводов и байпасных линий, на упругоизогнутых участках, на горизонтальных и вертикальных поворотах, вогнутых и выпуклых участках трассы, перед переходами через водные преграды, на береговых переходах с наземной к морской укладке. Параметры линзового стабилизатора и их количество подбирают по выполнению условия: где – эквивалентное продольное усилие от перепада давления в трубопроводе и температуры, Н; 268 – количество линзовых стабилизаторов, установленных друг за другом; – пассивный отпор грунта, действующий на линзовый стабилизатор, Н; – трение поверхности линзового стабилизатора о грунт, Н; – ширина линзового стабилизатора, м; , – удельный вес (Н/м3), угол внутреннего трения (град) и сцепление , грунта (Па) соответственно; – высота от нижней поверхности линзового стабилизатора до поверхности грунта, м; - высота от верхней поверхности линзового стабилизатора до поверхности грунта, м. Рисунок 1 – Схема установки линзового стабилизатора продольных перемещений трубопровода По результатам исследований получено положительное решение по заявке №2011146004/06(068866) о выдачи патента на полезную модель. 269 УДК 62-771 СООРУЖЕНИЕ ДЛЯ ЗАГЛУБЛЕНИЯ ТРУБОПРОВОДА ДО ПРОЕКТНЫХ ОТМЕТОК НА ПЕРЕХОДАХ ЧЕРЕЗ МАЛЫЕ РЕКИ И ВОДОТОКИ Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-01), УГНТУ, г. Уфа Предлагаемая конструкция сооружения для заглубления трубопровода до проектных отметок на переходах через малые реки и водотоки включает в себя две дамбы, сооружаемые до и после перехода трубопровода, временный водоток (трубу или лоток, либо, в случае необходимости обеспечения большой пропускной способности, несколько труб больших диаметров или лотков). Отсыпают дамбы 1 и 2 из плотных материалов, которые предназначены для предотвращения попадания воды в зону проведения работ, а также служат опорами для удержания временного водотока 3 (трубы или лотка, либо, в случае необходимости обеспечения большой пропускной способности, нескольких труб больших диаметров или лотков). Временный водоток 3 обеспечивает перемещение водных масс через зону проведения работ. Временный водоток 3 устанавливают до завершения засыпки дамб 1 и 2. После установки водотока 3 засыпку дамб 1 и 2 довершают, после чего оставшаяся вода удаляется из зоны проведения работ. Далее ведутся работы по вскрытию трубопровода 4 и углублению траншеи до проектных отметок с помощью одноковшового экскаватора 5. После заглубления трубопровода 4 до проектного положения 6 под действием силы тяжести, трубопровод засыпают грунтом, временный водоток 3 (трубу или лоток, либо, в случае необходимости обеспечения большой пропускной способности, несколько труб больших диаметров или лотков) и дамбы 1 и 2 убирают. Схема сооружения для заглубления трубопровода 270 УДК 622.692.23.075.4 ЛЕСА ДЛЯ МОНТАЖА СТЕНКИ РЕЗЕРВУАРА Ф. М. Мустафин (профессор), М. Э. Дусалимов (ассистент), И. М. Кашфуллин (БСТ-09-01), УГНТУ, г. Уфа На сегодняшний день монтаж стенки резервуара представляет собой трудоемкий, связанный с большими материальными затратами, процесс. Известны стационарные леса, собираемые по всему периметру внутри резервуара при монтаже стенки резервуара полистовым методом, которые наращивают по мере монтажа стенки резервуара. При пользовании известными лесами для подъема и перемещения листовых заготовок стенки резервуара используют грузоподъемный кран, для выполнения сварочных работ снаружи резервуара используют катучую люльку. При этом листовые заготовки для монтажа стенки резервуара размещают на наружных площадках вокруг резервуара. На кафедре «Сооружение и ремонт ГНП и ГНХ» разработаны леса для монтажа стенки резервуара. Новым является то, что леса выполнены самоходными, содержат три платформы, каждый из которых снабжена колесными парами, причем каждая платформа имеет реверсивный электродвигатель с дифференциалом с полуосями. На каждой из трех платформ установлены блочные леса-подмости, высота блоков которых соответствует ширине (высоте) листов поясов стенки резервуара. Недостатки известных стационарных лесов: сборка и сборка стационарных лесов трудоемкая работа - размещение листовых и других заготовок снаружи резервуара связано с необходимостью подготовки специальных проездов, стояночных площадок, стеллажей для складирования листовых заготовок, что также требует много времени и материальных затрат. Преимущества нового метода монтажа: повышение производительности труда; сокращение продолжительности цикла сборочных операций; уменьшение стоимости работ заменой самоходного грузоподъемного крана на башенный кран и увеличение производительности труда. УДК 622.692.4.07(25):624.042.7 271 ПОВЫШЕНИЕ НАДЕЖНОСТИ ЭКСПЛУАТАЦИИ НАДЗЕМНЫХ ТРУБОПРОВОДОВ В СЕЙСМИЧЕСКИХ РАЙОНАХ Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), Д.Д.Х.Наваретте (аспирант), УГНТУ, г. Уфа Изобретение относится к трубопроводному транспорту и может быть использовано при сооружении трубопроводов в пустынных и горных районах, болотистых местностях, районах горных выработок, оползней и районах распространения вечномерзлых грунтов, на неустойчивых грунтах, а также на переходах через естественные и искусственные препятствия. При выборе трасс нефте- и газопроводов часто не удается избежать пересечения с активными разломами, по которым при землетрясениях возможны единовременные смещения до нескольких метров, представляющие существенную опасность для трубопроводов. В связи с этим актуальной является разработка такого способа прокладки трубопровода, который обеспечивал бы безопасность трубопровода на участках пересечений с тектоническими разломами[1]. Задачей изобретения является компенсация поперечных и продольных нагрузок на трубопровод и демпфирование колебаний трубопровода, особенно при сейсмическом воздействии на него, и, как следствие, повышение надежности трубопроводов. Поставленная задача решается тем, что при способе прокладки трубопроводов, включающем надземную прокладку трубопровода на железобетонных опорах, согласно изобретению, трубопровод укладывается на гибкие поддерживающие элементы и предохраняется от падения ограничительными стойками. Гибкий поддерживающий элемент представляет собой однослойную или многослойную ленту с чередующимися слоями, геометрические размеры которой выбирают в зависимости от диаметра трубопровода и района строительства, причем слои ленты могут быть изготовлены из резинового, тканевого, металлического материала. Кроме того, слои ленты могут 272 представлять собой поддерживающего сетки различного плетения. Также элемента могут использоваться в качестве утилизированные металлокордовые ленты, геометрические размеры которых выбираются в зависимости от диаметра трубопровода и района строительства. Способ прокладки трубопроводов заключается в следующем. На железобетонную опору 1 закрепляют гибкий поддерживающий элемент 2, на который, в свою очередь, укладывают трубопровод 3. Ограничительные стойки 4 предохраняют трубопровод от опрокидывания. При сейсмической активности за счет свойств гибкого поддерживающего элемента происходит компенсация сил, действующих на трубопровод, и демпфирование колебаний трубопровода. В связи с этим происходит существенное повышение надежности трубопровода по сравнению с прототипом. Гибкие поддерживающие элементы предлагаемой конструкции обладают достаточной прочностью и пластичностью для свободного перемещения трубопровода во время сейсмической активности. Рис.1. Способ прокладки надземных трубопроводов Благодаря свободному перемещению и деформированию трубопровода при сейсмической активности происходит существенное уменьшение механических напряжений в стенке трубы. Как следствие, происходит 273 повышение надежности данного участка трубопровода[2]. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Ф.М. Мустафин, Л.И. Быков, Г.Г. Васильев и др. - Технология сооружения газонефтепроводов. Под ред. Г.Г. Васильева. Т. 1: Учебник. – Уфа: Нефтегазовое дело, 2007. – 632 с. 2. Петров И.П., Спиридонов В.В. Надземная прокладка трубопроводов. - М.: Недра, 1973.-472 с. УДК 622.692.4.01 ОПТИМИЗАЦИЯ ТОЛЩИНЫ СТЕНКИ ТРУБОПРОВОДА Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), А.К. Абзалов (инженер), УГНТУ, г. Уфа Трубопроводный транспорт является металлоемким видом транспорта, поэтому его показатели в значительной степени зависят от расхода металла. Достаточно указать, что стоимость металла труб в общих капитальных вложениях трубопроводов достигает примерно 45-50%. Рациональное использование металла в трубопроводном строительстве предопределяется в основном двумя факторами: выбором оптимального диаметра и конструкции трубопровода и обеспечением строительства трубами необходимого сортамента и качества. С целью экономного расходования металла при разработке технико-экономических обоснований должно учитываться следующее: применение ступенчатой конструкции трубопроводов, уменьшение толщины стенок труб при одновременном увеличении их прочности, применение оптимальных параметров трубопроводов. Оптимизация толщины стенки газопровода (ступенчатая конструкция) по длине является одной из актуальных тем на сегодняшний день. Связано это с тем, что давление в начале и в конце газопровода различно. По мере удаления от компрессорной станции скорость падения давления возрастает. Это объясняется тем, что с понижением давления уменьшается и плотность газа. В 274 соответствии с уравнением неразрывности, при уменьшении плотности газа увеличивается скорость его движения, то есть возрастают потери на трение и, следовательно, возрастает гидравлический уклон. Чем больше давление газа на входе, тем меньше изменится величина гидравлического уклона по длине и тем меньше энергозатрат требуется на восстановление от конечного давления до начального. В связи с этим экономически не целесообразно строить трубопровод с постоянной толщиной стенки по всей длине. Наиболее эффективным является строительство трубопровода с изменяющейся толщиной стенки по длине в зависимости от внутреннего давления. Ступенчатая конструкция газопровода весьма экономична, так как она способствует сокращению металловложений в трубопроводный транспорт. По полученным данным внедрение такой конструкции может дать по сравнению с конструкцией газопровода с одной толщиной стенок труб, экономию металла на 12,2%. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Ф.М. Мустафин, Л.И. Быков, Г.Г. Васильев и др. - Технология сооружения газонефтепроводов. Под ред. Г.Г. Васильева. Т. 1: Учебник. – Уфа: Нефтегазовое дело, 2007. – 632 с. 2. СНиП 2.05.06-85*. Магистральные трубопроводы/ Госстрой России.- М.: ГУП ЦПП, 2001. – 60с. УДК 69.07 УЗЕЛ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КАРКАСНЫХ КОНСТРУКЦИЙ Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), УГНТУ, г. Уфа Создание сварной конструкции, полностью отвечающей своему служебному назначению, экономичной при изготовлении и надежной в эксплуатации, представляет собой комплексную задачу, которая включает проектирование, исследование прочности, расчет, рациональное построение 275 технологии изготовления с применением средств механизации и автоматизации. В настоящее время в эксплуатации находится большое количество различных инженерных зданий и сооружений. Многие из них, особенно эксплуатируемые в условиях повышенной агрессивности внешней среды, очень быстро приходят в неудовлетворительное состояние и требуют ремонта. Помимо этого возникает потребность в усилении некоторых сварных соединений элементов каркасных конструкций с целью уменьшения высокого напряжения в них. Усиление сварных соединений элементов каркасных конструкций производится путем приварки или установки непосредственно в месте сварного соединения дополнительных профилей: усиливающих накладок, фасонок, планок, ребер жесткости, уголков и т.д.[1]. Задачей разработанной конструкции является снижение изгибающих напряжений в узлах соединений элементов каркасных конструкций, возникающих от действия ветра со скоростью более 20 м/с или гололедных нагрузок, превышающих нормативные значения, а также от неблагоприятных природных условий, в частности, от ураганного ветра более 30 м/с, за счет равномерного распределения нагрузок по всему периметру опоры. Поставленная задача решается тем, что в узле соединения элементов каркасных конструкций ребро жесткости выполняют кольцевым и крепят в месте сварного соединения опоры и балки (рис.1) [2]. На опору 1 любого поперечного сечения (швеллер, тавр, двутавр, уголок, труба и т.д.) приваривают балку 2. Место крепления опоры и балки усиливают кольцевым ребром жесткости 4. При использовании подобных узлов соединений конструктивных элементов с кольцевыми ребрами жесткости происходит перераспределение нагрузок по всему периметру конструктивного элемента. Как показали расчеты, проведенные с использованием программы APMWinMachine, удается снизить напряжения в узле более чем в 9 раз. 276 Предлагаемый узел соединения элементов каркасных конструкций с использованием кольцевого ребра жесткости позволяет значительно сэкономить металл конструкции, так как прочность конструкции может обеспечиваться и при меньших поперечных сечениях за счет усиления мест креплений. Рис.1. Узел соединения элементов каркасных конструкций БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Кикин А. И., Васильев А. А., Кашутин Б. Н. Повышение долговечности металлических конструкций промышленных зданий. - М.: Стройиздат, 1984. 2. Заявка на патент №2011132007 «Узел соединения элементов каркасных конструкций», приоритет от 29.07.2011г., авторы Мустафин Ф.М., Шаммазов А.М., Куценко К.В. и др. 277 УДК 622.692.4.01:539.4 НОВЫЕ КОНСТРУКТИВНЫЕ РЕШЕНИЯ КОМПЕНСАТОРА ДЛЯ ТРУБОПРОВОДА Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), Чень Цюнь (БСТ-08), УГНТУ, г. Уфа В настоящее время в нефтегазовой промышленности актуальными задачами повышения надежности эксплуатации объектов является решение технических и эксплуатационных проблем, связанных с напряженно- деформированным состоянием (НДС) отдельных сложных участков, которое зависит от многих факторов, нагрузок и воздействий. Среди них следует отметить температурный перепад Δt, воздействия от криволинейного очертания продольной оси трубы в пространстве, технологические, природные факторы, коррозию, неучтенные на стадии проектирования нагрузки, а также реакцию окружающего грунта. Все вышеперечисленное существенным образом отражается на надежности и долговечности объектов, при этом на ремонт и эксплуатацию таких сложных участков затрачиваются большие экономические и производственные ресурсы. Наиболее опасным моментом возникновения напряжений в металле трубы и разрушения защитного покрытия является период после остановки перекачки продукта в зимнее время, например, при капитальном или аварийном ремонте, с последующим промерзанием грунтов на всю глубину заложения трубопровода и возобновления перекачки (нефти, газа и т.д.). Промерзший грунт становится монолитным и по свойствам близким к скальным породам. За счет увеличения температуры трубопровода (например, от минус 20 ˚С до плюс 40 ˚С) и повышения давления (например, от 0 до 10 МПа) возникают чрезмерные, выше допустимых, напряжения изгиба на участках поворота трубопровода с углом α > 1˚. Также из-за смерзания защитного покрытия с мерзлым грунтом возникают сдвиговые усилия между металлом трубы и изоляционным покрытием, что может привести к его отслоению и потере сплошности [1]. Самым экономичным, простым и технологичным способом снижения 278 высоких предельных напряжений является укладка трубопровода в свободном от грунта пространстве или в оболочке из упруго-деформируемого материала, позволяющего свободное перемещение трубопровода. В этом направлении наибольший интерес представляет разработка компенсатора для трубопровода со свободным перемещением в горизонтальной и вертикальной плоскостях (рис.1) [2].Компенсатор для трубопровода состоит из трубопровода 1, упругодеформируемых элементов 4 или упругодеформируемого грунта, прокладочного материала 6, также на представленных фигурах показан минеральный грунт 3 и перемещения 2 трубопровода 1 в горизонтальной или вертикальной плоскостях с углом поворота α > 1˚. Продольные силы, возникающие от действия перепада температур и внутреннего давления, вызывают продольное перемещение трубопровода 1 в поворотах горизонтальных и вертикальных участков, что может привести к разрушению трубопровода. упругодеформируемым грунтом Вследствие или засыпки установки трубопровода упругодеформируемых элементов 4 происходит свободное перемещение трубопровода в траншее и естественная самокомпенсация напряжений в металле труб, а также сохранение целостности защитного покрытия. Таким образом, предлагаемый компенсатор для трубопровода со свободным перемещением в горизонтальной и вертикальной плоскостях позволяет повысить эксплуатационную надежность трубопровода при снижении напряженно-деформированного состояния в металле трубы и повысить долговечность защитного покрытия. 279 Рис.1. Компенсатор для трубопровода со свободным перемещением в горизонтальной и вертикальной плоскостях БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Ф.М. Мустафин, Л.И. Быков, Г.Г. Васильев и др. - Технология сооружения газонефтепроводов. Под ред. Г.Г. Васильева. Т. 1: Учебник. – Уфа: Нефтегазовое дело, 2007. – 632 с. 2. Заявка на патент №2011148110 «Компенсатор для трубопровода со свободным перемещением в горизонтальной и вертикальной плоскостях», приоритет от 25.11.2011г., авторы Мустафин Ф.М., Шаммазов А.М., Куценко К.В. и др. УДК 621.643.06:622.692.4 СООРУЖЕНИЕ ДЛЯ ЗАЩИТЫ ПРОМЫСЛОВОГО ТРУБОПРОВОДА ОТ КОРРОЗИИ Ф.М. Мустафин (профессор), Э.В. Мамлиев (СТ-09-02), Чэнь Цюнь (БСТ07-01), К.В. Куценко (СТ-08-01), УГНТУ, г. Уфа По оценке Всемирной организации потери связанные с коррозией составляют 2,2$ трлн. - это 3-4% ВВП в развитых странах. В природе часто подвергаются разрушению коррозией железо и низколегированные стали. Из обнаруженных в природе оказались коррозионностойкими лишь частички железа в лунном грунте, доставленном на Землю. Такие свойства железу можно придать испарением его в глубоком вакууме и последующей конденсацией, но 280 такие условия осуществить достаточно трудно и экономически не эффективно. В развитие систем защиты подземных металлических конструкций от коррозии кафедрой СТ УГНТУ были предложены и запатентованы новые способы (патенты РФ №106714, №111665). На рисунке представлены промысловый трубопровод 2 на пересечении или при параллельной прокладке с МТ 4, имеющим систему электрохимзащиты 1, а также трубопровод подземный городской инфраструктуры 6 на пересечении с трамвайными путями 5 или ЛЭП. Принцип работы заключается в том, что к промысловому 2 или городскому трубопроводу 6, не имеющим собственную систему электрохимзащиты, присоединяют заземлитель или протектор 3, который устанавливают между трубопроводом и источником тока (4 или 5). Возникающая электрическая цепь разрушает заземлитель или протектор, а не саму конструкцию. Тем самым мы повышаем эксплуатационную надежность и долговечность подземных трубопроводов или конструкций. Причем установка заземлителей производится после тщательных электрохимических измерений в одном, двух или более местах по рекомендациям разработчиков. 281 УДК 621.643.06:622.692.4 ТРОЙНИК С УСИЛИВАЮЩИМИ РЕБРАМИ ЖЕСТКОСТИ Ф.М. Мустафин (профессор), Э.В. Мамлиев (СТ-09-01), В.М. Файрузов (СТ-07-01), УГНТУ, г. Уфа В настоящее время в нефтегазовой промышленности часто возникают эксплуатационные проблемы связанных с напряженно-деформированным состоянием (НДС) отдельных сложных участков, которые зависят от многих факторов, нагрузок и воздействия внешней среды. НДС приводит к потере устойчивости отдельных участков трубопроводов или к их разрушению, например, участков отводов. Существуют различные конструктивные решения данной проблемы, одно из которых применение тройников с усиливающими рёбрами жесткости. Задачей полезной модели является увеличение жесткости, 3 прочности и надежности конструкции тройника (патент РФ № 111235). 2 1 3 2 На рисунке представлен общий вид тройника 1 с усиливающими рёбрами жесткости 3 и 2 Увеличение жесткости и прочности конструкции тройника обеспечивается за счет установки в четырех местах по периметру пересечения двух цилиндрических поверхностей тройника усиливающих рёбер жесткости, установленных с помощью сварки. Применяются два вида рёбер жесткости вертикальные 3 и горизонтальные 2. Принцип работы тройника с усиливающими рёбрами жесткости заключается в следующем. Продольные силы, перепада температур и внутреннего перемещение основного трубопровода возникающие от действия давления, вызывают продольное и отвода. В результате чего отвод перемещается в поперечном направлении и создается изгибающий момент. Усиливающие рёбра жесткости увеличивают 282 прочность и жесткость конструкции тройника и уменьшают НДС, тем самым предотвращают возникновение трещин. Место пересечения двух цилиндрических поверхностей тройника является концентратором напряжений. Увеличивая площадь концентратора напряжений с использованием рёбер жесткости, мы тем самым уменьшаем НДС всей конструкции. Расчеты с использованием программы APM WinMаchine показали снижение изгибающих напряжений в тройнике на 15% и более при применении рёбер жесткости. УДК 622.692.4.004.67 СООРУЖЕНИЕ ДЛЯ ПЕРЕЕЗДА СТРОИТЕЛЬНОЙ ТЕХНИКИ ЧЕРЕЗ ПОДЗЕМНЫЕ ТРУБОПРОВОДЫ Ф.М. Мустафин (профессор), Р.Ф. Сафаров (БСТ-09-01), УГНТУ, г. Уфа При ремонте трубопроводов, монтажных работах необходимо сооружение временных переездов. На сегодняшний день у типичных дорожных плит из железобетона появился конкурент - модульные дорожные покрытия. Они представляют собой маты из высококачественно обработанного полиэтилена, способного обеспечить безопасный доступ к необходимому объекту. Отличительной особенностью является быстрота и легкость укладки. Маты прочно соединяются между собой, позволяя силами одного человека «построить» дорогу необходимой длины. Способность сохранять свои неизменные характеристики дает возможность использования модульных покрытий на слабых грунтах. Ромбовидный рисунок протектора матов обеспечивают поверхностью, так прекрасное и с сцепление колесами как транспортных с покрываемой средств. ими Основные преимущества модульного покрытия: устойчивость к любым погодным условиям, возможность многократного использования после демонтажа, небольшой вес. Также следует отметить и экономическую выгоду. Затраты на сооружение переезда из модульного покрытия в 6 раз ниже соответствующих затрат на железобетонные плиты. 283 Как мы видим, модульные дорожные покрытия максимально эффективно справляются с задачей обеспечения временного проезда через подземные коммуникации. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. http://mobimat.ru/index.php?id=52 2. http://www.alturnamats.com/alturnamats.php УДК 622.692.4 ОПРЕДЕЛЕНИЕ ТОКА УТЕЧКИ В ТРУБОПРОВОДЕ Ф.М. Мустафин (профессор), И.А. Шестаков (СТ-07-01), УГНТУ, г. Уфа Катодную защиту применяют для предотвращения разрушения трубопровода от коррозии. Она основана на наложении отрицательного потенциала на защищаемую деталь. Составляющую постоянного магнитного поля, обусловленную протекающим по трубопроводу током катодной защиты, выделить достаточно сложно. Поэтому разработана специальная методика для решения этой задачи. При плохой изоляции, что чаще всего имеет место на старых магистральных трубопроводах, ток катодной защиты может достигать 1 А. Разность магнитной индукции постоянного магнитного поля при включенной и отключенной СКЗ позволяет выделить магнитное поле постоянного тока. Обычно его величина составляет только около процента (200-300 нТл) от величины полного вектора постоянного индуцированного магнитного поля трубопровода, не связанного с протекающим по нему током, однако, может быть уверенно зарегистрирована практически всеми типами существующих магнитометров. Поскольку магнитное поле постоянного тока намагничивает трубопровод перпендикулярно его оси, величину намагничивания точнее определять по составляющей, перпендикулярной оси трубопровода по величине ее разности при включении и выключении тока при обязательном учете глубины его залегания, например, по Z-составляющей переменного 284 электромагнитного поля катодной защиты. Это позволит почти на порядок повысить контрастность измерений и позволит оценить не только величину тока, но и градиент тока, связанный с утечками тока катодной защиты. В свою очередь, магнитная индукция, обусловленная током катодной защиты, в направлении, перпендикулярном оси трубопровода, может достигать 2000 нТл, т. е. она соизмерима с соответствующей составляющей магнитной индукцией, обусловленной магнитным полем Земли. Ток утечки может составлять до 10% от тока, протекающего по трубопроводу, т. е. вызванная им аномалия магнитного поля может составлять около 200 нТл. При этом можно предположить, что направление этого тока – перпендикулярно трубопроводу, так как обычно анодное заземление станции катодной защиты находится на расстоянии нескольких сот метров от трубопровода. Измеряя Y-составляющую магнитного поля на расстоянии нескольких метров от трубопровода феррозондом, параллельным трубопроводу и на двух высотах, можно оценить состояние изоляции катодно защищенного трубопровода по магнитному полю тока утечки. Для повышения точности таких измерений необходимо их проводить дважды – при включении и выключении тока катодной защиты или проводить компенсационные измерения. УДК 622.692.4 ВЛИЯНИЕ МАГНИТНОГО ПОЛЯ НА СВОЙСТВА ВЕЩЕСТВ Ф.М. Мустафин (профессор), И.А. Шестаков (СТ-07-01 , УГНТУ, г. Уфа Достоверно известно, что Магнитная Обработка воды (МО) применялась уже в первые десятилетия двадцатого века. Простота процедуры, состоящей в том, что поток жидкости протекает через зазор между полюсами магнита или через соленоид, питаемый электрическим током, стимулировала проведение экспериментальных работ на широком круге объектов. 285 В статье [1] излагались результаты проведения экспериментов по воздействию постоянным магнитным полем на предотвращение образования накипи на нагревательных элементах. Авторы статьи однозначно показали, что эффект МО возникает, когда в воде присутствуют ферромагнитные коллоидные частицы железа. Было обнаружено, что после МО многократно увеличивается количество примесей коллоидных частиц. Поскольку коллоидные частицы ферромагнитного железа необходимы для проявления эффекта и присутствуют в любой технологической воде, возникла гипотеза о том, что в магнитном поле изменяются размеры ферромагнитных частиц. В природе частицы ферромагнитного железа существуют в виде стержнеобразных кристаллов с длиной менее одного микрона и эти микрокристаллы слипаются в агрегаты достаточно больших размеров. Под действием магнитного поля агрегаты дробятся на фрагменты, представляющие агрегаты меньших размеров и отдельные частицы, которые и изменяют свойства растворов. Прежде всего, дробление агрегатов приводит к многократному увеличению количества твердых частиц, которые служат центрами кристаллизации и газообразования. Следовательно, агрегаты ферромагнитных частиц окислов железа представляют именно такой объект, взаимодействие с которым магнитного поля и приводит к многочисленным эффектам МО. Поскольку примеси таких частиц присутствуют повсюду, становится понятным, почему магнитное поле можно использовать и для предотвращения отложения солей и органических веществ, и в промышленных трубопроводах, и в кровеносных сосудах животных. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Мартынова О. И., Гусев Б. Т., Леонтьев Е. А. К вопросу о механизме влияния магнитного поля на водные растворы солей // Успехи физических наук, 1969, Т. 98, вып.1, С. 195 – 199. 286 2. Лесин В. И. Физико-химические основы нетеплового воздействия электромагнитных и акустических полей на нефть для предотвращения отложений парафинов // Нефтяное хозяйство, 2004, № 1, C. 37 – 39. УДК 622.692.4 ВЛИЯНИЕ СОЛНЕЧНОЙ АКТИВНОСТИ НА СОСТОЯНИЕ ПРОТЯЖЕННЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ Ф.М. Мустафин (профессор), И.А. Шестаков (СТ-07-01), УГНТУ, г. Уфа На протяжении ХХ века изучение солнечной активности переместилось из сугубо академической сферы фундаментальных научных исследований в раздел прикладной науки. Наибольшие риски связаны с оборудованием, расположенным на орбите. Внезапный всплеск интенсивности потоков частиц и выбросы плазмы угрожают электронике спутников. Вызванные ими магнитные бури могут также стать причиной масштабных аварий в энергетических сетях. Эти риски внимательно изучаются и моделируются. В значительной степени именно по этой причине объем информации о поведении Солнца, собираемый орбитальными обсерваториями, в последние годы существенно вырос. Информация о Солнце собирается также и на Земле: в ходе мониторинга состояния энергосетей, нефте- и газопроводов, а также железных дорог. Сейчас можно уже с уверенностью утверждать, что именно магнитные бури средней величины ответственны за обнаруженные на одном из участков Северной железной дороги, расположенном в Архангельской области, неоднократные сбои систем сигнализации — к примеру, изменение цвета сигналов светофоров с зеленого на красный. Установлено также, что ложные световые сигналы на железнодорожных светофорах появлялись именно во время наиболее сильных по интенсивности фаз геомагнитных бурь. Более того, и длительность сбоев сигнализации совпадала с продолжительностью наиболее сильных геомагнитных возмущений. 287 Во время магнитной бури на поверхности Земли наводятся электрические токи, механизм возникновения которых можно представить следующим образом. В периоды повышенной активности Солнце выбрасывает в космическое пространство огромное количество заряженных частиц, формируя солнечный ветер, главной составляющей которого являются протоны и электроны. В ионосфере возникают переменные токи, становящиеся источниками переменного во времени магнитного поля. В соответствии с законом Фарадея, магнитное поле, меняющееся во времени, порождает вихревое электрическое поле. Если в поле оказывается проводник, в нем возникает электрический ток. Наиболее значительные колебания магнитного поля наблюдаются в высоких широтах. Активность Солнца наиболее заметна вблизи магнитных полюсов Земли. Возникающие в системе токи интенсифицируют коррозию стальных промысловых трубопроводов и нарушают работу систем ЭХЗ магистральных трубопроводов имеющуюся систему защиты труб от коррозии. УДК 693.8 СРАВНИТЕЛЬНЫЙ АНАЛИЗ МЕТОДОВ РАСЧЕТА ОПОРНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ПОД ДЕЙСТВИЕМ ДНАМИЧЕСКИХ НАГРУЗОК З.Р. Мухаметзянов (доцент кафедры ТМО), А.А.Кулагин (ММО-34-11-01), УГНТУ, г. Уфа Для монтажа и ремонта оборудования нефтеперерабатывающей промышленности применяются различные вспомогательные приспособления, как стандартные, к которым относятся монтажные краны, канаты, домкраты, лебедки и т.п., так и нестандартное оборудование, к которому относят опорные металлические конструкции. Одним из способов оптимизации процесса производства вспомогательных опорных металлических конструкций является сокращение сроков проектных работ по разработке документации для их изготовления. Для реализации этих целей соответствующим подразделениям монтажных и ремонтных предприятий необходима методика расчета. 288 В настоящее время для расчета опорных металлических конструкций проектные организации используют метод расчета по предельным состояниям [1]. Этот метод позволяет рассчитать конструкции на действие статических и динамических нагрузок и воздействий, которым они могут подвергаться в течение строительства и заданного срока службы. К предельным состояниям относятся: общая потеря устойчивости формы; потеря устойчивости положения; разрушение любого характера и т.д. Достоинства метода: возможность расчета конструкции без использования ЭВМ по справочным данным; возможность определения потери эксплуатационной способности конструкции; возможность расчета влияния статических и динамических нагрузок на металлоконструкцию с использованием нормативных данных для их расчета. Недостатки: высокая трудоемкость расчета; большая вероятность неточности решения. Также на сегодняшний день существует и численный метод, который применим к расчету металлических конструкций – это метод конечных элементов (МКЭ) [2]. МКЭ - численный метод решения дифференциальных уравнений с частными производными, а также интегральных уравнений, возникающих при решении задач прикладной физики. Метод широко используется для решения задач механики деформируемого твёрдого тела (сопромата), теплообмена, гидродинамики и электродинамики. Суть метода: область, в которой находится решение дифференциальных уравнений, разбивается на конечное количество подобластей (элементов). Значения функций на границах элементов (узлах) является решением задачи и заранее неизвестны. Достоинства МКЭ: возможность использования в программных комплексах, что дает возможность автоматизации некоторых действий, тем самым снижается трудоемкость расчета; сокращение диапазона нахождения разрушающих нагрузок; способность моделирования работы конструкции в различные моменты нагружения; сокращение сроков разработки проектной документации. Недостатки МКЭ: обязательное наличие компьютерной техники и соответствующего программного обеспечения. 289 Приведенный выше краткий сравнительный анализ существующих способов расчета опорных металлических конструкций позволяет определить приоритетное направление – выбор МКЭ для расчета конструкций. Конечно для использования МКЭ требуется овладение программным комплексом ScadOffice, специализирующемся на конструировании не только металлических, но и железобетонных и бетонных конструкций [3]. Но этот программный комплекс позволяет создать модель опорной металлической конструкции и наглядно оценить ее состояние при различных типах нагружения, что позволяет уже на этапе проектирования обеспечить надежность конструкции, а так же сокращаются сроки разработки проектной документации и ее трудоемкость. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Михайлов А.М. Металлические конструкции в примерах. Учеб. Пособие для техникумов. М., Стройиздат, 1976. 320с. 2. Сегерлинд Л. Применение метода конечных элементов. - М.:Мир, 1979. -392 с. 3. Габитов А.И., Семенов А.А. Железобетонные конструкции. Курсовое и дипломное проектирование с использованием программного комплекса SCAD: Учебное пособие.- М.: Издательство СКАД СОФТ, Издательство АСВ, 2011280с. УДК 620.179.16 К ВОПРОСУ НАДЕЖНОСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КОНЦЕВЫХ УЧАСТКОВ КАТУШЕК ПРИ РЕМОНТЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ В.А. Пилуй, Г.М. Орлова, Самарский государственный технический университет, г. Самара Согласно требованиям п.13.13 [1] в металле труб допускаются расслоения протяжённостью до 80 мм и не допускаются расслоения на их концевых участках. При проведении ремонтных работ на трубопроводах с заменой дефектной «катушки» новая «катушка» вырезается из труб, в металле которых возможны допустимые расслоения, которые могут оказаться на её концевых участках, что, согласно требованиям п. 4.5 [2], недопустимо. Перед врезкой 290 новой «катушки», следовательно, требуется проведение УЗ дефектоскопии её концов. Если принять во внимание площадь их поверхности «катушки» для ремонта магистрального нефте- или газопровода, которую необходимо проконтролировать УЗ преобразователем (УЗП) из комплекта современных УЗ дефектоскопов с шириной диаграммы направленности 2-5 мм, то станет очевидным, что надёжность такого контроля будет незначительная. И другой немаловажный вопрос. Согласно требованиям п. В.3 [3] «для контроля основного металла на концевых участках искусственный отражатель (ИО) в виде плоскодонного отверстия диаметром 6,4 мм…», а преимущественная ширина расслоений в основном металле труб – 1-3 мм. И, проведя калибровку УЗ дефектоскопа с раздельно-совмещённым (РС) УЗП из его комплекта на ИО Ø6,4 мм, возможные расслоения в «катушке» будут пропущены, что видно на рис. 1, где чувствительность УЗ контроля при выявлении паза на 4 дБ выше, чем при выявлении ИО Ø6,4 мм. И, тем более, при их ширине менее 2 мм. Для увеличения надёжности при проведении УЗ дефектоскопии концевых участков «катушек» при их замене в процессе проведения указанных ремонтных работ предлагается использовать широколучевые РС УЗП, позволяющие увеличить как надёжность контроля, рис.2, так и его производительность. Здесь видно, что чувствительность УЗ контроля при выявлении паза на 13дБ ниже, чем а б Рис. 1. Эхограммы при использовании УЗ преобразователя П112-5,0-Ø5/2 от: а - ИО Ø6,4 мм: б - паза шириной 2 мм. при выявлении Ø6,4 мм. Это же видно и на рис. 3, где широколучевой УЗП озвучивает гораздо больше протяжённости расслоения в отличие от обычного. 291 а б Рис. 2. Эхограммы при использовании УЗ преобразователя П112-2,5-45х6 от: а - ИО Ø6,4 мм: б - паза шириной 2 мм. а б Рис. 3. Области озвучивания вытянутых расслоений Р-С УЗП с пъезоэлементами: а - полудиски Ø5/2 мм; б – прямоугольники 33 × 6 мм Вывод: Использование широколучевого РС УЗП для контроля концевых участков «катушек» существенно увеличит надёжность выявления в них расслоений и дальнейшей эксплуатации магистрального трубопровода. БИБЛИОГРАФИЧЕСКИЙ СПИСОК. 1. СНИП 2.05.06-85 «Магистральные трубопроводы». 2. ВСН-012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приёмка работ. Часть 1». 3. ГОСТ Р 52079-2003 «Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов». 292 УДК 622.692.4.07 ОБОСНОВАНИЕ ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ ТРУБНЫХ СТАЛЕЙ ПРИ РАСЧЕТЕ ТОЛЩИНЫ СТЕНКИ С УЧЕТОМ УПРУГОПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ С.К.Рафиков (доцент), Л.Р. Галявиева, Гареев Э.Н. (СТ-08-02) Учет упругопластической работы металла труб является одним из резервов более полного использования способности трубопровода. Для расчета трубопроводов с учетом упругопластических деформаций необходимо использовать диаграмму растяжения материала и аппроксимировать ее такой зависимостью, которая не отражает свойства материала, но и позволяет получить практическое решение задач расчета на прочность. Для получения аналитического решения, т.е. решения в замкнутом виде, обычно выбирается простейшая расчетная модель, при численном решении задачи (с применением ЭВМ) возможно использовать практически любые сложные модели, а именно, зависимости «напряжение - деформация», заданные как уравнениями, так и таблично. Действительные диаграммы растяжения находятся экспериментальным путём. Представление зависимости «напряжение-деформация» в виде табличных законов для конкретных трубных сталей позволяет унифицировать методы расчета для применения вычислительных программ. Однако для использования в практике диаграммы работы материала трубы необходимо описание диаграммы в зависимости от характеристик металла по ГОСТу. В настоящее время нормы, технические условия и сертификаты для конкретных труб дают значения только условного предела текучести σ0.2 , временного сопротивления σв, относительного удлинения при разрыве δs, модуля упругости E0 и коэффициента поперечного расширения μ0. Как известно из трудов Айнбиндера А.Б. и Черния В.П., диаграмма растяжения аппроксимируется тремя функциями по участкам работы металла. Начальная точка участка пластической деформации задается «пределом пропорциональности» σП, величина которого не определяется ГОСТами, а принимается равной 70% от предела текучести. 293 Между тем, в трубных сталях различных классов существует большой разброс значений предела текучести и размеров переходных участков диаграммы. На рис. 1 и 2 представлены значения их решений σ0,2/ σв, которые позволяют более обоснованно назначить значения предела пропорциональности, особенно для сталей классов Х60, Х65, Х70, Х80, а также для сталей К56, К58 и К60 Волжского трубного завода. Изменения предела прочности материала от класса стали приведены в таблицах 1 и 2. B Рисунок 1 – Отношение σ0,2/ σв для импортных сталей по API-Spec. 5L (СТО Газпром 2-3.7-050-2006) Таблица 1 – Изменение σв от класса стали (для импортной стали) Класс стали Х42 Х46 Х52 Х56 Х60 Х65 Х70 Х80 Предел прочности σв, МПа 414 434 294 455 490 517 531 565 621 Рисунок 2 – Отношение σ0,2/ σв для сталей производства РФ и Украины Таблица 1 – Изменение σв от класса стали (для импортной стали) Класс стали К42 К45 К48 Предел прочности σв, МПа 412 441 К52 К54 К55 К56 К58 К60 470,4 510 530 540 550 570 590 УДК 622.692.4.076 АНАЛИЗ ДЕФЕКТОВ, ОСТАТОЧНОГО РЕСУРСА И РАЗРЕШЕННОГО ДАВЛЕНИЯ НА ТРОЙНИКАХ И ОТВОДАХ С.К. Рафиков (доцент), Р.Р. Каримов (СТ-07-01), УГНТУ, г. Уфа По данным Минтопэнерго России в стране в настоящее время эксплуатируется 49 тыс. км магистральных нефтепроводов, 157 тыс. км магистральных газопроводов. Из них: 25 % магистральных трубопроводов работает 10-12 лет, 34 % – 20–30 лет, 34 % – свыше 30 лет и только 7 % – менее 10 лет. Степень их износа составляет 70–75 %, что является основной причиной аварийности на трубопроводном транспорте. Как показывают результаты исследований и анализ отказов газотранспортного оборудования, наиболее напряженными элементами трубопроводных систем являются тройники, подвергающиеся статическим и динамическим нагрузкам в процессе эксплуатации. Повреждения вследствие циклического нагружения, возникающие при работе на переходных и 295 помпажных режимах в сочетании с дефектами сварных соединений статическими напряжениями, способствует образованию и и развитию усталостных трещин. Дефекты основного металла тройников и коррозионноэрозионный износ в процессе эксплуатации также снижает их прочностные свойства, становясь очагами разрушений тройников. Остаточный ресурс соединительных деталей линейной части и технологических обвязок зависит от точности результатов технической диагностики и оценки напряженно-деформированного состояния сварных соединений трубопроводов. Возможности внутритрубной диагностики для выявления дефектов врезок в магистральный трубопровод ограничены. Поэтому опасные трещиноподобные дефекты сварных швов тройниковых соединений, отводов и заглушек могут быть выявлены на большой глубине только с помощью магнитно-анизотропной дефектоскопии, а на поверхности – с помощью магнитопорошковой или вихретоковой диагностики. Все эти методы входят в состав трудоемкой комплексной детальной диагностики. Обследования технологических обвязок и соединительных деталей газопроводов, выполненных названными методами, показали, что элементы с недопустимыми дефектами составляют от 33% до 78 % от всего числа обследованных элементов. Значительную часть составили такие дефекты, как подрезы, микротрещины, забоины, отслоения, скопления пор и шлаков и др. Негативное термическое влияние сварного шва (перекаленность и охрупчивание структуры металла тройника) ведут к тому, что процесс потери металла за период эксплуатации многократно увеличивается. Расчет напряженно-деформированного состояния тройниковых соединений вследствие пространственной конфигурации тройников сложен, поэтому аналитические методы определения напряженного состояния оказываются трудоемкими. Для инженерных расчетов, на сегодняшний день, существует комплекс различных методик. 296 Анализ существующих в настоящее время методик определения напряженного состояния тройников показывает, что ни одна из них не дает значений напряжений, соответствующих фактическому состоянию тройникового соединения. Считается, что более точные результаты обеспечивает расчет тройника с помощью метода конечных элементов (МКЭ). Однако и при использовании последнего абсолютно достоверный результат не гарантирован в силу определенных ограничений, присущих этому методу. Так, например, согласно МКЭ разность между эквивалентными напряжениями в магистрали тройника и околошовной зоне патрубка достигает восьмикратного значения, по номограмме коэффициент концентрации при тех же условиях достигает шести, что не мешает тройникам находиться в рабочем состоянии эксплуатации в среднем 15 лет. Согласно планируемым лабораторным испытаниям тройников, будет проведено сопоставление данных полученных расчетными методами с экспериментальными и сравнительная оценка напряженно-деформированного состояния двух типов тройников ТСН и ТШС. УДК 658.3 129:14 ПРОИЗВОДИТЕЛЬНОСТЬ НАЛИВА И ЕЁ ВЛИЯНИЕ НА ВИБРАЦИОННОЕ СОСТОЯНИЕ НАЛИВНЫХ ТРУБОПРОВОДОВ С.К. Рафиков (доцент), У.Э. Аллаяров (соискатель), УГНТУ, г. Уфа Решение проблемы безаварийной и безотказной работы систем налива может быть выполнено на основе расчётов режимов эксплуатации с учётом реальных условий работы, принципа действия системы налива, с учётом условий эксплуатации исходя из анализа гидродинамики потока, цикличности процессов налива. Трубопроводы установок тактового налива сопровождается рядом различных факторов и явлений, влияющих на поведение конструкции. К ним относятся колебание производительности налива нефтепродукта во всасывающем и нагнетательном трубопроводах за короткий период времени. 297 Для более эффективной и надежной эксплуатации трубопроводов систем налива нефтепродуктов, требуется полная информация о процессах, происходящих в них. Пульсации потока нефтепродукта обусловленные процессом налива, вызывают вибрацию трубопроводов систем налива. Разветвленность трубопроводной системы и наличие в ней многочисленного технологического оборудования определяют большую вероятность появления на ее отдельных участках резонансных условий, способствующих возникновению более опасного вида вибраций. Для оценки зависимости гидродинамических процессов возникающих в трубопроводе от режимов технологического процесса налива нефтепродукта требуется экспериментальное исследование действительных режимов работы при различных режимах налива вагон-цистерны. С целью изучения воздействия на вибрационные характеристики трубопроводной системы, пульсаций давления потока нефтепродукта при стационарных режимах налива, были произведены экспериментальные замеры виброскорости в характерных точках трубопровода. Точки замеров определялись исходя из конструкционных особенностей трубопроводной обвязки, влияющих на течение нефтепродукта, таких как отводы, тройниковые соединения, условия закрепления на опорах, конфигурация участков трубопровода. мм/ с изменение производит ельност и налива 3 м/ ч 700 3 значения виброскорост и 600 500 2 400 эт ап 2 эт ап 3 300 200 46 44 43 42 41 40 39 38 37 36 35 эт ап 4 34 33 31 16:30 эт ап 1 45 100 32 1 16:47 время, мин Рис.1 Соотнесённый график зависимостей производительности налива и виброскорости от времени при наливе одной вагон цистерны. 298 На рисунке приведен график изменения виброскорости в сопоставлении с графиком изменения производительности при наливе вагон-цистерны установкой тактового налива нефтепродуктов. Из сопоставленных графиков видно, что причиной возникновения вибраций трубопровода, являются переходные процессы при изменении производительности налива вагон-цистерны. В результате сопоставительного анализа виброскоростей для участков трубопровода с разными условиями закрепления и опирания установлено, что виброскорости на участках прилегающих к подземным участкам в два раза меньше по сравнению со свободно провисающими участками включая отводы и повороты. Виброскорость в момент остановки на 15-20% меньше виброскорости в момент возобновления налива. Виброскорости возникающие при остановках налива замеренные на приемном трубопроводе насосного агрегата на 15-20% меньше виброскорости замеренной на нагнетательном трубопроводе. По этой причине, при выборе параметров режима работы установки налива, следует учитывать гидродинамическое воздействие потока нефтепродукта на трубопроводы систем налива. Полученные результаты будут использованы при оценке остаточного ресурса трубопроводов и резервуаров систем налива при динамическом нагружении, также для регулирования режимов налива нефтепродуктов. УДК 621.642.07(094) АНАЛИЗ ПРИЧИН ВОЗНИКНОВЕНИЯ АВАРИЙ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ С. К. Рафиков (доцент), В.С. Яковлева (МСТ33-11-01), УГНТУ, г. Уфа В последние годы в мировой практике особое внимание уделяется проблеме повышения эксплуатационной надежности стальных вертикальных резервуаров (РВС) для хранения нефти и нефтепродуктов, это обусловлено тем, 299 что в последние тридцать лет прошел ряд серьезных аварий крупных резервуаров. С каждым годом количество аварий на резервуарах возрастает, поскольку большой процент резервуаров уже выработал свой проектный ресурс, и износ составляет 60 – 80%. Из всех зарегистрированных случаев аварий четвертая часть выпадает на пожары и аварии, связанные с нарушением целостности резервуаров. Из этого количества половина аварий развивалась до катастрофического уровня. Некоторые разрушения случались при гидроиспытаниях. Аварийные раскрытия резервуаров в более 60% случаях происходили за счет разрушений наиболее нагруженного конструктивного элемента — узла соединения стенки с днищем резервуара. В других случаях (примерно 25%) разрушение было следствием внутреннего взрыва горючей паровоздушной смеси. Анализ разрушений резервуаров, произошедших в Англии, США, Японии, Нидерландах показал, что причиной являлось образование хрупких трещин в корпусе резервуара. На практике большинство хрупких разрушений РВС возникает от сварочных дефектов или трещин малоцикловой усталости. Характерными местами разрушений являются технологические отверстия, уторные и монтажные соединения. Разрушения резервуаров возникают часто не при первичном гидравлическом испытании, а после нескольких лет эксплуатации, и наибольшее число аварий происходит в первые 5 лет эксплуатации и после нормативного срока службы [1]. Основными причинами нарушения прочности корпуса являются: - дефекты сварочно-монтажных; - хрупкость металла; - перепады температур; - нарушение геометрической точности корпусов; - коррозионные повреждения; 300 - упущения и просчеты при проектировании и другие. Геометрическая точность корпусов резервуаров, которая оказывает существенное влияние на их надежность и долговечность остается постоянной проблемой резервуаростроения. Избежать чрезмерных геометрических отклонений корпусов резервуаров в процессе их монтажа можно только при условии соблюдения технологии монтажно-сварочных работ. Наиболее существенное влияние на геометрическую точность корпуса резервуара оказывают деформации усадки, продольного прогиба и угловые деформации. Другим аспектом появления геометрических отклонений корпусов резервуаров является неравномерная просадка оснований и фундаментов. Для предотвращения возникновения перечисленных дефектов необходимо повысить требования к качеству изготовления резервуаров, внедрению новых, передовых методов их устройства. Проблема повышения надежности резервуарных конструкций должна решаться на всех этапах при проектировании, при изготовлении, при монтаже и испытаниях, при эксплуатации и диагностировании резервуаров. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Розенштейн И.М. Аварии и надежность стальных резервуаров. – М.: Недра, 1995. – 253с. УДК 621.791 УЛЬТРАЗВУКОВАЯ ДИАГНОСТИКА КОРРОЗИОННОГО СОСТОЯНИЯ МЕТАЛЛА НЕФТЕГАЗОПРОВОДОВ Самигуллин Г.Х., Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург Доля металлических конструкций на нефтегазовых предприятиях составляет значительную часть, причем их эксплуатация протекает в условиях высоких механических и коррозионных нагрузок. Безопасность функционирования элементов нефтегазового оборудования в большой степени зависит от коррозионного состояния металлических элементов и конструкций, 301 которое может быть оценено диагностированием различными физическими методами. Наиболее перспективными и востребованными являются те, которые позволяют быстро и достоверно установить степень коррозионного повреждения поверхности металла при минимуме финансовых и трудовых затрат. Из совокупности диагностических методов, применяемых для контроля состояния металла элементов наиболее приемлемым является ультразвуковой метод, основанный на анализе интенсивности отраженного эхо-сигнала. Зондирующий импульс от акустического преобразователя совмещенного типа, преодолевая акустический тракт, отражается от противоположной грани металлической детали. Детектируемый эхо-сигнал формируется в результате процессов рассеяния, поглощения и отражения по ходу следования ультразвукового импульса. Оценка коррозионного состояния поверхности металла производится по отраженной составляющей акустического сигнала. Соотношение параметров затухания сигнала предварительно устанавливается на образцах, подвергнутых коррозионному воздействию в лабораторных условиях. Серия идентичных металлических образцов (сталь марки Ст3) подвергается искусственному коррозионному воздействию (коррозионноактивная кислотная среда) различной интенсивности. Полученная степень коррозии варьировалась по следующей градации – слабая, средняя, сильная, очень сильная и оценивалась по поверхностной шероховатости (от 0,1 до 1 мм при исходной толщине образцов 5 мм). Для каждого образца проводился замер параметров ультразвукового сигнала в системе координат «Амплитуда сигнала – время». Изменение интенсивности амплитуды ультразвукового сигнала, в данных условиях, является следствием рассеяния импульса на коррозионно-пораженной поверхности металлического образца и может служить количественной мерой при контроле и оценке состояния металла труб нефтегазовых предприятий. 302 УДК 621.64 МЕТОДЫ МНОГОКРИТЕРИАЛЬНОГО АНАЛИЗА В ВОПРОСЕ ВЫБОРА ОПТИМАЛЬНОЙ ТЕХНОЛОГИИ РЕКОНСТРУКЦИИ РАСПРЕДЕЛИТЕЛЬНЫХ ГАЗОПРОВОДОВ С.И. Сенцов, А.С. Ганзиков, г. Москва, РГУ нефти и газа им. И.М. Губкина В связи с длительной эксплуатацией (30 и более лет) распределительных газопроводов в Российской Федерации возникла и обостряется необходимость реконструкции отработавших срок безопасной эксплуатации стальных газопроводов. В настоящее время не существует четко определенного алгоритма выбора оптимальной технологии реконструкции изношенных стальных распределительных газопроводов. Учитывая, что не существует одной универсальной технологии, правомерной для всех возможных условий выполнения работ, понимание алгоритма действий при выборе оптимальной технологии реконструкции, классификация и определение критериев, влияющих на выбор, а также определение области применения каждой возможной технологии реконструкции является актуальной проблемой. Комплексный реконструкции анализ существующих распределительных и газопроводов перспективных позволил технологий выявить и систематизировать основные преимущества и недостатки каждой рассмотренной технологии, определить основные критерии, влияющие на выбор оптимальной технологии, провести сравнение капитальных затрат. Анализ существующей научно-технической базы в области применения полиэтиленовых труб показал состоятельность и перспективы применения в вопросах реконструкции труб из полимерных материалов. На основе разработанной математической модели, основывающейся на применении методов многокритериального анализа ELECTRE (Elimination Et Choix Traduisant la Realite) и метода анализа иерархий (Analytic Hierarchical Process, AHP), которые показали свою правомерность в вопросах выбора оптимального варианта в процессе принятия решения из малого числа альтернатив, выполнены инженерные расчеты выбора оптимальной технологии реконструкции распределительного газопровода. 303 В качестве практического применения на основе разработанных подходов в программном комплексе Expert Choice осуществлен расчет оптимальной технологии реконструкции распределительного газопровода при заданных значениях критериев сравнения, построен комплексный график сравнения альтернативных вариантов реконструкции по всем рассматриваемым критериям, осуществлен выбор наилучшей технологии. Разработанный в рамках работы комплексный подход выбора дает практическую реконструкции возможность изношенных определения оптимальной распределительных технологии газопроводов с учетом экспертно-определенных критериев и может быть принят как дополнительный аргумент в процессе разработки проектной документации на ранних стадиях проектирования. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Сенцов С.И., Ганзиков А.С. «Разработка подходов выбора метода восстановления изношенных стальных распределительных газопроводов»// Журнал «Территория нефтегаз» //№ 3// С.28-30//Москва//2012 г. 2. Колмогоров А.Н., С.Ф. Фомин «Элементы теорий функций и функционального анализа»//Москва//2004. 3. Ларичев О.И. «Теория и методы принятия решений»//Москва//2002. 4. Лотов А.В., Поспелова И.И. «Многокритериальные задачи принятия решений»//Москва//2008//С.176-190. 5. Стровальский Р.А. «Стратегическая Москва//2002. 304 конкурентоспособность»// УДК 621.642.2 СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ УТОРНОГО УЗЛА СТАЛЬНОГО ВЕРТИКАЛЬНОГО РЕЗЕРВУАРА (РВС) А.А. Скорняков, СУПЛАВ филиал ОАО «Уралсибнефтепровод», г. Уфа Д.В. Каретников, УГНТУ, г. Уфа, А.М. Файрушин, УГНТУ, г. Уфа. Объектом исследования является уторный узел РВС из стали 09Г2С. В данной работе были проведены исследования напряженно- деформированного состояния уторного узла двух конструкций: 1) уторный узел из деталей профиля особой формы, свариваемых между собой (предлагаемый вариант). (Рис.1а) 2) нижний пояс резервуара сваривается из отдельных узлов и приваривается к окрайке (существующий вариант). (Рис.1б) Рис. 1а. Модель, Рис. 1б. Модель, представляющая собой уторный узел представляющая собой уторный узел из элементов профильного проката традиционной конструкции: нижний особой формы пояс резервуара сваривается из листов и приваривается к окрайке В процессе исследования проведены опыты по изучению напряженнодеформированного состояния уторного узла различных конструктивных исполнений Для определения температурных полей и полей напряжений и деформаций использован метод конечных элементов, реализованный в 305 программном комплексе ANSYS. Все расчеты (табл. 1) выполнялись методом конечных элементов с применением программы ANSYS. Из таблицы видно, что при классическом исполнении уторного узла в зоне углового сварного шва действующий уровень эквивалентных напряжений максимален, что в совокупности с наличием конструктивного непровара и возможных дефектов сварных швов существенно снижает циклическую прочность данного узла. Таблица 1 Предлагаемый вариант Классическое исполнение узла Распределение эквивалентных напряжений, МПа Распределение эквивалентных суммарных деформаций Распределение эквивалентных упругих деформаций Распределение эквивалентных пластических деформаций 306 В результате исследований получены результаты, подтверждающие эффективность предложенной конструктивные и замены технико-экономические уторного узла. показатели: Основные упрощение и удешевление процесса сварки уторного узла, повышение качества сварных соединений. Эффективность способа определяется малыми эксплуатационными затратами и высокой степенью эффективности предложенного варианта. УДК 622.692.4.004.67.722:621.691 ИССЛЕДОВАНИЯ УСЛОВИЙ БЕЗОПАСНОГО ПРОВЕДЕНИЯ СВАРОЧНЫХ РАБОТ НА ТРУБОПРОВОДАХ БЕЗ ОСТАНОВКИ ПЕРЕКАЧКИ А.С. Собачкин (доцент), УГНТУ, г. Уфа При решении вопроса о производстве сварочных работ на трубопроводах, без остановки перекачки, необходимо решить две основные проблемы: это безопасность производства работ и качество сварных швов, выполняемых в контакте с перекачиваемой средой. Проблема безопасности может решаться двумя путями. Исследования поражающего воздействия на персонал даже в аварийной ситуации. Установление таких параметров сварочных работ, когда вероятность появления аварийной ситуации чрезвычайно мала. Когда величина поражающих факторов мала или поражающие факторы отсутствуют, аварийная ситуация сводится к незначительной разгерметизации трубопровода в процессе сварки. В этих условиях сварку можно производить без учёта наличия перекачиваемой среды, внутреннего давления, температуры и характера течения среды. Основным параметром сварочных работ при этом является толщина стенки трубопровода. При этом толщина стенки частей. Одна часть состоит из двух равна глубине проплавления стенки. Считается, что прочность этой части равна нулю. Другая часть имеет такую толщину, чтобы противодействовать внутреннему давлению перекачиваемой среды. При наличии поражающих факторов необходимо дополнительно учитывать внутреннее давление и скорость течения перекачиваемых сред. При 307 этом нельзя допускать как перегрева стенки трубопровода, так и быстрого её охлаждения. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Собачкин А.С. «Особенности технологии сварочных работ при ремонте нефтепроводов без остановки перекачки», диссертация на соискание учёной степени кандидата технических наук, Уфа, 1991 год. УДК 622.692.4.004.67.722;621.691 ОПРЕДЕЛЕНИЕ БЕЗОПАСНОЙ ТОЛЩИНЫ СТЕНКИ ТРУБ ПРИ СВАРОЧНЫХ РАБОТАХ НА ТРУБОПРОВОДАХ БЕЗ ОСТАНОВКИ ПЕРЕКАЧКИ А.С. Собачкин (доцент), Е.В. Ефимов (СТ-08-01) , УГНТУ, г. Уфа Безопасной толщиной стенки труб называется толщина, при которой возможно проведение сварочных работ без разрушения трубопровода. Разрушение трубопровода может произойти в результате значительных деформаций стенки с последующим образованием трещины (вязкое разрушение) или с образованием трещины без предварительной деформации (хрупкое разрушение). В настоящее время существует два подхода к определению безопасной толщины стенки труб при сварочных работах на трубопроводах без остановки перекачки. Это расчёты по формулам определения напряжений в тонкостенных цилиндрических оболочках и установление одного значения толщины стенки независимо от внутреннего давления. Наличие двух подходов указывает на то, что не существует единой математической модели расчёта толщины стенки трубопровода в процессе сварки. Поэтому при обосновании расчётной модели, необходимо опираться на экспериментальные данные, получаемые при сквозном прожоге стенки трубопровода, находящемся под давлением перекачиваемой среды. Как показано в ряде работ, разрушение трубопровода в процессе сварки носит локальный характер (образование сквозного отверстия) 308 и не приводит к общей деформации стенки, если она находится в упругом состоянии. Расчёты по формулам для тонкостенных цилиндрических оболочек носят консервативный характер. Что приводит к неоправданным затратам при проведении сварочных работ. Дефекты, имеющие допустимую толщину стенки, и которые можно ликвидировать путём наплавки металла, ликвидируются путём приварки накладных элементов (муфт), что значительно удорожает ремонт. УДК 621.642 ТЕХНИЧЕСКОЕ СОСТОЯНИЕ РЕЗЕРВУАРНЫХ ПАРКОВ В РЕСПУБЛИКЕ БЕЛАРУСЬ Л.М. Спиридёнок, УО «ПГУ», Новополоцк А.И. Бондарчук, УО «ПГУ», Новополоцк На территории Белоруссии для хранения нефти и нефтепродуктов используются резервуары самых разнообразных конструкций. Всего в эксплуатации находятся более 1000 резервуаров, в которых храниться около 2,5 млн. м3 нефти и нефтепродуктов. При этом на долю вертикальных стальных цилиндрических резервуаров приходится 68%. от всего их числа. В соответствии с действующими нормативами, проектный срок службы стальных резервуаров составляет, как правило, 20 лет. В то же время некоторые из них находятся в настоящее время в эксплуатации с 1962 года. Таким образом, срок эксплуатации какой-то части резервуаров превышает нормативный срок в 2,5 раза. Изучение актов обследования технического состояния резервуаров показал, что распределение дефектов по конструктивным элементам резервуаров происходит в следующем соотношении: − Стенка – 23% случаев; − Крыша и вспомогательное оборудование – по 21%; − Днище – 20%; − Основание – 8%; 309 − Окрайки днища – 7%. Следует учесть, что в дефектах стенки 84% повреждений приходится на 1-ый пояс резервуара, где находится зона смешения хранимого продукта и подтоварной воды. Анализ показал, что коррозионный подвергаются 83% резервуаров, стенок. износ металла, которому является основной причиной повреждения Самым распространенным видом коррозионного дефекта является язвенная коррозия, она проявляется у 68% резервуаров, при этом коррозия может затрагивать как один конструктивный элемент стального резервуара, так и все элементы одновременно. Вторым видом является сквозная коррозия, которая отмечена в 42% случаев, и третьим, сплошная коррозия, – 5% случаев. Таким образом, самым распространенным видом дефектов резервуаров являются коррозионные повреждения. Учитывая, что срок эксплуатации части резервуаров приближается к 50 годам, то возникает необходимость в создании и разработке методов оценки остаточного ресурса резервуара при коррозионном воздействии. Это необходимо для выбора планирования проведения ремонтных работ, что в свою очередь позволит увеличить эксплуатационный срок службы резервуара, и сократить экономические затраты на его ремонт. УДК 622.692.4.053 ОЦЕНКА ВЛИЯНИЯ ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ ОСНОВНОГО ТРУБОПРОВОДА И ТРУБОПРОВОДА-ОТВОДА НА НАПРЯЖЕННОЕ СОСТОЯНИЕ ПОДЗЕМНОГО ТРОЙНИКА С. М. Султанмагомедов (профессор), Р. Р. Хасанов (аспирант), УГНТУ, г. Уфа На напряжения в зоне пересечения подземных трубопроводов в значительной степени влияют величины продольно-поперечных перемещений, вызванные изменением рабочего давления и перепадом температуры перекачиваемого продукта. Продольные усилия N, определяемые этими 310 факторами, при некоторых условиях эксплуатации могут значительно снизить надежность участка, что в дальнейшем иногда приводит к его разрушению. При помощи программных комплексов «СТАРТ» и «АРМ WinMachine» в работе производился прочностной анализ тройникового узла магистрального трубопровода, эксплуатируемого в различных грунтах. Исследовались штампосварные тройники типа ТШС 1420*325, 1420*530, 1420*720, 1420*1020 при условии, что параметры основного трубопровода остаются неизменными, а характеристики ответвления (наружный диаметр и толщина стенки) меняются в зависимости от выбора тройника. Значения основных параметров и масса тройника определялись в соответствии с ТУ 102-488/1-05. Для исследования влияния продольных перемещений основного трубопровода и трубопровода-отвода на общую картину напряженнодеформированного состояния (НДС) узла, «искусственно» увеличивались значения осевых усилий N1 и N2 до момента нарушения условий прочности тройника, принимая, что один из трубопроводов продолжает работать при нормальном рабочем режиме. В ходе обработки конечных результатов эмпирическая зависимость между предикторными переменными и откликом для трубопровода-отвода имеет вид σ max экв _ отв ⎛ D⎞ = 1671⋅ ⎜ ⎟ ⎝d⎠ 0, 63 u 0,53 ⋅ 0,19 , c (1) мах – максимальное эквивалентное напряжение на тройнике, МПа; D – где σ экв внешний диаметр корпуса тройника, м; d – внутренний диаметр штуцера тройника, м; u – продольные перемещения трубопровода-отвода, м; с – коэффициент постели грунта при сжатии, ·10-6 МН/м3. Аналогичная работа была проведена и для основного трубопровода. В этом случае σ max экв _ осн ⎛ D⎞ = 2116 ⋅ ⎜ ⎟ ⎝d⎠ 0, 34 ⋅ u 0,56 , c 0,16 (2) Сопоставляя и сравнивая выражения (1) и (2) можно отметить, что переменные, отображающие зависимость 311 максимальных эквивалентных напряжений мах σ экв от продольных перемещений трубопроводов u и характеристики грунта c, практически равны. Тогда приближенное значение отношения максимальных эквивалентных напряжений в тройниках запишется в виде мах σ экв _ осн мах σ экв _ отв Максимальное d =1 D достигается при продольного значение отношения и равно перемещения 0,3 ⎛d⎞ ≈ 1,27 ⋅ ⎜ ⎟ , ⎝D⎠ мах σ экв _ осн мах σ экв _ отв основного (3) эквивалентных напряжений = 1,27 . Следовательно, в случае трубопровода максимальные эквивалентные напряжения, возникающие в патрубковой зоне тройника, в 1,27 раз больше, чем при таких же перемещениях трубопровода-отвода. Однако, как отмечают авторы работы [1] уменьшение диаметра отвода по отношению к диаметру основной магистрали ведет к тому, что зона концентрации напряжений тройника становится более восприимчивой, чувствительной к продольным перемещениям именно отвода. Максимальный диаметр отвода, при котором сохраняется «преобладание» продольных перемещений основного трубопровода в составлении общей картины напряженного состояния тройника, определяется из условия мах σ экв _ осн мах σ экв _ отв = 1 . Для нашего конкретного случая (D=1420 мм) максимальный диаметр отвода d=640 мм. Эту тенденцию в виде отклонения и пересечения графиков можно проследить на графиках работы [1]. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Хасанов Р. Р. Расчет напряженно-деформированного состояния тройников штампосварных (ТШС) / Р. Р. Хасанов // Электронный журнал «Нефтегазовое дело». – 2010. - №2. 2. www.ogbus.ru/authors/KhasanovR/KhasanovR_1.pdf 23.09.10). 312 (дата обращения УДК 622.692.4-192 АНАЛИЗ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПОДЗЕМНЫХМАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ НА КРИВОЛИНЕЙНЫХ УЧАСТКАХ ТРАССЫ М.Р. Халиуллина (МСТ15-10) , УГНТУ, г. Уфа С увеличением протяженности и диаметра современных трубопроводов предъявляются повышенные требования к надежности их линейной части, оборудования и сооружений. Вместе с тем, прокладка трубопроводов при отрицательной температуре и в грунтах с низкой несущей способностью приводят к значительному снижению надежности магистральных трубопроводов. Это обусловлено, прежде всего, возникновением значительных сжимающих температурных напряжений, под влиянием которых происходят перемещения трубопроводов продольном и поперечном направлениях. До определенной величины этих напряжений равновесие остается устойчивым: не возникает изменений в положении трубопровода либо малому приращению напряжений сжатия соответствует также малый изгиб трубопровода. При достижении же некоторого критического значения напряжения сжатия трубопровод теряет устойчивость, т.е. переходит в смежные состояния равновесия, при которых характерны большие изменения прогиба при малом увеличении сжимающих усилий. Особенности рельефа местности, изменения направления трассы и различные переходы через препятствия в большинстве случаев, наряду с упругим изгибом труб, вынуждают использовать кривые искусственного гнутья, позволяющие обеспечить равномерное прилегание трубопровода к грунтовому основанию. При действии сжимающих усилий повороты трубопроводов находятся в весьма неблагоприятных условиях, поскольку резко возрастают перемещения трубопроводов и напряжения изгиба в стенках труб. В ряде случаев на поворотах трубопроводов в вертикальной плоскости на выпуклом рельефе местности происходили отрыв трубопровода от проектного положения и повреждение стенки труб. 313 Проблемам расчета трубопроводов с учетом температурных деформаций и совместной работы трубопровода с грунтом посвящены работы известных отечественных ученых. Вместе с тем анализ показал, что требуется дальнейшее совершенствование методов расчета в направлении обеспечения прочности и надежности трубопроводов на искривленных участках. В связи с чем была разработана математическая модель напряженнодеформированного состояния подземных трубопроводов с учетом начального прогиба, продольных усилий и свойств грунта. Были получены расчетные формулы для определения максимальных значений напряжения и прогиба подземного трубопровода при наличии начального свободного изгиба. Расчеты показали, что напряжения на упругоискривленных участках трубопроводов при действии высоких сжимающих усилий могут превысить значения, установленные действующими нормами. Поэтому радиус начального упругого изгиба и глубину заложения трубопроводов необходимо назначать из условия обеспечения прочности и устойчивости трубопровода с учетом продольных усилий от температурного перепада. Полученные расчетные зависимости позволяют назначить такие основные параметры прокладки и эксплуатации подземного трубопровода, при которых напряжения и прогиб трубопровода не превысят допускаемых значений. Исследования напряженно-деформированного состояния подземного трубопровода на упругоискривленных участках показали, что с увеличением значения кривизны начального прогиба и с уменьшением сопротивления грунта перемещениям трубопровода возникновение высоких напряжений возрастает. В дальнейшем автоматизировать планируется написание предложенную методику программы, криволинейных участков подземных трубопроводов. 314 расчета на позволяющей прочность УДК 621.791.72:621.791.75 О ПРИМЕНЕНИИ ПРОЦЕССАОРБИТАЛЬНОЙЛАЗЕРНОЙДУГОВОЙ СВАРКИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ Ш.А. Харисов, Р.А. Харисов, УГНТУ, г. Уфа Важнейшей составляющей мировой энергетической системы является сеть магистральных трубопроводов, при строительстве которых нашли широкое применение методы ручной и механизированной дуговой сварки. Нефтегазовая отрасль находится на пороге освоения арктических шельфовых месторождении, вследствие чего стал насущным вопрос о внедрении высокопрочных конструкционных материалов, что позволило бы уменьшить толщину стенки трубопроводов. Основными задачами этого шага является увеличение рабочего давления в трубопроводе или снижение металлоемкости. Вместо трубопроводной стали сортов Х60, Х70 используются высокопрочные, такие как Х80, Х100, что даёт возможность увеличить давление перекачки до 18…20 МПа. Гибридная сварка объединяет энергию двух различных источников энергии в одной зоне проплавления. Лазерный луч направлен в зону соединения перпендикулярно поверхности свариваемых деталей, а горелка наклонена под определённым углом к точке взаимодействия лазерного луча и материала (рис. 1). Лазерный пучок с высокой плотностью энергии и электрическая дуга с высоким энергетическим КПД взаимодействуют одновременно в одной области процесса (плазма и сварочная ванна). 315 Рисунок 1 – Схема процесса гибридной сварки Требуемая форма проплавления может быть обеспечена за счёт адаптации скорости подачи сварочной проволоки при переходе из одного положения сварки другое [1]. Для стабилизации процесса при осцилляции лазерного луча, увеличения поперечного сечения шва и определения максимального зазора в стыке возможно использование сканирующей оптики. Сочетание дуговой и лазерной сварки взаимно дополняет друг друга своими преимуществами (синергетический эффект) и взаимно нивелирует недостатки. При этом процесс гибридной сварки не является простым сложением дугового и лазерного процессов, он характеризуется существенным сжатием дугового столба, значительно более высокой стабильностью сварочной ванны и более высоким КПД по сравнению с дуговой сваркой. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Ках, П. Особенности применения гибридной лазерно-дуговой сварки / П. Ках, А. Салминен, Дж. Мартикаинен // Автоматическая сварка. - 2010. - №6. - с. 38-47. 2. Гоок, с. Особенности процесса орбитальной лазерно-дуговой сварки толстостенных труб большего диаметра / С. Гоок, А. Гуменюк, М. Ламмерс, М. Ретмаер// Автоматическая сварка. - 2010. - №9. - с. 5-13. 316 УДК 622.692.4.053 ОПЫТ И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ЗАКЛАДНОЙ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ АППАРАТУРЫ НА ПОДЗЕМНЫХ ТРУБОПРОВОДАХ Р. Р. Хасанов (аспирант), УГНТУ, г. Уфа В настоящее время для оценки прочностных характеристик инженерных конструкций широко применяется система мониторинга, основу которой составляет закладная контрольно-измерительная аппаратура, отслеживающая напряженное состояние объекта в реальном времени. Аппаратура устанавливается на поверхность исследуемого объекта в период строительства. Это позволяет регистрировать показания объекта на протяжении всего срока эксплуатации. Для оценки напряженного состояния конструкций, как правило, достаточно датчиков деформаций, в редких случаях применяют также датчики температур. Данная система мониторинга положительно зарекомендовала себя при оценке прочности бетонных гидротехнических сооружений плотины, несущих конструкций высотных зданий, фундаментов. Нередко закладная контрольноизмерительная аппаратура применяется для отслеживания процессов в глубинных грунтах под монолитными сооружениями, в этом случае устанавливаются датчики давлений грунта. Для контроля напряженнодеформированного состояния железобетонных конструкций перед заливкой арматуру оснащают струнными датчиками деформаций. Для мониторинга деформаций металла подземных трубопроводов активно перенимают положительный опыт применения закладной контрольноизмерительной аппаратуры. В зависимости от времени, необходимого для определения возникших нерасчетных напряжений, отклонения проектных параметров от фактических, датчики деформаций могут монтироваться на поверхность исследуемого объекта от нескольких дней до нескольких месяцев [1]. Установка датчиков на рабочую поверхность эксплуатируемого трубопровода ведется в предварительно заготовленных шурфах, которые для обеспечения свободного 317 доступа к контрольно-измерительной аппаратуре на весь период измерений остаются открытыми. Другой пример использования закладной контрольно-измерительной аппаратуры на подземных трубопроводах – интеллектуальные вставки [2, 3]. Вставка представляет собой катушку, изготовленную из трубы той же партии, что и прилегающие участки. По её периметру устанавливаются датчики, по показаниям которых осуществляется контроль над возможными деформациями металла. В отличие от первого случая, «интеллектуальные» вставки монтируются в период строительства трубопровода. Использование подобных методов контроля напряженного состояния металла трубопровода позволяет заблаговременно предупреждать возникновение аварий. Тем не менее, большинство систем мониторинга подземных трубопроводов ориентированы на исследование напряженного состояния исключительно протяженных линейных участков, представляющих повышенную опасность (береговые зоны, сильно пересеченные и геоактивные участки), а не конкретных узлов, например, тройников. Тройники по своему исполнению являются конструктивными концентраторами напряжений. Дополнительные механические напряжения в зоне соединения основной трубы и отвода возникают при температурных деформациях и подвижках подземных трубопроводов. Это значительно снижает эксплуатационную надежность данного участка по отношению к надежности остального линейного участка трубопровода, в результате возникает потенциально опасный локальный участок. Оборудование подземных тройников закладной контрольно- измерительной аппаратурой позволит отслеживать напряженное состояние металла в патрубковой зоне и оценивать его запас прочности в реальном времени, а измерение характеристик с поверхности грунта максимально приблизит выдаваемые результаты к фактическим. Выбор тройников, на которых должна быть установлена закладная контрольно-измерительная аппаратура, осуществляется на основе расчета 318 максимальных напряжений, которые могут возникнуть в патрубковой зоне при конкретных условиях эксплуатации. Немаловажным фактором, влияющим на выбор тройника, является его конструкция. Предпочтение должно отдаваться сварным тройникам. Рабочая поверхность тройника должна быть оснащена датчиками деформаций в стационарных условиях до его монтажа на трассе. В результате появляется возможность регистрации напряжений, возникающих, как в период строительства, в процессе сварочно-монтажных, земляных, испытательных работ, так и в период эксплуатации. Реализация этих мероприятий на практике позволит повысить эксплуатационную безопасность подземных тройников и всего трубопровода в целом. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Р Газпром 2-2.3-421-2010 Системы мониторинга стресс-коррозионных процессов на трассах действующих и проектируемых магистральных газопроводов – М., ООО «Макспринт», 2010, 34 с. 1. Усошин В. А., Петров Н. Г., Захаров А. В., Кузнецов А. Н. «Интеллектуальная вставка» для контроля напряженно-деформированного состояния магистральных трубопроводов // Транспорт и хранение нефтепродуктов. М., 2004. - № 11, 7-9 с. 2.Петров Н. Г., Захаров А. В., Прохожаев О., Хасанов Р. Интеллектуальная вставка // Нефтегазовая вертикаль. М., 2005. – специальный номер, 28-30 с. 319 УДК 622.692.4.073.5:621.691 СВАРОЧНО-МОНТАЖНЫЕ И УКЛАДОЧНЫЕ РАБОТЫ В ГОРНОЙ МЕСТНОСТИ И.Р. Фархетдинов (доцент), Р.Р. Абзгильдин (МСТ34-11-01), Р.Г. Магданов (СТ-10), УГНТУ, г. Уфа При производстве работ на продольных уклонах с крутизной свыше 15°также на косогорах с крутизной свыше 3° должны приниматься меры, исключающие самопроизвольные смещения труб, секций и трубных плетей. Штабель труб должен располагаться на горизонтальных участках; допускается укладка труб на площадках, имеющих уклон не более 3°,при этом трубы в нижнем ряду должны быть скреплены между собой. При производстве работ в горной местности соблюдают минимально возможные разрывы во времени между сваркой нитки трубопровода и ее укладкой в траншею. Невыполнение этого условия может привести к тому, что возникнут дополнительные трудности, связанные с обеспечением вписываемости трубопровода в габариты траншеи (увеличится количество захлесточных стыков, потребуется уширение траншеи, усложнится технология укладочных работ). Сварку труб в плети осуществляют с использованием инвентарных монтажных опор, при этом часть из них должна быть специальной конструкции - «анкерные», исключающие самопроизвольное сползание трубопровода на поверхность строительной полосы или в траншеи. «Анкерные» монтажные опоры применяют на горизонтальных поворотах трассы и возле технологических разрывов в нитке трубопровода. Сварка плети на берме траншеи одиночных труб или секций и ее укладка в траншею колонной трубоукладчиков применяется на продольных уклонах до 15°. При этом техника работает без анкеровки. С целью обеспечения удобства работ, улучшения процесса сборки стыка работы ведут снизу-вверх (на уклонах 5 - 15°). Труба или секция подается на стреле трубоукладчика снизу-вверх. Сварка плети в траншее из одиночных труб или трубных секций производится на уклонах от 15 до 20°, при этом работы ведутся снизу вверх с подачей труб (секций) снизу вверх на стреле 320 трубоукладчика и техника анкерится. Учитывая, что на больших уклонах (свыше 15°) сборка и сварка кольцевых стыков в траншее весьма трудоемкие и опасные операции, сварку плетей на таких уклонах ведут из 2-х трубных секций. Их сварка организуется на вершине уклона, на площадке с малым уклоном с применением инвентарных подкладок и внутреннего центратора. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Ф.М.Мустафин, Л.И.Быков, Г.Г.Васильев. Технология сооружения газонефтепроводов. Том 1. Уфа.2007 УДК 378.6 ОСОБЕННОСТИ ФУНКЦИОНИРОВАНИЯ И ВЗАИМОДЕСТВИЯ УЧАСТНИКОВ БАЛЛЬНО-РЕЙТИНГОВОЙ СИСТЕМЫ ОЦЕНКИ ЗНАНИЙ СТУДЕНТОВ НА КАФЕДРЕ СТ УГНТУ Г.С. Шарнина (доцент), В.М. Худоян (БСТ-08-01), Т.Р. Тагиров (БСТ-08-01) , УГНТУ, г. Уфа Целью внедрения балльно-рейтинговой системы оценки знаний студентов является комплексная оценка качества учебной работы студентов при освоении ими основных образовательных программ высшего профессионального образования. На кафедре СТ УГНТУ балльно- рейтинговая система оценки знаний применяется уже несколько лет, и сложившийся опыт применения позволяет рассмотреть особенности взаимодействия участников этой системы, ее преимущества и недостатки. Опыт показывает, что балльно-рейтинговая система имеет такие несомненные преимущества, как стимулирование регулярной самостоятельной учебной работы студентов; повышение мотивации студентов к активной и равномерной учебной работе в течение всего семестра; повышение посещаемости и уровня дисциплины на занятиях; стимулирование творческого отношения к работе как студентов, так и ППС. Балльно-рейтинговая система предусматривает поощрение студентов за хорошую работу в семестре 321 предоставлением премиальных баллов с возможностью получения итоговой семестровой оценки без сдачи экзаменов и зачетов. Это позволяет учитывать психологические особенности экзаменационный стресс. молодежной аудитории и уменьшить Хотя на наш взгляд при этом целесообразно ограничить проставление оценки без прохождения промежуточной аттестации баллом не выше «хорошо», а для получения оценки «отлично» обязательно прохождение промежуточной аттестации. Основной фактор балльно-рейтинговой системы – это предсказуемость и предопределенность итоговой оценки по дисциплине. Студенты сознательно и поэтапно подходят к достижению итоговой оценки. Предсказуемость итоговой оценки может расцениваться по-разному, может являться как преимуществом, так и недостатком балльно-рейтинговой системы, и это спорный вопрос. Некоторые считают, что нельзя заранее объявлять верхнюю достижимую границу рейтинга, потому что это создает некую предопределенность, расхолаживает лидеров среди студентов задолго до конца семестра и создает длительную стрессовую ситуацию среди отстающих студентов, тех, кто не уверен в своих силах. Поскольку рейтинговая система предполагает ступенчатое, поэтапное получение баллов, то необходимо сразу активно включаться в работу, с первой контрольной точки, за которую начисляются баллы. А слабым студентам или тем, кто не отнесся к изучению дисциплины серьезно с самого начала и получал низкие баллы за прохождение уже первых контрольных точек (тесты, коллоквиумы и т.д.), практически не будет возможности получить хорошую итоговую оценку, потому что промежуточная аттестация позволяет поднять свой рейтинг только на одну ступень, и с оценки «удовлетворительно», набранной за текущую работу в семестре, на «отлично» никак не перепрыгнешь, даже если наберешь высокий балл на экзамене. Текущий контроль знаний студентов может осуществляться в виде устного опроса на лекциях, практических и семинарских занятиях; проверки письменных домашних заданий и расчетно-графических работ; защиты лабораторных работ; тестирования; проведения коллоквиумов. 322 Одна из возможностей поднять текущий рейтинг - добрать недостающие баллы путем выполнения дополнительных заданий (рефераты, доклады, эссе и т.п.), принятия участия в научной деятельности, в конференциях, семинарах, олимпиадах, за которые могут быть предусмотрены поощрительные баллы. Также опыт показывает, что ни в коем случае нельзя допускать появления негативных эмоций на занятиях. Не должно быть снижений сумм баллов. Студент, не выполнивший задание, просто ничего не получает за это. Сумма баллов каждого студента на занятии может остаться той же или возрасти, но не уменьшиться. Процедура начисления баллов должна быть прозрачной, доступной для всех желающих, суммирование баллов простым и легко доказуемым. УДК 66.094.29:621.643.053(476) МЕТОД ПОВЫШЕНИЯ НАДЕЖНОСТИ КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЙ ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ А.Н. Янушонок, УО «ПГУ», г. Новополоцк Беларусь А.С. Снарский, БНТУ, г. Минск, Беларусь Характерной особенностью магистральных трубопроводов Беларуси является их прогрессирующее старение. Процессы старения и деградации материала, проявляются, в первую очередь, в снижении сопротивляемости хрупкому разрушению, что ведет к росту вероятности аварийного разрушения. Наиболее заметно данный эффект проявляется в локальных, структурнонеоднородных областях, которыми и являются сварные соединения. Установлено, что восстановление механических и эксплуатационных свойств основного металла труб и металла сварных соединений возможно за счет проведения специальной термической обработки. В связи с этим на образцах, вырезанных трубопроводов, из проведены длительно эксплуатируемых экспериментальные магистральных исследования с целью определения оптимальных условий для восстановления эксплуатационных свойств кольцевых сварных соединений. Значения ударной вязкости металла, 323 обработанного по предложенному режиму специальной термической обработки, возрастают приблизительно на 50%. При этом снижение значений предела прочности незначительно. Установлено, характеристик что изменения металла сварного восстановительной термической микроструктуры соединения, обработке, и механических происходящие оказывают влияние при и на сопротивление коррозионным процессам. Исследования влияния термической обработки на коррозионную стойкость проводилось по упрощенному ускоренному методу. Образцы основного металла, зоны термического влияния и непосредственно самого сварного шва полностью погружались в коррозионную среду – неэлектролит, находящуюся в открытом сосуде при комнатной температуре без перемешивания. В результате проведенных исследований выявлено, что термическая обработка на оптимальных режимах приводит к снижению скорости коррозии металла сварного соединения до 4%. Предложен неразрушающий способ контроля значений ударной вязкости кольцевых сварных соединений при проведении работ по термической обработке. Определение ее значений производиться расчетным методом, по результатам измерения геометрических размеров отпечатков, полученных при определении твердости по Виккерсу переносными твердомерами [1]. В результате проведенных испытаний выявлено, что погрешность определения ударной вязкости предложенным способом не превышает 15% по сравнению с базовыми значениями, определенными классическим разрушающим методом – по ГОСТ 9454. При этом расчетные значения оказались ниже значений, определенных разрушающим методом, что положительно повлияет на надежность при определении ударной вязкости неразрушающим способом. Ожидаемый экономический эффект от внедрения разработанного метода определен путем сравнения затрат на производство ремонтных работ с методом вырезки катушки, и может составить в зависимости от диаметра трубопровода и способа проведения работ от 282 370 до 3 227 525 белорусских рублей на один восстановленный стык (в ценах июля 2011 года). 324 Таким образом, предлагаемый метод восстановления эксплуатационной надежности кольцевых сварных соединений магистральных трубопроводов, отработавших длительное время, путем проведения восстановительной термической обработки показывает потенциальную технико-экономическую эффективность своего применения. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Заявка на патент РБ № а20050386 (2005.04.14). Способ определения ударной вязкости стальных изделий Пантелеенко Ф.И., Снарский А.С., Крыленко А.В. УДК 622.692.4.01:539.4 ВЛИЯНИЕ ВМЯТИН НА ПРОЧНОСТЬ СТАЛЬНЫХ ГАЗОНЕФТЕПРОВОДОВ Т. Р. Мустафин (ассистент), УГНТУ, г. Уфа На сегодняшний находящихся в день в России эксплуатации функционирует стальных развитая газонефтепроводов сеть и нефтепродуктопроводов. Их общая протяженность составляет более миллиона километров, включая промысловые, магистральные и газораспределительные трубопроводы. Из анализа технических причин аварий и инцидентов на трубопроводах в России [1, 2] можно сделать вывод, что основными являются: − коррозия металла трубы; − механические повреждения трубопроводов; − брак строительно-монтажных работ. При этом трубопроводах механические различного повреждения рода дефекты зачастую геометрии образуют формы, на которые обнаруживаются по данным диагностики. Одним из основных дефектов геометрии формы являются вмятины. 325 При рассмотрении напряженно-деформированного состояния трубопровода в зоне вмятин можно сказать, что она приводит к существенной концентрации напряжений и может привести к разрушению трубопровода. В связи с этим является актуальным оценка влияния вмятин на прочность трубопроводов. Нами был произведен анализ нормативно-технической документации относительно требований к необходимости ремонта обнаруженных вмятин. И хотя за последние несколько лет некоторые противоречия здесь были сняты, нормы оценки опасности вмятин все еще варьируются в широких пределах. Отметим также, что нормативными документами допускается правка плавных вмятин безударными разжимными устройствами. Существует немало работ, посвященных оценке прочности трубопроводов с вмятинами. Этими вопросами занимались В. С. Миланчев (ВНИИнефтемаш), В. Г. Бордубанов (ВНИПТИхимнефтемаш), К. В. Черняев (АО «Центр технической диагностики»), Г. М. Хажинский (ВНИИнефтемаш) и др. В одной из последних работ отмечается, что на основе анализа статистических разрушений «гладких» вмятин и по результатам расчетных данных допустимое значение изменения вертикального диаметра с учетом необходимого запаса может быть принято равным 10% [3]. Результаты длительной эксплуатации трубопроводов с вмятинами в течении 20…30 лет и более без отказов, также противоречат излишне консервативной оценке прочности и ресурса труб с вмятинами [4]. Проведенные автором в 2011/2012 гг. в лабораториях УГНТУ механические испытания трубопроводов с дефектами типа «вмятина» также позволили сделать ряд выводов, в т.ч. и то, что прочностные характеристики металла в зоне дефекта практически не изменяются при глубине вмятины до 6% и более от диаметра трубы, при этом не рекомендуется правка вмятин (т.к. наблюдалось снижение прочностных характеристик). 326 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Федеральная служба по экологическому, технологическому и атомному надзору - http://www.gosnadzor.ru 2. Лисанов М.В., Савина А.В., Дегтярев Д.В., Самусева Е.А. Анализ российских и зарубежных данных по аварийности на объектах трубопроводного транспорта // Безопасность труда в промышленности. - №7. 2010. - с.16-22. 3. Хажинский Г. М. Оценка допустимых размеров вмятин с трещинами при диагностике трубопроводов // Газовая промышленность. - 2005. - №7. - с. 75-79. 4. Шарыгин А. М. Методология проектирования ремонтных конструкций для восстановления несущей способности труб магистральных газопроводов: Дис. доктора техн. наук: 25.00.19. – М.: РГБ, 2004. – (Из фондов Российской Государственной Библиотеки) УДК 622.692.4.01:539.4 ЭКСПЕРЕМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ НАПРЯЖЕННОДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ С ДЕФЕКТАМИ ГЕОМЕТРИИ ФОРМЫ ТИПА ВМЯТИН Ф. М. Мустафин (профессор), Т. Р. Мустафин (ассистент), УГНТУ, г. Уфа При рассмотрении напряженно-деформированного состояния трубопровода в зоне вмятин можно сказать, что она приводит к существенной концентрации напряжений и может привести к разрушению трубопровода. В связи с этим является актуальным оценка влияния вмятин на прочность трубопроводов. В 2011/2012 гг. в лабораториях УГНТУ были проведены лабораторные исследования механических характеристик материала в зоне дефекта типа «вмятина». На специально подготовленных для этого установках на исследуемые трубы были нанесены дефекты типа «вмятина» при различных 327 усилиях. Получена полиномиальная зависимость геометрических размеров вмятин от статической нагрузки (рисунок 1). Определены значения толщины стенки трубы в области полученных дефектов, а также значения твердости в зоне вмятины. Наибольшее утонение стенки происходит в центре вмятины в месте контакта индентора с трубой (рисунок 2). Здесь же и наибольшее значение твердости из-за значительных пластических деформаций в месте внедрения индентора. Явление наклепа также подтвердил микроструктурный анализ материала деформированного образца. Вырезанные из тела труб образцы были испытаны на растяжение (рисунок 3). На основании экспериментальных данных получено, что для дефектов типа «вмятина» глубиной до 6% от диаметра трубопровода механические характеристики металла труб практически не изменяются и находятся в пределах заданных норм. Выявлено, что правка вмятин безударным способом снижает прочностные характеристики металла на 5…15%. Разрушение образцов произошло в зонах перехода вмятины к основному металлу трубы, т.е. в зонах перегибов. Прочностные характеристики вмятин с дополнительным дефектом типа трещина снижались более чем в два раза. Данные дефекты являются опасными. Рисунок 1 – Зависимость геометрических характеристик вмятины от = 19 статической нагрузки для труб 273х8 мм при диаметре индентора мм 328 Рисунок 2 – Изменение толщины стенки трубы по длине вмятины в осевом направлении при соответствующих нагрузках P Рисунок 3 – Диаграмма растяжения контрольного образца, образца с вмятиной и выпрямленного образца с вмятиной для трубы 530х7 мм при 380 кН, 19 мм УДК 519.677:624-15 АКТУАЛЬНОСТЬ ОПТИМИЗАЦИИ ПРОЕКТИРОВАНИЯ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ В СЛОЖНЫХ ГЕОЛОГО-КЛИМАТИЧЕСКИХ УСЛОВИЯХ Э. Ю. Медкова., М. В. Пономарчук, Л. С. Прокопенко, Омский государственный технический университет, г. Омск Одной из актуальных на сегодняшний день задач трубопроводного транспорта нефти и нефтепродуктов является оптимизация проектирования технологических объектов нефтеперекачивающих станций и линейной части магистральных трубопроводов. Учитывая, что наиболее дорогостоящим элементом технологического оборудования являются стальные вертикальные резервуары (РВС), количество и объем которых, с одной стороны, обеспечивают расчетную вместимость 329 склада, с другой – от них зависит надежность и, соответственно, техногенная безопасность, алгоритм оптимизации должен концептуально учитывать: – динамику надежности резервуара в зависимости от прочностных свойств материала и конструкции, а также условий эксплуатации; – стоимостные параметры, зависящие от количественного и качественного состава резервуарных парков, систем обнаружения утечек и пожаротушения; – требования промышленной безопасности к резервуарным паркам, выступающие в качестве ограничения [1, 2]. Особую актуальность приобретает оптимизация проектирования РВС в сложных геолого-климатических условиях так как в этом случае часто используются нетиповые решения (фундамент, стальные конструкции, системы подогрева и т.д.). Сложность определения оптимального проектного решения, возникающая в связи с многообразием и динамичностью внутренних связей между отдельными элементами и характеристиками проектируемого объекта, может быть успешно преодолена лишь путем разработки комплексного проектного решения как органичной системы частных решений. Системное представление о проекте возможно, если рассматривать его как сложное целое в результате приведения к единству всех противоречивых требований, предъявляемых к комплексному проекту. Цель оптимального проектирования — приведение объекта к органически цельному и компактному построению, в котором наиболее целесообразно располагаются функциональные и структурные элементы в соответствии с требованиями наиболее строгой соразмерности сопрягаемых элементов системы и упорядоченности их соединения; функциональное содержание объекта, имеет свои законы движения и развития и определяет формирование пространственной структуры города. При такой постановке вопроса проблему оптимального управления и оптимизации проектных решений следует понимать как наиболее рациональное разрешение всех противоречий при обеспечении наименьших расхождений проектируемого объекта с теми требованиями, которые предъявляются к его 330 формализованной логической (или математической) модели. Решение задачи оптимального проектирования РВС в сложных геологоклиматических условиях ликвидировать часто позволит ускорить возникающие процесс противоречия проектировния, между требованиями нормативной документации и желаниями заказчика и сократить расходы на сооружение РВС. А интегрирование оптимизационной модели в специальные пакеты программ позволить максимально оптимизировать процесс проектирования. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Швырков С. А., Семиков В. Л., Швырков А. Н. Анализ статистических данных разрушений резервуаров // Проблемы безопасности при чрезвычайных ситуациях. – 1996. –Вып. 5. – С. 39–50. 2. Кондрашова О. Г., Назарова М. Н. Причинно-следственный анализ аварий вертикальных стальных резервуаров // Нефтегазовое дело. – М., 2004. УДК 622.691 ВЛИЯНИЯ ПОПЕРЕЧНЫХ ПЕРЕМЕЩЕНИЙ НАДЗЕМНЫХ УЧАСТКОВ НА НАПРЯЖЕННОЕ СОСТОЯНИЕ ГАЗОПРОВОДОВ, ЭКСПЛУАТИРУЕМЫХ В ГОРНЫХ УСЛОВИЯХ В. Я. Грудз (професор), Т. П. Шыян, В. Б. Запухляк, Ивано-Франковский национальный технический университет нефти и газа, Украина, г. Ивано-Франковск Натурные исследования надземный участков газопроводов, которые эксплуатируются в горных условиях, и проведенные при этом измерения перемещений трубопровода относительно ограничительных стоек, показали расхождения между действительными и расчетными их значениями, обусловившие нарушения проектного положения линейной части на опорах и ее дополнительный изгиб в поперечном направлении, сказавшийся на напряженном состоянии металла труб. 331 Измерения напряжений в теле трубы открытых участков надземных переходов проводились с целью изучения напряженного состояния трубопровода и определения наиболее опасных его сечений, а также исследования степени влияния перемещений линейной части на напряженное состояние линейной части. Напряжения, обусловленные поперечными перемещениями линейной части, измерялись в горизонтальной плоскости на опорах, в напряжения, вызванные статическими нагрузками, измерялись в вертикальной плоскости на опорах и в пролете между опорами. Интенсивность напряжений в измеряемой точке, характеризующая напряженное состояние металла трубы, оценивалась по энергетической теории прочности. Исследования показывает, что чрезмерные перемещения линейной части в поперечном направлении, способствуют росту интенсивности напряжений в трубопроводе надземных участков. В некоторых сечениях трубопровода напряжения достигают (0,6÷0,7) в (временного сопротивления металла трубы на разрыв). При этом, решающее значения для несущей способности трубопровода надземных участков приобретают напряжения, обусловленные поперечными перемещениями линейной части, т.е. изгибные напряжения, которые при проектировании газопроводов в горной местности не принимаются в рассмотрение. Результаты измерений показали, что наиболее напряженными по длине линейной части надземных участков являются сечения, непосредственно примыкающие к узлам сопряжения элементов трубопровода. В этих сечениях величина напряжений превышает расчетные значения (полученные по СНиПу) и составляет на отдельных переходах (0,7÷0,8) в. Анализ эпюр распределения эквивалентных и изгибных напряжений по длине линейной части надземных участков газопроводов диаметром 1,42 м, находящихся в условиях эксплуатации показывает, что изгибные напряжения (которые складываются с напряжениями от действия эксплуатационной нагрузки) достигают максимальной величины в сечениях трубопровода с 332 наибольшими поперечными перемещениями. При этом величина напряжений в компенсирующих устройствах, сопряженных с линейной частью надземных участков под углом β< , примерно (30-40)% больше, чем на компенсируемых участках, что говорит о том, что компенсирующие устройства являются наиболее ответственными конструктивными элементами надземных участков балочного типа газопроводов большого диаметра. Результаты проведенных исследований дают реальную картину распределения напряжений по длине линейной части надземных участков балочного типа на действующих газопроводах большого диаметра и позволяют проектировать вновь строящиеся газопроводы в соответствии с реальными условиями их работы. УДК 622.691 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ДВИЖЕНИЯ ПОРШНЯ ПРИ ОБНАРУЖЕНИИ ВРЕЗОК И УТЕЧЕК В ТРУБОПРОВОДЕ Я. В. Грудз, Н. М. Запухляк, Ивано-Франковский национальный технический университет нефти и газа, Украина, г. Ивано-Франковск А.Н. Марчук, ПИИ СИТ «Нефтегазстройизоляция», г. Киев Для обнаружения врезок и утечек в трубопроводах разработано большое количество методов [1], основанных на различных физических законах и явлениях. В частности, такие как: метод понижения давления с фиксированной или скользящей вставкой; метод отрицательных ударных волн; метод сравнения расходов; радиоактивный метод; ультразвуковой метод (зондовый); метод акустической эмиссии; лазерный газоаналитический метод; визуальный метод; метод перепада давлений (зондовый); метод трассирующих газов; метод вихревых токов; комбинированный электромагнитный метод контроля; метод ударных волн Н.Е. Жуковского и другие. Ни один из перечисленных методов обнаружения утечек удовлетворяет полностью всем предъявляемым к ним требованиям. 333 не Одним из самых простых и эффективных методов определения места несанкционированной врезки есть метод, который предусматривает применение поршня (рис. 1). Рис. 1. Поршень для определения места врезки в трубопровод Данный метод базируется на перетекании продукта в полости поршня из-за разности давления. Применение такого метода (по сравнению с другими) не нуждается в значительных экономических затратах, позволяет точно устанавливать места несанкционированного отбора из трубопровода и повышает его гидравлическую эффективность. Хотя одним из недостатков является невозможность определения места несанкционированной врезки, когда не происходит отбор продукта. Но при объединении этого метода с методом, в котором применяется принцип создания и принятия акустических колебаний, такой недостаток устраняется. Кроме того, для реализации такого метода необходимо решить ряд задач, повязанных двигающегося с поршня. движением То есть, жидкости необходимо или газа в полости определить скорость движения самого поршня при которой можно фиксировать перетекание продукта в его полости, а также параметры давления и расхода в начале исследуемого участка, поскольку перемещение поршня при очистке полости трубопровода определенного обеспечивается путем гидродинамического создания режима, следующими аналитическими выражениями [2] 334 внутри трубопровода который описывается pвых.о ≥ 6940⋅D–0,244⋅sin α + 4⋅fмех⋅D–1⋅Lкон + 145225 , (1) pвх = pвых⋅(0,4007⋅10–5⋅Uвых1,75⋅pвых–0,25⋅Lкон + 1)1/2 , (2) Qв = D2⋅pвых⋅Uвых⋅10–5 , (3) где D – диаметр трубопровода; α – угол наклона трубопровода к горизонту; Н – максимальная разность уровней трубопровода (Нмах); U – скорость перемещения поршня (Uвых); F – коэффициент загрязнения трубопровода (fмех); L – длина расчетного участка (Lкон). БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гольянов А. А. Анализ методов обнаружения утечек на трубопроводах //Транспорт и хранение нефтепродуктов, 2002. – №10-11. – С. 5-14. Митрохин М. Ю. Технологические процессы испытания магистраль-ных газопроводов при их сооружении и капитальном ремонте : автореф. дис. на соискание уч. степени д-ра техн. наук : спец. 25.00.19 - Строительство и эксплуатация нефтегазопроводов, баз и хранилищ / Митрохин Михаил Юрьевич ; ООО “Научно-исследовательский институт природных газов и газовых технологий”. – Москва, 2009. – 41 335 УДК 621.791/1792:658.56 ОБЛАСТИ АНОМАЛЬНОГО ИЗМЕНЕНИЯ МАГНИТНОГО ПОЛЯ РАССЕИВАНИЯ В ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧКАХ М.И. Кожинов, УГТУ, г. Ухта Горизонтальные цилиндрические резервуары являются очень тонкой оболочкой, средней длины, и работают, как правило, в условиях изгиба. Цилиндрические резервуары применяются на нефтебазах и хранилищах, Данные [1] показывают, что фактический начальный прогиб не имеет регулярного характера вдоль образующих. Наоборот, довольно типичны осесимметричные вмятины, расположенные по какой-либо направляющей окружности (вдоль кольцевого сварного шва, в зоне колец жесткости, и т.п.). По результатам же исследования методом МПМ, установлено,- что характер распределения магнитного поля Нр вдоль обечайки резервуаров, представленного на рисунке 1, имеет явно выраженную периодичность. При потере устойчивости резервуара РГС-100, имеющего семь вертикальных швов, работающих как ребра жесткости, изгиб оболочки по расчету [1] должен произойти по 7 полуволнам, длина полуволны составляет 1,5 м. На рисунке 1 приведен участок обечайки резервуара РГС-100 (диаметр 3200 мм. длина листа обечайки 5000 мм, ширина листа обечайки 1500 мм, сталь Ст3) с характеристикой напряженно-деформированного состояния резервуара и распределением магнитного поля Нр по длине и периметру. Рисунок 1 - Распределение тангенциальной (Нх) составляющей поля рассеивания, зафиксированной на обечайках резервуара 336 Расположение линий Нр=0 вдоль периметра оказались направленными примерно под углом 45 градусов к оси резервуара. Такие сечения, согласно [2], соответствуют площадкам скольжения, где действуют максимальные касательные напряжения (τ), равные по величине максимальным нормальным напряжениям (□). В исследованиях [3], показано, что угол наклона площадок скольжения к оси нагрузки N может изменяться в зависимости от вида деформации. Угол наклона площадки скольжения для деформации растяжения достигает 45 градусов, а для деформации сжатия - 70 градусов. На фрагменте, представленном на рисунке 2, видно, что расстояние между экстремальными значениями поля Нр является кратным толщине стенки обечайки резервуара (δст= 8мм), Эти расстояния фиксировались по расположению линий Нр=0, соответствующих площадкам скольжения. Данные примеры на качественном уровне, характеризуют соответствие в распределении полей деформации и напряженности магнитного поля на участках резервуара с зонами КН. 10 Рисунок 2 - Магнитограмма распределения поля Нр обечайки резервуара РГС-100 №3: Нр- напряженность магнитного поля рассеивания, А/м ; Lx – длина просканированного участка, мм 337 Таким образом, можно сделать заключение о том, что при работе резервуара происходит потеря устойчивости с образованием линий деформаций, расстояние между которыми определено типоразмером л и с т а о б е ч а й к и , а более конкретно, соотношением его средней длины и толщины стенки. Этот вывод хорошо согласуется с положениями теории устойчивости цилиндрических оболочек. 338 СЕКЦИЯ «ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ» 339 УДК 625.12 УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ В ИНФОРМАЦИОННОЙ СРЕДЕ Ю.А. Арбузов, С.А. Белов, Р.А. Карпачев, В.В. Коннов, ООО "Газпром трансгаз Нижний Новгород", г. Нижний Новгород Анализ опыта разработки и использования методов оценки качества ремонта магистральных газопроводов позволил установить, что существующие методы не отвечают современным требованиям строительной практики: отсутствуют четкие критерии для различных уровней качества, не используются объективные способы определения показателей, отсутствует взаимосвязь экономических показателей деятельности организаций с уровнем качества. Это приводит к дальнейшему увеличению количества и многообразия предложений по оценке качества, внедрение которых затрудняет сопоставимость оценок изза различных способов выражения показателей (баллы, коэффициенты, номера предъявлений и т.п.), либо из-за того, что за одной и той же оценкой качества скрыты разные технические, экономические и эстетические характеристики сооружений. Разработанный метод оценки качества ремонта магистральных газопроводов включает в себя ряд последовательно выполняемых операций, направленных на выявление признаков, характеризующих структуру, и особенностей, отражающих содержание методов. Определены характеристики, по которым выполняется попарное сравнение качества строительно-монтажных работ, приводится более полное описание критериев. Качество выполнения основных видов работ оценивается в объеме определенного перечня контролируемых групп параметров с соответствующими величинами коэффициентов весомости. Принцип декомпозиции в методе ранжирования заключается в представлении проблемы в виде схем простых доминантных иерархий с корнем в вершине и множествами элементов на промежуточных уровнях, которые отражают критерии, факторы, события, влияющие на элементы последующих уровней. Нижний уровень содержит перечень альтернатив. Определены десять групп критериев, которые могут оказывать влияние на качество строительно340 монтажных работ при капитальном ремонте участков магистральных газопроводов. В основу расчета приоритетов можно положить количественную оценку возможности возникновения отказа на данном участке газопровода. На втором уровне находится десять групп критериев, уточняющих цель, т.е. оценку качества ремонта участков магистральных газопроводов, а на третьем (нижнем) уровне находится общее количество участков-кандидатов, приоритеты которых (т.е. качество ремонта) должны быть оценены с использованием критериев: инженерная подготовка трассы газопровода; выполнение земляных работ; выполнение сварочно-монтажных работ на трубосварочной базе; выполнение сварочно-монтажных работ на трассе газопровода; выполнение изоляционноукладочных работ с применением полимерных пленок; выполнение балластировочных работ; выполнение средств электро- и химзащиты; строительство вдольтрассовых ЛЭП; организация лабораторного контроля качества ремонта; организационное обеспечение качества. Для оценки сравнительной значимости взятых объектов нужно получить не только векторы относительных приоритетов для каждого из выбранных десяти критериев, но и определить, какие объекты получат наивысший глобальный приоритет с учетом уже оцененной значимости критериев и сопоставления отдельных характеристик. Математическая модель оценки качества строительно-монтажных работ при капитальном ремонте участков магистральных газопроводов включает в себя систему соотношений, последовательная реализация которых позволяет получить определенные балльные оценки качества производства работ. Разработаны интерактивные пакеты прикладных программ для оценки качества выполнения строительно-монтажных работ при ремонте магистральных газопроводов, а алгоритм автоматизированного расчета реализован в виде диалоговой системы. 341 УДК 622.691.4: 620.193/.197 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУР МАКСИМАЛЬНОЙ АКТИВНОСТИ КОРРОЗИОННЫХ ПРОЦЕССОВ НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ БОЛЬШОГО ДИАМЕТРА Н.А. Гаррис, О.Н. Миронова, УГНТУ, Уфа Аскаров Г.Р., "Газпром трансгаз Уфа" В результате лабораторных исследований коррозионной активности грунтов на участке Поляна - Москово газопроводов Уренгойского коридора (пробы отобраны с позиций 3 ч и 6 ч по ходу газа), установлено следующее. 1 Импульсное изменение температуры увеличивает коррозионные потери массы металла трубы на порядок, по сравнению со стабильным режимом, когда температура трубы поддерживается постоянной [1]. 2 с увеличением температуры в области, превышающей температуру 33ºС, скорость коррозии замедляется. Это объясняется тем, что при высоких температурах, достигающих 40ºС и более, происходит подсушивание грунта вследствие миграции грунтовой влаги. Общая влажность коррозионноактивного слоя снижается [2]. 3 Максимум коррозионной активности зафиксирован при 33ºС [2]. Так как с уменьшением температуры от 30ºС до 10ºС скорость коррозии замедляется, а при 0 ºС становится очень малой [3], то можно утверждать, что диапазон повышенной активности коррозионных процессов не выходит за пределы 30…40ºС. Наиболее опасными, с точки зрения коррозии, можно считать эксплуатационные температуры порядка 30ºС. К сожалению, именно при таких температурах эксплуатируются магистральные газопроводы в районах средних широт, в том числе и магистральные газопроводы, пересекающие территорию Башкортостана, на которых проводились исследования стресс-коррозионных проявлений, начиная с 1997г. Сопоставляя результаты проведенных исследований активизации электрохимической коррозии с исследованиями [4] Карла Ф. Отта, сторонника биокоррозии, отметим удивительное совпадение. 342 Температурный диапазон 30…40 ºС активизации коррозионных процессов является общим как для электрохимической, так и биокоррозии! Как отмечает Карл Ф. Отт [4], именно в этом температурном интервале максимально проявляется биокоррозия. Этот факт также подтверждается химическими и микробиологическими исследованиями грунтов, выполненными институтом ВНИИГАЗ ОАО «Газпром», которые показали, что по своей локализации максимум коррозионной активности совпадает с максимальным содержанием сульфатвосстанавливающих бактерий в грунте, контактировавшим с трубопроводом. Так как определяющим условием активизации коррозионных процессов, в том числе и стресс-коррозионных, является импульсное температурное воздействие на электрическое сопротивление грунтов и подвижность грунтовых электролитов, то можно сделать следующий вывод. Чем стабильнее температурный режим газопровода, и чем больше температура транспортируемого газа отличается от 30 ºС, тем меньше вероятность активизации коррозионных процессов. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гаррис Н.А., Аскаров Г.Р. Причина коррозионной активности грунтов вокруг газопроводов большого диаметра // Материалы Новоселовских чтений: Сб. науч. тр. Вып.2.- Уфа: Изд-во УГНТУ, 2004.- с. 167-173. 2. Аскаров Г.Р., Гаррис Н.А., Миронова О.Н. Зависимость активности процесса подземной коррозии от средней температуры при нестабильном температурном режиме трубопровод // Транспорт и хранение нефтепродуктов и углеводородного сырья. Вып.2. 2012. - С. 28 - 30. 3. Мустафин Ф.М. . Сооружение трубопроводов. Защита от коррозии / Ф.А. Мустафин, М.В. Кузнецов, Л.И. Быков // Том 1: Учеб. пособие.- Уфа: Монография, 2004.-609 с., ил. 4. Отт К.Ф. Стресс-коррозия на газопроводах / К.Ф. Отт // ООО «Газпром». – Югорск, 2002. – 182 с. 343 УДК 622.692.4 СРАВНЕНИЕ МЕТОДИК РАСЧЕТА СТЕПЕНИ ЗАПОЛНЕНИЯ САМОТЕЧНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С.Я. Григорский, М. Д. Середюк, ИФНТУНГ, г. Ивано-Франковск При эксплуатации магистральных нефтепроводов и нефтепродуктопроводов, имеющих пересеченный профиль трассы, нередко формируются самотечные участки, на которых давление равно упругости насыщенных паров транспортируемой жидкости. Эксплуатация самотечных участков трубопроводов имеет ряд особенностей. Поэтому с целью оперативного контроля процесса перекачки нефти или нефтепродуктов необходимо знать положения самотечных участков на трассе, их длину и степень заполнения жидкостью. Последнее очень важно для составления материального баланса нефти или нефтепродукта в полости трубопровода в определенный момент времени. Нами разработана методика определения места положения на трассе нефтепроводов самотечных участков, а также степени их заполнения жидкостью, базирующаяся на классических гидродинамических подходах [1]. В работе [2] предложены эмпирические зависимости, позволяющие определять количество жидкости при безнапорном движении жидкости в трубопроводах. При этом не указано, какою точность обеспечивают эти формулы и какова область их практического применения. Проведен сравнительный анализ результатов расчета параметров работы самотечных участков по двум методикам. Исследования выполнены для модельного самотечного участка длиной 1 км и диаметром 514 мм. При проведении расчетов угол наклона самотечного участка α менялся в пределах от 10 о до 50 о, расход нефти Q в пределах от 25 м3/ч до 1300 м3/ч. Для проведения многовариантных расчетов гидравлических параметров работы самотечных участков разработана компьютерная программы Сomparison. Первым этапом работы было сравнение результатов расчетов по двум методикам в области гидравлически гладких труб турбулентного режима. По результатам расчетов построены графические зависимости степени заполнения 344 сечения самотечного участка σ от числа Рейнольдса на самотечном участке для фиксированного угла наклона α (рисунок 1). Рисунок 1 - Графическая зависимость степени заполнения сечения самотечного участка от числа Рейнольдса (угол наклона участка α = 20 o ) Обработка результатов многовариантных расчетов дала возможность получить следующую зависимость для предложенной нами методики [2] σ = 5,146 ⋅ 10 −6 ⋅ α −0 ,4683 ⋅ Re+ 4,297 ⋅ 10 −7 ⋅ α 2 − 4,856 ⋅ 10 −5 ⋅ α + 1,958 ⋅ 10 −3 . Таким образом, использование предложенной нами методики дает возможность на 15-26 % уточнить объем жидкости на самотечных участках. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Лурье М.В. Математическое моделирование процессов трубопроводного транспорта нефти, нефтепродуктов и газа. – М.: Нефть и газ, 2003. – 325 с. 2. Середюк М.Д. Определение положения и степени заполнения самотечных участков магистральных трубопроводов / М.Д. Середюк, С.Я. Григорский // материалы VІI Международной учебно-научно-практической конференции 345 “Трубопроводный транспорт – 2011”. - Уфа: Уфимский государственный технический университет, 2011. - С. 96-97. УДК 622.692.4 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ РЕГУЛИРОВАНИЯ ОРЕОЛА ПРОТАИВАНИЯ ВОКРУГ ТРУБОПРОВОДА, ПРОЛОЖЕННОГО В НАСЫПИ Н.А. Колоколова, Н.А. Гаррис, УГНТУ, г. Уфа Любое аналитическое решение задач теплообмена трубопроводов с окружающей средой носит приближенный характер, так как ряд исходных данных приходится назначать с большой долей погрешности. Необходимо также учитывать, что грунт в талой зоне является неоднородным, нестабильность грунтовых условий, климатических факторов, возможность образования бугров пучения и т.д. Поэтому экспериментальные способы исследования имеют большое значение, как основа для построения теории процесса и являются критерием правильности выбранных решений. Для изучения процессов теплообмена наземных трубопроводов, проложенных в насыпи на многолетнемерзлых грунтах, была спроектирована экспериментальная установка [1]. Подготовка и проведение исследований осуществлялась с целью оценки возможности ограничения ореола протаивания вокруг наземного трубопровода. В ходе эксперимента колебательные режимы устанавливались не за счет изменения температуры воздуха, а регулированием теплового потока. Результаты одного из опытов по регулированию процессом протаивания – промерзания грунта вокруг наземного трубопровода, приведены на рисунке 1. Под действием источника тепла мощностью qэ (трубы с температурой tэ) формируется ореол протаивания с относительным радиусом , который в тече- ние 5-ти циклов не выходит за допустимые пределы, принятые в данном опыте: и . На графике видно, что температурный режим пере- 346 страивается в соответствии с заданным, а экспериментальные точки вполне соответствуют расчетному режиму. Длительность данного опыта, состоящего из 5-ти циклов, соответствующих 5-ти годам эксплуатации реального нефтепровода, достаточна для того, чтобы утверждать, что подобное регулирование осуществимо. tэ Рисунок 1 – Экспериментальные данные Проведенные исследования показали, что прогрессирующее протаивание мерзлого грунта под трубопроводом в варианте наземной прокладки в насыпи можно предотвратить. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Колоколова Н.А., Гаррис Н.А. Экспериментальная установка для изучения процесса теплообмена наземного трубопровода в условиях вечной мерзлоты // Трубопроводный транспорт – 2010: материалы VI Международной учебно-научно-практической конференции/ Редкол.: А.М. Шаммазов и др. - Уфа: Изд-во УГНТУ, 2010. - 340 с., - С. 64-66 347 УДК 625.12 ОЦЕНКА НЕСУЩЕЙ СПОСОБНОСТИ АНКЕРА С УЧЕТОМ КОЭФФИЦИЕНТА НАДЕЖНОСТИ А.С. Миклуш, А.Н. Ридченко, ООО "Стройнадзордиагностика", г. Москва Большое количество трубопроводов, проходящих в районах со сложными природно-климатическими и гидрологическими условиями, настоятельно требуют разработки методов расчетов несущей способности анкерных устройств, необходимых для фиксации положения трубопровода на проектных отметках в вертикальном направлении, с учетом вероятностных характеристик физикомеханических свойств грунта. При этом в основу методики нормирования несущей способности анкера должны быть положены принципы теории надежности, которые позволят определить вероятность безотказной работы объекта, подразумевая под безотказной работой устойчивость положения трубопровода. В работе сделана попытка изменить существующую методику назначения расчетного значения несущей способности анкера. Вместо расчета с использованием нормативных коэффициентов, коэффициентов надежности по грунту, коэффициента условий работы, коэффициента надежности анкера предлагается рассматривать несущую способность анкера как случайную величину и в качестве расчетного значения несущей способности анкера назначать величину, имеющую достаточную обеспеченность. Полученные аналитические зависимости позволили выполнить многовариантные расчеты. Анализ результатов расчетов показывает, что значение несущей способности анкера, имеющее обеспеченность 99%, превышает расчетное значение по существующим строительным нормам на 8% - 10%. Это позволяет сохранить существующую форму определения расчетного значения несущей способности, изменив коэффициент надежности анкера. Таким образом, нормируемое значение коэффициента надежности анкера 1,4 (СНиП 2.05.06.-85*) можно по всей видимости уменьшить до величины 1,25. 348 УДК 621.644.073 СОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ ПРЕДОТВРАЩЕНИЯ АВАРИЙНЫХ СИТУАЦИЙ, СВЯЗАННЫХ С РАЗГЕРМЕТИЗАЦИЕЙ ОБОРУДОВАНИЯ НА КОМПРЕССОРНЫХ СТАНЦИЯХ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ О.М. Серова, ООО «СГК-Трубопроводстрой-1» г. Москва Компрессорные станции (КС) являются неотъемлемой составной частью газотранспортных систем. КС являются опасными производственными объектами, состоящими из взаимосвязанных технологических элементов, обеспечивающих подготовку, компримирование и последующее охлаждение природного газа. К опасным участкам на КС относятся: − места установки электрооборудования с высоким напряжением, представляющим реальную опасность поражения персонала электротоком; − места установки вращающегося оборудования ( турбины, компрессоры, электродвигатели, вентиляторы, насосы, моторы и генераторы) опасность которых связана с неожиданными автоматическими пусками оборудования; − места складирования ГСМ, метанола, масел и прочих взрывоопасных веществ. Опасными и вредными производственными факторами являются: – оборудование и трубопроводы, работающие под давлением; – возможность загазованности воздуха рабочей зоны природным газом (в результате повреждений), а также выхлопными газами газоперекачивающих агрегатов (ГПА); – вибрация трубопроводов; – повышенный уровень шума; – тепловое воздействие Также существует опасность разгерметизации оборудования, следствием которой является аварийный выброс опасных веществ. К оборудованию, разгерметизация которого может привести к неуправляемым выбросам опасных веществ, относятся: ГПА, сосуды с газом высокого давления, газопроводы на 349 территориях КС, емкости и трубопроводы системы маслоснабжения, резервуары ГСМ, топливные и масленые баки. Для предотвращения разгерметизации трубопроводов и сосудов высокого давления на КС предлагается еще на стадии проектирования предусматривать следующие мероприятия: − материалы, конструкция сосудов и трубопроводов необходимо на обеспечение прочности и надежной эксплуатации в рабочем диапазоне давлений и температур природного газа и турбинного масла; − наружная поверхность оборудования и трубопроводов обязательно должна имеет антикоррозионное покрытие; − для предотвращения разгерметизации оборудования вследствие превышения давления необходимо используются предохранительные клапаны и измерительные приборы - манометры, термометры; − для предотвращения разгерметизации элементов ГПА осуществляется его противоаварийная защита по целому ряду параметров с применением таких измерительных средств, как электроконтактные манометры, вторичные приборы для контроля температуры, устройства нормализации сигнала в составе системы автоматики, системы контроля вибрации. Оборудование на компрессорных станциях являются потенциально опасными техническими устройствами. Поэтому еще на стадии проектирования необходимо предусматривать целый ряд мероприятий направленных на предупреждение возникновения и развития аварийных ситуаций, которые могут привести к ЧС. 350 УДК 622.691 ПОВЫШЕНИЕ КАЧЕСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ ПРЕОБРАЗОВАТЕЛЕЙ НА ФАЗИРОВАННЫХ РЕШЕТКАХ В.Ш. Шагалина, Э.С. Бахтегареева, УГНТУ, г.Уфа Н.С. Ахметзянов, ООО "Газпром трансгаз Уфа", г.Уфа Основными методами, позволяющими выявить внутренние дефекты при строительстве, реконструкции, ремонте газопроводов и оценить их размеры, являются радиационная и ультразвуковая дефектоскопия. От качества контроля сварных швов зависит надежность и безопасная эксплуатация газопроводов, скорость и качество проведения строительных и ремонтных работ. Оба метода зарекомендовали себя на практике, имеют высокую чувствительность и достоверность результатов контроля. В нормативной документации на контроль, в зависимости от категории трубопроводов, типа трубопроводов и типа сварного соединения, задается объем контроля определенными методами. В соответствии с СТО Газпром 2-2.4-083-2006 преимущество отдается радиографическому контролю (РГК) и практически для всех типов трубопроводов назначается 100% контроль данным методом, при этом ультразвуковой контроль (УЗК) назначается как дублирующий. Наиболее новым направлением в ультразвуковой дефектоскопии стало применение ультразвуковых пьезоэлектрических преобразователей (ПЭП) на фазированных решетках (ФР). Развитие дефектоскопии в данной области может привести к замене радиографического контроля на ультразвуковой. Главным достоинством дефектоскопов с использованием ФР является визуализация, которая позволяет в процессе контроля наблюдать 4 скана, или «видеть» объект контроля с трех сторон: сверху, сбоку и с торца. При проведении работ по оценке способности портативной аппаратуры на фазированных решетках выявлены наиболее характерные дефекты для газопроводов. В качестве объектов для контроля использовались вырезанные фрагменты трубопроводов с имеющимися дефектами основного металла, в том чис- 351 ле типа коррозионного растрескивания под напряжением (КРН), и металла сварных швов. Обнаруженные несплошности – плоскопараллельные отражатели (неметаллические включения) внутри металла трубы. Кроме того измерены протяженность несплошностей во всех направлениях и их координаты. Опыт применения дефектоскопов с ФР на объектах ОАО «Газпром» показал, что производительность УЗК повышается в 2-3 раза, за счет возможности увеличения скорости контроля, значительно повышается чувствительность контроля, появляется возможность записи процесса контроля, результатов контроля и, при необходимости, последующей обработкой информации. УДК 622. 692 ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЯ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ ОБОРУДОВАНИЯ НПС В.А. Бикинеев, УГНТУ, г.Уфа Надежная работа НПС неразрывно связана с организацией ремонта и межремонтного обслуживания эксплуатируемого оборудования и аппаратуры. Как известно, при этом расходы на поддержание работоспособности оборудования зачастую значительно превосходят его первоначальную стоимость. Недостаточная эффективность эксплуатации оборудования НПС являются предпосылками дальнейшего совершенства технологии технического обслуживания и ремонта, выбора рациональных режимов работы оборудования. Выбор первоочередных направлений работ должен базироваться на объективной и достоверной оценки показателей надежности оборудования НПС. Показатели надежности работы оборудования НПС, в первую очередь основных и подпорных насосных агрегатов, имеют большой разброс вследствие неидентичного подхода к сбору статистической информации по отказам и ее обработки, различия в загрузках нефтепроводов и частоты смены технологических режимов перекачки, отличия в номенклатуре применяемого оборудования и сроках его службы в конкретных предприятиях. Поэтому межре- 352 монтный ресурс оборудования колеблется в значительном диапазоне. Так, для насосов он составляет 4000-8000 ч. Одним из радикальных путей повышения надежности и эффективности использования узлов и деталей оборудования на перспективу, является разработка и внедрение в практику эксплуатации нефтепроводного транспорта метода обслуживания оборудования по техническому состоянию. Сущность метода заключается в проведении непрерывного или периодического контроля и измерения параметров, определяющих техническое состояние деталей, для обеспечения заданного уровня их надежности при эксплуатации и более полного использования индивидуальных ресурсов. При этом элемент подвергается замене только тогда, когда значение прогнозируемого параметра данного элемента (агрегата) приблизилось к предельному уровню. В остальных случаях эксплуатация продолжается до очередной проверки его состояния. При этом значительно сокращаются трудозатраты на обслуживание, сокращается расход дорогостоящих узлов и деталей. Принципиальная возможность и внедрение метода замены по техническому состоянию обеспечивает увеличение средней наработки деталей и узлов между заменами в 1,5…2 раза, сокращение удельных приведенных затрат на ТОР и восстановление работоспособности в 1,5 раза. Эта стратегия ремонта наиболее целесообразна для магистральных и подпорных насосных агрегатов, на долю которых приходится 90-96 % всей потребляемой электроэнергии НПС, и отказы которых могут привести к серьезным последствиям. При реализации этой стратегии ТОР периодически проводят проверку состояния насосного агрегата, по результатам которой оценивают его состояние в момент контроля и прогнозируют его к моменту последующего контроля. На основании анализа текущих прогнозных параметров состояния насосного агрегата в сопоставлении с предельно допустимыми определяют потребность в ремонте его на межпроверочном интервале времени. В этом случае проводят ремонт агрегата по потребности, характеризующейся тем, что срок его заранее не регламентируется, а определяется остаточным ресурсом. Объем 353 ремонта определяют потребностью в замене узлов и деталей, обусловивших предотказное состояние оборудования. Определение оптимального срока службы до списания оборудования и своевременная его замена являются важным средством повышения технического уровня и снижения трудоемкости обслуживания магистральных нефтепроводов. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гумеров А.Г., Гумеров Р.С, Акбердин А.М.Эксплуатация оборудо- вания нефтеперекачивающих станций. - М.: ООО "Недра-Бизнесцентр", 2001. 475 с: ил. 2. Кагарманов М.А., Акбердин А.М., Исхаков Р.Г. Организация тех- нического обслуживания и ремонта оборудования насосных станций. - Экспрессинформация. Сер. Транспорт и хранение нефти. 1991, вып.1 С.16-18. 3. Гараева В.А. Методика оптимизации переодичности технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций магистрального нефтепровода –В сб. Труды ВНИИСИТнефть, Уфа, 1979,вып 25. С.59-67. УДК 622.691 ОПТИМИЗАЦИЯ КОМПЛЕКСНОГО ВОЗДУХООЧИСТНОГО УСТРОЙСТВА Р.Р.Гилимянов, Э.С. Бахтегареева ,УГНТУ, г.Уфа Объектом исследования является комплексное воздухоочистное устройство КВОУ-62Р.00, установленное на газоперекачивающем агрегате ГПА-16Р «УФА». В состав КВОУ входит противообледенительная система (ПОС), фильтры грубой и тонкой очистки, секция шумоглушения. Подогрев циклового воздуха системой ПОС происходит при температурах наружного воздуха Та от +5 до -10 , при относительной влажности атмосферного воздуха больше 80%, при выпадении осадков в виде дождя, снега, тумана. 354 Предлагается на газоперекачивающих агрегатах ГПА-16Р «Уфа» ООО «Газпром трансгаз Уфа» повысить нижнюю границу диапазона включения с -10 до 5 (см. рисунок 1) при отсутствии осадков [1]. Оптимиза-ция работы ПОС приведет к снижению длительности работы ГПА в режиме повышенного потребления топливного газа, сниженного КПД и мощности. Снижение диапазона включения ПОС объясняется отсутствием явления обледенения фильтрующих элементов КВОУ, входного направляющего аппарата (ВНА), лопаток компрессора низкого давления (КНД) при температуре наружного воздуха Та ниже -5 . Просчитана ориентировочная ожидаемая экономия одного ГПА-16 Р «Уфа» за счет снижения температуры циклового воздуха и за счет увеличения расхода воздуха в камеру сгорания. I – режим работы ГПА с ПОС, II – оптимальный вариант работы ПОС, III – режим работы при необоснованном расходе топливного газа70153,846 Рисунок 1 - Изменение расхода топливного газа от температуры воздуха БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Паросоченко, С.А. Пути снижения расхода газа на собственные нужды при эксплуатации объектов Северо-Ставропольского ПХГ / С.А. Паросоченко // 355 Вестник Северо-Кавказского государственного технического университета. – 2008. - №4. УДК 622.691 ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ГАЗОПЕРЕКАЧИВАЩЕГО АГРЕГАТА Р.Р.Гилимянов, Э.С. Бахтегареева ,УГНТУ, г.Уфа Для повышение эффективности работы комплексного воздухоочистного устройства КВОУ-62Р.00, установленного на газоперекачивающем агрегате ГПА-16Р «УФА», учитывая значительное влияние температуры атмосферного воздуха на расход топливного газа и мощность агрегата, предлагается включить в работу КВОУ установку охлаждения циклового воздуха. Холод в этих установках может производиться безмашинным или машинным способом. Охлаждение воздуха осуществляется в поверхностных или контактных охладителях, последнее – путем впрыскивания воды в воздушный поток. Если для этих целей используется неохлажденная вода, то имеет место безмашинное кондиционирование воздуха, а если вода или другой хладоноситель (рассол или холодильный агент), охлажденный в холодильной машине, – то машинное [1]. В качестве установки охлаждения циклового воздуха рассмотрена парокомпрессионная машина. Охлаждение воздуха происходит передачей тепла циклового воздуха низкокипящей жидкости в воздухоохладителе, представляющем собой секцию, в котором происходит высокоэффективный обмен тепловой энергией между теплоносителями. Так как максимально допустимое разряжение на входе во входной направляющий аппарат 1035 Па, рассчитан теплообменный аппарат с оптимальными характеристиками, в котором минимальные потери давления соответствуют высокой интенсивности теплообмена. Рассмотренная парокомпрессионная холодильная установка охлаждает цикловой воздух на 10 . Определено, что снижение расхода топливного газа 356 на 20 т/ч, что равносильно 350 млн. руб. за период охлаждения (свыше 4000 часов, по цене 3,8 руб/м3). В процессе работы газоперекачивающего агрегата нагретый воздух в кожухощитовом укрытии (КЩУ) ГТД выбрасывается в атмосферу, температура которого равна 20 и 60 в зимний и летний периоды времени соответствен- но. Прежде чем отдать теплоту нагретого воздуха окружающей среде, удаляемого системой охлаждения, целесообразно использовать энергию с максимальной эффективностью в энергосберегающих технологиях. В используемой установке применяется реверсирование направления движения хладагента, кроме потока через компрессор, который всегда работает в одном направлении. Для реверсирования потока хладагента от компрессора к другим компонентам установки используется четырехходовой клапан. Реверсирование направления движения хладагента позволит работать как в режиме воздухоохладителя, так и в режиме воздухонагревателя или теплового насоса (см. рисунок 1). В связи с этим работа ПОС не будет связана с ГПА, что положительно скажется на КПД агрегата, мощности и расходе топливного газа. Рисунок 1. – Использование нагретого воздуха в тепловом насосе БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1 Радченко, Р.Н. Кондиционирование воздуха на входе двигателей / Р.Н. Радченко // Техногеннабеспека. – К. -№ 60. – С. 109-115. 357 УДК 622.691 ПОЛУЧЕНИЕ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПРИ СНИЖЕНИИ ДАВЛЕНИЯ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ К.С. Албантов, ООО «Газпром трансгаз Уфа», Э.С. Бахтегареева, УГНТУ, г.Уфа Транспортная система Единой системы газоснабжения (ЕСГ) в наибольшей степени нуждается в энергосбережении, т.к. для нормального функционирования компрессорных станций расходуется более 8% общего объема транспортируемого газа. Для повышения экономичности транспортирования газа на практике применяются два основных способа – увеличение к.п.д. газотурбинных двигателей и использование вторичных источников энергии. К последним относятся тепло отходящих газов газотурбинных двигателей и энергия избыточного давления газа в газовых магистралях. Тепло отходящих газов является наиболее мощным источником вторичных энергоресурсов, и поэтому сейчас многие газоперекачивающие агрегаты оборудуются системами утилизации отводимого тепла для выработки электрической или механической энергии, а также – пара для промышленных или сельскохозяйственных предприятий. Другой источник вторичных энергоресурсов на сегодняшний день весьма перспективен – это энергия избыточного давления газа в газопроводах, например, на газораспределительных станциях (ГРС) и газораспределительных пунктах (ГРП). Известен целый ряд применяемых утилизационных установок, в которых энергия избыточного давления газа преобразуется в электрическую энергию с помощью турбодетандерных агрегатов. Мощность установок лежит в пределах 1,0 ÷ 12,0 МВт. Обычно на ГРС и ГРП давление газа снижается за счет простого дросселирования, что приводит к потере большого количества потенциальной энергии давления транспортируемого газа. Применение детандер-генераторных агрегатов позволяет утилизировать эту энергию и получить электрическую энергию[1] . 358 В работе выполнен подбор энергосберегающего турбодетандерного агрегата для ГРС, произведен расчет мощности и КПД. Рассмотрены два режима работы и на основании их построены графики зависимостей мощности и КПД от расхода газа. Газодинамические характеристики ГРС обеспечивают достаточно высокую установленную мощность – 8003,1344 кВт. Выполнен расчёт турбодетандера. Проведён анализ технологических схем энергоутилизационных комплексов на основе турбодетандерных агрегатов и оценка экономических показателей внедрения энергосберегающего турбодетандерного комплекса на газораспределительную станцию, свидетельствующая о высокой эффективности инвестиционных вложений, окупаемость которых составляет около 2-х лет. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Мальханов В.П."Турбодетандерные агрегаты в системах подготовки и распределения природного газа", – М., "Нефть и газ", 2004. - С.34-36. УДК 622.692 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ МЕСТНЫХ СОПРОТИВЛЕНИЙ В ОБВЯЗКЕ НАСОСА А.А. Гудникова, Л.П. Новоселова, УГНТУ, г. Уфа Нормальному режиму работы насосной станции препятствует вибрация насоса, возникающая в большинстве случаев из-за несоосности валов насосных агрегатов. Также одной из причин вибраций может являться несовершенство технологической обвязки: отсутствие необходимой длины прямолинейных участков и большое количество местных сопротивлений в виде сужений, расширений и поворотов потока в вертикальных и горизонтальных плоскостях. В связи со сложностью процессов, которые происходят при движении жидкости через местные сопротивления, в большинстве случаев коэффициент местного сопротивления приходится определять на основании экспериментальных данных. 359 Для моделирования и изучения гидродинамических процессов в жидкости планируется создание экспериментальной установки, имитирующей обвязку магистрального насоса на насосной станции. Для визуального наблюдения за процессом обвязку планируется выполнять из стеклянных трубок. Соединение основного трубопровода со всасывающим и нагнетательным патрубками насоса предполагается выполнить под различным углом наклона трубками разного диаметра. Во время эксперимента планируется изучить влияние местных сопротивлений на величину потерь напора и вибрационное состояние трубопроводов. Основной задачей эксперимента является подбор оптимальных параметров обвязки насосного агрегата для улучшения режима работы насосной станции, минимизации затрат на обслуживание и ремонт насосного агрегата. УДК 622.276.53 ИССЛЕДОВАНИЕ ВЛИЯНИЯ МЕСТНЫХ СОПРОТИВЛЕНИЙ ОБВЯЗКИ НАСОСНЫХ АГРЕГАТОВ НА ЭФФЕКТИВНОСТЬ ИХ ЭКСПЛУАТАЦИИ А.П. Токарев, Л.П. Новоселова, УГНТУ, г.Уфа Наличие нескольких источников местных сопротивлений на малых расстояниях стандартной обвязки магистрального насосного агрегата приводит к возникновению ряда факторов, оказывающих негативное влияние на эффективность его эксплуатации. В частности, здесь следует отметить вибрацию гидравлической системы, через жидкость и трубопроводы передающуюся насосному агрегату. Особенно актуальным данный вопрос представляется для наиболее мощных насосных агрегатов магистрального транспорта нефти, как, например, насосный агрегат НМ 10000-210. В целях исследования гидродинамических процессов, происходящих в стандартной обвязке магистральных насосных агрегатов серии НМ, и их влияния на эффективность его эксплуатации создается подобная насосная установка. Критериями гидродинамического подобия подбираемой модели является 360 постоянство таких параметров, как коэффициент быстроходности, угол атаки α и число Рейнольдса Re: α = const, , где n – частота вращения вала, об/с; D2 – диаметр рабочего колеса, м; ν – кинематическая вязкость перекачиваемой жидкости, м2/с. При подборе модельного насоса учтено, что натурный насосный агрегат работает на нефти, а модельный – на воде. В соответствии с описанными критериями был выбран модельный насос 1Д200-90. УДК 622.276.53 ВЛИЯНИЕ РАЗЛИЧНЫХ ВИДОВ ОБВЯЗКИ НАСОСНЫХ АГРЕГАТОВ НА ЭФФЕКТИВНОСТЬ ИХ ЭКСПЛУАТАЦИИ А.П. Токарев, Л.П. Новоселова, УГНТУ, г. Уфа Стандартная обвязка магистральных насосов предполагает наличие нескольких источников местных сопротивлений на сравнительно малых расстояниях, что приводит к возникновению таких факторов, оказывающих негативное влияние на эффективность эксплуатации насоса, как, в частности, вибрация гидравлической системы, через жидкость и трубопроводы передающаяся насосному агрегату. Кроме того, вибрация трубопроводов обвязки, которая возникает при перекачке, отрицательно сказывается на техническом состоянии насосного оборудования, увеличивая вероятность возникновения дефектов. Особенно актуальным данный вопрос представляется для наиболее мощных насосных агрегатов магистрального транспорта нефти, как, например, насосный агрегат НМ 10000-210, и, соответственно, труб большого диаметра (более 500 мм). Изучается влияние на эффективность эксплуатации насосного агрегата различных вариантов обвязки, позволяющих снизить местные сопротивления. Для снижения местных сопротивлений рассматриваются варианты обвязки на- 361 сосного агрегата с различными углами поворота труб, а также прямым входом и выходом труб из насоса. В ходе исследования с помощью разработанного алгоритма расчета показателей эффективности эксплуатации магистральных насосных агрегатов будут оцениваться основные рабочие параметры (подача, напор, КПД, мощность, энергоэффективность), а также вибрация насоса и труб обвязки. УДК 622.276.53 СИСТЕМА ОЦЕНКИ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ МАГИСТРАЛЬНЫХ НАСОСНЫХ АГРЕГАТОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ А.П. Токарев, Л.П. Новоселова, УГНТУ, г.Уфа В настоящее время система постоянного текущего контроля КПД и энергопотребления в магистральном транспорте нефти и нефтепродуктов только начинает реализовываться и в своем настоящем виде не позволяет своевременно оценивать техническое состояние насосных агрегатов. Так, в действующей системе автоматического замера КПД насосных агрегатов отсутствует шкала номинального значения данного параметра, которая позволила бы оператору сравнивать значения, вовремя выявляя критические изменения. Кроме того, значения мощности, напора и КПД насосных агрегатов выводятся на экран оператора отдельно друг от друга, и на деле оцениваются в совокупности только при плановом обследовании агрегата или при возникновении необходимости вывода его в ремонт. Действующие методики оценки эффективности работы насосных агрегатов, как показал проведенный анализ, не позволяют в автоматическом режиме проводить сравнение фактических параметров работы насосных агрегатов с паспортными и, кроме того, не прописана возможность совокупной оценки основных рабочих параметров (подача, напор, КПД, мощность, энергоэффективность). По результатам проведенной работы предлагается алгоритм расчета показателей эффективности эксплуатации магистральных насосных агрегатов и раз362 работанная на его основе программа, дающая возможность производить комплексную оценку основных рабочих параметров как насосного агрегата (рисунок 1), так и насосной станции в течение необходимого времени с любой дискретностью, вплоть до постоянного текущего контроля. Проведенный расчет показал успешное функционирование разработанного алгоритма и программы. Рисунок 1 – График основных показателей работы насосного агрегата НМ 7000-210 со сменным ротором на подачу 5000 м3/ч 363 УДК 622.692 МОДЕРНИЗАЦИЯ УСТАНОВКИ ДЛЯ ВВЕДЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ Д.С. Велесик, УГНТУ, г.Уфа, Л.П. Новоселова УГНТУ, г.Уфа Противотурбулентные присадки (ПТП) представляют собой линейные полимеры с высокой молекулярной массой. Длинные нитевидные молекулы располагаются вдоль движения жидкости и сглаживают пульсации давления. Преимущества применения присадок: • Присадка вводится в жидкость, перекачиваемую по трубопроводу, на низких дозировках; • Присадка не оседает на стенках трубопровода, а остается в составе текущей жидкости; • Обеспечивает быстрое увеличение пропускной способности трубопровода, особенно в периоды пиковых нагрузок. Может также использоваться периодически для снижения временных пиковых нагрузок; • Низкие первоначальные затраты; • Снижает расходы на электроснабжение насосных станций; • Снижает рабочее давление при сохранении пропускной способности; • Снижает риск порыва трубопроводов; • Присадка не содержит хлорорганических соединений и не оказывает отрицательного воздействия на процессы нефтеподготовки и переработки, а также не влияет на качество товарной нефти. Существующие в настоящее время схемы для ввода ПТП, можно условно подразделить на два типа: установки для введения гелеобразной формы и установки для введения суспензионной формы присадок, которые конструктивно отличаются друг от друга. В первом случае, для перекачки ПТП используются инертный газ – азот. Присадка с помощью избыточного давления поступает из емкости в насосдозатор, который перекачивает её в нефтепровод. В данной схеме введения ПТП используются три манометра: первый находится перед емкостью с при- 364 садкой, второй – перед дозирующим насосом, третий – после него. Чтобы избежать случаи, когда создается опасное избыточное давление, применяют дополнительную запорную арматуру – разрывную мембрану, расположенную на байпасной линии вокруг насоса – дозатора. Во втором случае, инертный газ уже не используется, ПТП подается в нефтепровод при помощи насоса-дозатора. Присадка после насоса проходит счетчик, измеряющий текущий расход присадки. В данной схеме введения ПТП используются два манометра расположенные один до насоса, второй – после для измерения разности давления. Через емкость с присадкой проходит линия трубопровода с рецирулирующим насосом для того чтобы присадка не оседала. В докладе представлена модернизированная установка, позволяющая вводить присадки, как гелеобразные, так и суспензионной формы. УДК 622.691 КОНЦЕПЦИЯ ЭКОНОМИИ ПРИРОДНОГО ГАЗА НА КС А. С. Цыбенко, ГКС Гусятын Барское ЛПУМГ УМГ Черкасытрансгаз; г. Гусятын, Тернопольская обл. И. Д. Зеленчук, ENEX Process Engineering, г. Киев В. Б. Запухляк, И. И. Лукашевич, Ивано-Франковский национальный технический университет нефти и газа, Украина, г. Ивано-Франковск Выбросы природного газа на компрессорных станциях (КС) по их действию во времени относятся к организованным залповым (эпизодическим) выбросам и неорганизованным. Организованные выбросы природного газа в соответствии со штатными технологическими процессами КС поступают в атмосферу при: запуске ГПА (работа пусковой расширительной турбины - турбодетандера и продувка контура нагнетателя); остановке ГПА (стравливание газа из контура нагнетателя); обслуживании установки очистки газа (продувка аппаратов); стравливании газа из всех технологических коммуникаций цеха для проведения ремонтного обслуживания или в экстраординарной ситуации. 365 Нештатные ситуации, при которых совмещаются во времени операции с выбросами природного газа, представляют собой: аварийную (вынужденную) остановку всех агрегатов цеха одновременно, в этом случае происходит одновременное стравливание газа из всех работающих ГПА цеха; аварийную остановку компрессорного цеха в случаях, оговоренных ПТЭ, т.е. при пожарах, стихийных бедствиях и др. При проведении плановых регламентных работ на трубопроводах и технологическом оборудовании КС, особенно при аварийных ситуациях в атмосферу попадает большое количество природного газа, на 90% и более состоящего из метана. Залповые выбросы характеризуются большими объемами выбрасываемого газа и сверхзвуковыми скоростями выброса. В отдельных случаях объем выбрасываемого газа может составлять от 70 до 200 тыс. м3. Это, во первых, большие затраты в переводе на деньги, а во вторых, это загрязнение окружающей среды. В то же время, этот газ можно было бы использовать для основных и вспомогательных технологических процессов транспорта газа, обусловленных режимом эксплуатации газопроводов и техническими характеристиками оборудования. Для этого необходимо создать соответственную емкость, куда можно было бы стравить газ, а также создать систему для того, чтобы обеспечить закачивание как можно большего объема газа. УДК 622.692.4 РАСЧЕТ НЕСТАБИЛЬНОГО ТЕПЛООБМЕНА ГАЗОПРОВОДА БОЛЬШОГО ДИАМЕТРА НА УЧАСТКЕ КС ПОЛЯНА - КС МОСКОВО Бахтегареева А.Н., Гаррис Н.А. УГНТУ, г. Уфа, Исмагилов И.Г., ООО «Газпром трансгаз Уфа» Тепловые расчеты магистральных газопроводов, согласно СТО Газпром 2-3.5-051-2006 [1], выполняются для стационарных режимов эксплуатации. В настоящее время для расчета коэффициента теплопередачи газопроводов большого диаметра используется формула З.Т. Галиуллина, по которой можно про- 366 изводить расчет коэффициента теплопередачи для стационарных режимов. Нами выполнены исследования режимов эксплуатации газопровода большого диаметра за десятилетний период [2], подтвердившие нестабильность тепловых процессов при магистральном транспорте газа, которые выявили необходимость получения универсальной формулы, т.к. реальные коэффициенты теплопередачи отличаются от проектного в 1,42-1,96 раза [3]. Результаты промышленного эксперимента позволили получить шестифакторную регрессионную модель для теплообмена магистрального газопровода большого диаметра: K=0,4114+0,06186×Q+0,1787×(tн-tк)-0,03998×(tтр-tе)-0,005977×m-0,5705×(Pн-Pк). Представленная модель на данный момент позволяет учесть максимальное количество факторов, влияющих на коэффициент теплопередачи. Список литературы: 1. Нормы технологического проектирования магистральных газопроводов СТО Газпром 2-3.5-051-2006.- М.: Газпром, 2006.- 186 с. 2. Бахтегареева, А.Н. Изменение теплофизических характеристик грунта вокруг газопровода большого диаметра как причина активизации коррозионных процессов /А.Н. Бахтегареева, И.Г. Исмагилов, Н.А. Гаррис // Нефтегазовое дело.- http://www.ogbus.ru/authors/Garris/ Garris_6.pdf, 2010. – 6 с. 3. Бахтегареева А.Н. Коэффициент теплопередачи газопровода боль- шого диаметра и формула его определения /А.Н. Бахтегареева, Н.А. Гаррис, И.Г. Исмагилов // Транспорт и хранение нефтепродуктов и углеводородного сырья – 2011. - №4.- С. 6-8. 367 УДК 622.691.2:502.174.1 СНИЖЕНИЕ РАСХОДА ГАЗА НА СОБСТВЕННЫЕ НУЖДЫ КС МГ А.У.Набиуллин, Д.А.Годовский, УГНТУ, г.Уфа Согласно Энергетической стратегии России 2030, приоритетным направлением является не наращивание добычи углеводородного топлива, производства электроэнергии и тепла, а повышении эффективности их использования путем внедрения современных, энергосберегающих технологий и высокотехнологичного оборудования. Энерговооруженность газовой промышленности определяется потребностями технологических процессов добычи, транспортировки, хранения, переработки и распределения природного газа. При этом основная часть расхода энергоресурсов (топлива и электроэнергии) приходится на магистральный транспорт газа. Одновременно с проектами нового строительства для поддержания надежности и повышения энергоэффективности эксплуатируемых МГ реализуются программы реконструкции, использующие технические решения, которые в настоящее время не полностью реализуют технико-технологический потенциал по повышению энергоэффективности КС. Как показывает практика, в условиях увеличения объемов добычи и транспорта газа при нарастающих темпах морального и физического старения эксплуатируемого компрессорного парка, программы реконструкции необходимо дополнить новыми методами повышения энергоэффективности КС, обоснование которых должно проводиться с учетом переменных режимов работы МГ. Поэтому разработка и обоснование новых методов повышения энергоэффективности КС при реконструкции эксплуатируемых МГ транспорта газа является актуальной задачей исследования. Целью диссертационной работы является разработка и обоснование новых методов повышения энергоэффективности КС при реконструкции МГ на основе совершенствования схем компрессорных цехов, обеспечивающих снижение затрат газа на собственные нужды на примере КС «Москово» Дюртюлинского ЛПУ ООО «Газпром трансгаз Уфа». 368 УДК 621.515 РАЗРАБОТКА ЛАБОРАТОРНОЙ УСТАНОВКИ ДЛЯ ИЗУЧЕНИЯ ВЛИЯНИЯ МЕСТНЫХ СОПРОТИВЛЕНИЙ ОБВЯЗКИ НАГНЕТАТЕЛЕЙ ПРИРОДНОГО ГАЗА НА ЭФФЕКТИВНОСТЬ ИХ ЭКСПЛУАТАЦИИ Д.А. Годовский, В.А. Бикбов, УГНТУ, г. Уфа В настоящий момент актуальным является вопрос воздействия местных сопротивлений обвязки (больших диаметров) нагнетателей природного газа компрессорных станций магистральных газопроводов на параметры агрегата. Анализ обвязки нагнетателей показывает, что агрегат испытывает значительные нагрузки, возникающие из-за нелинейности (смены направлений под 900) подвода и отвода газа к нагнетателю. При этом возникают и значительные вибрационные нагрузки. В целях исследования газодинамических процессов, происходящих в стандартной обвязке нагнетателей природного газа, и их влияния на эффективность его эксплуатации, на кафедре «Гидравлика и гидромашины» УГНТУ разрабатывается модельная компрессорная установка. За основу моделирования взята стандартная обвязка полнонапорного нагнетателя природного газа КС-18А Дюртюлинского ЛПУ МГ ООО «Газпром трансгаз Уфа». Используя теорию подобия (с учетом геометрического и динамического подобия) произведен пересчет геометрических размеров обвязки и подобран модельный компрессор. При подборе модельного компрессора учтено, что натурный нагнетатель работает на природном газе, а модельный – на воздухе. Для проведения экспериментов установка комплектуется набором сменных местных сопротивлений и системой автоматического измерения параметров (температуры, давления, расхода газа). При этом расход газа замеряется на входе в компрессор, температура и давление газа на входе и выходе из компрессора и до и после местных сопротивлений. Замеры вибрации обвязки будут производиться с помощью восьми канального виброанализатора «Диана-8». 369 370 СЕКЦИЯ «ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ЭКСПЛУАТАЦИИ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 371 УДК 620.92.004.14 ПРИВЕДЕНИЕ РЕЖИМОВ РАБОТЫ ГАЗОТРАНСПОРТНОЙ СИСТЕМЫ К СОПОСТАВИМЫМ УСЛОВИЯМ НА ПРИМЕРЕ ОАО «БЕЛТРАНСГАЗ» А.П. Андриевский, Полоцкий государственный университет, г. Новополоцк Базовой задачей планирования и расчета расхода топливноэнергетических ресурсов (ТЭР) является достижение минимального потребления ТЭР газотранспортной системой (ГТС) при выполнении заданного объема работ. В существующей практике оценки уровня энергозатрат в отрасли в качестве базового показателя принят удельный расход ТЭР кг.у.т. на 1 млн. м3×км товаротранспортной работы (ТТР) (или кВт×час на 1 млн. м3×км). Так как норма потребления ТЭР не является постоянной величиной, то применяемые показатели удельного расхода ТЭР нельзя однозначно принять для характеристики процесса энергосбережения в ГТС в целом, оценки эффективности процесса транспорта газа по системе магистральных газопроводов (МГ). Сравнение норм потребления следует проводить только при сопоставимых условиях работы ГТС. Так как подача газа происходит по большому количеству газопроводов, то усматривается влияние диаметра газопровода на норму потребления ТЭР. Критерий для приведения различных газопроводов к сопоставимым условиям мы связываем с его диаметром. Предлагаемый для приведения участков газотранспортной системы критерий имеет три параметра: ⎛ q K = ⎜⎜ ⎝ q0 2 5 ⎞ ⎛ D0 ⎞ λ ⎟⎟ ⋅ ⎜ ⎟ ⋅ ⎠ ⎝ D ⎠ λ0 372 . где: q, q0 — соответственно расходы газа по трубопроводу при диаметрах D и D0, у которых соответствующие коэффициенты гидравлического трения λ и λ0. Отчетно-статистические данные о работе ГТС предприятия «Белтрансгаз» за 1998-2008 г.г. были обработаны с помощью трехпараметрического критерия приведения К=f(D, q, λ). Установлено, что приведенные годовые нормы потребления ТЭР близки к постоянной величине. УДК 629.1 КВАЗИИЗОТЕРМИЧЕСКИЙ РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗОВ Ю.М. Ахметов, Э.И. Зангиров, А.В. Свистунов, УГАТУ, г. Уфа Повышение энергетической эффективности трубопроводных систем является приоритетным направлением развития энергетики Российской Федерации и входит в перечень критических технологий, определяющих процесс создания энергосберегающих систем транспортировки, распределения и потребления энергетических ресурсов. При редуцировании давления природного газа происходит снижение его температуры (эффект Джоуля-Томсона), что приводит к отложению твердых кристаллогидратов в проточной части дросселирующей аппаратуры, вследствие чего она перестает работать, что может привести к созданию аварийных ситуаций и полной остановке газораспределительной станции (ГРС).[1] На основании проведенного анализа вихревых труб сотрудниками ФГБОУ ВПО «Уфимский государственный авиационный технический университет» (УГАТУ) и ОАО «Научно исследовательский институт технологии» (НИИТ) была разработана конструкция и изготовлен экспериментальный образец квазиизотермического регулятора давления газов (КВРД) (рис.1), позволяющий осуществлять дросселирование газа без снижения его температуры.[2,3] 373 Рисунок 1 – Экспериментальный образец КВРД. Принципиальной особенностью КВРД являются: наличие контура перепуска горячего газа через корпус регулятора, позволяющего увеличить обогрев элементов конструкции; обеспечение работы в диапазоне расходов газа от 10 до 100%, в то время как известные прототипы устройства, работающие по принципу вихревой трубы, выполняются с постоянной геометрией и не способны одинаково эффективно работать при изменяющемся входном давлении газа. В лаборатории «Газодинамика высоких давлений» УГАТУ были проведены экспериментальные исследования КВРД. В качестве рабочего тела использовался сжатый воздух. Абсолютное входное давление в экспериментах составляло 0,4; 0,7; 1,6 МПа. Выходное давление – 0,1÷1,4 МПа. Температура воздуха на входе в регулятор в процессе экспериментов изменялась в интервале от 291К до 279 К. В результате анализа экспериментальных данных было обнаружено несоответствие процесса квазиизотермического дросселирования газа эффекту Джоуля-Томсона, максимальный подогрев газа при испытаниях составил 5°. Планируется получение обобщенной рабочей характеристики процесса квазиизотермического дросселирования, что позволит проектировать подобные устройства для конкретных условий работы. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Газоснабжение: Учеб.для вузов М.:Стройиздат,1989; 374 – 4-еизд., переаб. и доп.- 2. «Реализация процесса изотермического дросселирования газа». Наука в исследованиях молодых: материалы Всероссийского с международным участием заочного научного форума студентов, магистрантов, аспирантов (Новосибирск, 12 мая 2012 г). – Новосибирск: Изд-во «Сибпринт», 2012. – С.94-96. 3. «Особенности критериальной базы математической модели квазиизотермическогодросселирования». Сборник конференции «VI Всероссийская зимняя школа аспирантов и молодых ученых», УГАТУ, - Уфа, 2012г. УДК 66.054 АНАЛИЗ РАБОТЫ ТЕХНОЛОГИЧЕСКИХ ПЕЧЕЙ С ЦЕЛЬЮ ПОВЫШЕНИЯ ИХ ЭНЕРГОЭФФЕКТИВНОСТИ Е.В. Бурдыгина, А.М. Сулейманов, Ф.М. Хафизов УГНТУ, г. Уфа Технологические печи широко используются практически во всех отраслях промышленности и являются одним из основных потребителей топливноэнергетических ресурсов предприятий в целом. На примере НПЗ потребление печами топлива составляют более 70 % от всего энергопотребления в натуральном выражении. В качестве топлива в печах могут быть использованы практически любые горючие смеси. Зачастую в них сжигают топливо собственного производства. Компонентный состав такого топлива различный и зависит от способа получения. Так попутный газ, получаемый часто попутно с нефтью и называемый в ряде случаев «жирным» газом, кроме метана, содержит значительные количества более тяжелых углеводородов (пропана, бутана, бензина, лигроина и т. д.). «Сухие» или «тощие» газы, добываемые из чисто газовых месторождений, без признаков нефти обладают постоянным составом, характеризующимся большим содержанием метана (75—98 %). Топливные газы, получаемые при переработки нефти, могут значительно отличаться компонентным составом, так содержание метана колеблется в них от 96 до 28%. 375 Использование в трубчатых печах одного и того же газа целесообразно, поскольку обеспечиваются постоянство состава и рабочие параметры, что делает возможным иметь стабильную топливную систему с комплексным применением приборов автоматического управления технологическим режимом. Для регулирования процессов, протекающих в технологических печах, прибегают также к комбинированному сжиганию жидкого и газообразного топлива. Механизм теплопередачи в печах достаточно сложен, поскольку в этих устройствах, значителен вклад в суммарный теплообмен лучистой составляющей. В некоторых случаях этот механизм теплопередачи является превалирующим. Организация движения образующихся дымовых газов, в свою очередь, существенно влияет на вклад в суммарный теплообмен конвективной составляющей. В современном производстве, широкое распространение получили печи самых разнообразных типов и конструкций. Стоимость печей достигает 25 % от сметной стоимости технологических установок, а эффективность работы печей во многом определяет суммарную эффективность установок. Однако предприятия нефтепереработки в России в большинстве случаев построены в 40-60-ых годах, и на сегодняшний день морально и технически устарели. Проводимые модернизации технологических установок, крайне редко касаются печей, т.к. это мероприятие капиталозатратное и требует полной реконструкции промышленной площадки. Также не стоит забывать, что сжигаемое топливо в печах это собственный газ нефтепереработки, который является недорогим энергоносителем для предприятия (но ценным продуктов, например для предприятий нефтехимии). В результате работе печей уделяется недостаточно внимания и поэтому часто им свойственны следующие недостатки работы: - низкий кпд; - высокая температура дымовых газов; - высокий коэффициент избытка воздуха в топке; 376 - неоптимальный режим горения топлива, связанный с несовершенством конструкции горелочных устройств и недостатком или избытком количества топлива, подаваемого на горение; - большие потери тепла через ограждающие конструкции вследствие изношенной изоляции или ее отсутствия; - недостаточное экранирование печей. Проведение детального анализа работы трубчатых печей помогает выявить эти недостатки и принять меры по их устранению, что позволяет повысить их эффективность и безопасность при эксплуатации. Инструментальное обследование предприятий “УНПЗ”, “Уфанефтехим” и “Новойл”, включающее анализ работы печей выявило следующие недостатки конструкции печей: - температура на наружной поверхности ограждений варьирует в пределах 120-150 °С, что говорит о повышенных тепловых потерях через ограждения стен печей; - температура дымовых газов за печами колеблется от 130 до 602°С, в среднем составляет 434°С. Такие высокие температуры свидетельствуют о плохо развитой конвективной поверхности; - содержание кислорода в дымовых газах колеблется от 1,2 до 19%, в среднем по всем печам составляет 10,2% . Это свидетельствует о плохо отрегулированном процессе горения топлива и о дополнительных присосах воздуха через неплотности обмуровки печей; - неэкранированные торцевые части камеры сгорания приводят к повышенному износу обмуровки. Был также выявлен недостаток существующих горелок, которые не обеспечивают получение гомогенной топливно-воздушной смеси, необходимой для полного сгорания, что в свою очередь приводит к перерасходу топлива. Проведенный анализ работы печей, позволил выявить основные недостатки в их работе, устранение которых повысит эффективность работы, как технологических печей, так и предприятия в целом. 377 УДК 66.01 РЕКОНСТРУКЦИЯ СИСТЕМЫ ПАРОСНАБЖЕНИЯ Е.В. Бурдыгина, А.Ю.Трофимов, УГНТУ, г. Уфа Современные нефтеперерабатывающие заводы, осуществляющие глубокую переработку нефти, являются крупнейшими потребителями топлива, которое в качестве «прямого» топлива расходуется непосредственно на заводах и в качестве «непрямого» - для выработки водяного пара, горячей воды и электрической энергии. Водяной пар на нефтеперерабатывающих заводах может использоваться для привода различных агрегатов (паровых турбин, поршневых и центробежных насосов, поршневых и турбокомпрессоров); в качестве источника тепла для интенсификации технологических процессов или в качестве нагревающей среды в теплообменных аппаратах поверхностного типа; в системах отопления и приточно-вытяжной вентиляции зданий; в противопожарной защите. На НПЗ имеется несколько систем пароснабжения, которые отличаются избыточным давлением водяного пара (высокого, среднего и низкого). Пар высокого давления обычно производиться на ТЭЦ, получать пар среднего давления имеется возможность непосредственно на технологических установках в котлах-утилизаторах, где используется тепло отходящих газов технологических печей и горячих нефтепродуктов. Многие НПЗ находятся в эксплуатации уже многие десятилетия, за время которых заводы претерпевают массу реконструкций. Любое изменение в технологическом процессе повлечет за собой изменение в потребление пара установкой. В результате проложенные при строительстве завода диаметры паропроводов уже не соответствуют своей пропускной способности, и происходят гидравлические сбои в системе пароснабжения. Был проведен гидравлический расчет системы пароснабжения одного из НПЗ РБ, в результате которого было выявлено, что скорости движения пара по паропроводам на многих участках отличаются от рекомендуемых более чем в 10 раз. 378 Таблица 1– Рекомендуемые скорости пара в магистральных паропроводах Условный проход труб Dy, мм Перегретый пар Насыщенный пар До 200 мм 50 35 Выше 200 мм 80 60 Результаты гидравлического расчета паропровода показали, что существуют участки с очень низкими скоростями пара 0,05-0,1м/с, и с высокими 44129 м/с. На участках паропроводов с низкими скоростями за счет небольшого массового расхода пара происходят значительные тепловые потери, в результате чего к потребителям уже приходит не насыщенный пар, а кипящая вода. На участках где скорости пара выше рекомендуемых большие гидравлические потери, что также сказывается на параметра пара у потребителя. Таким образом, в качестве реконструкции паропровода предлагается заменить участки паропроводов со скоростями значительно ниже или выше рекомендуемых, что позволит решить следующие вопросы: - приведение параметров пара, поступающего к потребителям, к нормам технологического процесса; - сокращение тепловых потерь пара через наружную изоляцию; - ликвидация вынужденных перепусков пара между участками; - сокращение расхода пара на технологичекие нужды за счет повышения параметров пара у потребителя. В результате реконструкции паропровода в целом по заводу, за счет повышения параметров пара у технологических потребителей можно добиться сокращения расход пара на 28,17 т/ч, что составляет 10,4% от общего паропотребления. Замена тепловой изоляции предполагает снижение тепловых потерь ниже нормативных. Простой срок окупаемости данного мероприятия составляет 3,35 года. 379 УДК 622.276 КОМПЛЕКСНАЯ ОЦЕНКА ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ НАСОСНОГО ОБОРУДОВАНИЯ НА НЕФТЕПРОМЫСЛАХ А. Н. Валиев, УГНТУ, г. Уфа Для обеспечения надёжной и эффективной работы насосного оборудования очень важна оценка его энергетической эффективности. Для оценки энергетической эффективности помимо технических характеристик оборудования важно учитывать дополнительные параметры, такие как: вероятность безотказной работы, время наработки на отказ, снижение эффективности и остаточной стоимости вследствие физического и морального износа, удельное потребление электроэнергии и др. В работах [1, 2, 3] предложены методы определения оптимального времени использования оборудования, метод графического мониторинга удельного энергопотребления насосного оборудования на нефтяном месторождении, применение интегральных коэффициентов оценки энергетической эффективности фонда установок электрических центробежных насосов, метод выбора оптимального насосного оборудования путём минимизации приведённых затрат с учётом снижения вероятности безотказной работы во время эксплуатации. Метод определения оптимального времени использования оборудования учитывает снижение остаточной стоимости оборудования в зависимости от времени эксплуатации. В качестве интегральных коэффициентов оценки энергетической эффективности применяются коэффициенты Джини, децильный коэффициент дифференциации и коэффициент фондов, показывающие расслоение фонда насосов по энергетической эффективности. Метод выбора оптимального насосного оборудования учитывает вероятность безотказной работы, время наработки на отказ и снижение коэффициента полезного действия насосов в течение эксплуатации. Применение данных методов одновременно для одного и той же совокупности единиц насосного оборудования позволяет оценить энергетическую эффективность фонда оборудования по различным параметрам, что может быть полезно при комплексной оценке данной совокупности (месторождения, куста 380 скважин и т.п.). Данные методы могут быть применены не только для оценки эффективности насосного оборудования, но и любого другого оборудования, вышеназванные параметры которого (удельное энергопотребление [2], вероятность безотказной работы [3], время наработки на отказ [1] и др.) могут быть оценены. Т.е., данные методы могут быть расширены не только на нефтегазодобывающую отрасль, но и на последующие этапы переработки и использования нефти и нефтепродуктов. Это позволяет оценить эффективность работающего оборудования, а также рассчитать возможную экономию при осуществлении энергосберегающих и модернизационных мероприятий любых отраслей промышленности. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Байков И. Р., Валиев А. Н. Прогнозирование оптимального времени использования нефтегазодобывающего оборудования / Транспорт и хранение нефтепродуктов и углеводородного сырья. – 2010. – № 2. – С. 7-8. 2. Зуев А. С., Старостин В. В., Китаев С. В., Валиев А. Н. Совершенствование способов контроля энергетической эффективности работы оборудования в нефтяной отрасли / Транспорт и хранение нефтепродуктов и углеводородного сырья. – 2010. – № 2. – С. 3-6. 3. Байков И. Р., Китаев С. В., Валиев А. Н., Зуев А. С., Старостин В. В. Энергосбережение при эксплуатации фонда центробежных электронасосов на нефтяных промыслах / Транспорт и хранение нефтепродуктов и углеводородного сырья. – 2011. – № 4. – С. 23-26. УДК 621.311 ЭНЕРГОСБЕРЕЖЕНИЕ В АВТОМАТИЗИРОВАННЫХ СИСТЕМАХ УПРАВЛЕНИЯ НАСОСНЫМИ СТАНЦИЯМИ Е.В. Исупова, И.Д. Киборт, УГТУ, г Ухта Согласно требованиям Федерального Закона от 10.07.2012 №109 "Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации" совре381 менные АСУ должны обеспечивать максимально эффективный расход электрои тепловой энергии для транспортировки среды. К основным требованиям к существующим и проектируемым АСУ относятся: • Повышение надежности и эффективности работы технологического оборудования насосной станции за счет применения современных технических решений с использованием вычислительной техники, введения новых функций, в том числе цифровой обработки и накопления информации, с возможностью ее оперативного вывода и анализа; • Возможность внедрения АСУ в существующие системы трубопро- водного транспорта. Исходя из вышеперечисленного можно сделатьвывод о необходимости наличия в АСУ насосных станций следующих функций: • Текущий контроль давления, температуры, расхода электрической энергии, а такжеконтроль положения запорной и регулирующей арматуры, насосных агрегатов; • Автоматическое поддержание (регулирование) заданных парамет- ров среды ипротивоаварийная автоматическая защита; • Резервирующие системы с возможностью автоматического ввода в работу; • Технический учет теплоносителя, электрической энергии с исполь- зованиемединой системы сбора информации о параметрах среды, отклонениях, аварийных ситуациях. Внедрение энергоэффективных технологий в АСУ насосных станций в России сопровождается рядом проблем. Отсутствие грамотной постановки менеджмента является причиной непонимания персонала о необходимости внедрения новых технологий. Также следует отметить: • Низкое качество повышения квалификации персона- ла,неосведомленность персонала о новых технологиях; • Отсутствие мотивации персонала к освоению новых технологий; 382 • Высокая нагрузка на персонал инизкий уровень вертикального взаимодействия управляющего звена и персонала. Постоянное повышение эффективности работы АСУ путем внедрения новейших технологий требует от руководства грамотной и сбалансированной политики подготовки персонала. Несмотря на ряд сложностей, грамотное внедрение современных АСУ насосных станций позволяет достичь следующих результатов: • Снижение производственных издержек теплоснабжения за счет оп- тимизации процесса транспортировки среды, снижения затрат на ремонт технологического оборудования насосной станции • Повышение надежности системы за счет устранения «человече- ского фактора» с использованием автоматической диагностики всех ее элементов и своевременного устранения возможных аварийных ситуаций. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Автоматика и автоматизация систем теплогазоснабжения и вентиляции: Учебник для вузов/Калмаков А.А., Кувшинов Ю.Я., Романова С.С., Щелкунов С. А.; Под ред. Богословского В. Н.-Москва: Стройиздат, 1986.-479 с. 2. Автоматизация систем теплогазоснабжения и вентиляции: Учебник для вузов / Мухин О.А. - Москва: Высшая школа , 1986. -304 с УДК.665.632.074.83 ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА Е.А. Колоколова, УГНТУ, г. Уфа В соответствии с принятием закона об энергосбережении ФЗ № 261 на предприятиях большое внимание уделяется разработке энергосберегающих мероприятий. Охлаждение газа является неотъемлемой частью технологического процесса при его транспортировке по магистральным газопроводам (МГ). Сниже- 383 ние температуры газа происходит в установках охлаждения газа, которые состоят из определенного количества секций аппаратов воздушного охлаждения (АВО). Охлаждение транспортируемого газа в АВО является энергоемким процессом. Потребление электроэнергии АВО газа может достигать 40-50 % и более от общего энергопотребления КС, поэтому в последние годы большое внимание уделяется повышению эффективности эксплуатации аппаратов воздушного охлаждения газа. Тепловая производительность АВО зависит от многих факторов: − температуры газа после компримирования; − расхода охлаждаемого газа; − степени загрязнения поверхности теплообмена; − температуры наружного воздуха. Последний фактор является основным из всех вышеперечисленных. Он оказывает наибольшее влияние на процесс охлаждения газа. Для поддержания необходимой температуры газа на выходе из КС возникает необходимость регулирования АВО. Оно заключается в изменении расхода охлаждающего воздуха путем: − изменения частоты вращения колеса вентилятора; − изменения угла наклона лопастей вентилятора; − отключения части или всех вентиляторов. Применяемая в настоящее время на КС МГ технология охлаждения компримированного газа основана на дискретном изменении расхода воздуха за счет включения (отключения) вентиляторов в сочетании с сезонной регулировкой угла наклона лопастей. Существует ряд недостатков такого способа регулирования: − включение или отключение вентиляторов по секциям производится без учета фактического распределения газовых потоков; − рециркуляция нагнетаемого воздуха через соседний отключенный вентилятор; 384 − угол установки лопастей выставляется для определенной температуры наружного воздуха и при отклонении этой температуры от определенного значения приводит к работе электродвигателей с ухудшенными энергетическими показателями. Применение частотно-регулируемого привода для изменения производительности вентиляторов АВО приводит к улучшению следующих характеристик: − уменьшения расхода электроэнергии при поддержании данной температуры газа на выходе из АВО из-за использования всей теплообменной поверхности включенных аппаратов (до 50 %); − плавный пуск электродвигателей; − увеличивается срок службы двигателей из-за уменьшения числа включений-отключений и реализации однонаправленного потока воздуха в вентиляторах (до 30 %); − исключаются трудоемкие и травмоопасные работы по перенастройке углов «атаки» лопастей вентиляторов. УДК 622.691.4 ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ЭКСПЛУАТАЦИИ НАСОСНОЙ СТАНЦИИ Костарева С.Н., Смородова О.В., УГНТУ, г.Уфа Костарева А.К., ОАО «Уралтранснефтепродукт», г.Уфа Основным энергетическим ресурсом, определяющим как энергетические, так и финансовые затраты при эксплуатации перекачивающей насосной станции, является электрическая энергия. Около 98 % электроэнергии расходуется на технологический процесс транспортировки нефтепродуктов, и лишь около 2 % - на собственные нужды перекачивающей станции (ПС). Поэтому актуальным направлением энергосбережения при эксплуатации ПС является разработка и реализация мероприятий по снижению расхода электрической энергии на привод магистральных насосов. В работе рассмотрена возможность решения данной задачи для технологического процесса перекачки дизельного топлива. 385 Одним из способов сокращения энергозатрат на перекачку нефтепродуктов является использование полимерных противотурбулентных присадок (ПТП), снижающих гидравлическое сопротивление за счет гашения турбулентности вдоль стенок трубопровода. Цель работы – оценка энергосберегающего эффекта от применения противотурбулентной присадки «Necadd-447» при транспортировке дизельного топлива на участке МНПП «Уфа-Западное направление». В процессе исследования выполнен анализ энергетической эффективности насосного оборудования ПС, обоснована необходимость энергосбережения при эксплуатации насосной станции. В результате исследования дана оценка возможности применения противотурбулентной присадки «Necadd-447» для повышения энергетической эффективности насосного оборудования ПС, выполнен расчет потенциала энергосбережения при использовании противотурбулентной присадки. В результате расчетов установлено, что использование противотурбулентной присадки для перекачки дизельного топлива на участке МНПП УЗН с концентрацией 3 г/т обеспечивает потенциал энергосбережения в размере 0,3 кВт·ч/т. Экономическую нецелесообразность применения присадки для снижения энергозатрат обуславливает высокая стоимость финской присадки Necadd447. Решение данной проблемы возможно за счет использования ПТП российского производства, опытно-промышленные испытания которых уже ведутся. Расчетами установлена максимальная стоимость ПТП, обеспечивающая экономическую целесообразность их применения в целях снижения расхода электроэнергии на перекачку нефтепродуктов. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Бахмат, Г. В. Справочник инженера по эксплуатации нефтегазопроводов и продуктопроводов/ Г. В. Бахмат, Г. Г. Васильев, Ю. В. Богатенков – Москва.: Инфра-Инженерия. – 2006. – 928с. 386 2. Ахмадуллин, К.Р. «Использование противотурбулентной присадки при транспортировке дизельного топлива по МНПП «Уфа-Западное направление»/ Р.Х. Хажиев, В.К. Матчин, И.М. Галеев – Транспорт и хранение нефтепродуктов и углеводородного сырья, 2006г. №4: издательство Обракадемнаука – 2006. 3. Иваненков, В.В. «Опыт использования противотурбулентных присадок на магистральных нефтепродуктопроводах»/ В.В. Иваненков, О.В. Пименов – Транспорт и хранение нефтепродуктов и углеводородного сырья, 2006г. №2: издательство Обракадемнаука – 2006. УДК 622.692 ЭНЕРГЕТИЧЕСКАЯ ЭФФЕКТИВНОСТЬ СИСТЕМЫ ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ Костарева С.Н., Смородова О.В., УГНТУ, г.Уфа В работе проведена оценка энергетической эффективности системы поддержания пластового давления на примере одного из нефтяных месторождений Западной Сибири. На привод насосов КНС, как правило, расходуется около 30% всей электроэнергии, потребляемой на технологические и вспомогательные нужды нефтяного промысла, поэтому задача снижения электропотребления при безусловном соблюдении плана добычи нефти является весьма актуальной. В настоящее время для закачки в продуктивный нефтяной пласт используется пресная – из реки – и подтоварная вода (рисунок 1). Пресная 45% Подтоварная 55% Рисунок 1 – Структура воды для заводнения месторождения по видам источников С течением времени в связи со снижением запаса нефти и увеличением обводненности добываемой жидкости доля пресной воды снижается (в 2010 г. соотношение ПТВ/пресная составляло 35 %/65 %, в 2012 г – 55 %/45 % соответственно). Объем закачки воды насосными агрегатами разных КНС примерно одинаков. 387 Регулирование давления воды при нагнетании в пласт производится штуцированием. Типоразмер штуцера определяется в соответствии с режимом работы высоконапорных водоводов и приемистостью скважины. Для определения степени эффективности принятого способа регулирования давления закачки была определена доля затрат, обусловленных вынужденным снижением давления штуцерами. Расчет потребляемой на привод насоса и теряемой на штуцерах электроэнергии был выполнен по формуле: Э= 0,002725 • ρ• Q • H 1000 • ηэ • ηн , где Э, кВтч – затраты электроэнергии за рассматриваемый период; ρ, кг/м3 – плотность перекачиваемого продукта (для пластовой воды со- ставляет 1015 кг/м3); Q, м3 – перекачка продукта за рассматриваемый период; Н, м – напор, развиваемый насосом БКНС или теряемый на штуцере; ηэ – кпд электродвигателя; ηн – кпд насоса БКНС. С целью изыскания способов повышения энергоэффективности системы ППД был проведен анализ работы нагнетательных скважин и насосных агрегатов БКНС месторождения. Для оценки практической возможности ослабления штуцеров нагнетательных скважин, снижения давления в линиях высоконапорных водоводов и тем самым уменьшения затрат электроэнергии на привод насосов БКНС был выполнен гидравлический расчет высоконапорных водораспределительных сетей. В результате расчета были сформулированы способы снижения затрат электроэнергии в системе ППД. Реализация предложенных мероприятий позволит снизить расход электроэнергии в системе ППД на 3 - 5 % при окупаемости инвестиций за период до 5 лет. 388 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Ишмурзин, А.А. Нефтепромысловое оборудование/А.А. Ишмурзин- Уфа: Изд. Нефтегазовое дело, 2008.- 565 с. 2. Дунюшкин, И.И. Сбор и подготовка скважинной продукции нефтяных месторождений/ И.И. Дунюшкин - М.: Нефть и газ, 2006.- 320 с. УДК 66.01 ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ УСТАНОВКИ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ПИНЧ-АНАЛИЗА В.В. Кротова, Е.В. Бурдыгина, УГНТУ, г. Уфа Работа посвящена повышению энергоэффективности блока подогрева установки первичной переработки нефти (АВТ). Для анализа работы установки в целом используется пинч-анализ, для детального анализа каждого аппарата – тепловой расчет с использованием коэффициента полезного использования площади поверхности теплообмена. Расчеты проводились на основе результатов инструментальных измерений установки АВТм-9 ОАО «Новойл». Распределение температуры по потокам нефти, подаваемой на нагрев, не равномерное и колеблется от 193 до 233 оС. Кроме того, некоторые технологические потоки, минуя блок нагрева, направляется в погружной холодильник или аппараты воздушного охлаждения, а для нагрева кубового остатка предварительного испарителя используются технологическая печь. Блок ЭЛОУ вынесен за пределы установки и нагрев нефти происходит водяным паром. Данная схема нагрева не оптимальна и требует реконструкции. Одним из способов оценки эффективности работы установки является пинч-анализ, который позволяет рассмотреть работу установки в целом, а не отдельных аппаратов. На диаграмме «температура - тепловой поток» строятся кривые горячих и холодных потоков. По полученному графику определяется неэффективно используемая тепловая энергия и минимальные затраты внешних горячих и хо- 389 лодных энергоносителей. Основное правило – отсутствие переноса тепловой энергии через точку пинча. Для установки АВТм-9 на основе инструментальных измерений были построены композитные кривые. Кривые существующей схемы обвязки расположены далеко друг относительно друга, при этом затраты внешних горячих и холодных энергоносителей составляют более 27 и 32 МВт соответственно (рисунок 1). о 400 о Т, С 400 Т, С 350 350 300 300 250 250 200 200 150 150 100 100 50 50 0 0 0 10 20 30 40 50 60 70 80 0 90 10 20 30 40 50 60 70 Н, МВт Н, МВт Рисунок 1 – Композитные кривые Рисунок 2 – Композитные кривые устаустановки АВТм-9 новки АВТм-9 после реконструкции На рисунке 2 представлены эти композитные кривые после сближения до требуемого ΔТmin=30 оС. При сближении кривых на расстояние в 30 оС получаем температуру пинч-перехода 248 оС и потенциал энергосбережения более 14 МВт. С помощью композитных кривых была выявлена неэффективно используемая тепловая энергия. В результате теплового расчета были выявлены низкие скорости движения теплоносителей, что приводит к значительным загрязнениям аппаратов. КЭ меняется от 9 до 78 %. Низкий коэффициент эффективного использования поверхности теплообмена объясняется большими загрязнениями теплообменных аппаратов вследствие низких скоростей, а также больших коэффициентом запаса при проектировании. В качестве реконструкции была предложена новая схема переобвязки ТОА с переносом блока ЭЛОУ на установку АВТм-9. Принцип переобвязки: 390 сохранить существующую группу ТОА, не добавляя новые, при этом добиться достижения ΔТmin на концах аппаратов и равномерного распределения температур по потокам. При переобвязке существующей аппаратуры и переносе блока ЭЛОУ энергозатраты сокращаются на 11,7 МВт, капитальные затраты составят 162 млн.р., с простым сроком окупаемости 2,5 года. УДК 338.27 ПРИМЕНЕНИЕ МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ ДЛЯ ОЦЕНКИ МЕРОПРИЯТИЙ ПО СОКРАЩЕНИЮ ПОТЕРЬ НЕФТЕПРОДУКТОВ ПРИ ЭКСПЛУАТАЦИИ РЕЗЕРВУАРНЫХ ПАРКОВ Р.А. Майский, А.К. Нургалиева, УГНТУ. г. Уфа Большое количество жидкого топлива теряется на всех этапах работы с ним, начиная от изготовления и заканчивая использованием потребителем. Общие потери нефтепродуктов составляют 0,03% массового валового оборота, распределятся следующим образом: при сбережении (хранении) 37,2%, при железнодорожных и автомобильных перевозках - 6,2%, при водных перевозках 27,2%, на магистральных трубопроводах - 29,4%. Причины потерь бензина обусловлены вытеснением паровоздушной смеси из газового пространства резервуаров и емкостей при их заполнении и при температурном расширении газового пространства. Потери паров бензинов на различных этапах распределения: - при загрузке бензина в резервуары хранения на НПЗ; - при загрузке бензина в железнодорожные и автомобильные цистерны из резервуаров хранения НПЗ; - при загрузке резервуаров хранения на нефтебазах; - при наливе в железнодорожные и автомобильные цистерны из резервуаров хранения нефтебаз; - при загрузке резервуаров хранения на АЗС; - при выдаче бензина в баки автомобилей из резервуаров АЗС; 391 Все технологические операции при выдаче, приеме и хранении светлых нефтепродуктов сопровождаются действительными и кажущимися потерями бензина. Выбросы паров нефтепродуктов в атмосферу, приводят к экономическому ущербу (потерян нефтепродукт), экологическому ущербу (загрязняется окружающая среда) и повышению пожаро- и взрывоопасности подвижных средств транспортировки нефтепродуктов и стационарных хранилищ. Модернизация существующих резервуарных парков различными путями не решает задачи ликвидации потерь нефтепродуктов при различных этапах распределения. Выбросы в атмосферу паровоздушной среды из резервуара при ее нагреве и поступление воздуха внутрь резервуара при охлаждении можно исключить путем подключения к паровоздушной полости резервуара газгольдера. Роль газгольдера может выполнять мягкий резервуар (МР) достаточного объема, выполненный из эластичного газонепроницаемого электростатического материала, обладающего необходимой прочностью. В этом случае парогазовая смесь перетекает из резервуара в МР без контакта с атмосферным воздухом. Реализация предложенного способа предотвращения потерь бензина при эксплуатации резервуарных парков и АЗС потребовала разработки расчетных схем системы. Возникла необходимость оценки параметров паровоздушной среды в резервуарах. С этой целью сформированы математические модели термодинамических процессов в газовом пространстве резервуара с газовой обвязкой и МР. Математические модели позволяют оценить объем суточных выбросов из резервуаров, концентрацию паров бензина и его суточные, месячные и суммарные годовые потери, выбрать параметры обвязки. Системы не требуют больших инвестиций и эксплуатационных расходов. Срок окупаемости подобных систем не превышает одного года. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Цегельский В. Г., Ермаков П. Н., Спиридонов B. C. Защита атмосферы от выбросов углеводородов из резервуаров для хранения и транспортиро- 392 вания нефти и нефтепродуктов // Безопасность жизнедеятельности. 2001.-№3. -С.23-28. 2. 2 . Н . Н . Константинов. Борьба с потерями от испарения нефти и нефтепродуктов. - М.: ГНТИНТИ нефтяной и горнотопливной литературы, 1961. - 258 с. УДК 697.34 АНАЛИЗ РАБОТЫ ПАРОПРОВОДА А.М. Сулейманов, Ф.М. Хафизов, Е.В. Бурдыгина, УГНТУ, г.Уфа Объектом исследования являлся паропровод от ТЭЦ, обеспечивающий промышленное предприятие паром среднего давления и используемое для технологических нужд. Способ прокладки - надземный на опорах. Диаметр паропровода 100 мм протяженностью 1500м. Максимальные параметры теплоносителя: избыточное давление - не более 1,0 МПа, максимальная температура - не выше 310 °С. Максимальный проектный расход пара – 3 т/ч или 2232 т в месяц (31 день). В качестве основного теплоизоляционного слоя приняты маты минераловатные прошивные безобкладочные марки 100 суммарной толщиной 200 мм. Необходимо обеспечить температуру пара у потребителя на любых расходах пара не ниже 200ºС. В работе проведен анализ параметров пара при изменяющихся расходах от 0,2 до 1,5 т/ч, который показал, что температура пара в конце паропровода варьируется в пределах 150÷180 ºС. При этом давление пара снижается на 0,5-1 кгс/см2. Пар при относительно малых расходах из перегретого становится сухим и даже влажным насыщенным. Было проведено измерение параметров водяного пара и степени сухости у потребителя при текущих расходах. Получено, что степень сухости водяного пара зависит от расхода потребляемого пара и, в среднем, составляет 0,85-0,88 (на момент проведения обследования с расходом пара 0,7-1,0 т/ч). При увеличении отбора пара его температура растет. Решение вопроса – подключение дополнительных потребителей пара или организованный сброс части получаемого пара. Также были проанализированы мероприятия по увеличению параметров пара в конце паропровода: наложение дополнительного слоя теплоизоляции, 393 увеличение производительности паропровода, установка дополнительного перегрева пара. Было предложено увеличение толщины изоляции до 300 мм, т.е. в 1,5 раза. Расчет показал, что увеличение толщины изоляции на 100 мм снизит тепловые потери на 17 %. Этого недостаточно для увеличения температуры пара до 200 ºС. Для получения пара требуемой температуры предлагается установка электрического пароперегревателя (5-секционного) типа ПП-250 установленной мощностью 100 кВт. Расчеты для различных начальных параметров пара по- казали, что данный способ экономически выгоднее в 2÷6 раз, чем при организованном сбросе пара. Также рассматривался вопрос отделения конденсата от влажного насыщенного пара с помощью сепаратора и конденсатоотводчика с дальнейшей подачей сухого пара на электрический пароперегреватель (2секционной) типа ПП-250 мощностью 40 кВт. Такой способ получения перегретого пара еще экономичнее, так как нет необходимости превращать конденсат в пар. УДК 697.32 ВЫБОР ЭФФЕКТИВНОЙ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ ВЫСОТНЫХ ЗДАНИЙ Г.Д. Теляшева, Р.А. Молчанова, А.В Гарифуллин, УГНТУ, г. Уфа Рассмотрен вопрос проектирования эффективной системы теплоснабжения высотного 25-этажного дома с подземной автостоянкой, административнобытовыми помещениями и индивидуальным тепловым пунктом ИТП. Оптимальная система теплоснабжения позволяет создать в здании комфортные условия для проживания, работы сотрудников, а также минимизировать затраты на отопление и вентиляцию. Общая тепловая нагрузка на отопление составляет 528 кВт. Проект должен отвечать требованиям федерального закона РФ от 23 ноября 2009 года № 261 “Об энергосбережении и о повышении энергетической эффективности”. 394 В связи с этим в проекте особое внимание уделено следующим мероприятиям, рекомендуемым к внедрению в жилых и общественных зданиях: − усиление теплозащиты стен, перекрытий и световых проемов; − снижение потерь тепла с инфильтрацией воздуха; − комплексная модернизация теплоснабжения здания с установкой счет установки автоматизированных ИТП (отказ от ЦТП); − снижение гидравлических и тепловых потерь за современных стальных отопительных приборов и применение полимерных трубопроводов для разводящих систем; − установка автоматизированных узлов регулирования теплопотребления с балансировочными клапанами; − установка квартирных приборов учета тепла (счетчиков тепла при горизонтальной разводке труб и радиаторных распределителей при вертикальной разводке). УДК 66.054 ИСПОЛЬЗОВАНИЕ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ РЕТОРТНЫХ ПЕЧЕЙ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ Ф.М. Хафизов, А.М. Сулейманов, УГНТУ, г. Уфа, М.А. Гиззатов, НОУ «Межотраслевой институт», г. Уфа Древесный уголь - твёрдый пористый высокоуглеродистый продукт, образующийся при нагревании древесины без доступа (или при незначительном доступе) воздуха в печах и ретортах (иногда также в кострах, "кучах"). Содержание углерода в древесном угле доходит до 92 %. Древесный уголь используется в металлургической промышленности: в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, угольных контактов, адсорбентов, активированного угля и т. д., а также как бытовое топливо (удельная теплота сгорания 31,5—34 МДж/кг). Годовая потребность российских потребителей древесного угля оценивается в 650-700 тысяч тонн. В современной печи для получения древесного угля используются специальные металлические емкости – реторты, в которых обрабатывается сырье – древесина твердых сортов, 395 чаще всего березы. Печи обычно размещают лесных районах для минимизации транспортных расходов. Сырье – свежесрубленная древесина, влажность которой доходит до 50 %. Цикл процесса занимает восемь-десять часов, при этом сжигание образующихся пиролизных газов обеспечивает необходимое подведение теплоты. Объектом обследования являлась стандартная ретортная печь производительностью 80 тонн угля в месяц. Определялась возможность утилизации теплоты от дымовых газов и от нагретых поверхностей. Для этого был произведены расчет материального баланса печи и расчет горения пиролизных газов в печи, а также измерения состава и температуры дымовых газов. Для получения 80 тонн древесного угля необходимо около 700 м3 сырой древесины. При обработке сырой древесины и сжигании пиролизного газа состав продуктов сгорания специфичен - наибольшую долю составляют водяные пары – более 55 % и азот около 32 %. Измерения состава дымовых газов позволили определить коэффициент избытка воздуха, который на различных режимах колебался в пределах 1,5-1,7. Химической неполноты сгорания практически не зафиксировано. Температура дымовых газов колебалась в пределах 300-350 °С. Таким образом, было получено, что имеется возможность снижения температуры дымовых газов на 150200 °С за счет установки котла-утилизатора мощностью 200-250 кВт для теплоснабжения тепличного хозяйства. Специфический состав дымовых газов (наличие смол, дегтя и золы) обусловливает быстрое засорение поверхностей нагрева и снижение тепловой эффективности (необходима еженедельная очистка). Также был рассчитан вариант установки утилизатора непосредственно на дымовой трубе диаметром 700 мм. При этом снаружи на трубу приваривается кожух, изготовленный из трубы диаметром 800 мм, с установкой соответствующей арматуры. Тепловой расчет теплообменника, установленного на дымовой трубе, позволил рассчитать тепловую мощность 20 кВт при двухметровой длине. Невысокая мощность объясняется низкими коэффициентами теплоотда- 396 чи от дымовых газов к поверхности трубы. Но полученная теплота достаточна для отопления близлежащего здания операторной и столовой. Был произведен также расчет возможности установки оригинального теплогенератора-крышки в высокотемпературной части над топочной частью печи. При этом расчетная тепловая мощность может 250-450 кВт в зависимости от температуры продуктов сгорания. Использование данного теплогенератора потребует сжигания дополнительного топлива, но позволит подключить при необходимости дополнительных потребителей. УДК 697.343 ТРУБА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ ДЛЯ СООРУЖЕНИЯ ПЕРЕХОДОВ ЧЕРЕЗ ВОДНЫЕ ПРЕГРАДЫ Ю.А. Горинов, МУП «Йошкар-Олинская ТЭЦ-1»,г.Йошкар-Ола Подавляющее количество населенных пунктов располагается по берегам различных водоемов. Одним из распространенных способов пересечения водной преграды является прокладка теплопроводов по конструкциям железнодорожных, автомобильных или пешеходных мостов. Также возможно сооружение специального подвесного перехода или сооружение подводного дюкера. В дополнение к упомянутым выше способам преодоления водных преград предлагается использование прокладываемых в подводной траншее трубопроводных конструкций, имеющих рабочую стальную трубу и внешнюю защитную полиэтиленовую оболочку. Межтрубное пространство заполнено арболитом, обладающим нормируемым коэффициентом теплопроводности, а также балластным свойством, необходимым для обеспечения отрицательной плавучести трубопроводной конструкции. Получено положительное решение на выдачу патента на полезную модель «Труба централизованного теплоснабжения для сооружения переходов через водные преграды» Применение арболитов в качестве теплоизоляционно-балластного материала представляется перспективным, поскольку арболиты характеризуются низкой теплопроводностью, термостойкостью, при достаточно высокой плот- 397 ности и прочности. Изменяя пропорции компонентов и состав армирующих добавок в арболитах, можно получить широкий ряд теплоизоляционных труб с различными теплофизическими характеристиками. Использование арболитовой теплоизоляция является экономически целесообразным за счет низкой стоимости материала, технологичности при изготовлении, ремонтопригодности, даже в полевых условиях. Кроме того, по сравнению с другими теплоизоляционными материалами, арболиты являются экологически чистыми, как в процессе производства, эксплуатации, так и утилизации. Основной характеристикой теплоизоляционных материалов является теплопроводность. Количественно оценить теплотехнические качества материала, и, в конечном счете, установить реальные потери тепла в системе транспорта тепловой энергии возможно путем измерения плотности тепловой энергии. Измерения плотности тепловых потоков, проходящих через ограждающие конструкции, производятся в соответствии с ГОСТ 25380-82 «Здания и сооружения. Метод измерения плотности тепловых потоков, проходящих через ограждающие конструкции». Измерение тепловых потерь можно выполнить термографическим способом с использованием тепловизора и пирометрическим способом измерения температуры с противоположных поверхностей теплоизолирующего материала. Пары воды и углекислый газ весьма интенсивно поглощают волны ИКспектра, что оказывает влияние на чувствительности тепловизора и пирометрических приборов. Поэтому наиболее достоверные данные о тепловых потоках, исходящих с поверхности теплоизоляторов, можно получить, используя измерители плотности теплового потока. Для установления теплофизических характеристик труб с теплоизолирующими наполнителями – арболитами была сконструирована и опробована лабораторная установка по изготовлению образцов арболитов с различными теплофизическими характеристиками и лабораторная установка для исследования их свойств. 398 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Е.Я.Соколов Теплофикация и тепловые сети: Учебник для вузов.М.:Издательство МЭИ, 2001, - 472с. 2. Строительные нормы и правила. СНиП 41-02-2003. Тепловые сети. 3. Строительные нормы и правила. СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов. 399 400 СЕКЦИЯ «ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ» 401 УДК 621.22-225 ФОРМИРОВАНИЕ КОНСТРУКЦИИ МЕТАЛЛОПОЛИМЕРНОЙ ГРУЗОНЕСУЩЕЙ ТРУБЫ А.А. Антоненко, ООО «Инжиниринговая компания «Инкомп-нефть», г. Уфа В современной нефтегазовой отрасли известны конструкции грузонесущих металлополимерных труб, которые нашли свое применение в качестве технологических скважинных трубопроводов для подачи химических реагентов, в условиях различного рода осложнений возникающих при добыче, колонны насосно-компрессорных труб, систем для удаления воды с забоя скважины, а также их применение как непрерывных штанговых колонн [1, 2]. Общей чертой этих труб является их грузонесущая способность, обеспечиваемая особенностью конструкции, наличием армировочного слоя из проволоки, прядей каната, полимерных нитей и других материалов. Такая конструкция формируется путем повива армирующих элементов на полимерный трубопровод и нанесения поверх этого слоя полимерной защиты. Для того чтобы обеспечить наиболее высокие параметры прочности при формировании конструкции необходимо обеспечить линейный контакт смежных армирующих элементов, исходя из условия перпендикулярности линии контакта и отрезка соединяющего центры поперечного сечения прядей. Это условие описывается синтезирующим уравнением [3]: где r – расстояние от начала координат до оси каната в поперечном сечении; где Δ – угол между проекциями точек принадлежащих линии длиной δ на поперечное сечение базисного цилиндра. Внешний и внутренний диаметры слоя проволок, находим по формулам: Шаг свивки определяется по формуле: 402 Немаловажную роль в формировании конструкции металлополимерной трубы играет угол повива прядей, от которого зависят такие параметры как диаметр пряди, модуль упругости и как следствие разрывное усилие всей системы. Таким образом, конструкция металлополимерной трубы описывается рядом формул, что позволяет рассчитать геометрические параметры исходя их известных параметров требуемой конструкции, таких как наружный диаметр, число прядей и угол повива. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Пат. № 109509 РФ / Шайдаков В.В., Шайдаков Е.В., Антоненко А.А., Пензин А.В. // бюл. №29. – 2011г. 2. Пат. №113542 РФ/ Шайдаков В.В., Шайдаков Е.В., Антоненко А.А., Пензин А.В., Полетаева О.Ю. // бюл. №5. – 2012г. 3. Глушко М.Ф. Стальные грузоподъемные канаты. – Киев: изд-во «Технiка». – 1966г. УДК 622.692 ОЦЕНКА ТЕХНОЛОГИЙ ПО БОРЬБЕ С ОСЛОЖНЕНИЯМИ ПРИ МЕХАНИЗИРОВАННОЙ ДОБЫЧЕ НЕФТИ Д.С. Багаутдинов, ОАО НПФ «Геофизика» г.Уфа В данном тезисе предлагается применять различные варианты оценки технологий, применяемых при механизированной добыче нефти, для различного объёма первоначальной информации о них. Предварительная оценка технологии необходима для формирования рекомендаций по её применению. Примечание: далее в тексте под определением «технология» надо понимать технологию, направленную механизированной добыче нефти. 403 на борьбу с осложнением при Процессы механизированной добычи нефти характеризуются широким применением различных технологий, направленных на снижение или устранение негативного влияния осложнений, присутствующих в скважине. Принятие решения о применении технологии зависит от объёма и качества исходной информации: описания технических и технологических характеристик, экономических показателей, прогнозируемых результатов, и т.д. Чем больше данных о технологиях, тем выше вероятность успешного выбора. При наличии только общей информации, решение о выборе можно формировать на основе комплексной оценки, рассчитываемой по показателям, описывающим технические, технологические и экономические характеристики технологии. Перечень показателей должен зависеть от назначения технологии. Технологии, которая достаточно изучена и информация о ней представлена в научно-технической литературе, может быть оценена экспертами, с использованием рейтинговой системы. В расчёте рейтинга технологии должны использоваться как значения показателей технологии, так и дополнительные параметры, характеризующие наличие опыта применения, как в сторонних компаниях, так и внутри самой компании, наличие технологий аналогов и т.д. В случае наличия данных о конкретном применении технологии в нефтедобывающих компаниях, необходимо использовать эти данные для выработки конкретных рекомендаций и учитывать их при принятии решения, при этом рекомендации могут вырабатываться экспертной системой. Недостаточный объём информации о технологии ведёт к необходимости проведения предварительного анализа до принятия решения о применении. Наличие экспертных знаний о технологии позволяет повысить вероятность успешного применения технологии. Задачу разработки экспертной системы оценки технологий можно ставить только при наличии большого объема информации о применении технологии в различных условиях. Эффективность экспертной системы напрямую зависит от качества данных и правил, заложенных в систему. 404 УДК 620.198 ХАРАКТЕР КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ ПРОМЫСЛОВЫХ НЕФТЕПРОВОДОВ (НА ПРИМЕРЕ НЕФТЕПРОВОДОВ «УДМУРТНЕФТЬ») Ю.А. Венкова,, АГНИ, г.Альметьевск Ш.К. Гильмутдинов, к.т.н., доцент, АГНИ, г.Альметьевск Основной причиной аварий на нефтепроводах являются различные виды коррозии. Ущерб от потерь нефти для нефтедобывающих компаний при аварийных розливах огромен. Опыт эксплуатации промысловых трубопроводов свидетельствует о том, что большинство их отказов происходит из-за внутренней коррозии, вызванной взаимодействием металла трубы с агрессивными компонентами, содержащимися в водонефтяной эмульсии. Для исследования были использованы данные по промысловым трубопроводам «Удмуртнефть» за год. При этом было проанализировано по расположение коррозионных повреждений по диаметру трубы. При анализе причин коррозионных повреждений поверхности нефтепровода установлено, что зоной повышенной аварийности (71,2% от всех порывов) является нижняя часть трубы на 45° в обе стороны от продольной оси. Также было выявлено, что в нижней части трубопровода наиболее частой является внутренняя коррозия (60,5% случаев) по сравнению с наружной (39,5%). Зонами средней аварийности оказались боковые участки по 30° от поперечной оси (6,64% и 9,59%) и верхний - 30° от продольной оси (7,38%). Все остальные участки можно отнести к зонам низкой аварийности, порывы там случаются редко. Большое количество повреждений в нижней части объясняется тем, что при движении по трубе частично разрушенной водонефтяной эмульсии, в нижнем слое потока оказывается вода и твёрдые частицы, выносимые из скважины. Оседая на дно, они движутся совместно с потоком, негативно воздействуя на внутреннюю поверхность нижней части трубопровода. Имеет место коррозионно-абразивный износ. Значительное число порывов в зоне средней аварийности обусловлено тем, что при поворотах, переходах через 405 препятствия там при изгибе накапливаются усталостные напряжения, что также благоприятствует коррозии. Рисунок 1 – Зонирование трубы по числу коррозионных повреждений Для повышения срока службы промысловых трубопроводов было предложено устанавливать рассеиватели специальной конструкции. При прохождении потока жидкости через них подтоварная вода с механическими примесями рассеивается и перемешивается с нефтью. Это позволит уменьшить количество коррозионных повреждений в зоне повышенной аварийности. 1 2 3 Рисунок 2 – Схема расположения рассеивателей Выводы и рекомендации: Основное количество аварий, возникающих в промысловых трубопроводах, происходит из-за нарушения герметичности линейной части трубопроводов в результате коррозионного повреждения металла трубы. В результате исследования сечение трубы было условно разбито на 3 зоны, причины возникновения коррозии на каждой из которых различны. 406 Был предложен метод снижения количества повреждений в зоне повышенной аварийности, посредством установки рассеивателей. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Курочкин В.В., Малюшин Н.А. и др. Эксплуатационная долговечность нефтепроводов. М. ООО «Недра-Бизнесцентр». 2001. 231с. УДК 622.276.43 РАЗРАБОТКА АЛГОРИТМОВ РАСЧЕТА НОРМАТИВОВ ЭНЕРГОЭФФЕКТИВНОСТИ ДЛЯ ОБЪЕКТОВ НЕФТЕДОБЫЧИ Н.А. Гаррис, Н.В. Морозова, УГНТУ, г. Уфа В настоящее время вследствие естественного истощения месторождений существенно возросли затраты на их эксплуатацию. В связи с этим особо актуальными становятся вопросы снижения энергозатрат на всех этапах добычи нефти. Как правило, это достигается посредством внедрения новых технологий энергосбережения на предприятиях. Еще одним направлением деятельности по повышению энергоэффективности является мониторинг фактических показателей работы объектов нефтедобычи в реальном времени и сравнение их с нормативными величинами при условии эксплуатации в зоне максимального КПД с последующей оценкой отклонения фактических данных от норматива. Такие меры позволяют оперативно выявлять перерасход энергоресурсов и принимать своевременные решения по его исключению, не ожидая периодического энергоаудита предприятия. Авторами разработаны алгоритмы расчета показателей энергоэффективности для трубопроводов системы поддержания пластового давления и системы подготовки и перекачки нефти с учетом внешних влияющих факторов, основанные на уравнениях баланса энергии. В работе методологически обоснованы параметры, влияющие на энергоэффективность работы трубопроводных систем, приведены методы расчета нормативных и фактических показателей энергоэффективности в 407 условиях ограничения исходной информации. По полученным алгоритмам разработаны программные модули для текущего мониторинга работы систем. УДК 622.692.4 МЕТОДИКА ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ ОЧИСТКИ НЕФТЕПРОВОДОВ И.Р.Гимазетдинов, ОАО «Уралсибнефтепровод», г.Уфа Снижение пропускной способности эксплуатируемых магистральных нефтепроводов связано в основном с образованием посторонних сред (газовые полости, водные скопления, асфальто-смоло-парафиновые отложения и т.д.) во внутритрубном пространстве, что приводит к необоснованному перерасходу электроэнергии при перекачке нефти. Производительность нефтепровода является случайной величиной вследствие воздействия на неё множества внутренних и внешних факторов. Применение общепринятых моделей прогноза вероятного времени последующей очистки МН в большинстве случаев приводит к ошибочным результатам, что способствует снижению энергоэффективности технологического процесса транспортировки нефти. Для решения приведенной задачи нами рассмотрена возможность использования нечетких нейронных сетей (гибридные сети), объединяющих нейронные сети и аппарат нечеткой логики. Известно, что нейронные сети обладают мощной аппроксимирующей способностью. На сегодняшний день, по мнению исследователей, нечеткие нейронные сети являются эффективным инструментом мягких вычислений. Разработка гибридной сети производилась в среде MatLab. На основании имеющегося информационного материала о работе магистрального эффективного нефтепровода диаметра проводилась нефтепровода в аппроксимация зависимости изменения от свойств перекачиваемой нефти и параметров режимов работы нефтепровода. Проверка построенной модели при реальных условиях для определения периодичности очистки трубопровода и её сопоставление с действующей методикой расчета межочистного интервала показало эффективность расчетов, произведенных гибридными сетями. Указанное преимущество в производственных условиях 408 позволит производить своевременное проведение очистки внутренней полости нефтепровода для поддержания плановых показателей пропускной способности в пределах нормативных значений. УДК 620.162.4 ВЛИЯНИЕ РАДИУСА ИЗГИБА ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ НА ПРОЧНОСТНЫЕ СВОЙСТВА ПРИ ЭКСПЛУАТАЦИИ С.Н. Голышев, Псковский государственный университет, г.Псков Для подачи ингибиторов в скважину для борьбы с солеотложениями наиболее часто применяют полимерно-армированные трубы. На этапе конструкторских расчётов и моделирования выбираются наиболее оптимальные значения геометрических параметров трубы. Одним из таких параметров является наименьший радиус изгиба, определяемый с помощью шаблона. Результат испытаний считают положительным, если при изгибе трубы по контуру шаблона на ней не будет перегибов и вмятин. При проведении испытаний на стойкость к воздействию внутреннего давления, было отмечено несколько случаев разрушения трубы в местах перегиба. Радиус перегиба был больше, чем наименьший допускаемый радиус изгиба. При изгибе трубы происходит деформация полимерной оболочки и нарушение геометрических параметров повивов армировки, что можно наблюдать на рисунке 1 в месте перегиба. Очевидно, что при смещении проволоки спиральной навивки образуются ослабленные (напряженные) зоны в повивах и полимерной оболочке. Исходя из выше сказанного можно сделать вывод о необходимости проведения испытания на стойкость к действию постоянного внутреннего давления с учетом изгиба для выявления минимального (эксплуатационного) радиуса перегиба при рабочем давлении. Также необходимо определить давление разрушения трубы при данном радиусе перегиба. Очевидно, что на результат испытаний существенное влияние оказывает температура технологической жидкости, перекачиваемой по трубе, а также 409 температура окружающей среды. Это связано, в первую очередь, со свойствами полимера, который размягчается при повышение температуры, что приводит к разгерметизации трубы. УДК 620.162.4 РАСЧЕТ, МОДЕЛИРОВАНИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ МАЛОГО ДИАМЕТРА С.Н. Голышев, Псковский государственный университет, г.Псков Наиболее эффективным и экономичным методом борьбы с отложениями солей на скважинном оборудовании является подача ингибиторов по капиллярному полимерному армированному трубопроводу в затруб или на приём насоса. Армирование полимерных труб в первую очередь проводится для увеличения их прочностных свойств. Физико-механические свойства труб определяются свойствами материалов армирующего каркаса и оболочки (наполнителя). Очевидно, что основную часть нагрузки от внутреннего давления воспринимают витки армирующего слоя, поэтому важными параметрами при производстве трубы являются шаг и угол повива, а также диаметр стальной проволоки. Регулирование указанных параметров обеспечивает заданную анизотропию физико-механических свойств материала, как по направлению, так и по величине. На этапе проектирования полимерной трубы, армированной повивами стальной проволоки, проводились предварительные прочностные расчёты, для определения моделирование основных условий конструктивных нагружения трубы, параметров, для оценки компьютерное прочностных характеристик трубопровода, а также механические испытания макетов. Исследования твердотельной модели трубы методом конечных элементов показали, что проектируемая труба устойчива к воздействию как внешнего, так и внутреннего давления, заданных значений. 410 В результате механических испытаний образования трещины наблюдается трубы выявлено, что, в месте выраженное увеличение диаметра, изменение положений проволоки и, соответственно, изменение угла её повива. Изменение геометрии приводит к изменению соотношений радиальной и осевой составляющих нагрузки в проволоке и напряжений в полимерной оболочке. Такие изменения вызывают снижение максимального разрушающего давления. Анализ результатов проведенных испытаний образцов трубы позволяет сделать следующие выводы. Для более эффективного использования прочностных ресурсов трубы при эксплуатации необходимо задать режимы технологического процесса её изготовления, обеспечивающие минимальное количество возникающих дефектов (неоднородность материала, отсутствии адгезии на поверхности минимальные отклонения раздела полимерная оболочка-проволока), геометрических параметров трубы. Создаваемое осевое натяжение, определенных значений, позволяет сохранить в допустимых пределах конструктивные параметры трубы и повысить разрушающее давление. УДК 622.276.76 ПРИМЕНЕНИЕ МЕТАЛЛОПОЛИМЕРНОГО ТРУБОПРОВОДА ПРИ ГЕОФИЗИЧЕСКИХ ИССЛЕДОВАНИЯХ СКВАЖИНЫ В.В. Грогуленко, ОАО «НПФ Геофизика», г. Уфа При необходимости проведения каротажа в горизонтальном участке скважины применение только геофизического кабеля невозможно, поэтому основной вид доставки оборудования в заданный интервал - это использование колтюбинга. В качестве альтернативы колтюбингу предлагается спускать геофизическое оборудование при помощи металлополимерной трубы. Конструкция данного трубопровода представляет собой нечто среднее между геофизическим кабелем и колтюбинговой трубой. Главное отличие от геофизического кабеля – это наличие внутреннего проходного сечения, 411 позволяющего подавать жидкость под давлением в скважину в случае необходимости. Кроме того, жесткость конструкции позволяет трубопроводу проникать в горизонтальные участки скважин, чего геофизическим кабелем добиться невозможно. Основное достоинство металлополимерной трубы перед колтюбингов заключается в наличии токоведущего кабеля в стенке трубы, благодаря которому появляется возможность передавать из скважины необходимые данные. В зависимости от использоваемого оборудования это могут быть как технологические параметры скважины, такие как давление и температура, так и результаты каротажных исследований. Становится возможным использование любого датчика во время каротажа с получением его данных в режиме реального времени. Также предполагается, что свойства материала трубопровода позволят ему быть более долговечным, чем колтюбинг, так как усталостные разрушения металлополимерного трубопровода будут не столь значительны, как у стальной трубы. УДК 620.162.4 ПОЛИМЕРНЫЕ АРМИРОВАННЫЕ ТРУБОПРОВОДЫ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТОВ С.Н. Ермаков, Псковский государственный университет, г. Псков Топливно-энергетический комплекс (ТЭК) – одна из ведущих отраслей российской промышленности. Одним из приоритетных направлений ТЭК является добыча и переработка углеводородов. Применение различных инновационных технических решений в этой отрасли позволяет, как правило, снизить себестоимость получаемого продукта, повысить энергосбережение и энергоэффективность систем ТЭК. Одной из проблем является транспортировка нефти, как внутри куста, так и до места сбора нефти, при этом от способа транспортировки значительно зависит себестоимость. автомобильным, Транспортировка железнодорожным и нефти трубопроводным осуществляется транспортом, последний из которых получил наиболее широкое распространение как 412 наиболее дешёвый и экологичный. Основная проблема при транспортировке нефти – это низкие температуры в осенне-зимний период. При охлаждении нефть становится более вязкой, а также велика вероятность выпадения парафинов, что заставляет применять теплоизоляцию на трубопроводах. Подавляющее большинство нефтепроводов, используемые сейчас для транспортировки нефтепродуктов, это стальные трубопроводы. Стальная труба имеет как отработанная преимущества (высокие гидродинамические технология сварки, высокая характеристики, допустимая температура транспортируемой жидкости) так и ряд существенных недостатков (низкая коррозийная защита – труба вступает во взаимодействие с окружающей средой и транспортируемой жидкостью, что неэкологично; жёсткость трубы вызывает проблемы при транспортировке, конструктивные особенности при монтаже). Стальные выкидные трубопроводы, выполняющие функцию сбора добытой нефти с куста скважин, совместно с монтажом теплоизоляционного слоя зарекомендовали себя как простое и надёжное средство для предотвращения замерзания трубопроводов в холодный период. Однако, подобные технические решения обладают рядом серьёзных недостатков, из которых основными являются: Монтаж системы осуществляется непосредственно на месте в несколько этапов (сварка стального трубопровода, монтаж теплоизоляционного слоя, монтаж внешней оболочки/кожуха); Прокладка подобного трубопровода в грунт затруднено, ввиду плохой герметичности внешнего слоя трубы, как с точки зрения коррозийной защиты, так и гидроизоляции. Одно из перспективных решений - это применение полимерных труб, лишенных недостатков стальных, обладая при этом рядом преимуществ: гибкость труб позволяет наматывать их на барабаны, что повышает их мобильность при транспортировке; 413 полимеры не вступают в химические реакции с окружающей и транспортируемой средой, это обеспечивает отличную коррозийную защиту и высокую экологичность; применение армирования повышает гидродинамические характеристики трубопровода; низкая теплопроводность и шумность; применение теплоизолирующего слоя, позволяет транспортировать нефтепродукты на длительные расстояния; монтаж труб отрезками требуемой длины; в зависимости от условий эксплуатации возможно армирование внутренней трубки стальной лентой, проволокой, стеклоровингом и другими материалами; гарантийный срок службы 50 лет. Использование в качестве выкидного трубопровода полимерной армированной трубы с теплоизолирующим слоем позволяет получить принципиально новый продукт, лишённый недостатков стальных труб. Включение в такую трубу теплоизолирующего слоя и различных видов армирования открывает широкие возможности для применения этого трубопровода, как в ТЭК, так и в других отраслях промышленности, где требуется повышенная надёжность при транспортировке жидких и газообразных сред, поддерживая при этом их температуру на заданном уровне. УДК 622.276.031 ВЛИЯНИЕ СОСТАВА ПЛАСТОВЫХ ВОД НА ИХ ОЧИСТКУ ОТ ПРИМЕСЕЙ Р.Р. Исламов, ОАО «Сургутнефтегаз», г. Лянтор, В.В. Горохольский, О.Ю. Полетаева, УГНТУ, г. Уфа Основное назначение системы поддержания пластового давления – закачать в пласт необходимое количество воды определенного качества. Пластовые воды, полученные на установках предварительного сброса воды, 414 содержат нефть и механические примеси. В механических примесях пластовой воды преобладают сульфиды и оксиды железа, обладающие ферромагнитными свойствами, что позволяет воздействовать магнитным полем для коагуляции с целью дальнейшего либо отстоя, либо отфильтровывания. В ходе лабораторных исследований было выявлено, что коагуляция частиц происходит как в потоке под действием магнитного поля, либо на самих магнитах, с которых потоком крупный агломерат срывается. В потоке столкновения частиц происходят под действием турбулентной пульсации, а сформированный агломерат сохраняется за счет сил остаточной намагниченности и адгезии. Также в ходе исследований выявлено существенное влияние соотношения содержания нефти и механических примесей. Так, при высоком содержании нефти образовалась стойкая пена, которая не оседала, а частицы мехпримесей невозможно было выделить магнитным полем. Также, могла образовываться стойкая эмульсия во всем объеме воды. При добавлении мехпримесей образовывались агломераты из самих примесей и нефти, которые оседали. Таким образом, для эффективной работы устройства коагуляции частиц механических примесей необходимо учитывать состав пластовых вод и место его установки. 415 УДК 622.691 ЭКСПЕРИМЕНТАЛЬНО-СТАТИСТИЧЕСКОЕ ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ КОНЦЕНТРАЦИИ НЕФТЕРАСТВОРИМЫХ ПАВ ПРИ ОБРАЗОВАНИИ ГДГЭ ИЗ ВОДОНЕФТЯНЫХ СМЕСЕЙ М.Ф.Каримов, РГУ нефти и газа имени И.М.Губкина, г.Москва Р.М.Каримова, ОАО «Гипроспецгаз», г. Санкт-Петербург Эксперименты проводились на стандартной установке динамического пенообразования. Прозрачность моделей позволяла выполнить измерения зоны ГДГЭ, размеры ячеек и вычислить такие характеристики ГДГЭ, как плотности жидкой фазы и ГЖС, а также истинное газосодержание. В докладе приведены результаты экспериментов по определению газоэмульгирующей способности водонефтяной смеси в зависимости от применяемых ПАВ, изменения их концентрации и обводненности смеси при одинаковом расходе подаваемого газа. Обводненность смеси в экспериментах выбиралась по промысловым характеристикам перекачиваемой продукции. Выбранные для этих экспериментов нефтерастворимые ПАВ относятся к классу деэмульгаторов. Они в трубопроводе способствуют внутритрубной деэмульсации и предотвращают образование гидрофобных водонефтяных эмульсий. Из результатов экспериментов (обратных) следует, что способность водонефтяной смеси к образованию ГДГЭ существенно зависит от вида ПАВ, его концентрации и обводненности продукции. Для высокоактивных ПАВ при малых значениях обводненности зона оптимальных значений числа ГДГЭ находится около значений концентрации – 0,02% масс, а для некоторых ПАВ с увеличением концентрации наблюдается монотонный рост числа ГДГЭ. Для всех исследованных ПАВ с ростом обводненности область оптимальных значений целевой функции и оптимальной концентрации смещается вправо и при обводненности 0,2 находится в окрестности концентрации выше 0,03% масс и выше. Подтверждающий сказанное перечень построенных оптимизационных моделей образования ГДГЭ в зависимости от концентрации ПАВ и обводненности продукции со статистической оценкой коэффициента корреляции с результатами среднего из трижды повторенных опытов приводится в таблице 1. 416 417 0,15 0,15 0,2 0,2 0,2 0,2 0,2 0,15 12 13 14 15 16 17 18 0,1 7 11 0,1 6 0,15 0,1 5 10 0,1 4 0,15 0,1 3 9 0,1 2 0,15 0,1 1 8 Обводненность, доли № Обозначение реагентов Д-5 Д-6 Д-5 Д-4 Д-2 Д-1 В-6 Д-5 Д-3 Д-2 Д-1 В-6 Д-6 Д-3 Д-5 Д-4 Д-2 Д-1 Диапазон изменения концентрации, % 0 - 0,053 0 – 0,056 0 - 0,053 0 - 0,053 0 - 0,054 0 - 0,05 0 - 0,053 0 - 0,053 0 - 0,056 0 - 0,054 0 - 0,053 0 - 0,053 0 - 0,056 0 – 0,056 0 - 0,053 0 - 0,053 0 - 0,053 0 - 0,053 R² = 0,9989 y=10918x3-1375,8x2+52,989x+1,0011 R² = 0,9948 R² = 0,9994 R² = 0,9905 R² = 0,9993 R² = 0,9884 R² = 0,9901 y = 13975x -1710x +62,075x+1,0063 y=7424,3x3-952,75x2+40,964x+ ,0016 y=4544,3x3-669,1x2+29,313x+1,0066 y=3930,5x3-673,41x2+32,768x+1,002 y=1528,5x3-476,88x2+27,946x+1,0016 y=-665,88x3-350,99x2+26,317x+1,0034 2 R² = 0,9901 y=-665,88x3- 350,99x2+26,317x+1,0034 3 R² = 0,997 R² = 0,9898 R² = 0,9963 R² = 0,9774 R² = 0,9935 R² = 0,9854 R² = 0,9816 R² = 0,9938 R² = 0,9914 R² = 0,9875 Коэфф. корреляции R2 y=8435,8x3-1103x2+42,423x+0,998 y=2988,3x3- 682,93x2+35,996x+0,993 y=18997x3- 2196,8x2+73,905x+1,0034 y=14538x3-1698,2x2+56,822x+1,0135 y=6206,5x3-855,86x2+34,234x+0,9959 y=11800x3-1323,9x2+42,595x+1,0082 y=6816,4x3- 888,99x2+33,512x+1,0071 y=5783,6x3-606,81x2+21,989x+1,0041 y=11913x3-1281,8x2+42,528x+1,0069 y=24374x3-2619,8x2+80,088x+0,0099 Экспериментально-статистическая оптимизационная модель 1,43 1,49 1,46 1,43 1,6 1,71 1,63 1,43 1,51 1,55 1,78 1,6 1,425 1,42 1,395 1,32 1,43 1,757 Экстремальное значение целеевой функции Макс. Макс. Макс. Макс. Асимпт. Макс. Макс. Макс. Макс. Макс. Макс. Макс. Макс. Макс. Макс. Монотон.рост Асимпт. Макс. 0,035 0,039 0,036 0,036 0,04 0,027 0,03 0,035 0,029 0,035 0,025 0,024 0,03 0,024 0,0285 0,053 0,021 0,021 Характер Оптимальное экстремума значение аргумента в интервале (концентрации) исследования УДК 622.692 ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ, ТРАНСПОРТИРУЮЩИХ УГЛЕВОДОРОДНЫЕ ГАЗОЖИДКОСТНЫЕ СМЕСИ М.Ф.Каримов, Л.М.Муллагалиева, РГУ нефти и газа имени И.М.Губкина, г.Москва, Р.М.Каримова, ОАО «Гипроспецгаз», г. Санкт-Петербург При промысловом трубопроводном транспорте углеводородных ГЖС происходит существенное изменение термодинамических параметров перекачиваемой продукции, в результате чего происходят как фазовые превращения, так и образование грубодисперсных систем: газовых и водонефтяных эмульсий с выпадением парафино-асфальто-смолистых веществ с последующим образованием пристенных АСПО, оказывающих серьѐзное влияние на гидравлические характеристики трубопроводной системы. Однако, изучив физико - химический механизм состояния ГЖС, можно оказать успешное регулирующее воздействие на ее свойства. Регулирующее воздействие заключается в обработке ГЖС специальными химическими веществами, которые, несмотря на свои малые концентрации (сотые доли процента), приводят к ожидаемым положительным результатам. Следует отметить, что если вопросам установления корреляционных связей в гидравлических расчетах транспорта ГЖС по трубопроводам уделяется очень большое внимание, то вопросы управления физико-химическим способом механизма состояния ГЖС рассматриваются не заслуженно мало. Известный эффект Томса относится к однородным флюидам. В докладе рассматривается образование грубодисперсных газовых эмульсий (ГДГЭ) из безреагентных водонефтяных смесей в зависимости от температуры и обводненности, а также и влияние широко применяемых в нефтегазодобыче нефтерастворимых ПАВ на основные характеристики ГДГЭ. В рассматриваемом процессе движения ГЖС по трубопроводу, как следует из механизма взаимодействия фаз, необходимо стремиться к реализации пузырькового режима течения, 418 гомогенизации ГЖС или приведения ГЖС в «псевдооднородное» состояние. Такое состояние ГЖС может быть реализовано диспергированием в жидкой фазе ГЖС газа за счет энергии движения самого газа, что вполне возможно при использовании физико-химических методов воздействия на поток с помощью синергетических композиций ПАВ. Известно, что водные и углеводородные растворы нефте- и водорастворимых ПАВ имеют на границе раздела с малорастворимым газом низкое значение величины поверхностного натяжения, обусловленное молекулярным строением ПАВ. Благодаря положительной адсорбции ПАВ на границе раздела с газом происходит снижение межфазного натяжения и, как следствие, уменьшается величина энергии, требуемой для образования новых поверхностей, т.е. создаются благоприятные условия для диспергирования газа в жидкости при их взаимном перемешивании даже при низких значениях критерия Рейнольдса. ГДГЭ, как известно, представляет собой высокодисперсную газожидкостную систему, имеющую значительную по величине межфазную поверхность, и поэтому, несмотря на низкое значение величины поверхностного натяжения, обладающую большей поверхностной энергией, нежели исходные компоненты. С термодинамической позиции ГДГЭ имеет тенденцию к самопроизвольному разрушению, т.е. относится к категории агрегативно-неустойчивых систем. Устойчивая ГДГЭ должна противостоять таким разрушающим воздействиям, как сила гидродинамического давления, вибрация, испарение, флуктуация температуры, соприкосновение с механическими примесями или с поверхностью трубопровода и др. В докладе приводятся результаты экспериментов, иллюстрирующих динамическую устойчивость ГДГЭ, образованных и стабилизированных синергетическими композициями ПАВ. 419 УДК 532.542 ОСОБЕННОСТИ РАСЧЕТА ТЕХНИЧЕСКИХ ТРУБОПРОВОДОВ Ю.М. Константинов, Е.А. Гижа, КНУСА, г. Киев При гидравлическом расчете трубопроводов потери напора (или давления) по длине зависят от гидравлического коэффициента трения λ , который в переходной области сопротивления для новых стальных труб ( Δ экв = 0,03...0,12 мм ) определяется по формуле Альтшуля [1] ⎛ 68 Δ экв ⎞ ⎟ λ = 0,11⎜ + ⎜ Re Dр ⎟ ⎝ ⎠ или Шевелева [2] 0, 25 0,0159 ⎛ 0,648 ⎞ λ = 0, 226 ⎜1 + ⎟ V ⎠ Dp ⎝ , (1) 0, 226 . (2) Особенностями формулы (1), (а также формулы Колбрука–Уайта), является то, что без конкретизации значений Δ экв получается погрешность в значениях λ до 15%. При этом не учитывают сопротивлений в стыках трубопровода. Формула (2), наоборот, учитывает сопротивления в стыках, но она получена только для течения воды при температуре t = 10 o C , т.е. при кинематической вязкости ν = 0,0131cм 2 с . Для объективного сравнения значений λ по формулам (1) и (2) при одинаковых V и Dp необходимо в формулу (1) ввести значения Re = VD 2 ν при ν в = 0,0131 cм с и тогда ⎛ 68ν в Δ экв ⎞ ⎟ λ A = 0,11⎜ + ⎜ VDp Dр ⎟⎠ ⎝ Отношение λА . (3) значений λ по формуле (2) и λ A по формуле (3) (при одинаковых значениях V и Dp ) к cт = λ 0, 25 является коэффициентом влияния стыков . Принимая (с запасом) Δ экв = 0,12 мм , получим графики к cт = f ( Dp ) для разных скоростей V (рис.1). 420 кkстст кст = f (kcт=f(D,V) D,V ) 1,4 1 − кст = 1,358D 0, 024 ( V = 1,4 м с) 2 1 0,024 = 1,3585D 2 − кст1–=kст 1,3523 D0 ,024 (V = 1,0 м с) 1,36 2– kст = 1,3523D0,024 3 1,32 D 0 ,024 (V = 0,6 м с) 3 − кст3–=kст 1,3410 = 1,341D0, 024 1,28 0,024 ( V = 0,2 м с) 4 − кст4–=kст 1,3115 D 0,024 = 1,3115D 4 1,24 1,2 0 0,5 1 1,5 2 DD Рис.1 График показывает, что стыки существенно (до 24…37%) увеличивают потери в трубопроводе. Множитель к ′ при D 0,024 зависит от скорости V (рис.2). ‘ к′ = 1,3517 ⋅ V 0 ,0183 k к'′ 1,38 1,36 1,34 1,32 1,3 0 V 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 V Рис.2 С учетом изложенного для новых стальных труб кст = 1,3517V 0,0183 Dp0,024 . (4) В эту формулу подставляется V в м/с , D в м. Уточненная формула для гидравлического коэффициента трения имеет вид ⎛ 68 Δ экв ⎞ ⎟ + λ = к ст ⋅ 0,11⎜ ⎜ Re Dp ⎟ ⎝ ⎠ 0, 25 . (5) Аналогичные рекомендации получены и для сопротивлений в трубах из других материалов при течении различных жидкостей. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1.Альтшуль А.Д. Гидравлические сопротивления.– М.: Недра, 1982. 2. Шевелев Ф.А. Исследование основных гидравлических закономерностей турбулентного движения в трубах.– М.: Госстройиздат, 1953. 421 УДК 625.12 ОЦЕНКА СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ ВОЗДЕЙСТВИЮ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕД И.Р. Кузеев, Е.В. Пояркова, УГНТУ, г. Уфа На месторождениях промысловых Оренбургской нефтегазопроводов, по области которым подавляющая продукция часть скважин перекачивается на пункты сепарации, выполнена из низколегированных трубных сталей. Как известно, средний срок службы таких трубопроводов не превышает и трети нормативного срока эксплуатации. Для проведения испытаний на стойкость металла труб к воздействию сероводородсодержащих сред из аварийного запаса нефтепровода вырезаны сегменты труб диаметром 1020 мм с поперечным сварным швом и без него. Спектральным анализом отобранных образцов металла подтверждено его соответствие химическому составу стали марки 17Г1С. Испытания элементов трубопроводов проводились в растворах, моделирующих нефтяные и водные фракции при разных концентрациях сероводорода. В качестве рабочей среды в опытах использована нефть Боголюбского месторождения Новосергеевского района. Комплексная оценка сопротивления материалов выполнялась по методике NACE ТМ 0177-96. Испытания образцов из основного металла и сварных соединений при концентрации сероводорода до 10 ppm не выявили изменений их коррозионно-механических свойств. Дальнейшее повышение концентрации Н2S повлекло за собой изменение механических характеристик прочности не более 15 %. Предел текучести материала нефтепровода (как со сварным швом, так и без него) при Н2S равном 1600 мг/дм3 в среднем увеличился на 37 МПа, а предел прочности существенно не изменился. В работе также проанализировано изменение уровня упрочняемости материала трубопровода при коррозионно-механическом воздействии, определяемым как отношение предела текучести к пределу прочности 422 исследуемого материала. Результаты расчетов наглядно представлены на рисунке 1. а) б) в) г) Рисунок 1 - Изменение уровня упрочняемости а), б) и уровня потери пластичности материалов в), г) при коррозионно-механическом воздействии: а,в - основного металла трубы; б,г - сварного соединения трубы По оси абсцисс отложено содержание сероводорода в мг/дм3, а по оси ординат - уровень упрочняемости материала исследуемых элементов. В исходном состоянии и при небольших концентрациях Н2S как в водной, так и в нефтяной средах не выявляется различий в уровне упрочняемости всех фрагментов трубы. Максимальное изменение уровня упрочняемости наблюдается в материале трубопровода в водной среде в интервале увеличения концентрации сероводорода от 100 до 1600 мг/дм3. Наличие сварного шва повлекло за собой изменение этого показателя механической прочности также и в нефтяной среде. С повышением концентрации сероводорода происходит существенное снижение пластических свойств основного металла и металла сварных соединений: так относительное остаточное сужение изменяется с 63,4 до 8,1 % 423 в основном металле трубопровода и с 59,3 до 8,7 % у сварного соединения. Анализ изменения потери пластичности материала, определяемого через отношение разности относительного остаточного сужения исходного материала и материала после коррозионно-механического воздействия к механической характеристике пластичности исследуемых сталей ψисх, иллюстративно представлен на рисунке 1, в) и г). Примечание: * Водная среда – Н2О + Н2S ; Нефтяная среда – Новосергеевская нефть (ГОСТ Р 51858-2002) + Н2S Стоит обратить внимание на то, что интенсивность изменения потери пластичности у фрагментов трубопровода со сварным швом и без него, обладает схожим характером. Наблюдается закономерность интенсификации этого процесса при увеличении концентрации Н2S от 100 до 1600 мг/дм3 как в водной, так и в нефтяной средах. Наличие сварного шва обусловливает резкое изменение пластического показателя уже при концентрации Н2S более 10 мг/дм3. Установлено, что высокая концентрация сероводорода увеличивает уровень потери пластичности до максимального, не зависимо от второго компонента среды испытаний. УДК 62.45 СНИЖЕНИЕ СОПРОТИВЛЕНИЯ УСТРОЙСТВА ДЛЯ ОТКАЧКИ НЕФТИ С ПОМОЩЬЮ УЛУЧШЕНИЯ ГИДРОДИНАМИКИ ПОТОКА А.Р. Людвиницкая, УГНТУ, г. Уфа А.И. Аюпов, ОАО «Уралсибнефтепровод, г. Нефтекамск Ремонт магистральных нефтепроводов с заменой труб, их демонтаж связаны с освобождением полости участка трубопровода от нефти [1]. При плановых работах опорожнение участка нефтепровода производится откачкой нефти насосами. Линия всасывания насосного агрегата включает трубы СРТ или гибкие плоскосварачиваемые рукава, всасывающий рукав, переходники, 424 тройники, отводы, отсекающие задвижки, устройство для откачки нефти из трубопровода (иглу). Скорость откачки жидкости из освобождаемого участка нефтепровода, а значит и время остановки нефтепровода будет зависеть от совместной работы насосного агрегата и линии откачки. Одним из элементов с высоким сопротивлением на трубопроводе линии откачки является устройство для откачки нефти (игла). Снижение гидравлического сопротивления данного элемента поможет снизить потери на всасывающей линии насоса. Цилиндрическая форма подвижной трубы устройства для откачки нефти, оканчивающаяся зубчатым входом, будет вызывать значительную неравномерность потока внутри трубы, что ухудшает технологические показатели всего устройства по сравнению с теми, которые могут быть получены при равномерном протекании рабочей среды через все элементы. Равномерный профиль скорости в прямой трубе постоянного сечения можно получить только при входе в нее потока через раструб (коллектор) очень плавной конфигурации на ближайших от входа сечениях. Втекание жидкости в трубопровод из большого объема происходит всегда со всех сторон. Оно связано с уменьшением сечения потока и нарастанием скорости от нуля до заданной величины в трубопроводе [2]. Если входные кромки трубопровода скруглены достаточно хорошо, т.е. если вход осуществляется через плавный коллектор, то распределение скоростей в первых сечениях трубопровода получается равномерным. При отсутствии плавного коллектора на входе жидкость отрывается от внутренней поверхности стенок трубопровода, причем наиболее резкое искривление линий тока и соответственно наиболее интенсивный отрыв получается при входе в трубу с острыми входными кромками. Максимальная площадь кольцевого сечения вихревой зоны составляет при этом 50% общей площади сечения трубы. Наилучшим условием входа в трубу является установка на входе плавного коллектора, очерченного по лемнискате. Для практических целей используется коллектор, очерченный 425 по дуге окружности. Степень равномерности потока зависит от относительного Чем больше относительный радиус радиуса закругления коллектора , тем равномернее поток на входе. Практически можно ограничиться радиусом закругления Конструктивно выполнить данное закругление возможно при использовании вместо трубопровода диффузорного насадка с углом раскрытия 50, что позволяет избежать образования вихрей вдоль потока. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. РД 153-39.4-114-01 «Правила ликвидации аварий и повреждений на магистральных трубопроводах», АК «Транснефть». - 2002. 2. Идельчик И.Е. Аэрогидродинамика технологических аппаратов. - М.: Машиностроение, 1983. - 351 с. УДК 622.276.76 ИСПЫТАНИЯ ТЕХНОЛОГИЧЕСКИХ ПОЛИМЕРНЫХ ТРУБОПРОВОДОВ П.Г. Михайлов, ОАО НПФ «Геофизика», г.Уфа В последнее время все большее внимание «промысловиков» уделяется полимерным трубопроводам для использования в выкидных линиях, водоводах, длинномерным трубам в качестве НКТ и штанговых колонн, а также в колтюбинговых установках. Одной из задач является оценка механических характеристик трубы новой конструкции или материала. Так известно, что на долговечность трубы при колтюбинговых операциях влияет количество циклов спуска-подъема, наличие механические повреждения, коррозия, и основной причиной износа гибкой трубы в процессе эксплуатации является циклический изгиб в сочетании с давлением технологической жидкости внутри трубы. Причем внутреннее давление в ходе пластической деформации усиливает циклическое нагружение. Для того чтобы оценить накопленное усталостное повреждение участка трубы, необходимо знать количество изгибных циклов, величину пластической деформации и давление при каждом 426 цикле, в связи с этим необходимо при выборе конструкции трубы и ее материалов проводить стендовые испытания. Существует ряд стендов для оценки на статическую и малоцикловую прочность при совместном нагружении внутренним давлением и изгибающим моментом, например, для стальных труб большого диаметра, содержащие систему подачи и вывода технологической среды, систему навесных грузов или нагружающих приспособлений, в состав которых входят гидроцилиндры. Но среди недостатков этих стендов можно выделить невозможность создания переменных изгибающих моментов. В настоящее время самым простым является установка FTM для проведения усталостных испытаний, которая была разработана в 1993 г. Основным принципом работы установки является знакопеременный изгиб (пластическая деформация) образца непрерывной трубы по изогнутой форме, затем выпрямление образца до прямолинейного состояния. Небольшой насос используется для создания водой давления во внутренней полости образца трубы. Простая система управления осуществляет регулирование привода и подсчет количества циклов изгиба до разрушения. Подробные исследования циклической стойкости колтюбинговых труб в условиях упруго-пластического нагружения были проведены в ОАО "РосНИТИ" и ОАО "УралЛУК-трубмаш". Устройство максимально приближенно к условиям эксплуатации – испытания проводятся в условиях более жесткого нагружения: изгиб в одну сторону, разгиб, изгиб в другую сторону и снова разгиб (путем перегиба образца с одного сектора на другой по S-образной схеме). Кроме влияния внутреннего давления в трубе, интерес может вызывать также и влияние внешнего давления. Поэтому создание стенда, учитывающего циклическую нагрузку и влияние внутреннего и внешнего давления является актуальным. 427 УДК 622.276.8 ПРИМЕНЕНИЕ ИНГИБИТОРОВ ПАРАФИНООТЛОЖЕНИЙ СНПХ ПРИ ДИАГНОСТИКЕ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ ОАО «ПРИВОЛЖСКНЕФТЕПРОВОД» А.Ш. Насыбуллина, И.Ю. Якупов, Г.М. Рахматуллина, ОАО «НИИнефтепромхим», г. Казань Дочерними компаниями ОАО «Транснефть» ежегодно проводится диагностика внутренней поверхности эксплуатируемых ими магистральных нефтепроводов. На участках, осложненных отложениями асфальтосмолистых веществ и парафинов, диагностические работы проводятся с применением технологии реагента дозирования ингибитора осуществляется путем парафиноотложений. постоянного дозирования Применение в поток перекачиваемой нефти при преддиагностической очистке путем запуска поршней различной конструкции и, далее, непосредственно при пропуске диагностического устройства. В 2012 году нашей компанией был выполнен комплекс работ по подбору, изготовлению и закачке ингибитора парафиноотложений на пяти участках системы магистральных нефтепроводов ОАО «Приволжскнефтепровод», на которых имеет место интенсивное осаждение АСПО. На первом этапе работы было выполнено лабораторное тестирование ингибиторов парафиноотложений марки СНПХ, из которых выбран наиболее эффективный. Также была определена дозировка реагента, являющаяся оптимальной при преддиагностической очистке и, собственно, при диагностике. Испытания проводились методом «холодного стержня». Применение ингибитора парафиноотложений осуществлялось в соответствии с регламентом ОАО «Приволжскнефтепровод». В результате проведенных работ были выдержаны все необходимые технические критерии и условия качественной диагностики, главным из которых является полное прочтение информации, записанной прибором в процессе прохождения нефтепровода. 428 УДК 621.65.053 СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ ТЕХНИЧЕСКИХ РЕШЕНИЙ Р.Р. Низамов, ОАО «Самотлорнефтегаз», г. Нижневартовск Масштабы проекта охватывают Самотлорское месторождение, в частности ОАО «Самотлорнефтегаз», в котором: 6469 добывающих скважин, 4412 трубопроводов, 50 площадочных объектов, 3928 км ЛЭП. В предпосылках сопутствующих разработки данной стандартизации было несколько главных причин решений проблем- это завышенная стоимость объекта, увеличенные сроки подготовки заданий на проектирование, разработка индивидуальных проектов, риск поставки не качественных материалов и оборудования, длительная процедура контрактования, риск принятия неверных технических решений, сложности в логистике при поставке МТР, трудности при внесении в проектную и рабочую документацию при СМР. Основные цели к которым стремится наше предприятие от данного проекта: • снижение рисков ОТ, ПБ и ООС, бизнеса из-за ошибочных проектных решений; • снижение капитальных затрат, сокращение сроков строительства объектов. Ожидаемый результат от поведенных мероприятий в снижении сроков реализации проекта в среднем на 8 месяцев, снижение стоимости проектноизыскательских работ и стоимости строительно-монтажных работ на 15%. Задачи проекта: 1. Сокращение сроков разработки и экспертизы проекта 2. Применение блочных решений. 3. Закупка меньшей номенклатуры МТР 4. Оптовые закупки. 5. Оптимальная логистика и сокращение сроков поставки 6. Соблюдение сроков поставки оборудования 7. Налаженный контроль унифицированной продукции и СМР 429 8. Недопущение строительного брака 9. Сокращение сроков СМР и пуско-наладочных работ 10. Повышение уровня промышленной безопасности. Рассмотрим конкретно этапы разработки унифицированных решений на примере строительства трубопровода. На стадии оценки вначале выполняем анализ существующей наземной инфраструктуры существующего трубопровода, параллельно делая анализ состава и параметров используемого в настоящее время оборудования. На следующей стадии выбираем оптимальные унифицированные решения по размещению и обвязке трубопровода с привязкой его к существующей сети. Далее формируем перечни с указанием типоразмеров и параметров трубопровода и существующего оборудования на нём. Если подсчитать сроки по реализации процесса проектирования после унификации включающие в себя разработку и утверждения плана ПИР, выдачи задания на проектирование, контрактирование ПИР, разработку ПД и РД, экспертизу ПД и РД в ЦДО, государственную экспертизу то в остатке имеем сокращение общей продолжительности проектирования с 18 до 14,5 месяцев, проектирования с 7 до 5 месяцев, а внутренней экспертизы с 2 до 1 месяца. Контроль за выполнением работ ведется едином сетевом графике в АТП Навигаторе. УДК 621.65.053 АНАЛИЗ РАБОТЫ ТРУБОПРОВОДНОГО ПАРКА ОАО «САМОТЛОРНЕФТЕГАЗ» В ИНЖЕНЕРНО-ИНФОРМАЦИОННОЙ СИСТЕМЕ «REPOS- ALPS» А.В.Парипский, ОАО «Самотлорнефтегаз», г. Нижневартовск В ОАО «Самотлорнефтегаз» протяженность линейной части парка нефтепромысловых трубопроводов различного назначения составляет около 4412 км. Общее количество трубопроводов - 4200 шт. По каждому трубопроводу собирается и подвергается анализу большое количество данных, связанных с их техническим состоянием (данные о монтаже, отказах, ремонтах, 430 результаты гидроиспытаний, технологических параметров диагностики, (загрузки, обследований), скорости потоков, а также результатов гидравлических расчетов, данные об ингибиторной защите от коррозии, соляно-кислотных обработках, ликвидации парафиновых и гидратных пробках). За системой трубопроводов осуществляется также постоянный мониторинг с помощью системы телеметрии за давлением для своевременного обнаружения порывов и «штуцеров», образованных в результате различных отложений, а также несоответствием такого огромного загрузки проходному сечению трубопровода. Анализ массива информации представляет определенные трудности, существует риск несвоевременного принятия мер по устранению «опасных» отклонений от нормативного технического состояния и режимов эксплуатации. В связи с этим, возникла необходимость разработки такого программного модуля, который бы на основании имеющейся базы данных по трубопроводам, своевременно сигнализировал о различного рода отклонениях от заданного коридора параметров («Алармах») в зависимости от уровня опасности данного отклонения. Для трубопроводного парка данная идея позаимствована из реализуемой в ОАО «Самотлорнефтегаз» системе анализа работы фонда нефтедобывающих скважин «REPOS-ALPS». Постановкой задач занимались сотрудники нашего предприятия, реализацией модуля – «Центр моделирования и технологий» (отделение в г.Уфа). «Аларм» - сигнал предупреждения. По каждому анализируемому параметру вводится несколько диапазонов, соответствующих различным уровням предупреждения, визуально отображаемых в цветовой гамме от зеленого до красного цвета: «Зеленый» - трубопровод работает в нормальном (оптимальном) режиме – «Норма». «Желтый» - первый предупреждающий сигнал, обозначающий «Внимание». 431 «Оранжевый» - второй уровень предупреждения, обозначающий «Особое внимание». Параметры трубопровода находятся в непосредственной близости от критических. На данном уровне необходимо планировать мероприятия по устранению данного «Аларма». «Красный» - третий, последний уровень предупреждения, обозначающий «Тревога». Трубопровод работает с недопустимым параметром, необходимо принимать срочные меры – реализовывать мероприятия по устранению красного риска. Например, давление в трубопроводе превышает проектное, удельный перепад давления превышает 4 атм/км., рост давления в трубопроводе за счет отложений солей, парафинов превышает 5 атм., удельная аварийность превышает установленный предел и т.д. На данном рисунке представлена матрица трубопроводов по нефтесборным сетям всего предприятия в виде матрицы Мерилэнда. Каждый прямоугольник соответствует отдельному трубопроводу. Площадь прямоугольника пропорциональна объему транспортируемой жидкости. Цвета раскрашены в соответствии с удельными перепадами давления. По выбранному трубопроводу можно посмотреть все его алармы в виде спидометров (внизу рисунка). Таким образом, исходной информацией для анализа является Матрица алармов. Она может меняться в зависимости от установленных уровней 432 допустимости отклонений. В модуле предусмотрена возможность создания составного или «Сложного» аларма. Каждый аларм дает вклад в «сложный» аларм в соответствии со своим установленным весом. Сложные алармы позволяют производить ранжирование парка трубопроводов на основании анализа совокупности всех параметров, в том числе для формирования графиков реконструкции и капитального ремонта. Реализованная в модуле навигация позволяет производить анализ как отдельно взятого участка трубопровода, так и всего трубопроводного парка в целом. Иерархическая структура построена таким образом, что можно выбрать трубопровод по его назначению (нефтесборы, водоводы ППД, напорные нефтепроводы, водоводы низкого давления, газопроводы), принадлежности к ЦДНГ, площадке (ДНС, КСП), направлению, трубопроводу и простому участку. Одними из эффективных механизмов является возможность проведения анализа изменений как по определенному аларму, так и по всем алармам в целом за определенный период времени для выбранного уровня иерархической структуры (предприятие, ЦДНГ, площадка, направление). В диаграмме изменений визуализируются отклонения за период (насколько увеличилось/уменьшилось количество алармов определенного цвета), а в диаграмме переходов фиксируются все переходы между алармами как в количественном выражении (шт.), так и в протяженности трубопроводов (км.). 433 Планирование мероприятий осуществляется во вкладке «Динамическая модель». Так, например, при росте давления в трубопроводе из солевого фонда, необходимо запланировать соляно-кислотную обработку (СКО). После СКО давление полностью или частично восстановится, о чем будет сигнализировать аларм определенного цвета. Таким образом, инженерно-информационная система «REPOS- ALPS» позволяет оперативно выявлять все отклонения в эксплуатации трубопроводов от нормы, интегрально оценивать состояние трубопроводного парка по заданному параметру и в целом, эффективно планировать мероприятия по предупреждению и устранению критичных ситуаций, соответствующих алармам красного цвета, обозначающих сигнал «Тревога». Данная система в находится в постоянном развитии. Дополнительно разрабатываются модули по энергоэффективности (анализ затрат энергии на транспортировку продукции), мотивации труда (определение лучших бригад по результатам эффективности реализации мероприятий). Будут также ведены новые алармы, в частности, по остаточному ресурсу работы трубопровода, по которому можно судить об эффективности всех мероприятий в целом. 434 УДК622.162.4 ДИАГНОСТИКА ПРОМЫСЛОВЫХ ПОЛИМЕРНЫХ ТРУБОПРОВОДОВ М.В. Перлов, УГНТУ, г.Уфа В настоящее время в ОАО АНК «Башнефть» эксплуатируется 15,3 тыс. км промысловых нефтепроводов. Из них 874,4 км гибкие полимернометаллические трубы (ГПМТ) собственного производства. За время эксплуатации ГПМТ показали высокую надежность. Существующий РД 39-132-94. «Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов» не распространяется на трубы из неметаллических материалов, в том числе ГПМТ. Способы локального контроля, неразрушающий. перечисленные Классификация видов в ГОСТ и 18353-79 методов» не «Контроль позволяют диагностировать остаточный ресурс ГПМТ вследствие неоднородности тела трубы. Также отсутствуют нормативные акты федерального значения по проектированию, строительству, обслуживанию и диагностике гибких полимерно – металлических труб. Предлагается метод диагностики по опережающему нагружению и разрушению. Сущность метода заключается в установке в потоке жидкости внутри трубопровода трубки - индикатора, подобранной таким образом, чтобы она испытывала опережающее нагружение в процессе эксплуатации диагностируемого участка трубы. Дальнейшее испытание трубки - индикатора на внутреннее давление с последующим разрушением позволяет построить график длительной прочности и в дальнейшем по нему прогнозировать остаточный ресурс участка промыслового трубопровода. 435 УДК 622.276.76 ВЫСОКОПРОЧНЫЕ ПОЛИМЕРНЫЕ ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ А.В. Робин, ООО «Псковгеокабель», г. Псков Наибольший ущерб трубопроводной сети нефтепромыслов наносит коррозия, которая приводит к сокращению сроков ее службы, возникновению аварийных ситуаций, повышению эксплуатационных и ремонтных расходов, приводит к потерям транспортируемой продукции, снижению ее качества и загрязнению окружающей среды. Опыт эксплуатации стальных трубопроводов, транспортирующих высокоагрессивные среды, показывает, что средний срок их службы сокращается с 12…15 лет до 2…3 лет. Достойной альтернативой стальным трубам являются полимерные, в том числе, армированные стальной лентой, проволокой, нитями, и их прогнозируемый срок службы – 100 лет, при этом они не требует катодной защиты, так как отсутствуют все виды коррозии. Но здесь необходимо отметить, что в случае стальной армировки существует риск ее коррозии, но этот вопрос может быть решен применением герметичных соединений или концевых элементов. В продукции скважин обычно содержатся твердые частицы, которые приводят к гидроабразивному износу, который у стальных труб в 2,5-4 раза выше, чем полиэтиленовых труб. И со временем гидродинамическая пропускная способность полиэтиленовой трубы не ухудшается, так как практически отсутствует механическое зарастание трубы из-за поверхности. Также необходимо отметить высокую шероховатой надежность при механических перегрузках полимерных труб, вследствие таких свойств полиэтилена (полипропилена), как вязкость и упругость одновременно. Трубопроводы имеют на порядок большие пределы по разрывному усилию, внутреннему давлению и обладают значительной устойчивостью к раздавливающим нагрузкам. Актуальнейшим вопросов при эксплуатации трубопроводов является улучшение его теплоизоляционных свойств. Подавляющая часть территории 436 нашей страны находится в зоне умеренного и холодного климата. Поэтому вопрос сохранения температуры прокачиваемой жидкости очень важен. Одним из эффективнейших способов уменьшения коэффициента теплопередачи, является применение дополнительной промежуточной теплоизоляционной оболочки из вспененного полиэтилена. Оболочка толщиной в 3-6 мм уменьшает теплопотери на 30-60%. Но даже применение дополнительной теплоизолирующей оболочки не решает проблемы охлаждения транспортируемой жидкости. Охлаждение жидкости может привести к загустению и даже к полному ее замерзанию. Для работы в таких условиях может быть применена трубопроводная система с подогревом. При этом нагревательные проводники размещены в стенке трубы под теплоизолирующей оболочкой, что существенно увеличивает КПД нагрева. При такой конструкции трубопровода достаточно удельной мощности подогрева в 10 Вт/м, чтобы компенсировать теплопотери и сохранить работоспособность трубопровода даже при -60º С. Таким образом, полимерные армированные трубопроводы решают часть проблем при перекачке промысловых сред. Но также необходимо отметить, что требуются исследования по диагностике таких труб и их утилизации. УДК 622.279.8-033.362 АНАЛИЗ ПАТЕНТНОЙ ИНФОРМАЦИИ ПО ОЧИСТКЕ ТОПЛИВНОГО ГАЗА Е.Г. Сагынгалиев, УГНТУ , г.Уфа Подаваемый в газотурбинную установку топливный газ по ГОСТ 275772000 должен иметь не более 1,0 мг механической примеси в 1 газа и не более 0,5-1 ррm жидких фракции. Что бы обеспечить такие свойства газа, мы должны производить его очистку от механических примесей и от жидких фракции. С целю определение перспективности направлении очистки газа, был проведен анализ патентной информации. Для анализа использовался массив, 437 состоящий из опубликованных патентов по технике и технологии очистки топливного газа в электронной базе данных ФИПС за период с 2001 по 2011 г. Анализировалось количество выданных патентов по годам, целям изобретений и по решаемым задачам. Динамика выдачи патентов по годам позволяет достаточно уверенно судить о том, что на протяжении всего рассматриваемого периода (10 лет) интерес специалистов к очистке газа стабильно растет. Для выявление наиболее перспективных целей изобретении устройства очистки газа были условлено разделены на ряд направлении: - очистка от твердых частиц; - очистка от твердых и от жидких частиц; - очистка от капельной жидкости; - прочие. Указанные цели достигались следующими методами: - увеличение эффективности очистки; - повышение надежности оборудовании; - повышение технологичности изготовления. Сравнительный анализ показал, что направление очистки газа перспективно и имеет тенденцию к росту. Существующие технические решение направлены на очистку газа от твердых частиц по средствам увеличений эффективности очистки газа. УДК 625.12 УТИЛИЗАЦИЯ МЕТАЛОПОЛИМЕРНЫХ ТРУБОПРОВОДОВ А.Р. Халилова, ОАО НПФ “Геофизика”, г.Уфа Современный этап развития нефтегазовой отрасли можно охарактеризовать поиском новых материалов, одним из которых являются полимеры, а именно полимерные трубопроводы. На фоне стремительных темпов освоения трубопроводов на полимерной основе становится актуальным вопрос вторичной переработки трубопроводов основанных на полимерных компонентах. 438 Трубопроводы, изготовленные из современных полимеров с применением таких компонентов как метал (армирование), ленты (различной структуры), стекло и многое другое, требуют индивидуального подхода. Во многих существующих полимерных трубопроводах используется несколько компонентов полимеров. Переработка полимеров в некоторых его проявлениях опасный процесс, некоторые полимеры испаряются при попытке термического воздействия, что влечет за собой выделение ядовитых газов и осложнения при вторичной переработке. Необходимо тщательно изучать полимеры, их взаимодействие и способность к восстановлению целостности молекулярной структуры. Изменение физико-химических свойств структуры полимера может сказаться на его прочностных, термических и других свойствах. Изучение промышленного комплекса вторичного сырья России показывает некоторое отставание в данной отрасли, многие присутствующие идеи заимствованы, многие существующие решения не приносят ожидаемой экономической эффективности, многие решения убыточные. Анализ данного направления показывает необходимость пересмотра и переосмысления технологической цепочки переработки полимерных материалов. С учетом влияния всех аспектов была начата работа по изучению отдельных групп полимерных трубопроводов и способов оптимальной вторичной переработки. В связи с чем работа над созданием оптимальной технологической сопутствующего цепочки в решении и созданием данной комплекса задачи оборудования необходимо вести и совершенствовать, в независимости от технологического прогресса. УДК 625.12 РАСПРЕДЕЛЕНИЕ КРУТЯЩИХ МОМЕНТОВ В ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБОПРОВОДАХ А.А. Халилов, ОАО НПФ “Геофизика”, г.Уфа Трубопроводы изготавливаемые из полимеров и армированные проволокой имеют ряд особенностей строения, а именно армированный каркас трубопровода. Армированный каркас представляет собой нити различного 439 сечения направленные по спирали вдоль трубопровода и образуют некоторую сетку. Рассмотрев более детально армированный каркас с учетом возможных внешних воздействий на трубопровод при эксплуатации. Проанализировав поведение трубопровода при стендовых испытаниях, была построена теоретическая модель распределения внешних сил. Впоследствии построена математическая модель трубопровода для более детального анализа и возможности получить теоретическое объяснение полученных результатов. Трубопровод был помещен в нормальную систему координат (x;y;z) и построена векторная система координат ( x; y; z ) направление которой совпадает с направлением нормальной системы координат. Введя некоторый угол α, равный углу подъема витка, получаем векторную систему координат для одного армирующего элемента из слоя, что позволяет определить направление и теоретическую величину крутящего момента. Далее определим направления и величину действующего момента для каждого элемента армирующего каркаса, получаем общую картину распределения сил. Из полученных в итоге данных можно сделать вывод, что армированный каркас и трубопровод в целом при нормальных условиях имеет некоторое напряжение конструкции. А при внешнем воздействии на трубопровод, каркас испытывает некоторое напряжение в конструкции, т.е. напряжение в армированной конструкции суммируясь возрастает с приложением внешних сил. Следующим шагом по данному направлению, будет подтверждение или опровержение изложенной гипотезы при анализе теоретической модели, математического исследования и стендовых испытаний. 440 УДК 622.276.76 ЛОКАЛИЗАЦИЯ ВОДНЫХ РАЗЛИВОВ НЕФТИ В.В. Шайдаков, УГНТУ, г.Уфа, А. Гумеров, Т. Гумеров, И. Сергеев, Б. Яфаев, лицей №83, г.Уфа По данным Национального Исследовательского Совета США ежегодно в воду попадает почти 1,5 млн. кубических метров нефти и нефтепродуктов. Транспортные аварии обеспечивают 22% подобных разливов. На сегоднешний день для локализации последствий аварийных разливов нефти используются боновые заграждения, дамбы, дисперегнты и сорбенты. В докладе представлен метод локализации аварийных розливов путем распыления реагента и создания полимерной пленки связывающей разлитые нефтепродукты. Представлены требования к реагентам и свойства пленки. В частности плотность образованной пленки должна быть меньше плотности воды, но больше плотности нефти, и находится в диапазоне 900-950 кг/м3. Сохранять прочностные и эластичные свойства длительное время, допускать повторное распыление реагента для упрочнения. Полимер не должен негативно взаимодействовать на окружающую среду и через заданное время разлагаться на безопасные составляющие. Не должен терять своих свойств в условиях низких температур, воздействия воздуха, минеральных компонентов водных акваторий, нефти солнечного излучения. Немаловажным фактором является простота использования, хранения и длительная сохранность свойств полимера. Возможность дальнейшей переработке нефти после ее сбора с воды и эффективное отделение полимера от нефти. Реализация данного способа ликвидации нефтепродуктов на воде позволит повысить разработки аварийных розливов экологическую безопасность шельфовых месторождений, транспортировки углеводородного сырья. 441 УДК 622.692.4-036.5 МОБИЛЬНЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА И УКЛАДКИ НЕПРЕРЫВНОГО ПОЛИМЕРНОГО ПРОМЫСЛОВОГО ТРУБОПРОВОДА В НЕФТЕГАЗОВОЙ ОТРАСЛИ В.В. Шайдаков Р. А. Нурмухаметов, И. С. Копейкин, УГНТУ, г.Уфа Длина промысловых трубопроводов в России составляет более 350 тысяч км. Ежегодно вследствие аварий на трубопроводах теряется 10 – 20 млн. м3 нефти. В настоящее время при строительстве трубопроводов используют стальные трубы с изоляционным покрытием ограниченной длины, срок службы которых в большинстве случаев не превышает 5–10 лет. Наше предложение заключается в использовании мобильного технологического комплекса для производства полимерных армированных трубопроводов в промысловых условиях. Данный проект предлагает принципиально новый взгляд на технологию изготовления и прокладки трубопроводов. Мобильность установки позволяет производить полимерный трубопровод в любых условиях, что позволяет исключить затраты на доставку готовых труб. количество Изготовление соединений, что непрерывного трубопровода положительным образом уменьшает сказывается на надежности. В настоящее время при добыче углеводородов производится перекачка высоко агрессивных сред, стальные трубопроводы быстро приходят в негодность, заменяя их на полимерные можно добиться высоких показателей срока службы. С помощью данной установки можно производить полимерные трубопроводы с различными видами армирующих элементов (стальная проволока, лента, стекловолокно и т.д.), но и без усилителей прочности для различных отраслей хозяйства. Также полимерными трубами можно заменить стальные в различных технологических установках. Мобильный комплекс производства и укладки непрерывного полимерного трубопровода установлен на мобильных платформах: платформа с силовой частью, платформа с первой ступень экструзионной линии и платформа со второй ступенью экструзионной линии. Первая ступень экструзионной линии – изготовление внутреннего полимерного слоя труб и 442 последующее армирование трубы. Вторая ступень экструзионной линии – образование наружного полимерного слоя трубы, протяжка и укладка готовых труб. Представленный технологический комплекс позволяет с минимальными затратами изготавливать и производить укладку непрерывного полимерного трубопровода. 443 444 СЕКЦИЯ «ПРОБЛЕМЫ ВЫСШЕГО И ДОПОЛНИТЕЛЬНОГО ОБРАЗОВАНИЯ РАБОТНИКОВ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 445 УДК 378+504 ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ПРОФЕССИОНАЛЬНОЭКОЛОГИЧЕСКОЙ КОМПЕТЕНТНОСТИ РАБОТНИКОВ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ И ГАЗА Ю.А. Багдасарова, СамГТУ, г. Самара Актуальность формирования профессионально-экологической компетентности будущих специалистов трубопроводного транспорта нефти и газа обусловлена необходимостью обеспечения экологической безопасности на всех стадиях проектирования, сооружения и эксплуатации объектов трубопроводного транспорта нефти и газа, которые относятся к категории опасных производственных объектов. Профессионально-экологическая компетентность работника трубопроводного транспорта представлена интегративной совокупностью базовых профессионально-экологических компетенций (БПЭК): 1) способность проектировать объекты трубопроводного транспорта с учетом требований экологической безопасности; 2) способность осуществлять технологические процессы производства с учетом требований экологической безопасности; 3) готовность внедрять новые экологически чистые и ресурсосберегающие технологии в области нефтегазовой промышленности; 4) способность оценивать степень воздействия объектов трубопроводного транспорта на окружающую природную среду и уменьшать риск возникновения аварийных ситуаций с экологическими последствиями; 5) способность ликвидировать последствия аварийных ситуаций на объектах трубопроводного транспорта; 6) готовность реализовывать в своей профессиональной деятельности приоритеты экологической безопасности и ориентироваться на принятие экологически безопасных технических и организационных решений. Педагогическая технология формирования профессионально- экологической компетентности будущих специалистов трубопроводного транспорта представлена совокупностью различных методов, форм и средств обучения, поддерживающих компетентностный подход и способствующих формированию БПЭК. В разработанной нами педагогической технологии формирования БПЭК применяются различные методы проблемного и активного обучения. 446 Одной из самых современных, эффективных технологий формирования профессионально-экологической компетентности мы считаем использование виртуальных тренажерных комплексов. Они обеспечивают воссоздание виртуальной среды профессиональной деятельности будущих специалистов трубопроводного транспорта и возможность «проиграть» множество вариантов различных штатных и нештатных ситуаций. Суть тренажерного комплекса заключается в следующем: имитируется деятельность, по содержанию и форме максимально приближенная к реальной деятельности специалиста трубопроводного транспорта; воспроизводится рабочее место специалиста предприятия. Каждое рабочее место тренажерного комплекса компьютеризировано, и компьютер с соответствующим ПО (собственно тренажер) является основным инструментом деятельности будущего специалиста. Тренажерные комплексы состоят из автоматизированных рабочих мест (АРМ) для студентов и преподавателя и функционируют в специализированном компьютерном классе. С каждого индивидуального АРМ студент осуществляет контроль параметров систем и управление основными и вспомогательными системами НПС, линейными участками трубопровода. АРМ преподавателя позволяет задавать штатные режимы работы, а также вводить список аварийных задач, формирующих нештатную ситуацию. Для оценки сформированности профессионально-экологической компетентности нами предложены дескрипторы компонентов для каждой БПЭК, которые подробно описаны в работе [1]. БИБЛИОГРАФИЧЕСКИЙ СПИСОК Багдасарова, Ю.А. Формирование базовых профессионально- экологических компетенций у студентов специальности «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ» [Текст] / Ю.А. Багдасарова // Вестник Самар. гос. техн. ун-та. – Самара, 2010. – №6 (14). – С. 15-23. 447 УДК 378.14 МЕТОДЫ ОРГАНИЗАЦИИ КОМПЬЮТЕРНЫХ РАСЧЁТОВ И ИСПОЛЬЗОВАНИЕ АЛГОРИТМА ТРЁХ КОМАНД К123 ПРИ ИЗУЧЕНИИ ДИСЦИПЛИНЫ "ГИДРАВЛИКА" Ю.Д. Копаница, КНУСА, г. Киев Многие расчётно-графические работы вводных курсов общеобразовательных технических дисциплин ёще в недалёком прошлом были ориентированы на формальное решение стандартных типов учебных заданий. Поэтому в них значительную долю составляли систематические методы (кажущиеся такими простыми в усвоении) поиска решения. При разработке современных учебных курсов больший акцент делается на концептуальных идеях, использовании программ-приложений, овладении студентами вычислительных средств и приобретения опыта решения задач [1]. Организация самостоятельной работы студентов при выполнении индивидуальных учебных заданий дисциплины «Гидравлика» с использованием систем компьютерной алгебры требует разработки принципиально новых универсальных алгоритмов расчёта. Покажем на примере авторского универсального алгоритма трёх команд (далее алгоритм К123) [2] как можно с помошью программы Maple провести расчёт для стандартной учебной задачи гидростатики – определение силы гидростатического давления жидкости на круглую крышку. Авторский алгоритм с примерами расчёта гидростатического давления на плоские и криволинейные поверхности произвольной формы детально представлен в публикации [2]. Алгоритм К123 позволяет реализовать как аналитическое вычесление (в терминах компьютерной алгебры – символьное) так и численный расчёт задачи. Задача. Резервуар заполнен нефтью плотностью ρ = 850 кг м 3 до высо- ты H 2 = 4 м . Избыточное давление на поверхности меняется в диапазоне pи = 0,5 − 14,7 кПа . Центр крышки люка расположен на расстоянии H 1 = 4,1 м от дна резервуара, диаметр патрубка d = 1 м . Определить закон изменения по448 ложения центра давления относительно основания круглой крышки (рис. 1, точка А). Идея задачи взята из зборника задач [3, задача № 1.25]. Используя алгоритм К123 и нотацию Maple, запишем уравнение зависимости положения центра давления относительно основания крышки (рис. 1, расстояние x ) при изменении избыточного давления на поверхности pи : f_Pm:=P_m->(int((ro*gi*((H-h+P_m/(ro*gi))*(h))*2*sqrt(r^2.0-(r-h)^2.0)), h = 0..H))/(int((ro*gi*(H-h+P_m/(ro*gi))*2*sqrt(r^2.0-(r-h)^2.0)), h = 0..H)); . БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Эдвардс Ч.Г., Пенни Д. Э. Дифференциальные уравнения и краевые задачи: моделирование и вычисление с помошью Mathematica, Maple и MATLAB. 3-е издание. : Пер. с англ. – М. : ООО «И.Д. Вильямс», 2008. – 1104 с. 2. Копаниця Ю.Д. Розрахунок гідростатичного тиску на криволінійну поверхню. Універсальний алгоритм трьох команд − К123// Науково технічний збірник «Проблеми водопостачання, водовідведення та гідравліки», вип.20. – К.:КНУБА, 2012. – С.105-119. 3. Сборник задач по гидравлике и газодинамике для нефтегазовых вузов – М.:Грифон, 2007. – С.38. 449 УДК 51.77 ОСОБЕННОСТИ ПРИМЕНЕНИЯ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ ПРИ СОВЕРШЕНСТВОВАНИИ УЧЕБНЫХ ПРОГРАММ В ТЕХНИЧЕСКОМ ОБРАЗОВАНИИ Р.А. Майский, Д.В. Хвалова, УГНТУ. г.Уфа По единодушному мнению экспертов, информационные технологии необходимы современному вузу прежде всего для развития учебного процесса. С помощью ИТ можно проводить дистанционное обучение, развивать системы непрерывного образования, использовать интерактивные технологии обучения, применять бизнес-программы для профессиональной подготовки студентов и т. д. Всё это позволяет интенсифицировать учебный процесс, проводить обмен опытом, знаниями и методиками с другими странами, а учащимся дает возможность интегрироваться в окружающую ИТ-среду. За последние пять лет уровень информатизации российских вузов существенно вырос, хотя надо сказать, что от совершенства он всё еще очень далек. Практически все вузы оснащены компьютерными классами и библиотеками с возможностью выхода в Интернет, широкое распространение получили интернет-кафе, которые превращаются в место встречи студентов и подготовки к занятиям. На ИТ-рынке сейчас представлено такое множество продуктов и решений, что в этом многообразии можно потеряться. Универсальные информационные технологии, например социальные сети, системы дистанционного обучения, мультимедийные средства и пр., целесообразно использовать в любом техническом вузе. Что касается специализированных ИТ, то в области инженерии и фундаментальном образовании стоит применять системы моделирования различных процессов, средства параллельных вычислений, САПР и другие специализированные решения. Но при использовании ИТ очень важно сделать так, чтобы технологии давали новое качество учебному процессу, а не просто переносили его в новую среду. Для этого пригодятся самые передовые технологии, например, внедрять сервисы, предоставляющие через Интернет доступ к современному лаборатор- 450 ному оборудованию, которое в последнее время закуплено вузами в больших количествах. Это позволит формировать проектные сообщества, включая в них коллег из других учебных и научных учреждений, промышленных предприятий, проводить дистанционное обучение. Необходимо отметить важную роль систем дистанционного обучения. Ведь с их помощью студент может непрерывно получать знания, сдавать экзамены, проходить все необходимые курсы, даже находясь в другом городе или государстве. Вузам нужны ИТ-средства для организации онлайновых лекций ведущих специалистов. Здесь пригодятся средства проведения видеоконференций, которые сейчас получают все более массовое распространение благодаря развитию широкополосной связи. Это далеко не полный перечень ИТ, без которых вузам не обойтись. Так, для управления учебным процессом нужны современные интегрированные системы. Лоскутная автоматизация в вузах не дает желаемого эффекта, поэтому наиболее целесообразно внедрять комплексные системы класса ERP со встроенным специализированным модулем «Управление учебным процессом». Вузам пригодятся и смарт-карты, которые, могут применяться не только для идентификации личности, но и для предоставления других услуг, специфических для учебных заведений, например, они могут служить в качестве электронной зачетной книжки или читательского билета. Также нужны системы визуализации для наглядного представления учебного материала, средства виртуализации для повышения эффективности использования ИТ. Специфические особенности системы высшего технического образования порождают проблемы, характерные для этой отрасли. Главная из них связана с недостаточно ясным пониманием сотрудниками вузов целей и преимуществ внедрения ИТ, а вызвано это отсутствием у преподавателей знаний и навыков работы в ИТ-инфраструктуре. Эту проблему можно решить путем улучшения ИТ-навыков у преподавателей. Например, Microsoft предлагает для них ряд бесплатных учебных курсов и программ на своих порталах и продвигает специальную программу ИТ-обучения. Аналогичный подход применяет и компания “Полимедиа”. 451 В качестве проблемы отсутствие методической базы для проведения занятий с использованием ИТ — например, разработанных учебных программ, лабораторных работ, курсов лекций, софта для теоретических и практических занятий. Главное в продвижении ИТ в образование — это активная позиция как руководства вуза, так и его сотрудников. Вузы должны создавать условия для реализации по-настоящему инновационных проектов, не бояться идти на внедрение самых передовых решений, потому что только собственный опыт поможет выбрать правильный путь построения образовательной среды третьего тысячелетия. В условиях ограничения ресурсов и объема готового к использованию электронного образовательного контента вузы могли бы построить модель единого образовательного пространства, например, на основе социального софта IBM, доступного бесплатно через программу “Академическая инициатива”. Уже есть успешный пример пилотного проекта с участием ведущих российских вузов и IBM, связанного с созданием единого образовательного пространства на базе технологии мэйнфреймов. Так же существует программа “Университетский кластер”, в которой участвует более 70 вузов и научно-исследовательских учреждений РАН. Программа направлена на повышение уровня использования технологий параллельных и распределенных вычислений, а ее участники получают доступ к базовым и прикладным сервисам для некоммерческого их использования. УДК 377.4 НОВЫЕ ТЕХНОЛОГИИ В ДОПОЛНИТЕЛЬНОМ ПРОФЕССИОНАЛЬНОМ ОБРАЗОВАНИИ РАБОТНИКОВ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ С.В.Щербинин, В.А.Палагушкин, Т.В.Малинина, А.С.Зац, УГНТУ, г.Уфа Организацию обучения руководящих работников и специалистов ТЭК в УГНТУ более 17 лет осуществляет структурное подразделение «Институт до452 полнительного профессионального образования» (ИДПО). Ежегодно около 2530 % слушателей ИДПО составляют работники газонефтепроводов и газонефтехранилищ из многих объединений ОАО «АК «Транснефть». Высокие требования к обеспечению надежности, безопасности и эффективности работы магистральных трубопроводов потребовали особого отношения к программам обучения персонала. Поэтому еще в 2003 году были разработаны и согласованы на уровне первого вице-президента ОАО «АК «Транснефть» 19 программ повышения квалификации для специалистов трубопроводного транспорта нефти. С учетом накопленного опыта обучения и изменений в отраслевых регламентирующих документах в 2009 году программы были обновлены. Одной из актуальных проблем является повышение доступности дополнительного профессионального образования (ДПО), сокращение сроков отрыва специалистов от производства. С этой целью в ИДПО осуществляется внедрение дистанционных образовательных технологий (ДОТ). В частности, с 2011 года в ИДПО предлагается программа профессиональной переподготовки «Эксплуатация оборудования газонефтепроводов и газонефтехранилищ», реализуемая с использованием ДОТ. Актуальность программы и целесообразность использования ДОТ при ее реализации подтверждают высокий спрос на данную программу и широкая география слушателей, среди которых жители Находки, Надыма, Нового Уренгоя, Казани, Челябинска, Сургута, Белорецка, Златоуста, Лабытнанги, Белебея, Рязановки, Луховиц, Стерлитамака, Мелеуза, Сибая, Нижнекамска, Месягутово, а также граждане Казахстана (г. Алматы). К участию в программе привлекаются лучшие преподаватели, доценты и профессора факультета трубопроводного транспорта УГНТУ. Бóльшая часть программы реализуется дистанционно, однако часть лекционных, практических и особенно лабораторных занятий проводится очно. После зачисления на обучение слушатели получают доступ к системе дистанционного обучения и всем необходимым электронным учебным материалам, которые адаптированы для максимально эффективного усвоения дис453 циплин. В процессе дистанционного обучения происходит виртуальное взаимодействие слушателей с преподавателями и с другими слушателями, при этом используются такие инструменты как обмен файлами, форумы, чаты и вебинары. Наш опыт показывает, что смешанное обучение (т.е. частично очное, частично дистанционное) дает наилучший эффект при переподготовке специалистов по программе «Эксплуатация оборудования газонефтепроводов и газонефтехранилищ». С одной стороны, присутствие слушателей в аудитории минимизировано, что сокращает стоимость обучения, затраты иногородних слушателей на проезд и проживание в гостинице, позволяет слушателям строить индивидуальный график обучения. С другой стороны, по ряду дисциплин, особенно технических, реальное общение слушателей с преподавателями просто необходимо. Задачи и проблемы дальнейшего развития ДПО на современном этапе определяют следующие наиболее важные факторы: -кардинальные изменения в нормативной базе дополнительного профессионального образования в РФ, установленные федеральными законами от 01 декабря 2007 г. №309-ФЗ и от 03 июня 2011 г. №121-ФЗ; -значительное усиление конкуренции на рынке дополнительных профессиональных образовательных услуг; -проблема сохранения и повышения кадрового потенциала ДПО. УДК 621.6 О РОЛИ МУЗЕЯ ИСТОРИИ УГНТУ В ПОДГОТОВКЕ СПЕЦИАЛИСТОВ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ Г.В. Местер (специалист по УМР), В.Б. Барахнина (доцент), Р.В. Габдулхакова (доцент), УГНТУ, г.Уфа Последние двадцать лет бурного реформирования страны привели к множеству изменений в сфере высшего профессионального образования. Введение государственных стандартов нового поколения, использование компетентного 454 подхода, применение современных образовательных технологий ориентирует обучение на исследовательскую деятельность, активное сотрудничество трубопроводного факультета с промышленными предприятиями и институтами. В современных условиях движущей силой реформирования является инновационный характер обучения, основанный на новых эффективных методиках, быстром освоении научных достижений, адаптация учебного процесса к требованиям современного промышленного производства и управления. Для формирования инновационного мышления у студентов технического профиля используются многообразные формы и методы обучения, в том числе методы и средства музейной работы. Целью создания в 2008 году Образовательного центра «Музей истории Уфимского государственного нефтяного технического университета» было расширение форм и средств преподавания специальных дисциплин, расширения связей с партнерами и выпускниками вуза. Процесс повышения творческой активности включает в себя участие студентов в научнопрактических конференциях и семинарах, которые организуются ОЦ МИ УГНТУ. Кадровые службы крупных компании и корпорации готовы к тесному сотрудничеству с музеем. Так, ежегодная ярмарка вакансий сопровождается визитом в музей рекрутирующих служб для ознакомления со структурой вуза. Ведь подготовка кадров – это инвестиции в будущее процветание. Это мы видим на примере музея: усложняющиеся технологии добычи нефти и газа, особенно на шельфе; грандиозные проекты строительства новых нефтегазопроводов, намечающееся увеличение глубины нефтепереработки, строительство экспортноориентированных НПЗ, представлены в выставочных залах. Новая стратегия трубопроводного транспорта предполагает особое внимание к подготовке и переподготовке персонала компаний, осуществляющих эти проекты. Эффективная кадровая политика и взаимодействие с музеем как никогда становится фактором, обеспечивающим поступательное развитие ТЭК, снижение издержек и себестоимости, т.к. компании не только предъявляют совершенно определенные требования к уровню подготовки специалистов, но зачастую и сами становятся полноправными участниками этого процесса. Опыт работы таких верти- 455 кально-интегрированных компаний как ОАО «Газпром», ОАО «Лукойл», ОАО «АК Транснефть» доказывает преимущество такого подхода. В конце прошлого года на распределение выпускников ФТТ ОЦ МИ УГНТУ посетили представители четырех компаний. И это не случайно. Специалистов сегодня не хватает, о чем откровенно заявляют представители кадровых служб. Но и требования к будущим специалистам предъявляются повышенные: глубокие базовые знания теории и практики трубопроводного транспорта нефти, в том числе и в ряде смежных дисциплин – гидравлике, механике, электротехнике, АСУТП, методах компьютерного расчета, экономике. И всем предприятиям нужны готовые к работе специалисты. Музей позволяет не только дать студентам необходимый объем знаний, но и воспитать в них потребность к постоянному развитию. Обеспечивать формирование необходимых профессиональных навыков помогает моделирование процесса производства на стенде «Связь профессий». В музее используются новые формы, методы, приемы и технологии активного обучения. Осмысление такого рода накопленного опыта и его теоретический анализ способствуют повышению качества обучения. Образовательный центр «Музей истории УГНТУ» активно сотрудничает с факультетами ВУЗа в подготовке специалистов, которым предстоит осуществлять масштабные проекты, и главными достоинствами выпускников должны быть преемственность, широкий кругозор, знание истории трубопроводного транспорта. УДК 378 РАЗРАБОТКА НОВОЙ ПРОГРАММЫ МАГИСТЕРСКОЙ ПОДГОТОВКИ НАПРАВЛЕНИЯ 131000 «НЕФТЕГАЗОВОЕ ДЕЛО» Д.А. Годовский, Н.А. Гаррис УГНТУ, г. Уфа Анализ изменения нагрузки кафедры «Гидравлика и гидромашины» (ГиГМ) УГНТУ в период перехода на обучение по ФГОС3 показывает, что нагрузка кафедры уже в следующем году снизится примерно на четверть в связи с прекращением чтения общетехнических дисциплин для специалистов. Одним 456 из выходов из сложившейся ситуации является увеличение набора студентов на программы магистерской подготовки. В настоящий момент кафедра ГиГМ обучает магистров по направлению 131000 «Нефтегазовое дело» профиля «Ресурсосбережение при эксплуатации оборудования насосных и компрессорных станций». Однако в УГНТУ кафедрой ТХНГ осуществляется набор и подготовка магистров профиля «Ресурсоэнергосберегающие технологии транспорта и хранения углеводородов». Это приводит к конкуренции между кафедрами и недобору магистров по данным программам. В настоящий момент квалификация и специализация преподавателей кафедры ГиГМ позволяет разработать и реализовать новую программу магистерской подготовки направления 131000 «Нефтегазовое дело» профиля «Трубопроводный транспорт природного газа». Проведенный анализ программ иагистерской подготовки направления 131000 «Нефтегазовое дело» показал, что подобных программ нет ни в одном из нефтегазовых ВУЗов России. При проектировании в новой программе выделено несколько крупных модулей: «Промысловая подготовка газа к транспорту», «Магистральный транспорт газа», «Ресурсосберегающие технологии при эксплуатации оборудования и магистральном транспорте газа», «Подземные хранилища газа». УДК 378:001.891.1 НАУЧНО - ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА МАГИСТРАНТОВ Н.А. Гаррис, Л.Р. Байкова, Э.С. Бахтегареева, УГНТУ, г.Уфа Научно-исследовательская работа (НИР) магистров является обязательным разделом основной образовательной программы магистратуры и направлена на формирование общекультурных и профессиональных компетенций в соответствии с требованиями настоящего ФГОС ВПО и ООП вуза. По завершению каждого семестра проставляется зачёт по результатам выполненной работы, результатом которой является написание и защита магистерской диссертации. 457 НИР предусматривает следующие этапы выполнения и контроля научноисследовательской работы обучающихся: -планирование научно-исследовательской работы, включающее ознакомление с тематикой исследовательских работ в данной области, выбор темы исследования и постановку задачи; -написание реферата по избранной теме; -проведение научно-исследовательской работы в межкафедральной учебно-научной лаборатории по исследованию реологических свойств углеводородов и гидравлических сопротивлений или использование наряду с физическим виртуального эксперимента, основанного на компьютерном моделировании физических процессов ; -корректировка плана проведения научно-исследовательской работы; -составление отчёта о научно-исследовательской работе после окончании каждого семестра; -публичная защита выполненной работы. Основной формой планирования и корректировки индивидуальных планов НИР магистров является обоснование темы, обсуждение плана и промежуточных результатов исследования в рамках научно-исследовательского семинара. В процессе выполнения НИР и в ходе защиты её результатов проводится широкое обсуждение на семинарах, международных учебно-научно- практических конференциях, позволяющих оценить уровень приобретённых знаний, умений и сформированных компетенций обучающихся с опубликованием тезисов докладов и статей в журналах ВАК. УДК 625.31 ЭЛЕКТРОННЫЕ УЧЕБНИКИ В СИСТЕМЕ ДИСТАНЦИОННОГО ОБРАЗОВАНИЯ ДЛЯ СТУДЕНТОВ, ОБУЧАЮЩИХСЯ ПО ЗАОЧНОЙ ФОРМЕ ОБУЧЕНИЯ Э.С. Бахтегареева, УГНТУ, г.Уфа Основная форма учебного процесса для студентов, обучающихся по заочной форме обучения это внеаудиторная. Многие из них, особенно обучающие- 458 ся по направлению «Нефтегазовое дело», живут и работают вдали от библиотек, располагающих фондами технической литературы или по ряду причин не могут посещать занятия очно ( учатся без отрыва от производства). Объём лекционного материала, выдаваемого студентам в установочную сессию, не позволяет даже поверхностно охватить все разделы изучаемого курса. Всё это вызвало необходимость внедрения в образовательный процесс вузов дистанционное образование с применением электронных учебников, что позволяет с помощью сети ИНТЕРНЕТ получить необходимую информацию и учебные материалы для выполнения контрольных, курсовых работ и дипломных проектов. Как показывает практика, сочетание традиционных методов обучения с компьютерной технологией способствует лучшему усвоению изучаемого материала. В структуру такого учебника должны включаться исчерпывающие теоретические сведения, контрольные вопросы, задания для контрольной работы, справочный материал, вопросы для самопроверки. Уровень знаний должен проверяться самостоятельным тестированием по основным разделам курса с выдачей рекомендаций для повторения плохо усвоенного материала. Электронный учебник позволяет быстро изменять его содержание, добавлением последних достижений науки и техники в данной отрасли знаний. Использование электронных учебников является перспективным и востребованным в системе дистанционного образования для студентов, обучающихся по заочной форме обучения. УДК 625.31 ОСОБЕННОСТИ ПОДГОТОВКИ МАГИСТРОВ ЗАОЧНОЙ ФОРМЫ ОБУЧЕНИЯ Л.П.Новоселова, УГНТУ, г.Уфа С 2012 года на кафедре "Гидравлика и гидромашины" УГНТУ осуществляется подготовка магистров заочной формы обучения по направлению 131000 "Нефтегазовое дело" профиля "Ресурсосбережение при эксплуатации оборудования насосных и компрессорных станций". Первая установочная сес- 459 сия, прошедшая в осеннем семестре, выявила ряд моментов, на которые, на мой взгляд, следует обратить внимание: 1. Продолжительность установочной сессии крайне мала (всего одна неделя), поэтому основной образовательный процесс придется проводить, скорее всего, с помощью дистанционных образовательных технологий (ДОТ). 2. Использование ДОТ предполагает полное обеспечение обучающихся всеми необходимыми учебными и методическими материалами. Но при выполнении магистерской диссертации большое значение имеет также возможность читать и изучать периодические издания, которые не всегда доступны магистрантам, обучающимся по заочной форме. 3. У многих магистрантов возникают большие сложности в выполнении научно-исследовательской работы т.к. на производстве, где они трудятся, не всегда есть возможность проводить научные исследования. 4. Наличие лабораторной базы на кафедре, где происходит обучение, дает возможность выполнения исследовательской работы, но в то же время предполагает присутствие магистранта в лаборатории в течение какого-то дополнительного времени помимо сессии, что не всегда возможно из-за проживания или работы учащихся на территориях, расположенных вдали от ВУЗа. 5. Публичное обсуждение промежуточных результатов исследования на научно-методических семинарах кафедры могло бы помочь магистранту заочной формы обучения не только оценить полученные результаты, но и приобрести необходимый для них опыт выступлений. 460 УДК 378.145:378.147 РОЛЬ ДИСЦИПЛИНЫ «ИНОСТРАННЫЙ ЯЗЫК» В ФОРМИРОВАНИИ ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ ПРИ ПОДГОТОВКЕ МАГИСТРОВ ПО НАПРАВЛЕНИЮ «НЕФТЕГАЗОВОЕ ДЕЛО» О. А. Кучеренко, Омский государственный технический университет, г. Омск Решение проблемы повышения качества образования связано с модернизацией содержания образования, оптимизацией способов и технологий организации образовательного процесса и, конечно, переосмыслением цели и результата образования. Формируемый на этой основе компетентностный подход к образованию рассматривается и в контексте Болонского процесса. Как подчеркивает Н.А. Селезнева, «использование подобного подхода может способствовать преодолению традиционных когнитивных ориентаций высшего образования, ведет к новому видению самого содержания образования, его методов и технологий» [1]. Становление магистратуры как самостоятельного института сопряжено с необходимостью изменения системы подготовки образовательного процесса ВУЗа в содержательном и структурном аспектах, где приоритетными были бы компетентностный подход и перенос акцента с усвоения знаний на их самостоятельное изучение. Так как магистратура является первой ступенью научной деятельности обучающегося в высшей школе, то невозможно представить себе подготовку качественного специалиста без знания иностранного языка. Особенно актуальным это является для обучающихся по направлению «Нефтегазовое дело». Научная работа по направлению «нефтегазовое дело» невозможна без учета деятельности международных компаний, опыта проектирования и строительства объектов нефтезазовой отрасли зарубежом. Однако в настоящий момент, при закреплении компетентностного подхода в образовательных стандартах третьего поколения преподавание дисциплины «иностранный язык должно рассмат- 461 риваться не только как обучение иностранному языку для ведения деловой переписки, перевода технического текста и т.д, но как механизм формирования организационно-управленческих компетенций в рамках направления «Нефтегазовое дело». Одним из инструментов формирования организационно- управленческих компетенций через дисциплину «иностранный язык» может стать «метод проектов». Применение «метода проектов» позволит ликвидировать следующие противоречия при реализации образовательных программ в соответствии с Федеральным государственным образовательным стандартам третьего поколения.: - между потребностью современной нефтегазовой отрасли в специалистах соответствующего профиля, обладающих необходимым уровнем зания иностранного языка и необходимостью формирования и освоения профессиональных компетенций в части организационно-управленческой деятельности согласно стандарту третьего поколения с применением специально разработанных методик и средств; - существующим научно-методическим потенциалом метода проектов при обучении специалистов нефтегазовой отрасли и нереализованностью этих возможностей при формировании и освоении профессиональных компетенций в части организационно-управленческой деятельности, при изучении дисциплины «Иностранный язык», при организации обучения в магистратуре. Библиографический список 1. В. И. Байденко, Н. А. Селезнева, О. Л. Ворожейкина, Е. Н. Карачарова, Л. Н. Тарасюк / Под науч. ред. д-ра пед. наук, профессора В. И. Байденко и д-ра тех. наук, профессора Н. А. Селезневой. - М.: Исследовательский центр проблем качества подготовки специалистов, 2009. - 142 с. 462 СОДЕРЖАНИЕ ЮБИЛЕЙНЫЕ КАФЕДРЫ – ОСНОВА ФАКУЛЬТЕТА ТРУБОПРОВОДНОГО ТРАНСПОРТА…………………………………………………………………………….5 СЕКЦИЯ «ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» ………………………………………………..............7 КАФЕДРЕ «ТРАНСПОРТ И ХРАНЕНИЕ НЕФТИ И ГАЗА» УГНТУ – 60 ЛЕТ.………………………………………………………………………….8 ПРОБЛЕМА СОЗДАНИЯ ПРОМЫШЛЕННЫХ АГРЕГАТОВ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ОТХОДОВ С. Г. Автамонов, А. А. Бойцова, УГТУ, г. Ухта…………………………………………….10 ИССЛЕДОВАНИЕ ИЗМЕНЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ СТЕНОК ТРУБЫ ПРИ ДЕФОРМИРОВАНИИ ИЗГИБОМ Р. В. Агиней, «Гипрогазцентр», г. Н.Новгород, И.С. Леонов, УГТУ, г. Ухта……….12 ИССЛЕДОВАНИЕ ВЛИЯНИЯ УРОВНЯ ЗАЩИТНОГО ПОТЕНЦИАЛА СТАНЦИИ ЭХЗ НА КОНЦЕНТРАЦИЮ ВОДОРОДА В ОСНОВНОМ МЕТАЛЛЕ ТРУБОПРОВОДА Р.В. Агиней, «Гипрогазцентр», г. Н.Новгород, В.Л. Онацкий, УГТУ, г. Ухта………14 КАЧЕСТВО КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНЫХ СТАНЦИЙ И.Н. Бирилло, филиал ООО «Газпром ВНИИГАЗ», г. Ухта……………………………..16 К ВОПРОСУ ВЗРЫВОПОЖАРОБЕЗОПАСНОСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ Е.М. Бортняк, Н.П. Школьный, ИФНТУНГ, г. Ивано-Франковск ……………..……..18 ОЦЕНКА ПАРАМЕТРОВ КОНСТРУКТИВНОЙ НАДЕЖНОСТИ НЕФТЕПРОВОДА, ПРОЕКТИРУЕМОГО ДЛЯ УСЛОВИЙ КОНТИНЕНТАЛЬНОГО ШЕЛЬФА И.М. Валеева, РГУ нефти и газа им. И.М. Губкина, г. Москва ………………………..20 О ВЛИЯНИИ ВОЛНОВЫХ ГИДРОДИНАМИЧЕСКИХПРОЦЕССОВ НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕСОСТОЯНИЕТРУБОПРОВОДА Валиев М.И., Жолобов В.В., Тарновский Е.И., ООО "НИИТНН", ОАО "Транснефть", г. Москва………………………………………..21 ИСПОЛЬЗОВАНИЕ УРАВНЕНИЯ РЕГРЕССИИ ДЛЯ ОПРЕДЕЛЕНИЯ ПЕРЕПАДА ДАВЛЕНИЯ В ТРУБОПРОВОДЕ С ЦЕЛЬЮ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО РИСКА М. П. Возняк, Г. М. Кривенко Л. В. Возняк, ИФНТУНГ, г. Ивано-Франковск………25 ВАРИАНТЫ ГИДРАВЛИЧЕСКОГО РАСЧЕТА ТРАНСПОРТИРОВКИ 463 СЖИЖЕННОГО ПРИРОДНОГО ГАЗА ПО ТРУБОПРОВОДАМ В.А. Воронов, НМСУ «Горный», г. Санкт-Петербург ……………………………………….27 КОНТРОЛЬ ЗА УТЕЧКАМИ НЕФТЕПРОДУКТОВ НА АЗС Э.И. Газалеева (магистр), Ю.А. Фролов, УГНТУ, г. Уфа, И.Я. Газалеев, ОАО “Башкирнефтепродукт”, г. Уфа………………………………………….29 СОСТОЯНИЕ ДЫХАТЕЛЬНЫХ КЛАПАНОВ РЕЗЕРВУАРОВ РГС НА АЗС Э.И. Газалеева (магистр), Ю.А. Фролов, УГНТУ, г. Уфа, И.Я. Газалеев, ОАО “Башкирнефтепродукт”, г. Уфа…………………………………………31 ПОКАЗАТЕЛИ НАДЕЖНОСТИ ТЕХНИЧЕСКОЙ СИСТЕМЫ РВС Э.Ш.Гайсин (аспирант), УГНТУ, г. Уфа…………………………………………… ……………32 ГЕОМЕМБРАНЫ: НАДЕЖНАЯ ИЗОЛЯЦИЯ ОБЪЕКТОВ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ ОТ ОКРУЖАЮЩЕЙ СРЕДЫ М. Ш. Гайсин (бакалавр), В. В. Шайдаков УГНТУ, г. Уфа……………………………………34 КОМБИНИРОВАННОЕ ПОКРЫТИЕ: РЕШЕНИЕ ПРОБЛЕМЫ ИЗОЛЯЦИИ СТЫКОВ ТРУБОПРОВОДОВ М. Ш. Гайсин (бакалавр), В. В. Шайдаков, УГНТУ, г. Уфа…………………………………..35 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ТЕПЛОИЗОЛЯЦИИ ДЛЯ ТРУБОПРОВОДОВ С СИСТЕМОЙ ПУТЕВОГО ЭЛЕКТРОПОДОГРЕВА М.М. Галиуллин, УГНТУ, г. Уфа……………………………………………………………………37 ИСПОЛЬЗОВАНИЕ МОБИЛЬНЫХ КОМПРЕССОРНЫХ УСТАНОВОК ДЛЯ ОТКАЧКИ ГАЗА ИЗ РЕМОНТИРУЕМОГО УЧАСТКА ГАЗОПРОВОДА А.И. Гатиятов (магистр), Т.В. Дмитриева УГНТУ, г. Уфа…………………………………39 ВЫБОР РЕЖИМА ЗАПОЛНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА НЕФТЬЮ ДЛЯ ОБЕСПЕЧЕНИЯ ПОЛНОГО ВЫТЕСНЕНИЯ ГАЗОВОЗДУШНОЙ СРЕДЫ ПОСЛЕ ПЛАНОВЫХ РАБОТ М.М. Гареев, А.Т. Абдулов (магистр), УГНТУ, г. Уфа………………………………………..40 АЛЬТЕРНАТИВНЫЕ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ И ТРАНСПОРТА ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ МОРСКИХ МЕСТОРОЖДЕНИЙ А.Р. Гимаева (аспирант), Б.Н. Мастобаев, УГНТУ, г. Уфа…………………......................42 РАСЧЕТ ПАРАМЕТРОВ СОВМЕСТНОЙ РАБОТЫ ТРУБОПРОВОДА И НАСОСА П. Р. Гимер, ИФНТУНГ, г. Ивано-Франковск…………………………………………………...44 ИСПОЛЬЗОВАНИЕ СОВРЕМЕННЫХ МЕТОДОВ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ СУЩЕСТВУЮЩИХ ТРУБОПРОВОДОВ С ПРИМЕНЕНИЕМ ПОЛИМЕРНЫХ МАТЕРИАЛОВ Р.О. Голубев (магистр), Ю.А. Фролов, УГНТУ, г. Уфа………………………………………..46 КОМПЛЕКСНЫЙ ПОДХОД К ПРИМЕНЕНИЮ СРЕДСТВ И МЕТОДОВ БОРЬБЫ С АСФАЛЬТОСМОЛОПАРАФИНОВЫМИ ОТЛОЖЕНИЯМИ В 464 ПРОЦЕССЕ ТРАНСПОРТА НЕФТИ ПО МАГИСТРАЛЬНЫМ ТРУБОПРОВОДАМ М.Е. Дмитриев, К.И. Хасанова (аспирант), УГНТУ, г. Уфа………………………………48 КОНСТРУКЦИЯ РЕЗЕРВУАРА БОЛЬШОГО ОБЪЕМА ПОВЫШЕННОЙ НАДЕЖНОСТИ Л.Е. Землеруб, Г.В. Емельянов, Д.В. Сергеева, Самарский ГТУ, г. Самара……………49 О РАСЧЕТЕ ТОЛЩИНЫ СТЕНКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА А.А. Ефимов (магистр), М.А. Иляева УГНТУ, г. Уфа………………………………………51 ОСНОВНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ГАЗОПРОВОДОВ Т.А. Зубаиров (магистр), Б.Н. Мастобаев, УГНТУ, г. Уфа………………………………53 ПРИМЕНЕНИЕ ПРОГРЕССИВНЫХ МАТЕРИАЛОВ ДЛЯ ТРУБОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНА В НЕФТЕГАЗОВОЙ ОТРАСЛИ Т.А. Зубаиров (магистр), Б.Н. Мастобаев, УГНТУ, г. Уфа………………………………55 ИЗМЕНЕНИЕ СОСТАВА ТАНКЕРНОГО ФЛОТА ПОД ВЛИЯНИЕМ ПОЛИТИЧЕСКОЙ СИТУАЦИИ А.И.Иванов (аспирант), УГНТУ, г. Уфа………………………………………………..……57 МОРСКОЙ И РЕЧНОЙ ТРАНСПОРТ ВЫСОКОВЯЗКИХ НЕФТЕЙ И НЕФТЕПРОДУКТОВ А.И. Иванов (аспирант), Т.В. Дмитриева, Р.Н. Аслаева, УГНТУ, г. Уфа…………….59 ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ СИСТЕМ ГАЗОСНАБЖЕНИЯ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ М.А. Иляева, УГНТУ, г. Уфа……………………………………………………………………60 ОБ ОСНОВНЫХ ЗАДАЧАХ ОПТИМИЗАЦИИ ЭКСПЛУАТАЦИИ ГАЗОХРАНИЛИЩ М.Ф.Каримов, Л.М. Муллагалиева, РГУ НГ им. И.М. Губкина, г. Москва……………62 РАСЧЕТ ПРЕДЕЛЬНОГО УЧАСТКА ПРИ ЭКСПЛУАТАЦИИ ПОДВОДНОГО ПЕРЕХОДА Е.В. Карнович, УГТУ, г. Ухта …………………………………………………………………64 ПРИЧИНЫ ИЗМЕНЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ НЕФТЕЙ В ПРОЦЕССЕ ДОБЫЧИ И ДАЛЬНЕЙШЕЕ ВЛИЯНИЕ ЭТИХ СВОЙСТВ НА РАЗВИТИЕ НОВЫХ ТЕХНОЛОГИЙ ПОДГОТОВКИ И НА ТРАНСПОРТИРОВКУ ПО ТРУБОПРОВОДАМ Д.А. Ковда (аспирант), Б.Н. Мастобаев, УГНТУ, г. Уфа………………………………..65 ДОВЕРИТЕЛЬНОСТЬ АКУСТИЧЕСКОГО МЕТОДА ВЫЯВЛЕНИЯ ГРАНИЦ ОТСЛОЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ ТРУБ Д. И. Козлов, УГТУ, г. Ухта…………………………………………………………………….67 АНАЛИЗ МЕТОДОВ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ Д. И. Козлов, УГТУ, г. Ухта……………………………………………………………………69 465 ОЦЕНКА ЭФФЕКТИВНОСТИ УЛАВЛИВАНИЯ ПАРОВ М.М. Кологривов, ИХКЭ ОНАПТ, г. Одесса……………………………………………………..71 ТРУБОПРОВОДНЫЙ ТРАНСПОРТ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА Е.И. Крапивский, О.В. Кабанов, Г.С. Миннегулова, НМСУ «Горный», г. Санкт-Петербург…………………………………………………………………………………..73 КОМПЛЕКСНАЯ ТЕХНОЛОГИЯ ПОДГОТОВКИ ВЫСОКОВЯЗКИХ И ПАРАФИНИСТЫХ НЕФТЕЙ К ТРУБОПРОВОДНОМУ ТРАНСПОРТУ С УТИЛИЗАЦИЕЙ ПОПУТНОГО НЕФТЯНОГО ГАЗА А.В.Крюков, А.В. Курочкин, Ф.Р.Исмагилов, ООО НИПИ ОНГМ, г. Уфа В.А.Крюков, ЗАО НТК «Модульнефтегазкомплект», г. Уфа Д.Л. Астановский, Л.З. Астановский, ООО «Фастинжиниринг», г. Москва……………75 ВОЗДЕЙСТВИЕ МАГИТНОГО ПОЛЯ НА СВОЙСТВА НЕФТИ В.А. Крячко (магистр), Е.М. Муфтахов, УГНТУ, г. Уфа……………………………………76 ТЕРМИЧЕСКАЯ ДОПОДГОТОВКА ВЫСОКОВЯЗКИХ И ПАРАФИНИСТЫХ НЕФТЕЙ К ТРУБОПРОВОДНОМУ ТРАНСПОРТУ А.В. Курочкин, Ф.Р.Исмагилов, ООО НИПИ ОНГМ, г. Уфа В.А.Крюков, ЗАО НТК «Модульнефтегазкомплект», г. Уфа А.В.Крюков, ООО НИПИ ОНГМ, г. Уфа…………………………………………………………77 НОМОГРАММА ДЛЯ ГИДРАВЛИЧЕСКОГО РАСЧЕТА ГАЗОВЫХ СЕТЕЙ НИЗКОГО ДАВЛЕНИЯ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ А.И. Ксенич, ИФНТУНГ, г. Ивано-Франковск………………………………………………….79 АНАЛИЗ РАЗВИТИЯ ТРАНСПОРТА ПОЛУПРОДУКТОВ ДЛЯ НЕФТЕХИМИИ Б.Н. Мастобаев, К.Э. Лалаев (аспирант), А.В.Бородин, УГНТУ, г. Уфа ……………….81 СТАЦИОНАРНЫЕ РУБЕЖИ ЗАДЕРЖАНИЯ АВАРИЙНЫХ РАЗЛИВОВ НЕФТИ НА ВОДОТОКАХ В.К. Липский, Д.П. Комаровкий, Л.М. Спириденок, А.Г. Кульбей Полоцкий ГУ, г. Новополоцк……………………………………………………………………….82 ЗАВИСИМОСТЬ УПРУГОСТИ ПАРОВ НЕФТИ ОТ СООТНОШЕНИЯ ФАЗ И ТЕМПЕРАТУРЫ Д.В. Лисафин, В.П. Лисафин, ИФНТУНГ; г. Ивано-Франковск…………………………..84 ИЗМЕРЕНИЕ ПЛАНОВО-ВЫСОТНОГО ПОЛОЖЕНИЯ НЕФТЕПРОВОДА ДЛЯ СОЗДАНИЯ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА Ю.В. Лисин ОАО АК «Транснефть», г. Москва …………………………………………….86 ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ВОЗМОЖНОСТИ ПРОГНОЗИРОВАНИЯ СТЕПЕНИ УЛАВЛИВАНИЯ УГЛЕВОДОРОДОВ ПРИ НАПОРНОЙ АБСОРБЦИИ Е.А. Любин, НМСУ «Горный», г. Санкт-Петербург…………………………………………88 466 ИССЛЕДОВАНИЕ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ РАЗНЫХ ВИДОВ ПРИВОДА ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ Н.В. Люта, О.Я. Дубей, ИФНТУНГ, г. Ивано-Франковск……………………………………89 ОПОРОЖНЕНИЕ V-ОБРАЗНОГО ТРУБОПРОВОДА С ПРЯМОЛИНЕЙНЫМИ УЧАСТКАМИ В АТМОСФЕРУ Д.А.Михайлов ООО «Qi Wi», А.А.Гольянов, А.И.Гольянов, ООО «НИИ ТНН», г. Москва………………………………….91 ОПОРОЖНЕНИЯ ПРЯМОЛИНЕЙНОГО УЧАСТКА ТРУБОПРОВОДА С ДАВЛЕНИЕМ В ТОЧКЕ ОТКАЧКИ, ОТЛИЧАЮЩИМСЯ ОТ ДАВЛЕНИЯ НАД УРОВНЕМ ЖИДКОСТИ В ОПОРОЖНЯЕМОМ УЧАСТКЕ Д.А.Михайлов ООО «QiWi Кошелек», А.И.Гольянов, А.В. Авдей, ООО «НИИ ТНН», г. Москва ……………………………………..96 ПРИМЕНЕНИЕ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ ПРИ ПЕРЕКАЧКЕ ВЫСОКОВЯЗКИХ НЕФТЕЙ Е.Л. Матвиенко (магистр), УГНТУ, г. Уфа……………………………………………………101 РЕЗУЛЬТАТЫ РЕСУРСНЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ТРУБНОЙ СТАЛИ С ПРЕДВАРИТЕЛЬНОЙ ОЦЕНКОЙ ДИСПЕРСИИ ТВЕРДОСТИ С МАЛОЙ НАГРУЗКОЙ А. Ю. Михалев, филиал ООО «Газпром ВНИИГАЗ» г. Ухта……………………………….103 ОЦЕНКА ВЛИЯНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ НА ТОЧНОСТЬ ТЕПЛОГИДРАВЛИЧЕСКОГО РАСЧЕТА ГАЗОПРОВОДА В.Б. Михалкив, ИФНТУНГ, г. Ивано-Франковск………………………………………………105 АНАЛИЗ ВОЗМОЖНОСТИ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ТУРБОРЕОМЕТРЕ В.И. Муратова (аспирант), А.М. Нечваль, А.В. Попова (магистр), УГНТУ, г. Уфа………………………………………………………………………………………..107 ОБ УСТОЙЧИВОСТИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА Б.И. Навроцкий, М.И. Мердух, ИФНТУНГ, г. Ивано–Франковск…………………………109 ИССЛЕДОВАНИЕ КАВИТАЦИОННЫХ ХАРАКТЕРИСТИК СТРУЙНОГО АППАРАТА СИСТЕМЫ УТИЛИЗАЦИИ УГЛЕВОДОРОДОВ А.В. Паневник, ИФНТУНГ, г. Ивано-Франковск………………………………………………111 ОБ УПРАВЛЕНИИ НАПРЯЖЕННЫМ СОСТОЯНИЕМ ТРУБОПРОВОДА С ТРАНСПОРТИРУЕМЫМ ПОТОКОМ В.А. Поляков, Д.А. Яцкевич, РГУ НГ им. И.М. Губкина, г. Москва………………………..113 ОПРЕДЕЛЕНИЕ РАЗМЕРА ПУСТОТНЫХ ВКЛЮЧЕНИЙ В БЕТОН СКВОЗЬ ПОЛИМЕРНОЕ ЛЕНТОЧНОЕ ПОКРЫТИЕ А.И. Попова, Н.С.Вишневская, УГТУ, г. Ухта…………………………………………………114 467 ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ТРЕЩИНЫ ПО ИЗМЕНЕНИЮ ВРЕМЕНИ ПРОХОЖДЕНИЯ УЛЬТРАЗВУКОВОГО СИГНАЛА А.И. Попова, Н.С.Вишневская, УГТУ, г. Ухта………………………………………………116 РАЗРАБОТКА МЕТОДИКИ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ ПО ОЦЕНКЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ТРУБЫ НА ОСНОВАНИИ МЕТОДА МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА Е.С. Прокопенко, УГТУ, г. Ухта……………………………………………………………….118 ВЛИЯНИЕ СВОЙСТВ ПАРАФИНА ВЫБОР ТЕМПЕРАТУРЫ ПОДОГРЕВА ВЫСОКОВЯЗКОЙ НЕФТИ Л.Д. Пылыпив, ИФНТУНГ, г. Ивано-Франковск……………………………………………120 МЕХАНИЗМЫ РАЗВИТИЯ СТРЕСС-КОРРОЗИИ ТРУБНЫХ СТАЛЕЙ В.А. Пыстин, В.Л. Онацкий, УГТУ, г. Ухта…………………………………………………122 АНАЛИЗ ФАКТОРОВ, ВЛИЯЮЩИХ НА РАЗВИТИЕ СТРЕСС-КОРРОЗИИ В.Л. Онацкий, В.А. Пыстин, УГТУ, г. Ухта…………………………………………………124 ОПАСНЫЕ ЯВЛЕНИЯ, ПРОЦЕССЫ И ИХ ПОСЛЕДСТВИЯ ПРИ СТРОИТЕЛЬСТВЕ И ЭКСПЛУАТАЦИИ МОРСКИХ ГАЗОПРОВОДОВ ШЕЛЬФА АРКТИЧЕСКИХ МОРЕЙ РОССИИ А.В. Сальников, Е.С. Нефѐдова, УГТУ, г. Ухта……………………………………………126 ОЦЕНКА УРОВНЯ НАДЕЖНОСТИ СИСТЕМ МОРСКОЙ ДОБЫЧИ И ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ НА СТАДИИ ПРЕДВАРИТЕЛЬНОГО ПРОЕКТИРОВАНИЯ А.В. Сальников, УГТУ, О.П. Кошелева, УГТУ, г. Ухта………………………………….128 ИЗМЕНЕНИЕ ДАВЛЕНИЯ В ПОЛОСТИ ЗАДВИЖКИ ПРИ НАГРЕВАНИИ КОРПУСА Ф.З. Саляхова (магистр), А.М. Нечваль УГНТУ г. Уфа…………………………………130 МОДЕЛИРОВАНИЕ СОСТАВА СМЕСЕЙ ПРИ ТРУБОПРОВОДНОМ ТРАНСПОРТЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА Г.Х. Самигуллин, НМСУ «Горный», г. Санкт-Петербург………………………………131 ОПРЕДЕЛЕНИЕ КРИТЕРИЕВ ОЦЕНКИ ПАРАМЕТРОВ ДЕФЕКТОВ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ПО ХАРАКТЕРИСТИКАМ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ С.Ю. Ворончихин, Ю.А. Седелев, ООО «ЭНТЭ», г. Чайковский………………………133 РАСЧЕТ ВЫНОСНОЙ СКОРОСТИ НЕФТИ ПРИ ПОСТЕПЕННОМ РАЗМЫВЕ МАЛЫХ СКОПЛЕНИЙ ВОДЫ В НЕФТЕПРОВОДАХ А.М.Сусак, ИФНТУНГ, г. Ивано-Франковск………………………………………………135 АППРОКСИМАЦИИ ХАРАКТЕРИСТИК ЦЕНТРОБЕЖНЫХ НАГНЕТАТЕЛЕЙ ПРИРОДНОГО ГАЗА Т.В. Козлова, НМСУ «Горный», г. Санкт-Петербург А.А. Коршак, РГУНГ им. И.М.Губкина, г. Москва………………………………………..137 468 ОПРЕДЕЛЕНИЕ РАСХОДА ЖИДКОСТИ ПРИ ЕЕ ВЫНОСЕ ПОТОКОМ ПЕРЕКАЧИВАЕМОГО ГАЗА ИЗ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ М.Е. Усольцев, НМСУ «Горный», г. Санкт-Петербург, А.А. Коршак, РГУНГ им. И.М. Губкина, г. Москва…………………………………………..139 АЛГОРИТМ РАСЧЕТА ЭЛЕКТРОМАГНИТНОГО ВЛИЯНИЯ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ ПЕРЕМЕННОГО ТОКАНА ПОДЗЕМНЫЙ НЕФТЕ-ГАЗОПРОВОД П.А. Яблучанский, Е.И. Крапивский, НМСУ "Горный", г. Санкт-Петербург…………141 ПРОИЗВОДСТВО И ТРАНСПОРТ СПГ НА СЕВЕРНЫХ ЗАВОДАХ Р.К. Терегулов, В.Ю. Дорожкин, УГНТУ, г. Уфа…………………………………………….143 ПОВЫШЕНИЕ ТОЧНОСТИ ОПРЕДЕЛЕНИЯ МАССЫ НЕФТИ И НЕФТЕПРОДУКТОВ НА САМОТЕЧНЫХ УЧАСТКАХ Ф.С. Уметбаев, ФБУ «ЦСМ Республики Башкортостан», г. Уфа, Ю.А. Фролов, М.М. Галиуллин, УГНТУ, г. Уфа………………………………………………145 ОБ ИСТОРИИ СОЗДАНИЯ АВТОМАТИЧЕСКИХ ПЛОТНОМЕРОВ ДЛЯ КОНТРОЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ М.М. Фаттахов, Б.Н. Мастобаев, А.А.Тимофеев, УГНТУ, г. Уфа………………………146 ЭНЕРГОАУДИТ КАК СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПОТРЕБЛЕНИЯ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ Э.З. Хантимерова (магистр), Ф.М. Мугаллимов, УГНТУ, г. Уфа……………………….147 О МЕТОДЕ БЕСТРАНШЕЙНОГО РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ Ш.А. Харисов (студент), Г.Е. Коробков, УГНТУ, Уфа……………………………………149 ПРОБЛЕМЫ УТИЛИЗАЦИИ, ПЕРЕРАБОТКИ И ТРАНСПОРТА ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ И.И. Хасанов (аспирант), Б.Н. Мастобаев, УГНТУ, г. Уфа…………………..…………151 РАЗВИТИЕ ТЕХНИЧЕСКИХ СРЕДСТВ ОЧИСТКИ НЕФТЕПРОВОДОВ ОТ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ К.И. Хасанова (аспирант), УГНТУ, г. Уфа……………………………………………………154 КОМПЛЕКСНОЕ РЕШЕНИЕ ПРОБЛЕМ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕСТАБИЛЬНЫХ УГЛЕВОДОРОДОВ А.А. Шеламова, ООО «Запсибтрансгаз», г. Нижневартовск, Р.К. Насиров, РГУНГ им. И.М. Губкина, г. Москва…………………………………………155 ВЫЧИСЛИТЕЛЬНЫЙ ИНСТРУМЕНТАРИЙ ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ НЕФТЕПРОВОДНЫХ СИСТЕМ Р.А. Шестаков, А.А. Шестаков, РГУНГ им. И.М. Губкина, г. Москва…………………157 К ВОПРОСУ О МОДЕЛИРОВАНИИ СНАРЯДНОГО РЕЖИМА ТЕЧЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ ПРИ ЗАПОЛНЕНИИ НЕФТЕПРОВОДА В.М. Ширяев, В.В. Жолобов, Е.И. Тарновский, ООО "НИИ ТНН", ОАО "Транснефть", г. Москва…………………………………………………………………..158 469 ОЦЕНКА РАБОТОСПОСОБНОСТИ СЕПАРАТОРОВ НЕФТИ И ГАЗА. АНАЛИЗ МЕТОДОВ ОТБОРА ПРОБ МЕТАЛЛА С.Ф. Юсупова (магистр), Е.М. Муфтахов, УГНТУ, г. Уфа……………………………..160 ЗАВИСИМОСТЬ РЕЖИМНЫХ ПАРАМЕТРОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ ОТ ТОЛЩИНЫ ПАРАФИНОВЫХ ОТЛОЖЕНИЙ И.В. Якимив, ИФНТУНГ, г. Ивано-Франковск………………………………………………163 ПОТЕРИ НЕФТЕПРОДУКТОВ НА ПУТИ ОТ НПЗ ДО АЗС О.Е. Якина (магистр), Ю.А. Фролов, УГНТУ, г. Уфа………………………………………164 СРАВНЕНИЕ МЕТОДИК РАСЧЕТА СТЕПЕНИ ЗАПОЛНЕНИЯ САМОТЕЧНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С.Я. Григорский, М. Д. Середюк ИФНТУНГ, г. Ивано-Франковск………………………166 ПОЛУПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ХИМИЧЕСКИ ЗАГРЯЗНЕННЫХ СТОЧНЫХ ВОД А.Г. Баландина (студент), Р.И. Хангильдин, В.А.Мартяшева, УГНТУ, г. Уфа……………………………………………………………………………………...168 ПРИМЕНЕНИЕ МЕМБРАННЫХ МЕТОДОВ ДЛЯ ОЧИСТКИ СТОКОВ ХИМИЧЕСКИ ЗАГРЯЗНЕННЫХ ТЕРРИТОРИЙ А.Г. Баландина (студент), Р.И. Хангильдин, В.А. Мартяшева, УГНТУ, г. Уфа……………………………………………………………………………………..170 МОНИТОРИНГ ПОДВОДНЫХ ПЕРЕХОДОВ А.И. Сайфутдинов (магистр), УГНТУ, г. Уфа……………………………………………..171 О РУСЛОВЫХ ПРОЦЕССАХ И ПЛАНОВО-ВЫСОТНЫХ ДЕФОРМАЦИЯХ РУСЛА В РАЙОНЕ ПОДВОДНОГО ПЕРЕХОДА А.И. Сайфутдинов (магистр), УГНТУ, г. Уфа………………………………………………173 ПРОБЛЕМЫ БЕЗОПАСНОСТИ ПРИ ЛОГИСТИЧЕСКОМ УПРАВЛЕНИИ ПРЕДПРИЯТИЯМИ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ А.В. Пашковская (магистр), Ю.А. Фролов, УГНТУ, г. Уфа………………………………176 АКТУАЛЬНОСТЬ ОПТИМИЗАЦИИ ПРОЕКТИРОВАНИЯ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ В СЛОЖНЫХ ГЕОЛОГО-КЛИМАТИЧЕСКИХ УСЛОВИЯХ Э. Ю. Медкова, М. В. Пономарчук, Л. С. Прокопенко, ОГТУ, г. Омск…………………177 ИЗМЕНЕНИЕ ПЛАНОВО-ВЫСОТНОГО ПОЛОЖЕНИЯ НЕФТЕПРОВОДА В ВЕЧНОМЕРЗЛЫХ ГРУНТАХ Ю.В. Лисин, ОАО «АК «Транснефть», г. Москва……………………………………………179 МЕТОДЫ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ НЕФТЕГАЗОВЫХ ОБЪЕКТОВ О.С. Тараевский, С.Й. Тараевский, ИФНТУНГ, г. Ивано – Франковск…………………181 470 СЕКЦИЯ «СООРУЖЕНИЕ И РЕМОНТ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ»…………………………………………………………..183 КАФЕДРЕ «СООРУЖЕНИЕ И РЕМОНТ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ» 50 ЛЕТ Ф.М. Мустафин, УГНТУ, г. Уфа……………………………………………………………….184 АНАЛИЗ СОВРЕМЕННЫХ СПОСОБОВ БАЛЛАСТИРОВКИ НЕФТЕГАЗОПРОВОДОВ. МЕТОД БАЛЛАСТИРОВКИ “ТРУБА В ТРУБЕ” Н.В.Абдуллин (доцент), Р.И. Бакиев (МСТ-10-15), УГНТУ, г. Уфа.........................………………189 ПРОБЛЕМЫ ОБСЛЕДОВНИЯ САНИТАРНЫХ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ А.В. Алексеев (ООО “Газпром трансгаз Уфа”), А.С.Глазков (ассистент), УГНТУ, г. Уфа……………………………………………………191 ПРОЧНОСТЬ ТРУБОПРОВОДОВ, ВОССТАНОВЛЕННЫХ МЕТОДОМ САНИРОВАНИЯ А.В. Алексеев (ООО “Газпром трансгаз Уфа”), А.С.Глазков (ассистент), УГНТУ, г. Уфа......................................................................194 МЕРЫ ПО СНИЖЕНИЮ АВАРИЙНОСТИ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ В ОАО «ТАТНЕФТЬ» М.М. Байбурова, АГНИ, г. Альметьевск..........................................................................197 РАЗРАБОТКА ПОЛИПРОПИЛЕНОВОГО КОМПАУНДА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО МАТЕРИАЛА Р.Н. Бахтизин (профессор), Р.А. Харисов (доцент), Э.И. Имамова (БСТ-10-02), Р.И. Мурзагулова (БСТ-08-01), А.Р.Еникеев (аспирант), УГНТУ, г. Уфа..........…………………………………………………………………………………………199 ОСОБЕННОСТИ ВЕДЕНИЯ ИСПОЛНИТЕЛЬНОЙ ДОКУМЕНТАЦИИ НА ОБЪЕКТАХ ТРАНСПОРТА УГЛЕВОДОРОДОВ Н.Н. Бурмистрова, З.Ф. Исмагилова, АГНИ, г. Альметьевск......................................201 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ НАПРЯЖЕННОДЕФОРМИРОВАННОГО СОСТОЯНИЯ БАЛОЧНОГО ТРУБОПРОВОДНОГО ПЕРЕХОДА Л. И. Быков (профессор), М. Ю. Котов (ассистент), И. И. Габитов (СТ-08-01), УГНТУ, г. Уфа...............................................................................................203 ТЕХНОЛОГИЯ УСТАНОВКИ ОБОРУДОВАНИЯ КОМПАНИИ FMC TECHNOLOGIES ДЛЯ ПОДВОДНОГО ПОДКЛЮЧЕНИЯ СКВАЖИН К ТРУБОПРОВОДАМ НА ОБЪЕКТЕ «КИРИНСКОЕ ГКМ» Л.И. Быков (профессор), С.И. Статюха (СТ-08-01), УГНТУ, г. Уфа ..................................................................................................................205 К ВОПРОСУ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БАЛОЧНЫХ ТРУБОПРОВОДНЫХ ПЕРЕХОДОВ Л. И. Быков (профессор), М.Ю.Котов (ассистент), 471 М.Б. Тагиров (СТ-08-01), УГНТУ, г. Уфа...........................................................................207 МЕТОДЫ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ Р.Ф. Гильметдинов (доцент), А.Р. Биктимиров (СТ-07-02), Р.Ф.Сафаров (БСТ-09), УГНТУ, г. Уфа......................................................................................................209 АНАЛИЗ ПАТЕНТНОЙ ИНФОРМАЦИИ ПО ВОДОСЛИВАМ ПЛАВАЮЩИХ КРЫШ РЕЗЕРВУАРОВ Р. Ф. Гильметдинов (доцент), Н. И. Коновалов (доцент), Д.Ф. Саетов (СТ-08-01) , УГНТУ, г. Уфа..........................................................................210 ЛИКВИДАЦИЯ ПОСЛЕДСТВИЙ ЗАГРЯЗНЕНИЯ ПОДЗЕМНЫХ ВОД ПРИ АВАРИЯХ НА НЕФТЕПРОВОДАХ Р.Ф. Гильметдинов (доцент), Э.А. Матросов (СТ-08-01), М.Р. Камалова (инженер), УГНТУ, г. Уфа..............................................................................................213 НАГРУЗКИ СООРУЖЕНИЙ ПРОЕКТИРУЕМЫХ ДЛЯ АРКТИЧЕСКИХ РЕГИОНОВ. ЛЕДОВЫЕ НАГРУЗКИ. Р.Ф. Гильметдинов (доцент), Р.Р. Минниярова (МСТ-33-11), Р.Р. Абзгильдин (МСТ-35-11) УГНТУ, г. Уфа………………………….………………………214 МОРОЗНОЕ ПУЧЕНИЕ ГРУНТОВ Р.Ф. Гильметдинов (доцент), П.К. Усов, (СТ-09-02), УГНТУ, г. Уфа…………………..216 ОСОБЕННОСТИ СТРЕСС-КОРРОЗИИ НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ А.С. Глазков (ассистент), УГНТУ, г. Уфа, В.П. Климов (аспирант ГУП “ИПТЭР”), Д.Ю. Валекжанин (генеральный директор ООО “Научно-производственная компания “Диаконт”), г. Уфа ………………………218 ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ ИЗГИБ ТРУБОПРОВОДА С УЧЁТОМ КРИВЫХ ВСТАВОК А.С.Глазков (ассистент), УГНТУ, г. Уфа, Д. Ю. Валекжанин(ГУП “ИПТЭР”)……...220 НЕКОТОРЫЕ ОСОБЕННОСТИ РАСПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В РАСТРУБНО-ЗАМКОВОМ СОЕДИНЕНИИ ТРУБОПРОВОДА А.С. Глазков (ассистент), УГНТУ, г. Уфа Р.Р. Сарбаев (аспирант ГУП “ИПТЭР”), г. Уфа……………………………………………223 К ОЦЕНКЕ ПЕРЕХОДНОГО СОПРОТИВЛЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА А.С. Глазков (ассистент), УГНТУ, г. Уфа, В.П. Климов (аспирант ГУП “ИПТЭР”), г. Уфа…………………………………………………………….226 ОСНОВЫ ОБЕСПЕЧЕНИЯ ПОВЫШЕННОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ОБЪЕКТОВ ТРУБОПРОВОДНОГО ТРАНСПОРТА И.Ф. Кантемиров (доцент), УГНТУ, г. Уфа………………………………………………..229 ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОКОНТАКТНЫХ ПОНТОНОВ ДЛЯ РВС. СУПЕРКОНСТРУКЦИОННЫЙ ТЕРМОПЛАСТ (ПОЛИФЕНИЛЕНСУЛЬФИД) М. Г. Каравайченко (профессор), А. Г. Фиданян (МСТ15-10-01), 472 И.Н. Дильмиев (СТ-10) , УГНТУ, г. Уфа ………………………………………………………….231 КРИТЕРИЙ КАЧЕСТВА ИЗОЛЯЦИООНЫХ МАТЕРИАЛОВ ТРУБОПРОВОДОВ В.П. Климов (ГУП “ИПТЭР”), А.С.Глазков (ассистент), УГНТУ, г. Уфа……………232 ВЫБОР ПРИНЦИПА ИСПОЛЬЗОВАНИЯ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ В КАЧЕСТВЕ ОСНОВАНИЙ ЗДАНИЙ И СООРУЖЕНИЙ НЕФТЕПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ Н.И. Коновалов (доцент), Р.Ф. Гильметдинов (доцент), А.А. Бахтиярова (МСТ35-11-01), УГНТУ, г. Уфа …..………………………………………….235 АНАЛИЗ ПРОГРАМНЫХ КОМПЛЕКСОВ ИСПОЛЬЗУЕМЫХ ДЛЯ РАСЧЕТА ТРУБОПРОВОДНЫХ КОНСТРУКЦИЙ М. Ю. Котов (ассистент), Ш. Ф. Халимов (БСТ-09-01) , Э. И. Шаймуратова (БСТ-09-01), УГНТУ, г. Уфа…………………………………………. 237 ВЗАИМОСВЯЗЬ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ ОБЪЕКТОВ МАГИСТРАЛЬНЫХ НЕФТЕГАЗОПРОВОДОВ И ИХ РЕЗЕРВИРОВАНИЯ М.Ю. Котов (ассистент), Ф. Р. Фаритов (ММД 31-10-01), И. З. Мухаметзянов (ГГ-09-01), УГНТУ, Уфа…………………………………………………………………………………………239 ИСПОЛЬЗОВАНИЕ МНОГОФУНКЦИОНАЛЬНОГО ЗЕМСНАРЯДА ПРИ ПРОИЗВОДСТВЕ РЕМОНТНЫХ И СТРОИТЕЛЬНЫХ РАБОТ НА ТРУБОПРОВОДАХ, ПРОЛОЖЕННЫХ В СЛОЖНЫХ ГИДРОГЕОЛОГИЧЕСКИХ УСЛОВИЯХ Р.И. Латыпова (ассистент), А.А. Бахтиярова (МСТ35-11-01), УГНТУ,Уфа............242 МОДЕЛИРОВАНИЕ УТЕЧКИ ПРОДУКТА В РЕЗУЛЬТАТЕ ОСЛАБЛЕНИЯ ЗАТВОРА НА АЛЮМИНИЕВОМ ПОНТОНЕ РЕЗЕРВУАРА В СИСТЕМЕ ГИДРОДИНАМИЧЕСКОГО АНАЛИЗА FLOWVISION И.Э. Лукьянова (профессор), К.И.Александров (МСТ-33-12), УГНТУ г. Уфа………244 СОВРЕМЕННОЕ СОСТОЯНИЕ ПРОБЛЕМЫ НАДЕЖНОСТИ АЛЮМИНИЕВЫХ ПОНТОНОВ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ И.Э. Лукьянова (профессор), И.Н. Якшибаев, УГНТУ, г. Уфа………………………….246 УСТАНОВКА И МЕТОДИКА ПРОВЕДЕНИЯ ДИНАМИЧЕСКИХ ОПЫТОВ ПРИ ПРОКЛАДКЕ ТРУБОПРОВОДА В СЕЙСМИЧЕСКИ ОПАСНЫХ ЗОНАХ. Наваррете Дуэньас Д.Х., (аспирант), УГНТУ, г. Уфа…………………..………………..248 УСТАНОВКА И МЕТОДИКА ПРОВЕДЕНИЯ СТАТИЧЕСКИХ ОПЫТОВ ПРИ ПРОКЛАДКЕ ТРУБОПРОВОДА В СЕЙСМИЧЕСКИХ РАЙОНАХ Наваррете Дуэньас Д.Х. (аспирант), УГНТУ, г. Уфа …………………………………….251 МОДЕЛИРОВАНИЕ ТРУБОПРОВОДА ПРИ ПРКЛАДКЕ В ТРАНШЕЮ С УПРУГОПЛАСТИЧНЫМИ ЭЛЕМЕНТАМИ Наваррете Дуэньас Д.Х., (аспирант), УГНТУ, г. Уфа ……………………………………253 СПОСОБ УКЛАДКИ ПОДВОДНОГО ТРУБОПРОВОДА И УСТРОЙСТВО 473 ДЛЯ ЕГО РЕАЛИЗАЦИИ Ф.М. Мустафин (профессор), Н.В. Абдуллин (доцент), Т.Р.Мустафин (ассистент), УГНТУ, г. Уфа……………………………………………………………………256 УВЕЛИЧЕНИЕ ОСТОЙЧИВОСТИ ПОНТОНОВ ПРИ ВЫПОЛНЕНИИ ЗЕМЛЯНЫХ РАБОТ НА ПОДВОДНЫХ ПЕРЕХОДАХ ТРУБОПРОВОДОВ Ф.М. Мустафин (профессор), Э. Р. Абсалямов (БСТ-11-03), А. Р. Ульмаскулов (МТ-09-01), А.Р. Юсупов (СТЗ-06), УГНТУ, г. Уфа………………………..……………………………...257 ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ УПРУГОИЗОГНУТОГО УЧАСТКА ТРУБОПРОВОДА Ф.М. Мустафин (профессор), А.А. Бахтигареев (аспирант), Р.Р. Магданов (БСТ-09), УГНТУ, г. Уфа …………………………………………………..258 РАСЧЕТ УСТОЙЧИВОСТИ ТРУБОПРОВОДА НА УЧАСТКЕ ПОДВОДНОГО ПЕРЕХОДА Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-01), Э.Р.Абсалямов (БСТ-11), УГНТУ, г. Уфа……………………………………………………260 ГИДРОДИНАМИЧЕСКОЕ И ГАЗОДИНАМИЧЕСКОЕ ВОЗДЕЙСТВИЕ ПОТОКА ПЕРЕКАЧИВАЕМОГО ПРОДУКТА НА ТРУБОПРОВОД Ф.М. Мустафин (профессор), Р.Р. Абзгильдин (МСТ34-11), В.М. Файрузов (СТ-07-01), УГНТУ, г. Уфа…………………………………………………263 СТАБИЛИЗАТОР ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА Ф.М. Мустафин (профессор), Терехов Д.А. (МСТ-33-11), В.М. Файрузов (СТ-07-01),УГНТУ, г. Уфа………………………………………………….264 СПОСОБ ЗАСЫПКИ ПОДВОДНОГО ТРУБОПРОВОДА Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-10), А.Э.Остапчук (СТ-08), УГНТУ, г. Уфа........................................................................266 ЛИНЗОВЫЙ СТАБИЛИЗАТОР ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА Ф.М. Мустафин (профессор), В.М. Файрузов (СТ-07-01), Терехов Д.А. (МСТ-33-11) , УГНТУ, г. Уфа………………………………………………..268 СООРУЖЕНИЕ ДЛЯ ЗАГЛУБЛЕНИЯ ТРУБОПРОВОДА ДО ПРОЕКТНЫХ ОТМЕТОК НА ПЕРЕХОДАХ ЧЕРЕЗ МАЛЫЕ РЕКИ И ВОДОТОКИ Ф.М.Мустафин (профессор), В.М. Файрузов (СТ-07-01), УГНТУ, г. Уфа…………270 ЛЕСА ДЛЯ МОНТАЖА СТЕНКИ РЕЗЕРВУАРА Ф. М. Мустафин (профессор), М. Э. Дусалимов (ассистент), И. М. Кашфуллин (БСТ-09-01) , УГНТУ, г. Уфа…………………………………………271 ПОВЫШЕНИЕ НАДЕЖНОСТИ ЭКСПЛУАТАЦИИ НАДЗЕМНЫХ ТРУБОПРОВОДОВ В СЕЙСМИЧЕСКИХ РАЙОНАХ Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), Д.Д.Х.Наваретте (аспирант), УГНТУ, г. Уфа…………………………………………272 474 ОПТИМИЗАЦИЯ ТОЛЩИНЫ СТЕНКИ ТРУБОПРОВОДА Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), А.К. Абзалов (инженер), УГНТУ, г. Уфа………………………………………………………274 УЗЕЛ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КАРКАСНЫХ КОНСТРУКЦИЙ Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), УГНТУ, г. Уфа……………….275 НОВЫЕ КОНСТРУКТИВНЫЕ РЕШЕНИЯ КОМПЕНСАТОРА ДЛЯ ТРУБОПРОВОДА Ф.М.Мустафин (профессор), К.В.Куценко (СТ-08-02), Чень Цюнь (БСТ-08), УГНТУ, г. Уфа…………………………………………………………………………………….278 СООРУЖЕНИЕ ДЛЯ ЗАЩИТЫ ПРОМЫСЛОВОГО ТРУБОПРОВОДА ОТ КОРРОЗИИ Ф.М. Мустафин (профессор), Э.В. Мамлиев (СТ-09-02), Чэнь Цюнь (БСТ-07-01), К.В. Куценко (СТ-08-01) , УГНТУ, г. Уфа… ……………………………………………….280 ТРОЙНИК С УСИЛИВАЮЩИМИ РЕБРАМИ ЖЕСТКОСТИ Ф.М. Мустафин (профессор), Э.В. Мамлиев (СТ-09-01), В.М. Файрузов (СТ-07-01) , УГНТУ, г. Уфа…………………………………………………282 СООРУЖЕНИЕ ДЛЯ ПЕРЕЕЗДА СТРОИТЕЛЬНОЙ ТЕХНИКИ ЧЕРЕЗ ПОДЗЕМНЫЕ ТРУБОПРОВОДЫ Ф.М. Мустафин (профессор), Р.Ф. Сафаров (БСТ-09-01) , УГНТУ, г. Уфа………..283 ОПРЕДЕЛЕНИЕ ТОКА УТЕЧКИ В ТРУБОПРОВОДЕ Ф.М. Мустафин (профессор), И.А. Шестаков (СТ-07-01), УГНТУ, г. Уфа………..284 ВЛИЯНИЕ МАГНИТНОГО ПОЛЯ НА СВОЙСТВА ВЕЩЕСТВ Ф.М. Мустафин (профессор), И.А. Шестаков (СТ-07-01) , УГНТУ, г. Уфа………..285 ВЛИЯНИЕ СОЛНЕЧНОЙ АКТИВНОСТИ НА СОСТОЯНИЕ ПРОТЯЖЕННЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ Ф.М. Мустафин (профессор), И.А. Шестаков (СТ-07-01) , УГНТУ, г. Уфа……….287 СРАВНИТЕЛЬНЫЙ АНАЛИЗ МЕТОДОВ РАСЧЕТА ОПОРНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ПОД ДЕЙСТВИЕМ ДИНАМИЧЕСКИХ НАГРУЗОК З.Р. Мухаметзянов (доцент кафедры ТМО), А.А.Кулагин (ММО-34-11-01), УГНТУ, г. Уфа…………………………………………….288 К ВОПРОСУ НАДЕЖНОСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КОНЦЕВЫХ УЧАСТКОВ КАТУШЕК ПРИ РЕМОНТЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ В.А. Пилуй, Г.М. Орлова, Самарский государственный технический университет, г. Самара……………………………………………………………………….290 ОБОСНОВАНИЕ ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ ТРУБНЫХ СТАЛЕЙ ПРИ РАСЧЕТЕ ТОЛЩИНЫ СТЕНКИ С УЧЕТОМ УПРУГОПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ С.К.Рафиков (доцент), Л.Р. Галявиева, Гареев Э.Н. (СТ-08-02)………………………293 475 АНАЛИЗ ДЕФЕКТОВ, ОСТАТОЧНОГО РЕСУРСА И РАЗРЕШЕННОГО ДАВЛЕНИЯ НА ТРОЙНИКАХ И ОТВОДАХ С.К. Рафиков (доцент), Р.Р. Каримов (СТ-07-01) , УГНТУ, г. Уфа…………………295 ПРОИЗВОДИТЕЛЬНОСТЬ НАЛИВА И ЕЁ ВЛИЯНИЕ НА ВИБРАЦИОННОЕ СОСТОЯНИЕ НАЛИВНЫХ ТРУБОПРОВОДОВ С.К. Рафиков (доцент), У.Э. Аллаяров (соискатель), УГНТУ, г. Уфа ……… ………297 АНАЛИЗ ПРИЧИН ВОЗНИКНОВЕНИЯ АВАРИЙ СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ С. К. Рафиков (доцент), В.С. Яковлева (МСТ33-11-01), УГНТУ, г. Уфа…………299 УЛЬТРАЗВУКОВАЯ ДИАГНОСТИКА КОРРОЗИОННОГО СОСТОЯНИЯ МЕТАЛЛА НЕФТЕГАЗОПРОВОДОВ Г.Х. Самигуллин., Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург……………………………………………………………..301 МЕТОДЫ МНОГОКРИТЕРИАЛЬНОГО АНАЛИЗА В ВОПРОСЕ ВЫБОРА ОПТИМАЛЬНОЙ ТЕХНОЛОГИИ РЕКОНСТРУКЦИИ РАСПРЕДЕЛИТЕЛЬНЫХ ГАЗОПРОВОДОВ С.И. Сенцов, А.С. Ганзиков, г. Москва, РГУ нефти и газа им. И.М. Губкина…….303 СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ УТОРНОГО УЗЛА СТАЛЬНОГО ВЕРТИКАЛЬНОГО РЕЗЕРВУАРА (РВС) А.А. Скорняков, СУПЛАВ филиал ОАО «Уралсибнефтепровод», г. Уфа Д.В. Каретников, А.М. Файрушин, УГНТУ, г. Уфа…………………………… ………305 ИССЛЕДОВАНИЯ УСЛОВИЙ БЕЗОПАСНОГО ПРОВЕДЕНИЯ СВАРОЧНЫХ РАБОТ НА ТРУБОПРОВОДАХ БЕЗ ОСТАНОВКИ ПЕРЕКАЧКИ А.С. Собачкин (доцент), УГНТУ, г. Уфа…………………………………………………307 ОПРЕДЕЛЕНИЕ БЕЗОПАСНОЙ ТОЛЩИНЫ СТЕНКИ ТРУБ ПРИ СВАРОЧНЫХ РАБОТАХ НА ТРУБОПРОВОДАХ БЕЗ ОСТАНОВКИ ПЕРЕКАЧКИ А.С. Собачкин (доцент), Е.В. Ефимов (СТ-08-01) , УГНТУ, г. Уфа ….………………..308 ТЕХНИЧЕСКОЕ СОСТОЯНИЕ РЕЗЕРВУАРНЫХ ПАРКОВ В РЕСПУБЛИКЕ БЕЛАРУСЬ Л.М. Спиридѐнок, А.И. Бондарчук, УО «ПГУ», Новополоцк………………… ………309 ОЦЕНКА ВЛИЯНИЯ ПРОДОЛЬНЫХ ПЕРЕМЕЩЕНИЙ ОСНОВНОГО ТРУБОПРОВОДА И ТРУБОПРОВОДА-ОТВОДА НА НАПРЯЖЕННОЕ СОСТОЯНИЕ ПОДЗЕМНОГО ТРОЙНИКА С. М. Султанмагомедов (профессор), Р. Р. Хасанов (аспирант), УГНТУ, г. Уфа....310 АНАЛИЗ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПОДЗЕМНЫХМАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ НА КРИВОЛИНЕЙНЫХ УЧАСТКАХ ТРАССЫ М.Р. Халиуллина (МСТ15-10), УГНТУ, г. Уфа……………………………………………313 О ПРИМЕНЕНИИ ПРОЦЕССАОРБИТАЛЬНОЙЛАЗЕРНОЙ-ДУГОВОЙ СВАРКИ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ 476 Ш.А. Харисов, Р.А. Харисов, УГНТУ, г. Уфа……………………………………………. 315 ОПЫТ И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ЗАКЛАДНОЙ КОНТРОЛЬНОИЗМЕРИТЕЛЬНОЙ АППАРАТУРЫ НА ПОДЗЕМНЫХ ТРУБОПРОВОДАХ Р. Р. Хасанов (аспирант), УГНТУ, г. Уфа…………………………………………………317 СВАРОЧНО-МОНТАЖНЫЕ И УКЛАДОЧНЫЕ РАБОТЫ В ГОРНОЙ МЕСТНОСТИ Фархетдинов И.Р. (доцент), Р.Р. Абзгильдин (МСТ34-11-01), Р.Г. Магданов (СТ-10), УГНТУ, г. Уфа…….…………………………………………………320 ОСОБЕННОСТИ ФУНКЦИОНИРОВАНИЯ И ВЗАИМОДЕСТВИЯ УЧАСТНИКОВ БАЛЛЬНО-РЕЙТИНГОВОЙ СИСТЕМЫ ОЦЕНКИ ЗНАНИЙ СТУДЕНТОВ НА КАФЕДРЕ СТ УГНТУ Г.С. Шарнина (доцент), В.М. Худоян (БСТ-08-01), Т.Р. Тагиров (БСТ-08-01), УГНТУ, г.Уфа ………………………………………………………………………………….321 МЕТОД ПОВЫШЕНИЯ НАДЕЖНОСТИ КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЙ ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ А.Н. Янушонок, УО «ПГУ», г. Новополоцк Беларусь, А.С. Снарский, БНТУ, г. Минск, Беларусь…………………………………………………323 ВЛИЯНИЕ ВМЯТИН НА ПРОЧНОСТЬ СТАЛЬНЫХ ГАЗОНЕФТЕПРОВОДОВ Т. Р. Мустафин (ассистент), УГНТУ, г. Уфа…………………………………………...325 ЭКСПЕРЕМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ НАПРЯЖЕННОДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ С ДЕФЕКТАМИ ГЕОМЕТРИИ ФОРМЫ ТИПА ВМЯТИН Ф. М. Мустафин (профессор), Т. Р. Мустафин (ассистент), УГНТУ, г. Уфа……327 АКТУАЛЬНОСТЬ ОПТИМИЗАЦИИ ПРОЕКТИРОВАНИЯ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ В СЛОЖНЫХ ГЕОЛОГО-КЛИМАТИЧЕСКИХ УСЛОВИЯХ Э. Ю. Медкова., М. В. Пономарчук, Л. С. Прокопенко, Омский государственный технический университет, г. Омск………………………329 ВЛИЯНИЯ ПОПЕРЕЧНЫХ ПЕРЕМЕЩЕНИЙ НАДЗЕМНЫХ УЧАСТКОВ НА НАПРЯЖЕННОЕ СОСТОЯНИЕ ГАЗОПРОВОДОВ, ЭКСПЛУАТИРУЕМЫХ В ГОРНЫХ УСЛОВИЯХ В. Я. Грудз (професор), Т. П. Шыян, В. Б. Запухляк, Ивано-Франковский национальный технический университет нефти и газа, Украина, г. Ивано-Франковск………………………………………………………………..331 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ДВИЖЕНИЯ ПОРШНЯ ПРИ ОБНАРУЖЕНИИ ВРЕЗОК И УТЕЧЕК В ТРУБОПРОВОДЕ Я. В. Грудз, Н. М. Запухляк, Ивано-Франковский национальный технический университет нефти и газа, Украина, г. Ивано-Франковск А.Н. Марчук, ПИИ СИТ «Нефтегазстройизоляция», г. Киев…………………………333 ОБЛАСТИ АНОМАЛЬНОГО ИЗМЕНЕНИЯ МАГНИТНОГО ПОЛЯ 477 РАССЕИВАНИЯ В ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧКАХ М.И. Кожинов, УГТУ, г. Ухта ...................................................................................336 СЕКЦИЯ «ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ» .........................................................................339 УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ В ИНФОРМАЦИОННОЙ СРЕДЕ Ю.А. Арбузов, С.А. Белов, Р.А. Карпачев, В.В. Коннов, ООО "Газпром трансгаз Нижний Новгород", г. Нижний Новгород…...................340 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУР МАКСИМАЛЬНОЙ АКТИВНОСТИ КОРРОЗИОННЫХ ПРОЦЕССОВ НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ БОЛЬШОГО ДИАМЕТРА Н.А. Гаррис, О.Н. Миронова, УГНТУ, Уфа Аскаров Г.Р., "Газпром трансгаз Уфа"………………………………………………342 СРАВНЕНИЕ МЕТОДИК РАСЧЕТА СТЕПЕНИ ЗАПОЛНЕНИЯ САМОТЕЧНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С.Я. Григорский, М. Д. Середюк ИФНТУНГ, г. Ивано-Франковск……....................344 ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ РЕГУЛИРОВАНИЯ ОРЕОЛА ПРОТАИВАНИЯ ВОКРУГ ТРУБОПРОВОДА, ПРОЛОЖЕННОГО В НАСЫПИ Н.А. Колоколова, Н.А. Гаррис, УГНТУ, г. Уфа………………………….....................346 ОЦЕНКА НЕСУЩЕЙ СПОСОБНОСТИ АНКЕРА С УЧЕТОМ КОЭФФИЦИЕНТА НАДЕЖНОСТИ А.С. Миклуш, А.Н. Ридченко, ООО "Стройнадзордиагностика", г. Москва………..348 СОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ ПРЕДОТВРАЩЕНИЯ АВАРИЙНЫХ СИТУАЦИЙ, СВЯЗАННЫХ С РАЗГЕРМЕТИЗАЦИЕЙ ОБОРУДОВАНИЯ НА КОМПРЕССОРНЫХ СТАНЦИЯХ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ О.М. Серова, ООО «СГК-Трубопроводстрой-1» г. Москва……………...........……..349 ПОВЫШЕНИЕ КАЧЕСТВА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ ПРЕОБРАЗОВАТЕЛЕЙ НА ФАЗИРОВАННЫХ РЕШЕТКАХ В.Ш. Шагалина, Э.С. Бахтегареева, УГНТУ, г.Уфа Н.С. Ахметзянов, ООО "Газпром трансгаз Уф", г.Уфа………………..........……..351 ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЯ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ ОБОРУДОВАНИЯ НПС В.А. Бикинеев, УГНТУ, г.Уфа……………………………………………...................352 ОПТИМИЗАЦИЯ КОМПЛЕКСНОГО ВОЗДУХООЧИСТНОГО УСТРОЙСТВА Р.Р.Гилимянов, Э.С. Бахтегареева ,УГНТУ, г.Уфа……………………....................354 ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ГАЗОПЕРЕКАЧИВАЩЕГО 478 АГРЕГАТА Р.Р.Гилимянов, Э.С. Бахтегареева ,УГНТУ, г.Уфа…………………….................. 356 ПОЛУЧЕНИЕ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПРИ СНИЖЕНИИ ДАВЛЕНИЯ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ К.С. Албантов, ООО «Газпром трансгаз Уфа», Э.С. Бахтегареева, УГНТУ, г.Уфа………………………………………..................358 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ МЕСТНЫХ СОПРОТИВЛЕНИЙ В ОБВЯЗКЕ НАСОСА А.А. Гудникова, Л.П. Новоселова, УГНТУ, г. Уфа………………………......................359 ИССЛЕДОВАНИЕ ВЛИЯНИЯ МЕСТНЫХ СОПРОТИВЛЕНИЙ ОБВЯЗКИ НАСОСНЫХ АГРЕГАТОВ НА ЭФФЕКТИВНОСТЬ ИХ ЭКСПЛУАТАЦИИ А.П. Токарев, Л.П. Новоселова, УГНТУ, г.Уфа……………………………....................360 ВЛИЯНИЕ РАЗЛИЧНЫХ ВИДОВ ОБВЯЗКИ НАСОСНЫХ АГРЕГАТОВ НА ЭФФЕКТИВНОСТЬ ИХ ЭКСПЛУАТАЦИИ А.П. Токарев, Л.П. Новоселова, УГНТУ, г. Уфа…………………….............................361 СИСТЕМА ОЦЕНКИ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ МАГИСТРАЛЬНЫХ НАСОСНЫХ АГРЕГАТОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ А.П. Токарев, Л.П. Новоселова, УГНТУ, г.Уфа……………………………....................362 МОДЕРНИЗАЦИЯ УСТАНОВКИ ДЛЯ ВВЕДЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ Д.С. Велесик, Л.П. Новоселова УГНТУ, г.Уфа…………………………….....................364 КОНЦЕПЦИЯ ЭКОНОМИИ ПРИРОДНОГО ГАЗА НА КС А.С. Цыбенко, ГКС Гусятын Барское ЛПУМГ УМГ Черкасытрансгаз; г.Гусятын, Тернопольская обл., И.Д. Зеленчук, ENEX Process Engineering, г. Киев, В.Б. Запухляк, И.И. Лукашевич, ИФНТУНГ, г. ИваноФранковск......................................................................................................................366 РАСЧЕТ НЕСТАБИЛЬНОГО ТЕПЛООБМЕНА ГАЗОПРОВОДА БОЛЬШОГО ДИАМЕТРА НА УЧАСТКЕ КС ПОЛЯНА - КС МОСКОВО Бахтегареева А.Н., Гаррис Н.А. УГНТУ, г. Уфа, Исмагилов И.Г., ООО «Газпром трансгаз Уфа»…………………………....................366 СНИЖЕНИЕ РАСХОДА ГАЗА НА СОБСТВЕННЫЕ НУЖДЫ КС МГ А.У.Набиуллин, Д.А.Годовский, УГНТУ, г.Уфа……………………………...................368 РАЗРАБОТКА ЛАБОРАТОРНОЙ УСТАНОВКИ ДЛЯ ИЗУЧЕНИЯ ВЛИЯНИЯ МЕСТНЫХ СОПРОТИВЛЕНИЙ ОБВЯЗКИ НАГНЕТАТЕЛЕЙ ПРИРОДНОГО ГАЗА НА ЭФФЕКТИВНОСТЬ ИХ ЭКСПЛУАТАЦИИ Д.А. Годовский, В.А. Бикбов, УГНТУ, г. Уфа …………………………….....................369 СЕКЦИЯ «ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ЭКСПЛУАТАЦИИ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ»………………….371 479 ПРИВЕДЕНИЕ РЕЖИМОВ РАБОТЫ ГАЗОТРАНСПОРТНОЙ СИСТЕМЫ К СОПОСТАВИМЫМ УСЛОВИЯМ НА ПРИМЕРЕ ОАО «БЕЛТРАНСГАЗ» А.П. Андриевский, Полоцкий государственный университет, г. Новополоцк………………………………….…………………………………………………372 КВАЗИИЗОТЕРМИЧЕСКИЙ РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗОВ Ю.М. Ахметов, Э.И. Зангиров, А.В. Свистунов, УГАТУ, г. Уфа …….......................373 АНАЛИЗ РАБОТЫ ТЕХНОЛОГИЧЕСКИХ ПЕЧЕЙ С ЦЕЛЬЮ ПОВЫШЕНИЯ ИХ ЭНЕРГОЭФФЕКТИВНОСТИ Е.В. Бурдыгина, А.М. Сулейманов, Ф.М. Хафизов УГНТУ, г. Уфа…………………...375 РЕКОНСТРУКЦИЯ СИСТЕМЫ ПАРОСНАБЖЕНИЯ Е.В. Бурдыгина, А.Ю.Трофимов, УГНТУ, г. Уфа………………………………………...378 КОМПЛЕКСНАЯ ОЦЕНКА ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ НАСОСНОГО ОБОРУДОВАНИЯ НА НЕФТЕПРОМЫСЛАХ А. Н. Валиев, УГНТУ, г. Уфа………………………………………………………………….380 ЭНЕРГОСБЕРЕЖЕНИЕ В АВТОМАТИЗИРОВАННЫХ СИСТЕМАХ УПРАВЛЕНИЯ НАСОСНЫМИ СТАНЦИЯМИ Е.В. Исупова, И.Д. Киборт, УГТУ, г Ухта…………………………………………………381 ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА Е.А. Колоколова, УГНТУ, г. Уфа……………………………………………………………..383 ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ЭКСПЛУАТАЦИИ НАСОСНОЙ СТАНЦИИ Костарева С.Н., Смородова О.В., УГНТУ, г.Уфа, Костарева А.К., ОАО «Уралтранснефтепродукт», г.Уфа…………………………………………....................385. ЭНЕРГЕТИЧЕСКАЯ ЭФФЕКТИВНОСТЬ СИСТЕМЫ ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ Костарева С.Н., Смородова О.В., УГНТУ, г………………………………………………387 ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ УСТАНОВКИ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ПИНЧ-АНАЛИЗА В.В. Кротова, Е.В. Бурдыгина, УГНТУ, г. Уфа…………………………………………..389 ПРИМЕНЕНИЕ МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ ДЛЯ ОЦЕНКИ МЕРОПРИЯТИЙ ПО СОКРАЩЕНИЮ ПОТЕРЬ НЕФТЕПРОДУКТОВ ПРИ ЭКСПЛУАТАЦИИ РЕЗЕРВУАРНЫХ ПАРКОВ Р.А. Майский, А.К. Нургалиева, УГНТУ. г. Уфа………………………………………….391 АНАЛИЗ РАБОТЫ ПАРОПРОВОДА А.М. Сулейманов, Ф.М. Хафизов, Е.В. Бурдыгина, УГНТУ, г.Уфа…......................393 480 ВЫБОР ЭФФЕКТИВНОЙ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ ВЫСОТНЫХ ЗДАНИЙ Г.Д. Теляшева, Р.А. Молчанова, А.В Гарифуллин, УГНТУ, г. Уфа…………………….394 ИСПОЛЬЗОВАНИЕ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ РЕТОРТНЫХ ПЕЧЕЙ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ Ф.М. Хафизов, А.М. Сулейманов, УГНТУ, г. Уфа, М.А. Гиззатов, НОУ «Межотраслевой институт» г. Уфа………………………………………………………395 ТРУБА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ ДЛЯ СООРУЖЕНИЯ ПЕРЕХОДОВ ЧЕРЕЗ ВОДНЫЕ ПРЕГРАДЫ Ю.А. Горинов, МУП «Йошкар-Олинская ТЭЦ-1»,г.Йошкар-Ола..............................397 СЕКЦИЯ «ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ»..............................………………………………………………...401 ФОРМИРОВАНИЕ КОНСТРУКЦИИ МЕТАЛЛОПОЛИМЕРНОЙ ГРУЗОНЕСУЩЕЙ ТРУБЫ А.А. Антоненко, ООО «Инжиниринговая компания «Инкомпнефть», г. Уфа...............................................................................................................402 ОЦЕНКА ТЕХНОЛОГИЙ ПО БОРЬБЕ С ОСЛОЖНЕНИЯМИ ПРИ МЕХАНИЗИРОВАННОЙ ДОБЫЧЕ НЕФТИ Д.С. Багаутдинов, ОАО НПФ «Геофизика» г.Уфа....................................................403 ХАРАКТЕР КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ ПРОМЫСЛОВЫХ НЕФТЕПРОВОДОВ (НА ПРИМЕРЕ НЕФТЕПРОВОДОВ «УДМУРТНЕФТЬ») Ю.А. Венкова,, АГНИ, г.Альметьевск Ш.К. Гильмутдинов, к.т.н., доцент, АГНИ, г.Альметьевск....................................405 РАЗРАБОТКА АЛГОРИТМОВ РАСЧЕТА НОРМАТИВОВ ЭНЕРГОЭФФЕКТИВНОСТИ ДЛЯ ОБЪЕКТОВ НЕФТЕДОБЫЧИ Н.А. Гаррис, Н.В. Морозова, УГНТУ, г. Уфа...............................................................407 МЕТОДИКА ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ ОЧИСТКИ НЕФТЕПРОВОДОВ И.Р.Гимазетдинов, ОАО «Уралсибнефтепровод», г.Уфа.........................................408 ВЛИЯНИЕ РАДИУСА ИЗГИБА ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ НА ПРОЧНОСТНЫЕ СВОЙСТВА ПРИ ЭКСПЛУАТАЦИИ С.Н. Голышев, Псковский государственный университет, г.Псков..........................409 РАСЧЕТ, МОДЕЛИРОВАНИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ МАЛОГО ДИАМЕТРА С.Н. Голышев, Псковский государственный университет, г.Псков.........................410 ПРИМЕНЕНИЕ МЕТАЛЛОПОЛИМЕРНОГО ТРУБОПРОВОДА ПРИ ГЕОФИЗИЧЕСКИХ ИССЛЕДОВАНИЯХ СКВАЖИНЫ В.В. Грогуленко ОАО «НПФ Геофизика», г. Уфа........................................................411 481 9 8 ПОЛИМЕРНЫЕ АРМИРОВАННЫЕ ТРУБОПРОВОДЫ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТОВ С.Н. Ермаков, Псковский государственный университет, г. Псков..........................412 ВЛИЯНИЕ СОСТАВА ПЛАСТОВЫХ ВОД НА ИХ ОЧИСТКУ ОТ ПРИМЕСЕЙ Р.Р. Исламов, ОАО «Сургутнефтегаз», г. Лянтор, В.В. Горохольский, О.Ю. Полетаева, УГНТУ, г. Уфа.................................................414 ЭКСПЕРИМЕНТАЛЬНО-СТАТИСТИЧЕСКОЕ ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ КОНЦЕНТРАЦИИ НЕФТЕРАСТВОРИМЫХ ПАВ ПРИ ОБРАЗОВАНИИ ГДГЭ ИЗ ВОДОНЕФТЯНЫХ СМЕСЕЙ М.Ф.Каримов, РГУ нефти и газа имени И.М.Губкина, г.Москва Р.М.Каримова, ОАО «Гипроспецгаз», г. Санкт-Петербург......................................416 ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ, ТРАНСПОРТИРУЮЩИХ УГЛЕВОДОРОДНЫЕ ГАЗОЖИДКОСТНЫЕ СМЕСИ М.Ф.Каримов, Л.М.Муллагалиева, РГУ нефти и газа имени И.М.Губкина, г.Москва, Р.М.Каримова, ОАО «Гипроспецгаз», г. Санкт-Петербург......................................418 ОСОБЕННОСТИ РАСЧЕТА ТЕХНИЧЕСКИХ ТРУБОПРОВОДОВ Ю.М. Константинов, Е.А. Гижа, КНУСА, г. Киев..................................................420 ОЦЕНКА СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ ВОЗДЕЙСТВИЮ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕД И.Р. Кузеев, Е.В. Пояркова, УГНТУ, г. Уфа...............................................................421 СНИЖЕНИЕ СОПРОТИВЛЕНИЯ УСТРОЙСТВА ДЛЯ ОТКАЧКИ НЕФТИ С ПОМОЩЬЮ УЛУЧШЕНИЯ ГИДРОДИНАМИКИ ПОТОКА А.Р. Людвиницкая, УГНТУ, г. Уфа А.И. Аюпов, ОАО «Уралсибнефтепровод, г. Нефтекамск.......................................424 ИСПЫТАНИЯ ТЕХНОЛОГИЧЕСКИХ ПОЛИМЕРНЫХ ТРУБОПРОВОДОВ П.Г. Михайлов, ОАО НПФ «Геофизика», г.Уфа........................................................426 ПРИМЕНЕНИЕ ИНГИБИТОРОВ ПАРАФИНООТЛОЖЕНИЙ СНПХ ПРИ ДИАГНОСТИКЕ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ ОАО «ПРИВОЛЖСКНЕФТЕПРОВОД» А.Ш. Насыбуллина, И.Ю. Якупов, Г.М. Рахматуллина, ОАО «НИИнефтепромхим», г. Казань.......................................................................428 СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ ТЕХНИЧЕСКИХ РЕШЕНИЙ Р.Р. Низамов, ОАО «Самотлорнефтегаз», г. Нижневартовск ..............................429 АНАЛИЗ РАБОТЫ ТРУБОПРОВОДНОГО ПАРКА ОАО «САМОТЛОРНЕФТЕГАЗ» В ИНЖЕНЕРНО-ИНФОРМАЦИОННОЙ СИСТЕМЕ «REPOS- ALPS» 482 А.В.Парипский, ОАО «Самотлорнефтегаз», г. Нижневартовск............................430 ДИАГНОСТИКА ПРОМЫСЛОВЫХ ПОЛИМЕРНЫХ ТРУБОПРОВОДОВ М.В. Перлов, УГНТУ, г.Уфа..........................................................................................435 ВЫСОКОПРОЧНЫЕ ПОЛИМЕРНЫЕ ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ А.В. Робин, Псковгеокабель, г. Псков..........................................................................436 АНАЛИЗ ПАТЕНТНОЙ ИНФОРМАЦИИ ПО ОЧИСТКЕ ТОПЛИВНОГО ГАЗА Е.Г. Сагынгалиев, УГНТУ , г.Уфа................................................................................437 УТИЛИЗАЦИЯ МЕТАЛОПОЛИМЕРНЫХ ТРУБОПРОВОДОВ А.Р. Халилова, ОАО НПФ “Геофизика”, г.Уфа.........................................................438 РАСПРЕДЕЛЕНИЕ КРУТЯЩИХ МОМЕНТОВ В ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБОПРОВОДАХ А.А. Халилов, ОАО НПФ “Геофизика”, г.Уфа............................................................439 ЛОКАЛИЗАЦИЯ ВОДНЫХ РАЗЛИВОВ НЕФТИ В.В. Шайдаков, УГНТУ, г.Уфа, А. Гумеров, Т. Гумеров, И. Сергеев, Б. Яфаев, лицей №83, г.Уфа........................... 441 МОБИЛЬНЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА И УКЛАДКИ НЕПРЕРЫВНОГО ПОЛИМЕРНОГО ПРОМЫСЛОВОГО ТРУБОПРОВОДА В НЕФТЕГАЗОВОЙ ОТРАСЛИ В.В. Шайдаков Р. А. Нурмухаметов, И. С. Копейкин, УГНТУ, г.Уфа....................442 СЕКЦИЯ «ПРОБЛЕМЫ ВЫСШЕГО И ДОПОЛНИТЕЛЬНОГО ОБРАЗОВАНИЯ РАБОТНИКОВ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ»......................................................................................445 ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ПРОФЕССИОНАЛЬНОЭКОЛОГИЧЕСКОЙ КОМПЕТЕНТНОСТИ РАБОТНИКОВ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ И ГАЗА Ю.А. Багдасарова, СамГТУ, г. Самара………………................................................446 МЕТОДЫ ОРГАНИЗАЦИИ КОМПЬЮТЕРНЫХ РАСЧЁТОВ И ИСПОЛЬЗОВАНИЕ АЛГОРИТМА ТРЁХ КОМАНД К123 ПРИ ИЗУЧЕНИИ ДИСЦИПЛИНЫ "ГИДРАВЛИКА" Ю.Д. Копаница, КНУСА, г. Киев…………………………………………....................448 ОСОБЕННОСТИ ПРИМЕНЕНИЯ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ ПРИ СОВЕРШЕНСТВОВАНИИ УЧЕБНЫХ ПРОГРАММ В ТЕХНИЧЕСКОМ ОБРАЗОВАНИИ Р.А. Майский, Д.В. Хвалова, УГНТУ. г.Уфа…………………………….....................450 НОВЫЕ ТЕХНОЛОГИИ В ДОПОЛНИТЕЛЬНОМ 483 ПРОФЕССИОНАЛЬНОМ ОБРАЗОВАНИИ РАБОТНИКОВ ГАЗОНЕФТЕПРОВОДОВ И ГАЗОНЕФТЕХРАНИЛИЩ С.В.Щербинин, В.А.Палагушкин, Т.В.Малинина, А.С.Зац, УГНТУ, г.Уфа…………..452 О РОЛИ МУЗЕЯ ИСТОРИИ УГНТУ В ПОДГОТОВКЕ СПЕЦИАЛИСТОВ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ Г.В. Местер (специалист по УМР), В.Б. Барахнина (доцент), Р.В. Габдулхакова (доцент), УГНТУ, г.Уфа……………………………......................454 РАЗРАБОТКА НОВОЙ ПРОГРАММЫ МАГИСТЕРСКОЙ ПОДГОТОВКИ НАПРАВЛЕНИЯ 131000 «НЕФТЕГАЗОВОЕ ДЕЛО» Д.А. Годовский, Н.А. Гаррис УГНТУ, г. Уфа……………………………......................456 НАУЧНО - ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА МАГИСТРАНТОВ Н.А. Гаррис, Л.Р. Байкова, Э.С. Бахтегареева, УГНТУ, г.Уфа......................................457 ЭЛЕКТРОННЫЕ УЧЕБНИКИ В СИСТЕМЕ ДИСТАНЦИОННОГО ОБРАЗОВАНИЯ ДЛЯ СТУДЕНТОВ, ОБУЧАЮЩИХСЯ ПО ЗАОЧНОЙ ФОРМЕ ОБУЧЕНИЯ Э.С. Бахтегареева, УГНТУ, г.Уфа.....................................................................................458 ОСОБЕННОСТИ ПОДГОТОВКИ МАГИСТРОВ ЗАОЧНОЙ ФОРМЫ ОБУЧЕНИЯ Л.П.Новоселова, УГНТУ, г.Уфа........................................................................................459 РОЛЬ ДИСЦИПЛИНЫ «ИНОСТРАННЫЙ ЯЗЫК» В ФОРМИРОВАНИИ ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ ПРИ ПОДГОТОВКЕ МАГИСТРОВ ПО НАПРАВЛЕНИЮ «НЕФТЕГАЗОВОЕ ДЕЛО» О. А. Кучеренко, Омский государственный технический университет, г. Омск........461 484 Научное издание ТРУБОПРОВОДНЫЙ ТРАНСПОРТ - 2012 Материалы VIII Международной учебно-научно-практической конференции Рекдактор Л.А. Матвеева Подписано в печать 29.10.12. Формат 60×84/16. Бумага офсетная. Гарнитура “Times”. Печать трафаретная. Усл. печ. 28,25. Уч.-изд. л. 19,56. Тираж 100 экз. Заказ №25. Издательство Уфимского государственного нефтяного технического университета Типография Уфимского государственного нефтяного технического университета Адрес издательства и типографии: 450062, Республика Башкорстостан, г. Уфа, ул. Космонавтов, 1