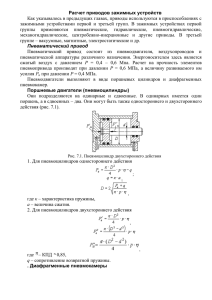

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра технологии машиностроения, металлорежущих станков и инструмента РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ по дисциплине “Проектирование, подбор и эксплуатация средств технологического оснащения” Студент гр. ПТ-20119м Номер группы __________ /_Фунтиков Д.О./ Подпись Фамилия, И.О. Преподаватель ____________________/_Маленков А.И./ Подпись Курган – 2020 Фамилия, И.О. МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Курганский государственный университет Кафедра "Технология машиностроения, металлорежущие станки и инструменты" ЗАДАНИЕ на курсовое проектирование по дисциплине "Технология машиностроения" Студенты группы __ПТ-20119м__ Направление ___15.04.05____ Фамилия, имя, отчество: Фунтиков Даниил Олегович____________________________ Руководитель курсового проектирования Маленков Андрей Иванович_________________ Сроки проектирования: с 01 сентября 2020 г. по 11 января 2021 г. Тема контрольной работы: Проектирование, подбор и эксплуатация средств технологического оснащения Содержание курсового проекта 1. Анализ последовательности обработки поверхностей детали, технических условий на точность и шероховатость 2. Выбор схемы установки детали 3. Расчет требуемой силы зажима заготовки, выбор направления и места ее приложения 4. Расчет допустимой погрешности и расчет его параметров, исходя из условия обеспечения требуемой силы зажима 5. Выбор привода приспособления и расчет его параметров, исходя из условия обеспечения требуемой силы зажима 6. Чертеж общего вида приспособления. Формулировка основных технических требований к нему 7. Принцип работы токарного патрона Руководитель проекта Зав. кафедрой ТМСИ С заданием ознакомлен ____________________ __МАЛЕНКОВ А.И.__ (подпись, дата) (фамилия, инициалы) ____________________ __ДАВЫДОВА М.В.__ (подпись, дата) (фамилия, инициалы) ____________________ (подпись, дата) _ФУНТИКОВ Д.О.___ (фамилия, инициалы) 1. Анализ последовательности обработки поверхностей детали, технических условий на точность и шероховатость, необходимые обеспечить на заданной технологической операции. Разработать для случая среднесерийного производства механизированное приспособление для точения детали «Муфта» (см. рис. 1) поверхности Б, согласно требованиям эскиза (см. рис. 2). Обработка осуществляется проходным резцом 2100-0551 Р6М5 ГОСТ 18869-73. Рис.1. Муфта – полуфабрикат. Рис. 2. Эскиз детали «Муфта» до шлица обрабатывающей операции. Предполагается, что в ходе механической обработки, были выдержаны все размеры, кроме размера R57 на длине 20 и размера 90, так как они не был обработаны согласно маршруту ТП. Данные поверхность должны будут обработаны в следующей технологической операции, для которых требуется оснастка, что и будет спроектировано в ходе курсового проекта. По данным эскиза (см. рис. 1) можно сделать вывод о технических условиях точности и шероховатости для нужной операции, что наименьший квалитет это h14, а наименьшая шероховатость равна Ra 6.3, также задан допуск цилиндричности равный 0,01, и допуск параллельности 0,01 относительно поверхности В. 2. Выбор схемы установки детали. В данном случае при обработке поверхности Б необходимо выдержать размер 90 и допуск параллельности относительно оси В, равный 0,01 (см. рис. 1). Погрешность базирования размера 90 (А) будет равна нулю, если технологическая и измерительная база будет совпадать. Согласно рис. 3 на ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа втулка используется установочная, опорная и двойная опорная базы. Рис. 3. Схема установки. 3. Расчет требуемой силы зажима заготовки, выбор направления и места ее приложения. Местом приложения силы зажима выбираем поверхность IY (см. рис. 2). Для обеспечения минимальности деформации базовой поверхности I и перекоса изделия при закреплении, а, следовательно, уменьшения погрешности закрепления з, распределяем силу зажима W по трем точкам (см. рис.3). Хотя в данном случае не удается совместить направления сил резания с направлением сил зажима (см. рис.4), благодаря воздействию усилия зажима на поверхность детали, имеющую наибольшую площадь (поверхность I), обеспечивается надежное, устойчивое закрепление заготовки при обработке поверхности L. Исходные данные для расчетов: Вид и материал заготовки – штамповка, сталь45. Вид обработки – черновая. Материал и геометрия режущей части инструмента – резец расточной из Т15К6 с φ=60о ; γ=-3о ; λ=+5о ; Режимы резания: глубина t=3 мм, подача S=0,45мм/об. Скорость резания определяем по формуле: ; Т=60 мин, Cv =350 X=0.15 Y=0.35 M=0.20 м/мин Металлорежущий станок – 16К20Ф3 (наибольший диаметр патрона – 200мм, внутренний конус шпинделя – Морзе 6. 3.1 Расчет сил резания При внутреннем точении составляющие Pz , Py силы резания рассчитываются по формуле: , Где: Ср , Х, У, n – постоянная и показатели степени для конкретных условий обработки. При обработке стали резцом, оснащенным пластиной из твердого сплава, равны: - для расчета Pz Ср =300, Х=1, У=0,75, n=-0,15 - для расчета Pу Ср =243, Х=0,9, У=0,6, n=-0,3 Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов, учитывающий фактические условия резания Кр=Кмр. Кφр. Кγр. Кλр Где: 𝑛 𝜎в Кмр = ( ) - коэффициент, учитывающий влияние качества обрабатываемого 750 материала на силовые зависимости (n’=0,75 для стали [3]). Кφр –коэффициент, учитывающий влияние угла в плане резца на силы. Кγр - коэффициент, учитывающий влияние переднего угла резца на силы. Кλр - коэффициент, учитывающий влияние угла наклона режущей кромки. - для расчета Рz : Кφр=0,94 Кγр=1,1 Кλр=1 - для расчета Ру : Кφр=0,77, Кγр=1,4, Кλр=1,25 𝜎 𝑛 750 0,75 Кмр=( в ) = ( ) =1 750 750 Крz=1. 0,94. 1,1. 1=1,034 Кру=1. 0,77. 1,4. 1,25=1,3475 𝑃𝑧 = 10 ∙ 300 ∙ 31 ∙ 0,450,75 ∙ 172−0,45 ∙ 1,034 = 2277 𝐻 𝑃𝑦 = 10 ∙ 243 ∙ 30,9 ∙ 0,450,6 ∙ 172−0,3 ∙ 1,3475 = 854 𝐻 3.2 Расчет усилия зажима В процессе обработки заготовки на нее воздействует система сил. С одной стороны действует составляющие силы резания, с другой – сила зажима препятствующая этому. Из условия равновесия моментов данных сил и с учетом коэффициента запаса определяются необходимые зажимное и исходное усилия. Суммарный крутящий момент от касательной составляющей силы резания, стремящейся провернуть заготовку в кулачках равен: Повороту заготовки препятствует момент силы зажима, определяемый следующим образом: Из равенства Мр’ и Mз’ определяем необходимое усилие зажима, препятствующее повороту заготовки в кулачках. Где: d1 =45 мм, d2 =60 мм, Pz=2277Н, f=0,4 К=Ко . К1 . К2 . К3 . К4 . К5 . К6 - для расчета W’ Ко=1,5, К1 =1,2, К2 =1, К3 =1, К4 =1, К5 =1, К6 =1. К=1,8 - для расчета W’’ Ко=1,5, К1 =1,2, К2 =1.4, К3 =1, К4 =1, К5 =1, К6 =1. К=2.52 𝑊′ = 4 ∙ 1,8 ∙ 2277 ∙ 45 = 30739,5 𝐻 0,4 ∙ 60 Сила Ру стремится вывернуть заготовку из кулачков. Данному моменту препятствует момент от силы зажима Необходимая сила зажима равна: Где: d2 =60 мм, Pу=854 Н, f=0,4, l=90 мм, К=2,52 𝑊 ′′ = 4 ∙ 2,52 ∙ 854 ∙ 90 = 32281,2 𝐻 0,4 ∙ 60 Для дальнейших расчетов принимаем наихудший случай W = 32281,2 H Величина усилия зажима W1 прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле: где lk - вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей постоянного кулачка. Нк – длина направляющей постоянного кулачка, мм. f – коэффициент трения в направляющих постоянного кулачка и корпуса вс =30мм, - толщина сменного кулачка, вк +вз =20+30=50мм, - толщина постоянного кулачка Вк =40мм, - ширина направляющей постоянного кулачка В1 =25мм, - ширина сменного кулачка Нк =80мм lk =62мм f=0,1 Подставим исходные данные в формулу: 𝑊1 = 32281,2 = 42060 𝐻 3 ∙ 62 1−( ∙ 0,1) 80 4. Расчет допустимой погрешности и расчет его параметров, исходя из условия обеспечения требуемой силы зажима Погрешность установки определяется по формуле: 2 𝜀𝑦 = √𝜀𝛿2 + 𝜀з2 +𝜀пр Где: εδ – погрешность базирования, равная нулю, так как измерительная база используется в качестве технологической. εз – погрешность закрепления – это смещение измерительной базы под действием сил зажима. εз =0 εпр – погрешность элементов приспособления, зависящая от точности их изготовления. 1 𝜀𝑦 = ∙ √𝛥12 + 𝛥22 + 𝛥23 +𝛥24 + 𝛥25 + 𝛥26 2 ∆1 , ∆3 – погрешности, возникающие вследствие неточности изготовления размеров 90h14 и 45.5H12 (∆1 =0,013мм, ∆3 =0,008мм) ∆2 , ∆4 , ∆6 – погрешности из-за колебания зазоров в сопряжениях (∆2 =0,009мм, ∆4 =0,013мм) ∆5 – погрешность, появляющаяся из-за неточности изготовления плеч рычага. ∆5 =А. sin∆β==0,01 1 𝜀𝑦 = ∙ √0,0132 + 0,0082 + 0,0092 +0,0132 + 0,022 + 0,012 = 0,016мм 2 чист 𝑍𝑚𝑖𝑛 =0.25 чист εy < 𝑍𝑚𝑖𝑛 ; 0,016<0,25 - Условие выполняется. 5. Выбор привода приспособления и расчет его параметров, исходя из условия обеспечения требуемой силы зажима Приступая к расчету зажимного механизма необходимо определиться с его конструкцией. В самоцентрирующих механизмах установочные элементы (кулачки) должны быть подвижными в направлении зажима и закон их относительного движения необходимо выдержать с высокой точностью. Поэтому на движение кулачков накладываются условия: разнонаправленность, одновременность и равная скорость движения. Данное условие можно выдержать, обеспечивая движение трех кулачков от одного источника движения. В кулачковых патронах наибольшее применение получили рычажные и клиновые зажимные механизмы, движение которым передается центральной втулкой, связанной с силовым приводом. Рычажный механизм представляет собой неравноплечий угловой рычаг, смонтированный в корпусе патрона на неподвижных осях, и которые своими сферическими концами входит с посадкой в пазы постоянного кулачка и центральной втулки. При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом увеличивается и передается постоянному кулачку где iс – передаточное отношение по силе зажимного механизма Данное отношение для рычажного механизма равно где А и Б – плечи рычага На этапе расчета наружный диаметр патрона можно определить по формуле: Дп =d2 +2 ∙ Нк =60+2 ∙ 80 = 222 мм, так как Дп > 200мм, выбираем рычажный зажимной механизм с iс =2. 𝑄= 42060 = 21030 𝐻 2 5.1 Расчет силового привода Для создания исходного усилия Q используется силовой привод, устанавливаемый на задний конец шпинделя. В его конструкции можно выделить силовую часть, вращающуюся совместно со шпинделем, и муфту для подвода рабочей среды. В качестве приводов наибольшее применение получили пневматические и гидравлические вращающиеся цилиндры. Следует попытаться применить пневматический привод, так как в любом производстве имеются трубопроводы для подачи сжатого воздуха. Диаметр поршня пневмоцилиндра определяется по формуле: где Р – избыточное давление воздуха. Р=0,4МПа. В конструкции станка 16К20Ф3 можно встроить силовой привод с диаметром поршня не более 120мм. Если при расчете по формуле 21030 𝐷 = 1.13√ = 229 мм 0,4 Принимаем D = 230мм. 6. Чертеж общего вида приспособления. Формулировка основных технических требований к нему Для осуществления интенсивных методов ведения производства и повышения производительности труда применяется специальная технологическая оснастка. Её применение в переналаживаемом производстве расширяет технологические возможности станков с ЧПУ и другого производственного оборудования. При токарной обработке применяют двух, трёх и четырёх кулачковые патроны с ручным и механизированным приводом зажима детали. Трёх кулачковые патроны предназначены для зажима заготовок круглой и шестигранной форм. В патронах с механизированным зажимом тяговый привод зажимных элементов осуществляется пневматическими или гидроцилиндрами. Основные технические требования к пневмотическому трехкулачковому патрону: - Усилие зажима 6607Н - Биение относительно оси патрона не более 0,5мм - Давление воздуха, поступающего в цилиндр не более 0,4-0,5МПа Чертеж и спецификация приспособления предоставлены в приложениях к расчетно-пояснительной записке. Условия эксплуатации токарного патрона трехкулачкового — ГОСТ 1515069 в закрытом помещении при отсутствии паров агрессивных веществ, вызывающих коррозию патрона. 7. Последовательность работы приспособления ПНЕВМАТИЧЕСКИЙ ТОКАРНЫЙ ПАТРОН Это самый популярный вид патронов. По сути, это устройство, в состав которого входит пневма-установка и патронная конструкция. Пневмаустановка вкючает в себя цилиндрическую деталь, имеющую поршень, шток. Патроны, которые могут работать с цилиндрической системой подразделяются на специфические и универсальные. Среди последних чаще всего применяют 3-х кулачковый самоцентрирующийся патрон, имеющий коленчато-рычажную или клинчатую систему. Также встречаются 2-х и 4-х кулачковые пневмо-конструкции патрона. В пневмо-гидравлические системы поступает сжатый воздух. Он выходит из сети и продвигается по пневматике при довольно высоком давлении масла (6-9 МПа). Величина давления обусловлена работой пневмо-гидравлических преобразователей любого вида. Происходит переход давления от воздуха в масло. С данными приводами легко обращаться, они позволяют без труда перемещаться зажимам, имеют скромные габариты и недорого стоят. Пневмо-гидравлические приводные системы используются на производстве при серийных процессах. ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ КЛИНОВОГО МЕХАНИЗМА Патрон, имеющий гидравлическую установку, движется благодаря центрально-осевому приводу. ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ КОЛЕНО-РЫЧАЖНОГО МЕХАНИЗМА Патрон, имеющий колено-рычажной механизм, не обладают способностью самостоятельного торможения. В связи с этим, их используют для фиксации заготовок, нуждающихся в лёгкой обработке. В помещениях, где используется такого типа оборудование, обязательно присутствие сигнализации и вентилей на случай аварии. Движение от привода передается тягой на муфту, перемещающуюся влево и вправо. В пазы муфты входят рычаги, сидящие на осях, укрепленных в корпусе. Второй конец рычага входит в паз кулачка. К кулачкам крепятся губки . При движении муфты влево рычаги перемещают кулачки в радиальном направлении, а губки б, жестко связанные с кулачками, зажимают заготовку. Обратный ход муфты вызывает освобождение заготовки ЧЕМ ХОРОШ ПНЕВМАТИЧЕСКИЙ ТОКАРНЫЙ ПАТРОН Самым основным плюсом этих устройств является их скоростное действие, а так же то, что благодаря им, на кулачки производится равномерное усилие. Если работы ведутся с патроном, имеющим ручную приводную систему, требуется усиленная фиксация зажимной конструкции. Это необходимо затем, чтобы не ослаблялся зажим, и деталь не выскальзывала. Если используется пневматическая конструкция патрона, то на кулачки оказывается одинаковое, равномерное усилие. Поэтому при работе с ним зажимная система не ослабляется. Пневмо-патрон обладает довольно высокими показателями КПД. Это происходит из-за того, что передаточное отношение в нём намного больше, чем в ручном устройстве. Ещё одним достоинством пневматики является лёгкость в управлении. Физические усилия практически не требуются. Если правильно подобрать поршневой диаметр и сетевое давление, то усиленное, прочное зажатие будет обеспечено. Можно будет зажимать даже крупные детали. Причём фиксирование будет производиться легко и быстро. Это является основным плюсом данного патрона. ПРИЛОЖЕНИЯ Список литературы 1. Методические указания по оформлению технологической документации при выполнении курсовых и дипломных проектов для студентов специальностей 120100, 120200, 150100, 030500, 072000, 210200, 060800. – Курган: Изд-во КГУ, 2005. – 48 c. 2. Методические указания к выполнению курсового проекта для студентов направления 15.03.05 – Курган: Издательство КГУ, 2015. – 30с. 3. Клепиков В.В., Бодров А.Н. Технология машиностроения: Учебник. – М.: Форум: Инфра - М, 2004. – 860 с. 4. Проектирование и производство заготовок в машиностроении: Учеб. пособие / П.А. Руденко, Ю.А. Харламов, В.М. Плескач; Под общ. ред. В.М. Плескача.- К.: Высш. шк., 1991.-247 с.; ил. 5. Балабанов А.Н. Краткий справочник технолога-машиностроителя. – М.: Изд-во стандартов, 1992. – 464 с. 6. Технология автоматизированного производства: Методические указания к выполнению курсового проекта для студентов специальности 120100 “Технология машиностроения”. – Курган: Изд-во КГУ, 2005. – 34 c. 7. Универсальные фрезерные станки для 5-сторонней / 5-осевой обработкиDMU / DMC duoBLOCK®. 8. Технология машиностроения. Расчет припусков и межпереходных размеров: Учеб. пособие/В.Е.Авраменко, Ю.Ю.Терсков. Красноярский: ПИ СФУ, 2007. 88с. 9. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учебное пособие для вузов. – 5-е издание, стереотипное. Перепечатка с четвертого издания 1983 г.–М.: ООО ИД «Альянс», 2007–256 с. 10. Режимы резания для токарных и сверлильно-фрезерно-расточных станков с числовым программным управлением: Справочник / Под ред. В.И.Гузеева. – М.: Машиностроение, 2005. – 366 с. 11. Общемашиностроительные режимы резания: Справочник. В 2 т. – М.: Машиностроение, 1991. – Т.1 – 640 с.; Т.2 - 304 с. 12. Получение полномерной рекомендации по выбору инструмента и режимам резания. https://toolguide.sandvik.coromant.com (дата обращения 7.11.17). 13. Справочник технолога-машиностроителя. В 2 т. Т. 1 / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – 656 с. 14. Методические указания к выполнению лабораторной работы и практических занятий по дисциплинам организационно-управленческого цикла технических направлений и специальностей подготовки 15.03.01, 15.03.04, 15.03.05, 20.03.01, 23.03.01 и др. - Курган: Изд-во КГУ, 2017. – 20 c.