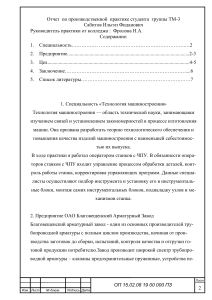

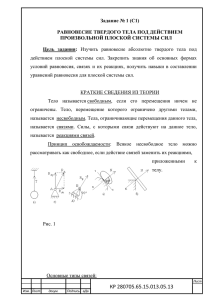

Содержание Введение .......................................................................................................................................... 5 1. Нормативные ссылки ........................................................................................................... 6 2. Структурный анализ рычажного механизма .................................................................... 7 3. Построение плана положений механизма ........................................................................ 10 3.1 Определение скоростей точек механизма и угловых скоростей звеньев механизма. План скоростей механизма. .............................................................................................. 11 3.2 Определение ускорений точек механизма и угловых ускорений звеньев механизма. План ускорений механизма............................................................................................... 14 4. Cиловое (кинетостатическое) исследование рычажного 4.1 Силовое исследование структурного элемента ............................................................... 21 4.2 Силовое исследование группы Ассура (звенья 2 и 3) ..................................................... 22 4.3 Силовое исследование группы начальных звеньев ........................................................ 25 5. Синтез зубчатого механизма .............................................................................................. 26 5.1 Расчет параметров планетарного редуктора ................................................................... 26 5.2 Расчет параметров цилиндрической передачи ............................................................... 30 5.3 Вычерчивание кинематической схемы привода и эвольвентных профилей цилиндрических зубчатых колес...................................................................................... 32 механизма ...................... 21 6. Синтез кулачкового механизма.............................................................................................. 35 6.1 Циклограмма кулачкового механизма. ............................................................................... 38 6.2 График перемещения толкателя. ......................................................................................... 40 6.3 Профилирование кулачка. .................................................................................................... 41 Заключение ................................................................................................................................... 43 Список используемых источников ............................................................................................ 44 Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 4 Введение Курсовой проект по прикладной механике является самостоятельной работой студента, завершающей изучение этой дисциплины. В процессе разработки проекта применены усвоенные основные положения и выводы теории механизмов и машин для решения следующих задач проектирования механизмов глубинного насоса: 1) структурный и кинематический анализ рычажного механизма; 2) силовой расчет рычажного механизма; 3) синтез зубчатого механизма. В соответствии с этими задачами графическая часть курсового проекта состоит из трех листов чертежей формата А1, наименования которых совпадают с формулировками приведенных пунктов, а текстовая часть проекта состоит из пояснительной записки. В данном курсовом проекте был исследован рычажный механизм глубинного насоса. Этот механизм является пятизвенным. Ведущим звеном является кривошип ОА. Кривошип получает вращательное движение за счет работы сложного зубчатого механизма, состоящего из одноступенчатого планетарного редуктора и рядовой цилиндрической зубчатой передачи. Зубчатый механизм приводится в движение электродвигателем и предназначен для понижения частоты вращения двигателя до заданной по варианту частоты вращения кривошипа рычажного механизма. Кривошип ОА через шатун АВ, коромысло S3D приводит в движение поршень Е, совершающий возвратно-поступательное движение вдоль направляющей (скважины) и качает жидкость. Ось цилиндра скважины расположена вертикально. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 5 1. Нормативные ссылки В процессе выполнения курсового проекта использованы ссылки на следующие нормативные документы: ГОСТ Р 1.5-2002 ГСС РФ. Стандарты. Общие требования к построению, изложению, оформлению, содержанию и обозначению; ГОСТ 2.104-68 ЕСКД. Основные надписи; ГОСТ 2.105-68. Общие требования к текстовым документам ГОСТ 2.106-96 ЕСКД. Текстовые документы ; ГОСТ 2.301-68 ЕСКД. Форматы ГОСТ 7.1-2003 СИБИД. Библиографическая запись. Библиографическое описание. Общие требования и правила составления. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 6 2. Структурный анализ рычажного механизма Исходные данные для курсового проектирования: - длина кривошипа 𝐿𝐿𝑂𝑂𝑂𝑂 = 0,5 м; - угол положения кривошипа 𝜑𝜑1 = 0°; - длина шатуна 𝐿𝐿𝐴𝐴𝐴𝐴 = 2 м; - длина участка BC коромысла 𝐿𝐿𝐵𝐵𝐵𝐵 = 1,5 м; - длина участка CD коромысла 𝐿𝐿𝐶𝐶𝐶𝐶 = 3 м; - длина участка 𝐶𝐶𝐶𝐶3 коромысла 𝐿𝐿𝐶𝐶𝐶𝐶3 = 2,5 м; - длина X=0,6 м; - длина Y=1,8 м; - направление вращения кривошипа по часовой стрелке; - частота вращения кривошипа 𝑛𝑛1 = 11 об/мин; - вес поднимаемой жидкости 𝐺𝐺Ж = 10 кН; - вес штанги и насоса 𝐺𝐺Ш = 25 кН; - вес противовеса 𝐺𝐺ПР , расположенного в точке, 𝑆𝑆3 = 30 кН; - момент инерции балансира (коромысла) 𝐼𝐼3 = 8000 кг·м2 = 8 т·м2. Структурный анализ заключается в определении строения механизма. Структурный анализ предваряет кинематическое и силовое исследование любого механизма и определяет их порядок и способ. Выполним структурный анализ механизма: а) определим число степеней свободы W механизма и выберем начальное звено; б) отсоединим структурные группы нулевой подвижности, начиная с групп, наиболее отдаленных от начальных звеньев; в) следим за тем, чтобы степень подвижности кинематической цепи механизма до и после отделения структурной группы осталась неизменной; г) учитываем, что каждая кинематическая пара и каждое звено могут входить только в одну структурную группу или в один начальный Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 7 механизм. Механизм состоит из 5 звеньев и 6 кинематических пар. Звено 5 – стойка неподвижно, остальные четыре являются подвижными звеньями. Звенья соединены между собой кинематическими парами. Вращательных кинематических пар в механизме четыре и они обозначены O, A, B и C, одна поступательная E и одна двухподвижная кинематическая пара 𝐷𝐷 ′ . Механизм представляет собой замкнутую кинематическую цепь. Число степеней свободы кинематической цепи W относительно одного из ее звеньев называют степенью ее подвижности. Для определения степени подвижности любой кинематической цепи необходимо подсчитать число степеней свободы всех подвижных звеньев n, полагая их не связанными между собой. Затем из этого числа следует вычесть число связей, наложенных на звенья кинематическими парами. Структурная формула Чебышева для определения числа степеней свободы плоского механизма имеет вид: 𝑊𝑊 = 3 ∙ 𝑛𝑛 − 2 ∙ 𝑝𝑝5 − 𝑝𝑝4 , где n – число подвижных звеньев; 𝑝𝑝5 и 𝑝𝑝4 – число кинематических пар 5 и 4 классов соответственно. Для исследуемого механизма n=4, 𝑝𝑝5 =5, 𝑝𝑝4 =1. Подставим эти значения в формулу 𝑊𝑊 = 3 ∙ 4 − 2 ∙ 5 − 1 = 1. Полученное значение W=1 означает, что в механизме одно независимое движение, одна обобщенная координата и, следовательно, одно ведущее (начальное) звено, которым является кривошип 1. По Л.В. Ассуру механизм состоит из: - первичного механизма, состоящего из подвижного звена и стойки с Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 8 W = 1, часто его называют группой начальных звеньев (звенья 1, 5); - групп с нулевой подвижностью с W = 0. Отсоединяем от механизма структурные группы (элементы с нулевой подвижностью), начиная с самой удаленной от начального звена, и определяем их число степеней свободы. Изображаем структурный элемент, имеющий W = 0 и состоящий из одного звена 4 и двух кинематических пар: E - 5-го класса и D' - 4-го класса. Число степеней свободы определяем по формуле 𝑊𝑊 = 3 ∙ 1 − 2 ∙ 1 − 1 = 0 При этом число степеней свободы оставшегося механизма не изменилось 𝑊𝑊 = 3 ∙ 3 − 2 ∙ 4 − 0 = 1 Для структурной группы Ассура 2-го класса, состоящей из звеньев 2 и 3, число степеней свободы определяем по формуле После 𝑊𝑊 = 3 ∙ 2 − 2 ∙ 3 − 0 = 0 отсоединения структурных групп остается первичный механизм или группа начальных звеньев (ГНЗ). Число степеней свободы группы начальных звеньев 𝑊𝑊 = 3 ∙ 1 − 2 ∙ 1 − 0 = 1 Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 9 3. Построение плана положений механизма План положений механизма (ППМ) - это графическое отображение механизма в выбранном масштабе при заданном положении ведущего (начального) звена. ППМ строится графическим методом (методом засечек). Для определения масштаба 𝜇𝜇𝑙𝑙 необходимо взять отношение истинной длины звена в метрах к отрезку в миллиметрах, изображающему это звено 𝜇𝜇𝑙𝑙 = где 𝐿𝐿𝐶𝐶𝐶𝐶 3 м = = 0,02 ; мм 𝐶𝐶𝐶𝐶 150 𝐿𝐿𝐶𝐶𝐶𝐶 −длина отрезка CD; CD - отрезок в миллиметрах, изображающий звено на ППМ. Для определения численного значения длин отрезков, изображающих звенья механизма на ППМ разделяем их истинный размер на выбранный масштаб длины, например 𝑂𝑂𝑂𝑂 = 𝐿𝐿𝑂𝑂𝑂𝑂 0,5 = = 25 мм 0,02 𝜇𝜇𝑙𝑙 По полученным значениям длин звеньев при заданном угле положения кривошипа 𝜑𝜑1° строим ППМ рычажного механизма в основном положении. Далее изображаем механизм в крайних положениях, т. е. таких, когда звено 3 может двигаться только в одном направлении. Одно крайнее (верхнее) положение получается, если из точки O сделать засечку на траектории движения точки B коромысла 3 радиусом (AB - OA). Другое Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 10 крайнее (нижнее) положение получается, если из точки O сделать засечку на траектории движения точки B коромысла 3 радиусом (AB + OA). Получаем верхнюю 𝐷𝐷1 (ВМТ) и нижнюю 𝐷𝐷2 (НМТ) мертвые точки звена 3. Крайние положения звеньев механизма на плане положений механизма указываем пунктирными линиями, положения звена 4 условно не показываем, так как его длина во много раз больше длин остальных звеньев механизма. Рабочий ход выходного звена 4 механизма начинается от НМТ и заканчивается в ВМТ. Ход штанги (звено 4) равен длине дуги между крайними положениями и определяется по зависимости 𝐻𝐻 = 𝐿𝐿𝐶𝐶𝐶𝐶 ∙ Ψ° 𝜋𝜋 𝜋𝜋 ° = 3 ∙ 43 = 2,25 м, 180° 180° где Ψ° – измеренное значение угла качания коромысла на ППМ в градусах. 3.1 Определение скоростей точек механизма и угловых скоростей звеньев механизма. План скоростей механизма. Для определения скоростей точек механизма воспользуемся графоаналитическим методом расчета, заключающегося в построении плана скоростей механизма. План скоростей механизма (ПСМ) – графическое векторное масштабное изображение скоростей точек механизма для заданного положения ведущего звена. Для построения ПСМ необходимо аналитически определить линейную скорость точки A кривошипа по следующей зависимости 𝑣𝑣𝐴𝐴 = 𝜔𝜔1 ∙ 𝐿𝐿𝑂𝑂𝑂𝑂 , Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 11 где 𝜔𝜔1 = 𝜋𝜋𝑛𝑛1 30 = 11𝜋𝜋 30 = 1,15 с−1- угловая скорость механизма VA =1,15 ∙ 0,5 = 0,575 м с Скорости остальных точек механизма находим из плана скоростей. Для этого определим масштаб плана скоростей механизма 𝜇𝜇𝑉𝑉 [ 𝜇𝜇𝑉𝑉 = м⁄с мм ]: 0,575 м⁄с 𝑉𝑉𝐴𝐴 = = 0,00575 100 мм 𝑝𝑝𝑉𝑉 𝑎𝑎 где 𝑝𝑝𝑉𝑉 𝑎𝑎 - отрезок на ПСМ в мм, изображающий скорость VA. Скорость точки B определяем из следующего векторного уравнения �⃗𝐵𝐵 = 𝑉𝑉 �⃗𝐴𝐴 + 𝑉𝑉 �⃗𝐵𝐵𝐵𝐵 𝑉𝑉 Анализируя векторное уравнение, получаем, что скорость точки B �⃗𝐵𝐵 ) известна по направлению, так как точка B в своем абсолютном (𝑉𝑉 движении совершает вращательное движение вокруг точки C, то ее ����⃗ скорость будет перпендикулярна участку BC звена 3 (𝑉𝑉 𝐵𝐵 ⊥ 𝐵𝐵𝐵𝐵) . ������⃗ Скорость точки A(𝑉𝑉 𝐴𝐴 ) известна и по величине и по направлению. Так как точка A совершает вращательное движение вокруг неподвижной точки O, то ее линейная (окружная) скорость направлена в сторону угловой ����⃗ скорости звена 1 перпендикулярно радиусу вращения, т. е. звену OA( 𝑉𝑉 𝐴𝐴 ⊥ 𝑂𝑂𝑂𝑂). Скорость точки B относительно точки ��������⃗ A(𝑉𝑉 𝐵𝐵𝐵𝐵 ) известна по направлению, так как точка B в своем относительном движении совершает вращательное движение вокруг точки A, то ее скорость ������⃗ перпендикулярна звену AB (𝑉𝑉 𝐵𝐵𝐵𝐵 ⊥ 𝐴𝐴𝐴𝐴). Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ будет Лист 12 В уравнении вектор, подчеркнутый двумя линиями, известен по величине и направлению, а подчеркнутый одной – известен по направлению. Такое уравнение решается графически. Выбираем на плоскости произвольную точку 𝑝𝑝𝑉𝑉 - полюс плана скоростей и из нее в направлении скорости ����⃗ 𝑉𝑉𝐴𝐴 откладываем отрезок равный (𝑝𝑝𝑉𝑉 𝑎𝑎). Через конец полученного отрезка проводим линию действия ������⃗ 𝑉𝑉𝐵𝐵𝐵𝐵 ⊥ 𝐴𝐴𝐴𝐴, а через полюс построения линию действия ����⃗ 𝑉𝑉𝐵𝐵 ⊥ 𝐵𝐵𝐵𝐵. Точка пересечения b линий действия ������⃗ 𝑉𝑉𝐵𝐵𝐴𝐴 и ����⃗ 𝑉𝑉𝐵𝐵 дает решение векторного уравнения. Измерив соответствующие отрезки (ab) и (𝑝𝑝𝑉𝑉 𝑏𝑏) на ПСМ определим соответственно скорости 𝑉𝑉𝐵𝐵𝐵𝐵 и 𝑉𝑉𝐵𝐵 по зависимостям: VBA = (ab)⋅ µV= 25,82 ∙ 0,00575 = 0,148 VB = (pV b)⋅ µV= 84,55 ∙ 0,00575 = 0,486 м с м с Угловые скорости звеньев 2 и 3 определяем по зависимостям 𝜔𝜔2 = 𝜔𝜔3 = 𝑉𝑉𝐵𝐵𝐵𝐵 0,148 м = = 0,074 2 с 𝐿𝐿𝐴𝐴𝐴𝐴 𝑉𝑉𝐵𝐵 0,486 м = = 0,324 1,5 с 𝐿𝐿𝐵𝐵𝐵𝐵 Учитывая, что все точки звена 3 имеют одинаковую угловую скорость, определяем линейные скорости точек S3 и D из соотношений м с м = 0,324 ∙ 3 = 0,972 с 𝑉𝑉𝑆𝑆3 = 𝜔𝜔3 ∙ 𝐿𝐿𝐶𝐶𝐶𝐶3 = 0,324 ∙ 2,5 = 0,81 𝑉𝑉𝐷𝐷 = 𝜔𝜔3 ∙ 𝐿𝐿𝐶𝐶𝐶𝐶 Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 13 Длины отрезков, изображающих скорости точек S3 и D, определим по зависимостям (pV S3) = 0,81 VS3 = = 140,8мм μV 0,00575 (pV d) = 0,972 VD = = 169мм μV 0,00575 ������⃗ Скорость точки D (𝑉𝑉 𝐷𝐷 ) известна и по величине и по направлению. Так как точка D совершает вращательное движение вокруг неподвижной точки C, то ее линейная (окружная) скорость направлена в сторону угловой скорости звена 3 перпендикулярно радиусу вращения, т. е. отрезку CD ����⃗ (𝑉𝑉 𝐷𝐷 ⊥ 𝐶𝐶𝐶𝐶). своем ����⃗ Скорость точки E (𝑉𝑉 𝐸𝐸 ) известна по направлению. Так как точка E в абсолютном движении совершает возвратно–поступательное движение вдоль направляющей 𝛽𝛽𝛽𝛽, то ее скорость будет параллельна �������⃗ ������⃗ направляющей 𝛽𝛽𝛽𝛽 (𝑉𝑉 𝐸𝐸 ‖𝛽𝛽𝛽𝛽). Скорость точки E (𝑉𝑉𝐸𝐸 ) будет равна по модулю ����⃗ скорости точки D (𝑉𝑉 𝐷𝐷 ), так как конец троса закреплен на звене 3. 𝑉𝑉𝐸𝐸 = 𝑉𝑉𝐷𝐷 = 0,972 м с �������⃗ Из полюса плана скоростей проводим линию действия 𝑉𝑉 𝐸𝐸 ‖𝛽𝛽𝛽𝛽, а через ����⃗ конец вектора 𝑉𝑉 𝐷𝐷 проводим дугу радиусом, равным отрезку (𝑝𝑝𝑉𝑉 𝑑𝑑 ) на ПСМ до пересечения с линией, параллельной направляющей 𝛽𝛽𝛽𝛽. Точка пересечения линий действия ����⃗ 𝑉𝑉𝐸𝐸 и дуги дает отрезок (𝑝𝑝𝑉𝑉 𝑒𝑒), изображающий ����⃗ скорость 𝑉𝑉 𝐸𝐸 . 3.2 Определение ускорений точек механизма и угловых ускорений звеньев механизма. План ускорений механизма Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 14 Для определения ускорений точек механизма воспользуемся графоаналитическим методом расчета, заключающемся в построения плана ускорений механизма. План ускорений механизма (ПУМ) – графическое векторное масштабное изображение ускорений точек механизма для заданного положения ведущего звена. Для построения ПУМ аналитически определим линейное ускорение точки A кривошипа, которое определяется по следующему векторному уравнению 𝑎𝑎⃗𝐴𝐴 = 𝑎𝑎⃗𝐴𝐴𝑛𝑛 + 𝑎𝑎⃗𝐴𝐴𝜏𝜏 м где 𝑎𝑎⃗𝐴𝐴𝑛𝑛 – нормальная составляющая ускорения точки А, 2; 𝑎𝑎⃗𝐴𝐴𝜏𝜏 с – тангенциальная составляющая ускорения точки А, м с2 . Так как кривошип OA имеет постоянную угловую скорость 𝜔𝜔1 , то точка A вращается равномерно и 𝑎𝑎⃗𝐴𝐴𝜏𝜏 =0, поэтому уравнение можно преобразовать к следующему виду: 𝑎𝑎⃗𝐴𝐴 = 𝑎𝑎⃗𝐴𝐴𝑛𝑛 Нормальная составляющая ускорения точки A 𝑎𝑎⃗𝐴𝐴𝑛𝑛 направлена параллельно OA от точки A к точке O и определяется по следующей зависимости: 𝑎𝑎⃗𝐴𝐴𝑛𝑛 = 𝜔𝜔12 ∙ 𝐿𝐿𝑂𝑂𝑂𝑂 = 1,152 ∙ 0,5 = 0,66 м с2 Для определения ускорения точки B запишем векторное уравнение 𝜏𝜏 𝑛𝑛 + 𝑎𝑎⃗ВА ) �𝑎𝑎⃗В𝑛𝑛 + 𝑎𝑎⃗В𝜏𝜏 � = 𝑎𝑎⃗𝐴𝐴𝑛𝑛 + (𝑎𝑎⃗ВА Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 15 Звено 3 совершает неравномерное относительно неподвижной вращательное движение точки С, поэтому вектор абсолютного ускорения точки B определится из следующего векторного уравнения: 𝑎𝑎⃗В = 𝑎𝑎⃗В𝑛𝑛 + 𝑎𝑎⃗В𝜏𝜏 Звено 2 совершает плоскопараллельное сложное движение, поэтому вектор относительного ускорения точки B относительно подвижной точки A определится из следующего векторного уравнения 𝑛𝑛 𝜏𝜏 𝑎𝑎⃗В𝐴𝐴 = 𝑎𝑎⃗В𝐴𝐴 + 𝑎𝑎⃗В𝐴𝐴 Найдем величины нормальных составляющих входящих в векторное уравнение. Нормальная составляющая абсолютного ускорения точки B направлена параллельно BС от точки B к точке С и определяется по следующей зависимости: 𝑎𝑎𝐵𝐵𝑛𝑛 = 𝜔𝜔32 ∙ 𝐿𝐿𝐵𝐵𝐵𝐵 м 𝑉𝑉𝐵𝐵2 0,4862 = = 0,157 2 = с 1,5 𝐿𝐿𝐵𝐵𝐵𝐵 Нормальная составляющая относительного ускорения точки B относительно точки A (𝑎𝑎⃗ 𝑛𝑛 𝐵𝐵𝐵𝐵 ) направлена параллельно AB от точки B к точке A и определяется по следующей зависимости: 𝑛𝑛 𝑎𝑎𝐵𝐵𝐵𝐵 = 𝜔𝜔22 ∙ 𝐿𝐿𝐴𝐴𝐴𝐴 2 𝑉𝑉𝐵𝐵𝐵𝐵 0,1482 м = = = 0,011 2 с 𝐿𝐿𝐴𝐴𝐴𝐴 2 Касательная составляющая абсолютного ускорения точки B (𝑎𝑎⃗В𝜏𝜏 ) известна по направлению, так как точка B в своем абсолютном движении Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 16 совершает вращательное движение вокруг точки С, то ее касательное ускорение будет перпендикулярно участку BС звена 3 . Касательная составляющая относительного ускорения точки B 𝜏𝜏 ) известна по направлению, так как точка B в относительно точки A (𝑎𝑎⃗В𝐴𝐴 своем относительном движении совершает вращательное движение вокруг точки A, то ее касательное ускорение будет перпендикулярно звену AB. Ускорения, известные только по направлению, подчеркиваем одной чертой , а известные по направлению и величине – двумя. Анализ векторного уравнения показал, что неизвестны только два ускорения по величине, и такое уравнение решается графически, путем построения плана ускорений. Для этого определим масштаб ПУМ, 𝜇𝜇𝑎𝑎 , [ м⁄с2 мм ] 𝑎𝑎𝐴𝐴𝑛𝑛 0,66 м⁄с2 = = 0,01 𝜇𝜇𝑎𝑎 = 66 (𝑝𝑝𝑎𝑎 𝑎𝑎) мм где (𝑝𝑝𝑎𝑎 𝑎𝑎) - отрезок на ПУМ в мм, изображающий ускорение 𝑎𝑎⃗𝐴𝐴𝑛𝑛 . Переведем все известные ускорения в отрезки через масштаб ПУМ по зависимостям 𝑎𝑎𝐵𝐵𝑛𝑛 0,157 (𝑝𝑝𝑎𝑎 𝑛𝑛2 ) = = = 15,7 мм; 0,01 𝜇𝜇𝑎𝑎 𝑛𝑛 0,011 𝑎𝑎𝐵𝐵𝐵𝐵 (𝑎𝑎𝑛𝑛1 ) = = = 1,1 мм 0,01 𝜇𝜇𝑎𝑎 Выбираем на плоскости произвольную точку 𝑝𝑝𝑎𝑎 − полюс плана ускорений и из него в направлении ускорения 𝑎𝑎⃗𝐴𝐴𝑛𝑛 откладываем вектор, 𝑛𝑛 равный (𝑝𝑝𝑎𝑎 𝑎𝑎). Из конца полученного вектора откладываем вектор 𝑎𝑎⃗В𝐴𝐴 параллельно AB от точки B к точке A. Через конец полученного вектора проводим линию действия 𝜏𝜏 𝑎𝑎⃗В𝐴𝐴 ⊥ 𝐴𝐴𝐴𝐴. Из полюса построения 𝑝𝑝𝑎𝑎 откладываем вектор 𝑎𝑎⃗В𝑛𝑛 параллельно BC от точки B к точке C, через конец Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 17 которого проводим линию действия 𝑎𝑎⃗В𝜏𝜏 ⊥ 𝐵𝐵𝐵𝐵. Точка пересечения линий 𝜏𝜏 и 𝑎𝑎⃗В𝜏𝜏t дает решение векторного уравнения. Из полюса 𝑝𝑝𝑎𝑎 в действия 𝑎𝑎⃗В𝐴𝐴 точку b проводим вектор полного абсолютного ускорения точки B, а из точки a в точку b ПУМ проводим вектор полного относительного ускорения точки B относительно точки A. Измерив соответствующие отрезки на ПУМ и умножив их на масштаб 𝜇𝜇𝑎𝑎 , определим ускорения м ; с2 м 𝑎𝑎𝐵𝐵 = (𝑝𝑝𝑎𝑎 𝑏𝑏) ∙ 𝜇𝜇𝑎𝑎 = 34,4 ∙ 0,01 = 0,344 2 ; с м 𝜏𝜏 𝑎𝑎⃗В𝐴𝐴 = (𝑛𝑛1𝑏𝑏) ∙ 𝜇𝜇𝑎𝑎 = 66,48 ∙ 0,01 = 0,6648 2 ; с м 𝑎𝑎𝐵𝐵𝐵𝐵 = (𝑎𝑎𝑎𝑎) ∙ 𝜇𝜇𝑎𝑎 = 68,3 ∙ 0,01 = 0,683 2 с 𝑎𝑎⃗В𝜏𝜏 = (𝑛𝑛2 𝑏𝑏) ∙ 𝜇𝜇𝑎𝑎 = 34,4 ∙ 0,01 = 0,344 Определяем угловые ускорения звеньев 2 и 3 по зависимостям 𝜏𝜏 𝑎𝑎В𝐴𝐴 0,6648 = = 0,3324 𝜀𝜀2 = 2 𝐿𝐿𝐴𝐴𝐴𝐴 𝑎𝑎В𝜏𝜏 0,344 𝜀𝜀3 = = = 0,229 1,5 𝐿𝐿𝐵𝐵𝐵𝐵 Учитывая, что все точки звена 3 имеют одинаковое угловое ускорение 𝜀𝜀3 , определяем тангенциальные ускорения точек 𝑆𝑆3 и D из соотношений 𝜏𝜏 𝑎𝑎𝑆𝑆3 = 𝜀𝜀3 ∙ 𝐿𝐿𝐶𝐶𝐶𝐶3 = 0,229 ∙ 2,5 = 0,5725 𝜏𝜏 𝑎𝑎𝐷𝐷 = 𝜀𝜀3 ∙ 𝐿𝐿𝐶𝐶𝐶𝐶 = 0,229 ∙ 3 = 0,687 Изм. Лист № докум. Подпись Дата КПТМ. м : с2 м с2 00.000 ПЗ Лист 18 Для определения полных ускорений точек 𝑆𝑆3 и D используем метод подобия, который даст следующие соотношения: 𝑎𝑎𝑆𝑆3 𝐿𝐿𝐶𝐶𝐶𝐶3 𝐿𝐿𝐶𝐶𝐶𝐶3 2,5 м = ⟹ 𝑎𝑎𝑆𝑆3 = 𝑎𝑎𝐵𝐵 = ∙ 0,344 = 0,573 2 ; 1,5 с 𝑎𝑎𝐵𝐵 𝐿𝐿𝐵𝐵𝐵𝐵 𝐿𝐿𝐵𝐵𝐵𝐵 𝑎𝑎𝐷𝐷 𝐿𝐿𝐶𝐶𝐶𝐶 𝐿𝐿𝐶𝐶𝐶𝐶 3 м = ⟹ 𝑎𝑎𝐷𝐷 = 𝑎𝑎𝐵𝐵 = ∙ 0,344 = 0,688 2 1,5 с 𝑎𝑎𝐵𝐵 𝐿𝐿𝐵𝐵𝐵𝐵 𝐿𝐿𝐵𝐵𝐵𝐵 Переводим известные ускорения точек D и 𝑆𝑆3 в отрезки через масштаб ПУМ (𝑝𝑝𝑎𝑎 𝑑𝑑 ) = (𝑝𝑝𝑎𝑎 𝑆𝑆3 ) = 𝑎𝑎𝐷𝐷 0,688 = = 68,8 мм; 0,01 𝜇𝜇𝑎𝑎 𝑎𝑎𝑆𝑆3 0,573 = = 57,3 мм 0,01 𝜇𝜇𝑎𝑎 Ускорение точки D известно по направлению, так как точка D в своем абсолютном движении совершает вращательное движение вокруг неподвижной точки С, являющейся мгновенным центром ускорений звена 3, поэтому 𝑎𝑎𝐷𝐷 направлено параллельно ускорению 𝑎𝑎𝐵𝐵 . Аналогичные рассуждения проводим для точки 𝑆𝑆3 . Наносим полученные выше значения отрезков (𝑝𝑝𝑎𝑎 𝑑𝑑 ) и (𝑝𝑝𝑎𝑎 𝑆𝑆3 ) на ПУМ. Вектор абсолютного ускорения точки D определится из следующего векторного уравнения Нормальная 𝑛𝑛 𝜏𝜏 𝑎𝑎⃗𝐷𝐷 = 𝑎𝑎⃗𝐷𝐷 + 𝑎𝑎⃗𝐷𝐷 составляющая ускорения точки D направлена параллельно участку DC звена 3. Касательная составляющая абсолютного ускорения точки D направлена перпендикулярно участку DC звена 3. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 19 Для определения составляющих ускорения точки D из полюса 𝜏𝜏 ⊥ 𝐷𝐷𝐷𝐷), а через точку d (конец вектора 𝑎𝑎⃗𝐷𝐷 ) 𝑝𝑝𝑎𝑎 проводим линю действия(𝑎𝑎⃗𝐷𝐷 𝑛𝑛 ∥ 𝐷𝐷𝐷𝐷). Точка пересечения этих линий проводим линю действия вектора(𝑎𝑎⃗𝐷𝐷 𝑛𝑛3 , есть решение векторного уравнения. Измерив соответствующие отрезки на ПУМ, зная масштаб, определим значения неизвестных ускорений: м ; с2 м 𝜏𝜏 𝑎𝑎𝐷𝐷 = (𝑝𝑝𝑎𝑎 𝑛𝑛3 ) ∙ 𝜇𝜇𝑎𝑎 = 68,7 ∙ 0,01 = 0,687 2 с 𝑛𝑛 𝑎𝑎𝐷𝐷 = (𝑛𝑛3 𝑑𝑑 ) ∙ 𝜇𝜇𝑎𝑎 = 2,2 ∙ 0,01 = 0,022 Ускорение точки E известно по направлению, так как точка E в своем абсолютном движении совершает прямолинейное возвратно- поступательное движение вдоль направляющей 𝛽𝛽𝛽𝛽, то ее ускорение будет параллельно направляющей (𝑎𝑎⃗𝐸𝐸 ∥ 𝛽𝛽𝛽𝛽), а величина ускорения будет равна по модулю тангенциальному ускорению точки D 𝜏𝜏 | |𝑎𝑎⃗𝐸𝐸 | = |𝑎𝑎⃗𝐷𝐷 = 0,687 м с2 Из полюса 𝑝𝑝𝑎𝑎 радиусом, равным (𝑝𝑝𝑎𝑎 𝑛𝑛3 ), делаем засечку на линии действия ускорения 𝑎𝑎⃗𝐸𝐸 ∥ 𝛽𝛽𝛽𝛽. Получаем точку e. Из полюса 𝑝𝑝𝑎𝑎 проводим вектор полного абсолютного ускорения точки E. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 20 4. Cиловое (кинетостатическое) исследование рычажного механизма Задачей силового расчета механизма является определение реакций во всех кинематических парах и величины уравновешивающего момента или уравновешивающей силы на входном (ведущем) звене. Силовой расчет начинаем с определения действующих на звенья механизма всех внешних нагрузок: движущих сил, сил полезного сопротивления, сил инерции, веса и т. п. Силовой расчет начинается с последней присоединенной структурной группы и заканчивается расчетом входного звена механизма. Силовой расчет проводим с учетом ускоренного движения методом кинетостатики. Метод основан на применении принципа Даламбера, при котором после добавления к внешним силам сил инерции механизм условно считается неподвижным и для определения неизвестных сил применяют уравнения статики. Силами трения при расчете ввиду их незначительности пренебрегаем. Силовой расчет механизма выполняем для заданного положения ведущего звена механизма (для этого положения построен и план ускорений). 4.1 Силовое исследование структурного элемента Определим силу инерции звена 4 по зависимости 𝐹𝐹И4 = 𝐺𝐺Ш + 𝐺𝐺Ж 25 + 10 ∙ 𝑎𝑎𝐸𝐸 = ∙ 0,687 = 2,45кН 9,8 g где g - ускорение свободного падения. Согласно принципу Даламбера запишем следующее векторное уравнение равновесия для структурного элемента 4: Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 21 𝐺𝐺⃗Ш + 𝐺𝐺⃗Ж + 𝐹𝐹⃗И4 + 𝑅𝑅�⃗34 = 0. Силы известные только по направлению подчеркиваем одной чертой, а известные по напрвлению и величине – двумя. Анализ данного векторного уравнения и схемы сил звена 4 показывает, что силы направлены по одной оси и в уравнении одна неизвестная, следовательно, уравнение можно записать в алгебраическом виде −𝐺𝐺Ж − 𝐺𝐺Ш + 𝐹𝐹И4 + 𝑅𝑅34 = 0 Откуда выражаем неизвестную величину реакции 𝑅𝑅34 𝑅𝑅34 = 𝐺𝐺Ш + 𝐺𝐺Ж − 𝐹𝐹И4 = 25 + 10 − 2,45 = 32,55 кН 4.2 Силовое исследование группы Ассура (звенья 2 и 3) Для определения сил, действующих на звенья 2 и 3, составим схему в масштабе 𝜇𝜇𝑙𝑙 . Рассмотрим схему сил диады (звенья 2,3). К звеньям группы Ассура прикладываем силы тяжести, реакции отброшенных связей, силы инерции звеньев и согласно принципу Даламбера записываем векторное уравнение равновесия 𝐺𝐺⃗ПР + 𝐹𝐹⃗И3 + 𝑅𝑅�⃗12 + 𝑅𝑅�⃗53 + 𝑅𝑅�⃗43 = 0, где 𝐺𝐺ПР −сила тяжести противовеса; 𝐹𝐹И3 − сила инерции центра масс звена 3; 𝑅𝑅12 − реакция со стороны отброшенного звена 1; Изм. Лист 𝜏𝜏 𝑛𝑛 𝑅𝑅53 − реакция со стороны отброшенного звена 5, 𝑅𝑅�⃗53 = 𝑅𝑅�⃗53 + 𝑅𝑅�⃗53 ; № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 22 𝑅𝑅43 − реакция со стороны отброшенного звена 4, 𝑅𝑅�⃗43 = −𝑅𝑅�⃗34 Сила инерции центра масс звена 3 направлена противоположно ускорению точки 𝑆𝑆3 (𝑎𝑎𝑆𝑆3 ) и определяется по формуле 𝐹𝐹И3 = 𝑚𝑚3 ∙ 𝑎𝑎𝑆𝑆3 = 𝐺𝐺ПР 30 ∙ 𝑎𝑎𝑆𝑆3 = ∙ 0,573 = 1,75кН 9,8 𝑔𝑔 Составим дополнительно уравнение равновесия моментов сил относительно точки С для определения величины реакции 𝑅𝑅�⃗12 𝐺𝐺ПР ∙ (ℎ𝐺𝐺ПР ∙ 𝜇𝜇𝑙𝑙 ) + 𝐹𝐹И3 ∙ (ℎ𝐹𝐹И3 ∙ 𝜇𝜇𝑙𝑙 ) + 𝑅𝑅12 ∙ (ℎ𝑅𝑅12 ∙ 𝜇𝜇𝑙𝑙 ) + МИ3 − 𝑅𝑅43 ∙ 𝐿𝐿𝐶𝐶𝐶𝐶 = 0, где МИ3 = 𝐽𝐽3 ∙ 𝜀𝜀3 = 8 ∙ 0,229 = 1,832кН ∙ м Найдем из уравнения 𝑅𝑅12 = 𝑅𝑅12 = 𝑅𝑅43 ∙ 𝐿𝐿𝐶𝐶𝐶𝐶 −𝐺𝐺ПР ∙ (ℎ𝐺𝐺ПР ∙ 𝜇𝜇𝑙𝑙 ) − 𝐹𝐹И3 ∙ (ℎ𝐹𝐹И3 ∙ 𝜇𝜇𝑙𝑙 ) − МИ3 = (ℎ𝑅𝑅23 ∙ 𝜇𝜇𝑙𝑙 ) 32,55 ∙ 3 − 30 ∙ (121 · 0,02) − 1,75 ∙ (124 · 0,02) − 1,832 = 14,54 кН (64,9 · 0,02) После этого в уравнении равновесия остается только две неизвестных и такое векторное уравнение решаем графически. 𝐺𝐺⃗ПР + 𝐹𝐹⃗И3 + 𝑅𝑅�⃗12 + 𝑅𝑅�⃗53 + 𝑅𝑅�⃗43 = 0, Для решения этого уравнения необходимо построить план сил. План сил Изм. Лист – это № докум. графическое Подпись Дата векторное масштабное КПТМ. изображение 00.000 ПЗ сил, Лист 23 приложенных к звеньям рассматриваемой группы Ассура для заданного положения ведущего звена. Определим масштаб плана сил 𝜇𝜇𝐹𝐹 = где 𝐺𝐺ПР 30 кН = = 0,2 150 мм 𝐺𝐺� ПР 𝐺𝐺� ПР − отрезок на плане сил, изображающий силу 𝐺𝐺ПР . Остальные известные силы переводим в соответствующие отрезки на плане сил 𝐹𝐹И3 1,75 = = 87,5мм; 0,2 𝜇𝜇𝐹𝐹 𝑅𝑅43 32,55 𝑅𝑅�43 = = = 162,75мм; 0,2 𝜇𝜇𝐹𝐹 𝑅𝑅12 14,54 𝑅𝑅�12 = = = 72,7мм 0,2 𝜇𝜇𝐹𝐹 𝐹𝐹�И3 = Замыкаем вектора на плане сил и проставляем стрелку на векторе 𝑅𝑅�⃗53 . Определяем значение реакции 𝑅𝑅53 , измеряя получившийся отрезок и умножая его длину на масштаб плана сил 𝑅𝑅53 = 𝑅𝑅�53 ∙ 𝜇𝜇𝐹𝐹 = 456,66 ∙ 0,2 = 91,33кН Реакции в кинематической паре B равны между собой по модулю и равны реакции 𝑅𝑅12 𝑅𝑅�⃗23 = −𝑅𝑅�⃗32 = 𝑅𝑅�⃗12 = 14,54кН Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 24 4.3 Силовое исследование группы начальных звеньев Для определения сил, действующих на группу начальных звеньев (ГНЗ), составим схему сил ГНЗ. К звеньям ГНЗ прикладываем реакции отброшенных связей, силы инерции звеньев и, согласно принципу Даламбера, записываем векторное уравнение равновесия сил действующих на кривошип 𝑅𝑅�⃗21 + 𝑅𝑅�⃗51 = 0 где 𝑅𝑅21 −реакция со стороны отброшенного звена 2, 𝑅𝑅�⃗21 = −𝑅𝑅�⃗12 ; 𝑅𝑅�⃗51 −реакция со стороны звена 5. Из уравнения следует, что 𝑅𝑅�⃗51 = −𝑅𝑅�⃗21 . И соответственно 𝑅𝑅�⃗15 = −𝑅𝑅�⃗51 . При силовом исследовании группы начальных звеньев необходимо рассчитать уравновешивающий момент. Данный момент определим из следующего уравнения равновесия: � МО = 0; 𝑅𝑅21 ∙ (ℎ𝑅𝑅21 ∙ 𝜇𝜇𝑙𝑙 ) − МУР = 0 Откуда уравновешивающий момент МУР = 𝑅𝑅21 ∙ (ℎ𝑅𝑅21 ∙ 𝜇𝜇𝑙𝑙 ) = 14,54 ∙ (18,35 ∙ 0,02) = 5,34 кН ∙ м Рассчитаем мощность на ведущем валу рычажного механизма для заданного положения ведущего звена 1 (кривошипа ОА) по формуле Р1 = Мур ∙ 𝜔𝜔1 = 5,34 ∙ 1,15 = 6, Д14ж/с Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 25 5. Синтез зубчатого механизма Данная часть курсового проекта содержит кинематическую схему привода с планетарным механизмом. Привод состоит из двигателя 1, муфты 2, планетарного редуктора 3, цилиндрической передачи 4, выходного вала 5. Исходные данные: (3) − передаточное отношение планетарной передачи 𝑈𝑈1𝐻𝐻 = 7; − количество сателлитов 𝑘𝑘 = 3; −модуль зацепления зубчатых колес 𝑚𝑚 = 3 мм; −число зубьев 4 колеса 𝑧𝑧4 = 18; −число зубьев 5 колеса 𝑧𝑧5 = 36; −угловая скорость вала двигателя 𝜔𝜔1 = 100 с−1 Необходимо подобрать числа зубьев планетарной передачи 𝑧𝑧1, 𝑧𝑧2, 𝑧𝑧3. Определить угловую скорость 𝜔𝜔5 . Вычертить в масштабе кинематическую схему привода с планетарным механизмом в двух проекциях и картину эвольвентного зацепления колес 𝑧𝑧4 и 𝑧𝑧5. 5.1 Расчет параметров планетарного редуктора Планетарные редукторы имеют в своем составе зубчатые колеса (сателлиты) с подвижными осями вращения. Планетарные редукторы являются соосными с равными углами между сателлитами, что обеспечивает разгрузку валов от поперечных сил. Передаточное отношение планетарного редуктора Джемса определяется по следующей зависимости: (3) 𝑈𝑈1𝐻𝐻 = 1 + Изм. Лист № докум. Подпись Дата 𝑧𝑧3 . 𝑧𝑧1 КПТМ. 00.000 ПЗ Лист 26 Чтобы подобрать числа зубьев колес для требуемого значения (3) передаточного отношения 𝑈𝑈1𝐻𝐻 , необходимо учесть ряд условий. Условие соосности требует, чтобы оси центральных колес 𝑧𝑧1 и 𝑧𝑧3 и ось водила H располагались на одной прямой. Для заданной схемы планетарного редуктора это условие выражается следующей зависимостью 𝑧𝑧1 + 2 ∙ 𝑧𝑧2 = 𝑧𝑧3. Условие сборки требует получения равных углов между сателлитами при симметричном расположении зон зацепления с центральными колесами и математически записывается в виде где q - любое целое число. 𝑧𝑧1 + 𝑧𝑧3 = 𝑞𝑞, 𝑘𝑘 Условие отсутствия заклинивания включает в себя неравенства: число зубьев колес с внутренними зубьями 𝑧𝑧3 ≥ 85, число зубьев сопряженных с ними колес с внешними зубьями 𝑧𝑧2 ≥ 20. Условие отсутствия подрезания – для передач внешнего зацепления при 𝛼𝛼 = 20° минимальное число зубьев 𝑧𝑧1 ≥ 17. Условие соседства требует, чтобы зубья соседних сателлитов не задевали друг друга. Для этого межосевое расстояние сателлитов должно быть больше диаметра их вершин. Для колес без смещения это условие записывается следующим неравенством: (𝑧𝑧1 + 𝑧𝑧2) sin � где 𝑘𝑘 −число сателлитов. Изм. Лист № докум. Подпись Дата 180° � > (𝑧𝑧2 + 2), 𝑘𝑘 КПТМ. 00.000 ПЗ Лист 27 Подбор чисел зубьев колес планетарного редуктора сводится к совместному решению уравнений с учетом условий отсутствия заклинивания и отсутствия подрезания. Решая данные уравнения, получаем зависимости для нахождения чисел зубьев колес через определение величины q 𝑞𝑞 = 𝑞𝑞 = (3) 2 ∙ 𝑧𝑧2 ∙ 𝑈𝑈1𝐻𝐻 (3) 𝑘𝑘 ∙ ( 𝑈𝑈1𝐻𝐻 − 2) ; 14 ∙ 𝑧𝑧2 14 ∙ 150 2 ∙ 𝑧𝑧2 ∙ 7 = = = 140; 15 3 ∙ (7 − 2) 15 Из условия сборки и зависимости передаточного отношения получим 7=1+ 6= 𝑧𝑧3 , 𝑧𝑧1 𝑧𝑧3 . 𝑧𝑧1 Подбирая целые числа, получаем значения 𝑧𝑧3 = 360 и 𝑧𝑧1 = 60, что подходит по значению для условия соосности и сборки 𝑧𝑧1 + 2 ∙ 𝑧𝑧2 = 𝑧𝑧3 , 60 + 2 ∙ 150 = 360, 360 = 360. 𝑧𝑧1 + 𝑧𝑧3 = 𝑞𝑞, 𝑘𝑘 60 + 360 = 140. 3 Проверим подобранные значения для условия соседства Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 28 180° � > (𝑧𝑧2 + 2), 𝑘𝑘 180° (60 + 150) sin � � > (150 + 2), 3 (𝑧𝑧1 + 𝑧𝑧2) sin � Условия 181,8 > 152. выполнены, следовательно, найдены минимально отношение планетарного возможные числа зубьев колес. Проверим редуктора по фактическое передаточное зависимости 𝑈𝑈1𝐻𝐻 = 1 + (3) передаточного отношения в процентах ∆𝑈𝑈 = (3) (3) 𝑈𝑈1𝐻𝐻 − 𝑈𝑈1𝐻𝐻 факт (3) 𝑈𝑈1𝐻𝐻 𝑧𝑧3 𝑧𝑧1 и найти отклонение ∙ 100% (3) Найдем 𝑈𝑈1𝐻𝐻 факт: (3) 𝑈𝑈1𝐻𝐻 факт = 1 + Определим ∆U: ∆𝑈𝑈 = 𝑧𝑧3 360 =1+ = 7. 60 𝑧𝑧1 7−7 ∙ 100% = 0%. 7 ∆𝑈𝑈 ≤ ±4% - подбор чисел закончен. Далее определяем диаметры делительных (начальных) окружностей зубчатых колес планетарного редуктора по зависимостям 𝑑𝑑1 = 𝑚𝑚 ∙ 𝑧𝑧1 = 3 ∙ 60 = 180 мм; 𝑑𝑑2 = 𝑚𝑚 ∙ 𝑧𝑧2 = 3 ∙ 150 = 450 мм; Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 29 𝑑𝑑3 = 𝑚𝑚 ∙ 𝑧𝑧3 = 3 ∙ 360 = 1080 мм. 5.2 Расчет параметров цилиндрической передачи Расчет цилиндрической эвольвентной зубчатой передачи (𝑧𝑧4, 𝑧𝑧5) внешнего зацепления начнем с определения передаточного отношения по следующей зависимости: 𝑈𝑈45 = − 𝑧𝑧5 36 = =2 𝑧𝑧4 18 Определим диаметры делительных окружностей зубчатых колес по зависимостям 𝑑𝑑4 = 𝑚𝑚 ∙ 𝑧𝑧4 = 3 ∙ 18 = 54 мм; 𝑑𝑑5 = 𝑚𝑚 ∙ 𝑧𝑧5 = 3 ∙ 36 = 108 мм. Назначим коэффициенты смещения исходного контура 𝑥𝑥4 = 𝑥𝑥5 = 0. Для «нулевой» зубчатой передачи: - угол зацепления 𝛼𝛼𝑤𝑤 = 𝛼𝛼 = 20°; - делительное межосевое расстояние равно начальному межосевому расстоянию и определяется по зависимости 𝑎𝑎45 = 𝑎𝑎𝑤𝑤45 = 𝑚𝑚 ∙ (𝑧𝑧4 + 𝑧𝑧5) 3 ∙ (18 + 36) = = 81 мм 2 2 Диаметры начальных окружностей равны делительным диаметрам 𝑑𝑑𝑤𝑤4 = 𝑑𝑑4 = 54 мм; 𝑑𝑑𝑤𝑤5 = 𝑑𝑑5 = 108 мм Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 30 Диаметры основных окружностей определим по формулам 𝑑𝑑𝑏𝑏4 = 𝑑𝑑4 ∙ 𝑐𝑐𝑐𝑐𝑐𝑐𝑐𝑐 = 54 ∙ 𝑐𝑐𝑐𝑐𝑐𝑐20° = 50.74 мм; 𝑑𝑑𝑏𝑏5 = 𝑑𝑑5 ∙ 𝑐𝑐𝑐𝑐𝑐𝑐𝑐𝑐 = 108 ∙ 𝑐𝑐𝑐𝑐𝑐𝑐20° = 101,49 мм. Диаметры окружностей вершин зубьев определяем по формулам 𝑑𝑑𝑎𝑎4 = 𝑚𝑚 ∙ (𝑧𝑧4 + 2) = 3 ∙ (18 + 2) = 60 мм; 𝑑𝑑𝑎𝑎5 = 𝑚𝑚 ∙ (𝑧𝑧5 + 2) = 3 ∙ (36 + 2) = 114 мм. Диаметры окружностей впадин зубьев вычислим по формулам 𝑑𝑑𝑓𝑓4 = 𝑚𝑚 ∙ (𝑧𝑧4 − 2,5) = 3 ∙ (18 − 2,5) = 46,5 мм; 𝑑𝑑𝑓𝑓5 = 𝑚𝑚 ∙ (𝑧𝑧5 − 2,5) = 3 ∙ (36 − 2,5) = 100,5 мм. Шаг зубьев по делительной окружности находят по зависимости 𝑝𝑝 = 𝜋𝜋 ∙ 𝑚𝑚 = 𝜋𝜋 ∙ 3 = 9,42 мм Толщину зубьев и ширину впадин по делительной окружности определяем по зависимости 𝑆𝑆 = 𝑒𝑒 = 𝑝𝑝 𝜋𝜋 ∙ 𝑚𝑚 9,42 = = = 4,71 мм 2 2 2 Высоту зубьев зубчатых колес определяем по зависимости ℎ = 2,25 ∙ 𝑚𝑚 = 2,25 ∙ 3 = 6,75 мм Общее передаточное отношение привода определяем выражением Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 31 (3) 𝑈𝑈15 = 𝑈𝑈1𝐻𝐻 ∙ 𝑈𝑈45 = 7 ∙ 2 = 14 Угловую скорость выходного вала 𝜔𝜔5 находим как 𝜔𝜔5 = 5.3 Вычерчивание рад 𝜔𝜔1 100 = = 7,14 14 с 𝑈𝑈15 кинематической схемы привода и эвольвентных профилей цилиндрических зубчатых колес Выбираем масштаб построения кинематической схемы привода с планетарным механизмом и определяем размеры зубчатых колес для отображения на чертеже. На формате А1 в масштабе 1:5 вычерчиваем кинематическую схему привода с планетарным механизмом в двух проекциях. На второй половине формата А1 чертим схему внешнего эвольвентного зубчатого зацепления колес 𝑧𝑧4 и 𝑧𝑧5. Масштаб построения (М4:1). Построение зацепления «нулевых» зубчатых колес начинаем с нанесения точек центров колес О4 и О5 на расстоянии а45 . Из центров колес проводим окружности диаметрами 𝑑𝑑4 и 𝑑𝑑5. Делительные окружности с диаметрами 𝑑𝑑4 и 𝑑𝑑5 должны касаться друг друга в полюсе p на линии центров О4 и О5 . Затем проводим общую касательную 𝑁𝑁4 и 𝑁𝑁5 к основным окружностям 𝑑𝑑𝑏𝑏4 и 𝑑𝑑𝑏𝑏5, которая является линией зацепления и проходит через полюс p. Угол между линией центров О4О5 и линиями О4𝑁𝑁4 и О5 𝑁𝑁5 составляет 𝛼𝛼 = 20°. Затем проводим окружности вершин 𝑑𝑑𝑎𝑎 и впадин 𝑑𝑑𝑓𝑓 зубчатых колес. Построение эвольвентных профилей проводим отдельно для каждого колеса, по следующему алгоритму. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 32 Эвольвента начинается от основной окружности, поэтому на основной окружности, в стороне от будущего зацепления, выбираем точку начала построения и через неё проводим линию из точки O. Затем проводим 6-10 лучей из точки O , отстоящих от построенной линии с шагом 5°. Дуги, заключенные между линией и лучами, будут равны соответствующим радиусам кривизны эвольвенты, которые перпендикулярны к лучам. Длины дуг и соответственно радиусы кривизны рассчитываем по зависимости 𝑝𝑝𝑖𝑖 = 𝑙𝑙�𝚤𝚤 = 𝑑𝑑𝑏𝑏 ∙ 𝛹𝛹𝑖𝑖 , 2 где 𝛹𝛹𝑖𝑖 - угол расположения соответствующего луча от линии, в радианах. Откладываем расстояния 𝑝𝑝𝑖𝑖 на линиях перпендикулярных лучам в соответствии с масштабом и проставляем точки. Затем соединяем полученные точки плавной кривой, учитывая, что эвольвентный профиль начинается от основной окружности и заканчивается на окружности вершин. Рассчитываем угловой шаг зубьев по делительной окружности как 𝜑𝜑 = 360° . 𝑧𝑧 Для колеса 4 угловой шаг равен 𝜑𝜑 = 360 360 = = 20°. 𝑧𝑧4 18 Для колеса 5 угловой шаг равен Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 33 𝜑𝜑 = 360 360 = = 10°. 𝑧𝑧5 36 Откладываем от линии центров 𝑂𝑂4 и 𝑂𝑂5 на каждом колесе своё значение углового шага в виде лучей. Пересечение лучей с делительной окружностью дает точки пересечения профиля зубьев с делительной окружностью. Копируем ранее построенный профиль в соответствующие полученные точки. Чтобы наметить пересечения с делительной окружностью второй (затылочной) части зуба, необходимо угловые шаги разделить пополам биссектрисой. Для построения второй части зуба половину углового шага разделяем биссектрисой и используем ее для отражения профиля. Затем копируем полученный профиль в соответствующие точки. Если 𝑑𝑑𝑓𝑓 ≥ 𝑑𝑑𝑏𝑏 , то эвольвенту и окружность впадин сопрягаем дугой радиуса (0,38 … 0,4) ∙ 𝑚𝑚. Если 𝑑𝑑𝑓𝑓 < 𝑑𝑑𝑏𝑏 , то от начала эвольвенты до окружности впадин проводим радиальный отрезок, который сопрягаем с окружностью впадин дугой радиуса (0,38 … 0,4) ∙ 𝑚𝑚. Зацепление вычерчивается без бокового зазора, поэтому профили зубьев колес должны касаться в точках на линии зацепления 𝑁𝑁4 𝑁𝑁5 . Указываем масштаб построения и записываем основные значения геометрических параметров цилиндрической передачи ( m, z4, z5, x4, x5, α, hа*, с*) в таблице на чертеже. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 34 6. Синтез кулачкового механизма Кулачковые механизмы предназначены для преобразования вращательного движения кулачка в поступательное движение толкателя или качательное движение коромысла по определенному закону. Эти механизмы получили широкое применение в машинах – автоматах, двигателях внутреннего сгорания и других устройств. Кулачковые механизмы применяются для обеспечения практически любого закона движения, в том числе с остановками заданной продолжительности. Расчет кулачка имеет целью определение координат оси вращения кулачка относительно выходного звена и координат профиля кулачка. Первый этап работы начинается с выбора размера кулачка, обеспечивающих изменение угла давления в допустимых пределах, для исключения заклинивания. Второй этап работы – расчет и построение профиля кулачка. Исходными данными для выполнения задания являются: -𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 − ход толкателя [мм]; -𝜑𝜑𝑦𝑦 − фаза удаления [°]; -𝜑𝜑д − фаза дальнего выстоя [°]; -𝜑𝜑п − фаза приближения [°]; -𝜑𝜑б − фаза ближнего выстоя [°]; -[𝜃𝜃 ] − угол давления [°]; -𝑛𝑛 − частота вращения вала двигателя [мин−1]; -𝑆𝑆 − закон движения толкателя. 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 = 23 мм; 𝜑𝜑𝑦𝑦 = 80°; 𝜑𝜑д = 30°; Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 35 𝜑𝜑п = 80°; [𝜃𝜃 ] = 30°; 𝑛𝑛 = 30 мин−1; 𝑆𝑆 = 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 � 𝜑𝜑 𝜑𝜑𝑦𝑦 − 1 2𝜋𝜋 sin �2𝜋𝜋 𝜑𝜑 𝜑𝜑𝑦𝑦 �� (синусоидальный закон) Для начала определим минимальный радиус-вектор 𝑟𝑟0 теоретического профиля кулачка. Покажем зависимость угла давления от размеров кулачка: 𝑟𝑟0 ≥ �� 𝑆𝑆 ′ −𝑒𝑒 𝑡𝑡𝑡𝑡[𝜃𝜃] 2 − 𝑆𝑆� + 𝑒𝑒 2 (3.1) Так как данное выражение является функцией т.к. 𝑆𝑆 ′ = 𝑓𝑓 (𝜑𝜑) и 𝑆𝑆 = 𝑓𝑓(𝜑𝜑) , (3.2) угол наклона меняется от 0 до 𝜑𝜑𝑦𝑦 . Нужно найти экстремум функции, данная задача сложна в расчетах, но решаема. Так как в рамках данного курсового проекта эксцентриситет толкателя (𝑒𝑒) = 0, зависимость ( ) упростится до вида: 𝑟𝑟0 ≥ 𝑆𝑆 ′ 𝑡𝑡𝑡𝑡[𝜃𝜃] (3.3) − 𝑆𝑆. Актуальный вопрос на данный момент 𝜑𝜑б : 𝜑𝜑б = 360 − 80 ∙ 2 − 30 = 170°; Начнем искать значение 𝜑𝜑. Если рассмотреть различные законы, мы можем приближению взять данную функцию. Угол давления будет максимальным тогда, когда кулачок повернется на угол, равный половине угла удаления, т.е. 𝜑𝜑𝑦𝑦 2 Изм. Лист № докум. Подпись Дата . (3.4) КПТМ. 00.000 ПЗ Лист 36 Для нахождения точного значения найдем экстремум функции уравнения: 𝜕𝜕𝑟𝑟0 𝜕𝜕𝜕𝜕 = 𝑆𝑆 ′′ 𝑡𝑡𝑡𝑡[𝜃𝜃] Где 𝑆𝑆 ′′ − аналог ускорения. − 𝑆𝑆 ′ = 0, (3.5) Приравняв данное уравнение к 0, получим (для синусоидального закона) 𝜑𝜑 = 𝜑𝜑𝑦𝑦 𝜋𝜋 𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎 � 𝜋𝜋 𝜑𝜑𝑦𝑦 ∙𝑡𝑡𝑡𝑡[𝜃𝜃] Где 𝜑𝜑𝑦𝑦 подставляется в радианах. (3.6) �, Подставив числа, получим величину угла 𝜑𝜑. 180 80 ∙ 𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎 � � = 33,6°. 80 ∙ 𝑡𝑡𝑡𝑡[30] 180 𝜑𝜑 = Это выражение справедливо и для нецентрального кулачкового механизма. Запишем функцию аналога скорости для синусоидального закона: 𝑆𝑆 ′ = 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 𝜑𝜑𝑦𝑦 �1 − 𝑐𝑐𝑐𝑐𝑐𝑐 �2𝜋𝜋 Где 𝜑𝜑𝑦𝑦 подставляется в радианах. 𝑆𝑆 ′ = 𝜑𝜑 𝜑𝜑𝑦𝑦 (3.7) ��, 23 33,6 �1 − 𝑐𝑐𝑐𝑐𝑐𝑐 �2𝜋𝜋 ∙ �� = 30,8 , 1,4 1,4 Найдем перемещение: 𝑆𝑆 = 23 � 1 33,6 33,6 − 𝑠𝑠𝑠𝑠𝑠𝑠 �360 �� = 9,6. 360 80 80 Подставим найденные значения в формулу и выведем минимальный радиус 𝑟𝑟0: Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 37 𝑟𝑟0 ≥ 30,8 − 9,6 = 43,7 ≈ 48 [мм]. 𝑡𝑡𝑡𝑡[30] Определив точное значение минимального радиус-вектора кулачка 𝑟𝑟0, равный 48 мм соответственно, делаем вывод о том, что нахождение точного значения необходимо в решении данной задачи. В противном случае механизм может заклинить. Окончательно принимаем минимальный радиус вектор кулачка равным 48 мм. 6.1 Циклограмма кулачкового механизма. Для построения графика перемещения нам потребуется циклограмма кулачкового механизма. Циклограмма дает наглядное представление о порядке работы кулачкового механизма и показывает чередование фаз механизма за определенное время. Для циклограммы выбирается масштаб времени. Итак, весь цикл – это один оборот кулачка. Время длительности цикла обозначим как время цикла 𝑡𝑡ц . Для определения времени воспользуемся формулой определения времени – весь цикл разделим на угловую скорость кулачка: 𝑡𝑡ц = 2𝜋𝜋 𝜔𝜔к (3.8) [𝑐𝑐 ], рад где 𝜔𝜔к − угловая скорость кулачка � с �, Но в задании нам задана частота вращения кулачка, вспоминаем, что угловая скорость может быть определена как: 𝜔𝜔𝑘𝑘 = 𝜋𝜋𝜋𝜋 30 (3.9) , Подставив данную зависимость в выражение (,,,), получим: 𝑡𝑡ц = 60 𝑛𝑛 (3.10) [𝑐𝑐 ]. Из зависимости ( ) определим величину угловой скорости: Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 38 𝜔𝜔𝑘𝑘 = 𝜋𝜋 ∙ 30 рад = 3,14 � �, 30 с Подставим ее в выражение ( ) и находим время длительности цикла: 𝑡𝑡ц = 60 = 2 [𝑐𝑐 ]. 30 Соответственно можем также рассчитать и длительность фаз. Длительность фазы удаления будет равна: 𝑡𝑡у = 𝜑𝜑у 𝜔𝜔𝑘𝑘 Где 𝜔𝜔у подставляется в радианах. , (3.11) Аналогично для фазы дальнего выстоя, приближения и ближнего выстоя соответственно: 𝑡𝑡д = 𝑡𝑡п = 𝑡𝑡б = 𝜑𝜑д 𝜔𝜔𝑘𝑘 , 𝜑𝜑п 𝜔𝜔𝑘𝑘 𝜑𝜑б 𝜔𝜔𝑘𝑘 (3.12) , (3.13) . (3.14) Находим все имеющиеся длительности фаз: 𝑡𝑡у = 1,4 = 0,45 [𝑐𝑐 ], 3,14 𝑡𝑡п = 1,4 = 0,45 [𝑐𝑐 ], 3,14 𝑡𝑡д = 𝑡𝑡б = 0,52 = 0,17 [𝑐𝑐 ], 3,14 2,97 = 0,95 [𝑐𝑐 ]. 3,14 Длительность фаз будут прямо пропорциональны фазовым углам. На циклограмме выделяем эти элементы времени. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 39 Стоит заметить, что длительность фазы удаления будет равна длительности фазы приближения, но только в рамках данного курсового проекта. Сумма всех составляющих времени �𝑡𝑡𝑦𝑦 , 𝑡𝑡д , 𝑡𝑡п , 𝑡𝑡б � должна быть равна времени длительности цикла, а сумма фаз �𝜑𝜑у , 𝜑𝜑д , 𝜑𝜑п , 𝜑𝜑б � должна быть равна 2π радиан. 6.2 График перемещения толкателя. График перемещения толкателя построим непосредственно под циклограммой в ином масштабе. 𝜇𝜇𝑆𝑆 = 0,05 м = 0,0005 � �. 100 мм Рассмотрим фазу дальнего выстоя. На этой фазе толкатель находится в крайнем верхнем положении. На графике перемещений данное положение будет равно максимальному перемещению (ходу толкателя) 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 . Соответственно на фазе ближнего выстоя толкатель будет находиться в крайнем нижнем положении, т.е. в точке 0. На фазах удаления и приближения толкател будет перемещаться по определенному закону, в нашем случае по косинусоидальному, т.е. (3.15) 𝑆𝑆 = 𝑓𝑓(𝜑𝜑) . Вычислим перемещение толкателя (согласно данному косинусоидальному закону): 𝑆𝑆 = 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 � 𝜑𝜑 𝜑𝜑𝑦𝑦 − 1 2𝜋𝜋 sin �2𝜋𝜋 𝜑𝜑 𝜑𝜑𝑦𝑦 (3.16) ��. 1 8 8 − sin �2𝜋𝜋 �� = 0,148375, 80 80 2𝜋𝜋 𝑆𝑆 = 23 � Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 40 16 1 16 − sin �2𝜋𝜋 �� = 1,118597 80 2𝜋𝜋 80 𝑆𝑆 = 23 � 1 24 24 − sin �2𝜋𝜋 �� = 3,418597 80 80 2𝜋𝜋 𝑆𝑆 = 23 � 32 1 32 − sin �2𝜋𝜋 �� = 7,048375 80 2𝜋𝜋 80 𝑆𝑆 = 23 � 1 40 40 − sin �2𝜋𝜋 �� = 11,5 80 80 2𝜋𝜋 𝑆𝑆 = 23 � 1 48 48 − sin �2𝜋𝜋 �� = 15,951625 80 80 2𝜋𝜋 𝑆𝑆 = 23 � 1 56 56 − sin �2𝜋𝜋 �� = 19,581403 80 80 2𝜋𝜋 𝑆𝑆 = 23 � 1 64 64 − sin �2𝜋𝜋 �� = 21,881403 80 80 2𝜋𝜋 𝑆𝑆 = 23 � 1 72 72 − sin �2𝜋𝜋 �� = 22,851625 80 80 2𝜋𝜋 𝑆𝑆 = 23 � 𝑆𝑆 = 23 � 80 1 80 − sin �2𝜋𝜋 �� = 23 80 2𝜋𝜋 80 Данные вычисления покажем на чертеже. 6.3 Профилирование кулачка. Для построения профиля кулачка используется метод инверсии или обращения движения. Всем звеньям кулачкового механизма задается скорость, обратная кулачку. Кулачок при этом останавливается, а толкатель обкатывается по нему, что упрощает построение профиля. Для задания на курсовой проект рассмотрим центральный кулачковый механизма, т.е. е=0. Определимся с масштабом: 𝜇𝜇𝑠𝑠 = 0,05 м = 0,001 � �. 50 мм Вычерчиваем минимальный радиус вектор теоретического профиля кулачка: 𝑟𝑟0 = 48 [мм]. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 41 Выделим фазу удаления на радиусе. Поделим данный угол на 13 частей с шагом в 10°. Переносим измеренную величину 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 в тринадцатую точку поделенной фазы удаления. Отметим, что на фазе дальнего выстоя профиль кулачка очерчен дугой окружности радиусом: 𝑟𝑟0 + 𝑆𝑆𝑚𝑚𝑚𝑚𝑚𝑚 . Затем используем линию сплайн в программе Компас 3D и плавно соединяем эти точки. Таким образом вычерчиваем профиль кулачка на фазе удаления. Покажем толкатель и опору, его направляющую. Длина толкателя строго одинакова везде. Проделываем также и для фазы удаления. Наконец, строим практический профиль. Строим огибающую, т.е. касательную к роликам и плавно соединяем полученные точки. Расстояние между двумя кривыми практического и теоретического профиля одинаково и равняется радиусу ролика �𝑟𝑟рол �. 𝑟𝑟рол = 0,4 ∙ 48 = 19,2 Уменьшим радиус ролика до 6 мм. Строим практический профиль, являющийся эквидистантным, т.е. равноудаленным на величину радиуса ролика по отношению к теоретическому профилю. Показываем максимальное перемещение толкателя. Для этого из центра О проводим дугу радиусом до центра ролика с нижнего положения к верхнему. Так как фаза удаления равна фазе приближения, перенесем полученные построения на фазу приближения. В дополнение ко всему покажем пружину в верхнем положении между опорой и роликом. Пружина опирается не на ролик, а на заданную поверхность. Покажем некоторые из углов давления в окрестностях середина угла удаления. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 42 Заключение В результате проведенного исследования рычажного механизма глубинного насоса произведен структурный, кинематический и силовой анализ механизма. Установлены скорости и ускорения различных точек механизма. В силовом исследовании определены силы, действующие на звенья механизма, реакции в кинематических парах. Полученные значения реакций позволяют составить расчетные схемы нагружения деталей рычажного механизма и, пользуясь методами сопротивления материалов и деталей машин, произвести расчет на прочность этих деталей, а также произвести расчет – выбор подшипников для соединений: поршень – шатун, шатун – кривошип, кривошип – стойка, коромысло – шатун, коромысло – стойка. Найденное значение уравновешивающего момента МУР позволило определить мгновенную мощность на валу кривошипа NКР для заданного положения механизма. Проведен синтез зубчатого механизма. Определены числа зубьев планетарного редуктора и геометрические параметры цилиндрической зубчатой передачи. Выполненные расчеты позволили получить исходные данные для конструирования механизма рычажного механизма глубинного насоса, а также приводящего его в движение зубчатого механизма. Результаты вычислений и построений можно посмотреть в таблицах пояснительной записки и на листах графической части курсового проекта. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 43 Список используемых источников 1. Мевша Н.В., Вербицкий В.В., Юнин В.В. Техническая механика часть 2: учеб.-метод. Пособие / Кубан. гос. технол. ун-т. – Краснодар: Изд. ФГБОУ ВО «КубГТУ», 2019. – 67 с. 2. Артоболевский И.И. Теория механизмов и машин М., 1975 г., 640 стр. с илл.. Изм. Лист № докум. Подпись Дата КПТМ. 00.000 ПЗ Лист 44 0 ; = ? > ; > 6 5 = 8 9 < 5 E 0 = 8 7 < 0 1 - : @ 8 2 > H ? 8 ; 2 - H B 0= C ; 3 - : > @ > < K ; A > ; 4.1 - B > @ A ; 4.2 - : > ; > = = K H B= 0 3 ; 4.3 - A : 2 0 6 8 = = K = 90 A > A ; 5 - A B 9 > : 0 . B1 D C D' ¨ B S3 D 5 B2 4.1 ] µv=0,00575 [< < ___ ___ S32 |VE |=|VD | 2 A1 C D' 4.2 D1 5 ² AB OA < µL=0,02 [< ] < S31 0 ; = A : > @ > A B 9 5< 5 E 0 = 8 7 < 0 < /A BC W=3 1-2 1-1 1=0 D2 3 ___ ___ ___ ___ VB=V A+V BA , ___ ___ ! B C @ : B @ C = K M 9; 5 < 5 = B (7 2 5 = > 4) < µL=0,02 [ ] < < 4.1 1 n1 VE .4 ; ,VB .;V4S3 ,Vd d A2 5 e A 4.2 E 4.3 ² 5 ² @ C ? ? 0 A A C @ 0 2-> 3 > : ; 0 A A 0 (7 2 5 = L O 2,3) vD 5 ² W=3 2-2 3=0 < µL=0,02 [< ] < vE E 4.3 @ C ? ? 0 = 0 G 0 ; L = K 7 E2 5 = L 5 2 (7 2 5 = L O 1,5) W=3 1-2 1=1 < µL=0,02 [< ] < D !-3D v18.1 #G51=0O25@A8O© 2019 "!-!8AB5<K?@>5:B8@>20=8O", >AA8O. A5?@02070I8I5=K. 3 54;O:><<5@G5A:>3>8A?>;L7>20=8O Pa C D' B S3 5 2 vA 2 vB 1 n1 4V vBA .; A 1 b A 5 a 8 B . 0 A A 0 0 A H B 0 1 s3 7 < . 8 A B !4 > : C < . > 4 ? . 0 B 0 0 7 @ 0 1 . @ > 2 . " .: > = B @ . .: > = B @ . # B 2 . 8 = 5 < 0 B 8 G 5 A : 8 9 C 0 = 0 ; 8 7 < 5 E 0 = 8 7 < 08AB 1 8 A B > 2 3 C 1 " # : 0 D . " 8 0 ; = A 8 ; 4 8 0 4 K (7 2 5 = L O 2,3) 0 ; = ? > ; > 6 5 = 8 9 < 5 E 0 = 8 7 < 0 ! E 5 < 0 A 8 ; A B C @ : B @ C = > 3 > M ; 5 < 5 = B 0 (7 2 5 = > 4) < µL=0,02 [ ] < < < µL=0,02 [ ] < < : µF=0,2 [ ] < < PF R53 F 4-G( -G+R34=0 R34 D D C 3 D' B C S3 D' 5 4.1 5 2 4.1 4.1 4.2 ² 4.2 4.2 1 n1 ² A 4 F 5 0 ; = C A : > @ 5 = 8 9 < 5 E 0 = 8 7 < 0 < /A µa=0,01 [< <] t aE = aD n t n n t aB +aB =aA +aBA +aBA BC BC OA AB DC ² ² AB DC F 3 ² G6 ² t n aD=aD +aD aB 5 E aE E 4.3 5 4.3 G? @ GH ! E 5 < 0 A 8 ; 4 8 0 4 K (7 2 5 = L O 2,3) DC < µL=0,02 [ ] < < s3 ! E 5 < 0 A 8 ; (7 2 5 = L O 1,5) a S3 b R n1 R32 aD aE Ä aD 2 e d n3 n1 B aS3 S3 R51 R12 R15 C e3 F3 R 53 n R 53 D' R43 5 R23 1 A 3 3 M 53 R1 2 2 R43 R2 3 a t R2 1 n BA pa D h Ä aBA n2 n aBC h F3 h !-3D v18.1 #G51=0O25@A8O© 2019 "!-!8AB5<K?@>5:B8@>20=8O", >AA8O. A5?@02070I8I5=K. 54;O:><<5@G5A:>3>8A?>;L7>20=8O aB aA a < µL=0,02 [ ] < < Ä aB aBA G? @ 5 1 h G? @ A 8 B . 0 A A 0 0 A H B 0 1 R12 7 < . 8 A B !4 > : C < . > 4 ? . 0 B 0 0 7 @ 0 1 . @ > 2 . " .: > = B @ . .: > = B @ . # B 2 . ! 8 ; > 2 > 9 C 0 = 0 ; 8 7 < 5 E 0 = 8 7 < 08AB 2 8 A B > 2 3 C 1 " # : 0 D . " 8 C 1 G 0 B > 5 M 2 > ; L 2 5 = B = > 5 7 0 F 5 ? ; 5 = 8 5 H 5 A B 5 @ = 8 A : > ; 5 A > < 4:1 8 = 5 < 0 B 8 G 5 A : 0 O A E 5 < 0 ? @ 8 2 > 4 0 A ? ; 0 = 5 B 0 @ = K < < 5 E 0 = 8 7 < > < 1:5 3 O4 z3 z2 H z1 z4 20Å < < < 60 < = < << < d a4 4 5 4 d 4= 5 , 7 , 6 0 5 4 = = d b4 d f4 w4 w2 z2 N4 H z4 4 1 z5 z1 2 5 @ 2 . ? @ 8 < 5 = . ! ? @ 0 2 . ! z5 20Å 1 - ; 5 : B @ > 4 2 8 3 0 B 5 ; L 2 - C D B 0 C ? @ 3 C 0 O 3 - > 0 = 5 B 0 @ = K 9 @ 5 4 C : B > @ 4 - O 4 > 2 0 O 7 C 1 G 0 B 0 O ? 5 @ 5 4 0 G 0 5 - K E > 4 = > 9 2 0 ; 3 m, < < 3 54;O:><<5@G5A:>3>8A?>;L7>20=8O d b5= z3 < < 00,5 << d f5= 1 ,49 101 w5 B P N5 < < 108 d 5= << 4 = 11 d a5 !-3D v18.1 #G51=0O25@A8O© 2019 "!-!8AB5<K?@>5:B8@>20=8O", >AA8O. A5?@02070I8I5=K. = 2 . !? > 4 ; . > 4 ? . 8 4 0 B 0 7 0 < . 8 = 2 . ! = 2 . !4 C 1 ; . > 4 ? . 8 4 0 B 0 w4 w5 5 m, < < << 1 7 , 4 = s << p5=9,42 5 aw=81< < w1 w1 20Å A w5 O5 z1 z2 z3 k U1H(3) U45 U15 60 150 360 3 7 2 14 z4 z5 x4 x5 18 36 0 0 a, 3 @ 0 4 ha* 20 1 w1 , @ 0 4 /A w5 , @ 0 4 /A 100 7,14 c* 0,25 7 < . 8 A B !4 > : C < . > 4 ? . 0 B 0 0 7 @ 0 1 . @ > 2 . " .: > = B @ . ! 8 = B 5 7 7 C 1 G 0 B > 3 > < 5 E 0 = 8 7 < 0 8 B . 0 A A 0 0 A H B 0 1 8 A B 3 8 A B > 2 3 C 1 " # : 0 D . " 8 .: > = B @ . # B 2 . > ? 8 @ > 2 0 ; $ @ > < 0 B A1 " .010101.000 & 8 : ; > 3 @ 0 < < 0 : C ; 0 G : > 2 > 3 > < 5 E 0 = 8 7 < 0 # 4 0 ; 5 = 8 5 ty =0,45 c 0 ; L = 8 9 2 K A B > 9 @ 8 1 ; 8 6 5 = 8 5 tí=0,17 A tn =0,45 c ; 8 6 = 8 9 2 K A B > 9 C ; 0 G : > 2 K 9 < 5 E 0 = 8 7 < A ? > A B C ? 0 B 5 ; L = K < B > ; : 0 B 5 ; 5 < [¸ ]=30Å t´ =0,95 c t=2 c < ¼ S =0.0005 < < Å ¼ =1.3 < < Æ S Æ Smax =23 r0 =48 360Å 5 @ 2 . ? @ 8 < 5 = . Smax =23 ! ? @ 0 2 . ! r@ =6 > ; !-3D v18.1 #G51=0O25@A8O© 2019 "!-!8AB5<K?@>5:B8@>20=8O", >AA8O. A5?@02070I8I5=K. = 2 . !? > 4 ; . > 4 ? . 8 4 0 B 0 7 0 < . 8 = 2 . ! = 2 . !4 C 1 ; . > 4 ? . 8 4 0 B 0 r0 =48 54;O:><<5@G5A:>3>8A?>;L7>20=8O Æ ´ =30Å É Æ =í170Å 0Å =8 y Æ -É ! E 5 < 0 : C ; 0 G : > 2 > 3 > < 5 E 0 = 8 7 < 0 28Å 9Å Æ =170Å ´ Æ n =80Å 22Å 17Å Æ =30Å í 3Å 28Å Å 24 Æ y =80Å 13Å r@ =6 > ; 0Å 8 = Æ n = 0 G 5 = 8 5 ? 5 @ 5 < 5 I 5 = 8 O B > ; : 0 B 5 ; O S, < < ! 1 2 3 4 5 6 7 8 9 10 Æ | Æ y 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 Æ 1 Æ S=Smax [Æ - sin(2À ) Æ y 2À y 0.148375 1.118597 3.418597 7.048375 11.5 15.951625 19.581403 21.881403 22.851625 23 " 5 > @ 5 B 8 G 5 A : 8 9 ? @ > D 8 ; L : C ; 0 G : 0 @ 0 : B 8 G 5 A : 8 9 ? @ > D 8 ; L : C ; 0 G : 0 " .010101.000 8 B . 0 A A 0 0 A H B 0 1 7 < . 8 A B !4 > : C < . > 4 ? . 0 B 0 0 7 @ 0 1 . % @ 0 ? 0 9 .! . @ > 2 . 5 2 H 0 . . " .: > = B @ . .: > = B @ . 5 2 H 0 . . # B 2 . ! 8 = B 5 7 : C ; 0 G : > 2 > 3 > C 1:1 < 5 E 0 = 8 7 < 0 8 A B 4 8 A B > 2 4 C 1 " # " 8 > ? 8 @ > 2 0 ; $ @ > < 0 B A1