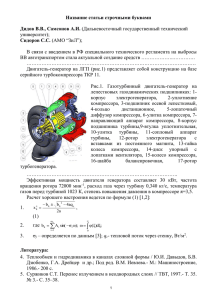

1 Балтийская государственная академия рыбопромыслового флота (БГАРФ) Гурьев В.Г. Судовые турбомашины Электронные методические указания к курсовой работе для студентов заочного факультета специальности 180403 «Эксплуатация судовых энергетических установок» Тема: Подбор газотурбонагнетателя для ДВС Калининград 2010 2 Автор: 1. Гурьев В.Г., профессор кафедры СЭУ Методические указания рассмотрены и одобрены на заседании кафедры СЭУ БГАРФ «__» ______ 2010 г., протокол № ___ Рецензенты: профессор кафедры СЭУ Можаев О.С. 3 Содержание 1. Введение 2. Содержание курсового проекта 3. Порядок выполнения курсового проекта 3.1. Анализ конструкции и эксплуатационных качеств двигателя – прототипа 3.2. Исходные данные для расчета рабочего процесса 4 3.3. Влияние эксплуатационных факторов на совместную работу ГТНА и дизеля 3.4. Расчет системы безразборной очистки ГТНА Рекомендуемая литература Приложения 3 3 4 5 6 4. 4 1. ВВЕДЕНИЕ Особенностью флота рыбной промышленности является преимущественное применение дизелей в качестве главных и вспомогательных двигателей. Причем в последнее время устанавливаются в основном двигатели с газотурбинным наддувом. Поэтому в курсовой работе по дисциплине «Судовые турбомашины» целесообразно рассматривать вопросы, относящиеся к газотурбинным наддувочным агрегатам судовых дизелей (ГТНА). Курсовая работа является заключительным этапом изучения курса «Судовые турбомашины». При его выполнении теоретические положения изучаемой дисциплины получают практическое применение, позволяющее курсантам: - закрепить знания, приобретенные при изучении дисциплины; - углубить знания по устройству, конструктивным особенностям и эксплуатации ГТНА; - приобрести навыки в применении технической и справочной литературы, методов и средств вычислений; - получить опыт составления отчетной технической документации, обосновывающей принятые технические решения; - подготовиться к дипломному проектированию. 2 СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ Курсовой проект включает расчетно-пояснительную записку и графическую часть. Расчетно-пояснительная записка может быть оформлена от руки, набрана на компьютере и напечатана. Текст должен быть кратким, сопровождаться необходимыми рисунками, схемами, графиками, ссылками на литературу, приложениями, содержать оглавление и список литературы. Расчетно-пояснительная записка включает: - титульный лист (приложение 1); - задание на работу (приложение 2); - оглавление; - список условных обозначений, регулярно встречающихся в записке; - краткое описание схемы, принципа действия, основных технико-экономических характеристик выбранного типа двигателя – прототипа и выбранного к нему турбокомпрессора, области его применения и периодических осмотров и ремонтов; - анализ влияния эксплуатационных и внешних факторов на совместную работу дизеля и турбокомпрессора; - упрощенный расчет основных технических характеристик ГТНА для выбранного ДВС и системы безразборной очистки компрессора и турбины. Графическая часть курсовой работы выполняется на листе формата А-3 и включает в себя: - схема газотурбинного наддувочного агрегата; - устройство для безразборной очистки турбокомпрессора. Пояснительная записка и графическая часть оформляется в соответствии с требованиями ЕСКД, и подразделяются на части в соответствии с пунктами задания. 3 ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ (порядок написания пояснительной записки) 3.1 Анализ конструкции и эксплуатационных качеств двигателя – прототипа. При выполнении этого раздела курсант должен ознакомиться с рекомендованной литературой, собрать и проанализировать имеющиеся данные о двигателе-прототипе. В частности, следует обратить внимание на следующие характеристики: а) тип ГТНА и его параметры: - частоту вращения ротора ГТНА; - степень повышения давления в компрессоре; - максимальную допустимую температуру газов на входе в ГТНА; 5 - средний диаметр турбинной ступени; - наружный диаметр колеса компрессора; - тип компрессора; - тип турбины; - массу и габаритные размеры ГТНА; - ресурсные показатели; - маркировка по ГОСТу; б) конструктивные особенности узлов и систем - корпуса ГТНА; - ротора; - подшипников; - крепления лопаток турбины к колесу; - концевых уплотнений; - системы охлаждения ротора; - системы охлаждения корпуса; - системы масляного охлаждения; в) применяемые сорта масла; г) требования к качеству охлаждаемой воды; д) материал основных улов и деталей. Описание конструктивных особенностей выполняется в сжатой форме. 3.2 Эксплуатация ГТНА Используя предложенную литературу, практические работы, проводимые на лабораторной установке с двигателем типа 6 ЧН 18/22 и тренажере "Дизельсим", описать типовые правила подготовки, запуска и эксплуатации ГТНА. 3.3 Техническое обслуживание ГТНА Описать, используя предложенную литературу и материал лекционных и практических занятий, периодические осмотры и ремонты ГТНА. 3.4 Исходные данные для расчета рабочего процесса. В качестве исходных данных (задание на КР приложение 2) задаются тип и мощность двигателя, на котором установлен газотурбинный надувочный агрегат, удельный расход топлива, воздушно-топливное отношение при сгорании, коэффициент избытка продувочного воздуха, температура выпускных газов дизеля на входе в турбину, давление и температура окружающей среды, давление наддува, число сопловых и рабочих лопаток турбины и др. Курсанты очной формы обучения определяют вариант исходных данных (приложение 3) по заданию ведущего преподавателя дисциплины; заочной формы обучения по двум последним цифрам шифра своей зачетной книжки (приложение 3). Количество воздуха, необходимого для осуществления процессов сгорания топлива и продувки цилиндров, вычисляется по формуле , кг/с, где α1 = α * L0 be – удельный расход топлива в дизеле, кг/кВт * ч Ne – мощность дизеля, кВт α1 – воздушно-топливное отношение при сгорании φa – коэффициент продувки α – коэффициент избытка воздуха при сгорании L0 – теоретически необходимое количество воздуха для сгорания топлива, кг воздуха/ кг топлива (14,35 кг/кг). 6 Расход газа вычисляется по формуле 1 Gг = Gк 1 (α Lo) 3.5 Влияние эксплуатационных и внешних факторов на совместную работу ГТНА и дизеля Используя предложенную литературу, практические работы, проводимые на лабораторной установке с двигателем типа 6 ЧН 18/22 и тренажере "Дизельсим", описать причины, вызывающие ухудшение технического состояния ГТНА (уменьшение массы и давления воздуха, подаваемого В ДВС, нарушение процесса сгорания; увеличение удельного расхода топлива и тепловой напряженности и другие). При этом необходимо учитывать внешние факторы, влияющие на работу ДВС: температура и давление окружающего воздуха; влажность воздуха; температура забортной воды; пыль, грязь и другие. В дальнейших расчетах необходимо учитывать степень технического состояния ГТНА по данным задания и указать это в пояснительной записке. Потери давления на входе в компрессоре (сопротивление воздушного фильтра) ΔРвх; потери давления между компрессором и цилиндрами двигателя (сопротивление воздухоохладителя) ΔРох; потери давления за турбиной ΔРвых и другие факторы. Влияние приведенных выше факторов на совместную работу ДВС и ГТНА исследовано недостаточно. В настоящее время имеются только качественные зависимости. Отсутствуют аналитические зависимости, отражающие влияние системы приведенных факторов на характеристики работы ГТНА и ДВС. Поэтому данный раздел курсового проекта является научно-исследовательской работой, выполняемой экспериментальным или расчетным способом. Эксперименты проводятся на лабораторной установке с двигателем типа 6 ЧН 18/22 и тренажере "Дизельсим", расчеты – на ЭВМ по программе СЭУ ОДЗ. Каждый курсант получает индивидуальное задание по исследованию влияния группы эксплуатационных факторов и после анализа литературных источников обосновывает способ решения поставленной задачи. В пояснительной записке необходимо подробно изложить качественное влияние системы эксплуатационных и внешних факторов на работу ГТНА и ДВС, а затем – результаты расчетного (экспериментального) исследования. 3.6 Упрощенный расчет основных характеристик ГТНА и системы безразборной очистки Отложения на лопатках турбины подразделяются на зольные сухие отложения с относительно высокой шероховатостью толщиной 0,1 – 1,3 мм, сажистые мазеобразные отложения толщиной до 3 мм, твердые пористые отложения, образующиеся при работе дизелей на вязких сортах топлива или в результате выгорания сажистых мазеобразных отложений. Химический анализ отложений, образующихся на лопатках турбины, показал, что наиболее легко удаляются зольные сухие отложения. Они смываются полностью при движении воды по поверхности лопаток. Сажистые мазеобразные отложения достаточно хорошо удаляются водой, при ударном воздействии капель при условии, что его толщина не превышает 1 мм. Установлено, что промывка в зависимости от сорта топлива и гистограмм нагрузок должна выполняться через 80-150 часов работы. Загрязнение проточной части компрессора происходит вследствие попадания частиц масла через уплотнения между колесом компрессора и подшипником и наличия мелкодисперсного аэрозоля в воздухе, поступающем после фильтра, наличия в воздухе паров топлива и масла. 7 Теоретические и экспериментальные исследования показывают, что для удаления отложений толщиной 0,5 мм с поверхности лопаток компрессора требуется ударное воздействие жидкости под давлением 2,5 МПа. При этом отложения удаляются только с части поверхности. Поэтому, в отличие от турбины, безразборная очистка компрессора должна осуществляться под действием моющих средств, воздействие которых будет превышать силы сцепления отложений с поверхностью лопаток. В настоящее время на судах применяют воду, дизельное топливо, керосин, растворы поверхностно-активных веществ: "Чистра", "Синвал", МС, "Термос" и др. Метод и пример расчета систем промывки компрессора моющим средством "Термос" [6] приведены в табл. 1.1, расчета турбин - в табл. 1.2. Таблица 1.1 Упрощенный расчет компрессора и системы промывки Показатель Расчетная формула Пример расчета ТК Примечание 1. Расчет воздуха через компрессор Gк, кг/с Расход газа через турбину Gг, кг/с 1 G г = G к 1 (α Lo ) (G T1 106 ) Fф = (Cф ρ Т1 ) 2. Давление за Р¹к = Рк – ΔРох компрессором Р¹к, Па = 200000 – 3000 = 197000 ΔРох - потери давления в воздухоохладителе (между компрессором и цилиндрами двигателя) 3. Давление перед Ро = Ра – ΔРвх компрессором Ро, Па ΔРвх - потери давления на входе в компрессор 1 4. Степень повышения Р давления πк π = к к 1,16 Задано Рк ; ΔРох 197000 Задано Ра; ΔРвх 99000 1,98 Ро 5. Адиабатная работа компрессора Нк, Дж/кг Нк = 1005 * Та * Δt'к 6. Коэффициент напора Нк¹ (с лопаточными Нк¹ 1,1 Проверка: Нк = 1005 Та ( к0,286 - 1) диффузорами) 61867 1,39 Δt'к – в приложении 5; Та – задано Приложение 4 в зависимости от Дк 8 7. Окружная скорость Uк (на диаметре Дк), м/с Uк = 2 Нк Нк 1 8. Частота вращения ротора n, об/мин 60U к n= π Дк 9. Мощность привода компрессора на валу Nк, кВт Nк = Gк * Нк * ηк 10. Коэффициент расхода компрессора Сm¹ 11. Скорость потока воздуха перед колесом С1, м/с 12. Скорость потока воздуха в колесе компрессора Ск, м/с 13. Температура воздуха после компрессора Тк, К 14. Плотность воздуха ρк, кг/м³ 15. Ширина колеса компрессора bк, мм 294 Дк – задано 18122 ηк – в приложении 4 в зависимости от Дк (большие значения относятся к более мощным ДВС) 0,2 С1 = Сm¹ * Uк 58,8 Ск = (0,9 – 1,0) * С1 52,9 Тк = Та + 130 415 R = 287 Дж\кгК 1 Рк ρк = (R Tк ) 1,65 Дк в метрах 103 G к bк = π Д к Ск ρ к 12,9 16. Число лопаток колеса компрессора Zк, шт 16 17. Длина канала Lк = (1 – 1,1)Дк компрессора Lк, м 18. Параметры диффузора: - число лопаток Zд, шт; - ширина bд, мм 19. Площадь омываемой Fгр = (2 Zк * bк + 2 Zд поверхности Fгр ,м2 bд)*Lк 20. Расход моющего состава Т1 GТ1 , кг/с 21. Количество раствора, кг: Т1QT1 T2QT2 Принимается 0,20 – 0,35 0,31 15 11,6 Принимается: Zк = 12 – 23 Lк – принимается в зависимости от Дк Принимается: Zд = 13 – 31; bд = (0,9-1,0) bк * 0,24 qт1 = 0,05 кг/с Gт1 = qт1 * Fгр 0,012 Qт1 = q'т1 * Fгр Qт2 = 2Qт1 0,108 0,216 q'т1 = 0,45 кг/м2 9 22. Давление воздуха в емкости для моющего состава, Па 23. Скорость выхода моющего состава из форсунки Сф ,м/с Рх = Рк 200000 Сф φ ф 2 Рк ρТ1 19,5 Принимается: φф = 0,95 - 0,96; ρТ1 = 950 кг/м3 w 22 Т л =δТ (Т 2Т ) 2 C1p2 24. Суммарная площадь проходных сечений форсунки Fф ,мм2 25. Количество отверстий в форсунке Zф 26. Диаметр отверстий форсунки dоф, мм (G T1 106 ) Fф = (Cф ρТ1 ) 0,64 Zф = 6 d оф 4Fф Zф Принимается: Zф = 4 - 8 π = 3,14 π 2 Таблица 1.2 Упрощенный расчет турбины и алгоритм расчета системы промывки Показатель Расчетная формула Пример Примечание для ГТНА ТК 1. Температура газа перед Задано турбиной на режиме 873 промывки Тт ,К 2. Скорость выхода газа из Принимается рабочих лопаток на режиме 150 w2 = 130 – 330 (большие значения промывки w2 , м/с относятся к более мощным ДВС) 3. Температура газа на Т2т = Тт – (Δt * ηi *ηпопр) выходе из турбины Т2т, К 3.1 Поправочный коэффициент ηпопр (см. рис.1 метод. указаний) 3.2 к.п.д. турбины ηт = ηi ηм 3.3 к.п.д. турбины с учетом импульсивности ηти = ηт ηпопр 3.4 Общий к.п.д. турбокомпрессора ηтк = ηк ηт; 3.5 Адиабатная работа турбины Нт, Дж/кг Нт = (GкНк)/(Gг ηти ηм); 520,5 Принимается ηi = 0,8 - 0,9 Принимается ηм = 0,92 – 0,98 Принимается ηк = 0,7 – 0,84 (большие значения относятся к более мощным ДВС) 10 3.6 Адиабатный перепад температур Δt=Нт/1130. 4. Мощность турбины Nт = Gг * Нт * ηти, кВт Nт = Gг * Нт * ηти 64,8 Производиться сравнение мощностей турбины и компрессора (Nт и Nк). В случае, когда Nт < Nк на величину, превышающую 3% необходимо намечать способы обеспечения баланса мощностей турбины и компрессора. 2 5. Температура поверхности δт = 0,99; w 2 рабочих лопаток, Тл, К С¹p2 = 1080 Дж/кгК Т л =δТ (Т 2Т ) 1 525 2C p2 6. Коэффициент теплопроводности, λт Вт/мК 7. Коэффициент кинематической вязкости газа, υ2, ам2/с 8. Критерий Прандтля Pr λт 0,044 υ2 0,000033 Pr 0,67 9. Критерий Рейнольдса Re L Re = w 2 2 v2 10. Критерий Нуссельта Nu Nu = 0.037 Re0.8 * Pr0.43 535 11. Коэффициент теплоотдачи от газа к лопатке, Вт/(м2ºС) 12. Площадь охлаждаемой рабочей лопатки,.м2 14. Длина лопатки hл, мм αт = Nu * λт / L2 543 15. Объем охлаждаемой лопатки, м3 16. Требуемой теплосъем с рабочих лопаток, Дж 17. Средняя температура лопатки в процессе охлаждения, К 196818 Qт =Cрл*V'p*(Тл-Т'1)*Zp* ρл (TT +T1 ) Tср =α 2 [9] Принимается 0,67 L2 = 0,0433 м b'2 = 0,0239 м F'p = 2 b'2 * L2 hл = (0,12 – 0,24) Дт = 0,15*250 = 37,5 V'p = F'p * hл [9] Принимается 0,044 [9] Принимается 0,000033 0,002 37,5 Дт – задано hл – в мм 0,000075 1431612 ρл = 7800 кг/м3 Cрл =460 Дж/кгК Т'1 = 373 K Zp = 35 α'т = 1,1 1 T 18. Количество теплоты, передаваемой от газа лопаткам в процессе их охлаждения до 373 К, Вт qr = αт * F'р * (Тл-Тср) * Zp 19. Коэффициент теплоотдачи от воды к газу, Вт/(м2К) αw =αт * [(Tт- Т'1)/( Т'1-Tw)] 630 Tw = 353 K 11 20. Количество теплоты, qw = Zp * F'p * (Tcp-Tw) *Хв*Ср отбираемой водой в процессе охлаждения лопаток, Вт 21. Время, необходимое для τ1 =Qт / (qw-qr) охлаждения лопатки до 373 К, с Принимается 22. Время промывки τ2, с 23. Общее время промывки τпр = τ1 + τ2 τпр, с 24. Площадь сопловой F'c = 2b1 * L1 лопатки, м2 25. Омываемая поверхность F = F'c * Zc + F'p * Zp сопловых и рабочих лопаток, м2 26. Расход моющей G'w = Gж * F * δ'пл * ρw жидкости, кг/с Cp = 4190 Дж/кгК Хв = 0,2 180 L1=0,0445 м b1 = 0,049 м Zc = 30 δ'пл = 1*10-3 кг/м ρw = 972 кг/м3 Gж = 1,2 кг/с 27. Требуемое количество моющей жидкости, кг 28. Давление газов за турбиной Р1, Па ΔРвых – потери давления за турбиной. 29. Относительный перепад температур Δt'т 30. Давление газов перед турбиной Рт, Па Сw = G'w * τпр 31. Плотность газа перед турбиной, кг/м3 32. Скорость течения газа перед турбиной, м/с 33. Диаметр канала dкан, мкм 34. Требуемая скорость движения капли, м/с ρт = Рт / R * Tт R=288 Дж/кг К Čт = Gr / zпр* ρт * F zпр = 0,2 35. Коэффициент теплопроводности воды, Вт/(мºС) 36. Коэффициент кинематической вязкости ,м2/с 37. Коэффициент температуропроводности от газа к капле ,м2/с 38. Критерий Pr для капли 39. Критерий Re для капли 40. Критерий Nu 41. Коэффициент теплоотдачи от капли к Р1 = Ра + ΔРвых Задано ΔРвых Δt'т = ∆t / Тт πт находиться в приложении 5 по данным Δt'т Рт = Р1 * πт Принимается (100-250) Cw = Čт + +[(16(G’w)1.5-4860)/dкап] λw 200 dкап в мкм 0,00668 [9] Принимается 0,00668 υw 0,000000365 [9] Принимается 0,000000365 αw 0,0000163 [9] Принимается 0,0000163 Prw 2,23 [9] Принимается 2,23 dкап в м Rew = (Cw * dкап ) / υw Nuw = 0,66*Rew0.5*Prw0.33 α'w = Nuw * λw / dкап 12 газу, Вт/(м2ºС) 42. Расхождение, % 43. Расстояние от соплового аппарата до места установки форсунки, м |δαw| =| (αw-α’w) / α’w | *100 При δαw ≤ 1% -переход к п.43 При δαw>1%-возврат в п.32 Lф = Уф* (dкап102/Тт * Čт) 0,47 dкап в мкм Уф = 0,7 РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 1. Слободянюк Л.И., Поляков В.И. Судовые паровые и газовые турбины и их эксплуатация. - Л.: Транспорт, 1983. - 358 с. 2. Зайцев В.И., Моисеев А.А., Грицай Л.Л. Судовые паровые и газовые турбины. - Л.: Транспорт, 1981. - 369 с. 3. Курзон А.Г. Теория судовых паровых и газовых турбин. - Л.: Судостроение, 1971.389 с. 4. Турбокомпрессоры для наддува дизелей. Справочное пособие. - Л.: Машиностроение, 1975. - 199 с. 5. Дизели. Справочник. -Л.: Машиностроение, 1977. - 480 с. 6. Межерицкий А.Д. Турбокомпрессоры систем наддува судовых дизелей. - Л.: Судостроение, 1986. - 247 с. 7. Возницкий И.В. Техническая эксплуатация двигателей промысловых судов. - М.: Пищевая . промышленность, 1969,- 367с. 8. Инструкция по эксплуатации турбокомпрессора. 9. Михеев М.А., Михеева И.М. Основы теплопередачи. - М.: Энергия, 1973. 10. Журнал "Двигателестроение". 11. Атлас конструкций турбокомпрессора. 12. Конспекты лекций по дисциплине судовые турбомашины 13 \ Рис. 1 Зависимости: а) – η попр, импульсной турбины от отношения ΔРmax / ΔРт; б) – отношения ΔРmax / ΔРт от Рк; ____ ____ _____ - без учета протекания газа; ________________ - с учетом протекания при выпуске газа из трех и ____ . _____ . _____ из двух цилиндров в один трубопровод. 14 Приложение 1 МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ АГЕНСТВО ПО РЫБОЛОВСТВУ БАЛТИЙСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ РЫБОПРОМЫСЛОВОГО ФЛОТА Кафедра СЭУ Пояснительная записка к курсовой работе На тему: Подбор газотурбонагнетателя для ДВС Вариант № ____ Курсант _________________________________ Гр. _____________________________________ Зав.кафедрой____________________________ Руководитель работы____________________ Калининград 20__ г. 15 Приложение 2 АГЕНСТВО ПО РЫБОЛОВСТВУ БАЛТИЙСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ РЫБОПРОМЫСЛОВОГО ФЛОТА Кафедра СЭУ ВАРИАНТ № ______ ЗАДАНИЕ на курсовое проектирование на тему: Подбор газотурбонагнетателя для ДВС курсанту группы_______________________________________________________________ Ф.,И.,О. курсанта 1. Дата выдачи задания__________________________________________________________ 2. Сроки сдачи курсантом отдельных частей и проекта в целом Этап работы Часть 1 Часть 2 §3.1;3.2;3.3 §3.4; 3.5 Часть 3 § 3.6 Защита КР Срок сдачи Подобрать газотурбонагнетатель (ГТНА) ДВС по следующим данным: 1. Мощность ДВС, Ne кВт_______________________________________________ 2. Воздушно-топливное отношение при сгорании, α1 = α L0 __________________ 3. Коэффициент избытка продувочного воздуха φа___________________________ 4. Расход топлива, be кг/кВт час__________________________________________ 5. Давление продувочного воздуха, Pк МПа_________________________________ 6. Температура газа перед турбиной, Тт °С_________________________________ 7. Коэффициент избытка воздуха при сгорании α ____________________________ 8. Параметры атмосферного воздуха: Ра____________Па; Та_____________К 9. Потери давления на входе в компрессор ΔРвх________Па 10. Потери давления воздухоохладителя ΔРох___________Па 11. Потери давления за турбиной ΔРвых________________Па 12. Наружный диаметр колеса компрессора Дк__________мм 13. Средний диаметр турбинной ступени Дт____________мм СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ 1. Краткое описание и анализ конструкции турбокомпрессоров, применяемых для наддува ДВС заданной мощности, эксплуатация и периодические осмотры и ремонты. Выбор типа компрессора. 2. Исследование влияния эксплуатационных и внешних факторов на совместную работу ГТНА и дизеля. 3. Расчет системы безразборной очистки ГТНА. 4. Выводы: обоснование подбора ГТНА для конкретного ДВС, описание безразборной очистки. ГРАФИЧЕСКАЯ ЧАСТЬ 1. Система безразборной очистки ГТНА (1 лист А3) 2. Газотурбонагнетатель (1 лист общий вид А3) Задание выдал__________________________________ Задание получил________________________________ 16 Приложение 3 Варианты заданий № вариан та 1 01,55 02,56 03,57 04,58 05,59 06,60 07,61 08,62 09,63 10,64 11,65 12,66 13,67 14,68 15,69 16,70 17,71 18,72 19,73 20,74 21,75 22,76 23,77 24,78 Тип ДВС 2 4 – такт -//-//-//-//-//-//2 – такт -//-//4 – так 2 – такт -//4 – такт 2 – такт -//4 – такт 2 – такт -//4 – такт 4 – такт 2 – такт -//4 – такт Мощность ДВС, кВт 3 1000 1100 1200 1300 1300 1400 1800 2000 2200 2400 3500 3600 3800 2500 2500 2500 2800 4000 4500 4100 4200 4800 5000 5500 Расход топлива, кг/кВт ч 4 0,195 0,19 0,19 0,21 0,22 0,23 0,215 0,18 0,19 0,175 0,21 0,19 0,17 0,18 0,175 0,19 0,175 0,17 0,18 0,19 0,2 0,21 0,23 0,19 Коэффиц иент избытка воздуха при сгорании 5 1,3 1,5 1,7 1,4 1,5 1,7 1,8 1,9 1,9 2 1,9 1,8 1,8 1,85 1,85 1,9 1,85 2 2 1,9 1,9 2 2 1,9 Коэффиц иент избытка продувоч ного воздуха 6 1,1 1,1 1,1 1,05 1,1 1,05 1,05 1,4 1,4 1,5 1,1 1,4 1,5 1,1 1,5 1,7 1,05 1,4 1,5 1,1 1,1 1,6 1,7 1,05 Давление Температу воздуха ра газов после перед компрессо турбиной, ра, ºC МПа 7 0,2 0,18 0,16 0,31 0,25 0,27 0,32 0,2 0,22 0,25 0,18 0,18 0,16 0,3 0,3 0,3 0,28 0,35 0,34 0,4 0,4 0,2 0,21 0,2 8 600 550 520 600 540 570 560 450 470 420 520 475 425 500 430 400 480 415 450 500 550 390 440 510 Параметры атмосферного воздуха ΔРвх ΔРох ΔРвых К Па Па Па Дк мм Дт мм 10 285 275 274 281 288 267 280 270 290 284 293 263 283 289 276 279 282 293 268 286 287 274 280 284 11 1000 2000 3000 4000 5000 1000 2000 3000 4000 5000 1000 2000 3000 4000 5000 1000 2000 3000 4000 5000 1000 2000 3000 4000 12 3000 4000 5000 6000 3000 4000 5000 6000 3000 4000 5000 6000 3000 4000 5000 6000 3000 4000 5000 6000 3000 4000 5000 6000 13 2000 1000 1000 1000 2000 2000 1000 1000 2000 2000 1000 1000 1000 1000 2000 2000 2000 2000 1000 1000 2000 1000 1000 1000 14 310 320 330 340 340 350 380 400 410 420 460 470 490 430 430 430 440 500 530 510 520 540 550 560 15 250 260 260 270 270 280 300 320 330 340 370 380 390 340 340 340 350 400 420 410 410 430 440 450 Ра Та Па 9 100000 98000 96700 98600 101000 101900 93400 94100 102200 100300 99100 97200 95400 99900 100700 101200 100900 102500 99300 98100 100000 98100 96800 98600 17 1 25,79 26,80 27,81 28,82 29,83 30,84 31,85 32,86 33,87 34,88 35,89 36,90 37,91 38,92 39,93 40,94 41,95 42,96 43,97 44,98 45,99 46,100 47,101 48,102 49,103 50,104 51,105 52,106 53,107 54,108 2 2 – такт 4 – такт 2 – такт 4 – такт 2 – такт 4 – такт -//-//-//-//-//-//2 – такт 4 – такт 2 – такт 4 – такт 4 – такт -//-//-//-//-//-//2 – такт -//-//4 – так 2 – такт -//4 – такт 3 5500 5800 5800 6500 6500 200 300 400 500 600 700 800 800 900 900 1050 1000 1100 1200 1300 1300 1400 1800 2000 2200 2400 3500 3600 3800 2500 4 0,19 0,205 0,21 0,19 0,18 0,23 0,23 0,23 0,22 0,22 0,22 0,22 0,215 0,215 0,215 0,22 0,195 0,19 0,19 0,21 0,22 0,23 0,215 0,18 0,19 0,175 0,21 0,19 0,17 0,18 5 2 1,8 1,95 1,8 2 1,7 1,7 1,7 1,8 1,8 1,8 1,8 1,85 1,85 1,9 1,8 1,3 1,5 1,7 1,4 1,5 1,7 1,8 1,9 1,9 2 1,9 1,8 1,8 1,85 6 1,5 1,05 1,5 1,1 1,5 1,05 1,05 1,05 1,05 1,1 1,1 1,1 1,5 1,1 1,8 1,05 1,1 1,1 1,1 1,05 1,1 1,05 1,05 1,4 1,4 1,5 1,1 1,4 1,5 1,1 7 0,2 0,24 0,24 0,26 0,26 0,16 0,15 0,16 0,17 0,18 0,19 0,16 0,18 0,18 0,19 0,2 0,2 0,18 0,16 0,31 0,25 0,27 0,32 0,2 0,22 0,25 0,18 0,18 0,16 0,3 8 400 540 460 510 390 400 420 420 440 450 460 470 380 475 400 650 600 550 520 600 540 570 560 450 470 420 520 475 425 500 9 99800 100500 94300 95500 97000 97500 98000 99000 100000 101000 94100 95100 95800 98200 96100 97400 98100 94200 95400 93200 98200 97500 95600 96200 94600 101000 100500 101000 101800 99600 10 286 282 275 280 284 292 288 290 292 280 282 275 293 286 280 284 278 294 287 282 293 288 284 294 292 296 289 288 286 284 11 5000 1000 2000 3000 4000 5000 1000 2000 3000 1000 2000 3000 1000 2000 5000 1000 2000 3000 4000 5000 1000 2000 3000 4000 1000 2000 3000 4000 5000 1000 12 3000 4000 5000 6000 3000 4000 5000 6000 4000 5000 6000 4000 5000 6000 3000 4000 5000 6000 3000 4000 5000 6000 3000 5000 3000 4000 5000 6000 3000 4000 13 1000 2000 1000 1000 1000 1000 1000 1000 2000 2000 2000 1000 1000 1000 2000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 2000 2000 2000 2000 1000 14 560 570 570 600 600 230 240 250 260 270 280 290 290 300 300 310 310 320 330 340 340 350 380 400 410 420 460 470 490 430 15 450 460 460 480 480 180 190 200 210 220 220 230 230 240 240 250 250 260 260 270 270 280 300 320 330 340 370 380 390 340 18 Приложение 4 Средние значения ηк и Ĥк компрессоров ТК Безлопаточный диффузор Дк .мм 85-110 140-180 230-380 500-640 Лопаточный диффузор ηк Нк¹ ηк Нк¹ 0,68-0,72 0,72-0,75 0,74-0,77 0,75-0,78 1,18-1,25 1,22-1,28 1,25-1,32 1,3-1,35 0,72-0,76 0,75-0,8 0,77-0,83 0,78-0,84 1,25-1,3 1,3-1,35 1,35-1,42 1,38-1,45 Приложение 5 Вспомогательная таблица для расчета характеристик компрессора и турбины Δt'k = πк к-1/к – 1 и Δt'т = 1 – 1/ (πтк-1/к – 1) К = 1,4 К = 1,34 К = 1,4 К = 1,34 πт, πк πк, πт Δt'k Δt'т Δt'т Δt'k Δt'т Δt'т 1 2 3 4 5 6 7 8 1 1,02 1,04 1,06 1,08 1,1 1,12 1,14 1,16 1,18 1,2 1,22 1,24 1,26 1,28 1,3 1,32 1,34 1,36 1,38 1,4 1,42 1,44 1,46 1,48 1,5 1,52 1,54 1,56 1,58 1,6 1,62 1,64 0,000 0,006 0,011 0,017 0,022 0,028 0,033 0,038 0,043 0,048 0,054 0,058 0,063 0,068 0,073 0,078 0,083 0,087 0,092 0,096 0,101 0,105 0,11 0,114 0,118 0,123 0,127 0,131 0,136 0,14 0,144 0,148 0,152 0,00000 0,00564 0,01116 0,0165 0,02175 0,02686 0,03186 0,03675 0,04152 0,04619 0,05075 0,05562 0,0596 0,0639 0,0681 0,0722 0,0763 0,0802 0,0841 0,0879 0,0917 0,0953 0,0989 0,1025 0,106 0,1094 0,1128 0,1161 0,1193 0,1225 0,1257 0,1288 0,1318 0,0000 0,005 0,01 0,0145 0,0205 0,024 0,0282 0,0327 0,037 0,0411 0,0451 0,049 0,053 0,057 0,0607 0,0645 0,068 0,0717 0,0751 0,0785 0,0821 0,0853 0,0884 0,0917 0,0949 0,0979 0,1009 0,104 0,1069 0,1098 0,1126 0,1155 0,1181 1,68 1,7 1,72 1,74 1,76 1,78 1,8 1,82 1,84 1,86 1,88 1,9 1,92 1,94 1,96 1,98 2 2,05 2,1 2,15 2,2 2,25 2,3 2,35 2,4 2,45 2,5 2,55 2,6 2,65 2,7 2,75 2,8 0,16 0,164 0,168 0,172 0,176 0,179 0,183 0,187 0,19 0,194 0,138 0,201 0,205 0,208 0,212 0,216 0,219 0,227 0,236 0,245 0,252 0,261 0,269 0,276 0,284 0,292 0,299 0,306 0,314 0,321 0,328 0,335 0,342 0,1373 0,1407 0,1435 0,1464 0,1495 0,1519 0,1546 0,1573 0,1699 0,1625 0,165 0,1676 0,17 0,1725 0,1749 0,1773 0,1797 0,185 0,191 0,196 0,202 0,207 0,212 0,217 0,221 0,226 0,23 0,235 0,239 0,243 0,247 0,251 0,255 0,1234 0,1262 0,1286 0,1315 0,1338 0,1361 0,1385 0,141 0,1434 0,1458 0,148 0,1501 0,1525 0,1547 0,1572 0,1595 0,1606 0,166 0,172 0,177 0,182 0,186 0,191 0,195 0,2 0,204 0,207 0,211 0,215 0,219 0,223 0,226 0,23 19 1,66 0,156 0,1348 0,121 2,85 0,349 0,259 0,234 1 2 3 4 5 6 7 8 2,9 2,95 3 3,1 3,2 3,3 3,4 3,5 3,6 3,7 3,8 0,355 0,362 0,369 0,382 0,395 0,407 0,419 0,431 0,442 0,454 0,465 0,262 0,266 0,269 0,276 0,283 0,289 0,295 0,301 0,307 0,312 0,317 0,237 0,24 0,243 0,249 0,256 0,261 0,267 0,272 0,277 0,283 0,287 3,9 4 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5 0,476 0,487 0,497 0,508 0,518 0,528 0,538 0,547 0,557 0,566 0,575 0,584 0,323 0,328 0,332 0,337 0,341 0,346 0,35 0,354 0,358 0,361 0,365 0,369 0,292 0,297 0,301 0,305 0,309 0,313 0,317 0,321 0,325 0,328 0,332 0,355 20 Владимир Георгиевич Гурьев СУДОВЫЕ ТУРБОМАШИНЫ Методические указания к курсовой работе для специальности 180403 «Эксплуатация судовых и энергетических установок»