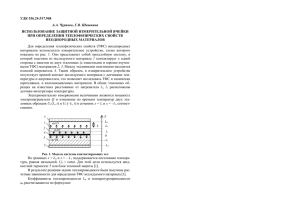

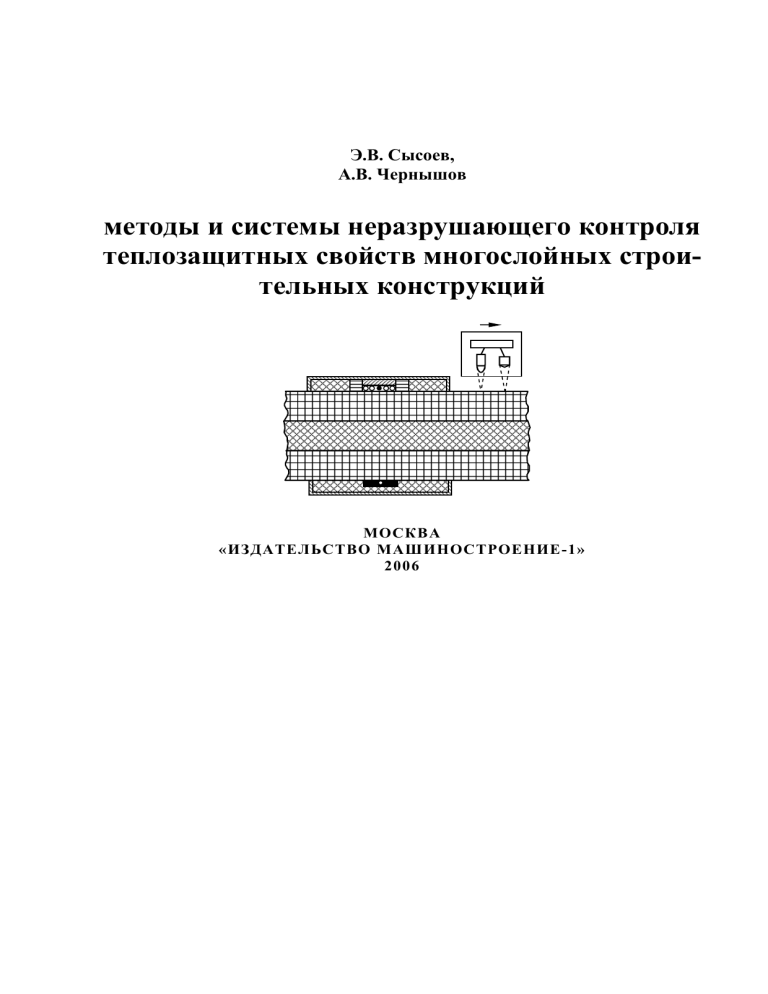

Сысоев Э.В., Чернышов А.В. Методы и системы неразрушающего контроля теплозащитных свойств многослойных строительных конструкций

реклама