Металлы и сплавы для художественной чеканки учебное пособие для студ., обуч. по направ. 150700.62 и спец. 261400.62

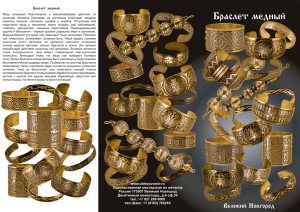

advertisement

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)" /УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ/ Филиппов Ю.К., Типалин С.А., Крутина Е.В. УЧЕБНОЕ ПОСОБИЕ МЕТАЛЛЫ И СПЛАВЫ ДЛЯ ХУДОЖЕСТВЕННОЙ ЧЕКАНКИ Предназначено для студентов обучающихся по направлению 150700.62 – «Машиностроение» и специальности 261400.62 «Технология художественной обработки материалов» изучающих дисциплины: металлы и сплавы для художественной штамповки, технология листовой штамповки, технология ковки и объемной штамповки. Одобрено методическими комиссиями по направлениям: 150000 – «Металлургия, машиностроение и материалообработка» 261400 – «Технология художественной обработки материалов» МОСКВА 2013 2 Разработано в соответствии с Федеральным Государственным образовательным стандартом высшего профессионального образования по направлению подготовки 261400 – «Технология художественной обработки материалов» (квалификация бакалавр) Рецензенты: Зав. кафедрой «МиТОМД» Университета машиностроения Петров П.А. доцент кафедры «МиТОМД» Университета машиностроения Гневашев Д.А. Учебное пособие «Металлы и сплавы для художественной чеканки» разработано для студентов обучающихся по направлению 150700.62 – «Машиностроение» и специальности 261400.62 «Технология художественной обработки материалов» изучающих дисциплины: металлы и сплавы для художественной штамповки, технология листовой штамповки, технология ковки и объемной штамповки. Авторы: Филиппов Ю.К., Типалин С.А., Крутина Е.В. – М.: Университет машиностроения, 2013. – 29 с. Учебное пособие содержит информацию о особенностях процесса чеканки. Приведены основные материалы и сплавы используемые в настоящее время для чеканки художественных изделий. Приведены основные характеристики материалов, описаны их особенности с точки зрения их использования в художественной обработки. Приведены некоторые кривые упрочнения и диаграммы пластичности наиболее востребованных металлов. © Филиппов Ю.К., Типалин С.А. Крутина Е.В. © Университет машиностроения, 2013. 3 Содержание 1. Виды чеканки…………………………………………….. 4 2. История развития искусства и технологи чеканки…… 5 3. Технологические особенности чеканки………………. 10 4. Свойства металлов и сплавов для рельефной чеканки. 12 5. Медь……………………………………………………… 16 6. Медные сплавы………………………………………….. 18 7. Легкие сплавы…………………………………………… 21 8. Драгоценные металлы…………………………………... 23 9. Прочие металлы…………………………………………. 25 10.Кривые упрочнения некоторых цветных металлов и диаграммы пластичности………………………………. 25 11.Литература………………………………………………. 28 4 1. Виды чеканки Чеканка – получение рельефного рисунка на поверхности заготовки путем пластической деформации. Чеканка делится на: - рельефно-листовую (металлопластика) – когда глубина рельефа поверхности рисунка больше толщины материала; - рельефную (объемную) - когда рельеф меньше толщины материала и деформация возникает за счет выдавливания рельефа с незначительными изменениями или с сохранением высоты штампуемой заготовки. Первый вид чеканки по технологичности относится ближе к формовке листового материала. Он применяется для декоративной отделки или получения рельефа разного размера от нескольких сантиметров до нескольких метров. Данный вид пластической деформации осуществляется в основном в ручную – под действием силы мастера. И лишь в незначительной мере может применяться универсальное оборудование. Выполняется рисунок предполагаемого изделия. Затем рисунок переносится на металлическую заготовку. Мастер кладет металлическую пластину (заготовку) на мягкую основу (войлок, резина, брезентовый мешочек наполненный песком и т.д.) и по предварительно нанесенному на металл рисунку, надавливая или нанося легкие удары инструментом (чеканом и выколодочными молотками), изменяет рельеф поверхности. Рельеф изделия формируется под силовым давлением инструмента, когда металл вдавливается им в мягкое основание. Для данного вида обработки используется в основном тонкий цветной материал толщиной от 0,2 мм до 0,5 мм. Более толстый или прочный материал невозможно обработать пластически ручным инструментом. После следует термохимическая обработка (отжиг, травление азотной кислотой, чернение, панирование, шлифование, абразивной пастой, полировка). Одной из разновидностью листовой чеканки является Басма (отпечаток) который содержит в себе один из методов нанесения рельефного изображения с помощью специального инструмента – матриц (басманных досок). Технология изготовления басмы следующая: выполняется эскиз, чертеж, 3Д модель требуемого рисунка, по чертежу или 3Д модели изготавливают басманную матрицу, на матрицу устанавливается заготовка . сверху устанавливается пластичная или упругопластичная плита (полиуретан или в некоторых случаях свинцовый лист) тиснение производится под действием пресса или ударами деревянного молотка. Наиболее сложная деформация возникает при рельефной чеканке. Данным способом, в основном, получают монеты значки и медали. Для 5 объемной чеканки используется в основном чеканочные пресса и штамп с нанесением гравюры на одной или с двух сторон заготовки. 2. История развития искусства и технологи чеканки Первоначально чеканка служила в виде нанесения клейма или знака, подтверждающего подлинность данного изделия. В связи с этим нанесение рельефного рисунка было вначале использовано для чеканки монет. Чеканкой своего символа государство подтверждало подлинность данного куска металла (в основном драгоценного). Это являлось денежной единицей ходившей на рынке. Процесс чеканки был сложный, что защищало людей от использования подделок (фальшивых монет). Также распространение чеканки связано с нанесением клейма на изделия хороших мастеров, что являлось в то время своеобразным знаком качества. Значительно позже появилась потребность использования чеканки для изготовления памятных медалей и наград, когда их производство из штучных изделий превратилось в массовое производство. Появление монет является одной из главных основ утверждения государства. Первые монеты, найденные в настоящее время датированы 600700 годами до н.э. Это были монеты полученные литьем. Однако уже в 500 годах до н.э. монеты стали изготавливаться чеканкой медными штемпелями. Причем рельефный рисунок был только на нижнем штемпеле, а верхний штемпель первоначально не имел рисунка, а служил только для лучшего заполнения металлом гравюрою. Рисунок 1 Лидия, Крез (около 560-546 г до н.э.) Постепенно другая сторона монеты тоже преображалась. Со временем стали на ней чеканить негативное изображение лицевой стороны. В последствие и эта сторона монет получила свое изображение. Первоначально форма монеты 6 была далека от круглой, но постепенно она приобрела вид, который имеют современные деньги. Очень хорошее качество чеканки было достигнуто в древней Греции. Рисунок 2 Драхма Сиракуз (400-395 лет до н.э.) Римские монеты значительно уступали по исполнению, но для обеспечения потребностей огромной державы мастера великой империи применяли почти промышленный способ, который заключался в том, что для заготовок под монеты был применен способ отливки сразу нескольких заготовок, что значительно увеличивало производительность труда. Чеканка монет шла в горячем состоянии. Рисунок 3 Динарий императора Максиминуса (235-238гг) Европа первоначально, после распада Римской империи переняла основы технологии чеканки, хотя качество выпускаемых монет значительно 7 ухудшилось. Но постепенно, расширялась торговля, росс спрос на монеты и совершенствовалась технология их изготовления. Уже в начале второго тысячелетия монеты стали чеканить в холодном состоянии из листа, предварительно полученного ковкой и подвергнутого отжигу. Однако так как способ обработки был ручной, что накладывало ограничение на размеры монеты. Рисунок 4 Денарии 9-11 веков Начиная с 15 века в Европе для чеканки стали использовать простейший механический молот на ремне. В 1514 г. Леонардо да Винчи придумал и собрал пресс для вырубки монет из листа и усовершенствовал механический молотовой станок. Значительно упростило получение монет применение вальцевального станка. В 1550 г. в г. Хале был изобретен станок для накатывания рельефа на заготовку. Станок состоял из двух валков соединенных между собой зубчатой передачей, на поверхность валков была нанесена серия негативных гравюр (один вал для лицевой стороны монеты, другой для оборотной). Пропуская полосу металла между двумя вращающимися на встречу друг другу валками, заготовка деформировалась и приобретала тиснения монеты с двух сторон. После из ленты монету вырубали. 8 Рисунок 5 Медная лента с отчеканенными и частично вырубленными шведскими монетами 1679 года. 9 Рисунок 6 Штемпели талера Эрцгерцогоа Фердинанда Тирольского и изготовленная монета. В середине 17 века для чеканки стали использовать винтовой пресс. Начиная с 1576 года появились монеты с надписью по гурту. Технологически данная надпись появлялась в процессе чеканки самой монеты, а извлекалась она из штампа за счет применения разъемного кольца фиксирующего заготовку в процессе чеканки. Данное нововведение ставило перед собой цель не только обезопасить монеты от подделки, но и препятствовать опиливанию и обрезанию металла с монеты, тем самым уменьшая ее вес. Впоследствии надписи и рисунке на гурте стали накатывать, что существенно увеличило производительность процесса. Постепенно оборудование и процесс автоматизации все совершенствовались и современное оборудование способно производить до 500-600 монет в минуту. 10 3. Технологические особенности чеканки Технологический процесс рельефной чеканки состоит из следующих этапов: - предварительная резка сортового проката на листы и полосы, пригодные для физико-термической обработки; - физико-термическая подготовка листа или полосы; - получение заготовки из проката чистовой вырубкой (или обычной вырубкой с последующей зачисткой срезаемой поверхности); - подготовка поверхности заготовки для чеканки; - чеканка рельефа в штампе; - физико-химическая обработка поверхности для предания изделию эксклюзивного вида. Любое произведение искусства, полученное с помощью обработки металлов давлением может претерпевать три основные этапа. 1. Проектирование будущего изделия, когда мастер наносит свой первоначальный замысел на бумагу или ЭВМ, выполняет наброски, ищет наилучшие варианты и выполняет окончательные чертежи или графические модели на компьютере. 2. Определение технологии получения изделия. Здесь подбирается материал, способы обработки, делаются необходимые техникоэкономические расчеты, подбирается или проектируется оснастка, и оборудование. 3. Изготовление авторского образца. Данный процесс в основном выполняют вручную, с использованием универсальных инструментов. Вместо объемной чеканки образец изготавливается либо вручную самим мастером (возможно привлечение специалистов гравера, чеканщика, монтировщиков и т.д. которые под руководством мастера выполняют отдельные виды работ), либо возможность использования специализированных фрезерных станков работающих по программе и повторяющих конфигурации спроектированной 3Д модели. 4. Тиражирование образца. Если образец созданный автором нашел нескольких почитателей, то имеет смысл задуматься о его тиражировании. Большинство изделий объемной чеканки задумывается как серийное или массовое производство (монеты, жетоны, медали и т.д.). Для этого производится расчет технологических параметров обработки , проектируется и изготавливается штамповая оснастка и сопутствующие приспособления, подбирается оборудование и д.т. До недавнего времени для создания рельефной гравюры применялась работа мастера гравировщика, который вручную вырезал на мастер-пуансоне 11 негатив (обратный отпечаток), который после термической обработки производил выдавливание профиля в заготовке. Последние десятилетия внесли существенное изменение в технологию создания рельефной гравюры. Мастер-пуансон обрабатывают на гравировально-копировальных станках с привлечением специалистовэлектронщиков. Точность передачи рельефа составляет до 0,01 мм. По способу обработки чеканка может быть открытой и закрытой. Открытую чеканку применяют для относительно крупных деталей, толщина которых значительно больше глубины рельефного изображения. Если для обработки используется тонкий материал, то предпочтительнее закрытая чеканка. По виду изделия, получаемые с помощью чеканки, можно разделить на три основные группы: 1) с односторонним рельефным изображением и гладкой обратной стороной; 2) с односторонним рельефным изображением, на оборотной стороне которых допустимо отражение рельефного изображения лицевой стороны; 3) с двухсторонним рельефным изображением. В штампе для закрытой чеканке используются два пуансона: основной с лицевой стороны с заданным рельефным изображением и матрицы, и контрпуансон (нижний пуансон с оборотной гравюрой). Рельефное изображение на контрпуансоне обеспечивает оптимальные условия течения металла при образовании заданной формы и размеров на лицевой стороне изделия. Рассмотрим процесс чеканки профиля образца с гладкой оборотной стороной. Процесс можно разделить на две основные стадии: 1. Вдавливание выпуклого рельефа пуансона в материал заготовки. 2. Калибровка изображения (когда рельеф инструмента уже заполнен, но упругая деформация в материале еще присутствует, что может испортить качество (создать нечеткость) полученного изображения). Для устранения упругой разгрузки образца в процесс чеканки вносят плоскую калибровку, заключающуюся в создание в заготовки давлений выше предела текучести, чтобы обеспечить упругопластическое смятие. Для лучшего заполнения гравюры и создания меньшей силы деформации желательно, чтобы заготовка имела небольшую сферическую выпуклость или конусность, а инструмент, соответственно, вогнутость. Графически относительною интенсивность заполнения профиля гравюры от угла наклона формы представлена на рисунке 7. 12 Рисунок 7 - Схема штампуемого изделия (а) и относительная интенсивность заполнения выпуклого рельефа (б) в зависимости от угла образующей профиля: 1 – = 0; 2 – = 15°; 3 – = 30°; 4 – = 45° Увеличение скорости деформации имеет положительные тенденции на заполнения рельефа. Так при замене гидравлических прессов на динамические (чеканка на фрикционном или дугостаторном прессе) приводит к почти двукратному увеличению интенсивности заполнения выпуклого рельефа. Если при чеканке допустимо создание на оборотной стороне рельефа соответствующему оттиску лицевой стороны детали, то в данном случае процесс близок к листовой штамповке, и соответствующие расчеты можно делать исходя из справочных данных по листовой штамповке. В этом случае в качестве контр пуансона может выступать не только жесткий инструмент с требуемым рельефом, но и использоваться мягкие металлы (медь, свинец) или эластичные материалы (полиуретан, резина). 4. Свойства металлов и сплавов для чеканки Чеканка может осуществляться на чистых металлах или сплавах. В изделиях художественной промышленности чистые металлы применяют очень редко, обычно применяют их сплавы. Число компонентов в сплавах обычно больше двух, так как двойные сплавы имеют недостаточно высокие механические свойства, поэтому в 13 художественной промышленности в основном применяют сплавы более сложного состава – тройные, четверные и т. д. Добавка каждого нового компонента может существенно изменить свойства сплава. Это особенно заметно, если новый материал создает с основным компонентом химическое соединение, и тем самым, вносит изменения в кристаллическую решетку. Мастер чеканщик должен обращать внимание на следующие свойства металлов и сплавов: -физические; -механические; -технологические; -химические. Физические свойства. Визуальная оценка металла или сплава - цвет и блеск – два свойства, обусловливающие внешний вид металла, являются чрезвычайно существенными для художественного изделия. Большинство металлов и сплавов имеет довольно однообразную гамму серовато-белых, серебристых тонов. Исключение составляют два металла: золото, имеющее насыщенный желтый цвет, и медь, отличающаяся сильным оранжево-красным цветом. Создавая на основе этих металлов сплавы можно получить материалы разнообразной гаммой желтых и красных оттенков. Стоимость материалов различна и поэтому, чтобы снизить цену получаемых изделий, их выполняют из более дешевых материалов, а в последствии, покрывают другими более эффективными по цвету или блеску: например, золотят серебро и бронзу, хромируют и никелируют стали, серебрят меди и латуни. Также для изменения цвета используют покрытия окислами материалов , что называется оксидированием или патинированием. Это позволяет получить различные оттенки цветов (практически весь цветовой спектр). При этом нанесенные покрытия в основном устойчивы к внешним воздействиям и обладают достаточной прочностью. По своей плотности все металлы разделяются на легкие, средние и тяжелые. -легкие металлы плотностью менее 3 г/м3, - средние от 3 до 6, - тяжелые – более 6 г/м3. По температуре плавления все металлы разделяют : - легкоплавкие (олово, свинец, цинк, кадмий, сурьма, алюминий, магний и их сплавы), температура плавления до 700 °С - тугоплавкие (серебро, золото, платина, медь, никель, марганец, железо, хром, вольфрам и др), температура плавления свыше 900 °С . Некоторые свойства металлов, наиболее часто применяемых художественных изделиях или в сплавах приведены в таблице 1. в 14 Таблица 1 – Свойства металлов Металл Цвет Предел Хим. Плотн. Относительное Число Тплав.°С прочности символ г/(см^3) удлинение % Бринеля МПа Алюминий Al 2,70 660 80-100 30-40 25 серебристобелый Железо Fe 7,87 1540 170-210 45-55 50 Блестящий серебристо белый Золото Au 19,30 1063 120-140 30-65 18 Желтый Иридий Ir 22,40 2410 225 2 170 серебристобелый Магний Mg 1,74 651 250 10-22 30 серебристобелый Марганец Mn 7,44 1244 - - 196 серебристобелый Медь Cu 8,92 1083 200-250 50-60 35 Желто-красный Молибден Mo 10,20 2620 800-1200 7-17 153 светло-серый Натрий Na 0,97 98 - - 0,07 Серебристобелый Никель Ni 8,96 1453 774 48 68 Серебристобелый Олово Sn 7,29 231,9 27 40 5,2 Серебристобелый Осмий Os 22,50 3000 - - 400 Оловянно-белый Палладий Pd 12,02 1552 185 25-40 46 Серебристобелый Платина Pt 21,45 1773 143 31 40 Серовато-белый Родий Rh 12,48 1970 471 15 102 Серебристобелый Рутений Ru 12,4 2250 363 0 220 Серебристобелый Свинец Pb 11,34 327 18 65 3,9 Синевато-серый Серебро Ag 10,49 960,5 150 65 25 Белый Титан Ti 4,52 1670 580 50 73 Серебристосерый Хром Cr 7,19 1900 - - 114 Голубоватосеребристый Цинк Zn 7,14 419,5 12—14- 30 42 Голубоватосерый Цирконий Zr 6,50 1855 103-280 25-50 66 Серебристобелый 15 Таблица 2 – Свойства сплавов Металл Томпак (латунь с Cu 89-97%) Предел Плотн. Относительное Число Тплав.°С прочности г/(см^3) удлинение % Бринеля МПа 230-370 36 60 Красножелтый Латуни деформируемые 8,4-8,75 904-1025 мягкие (Cu ≤ 89%) 250-420 38-50 60-70 Желтозеленый Бронзы безоловянные деформируемые мягкие 7,5-8,8 860-1084 350-600 20-75 55-150 Желтокрасный Бронзы оловянные деформируемые мягкие 8,6-8,9 880-1060 300-500 35-70 50-100 Желтокрасный 8,78 1045 Мельхиор (МН19 М) 8,9 1190 290 22-25 69 Серебристый Сплав Вуда 9,72 65,5 4,5 7 10,5 Серебристый Электрум 12,516,5 1064 130-140 60-65 2-3 Золотистожёлтый 14501520 255-680 12-36 111-255 Серебристосерый 12001450 120-780 0 140-310 Серебристосерый Углеродистые конструкционные стали 7,7-7,9 (качественные и обыкновенного качества) Чугуны литейные 7,8 Механические свойства металлов и сплавов. Построение технологического процесса изготовления художесственного изделия тесно связан с механическими свойствами материала. Основными из них являются: прочность, пластичность и твердость. Пластичность – это способность материала подвергаться деформации не разрушаясь. Высокой пластичностью обладают драгоценные металлы: – золото, серебро, платина и их сплавы, а также медь и свинец. Несколько хуже показатели пластичности у сплавов: томпак, нейзильбер, мельхиор и некоторые латуни. Непластичные сплавы, такие как чугун, сурьма и сплав Вуда давлением не обрабатываются Прочность – способность материала выдерживать нагрузки не разрушаясь. От данного свойства зависят силовые параметры процесса 16 обработки. Следует учесть особенность, что для большинства металлов и сплавов, чем меньше пластичность тем выше прочность. Твердость – способность материала сопротивляться проникновению в него другого образца. От этого зависит возможность обработки металлов тем или иным способом.. Технологические свойства - способность металлов обрабатываться различными приемами и методами. Наиболее существенными из них являются: пластичность, возможность обработки в холодном состоянии, степень нагрева, величина деформирующей силы и др. Способность шлифоваться и полироваться – это свойства, играющие существенную роль в отделке художественных изделий. Наиболее хорошо обрабатываются латуни, бронзы, сплавы никеля и алюминия. Наиболее плохо подвергаются обработке детали из красной меди, свинца и его сплавов. Химические свойства. Наиболее важными химическими свойствами являются способность металлов и сплавов подвергаться различным покрытиям. Большинство металлов и сплавов покрыты на поверхности тонкой оксидной пленкой, состоящей из окислов. Данный слой очень мал. Однако перед чеканкой, а иногда и после, необходимо удалять окисную пленку и полировать поверхность. После удаления оксидной пленки она появляется вновь на поверхности металла. Скорость окисления металла или сплава вносят свои условия в процесс чеканки. Например, магний и алюминий окисляются особенно быстро, бронза и латунь значительно медленнее, а изделия из золота и платины совсем не окисляются. 5 . Медь Медь является одним из первых металлов который был освоен человеком. Это связано с тем, что медь присутствует в природе в виде самородного материала (в качестве примесей могут присутствовать: кислород, висмут, сурьма, свинец, мышьяк, железо, никель, сера, олово, цинк). Первое месторождение меди было найдена на Острове Кипр более 6000 лет назад, в честь этого оно и получило свое название (латинское название «cuprum» медь - Кипр (Сурr). В природе медь встречается в глыбах до 400 тонн. Постепенно люди научились получать медь из руды, и на протяжении 1500 17 лет медь стала основным металлом для изготовления орудий труда и оружия для воинов (IV-III века до н.э. – медный век). И только примерно к 2750 году до н.э. медь научились сплавлять с оловом, что дало возможность изготавливать бронзовые орудия труда. Цвет меди – красный. Если поверхность медной заготовки матовая, то она приобретает розовый оттенок. Полированная медь приобретает более яркий цвет и блеск. Медь – мягкий и легко деформируемый металл, который позволяет изготавливать тончайшие листы (фольгу), толщина которой составляет не более 0,05 мм, и очень тонкую проволоку диаметром до 0,02 мм. Кроме этого из данного материала, возможно изготавливать достаточно сложные изделия объемной и листовой штамповкой и чеканить сложные рельефы. Однако медь благодаря своей вязкости плохо поддается обработке резанием (плохо точится, сверлится, фрезеруется, обрабатывается напильником). Но зато хорошо поддается шлифовке и полировке. Медь обладает небольшой твердостью, в связи с этим на ней быстро остаются следы связанные с бытовыми и техническими контактами (царапины, забоины и т.д.) и поэтому полированные детали быстро утрачивают первоначальный блеск. Однако медь отличается высокой коррозионной стойкостью и не нуждается в дополнительных покрытиях. Но в чисто декоративных целях медь хорошо серебрится и золотится. Если в меди присутствует висмут (наиболее вредный из этих примесей) то это он вызывает красноломкость меди в интервале температур 400…600°С. В качестве художественного материала медь используют для получения очень высоких и сложных рельефов и орнаментов, для которых невозможно использовать другой материал. Медь остается одним из лучших материалов для чеканочных работ, используемым при массовом производстве. Таблица 3 - Механические свойства медного проката Временное Относит. Твердость сопрот. разрыву удлинен. %, по Наименование продукции, ТУ Бринеллю в, МПа (кгс/мм2) не менее Плиты медные для химического не менее 196 (20) 30 машиностроения ТУ 48-21-427-80 Плиты из раскисленной меди ТУ не менее 180 (18) 20 48-21-517-85 Плиты медные для изготовления кристаллизаторов не менее 196 (20) 30 ТУ 1844-106-069-2000 не 40 - менее 18 6. Медные сплавы Сплав меди с оловом называется бронзой. Чем больше в сплаве меди тем цвет ближе к красному (томпак – 90% меди). При снижении процентного содержания меди сплав приобретает желтые и зеленовато-желтые цвета, а сплав, содержащий меди 50% (остальное олово) имеет белый цвет. В последнее столетие олово стали заменять другими металлами для изменения различных характеристик сплава, однако название бронза осталось неизменным. Исключение составил лишь цинк. Сплавы меди с цинком называются латунями. Латуни. Им присущ красивый золотисто-желтый цвет. Латуни используют для изготовления художественных изделий, а также для галантерейных и дешевых ювелирных изделий с последующим покрытием никелем, серебром или золотом. С помощью термо-химических реакций поверхность латуни может принять практически любые цвета. Латуни хорошо обрабатываются давлением, в горячем и холодном состоянии. Прекрасный материал для чеканочных работ. Однако на открытым воздухе изделия постепенно покрываются оксидной пленкой и темнеют. Одними из наиболее распространенных материалов для чеканки и художественной обработки носят название томпаков (содержанием цинка от 3 до 20 %, марки Л96, Л90 и Л85). Они имеют красновато-желтый цвет и применяются для изготовления нагрудных спортивных и юбилейных значков и медалей. Также материал используется для дешевых ювелирных украшений. Латунь имеет существенные преимущества перед медью: 1. Обладают большей прочностью и твердостью. 2. При высокой пластичности (марка Л68 содержание около 30 % цинка ) значительно дешевле меди (так как цинк дешевле, чем медь) 3. Превосходит аналог по цвету (чем красная медь). В таблице 4 представлены механические свойства латунных лент. Бронзы. Кроме цинка и олова в состав этих бронз входит небольшая примесь свинца, а остальное – медь. Цвет бронзы, также как и латуни, напрямую связан с процентным содержанием меди: красный при содержании в бронзе меди не менее 90 % желтый при содержании меди не менее 85 %, белый – при 50 % меди серо-стальной – при содержании меди менее 35 %. При содержании олова до 3% бронза весьма пластична в холодном состоянии. При содержании олова 5% бронза штампуется только в состоянии красного каления. 19 Таблица 4 - Механические свойства латунных лент Марка латуни Состоян ие ГОСТ или ТУ материа ла М Л63 П/ТВ ТВ М Л68 П/ТВ ТВ Л70 П/ТВ, ТВ мягк Л90 Л090-1 П/ТВ в, МПа (кгс/мм2) , % не менее Глубина Тверд. по выдавл.сфери Викч. лунки мм керсу - не менее 7,0 - 52 не менее 10 - 38 не менее 11 - - 3,0…5,5 - не менее 370 (38) 28 - - ГОСТ 20707 ТУ 48-21-500590 ТУ 1845-106086-2000* ТУ 48-21-500590 ТУ 48-21-500590 ТУ 48-21-500590 ТУ 48-21-503683 ТУ 48-21-503683 ГОСТ 20707 - 2,0…4,5 - - - - 3,5…6,5 - 52 не менее 10 - не менее 370 (38) 28 - - не менее 460 (47) 15 - - (37…47) (44…57) 20 10 - 100…135 135…170 - - - ГОСТ 20707 - - не менее 7,5 3,0…6,0; 3,5…6,0 - 3,0…5,0 - 2 2,8…4,6 - - 2,5…4.5 - ГОСТ 20707 ТУ 48-21-5005- 270…410 90 (28…42) 294…411 ТУ 48-21-527-91 (30…42) ГОСТ 20707 ТУ 90 48-21-5005- - не менее 460 (47) 15 270…410 (28…42) ТУ 1845-106090-2001 390…590 ТУ 48-21-606-90 (40…60) ТУ 48-0813-4391 ТВ ГОСТ 20707 - М П/ТВ - не менее 260 (27) 35 не менее 330 (34) 7 ТВ ТУ 48-21-847-89 не менее 390 (40) 2 - - не более 3,0 (3,5) .- - ТВ не менее 390 (40) 2 Примечание. Состояние материала: ТВ – твердый; П/ТВ – полутвердый; М – мягкий. 20 Некоторые марки бронз представлены в таблице 5. Таблица 5 – Механические свойства бронз Марка бронзы ОЦС5-5-5 БрОФ10-1 БрАЖ9-3 БрОЦ4-3 БрКМц3-1 БрОФ7-0.2 БрБ2 БрАМц9-2 БрАЖ9-4 БрАЖМц БрАЖН БрОЦ4-3 БрКМЦ3-1 БрОФ7-0.2 БрАМц9-2 БрБ2 (М) БрБ2 (Т) БрБ2 (М-О) после облагараживания из состояния "М" Предел прочности при растяжении 210 210 400 300 350 380 430 520 570 610 670 480 520 540 580 600 1100 1200 Относительное удлинение Твердость по Бринелю 11 11 19 24 21 53 21 21 17 14 9 14 14 12 11 23 3 49 100 122 57 59 63 64 97 180 195 227 95 150 150 117 150 190 1 240 В качестве примера можно привести используемых в России и в Европе. состав металлов в монетах Россия Монеты в одну и пять копеек, а также пять рублей производятся из стали, плакированной мельхиором (сплав на основе меди с включением никеля, марганца и железа) Монеты в десять и пятьдесят копеек производятся из латуни (сплав на основе меди и цинка) Монеты достоинством в один и два рубля производятся из медноникелевого сплава. Монеты достоинством в десять рублей производятся из латуни (кольцо) и мельхиора (диск). Евро Для производства монет в еврозоне потребовалось около 180 тонн меди, почти весь материал был новым, позже из обращения изымались монеты старого образца и отправлялись на переработку. Монеты, достоинством в один, два и пять евроцентов выполнены из стали, покрытой медью. 21 Монеты, достоинством в десять, двадцать и пятьдесят евроцентов выполнены из сплава, называемого Nordic Gold (89% меди, по 5% алюминия и цинка, 1% олова). Монеты достоинством в 1 евро: внутренняя часть состоит из 75% меди и 25% никелевого сплава, внешняя часть из 75% меди, 20% цинка и 5% никеля. Монеты достоинством в 2 евро, наоборот: внутренняя часть состоит из 75% меди, 20% цинка и 5% никеля, внешняя часть из 75% меди и 25% никелевого сплава. 7. Легкие сплавы Алюминий третий по распространенности элемент в земной коре, в чистом виде в природе не встречается, так как очень активно вступает в реакцию с другими элементами. В чистом виде получен датским физиком Гансом Эрстедом в 1825 году. Алюминий легкий, мягкий, хорошо обрабатываемый , пластичный металл серебристо-белого цвета. Алюминий, в связи со своей активностью, быстро покрывается оксидной пленкой, которая является надежным защитным покрытием металла от коррозии. Для увеличения прочности, алюминий легируют другими материалами (добавляются кремний, медь, магний, цинк, железо, никель, марганец, и хром). В результате от добавок различных компонентов полученные сплавы делятся на деформируемые и литые. Алюминий широко применяется в машиностроении, производстве товаров народного потребления и производстве художественных изделий. Алюминий и его сплавы хорошо полируются до зеркального блеска, что позволяет его использовать в производстве ювелирных и декоративных изделий. Магний – легкий, малопластичный, хорошо обрабатываемый материал светло-серого цвета. Деформируется в нагретом состоянии (до 300-4000 С). Металл легко коррозирует, т.к. его оксидная пленка недостаточно прочна. В чистом виде практически не применяется, а используется в виде сплавов с другими металлами, для изготовления деталей интерьера. Никель – прочный и пластичный, хорошо обрабатываемый материал серебристо белого цвета, обладающий исключительным блеском и высокой химической стойкостью. Большое распространение никелевые сплавы получили при производстве монет, в ювелирном и галантерейном деле, так как внешнем видом напоминают серебро. Для чеканки монет используется сплав никелевой бронзы (78%медь, 20% никель, 1% железо, 0,5 кобальта) Мельхиор – пластичный, коррозионностойкий сплав серебристого цвета, хорошо подвергается гальваническому покрытию с получением различных оттенков. По своему составу разделяется: 22 1) 60 % меди, 20 % цинка и 20 % никеля – сплав, применявшийся для отливки различных декоративных предметов: подсвечников, канделябров и др.; 2) 50 % меди, 25 % цинка, 25 % никеля – сплав, наиболее похожий на серебро, имеет белый цвет, достаточно пластичен; 3) 50 % меди, 20 % цинка, 30 % никеля – этот сплав очень пластичен и хорошо штампуется, хорошо полируется; 4) 50,5 % меди, 25,5 % цинка, 31,5 % никеля, 2,5 % железа – сплав хорошо штампуется; 5) 55 % меди, 16 % цинка, 24 % никеля, 3 % олова, 2 % железа – так называемый белый металл, применяемый для рельефной чеканки ложек, вилок и т.п. Эти сплавы называли также «новым серебром». В настоящее время в России производят два никелевых сплава, применяемых в художественной промышленности: 1) мельхиор (НМ 81), содержащий 81 % меди и 19 % никеля; 2) нейзильбер (НМЦ 65–20), содержащий 65 % меди, 20 % цинка и 15 % никеля. Таблица 6 - Механические свойства мельхиорового проката Наименование Состояние , %, продукции, ГОСТ в, МПа (кг/мм2) материала не менее (ТУ) Лента МН19 М 290…370 (30-38) 32 ГОСТ 1018 М не менее 290 (30) 25 Лента МН19 ГОСТ 5187 ТВ не менее 390 (40) 2,5 М не менее 340 (35) 30 П/ТВ 440…540 (45…55) 4 Лента МНЦ15-20 ТВ 540…690 (55…70) 2 ГОСТ 5187 Особо не менее 690 (70) твердое М не менее 290 (30) 30 Полосы МН19 ГОСТ 5063 ТВ не менее 390 (40) 3 М не менее 340 (35) 35 Полосы ТВ не менее 540 (55) 1 МНЦ15-20 Особо ГОСТ 5063 не менее 640 (65) 1 твердое не менее 590 (60) для ТВ 3 Лента толщины до 1,2 мм МНМц50-10-5 не менее 540 (55) для ТУ 48-21 -304-86 П/ТВ 5 толщины свыше 1,2 мм Примечание. Состояние материала: ТВ – твердый; П/ТВ – полутвердый; М – мягкий; ГК - горячекатаный 23 8. Драгоценные металлы Драгоценные металлы (благородные) отличаются хорошими устойчивыми декоративными свойствами (блеск и неизменность внешнего вида в течение длительного времени), так как они практически не окисляются на воздухе благодаря высокой химической стойкости. Ценность данных материалов определяется их редкостью. К благородным материалам относятся серебро, золото, платина, а также металлы платиновой группы (рутений, родий, палладий, осмий, иридий). Серебро – пластичный, хорошо обрабатываемый металл белого блестящего цвета. Встречается в природе в самородном виде. Благодаря своей пластичности серебро легко прокатывается в тончайшие листы толщиной до 0,00025 мм и вытягивается в очень тонкую проволоку, хорошо режется и полируется. Это один из самых тепло- и электропроводный металла. Вследствие мягкости чистое серебро употребляют редко, чаще – в виде сплава с медью; в древности также использовали природный сплав с золотом – так называемый «электрум». Как один из благородных материалов серебро не окисляется на воздухе. При взаимодействие с серой или сероводородом, который часто может присутствовать в воздухе, поверхность серебра может темнеть. Серебро очень активно используется в ювелирном и художественном деле. Из него изготавливают украшения, художественную посуду, сувениры, медали, отделочные украшения, насечки по стали. Используется как материал для филигранного производства. Серебро служит одним из главных компонентов в наиболее качественных серебряных ювелирных припоях, которые позволяют спаивать различные материалы. Серебро является великолепным дополнительным компонентом для изготовления различных золотых (с появлением зеленоватого оттенка), платиновых и палладиевых сплавов (которые становятся более светлыми). Золото – также встречается в природе в самородном состоянии, благодаря чему является одним из первых металлов известных человеку. Золото – тяжелый , мягкий, химически стойкий металл желтого цвета . В зависимости от способа получения и, как следствие, от сопутствующих примесей, золото может иметь различные оттенки от красного до темно-фиолетового. В чистом виде золото практически не используют, а сплавы на его основе в зависимости от дополнительных элементов, могут изменять его цвет. Например, медная лигатура сообщает золоту красноватый оттенок, серебряная – зеленоватый. Примеси платины осветляют золото, делают его бледным, а при больших добавках – совершенно обесцвечивают («белое золото»). Добавки железа придают золотому сплаву сероватые и синеватые оттенки, а добавки палладия – бурые и коричневатые. В России для изготовления ювелирных изделий применяются золотые сплавы с пробами 958, 750, 583, 375. 24 По принятой в России маркировке, обозначение марки состоит из букв, указывающих, какие компоненты входят в состав сплава (Зл — золото, Ср — серебро, Пд — палладий, М — медь, Н — никель, Ц — цинк, К — кадмий, О — олово), и цифр, характеризующих содержание благородных металлов (в пробах). Так, золотой сплав марки ЗлСрМ 583—80 содержит 58,3% Au, 8% Ag. остальное — медь; серебряный сплав СрМ 875 — 87,5% Ag, остальное — медь. Золото очень пластично, благодаря этому возможно изготавливать очень тонкий материал. Получаемая фольга имеет толщину до 0,1 мкм. В очень тонких листах, применяемых при «сусальном золочении», золото просвечивает синевато-зеленым цветом. Таким образом еще в старину осуществлялось покрытие различных металлов тончайшим слоем золота. По тепло- и электропроводности золото лишь немного уступает серебру. Золото очень устойчиво к агрессивным средам. Оно не только не окисляется на воздухе даже при повышенной температуре, но и устойчиво к серной, соляной и азотной кислотам. Едкие щелочи в отдельности на золото также не действуют. Наибольшее распространение золото получило в ювелирном деле, чеканки медалей и золотых монет, и при изготовлении дорогих, уникальных филигранных изделий. Платина – блестящий металл белого цвета, ковкий , устойчивый к агрессивным средам. В древнем Египте платиновые украшения применялись еще три тысячи лет до н.э. Однако в Европе данный материал стал известен только с XVI века. Данный металл встречается в природе в самородном состоянии, но с примесями иридия, палладия, осмия, рутения и родия. Платина встречается в природе в 30 раз реже чем золото , что обеспечивает ее ценность. Платину применяют в ювелирном деле: из нее изготовляют оправы для бриллиантов, так как игра света ограненного алмаза очень хорошо гармонирует с платиновой основой. Кроме того, платину используют для чеканки памятных монет, орденов и медалей и художественных изделий. Платина и железо растворяются в растворе именуемым царской водкой . Металлы платиновой группы Осмий, Иридий, Родий, Рудней для производства ювелирных украшений в чистом виде практически не используются из за высокой хрупкости, однако могут добавляться как примеси для увеличения твердости сплавов. В ювелирном деле данные металлы практически не используются. Наиболее пластичный из металлов платиновой группы является палладий. Это один из легких металлов данной группы, несколько светлее платины. Палладий добавляется как дополнительный компонент к платине, или идет дополнительной составляющей в золотые украшения (придавая золоту белый цвет. Также используются сплав палладия с серебром и добавлением никеля (проба – 850) для производства ювелирных украшений. 25 9. Прочие металлы Кроме приведенных выше металлов и сплавов, существуют множество других материалов, которые относящихся к группе цветных металлов однако практически не используются в чистом виде для производства ювелирных и художественных изделий. Чаще всего данные материалы применяют в качестве добавок к сплавам для получения определенных механических и технологических свойств или в качестве вспомогательных материалов в различных технологических процессах. 10. Кривые упрочнения некоторых цветных металлов и диаграммы пластичности Характер упрочнения материалов напрямую зависит не только от вида обработки, но и от изменения свойств материала в процессе пластической деформации. Некоторые свойства металлов и сплавов представлены на графиках. Рисунок 8 Кривые упрочнения Рисунок 9. Кривые упрочнения латуней ЛС64-2 (1) и ЛС74-3 (2) латуней ЛС60-1 (1) и ЛС59 (2) Рисунок 10. Кривые упрочнения Рисунок 11. Кривые упрочнения меди М00 (1), М1 (1), М2 (3) и Л90 латуней ЛС90 (1), Л85 (2) и Л80 (3) (4) 26 Рисунок 12. Кривые упрочнения Рисунок 13. Кривые упрочнения латуней Л63 (1), Л68 (1), Л70 (3) латуней ЛА 85-0,1 (1), ЛА 77-2 (2), ЛАЖ 60-1-1 (3) и ЛАКМц 75-2-05 (4) Рисунок 14. Кривые упрочнения Рисунок 15. Кривые упрочнения латуней Л80-3 (1), латуней ЛС-63-3 (1), ЛО 60-1 (2), ЛО ЛЖМц59-1 (2) и ЛМц58-2 (3) 62-1 (3) и ЛН 65-5 (4) 27 Рисунок 16. Кривые упрочнения Рисунок 17. Кривые упрочнения латуней Л63 (1), Л68 (1), Л70 (3) бронз БрМц(1), БрКМц3-1 (2), БРА6 (3), БрАМц9-2 (4), БрА7 (5), БрБ2 и БрАЖ9-4 (6) Рисунок 18. Диаграммы пластичности молибдена (1), меди (2), цинка (3) и бериллия (4) На диаграммах пластичности: eр – предельная деформация (деформация разрушения); П = ср = – показатель пластичности i Рисунок 19. Диаграмма Рисунок 20. Диаграмма пластичности латуней Л63 ДМ пластичности мельхиора (1) и ЛС59-1 ДМ (2) МНЖМц30-1-1 ДМ (1), бронзы БрОФ4-0,25 ДМ (2) и латуни ЛО701 ДМ (3) 28 Рисунок 21. Кривая упрочнения куниаля БМНА6 -1,5 (1), никеля (2), марганцовистого никеля НМц5 (3) и монель-металла НМЖМц 282,5-1 (4) Рисунок 22. Кривая упрочнения медноникелевого сплава МН95-5 (1), мельхиора МН19 (2) и нейзильбера МНЦ65-20 (3) ЛИТЕРАТУРА 1. Богатов А.А., Мижирицкий О.И., Смирнов С.В. Ресурс пластичности металлов при обработке давлением. М.: Металлургия, 1984. 144 с. 2. Белоусов В.Б., Филиппов Ю.К. Рельефная чеканка. М.Машиностроение 2005. 160 с. 3. Белоусов В.Б., Филиппов Ю.К. Художественная рельефная чеканка бижутерии. Мебельное производство. 2004. № 9. 4. Головин В.А. Калибровка и чеканка / Справочник в 4-х т. Т.3: Холодная объемная штамповка // Под ред. Г.А. Навроцкого. М.: Машиностроение, 1987. 5. Ковка и штамповка: Справочник. В 4-х т / Под общ. Ред. Е.И. Семенова. М.: Машиностроение, 1985. 6. http://www.talers.ru/ 7. http://normis.com.ua/index.php?option=com_content&view=article&id=16 &Itemid=22 8. http://www.softmetall.ru/moneta 29 Учебное издание Филиппов Юлиан Кириллович, Типалин Сергей Александрович, Крутина Елена Васильевна. Учебное пособие «Металлы и сплавы для художественной чеканки» разработано для студентов обучающихся по направлению 150700.62 – «Машиностроение» и специальности 261400.62 «Технология художественной обработки материалов» изучающих дисциплины: металлы и сплавы для художественной штамповки, технология листовой штамповки, технология ковки и объемной штамповки – М.: Университет машиностроения, 2013. – 29 с. Под редакцией авторов Оригинал-макет подготовлен редакционно-издательским отделом Университета машиностроения По тематическому плану внутривузовских изданий учебной литературы на 2013г. Подписано в печать 04.12.2013. Формат 60×90 1/16. Бумага 80г/м2 Гарнитура «Таймс». Ризография. Усл. печ. л. 1,8. Тираж 30 экз. Заказ № 203-13. Университет машиностроения 107023, г. Москва, Б. Семеновская ул., 38.