^А кцион ерн ое общество/^

^ШашШЕШСледоватёль^шЩинститутохраны атмосферного тбздуха»^

щ ^Ш нШЩш ©сШра>

>)

|^ Ш Ш Е М ( & |

И(1на|оен№

.Санкт-Петербург,

2015

Акционерное общество

«Научно-исследовательский институт охраны атмосферного воздуха»

(АО «НИИ Атмосфера»)

УТВЕРЖДАЮ

Генеральный директор

АО «НИИ Атмосфера»

/

3 r ! 'V '’

/■

..« 01 »

____ _ С.Э. Левен

сентября 2015 г.

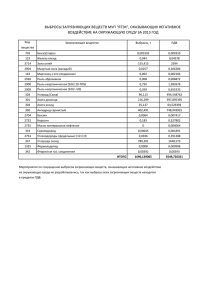

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАСЧЕТУ ВЫБРОСОВ

ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРНЫЙ ВОЗДУХ

ПРЕДПРИЯТИЯМИ ДЕРЕВООБРАБАТЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ

(на основе удельных показателей)

Санкт-Петербург

2015 г.

Настоящие методические указания разработаны Акционерным Обществом «Научноисследовательский институт охраны атмосферного воздуха» (АО «НИИ Атмосфера»).

Ранее подготовленные и изданные в 2001 году НИИ Атмосфера «Временные методиче­

ские указания по расчету выбросов загрязняющих веществ в атмосферный воздух пред­

приятиями деревообрабатывающей промышленности» детализированы и дополнены в

целях дальнейшего развития методических аспектов воздухоохранной деятельности,

изложенных в действующей нормативно - методической документации в области охраны

атмосферного воздуха от загрязнения выбросами антропогенных источников.

Целью настоящей переработки методики является дальнейшее развитие методических

аспектов воздухоохранной деятельности, изложенных в действующей нормативно - мето­

дической документации в области охраны атмосферного воздуха от загрязнения выброса­

ми антропогенных источников.

РАЗРАБОТАН: АО «НИИ АТМОСФЕРА».

РАССМОТРЕН: на Научно-техническом совете (НТС) АО «НИИ Атмосфера» (протокол

№ 04 от 03 августа 2015 г.) и рекомендован к применению.

ВВЕДЕН В ДЕЙСТВИЕ: приказ АО «НИИ Атмосфера» № 26 от 01 сентября 2015 г.

Разработчики документа: Буренин Н.С., Двинянина О.В., Гуревич И.Г., Казарцева Т.С.,

Нахимовская И.Н., Панфилов В.С., Шемяков П.М.

Издание официальное

Настоящий документ не может быть полностью или частично тиражирован и распро­

странен без письменного разрешения АО «НИИ Атмосфера».

2

Содержание

Введение.................................................................................................................

5

1

Область применения.............................................................................................

5

2

Обозначения и сокращения...................................................................................

5

3

Общие положения..................................................................................................

6

4

Перечень оборудования и загрязняющих веществ, поступающих в атмо­

сферный воздух..................................................................................................... 6

5

Определение количественного и качественного состава выбросов загряз­

няющих веществ в атмосферный воздух от основных технологических

процессов................................................................................................................

9

5.1

Деревообрабатывающее производство................................................................

9

5.1.1

Определение разового Mj (г/с) и валового Мц (т/год) значений мощностей

выделений загрязняющих веществ (ЗВ) от ИЗА деревообрабатывающего

производства........................................................................................................... 9

5.1.2

Определение разового М; (г/с) и валового Мг; (т/год) значений мощностей

выбросов загрязняющих веществ (ЗВ) от ИЗА деревообрабатывающего

производства..........................................................................................................

10

5.2

Производство щепы...............................................................................................

11

5.2.1

Определение разового Мщ (г/с) и валового Мгщ (т/год) значений мощно­

стей выбросов загрязняющих веществ (ЗВ) от ИЗА производства щепы....... 12

5.3

Производство древесно-стружечных плит (ДСП).............................................

5.3.1

Определение разового Мдсп (г/с) и валового Мгдсп (т/год) значений мощно­

стей выбросов загрязняющих веществ (ЗВ) от ИЗАпроизводства ДСП............ 12

5.3.2

Распределение валового количества летучих веществ М гкп (т/год) по участкам

13

5.3.3

Поступление летучих веществ в атмосферу М дсп (г/с) и Мгдсп (т/год) при

склеивании смолами, содержащими эти компоненты.......................................

13

5.4

Производство фанеры...........................................................................................

13

5.4.1

Определение разового Мф (г/с) и валового Мгф (т/год) значений мощно­

стей выбросов загрязняющих веществ от ИЗА производства фанеры........... 14

5.5

Мебельное производство......................................................................................

5.5.1

Определение разового МмпФ(г/с) и валового МгмпФ, (т/год) значений мощно­

стей выбросов формальдегида от ИЗА в процессах нанесения и облицовки

натуральным и синтетическим шпоном.............................................................. 15

5.5.2

Определение разового Ммп (г/с) и валового Мгмп (т/год) значений мощ­

ностей выбросов летучих веществ от ИЗА в процессе пропитки (ламини­

рования) бумаги.....................................................................................................

15

Список использованных источников...................................................................

16

Приложения к «Методическим указаниям по расчету выбросов загрязняю­

щих веществ в атмосферный воздух предприятиями деревообрабатываю­

щей промышленности»..........................................................................................

17

Приложение 1. Рекомендации по определениюосновных характеристик ИЗА.....

17

3

12

14

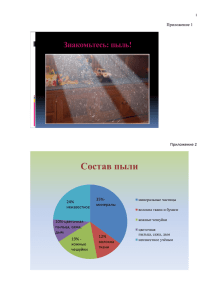

Приложение 2. Пылеобразование примеханической обработке древесины...

19

Приложение 3. Содержание пыли в отходах при различных технологических

процессах механической обработки древесины................................................... 29

Приложение 4. Содержание свободного фенола, формальдегида, ацетона в

клеевых материалах, применяемых в производстве ДСП, фанеры, мебели,

столярно-строительных изделий.........................................................................

30

Приложение 5. Содержание свободного формальдегида и фенола в смолах

зарубежных марок................................................................................................. 34

Приложение 6. Состав пропиточных смол и лаков в производстве синтети­

ческих пленок......................................................................................................... 36

Приложение 7. Вспомогательный и справочный материал для проведения

расчетов выбросов загрязняющих веществ от деревообрабатывающего

производства.......................................................................................................... 37

4

Введение

Настоящий документ:

- разработан с целью создания единой методологической основы по определению выбро­

сов загрязняющих веществ от разных производств деревообрабатывающей отрасли;

- устанавливает порядок определения выбросов загрязняющих веществ расчетным

методом на основе удельных показателей;

- распространяется на источники выбросов загрязняющих веществ в атмосферу от

процессов деревообработки различных отраслей промышленности и сельского

хозяйства;

- применяется предприятиями и территориальными органами по охране окружающей

среды, специализированными организациями, проводящими работы по нормирова­

нию выбросов и контролю за соблюдением установленных нормативов ПДВ.

В настоящих Методических указаниях:

- приведен перечень оборудования и загрязняющих веществ, поступающих в атмо­

сферный воздух от производств деревообработки;

- дана оценка образования выделений и выбросов от основных технологических

процессов;

- приведены расчетные формулы для определения разовых и валовых мощностей

выбросов (г/с, т/год);

- систематизирован и обобщен вспомогательный и справочный материал для проведе­

ния оценки и расчета выбросов.

1. Область применения

Полученные по настоящему документу результаты используются:

- при учете, инвентаризации, нормировании и контроле выбросов загрязняющих

веществ от источников, действующих и проектируемых предприятий, технологиче­

ские процессы которых связаны с процессами деревообработки;

- при проведении оценки состояния УОГ, используемых технологий и их соответствия

технологическим показателям выбросов, при организации и проведении мероприя­

тий по охране атмосферного воздуха и др.;

- а также в экспертных оценках для определения экологических характеристик

оборудования.

2. Обозначения и сокращения

2.1 В Методических Указаниях применяются следующие основные обозначения:

М - разовые мощности выбросов ЗВ в атмосферу, отнесенные к 20-ти минутному интер­

валу времени, г/с;

Мг - валовые (годовые) выбросы ЗВ в атмосферу, т/г;

ц - эффективность установок очистки газа, %;

К0 - коэффициент эффективности местных отсосов, дол. ед.;

q; - удельное выделение i-ro ЗВ, кг/ч.

2.2 В Методических Указаниях используются следующие сокращения:

МУ: Методические указания;

ЗВ: Загрязняющее вещество;

ИЗА: Источник загрязнения атмосферы;

УОГ: Установка очистки газа.

5

3. Общие положения

3.1В соответствии с п.1 статьи 22 «Инвентаризация стационарных источников и выбросов

вредных (загрязняющих) веществ в атмосферный воздух» ФЗ «Об охране атмосферного

воздуха» (в ред. ФЗ от 29 декабря 2014 г.) [1]:

«Юридические лица и индивидуальные предприниматели, осуществляющие

хозяйственную и (или) иную деятельность с использованием стационарных источников,

проводят инвентаризацию стационарных источников и выбросов вредных (загрязняющих)

веществ в атмосферный воздух.

Основной целью инвентаризации является выявление и учет источников загрязнения

атмосферы (ИЗА), определение количественных и качественных характеристик выбросов

ЗВ в атмосферу.

3.2 Современная деревообрабатывающая промышленность, включая производство мебе­

ли, фанеры, древесностружечных (ДСП) и древесноволокнистых (ДВП) плит, имеет разные

виды стационарных источников и выбросов загрязняющих веществ в атмосферный воздух.

От технологических линий установок и оборудования основного производства в атмо­

сферу поступают твердые пылевидные отходы - древесная и лакокрасочная пыль, а также

летучие компоненты лакокрасочных материалов и растворителей, пары смолосодержащих

клеевых материалов.

3.3 Выбросы вредных (загрязняющих) веществ, поступающие в атмосферу от вспомо­

гательных подразделений (котельные, сварочные посты, кузницы и т.д.), определяются по

действующим методическим документам, представленным в Перечне методик [6].

3.4 Для расчета выделений (выбросов) загрязняющих веществ в атмосферный воздух от

установок, оборудования и технологических операций, удельные показатели для которых

отсутствуют в данном документе, можно использовать представленные в Приложениях

удельные показатели с применением интерполяции и (или) экстраполяции. Для этого

подбираются из имеющихся данных в таблицах установки и оборудование с наиболее

близкими технологическими и техническими характеристиками к рассматриваемому

источнику выделений (выбросов) и определяются для него удельные показатели с исполь­

зованием интерполяции и (или) экстраполяции. В этих случаях при необходимости

рекомендуем обращаться в АО «НИИ Атмосфера».

4. Перечень оборудования и загрязняющих веществ,

поступающих в атмосферный воздух

Таблица 4.1 содержит перечень, коды и нормативы качества атмосферного воздуха

выбрасываемых в атмосферу загрязняющих веществ, подлежащих учету, нормированию и

регулированию для технологических процессов, установок и оборудования, применяемых

для обработки древесины и производства изделий из дерева [5-7, 9].

6

Таблица 4.1 - Перечень оборудования и загрязняющих веществ, поступающих в атмосферный воздух, для ряда производств обработки древеси­

ны и производства изделий из дерева

Загрязняющее вещество

Наименование

№

п/н

1

2

3

производства

(технологического

процесса)

Деревообрабатывающее

производство

Производство щепы

Производство ДСП

4

Производство

цементно-стружечных

плит

5

Производство фанеры

оборудования

(установки)

Код

Наименование

ОБУВ

0,500

Пыль древесная

Пыль древесная

Взвешенные вещества (Пыль ДСП)

Аммиак

Формальдегид

Гидроксибензол (Фенол)

ОБУВ

ОБУВ

ПДК м,р.

ПДК м.р.

ПДК м.р.

ПДК м.р.

0,500

0,500

0,500

0,200

0,05

0,010

2936

2908

Пыль древесная

Пыль неорганическая70-20%

двуокиси кремния (шамот, цемент,

пыль цементного производства - глина,

глинистый сланец, доменный шлак,

песок, клинкер, зола, кремнезем и др.)

ОБУВ

ПДК м.р.

0,500

0,300

2936

Пыль древесная

ОБУВ

0,500

2902

Взвешенные вещества (Пыль слоистых

пластиков)

Гидроксибензол (Фенол)

Формальдегид

ПДК м.р.

0,500

ПДК м.р.

ПДК м.р.

0,010

0,05

Станки механической

обработки древесины

Рубительные машины

Оборудование механической обработки плит ДСП

Оборудование пропитки стружки

горячей смолой, горячего прессования, охлаждения и выдержки

плит

Оборудование подачи стружки

Оборудование

для работы с цементом

2936

Пыль древесная

2936

2936

2902

0303

1325

1071

Оборудование механической об­

работки фанерного сырья, фане­

ры, шпона, лущения чураков

Оборудование учас тка производ­

ства слоистых пластиков

1071

1325

7

Норматив

качества

атмосферного

воздуха

вид

мг/м3

Загрязняющее вещество

Наименование

№

п/п

производства

(технологического

процесса)

оборудования

(установки)

Оборудование

участков склеивания

шпона и приготовления смол

6

Мебельное производство

Наименование

Код

Оборудование механической об­

работки древесных заготовок

Оборудование для шлифовки и

полирования лакового покрытия

Оборудование нанесения и облицовки шпоном с применением: фенол-формальдегидных смол

0303

Аммиак

ПДК м.р.

0,200

1325

1071

2936

Формальдегид

Гидроксибензол (Фенол)

Пыль древесная

ПДК м.р.

ПДК м.р.

ОБУВ

0,05

0,010

0,500

2902

Взвешенные вещества (пыль лака,

грунтовки)

Бутан-1-ол (Спирт н-бутиловый)

Гидроксибензол (Фенол)

1,3-Дигидроксибензол (Резорцин)

Диметилбензол (Ксилол)

Пропан-2-он (Ацетон)

Формальдегид

Формальдегид

Этилбензол (Стирол)

ПДК м,р.

0,500

ПДК м.р.

ПДК м.р.

ОБУВ

ПДК м.р.

ПДК м.р.

ПДК м.р.

ПДК м.р.

ПДК м.р.

0,100

0,010

0,015

0,200

0,350

0,05

0,05

0,040

1042

1071

1014

0616

1401

1325

1325

0620

Оборудование пропитки бумаги

(ламинирования) синтетическими

смолами

X

Норматив

качества

атмосферного

воздуха

вид

мг/м3

5. Определение количественного и качественного состава выбросов загрязняющих

веществ в атмосферный воздух от основных технологических процессов

5.1 Деревообрабатывающее производство

Механическая обработка древесины связана с выделением загрязняющих веществ (дре­

весная пыль, опилки, стружка). В лесопильных цехах при распиловке лесоматериалов

хвойных и лиственных пород образуется кора, горбыль, опилки. В деревообрабатываю­

щих цехах в процессах раскроя пиломатериалов на заготовки и рейки, в цехах по изготов­

лению оконных и дверных блоков, дверей, досок пола, паркета, плинтусов, заготовок ме­

бели, товаров быта, тары и др. выделяется древесная пыль. Источниками выделения дре­

весной пыли являются циркульные пилы, торцовочные станки, станки фуговальные,

рейсмусовые, сверлильные, фрезерные, строгальные, шипорезные, шлифовальные и др.

(Приложение 2, табл. П.2.1).

При производстве этих операций образуется пыль различной крупности (Приложение 7,

табл. П.7.6). Содержание пыли в отходах при различных технологических процессах об­

работки древесины приведено в Приложении 3.

5.1.1 Определение разового Mi (г/с) и валового Мг, (т/год) значений мощности

выделений ЗВ от ИЗА деревообрабатывающего производства

В большинстве случаев для определения выбросов ЗВ от технологического оборудо­

вания механической обработки материалов (металлы, древесина, пластмассы, стеклопла­

стики и т.п.) используются расчетные методы, в частности, методы, основанные на

применении удельных показателей выделений (выбросов) ЗВ в атмосферу.

Удельные показатели выделений ЗВ для оборудования деревообрабатывающего произ­

водства приведены в Приложении 2, табл. П.2.1.

5.1.1.1 Разовое значение выделения i-ro ЗВ Mj (г/с) определяют по формуле (5.1):

Mi = K5 ' q; / 3,6

(5.1)

где:

q i- удельное выделение i-ro ЗВ (кг/ч) (Прил.2, табл. П.2.1, графа 4);

К5- влажность материала (Приложение 7, табл. П.7.5).

5.1.1.2 Валовое значение выделения i-ro ЗВ Мц (т/год) определяют по формуле (5.2):

Мг; = К5 - ф- Т ' 10 _3

(5.2)

где Т - время работы технологического оборудования в течение года, ч.

Примечание:

При определении времени работы технологического оборудования могут учитываться

формулы (П.1.1) - (П.1.2) Приложения 1.

5.1.1.3

При расчетах максимальных разовых концентраций ЗВ с применением норма­

тивной методики расчета ОНД-86 [8] должны использоваться разовые мощности М;

(г/с) выбросов ЗВ в атмосферу, отнесенные к 20 минутному интервалу времени. Если

выброс ЗВ от рассматриваемых источников загрязнения атмосферы (ИЗА) составляет

менее 20 минут, значение мощности, М; (г/с), приводится к 20 минутному интервалу ос­

реднения по формуле (5.3) [5]:

М = Q/1200

(5.3)

где Q(r) - суммарная масса ЗВ, поступившая в атмосферу из рассматриваемого ИЗА в

течение его времени действия Т) (с), определяется по формуле:

Q = Mi ' Т;

(5.4)

9

5.1.2

Определение разового Mi (г/с) и валового Мг* (т/год) значений мощности

выбросов ЗВ от ИЗА деревообрабатывающего производства

5.1.2.1

Для неорганизованных ИЗА, расположенных на открытом воздухе, мощности

разового М; (г/с) и валового Мг; (т/год) выбросов пыли древесной определяются по

формулам:

М; = К2 ' К4 ' К5 ’ф/ 3, 6

(5.5)

Мг; = К2' К4 ’ К5 • ф ’Т • 10 -3

(5.6)

где:

К2 - доля пыли, образующая устойчивый аэрозоль;

К4 - местные условия;

Ко - влажность материала.

Значения коэффициентов представлены в и.2 Приложения 7.

5.1.2.2 Для ИЗА, расположенных в закрытых помещениях:

- не оборудованных системой общеобменной вентиляции (выброс осуществляется

через оконные и дверные проемы),

- или с выбросом через систему общеобменной вентиляции при отсутствии местного

отсоса,

применяются следующие расчетные формулы М j (г/с) и Mr j (т/год):

М i = 0,2 ' К2 -К5 ’ ф/ 3, 6

(5.7)

Мг; = 0,2 ' К2 ’К5 ’ ф ’Т ’ 10 “3

(5.8)

где: 0,2 - коэффициент, учитывающий гравитационное осаждение пылевых частиц, в

дол. ед. [5].

5.1.2.3

При наличии на ИЗА местных отсосов мощности разового М; (г/с) и валового

Мг; (т/год) выбросов пыли древесной рассчитываются по формулам:

Mi -Ko' Kj ’ф/ 3, 6

(5.9)

Мг; = К0 ' К5 ' ф ’Т ’ 10 ~3

(5.10)

где Ко - эффективность местного отсоса, дол. ед.

Оставшаяся часть выделившейся пыли древесной, равная (1 - К0 ), поступает в произ­

водственное помещение и затем в атмосферный воздух через

общеобменную вентиля­

цию, или, при ее отсутствии, через оконные или дверные проемы:

Mi = 0,2 ' (1 - К0) ' К2 'К 5 -ф/ 3, 6

(5.11)

Мг; = 0,2 ' (1 - К0) -К2 -К5 ' ф ’Т ' 10-3

(5.12)

Примечание

1. Ко — коэффициент эффективности местных отсосов принимается равным 0,8.

При необходимости уточняется инструментальными замерами.

2. С определенным запасом можно принимать, что количество выделившихся газооб­

разных веществ будет равно количеству этих веществ, поступивших в атмосферу.

5.1.2.4

Для ИЗА, обеспеченных УОГ, количество пыли древесной, поступающей через

них в атмосферу, определяется:

а) при эффективности местного отсоса менее 1:

для разовых выбросов Mi (г/с):

Mi -К о Д1 - л /Ю0) -К5 ' ф / 3 , 6

для валовых выбросов М п (т/год):

10

(5.13)

Mr; = К o ' (1 - Г| /100) • K5 • q; • Т -10

-3

(5.14)

где г| - степень очистки воздуха УОГ, (%).

Примечание:

Степень очистки воздуха УОГ определяется:

— для действующих предприятий по результатам производственных наладочных

испытаний и контроля за эффективностью УОГ;

— для проектируемых предприятий по паспортным данным.

Оставшаяся часть не уловленной пыли древесной, равная (1- Ко), поступает в производ­

ственное помещение и затем в атмосферный воздух через общеобменную вентиляцию

или, при ее отсутствии, через оконные или дверные

проемы. Выбросы этой части пыли

древесной рассчитываются по формулам (5.11) и (5.12);

б) при эффективности местного отсоса, равной 1:

для разовых выбросов М; (г/с):

Mi =(1 - р /100)- К5 -ф/ 3,6

(5.15)

для валовых выбросов М г ; (т/год):

Мг; = ( 1 - Г| /100) • К5 • ф -Т ' 10-3

(5.16)

Примечание:

1. Формулы (5.14) и (5.16) применимы в тех случаях, когда время работы технологиче­

ского оборудования равно времени работы УОГ. При меньшем времени работы УОГ (ре­

монт или др. причины) по сравнению со временем работы технологического оборудования

количество выбрасываемого в атмосферу ЗВ (т/год) определяется по формуле (5.17):

M^i

=

К5 qt

•

'

И)'3 ' Ко' ( Т- Тг - р /100)

(5.17)

где Тг - продолжительность работы УОГ (одновременно с работой технологического

оборудования), ч/год.

2. Основным показателем, характеризующим работу УОГ в конкретных условиях их

применения, является степень очистки tj, (%):

rj = (Мул/Мвх)' 100

(5.18)

где:

Мул - масса частиц пыли, улавливаемых в УОГ в единицу времени;

Мех - масса частиц пыли, поступающих в УОГ в единицу времени.

5.2 Производство щепы

В производстве щепы источниками выделения древесной пыли являются рубительные

машины различных марок (в зависимости от назначения производимой щепы: МРБ-1 для получения топливной щепы из отходов лесопиления, МРН-25 - для получения техно­

логической щепы из отходов лесопиления и маломерных круглых пиломатериалов, МРГ35 - для получения технологической щепы из низкокачественной древесины, отходов

лесопиления и др.), дробильные установки сортировки щепы (СЩ-02, СЩ-1М(60), СЩ-1,

СЩ-120 и др.) и т.д.

11

5.2.1 Определение разового М щ (г/с) и валового М гщ (т/год) значений мощно­

стей выбросов загрязняющих веществ (ЗВ)

5.2.1.1 Количество пыли, выделяющейся при производстве технологической щепы, Мщ

(г/с) и Мгщ (т/год), определяется по формулам (5.19) и (5.20) соответственно:

Мщ = ( 0 /3,6)'К н иг 10д

(5.19)

Мгщ = Q ' Кпщ ' Т '10'5

(5.20)

где:

Q - расчетная часовая производительность пневмотранспорта, кг/ч;

Кпщ - содержание пыли в щепе, %, (Приложение 3);

Т - продолжительность работы технологического оборудования, ч/год.

5.2.1.2 Расчетная часовая производительность определяется по формуле (5.21) [9, 12]:

Q = 1,15 ■Уотх 'ум/ Т

(5.21)

где:

Уотх - выход измельченных отходов по годовому балансу сырья и материалов, м /год

плотной древесины;

ум - средняя объемная масса материала, кг/м3 плотной древесины (Приложение 7, табл.

П.7.3);

Т - число часов работы технологического оборудования в год, ч/год;

1,15- коэффициент, учитывающий неравномерность загрузки технологического оборудо­

вания.

5.2.2.3 Количество пыли, выбрасываемой в атмосферу от ИЗ А с местными отсосами и

УОГ, определяется по формулам раздела 5.1.

5.3

Производство древесно-стружечных плит (ДСП)

В производстве древесностружечных плит при изготовлении и сортировке щепы,

изготовлении стружки, при механической обработке плит (обрезка, шлифование, раскрой)

выделяются отходы древесины, в т.ч. древесная пыль и пыль ДСП, которая классифици­

руется как взвешенные вещества. В процессе пропитки стружки смолой, горячего прессо­

вания, охлаждения, выдержки плит выделяются вредные парогазовоздушные смеси из

расходуемых смолосодержащих материалов.

5.3.1

Определение разового Мдсп (г/с) и валового M H crT (т/год) значений мощно­

стей выбросов загрязняющих веществ (ЗВ) от ИЗА ДСП

Количество пыли, образующейся при механической обработке древесины, рассчитыва­

ется по формулам раздела 5.1.

Количество i-ro загрязняющего вещества МДСП{(г/с) и Мгдсп ; (т/год), поступающего в

атмосферу, следует определять по формулам (5.22) и (5.23):

Мдсп1= В- ф | • К i ■10-5/3600

(5.22)

МгДСП1= В1' ф j ' К j ‘ 10'2

(5.23)

где:

В - расход смолы, (кг/ч);

В1- расход смолы, (т/год);

Ф; - содержание i-ro загрязняющего вещества в составе смолы, %, (Приложения 4 - 5);

К; - коэффициент поступления свободного формальдегида и фенола в атмосферу, принимает­

ся равным 0,4 (40% от валового количества свободного формальдегида и фенола по­

ступают в атмосферу) и равным 1 (для ацетона).

12

5.3.2 Распределение валового количества летучих веществ Мг1^ 11 (т/год) по участкам

По участкам валовое количество летучих веществ Мгдсп (т/год) распределяется сле­

дующим образом:

- участок размещения главного конвейера и пресса:

36 %;

- участок приготовления связующих:

3,7%;

- склад готовой продукции:

0,3 %.

Итого:

40,0 %.

5.3.3

Поступление летучих веществ в атмосферу Мдсп (г/с) и Мгдсп (т/год) при

склеивании смолами, содержащими эти компоненты

Количество формальдегида и аммиака М дсп (г/с) и Мгдсп (т/год), поступающих в ат­

мосферу при использовании смол, содержащих эти компоненты, определяется по форму­

лам (5.24) и (5.25):

Мдсп; = B-qj •/ 3600

(5.24)

Mr дсп, = В 1 -q-10'6

(5.25)

где:

В - расход смолы, кг/ч;

В1- расход смолы, кг/год;

qi - удельное содержание i-ro компонента на 1 кг расходуемой смолы, г/кг. (табл. 5.1).

Таблица 5.1 - Удельные выделения загрязняющих веществ, поступающих в атмосферный

воздух от процессов склеивания смолами, q (г/кг) [9].

Содержание формальдегида

(или аммиака) в смоле, %

0,3

0,5

1,0

1,2

Формальдегид

Аммиак

1,2

2,0

4,0

4,81

-

1,88

2,1

5.4 Производство фанеры

Фанера представляет собой материал, состоящий из 3-х или более листов шпона, скле­

енных в плоский лист со взаимно-перпендикулярным расположением волокон древесины

в смежных слоях (при нечетном числе листов шпона) или со взаимно параллельным на­

правлением волокон 2-х средних слоев при четном числе слоев шпона. На всех этапах

технологического процесса производства фанеры происходит выделение загрязняющих

веществ.

Таблица 5.2 - Выделение загрязняющих веществ по этапам технологического процесса

производства фанеры

Загрязняющее вещество

Участок производства фанеры

Пыль Фенол Формальдегид

+

+

+

+

+

+

+

Участок разделки фанерного сырья

Участок лущения чураков

Участок сортировки шпона

Участок починки шпона

Участок обрезки слоеной фанеры

Участок сортировки фанеры

Участок упаковки фанеры

-

-

-

-

-

-

-

-

-

13

Ацетон

-

-

-

-

-

-

-

-

-

-

Загрязняющее вещество

Участок производства фанеры

Пыль Фенол Формальдегид

Участок производства древесных слоистых

пластиков

Участок склеивания шпона

Участок приготовления смол

+

-

-

Ацетон

+

+

-

+

+

+

+

+

+

При сушке шпона топочными газами состав загрязняющих веществ, выбрасываемых в

атмосферу, зависит от вида топлива.

Расчет количества выбрасываемой пыли при производстве фанеры производится по

формулам раздела 5.1.

5.4.1

Определение разового Мф (г/с) и валового Мгф (т/год) значений мощностей

выбросов загрязняющих веществ от ИЗА производства фанеры

Масса i-го ЗВ M°i (г/с) и Мгф; (т/год), поступающего в атмосферу, зависит от состава

смолы и содержания в ней летучих веществ.

Мф = В ’ф 1 'КГ КГ5 /3600

(5.26)

Мгф, = В1' ср i ' К;' 10 "2

(5.27)

где:

В - расход смолы, (кг/ч);

В1- расход смолы, (т/год);

ср i - содержание свободного формальдегида, фенола и ацетона в составе смолы, %, (При­

ложения 4 - 5);

К; - коэффициент поступления свободного формальдегида и фенола в атмосферу, прини­

мается равным 0,5 (50% от валового количества свободного формальдегида и фено­

ла поступают в атмосферу) и равным 1 (для ацетона).

Возможное распределение валового количества формальдегида, фенола и ацетона по

участкам [9]:

По участкам:

- на клеевых вальцах - 10 %;

- на сушилках намазанного шпона и горячих прессах - 75 %;

- от камер охлаждения - 15 %.

Распределение выбросов по участкам технологического процесса производства фанеры

может уточняться согласно технологического регламента.

5.5 Мебельное производство

При механической обработке древесины в производстве мебели (раскрой пиломате­

риалов на заготовки, сверление, строгание, фрезерование, шлифование и др.) образуется

значительное количество отходов (стружки, опилки, древесная пыль). При шлифовании

и полировании

лакового покрытия образующая пыль содержит частицы абразивного

материала, отвердевших полиэфирных и нитроцеллюлозных лаков. Удаление отходов

осуществляется системами пневмотранспорта и аспирации с очисткой воздуха в уста­

новках очистки газа (циклонах, фильтрах, скрубберах и т.д.). Кроме того, в воздушную

среду попадает целый комплекс веществ, содержащихся в лакокрасочных материалах,

растворителях, клеевых композициях, смолах. Основными источниками выделения за­

грязняющих веществ являются окрасочные камеры, пульверизационные кабины, лако­

наливные машины, сушильные камеры, стеллажи для хранения готовой продукции и

другое оборудование. Источниками выбросов загрязняющих веществ являются трубы

вытяжной вентиляции и неорганизованные выбросы.

Расчет выбросов пыли древесной и взвешенных веществ при механической обработке

древесины производится по формулам раздела 5.1.

14

5.5.1

Определение разового М мпФ (г/с) и валового М гмпФ (т/год) значений

мощностей выбросов формальдегида от ИЗА в процессах нанесения и облицовки

натуральным и синтетическим шпоном

В процессах намазки и фанерования натурального и синтетического шпона применяют­

ся карбамидоформальдегидные смолы. Определение разового Ммпф (г/с) и валового

МгМПф (т/год) значений мощностей выбросов формальдегида от ИЗА осуществляется по

формулам (5.28) и (5.29) [9]:

Ммпф = В • ср • Кф • 10 5 /3600

(5.28)

МгМПф = В ‘ -ф - Кф - 10'2

(5.29)

где:

В - расход смолы, (кг/ч);

В1- расход смолы, (т/год);

ф - содержание свободного формальдегида в составе смолы, %, (Приложения 4, 5);

Кф - коэффициент поступления свободного формальдегида в атмосферу, принимается

равным 0,3 (30% от валового количества свободного формальдегида поступают в

атмосферу).

В атмосферу выделяется 30 % от валового количества свободного формальдегида,

которые распределяются по участкам:

а) участок размещения клеенамазывающих вальцов и горячих прессов: 25 %, из которых

выделение формальдегида распределяется по участкам:

- на клеевых вальцах: 15 %;

- на прессах: 75 %;

- из верхней зоны : 10 %.

б) участок выдержки фанерованных изделий: 5 %.

Состав смол и лаков, применяемых для производства мебели, приведен в Приложе­

ниях 4-6.

5.5.2

Определение разового М мп (г/с) и валового Мгмпг (т/год) значений мощностей

выбросов летучих веществ от ИЗА в процессе пропитки (ламинирования) бумаги

В производстве пропитки бумаги применяются синтетические смолы с содержанием

свободного формальдегида не более 2 %.

Определение разового Ммп* (г/с) и валового МгМП| (т/год) значений мощностей вы­

бросов формальдегида и стирола (при его наличии в смолах), от ИЗА осуществляется по

формулам (5.30) и (5.31) [9, 13]:

Ммп i = В • ф i • К( • 10 -5 /3600

(5.30)

Мгмп j = В1' ф ; ' К ;' 10'2

(5.31)

где:

В - расход клеящего состава, (кг/ч);

В1- расход клеящего состава, (т/год);

ф j - содержание свободного формальдегида или стирола в составе смолы, %.

Содержание формальдегида определяется по Приложениям 4-6, стирола - по пас­

портным или справочным данным.

К i - коэффициент поступления свободного формальдегида или стирола в атмосферу, при­

нимается равным 0,1.

Примечание:

Исходя из состава исходных материалов, дополнительно могут определяться разо­

вые и валовые выбросы других газообразных веществ (этилацетат, ксилол, бутилацетат

и др.) по формулам (5.30) и (5.31), при этом значение К ,•следует принимать равным 1.

15

Список использованных источников

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

Федеральный закон от 04.05.1999 № 96-ФЗ «Об охране атмосферного воздуха» (ред.

от 29.12.2014 г.).

Федеральный закон от 10.01.2002 № 7-ФЗ «Об охране окружающей среды» (ред. от

29.12.2014 г.).

ГОСТ 17.2.04-77. Охрана природы. Атмосфера. Источники и метеорологические

факторы загрязнения, промышленные выбросы. Основные термины и определения. М., Из-во Стандартов, 1977.

ГОСТ 17.2.3.02-78. Охрана природы. Атмосфера. Правила установления допустимых

выбросов вредных веществ промышленными предприятиями. - М.,1978.

Методическое пособие по расчету, нормированию и контролю выбросов загрязняю­

щих веществ в атмосферный воздух. - СПб., 2012.

Перечень методик, используемых в 2015 году для расчета, нормирования и контроля вы­

бросов загрязняющих веществ в атмосферный воздух. - СПб., 2015.

Перечень и коды веществ, загрязняющих атмосферный воздух. - СПб., 2015.

ОНД-86. Методика расчета концентраций в атмосферном воздухе вредных веществ,

содержащихся в выбросах предприятий. - Л., Гидрометиоиздат, 1987.

Временные методические указания по расчету выбросов загрязняющих веществ в

атмосферный воздух предприятиями деревообрабатывающей промышленности

(изд. 2-ое, переработанное и дополненное). - Петрозаводск, 1992.

А.Э. Груббе. Основы расчетов элементов привода деревообрабатывающих станков. М., Лесная промышленность, 1969.

Методическое пособие по расчету выбросов от неорганизованных источников в про­

мышленности строительных материалов». - Новороссийск, 2001.

Александров А.Н., Козорис Г.Ф. Пневмотранспорт и пылеулавливающие сооруже­

ния на деревообрабатывающих предприятиях. Справочник под ред. Александрова

А.Н. - М., Лесная промышленность, 1988, 248 с.

Гуревич Н.А., Аксенов В.Л. Защита воздушного бассейна деревообрабатывающих

предприятий. М., 1982, с. 1 - 48 с ил. и табл. (ВНИИПИЭлеспром), Библиогр. 50

назв. Серия охрана окружающей среды. Выпуск 4.

Использование низкокачественной древесины и отходов лесозаготовок. Справочник

под редакцией Ф.И. Коперина. - М., Лесная промышленность, 1970, 248 с.

Справочник по производству древесностружечных плит. - М., Лесная промышлен­

ность, 1990.

Воскресенский В.Е. Системы пневмотранспорта, пылеулавливания и вентиляции на

деревообрабатывающих предприятиях. - СПб, 2008.

16

Приложения к «Методическим указаниям по расчету выбросов

загрязняющих веществ в атмосферный воздух предприятиями

деревообрабатывающей промышленности»

Приложение 1

(справочное)

Рекомендации по определению основных характеристик ИЗА

1.

Определение продолжительности

(ч/год) выполняется по формуле:

работы

технологического

Т = N • и - t -Ки

оборудования

(П.1.1)

где:

N - количество рабочих дней в году;

и - количество смен в рабочем дне;

t - число часов работы в смену;

Ки - коэффициент использования технологического оборудования.

Коэффициент использования технологического оборудования (загрузки станка по вре­

мени) по данным Г.Ф. Козориса, А.Э. Груббе, исследованиям «Гипродревпрома» [9, 10]

определяется:

(П.1.2)

Ки = КгК2-Кз-К4-К5

где:

Kj - плановый коэффициент загрузки оборудования, находится в пределах 0,7 - 0,85;

К? - коэффициент использования рабочего времени. Кг = 0,875;

При восьмичасовом рабочем дне эффективный фонд рабочего времени равен 420 мин. в

смену, или 0,875 номинального фонда рабочего времени.

Кз - коэффициент, учитывающий расход рабочего времени на смену инструмента, на­

стройку и техническое обслуживание оборудования. Для различного деревообраба­

тывающего оборудования он колеблется в пределах 0,78 - 0,92, в среднем рекомен­

дуется принимать Кз = 0,9;

К4 - коэффициент, учитывающий потери рабочего времени на ремонт оборудования,

рекомендуется принимать К4 = 0,9 - 0,95 [9, 10];

К5 - коэффициент, учитывающий внутрисменные потери рабочего времени на производ­

ственные неполадки, рекомендуется принимать К5 = 0,8 - 0,85.

Примечание:

Все указанные коэффициенты уточняются с технологом предприятия.

2. Определение скорости газов W, (м/с) на выходе из устья организованного ИЗА

производится по формуле:

w=v/s

(П.1.3)

где:

W - скорость газов на выходе, м/с;

V - объемный расход газов, м3/с;

S - площадь сечения устья, м".

Для круглого устья S (м'),:

S = к D2/4

(П.1.4)

17

где: D - диаметр устья, м.

Объемный расход газов может быть принят по паспортным данным вентиляционных

установок.

3.

Определение общей эффективности пылеулавливающего оборудования при

нескольких ступенях очистки, р0бЩ(дол. ед.)

Побщ = 1 - (1 - Г|1)*(1 - г|2)-(1 - Г|3)

(П.1.5)

где: pi, г|2, г|3 - эффективность каждой ступени очистки (дол. ед).

Примечание:

Запыленность воздуха на выбросе в атмосферу для пыли от процессов деревообработки

не должна превышать 60 - 100 мг/м . Поэтому уже при входной запыленности около 4 г/м

степень очистки воздуха должна быть более 97 %.

18

Приложение 2

Таблица П.2.1 - Пылеобразование при механической обработке древесины [9]

Максималь­

Макси­

ный выход

мальный

(кг/ч) пыли

выход (м3/ч) (расчет на су­

Наименование оборудо­

Вид отходов

пыли (200 хую древеси­

вания

мкм и ме­ ну при плот­

ности 650

нее)

кг/м3)

4

1

2

3

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м3//ч

Приме­

чание

5

6

Отделочно-сборочное предприятие корпусной мебели (материалы института

«Гипродревпром», шифр 614, выпуск VII, часть I)

Пыль

Станок круглопильный

универсальный Ц6-2

Станок фрезерный

одношпиндельный:

Пыль

Ф-4

Пыль

Ф-5

Пыль

Ф-6

Пыль

Станок фрезерный од­

ношпиндельный с меха­

нической подачей ФС-1

Пыль

Станок фрезерный с

верхним расположением

шпинделя ВДК-2

Пыль

Станок сверлильнопазовальный с механи­

ческой подачей: СВА-2,

СВА-2М

Станок вертикальный

Пыль

сверлильно-пазовальный

СВП-2

Пыль

Сверлильно­

присадочный много­

шпиндельный горизон­

тально-вертикальный

СГВП-1, СГВП-1А

Пыль,

Линия поточная для

полирования ЛПП1.

в том числе:

Станок ПББ (3 шт.)

лаковая

Полировальный барабан паста полиро

вальная

текстильные

волокна

Станок полировальный

Пыль,

однобарабанный П1-Б

в том числе:

лаковая

паста поли­

ровальная

0,00482

3,133

840

0,00208

0,0028

0,00208

0,00352

1,352

1,352

1,352

2,288

1350

1500

1350

1350

0,00325

2,113

400

0,00312

2,028

150

0,00312

2,028

150

0,00279

1,814

1000

5,800

25434*

0,140

5,070

0,590

0,829

0,022

0,774

19

1590

* - мини­

мальный

объем воз­

духа (об­

щее от ли­

нии)

Макси­

мальный

Наименование оборудо­

выход (м3/ч)

Вид отходов

пыли (200

вания

мкм и ме­

нее)

1

2

текстильные

волокна

Линия крашения мебель­

Пыль

ных щитов МКП-ЗМ.

древесная

Станок для удаления пы­

ли МЩП-2. Щетки.

Линия лакирования плаПыль

стей нитроцеллюлозны­

древесная

ми лаками МЛН-1. Ста­

нок для очистки пыли

МЛН-1-10

Станок для промежу­

Пыль

точного шлифования ла­ грунтовки

ковой пленки Шл2В.

Шлифовальный агрегат

3

Максималь­

ный выход

(кг/ч) пыли

(расчет на су­

хую древеси­

ну при плот­

ности 650

кг/м3)

4

0,033

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м /ч

Приме­

чание

5

6

0,120

3564

0,100

3887*

1,000

707

* - общее

от линии

Производство щитовых мебельных деталей (материалы института «Гипродревпром», шифр 614, выпуск VII, часть II)

Станок шлифовальный

Пыль

ленточный с ручным пе­ древесная

ремещением стола и

утюжка ШЛПС-5П

Станок шлифовальный

Пыль

ленточный с механиче­

древесная

ским перемещением сто­

ла и утюжка ШлПС-7

Станок шлифовальный

ленточный с конвейер­

ной подачей и протяж­

ным утюжком:

ШЛПС-10,

Пыль

ШЛПС-9

Пыль

Станок кромкошлифо­

Пыль

вальный ленточный

ШлНСВ

Линия автоматического Входит один

раскроя листовых и

станок

плитных материалов с

ЦТМФ

программным управле­

нием МРП

Станок для раскроя плит

Пыль

с программным управ­

лением ЦТМФ

0,0052

3,380

3000*

* - общее

от станка

0,0103

6,695

3000*

* —общее

от станка

* - общее

от станка

0,0693

0,0693

0,0022

0,0265

20

45.045

45.045

1,430

17,225

14486*

14486*

2400*

* - общее

от станка

12207*

* - общее

от станка

12207*

* - общее

от станка

Макси­

мальный

выход (м3/ч)

Наименование оборудо­

Вид отходов

пыли (200

вания

мкм и ме­

нее)

1

Станок форматно­

обрезной трехпильный

ЦТЗФ-1

Линия обработки и фа­

нерования кромок ме­

бельных щитов МФК-2:

Станок 1 фреза

Станок 2 пила

Станок односторонний

для облицовывания кро­

мок мебельных щитов

МОК-2

Линия калибрования и

шлифования заготовок

мебельных щитов

МКШ-1

Станок I шлифовальная

лента (калибрование).

Станок II шлифовальная

лента (шлифование)

Полуавтоматическая ли­

ния шлифования пластей мебельных щитов

МШП-3

2

Пыль

Пыль

Пыль

Пыль

3

0,0073

0,0125

0,0050

0,0002

Пыль

0,7

Пыль

0,3

Максималь­

ный выход

(кг/ч) пыли

(расчет на су­

хую древеси­

ну при плот­

ности 650

кг/м )

4

4,745

8,125

3,250

0,130

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м3/ч

Приме­

чание

5

2520*

6

* - общее

от станка

26044*

* - общее

от станка

1300*

* —общее

от станка

6400*

* - общее

от линии

В линию входят станки, имеющие аспирационные устройства:

ШЛПС-9 - (1 шт.), ШЛПС-10 (1шт.)

ДСП и производство цементно-стружечных плит (материалы института

«Гипродревпром», шифр 614, Выпуск VII, часть III)

Линия распределения

сырой стружки ДЛС

(конвейер)

Устройство рассеиваю­

щее для стружки ДРФ-2

(рассеивающие вальцы)

Линия кондиционирова­

ния и обрезки древесно­

стружечных плит

ДЛКО-ЮО. Станок фор­

матный.

Линия для непрерывной

подачи пыли и стружки

в смеситель ДЛС-1

Линия распределения

стружки ДЛФ-1, течка

Пыль

Следы

4749*

* - общее

от линии

Пыль

0,360

3000*

* - общее

от линии

Пыль

0,400

7600*

* —общее

от линии

Пыль

2,700

9000*

* - общее

от линии

Следы

113,6*

* - общее

от линии

Пыль

следы

Следы

21

Максималь­

Макси­

ный выход

мальный

(кг/ч) пыли

Наименование оборудо­

выход (м3/ч) (расчет на су­

Вид отходов

вания

пыли (200 хую древеси­

мкм и ме­ ну при плот­

нее)

ности 650

кг/м3)

1

2

3

4

Станция чистки поддо­

Пыль це­

500,000

нов щетки

ментного

камня

Станок форматный, кру­ Пыль це­

80,000

ги алмазные отрезные

ментного

камня

Станция формирующая

Пыль

следы

Следы

(устройство рассеивающее)

Конвейер главный ДКПыль

54,000

100. Зона очистки внутри

сторон транспортерной

ленты

Зона очистки боковых

Пыль

3,750

лент транспортера

Пильный агрегат

Пыль

20,300

Зона над первым бунке­

Пыль

30,000

ром

Устройство для обдува

Пыль

12,500

Транспортер скребковый

Пыль

50,000

Дробилка:

аспирационные отвер­

Пыль

20,000

стия

зонт

Пыль

20,000

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м3/ч

Приме­

чание

5

17572*

6

- «-

4000*

* - общее

от станка

13786*

* - общее

от линии

Производство фанеры (материалы института

«Гипродревпром», шифр 614, Выпуск VII, часть IV)

Станки форматные для

Пыль

обработки щитов ЦФ2М, ЦФ-2 (фреза, пила)

Станок усовочный, дис­

Пыль

ковая фреза. Линия

склеивания листов шпо­

на на «УС» ЛУС-1. Ста­

нок усовочный двухсто­

ронний (пила, фреза)

Линия форматной об­

Пыль

резки фанеры ЛФО-27

Станок шлифовальный

Шлифоваль­

широколентный с конвей­ ная пыль

ерной подачей 2ШлКА

0,016

10,400

9888*

* - общее

от линии

0,008

5,200

3200*

- «-

0,012

7,800

2040*

- «-

0,400

260,000

34000*

-« -

22

Максималь­

Мини­

Макси­

ный выход

мальный

(кг/ч) пыли мальный

выход (м3/ч) (расчет на су­ объем от­ Приме­

Наименование оборудо­

Вид отходов

пыли (200 хую древеси­ сасываемо­ чание

вания

мкм и ме­ ну при плот­ го воздуха,

м3//ч

ности 650

нее)

кг/м3)

6

4

5

2

3

1

-« 260,000

34000*

Станок шлифовальный Шлифоваль­

0,400

ная

пыль

широколентный с ниж­

ним расположением

шлифовальных агрега­

тов 2ШлКН

-« 24869*

Пыль

1,600

1040,000

Станок калибровочно­

шлифовальный ДКШ-1

-« 67517

Пыль

1,800

1170,000

Станок калибровочный

ДКШ-3

-«45849*

Пыль

0,900

585,000

Станок калибровочный

ДКШ-6

В линию входят станки, имеющие аспирационные устройства:

Линия шлифования фа­

2ШлКА - 1 шт., 2ШлКН - 1 шт.

неры ЛШФ-14

Производство брусковых и других деталей мебели (материалы института

«Гипродревпром», шифр 614, выпуск VII, часть V)

Станок круглопильный

ЦА-2А (пила)

Станок прирезной с гу­

сеничной подачей ЦДК4-2

Станок прирезной одно­

пильный ЦДК-4-3

Станок прирезной пяти­

пильный ЦДК-5-2

Станок прирезной деся­

типильный ЦМР-2

Станок торцовочный с

автоподачей ЦПА-2

Станок торцовочный с

прямолинейным распо­

ложением суппорта

ЦПА-40

Станок ленточнопиль­

ный столярный ЛС-4001 пила

Станок ленточнопиль­

ный столярный ЛС-80-6

пила

Станок фрезерный од­

ношпиндельный средний

с механической подачей

для прямолинейной об­

работки ФСА, ФСА-1

Пыль

0,05

32,500

850

Пыль

0,015

9,7500

698

Пыль

0,015

9,7500

1000

Пыль

0,05

32,500

1200

Пыль

0,05

32,500

5004

Пыль

0,0115

7,475

840

Пыль

0,0115

7,475

633

Пыль

0,029

18,850

435

Пыль

0,029

18,850

1272

Пыль

0,004

2,600

1160,1350

23

МаксимальМаксиный выход

(кг/ч) пыли

мальный

выход (м3/ч) (расчет на суНаименование оборудоВид отходов

пыли (200 хую древесивания

мкм и ме- ну при плотности 650

нее)

кг/м3)

4

2

3

1

0,004

2,600

Пыль

Станок фрезерный одношпиндельный с шипорезной кареткой: фре­

за ФСШ-1, ФСШ-П

Станок фрезерный кару­

Пыль

0,004

2,600

сельный Ф1К-2

Станок фрезерный шлиПыль

0,0096

6,240

фовальный карусельный

специализированный

Ф1К-2А

Станок сверлильный

Пыль

0,0008

0,520

многошпиндельный горизонтальновертикальный с загрузочно-разгрузочным

устройством СГВП-1А

(СГПВ-1)

Станок сверлильный пазовальный СВПГ-2,

СВПГ-2В

СГВП-3

Для заделки сучков СВ

СА-2, СВ СА-3

Станок четырехсторонний строгальный:

С16-1А

С10-3

С26-2М

Станок фуговальный од­

носторонний СФ4-1,

СФА4-1

Станок фуговальный с

ручной подачей

СФ-6,

СФ6-1,

СФК6-1,

СГФЗ-З

Станок фуговальный с

ручной подачей

СГФ4-1

Станок четырехсторонний строгальный С16-4А

Минимальный

объем отсасываемого воздуха,

м3/ч

5

1350

Примечание

6

1000

2000*

* - общее

от станка

1000

Пыль

0,005

3,250

950

Пыль

Пыль

0,005

0,0015

3,250

0,975

513

500

* —общее

от станка

Пыль

Пыль

Пыль

Пыль

0,029

0,020

0,058

0,04

18,850

13,000

37,700

26,000

Пыль

0,03

19,500

3648*

4572

4104

1500

Пыль

0,025

16,250

1320,

1600,

1600,

1764

1764

Пыль

0,029

18,850

5690*

24

для

каждого

станка

* —общее

от станка

Максималь­

ный выход

Макси­

(кг/ч) пыли

мальный

Наименование оборудо­

выход (м3/ч) (расчет на су­

Вид отходов

пыли (200 хую древеси­

вания

мкм и ме­ ну при плот­

ности 650

нее)

кг/м3)

1

2

3

4

Станок четырехсторон­

Пыль

0,029

18,850

ний строгальный: С162А

Пыль

0,0064

Многошпиндельный

4,160

шипорезный полуавто­

мат ШЛХ-2

Пыль

0,0064

Станок шипорезный для

4,160

ящичного шипа типа

ШЛХ-3

Станок шипорезный для

Пыль

0,007

4,550

ящичного прямого шипа

ШПА-40, ШПК-40

Станок шипорезный

рамный односторонний

Пыль

ШОЮ-4

0,020

13,000

Пыль

Ш016-4

0,027

17,550

Пыль

Станок с автоматиче­

0,020

13,000

ской подачей ШОЮ-А

Станок с конвейерной

Пыль

0,027

17,550

подачей Ш015-А-1

Станок односторонний

Пыль

0,020

13,000

шипорезный ШО-6

Станок двухсторонний

шипорезный:

Пыль

0,028

18,200

ШД-12

Пыль

0,028

18,200

ШД-10

Пыль

0,0542

35,230

ШД-15

Пыль

Шипорезный рамный

0,028

18,200

двухсторонний

ШД10-8

0,014

Станок двухсторонний

Пыль

9,100

шипорезный ящичный

Ш2ПА-2

Станок круглопалочный:

Пыль

0,09

58,5

КПА-20,

КПА-20-1,

КПА-50,

КПА-50-1

Пыль

0,1152

74,88

Станок плоскошлифо­

вальный с конвейерной

подачей трехцилиндро­

вый ШлЗЦ12-2

25

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м3/ч

5

4560*

Приме­

чание

6

* - общее

от станка

756

595

1907, 1270

2016*

* —общее

от станка

3332*

-«-

3332*

-«-

5735*

-« -

11668

6042

6042

7200

4562

586,

801,

798,

848

11304

для

каждого

станка

Максималь­

Макси­

ный выход

мальный

(кг/ч) пыли

Наименование оборудо­

выход (м3/ч) (расчет на су­

Вид отходов

вания

пыли (200 хую древеси­

мкм и ме­ ну при плот­

нее)

ности 650

кг/м3)

1

2

3

4

Станок шлифовальный

Пыль

0,070

45,500

широколенточный

ШлКб, ШлК8

Станок цепнодолбежный

Пыль

0,0065

4,225

с автоподачей ДЦА-4

Станок шлифовальный с

дисками и бобиной:

ШлДБ-5

Пыль

0,00768

4,992

ШлДБ-4

Пыль

0,0064

4,160

Станок для промежуточноПыль

0,005

1,000

го шлифования лакокрасочных покрытий Шл-2В

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м3,/ч

5

5087

500

4524

2200

707

Пылеобразование при механической обработке древесины (кг/ч)

Круглопильные станки:

ЦТЭФ

ЦКБ-4, ЦМЭ-2

Ц2К12

ЦА-2

ЦДК-4

ЦМР-1

Универсальный круглопильный У6

Универсальный круглопильный УП

Фуговальные с механической подачей:

СФА-6

СР-3

СК-15,С16-4, С16-5

С2-Р6, С2Р8

С2Р12

С2Р16

Фрезерные ФЛ, ФЛА,

ФСШ-1

ФА-4

Ф1К

ВФК-2

СР-6

СР-12

СР-18

СГ-30, С-26

Ленточнопильные:

ЛО-80

Пыль

Пыль

Пыль

Пыль

Пыль

Пыль

Пыль

15,700

15,800

11,800

39,700

28,100

61,200

8,400

2520

860

Пыль

6,300

1900

Пыль

Пыль

Пыль

Пыль

Пыль

Пыль

Пыль

47,600

24,200

77,700

112,000

122,500

139,000

4,8

Пыль

Пыль

Пыль

Пыль

Пыль

Пыль

Пыль

8,8

4,4

5,4

61,2

83,7

125,000

150,000

1350

Пыль

9,800

1150

26

1500

1900

2500

3100

900

400

Приме­

чание

6

МаксимальМаксиный выход

(кг/ч) пыли

мальный

выход (м3/ч) (расчет на суНаименование оборудоВид отходов

пыли (200 хую древесивания

мкм и ме­ ну при плот­

ности 650

нее)

кг/м3)

4

2

3

1

83,500

Пыль

ЛД-140

12,000

Пыль

ЛС-80-1, ЛС-40-1

Сверлильные, и долбежные станки:

1,500

Пыль

СВПА

Пыль

6,000

2Н, 125Л

4,800

Пыль

ДЦЛ-2

6,000

Пыль

Токарный 1Е61М,

1А61В

Шлифовальные:

Пыль

3,100

ШлДБ

2,700

Пыль

ШлНС

Пыль

1,700

ШлСЛ

3,800

Пыль

Шл2Д

26,500

Пыль

ШлЗЦ-2

45,600

Пыль

ШлЗЦ13-3

Минимальный

объем отсасываемого воздуха,

м3/ч

5

2500

Примечание

6

Из «Каталога установочных чертежей и технических характеристик основного

оборудования по производствам мебели», М., «Гипродревпром», 1989.

Линия раскроя облицо­

вочных плит МРД-1

Круглопильный станок

ЦРЛ-20 для раскроя

плит и листовых материалов

Комплекс автоматизиро­

ванный для облицовывания пластей щитовых

деталей мебели на базе

пресса усилием 6300 кН

АКДА 4938 А.0,1

Линия обработки и фанерования кромок ме­

бельных щитов МОК-3:

МОК 3.01

МОК 3.02

Станок прирезной деся­

типильный ЦМР-3

Станок односторонний

фуговальный СФ4-1А

(ножевой вал)

Станок фуговальный одпосторонний

СФ6-1А, фреза

Пыль

0,0492

31,98

14100

Пыль

0,008

5,2

7750

Пыль

0,00015

0,0975

7200

Пыль

0,160

104

17433

Пыль

Пыль

Пыль

0,112

0,048

0,083

53,950

6500

Пыль

0,03

19,500

1500

Пыль

0,043

27,950

1600

27

Максималь­

Макси­

ный выход

мальный

(кг/ч) пыли

Наименование оборудо­

выход (м3/ч) (расчет на су­

Вид отходов

вания

пыли (200 хую древеси­

мкм и ме­ ну при плот­

нее)

ности 650

кг/м3)

1

2

3

4

Станок деревообрабаты­

Пыль

0,043

27,950

вающий комбинирован­

ный КСМ-1А (ножевой

вал)

Станок вертикальный

Пыль

0,00312

2,028

сверлильно-пазовальный

с механической подачей

СВА-3

Комплекс оборудования

Пыль

0,00015

0,097

для облицовывания пластей щитовых деталей

мебели на базе пресса

усилием 10000 КН АКД

4940-1 (для облицовыва­

ния деталей мебели

строганым, лущеным и

синтетическим шпоном).

Станок МЩП-3 (щетки)

Станок агрегатный од­

носторонний облицовы­

вания кромок мебельных

щитов МОК 4.10

Шлифовальная головка

Пыль

0,0018

1,170

сверло, нож, пила

Пыль

0,043

27,950

Станок агрегатный од­

Пыль

0,0016

1,040

носторонний облицовы­

вания кромок мебельных

щитов МОК 4.20

Станок односторонний

Пыль

0,00062

0,403

для облицовывания пря­

молинейных кромок щи­

тов рейкой МОК-6

Станок шлифовальный

Пыль

0,028

18,200

ленточный с ручным пе­

ремещением стола и

утюжка ШЛПС-6

Линия форматной обра­

Пыль

0,300

195,000

ботки и облицовывания

кромок микропроцес­

сорным управлением

МФК-4

Линия обрезки кромок

Пыль

0,100

65,000

мебельных щитов

МФО-1

28

Мини­

мальный

объем от­

сасываемо­

го воздуха,

м3/ч

5

11083

400

7200

2239

11083

848

3087

3000

22788

14130

Приме­

чание

6

Приложение 3

Таблица П.3.1 - Содержание (Кп, %) пыли в отходах при различных технологических

процессах обработки древесины [9]

Кп

36,0

Процесс

Пиление

Фрезерование

Сверление

Строгание

Шлифование

Получение технологической щепы

Получение сырой технологической щепы

Получение сухой стружки

29

12,5

18,0

12,5

90,0

10

1,0

25,0

Приложение 4

Таблица П.4.1 - Содержание свободного фенола, формальдегида, ацетона в клеевых мате­

риалах, применяемых в производстве ДСП, фанеры мебели, столярно-строительных

изделий [9]

Марка

1

Массовая доля, %

Свободного

Свободного

фенола

формальдегида

2

3

Карбамидоформальдегидные

смолы:

КФ-МТ

КФ-Б

КФ-БЖ

КФ-Ж

КФР

КФ-МТ(Н)-П

КФ-МТ(Н)-Ф

КФ-60М

ПМФ

0,3

0,9

0,8

1,0

не более 1,3

0,14-0,29

0,17-0,24

не более 0,3

0,3 - 0,5

Мочевино-формальдегидные

смолы:

УКС-А

Ml 9-62 А

КС-68А

МФ

М-60

М-70

ПМФ

М-4

МФС-1

МФСМ

ММ-54У

МФ-17

М-48

M l9-62 А

Б

М19-63

УКС (А, Б)

КС-Б40Ж10-М

КС-68 А

Б

М

Бартрев

М-56

КФ-60

МФС-1

Невакуумированная

Вакуумированная

У

Уст

смк

1,2

1,0

1,0

3 -4

1 - 1,5

1,5 - 3

0,3 - 0,5

1 - 1,5

1,0-2,0

1-1,2

не более 3

2,5 - 3,5

0,9 - 1,2

0,7- 1,0

1,0 - 1,2

1,0- 1,2

1,0- 1,2

не более 1

0,7 - 0,9

0,8- 1,0

1,0-0,3

4,5 - 7,5

не более 1,5

не более 1,5

не более 4,5

не более 3,5

не более 7 -8

не более 7 -8

не более 7

30

Ацетона

4

Марка

1

МФ

МФПК

Массовая доля, %

Свободного

Свободного

фенола

формальдегида

2

3

не более 3 - 4

не более 1

Ацетона

4

Фенолформальдегидные

смолы:

СФЖ-3011

СФЖ-3013

СФЖ-3014

СФЖ-3015

СФЖ-3016

СФЖ-3024

СФП

СФЖ-Т

СФЖ-Н

СФЖ-323

СФЖ-309

СФЖ-3066

СФЖ-3015Т

СБТ

СБТ-1

цниимод

ЦНИИМОД-1

ЦНИИФ С-50

НИИФ С-35

ЦНИИПС-2

ВИАМ Ф-9

ВИАМ-Б

ВИАМ-Б-3

Б

ФК-40

С-1

С-35

С-45

С-50

С-2

СК-2

СЛФ

СКФ

СКВ

СБС-1

СКС-1

СП-1

1,0

0,18

0,15

1,5

4,0

0,08

1,0

0,8- 1,2

0,4 - 0,7

4 -5

0,08

0,5

не более 2

0,5-2

2-3,5

4

СФВ

СП-2 А

Б

СФ-2

СФХ

ЛБС-1

0,09-0,18

31

2,5

0,18

од

1,0

5,0

0,08

1,0

0,4 - 0,6

0,2 - 0,5

5,0- 7,0

15,0-20,0

0,05 - 0,08

1,2

не более 0,25

10- 14

не более 3

2

не более 2,5 - 3

не более 9

2-2,5

20

до 21

5

2,7

2,5

2

3

не более 1,5

не более 2,5

не более 2,5

не более 2,5

не более 2,5

не более 2,5

не более 14-18

не более 14-18

не регламентируется

не регламентируется

не более 4

не более 3,5

0,06 - 0,2

1

9

7,0-12,0

2,0 - 12,0

Марка

1

ЛБС-3

ЛБС-9

СФМ-2

ЛАФ-1

ДМ-12

Р

ВФ

СБС-1ФФ

КБ-3

КР-4

ВК

Водостойкая

Ватекс-244

Экстер А

ЛАФ-1

УФБ

Бакелитовые лаки (А, Б)

Массовая доля, %

Свободного

Свободного

формальдегида

фенола

2

3

8

2,5

не более 0,3

не более 6,2

не более 0,4

не более 0, 1

1

1

не более 7,5 - 11,0

не более 14-18

4

5

0,8-2

1,5-3

не более 8 -1 2

0,18

0,18

0,4

од

0,4

0,15

0,4

од

2,0

1,7

не более 14

Пропиточные смолы:

ММПК-25

ММПК-50

МФП

СПМФ-4

ММПК

ММПК-1

ПМФ

СФП

ммп

МП

МФП

1,4

и

0,5 - 1,0

0,4

1,0

1,0

1,0

1,0

1,0

1,0

1,5

Меламиноформальдегидные

смолы:

СМ 60-08

НИИФ м с

МП

СПМФ-1

СПМФ-1А

СПМФ-5

СПМФ-6

СПМФ-7

не более 0,8

1,0- 1,5

1,0- 1,5

0,6

0,6

0,5

0,5

0,5

КарбамидомеламинФормальдегидные смолы:

ммс

ММФ

кс-в-ск

ММФ-ПД

квс

0,5 - 1,5

2

0,8

0,2

0,3

МочевиномеламиноФормальдегидные смолы:

ММП

0,3 - 0,8

32

Ацетона

4

Массовая доля, %

Свободного

Свободного

фенола

формальдегида

2

3

0,5 - 1,5

2

1 - 1,5

не более 3

Марка

1

ММС

ММФ

МС

ММ-54-У

Резорциновые и алкилрезорциновые клеевые смолы:

ФР-12

ФРФ-50

ФР-100

ДФК-1АМ

ДФК-14Р

ДФК-14

5,3

4

4

Мочевиноформальдегиднофурфурольные смолы:

не более 5

не более 2

не более 1,5

не более 2

ММФ

М-70Ф

М-60Ф

МФФ-М (А, Б)

Мочевино-фуриловые

лы:

смо-

ВМФ С

К

не более 1,5

не более 1

Карбамидомеламиновые

смолы:

Дюменол Л-459

0,39

не более 0,15

Свободный резорцин (в пересчете на

фенол) не более 0,2

Ксилол - 23,79 %,

10

следы

Бутанол - 17,7 %

Резорцинформальдегидные

смолы:

Р-1 (ЦНИИФ)

Прочие:

Бакелитовая пленка

Клеевая пленка

МЛ-21111 ПМ

33

Ацетона

4

Приложение 5

Таблица П.5.1 - Содержание свободного формальдегида и фенола в смолах зарубежных

марок [9]

Марка

1

Массовая доля, %

Свободного

Свободного

формальдегида

фенола

2

3

0,4

од

о

Экстер А

Экстер В

Экстер К

Экстер СН

Экстер 416

Каурезин 250

Каурезин 260

РФ-30

РФ-50

Мелурекс-507

Тамарсинол-5415

Дюменол Л-459

Ватекс-244

о

о

Финляндия

од

од

0,1

0.1

од

од

3

5,3

0,4

6,0

0,06

0,32

0,05

0,9

0,23 (резорцин)

0,0

0,0

од

0,0

0,86

0,86

0,6

не более 7

Англия

Лауксит RF-504

Лауксит RF-1506

«Бакелитовый цемент»

G-17432

Моулдрит 1717

Моулдрит 2738

Каскофен Р-8

Бартрев

0,25

1,4

0,28

Германия

Бакелит HW 2453

Бакелит HW 2456

Бакелит HW 2502

Бакелит HW 2504

Бакелит HW 2505

Ракалл РФ-100

Каурамин-540

Каурамин-542

Каурит-385

Каурезин-440

Пляйофен 5103

Пляйофен 5203

15,3

14,0

2,9

2,9

3,8

3,8

Норвегия

Dunocol-176

Диносол S-576

Диномел-159

Диномел-735

Диномел-459

0,2 - 0,5

0,5

од

0,32

0,32

Швейцария

Аэродукс 185 В

ОД

18,0

34

Марка

1

Аэродукс 185

Массовая доля, %

Свободного

Свободного

формальдегида

фенола

2

3

18,0

Франция

Софракол РФ-7010

Софракол РФ-185

5,5

8,7

Швеция

Каско-1711

Каско-1710

9,5

7,0

Венгрия

не более 4,3

Амикол-50

Польша

не более 1,0

PW-BZ

Япония

Сумилайт PR-9300

0,51

0,45

Румыния

не более 5

не более 5

не более 1

Урелит С

R

Р

Чехия

не более 8

не более 4,5

не более 1

Диакол S-650

F

М

35

Приложение 6

Таблица П.6.1 - Состав пропиточных смол и лаков в производстве синтетических пленок [9]

Наименование

1

Ед.

изм.

Карбамид - 100 %

Формалин - 37 %

2

м.ч.

м.ч.

Едкий натр - 10 %

м.ч.

Хлористый аммо­

ний - 20 %

Аммиачная вода 25 %

Вода

Уротропин

Ксилол

Бутилацетат

Изобутанол

Этилацетат

Толуол

Содержание сво­

бодного формаль­

дегида

Вязкость по ВЗ-4

Вязкость в СИЗ

Содержание сти­

рола

Сухой остаток

Марка, смолы, лака

МФПС-1

МФПС-2

ПМФ-1

3

100 + 30

270

4

5

*

м.ч.

м.ч.

м.ч.

м.ч.

м.ч.

ПМФ-2 ПН-35

6

7

100 + 50 *

270

для

доведения pH

для

доведения pH

для доведе­

ния pH

100

5

8,4

8,4

1,05

33,6

9,1

%

%

%

%

%

нц2102

8

не более 2

не более 1

не

не

более 1 более 1

14- 15

СИЗ

%

%

40

50 + 2

36

15-20

11 - 14

51 + 1

49+1

400500

33,5 36,5

28-33

Приложение 7

Вспомогательный и справочный материал для проведения расчетов выбросов

загрязняющих веществ от деревообрабатывающего производства

1. Пересчет объемов древесных отходов [9]

1.1 Пересчет объемов древесных отходов из складочной (насыпной) меры в плотную

Различные виды отходов древесины, собранные и уложенные в определенном порядке,

занимают больший объем по сравнению с объемом, который эти же отходы занимали в

плотной массе.

Отношение складочной плотности древесных отходов к плотности древесины (при од­

ной и той же влажности) называется коэффициентом заполнения габаритного объема или

коэффициентом полнодревесности. Коэффициент полнодревесности, (Kv), приведен в

таблице П.7.1.

Объем древесных отходов в плотной массе, м , определяют по формуле:

Упл. = Ускл.* Kv

(П.7.1)

где:

Ускл. - объем отходов, измеренных в складочной мере, м3;

Упл. - объем отходов, измеренных в плотной массе, м3.

Таблица П.7.1 - Объемная масса и полнодревесность измельченных древесных материалов.

Наименование древесных

материалов

Щепа технологическая хвойных пород

Стружка в производство ДСП от станков типа ДС

Стружка в производство ДСП от станков типа ДС-5 и ДС-7

То же, измельченная в мельницах

Микростружка

Древесное волокно, сухое

Пыль шлифовальная

Стружка станочная - отходы механической обработки

Опилки от лесопиления

Объемная мас­

Влажность

са, кг/нас. м3

70

100

120

80

4

80

4

80

4

4

18

10

80

4

Коэффициент

полнодревесности,

Kv

260

300

360

150-200

80-120

110-150

80- 120

130 - 140

80- 120

120 - 180

30-40

150-200

110

80

150-200

100-120

0,4

0.25

Пл

0.22

0,34

0,08

0,25

0,2

0,22

С уменьшением размера частиц от 200 до 40 мкм объемная насыпная масса пыли

увеличивается от 100 до 250 кг/м3.

1.2 Пересчет массы древесных отходов из складочной меры в плотную:

(П.7.2)

М пл- Мскл / Kv

где Мскл , кг определяется по табл. П.7.2.

37

Таблица П.7.2 - Масса дров по породам [9]

Масса скл. м дров по породам, кг

Степень влажности

дров

Береза

Сосна

Ель

Сухие

472

383

337

Полусухие

545

442

389

Сырые

708

574

560

1.3 Перевод плотных м3 в тонны натурального топлива

Рт.н.т = Упл. • Мпл • К)-3

(П.7.3)

где:

Рт.н.т - количество древесных отходов, выраженное в тоннах натурального топлива;

Мпл - объемная масса плотной древесины соответствующей породы (кг), определяется по

табл. П.7.3

Таблица П.7.3 - Объемная масса древесины различных пород [9]

ум - средняя объемная масса материала, кг/м3 плотной древесины

при влажности W, %

Порода

10

20

30

40

50

60

70

80

90

100

110

120

2

3

4

5

6

7

8

9

10

11

12

13

Лиственница 600

690

710

770

820

880

930

990

1040 1100 1150 1210

Береза

640

660

690

740

800

850

900

960

1010 1060 1110 1160

Осина

490

510

540

580

620

660

710

750

790

830

870

910

Сосна

500

520

550

590

640

680

720

760

810

850

890

930

Ель

440

460

590

520

560

600

640

670

710

750

790

820

1

Величина объемной массы (плотности) древесностружечных плит определена ГОСТ

10632-77 и при влажности 8 ± 2 % для плит марки II-1 составляет 650 - 800, для плит мар­

ки П-2 составляет 550 - 750, марки П-З 750 - 850 кг/м3 плотной древесины.

1.4 Определение коэффициента загрузки аспирационной системы

Определение валового количества древесной пыли через максимальную концентрацию

загрязняющего вещества и объемный расход газовоздушной смеси в единицу времени без

учета коэффициента загрузки аспирационных систем приводит к завышению результатов.

Часто этот фактор не учитывается. Поэтому, при определении валового выделения древес­

ной пыли целесообразным является учет коэффициента загрузки аспирационных систем.

Для каждой аспирационной системы определяют коэффициент загрузки:

z v q

.,

к „,-<=4—

т-£<ц

38

где:

Qvj - расход воздуха по каждому отсосу технологического оборудования, подключенного

к системе, м3/ч;

Т - время работы системы, ч;

tj - время работы оборудования (каждого отсоса технологического оборудования), ч.

Экспериментальные исследования, проведенные ИВАНОВСКИМ ВНИИОТ, показали,

что годовой коэффициент загрузки аспирационных систем примерно равен 0,4 - 0,5. Та­

ким образом, за год в среднем 50 % воздуха отсасывается существующими аспирацион­

ными системами из деревообрабатывающих цехов бесполезно, при этом удаляется воздух

от всего оборудования, независимо от фактической одновременности работы.

2. Коэффициенты, корректирующие значения мощности разового М (г/с) и вало­