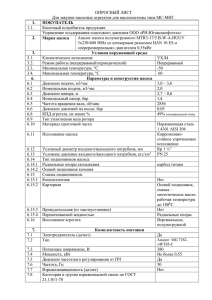

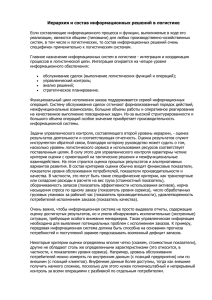

Оглавление 1. Задание на курсовой проект 2. Расчет рабочего колеса насоса 3. Расчет спирального отвода и диффузора 4. Расчет насоса на кавитацию 5. Подбор приводного электродвигателя 6. Расчет сил, действующих в насосе 7. Проверочный расчет подшипников на долговечность 8. Проверочные расчеты элементов насоса на прочность 8.1 Расчет вала на статическую и усталостную прочность 8.2. Определение критической частоты вращения. 8.3 Расчет шпоночных соединений 8.4 Расчет прочности рабочего колеса 8.5. Расчет корпуса. 9. Выбор и проверка муфты 10. Описание конструкции 11. Особенности технической эксплуатации центробежных насосов Заключение Список использованной литературы Из Лис № докум Подпи Дат Разраб Новицкий Пров Горбенко В.Э. А.Н. Н. Утв Контр. Литер Лист Листов y а 1. Задание на курсовой проект Спроектировать судовой центробежный насос с параметрами: 1. Производительность (подача) Q = 200 м3 /ч. 2. Напор H = 10 м вод. столба. 3. Частота вращения n = 1450 об/мин. 4. Число ступеней насоса – 1. 5. Рабочая жидкость – вода. Состав графической части курсового проекта: Лист 1. Графики к расчетам центробежного насоса (формат А1). Лист 2. Сборочный чертеж центробежного насоса (формат А1). Лист 3. Рабочий чертеж рабочего колеса насоса (формат А2). Лист 4. Рабочий чертеж вала насоса (формат А2). Лис Изм Лис № докум. Подпи Дат 2. Расчет рабочего колеса. 2.1. Определение конструктивной схемы насоса и основных размеров рабочего колеса. 2.1.1. Конструктивная схема - насос одноступенчатый однопроточный. 2.1.2. Коэффициент быстроходности.. n s 3,65 n Q H 0.75 ; где n – частота вращения рабочего колеса, n = 5800 об/мин; Q – производительность насоса, Q = 10 м3/ч =0,055 м3/с; Н – напор насоса, Н = 10 м. вод. ст. n s 3,65 ∗ 5800 ∗ √0,0028 100,75 =220,72 2.1.3. Выбираем тип рабочего колеса. Так как ns = 220,72, то выбираем тип колеса В [1, с. 68] - это колесо быстроходное, где m=D2/D0=1,68 2.1.4. Коэффициент полезного действия насоса. Объемный КПД: 0 1 1 0,98 -0,66 1 0,68 n s 1 0,68 199,2 0,66 Гидравлический КПД: 𝜂𝑟 = 1 − 0.42 0.42 = 1 − = 0,9 (𝑙𝑔𝐷1П − 0.174)2 (𝑙𝑔151 − 0,174)2 где D1П – приведенный диаметр, определяем по формуле [3, с. 112]: 3 𝑄 0.055 2 = 4.5 ∙ √ = 4.5 ∙ √ 𝐷1П = √𝐷12 − 𝐷ст = 0.151 м. 𝑛 1450 Механический КПД принимается из диапазона м = 0,9 0,95. Принимаем м = 0,95. Полный КПД насоса: 𝜂 = 𝜂0 ∙ 𝜂Г ∙ 𝜂М = 0,9 ∙ 0,98 ∙ 0,95 = 0,83 Лис Изм Лис № докум. Подпи Дат 2.1.5. Мощность на валу насоса. Определяем по формуле [3, с.24]. 𝑁= 𝑝 ∙ 𝑔 ∙ H ∙ Q 1000 ∙ 9.81 ∙ 10 ∙ 0.055 = = 6464 Вт 𝜂 0.83 где g – ускорение свободного падения, g = 9,81 м/с2 . - плотность пресной воды, = 1000 кг/ м3. 2.1.6 Крутящий момент на валу. Определяем по формуле [5, с. 137]. Мкр = 9,55 ∙ 𝑁 6464 = 9.55 ∙ = 42.57 Нм. 𝑛 1450 2.1.7. Диаметр вала насоса (из условий прочности при кручении [5, с. 94]) 3 3 Мкр 42.57 𝐷в = √ =√ = 0.026 м. 0.2 ∙ [𝜏] 0.2 ∙ 12 ∙ 106 где [] - допускаемое напряжение кручения выбираем из промежутка [] = 1220 МПа. Принимаем [] = 12 Мпа Принимаем значение диаметра вала под рабочим колесом из стандартного ряда, больше, чем минимально допустимое значение. 𝐷В = 𝐷в + (5 ÷ 10) = 30 + 5 = 0.035 м. 2.1.8. Диаметры рабочего колеса. Определяем по формулам [4, (102104)]. Диаметр ступицы: 𝐷ст = (1.4 ÷ 2.0) ∙ 𝐷в = 1.5 ∙ 0.035 = 0.053 м Диаметр входа в межлопастной канал: 2 2 = √0,0532 + 0,1512 = 0,16 м. 𝐷1 = √𝐷1П + 𝐷ст Диаметр входа в рабочее колесо: 𝐷0 = (0.9 ÷ 1.0) ∙ 𝐷1 = 1 ∙ 0,16 = 0,16 м. Наружный диаметр рабочего колеса:𝐷2 = 𝑚 ∙ 𝐷0 = 1.68 ∙ 0.16 = 0.27 м. 2.2 Расчет скоростей жидкости. Профилирование лопастей. 2.2.1. Абсолютная скорость жидкости на входе в кольцевое приемное отверстие рабочего колеса. Определяем по формуле [4, с. 137]. 𝐶0 = 4∙𝑄 4 ∙ 0.055 = = 3.06 м/с 2) 0.98 ∙ 3.14 ∙ (0.162 − 0.0532 ) 𝜂0 ∙ 𝜋 ∙ (𝐷02 − 𝐷ст Лис Изм Лис № докум. Подпи Дат Обычно скорость на входе составляет С0 = 2...6 м/с. 2.2.2. Абсолютная скорость жидкости на входе в межлопастной канал рабочего колеса. Определяем по формуле [3, с. 116]. С1 = С0 / 1 , где 1 - коэффициент стеснения входного сечения от толщины кромок лопастей. 1 = 0,85 0,9. Принимаем 1 = 0,8 𝐶1 = 𝐶0 3.06 = = 3.83 м/с 𝜇1 0.8 2.2.3. Окружная скорость на входе в межлопастной канал рабочего колеса. Определяем по формуле [3, с. 116]. 𝑈1 = 0,5 ∙ 𝐷1 ∙ 𝜔 = 𝜋 ∙ 𝐷1 ∙ 𝑛 1450 = 3.14 ∙ 0.16 ∗ = 12.15 м/с 60 60 2.2.4. Радиальная и окружная составляющие абсолютной скорости на входе. Радиальная и окружная составляющие абсолютной скорости на входе принимаются равными: С1r = C1 = 3,83 м/с, С1u = 0, что соответствует радиальному течению жидкости на входе. 2.2.5. Угол установки лопасти на входе. Определяем по формуле [3, с. 116]. 1 = arctg C1 / U = arctg 3.83/12.15 = 17.510 Значение угла 1 входит в диапазон 150300 2.2.6. Теоретический напор рабочего колеса при бесконечном числе лопастей. H Т Н , k ηГ где k - коэффициент учитывающий влияние конечного числа лопастей на напор. Предварительно принимаем из диапазона k = 0,6 0,8. Принимаем k = 0,6 . 𝐻𝑇∞ = 𝐻 10 = = 18,61 м. в. ст. 𝑘 − 𝜂г 0,6 ∙ 0,9 2.2.7. Окружная скорость на выходе из рабочего колеса. U2 =0,5.D2. = .D2.n/60 = 3,14*0,27*1450/60 = 20.40 м/с 2.2.8. Радиальная составляющая абсолютной скорости на выходе. Лис Изм Лис № докум. Подпи Дат С2r = C1r = 3,83 м/с 2.2.9. Угол установки лопасти на выходе. 𝛽2 = 𝑎𝑟𝑐𝑡𝑔 𝑈2 ∙ 𝐶2𝑟 20.40 ∙ 3.83 = 𝑎𝑟𝑐𝑡𝑔 = 18.49° 20.402 − 18.61 ∙ 9.81 − 𝐻𝑇∞ ∙ 𝑔 𝑈22 Значение угла 2 входит в диапазон 15 0 30 0 2.2.10. Ширина лопасти на входе и выходе из рабочего колеса. Определяем по формуле [3, с. 116]. 𝑏1 = 𝑄 𝜋∙𝐷1 ∙𝜇1 𝐶1𝑟 ∙𝜂0 ;𝑏2 = 𝑄 𝜋∙𝐷2∙𝜇2 ∙𝐶1𝑟 ∙𝜂0 , где 2 = 0,88...0,92 - коэффициент стеснения выходного сечения от толщины лопаток. Принимаем 2 = 0,88. 𝑏1 = 𝑏1 = 𝑄 0.055 = = 0.03 м 𝜋 ∙ 𝐷1 ∙ 𝜇1 𝐶1𝑟 ∙ 𝜂0 3.14 ∙ 0.16 ∙ 0.9 ∙ 3.83 ∙ 0.98 𝑄 0.055 = = 0.02 М 𝜋 ∙ 𝐷2 ∙ 𝜇2 𝐶2𝑟 ∙ 𝜂0 3.14 ∙ 0.27 ∙ 0.88 ∙ 3.83 ∙ 0.98 2.2.11. Количество лопастей рабочего колеса. Определяем по формуле [3, с. 117]. 𝑍Л = 6.5 ∙ 𝐷2 + 𝐷1 𝛽1 + 𝛽2 0.27 + 0.16 17.81 + 18.49 ∙ 𝑠𝑖𝑛 = 6.5 ∙ 𝑠𝑖𝑛 =8 𝐷2 − 𝐷1 2 0.27 − 0.16 2 Принимаем количество лопастей равным Zл = 8 2.2.12. Уточнение значения коэффициента k влияния конечностей числа лопастей на напор, используя эмпирическую зависимость: 1 1 𝑘= = = 0.8 0.55 + 𝑠𝑖𝑛18.49 (0.55 … 0.68) + 𝑠𝑖𝑛𝛽2 1+2 1+2 𝐷1 2 0.16 2 𝑍 (1 − (𝐷 ) ) 8 (1 − ( 0.27) ) 2 Проверяем отличие уточненного значения коэффициента от ранее принятого (п.1.2.6.): 0.8 − 0.79 ∙ 100% = 1.2% 0.79 Окончательное значение коэффициента k влияния конечностей числа лопастей на напор: k = 0,79 𝛿= Лис Изм Лис № докум. Подпи Дат 2.2.13. Профилирование лопасти рабочего колеса. Принимаем, что лопасть имеет профиль в виде дуги окружности. Для ее построения вычисляем радиус r дуги лопасти и радиус Rц окружности расположения центров этих дуг по формулам [3, с. 117]: r R 22 R12 2 R 2 cos β 2 R1 cos β1 ; Rц R22 r 2 2 R2 r cos β2 , где R1 – диаметр входа в межлопастной канал.𝑅1 = R2 – наружный диаметр рабочего колеса. 𝑅2 = 𝑟= 𝐷2 2 = 𝐷1 2 = 0.27 2 0.16 2 = 0.08 м = 0.13 м 𝑅22 − 𝑅12 0.132 − 0.082 = = 0.11м 2 ∙ (𝑅2 ∙ 𝑐𝑜𝑠𝛽2 − 𝑅1 ∙ 𝑐𝑜𝑠𝛽1 ) 2(0.13 ∙ 𝑐𝑜𝑠18.47 − 0.08 ∙ 𝑐𝑜𝑠17.81) 𝑅ц = √𝑅22 + 𝑟 2 − 2 ∙ 𝑅2 ∙ 𝑟 ∙ 𝑐𝑜𝑠𝛽2 = √0.132 + 0.112 − 2 ∙ 0.13 ∙ 0.11 ∙ 𝑐𝑜𝑠18.49 = 0.04 м 2.3. Расчет и построение напорной характеристики насоса. 2.3.1. Теоретическая напорная характеристика при бесконечном числе лопастей описывается линейной зависимостью вида: HT = A - B . Q , где 𝐴∞ = 𝑈22 𝑔 = 20.402 9.81 = 42.4 𝑓2 = 𝜋 ∙ 𝐷2 ∙ 𝑏2 ∙ 𝜇2 = 3.14 ∙ 0.27 ∙ 0.02 ∙ 0.8 = 0.339 𝐵∞ = 𝑈2 20.40 ∙ 𝑐𝑡𝑔𝛽2 = ∙ 𝑐𝑡𝑔18.49 = 51.04 с/м2 𝑔 ∙ 𝑓2 9.81 ∙ 0.339 Для ее графического построения вычисляем два напора HT, при подачах Q = QНОМ и Q = 0. В координатах H - Q эта напорная характеристика представляет собой прямую линию. При Q = QНОМ = 0,055 м3/с HT = 42,4−51,04∙0,055=39,63 м.в.ст. При Q = 0 HT = 42,4 м.в.ст. 2.3.2. Теоретическая напорная характеристика при конечном числе лопастей описывается линейной зависимостью вида: HT = A - B . Q , где АТ = k . А = 0,8 ∙ 42,4 = 33.22 ВТ = k . В = 0.8 ∙ 51.04 = 39.93 с/м2 Графическое построение выполняется аналогично. При Q = QНОМ = 0,0028 м3/с HT = 33.22+39.93×0,055=31.02 м.в.ст. Лис Изм Лис № докум. Подпи Дат При Q = 0 HT = 33.22 м.в.ст. 2.3.3. Действительная напорная характеристика. Действительная напорная характеристика представляет собой падающую криволинейную зависимость. Ее графическое построение осуществляется приблизительным образом, исходя из двух положений: 1) Кривая Н(Q) проходит через точку номинального режима работы. 2) Гидравлические потери (соответствующие расстоянию по вертикали между линиями Н(Q) и Нт(Q)) обычно обеспечиваются наименьшими в области номинального режима. 3 Расчет спирального отвода и диффузора Конкретное выполнение расчета спирального отвода состоит из двух частей: расчет спирального канала и расчет диффузора. В основе расчета спирального канала лежат следующие положения: поток невязкий, осесимметричный и момент скорости жидкости в спиральном канале есть величина постоянная, т.е. r ∙ Cu=const. Исходными величинами для расчета являются параметры, полученные в результате расчета рабочего колеса: - расчетная подача Qр=0.055 м2 /с; - наружный диаметр рабочего колеса, 𝐷2 =0.27м; - ширина выходной кромки лопасти рабочего колеса, 𝑏2 =0.02 м; - окружная составляющая абсолютной скорости на выходе из рабочего колеса 𝐶𝑈2 = 𝑔 ∙ 𝐻𝑇 9.8 ∙ 44.25 = = 21.25 м/с 𝑈2 20.4 Так же необходимо задаться следующими исходными данными: - толщиной языка спирального отвода Δ я =0,005 м; - формой теоретического сечения спирального канала в виде трапеций с углом наклона боковых стенок одинаковых для всех сечений α=30 град; 3.1 Определение размеров входного сечения спирального отвода Лис Изм Лис № докум. Подпи Дат Входное сечение спирального канала представляет собой цилиндрическую поверхность шириной 𝑏 3 и радиусом 𝑅3 . 3.1.1. Ширина входного сечения спирального канала b 3 определяется по уравнению: 𝑏3 = 𝑏2 + (0.02 ÷ 0.05) ∙ 𝐷2 = 0.02 + 0.02 ∙ 0.27 = 0.03 м 3.1.2. Радиус R 3 (м) определяется из соотношения 𝑅3 = (1.03 ÷ 1.08)𝑅2 = 1.06 ∙ 0.13 = 0.14 м 3.2 Расчет и построение кривой пропускной способности Расчет и построение кривой пропускной способности Q=f(r i ) ведется в табличной форме. 3.2.1 Постоянная спирального канала r c (м 2 /с) определяется по уравнению: 𝑟𝑐 = 2 ∙ 𝜋 ∙ 𝑅2 ∙ 𝐶𝑢𝑟 = 2 ∙ 3.14 ∙ 2.86 = 17.95 м2 /с Таблица 1. Данные для построения кривой пропускной способности № точек ri bi Bi 1 135 30 2 140 3 Δri (Bi+Bi-1)/2 ΔQi=cu2R2*(Bi+Bi-1)/2*Δri 0,2 0,1111 0 33 0,2 0,228968 0,0065 145 38 0,3 0,248892 0,0071 4 150 44 0,3 0,277701 0,0079 5 155 50 0,3 0,307957 0,0088 6 160 54 0,3 0,33004 0,0094 7 165 60 0,4 0,350568 0,0100 0,01 Лис Изм Лис № докум. Подпи Дат 8 170 66 0,4 0,375936 0,0107 9 175 70 0,4 0,394118 0,0113 10 180 76 0,4 0,411111 0,0117 11 185 82 0,4 0,432733 0,0124 12 190 88 0,5 0,453201 0,0130 13 195 94 0,5 0,472605 0,0135 14 200 100 0,5 0,491026 0,0140 15 205 106 0,5 0,508537 0,0145 16 210 112 0,5 0,525203 0,0150 Лис Изм Лис № докум. Подпи Дат 80 70 60 50 40 30 20 10 0 4 Расчет насоса на кавитацию РАСЧЕТ НАСОСА НА КАВИТАЦИЮ hmin = H = (nS /c)4/3 H (220.72/1100) 4/3*10 23,4943 c= 1100 1000…1220 p1 min = p нас – 0,5 C12 + g hmin 23500,5*3^2*1000+9.83*1000*10 96215,95 Па Минимальный кавитационный запас: Минимально допустимое давление на входе в насос Лис Изм Лис № докум. Подпи Дат давление насыщения паров жидкости pнас 2350 Максимально допустимая высота всасывания Z max = (pa - pнас) / ( g) – h вс - hmin , 7,561 Па 5. Подбор приводного электродвигателя. Двигатель подбирается исходя из значений потребной мощности на валу насоса Nр = 0,33 кВт и частоты вращения вала n = 1450 об/мин. Принимаем электродвигатель типа 4А200L4У3 , исполнение закрытое обдуваемое [5, c.350]. Параметры электродвигателя: а) Номинальная мощность Nном = 45 кВт, б) Синхронная частота вращения nс = 1475 об/мин. 6 Расчет сил, действующих в насосе. 6.1. Осевая сила. Причиной осевой силы является различие давлений жидкости на переднюю и заднюю внешние поверхности рабочего колеса. Направлена осевая сила в сторону наименьшего давления, то есть в сторону всасывающей полости. Точкой ее приложения можно считать точку посредине между указанными поверхностями. Величина осевой силы определяется по формуле Лис Изм Лис № докум. Подпи Дат 𝑃0 = 0.25 ∙ 𝜋(𝐷𝑦2 − 2 𝐷𝑐𝑚 ) [𝜌 ∙ 𝑔 ∙ 𝐻 − 0.125𝜌 ∙ 𝑈22 (1 где DY - радиус под уплотнения. 2 𝐷𝑌2 + 𝐷𝑐𝑚 − )] 𝐷22 Dу = D0 + (6…16) мм = 0,16 + 0,006 = 0,166 м; 𝑃0 = 0.25 ∙ 3.14(0.1662 − 0.0532 ) [1000 ∙ 9.8 ∙ 10 − 0.125 ∙ 1000 ∙ 20.42 (1 − 0.1662 + 0.0532 )] 1243.23 H 0.272 6.2. Радиальные силы. 6.2.1. Радиальная сила, возникающая из-за нарушения осевой симметрии потока на выходе из рабочего колеса, что имеет место при работе насоса с неноминальной подачей. Вследствие этого образуются перепады давления на диаметрально противоположных точках колеса. Q 2 g Н D2 (b2 2 t ) , RГ 0,1 k Г 1 Qном где = 0,28. kг - коэффициент радиальной силы. kг = 0,28 0,38. Принимаем kг t = 3…8мм – толщина стенки дисков рабочего колеса на выходе Расчет силы производим для режима работы с подачей Q = 0,5Qном 𝑅𝑟 = 0.1 ∙ 0.28(1 − (0.055\0.055 ∙ 0.5)2 ) ∙ 1000 ∙ 9.81 ∙ 10 ∙ 0.27(0.02 + 2 ∙ 3) = 20 𝐻 6.2.2. Центробежная радиальная сила. Эта сила возникает из-за дисбаланса (неуравновешенности ротора насоса). Rц М р rост ω2 , где Мр - масса ротора насоса. Мр = D2F1с =3,14(0,27/4)0,00257800 = 16.5кг. rост - остаточный эксцентриситет ротора. rост = kБ / = 6,3 / (3,14*1450/30) = 0,042 м. Лис Изм Лис № докум. Подпи Дат 1450 2 𝑅ц = 𝑀𝑝 ∙ 𝑟𝑜𝑐𝑚 ∙ 𝜔 = 16.5 ∙ 0.042 ∙ 0.001 ∙ (3.14 ∙ ) = 15.7 𝐻 30 2 6.2.3. Радиальная сила тяжести ротора. Rт = Мр g = 16.5*9,81 = 161.3 Н 6.2.4. Суммарная радиальная сила. R = Rг + Rц + Rт = 20+15.7+161.3 = 45 Н. 8. Выбор подшипников. Проверочный расчет подшипников на долговечность 8.1. Выбор подшипников На валу устанавливаем радиально-упорные однорядные шариковые подшипники средней серии типа 46310. 8.2. Определение опорных реакций в подшипниках Лис Изм Лис № докум. Подпи Дат 8.2.1. Определение точек приложения реакций подшипников, по формуле [5, (7.10), с. 120]: а = 0,5[B + 0,5(D + d) tg ] , где В - ширина кольца. В = 0,027 м. D - наружный диаметр подшипника. D = 0,110 м. d - внутренний диаметр подшипника. d = 0,050 м. а = 0,5[B + 0,5(D + d) tg ] = 0,5[0,027 + 0,5(0,110 + 0,050)tg26] = 0,033 м. 8.2.2. Определяем опорные реакции. МА = 0 МВ = 0 440,6 Н R1 - RВУ2 = 0 RВУ = R1 / 2 = 2220,130 / 0,132 = 218,6 Н R(1 + 2) - RАУ2 = 0 RАУ = R(1 + 2)/ 2 = 222(0,130 + 0,132) / 0,132 = RАХ = Р0 = 3684 Н Проверка: Yi = 0 посчитаны правильно) RАУ - R - RВУ = 0 440,6 - 222 – 218,6 = 0 (Реакции опор 8.2.3. Определяем изгибающие моменты в характерных сечениях вала, и строим эпюру изгибающих моментов, строим эпюру крутящего момента. Эпюра изгибающих моментов. 0 х 2 при х = 0: Мx = 2220,130 = 28,86 Нм МК=РR(x + 1) – Rу1х при х = 2: Мx = 222(0,132+0,130) – 440,6 0,132 = 0 0 х 1 при х = 0: Мx = 0 при х = 2: МК=РR*х Мx = 2220,130 = 28,86 Нм Эпюра крутящих моментов. МКР = 60 Нм ( см. П.1.1.6.) 8.3. Расчет на долговечность подшипника А 8.3.1. Эквивалентная динамическая нагрузка. Определяем по формуле [5, (7.5), с. 117]: РЭ = ( XV RАУ + YRАХ ) КБКТ. Х - коэффициент радиальной нагрузки. Х = 0,41. Y - коэффициент осевой нагрузки. Y = 0,87. V - коэффициент вращения. V = 1. Лис Изм Лис № докум. Подпи Дат КБ - коэффициент безопасности. КБ = 1,5. Кт - температурный коэффициент. Кт = 1. Все коэффициенты берем из таблиц 7.17.3 [5, с. 118] РЭ = ( XV RАУ + YRАХ ) КБКТ = (0,41 1 440,6 + 0,873684)1,5 1 =5078,6 Н 8.3.2. Расчетная долговечность подшипника А. Определяем по формуле[5, (7.4), с 117 ]: m 10 6 C Г , Lh 60 n Рэ где m = 3 - для шарикоподшипников. СГ - динамическая грузоподъемность. СГ = 56,3 кН. 10 6 C Г Lh 60 n Рэ m 10 6 56300 27342 ч. 60 1450 3684 3 Выбранный нами подшипник удовлетворяет условию долговечности изделий машиностроения средней ответственности. Lh > 20000 ч. 8.4. Расчет на долговечность подшипника В 8.4.1. Эквивалентная динамическая нагрузка РЭ = ( XV RВУ + YRВХ ) КБКТ . Х - коэффициент радиальной нагрузки. Х = 0,41. Y - коэффициент осевой нагрузки. Y = 0,87. V - коэффициент вращения. V = 1. КБ - коэффициент безопасности. КБ = 1,5 Кт - температурный коэффициент. Кт = 1. Все коэффициенты берем из таблиц 7.17.3 [5, с. 118] РЭ = ( XV RВУ + YRВХ ) КБКТ = (0,41 1 218,6 + 0,870)1,5 1 = 135 Н 8.4.2. Расчетная долговечность подшипника В. 10 6 C Г Lh 60 n Рэ m m = 3 - для шарикоподшипников. СГ - динамическая грузоподъемность. СГ = 56,3 кН. 10 6 C Г Lh 60 n Р э m 10 6 56300 7 1,2 10 ч. 60 1450 135 3 Выбранный нами подшипник удовлетворяет условию долговечности изделий машиностроения средней ответственности. Lh > 20000 ч. Лис Изм Лис № докум. Подпи Дат 9. Расчет на прочность основных элементов насоса Весь расчет на прочность ведем по методике изложенной в [3, с. 322-340]. 9.1. Расчет вала на статическую и усталостную прочность 9.1.1. Расчет статической прочности вала. 9.1.1.1. Нормальные напряжения от изгиба и сжатия. М P0 σр W F М1 = М3 = Миз1= 0 М2 = Миз2= 28,86 Н.м. d в3 3,14 0,040 3 W1 4,28 10 6 м3. 32 32 W2 W3 F1 d в2 4 F2 F3 р1 d п3 32 3,14 0,050 3 12,26 10 6 м3. 32 3,14 0,040 2 1,25 10 3 м3. 4 d п2 4 3,14 0,050 2 1,96 10 3 м3. 4 М 1 P0 3684 2,95 МПа. W1 F1 1,25 10 3 Лис Изм Лис № докум. Подпи Дат р2 М 2 P0 28,86 3684 4,233 МПа. 6 W2 F2 12,26 10 1,96 10 3 р3 М 3 P0 3684 1,879 МПа. W3 F3 1,96 10 3 9.1.1.2. Касательные напряжения от кручения. М кр . τр Wкр Wкр1 d в3 16 3,14 0,040 3 12,56 10 6 м3. 16 d п3 Wкр 2 Wкр 3 р1 М кр1 Wкр1 р 2 р3 16 3,14 0,050 3 24,53 10 6 м3. 16 60 4,77 МПа. 12,56 10 6 М кр1 Wкр1 60 2,44 МПа. 24,53 10 6 9.1.1.3. Выбор опасного сечения. σ 1 1 1 1 2 1 3 М 2 М кр2 W М 12 М кр2 1 W1 М 22 М кр2 2 W2 М 32 М кр2 3 W3 60 14 МПа. 4,28 10 6 28,86 2 60 2 5,43 МПа. 12,26 10 6 60 4,89 МПа. 12,26 10 6 Выбираем два опасных сечения: первое под колесом и второе под левым подшипником. 9.1.1.4. Расчет предельно допустимых напряжений в опасных сечениях: а) нормальных напряжений: n = т , где - коэффициент учитывающий влияние характерных размеров (диаметра) вала на его прочность. Определяем по графику [3, рис 42] 1 = 0,84 для dв = 0,040 м Лис Изм Лис № докум. Подпи Дат 2 = 0,82 для dп = 0,050 м т - предел текучести материала по нормальным напряжениям т = 240 МПа. n1 = т 1 = 0,84 240 =201,6 МПа. n2 =т 2 = 0,82 240 = 196,8 МПа. б) касательных напряжений: n = т т - предел текучести материала по касательным напряжениям. Для материала сталь т = 0,58т = 139,20 МПа. 15 n1 = т 1 = 0,84 139,2 = 116,9 МПа. n2 = т 2 = 0,82 139,2 = 114,14 МПа. 9.1.1.5. Коэффициент запаса статической прочности в опасных сечениях: а) От действия нормальных напряжений. n = n / р n1 = n1 / р1 = 201,6 / 2,95 = 68,34 n2 = n2 / р2 = 196,8 / 4,233 = 46,5 б) От действия касательных напряжений. n = n / р n1 = n1 / р1 = 116,9 / 4,77 = 24,5 n2 = n2 / р2 = 114,14 / 2,44 = 46,78 в) От их совместного действия. n n1 n2 nσ n τ nσ2 nτ2 n 1 n 1 n21 n21 n 2 n 2 n 2 n 2 2 2 68,34 24,5 68,34 2 24,5 2 46,5 46,78 46,5 2 46,78 2 23 32,9 9.1.1.6. Проверка выполнения условия статической прочности. Коэффициенты запаса статической прочности (n , n , n) должны быть не менее допускаемого значения nт, которое выбираем в зависимости от пластичности используемого материала (т / в), см. [3, с 328]. Лис Изм Лис № докум. Подпи Дат т / в = 240/ 380 = 0,063, где в = 380 МПа - предел временной прочности материала вала насоса. Принимаем nт = 1,6. Условие статической прочности выполняется (n > nт , n> nт , n > nт ,). 9.1.2. Расчет вала на выносливость 9.1.2.1 Изгибные моменты вызывающие переменные нормальные напряжения. Ма1 = Миз1 = 0 Ма3 = Миз3 = 0 Ма2 = Миз2 = 28,86 Нм 9.1.2.2. Переменные, составляющие цикла нормальных напряжений. а = Ми / W а1 = Ми1 / W1 = 0 а3 = Ми3 / W3 = 0 а2 = Ми2 / W2 = 28,86 / 12,26 = 2,35 МПа. 9.1.2.3. Постоянные составляющие цикла изменения нормальных напряжений. m = P0 / F m1 = P0 / F1 = 3684/ 0,00125 = 2,95 МПа m2 = m3 = P0 / F2 = 3684/ 0,00196 = 1,88 МПа 9.1.2.4. Переменные, составляющие цикла касательных напряжений. а = 0,25р = 0,25Мкр / Wкр а1 = 0,25р1 = 0,25 4,77 = 1,19 МПа а2 = а3 =0,25р2 = 0,252,44 = 0,61 МПа 9.1.2.5. Выбираем опасные сечения. K σ M a2 0,25 М кр 2 σ // W К - эффективный коэффициент концентрации напряжений, выбирается из таблиц 9.39.5 [3, с 330]. Принимаем К1 =1,5; К2,3 = 1,51. K 1 M a21 0,25 М кр 2 // 1 W1 1,5 0,25 60 5,26 МПа. 4,28 10 6 Лис Изм Лис № докум. Подпи Дат K 2 M a22 0,25 М кр 2 // 2 W1 K 3 M a23 0,25 М кр 2 // 3 W3 1,5 28,86 2 0,25 60 2 12,26 10 6 4 МПа. 1,5 0,25 60 1,83 МПа. 12,26 10 6 9.1.2.6. Расчет допустимых пределов усталостной прочности вала в опасных сечениях. σ σ 1 К σ д τ τ 1 , где К τ д 1 д 1 д -1, -1 - пределы выносливости гладких полированных образцов, воспринимающих на воздухе изгиб и кручение при симметричном цикле нагружения, см. [3, с 331] -1 = 0,43В = 0,43 380 = 164 МПа -1 = 0,58-1 = 0,58164 = 96 МПа K σ д Кσ Кτ ; K τ д ; εσ β ετ β К, К - эффективные коэффициенты концентрации нормальных и касательных напряжений в Расчетном сечении, выбираем по таблицам 9.3 - 9.6, см. [3, с 331]. Принимаем К1 = 1,51; К1 =1,2; К2 = 1,5; К2 = 1,35. , - коэффициенты влияния абсолютных размеров образца на усталость, выбираем по таблицам 9.7 - 9.8, см. [3, с 332]. Принимаем 1 = 0,87; 1 = 0,75; 2 = 0,82; 2 = 0,70. - коэффициент, характеризующий влияние среды и поверхностного упрочнения вала. Принимаем = 0,6, см. [3, с 331]. K σ д1 К σ1 1,51 2,89 ε σ1 β 0,87 0,6 K σ д 2 Кσ2 1,5 2,87 ε σ 2 β 0,82 0,6 K τ д1 К τ1 1,2 2,67 ε τ1 β 0,75 0,6 K τ д2 Кτ2 1,35 3,0 ε τ 2 β 0,70 0,6 Лис Изм Лис № докум. Подпи Дат σ 1 д1 σ 1 164 56,747 МПа. К σ д1 2,89 σ 1 д 2 σ 1 164 57,143 МПа. К σ д 2 2,87 τ 1 д1 τ 1 96 35,955 МПа. К τ д1 2,67 τ 1 д 2 τ 1 96 32,0 МПа. К τ д 2 3,0 9.1.2.7. Расчет коэффициентов запаса усталостной прочности в опасных сечениях. а) Отдельно для нормальных и касательных напряжений. nσ σ 1 д σ а ψ σ д σ Т ()д = / (К)д nτ ; τ 1 д τ а ψ τ д τ Т , где ()д = / (К)д , - коэффициенты влияния асимметрии цикла, выбираем по таблице 9.9, см. [3, с 333]. = 0,05 = 0 ()д1 = / (К)д 1 = 0,05/ 2,89 = 0,017 ()д2 = / (К)д2 = 0,05/ 2,87 = 0,018 ()д1 = ()д2 = 0. n 1 1 д1 а1 д1 Т n 2 1 д 2 а 2 д 2 Т n 1 1 д1 а1 д1 Т 35,955 30,2 1,19 n 2 1 д 2 а 2 д 2 Т 56,747 9,80 0,017 340 57,143 6,56 2,35 0,018 340 32 52,45 0,61 б) Для совместного действия касательных и нормальных напряжений. n nσ n τ nσ2 nτ2 Лис Изм Лис № докум. Подпи Дат n 1 n 1 n1 n 1 n 2 2 1 n 2 n 2 n2 n 2 n 2 2 2 9,8 30,2 9,82 30,2 2 12,63 6,56 52,45 6,56 2 52,452 8,45 9.1.2.8. Проверка выполнения условия усталостной прочности. Коэффициенты запаса усталостной прочности (n , n , n) должны быть не менее допустимого значения nmin = 1,61,8. Условие выносливости выполняется (n > nmin , n> nmin , n > nmin ). 9.2 Расчет вала на жесткость. 9.2.1. Условие для диаметра вала, обеспечивающего жесткость, определяем по формуле [3, с 334]: d 3 Prk 1 , где 0,1 σ Prk - суммарные радиальные усилия, действующие на колесо насоса. P rk = R = 222 Н - номинальное напряжение вала от суммарного осевого усилия, определяем по формуле: 4 Pос d / 2 4 3684 6,44 МПа. 3,14 0,027 2 d/ - диаметр, определенный из условия статической прочности вала на кручение. d/ =0,027м. l1 - расстояние от колеса до точки приложения первого подшипника. l1 = 0,130 м. d 3 Prk 1 222 0,130 3 0,035 м. 0,1 0,1 6,44 Из этого условия следует, что диаметр вала должен быть не менее 35 мм. Наш вал удовлетворяет этому условию. 9.2.2. Величина максимального прогиба вала. Prk ( f1/ f 2/ ) 2 Prb ( f1 f 2 ) 2 ; f Prk ( f1/ f 2/ ) Prb ( f1 f 2 ) Лис Изм Лис № докум. Подпи Дат Prb R y1 R y 2 440,6 218,6 222 Н; f1 Prb l 22 l1 222 0,132 2 0,130 0,8 10 5 м, 11 8 12 E J 12 2 10 2,65 10 где Е – модуль упругости первого рода, для стали Е = 2 1011 Па; f2 5 Prb l 23 5 222 0,132 2 9,5 10 6 м; 384 E J 384 2 1011 2,65 10 8 f1/ Prk (l1 l 2 ) l12 222 (0,132 0,130) 0,130 2 0,62 10 4 м; 11 8 3 E J 3 2 10 2,65 10 Prb l 22 l1 222 0,132 2 0,130 f 0,4 10 5 м; 11 8 24 E J 24 2 10 2,65 10 / 2 J (d / ) 4 64 0,05 (d / ) 4 0,05 0,027 2,65 10 8 м; 4 Prk ( f1/ f 2/ ) 2 Prb ( f1 f 2 ) 2 (0,62 10 4 0,4 10 5 ) 2 (0,8 10 5 9,5 10 6 ) 2 f 0,000056 Prk ( f1/ f 2/ ) Prb ( f1 f 2 ) (0,62 10 4 0,4 10 5 ) (0,8 10 5 9,5 10 6 ) м. Обычно допустимое значение максимального прогиба вала находится в пределах 0,00020,0005 длины его пролета см.[3, c.333]. fдоп = 0,00005240,000131 м., прогиб нашего вала находится в данном промежутке. 9.3. Определение критической частоты вращения вала 0,5 0,5 nкр 66,8 с-1; 5 f 5,6 10 nкр n раб 66,8 2,65 с-1, 25,1 где n раб 1450 об/мин = 25,1 с-1; n кр n раб 1,4 - условие выполняется, см. [3, c.335] 9.4 Расчет прочности шпоночных соединений см 2 М кр d (h t1 ) , Лис Изм Лис № докум. Подпи Дат где - длина шпонки, h - высота шпонки, t1 – глубина шпоночного паза. а) между рабочим колесом и валом см 2 М кр d (h t1 ) 2 60 28,5 МПа. 0,040 (0,008 0,005) 0,035 = 0,035м; h = 0,008м; t1 = 0,005м. σ см 28,5 МПа < 800 МПа. Условие выполнено, см [3, с. 335]. б) между валом и муфтой см 2 М кр d (h t1 ) 2 60 26,3 МПа. 0,040 (0,008 0,005) 0,038 l= 0,038м; h = 0,008м; t1 = 0,005м. σ см 26,3 МПа < 800 МПа. Условие выполнено, см [3, с. 335]. 9.5. Расчет прочности рабочего колеса 9.5.1. Площадь поверхности рабочего контакта. Fсм =l.t1 = 0,035.0,005 =0,000175 м2. l,t1 – длина шпонки и глубина шпоночного паза. 9.5.2. Напряжение смятия в ступице. см Рсм Рсм 24000 137,1 МПа. Fсм 0,000175 2 М кр Z t1 2 60 24 10 3 Н, 1 0,005 где Z – число передающих штифтов или шпонок. Z = 1. 9.5.3. Запас прочности. σ nТ Т , где σ см σ Т - предел текучести для материала σ Т = 340 МПа. nТ Т 340 2,5 см 137,1 Значение nт должно быть не менее величины запаса статической прочности при расчете вала. Лис Изм Лис № докум. Подпи Дат 9.5.4 Определяем напряжение в лопасти. P b 2 ( R) , где σ P 2 δ 2 ( R) ΔP- Расчетный перепад давлений. ΔP = g h 1000 9,81 10 = 98100Па. b(R) - ширина лопасти на максимальном радиусе b(R) = 0,007 м, δ (R ) - толщина лопасти на максимальном радиусе δ (R ) = 0,006 м, P P b 2 ( R) 98100 0,007 2 0,0742 МПа. 2 2 ( R) 2 0,006 2 9.5.5 Нагрузка, действующая на лопасть от центробежных сил на произвольном радиусе R. G м ( R) R2 2 , где ρ м - плотность материала лопасти. ρ м = 8,76 г/см3 = 8760 кг/м3. G м ( R) R2 2 8760 0,006 0,155 25,12 5132,6 Па 9.5.6. Изгибные напряжения в лопасти на произвольном радиусе. b 2 ( R) 5132,6 0,007 2 3493 Па. 2 2 ( R) 2 0,006 2 9.5.7. Суммарные напряжения в лопасти на произвольном радиусе. Р 113 10 3 3493 0,116 МПа. 9.5.8. Коэффициент запаса прочности. 340 nТ Т 2931 0,116 Колесо имеет достаточный запас прочности. 9.5.9. Максимальные напряжения. max м 2 R22 8760 25,12 0,155 0,855 МПа 9.5.10. Допустимые напряжения. σ ε σ В 0,84 200 168 МПа. σ В - предел прочности материала рабочего колеса. σ В =200 МПа. - коэффициент учитывающий влияние характерных размеров диска. Выбираем по графику на рис. 9.2. [3, с. 328]. = 0,84. Лис Изм Лис № докум. Подпи Дат 9.5.11. Коэффициент запаса прочности. n [ ] MAX 168 196 0,855 Колесо имеет достаточный коэффициент запаса прочности. 9.5.12. Угловая скорость при которой происходит разрушение колеса. ωВ ε σВ F 0,84 200 10 6 0,0025 3355 рад/с, ρМ J 8760 4,26 10 6 где F – площадь половины меридиального сечения диска относительно оси вращения. F = 0,0025 м2 J – момент инерции половины меридиального сечения диска относительно оси вращения. J = 4,26.10-6 м3. 9.5.13. Коэффициент запаса прочности. nВ В 3355 134 РАБ 25,1 ωРАБ - рабочая частота вращения. ωРАБ =25,1 nВ = 134 удовлетворяет условию n В 2,2 см. [3, c. 338]. 9.6. Расчет корпуса насоса на прочность 9.6.1. Рассчитываем напряжение в элементах корпуса в рамках безмоментной теории оболочек вращения. σ1 Р R( Z ) 2δ σ2 Р R( Z ) , где δ ΔP- Расчетный перепад давлений. ΔP = g h 1000 9,81 10 = 98100Па; R(Z) – радиус конуса в рассматриваемом сечении. 1 2 Р R( Z ) 98100 0,350 0,4291 МПа. 2 2 0,040 Р R( Z ) 98100 0,350 0,85875 МПа. 0,040 9.6.2. Определяем эквивалентные напряжения в Расчетном сечении. Лис Изм Лис № докум. Подпи Дат ЭКВ 0,5 1 2 2 12 22 0,5 0,429 10 0, 5 6 0,858 10 6 2 (0,429 10 6 ) 2 (0,858 10 6 ) 2 0, 5 1МПа 9.6.3. Рассчитываем допустимые напряжения. σ ε σ Т 0,9 200 10 6 180 10 6 Па ε - коэффициент, учитывающий влияние характерных размеров (толщины стенки корпуса в Расчетном сечении δ) на величину допустимых напряжений, см. [3, рис. 9.2]. σ Т - предел текучести материала σ Т = 200 МПа. 9.6.4. Вычисляем запас прочности.. 180 10 6 n 180 ЭКВ 1 10 6 Так как n >3, то это значит, что условие выполнено и выбранный корпус выдержит напряжения. 10. Выбор муфты 10.1. Расчетный момент для выбора муфты. РАБ М КР К Р М КР 2 22 44 Н Кр – коэффициент режима работы. Кр = 1,25 - 2,0, см. [3, с.340]. Выбираем . Кр = 2,0. 10.2. По расчетному моменту выбираем фланцевые муфты по ГОСТ 20761-75. d = 38мм; D = 90мм; L = 75мм; ℓ = 52мм. Лис Изм Лис № докум. Подпи Дат 11 Эксплуатация и обслуживание насоса Центробежные насосы данного типа применяются для перекачивая невязких жидкостей, не имеющих большого количества механических примесей. Перед пуском насоса проверяют крепление агрегата к фундаменту и трубопроводам. Отсутствие заедания ротора проверяют, проворачивая вручную на 1,5 - 2 оборота вал электродвигателя, и проверяют затяжку сальника. Насос медленно заливают водой, чтобы воздух успел выйти из его корпуса через открытый воздушный кран (пробку). Задвижка на запорной магистрали должна быть закрыта. После того как из воздушного крана покажется вода, его закрывают. Убедившись в том, что насос исправен и залит водой, включают электродвигатель. Постепенно открывают напорную задвижку и устанавливают по манометру рабочее давление. Длительное вращение рабочего колеса при закрытом клинкете недопустимо, так как мощность холостого хода насоса переходит в тепло и насос перегревается. После пуска необходим периодический контроль за работой смазочных устройств, за показаниями манометра и мановакуумметра и поступлением жидкости в уплотняющие устройства. Наблюдают за работой сальника, а при большом пропуске воды сальник подтягивают, предварительно остановив насос. Для остановки насоса выключают электродвигатель, а затем закрывают задвижки на напорной и всасывающих магистралях. Резервуар самовсасывающего устройства перед пуском насоса заполняют чистой пресной водой до появления волы в сливной трубке. При первом пуске в случае срыва вакуума на всасывании необходимо закрыть задвижку на напорной магистрали и повторить пуск насоса. При систематических срывах вакуума необходимо выявить и устранить причины ненормальной работы. При исправности всех узлов эти насосы постоянного наблюдения не требуют, так как при кратковременных срывах вакуума на всасывании самовсасывающее устройство автоматически обеспечивает восстановление нормального режима работы насоса. При работе насоса колебание стрелок манометра и моно-вакуумметра должно быть плавным и без бросков. Протечки через уплотнительный сальник не должны превышать 30 - 40 капель в минуту. Если насос останавливают на длительное время, то следует осушить вакуум-насос. Нарушения нормальной работы насоса могут быть вызваны: засорением приемной сетки; повышением температуры перекачиваемой жидкости, обнажением приемного отверстия всасывающего трубопровода и подсосом воздуха; подсосом воздуха через не плотности всасывающего трубопровода, его арматуры и уплотнения вала насоса; неполным открытием клапанов у насоса и на магистралях; замерзание или засорение льдом всасывающего Лис Изм Лис № докум. Подпи Дат трубопровода. Нормальная работа насоса может нарушиться и от повреждения насоса и его двигателя. При осевом сдвиге колес увеличиваются внутренние протечки, повышается сопротивление вала вращению, падают напор и подача. Причинами поломки лопаток рабочего колеса могут быть попадание посторонних предметов в насос или кавитационные разрушения. Частота вращения может понизиться от сдвига рабочего колеса и трения его о корпус или от нарушения режима работы двигателя. При увеличении частоты вращения двигателя повышается разрежение на входе и возможна кавитация, отчего падают напор и подача. Ненормальности в работе насоса, возникшие в период эксплуатации, должны быть обязательно и своевременно устранены во избежание аварии. 12. Особенности технической эксплуатация центробежных насосов Перед пуском центробежных насосов всасывающий трубопровод и внутреннюю полость корпуса насоса следует залить перекачиваемой жидкостью. Существует несколько способов заливки центробежных насосов: из напорного трубопровода, путем отсасывания воздуха вакуум-насосом или струйным насосом. Заливка насоса из напорного трубопровода возможна при наличии на всасывающей линии приемного клапана. Заливку необходимо продолжать до тех пор, пока из воздушного крана насоса не польется вода. Заливку насоса путем отсасывания воздуха струйным насосом или вакуумнасосом применяют, как правило, на крупных или автоматизированных насосных станциях. Обычно используют один или два вакуум-насоса для заливки всех насосов данной станции. Для этого устанавливают общий циркуляционный бачок и от него – сеть воздушных всасывающих линий, идущих к каждому насосу. При заливке насосов, перекачивающих загрязненную жидкость, необходимо, кроме того, предусматривать приспособления, предотвращающие попадание загрязнений в вакуум-насос. Заливка насосов путем отсасывания воздуха струйным насосом осуществима при достаточно высоком давлении в напорном трубопроводе. Струйный насос присоединяют к верхней части корпуса насоса. Перед пуском струйного насоса задвижку на напорном трубопроводе закрывают, а насос включают тогда, когда струйный насос начинает откачивать вместо воздуха перекачиваемую жидкость. В некоторых случаях на насосных станциях, оборудованных крупными насосами, для питания струйных насосов специально устанавливают вихревой или центробежно-вихревой насос. Перед пуском залитого тем или иным способом насоса нужно открыть кран у манометра и включить электродвигатель. При этом задвижка на напорном трубопроводе должна быть закрыта. После того как насос разовьет требуемую частоту вращения, а манометр покажет соответствующее давление, следует открыть кран вакуумметра и краны на трубах, подводящих воду к сальникам. Если подшипники насоса охлаждаются водой, то Лис Изм Лис № докум. Подпи Дат необходимо открыть и краны на трубах, подводящих воду к подшипникам, и только после этого можно открыть задвижку на напорном трубопроводе. Во время работы центробежного насоса необходимо: 1) наблюдать за тем, чтобы смазочные кольца свободно вращались на валу, а температура подшипников не превышала указанной в паспорте насоса (обычно 60-70о С); 2) поддерживать уровень масла в подшипниках на требуемой высоте (по маслоуказателю); после 800-1000 ч работы следует сменить масло, предварительно прочистив корпусы подшипников; 3) своевременно подтягивать сальники, чтобы вода из них просачивалась лишь редкими каплями; это необходимо для предохранения вала от срабатывания его набивкой. При обслуживании насоса требуется строго соблюдать правила техники безопасности. Следует иметь в виду, что особую опасность представляют вращающиеся детали (муфта, вал). В системах водоснабжения и канализации шире всего используются центробежные насосы благодаря тому, что они обладают высоким КПД, просты и надежны в эксплуатации и допускают регулирование подачи и напора относительно простыми средствами. В насосных установках и на насосных станциях с небольшой подачей чаще всего применяются центробежные консольные насосы, а на насосных станциях со средней и большой подачей – центробежные насосы двустороннего входа с разъемом в горизонтальной плоскости. Насос выбирают в зависимости от назначения, подачи и заданного напора насосной установки. Для подбора конкретного типоразмера насоса необходимо учитывать совместный режим работы этого насоса и системы, в которую он подает жидкость. Лис Изм Лис № докум. Подпи Дат Заключение В данном курсовом проекте был произведен расчет и проектирование центробежного насоса, предназначенного для перекачивания воды. Основной целью курсового проекта служит углубление знаний по устройству, конструкции и особенностям эксплуатации судовых центробежных насосов путем выполнения ряда расчетных, конструкторских и графических работ. В курсовом проекте были произведены расчеты: рабочего колеса, Расчет спирального отвода и диффузора, Расчет насоса на кавитацию, подбор приводного электродвигателя, Расчет сил действующих в насосе, проверочный Расчет подшипников на долговечность и проверочные Расчеты элементов насоса на прочность. Методика этих расчетов приведена в литературе указанной ниже. В моем случае Расчет насоса на кавитацию имеет некоторое отличие. Целью расчета проектируемого насоса на кавитацию является определение условий обеспечения его надежной бескавитационной работы во время эксплуатации Графическая часть курсового проекта прилагается к пояснительной записке: Лист 1. Графики к расчетам центробежного насоса (формат А1). Лист 2. Сборочный чертеж центробежного насоса (формат А1). Лист 3. Рабочий чертеж рабочего колеса насоса (формат А2). Лист 4. Рабочий чертеж вала насоса (формат А2). Лис Изм Лис № докум. Подпи Дат Список используемой литературы 1. Черепанов Б.Е. Судовые вспомогательные и промысловые механизмы, системы и их эксплуатация. - М.: Агропромиздат, 1986.- 343 с. 2. Судовое вспомогательное энергетическое оборудование / Р.С. Андрющенко, В.Д. Шилов, Б.Г. Дементьев и др./ - Л.: Судостроение, 1991. 392 с. 3. Будов В.М. Судовые насосы: справочник. - Л.: Судостроение, 1988. -432 с. 4. Завиша Б.В., Декин Б.Г. Судовые вспомогательные механизмы и системы. - М.: Транспорт, 1974. - 358 с. 5. Чернавский Р.С. Курсовое проектирование деталей машин.- М.: Машиностроение, 1979. - 352с. 6. Расчет судового центробежного насоса: Методические указания к курсовому проектированию /А.Н.Горбенко - Керчь: КГМТУ, 2016 - 36 с. Лис Изм Лис № докум. Подпи Дат