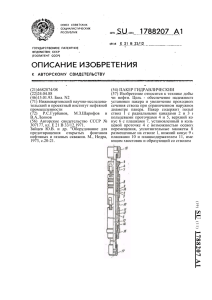

Министерство науки и высшего образования Российской Федерации Федеральное государственное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Факультет заочного образования Кафедра «Машины и оборудование нефтяных и газовых промыслов» ОТЧЁТ по преддипломной практике на тему: «Анализ эксплуатационной надежности пакера для гидроразрыва пласта ПРО-ЯМО2-ЯГ1(М)» Выполнил: студент гр. БМПз-14-01_______________ С.И. Казангулов Проверил: профессор, д.т.н._________________________ В.П. Жулаев Уфа 2019 СОДЕРЖАНИЕ Введение……………………………………………………………....................3 1 Общие понятия о пакерах и их классификация…………………….………...5 2 Назначение, устройство и принцип работы пакера ПРО-ЯМО2-ЯГ1(М)...10 3 Порядок сборки и разборки пакера………………………………………..…17 Заключение…………………………………………………………………….…26 Список использованных источников…………………………………………..27 2 ВВЕДЕНИЕ Для обеспечения высокого уровня добычи нефти и газа, наряду с разведкой и освоением новых месторождений, особое внимание уделяется увеличению нефтеотдачи и интенсификации добычи нефти. Предлагаемый вниманию данная работа посвящена одному из важнейших методов углеводородов гидравлическому - эксплуатационной оборудований интенсификации надежности при ГРП - разработки разрыву одному пакера из типа месторождений пласта и основных анализу подземных ПРО-ЯМО2-ЯГ1(М). Опыт применения этой технологии насчитывает уже более пятидесяти лет, но именно в последние годы в связи с вовлечением в разработку трудно извлекаемых запасов нефти и газа проблема использования гидроразрыва стала особенно актуальной. Гидравлический разрыв, воздействуя на пласты, повышает производительность скважин, одновременно ускоряет отбор нефти и увеличивает нефтеотдачу. Повышение производительности скважин и нефтеотдачи пласта обусловливает широкое применение метода при разведке и разработке нефтяных месторождений. Наиболее высокая эффективность гидравлического разрыва пласта обеспечивается при комплексном подходе к проектированию, основанном на учете таких факторов, как проводимость пласта, система расстановки скважин, механика трещины, характеристики жидкости разрыва и расклинивающего агента, технологические и экономические ограничения. Гидроразрыв пласта проводится при давлениях, доходящих до 70 100 МПа и часто превышающих допустимые для обсадных колонн. Для защиты эксплуатационной колонны от воздействия высокого давления в процессе гидравлическом разрыве проведения пласта технологических в 3 скважину операций опускают при насосно- компрессорные трубы НКТ с пакером и якорем на нижнем конце. Пакер с якорем устанавливаются выше кровли пласта, намеченного для проведения гидравлического разрыва пласта. При гидроразрыве пласта широко применяются пакеры типа ПРОЯМО2-ЯГ1(М). Пакер ПРО-ЯМО2-ЯГ1(М) зарекомендовало себя надежным оборудованием для более 250 нефтегазодобывающих и сервисных предприятий России и стран СНГ. Среди них самые крупные - ОАО «Сургутнефтегаз», ОАО «НК «Роснефть», ОАО «Газпром», ОАО «Татнефть», АО НК «КазМунайГаз», РУП «ПО»Белоруснефть», ОА «Мангистаумунайгаз» и другие. Достоинством пакера является следующее: - надежная герметизация эксплуатационной колонны при проведении работ, требующих создания высокого перепада давления на пакер; - легкая распакеровка без дополнительной растягивающей нагрузки; - конструкция пакера проверена многолетним опытом успешного применения. 4 1 Общие понятия о пакерах и их классификация Существуют очень много видов пакеров. В основу классификации положено два вида признаков. Первый из них раскрывает конструктивные особенности, принцип действия пакеров, показывает их потенциальные возможности, а второй признак характеризует внешние особенности, общие для многих пакеров. Основные изолирующие. разновидности Забойный пакеров: пакер с забойные, разобщители, клапаном-отсекателем пласта устанавливается на длительный период эксплуатации скважины в забое (над её фильтровой частью) для предотвращения самопроизвольного аварийного фонтанирования во время подземного ремонта (из-за высокого пластового давления, при поломке узлов фонтанной арматуры и т. п.). Пакерыразобщители используются для разобщения полостей буровой скважины, соединённых с разными продуктивными горизонтами, для извлечения пластовой жидкости (газа) отдельно из каждого горизонта по стволу одной скважины без смешивания добываемой жидкости (газа), а также раздельной закачки в разные пласты жидкости или газа по одной скважине. При активно абразивном или сильно коррозионном воздействии пластовой жидкости (газа, воды) на эксплуатационную колонну скважины применяют пакеры, изолирующие затрубное пространство и позволяющие направить весь поток добываемой жидкости по центральному ряду подъёмных труб. По конструктивным схемам пакеры разделены на следующие типы: - СВ - пакеры, в которых сжатие уплотнительных элементов происходит под действием внешних сил; - СУ - пакеры сжатия, работающие под действием упругих сил; - НД - надувные пакеры. 5 а) СВ; б) НД; в) СУ Рисунок 1 - Типы пакеров по конструктивным схемам К типу СВ отнесены пакеры, герметизация кольцевого зазора которых осуществляется вследствие осевого сжатия уплотнительного элемента, представляющего собой набор втулок. Элемент, выполненный из резины, иногда с армировкой тканевым или металлическим кордом, рассчитан на работу при температуре до 100 0С. Элемент изготовлен из прорезиненного или прографиченного асбеста и предназначен для работы в среде с температурой до 300 - 400 0С. Отличительной особенностью пакеров СУ является то, что диаметр их уплотнительного элемента в свободном состоянии превышает диаметр перекрываемой скважины. Прижатие к трубам происходит после смещения предохранительного кожуха (при закрытом варианте спуска ). К надувным пакерам НД отнесены те, герметизирующий элемент которых представляет собой оболочку, закрепленную на корпусе или выполненную заодно с ним и прижимаемую к стенкам скважины за счет действия избыточного давления закачиваемой или находящейся в скважине 6 жидкости, а также давления газов, образующихся при взрыве заряда взрывчатых веществ. По способу установки в скважине различают пакеры: с опорой на зобой и без опоры на забой (или так называемые «висячие» пакеры). Пакер с опорой на забой спускают в скважину с хвостовиком. Преимуществом такого типа пакеров является простота и надежность конструкций, недостатком необходимость в дополнительных трубах для хвостовой опоры. Преимущество пакеров без опоры на забой - возможность их установки в любом месте эксплуатационной колонны (без хвостовика). а.) б.) в.) а) ПВ; б) ПН; в)ПД Рисунок 2 - Типы пакеров по восприятию перепада давления По восприятию перепада давления пакеры подразделяются: 1) ПВ - усилие направлено от перепада давления вверх; 2) ПН - усилие направлено от перепада давления вниз; 3)ПД - двустороннего действия (усилие от перепада давления направлено как вверх, так и вниз). 7 . По способности фиксироваться на месте установки пакеры подразделяют: 1) Я - фиксирующиеся якорем; 2) без обозначения - самостоятельно фиксирующиеся. По способу съёма пакеры подразделяют: 1) В - вращением; 2) Р - разбуриванием; 3) И - специальным инструментом; 4)без обозначения - натягом. По способу посадки пакеры подразделяют: 1) Г - гидравлические; 2) М - механические; 3) ГМ - гидромеханические; 4) без обозначения - не требующие посадки. 1 - НКТ; 2 - обсадная колонна; 3 - пакер механический; 4 - пакер гидравлический; 5 - заглушка. Рисунок 3 - Типы пакеров по способу посадки По исполнению: 8 1) Без обозначения - нормальное; 2) Коррозионностойкое: - К1 - углекислотостойкое (СО2 не более 10% об.), - К2 - сероводородостойкое (Н2S и СО2 не более 10% об. каждого компонента), - К3 - сероводородостойкое (Н2S и СО2 свыше 10%, но не более 25% об. каждого компонента), -Т - термостойкое (для рабочих сред с температурой более 150°С). Основным узлом всех типов пакеров является уплотнительный элемент из специальной резины, который при воздействии внешней силы расширяется и, упираясь в стенки труб, разъединяет верхнюю часть колонны этих труб от нижней, находящейся под пакером. Рисунок 4 - Уплотнительный элемент пакера Уплотнение, прижимаемое к обсадной трубе, должно надежно разобщать части ствола скважины, находящиеся над и под уплотнителем. Уплотнители для эксплуатационных нужд подразделяются по своему назначению: 1. Уплотнители, применяемые при отборе нефти и газа из пласта в случае: 9 а) оборудования, требующего создания в скважине двух изолированных каналов (например, НКТ и уплотнение снизу пространств между НКТ и обсадными трубами при раздельной эксплуатации нескольких пластов); б) беструбной эксплуатации (подъеме жидкости по обсадной колонне, в нижней части которой установлено уплотнение); в) предохранения от выброса при газопроявлениях (пакер с клапаномотсекателем). 2. Уплотнители, применяемые при исследовании или испытании в случае: а) раздельного исследования пластов, вскрытых одной скважиной; б) проверки герметичности обсадной колонны или герметичности изоляции пластов цементным кольцом. 3. Уплотнители, применяемые при воздействии на пласт или его призабойную зону при: а) гидроразрыве пласта; б) поддержание пластового давления; в) подаче в пласт теплоносителей. 2 Назначение, устройство и принцип работы пакера ПРО-ЯМО2ЯГ1(М) Область применения: - для проведения ГРП; - для проведения опрессовки обсадной колонны и поиска негерметичности; - для обработки пластов химическими реагентами под давлением; - для проведения ремонтно-изоляционных работ и других технологических операций, осуществление которых требует создания высокого перепада давления на пакер; - для эксплуатации в нагнетательных и эксплуатационных скважинах. 10 Достоинства пакера: - надежная герметизация эксплуатационной колонны при проведении работ, требующих создания высокого перепада давления на пакер; - легкая распакеровка без дополнительной растягивающей нагрузки; - конструкция пакера проверена многолетним опытом успешного применения. Пакер устанавливается в скважине без упора на забой, путем осевых перемещений колонны труб, на которых он спускается в скважину. Рисунок 5 - Пакер ПР0-ЯМ02-ЯГ1(М) Пакер оснащен нижним механическим якорным устройством (механический якорь), расположенным под уплотнительными элементами, предназначенным для установки пакера в скважине и удерживания его от перемещения вниз (висячий пакер). Над уплотнительными элементами расположено гидравлическое якорное устройство (гидравлический якорь), предназначенное для удерживания пакера от перемещения вверх. Это устройство приводится в действие после пакеровки скважины путем создания внутритритрубного давления. Пакер обеспечивает герметизацию эксплуатационной колонны при перепаде давления до 100 МПа и применяется в скважинах с максимальной температурой рабочей среды до плюс 100 °С. По отдельному заказу пакеры могут быть изготовлены на рабочую температуру в скважине до 150 °С. Область применения оборудования в соответствии с «Правилами безопасности в нефтяной и газовой промышленности» ПБ 08-624-03 имеет 11 исполнение стандартное к сульфидно-коррозионному растрескиванию (СКР) для многофазного флюида нефть-газ-вода. Не рекомендуется эксплуатация пакера в агрессивных средах, так как это может привести к осложнениям в процессе работы и извлечения. Таблица 1 - Технические характеристики пакеров типа ПРО-ЯМО- ЯГ(1)М Наименование показателей Наружный диаметр эксплуатационных колонн, мм Толщина стенок колонны, мм Максимальный перепад давления на пакер, МПа Максимальная температура, °С Габаритные размеры, мм: -максимальный диаметр по корпусу - диаметр проходного канала - длина Нагрузка на пакеровке, кН Допустимая кратковременная нагрузка на пакер, кН: - сжимающая - растягивающая Максимальный вес хвостовика, установленного под пакером, кН Масса, кг, не более ПРО-ЯМО2ЯГ1(М)-112 ПРО-ЯМО2ЯГ1(М)-118 ПРОЯМО2ЯГ1(М)122 140 146 140 146 146 9-11 12 7-8 9-11 6,5-9 100 100 100 100(150) 100(150) 100(150) 112 118 122 46 2208 60-120 46 2208 60-120 46 2208 60-120 320 360 320 360 320 360 60 60 60 91 96 98 На рисунке 6 приведена принципиальная схема пакера в транспортном положении; на рисунке 7 приведена схема осевого перемещения фиксатора. В муфту 8 пакера ввинчен гидравлический якорь для удерживания пакера от перемещения вверх, который состоит из корпуса 1, в отверстия которого вставлены плашки 5. Плашки уплотнены резиновыми кольцами 7 и 12 прижаты к корпусу пружинами 3. Пружины удерживаются планками 4, закрепленными винтами 2 к корпусу. Сверху и снизу от уплотнительных элементов 14, установленных с кольцами 32 на штоке 15, размещены конусы 13 и кожухи 9, свинченные до упора, соответственно, с муфтой 8 и конусом 17 и застопоренные винтами 25. Между муфтой 8 и штоком 15 установлена защитная втулка 31. В верхнем кожухе 9 установлены опоры 12 и 12А, в нижнем кожухе опоры 34. Опоры 12, 12А и 34 прижаты через упоры 11 пружинами 10 к штоку 15. Плашки 18 механического якорного устройства размещены в пазах корпуса 20 и прижаты пружиной 19. На штоке 15 установлена с возможностью свободного вращения втулка 27. Внутри втулки 27 размещён фиксатор 26, концевая часть которого постоянно находится внутри фигурного паза штока. 13 Рисунок 6 - Принципиальная схема пакера в транспортном положении 14 Фиксатор 26 перед спуском пакера в скважину, устанавливается в короткой части фигурного паза штока в положении А или Б (рисунок 1.21). Рисунок 7 - Схема осевого перемещения фиксатора Пакер спускают в скважину на насосно-компрессорных или бурильных трубах на требуемую глубину. При спуске пакера должно соблюдаться условие. Высота подъёма колонны труб над ротором Н после свинчивания очередной трубы и снятия её с нижнего элеватора или со спайдера должна быть больше расстояния осевого перемещения фиксатора внутри фигурного саза штока при спускоподъёме труб, равного 260мм. При спуске пакера, после свинчивания каждой очередной трубы, колонну труб необходимо приподнять не менее чем на 260мм, и только после этого производить спуск. Высота Н для подъёма свинченной трубы может колебаться в пределах 300-600 мм или иметь иное значение в зависимости от условий работы в скважине (деформация труб, кривизна скважины). Превышение высоты Н от оптимального значения не влияет на работоспособность пакера. 15 В процессе спуска колонны труб при соблюдении условия Н>260 мм фиксатор будет находиться в положении А, а после подъема колонны со свинченной трубой на высоту Н перейдет в положение Б. Затем при спуске труб фиксатор снова перейдет в положение А и т.д. При этом втулка 27 вместе с фиксатором будет вращаться вправо и влево относительно штока на 1/4 оборота при каждом перемещении штока вверх или вниз относительно корпусных деталей механического якоря. Для установки пакера в заданном интервале колонну труб приподнимают на высоту Н с соблюдением условия 100<Н<200 мм, то есть колонну труб приподнимают не менее 100 мм и не более 200 мм, затем разгружают для пакеровки. Заякоривание гидравлического якоря осуществляется путём подачи давления в колонну труб. Под действием давления плашки гидравлического якоря выдвигаются наружу в радиальном направлении и внедряются в стенки колонны. При снятии давления в трубах плашки возвращаются в исходное положение под действием пружин 3, и происходит освобождение гидравлического якоря. Для перевода постепенно пакера приподнимают. в При транспортное этом положение фиксатор из инструмент положения Г перемещается в положение Б. Конус со штоком перемещается вверх относительно корпуса якоря. Плашки складываются внутрь, уплотнительные элементы принимают исходное положение. При необходимости повторной установки пакера в скважине (на другой глубине, например, выше) операция повторяется в вышеописанной последовательности, при условии, что вес колонны НКТ не менее 6 тонн. Если вес НКТ недостаточен для установки пакера в выбранном месте эксплуатационной колонны, (то есть создания минимальной осевой нагрузки на пакер 6 тонн), то необходимое осевое усилие для обеспечения надёжной 16 герметизации эксплуатационной колонны достигается навинчиванием необходимого количества труб НКТ к нижней части пакера. 3 Порядок сборки и разборки пакера. Разборка пакера осуществляется в следующем порядке. Установить пакер на трёх соосных опорных поверхностях в горизонтальном положении. Первая скользящая опора, обеспечивающая свободное вращение пакера, должна располагаться под гидравлическим якорем (позиции 1, 2, 3, 4, 5, 6, 7, 16). Вторая опора, задерживающая пакер от проворота, должна обеспечить зажим пакера за муфту 8 в месте под ключ. Третья опора должна располагаться под корпусом механического якоря, между плашками 18 и планками 22. Рисунок 8 - Приспособление для сборки-разборки пакерно-якорного оборудования 17 Разборку, сборку всех резьбовых соединений необходимо вести плавно, заедании резьбы необходимо проводить расхаживание до появления свободного хода. Все резьбы пакера правые. Вывинтить гидравлический якорь в сборе (1, 2, 3, 4, 5, 6, 7, 16) из муфты 8 за место под ключ на корпусе 1. Рисунок 9 - Якорь гидравлический ЯГ1(М) Оставшуюся часть пакера установить горизонтально на двух соосных опрных поверхностях. Первая опора, скользящая, должна располагаться под верхним кожухом 9. Вторая опора, зажимающая, должна располагаться под корпусом 20 механического якоря между плашками 18 и планками 22. Поставить задержку с помощью зажима или трубного ключа на штоке 15 за место под ключ и открутить со штока муфту 8 за место под ключ, обязательно в сборе с верхним кожухом 9. Выкрутить винт 25 из муфты 8 и верхнего кожуха 9. Поставить задержку на верхнем кожухе 9 в месте, наиболее удалённом от его внутренней резьбовой части, во избежание смятия резьбы, и выкрутить муфту 8 из кожуха 9 до ослабления пружины 10. После этого снять узел со штока. Для снятия со штока 15 механического якоря (позиция с 18 по 28) необходимо первоначально открутить с него защитную муфту, поставив задержку на штоке 15 за место под ключ. Далее выкрутить стопорный винт 18 30, отвернуть колпак 28 от корпуса 20 и снять его. Извлечь фиксатор 26 из втулки 27 и снять её со штока. Снять со штока оставшуюся часть механического якоря. Рисунок 10 - Якорь механический ЯМО2 Снять со штока верхний конус 13, уплотнительные элементы 14 и кольца 32, а затем нижний конус 13. Выкрутить винт 25 из конуса 17 и нижнего кожуха 9. Поставить задержку на нижнем кожухе 9 в месте, наиболее удалённом от его внутренней резьбовой части, во избежание смятия резьбы и выкрутить из нero конус 17 до ослабления пружины 10, извлечь шток 15. Затем окончательно вкрутить конус 17 из нижнего кожуха 9 и извлечь из кожуха шайбу 33, пружину 10, упор конический 11, опоры 34. Проверить целостность деталей и состояние резьбы. Снятые со штока муфту 8 и верхний кожух 9 окончательно разъединить между собой и извлечь из кожуха 9 шайбу 33, пружину 10, упор конический 11, опоры 12 и 12А. Проверить целостность деталей и состояние резьбы. Извлечь плашки 18 из корпуса 20 механического якоря, снятого со штока, и проверить целостность пружин 19. Закрепить корпус 20 в тисках, вывернуть винты 24, снять покрышки 23 и извлечь планки 22 и пружины 21. Проверить целостность деталей и упругость пружин по сравнению с новыми. Выкрутить винты 2 из корпуса 1 гидравлического якоря, снять планки 4 и 16 и извлечь пружины 3. Проверить целостность деталей и упругость пружин по сравнению с новыми. 19 Установить в паз плашки 5 универсальный ключ для снятия плашек гидравлического якоря, поставляемый в комплекте с пакером, повернуть его на 1/4 оборота и движением вверх извлечь плашку 5 из корпуса 1. Аналогичные действия провести с остальными плашками. Снять с плашек 5 фторопластовые разрезные шайбы 6 и резиновые уплотнительные кольца 7. При снятии кольца 7 не допускается применять остроконечные предметы, способствующие повреждению поверхности кольца. Проверить целостность деталей. Защитная шайба 6, при отсутствии дефектов, может быть использована многократно, резиновое уплотнительное кольцо 7 менять после каждой технологической операции. Рекомендуется помечать плашки 5 и соответствующие им гнёзда корпуса 1 гидравлического якоря. Ревизия и подготовка пакера к сборке. Перед сборкой пакера необходимо очистить все детали от загрязнений, провести ревизию быстроизнашивающихся деталей 3, 5, 6, 7, 10, 14, 18, 19, 21, 22, 26 и при необходимости заменить их. Проверить укороченную часть фигурного паза штока 15 и при необходимости паз и края паза зачистить от наклёпов. Для определения дальнейшего использования некоторых деталей пакера необходимо пользоваться следующими рекомендациями: Пружины 3, 10, 19, 21. Необходимо сравнить длину пружины в свободном состоянии использованной с новой. Если длина использованной пружины стала заметно короче новой (на 3-5 мм), то её необходимо заменить на новую. Плашки 5, 18. Необходимо контролировать количество и остроту зубьев. Наибольший допустимый износ зуба по высоте 0,5 мм. Если износ по высоте зубьев находится в пределах допуска, но есть 1 или 2 притуплённых зуба, то их можно заострить с помощью напильника. Если это не удаётся, деталь забраковать; 20 Планки 22. При износе наружной поверхности планок, до исчезновения контрольных канавок, планки необходимо заменить новыми; Фиксатор 26 требует замены при износе его концевой части на 1 мм от первоначального диаметра. Запрещается использование фиксатора с наружным диаметром концевой части в пределах допуска, но имеющего на этой поверхности механические повреждения (борозды). Фторопластовые защитные шайбы 6 многократного использования, но если в процессе эксплуатации произошло закусывание наружной поверхности шайбы, а высота сечения кольца уменьшилась более чем на 0,2 мм, шайбу необходимо заменить на новую. Резиновые уплотнительные кольца 7 менять после каждой технологической операции; Уплотнительные элементы 14 требуют очень тщательного осмотра после сборки пакера. При наличии механических повреждений их необходимо заменить на новые. При увеличении наружного диаметра уплотнительного элемента, больше наружного диаметра пакера, его необходимо заменить на новый. Перед сборкой с особой тщательностью должны быть проверены конические резьбы НКТ пакера с помощью соответствующих калибров, а также состояние кромок фигурного паза штока 15. В случае завальцевания кромок паза необходимо выполнить фаски величиной не более 0,5x45° в местах более активного сопряжения с фиксатором 26. В случае значительного механического повреждения паза штока и износа его резьбовых конических поверхностей, выявленных с помощью калибров, шток необходимо заменить новым. Сборка пакера. Посадочные места корпуса гидравлического якоря и его плашек, а также метрические резьбы деталей пакера покрыть смазкой Литол-24 ГОСТ 2115087. Конические резьбы НКТ пакера до свинчивания покрыть уплотнительной 21 резьбовой смазкой, соответствующей условиям эксплуатации пакера по перепаду давления и температуры, или обмотать лентой ГОСТ 24222-80. Все остальные поверхности деталей, кроме наружных, покрыть смазкой солидол Ж ГОСТ 1033-79. В целях обеспечения качественной сборки деталей пакера, имеющих конические резьбовые соединения НКТ, моменты затяжки резьб должны соответствовать моментам, указанным в таблице 2. Таблица 2 - Моменты затяжки резьб пакера Моменты затяжки резьбы гладких НКТ по ГОСТ 633-80, кгс*м Диаметр резьбы, мм минимальный максимальный 48 50 80 60 80 110 73 100 150 89 130 220 102 160 280 114 170 320 Установить в канавку плашки 5 разрезную фторопластовую шайбу 6, ближе к зубьям плашки. Ниже шайбы 6 установить в канавку плашки резиновое кольцо 7. Такие операции проделать со всеми плашками гидравлического якоря. Установить собранные плашки 5 в помеченные при разборке гнёзда корпуса 1, предварительно смазав посадочные места плашки и корпуса смазкой Литол-24 ГOCT 11150-87. Установить пружины 3 в отверстия плашек 5, прижать их планками 4 и 16 и закрепить планки винтами 2. 22 Закрепить корпус 20 механического якоря в тисках и установить на него покрышки 23 с помощью винтов 24, не затягивая их. Установить пружины 1 в гнёзда планок 22 заполнив, предварительно, гнёзда солидолом и установить их в корпусе 20, утопив края планок под покрышками 23. С помощью универсального ключа надёжно закрепить покрышки 23 винтами 24. Проверить перемещение планок в радиальном направлении. Заедание планок не допускается. Установить пружины 19 в гнёзда плашек 18. Вставить плашки 18 в корпус 20. Установить нижний кожух 9 вертикально, резьбовой частью вниз и вставить в его пазы раздвижные опоры 34. Затем перевернуть кожух на 180°, заполнить частично его внутренний объём солидолом, установить внутрь упор конический 11, пружину 10, затем шайбу 33 и вкрутить в кожух конус 17 до касания с пружиной 10. Аналогично собрать верхний кожух 9 с муфтой 8. Установить верхний кожух 9 вертикально, резьбовой частью вниз и вставить в его пазы раздвижные опоры 12 и 12А. Затем перевернуть кожух на 180°, заполнить частично его внутренний объём солидолом, установить внутрь упор конический 11, пружину 10, затем шайбу 33 и вкрутить в кожух муфту 8, вставив предварительно в муфту 8 защитную втулку 31. Закрепить в тисках или в козелках в горизонтальном положении узел нижнего кожуха 9 и конуса 17 за кожух 9 в месте, наиболее удалённом от его внутренней резьбовой части. Вставить внутрь шток, свинтить кожух 9 с конусом 17 между собой до упора и вкрутить стопорный винт 25. Затем освободить собранный узел от задержки, перевести его в вертикальное положение, пазовой частью штока вниз и ударом о деревянную поверхность, посадить собранный узел до упора в торец штока 15. Установить на шток 15 конус 13 конической поверхностью вниз, уплотнительные элементы 14 и кольца 32, затем верхний конус 13 конической поверхностью вверх. Покрыть коническую резьбу штока 15 лентой ФУМ ГОСТ 24222-80 или смазать уплотнительной резьбовой смазкой. 23 Установить на шток 15 узел верхнего кожуха 9 с муфтой 8. Поставить задержку на верхнем кожухе 9 в месте, наиболее удалённом от его внутренней резьбовой части, вкрутить в него муфту 8 до упора и зафиксировать их между собой винтом 25. Установить задержку штока 15 за место под ключ и навернуть узел кожуха на шток моментом затяжки в соответствии с таблицей 2 для данного диаметра резьбы. Установить на шток 15 механический якорь и втулку 27. Установить отверстие втулки против паза штока и вставить фиксатор 26 в отверстие втулки так, чтобы концевая часть фиксатора плодилась внутри паза штока. Навернуть колпак 28 на корпус 20 и зафиксировать его с корпусом винтом 30. Проверить перемещение фиксатора 26 внутри паза штока 15 в транспортном и рабочем положении путём перемещения механического якоря по фигурному пазу штока во все четыре положения. Заедание не допускается. Установить собранную часть пакера на двух соосных опорных поверхностях. Первая опора должна располагаться под корпусом 20 якоря механического между плашками 18 и планками 22. Вторая опора, задерживающая пакер от проворота, должна обеспечить зажим пакера за муфту 8 в месте под ключ. Со стороны муфты 8 поставить третью опору, скользящую, обеспечивающую свободное вращение. Подготовить конические резьбы НКТ гидравлического якоря и муфты в соответствии с рекомендациями пункта. Разместить гидравлический якорь горизонтально на третьей (роликовой) опоре и ввернуть его за место под ключ на корпусе 1 в муфту 8 моментом затяжки в соответствии с таблицей 2 для данного диаметра резьбы. После сборки пакер проверить на герметичность. Для этого на шток 15 закрутить глухую заглушку. Внутренний объём пакера полностью заполнить рабочей жидкостью (водой или маслом), после чего в гидравлический якорь вкрутить переходник, имеющий проходное отверстие и коническую резьбу для присоединения к нему гидравлического рукава от насоса. На 24 гидравлический ЯКОРЬ надеть отрезок трубы соответствующего внутреннего диаметра согласно требованиям руководства по эксплуатации с толщиной стенки не менее 7 мм. Создать внутри пакера давление до 3 МПа и выдержать в течение 10 минут. Пакер считается выдержавшим испытание и пригодным к проведению технологических операций в скважине, если в течение времени выдержки не произошло падение давления и не обнаружен выход рабочей жидкости наружу пакера. По окончании проверки на герметичность слить рабочую жидкость из внутреннего объёма пакера, по возможности, продуть его сжатым воздухом, затем навернуть защитную муфту на шток 15. Рисунок 11 - Cтенд для испытания пакеров под давлением на прочность и герметичность, передачу осевой сжимающей и растягивающей нагрузок. 25 ЗАКЛЮЧЕНИЕ В данной работе «Анализ эксплуатационной надежности пакера для гидроразрыва пласта ПРО-ЯМО2-ЯГ1(М)», я изучил оборудование для ГРП пакер ПРО-ЯМО2-ЯГ1(М). Он предназначен для герметичного разобщения интервалов ствола обсадной колонны и защиты её от динамического воздействия рабочей среды в процессе проведения различных технологических операций. Пакер обеспечивает герметизацию эксплуатационной колонны при перепаде давления до 100 МПа и применяется в скважинах с максимальной температурой рабочей среды до плюс 100 °С. В дипданной работе рассмотрены устройство и принцип работы пакера ПРО-ЯМО2-ЯГ1(М), порядок его сборки и разборки, подготовка пакера к работе, порядок работы. Рассмотрены возможные неисправности и методы их устранения. Проведен анализ надежности и эксплуатационных характеристик пакеров. Если надежность нефтегазопромыслового оборудования оценивать вероятностью безотказной работы, то задачу повышения надежности можно сформулировать следующим образом: требуется применять такие методы повышения надежности, чтобы вероятность безотказной работы оборудования была не ниже требуемой (оптимальной), а его стоимость минимальной. Для пакеров типа ПРО-ЯГМ предприятием-изготовителем НПФ «Пакер» г. Октябрьский определены следующие показатели надежности. Полный средний срок службы - не менее 5 лет. Среднее время восстановления работоспособного состояния - не менее 6 часов. 26 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Андреев В. В. Справочник по добыче нефти/ В. В. Андреев, К. Р. Уразаков. - М.: Недра, 2000. - 374с. 2. Бухаленко Е. И. Монтаж, обслуживание и ремонт нефтепромыслового оборудования/ Е. И. Бухаленко, Ю. Г. Абдуллаев. - М.: Недра, 1985. - 391с. 3. Бухаленко Е. И. Оборудование и инструмент для ремонта скважин/ Е. И. Бухаленко, В. Е. Бухаленко. - М.: Недра, 1991. - 391с. 4. Ивановский В. Н. Нефтегазопромысловое оборудование/ В. Н. Ивановский, В. И. Дарищев. - М.: ЦентрЛитНефтегаз, 2006. - 360 с. 5. Раабен А. А. Монтаж и ремонт бурового и нефтепромыслового оборудования/ А. А. Раабен, П. Е. Шевалдин, Н. Х. Максутов. - М.: Недра, 1980. - 380с. 6. Сулейманов А. Б. Практические расчеты при текущем и капитальном ремонте скважин/ А. Б. Сулейманов, К. А. Карапетов, А. С. Яшин. - М.: Недра, 1984. - 224с. 7. Никишенко С. Л. Нефтегазопромысловое оборудование/ С. Л. Никишенко. - В.: Ин-Фолио, 2008. - 416с. 8. Авербух Б. А. Ремонт и монтаж бурового и нефтегазопромыслового оборудования/ Б. А. Авербух, Н. В. Калашников, Я. М. Кершенбаум. - М.: Недра, 1976. - 368с. 9. Каталог продукции НПФ «Пакер»/ Октябрьский, 2009. - 190с. 27