РАСЧЕТЫ однокорпусной выпарной установки с центральной циркуляционной трубой

advertisement

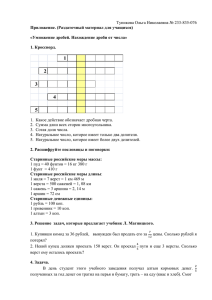

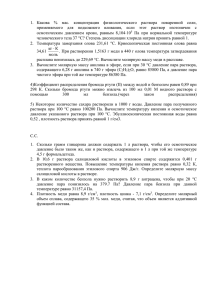

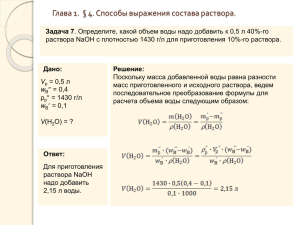

1. Рассчитать однокорпусную выпарную установку для концентрирования раствора NaNO3, поступающего в количестве 15т/ч от начальной массовой концентрации 8% до конечной концентрации 40%. Обогрев осуществляется насыщенным водяным паром давлением 0,163 МПа. Абсолютное давление в паровом пространстве 0,018МПа. Температура раствора, поступающего на установку 25оС, начальная температура охлаждающей воды 20оС, температура смеси охлаждающей воды и конденсата ниже температуры конденсации на ∆t=6 оС. Дано: Gн= 15т/ч= 4,17кг/с Сн= 8% Ск = 40% рг.п.= 0,163МПа рб.к.= 0,018МПа t0= 25оС t= 20оС ∆t= 6оС Тип 1 исполнение 1 ГОСТ 11987 Материальный баланс. Количество выпаренной воды определяется по формуле: W = Gk − Gн = Gk ∙ (1 − Сн 8 ) = 4,17 ∙ (1 − ) = 3,34 кг⁄с Сk 40 Количество упаренного раствора: Gk = W − Gн = 4,17 − 3,34 = 0,83 кг⁄с 2. Тепловой расчет. 2.1. Определение температуры кипения раствора. Температура кипения раствора определяется по формуле: tкип= tв.п.+ ∆. Температура вторичного пара, поступающего из выпарного аппарата в барометрический конденсатор при рб.к.= 0,018МПа= 0,183 кг∙с/см2, равна tв.п.= 57,6 оС. На основании практических рекомендаций принимаем гидравлическую депрессию ∆′′′= 1оС. Тогда температура вторичного пара в выпарном аппарате равна: t′= tв.п.+ ∆′′′= 57,6+1=58,6 оС. Этой температуре соответствует давление р′в.п.=0,191 кг∙с/см2= 0,0187МПа, теплота парообразования r= 2361кДж/кг. Гидростатическую депрессию ∆′′ определяем следующим образом. Определяем высоту оптимального уровня раствора в кипятильных трубах. Для выбора значения высоты трубы H ориентировочно определяется площадь поверхности теплопередачи выпарного аппарата Fор по формуле: Fор= Q/q= W∙r/q. При кипении водных растворов солей удельная тепловая нагрузка для аппаратов с естественной циркуляцией q= 20000÷50000 Вт/м2. Принимаем q=30000Вт/м2. Тогда: Fор=3,34∙2361∙103/30000=263м2. По ГОСТ 11987-81 принимаем выпарной аппарат со следующей характеристикой: поверхность теплообмена Fор=400м2; длина труб l=H= 4м; диаметр труб d=38X2мм; материал труб – сталь Х18Н10Т. Ориентировочно принимаем температуру кипения раствора в аппарате на о 20 С больше температуры вторичного пара, т.е. tкип≈80 оС. Следовательно Нопт=Н∙[0,26+0,0014∙(ρр-ρв)] ; ρр (при Xк= 40%) = 1317 кг/м3; ρв (при tкип≈80 оС) = 972 кг/м3; Нопт= 4∙(0,26+0,0014∙(1317-972))=2,972м. Увеличение давления в среднем слое раствора: ∆рr=1317∙9,81∙2,97/2=0,0192МПа. Таким образом, давление в среднем слое кипятильных труб: рср= р′в.п.+ ∆рr=0,0187+0,0192=0,0379МПа=0,386кг∙с/см2. Этому давлению соответствует температура кипения воды T =73,5 оС и теплота парообразования r= 2324 кДж/кг. Следовательно, гидростатическая депрессия равна: ′′ ∆ =t-tв.п.=73,5-58,6=14,9 оС. Температура кипения раствора tкип(NaNO3)=106,88 оС при Ск= 40%, следовательно температурная депрессия этого раствора при атмосферном давлении ∆атм= tкип(NaNO3)- tкип(H2O)=106,88-100=6,88 оС. Температурная депрессия определяется по формуле: ∆′= 16,2∙T2∙∆′атм/r=16,2∙(273+73,5)2∙6,88/(2324∙103)=5,8 оС. Температура кипения раствора: tкип= tв.п.+ ∆′+∆′′+∆′′′=58,6+5,8+14,9+1=80,3 оС. 2.2. Полезная разность температур. При pг.п.=0,163МПа=1,662 кг∙с/см2 температура греющего пара tг.п.=113,8 оС и теплота парообразования rг.п.=2224 кДж/кг. ∆ tпол= tг.п.- tкип=113,8-80,3=33,5 оС. 2.3. Расход греющего пара Gг.п. опредляем из уравнения теплового баланса. Gг.п.∙ rг.п.+ Gн∙cн∙t1=W∙iв.п.+ Gк∙ cк∙ tкип+ Gпот. Gг.п.= (W∙iв.п.+ Gк∙ cк∙ tкип- Gн∙cн∙t1)/(0,95∙ rг.п.) W=3,34 кг/с; iв.п.=2605 кДж/кг– энтальпия вторичного пара; Gк=0,83 кг/с; cк=2942 Дж/(кг∙К) при tкип =80,3 оС, Ск=40% - удельная теплоемкость упаренного раствора; tкип=80,3 оС; Gн=4,17кг/с; сн=3897 Дж/(кг∙К) при t0= tн=20 оС, - удельная теплоемкость 8% раствора; t1= tкип- t0=80,3-20=60,3 оС. 0,95 – коэффициент, учитывающий 5% потерь теплоты; rг.п.=2224 кДж/кг – удельная теплота парообразования воды при pг.п.=0,163МПа. Gг.п.= (3,34∙2605∙103+0,83∙2942∙80,3-4,17∙3897∙60,3)/(0,95∙2224∙103)=3,75кг/с. Тепловая нагрузка греющей камеры: Q= Gг.п.∙ rг.п.=3,75∙2224∙103=8340 кВт. 2.4. Расчет коэффициента теплопередачи. Число труб греющей камеры определяется по формуле: n= Fор/(π∙d∙l)=400/(3,14∙0,038∙4)=838 Плотность стекания конденсата по наружной поверхности труб определяется по формуле: Г= Gг.п./П= Gг.п./( π∙d∙n)=3,75/(3,14∙0,038∙838)=0,0375кг/(м∙с). Критерий Reпл для пленки конденсата определяется по формуле: Reпл=4Г/μ μ=0,247∙10-3Па∙с – динамический коэффициент вязкости воды при температуре конденсации tконд =T=113,8 оС. Reпл=4∙0,0375/(0,247∙0,247∙10-3)=607,3. Приведенная толщина пленки: δприв=[μ2/ρ2∙g]0,33 ρ=947,96 кг/м3, Pr=1,52, λ=0,685 Вт/(м∙К) при T=113,8 оС. δприв=[(0,247∙10-3)2/(9482∙9,81)] 0,33=0,212∙10-4 м. Так как Reпл>400, то значение Nuпл определяем по формуле: Reпл Nuпл = 6,25 ∙ (Reпл − 400) + 1580 Pr 0,33 607,3 = 0,224 6,25 ∙ (607,3 − 400) + 1580 1.520,33 Nuпл=α∙ δприв/λ Коэффициент теплоотдачи α1 от конденсирующегося водяного пара к стенкам труб: α1= Nuпл∙ λ/ δприв=0,224∙0,685/(0,212∙10-4)=7237,7 Вт/(м2∙К). Коэффициент теплоотдачи α2 от стенки к кипящему раствору определяем в среднем слое раствора: Nuпл = α2= 780∙λ1,3 ∙ρ0,5 ∙ρп0,06 δ0,5 ∙r0,6∙ρ0 0,66 ∙с0,3 ∙μ0,3 ∙ q0,6 ρ(NaNO3)=1264,7 кг/м3, при tкип = 80,3 оС; μ(NaNO3)=0,852∙10-3Па∙с; λ(NaNO3)=0,637 Вт/(м∙К); с(NaNO3)=2942 Дж/(кг∙К); σ(NaNO3)=61,1∙10-3 Н/м; r=2308,4∙103Дж/кг, при pср=0,0372МПа; ρо=0,579кг/м3, при p=0,1МПа; pп=0,2965 кг/м3, при pср=0,0372МПа; α2=9,609q0,6 Коэффициент теплопередачи определяется по формуле: К= 1 1⁄ + ∑ δст⁄ + ∑ r + 1⁄ з α1 λст λ2 2 α1=7237,7 Вт/(м ∙К); α2=9,609q0,6 ; δст =0,002м – толщина стенки труб; λст =16,4 Вт/(м∙К)−коэффициент теплопроводности стали Х18Н10Т; 2 1⁄ = 1⁄ rз1 5000 Вт/(м ∙К) – тепловая проводимость загрязнений со стороны раствора; 2 1⁄ = 1⁄ rз2 5800 Вт/(м ∙К) – тепловая проводимость загрязнений со стороны пара; 1 Вт⁄ К= (м2 ∙ K) 0,1041 0,6325 ∙ 10−3 + ⁄q0,6 Удельная тепловая нагрузка: q=∆tпол∙ К ∆tпол=0,6325∙10-3q+0,1041q0,4 Рассчитываем удельную тепловую нагрузку методом последовательных приближений: задаемся различными значениями q, проводим расчет ∆ tпол и по полученным результатам строим график q-∆tпол: q, Вт/(м2∙К) 36∙103 43∙103 ∆ tпол, оС 29,7 34,6 35,0 ∆tпол, оС 34,0 y = 0,0007x + 4,29 33,0 32,0 31,0 30,0 29,0 34000 36000 38000 40000 42000 44000 q, Вт/м2 3. Рис. Определение удельной тепловой нагрузки выпарного аппарата Из графика следует , что для предварительного вычисленного значения ∆tпол=33,5 оС, q=41,4∙103Вт/м2; Следовательно K=1235,8 Вт/(м2∙К). Коэффициент теплопередачи: Q Q 8340 ∙ 103 F= = = = 201,4м2 K ∙ ∆t пол q 1235,8 ∙ 33,5 По ГОСТ 11987-81 выбираем номинальную поверхность теплообмена Fн=250м2. Конструктивный расчет. 3.1. Внутренний диаметр греющей камеры при размещении труб по верщинам равносторонних треугольников: Dк = √1,27nt 2 sin(α + ψ) + (dt + 2t)2 ; n=F/πdL; α =60о; dt=0,59м; d=0,038м; t=0,048м – шаг между трубами; ψ=0,7÷0,9 – коэффициент использования трубной решетки ψ = 0,8; L=4м; Следовательно n=524, Dк =1,397м=1397мм. По ГОСТ 11987-81 Dк <1400мм. 3.2. Внутренний диаметр циркуляционной трубы. Рассчитываем по формуле: Dц = √(0,3 ÷ 0,6)d2вн n = √0,5 ∙ 524 ∙ 0,0342 = 550мм По ГОСТ 11987-81 Dц <1400мм. 3.3. Расчет диаметра обечайки сепаратора. W ′ = f1 f2 Wатм – допускаемое напряжение парового пространства; f1 =0,85 – коэффициент, зависящий от абсолютного давления в аппарате рб.к.= 0,018МПа; f2 =1,0 – коэффициент, зависящий от уровня раствора над точкой ввода парожидкостной смеси в паровое пространство H=0 м; Wатм =1000 кг/(м3∙ч) – допускамемое напряжение парового пространства при p=0,1 МПа для растворов солей. W ′ =850 кг/(м3∙ч) Объём сепаратора: Wt 3600 Vc = ′ = 3,34 ∙ = 14,15м3 W 850 Допустимая скорость пара в сепараторе ω=4,5 м/с, при абсолютном давлении рб.к.= 0,018МПа. Диаметр обечайки сепаратора: ωп = W/(ρп ∙ 0,785D2c ) D2c = Wϑп /(0,785ωп ) ϑп =8,74 м3/кг, при рб.к.= 0,018МПа; ρп =0,12 кг/м3, при рб.к.= 0,018МПа; Dc = 2813 мм. Принимаем по ГОСТ 11987-81 Dc = 3000 мм. Уточняем скорость пара в сепараторе: ωп = W/(ρп ∙ 0,785D2c ) = 3,34/(0,12 ∙ 0,785 ∙ 32 ) = 3,94 м⁄с. Критерий Рейнольдса: Re = ωп dк ρп /μп μп =11∙10-6 кг/м3, при рб.к.= 0,018МПа; dк =0,0006м – диаметр капли; Re=23,64. Так как Re<500, коэффициент ξ рассчитываем по формуле: ξ =18,5/Re0,6=3,92. Скорость витания капли: ωвит = √4g(ρж − ρп )dк /(3ξρп ) = 4,6 м/с; g=9,81 м/с2. Как видим, скорость движения пара в паровом пространстве меньше скорости витания капли. 3.4. Высота парового пространства. Hc =4Vc /(πD2c )=2000 мм. 3.5. Расчет диаметра входной трубы. Диаметр входной трубы, по которой парожидкостная смесь поступает из греющей камеры в сепаратор, определяется из соотношения: Dc = (3,5 ÷ 4)Dвх Dвх = 3/4 = 750 мм. 3.6. Определение диаметра штуцеров. Принимаем для расчет скорости движения греющего пара ωг.п. = 20 м/с; конденсата ωконд =0,5м/с; ωρ1 = 2м/с; ωρ2 =0,5 м/с. Из справочных данных находим плотности: греющего пара ρг.п. = 0,898 кг/м3 при рг.п.= 0,16 МПа; вторичного пара ρв.п. =0,12 кг/м3 при рб.к.= 0,018МПа; поступающего 40% раствора ρ(NaNo3)=1037 кг/м3 при t1=60оС; упаренного 8% раствора ρ(NaNo3)=1264,7 кг/м3 при tкип=80,3оС; конденсата ρк = 948 кг/м3 при tк=113,8оС; Расходы потоков берем из материальных и тепловых расчетов. Согласно расчетам принимаем стандартные штуцеры следующих размеров: Вход греющего пара 600 мм Выход вторичного пара 800 мм Вход раствора 50 мм Выход раствора 50 мм Выход конденсата 125 мм 4. Определение толщины тепловой изоляции. Принимаем, что выпарной аппарат находится в закрытом помещении, температура воздуха в нем tв = 20 оС. Принимаем температуру изоляции со стороны окружающего воздуха tнар = 40 оС. Выберем в качестве материала для тепловой изоляции совелит (85% магнезии + 15% асбеста), имеющий коэффициент теплопроводности λиз = 0,09 Вт/(м∙К). Коэффициент теплоотдачи: α=9,3+0,058tнар =11,6 Вт/(м2∙К). Толщина тепловой изоляции: Q пот = λиз F(t вн − t в )/δиз tк = tст =113,8 оС. δиз= λиз(tст −tнар ) α(tнар −tв ) = 29 мм. 5. Расчет барометрического конденсатора смешения. 5.1. Расход охлаждающей воды. Расход охлаждающей воды определяют из теплового баланса конденсатора. (iп − Cв t конд ) Gв = W Cв (t 2 − t1 ) Параметры вторичного пара: iп =2603 кДж/кг – удельная энтальпия пара при рб.к.= 0,018МПа; t1=20 оС t2=tконд=t - ∆t=57,6-5=52,6 оС; Cв =4,19 кДж/кг∙К; Gв = 58,26 кг/с. 5.2. Диаметр барометрического конденсатора. Диаметр барометрического конденсатора определяется из уравнения расхода. Скорость паров ωп в конденсаторе принимают равной 15-25 м/с. Dб.к. = √W/(0,785ρп ωп = 1331 мм. Выбираем конденсатор диаметром Dб.к. =1600 мм по ОСТ 26716-73. В соответствии с принятым диаметром выбираем основные размеры барометрического конденсатора. 5.3. Расчет высоты барометрической трубы. Скорость воды в барометрической трубе определяется из уравнения расхода: dб.т.=1,13√(Gв + W)/ρв ; 1,13 2 Gв + W ωв = ( ) ) ∙( dб.т. ρ В соответствии с ОСТ 26717-73 внутренний диаметр барометрической трубы dб.т.=300 мм. ρ=986,7 кг/м3 при t =52,6 оС. ωв =0,886 м/с. Высоту барометрической трубы определяют по уравнению: B Hб.т. ω2 Hб.т. = + (1 + ∑ ξ + λ + 0,5 ) ρв g dб.т. 2g Вакуум в барометрическом конденсаторе: B = pатм − pб.к. = (1,013 − 0,18) ∙ 105 = 0,833 ∙ 105 Па. Коэффициенты местных сопротивлений: на входе в трубу ξвх=0,5, на выходе из трубы ξвых=1. Коэффициент трения λ зависит от режима течения жидкости, который определяется величиной критерия Рейнольдса. Определим режим течения воды в барометрической трубе: ωdρ Re = = 505327 μ 6. μ=0,519∙10-3 Па∙с при t = 58,6 оС, Сн= 8%. Для гладких труб при Re=505327 коэффициент трения λ=0,0133. Подставив значения, получаем: Hб.т. = 9,2058+4,1∙10-3Hб.т. Hб.т. =9240 мм. Расчет производительности вакуум-насоса. Количество воздуха, отсасываемого из конденсатора, определяется по формуле: Dвозд = 0,000025(W + Gв ) + 0,01W = 0,035кг/с. Температуру воздуха рассчитывают по уравнению: tвозд=tн+4+0,1(tк - tн)=20+4+0,1(52,6-20)=27,3 оС. Парциальное давление сухого воздуха в барометрическом конденсаторе: pвозд= рб.к.- рп рп=0,37∙104 Па – давление сухого насыщенного пара при tвозд=27,3 оС; pвозд=0,0143МПа. Объемная производительность вакуум-насоса: Vвозд = 287Tвозд Gвозд pвозд = 287(273+27,3)∙0,035 0,143∙105 =0,211 м3/с=12,7 м3/мин.