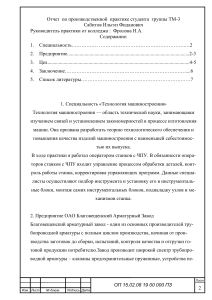

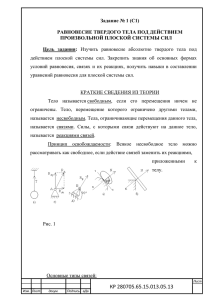

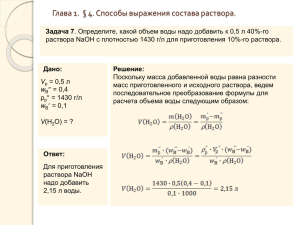

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ «НОВОПОЛОЦКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ» КУРСОВОЙ ПРОЕКТ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Группа: 17-ЗСТк Выполнил: Петрукович О.С. Проверил: Васькович А.Э. 2020 Оглавление Введение ................................................................................................................... 4 1 Теоретическое обоснование процесса ............................................................... 6 1.2 Основные типы аппаратов, применяемые в данном процессе .................. 8 1.3 Описание устройства, принцип действия проектируемого аппарата..... 16 2 Правила безопасной эксплуатации аппарата .................................................. 18 3 Расчетная часть ................................................................................................... 20 Заключение ............................................................................................................ 29 Литература ............................................................................................................. 30 КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Разработал Петрукович Проверил Васькович Рецензент Н. Контр. Утверд. Подпись Дата Проект однокорпусной выпарной установки Пояснительная записка Лит. Лист Листов 3 30 17-ЗСТк Введение Развитие нефтегазоперерабатывающей и нефтехимической промышленности на современном этапе характеризуется значительным расширением ассортимента и повышением качества выпускаемой продукции, увеличением глубины переработки нефти, строительством на ряду с установками большой единичной мощности модульных малотоннажных установок комплексной переработки нефти, газа и газового конденсата, позволяющих получать широкую гамму нефтепродуктов с учётом потребностей в них нефтегазодобывающих районов. Такие малогабаритные установки должны обеспечить не только первичную переработку путем физического разделения газонефтяного сырья, но и проведение вторичных процессов химической переработки с использованием высокоэффективных катализаторов. Технологическое и аппаратурное оформление промышленных процессов крайне многообразно. Во многих производственных процессах требуется разделять исходное сырьё на составляющие компоненты, производить нагрев и охлаждение продуктов, осуществлять механическое раз деление различных фаз системы. При этом одинаковые по своей физической природе процессы могут применяться на различных стадиях технологического процесса, обеспечивая получение продукции требуемых качества и свойств. В ряде случаев для проведения различных процессов могут применяться однотипные аппараты и, наоборот, для однотипных по своей природе процессов могут использоваться различные по конструкции аппараты. Процессы переработки нефти и газа претерпели в своём развитии как качественные, так и количественные изменения, вытекающие из задач развития народного хозяйства нашей страны. В настоящее время в нефтегазоперерабатывающей и нефтехимической промышленности широкое применение находят совмещенные процессы, для которых характерно использование многофункциональных аппаратов с одновременным протеканием стадий реакции, тепло- и массопереноса. Особенно актуально использование многофункциональных аппаратов в малогабаритных малотоннажных установках переработки углеводородного сырья для доведения показателей качества целевых продуктов до требований стандартов. Современное нефте- и газоперерабатывающее предприятие представляет КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 4 собой комплекс мощных установок первичной переработки нефти и газа, каталитического крекинга, гидроочистки, риформинга, депарафинизации масел, производство битума и др., оснащенных современным оборудованием, поставляемым заводами химического и нефтяного машиностроения. Производительность современных установок достигла высоких показателей. Существенно возросли мощности установок, осуществляющих вторичные процессы (вторичная перегонка бензинов, каталитический крекинг, пиролиз и др.). [1] Значительное расширение ассортимента нефтепродуктов и дальнейшее повышение требований к их качеству в связи с интенсивным развитием техники обусловили необходимость использования широкой гаммы процессов химической технологии при переработке нефти и газа; имеются в виду такие процессы, как ректификация, абсорбция, экстракция, адсорбция, сушка, отстаивание, центрифугирование, а также различные химические и каталитические процессы: пиролиз, каталитический крекинг, риформинг, гидроочистка. Это позволило ориентировать нефтегазопереработку на обеспечение народного хозяйства не только топливом, маслами и другими товарными продуктами, но и дешевым сырьем для химической и нефтехимической отраслей промышленности, производящих различные синтетические продукты: пластические массы, синтетические масла. Осуществление столь разнообразных процессов при переработке нефти и газа потребовало применения аппаратуры, работающей в широком интервале изменения рабочих параметров. Это предъявляет высокие требования к расчёту аппаратуры и обоснованию рабочих параметров процесса. Процесс выпаривания широко применяется для повышения концентрации разбавленных растворов, выделения из них растворенных веществ путем кристаллизации, а иногда – для выделения растворителя (например, при получении питьевой или технической воды в выпарных опреснительных установках). В данном курсовом проекте приводится расчет и проектирование выпарного аппарата с центральной циркуляционной трубой. [2] КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 5 1 Теоретическое обоснование процесса 1.1 Сущность процесса и область его применения Выпаривание это концентрирование растворов путем удаления части растворителя при кипении. Выпаривание может производиться в однокорпусных и многокорпусных установках при атмосферном, повышенном давлениях и под вакуумом. Выпарной аппарат содержит греющую камеру и сепаратор. Они могут выполняться вместе в одном аппарате или отдельно. В межтрубном пространстве греющей камеры конденсируется водяной пар, в трубах кипит раствор. [4] Наиболее простым способом удаления из растворов сравнительно небольших количеств растворителя является выпаривание в открытых аппаратах, которые обычно представляют собой открытые чаши. Выпаривание ведут при атмосферном давлении, и образующийся из жидкости вторичный пар удаляется в атмосферу. Обогрев аппарата производят в большинстве случаев дымовыми газами или водяным паром через рубашки или змеевики. Рис. 1. Схема однокорпусной выпарной установки: 1—вакуум-выпарной аппарат; 2—поверхностный конденсатор; 3— сборник конденсата; 4—воздушный насос. Во многих случаях для понижения температуры кипения раствора выпаривание ведут под вакуумом. При выпаривании под вакуумом нецелесообразно отсасывать из аппарата вакуум-насосом весь вторичный пар, так как на это расходуется много энергии. Процесс обычно ведут по схеме рис. 1. Вторичный пар поступает в конденсатор смешения или в поверхностный конденсатор (как показано на рисунке). В конденсаторе КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 6 поддерживается давление, соответствующее температуре конденсации. Так как конденсирующийся пар всегда содержит некоторое количество воздуха и других неконденсирующихся газов, их удаляют из конденсатора с помощью вакуум-насоса. [2] По сравнению с выпариванием при атмосферном давлении выпаривание растворов под вакуумом имеет ряд преимуществ, несмотря на то, что расход греющего пара на 1 кгс выпариваемой жидкости при вакууме несколько больше, чем при атмосферном давлении. Увеличение удельного расхода пара при разрежении объясняется тем, что с понижением температуры парообразования скрытая теплота парообразования увеличивается. Выпаривание в вакууме имеет следующие преимущества. В разреженном пространстве все жидкости кипят при более низких температурах, чем при атмосферном давлении. Это дает возможность уменьшить величину поверхности теплообмена в вакуум-выпарном аппарате, так как при пониженной температуре кипения достигается значительно большая разность температур между греющим паром и кипящим раствором. При выпаривании в вакууме можно использовать пар низкого давления, что очень важно, когда имеется отработанный (мятый) пар. Выпаривание в вакууме позволяет концентрировать растворы, кипящие при высоких температурах; кипячение таких растворов при атмосферном давлении может иногда вызвать нежелательные побочные процессы (окисление, осмоление, осахаривание и т. п.), и нагревание должно проводиться высокотемпературными теплоносителями. Вследствие пониженной температуры кипения растворов потери тепла в окружающую среду, а, следовательно, и расход греющего пара, идущего на компенсацию этих потерь, будут в вакуум-выпарных аппаратах значительно меньше, чем в выпарных аппаратах, работающих под атмосферным давлением. [2]. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 7 1.2 Основные типы аппаратов, применяемые в данном процессе Наибольшее распространение в химической и смежных отраслях промышленности получили высокопроизводительные выпарные аппараты непрерывного действия, особенно трубчатые выпарные аппараты различных типов. Нагревательные камеры таких аппаратов могут быть непосредственно соосно соединены с сепараторами в единое устройство. Возможно и устройство, состоящее из двух самостоятельных элементов: нагревательной камеры и сепаратора. Выпарные аппараты классифицируются по различным признакам. Наиболее существенной является классификация по принципу организации циркуляции кипящего раствора в аппарате. Различают выпарные аппараты с естественной и принудительной циркуляцией раствора, пленочные и барботажные (с погружными горелками) аппараты. Хорошая циркуляция раствора в аппарате способствует интенсификации теплообмена, в первую очередь со стороны кипящей жидкости. Как известно, увеличение скорости движения жидкости приводит к уменьшению толщины теплового пограничного слоя, снижению его термического сопротивления и повышению коэффициента теплоотдачи. Кроме того, циркуляция раствора предотвращает быстрое отложение на стенках кипятильных труб твердой фазы (накипи). Появляется возможность осуществлять выпаривание кристаллизующихся и высоковязких растворов. Выпарные аппараты с естественной циркуляцией. Одна из конструкций таких аппаратов – с центральной циркуляционной трубой – показана на рис.1. Циркуляция раствора в таких аппаратах вызывается различием плотностей парожидкостной смеси в циркуляционной трубе и кипятильных трубах. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 8 Рис. 1 - Выпарной аппарат с вынесенной циркуляционной трубой Рис. 2 - Выпарной аппарат с вынесенной зоной кипения Рис.1. Выпарной аппарат с вынесенной циркуляционной трубой: 1-нагревательная камера; 2-кипятильные трубки; 3-сепаратор; 4брызгоотбойник; 5-циркуляционная труба Рис.2. Выпарной аппарат с вынесенной зоной кипения: 1-нагревательная камера; 2-сепаратор; вскипания; 5- циркуляционная груба 3-брызгоотбойник; 4-труба Скорость (кратность) циркуляции здесь невелика (скорость движения парожидкостной смеси составляет 0,3-0,8 м/с). Поэтому коэффициенты теплопередачи также относительно низкие. Несмотря на достаточную простоту, аппараты этого типа заменяются на другие с более интенсивной циркуляцией. На рис.2 показан выпарной аппарат с вынесенной циркуляционной трубой 5. В этом аппарате циркуляционная труба не обогревается, следовательно раствор в ней не кипит и парожидкостная смесь не образуется. Разность плотностей парожидкостной смеси в кипятильных трубах 2 и раствора в циркуляционной трубе больше, чем в аппаратах с центральной циркуляционной трубой, поэтому кратность циркуляции и коэффициенты теплопередачи несколько выше. Повышение скорости движения КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 9 парожидкостной смеси в кипятильных трубах уменьшает возможность отложения солей, которые могут выделяться при концентрировании растворов. Существенного снижения отложения солей можно достичь при использовании аппаратов с вынесенной зоной кипения (рис.3). В таких аппаратах вследствие увеличенного гидростатического давления столба жидкости кипения в трубах нагревательной камеры 1 не происходит, упариваемый раствор только перегревается. При выходе перегретого раствора из этих труб в трубу вскипания 4 он попадает в зону пониженного гидростатического давления, где и происходит интенсивное его закипание. Таким образом, предотвращается возможность отложения накипи на теплообменной поверхности труб и, следовательно, увеличиваются коэффициент теплопередачи и время эксплуатации аппарата между профилактическими ремонтами. Рис.3 – Выпарной аппарат с принудительной циркуляцией вынесенными нагревательной камерой (а) и циркуляционной трубой (б): и 1-нагревательные камеры; 2-сепараторы; циркуляционные трубы; 5 –насосы, 4- 3-брызгоуловитель; При размещении нагревательной камеры вне корпуса аппарата имеется возможность повысить интенсивность выпаривания не только за счет увеличения разности плотностей жидкости и парожидкостной смеси в циркуляционном контуре, но и за счет увеличения длины кипятильных труб. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 10 Аппарат с выносной нагревательной камерой (рис. 3) имеет кипятильные трубы, длина которых часто достигает 7м. Он работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного контура имеют значительную высоту. Выносная нагревательная камера 1 легко отделяется от корпуса аппарата, что облегчает и ускоряет ее чистку и ремонт. Ревизию и ремонт нагревательной камеры можно производить без полной остановки аппарата (а лишь при снижении его производительности), если присоединить к его корпусу две камеры. Исходный раствор нагревательной камеры выпаривается. поступает под нижнюю трубную решетку и, поднимаясь по кипятильным трубам, Вторичный пар отделяется от жидкости в сепараторе 2. Жидкость опускается по не обогреваемой циркуляционной трубе 3, смешивается с исходным раствором, и цикл циркуляции повторяется снова. Вторичный пар, пройдя брызгоуловитель 4, удаляется с сверху сепаратора. Упаренный раствор отбирается через боковой штуцер в коническом днище сепаратора. Скорость циркуляции в аппаратах с выносной нагревательной камерой может достигать 1,5 м/сек, что позволяет выпаривать в них концентрированные и кристаллизующиеся растворы, не опасаясь слишком быстрого загрязнения поверхности теплообмена. Благодаря универсальности, удобству эксплуатации и хорошей теплопередаче аппараты такого типа получили широкое распространение. В некоторых конструкциях выпарных аппаратов с выносной нагревательной камерой циркуляционная труба отсутствует. Такие аппараты аналогичны аппарату, приведенному на рис. 3, у которого удалена циркуляционная труба. В этом случае выпаривание происходит за один проход раствора через нагревательную камеру, т.е. аппарат работает как прямоточный. Выпарные аппараты прямоточного типа не пригодны для выпаривания кристаллизующихся растворов. Выпарные аппараты с принудительной циркуляцией. Более высокие кратности циркуляции, соответствующие скоростям движения парожидкостной смеси более 2-2,5 м/с, достигаются в выпарных аппаратах с КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 11 принудительной циркуляцией (рис. 3). Повышение кратности циркуляции обеспечивается установкой в циркуляционной трубе осевых насосов 5, обладающих высокой производительностью. В связи с более высокими скоростями движения жидкости в этих аппаратах достаточно высоки коэффициенты теплопередачи – более 2000 Вт/(м2·К), поэтому такие аппараты могут эффективно работать при меньших полезных разностях температур (равных 3-5 °С). В аппаратах с принудительной циркуляцией можно с успехом концентрировать высоковязкие или кристаллизующиеся растворы. В ряде случаев выпарные аппараты с принудительной циркуляцией выполняют с вынесенной нагревательной камерой (рис.3а). В этом случае появляется возможность производить замену нагревательной камеры при ее загрязнении, а иногда к одному сепаратору подсоединять две или три нагревательные камеры. Роль зоны вскипания выполняет труба, соединяющая нагревательную камеру и сепаратор. Достоинством выпарного аппарата с соосными греющей камерой и сепаратором (рис.3б) является меньшая производственная площадь, необходимая для его размещения. К общим недостаткам выпарных аппаратов с принудительной циркуляцией следует отнести повышенный расход энергии, связанный с необходимостью работы циркуляционного насоса. Все рассмотренные выше конструкции аппаратов по структуре движения в них жидкости близки к моделям идеального перемешивания, поэтому при сравнительно большом объеме циркулирующего раствора последний находится при повышенных температурах достаточно длительное время (а отдельные частицы жидкости бесконечно долго). Это существенно затрудняет выпаривание нетермостойких растворов. Для таких растворов можно использовать пленочные выпарные аппараты. Пленочные выпарные аппараты. Их относят к группе аппаратов, работающих без циркуляции; процесс выпаривания осуществляется за один проход жидкости по кипятильным трубам, причем раствор движется а них в виде восходящей или нисходящей пленки жидкости. Как правило, эти аппараты работают при прямоточном движении раствора и образующегося вторичного пара, который занимает центральную часть труб. В связи с этим здесь отсутствует гидростатический столб парожидкостной смеси и, следовательно, гидростатическая депрессия. Для обеспечения заданных пределов изменения концентраций упариваемых растворов кипятильные трубы делают длинными (6-10 м). КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 12 Выпарной аппарат с восходящей пленкой жидкости (рис. 4) работает следующим образом. Снизу заполняют раствором трубы на 1/4 - 1/5 их высоты, подают греющий пар, который вызывает интенсивное кипение. Выделяющийся вторичный пар, поднимаясь по трубам, за счет сил поверхностного трения увлекает за собой раствор. В сепараторе пар и раствор отделяются друг от друга. В выпарном аппарате с нисходящей пленкой жидкости (рис. 4б) исходный раствор подают в верхнюю часть нагревательной камеры 1 где обычно расположен распределитель жидкости, из которого последняя по трубам стекает вниз. Образующийся вторичный пар также движется в нижнюю часть нагревательной камеры, откуда вместе с жидкостью попадает в сепаратор 2 для отделения от раствора. Для снижения температуры кипения раствора процесс, как правило, проводят под вакуумом. В этих аппаратах удается упаривать также растворы, склонные к интенсивному пенообразованию. Вместе с этим пленочным аппаратам свойствен ряд недостатков. Они очень чувствительны к изменениям нагрузок по жидкости, в особенности при малых расходах растворов. Существует определенный минимальный расход раствора, ниже которого не удается достигнуть полного смачивания поверхности теплопередачи. Это может приводить к местным перегревам трубок, выделению твердых осадков, резкому снижению интенсивности теплопередачи. В таких аппаратах не рекомендуется выпаривать кристаллизующиеся растворы. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 13 Рис.4 – Выпарные пленочные аппараты с восходящей (а) и нисходящей пленкой жидкости: 1 – нагревательные камеры; 2 – сепараторы; 3 – брызготбойник. Для них также требуются большие производственные площади. Всем трубчатым выпарным аппаратам свойствен существенный недостаток; в них затруднительно, а часто и практически невозможно выпаривать агрессивные растворы. Для таких растворов применяют аппараты, в которых отсутствуют теплопередающие поверхности, а процесс теплообмена осуществляют путем непосредственного соприкосновения теплоносителя (нагретых или топочных газов) с упариваемым раствором. Барботажные выпарные аппараты с погружными горелками. Для выпаривания таких агрессивных жидкостей, как серная, фосфорная, хлороводородная кислоты сульфаты и хлориды некоторых металлов и др., наиболее эффективным способом оказался барботаж дымовых газов с помощью погружных горелок 2 (рис.5) работающих на газообразном или жидком топливе. В этом методе выпаривания создаются хорошие условия для тепломассообмена между дымовыми газами и жидкостью, так как дымовые газы при барботаже в растворы распыляются в виде пузырьков, образуя газожидкостную смесь, обладающую большой межфазной поверхностью. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 14 Интенсивное испарение раствора обеспечивается насыщением газовых пузырьков водяным паром. Рис.5 – Барботажный выпарной аппарат с погружной горелкой; 1 – форсунки; 2- погружная горелка; 3 – корпус выпарного аппарата. Большим достоинством барботажных выпарных аппаратов является возможность изготавливать их из обычной углеродистой стали, однако их приходится футеровать самыми разнообразными антикоррозионными материалами: керамикой, графитом, резиной, пластмассами и др. [2] КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 15 1.3 Описание устройства, принцип действия проектируемого аппарата Рис. 6. Схема однокорпусной выпарной установки: 1 - сепаратор; 2 - греющая камера; 3 - циркуляционная труба; 4 барометрический конденсатор; 5 - барометрическая труба; 6 - вакуум-насос Из схемы выпарного аппарата с внутренней цикруляционной трубой, представленной на рис. 6, видно, что исходный разбавленный раствор поступает в нижнюю часть сепаратора 1 и затем попадает в кипятильные трубы. Первичный пар направляют в межтрубное пространство греющей камеры, где он конденсируется, отдавая теплоту конденсации через стенки кипятильных труб к кипящему раствору. Выпарной аппарат указанного типа работает по принципу направленной естественной циркуляции, которая вызывается различием плотностей кипящего раствора в циркуляционной трубе 5 и в кипятильных трубах греющей камеры 2. Разность плотностей обусловливается различием удельного теплового потока, приходящегося на единицу объема раствора: в кипятильных трубах он выше, чем в циркуляционной трубе. Поэтому интенсивность кипения, а, следовательно, и парообразование в них тоже выше; образующаяся здесь парожидкостная смесь имеет меньшую плотность, чем в циркуляционной трубе. Это приводит к направленной циркуляции кипящего раствора, который по циркуляционной трубе опускается вниз, а по кипятильным трубам поднимается вверх. Парожидкостная смесь попадает затем в сепаратор, в котором пар отделяется от раствора, и его выводят из аппарата. Упаренный раствор выходит из КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 16 штуцера в днище аппарата. Таким образом, в аппаратах с естественной циркуляцией раствора создастся организованный циркуляционный контур по схеме: кипятильные (подъемные) трубы → паровое пространство → циркуляционная (опускная) труба → подъемные трубы, и т.д. Достоинства: простота конструкции; недостатки – низкий коэффициент теплопередачи. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 17 2 Правила безопасной эксплуатации аппарата Процесс выпаривания может производиться периодически или непрерывно. При периодическом выпаривании в аппарат заливается определенное количество раствора, который нагревается до кипения (период подогрева), после чего начинается процесс выпаривания (период испарения воды). В процессе выпаривания непрерывно повышаются концентрация и температура кипения раствора, так как последняя зависит от концентрации. По мере испарения воды уровень раствора в аппарате понижается. Выпаривание ведут до достижения заданной конечной концентрации раствора. Понижение уровня раствора часто нарушает работу аппарата, поэтому описанный способ проведения процесса обычно видоизменяют следующим образом, начиная с момента закипания раствора, в аппарат непрерывно подают слабый раствор в таком количестве, чтобы уровень раствора не изменялся. При этом способе работы (выпаривание при постоянном уровне) получаемый в конце операции упаренный раствор занимает тот же объем, что и первоначально залитый в аппарат слабый раствор. При непрерывном выпаривании уровень раствора и его температура не изменяются во времени. Раствор обычно находится в аппарате при своей конечной концентрации (или очень близкой к ней); для устойчивой работы в аппарате должно содержаться значительное количество жидкости, чтобы поступление слабого раствора не снижало заметно концентрацию раствора, находящегося в аппарате. Для создания таких условий аппарат заполняют при пуске слабым раствором и доводят его концентрацию до конечной путем периодического выпаривания при постоянном уровне (или сразу заполняют аппарат концентрированным раствором), после чего переходят на непрерывную подачу слабого раствора с отводом соответствующего количества упаренного раствора. При обслуживании выпарных аппаратов необходимо следить за поддержанием уровня жидкости на определенной высоте. В аппаратах периодического действия уровень жидкости регулируется подводом слабого раствора, а в аппаратах непрерывного действия — отводом упаренного раствора. Количество слабого раствора в аппаратах непрерывного действия поддерживается постоянным и регулируется в зависимости от концентрации упаренного раствора если последняя понижается, то подачу слабого раствора КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 18 надо уменьшить, и наоборот. Для отбора проб упаренного раствора на выпарных аппаратах устанавливают специальные пробные краны. Процесс выпаривания сильно зависит от температуры, которая контролируется термометром, измеряющим температуру раствора в аппарате, манометры измеряют давление греющего и вторичного пара. Необходимый температурный режим устанавливается регулированием подачи греющего пара. Кроме того, при обслуживании выпарного аппарата следят за правильным отводом конденсата и неконденсирующихся газов. Конденсат отводится при помощи конденсатоотводчиков. Для отвода неконденсирующихся газов, содержащихся в греющем паре, в верхней части пространства для греющего пара имеется трубка, через которую эти газы непрерывно или периодически удаляются. Периодически, по мере загрязнения поверхности теплообмена, выпарной аппарат останавливают для очистки. Очистка производится путем промывки или указанными выше способами. [3] КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 19 3 Расчетная часть Рассчитать однокорпусную выпарную установку для концентрирования раствора NaNO3, поступающего в количестве 15 т/ч от начальной массовой концентрации 8 % до конечной концентрации 40 %. Обогрев осуществляется насыщенным водяным паром давлением 0,163 МПа. Абсолютное давление в паровом пространстве 0,018 МПа. Температура раствора, поступающего на установку 25 оС, начальная температура охлаждающей воды 20 оС, температура смеси охлаждающей воды и конденсата ниже температуры конденсации на ∆t=6 оС. 3.1 Материальный баланс. Количество выпаренной воды определяется по формуле: W = Gk − Gн = Gk ∙ (1 − Сн Сk ) = 4,17 ∙ (1 − 40) = 3,34 кг⁄с (1) 8 Количество упаренного раствора: Gk = W − Gн = 4,17 − 3,34 = 0,83 кг⁄с (2) 3.2 Тепловой расчет. Определение температуры кипения раствора. Температура кипения раствора определяется по формуле: tкип= tв.п.+ ∆ (3) Температура вторичного пара, поступающего из выпарного аппарата в барометрический конденсатор при рб.к.= 0,018МПа= 0,183 кг∙с/см2, равна tв.п.= 57,6 оС. [4] На основании практических рекомендаций принимаем гидравлическую депрессию ∆′′′= 1оС. Тогда температура вторичного пара в выпарном аппарате равна: t′= tв.п.+ ∆′′′= 57,6+1=58,6 оС (4) Этой температуре соответствует давление р′в.п.=0,191 кг∙с/см2= 0,0187МПа, теплота парообразования r= 2361 кДж/кг [4] Гидростатическую депрессию ∆′′ определяем следующим образом. Определяем высоту оптимального уровня раствора в кипятильных трубах. Для выбора значения высоты трубы H ориентировочно определяется площадь поверхности теплопередачи выпарного аппарата Fор по формуле: Fор= Q/q= W∙r/q (5) При кипении водных растворов солей удельная тепловая нагрузка для аппаратов с естественной циркуляцией q= 20000÷50000 Вт/м2. Принимаем q=30000Вт/м2. Тогда: Fор=3,34∙2361∙103/30000=263м2. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 20 По ГОСТ 11987-81 принимаем выпарной аппарат со следующей характеристикой: поверхность теплообмена Fор=400м2; длина труб l=H= 4м; диаметр труб d=38X2мм; материал труб – сталь Х18Н10Т. Ориентировочно принимаем температуру кипения раствора в аппарате на 20оС больше температуры вторичного пара, т.е. tкип≈80 оС. Следовательно Нопт=Н∙[0,26+0,0014∙(ρр-ρв)] (6) ρр (при Xк= 40%) = 1317 кг/м3; ρв (при tкип≈80 оС) = 972 кг/м3 [4] Нопт= 4∙(0,26+0,0014∙(1317-972))=2,972м. Увеличение давления в среднем слое раствора: ∆рr=1317∙9,81∙2,97/2=0,0192МПа. Таким образом, давление в среднем слое кипятильных труб: рср= р′в.п.+ ∆рr=0,0187+0,0192=0,0379МПа=0,386кг∙с/см2 (7) Этому давлению соответствует температура кипения воды T =73,5 оС и теплота парообразования r= 2324 кДж/кг. Следовательно, гидростатическая депрессия равна: ∆′′=t-tв.п.=73,5-58,6=14,9 оС (8) Температура кипения раствора tкип(NaNO3)=106,88 оС при Ск= 40% [4], следовательно температурная депрессия этого раствора при атмосферном давлении ∆атм= tкип(NaNO3)- tкип(H2O)=106,88-100=6,88 оС (8) Температурная депрессия определяется по формуле: ∆′= 16,2∙T2∙∆′атм/r=16,2∙(273+73,5)2∙6,88/(2324∙103)=5,8 оС (9) Температура кипения раствора: tкип= tв.п.+ ∆′+∆′′+∆′′′=58,6+5,8+14,9+1=80,3 оС (10) Полезная разность температур. При pг.п.=0,163 МПа=1,662 кг∙с/см2 температура греющего пара tг.п.=113,8 о С и теплота парообразования rг.п.=2224 кДж/кг. [4] ∆ tпол= tг.п.- tкип=113,8-80,3=33,5 оС (11) Расход греющего пара Gг.п. определяем из уравнения теплового баланса. Gг.п.∙ rг.п.+ Gн∙cн∙t1=W∙iв.п.+ Gк∙ cк∙ tкип+ Gпот (12) Gг.п.= (W∙iв.п.+ Gк∙ cк∙ tкип- Gн∙cн∙t1)/(0,95∙ rг.п.) (13) W=3,34 кг/с; iв.п.=2605 кДж/кг– энтальпия вторичного пара [4]; Gк=0,83 кг/с; cк=2942 Дж/(кг∙К) при tкип =80,3 оС, cк=40% - удельная теплоемкость упаренного раствора [5]; tкип=80,3 оС; Gн=4,17кг/с; сн=3897 Дж/(кг∙К) при t0= tн=20 оС, - удельная теплоемкость 8% раствора [5]; КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 21 t1= tкип- t0=80,3-20=60,3 оС; 0,95 – коэффициент, учитывающий 5% потерь теплоты; rг.п.=2224 кДж/кг – удельная теплота парообразования воды при pг.п.=0,163МПа; [4] Gг.п.= (3,34∙2605∙103+0,83∙2942∙80,3-4,17∙3897∙60,3)/(0,95∙2224∙103)=3,75 кг/с. Тепловая нагрузка греющей камеры: Q= Gг.п.∙ rг.п.=3,75∙2224∙103=8340 кВт (14) Расчет коэффициента теплопередачи. Число труб греющей камеры определяется по формуле: n= Fор/(π∙d∙l)=400/(3,14∙0,038∙4)=838 (15) Плотность стекания конденсата по наружной поверхности труб определяется по формуле: Г= Gг.п./П= Gг.п./( π∙d∙n)=3,75/(3,14∙0,038∙838)=0,0375кг/(м∙с).(16) Критерий Reпл для пленки конденсата определяется по формуле: Reпл=4Г/μ (17) -3 μ=0,247∙10 Па∙с – динамический коэффициент вязкости воды при температуре конденсации tконд =T=113,8 оС; [4] Reпл=4∙0,0375/(0,247∙0,247∙10-3)=607,3. Приведенная толщина пленки: δприв=[μ2/ρ2∙g]0,33 (18) ρ=947,96 кг/м3, Pr=1,52, λ=0,685 Вт/(м∙К) при T=113,8 оС; [4] δприв=[(0,247∙10-3)2/(9482∙9,81)] 0,33=0,212∙10-4 м. Так как Reпл>400, то значение Nuпл определяем по формуле: Re пл Nuпл = 6,25∙(Reпл−400) Pr0,33 +1580 607,3 Nuпл = 6,25∙(607,3−400) 1.520,33 +1580 (19) = 0,224 Nuпл=α∙ δприв/λ (20) Коэффициент теплоотдачи α1 от конденсирующегося водяного пара к стенкам труб: α1= Nuпл∙ λ/ δприв=0,224∙0,685/(0,212∙10-4)=7237,7 Вт/(м2∙К). Коэффициент теплоотдачи α2 от стенки к кипящему раствору определяем в среднем слое раствора: α2= 780∙λ1,3 ∙ρ0,5 ∙ρп 0,06 δ0,5 ∙r0,6 ∙ρ0 0,66 ∙с0,3 ∙μ0,3 ∙ q0,6 (21) ρ(NaNO3)=1264,7 кг/м3, при tкип = 80,3 оС; [5] КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 22 μ(NaNO3)=0,852∙10-3Па∙с; [5] λ(NaNO3)=0,637 Вт/(м∙К) ; [5] с(NaNO3)=2942 Дж/(кг∙К) ; [5] σ(NaNO3)=61,1∙10-3 Н/м; r=2308,4∙103Дж/кг, при pср=0,0372МПа; [4] ρо=0,579кг/м3, при p=0,1МПа; [4] pп=0,2965 кг/м3, при pср=0,0372МПа; [4] α2=9,609q0,6 Коэффициент теплопередачи определяется по формуле: 1 δст ⁄α1 +∑ ⁄λ +∑ rз +1⁄λ ст 2 К=1 (22) α1=7237,7 Вт/(м2∙К); [1] α2=9,609q0,6 ; [1] δст =0,002м – толщина стенки труб; [1] λст =16,4 Вт/(м∙К)−коэффициент теплопроводности стали Х18Н10Т; [1] 2 1⁄ = 1⁄ rз1 5000 Вт/(м ∙К) – тепловая проводимость загрязнений со стороны раствора; [1] 2 1⁄ = 1⁄ rз2 5800 Вт/(м ∙К) – тепловая проводимость загрязнений со стороны пара; [1] К= 1 0,6325 ∙ 10−3 + 0,1041⁄q0,6 Вт⁄ (м2 ∙ K) Удельная тепловая нагрузка: q=∆tпол∙ К (23) ∆tпол=0,6325∙10-3q+0,1041q0,4(24) Рассчитываем удельную тепловую нагрузку методом последовательных приближений: задаемся различными значениями q, проводим расчет ∆ tпол и по полученным результатам строим график q-∆tпол: q, Вт/(м2∙К) ∆ tпол, оС 36∙103 29,7 43∙103 34,6 КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 23 35,0 y = 0,0007x + 4,29 ∆tпол, оС 34,0 33,0 32,0 31,0 30,0 29,0 34000 36000 38000 40000 42000 44000 q, Вт/м2 Рис. 7 – Определение удельной тепловой нагрузки выпарного аппарата Из графика следует , что для предварительного вычисленного значения ∆tпол=33,5 оС, q=41,4∙103Вт/м2; Следовательно K=1235,8 Вт/(м2∙К). Коэффициент теплопередачи: F= Q K∙∆tпол = Q q = 8340∙103 1235,8∙33,5 = 201,4м2 (25) По ГОСТ 11987-81 выбираем номинальную поверхность теплообмена Fн=250м2. 3.3 Конструктивный расчет. Внутренний диаметр греющей камеры при размещении труб по верщинам равносторонних треугольников: Dк = √1,27nt 2 sin(α + ψ) + (dt + 2t)2 (26) n=F/πdL (27) α =60о; dt=0,59м; d=0,038м; t=0,048м – шаг между трубами; ψ=0,7÷0,9 – коэффициент использования трубной решетки ψ = 0,8; L=4м; Следовательно n=524, Dк =1,397м=1397мм. По ГОСТ 11987-81 Dк <1400мм. Внутренний диаметр циркуляционной трубы. Рассчитываем по формуле: Dц = √(0,3 ÷ 0,6)d2вн n = √0,5 ∙ 524 ∙ 0,0342 = 550мм (27) По ГОСТ 11987-81 Dц <1400мм. Расчет диаметра обечайки сепаратора. Допускаемое напряжение парового пространства W ′ = f1 f2 Wатм (28) КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 24 f1 =0,85 – коэффициент, зависящий от абсолютного давления в аппарате рб.к.= 0,018МПа; f2 =1,0 – коэффициент, зависящий от уровня раствора над точкой ввода парожидкостной смеси в паровое пространство H=0 м; Wатм =1000 кг/(м3∙ч) – допускамемое напряжение парового пространства при p=0,1 МПа для растворов солей. W ′ =850 кг/(м3∙ч) Объём сепаратора: Vc = Wt W′ = 3,34 ∙ 3600 850 = 14,15м3 (29) Допустимая скорость пара в сепараторе ω=4,5 м/с, при абсолютном давлении рб.к.= 0,018МПа. [6] Диаметр обечайки сепаратора: ωп = W/(ρп ∙ 0,785D2c ) (30) D2c = Wϑп /(0,785ωп ) ϑп =8,74 м3/кг, при рб.к.= 0,018МПа; [4] ρп =0,12 кг/м3, при рб.к.= 0,018МПа; [4] Dc = 2813 мм. По ГОСТ 11987-81 Dc <3000мм. Принимаем Dc = 3000 мм. [7] Уточняем скорость пара в сепараторе: ωп = W/(ρп ∙ 0,785D2c ) = 3,34/(0,12 ∙ 0,785 ∙ 32 ) = 3,94 м⁄с. Критерий Рейнольдса: Re = ωп dк ρп /μп (31) -6 3 μп =11∙10 кг/м , при рб.к.= 0,018МПа; [4] dк =0,0006м – диаметр капли; [1] Re=23,64. Так как Re<500, коэффициент ξ рассчитываем по формуле: ξ =18,5/Re0,6=3,92 (32) Скорость витания капли: ωвит = √4g(ρж − ρп )dк /(3ξρп ) = 4,6 м/с (33) g=9,81 м/с . Как видим, скорость движения пара в паровом пространстве меньше скорости витания капли. Высота парового пространства. Hc =4Vc /(πD2c )=2000 мм (34) Расчет диаметра входной трубы. Диаметр входной трубы, по которой парожидкостная смесь поступает из греющей камеры в сепаратор, определяется из соотношения: 2 КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 25 Dc = (3,5 ÷ 4)Dвх (35) Dвх = 3/4 = 750 мм. Определение диаметра штуцеров. Принимаем для расчет скорости движения греющего пара ωг.п. = 20 м/с; конденсата ωконд =0,5м/с; ωρ1 = 2м/с; ωρ2 =0,5 м/с. Из справочных данных находим плотности: греющего пара ρг.п. = 0,898 кг/м3 при рг.п.= 0,16 МПа; вторичного пара ρв.п. =0,12 кг/м3 при рб.к.= 0,018МПа; поступающего 40% раствора ρ(NaNo3)=1037 кг/м3 при t1=60оС; упаренного 8% раствора ρ(NaNo3)=1264,7 кг/м3 при tкип=80,3оС; конденсата ρк = 948 кг/м3 при tк=113,8оС; Расходы потоков берем из материальных и тепловых расчетов. Согласно расчетам принимаем стандартные штуцеры следующих размеров: Вход греющего пара 600 мм Выход вторичного пара 800 мм Вход раствора 50 мм Выход раствора 60 мм 3.4 Определение толщины тепловой изоляции. Принимаем, что выпарной аппарат находится в закрытом помещении, температура воздуха в нем tв = 20 оС. Принимаем температуру изоляции со стороны окружающего воздуха tнар = 40 оС. Выберем в качестве материала для тепловой изоляции совелит (85% магнезии + 15% асбеста), имеющий коэффициент теплопроводности λиз = 0,09 Вт/(м∙К)/ [1] Коэффициент теплоотдачи: α=9,3+0,058tнар =11,6 Вт/(м2∙К) (36) Толщина тепловой изоляции: Q пот = λиз F(t вн − t в )/δиз (37) tк = tст =113,8 оС. δиз= Расход конденсатора. λиз(tст −tнар ) α(tнар −tв ) = 29 мм. 3.5 Расчет барометрического конденсатора смешения. Расход охлаждающей воды. охлаждающей воды определяют из теплового баланса Gв = W (iп −Cв tконд ) Cв (t2 −t1 ) (38) КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 26 Параметры вторичного пара: iп =2603 кДж/кг – удельная энтальпия пара при рб.к.= 0,018МПа; [4] t1=20 оС Cв =4,19 кДж/кг∙К; [4] t2=tконд=t - ∆t=57,6-5=52,6 оС (39) Gв = 58,26 кг/с. Диаметр барометрического конденсатора. Диаметр барометрического конденсатора определяется из уравнения расхода. Скорость паров ωп в конденсаторе принимают равной 15-25 м/с. Dб.к. = √W/(0,785ρп ωп = 1331 мм. (40) Выбираем конденсатор диаметром Dб.к. =1600 мм по ОСТ 26716-73. В соответствии с принятым диаметром выбираем основные размеры барометрического конденсатора. Расчет высоты барометрической трубы. Скорость воды в барометрической трубе определяется из уравнения расхода: dб.т.=1,13√(Gв + W)/ρв ; (41) 1,13 2 ωв = ( dб.т. ) ∙( Gв +W ρ ) (42) В соответствии с ОСТ 26717-73 внутренний диаметр барометрической трубы dб.т.=300 мм. ρ=986,7 кг/м3 при t =52,6 оС. ωв =0,886 м/с. Высоту барометрической трубы определяют по уравнению: Hб.т. = B ρв g + (1 + ∑ ξ + λ Hб.т. ω2 dб.т. ) 2g + 0,5 (43) Вакуум в барометрическом конденсаторе: B = pатм − pб.к. = (1,013 − 0,18) ∙ 105 = 0,833 ∙ 105 Па (44) Коэффициенты местных сопротивлений: на входе в трубу ξвх=0,5, на выходе из трубы ξвых=1. Коэффициент трения λ зависит от режима течения жидкости, который определяется величиной критерия Рейнольдса. Определим режим течения воды в барометрической трубе: Re = ωdρ μ = 505327 (45) μ=0,519∙10-3 Па∙с при t = 58,6 оС, Сн= 8%. [5] Для гладких труб при Re=505327 коэффициент трения λ=0,0133. Подставив значения, получаем: Hб.т. = 9,2058+4,1∙10-3Hб.т. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 27 Hб.т. =9240 мм. 3.6 Расчет производительности вакуум-насоса. Количество воздуха, отсасываемого из конденсатора, определяется по формуле: Dвозд = 0,000025(W + Gв ) + 0,01W = 0,035кг/с (46) Температуру воздуха рассчитывают по уравнению: tвозд=tн+4+0,1(tк - tн)=20+4+0,1(52,6-20)=27,3 оС (47) Парциальное давление сухого воздуха в барометрическом конденсаторе: pвозд= рб.к.- рп (48) 4 рп=0,37∙10 Па – давление сухого насыщенного пара при tвозд=27,3 оС; pвозд=0,0143МПа.[4] Объемная производительность вакуум-насоса: Vвозд = 287Tвозд Gвозд pвозд = 287(273+27,3)∙0,035 0,143∙105 =0,211 м3/с=12,7 м3/мин. (49) КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 28 Заключение В данном курсовом проект была рассчитана однокорпусная выпарная установка с центральной циркуляционной трубой для концентрирования 15 т/ч раствора NaNO3 от начальной массовой концентрации 8% до конечной концентрации 40%. Температура кипения раствора – 80,3 оС, расход греющего пара – 3,75 кг/с. Была принята установка с диаметром сепаратора – 3000 мм, внутренним диаметром циркуляционной трубы – 550 мм, внутренним диаметром греющей камеры – 1397 мм, с диаметром труб греющей камеры – 38X2 мм и длиной труб – 4000мм. Число труб греющей камеры – 838. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 29 Литература 1. Иоффе И. Л. - Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. — Л.: Химия, 1991.— 352 с., ил. 2. Дытнерский Ю.И. Процессы и аппараты химической технологии. Часть 1. – М.:Химия, 1995. 400 с.: ил. 3. Плановский А. Н., Рамм В. М., Каган С. З. «Процессы и аппараты химической технологии» - Москва, 1962 г. 4. Павлов К.Ф., Романков П.Г., Носков А.А. «Примеры и задачи по курсу процессов и аппаратов химической технологии» - 10-е изд. и доп. – Л.: Химия, 1987. – 576 с., ил. 5. Зайцев И.Д., Асеев Г.Г. «Физико-химические свойства бинарных и много-компонентных растворов неорганических веществ». Справ. изд. – М.: Химия, 1988. с. 416 – ISBN 5-7245-0036-1. 6. Перцев Л.П., Ковалев Е.М., Фокин В.С. «Трубчатые выпарные аппараты для кристаллизующихся растворов». – М.: Машиностроение, 1982. – 136 с. с ил. 7. Лащинский А.А., Толчинский А.Р. «Основы конструирования и расчета химической аппаратуры». Л., «Машиностроение», 1970г.,752 стр. КП 2020 2-480135.16.01 ПЗ Изм. Лист № докум. Подпись Дата Лист и 30