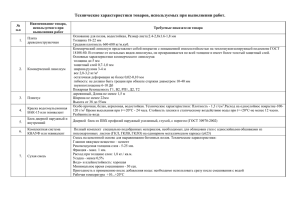

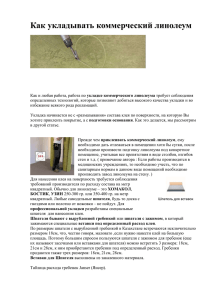

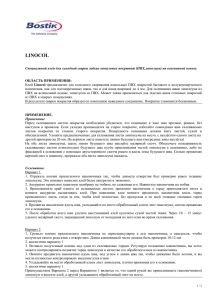

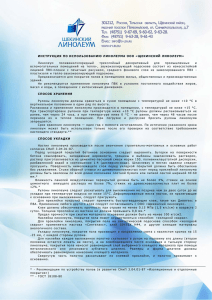

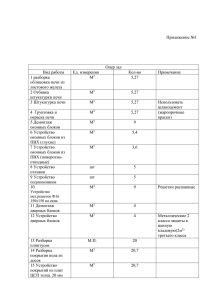

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Пермский национальный исследовательский политехнический университет Строительный инженеринг и материаловедение (СИМ) Курсовой проект Цех по производству поливинилхлоридного линолеума (экструзивный способ) Выполнил: Студент группы __________________ (подпись) Проверил: . ___________________ (подпись) Пермь, 2020 г 1 Оглавление. 1. Введение ............................................................................................................ 3 2. Характеристика изделия ..................................................................................... 4 2.1. Классификация изделий ....................................................................................... 4 2.2. Требования нормативно-технической документации к изделию .................... 6 2.2.1. Классификация и основные размеры ........................................................... 6 2.2.2. Технические требования ................................................................................ 7 2.2.3. Правила приемки ............................................................................................ 8 2.2.4. Методы контроля .......................................................................................... 10 2.2.5. Упаковка, маркировка, транспортирование и хранение .......................... 11 2.2.6. Указания по применению и эксплуатации ................................................ 12 2.2.7. Требования безопасности и охраны окружающей среды ........................ 12 2.3. Основные сырьевые материалы и требования к ним ...................................... 12 2.3.1. Поливинилхлорид ......................................................................................... 12 2.3.2. Пластификаторы ........................................................................................... 13 2.3.3. Наполнители ................................................................................................. 13 2.3.4. Стабилизаторы .............................................................................................. 14 2.3.5. Красители ...................................................................................................... 15 2.3.6. Состав поливинилхлоридной композиции ................................................ 15 3. Технологическая схема производства............................................................. 16 3.1. Способы производства ПВХ-линолеума ........................................................ 16 3.2. Технологическая схема производства линолеума экструзивным способом 19 4. Режим работы предприятия ............................................................................. 21 5. Потребность предприятия в материалах......................................................... 22 6.Расчет основного технологического оборудования ....................................... 24 6.1. Расчет оборудования .......................................................................................... 24 6.2. Расчет бункеров .................................................................................................. 26 7. Контроль качества продукции ......................................................................... 29 8. Охрана труда ...................................................................................................... 30 9. Список использованной литературы ............................................................... 31 2 1. Введение В современном строительстве используют высокоэффективные и экономичные материалы для покрытия полов, полностью отвечающие требованиям индустриального строительства. Такими материалами служат полимерные материалы для покрытия полов. Полимерные материалы для полов подразделяют на плиточные, мастичные, погонажные и рулонные. Положительные особенности этих материалов – износоустойчивость, гигиеничность, эластичность, достаточная долговечность – способствует все более широкому их распространению. Плиточные изделия представляют возможность уменьшить расход полимеров по сравнению с рулонными материалами. Их легко можно заменять, создавать разнообразные по цвету и рисунку покрытия. Недостатки – большое количество швов, снижающих гигиеничность и долговечность покрытия, более высокая трудоемкость устройства полов по сравнению с рулонными. Основными видами полимерных плиток для полов являются поливинилхлоридные и кумароновые (недостаток – повышенная хрупкость). Применяют также фенолитные, резиновые и другие плиточные материалы. Мастичные материалы применяют также для устройства полов. Это вязкотекучие полимерные составы, наносимые путем полива или распыления. Наливные бесшовные полы имеют повышенную гигиеничность, химическую стойкость и долговечность. Для устройства наливных полов получили распространение поливинилацетатные составы, включающие водную дисперсию полимера в порошкообразные наполнители. Этот вид полов не рекомендуется в помещениях с влажностным режимом эксплуатации, при ударных нагрузках и воздействии кислот и щелочей. Большой водостойкостью обладают латексные мастики для полов. Из рулонных материалов наиболее широко применяют поливинилхлоридный линолеум, на долю которого приходится около 70% общего выпуска полимерных материалов для полов. Этот вид линолеума выпускают безосновным и на тканевой, картонной или теплозвукоизолирующей основе. Наиболее прост в изготовлении безосновный линолеум. Более прогрессивным является экструзивный метод производства безосновного линолеума. При его применении исключается операция дублирования. Кроме линолеумных, в группу рулонных пластмасс для полов входят синтетические ковровые изделия (ворсолин, ворсолит) с верхним слоем из синтетической ткани с ворсом, нижним – из вспененных латексов, поливинилхлорида, полиуретанов и других полимеров. Полы из ковровых ворсовых материалов износостойки, эластичны, бесшумны, отличаются высокими акустическими свойствами. Применение линолеумов позволяет ликвидировать многослойность междуэтажных перекрытий, сократить трудоемкость устройства полов и сроки отделочных работ, а также сэкономить высококачественную древесину. 3 2. Характеристика изделия 2.1. Классификация изделий I. В зависимости от основного сырья выпускают четыре вида линолеумов: o Алкидный линолеум – рулонный материал толщиной 2,5-5,0мм, представляемый в виде рулонов длиной 20м, шириной 1,8м. Основным сырье для производства такого линолеума служат натуральные, растительные масла. Недостатки алкидного линолеума: повышенная хрупкость, склонность к изломам и трещинам. Мало распространен из-за значительной доли пищевого сырья. o Резиновый линолеум (релин) – двухслойный рулонный материал толщиной 3-5мм, верхний слой которого состоит из цветной резины на синтетических каучуках, нижний – из смеси старой дробленой резины и каучука. Каждый из слоев изготовляют отдельно с последующим дублированием на барабанных прессах и одновременно вулканизацией старой резины. o Коллоксилиновый линолеум – безосновный материал, выпускаемый в виде рулонов толщиной 2-4мм. Основным сырьем для производства этого вида линолеума служат коллоксилины – продукт обработки целлюлозы нитрирующей смесью. Коллоксилины взрывоопасны в сухом состоянии. Недостатки коллоксилинового линолеума – повышенная возгораемость и высокий коэффициент теплоусвоения. o Поливинилхлоридный (ПВХ) линолеум – рулонный материал, изготовляемый из поливинилхлорида, применяемого в качестве связующего синтетического полимера, пластификаторов, наполнителей, стабилизаторов, пигментов и красителей, растворителей и некоторых технологических добавок (катализаторов, порообразователей, антивспенивателей, антипиренов, антистатиков). Добавки вводят для облегчения переработки поливинилхлорида, повышения термостабильности перерабатываемых смесей, окраски и придания линолеуму специальных свойств: электропроводности, повышенной стойкости к загрязнению. Этот вид линолеума, наиболее широко распространенный, обладает комплексов необходимых строительных и эксплуатационных свойств. Применяют его в помещениях жилых, общественных и производственных зданий. II. По структуре линолеумы подразделяют: o Бесподосновные (безосновные) линолеумы проще и экономичнее в изготовлении, но более жесткие и поэтому трудоемкие при укладке их на различные основания. Однослойный линолеум выпускают одноцветный или мраморовидный в рулонах длиной не менее 12м, шириной 1,2-2,4м, толщиной 1,5 и 1,8мм. Многослойный линолеум изготовляют двух типов: МП – многослойный с лицевым слоем из прозрачной ПВХ-пленки с печатным рисунком; М – многослойный одноцветный или мраморовидный. Состав каждого слоя определяют исходя из эксплуатационных требований к покрытию пола. Размеры многослойного линолеума те же, что и однослойного, но 4 дополнительно регламентируют толщину лицевого слоя: для типа М – не менее 0,4мм, для типа МП – 0,2мм. Недостатки бесподосновного линолеума – изменение линейных размеров в процессе эксплуатации (усадка) и снижение эластичности и гибкости при низких температурах. o Линолеумы с подосновой: Линолеум на тканевой (ГОСТ 7251-77) и синтетической (ТУ 17-14-242-84) нетканой подосновах изготовляют путем нанесения линолеумной массы из поливинилхлорида (промазным способом), пластификаторов, наполнителей, пигментов и различных добавок на подоснову в один или несколько слоев (штрихов). Состав слоев зависит от области применения линолеума. Такой линолеум выпускают в рулонах длиной не менее 12 м, шириной 1,35...2,0 м, толщиной 1,6 и 2,0 мм; толщина лицевого слоя из поливинилхлоридной пленки 0,2 мм. Линолеумы на тканевой подоснове эластичны и легко укладываются на любые основания (железобетонные перекрытия, стяжки, оргалит и др.), обладают повышенным сопротивлением истиранию. Линолеум на теплозвукоизолирующей подоснове (ГОСТ 18108-80) изготовляют промазным, вальцево-каландровым и экструзивным способами. Линолеум состоит из двух слоев - верхнего и нижнего. Верхний слой содержит поливинилхлорид, пластификаторы, наполнители, пигменты и различные добавки; в качестве верхнего слоя используют также прозрачную поливинилхлоридную пленку с высоким сопротивлением истиранию. Нижний слой линолеума представляет собой нетканое иглопробивное полотно или пористую основу из вспененного поливинилхлоридного пенопласта. Нетканое иглопробивное полотно состоит из звукоизолирующего и биостойкого (стойкого к гниению) слоев, изготовленных из вторичного волокнистого сырья (восстановленная шерсть и синтетическое волокно). Пористая основа из поливинилхлоридного пенопласта - это вспененная химическим или механическим способом поливинилхлоридная паста. Выпускают линолеум в рулонах шириной 1,35...2,05 м, толщиной 3,3...3,6 мм; толщина лицевой прозрачной пленки составляет 0,2...0,35 мм; длина полотна в рулоне не менее 12 м. Преимущества такого линолеума: стабильность линейных размеров в процессе эксплуатации (малая усадка), хорошая эластичность, восстанавливаемость вмятин от действия нагрузок, долговечность. Лицевой полимерный слой можно сваривать током высокой частоты, горячим воздухом, также специальными клеями при комнатной температуре. В настоящее время промышленность выпускает сварные ковры из линолеума на теплозвукоизолирующей подоснове размером на комнату. III. Линолеум изготовляют одно- и многоцветным (мраморовидным или с печатным рисунком). IV. По фактуре лицевой поверхности линолеум бывает: 5 o Гладкий линолеум. Получается при обработке его лицевой поверхности полированными валами; его выпускают одноцветным или мраморовидным. Такой линолеум хорошо моется и в процессе эксплуатации менее подвержен загрязнению. o Тисненый линолеум изготовляют двумя способами: механическим и химическим тиснением. При механическом тиснении лицевая поверхность линолеума обрабатывается валами, на которые методом гравирования нанесен рисунок. При химическом тиснении в печатные краски вводят химические добавки, образующие рельефный узор в результате реакций. Тиснение позволяет повысить стойкость лицевой поверхности линолеума к мокрому и сухому трению, истиранию в процессе движения и тем самым повысить долговечность материала в особо тяжелых условиях эксплуатации. Все дальнейшие расчеты будут производиться для производства двухслойного (бесподосновного) одноцветного гладкого поливинилхлоридного линолеума. 2.2. Требования нормативно-технической документации к изделию Данный линолеум изготавливают вальцево-каландровым, экструзивным, промазным и контактно-промазным способами из смеси поливинилхлорида, наполнителей, пластификаторов, пигментов и различных технологических добавок с последующим дублированием поливинилхлоридных пленок. Линолеум предназначается для устройства полов в помещениях жилых зданий. Допускается применение линолеума в помещениях общественных и производственных зданий при отсутствии интенсивного движения и воздействия абразивных материалов, жиров, масел и воды. 2.2.1. Классификация и основные размеры В зависимости от способа производства и структуры полимерного слоя линолеум подразделяют на шесть типов: ВК - вальцево-каландровый без лицевого защитного слоя; ВКП - то же с лицевым защитным слоем из поливинилхлоридной пленки; ЭК - экструзивный без лицевого защитного слоя; ЭКП - то же с лицевым защитным слоем из поливинилхлоридной пленки; ПРЗ - промазной с печатным рисунком, защищенным прозрачным поливинилхлоридным слоем; ПРП - контактно-промазной с лицевым защитным слоем из поливинилхлоридной пленки; Номинальные размеры линолеума в рулоне и предельные отклонения от номинальных размеров должны соответствовать указанным в таблице 1. 6 Таблица 1 Номинальные размеры линолеума в рулоне. Наименование показателя Номинальные Предельные размеры, мм отклонения от номинальных размеров, мм Длина 12000-24000 100 Ширина 1200-2000 20 Толщина общая 1,6;2,0 0,20 Толщина лицевого защитного 0,8;1,0;1,4 0,02 слоя Примечание. Допускается по согласованию с потребителем изготовление линолеума других номинальных размеров с теми же предельными отклонениями от них. В партии не допускается более 10 % составных рулонов. В одном рулоне не допускается более двух полотен при длине меньшего из них менее 3 м. Составные рулоны в местах стыковки полотен должны быть помечены бумажными сигналами или иметь соответствующую запись на этикетке. Поставка составных рулонов в торговую сеть не допускается. Условное обозначение линолеума должно состоять из слов «Линолеум ПВХ», типа, разделенных дефисом, и обозначения настоящего стандарта. Пример условного обозначения линолеума типа ЭК: Линолеум ПВХ-ЭК ГОСТ 14632-69(2001). 2.2.2. Технические требования Линолеум изготавливают в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятиемизготовителем. Кромки линолеума должны быть параллельными, не иметь заусенцев и щербин. Отклонение от параллельности кромок не должно превышать ±3 мм на 1 м. По согласованию с потребителем допускается изготовление линолеума с необрезанными кромками. Линолеум следует изготовлять одно- и многоцветным (мраморовидным или с печатным рисунком) с гладкой или тисненой лицевой поверхностью. Цвет, рисунок и фактура лицевой поверхности линолеума должны соответствовать цвету, рисунку и фактуре образца-эталона, согласованного с потребителем. Допускается отклонение от цвета не более 4 порогов цветоразличения. Оттенки цвета основного фона и печатного рисунка в разных партиях не являются браковочным признаком. Не допускается разнооттеночность в пределах одной партии. На лицевой поверхности линолеума не допускаются наплывы, вмятины, царапины, раковины, складки, пузыри, пятна, полосы, искажение рисунка и 7 брызги от краски. Допускается устанавливать качество лицевой поверхности по образцуэталону, согласованному с потребителем. Показатели физико-механических свойств линолеума должны соответствовать указанным в таблице 2. Таблица 2 Показатели физико-механических свойств линолеума. Значение для линолеума типа Наименование показателя ВКП ПРЗ ВК ЭКП ЭК ПРП Истираемость, мкм, не более 50 90 90 Абсолютная остаточная 1,4 1,5 1,5 деформация мм, не более Изменение линейных размеров, Для всех типов 1,5 %, не более Прочность связи между 8,0 лицевым защитным слоем из пленки и следующим слоем, Н/см, не менее Удельное поверхностное Для всех типов 5·1015 электрическое сопротивление, Ом, не более Цветоустойчивость и 4 4 равномерность окраски для одноцветного линолеума, порог, не более Прочность сварочного шва, Для всех типов 294 2 Н/см , не менее Для линолеума должны быть определены следующие пожарно-технические характеристики: группа горючести, группа воспламеняемости, группа распространения пламени, группа дымообразующей способности и токсичности. 2.2.3. Правила приемки Линолеум должен приниматься партиями. Партией следует считать количество линолеума одного типа, цвета, рисунка и фактуры, изготовленного за 1 сут на одной технологической линии. Количество линолеума менее суточной выработки также считают партией. Качество линолеума проверяют по всем показателям путем проведения приемо-сдаточных и периодических испытаний в соответствии с табл. Периодическим испытаниям подвергают линолеум, прошедший приемосдаточные испытания. 8 Таблица 3 Показатели приемо-сдаточных и периодических испытаний. Вид испытания Наименование показателя приемо- периодисдаточный ческий Правильность упаковки и + — маркировки Длина и ширина + — Толщина общая + — Толщина полимерного слоя + — Параллельность кромок — + Цвет, рисунок, фактура Качество лицевой поверхности Истираемость линолеума типов: ВК; ЭК; ПРЗ ВКП; ЭКП; ПРП + + — — + — — + остаточная — + линейных — + Прочность связи между лицевым защитным слоем из пленки и следующим слоем Удельное поверхностное электрическое сопротивление Цветоустойчивость и равномерность окраски одноцветного линолеума Прочность сварного шва + — — + — + — + — + Абсолютная деформация Изменение размеров Пожарно-технические характеристики Периодичность контроля Каждая партия То же » » По требованию потребителя, но не реже одного раза в квартал Каждая партия То же » Для каждой партии пленки, но не реже одного раза в месяц Для каждого типа подосновы и при изменении поставщика, но не реже одного раза в месяц При изменении рецептуры, но не реже одного раза в месяц Каждая партия При изменении рецептуры, но не реже одного раза в полугодие При изменении рецептуры и постановке продукции на производство При изменении рецептуры, но не реже одного раза в квартал (при условии выпуска ковров) При изменении рецептуры и постановке продукции на производство Для проверки соответствия качества линолеума требованиям настоящего стандарта от партии случайным образом отбирают три рулона или одну бобину, на которых проверяют маркировку, упаковку, размеры, количество полотен в 9 рулоне, параллельность кромок, цвет, рисунок, фактуру и качество лицевой поверхности. От одного рулона, прошедшего испытание, на расстоянии не менее 1 м от конца на всю ширину полотна отрезают полосы длиной, необходимой для изготовления образцов для вех видов испытаний, предусмотренных настоящим стандартом. Допускается отбирать куски линолеума непосредственно с технологической линии. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят по этому показателю повторные испытания удвоенного количества образцов, отобранных от двух других рулонов, прошедших испытания. При неудовлетворительных результатах повторных испытании партия линолеума приемке не подлежит. Для партии линолеума, не принятой по результатам испытаний, допускается применять сплошной контроль (100%-ную разбраковку), при этом проверяется показатель, по которому не была принята партия. Из рулонов, отобранных при сплошном контроле, формируется новая партия, которая предъявляется к приемке. При неудовлетворительных результатах повторных периодических испытании переходят к приемо-сдаточным испытаниям до получения положительных результатов не менее чем для пяти подряд изготовленных партий, после чего вновь переходят к периодическим испытаниям. Потребитель имеет право проводить контрольную проверку линолеума, соблюдая при этом приведенный порядок отбора образцов и применяя указанные ниже методы испытаний. Каждая партия линолеума должна сопровождаться документом о качестве, в котором указывают: - наименование и адрес предприятия-изготовителя или его товарный знак; - условное обозначение продукции; - количество линолеума в партии, число рулонов в штуках, м2; - результаты испытаний; - штамп ОТК; - срок хранения; - пожарно-технические характеристики. 2.2.4. Методы контроля Правильность упаковки и маркировки, размеры, параллельность кромок, цвет, рисунок, фактуру, качество лицевой поверхности, истираемость, абсолютную остаточную деформацию, изменение линейных размеров, прочность связи между лицевым защитным слоем из пленки и следующим слоем, прочность сварного шва, удельное поверхностное электрическое сопротивление определяют по ГОСТ 11529—86. Индекс снижения приведенного ударного шума определяют по ГОСТ 24210-80. 10 Равномерность окраски и цветоустойчивость одноцветного линолеума определяют по ГОСТ 11583—74. Группу горючести определяют по ГОСТ 30244—94, группу воспламеняемости — по ГОСТ 30402—96, группу распространения пламени — по ГОСТ 30444—97/ГОСТ Р 51032—97, группу дымообразующей способности и токсичности — по ГОСТ 12.1.044—89. 2.2.5. Упаковка, маркировка, транспортирование и хранение Линолеум закатывают в рулоны на сердечник круглого сечения, лицевой стороной внутрь. Сердечник должен иметь диаметр 80—200 мм и по длине соответствовать ширине рулона. Рулоны обертывают плотной бумагой в два слоя, полиэтиленовой пленкой или другим упаковочным материалом, перевязывают шпагатом или липкой лентой. Упаковочные материалы должны соответствовать требованиям нормативнотехнической документации, утвержденной в установленном порядке. К каждому упакованному рулону должен быть прикреплен образец линолеума. Бобины линолеума не упаковывают. Примечание. По согласованию с потребителем допускается линолеум закатывать в рулоны лицевой стороной наружу и поставлять в упаковке, а закатанные лицевой поверхностью внутрь — без упаковки. По согласованию с потребителем допускается линолеум не наматывать на сердечник, соблюдая при этом условия транспортирования и хранения. В начале и в конце каждого рулона с нелицевой стороны полотна должен быть поставлен товарный знак или штамп ОТК, или бракера-упаковщика, или личное клеймо оператора. При наличии составного рулона маркировку наносят на нелицевой стороне с двух сторон каждого куска. На нелицевой стороне линолеума, свернутого в рулон или бобины, и на упаковке рулона должны быть наклеены этикетки, в которых указывают: - наименование предприятия-изготовителя или его товарный знак; - условное обозначение продукции; - номер партии и дату изготовления; - линейные размеры полотна в рулоне; - количество линолеума в рулоне, м2; - штамп ОТК или бракера; - краткие сведения о применении; - срок хранения; - манипуляционный знак «Беречь от влаги» по ГОСТ 14192—96 и предупредительная надпись «Не бросать». Транспортная маркировка — по ГОСТ 14192—96 с нанесением манипуляционного знака «Беречь от влаги» и предупредительной надписи «Не бросать». Линолеум транспортируют всеми видами транспорта в крытых транспортных средствах. 11 При транспортировании, погрузке и выгрузке линолеума должны быть приняты меры, обеспечивающие его сохранность от повреждения, увлажнения и загрязнения. Транспортируемые рулоны или бобины линолеума должны быть установлены в вертикальное положение в один ряд по высоте. Допускается транспортирование бобин в горизонтальном положении в два ряда по высоте. Рулоны или бобины линолеума должны храниться в сухом закрытом помещении при температуре не ниже плюс 10 оС в вертикальном положении в одни ряд по высоте. Допускается хранение бобин в горизонтальном положении в два ряда по высоте. Срок хранения линолеума — один год с момента изготовления. По истечении указанного срока линолеум может быть использован только после его проверки на соответствие требованиям настоящего стандарта. 2.2.6. Указания по применению и эксплуатации Распаковку рулонов или бобин линолеума необходимо производить при температуре не ниже плюс 15°C. В случае, если рулоны или бобины транспортировались при температуре от 0 до плюс 10°С, их следует раскатывать не ранее чем через 24 ч, а три температуре ниже 0°С — не ранее чем через 48 ч после переноса в теплое помещение. Устройство полов с покрытием из линолеума следует производить в соответствии с требованиями СНиП 3.04.01-87 и инструкции по его применению. При устройстве полов из линолеума, изготовленного экструзивным способом, допускается приклейку к нижележащему слою не производить. 2.2.7. Требования безопасности и охраны окружающей среды На каждый тип линолеума в установленном порядке должен быть получен гигиенический сертификат. По классификации ГОСТ 19433—88 покрытие не является опасным грузом. Основными видами возможного опасного воздействия на окружающую среду является загрязнение атмосферного воздуха населенных мест, почв и вод в результате неорганизованного сжигания и захоронения отходов линолеума на территории предприятия или вне его, а также произвольной свалки их в не предназначенных для этой цели местах. Отходы, образующиеся при изготовлении линолеума, строительстве и ремонте зданий и сооружений, подлежат утилизации на предприятииизготовителе или вне его, вывозу на специальные полигоны промышленных отходов или организованному обезвреживанию в специальных, отведенных для этой цели, местах. 2.3. Основные сырьевые материалы и требования к ним 2.3.1. Поливинилхлорид Поливинилхлорид (ПВХ), применяемый в качестве связующего, - продукт полимеризации винилхлорида (хлористого винила). По способу изготовления 12 различают ПВХ эмульсионный, микросуспензионный и суспензионный. Для производства линолеума экструзивным способом применяют суспензионный ПВХ – С (ГОСТ 14332-78), получаемый методом полимеризации винилхлорида в суспензии. Требования к суспензионному ПВХ-С: Внешний вид: однородный порошок белого цвета; Значение К (константа Фикентчера, характеризует молекулярную массу полимера): 63..65. Чем больше значение К, тем выше молекулярная масса и вязкость ПВХ, более высокие показатели прочности готового материала, но сложнее переработка (высокие температуры, давление и т.д.); Остаток после просева на сите (зерновой состав материала): №02 – не нормируют, №04 – 0,5%, №0315 – 85%, №0063 – не нормируют. Чем однороднее зерновой состав, тем лучше свойства перерабатываемости ПВХ и качество изделий; Расход пластификатора: не более 18г/100мас. частей ПВХ. Чем ниже значение расхода, тем лучше свойства ПВХ; Насыпная плотность: 450..550 кг/м3; Массовая доля влаги и летучих веществ: не более 0,4%. 2.3.2. Пластификаторы Пластификаторы – органические вещества, вводимые в полимеры для придания (или повышения) эластичности и пластичности. Обеспечивают равномерное распределение в полимерах сыпучих ингредиентов, снижают температуру плавления, улучшают условия формования изделия при более низких температурах. Пластификатор вводят в ПВХ двумя способами: при низкой и высокой температурах. В производстве ПВХ-линолеума применяют в основном сложные эфиры различных спиртов и кислот: диоктилфтолат, дибутилфтолат, бутилбензилфтолат, диалкилфталат, трикрезилфосфат и другие. Требования к пластификатору. Диоктилфталат марки ДОФ (ГОСТ 8728-77) – сложный эфир 2этилгексилового спирта и офталевой кислоты. Внешний вид: прозрачная маслянистая жидкость без механических примесей со слабым специфическим запахом. Цветность по платинокобальтовой шкале: не более 100-200 ед. Хазена; Кислотное число: не более 0,07..0,10 мг КОН/г вещества; Температура вспышки: не менее 205˚С; Плотность при температуре 20˚С: 982..986 кг/м3; Содержание хлора и летучих веществ при температуре 100˚С: за 6ч не нормируют. 2.3.3. Наполнители Наполнители – вещества, вводимые в ПВХ композицию для улучшения внешнего вида и расцветки, облегчения обработки, придания необходимых физико-механических (прочность, упругость, твердость) и химических (стойкость к кислотам, маслам) свойств и удешевления линолеума. 13 В производстве линолеума в качестве наполнителя применяют неорганические и органические порошки – тальк, мел, каолин, известняк. Гидрофобный сепарированный мел (ТУ 21-РСФСР-143-76) – тонкозернистый продукт белого цвета, получаемый путем совместного дробления, сушки, помола природного мела (карбоната кальция) с гидрофобизирующими добавками: стеариновой кислотой, стеарином и стеаратом кальция в количестве 2% от массы мела. При гидрофобизации мела добавки распределяются на его поверхности в виде тонкого слоя. Насыпная плотность гидрофобного мела 700кг/м3, содержание влаги в нем должно быть не более 0,2%. При просеивании мела на сите №014 остаток должен быть не более 0,4%. 2.3.4. Стабилизаторы Стабилизаторы – вещества, которые вводят в ПВХ композиции для торможения их старения в результате действия различных факторов (теплоты, света, кислорода) в условиях переработки и эксплуатации линолеума. Необходимость введения стабилизаторов в ПВХ композиции (в количестве до 2%) объясняется тем, что ПВХ крайне нестабилен при энергетических воздействиях, так как температура, при которой он пластически деформируется (130..150˚С), близка к температуре его разложения. Вместе со стабилизаторами вводят специальные добавки – смазки, которые предупреждают прилипание композиции к металлической поверхности оборудования в процессе переработки и формования изделий. Наиболее эффективные стабилизаторы, применяемые в производстве линолеума: свинцовые (кремнекислый свинец, свинец стеариновокислый двухосновный) и бариево-кадмивые твердые и жидкие соединения. Смазками служат стеарат кальция, стеариновая техническая кислота и другие. Кремнекислый свинец (ТУ 6-18-44-77) – порошок белого или слегка желтоватого цвета. При просеивании кремнекислого свинца на сите №014 остаток должен быть не менее 0,2%. Стеариновокислый двухосновный свинец (ТУ 6-09-3928-75) – порошок белого цвета с желтоватым оттенком, который при температуре более 200˚С разлагается и темнеет; при просеивании остаток на сите №005 должен быть не более 0,4%. Соединения свинца токсичны, действуют на нервную систему, кровь и некоторые органы. Накапливаясь в организме, свинец вызывает хроническое отравление. Поэтому при транспортировании и дозировании этих материалов рабочие должны надевать респираторы или марлевые повязки и спецодежду из плотной ткани. Стеариновая техническая кислота (ГОСТ 6484-64) – продукт, получаемый из растительных масел, животных жиров и синтетических жирных кислот. Выпускают в виде чешуек, хлопьев, порошка белого цвета; температура плавления 70˚С. Стабилизаторы, применяемые в производстве линолеума, должны обладать химической стабильностью, высокой летучестью и вязкостью и минимальной 14 способностью к выпотеванию (миграции) на металлические поверхности оборудования. 2.3.5. Красители Красители – вещества, применяемые для крашения полимерных материалов. Красители могут быть органическими и неорганическими. Должны обладать свето- и термостойкостью, миграционной устойчивостью, химической инертностью и хорошо диспергироваться. Двуокись титана, рутил (ГОСТ 9808-84) – тонкодисперсный порошок белого цвета, не растворяется в воде и в разбавленных растворах щелочей и кислот. Железноокислые пигменты - красный марки К (ТУ 6-10-602-76), желтый ЖО(ГОСТ 18172-80) цвет который обусловлен одним из оксидов железа, характеризуются высокой красящей способностью, свето- и термостойкостью. 2.3.6. Состав поливинилхлоридной композиции Таблица 4 Состав поливинилхлоридной композиции. Материал Поливинилхлорид С-6358М Мел природный гидрофобный Отходы линолеума Смесь пластификаторов ДОФ Технологические добавки: Поливинилхлорид С-6358М Свинец кремнекислый Кислота стеариновая техническая Двуокись титана пигментная Свинец стеариновокислый Пигменты железноокислые Верхний Нижний слой, % слой, % 34,08 13,40 12,97 9,41 0,00 8,31 10,50 7,31 1,93 2,09 0,37 0,38 0,68 0,81 0,12 0,12 0,19 0,2 0,38 0,39 0,19 0,19 59,48 40,52 Всего, % 47,48 22,38 8,31 17,81 4,02 0,75 1,49 0,24 0,39 0,77 0,38 100,00 15 3. Технологическая схема производства 3.1. Способы производства ПВХ-линолеума Поливинилхлоридный линолеум изготовляют тремя способами промазным, вальцево-каландровым и экструзивным. Целесообразность того или иного способа производства диктуется областью применения линолеума, наличием и стоимостью определенных сортов поливинилхлорида, пластификаторов, подоснов. Промазным способом (рис.1), впервые примененным в конце XIX в. было начато производство линолеума. На небольших полукустарных фабриках, оборудованных лопастными мешалками, машинами с ракельными ножами, выпускался дешевый линолеум с большим содержанием наполнителя, как правило, одноцветный и мраморовидный. Технологический процесс производства линолеума промазным способом состоял из подготовки сырья, приготовления пигментной и линолеумной паст, нанесения линолеумной пасты на движущуюся основу, терможелирования пасты на основе, охлаждения, упаковки линолеума. Рис.1. Технологическая схема производства линолеума промазным способом. 1 — конвейеры для транспортирования сыпучих материалов, 2 — растарочные машины, 3 — емкости, 4 — насосы, 5, 6 — силосы для хранения сыпучих материалов, 7 — предварительный смеситель, 8 — весовой дозатор, 9 — промежуточные бункера, 10 — расходные баки, 11 — мерный бачок, 12 — малые бункера, 13 — краскотерочная машина, 14, 15 — раздаточные бункера, 16 — смеситель, 17 — таль, 18 — кюбель для подачи пасты на промазную установку, 19 — грунтовальный станок, 20 — термокамера, 21 — двухвалковый калибрующий каландр, 22 — барабанный охладитель, 23 — кромкорезательный станок, 24 — размоточное устройство. 16 В дальнейшем в связи с ростом спроса на линолеум и повышением требований к качеству оборудование и технология производства линолеума, получаемого промазным способом, совершенствовались. В настоящее время для приготовления линолеумной пасты применяют специальные марки поливинилхлорида, пластификаторов, наполнителей. Для улучшения качества линолеума разработана технология с двух-, четырехслойной намазкой на подоснову пасты различных составов. Используют современное высокопроизводительное смесительное оборудование, усовершенствованы камеры термообработки. Для нанесения декоративного рисунка стали применять печатную машину, скорость которой составляет 10...60 м/мин. Механизирована и автоматизирована упаковка линолеума в рулоны. Производительность линий 5...8 млн. м2 линолеума в год. Линолеум, получаемый этим способом, обладает высокой эластичностью, он хорошо укладывается по железобетонным перекрытиям стяжкам, древесноволокнистым и древесностружечным плитам и другим основаниям. Вальцево-каландровый способ (рис.2) производства линолеума появился позже промазного, чему способствовали разработка новых марок суспензионного поливинилхлорида, развитие технологии получения рулонного материала (релина) на основе сырых резин на вальцево-каландровом оборудовании. При вальцево-каландровом способе компоненты линолеума перемешивают в лопастных смесителях и мощных роторных пластификаторах с дальнейшей переработкой на вальцах и каландрах. Этим способом изготовляют однослойные покрытия для полов. Недостатки этого способа: сложность и дороговизна оборудования, большая его энергоемкость, потребность в больших производственных площадях, а также значительные трудозатраты на обслуживание. Несмотря на это вальцево-каландровый способ широко распространен в производстве линолеума. Экструзивный способ производства линолеума (рис.3) представляет собой технологический процесс, состоящий из подготовки порошкообразной композиции в быстроходных смесителях с последующим ее расплавлением и выдавливанием (экструзией) одно- или многошнековыми червячными машинами (экструдерами) с формующей широкощелевой головкой. Экструзивный способ производства в отличие от вальцево-каландрового создает некоторые преимущества при получении многослойного линолеума: допускает полную автоматизацию производства, обеспечивает ведение процесса в герметичном оборудовании, значительно упрощает технологический процесс получения двухслойного линолеума за счет совместной работы двух экструдеров, связанных общей широкощелевой головкой, сокращает ряд технологических операций (пластикация, дублирование) и соответственно трудозатраты. Однако этот способ не получил широкого распространения из-за недостаточной стабильности размеров (усадки) и большой жесткости линолеумов, малой производительности (600 тыс. м2 в год), сложности изготовления экструдеров. 17 Рис.2. Технологическая схема производства однослойного поливинилхлоридного линолеума вальцево-каландровым способом. 1 — смеситель, 2, 4, б, 8 — конвейеры, 3 — смеситель, 5,7 — вальцы, 9 — четырехвалковый каландр, 10 — холодильная установка, 11 — стол разбраковки, 12 — компенсатор, 13 — устройство для обрезки, 14 — намоточное устройство Рис. 3. Технологическая схема производства двухслойного поливинилхлоридного линолеума экструзивным способом. 1,3 — конвейеры, 2, 4 — растарочные машины, 5, 6 — силосы для мела и поливинилхлорида, 7 — разгрузочные бункера (красители), 8, 15...17 — порционные весы, 9 — смеситель для добавок, 10 — напорный бункер для добавок, 11...14 — суточные бункера, 18, 20 — двухступенчатые смесители, 19, 23 — напорные емкости, 21, 22 — предварительные емкости, 24, 25 — экструдеры для приготовления нижнего и верхнего слоев линолеума, 26 — щелевая головка экструдера, 27 — гладильное устройство, 28— термокамера, 29 — устройство для обрезки кромок, 30 — устройство для поперечной резки материала, 31 — наматывающее устройство, 32, 33 — дробилки отходов, 34 — бункер гранулированных отходов 18 3.2. Технологическая схема производства линолеума экструзивным способом Технологический процесс производства двухслойного ПВХ-линолеума экструзивным способом состоит из следующих операций: подготовки сырьевых материалов; взвешивания сыпучих и жидких компонентов; приготовление смесей технологических добавок и сыпучих линолеумных смесей; экструдирования линолеумного полотна; дублирования полотнища с печатными пленками и различными подосновами; снятия внутренних напряжений (термостабилизации) в линолеуме; обрезки кромок, разбраковки и упаковки линолеума. Технологическая схема производства двухслойного ПВХ-линолеума экструзивным способом представлена на рис.3. Поливинилхлорид и гидрофобный мел роликовыми конвейерами транспортируются сначала в растарочные машины и силосы, после чего они поступают в растарочные бункеры, а оттуда затем дозируются в смесители. Пластификаторы со склада подают в резервуары, находящиеся в смесительном отделении и предназначенные для промежуточного хранения. Из резервуаров пластификаторы дозировочными насосами по трубопроводам транспортируются в смесительное отделение. В процессе производства значительную сложность представляет введение в поливинилхлоридную массу стабилизаторов, так как количество их незначительно, а равномерность перемешивания массы должна быть высокой. Для этого в одностадийном смесителе готовят смесь технологических добавок, состоящих из ПВХ, стабилизаторов, пигментов и смазывающих веществ. Технологические добавки предотвращают разложение ПВХ в процессе переработки, снижают коэффициент трения расплавленной композиции по металлу и улучшают светостойкость. Эти добавки, взвешенные на порционных весах, поступают в смеситель из разгрузочных бункеров. После окончания смешивания полученная смесь направляется в напорный бункер, из которого по пневмопроводу транспортируется в суточный бункер для добавок. Также туда направляются дробленые отходы (кромки и брак линолеума), которые вторично используются в незначительных количествах для приготовления ПВХ-смесей. Из суточных бункеров ПВХ, мел и отходы линолеума валом с винтовыми лопастями (дозировочными шнеками) подают на порционные весы с диапазоном измерений 240кг, работающие автоматически или приводимые в действие вручную. Одновременно с взвешиванием основных компонентов взвешивают добавки на порционных весах с диапазоном измерений 10кг. Пигменты и красители вручную засыпают в воронку дозировочного устройства, питающего порционные весы с диапазоном измерений 6кг. После взвешивания всех компонентов смесь из весового бункера разгружается в комбинированные двухступенчатые турбинные смесители, откуда она выгружается и подается в соответственно напорные емкости, расположенные над экструдерами. В загрузочной воронке экструдеров, куда смесь поступает самотеком, установлена решетка, задерживающая инородные предметы, а также 19 лопастная мешалка и дозирующие шайбы, способствующие равномерной подаче смеси в экструдер и предотвращающие зависание ее в воронке. Через загрузочную воронку смесь попадает в загрузочную воронку экструдеров, где равномерно нагревается, пластицируется, уплотняется и гомогенизируется. Сначала включается первый экструдер, и первая лента материала для нижнего слоя подается на листовой или деревянный поддон. Когда лента начинает поступать из обоих экструдеров в два канала общей щелевой головки, оба слоя соединяются, получается дублированный материал, который вводят в зазор между валками гладильного устройства. Дублированный материал поступает затем на конвейер, нагреваемый стержневыми обогревателями, а далее в термоусадочную камеру для снятия напряжения, где полотно линолеума подвергается искусственной усадке при температуре 130˚С. При выходе из камеры линолеум проходит через устройства для продольной обрезки кромок и поперечной резки материала. Готовый рулонный материал направляется в двухпозиционное наматывающее устройство, снабженное сердечниками. Обрезанная кромка и бракованный линолеум поступают в дробилку. Гранулированные отходы через бункер пневмотранспортом подаются в суточный бункер. Готовые рулоны снимаются с машины автопогрузчиком и направляются к упаковочному устройству и оттуда на склад готовой продукции. 20 4. Режим работы предприятия Производительность предприятия без учета брака 200000м2 линолеума в год, с учетом барка – 203000м2 в год, что составляет 609000кг. Согласно ОНТП 785 количество рабочих суток в году составляет 260, из них 13 суток – длительность плановых остановок на ремонт. Количество рабочих смен в сутки (для производства без тепловой обработки) – 2. Таблица 5 Режим работы участков предприятия. № Наименование Количество Количество Количество Количество п/п участка рабочих рабочих рабочих рабочих суток в смен в часов в часов в году сутки смену году 1 2 3 4 5 6 1 Экструдирование 247 2 8 3952 Подготовка 247 1 8 1967 2 сырья Склад 247 2 8 3952 3 автомобильный Таблица 6 Производственная программа предприятия. № Наименование Годовая Количество Часовая п/п участка производительность рабочих производительность 2 часов в году м2/ч м /год кг/год кг/ч 1 2 3 4 5 6 7 1 Экструдиро203000 609000 3952 51,37 154,10 вание 2 Подготовка 203000 609000 1967 103,2 309,6 сырья 21 5. Потребность предприятия в материалах Таблица 7 Потребность предприятия в материалах с учетом технологических потерь. Материал Поливинилхлорид Отходы линолеума Мел гидрофобный Пластификатор Свинец кремнекислый Кислота стеариновая Двуокись титана Свинец стеариновокислый Пигменты железноокислые Всего в т.ч. технологических добавок Объем технологических добавок, л Содерж. Технол. С уч. в смеси, потери, потерь, % % % 48,23 0,00 48,23 8,31 0,00 8,31 22,38 1,50 23,88 17,81 0,10 17,91 1,49 0,02 1,51 0,24 0,02 0,26 0,39 0,02 0,41 На 1 м2, кг В час, кг В сутки, кг В год,кг 1,45 0,25 0,72 0,54 0,05 0,01 0,01 74,32 12,81 36,80 27,60 2,33 0,40 0,63 1189,15 204,89 588,78 441,59 37,23 6,41 10,11 293720,70 50607,90 145429,20 109071,90 9195,90 1583,40 2496,90 1,22 19,48 4811,10 9,86 2507,50 2436,00 619353,00 0,77 0,02 0,79 0,02 0,38 0,02 0,40 0,01 100,00 1,70 101,70 3,05 0,62 156,72 4,02 0,10 4,12 0,12 6,17 102,31 24383,84 - - - 0,16 8,23 136,41 32511,79 При этом расход материалов на производство верхнего и нижнего слоя не одинаков. Таблица 8 Расход материалов на производство верхнего и нижнего слоя. Верхний в час, Нижний в час, Материал слой, % кг слой, % кг Поливинилхлорид 34,08 53,41 13,40 21,00 Отходы линолеума 0,00 0,00 8,31 13,02 Мел гидрофобный 12,97 20,33 9,41 14,75 Пластификатор 10,50 16,46 7,31 11,46 технологические добавки: 1,93 3,02 2,09 3,28 Поливинилхлорид 0,37 0,58 0,38 0,60 Свинец кремнекислый 0,68 1,07 0,81 1,27 Кислота стеариновая 0,12 0,19 0,12 0,19 Двуокись титана 0,19 0,30 0,20 0,31 Свинец стеариновокислый 0,38 0,60 0,39 0,61 Пигменты железноокислые 0,19 0,30 0,19 0,30 Всего 59,48 93,22 40,52 63,50 22 Таблица 9 Производительность участка подготовки сырья. Материал Поливинилхлорид Отходы линолеума Мел гидрофобный Пластификатор Свинец кремнекислый Кислота стеариновая Двуокись титана Свинец стеариновокислый Пигменты железноокислые Всего в т.ч. технологических добавок Содержание,% В час, кг В сутки, кг 48,23 149,32 1194,59 8,31 25,73 205,83 23,88 73,93 591,48 17,91 55,45 443,61 1,51 4,68 37,40 0,26 0,80 6,44 0,41 1,27 10,16 В год,кг 293720,70 50607,90 145429,20 109071,90 9195,90 1583,40 2496,90 0,79 2,45 19,57 4811,10 0,40 1,24 9,91 2436,00 101,70 314,8719 4,12 12,79 2518,98 619353,00 102,31 25270,68 23 6.Расчет основного технологического оборудования 6.1. Расчет оборудования Количество необходимых единиц оборудования можно определить по формуле: N=Qn/(Qоб*kи) Где N – количество единиц оборудования, необходимых для выполнения производственной программы; Qn – заданная производительность участка в единицу времени; Qоб – паспортная производительность машины в час; kи – коэффициент использования рабочего времени машины, принимаемый в зависимости от вида оборудования в пределах 0,7-0,95. Насос-дозатор НД-25/40. Номинальная подача – 40л/ч; Заданная производительность – 27,6кг/ч или 28,1 л/ч; Коэффициент использования – 0,8 N=28,1/(40*0,8)=0,88 Количество единиц оборудования – 1. Дозатор ДСТ-10 Масса порции минимальная – 2,5кг; максимальная – 10кг; Заданная производительность – 2,51кг; Цикл взвешивания – 45сек; N=2,51/(15*0,8)=0,88 Количество единиц оборудования – 1. Одностадийный роторный смеситель без обогрева. Объем загружаемого материала – 50л; Рабочий цикл – 18мин; Заданная производительность –8,74л/ч; Коэффициент использования – 0,75 N=8,74*4/(50*0,75)=0,93 Количество единиц оборудования – 1. Дозатор ДСТ-50 Масса порции минимальная – 2,5кг; максимальная – 15кг; Заданная производительность – 156,72кг/ч (15порций); Максимальная порция – 53,41кг; Минимальная – 3,02кг; Цикл взвешивания – 45сек; N=15*45/60=11,25мин 24 Количество единиц оборудования – 1. Двухстадийный смеситель Объем загружаемого материала – 300 л; Заданная производительность – 156,72кг/ч или 111,9 л/ч; Рабочий цикл - 20мин Коэффициент использования – 0,8 N=111,9/(300*0,8)=0,47 Количество единиц оборудования – 2. Двухчервячный экструдер 2/80 Производительность – 108л/ч; Заданная производительность – 156,72кг/ч или 174,13 л/ч; Коэффициент использования – 0,9 N=174,13/(108*0,9)=1,79 Количество единиц оборудования – 2. Барабанный пресс (гладильное устройство) Номинальная корость прессования – 6 м/мин или 360м/ч; Заданная производительность – 52,24м2/ч или 43,5м/ч; Коэффициент использования – 0,8 N=43,5/(360*0,8)=0,15 Количество единиц оборудования – 1. Термокамера, устройства для обрезки кромок и поперечной резки материала, наматывающее устройство и ножевые дробилки для отходов относятся к нестандартному оборудованию. Таблица 10 Наименование передела Дозирование Приготовление композиции Изготовление линолеума Основное технологическое оборудование. Размеры Вид и марка оборудования, Кол-во оборудования длина*ширина* высота, м Насос-дозатор НД- 1 0,48*0,2*0,44 25/40 Дозатор ДСТ-10 1 0,5*0,5*0,54 Дозатор ДСТ-50 1 1,39*1,39*1,62 Одностадийный 1 1,2*0,6*1,0 роторный смеситель Двухстадийный 2 2,6*1,6*1,7 смеситель Двухчервячный 2 1,8*0,8*1,5 экструдер 2/80 Барабанный пресс 1 1,8*0,4*1,2 Потребляемая мощность кВт 0,27 0,25 0,25 18,50 52,00 11,00 5,37 25 6.2. Расчет бункеров Ёмкость промежуточного бункера обычно принимается из расчета обеспечения 3-4-часовой работы технологического оборудования и может быть рассчитана по формуле: Vб=(Q*t)/(ρн*kз) Где Vб – ёмкость (объем) бункера, м3; Q – производительность, кг/ч; t – время запаса, ч; ρн – насыпная плотность материала, кг/м3; kз – коэффициент заполнения бункера,0,8 - 0,9. Бункер для добавки Свинец стеариновокислый. Производительность – 1,22 кг/ч; Время запаса – 16ч; Насыпная плотность – 750кг/м3 Vб=(1,22*16)/(750*0,8)=0,0325м3 Принимаем диаметр бункера 0,2м и высоту 0,4м. Бункер для добавки Свинец кремнекислый. Производительность – 2,33 кг/ч; Время запаса – 16ч; Насыпная плотность – 750кг/м3 Vб=(2,33*16)/(750*0,8)=0,0621м3 Принимаем диаметр бункера 0,3м и высоту 0,4м. Бункер для добавки Кислота стеариновая. Производительность – 0,4 кг/ч; Время запаса – 16ч; Насыпная плотность – 800кг/м3 Vб=(0,4*16)/(800*0,8)=0,01м3 Принимаем диаметр бункера 0,2м и высоту 0,4м. Бункер для добавки ПВХ. Производительность – 1,18 кг/ч; Время запаса – 16ч; Насыпная плотность – 900кг/м3 Vб=(1,18*16)/(900*0,8)=0,0262м3 Принимаем диаметр бункера 0,2м и высоту 0,4м. Бункер для Поливинихлорида. Производительность – 74,41кг/ч; Время запаса – 16ч; Насыпная плотность – 550кг/м3 Vб=(74,41*16)/(550*0,8)=2,705м3 26 Принимаем диаметр бункера 0,85м и высоту 1,2м. Бункер для отходов линолеума. Производительность – 13,02 кг/ч; Время запаса – 16ч; Насыпная плотность – 1400кг/м3 Vб=(13,02*16)/(1400*0,8)=0,186м3 Принимаем диаметр бункера 0,3м и высоту 1,2м. Бункер для мела. Производительность – 36,8 кг/ч; Время запаса – 16ч; Насыпная плотность – 700кг/м3 Vб=(36,8*16)/(700*0,8)=1,051м3 Принимаем диаметр бункера 0,55м и высоту 1,2м. Бункер для пластификатора. Производительность – 27,6 кг/ч; Время запаса – 16ч; Насыпная плотность – 986кг/м3 Vб=(27,6*16)/(986*0,8)=0,560м3 Принимаем диаметр бункера 0,4м и высоту 1,2м. Бункер для смешанных технологических добавок (верхний слой). Производительность – 3,02 кг/ч; Время запаса – 16ч; Насыпная плотность – 900кг/м3 Vб=(3,02*16)/(900*0,8)=0,067м3 Принимаем диаметр бункера 0,3м и высоту 0,5м. Бункер для смешанных технологических добавок (нижний слой). Производительность – 3,28кг/ч; Время запаса – 16ч; Насыпная плотность – 900кг/м3 Vб=(3,28*16)/(900*0,8)=0,073м3 Принимаем диаметр бункера 0,3м и высоту 0,5м. Бункер для готовой ПВХ – композиции (верхний слой). Производительность – 93,22 кг/ч; Время запаса – 4ч; Насыпная плотность – 1300кг/м3 Vб=(93,22*4)/(1300*0,8)=0,359м3 Принимаем диаметр бункера 0,5м и высоту 0,5м. Бункер для готовой ПВХ – композиции (нижний слой). 27 Производительность – 63,5 кг/ч; Время запаса – 4ч; Насыпная плотность – 1300кг/м3 Vб=(63,5*4)/(1300*0,8)=0,244м3 Принимаем диаметр бункера 0,4м и высоту 0,5м. Силосы для поливинилхлорида (склад). Производительность – 74,41 кг/ч; Время запаса – 80ч (5 суток); Насыпная плотность – 550кг/м3 Vб=(74,41*80)/(550*0,9)=12,03м3 Принимаем диаметр бункера 1,2м и высоту 3,0м. Силосы для мела (склад). Производительность – 36,8 кг/ч; Время запаса – 80ч (5 суток); Насыпная плотность – 700кг/м3 Vб=(36,8*80)/(700*0,8)=5,257м3 Принимаем диаметр бункера 0,8м и высоту 3,0м. 28 7. Контроль качества продукции Таблица 11 Параметры контроля основных стадий технологического процесса производства линолеума. Наименование Что Частота Методы стадии процесса контролируется контроля контроля Растаривание Уровень Во время Световая поливинилхлорида и заполнения силосов заполнен сигнализация на мела ия электросхеме и звуковой сигнал Состояние сеток на Перед Внешний осмотр сите началом работы Центральный пульт Степень Постоян- Световая управления заполнения но сигнализация на подготовки суточных бункеров электросхеме производства ПВХ, мелом, добавками Степень То же То же заполнения расходных бункеров Наличие То же Поплавковая пластификатора в система резервуарах Приготовление Дозирование Каждый Весы в стабилизирующих компонентов замес отделении добавок приготовления добавок Время То же Часы перемешивания Приготовление Дозирование ПВХ, То же Весы композиций для мела, добавок верхнего и нижнего Дозирование ДОФ То же Насос слоев линолеума Время То же Часы перемешивания Температура То же Терморегулирующий прибор Качество замесов То же Визуально Изготовление ПВХ- Температура Постоянн Терморегулирулинолеума экструдера о ющий прибор (экструзия) Частота вращения То же Тахометр шнека Контроль линолеума Внешний вид То же Визуально Длина, ширина Каждая Линейка, партия рулетка Толщина То же Микрометр ФизикоТо же Лабораторные механические приборы свойства Кто контролирует Аппаратчик растарки Аппаратчик растарки Оператор пульта То же То же Оператор смесителя То же То же То же То же То же То же Машинист То же То же То же То же Лаборант 29 8. Охрана труда При производстве линолеума сырьевые компоненты – ПВХ, пластификаторы, пигменты – обладают определенной токсичностью, поэтому обслуживающий персонал должен знать физико-механические и токсические свойства веществ и пользоваться при растаривании, дозировании средствами индивидуальной защиты (марлевые повязки, лепестковые респираторы, очки). Перед пуском смесителей в работу машинист должен убедиться в том, что все ограждения находятся на месте и надежно закреплены и все оборудование заземлено. Запрещается дотрагиваться до вращающихся частей смесителя. Чистить смесители, промывать бункера и затачивать ракельные ножи следует только при полной остановке, обесточивании двигателей. На пускателе должен быть вывешен плакат «Не включать! Работают люди!». При производстве экструзивного линолеума машинист экструдера следит за наиболее опасными местами экструзивных установок (вращающиеся детали, места подсоединения нагревательных элементов головок и цилиндров, нагретая поверхность, заземление оборудования, узлы смыкания форм выдувных агрегатов); проводит запуск экструдера при минимальной частоте вращения червяка; использует для заправки изделий в приемно-тянущее устройство специальные приспособления, а для чистки – скребки из цветного металла; выполняет чистку червяка и головки при наличии в помещении как общей приточно-вытяжной вентиляции, так и устроенных над местами чистки головки червяков и цилиндра местных отсосов в виде зонтов. Наладчик экструзивных линий проверяет, кроме того, исправность используемых грузоподъемных приспособлений и крепежного инструмента. Термокамеры регулярно очищают. Периодичность очистки определяется в зависимости от конструкции камеры по результатам осмотра. Для проведения осмотров и чистки камеры предусматриваются герметические двери. Очищают камеру только при остановленной и обесточенной установке с применением специальных скребков и соблюдением правил безопасности. При чистке используются переносные электролампы мощностью 12В с металлической оградительной сеткой. Вентиляционные системы при чистке не отключают, чтобы пары пластификатора не попали в помещение цеха. При работе дисковых ножей необходимо соблюдать особую осторожность; не приближать руки к режущим кромкам, не работать в рукавицах, постоянно следить, чтобы защитные кожухи были закрыты. Запрещается курить в помещении цеха, наиболее опасные рабочие места должны быть снабжены огнетушителями, противопожарными средствами и аптечками первой помощи. 30 9. Список использованной литературы 1. ГОСТ14632-79 «Линолеум поливинилхлоридный многослойный и однослойный без подосновы. Технические условия» 2. Васильев И.М., Емельянова С.А., Сторожинский А.М. Производство линолеума и декоративной отделочной пленки. –М.: Высш.шк., 1987. 3. Быков А.С. Поливинилхлоридные материалы для полов. - М., Стройиздат, 1970. 4. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. – М., Высш.шк., 1989. 5. Справочник проектировщика: архитектура промышленных предприятий, зданий и сооружений/ред. Гусев Н.М. – М., Стройиздат, 1975. 6. Сапожников М.Я., Дроздов Н.Е. Справочник по оборудованию заводов строительных материалов. – М.: Изд-во литературы по строительству, 1970. 7. Воробьев В.А., Андриганов Р.А. Технология полимеров - М,Высш.шк.,1980 31