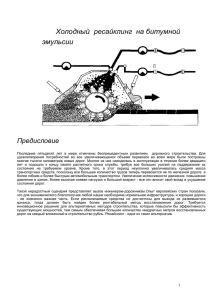

Холодный ресайклинг Wirtgen Технология холодного ресайклинга Холодный ресайклинг Wirtgen Технология холодного ресайклинга Wirtgen GmbH Reinhard-Wirtgen-Strasse 2 · 53578 Windhagen · Germany Тел.: +49(0) 26 45/131-0 Факс: +49 (0) 26 45/131-242 1-е издание, 2012 г. Copyright © 2012, Wirtgen GmbH. Все права сохраняются. Ни одну часть данной публикации нельзя размножать, хранить в поисковых системах и передавать в любой форме без предварительного письменного разрешения фирмы Wirtgen GmbH. Благодарности Первое издание руководства “Wirtgen. Технология холодного ресайклинга” было разработано коллективом специалистов, имеющих большой опыт в области восстановления дорожных покрытий. В первую очередь это относится к использованию материала восстанавливаемых дорожных одежд прямо на объекте («на месте»). В него вошли инженеры фирмы Loudon International, которые почти 20 лет оказывали помощь фирме Wirtgen и ее клиентам в применении технологии холодного ресайклинга. В знак признания успехов, сделанных в области дорожного строительства, к работе над справочником были приглашены преподаватели нескольких ведущих вузов, в частности, из университета города Стелленбос, ЮАР. Они внесли неоценимый вклад в написание руководства, в особенности, в разделы, касающиеся конструкции дорожной одежды и вяжущих. Специалисты фирмы Wirtgen GmbH дали важные советы по устранению недостатков предыдущего, издания руководства “Wirtgen. Холодный ресайклинг. Руководство по применению”. В этой новой работе были учтены также пожелания наших клиентов и специалистовдорожников. Wirtgen GmbH благодарит всех, кто участвовал в разработке этого справочника, и просит его читателей присылать свои отзывы и комментарии по электронному адресу: [email protected]. Предисловие Вот уже в течение последних 20 лет фирма Wirtgen лидирует в области разработки и продвижения технологии холодного ресайклинга. За это время как сама технология, так и машины, которые ее реализуют, непрерывно совершенствовались в соответствии с техническим прогрессом и требованиями рынка. Теперь холодный ресайклинг признан во всем мире и стал стандартной технологией для устройства слоев дорожной одежды, особенно при восстановлении поврежденных дорожных покрытий. Сегодня эта технология используется для устройства дорожных одежд всех типов - от небольших подъездных (низшего типа) до магистральных многополосных дорог (капитального типа). Там, где дорожная одежда изношена, всегда можно использовать ее материал для приготовления новой асфальтобетонной смеси, что существенно снижает затраты на восстановление дороги. Дополнительно, такое восстановление продлевает ее срок службы и, что не менее важно, значительно снижает нагрузку на окружающую среду. С помощью холодного ресайклинга за эти два десятка лет было успешно восстановлено и/или улучшено много тысяч километров дорог. Список проектов во всем мире, в которых приняли участие ресайклеры Wirtgen, огромен и охватывает все климатические зоны всех континентов (конечно, исключая Антарктику, где, как известно, дорог нет). Дороги как развитых, так и развивающихся стран все в большей мере восстанавливаются ресайклингом, что стало решением для «реанимации» их изношенных дорожных сетей. Опыт, полученный в этих проектах, позволил специалистам Wirtgen активно развивать технологию холодного ресайклинга с помощью инвестиций в исследования и разработки, а также продвигать новые идеи и концепции, например, использовать вспененный битум в качестве вяжущего. Все это сыграло свою положительную роль в мировом прогрессе в области дорожного строительства. Это, первое издание данного руководства представляет собой изложение информации, полученной за последние два десятилетия из опыта применения холодного ресайклинга. Здесь описано все, что необходимо для понимания сути этой технологии: что она собой представляет, где ее можно использовать и какой должна быть дорожная одежда, материалом для которой будет служить материал восстанавливаемой дороги. Это будет полезно не только для тех, кто хочет больше узнать о технологии холодного ресайклинга, но и для уже опытных дорожников, так как здесь они найдут новые сведения о ней, полученные в ходе многочисленных исследований, особенно в отношении битумных вяжущих. Эта технология развивалась от ресайклинга материалов, представляющих собой смеси гранулированных материалов, стабилизированных цементом и известью, до ресайклинга материалов, состоящих полностью из ресайклированного материала дорожной одежды. Публикуя это руководство, Wirtgen GmbH стремится поделиться своими знаниями о холодном ресайклинге и своим пониманием этой технологии не только со своими клиентами, которые и сами уже получили большой опыт в этой области, но и со всем мировым сообществом дорожников с надеждой, что такой обмен информацией откроет для всех путь к общему прогрессу. Словарь терминов Ниже приведен расшифровка аббревиатур английских терминов, которые используются в данном руководстве: AADTСредняя за год суточная интенсивность движения в обоих направлениях (приложение 2) (Average annual daily traffic (Appendix 2)) AASHTOАмериканская ассоциация представителей дорожных и транспортных служб штатов (American association of state highway and transportation officials) ADEЭквивалентная средняя суточная интенсивность движения (приложение 2) (Average daily equivalent traffic (Appendix 2)) BSMМатериал, стабилизированный битумом (глава 4) (Bitumen stabilised material (Chapter 4)) BSM-emulsionМатериал, стабилизированный битумной эмульсией (раздел 4.1.4) (BSM made with bitumen emulsion (Section 4.1.4)) BSM-foamМатериал, стабилизированный вспененным битумом (раздел 4.1.4) (BSM made with foamed bitumen (Section 4.1.4)) CIRХолодный ресайклинг «на месте» (глава 6) (Cold in place recycling (Chapter 6)) CBRКалифорнийское число (California bearing ratio) CTBОснование, обработанное (укрепленное) цементом (Cement treated base) DCPДинамический конусный пенетрометр (раздел 2.5.4) (Dynamic cone penetrometer (Section 2.5.4)) ELTSЭффективная длительная несущая способность (раздел 2.6.4) (Effective long term stiffness (Section 2.6.4)) EMCРавновесная влажность (Equilibrium moisture content) ESALЭквивалентная стандартная нагрузка на ось (80 кН) (приложение 2) (Equivalent standard axle load (80 кН) (Appendix 2)) FWDПрогибомер с падающим грузом (раздел 2.4.1) ( Falling weight deflectometer (Section 2.4.1)) GCSКлассифицированный дробленый каменный материал (Graded crushed stone material) HMAГорячая асфальтобетонная смесь (Hot mixed asphalt) HVSИмитатор тяжелых автомобилей (Heavy vehicle simulator) ITSПредел прочности при растяжении (приложение 1) (Indirect tensile strength (Appendix 1)) LTPPдорожные одежды с большим сроком службы (long term pavement performance) MDDМаксимальная плотность в сухом состоянии (Maximum dry density) OMCОптимальная влажность (Optimum moisture content) PenЧисло пенетрации (стандартное испытание для битума) (Penetration grade (bitumen standard test)) PMSCистема контроля качества дорожной одежды (Pavement management system) PIПластичность (Plasticity index) PNНомер дорожной одежды (раздел 2.6.4) (Pavement number (Section 2.6.4)) PWoCСтоимость на данный момент (приложение 4) (Present worth of cost (Appendix 4)) RAPРегенерируемый материал асфальтобетонной дорожной одежды RAP (сфрезерованный асфальтобетон) (Reclaimed asphalt pavement (asphalt millings)) SNСтруктурное число (раздел 2.6.3) (Structural number (Section 2.6.3)) TSRОстаточная прочность при растяжении (Tensile strength retained (Section 4.3.11)) UCSПредел прочности при сжатии (приложение 1) (Unconfined compressive strength (Appendix 1)) UTFCУльтратонкий слой износа (асфальтобетонный слой покрытия (Ultra-thin friction course (asphalt surfacing layer)) WAMТеплая асфальтобетонная смесь (Warm mix asphalt) Оглавление 1 2 Предисловие 10 Дорожные одежды 15 1.1 Конструкция дорожной одежды 16 1.2 Элементы дорожной одежды 18 1.2.1 Слой покрытия 18 1.2.2 Слои основания 19 1.2.3 Земляное полотно 21 1.3 Исходные оценки для проектирования дорожной одежды 22 1.3.1 Воздействие окружающей среды 23 1.3.2 Нагрузки со стороны транспорта 25 1.4 Типы разрушения дорожной одежды 26 1.4.1 Последствия разрушения дорожной одежды 26 1.5 Содержание и восстановление дорожных одежд 28 1.6 Варианты восстановления 30 1.6.1 Восстановление покрытия 31 1.6.2 Восстановление основания 34 Восстановление дорожных одежд 38 2.2.1 Общая информация 41 2.2 Восстановление дорожных одежд: расчет и планирование 42 2.3 Шаг 1: Сбор информации 44 2.3.1 Информация о существующей дорожной одежде (история) 45 2.3.2 Ожидаемая интенсивность движения 46 2.4 Шаг 2: Предварительные исследования 48 2.4.1 Выделение основания участков 49 2.4.2 Визуальная проверка 52 2.4.3 Оценка однотипных участков 54 2.5 Шаг 3: Подробные исследования 55 2.2.5.1 Взятие проб 55 2.5.2 Лабораторные испытания 56 2.5.3 Взятие кернов 57 3 4 2.5.4 Динамический конусный пенетрометр (DCP) 58 2.5.5 Анализ результатов испытаний на прогиб 60 2.5.6 Измерение колесных колей 60 2.5.7 Анализ всех имеющихся данных 61 2.6 Шаг 4: Предварительные варианты восстановления дорожной одежды 62 2.6.1 Расчет дорожной одежды 62 2.6.2 Каталогизированные методы расчета 63 2.6.3 Метод структурных чисел 63 2.6.4 Метод индексирования дорожных одежд 64 2.6.5 Механистические методы расчета 66 2.6.6 Методы расчета по величине прогиба 67 2.6.7 Выводы 67 2.7 Шаг 5: Проверка пригодности смеси в лаборатории 68 2.8 Шаг 6: Окончательные варианты дорожной одежды 70 2.9 Шаг 7: Экономический анализ 71 Холодный ресайклинг 73 3.1 Общая информация 75 3.2 Технология холодного ресайклинга 77 3.2.1 Ресайклинг «на заводе» 78 3.2.2 Ресайклинг «на месте» 79 3.3 Машины для ресайклинга «на месте» 84 3.4 Применение холодного ресайклинга 90 3.4.1 Ресайклинг только регенерируемого материала 93 3.4.2 Смешивание регенерируемого гранулированного материала 94 3.5 Преимущества холодного ресайклинга 97 3.6 Условия применения холодного ресайклинга 98 Вяжущие 100 4.1 Типы вяжущих 103 4.1.1 Общая информация 103 4.1.2 Свойства материалов 104 Оглавление 5 4.1.3 Гидравлические вяжущие 105 4.1.4 Битумные вяжущие 106 4.1.5 Влияние различных вяжущих на свойства материалов 109 4.2 Стабилизация цементом 110 4.2.1 Общая информация 110 4.2.2 Факторы, влияющие на прочность 110 4.2.3 Трещинообразование в слоях, укрепленных цементом 111 4.2.4 Разрушение покрытия 114 4.2.5 Срок службы 115 4.2.6 Применение цемента 116 4.2.7 Преждевременное открытие движения 120 4.2.8 Основные характеристики материалов, стабилизированных цементом 121 4.3 Стабилизация битумом 123 4.3.1 Общая информация 123 4.3.2 Механизмы разрушения материалов, стабилизированных битумом 126 4.3.3 Параметры материалов, стабилизированных битумом 127 4.3.4 Материалы, требующие стабилизации битумом 128 4.3.5 Битумные вяжущие 136 4.3.6 Активный заполнитель 140 4.3.7 Качество воды 141 4.3.8 Подбор состава смеси 142 4.3.9 Классификация материалов, стабилизированных битумом 144 4.3.10 Работа с материалами, стабилизированными битумом 146 4.3.11 Механические испытания 152 4.3.12 Методы расчета дорожных одежд из материалов, стабилизированных битумом 154 4.4 Преимущества и недостатки гидравлических и битумных вяжущих 160 Варианты ресайклинга 163 5.1 Рекомендации по ресайклингу различных дорожных одежд 165 5.1.1 Слабонагруженные дороги (0,3 млн. ESAL) 166 5.1.2 Малонагруженные дороги (1 млн. ESAL) 168 5.1.3 Второстепенные загородные дороги (3 млн. ESAL) 170 6 5.1.4 Главные загородные дороги (10 млн. ESAL) 5.1.5 Внутригородские магистрали (30 млн. ESAL) 174 5.1.6 Главные многополосные магистрали (100 млн. ESAL) 176 5.2 Варианты восстановления дорожной одежды 178 5.2.1 Существующая дорожная одежда 180 5.2.2 Требования к восстановлению 181 5.2.3 Варианты восстановления 182 5.2.4 Мероприятия по сохранению работоспособности дорожной одежды 190 5.2.5 Затраты на строительство и содержание дорожной одежды 192 5.2.6 Энергозатраты 195 5.2.7 Замечания 199 Ресайклинг с использованием только регенерируемого материала 172 201 6.1 Регенерируемый асфальтобетон 203 6.1.1 Битумное вяжущее 203 6.1.2 Гранулометрический регенерируемого материала 205 6.2 Использование регенерируемого материала при холодном ресайклинге 206 6.2.1 Необработанные регенерируемые материалы 206 6.2.2 Регенерируемый материал, обработанный цементом 207 6.2.3 Регенерируемый материал, стабилизированный битумной эмульсией 207 6.2.4 Регенерируемый материал, стабилизированный вспененным битумом 211 Библиография 214 Приложение 1 - Лабораторные испытания стабилизированных материалов 218 Приложение 2 - О пределение пропускной способности дорожной одежды по информации об интенсивности движения 307 Приложение 3 - Подготовка технических условий для ресайклинга 320 Приложение 4 - Основные методы экономического анализа 355 Предисловие Первое издание «Холодный ресайклинг. Руководство по применению» впервые было опубликовано в 1998 г. на английском языке. Через шесть лет, в 2004 г., когда стало понятным, что оно требует обновления, вышло второе издание этого руководства, учитывающее все новое, что за это время появилось в технологии холодного ресайклинга. Оно было очень хорошо принято и переведено на многие языки. К концу 2009 г. более 50 тысяч экземпляров руководства в печатном виде разошлись по всему миру и по меньшей мере столько же было скачено с веб-сайта www.wirtgen. de. Как и первое издание руководства «Холодный ресайклинг. Руководство по применению» , второе привлекло к себе значительное внимание: появилось большое число докладов, был опубликовано много материалов конференций и другой технической информации со ссылками на него. Может показаться, что успех второго издания объясняется репутацией, созданной его предшественником, который стал основным справочным пособием по холодному ресайклингу. Но после выхода второго издания прошло уже почти 10 лет. За это время интерес к технологии холодного ресайклинга вырос еще больше, что отражается в увеличении числа ресайклеров, продаваемых каждый год во всем мире. Это еще больше стимулирует специалистов Wirtgen расширять исследования и разработки в направлении усовершенствования своих машин. В качестве рабочей базы при этом используются отзывы о работе ресайклеров, собираемые многочисленными офисами продаж и сервисного обслуживания, расположенными во многих точках мира. Кроме того, удалось привлечь интерес к этим работам и академического сообщества, в результате чего технология холодного ресайклинга сделала гигантский шаг вперед благодаря их научным исследованиям. В период после 2004 г. было выполнено большое число новаторских исследований, особенно в области применения вспененного битума, технологии - идеальной для холодного ресайклинга. Результаты этих работ сделали неактуальными некоторые разделы второго издания. Это, а также понимание, что речь идет о справочном характере издания, потребовало подробного пересмотра и обновления его содержания. Стало ясно, что руководство должно быть полностью переработано. К тому же, объем информации, которая требовала ее включения в руководство, рос лавинообразно и теперь его слишком много для отдельной публикации. С учетом этого было принято решение вместо одного руководства выпустить два: irtgen Cold Recycling Technology W «Wirtgen. Технология холодного ресайклинга», где рассматриваются теоретические аспекты укладки и конструкции дорожных одежд с точки зрения применения холодного ресайклинга. При этом подробно рассматриваются особенности самого процесса холодного ресайклинга, что должно быть особенно интересно специалистам, занимающимся разработкой дорожной одежды и материалов для нее. irtgen Cold Recycling Application W «Wirtgen. Практика применения холодного ресайклинга», посвященное практическим аспектам применения этой технологии. Здесь описаны различные процессы фрезерования старой дорожной одежды и укладки нового покрытия. Эта часть должна привлечь внимание дорожников и специалистов, занятых непосредственно на месте работы машин. Как и предыдущие публикации, эти новые руководства фокусируются в основном на ресайклинге «холодного» материала для устройства полужестких дорожных одежд. В них не рассматриваются «горячие» материалы, а также материалы для жестких дорожных одежд (бетон), так как они относятся к материалам отдельной группы. Кроме того, они не содержат теплой или горячей асфальтобетонной смеси. Технология с применением вспененного битума идеально подходит для таких смесей, но необходимое для этого соответствующее оборудования для их оценки и соответствующие конструкции дорожной одежды не являются предметом рассмотрения в данном руководстве. Ниже описана структура этого, 1-е издания руководства: издании руководства. Поэтому они потребовали нового изложения. Глава 1 содержит обзор конструкций дорожных одежд. При этом описание конструкций сопровождается краткой характеристикой основных факторов, влияющих на выбор различных материалов для слоев дорожной одежды, а также их реакции на воздействие динамических нагрузок со стороны колес проезжающих транспортных средств. Подробнее эти вопросы рассмотрены в разделах, посвященных восстановлению дорожных одежд и холодному ресайклингу, как «на месте», так и «на заводе». В главе 5 «Выбор варианта ресайклинга» описывается каталогизированный метод расчета для подтверждения пригодности ряда типичных дорожных одежд для их восстановления ресайклингом: как при гидравлических, так и битумныхвяжущих. Здесь рассматриваются шесть классов интенсивности дорожного движения: от 300 тысяч до 10 млн. эквивалентных стандартных нагрузок на ось (ESAL), каждый с различными значениями несущей способности земляного полотна, обычными для этих классов. Далее представлены примеры различных опций, которые могут быть использованы для восстановления соответствующего слоя дорожной одежды при требуемой нагрузочной пропускной способности дорожной одежды 20 млн. ESAL. Для существующей (изношенной) дорожной одежды возможен выбор из четырех различных вариантов восстановления, а также выбор требований к содержанию дороги при ее службе в течение более 20 лет и соответствующих мер по восстановлению после этого срока службы. Затраты на полный срок службы для каждого варианта затем оцениваются по различным дисконтным ставкам. Дополнительно, производится оценка энергозатрат на все работы в течение срока службы для каждого варианта восстановления. Глава 2 посвящена восстановлению дорожных одежд. В ней описан инженерный анализ, обычно используемый для оценки состояния существующей дорожной одежды, что особенно важно при применении холодного ресайклинга. Исследование состояния одежды, анализ ее материалов и конструкции - все это сведено в процедуру из семи шагов, которые заканчиваются экономической оценкой. Последняя необходима для расчета затрат и сравнения с другими вариантами восстановления. В главе 3 описана технология холодного ресайклинга и его варианты «на месте» и «на заводе». Представлена линейка соответствующих машин фирмы Wirtgen с указанием их типов, наиболее подходящих для выполнения различных задач холодного ресайклинга. Указаны преимущества его вариантов и их применение при устройстве слоев дорожной одежды, как при строительстве новой дороги, так и при восстановлении старой. Глава 4 касается вяжущих, обычно применяемых при холодном ресайклинге. Здесь подробно описан выбор состава смеси в зависимости от конструкции дорожной одежды при применении гидравлических и битумных вяжущих. Дан обзор современных разработок в области таких вяжущих. Эти разработки ускорили дальнейший прогресс технологии холодного ресайклинга и дали много нового по сравнению с описанным во втором Глава 6 содержит описание методов 100%-ного регенерирования асфальтобетона слоя дорожной одежды, восстанавливаемого по технологии холодного ресайклинга. Этот вопрос не был подробно рассмотрен в предыдущих изданиях руководства и включен в это издание с учетом повышения во всем мире интереса к ресайклингу этого специального типа - с применением холодных материалов (холодный ресайклинг «на месте» в некоторых странах известен под названием cold in place recycling (CIR) или partial depth reclamation (восстановление на неполную глубину). Перечень использованной литературы приведен сразу же после главы 6. 10 // 11 Четыре приложения содержат дополнительную информацию, которая относится к холодному ресайклингу, но включение которой в главы слишком бы перегрузило их. В приложении 1 описаны лабораторные испытания вяжущих (для выбора состава смеси), после которых перечисляется оборудование, необходимое для их проведения. Приложение 2 содержит методологию, применяемую для правильного определения критериев для расчета дорожной одежды (ее требуемой нагрузочной пропускной способности) по данным о дорожном движении. В приложении 3 даны указания по разработке технических условий для реализации проектов с применением холодного ресайклинга. Приложение 4 содержит полезную информацию по экономическому анализу. Восстановление дорожной одежды с ходом времени становится все более важным, учитывая то, что общее состояние дорожной инфраструктуры во всем мире продолжает ухудшаться и во многих странах встает проблема все большего снижения качества их стареющей дорожной сети. Непрерывно растущие затраты на содержание и ремонт дорог, необходимые для поддержания их приемлемого уровня, создают громадную нагрузку на национальные бюджеты. Такая ситуация усложняется увеличивающейся в мире интенсивностью движения, к которой добавляются непрерывный рост нагрузки на оси автомобилей и нагрузки со стороны шин на дорогу. И все это способствует ускорению разрушения дорожной одежды. Этот спиралевидный процесс ухудшения состояния дорог может быть остановлен только резком увеличением статей бюджета на строительство и содержание дорог с одновременными инновациями в области дорожного строительства. Поскольку реально дорожные фонды увеличиваются лишь ненамного, внимание обращается на новые решения, позволяющие достигать более высоких результатов с меньшими затратами. Именно к таким новым решениям и относится холодный ресайклинг, что подтверждается ежегодно увеличивающимся числом дорог, восстанавливаемых с помощью этой технологии. Главным объяснением этого феномена являются чисто экономические аспекты, подтверждающиеся сравнением затрат на работы по этой технологии и получаемых с помощью этих работ результатов. 12 // 13 1 Дорожные одежды 1.1 Конструкция дорожной одежды 16 1.2 Компоненты дорожной одежды 18 1.2.1 Слой покрытия 18 1.2.2 Несущие слои 19 1.2.3 Земляное полотно 21 1.3 Исходные оценки для проектирования дорожной одежды 22 1.3.1 Воздействие окружающей среды 23 1.3.2 Нагрузки со стороны транспорта 25 11.4 Типы разрушения дорожной одежды 26 1.4.1 Последствия разрушения дорожной одежды 26 1.5 Содержание и восстановление дорожных одежд 28 1.6 Варианты восстановления 30 1.6.1 Восстановление покрытия 31 1.6.2 Восстановление основания 34 14 // 15 1.1 Конструкция дорожной одежды Дорожная одежда состоит из трех основных компонентов: Покрытие: Твердая поверхность дороги, как правило, единственная видимая ее часть. Основание: Слои, распределяющие нагрузки, создаваемые проходящими по дороге транспортными средствами. Основание состоит из различных материалов и часто имеет общую толщину более 1 метра. Земляное полотно: Представляет собой природный материал (землю), на котором лежит дорожная одежда. Земляное полотно обычно обладает относительно небольшой несущей способностью и не может напрямую выдерживать нагрузки со стороны транспортных средств. Поэтому требуется его защита уложенными сверху слоями. Покрытие имеет, в основном, функциональное назначение обеспечить для транспортного средства дорожную поверхность, в любую погоду обеспечивающую комфортную езду, безопасность и защиту окружающей среды (в том числе и малошумность). Несущие слои предназначены для распределения высоких нагрузок, создаваемых катящимися по покрытию транспортными средствами, по большой площади земляного полотна, как это показано на рисунке ниже. Отдельные слои дорожной одежды различаются по составу своего материала и толщине. Для тех из них, которые расположены ближе всего к поверхности, используются высокопрочные материалы (например, горячая асфальтобетонная смесь), чтобы они могли выдерживать повышенные нагрузки. Обычно толщина отдельных слоев редко превышает 100 мм. Так как при передаче нагрузки в нижние слои она распределяется по все большей площади, нагрузка на единицу площади уменьшается и может поглощаться низкокачественными материалами, Нагрузка от колеса Площадь контакта Слой покрытия Распределение нагрузки Основание Земляное полотно Распределение нагрузки в дорожной одежде такими как природный гравий или гидравлически связанные материалы с низким содержанием цемента. Таким образом, материалы в нижних слоях, как правило, дешевле по сравнению с материалами, укладываемыми сверху. Толщина отдельных слоев дорожной одежды обычно колеблется между 125 и 250 мм. Подробнее об элементах конструкции дорожной одежды см. ниже в разделе 1.2. Существуют два основных типа дорожной одежды: есткая дорожная одежда с толстым слоем Ж высокопрочного бетона, уложенного на укрепленный подстилающий слой; ежесткая дорожная одежда из природных Н материалов, верхние слои которой связаны (чаще всего битумом и/или небольшим количеством цемента) для выполнения повышенных требований к прочности. Обычно экономически оправданно ресайклингом «на месте» восстанавливать только нежесткие дорожные одежды. Жесткие, которые состоят из высокопрочного бетона, в конце своего срока службы в большинстве случаев разрушаются. Поэтому речь здесь идет только о нежестких дорожных одеждах, характерной особенностью которых является слой покрытия из асфальтобетона. Дорожные одежды из неармированного бетона также успешно ресайклируются «на месте» (информацию об этой специальной технологии можно получить у специалистов фирмы Wirtgen). Дорожная одежда подвергается воздействию разрушающих сил, главными источниками которых являются окружающая среда и транспортные средства. Эти силы непрерывно со временем ухудшают комфорт езды по дороге и разрушают дорожную одежду. Подробнее эти разрушающие силы описаны в разделе 1.3. Затем рассматриваются механизмы, которые ведут к ухудшению качества дорожной одежды. И на вопрос, что можно сделать и что должно быть сделано, чтобы замедлить этот процесс (мероприятия по содержанию дороги), описываются способы восстановления пригодности дороги для движения (путем восстановления ее дорожной одежды), когда ее состояние достигло неприемлемого уровня. Идеальный кандидат для ресайклинга «на месте» 16 // 17 1.2 Элементы дорожной одежды Как уже говорилось, дорожная одежда состоит из трех основных компонентов, каждый из 1.2.1 которых выполняет свою задачу. Описание этих компонентов см. ниже. Слой покрытия Покрытие является связным звеном между дорожной одеждой и движущимися по дороге транспортными средствами и окружающей средой. Его задача - защита дорожной одежды от их воздействия, чтобы сохранить ее прочность и исключить проникновение в нее воды. Проскальзывание шин, особенно на поворотах, приводящее к «полированию» поверхности дороги. Со временем такая «шлифовка» ведет к уменьшению шероховатости (уменьшению сцепления) поверхности. Такая поверхность становится скользкой, особенно когда она влажная, и может стать опасной. Защита от воздействий со стороны транспорта. Это воздействие проявляется в следующем: Защита от воздействий со стороны окружающей среды. Покрытие постоянно подвергается воздействиям со стороны окружающей среды в различных формах. Напряжения, передаваемые колесами транспортных средств на поверхность покрытия в основном в вертикальном направлении. Но их горизонтальная составляющая может стать существенной, особенно на кривых участках дороги, на крутых уклонах и на участках торможения. Прочность и упругость материала покрытия должны быть достаточны для противостояния всем этим напряжениям без его разрушения или деформации самого покрытия; Тепловое и ультрафиолетовое облучение, окисление наиболее агрессивные из них. Поэтому покрытие должно обладать следующими свойствами: Верхние слои дорожной одежды Поверхность слоя основания Слой покрытия Слой износа Выравнивающий слой Слой основания Подстилающий слой Дополнительный слой и/или подсыпка земляного полотна Насыпь или засыпка Земляное полотно Нижние слои дорожной одежды Конструкция дорожной одежды на насыпи (в разрезе) Поверхность земляного полотна упругость, позволяющая слою многократно расширяться и сжиматься в соответствии с колебаниями температуры, способность слоя к поглощению ежедневно воздействующего ультрафиолетового облучения, сопротивление нерегулярным воздействиям воды и различных химических веществ, сохраняя при этом свои потребительские свойства на приемлемом уровне. Кроме хорошего сцепления 1.2.2 Слои основания Дорожная одежда передает нагрузки с поверхности дороги на земляное полотно. Как говорилось выше, нагрузка от колеса транспортного средства с уровня покрытия быстро снижается по глубине дорожной одежды, распределяясь по большой площади земляного полотна. Собственно дорожная одежда состоит из нескольких слоев материала с различными прочностными свойствами, при этом задачей каждого слоя является распределение нагрузки по все большей площади в направлении сверху вниз. Слои в верхней части дорожной одежды испытывают более высокую нагрузку по сравнению с ее лежащими ниже слоями и поэтому Влага асфальтобетонное покрытие отличается высокой гибкостью, прочностью и превосходной водостойкостью. Горячие асфальтобетонные смеси (с содержанием битума примерно 5 вес.% )используются, как правило, для устройства высококачественных слоев покрытия для дорог с интенсивным движением, в то время как более экономичная двойная поверхностная обработка применяется для слабонагруженных дорог. Каменный материал Пустоты Несвязанный (гранулированный) материал для них должен использоваться более прочный материал. На рисунке, представленном на предыдущей странице, показано, из каких слоев состоит типичная нежесткая дорожная одежда. Реакция слоя на воздействующую на него нагрузку во многом зависит от его упругих свойств (упругости, пластичности и вязкости) и параметров самой нагрузки (величины, частоты изменения и т.д.). Для устройства нежестких дорожных одежд используют материалы трех типов: Несвязанные (гранулированные) материалы, такие как щебень и природный гравий, передают воздействующие на них нагрузки через отдельные зерна, так называемый «скелет» дорожной одежды. Трение между этими зернами сохраняет целостность несущей части дорожной одежды, но при повторяющейся нагрузке (часто появляющейся одновременно с увеличением влажности материала) начинается плавное уплотнение ее материала вследствие перемещения зерен друг к другу. Это может иметь место на любом уровне дорожной одежды, заканчиваясь, в конечном счете, деформацией поверхности покрытия. Такая деформация обычно выражается в образовании колесных колей большого размера. 18 // 19 Связанные материалы, к числу которых относятся цементо- и асфальтобетон, в большей степени используются в виде широких слоев. При воздействии на поверхность такого слоя вертикальной нагрузки в его верхней половине развиваются горизонтальные напряжения сжатия, в нижней - напряжения растяжения. Максимальных значений эти горизонтальные напряжения достигают на верхней и нижней поверхностях слоя, соответственно. Вызванные этими напряжениями деформации при их многократном повторении, в частности, растяжение нижней части слоя, в конце концов, ведут к усталостному разрушению слоя. При этом в нижней части появляются трещины, которые распространяются вертикально вверх по мере повторений нагрузки. Частично связанные материалы (non-continuously bound materials), которые в качестве вяжущего содержат стабилизированные битумом материалы со вспененным битумом и битумной эмульсией, ведут себя подобно гранулированным материалам с таким же трением между зернами, но с повышенной связью между ними и с более высокой жесткостью. Основным видом разрушения здесь является остаточная деформация. Битум не полностью обволакивает поверхность зерен в этом материале, и поэтому усталостная прочность не рассматривается как параметр, определяющий конструкцию слоя. Деформация, появляющаяся в несвязанном и частично связанном материалах, а также усталостные трещины в связанном материале зависят от числа повторений нагрузки. Это позволяет оценивать срок службы дорожной одежды числом воздействия на нее нагрузки до достижения ее «предельного состояния». Это число называется нагрузочной пропускной способностью дорожной одежды. Указание: • Стабилизированные битумом материалы являются частично связанными. Каменный материал Зерна, полностью покрытые битумом Связанный материал - горячая асфальтобетонная смесь Капли битума Каменный материал Влага Частично связанный материал, стабилизированный битумом 1.2.3 Земляное полотно Природный материал, на котором укладывается дорожная одежда, может быть добытым на месте проведения работ или привозным. Прочностные характеристики этого материала определяют тип дорожной одежды, необходимой для распределения нагрузок, действующих на поверхность дороги, для снижения их до величины, не вызывающей остаточных деформаций земляного полотна. для достаточны для его защиты. Впервые такая попытка была предпринята в 50-е годы прошлого века с помощью эмпирически определяемого «калифорнийского числа» (CBR), которое продолжает использоваться и в 21-м веке. Как правило, для защиты слабого земляного полотна требуется увеличение толщины дорожной одежды, что часто достигается укладкой дополнительного слоя на земляное полотно или его подсыпкой. При проектировании дорожных одежд в качестве исходных параметров для расчета обычно принимают прочность и жесткость земляного полотна, задачей при этом является получить дорожную одежду, толщина и прочность которой Иногда земляное полотно может содержать слабый грунт, тяжелые, пластичные или затвердевшие глины, дисперсные и эрозионные грунты. В таких случаях требуются специальные инженерногеологические изыскания, испытания и разработки. 20 // 21 1.3 Исходные оценки для проектирования дорожной одежды Строительство дорог ведется во всем мире, во всех климатических зонах: от жарких сухих пустынь и регионов с частыми дождями до холодной тундры. Но независимо от условий окружающей среды каждая дорога проектируется так, чтобы она была способна выдерживать нагрузки со стороны транспорта с помощью одного и того же фундаментального механизма - передачи больших сосредоточенных сил со стороны колес автомобилей на земляное полотно так, чтобы оно могло поглотить их, не деформируясь. Воздействие окружающей среды и ожидаемая нагрузка со стороны транспорта - два основных фактора для расчета любой дорожной одежды. Ниже они рассматриваются отдельно друг от друга. Эти факторы определяют выбор конструкции дорожной одежды и скорость ее разрушения. Обычно ухудшение состояния дороги оценивается непосредственно по комфортности езды по ней, но значение имеют, конечно, и характеристики видимых повреждений, такие как глубина колей и трещины на поверхности. Каждый показатель состояния дорожной одежды изменяется со временем индивидуально, что можно видеть на рисунке ниже. Состояние покрытия Комфортность езды Предельное состояние Колейность Растрескивание Время Изменение показателей состояния дорожной одежды 1.3.1 Воздействие окружающей среды Влияние внешних условий на состояние дороги рассматривается отдельно для слоя покрытия и лежащих под ним несущих слоев. Покрытие. В дополнение к нагрузкам со стороны транспорта, покрытие дорожной одежды подвергается воздействию солнечных лучей, ветра, дождя, снега и иных природных явлений. По важности эти воздействия на технические характеристики покрытия можно представить в следующем порядке: епловые воздействия, которые вызывают Т изменение объема, когда материалы расширяются и сжимаются при изменениях температуры. Ежедневные колебания температуры поверхности дороги имеют большое значение. В пустынях поверхность стабилизированной органическим вяжущим дороги в период между рассветом и полуднем может испытывать колебания температуры в пределах более 70°С. В то же время в области Северного полярного круга дороги в зимний период защищены снегом и поэтому сохраняют относительно постоянную температуру; Слои основания. Вода - главнейший враг дорожных одежд. Насыщение водой ведет к размягчению и разрушению их материала, а также играет роль смазки между его зернами при воздействии на них нагрузки. Несущая способность материала в сухом состоянии существенно больше, чем во влажном. При этом материал с более связной (или более глинистой) структуре более восприимчив к влаге. Поэтому важно предотвратить проникание воды в слои дорожной одежды, особенно в нижние, изготовленные из материалов более низкого качества. оздействие низких температур, которое В вызывает так называемое «морозное пучение». Повторные циклы замораживания-оттаивания ведут к серьезным повреждениям покрытия дороги; блучение, в результате которого поверхность О дороги испытывает «солнечный ожог». Ультрафиолетовые лучи вызывают окисление битума в материале слоя покрытия, в результате чего он становится хрупким. Этот процесс известен как старение; влажнение, при котором дождевые воды У проникают в поры покрытия. Под нагрузкой от колес автомобилей вода, заполняющая поры, под давлением разрушает связи битума с зернами минерального материала, что ведет к расслоению и разрушению асфальтобетона. 22 // 23 Факторы окружающей среды в основном ответственны за большую часть трещин в покрытии. Главную роль в этом играет ультрафиолетовое излучение солнечного света, который вызывает непрерывное медленное твердение битума. С повышением твердости уменьшается упругость, что ведет к растрескиванию покрытия при его сжатии, когда оно охлаждается, и изгибах под нагрузками от колес автомобилей. Как только покрытие теряет целостность вследствие образования трещин, состояние дорожной одежды начинает ухудшаться в ускоренном темпе из-за внедрения в нее воды. Основные факторы, влияющие на состояние дорожной одежды, показаны на рисунке ниже. Облучение Размягчение, старение битума Факторы воздействия окружающей среды Расслоение, внедрение воды, уменьшение прочности на срез Морозное пучение 1.3.2 Нагрузки со стороны транспорта Дороги предназначены для движения по ним транспортных средств. Количество и тип этих средств, которые ожидаются для конкретной дороги, определяют требования к геометрии и конструкции ее дорожной одежды. Инженеры-проектировщики руководствуются прогнозируемыми статистическими данными (такими как число, состав и размеры транспортных средств) при расчете геометрических характеристик дороги, т.е. ее трассы, числа полос движения и т.п. Инженерамдорожникам требуется информация об ожидаемой интенсивности движения (число транспортных средств, их состав, нагрузка на ось), чтобы сформулировать требования к дорожной одежде. Для разработки дорожной одежды важными характеристиками будущего транспортного потока являются те, которые позволяют определить величину и частоту нагрузок на поверхность дороги, ожидаемых в течение прогнозируемого срока службы дорожной одежды. Нагрузка, передаваемая шиной на поверхность дороги, определяется тремя параметрами: Давление в шинах легковых автомобилей составляет, как правило, от 180 до 250 кПа; нагрузка составляет менее 350 кг на шину, или 7 кН на ось. Эта нагрузка существенно меньше нагрузки от больших грузовых автомобилей, используемых для перевозки тяжелых грузов. Здесь нагрузка на ось составляет от 80 до 130 кН на ось (в зависимости от допустимого предела и контроля веса) при давлении в шинах от 500 до 1300 кПа. Очевидно, что нагрузка именно от таких тяжелых транспортных средств будет оказывать самое большое влияние на требования к прочности дорожной одежды. Поэтому этот вопрос подробно рассматривается в главе 2 «Восстановление дорожных одежд» и, более подробно, в приложении 2 «Определение нагрузочной пропускной способности дорожной одежды по информации о дорожном движении «. Нагрузка на ось Давление в шине сила (кН), которая фактически воздействует на шину; давление в шине (кПа), которое вместе с силой воздействия на шину определяет площадь ее контакта с дорогой, т.е. площадь, по которой нагрузка со стороны автомобиля передается на дорогу; скорость движения, которая определяет частоту увеличения-уменьшения нагрузки на дорожную одежду. Скорость Площадь контакта Распределение нагрузки Нагрузки со стороны транспорта 24 // 25 1.4 Типы разрушения дорожной одежды Нагрузки со стороны транспорта вызывают образование колей и трещин, которые достигают основания. Каждое транспортное средство, проходящее по дороге, вызывает небольшую временную деформацию ее одежды. Деформация под воздействием легкового автомобиля настолько мала, что ее считают незначительной, в то время как тяжелогрузные транспортные средства являются причиной относительно больших деформаций. Проход большого числа транспортных средств сопровождается эффектом аккумулирования относительно небольших нагрузок, в результате которого появляется остаточная деформация и/или усталостное растрескивание. Перегруженные оси вызывают непропорционально многочисленные повреждения дорожной одежды, еще более ускоряя ухудшение ее состояния. Различают два типа таких повреждений: статочная деформация, обусловленной О уплотнением материала дорожной одежды под воздействием повторяющихся нагрузок. При этом отдельные зерна материала смещаются ближе друг к другу, что, в конце концов, заканчивается уменьшением в ней доли пустот или сдвигом зерен относительно друг друга (и 1.4.1 разрушением их). В несвязанном или только частично связанном материалах такое устранение пустот ведет к увеличению прочности (так как более плотные материалы обладают большей прочностью). В асфальтобетоне, однако, это вызывает обратный эффект, так как уменьшение доли пустот здесь не только приводит к образованию колей, но и обуславливает то, что при высокой температуре битум начинает вести себя как жидкость и образует, таким образом, среду, создающую гидравлическое давление под воздействием нагрузок от колес. В результате материал выжимается в боковом направлении или смещается по краям, образуя колеи. сталостные трещины в связанных материалах У возникают в нижней части слоя, где напряжения растяжения, вызванные нагрузками от колес, являются максимальными. Эти трещины распространяются вплоть до поверхности покрытия. Такие сквозные трещины могут появиться и в толстых асфальтобетонных слоях. Остаточная деформация расположенных ниже слоев усиливает трещинообразование вследствие значительного роста напряжений растяжения под воздействием нагрузок от колес. Последствия разрушения дорожной одежды Как только трещина пронизывает слой покрытия, в лежащие под ним слои дорожной одежды может проникать вода. Как уже было сказано выше, размягчающее воздействие воды ведет к снижению прочности, что ускоряет ухудшение состояния покрытия под воздействием повторяющихся нагрузок от колес. Следует учитывать также, что вода в насыщенном ею материале превращается в разрушающую среду, как только материал подвергается нагрузке. Подобно гидравлической жидкости, она преобразует в основном вертикальные нагрузки от колес в давление, которое ведет к быстрой эрозии структуры несвязанного материала и отслаиванию битума от зерен минеральной части асфальтобетона. При этих условиях мелкие фракции материала слоя выдавливаются вверх через трещины (так называемый «насосный эффект»), образуя пустоты в теле дорожной одежды. Затем образуются выбоины, и в скором времени состояние дорожной одежды ухудшается. Еще одним видом разрушения, часто наблюдаемым в условиях пустыни, является блочное растрескивание, вызываемое крайне низким содержанием влаги в плотном материале. Этот эффект получил название «давление всасывания жидкости в поры». Вследствие малой относительной влажности в атмосфере вода удаляется из материала дорожной одежды в результате ее испарения, доля воды снижается до уровня, сравнимого с уровнем в образцах, высушенных в лаборатории. При таком малом содержании воды в материале мельчайшие капли воды, остающейся в небольших пустотах уплотненного материала, вызывают силы растяжения, достаточные для его растрескивания. При снижении внешней температуры ниже +4°С часть свободной воды в дорожной одежде вследствие замерзания расширяется, создавая гидравлическое давление (даже при отсутствии нагрузки от колес). Морозное пучение, вызываемое повторяющимися циклами замораживанияоттаивания, - наиболее неблагоприятный сценарий для растрескивания дорожной одежды и неизбежно заканчивающийся ее быстрым разрушением. Такие условия могут иметь место везде, где относительная влажность низкая, а поверхность покрытия не замкнута, позволяя воде испаряться из материала дорожной одежды. Они рассматривались также в качестве причины растрескивания сверху вниз на больших высотах (более 2000 м). Единственным эффективным способом защиты в этих условиях является замыкание поверхности покрытия так, чтобы сохранить равновесную влажность (эффект гидрогенезиса). Если же материал может быть высушиваться и далее, то появляются крупные, глубокие трещины, продолжающиеся даже в уплотненный песок. В случае, если влажность материала может повышаться, капиллярные силы будут снижены и «видимое сцепление» (apparent cohesion) будет рассеяно. В сухой атмосфере трещины в покрытии ведут к проблемам различного типа. Ночью, когда температуры обычно относительно низкие (зачастую даже ниже нуля), поверхность сжимается, вследствие чего трещины расширяются, и в них ветром набивается песок. При повышении температуры днем трещина стремится закрыться, но песок препятствует этому. В результате развиваются большие горизонтальные силы по краям трещины. Эти силы, в конечном счете, могут привести к выпучиванию слоя покрытия, который поднимается над нижележащими слоями, что в резко снижает комфорт езды по дороге. Еще одной причиной растрескивания, особенно поверхности тонкослойного асфальтобетонного слоя покрытия, является отсутствие движения транспорта по дороге. Постоянный сминающий эффект под воздействием транспорта поддерживает сохранение рабочих свойств битума. Его окисление и последующее твердение ведут к появлению термических трещин, начинающихся на поверхности битумного биндера. Но в битуме, постоянно подвергающемся нагрузке, развиваются достаточно большие напряжения, которые закрывают эти трещины по мере их появления, тем самым предотвращая их распространение. Типичная картина разрушения дорожной одежды под воздействием «насосного эффекта» 26 // 27 1.5 Содержание и восстановление дорожных одежд Содержание дорог обычно направлено на предотвращение проникания воды в дорожную одежду и на отвод воды из нее. Это предусматривает сохранение герметичности покрытия и эффективности работы водоотвода, чтобы исключить образование луж на поверхности и вдоль краев дорожного полотна. ухудшение состояния дорожной одежды вызвано воздействием окружающей среды. Деформации же и усталостные трещины, вызванные нагрузкой со стороны транспортных средств, не могут быть эффективно устранены только внешней обработкой поверхности и требуют восстановления дорожной одежды. Обычно вода проникает в верхнюю часть дорожной одежды через трещины в покрытии, чему часто способствует скопление воды на поверхности. Поэтому трещины необходимо замыкать сразу же при их появлении, а обочины следует очищать и выравнивать для облегчения стока воды. При раннем выявлении трещин с признаками старения с ними можно эффективно бороться путем нанесения на поверхность тонкого слоя разбавленной битумной эмульсии. Более серьезные повреждения требуют двойной поверхностной обработки, если транспортный поток по дороге не велик, или же, как обычно, сверху наносится слой горячей асфальтобетонной смеси. Ухудшение состояния дорожной одежды начинается относительно медленно. Его признаки могут использоваться для оценки скорости разрушения. Дорожные службы часто используют систему баз данных, известную как Система контроля качества дорожной одежды (Pavement Management System, PMS). Она позволяет непрерывно контролировать эксплуатационные характеристики всех дорог в пределах своей дорожной сети и привлекать внимание к наиболее важным из них. График ниже, на котором представлено типичное изменение этих характеристик, иллюстрирует эффективность своевременного обслуживания и восстановления дорожной одежды. Такие мероприятия, направленные на сохранение эластичности и долговечности покрытия, будут эффективны только в том случае, если Этот график показывает важность своевременного выполнения работ в рамках содержания дороги для сохранения ее Состояние дороги Первоначальное состояние Ремонт дорожной одежды Полная реконструкция Ухудшение состояния, если покрытие не восстанавливается Предельно низкое качество езды Расчетный срок службы Время / Нагрузка на дорогу График планового обслуживания и восстановления дорожной одежды по результатам мониторинга качества езды эксплуатационных параметров. Скорость их ухудшения отражается в снижении качества езды. И чем ниже это качество, тем быстрее разрушение дорожной одежды под воздействием динамических нагрузок. Кроме того, по мере снижения качества езды по дороге объем ремонтных работ увеличивается, т.е. затраты на них растут. Решение о выборе мероприятий, необходимых для устранения повреждений с целью улучшить дорожную одежду или только для сохранения ее существующих эксплуатационных параметров, часто зависит от бюджетными ограничений. Краткосрочные меры по сохранению нынешнего состояния дороги могут быть чрезвычайно эффективны. Восстановление дорожной одежды иногда откладывается для объединения его с реконструкцией дороги в целях изменения ее геометрии, устройства дополнительных полос движения или т.п. Каждое решение о восстановлении должно приниматься независимо от состояния дорожной сети в целом. Но не предпринимать ничего и позволять ухудшение состояния дорожной одежды и далее – вообще самое плохое решение, поскольку ухудшение растет экспоненциально со временем. 28 // 29 1.6 Варианты восстановления Обычно рассматривается целый ряд вариантов восстановления поврежденной дороги, и зачастую трудно определить, какой из них наилучший. Однако, ответы на два важных вопроса, которые задаются сразу же, должны помочь в определении, какой из вариантов является оптимальным с точки зрения эффективности затрат, требуемых от владельца дороги. Этими вопросами являются: Ответы на эти вопросы сужают выбор варианта восстановления только до тех вариантов, которые будут рентабельны с учетом решения поставленных целей и ограничений по срокам. Если же разделить эти цели на две категории (для покрытия и слоев основания) и вывести их из временных рамок (решения кратковременных или долговременных задач), то выбор наилучшего варианта упрощается. ем фактически не удовлетворяет Ч существующая дорожная одежда? Краткая оценка путем осмотра и проведения нескольких основных испытаний (например, испытания на прогиб поверхности) будет достаточна для понимания механизма разрушения. Важно определить, ограничивается ли разрушение покрытием (верхними слоями дорожной одежды) или речь здесь идет о проблемах с несущей частью дорожной одежды. Еще одним важным вопросом, который оказывает влияние на это решение, является практическая реализация восстановления различными методами. Регулирование дорожного движения, погодные условия и имеющиеся ресурсы могут в значительной степени повлиять на выполнение проекта и иногда с самого начала исключить некоторые варианты. его действительно хочет владелец дороги и Ч что он может сделать? Предполагается ли обеспечить расчетный 15-летний срок службы дороги или с помощью меньших капитальных затрат сохранить скорость разрушения и состояние дорожной одежды на нынешнем уровне в течение еще пяти лет? Указание: • Целью проекта восстановления дорожной одежды должно быть максимально экономичное устранение основной причины ее разрушения. Это мероприятие имеет одну единственную цель: определение наиболее рентабельного решения конкретной проблемы в рамках требований проекта. Решение всех этих вопросов имеет одну единственную цель - поиск самого эффективного и экономичного решения проблемы при имеющихся в распоряжении средствах. 1.6.1 Восстановление покрытия Работы по восстановлению покрытия ограничиваются, как правило, верхней частью дорожной одежды, обычно на глубину 50-100 мм. Проблемы здесь обычно связаны со старением битума и растрескиванием, которое начинается с поверхности под воздействием сил термического происхождения. Наиболее часто используемыми методами для устранения таких проблем являются: Укладка слоя асфальтобетона сверху. При этом на поврежденную поверхность укладывается тонкий (толщиной 40-50 мм) слой горячего асфальтобетона. Это самый простой способ восстановления поверхности при ограниченном времени производства работ и требовании минимального неудобства для участников движения. При приготовлении смеси здесь часто используются модифицированные вяжущие для приготовления смеси, чтобы улучшить характеристики покрытия и, тем самым, увеличить срок его службы. Но трещины в существующей поверхности быстро пробиваются через новый слой. Поэтому такие трещины должны быть выявлены для принятия мер по снижению воздействующих на них напряжений или для их заделки. Повторная укладка такого слоя может увеличить высоту дорожного полотна, в результате чего могут появиться проблемы с водоотводом и с примыканием других дорог. Существующая дорожная одежда Укладка асфальтобетона сверху 30 // 31 Фрезерование и укладка нового слоя. В этом случае удаляется слой растрескавшегося асфальтобетона и на его место укладывается слой новой горячей смеси, зачастую с модифицированным вяжущим. Процесс занимает мало времени благодаря высокой Фрезерование Фрезерование старого и укладка нового слоя производительности современных дорожных фрез. Таким образом, проблема решается с сохранением высоты дорожного полотна. Укладка нового слоя Ниже представлена схема ресайклинга относительно тонкого (100 - 150 мм) слоя асфальтобетона на разрушенной дорожной одежде. Этот процесс может быть осуществлен «на заводе», когда сфрезерованный материал передается на мобильную установку KMA 220 для приготовления холодной смеси, или «на месте» ресайклером 2200 CR или WR 4200. Фрезерование на глубину 150 мм Штабелирование регенерируемой крошки Существующая дорожная одежда Смешивание регенерируемой крошки из штабеля с 2% вспененного битума и 1% цемента в установке КМА Укладка слоя 110 мм Укладка горячей а/б смеси для покрытия 40 мм Ресайклинг на глубину 150 мм 2200 CR Существующая дорожная одежда Ресайклинг на глубину 100 мм 32 // 33 1.6.2 Восстановление основания Устранение проблем с дорожной одеждой путем восстановления ее основания обычно рассматривается как долгосрочное решение. В случае таких проблем следует иметь в виду, что они относятся, как правило, к слоям дорожной одежды, но редко к ее материалам. Кроме того, обновление существующей одежды путем ее усиления (например, нанесением щебёночноасфальтового слоя на существующий гравийный) может считаться и восстановлением. Уплотнение гранулированных материалов фактически является одной из форм их улучшения, так как чем больше плотность природного материала, тем выше его прочностные характеристики. Однако, результаты такого уплотнения и вызванные им деформации могут создать проблемы для укладываемых сверху слоев, особенно если они состоят из связанного материала. При восстановлении изношенной дорожной одежды следует стремиться максимально использовать ее оставшиеся положительные свойства. Например, не целесообразно удалять хорошо уплотненный материал. Если вследствие смятия транспортными средствами в течение многих лет этот материал достиг высокой плотности, то его, по возможности, нужно оставить для новой дорожной одежды. Наиболее широко применяются следующие варианты восстановления несущих слоев дорожной одежды: Полная замена. Этот часто выбираемый вариант представляет собой комбинацию восстановления с улучшением, которое требует существенного изменения трассы дороги. В сущности, это означает полное удаление существующей дороги и ее строительство заново. Если интенсивность движения значительная, то более предпочтительным может оказаться постройка дороги по отдельной трассе, чтобы избежать проблем с перекрытием движения по старой дороге Удаление разрушенных слоев Укладка дополнительных слоев. Дополнительные слои из обработанного или необработанного гранулированного материала и/ или из асфальтобетона укладываются поверху на существующую поверхность. Укладка толстых асфальтобетонных слоев часто бывает самым простым решением проблем с несущими слоями дорожной одежды на дорогах с высокой интенсивностью движения. Однако, как говорилось выше, повышение высоты поверхности дороги часто создает проблемы с дренажом и примыканием ответвлений. Реконструкция каждого слоя (обычными строительными машинами) Полная замена слоев 34 // 35 Глубокий ресайклинг - на всю толщину поврежденной дорожной одежды, после удаления которой укладывается новый толстый гомогенный слой, прочность которого может быть повышена добавкой вяжущих. Дополнительные слои могут укладываться поверх ресайклированного слоя там, где дорожная одежда должна быть существенно улучшена. К сфрезерованному материалу обычно добавляются вяжущие, особенно там, где материал существующей дорожной одежды имеет низкое качество и требует укрепления. Задачей ресайклинга является максимально возможное повторное применение материала существующей дороги. Кроме того, что материал верхних слоев старой дорожной одежды используется снова, конструкция дорожной одежды ниже уровня ресайклинга остается неповрежденной. Ресайклинг на глубину 250 мм с добавкой 2,5% вспененного битума и 1% цемента Существующая дорожная одежда Глубокий ресайклинг Укладка горячей а/б смеси для покрытия 40 мм Комбинация методов «на месте» и «на заводе». В этом случае можно увеличить глубину ресайклинга. Но при этом сначала удаляется верхняя часть существующей дорожной одежды со складированием асфальтовой крошки в штабель. Оставшаяся нижняя часть фрезеруется, тут же стабилизируется на месте и укладывается вновь. Асфальтовая крошка перевозится на завод, и приготовленная из нее смесь наносится на уже ресайклированный слой. В результате, повышается нагрузочная пропускная способность дорожной одежды, а ее толщина может быть выбрана в соответствии с требованиями. Например, если требуется сохранить высоту существующей дорожной одежды и слой покрытия должен иметь толщину 40 мм, то толщина пакета верхних стабилизированных слоев должна быть уменьшена на эти 40 мм, чтобы окончательная высота после ресайклинга отвечала требованиям. Фрезерование на глубину 150 мм Штабелирование регенерируемой крошки Существующая дорожная одежда Смешивание регенерируемой крошки из штабеля с 2% вспененного битума и 1% цемента в установке КМА Ресайклинг на глубину 200 мм и стабилизация цементом или вспененным битумом Укладка слоя 150 мм Укладка горячей а/б смеси для покрытия 40 мм Ресайклинг в два шага Целью сравнения нескольких вариантов восстановления дорожной одежды является выбор наиболее экономичного из них. Ниже приведена важная информация, в том числе и практические рекомендации, позволяющая включать в рассмотрение вариантов и ресайклинг в качестве технологии восстановления. Экономические оценки различных вариантов, рассмотренные в следующем разделе, помогут в выборе оптимального решения. 36 // 37 2 Восстановление дорожных одежд 2.1 Общая информация 41 2.2 Восстановление дорожных одежд: расчет и планирование 42 2.3 Шаг 1: Сбор информации 2.3.1 Информация о существующей дорожной одежде (история) 45 2.3.2 Ожидаемая интенсивность движения 46 2.4 Шаг 2: Предварительные исследования 48 2.4.1 Выделение характерных участков 49 2.4.2 Визуальная проверка 52 2.4.3 Оценка характерных участков 54 2.5 Шаг 3: Подробные исследования 55 2.5.1 Взятие проб 55 2.5.2 Лабораторные испытания 56 2.5.3 Взятие кернов 57 2.5.4 Динамический конусный пенетрометр (DCP) 58 2.5.5 Анализ результатов испытаний на прогиб 60 2.5.6 Измерение колесных колей 60 2.5.7 Анализ всех имеющихся данных 61 44 2.6Шаг 4: Предварительные варианты восстановления дорожной одежды 62 2.6.1 Расчет дорожной одежды 62 2.6.2 Каталогизированные методы расчета 63 2.6.3 Метод структурных чисел 63 2.6.4 Метод индексирования дорожных одежд 64 2.6.5 Механистические методы расчета 66 2.6.6 Методы расчета по величине прогиба 67 2.6.7 Выводы 67 2.7 Шаг 5: Проверка пригодности смеси в лаборатории 68 2.8 Шаг 6: Окончательные варианты дорожной одежды 70 2.9 Шаг 7: Экономический анализ 71 38 // 39 Как было показано в предыдущем разделе, дорожная одежда разрушается со временем и по мере ее эксплуатации. К концу срока службы темпы ухудшения качества езды по дороге ускоряются вследствие появления деформаций, трещин, образования пустот и прочих явлений разрушения. Мероприятия по содержанию должны должны быть направлены на поддержание состояния дороги на приемлемом уровне до тех пор, пока не станет очевидно, что с экономической точки зрения более целесообразно полностью восстановить дорожную одежду, чем ремонтировать отдельные места разрушения. Хотя не существует однозначных правил решения этой проблемы и каждая дорога уникальна по своим характеристикам, принято, что при ямочном ремонте, площадь которого уже занимает 15% от общей площади проезжей части, дешевле восстановить всю дорогу, чем продолжать проводить ямочный ремонт. Такой объем ямочного ремонта говорит о конце срока службы дороги 2.1 Общая информация Восстановлением изношенной дорожной одежды называют работу, требуемую для ее ремонта и возвращения целостности ее несущих слоев. Если дорога была правильно спроектирована и построена, ее обслуживание и содержание слоя покрытия производились во время и в нужном объеме, необходимость в восстановлении может быть отложена до достижения предела возможности использовать дорожную одежду и далее. Однако, так как на практике эти условия зачастую не выполняются, в результате чего потребность в восстановлении дорожной одежды появляется быстрее, чем это ожидалось. К тому же, восстановление иногда требует усиления и/или улучшения геометрии дороги с учетом возросшей интенсивности движения. В этом разделе пошагово описаны рабочие операции, выполняемые в процессе восстановления. Даются пояснения и рекомендации, позволяющие получить представление об этой технологии (иногда достаточно сложной), которая в последнее время заняла важное место в дорожном строительстве. Так как эти пояснения и рекомендации не являются абсолютно полными, в разделе 6 приводится список литературы, в которой можно найти более подробную информацию. На различных шагах процесса восстановления дорожной одежды производится сбор соответствующей информации (например, данных об интенсивности движения), проводятся опросы и испытания для определения и оценки состояния различных слоев в существующей дорожной одежде (например, испытаниями на прогиб поверхности), обобщаются и анализируются все имеющиеся данные для формулирования альтернативных вариантов восстановления, отвечающих поставленным требованиям, например, в отношении нагрузочной пропускной способности. И наконец, из этих вариантов выбирается наиболее выгодный. Хотя эти шаги являются общими для всех вариантов восстановления, основное внимание здесь обращено к идентификации и определению свойств материалов в верхней части существующей дорожной одежды и потенциальной возможности их ресайклирования. В следующем разделе в виде схемы перечислены задачи, решаемые на различных шагах процесса восстановления и способы их решения, обычно используемые для исследования разрушенных дорожных одежд. Описаны различные методы проектирования рабочих одежд, особенно наиболее пригодных для восстановления ресайклингом. 40 // 41 2.2Восстановление дорожных одежд: расчет и планирование Необходимость восстановления обычно обнаруживается неожиданно в виде недопустимо больших трещин и образовании пустот, что влечет за собой ухудшение качества поверхности и ощущается в низком комфорте езды. Эти явления часто выявляются соответствующей системой контроля качества дорожной одежды (PMS). Если было установлено, что дорога требует восстановления, необходимо полное исследование дорожной одежды, после которого должны быть выполнены работы для поиска наиболее приемлемого решения этой проблемы. Первой задачей для исследования существующей дорожной одежды является анализ состава материалов ее различных слоев для определения их свойств и обнаружения причины их разрушения, которое потребовало увеличения затрат на содержание дороги. Представленная ниже схема подходит для любых проектов восстановления и может быть адаптирована к любому из них при вводе конкретных данных. Соответствующие рабочие операции сгруппированы в семь последовательных шагов: Шаг 1. Получение доступной информации Шаг 2. Предварительные исследования и выделение характерных участков. Шаг 3. Подробное изучение каждого характерного участка и анализ всех данных Шаг 4. Предварительный выбор вариантов восстановления дорожной одежды Шаг 5.Лабораторные испытания смеси для определения характеристик стабилизированного материала Шаг 6.Окончательный выбор дорожной одежды Шаг 7.Экономический и прочие анализы для выбора оптимального варианта Работы на каждом шаге подробно рассмотрены ниже. Шаг 1 Определение требований дорожных служб к данной дороге Нет Сбор дополнительной информации Сбор информации Данных достаточно? (например, о дорожном движении) Да Обработка данных Шаг 2 Предварительные исследования Выделение однотипных участков Шаг 3 Подробные исследования Оценка всей информации Шаг 4 Шаг 5 Формулировка предварительных вариантов для расчета дорожной одежды по результатам исследований свойств стабилизированного материала Сравнение альтернативных вариантов, возможных для изменения свойств материала: - применение другого вяжущего - добавление нового материала, - ресайклинг на большую глубину и т.д. Нет Проверка пригодности смеси в лаборатории Свойства, ожидаемые для ресайклируемого материала, достигнуты? Да Шаг 6 Шаг 7 Окончательные варианты дорожной одежды Экономический анализ вариантов 42 // 43 2.3 Шаг 1: Сбор информации В начале каждого проекта восстановления лица, ответственные за его расчет, должны иметь четкие ответы на следующие вопросы: асчетный срок службы должен быть коротким Р или длинным? аковы должны быть функциональные свойства К восстановленной дороги, например, ровность покрытия, сцепление с колесами и шумность? асполагаемый бюджет. Каков уровень Р финансирования работ по восстановлению и стандартному содержанию дороги, требуемый в течение всего срока службы дороги? Эти требования позволяют разработчикам оценить объемы и пределы проекта. В начальной фазе изучается вся доступная информация о существующей дорожной одежде. Эта информация может быть двух видов: окументация, касающаяся истории д строительства и эксплуатации дороги, анные об интенсивности движения по дороге д для определения требований к нагрузочной пропускной способности ее дорожной одежды. 2.3.1 Информация о существующей дорожной одежде (история) Все доступная информация должна быть получена и проанализирована, чтобы ее можно было использовать в данном проекте и как можно раньше оценить обстоятельства, которых можно ожидать при последующих исследованиях на месте. Там, где это возможно, данные о строительстве и содержании дороги могут помочь получить следующую информацию: одробные сведения о первоначальной п конструкции дорожной одежды; толщина уложенных слоев; одробная информация о материалах, которые п были использованы при устройстве существующей дорожной одежды, а также ее при последующем ремонте или восстановлении; езультаты испытаний для оценки качества, р проведенных при строительстве дороги; Кроме того, следует найти как можно больше информации о строительных материалах, которые можно получить на месте. Данные о типе, качестве и количестве материалов, которые могут быть получены у коммерческих источников и в предварительно вскрытых карьерах и в каменоломнях, должны быть предварительно оценены в отношении использования их для восстановления. Должны быть учтены также расположение асфальтосмесительной установки и расстояние до нее. И наконец, необходимо у ближайшей метеостанции запросить данные о метеорологической обстановке и проанализировать их для определения временных периодов, наиболее пригодных для планируемых строительных работ. данные о геологии по трассе. Близость источников материалов, которые можно получить «на месте», влияет на выбор варианта восстановления 44 // 45 2.3.2 Ожидаемая интенсивность движения Прогноз объема и типа транспортного потока, который будет проходить по дороге в течение срока ее службы, необходим для формулирования требований к дорожной одежде. Поэтому ее разработчикам требуются статистические данные о трафике (о количестве машин, их типе и нагрузке на ось), чтобы рассчитать ожидаемую нагрузочную пропускную способность дорожной одежды после восстановления. Требования к конструктивной прочности дорожной одежды Под прочностными требованиями к дорожному покрытию понимается допустимая нагрузка, которую способно выдержать дорожное полотно до достижения им состояния разрушения. Конструкционная прочность выражается в количестве повторяющихся воздействий эквивалентной нагрузки на одну ось транспортного средства в тоннах (или кН). Обычно под этим понимается максимально допустимая нагрузка на ось, варьирующаяся в пределах от 8 до 13 тонн в зависимости от страны. Эквивалентное значение определяется путем сопоставления различных нагрузок на ось с максимально допустимой нагрузкой. Например, если максимально допустимая нагрузка на ось составляет 8 тонн, то при нагрузке в 4 тонны на одну ось это значение составит от 0,1 до 0,3 эквивалентной нагрузки на ось в 80 кН в зависимости от функции, описывающей соотношение 4-тонной нагрузки с эквивалентной 8-тонной нагрузкой. Эта функция соотношения также называется коэффициентом повреждения. Термин «эквивалентная стандартная нагрузка на ось (ESAL)» был введен в обращение американской ассоциацией представителей дорожных и транспортных служб штатов AASHTO, которая в конце 50-х годов прошлого века провела в США серию испытаний дорожных одежд и тем самым дала начало их инженерным разработкам. Единицей измерения для «стандартной» нагрузки на ось была принята ESAL, равная 8 т (80 кН), и различные значения нагрузки на ось пересчитывались в это эквивалентное значение 80 кН. Нагрузочная пропускная способность дорожной одежды по Транспортный поток представлен различными видами транспортных средств испытывваемым ею нагрузкам оценивалась числом миллионов ESAL. Там, где разрешенная нагрузка на ось отличалась от 8 т (например, 11 т в Германии), нагрузочная пропускная способность обычно определялась в виде циклов эквивалентной нагрузки на ось, выражаемой в кН, например, 25 млн. эквивалентных нагрузок 110 кН. С помощью соответствующего коэффициента приведения число таких нагрузок может быть конвертировано в число ESAL. Так, 25 млн. эквивалентных нагрузок 110 кН соответствуют примерно 90 млн. ESAL. Нагрузочная пропускная способность дорожной одежды часто называется расчетной интенсивностью движения или несущей способностью дорожной одежды, которые выражаются в миллионах циклов эквивалентной нагрузки на ось. То есть то же самое, о чем только что говорилось. Указание: • Нужно знать ожидаемую интенсивность движения Необходимы также точные данные об интенсивности движения и о ее росте. С учетом сказанного выше дорожные одежды должны конструироваться так, чтобы они могли обеспечить требуемую нагрузочную пропускную способность. И хотя их срок службы часто оценивается в годах, в действительности они рассчитываются на соответствующее число циклов нагрузки, которое ожидается в этот период времени. Некоторые отклонения от закладываемых в расчет нагрузок от транспорта, которые невозможно предсказать, конечно же влияют на фактический срок службы дороги. И поскольку этот фактор является одним из наиболее важных при разработке ее одежды, ему полностью посвящено приложение 2 с соответствующим названием «Определение нагрузочной пропускной способности по информации о дорожном движении». Получение дополнительной информации о дорожном движении При недостатке имеющихся в распоряжении данных о дорожном движении, особенно в случаях восстановления дорожных одежд капитального типа, необходимо изыскивать возможность доступа к дополнительной информации. Для оценки процентной доли тяжелых транспортных средств, которые движутся по дороге в настоящий период, среднего числа их осей и средней нагрузки на каждую ось должны быть изучены данные о количестве автомобилей различных классов и их весовых характеристиках во время движения. Эти данные должны быть дополнены, где это возможно, информацией с автомобильных весов (включая и результаты измерений давления в шинах). Всегда следует иметь в виде, что информация, используемая для расчета нагрузочной пропускной способности, базируется на предположениях относительно темпа роста интенсивности дорожного движения, коэффициентов приведения и прочих данных, которые могут быть получены лишь оценочным путем. Поэтому важно понять, какое влияние могут оказать колебания значений этих оценочных параметров. Ввод данных в компьютер Датчик веса Автомобильные весы для измерения и записи нагрузки на оси 46 // 47 2.4 Шаг 2: Предварительные исследования Перед осмотром какого-либо участка или перед началом его исследования необходимо аккуратно отмаркировать полотно существующей дороги с помощью соответствующих реперов. Обычно для этого используют мерную цепь или имеющиеся километровые столбики (например, в виде отметки 121 км + 400). Возможны также нанесение краской меток по осевой или по краю дорожного полотна через каждые 20 м и запись отметок цепью через каждые 100 м. Эти метки затем используются в качестве базы для точек всех последующих осмотров и испытаний. Дорожная одежда редко остается единообразной на участках большой длины. И геологические характеристики нижележащих слоев, и материалы отдельных слоев самой дорожной одежды различны на отдельных участках по длине дороги. По этой причине все дороги разбиваются на последовательность участков, длина которых может быть различной, но которые сохранили примерно равномерное состояние на всей этой длине, однотипные участки. Их длина может составлять сотни метров или даже несколько километров. Однотипные участки внешне выделяются среди других типом повреждений. Величина прогибов покрытия, полученная с помощью испытаний, таким образом, полезна для идентификации различий в нижних слоях дорожной одежды. 2.4.1 Выделение однотипных участков Одной из главных задач предварительных исследований является выделение однотипных участков. Эта задача, как правило, решается путем анализа имеющихся документов с данными о дорожной одежде и информации о результатах испытаний на прогиб, а также с помощью результатов подробного визуального осмотра. Однотипные признаки повреждения и/или результаты измерений прогиба покрытия от исходных размеров используются для идентификации границ между различными однотипными участками и определения типа повреждения. Ниже показано, как это осуществляется на практике. грузом) или известной нагрузки от колеса, имитирующего нагрузку от тяжелого автомобиля. Величина прогиба под данной нагрузкой, а также форма вызванной ею «чаши прогиба» позволяют сразу же на месте получить полезную информацию о состоянии дорожной одежды Существуют различные методы измерения прогиба дорожной одежды под нагрузкой, в основном используемые для оценки ее состояния и несущей способности. Наиболее широко применяются рейка Бенкельмана и прогибомер с падающим грузом. Испытание на прогиб Когда на дорогу воздействует нагрузка, покрытие прогибается. Величина прогиба может быть измерена при приложении импульсной нагрузки (падающим Измерение прогиба дорожной одежды с помощью прогибомера с падающим грузом 48 // 49 На этом рисунке показана типичная «чаша прогиба» для двух различных дорожных одежд. Нагрузка колесом или импульсная нагрузка Максимальный прогиб Мягкий материал Твердый материал Типичные «чаши прогиба» Первое, что вводится в систему контроля качества дорожной одежды при оценке их состояния, проводимой дорожными службами на главных дорогах дорожной сети обычно с интервалом 3 - 5 лет, - результаты испытаний на прогиб. Полученные таким образом результаты чрезвычайно ценны для определения границ характерных участков, которые можно выявить простым статистическим расчетом. Анализ по накопленной сумме позволяет найти места, где параметры конструкции дорожной одежды изменяются. При этом накопленная сумма максимальных прогибов рассчитывается следующим образом: Si = (δi – δmean) + Si-1 где Si = δi = δmean = Si-1 = (Уравнение 2.1) Накопленная сумма в точке i; Максимальный прогиб в точке i Среднее значение максимального прогиба на всем участке Накопленная сумма в точке перед точкой i Для каждой точки на график наносится соответствующая накопленная сумма, обычно вместе со значением максимального прогиба (как это показано ниже). Относительно постоянный наклон кривой накопленной суммы указывает на участки с примерно одинаковой реакцией на нагрузку, т.е. характерные. Указание: Метод накопленной суммы не ограничивается расчетом максимального прогиба. Он часто используется и с другими его характеристиками, например, с индексом кривизны поверхности (SCI). Другие методы Если данных о прогибе нет, характерные участки должны определяться иными способами. Информация о конструкции дорожной одежды (если она имеется) часто используется в таких случаях в качестве отправной точки при предварительном тщательном визуальном обследовании, как это пояснено ниже. Однако, если требуемая нагрузочная пропускная способность дороги превышает 10 млн. ESAL, рекомендуется сначала произвести испытание на прогиб с применением Накопит, cумма (S) 64,80 76,70 86,60 94,00 79,10 72,70 71,30 79,50 82,40 71,70 76,80 78,90 110,40 98,70 86,70 97,40 139,60 134,70 164,00 129,50 142,50 152,30 150,10 163,50 198,90 119,60 208,60 132,80 72,10 63,20 61,10 29,80 105,94 -41,14 -70,38 -89,71 -101,65 -128,49 -161,73 -196,36 -222,80 -246,34 -280,58 -309,71 -336,75 -332,29 -339,53 -358,76 -367,30 -333,64 -304,88 -246,81 -223,25 -186,69 -140,33 -96,16 -38,60 54,36 68,02 170,69 197,55 163,71 120,98 76,14 0,00 Равномерные участки 300 2 1 250 3 200 200 100 150 0 -100 100 -200 Макс. отклонение, 10-2 мм Макс, отклонение (d) 30 060 30 080 30 100 30 120 30 140 30 160 30 180 30 200 30 220 30 240 30 260 30 280 30 300 30 320 30 340 30 360 30 380 30 400 30 420 30 440 30 460 30 480 30 500 30 520 30 540 30 560 30 580 30 600 30 620 30 640 30 660 30 680 Mean (D) Накопленная сумма Расстояние (м) 50 -300 -400 30 000 0 30 100 30 200 30 300 30 400 30 500 30 600 30 700 30 800 Расстояние (м) = Макс. прогиб, 102 мм (d) = Накопленная сумма (S) Идентификация однотипных участков прогибомера с падающим грузом. Наряду с выделением характерных участков информация, получаемая при таком испытании, чрезвычайно важна для статистической оценки различных характеристик дорожной одежды (см. раздел 2.5.5). Указание: • Методы накопленной суммы могут использоваться для выделения характерных участков по результатам испытаний на прогиб или по другой соответствующей информации (например, по калифорнийскому числу для земляного полотна), полученной для точек, распределенных по длине дороги. 50 // 51 2.4.2 Визуальная проверка При визуальных проверках производится обход дороги по длине с записью всех обнаруженных или выявленных отклонений от нормы. Подробно описываются все повреждения, видимые на поверхности и захватывающие всю ширину дорожной одежды, а также иные видимые признаки нарушения водоотвода, геологические изменения и геометрические особенности, например, крутые уклоны, резкие повороты, уступы, высокие насыпи. Характер и тип повреждений, которые могут быть определены при такой проверке, обычно Характер повреждения классифицируются по категориям, как это показано ниже. Указание: • Визуальная проверка дает возможность получить ценные данные, необходимые для поиска причин разрушения дорожной одежды. Tип повреждения Описание Повреждение под воздействием природных условий Повреждение под воздействием транспорта Расслоение, шелушение Термическое растрескивание Выкрашивание (асфальтобетона) Обнажение нижнего слоя, выступание битума наружу, полировка Структурное повреждение Остаточная деформация Растрескивание Отремонтированное повреждение Крупные колеи Боковое смещение материала Продольное смещение материала в колеях Сетчатые трещины Иное (поперечные трещины и т.п.) Выбоины, «заплатки, и т.п. Функциональные изменения Проникновение воды в слои дорожной одежды Ухудшение качества движения Эрозия, размыв и т.п. Разрушение кромок Пучение, складки и т.п. Поверхностное повреждение Формы и типы повреждений дорожной одежды в каждом случае записываются с указанием особенностей места их расположения, опасности и количества на единицу длины. Визуальные проверки оказывают ценную помощь при поиске причин разрушения дорожной одежды, так как картина разрушения выясняется, когда все данные собираются «на одном листе». Это подтверждает пример, представленный ниже. При визуальных проверках цифровая фотосъемка производится обычно через регулярные расстояния (±250 м в обоих направлениях) с фиксацией особенностей на них, например, обнаруженных повреждений. Дополнительно, ценным инструментом являются видеоклипы с записью мест, создающих опасности для транспортных средств и требующих проведения восстановительных работ. на Хеллгоун Визуальная проверка Федеральная дорога 1, участок 12 Инструментальные измерения между Гуд Сити до Хеллгоун 30 - 36 км Качество покрытия Водовод км 30 на Гуд Сити Пересечение дорог Водовод Водовод 31 Река Водовод Водовод 32 33 Водовод 34 35 Оценка состояния Отклонения Колейность Без дефектов Визуальная оценка Растрескивание Разрушение (поверхности) Начальные разрушения Деформация Выглаживание «Заплаты» Замечания Значительные разрушения Плохое состояние (без выпучин) Опасное пересечение Сдвиг вследствие эрозии 52 // 53 Основные различия между поверхностными и структурными повреждениями показаны ниже на рисунках: Повреждения, ограниченные слоем покрытия 2.4.3 Повреждения, вызванные разрушением низлежащих слоев Оценка однотипных участков Эти участки, предварительно выделенные анализом прогибов, оцениваются с помощью информации, полученной при визуальной проверке, и всех других имеющихся данных, например, записанных данных о дорожной одежде. Этот процесс позволяет более точно определить границы между отдельными однотипными участками и облегчить их идентификацию с подобными им конструкциями дорожной одежды. 2.5 Шаг 3: Подробные исследования Каждый однотипный участок должен быть тщательно изучен для подробной оценки существующей дорожной одежды (состояния ее составляющих и характера разрушения) и несущей 2.5.1 способности земляного полотна. Ниже описаны испытания и обследования, которые используются для этой цели. Взятие проб Пробы материала существующей дорожной одежды, без сомнения, являются важным источником информации о ее состоянии. Кроме визуальной оценки ее различных слоев и их материала пробы позволяют на месте определить состояние различных материалов и приготовить образцы из каждого из слоев для проведения лабораторных испытаний. Эти испытания необходимы для определения гранулометрического состава материала слоев и подбора состава смеси для их стабилизации. Пробы позволяют получить следующую информацию: толщина отдельных слоев дорожной одежды; влажность материала в каждом из этих слоев; плотность (степень уплотнения) в каждом слое; состояние материала различных слоев, например, степень растрескивания, карбонизации или цементации слоев, стабилизированных цементом. 0 мм 85 мм Асфальтобетон ЩПЦС 420 мм 555 мм 755 мм Слой щебня Взятие пробы ЩПЦС 900 мм Слой щебня 1200 мм Красно-коричневый песчаный влажный ил + неповрежденный гранит Пример взятия пробы и расположение слоев дорожной одежды по ее толщине 54 // 55 Как правило, для каждого характерного участка берутся минимум две пробы: одна - в месте с трещинами, другая - без них. При этом взятия выбирается обычно на внешней колее качения колес автомобилей в полосе движения; иногда оно располагается между обочиной и полосой движения. Проба вынимается обычно на длину 1,0 м поперек колеи и ширину 0,75 м вдоль нее; глубина - по меньшей мере 1,0 м. Дополнительно, часто делаются узкие (шириной 0,5 м) поперечные прорези на всю ширину полосы для определения глубины распространения деформаций, а также возможного уширения дорожной одежды и границы между ним и основным полотном. Пробы должны браться с осторожностью, чтобы каждый отдельный слой мог быть вынут без смешивания его материала с материалом других слоев. Материалы каждого типа осторожно отделяются друг от друга (обычно вручную) и укладываются отдельно друг от друга для последующего приготовления из них образцов для испытаний. В процессе выемки тут же на месте возможно определение плотности и других характеристик для каждого последующего слоя по мере его раскрытия. По окончании взятия пробы профиль дорожной одежды тщательно измеряется и записывается, как это проиллюстрировано на следующей странице. До засыпки шурфа, из которого бралась проба, в каждом отдельном слое отбирается материал россыпью для лабораторных исследований. Указание: • Для лабораторных испытаний должны использоваться репрезентативные образцы. 2.5.2 Лабораторные испытания Образцы россыпью из пробы исследуются в лаборатории обычно для определения качества материала в каждом отдельном слое, а также в земляном полотне. Программа испытаний, таким образом, должна включать в себя образцы каменного материала, который может потребоваться для примешивания к только что сфрезерованному материалу. Репрезентативные образцы таких добавок должны быть получены из тех же самых карьеров, из которые будут добыты материалы для новой дорожной одежды. Лабораторные испытания для таких образцов обычно предусматривают: ситовый анализ, испытание грунта по Аттербергу и определение калифорнийского числа (CBR). Результаты этих испытаний используются, в первую очередь, для классификации материала, чтобы получить основу для определения основных параметров (например, модуля упругости), который можно использовать при анализе существующей дорожной одежды. Кроме того, эти результаты в значительной степени помогают оценить возможность их использования для стабилизации при ресайклинге и их совместимость с соответствующими вяжущими. 2.5.3 Взятие кернов Взятие кернов просверливанием исследуемого слоя связанного материала производится относительно быстро и позволяет получить пробу (керн) с меньшими разрушениями, чем при пробивке отверстий в слое. При сверлении на полную глубину дорожной одежды керны позволяют точно оценить толщину слоя (слоев) связанного материала, например, связанного битумом или цементом. При необходимости они могут быть использованы для определения геометрических и прочностных характеристик, в том числе предела прочности при сжатии этого материала. Указание: • Длина образца, взятого от керна, ограничивается высотой коронки керноотборника. • При измерении толщины связанных слоев по керну убедитесь, что он сохранился целым, т.е. что он не был поврежден во время выемки и сверление было произведено на полную толщину слоя. • Там, где связанный материал содержит зерна крупнее 19 мм, следует применять коронку большого диаметра (150 мм). • Следует учитывать, что этим методом невозможно получать образцы из неукрепленного материала. Взятие керна из слоя укрепленного материала 56 // 57 Динамический конусный пенетрометр (DCP) Скорость пенетрации пенетрометром DCP хорошо соотносится с калифорнийским числом (CBR) для относительно мелких материалов и лишь условно хорошо относительно крупно гранулированных (при их плотности и влажности, найденных на месте). Хорошая соотношение скорости пенетрации с пределом прочности при сжатии получена также для материалов, слабо связанных цементом. Таким образом, скорость пенетрации является грубым, но полезным параметром для оценки модуля упругости материала дорожной одежды на месте производства работ. Так как коэффициент вариации зачастую оказывается относительно большим, испытания с динамическим конусным пенетрометром следует повторить несколько раз, чтобы получить результаты с достаточной статистической надежностью. Поэтому для достижения соответствующего процентного соотношения необходим статистический анализ (обычно для дорог второстепенного значения это соотношение составляет 20%, для автомагистралей - 5%). Измерения пенетрации производят, как правило, через каждые пять ударов. Результаты анализируются компьютерной программой для получения информации (здесь же, на рабочей Ручка Верхний упор Груз (8 кг) 3 мм Размеры конуса Нулевая точка 575 мм Этот простой прибор состоит из стальной стойки с коническим наконечником из закаленной стали, который заглубляется в дорожную одежду ударами стандартного груза, падающего на нее с одной и той же высоты. Скорость пенетрации, измеряемая в миллиметрах на удар, может быть затем нанесена на график и использоваться для определения прочности материала в различных слоях дорожной одежды и оценки связи между слоями по изменению этой скорости пенетрации. Испытание обычно производится на глубину 800 мм или глубже на более тяжелых дорожных одеждах. Графическое представление изменения пенетрации может быть также использовано для определения толщины различных слоев и свойств материала в каждом слое существующей дорожной одежды. Конус 60° ок. 1935 мм 2.5.4 20 мм Упор (место свинчивания стержней) Верхний зажим (базовая точка шкалы) Стальные стержни, Ø 16 мм Линейка с регулируемой шкалой Нижний зажим (масштаб не соблюден) Динамический конусный пенетрометр площадке) о калифорнийском числе, пределе прочности при сжатии, модуле упругости и толщине слоя, см. графики ниже. Трудности возникают при испытании проб из крупнозернистых или вязких материалов. «Неприемлемым» состоянием обычно считают пенетрацию меньше 1 мм для каждой из двух последовательностей по 5 ударов, следующих друг за другом (т.е. меньше 2 мм после 10 ударов). В случае такой ситуации при попытке провести испытание в верхней части дорожной Предел прочности Модуль упругости 0 0 100 100 200 300 400 500 600 Толщина дорожной одежды d, мм 0 100 Толщина дорожной одежды d, мм Толщина дорожной одежды d, мм Динамический конусный пенетрометр 200 300 400 500 600 200 300 400 500 600 700 700 700 800 800 1000 100 10 1 Калифорнийское число, % 800 10 0 50 100 150 Число ударов 200 одежды сначала через слои, состоящие из крупнозернистых или вязких материалов, просверливается отверстие диаметром 25 мм и повторяется попытка выполнить испытание на большей глубине, где конус прибора сможет заглубиться. Альтернативное решение: из вязких слоев верхней части дорожной одежды берутся керны и на донышко образовавшегося цилиндрического 100 1000 Модуль упругости, МПа отверстия устанавливается пенетрометр для испытания. В таком случае излишки воды, собирающейся на дне отверстия, удаляются сразу же после выемки керна. Следует учитывать, что вода, используемая для охлаждения коронки керноотборника во время ее вращения, будет оказывать влияние на результаты измерения пенетрации при отборе проб диаметром от 50 до 100 мм. 58 // 59 2.5.5 Анализ результатов испытаний на прогиб Как было показано в разделе 2.4.1, результаты измерений прогиба поверхности могут быть проанализированы для получения на месте ценной информации о материалах дорожной одежды. Дополнительно, кроме выделения характерных участков, возможно также статистически проанализировать (с определенной степенью доверия) соответствующие результаты измерений прогиба в пределах каждого характерного участка и выполнить обратный расчет, например, только для 95% чаш прогиба на определенном характерном участке. 2.5.6 Измерение на месте фактической толщины слоев на месте и модуля упругости с помощью динамического конусного пенетрометра следует использовать в обязательном порядке для каждого слоя (особенно для земляного полотна) при обратном расчете чаш прогиба. Результаты этих анализов позволяют на месте оценить жесткость различных слоев дорожной одежды. В разделе 2.6 показано, что эта информация требуется для моделирования дорожной одежды. Измерение колесных колей Глубина колей обычно измеряется вручную с помощью рейки, укладываемой поперек их на каждой полосе движения. Максимальная глубина записывается. Глубина колей может быть определена также мобильными измерительными приборами с использованием лазерной техники, например, с помощью автоматического дорожного анализатора ARAN. Глубина колеи от поверхности дороги, т.е. ее радиус, характеризует источник деформации в пределах дорожной одежды. Так, причиной узких колей обычно является нестабильность материала асфальтобетонного слоя, в то время как широкие колеи говорят об усталостной деформации в нижележащих слоях. Соотношение глубины колеи и прогиба, измеренных точно в одной точке, также помогают определить, деформированы ли верхние или нижние слои дорожной одежды. Измерение ширины колесной колеи Указание: • Результаты измерения глубины колеи зависят от длины рейки. 2.5.7 Анализ всех имеющихся данных Анализ этого перечня с учетом результатов визуальной проверки (см. раздел 2.4.2) можно легко идентифицировать вид повреждения и проблемные места в существующей дорожной одежде. Это позволяет сконцентрироваться на возможных мероприятиях по ее восстановлению, направленных на устранение выявленных проблем (см. следующий раздел). По окончании подробного изучения всех данных составляется их сводный перечень, включающий все данные, касающиеся каждого характерного участка (пример такого перечня см. ниже). Здесь представлен набор данных, типичный для полного исследования. Поскольку сводный перечень (или схема) должен содержать основную информацию, требуемую для расчета дорожной одежды, в него необходимо включить все данные, касающиеся ее различных слоев и характеристики материалов. Отдельный сводный перечень должен быть составлен для каждого характерного участка. 121+400 121+500 121+600 121+700 Характерный участок Прогибомер мм с падающим грузом Макс. прогиб Динамический конусный пенетрометр Индицируемая прочность, МПа мм Керны Толщина горячей а/б смеси мм Пробы и результаты их испытаний мм 0,8 0,6 0,4 0,2 0 200 400 600 800 20 40 60 80 100 100 200 300 400 500 600 700 800 900 0,60 0,64 410 220 100 450 260 120 440 235 110 84 90 > 100 510 270 125 490 240 120 93 Калиф. Пластичность число GCS 0,49 0,57 NP Gravel 65 SP Sand 25 NP S / grde 15 10 460 255 125 92 90 Асфальтобетон 190 GCS основания 280 310 Гравий, земляное полотно 690 150 Песок, земляное полотно 840 60 // 61 2.6Шаг 4: Предварительные варианты восстановления дорожной одежды По окончании описанных выше исследований и составления сводных перечней каждый однотипный участок может быть рассмотрен индивидуально для разработки соответствующих вариантов восстановления. Как и в любом исследовании, главным для поиска наилучшего решения является выявление с самого начала всех возможных вариантов. Однако, при их формулировании превалировать должен здравый смысл, так как некоторые из них будут заранее неприемлемыми, например, вследствие чрезмерных затрат и/или строительных трудностей. Когда все варианты будут сформулированы, отбираются три наиболее подходящих варианта, 2.6.1 чтобы сократить объем аналитических исследований, требуемых для разработки конструкций различных дорожных одежд. Эти три альтернативных решения должны быть рассчитаны на одну и ту же нагрузочную пропускную способность дорожной одежды. Если какое-либо решение требует дополнительных слоев и/или укладки сверху асфальтобетонного слоя большой толщины, что ведет к повышению уровня дороги, это должно быть включено в анализ. Расчет для восстановления дорожной одежды отличается от расчета строительств новой, как это показано в следующем разделе. Расчет дорожной одежды За прошедшие 60 лет было разработано большое количество методов расчета дорожных одежд: от относительно простых эмпирических до очень сложных, с применением моделирования, которые требуют использования мощных компьютерных программ. Все эти различные методы расчета могут быть разбиты на две основные группы: мпирические методы: Э – Метод калифорнийского числа (CBR), основанный на определении несущей способности лежащеги ниже земляного полотна; – Каталогизированный метод, базирующийся на типовых конструкциях дорожной одежды для определенных случаев применения; – Метод DCP с использованием данных измерений динамическим конусным пенетрометром для обнаружения дефектов в существующей дорожной одежде; – Метод структурных чисел (Structural Number method), при котором отдельным типам материала слоя присваиваются определенные (структурные) коэффициенты; – Метод индексирования дорожных одежд (Pavement Number method), в котором дорожным одеждам различной конструкции присваивается свой индекс в соответствии с модифицированными структурными числами. налитические методы, которые представляют А собой анализ данных с последующей интерпретацией (эмпирически) его результатов и преобразованием их в значение нагрузочной пропускной способности дорожной одежды (с помощью функций преобразования). К этим методам относятся: – Методы механического анализа, основанные на анализе нагрузок и деформаций с использованием линейно-упругой многослойной и упругопластической моделей, а также метод конечных элементов; – Методы с использованием результатов измерений прогиба (при динамических испытаниях). Как правило, дорожные одежды, подвергающиеся большим нагрузкам со стороны транспорта (более 10 млн. ESAL), всегда должны рассчитываться с помощью аналитических методов. Применение эмпирических методов возможно для Слабонагруженных дорожных одежд. Но в случае сомнения в пригодности такой дорожной одежды для ожидаемой нагрузки ее расчет должен быть проверен аналитическим методом. 2.6.2 Каталогизированные методы расчета Методы расчета, собранные в каталоге, классифицируются по типам и качеству материалов, требуемых для соответствующих дорожных одежд. Каталог содержит перечень типов дорожной одежды, предписываемых для определенных оснований, на которых они будут укладываться, и их требуемой нагрузочной пропускной способности. Хотя эти методы расчета, как правило, основаны на аналитических процедурах, они имеют ограничения, 2.6.3 так как не могут учитывать все возможные варианты, и с трудом трансформируются, поскольку зачастую рассчитаны лишь на местные материалы и климатические условия. Основания для дорожных одежд, указанные в каталоге, также требуют такого же анализа, который использовался при расчете вариантов дорожной одежды. Поэтому каталогизированные методы редко применяются при восстановлении дорожных одежд. Метод структурных чисел Структурные коэффициенты, получаемые экспериментально, были определены для некоторых материалов дорожных одежд и используются при их конструировании. Ассоциация AASHTO для расчета дорожных одежд с 1993 года применяет метод структурных чисел. Такое число находят суммированием произведений «Структурный коэффициент х Толщина соответствующего слоя» для всех слоев дорожной одежды. Если полученное общее значение превышает минимальное число, определенное для земляного полотна и требуемой нагрузочной пропускной способности, эта одежда считается достаточной. Дорожная одежда Слои Метод структурных чисел прост, так как при этом используются материалы, хорошо зарекомендовавшие себя при эксплуатации в определенных климатических условиях. Однако требуется известная осторожность, если он используется для регионов с суровыми климатическими условиями или при существенных особенностях местных материалов. Кроме того, поскольку здесь отсутствует собственный механизм сохранения равновесия дорожной одежды относительно несущей способности верхних слоев, этот метод не рекомендуется для дорожных одежд, для которых требуемая пропускная способность превышает 10 млн. ESAL. Толщина слоя Материал Структурный коэффициент, дюйм-1 мм дюйм Асфальтобетон 0,4 100 4 1,6 Классифицированный каменный материал (GCS) Калиф. число > 80 0,14 200 8 1,12 Природный гравий Калиф. число > 45 0,12 300 12 1,44 Σ SN = 4,16 Земляное полотно > 15 Структурное число слоя Пример расчета структурных чисел 62 // 63 2.6.4 Метод индексирования дорожных одежд Описываемый здесь метод подобен методу структурных чисел, но в нем для различных дорожно-строительных материалов вместо структурных коэффициентов используются значения «эффективной длительной несущей способности» (ELTS). В его основу положен анализ дорожных одежд с большим сроком службы (LTPP), а также результаты испытаний в лаборатории и испытаний с помощью имитатора тяжелых автомобилей (HVS). Он опубликован в документе TG2 (2009). Согласно методу индексирования дорожных одежд рассчитывается сумма произведений «Значение ELTS х Толщина соответствующего слоя». Найденные таким образом числа используются в «граничной кривой» (получаемой по эффективной длительной несущей способности) для индикации нагрузочной пропускной способности дорожной одежды. Как и при структурных числах, метод Тип матерала Класс индексирования дорожных одежд так же прост в применении. Главное различие между обоими методами заключается в процедуре выбора соответствующего значения эффективной длительной несущей способности (ELTS), а не структурного коэффициента. Эта процедура предусматривает использование системы подробной классификации материалов в различных слоях, а также учет климатических условий, расположения слоя в дорожной одежде и характеристик конструкции дорожной одежды над земляным полотном. Для сохранения баланса дорожной одежды здесь используется правило модульного коэффициента. Классы различных материалов, значения соответствующего модульного коэффициента и максимально возможной несущей способности приведены в таблице ниже (см. также TG2 (2009)). Основные прочностные характеристики Модульный коэфМакс. несущая фициент способность, МПа* Горячая а/б смесь AC по Маршаллу 5 2500 Стабилизированный битумом BSM Class 1 ITSDRY > 225 кПа ITSWET > 100 кПа 3 600 Стабилизированный цементом CTB Class C3 1.5 < UCS < 3 МПа 4 550 2,0 700 1,9 500 1,8 400 G1 Дробленый каменный материал Природный гравий Грунт G2 CBR > 100 G4 CBR > 80 1,8 375 G5 CBR > 45 1,8 320 G6 CBR > 25 1,8 180 G7 CBR > 15 1,7 140 G8 CBR > 10 1,6 100 G9 CBR > 7 1,4 90 G10 CBR > 3 1,2 70 * Эти максимальные значения несущей способности относятся только к эмпирической модели индексов дорожных одежд. Они не могут использоваться при расчете механистических моделей (см. раздел 4.3.12) Дорожная одежда Слои Толщина слоя, мм Материал Класс Модульный коэффициент мм Макс. несущая способность ELTS МПа МПа PN отдельных слоев Асфальтобетон AC 100 5 2500 2340 23,4 Классифицированный каменный материал (GCS) Калиф. число > 80 G1 200 2 700 468 9,36 Природный гравий Калиф. число > 45 G5 300 1,8 320 234 7,02 Земляное полотно > 15 G7 под слоями общей толщиной 600 мм 130 Σ SN = 39,78 Пример расчета индекса дорожной одежды (PN) Индексы дорожной одежды могут быть, без сомнения, использованы для расчета дорожных одежд с нагрузочной пропускной способностью до 30 млн. ESAL, т.е. до предела граничной кривой. Этот предел является искусственным, так как он определяется по максимальной нагрузке дорожной одежды, которая содержится в данных о дорожных одеждах с большим сроком службы. По мере расширения и обновления этих данных граничная кривая будет растягиваться до включения в нее дорожных одежд с нагрузочной пропускной способностью дорожной одежды более 30 млн. ESAL. 64 // 65 2.6.5 Механистические методы расчета Для анализа напряжений, деформаций и прогибов, которые развиваются в дорожной одежде под ее нагрузкой, при механистическом расчете используются законы строительной механики и модели материалов. Значения этих параметров, когда они связаны с нагрузочной пропускной способностью дорожной одежды (т.е. к числу повторов нагрузки до разрушения) с помощью функции преобразования, представляют собой эмпирическое соотношение, найденное по результатам исследований и/или по характеристикам дорожной одежды. Теория многослойной линейно-упругой модели обычно используется для анализа модели дорожной одежды, во многом потому, что она относительно проста в применении и легко реализуется. (В качестве аналитического инструмента, который также может использоваться для моделирования, является анализ методом конечных элементов совместно с методами нелинейно-упругих, упругопластичных и конститутивных, зависящих от напряжения моделей.) Дорожная одежда моделируется путем определения толщины слоя совместно с соответствующими свойствами материала в каждом слое (в виде модуля Нагрузка Дорожная одежда Слои Материал упругости и числа Пуассона). Задаются условия нагрузки (нагрузка на ось, конфигурация шин/колес и давление в шинах), затем рассчитывается реакция на нее каждого слоя. Исходные параметры материалов в каждом слое находят на стадии подробного исследования. Классификация материалов по результатам лабораторных испытаний позволяет идентифицировать их по жесткости и коэффициенту Пуассона. Кроме того, результаты испытаний с динамическим конусным пенетрометром и прогибомером неоценимы для определения свойств материалов дорожной одежды на месте. Механистический метод расчета имеет определенные достоинства для подготовки восстановительных работ, так как позволяет эффективно моделировать нестандартные материалы в слоях существующей дорожной одежды. К тому же, этот метод дает возможность учесть все опции восстановления, особенно свойства толстых стабилизированных слоев, которые характерны для ресайклируемых дорожных одежд. 80 kN per axle carried on dual tyres, tyre pressure 750 KPa Толщина слоя Коэффициент Пуассона мм Диапазон модуля упругости, (в зависимости от влажности) Критерий повреждения (параметр оценки) МПа Asphalt 100 0,4 2500 – 5000 Деформация растяжения Классифицированный каменный материал (GCS) Калиф. число > 80 200 0,35 300 – 800 Отношение девиаторных напряжений Природный гравий Калиф. число > 45 300 0,35 150 – 400 Отношение девиаторных напряжений Земляное полотно > 15 очень большая 0,35 70 – 140 Вертикальная деформация Исходные параметры для многослойной линейно-упругой модели 2.6.6 Методы расчета по величине прогиба Методы расчета восстановления дорожной одежды по величине прогиба ее поверхности рабочей одежды используются в основном для определения толщины слоев асфальтобетона, укладываемых сверху. Результаты измерения прогиба анализируются для нахождения эффективной жесткости существующей дорожной одежды и служат в качестве исходных данных в механистических методах для определении толщины асфальтобетона, требуемой при действующих условиях нагрузки, которые вызывают отраженные трещины со стороны существующих связанных слоев. 2.6.7 Итеративный подход предназначен для определения толщины слоя асфальтобетона, наносимого сверху для предотвращения нагрузок в новом материале, превышающих его предел упругости, и таким образом достичь требуемой нагрузочной пропускной способности дорожной одежды. Альтернативно прогибы могут использоваться для оценки деформации в верхней части дорожной одежды, которая определит требуемую здесь толщину асфальтобетона. Выводы Основной целью исследований и оценки данных, собранных для существующей дорожной одежды, должно быть получение как можно более полного представления о протекающих в ней процессах. Второй задачей является на основе этих знаний выбрать наиболее экономичную конструкцию дорожной одежды, которая должна обеспечить требуемый срок службы и требуемые функциональные свойства дороги при минимальных работах по ее обслуживанию во время ее эксплуатации. Кроме того, по окончании эксплуатации конструкция дорожной одежды должна позволять ее восстановление при минимальных затратах. Механистические методы расчета являются преимущественными, если речь идет о проверке пригодности существующей дорожной одежды, выявлении ее слабых мест и расчете несущей способности для целей восстановления. Эмпирические методы могут использоваться, если ожидаемая нагрузка со стороны транспортных средств невелика или если производится первый, предварительный расчет восстановления. 66 // 67 2.7Шаг 5: Проверка пригодности смеси в лаборатории Лабораторные испытания для проверки пригодности смеси предназначены для оценки возможности применения выбранных материалов с соответствующими добавками. Такими добавками могут быть вяжущие, химикалии, каменные и иные природные материалы. Процесс определения состава смеси является фундаментальной частью разработки новой дорожной одежды. Его цель заключается в выборе наиболее эффективного метода выбора материала для улучшения технических характеристик новой дорожной одежды (см. главу 4 «Вяжущие», где подробно рассмотрена эта составная часть смеси). Репрезентативные образцы, взятые из этого материала, подвергаются испытаниям на проверку состава смеси. Они должны быть подготовлены так, чтобы их свойства были как можно более близки к свойствам смеси, которая будет готовиться в реальных условиях. Там, где будет использоваться вяжущее из существующей дорожной одежды, например, из ресайклируемого асфальтобетона, для взятия проб следует использовать малую дорожную фрезу, чтобы получить материал такого же гранулометрического состава, как и при реальном ресайклинге. Способы проверки пригодности смеси, которые могут быть использованы для стабилизации цементом, битумной эмульсией и вспененным битумом, описаны в главе 4 и, частично, в приложении 1. Процесс проверки обычно состоит из пяти основных шагов: Шаг 1: Предварительный выбор вяжущих с учетом следующего: ригодность соответствующего вяжущего П для материала данного типа и качества. Предварительный выбор наиболее пригодного вяжущего производится на базе результатов лабораторных испытаний необработанного материала; ребуемые технические свойства Т стабилизированного материала; оступность материалов, т.е. их наличие Д в количестве, достаточном для суточной потребности. Это относится также и к вяжущему, которое должно быть соответствующего качества; Относительные затраты на различные вяжущие. Учитывая сказанное выше, принимается решение, должна ли производиться подробная проверка пригодности с использованием наиболее подходящего вяжущего. Альтернативно она может быть выполнена одновременно с несколькими вариантами состава смеси, чтобы определить наиболее пригодный из них. Шаг 2: Приготовление нескольких идентичных образцов с различным количеством вяжущего каждый, что необходимо для определения оптимального состава смеси. Одновременно добавляется такое количество воды, чтобы получить влажность смеси, оптимальную для уплотнения. Обычно готовят по меньшей мере четыре образца, все с различным содержанием вяжущего. Для поиска оптимальной количества вяжущего в смеси строится график зависимости от нее этих характеристик по результатам испытаний. Доля вяжущего, при которой достигается наилучшее приближение к требуемым характеристикам, считается оптимальной. Шаг 3: Подготовка образцов с помощью стандартных способов уплотнения. Шаг 4: Выдерживание образцов в условиях, идеально моделирующих условия на строительной площадке. Шаг 5: После выдерживания образцы подвергаются различным испытаниям для определения их технических характеристик, а также оценки чувствительности к увлажнению. Указание: • Выбранный состав смеси должен соответствовать конструкции дорожной одежды. 68 // 69 2.8 Шаг 6: Окончательные варианты дорожной одежды Варианты предварительного расчета дорожной одежды, описанные в разделе 2.6, базируются, если это необходимо, на принятых значениях технических характеристик материала в новом слое (слоях). Реальные характеристики определяются последующим подбором состава смеси, как это описано в разделе 2.7. Если эти характеристики существенно отличаются от найденных, необходимо заново проверить первоначально принятую конструкцию дорожной одежды и предназначенные для нее материалы. Там, где требуемые характеристики не достигают принятых при подборе состава смеси, возможны следующие решения: Увеличение толщины слоя. В случае ресайклинга такое решение требует повышения глубины фрезерования, результатом чего может быть добавление в смесь различных материалов (обычно более низкого качества), содержащихся в расположенных ниже слоях дорожной одежды. При значительном изменении состава материала проверка его пригодности должна быть повторена для коррекции его характеристик. каменным материалом. Если же более глубокое фрезерование не ухудшает свойства материала, то добавление нового качественного каменного материала, например, щебня, может не рассматриваться. Однако такое изменение обязательно требует новой проверки пригодности смеси. Применение различных или добавление альтернативных вяжущих, что также делает необходимой новую проверку пригодности. Укладка и стабилизация дополнительного слоя поверх существующей дорожной одежды. Это увеличивает ее толщину и, следовательно, снижает нагрузку и уменьшает деформацию ее остающейся части. Расчет дорожной одежды заканчивается тогда, когда ввод параметров стабилизированного материала в расчет дорожной одежды и подбор толщины его слоев приводят к результатам, соответствующим требуемой нагрузочной пропускной способности дорожной одежды Альтернативно, для значительного повышения толщины слоя ресайклируемый материал может быть смешан с новым, привозным Толщина слоя недостаточна для требуемой нагрузочной пропускной способности дорожной одежды Вариант 1: Увеличение толщины слоя за счет повышения глубины фрезерования в существующей дорожной одежде Достаточная глубина фрезерования Вариант 2: Увеличение толщины слоя путем добавления нового каменного материала при сохранении той же глубины фрезерования Недостаточная глубина фрезерования 2.9 Шаг 7: Экономический анализ Методы экономического анализа являются эффективным инструментом для выбора оптимального варианта восстановления. Альтернативные варианты восстановления нельзя сравнивать между собой только на базе затрат на строительство. Кроме расходов на содержание дороги, которые потребуются в течение всего срока ее службы (в зависимости от типа, конструкции дорожной одежды и ее материалов), в экономическом расчете должны быть учтены также ликвидационные затраты (расходы на восстановление в конце срока службы дорожной одежды). Другими словами, в этот анализ требуется включить все расходы за весь этот срок. службы, с дисконтированием для учета временной стоимости денег. При таком подходе очень важно правильно выбрать дисконтную ставку так, чтобы текущие затраты на содержание и восстановление и в будущем оставались реалистичными. Методом экономического анализа используемым, как правило, для сравнения альтернативных вариантов дорожной одежды, является метод стоимости расходов на данный момент (Present Worth of Cost). Этот метод основан на суммировании всех затрат, которые потребуются в течение всего срока службы дорожной одежды и складываются из начальных расходов на ее строительство плюс все стандартное обслуживание и восстановление в конце срока Этот процесс оценки поясняется примером, приведенным в разделе 5.2. В приложении 4 приведена подробная информация об экономических оценках и методах, используемых для экономического анализа различных дорожных одежд, например, о методе текущй стоимости расходов на данный момент, расчете отношения «выгода/затраты», методах доходности и приведения к чистой современной стоимости. Зачастую трудно оценить сравнительные затраты на строительство и содержание дороги. Информация о местных материалах и местной окружающей среде, а также данные о функциональных характеристиках дорожной одежды (обычно получаемые от системы дорожного управления) помогают в определении реалистичных мер и сроков обслуживания дороги в будущем. 70 // 71 3 Холодный ресайклинг 3.1 Общая информация 75 3.2 Технология холодного ресайклинга 77 3.2.1 Ресайклинг «на заводе» 78 3.2.2 Ресайклинг «на месте» 79 3.3 Машины для ресайклинга «на месте» 84 3.4 Применение холодного ресайклинга 90 3.4.1 Ресайклинг только регенерируемого материала 93 3.4.2Смешивание регенерируемого гранулированного материала 94 3.5 Преимущества холодного ресайклинга 97 3.6 Условия применения холодного ресайклинга 98 72 // 73 3.1 Общая информация Холодным ресайклингом называется технология восстановления (ремонта) дорожных одежд с повторным использованием их материала, без его нагрева. По сравнению с горячим ресайклингом, при котором верхние асфальтобетонные слои дорожной одежды нагреваются для повторного применения, холодный имеет намного более широкий спектр применения. С его помощью возможно восстановление относительно тонких слоев, состоящих в основном из асфальтобетона, до большой глубины, где может быть несколько слоев. В этом разделе описаны различные методы применения холодного ресайклинга и рассмотрено оборудование, требуемое для его реализации (главное внимание при этом уделено машинам фирмы Wirtgen). Здесь же отмечены преимущества этой технологии, а также рассмотрены наиболее важные факторы, влияющие на выбор ее оптимального варианта для конкретного проекта. 74 // 75 Ресайклер WR 2500 S, например, может производить фрезерование на глубину до 300 мм. В процессе фрезерования материал старой дорожной одежды измельчается и тут же на месте укладывается заново. При этом весь сфрезерованный материал используется вновь, новый слой укладывается точно на том же уровне, что на старой дорожной одежде, а качество приготавливаемой на месте смеси сравнимо с качеством, достигаемым на асфальтосмесительных установках. Неудобства движению автомобилей по восстанавливаемой дороги сводятся к минимуму и по площади ограничены только зоной работы. Слабонесущие области в лежащих ниже слоях дорожной одежды не разрушаются и подвергаются воздействию погодных условий в существенно более короткое время, так как фрезерование, приготовление смеси и ее укладка производятся в одном проходе ресайклера, за которым сразу же производится укатка восстановленного слоя. Производительность этой машины может достигать 10 тысяч м2 за рабочую смену, а риск неудовлетворительного качества результатов работы чрезвычайно низок. К тому же, ресайклеры обладают еще целым рядом преимуществ, наиболее ценным из которых является их способность устройства монолитных слоев большой толщины из стабилизированного материала. Это позволяет использовать важную особенность конструкций дорожных одежд, заключающуюся в том, что один монолитный стабилизированный слой, например, толщиной 300 мм, имеет гораздо большую несущую способность, чем два слоя по 150 мм, уложенных один на другой. Это хорошо известно специалистам, которые имеют дело с многослойными деревянными балками. Толстый слой связанного материала такой же толщины, как и многослойная деревянная балка 3.2 Технология холодного ресайклинга Холодный ресайклинг может производиться как «на заводе», когда материал старой дорожной одежды перевозится сначала в центральный штабель, из которого он затем забирается для обработки, например, для смешивания, или «на месте» – с помощью ресайклера. Первый вариант является более дорогим, прежде всего за счет транспортных затрат, что отражается в стоимости 1 м3 обработанного материала. При ресайклинге «на месте» эти расходы отсутствуют. Однако ресайклинг «на заводе» предпочтителен в следующих случаях: еобходимость в дополнительных слоях Н дорожной одежды. Ресайклинг «на заводе» обычно выбирается, когда снятый ранее материал дорожных одежд хранится в штабелях и может быть использован вновь для устройства нового слоя. Обработанный битумным вяжущим материал может оставаться в штабеле до последующего использования. Этот вариант используется довольно часто; ребование смешивания различных материалов Т в точных пропорциях; ребование сортировки материала из Т существующей дорожной одежды вследствие значительных колебаний его состава; атериал существующей дорожной одежды М слишком твердый и поэтому на нем не может быть правильно распределено порошковое вяжущее. Такой материал должен быть снят и подвергнут предварительной обработке (например, в виде дробления слишком крупных кусков асфальто- или цементобетона) перед его новым использованием в дорожном строительстве. Там, где возможно применение ресайклинга «на месте», эта технология всегда будет наиболее предпочтительной благодаря ее экономическим преимуществам. Следует учитывать ухудшение состояния дорог во всем мире и то, что их ремонт требует намного больших затрат, чем строительство новых. Поэтому ресайклинг «на месте» приобретает все большее распространение во многих странах, позволяя сокращать громадное отставание объемов производства ремонтных работ от потребностей в них. С учетом этого, в данном руководстве основное внимание обращено именно на этот способ ресайклинга, но вариант «на заводе» всегда остается «в запасе». Каждый из обоих вариантов ресайклинга рассмотрен отдельно в соответствующем разделе. Указание: • Холодный ресайклинг изношенных дорожных одежд в большинстве случаев является предпочтительным методом их восстановления. 76 // 77 3.2.1 Ресайклинг «на заводе» При ресайклинге «на заводе» материал существующей дорожной одежды может быть рассортирован и соответственно переработан, что повышает уверенность в получении конечного продукта определенного качества. Главными преимуществами такой технологии по сравнению с ресайклингом «на месте» являются: онтроль состава смеси материалов. При К ресайклинге «на месте» невозможен контроль материалов, ресайклируемых из старой дорожной одежды. Требуемый конечный продукт может быть получен смешиванием различных каменных материалов в их точном процентном соотношении только на заводе. Исходные материалы здесь могут быть переработаны и рассортированы (например, дроблением и грохочением), после чего переданы на хранение в штабели. Перед приготовлением смеси они проверяются, и по результатам проверки их доли в смеси можно изменять, чтобы получить смесь требуемого состава. ачество смешивания. Настройки смесителя К можно изменять для регулирования, например, времени перемешивания, чтобы повысить качество смеси. Типичная работа на заводском складе исходных материалов озможность хранения материала. В частности, В при стабилизированном битумом материале готовую смесь можно хранить в штабелях и использовать позже, когда она потребуется. Благодаря этому отпадает взаимозависимость между процессами смешивания и укладки. Однако необходимо помнить о строгих требованиях ко времени хранения в штабелях смесей, содержащих цемент. 3.2.2 Укладка смеси в виде нового слоя дорожной одежды возможна с помощью асфальтоукладчика, грейдера или, если это необходимо, даже вручную. Ресайклинг «на месте» В течение нескольких лет дорожные фрезы и стабилизаторы грунта путем нескольких модификаций эволюционировали в современные специализированные машины - ресайклеры. Так как эти машины предназначены специально для ресайклинга дорожных одежд на большую глубину за один поход, они представляют собой крупные мощные машины на гусеничной или колесной ходовой части. За последние 20 лет фирма Wirtgen инвестировала значительные средства в развитие этой технологии, и ее сегодняшняя линейка высокопроизводительных машин демонстрирует ее достижения в этой области техники. Общее представление о типах ресайклеров, предлагаемых Wirtgen, и их применении можно получить в разделе 3.3. Основным рабочим агрегатом ресайклеров является фрезерный барабан с большим числом резцов (для различных условий фрезерования предлагаются резцы нескольких типов, например, для твердых, абразивных и т.п. материалов). Как правило, барабан вращается против направления движения машины, резцами измельчая материал и подавая его вверх в смесительную камеру. Ресайклеры оборудованы по меньшей мере одним насосом и одной распределительной рампой для добавления жидкости, например, воды, в регенерируемый материал. Подача жидкости точно дозируется по командам микропроцессора в соответствии с объемом материала смесительной камере. Жидкость впрыскивается через сопла, расположенные на распределительной рампе через равные расстояния друг от друга так, что разбрызгивание жидкости производится равномерно по всей ширине смесительной камеры (см. рисунок на стр. 82). 78 // 79 Дисплей / Клавиатура Управление дозированием Процессор Принтер Модуль управления 1 Модуль управления 2 Модуль управления 3 Данные расходомера Управление насосом Управление распределительной рампой Данные расходомера Управление насосом Направление движения Измеренная скорость движения Данные расходомера Команды управления насосом Микропроцессорная система управления распределением на ресайклере WR 2500 S Ресайклер работает совместно с большими автоцистернами, которые он буксирует или толкает перед собой и которые несут запас жидких добавок, например, битумной эмульсии, для готовящейся на нем смеси. Автоцистерны, объединенные в один комплекс с ресайклером, выбираются в соответствии с конкретной задачей ресайклинга и типом используемого для этого вяжущего (вяжущих). Комплекс машин для ресайклинга Самый простой комплекс состоит из ресайклера и связанной с ним только одной автоцистерны с водой. Когда ресайклер движется, он своим фрезерным барабаном срезает верхний слой (слои) дорожной одежды и смешивает получаемый при этом материал с водой, закачиваемой из цистерны. Микропроцессор управляет подачей воды так, чтобы ее требуемое количество впрыскивалось в смесительную камеру фрезерного барабана через распределительную рампу, расположенную в передней части корпуса смесительной камеры. Вращающийся барабан смешивает воду с регенерируемым материалом до получения однородной смеси. Расход подаваемой воды регулируется так, чтобы влажность этой смеси была достаточной для ее требуемого уплотнения. Смесь сваливается в полосу, выфрезерованную барабаном, и разравнивается задней стенкой смесительной камеры до заполнения этой полосы. Следующий за ресайклером каток уплотняет ее перед грейдером, который выравнивает слой до необходимых высотных отметок. (Здесь на рисунке не показан процесс окончательного уплотнения и финиширования, для которого используются вибро- и пневмокатки с водяной цистерной.) Порошковые вяжущие, такие как цемент или гашеная известь, обычно наносятся на поверхность существующей дорожной одежды перед началом ресайклинга. Ресайклер перемешивает такое вяжущее с регенерируемым материалом и водой. В одном проходе! Указание: • Микропроцессор играет важную роль для управления подачей воды и битума. 80 // 81 Порошковое вяжущее может быть смешано с водой также в форме суспензии и в таком виде впрыснуто в рабочую камеру. При применении этого метода к ресайклеру прицепляется специальная установка для приготовления цементно-водной суспензии с точно заданным соотношением цемента и воды. Суспензия перекачивается на ресайклер по гибкому шлангу и подается в смесительную камеру через распределительную рампу. При одновременном (с суспензией) применении битумного вяжущего (битумной эмульсии или вспененного битума) на ресайклере монтируется вторая система распределения, рампа которой закрепляется в верхней части смесительной камеры, как это показано здесь на рисунке. Смесительная камера с одновременным добавлением в смесь воды и вспененного битума Такое решение требует подключения к ресайклеру автоцистерны со вспененным битумом. Обычно с битумным вяжущим дополнительно используется активный заполнитель (гашеная известь или цемент, пояснение см. в главе 4). Если этот заполнитель в виде порошка распределяется на поверхность дороги до начала процесса ресайклинга, цистерна с битумом прицепляется непосредственно к ресайклеру, а цистерна с водой располагается первой в комплексе машин. Но когда активный заполнитель применяется в виде водной суспензии, установка для ее приготовления всегда размещается перед ресайклером, а битумная цистерна становится первой в комплексе (см. рисунок ниже). Описанный выше процесс ресайклинга «на месте» используется, в основном, с колесными ресайклерами и хотя он близок процессу, реализуемому с гусеничными ресайклерами, между ними имеются некоторые фундаментальные различия, которые рассмотрены в следующим разделе. Ресайклер связан с установкой для приготовления суспензии и битумной цистерной 82 // 83 3.3 Машины для ресайклинга «на месте» В этом разделе дано общее описание предлагаемых фирмой Wirtgen машин трех типов, предназначенных для ресайклинга «на месте». Отдельные машины не описываются и их технические характеристики не приводятся. Их можно найти в отдельном издании «Wirtgen Cold Recycling Application», которое содержит описание технологий ресайклинга с применением описываемых здесь машин. Эти машины выпускаются в исполнениях на колесном и на гусеничном ходу. олесные ресайклеры К Эти машины рассчитаны в первую очередь на ресайклинг. Wirtgen предлагает несколько их моделей различного веса и различной производительности. На приведенном здесь фото показана машина средних размеров. Колесный ресайклер Wirtgen WR 2400 Как видно на рисунке, приведенном на обложке, резцы с круглым стержнем расположены в краевых зонах фрезерного барабана и закреплены на «ножках» для улучшения смешивания. Однако такое расположение улучшает смешивание в вертикальном направлении, но не в горизонтальном. Это означает, что регенерируемый материал не смещается в поперечном или продольном направлении относительно своего положения в дорожной одежде (по данным тестирования, максимальное перемещение составляет 200 мм). Таким образом, ресайклируемый в горизонтальном направлении материал остается в дорожной одежде почти в том же месте, сохраняя его различия до ресайклинга. Фрезерный барабан колесного ресайклера Задние колеса ресайклера движутся по обрабатываемому материалу Слои уплотненного несвязанного материала легко разрыхляются, возвращаясь в свое первоначальное, неуплотненное состояние. Степень разрушения связанного материала, например, асфальтобетона, зависит, главным образом, как от скорости движения ресайклера, так и от частоты вращения его фрезерного барабана. Чем больше скорость движения и меньше частота вращения, тем крупнее куски материала на выходе. Большие куски, не разрушенные в процессе ресайклинга, стремятся переместиться в нижнюю часть слоя. Колесные ресайклеры широко используются для разрыхления толстых слоев связанного материала дорожных одежд (чем больше машина, тем толще ресайклируемые слои). Область применения этих машин расширена за счет предварительно подготовленных толстых слоев (более 500 мм) в нижней части дорожной одежды. Предварительная подготовка заключается в измельчении крупных кусков материала или мягких пород и добавлении воды для увлажнения, улучшающего уплотнение. Задние колеса ресайклера расположены в пределах боковых габаритов фрезерного барабана и благодаря этому катятся по внешним краям обрабатываемой полосы. Как видно на фотографии, материал, попадающий под колеса, уплотняется, в то время как между колесными колеями он остается в рыхлом состоянии. Фрезерный барабан колесных ресайклеров до начала движения машины должен внедриться с материал до нижней части связанного слоя, например, асфальтобетона, и измельчить этот материал (см. рисунки ниже). 84 // 85 Колесные ресайклеры должны разрабатывать связанный материал (асфальтобетон) от нижней части его слоя Гусеничные ресайклеры. Барабан на этих машинах - тот же самый, что используется для фрезерования асфальтобетона, но резцы с круглым стержнем на нем расположены по винтовой линии, чтобы сфрезерованный материал смещался к центру барабана. Вместо сброса на ленточный конвейер и удаления им (как это происходит при фрезеровании) регенерируемый материал через туннель в задней стенке смесительной камеры остается в виде валка между задними гусеничными тележками. Распределение и предварительное уплотнение по ширине сфрезерованной полосы достигается двумя распределительными шнеками и гидравлически раздвижным рабочим органом. Требуемые высотные отметки и поперечный профиль могут быть получены с помощью этого рабочего органа, благодаря чему отпадает необходимость в использовании грейдера для обеспечения требуемых высотных отметок. Как и на колесных ресайклерах, на гусеничных также применяется микропроцессорное управление насосами распределительных рамп, смонтированных на внешней стороне смесительной камеры и предназначенных для впрыскивания жидких добавок в смесительную камеру. В отличие же от колесных ресайклеров функция оставления материала в валке способствует его перемешиванию с каждой стороны барабана. Гусеничный ресайклер Wirtgen 2200 CR Стандартный фрезерный барабан для Wirtgen 2200 CR Машины для фрезерования разрабатываются и строятся так, чтобы их прочность была достаточна даже при резании слоев твердого асфальтобетона. Поэтому их смесительная камера и фрезерный барабан жестко закрепляются на раме машины, а глубина фрезерования регулируется опусканием или подъемом рамы машины. Это означает следующее: Эти машины идеальны для 100%-ного ресайклинга асфальтобетона. Флагман линейки холодных ресайклеров фирмы Wirtgen - 2200 CR оборудован фрезерным барабаном шириной 3,8 м, что позволяет этой машине за один проход производить ресайклинг полосы движения на всю ее ширину. К тому же, направление вращения барабана можно изменять с «снизу вверх» (против часовой стрелки) на «сверху вниз» (по часовой стрелке), чтобы повысить измельчение материала при ресайклинге только тонких слоев. резерный барабан не должен внедряться до Ф верхних слоев основания дорожной одежды, чтобы он мог ресайклировать материал, т.е. с помощью машин для фрезерования можно выполнять ресайклинг только слоев асфальтобетона. бъем смесительной камеры фрезерного О барабана остается постоянным независимо от глубины фрезерования. Поэтому количество материала, который может смешиваться, ограничено, что, в свою очередь, ограничивает глубину фрезерования (250 мм или меньше, если материал связан вяжущим). 86 // 87 Уплотнительный рабочий орган, установленный в задней части ресайклера Wirtgen 2200 CR ашины, оборудованные двухвальным М смесителем принудительного действия Wirtgen предлагает один ресайклер в таком исполнении - WR 4200, показанный на обложке. ирина ресайклинга может варьироваться Ш в процессе работы, что облегчает его в местах сужения, которые часто встречаются на транспортных развязках и платных парковках. Эта гусеничная машина может производить ресайклинг до глубины 200 мм и отличается следующим: орожная одежда измельчается и Д поднимается в двухвальный принудительный смеситель, смонтированный на машине. Насосная система позволяет точно дозированную подачу вяжущих и воды. Качество смешивания приближается к качеству, достигаемому на стационарных смесительных установках. абочая ширина, регулируемая в пределах Р от 2,8 до 4,2 м, дает возможность за один проход ресайклировать полосу движения на всю ее ширину, а также позволяет выбирать положение продольных швов (между смежными проходами) так, чтобы оно не совпадало с расположением колей от колес автомобилей. егенерируемый материал удаляется с Р покрытия и используется для приготовления на самом ресайклере однородной по качеству смеси, после чего она укладывается по всей ширине профрезерованной полосы. Ресайклер WR 4200 с двухвальным смесителем принудительного действия Приготовленная смесь перегружается из смесителя на дорогу в виде валка и распределяется шнеком. Раздвижной уплотнительный рабочий орган, расположенный в задней части машины, придает слою требуемый профиль. Для предварительного уплотнения смеси он оборудован трамбующим брусом и вибратором. 88 // 89 3.4 Применение холодного ресайклинга Холодный ресайклинг может использоваться самым разнообразным образом для содержания и восстановления дорожных одежд. Однако каждый вариант его применения отличается от других комбинацией трех основных факторов: Тип разрушения дорожной одежды; Качество материала на горизонте ресайклинга; ребуемый результат, например, ожидаемый Т срок службы. На рисунках ниже рассмотрены три различных варианта разрушения дорожной одежды с возможными решениями их восстановления. Расстояние от поверхности Размер повреждения: глубина 100 - 150 мм 0 мм 100 мм 300 мм 600 мм Альтернативные варианты восстановления Холодный ресайклинг: Традиционные методы: Ресайклинг слоя покрытия (100% регенерируемого асфальтобетона) - Укладка нового асфальтобетонного слоя покрытия - Фрезерование и замена Варианты восстановления слоя покрытия Расстояние от поверхности Размер повреждения: максимальная глубина 300 мм 0 мм 100 мм 300 мм Альтернативные варианты восстановления 600 мм Холодный ресайклинг: Традиционные методы: Ресайклинг «на месте» с добавлением вяжущих, с добавлением смеси или без него, с укладкой дополнительных слоев - Укладка нового покрытия после ямочного ремонта - Укладка дополнительных слоев Варианты восстановления в случае разрушения верхних конструкционных слоев дорожной одежды 90 // 91 Расстояние от поверхности Размер повреждения: глубина больше 300 мм 0 мм 100 мм 300 мм 600 мм Альтернативные варианты восстановления Холодный ресайклинг: Традиционные методы: Ресайклинг в два этапа с различными вяжущими, с добавлением смеси или без него, с укладкой дополнительных слоев - Реконструкция - Укладка дополнительных слоев Варианты восстановления в случае глубоко лежащих структурных повреждений Материалы, расположенные вблизи горизонта ресайклирования, могут быть классифицированы на два основных типа: асфальтобетонные материалы дорожной одежды, регенерируемые на 100%, когда ресайклинг производится только на глубину слоя асфальтобетона, и смесь регенерируемого гранулированного материала, когда ресайклинг по глубине захватывает различные материалы, использованные для устройства верхней части дорожной одежды. Эта смесь содержит как полностью регенерируемые материалы, а также содержащие битум материалы покрытия, щебень и природный гравий, так и материалы, которые были ранее стабилизированы (преимущественно щебень и природный гравий). Материалы этих двух типов рассматриваются в следующих разделах с обсуждением различных методов их обработки, которая может потребоваться для улучшения их технических свойств и обеспечить тем самым расчетный срок службы восстановленной дорожной одежды. 3.4.1 Ресайклинг только регенерируемого материала При ресайклинге, когда для восстановления используется только регенерируемый материал старой дорожной одежды, необходим учет следующих факторов: В зависимости от требований к дорожной одежде регенерируемый материал может быть улучшен добавками или вновь уложен в виде гранилированного материала (см. главу 6). тип и состав материала существующей дорожной одежды, например, тип асфальтобетонной смеси, крупность ее минерального материала, содержание вяжущего, степень старения битума и т.п.; вид и причины повреждения, например, усталостная деформация (колеи, неровности), растрескивание (термическое или усталостное; размеры повреждения (ограниченного или распространяющегося); цель ресайклинга (фиксация в данном состоянии или восстановление структурной целостности. Направление движения Ресайклинг с применением только материала существующей дорожной одежды 92 // 93 3.4.2 Смешивание регенерируемого гранулированного материала Разрушение конструкционных слоев дорожной одежды обычно требует ресайклинга на глубину больше 200 мм, который захватывает, как правило, слои покрытия и основания. Регенерируемый материал при этом обычно состоит из материалов слоев покрытия и основания, а также материала поверхностной обработки (как правило, с остатками битума и гранулированного материала нижележащего слоя основания, т.е. из щебня или предварительно стабилизированного гравия). Разрушения в таких дорожных одеждах обычно проявляются в форме значительных трещин на поверхности, деформации слоев гранулированного материала и выбоинах. Требования к нагрузочной пропускной способности дорожной одежды и параметры транспортного потока по дороге определяют, в основном, какие материалы существующей дорожной одежды можно использовать вновь без дополнительной обработки и какие из них требуют стабилизации (о чем сказано ниже). Ресайклинг без стабилизации вяжущими Восстановление с помощью ресайклинга верхней части существующей дорожной одежды не всегда требует добавки вяжущих для улучшения технических характеристик ресайклируемого материала. Ниже обсуждаются часто используемых два типа восстановления дорог с относительно небольшой нагрузкой со стороны транспорта. Переработка материала. Дороги с грунтовым и твердым покрытием из природных материалов часто восстанавливают или улучшают до уровня покрытий, укрепленных битумом, путем ресайклинга материала существующего основания. Основной целью такого типа ресайклинга является повторное использование материала существующей дорожной одежды, который уже соответствует требованиям к прочности. Вода добавляется в процессе ресайклинга для оптимального увлажнения смеси перед уплотнением. Смешанный материал затем распределяется и уплотняется до получения требуемых значений толщины, профиля и плотности слоя. Механическая модификация. Поверхностные разрушения или структурный износ иногда вызываются плохими механическими характеристиками материала существующего основания, например, плохим гранулометрическим составом или пластичностью. Такие проблемы могут быть иногда решены с минимальными затратами путем смешивания существующего материала с соответствующей добавкой, например, с фракционированным каменным материалом, который перед ресайклингом распределяется в виде слоя по поверхности существующей дороги. Вода добавляется в процессе ресайклинга для увлажнения смеси, оптимального для ее уплотнения. Получаемая смесь затем укладывается и уплотняется до требуемых значений толщины, профиля и плотности слоя. Механическая модификация осуществляется распределением нового материала перед ресайклингом Необходимо отметить, что смешивание глинистого материала с песком используется в технике не всегда успешно, особенно так, где влажность глины выше оптимальной. В таких случаях наилучшим решением будет сначала на месте максимально измельчить глинистый материал ресайклером и дождаться его высушивания. Рыхлый материал затем разравнивается и уплотняется, по нему распределяется песок, и ресайклер смешивает его с материалом (при уже втором проходе). Регенерация со стабилизацией вяжущими Вяжущие используются для улучшения технических характеристик материала и усиления различных свойств. Например, стабилизация гашеной известью уменьшает гидрофильность материала, модифицируя ее глинистую фракцию, в то время как битумное вяжущее повышает стойкость материала к нагрузкам на изгиб. Эти вопросы рассматриваются в следующем разделе. В случаях, когда нагрузочная пропускная способность существующей дорожной одежды требует улучшения в соответствии с дополнительными требованиями в отношении нагрузки от транспортных средств, обычно увеличивают глубину ресайклинга, чтобы толщина нового стабилизированного слоя соответствовала этим дополнительным условиям. Однако это будет возможным только тогда, когда существующая дорожная одежда содержит слои с материалом хорошего качества, толщина которых достаточна для увеличения глубины ресайклинга. Если эти условия не выполняются, для получения требуемой толщины возможно нанесение дополнительных слоев материала поверх существующей дорожной одежды перед ресайклингом. Неукрепленные дороги часто улучшают до качества стабилизированных битумом дорог путем ресайклинга их существующего гравийного покрытия соответствующим вяжущим. Такое улучшение обычно производится по следующим причинам: кономичность. Высокие расходы на Э обслуживание в большинстве случаев ассоциируются с повышением интенсивности движения; ащита окружающей среды. Гравийные З покрытия за год теряют, как правило, от 25 до 50 мм толщины слоя гравия, что требует его постоянного обновления привозным материалом из карьеров. К тому же, было установлено, что пыль, поднимаемая на неукрепленных дорогах, вредно действует на здоровье местного населения и может стать причиной серьезных убытков в сельском хозяйстве. тратегические соображения. Повышение С безопасности участников дорожного движения в сырую погоду; возможны и политические приоритеты. 94 // 95 Так как требования к нагрузочной пропускной способности для таких дорог обычно невелики (меньше 300 000 ESAL), толщина существующего гравийного слоя покрытия ресайклируется, как правило, на глубину от 100 до 150 мм в случае стабилизации битумом. Укрепление цементом или гашеной известью требует увеличения глубины ресайклинга до 175 - 200 мм, чтобы обеспечить такой же срок службы. Новый слой цементированного основания обычно закрывается относительно тонким слоем двойной поверхностной обработки с полимермодифицированным вяжущим. Там, где существующее основание было изначально устроено из материала, стабилизированного цементом, разрушение зачастую является следствием усадочного трещинообразования, проявляющегося на поверхности в виде блоков трещин. Расстояние между отдельными блоками уменьшается со временем, а уровень растрескивания повышается (обычно в соответствии с внедрением воды и вследствие насосного эффекта) до того момента, пока не потребуется восстановление. Такие ранее стабилизированные материалы обычно могут быть ресайклированы и заново стабилизированы. 3.5 Преимущества холодного ресайклинга Ниже приведены наиболее важные преимущества холодного ресайклинга, которые могут быть использованы при восстановлении дорожных одежд: ащита окружающей среды. Материал старой З дорожной одежды полностью используется для ее восстановления, поэтому количество новых материалов, которые должны добываться в карьерах или т.п., минимально. Благодаря этому радикально сокращается необходимость в перевозках и, тем самым, уменьшаются повреждения дорог от движения по ним тяжелых самосвалов. Общие энергетические затраты на ресайклинг существенно ниже по сравнению с другими вариантами восстановления. ачество ресайклированного слоя. Это К качество достигается благодаря полному, высококачественному перемешиванию полученных на месте материалов с водой и вяжущими. Ввод жидких добавок производится в точно необходимом количестве, определяемом микропроцессорной системой управления насосами. Расположение резцов и способ их монтажа на фрезерном барабане оптимизируют процесс смешивания и гарантируют получение гомогенной смеси. онструктивная целостность дорожной К одежды. Современные ресайклеры позволяют получать слои укрепленного, однородного материала большой толщины. В случае тонких слоев дорожной одежды связь между ними не имеет слабых мест. инимальное повреждение земляного М полотна. При использовании ресайклинга повреждения слоев, лежащих под восстанавливаемым материалом, минимально. Как правило, холодный ресайклинг выполняется лишь за один проход. При этом колеса ресайклера не контактируют с этими слоями, так как они катятся только по ресайклируемому материалу. окращение сроков строительства. С Ресайклеры фирмы Wirtgen отличаются высокой дневной производительностью, что существенно сокращает время восстановления дорожных одежд по сравнению с традиционными методами. Это уменьшает стоимость строительства и позволяет перекрывать дорожное движение на значительно более короткий период. езопасность. Одним из наиболее важных Б достоинств этой технологии является высокий уровень безопасности дорожного движения при восстановлении дорог. Все рабочие машины, выполняющие ресайклинг, располагаются в пределах ширины одной полосы движения. Благодаря этому на двухполосной дороге, например, ресайклинг может выполняться на одной ее полосе с сохранением одностороннего движения по другой, Когда же ресайклинг не производится, движение может быть открыто по всей ширине дороги, включая и уже восстановленную полосу. кономичность. Перечисленные выше Э преимущества, все вместе, делают холодный ресайклинг наиболее привлекательной технологией для восстановления дорожных одежд с точки зрения затрат. 96 // 97 3.6Условия применения холодного ресайклинга Каждый проект уникален в отношении конструкции существующей дорожной одежды, качества материалов в ее отдельных слоях и требований к ее сроку службы. Самый экономически выгодный метод восстановления для конкретного строительного проекта всегда уникальный. Поэтому очень важно выбрать технологию, наиболее полно соответствующую условиям именно данного проекта. И эта технология совсем не обязательно должна базироваться только на ресайклинге. При выборе оптимального решения должны учитываться следующие важные факторы: ип проекта. Выбор наиболее эффективного Т решения для данной страны или определенного региона зависит от местных условий. Это означает, что необходимо знать, требуется ли при реализации данного проекта ремонт внутригородской улицы с большой интенсивностью движения, работы на которой возможны только в ночное время, или речь идет о мало нагруженной дороге с неукрепленной дорожной одеждой, которую необходимо реконструировать. Уже в этих двух крайних случаях требуются совершенно разные решения и учет различных требований к конечному результату. Важно при этом также знание не только местных стандартов, касающихся дорожного строительства, но и отношение местного населения к качеству дорог, которое они расценивают как приемлемое. изическая среда. При выборе наиболее Ф выгодной технологии ресайклинга должны учитываться местные топологические условия. Например, очень крутые уклоны могут потребовать выбора только одной, единственно реализуемой в данных практических условиях технологии. Важную роль при выборе технологии играют также климатические условия. Так, в засушливых районах может потребоваться совершенно иная технология, чем в регионах с высоким уровнем осадков. Воздействие экстремальных температур также должно учитываться при этом выборе. оступные материалы. На возможность Д реализации различных вариантов ресайклинга существенно влияет наличие требуемых для него материалов, в частности, вяжущих. Они должны быть доступны в достаточных количествах и иметь необходимое качество. Для ресайклинга требуется большое количество воды и вяжущих, поэтому очень важно, чтобы с самого начала было определено, могут ли они поставляться в нужном количестве и требуемого качества. В следующей главе рассмотрены вяжущие, особенно те, которые наиболее часто используются с ресайклируемыми материалами. В прошлом таким вяжущим был цемент. Но вследствие его жесткости в настоящее время все более широкое применение для стабилизации находит битум благодаря его способность в течение длительного времени сохранять гибкость. 98 // 99 4 Вяжущие 4.1 Типы вяжущих 103 4.1.1 Общая информация 103 4.1.2 Свойства материалов 104 4.1.3 Гидравлические вяжущие 105 4.1.4 Битумные вяжущие 106 4.1.5 Влияние различных вяжущих на свойства материалов 109 4.2 Стабилизация цементом 110 4.2.1 Общая информация 110 4.2.2 Факторы, влияющие на прочность 110 4.2.3 Трещинообразование в слоях, укрепленных цементом 111 4.2.4 Разрушение поверхности 114 4.2.5 Срок службы 115 4.2.6 Применение цемента 116 4.2.7 Преждевременное открытие движения 120 4.2.8Основные характеристики материалов, стабилизированных цементом 121 4.3 Стабилизация битумом 123 4.3.1 Общая информация 123 4.3.2 Механизмы разрушения материалов, 4.3.3 стабилизированных битумом 126 Параметры материалов, стабилизированных битумом 127 4.3.4 Материалы, требующие стабилизации битумом 128 4.3.5 Битумные вяжущие 136 4.3.6 Активный заполнитель 140 4.3.7 Качество воды 141 4.3.8 Подбор состава смеси 142 4.3.9 Классификация материалов, стабилизированных битумом 144 4.3.10 Работа с материалами, стабилизированными битумом 146 4.3.11 Механические испытания 152 4.3.12Методы расчета дорожных одежд из материалов, стабилизированных битумом 154 4.4Преимущества и недостатки цемента и битума для стабилизации материалов 160 100 // 101 Более двух тысяч лет назад первая технология строительства дорог была разработана жителями Вавилона и Месопотамии, а затем дело развития в этой области продолжили римляне. Кроме довольно прогрессивной системы строительства дорог из сегментных блоков (из булыжника) они применяли также обработку известью, чтобы повысить прочность дорог, по которым катились тяжело нагруженные повозки. Сегодня вяжущие различных типов используются во всем мире. Они позволяют устранить известные недостатки природных материалов с позиций их применения в дорожном строительстве. Кроме повышения прочностных характеристик материала вяжущие улучшают их стойкость, а также устойчивость к воде и воздействиям окружающей среды. Во многих странах строительные материалы хорошего качества зачастую просто не доступны для дорожного строительства. Высокие затраты на подвоз подходящих материалов подтолкнули развитие методов стабилизации с целью использования местных ресурсов. Требуемая прочность зачастую может быть достигнута при относительно малых затратах путем использования местных низкокачественных материалов путем добавки к ним небольшого количества вяжущих. Этот способ применим как к устройству новых дорожных одежд, так и к восстановлению существующих путем их ресайклинга. Добавка вяжущего дает возможность улучшить характеристики существующей дорожной одежды, устраняя необходимость в подвозе нового материала для обеспечения требуемой прочности дорожной одежды при ее восстановлении. Однако распространены некоторые заблуждения относительно назначения вяжущих, их свойств и, что еще важнее, в отношении того, когда следует применять определенные вяжущие и когда необходимо отказываться от них. Данная глава посвящена именно этим вопросам. 4.1 Типы вяжущих 4.1.1 Общая информация В настоящее время во всем мире используется широкий диапазон вяжущих: у влажнители, например, поверхностноактивные вещества, такие как сульфонатные масла гигроскопичные соли, например, хлорид кальция природные и синтетические полимеры модифицированные парафины кумарон-инденовые смолы битумы идравлические вяжущие, такие как цемент, Г известь, зола-унос и т.п. Назначением всех вяжущих является связать вместе отдельные зерна минеральных материалов, чтобы увеличить их общую прочность и/или создать водостойкость. Некоторые из них являются более эффективными по сравнению с другими по своим свойствам, другие имеют очевидные преимущества по стоимости, но все они предлагаются на рынке и лучшие из них применяются для ресайклинга с применением современной техники. Постоянно появляются новые вяжущие. Поэтому важно получить относительно них реальную оценку. Новые материалы всегда будут предлагаться, так как нельзя создать одно единственное вяжущее, которое удовлетворяло бы все требования. Разработчики должны непредубежденно подходить к выбору вяжущего, оптимального для данного проекта. На такие решения всегда влияют следующие факторы, перечисленные в порядке их важности: ена. Стоимость вяжущего на единицу Ц измерения обрабатываемого материала всегда была основным параметром; арактеристики материала. Отдельные Х вяжущие более эффективны, чем другие, для материалов определенного типа. Например, при укреплении высокопластичных грунтов (коэффициент Пуансона >10) вместо цемента лучше использовать известь; ривычные представления. Некоторые П дорожные службы часто имеют твердые представления в отношении определенных вяжущих на основании опыта их применения в прошлом. Отношение к вяжущим различно в разных странах и у разных дорожных служб. Там, где эти различия диктуются привычными представлениями, они основываются скорее на предубеждениях, чем на строгой технической оценке. Технология не знает никаких границ; прочностные характеристики везде одни и те же, если материалы подобны и критерии испытаний одинаковы, независимо от того, в какой части света они были проведены. Поэтому нет никаких реальных причин для отказа от какого-то вяжущего, если оно отвечает соответствующим техническим требованиям. Разработчики, однако, скорее консервативны по природе. Понимая риск и недостаточность практического опыта применения новых технологий, они зачастую отдают предпочтение уже проверенным и оправдавшим себя технологиям. Минеральные и, в меньшей степени, органические вяжущие уже достаточно хорошо исследованы. Они широко используются, для них разработаны стандартные методы испытаний, предназначенных для оптимального подбора состава смеси и проверки их качества. Кроме того, как цемент, так и битум получили очень широкое применение в строительстве и, как правило, доступны во всем мире. Поэтому нет ничего удивительного, что они являются самыми востребованными вяжущими. оступность. Некоторые вяжущие могут Д быть не доступны в некоторых частях мира, Например, битумная эмульсия не производится в некоторых странах; 102 // 103 4.1.2 Свойства материалов Поведение неукрепленных (нестабилизированных) материалов в гибких дорожных одеждах зависят от нагрузки. Это означает, что прочностные характеристики этих материалов, при их нахождении в замкнутом слое дорожной одежды, повышаются. При циклическом же нагружении, когда уровень нагрузки превышает предел их прочности, появляются деформации сдвига. Эти деформации со временем аккумулируются, в результате чего они переходят в разряд усталостных, т.е. появляются колеи. Добавка вяжущего связывает зерна материала, изменяя его поведение под нагрузкой так, что слой связанного материала ведет себя скорее подобно плите с совершенно иным распределением напряжений. Фундаментальное различие в распределении напряжений между несвязанными и связанными материалами поясняется с помощью рисунка ниже (по конусу распределения нагрузки и соответствующим напряжениям изгиба). Связанный материал - изгиб Важно понимать, что горячая асфальтобетонная смесь и стабилизированные битумом материалы различны в принципе. Как было показано в разделе 1.2.2, хотя битум и является широко применяемым вяжущим, он распределяется по зернам минеральной части самым разным образом. Горячая асфальтобетонная смесь представляет собой полностью связанный материал, в то время как стабилизированные битумом материалы связаны лишь частично. Материалы, стабилизированные цементом, также очень отличаются от стабилизированных битумом. Добавка цемента повышает жесткость материала, тогда как добавление битума увеличивает его гибкость. Кроме полной стабилизации материалы, стабилизированные цементом, склонны к усадке, которая вызывает трещинообразование, увеличивающееся при циклической нагрузке. Как видно на рисунке ниже, трещины растяжения появляются в нижней части слоев связанного Несвязанный материал - распределение нагрузка по конусу материала во время их деформации под нагрузкой. Повторяющиеся нагрузки (обычно составляющие миллионы нагрузочных циклов) ведут к усталостному разрушению в виде трещин, распространяющихся снизу вверх. Тип используемого вяжущего является одним из решающих факторов, которые определяют, насколько велико число циклов нагрузки до образования таких трещин в слое. Ниже эти вопросы рассмотрены более подробно. 4.1.3 Стабилизированные битумом материалы менее жестки, чем стабилизированные цементом. Главный механизм разрушения первых - их остаточная деформация под нагрузкой. При типичной доле битума меньше 3% на них не образуются усталостные трещины, так как эти материалы лишь частично связаны. Эта тема будет продолжена в следующих разделах. Гидравлические вяжущие Известь, цемент и их смеси с золой-уносом, доменным шлаком и иными пуццолановыми материалами являются наиболее широко используемыми гидравлическими вяжущими. Помимо ранних экспериментов римлян с известью, цемент используется дольше всего. Первые указания на его применение в качестве вяжущего было найдены в США в 1917. Основная задача вяжущего – увеличение прочности материала. Это достигается за счет существенного увеличения прочности на растяжение и сжатие материала или снижения его пластичности. Цемент является вяжущим, который в основном увеличивает прочность. Свободная известь, затворенная в процессе гидратации, реагирует с частицами глины в пластичных грунтах, снижая их пластичность. Однако известь состоит в основном из свободной извести и поэтому является более предпочтительным вяжущим для большинства пластичных материалов (с индексом пластичности больше 10%). Использование цемента должно быть, однако, ограничено обработкой материалов с индексом пластичности меньше 10. Достигнутая прочность в значительной степени определяется количеством добавленного вяжущего, но также зависит и от типа обрабатываемого материала. Но следует помнить, что добавка большего количества цемента для повышения прочности может отрицательно повлиять на характеристики слоя. Материал, обработанный гидравлическим вяжущим, становится относительно хрупким. С повышением прочности увеличивается его хрупкость с последующим ухудшением его гибкости. Это неизменно ведет к быстрому увеличению трещин под нагрузками со стороны колес транспортных средств. Под воздействием циклически повторяющихся нагрузок от тяжелых транспортных средств трещины быстро распространяются, в результате чего ухудшается нагрузочная пропускная способность дороги. Поэтому важно, чтобы требования к характеристикам укрепленного слоя были однозначно понимаемыми. Кроме того, подбор состава смеси должен проводиться на представительных образцах для правильного определения доли вяжущего. Указание: • Стабилизация цементом повышает прочность и жесткость, но способствует образованию усадочных трещин. 104 // 105 4.1.4 Битумные вяжущие Благодаря техническому прогрессу (в методах расчета и конструирования) и таким положительным качествам как экономичность и меньшее вредное воздействие на окружающую среду битума в качестве вяжущего становится все более популярным. Хотя существует множество его форм, только две из них нашли применение в качестве вяжущих: битумная эмульсия и вспененный битум. Оба эти вяжущие приготавливаются из относительно дешевых дорожных битумов (например, 80 Pen) и могут использоваться для укрепления самых различных материалов для дорожных одежд. Обработка материалов разжиженным битумом не является стабилизацией, так как он диспергирует непрерывно, как в асфальтобетоне. Материалы, стабилизированные битумом, не испытывают усадочных трещин, как это имеет место при стабилизации цементом. Слои из материала, стабилизированного битумными вяжущими, относительно гибки по сравнению со слоями того же материала, но стабилизированного цементом. По дороге с покрытием из такого материала движение можно открывать сразу по окончании строительства, чтобы существенно повысить внутренние связи в материале, что реализуется при его уплотнении. Такие связи снижают склонность материала к растрескиванию под воздействием транспорта. Стабилизация битумом повышает прочность материала и уменьшает вредное воздействие на него воды. Далее дано описание двух вяжущих на базе битума и рассматриваются их основные различия. Битумная эмульсия Это вяжущее представляет собой битум, эмульсированный в воде по типу «маслов-воде». В таком состоянии он сохраняется благодаря эмульгатору, который определяет заряд битумной эмульсии. Катионные битумные эмульсии имеют положительный заряд, анионные - отрицательный. Битумная эмульсия готовится в специализированной установке. Ее срок хранения в бочках составляет несколько месяцев при соблюдении определенных условий. Поверхностно-активные вещества Кислота или каустическая сода Вода Битум Мешалка Капельки битума, взвешенные в воде Коллоидная мельница 5 мкм Когда эмульсия смешивается с зернами минеральной части, заряженные капли битума перемещаются к противоположно заряженным зернам этой части, в основном на мелкие из них вследствие их площади и концентрации заряда. Влага и тип зерна минеральной части играют важную роль в распределении битумной эмульсии и ее «распаде» (сепарации битума из воды) во время смешивания. Поскольку битумная эмульсия действует в качестве смазки, распад начинается только после уплотнения материала. Обработанный материал имеет пятнистый вид из-за концентрации битума на мелких фракциях (как это показано на рисунках в главе 1), обусловленной местными, частичными (по площади) связями («точечная сварка»). Материалы, стабилизированные битумной эмульсией, обозначаются как BSM-emulsion. Вспененный битум Вяжущее этого типа получают впрыскиванием воды в горячий битум, который при этом взрывообразно вспенивается. Физические свойства битума временно изменяются, когда впрыскиваемая вода при контакте с горячим битумом моментально превращается в пар, который захватывается тысячами мелких пузырьков битума. Процесс вспенивания осуществляется в расширительной камере, которая представляет собой относительно небольшую толстостенную стальную трубу глубиной и диаметром примерно 50 мм и в которую под большим давлением впрыскиваются битум и вода (с воздухом). Пузырьки вспененного битума захлопываются менее чем за минуту. Горячий битум Вода Пар, капсулирующий пузырьки битума Воздух Расширительная камера Вспененный битум Приготовление вспененного битума в расширительной камере Вспененный битум подается в смеситель и проникает в смесь минерального материала; еще оставаясь в «нестабильном» вспененном состоянии. Чем больше объем пены, тем лучше распределение битума по зернам материала. Во время смешивания пузырьки битума лопаются, его мельчайшие частицы распределяются по зернам минеральной части, прилипая к его мелким зернам (на тонкозернистый и еще более мелкий песок), образуя мастику, см. рисунок в разделе 1.2.2. Влажность материала перед смешиванием играет важную роль в распределении битума. При уплотнении частицы битума физически вжимаются в мастику и прикрепляются к более крупным зернам минеральной части в отдельных местах их поверхности («точечная сварка»). Материалы, стабилизированные вспененным битумом, обозначаются как BSM- foam. 106 // 107 Как показывает современная практика, битумная эмульсия и вспененный битум используются в равной мере с учетом их потребительских свойствам, основными из которых являются: Существенное повышение сцепления, в том числе и исходного гранулированного материала, без существенного снижения угла трения, Увеличение прочности на изгиб благодаря вязкоупругим свойствам битума, Улучшение водостойкости и долговечности исходного материала. Все материалы, обработанные битумными вяжущими, обладают невысокими прочностными свойствами (например, их прочность невелика при работе в воде). Это может потребовать добавки «активного заполнителя», такого как гашеная известь или цемент. Небольшое количество такого заполнителя (1 масс.%) может значительно увеличить остаточную прочность без ухудшения гибкости слоя. «Активный заполнитель» со вспененным битумом действует как катализатор дисперсии, а в случае битумной эмульсии способствует ее распаду. Поэтому общей практикой является применение цемента или гашеной извести в комбинации с содержащими битум вяжущими. 4.1.5 Влияние различных вяжущих на свойства материалов Эффект добавления цемента и/или битума в материал дорожной одежды и его результаты представлены на рисунке ниже: Жесткий, хрупкий материал Доля битума Доля цемента Повышение стойкости к усталостной деформации (уменьшение гибкости) малая средняя высокая Сильно цементированный материал высокая Слабо цементированный материал средняя Материалы, стабилизированные битумом: Несвязанный материал. Высококачественный щебень и минеральные материалы вспененным битумом и битумной эмульсией малая Цементобетон Природный гравий среднего качества без цемента Вязкоуругие свойства в зависимости от времени и температуры Низкокачественный природный гравий Повышение влагостойкости, гибкости Свойства в зависимости от нагрузки Свойства материалов дорожной одежды 108 // 109 4.2 4.2.1 Стабилизация цементом Общая информация Цемент является наиболее широко используемым вяжущим, применение которого во всем мире намного опережает все другие вяжущие вместе взятые. Это объясняется, главным образом, его доступностью, так как он производится в большинстве стран и относительно дешев. Другой причиной является успех его применения в качестве строительного материала. Существует большое число стандартов, методов испытания и технических условий, касающихся цемента, который используется для стабилизации слоев тысяч километров дорог. Стабилизация цементом, однако, требует правильного расчета. Основной целью добавки цемента является повышение прочности, и предел прочности при сжатии (UCS) сегодня во всем мире рассматривается как важнейший критерий расчета. Однако кроме этого параметра должны учитываться и другие факторы, например, скорость нарастания прочности, предел прочности при растяжении до раскола (ITS), склонность к трещинообразованию, а также срок службы. Эти вопросы рассмотрены в следующих разделах. 4.2.2Факторы, влияющие на прочность Прочность на сжатие и на растяжение материала, стабилизированного цементом, в большой мере зависит от доли цемента, типа материала, его плотности после уплотнения и окончательной обработки слоя. Прочность увеличивается, как правило, линейно от содержания цемента, но в зависимости от материала и типа цемента требуется различное количество последнего. Плотность слоя играет главную роль в определении предела прочности, в то время как внешняя температура оказывает прямое влияние на скорость набора прочности. Чем выше температура, тем быстрее набирается прочность. Межкристаллические связи начинают формироваться сразу же после контакта цемента с водой в процессе смешивания. Некоторые из них разрушаются при уплотнении материала, вследствие чего прочность, которая уже может быть набрана, уменьшается. Кроме того, такие связи снижают максимально возможную степень уплотнения. Поэтому важно возможно быстрее уложить и уплотнить материал после ресайклинга, чтобы достичь максимального уплотнения и получить требуемую прочность уплотненного материала. Это чрезвычайно важно там, где внешняя температура превышает 40°С и где материал склонен к быстрому набору прочности, например, вследствие аморфной реакции окиси кремния. В таких случаях вместо обычного портландцемента можно попробовать альтернативное вяжущее, например, смесь шлака с цементом и/или известь, при которых прочность набирается медленнее. Необходимо также отметить, что чем тоньше цемент, тем быстрее скорость схватывания. Указание: • Прочность цементированного материала, как правило, повышается пропорционально доле цемента. 4.2.3 Трещинообразование в слоях, укрепленных цементом Все содержащие цемент материалы, включая и бетон, склонны к трещинообразованию. Скорость, с которой нарастает их прочность как при растяжении, так и при сжатии зависит от времени, как это показано здесь на рис. Растягивающие напряжения в таких материалах возникают вследствие усадки и/или под воздействием нагрузок со стороны транспортных средств. При превышении прочности на растяжение в это время образуется трещина. Прочность Цементобетон Материал, стабилизированный цементом 7 28 365 Время, дни (логарифмическая шкала) Изменение по времени прочности материала, стабилизированного цементом Образование таких трещин можно контролировать. Они не всегда имеют отрицательный эффект. Однако важно понимать, что связанные цементом материалы имеют склонность к образованию трещин по двум очень различным причинам. В соответствии с первой, трещины образуются в результате усадки, вызванной химической реакцией, которая протекает в процессе гидратации цемента при контакте его с водой и поэтому не зависит от нагрузок от транспорта. Вторая причина – повторяющаяся, периодическая нагрузка от транспорта. Таким образом, возникновение и последующее распространение трещин в представляют собой совершенно различные процессы и поэтому должны рассматриваться отдельно. 110 // 111 Усадочные трещины. Образования трещин не избежать, если материал укреплен цементом. При гидратации цемента образуются пальцеобразные кристаллы силиката кальция сложной формы, связывающие между собой зерна материала. Кроме выделения тепла и иных многочисленных изменений вследствие этой химической реакции, при возникновении этих связей объем материала изменяется, вызывая усадку, которая, в свою очередь, влечет образование трещин, обычно называемых усадочными. Эти трещины неизбежны и являются одной из особенностей работы с цементом. Интенсивность (расстояние между трещинами) и величина (ширина) трещин, вместе характеризующие степень растрескивания, в значительной степени зависят от следующих факторов: оля цемента. Процесс усадки, протекающий Д во время гидратации, зависит от количества цемента в материале. Повышение доли цемента в смеси увеличивает трещинообразование, что является одной из причин уменьшения этой доли до минимума так, чтобы ее было достаточно только для выполнения требований к несущей способности дорожной одежды. Однако, как это пояснено ниже, требования к прочности и сроку службы должны быть сбалансированы между собой, поэтому не всегда можно ограничиться очень малым количеством цемента. ип стабилизируемого материала. Некоторые Т материалы при добавке в них цемента имеют тенденцию к усадке в большей степени, чем другие. Кроме того, некоторые пластичные материалы склонны к активности, выражаемой в существенном изменении объема во влажном и сухом состоянии. В случае материалов с индексом пластичности более 10 для уменьшения их пластичности (в идеале – до ее полного устранения) необходимо добавлять известь или комбинацию извести и цемента; лажность при уплотнении. Степень В растрескивания зависит от количества влаги, потерянной при гидратации материала. Ограничением влажности ,т.е. соотношения вода/цемент, к моменту уплотнения до значения меньше 75% от полного водонасыщения можно существенно уменьшить степень растрескивания; корость высыхания. Во время усадки С обработанного цементом материала в нем развиваются внутренние напряжения. Степень растрескивания в основном определяется скоростью нарастания прочности по сравнению со скоростью повышения усадочных напряжений. Если материал высыхает быстро, эти напряжения увеличиваются неизбежно быстрее набирания прочности, что сопровождается интенсивным образованием узких (волосяных) трещин (2 x 2 м). Медленное высыхание влечет за собой менее интенсивное образование трещин (6 x 4 м), но их ширина в этом случае больше. Надлежащее выдерживание готового слоя замедляет высыхание поверхности, тем самым уменьшая как интенсивность, так и размеры растрескивания. цепление слоев. Шероховатая поверхность с С хорошей связью между цементированным слоем и слоем основания будет причиной интенсивного образования волосяных трещин, как это описано выше. Такой результат с полной связью между слоями встречается наиболее часто. Однако в отдельных случаях эта связь может быть оказаться слабой и, в результате, трещины будут более широкими. Усадочные трещины отличаются тем, что их ширина больше вверху, чем внизу, поскольку высыхание начинается с поверхности. К тому же, их распространение по вертикали неравномерно, вследствие чего нагрузки со стороны транспортных средств могут эффективно передаваться в направлении поперек трещин. Трещины, вызванные движением транспорта. Такие трещины появляются тогда, когда обработанный цементом материал подвергается повторяющейся нагрузке на растяжение под воздействием транспортных средств. Трещины инициируются в подошве слоя, где растягивающие напряжения под нагрузкой на дорогу максимальны и вызывают наибольшую деформацию. Достаточно хрупкие стабилизированные цементом слои, имеющие относительно низкую упругость, чрезвычайно чувствительны к перегрузке (что можно назвать «стеклом на перине»). И даже без перегрузки повреждения, вызванные циклической нагрузкой со стороны транспорта, аккумулируются в стабилизированном цементом слое и обязательно ведут к усталостному растрескиванию. Однажды появившиеся трещины распространяются по поверхности слоя. Однако и при их наличии слой еще способен выдерживать нагрузки от транспортных средств. Это состояние может быть смоделировано путем уменьшения эффективного модуля слоя, укрепленного цементом. Интенсивность и величина трещин увеличивается по мере дальнейшего ухудшения состояния слоя под повторяющимися нагрузками. Это уменьшает эффективный модуль, повышает прогиб под нагрузкой и ведет к непрерывному процессу разрушения, пока материал, в конце концов, не возвратится в исходное, гранулированное состояние. Чем более влажный регион, тем больше риск, что эта влажность ускорит растрескивание. Трещины, вызванные нагрузкой со стороны транспортных средств 112 // 113 4.2.4 Разрушение поверхности Разрушения появляются в верхней части стабилизированного цементом слоя, когда напряжения, вызванные проходящим транспортом, превысят предел прочности его материала при сжатии. Такой механизм разрушения впервые наблюдался в Южной Африке на дорогах со слоем основания с малой долей цемента и относительно тонким слоем поверхностной обработки, которые должны были выдерживать большие нагрузки со стороны тяжелых автомобилей с углем. Исследования этого механизма показали, что потенциальная опасность разрушения зависит от следующих факторов: предел прочности стабилизированного материала при сжатии, особенно в верхней части слоя; толщина и тип покрытия; давление в шинах и нагрузка на ось. Расчет дорожной одежды требует учета этих факторов. Так, проблема в значительной мере решается увеличением предела прочности при сжатии и толщины как стабилизированного слоя, так и слоя покрытия. Однако перегрузка остается главной причиной преждевременного разрушения, если не контролировать нагрузки на ось. Кроме того, увеличение давления в шинах за последнее десятиление усилило воздействие этого механизма. Следует также помнить, что стабилизированные цементом слои основания также склонны к разрушению, если они подвергаются тяжелым нагрузкам со стороны транспорта до набора их материалом достаточной прочности. Особенно это относится к дорожному движению по вновь построенным слоям, связанным цементом. Характеристики цемента, обычно используемого для стабилизации, и его доля в смеси обуславливают относительно медленное нарастание прочности после укладки. Так, примерно 50% прочности набираются за первые 7 суток, на 28-е сутки она достигает примерно 90% от своего максимума. Но, если требуемая величина этой прочности для слоя основания равна 2 МПа, а после 3 суток она будет составлять еще меньше 0,5 МПа, то дорожное полотно будет особенно чувствительным к нагрузке со стороны медленно движущихся тяжелых машин с высоким давлением в шинах. Асфальтобетон Отраженные трещины Усталостные трещины Усталостные трещины Основание, стабилизированное цементом Подстилающий слой, стабилизированный цементом Земляное полотно Механизм разрушения слоев, стабилизированных цементом 4.2.5 Срок службы Долговечность природных материалов в первую очередь зависит от их выветривания и разрушения отдельных зерен под воздействием климатических условий и повторящихся нагрузок со стороны транспорта. Этот процесс разрушения протекает медленно, при этом свойства материала обычно остаются постоянными в течение срока службы дороги, особенно если речь идет о высококачественных материалах. Если же цементом был стабилизирован материал низкого качества, необходимо рассматривать дополнительные аспекты, касающиеся его срока службы. При определенных условиях свойства таких материалов могут измениться за короткое время за счет карбонизации и климатических воздействий. Испытание для определения калифорнийского числа (CBR) широко используется оценки прочности природного материала. Однако это испытание неприемлемо в случае высокой прочности, которая имеет место при стабилизации цементом. Поэтому испытание для измерения предела прочности при сжатии применяется во всем мире для оценки прочности стабилизированных таким образом материалов и при соответствующих пределах (например, максимум 4 МПа, минимум 2 МПа). Однако, как показали исследования, один предел прочности при сжатии не является надежной мерой долговечности материала, так как состояние стабилизированного материала, который обладает требуемой прочностью при сжатии, может в короткое время ухудшиться, а он сам разрушиться. По этой причине требуются дополнительные испытания для проверки, обладает ли стабилизированный цементом материал достаточной долговечностью, прежде всего по отношению к потенциально опасным воздействиям карбонизации. Карбонизацией называется сложная химическая реакция, которая протекает между двуокисью углерода и связанным цементом материалом при контакте его с водой или водяными парами (влажность). В ходе этой реакции, говоря упрощенно, из свободных ионов кальция образуется карбонат кальция. Молекулы гидроксида кальция (или свободной извести, Ca(OH)2), которые всегда присутствуют в таком материале, в процессе карбонизации преобразуются в агротехническую (гашеную) известь (CaCО3). Это позволяет восстановить пластичность материала (измеряемую индексом пластичности PI) и быстро увеличить ее. Изменения в молекулярной структуре во время карбонации связаны также с изменением объема материала (он уменьшается или увеличивается в зависимости от качества минеральной части и типа химической стабилизации). Так, где силы, развивающиеся при изменении объема, превышают предел прочности стабилизированного цементом материала, появляются разрушения. Этот феномен хорошо известен в бетонной промышленности, однако редко является причиной для беспокойства, так как предел прочности цементобетона при растяжении всегда намного больше напряжений, вызываемых карбонизацией. Кроме того, применяемые для приготовления бетона минеральные материалы представляет собой в основном щебень с очень высокой долговечностью. Это, однако, не имеет места в случае стабилизации материалов относительно низкого качества небольшим количеством цемента. В лабораторных условиях для оценки склонности к карбонизации могут применяться некоторые испытания, такие как испытание влажной/сухой кистью (wet/dry brushing test), а также определение начального расхода извести (ICL) или цемента (ICC) и предела прочности при растяжении до раскола (ITS). Главной целью является минимизация риска карбонизации, поэтому необходимо добавлять цемент в количестве, достаточном для обеспечения минимально допустимой прочности при растяжении, составляющей 250 кПа (независимо от того, выйдет ли прочность при сжатии за предписанный предел), при требуемом начальном расходе цемента. Указание: • Требуемый начальный расход вяжущего (ICS) должен быть обеспечен, чтобы предотвратить преждевременную карбонизацию, т.е. исключить проблемы со сроком службы. 114 // 115 4.2.6 Применение цемента Как было сказано выше, одним из основных недостатков материалов, обработанных цементом, является появление неизбежных усадочных трещин. Однако, степень растрескивания и окончательное качество стабилизированного слоя в значительной степени зависят от рассмотренных ниже ключевых факторов. Подбор состава смеси. Очень важно, чтобы состав смеси производился на надежно отобранных репрезентативных образцах материала, обработанного цементом. (Пример такой лабораторной рабочей операции включен в приложение 1). Различные материалы требуют различной добавки цемента, чтобы достичь требуемой прочности и долговечности. Качество цемента. Цемент имеет определенный срок годности при хранении и, как правило, должен использоваться в течение не более трех месяцев после даты изготовления. Определение «возраста» цемента затруднено, особенно при его поставке его насыпью. В случае какого-либо сомнения относительно возраста или любых других характеристик качества цемента, его прочностные свойства следует проверить на образцах. Тип цемента. Цемент тонкого помола, который быстро твердеет, никогда нельзя применять в качестве вяжущего Способы распределения цемента. Существуют два способа распределения цемента в качестве вяжущего при ресайклинге. Первый из них представляет собой распределение сухого цемента по поверхности существующей дороги перед ее ресайклированием. При втором цементно-водную суспензию впрыскивают в рабочую камеру фрезерного барабана во время ресайклинга: аспределители порошковых вяжущих. Эти Р машины используются при наиболее широко распространенном методе стабилизации материалов. Существует несколько систем распределения цемента по дорожному покрытию с требуемым расходом (с помощью ленточных конвейеров, винтовых транспортеров, вентиляторов), и каждый из них имеет свои достоинства и недостатки. Проверку расхода цемента производят с помощью куска брезента. Все крупные распределители имеют свои предельные значения расхода, и при очень малом расходе (< 2 %) требуется максимальная осторожность. При любом способе распределения сухого цемента необходимо учитывать влияние погоды, особенно ветра и дождя. Мелкий порошок цемента (мельче 0,075 мм) легко поднимается в воздух ветром и воздушным потоком, вызываемым проходящими грузовыми автомобилями. В результате количество цемента в смеси уменьшается, а его распределение в ней становится неравномерным. В случае дождя вода вызывает гидратацию цемента, который должен быть немедленно обработан или отбракован. Распределитель порошковых вяжущих фирмы Streumaster 116 // 117 Ресайклер WR2500SK стабилизирует дорожное полотно цементом (пыль не образуется) есайклеры оборудованы встроенным Р механизмом распределения. Так, WR 2500 SK представляет собой «удлиненную» версию стандартного ресайклера с бункером вместимостью 4 м3, расположенным непосредственно за кабиной. Цемент или известь забирается из бункера шлюзовым питателем и равномерно распределяется по поверхности дороги непосредственно перед рабочей камерой фрезерного барабана. Эта «беспылевая» система может точно дозировать подачу цемента на ресайклируемую поверхность так, чтобы его доля при смешивании с материалом дорожной одежды составила от менее 2 до 6%, одновременно решая все проблемы, связанные с погодой. аспределение суспензии. Установка Р WM 1000 была специально разработана для предварительного смешивания цемента с определенным количеством воды, которое необходимо для увлажнения материала, требуемого для его оптимального уплотнения. Полученная суспензия перекачивается в ресайклер, где впрыскивается в рабочую камеру через специальную рампу. Соотношение вода/ цемент обычно составляет 1:1, но в большом числе случаев ресайклинга воды требуется больше для гарантии оптимального уплотнения. Применение цемента в виде суспензии, приготовленной установкой Wirtgen WM 1000 (пыль не образуется) Применение цементно-водной суспензии является наиболее эффективным способом распределения цемента по поверхности ресайклируемого материала. Этот способ рекомендуется при любом расходе цемента, но особенно удобен при его высоких расходах (более 4%) и больших глубинах ресайклинга (более 200 мм), когда распределение порошковых вяжущих становится неуправляемым вследствие слишком большого количества вяжущего на единицу площади. Если толщина слоя цемента при его распределении должна быть больше 25 мм, требуется предельное внимание для обеспечения равномерности распределения. При малом расходе вяжущего (1%), как это обычно встречается при ресайклинге с битумным вяжущим, лучше использовать цементноводную суспензию, чтобы гарантировать равномерное распределение вяжущего по всему ресайклируемому материалу. Больше того, беспылевое распределение, гарантируемое при работе с цементно-водной суспензией, очень важно для защиты окружающей среды, так как исключает перенос цемента ветром. Оно не наносит вреда здоровью людей. 118 // 119 Однородность смешивания. В результате большого числа испытаний было доказано, что смеси, получаемые при работе крупных ресайклеров, по качеству сравнимы со смесями, приготавливаемыми на стационарных установках, но при условии, что скорость машины соответствует особенностям места работы (обычно она составляет от 6 до 12 м/мин). Поэтому теперь нет необходимости в традиционно вводимом «коэффициенте запаса», на который повышают долю цемента, найденную в лаборатории, при ее расчете для современных ресайклеров. Добавка воды. Материал, стабилизируемый цементом, как правило, должен быть возможно более сухим, чтобы минимизировать образование усадочных трещин и выпучин при уплотнении. Там, где необходима добавка воды, она должна вводиться всегда в смесительную камеру ресайклера. Расход воды при этом должен тщательно контролироваться, чтобы влажность материала ни в коем случае не превышала ее оптимального значения. Выдерживание. После укладки стабилизированного цементом слоя его поверхность должна быть защищена от высушивания в течение по меньшей мере 7 дней. Как уже было сказано выше, усадочные трещины образуются на ней, если высушивание материала опережает набор им прочности. Высушивание можно затормозить непрерывным смачиванием поверхности воды из автоцистерны, оборудованной 4.2.7 распределительной рампой, ширина которой захватывает всю ширину слоя. Альтернативно, для сохранения влаги на поверхность слоя может быть временно нанесена пленкообразующая жидкость. Общим правилом является: стабилизированный цементом материал после укладки всегда должен быть как можно быстрее укрыт, чтобы до минимума сократить вредное воздействие быстрого высыхания и карбонизации. Температура. При внешней температуре выше 25ºC короткие участки дороги должны быть обработаны как можно быстрее, чтобы затормозить сжатие материала, т.е. неизбежно вызываемое им быстрое нарастание прочности. Учитывая расширение воды при ее охлаждении ниже +4°С, не следует производить работы по стабилизации цементом, если существует опасность замерзания. Контрольные проверки. Качество уложенного слоя часто оценивается по прочности (при сжатии и растяжении), которая измеряется на образцах, приготовленных из материала, взятого за ресайклером. В таких случаях важно регулярно фиксировать промежутки времени между взятием этих проб и уплотнением образцов в лаборатории. Эти испытания должны моделировать условия укладки. Любая существенная задержка может стать причиной слабых прочностных характеристик, так как в это время идут гидратация цемента и нарастание прочности, которая затем будет снова снижена уплотнением. Преждевременное открытие движения Кроме времени выполнения работ на дороге по всей ее ширине она иногда открывается для движения транспорта. Часто выражается сомнение в отношении преждевременного разрешения на движение машин по материалу, стабилизированному цементом. Такие соображения обоснованы, если можно ожидать больших нагрузок на ось (см. раздел 4.2.4) или требуемые операции выдерживания уложенного слоя не выполнены. Высушивание поверхности может вести к шелушению и снижению прочности в верхней части слоя, в конечном счете вызывая появление выбоин. Поэтому поверхность должна постоянно поддерживаться во влажном состоянии ее частым легким смачиванием. 4.2.8 Основные характеристики материалов, стабилизированных цементом Тремя наиболее важными характеристиками материалов, укрепленных цементом, являются: Прочность. Значения пределов прочности при сжатии и растяжении, замеренные в соответствующих испытаниях, представляют собой важные параметры для оценки материалов, стабилизированных цементом. рочность при сжатии. Этот параметр обычно П используется для оценки таких материалов. Соответствующее испытание производится на подготовленных образцах, выдержанных в течение 7 дней при температуре 22°С и влажности выше 95%. Некоторые методы испытаний позволяют ускорить твердение. В табл. ниже приведены типичные доли цемента (представленные в процентах плотности в сухом состоянии ресайклируемого материала, уплотненного до требуемой степени) для двух категорий прочности при сжатии, а именно, при «слабом» (меньше 4 МПа) и «нормальном» (до 10 МПа) цементировании. Внимание: Соблюдайте осторожность при работе с крупным материалом. Из-за высокой вероятности наличия в пробах «каменных столбиков», образующихся в их нижней части, может оказаться, что вследствие неправильного измерения прочности при сжатии будет оценена прочность не стабилизированной смеси, а ее минеральной части. Поэтому неожиданно высокие результаты измерений следует перепроверить путем осмотра соответствующих образцов для определения крупности зерен минеральной части. Чтобы получить статистически достоверные результаты, можно повторить испытания. Типичные добавки цемента (в масс.%) Требуемая прочность при сжатии Тип материала < 4 МПа до 10 МПа Регенерируемый асфальтобетон/щебень (смесь 50/50) от 2,0 до 3,0 от 3,5 до 5,0 Классифицированный щебень от 2,0 до 2,5 от 3,0 до 4,5 Природный щебень (PI < 10, CBR > 30) от 2,5 до 4,0 от 4,0 до 6,0 PI = Число пластичности; CBR = Калифорнийское число рочность при растяжении. Эта П характеристика имеет большое значение для оценки долгосрочной стойкости материала. Как сказано в разделе 4.2.5, исследования показали, что эта прочность должна составлять по меньшей мере 250 кПа, чтобы покрытие могло противостоять разрушающим силам карбонизации. Время обработки материала. Смешивание, укладка, уплотнение и выдерживание должны быть выполнены за возможно самое короткое время. Это время ограничено 4 часами, считая с момента его первого контакта цемента с водой и влажным материалом до окончания уплотнения. Но оно может быть достаточно большим, если возможно быстрое твердение материала (см. раздел 4.2.2). Настоятельно рекомендуется проверить допустимую задержку между смешиванием и уплотнением с помощью анализа скорости набора стабилизируемым материалом в условиях, близких к реальным (особенно в отношении температуры). 120 // 121 Предел прочности при сжатии, кПа 1800 1750 1700 1600 1550 1500 0 2 4 Задержка между смешиванием и уплотнением, часы В примере, представленном на этом графике, времени, равном 2,5 часам, достаточно для набора требуемой прочности. Важно минимизировать это время. При правильном планировании, с использованием современных машин для ресайклинга и уплотнения это время можно сократить до менее чем одного часа. Степень уплотнения. Всегда требуется уплотнение, максимально возможное для данной строительной площадки (так называемая «степень уплотнения при приемке»). Минимальная степень уплотнения обычно определяется в процентах относительно модифицированной плотности по требованиям AASHTO. Для слоев основания, стабилизированных цементом, эта плотность составляет, как правило, от 97 до 100%. 6 Это означает, что плотность верхней части слоя может быть выше, чем нижней. В таких случаях может считаться также нормальным максимальное отклонение 2% для плотности, измеренной в нижней трети толщины слоя. Таким образом, если средняя плотность указана равной 100%, то плотность в нижней части слоя должна быть более 98%. Указание: • Допустимое время обработки в лаборатории должно соответствовать условиям на рабочей площадке. 4.3 Стабилизация битумом Последние годы отмечены большим прогрессом в области исследований свойств материалов, стабилизированных битумом (BSMs), и в понимании значения их основных характеристик. Технические правила TG2 второго издания (2009 года) содержат информацию о главных 4.3.1 результатах этих исследований, а также о современном подходе к расчету смеси и конструкции дорожной одежды из таких материалов. В этом разделе собраны важные данные, касающиеся этих вопросов. Общая информация Битум является универсальным вяжущим, которое в самых различных формах используется для стабилизации слоев дорожной одежды. Но поскольку битум представляет собой сильновязкую жидкость, которую невозможно использовать для обработки при обычных внешних температурах, перед стабилизацией необходимо сначала снизить его вязкость. Это возможно тремя способами: В этом разделе рассматривается использование битумной эмульсии и вспененного битума, так как только в этих формах битум применим для стабилизации. Как показано в главе 6, хотя битумная эмульсия и может использоваться при восстановления с использованием 100% асфальтобетона старой дорожной одежды, здесь речь идет только о стабилизации. агрев (повышение температуры самого битума Н и зернами минеральной части смеси); испергирование битума в воде для получения Д битумной эмульсии; спенивание для получения вспененного В битума, который временно обладает низкой вязкостью. 122 // 123 В таблице ниже сравниваются два метода стабилизации асфальтобетонной смеси битумом: с помощью битумной эмульсии и вспененного битума. Сравнение различных способов стабилизации битумом Параметры Процесс стабилизации Битумная эмульсия - Щебень - Природный гравий егенерируемый Используемые минеральные - Р асфальтобетон, материалы стабилизированный (холодную смесь см. в главе 6) Вспененный битум - Щебень - Природный гравий - Регенерируемый асфальтобетон, стабилизированный - Низкокачественные материалы (песок) Горячая а / б смесь - Щебень - 0-50 % регенерируемого асфальтобетона Температура битума в смеси от 20 до 70°C от 160 до 180°C (перед вспениванием) от 140 до 180°C Температура минеральных материалов при смешивании Внешняя температура (>10°С) Внешняя температура (>15°С) Только высокая температура (от 140 до 200°C) Влажность при смешивании Оптимальная влажность плюс 1% минус добавка эмульсии «Точка распыления» от 70 дот 90% от оптимальной влажности Сухой материал Обволакивание зерен минеральной части вяжущим Обволакивание мелких зерен (и частично крупных). Повышенная когезия битума с раствором из каменной мелочи Обволакивание только мелких зерен. Повышенная когезия битума с раствором из каменной мелочи Обволакивание всех зерен минеральной части при регулируемой толщине пленки Температура при укладке и уплотнении Внешняя температура (>5°С) Внешняя температура (>10°С) от 140 до 160°C Пористость от 10 до 15% от 10 до 15% от 3 до 7% Нарастание начальной прочности медленное (потеря влаги) среднее (потеря влаги) быстрое (охлаждение) Модификация битума Да Нет (модификаторы обычно препятствуют вспениванию) Да Важные параметры битума - Тип эмульсии (анионная, катионная) - Остаточный битум - Время распада - Характеристики вспенивания - Расширение - Пенетрация - Точка размягчения - Вязкость Типы материалов, стабилизируемых битумной эмульсией или вспененным битумом, идентичны. Это позволяет использовать общий подход к рассмотрению обоих методов стабилизации эмульсией и битумом. Однако, здесь имеются некоторые нюансы, прежде всего в отношении влажности, которые рассмотрены в следующих разделах. Хотя материалы, стабилизированные битумом, могут показаться «неоднозначными» изза различного числа и различных типов их компонентов, они, все же являются укрепленными материалами, не производными от горячей асфальтобетонной смеси. Как и при расчете стабилизации цементом, каждый компонент смеси здесь также требует оптимизации для достижении определенной цели конечным продуктом. Эти компоненты включают материал (минеральный), который должен быть укреплен, воду, битум и активный заполнитель, и каждый их них отличается разнообразием типов, доступностью и стоимостью. Для получения материалов, стабилизированных битумом и имеющих качество и консистенцию, требуемые для выполнения их функций, необходимо выполнить определенные операции для выбора оптимального состава смеси, ее перемешивания и приготовления. Этот процесс представляет собой процедуру расчета смеси. Выбор смеси для стабилизированных битумом материалов требует рассмотрения их характеристик, касающихся их объема и поведения при уплотнении, а также технических свойств и возможного срока службы. Как и для всех стабилизированных материалов, эксплуатационные показатели материалов, стабилизированных битумом, в большой степени определяются качеством исходного материала и его пригодности для стабилизации выбранным вяжущим. Поэтому задачей процедуры расчета смеси является определение возможности с ее помощью обеспечить требуемые нагрузочную пропускную способность дороги (т.е. иметь достаточную стойкость к усталостной деформации) и срок службы (т.е. обладать водостойкость и малой скоростью старения). В то же время, первостепенная роль в этом выборе остается за экономичностью. Поскольку битум существенно влияет на стоимость стабилизированных им материалов, требуется эффективная оптимизация его количества, добавляемого в смесь. 124 // 125 4.3.2 Механизмы разрушения материалов, стабилизированных битумом Условия выполнения любого конкретного проекта, такие как доступные материалы, вяжущие, климат, транспортные возможности, состояние слоев основания, строительные машины и т.п., имеют важную роль в поведении материалов и характере их разрушения. Поэтому материалы, стабилизируемые битумом, должны выбираться в соответствии с этими условиями. Путем изменения пропорций основного материала, добавляемых минерального материала, битума и активного заполнителя можно создать смесь, соответствующую требуемым характеристикам. Необходимо учитывать два основных механизма разрушения материалов, стабилизированных битумом: сталостная деформация. Эта деформация У вызывается накоплением (пластических) деформаций сдвига в результате повторяющихся нагрузок. Она зависит от характеристик сдвига материала и достигнутого уплотнения. Стойкость к образованию усталостной деформации повышают следующие мероприятия: -п овышение прочности материала (минерального), применения минерального материала кубовидной формы, с повышенной твердостью и шероховатостью; - у величение максимального размера зерен; -п овышение уплотнения (при укатке); - у меньшение влажности (выдерживанием); -д обавление ограниченного количества битума, обычно меньше 3,0%. Большая доля битума повышает нестабильность благодаря эффекту смазки излишним битумом и, соответственно, уменьшению угла внутреннего трения; -Д обавление активного заполнителя (не более 1%). Большее его количество ведет к повышению хрупкости, что способствует образованию усадочных трещин и трещин под воздействием нагрузок от транспорта. увствительность к влаге. Лишь частичная Ч естественная защита минерального материала в материалах, стабилизированных битумом, требует учета их влагочувствительности (гидрофильности). Она является причиной повреждений, обусловленных воздействием на эти материалы высокой доли влаги и повышением давления в порах, вызванным нагрузкой от колес. В результате, уменьшается адгезия между битумом и минеральным материалом. Влагоустойчивость повышается следующим образом: - увеличением доли битума, ограничиваемой местными условиями и финансами; - добавлением активного заполнителя (максимум 1%); - повышением уплотнения укаткой; - стабилизацией материала за счет использования минерального материала одной фракции. Указание: • Материалы, стабилизированные битумом, ведут себя подобно поведению несвязанных гранулированных материалов, но отличаются более высоким сцеплением и меньшим водонасыщением. 4.3.3 Параметры материалов, стабилизированных битумом Слои дорожной одежды, уложенные из материалов, стабилизированных битумом, отличаются, прежде всего, следующим: ачество и объем исходного материала (вместе К с добавками), который был стабилизирован; оличество битумного вяжущего и его К совместимость с используемым активным заполнителем; озировка этого вяжущего и активного Д заполнителя, эффективность смешивания; тепень уплотнения после пробной расчетной С укатки; Толщина и равномерность уложенного слоя. Кроме того, дополнительные слои, уложенные поверх нового слоя из материала, стабилизированного битумом, обеспечивают защиту от воздействий окружающей среды и высоких нагрузок со стороны транспорта. И наконец, как показано в главе 2, дорожные одежды проектируются так, чтобы они отвечали соответствующему уровню этих нагрузок. Хотя слой материала, стабилизированного битумом, является только одним из нескольких компонентов, которые составляют общую конструкцию дорожной одежды, каждая «мелочь», влияющая на поведение этого слоя, требует ее понимания для гарантии выбора оптимального варианта. Следует также иметь в виду, что свойства слоев существующей дорожной одежды, оставшихся после ресайклинга оказывают значительное влияние на слой материала, стабилизированного битумом. Это относится как к особенностям строительства, в частности, к уплотнению, так и к общим параметрам дорожной одежды: Качество и равномерность слоев основания; чет климатических условий (переходы У «горячий/холодный», «влажный/сухой»); ффективность дренажных сооружений, Э влияющих на равномерное распределение влажности по всем материалам дорожной одежды, включая и материал, стабилизированный битумом. 126 // 127 4.3.4 Материалы, требующие стабилизации битумом Качество и состав материала, ресайклированного из существующей дорожной одежды, могут изменяться в широких пределах. Причинами таких изменений могут быть: онструкция существующей дорожной одежды К (материалы в различных слоях и толщина этих слоев); еравномерность конструкции (качество и Н толщина материала); лубина ресайклинга (дополнительные слои, Г уложенные при увеличении глубины, могут встречаться на горизонте ресайклинга); озраст дорожной одежды (особенно для ранее В стабилизированных материалов и материалов, склонных к выветриванию); бъем ямочного ремонта существующей О дорожной одежды; олщина и происхождение материалов этой Т одежды (например, асфальтобетон и/или защитные покрытия); Ресайклируемый материал должен быть хорошо классифицирован и должен отвечать приведенным ниже критериям. В некоторых проекта требуемый зерновой состав материала может быть достигнут примешиванием материала из нижележащего слоя к сфрезерованному. Однако здесь нужна осторожность, если этот слой содержит вяжущее. Поэтому рекомендуется быстрое добавление привозного материала (обычно он представляет собой дробленый минеральный материал) путем его распределения в виде слоя по поверхности перед ресайклингом. Кроме того, максимальный размер зерен и количество крупного материала играют важную роль в достижении достаточной плотности на рабочей площдке. Максимальный размер зерен не должен быть больше 1/3 от толщины слоя (т.е. 50 мм для толщины 150 мм) и, как общее правило, количество материала, остающееся на 50-мм сите, не должно превышать 10%. егенерируемый материал Р асфальтобетонной дорожной одежды. В некоторых проектах проектировщики сталкиваются с высоким содержанием такого материала (>90%) на нижней границе ресайклинга. В таких случаях необходимо тщательно учитывать влияние слоев основания на регенерируемый асфальтобетон, особенно в теплых регионах, где ожидается большая нагрузка на дорогу. Внимания обычно требуют следующие аспекты: - Климатические условия. В теплых регионах характеристики сдвига материала смеси должны быть определены испытаниями на трехосное сжатие при репрезентативных температурах; - Актуальные нагрузки от оси. Если слой с битумным материалом предназначен для применения в области, где контролируется предельная нагрузка на ось, повышенные напряжения от перегрузки могут вызвать ускоренное развитие деформации. Это нужно учитывать при анализе характеристик сдвига материала. - Смесь регенерируемого асфальтобетона. В теплых регионах с контролем предельной нагрузки на ось регенерируемый асфальтобетон всегда следует модифицировать путем примешивания 15 - 25% каменной пыли. Это обеспечит образование шероховатого «скелета» из песка для улучшения характеристик сдвига в смеси. Об использовании для приготовления смеси только материала восстанавливаемой дорожной одежды см. в главе 6. Две основные характеристики исходного (предварительно стабилизированного) материала используются для индикации, достаточна или нет стабилизация битумом. Этими характеристиками являются кривая гранулометрического состава и индекс пластичности (PI). Хотя калифорнийское число может быть использовано для оценки материала, применяются эти две, так как первое требует четырехдневного испытания для подтверждения пригодности материала для конкретного применения. ривая гранулометрического состава. К Ситовый анализ, проводимый на репрезентативных образцах материала, стабилизированного битумом, позволяет хорошо индицировать пригодность его данной обработки. На графике и в таблице ниже показаны рекомендуемые параметры для материалов, стабилизированных вспененным битумом или битумной эмульсией. 100 90 Процентная доля 80 70 60 50 40 30 20 10 0 0,1 1 Требуемый состав Размер ячей, мм Менее пригодный (щебень) 10 Типичный регенерируемый материал Кривые гранулометрического состава, требуемого для стабилизации битумом 128 // 129 Кривые гранулометрического состава, требуемого для стабилизации битумом Размер ячей, мм Стабилизация вспененным битумом Стабилизация битумной эмульсией Доля каждой фракции, % Доля каждой фракции, % Рекомендуемый состав материала Типичный Менее регенерипригодный руемый (щебень) материал крупный мелкий 50 100 100 100 37,5 87 100 26,5 76 19 Рекомендуемый состав материала Типичный Менее регенерипригодный руемый (щебень) материал крупный мелкий 100 100 100 100 100 100 85 87 100 100 85 100 100 72 76 100 100 72 65 100 100 60 65 100 100 60 13,2 55 90 100 50 55 90 100 50 9,5 48 80 100 42 48 80 100 42 6,7 41 70 100 35 41 70 100 35 4,75 35 62 88 28 35 62 88 28 2,36 25 47 68 18 25 47 68 18 1,18 18 36 53 11 18 36 53 10 0,6 13 28 42 7 12 27 42 6 0,425 11 25 38 5 10 24 38 4 0,3 9 22 34 4 8 21 34 3 0,15 6 17 27 2 3 16 27 1 0,075 4 12 20 1 2 10 20 0 Указание. Ситовый анализ всегда производится с помощью испытания washed-fines test (испытание с промытым мелким материалом). Способы распределения битумного вяжущего различны для вспененного битума и битумной эмульсии, и это является объяснением малого различия между двумя рекомендуемыми гранулометрическими составами (кроме фракций мельче 2,36 мм). Вспененный битум. Если образец не состоит в основном из регенерируемого материала, эффективность стабилизации вспененным битумом будет зависеть от каменной пыли (<0,075 мм), которая образует основу для сгустков битума при схлопывании битумных пузырьков. Поэтому минимум 4% материала должно проходить через сито 0,075 мм. Если каменной пыли недостаточно для распределения добавляемого битума, то отдельные сгустки битума будут стремиться прилипнуть друг к другу, образуя шарики, заполненные битумом и называемые «стрингерами». Эти стрингеры «оттягивают» на себя битум и вредно влияют на смесь, уменьшая угол внутреннего трения и не участвуя в процессе связи материала. Как говорилось в главе 6, зерна всех размеров в регенерируемом материале были предварительно покрыты битумом и этот старый битум собирается в сгустки. Потому количество минимально требуемой каменной пыли может быть уменьшено при увеличении количества регенерируемого материала в смеси. (Ресайклированный материал поверхностной обработки оказывает на смесь такой же эффект, как и регенерируемый материал). Битумная эмульсия. Смешивание материала с битумной эмульсией является, по существу, процессом увлажнения. Однако, заряженные капли битума, эмульсифицированные отдельно, будет стремиться к таким же каплям, но с большим противоположным зарядом, создавая места концентрации мелких фракций. Материал, стабилизированный битумной эмульсией. Битумная эмульсия обволакивает также и крупные зерна, не только каменную пыль. Достаточным является минимальное содержание каменной пыли 2%. Материал, стабилизированный вспененным битумом Сгустки битума в этом материале не обволакивают крупные зерна. Мастика (каменная пыль, битум и вода) образует точки, в которых зерна более крупных фракций связываются друг с другом. Обычно требуется 4% каменной пыли для получения удовлетворительной смеси (если не обрабатывается только материал старой дорожной одежды, см. главу 6). 130 // 131 Смешивание. Кривая гранулометрического состава материала, который должен быть стабилизирован битумом, всегда должна представляться на графике с указанием требуемого состава (по данным в таблице выше). Этот график позволяет выявить очевидные недостатки во фракциях, а также тип и размер фракций, которые требуется примешать. Материал, кривая гранулометрического состава которого выходит за рекомендованные пределы (за пределы кривой требуемого состава), как правило, может быть успешно стабилизирован путем примешивания, отвечающего следующим условиям: Мелкие фракции. Индекс пластичности ниже 10. рупные фракции. Материал, состоящий в К основном из регенерируемого материала или материала поверхностной обработки. Следует понимать, что материалы, кривые гранулометрического состава которых не совпадают с кривой требуемого состава, имеют ограничения по применению и поэтому могут использоваться только при отсутствии альтернатив для их замены. Указание: • Ни при каких обстоятельствах нельзя использовать активный заполнитель в качестве примешиваемого материала. Для этого пригодны только инертные материалы, например, каменная пыль. Максимальное количество активного заполнителя, которое может быть добавлено в стабилизированный битумом материал, составляет 1,0%. • Недостаток каменной пыли ни в коем случае нельзя корректировать увеличением количества активного заполнителя до более чем 1%. Более мелкий материал требует больше битума, так как более крупные материалы склонны к сегрегации и их обработка может быть сильно затруднена. Смешивание может стать техническим решением для сокращения общих затрат. Так как «скелет» из песка, формирующийся в стабилизированных битумом материалах, позволяет им выполнить свою задачу, очень важное значение играет диапазон от 0,075 до 2,0 мм на шкале размеров отверстий сита. В ситовом анализе используются все доступные размеры отверстий в ситах для просеивания асфальтобетона и грунта с целью получения как можно большего количества информации на этом узком участке кривой гранулометрического состава. Эта кривая всегда должна быть нанесена на график, чтобы можно было определить, является ли она плавной или имеет существенные отклонения. Смешивание рекомендуется в том случае, когда имеются отклонения в диапазоне 0,075 - 2 мм, как показано на приведенном ниже примере. В этом примере примешивание 15% каменной мелочи крупностью менее 5 мм (отсев) в значительной степени уменьшает отклонение кривой для ячеек меньше 2 мм. Это повышает общую прочность материала («скелет» из песка) и позволяет повысить общий уровень плотности, который необходимо достичь. Это, с свою очередь, ведет к снижению водонасыщения и повышению прочности покрытия. 100 90 Процентная доля 80 70 60 50 40 30 20 10 0 0,1 1 Размер отверстий сита, мм Требуемый состав Пример 10 Каменная мелочь крупностью менее 5 мм (отсев) Примешивание 15% отсева Пример: Результат добавки для коррекции гранулометрического состава При выборе различных компонентов материала в смеси, например, при смешивании в установке KMA 220, можно использовать приведенное здесь уравнение, которое может оказаться полезным для определения пропорции этих компонентов. Это позволяет лучше «упаковать» зерна между собой и минимизировать пустоты (после уплотнения) по результатам расчета требуемого количества каждой фракции. n [ ] x 100 P= d D где d = Выбранный размер отверстий сита, мм P =П роцентная (массовая) доля материала, прошедшего через сито с отверстиями d, мм D = Максимальная крупность материала, мм n = Переменная, зависящая от «упаковки» зерен минеральных материалов (рекомендуемое значение - 0,45) 132 // 133 ластичность. Пластичность материала П обусловлена наличием в нем глинистых частиц, обладающих когезией, в мелких фракциях. С помощью стандартных лабораторных испытаний индекс пластичности (PI) определяется по фракции, прошедшей через 0,425-мм сито, и является основным показателем влагочувствительности материала. Чем выше значение PI, тем больше глины в материале. Форма и размер отдельных частиц глины определяют способность материала удерживать влажность на соответствующем уровне. Во влажном состоянии глина отличается высокой когезией, благодаря чему ее частицы связываются в комки. Ресайклинг материала с высоким PI не обязательно отделяет эти комки друг от друга и они остаются в новом слое в виде отдельных слабых точек, сохраняющих свою естественную водонасыщенность. К тому же, стабилизация вспененным битумом зависит от наличия мелкой фракции, по которой она может распределяться. Если же отсев мелочь содержит большое количество глины, то ее частицы не будет способны собираться в комки. Зерновой состав материала, может быть определен с помощью стандартных испытаний. Хотя полученные при этом фракции могут показать, что мелочь присутствует в материале в достаточном количестве, всегда следует проанализировать гранулометрический состав в отношении значения PI (если оно больше 10). Отсев стремится к комкованию, и поэтому не способен играть роль диспергатора для битума. Общее правило: Если испытания показали, что индекс пластичности PI материала больше 10, то его необходимо предварительно обработать гашеной известью. Такая обработка модифицирует материал благодаря сепарации частиц глины и, таким образом, подавляет пластичность. Долговечность. Этот параметр связывается, в основном, со свойствами предварительно стабилизированного материала. В случае предельно низкого качества материала он должен быть стабилизирован битумом. Это целесообразно для проверки чувствительности нестабилизированного материала к изменениям влажности и атмосферных условий. Так как распределение битума в стабилизируемом материале селективно, он не попадет на большую часть крупных зерен, и они останутся в смеси несвязанными. Поэтому рекомендуется проверить чувствительность к изменениям влажности и быстрому выветриванию одним из многих методов оценки долговечности материалов. Температура материала. Во время смешивания с битумным вяжущим температура материала должна быть достаточно высокой, так как это играет важную роль в обеспечении требуемого качества смеси. табилизация битумной эмульсией С Как правило, материалы с температурой 10°С и выше могут обрабатываться битумной эмульсией без ухудшения распределения битума в смеси. Смешивание нельзя выполнять при температуре материала ниже 10°С. Если его температура лежит в пределах от 10 до 15°С, то смешивание допустимо только при вспененном битуме самого высокого качества (особенно в отношении времени полураспада). При опасности наступления таких условий качество смеси требуется предварительно проверять в лаборатории при прогнозируемой температуре смешивания. табилизация вспененным битумом С Температура материала существенно влияет на распределение вяжущего и характеристики смеси. Более высокие температуры увеличивают размер частиц, которые могут быть покрыты вяжущим. При низких температурах распределение битума может быть ограничено или вообще отсутствовать. Поэтому контроль температуры непременно производится перед лабораторным или полевыми измерениями. 134 // 135 4.3.5 Битумные вяжущие Для производства вспененного битума и битумной эмульсии используются те же битумы, которые применяются в качестве вяжущего при стабилизации материалов. Типы и требования к ним приведены ниже. Битумная эмульсия Для производства битумной эмульсии обычно выбираются битумы с пенетрацией от 50 до 100, хотя для этой цели успешно используются и более мягкие или более твердые битумы. Правильный выбор битумной эмульсии по пенетрации или категории в каждом конкретном случае является индивидуальным, как это видно из таблицы ниже. Медленно твердеющие катионные битумные эмульсии во всем мире используются почти исключительно для стабилизации материалов, так как они, в основном, хорошо работают с твердыми материалами, независимо от исходного, а также с очень мелким материалом. Эти битумные эмульсии имеют большое время применения, достаточное для их хорошего распределения, и предназначены для стабилизации смеси. (Анионные стабильные эмульсии используются в некоторых теплых и сухих регионах.) Скорость распада. Существует много современных разработок в технологии применения битумной эмульсии, направленных на повышение ее стабильности без увеличения периода распада. Такие эмульсии обычно твердеют медленнее, чем стандартные, и предназначены для использования в проектах, обработанный слой может быть выдержан до открытия по нему движения. В фазе выбора смеси и уже «на месте», до начала полной эксплуатации, скорость распада должна быть проверена на репрезентативных образцах материала, активного заполнителя и воды при ожидаемых температурах. Совместимость битумной эмульсии с исходным материалом. Выбор типа битумной эмульсии зависит от материала, предназначенного для обработки анионной битумной эмульсией. Различают кислые минеральные материалы с долей кварца более 65% и щелочные с долей меньше 35%. Сюда относятся кварциты, гранит, риолит, песчаник, сиенит и фельзиты. Для обработки таких материалов требуется катионная битумная эмульсия, как это видно здесь в таблицах. Изготовители обычно рекомендуют нагревать разбавленные битумные эмульсии до температуры от 50 до 60°С, чтобы предотвратить преждевременный распад вследствие повышения давления и нагрузки на сдвиг во время закачивания и разбрызгивания через распределительную рампу на ресайклере. Классы битумной эмульсии Тип битумной эмульсии анионные катионные Тип эмульгатора жирная или смоляная кислота Амины Заряд битумной эмульсии отрицательный положительный Значение pH высокий (щелочной) низкий (кислый) Стабильная смесь (медленно твердеющая) для ресайклинга и стабилизации Скорость Совместимость битумной эмульсии и минерального материала в смеси: Тип эмульсии Тип минерального материала Скорость распада Адгезия анионная кислый медленная слабая анионная щелочной средняя хорошая катионная кислый большая прекрасная катионная щелочной большая хорошая 136 // 137 Вспененный битум Для приготовления вспененного битума, как правило, используются битумы с пенетрацией от 60 до 200, хотя раньше успешно применялись и более твердые битумы без ухудшения качества смеси. (Более твердые битумы обычно не используют из-за плохого качества пены и склонности к плохому распределению в смеси.) Только одно число пенетрации не достаточно для определения пригодности битума для вспенивая с целью приготовления вспененного битума. Характеристики вспенивания битума каждого типа должны быть проверены. Два параметра создают основу пригодности битума для этой цели: относительное расширение (ER) и период полураспада (τ1/2). • Относительное расширение характеризует меру вязкости пены и определяет склонность битума к распределению в смеси. Оно рассчитывается как отношение максимального объема пены к первоначальному объему битума. • Период полураспада характеризует стабильность пены и указывает время ее оседания. Он представляет собой время опадания пены (в секундах) до половины ее максимального объема. Одним их определяющих факторов, влияющих на характеристики пены, является количество воды, впрыскиваемое в расширительную камеру для вспенивания битума. При увеличении этого количества расширение повышается (увеличение ER), но ускоряется опадание или полное разрушение пены, сокращается период полураспада (τ1/2), как это проиллюстрировано графиком. Расход воды и температура битума - наиболее важные параметры, влияющие качества пены. Повышение этой температуры обычно улучшает качество пены. С помощью анализа чувствительности в лаборатории рекомендуется для определения температуры битума, требуемой для его вспенивания. (Как и при приготовлении горячей асфальтобетонной смеси, температура битума должна быть ограничена для предотвращения его повреждения.) Непостоянство важных характеристик пены оценивается в лаборатории по воспроизведению их значений. Чтобы обеспечить приемлемую статистическую надежность, рекомендуется выполнить по меньшей мере три испытания для каждого набора условий. Дополнительно, требуется проверить характеристики пены из битума каждой автоцистерны, чтобы оценить потенциальную вариабельность битумных смесей из различных источников. 15 15 14 Оптимальное количество воды 13 13 12 12 11 11 10 9 Период полураспада, секунды Относительное расширение, разы 14 10 Минимально допустимое относит. расширение 9 8 8 Минимально допустимый период полураспада 7 6 7 6 одинаково 5 одинаково 5 4 4 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 Добавка воды, % = Относительное расширение = Период полураспада Определение количества воды, оптимального для вспенивания Характеристики вспененного битума (минимально допустимые) Температура минерального материала 10 º C to 15 º C Больше чем 15 º C Относительное расширение ER, разы 10 8 Период полураспада, сек 8 6 138 // 139 4.3.6 Активный заполнитель Термин «активный заполнитель» в данном руководстве используется для определения заполнителей, которые химически изменяют свойства смеси. Активными заполнителями, применяемыми с материалами, стабилизированными битумом, являются цемент (различных типов, но не быстро твердеющий), известь, зала-унос и шлак, включая и природные заполнители, такие как каменная мука. Следует помнить, что под термином «известь « в этом руководстве речь всегда идет о гашеной извести. Целью добавления активного заполнителя в материалы, стабилизированные битумом, является: лучшение сцепления битума с минеральным У материалом. Улучшение распределения битума в смеси. одификация пластичности природного М материала (уменьшение PI). овышение жесткости смеси и скорости набора П прочности. Ускорение процесса выдерживания При стабилизации битумной эмульсией • Управление временем распада. • Улучшение обрабатываемости (в отдельных случаях). При стабилизации вспененным битумом • Улучшение распределения частиц битума. уплотненной смесиix. Указание: • Добавка цемента в материалы, стабилизированные битумом, не должна превышать 1%. Можно использовать активный заполнитель различного типа, отдельно или в комбинации. Выбор типа зависит от доступности, стоимости и эффективности действия с другими компонентами смеси. Исследования показали, что без экспериментов в фазе выбора состава смеси почти невозможно предсказать, какой активный заполнитель будет наиболее эффективным. (Для выбора активного заполнителя чаще всего используют испытания на предел прочности при растяжении на образцах диаметром 100 мм, см. приложение 1.) При использовании цемента его добавка не должна быть больше 1 масс.% от сухого материала. Если вводится гашеная известь, этот предел повышается до 1,5 масс.% (или больше) там, где известь требуется для модификации пластичности. Однако необходимо указать, что превышение этих пределов ведет к увеличению жесткости смеси, т.е. к снижению пластичности материала, вследствие чего достоинства, получаемые за счет битума, теряются. Там, где применяется активный заполнитель, время между смешиванием активного заполнителя с материалом и добавкой вспененного битума или битумной эмульсии должно быть сокращено до минимума (при работе в лаборатории или при укладке). Реакция активного заполнителя начинается сразу же при его контакте с влажным материалом, активируя адгезию между мелкими частицами. Чем больше время между предварительным смешиванием с активным заполнителем и вводом битума, тем на меньшую долю каменной мелочи в асфальтобетонной смеси попадет распределяемый битум. Материалы с неприемлемо высоким числом пластичности могут быть обработаны гашеной известью для модификации пластичности, чтобы улучшить их стабилизацию вспененным битумом или битумной эмульсией. Эта предварительная 4.3.7 обработка необходима для получения достаточного времени для модификации перед обработкой битумом (обычно достаточно 4 часов). Качество воды Очень важно качество воды, используемой для получения вспененного битума и разжижения битумной эмульсии. Ниже указаны стандартные требования к воде для приготовления цемента и других дорожно-строительным материалов. Для материалов, стабилизируемых битумной эмульсией Для материалов, стабилизируемых вспененным битумом Значение pH воды должно быть проверено, так как битумная эмульсия и вода должны соответствовать друг другу. Хотя приемлемый вспененный битум можно получить и с загрязненной водой, такую практику допускать не следует. Загрязнения зачастую ведут к появлению осаждений на стенках водяных труб, тем самым забивая и блокируя водяные сопла, через которые подается вода для вспенивания. Указание: • При разжижении битумной эмульсии всегда добавляйте воду в нее, чтобы предотвратить преждевременный распад. 140 // 141 4.3.8 Подбор состава смеси Состав смеси выбирается в несколько шагов с помощью одной или нескольких серий испытаний в зависимости от важности дороги и разброса данных о ее ожидаемой нагрузке. Процесс подбора всегда начинается с испытания образцов из материала, который должен будет стабилизироваться (стандартные лабораторные испытания) для определения его пригодности к этой стабилизации. В случае непригодности необходимо подобрать соответствующий метод обработки или смешивания. В случае пригодности материала процедура выбора состава смеси начинается с серий предварительных испытаний для оценки необходимости в добавлении активного заполнителя и определения, нужно ли при этом использовать цемент или гашеную известь. Тогда все дальнейшие испытания производятся в соответствии с этими результатами (например, в случае выбора цемента в качестве активного заполнителя все смеси должны содержать его в количестве требуемого 1%). Состав смеси при этом определяется смешиванием серии образцов, в каждый из которых добавляется различное количество битума. Смешиваемые материалы используются для приготовления нескольких образцов диаметром 100 или 150 мм, которые выдерживаются в сухом виде и тестируются для определения их соответствующей прочности на растяжение в состояниях до выдерживания и после него. По этим результатам определяют оптимальное количество битума, которое должно быть добавлено для достижения определенной прочности. Образцы диаметром 150 мм со смесями другого состава могут быть подготовлены, если требуется более надежно убедиться в правильности выбора. Шаг в добавлении битума для таких смесей обычно меньше, чем при первоначальном подборе состава, для достижения большей точности при определении количества добавляемого битума. Также могут быть проведены другие испытания на чувствительность с использованием таких же процедур при изготовлении образцов и их выдерживании (например, для оценки уменьшения доли активного заполнителя до 0,75%). В приложении 1 подробно описаны лабораторные работы для определения состава смеси для материалов, стабилизируемых битумом, в которых в качестве вяжущего используется битумная эмульсия или вспененный битум. Там, где требуется еще более высокая уверенность, например, при строительстве сильно нагруженных покрытий или покрытий стратегического назначения, таких как взлётнопосадочные полосы крупных аэродромов, может быть проведена серия испытаний на прочность на трехосное сжатие на больших образцах (диаметром 150 мм и высотой 300 мм), приготовленных с оптимальной добавкой битума. Сдвиговые характеристики в такой программе испытаний определяются непосредственно на моделях покрытия. Такие испытания считаются специальными и не относятся к темам данного руководства. Их описание см. в документе Technical Guideline TG2 (2009). Приготовление репрезентативных образцов Стандартные лабораторные испытания: - Ситовый анализ (классификация) - Испытания по Аттербергу (пластичность) - Отношение влажность/плотность Смешивание компонентов образцов в требуемой пропорции да Подготовка образцов Смешивание требуется? нет Определение начального расхода извести Предварительное смешивание с ней да Предварительная обработка известью требуется? нет Требования к активному заполнителю Испытания на прочность при растяжении образцов Ø 100 мм в сухом состоянии Битумная эмульсия Битумное вяжущее Вспененный битум нет нет Материал (минеральный) совместим с эмульсией? нет да Подбор смеси с битумным вяжущим Испытания на прочность при растяжении образцов Ø 150 мм в сухом состоянии да Характеристики вспенивания (расширение/ период полураспада) приемлемы? Результаты испытаний на прочность при растяжении отвечают требованиям да Результаты можно считать надежными? да Подготовка отчета о выборе состава смеси нет Подбор смеси с битумным вяжущим Испытания на прочность при растяжении образцов Ø 150 мм в сухом состоянии нет Дополнительный подбор смеси с битумным вяжущим да Результаты можно считать надежными? да нет Испытания на трехосное сжатие Последовательность операций для выбора состава смеси 142 // 143 4.3.9 Классификация материалов, стабилизированных битумом Результаты испытаний на прочность различных смесей используются для оценки значений ожидаемых характеристик материалов, стабилизированных битумом. Было разработано несколько различных систем классификации этих материалов и методов их сравнения со стандартными материалами, например, метод эквивалентности, принятый в Калифорнии. Коэффициенты конструкционных слоев, получаемые с помощью испытаний на прочность, также были разработаны для использования метода расчета структурных чисел ассоциации AASHTO (см. раздел). До настоящего времени наиболее полная программа исследований материалов, стабилизированных битумом, была проведена в Южной Африки в период между 2004 и 2009 годами. Она охватывала как лабораторные исследования (включая испытания на трехосное сжатие больших образцов при монотонной и повторяющейся нагрузках), так и оценку дорожных одежд с большим сроком службы с анализом 23 различных параметров, включая и испытания с помощью имитатора тяжелых автомобилей на контрольных участках. Эта работа был закончена публикацией технических правил Asphalt Academy’s Technical Guidelines TG2 (2009). Методология расчета, созданная по окончании этой работы, по результатам испытаний на прочность при растяжении и трехосном сжатии позволяет классифицировать стабилизированный битумом материалы (BSM) по трем классам. (К классу BSM1 отнесены высококачественные материалы с высокими сдвиговыми характеристиками, в то время как у материалов класса BSM3 эти характеристики неудовлетворительные и они могут использоваться только для дорог с малой нагрузкой от транспорта.) Такая классификация используется в эмпирическом методе расчета дорожной одежды по ее номеру (см. раздел 2.6.4). Чтобы упростить описание и сосредоточиться на практически более важных аспектах расчета дорожных одежд, остановимся на двух классах материалов: Класс 1 BSM: Материалы с высокой прочностью на сдвиг. Эти материалы пригодны слоев основания дорожной одежды с нагрузочной пропускной способностью более 3 млн. ESAL, когда для расчета дорожной одежды рекомендуется аналитическое моделирование. Класс 2 BSM: Материалы со средней прочностью на сдвиг. Эти материалы пригодны слоев основания дорожной одежды с нагрузочной пропускной способностью менее 3 млн. ESAL, для которых эмпирические методы структурного числа и номера дорожной одежды приемлемы для их расчета. В таблице ниже приведенные требования к материалам, стабилизированным битумом, для отнесения их к одному из двух классов. Классификация материалов, стабилизированных битумом, по результатам их испытаний на предел прочности при растяжении Класс 1 Исходный материал: Результат испытания при выборе состава смеси Класс 2 не пригодны Регенерируемый асфальтобетон и высококачественный Низкокачественный щебень Смесь материалов гравий Смесь регенерируемого Природный гравий Пластичный асфальтобетона и Низкокачественные материал высококачественного щебня материалы Грунты Смесь регенерируемого асфальтобетона, высококачественного щебня и гравия ITSDRY Образцы Ø 100 и 150 мм > 225 кПа от 125 до 225 кПа < 125 кПа ITSWET и ITSSOAK Образцы Ø 100 и 150 мм > 100 кПа от 50 до 100 кПа < 50 кПа ITSEQUIL Образцы только Ø 150 мм > 175 кПа от 95 до 175 кПа < 95 кПа Когезия > 250 кПа > 50 < 50 Угол внутреннего трения > 40° > 25° < 25° Калифорнийское число (CBR) > 80% >20% < 20% Индекс пластичности (PI) < 10 < 15 > 15 Ожидаемые характеристики сдвига Ожидаемые характеристики исходного материала ITSDRY ITSWET ITSSOAK ITSEQUIL = = = = Прочность при растяжении в сухом состоянии Прочность при растяжении во влажном состоянии Прочность при растяжении в насыщенном состоянии Эквивалентная прочность при растяжении 144 // 145 4.3.10 Работа с материалами, стабилизированными битумом Безопасность при работе с материалами, стабилизированными вспененным битумом Температура битума должна быть высокой (обычно > 160°С), чтобы реакция с водой позволила получить приемлемую пену. При таких высоких температурах при работах с битумом следует соблюдать осторожность и применять такие же меры безопасности, как и при обращении с горячей асфальтобетонной смесью. Это хорошо известно изготовителям асфальтобетона, которые ежедневно работают с горячим битумом, но подрядчик, в первый раз реализующий проект с применением вспененного битума, обязательно должен соответственно обучить свой персонал. В отношении обращения со вспененным битумом действуют правила безопасности, подобные правилам обращения с горячей асфальтобетонной смесью. Обращение с жидкостями Роль влаги в стабилизированном материале во многих отношениях подобна этой роли в материалах, стабилизированных битумной эмульсией и вспененным битумом. Доля всех жидкостей в смеси (влаги и битума) требует расчета. Из этой таблицы видно, какова роль жидкости в стабилизированных материалах двух типов. Роль жидкостей в материалах, стабилизированных битумом Компонент Стабилизация битумной эмульсией Стабилизация вспененным битумом Битум добавляется к жидкостям для уплотнения в малом количестве добавляется к жидкостям для уплотнения снижает абсорбцию битумной эмульсии за счет воды на минеральном материале разделяет и «подвешивает» мелкие зерна, что позволяет их обволакивание битумом при смешивании предотвращает преждевременный распад играет роль переносчика частиц битума во время смешивания увеличивает время выдерживания и снижает первоначальную прочность снижает первоначальную прочность Влажность минерального материала обеспечивает обрабатываемость материала, стабилизированного битумом, при обычных внешних температурах уменьшает угол трения и обеспечивает смазку для уплотнения обеспечивает срок хранения для смеси Материалы, стабилизированные битумной эмульсией Процессы изменения влажности материала протекают в двух отдельных фазах, а именно: • Распад. Этот процесс представляет собой отделение битума от воды вследствие флокуляции (образования хлопьев) и коалесценции (слипания) капелек битума с образованием битумных пленок на отдельных зернах материала. Скорость, с которой эти капельки выделяются из водной фазы, называется периодом распада (а также осаждением или периодом осаждения). Процесс распада анионных битумных эмульсий является механическим (в виде испарения), в то время как катионные распадаются химически. Для плотных смесей требуется большее время для смешивания и укладки, из распад идет медленнее. В процессе распада битумная эмульсия меняет свой цвет от темно-коричневого до черного. Хотя это можно наблюдать невооруженным глазом, рекомендуется использовать при этом увеличительное стекло. • Твердение - замещение воды в материалах, стабилизированных битумом, в результате которого увеличиваются их твердость и прочность при растяжении. Это важно, так как до того как слой начнет подвергатья рабочим нагрузкам, смесь должна набрать прочность и связь между ее частицами должна увеличиться до требуемых значений. Ниже перечислены некоторые из факторов, которые оказывают влияние на процессы распада и твердения: • Скорость абсорбции воды минеральным материалом. Шероховатые, пористые материалы снижают время распада эмульсии за счет поглощения воды, содержащейся в эмульсии. • Влажность смеси перед смешиванием, которая оказывает влияние на время распада. • Влажность смеси после уплотнения, которая влияет на скорость твердения. • Гранулометрический состав и доля пустот в смеси. • Тип, качество и количество битумной эмульсии. • Механические силы, вызванные уплотнением и нагрузками со стороны транспорта. • Состав минеральных материалов. Скорость твердения может зависеть от физикохимического взаимодействия между эмульсий и поверхностью отдельных частиц материала. • Интенсивность электрического заряда на частицах материала относительно электрического заряда битумной эмульсии. • Доля активного заполнителя, количество цемента или извести. • Температура материала и воздуха. Чем выше температура, тем быстрее распадается и твердеет битумная эмульсия. Материалы, стабилизированные вспененным битумом Влажность материала уменьшается вследствие испарения воды и ее отталкивания битумом. Этот процесс называется твердением. Поскольку влажность материала уменьшается, его прочность при растяжении и жесткость повышаются. Это важно, так как часто требуется, чтобы готовый слой из материала, стабилизированного битумом, уже набрал достаточную жесткость и хорошую связь между частицами еще до того, как он будет подвергаться тяжелым нагрузкам. 146 // 147 Влажность смеси. Доля воды, обеспечивающая получение наилучшего материала, стабилизированного битумом, называется оптимальной влажностью для смешивания (OMMC). Эта доля составляется из воды в материале и некоторого его количества в битумной эмульсии (если речь идет о материале, стабилизированном ею). Значение OMMC изменяется в соответствии с зерновым составом материала и, в частности, крупностью фракций мельче 0,075 мм. Материалы, стабилизированные битумной эмульсией Влажность материала перед добавкой битумной эмульсии должна быть не меньше 1 -2%. Вода и битум в смесях для материалов, стабилизированных битумной эмульсией, действуют как смазка. Оптимальное содержание воды (OMC), определяемое здесь по модифицированному уплотнению по AASHTO, должно использоваться при расчете доли воды во всей смеси. Этот расчет производится по следующей формуле: OFC = OMCMOD-U = FMC + EWC + RBC где: OFC =Оптимальная доля жидкостей, % OMCMOD-U =Оптимальная влажность при использовании модифицированного уплотнения по AASHTO необработанного материала, % FMC =Доля воды в минеральном материале,% EWC =Доля воды в битумной эмульсии, используемой для разжижения, относительно сухого минерального материала, % RBC =Доля остаточного битума относительно сухого минерального материала, % Материалы, стабилизированные вспененным битумом Влажность при точке распыления (т.е. доля воды, при которой объем разрыхленного минерального материала во время смешивания максимален) должна считаться требуемой. Ее значение лежит в пределах от 70 до 90% от оптимальной влажности (OMC), определяемой по модифицированному уплотнению по AASHTO. Влажность при смешивании,требуемая при добавлении вспененного битума, составляет 75% от OMC. Доставка битума При прицеплении к ресайклеру новой автоцистерны с битумным вяжущим должны быть выполнены некоторые основные проверки его пригодности. Независимо от того, доставлена ли в этой автоцистерне битумная эмульсия или битум с определенной пенетрацией, требуется проверить температуру содержимого с помощью калиброванного термометра (датчики на цистернах, как известно, ненадежны). Материалы, стабилизированные битумной эмульсией • Манометр на распределительной рампе должен быть проверен на то, свободно ли течет через него эмульсия и не создает ли она избыточгого давления вследствие засорения. Материалы, стабилизированные вспененным битумом • Подлежат проверке также характеристики вспенивания в каждой цистерне. Они производятся с помощью контрольного сопла на ресайклере. • Качество пены зависит от рабочего давления битума. Чем это давление выше, тем лучше распыливание битума, когда он через сопло впрыскивается в расширительную камеру, - и это улучшает равномерность пены. Если бы битум попадал в расширительную камеру в виде струи (без распыливания), как это происходит при низком давлении, вода соударялась бы с ним только на одной стороне этой струи и пена образовывалась только здесь. На другой стороне битум оставался бы горячим и невспененным. Поэтому давление битума всегда должно больше 3 бар. Битум, доставляемый на строительную площадку автоцистернами, которые оборудованы нагревательными трубами, иногда загрязняется мелкими кусочками нагара, образующимися на стенках этих труб при нагреве. При сливе последних нескольких тонн битума из автоцистерны кусочки попадают в систему ресайклера и могут образовать в ней пробки. Эта проблема легко решается установкой фильтра в линии подачи. Любое ненормальное повышение давления в ней укажет, что фильтр требует чистки, что, однако, и без того необходимо выполнять регулярно, например, в конце каждой рабочей смены. Применение активного заполнителя См. раздел 4.2.6 «Равномерность распределения». Смешивание Смешивание материалов, стабилизируемых битумом, сопровождается вводом всех добавок в исходный материал и подачу энергии, достаточной для получения однородной смеси в относительно короткое время. Этот процесс подробно описан в главе 3 для операций стабилизации «на месте» и «на заводе». Уплотнение Особого внимания требует уплотнение, необходимое для улучшения контакта между частицами материала и уменьшения пустот. Достигаемая плотность имеет решающее значение для получаемых характеристик готовой смеси. Материалы, стабилизированные битумной эмульсией Применение битумной эмульсии, как правило, улучшает уплотняемость смеси. Материалы, стабилизированные вспененным битумом Уплотнение повышает адгезию битумной мастики с крупными зернами материала. Грунтовые виброкатки с кулачковым вальцом обычно используются для уплотнения слоев, стабилизированных битумом. Такие катки обладают большой мощностью и благодаря этому, как правило, обеспечивают высокую степень уплотнения, требуя увлажнения материала ниже оптимального уровня, найденного в лаборатории. (Выбор катков по типу и производительности должен быть описан в руководстве Wirtgen Cold Recycling Application manual.) Как и в случае материалов, стабилизированных цементом, всегда требуется степень уплотнения, максимально возможная для данной строительной площадки (так называемый коэффициент уплотнения при приемке»). Минимальный коэффициент уплотнения обычно определяется 148 // 149 в процентах относительно модифицированной плотности по требованиям ассоциации AASHTO. Для слоев основания, обработанных битумом, эта плотность составляет от 98 до 102%. В отдельных случаях допускается отклонение плотности относительно ее «среднего» значения. Это означает, что плотность верхней части слоя может быть выше, чем нижней. В таких случаях может считаться также нормальным максимальное отклонение 2% для плотности, измеренной в нижней трети толщины слоя. Таким образом, если средняя плотность указана равной 100%, то плотность в нижней части слоя тогда должна быть более 98%. Твердение Твердение материалов, стабилизированных битумом, - это процесс, в котором уплотненный слой теряет влагу за счет ее испарения отталкивания под воздействием заряда частиц и порового давления. Уменьшение доли воды ведет к повышению прочности на растяжение и сжатие, а также твердости материала. Скорость испарения из только что уложенных слоев играет существенную роль в определении свойств слоя. Именно в начальный период воздействия повторяющейся нагрузки на слоях, стабилизированных битумом, появляется остаточная деформация. Если при устройстве такого нового слоя по нему должно быть открыто движение сразу же по окончании его строительства, то важно до минимума снизить в нем содержание влаги. Чем меньше насыщение слоя водой, тем больше его устойчивость по отношению к усталостным деформациям. Материалы, стабилизированные битумной эмульсией Большое значение для твердения слоев, стабилизированных битумной эмульсией, имеют химические реакции, протекающие в их материале. Вода является важным компонентом битумных эмульсий. Распад эмульсии необходим перед твердением материала слоя, которое наступает как результат миграции и уменьшения содержания воды за счет ее испарения. Материалы, стабилизированные битумной эмульсией, требуют большего времени для твердения, чем стабилизированные битумом, так как доля воды в них больше. Материалы, стабилизированные вспененным битумом Твердение этих материалов происходит вследствие миграции воды во время уплотнения и продолжается за счет отталкивания ее битумом и испарения. Жесткость материалов, стабилизированных вспененным битумом х нны ова р и из бил ста сией , в ль ло риа эму ате мной м ь у ост бит стк Же Содержание воды 1 Время, годы 3 Изменение жесткости и влажности материалов по времени Скорость твердения зависит от типа укрепления материала (битумной эмульсией или вспененным битумом). Хотя активный заполнитель также оказывает влияние на твердение, его использование в материалах, стабилизированных битумом, не оправдано увеличением времени твердения, также как и цементация не является одной из решающих характеристик этих материалов. Следует также учитывать, что хотя эти материалы и наберут жесткость и прочность, достаточные для умеренного сопротивления начальным нагрузкам со стороны транспорта, слой будет продолжать упрочняться еще несколько лет, т.е. повышать стойкость к образованию усталостных деформаций. 150 // 151 4.3.11 Механические испытания Прочность при растяжении до раскола (ITS). Испытание на прочность при растяжении до раскола косвенным методом предназначено для определения характеристик гибкости и изгиба материалов, стабилизированных битумом. Хотя результаты этого испытания и не отличаются высокой воспроизводимостью, оно является наиболее экономически выгодным для оценки эффективности битума в этих материалах. Кроме того, здесь доступны и статистические данные. Для определения оптимальной доли битума в смеси используются образцы диаметром 100 и 150 мм; необходим также активный заполнитель и, если он требуется, то в соответствующей доле. Образцы выдерживаются 72 часа при температуре 40°С до прекращения изменения веса (см. приложение 1). По этим образцам определяется характеристика ITSDRY (сухого материала). Результаты, полученные на образцах после их вымачивания в течение 24 часов при 25°С, обозначаются ITSWET. Отношение ITSWET к ITSDRY выражается в процентах и называется остаточной прочностью при растяжении (TSR). На представленном ниже примере типовых кривых по результатам испытания на прочность при растяжении до раскола (ITS) показано, как эти результаты соотносятся с пределами, принятыми для классификации материалов, стабилизированных битумом. ITSdry ITS Min ITSdry t we ITS Min ITSwet Минимальная доля вяжущего Доля вяжущего Интерпретация результатов испытания ITS для определения типа и доли битума (уровень 1) Образцы диаметром 150 мм и высотой 95 мм могут быть также выдержаны в воде для моделирования условий влажности при укладке (см. приложение 1). Результаты испытаний ITS, проведенных после этого вымачивания обозначаются ITSEQUIL. Пределы для оценки результатов различных испытаний ITS, приведены в разделе 4.3.9. Указание: Значение прочности TSR используется для выявления проблемных материалов. Если оно меньше 50%, то рекомендуется включать в смесь активный заполнитель. В случае, когда такая обработка не повышает значение ITSWET при максимальной добавке извести или цемента 1%, то требуется исследование свойств материала, который был стабилизирован. олько материал восстанавливаемой дорожной Т одежды. Комбинация TSR < 50% и ITSDRY > 500 кПа показывает, что обрабатываемый материал представляет собой частично стабилизированный материал и частично асфальтобетон (полностью cвязанный). Здесь материал, возможно, требует смешения с каменной пылью, чтобы процесс стабилизации захватывал как можно больше смеси (см. главу 6). И дополнительно, испытания с образцами 150 мм должны быть использованы для проверки соответствующих значений ITSEQUIL, необходимых для классификации материалов, стабилизированных битумом. ранулированный материал. Комбинация Г TSR < 50% и ITSDRY > 400 кПа предполагает наличие загрязнения (обычно вследствие присутствия глины или агрессивных материалов). В таких ситуациях считается, что материал был предварительно обработан гашеной известью и потому испытания нужно повторить. 152 // 153 4.3.12Методы расчета дорожных одежд из материалов, стабилизированных битумом В этом разделе рассматриваются три общепринятых метода расчета дорожной одежды из материалов, стабилизированных битумом. Метод структурных чисел Этот метод (Structural Number design method), введенный ассоциацией AASHTO в 1993 году, основан на применении, согласно его названию, структурных чисел, определение которых описано в разделе 2.6.3. Он популярен во всем мире и благодаря во многом своей простоте и удобству применения широко используется для расчета дорожных одежд всех типов. Как и у всех «шаблонных» расчетов, надежность результатов здесь зависит от точности исходных параметров. Первым шагом, который определяет надежность расчета, является выбор для каждого слоя коэффициента, зависящего от его материала. В таблице ниже указаны значения таких коэффициентов для конструкционных слоев дорожных одежд из традиционных материалов. Типичные значения коэффициентов, зависящих от материала слоя (по AASHTO) Тип материала Характеристики Значение коэффициентов, дюймы Асфальтобетонное покрытие Модуль упругости от 2500 до > 10000 МПа от 0,30 до 0,44 Асфальтобетонное основание Безразрывный зерновой состав (пористость 6%) от 0,20 до 0,38 Классифицированный щебень CBR > 80% 0,14 Природный гравий типа 1 CBR от 65 до 80% 0,12 Природный гравий типа 2 CBR от 40 до 65% 0,10 Грунт типа 1 CBR от 15 до 40% 0,08 Грунт типа 2 CBR от 7 до 15% 0,06 Несвязанный песок PI = 0 от 0,04 до 0,05 Обработанный цементом щебень 1.0 < UCS < 3,0 МПа 0,17 Обработанный цементом гравий UCS < 1,0 МПа 0,12 Так как стабилизация битумом является относительно новой технологией, данные о соответствующих коэффициентах, зависящих от материала слоя, в ассоциации AASHTO отсутствуют. В приведенной здесь таблице показано, как эти коэффициенты можно оценочно получить по результатам испытаний на прочность при растяжении до раскола (ITS). Кроме того, схему в этой таблице можно использовать в качестве индикатора параметров сдвига материалов, стабилизированных битумом, и для получения грубой оценки ожидаемого коэффициента, зависящего от материала слоя, по калифорнийскому числу необработанного материала. Указание: • Этот метод расчета по AASHTO разработан в Америке. Коэффициенты, зависящие от материала слоя, обычно даются в единицах «на 1 дюйм» толщины слоя. Их различные значения для разных материалов и диапазонов изменения в этих единицах измерения используются во всем мире. Поэтому для стран с метрической системой предпочтительным является сохранить измерения в дюймах, пересчитывая в них толщину слоя с сантиметров (1 дюйм = 2,54 см). Рекомендуемые коэффициенты, зависящие от материала слоя, стабилизированного битумом Коэффициент, зависящий от материала слоя, 1/дюйм 0,18 0,23 0,28 max 0.35 Прочность при растяжении до раскола после стабилизации Образцы диаметром 100 и 150 мм ITSDRY (кПа) 125 175 225 ITSWET & ITSSOAK (кПа) 50 75 100 95 135 175 50 25 100 30 250 40 40 80 Образцы диаметром 150 мм ITSEQUIL (кПа) Индицируемые характеристики сдвига Когезия, кПа Угол трения, град. Калифорнийское число материала перед стабилизацией (при плотности во время укладки) (Материалы с калифорнийским числом <20% не рекомендуются) 20 Ожидаемый расход битума для стабилизации, масс.% 2,5 – 4,0 2,0 – 3,0 1,8 – 2,3 154 // 155 Метод индексации дорожных одежд Этот метод был разработан как часть документа TG2 (2009) в качестве инструкций по выбору материалов, стабилизированных битумом. Он базируется на эмпирических (эвристических) данных и может применяться для расчетов с надежностью 90 - 95%. Как уже было сказано в разделе 2.6.4, данный метод подобен хорошо известному методу структурных чисел (AASHTO 1993) и имеет следующие достоинства: ля этого, относительно простого метода были Д изучены данные об очень большом количестве рабочих одежд, находящихся в эксплуатации. Вид и содержание этих данных позволяет использовать его, не обращаясь к механистическиэмпирическим способам выбора конструкции дорожных одежд. н дает возможность использовать данные, О полученные на месте работы. есткие пределы на допускают легкого Ж манипулирования недопустимыми значениями. Метод индексации дорожных одежд был проверен при расчетной интенсивности движения выше 30 млн. ESAL на дорожных асфальтобетонных одеждах с большим сроком службы. Состояние одежд продолжало контролироваться и при открытии по ним движения; интенсивность движения будет со временем повышаться. Дорожные одежды, моделируемые с использованием данного метода, требуют минимального значения калифорнийского числа для земляного полотна - 3%. Кроме того, для дорог с большим сроком службы установлен предел нагрузки от оси только 80 кН. Поэтому этот метод не был «откалиброван» на более высокие нагрузки, например, на 13 т, как в Греции. Метод индексации дорожных одежд использует систему классификации материалов для каждого слоя дорожной одежды, и способ расчета по нему представляет собой, в сущности, модифицированный метод структурных чисел. Индекс дорожной одежды рассчитывается как сумма произведений «Толщина слоя х Соответствующая ему эффективная длительная несущая способность», см. раздел 2.6.4. Вот некоторые правила в отношении слоев дорожной одежды: отенциал распределения нагрузки на отдельный П слой определяется произведением его толщины и эффективной длительной несущей способности под нагрузкой. начение этой несущей способности слоя З определяется типом и классом его материала, а также положением в конструкции дорожной одежды. елкозернистые материалы земляного полотна М смягчают ударные нагрузки. При использовании этих материалов эффективная длительная несущая способность зависит в основном от качества материалов и климатических условий. Благодаря способности поглощать удары земляное полотно становится обычно мягче при уменьшении толщины дорожной одежды. рупнозернистые несвязанные материалы К делают удары более жесткими. При таких материалах эффективная длительная несущая способность определяется, главным образом, их качеством и относительной жесткостью поддерживающего слоя. Их несущая способность будет повышаться с увеличением жесткости постели - благодаря пределу модульного коэффициента - до максимального значения, которое зависит от качества материала. атериалы, стабилизированные битумом, ведут М себя подобно крупнозернистым материалам. Их когезионная прочность снижается во время действия нагрузки, что со временем приводит к их некоторому размягчению. корость их размягчения во многом зависит С от жесткости земляного полотна, которая определяет степень сдвига в слоях. Однако, благодаря повышенной когезионной прочности в материалах, стабилизированных битумом, эти слои менее чувствительны к жесткости земляного полотна, чем несвязанные гранулированные, и поэтому могут сохранять свои свойства при более высоком модульном коэффициенте. (Но, когда доля цемента в смеси таких материалов превышает 1%, их свойства становятся близкими к свойствам материалов, стабилизированных цементом.) Перечисленные выше эмпирические правила содержат некоторые понятия, например, эффективная длительная несущая способность (ELTS), предельный модульный коэффициента, максимальная твердость и смягчение ударных нагрузок. Чтобы использовать описываемый метод, их нужно понимать (более подробно см. документ TG2 (2009).) Метод расчета по отношению девиаторных напряжений Проекты восстановления дорожных одежд, рассчитываемых на нагрузку более 30 млн. ESAL, требуют более «продвинутого» структурного анализа, чем возможного при использовании одного, рассмотренного выше метода индексирования. В таких случаях может быть полезен метод расчета по отношению девиаторных напряжений (Deviator Stress Ratio Method). Он базируется на допущении, подтвержденном результатами исследований, что скорость остаточной деформации в слоях, стабилизированных бетоном, является функцией отношения действующего и максимального (разрушающего) девиаторных напряжений в материале этих слоев (см. уравнение ниже). Отношение девиаторных напряжений = где σ1 – σ3 σ1.f – σ3 σ1 = Наибольшее главное напряжение, действующее на слой и полученное механистическиэмпирическим анализом σ3 = Наименьшее главное напряжение, действующее на слой и полученное механистическиэмпирическим анализом σ1,f = Наибольшее главное напряжение при разрушении, полученное испытанием материала при трехосном сжатии Для механистически-эмпирического анализа конструкции дорожной одежды требуется знать значение модуля упругости материала, стабилизированного битумом. По результатам трехосных испытаний и мониторинга состояния дорожной одежды целесообразно использовать здесь следующие значения: Диапазоны изменения модуля упругости материалов, стабилизированных битумом Тип материала Доля битума, % Модуь упругости MR, МПа Регенерируемый материал от 1,6 до 2,0 от 1000 до 2000 Регенерируемый материал /щебень (50:50) от 1,8 до 2,5 от 800 до 1500 Классифицированный щебень от 2,0 до 3,0 от 600 до 1200 Природный гравий (PI < 10, CBR>45) от 2,2 до 3,5 от 400 до 800 Природный гравий (PI < 10, CBR>25) от 2,5 до 4,0 от 300 до 600 Для расчета новой дорожной одежды рекомендуется выбирать предельное отношение девиаторных нагрузок в зависимости от важности дороги, для чего требуется иметь данные об ожидаемом движении по ней. Ниже проиллюстрировано уменьшение срока службы дорожной одежды при увеличении отношения девиаторных нагрузок. 156 // 157 Усталостная деформация 10 1 0,1 0,01 0,001 1,00E+04 1,00E+05 1,00E+06 1,00E+07 1,00E+08 1,00E+09 Число циклов нагрузки N Отношение девиаторных нагрузок = 45% Отношение девиаторных нагрузок = 40% Отношение девиаторных нагрузок = 30% Рекомендуемые предельные отношения девиаторных нагрузок, найденные по приведенным выше соотношениям и с учетом глубины ресайклинга, приведены в таблице ниже. Предел отношения девиаторных нагрузок при максимальной деформации слоя 10 мм Расчётная надёжность 95% (тяжелонагруженная автомагистраль) Расчётная надёжность 80 - 90% (дороги со средней нагрузкой) 35% 40% Следует признать, что свойства материалов, стабилизированных битумом, зависят от напряжений в них. Там, где динамическими трехосными испытаниями было выявлено, что между модулем упругости и приложенной нагрузкой на такой материал имеются определенные взаимосвязи, может оказаться необходимым итеративный анализ зависимости напряжений в многослойной конструкции .Он требуется для слоя, стабилизированного битумом, для его разбиения на подслои толщиной от 25 до 50 мм, каждый из которых затем анализируется на соответствие модуля упругости. Такой анализ даст более реалистичное распределение напряжений в слое, чем анализ для определения отношения девиаторных напряжений. Рассчитанное отношение этих напряжений может быть использовано для выбора, является или не является этот слой критическим в дорожной одежде, т.е. достигает ли он граничного состояния (разрушения) сам или передает его в другие слои. Расчет отношения девиаторных напряжений позволяет найти разумные решения при достаточном консерватизме, но, однако, требует определенных инженерных знаний в области дорожного строительства и привлечения опытных специалистов. 158 // 159 4.4Преимущества и недостатки гидравлических и битумных вяжущих Стабилизация цементом Преимущества Недостатки • Готовность: цемент доступен во всем мире: всегда в мешках, часто насыпью, • Усадочные трещины неизбежны, но могут быть минимизированы • Стоимость: небольшая по сравнению с битумом • Увеличение жесткости гибких дорожных одежд • Простота применения: при отсутствии распределителей или установок для приготовления цементно-водной суспензии цемент всегда можно распределить вручную • Необходимость соответствующего выдерживания и запрет раннего открытия движения, особенно для тяжелых, медленно движущихся транспортных средств • Традиционность: цемент хорошо известен в строительной промышленности, в распоряжении имеются стандартные методы испытаний и технические условия на его применение • Существенное повышение прочности на сжатие и срока службы для большинства материалов Стабилизация битумом (битумной эмульсией и вспененным битумом) Преимущества • Гибкость: Стабилизация битумом создает вязко-упругопластичный тип материала с повышенными характеристиками сдвига (повышение когезии и стойкости к деформации • Простота применения: Автоцистерна подключается к ресайклеру, и битум распределяется через его распределительную рампу (для вспененного битума требуется специальная рампа) • Традиционность: Битумная эмульсия хорошо известна в строительной промышленности, в распоряжении имеются стандартные методы испытаний и технические условия на ее применение • Набор прочности: Движение транспорта может быть разрешено сразу же после укладки и уплотнения слоя (особенно со вспененным битумом) • Долговечность. В материалах, стабилизированных битумом, мелкие частицы закрываются битумными капсулами, что предотвращает их взаимодействие с водой и снижает водонасыщение. Недостатки • Стоимость: Битумные эмульсии относительно дороги. Они обычно не производятся на месте их применения, так как процесс требует строгого контроля качества. Эмульгаторы дороги. Необходимы затраты на транспортировку не только битума, но и воды.( Для приготовления вспененного битума требуется, как правило, битум с определенной пенетрацией. Но, так как дополнительных производственных затрат не требуется, его стоимость ниже, чем в случае битумной эмульсии.) • Вспенивание битума требует, чтобы он был нагрет, как правило, выше 160°С, для чего часто требуются специальное нагревательное оборудование и дополнительные меры защиты • Вспененный битум предъявляет строгие требования к крупности материала, особенно к фракциям мельче 0,075 мм. Битумная эмульсия более терпима в этом отношении • Если влажность материала в существующей дорожной одежде близка к оптимальной, то добавка эмульсии может довести материал до состояния насыщения • Твердение материала, стабилизированного битумной эмульсией, может требовать длительного времени, набирание прочности связано с потерей влажности • Готовность: Приготовление эмульсии нужного состава, что иногда требуется в некоторых случаях ресайклинга, может быть не всегда доступно 160 // 161 5 Варианты ресайклинга 5.1Рекомендации по ресайклингу различных дорожных одежд 165 5.1.1 Слабонагруженные дороги (0,3 млн. ESAL) 166 5.1.2 Малонагруженные дороги (1 млн. ESAL) 168 5.1.3 Второстепенные загородные дороги (3 млн. ESAL) 170 5.1.4 Главные загородные дороги (10 млн. ESAL) 172 5.1.5 Внутригородские магистрали (30 млн. ESAL) 174 5.1.6 Главные многополосные автомагистрали (100 млн. ESAL) 176 5.2 Варианты восстановления дорожной одежды 178 5.2.1 Существующая дорожная одежда 180 5.2.2 Требования к восстановлению 181 5.2.3 Варианты восстановления 182 5.2.4Мероприятия по сохранению работоспособности дорожной одежды 190 5.2.5Затраты на строительство и содержание дорожной одежды 192 5.2.6 Энергозатраты 195 5.2.7 Замечания 199 162 // 163 Все проекты восстановления дорожных одежд являются оригинальными. Как уже говорилось в главе 2, каждый проект уникален по глубине ресайклинга и типу стабилизации, которые определяются для каждой дороги следующим: жидаемая интенсивность движения в течение О расчетного периода (требуемая нагрузочная пропускная способность), остав материала существующей дорожной С одежды, Материалы различных слоев, особенно верхних, исло слоев над земляным полотном (их общая Ч толщина), рочность земляного полотна под дорожной П одеждой. В этой главе даются рекомендации, задачей которых является помочь инженерамразработчикам лучше представить себе конструкцию дорожной одежды, которую можно получить с помощью ресайклинга. Здесь представлены типовые решения дорожных одежд для различных категорий дорожного движения, предназначенных для дорог с нагрузкой от малой (< 1 млн. ESAL) до тяжелой (> 100 млн. ESAL). Каждое из этих решений сопровождается вариантами реального состояния существующей дорожной одежды, которая требует восстановления. После этого дается пример, иллюстрирующий различные решения для восстановления соответствующей дороги, два из которых требуют ресайклинга существующей дорожной одежды. В этом примере дается анализ затрат, необходимых для первоначального восстановления и содержания дороги в течение всего срока службы. Дается также расчет стоимости восстановления дорожной одежды в конце ее срока службы (анализ затрат для всего срока службы). Таким образом, в этом примере рассматривается вопрос энергозатрат энергии, требуемых при выборе соответствующего варианта дорожной одежды и ее содержания в течение срока службы. Комбинация затрат за весь срок службы и требуемой при этом энергии позволяет принять оптимальное решение. 5.1Рекомендации по ресайклингу различных дорожных одежд Приведенные в этом разделе рекомендации относятся к ресайклингу. При этом рассматриваются шесть категорий интенсивности дорожного движения: орожные одежды облегченного типа с Д нагрузочной пропускной способностью около 300 000 ESAL, которые обычно используют для загородных подъездных дорог (внекатегорийные), лабонагруженные дороги с нагрузочной С пропускной способностью 1 млн. ESAL, типа сельских дорог, торостепенные дороги с нагрузочной В пропускной способностью 3 млн. ESAL, лавные подъездные дороги с нагрузочной Г пропускной способностью 10 млн. ESAL, нутригородские автомагистрали с нагрузочной В пропускной способностью 30 млн. ESAL, лавные многополосные автомагистрали с Г нагрузочной пропускной способностью 100 млн. ESAL, Для категорий движения меньше 30 млн. ESAL приводятся три различных варианта существующей дорожной одежды в зависимости от прочности земляного полотна, глубины верхней конструкции и качества материала существующих слоев, а также три варианта земляного полотна: хорошее» со значением CBR от 10 до 25% «на « месте»; приемлемое» со значением CBR от 3 до 10% « «на месте»; «плохое» со значением CBR 3% или меньше. Каждый «сценарий» подробно рассмотрен на соответствие типу дорожной одежды, которая должна восстанавливаться и/ или реконструироваться. Таким же образом проанализированы категории выше 30 млн. ESAL: существующие дорожные одежды с таким тяжелым движением должны иметь достаточно прочное покрытие. Для каждой категории рассматриваются три варианта ресайклинга: есайклинг существующей дорожной одежды Р без добавления вяжущих (механическая модификация или переработка), есайклинг со стабилизацией цементом Р (минимальная толщина для таких слоев принимается равной 150 мм), есайклинг со стабилизацией битумом Р (минимальная толщина слоев при ресайклинге «на месте» принимается равной 100 мм). 164 // 165 5.1.1 Внекатегорийные дороги облегченного типа (0,3 млн. ESAL) Существующие дороги, включенные в эту категорию, являются обычными гравийными дорогами, укрепленными небольшой поверхностной обработкой. Как минимум, такая дорога имеет слой крупного гравия с калифорнийским числом более 25%. (Если такого слоя нет, то дорога требует производства строительных работ; но это не может быть просто ресайклинг, так как здесь для него нет конструкционного слоя.) Для гарантии получения достаточной прочности при выборе состава смеси требуется добавка вяжущего. Минимальными требованиями для таких слабонагруженных дорожных одежд являются: Существующая дорожная одежда Стабилизация цементом (обозначение в таблице: CTB): UCS > 1 МПа Толщ., CBR мм % хорошее Стабилизация битумом (обозначение в таблице: BSM): ITSDRY > 125 кПа, ITSWET > 50 кПа Ресайклинг / 150 30 ∞ 10 2-й. 125 мм Привозной материал (новый слой) 1-й. 100 мм Регенерируемый материал Стабилизированный битумом материал (BSM) Стабилизированный цементом материал (CTB) CBR > 100 Новый классифицированный дробленый каменный материал приемлемое Поверхностная обработка 150 30 ∞ 7 2-й. 150 мм Привозной материал (новый слой) 1-й. 100 мм Регенерируемый материал CBR > 80 (классифицированный щебень) 45 < CBR < 80 (крупный гравий) 25 < CBR < 45 (природный гравий) 15 < CBR < 25 (гравий / грунт) 10 < CBR < 15 (песчано-илистый грунт) 3 < CBR < 7 (глинисто-илистый грунт) Рекомендации: 1. Минимальная толщина при ресайклинге с цементом: 150 мм 2. Минимальная толщина при ресайклинге с битумом: 100 мм 2-й. 150 мм Привозной материал (новый слой) плохое 7 < CBR < 10 (илистый грунт) 150 30 ∞ 3 1-й. 100 мм Привозной материал 125 мм Ресайклинг Механическая модификация Ресайклинг с цементом или известью Толщ., CBR мм % 125 100 50 Толщ., CBR мм % Толщ., CBR мм % 50 30 ∞ 10 150 50 100 150 мм Ресайклинг с цементом 125 мм Привозной материал 150 мм Ресайклинг с цементом 50 ∞ 7 150 50 125 30 125 ∞ Ресайклинг с битумом 3 175 мм Привозной материал 200 мм Ресайклинг с цементом 150 CTB ∞ 10 150 CTB 125 30 ∞ 7 200 CTB 125 30 ∞ 3 100 мм Ресайклинг с цементом 50 мм Привозной материал 100 мм Ресайклинг с цементом 100 мм Привозной материал 125 мм Ресайклинг с цементом 100 BSM 50 30 ∞ 10 100 BSM 100 30 ∞ 7 125 BSM 125 30 ∞ 3 Поверхностная обработка (обычно однократная), соответствующая такому типу дорожных одежд 166 // 167 5.1.2 Дороги (1 млн. ESAL) Эти дороги обычно состоят из гравийного слоя покрытия с поверхностной обработкой, лежащего на относительно слабой конструкции дорожной одежды из природного гравия. Стабилизация цементом (обозначение в таблице: CTB): UCS > 1 МПа Стабилизация битумом (обозначение в таблице: BSM): ITSDRY > 175 кПа, ITSWET > 75 кПа хорошее приемлемое Новая смесь должна обеспечивать достаточную прочность за счет добавки вяжущего. Минимальными требованиями к этой дорожной одежде являются: Существующая дорожная одежда Ресайклинг / Толщ., мм CBR % 150 30 150 10 ∞ 10 100 мм Привозной материал 150 мм Ресайклинг 150 30 150 10 ∞ 7 Стабилизированный цементом материал (CTB) плохое Поверхностная обработка Стабилизированный битумом материал (BSM) CBR > 100 Новый классифицированный дробленый каменный материал CBR > 80 (классифицированный щебень) 75 мм Привозной материал 125 мм Ресайклированный материал 150 30 150 10 ∞ 3 2-й. 150 мм Привозной материал (новый слой) 1-й. 150 мм Регенерируемый материал 45 < CBR < 80 (крупный гравий) Существующая дорожная одежда 25 < CBR < 45 (природный гравий) 15 < CBR < 25 (гравий / грунт) 10 < CBR < 15 (песчано-илистый грунт) Толщ., мм CBR % 150 30 150 10 ∞ 3 Ресайклинг в два Ресайклинг Шаг 1 3 < CBR < 7 (глинисто-илистый грунт) Рекомендации: 1. Минимальная толщина при ресайклинге с цементом: 150 мм 2. Минимальная толщина при ресайклинге с битумом: 100 мм хорошее 7 < CBR < 10 (илистый грунт) 200 мм Ресайклинг с известью Механическая модификация Ресайклинг с цементом или известью Ресайклинг с битумом Толщ., мм CBR % 100 BSM 10 150 10 ∞ 10 ∞ 10 150 CTB 100 BSM 10 150 10 150 10 ∞ 7 ∞ 7 ∞ 7 150 50 150 30 250 CTB 150 BSM 150 10 50 10 150 10 ∞ 3 ∞ 3 ∞ 3 Толщ., мм CBR % 150 CTB 10 150 ∞ 10 150 50 100 30 150 Толщ., мм CBR % 125 50 100 30 150 150 мм Ресайклинг с цементом 150 мм Ресайклинг с цементом 250 мм Ресайклинг с цементом 100 мм Ресайклинг с битумом 100 мм Ресайклинг с битумом 150 мм Ресайклинг с битумом шага: известь для модификации пластичности и битум для жесткости «на месте» с известью Ресайклинг с битумом Толщ., мм CBR % 100 BSM 100 CTB 10 100 10 3 ∞ 3 Толщ., мм CBR % 200 CTB 100 ∞ Шаг 2 100 мм Ресайклинг с битумом Поверхностная обработка (обычно двойная), соответствующая такому типу дорожных одежд 168 // 169 5.1.3 Второстепенные загородные дороги (3 млн. ESAL) В эту категорию включаются существующие дороги с «формальной» дорожной одеждой, имеющей слой легкого покрытия (в виде тонкого асфальтобетонного слоя или соответствующей поверхностной обработки). Эти дорожные одежды всегда строятся с использованием достаточно качественного материала для слоя основания (щебень или природный гравий с калифорнийским числом выше 80%). Новая смесь должна обеспечивать достаточную прочность за счет добавки вяжущего. Минимальными требованиями к этой дорожной одежде являются: Стабилизация битумом (обозначение в таблице: BSM): ITSDRY > 225 кПа, ITSWET > 100 кПа, ITSEOUIL > 175 кПа 100 мм Привозной материал 125 мм Ресайклинг 150 80 150 50 ∞ 20 Стабилизированный цементом материал (CTB) CBR > 100 Новый классифицированный дробленый каменный материал приемлемое Поверхностная обработка Стабилизированный битумом материал (BSM) Ресайклинг / Толщ., CBR мм % хорошее Стабилизация цементом (обозначение в таблице: CTB): UCS > 2 МПа Существующая дорожная одежда CBR > 80 (классифицированный щебень) 150 80 150 50 ∞ 7 2-й. 150 мм Привозной материал (новый слой) 1-й. 100 мм Регенерируемый материал 45 < CBR < 80 (крупный гравий) 2-й. 150 мм Привозной материал (новый слой) 25 < CBR < 45 (природный гравий) 15 < CBR < 25 (гравий / грунт) 7 < CBR < 10 (илистый грунт) 3 < CBR < 7 (глинисто-илистый грунт) Рекомендации: 1. Минимальная толщина при ресайклинге с цементом: 150 мм 2. Минимальная толщина при ресайклинге с битумом: 100 мм плохое 10 < CBR < 15 (песчано-илистый грунт) 150 80 150 50 150 10 ∞ 3 1-й. 50 мм Привозной материал 200 мм Ресайклинг Механическая модификация Ресайклинг с цементом или известью Толщ., CBR мм % 125 100 125 80 150 50 ∞ 20 150 100 100 50 80 Ресайклинг с битумом Толщ., CBR мм % 250 мм Ресайклинг с цементом 75 мм Привозной материал 275 мм Ресайклинг с цементом Толщ., CBR мм % 125 мм Ресайклинг с битумом 250 125 BSM 150 50 ∞ 20 150 BSM CTB ∞ 20 275 CTB 150 мм Ресайклинг с битумом 150 50 100 50 150 50 ∞ 7 ∞ 7 ∞ 7 150 100 200 80 300 CTB 200 BSM 100 мм Привозной материал 300 мм Ресайклинг с цементом 200 мм Ресайклинг с битумом 150 50 100 50 100 50 150 10 150 10 150 10 ∞ 3 ∞ 3 ∞ 3 Для этих дорожных одежд используется обычная для них поверхностная обработка (двойная или тройная), хотя нанесение тонкого слоя асфальтобетона (30 мм) более предпочтительно, особенно во влажных и/или сухих регионах 170 // 171 5.1.4 Главные загородные дороги (10 млн. ESAL) Существующие дороги, относимые к этой категории, обычно имеют достаточно прочную дорожную одежду с тонким асфальтобетоным слоем покрытия или многослойной поверхностной обработкой. Дорожная одежда состоит, как правило, из щебня или природного гравия хорошего качества (CBR > 80%), но может также включать материал, стабилизированный цементом. Новая смесь должна обеспечивать достаточную прочность за счет добавки вяжущего. Минимальными требованиями к этой дорожной одежде являются: Асфальтобетон Стабилизированный битумом материал (BSM) Стабилизированный цементом материал (CTB) CBR > 100 (классифицированный дробленый каменный материал) Ресайклинг / хорошее Толщ., CBR мм % 40 AC 150 80 150 50 ∞ 20 CBR > 80 (классифицированный щебень) 45 < CBR < 80 (крупный гравий) 40 AC 150 80 150 50 ∞ 7 25 < CBR < 45 (природный гравий) 15 < CBR < 25 (гравий / грунт) 3 < CBR < 7 (глинисто-илистый грунт) Рекомендации: 1. Минимальная толщина при ресайклинге с цементом: 150 мм 2. Минимальная толщина при ресайклинге с битумом: 100 мм плохое 10 < CBR < 15 (песчано-илистый грунт) 7 < CBR < 10 (илистый грунт) 2-й. 125 мм Привозной материал (новый слой) 1-й. 125 мм Ресайклинг 2-й. 150 мм Привозной материал (новый слой) приемлемое Стабилизация цементом (обозначение в таблице: CTB): UCS > 2 МПа Стабилизация битумом (обозначение в таблице: BSM): ITSDRY > > 225 кПа, ITSWET > 100 кПа, ITSEOUIL > 175 кПа, когезия > 250 кПа, угол трения > 40° Существующая дорожная одежда 40 AC 150 80 150 50 150 10 ∞ 3 1-й. 60 мм Привозной материал 125 мм Ресайклинг 2-й. 150 мм Привозной материал (новый слой) 1-й. 185 мм Привозной материал 250 мм Ресайклинг Механическая модификация Ресайклинг с цементом или известью Толщ., CBR мм % 40 HMA 125 100 125 80 Ресайклинг с битумом Толщ., CBR мм % 2-й. 125 мм Привозной материал (новый слой) 1-й. 250 мм Ресайклинг с цементом 40 HMA 125 100 250 CTB 150 50 90 50 ∞ 20 ∞ 20 40 HMA 150 100 40 HMA 150 100 125 125 150 80 1-й. 275 мм Ресайклинг с цементом 275 CTB 125 мм Ресайклинг с битумом 200 мм Ресайклинг с битумом 50 ∞ 7 40 HMA 150 100 250 2-й. 150 мм Привозной материал (новый слой) Толщ., CBR мм % 80 125 ∞ 7 40 HMA 2-й. 150 мм Привозной материал (новый слой) 150 100 1-й. 300 мм Ресайклинг с цементом 300 CTB 50 мм Привозной материал 250 мм Ресайклинг с битумом 40 HMA 125 BSM 150 50 ∞ 20 40 HMA 200 BSM 140 50 ∞ 7 40 HMA 250 BSM 140 50 150 50 150 10 150 10 150 10 ∞ 3 ∞ 3 ∞ 3 Для этих дорожных одежд требуется 40-мм слой покрытия, хотя в сухих регионах часто предпочтение отдается соответствующей поверхностной обработке, например, Cape Seal 172 // 173 5.1.5 Внутригородские магистрали (30 млн. ESAL) Эти дороги имеют, как правило, дорожную одежду большой толщины. Дорожная одежда обычно состоит из асфальтобетонных слоев основания и покрытия. Под слоями асфальтобетона или слоя материала, стабилизированного цементом, обычно укладывается щебень хорошего качества или природный гравий (CBR > 80%). Для дорожной одежды, ресайклируемой с Минимальными требованиями к этой дорожной одежде являются: Существующая дорожная одежда Ресайклинг / Толщ., CBR мм % Стабилизация цементом (обозначение в таблице: CTB): UCS > 2 МПа хорошее Стабилизация битумом (обозначение в таблице: BSM): ITSDRY > 225 кПа, I ITSWET > 100 кПа, ITSEOUIL > 175 кПа, когезия > 250 кПа, угол трения > 40° Асфальтобетон 100 AC 150 80 150 50 ∞ 20 125 мм Пульверизация и уплотнение Стабилизированный битумом материал (BSM) Стабилизированный цементом материал (CTB) CBR > 100 (классифицированный дробленый каменный материал) CBR > 80 (классифицированный щебень) 2-й. 150 мм Привозной материал (новый слой) 45 < CBR < 80 (крупный гравий) 15 < CBR < 25 (гравий / грунт) 10 < CBR < 15 (песчано-илистый грунт) 7 < CBR < 10 (илистый грунт) 3 < CBR < 7 (глинисто-илистый грунт) Рекомендации: 1. Минимальная толщина при ресайклинге с цементом: 150 мм 2. Минимальная толщина при ресайклинге с битумом: 100 мм приемлемое 25 < CBR < 45 (природный гравий) 100 AC 150 80 150 50 ∞ 7 1-й 125 мм Пульверизация и уплотнение цементом или известью, рассматриваются два варианта восстановления: со слоем щебня поверх ресайклированного и стабилизированного слоя и с асфальтобетоном. Механическая модификация Ресайклинг с цементом или известью Щебневый слой сверху Горячий асфальтобетон сверху Толщ., CBR мм % 90 HMA 125 100 125 80 150 Новая смесь должна обеспечивать достаточную прочность за счет добавки вяжущего. Толщ., CBR мм % 2-й. 125 мм Привозной материал (новый слой) 1-й 275 мм Ресайклинг с цементом 50 HMA 125 100 Толщ., CBR мм % 80 275 мм Ресайклинг с цементом Толщ., CBR мм % HMA 250 мм Ресайклинг с битумом 50 HMA 250 BSM 275 CTB 50 125 50 150 50 ∞ 20 ∞ 20 ∞ 20 50 HMA 50 HMA 150 100 90 HMA 275 BSM 125 80 275 CTB 50 125 ∞ 20 90 HMA 2-й. 150 мм Привозной материал (новый слой) Ресайклинг с битумом 150 мм Привозной материал 275 мм Ресайклинг с битумом 150 100 125 100 125 80 150 50 100 50 100 50 150 50 ∞ 7 ∞ 7 ∞ 7 ∞ 7 1-й 300 мм Ресайклинг с цементом 300 CTB 300 мм Ресайклинг с цементом 300 CTB На этих дорожных одеждах всегда укладывается асфальтобетонный слой покрытия толщиной не менее 40 мм 174 // 175 5.1.6 Главные многополосные автомагистрали (100 млн. ESAL) Дорожная одежда относящихся к этой категории дорог обычно имеют большую толщину и включает асфальтобетонные слои основания и покрытия. Эти слои укладываются, как правило, на высококачественный щебень или природный гравий (CBR > 80%) или на материал, укрепленный цементом. На существующей дороге асфальтобетон обычно находится в плохом состоянии с образованием трещин, проходящих на всю глубину слоя. Новая смесь должна обеспечивать достаточную прочность за счет добавки вяжущего. Минимальными требованиями к этой дорожной одежде являются: Существующая дорожная одежда Толщ., CBR мм % хорошее Стабилизация цементом (обозначение в таблице: CTB): UCS > 2 МПа Стабилизация битумом (обозначение в таблице: BSM): ITSDRY > 225 кПа, ITSWET > 100 кПа, ITSEOUIL > 175 кПа, когезия > 250 кПа, угол трения > 40° Ресайклинг / Асфальтобетон Стабилизированный битумом материал (BSM) 150 AC 150 80 150 50 ∞ 20 175 мм Пульверизация и уплотнение Стабилизированный цементом материал (CTB) CBR > 100 (классифицированный дробленый каменный материал) CBR > 80 (классифицированный щебень) Удаление существующего 45 < CBR < 80 (крупный гравий) Толщ., CBR мм % 25 < CBR < 45 (природный гравий) 10 < CBR < 15 (песчано-илистый грунт) 7 < CBR < 10 (илистый грунт) 3 < CBR < 7 (глинисто-илистый грунт) Рекомендации: 1. Минимальная толщина при ресайклинге с цементом: 150 мм 2. Минимальная толщина при ресайклинге с битумом: 100 мм Приемлемое 15 < CBR < 25 (гравий / грунт) 150 AC 150 80 150 50 ∞ 20 Шаг 1 Фрезерование асфальтобетона и вывоз его на асфальтосмесительную установку Для дорожной одежды, ресайклируемой с цементом или известью, рассматриваются два варианта восстановления: со слоем щебня поверх ресайклированного и цементированного слоя и с асфальтобетоном. Механическая модификация Ресайклинг с цементом или известью Укладка щебневого слоя сверху Толщ., CBR мм % 180 175 HMA 100 Кроме того, приводится вариант с ресайклингом «в два шага». Укладка горячего асфальтобетона сверху Толщ., CBR мм % 150 мм Привозной материал (новый слой) 300 мм Ресайклинг с цементом 50 HMA 150 100 300 CTB Ресайклинг с битумом Толщ., CBR мм % 90 300 мм Ресайклинг с цементом Толщ., CBR мм % HMA 300 CTB HMA 250 мм Ресайклинг с битумом 250 BSM 125 80 50 80 150 50 150 50 150 50 150 50 ∞ 20 ∞ 20 ∞ 20 ∞ 20 Ресайклинг в два шага на большую глубину ресайклированного материала Ресайклинг «на месте» с цементом Подвоз с битумом и укладка верхнего слоя CBR Шаг 2 Толщ., CBR Шаг 3 Толщ., CBR асфальтобетона Толщ., мм 150 80 150 50 ∞ мм % 20 250 мм Ресайклинг с цементом % 150 мм Доставка и укладка материала, стабилизированного битумом мм % 50 HMA 150 BSM 250 CTB 250 CTB 50 50 50 50 ∞ 20 ∞ 20 Дорожная одежда этих дорог всегда закрывается укладкой асфальтобетонного слоя толщиной не менее 50 мм 176 // 177 5.2Варианты восстановления дорожной одежды Задачей исследований специалистов по дорожным одеждам является выбор альтернативных вариантов восстановления разрушенной дорожной одежды. Зачастую этот выбор не идет дальше простого сравнения затрат, обычно относительно стоимости ее строительства. К тому же, альтернативные варианты в большом числе случаев еще и неправильно формулируются. В результате, различные варианты имеют различные сроки службы (различную нагрузочную пропускную способность), делая любое сравнение совершенно бесполезным и субъективным. И наконец, современная тенденция к экономии энергии во всех сферах вносит новые масштабы и для оценки строительных объектов. Этот раздел имеет целью проиллюстрировать важность трех аспектов, которые необходимо учитывать при сравнении различных дорожных одежд: орожные одежды должны сравниваться Д при одном и том же сроке их службы. Первоначально дорожная одежда может быть рассчитана на определенную нагрузочную пропускную способность для продолжительности ее эксплуатации, в течение которой будут своевременно производиться работы, требуемые для сохранения ее в нормальном рабочем состоянии. Альтернативно, может быть принят поэтапный подход с промежуточными работами по укреплению дорожной одежды, позволяющие достичь требуемого срока службы. олжны учитываться все затраты, Д произведенные в течение срока службы дорожной одежды, в том числе и первоначальные расходы на строительство. При условии, что различные дорожные одежды правильно рассчитаны на равный для них срок службы, такой подход относительно прост. еобходимо оценивать влияние каждой Н дорожной одежды на окружающую среду, энергозатраты на строительство для достижения требуемого срока службы. Сравнение различных дорожных одежд в процессе определенного срока службы может затрагивать и некоторые другие аспекты, наиболее важными из которых являются издержки использования дороги. Однако поддерживающее и/или профилактическое обслуживание с целью поддержания ее состояния на одном уровне может быть проигнорировано, так как оно может показаться вынужденным. Следовательно, только учет затрат на все строительные работы и энергию, необходимые для первоначального обеспечения адекватной дорожной одежды, а также на различные работы, требуемые в течение ее срока службы и на восстановление по его окончании, позволяет сравнивать различные дорожные одежды и получить реальное представление об их характеристиках. Выбор варианта восстановления дорожной одежды лучше всего производить на примере. В этом разделе сравниваются четыре различных варианта восстановления гипотетической дорожной одежды. Целью этого сравнения является продемонстрировать предлагаемый метод включенных затрат и расхода энергии для отбора оптимального варианта. Типичная дорожная одежда (во многих странах) состоит из толстых асфальтобетонных слоев из гранулированного материала. В четыре варианта восстановления, выбранные для сравнения, входят как обычные методы строительства, так и ресайклинг с регенерацией материала существующей дорожной одежды. Основными требованиями являются: нагрузочная пропускная способность 20 млн. циклов нагрузки 80 кН от стандартной оси (ESAL) в течение 20-летнего срока службы. Затем количественно определяются работы по содержанию и ремонту дорожной одежды, а также по ее восстановлению по окончании этого срока. Эти количественные данные позволяют рассчитать затраты на весь срок службы, базируясь на стоимости соответствующих работ в строительной промышленности данной страны. Текущий объем затрат, найденный на основе оценки затрат на весь срок службы и различных дисконтных ставок, затем используется для расчета относительных разностей экономических показателей. И наконец, те же самые параметры применяются для определения энергозатрат за все время эксплуатации дорожной одежды и для ее восстановления после 20 лет службы. 178 // 179 5.2.1 Существующая дорожная одежда На рисунке ниже представлена конструкция дорожной одежды, типичная для дорог с тяжелой нагрузкой со стороны транспорта. Сквозные трещины в асфальтобетонных слоев сигнализируют, что одежда достигла конца своей службы. Ее слои толщиной 150 мм уложены на 350-мм основание из гранулированного материала, содержащее два слоя: слой толщиной 150 мм из классифицированного щебня (CBR > 80%) и слой 200 мм из природного гравия (CBR > 45%). Вся дорожная одежда, лежащая на земляном полотне, имеет, таким образом, толщину 500 мм. Модуль упругости земляного полотна, по оценке, составляет 85 МПа. Характер трещинообразования типичен для таких дорожных одежд в конце срока их эксплуатации. Асфальтобетонный материал имеет значительные усталостные трещины, проходящие по всей толщине асфальтобетона. Такие трещины ведут к прониканию воды в лежащий ниже слой щебня, при насыщении которой возникает эффект гидравлического перемещения мелкого материала (насосный эффект) под воздействием тяжелой транспортной нагрузки. Последствия такого перемещения - разрушение слоя и образование выбоин. Дорожная одежда достигла состояния, при которой эксплуатировать ее дальше уже нельзя, и требует серьезного восстановления. Горячий асфальтобетон 150 мм Число CBR > 80 150 мм Число CBR > 45 200 мм Число CBR ± 15 5.2.2 Требования к восстановлению Задачи восстановления ставятся на срок службы 20 лет. Ожидаемая интенсивность движения за этот период соответствует нагрузочной пропускной способности 20 млн. ESAL. Чтобы выполнить нормальные требования относительно комфорта езды и сцепления, покрытие должно быть выполнено в виде ультратонкого слоя из асфальтобетона, которое, как ожидается, может служить до 6 - 8 лет. В конце 20-летнего срока потребуется пересмотреть требования к нагрузочной пропускной способности. 180 // 181 5.2.3 Варианты восстановления Ниже рассмотрены четыре варианта дорожной одежды, каждый из которых рассчитан на заданную нагрузочную пропускную способность 20 млн. ESAL. Метод структурных чисел (AASHTO 1993 Design Method) представляет собой простое средство оценки альтернативных дорожных одежд по следующим исходным параметрам, требуемым для определения структурных чисел (SNREQ): Характеристики земляного полотна: CBR 15% (в среднем 85 МПа / 12 392 пси ) Надежность: 90% 7 лет. По оптимистической оценке, фрезерование и замена этого слоя вместе с лежащим под ним асфальтобетоном на глубину 35 мм продлит эксплуатацию дорожной одежды еще на 7 лет, когда потребуется снова такая же, следующая обработка для достижения полного срока службы - 20 лет. В этой фазе можно ожидать развития трещин (в форме окисления битума и выкрашивания на поверхности) в асфальтобетонном слое, которые для решения проблем потребуют глубокого фрезерования. Ожидаемые требования к восстановлению рассмотрены в варианте 2. Стандартное отклонение: 0,45 Работоспособность в течение срока службы: 4,2 Работоспособность в конце срока службы: 2,5 Значение SNREQ, равное 4,63, было получено вводом данных для соответствующей компьютерной программы расчета SN. Вариант 1. Ямочный ремонт и укладка слоя сверху Этот вариант широко распространен во многих ведущих странах, прежде всего относительно скорости реализации и простоты работ. Некоторые разрушенные места в колесных колеях удаляются фрезерованием и заменяются свежим асфальтобетоном перед нанесением верхнего слоя износа. Дорожная фреза с рабочей шириной 1 м может фрезеровать колею на глубину 75 мм. Укладывается и уплотняется горячая асфальтобетонная смесь (HMA) с неразрывной гранулометрической кривой, которая используется в качестве заполняющего материала, Чтобы минимизировать толщину верхнего асфальтобетонного слоя, принят поэтапный метод строительства. Асфальтобетонное основание толщиной 60 см, которое закрывается наносимым сверху ультратонким слоем покрытия толщиной 30 мм, имеет расчетный срок службы 7 лет - до появления отраженных трещин, вызванных усталостной деформацией лежащей ниже конструкции. Это должно произойти синхронно со временем замены ультратонкого слоя покрытия по достижению им расчетного срока службы Ультратонкий слой покрытия 30 мм Горячий асфальтобетон 60 мм Глубокая «заплата» 75 мм Старый асфальтобетон 75 мм Классифицированный щебень 150 мм Гравий 200 мм Вариант 1. Ямочный ремонт и слой сверху. Определение структурного числа Слой Коэффициент слоя, CL / дюйм Коэффициент дренирования CD Толщина слоя t, мм / дюйм Структурное число CL x CD x t Новый ультратонкий слой покрытия 0,44 1 30 / 1,2 0,53 Новый выравнивающий слой 0,42 1 60 / 2,4 1,01 Асфальтобетон для ямочного ремонта 0,33 * 1 75 / 3 0,99 Старый асфальтобетон 0,22 ** 1 75 / 3 0,66 Классифицированный щебень старого основания 0,12 *** 1 150 / 6 0,72 0,10 0,9 200 / 8 0,72 SNACT 4,63 Гравийное земляное полотно * Значение 0,33 коэффициента конструкционного слоя указывает на отношение новой и старой частей в его материале ** Значение 0,22 коэффициента конструкционного слоя указывает на старое происхождение (хрупкость) асфальтобетона *** Коэффициент конструкционного слоя из классифицированного щебня, лежащий в пределах от 0,14 до 0,12, указывает на насосный эффект 182 // 183 Вариант 2. Фрезерование и замена Этот метод восстановления предусматривает фрезерование растрескавшегося асфальтобетона на всю глубину распространения трещин и удаления сфрезерованного материала с места работы. Лежащий ниже слой щебневого основания затем подвергается обработке «на месте» на глубину 125 мм перед укладкой слоя основания толщиной 150 мм. Затем наносится слой ультратонкого слоя покрытия (30 мм) из асфальтобетона. Схема восстановления представлена здесь на рисунке. Переработка щебеночного основания требует отвода транспортного потока на значительное время, необходимое на сушку его материала перед укладкой асфальтобетона основания и затем ультратонкого покрытия. Критически важными элементами в этой дорожной одежде являются комбинированное асфальтобетонное основание и слои покрытия, на которых будут появляться усталостные трещины вследствие деформаций растяжения в нижней части асфальтобетонного слоя. Предусматриваются два комплекса промежуточных работ по поддержанию требуемой работоспособности дороги, связанные с окончанием срока службы покрытия. С интервалом 7 и 14 лет требуется замена только этого, ультратонкого слоя. В конце его срока службы усталостные трещины достигнут поверхности, что позволит воде протечь через нижележащие слои гранулированного материала, вызывая такое же трещинообразование и такой же механизм старения, которые протекали в предварительно восстановленной дорожной одежде. На этом этапе требования к восстановлению, как ожидается, будут такими же, как описанные в варианте 1. Ультратонкий слой покрытия Горячий асфальтобетон переработка 30 мм 150 мм 125 мм Вариант 2. Фрезерование и замена. Определение структурного числа Коэффициент слоя, CL / дюйм Коэффициент дренирования CD Толщина слоя t, мм / дюйм Структурное число (CL x CD x t) Новый ультратонкий слой покрытия 0,44 1 30 / 1,25 0,53 Новый выравнивающий слой 0,42 1 150 / 6 2,52 Переработанный слой классифицированного щебня 0,14 1 150 / 6 0,84 Гравийное земляное полотно 0,1 0,9 200 / 8 0,72 SNACT 4,61 Слой 184 // 185 Вариант 3. Ресайклинг с цементом и нанесение слоя сверху Стандартный метод восстановления, широко используемый в различных странах, иллюстрируется на рисунке ниже. Он предусматривает ресайклинг «на месте» верхней части существующей дорожной одежды на глубину 300 мм с добавкой цемента для стабилизации полученного материала. Такая смесь сфрезерованного материала асфальтобетонной дорожной одежды со щебнем обычно требует добавки примерно 2,5 масс.% цемента для получения прочности при сжатии 2 МПа. После выдерживания в течение 7 дней создается новое основание толщиной 150 мм из качественного классифицированного щебня на верхней части нового земляного полотна. Для Ультра30 ммслой тонкий Горячий асфальтобетон 35 мм Классифицированный щебень 150 мм Основание, стабилизированное цементом 300 мм набора необходимой прочности слой должен некоторое время выдержаться, чтобы он мог подсохнуть перед укладкой выравнивающего слоя и ультратонкого покрытия из асфальтобетона. Поскольку нестабилизированное щебневое основание не сможет выдержать нагрузок от транспорта без повреждений, этот способ восстановления требует удаления машин с места работы, пока не будет уложен асфальтобетон. Критический слой в этой дорожное одежде основание из щебня. Условием разрушения, как предполагается, стала 20-мм усталостная деформация под воздействием разрушений, вызванных повышением влажности. Необходимы два комплекса промежуточных работ по поддержанию требуемого состояния дорожной одежды, связанные с заменой ультратонкого слоя покрытия. Через 7 лет этот слой потребует замены, а еще через 7 лет, т.е. через 14 лет после восстановления, оба асфальтобетонных слоя необходимо будет заменить, чтобы обеспечить 20-летний срок службы дорожной одежды. В конце этого срока можно ожидать деформации в виде колесных колей размером 20 мм. На этом этапе требования к восстановлению, как ожидается, будут такими же, как и для варианта 4 (см. ниже). Вариант 3. Ресайклинг с цементом и слой сверху. Определение структурного числа Слой Коэффициент слоя, CL / дюйм Коэффициент дренирования CD Толщина слоя t, мм / дюйм Структурное число (CL x CD x t) Новый ультратонкий слой покрытия 0,44 1 30 / 1,2 0,53 Новый выравнивающий слой 0,42 1 35 / 1,3 0,54 Основание из классфицированного щебня 0,14 1 150 / 6 0,84 Ресайклированное основание, стабилизированное цементом 0,17 1 300 / 12 2,04 Гравийное земляное полотно 0,1 0,9 200 / 8 0,72 SNACT 4,67 186 // 187 Вариант 4. Ресайклинг с битумом При выборе этого метода восстановления требуется ресайклинг дорожной одежды «на месте» на глубину 250 мм с добавкой битумного вяжущего, см. рисунок ниже. (При этом обычно добавляются 2,2 масс.% остаточного битума и 1 масс.% цемента.) Одной из причин популярности этого метода является повышение когезии стабилизированного материала, что позволяет открывать движение по уплотненному слою сразу же после уплотнения (обычно до плотности, превышающей 100%-ную плотность по модифицированному методу AASHTO T-180) и финиширования. Если в качестве вяжущего используется правильно приготовленная битумная эмульсия, требуется пауза в 2 - 4 часа на ее распад. Немедленная когезия, однако, достигается при уплотнении, когда в качестве вяжущего применяется вспененный битум. Ультратонкий 30 мм слой покрытия Горячий асфальтобетон 35 мм Материал, стабилизи- 250 мм рованный битумом Так как асфальтобетонное покрытие не может укладываться, пока не снизится влажность ресайклированного основания (как правило, до < 50% от оптимального значения), обычно используется тонкое распыление разбавленной эмульсии для защиты поверхности слоя от повреждений транспортными средствами. Критическим в этой дорожной одежде является слой основания, стабилизированный битумом. Однако отношение девиаторных напряжений, составляющее меньше 30%, показывает, что предполагаемое состояние разрушения (усталостная деформация 20 мм в колесных колеях) не будет достигнуто после 20 млн. ESAL. (Указание: эта деформация появится, но полное значение для разрушения будет еще меньше 20 мм.) Необходимы два комплекса промежуточных работ по поддержанию требуемого состояния дорожной одежды, связанные только с заменой ультратонкого слоя покрытия, которая потребуется через 7 и 14 лет. В конце срока службы дорожной одежды усталостная деформация проявится в виде колесных колей, что может потребовать фрезерования и замены асфальтобетонных слоев. Это восстановление вернет дорожную одежду в первоначальное состояние с исходной нагрузочной пропускной способностью. Вариант 4. Ресайклинг с битумом. Определение структурного числа Коэффициент слоя, CL / дюйм Коэффициент дренирования CD Толщина слоя t, мм / дюйм Структурное число (CL x CD x t) Новый ультратонкий слой покрытия 0,44 1 30 / 1,2 0,53 Новый выравнивающий слой 0,42 1 35 / 1,3 0,54 Ресайклированное основание, стабилизированное битумом 0,26 1 250 / 10 2,60 Оставшийся классифицированный щебень 0,14 1 50 / 2 0,28 Гравийное земляное полотно 0,1 0,9 200 / 8 0,72 SNACT 4,67 Слой 188 // 189 5.2.4 Мероприятия по сохранению работоспособности дорожной одежды Здесь схематически представлены мероприятия, требуемые для поддержания дорожной одежды в рабочем состоянии в течение ее срока службы Начало Вариант 1 Ямочный ремонт 15% и укладка слоя сверху Восстановление по типу 1 Вариант 2 Фрезерование и обработка материала основания, замена асфальтобетона Восстановление по типу 2 Вариант 3 Ресайклинг с цементом, укладка слоя качественного щебня и тонкого слоя горячего асфальтобетона Восстановление по типу 3 Вариант 4 Ресайклинг с битумом, укладка слоя горячего асфальтобетона Восстановление по типу 4 по вариантам ее восстановления, описанным в предыдущих разделах. через 7 лет через 14 лет Замена 35-мм слоя асфальтобетона и ультратонкого покрытия Замена 35-мм слоя асфальтобетона и ультратонкого покрытия Замена ультратонкого покрытия Замена ультратонкого покрытия Замена ультратонкого покрытия Замена ультратонкого покрытия через 20 лет Замена 35-мм слоя асфальтобетона и ультратонкого покрытия Замена ультратонкого покрытия Восстановительные мероприятия в течение 20-летнего срока службы дорожной одежды Восстановление по типу 2 Восстановление по типу 1 Восстановление по типу 4 Замена 35-мм слоя асфальтобетона и ультратонкого покрытия 190 // 191 5.2.5 Затраты на строительство и обслуживание дорожной одежды промежуточной работы. В нем используются средние тарифы, действовавшие в строительной промышленности Южной Африки в 2011 году. Здесь приведен пример расчета затрат на различные строительные работы для каждого из вариантов восстановления и каждой Оценка стоимости каждого варианта Варианты восстановления Вариант 1 Вариант 2 Вариант 3 Ямочный ремонт, слой износа Фрезерование и замена CTB / GCS / HMA * Рабочий процесс Материал Един. измер. Тариф, долл. США Фрезерование Ямочный ремонт горячим асфальтобетоном м3 т 30,0 70,0 Повторная обработка Классиф. щебень Предвар. обработка м3 м3 м2 13,2 50,0 0,5 Установка вешек 30 мм UTFC HMA м2 т т 0,4 80,0 70,0 21 500 750 1500 Перевозка на 20 км м3.км 0,4 5625 Ресайклинг: 300 мм CTB 250 мм BSM м3 м3 Цемент Битум т тx Количество 281 703 Стоимость 8438 49 219 Стоимость 1500 45 000 Количество Стоимость 1250 16 500 10 000 5000 3150 10 000 157 500 5000 8600 60 000 105 000 20 000 750 3000 8000 60 000 210 000 20 000 750 875 8000 60 000 61 250 2250 30 000 12 000 incl 0 5,5 6,6 3000 16 500 150,0 400,0 158 23 625 233 506 * См. Словарь терминов Количество 356 500 331 875 (цены для 1 км дороги шириной 10 м) при средних тарифах Вариант 4 Вариант 1 Вариант 2 BSM / HMA * только UTFC * 35мм HMA + UTFC * Количество 30000 750 875 Стоимость 12 000 60 000 61 250 2500 16 500 53 116 7875 46 200 191 825 Количество Стоимость Количество Стоимость 300 9000 650 19 500 10 000 750 4000 60 000 20 000 750 875 8000 60 000 61 250 6000 2400 13 000 5200 75 400 153 950 192 // 193 Приведенные выше стоимости можно пересчитать на тарифы, указанные в этой таблице: Затраты в пересчете на 1 км (при нулевой дисконтной ставке) Варианты восстановления Начальное восстановление Вариант 1 2,3X Вариант 2 3,6X Вариант 3 3,3X Вариант 4 1,9X Промеж. работы через 7 лет Промеж. работы через 14 лет Восстановление после 20 лет Общая стоимость 1,5X 1,5X 3,6X 9,0X 0,75X 0,75X 2,3X 7,4X 0,75X 1,5X 1,9X 7,5X 0,75X 0,75X 1,5X 5,0X Влияние различных дисконтных ставок может быть оценено с помощью модели стоимости на данный момент (Present Worth of Costs (PWoC)), как это показано ниже. Этот график показывает важность учета временной стоимости денег. Она влияет не только на рейтинги самих различных вариантов (рассмотренных выше), но и выявляет истинную ценность принятия какой-либо технологии, которая обеспечивает получение лучших показателей за полный срок службы. 7 PWoC, Х раз 6 5 4 3 2 1 0 4% Вариант 1 6% Дисконтная ставка, % Вариант 2 Вариант 3 Стоимость на данный момент для вариантов восстановления 8% Вариант 4 5.2.6 Энергозатраты Повышение осведомленности об изменении климата заставляет общество обращать все большее внимание на потребление энергии. Оно не могло не затронуть и строительную промышленность, в результате чего было проведено несколько исследований для оценки энергозатрат, в частности при строительстве дорог, где используются крупные машины, для работы которых требуется большое количество энергии. В этих исследованиях изучалось, как много энергии расходуется для производства строительных материалов, таких как битум, цемент, каменные материалы и т.п. а также на выполнение различных рабочих операций, например, экскавации грунта, транспортировки, укладки и т.д. В своих публикациях некоторые авторы подчеркивают важность экономии, которой можно достичь, применяя различные технологии строительства, например, ресайклинг для повторного использования материала существующих дорожных одежд без его транспортировки на переработку. Систематическое использование предлагаемых методов позволяет оценку энергии, потребляемой при всех рабочих процессах, выполняемых в каждом из рассматриваемых варианте восстановления (см. таблицу на следующей странице). Примечание. Данные о потреблении энергии в строительной промышленности взяты из некоторых литературных источников, некоторые из которых относятся еще к 70-м годам прошлого столетия, когда эти проблемы впервые стали популярными. 194 // 195 Оценка расхода энергии в каждом варианте восстановления Варианты восстановления Рабочий процесс Материал Един. измер. Фрезерование Каменные материалы Смешивание, укладка т т т Тариф, долл. США 5 348 320 Вариант 1 Вариант 2 Вариант 3 Ямочный ремонт, слой износа Фрезерование и замена CTB / GCS / HMA * Колич. 281 281 281 Энергозатраты 1406 97 788 89 920 Колич. 3750 Энергозатраты Колич. Энергозатраты 18 750 Классифицированный щебень и привозной материал GCS т 50 3150 157 500 6300 69 300 158 1 102 500 10 000 10 000 100 000 100 000 Ресайклинг существующей дорожной одежды 125 мм GCS 250 мм BSM 300 CTB т т т 11 11 11 т т 7000 6000 2625 28 875 Вяжущие Цемент Битум Слои дорожной одежды 125 мм GCS 150 мм GCS 300 мм CTB 250 мм BSM m2 m2 m2 m2 10 10 10 10 10 000 100 000 30 мм UTFC Материалы Смешивание и укладка т т 407 320 750 750 305 250 240 000 750 750 305 250 240 000 750 750 305 250 240 000 Каменные материалы Смешивание и укладка т т 348 320 1500 1500 522 000 480 000 3000 3000 1 044 000 960 000 875 875 304 500 280 000 Перевозка на 20 км т.км 20 2812 56 245 7500 150 000 1625 32 500 HMA 1 792 609 * См. Словарь терминов 2 846 875 2 691 550 (на 1км дороги шириной 10 м) Вариант # 4 Промежуточная работа 1 Промежуточная работа 2 BSM / HMA * только UTFC * 35 мм HMA + UTFC * Колич. Энергозатраты 5250 57 750 53 116 367 500 693 000 10 000 100 000 750 750 305 250 240 000 875 875 304 500 280 000 1625 32 500 2 380 500 Колич. Энергозатраты Колич. Энергозатраты 750 3750 1625 8125 750 750 305 250 240 000 750 750 305 250 240 000 875 875 304 500 280 000 3250 65 000 1500 30 000 579 000 1 202 875 196 // 197 Общие энергозатраты при различных строительных процессах (включая промежуточные работы и восстановление в конце срока службы) можно сравнить для каждого из четырех вариантов восстановления. Для целей сравнения эти данные собраны в таблице ниже и представлены в виде графика. Общие энергозатраты в пересчете на 1 км (ГДж) Общие энергозатраты, ГДж Варианты восстановления Начальное строительство Промеж. работы через 7 лет Промеж. работы через 14 лет Восстановление после 20 лет Вариант 1 1793 Вариант 2 2847 2996 4199 7046 3426 4005 5798 Вариант 3 2692 3271 4474 6855 Вариант 4 2381 2960 3539 4742 8000 7000 6000 5000 4000 3000 2000 1000 0 Начальное строительство. Вариант 1 Промеж. работы Промеж. работы Восстановление через 7 лет через 14 лет после 20 лет Годы Вариант 2 Вариант 3 Вариант 4 Общие энергозатраты при различных вариантах восстановления Как и в случае учета затрат на восстановление, рассмотренного выше, приведенный здесь график иллюстрирует выигрыш от использования технологии, позволяющей получить более высокие показатели в течение всего срока службы, и изменение энергозатрат, начиная от начального строительства. 5.2.7 Замечания Вопросы защиты окружающей среды при разработке дорожных одежд больше не являются закрытой темой. Повышение внимания к этой проблеме при строительстве и восстановлении дорог привело к тому, что все более обширная информация становится доступной для анализа и обсуждения. Поэтому графики энергозатрат в комбинации с данными о затратах в течение всего срока службы дорожной одежды были использованы для четырех близких к реальности вариантов восстановления по технологиям, широко применяемым в дорожном строительстве. нализ затрат за полный срок службы с А помощью расчета стоимости расходов на данный момент даст более правдоподобный результат относительно финансовых требований на весь анализируемый период. ри выборе варианта восстановления возможен П также прогноз расхода энергии и ее воздействия на окружающую среду. Результат такого прогноза может повлиять на приоритет тех или других вариантов и принятие окончательного решения. Таким образом, при выборе проекта восстановления дорожной одежды нужно учитывать следующее: чета затрат только на начальное У строительство недостаточно для выбора вариантов восстановления. В таком случае возможен выбор «одностороннего», нереалистичного варианта, который приведет к неоправданной трате ресурсов. 198 // 199 6Ресайклинг с использованием только регенерируемого материала 6.1 Регенерируемый асфальтобетон 203 6.1.1 Битумное вяжущее 203 6.1.2 Гранулометрический состав регенерируемого материала 205 6.2 Использование регенерируемого материала при холодном ресайклинге 206 6.2.1 Необработанные регенерируемые материалы 206 6.2.2 Регенерируемый материал, обработанный цементом 207 6.2.3 Регенерируемый материал, стабилизированный битумной эмульсией 207 6.2.4 Регенерируемый материал, стабилизированный вспененным битумом 211 200 // 201 В асфальтобетоне, изготовленном с использованием наилучших из доступных минеральных материалов, эти материалы не ухудшаются в течение всего срока службы дорожной одежды. И не удивительно, что регенерируемый асфальтобетон является наиболее широко ресайклируемым материалом в мире, как это было и десятилетия назад. Современные строительные машины с фрезерным барабаном, которые измельчают асфальтобетон на месте, где он уложен, существенно увеличили стоимость демонтажа асфальтобетона разрушенной дорожной одежды за счет возможности его регенерации при небольших затратах. Возможны два способа обработки регенерируемого асфальтобетона для получения их него холодной смеси для ресайклинга. бработка «на месте». Существующий О асфальтобетон может быть использован вновь тут же на месте его фрезерования ресайклингом «на месте» или ресайклингом «на частичную глубину». В этом процессе используется большой гусеничный ресайклер, который снимает верхнюю часть асфальтобетона существующей дорожной одежды (обычно на глубину от 100 до 150 мм) и сразу же смешивает его с добавками. Используемые в этом процессе ресайклеры в одном проходе обычно восстанавливают полосу движения на всю ее ширину (например, Wirtgen WR 4200 или 2200 CR могут фрезеровать и производить укладку на ширину 3,8 м). бработка «на заводе». Сфрезерованный О асфальтобетон штабелируется и затем перерабатывается на мобильной установке Wirtgen KMA 220. Затем обработанный материал в виде холодной смеси возвращается на дорогу и укладывается в выфрезерованную полосу. Эта технология, известная как «холодный ресайклинг «на заводе»», делает процесс ресайклинга более гибким благодаря разделению операций удаления и укладки материала. Кроме того, при необходимости это разделение позволяет измельчить и/или просеить материал, а также смешать его со свежим материалом (например, с качественным щебнем) перед укладкой. 6.1 Регенерируемый асфальтобетон Термин RAP означает регенерируемый асфальтобетонный материал, который удаляется с существующей дорожной одежды и снова укладывается на нее. Тип асфальтобетона, который был в этом месте первоначально уложен в виде асфальтобетонной смеси, будет отражен в регенерируемом материале. Там, где регенерация охватывает несколько асфальтобетонных слоев, созданных из различных смесей, и производится фрезерова- 6.1.1 нием (или дроблением асфальтобетонных плит), этот материал будет представлять собой смесь компонентов всех слоев. Регенерируемый асфальтобетон характеризуется его битумного вяжущим (состояние, количество и консистенция битума) и крупностью твердого материала. Важным параметром является склонность крупнозернистого материала к разрушению при смешивании и уплотнении. Битумное вяжущее Для оценки результатов холодного ресайклинга самым важным является знать, активен или неактивен битум в ресайклированном материале. Другими словами: обладает ли регенерируемый материал свойствами, присущими классифицированному щебню (т.е. является неактивным материалом), или вследствие наличия битума он имеет please delete способность к адгезии (т.е.это - активный материал). Это важно знать, так состояние старого вяжущего будет сильно влиять на поведение ресайклируемого материала при повторном использовании. Следующие признаки указывают, что регенерируемый материал может считаться неактивным: нешний вид. регенерируемый материал имеет В тусклый серый цвет без черной глянцевой поверхности . Адгезия. Куски регенерируемого материала (при комнатной температуре) не приклеиваются к руке при их сильном сжатии. В случае сомнений, является ли материал активным или неактивным, репрезентативный образец можно передать в лабораторию на предмет проверки: оличества битума (в процентах или по массе) к содержится в материале, т еологических свойств регенерируемого битума, т.е. его пенетрацию, точку размягчения и вязкость. Результаты лабораторных испытаний должны использоваться только в качестве индикаторов, так как не дают определенного ответа, они зависят от компетенции лаборанта. При экстракции битума не требуется экстрагировать весь битум (особенно если он распределен по материалу). Его количество можно определить вместе с мелким заполнителем крупностью меньше 0,075 мм. Значение пенетрации регенерируемого битума, как известно, величина изменяющаяся и зависит от растворителя, применяемого при извлечении битума. Это тонкое испытание требует тщательности лаборанта, чтобы при повторных проверках получать сходные результаты. 202 // 203 Пенетрация характеризует вязкость содержащегося в нем битума, что дает возможность считать его активным или неактивным. Несмотря на указанные проблемы, эти два параметра позволяют соответственно классифицировать регенерируемый материал. Пенетрация регенерируемого битума: 15 10 5 неактивный активный Степень старения Состояние битума: Сдавливаемость: вязкий полувязкий невязкий жесткий средней жесткости нежесткий Доля битума в регенерируемом материале мало существенна, если он классифицируется как неактивный. Однако в зависимости от предполагаемого применения количество битума в активном материале может оказаться очень важным. Различные способы использования таких материалов рассмотрены в разделе 6.2. Быстро и просто оценить, является ли регенерируемый материал активным или неактивным, можно нагревом до 70°С его образцов диаметром 100 мм. В течение 24 часов они выдерживаются в воде и затем подвергаются испытанию на предел прочности при растяжении до раскола (ITS). Если по результатам испытания этот предел превышает 100 кПа, материал относится к активным. 6.1.2 Гранулометрический состав регенерируемого материала Важно понимать, что гранулометрический состав сфрезерованного асфальтобетонного материала всегда зависит от цели фрезерования. Если оно используется единственно для удаления асфальтобетона с дорожной одежды, то задачей будет выполнить фрезерование при минимально возможных затратах, но не получить регенерируемый материал определенной крупности. Однако, если «на месте» ресайклируется материал, на 100% состоящий из асфальтобетона, то задача будет обратной: и все внимание будет обращено на получение материала с зернами определенных фракций. Крупность сфрезерованного материала зависит от состояния снимаемого асфальтобетона и характеристик работы ресайклера. Основными факторами, влияющими на фракционный состав регенерируемого материала являются: с остав и однородность существующего асфальтобетона, состояние существующего асфальтобетона, т емпература асфальтобетона на горизонте фрезерования, глубина фрезерования, скорость машины при фрезеровании, частота вращения фрезерного барабана, т ип фрезерного барабана и состояние его резцов, аправление резания (снизу вверх или сверху н вниз). 204 // 205 6.2Использование регенерируемого материала при холодном ресайклинге Без стабилизации регенерируемый материал может использоваться в качестве заменителя обычных материалов при строительстве дорог. Однако всегда необходимо иметь в виду, что он состоит из высококачественной минеральной составляющей и поэтому является ценным материалом, который не следует направлять туда, где такое качество гарантировать не требуется. Его следует, скорее, сохранить и применять для замены (с соответствующей обработкой, если она необходима) в случаях, когда обычные дорожно- 6.2.1 строительные материалы дороги и/или и просто нет. Кроме того, при обработке соответствующей добавкой, например, битумом, сфрезерованный материал может использоваться в качестве основного для устройства верхних слоев дорожной одежды, которые подвергаются большим нагрузкам. В следующих разделах рассматриваются различные варианты применения регенерируемых материалов для холодного ресайклинга. Необработанные регенерируемые материалы Для дорог, испытывающих большие нагрузки, в качестве замены классифицированного щебня в слое основания должны использоваться только неактивные регенерируемые материалы. Слой из этого материала строится такими же методами и при таких же требованиях к плотности, как и при устройстве обычных щебневых оснований. С учетом вязкости остаточного битума, регенерируемые материалы, классифицированные как активные, имеют более высокую когезию, чем неактивные, а также природные материалы. Такая когезия будет препятствовать уплотнению и ограничивать достигаемую плотность во время строительства. Но при динамическом воздействии нагрузок со стороны транспорта материал будет медленно укрепляться. Для противодействия этому регенерируемые материалы, классифицированные как активные, всегда смешиваются с 30 об.% классифицированного щебня для перевода их в класс неактивных. 6.2.2 Регенерируемый материал, обработанный цементом Одной из альтернатив для обработки регенерируемого материала является его стабилизация цементом. Это является нормальным методом для устройства полужесткого слоя дорожной одежды, на который затем укладываются ее дополнительные слои, в большинстве случаев асфальтобетонные. Для определения количества добавляемого цемента, необходимого для получения требуемых характеристик всегда должна выбираться смесь, стабилизированная цементом, как это описано в разделе 4.2. 6.2.3 Однако регенерируемый материал всегда имеет высокое качество и может быть снова использован более эффективно, если будет обработан битумом, например, битумной эмульсией или вспененным битумом. В результате, улучшаются его следующие свойства: дгезионная способность битума, имеющегося в а самом материале, с повышением его когезии, вязкость и пластичность этого битума. Регенерируемый материал, стабилизированный битумной эмульсией При обработке регенерируемого материала битумной эмульсией увеличенный в объеме эмульсифицированный битум стремится покрыть своей пленкой его отдельные частицы и связать их между собой. Так получается холодная асфальтобетонная смесь, ожидаемые характеристики материала из которой могут влиять следующие условия: сли значение пенетрации битума, Е восстановленного из регенерируемого материала, классифицирует этот материал как активный (> 10), обработанный материал может считаться асфальтобетоном. сли доля битума в таком материале превышает Е 5%, обработанный материал будет больше приближаться к асфальтобетону. сли содержание остаточного битума в Е эмульсии, добавляемой в регенерируемый материал, больше 2%, то можно ожидать, что этот материал будет вести себя как асфальтобетон. асфальтобетонной смеси (при этом обычно производится ее анализ по Маршаллу или на объемные характеристики для определения доли вяжущего). Кроме того, эта смесь может быть скорректирована добавлением эмульсии с омолаживающей способностью, особенно когда пенетрация битума регенерируемого материала меньше 15. Если же этот материал не удовлетворяет требованиям этой категории, обработка битумной эмульсией приведет к получению частично связанного материала, чем холодной смеси для ресайклинга. Выбор и проверка смеси всегда должны производиться стандартно, как это описано в главе 4 и приложении 1. Требования к регенерируемому материалу с битумной эмульсией перечислены в таблице, приведенной на следующей странице. При выполнении любых двух из приведенных выше трех условий материал обрабатывается битумной эмульсией для получения из него 206 // 207 Требования к регенерируемому материалу, стабилизированному битумной эмульсией Значения Характеристики Регенерируемый материал Асфальтобетон 1. Пенетрация < 10 > 10 2. Доля битума, % < 5% > 5% 3. ITSWET образцов, приготовленных при 70°С, кПа < 100 > 100 4. Доля остаточного битума в эмульсии, % < 2% > 2% 5. Омолаживающее действие Да Нет Метод смешивания см. Приложение 1 по Маршаллу Состав битумных эмульсий обычно специально подбирается для обработки всего регенерируемого материала. Они могут включать базовый битум с пенетрацией, не соответствующей стандартному значению 80/100, который обычно используется для приготовления эмульсий и может содержать более твердый или более мягкий битум. ремя распада. Время, за которое эмульсия В распадается при контакте с минеральным материалом. Во всем мире медленно твердеющие катионные битумные эмульсии используют почти исключительно для обработки регенерируемого материала. Основными факторами, влияющими на свойства битумной эмульсии, являются: бволакивание минеральных частиц, которое О обычно наблюдается визуально и является первым признаком правильного выбора состава смеси. обавка цемента. Небольшое процентное Д содержание цемента иногда снижает стабильность эмульсии и запускает процесс ее распада. огезия. Это свойство определяется К взаимодействием между эмульсией и старым битумом на каменном материале, что иногда требует применения омолаживающих средств. Холодный ресайклинг применяется, в основном, там, где разрушения ограничиваются верхней частью дорожной одежды и толщина асфальтобетона в ней достаточна для удаления тонкого (< 150 мм) слоя ресайклером. Как и горячая асфальтобетонная смесь, асфальтобетонный регенерируемый материал, обработанный битумной эмульсией, чувствителен к крупности минеральной части смеси. Поэтому важно выбрать репрезентативную смесь и выделить характерные участки для ресайклинга «на месте». Определение границ этих участков часто производится по результатам визуального осмотра и испытаний вынутых кернов. Но более надежную информацию можно получить оценкой гранулометрического состава и состояния сфрезерованного материала, полученного пробным фрезерованием в различных точках по длине дороги. В местах, где неразрывный гранулометрический состав не может быть гарантирован, асфальтобетон должен быть сфрезерован, оставлен в штабеле и просеян перед отправкой его на стационарную асфальтосмесительную установку. Если необходимо, слишком крупные куски регенерируемого материала должны быть измельчены и просеяны. Восстановление «на месте» полосы движения на всю ее ширину ресайклером 3800 CR (слева) и WR 4200 справа 208 // 209 KMA 220: Обеспечение равномерности регенерируемого материала путем его предварительного просеивания Рекомендации ниже следует иметь в виду при использовании для смеси регенерируемого материала, обработанного битумной эмульсией: ыбор состава асфальтобетонной смеси по В Маршаллу. В различных странах применяются собственные стандарты на пределы стабильности и текучести для холодных смесей при ресайклинге, отличные от стандартов для горячей асфальтобетонной смеси. (Для таких смесей нередко получать высокие значения стабильности.) Руководство Basic Asphalt Recycling Manual (Основы ресайклинга асфальтобетона), опубликованное в США ассоциацией Asphalt Recycling and Reclamation Association (ARRA), содержит некоторые полезные правила, касающиеся характеристик этих смесей. ыбор состава стабилизированной смеси. В Как видно из таблицы выше в этом разделе, там, где крупность регенерируемого материала относительно мелка и пенетрация генерируемого битума выше 10, возможны высокие значения ITSDRY, иногда больше 500 кПа. Учитывая это, было отдано предпочтение минимальному значению ITSWET = 100 кПа, а не остаточной прочности при растяжении (TSR), которая непременно была бы слишком большой. Однако комбинация высокого значения ITSDRY и низкого TSR также может быть использована для индикации того, что процесс обработки представляет собой не только стабилизацию, но и ведет к улучшению равномерности связи (получение асфальтобетона). Это, в свою очередь, является предупреждением, что регенерируемый материал требует добавки 15 об.% каменной пыли, если требуется частично связанный материал. 6.2.4 Регенерируемый материал, стабилизированный вспененным битумом Вспененный битум представляет собой вяжущее. Когда битум добавляют в регенерируемый материал во вспененном состоянии, он распределяется в виде мельчайших капелек, которые не обволакивают частицы материала пленкой свежего битума. Целью добавки вспененного битума является не омолаживание старого битума в материале (для получения асфальтобетона), а получить стабилизированный битумом материал со своими характеристиками и преимуществами. В отношении вспененного битума, обработка им регенерируемого материала отличается от обработки всех других материалов, так как в нем присутствует старый битум. В то время как эти, другие материалы для успешного распределения по ним вспененного битума требуют наличия в них не менее 4% каменной пыли 0,075 мм, регенерируемому материалу необходима для этого добавка только 1%. Понятно, что это возможно благодаря тому, что отдельные битумные капли имеют достаточную тепловую энергию для нагрева старого битума (в виде пятен) и прилипания к ним. Регенерируемый материал может быть отнесен к классу неактивных, если при обработке вспененным битумом из него будет получен материал, частично связанный битумом. Если же этот исходный материал попадает в класс активных, то некоторая связь между его отдельными частицами, покрытыми старым битумом, может привести к более непрерывно связанному материалу, который не является ни асфальтобетонным, ни стабилизированным. Поэтому регенерируемый материал, классифицированный как активный, необходимо смешивать с 30 об.% качественного щебня (обычно крупностью максимум 20 мм), чтобы предотвратить сцепление между частицами через «липучки» из остатков старого битума. Однако, несмотря на очевидное происхождение регенерируемого материала и на то, произведен ли он так же, как и предыдущие материалы, или нет, состав смеси всегда должен проверяться по представительным образцам для определения характеристик обработанного материла. В частности, должны быть тщательно изучены результаты испытаний ITS (на образцах диаметром 100 мм, см. приложение 1), так как они позволяют лучше всего оценить свойства материала. Как уже говорилось в разделе 4.3.11, значения выше 500 кПа указывают на свойства асфальтобетона. Это означает, что рекомендуется добавка классифицированного щебня (или каменной пыли) для гарантированного получения частично связанного материала. Как и для всех стабилизированных битумом материалов (см. главу 4), количество битума, необходимого для эффективной стабилизации, зависит от крупности исходного материала. Регенерируемый материал имеет, в большинстве случаев, крупные зерна и поэтому требует относительно мало вспененного битума для эффективной стабилизации: обычно в пределах от 1,6 до 2,2 масс.%. 210 // 211 В жарком климате. Если в тяжело нагруженной дорожной одежде, работающей в условиях высоких внешних температур, слой основания изготовлен из регенерируемого материала, то необходимо учитывать следующее: рочность на сдвиг смеси должна определяться П испытаниями на трехосное сжатие при репрезентативных температурах. агрузка от оси тяжелых транспортных средств Н должна контролироваться. Перегрузка будет вызывать в основании непропорционально высокие напряжения, который могут ускорить деформацию. ля предупреждения потери когезии и/или Д тенденции к полной связи материала во все смеси необходимо добавлять свежий материал (15 об.% каменной пыли для неактивного регенерируемого материала или 30 об.% классифицированного щебня для активного). наконец, регенерируемые материалы, И стабилизированные вспененным битумом, доказали свою успешность во множестве строительных проектов во всем мире и - при условии их правильного выбора и приготовления - могут надежно заменять асфальтобетон при устройстве слоев основания. 212 // 213 Библиография - AASHTO. Guide for the Design of Pavement Structures. American Association of State Highway and Transportation Officials Washington D.C., 1993. - American Concrete Pavement Association. Pavement Analysis Software, base on the 1993 AASHTO Guide for the Design of Pavement Structures. Washington D.C. 1993. - A guide to the structural design of bitumen-surfaced roads in tropical and sub-tropical countries. 1993. 4th Edition. Crowthorne, Berkshire: Transport Research Laboratory (TRL). (Overseas road note 31). - Basic Asphalt Recycling Manual. Asphalt Recycling and Reclaiming Association (ARRA). Annapolis, Maryland, USA. 2001 - Bonfim V. Cold Milling of Asphalt Pavements. Published by Suiang G Oliveira, English version by Priscila Podboi Adachi & Patricia Pick. Excercao, Sao Paulo, Brazil, 2008 - Bredenhann SJ and Jenkins KJ. Determination of Stress-Dependent Material Properties with the FWD, for use in the Structural Analysis of Pavements using Finite Element Analysis Techniques. Conference on Asphalt Pavements for Southern Africa CAPSA ‘04, Sun City, South Africa, September 2004 - Claessen, A.I.M, and Ditmarch, R. Pavement evaluation and overlay design. The Shell Method. Proceedings of the Fourth International Conference on the Structural Design of Asphalt Pavements. Vol.1, Ann Arbor, 1977. - Collings D.C., and Jenkins K.J., The long term behaviour of bitumen stabilised materials. 10th Conference on Asphalt Pavements in Southern Africa CAPSA 2011, Drakensberg, South Africa - Collings D.C. and Jenkins K.J., Whole-of-Life Analysis of Different Pavements: The Real Picture. First International Conference on Pavement Preservation, Newport Beach, California, for April 2010 - Committee of State Road Authorities (CSRA), Guidelines for road construction materials. Pretoria Committee of State Road Authorities Department of Transport (DoT). (DoT technical recommendations for highways; draft TRH14). 1985 - De Beer, M. 1990. Aspects of the design and behaviour of road structures incorporating lightly cementitious layers. Ph.D dissertation, University of Pretoria, Pretoria. - De Beer, M. 1991. Use of the Dynamic Cone Penetrometer (DCP) in the design of road structures. In: Proceedings of the Regional conference for Africa on soil mechanics and foundation engineering, 10th and the International conference on tropical and residual soils, 3rd, Maseru, September 1991. - Ebels LJ, and Jenkins KJ. Characterisation of Bitumen Stabilised Granular Pavement Material Properties using Triaxial Testing. International Conference on Advanced Characterisation of Pavement and Soil Engineering Materials ICACPSEM, Athens, Greece, June 2007 - Flexible pavement rehabilitation investigation and design. Pretoria: Committee of State Road Authorities (CSRA), Department of Transport (DoT). (DoT technical recommendations for highways; draft TRH12). South Africa 1996 - Horak, E. Aspects of deflection basin parameters used in mechanistic rehabilitation design procedures for flexible pavement in South Africa. PhD Thesis, University of Pretoria, Pretoria, 1988. - Interim Report - Construction completion for cold-inplace recycling, Placer 80 PM 14.3/33.3, California Department of Transportation (Caltrans), North Region Materials, Marysville, Ca, August 2006 - Jenkins, K.J. Analysis of a Pavement Layer which has been treated by Single Pass In Situ Stabilisation, Masters Degree Thesis. University of Natal, South Africa, 1994 - Jenkins, K.J. Mix Design Considerations for Cold and Half-warm Bituminous Mixes with emphasis on Foamed Bitumen. PhD Dissertation, University of Stellenbosch, South Africa, 2000 . - Jenkins K.J. and van de Ven M.F.C Comparisons between In Situ Recycling with Cement and Foamed Bitumen or Emulsion on Vanguard Drive in South Africa. First International Symposium on Subgrade Stabilization and In Situ Pavement Recycling using Cement,Salamanca, Spain. 2001. - Jenkins KJ, van de Ven MFC, Molenaar AAA and de Groot JLA, Performance Prediction of Cold Foamed Bitumen Mixes. Ninth International Conference on Asphalt Pavements, Copenhagen, Denmark, 2002. - Jenkins K.J. Collings D.C. and Jooste F.J. TG2: The Design and Use of Foamed Bitumen Treated Materials. Shortcomings and Imminent Revisions. Recycling and Stabilisation Conference, NZIHT, Auckland, New Zealand, June 2008. - Jooste, J.R The measurement of deflection and curvature of road surfaces. CSIR Manual K16, National Institute for Road Research, CSIR, Pretoria, 1970. - Jordaan, G.J. Towards improved procedures for the mechanistic analysis of cement-treated layers in pavements. Proceedings of the 7th International Conference on Asphalt Pavements, Nottingham, England, 1992. - Jordaan, G.J. Pavement rehabilitation design based on pavement layer component tests (CBR and DCP). Research Report 91/241, Department of Transport, Pretoria, 1994. - Kleyn, E.G. and Savage, RE The application of the pavement DCP to determine the bearing properties and performance of road pavements. Proceedings of the International Symposium on Bearing Capacity of Roads and Airfields. Trondheim, Norway, 1982. - Loizos, A. and Papavasiliou, V. In situ Characterization of Pavement Materials Stabilised with Foamed Asphalt and Cement. International Conference on Advanced Characterisation of Pavement and Soil Engineering Materials ICACPSEM 2007, Athens, Greece - Long, F,M. and Jooste, F.J. Summary of LTPP Emulsion and Foamed Bitumen Treated Sections. Technical memorandum compiled on behalf of SABITA and GDPTRW. Modelling and Analysis Systems, Cullinan, South Africa. (Gautrans report: CSIR/BE/ER/2007/0006/B) -L ong, F,M. and Jooste, F.J. A Materials Classification and Knowledge Based Structural Design Method for Pavements with Bituminous Stabilised Materials. Conference for Asphalt Pavements in Southern Africa CAPSA 2007, Gaberone, Botswana 2007 -L ong F.M. Validation of Material Classification System and Pavement Number Method. Technical Memorandum. Modelling and Analysis Systems, Cullinan. Sabita/Gauteng Department of Public Transport, Road and Works, GDPTRW report no. CSIR/BE/IE/ER/2009/0028/C Pretoria 2009 -M athaniya ET, Jenkins KJ, and Ebels LJ. Characterisation of Fatigue Performance of Selected Cold Bituminous Mixes. International Conference on Asphalt Pavements ICAP, Quebec, Canada, August 2006, -M ulusa W.K., and Jenkins K.J., Characterization of Cold Recycling Mixes using a Simple Triaxial Test. 6th International Conference of Maintenance and Rehabilitation of Pavements and Technological Control. Turin, Italy, July 2009. - Paige-Green, P., Netterberg F. And Sampson L. The carbonation of chemically stabilised road con¬struction materials: Guide to its avoidance. Project Report PR 89/146/1. Council for Scientific and Industrial Research CSIR Transported South Africa, 1990. - Paige-Green P. and Ventura D. Durability of Foamed Bitumen Treated Basalt Base Courses. Council for Scientific and Industrial Research, Transportek Division. Contract Report: CR-2004/08, Pretoria, South Africa. 2004 - Patrick, J. and Moorthy, H. Quantifying the Benefits of Waste Minimisation in Road Construction. Recycling and Stabilisation Conference, New Zealand Institute of Highway Technology, June 2008, Takapuna Beach, Auckland, New Zealand - Technical Guidelines TG2, Second Edition, Bitumen 214 // 215 Stabilised Materials. A Guideline for the Design and Construction of Bitumen Emulsion and Foamed Bitumen Stabilised Materials. ISBN 978-0-79885582-2, Asphalt Academy, Pretoria, South Africa. May 2009 Указание: This publication is available as a free download on the Asphalt Academy website: www.asphaltacademy.co.za - Twagira EM, and Jenkins KJ., Age Hardening Behaviour of Bituminous Stabilised Materials. 7th International RILEM Symposium ATCBM09. Rhodes Greece, May 2009. - Twagira E.M., and Jenkins KJ., Moisture Damage of Bituminous Stabilised Materials using a MIST Device. 7th International RILEM Symposium ATCBM09. Rhodes Greece, May 2009. - Theyse, H.L, De Beer, M. & Rust, EC. 1996. Overview of the South African mechanistic design analysis method. In: 75,h Transportation Research Board (TRB) meeting. January 7-11, 1996. - van Niekerk, A.A. and Hurman, M. Establishing Complex Behaviour of Unbound Road Building Materials from Simple Material Testing, Report, Delft University of Technology, Netherlands, 1995. - van Niekerk, A.A., van Scheers, J., and Galjaard, P.J. Resilient Deformation Behaviour of Coarse Grained Mix Granulate Base Course Materials from Testing Scaled Gradings at Smaller Specimen Sizes. UNBAR 5 Conference, University of Nottingham, 2000. - van Niekerk, A.A., Mechanical Behaviour and Performance of Granular Bases and Sub-bases in Pavements. Doctoral Dissertation. Delft University of Technology, The Netherlands. 2001. 216 // 217 Приложение 1 - Л абораторные испытания стабилизированных материалов A1.1 Выбор состава смесей, стабилизированных цементом 223 A1.1.1 Отбор и подготовка образцов 223 A1.1.1.1 Взятие образцов на месте работы 223 A1.1.1.2 Стандартные испытания грунта 223 A1.1.1.3 Смешивание материала образов 224 A1.1.1.4 Гранулометрический состав (ситовый анализ) 225 A1.1.1.5 Подготовка репрезентативных образцов 226 A1.1.1.6 Гигроскопическая влажность 227 A1.1.1.7 Количество материала образцов 228 A1.1.2Определение отношения влажность/плотность обработанного материала 228 A1.1.3 Подготовка образцов к испытаниям 229 A1.1.4 Выдерживание образцов 232 A1.1.4.1 Стандартное выдерживание 232 A1.1.4.2 Ускоренное выдерживание 232 A1.1.5 Испытания на прочность 232 A1.1.5.1 Испытание на предел прочности при сжатии (UCS) 232 A1.1.5.2Испытание на прочность при растяжении косвенным методом (ITS) 234 A1.1.6 236 Определение требуемого расхода вяжущего A1.2Выбор состава смеси, стабилизированной вспененным битумом 237 A1.2.1 Подготовка образцов 238 A1.2.1.1 Подготовка образцов на месте работы 238 A1.2.1.2 Стандартные испытания грунта 238 A1.2.1.3 Смешивание материала образов A1.2.1.4 Гранулометрический состав (ситовый анализ) A1.2.1.5 Подготовка репрезентативных образцов A1.2.1.6 Гигроскопическая влажность A1.2.1.7 Количество материала образцов A1.2.2 Требования к активному заполнителю A1.2.2.1 Влияние пластичности A1.2.2.2 Определение требований к активному заполнителю A1.2.3 Определение характеристик вспенивания битума A1.2.4 Обработка образцов вспененным битумом A1.2.5 Изготовление образцов для испытаний A1.2.5.1 Приготовление образцов диаметром 100 мм A1.2.5.2 Приготовление образцов диаметром 150 мм A1.2.6 Выдерживание образцов A1.2.6.1 Выдерживание до сухого состояния A1.2.6.2 Выдерживание с моделированием условий на месте работы A1.2.7 Подготовка образцов к испытаниям A1.2.8Определение прочности образцов на растяжение до раскола (ITS) A1.2.9Расшифровка результатов испытаний на прочность при растяжении до раскола Дополнение A1.2.1: Технологическая карта «Состав вспененного битума» Дополнение A1.2.2: О тчет - «Состав вспененного битума (при сухом выдерживании)» A1.3 Выбор состава смеси, стабилизированной битумной эмульсией A1.3.1 Подготовка образцов 239 240 242 243 243 244 244 245 246 249 254 254 256 257 257 257 258 259 262 266 267 268 268 218 // 219 A1.3.1.1 Подготовка образцов на месте работы A1.3.1.2 Стандартные испытания грунта A1.3.1.3 Смешивание материала образов A1.3.1.4 Гранулометрический состав (ситовый анализ) A1.3.1.5 Подготовка репрезентативных образцов A1.3.1.6 Гигроскопическая влажность A1.3.1.7 Количество материала образцов A1.3.2 Требования к активному заполнителю A1.3.2.1 Влияние пластичности A1.3.2. Определение требований к активному заполнителю A1.3.3 Определение отношения жидкость/плотность A1.3.4 Обработка образца битумной эмульсией A1.3.5 Приготовление образцов для испытаний A1.3.5.1 Приготовление образцов диаметром 100 мм A1.3.5.2 Приготовление образцов диаметром 150 мм A1.3.6 Выдерживание образцов A1.3.6.1 Выдерживание до сухого состояния A1.3.6.2 Выдерживание с моделированием условий на месте работы A1.3.7 Подготовка образцов к испытаниям A1.3.8 Определение прочности образцов на растяжение до раскола (ITS) A1.3.9 Расшифровка результатов испытаний на прочность при растяжении до раскола Дополнение A1.3.1: Технологическая карта «Состав битумной эмульсии» Дополнение A1.3.2: О тчет - «Состав битумной эмульсии (при сухом выдерживании)» 268 269 269 271 273 274 274 275 275 276 277 278 281 281 283 284 284 284 285 286 289 291 292 A1.4Испытания образцов материала, стабилизированного битумом при ресайклинге 293 A1.4.1 Взятие образцов на месте работы 293 A1.4.2 Подготовка образцов 293 A1.4.3 Изменение влажности 293 A1.4.3.1Если максимальная плотность сухого материала (MDD) и его оптимальная влажность (OMC) надежно известны 294 A1.4.3.2Если максимальная плотность сухого материала (MDD) и его оптимальная влажность (OMC) не известны 294 A1.4.4 Приготовление образцов диаметром 100 мм для испытания 296 A1.4.5 Выдерживание образцов 296 A1.4.6 Определение прочности образцов на растяжение до раскола (ITS) 297 A1.5Определение прочности кернов, стабилизированных битумом 300 A1.5.1 Взятие кернов 300 A1.5.2 Выдерживание кернов 300 A1.5.3 Выдерживание образцов, полученных от керна 300 A1.5.4 Определение объемной плотности 301 A1.5.5 Определение прочности при растяжении до раскола (ITS) 301 A1.6 Требуемое лабораторное оборудование 302 A1.6.1 Лабораторное оборудование для испытаний грунтов 302 A1.6.2 Дополнительное лабораторное оборудование для испытаний материалов, стабилизированных цементом (или известью) 303 A1.6.3 Дополнительное лабораторное оборудование для испытаний материалов, стабилизированных битумом 304 220 // 221 В этом приложении дано подробное описание работ, необходимых для выбора стабилизированной смеси в лаборатории. Рассмотрены три процедуры выбора: Раздел A1.1: Раздел A1.2: Раздел A1.3: Стабилизация цементом (а также гашеной известью) Стабилизация вспененным битумом Стабилизация битумной эмульсией Каждый раздел содержит все требуемые шаги выбора и описание соответствующих операций, включая приготовление и подготовку образцов, а также выполнение испытаний. В соответствующих разделах приведены все формулы, требуемые для выбора каждой смеси, благодаря чему отпадает необходимость в поиске дополнительной информации. Кроме того, в конце каждого раздела приводится интерпретация результатов различных испытаний для их лучшего понимания и концентрации всех данных о каждом испытании в одном месте. В двух разделах рассмотрены вопросы контроля качества образцов, стабилизированных битумом: Раздел A1.4: Раздел A1.5: Испытание стабилизированных битумом образцов, взятых на месте работы Определение прочности образцов в виде кернов И наконец, в разделе A1.6 дан перечень оборудования, требуемый для комплексной лаборатории: Раздел A1.6.1Оборудование для испытания грунтов (базовое лабораторное оборудование для испытания образцов, стабилизированных любым способом) Раздел A1.6.2Дополнительное оборудование для испытания материалов, стабилизированных цементом (или гашеной известью) Раздел A1.6.3Дополнительное оборудование для испытания материалов, стабилизированных битумом A1.1Выбор состава смесей, стабилизированных цементом A1.1.1 Отбор и подготовка образцов A1.1.1.1 Взятие образцов на месте работы Несформованные пробы получают выемкой шурфов при проведении исследований на месте строительства (или из котлованов и карьеров, если используются свежие материалы, которые требуют стабилизации). Для каждого слоя верхней части дорожной одежды (± 300 мм) должны быть подготовлены отдельные образцы. И наконец, по меньшей мере 100 кг регенерируемого материала необходимо взять из всех слоев, которые, возможно, будут ресайклированы и поэтому может потребоваться их материал. Указание: • Пробы, взятые из слоев связанного материала (такого как асфальтобетон и предварительно стабилизированные материалы), должны быть на месте работы измельчены с помощью малой дорожной фрезы (или ресайклера) для воспроизведения условий, ожидаемых во время ресайклинга дорожной одежды. A1.1.1.2 Стандартные испытания грунта Рассматриваемые здесь стандартные испытания производятся на материале, взятом из каждого отдельного слоя или месторождения: итовый анализ для определения гранулометрического состава материала (о промывке мелкого С материала см. ASTM D 422). Испытание грунта по Аттербергу для определения индекса пластичности (ASTM D 4318). Испытание для определения отношения влажность/плотность (AASHTO T-180). 222 // 223 A1.1.1.3 Смешивание материала образов Там, где это необходимо, материалы, взятые из различных слоев (и/или свежие материалы) смешиваются для приготовления комбинированных образцов, представительных для материала на всю глубину ресайклинга. При смешивании различных материалов должна учитываться плотность различных компонентов существующей дорожной одежды, как это показано ниже. Существующая дорожная одежда Глубина ресайклинга 200 мм Асфальтобетон 60 мм (плотность «на месте» 2300 кг/м3) Классифицированный щебень 250 мм (плотность «на месте» 2000 кг/м3) Материалы смешиваются пропорционально толщине слоя и плотности в существующей дорожной одежде: Материал кг / м2 масс.% г / 10 кг образца Асфальтобетон (60 мм, 2300 кг / м3) 0,06 х 2300 = 138 138/418 = 0,33 0,33 х 10 000 = 3300 Классифицированный щебень (140 мм, 2000 кг/м3) 0,14 х 2000 = 280 280/418 = 0,67 0,67 х 10 000 = 6700 Всего 418 1,00 10 000 Указание: • Указанные выше испытания для грунта повторите для определения гранулометрического состава, индекса пластичности и отношения влажность / плотность образца после смешивания. A1.1.1.4 Гранулометрический состав (ситовый анализ) На графике ниже для образца, который будет использоваться для выбора состава смеси, нанесены кривые рекомендуемого гранулометрического состава, построенные по данным приведенной здесь же таблице. С помощью такого графика можно определить необходимую добавку свежего привозного материала. Так, если график имеет искривление на участке, соответствующем фракциям от 0,075 до 2,0 мм (такой участок на графике выделен красным цветом и назван «Нежелательно»), к материалу образца должен быть добавлен мелкий материал нужной крупности (например, 10 об.% каменной пыли мельче 5 мм, чтобы уменьшить искривление). Указание: • Такое графическое представление позволяет заранее оценить прочностные характеристики, которых можно ожидать после обработки материала цементом. (Материал с плохим гранулометрическим составом трудно уплотняется, в результате чего его низкая плотность будет соответственно влиять на прочность после стабилизации.) Дефицит мелкого материала никогда не следует устранять добавлением активного заполнителя в соотношении > 1. Доля зерен, прошедших через сито 100 90 80 70 60 50 40 30 20 10 0 0,1 1 Размер отверстий сита, мм Требуемый состав 10 Нежелательно Кривые гранулометрического состава 224 // 225 Размер ячей сита, мм Размер отверстий сита, мм Доля материала, прошедшего через каждое сито, % Крупные зерна Мелкие зерна 50 100 100 37,5 85 100 26,5 72 100 19 60 100 13,2 50 100 9,5 42 90 6,7 35 80 4,75 30 72 2,36 21 56 1,18 14 44 35 0,6 9 0,425 7 31 0,3 5 27 0,15 3 21 0,075 2 18 A1.1.1.5 Подготовка репрезентативных образцов Материал несформованного представительного образца был рассортирован на 4 фракции: i. ii. iii. iv. Материал, оставшийся на сите 19,0 мм; Материал, прошедший через сито 19,0 мм, но оставшийся на сите 13,2 мм; Материал, прошедший 13,2 мм, но оставшийся на сите 4,75 мм ; Материал, прошедший 4,75 мм. Репрезентативные образцы готовились в соответствии с результатами ситового анализа, определенного выше (для несформованного образца) для частичного прохода зерен материала через сито 19,0 мм. Доля, оставшаяся на сите 19,0 мм, была заменена материалом, прошедшим через него, но оставшимся на сите 13,2 мм. Пример в следующей таблице поясняет этот процесс: Ситовый анализ Количество материала в каждом 10-кг образце: Размер ячей сита, мм Доля материала, прошедшего через сито, % 19,0 90,5 13,2 72,3 4,75 53,6 прошедшего через сито 4,75 мм прошедшего через сито 13,20 мм, но оставшегося на сите 4,75 мм прошедшего через сито 19,0 мм, но оставшегося на сите 13,2 мм (53,6 / 100 x 10,000) = 5,360 g ((72,3-53,6) / 100 x 10,000) = 1,870 g ((100-72,3) / 100 x 10,000) = 2,770 g Если материала, прошедшего через сито 19 мм, но оставшегося на сите 13,2 мм, недостаточно, то можно слегка раздробить оставшийся на сите 19 мм материал, чтобы увеличить эту фракцию. A1.1.1.6 Гигроскопическая влажность Два репрезентативных, высушенных на воздухе образца, примерно по 1 кг каждый. (Указание: более крупные образцы используются для исследования более крупнозернистого материала.) Они взвешиваются с точностью до 0,1 г и выдерживаются в печи с температурой от 105 до 110°C, пока их масса больше не будет изменяться. Гигроскопическая влажность (Wair-dry) представляет собой потерю массы в процентах по отношению к сухой массе образца. Гигроскопическая влажность рассчитывается по уравнению A1.1.1: Wair-dry = где: Wair-dry Mair-dry Mdry (Mair-dry – Mdry) x 100 Mdry [Уравнение A1.1.1] = Гигроскопическая влажность, % = Масса высушенного на воздухе материала, г = Масса высушенного в печи материала, г 226 // 227 A1.1.1.7 Количество материала образцов Рекомендуемые значения, содержащиеся в следующей таблице, должны использоваться для оценки количества материала, требуемого для соответствующих испытаний. Задачи испытаний Требуемая масса образца, кг Отношение влажность/плотность (по модифицированному AASHTO T180) 40 Определение оптимальной добавки цемента (образец Ø 150 мм) 120 Стандартные испытания для грунта (зерновой состав, влажность, испытание по Аттербергу и т.п.) 20 A1.1.2Определение отношения влажность / плотность обработанного материала Это испытание, производимое с использованием стандартного уплотнения, предназначено для определении оптимальной влажности (OMC) и максимальной влажности сухого материала (MDD), стабилизированного цементом. Шаг 1. Для каждой из пяти проб по 7 кг, подготовленных по указаниям в разделе A1.1.1, отвесьте требуемое количество вяжущего. Это количество, указываемое как процентная доля от массы сухого образца, должно быть возможно ближе к ожидаемому оптимальному количеству для обрабатываемого материала. При отсутствии данных предыдущих испытаний можно руководствоваться следующим: Подстилающие слои: 2 % для крупнозернистого материала 3 % для мелкозернистого материала Слои основания: 3 % для крупнозернистого материала 4 % для мелкозернистого материала (> 50 % остатка на сите 4,75 мм) (< 50 % остатка на сите 4,75 мм) (> 50 % остатка на сите 4,75 мм) (< 50 % остатка на сите 4,75 мм) Шаг 2. Д обавьте вяжущее в исходный материал и смешайте их непосредственно перед добавкой воды. Для моделирования условий на дороге уплотнение стабилизированного материала выполните только через 1 час после его обработки вяжущим и водой. Смесь упакуйте в герметичный контейнер для предотвращения потерь влаги и тщательно перемешивайте через каждые 15 мин. Шаг 3. О птимальную влажность и максимальную плотность сухого стабилизированного материала оцените с помощью модифицированного испытания, позволяющего определение отношения влажность/плотность (по AASHTO T-180). A1.1.3 Подготовка образцов к испытаниям Ниже описан процесс приготовления образцов диаметром 150 мм и высотой 127 мм. Эти образцы предназначены для определения предела прочности при сжатии (UCS) и предела прочности на растяжение до раскола (ITS) материала. Шаг 1. Поместите образец весом 20 кг, приготовленный по описанию в разделе A1.1.1, в соответствующий смеситель. Шаг 2. Определите массу образца по уравнению A1.1.2. (Mair-dry) Msample = Wair-dry 1+ 100 ( ( где: Msample Mair-dry Wair-dry (( [Уравнение A1.1.2] = Сухая масса образца, г = Масса образца, высушенного на воздухе, г = Влажность образца, высушенного на воздухе, масс.% Шаг 3. Определите требуемое количество вяжущего по уравнению A1.1.3. Mcement = Cadd 100 x Msample [Уравнение A1.1.3] где: Mcement = Масса извести или цемента для добавки, г Cadd = Доля добавляемой извести или цемента, % Msample = Масса образца, г 228 // 229 Шаг 4. Определите процентную долю воды, которую нужно добавить для оптимального смешивания, по уравнению A1.1.4. Wadd = WOMC – Wair-dry [Уравнение A1.1.4] где: Wadd = Вода, добавляемая в образец, масс.% WOMC = Оптимальная влажность, масс.% Wair-dry = Вода в образце, высушенном на воздуха, масс.% Количество (масса) воды, требуемое для добавки в образец, определяется уравнением A1.1.5. Mwater = где: Mwater Wadd Msample Mcement Wadd x (Msample + Mcement) 100 [Уравнение A1.1.5] = Масса добавляемой воды, г = Вода, добавляемая в образец (из уравнения A1.1.4, масс.% = Сухая масса образца, г = Масса извести или цемента для добавки, г Шаг 5. Смешайте материал, цемент и воду до получения равномерной смеси. Полученную смесь выдержите в течение 1 ч по описанию в разделе A1.1.2, после чего выполните модифицированное уплотнение по AASHTO (T-180) трех образцов диаметром 150 мм и высотой 127 мм. Шаг 6. Отберите образцы в процессе их уплотнения и просушивайте до тех пор, пока их масса не будет оставаться постоянной, для определения влажности (Wmould) по уравнению A1.1.6. Wmould = где: Wmould Mmoist Mdry (Mmoist – Mdry) x 100 Mdry = Влажность в форме, масс.% = Масса влажного материала, г = Масса сухого материала, г [Уравнение A1.1.6] Шаг 7 - 9. Повторите эти шаги для по меньшей мере при трех различных значениях доли вяжущего. Шаг 10. О свободите образцы, разобрав формы, если они разборные, или выдавив образцы прессом в случае обычных форм. Соблюдайте при этом осторожность, чтобы не деформировать уплотненные образцы. Шаг 11. Запишите массу и объем каждого образца и определите плотность сухого материала по уравнению A1.1.7. DD = где: DD Mspec Vol Wmould 100 (Mspec) x x 1.000 Vol Wmould + 100 [Уравнение A1.1.7] = Плотность в сухом состоянии, кг/м3 = Масса образца, г = Объем образца, см3 = Влажность в форме, % Указание: • Для некоторых материалов со слабой когезией может оказаться необходимым выдержать образцы в формах в течение 24 часов, чтобы они набрали прочность до выемки из формы. Если это потребуется, образцы должны оставаться в формах в месте, где они выдерживаются, или должны быть укрыты влажной (мешочной) тканью. 230 // 231 A1.1.4 Выдерживание образцов A1.1.4.1 Стандартное выдерживание Выдерживание образцов производится в течение 7 дней при относительной влажности от 95 до 100 % и температуре от 20 до 25°С в соответствующем помещении. A1.1.4.2 Ускоренное выдерживание Поместите каждый образец в герметически закрытый пластиковый мешок и выдержите в печи при температуре от 70 до 75°С в течение 24 часов. (Указание. При замене цемента гашеной известью в качестве вяжущего режим выдерживания должен быть изменен: температура от 60 до 62°С в течение 45 часов.) По окончании выдерживания выносите образцы из помещения (или выньте из пластиковых мешков) и, если необходимо, дайте им охладиться при внешней температуре. Затем те из них, которые предназначены для определения предела прочности при сжатии, перед испытаниями должны быть выдержаны в воде в течение четырех часов при температуре от 22 до 25°С. A1.1.5 Испытания на прочность После выдерживания два образца проверяются на предел прочности при сжатии (UCS); оставшиеся три образца подвергаются испытанию на предел прочности при растяжении на раскол (ITS). Ниже дано описание этих испытаний. A1.1.5.1 Испытание на предел прочности при сжатии (UCS) При этом испытании определяется предельная нагрузка, при которой происходит разрушение образца. При этом нагрузка на образец увеличивается с постоянной скоростью 140 кПа/с (153 кН/мин). Процесс испытания описан ниже. Образец в прессе после достижения предельной нагрузки Шаг 1. Установите образец плоскими сторонами между нагрузочными плитами испытательного пресса. Он должен быть расположен так, чтобы его продольная ось проходила через центры плит. Шаг 2. Плавно нагружайте образец со скоростью 140 кПа/с до его разрушения. Запишите максимально достигнутую нагрузку Р (в Нм) с точностью до 0,1 кН. Шаг 3. Для каждого образца рассчитайте предел прочности при сжатии с точностью до 1 кПа по уравнению A1.1.8. UCS = (4 x P) x 1 000 000 (π x d2) [Уравнение A1.1.8] где: UCS = Предел прочности при сжатии, кПа P = Максимальная нагрузка при разрушении, кН d = Диаметр образца, мм Шаг 4. Постройте график изменения предела прочности при сжатии в зависимости от процентной доли добавленного вяжущего, используя среднее значение UCS для двух протестированных образцов с различным содержанием вяжущего. Игнорируйте заведомо неправильные результаты, причиной которых могло быть повреждение образца перед испытанием. 232 // 233 A1.1.5.2 Испытание на прочность при растяжении косвенным методом (ITS) В этом испытании измеряется разрушающая нагрузка на образец. Эта нагрузка прикладывается по диаметральной плоскости образца с постоянной скоростью 50,8 мм/мин. Образцы (в состоянии без выдерживания) после их затвердевания подвергаются этому испытанию при температуре 25°C (± 2°C) следующим образом: Закрепление образца между нагрузочными планками Шаг 1. Вставьте образец в зажимное устройство прибора ITS. (Убедитесь, что нагрузочные планки расположены в диаметральной плоскости образца.) Образец должен быть расположен так, чтобы нагрузочные планки были параллельны друг другу и должны лежать в диаметральной плоскости образца. Шаг 2. Поставьте подвижную плиту на верхнюю часть опорной планки и установите зажимное устройство по центру под нагрузочный плунжер пресса. Шаг 3. Увеличивайте нагрузку на образец, плавно, без толчков, со скоростью 50,8 мм/мин до достижения ее предельного значения. Шаг 4. Запишите максимально достигнутую нагрузку Р (в Нм) с точностью до 0,1 кН. Шаг 5. Рассчитайте значение ITS для каждого образца с точностью до 1 кПа по уравнению A1.2.13. ITS = где ITS P h d 2xP x 1 000 000 πxhxd [Уравнение A1.1.9] = Прочность при растяжении косвенным методом, кПа = Максимальная нагрузка, кН = Средняя высота образцов, мм = Диаметр образца, мм Шаг 6. Постройте график изменения прочности ITS в зависимости от процентной доли добавленного вяжущего. 234 // 235 A1.1.6 Определение требуемого расхода вяжущего Требуемый расход вяжущего представляет собой его процентную долю, необходимую для удовлетворения минимально требуемых критериев. Прочность UCS, МПа UCS 2.0 Класс материалов, укрепленных цементом Средняя прочность UCS ITS Класс материалов, укрепленных цементом 1.5 Миним. прочность ITS 250 200 150 1.0 2.0 2.5 Добавка цемента, % 3.0 В приведенном здесь примере верхняя кривая показывает, что добавка цемента 2,5% удовлетворяет требования к определенному классу материалов, стабилизированных цементом. Прочность ITS, кПа 300 2.5 A1.2Выбор состава смеси, стабилизированной вспененным битумом Целями описанных в этом разделе производимых на репрезентативных образцах материала процедур выбора состава смеси, которая должна быть стабилизирована вспененным битумом, являются: Определение пригодности или непригодности материала к этой стабилизации, Определение необходимости добавки активного заполнителя при использовании вспененного битума, пределение количества вспененного битума и активного заполнителя, требуемого для эффективной О стабилизации. Оценка свойств (технических характеристик) стабилизированного материала. Различные испытания, производимые на обработанных и необработанных образцах, являются, в сущности, стандартными. Эти испытания могут быть выполнены в большинстве лабораторий, имеющих оборудование для тестирования обычных грунтов и асфальтобетонов. 236 // 237 A1.2.1 Подготовка образцов A1.2.1.1 Подготовка образцов на месте работы Несформованные пробы материала получают выемкой шурфов при проведении исследований на месте работы (или из котлованов и карьеров, если используются свежие материалы, которые требуют стабилизации). Для каждого слоя верхней части дорожной одежды (300 мм) должны быть подготовлены отдельные образцы. Затем по меньшей мере 200 кг регенерируемого материала необходимо взять из каждого из слоев, которые, возможно, будут ресайклированы и поэтому может потребоваться их материал для выбора состава смеси. Указание: • Пробы, взятые из слоев связанного материала (такого как асфальтобетон и предварительно стабилизированные материалы) должны быть на месте работы измельчены с помощью малой дорожной фрезы (или ресайклера) для воспроизведения условий, ожидаемых во время ресайклинга дорожной одежды. A1.2.1.2 Стандартные испытания грунта Материал, взятый из каждого отдельного слоя или месторождения, исследуется с помощью следующих стандартных испытаний: итовый анализ для определения гранулометрического состава материала (о промывке мелкого С материала см. ASTM D 422). Испытание грунта по Аттербергу для определения индекса пластичности (ASTM D 4318). Испытание для определения отношения влажность/плотность (AASHTO T-180). A1.2.1.3 Смешивание материала образов Если это необходимо, смешиваются материалы, взятые из различных слоев (и/или свежие материалы) для приготовления комбинированных образцов, представительных для материала на всю глубину ресайклинга. Плотность различных компонентов существующей дорожной одежды должна учитываться при их смешивании, как это показано на примере ниже. Верхняя часть существующей дорожной одежды Глубина ресайклинга 200 мм Асфальтобетон 60 мм (плотность «на месте» 2300 кг/м3) Классифицированный щебень 250 мм (плотность «на месте» 2000 кг/м3) Смешивайте материалы пропорционально толщине слоев и плотности их материала «на месте» как показано в этой таблице: Материал кг/м2 масс.% г/10 кг образца Асфальтобетон (60 мм, 2300 кг/м 3) 0,06 х 2300 = 138 138 / 418 = 0,33 0,33 х 10 000 = 3300 Классифицированный щебень (140 мм, 2000 кг/м3) 0,14 х 2000 = 280 280/418 = 0,67 0,67 х 10 000 = 6700 Всего 418 1,00 10 000 Указание: • Стандартные испытания для грунта, перечисленные в разделе A1.2.1.2, повторите для определения гранулометрического состава, индекса пластичности и отношения влажность / плотность образца после смешивания. 238 // 239 A1.2.1.4 Гранулометрический состав (ситовый анализ) Постройте график гранулометрического состава для образца, который будет использоваться для выбора состава смеси. Нанесите на него кривые требуемого гранулометрического состава по данным приведенной ниже таблицы. Если материал является преимущественно регенерируемым или представляет собой природный гравий, то на график наносится соответствующая кривая (также по данным из этой же таблицы). Однако, если на кривых появились отклонения на участке, соответствующем фракциям от 0,075 до 2,0 мм (такой участок на графике выделен красным цветом и назван «Нежелательно»), к материалу образца должен быть примешан мелкий материал нужной крупности (например, 10 об.% каменной пыли мельче 5 мм, чтобы уменьшить искривления). Указание: • Такое графическое представление позволяет заранее оценить прочностные характеристики, которых можно ожидать после обработки материала вспененным битумом. (Материал с плохим гранулометрическим составом трудно уплотняется, в результате чего его низкая плотность будет соответственно влиять на прочность, особенно в условиях насыщения водой.) 100 90 Доли фракций, % 80 70 60 50 40 30 20 10 0 0,1 1 Размеры отверстий сита, мм Требуемый состав Типичный регенерируемый материал Рекомендуемые кривые гранулометрического состава Гравий 10 Нежелательно Доля материала, прошедшего через каждое сито, % Размер отверстий сита, мм Требуемая крупность Крупные зерна Мелкие зерна Типичный регенерируемый асфальтобетон Природный гравий 50 100 100 100 100 37,5 87 100 85 100 26,5 76 100 72 100 19 65 100 60 100 13,2 55 90 50 100 9,5 48 80 42 100 6,7 41 70 35 100 4,75 35 62 28 88 2,36 25 47 18 68 1,18 18 36 11 53 0,6 13 28 7 42 0,425 11 25 5 38 0,3 9 22 4 34 0,15 6 17 2 27 0,075 4 12 1 20 240 // 241 A1.2.1.5 Подготовка репрезентативных образцов Материал несформованной пробы разделите на четыре следующие фракции: i. ii. iii. iv. Материал, оставшийся на сите 19,0 мм; Материал, прошедший через сито 19,0 мм, но оставшийся на сите 13,2 мм; Материал, прошедший 13,2 мм, но оставшийся на сите 4,75 мм ; Материал, прошедший через сито 4,75 мм. Восстановите репрезентативные образцы в соответствии с определенным выше зерновым составом (для несформованного образца) для частичного прохода зерен материала через сито 19,0 мм. Долю, оставшуюся на этом сите, замените материалом, прошедшим через него и оставшимся на сите 13,2 мм. Этот процесс пояснен в таблице ниже: Ситовый анализ Размер отверстий сита, мм Количество материала в каждом 10-кг образце: Доля материала, прошедшего через сито прошедшего через сито (из анализа на 4,75 мм несформованном образце) 19,0 90,5 13,2 72,3 4,75 53,6 (53,6/100 x 10 000) = 5360 г прошедшего через сито 13,20 мм, но оставшегося на сите 4,75 мм прошедшего через сито 19,0 мм, но оставшегося на сите 13,2 мм (72,3-53,6)/100 x 10 000 = 1870 г (100-72,3)/100 x 10 000 = 2770 г Если материала, прошедшего через сито 19 мм, но оставшегося на сите 13,2 мм, недостаточно, то можно слегка раздробить оставшийся на сите 19 мм материал, чтобы увеличить эту фракцию. A1.2.1.6 Гигроскопическая влажность Для определения гигроскопической влажности берутся два представительных, высушенных на воздухе образца, примерно по 1 кг каждый. (Указание: более крупные образцы используются для исследования более крупнозернистого материала.) Взвесьте образцы с точностью до 0,1 г и поместите их в печь с температурой от 105 до 110°C, пока их масса не будет оставаться постоянной. Гигроскопическая влажность (Wair-dry) представляет собой потерю массы в процентах по отношению к сухой массе образца. Гигроскопическая влажность рассчитывается по уравнению A1.2.1. Wair-dry = (Mair-dry – Mdry) x 100 100 [Уравнение A1.2.1] где: Wair-dry = Гигроскопическая влажность, % Mair-dry = Масса высушенного на воздухе материала, г Mdry = Масса высушенного в печи материала, г A1.2.1.7 Количество материала образцов Рекомендуемые значения, содержащиеся в следующей таблице, должны использоваться для оценки количества материала, требуемого для соответствующих испытаний. Параметры, которые должны быть найдены с помощью испытаний Требуемая масса образца, кг Отношение влажность/плотность (по модифицированному AASHTO T180) 40 Требуемая добавка активного заполнителя (образец Ø 100 мм) 60 Оптимальная добавка битума (образец Ø 100 мм) 80 Требуемая оптимальная добавка битума (образец Ø 150 мм) 100 Гранулометрический состав, испытание по Аттербергу, влажность и т.п. (с помощью стандартных испытаний для грунта) 20 242 // 243 A1.2.2 Требования к активному заполнителю A1.2.2.1 Влияние пластичности Стабилизация вспененным битумом производится, как правило, в комбинации с небольшим количеством (1 масс.%) активного заполнителя (цемента или гашеной извести), чтобы улучшить распределение битума и снизить водонасыщение. Индекс пластичности (PI) материала обычно используется в качестве индикатора относительно применения гашеной извести или цемента в смеси. Индекс пластичности: < 10 Индекс пластичности: > 10 На образцах Ø 100 мм выполните испытания на прочность при растяжении до раскола (ITS) для определения, необходима ли добавка цемента или гашеной извести по описанию в разделе A1.2.2.2. Произведите предварительную обработку гашеной известью (значение начального расхода извести (ICL) должно быть сначала определено соответствующей проверкой pH). Предварительная обработка материала с PI > 10 требует, чтобы известь и вода добавлялись по меньшей мере за 2 часа до добавки вспененного битума. Предварительно обработанный материал укладывается в воздухонепроницаемый контейнер для сохранения влажности. Затем проверяется влажность и, если окажется необходимым, корректируется перед добавкой битумного вяжущего (по описанию в разделе A1.2.4). Указание: • Если материал был предварительно обработан гашеной известью, то выполнение описанных в следующем разделе испытаний для определения требований к активному заполнителю не обязательно. A1.2.2.2 Определение требований к активному заполнителю Если индекс пластичности PI меньше 10, то для определения активности и типа активного заполнителя (цемента или гашеной извести), пригодного для использования в данном материале, необходимо сначала произвести его испытания на предел прочности при растяжении на раскол (ITS) на образцах диаметром 100 м, приготовленных из трех различных смесей из одной и той же пробы. При этом количество вспененного битума, добавляемой в каждую из этих трех смесей, одинаково для каждой из них с использованием; как правило, фракций, прошедших через сита 4,75 и 0,075 мм, как это видно в следующей таблице: Требования для оценки оптимальной добавки вспененного битума Добавка вспененного битума, масс. % от сухого каменного материала Фракция, прошедшая через сито 0,075 мм, % Фракция, прошедшая через сито 4,75 мм < 50% > 50% <4 2,0 2,0 4–7 2,2 2,4 7 – 10 2,4 2,8 > 10 2,6 3,2 Типичные материалы Ресайклированный асфальтобетон (RA/RAP) RA / классифицированный щебень / природный гравий / смеси Гравий / песок Первая из трех смесей содержит неактивный заполнитель, во вторую был добавлен 1% цемента, в третью - 1% гашеной извести. Все три смеси были обработаны одинаковым количеством битумной эмульсии. Из материала каждой из этих трех смесей были приготовлены образцы диаметром 100 мм, которые были выдержаны и испытаны для определения параметров ITSDRY и ITSWET (см. разделы от A1.2.4 до A1.2.8). Затем значение остаточной прочности при растяжении (TSR) было использовано для первичной оценки, требуется ли активный заполнитель. В случае, если значение TSR для смеси без добавки активного заполнителя превышает 60%, добавлять его в смесь не требуется. (Это случается обычно с материалами, содержащими высококачественный щебень, часто включающими значительную долю регенерируемого асфальтобетона.) 244 // 245 Если же значение TSR для смеси без добавки активного заполнителя меньше 60%, эта смесь с активным заполнителем, который существенно повышает значение TSR (> 5%), указывает на предпочтение цемента или гашеной извести и должна быть использована для последующих смесей. Когда значения TSR для этих обоих активных заполнителей примерно одинаковы (с разностью менее 5%), пригоден любой из них. Указание: • Чтобы определить чувствительность активного заполнителя, можно провести дополнительные испытания на образцах диаметром 100 мм с его меньшим расходом, например, 0,75%. Однако при этом нельзя допускать ухудшение пластичности смеси. Поэтому максимально допустимой добавкой активного заполнителя является 1,0%; превысить это значение можно только при применении гашеной извести для снижения пластичности. A1.2.3 Определение характеристик вспенивания битума Вспенивание битума характеризуют следующие параметры: тносительное расширение, которое представляет собой меру вязкости битумной пены и О рассчитывается как отношение максимального объема битума во вспененном состоянии к его исходному объему до вспенивания. ериод полураспада, характеризующий стабильность пены. Он определяется как время (в секундах), П за которое пена оседает до половины ее максимального объема. Для приготовления вспененного битума с наилучшими характеристиками для определенных целей, т.е. с максимально возможными значениями относительного расширения и периода полураспада, необходимо знать температуру битума и процентную долю воды, которая должна быть к нему добавлена. Для этого при трех различных температурах битума - в диапазоне от 160 до 190°С должны быть выполнены описанные ниже рабочие операции. Шаг 1. Н агрейте битум в котле лабораторной установки Wirtgen WLB 10 S. При этом насос прокачивает битум в системе, обеспечивая его циркуляцию до достижения требуемой температуры (начинают обычно со 160°C). Выдержите эту температуру в течение по меньшей мере 5 мин до начала испытания. Лабораторная установка WLB 10 S Шаг 2. Последующие стандартные операции, а именно: калибровка подачи битума (Qbitumen) и настройка таймера на слив 500 г битума, описаны в инструкции по эксплуатации установки Wirtgen WLB 10 S. Шаг 3. Откалибруйте водяной расходомер на требуемое количество воды для впрыскивания. Шаг 4. Слейте вспененный битум в предварительно прогретое (± 75°C) стальное ведро в течение времени, рассчитанного для слива 500 г битума. Сразу же после окончания слива включите таймер. Шаг 5. Щупом, входящим в комплект Wirtgen WLB 10 и откалиброванным по стальному ведру диаметром 275 мм и на 500 г битума, измерьте максимальную высоту битумной пены в ведре. Запишите результат в качестве максимального объема. 246 // 247 Шаг 6. По таймеру измерьте время в секундах, в течение которого пена упадет до половины от своей максимальной высоты. Запишите время в качестве времени полураспада пены. Шаг 7. П овторите описанную выше процедуру трижды или столько раз, пока результаты измерений не будут близки друг к другу. Шаг 8. Повторите шаги 3-7 по меньшей мере для трех различных количеств добавляемой воды. Обычно они принимаются равными 2, 3 и 4 % от массы битума. Шаг 9. Постройте график изменения коэффициента расширения и периода полураспада в зависимости от количества впрыскиваемой воды, пример которого показан на рис. ниже. Оптимальная добавка воды определяется как среднее от двух значений ее доли, которые необходимы для выполнения этих минимальных критериев. Повторите шаги 1-9 для двух других температур битума (обычно для 170 и 180°С). Температура и оптимальная доля воды, обеспечивающие наилучшее вспенивание, затем используются для подбора состава смеси, процесс которого описан ниже. 24 14 Относительное расширение Температура битума 170°C 22 13 20 Период полураспада 12 18 11 16 10 14 9 8 12 Минимально допустимое расширение 10 Оптимальная добавка воды 7 8 Минимально допустимый период полураспада 6 6 5 4 одинаково 4 1 1,5 2 2,5 одинаково 3 3,5 2 4 Добавка воды относительно битума, % Определение доли добавляемой воды, оптимальной для вспенивания (пример) 4,5 5 Период полураспада, с Относительное расширение, разы 15 Указание: • Абсолютными параметрами вспененного битума, минимально допустимыми для эффективной стабилизации (при температура материала > 15°C), являются: Коэффициент расширения: Период полураспада: 8 6с Если эти минимальные требования не могут быть выполнены, значит, битум не пригоден для вспенивания и его использовать нельзя. A1.2.4 Обработка образцов вспененным битумом Лабораторная установка WLB 10 S, объединенная со смесителем принудительного действия WLM 30 248 // 249 Шаг 1. Поместите материал в требуемом количестве для образца (от 20 до 30 кг), подготовленный по описанию в разделе A1.2.1, в смеситель WLM 30. Шаг 2. Определите сухую массу образца по уравнению A1.2.2. (Mair-dry) Msample = Wair-dry 1+ 100 ( ( где: Msample Mair-dry Wair-dry (( [Уравнение A1.2.2] = Сухая масса образца, г = Масса образца, высушенного на воздухе, г = Влажность образца, высушенного на воздухе, масс.% Шаг 3. Найдите массу активного заполнителя (извести или цемента), требуемую для добавки, про уравнению A1.2.3. Mcement = Cadd 100 x Msample [Уравнение A1.2.3] где: Mcement = Масса добавляемой гашеной извести или цемента, г Cadd = Требуемая доля гашеной извести или цемента, масс.% Msample = Сухая масса образца, г Шаг 4. По уравнению A1.2.4 определите процентную долю воды, которая должна быть добавлена для получения идеальной влажности смеси (75% от оптимальной влажности материала). Wadd = 0,75 WOMC – Wair-dry [Уравнение A1.2.4] где: Wadd = Масса добавки воды в образец, масс.% WOMC = Оптимальная влажность, масс.% Wair-dry = Вода в высушенном на воздухе образце, масс.% Массовая доля воды, которая должна быть добавлена в образец, определяется по уравнению A1.2.5. Mwater = где: Mwater Wadd Msample Mcement Wadd x (Msample + Mcement) 100 [Уравнение A1.2.5] = Масса добавки воды в образец, масс.% = Добавка воды в образец, г = Сухая масса образца, г = Масса добавки гашеной извести или цемента, г Шаг 5. Смешайте материал, активный заполнитель и воду в контейнере до получения гомогенной массы. После смешивания проверьте смесь, находится ли материал во «взбитом» состоянии. сли видна пыль, добавьте немного воды (обычно 0,25% за каждый раз) и производите Е смешивание до достижения состояния «взбитости» и отсутствия пыли. ипкий материал с тенденцией прилипания к стенкам смесителя указывает на слишком Л высокую влажность материала для смешивания со вспененным битумом. Такой образец бракуется, и готовится новый, с меньшей влажностью. 250 // 251 Шаг 6. Определение количества добавки вспененного битума с помощью уравнения A1.2.6. Mbitumen = где: Mbitumen Badd Msample Mcement Badd x (Msample + Mcement) 100 [Уравнение A1.2.6] = Масса добавки вспененного битума, г = Доля вспененного битума, масс.% = Сухая масса образца, г = Масса добавки гашеной извести или цемента, г Шаг 7. Определение настройки таймера на установке Wirtgen WLB 10 S по уравнению A1.2.7. T= Mbitumen Qbitumen [Уравнение A1.2.7] где: T = Время, настраиваемое на таймере, с Mbitumen = Масса добавки вспененного битума, г Qbitumen = Расход битума для установки WLB10 S, г/с Шаг 8. Подключите установку Wirtgen WLB 10 S к смесителю WLM 30 так, чтобы вспененный битум мог стекать прямо в чашу. Шаг 9. Включите смеситель и продолжайте смешивание в течение по меньшей мере 10 секунд до слива в него требуемого количества вспененного битума, после чего дайте поработать смесителю еще в течение 30 секунд или до получения гомогенной смеси. Шаг 10. О пределение массы воды, необходимой для внесения в образец для получения оптимальной влажности (уравнение A1.2.8): Mplus = где: Mplus Mwater Mwater 3 [Уравнение A1.2.8] = Масса добавки воды, г = Масса предварительно добавленной воды (по уравнению A1.2.5), г Шаг 11. Добавьте воду и выполните смешивание до получения гомогенной смеси. Шаг 12. Обработанный вспененным битумом материал уложите в воздухонепроницаемый контейнер, который сразу же закройте. Для минимизации потерь влаги как можно скорее приготовьте образцы, чтобы можно было выполнить следующие процедуры для образцов диаметром 100 или 150 мм по указаниям, приведенным в разделах 1.2.5.1 и A1.2.5.2. Повторите описанные выше шаги по меньшей мере при четырех различных долях вспененного битума с разностью между ними 0,2%. По табличным данным «Требования для оценки оптимальной добавки вспененного битума», приведенным в разделе A1.2.2.2, определите среднюю точку диапазона добавки вспененного битума для четырех образцов. Например, если материал состоит из смеси регенерируемого асфальтобетона и щебня с 39%- и 8%-ной долями фракций, прошедших через сита 4,75 и 0,075 мм соответственно, то согласно указаний раздела A1.2.2.2 оптимальная добавка битума составит 2,4%. Количество вспененного битума, которое должно быть добавлено в каждый образец (причем все образцы содержат одинаковое количество активного заполнителя и влаги), составляет: Образец 1: 2,1% Образец 2: 2,3% Образец 3: 2,5% Образец 4: 2,7% 252 // 253 A1.2.5 Изготовление образцов для испытаний Здесь описано изготовление образцов двух различных размеров с помощью их различного уплотнения: Размеры и уплотнение образцов при их изготовлении Диаметр образца Высота образца Тип уплотнения 100 мм 63,5 мм Модифицированное по Маршаллу* 150 мм 95,0 мм Модифицированное по AASHTO * 75 ударов с каждой стороны Два часто возникающих вопроса: 1. О бразцы какого размера необходимо изготавливать? Как сказано в разделе A1.2.8, значения прочности ITSDRY и ITSWET обычно определяются по образцам диаметром 100 мм. Образцы диаметром 150 мм можно заменить 100-миллиметровыми для получения таких же значений. Однако при работе с крупным материалом (например, когда гранулометрическая кривая стремится в сторону крупнозернистой части рекомендованной кривой) настоятельно рекомендуется применять образцы диаметром 150 мм, а на месте работы исследовать образцы 100 мм. Указание: Для определения значений эквивалентной прочности на растяжение (ITSEQUIL) и прочности при растяжении в насыщенном состоянии (ITSSOAK) можно использовать образцы только диаметром 150 мм. 2. М ожно ли использовать другие способы уплотнения? Описанные ниже способы уплотнения являются хорошо известными стандартными способами, которые могут применяться в большинстве лабораторий, во всем мире. Возможны и другие способы, такие как героторные, вибрационные (грузом или плитой) и т.д., при условии, что они позволяют достигать такой же степени уплотнения -100% по Маршаллу - на образцах 100 мм или 100% при модифицированном способе по AASHTO T-180 на образцах 150 мм. A1.2.5.1 Приготовление образцов диаметром 100 мм При применении модифицированного способа уплотнения по Маршаллу из каждой пробы материала готовятся по меньшей мере шесть образцов диаметром 100 мм и высотой 63,5 мм. Их уплотнение производится следующим образом: Шаг 1 Подготовьте форму по Маршаллу и груз, для чего очистите саму форму, хомут, опорную плиту и рабочую сторону груза. Уплотнительное приспособление не должно быть горячим, его температура должна соответствовать температуре окружающего воздуха. Шаг 2. Отвесьте количество материала, достаточное для образца в уплотненном состоянии 63,5 мм ±1,5 мм (для большинства материалов достаточно примерно 1100 г). Шпателем проткните смесь 15 раз по периметру и 10 раз остальную часть поверхности, оставляя ее слегка скругленной. Шаг 3. Уплотните смесь 75 ударами груза, обеспечьте при этом его свободное падение по всей высоте. Шаг 4. Снимите форму и хомут с опоры, переверните ее (верхней стороной вниз). Закрепите форму снова и нажмите ее вниз так, чтобы она прочно уперлась в опорную плиту. Уплотните образец с другой стороны еще 75 ударами. Шаг 5. После уплотнения снимите форму с опорной плиты и выжмите образец прессом. Измерьте высоту образца и скорректируйте количество материала, если она не лежит в пределах 1,5 мм. Указание: Из-за наличия крупных зерен образцы часто повреждаются при их выемке из формы. В таких случаях рекомендуется оставлять их в форме в течение 24 часов для набора ими достаточной прочности. Указание: И з-за наличия крупных зерен образцы часто повреждаются при их выемке из формы. В таких случаях рекомендуется оставлять их в форме в течение 24 часов для набора ими достаточной прочности. Повторите шаги 1 - 5 для приготовления последних шести образцов. Шаг 6. После уплотнения второго и пятого образцов подготовьте представительные образцы с точностью ±1 кг и высушивайте их до тех пор, пока их масса не перестанет изменяться. Определите влажность в форме по уравнению A1.2.9. Wmould = где: Wmould Mmoist Mdry (Mmoist – Mdry) x 100 Mdry [Уравнение A1.2.9] = Влажность в форме, масс.% = Масса влажного материала, г = Масса сухого материала, г 254 // 255 A1.2.5.2 Приготовление образцов диаметром 150 мм При применении модифицированного способа уплотнения по AASHTO (T-180) из каждой пробы материала готовятся по меньшей мере шесть образцов диаметром 150 мм и высотой 95 мм. Их уплотнение производится следующим образом: Шаг 1. Подготовьте оборудование, для чего очистите форму, хомут, опорную плиту и рабочую сторону груза. (Здесь можно использовать разборные формы или стандартные Proctor, каждая с 32-мм фиксатором на опорной плите для образцов высотой 95 мм (±1,5 мм). Указание: Уплотняющий груз для испытаний модифицированным методом по AASHTO имеет следующие характеристики: Диаметр 50 мм Масса 4536 кг Высота падения 457 мм Шаг 2. Уплотните каждый образец модифицированным методом по AASHTO (T-180): 4 слоя толщиной примерно 25 мм, для каждого по 55 ударов падающим грузом. Шаг 3. Тщательно очистите с образцы от излишков материала по требованиям метода AASHTO T-180. Шаг 4. После уплотнения снимите форму с опорной плиты и выжмите образец прессом. При использовании разборных форм, отделите сегменты и выньте образец. Указание: Из-за наличия крупных зерен образцы часто повреждаются при их выемке из формы. В таких случаях рекомендуется оставлять их в форме в течение 24 часов для набора ими достаточной прочности . Если использовались разборные формы, целесообразно оставить образец в форме в течение 4 часов и только затем разобрать ее и вынуть из нее образец. Повторите шаги 1 - 4 для приготовления последних шести образцов. Шаг 5. После уплотнения второго и пятого образцов подготовьте представительные образцы с точностью ±1 кг и высушивайте их до тех пор, пока их масса не перестанет изменяться. Определите влажность в форме по уравнению A1.2.9 (см. выше). A1.2.6 Выдерживание образцов Ниже описаны два режима выдерживания образцов. Первый является стандартным режимом, предусматривающим сушку образцов до тех пор, пока их масса не будет оставаться постоянной. При втором режиме моделируются условия рабочей площадки, когда «равновесная влажность» составляет примерно 50% от ее оптимального значения. До сухого состояния (до прекращения изменения массы) могут выдерживаться образцы обоих диаметров (100 и 150 мм), в то время как образцы 150 мм - только до равновесной влажности. A1.2.6.1 Выдерживание до сухого состояния Поместите образцы (диаметром 100 или 150 мм) в печь с принудительной циркуляцией воздуха при 40°С и оставьте там, пока их масса не перестанет изменяться (обычно 72 часа). Чтобы определить, достигнуто ли постоянство массы, взвесьте образцы и снова поместите их в печь. Выньте образцы через 4 часа и снова взвесьте. Если масса не изменилась, начните испытание. Если нет, поставьте образцы снова в печь и еще раз взвесьте через 4 часа. Повторяйте эту операцию, пока масса не будет оставаться постоянной. По достижении этого состояния выньте образцы из печи и охладите при температуре 25°C (± 2,0°C). A1.2.6.2 Выдерживание с моделированием условий на месте работы Поместите образцы диаметром 150 мм в печь с принудительной циркуляцией воздуха при 30°С на 20 часов (или пока их влажность не будет снижена до значения, примерно соответствующего 50% от оптимального значения). Выньте образцы из печи, поместите каждый из них в герметичный пластиковый мешок вместимостью по меньшей мере в два объема образца и снова поставьте в печь 40°С на 48 часов. Через 48 часов выньте образцы из печи и достаньте из мешков. Убедитесь, что влага со стенок мешков не попала на образцы. Охладите их при температуре 25°C (± 2,0°C). 256 // 257 A1.2.7 Подготовка образцов к испытаниям После охлаждения определите объемную плотность каждого образца следующим образом: Шаг 1. Определите массу образца. Шаг 2. Измерьте высоту образца в четырех точках, равномерно расположенных по периметру, и рассчитайте среднюю высоту. Шаг 3. Измерьте диаметр образца. Шаг 4. Рассчитайте объемную плотность каждого образца по уравнению A1.2.10. BDspec = где: BDspec Mspec h d 4 x Mspec x 1 000 000 π x d2 x h [Уравнение A1.2.10] = Объёмная плотность образца, кг/м3 = Масса образца, г = Средняя высота образца, мм = Диаметр образца, мм Исключите из дальнейших испытаний образцы, объемная плотность которых отличается от средней объемной плотности всех шести образцов более чем на 2.5%. Шаг 5. Половину образцов (обычно 3 шт.) на 24 часа положите в ванну для выдерживания в воде при температуре 25°С (± 2°С). По истечении этого времени выньте образцы из ванны, высушите их поверхность и сразу же проведите испытание. A1.2.8 Определение прочности образцов на растяжение до раскола (ITS) Это испытание производится для определения разрушающей нагрузки, прикладываемой по диаметральной плоскости образца с постоянной скоростью 50,8 мм/мин. Температура образца должна быть в пределах 25°C (± 2°C). Ниже описан порядок испытания: Образец вставлен в пресс для его испытания на прочность при растяжении до раскола Шаг 1. Вставьте образец в зажимное приспособление испытательного прибора. (Убедитесь, что нагрузочные планки расположены в диаметральной плоскости образца.) Образец должен быть расположен так, чтобы нагрузочные планки были параллельны друг другу и должны лежать в диаметральной плоскости образца по вертикали. Шаг 2. Поставьте подвижную плиту на верхнюю часть опорной планки и установите зажимное устройство по центру под нагрузочный плунжер пресса. Шаг 3. Увеличивайте нагрузку на образец, плавно, без толчков, со скоростью 50,8 мм/мин до достижения ее предельного значения. Шаг 4. Запишите максимально достигнутую нагрузку Р (в Нм) с точностью до 0,1 кН. Шаг 5. Запишите смещение при расколе с точностью до 0,1 мм. Шаг 6. Разломите образец на две половины и запишите температуру в его центре. 258 // 259 Шаг 7. Р азбейте один из ненасыщенных образцов и высушите его, пока его масса не будет оставаться постоянной. Определите его влажность после выдерживания по уравнению A1.2.11. Wspec = (Mmoist – Mdry) x 100 Mdry [Уравнение A1.2.11] где: Wspec = Влажность образца, масс.% Mmoist = Масса влажного материала, г Mdry = Масса сухого материала, г Определите плотность в сухом состоянии каждого образца по уравнению A1.2.12. ( DDspec = BDspec x 1 – Wspec 100 ( [Уравнение A1.2.12] где: DDspec = Плотность образца в сухом состоянии, масс.% BDspec = Плотность несформованного образца, г Wspec = Количество влаги в образце, г Шаг 8. Разбейте один из насыщенных образцов и высушите его, пока его масса не будет оставаться постоянной. Определите его влажность после насыщения по уравнению A1.2.11. Шаг 9. Рассчитайте прочность при растяжении до раскола для каждого образца с точностью 1 кПа по уравнению A1.2.13. ITS = 2xP x 1 000 000 πxhxd [Уравнение A1.2.13] где: ITS = Прочность при растяжении до раскола, кПа P = Максимальная приложенная нагрузка, кН h = Средняя высота образца, мм d = Диаметр образца, мм Шаг 10. В бланк наряда (см. дополнение A1.2.1) впишите эти данные, а в бланк, представленный в дополнении A1.2.2, - результаты. Шаг 11. Только для выдержанных всухую образцов: по уравнению A1.2.14 рассчитайте остаточную прочность при растяжении (TSR). TSR = Ave ITSWET x 100 Ave ITSDRY [Уравнение A1.2.14] где: TSR = Остаточная прочность при растяжении, % Ave ITSWET = Средняя прочность при растяжении во влажном состоянии, кПа Ave ITSDRY = Средняя прочность при растяжении во влажном состоянии, кПа Указание. Чтобы различать между собой результаты, полученные при различных режимах выдерживания, в таблице ниже представлена терминология, которая позволяет исключить путаницу. 260 // 261 Термин Диаметр образца ITSDRY Режим выдерживания Влажность 72 часа в открытом состоянии <1% 24 часа выдерживания в воде насыщенное состояние 20 часов в открытом состоянии, 48 часов в закрытой ванне ± 50% от OMC 24 часа выдерживания в воде полунасыщенное состояние 100 или 150 мм ITSWET ITSEQUIL только 150 мм ITSSOAK A1.2.9Расшифровка результатов испытаний на прочность при растяжении до раскола Нанесите на график результаты испытаний на прочность при растяжении до раскола (ITS) соответственно для насыщенных и ненасыщенных образцов в зависимости от соответствующих добавок вспененного битума (пример такого графика представлен ниже). Если были получены результаты для двух различных режимов, то каждый из них должен быть отражен на отдельном графике. Добавка вспененного битума, относящаяся к минимальному значению ITS для требуемой классификации материала, выбирается в качестве первичного индикатора минимально допустимой добавки этого битума. Затем с помощью инженерной оценки определяется количество вспененного битума, требуемого для добавки с целью повышения уверенности в результатах. Эта добавка определяется для учета колебаний результатов испытаний (по оценке соответствия кривой регрессии или линии, проходящей через точки результатов испытаний на графике). Этот процесс пояснен на примере ниже. Приведенные ниже таблица и график с результатами испытаний ITS содержат типичные данные, достигнутые на образцах диаметром 100 мм из природного гранулированного материала, обработанного вспененным битумом. Кривая, проходящая через четыре точки значений прочности при растяжении в сухом состоянии (ITSDRY), приближенно отражает соотношение между этими значениями и добавкой вспененного битума. Кривая, связывающая четыре точки значений прочности при растяжении во влажном состоянии (ITSWET), отражает то же соотношение, но уже для этой прочности. Тонкие пунктирные линии показывают, что добавка от 2,2 до 2,3% вспененного битума будет удовлетворять требованиям для материала класса 1, стабилизированного вспененным битумом (ITSDRY > 225 кПа и ITSWET > 100 кПа). ITSDRY (кПа) ITSSOAK (кПа) TSR (%) 2,1 181 86 47,5 2,3 206 109 52,9 2,5 262 152 58,0 2,7 244 169 69,3 Результаты испытаний ITS, кПа Доля добавленного битума, % 300 ITSDRY 250 200 Класс 1 миним. ITSDRY ITSWET 150 100 Класс 1 миним. ITSWET 2,1 2,3 2,5 Добавка вспененного битума, % 2,7 Образцы диаметром 100 мм Из значений остаточной прочности при растяжении (TSR) видно, что после обработки вспененным битумом материал остается влажным, особенно при доле ниже 2,3% (т.е. при TSR < 50%). Поэтому важно обеспечить достаточное количество битума для достижения минимального значения ITSWET, требуемого для класса 1. 262 // 263 Затем инженерные решения принимаются на основе понимания, что значения, полученные при испытаниях ITS, не являются абсолютными, и их вариабельность является ожидаемой, когда речь идет о материале, ресайклируемом из существующей дорожной одежды. Результаты, полученные для смеси с 2,3%-ной добавкой вспененного битума, не отвечают требованиям класса 1 в отношении значений ITSDRY, в то время как значения ITSDRY и ITSWET для смеси с добавкой 2,5% намного превышают минимальные требования этого класса. Это означает, что добавка вспененного битума не должна быть меньше 2,4%. Чтобы повысить надежность испытаний, можно дополнительно использовать образцы диаметром 150 мм, обработанными различным количеством вспененного битума, доля которого различается с шагом 0,1% от образца к образцу в пределах от 2.2 до 2.5%. Перед испытаниями эти образцы должны быть выдержаны до достижения равновесной влажности. (Испытание образцов при равновесной влажности устраняют силы всасывания, которые повышают значения ITSDRY с соответствующим уменьшением значений TSR.) Представленные ниже таблица и график содержат типичные результаты, достигнутые при соответствующих минимальных пределах для ITSEQUIL и ITSSOAK, требуемых для материала класса 1, стабилизированного вспененным битумом (ITSEQUIL > 175 кПа и ITSSOAK>100 кПа). Результаты испытаний ITS, кПа Добавка битума, % ITSEQUIL (кПа) ITSSOAK (кПа) 2,2 198 91 2,3 211 132 2,4 205 148 2,5 195 145 250 ITSEQUIL 200 150 Класс 1 миним. ITSEQUIL ITSSOAK 100 Класс 1 миним. ITSSOAK 50 2,2 2,3 2,4 Добавка вспененного битума, % 2,5 Образцы диаметром 150 мм Этот пример иллюстрирует высокий уровень уверенности в результате, достигнутый благодаря решению добавить 2,3% вспененного битума. Это гарантирует выполнение минимальных требований к материалу класса 1, стабилизированному битумом. 264 // 265 Дополнение A1.2.1 Технологическая карта - «Состав вспененного битума» FOAMED BITUMEN MIX DESIGN - WORKSHEET Project Date Sample / Mix No.: Location Material description : Maximum dry density Optimum moisture content Percentage < 0.075mm Plasticity Index Grading: Bitumen Source Active Filler Type Coarse Medium Bitumen type Filler Source MOISTURE DETERMINATION Hygroscopic Specimen manufacture Sample 1 Sample 2 Dry After Curing Soaked Pan No. Mass wet sample + pan m1 Mass dry sample + pan m2 Mass pan mp Mass moisture m1-m2 = Mm Mass dry sample m2-mp= Md Moisture content Mm/Mdx100=Mh Mass of air-dried sample placed in the mixer (kg) Percentage of water added to sample for mixing: Percentage water added to sample for compaction Total percentage water added: Foamed bitumen addition (%): Foam water injection rate (%) Temperatures (°C) Amount of water added : Amount of water added : Total water added: Active filler addition (%): Material: Bitumen: Water: SPECIMEN DETAILS Specimen ID Date Moulded Date removed from oven Date tested Diameter (mm) Individual height measurements (mm) Average height (mm) Mass after curing (g) Bulk density (kg/m 3 ) Average bulk density Dry density (kg/m 3 ) ITS TEST Specimen condition Maximum load (kN) Internal temperature (°C) Deformation (mm) ITS (kPa) Average ITS (kPa) TSR (%) Fine Unsoaked (ITSDRY / ITS EQUIL ) Soaked (ITS WET / ITSSOAK ) Дополнение A1,2.2 Отчет - «Состав вспененного битума (при сухом выдерживании)» FOAMED BITUMEN MIX DESIGN REPORT (Dry curing) Project Date Sample number: Material description : Maximum dry density Location Optimum moisture content Percentage < 0.075mm Plasticity Index Grading: Bitumen Source Active Filler Type Coarse Medium Fine Bitumen type Filler Source FOAMED BITUMEN STABILISED MATERIAL SPECIMENS mm Compactive effort specimen diameter Date moulded Date tested Foamed Bitumen added (%) Active filler added Moulding moisture content (%) (%) TEST RESULTS ITS DRY Average deformation (kPa) (%) (kg/m 3) (mm) Temperature at break (°C) Moisture content at break Dry Density ITS WET (kPa) Average deformation (%) (kg/m 3) (mm) Temperature at break (°C) Tensile Strength Retained (%) Moisture content at break Dry Density Material classification % Foamed Bitumen vs ITS 420 2150 Dry density (kg/m3) ITS (kPa) 370 320 270 220 170 120 1,75 ITS dry 2 ITS wet 2,25 2,5 Foamed Bitumen added % Foamed Bitumen vs Dry density 2125 2100 2075 2050 1,75 2 Dry Specimens Wet specimens 2,25 2,5 Foamed Bitumen added Comments 266 // 267 A1.3Выбор состава смеси, стабилизированной битумной эмульсией Целями описанных в этом разделе процедур выбора состава смеси, которая должна быть стабилизирована битумной эмульсией и из которой должны быть приготовлены представительные образцы материала, являются: Определение пригодности или непригодности материала к стабилизации битумной эмульсией, Определение необходимости добавки активного заполнителя при использовании битумной эмульсии, пределение количества битумной эмульсии и активного заполнителя, требуемого для эффективной О стабилизации. Оценка свойств (технических характеристик) стабилизированного материала. Различные испытания, производимые на обработанных и необработанных образцах, являются, в сущности, стандартными. Эти испытания могут быть выполнены в большинстве лабораторий, имеющих оборудование для тестирования обычных грунтов и асфальтобетонов. A1.3.1 Подготовка образцов A1.3.1.1 Подготовка образцов на месте работы Несформованные пробы материала получают выемкой шурфов при проведении исследований на месте работы (или из котлованов и карьеров, если используются свежие материалы, которые требуют стабилизации). Для каждого слоя верхней части дорожной одежды (± 300 мм) должны быть подготовлены отдельные образцы. И наконец, по меньшей мере 200 кг регенерируемого материала необходимо взять из каждого из слоев, которые, возможно, будут ресайклированы и поэтому может потребоваться их материал для выбора состава смеси. Указание: • Пробы, взятые из слоев связанного материала (такого как асфальтобетон и предварительно стабилизированные материалы) должны быть на месте работы измельчены с помощью малой дорожной фрезы (или ресайклера) для воспроизведения условий, ожидаемых во время ресайклинга дорожной одежды. A1.3.1.2 Стандартные испытания грунта Материал, взятый из каждого отдельного слоя или месторождения, исследуется с помощью следующих стандартных испытаний: Ситовый анализ для определения гранулометрического состава материала (о промывке мелкого материала см. ASTM D 422). Испытание грунта по Аттербергу для определения индекса пластичности (ASTM D 4318). Испытание для определения отношения влажность/плотность (AASHTO T-180). A1.3.1.3 Смешивание материала образов Если это необходимо, смешиваются материалы, взятые из различных слоев (и/или свежие материалы) для приготовления комбинированных образцов, представительных для материала на всю глубину ресайклинга. Плотность различных компонентов существующей дорожной одежды должна учитываться при их смешивании, как это показано на примере ниже. Глубина ресайклинга 200 мм Существующая дорожная одежда Асфальтобетон 60 мм (плотность «на месте» 2300 кг/м3) Классифицированный щебень 250 мм (плотность «на месте» 2000 кг/м3) 268 // 269 Смешивайте материалы пропорционально толщине слоев и плотности их материала «на месте» как показано в этой таблице: Материал кг/м2 масс.% г/10 кг образца Асфальтобетон (60 мм, 2300 кг/м3) 0,06 х 2300 = 138 138/418 = 0,33 0,33 х 10 000 = 3300 Классифицированный щебень 0,14 x 2000 = 280 280/418 = 0,67 0,67 x 10 000 = 6700 (140 мм, 2000 кг/м3) 0,14 х 2000 = 280 280/418 = 0,67 0,67 х 10 000 = 6700 Всего 418 100 10 000 Указание: • Стандартные испытания для грунта, перечисленные в разделе A1.3.1.2, повторите для определения гранулометрического состава, индекса пластичности и отношения влажность / плотность образца после смешивания. A1.3.1.4 Гранулометрический состав (ситовый анализ) Постройте график гранулометрического состава для образца, который будет использоваться для выбора состава смеси. Нанесите на него кривые требуемого гранулометрического состава по данным приведенной ниже таблицы. Если материал является преимущественно регенерируемым или представляет собой природный гравий, то на график наносится соответствующая кривая (также по данным из этой же таблицы). Однако, если на кривых появились выпуклые места на участке, соответствующем фракциям от 0,075 до 2,0 мм (такой участок на графике выделен красным цветом и назван «Нежелательно»), к материалу образца должен быть примешан мелкий материал нужной крупности (например, 10 об.% каменной пыли мельче 5 мм, чтобы уменьшить искривление). Указание: • Такое графическое представление позволяет заранее оценить прочностные характеристики, которых можно ожидать после обработки материала вспененным битумом. (Материал с плохим гранулометрическим составом трудно уплотняется, в результате чего его низкая плотность будет соответственно влиять на прочность, особенно в условиях насыщения водой.) 100 90 Доли фракций, % 80 70 60 50 40 30 20 10 0 0,1 1 Размеры отверстий сита, мм Требуемый состав Типичный регенерируемый материал Гравий 10 Нежелательно Кривые гранулометрического состава 270 // 271 Доля материала, прошедшего через каждое сито, % Размер отверстий сита, мм Требуемая крупность Крупные зерна Природный гравий Типичный регенерируемый асфальтобетон Мелкие зерна 50 100 100 100 100 37,5 87 100 100 85 26,5 76 100 100 72 19 65 100 100 60 13,2 55 90 100 50 9,5 48 80 100 42 6,7 41 70 100 35 4,75 35 62 88 28 2,36 25 47 68 18 1,18 18 36 53 10 0,6 12 27 42 6 0,425 10 24 38 4 0,3 8 21 34 3 0,15 3 16 27 1 0,075 2 10 20 0 A1.3.1.5 Подготовка репрезентативных образцов Материал несформованной пробы разделите на четыре следующие фракции: i. ii. iii. iv. Материал, оставшийся на сите 19,0 мм; Материал, прошедший через сито 19,0 мм, но оставшийся на сите 13,2 мм; Материал, прошедший 13,2 мм, но оставшийся на сите 4,75 мм ; Материал, прошедший через сито 4,75 мм. Восстановите репрезентативных образцы в соответствии с определенным выше зерновым составом (для несформованного образца) для частичного прохода зерен материала через сито 19,0 мм. Долю, оставшуюся на этом сите, замените материалом, прошедшим через него и оставшимся на сите 13,2 мм. Этот процесс пояснен в таблице ниже: Ситовый анализ Размер ячей сита, мм Доля материала, прошедшего через сито (из анализа на несформованном образце) 19,0 90,5 13,2 72,3 4,75 53,6 Количество материала в каждом 10-кг образце: прошедшего через сито 4,75 мм прошедшего через сито 13,20 мм, но оставшегося на сите 4,75 мм прошедшего через сито 19,0 мм, но оставшегося на сите 13,2 мм (53,6/100 x 10 000) = 5360 г (72,3-53,6)/100 x 10 000 = 1870 г (100-72,3)/100 x 10 000 = 2770 г Если материала, прошедшего через сито 19 мм, но оставшегося на сите 13,2 мм, недостаточно, то можно слегка измельчить оставшийся на сите 19 мм материал, чтобы увеличить эту фракцию. 272 // 273 A1.3.1.6 Гигроскопическая влажность Для определения гигроскопической влажности берутся два репрезентативных, высушенных на воздухе образца, примерно по 1 кг каждый. (Указание: более крупные образцы используются для исследования более крупнозернистого материала.) Взвесьте образцы с точностью до 0,1 г и поместите их в печь с температурой от 105 до 110°C, пока их масса не будет оставаться постоянной. Гигроскопическая влажность (Wair-dry) представляет собой потерю массы в процентах по отношению к сухой массе образца. Найдите гигроскопическую влажность по уравнению A1.3.1: Wair-dry = (Mair-dry – Mdry) x 100 100 [Уравнение A1.3.1] где: Wair-dry = Гигроскопическая влажность, % Mair-dry = Масса высушенного на воздухе материала, г Mdry = massМасса высушенного в печи материала, г A1.3.1.7 Количество материала образцов Рекомендуемые значения, содержащиеся в следующей таблице, должны использоваться для оценки количества материала, требуемого для соответствующих испытаний. Параметры, которые должны быть найдены с помощью испытаний Требуемая масса образца, кг Отношение влажность/плотность (по модифицированному AASHTO T180) 40 Требуемая добавка активного заполнителя (образец Ø 100 мм) 60 Оптимальная добавка битума (образец Ø 100 мм) 80 Требуемая оптимальная добавка битума (образец Ø 150 мм) 100 Зерновой состав, испытание по Аттербергу, влажность и т.п. (с помощью стандартных испытаний для грунта) 20 A1.3.2 Требования к активному заполнителю A1.3.2.1 Влияние пластичности Стабилизация битумной эмульсией обычно производится в комбинации с небольшим количеством (1 масс.%) активного заполнителя (цемента или гашеной извести) для повышения адгезии битума и снижения водонасыщения. Индекс пластичности (PI) материала обычно используется в качестве индикатора относительно применения гашеной извести или цемента в смеси. Индекс пластичности: < 10 Индекс пластичности: > 10 На образцах Ø 100 мм выполните испытания на прочность при растяжении до раскола (ITS) для определения, необходима ли добавка цемента или гашеной извести по описанию в разделе A1.3.2.2. Произведите предварительную обработку гашеной известью (значение начального расхода извести (ICL) должно быть сначала определено соответствующей проверкой pH). Предварительная обработка материала в случае PI > 10 требует, чтобы известь и вода добавлялись по меньшей мере за 2 часа до добавки битумной эмульсии. Предварительно обработанный материал уложите в воздухонепроницаемый контейнер для сохранения влажности. Затем проверьте влажность и, если окажется необходимым, скорректируйте ее перед добавкой битумного вяжущего (по описанию в разделе A1.3.4). Указание: • Если материал был предварительно обработан гашеной известью, то выполнение описанных в разделе A1.3.2.2 испытаний для определения требований к активному заполнителю не обязательно. 274 // 275 A1.3.2.2 Определение требований к активному заполнителю Если индекс пластичности PI меньше 10, то для определения активности и типа активного заполнителя (цемента или гашеной извести), пригодного для использования в данном материале, необходимо сначала произвести его испытания на предел прочности при растяжении на раскол (ITS) на образцах диаметром 100 м, приготовленных из трех различных смесей из одной и той же пробы. При этом количество битумной эмульсии, добавляемой в каждую из этих трех смесей, одинаково для каждой из них с использованием; как правило, фракций, прошедших через сита 4,75 и 0,075 мм, как это видно в следующей таблице: Требования для оценки оптимальной добавки битумной эмульсии Добавка битумной эмульсии (остаточного битума), масс. % от сухого каменного материала Фракция, прошедшая через сито 0,075 мм, % Фракция, прошедшая через сито 4,75 мм < 50% > 50% <4 3,3 (2,0) 3,3 (2,0) 4–7 3,7 (2,2) 4,0 (2,4) 7 – 10 4,0 (2,4) 4,7 (2,8) > 10 4,3 (2,6) 5,3 (3,2) Типичные материалы Ресайклированный асфальтобетон (RA/RAP) RA / классифицированный щебень / природный гравий / смеси Гравий / песок Первая из трех смесей содержит неактивный заполнитель, во вторую был добавлен 1% цемента, в третью - 1% гашеной извести. Все три смеси были обработаны одинаковым количеством битумной эмульсии. Из материала каждой из этих трех смесей были приготовлены образцы диаметром 100 мм, которые были выдержаны и испытаны для определения параметров ITSDRY и ITSWET (см. разделы от A1.3.4 до A1.3.8). Затем значение остаточной прочности при растяжении (TSR) было использовано для первичной оценки, требуется ли активный заполнитель. Там, где значение TSR для смеси без добавки активного заполнителя превышает 60%, добавлять его в смесь не требуется. (Это случается обычно с материалами, содержащими высококачественный щебень, часто включающими значительную долю регенерируемого асфальтобетона.) Если же значение TSR для смеси без добавки активного заполнителя меньше 60%, эта смесь с активным заполнителем, который существенно повышает значение TSR (> 5%), указывает на предпочтение цемента или гашеной извести и должна быть использована для последующих смесей. Когда значения TSR для этих обоих активных заполнителей примерно одинаковы (с разностью менее 5%), пригоден любой из них. Указание: • Чтобы определить чувствительность активного заполнителя, могут быть использованы дополнительные испытания с образцами диаметром 100 мм. При этом предпочтительнее применять активный фильтр с его меньшей долей в смеси, например, 0,75%. Однако, чтобы избежать ухудшения гибкости смеси, максимально допустимая доля активного заполнителя принимается равной 1%, которая превышается только при предварительной обработке гашеной известью для устранения пластичности. A1.3.3 Определение отношения жидкость/плотность Оптимальное содержание жидкости (OFC) и максимальная влажность сухого материала (MDD), стабилизированного битумной эмульсией, определяются стандартным пробным уплотнением. Значение OFC для материала, стабилизированного битумной эмульсией, представляет собой процентную (по массе) долю этой эмульсии плюс дополнительного количества жидкости, необходимой для достижения максимальной плотности обработанного материала в сухом состоянии. Как описано ниже, это значение определяется добавлением постоянной процентной доли битумной эмульсии при различном количестве добавляемой воды. Шаг 1. Замерьте процентную долю битумной эмульсии (по массе) в высушенном на воздухе материале для каждого из пяти обработанных образцов (по указаниям в разделе A1.3.1.2). Доля добавленной битумной эмульсии обычно рассчитывается на 2 до 3% остаточного битума (например, для получения 3% остаточного битума добавляются 5% 60%-ной битумной эмульсии). Шаг 2. Битумная эмульсия и вода добавляются к материалу и смешиваются с ним до получения однородной смеси перед самым уплотнением. 276 // 277 Шаг 3. Определите значения OFC и MDD для стабилизированного материала с помощью модифицированного испытания на отношение влажность/плотность по AASHTO T-180. A1.3.4 Обработка образца битумной эмульсией Подготовьте образец и обработайте его битумной эмульсией следующим образом: Шаг 1. Поместите материал в требуемом количестве для образца (от 20 до 30 кг), подготовленный по описанию в разделе A1.3.1, в смеситель WLM 30. Шаг 2. Определите сухую массу образца по уравнению A1.3.2. (Mair-dry) Msample = Wair-dry 1+ 100 ( ( где: Msample Mair-dry Wair-dry (( [Уравнение A1.3.2] = Сухая масса образца, г = Масса образца, высушенного на воздухе, г = Влажность образца, высушенного на воздухе, масс.% Шаг 3. Определите массу активного заполнителя (извести или цемента), требуемую для добавки, про уравнению A1.3.3. Mcement = Cadd 100 x Msample [Уравнение A1.3.3] где: Mcement = Масса добавляемой гашеной извести или цемента, г Cadd = Требуемая доля гашеной извести или цемента, масс.% Msample = Сухая масса образца, г Шаг 4. Определите количество битумной эмульсии, которая должна быть добавлена, по уравнению A1.3.4 Memul = где: Memul RBreqd PRB Msample RBreqd x Msample PRB [Уравнение A1.3.4] = Масса добавляемой битумной эмульсии, г = Требуемая доля остаточного битума, % = Доля остаточного битума в эмульсии, масс.% = Сухая масса образца, г 278 // 279 Шаг 5. Определите количество воды, которая должна быть добавлена для достижения оптимальной доли жидкости материала, по уравнению A1.3.5. Mwater = где: Mwater WOFC Wair-dry Msample Memul ((W ( Wair–dry) x Msample – Memul 100 OFC – [Уравнение A1.3.5] = Масса добавляемой воды, г = Оптимальная доля жидкости, масс.% = Масса образца, высушенного на воздухе, г = Сухая масса образца, г = Масса добавляемой битумной эмульсии, г Шаг 6. Смешайте материал, активный заполнитель, битумную эмульсию и воду в контейнере до получения однородной массы. Шаг 7. О бработанный битумной эмульсией материал поместите в воздухонепроницаемый контейнер и сразу же плотно закройте его. Чтобы минимизировать потерю влаги, как можно скорее приготовьте образцы, чтобы можно было выполнить следующие процедуры для образцов диаметром 100 или 150 мм по указаниям, приведенным в разделах A1.3.5.1 и A1.3.5.2. Повторите описанные выше шаги по меньшей мере при четырех различных долях битумной эмульсии с разностью между ними 0,2%. По табличным данным «Требования для оценки оптимальной добавки вспененного битума», приведенным в разделе A1.3.2.2, определите среднюю точку диапазона добавки битумной эмульсии для четырех образцов. Например, если материал состоит из смеси регенерируемого асфальтобетона и щебня с 39%- и 8%ной долями фракций, прошедших через сита 4,75 и 0,075 мм соответственно, то эти «Требования …» указывают на оптимальную добавку битумной эмульсии (остаточного битума) в количестве 4,0 (2,4)%. Количество битумной эмульсии (остаточного битума), которое должно быть добавлено в каждый образец (причем все образцы содержат одинаковое количество активного заполнителя и влаги), составляет: Образец 1: 3,5 (2,1)% Образец 2: 3,8 (2,3)% Образец 3: 4,2 (2,5)% Образец 4: 4,5 (2,7)% A1.3.5 Приготовление образцов для испытаний Ниже описан процесс приготовления двух образцов различных размеров с помощью их различного уплотнения. Размеры и уплотнение образцов при их изготовлении Диаметр образца Высота образца Тип уплотнения 100 мм 63,5 мм Модифицированное по Маршаллу* 150 мм 95,0 мм Модифицированное по AASHTO * 75 ударов с каждой стороны Два часто возникаемых вопроса: 1. О бразцы какого размера необходимо изготавливать? Как сказано в разделе A1.3.8, значения прочности ITSDRY и ITSWET обычно определяются по образцам диаметром 100 мм. Образцы диаметром 150 мм можно заменить 100-миллиметровыми для получения таких же значений. Однако при работе с крупным материалом (например, когда гранулометрическая кривая стремится в сторону крупнозернистой части рекомендованной кривой) настоятельно рекомендуется применять образцы диаметром 150 мм, а на месте работы исследовать образцы 100 мм. Указание: Для определения значений эквивалентной прочности на растяжение (ITSEQUIL) и прочности при растяжении в насыщенном состоянии (ITSSOAK) можно использовать образцы только диаметром 150 мм. 2. М ожно ли использовать другие способы уплотнения? Описанные ниже способы уплотнения являются хорошо известными стандартными способами, которые могут применяться в большинстве лабораторий, во всем мире. Но возможны и другие способы, такие как жираторные, вибрационные (грузом или плитой) и т.д., при условии, что они позволяют достигать такой же степени уплотнения -100% по Маршаллу - на образцах 100 мм или 100% при модифицированном способе по AASHTO T-180 на образцах 150 мм. A1.3.5.1 Приготовление образцов диаметром 100 мм При применении модифицированного способа уплотнения по Маршаллу из каждой пробы материала готовятся по меньшей мере шесть образцов диаметром 100 мм и высотой 63,5 мм. Их уплотнение производится следующим образом: 280 // 281 Шаг 1 Подготовьте форму по Маршаллу и груз, для чего очистите саму форму, хомут, опорную плиту и рабочую сторону груза. Указание. Уплотнительное приспособление не должно быть горячим, его температура должна соответствовать температуре окружающего воздуха. Шаг 2. О твесьте количество материала, достаточное для его высоты в уплотненном состоянии 63,5 мм ±1,5 мм (для большинства материалов достаточно примерно 1100 г). Шпателем проткните смесь 15 раз по периметру и 10 раз остальную часть поверхности, оставляя ее слегка скругленной. Шаг 3. Уплотните смесь 75 ударами груза, обеспечьте при этом его свободное падение по всей высоте. Шаг 4. С нимите форму и хомут с опоры, переверните ее (верхней стороной вниз). Закрепите форму снова и нажмите ее вниз так, чтобы она прочно уперлась в опорную плиту. Уплотните образец с другой стороны еще 75 ударами. Шаг 5. П осле уплотнения снимите форму с опорной плиты и выжмите образец прессом. Измерьте высоту образца и скорректируйте количество материала, если она не лежит в пределах 1,5 мм. Указание: Из-за наличия крупных зерен образцы часто повреждаются при их выемке из формы. В таких случаях рекомендуется оставлять их в форме в течение 24 часов для набора ими достаточной прочности. Повторите шаги 1 - 5 для приготовления последних шести образцов. Шаг 6. П осле уплотнения второго и пятого образцов подготовьте представительные образцы с точностью ±1 кг и высушивайте их до тех пор, пока их масса не перестанет изменяться. Определите влажность в форме по уравнению A1.3.6. Wmould = где: Wmould Mmoist Mdry (Mmoist – Mdry) x 100 Mdry = Влажность в форме, масс.% = Масса влажного материала, г = Масса сухого материала, г [Уравнение A1.3.6] A1.3.5.2 Приготовление образцов диаметром 150 мм При применении модифицированного способа уплотнения по AASHTO (T-180) из каждой пробы материала готовятся по меньшей мере шесть образцов диаметром 150 мм и высотой 95 мм. Их уплотнение производится следующим образом: Шаг 1. Подготовьте оборудование, для чего очистите форму, хомут, опорную плиту и рабочую сторону груза. (Здесь можно использовать разборные формы или стандартные Proctor, каждая с 32-мм фиксатором на опорной плите для образцов высотой 95 мм (±1.5 мм). Указание: У плотняющий груз для испытаний модифицированным методом по AASHTO имеет следующие характеристики: Диаметр 50 мм Масса 4536 кг Высота падения 457 мм Шаг 2. Уплотните каждый образец модифицированным методом по AASHTO (T-180): 4 слоя толщиной примерно 25 мм, 55 ударов падающим грузом по каждому. Шаг 3. Тщательно очистите с образцы от излишков материала по требованиям метода испытания по AASHTO T-180. Шаг 4. П осле уплотнения снимите форму с опорной плиты и выжмите образец прессом. Если использовались разборные формы, отделите сегменты и выньте образец. Указание: И з-за наличия крупных зерен образцы часто повреждаются при их выемке из формы. В таких случаях рекомендуется оставлять их в форме в течение 24 часов для набора ими достаточной прочности. Если использовались разборные формы, целесообразно оставить образец в форме в течение 4 часов и только затем разобрать ее и вынуть из нее образец. Повторите шаги 1 - 4 для приготовления последних шести образцов. Шаг 5. После уплотнения второго и пятого образцов подготовьте представительные образцы с точностью ±1 кг и высушивайте их до тех пор, пока их масса не перестанет изменяться. Определите влажность в форме по уравнению A1. 3.6 (см. выше). 282 // 283 A1.3.6 Выдерживание образцов Ниже описаны два режима выдерживания образцов. Первый является стандартным режимом, предусматривающим сушку образцов до тех пор, пока их масса не будет оставаться постоянной. При втором режиме моделируются условия рабочей площадки, когда «равновесная влажность» составляет примерно 50% от ее оптимального значения. До сухого состояния (до прекращения изменения массы) могут выдерживаться образцы обоих диаметров (100 и 150 мм), в то время как образцы 150 мм - только до равновесной влажности. A1.3.6.1 Выдерживание до сухого состояния Поставьте образцы (диаметром 100 или 150 мм) в печь с принудительной циркуляцией воздуха при 40°С и оставьте там, пока их масса не перестанет изменяться (обычно 72 часа). Чтобы определить, достигнуто ли постоянство массы, взвесьте образцы и снова поместите их в печь. Выньте образцы через 4 часа и снова взвесьте. Если масса не изменилась, начните испытание. Если нет, поставьте образцы снова в печь и еще раз взвесьте через 4 часа. Повторяйте эту операцию, пока масса не будет оставаться постоянной. По достижении этого состояния выньте образцы из печи и охладите при температуре 25°C (± 2,0°C). A1.3.6.2 Выдерживание с моделированием условий на месте работы Поместите образцы диаметром 150 мм в печь с принудительной циркуляцией воздуха при 30°С на 24 часа (или пока их влажность не будет снижена до значения, примерно соответствующего 50% от оптимального значения). Выньте образцы из печи, поместите каждый из них в герметичный пластиковый мешок вместимостью по меньшей мере в два объема образца и снова поставьте в печь 40°С на 48 часов. Через 48 часов выньте образцы из печи и достаньте из мешков. Убедитесь, что влага со стенок мешков не попала на образцы. Охладите их при температуре 25°C (± 2,0°C). A1.3.7 Подготовка образцов к испытаниям После охлаждения определите объемную плотность каждого образца следующим образом: Шаг 1. Определите массу образца. Шаг 2. Измерьте высоту образца в четырех точках, равномерно расположенных по периметру, и рассчитайте среднюю высоту. Шаг 3. Измерьте диаметр образца. Шаг 4. Рассчитайте объемную плотность каждого образца по уравнению A1.3.7. BDspec = где: BDspec Mspec h d 4 x Mspec x 1 000 000 π x d2 x h [Уравнение A1.3.7] = Объёмная плотность образца, кг/м3 = Масса образца, г = Средняя высота образца, мм = Диаметр образца, мм Исключите из дальнейших испытаний образцы, объемная плотность которых отличается от средней объемной плотности всех шести образцов более чем на 2.5%. Шаг 5. Половину образцов (обычно 3 шт.) на 24 часа положите в ванну для выдерживания при температуре 25°С (± 2°С). По истечении этого времени выньте образцы из ванны, высушите их поверхность и сразу же выполните испытание. 284 // 285 A1.3.8 Определение прочности образцов на растяжение до раскола (ITS) Это испытание производится для определения разрушающей нагрузки, прикладываемой по диаметральной плоскости образца с постоянной скоростью 50,8 мм/мин. Температура образца должна быть в пределах 25°C (± 2°C). Порядок испытания следующий: Шаг 1. Вставьте образец в зажимное приспособление испытательного прибора. (Убедитесь, что нагрузочные планки расположены в диаметральной плоскости образца.) Образец должен быть расположен так, чтобы нагрузочные планки были параллельны друг другу и должны лежать в диаметральной плоскости образца по вертикали. Шаг 2. Поставьте подвижную плиту на верхнюю часть опорной планки и установите зажимное устройство по центру под нагрузочный плунжер пресса. Шаг 3. Увеличивайте нагрузку на образец, плавно, без толчков, со скоростью 50,8 мм/мин до достижения ее предельного значения. Шаг 4. Запишите максимально достигнутую нагрузку Р (в Нм) с точностью до 0,1 кН. Шаг 5. Запишите смещение при расколе с точностью до 0,1 мм. Шаг 6. Разломите образец на две половины и запишите температуру в его центре. Шаг 7. Разбейте один из ненасыщенных образцов и высушите его, пока его масса не будет оставаться постоянной. Определите его влажность после выдерживания по уравнению A1.3.8. Wspec = (Mmoist – Mdry) x 100 Mdry [Уравнение A1.3.8] где: Wspec = Влажность образца, масс.% Mmoist = Масса влажного материала, г Mdry = Масса сухого материала, г Определите плотность в сухом состоянии каждого образца по уравнению A1.3.9. ( DDspec = BDspec x 1 – ( Wspec 100 [Уравнение A1.3.9] где: DDspec = Плотность образца в сухом состоянии, масс.% BDspec = Плотность несформованного образца, г Wspec = Количество влаги в образце, г Шаг 8. Разбейте один из насыщенных образцов и высушите его, пока его масса не будет оставаться постоянной (при температуре от 105 до 110°С). Определите его влажность после насыщения по уравнению A1.3.8. 286 // 287 Шаг 9. Рассчитайте прочность при растяжении до раскола для каждого образца сточностью 1 кПа по уравнению A1.3.10. ITS = 2xP x 1 000 000 πxhxd [Уравнение A1.3.10] где: ITS = Прочность при растяжении до раскола, кПа P = Максимальная приложенная нагрузка, кН h = Средняя высота образца, мм d = Диаметр образца, мм Шаг 10. В бланк наряда (см. дополнение A1.3.1) впишите эти данные, а в бланк, представленный в дополнении A1.3.2, - результаты. Шаг 11. Только для выдержанных всухую образцов: по уравнению A1.3.11 рассчитайте остаточную прочность при растяжении (TSR). TSR = Ave ITSWET x 100 Ave ITSDRY [Уравнение A1.3.11] где: TSR = Остаточная прочность при растяжении, % Ave ITSWET = Средняя прочность при растяжении во влажном состоянии, кПа Ave ITSDRY = Средняя прочность при растяжении в сухом состоянии, кПа Указание. Чтобы различать между собой результаты, полученные при различных режимах выдерживания, в таблице ниже представлена терминология, которая поможет исключить путаницу. Термин Диаметр образца ITSDRY Режим выдерживания Влажность 72 часа в открытом состоянии <1% 24 часа выдерживания в воде насыщенное состояние 20 часов в открытом состоянии, 48 часов в закрытой ванне ± 50% от OMC 24 часа выдерживания в воде полунасыщенное состояние 100 или 150 мм ITSWET ITSEQUIL только 150 мм ITSSOAK A1.3.9Расшифровка результатов испытаний на прочность при растяжении до раскола Нанесите на график результаты испытаний на прочность при растяжении до раскола (ITS) соответственно для насыщенных и ненасыщенных образцов в зависимости от соответствующих добавок битумной эмульсии (пример такого графика представлен ниже). Если были получены результаты для двух различных режимов, то каждый из них должен быть отражен на отдельном графике. Добавка битумной эмульсии, относящаяся к минимальному значению ITS для требуемой классификации материала, выбирается в качестве первичного индикатора минимально допустимой добавки этого битума. Затем с помощью инженерной оценки определяется количество вспененного битума, требуемого для добавки с целью повышения уверенности в результатах. Эта добавка определяется с учетом колебаний результатов испытаний (по оценке соответствия кривой регрессии или линии, проходящей через точки результатов испытаний на графике). Этот процесс пояснен на примере ниже. Приведенные ниже таблица и график с результатами испытаний ITS получены для подбора состава смеси для образцов диаметром 100 мм из регенерируемого асфальтобетона и щебня со стабилизацией эмульсией с 60% остаточного битума. 288 // 289 ITSDRY, кПа ITSWET, кПа TSR, % 2,8 (1,7) 204 109 53,4 3,2 (1,9) 234 151 64,5 3,5 (2,1) 282 214 75,9 3,8 (2,3) 327 253 77,4 Результаты испытаний ITS, кПа Добавка битумной эмульсии (остаточный битум), % ITSDRY 300 250 200 Класс 1 миним. MIN ITSDRY ITSWET 150 100 Класс 1 миним. MIN ITSWET 2,8 (1,7) 3,2 (1,9) 3,5 (2,1) 3,8 (2,3) Добавка битумной эмульсии (остаточного битума), % Образцы диаметром 100 мм Кривая, проложенная через четыре значения прочности при растяжении в сухом состоянии (ITSDRY), примерно показывает соотношение между этой прочностью и добавкой битумной эмульсии (остаточного битума). Линия, проходящая через четыре значения прочности при растяжении во влажном состоянии (ITSWET), воспроизводит, также примерно, соотношение между этой прочностью и добавкой битума. Тонкие пунктирные линии показывают, что добавка по меньшей мере 3,0 (1,8)% битумной эмульсии (остаточного битума) будет удовлетворять требованиям для материала класса 1, стабилизированного битумом (ITSDRY > 225 кПа и ITSWET > 100 кПа). На базе результатов этого испытания ITS и соответствующего значения остаточной прочности при растяжении (TSR) путем выбора добавки битумной эмульсии можно повысить уверенность в выполнении этих требований. Например, при добавлении 3,5 (2,1)% битумной эмульсии (остаточного битума) существенно повышается вероятность того, что стабилизированный материал будет иметь минимальные значения ITSWET и ITSWET в реальных условиях Дополнение A1.3.1 Технологическая карта - «Состав битумной эмульсии» Project BITUMEN EMULSION MIX DESIGN - WORKSHEET Date Sample / Mix No.: Location Material description : Maximum dry density Optimum fluid content Percentage < 0.075mm Plasticity Index Grading: Emulsion Source Residual bitumen (%) Active Filler Type Coarse Medium Fine Emulsion type Filler Source MOISTURE DETERMINATION Hygroscopic Specimen manufacture Sample 1 Sample 2 Dry After Curing Soaked Pan No. Mass wet sample + pan Mass dry sample + pan Mass pan Mass moisture m1 m2 mp m1-m2 = Mm Mass dry sample m2-mp= Md Moisture content Mm/Mdx100=Mh Mass of air-dried sample placed in the mixer (kg) Percentage of water added to sample for mixing: Total percentage water added: Bitumen emulsion addition (%): Residual bitumen addition (%) Temperatures (°C) Material: Amount of water added : Total water added: Active filler addition (%): Emulsion: Water: SPECIMEN DETAILS Specimen ID Date Moulded Date removed from oven Date tested Diameter (mm) Individual height measurements (mm) Average height (mm) Mass after curing (g) Bulk density (kg/m 3 ) Average bulk density Dry density (kg/m 3 ) ITS TEST Specimen condition Maximum load (kN) Internal temperature (°C) Deformation (mm) ITS (kPa) Average ITS (kPa) TSR (%) Unsoaked (ITSDRY / ITS EQUIL ) Soaked (ITS WET / ITSSOAK ) 290 // 291 Дополнение A1.3.2 Отчет - «Состав битумной эмульсии (при сухом выдерживании)» BITUMEN EMULSION MIX DESIGN REPORT (Dry curing) Project Date Sample number: Material description : Maximum dry density Location Optimum fluid content Percentage < 0.075mm Plasticity Index Bitumen Emulsion Type Emulsion Supplier Active Filler Type Grading: Coarse Medium Fine Residual Bitumen (%) Filler Source BITUMEN EMULSION STABILISED MATERIAL SPECIMENS mm Compactive effort specimen diameter Date moulded Date tested Bitumen emulsion added (%) Residual bitumen added (%) Active filler added Moulding moisture content (%) (%) TEST RESULTS ITS DRY Average deformation (kPa) (%) (kg/m 3) (mm) Temperature at break (°C) Moisture content at break Dry Density ITS WET (kPa) Average deformation (%) (kg/m 3) (mm) Temperature at break (°C) Tensile Strength Retained (%) Moisture content at break Dry Density Material classification % Residual Bitumen vs ITS 420 2150 Dry density (kg/m3) ITS (kPa) 370 320 270 220 170 120 1,75 ITS dry 2 ITS wet Comments 2,25 2,5 Residual Bitumen added % Residual Bitumen vs Dry density 2125 2100 2075 2050 1,75 2 Dry Specimens Wet specimens 2,25 2,5 Residual Bitumen added A1.4Испытания образцов материала, стабилизированного битумом при ресайклинге A1.4.1 Взятие образцов на месте работы Образцы (± 100 кг) обработанного материала должны отбираться на месте, где он обрабатывается. ам, где материал смешивается «на месте», его образцы берутся непосредственно за ресайклером на Т всю толщину слоя материала (до его уплотнения). сли материал смешивается «на заводе» и укладывается асфальтоукладчиком или грейдером, Е образцы могут отбираться на заводе или на месте укладки стандартным способом. Каждый образец уложите в воздухонепроницаемый контейнер и закройте его, чтобы исключить потерю влаги. Контейнер (или мешок) должен быть существенно больше образца, чтобы материал оставался в рыхлом состоянии и не мог уплотниться. Отобранные на месте работы образцы должны быть переданы в лабораторию в течение двух часов после их взятия и подготовлены к испытаниям в течение четырех часов, также после взятия. A1.4.2 Подготовка образцов Пропустите образец через сито 19 мм. Отбракуйте фракции, непрошедшие через него. Поместите образец в воздухонепроницаемый контейнер и убедитесь, что его температура лежит в диапазоне 22 - 25°С. Если же она не соответствует этому диапазону, оставьте образец в кондиционируемой камере (или в чем-то подобном ей), пока температура не войдет в нужные пределы. A1.4.3 Изменение влажности Так как влажность взятых на месте работы проб лежит в диапазоне 60 - 80% от ее оптимального значения (OMC), в пробу нужно добавить значительное количество воды, чтобы получить ее оптимальную влажность перед приготовлением образцов для испытаний. (Учитывая изменчивость ресйклируемого материала, редко можно с уверенностью назвать его оптимальную влажность.) Количество воды, требуемой для достижения оптимальной влажности образца, обычно должно определяться (для каждого и любого образца) с помощью процедуры, описанной в разделе A1.4.3.2. 292 // 293 A1.4.3.1Если максимальная плотность сухого материала (MDD) и его оптимальная влажность (OMC) надежно известны Определите влажность материала, взятого на месте работы. корректируйте ее на 10-килограммовой пробе до достижения оптимального значения. Тщательно С перемешайте пробу и поместите ее в воздухонероницаемый контейнер. По указаниям главы 4 приготовьте образцы диаметром 100 мм для испытания. A1.4.3.2Если максимальная плотность сухого материала (MDD) и его оптимальная влажность (OMC) не известны Изменение влажности образца до оптимального значения производится следующим образом: Шаг 1. П риготовьте форму по Маршаллу и груз, для чего очистите саму форму, хомут, опорную плиту и рабочую сторону груза. Указание: Уплотнительное приспособление не должно быть горячим, его температура должна соответствовать температуре окружающего воздуха. Шаг 2. О твесьте количество материала, достаточное для образца в уплотненном состоянии 63,5 мм ±1,5 мм (для большинства материалов достаточно примерно 1100 г). Шпателем проткните смесь 15 раз по периметру и 10 раз остальную часть поверхности, оставляя ее слегка скругленной. Убедитесь, что материал не потерял влагу, не разделился при помещении его в форму. Герметично закройте остаток пробы в воздухонероницаемом контейнере. Шаг 3. Уплотните материал 75 ударами груза, который должен свободно падать по всей высоте. Снимите форму и хомут с опоры, переверните ее (верхней стороной вниз). Закрепите форму снова и нажмите ее вниз так, чтобы она прочно уперлась в опорную плиту. Уплотните образец с другой стороны еще 75 ударами. Шаг 4. П осле уплотнения снимите форму с опорной плиты и выжмите образец прессом. Шаг 5. О пределите массу образца. Шаг 6. И змерьте высоту образца в четырех точках, равномерно расположенных по периметру, и рассчитайте среднюю высоту. Шаг 7. Измерьте диаметр образца. Шаг 8. Рассчитайте «промежуточную» объемную плотность образца по уравнению A1.4.1: BDINT = где: BDINT MSPEC h d 4 x MSPEC x 100 000 π x d2 x h [Уравнение A1.4.1] = «Промежуточная» объемная плотность образца, кг/м3 = Масса образца, г = Средняя высота образца, мм = Диаметр образца, мм Затем по уравнению A1.4.2 рассчитайте «истинную» объемную плотность образца путем вычета общего количества влаги, которая была добавлена: BDINT BD = W 100 + ADD 100 ( ( x 100 [Уравнение A1.4.2] где: BD = Объемная плотность, кг/м3 BDINT = «Промежуточная» объемная плотность (из уравнения A1.4.1), кг/м3 WADD = Общее количество добавленной влаги, % Шаг 9. Постройте график изменения объемной плотности в зависимости от добавки воды. (Первая точка на графике - нулевое значение добавки.) Шаг 10. В звесьте еще 1100 г материала. Добавьте 5,5 мл воды (0,5 масс.%) и тщательно перемешайте перед укладкой в форму. Перейдите к шагу 2. Шаг 11. Повторите шаги 3 - 9 и сравните объемные плотность этого образца с плотностью предыдущих. Выполняйте далее шаги 3 - 10 для образцов с дополнительной добавкой воды, пока объемная плотность не будет меньше, чем у предыдущего образца. 294 // 295 Шаг 12. Добавленное в образец количество воды, при котором объемная плотность стала самой высокой (в процентах), добавьте в оставшиеся 10 кг образца. Тщательно перемешайте материал и снова уложите его в воздухонероницаемый контейнер. Указание. Если влажность, при которой наблюдается просачивание влаги из формы перед точкой изменения направления кривой на графике, достигнута, то количество добавляемой воды, требуемое для достижения максимальной плотности и представляющее собой количество воды, добавляемой в материал, при котором начинается это просачивание, уменьшите на 0,5%. A1.4.4 Приготовление образцов диаметром 100 мм для испытания По высоте образца, измеренной по указаниям шага 6 в предыдущем разделе, определите массу материала, требуемую для образца высотой 63,5 мм (±1,5 мм). Затем, следуя указаниям шагов 2 - 4, приготовьте шесть образцов высотой 63,5 мм (±1,5 мм) с пересмотренным значением массы каждого из них. Указание. Если оптимальная влажность образца известна и коррекция влажности, описанная в разделе 3 не была выполнена, следуйте указаниям шагов 2 и 3 в разделе A1.4.3 для образца 1100 г, приготовленного с оптимальной влажностью. Измерьте высоту образца (шаг 6) и, если необходимо, скорректируйте массу для достижения высоты 63,5 мм (±1,5 мм). Затем по указаниям шагов 2 - 4 приготовьте шесть образцов высотой 63,5 мм (±1,5 мм) с пересмотренным значением массы каждого из них. Приготовив все образцы, используйте оставшийся материал для определения влажности образца в форме путем стандартной сушки в печи. A1.4.5 Выдерживание образцов Поместите образцы в печь с принудительной циркуляцией воздуха при 40°С и оставьте там, пока их масса не перестанет изменяться (обычно 72 часа). Чтобы определить, достигнуто ли постоянство массы, взвесьте образцы и снова поместите их в печь. Выньте образцы через 4 часа и снова взвесьте. Если масса не изменилась, продолжите испытание. Если нет, поставьте образцы снова в печь и еще раз взвесьте через 4 часа. Повторяйте эту операцию, пока масса не будет оставаться постоянной. По достижении этого состояния выньте образцы из печи и охладите при температуре 25°C (± 2,0°C). После охлаждения определите объемную плотность каждого образца по указаниям шагов 5 - 8 в разделе A1.4.3. Исключите из дальнейших испытаний образцы, объемная плотность которых отличается от средней объемной плотности всех шести образцов более чем на 2.5%. Половину образцов (3 шт.) на 24 часа положите в ванну для выдерживания в воде при температуре 25°С (± 2°С). По истечении этого времени выньте образцы из ванны, высушите их поверхность и сразу же проведите испытание. A1.4.6 Определение прочности образцов на растяжение до раскола (ITS) Это испытание производится для определения разрушающей нагрузки, прикладываемой по диаметральной плоскости образца с постоянной скоростью 50,8 мм/мин. Температура образца должна быть в пределах 25°C (± 2°C). Ниже описан порядок испытания: Шаг 1. Вставьте образец в зажимное приспособление испытательного прибора. Установите образец так, чтобы нагрузочные планки были расположены в его диаметральной плоскости. Шаг 2. Поставьте подвижную плиту на верхнюю часть опорной планки и установите зажимное устройство по центру под нагрузочный плунжер пресса. Шаг 3. Увеличивайте нагрузку на образец, плавно, без толчков, со скоростью 50,8 мм/мин до достижения ее предельного значения. Шаг 4. Запишите максимально достигнутую нагрузку Р (в Нм) с точностью до 0,1 кН. Шаг 5. Запишите смещение при расколе с точностью до 0,1 мм. Шаг 6. Разломите образец на две половины и запишите температуру в его центре. Шаг 7. Разбейте один из сухих и один из влажных образцов и определите их влажность стандартной сушкой в печи. 296 // 297 Шаг 8. Рассчитайте прочность при растяжении до раскола для каждого образца сточностью 1 кПа по уравнению A1.4.3: ITS = где: ITS P h d 2xP πxhxd x 100 000 [Уравнение A1.4.3] = Прочность при растяжении до раскола, кПа = Максимальная приложенная нагрузка, кН = Средняя высота образца, мм = Диаметр образца, мм Затем, используя уравнение А.1.4.2, рассчитайте «истинную» плотность, вычтя общее количество добавленной раннее воды. Шаг 9. Используйте бланк, приведенный на следующей странице, для сообщения о результатах. 5 ITS DETERMINATION for BSM FIELD SAMPLE PROJECT Sample No.: Description : Position Date FIELD TREATMENT Maimum dry density Bitumen type / source Active filler type / source (If known) MOISTURE DETERMINATION Pan No. Mass wet sample + pan Mass dry sample + pan Mass pan Mass moisture Mass dry sample Optimum moisture content Bitumen applied (%) Active filler applied (%) Specimen manufacture Field Moulding After Testing Dry Soaked m1 m2 mp m1 - m2 = Mm m2 - mp = Md Mm / Md x 100 = Mh Moisture content SPECIMEN DETAILS DRY SOAKED Dry (ITSDRY) Soaked (ITSWET) Date Moulded Date removed from oven Specimen ID Diameter (mm) Individual Thickness Readings (mm) Avgerage Thickness (mm) Mass after curing (g) 3 Bulk density (kg/m ) 3 Avg bulk density (kg/m ) Moisture content (%) Dry density (kg/m3) 3 Avg dry density (kg/m ) ITS TESTING Condition Date tested Maximum load (kN) Temperature (°C) Deformation (mm) Tensile strength (kPa) Avg tensile strength (kPa) 298 // 299 A1.5Определение прочности кернов, стабилизированных битумом Керны могут быть взяты на всю толщину слоя дорожной одежды и проверены испытанием на прочность при растяжении до раскола (ITS). Учитывая относительно низкую прочность материалов, стабилизированных битумом, керны диаметром 150 мм более предпочтительны по сравнению с кернами 100 мм, обычно используемыми при исследовании асфальтобетона. Керны не могут быть успешно извлечены, пока материал слоя не наберет достаточной прочности и не пройдет период выдержки, определяемый скоростью потери влаги материалом, которая изначально зависит от погодных условий и толщины слоя. При теплой и сухой атмосфере из слоя толщиной 150 мм, состоящего из материала, стабилизированного вспененным битумом, керны обычно извлекаются через 14 дней. Период такой задержки в случае материала, стабилизированного битумной эмульсией, зависит еще и от ее стабильности; поэтому нормальным является выдерживание в течение 30 дней. A1.5.1 Взятие кернов Керноотборник, используемый для взятия кернов из материала, стабилизированного битумом, должен быть в хорошем состоянии. Количество добавляемой воды, должно поддерживаться абсолютно минимальным, скорость внедрения в материал должна быть соответственно низкой, чтобы предотвратить эрозию и повреждение. После выемки керны необходимо по отдельности завернуть в мягкую ткань и осторожно упаковать для транспортировки в лабораторию. A1.5.2 Выдерживание кернов Для отрезки образцов от керна используйте дисковую пилу с алмазным диском большого диаметра, чтобы как можно меньше повредить их во время выемки и обработки. Толщина (высота) отдельных образцов, отрезаемых от керна, зависит от его диаметра: Диаметр керна 100 мм - высота 63 мм Диаметр керна 150 мм - высота 95 мм Если это возможно, от каждого керна отрезается более одного образца. A1.5.3 Выдерживание образцов, полученных от керна Образцы выдерживаются в печи с температурой 40°С, пока их масса не будет оставаться постоянной (обычно требуется 72 часа). Если требуется определить прочность во влажном состоянии (ITSWET), образцы помещают в водяную ванну на 24 часа. A1.5.4 Определение объемной плотности Для определения объемной плотности каждого образца, взятого от керна, следуйте указаниям раздела A1.2.7. A1.5.5 Определение прочности при растяжении до раскола (ITS) По указаниям раздела A1.2.8 найдите значения прочности ITSDRY и ITSWET и затем TSR. По этим параметрам определите, какой материал отвечает минимальным требованиям. Указание. Если результаты испытания ITS для образцов, изготовленных из проб, взятых на месте работы, противоречат результатам, полученным на образцах из кернов, то правильными должны считаться последние. 300 // 301 A1.6 Требуемое лабораторное оборудование A1.6.1 Лабораторное оборудование для испытаний грунтов Название Кол. Подготовка образцов Сепаратор проб (отверстия 25 мм) Поддоны для сепараторов 1 3 Сита (диаметр 450 мм) 19,0 мм 13,2 мм 4,75 мм 1 1 1 Воздухонепроницаемый контейнер (пластиковое ведро с крышкой), 20 л 20 Механические весы 50 кг 1 Ситовый анализ Сита (диаметр 200 мм) 50,0 мм 37,5 мм 25,0 мм 19,0 мм 12,5 мм 9,5 мм 4,75 мм 2,36 мм 1,18 мм 0,60 мм 0,30 мм 0,15 мм 0,075 мм Поддон Крышка Электронные весы, 15 кг ±0,1 кг Сушильная печь с принудительной сушкой (миним. 240 л) Поддоны, диаметр 300 мм Щетки для сит Оборудование по опции Механический вибратор для сита Испытания по Аттербергу (пластичность) Прибор Касагранде для определения предела текучести грунта Устройство для нанесения борозд Чаша смесителя, диаметр 100 мм Шпатель Колба для промывочного раствора, 250 мл Таймер Стеклянная пластина, 300 x 300 мм Лабораторные стеклянные стаканы, 100 мл Сушильная печь (Возможно также использование печи, применяемой для ситового анализа) 1 1 1 1 1 1 1 1 1 1 1 1 3 1 1 1 1 10 1 1 1 1 2 1 1 1 1 50 1 Название Кол. Определение отношения влажность/ плотность по модифицированному (AASHTO T-180) Форма, Ø ± 150 мм (включая опорную плиту с фиксатором и хомутом) 18 Уплотняющий груз (масса 4,536 кг, высота падения 457 мм, диаметр 50 мм) 1 Электронные весы , 12 кг ± 0,1 г 1 Поддон для смешивания, ок. 0,5 x 0,5 x 0,3 м 1 Лопатка для смешивания 1 Мерительный цилиндр, пластмассовый, 1 л 1 Стальная линейка (для выравнивания края) 1 Контейнер для определения влажности, 0,5 л 50 Сушильная печь с принудительной сушкой, 400 л (при небольших объемах работ возможно также использование печи, применяемой для ситового анализа) 1 Оборудование по опции Механический уплотнитель с вращающейся опорной плитой 1 Определение калифорнийского числа (CBR) Форма, диаметр 150 мм (включая перфорированную базовую плиту и дополнительные грузы) 30 Уплотнительный груз (масса 2,495 кг, высота падения 305 мм, диаметр 50 мм) 1 Прибор для измерения набухания 1 Ванна для выдерживания в воде, 2 x 1 x 0,4 м 1 Стенд для испытаний на сжатие 1 A1.6.2Дополнительное лабораторное оборудование для испытаний материалов, стабилизированных цементом (или известью) Указание: Э то оборудование требуется в дополнение к перечисленному в разделе A1.6.1 Название Кол. Оборудование для уплотнения образцов Форма, Ø 150 мм с хомутом и опорной плитой Название Кол. Принадлежности 3 Оборудование для выдерживания образцов Термометр, 250°C (для контроля температуры в печах и ванне) 3 Лопата, 300 мм 1 Рукавицы (термостойкие) 1 Подносы, 250 x 350 мм 12 Малярная кисть, 500 мм 2 Сушильная печь с принудительной сушкой, 400 л 1 Метла с ручкой, мягкая 1 Молоток, 2 кг 1 1 Пластиковые мешки, 10 л 500 Электронные весы, 10 кг ± 0,1 г 1 Силиконовый пластичный смазочный материал, 100 г Водяная ванна с регулятором температуры (при внешней температуре 25°C можно применять также ванну для оценки калифорнийского числа CBR) 1 Шнур 1 Пакет салфеток для чистки 1 Маркировочный карандаш (краска) для обозначения образцов 1 Определение предела прочности при растяжении до раскола (ITS) 2 Совок для каменного материала Зажимное устройство для образцов Ø 150 мм 1 Машина для испытаний на сжатие * (скорость повышения нагрузки 50,8 кН/мин 1 Определение предела прочности при растяжении до раскола (ITS) Зажимное устройство для образцов Ø 150 мм 1 Машина для испытаний на сжатие * (скорость повышения нагрузки 153 кН/мин 1 Электронный термометр 1 Средство для мытья рук 1 * можно использовать тот же стенд для испытаний на сжатие, который применяется для оценки CBR, если скорость нагрузки на нем может регулировать 302 // 303 A1.6.3Дополнительное лабораторное оборудование для испытаний материалов, стабилизированных битумом Указание: Это оборудование требуется в дополнение к перечисленному в разделе A1.6.1 Название Кол. Подбор состава смеси со вспененным битумом Лабораторная установка Wirtgen WLB 10 S 1 (с воздушным компрессором) Механический смеситель Смеситель принудительного действия Wirtgen WLM 30 1 Уплотнитель (ручной или автоматический, с деревянной станиной и грузом для уплотнения) 1 Форма, Ø 100 мм с хомутом и опорной плитой 24 Выжимной пресс 1 Штангенциркуль, 250 мм 1 Оборудование для выдерживания образцов Подносы, 250 х 350 мм 12 Сушильная печь с принудительной сушилкой, 400 л 1 Электронные веся, 10 кг+/- 0,1г 500 1 Водяная ванна с регулятором температуры (при внешней температуре 25ºС можно применять также ванну для оценки калифорнийского числа CBR) Кол. Зажимное устройство для образцов Ø 100 мм 1 Зажимное устройство для образцов Ø 150 мм 1 Машина для испытаний на сжатие * 1 Принадлежности Оборудование для приготовления образцов Ø 100 мм Пластиковые мешки, 10 л Название Определение предела прочности при растяжении до раскола (ITS) 1 Термометр, 250°C (для контроля температуры в печах и ванне) 3 Лопата, 300 мм 1 Рукавицы (термостойкие) 1 Малярная кисть, 500 мм 2 Метла с ручкой, мягкая 1 Молоток, 2 кг 1 Силиконовый пластичный смазочный материал, 100 г 1 Шнур 1 Пакет салфеток для чистки 1 Маркировочный карандаш (краска) для обозначения образцов 1 Совок для каменного материала 2 Электронный термометр 1 Средство для мытья рук 1 * можно использовать тот же стенд для испытаний на сжатие, который применяется для оценки CBR, если скорость нагрузки на нем может регулироваться 304 // 305 Приложение 2 - Определение пропускной способности дорожной одежды по информации об интенсивности движения A2.1 Характеристики дорожного движения 308 A2.2 Классификация нагрузок на дорогу 309 A2.3 Оценка нагрузки на дорожную одежду 311 A2.3.1 Подсчет транспортных средств 313 A2.3.2 Статические или динамические способы взвешивания 314 A2.4Определение расчетной интенсивности движения (нагрузочной пропускной способности) 315 A2.5 Практическая оценка ожидаемой интенсивности движения 317 306 // 307 A2.1 Характеристики дорожного движения Приведенные ниже термины и их аббревиатуры используются для описания движения по дорогам и необходимы для того, чтобы исключить какие-либо неясности в их понимании: редняя за год суточная интенсивность движения (AADT = annual average daily traffic) иногда также С кратко называется «среднесуточной интенсивностью движения» (ADT = average daily traffic). Эта характеристика является мерой общей за сутки интенсивности движения по дороге с учетом транспортных потоков в обоих направлениях без деления различных транспортных средств на типы (легковые, грузовые автомобили) и независимо от числа полос движения. Хотя эту характеристику широко используют для описания объемов транспортных потоков, при расчете структурной несущей способности она не оказывает существенной помощи. Знание спектра этих потоков и распределение их по полосам движения имеет более важное значение, когда речь идет о расчете требуемой дорожной одежды. квивалентная стандартная нагрузка на ось (ESAL = equivalent standard axle load). Грузоподъемность Э тяжелых автомобилей всегда регулируется законом, в соответствии с которым и конструируются дорожные одежды. Понятие «разрешенная нагрузка на ось» определяет, как правило, максимально допустимую нагрузку на отдельную ось автомобиля. Содержание этого термина несколько различается в разных странах и обычно лежит в пределах от 80 до 130 кН. Для расчета дорожной одежды важно также расположение осей автомобиля, чтобы можно было оценить нагрузку на нее в виде количества эквивалентных стандартных нагрузок на ось (ESAL). Но в расчет принимается определенная нагрузка на «стандартную на ось» (например, 80 кН). Дорожные одежды рассчитываются на определенное число ESAL, которое называется «нагрузочная пропускная способность» дорожной одежды и обычно выражается в миллионах ESAL (например, 5 x 106 ESAL). квивалентная среднесуточная интенсивность движения (ADE = average daily equivalent traffic). Для Э расчета дорожной одежды эта характеристика является наиболее важной, так как она определяет количество эквивалентных стандартных нагрузок на ось, в данное время воздействующих на полосу движения. Определение этого важного параметра описано ниже. A2.2 Классификация нагрузок на дорогу Дорожные одежды классифицируются по числу ESAL, которое они должны выдержать в течение их срока службы (т.е. по нагрузочной пропускной способности). Это требует введения временных рамок и определения «расчетного срока службы». Дорожные службы, как правило, ожидают отдачи от своих инвестиций в восстановление дорог, и при таких расчетах используется чаще всего срок от 5 до 30 лет. Этот период и определяет расчетный срок службы дорожной одежды. Таким образом, прогнозирование интенсивности дорожного движения, т.е. числа ESAL, ожидаемого за это время, имеет очень большое значение, так как последствия ошибочной информации относительно числа, толщины и материалов слоев на величину финансовых затрат вполне очевидны. Таблица A2.1 Типичная классификация дорожных одежд Класс ESALs x 106 T0 < 0,3 T1 0,3 – 1,0 T2 1,0 – 3,0 T3 3,0 – 10,0 T4 10,0 – 30,0 T5 30,0 – 100,0 Существуют различные системы классификации нагрузок на дорожную одежду. Часто используемые понятия «легкие / средние / тяжелые» слишком субъективны и поэтому не смогли найти применения для расчета дорожных одежд. Обычно используется система распределения по классам нагрузки, например, как это показано в табл. A2.1. Такая система была включена в региональные правила всех стран Южной Африки. 308 // 309 Чтобы по результатам подсчета транспортных потоков получить информацию, требуемую для расчета, данные, собранные для всего спектра транспортных средств, должны быть пересчитаны в ESAL. Табл. A2.2 может служить в качестве грубого руководства по определению числа нагрузок ESAL, с которыми тяжелогрузные автомобили различных типов воздействуют на дорожную поверхность. При этом нужно учитывать, что легкие автомобили не учитываются при подсчете ESAL и поэтому они не играют роли в расчете дорожной одежды. Указанные в табл. A2.2 значения ESAL для каждого типа автомобилей были собраны во время исследований в Южной Африке и, возможно, не будут соответствовать данным о транспортных потоках в других странах. Поэтому такая информация должна собираться соответствующими дорожными службами (если это возможно) или с помощью специальных подсчетов. Таблица A2.2 Пример результатов подсчета нагрузок ESAL со стороны тяжелогрузных автомобилей Тип автомобиля Обычный диапазон в среднем 2-осный грузовой автомобиль 0,3 – 1,1 0,70 2-осный автобус 0,4 – 1,5 0,73 3-осный грузовой автомобиль 0,8 – 2,6 1,70 4-осный грузовой автомобиль 0,8 – 3,0 1,80 5-осный грузовой автомобиль 1,0 – 3,0 2,20 6-осный грузовой автомобиль 1,6 – 5,2 3,50 2-осный грузовой автомобиль7 3,8 – 5,0 4,40 в среднем 2,5 – 6,0 Сверхтяжелые автомобили требуют и соответственно сверхпрочных дорожных одежд, например, для подъездных путей и дорог к горным карьерам. Такие дорожные одежды, однако, выходят за рамки данного руководства и должны рассматриваться как специальные. A2.3 Оценка нагрузки на дорожную одежду Имеющаяся в распоряжении информация служит основой для оценки эквивалентной среднесуточной интенсивности движения (ADE) при существующей нагрузке на дорогу. Если же разработчики располагают только данными о средней за год суточной интенсивности движения (AADT), то с помощью приведенного ниже уравнения A2.1 можно предварительно оценить и ADE: ADE = AADT x fH x f E x fL x fG x fW [Уравнение A2.1] где: fH = Процентная доля тяжелогрузных автомобилей в транспортном потоке fE = Оценочная средняя ESAL от 1 тяжелогрузного автомобиля fL = Коэффициент, учитывающий распределение потока по отдельным полосам движения (см. табл. A2.3) fG = Коэффициент, учитывающий уклон дороги (см. табл. A2.4) fW = Коэффициент, учитывающий ширину полосы (см. табл. A2.5) Определение соответствующего «коэффициента, учитывающего распределение транспортного потока по отдельным полосам движения» требует тщательного анализа, особенно для многополосных автострад. Так, на полосе, предназначенной для движения со сниженной скоростью, постоянно движется поток тяжелых автомобилей, более плотный по сравнению с потоками на полосах для движения со средней и высокой (для обгона) скоростью. Таблица A2.3 Коэффициенты fL, учитывающие распределение транспортного потока по отдельным полосам движения (пример) Общее число полос (в обоих направлениях) Полоса для движения со сниженной скоростью 2 0,5 4 0,48 6 0,35 Полоса для движения со средней скоростью Полоса для скоростного движения 0,15 0,3 0,13 310 // 311 Данные в табл. A2.3 собраны по результатам анализа транспортных потоков с различной организацией движения. Указанные в ней коэффициенты, вероятнее всего, будут отличаться от значений, полученных в других странах, так как зависят от привычек вождения, законодательных ограничений и т.п. Приведенные в этой таблице данные о распределении потоков по полосам движения являются нормальными для внутригородских дорог. К дорогам, транспортировка грузов по которым производится преимущественно в одном направлении, например, от сельского населенного пункта к рынку или от карьера к железнодорожной станции, эта схема, естественно, не относится. Коэффициент, учитывающий уклон дороги, отражает увеличение – вследствие этого уклона – эффективной нагрузки от колеса и, соответственно, уменьшение скорости тяжелогрузных автомобилей, в то время как коэффициент, учитывающий ширину полосы, учитывает эффект концентрации нагрузки, обусловленной условиями движения по этой полосе. В табл. A2.4 и A2.5 даны значения этого коэффициента, рекомендуемые дорожными службами Германии в изданных ими правилах RStO 01. Таблица A2.4 Коэффициент, учитывающий уклон дороги Таблица A2.5 Коэффициент, учитывающий ширину полосы Уклон, % fG Ширина полосы FW меньше 2 1,0 меньше 2,50 м 2,0 от 2 до 4 1,02 от 2,50 до 2,75 м 1,8 от 2,75 до 3,25 м 1,4 от 4 до 5 1,05 от 3,25 до 3,75 м 1,1 от 5 до 6 1,09 больше 3,75 м 1,0 от 6 до 7 1,14 от 7 до 8 1,20 от 8 до 9 1,27 от 9 до 10 1,35 больше 10 1,45 (В некоторых странах эти коэффициенты не учитываются в формулах расчета, так как поток транспортных средств считается «канализированным». Поэтому они принимаются постоянными и равными 1,0.) Оценки, базирующиеся на данных о средней за год суточной интенсивности движения (AADT), средней доле тяжелых автомобилей и среднем числе ESAL на один тяжелогрузный автомобиль (FE), должны делаться с осторожностью. Речь при этом идет о «чистых» оценках, которые не должны использоваться в качестве исходных значений для расчета дорожных одежд главных дорог. В случае сомнения в точности или соответствии имеющихся данных о нагрузке на дорогу необходим тщательный анализ движения для определения «правильной» эквивалентной среднесуточной интенсивности движения (ADE) по каждой полосе. Для этого имеется ряд пригодных для этой цели методов, которые описаны в следующих разделах. A2.3.1 Подсчет транспортных средств Подсчеты транспортных средств производятся, как правило, в определенных точках, например, на перекрестках, за период 12, 18 или 24 часов. Фактические данные могут быть пересчитаны на 24-часовые периоды для оценки средней за год суточной интенсивности движения (AADT). Количество тяжелогрузных автомобилей в большинстве случаев используется в виде процентной доли от значения AADT. Подсчет должен охватывать все автомобили, которые за сутки проходят по каждой полосе движения (в каждом направлении), отдельно для каждого типа автомобилей. Категории дорог (например, крупные автострады или местные подъездные дороги к сельским населенным пунктам) и располагаемые методы подсчета определяют, как правило, будет ли этот подсчет выполняться электронным способом. В настоящее время в распоряжении имеется возможность использовать сложные электронные приборы, позволяющие фиксировать число осей и даже производить взвешивание во время движения (см. ниже). Они, однако, дороги и поэтому применяются только на важных автомагистралях. Наиболее широко распространенными все еще остаются методы ручного подсчета. При этом в зависимости от подготовленности исполнителей одновременно может производиться визуальная оценка, позволяющая подтвердить определенные допущения и уточнить прогноз в отношении ожидаемой загрузки дороги. Эти наблюдения дают возможность получить следующую информацию: Загрузка транспортных средств (пустые, загруженные наполовину или полностью) и тип груза; Тип транспортных средств и количество осей у тяжелых автомобилей; Эффективность землепользования и прогноз его развития; Возможная «привлекательность» для выбора данной дороги после восстановления. Эти наблюдения могут оказать помощь при распределении полученного значения ESAL по типам автомобилей (как это видно в табл. A2.2) и, кроме того, дают возможность уточнить прогноз роста интенсивности движения. По окончании исследований определяется эквивалентная среднесуточная интенсивность движения (ADE) для каждой полосы движения следующим образом: ADE = Σ(nJ x (FE)J) [Уравнение A2.2] где: nJ = Число автомобилей соответствующего типа (J) в общем числе автомобилей (FE)J = Эквивалентная стандартная нагрузка на ось (например, 80 кН) для каждого типа автомобилей (J), см. табл. A2.2 Степень и размер перегрузки автомобилей представляют собой важные статистические данные, так как расчет дорожной одежды базируется на данных о стандартной нагрузке на ось. Перегрузка ведет к тяжелым повреждениям дорожного полотна. Поэтому должна использоваться вся касающаяся этой проблемы информация, в частности, от правоохранительных органов. При отсутствии надежных данных рекомендуется выполнить соответствующие исследования. При этом репрезентативное число тяжелогрузных автомобилей должно пройти взвешивание для нахождения количества (или процентной доли) перегруженных из них и определить степень перегрузки. Результаты затем могут быть экстраполированы на все тяжелые автомобили, зафиксированные подсчетом. 312 // 313 A2.3.2 Статические или динамические способы взвешивания Здесь рассматриваются физические способы взвешивании в точке проведения подсчета, чтобы определить диапазон фактических нагрузок на ось: татическое взвешивание предусматривает взвешивание стоящего на месте автомобиля, вследствие С чего оно ограничивается выборочной проверкой автомобилей на определенной дороге. Поэтому необходимо, чтобы эта выборка отражала весь спектр проходящих по дороге автомобилей, а не только груженых из них. Поэтому взвешивания с целью выявления нарушителей использоваться не должны. инамическое взвешивание выполняется в процессе движения автомобилей и обычно производится Д в семидневный период на определенном отрезке дороги. Этот метод наиболее точный и лучше всего пригоден для оценки интенсивности движения. При его использовании определяется число осей для каждой категории нагрузки на ось, задаваемой заранее. Из-за относительно высоких затрат этот метод, однако, лишь редко оправдывает себя на небольших дорогах. По окончании подсчета эквивалентная среднесуточная интенсивность движения (ADE) для каждой полосы движения определяется следующим образом: ADE = Σ(nM x DM) [Уравнение A2.3] где: nM = Число осей в каждой, предварительно заданной категории нагрузки на ось (M) DM = Рассчитанная средняя нагрузка ESAL для каждой категории нагрузки на ось (M) Средняя нагрузка ESAL для каждой категории нагрузки на ось определяется следующим образом: DM = (PM / SAL)d [Уравнение A2.4] где: PM = Нагрузка на ось для каждой категории, кН SAL = Соответствующая стандартная нагрузка на ось, например, 80 кН d = Коэффициент, учитывающий повреждения и зависящий от типа дорожной одежды и материалов ее различных слоев. Нормальным является d = 4 как среднее значение. Для «мелких» дорожных одежд (относительно тонких, но с толстыми верхними слоями) этот коэффициент больше 4, в то время как у менее чувствительных (толстых) дорожных одежд он меньше 4 A2.4Определение расчетной интенсивности движения (нагрузочной пропускной способности) После определения актуальной эквивалентной средней за год суточной интенсивности движения (ADE) для каждой полосы движения рассчитывается ее рост на основании ожидаемого повышения интенсивности движения в течение расчетного срока службы дороги: ESALstotal = ADE x fJ где: ESALstotal [Уравнение A2.5] = Нагрузочная пропускная способность в расчетный период [Уравнение A2.6] y fJ = 365 x (1 + 0,01i) x [(1 + 0,01i) – 1] (0,01i) где: fJ = Кумулятивный коэффициент роста i = Ожидаемый рост интенсивности движения, % y = Ожидаемый срок службы дорожной одежды, годы 314 // 315 Кумулятивный коэффициент роста (fJ) может быть найден также по стандартным таблицам, примером которых является табл. A2.6. Таблица A2.6 Кумулятивный коэффициент роста fJ Ожидаемый срок службы, годы fJ для роста интенсивности движения i в год i = 2% i = 4% i = 6% i = 8% i = 10% 2.451 5 1.937 2.056 2.181 2.313 8 3.195 3.498 3.829 4.193 4.592 10 4.077 4.558 5.100 5.711 6.399 12 4.993 5.704 6.527 7.481 8.586 15 6.438 7.601 9.005 10 703 12 757 20 9.046 11 304 14 232 18 039 22 996 25 11 925 15 809 21 227 28 818 39 486 30 15 103 21 290 30 588 44 656 66 044 Указание: Приведенные в табл. A2.6 данные не включают все значения переменных i и y. При определении промежуточных значений следует соблюдать осторожность, так как прямая интерполяция или экстраполяция может привести к неточному результату. Для расчета fJ вместо этого лучше использовать уравнение A2.6. При оценке ожидаемого роста интенсивности движения (i) необходимо установить, будут ли иметь влияние какие-либо другие факторы кроме нормальных экономических факторов роста. Зачастую реконструкция дорог и ремонт их покрытий бывают обусловлены также транспортом, который в нормальном случае движется по другим дорогам. A2.5Практическая оценка ожидаемой интенсивности движения Рассмотренные выше методы расчета должны применяться всегда при определении нагрузочной пропускной способности (интенсивности движения) на стадии проектирования. Однако для определенной дороги здесь часто необходима грубая оценка требований к этой способности, чтобы сформулировать исходные данные для начального планирования работ и оценить недостатки существующей дорожной одежды. Кроме того, такие оценки выполняются чаще всего к началу проекта, чтобы понять тип дорожной одежды, требуемой для расчетного транспортного потока по ней. Если количество тяжелогрузных автомобилей известно, с помощью табл. A2.7 можно ориентировочно оценить нужную нагрузочную пропускную способность. В этой таблице число тяжелогрузных автомобилей в день указано в зависимости от расчетной интенсивности движения (нагрузочной пропускной способности) в единицах ESAL x 106. Но она, в свою очередь, имеет три переменные: суммарный рост интенсивности движения, расчетный срок службы дороги и коэффициент, учитывающий нагрузку (среднее число ESAL на один тяжелогрузный автомобиль). Например, если по двухполосной дороге в сутки проходят 100 тяжелогрузных автомобилей в одном направлении, среднее число ESAL на один такой автомобиль составляет 2 и суммарный рост интенсивности движения равен 4%/год, то согласно табл. A2.7 требуемая нагрузочная пропускная способность при ожидаемом сроке службы 10 лет составит 0,91 x 106 ESAL. Если же среднее число ESAL на один тяжелогрузный автомобиль увеличится до 3,5, то эта способность повысится до 1,6 x 106 ESAL. Предупреждение: При использовании этой таблицы нужно ясно представлять, что все полученные таким способом оценки нагрузочной пропускной способности имеют существенные ограничения и могут служить только в качестве ориентира. Главным ее недостатком является отсутствие какого-либо определения тяжелогрузного автомобиля. Принято, что нагрузка на ось 80 кН одинакова для всех таких автомобилей. Поэтому расчет дорожной одежды не должен основываться на такой информации. Для этой цели всегда требуются подробный анализ интенсивности движения и прогнозы с помощью описанных в данной главе методов. 316 // 317 Таблица A2.7 Оценочные значения интенсивности движения (нагрузочной пропускной способности) при эквивалентной нагрузке на стандартную ось 80 кН, ESAL x 106 Расчетный срок службы, годы Число тяжелогрузных автомобилей в день Суммарный рост интенсивности движения 5 Коэффициент, учитывающий нагрузку от 0,6 10 2% 4% 6% 8% 20 2% 4% 6% 8% 50 2% 4% 6% 8% 100 2% 4% 6% 8% 500 2% 4% 6% 8% 1000 10 2 3,5 4,4 0,6 2 3,5 0,29 0,32 0,36 0,40 0,34 0,36 0,38 0,40 0,43 0,45 0,48 0,51 0,41 0,46 0,51 0,57 0,71 0,80 0,89 1,00 0,39 0,41 0,44 0,46 0,68 0,72 0,76 0,81 0,85 0,90 0,96 1,02 0,27 0,31 0,34 0,82 0,91 1,02 1,14 1,43 1,60 1,78 2,00 0,58 0,62 0,65 0,69 1,94 2,06 2,18 2,31 3,39 3,60 3,82 4,05 4,26 4,52 4,80 5,09 1,22 1,37 1,53 1,71 4,08 4,56 5,10 5,71 7,13 7,98 8,92 9,99 2% 4% 6% 8% 1,16 1,23 1,31 1,39 3,87 4,11 4,36 4,63 6,78 7,20 7,63 8,09 8,52 9,05 9,60 10,18 2,45 2,73 3,06 3,43 8,15 9,12 10,20 11,42 14,27 15,95 17,85 19,99 3000 2% 4% 6% 8% 3,49 3,70 3,93 4,16 11,62 12,34 13,09 13,88 20,34 21,59 22,90 24,28 25,57 27,14 28,79 30,53 7,34 8,20 9,18 10,28 24,46 27,35 30,60 34,26 42,80 47,85 53,55 59,96 5000 2% 4% 6% 8% 5,81 6,17 6,54 6,94 19,37 20,56 21,81 23,13 33,91 35,98 38,17 40,47 42,62 45,23 47,98 50,88 12,23 13,67 15,30 17,13 40,77 45,58 51,00 57,11 71,34 79,76 89,24 99,94 Расчет: < 0,256 x 106 ESALs Таблица A2.7 Оценочные значения интенсивности движения (нагрузочной пропускной способности) при эквивалентной нагрузке на стандартную ось 80 кН, ESAL x 106 15 20 оси автомобиля (ESAL=80 кН от одного тяжелогрузного автомобиля) 4,4 0,6 0,36 0,40 0,45 0,50 2 3,5 4,4 0,27 0,32 0,37 0,28 0,33 0,40 0,47 0,26 0,30 0,36 0,43 0,45 0,53 0,63 0,75 0,57 0,67 0,79 0,94 0,6 2 3,5 4,4 0,28 0,36 0,36 0,32 0,40 0,50 0,63 0,40 0,50 0,63 0,79 0,45 0,57 0,72 0,90 0,63 0,79 1,00 1,26 0,80 0,99 1,25 1,59 0,90 1,00 1,12 1,26 0,27 0,32 0,64 0,76 0,90 1,07 1,13 1,33 1,58 1,87 1,42 1,67 1,98 2,35 0,27 0,34 0,43 0,54 1,13 1,42 1,80 1,81 1,58 1,98 2,49 3,16 1,99 2,49 3,13 3,97 1,79 2,01 2,24 2,51 0,39 0,46 0,54 0,64 1,29 1,52 1,80 2,14 2,25 2,66 3,15 3,75 2,83 3,34 3,96 4,71 0,54 0,68 0,85 1,08 2,26 2,85 3,61 9,05 3,17 3,96 4,98 6,31 3,98 4,97 6,26 7,94 8,97 10,03 11,22 12,56 1,93 2,28 2,70 3,21 6,44 7,60 9,01 10,70 11,27 13,30 15,76 18,73 14,16 16,72 19,81 23,55 2,71 3,39 4,27 5,41 11,30 14,23 18,04 18,09 15,83 19,78 24,91 31,57 19,90 24,87 31,31 39,69 17,94 20,05 22,44 25,13 3,86 4,56 5,40 6,42 12,88 15,20 18,01 21,41 22,53 26,60 31,52 37,46 28,33 33,44 39,6+2 47,09 5,43 6,78 8,54 10,82 22,61 28,46 36,08 54,28 31,66 39,56 49,81 63,14 39,80 49,74 62,62 79,37 53,81 60,16 67,32 75,38 11,59 13,68 16,21 19,27 38,63 45,61 54,03 64,22 67,60 79,81 94,56 112,39 84,99 100,33 118,87 141,28 16,28 20,35 25,62 32,47 67,82 85,39 108,24 90,46 94,98 118,69 149,44 189,41 119,41 149,21 89,68 100,27 112,19 125,63 19,32 22,80 27,02 32,11 64,38 76,01 90,05 107,03 112,67 133,02 141,64 27,14 33,91 42,70 54,12 113,04 142,32 > 250 x 106 ESALs 318 // 319 Приложение 3 - П одготовка технических условий для ресайклинга A3.1 Общая информация 323 A3.2 Материалы 325 A3.2.1 Материалы существующей дорожной одежды 325 A3.2.2 Привозной природный или требующий обработки материал 325 A3.2.3 Вяжущие 326 A3.2.4 Вода 327 A3.3 Машины и оборудование 328 A3.3.1 Ресайклеры 329 A3.3.2 Машины для уплотнения материала и окончательной обработки слоя 331 A3.3.3 Автоцистерны для доставки битумных вяжущих 332 A3.4 Производство работ 333 A3.4.1 Общие ограничения и требования 333 A3.4.2 Подготовка к ресайклингу 334 A3.4.3 Добавка вяжущих 337 A3.4.4 Ресайклинг 339 A3.4.5 Нестабильность земляного полотна 340 A3.4.6 Уплотнение и окончательная отделка 341 A3.5 Контрольные участки 342 A3.6 Защита и содержание ресайклированного слоя 343 A3.7 Строительные допуски 344 A3.7.1 Уровни поверхности 344 A3.7.2 Толщина слоев 344 A3.7.3 Ширина ресайклинга 345 A3.7.4 Профиль слоя 345 A3.7.5 Ровность поверхности 345 A3.8 Стандартные осмотры и проверки 346 A3.8.1 Расход вяжущих 347 A3.8.2 Прочность стабилизированного материала 348 A3.8.3 Достигнутое уплотнение 349 A3.9 Обмеры и затраты 350 A3.9.1 Объекты измерения 350 A3.9.2 Типичный перечень работ 353 320 // 321 Восстановление дорожных одежд ресайклингом является еще молодой технологией. Поэтому существует всего несколько стандартных технических условий, определяющих требования к его использованию. В этом приложении представлены некоторые правила, призванные облегчить составление договорной документации. При этом сохраняются формат и заголовки стандартных технических условий. Даны также рекомендации по формулировкам с соответствующими примерами важных пунктов, которые должны быть включены в технические условия для избежания конфликтов и рекламаций, неизбежных в случае каких-либо неясностей. A3.1 Общая информация Технические условия на работы, касающиеся ресайклинга в общем объеме работ, должны учитывать все рабочие процессы, связанные с устройством новой дорожной одежды, когда используется преимущественно материал, получаемый из верхних слоев существующей дорожной одежды. К таким рабочим процессам относятся: Разрушение и использование вновь материала верхних слоев существующей дорожной одежды; Изменение новой смеси добавкой привозного материала; Подвоз и добавка вяжущих и воды; мешивание, укладка, уплотнение и профилирование новой смеси для устройства нового слоя С дорожной одежды. Материал дорожной одежды редко однороден на участках большой длины. Кроме различий в толщине слоев существующей дорожной одежды и в качестве их материалов, в результате работ, связанных с содержанием, ремонтом и восстановлением дороги в течение ее эксплуатации, неравномерности в верхней части дорожной одежды еще более усиливаются. Поэтому там, где требуется больше одного режима ресайклинга, необходимо подробно описать каждый из них. Например, если на ресайклируемом участке длиной 32,9 км дорога имеет семь различных типов дорожной одежды с разным типом стабилизации, то все они должны быть подробно описаны, как это показано в таблице ниже. Работы, которые могут быть необходимы при восстановлении ресайклингом № Начало Конец Длина, м Глубина ресайклинга, мм Предварительная обработка с 2% извести. Ресайклинг с добавкой 3,5% вспененного битума в течение 24 ч 1 29+900 32+900 3000 175 Ресайклинг с добавкой 1% цемента и 2,7% вспененного битума 2 32+900 35+000 2100 200 Распределение 75-мм слоя каменной пыли, затем ресайклинг с добавкой 2,5% вспененного битума 3 35+000 38+600 3600 150 Ресайклинг с добавкой 3% цемента для устройства нового выравнивающего слоя. Распределение 125-мм слоя просеянного регенерируемого асфальтобетона и ресайклинг на глубину 150 мм с добавкой 2% вспененного битума 4 38+600 49+400 10 800 300 Предварительная обработка с 2% извести. Ресайклинг с добавкой 3,0% вспененного битума в течение 24 ч 5 49+400 54+800 5400 225 Распределение 75-мм слоя каменной пыли, затем ресайклинг с добавкой 2,5% вспененного битума 6 54+800 61+000 6200 150 Ресайклинг с добавкой 3% цемента для устройства нового выравнивающего слоя. Распределение 125-мм слоя просеянного регенерируемого асфальтобетона и ресайклинг на глубину 150 мм с добавкой 2% вспененного битума 7 61+000 62+800 1800 300 Распределение 125-мм слоя просеянного регенерируемого асфальтобетона и ресайклинг на глубину 150 мм с добавкой 2% вспененного битума 322 // 323 Поэтому должны быть совершенно четко описаны: дорожная одежда, ресайклируемая согласно договору, глубина и тип ресайклинга (например, глубина 175 мм, добавка 1% обычного портландцемента и 2,5% битумной эмульсии), а также требуемые результаты работы. Кроме того, должны быть подробно описаны требования к каждому типу ресайклируемого материала, обрабатываемого требуемыми вяжущими. Они оформляются, как правило, в форме таблицы, в которую вносятся минимальные требования относительно прочностных характеристик и степени уплотнения слоя. Таблица ниже иллюстрирует пример описания типичного ресайклинга с цементом и битумом. Участок Происхождение материала/глубина ресайклинга, мм Добавка вяжущего, масс.% Цемент Вспененный битум от км 1+200 до 2+800 существующий / 250 2,5 от км 1+200 до 2+800 привозной / 125 1 2,0 2,5 от км 2+800 до 8+600 существующий / 200 1 от км 8+600 до 12+800 существующий / 300 3,0 от км 8+600 до 12+800 привозной / 150 1 2,0 Минимальные требования к прочности ITSDRY (кПа) UCS (МПа) Минимально допустимое уплотнение % от модиф. по AASHTO T-180 200 1,5 98 225 n/a 102 175 n/a 100 200 1,5 98 225 n/a 102 Результаты При составлении такой таблицы в основу кладутся результаты выбора смеси вместе с допущениями, принятыми при расчете дорожной одежды. Метод, использованный при определении прочности, также должен быть указан в технических условиях. Следует предупредить об осторожности, которая необходима при составлении таких технических условий. А именно: так как внесенные в них значения должны быть достигнуты на рабочей площадке, важно указывать те из них, которые могут быть подтверждены реальными испытаниями на месте работы и расчетом. Не следует, например, вносить в технические условия требуемое уплотнение для ресайклируемого слоя 104% по модифицированному методу AASHTO, если под ним лежит слой из нестабилизированного материала. Указание требуемой прочности, которая соответствует средней прочности, полученной в лабораторных условиях при подборе состава смеси, также нереалистично. К тому же, зачастую в технические условия вносится пункт, согласно которому ответственность несет тот, кто ее и должен нести, а именно, подрядчик, руководящий работами: «Эта обязанность возложена на подрядчика, который должен организовывать и выполнять рабочие операции так, чтобы эти требования были выполнены.» A3.2 Материалы A3.2.1 Материалы существующей дорожной одежды Детали всех выполненных исследований дорожной одежды, имеющие значение для расчета и подготовки требований к ее восстановлению, должны быть внесены в технические условия, которые приводятся обычно в виде приложения. К ним относятся: одробное описание конструкции существующей дорожной одежды, которые должны быть подвернуты П ресайклингу; езультаты произведенных испытаний, в том числе ситового анализа, определения пластичности и Р прочих свойств требующего стабилизации материала верхних слоев дорожной одежды; лажность различных материалов существующей дорожной одежды, измеренной во время выполнения В испытаний. Как правило, указывается следующее заключительное условие: Данная информация приведена с добросовестными намерениями. Однако, учитывая обстоятельства, связанные со взятием проб и проведением испытаний, а также тип приведенной информации, нельзя гарантировать, что вся она будет правильна или репрезентативна для местных условий на время выполнения работ. Поэтому подрядчик на собственный риск будет доверяться этой информации и будет проводить собственные исследования для оценки условий, имеющих важное значение на момент производства работ. A3.2.2 Привозной природный или требующий обработки материал Если в соответствии с проектом требуется добавка свежего материала к материалу существующей дорожной одежды, то должны быть указаны причины такой добавки и в технических условиях должны быть четко указаны тип и количество импортируемого материала. Обычно он требуется для одной или нескольких следующих целей: Изменение гранулометрического состава ресайклируемого материала; Механическая модификация этого материала; Увеличение общей толщины слоя. Подрядчики должны знать причины таких требований, чтобы он мог сформулировать реалистичное по стоимости предложение, поскольку здесь возможно большое число альтернатив, таких как закупка материала на рынке или его дробления собственными силами. Кроме того, должны быть указаны все специальные условия, при которых должен использоваться новый материал, например, до ресайклирования материала существующей дорожной одежды или после него. Должны быть четко указаны тип нового материала, например, классифицированный щебень определенной крупности с CBR > 100%, и его количество, например, 30% от объема нового слоя. Или, альтернативно, он может быть распределен (после уплотнения) слоем толщиной 75 мм на существующую поверхность дороги. 324 // 325 A3.2.3 Вяжущие Тип и качество всех вяжущих, которые должны использоваться в проекте, необходимо четко специфицировать, также как и основные стандарты, относящиеся к их приготовлению (например, требования стандарта BS 12 для обычного портландцемента) и использованию. Также должны быть перечислены все специальные требования, например, к обращению с ними и к их хранению. Так, если в качестве вяжущего в технических условиях указывается цемент, то записывается следующее условие: С момента покупки до момента использования весь цемент должен быть укрыт и защищен от влаги в соответствии с рекомендациями изготовителя или поставщика. Все партии этого материала должны использоваться точно в той последовательности, в которой они поставлялись на строительную площадку. Запасы, хранящиеся более трех месяцев, не должны применяться без специального разрешения. Там, где требуется стабилизация вспененным битумом, в технические условия должны быть внесены тип битума (например, пенетрация 80/100), а также следующие требования: Битум, предназначенный для стабилизации вспененным битумом, должен нагреваться, храниться и использоваться в строгом соответствии с перечисленными ниже требованиями. (В перечне специальных требований указывается, например, максимальная температура 195°С.) Все битумы, используемые для ресайклинга, доставляются на место работы большими автоцистернами, каждая из которых должна иметь «Сертификат о грузе», который содержит следующую информацию: идентификационные данные транспортного средства; идентификационные данные груза (например, битум с пенетрацией 150/200); имя поставщика битума; номер партии и дата изготовления; сертификат автомобильных весов, на которых была определена масса нетто груза; температура груза при загрузке цистерну; дата, время и место загрузки; анные о состоянии автоцистерны во время загрузки, а именно, ее чистота, предыдущий груз и д наличие его остатков; писание любого химиката или иного вещества, добавленного к грузу до, в течение или по окончании о загрузки (например, для предотвращения расслоения). A3.2.4 Вода Все ограничения относительно качества воды, которая будет применяться во время восстановления дорожной одежды, должны быть специфицированы. Поэтому обычно технические условия вносится следующий параграф: Вода должна быть чистой и не должна содержать никаких вредных концентраций кислот, щелочей, солей, сахаров и иных органических или химических веществ. Если вода берется не из общественного водопровода с питьевой водой, может оказаться необходимым ее исследование для подтверждения пригодности. 326 // 327 A3.3 Машины и оборудование Чтобы исключить недоброкачественное исполнение работ вследствие применения несоответствующих для этого машин, в технических условиях на ресайклинг обычно вносятся следующие типовые параграфы: Все машины и оборудование должны быть способны ресайклировать материал существующей дорожной одежды на глубину, указанную в спецификации, и уложить новый слой в соответствии с требованиями этой спецификации. Производительность машин и оборудования должна быть достаточно высокой и они должны быть в исправном рабочем состоянии. Устаревшие, поврежденные или не прошедшие должного технического обслуживания машины допускать на место работы нельзя. Минимальные требования, которым должны отвечать машины и оборудование, используемые при связанных с ресайклингом работах, перечислены ниже. По меньшей мере за две недели до начала первого запланированного применения подрядчик должен предоставить в распоряжение ответственному руководителю работ информацию и технические условия для всех машин и оборудования, которые будут использоваться при этих работах. A3.3.1 Ресайклеры Ресайклер должен отвечать следующим требованиям: есайклер должен быть построен на заводе изготовителя, машины которого уже имеют историю их Р успешного применения; сли машине уже более 10 лет, она не более чем за три месяца до начала использования в данном Е проекте должна быть сертифицирована изготовителем или его полномочным представителем с подтверждением того, что состояние машины позволяет применять ее при реализации данного проекта; на должна быть способна за один рабочий проход выполнять ресайклинг до максимальной глубины, О указанной в этих документах; ашина должна иметь систему нивелирования, которая при непрерывном процессе ресайклинга М должна сохранять требуемую глубину фрезерования с точностью до ±10 мм; резерный барабан должен вращаться в закрытой рабочей камере, в которую к ресайклируемому Ф материалу в необходимых количествах добавляются вода и вяжущее для непрерывного (в процессе ресайклинга) приготовления смеси; се установленные на ресайклере системы распределения жидких добавок должны иметь В микропроцессорное управление для регулирования их расхода в соответствии со скоростью машины. Все эти системы должны позволять также изменять ширину распределения добавок; есайклер должен иметь достаточную мощность для смешивания ресайклируемого материала со всеми Р добавками и в непрерывном процессе готовить однородную смесь. Дополнительные технические условия касаются типа используемого вяжущего. Ниже даны примеры таких технических условий для ресайклинга с цементом, битумной эмульсией и вспененным битумом. 328 // 329 Дополнительные требования при стабилизации цементом Если цемент не может распределяться перед ресайклингом непосредственно на поверхность дороги, на ресайклер подается цементно-водная суспензия, которая готовится в отдельной мобильной установке и толкается им. Эта установка должна отвечать следующим минимальным требованиям: пособность готовить цементно-водную суспензию со скоростью, достаточной для добавки нужного С количества цемента в непрерывном рабочем процессе; озможность регулирования подачи суспензии в соответствии со скоростью ресайклера и количеством В стабилизируемого материала в непрерывном рабочем процессе; пособность равномерно добавлять суспензию к ресайклируемому материалу для приготовления С гомогенной смеси; аличие системы микропроцессорного управления расходом цемента во время ресайклинга, который Н может контролироваться также простым физическим измерением. Дополнительные требования при стабилизации битумной эмульсией Кроме того, ресайклер должен обеспечивать: подачу битумной эмульсии с запрограммированным расходом в непрерывном рабочем процессе; егулирование подачи битумной эмульсии в соответствии со скоростью ресайклера и объемом р ресайклируемого материала; авномерную добавку битумной эмульсии к ресайклируемому материалу для приготовления гомогенной р смеси; озможность контроля расхода битумной эмульсии во время ресайклинга, который может в осуществляться также простым физическим измерением. Дополнительные требования при стабилизации вспененным битумом Ресайклер должен иметь следующее оборудование и обеспечивать: омплект расширительных камер, с равным шагом (максимум 200 мм) смонтированных на К распределительной рампе и предназначенных для впрыска вспененного битума; азбрызгивание битумной эмульсии с запрограммированным расходом в непрерывном рабочем Р процессе; егулирование качества и расхода вспененного битума в соответствии со скоростью движения Р ресайклера и объемом ресайклируемого материала; Равномерное распределение вспененного битума по ширине слоя для получения гомогенной смеси; онтроль расхода вспененного битума во время ресайклинга, который может осуществляться также К простым физическим измерением. Наличие термометров и манометров в системе подачи вспененного битума для контроля его состояния. озможность проверки работоспособности всех расширительных камер путем приготовления в них В вспененного битума в любое время в процессе работы (без остановки процесса); озможность взятия представительной пробы вспененного битума через испытательное сопло в любое В время в процессе работы. В конце этого раздела, как правило, приводится следующий пункт: Смешанный материал должен выходить из рабочей камеры так, чтобы было предотвращено его расслоение и чтобы при продвижении ресайклера вперед он оставался в образованной при фрезеровании «траншее». Распределение и укладка материала для устройства нового слоя производятся автогрейдером только после его предварительного уплотнения. В ином случае укладка материала овуществляется уплотняющим рабочим органом, навешиваемым в задней части ресайклера. A3.3.2 Машины для уплотнения материала и окончательной обработки слоя Чтобы исключить неправильное применение уплотнительного оборудования и предотвратить образование в материале «мостиков», в технические условия рекомендуется внести следующее: Начальное уплотнение ресайклируемого материала производится грунтовым виброкатком только с большой амплитудой вибрации. Статическая масса используемого катка определяется толщиной ресайклируемого слоя в соответствии с приведенной здесь таблицей. Толщина уплотняемого слоя, мм Минимальная статическая масса катка, т Тип вальца < 150 мм 12 гладкий от 150 до 200 мм 15 Гладкий или кулачковый от 200 до 250 мм 18 кулачковый > 250 мм 20 кулачковый Рабочая скорость катка, идущего сразу же за ресайклером, не должна ни в какое время превышать 3 км/ч, а число проходов по всей ширине каждого отдельного участка должно быть достаточным для достижения требуемого уплотнения по меньшей мере в 2/3 нижней части слоя. Плотномер, если он и используется для контроля степени уплотнения, должен устанавливаться на этом катке. 330 // 331 A3.3.3 Автоцистерны для доставки битумных вяжущих Следующий пункт должен содержаться в технических условиях, если ресайклинг планируется выполнять с битумной эмульсией или вспененным битумом: Для подвоза жидких вяжущих к ресайклеру можно использовать только автоцистерны вместимостью более десяти тысяч (10 000) литров. Каждая из них должна быть оснащена двумя встроенными шкворневыми буксирными устройствами (спереди и сзади), позволяющими ресайклеру толкать цистерну, а самой этой цистерне, в свою очередь, толкать цистерну с водой, идущую в головной части комплекса машин для ресайклинга. Не допустимы никакие утечки из цистерны на месте работы. Кроме того, каждая автоцистерна должна иметь следующее оборудование: Термометр для контроля температуры в нижней трети цистерны; асположенный сзади клапан с минимальным внутренним диаметром 75 мм при полном его Р открывании, позволяющий полный слив содержимого цистерны. При использовании вспененного битума дополнительно необходимо следующее: Полная облицовка для сохранения тепла; агреватель, позволяющий повышать температуру в цистерне со скоростью по меньшей мере Н 20°С/час.» A3.4 Производство работ В этом разделе приведены пункты, касающиеся производства работ. A3.4.1 Общие ограничения и требования граничения по погодным условиям О Запрещено производство любых работ при тумане и высокой атмосферной влажности, и нельзя начинать какие-либо работы, если существует риск наступления таких условимй до окончания работ. Аналогично, нельзя проводить работы при температуре воздуха ниже 5°С. Не должны производиться никакие дальнейшие работы, кроме окончательной обработки и уплотнения слоя, при понижении температуры воздуха ниже 10°С в процессе работы. Распределение порошкообразных химических вяжущих, таких как известь и цемент, по поверхности дороги перед ресайклером не разрешается, если на данном рабочем участке они поднимаются ветром. граничения по условиям движения транспорта О Подрядчик несет ответственность за удобство прохода общественного транспорта по ремонтируемым участкам дороги и должен принять все меры для обеспечения безопасности пешеходов и транспортных средств. граничения во времени О Максимальный промежуток времени между смешиванием ресайклируемого материала с вяжущим и его уплотнением в слое определяется типом используемого вяжущего и, соответственно, составляет: - цемент - гашеная известь - битумная эмульсия - вспененный битум - прочие вяжущие 3 часа 8 часов при сохранении ее влажности 24 часа (или до ее распада) 24 часа согласно инструкциям изготовителей. 332 // 333 A3.4.2 Подготовка к ресайклингу лан работ П Ежедневно перед началом работы подрядчик должен подготовить подробный план работ, которые должны быть выполнены в этот день. Как минимум, этот план должен содержать: - схему дороги, по всей ее длине и ширине, которая должна быть ресайклирована в течение дня, с разбивкой на число параллельных проходов, требуемых для обработки на заданную ширину, а также с указанием перекрытий в каждом продольном шве между проходами; - последовательность проходов и длина каждого участка, который будет отресайклирован перед началом работ на смежном или следующем участке; - время, предполагаемое для фрезерования, уплотнения и окончательной обработки материала на каждом участке. На схеме должна быть также указана ожидаемая продолжительность каждого прохода; - места, в которых должна производиться проверка качества. Если в технических условиях проекта не указано иное, продольные швы должны располагаться так, чтобы они совпадали при любом изменении поперечного уклона поверхности дороги, независимо от ширины перекрытия. охранение трассы дороги С Перед началом ресайклирования существующая трасса дороги должна быть закреплена с помощью, например, пикетов или столбиков, устанавливаемых с обеих сторон дороги. Они расставляются вне зоны работ на одном и том же расстоянии от нее и под прямым углом к существующей осевой линии и предназначены для восстановления этой линии после ресайклинга. Расстояние между вешками не должно превышать 20 м в кривых и 40 м на прямых участках. одготовка поверхности П Перед началом любых работ поверхность существующей дороги, которая будет подвергнута ресайклингу, должна быть соответственно подготовлена следующим образом: - удаление всей растительности, мусора и прочих посторонних предметов по всей ширине дороги, включая все соседние полосы и обочины, которые не должны ресайклироваться; - удаление луж; - предварительное фрезерование слишком высоких мест (при необходимости); - точная предварительная разметка требуемых продольных проходов ресайклера по существующему дорожному покрытию. И наконец, подрядчик должен записать положение всей дорожной разметки, такой как ограничительные линии, которые будут уничтожены при ресайклинге. орма поверхности и требования к ее уровню Ф Если в технических условиях проекта не указано иное, схемы с подробным изложением требований к окончательному уровню поверхности восстановленной дороги не готовятся. В случае, когда проектная линия и поперечный профиль существующей дороги не имеют слишком больших деформаций, подрядчик обязан выполнить работы так, чтобы высотные отметки полностью готового слоя после восстановления соответствовали высотным отметкам существующей дороги. Эта задача может быть выполнена предварительным фрезерованиием поверхности перед ресайклингом для соответствующего удаления материала существующей дорожной одежды или путем аккуратного распределения по существующей поверхности нового, привозного материала. обавка привозного материала Д Если в расчете дорожной одежды требуется импорт материала, необходимого для коррекции профиля, то материал предписанного качества должен быть доставлен и распределен по существующему дорожному покрытию до ресайклинга. Выбранный способ укладки и распределения этого материала должен обеспечивать требуемые уровни поверхности, для чего может оказаться необходимым применение асфальтоукладчика, автогрейдера или другой подобной машины. Если толщина слоя привозного материала превышает запланированную глубину ресайклинга, то требования к коррекции профиля должны быть изменены путем изменения уклона поверхности дороги с обеих сторон от самой низкой точки. редварительное фрезерование П Если это необходимо, производится предварительное фрезерование дорожной фрезой (не ресайклером), целью которого могут быть: - Удаление материала с дороги. Отдельные бугры на поверхности необходимо удалить и/или уменьшить точным фрезерованием, чтобы сгладить кривые, сопрягающие участки с различным продольным уклоном. Получаемый при этом материал грузится в самосвалы\ и вывозится с рабочей площадки. - Измельчение тонких слоев асфальтобетона. Сильно поврежденные асфальтобетонные слои (со сквозными сетчатыми трещинами, расположенными на расстоянии меньше 100 мм друг от друга) и/или участки с расслоенными тонкими асфальтобетонными слоями, уложенными на старый слой, должны предварительно фрезероваться непосредственно перед измельчением. Для уверенности, что фрезерованием будет получено требуемое измельчение, его глубину нужно непрерывно контролировать и корректировать, чтобы нижняя часть фрезерного барабана оставалась в нижней половине толщины растресканного (или расслоенного) асфальтобетонного слоя. Измельченный асфальтобетон, образовавшийся в результате такого предварительного фрезерования, должен оставаться на дороге за фрезой. Он будет расределен по ширине ресайклинга и уплотнен гладоквальцовым катком. 334 // 335 Там, где требуемую степень измельчения достичь невозможно, фреза должна работать в реверсном режиме, т.е. при вращении фрезерного барабана в направлении движения (с резанием материала сверху вниз), с таким же строгим контролем глубины фрезерования. Если и в таком реверсном фрезеровании нужная степень измельчения не может быть достигнута, негодный асфальтобетон фрезеруется и удаляется с места работы. редварительное измельчение материала существующей дорожной одежды П Такое измельчение может производиться только для решения следующих задач: - Дробление существующего твердого материала. - Рыхление материала в поперечном направлении дороги, что было возможно поперечное смешивание грейдером. - Выдерживание разрыхленного материала на открытом воздухе для ускорения его высушивания. - Рыхление материала существующей дорожной одежды, чтобы его можно было погрузить в самосвалы и вывезти с рабочей площадки. Глубина предварительного измельчения должна непрерывно тщательно контролироваться так, чтобы горизонт резания всегда оставался по меньшей мере на 50 мм выше горизонта ресайклинга (восстановления). Если целью предварительного измельчения не является сушка материала, то к ресайклеру должна быть прицеплена автоцистерна с водой. Эта вода добавляется к материалу, чтобы можно было уплотнить его до минимальной плотности 95% по модифицированному методу AASHTO. За исключением случаев смешивания материала в поперечном направлении, его уплотнение должно производиться сразу же за ресайклером, перед использованием грейдера для предварительного профилировани слоя в соответствии с требованиями к окончательному уровню поверхности. Если требуется поперечное смешивание, то материал перемешивается грейдером в поперечном направлении на заданную ширину, чтобы получить однородную смесь материала перед уплотнением и профилированием слоя. A3.4.3 Добавка вяжущих Тип вяжущего и его требуемый расход в процентах от массы стабилизируемого материала обычно определяется с помощью испытаний для подбора состава смеси, выполняемых до начала работы, и указывается подрядчиком в виде инструкции. идравлические вяжущие (цемент и известь) Г Способ применения гидравлического вяжущего выбирается подрядчиком. Этот способ может быть одним из следующих: - Распределение сухого вяжущего равномерным слоем по подготовленной поверхности дороги перед ресайклингом; - Приготовление суспензии путем смешивания вяжущего с водой, перекачивание ее в ресайклер и впрыскивание в рабочую камеру через распределительную рампу для получении смеси материала; - Предварительное смешивание в смесителе и распределение по поверхности дороги вместе с привозным материалом. Сухие вяжущие равномерно, с заданным расходом распределяются по всей ширине дороги, которая будет обработана ресайклером за один проход, с помощью механического распределителя (с заданным расходом) или вручную. Если распределение производится вручную, мешки или пакеты расставляются через равные расстояния вдоль каждого прохода. Затем вяжущее высыпается из этих мешков или пакетов и равномерно распределяется по всей площади прохода за исключением перекрытий. Механические смесители могут использоваться для приготовления суспензии из сухих порошкообразных вяжущих и воды. Смеситель должен быть оборудован ситом с отверстиями не более 5 мм и должен позволять приготовление суспензии равномерной консистенции и постоянной концентрации в количестве, требуемом для стабилизации. итумные вяжущие Б Битумное вяжущее добавляется в процессе ресайклинга путем перекачки его из автоцистерны, которая толкается ресайклером. В случае применения вспененного битума автоцистерна должна быть оборудована встроенным термометром и нагревателем, который гарантирует отклонение температуры вяжущего от указанной в технических условиях не более 5°С. Битум, который был нагрет до температуры выше предписанной в технических условиях, не должен быть больше использован и должен быть вывезен с рабочей площадки. Из каждой загрузки автоцистерны должна браться 1-литровая проба битумного вяжущего, которая хранится в герметичном контейнере для последующей проверки. При использовании вспененного битума в технические условия должно быть включено следующее: «Не позже, чем через две (2) минуты после начала ресайклинга с каждой новой автоцистерной необходимо определить характеристики битума путем исследования пробы, берущейся из контрольного сопла ресайклера.» 336 // 337 обавка жидких вяжущих Д Насосная система, необходимая для впрыскивания жидкого вяжущего в процессе смешивания, должна управляться той же самой микропроцессорной системой, которая контролирует скорость движения для дозатора воды Управление влажностью ресайклируемого материала В процессе ресайклинга должно добавляться определенное количество воды, достаточное для достижения влажности материала слоя, требуемой техническими условиями. Вода должна добавляться только по командам микропроцессорной системы управления на ресайклере, при этом должна быть проявлена максимальная осторожность для исключения переувлажнения отдельных участков. В случае переувлажнения отдельных участков подрядчик за свой счет обязан скорректировать ее путем высушивания материала или его обработки вновь с применением нового вяжущего там, где используется цемент. Во время уплотнения тип добавляемого вяжущего определяет влажность ресайклируемого материала: i) Минеральные вяжущие Влажность в течение процесса уплотнения никогда не должна превышать 75% от полного водонасыщения природного материала (перед стабилизацией), рассчитанного по максимальной плотности сухого материала. Влажность при расчетной степени водонасыщения определяется следующим образом: Wv = Sr x {(Xw / Xd) – (1000 / Gs)} где: Wv = Влажность материала при заданной степени насыщения водой, % Sr = Удельная степень насыщения, % Xw = Плотность воды, кг/м3 Xd = Максимальная плотность сухого природного материала, кг/м3 Gs = Насыпная плотность материала, кг/м3 ii) Неминеральные вяжущие и материалы, ресайклируемые без вяжущего Влажность материала во время уплотнения не должна быть больше оптимальной влажности, но и не должна составлять менее 70% от нее. iii) Битумная эмульсия Общее содержание жидкости в материале во время уплотнения не должно превышать его оптимальное значение. Общее содержание жидкости может быть определено суммированием общего количества битумной эмульсии (а не только доли воды), добавляемой к материалу существующей дорожной одежды перед смешиванием, плюс любой другой воды, добавляемой независимо от воды в эмульсии. A3.4.4 Ресайклинг Ресайклер должен быть настроен и должен использоваться так, чтобы можно было гарантировать выполнение перечисленных ниже основных требований. рупность зерен ресайклированного материала К Скорость ресайклера, частота вращения фрезерного барабана и положение дробильной планки должны быть выбраны так, чтобы материал существующей дорожной одежды был измельчен до требуемой крупности. Подрядчик должен предпринять все необходимые меры, чтобы крупность ресайклированного материала соответствовала крупности, полученной при пробном проходе (см. раздел A3.5). обавка воды и жидких вяжущих Д Микропроцессорная система управления добавкой воды и жидких вяжущих должна быть тщательно отрегулирована и ее работа должна контролироваться, чтобы гарантировать соответствие требованиям в отношении влажности материала при уплотнении и содержания вяжущего. В конце каждого прохода следует проверять количество битума в автоцистерне для контроля его фактического расхода по сравнению с расчетным теоретическим расходом. онтроль глубины ресайклинга К Фактическая глубина ресайклинга при проходе должна физически измеряться по глубине относительно высоты струны, натянутой между контрольными вешками не более чем через каждые 100 м по длине прохода и используемой также в качестве базы для получения требуемого профиля поверхности дороги. ерекрытие продольных швов П Чтобы гарантировать полный ресайклинг по всей ширине дороги, соседние проходы должны перекрываться минимум на 150 мм. Линии проходов, предварительно размеченные на дорожном покрытии, должны быть тщательно проверены; так как только ширина первого прохода соответствует ширине фрезерного барабана. Каждый следующий проход должен перекрывать след предыдущего по меньшей мере на 150 мм. Ресайклер должен направляться точно по предварительно размеченным линиям; любое отклонение более чем на 100 мм должно быть немедленно скорректировано путем 338 // 339 возврата машины в точку начала отклонения и последующего фрезерования по линиям без добавки воды или вяжущего. Перед началом каждого нового прохода должна быть проверена ширина перекрытия и должны быть выполнены настройки, необходимые для того, чтобы добавка воды и жидкого вяжущего была уменьшена пропорционально ширине перекрытия. епрерывность стабилизации (поперечные швы) Н Подрядчик должен обеспечить, чтобы между соседними проходами (вдоль той же самой продольной линии) не оставались разрывы в виде нересайклированного материала и необработанных клиньев, образующихся при начальном врезании фрезерного барабана в материал существующей дорожной одежды. Точное место окончания каждого прохода должно быть тщательно отмечено. Его маркировка должна совпадать с положением оси фрезерного барабана в точке, где прекращается подача вяжущего. Чтобы гарантировать непрерывность стабилизированного слоя, следующий проход должен быть начат по меньшей мере на 0,50 м (500 мм) позади этого места. корость ресайклера С Скорость ресайклера должна контролироваться и записываться по меньшей мере через каждые 200 м, чтобы гарантировать ее соответствие запланированной производительности и требованиям к процессу ресайклинга. Соответствующие диапазоны допусков зависят от типа ресайклера и ресайклируемого материала. Однако скорость не должна быть меньше 6 и не больше 12 м/мин. A3.4.5 Нестабильность земляного полотна В местах, где предварительными исследованиями или в процессе ресайклинга была выявлена нестабильность земляного полотна, необходима его следующая обработка: у даление материала из слоев дорожной одежды, лежащих поверх нестабильного материала, путем его фрезерования или выемка с последующей погрузкой в самосвалы для транспортировки во временный отвал; выемка нестабильного материала до предписанной глубины и отгрузка в отвал в качестве отходов; обработка открытого земляного полотна в соответствии с техническими условиями; засыпка выемки как временно хранимым в отвале, так и привозным материалом. Засыпка должна предприниматься в слоях толщиной не более 200 мм после уплотнения и должна продолжаться в соседних слоях с использованием материала, соответствующего для каждого слоя, пока не будет достигнут уровень существующей дороги. Ресайклинг может продолжаться после полной засыпки. A3.4.6 Уплотнение и окончательная отделка Предварительное уплотнение Ресайклированный материал сначала должен уплотняться тяжелым грунтовым виброкатком для достижения заданного предварительного уплотнения. Укатка должна начинаться сразу же за ресайклером и производиться в последовательности, ранее описанной в разделе A3.5. Должны контролироваться следующие характеристики уплотнения: - Средняя плотность, достигнутая по всей толщине слоя; - Плотность нижних 2/3 слоя, которая не должна быть меньше средней плотности по всей его толщине, минус 2%. Альтернативно, если в технических условиях указывается неприемлемая плотность, должно быть включено следующее: Ресайклируемый материал вначале уплотняется тяжелым грунтовым виброкатком, который оборудован встроенным плотномером. Уплотнение производится непосредственно за ресайклером только с большой амплитудой вибрации. Длина каждого уплотняемого участка слоя не должна быть больше 100 м, и укатка должна продолжаться до тех пор, пока плотномер не зарегистрирует достижение максимальной степени уплотнения. Только после этого каток начинает укатку следующего участка. Уровень и профиль поверхности Обработанный материал долен быть распределен ресайклером для заполнения выемки, прорезанной фрезерованием. Такое распределение может быть выполнено уплотняющим рабочим органом, навешенным на задней части ресайклера (если он гусеничный), или задней стенкой рабочей камеры, отжимаемой вниз с соответствующим усилием для равномерного распределения материала по всей ширине фрезерования (на колесном ресайклере). Распределенный материал должен быть предварительно уплотнен (как описано выше) перед окончательным профилированием автогрейдером по отметкам, которыми отмечена трасса дороги. Укатка, увлажнение, заключительная обработка, выдерживание После окончательного профилирования процесс уплотнения заканчивается гладковальцовым виброкатком при малой амплитуде вибрации. Затем поверхность дороги обрабатывается нанесением небольшого количества воды и, если это указано в технических условиях, разжиженной битумной эмульсии и укатывается пневмокатком для замыкания поверхности. Поверхность готового, после ресайклинга слоя непрерывно смачивается небольшим количеством воды для сохранения его влажности. На готовом слое недопустимы: - поверхностные расслоения, - участки с отслоением мелких и крупных зерен минеральных материалов, - «гребенки» и иные дефекты, которые могут отрицательно повлиять на рабочие свойства слоя. 340 // 341 Битумная поверхностная или иная обработка готовой поверхности, пока влажность материала в верхней части (толщиной 100 мм) ресайклированного слоя остается ниже 50% от оптимальной, запрещена. Открытие движения Если в технических условиях не указано иное, вне нормальных дневных рабочих часов дорога на всю ширину должна быть открыта для транспорта. Перед открытием движения все временные дорожные знаки, светоотражатели и прочие средства регулирования дорожного движения должны быть установлены на своих местах. A3.5 Контрольные участки Контрольные участки всегда должны быть указаны в технических условиях, так как они нужны подрядчику для пробного прохода перед началом собственно ресайклинга. Обычно это указывается в следующем пункте: Перед началом работ подрядчик должен собрать все рабочие машины и оборудование, которые он предполагает использовать для холодного ресайклинга «на месте», и обработать первый участок восстанавливаемой дороги. Целями при этом являются: родемонстрировать, что оборудование и рабочие процессы, которые он предполагает использовать, п пригодны для ресайклирования слоя в соответствии с техническими условиями, пределить влияние изменения скорости движения ресайклера вперед и частоты вращения его о фрезерного барабана на крупность ресайклированного материала, редставить последовательность и тип укатки, необходимой для достижения минимально требуемого п уплотнения. Контрольный участок должен иметь длину по меньшей мере 200 м и ширину, соответствующую полной ширине полосы движения или половине ширины дороги. В случае, если подрядчик вносит какие-либо изменения в методы, процессы, оборудование или материалы, или он не может полностью выполнить требования технических условий вследствие изменения материала существующей дорожной одежды или по каким-либо иным причинам, он, может потребовать дополнительных проверок на контрольных участках перед продолжением ресайклинга. A3.6Защита и содержание ресайклированного слоя Обычно включается следующий стандартный пункт: Подрядчик обязан обеспечить защиту и содержание готового ресайклированного слоя до нанесения на него следующего слоя или его поверхностной обработки. В дополнение к частому легкому смачиванию поверхности водой для предотвращения ее высыхания содержание должно предусматривать немедленный ремонт любых повреждений или дефектов слоя в том объеме, насколько это необходимо. Ремонт должен быть выполнен так, чтобы после его завершения были восстановлены ровность и гомогенность поверхности. Расходы на такой ремонт несет подрядчик, если только повреждение не является результатом нормального износа или преждевременного открытия движения. Повреждения, вызванные длительным прохождением транспорта в результате задержки нанесения следующего или замыкающего слоя, не считаются нормальным износом или результатом преждевременного открытия движения, если такая задержка обусловлена неудовлетворительной организацией работ подрядчиком. 342 // 343 A3.7 Строительные допуски Указываемые в технических условиях строительные допуски обычно соответствуют допускам, действующим при новом строительстве, как это показано в примере ниже. Уровни поверхности и толщина слоев могут статистически анализироваться только тогда, когда технические условия требуют, чтобы заданный профиль поверхности был получен предварительным фрезерованием до ресайклинга. Готовый ресайклированный слой должен соответствовать приведенным ниже строительным допускам. A3.7.1 Уровни поверхности В отношении уровня поверхности типичными являются следующие требования: Всего должно быть выполнено по меньшей мере 50 измерений уровня в местах, выбранных случайным образом. Требования считаются выполненными, если при этом выдержаны следующие допуски: H90 ≤ 20 мм (т.е. из всех измеренных уровней поверхности по меньшей мере 90% отличаются от расчетного уровня в ту и другую стороны не больше чем на ±20 мм); Hmax ≤ 25 мм (т.е. уровни отдельных мест не отклоняются от расчетных уровней больше чем на 25 мм).» A3.7.2 Толщина слоев Поскольку толщина ресайклированного слоя является одним из его наиболее важных параметров, допуски на нее задаются относительно узкими, как это показано в примере ниже. Всего должно быть выполнено по меньшей мере 20 измерений толщины. Требования считаются выполненными, если при этом выдержаны следующие допуски: D90 ≥ 10 мм (т.е. из всех результатов измерений толщины по меньшей мере 90% равны или больше заданной толщины минус 10 мм); Dmean ≥ Dspec – (Dspec / 20) (т.е. средняя толщина слоя для участка не должна быть меньше заданной толщины минус 1/20 от этой толщины); max < 15 мм (т.е. ни одно из отдельных измерений толщины слоя не должно дать результат меньше D заданной толщины минус 15 мм). A3.7.3 Ширина ресайклинга Ширина ресайклированного слоя нигде не должна быть меньше ширины, указанной в технических условиях. A3.7.4 Профиль слоя При проверке 3-метровой рейкой, уложенной под прямым углом к осевой линии дорожного полотна, зазор между поверхностью и нижним ребром рейки не должен больше 10 мм. В любом поперечном сечении разность уровней двух любых точек не должна отличаться более чем на 15 мм от разности, требуемой для данного профиля. A3.7.5 Ровность поверхности В технических условиях возможны следующие типичные требования к ровности поверхности: При проверке законченного ресайклированного слоя стандартным планографом среднее число неровностей на его поверхности не должно превышать: шесть (6) неровностей высотой 6 мм или более на каждые 100 м участка длиной от 300 до 600 м; восемь (8) неровностей высотой 6 мм или более на каждые 100 м участка для среднего числа неровностей более 6 мм при длине одного участка длиной 100 м. Любая отдельная неровность, замеренная планографом или обычной 3-метровой рейкой, уложенной параллельно осевой линии дороги, не должна превышать 10 мм. Однако это требование может быть смягчено там, где может быть доказано, что неровности вызваны факторами, не зависящими от подрядчика (например, повреждениями, вызванными слишком ранним открытием движения транспорта). 344 // 345 A3.8 Стандартные осмотры и проверки Подрядчик обязан изготовить продукт, который по качеству и точности в деталях отвечает всем требованиям технических условий и чертежей. Поэтому он несет ответственность за системный контроль качества, который гарантирует надежный контроль выполнения работ и подтверждает выполнение требований этих условий. Кроме геометрических параметров, которые были описаны выше в разделе «Строительные допуски», должны очень тщательно контролироваться три основных параметра ресайклинга, а именно: расход вяжущих; достигнутая прочность ресайклированного (обработанного) материала; достигнутая степень уплотнения нового, ресайклированного слоя. Эти параметры пояснены в следующих специальных разделах. A3.8.1 Расход вяжущих Вследствие колебаний состава материала в существующей дорожной одежде ресайклированный материал редко бывает однородным. Поэтому стандартные проверки, которые должны подтвердить добавку требуемого количества вяжущего, зачастую здесь непригодны, так как они могут привести к ошибочным результатам. Например, расчет доли битума (в масс.%) в материале, ресайклированном со вспененным битумом, не может дать ответ, сколько требуется добавлять вспененного битума, по следующим причинам: оличество битума, извлекаемого из такой смеси благодаря наличию битума в существующей к дорожной одежде (в существующем асфальтобетоне, в дополнительных слоях покрытия и в местах ямочного ремонта), может существенно изменяться; экспресс-данные о доле битума в процентах от общей массы смеси представляют собой информацию, содержание которой определяется технологией приготовления асфальтобетона, в основе которой лежит допущение о равномерном распределении в нем зерен минеральных материалов. Но поскольку состав ресайклируемого материала всегда колеблется, процентная доля битума в нем значительно изменяется вследствие наличия или отсутствия крупных кусков этих материалов в пробе. Результаты проверки, таким образом, смысла не имеют. Учитывая это, требуются альтернативные контрольные измерения, в которых обычно используются проверка расхода или изменения фактического количества добавляемого вяжущего по сравнению с требованиями технических условий. табилизация цементом С Если перед ресайклингом цемент распределяется по поверхности дороги вручную, то проверка его расхода относительно проста при условии, что на поверхность предварительно отмечены места для сброса отдельных мешков. При использовании механического распределителя для распределения цемента по существующей поверхности перед ее ресайклингом для проверки в большинстве случаев следует применять стандаратный тест с куском брезента или равноценный ему. Там же, где цемент добавляется в виде разбрызгиваемой суспензии, фактический расход цемента (и воды) может контролироваться по компьютеру, который управляет работой установки для приготовления суспензии. Дополнительно должны учитываться данные весовых накладных на поставки цемента для сравнения их с показаниями суточного расхода на компьютере. табилизация битумом С Фактический расход как битумной эмульсии, так и вспененного битума лучше всего контролировать с помощью весовых накладных на каждую загрузку каждой из автоцистерн, которые доставляют вяжущее для ресайклера. Массу материала, стабилизированного с помощью каждой такой загрузки (которая может быть оценена по длине прохода, умноженного на ширину распределения добавки, глубину фрезерования и принятую плотность материала), тогда можно сравнить с количеством использованного материала при непременном условии, что содержимое цистерны израсходовано полностью. 346 // 347 A3.8.2 Прочность стабилизированного материала Обычно на каждых 2500 м2 ресайклируемого покрытия за ресайклером берется одна большая проба (примерно 200 кг). Этот материал укладывается в воздухонепроницаемый контейнер и сразу же отправляется в лабораторию для исследования. Обычно эти исследования включают проверки следующих параметров: Влажность; тношение влажность/уплотнение для определения максимальной плотности в сухом состоянии, О которая используется также для оценки степени уплотнения (в процентах), достигнутой на строительной площадке; рочность определяется на образцах, приготовленных для испытаний. (Необходимо учитывать, что П перед подготовкой образцов влажность материала всегда доводится до ее оптимального значения путем их стандартного уплотнения. К тому же, температура уплотненного материала должна быть такой же, как и на месте строительства.) Другие исспытания иногда требуют проведения ситового анализа и определения пластичности материала. Если же по какой-либо причине появляется подозрение, что требуемая прочность не была достигнута, из слоя может быть взят и испытан керн диаметром 150 мм. Эта проверка производится , как правило, примерно через 2-4 недели после устройства слоя. Более подробное описание см. в приложении 1. A3.8.3 Достигнутое уплотнение Определение плотности материала в готовом ресайклированном слое редко является простым, так как такой материал отличается двумя следующими особенностями: епостоянство состава ресайклированного материала, что влияет на максимальную плотность в сухом Н состоянии по сравнению с плотностью материала в уплотненном готовом слое; Наличие битума в той части материала, ресайклированного из существующего асфальтобетонного и/ или битумной поверхностной обработки, которая влияет на показания радиоизотопных датчиков. Потому несформованные пробы материала должны браться в каждой точке проверки и подвергаться лабораторным испытаниям для определения максимальной плотности в сухом состоянии и фактической влажности материала в уложенном слое. Это неизбежно ведет к увеличению объема работ в лаборатории и зачастую становится причиной задержки в получении результатов. И наконец, если требуемое уплотнение не достигнуто, то, возможно, потребуется проверка для поиска причины дефекта. Этой причиной может быть недостаточное качество нижележащего слоя, что делает практически невозможным получить более высокое уплотнение по сравнению с уже достигнутым. Такой результат может стать источником конфликта, для разрешения которого потребуются дополнительные проверки (как правило, ограниченные испытания с динамическим конусным пенетрометром). Система с плотномером, встроенным в первый (за ресайклером) каток и показывающим момент достижения требуемого уплотнения, стала использоваться при ресайклинге недавно. Эта простая система позволяет решить описанную выше проблему и поэтому рекомендуется для контроля уплотнения на рабочей площадке. Ниже приведен пример записи в технических условиях о способе применении этой системы: Требуемое уплотнение представляет собой уплотнение, которое учитывается при сдаче-приемке. Оно должно определяться как максимально достижимо уплотнение на рабочей площадке, индицируемое встроенным плотномером. Виброкаток, который идет за ресайклером для первоначального уплотнения, оборудуется таким плотномером. Укатка продолжается до тех пор, пока плотномер не покажет, что последующие проходы катка не ведут к увеличению степени уплотнения слоя. Эта информация должна храниться в компьютере и может скачиваться с него ежедневно и использоваться для подготовки полного протокола об уплотнении. Этот протокол включает данные о фактически достигнутом уровне уплотнения через каждые 2 м и одновременно является свидетельством достижения максимально возможного уплотнения. Проверки выполняются, как правило, с помощью испытаний, требуемых также и для проверки готового слоя, но гораздо реже - обычно 6 испытаний в течение рабочего дня. 348 // 349 A3.9 Обмеры и затраты Чтобы исключить возможность каких-либо конфликтов, в технические условия всегда следует включать приведенный ниже пункт: В отношении отдельных статей оплаты считается, что объемы работ определяются по «согласованным размерам». Под этими размерами понимаются размеры, заданные техническими условиями или указанные на каком-либо чертеже или в письменной инструкции, выданных подрядчику, без учета допусков. Если работы выполнены в соответствии с согласованными размерами, плюс или минус разрешенные допуски, объемы работ рассчитываются по этим размерам независимо от фактических. A3.9.1 Объекты измерения Каждый объект, который должен быть использован для замера (или расчета) работы, связанной с ресайклингом, должен быть подробно определен. Ниже приведены примеры типичных объектов измерения. Объект A3.01 Подготовка существующей дорожной одежды перед ресайклингом Единица измерения кв. метр (м2) Здесь единицей измерения должен быть квадратный метр поверхности существующей дорожной одежды, которая должна быть восстановлена ресайклингом. Она рассчитывается как произведение согласованной ширины и фактической длины, замеренной по осевой линии дороги. Планируемые тарифы должны включать полную компенсацию за все работы, которые являются необходимыми для очистки дороги от воды, растительности, мусора и иных посторонних предметов, а также для удаления, вывоза и утилизации всех образующихся отходов согласно техническим условиям. Объект A3.02 Р есайклинг всех материалов существующей дорожной одежды для устройства новых слоев покрытия: a) ... мм (вставьте значение) толщина готового слоя: i) Ширина дороги 5,0 м или меньше ii) Ширина дороги больше 5,0 м, но меньше 6,0 м iii) и т.д. для дорог шириной через каждый 1 м b) и т.д. для каждой ширины, указанной в технических условиях Единица измерения куб.метр (м3) куб.метр (м3) Единицей измерения здесь должен быть кубический метр готового слоя дорожной одежды, который был устроен ресайклингом «на месте» материала существующей дорожной одежды, независимо от твердости или типа соответствующего материала и независимо от того, добавлялся ли привозной материал или нет. Количество должно рассчитываться по согласованными размерам ширины и толщины готового слоя, умноженными на фактическую длину, измеренную по осевой линии дороги. Согласованная ширина не увеличивается для учета заданного минимального перекрытия между соседними проходами или числа проходов, которые необходимы для обработки на всю ширину дороги. Планируемые тарифы должны включать полную компенсацию за разметку места работы, ресайклинг всех материалов в существующей дорожной одежде на глубину, заданную техническими условиями, вместе с вяжущими, возможно содержащимися в этих материалах, и/или привозными материалами, а также за доставку и добавку воды, смешивание, укладку и уплотнение материалов, а также за новую обработку всех материалов в соседних, перекрывающихся слоях, независимо от числа проходов, необходимых для обработки на всю ширину дороги, и за все работы по уходу за готовым слоем, по его защите и содержанию, а также за производство всех испытаний, проверок и измерений нагрузки. Объект A3.03 Д ополнение к поз. A3.02 для слоев из асфальтобетона в пределах ресайклируемой части существующей дорожной одежды, где средняя толщина асфальтобетона составляет: a) больше 50 мм, но меньше или равна 75 мм b) больше 75 мм, но меньше или равна 100 мм c) и т.д. для толщины через каждые 25 мм Единица измерения куб.метр (м3) куб.метр (м3) Единица измерения здесь та же самая, что и для объекта A3.02, плюс размер, относящийся к полной толщине слоя независимо от относительной доли асфальтобетона и прочего материала, содержащегося в ресайклируемом слое на всю его толщину. Никакой дополнительной оплаты не требуется производить там, где толщина асфальтобетона составляет 50 мм или меньше. Планируемые тарифы должны включать полную компенсацию за все дополнительные прямые и косвенные затраты, понесенные в результате ресайклинга слоев асфальтобетона толщиной более 50 мм. Эти дополнительные затраты должны учитывать (но не должны быть этим ограничены) дополнительный износ ресайклера и оборудования, применение дополнительных машин для земляных работ, а также прочие затраты, обусловленные замедлением скорости выполнения работ вследствие необходимости предварительного фрезерования покрытия перед стабилизацией и всеми задержками, вызванными этим замедлением. Объект A3.04 П ривозные материалы для добавки в процессе ресайклинга: a) Дробленые минеральные материалы из коммерческих каменоломен: i) Крупность и качество дробленого материала ii) и т.д. для каждой крупности и типа дробленого материала b) Природные гравий и песок из коммерческих каменоломен: i) Крупность и качество природного материала ii) и т.д. для каждого типа природного материала c) и т.д. для каждого привозного материала Единица измерения тонна (т) куб. метр (м3) Единицей измерения материалов из дробленого камня, покупаемых у коммерческих предприятий, должна быть тонна этих материалов, завозимых на место строительства и добавляемых к ресайклируемому материалу. Измерение должно производиться по данным весовых накладных. Единицей измерения для природных материалов, закупаемых у коммерческих предприятий или получаемых из карьеров, должен быть кубический метр, рассчитываемый как 70% от теоретической вместимости загруженного самосвала. 350 // 351 Планируемый тариф должен включать полную компенсацию за закупку, доставку и распределение привозного материала по существующей дороге для корректировки ее уровня или в виде слоя равномерной толщины, а также за доставку материала из точки его поставки в точку его применения на дороге, за смачивание и предварительное уплотнение (если они требуются), а также за возможные потери этого материала. Объект A3.05 Активные заполнители: a) Обычный портландцемент b) и т.д. для каждого типа химического вяжущего Единица измерения тонна (т) Единицей измерения здесь должна быть тонна активного заполнителя, фактически использованного в процессе ресайклинга существующей дорожной одежды. Измерение должно производиться по весовым накладным, если материал доставляется насыпью, или по счету, если доставка осуществляется в пакетах или мешках. Планируемый тариф долен включать полную компенсацию за закупку и доставку активного заполнителя, добавку его в процессе ресайклинга, включая все затраты на транспортировку, обработку, хранение под крышей (где требуется), переработку и распределение, а также за приготовление суспензии и подачу ее в смешиваемый материал (с учетом всех потерь), за обеспечение мер безопасности, необходимых в течение обработки, и за утилизацию всей упаковки. Объект A3.06 Битумные вяжущие: a) Битумная эмульсия: i) Остаточный битум 60 %, медленно застывающий, катионный ii) и т.д. для каждого типа битумной эмульсии b) Вспененный битум, приготовленный: i) из битума с пенетрацией 80/100 ii) и т.д. для каждого типа битума Единица измерения тонна (т) тонна (т) Здесь единицей измерения должна быть тонна битумного вяжущего, фактически использованного в процессе ресайклинга. Объем работ оценивается по физически измеренному содержимому автоцистерн до и после добавки вяжущего, и на основе весовых накладных, выданных для каждой загрузки автоцистерны. Планируемый тариф должен включать полную компенсацию за закупку и доставку битумного вяжущего, добавку его в процессе ресайклинга, включая добавку иных химикалий и прочих добавок, за требуемую для вспенивания воду, а также за транспортировку, нагрев, обработку, хранение и подачу вспененного битума в смешиваемый материал, за все потери и обеспечение мер безопасности, необходимых в течение обработки. A3.9.2 Типичный перечень работ Ниже перечислены объемы отдельных рабочих операций, требуемых для ресайклинга дороги длиной 30 км и шириной 7,3 м. Существующая дорожная одежда, которая включает слой асфальтобетона толщиной 80 мм, ресайклируется на глубину 175 мм с добавкой 1% цемента и 4% битумной эмульсии. Поз. Описание Ед.измер. Количество A3.01 Подготовка покрытия для ресайклинга м2 220 000 A3.02 Ресайклинг всех материалов существующей дорожной одежды для устройства новых слоев покрытия: a) Слой толщиной 175 мм: i) Ширина дороги > 7,00 м, но меньше 7,5 м м3 40 000 A3.03 Дополнение к поз. A3.02 для слоев из асфальтобетона в ресайклируемой части существующей дорожной одежды со средней толщиной асфальтобетона: a) Больше 75 мм, но меньше или равно 100 мм м3 40 000 A3.04 Гидравлические вяжущие: a) Обычный портландцемент т 1000 A3.05 Битумные вяжущие: a) Битумная эмульсия: i) Остаточный битум 60 %, катионный, медленно застывающий т 4000 Тариф Сумма 352 // 353 Приложение 4 - О сновные методы экономического анализа A4.1 Введение 357 A4.2 Сравнение затрат с учетом времени 358 A4.3 Методы экономической оценки 360 A4.3.1 Метод стоимости на данный момент (PWoC) 361 A4.3.2 Оценка «выгода/затраты» 362 A4.3.3 Метод внутренней нормы прибыли (IRR) 363 A4.3.4 Метод чистой приведенной стоимости (NPV) 364 A4.4 Анализируемый период и ликвидационная или остаточная стоимость дорог 365 354 // 355 Ниже приведена выдержка из руководства Guidelines for Conducting the Economic Evaluation of Urban Transportation Projects (Экономическая оценка проектов строительства городских дорог), подготовленного W.J. Pienaar, University Stellenbosch. A4.1 Введение Экономическая оценка должна включать расчет всех прибылей (доходов) и всех потерь (затрат) при реализации инвестиционных проектов, независимо от того, на кого они падают. В качестве дохода считается любая прибыль, полученная вследствие применения или использования какого-либо оборудования. Затратами считаются потери дохода, связанные с реализацией проекта, при этом доход оценивается в смысле вмененных издержек. (Понятие экономической оценки не содержит никакой финансовой или общественной оценки.) Важнейшей целью экономической оценки проектов строительства городских дорог, который базируется на экономической эффективности и последующем использовании ее рекомендаций, является минимизация общих затрат на транспортировку при условии, что она будет выполнена эффективно. Эти затраты делятся на текущие и разовые. Последние включают затраты на закупку и являются исходными (плановые расходы плюс альтернативные - на создание производственных мощностей). Текущие затраты падают на весь срок службы оборудования и складываются из издержек на пользование им и на его содержание. Увеличение разовых затрат ведет, как правило, к уменьшению текущих расходов и наоборот. Минимизация транспортных расходов поэтому может быть достигнута нахождением оптимума между этими категориями затрат. Известны три критерия оценки, которые могут быть положены в основу проекта: бсолютное преимущество затрат, которые в этом случае определяются методом чистой приведенной А стоимости; тносительное преимущество затрат, которые в большинстве случаев определяются анализом О «затраты/выгода» или расчетом внутренней нормы прибыли; инимальными полными затратами, которые могут быть найдены методом оценки затрат на данный М момент (present worth of costs). 356 // 357 A4.2 Сравнение затрат с учетом времени Экономическая оценка альтернативных проектов требует индивидуальных оценок затрат в один и тот же период времени, так как ценность денег непрерывно изменяется во времени. Так, их ценность Х сегодня может быть больше, чем, например, год назад. Более широкая возможность распоряжаться финансовыми средствами в данный момент по сравнению с возможностью распоряжаться такими же средствами позже называется временной преференцией. Хотя темп инфляции играет свою роль, что отражается этой преференцией, наличие самой инфляции еще не является основанием для того, что деньги имеют ценность, зависящую от времени. Даже в безинфляционные периоды все же сохраняется временная преференция в отношении денег, связанных со средним суммарным доходом от накоплений и инвестиций. Таким образом, для оставленных «в кошельке» денег, которые не могут приносить прибыль, закрывается возможность расти альтернативным способом. Средняя временная преференция этих денег поэтому может быть приравнена к издержкам вследствие их неиспользования и к альтернативным издержкам, которые отражаются в средней норме прибыли за соответствующий период. Поскольку срок службы транспортных путей, таких как дороги, составляет несколько лет, даже десятилетий, оценочный период раздвигается до двадцати и более лет. Поэтому затраты на обслуживание этих путей и на пользование ими со временем становятся все менее прогнозируемыми, так как в процесс оценки включаются все более отдаленные по времени статьи расходов. Метод определения дисконтированной стоимости будущих затрат называется дисконтированием. Ставка, по которой рассчитывается ценность затрат в году «n», называется ставкой дисконта и представляет собой временную преференцию. Экономический расчет возможен только в том случае, если все будущие значения можно привести к эквивалентным значениям, если с помощью репрезентативной дисконтной ставки их можно уменьшить до их ценности в один, общий момент времени. Основная формула дисконтирования для расчета будущей стоимости по стоимости на данный момент будет понятнее, если дисконтирование рассматривать как расчет сложных процентов. Тогда пересчет стоимости на данный момент производится по процентной ставке. Если, например, ставка составляет i процентов в год, то дисконтированная стоимость (PW) за год увеличится до PW (1 + i / 100). Через два года эта стоимость будет составлять PW (1 + i / 100) (1 + i / 100) = PW (1 + i / 100)2. Через три года она вырастет до PW (1 + i / 100)3, а через n лет до PW (1 + i / 100)n. Так как дисконт представляет собой обратное значение при исчислении процентов, расчет дисконтирования стоимости на данный момент PW (1 + i / 100)n за определенное число лет при ставке i должен быть обратным. Другими словами, для получения стоимости на данный момент она должна умножаться на 1/(1 + i / 100)n. Выражение (1 + i / 100)n называется функцией начисления сложных процентов, а обратная ей функция 1/(1 + i / 100)n – дисконтной функцией или функцией стоимости на данный момент. По приведенной ниже формуле стоимость на данный момент PW можно рассчитать для будущей стоимости FA к концу n-нного года при процентной ставке i в год по следующему уравнению: PW = FA / (1 + i)n (Уравнение A4.1) где: PW = Стоимость на данный момент (в год 0) FA = Будущая стоимость в конце года n i = Годовой дисконт в виде долей от 100 n = Срок дисконтирования, годы 358 // 359 A4.3 Методы экономической оценки Планируемые, требующие оценки проекты можно разбить на две группы: роекты, взаимно исключающие друг друга. Такие проекты являются альтернативными способами П выполнения одной и той же задачи. Поэтому решение в пользу одного из них исключает применение других. При анализе «выгода/затраты» взаимно исключающих друг друга проектов речь идет о наиболее экономичной, т.е. наиболее выгодной в смысле затрат альтернативе. езависимые друг от друга проекты выполняют различные задачи и поэтому не являются Н альтернативами друг другу. Примерами таких планируемых проектов могут быть: улучшение транспортной инфраструктуры в пригороде Х, расширение дороги в пригороде Y, обеспечение реверсивного движения в пригороде Z. Для реализации можно отобрать больше одного проекта, Более того, возможен выбор и их всех, если все они экономически оправданы и имеют достаточное финансирование. Экономическая оценка независимых проектов требует ранжирования экономически оправданных решений в зависимости от их преимуществ. Все различные методы, основанные на принципе дисконтирования денежных средств, могут использоваться для анализа «выгода/ затраты». Четыре из них, наиболее широко используемые, пояснены ниже: Метод стоимости на данный момент (PWoC); Метод оценки «выгода/затраты» (B/C); Метод внутренней нормы прибыли (IRR); Метод чистой приведенной стоимости (NPV). С точки зрения положенного в основу каждого из них принципа эти методы могут быть разбиты на две группы. К первой относятся только те, в которых рассчитываются затраты для различных альтернатив, так как они исходят из того, что альтернатива, требующая наименьших затрат, является наилучшей. Ее образует метод стоимости на данный момент. Вторую группу составляют методы, которые предусматривают расчет как прибыли, так и затрат. Прибыль определяется как экономия текущих затрат относительно нулевой альтернативы, т.е. исследуется существующая ситуация или имеющееся оборудование, их усовершенствование или замена. Относящиеся к этой группе методы основаны на том, что альтернатива экономически рентабельна, если выигрыш превышает затраты. Затраты на реализацию проекта можно определить как вмененные издержки за экономические ресурсы, которые не были получены вследствие этой реализации. Способ, которым определяется наилучшая альтернатива, зависит от соответствующего метода. Вторую группу образуют: метод чистой приведенной стоимости, оценка «выгода/затраты» и метод внутренней нормы прибыли. A4.3.1 Метод стоимости на данный момент (PWoC) Для проектов, взаимно исключающих друг друга, этим методом определяется альтернативное решение с самыми низкими затратами. Все финансовые, т.е. вмененные, затраты, связанные с закупкой, содержанием и эксплуатацией в каждой возможной альтернативе, дисконтируются до стоимости на данный момент (PWoC). В отношении требуемой экономической эффективности альтернатива с наименьшей стоимостью на данный момент считается наиболее благоприятным по затратам (преимущественным) вариантом. Этот метод может быть представлен следующим уравнением: PWoC = Ca + PW(M + U) (Уравнение A4.2) где: PWoC Ca = Стоимость на данный момент = Все затраты по закупкам требуемого оборудования за вычетом дисконтированной остаточной стоимости к концу анализируемого периода PW (M + U) = Стоимость на данный момент всех затрат на содержание и использование дороги в течение исследуемого периода Следует отметить, что при нулевой альтернативе (в которой исследуется существующее оборудование, его возможное усовершенствование или замена и с которой сравниваются все другие взаимно исключающие друг друга альтернативы) стоимость на данный момент составляет PWoC = PW(M + U). 360 // 361 A4.3.2 Оценка «выгода/затраты» Этот метод выявляет самую преимущественную альтернативу с помощью отношения выгоды (эффективности) проекта, т.е. годовой экономии по сравнению с нулевой альтернативой, и дисконтированных затрат на закупки для проекта. Ожидаемые в анализируемый период выгоды определяются вычитанием суммы на данный момент, состоящей из прогнозируемых издержек использования для дороги и затрат на ее содержание, из суммы прогнозируемых издержек использования для существующего оборудования и на его содержание. Соотношение между суммой дисконтируемых выгод и суммой затрат на закупки для проекта определяется делением первой на вторую. Все альтернативы с этим отношением больше 1 являются рентабельными, при этом альтернатива с самым большим значением отношения является и наиболее преимущественной. Однако, при сравнении альтернативных вариантов, которые исключают друг друга, следует выполнить инкрементальный анализ (расчет по приращениям) для выявления наиболее выгодной альтернативы. Этот метод описывается следующим уравнением: B / C = [PW (MO + UO) – (PW (Ma + Ua)] / Ca где: B / C = Отношение «выгода/затраты» o = Существующее оборудование a = Оцениваемая альтернатива (Уравнение A4.3) A4.3.3 Метод внутренней нормы прибыли (IRR) Этим методом рассчитывается ожидаемая внутренняя норма прибыли для различных альтернатив относительно нулевой альтернативы. Характерным признаком этого метода является то, что его применение не связано с методом дисконтирования по одной предписанной процентной ставке. Ежегодные сэкономленные суммы («прибыль») в течение исследуемого периода дисконтируются на начало этого периода. Сумма этих дисконтированных значений сравнивается с дисконтированными затратами на закупки. При этом итеративно выбираются и подставляются различные процентные ставки до тех пор, пока сумма годовой дисконтированной прибыли не будет соответствовать определенной процентной ставке для затрат на закупки. Тогда она называется (ожидаемой) внутренней нормой прибыли. Альтернатива с самой большой внутренней нормой прибыли может рассматриваться в качестве самой приемлемой, хотя актуальный критерий заключается в сравнении этой полученной ставки с актуальной реальной ставкой прибыли. Если рассчитанная процентная ставка превышает актуальную дисконтную ставку, альтернатива экономически рентабельна. Но при сравнении альтернатив, которые исключают друг друга, необходим инкрементальный анализ для выбора из них наиболее экономически выгодной. Этот метод может быть выражен следующим уравнением: IRR = r when {PW(Mo + Uo) – PW(Ma + Ua)} = Ca (Уравнение A4.4) где: r = Ставка дисконта при равенстве [PW(Mo + Uo) – PW(Ma + Ua)] и Ca) для правой и левой сторон 362 // 363 A4.3.4 Метод чистой приведенной стоимости (NPV) Этот метод позволяет из взаимоисключающих проектов выбрать альтернативу с наибольшей чистой приведенной стоимостью (NPV = net present value). Дисконтированные затраты на закупки для данной альтернативы вычитаются из суммы ежегодных дисконтированных сэкономленных сумм, достигаемых в этой альтернативе по сравнению с существующим оборудованием. Все преимущественные альтернативы, характеризующиеся положительной чистой приведенной стоимостью, являются рентабельными; при этом альтернатива с самой высокой чистой приведенной стоимостью – наиболее преимущественная. Этот метод может быть описан следующим уравнением: NPV = PW(Mo + Uo) – PW (Ma + Ua) – Ca (Уравнение A4.5) A4.4Анализируемый период и ликвидационная или остаточная стоимость дорог Принцип вмененных затрат исключает возможность того, что дорога в течение ее срока службы будет иметь прибавочную стоимость сверх этих затрат за счет резерва земли по той причине, что инвестиции в дорогу расцениваются как «замороженные» (т.е. считается, что само развитие не имеет возможного альтернативного применения). Поэтому желательно, чтобы анализируемый (оцениваемый) период охватывал весь или запланированный срок службы дороги. Однако звучат и веские практические доводы в пользу того, чтобы анализировался более короткий срок. Вследствие рискованности прогнозирования будущих событий все предсказания и прогнозы на период более 20 лет являются крайне ненадежными. Примером тому являются трудности прогнозирования интенсивности дорожного движения, распределения его по типам транспортных средств, технологических изменений, использования земельных ресурсов, демографии и т.п. Расширение прогнозных периодов за пределы 20 лет возможно при условии, что прогноз останется надежным. Однако рекомендуется не переходить границу в 30 лет (обычно используется 20-летний период) даже в тех случаях, когда логические решения некоторых транспортных проблем могут представлять собой долгосрочные проекты со сроком службы существенно дольше 30 лет. Чтобы правильно (и только реалистически) оценивать объем инвестиций в долгосрочные проекты, необходимо отказаться от четкого, но и ограничивающего правила вмененных издержек и использовать второй по значимости критерий оценки в виде «остаточной стоимости». Эта стоимость должна представлять собой искусственные вмененные издержки проекта в течение его срока службы и должна быть широко, но полностью принята универсальной в качестве легитимного соглашения и обоснованного отказа от принципа вмененных издержек. Если это еще и не случилось, то лишь очень небольшое число долгосрочных проектов, связанных с транспортом, будут когда-либо реализовываться по результатам экономических оценок. Если будет найдено, что проект имеет ожидаемую ликвидационную стоимость (т.е. стоимость оборудования в конце расчетного срока службы) или остаточную стоимость (т.е. стоимость оборудования до конца этого срока), то она должна быть дисконтирована и вычитается из дисконтированной начальной стоимости. Это делается по той причине, что внутренняя норма прибыли и прибыль по отношению «затраты/выгода» являются доходом или прибылью по отношению к инвестиционным расходам. Например, если проект имеет расчетный срок службы или «возраст» 30 лет и если по окончании этого периода земельный участок снова утилизируется для такого же использования, как он использовался и прежде, стоимость начальных инвестиций равна вмененным затратам на разработку оборудования (например, на непосредственное планирование, расчет и конструирование) плюс доход, который упущен в результате неиспользования резерва земли в каком-либо альтернативном проекте в течение этого срока службы. Другими словами, инвестиции, по которым рассчитываются доход или прибыль, являются вмененными издержками, связанными с созданием оборудования, плюс вмененные издержки, обусловленные тем, что до момента освобождения земли снова для альтернативного применения земля привлекается для движения транспорта. 364 // 365 366 // 367 Wirtgen GmbH Reinhard-Wirtgen-Strasse 2 · 53578 Windhagen · Germany Phone: +49 (0) 26 45 / 131-0 · Fax: +49 (0) 26 45 / 131-242 Internet: www.wirtgen.com · E-Mail: [email protected] Изображения необязывающие. Технические данные подлежат изменениям. Производительные данные зависят от условий эксплуатации. – Nr. 2176588 49-50 RU-08/12 © у Виртген ГмбХ 2012. Напечатано в Германии