Расчетная работа по дисциплине «Машины непрерывного транспорта» Тема: «Расчет и выбор оборудования ленточного конвейера»

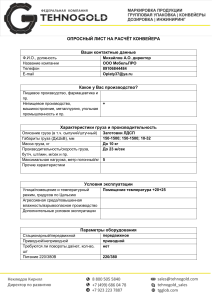

реклама

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ

УНИВЕРСИТЕТ»

ИНСТИТУТ «Инженерно-экологического строительства и

механизации»

КАФЕДРА «Строительные машины»

Расчетная работа по дисциплине

«Машины непрерывного транспорта»

Тема: «Расчет и выбор оборудования ленточного конвейера»

Выполнил: студент группы ИИЭСМ V-11 Ждановских Р.М.

Проверил: Кошкарев Е.В.

Москва 2015

Задание:

произвести

расчет

ленточного

конвейера,

подобрать

необходимое оборудование.

1) Определить длины характерных участков на трассе конвейера.

2) Определить предельный угол наклона конвейера.

3) Определить ширину ленты, исходя из заданной производительности.

4) Произвести проверку ширины ленты.

5) Определить погонные нагрузки по трассе конвейера:

а) погонную массу груза

б) погонную массу ленты

в) погонную массу грузовых и холостых роликоопор

6) Определить характерные точки трассы конвейера и усилия в них.

7) Определить усилие на приводном барабане.

8) Выбрать электродвигатель.

9) Выбрать тип количество слоев ленты.

10) Определить размеры барабанов.

11) Подобрать редуктор.

12) Подобрать муфты.

13) Провести динамический расчет двигателя при пуске груженного

конвейера.

14) Определить возможность обратного хода ленты.

15) Определить размеры натяжного груза.

16) Рассчитать стоимость конвейера.

Исходные данные:

Производительность Q – 360 т/ч;

Высота подъема H – 7 м;

Длина перемещения L – 170 м;

Угол наклона роликоопор – 30°;

Схема транспортирования: б

Транспортируемый материал – асбест (сортир.) 1-5 ;

Насыпная плотность 𝜌 – 0,3 − 0,6

т

м3

;

Угол естественного откоса груза в покое 𝜑0 – 50°;

Наибольший допустимый угол наклона конвейера 𝛽′– 17,5°.

1. Определение длины характерных участков на трассе конвейера

Для

удобства

дальнейших

расчетов

целесообразно

принять

горизонтальные участки транспортирования равными по длине:

𝐿Г1 = 𝐿Г3 = 60 м

𝐿Г2 = 50 м

2. Определение предельного угла наклона конвейера

Определяем угол подъема наклонного участка трассы конвейера 𝛽:

𝛽 = 𝑎𝑟𝑐𝑡𝑔

𝑎𝑟𝑐𝑡𝑔

7

50

𝐻

𝐿Г2

≤ 𝛽′

= 8,85° < 17,5° − условие выполняется

3. Определение ширины ленты

Ширину

ленты

определяем

в

зависимости

от

заданной

производительности:

𝐹=

𝑄П

3600∙𝜗∙𝜌

; м2

где 𝑄П −заданная производительность, т/ч

𝜗 − скорость движения ленты, м/с

𝜌 − заданная плотность, т/м3

Диаметр роликоопор принимаем равным 𝑑р = 133 мм,а скорость

движения ленты ϑ не должна превышать 2,5 м/с:

𝐹=

360

3600∙2,5∙0,45

𝐹

0,088

𝐾

0,14

𝐵=√ =√

где

= 0,088 м2

= 0,79 м

K – поправочный коэффициент, принимаемый

0,14 для 𝛼 = 30°.

равным K =

По найденному значению по ГОСТ 20-85 подбираем ширину ленты

B=800 мм.

𝐹 = 𝐵2 ∙ 𝐾 = 0,82 ∙ 0,14 = 0,0896 м2

Уточняем скорость движения ленты:

𝜗нов =

𝑄

3600∙𝐹∙𝜌

=

360

3600∙0,0896∙0,45

= 2,48

м

с

4. Проверка ширины ленты по гранулометрическому составу

Для рядового материала асбест сортированный 1-5 проверка по

гранулометрическому составу не требуется.

5. Определение погонных нагрузок по трассе конвейера

Погонная масса груза:

𝑞гр =

𝑄

3,6∙𝜗нов

=

360

3,6∙2,48

= 40,32

кг

м

Распределенная масса ленты:

𝑞л ≅ 30 ∙ 𝐵 = 30 ∙ 0,8 = 24

кг

м

Распределенная масса грузовых желобчатых роликоопор:

𝑞′роп =

Для

𝜌<1

т/м3

расстояние

′

𝑚роп

кг

′

𝑙роп

;

между

м

соседними

роликоопорами

′

′

принимаем 𝑙роп

= 1,4 м, массу одной роликоопоры 𝑚роп

= 28,5 кг.

𝑞′роп =

28,5

1,4

= 20,36

кг

м

Распределенная масса холостых роликоопор:

𝑞′′роп =

′′

𝑚роп

кг

′′

𝑙роп

;

м

Расстояние между соседними холостыми роликоопорами в 2…2,5 раза

′′

больше расстояния между грузовыми, принимаем равным 𝑙роп

= 3,5 м, массу

′′

одной роликоопоры 𝑚роп

= 20,78 кг.

𝑞′′роп =

20,78

3,5

= 5,94

кг

м

6. Определение характерных точек трассы конвейера и усилия в них

Усилие в точке 1: S1

Усилие в точке 2: 𝑆2 = 𝑆1 + 𝑊1−2 + 𝑊загр , кН

Сопротивлением на участке 1-2 пренебрегаем ввиду ее малой величины

𝑊1−2 ≅ 0, т.к. точки находятся на незначительном расстояние друг от друга.

Сопротивление загрузки:

𝑊загр =

𝑄п ∙𝑓л ∙(𝜗нов −𝜗1 )

3600∙(𝑓л −tan 𝛽 ′ −КБ ∙𝑓Б )

, кН

где 𝑓л = 0,6 − коэффициент трения груза о ленту;

𝑓б = 0,5 − коэффициент трения груза о стенки бункера;

КБ = 0,25 − коэффициент дополнительного давления на боковую

стенку бункера.

Проекционная составляющая скорости истечения потока материала из

бункера на направление ленты:

𝜗1 = 𝜆 ∙ √3,2 ∙ 𝑅Г ∙ 𝑔 , м/с

где 𝜆 − коэффициент истечения потока материала, принимаем равным

𝜆 = 0,5

Гидравлический радиус истечения:

𝑅г =

𝐹ист

𝑃ист

=

0,8𝐵∙2∙𝐵

0,8∙𝐵+2∙2∙𝐵

=

0,16∙𝐵2

4,8∙𝐵

= 0,33 ∙ 𝐵 , м

Тогда:

𝜗1 = 𝜆 ∙ √3,2 ∙ 0,33 ∙ 𝐵 ∙ 𝑔 = 0,5 ∙ √3,2 ∙ 0,33 ∙ 0,8 ∙ 9,81 = 1,44

𝑊загр =

360∙0,6∙(2,48−1,44)

3600∙(0,6−0,28−0,25∙0,5)

= 0,32 кН

𝑆2 = 𝑆1 + 0,32 кН

Усилие в точке 3: 𝑆3 = 𝑆2 + 𝑊2−3 , кН

Сопротивление на горизонтальном участке 2-3:

м

𝑐

𝑊2−3 = 0,01 ∙ [𝐿Г1 ∙ (𝑞гр + 𝑞л + 𝑞р′ ) ∙ 𝜔 + (𝑞гр + 𝑞л ) ∙ 0,5𝐻], кН

где 𝜔 = 0,04 − обощенный коэффициент сопротивления движению.

Тогда:

𝑆3 = 𝑆2 + 0,01 ∙ [𝐿Г1 ∙ (𝑞гр + 𝑞л + 𝑞р′ ) ∙ 𝜔 + (𝑞гр + 𝑞л ) ∙ 0,5𝐻] =

= 𝑆1 + 0,32 + 0,01 ∙

∙ [60 ∙ (40,32 + 24 + 20,36) ∙ 0,04 + (40,32 + 24) ∙ 3,5]

= 𝑆1 + 0,32 + 4,283

Усилие в точке 4: 𝑆4 = 𝑆3 + 𝑊3−4 , кН

Сопротивление на криволинейном участке 3-4:

𝑊3−4 = 0,03 ∙ 𝑆3 , кН

Тогда:

𝑆4 = 𝑆3 + 0,03 ∙ 𝑆3 = 1,03 ∙ 𝑆3 = 1,03 ∙ (𝑆1 + 4,493) = 1,03 ∙ 𝑆1 +

4,741 кН

Усилие в точке 5: 𝑆5 = 𝑆4 + 𝑊4−5 , кН

Сопротивление на наклонном участке 4-5:

𝑊4−5 = 0,01 ∙ [(𝑞гр + 𝑞л + 𝑞р′ ) ∙ 𝐿Г2 ∙ 𝜔 + (𝑞гр + 𝑞л ) ∙ Н], кН

𝑆5 = 𝑆4 + 0,01 ∙ [(𝑞гр + 𝑞л + 𝑞р′ ) ∙ 𝐿Г2 ∙ 𝜔 + (𝑞гр + 𝑞л ) ∙ Н] = 1,03 ∙ 𝑆1 +

4,741 + 0,01 ∙ [(40,32 + 24 + 20,36) ∙ 50 ∙ 0,04 + (40,32 + 24) ∙ 7]= 1,03 ∙

∙ 𝑆1 + 10,937 кН

Усилие в точке 6: 𝑆6 = 𝑆5 + 𝑊5−6 , кН

𝑆6 = 𝑆5 + 0,03 ∙ 𝑆5 = 1,03 ∙ 𝑆5 = 1,03 ∙ (1,03 ∙ 𝑆1 + 10,937)

= 1,06 ∙ 𝑆1 + 11,265 кН

Усилие в точке 7: 𝑆7 = 𝑆6 + 𝑊6−7 , кН

Сопротивление на участках 6-7 и 2-3 равно, так как участки наклонные

и равны по длине:

𝑆7 = 𝑆6 + 4,283 = 1,06 ∙ 𝑆1 + 11,265 + 4,283 = 1,06 ∙ 𝑆1 + 15,548 кН

Усилие в точке 11: 𝑆11 = 𝑆1 − 𝑊1−11 , кН

Сопротивление на приводном барабане:

𝑊1−11 = 0,05 ∙ 𝑆1 , кН

Тогда:

𝑆11 = 𝑆1 − 0,05 ∙ 𝑆1 = 0,95 ∙ 𝑆1 , кН

Усилие в точке 10: 𝑆10 = 𝑆11 − 𝑊11−10 , кН

Сопротивление на наклонном участке 11-10:

𝑊11−10 = 0,01 ∙ [(𝑞л + 𝑞р′′ ) ∙ 𝐿г1 ∙ 𝜔1 + 𝑞л ∙ 0,5𝐻], кН

где 𝜔 = 0,02 − обощенный коэффициент сопротивления движению на

холостой ветви.

Тогда:

𝑆10 = 𝑆11 − 0,01 ∙ [(𝑞л + 𝑞р′′ ) ∙ 𝐿г1 ∙ 𝜔1 + 𝑞л ∙ 0,5𝐻] = 0,95 ∙ 𝑆1 − 0,01 ∙

[(24 + 5,94) ∙ 60 ∙ 0,02 + 24 ∙ 3,5] = 0,95 ∙ 𝑆1 − 1,199 кН

Усилие в точке 9: 𝑆9 = 𝑆10 − 𝑊10−9 , кН

Сопротивление на горизонтальном участке 10-9:

𝑊10−9 = 0,01 ∙ [(𝑞л + 𝑞р′′ ) ∙ 𝐿Г2 ∙ 𝜔1 + 𝑞л ∙ Н], кН

Тогда:

𝑆9 = 𝑆10 − 0,01 ∙ [(𝑞л + 𝑞р′′ ) ∙ 𝐿Г2 ∙ 𝜔1 + 𝑞л ∙ Н] = 0,95 ∙ 𝑆1 − 1,199 −

0,01 ∙ [(24 + 5,94) ∙ 50 ∙ 0,02 + 24 ∙ 7] = 0,95 ∙ 𝑆1 − 3,1784 кН

Усилие в точке 8: 𝑆8 = 𝑆9 − 𝑊9−8 , кН

Сопротивление на участках 9-8 и 11-10 равно, так как участки

наклонные и равны по длине:

𝑆8 = 0,95 ∙ 𝑆1 − 3,1784 − 1,199 = 0,95 ∙ 𝑆1 − 4,3774 кН

Усилия 𝑆7 и 𝑆8 на приводном барабане связаны по зависимости Эйлера:

𝑆8 ∙ (𝑒 𝜇𝛼 − 1) = (𝑆7 − 𝑆8 ) ∙ 𝐾сц

где − μ = 0,3 − коэффициент трения;

𝛼 = 3,14 рад − угол обхвата приводного барабана;

𝐾сц = 1,3 − поправочный коэффициент.

Получаем 𝑆7 = 2,2 ∙ 𝑆8 .

Для определения неизвестных усилий решаем систему уравнений:

𝑆7 = 1,06 ∙ 𝑆1 + 15,548;

{𝑆8 = 0,95 ∙ 𝑆1 − 4,3774;

𝑆7 = 2,2 ∙ 𝑆8 ;

В итоге: 𝑆1 = 24,445 кН; 𝑆7 = 41,46 кН; 𝑆8 = 18,885 кН

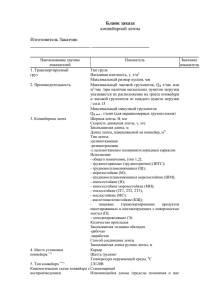

Значения натяжения ленты в характерных точках сведем в таблицу,

Таблица – Натяжение ленты в характерных точках

№

1

2

3

4

5

6

7

8

9

10

S 24,445 24,765 29,05 29,92 36,115 37,18 41,46 18,88 20,04 22,02

11

23,22

7. Определение усилия на приводном барабане

Находим окружное усилие на приводном барабане:

𝑃 = 𝑆7 − 𝑆8 = 41,46 − 18,88 = 22,58 кН

8. Подбор электродвигателя

𝑁расч =

𝑃∙𝜗нов

ƞмех

=

22,58∙2,48

0,87

= 64,366 кВт

где ƞмех = 0,87 − КПД механизма.

Подбираем электродвигатель асинхронный А250S4: мощность N=75

кВт, масса m=450 кг, частота оборотов nдв=1470, момент инерции ротора Jр

=0,619 кг м2 , коэффициент перегрузки φ=2,5 , диаметр и длина вала d1= 75

мм, l1=140 мм

9. Подбор ленты

Количество прокладок ленты:

𝑖=

𝑆макс ∙𝑛

𝐵∙[𝐾р ]

=

41,46∙9

0,8∙65

= 7,176 шт

где 𝑛 = 8 … 10 – коэффициент запаса; принимаем 𝑛 = 9;

[𝐾р ] − прочность на разрыв 1 м ширины ленты, для ленты БКНЛ-65

[𝐾р ] = 65

кН

м2

.

Принимаем i=8. Выбираем ленту 2-800-8-БКНЛ-65 толщиной 10 мм

Уточняем коэффициент запаса:

𝑛=

𝑖∙𝐵∙𝐾р

𝑆макс

=

8∙0,8∙65

= 10,03 > 8 − условие выполняется

41,46

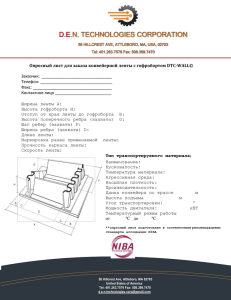

10. Определение размеров барабанов

Ширина барабанов:

𝐿ПБ = 𝐿НБ = В + 100 мм = 0,9 м

Диаметры барабанов:

𝐷ПБ = 𝐷НБ = 𝐾 ∙ 𝑖 = 150 ∙ 8 = 1200 мм

где K

− коэффициент, учитывающий количество прокладок,

принимаемый К=150 при i>5.

Принимаем стандартное значение DПБ = 1200 мм.

Частота вращения барабанов без учета буксования:

𝑛ПБ = 𝑛НБ =

60∙𝜗нов

𝜋∙𝐷НБ

=

60∙2,48

3,14∙1,2

= 39,49 об/мин

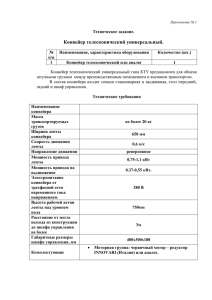

11. Подбор редуктора

Передаточное отношение редуктора:

расч

𝑈ред =

табл

𝑛дв

𝑛ПБ

=

1470

39,49

= 37,22

Принимаем 40

расч

табл

табл

По найденным 𝑈ред , 𝑛дв

, 𝑁дв

и постоянным режимом нагружения

подбираем редуктор Ц2-А-500:

𝑀ном =

табл

𝑁дв

табл

0,1046∙𝑛дв

=

75

0,1046∙1470

= 0,488 кН ∙ м

12. Подбор муфт

Между входным валом редуктора и валом двигателя устанавливаем

МУВП, момент которой определяется как:

расч

𝑀бх

= 𝐾з ∙ 𝑀ном = 1,1 ∙ 0,488 = 0,537 кН ∙ м

где Кз=1,1 − коэффициент запаса;

расч

По найденному 𝑀бх и размером двух стыкуемых валов подбираем

муфту МУВП-12 с номинальным моментом Мном=8,3 кН∙м.

Между тихоходным валом редуктора и валом барабана устанавливаем

зубчатую муфту МЗ. Номинальный момент на тихоходном валу:

расч

𝑀тх

расч

= 𝑀бх

табл

∙ 𝑈ред

= 0,537 ∙ 40 = 21,48 кН

Подбираем муфту МЗ-9 с номинальным моментом Mном= 28 кН∙м.

13. Определим возможность пуска груженного конвейера

Возможность

пуска

конвейера

под

нагрузкой

определяется

возможностью преодоления возникающих при этом динамических усилий

двигателем:

табл

′

′′

𝑀пуск

≥ 𝑀ст + 𝑀дин

+ 𝑀дин

, кН ∙ м

табл

где Mпуск

− пусковой момент двигателя;

𝑀ст − статический момент, равный 𝑀ст = 𝑀ном .

′

′′

Моменты от динамических нагрузок 𝑀дин

, 𝑀дин

определяются как:

𝑀′дин =

(𝑞гр +2∙𝑞л )∙𝐿∙𝜗нов ∙𝐷ПБ

табл ∙ƞ

𝑡р ∙2∙𝑈ред

мех

, кН ∙ м

𝑀′′дин = (1,15 … 1,2) ∙ 𝑀′ дин , кН ∙ м

где 𝑡р = 4 с − время разгона механизма.

Длину трассы определим, учитывая наличие горизонтальных и

наклонных участков:

𝐿 = 2 ∙ √𝐿2г1 + 0,5 ∙ 𝐻2 + 𝐿г2 = 2 ∙ √602 + 3,52 + 50 = 170,2 м

Тогда:

𝑀′дин =

(40,32+2∙24)∙170,2∙2,48∙1,2

4∙2∙40∙0,87

= 0,16 кН ∙ м

𝑀′′дин = (1,15 … 1,2) ∙ 0,16 = 0,192 кН ∙ м

1,22>0,488+0,16+0,192=0,84−условие выполняется

14. Проверка возможности обратного хода ленты

Условие отсутствия обратного хода:

𝑇уд > 𝑇ох

где Tуд – сумма удерживающих сил;

𝑇ох – силы, заставляющие ленту двигаться в обратном направлении.

𝑇уд = 0,01 ∙ [(𝑞гр + 2𝑞л + 𝑞р′ + 𝑞р′′ ) ∙ 𝐿Г ∙ 𝜔 + 𝑞гр ∙ Н ∙ 𝑐𝑡𝑔𝛽]=0,01 ∙

[(40,32 + 2 ∙ 24 + 20,36 + 5,94) ∙ 170 ∙ 0,04 + 40,32 ∙ 7 ∙ 𝑐𝑡𝑔8,85°] = 25,9 кН

𝑇ох =0,01∙ 𝑞гр ∙ 𝐻=0,01∙ 40,32 ∙ 7 =2,822 кН

25,9 > 2,822 − условие выполняется

15. Определение размеров натяжного устройства

Канат натяжного устройства крепим к барабану на расстоянии x от его

центра:

S1 ∙ (

Dб

2

Dб

− x) − S11 ∙ (

1,2

24,445 ∙ (

2

2

+ x) = 0

− x) − 23,22 ∙ (

1,2

2

+ x) = 0

Из уравнения x =15 мм.

Усилие в натяжном канате:

R = S1 + S11 + Wтел

Сопротивление от веса тележки определяем по следующей формуле:

Wтел = (S1 + S11 ) ∙ f

где f=0,01 – обобщенный коэффициент сопротивления передвижению

тележки.

R = S1 + S11 + (S1 + S11 ) ∙ f = 24,445 + 23,22 + (24,445 + 23,22) ∙

0,01 = 48,14 кН

Масса груза определяем с учетом КПД обводных блоков:

R

m=

ηi ∙g

=

48,14

0,981 ∙9,81

=5т

где η = 0,98 – КПД блока;

i=1 – число блоков.

Определяем высоту рамы натяжного груза:

h1 = 2% ∙ Lг = 2% ∙ 170 = 3,4 м – зазор между грузом и уровнем пола;

h2 = 0,5% ∙ Lг = 0,5% ∙ 170 = 0,85 м – зазор между грузом и верхней

частью рамы.

Определяем высоту натяжного груза, сделанного из чугуна плотностью

ρ=7,8 т/м3:

h=

m

B2 ∙ρ

=

5

0,82 ∙7,8

= 1,0016 м

Рассчитываем число необходимых наборных грузов, исходя из

принятой массы одного груза в 50 кг:

n=

m

50

=

5000

50

= 100

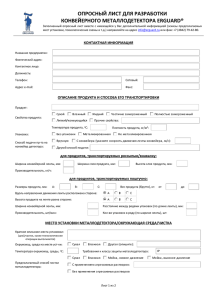

16. Определение рыночной стоимости конвейера на стадии

проектирования

Стоимость конвейера определяем по стоимости отдельных частей:

Ск = Спс + Снс + Сор + Сл + Скан + Сзв + Сжр + Спр

где Сжр = 4000 руб. – стоимость желобчатых роликоопор;

Спр = 2200 руб. – стоимость прямых роликоопор.

Стоимость приводной станции:

Спс = Сдв + Сред + Спр.б + Стм + Сбм + Срам

где Сдв = 34500 руб. - стоимость двигателя;

Сред = 34450 руб. - стоимость редуктора;

Спр.б = 42000 руб.- стоимость приводного барабана;

Стм = 14500 руб.- стоимость тихоходной муфты;

Сбм = 6850 руб. - стоимость быстроходной муфты;

Стоимость рамы:

Ср = Сед ∙ l

где Сед = 405 руб. – стоимость одного метра проката швеллера №10;

l = 1,5 м – необходимая длина проката.

Спс = 34500 + 34450 + 42000 + 14500 + 6850 + 405 ∙ 1,5 = 132910 руб.

Стоимость натяжной станции:

Снс = Снб + Срам + Сок

Снб = 24000 руб. - стоимость натяжного барабана;

Срам = 405 ∙ 9,6 = 3890 руб. - стоимость рамы;

Сок = 4000 руб. -стоимость опорных катков.

Снс = 24000 + 3890 + 4000 = 31890 руб.

Стоимость основной рамы:

Срам = (2 ∙ LГ +

LГ

80

∙ B) ∙ Сед.проката = (2 ∙ 80 +

∙ 0,5) ∙ 405 = 75600 руб.

1,5

1,5

Стоимость ленты:

Сл = (1,015 … 1,02) ∙ L ∙ B ∙ 2 ∙ Сед = 1,015 ∙ 170,2 ∙ 0,8 ∙ 2 ∙ 1200

= 331685 руб.

где Сед = 1200 руб. – стоимость квадратного метра ленты.

Выбираем канат по разрывному усилию:

R раз ≥ R ∙ 4 = 48,14 ∙ 4 = 192,56 кН

Принимаем канат диметром 20 мм.

Скан = l ∙ Cед = 4,4 ∙ 70 =310 руб.

где l = 4,4 м – длина каната;

Cед = 70 руб. – стоимость за один метр каната.

Площадь загрузочной воронки принимаем равной 3 м2 с толщиной

листа δ = 5 мм.

Сзв = S ∙ Cед = 3 ∙ 2580 = 7740 руб.

Cед = 2580 руб. – стоимось за один квадратый метр

Ск = 132910 + 31890 + 75600 + 331685 + 310 + 7740 + 4000 + 2200

= 586335 руб

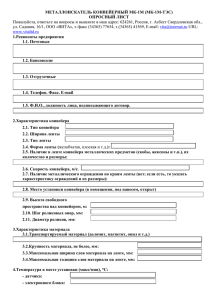

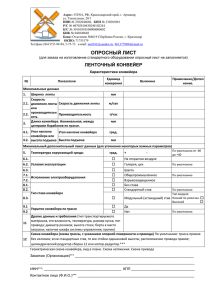

Асбест

сортир.

1-5

360

30,

89

75

0,2

удельный

инвестиционный

показатель,

руб∙ч/т

стоимость С, руб.

энергоемкость Э, кВт∙ч/т

диаметр (мм) и угол

наклона (°)

ж/роликоопор

Мошность двигателя N,

кВт

схема

производительность Q,

т/м3

материал

Таблица – Сводная таблица технических характеристик

586335 1629