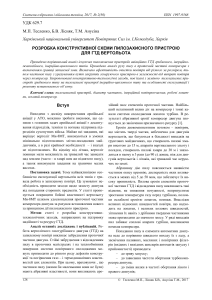

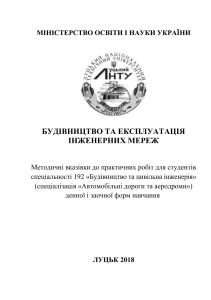

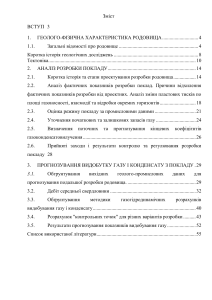

МІНІСТЕРСТВО ОБОРОНИ УКРАЇНИ ВІЙСЬКОВИЙ КОЛЕДЖ СЕРЖАНТСЬКОГО СКЛАДУ ХАРКІВСЬКОГО НАЦІОНАЛЬНОГОУНІВЕРСИТЕТУ ПОВІТРЯНИХ СИЛ імені ІВАНА КОЖЕДУБА СИСТЕМА МАЩЕННЯ, СУФЛЮВАННЯ ТА НАДДУВАННЯ ОПОР АВІАЦІЙНОГО ДВИГУНА РД-33 Харків 2017 МІНІСТЕРСТВО ОБОРОНИ УКРАЇНИ ВІЙСЬКОВИЙ КОЛЕДЖ СЕРЖАНТСЬКОГО СКЛАДУ ХАРКІВСЬКОГО НАЦІОНАЛЬНОГО УНІВЕРСИТЕТУ ПОВІТРЯНИХ СИЛ імені ІВАНА КОЖЕДУБА СИСТЕМА МАЩЕННЯ, СУФЛЮВАННЯ ТА НАДДУВАННЯ ОПОР АВІАЦІЙНОГО ДВИГУНА РД-33 Навчальний посібник Харків 2017 УДК 6219.7. 036.3(075.8) Затверджено до видання вченою радою національного університету ББК Ц651.11-927.211я7 Харківського Повітряних Сил (протокол № 20 від 22 .11.2016) С40 Автори: В. О. Хрістов, М. М. Околєлов, А. В. Гордон, В. І. Лавренко Рецензенти: В. І. Рубльов, канд. техн. наук, доцент, УДУЗТ; В. А. Таврін, канд. техн. наук, доцент, ХНУПС Система мащення, суфлювання та наддування опор авіаційного С40 двигуна РД-33 : навч. посіб. / В. О. Хрістов, М. М. Околєлов, А. В. Гордон, В. І. Лавренко. – Х. : ХНУПС, 2017. – 52 с. Навчальний посібник розрахований на курсантів Військового коледжу сержантського складу, які навчаються за напрямом підготовки «Обслуговування повітряних суден» за спеціальністю «Технічне обслуговування повітряних суден та авіадвигунів». Розглядаються основні відомості з конструкції та технічної експлуатації маслосистеми авіаційного двигуна бойового літака МиГ-29. Може використовуватися курсантами і слухачами інженерно-авіаційного факультету Харківського національного університету Повітряних Сил під час проведення навчальних занять, виконання ними дипломних, кваліфікаційних та курсових робіт (проектів). Матеріал посібника може бути корисним викладачам, науковим співробітникам, льотному та інженерно-технічному складу, який займається експлуатацією літака МиГ-29. УДК 6219.7. 036.3(075.8) ББК Ц651.11-927.211я7 © Хрістов В. О., Околєлов М. М., Гордон А. В., Лавренко В.І., 2017 © Харківський національний університет Повітряних Сил імені Івана Кожедуба, 2017 ВСТУП Проведення АТО (антитерористичної операції) у східних областях України, інші сучасні збройні конфлікти підтвердили значну роль військової авіації у досягненні поставлених перед військами завдань. Забезпечення надійності роботи авіаційної техніки у складних бойових умовах є однією з найважливіших задач, яку вирішують фахівці ІАС (інженерно-авіаційної служби). Надійність роботи всього бойового авіаційного комплексу багато в чому залежить від справності силової установки та працездатності її систем. У значній мірі надійність роботи силової установки визначається роботою маслосистеми двигуна. Для грамотної експлуатації молодий фахівець з технічного обслуговування військових літаків, вертольотів та авіадвигунів має знати особливості технічної експлуатації систем мащення, які забезпечують роботу силових установок літальних апаратів. Засвоєння дисципліни “Конструкція та технічне обслуговування авіаційних двигунів” є частиною професійної підготовки курсантів Військового коледжу сержантського складу. Знання, отримані курсантами в результаті вивчення дисципліни, практично засвоюються, закріплюються та розвиваються у подальшому під час їх служби у авіаційних підрозділах Повітряних Сил Збройних Сил України. 3 1. ЗНАЧЕННЯ СИСТЕМИ МАЩЕННЯ ДЛЯ ПІДТРИМАННЯ БОЄГОТОВНОСТІ БОЙОВОГО ЛІТАЛЬНОГО АПАРАТА. ДОСВІД ЗАСТОСУВАННЯ АВІАЦІЇ В АНТИТЕРОРИСТИЧНІЙ ОПЕРАЦІЇ НА СХОДІ УКРАЇНИ. Система мащення авіаційного двигуна – це найголовніша система у питанні підтримання працездатності силової установки та тривалості її експлуатації (ресурсних показників). Недооцінка значення цієї системи для бойового літака обертається, у кращому випадку втратою двигуна та зривом бойового завдання, а у найгіршому розвитку подій може призвести і до втрати бойового літака та загибелі екіпажу. Втрата працездатності системи мащення може відбутися як унаслідок недоліків технічного обслуговування силової установки повітряного судна (неякісні монтажно-демонтажні роботи, заправочні роботи, слабкий контроль за системою при виконанні оглядів та підготовок до польотів), так і внаслідок дії бойових уражаючих факторів противника. Бойова живучість літального апарата – це здатність його планера і бортових систем зберігати працездатний стан, незважаючи на вплив уражаючих факторів засобів протиповітряної оборони противника. Як показав досвід застосування бойової авіації в антитерористичній операції на сході України, якщо під час ураження повітряного судна засобами протиповітряної оборони противника силова установка зберегла працездатний стан (хоча б один з двигунів), літальний апарат вдавалося вивести з під обстрілу та здійснити аварійну посадку на своїй території. Під час виконання завдання в зоні АТО 01.07.2014 року у літак Су-24МР влучила ракета ПЗРК. Літак зазнав значних пошкоджень лівого двигуна, кіля та стабілізатора, правий двигун зберіг працездатність. Відновлення цього літака було здійснено в умовах військової частини виконанням поточного ремонту силами інженерно-технічного складу військової частини та державного підприємства “Миколаївський авіаційний ремонтний завод «НАРП»”. Під час виконання бойового завдання 16.07.2014 року, в літак Су-25М1 влучено ракетою ЗРК. Літак отримав пошкодження в районі правого внутрішнього закрилка. Льотчик здійснив вимушену посадку на ґрунтову смугу приватного аеродрому. Літак зазнав пошкоджень правого внутрішнього закрилка, обшивки фюзеляжу з правої сторони, кіля, правого двигуна та його мотогондоли. Відновлення вказанного літака було здійснено виконанням поточного ремонту силами інженерно-технічного складу військової частини та державного підприємства “Запорізький державний авіаційний ремонтний завод «МіГремонт»”. 4 2. ЗАГАЛЬНА ХАРАКТЕРИСТИКА СИСТЕМИ МАЩЕННЯ Система мащення двигуна – автономна, циркуляційна, відкритозакритого типу. Вона працює по відкритій схемі до висоти 8000 м, на більших висотах у масляних порожнинах підтримується надлишковий тиск по відношенню до атмосферного (на 0,3 кг/см 2). Усі агрегати й вузли системи розміщені на двигуні. Для змащення й консервації двигуна застосовуються синтетичні масла ІПМ-10 або 36/ІКУ-А та дублюючі їх масла, допущенні технічними розпорядженнями Головного інженера (начальника озброєння) авіації Повітряних Сил ЗС України. Технічне розпорядження Начальника озброєння ВПС України від 15.03.1997 року № 7 «Про допуск до застосування синтетичного масла TURBONYCOIL-210A (TN-210A) як дублюючого масла ІПМ-10, ВНІІ НП 50-1-4Ф, ВНІІ НП 50-1-4У, 36/1 КУ-А на авіаційній техніці ВПС України». Суміш масел не допускається. Дані системи мащення 1. Максимальний рівень масла в маслобаці (по масломірній лінійці)………………………………………...…...…….12,5 л 2. Мінімальний рівень масла в маслобаці, при якому допускається запуск і робота двигуна…………………..…………… ………...………….9 л 3. Мінімальний рівень масла в маслобаці після вимикання двигуна, при якому двигун допускається до подальшої експлуатації.........................7 л 4. Витрата масла................................................................не більш 0,8 л/год 5. Тиск масла в нагнітальній магістралі на режимах: – МГ..................................................................................не менш 2 кг/см2 – до п в.т = 85 %..........................................................................2 – 4 кг/см2 – вище п в.т = 85 %..........................................................(3,5 0,5) кг/см2 Допускається: – закид тиску при негативних температурах масла й при приймальності протягом не більше однієї хвилини до ……..5,5 кг/см2; – короткочасна відсутність тиску масла при еволюціях літака протягом не більше …..10 с. 6. Тиск спрацьовування сигналізатора мінімального тиску масла (реєструється й відтворюється системою «Екран») на режимах: – 50 %< пв.т<85 % .......................(1,8 0,18) кг/см2 (протягом (20 2) с); – пв.т >85%....................................(2,7 0,27) кг/см2 (протягом (20 2) с). 7. Продуктивність нагнітального насоса......................................... 53 л/хв. 5 8. Продуктивність відкачувальних насосів – від I опори................................................................................36 л/ хв; – від ІІ і ІІІ опор.................................................................…….36 л/ хв; – від IV і V опор ................................................................….....36 л/ хв; – з КДА.........................................................................................20 л/хв; – з корпуса приводу ...................................................................14 л/хв; – резервного.................................................................................14 л/хв. 9. Максимально допустима температура масла на виході з двигуна (реєструється й відтворюється системою «Екран»)..(195 5) °С. Система мащення (рис. 1) включає в себе магістралі підживлення, нагнітання, відкачування, суфлювання, перепуску повітря. Магістраль підживлення забезпечує підведення масла від маслобака 21 до нагнітального насоса (НН) маслоагрегату 5. Магістраль підведення масла виконана короткою, трубопроводом великого діаметра, що дозволило звести її гідравлічний опір до мінімуму. Магістраль нагнітання здійснює подачу масла до місць змащення. Вона включає в себе нагнітальний насос (НН) з редукційним клапаном 9, фільтр тонкої очистки 7 із запобіжним 6 і зворотним (запірним) 8 клапанами, датчик тиску масла 1, магістралі підведення масла і струминної форсунки подачі масла до місць змащення. Необхідний тиск в нагнітальній магістралі підтримується редукційним клапаном 9, який пропускає масло при зростанні тиску на вхід у нагнітальний насос. Фільтр 7 забезпечений запобіжним клапаном 6, який при засміченні фільтра спрямовує масло (при перепаді тиску на клапані 0,8 кг/см2), минаючи фільтрувальний елемент, в нагнітальну магістраль. Зворотний клапан 8 запобігає перетікання масла самопливом з маслобака в непрацюючий двигун. Зворотний клапан відкривається при перепаді тиску 0,30 ... 0, 45 кг / см2. Магістраль відкачування забезпечує відведення відпрацьованого масла від місць змащування і повернення його в маслобак. Вона включає в себе відкачувальні маслонасоси з фільтрами 24, відцентровий повітровіддільник 4, сигналізатор стружки в маслі (засмічення масла) 3, датчик температури масла 12 на виході з двигуна, топлівомасляний радіатор 13 і магістралі. Сітчасті фільтри 24 грубої очистки масла перешкоджають потраплянню великих частинок механічних домішок у вкачувальні вузли насосів, запобігаючи тим самим їх інтенсивному зносу. Кількість секцій відкачувальних насосів відповідає кількості маслозбірників. 6 7 Рис. 1. Принципова схема системи мащення двигуна РД-33: 1 – датчик тиску масла; 2 – датчик мінімального тиску масла; 3 – сигналізатор засмічення масла; 4 – привідний повітровіддільник; 5 – маслоагрегат; 6 – перепускний клапан; 7 – масляний фільтр; 8 – запірний клапан; 9 – редукційний клапан; 10 – коробка двигуновіх агрегатів; 11 – відцентровий суфлер; 12 – термодатчик; 13 – паливомасляний радіатор; 14 – заправна горловина; 15 – клапан стравлювання повітря; 16 – датчик сигналізатора рівня масла; 17 – масломірна лінійка; 18 – поплавковий клапан; 19 – бортовий штуцер з клапаном закритої заправки; 20 – забірник масла і повітря; 21 – маслобак; 22 – зливний кран; 23 – гідроакумулятор; 24 – фільтри запобіжні; 25– блок відкачувальних насосів; 26 – відсічний клапан Продуктивність насосів така, що маслозбірники залишаються сухими. Це знижує насичення масла газами і його нагрівання. Система суфлювання призначена для забезпечення надійної роботи опор, з’єднання з атмосферою внутрішніх порожнин двигуна і підтримки в них необхідних тисків. Вона складається з трубопроводів і відцентрового суфлера 11 з баростатіческім клапаном. Тиск у порожнинах опор підвищується внаслідок проникнення в них повітря (газів) через маслоущільнення і випаровування масла. При відсутності суфлювання тиск у цих порожнинах може зрости настільки, що станеться витіснення масла через маслоущільнення в газоповітряний тракт. При низькому тиску в порожнинах, що відповідають великим висотам польоту, відбувається інтенсивне піноутворення в маслі, погіршується відкачуваність масла, підвищується схильність до кавітації відкочувальних і нагнітальних маслонасосів. Тому при досягненні висоти 8000 м баростатичний клапан перекриває безпосередній вихід повітря з системи в атмосферу і підтримує в подальшому постійний надлишковий (порівняно з даною висотою польоту) тиск. 3. СХЕМА ЦИРКУЛЯЦІЇ МАСЛА І СУФЛЮВАННЯ МАСЛЯНИХ ПОРОЖНИН 3.1. Схема циркуляції масла Масло з бака (рис. 1) через забірник маятникового типу 20 по зовнішньому трубопроводу надходить на вхід у нагнітальний насос маслоагрегата, з якого через фільтр і зворотний клапан надходить в магістраль високого тиску. По зовнішніх трубопроводах масло підводиться до всіх опор ротора двигуна, центрального приводу, коробки двигунових агрегатів (КДА), а також до всіх відкачувальних насосів, суфлера і повітровіддільника. Величина тиску масла в магістралі підтримується редукційним клапаном. У всіх магістралях високого тиску встановлені жиклери, які забезпечують задане прокачування масла до всіх змащуваних елементів двигуна і агрегатів. 8 До передньої опори масло подається через отсечной клапан, що запобігає переповненню масляної порожнини опори при невдалих запусках і на вибігу ротора при зупинці двигуна. Змащування підшипників і шестерень центрального приводу, підшипників задньої опори ротора вентилятора і передньої опори ротора ВТ здійснюється маслом під тиском, яке від нагнітального насоса через маслопідвідну трубку, що знаходиться всередині труби суфлювання, надходить в приймач на центральному приводі і далі по каналах надходить до форсунок, встановленим на корпусі центрального приводу. Через перехідник на центральному привіді масло надходить в колектор, розташований на корпусі задньої опори вентилятора і далі до двох форсунок, що подає масло на охолодження і змащування шарикопідшипника і на охолодження втулки графітового ущільнення. З трьох форсунок на центральному приводі, масло подається під передню цапфу ротора ВТ і далі, під дією відцінтрової сили, по свердліннях і прорізах у передній цапфі, надходить на охолодження та змащення підшипника передньої опори ротора ВТ. З каналу в корпусі центрального приводу масло надходить до форсунки, що подає його на охолодження втулки графітового ущільнення і на додаткове охолодження та змащення підшипника передньої опори ротора ВТ. Підведення масла до опор турбіни здійснюється по трубопроводу, що проходить в одній зі стійок заднього корпусу. За свердлінням у стінці та шийці опори масло підводиться до форсунки і ряду отворів на охолодження й змащення підшипників та деталей графітових ущільнень. Через форсунки масло направляється на охолодження підшипника, відкидається відцентровими силами на внутрішню втулку вала ТНТ і далі через отвори у втулці та валі направляється на охолодження і змащення підшипника. По радіальних отворах у шийці опори масло подається до демпфера і витікає в порожнину підшипника через осьові зазори у торцях внутрішнього кільця підшипника. Масло, що випливає з отвору на торці шийки опори, частково охолоджує передню сторону підшипника і через свердління в заглушці та валі потрапляє в передню форсунку опори ТВТ направляється на охолодження підшипника. Частина масла через отвори в цапфі диска ТВТ йде на охолодження деталей графітового ущільнення. Для змащення і охолодження зубчастих коліс та підшипників КДА, центрального й кутового приводів, а також підшипників агрегатів, установлених на КДА, масло подається по внутрішніх каналах у корпусі КДА через жиклери, що забезпечують необхідні витрати масла. 9 Відпрацьоване масло, насичене повітрям, збирається в маслозбірники, звідки відкачується насосами, розміщеними в блоці відкочувальних насосів 25 (рис. 1) і в маслоагрегати. З передньої опори двигуна масло надходить у зливний бак і далі до відкочувального насоса. У всіх магістралях перед відкачувальними насосами встановлені запобіжні фільтри 24, які запобігають засміченню маслопроводів продуктами зносу деталей, що труться, термічному розкладанню масла. З відкачувальних насосів маслоагрегата і блока відкачувальних насосів маслоповітряна суміш надходить в повітровіддільник. Далі масло, відділене від повітря, через паливомасляні радіатори потрапляє в маслобак. Частина масла з кільцевого колектора корпусу повітровіддідьника надходить через спеціально підібрані жиклери в сигналізатор засмічення масла, встановлений на корпусу повітровіддільника. Повітря, відділене від масла, з порожнини осі ротора повітровіддільніка надходить в надмасляну порожнину бака. 3.2. Суфлювання масляних порожнин Суфлювання масляних порожнин двигуна здійснюється завдяки з’єднанню порожнин опор двигуна і бака спеціальними трубопроводами з порожниною КДА. У свою чергу порожнина коробки сполучається з атмосферою через відцентровий суфлер. Масло, відділене в суфлері, зливається в КДА. Система суфлювання дозволяє отримати однаковий тиск у масляних порожнинах і спільно з системою наддування предмасляних порожнин забезпечує надійну роботу графітових ущільнень підшипників опор двигуна. 4. АГРЕГАТИ СИСТЕМИ МАЩЕННЯ 4.1. Маслобак Маслобак (рис. 2) призначений для розміщення робочого об'єму масла, необхідного для нормальної роботи двигуна і кріпиться до кронштейнів зверху двигуна за допомогою чотирьох залізних прогумованих стрічок, які охоплюють його і стягуються болтами. Бак виготовлений зварюванням з нержавіючої сталі. На обичайці виконані ребра жорсткості для зменшення коливання масла у баці і манжети для кріплення бака. Зовні до обичайки приварені: фланець для встановлення датчика сигналізатора рівня масла ДСМК-8А 2, корпус масломірної лінійки 3, штуцер зливу масла 14, штуцер підвода повітря від повітровіддільника 15. 10 11 Рис. 2. Маслобак: 1, 11 – кришка; 2 – датчик ДСМК-8А; 3 – корпус масломірної лінійки; 4 – масломірна лінійка; 5 – обичайка; 6 – бортовий штуцер закритої заправки; 7 – кришка; 8, 16 – фільтр; 9 – заливна горловина; 10 – клапан; 12 – труба підведення масла з ПМР; 13 – поплавок; 14 – штуцер зливу масла; 15 – штуцер підведення повітря з повітровіддільника; 17– фланець виходу масла; 18 – фланець суфлювання бака; 19 – клапан стравлювання повітря; 20 – забірник масла і повітря; 21 – перегородка; 22 – маслопровід; 23 – повітропровід До кришки приварений штуцер з фільтром виведення масла з бака 16 та штуцер суфлювання бака 18. У кришку встановлений штуцер 6 зі зворотним клапаном для заправки масла під тиском у бак і труба підведення масла з ПМР 12. Поплавковий клапан складається з полого кулеподібного поплавка , важеля та перекривного клапана , який відсікає подачу масла при досягненні рівня масла в баку 10,5 – 11 літрів і перешкоджає переповнення бака. Масляний фільтр 8 установлюється в бак через заливну горловину 9. Забірник масла та повітря 20 має вільне обертання на осі що забезпечує забір масла при еволюціях літака. Масляна і повітряна порожнини всередині забірника розділені перегородкою та з’єднані відповідно з фланцем 17 подачі масла в систему і фланцем 18 суфлювання бака. З ПМР масло надходить по трубопроводу до фільтра 8 маслобака. З бака через забірник 20 і фільтр на виході 16 масло подається до нагнітального насоса. Повітряна порожнина бака через забірник повітря 20 з’єднується з КДА. Дистанційний контроль рівня масла в баці здійснюється за допомогою датчика ДСЖ-8А-43. Візуальний контроль кількості масла в баку проводиться масломірною лінійкою. 4.2. Масляний агрегат Масляний агрегат призначений для підвищення і підтримки в заданих межах тиску масла в нагнітальній магістралі масляної системи та відкачування масла з коробки двигунових агрегатів (КДА). Масляний агрегат установлений на КДА. Маслоагрегат складається (рис. 3) з корпусу 2, блока масляних насосів 10 і 11, маслофільтра 4, редукційного клапана і повітровіддільника 18, 19 з сигналізатором засмічення масла 20. Корпус маслоагрегату виконаний литтям з магнієвого сплаву і с. допомогою фланця кріпиться до корпусу КДА. У приливках корпусу розміщені блок насосів, фільтр і редуктор тиску. Через перехідник 17 до нього кріпиться повітровіддільник. 12 13 Рис. 3. Масляний агрегат: 1 – штуцер входу масла на змащування підшипника; 2 – корпус; 3 – ведучі шестерні відкачувальних насосів; 4 – маслофільтр; 5 – фільтри грубої очистки; 6, 14, 17 – перехідник; 7 – ресора; 8 – валик; 9 – вісь; 10 – корпус нагнітального насоса; 11 – корпуси відкачувальних насосів; 12 – втулка; 13 – гайка; 15 – шестірня ведуча; 16 – ведена шестірня; 18 – ротор повітровіддільника; 19 – корпус повітровіддільника; 20 – сигналізатор засмічення масла; 21 – плунжер; 22 – фільтр сигналізатора; 23 – фланець перепуску повітря; 24 – фланець відведення масла; 25 – заглушка клапана зливу масла з масляного агрегату 4.2.1. Блок масляних насосів Блок масляних насосів складається з нагнітального 10 і відкачувальних 11 насосів, проставки і кришки блока та монтується в середину корпусу маслоагрегату за допомогою втулки 12, гайки 13 і перехідника 14. У корпусі 10 нагнітального насоса і в проставки змонтовані гумові ущільнювальні манжети, по стиках корпусів прокладені гумові ущільнювалькі кільця. Валик 8 виконаний спільно з ведучою шестірнею нагнітального насоса і за допомогою шліц входить в зачеплення з ресорою 7. З протилежного боку валика 8 установлені дві провідні шестерні відкачувальних з КДА насосів і ведуча шестірня 15 приводу повітровіддільника. Вісь 9 ведених шестерень насосів - порожниста, з отворами для підведення масла з нагнітальної магістралі для підживлення відкачувальних насосів. Шестерні маслонасосів мають по сім зубів. 4.2.2. Масляний фільтр тонкого очищення Масляний фільтр призначений для очищення масла, що надходить у магістраль високого тиску з нагнітального насоса. Масляний фільтр (рис. 4) складається з фільтрувальних секцій 1, циліндричного каркаса 2, пружин 5, 11, 13, запірного (зворотного) клапана 6, кришки фільтра 3. Фільтрувальна секція 1 складається з гофрованої діафрагми, що фільтрує, і сіток, а також двох внутрішніх обойм і однієї зовнішньої. Фільтрувальних секцій може бути від 15 до 17 штук. Для зручності складання пакета на останню фільтрувальну секцію встановлюється опорне кільце 16. Каркас 2 фільтра точений, виконаний разом з роздільним диском, який розділяє порожнини фільтрованого і нефільтрованого масла. Для забезпечення герметичності на роздільному диску змонтовано гумове кільце ущільнювача. 14 Рис. 4. Масляний фільтр та редукційний клапан: 1 – фільтрувальна секція; 2 – циліндричний каркас; 3 – кришка фільтра; 4 – корпус запірного клапана; 5, 11, 13 – пружина; 6 – тарілка запірного клапана; 7 – гвинт; 8 – гайка контрувальна; 9 – комірець; 10 – корпус редукційного клапана; 12 – тарілка редукційного клапана; 14 – кулька перепускного клапана; 15 – корпус перепускного клапана; 16 – кільце опорне 15 Перепускний клапан забезпечує прохід масла в нагнітальну магістраль, минаючи фільтр при перепаді тиску масла на клапані більше 0,8 кгс / см2. Зворотний клапан призначений для запобігання витікання масла із маслобака при непрацюючому двигуні. Включається в роботу при перепаді тиску на ньому 0,3 – 0,45 кг/см2 . Редукційний клапан тарільчатого типу призначений для підтримки в заданих межах тиску масла в нагнітальній магістралі і складається з контрувальної гайки 8, комірця 9, корпусу 10, тарілки 12. Клапан сполучається з масляним фільтром каналом, просвердленим у корпусі маслоагрегату. 4.2.3. Повітровіддільник з сигналізатором засмічення масла Повітровіддільник з сигналізатором засмічення масла призначений для відділення повітря від масла, яке відкачується з опор двигуна і КДА, та видачі сигналу про початок руйнування деталей двигуна, та про наявність коксу в маслі. Повітровіддільник (рис. 5) складається з корпусу 2, ротора повітровіддільника 3 і сигналізатора засмічення масла. Корпус повітровіддільника 2 виготовлений з магнієвого сплаву. На корпусі є приливок для встановлення сигналізатора забруднення масла, до якого просвердлений канал для підводу масла. У корпусі виконаний кільцевий колектор для збору і відводу масла. Ротор повітровіддільника встановлений на двох кулькопідшипниках і приводиться в обертання від вала блока масляних насосів через шестерні. Сігналізатор засмічення масла (рис. 5) складається з корпусу 2, фільтра 13, клапана 11, плунжера 8, пружини 9, вимикача BC-IT 14 і кріпиться на корпусі повітровіддільника шпильками 10. Частина масла через спеціальний канал підводиться до фільтра 13 і по двох отворах 12 надходить у порожнину за фільтром. З цієї порожнини через жиклер масло надходить у канал виходу масла. При засміченні фільтра на ньому зростає перепад тиску. Внаслідок цього клапан 11, долаючи силу пружини, переміщається вгору і замикає контакти вимикача. При цьому система контролю працездатності двигуна реєструє і відтворює відмову. При зниженні режиму роботи двигуна або його зупинці перепад тиску на фільтрі падає і клапан повертається у вихідне положення. Однак вимикач залишається включеним. Електрична мережа розмикається лише при знятті ВС-IT з корпусу сигналізатора. 16 Рис. 5. Повітровіддільник з сигналізатором засмічення масла: 1 – фланець виходу повітря; 2 – корпус повітровіддільника; 3 – ротор повітровіддільника; 4 – перехідник; 5 – шестірня ведена; 6 – фланець виходу масла; 7 – штепсельної роз’єм; 8 – плунжер; 9 – пружина; 10 – шпилька; 11 – клапан; 12 – отвори; 13 – фільтр; 14 – вимикач ВС-1Т 4.3. Блок відкачувальних насосів Блок відкачувальних насосів призначений для відкачування масла з порожнин першої, другої, третьої, четвертої, п’ятої опор, центрального приводу і суфлера; встановлений на фланці нижнього стояка перехідного корпусу компресора. Блок відкачувальних насосів (рис. 6) складається з корпусу 12, відкачувальних насосів та редуктора. Корпус виконаний литтям з магнієвого сплаву з приливками, в яких розміщені сітчасті запобіжні фільтри 18 і 20. Фільтри встановлюють на вході в кожний відкачувальний насос. Відкачувальні насоси від опор центрального приводу та редуктора блока відкачувальних насосів встановлюються в корпусі і підтискаються втулкою 15 з гайкою 14 , а потім монтується запобіжний відкачувальний насос. У стику між корпусами відкачувальних насосів установлені гумові ущільнення. Ведучий валик виконаний як одне ціле з ведучою шестірнею відкачувального насоса з центрального приводу і через ресору зв’язаний з редуктором приводу насосів. 17 18 Рис. 6. Блок відкачувальних насосів: 1 – кришка; 2 – ведена шестірня відкачувального насоса; 3 – вісь; 4 – конічна шестірня; 5 – вертикальна ресора; 6 – конічна шестірня; 7 – корпус редуктора; 8 – кришка; 9 – ресора; 10 – ведуча шестірня відкачувального насоса з центрального приводу; 11 – корпус відкачувального насоса з центрального приводу; 12 – корпус блока відкачувальних насосів; 13 – ведучий валик; 14 – гайка; 15 – втулка; 16 – штуцер підведення масла для підживлення насосів; 17 – вхід масла з першої опори; 18, 20 – запобіжні фільтри; 19 – вихід масла Шестерні насосів – сталеві, мають по сім зубів і відрізняються тільки висотою зубів. Обертання на блок відкачувальних насосів передається від ротора газогенератора через шестерні центрального приводу, вертикальну ресору 5 і редуктор у блоці насосів. 4.4. Зливний бак і гідроакумулятор 4.4.1. Зливний бак Зливний бак (рис. 7) призначений для збільшення об’єму масляної порожнини передньої опори і запобігає її переповненню при зупинці двигуна. Бак установлюється на нижньому стояку вентилятора і кріпиться до його корпусу за допомогою болтів. Рис. 7. Зливний бак: 1, 5 – штуцери; 2 – вхідний пристрій; 3 – корпус; 4 – кронштейн Бак виконаний з нержавіючої сталі і складається з корпусу 3, до якого приварені: вхідний пристрій у вигляді втулки 2, штуцер 5 і кронштейн 4. Вхідним пристроєм бак спирається на штуцер 1 зливу масла з передньої опори двигуна, а кронштейном 4 кріпиться на болтах до фланця корпусу вентилятора. 19 Масло з передньої опори двигуна через штуцер 1 надходить у зливний бак і далі через штуцер 5 по трубопроводах до насосу відкачування масла з передньої опори. Зливний бак, збільшуючи ємність масляної порожнини опори, підтримує рівень масла в порожнині нижче графітових ущільнень і запобігає цим його потраплянню в проточну частину двигуна. 4.4.2. Гідроакумулятор Гідроакумулятор призначений для додаткової подачі масла до третьої опори двигуна при нульових і негативних перевантаженнях у разі падіння тиску в нагнітальній магістралі. Ємність гідроакумулятора – 0,4 л. Гідроакумулятор (рис. 8) складається з циліндра 5, кришок 4, 8, поршня 6, штуцерів 1, 10, пружини, зворотного клапана. Штуцер 1 зі зворотним клапаном, який зв’язаний з нагнітальною магістраллю, та штуцер підводу масла до 1-і опори розташовані на кришці 4. Штуцер 9 сполучається з системою суфлювання масляних порожнин. Рис. 8. Гідроакумулятор: 1, 9, 10 – штуцери; 2 – кулька зворотного клапана; 3 – пружина зворотного клапана; 4, 8 – кришки; 5 – циліндр; 6 – поршень; 7 – пружина 20 При нормальній роботі масляної системи під дією тиску масла з нагнітальної магістралі поршень знаходиться в крайньому правому положенні і масло через штуцер 10 подається до третьої опори в доповнення маслу, яке надходить через основні форсунки. При падінні тиску в нагнітальній магістралі поршень 6 під дією пружини 7 переміщається вліво, витісняючи масло з порожнини через штуцер 10; зворотний клапан при цьому закритий. Установлення гідроакумулятора підвищило загальне прокачування масла через третю опору двигуна, що працює в складних умовах, і збільшила тривалість надійної роботи опори при нульових і негативних перевантаженнях об’єкта. 4.5. Відцентровий суфлер Відцентровий суфлер (рис. 9), призначений для відділення частинок масла від повітря та сполучення масляних порожнин двигуна з атмосферою, встановлений на КДА, складається з корпусу 2, ротора з підшипниками 6, корпусу клапанів 8, баростатичного клапана 10 і граничного клапана 11. Корпус 2 литий з магнієвого сплаву. На внутрішній поверхні корпусу виконана різьба 3, по якій стікає очищене від повітря масло. Ротор відцентрового суфлера 6 установлений на двох кулькових підшипниках. Лівий підшипник здійснює осьову фіксацію ротора і змащується маслом з нагнітальної магістралі, яке надходить через штуцер 1. Другий підшипник змащується маслоповітряною сумішшю, яка проходить через нього. Повітря з частками масла з КДА через вхід маслоповітряної суміші 4 потрапляє на обертаючий ротор 6, який відкидає масло за допомогою відцентрових сил до периферії. Стікаюче масло по маслозгінній різьбі 3 направляється в масляний колектор і далі через штуцер 7 потрапляє в корпус блока відкачувальних насосів. Відокремлене від масла повітря проходить через отвори всередині вала ротора, далі в корпус клапанів 8 і по зовнішній трубі 9 в атмосферу. До висоти 8000 м суфлювання здійснюється через кільцеву щілину, обмежену баростатичним клапаном 10 і його сідлом. Після закриття баростатичного клапана суфлювання виконується через граничний клапан 11, який підтримує необхідний тиск у масляних порожнинах, за рахунок чого забезпечується надійна робота нагнітальних і відкачувальних насосів. 21 22 Рис. 9. Відцентровий суфлер: 1 – штуцер входу масла на змащення підшипника; 2 – корпус; 3 – маслозгінна різьба; 4 – вхід маслоповітряної суміші; 5 – ресора; 6 – ротор з підшипниками; 7 – штуцер виходу масла; 8 – корпус клапанів; 9 – фланець виходу повітря; 10 – баростатичний клапан; 11 – граничний клапан 4.6. Відсічний клапан Відсічний клапан (рис. 10) призначений для припинення подачі масла в передню опору двигуна і запобігання її переповненню при невдалому запуску та при зупинці двигуна. Розташований у магістралі підводу масла до передньої опори і кріпиться кронштейном 5 до корпусу вентилятора . Відсічний клапан складається з корпусів 2 і 6, з’єднаних за допомогою різьблення, клапана 3 і пружини 4. Рис. 10. Відсічний клапан: 1 – вхідний канал; 2, 6 – корпус; 3 – клапан; 4 – пружина; 5 – кронштейн; 7 – вихідний канал Масло під тиском з нагнітального насоса надходить по трубопроводу у відсічний клапан, відтискає клапан 3 і надходить у трубопровід підведення масла до передньої опори двигуна. 23 При зупинці двигуна або при невдалому запуску клапан закривається, запобігаючи тим самим переповненню масляної порожнини передньої опори і потраплянню масла в газоповітряний тракт двигуна. 4.7. Паливомасляний радіатор Паливомасляний радіатор (ПМР) призначений для охолодження масла паливом. На двигуні встановлено два радіатори, що використовують для охолодження масла паливо основного і форсажного контурів. Обидва радіатори кріпляться в нижній частині корпусу зовнішнього контуру справа по польоту, на кронштейнах (рис. 11). Рис. 11. Кріплення паливомасляних радіаторів Паливомасляний радіатор (рис. 12) складається з обичайки 12 з двома кришками 4 і 10, набору трубок 5, закріплених у поперечних перегородках 11, масляного 2 і паливного 6 клапанів. Гаряче масло, попередньо відділене від повітря в повітрявіддільнику підводиться через штуцер 3 у ПMP і, зробивши чотири ходи поміж трубкові порожнини, надходить через штуцер 1 в маслобак. Паливо в радіатор надходить через штуцер 8, проходить по трубках 5 і через штуцер 7 виходить в паливну магістраль. 24 Рис. 12. Паливомасляний радіатор: 1 – штуцер виходу масла; 2 – масляний клапан; 3 – штуцер підведення масла від повітровіддільника; 4, 10 – кришки; 5 – набір трубок; 6 – паливний клапан; 7 – штуцер виходу палива; 8 – штуцер входу палива; 9 – кронштейн; 11 – поперечна перегородка; 12 – обичайка При підвищенні гідравлічного опору в масляній порожнині ПMP вище допустимого відкривається клапан 2 і частково перепускає масло в бак, минаючи радіатор. При такій же ситуації в паливній порожнині радіатора клапан 6 перепускає паливо зі входу на вихід. 5. СИСТЕМА НАДДУВАННЯ ПЕРЕДМАСЛЯНИХ ПОРОЖНИН ОПОР ДВИГУНА Система наддування передмасляних порожнин (ПМП) опор призначена для запобігання вибиванню масла через контактні ущільнення опор і потрапляння його в проточну частину двигуна. Система наддування (рис. 13) включає в себе ПМП опор, утворених радіально-торцевими і лабіринтовими ущільненнями, а також поверхнями елементів ротора та статора, блок заслінок, диференціальний пневматичний клапан. 25 26 На режимах малого газу до частоти обертання перекладки НАК відбирається вторинне повітря з камери згоряння. На режимах вище частоти обертання перекладки НАК повітря відбирається з розвантажувальної порожнини вентилятора. Передмасляні порожнини всіх опор з’єднуються між собою через порожнини роторів і перехідного корпусу двигуна. На знижених режимах вторинне повітря з камери згоряння через блок заслінок і два стояки перехідного корпусу надходить в ПМП другої і третьої опор, а потім розподіляється по інших опорах. З ПМП четвертої і п’ятої опор повітря через два стояки корпусу опор турбіни виводиться в атмосферу. При перекладці НАК блоком заслінок перекривається подача повітря з камери згоряння і ПМП опор з’єднуються через трубопровід та патрубок диференціального пневматичного клапана з розвантажувальною порожниною вентилятора. 5.1. Блок заслінок Блок заслінок призначений для перемикання магістралей наддування предмасляних порожнин повітрям високого і низького тиску залежно від режиму роботи двигуна. Блок установлений на задньому фланці перехідного корпусу компресора у верхній лівій чверті й за допомогою регульованої тяги і важеля пов’язаний з одним з циліндрів управління НАК. Блок заслінок (рис. 14) складається з корпусу 14, заслінок 12 і 10, болтів 13 і 9, муфт 2 і 8, тяги з важелями 3 і важеля 11. Корпус 14 виконаний з трьома фланцями 1, 5, 7 для стикування трубопроводів з ПМП. Заслінка 12 монтується на болт 13, який служить віссю заслінки і одночасно жорстко стягує заслінку через шліци з муфтою 2 і поворотним важелем з тягою 3. Заслінка 10 монтується на болт 9 і стягується їм через шліци з муфтами 8 і важелями. З одного боку муфта 8 через важіль з’єднана з тягою 3, з іншого боку важіль 11 з’єднується через тягу з важелем, закріплених на гідроциліндри. Управління заслінкою здійснюється одним з гідроциліндрів НАК. При подачі команди на прикриття НАК заслінка 12 закривається, а заслінка 10 відкривається, забезпечуючи підвід вторинного повітря з камери згоряння. При розкритті НАК положення заслінок змінюється на протилежне. Для визначення положення заслінки 10 на корпусі 14 виконаний паз Б, а на важелі 11 отвір В. При правильно відрегульованому положенні важеля 11 отвір В в осі важеля повинен збігатися з пазом Б на корпусі. У цьому випадку заслінка 10 повністю закрита. 27 Рис. 14. Блок заслінок: 1, 5, 7, – фланці; 2, 8 – муфта; 3 – тяги з важелями; 4, 6 – шайба; 9 – болт; 10 – заслінка; 11 – важіль; 12 – заслінка; 13 – болт; 14 – корпус 5.2. Клапан диференціальний пневматичний Диференціальний клапан призначений для обмеження тиску в ПМП опор двигуна. Клапан (рис. 15) складається з корпусу 1 з запресованою втулкою 2, штока 6 з направляючою графітовою втулкою 5 і тарілкою 9, з’єднаною зі штоком штифтом 8, пружини 3, стакана 10 з сідлом під тарілку і гумового патрубка 7. Корпус 1 з’єднаний зі склянкою 10 різьбленням і кріпиться в пази на стакані. Шток з графітовою втулкою з’єднується на клею. Гумовий патрубок 7 кріпиться до корпусу хомутом 4. Горловина гумового патрубка з'єднується з відповідною горловиною літакового патрубка. Клапан установлений на перехідному корпусі. При досягненні на тарілці 9 перепаду тиску 0,15 МПа клапан починає відкриватися. При перепаді тиску 0,18 МПа клапан відкритий повністю. 28 Рис. 15. Клапан диференціальний пневматичний: 1 – корпус; 2 – втулка; 3 – пружина; 4 – хомут; 5 – напрямна графітова втулка; 6 – шток; 7 – гумовий патрубок; 8 – штифт;9 – тарілка; 10 – стакан 6. ОСОБЛИВОСТІ ЕКСПЛУАТАЦІЇ СИСТЕМИ МАЩЕННЯ І СУФЛЮВАННЯ 6.1. Заправка маслобака Заправка може здійснюватися відкритим і закритим способами (тобто через заправну горловину або через заправний штуцер) при знятій кришці люка двигунового відсіку. УВАГА! 1. Заправку маслом робити тільки справним і чистим заправним наконечником. 2. Потрапляння вологи в масло ЗАБОРОНЕНО! Температура масла, що заливається в маслобак двигуна, повинна бути від –40 до +60 ºС. У бак заливається 11,5 – 12,5 л масла, контроль заправки – по масломірній лінійці. 29 Перевірка рівня заправки маслобака може проводитися по табло контролю рівня масла (рис. 16) розташованому на пульті ПКУЗО 1-2 (рис. 17). Бак вважається заправленим, якщо не горить червоне табло. Рис. 16. Табло контролю рівня масла на ПКУЗО 1-2 При рівні масла не менше 9 л дозволяється запускати двигун і працювати на землі. При рівні масла менше 9 л необхідно дозаправити маслобак. При рівні масла менше 7 л необхідно вирішувати питання про подальшу експлуатацію двигуна. Примітка. При першій заправці і при заправці після повного зливання масла з маслобака стравити повітря з магістралі, що з’єднує маслобак з нагнітальним насосом, для чого слід вивернути заглушку до упору. Пульт контролю і управління заправкою, об’єднаний ПКУЗО 1-2 (рис. 17), призначений для контролю і управління централізованою заправкою літака паливом, для контролю рівня масла в баках лівого і правого двигунів і для контролю рівня гідросуміші в баках загальної і бустерної гідросистем. Сигнали контролю за рівнем масла формуються в ПКУЗО 1-2 при таких умовах: 1) сигнал „Н” (норма, зеленого кольору) при рівнях масла в баках, рівних або вищих рівнів, що дозволяють експлуатацію правого і лівого двигунів, КЛА; 30 Рис. 17. Пульт контролю і управління заправкою, об’єднаний ПКУЗО 1-2 у ніші лівого стіяка шасі 2) сигнал „Лев. дв.” (червоного кольору) при рівні масла в баці лівого двигуна нижче рівня, що дозволяє експлантацію лівого двигуна; 3) сигнал „Пр. дв.” (червоного кольору) при рівні масла в баці правого двигуна нижче рівня, що дозволяє експлуатацію правого двигуна; 4) сигнал „КСА” (червоного кольору) при рівні масла в баці КЛА нижче рівня, що дозволяє експлантацію КЛА. 6.1.1. Заправка маслобаків двигунів закритим способом 1. Відкрийте люк (рис. 18) та зніміть заглушку (рис. 19) з заправного штуцера і встановіть наконечник заправного шланга маслозаправника. 2. Увімкніть подачу масла від маслозаправника, тиск масла при цьому має бути (2 ± 0,4) кг/см2. 3. Вимкніть подачу масла від маслозаправника після спрацьовування поплавкового клапана маслобака, що визначається по витратоміру маслозаправника. 4. Перевірте по масломірній лінійці рівень масла в маслобаку, який повинен бути 10,5 ... 12,5 л. 5. Відключіть заправний шланг і встановіть на місце заглушку. 31 Люки для заправки маслобаків двигунів Рис. 18. Розташування люків доступу до штуцерів заправки маслобаків двигунів РД-33 Штуцер заправки Рис. 19. Розташування штуцера заправки маслобака двигуна РД-33 32 6.1.2. Заправка маслобаків двигунів відкритим способом 1. Зніміть кришку заливної горловини маслобака. 2. Залийте в бак масло до рівня 11,5...12,5 л, контролюючи рівень масла в баку по масломірній лінійці. 3. Установіть кришку заливної горловини на місце. Примітка. При перезаправці масла за рівнем більше 12,5 л, але менше 13,5 л, злийте надлишок масла з маслобака через зливний кран. 4. При перезаправці масла (при відкритій заправці) до рівня в баку 13,5 л і більше проведіть перезаправку масла з урахуванням такого: – перед перезаправкою злийте масло з маслосистеми через три отвори («гнізда») на блоці відкачувальних насосів, в яких установлені запобіжні фільтри; – огляньте стан сіток знятих фільтрів БОН, промийте їх в чистому маслі і встановіть на місце. 5. При перезаправці масла (при закритій заправці) до рівня масла в баку 13,5 л і більше перевірте маслозаправник на відповідність тиску, при якому слід проводити заправку і якщо тиск у нормі: – виконайте операції по п. 2; – перевірте рівень масла в баку масломірною лінійкою, якщо: а) рівень масла відповідає нормі – продовжуйте експлуатацію; б) рівень масла більше 12,5 л, але менше 13,5 л – злийте надлишок масла з маслобака через зливний кран; в) рівень масла 13,5 л і більше – замініть маслобак. 6.2. Переведення маслосистеми на масло іншої марки 1. Запустіть двигун, відпрацюйте на режимі МГ 4...5 хв і зупиніть двигун. 2. Відразу ж після зупинки двигуна злийте масло з маслобака через зливний кран. Закрийте зливний кран. 3. Огляньте і промийте маслофільтр. 4. Заправте двигун маслом марки, на яку переводиться маслосистема. 5. Повторіть операції по п 1, 2, 3 тричі (тричі злийте нове масло); 6. Запустіть двигун, відпрацюйте на режимі МГ 4...5 хв і зупиніть двигун. 7. Через 10...15 хв після зупинки двигуна заміряйте рівень масла в маслобаку, за необхідності дозаправте до норми. 8. Запишіть у формуляр двигуна з якої марки масла переведена маслосистема і на яку. 33 Примітка. Силова установка літака повинна працювати на одній марці масла, тому одночасно переводьте маслосистему КСА на масло марки, що застосовується для двигунів. 6.3. Перевірка рівня масла в баку 1. Переконайтеся, що двигун розташований горизонтально (майданчик, на який встановлений літак, не повинен мати ухил більше ± 3º); 2. Приблизно через 10...15 хв після вимкнення двигуна виміряйте рівень масла в маслобаку за допомогою мірної лінійки. УВАГА! 1. При рівні масла нижче норми, але більше 7-ми літрів, дозаправте маслобак до норми. 2. При рівні масла нижче 7-ми літрів подальша експлуатація двигуна не допускається. 3. Переконайтеся в справності ПКУЗО і проконтролюйте з його допомогою мінімальний рівень заправки двигуна маслом, при якому дозволяється запуск двигуна на землі. Сигнальна червона лампа на ПКУЗО «ЛЕВ (ПРАВ) ДВ» не повинна горіти при рівні масла більше 9 ... 9,5 літрів. 6.4. Перевірка тиску масла (Проводиться з приєднаним пультом ПНК-88). 1. Запустіть двигун і прогрійте його. 2. Після виходу двигуна на режим МГ відключіть від літака наземне джерело електроенергії і в процесі подальшої роботи на цьому режимі протягом 1...2 хв зафіксуйте за покажчиком ПНК тиск масла; він має бути не менше 2 кгс/см2. 3. Переведіть двигун на режим М і після витримки на цьому режимі протягом приблизно 30 с, зафіксуйте за покажчиком пульта ПНК тиск масла, який має бути в межах 3...4 кг/см2. 6.5. Регулювання тиску масла (Проводиться, якщо значення заміряного тиску масла на МГ і М не в нормі). 1. Расконтріть і відверніть ключем на 1...1,5 оберту контргайку редукційного клапана, розташованого на маслофільтрі масляного агрегату двигуна. 2. Поверніть ключем вороток у відповідний бік, з огляду на те, що при одному оберті воротка тиск масла змінюється приблизно на 0,5 кг/см 2. 34 При закручуванні тиск масла збільшується, а при відкручуванні зменшується. 3. Затягніть контргайку. 4. Перевірте тиск масла. УВАГА! Якщо при перевірці тиску масла на режимі МГ він не в нормі, то, перш ніж переводити двигун на режим М, відрегулюйте тиск масла на МГ. 6.6. Злив масла з маслобака 1. Запустіть двигун і відпрацюйте на режимі МГ 4...5 хв, на 4-й хвилині один або два рази перемістіть РУД до упору М і назад з темпом перевірки керованості. 2. Вимкніть двигун. 3. Підставте під зливний кран ємність для зливу масла. 4. Відкрийте зливний кран і злийте масло, після чого закрийте кран. 6.7. Перевірка витрати масла 1. Переконайтеся, що двигун розташований горизонтально (майданчик, на який установлений літак, не повинен мати ухил більше ± 3º). 2. Запустіть двигун і прогрійте його. 3. Вимкніть двигун. 4. Через 10...15 хв після вимкнення двигуна перевірте рівень масла в маслобаку масломірною лінійкою. За необхідності дозаправте маслобак до норми. 5. Запустіть двигун і виведіть його на режим n2пр = 85 %, відпрацюйте на цьому режимі 15...20 хв з трьома-чотирма виходами, по 20...30 с, на режим М. 6. Вимкніть двигун. 7. Через 10...15 хв після вимкнення двигуна перевірте рівень масла в маслобаку масломірного лінійкою. Значення витрати масла не повинно бути більше 0,8 л/год. 6.8. Експлуатаційні особливості – при експлуатації двигуна в умовах низьких температур (Т н ≤ – 40 ºС), перед запуском двигуна необхідно провести підігрів КДА і агрегатів маслосистеми гарячим повітрям (Тв ≤ + 80 ºС); 35 – масла марок ІПМ-10 і 36/ІКУА гігроскопічни, тому при тривалій стоянці двигуна в умовах тропічного (жаркого морського) клімату масло обводнюється і уражається мікроорганізмами. У цих умовах експлуатації консервацію двигуна і його систем слід проводити маслом МК-8; – дозволяється працювати без заміни масла протягом ресурсу, але не більше 3-х календарних років; – при виконанні регламентних робіт по двигуну проводиться зняття, промивання і установлення на місце маслофільтрів; – у разі звалювання літака в штопор у польоті на землі необхідно оглянути масляний фільтр і фільтр-сигналізатор; – якщо в польоті виконувалися еволюції з близьконульовими і негативними перевантаженнями, то після польоту необхідно перевірити (по записах «Тестера») відповідність Рм і тривалість дії зазначених перевантажень. 6.9. Характерні несправності системи мащення і суфлювання 6.9.1. Відмова маслосистеми двигуна (особливий випадок у польоті для льотного складу згідно з Керівництвом з льотної експлуатації МиГ-29) ОЗНАКИ: – миготить кнопка-лампа КСЦ; – висвічується табло ДАВЛ. МАСЛА ЛЕВ. (ПРАВ.) (рис. 20); – висвічуються сигнали на табло «Екран» ДАВЛ. МАСЛА ЛЕВ. (ПРАВ.), або ТЕМПЕР. МАСЛА ЛЕВ. (ПРАВ.), або СТРУЖКА ЛЕВ. (ПРАВ.); – видається мовна інформація: МАЛО ДАВЛЕНИЕ МАСЛА ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ, або ТЕМПЕРАТУРА МАСЛА ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ ВЫІШЕ ДОПУСТИМОЙ, або СТРУЖКА В МАСЛЕ ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ. ДІЇ ЛЬОТЧИКА: – відключити форсаж двигунів; – знизити режим роботи двигуна до припинення видачі сигналізації про відмову; – вимкнути двигун, якщо сигналізація продовжує висвічуватися; – вийти на аеродром і здійснити посадку на одному двигуні. 6.9.2. Падіння тиску масла Загоряння сигнальнних табло у кабіні льотчика (рис. 20) відбувається при: 36 – МАСЛО ЛЕВ. (ПРАВ.) – ↓Рм ≤ 1,55 кг/см2 , при nвт ≤ 89 %, на час ≥ 2,0 с; – МАСЛО КСА – ↓Рм кла ≤ 1,8 кг/см2, при nвт ≤ 89 %, на час ≥ 2,0 с. ОЗНАКИ: – загоряється табло ЕССК МАСЛО ЛЕВ (ПРАВ); – видається сигнал на табло «Екран» МАЛО ДАВЛЕНИЕ МАСЛА ЛЕВ (ПРАВ); – запис на «Тестер» разової команди: СБРОСЬ ОБОРОТЫ; – мовна інформація: МАЛО ДАВЛЕНИЕ МАСЛА ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ. СБРОСЬ ОБОРОТЫ ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ. ПРИЧИНИ: – руйнування агрегатів системи мащення (нагнітального насоса); – розрегулювання редукційного клапана; – негерметичність системи (маслобака) або відсутність необхідної кількості масла; – відмова датчика тиску ДАТ-8 або БПК-88; – засмічення масляних фільтрів. НАСЛІДКИ: – зниження якості змащування поверхонь; – розігрів поверхонь, що труться; – заклинювання елементів обертання; – руйнування елементів опор двигуна. МАСЛО ЛЕВ МАСЛО ПРАВ МАСЛО КСА Рис. 20. Розміщення у кабіні сигнальних табло контролю системи мащення 37 ДІЇ НА ЗЕМЛІ: – перевірте тиск масла по запису «Тестера»; якщо воно менше норми, визначте час роботи двигуна на зниженому тиску масла; – якщо час роботи більше 22 с – перевірте датчик ДАТ-8; – якщо час роботи менш 22 с – запустіть двигун і перевірте Рм, якщо воно в нормі, продовжуйте експлуатацію. 6.9.3. Підвищення температури масла ОЗНАКИ: – загоряється табло МАСЛО ЛЕВ (ПРАВ); – видається сигнал на табло «Екран» ТЕМПЕРАТУРА МАСЛА ЛЕВ (ПРАВ); – запис на «Тестер» разової команди: СБРОСЬ ОБОРОТЫ; – мовна інформація: ТЕМПЕРАТУРА МАСЛА ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ ВЫШЕ ДОПУСТИМОЙ. СБРОСЬ ОБОРОТЫ ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ. ПРИЧИНИ: – негерметичність маслосистеми (маслобака) або відсутність необхідної кількості масла; – некондиційність масла (потрапляння палива в масло); – підвищення тиску повітря в масляних порожнинах двигуна. НАСЛІДКИ: – недостатній відбір тепла від поверхонь, що труться; – зниження якості змащування поверхонь; – заклинювання елементів обертання; – руйнування елементів опор двигуна. ДІЇ НА ЗЕМЛІ: – перевірте по «Тестер» величину вібрації двигуна; якщо вона в нормі, перевірте рівень масла в маслобаку; – якщо рівень масла в баку вище норми або незмінний: а) візьміть пробу масла на Т спалаху, якщо вона в нормі; б) злийте масло з опор двигуна, його має бути не більше 3-х літрів; в) якщо його менше 3-х літрів перевірте тиск повітря в ОСС (Рп ОСС) на режимі М, при нормі він повинен бути не більше 0,16 кг/см2; г) візьміть пробу масла на в’язкість і кислотність; д) якщо проба не в нормі, промийте МФ, ФС, ПФ і замініть масло. 6.9.4. Підвищений вміст механічних домішок у маслі ОЗНАКИ: – загоряється табло МАСЛО ЛЕВ (ПРАВ); – видається сигнал на табло «Екран» СТРУЖКА ЛЕВ (ПРАВ); 38 – запис на «Тестер» разової команді СБРОСЬ ОБОРОТЫ; – мовна інформація: СТРУЖКА В МАСЛЕ ЛЕВОГО (ПРАВОГО) ДВИГАТЕЛЯ. СБРОСЬ ОБОРОТІ ЛЕВОГО (ПРОВОГО) ДВИГАТЕЛЯ. ПРИЧИНИ: – руйнування елементів опор двигуна або агрегатів маслосистеми; – руйнування або підвищений знос графітових ущільнень; – коксування масла внаслідок високих температур або його некондиційність; – несправність ВС-1Т або блока БПК-88. НАСЛІДКИ: – заклинювання елементів обертання; – руйнування елементів опор двигуна; – підвищена витрата масла; – погіршення умов роботи маслосистеми. ДІЇ НА ЗЕМЛІ: – перевірте стан контактів вимикача ВС-1Т (через клеми 1-2); – якщо клеми замкнуті, перевірте наявність механічних домішок на фільтрі сигналізатора і маслофільтр; – за наявності механічних домішок: a) демонтуйте кутовий привід КСА і огляньте його на наявність металевих частинок і ознак руйнування; б)якщо кутовий привід у нормі, промийте маслофільтри двигуна, запустіть двигун і відпрацюйте на КР 5...10 хв з дво- триразовим виходом на М, вимкніть двигун, заміряйте час вибігу роторів; в) якщо час вибігу роторів у нормі, промийте маслофільтри двигуна, запустіть двигун і відпрацюйте на КР 5...10 хв з дво- триразовим виходом на М, вимкніть двигун, огляньте маслофільтри на відсутність металевих частинок і якщо їх немає, продовжуйте експлуатацію. 6.9.5. Витрата масла вище норми ПРИЧИНИ: – негерметичність маслосистеми або маслобака; – відмова системи суфлювання (ЦС); – руйнування або підвищений знос графітових ущільнень; – зменшення тиску наддування передмасляних порожнин; – підвищений тиск повітря в масляних порожнинах двигуна. НАСЛІДКИ: – недостатній відбір тепла від поверхонь, що труться; – зниження якості змащування поверхонь; – заклинювання елементів обертання; – руйнування елементів опор двигуна. 39 6.9.6. Відсутність витрати масла або підвищення рівня масла в баку ПРИЧИНИ: – потрапляння палива в масло через ТМР або агрегати ФН-59 або НП-96М; – некондиційність масла. Примитки: 1. При збільшеній витраті масла необхідно провести його аналіз на в’язкість і кислотне число. 2. При збільшенні рівня масла необхідно провести його аналіз на температуру спалаху; якщо вона не в нормі – замінити (послідовно) ТМР ОК, ТМР ФК, ФН-59, НП-96М. Після визначення причини замініть масло і продовжіть експлуатацію. 7. ЕКСПЛУАТАЦІЙНІ ФАКТОРИ, ЩО ВПЛИВАЮТЬ НА НАДІЙНІСТЬ МАСЛЯНИХ СИСТЕМ Погіршення якості масел у процесі експлуатації відбувається внаслідок механічного та хімічного впливу: роботи під високим тиском, окислення в результаті контакту з повітрям спінювання при потраплянні в них повітря і вологи. В’язкість масел при тривалій роботі, дроселюванні з великим перепадом тисків і при мащенні під тиском тертьових пар з високим питомим навантаженням значно знижується, погіршуються також іх змащувальні властивості. Довгі вуглеводні ланцюжки в’язкісних добавок при тривалому продавлюванні гідравлічної рідини під високим тиском через малі зазори руйнуються, відбувається процес «розмелювання» згушувача, в результаті чого в’язкість рідини може з плином часу зменшитися до неприпустимого значення. Важливою якістю масла є його хімічна стабільність або стійкість проти старіння, під яким слід розуміти хімічні та механічні зміни, що відбуваються в маслі за наявності кисню. Цьому сприяє підвищена температура, наявність металів і різних механічних домішок. У результаті старіння (окислення) в маслі утворюються відкладення у вигляді смол, а також знижується його в’язкість і змащувальні якості. При окисленні масел на робочих поверхнях рухомих деталей утворюється тонкий твердий наліт, який в умовах високих температур і при переміщеннях деталей руйнує гумові ущільнення. Інтенсивність окислення масла підвищується з ростом температури на поверхні його контакту з повітрям. При підвищенні температури на 10 °С інтенсивність окислення масла практично подвоюється. 40 Тому для зменшення окислення максимальна температура масла не повинна перевищувати 80 °С. Процес окислення відбувається в масляному баку системи, де в результаті руху масла і піноутворення створюються сприятливі умови контакту масла з киснем повітря. Для попередження окисного контакту застосовують наддування баків інертним газом, а також баки з механічним розділенням повітряного і рідинного середовищ. Перед наддуванням з системи і гідравлічної рідини видаляють кисень шляхом витримування рідини протягом деякого часу у вакуумі. Слід зауважити, що каталізаторами процесу окислення масла є різні механічні забруднювачі і вода. Окислення масла протікає тим інтенсивніше, чим більш збуреним є його стан. 7.1. Забрудненість авіаційних масел Гранулометричний склад забруднень авіаційних масел при їх заливці в бідони на нафтопереробних заводах показує, що ці масла практично не містять забруднювальних частинок розміром понад 45 мкм. При транспортуванні масел в герметичних бідонах з білої жерсті місткістю 20 л кількість за бруднень в них не збільшується і становить 0,0012....0,0015 % від маси. У той же час транспортування авіаційних масел у залізничних цистернах і подальший злив у резервуари складу ПММ аеродрому призводять до значного зростання забруднень. У ємностях, призначених для заправки маслом літаків і вертольотів (у баках заправного агрегату і в котлі-цистерні автомаслозаправника), забрудненість масел помітно зростає незалежно від того, надійшли ці масла на склад ПММ у залізничних цистернах чи в герметичній тарі. Це пояснюється потраплянням у масло забруднень при заповненні баків заправних засобів, а також надходженням в масло залишкових забруднень, що генеруються в цих баках. Хімічний аналіз забруднень, що містяться в маслі при заправці масляних систем, показує, що в зольної частині цих забруднень переважають залізо, кремній, кальцій, мідь, марганець, алюміній і цинк. Під час роботи авіаційного двигуна вміст заліза і алюмінію в маслі зростає, в ньому з’являються нікель, титан, хром, ванадій, що пояснюється зносом позначається деталей двигуна. У маслах при їх заправці в масляну систему літака забруднення органічного походження становлять приблизно половину загальної кількості забруднень, проте в процесі експлуатації кількість органічних забруднень значно збільшується, оскільки масло окислюється в двигуні під дією високих температур. 41 Частка таких забруднень через 50 годин роботи двигуна може досягати 90 % від їх загальної кількості в маслі при одночасному значному зростанні кількості неорганічних забруднень. В авіаційних маслах поряд з твердими забрудненнями міститься і вода, кількість якої в маслі при зберіганні і заправці залежить в першу чергу від вологості навколишнього повітря. При аналізі масла в процесі заправки літаків установлено, що в одній п’ятій частині всіх проб міститься вода в кількості 0,003 – 0,005 %, а у трьох чвертях проб міститься 0,015 – 0,003 % (від маси) води, однак зустрічаються також проби з вмістом води 0,007 % і більше. У масляні системи літаків і вертольотів вода потрапляє разом з маслом при заправці, а також у результаті конденсації водяної парив з повітря, що надходить через дренажні пристрої, і внаслідок окислення масла в двигуні. У результаті у відстійних зонах масляного бака літака або вертольота може накопичуватися значна кількість води (до декількох відсотків). Збільшення кількості води під час зростання терміну служби масла в авіаційному двигуні пов’язане зі збільшенням у маслі кількості продуктів його окислення. Вони будучи поверхнево-активними речовинами, утворюють на межі розділу «масло – вода» міцну плівку, що перешкоджає випаровуванню мікрокраплі води і їх коагуляції до таких розмірів, коли стає можливим відстоювання цих укрупнених крапель. 7.2. Вплив забрудненості масел на роботу авіаційних двигунів Головне завдання, що стоїть перед конструкторами при проектуванні сучасних авіаційних двигунів, є забезпечення максимально можливої тяги двигуна або потужності при його мінімальних габаритах і масі. При великій потужності підвищуються теплонапруженість і динамічні навантаження у вузлах двигуна, що негативно позначається на роботі сполучених деталей, у першу чергу підшипників. При таких важких умовах роботи змащувальних поверхонь потрапляння у шар масла абразивних частинок у багато разів збільшує знос цих поверхонь. Крім безпосереднього впливу на поверхні деталей, що труться, тверді частинки неорганічних забруднень можуть порушувати плівку масла між цими поверхнями, що призводить до виникнення сухого тріння й істотно підвищує знос сполучених деталей. Крім того, забруднення забивають масляні канали, що перешкоджає надходженню необхідної кількості масла до змащуваних вузлів, погіршує їх мащення і порушує температурний режим роботи цих вузлів. За наявності забруднень виникає необхідна умова для піноутворення масел, оскільки частки металів вступають в хімічні реакції з органічними кислотами і утворюють малорозчинні солі, додають стабільність 42 газорідинній емульсії. Утворення такої емульсії і піни погіршує температурні умови роботи деталей. Частинки металів каталітично сприяють утворенню продуктів окислення масла, прискорюють корозію металевих деталей двигуна і агрегатів масляної системи. У газотурбінних двигунах дуже жорсткі умови роботи (частота обертання, питомі навантаження, теплонапруженість) призводять до значного зносу підшипників кочення за наявності в маслі неорганічних абразивних частинок. Забруднення органічного походження, накопичуючись у масляних каналах і фільтрах, зменшують їх прохідний переріз, що скорочує подачу масла до окремих вузлів. У результаті зростає знос деталей цих вузлів і погіршуються температурні умови їх роботи внаслідок зменшення тепловідведення. Газові вкраплення у вигляді мікробульбашок повітря погіршують умови роботи масляних систем газотурбінних двигунів. Негативний вплив повітряних бульбашок у маслі проявляється в зменшенні пропускної здатності масляних фільтрів, створенні повітряних пробок у масляних каналах, виникненні місцевих розривів масляної плівки на змащуваних поверхнях. Крім того, кисень повітря інтенсифікує процеси окислення, що збільшує забрудненість масла органічними речовинами. 7.3. Вимоги до чистоти моторних масел для авіаційних двигунів Основними вузлами тертя реактивних двигунів є підшипники турбіни, компресора і допоміжних агрегатів, а також підшипники привідних шестерень цих агрегатів. Обертові деталі реактивних двигунів спираються на підшипники кочення, які при високій частоті обертання мають дуже малі зазори і внаслідок цього чутливі до потрапляння в них абразивних частинок. У даний час установлено, що абразивним зносом деталей підшипника при дії на його твердих забруднень нехтувати не можна, оскільки тверді частинки можуть потрапити в зазор між кулькою або роликом і обоймою підшипника при зупинці двигуна і після його запуску здатні пошкодити бігову доріжку або поверхню тіла кочення. Тверді частки, що не потрапили в зазор між деталями підшипника, здатні порушити їх масляну плівку, в результаті чого зростає фрикційний знос цих деталей. Тверді забруднення можуть також потрапляти в сепаратор підшипника і, затримуючись там, утворювати ризики на біговій доріжці. 43 7.4. Вплив температури масла і температури зовнішнього повітря на надійність роботи масляних систем При використанні в двигунах масел малої в’язкості допустимий діапазон температур масла на вході зазвичай становить від – 40 до + 90 оС при температурі на виході з двигуна до 120 –130 оС. Сучасні двигуни мають високу теплонапруженість з відведенням тепла в масло. Це призводить до значного зростання температури масла і як наслідок – до його коксування. Воно викликає підвищений знос і руйнування підшипників двигуна. Коксування масла відбувається також і після зупинки двигуна при його високій температурі за рахунок передачі тепла від нагрітих деталей до масла після припинення його циркуляції. Для запобігання коксуванню масел застосовуються високотемпературні синтетичні сорти масел і різного роду присадки, що підвищують стабільність масел. Низькі температури зовнішнього повітря викликають підвищення в’язкості масла, що ускладнює експлуатацію маслосистеми. Особливо ці проблеми виникають в агрегатах трансмісій вертольотів, де застосовуються масла підвищеної в’язкості. Синтетичні масла, на яких експлуатуються сучасні двигуни, дозволяють виробляти запуск двигунів до температури – 40 °С без підігріву. 8. ЗАХОДИ ЩОДО ЗАБЕЗПЕЧЕННЯ НАДІЙНОСТІ МАСЛЯНИХ СИСТЕМ У загальному випадку обсяг контролю та обслуговування масляних систем включає в себе огляди з перевіркою стану їх агрегатів очищення і промивання фільтрів, заправних робіт, перевірки працездатності при випробуванні двигуна і при виконанні регламентних робіт. У процесі огляду літака і підготовки його до польоту проводиться контроль і дозаправка масла, якщо є в цьому необхідність, перевіряється з’єднання трубопроводів на герметичність і стан різних агрегатів масляної системи. Контроль за рівнем масла в баку є виключно важливим елементом в обслуговуванні систем, він дозволяє виявити негерметичність ряду агрегатів. Мінімальна кількість масла в маслосистемі двигуна, при якому допускається запуск двигунів, визначається з умов підтримки в межах ТУ теплового режиму опор двигуна і вказується в інструкції з його експлуатації. Однак унаслідок зменшення часу циркуляції невеликої кількості масла ускладнюється виділення з нього повітря, що сприяє зниженню висотності системи. 44 Заправку необхідно проводити строго по нормі, оскільки недозаправка може призвести до падіння тиску в системі, а перезаправка – до вибивання масла через ущільнення в канал двигуна і через дренаж. Перед заправкою перевіряється кондиційність масла по паспорту і його колір, чистота заправної горловини і стан заправного агрегату. Перевірка відсутності води і механічних домішок в маслах проводиться шляхом відбору проб масла з відстійників заправника, а відсутності механічних домішок в маслі проводиться візуально. Видалення води з масла проводиться шляхом тривалого відстоювання і випаровування води при температурі 105 – 110 °C. Випарювання води проводиться з автомаслозаправників. Видалення механічних домішок з масла проводиться шляхом відстоювання, зливу відстою і фільтрування в чистий витратний резервуар. Забороняється заправляти авіаційну техніку маслом безпосередньо з бідонів або іншої тари, минаючи пункт відстоювання і фільтрування, без використання спеціальних засобів заправки, забезпечених фільтрами. Для перевірки справного стану двигуна в маслосистему встановлюються датчики стружки і магнітні пробки. Рекомендується періодично перевіряти магнітні пробки і масляні фільтри на наявність на них металевої стружки. При виявленні в маслі стружки або металевого пилу фільтри необхідно промити згідно з технологією, замінити масло в системі і повторно провести випробування двигуна. У разі, якщо знову з’явиться стружка, двигун до подальшої експлуатації не допускається. Аналіз виявленої на фільтрах або магнітних пробках металевої стружки дозволяє на ранній стадії діагностувати причини руйнування підшипників, шестерень та інших тертьових пар. Надійність роботи маслосистеми в основному характеризується кількістю і в’язкістю масла, що подається в двигун. Прокачування масла через двигун має бити таким, щоб забезпечувався необхідний тепловідвід від його частин і не була підвищена температура масла. Існування однозначної залежності між гідравлічним опором і витратою дозволяє прокачування масла оцінювати побічно за величиною тиску масла. В’язкість масла визначає змащувальні властивості масла, здатність масла протікати через малі зазори і утворювати плівку при різних питомих тисках Для кожного сорту масла величина в’язкості однозначно визначається його температурою. Тому другим, основним параметром, за яким слід проводити контроль за працездатністю системи, є температура масла. . 45 Контроль за станом системи в польоті здійснюється за приладами, що показують тиск масла на вході в двигун та температуру масла на виході з двигуна. 9. ВИМОГИ БЕЗПЕКИ ПІД ЧАС ЕКСПЛУАТАЦІЇ МАСЛЯНИХ СИСТЕМ 9.1. Вимоги безпеки при заправці маслосистеми двигуна Для виключення випадків виникнення пожежі при заправці маслом необхідно: – перевірити цілість екранізації роздавальних шлангів заправника (один раз в льотний день при підготовці його до експлуатації) за допомогою мегомметра; – заправку літальних апаратів здійснювати тільки в місцях, обладнаних протипожежними засобами; – відкривання та закривання пробок заливних горловин проводити спеціально призначеним для цього інструментом і пристосуваннями. Застосовувати удари для відкривання пробок забороняється. Перед відкриванням пробок заливних горловин необхідно переконатися, що в баках немає надлишкового тиску і пробки заливних горловин чисті; – пересувний засіб заправки розташовувати за 3 – 5 м від літального апарата так, щоб у разі потреби можна було від’їхати без додаткового маневрування; – при виконанні заправки під тиском аеродромне джерело живлення підключати заздалегідь, до початку заправки; – не допускати протікання масла на грунт, штучне покриття або на поверхню літального апарата. У разі потрапляння масла на поверхню літального апарата, грунт або штучне покриття його необхідно видалити, протерши бавовняною ганчіркою насухо обшивку літального апарата, або засипавши піском місце протікання (з подальшим видаленням піску за межі стоянки). Запуск двигунів дозволяється проводити не раніше, ніж через 10 – 15 хвилин після повного видалення пролитої речовини. Усі спеціальні машини, пов’язані з транспортуванням, заправкою і перекачуванням палива та інших легкозаймистих рідин, повинні мати в справному стані заземлення, фільтрувальні сітки, упорні колодки для установлення під колеса, а також повинні бути обладнані протипожежними засобами. 46 При заправці літальних апаратів маслами та іншими вогненебезпечними рідинами забороняється: – виконувати запуск двигунів літальних апаратів, що знаходиться ближче 25 м від літального апарата, який заправляється; – підігрівати двигуни; – перебувати під літальним апаратом і працювати на літальному апараті фахівцям, не пов’язаним з процесом заправки; – починати заправку раніше, ніж через 5 хвилин після зупинки двигунів; – виконувати заправку під час грози. Особам, які не мають відношення до екіпажу літального апарата або до складу груп обслуговування, перебувати в літальному апараті чи поблизу нього (менше 25 м) у період заправки забороняється. 9.2. Вимоги безпеки при роботі з маслами 9.2.1. Токсичність Постійно працюючи з маслами і спеціальними рідинами, не можна забувати про їх отруйні властивості. Отруйна речовина може проникнути в організм людини через дихальні шляхи при вдиханні парів палива, через шлунково-кишковий тракт при випадковому прийомі всередину, а також через шкірні покриви. Найбільш частим видом отруєння є отруєння перами масла. При цьому проникнення отруйної речовини через дихальні шляхи вважається найбільш небезпечним. Масла у звичайних умовах практично не випаровуються, тому випадки отруєння власне парами мастил виключно рідкісні. Проте, якщо у них присутні легкі вуглеводні (бензин, бензол та ін.) або міститься багато сірчистих сполук, а також коли можливе утворення масляного туману, масла представляють реальну загрозу для здоров’я людини. Визначено, що вдихання масляного туману з завислими частками від 1 до 100 мкм викликає отруєння. Небезпека отруєння парами летких вуглеводнів, якщо вони містяться в маслі, в значній мірі посилюється за наявності сірчистих сполук. Це обумовлюється можливістю утворення сірководню, який, як відомо, викликає отруєння з миттєвою втратою свідомості. 9.2.2. Правила поводження з маслами і спеціальними рідинами як з токсичними речовинами При роботі з маслами і спеціальними рідинами необхідно виконувати ряд вимог. 47 Приміщення, в яких виконуються роботи, повинні мати вентиляцію з нижнім і верхнім відкачуванням повітря. Робітники, які працюють в атмосфері з підвищеним вмістом парів, повинні піддаватися періодичним медичним оглядам. Усі робітники повинні вміти надавати першу медичну допомогу потерпілому і робити штучне дихання. 48 ЛІТЕРАТУРА 1. Турбореактивный двухконтурный двигатель с форсажной камерой сгорания РД33-2С / под. ред. В. В. Кулешова. – М. : ВВИА им. проф. Н. Е. Жуковского, 1986 – 328 с. 2. Гаркуша А. И. Турбореактивный двухконтурный двигатель с форсажной камерой РД-33 / А. И. Гаркуша. – Х. : НАУ им. Н. Е. Жуковского. «ХАИ», 2007. – 76 с. 3. Матеріали доповіді заступника начальника управління головного інженера авіації КПС ЗС України п-ка Половікова А.В. «Досвід інженерноавіаційної служби Повітряних Сил Збройних Сил України з відновлення справності авіаційної техніки військових частин Повітряних Сил Збройних Сил України». – 01.11.2014. 4. Методичні рекомендації щодо застосування підрозділів ЗС України в АТО : метод. посіб. / за ред. А. М. Алімпієва. – Х. : ХУПС, 2014. – Вип. 1. – 131 с. 49 ЗМІСТ ВСТУП………………………………………………………………………..…..3 1. ЗНАЧЕННЯ СИСТЕМИ МАЩЕННЯ ДЛЯ ПІДТРИМАННЯ БОЄГОТОВНОСТІ БОЙОВОГО ЛІТАЛЬНОГО АПАРАТА. ДОСВІД ЗАСТОСУВАННЯ АВІАЦІЇ В АНТИТЕРОРИСТИЧНІЙ ОПЕРАЦІЇ НА СХОДІ УКРАЇНИ…………………………………………...4 2. ЗАГАЛЬНА ХАРАКТЕРИСТИКА СИСТЕМИ МАЩЕННЯ…………...…5 3. СХЕМА ЦИРКУЛЯЦІЇ МАСЛА І СУФЛЮВАННЯ МАСЛЯНИХ ПОРОЖНИН………………………………………………………………..…8 3.1. Схема циркуляції масла……………………………………………......8 3.2. Суфлювання масляних порожнин……………………………………10 4. АГРЕГАТИ СИСТЕМИ МАЩЕННЯ……………………………….……...10 4.1. Маслобак…………………………………………………………….…10 4.2. Масляний агрегат……………………………………………………...13 4.2.1. Блок масляних насосів……………………….………………...14 4.2.2 . Масляний фільтр тонкого очищення…………………………14 4.2.3. Повітровіддільник з сигналізатором засмічення масла…...…16 4.3. Блок відкачувальних насосів………………………………………….17 4.4. Зливний бак і гідроакумулятор……………………………………….19 4.4.1. Зливний бак……………………………………………………...19 4.4.2. Гідроакумулятор………………………………………………...20 4.5. Відцентровий суфлер…………………………………………………21 4.6. Відсічний клапан……………………………………………………...23 4.7. Паливомасляний радіатор…………………………………………....24 5. СИСТЕМА НАДДУВАННЯ ПЕРЕДМАСЛЯНИХ ПОРОЖНИН ОПОР ДВИГУНА………………………………………….25 5.1. Блок заслінок…………………………………………………………..27 5.2. Клапан диференціальний пневматичний……………………………28 6. ОСОБЛИВОСТІ ЕКСПЛУАТАЦІЇ СИСТЕМИ МАЩЕННЯ І СУФЛЮВАННЯ……………………………………………………………29 6.1. Заправка маслобака…………………………………………………...29 6.1.1. Заправка маслобаків двигунів закритим способом………... 31 6.1.2. Заправка маслобаків двигунів відкритим способом………...33 6.2. Переведення маслосистеми на масло іншої марки…………………33 6.3. Перевірка рівня масла в баку………………………………………...34 6.4. Перевірка тиску масла………………………………………………..34 6.5. Регулювання тиску масла………………………………………...…..34 6.6. Злив масла з маслобак………………………………………………..35 6.7. Перевірка витрати масла……………………………………………..35 6.8. Експлуатаційні особливості………………………………………….35 50 6.9. Характерні несправності системи мащення і суфлювання………….36 6.9.1. Відмова маслосистеми двигуна (особливий випадок у польоті для льотного складу згідно з Керівництвом з льотної експлуатації МиГ-29)……………………………..36 6.9.2. Падіння тиску масла…………………………………………..36 6.9.3. Підвищення температури масла……………………………..38 6.9.4. Підвищений вміст механічних домішок у маслі…………...38 6.9.5. Витрата масла вище норми…………………………………...39 6.9.6. Відсутність витрати масла або підвищення рівня масла в баку……………………………………………………..40 7. ЕКСПЛУАТАЦІЙНІ ФАКТОРИ, ЩО ВПЛИВАЮТЬ НА НАДІЙНІСТЬ МАСЛЯНИХ СИСТЕМ…………………………………..40 7.1. Забрудненість авіаційних масел……………………………………41 7.2. Вплив забрудненості масел на роботу авіаційних двигунів……...42 7.3. Вимоги до чистоти моторних масел для авіаційних двигунів…...43 7.4. Вплив температури масла і температури зовнішнього повітря на надійність роботи масляних систем……………………44 8. ЗАХОДИ ЩОДО ЗАБЕЗПЕЧЕННЯ НАДІЙНОСТІ МАСЛЯНИХ СИСТЕМ…………………………………………………………………….44 9. ВИМОГИ БЕЗПЕКИ ПІД ЧАС ЕКСПЛУАТАЦІЇ МАСЛЯНИХ СИСТЕМ…………………………………………………….46 9.1. Вимоги безпеки при заправці маслосистеми двигуна……………46 9.2. Вимоги безпеки при роботі з маслами……………………………47 9.2.1. Токсичність…………………………………………………..47 9.2.2. Правила поводження з маслами і спеціальними рідинами як з токсичними речовинами…………………...48 ЛІТЕРАТУРА……………………………………………………………….….49 51 Навчальне видання ХРІСТОВ ОКОЛЄЛОВ ГОРДОН ЛАВРЕНКО Валерій Олексійович Микола Миколайович Андрій В’ячеславович Валерій Іванович СИСТЕМА МАЩЕННЯ, СУФЛЮВАННЯ ТА НАДДУВАННЯ ОПОР АВІАЦІЙНОГО ДВИГУНА РД-33 Навчальний посібник Технічний редактор Т. В. Василенко Коректор Н. К. Гур’єва Підписано до друку 2017. Формат 60 × 84 / 16 Папір офсетний. Гарнітура “Times New Roman”. Друк ризо графічний. Ум. друк. арк.. 3,02. Тираж 40 пр. Зам. № Видавець і виготівник Харківський національний університет Повітряних Сил 61023, м. Харків – 23, вул. Сумська, 77/79 Свідоцтво суб’єкта видавничої справи ДК № 2535 від 22.06.2006.