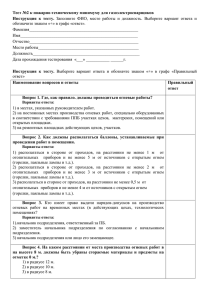

Министерство образования Приморского края Краевое государственное бюджетное профессиональное образовательное учреждение «Находкинский государственный гуманитарно-политехнический колледж» Форма обучения: заочная КОНТРОЛЬНАЯ РАБОТА По дисциплине: Эксплуатация и ремонт электрооборудования промышленных и гражданских зданий Студента Васильевой Светланы Александровны Группа 1132 специальность 270116 Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий На тему: «Общие сведения о правилах устройства и технической эксплуатации электроустановок. Техническое обслуживание электрических машин» В.И.Кобылкин Руководитель работы Нормоконтролер Оценка защиты (оценка, подпись) Находка 2020 (дата ДД:ММ:ГГ) Содержание 1 Общие сведения о правилах устройства и технической эксплуатации электроустановок .................................................................................................... 3 2 Техническое обслуживание электрических машин .......................................... 9 Список использованных источников .................................................................. 19 2 1 Общие сведения о правилах устройства и технической эксплуатации электроустановок Все вновь технически предприятий сооружаемые, реконструируемые, перевооруженные выполняют в электроустановки соответствии с расширяемые или промышленных Правилами устройства электроустановок (ПУЭ), за исключением специальных электроустановок, в отношении которых ПУЭ обязательны в той мере, в какой они не изменены специальными правилами. К промышленным предприятиям относят комбинаты (в том числе опытные заводы научно-исследовательских институтов), фабрики, шахты, карьеры, производственные и ремонтные базы, типографии, предприятия железнодорожного, водного, воздушного, трубопроводного и городского транспорта, ремонтно-механические заводы «Сельхозтехника» и др. Действующими считают электроустановки, которые имеют источники электроэнергии, полностью или частично находящиеся под напряжением, или установки, на которые в любой момент может быть подано напряжение включением коммутационной аппаратуры. ПУЭ требуют, чтобы в электроустановках была обеспечена возможность легкого распознавания частей, относящихся к отдельным их элементам (простота и наглядность схем, надлежащее расположение электрооборудования, надписи, маркировка, расцветка). В каждой электроустановке окраска одноименных шин должна быть одинаковой. При переменном токе фазу А окрашивают в желтый, фазу В — зеленый и фазу С — красный, нулевую шину, при изолированной нейтрали — белый, при заземленной нейтрали — черный цвет. При однофазном токе: проводник, присоединенный к началу обмотки источника питания окрашивают в желтый, к концу обмотки — черный цвет. При постоянном токе: положительную шину (+) окрашивают в красный, отрицательную (—) — синий и нейтральную — белый цвет. 3 В закрытых распределительных устройствах при переменном трехфазном токе шины окрашивают в следующие цвета: сборные шины при вертикальном расположении: верхняя шина (А) — желтый, средняя шина (В) — зеленый, нижняя шина (С) — красный цвет. При расположении шин горизонтально, наклонно или по треугольнику: шина, наиболее удаленная от персонала (А) — желтый, средняя (В) — зеленый и ближайшая к персоналу (С) — красный цвет; ответвления от сборных шин: левая шина (А) — желтый, средняя шина (В) — зеленый, правая шина (С) — красный цвет, если смотреть на шины из коридора обслуживания. В открытых распределительных устройствах при переменном трехфазном токе шины окрашивают в следующие цвета: сборные и обходные шины: шина (А), ближайшая к силовым трансформаторам — желтый, средняя шина (В) — зеленый, отдаленная (С) — красный цвет; ответвления от системы сборных шин: левая шина (А) — желтый, средняя шина (В) — зеленый, правая шина (С) — красный цвет, если смотреть из открытого распределительного устройства на выводы от трансформаторов; при постоянном токе шины окрашивают в следующие цвета: сборные шины, расположенные вертикально: верхняя шина, нейтральная — белый, средняя (—) — синий, нижняя (+) — красный цвет; сборные шины, расположенные горизонтально: шина нейтральная, наиболее удаленная — белый, средняя (—) — синий, ближайшая (+) — красный цвет, если смотреть на шины из коридора обслуживания; ответвления от сборных шин; левая шина, нейтральная — белый, средняя (—) — синий, правая (+) — красный, если смотреть на шины из коридора обслуживания. В отношении обеспечения надежности электроприемники ПУЭ разделяют на три категории: 4 электроснабжения 1-я категория — электроприемники, нарушение электроснабжения которых может повлечь за собой: опасность для жизни людей, значительный ущерб народному хозяйству, повреждение оборудования, массовый брак продукции, расстройство сложного технологического процесса; 2-я категория — электроприемники, перерыв в электроснабжении которых связан с массовым недоотпуском продукции, простоем рабочих, механизмов и промышленного транспорта; 3-я категория — все остальные электроприемники, не подходящие под определения 1-й и 2-й категорий (например, электроприемники цехов несерийного производства, вспомогательных цехов, и т. п.). Электроприемники 1-й категории обеспечивают электроэнергией от двух независимых источников питания, и перерыв их электроснабжения может быть допущен лишь на время автоматического ввода резервного питания. При небольшой мощности электроприемников 1-й категории в качестве второго источника питания могут быть использованы передвижные электростанции, аккумуляторные батареи, перемычки на низшем напряжении от ближайшего пункта, имеющего независимое питание с автоматическим включением резерва (АВР). Если автоматическим резервированием электроснабжения нельзя обеспечить необходимой непрерывности технологического процесса, последний должен обслуживаться двумя или большим числом совместно действующих технологических агрегатов одинакового значения, приводы которых питают от независимых источников питания, если это экономически целесообразно. Для электроустановок, работающих круглосуточно и в течение всего года, производство и технология которых не допускают перерывов питания электроэнергией, систему электроснабжения выполняют так, чтобы при выводе в длительный ремонт любого ее элемента сохранилось в действии электроснабжение объекта от двух независимых источников. 5 Для электроприемников 2-й категории допустимы перерывы электроснабжения на время, необходимое для включения резервного питания действиями дежурного персонала или выездной оперативной бригады. Средневзвешенный коэффициент мощности электроустановок, присоединяемых к электрическим сетям, должен быть не ниже 0,92-0,95. Уменьшение указанной величины допускают лишь по согласованию с энергосистемой в случае наличия избытков реактивной мощности в энергосистеме питающей электроустановки потребителя непосредственно от шин генераторов электростанций. Установку на предприятиях всех видов компенсирующего электрооборудования производят только с разрешения энергосистемы. Важнейшим условием правильной своевременное проведение периодических профилактических Организационные электрохозяйства и эксплуатации планово-предупредительных испытаний технические предприятий в ремонтов оборудования положения изложены является по и и сетей. эксплуатации «Правилах технической эксплуатации электроустановок потребителей» (ПТЭ), которые обязательны для всех отраслей народного хозяйства. Применительно к конкретным условиям каждого эксплуатацию предприятия электрохозяйства, руководитель, утверждает ответственный местные за инструкции, базирующиеся на межотраслевых правилах безопасности при эксплуатации электроустановок. В основные обязанности электротехнического персонала промышленных предприятий входит эксплуатация электросетей и электрооборудования напряжением до 10 кВ от границы разделения эксплуатационной ответственности между снабжающей организацией и предприятием до цеховых установок включительно. Схема электроснабжения предприятия электромонтерами (рисунок 1): 6 и зоны обслуживания Рисунок 1: 1 — токопровод 10 кВ; 2 — главная понизительная подстанция; 3 — трансформаторный пункт; 4 — центральный распределительный пункт; 5 — кабельная линия Структурой управления эксплуатацией электроустановок называют совокупность нормальное взаимосвязанных органов функционирование всех управления, элементов обеспечивающих электроснабжения предприятия как одного из звеньев общей производственной системы. Производственный участок представляет определенное количество рабочих мест, размещенных однородные на обособленной технологические территории, операции. где Первичным выполняют элементом производственной структуры является рабочее место. Это закрепленная за одним рабочим либо за рабочей бригадой часть производственной площади с находящимися на ней орудиями и средствами труда соответственно характеру работ, выполняемых на данном рабочем месте. Эксплуатация 7 включает в себя техническое обслуживание, ремонт, использование и хранение электроустановок. Техническое обслуживание представляет совокупность организационных и технических мероприятий, проводимых в межремонтный период, направленных на поддержание надежности и готовности использующихся и хранящихся в резерве электроустановок. Для восстановления ресурса электроустановок кроме текущих ремонтов проводят капитальные, при выполнении которых оборудование выводят из состояния использования. Основная часть эксплуатации — непосредственное использование электроустановок. Некоторые электроустановки используют в течение сравнительно коротких промежутков времени, остальное время их хранят на складе или в состоянии «холодного» резерва. Цель контрольных мероприятий — выявление возникающих в процессе работы или хранения неисправностей. Контроль состояния электроустановок проводят визуально и проверяют выходные параметры с помощью обычных измерительных приборов. Профилактические испытания в соответствии с требованиями ПТЭ проводят для предупреждения внезапных отказов, выявления неисправностей отдельных элементов, обнаружить которые внешним осмотром не удается. Основой рациональной системы эксплуатации является оптимальное, с точки зрения наилучших условий использования, технического обслуживания. 8 построение системы 2 Техническое обслуживание электрических машин Во всех отраслях народного хозяйства широко применяются асинхронные электродвигатели единых серий с короткозамкнутым и фазным роторами, погружные электродвигатели скважинных электронасосов, синхронные генераторы передвижных электростанций мощностью до 500 кВ, сварочные генераторы и преобразователи, сварочные трансформаторы. Поиск неисправностей электрических машин. При техническом обслуживании часто возникает необходимость определения и устранения причин неисправностей электрических машин. Если после установления причины неисправность нельзя устранить при техническом обслуживании из-за сложности и необходимости применения специального оборудования, определяют, какому виду ремонта подлежит электрическая машина (текущему или капитальному). Очистка. Очищают корпус электрической машины от пыли, обдувая поверхность сжатым воздухом от компрессора. Давление воздуха должно быть не более 0,2 МПа (2 атм). Загрязнения удаляют сухим обтирочным материалом, а следы масла — обтирочным материалом, смоченным в уайтспирите или бензине. Обмотки электрических машин, к которым имеется доступ, обдувают сжатым воздухом давлением не более 0,2 МПа (2 атм). Осмотр. Осматривают электрическую машину, убеждаются в отсутствии механических повреждений корпуса, подшипниковых щитов, кожухов, коробки выводов и других деталей. Проворачивая ротор или якорь вручную (если позволяет конструкция), убеждаются в отсутствии задеваний подвижных частей за неподвижные. Проверка крепления. Ключами проверяют затяжку болтов и гаек крепления электрической машины к рабочей машине, раме или к фундаменту, а так же затяжку болтов крепления подшипниковых щитов. Ослабленные болты и гайки подтягивают. 9 Проверка состояния заземления. Осматривают заземляющую шину или провод и их крепление к электрической машине. Ключами проверяют степень затяжки контакта между корпусом и шиной (проводом) заземления. Контакты со следами коррозии разбирают, контактные поверхности зачищают до металлического блеска шлифовальной шкуркой или напильником с мелкой насечкой, смазывают техническим вазелином, собирают и затягивают. Осматривают место соединения заземляющих шины или провода с опорной конструкцией, на которой установлена электрическая машина. Если соединение выполнено сваркой, сварочный шов слегка простукивают молотком. При обнаружении трещин на место соединения накладывают дополнительный сварной шов. У электродвигателей, расположенных на движущихся частях рабочей машины, омметром проверяют, нет ли обрыва заземляющей жилы кабеля. У сварочных трансформаторов проверяют контакты заземления вторичной обмотки. Проверка соединения с рабочей машиной или приводным механизмом. Осмотром проверяют состояние соединительной муфты или шкива, обращая особое внимайте на детали муфты. Поврежденные резиновые детали заменяют. Убеждаются в плотности посадки муфты или шкива на валу электрической машины, Для этого прикладывают палец руки к месту соединения вала со ступицей шкива или полумуфты и легко постукивают по муфте или шкиву в осевом направлении деревянным или металлическим молотком через медную наставку. Палец не должен ощущать перемещения муфты или шкива относительно вала. При соединении электрической и рабочей машин ременной передачей проверяют натяжение ремней. Ослабленные ремни подтягивают. Измерение сопротивления изоляции обмоток. Мегомметром на 500 В измеряют сопротивление изоляции обмоток статора электродвигателей единой серии относительно корпуса. Сопротивление изоляции должно быть не менее 0,5 МОм при температуре 293 К (20 °С). У электродвигателей, 10 имеющих датчики температурной защиты, измеряют сопротивление изоляции цепи датчиков относительно обмотки статора и корпуса. Сопротивление изоляции должно быть не менее 1 МОм при температуре 293 К (20 °С). Сопротивление изоляции обмоток погружных электродвигателей измеряют относительно заземленных частей электронасосной установки. Для получения сопоставимых результатов измерения проводят в практически холодном состоянии электродвигателя, т. е. не ранее 30 мин после отключения электродвигателя от сети. При измерении провод, идущий от обмотки электродвигателя, присоединяют к клемме мегомметра «Линия», а вторую клемму мегом1*еТра соединяют с заземленными частями установки (измерение на прямой полярности). Если в электродвигателе установлен датчик контроля технического состояния, дополнительно измеряют сопротивление изоляции на обратной полярности, когда провод от электродвигателя присоединяют к клемме мегомметра «Земля», а клемму с надписью «Линия» — к заземленным частям установки. Сопротивление изоляции по сравнению с данными измерений при предыдущем ТО не должно снижаться больше, чем в 2-3 раза. Снижение сопротивления изоляции свидетельствует о развитии дефектов в изоляции. Сопротивление изоляции электродвигателей, имеющих датчик контроля технического состояния, измеренное на прямой и обратной полярностях, должно быть одинаковым. Если сопротивление изоляции на обратной полярности меньше в 1,5 и более раз по сравнению с сопротивлением на прямой полярности, подшипники электродвигателя износились и требуют ремонта. Перед измерением сопротивления изоляции обмоток синхронных и сварочных генераторов от их схем отсоединяют цепи с полупроводниковыми выпрямителями' и мегомметром на 500 В измеряют сопротивление изоляции обмоток относительно корпуса. Сопротивление изоляции должно быть не менее 0,5 МОм при температуре 293 К (20 °С). 11 Проверка контактных соединений. Осматривают соединения выводных концов электрической машины с проводами, подводящими питание от электрической сети. Изоляция мест соединений, выполненных скруткой, не должна иметь механических повреждений, трещин, обугленных участков и отслоений. Изоляцию со следами обугливания или повреждений снимают и осматривают соединение. При необходимости соединение разбирают, тщательно зачищают провода и плотно скручивают. Место соединения изолируют изоляционной лентой. Если соединения выполнены на клеммной колодке коробки выводов, проверяют затяжку гаек или винтов. Окислившиеся, подгоревшие или имеющие следы потемнения контакты разбирают, контактные поверхности зачищают шлифовальной шкуркой или напильником с мелкой насечкой, смазывают техническим вазелином, собирают и затягивают ключами. Осматривают доску зажимов. При наличии сколов, трещин и обугливания поверхности доску заменяют. Следы перекрытия дугой зачищают шлифовальной шкуркой, обезжиривают уайтспиритом или ацетоном и покрывают бакелитовым лаком или клеем БФ-2. Проверка щеточного механизма. Снимают защитный кожух и продувают щеточный механизм сжатым воздухом давлением не более 0,2 МПа.(2 атм). Очищают щеточный механизм сухим обтирочным материалом, а затем осматривают. Вынимают щетки из щеткодержателей и внимательно осматривают, Щетки должны иметь блестящую рабочую поверхность без сколов и трещин. Измеряют высоту щеток. Поврежденные или изношенные щетки заменяют новыми. Новую щетку притирают к контактному кольцу или коллектору, вставив щетку в щеткодержатель и положив на поверхность контактного кольца или коллектора мелкозернистую стеклянную шкурку рабочей поверхностью к щетке. Щетку прижимают курком или пружиной и, протягивая стеклянную бумагу под щеткой, притирают щетку к поверхности кольца. Притирка считается законченной, если рабочая поверхность щетки 12 полностью прилегает к поверхности кольца. После притирки щетки образовавшуюся пыль удаляют продуванием сжатым воздухом. . Проверяют соединения проводов щеточного механизма с выводами обмоток. Контакты со следами перегрева или подгорания разбирают, зачищают до металлического блеска, смазывают техническим вазелином, собирают и затягивают. Осматривают пружины щеткодержателей. Поврежденные пружины заменяют новыми, Проверка контактных колец и коллектора. Осмотром проверяют техническое, состояние контактных колец электродвигателей с фазным ротором, разрезного кольца, механического выпрямителя синхронных генераторов ЕС, контактных колец синхронных генераторов ЕСС5, ЕСС, ПСГС, ДГС, СГ. Особое внимание уделяют осмотру коллекторов сварочных генераторов и преобразователей, а также коллектору возбудителя синхронного генератора типа СГ. Большой информативностью обладает политура, покрывающая поверхность коллекторных пластин. Политура нормально работающего коллектора должна иметь одинаковый цвет по всему коллектору. Светлые пятна с точками (углублениями) свидетельствуют о перегрузке коллектора током, а чередующиеся светлые и темные полосы — о неравномерности распределения токовой нагрузки между параллельно включенными щетками, т. е. о неисправности щеточного узла. Потемнение петушков коллекторных пластин свидетельствует о нарушении пайки между коллекторными пластинами и выводами обмотки якоря. На поверхности контактных колец и коллектора не должно быть следов нагара и шероховатостей. При загрязнении контактные кольца и коллектор протирают обтирочным материалом, смоченным в уайт-спирите или бензине. При выступании между пластинами коллектора изоляционных прокладок или их залегании на глубину менее 0,2 мм электродвигатель или генератор подлежат текущему ремонту. Шероховатости и следы нагара удаляют шлифованием стеклянной шлифовальной шкуркой, натянутой на деревянную колодку с вогнутой поверхностью. Электродвигатели и генераторы, 13 имеющие на контактных кольцах оплавления и раковины, также подлежат ремонту. Измерение потребляемого тока электродвигателя. По амперметру, установленному в станции управления, или с помощью токоизмерительных клещей измеряют ток, потребляемый погружным электродвигателем при нормальном напряжении, в сети. Увеличение тока по сравнению с измеренным при вводе электродвигателя в эксплуатацию (после истечения срока приработки) не должно превышать 20—25 %, Увеличение тока более указанного свидетельствует о необходимости подъема на поверхность и ремонта электронасоса. При измерении тока убеждаются в отсутствии периодических колебаний стрелки амперметра. Периодические колебания указывают на наличие обрывов стержней короткозамкнутой обмотки ротора. Проверка полупроводниковых выпрямителей. Осматривают кремниевые или селеновые выпрямители. Удаляют пыль с их поверхности обдуванием сжатым воздухом от компрессора и протирают сухим обтирочным материалом. Пошатыванием рукой проверяют крепление выпрямителей. Ослабленные крепления подтягивают. Проверка проводов. Осматривают провода, подводящие питание к электрической машине, а также сварочные кабели. Поврежденные участки изоляции проводов изолируют изоляционной лентой. Проверка работы механизма или узла регулирования сварочного тока. У сварочных генераторов, преобразователей и трансформаторов, проворачивая рукоятку механизма регулирования сварочного тока от одного до другого крайнего положения, убеждаются в легкости вращения рукоятки. Если при вращении к рукоятке необходимо прикладывать значительные усилия, у сварочных генераторов и преобразователей снимают кожух и определяют причину. У сварочных трансформаторов смазывают ходовой винт механизма и снова проверяют его работу. Дополнение смазки в подшипниках. При необходимости у электрических машин, имеющих пресс-масленки для смазки подшипников, 14 3—4 качками штокового шприца дополняют смазку в подшипниковых камерах. Перед дополнением смазки пресс-масленку тщательно вытирают сухим обтирочным материалом, удалив пыль и загрязнения. Обычно подшипниковые камеры дополняют смазкой ЦИАТИМ-203. Проверка работы. Проворачивая вал электрической машины рукой или с помощью рычага, убеждаются в отсутствии задевания вращающихся деталей за неподвижные и в легкости вращения ротора или якоря в подшипниках. Если ротор проворачивается туго, вначале проверяют механизм рабочей машины, приводом которой является электродвигатель, а затем — электродвигатель. Устраняют причину. Включают электродвигатель в сеть без нагрузки рабочей машины или механизма. Издаваемый электродвигателем шум должен быть не сильным и монотонным. При работе электродвигателя не должно наблюдаться стуков и вибрации. Нагружая рабочую машину, убеждаются в нормальной работе электродвигателя под нагрузкой. Включают приводной двигатель и проверяют работу синхронного генератора, сварочного генератора и сварочного преобразователя на холостом ходу при номинальных оборотах. При работе генератора и преобразователя не должны слышаться посторонние шумы и стуки. При номинальной или близкой к номинальной нагрузке у сварочных генераторов проверяют степень искрения под сбегающим краем щеток. Степень искрения не должна превышать 11/2 Щетки должны иметь блестящую рабочую поверхность без сколов и трещин. Измеряют высоту щеток. Поврежденные или изношенные щетки заменяют новыми. Новую щетку притирают к контактному кольцу или коллектору, вставив щетку в щеткодержатель и положив на поверхность контактного кольца или коллектора мелкозернистую стеклянную шкурку рабочей поверхностью к щетке. Щетку прижимают курком или пружиной и, протягивая стеклянную бумагу под щеткой, притирают щетку к поверхности 15 кольца. Притирка считается законченной, если рабочая поверхность щетки полностью прилегает к поверхности кольца. После притирки щетки образовавшуюся пыль удаляют продуванием сжатым воздухом. Проверяют соединения проводов щеточного механизма с выводами обмоток. Контакты со следами перегрева или подгорания разбирают, зачищают до металлического блеска, смазывают техническим вазелином, собирают и затягивают. Осматривают пружины щеткодержателей. Поврежденные пружины заменяют новыми. Проверка контактных колец и коллектора. Осмотром проверяют техническое состояние контактных колец электродвигателей с фазным ротором, разрезного кольца, механического выпрямителя синхронных генераторов ЕС, контактных колец синхронных генераторов ЕСС5, ЕСС, ПСГС, ДГС, СГ. Особое внимание уделяют осмотру коллекторов сварочных генераторов и преобразователей, а также коллектору возбудителя синхронного генератора типа СГ. Большой информативностью обладает политура, покрывающая поверхность коллекторных пластин. Политура нормально работающего коллектора должна иметь одинаковый цвет по всему коллектору. Светлые пятна с точками (углублениями) свидетельствуют о перегрузке коллектора током, а чередующиеся светлые и темные полосы — о неравномерности распределения токовой нагрузки между параллельно включенными щетками, т. е. о неисправности щеточного узла. Потемнение петушков коллекторных пластин свидетельствует о нарушении пайки между коллекторными пластинами и выводами обмотки якоря. На поверхности контактных колец и коллектора не должно быть следов нагара и шероховатостей. При загрязнении контактные кольца и коллектор протирают обтирочным материалом, смоченным в уайт-спирите или бензине. При выступании между пластинами коллектора изоляционных прокладок или их залегании на глубину менее 0,2 мм электродвигатель или генератор подлежат текущему ремонту. Шероховатости и следы нагара удаляют шлифованием стеклянной шлифовальной шкуркой, натянутой на деревянную 16 колодку с вогнутой поверхностью. Электродвигатели и генераторы, имеющие на контактных кольцах оплавления и раковины, также подлежат ремонту. Измерение потребляемого тока электродвигателя. По амперметру, установленному в станции управления, или с помощью токоизмерительных клещей измеряют ток, потребляемый погружным электродвигателем при нормальном напряжении, в сети. Увеличение тока по сравнению с измеренным при вводе электродвигателя в эксплуатацию (после истечения срока приработки) не должно превышать 20—25 %. Увеличение тока более указанного свидетельствует о необходимости подъема на поверхность и ремонта электронасоса. При измерении тока убеждаются в отсутствии периодических колебаний стрелки амперметра. Периодические колебания указывают на наличие обрывов стержней короткозамкнутой обмотки ротора. Проверка полупроводниковых выпрямителей. Осматривают кремниевые или селеновые выпрямители. Удаляют пыль с их поверхности обдуванием сжатым воздухом от компрессора и протирают сухим обтирочным материалом. Пошатыванием рукой проверяют крепление выпрямителей. Ослабленные крепления подтягивают. Проверка проводов. Осматривают провода, подводящие питание к электрической машине, а, также сварочные кабели. Поврежденные участки изоляции проводов изолируют изоляционной лентой. Проверка работы механизма или узла регулирования сварочного тока. У сварочных генераторов, преобразователей и трансформаторов, проворачивая рукоятку механизма регулирования сварочного тока от одного до другого крайнего положения, убеждаются в легкости вращения рукоятки. Если при вращении к рукоятке необходимо прикладывать значительные усилия, у сварочных генераторов и преобразователей снимают кожух и определяют причину. У сварочных трансформаторов смазывают ходовой винт механизма и снова проверяют его работу. 17 Дополнение смазки в подшипниках. При необходимости у электрических машин, имеющих пресс-масленки для смазки подшипников, 3—4 качками штокового шприца дополняют смазку в подшипниковых камерах. Перед дополнением смазки пресс-масленку .тщательно вытирают сухим обтирочным материалом, удалив пыль и загрязнения. Обычно подшипниковые камеры дополняют смазкой ЦЙАТИМ-203. Проверка работы. Проворачивая вал электрической машины рукой или с помощью рычага, убеждаются в отсутствии задевания вращающихся деталей за неподвижные и в легкости вращения ротора или якоря в подшипниках. Если ротор проворачивается туго, вначале проверяют механизм рабочей машины, приводом которой является электродвигатель, а затем — электродвигатель. Устраняют причину. Включают электродвигатель в сеть без нагрузки рабочей машины или механизма. Издаваемый электродвигателем шум должен быть не сильным и монотонным. При работе электродвигателя не должно наблюдаться стуков и вибрации. Нагружая рабочую машину, убеждаются в нормальной работе электродвигателя под нагрузкой. Включают приводной двигатель и проверяют работу синхронного генератора, сварочного генератора и сварочного преобразователя на холостом ходу при номинальных оборотах. При работе генератора и преобразователя не должны слышаться посторонние шумы и стуки. При номинальной или близкой к номинальной нагрузке у сварочных генераторов проверяют степень искрения под сбегающим краем щеток. Степень искрения не должна превышать 11/2 18 Список использованных источников 1. Вешеневский С.Н. Характеристики двигателей в электроприводе - М.: Энергия, 1977. – 425 с. 2. Иноземцев Е.К. Ремонт и эксплуатация электродвигателя с непосредственным водяным охлаждением типа ЛВ – 8000/6000 УЗ – М.: Энергия, 1980 – 546 с. 3. Иванов И.И., Равдоник В.С. Электротехника: Учебник для вузов. – М.: Высшая школа, 1984. – 375 с. 4. Копылов И.П. Электрические машины: Учеб. для вузов. - 2-е изд., перераб. - М.: Высш. шк.; Логос; 2000. - 607 с. 5. Копылов И. П., Клокова Б. К. Справочник по электрическим машинам: В 2 т./ Т. 1 и 2.-М.: Энергоатомиздат, 1988.-456 с: 6. Москаленко В.В.Справочник электромонтера 2005 г., 2-е изд., 288 стр. 7. Токарев Б.Ф. Электрические машины: Учебник для техникумов – М.: Энергоатомиздат, 1989. - 672 с. 8. Электродвигатели и электрооборудование. Каталог. Ч1 – М.: ИКФ «Каталог», 1994. 9. Электродвигатели и электрооборудование. Каталог. Ч3 – М.: ИКФ «Каталог», 1996. 10. Защита и диагностика агрегатов электродвигателей: Диагностика и ремонт электротехнического оборудования //Главный энергетик. – 2004. - № 5. – С. 65-67 19