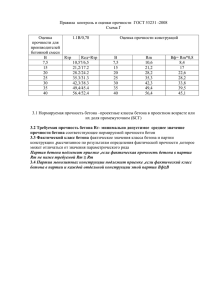

metod osnovy-materialovedeniya-i-tekhnologii-stroitelnykh-kompozitov khfmm 26.06.2013

реклама