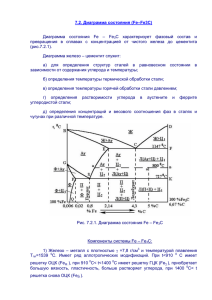

МИНИСТЕРСТВО ОБРАЗОВАНИЯ СТАВРОПОЛЬСКОГО КРАЯ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «СТАВРОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ» ОП.04. Материаловедение Сборник методических указаний к выполнению практических работ для обучающихся по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта Ставрополь 2019 г. Методические указания для выполнения практических работ являются частью рабочей программы по дисциплине Материаловедение, разработаны на основе федерального государственного образовательного стандарта среднего профессионального образования по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта базовой подготовки укрупненной группы специальностей 23.00.00 Техника и технологии наземного транспорта. В работе содержатся указания студентам по выполнению практических работ по дисциплине Материаловедение, вопросы для самостоятельного изучения, дидактические единицы, алгоритм выполнения работы, источники информации, методы контроля знаний. Предназначаются для обучающихся очной формы обучения по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта. Организация - разработчик: ГБПОУ Ставропольский государственный политехнический колледж Разработал: Абакумов Виталий Геннадьевич - преподаватель ГБПОУ СГПК Одобрено методическим объединением профессиональных дисциплин и модулей УГП/С 15.00.00 «Машиностроение», 22.00.00 «Технологии материалов» и 23.00.00 Техника и технологии наземного транспорта протокол № __ от «___» _____________ 20____ г. РЕКОМЕНДОВАНО: Методическим советом ГБПОУ СГПК Протокол № __ от «___» _____________ 20____ г. Содержание 1. Тематический план практических работ 4 2. Методические указания по выполнению практических работ 5 Список информационных источников 88 1. Тематический план практических занятий № темы или раздела Вид, название и краткое содержание задания Раздел 1. Технология металлов Тема 1.1. Основы ПЗ №1 Определение твердости металлов металловедения Тема 1.2. Основы теории ПЗ №2 Исследование диаграммы состояния сплавов железоуглеродистых сплавов ПЗ №3 Исследование микроструктуры сталей. Тема 1.3. Железоуглеродистые, легированные и цветные сплавы Тема 1.4. Способы обработки металлов Кол-во часов 2 2 2 ПЗ №4 Закалка и отпуск углеродистой стали. ПЗ №5 Исследование микроструктуры сталей после термической обработки. 2 ПЗ №6 Исследование микроструктуры чугунов. 2 ПЗ №7 Исследование микроструктуры цветных сплавов. ПЗ №8 Изучение оборудования для обработки металлов. ПЗ №9 Выбор марки металла для конкретной детали автомобиля и способа его обработки. ПЗ №10 Выбор способов обработки материалов на основе анализа их свойств для конкретного применения в автомобиле. ПЗ №11 Проведение анализа способов соединения материалов деталей автомобиля. 2 2 2 2 2 2 Раздел 3. Топлива ПЗ №12 Определение качества бензина и дизельного топлива. Раздел 4. Смазочные материалы ПЗ №13 Определение качества моторного масла. Тема 4.1. Виды смазочных материалов ПЗ №14 Определение качества пластичной смазки Раздел 7. Защитные материалы Тема 7.1. Виды ПЗ №15 Определение качества лакокрасочных защитных материалов материалов Тема 3.1. Виды топлив 2 2 2 2 2. Методические указания по выполнению практических работ Тема 1.1. Основы металловедения Практическое занятие №1 Определение твердости металлов Цель работы: Усвоить понятие твердости. Изучить сущность определения твердости различными методами. Приобретаемые умения и навыки: Формирование умения выполнять испытание твердости. Норма времени: 2 часа. Оснащение рабочего места: Раздаточный материал Алгоритм выполнения работы: 1 Запишите: практическая работа № 1, тема, цель; 2 Дайте определение твердости; 3 Перечислите методы измерения твердости; 4 Оформите работу в виде таблицы: Наименование метода Сущность метода Индентор Продолжительность выдержки Схема определения твердости Схема прибора для измерения твердости Теория Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Это неразрушающий метод контроля. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Наибольшее распространение получили методы Бринелля, Роквелла и Виккерса. Схемы испытаний представлены на рисунке 4. Рисунок 4 — Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу Твердость по Бринеллю Испытание проводят на твердомере Бринелля (рисунок 4 а). В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия. Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – P=30D2, литой бронзы и латуни – P=10D2, алюминия и других очень мягких металлов – P=2,5D2. Продолжительность выдержки: для стали и чугуна – 10 с, для латуни и бронзы – 30 с. Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость по Бринеллю обозначается НВ 250. Испытание по Бринеллю Прибор для испытания на твердость по Бринеллю Наиболее распространенным прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс. Схема автоматического рычажного пресса показана на рисунке 5. В верхней части станины 1 имеется шпиндель 2, в который вставляется наконечник с шариком 3. Может быть установлен один из трех наконечников — с шариком диаметром 10,5 или 2,5 мм. Столик 4 служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 6 приводят в движение винт 7, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 3. При вращении рукоятки 6 до тех пор, пока указатель 8 не станет против риски, пружина 9 сжимается до отказа и создается предварительная нагрузка в 100 кГ. Рисунок 5 - Схема автоматического рычажного пресса для определения твёрдости Электродвигатель 10, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 11. При вращении эксцентрика 11 шатун 12, перемещаясь вниз, опускает рычаг 13 и соединенную с ним подвеску 14 с грузами 15, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика И шатун 12, перемещаясь вверх, поднимает рычаг 13 и подвеску 14 с грузами 15, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически дается сигнал звонком и автоматически выключается электродвигатель. Вращением рукоятки 6 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 14, создается различная нагрузка Метод Роквелла Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рисунок 4 б) Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (Ø1,6 мм), для более твердых материалов – конус алмазный. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0. Испытание по Роквеллу Прибор типа Роквелла ТК-2 Общий вид и схема прибора ТК-2 показаны на рис. 6 и 7. Шпиндель 1 прибора (см. рис. 2) служит для закрепления на его конце с помощью винта 2 оправки 3 с шариком или алмазным (или из твердого сплава) конусом. Постоянный груз 4 создает нагрузку 50 кГ если на постоянный груз 4 установлен груз 5 (40 кГ), то создается нагрузка 90 кГ, если на постоянный груз 4 установлен груз 5 и груз 6 (50 кГ), то создается нагрузка 140 кГ. Стол 7 служит для установки на нем испытываемого образца 8. При вращении по часовой стрелке маховика 9 приводится во вращение винт 10, который, перемещаясь вверх, поднимает стол 7. и образец 8 подводится к оправке 3 с шариком или алмазным конусом. При дальнейшем вращении маховика 9 сжимается пружина 11, шарик, или алмазный конус, начинает внедряться в испытываемый образец 8, а стрелки поворачиваются по шкале индикатора 12. При вращении маховика 9 до тех пор, пока образец не упрется в ограничительный чехол 13, малая стрелка индикатора дойдет до красной точки, а большая стрелка установится приблизительно в вертикальном положении (с погрешностью ±5 делений) (, создается предварительная нагрузка 10 кГ. Точную установку шкалы индикатора на нуль производят при помощи барабана 14 (см. рис. 6) тросиком 15, закрепленным на ранте индикатора. Циферблат индикатора имеет две шкалы — черную (С) и красную (В). Независимо от того, что вдавливается в испытываемый образец — алмазный конус или шарик, с большой стрелкой индикатора всегда совмещается нуль черной шкалы со значком «С». Большую стрелку с нулевым штрихом красной шкалы со значком «В» не совмещают ни в каком случае. Приведение в действие основной нагрузки осуществляется с помощью привода 16 от электродвигателя, работающего непрерывно и отключаемого с помощью тумблера 17 только при длительных перерывах в работе прибора. Нажатием клавиши 18 приводят в действие кулачковый блок 19 механизма привода 16, передача от которого к грузовому рычагу 20 осуществляется с помощью штока 21. При этом подвеска 22 с грузами 4—6 опускается, и этим обеспечивается действие основной нагрузки и создается общая нагрузка (предварительная + основная). Под действием основной нагрузки шарик, или алмазный конус, все глубже проникает в испытываемый образец, при этом большая стрелка индикатора поворачивается против часовой стрелки. После окончания вдавливания основная нагрузка, действовавшая на образец, автоматически снимается и остается предварительная нагрузка. При этом большая стрелка индикатора перемещается по часовой стрелке и указывает на шкале индикатора число твердости по Роквеллу. При испытании алмазным конусом под нагрузкой 150 или 60 кГ отсчет производят по черной шкале, а при испытании шариком под нагрузкой 100 кГ — по красной шкале. По окончании цикла испытания кулачковый блок автоматически отключается и фиксируется в исходном положении. Нормальная - продолжительность цикла испытания 4 сек при положении рукоятки 23 (см. рис. 3) указателя против буквы Н. Рисунок 6 - Прибор ТК-2 Рисунок 7 - Схема прибора ТК-2 Метод Виккерса Твердость определяется по величине отпечатка (рисунок 4 в). В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе. Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода. Испытание по Виккерсу Прибор типа Виккерса. Основной частью прибора (рис. 8) является поворотная головка 1, в которой смонтирована оправка с алмазной пирамидой 2, закрытой чехлом 3; специальный измерительный микроскоп 4 для измерения длины диагонали отпечатка и рабочий шпиндель 5. При повороте рукояткой 6 головки 1 в крайнее левое положение прибор приводится в рабочее состояние, при котором ось рабочего шпинделя 5 совмещается с осью промежуточного шпинделя 7. При повороте рукояткой 6 головки 1 в крайнее правое положение прибор приводится в положение, при котором оптическая ось микроскопа 4 совмещается с центром отпечатка. При установке прибора в рабочее положение пружина 8 соединяет промежуточный шпиндель 7 с призмой 9 грузового рычага 10. На подвеске VI грузового рычага 10 устанавливают сменные грузы 12. Столик 13 служит для установки на нем испытываемого образца 14. При вращении по часовой стрелке маховика 15 приводится во вращение винт 16, который, перемещаясь вверх, поднимает столик 13, и образец 14 прижимается к чехлу 3. В правой части прибора имется грузовой привод с масляным амортизатором 17 при помощи которого приложение нагрузки, выдержка под нагрузкой и снятие нагрузки осуществляются механически за счет энергии опускающегося груза 18. В связи с этим до прижима образца 14 к чехлу 3 грузовой привод должен быть взведен, что осуществляется нажимом рукоятки 19. При этом подъемный шток 20 удерживается во взведенном положении рычагом 21, жестко связанным с рукояткой 19 взвода, а рычаг 22 запирает всю систему привода во взведенном положении. Рисунок 8 - Кинематическая схема прибора типа Виккерса Привод включают нажимом на педаль 23 пускового механизма. При этом приводится в движение рычаг 22 и под действием груза 18 опускается втулка 24, опирающийся на нее подъемный шток 20 и поршень 25 масляного амортизатора 17. Одновременно опускается грузовой рычаг 10, который опирается на шток 20, при этом алмазная пирамида 2 вдавливается в поверхность образца 14. При опускании втулки 24, шарнирно связанной с рычагом 26, соединенным с тягой 27 происходит подъем рычага 28 навстречу штоку 20. Когда шток 20 опустится приблизительно на 16 мм, его нижний конец встречается с рычагом 28. При дальнейшем опускании втулки 24 продолжается подъем рычага 28, при этом поднимается шток 20 и грузовой рычаг 10. К концу хода поршня 25 масляного амортизатора 17 шток 20 придет в начальное положение и снимет нагрузку. Продолжительность выдержки образца под нагрузкой регистрируется сигнальной лампочкой 29. В момент приложения нагрузки сигнальная лампочка зажигается и гаснет, когда нагрузка снята. Продолжительность выдержки образца под нагрузкой может быть от 10 до 60 сек, что достигается изменением скорости опускания штока амортизатора регулятором 30. Вопросы для самоконтроля: 1 Обозначение твердости по Роквеллу, минимальные и максимальные ее значения. 2 Обозначение твердости по Бриннелю, минимальные и максимальные ее значения. 3 Обозначение твердости по Виккерсу, минимальные и максимальные ее значения. Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442414 Тема 1.2. Основы теории сплавов Практическое занятие №2 Исследование диаграммы состояния железоуглеродистых сплавов. Цель работы: Научиться рассматривать процесс охлаждения сплавов с учётом фазовых превращений, описываемых диаграммой железо-цементит. Ознакомиться с основными микроструктурами железоуглеродистых сплавов и их характеристиками Приобретаемые умения и навыки: Закрепить знание принципов построения диаграмм. Приобрести навыки в построении кривых охлаждения. Норма времени: 2 часа. Оснащение рабочего места: Раздаточный материал Алгоритм работы: 1 Ознакомится с теоретическим материалом и выполнить задание. Задание Построить для заданных сплавов кривые охлаждения и описать процесс охлаждения от температуры 1600°С до комнатной c учётом фазовых превращений. Дать определения и характеристики структур по заданному сплаву. В таблице приведены исходные данные для выполнения индивидуального задания, указана массовая доля углерода (колонка 2 табл. 4). Таблица 4 – Варианты заданных сплавов № варианта % углерода (по № варианта массе) 1 2 3 4 5 6 7 8 9 10 % углерода (по массе) 0,5; 5,0 1,2; 4,3 1,0; 4,7 0,25; 3,0 0,8; 4,5 0,4; 6,0 1,3; 2,5 0,45; 2,2 0,6; 5,5 1,9; 6,3 11 12 13 14 15 16 17 18 19 20 0,1; 2,7 0,2; 3,5 0,9; 4,0 1,1; 3,9 0,15; 4,4 2,0; 6,6 1,5; 2,8 0,35; 3,0 0,7; 4,3 1,8; 2,5 1 В соответствии с номером варианта из таблицы 1 выберите массовую долю углерода контрольных сплавов. 2 На листе формата А4 вычертите диаграмму состояния Fe-Fe3C. Обозначьте структурные составляющие во всех областях диаграммы. 3 Нанесите на диаграмму вертикальные линии контрольных сплавов, выполните построение необходимых конод (горизонтальных линий). 4 Постройте кривые охлаждения контрольных сплавов. Дайте подробное описание микроструктур при медленном охлаждении. Приведите необходимые реакции. 5 Определите, к какой группе железоуглеродистых сплавов относятся заданные сплавы, по возможности приведите марку рассмотренного сплава, его применение. 6. Схематически изобразите микроструктуры сплавов в интервале температур первичной кристаллизации и при комнатной температуре. На рисунке отметьте структурные составляющие Теория Представлена диаграмма состояния железо-цементит (Fe-Fe3C), которая рассматривает процессы кристаллизации железоуглеродистых сплавов (стали и чугуна) и превращения в их структурах при медленном охлаждении от жидкого расплава до комнатной температуры. Диаграмма (рис. 8) показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67% С). Сплавы с содержанием углерода до 2,14% называют сталью, а от 2,14 до 6,67% – чугуном. Диаграмма состояния Fe-Fe3C представлена в упрощённом виде. Первичная кристаллизация, т. е. затвердевание жидкого сплава, начинается при температурах, соответствующих линии ликвидуса ACD. Точка А на этой диаграмме соответствует температуре 1539° плавления (затвердевания) железа, точка D – температуре ~1600°С плавления (затвердевания) цементита. Линия солидуса AECF соответствует температурам конца затвердевания. При температурах, соответствующих линии АС, из жидкого сплава кристаллизуется аустенит, а линии CD – цементит, называемый первичным цементитом. В точке С при 1147°С и содержании углерода 4,3% из жидкого сплава одновременно кристаллизуется аустенит и цементит (первичный), образуя эвтектику – ледебурит. При температурах, соответствующих линии солидуса АЕ, сплавы с содержанием углерода до 2,14% окончательно затвердевают с образованием аустенита. На линии солидуса ECF сплавы с содержанием углерода от 2,14 до 6,67% окончательно затвердевают с образованием эвтектики (ледебурита) и структур, образовавшихся ранее из жидкого сплава, а именно: в интервале 2,14-4,3% С – аустенита, а в интервале 4,3-6,67% С – цементита первичного (см. рис. 1). В результате первичной кристаллизации во всех сплавах с содержанием углерода до 2,14%, т. е. в сталях, образуется однофазная структура – аустенит. В сплавах с содержанием углерода более 2,14%, т. е. в чугунах, при первичной кристаллизации образуется эвтектика ледебурита. Рисунок 8 - Диаграмма состояния железо-цементит Вторичная кристаллизация (превращение в твёрдом состоянии) происходит при температурах, соответствующих линиям GSE, PSK и GPQ. Превращения в твёрдом состоянии происходят вследствие перехода железа из одной аллотропической модификации в другую (γ в α) и в связи с изменением растворимости углерода в аустените и феррите. С понижением температуры растворимость уменьшается. Избыток углерода выделяется из твёрдых растворов в виде цементита. В области диаграммы AGSE находится аустенит. При охлаждении сплавов аустенит распадается с выделением феррита при температурах, соответствующих линий GS, и цементита, называемого вторичным, при температурах, соответствующих линии SE. Вторичным называют цементит, выделяющийся из твёрдого раствора аустенита, в отличие от первичного цементита, выделяющегося из жидкого расплава. В области диаграммы GSP находится смесь феррита и распадающегося аустенита. Ниже линии GP существует только феррит. При дальнейшем охлаждении до температур, соответствующих линии PQ, из феррита выделяется цементит (третичный). Линия PQ показывает, что с понижением температуры растворимость углерода в феррите уменьшается от 0,02% (т. Р) при 727°С до 0,006% при комнатной температуре (т. Q). В точке S при содержании 0,8% углерода и температуре 727°С весь аустенит распадается и превращается в механическую смесь феррита и цементита – перлит: A Ф Ц эвтектика ПЕРЛИТ Сталь, содержащую 0,8% углерода, называют эвтектоидной. Стали, содержащие от 0,02 до 0,8% углерода, называют доэвтектоидными, а от 0,8 до 2,14% углерода – заэвтектоидными. При температурах, соответствующих линии PSK, происходит распад аустенита, оставшегося в любом сплаве системы, с образованием перлита, представляющего собой механическую смесь феррита и цементита. Линию PSK называют линией перлитного превращения. При температурах, соответствующих линии SE, аустенит насыщен углеродом, и при понижении температуры из него выделяется избыточный углерод в виде цементита (вторичного). Вертикаль DFK означает, что цементит имеет неизменный химический состав. Меняется лишь форма и размер его кристаллов, что существенно отражается на свойствах сплавов. Самые крупные кристаллы цементита образуются, когда он выделяется при первичной кристаллизации из жидкости. Диаграмма железо-цементит показывает структуры белых чугунов, в которых весь углерод находится в связанном состоянии в виде цементита. Белый чугун, содержащий 4,3% углерода, называют эвтектическим. Белые чугуны, содержащие от 2,14 до 4,3% углерода, называют доэвтектическими, а от 4,3 до 6,67% углерода – заэвтектическими. По достижении температуры 727°С (линия PSK) аустенит, обеднённый углеродом до эвтектоидного состава (0,8% углерода), превращается в перлит. После окончательного охлаждения доэвтектические белые чугуны состоят из перлита, ледебурита, состоящего из перлита и цементита, и цементита вторичного. Чем больше в структуре такого чугуна углерода, тем меньше в нём перлита и больше ледебурита. Белый эвтектический чугун (4,3% углерода) при температурах ниже 727°С состоит только из ледебурита. Белый заэвтектический чугун, содержащий более 4,3% углерода, после окончательного охлаждения состоит из цементита первичного и ледебурита. Следует отметить, что при охлаждении ледебурита ниже линии PSK входящий в него аустенит превращается в перлит, т. е. ледебурит при комнатной температуре представляет собой уже смесь цементита и перлита. При этом цементит образует сплошную матрицу, в которой размещены колонии перлита. Такое строение ледебурита является причиной его большой твёрдости (НВ > 600) и хрупкости. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67% углерода. Аллотропических превращений не испытывает. Кристаллическая решётка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. Температура плавления цементита точно не установл температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решётки. Цементит способен образовывать твёрдые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твёрдый раствор на базе решётки цементита называется легированным цементитом. Цементит – соединение неустойчивое и при определённых условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов. Ледебурит – эвтектическая механическая смесь аустенита и цементита, образующаяся в результате эвтектической кристаллизации из жидкости, содержащей 4,3% углерода. Ледебурит представляет собой колонийную структуру, основу которой составляют пластины цементита, проросшие разветвлёнными кристаллами аустенита. Ледебурит, состоящий из эвтектической смеси аустенита и цементита, устойчив в температурном интервале от эвтектической (ECF, 1147°С) до эвтектоидной (PSK, 727°С) линии на диаграмме железо-углерод. При понижении температуры ниже 727°С аустенит в составе ледебурита претерпевает эвтектоидное превращение, в результате чего при комнатной температуре ледебурит представляет собой эвтектическую смесь перлита с цементитом. Строение перлита в ледебурите такое же, как и в сплавах с меньшим содержанием углерода (сталях). Ледебурит, как и цементит, образующий его основу, твёрд, износостоек и обладает практически нулевой пластичностью. Эти свойства ледебурита лежат в основе использования такой структуры в белых чугунах, используемых в качестве одних из наиболее износостойких материалов. Перлит – это эвтектоидная механическая смесь двух фаз: феррита и цементита. Механические свойства перлита определяются его структурным состоянием. Экспериментально определённые значения твёрдости пластинчатого перлита, сорбита и троостита, соответственно, равны 170…230, 230…330 и 330…400 НВ. Эти структуры имеют одну природу, но отличаются степенью дисперсности частиц, их образующих (феррит и цементит). Таким образом, можно видеть, что чем выше степень дисперсности ферритоцементитной смеси, тем выше его твёрдость. Феррит (Ф) – твёрдый раствор внедрения углерода в α-железо. Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006% при комнатной температуре, максимальную – дефектах объёмно центрированной кубической решётки. При температуре выше 1392°С существует высокотемпературный феррит δ, с предельной растворимостью углерода 0,1% при температуре 1499°С. Свойства феррита близки к свойствам железа. Феррит мягок твёрдость – 130 НВ, пластичен, магнитен до 768°С. Аустенит (А) – твёрдый раствор внедрения углерода в γ-железо. Углерод занимает место в центре гранецентрированной кубической ячейки. Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8% при температуре 727°С (точка S), максимальную – 2,14% при температуре 1147°С (точка Е). Аустенит имеет твёрдость НВ 200…250, пластичен, парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Диаграмма состояния железо-цементит имеет большое практическое значение. Её применяют для определения тепловых режимов термической обработки и горячей обработки давлением (ковка, горячая штамповка, прокатка) железоуглеродистых сплавов. Её используют также в литейном производстве для определения температуры плавления, которую необходимо знать для назначения режима заливки жидкого железоуглеродистого сплава в литейные формы. На рисунке 9 показаны структуры сталей, а на рисунке 10 показаны структуры белых чугунов в соответствии с диаграммой железо-цементит. Рисунок 9 - Микроструктура стали: а – доэвтектоидная сталь – феррит (светлые участки) и перлит (тёмные участки) при 500х увеличении; б – эвтектоидная сталь – перлит (1000х); в – заэвтектоидная сталь – перлит и цементит в виде сетки (200х) Рисунок 10 - Микроструктура белого чугуна при 500х увеличении: а – доэвтектический чугун – перлит (тёмные участки) и ледебурит (цементит вторичный в структуре не виден); б – эвтектический чугун – ледебурит (смесь перлита и цементита); в – заэвтектический чугун – цементит (светлые пластины) и ледебурит Вопросы для самопроверки: 1 Какое превращение происходит в железоуглеродистых сплавах при температуре 1147°С? 2 Какое превращение происходит в железоуглеродистых сплавах при температуре 727°С? 3 Чем отличаются структурные составляющие «цементит первичный», «цементит вторичный», «цементит третичный»? 4 Что называют перлитом, ледебуритом, аустенитом, ферритом? 5 Какая фаза первично кристаллизуется в заэвтектических белых чугунах? 6 Какая фаза первично кристаллизуется в доэвтектических белых чугунах? 7 Какой сплав называют техническим железом? Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442414 Тема 1.3. Железоуглеродистые, легированные и цветные сплавы Практическое занятие №3 Исследование микроструктуры сталей. Цель работы: Изучение микроструктуры углеродистых сталей. Приобретаемые умения и навыки: Формирование навыка исследования микроструктуры сталей. Норма времени: 2 часа. Оснащение рабочего места: 1. Металлографические микроскопы. 2. Коллекция шлифов сталей. 3. Альбом фотографий микроструктур углеродистых сталей. 4. Тренажер «Диаграмма Fe – Fe3C». Алгоритм выполнения работы: 1. Изучить содержание основных положений работы. 2. Разобраться с помощью тренажера со стальной частью диаграммы Fe – Fe3C. 3. Получить навыки определения под микроскопом элементов структуры стали: феррита, цементита, перлита, для чего: а) рассмотреть фотографии микроструктур в альбоме; б) рассмотреть под микроскопом подобранные шлифы для изучения структурных составляющих и зарисовать схемы рассмотренных структур. 4. Изучить микроструктуру трех-четырех образцов, относящихся к различным классам стали (доэвтектоидные, эвтектоидные, заэвтектоидные), определить к какому из названных классов относится каждый образец. Зарисовать схему микроструктуры рассмотренных образцов и обозначить на рисунках структурные составляющие. 5. В образце доэвтектоидной стали определить содержание углерода в %. 6. Составить отчет. Содержание отчета Отчет должен включать следующие разделы: 1. Цель работы. 2. Основные положения по теме работы (кратко). 3. Описание отдельных стадий выполнения работы с указанием используемого оборудования, с необходимыми пояснениями, цифровыми данными, зарисовками микроструктур и их описаниями. 4. Анализ полученных результатов, выводы. Теория На диаграмме состояния железо–углерод (рис. 1) сплавы, относящиеся к сталям, расположены в интервале концентраций углерода до 2,14 %, т.е. левее точки Е. При температурах ниже 727 С все отожженные углеродистые стали состоят из двух фаз феррита и цементита. Феррит это твердый раствор углерода в железе с объемно-центрированной кубической решеткой (Fe). Максимальная растворимость углерода в Fe составляет около 0,02 % (точка Р). Цементит это карбид железа Fe3C, содержащий 6,67 % С. При температурах выше линии GSE равновесной фазой является аустенит твердый раствор углерода в железе с гранецентрированной кубической решеткой (Fe). Предельная растворимость углерода в Fe 2,14 % (точка Е). В результате фазовых превращений в твердом состоянии при малых скоростях охлаждения в стали образуются следующие структуры: перлит, избыточный феррит, вторичный цементит и третичный цементит. Рис. 1. Диаграмма Fe – Fe3C На линии GS из аустенита начинает выделяться избыточный феррит, а на линии SE вторичный цементит. На линии РQ из феррита выделяется третичный цементит. Во всех сплавах правее точки Р при небольшом переохлаждении до температур ниже 727 С аустенит эвтектоидного состава (0,8 % С) распадается на эвтектоидную смесь феррита и цементита, называемую перлитом, причем цементит может быть в виде пластинок или зерен (Приложение, рис. 4). Сталь, содержащую 0,8 % С, называют эвтектоидной. Стали, содержащие менее 0,8 % С называют доэвтектоидными, а более 0,8 % С заэвтектоидными. Металлографический анализ металлов и сплавов заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопа, а наблюдаемая структура называется микроструктурой. Изучение под микроскопом структуры металлов возможно лишь при достаточно интенсивном отражении световых лучей от исследуемой поверхности. Поэтому поверхность образца должна быть специально подготовлена. Образец, поверхность которого подготовлена для металлографического анализа, называется микрошлифом. Для изготовления микрошлифа необходимо вырезать образец из исследуемого металла, получить на нем плоскую, блестящую поверхность, а затем шлиф травят. Существует несколько методов травления, из которых наиболее распространен метод избирательного растворения фаз. Метод основан на различии физико-химических свойств отдельных фаз и пограничных участков зерен. В результате различной интенсивности растворения создается рельеф поверхности шлифа. Для травления микрошлиф погружают полированной поверхностью в раствор избранного состава и через некоторое время вынимают. Если полированная поверхность станет слегка матовой, травление считается законченным, шлиф сразу же промывают водой, затем спиртом и высушивают фильтровальной бумагой. Микрошлифы сталей травят 3-4% раствором НNO3 в спирте, после чего структурно свободные феррит и цементит по сравнению с темным (коричневатым) перлитом выглядят белыми. При охлаждении доэвтектоидной стали из аустенита вначале выделяется феррит. Размер ферритных зерен в значительной степени зависит от скорости охлаждения аустенита. При рассмотрении в микроскоп феррит наблюдается в виде светлых зерен неодинаковой яркости (Приложение, рис. 1). По мере увеличения концентрации углерода в доэвтектоидной стали количество зерен феррита убывает (Приложение, рис. 2), а количество перлита увеличивается. В сплавах, содержащих 0,5-0,75 % C зерна феррита располагаются по границам зерен другой структурной составляющей перлита в виде разорванной сетки (Приложение, рис. 3). В доэвтектоидной стали перлит в большинстве случаев имеет пластинчатое строение. Темные пластинки, видимые в перлите, представляют собой тени, отбрасываемые на участки феррита выступающими после травления участками цементита. Форма выделения перлита в доэвтектоидных и заэвтектоидных сталях определяется условиями выполнения отжига. Форма и размер частиц цементита в перлите существенно влияют на свойства стали. Так, например, зернистый перлит более пластичен и имеет меньшую твердость, чем пластинчатый. Твердость зернистого перлита 160-220 НВ, а пластинчатого 200-250 НВ. С уменьшением размера цементитных частиц твердость и прочность перлита возрастает. Форма цементитных частиц влияет на обрабатываемость стали резанием. Доэвтектоидные стали хорошо обрабатываются резанием, если имеют структуру пластинчатого перлита, а эвтектоидные и заэвтектоидные зернистого. В заэвтектоидных сталях возможно выделение вторичного цементита в виде сетки по границам зерен перлита (Приложение, рис. 5). Это происходит в результате окончания горячей обработки при излишне высокой температуре и является значительным дефектом заэвтектоидной стали, ухудшает ее прочность и вязкость. Еще одной, но более редко встречающейся формой выделения цементита, также сильно ухудшающей механические свойства, является образование его в виде игл (вследствие значительного перегрева). Итак, можно выделить четыре типа структур сталей. Первый тип структуры феррит и третичный цементит наблюдается в низкоуглеродистых сталях, содержащих до 0,02 % С (т. Р). Такие стали называются техническим железом. Второй тип структуры феррит и перлит наблюдается в доэвтектоидных сталях, содержащих от 0,02 до 0,8 % С (т. S). Чем больше в доэвтектоидной стали углерода, тем больше в ней перлита. Третий тип структуры перлит наблюдается в эвтектоидной стали, содержащей 0,8 % С. Четвертый тип структуры вторичный цементит и перлит наблюдается в заэвтектоидной стали с содержанием углерода от 0,8 до 2,14 % (т. Е). Отличие доэвтектоидных сталей от заэвтектоидных по микроструктуре В доэвтектоидных и заэвтектоидных сталях имеется одна общая для обоих типов структур составляющая перлит. Отличить при микроанализе до- и заэвтектоидные стали друг от друга можно только по избыточным выделениям: если в структуре находится избыточный феррит, то сталь доэвтектоидная, а если вторичный цементит, то сталь заэвтектоидная. Имеются три металлографических способа отличить доэвтектоидные стали от заэвтектоидных. а) При травлении раствором азотной кислоты избыточные феррит и цементит имеют светлый оттенок. Относительное весовое количество избыточного феррита в доэвтектоидных сталях может изменяться от 100 % (сталь состава точки Р) до 0 % (сталь состава точки S). В то же время количество вторичного цементита в заэвтектоидных сталях может изменяться в узких пределах от 0 % (сталь состава точки S) до 20 % (сталь состава точки Е). Таким образом, если в отожженной стали, наряду с темным перлитом, обнаруживается светлая составляющая, занимающая более 20 % всей площади поля шлифа, видимого в микроскоп, то эта составляющая является избыточным ферритом, и сталь, следовательно, доэвтектоидная. б) Если относительное количество светлой составляющей меньше 20 %, или если при микроанализе трудно произвести количественную оценку, то эта светлая составляющая может оказаться как избыточным ферритом, так и вторичным цементитом. В этом случае следует использовать индикаторный травитель горячий щелочной раствор пикрата натрия, который окрашивает цементит в темно-коричневый цвет, оставляя феррит светлым. в) Если избыточная фаза занимает менее 20 % площади шлифа, протравленного азотной кислотой, то при наличии некоторого опыта можно отличить вторичный цементит от избыточного феррита по форме и оттенку выделений. Сетка избыточного феррита после отжига составлена из отдельных зерен, в то время как вторичный цементит на шлифе выявляется в виде почти непрерывной сетки. Сетка вторичного цементита выступает над перлитом в виде рельефа, так как твердый цементит после полировки слегка возвышается над более мягким и сильнее сполировывающимся перлитом. Вторичный цементит может выделяться из аустенита также в виде изолированных игл, как по границам, так и внутри колоний перлита. Наконец, цементит выглядит под микроскопом более светлым по сравнению с ферритом. Металлографическое определение углерода в сталях Если углеродистая сталь хорошо отожжена, т.е. приведена в равновесное состояние, то микроструктурным анализом можно определить содержание в ней углерода. Такие определения фактически выполняют только для доэвтектоидных сталей, так как в заэвтектоидных сталях значительное изменение в содержании углерода мало и почти незаметно изменяет микроструктуру. Углерод в доэвтектоидной стали распределен между избыточным ферритом и перлитом. В феррите содержатся тысячные доли процента углерода, которыми можно пренебречь и считать, что практически весь углерод в доэвтектоидной стали находится в перлите. В перлите содержится 0,8 % С. В доэвтектоидной стали на перлит приходится только часть сплава, и содержание углерода в весовых процентах пропорционально площади шлифа, занимаемой перлитом. Эта пропорция вытекает из примерного равенства удельных весов феррита и перлита; в противном случае по микроструктуре можно было бы судить только об объемном соотношении. Содержание углерода в доэвтектоидной стали: % С = 0,8FП / 100, где FП – площадь, занятая перлитом (в %) в поле зрения микроскопа. FП чаще всего оценивают на глаз. Такой метод может показаться слишком грубым; в действительности же он дает хорошие результаты. Если абсолютная ошибка в оценке площади, занимаемой перлитом, составляет 10 %, то абсолютная ошибка в определении содержания углерода составляет всего 0,08 %. Приложение Контрольные вопросы 1. Какое содержание углерода в эвтектоидной стали? 2. Какую кристаллическую решетку имеют - и -железо? 3. Что такое аустенит, феррит, перлит, цементит? 4. Укажите название областей на стальной части диаграммы. 5. Какие процессы протекают в стали при ее охлаждении в области 727 С? 6. Какое максимальное содержание углерода в аустените? 7. Какое максимальное содержание углерода в феррите? 8. Как влияет содержание углерода на свойства стали? Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442414 Практическое занятие №4 Закалка и отпуск углеродистой стали. Цель работы: 1. Изучить теоретические основы выбора температуры закалки углеродистых сталей. 2. Изучить влияние среды охлаждения (скорости охлаждения) на твердость стали при закалке. 3. Установить влияние содержания углерода встали на результаты закалки. Приобретаемые умения и навыки: Приобретение навыка и умения термической обработки сталей. Изучить факторы, влияющие на процесс закалки и отпуска. Норма времени: 2 часа. Оснащение рабочего места: Раздаточный материал Алгоритм выполнения работы: 1. Запишите: практическая работа № 4, тема, цель; 2. Перед выполнением лабораторной работы необходимо ознакомиться с основными теоретическими положениями. 3. Выполнить в соответствии с заданием экспериментальную часть. 4. Провести анализ полученных результатов и сделать необходимые выводы по результатам работы всей подгруппы. 5. Выполнить отчет. Содержание отчета 1. Название и цель работы. 2. Краткие сведения о выборе оптимальных температур закалки и скорости охлаждения углеродистых сталей. 3. Таблица с данными по твердости сталей до и после термообработки, графики по результатам работы. 4. Выводы по проделанной работе. Теория Цель любого процесса термической обработки заключается в том, чтобы нагревом до определенной температуры, выдержкой и последующим охлаждением с определенной скоростью вызвать желаемое изменение структуры металла или сплава и, соответственно, изменение свойств. Следовательно, основными факторами воздействия при термической обработке являются температура, время выдержки и скорость последующего охлаждения. В практике машиностроения различают первичную и вторичную термическую обработки. Назначение первичной термической обработки заключается в подготовке структуры к последующим операциям механической и окончательной термической обработки. К этому виду обработки относятся различные виды отжига и нормализации. Назначение вторичной (окончательной) обработки – получение необходимых эксплуатационных свойств деталей и изделий. К окончательной термической обработке относятся закалка и отпуск. Цель закалки конструкционных и инструментальных сталей – достижение высокой прочности и высокой твердости. Сущность закалки заключается в получении пересыщенного твердого раствора. Пересыщение твердого раствора вызывает искажения кристаллической решетки, которые приводят к большим напряжениям и появлению дислокаций, компенсирующих эти искажения. Большие напряжения и высокая плотность дислокаций затрудняют пластическую деформацию и повышают прочность и твердость стали. Закалка применима к сплавам, в которых могут образовываться ограниченные твердые растворы. При нагреве таких сплавов увеличивается растворимость компонентов. Если охлаждать сплав с большой скоростью, не оставляя времени на диффузию, то в процессе охлаждения выделение избыточных атомов растворенного компонента не произойдет. Тогда при комнатных температурах зафиксируется пересыщенный твердый раствор. Еще большее пересыщение может быть получено в сплавах, которые испытывают полиморфные превращения при нагреве и охлаждении. Наибольший эффект при закалке наблюдается в железо-углеродистых сплавах – сталях. Аустенит (твердый раствор углерода в -железе) может растворить углерода в сотни раз больше, чем феррит (твердый раствор углерода в железе). Поэтому, если нагревать сталь до температур перестройки решетки и охлаждать, не давая углероду возможности выделяться из аустенита, то при обратной перестройке решетки возникает очень большое пересыщение железа углеродом. Такое пересыщение вызывает значительное изменение свойств. Скорость охлаждения, при которой углерод не успевает выделяться из твердого раствора, называется критической скоростью охлаждения. Она может быть определена по диаграмме изотермического превращения переохлажденного аустенита для каждой стали. Геометрически это касательная к кривой начала превращения аустенита в феррито-карбидную смесь. На рис. 1 представлена диаграмма изотермического превращения (или С-образная диаграмма) для стали с 0,8 % углерода. Для углеродистых сталей время до начала распада аустенита очень мало (инк = 0,51,0 с), и критическая скорость достигается только при охлаждении в воде или в водных растворах солей При очень малой скорости охлаждения (V1) аустенит будет превращаться в перлит (грубая смесь кристаллов феррита и цементита). С увеличением скорости охлаждения (V2 и V3) число центров зарождения феррита и цементита увеличивается и размеры кристаллов этих фаз уменьшаются. Более дисперсные (мелкозернистые) структуры – сорбит, троостит – имеют более высокую твердость, чем перлит. При скорости охлаждения больше Vкр превращение аустенита в смесь феррита и цементита произойти не может, так как скорость диффузии углерода при температурах ниже 200 С очень мала. Однако -решетка должна перестроиться в -решетку, обладающую меньшим запасом энергии при низких температурах. Образуется пересыщенный твердый раствор углерода в -железе. Решетка железа сильно искажается, становится тетрагональной, а не кубической. Возникает большое количество дислокаций и других дефектов. Поэтому сплав имеет высокую твердость и прочность, но очень низкую пластичность. Такая структура носит название мартенсит. Рис. 1. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали Можно сказать, что закалка стали – это термическая операция получения структуры мартенсита, пересыщенного твердого раствора углерода в -железе. Основным фактором, определяющим твердость и прочность мартенсита, являются искажения кристаллической решетки -железа, вызванные внедренными атомами углерода. Чем больше содержание углерода в мартенсите, тем больше тетрагональность решетки и выше твердость мартенсита (рис. 2). Исходными условиями выбора температуры закалки являются требуемые свойства, которые должна обеспечить закаленная сталь. Конструкционная сталь (0,8 % С) применяется для изготовления деталей машин, механизмов и различного рода конструкций. Стали должны после закалки обладать высокими прочностными свойствами, особенно высокой усталостной прочностью, т.к. детали машин и механизмов испытывают сложные знакопеременные нагружения. На рис. 3 представлена левая (так называемая «стальная» часть диаграммы железоцементит). С помощью диаграммы проследим за превращениями, происходящими при нагреве сталей. При нагреве выше линии PSK (или критической температуры Ас1), но ниже GS (критическая температура Ас3) структура стали будет состоять из зерен аустенита и феррита. Рис. 2. Твердость мартенсита в зависимости от содержания углерода Рис. 3. «Стальная» часть диаграммы Fe-Fe3C При последующем охлаждении со скоростью, равной или больше критической, аустенит превратится в мартенсит, а феррит превращений не испытывает. После такой закалки структура будет состоять из очень твердых кристаллов мартенсита и мягких, пластичных кристаллов феррита. Отсюда низкая твердость и прочность, а главное – низкая усталостная (циклическая) прочность стали. Следовательно, такая закалка не обеспечит высокие эксплуатационные свойства конструкционных сталей. Если при закалке нагреть доэвтектоидную сталь выше линии GS (Ac3), то произойдет превращение феррита и перлита в аустенит. Последующее охлаждение с критической скоростью позволит получить однородный мартенсит, характеризующийся высокой прочностью и значительной усталостной прочностью. Большое влияние на свойства стали после закалки оказывает температура нагрева и время выдержки при этой температуре. Чем выше температура нагрева и длительнее выдержка при этой температуре, тем интенсивнее происходит рост аустенитных зерен. Рост зерна при нагреве вызывается стремлением сплава к уменьшению поверхностной энергии зерен. Из крупнозернистого аустенита после охлаждения получатся крупные кристаллы мартенсита (крупноигольчатый мартенсит). Это приведет к высокой хрупкости стали. Следовательно, для доэвтектоидных (конструкционных) сталей температура закалки должна быть выше точки Ас3 (линии GS), однако это превышение не должно быть большим. Для получения оптимальных свойств после закалки необходимо производить нагрев до температуры, определяемой эмпирической формулой: t зак. доэвт. = Ас3 + (30 50) С. Все заэвтектоидные стали – инструментальные. Материалы, идущие на изготовление инструментов (особенно режущих), должны обеспечивать высокие твердость и износостойкость, высокую прочность. Эти свойства получают часто в ущерб пластичности стали, в противном случае инструмент не будет обладать высокими режущими свойствами. При нагреве выше линии SK (Ас1) превращение претерпевает лишь перлит (рис. 3), а цементит не успевает раствориться в аустените. После нагрева до этих температур структура стали – аустенит и цементит. При охлаждении со скоростью больше критической получается структура, состоящая из твердых и износостойких кристаллов мартенсита и кристаллов цементита, имеющих еще большую твердость и износостойкость. Нагрев до более высоких температур не приведет к повышению твердости; но резко увеличится размер зерен аустенита (т.к. растворение кристаллов цементита уже не будет сдерживать их рост), что отрицательно скажется на механических свойствах. Следовательно, для заэвтектоидных (инструментальных) сталей температура закалки должна быть выше точки Ас1 (линии SK). Нагрев под закалку инструментальных сталей осуществляется до температур: t зак. заэвт. = Ас1 + (30 50) С. Область оптимальных температур нагрева сталей под закалку представлена на рис. 3. Методические указания по выполнению работы Студенты получают образцы различных марок углеродистых сталей. Для группы студентов в 2-3 человека преподаватель указывает конкретные марки стали для проведения экспериментов (ВСт3; 10; 45; У8; У12). Студенты определяют содержание углерода в стали по обозначению марки. Зная содержание углерода, выбирают по диаграмме состояния системы «железо-цементит» оптимальную температуру закалки для данной стали. Исходя из температуры нагрева и размеров образцов, студентам необходимо выбрать время нагрева образцов в печи. Время нагрева стали под закалку складывается из времени прогрева образца до заданной температуры и времени выдержки при температуре закалки. Длительность выдержки при температуре закалки определяется временем, необходимым для превращения исходной структуры в аустенит. Общее время нагрева под закалку можно определить по данным табл. 1, в которой приведены нормы нагрева стали при термической обработке в лабораторных электрических печах. Таблица 1 Форма детали Температура нагрева, С 600 Круг Квадрат Пластина Продолжительность нагрева в минутах На 1 мм диаметра На 1 мм толщины 2,0 3,0 4,0 700 1,5 2,2 3,0 800 1,0 1,5 2,0 900 0,8 1,2 1,6 1000 0,4 0,6 0,8 Скорость охлаждения, обеспечивающая получение структуры мартенсита, определяется экспериментально. Наиболее распространенными охлаждающими средами в термических цехах являются вода и водные растворы солей и щелочей, минеральные масла, возможно применение в качестве охлаждающей среды воздуха (спокойного или циркулирующего). Охлаждая образцы, нагретые до температур закалки в различных средах, определяют оптимальную среду охлаждения. Образцы, получившие в результате нагрева и охлаждения структуру мартенсита (твердость для стали с данным содержанием углерода соответствует значению на рис. 2), являются закаленными. Образцы же, не получившие максимально возможной твердости для данной стали, закаленными считать нельзя. Кроме того, в ходе данной лабораторной работы готовятся закаленные образцы для проведения следующей лабораторной работы – «Отпуск закаленной углеродистой стали». Производится закалка 3-4 образцов одной марки стали, которые будут подвергнуты на следующем занятии отпуску при различных температурах. Все сведения о результатах проведенного эксперимента сводятся в таблицу 2. Таблица 2 Режим закалки № п/п Марка стали Температура нагрева, С Время нагрева, мин. Среда охлаждения, С/c Твердость, НRС Структура По результатам работы студенты подгруппы строят следующие графики: а) зависимость твердости стали от скорости охлаждения (принимая скорость охлаждения: в воде – 600 С/с, в масле – 150 С/с, на воздухе – 30 С/с); б) зависимость твердости, закаленной стали от содержания углерода. Контрольные вопросы: 1. В каком температурном интервале образуется сорбит при изотермическом превращении аустенита? 2. К чему приводит повышение температуры нагрева доэвтектоидной стали под закалку от (Ас1 + 50) до (Ас3 + 50)? 3. Какую решетку имеет мартенсит после закалки? 4. С какой целью проводят закалку стали? 5. Чем отличается перлит эвтектоидной стали от сорбита? 6. От чего зависит степень дисперсности (размер зерна) продуктов перлитного превращения? 7. Почему мартенсит имеет тетрагональную решетку? 8. По какому механизму превращения образуется структура троостит? 9. От чего зависит температура нагрева стали под закалку? 10. В чем основное отличие мартенсита от аустенита, из которого он образовался? Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442414. 2. Бондаренко, Г. Г., Материаловедение: учебник для среднего профессионального образования / Г. Г. Бондаренко, Т. А. Кабанова, В. В. Рыбалко; под редакцией Г. Г. Бондаренко. — 2-е изд. — Москва: Издательство Юрайт, 2019. — 329 с. — (Профессиональное образование). — ISBN 978-5-534-08682-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/433904. Практическое занятие №5 Исследование микроструктуры сталей после термической обработки. Цель работы: 1. Научиться определять оптимальную температуру нагрева сталей под закалку методом пробной закалки. 2. Изучить влияние на структуру и твердость стали: - температуры нагрева под закалку; - температуры отпуска. 5. Изучить влияние на твердость стали при закалке: - скорости охлаждения (вида охлаждающей среды); - содержания углерода в стали. Приобретаемые умения и навыки: Формирование навыка исследования микроструктуры сталей после термической обработки Норма времени: 2 часа. Оснащение рабочего места: Раздаточный материал Алгоритм работы: 1. Ознакомление с методическими указаниями к лабораторной работе и поставленной задачей. 2. Закалка образцов из углеродистой стали 40 с нагревом до различных температур и охлаждением в воде и измерение твердости. 3. Закалка образцов из углеродистой стали 40 с охлаждением, с различной скоростью и измерение твердости. 4. Закалка образцов из углеродистых сталей с различным содержанием углерода и измерение твердости. 5. Отпуск образцов из стали 40, закаленных с оптимальной температуры нагрева и измерение твердости. 6.Построение графических зависимостей НВ =f (tзак); НВ= f (%С); НВ= f (tотп). 7. Изучение микроструктур углеродистой стали 40 после различных температур закалки и отпуска. 8.Выводы по работе (о влиянии закалки и отпуска на структуру и свойства углеродистой стали). Теория. Термической обработкой называют технологические процессы, состоящие из нагрева, выдержки и охлаждения стальных деталей с целью изменения их структуры и свойств. Это один из самых распространенных в технике и самых эффективных способов изменения структуры и свойств сталей и сплавов, обусловленных протеканием различных фазовых превращений. Классификация основных видов термической обработки была разработана академиком А.А.Бочваром. Термическая обработка включает четыре основных вида: отжиг, закалку, отпуск и старение. Отжигом называют вид термической обработки, при которой формируются близкие к равновесным структуры материалов, в которых неравновесные состояния возникли в результате предшествующих видов воздействия (литье, ковка, прокатка, сварка и т.п.). Существуют два основных типа отжига - отжиг первого рода, при котором могут не протекать фазовые превращения, например, рекристаллизационный, и отжиг второго рода, сопровождающийся фазовыми превращениями (полный и неполный отжиги). При отжиге сталь охлаждают очень медленно, обычно вместе с печью. Закалкой стали называют процесс, при котором металл нагревают до температур, выше температур фазовых превращений и быстро охлаждают для получения неустойчивых состояний. При закалке сталь приобретает высокую твердость. Отпуском предварительно закаленных сталей и сплавов называют технологические операции, проводимые с целью получения более устойчивых структурных состояний. Термин отпуск применяют в тех случаях, когда при закалке материал претерпевает полиморфные превращения. Старением называют процесс распада пересыщенных закаленных твердых растворов, в которых при закалке полиморфных превращений не происходило. Как правило, этот процесс осуществляется при нагреве металла. Возможность или невозможность проведения того или иного вида обработки определяется на основании анализа диаграмм состояний. Основой для изучения термической обработки стали является диаграмма состояния железо-цементит. Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка обозначается A1 и соответствует линии PSK диаграммы. Верхняя критическая точка А3 соответствует линии GSE. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с - при нагреве и r - при охлаждении. Рассматривая структурные превращения в стали, следует выделить три основные структуры: аустенит (А, γ) - твердый раствор углерода в Feγ; мартенсит (М) - перенасыщенный ミタ_____твердый раствор углерода в Feα; перлит (П)- эвтектоидная смесь одновременно образующихся феррита и цементита (Ф + Fе3С). При термической обработке стали наблюдаются четыре основных превращения. 1. Превращение перлита в аустенит, протекающее выше точки А1. 2. Превращение аустенита в перлит, протекающее ниже точки А1. 3. Превращение аустенита в мартенсит. 4. Превращение мартенсита в феррито-карбидную смесь. Возможность протекания указанных превращений определяется соотношением свободных энергий основных структур (рис. 3.1.). Устойчивой в данных условиях является та структура, которая обладает минимальным запасом свободной энергии. Изменение свободных энергий аустенита FА, мартенсита FМ и перлита FП с изменением температуры Рис 3.1 На машиностроительные заводы углеродистые стали поставляются в отожженном состоянии. Медленное охлаждение стали при отжиге обеспечивает получение равновесной структуры с низкой твердостью и прочностью при высокой пластичности, а, следовательно, и хорошую обрабатываемость резанием и другими методами. После получения деталей их подвергают упрочняющей термической обработке, которая заключается, как правило, в закалке и отпуске. Закалкой называют термическую обработку, состоящую из нагрева доэвтектоидных сталей до температур выше критической точки Ас3, а заэвтектоидной стали - выше Ас1, выдержке при этой температуре с последующим быстрым охлаждением с критической или более высокой скоростью. При закалке сталь приобретает высокую твердость. При закалке сталь нагревается до аустенитного состояния. Превращение перлита в аустенит происходит при температуре более высокой, чем указано на диаграмме железоцементит. Кривые на рис. 3.2. показывают, что чем выше температура, тем быстрее протекает превращение, и что чем быстрее осуществляется нагрев, тем при более высокой температуре происходит превращение. В результате такого нагрева происходит полиморфное превращение в железе Feα → Feγ (кристаллическая решетка железа из объемно-центрированной кубической превращается в гранецентрированную кубическую), при этом весь углерод, который входил в состав перлита в виде цементита, растворится в гранецентрированной кубической решетке железа. Превращение перлита в аустенит сопровождается измельчением зерна, так как в одном зерне перлита возникает множество зародышей аустенита на границах пластин феррита и цементита. Дальнейший нагрев по окончании превращения вызывает укрупнение аустенитных зерен, скорость роста которых определяется тем, какая используется сталь – наследственно мелкозернистая или наследственно крупнозернистая. Рис. 3.2. Превращение перлита в аустенит у эвтектоидной стали Теперь резко охладим сталь, например, погружением в воду, т.е. проведем закалку. Температура стали резко понизится до комнатной. При этом неминуемо происходит обратная перестройка кристаллической решетки - из гранецентрированной в объемноцентрированную (Feγ → Feα). Но при комнатной температуре подвижность атомов углерода ничтожно мала, и они не успевают при быстром охлаждении выйти из раствора и образовать цементит. В этих условиях углерод как бы насильственно удерживается в решетке Feα- железа, образуя перенасыщенный твердый раствор. При этом атомы углерода распирают решетку железа, создавая в ней большие внутренние напряжения. Решетка вытягивается вдоль одного направления так, что каждая ячейка из кубической превращается в тетрагональную, т.е. принимает форму прямоугольной призмы (рис.3.3), которая характеризуется показателем тетрагональности (с/a >1). Такое превращение сопровождается и структурными изменениями. Возникает игольчатая структура, известная под названием мартенсита. Кристаллы мартенсита представляют собой очень тонкие пластины ориентированные относительно друг друга под углом 60 или 120 °. В поперечном сечении, которое получается на микрошлифе, такие пластины под микроскопом представляются в виде игл. Рис. 3.3 Атомная решетка тетрагонального мартенсита: светлые кружки - атомы железа, черные кружки - атомы углерода. Удельный объём мартенсита больше удельного объема аустенита, из которого этот мартенсит образуется, поэтому образование мартенсита сопровождается возникновением больших внутренних напряжений, а это приводит к появлению большого числа дислокаций в кристаллах мартенсита. Если закаленную сталь с мартенситной структурой попытаться деформировать, то многочисленные дислокации, двигаясь в различных направлениях, будут встречаться и блокировать друг друга, взаимно препятствуя их дальнейшему перемещению. Таким образом создаются многочисленные препятствия для движения дислокаций, что повышает сопротивление пластической деформации, а следовательно, увеличивает твердость и прочность стали. Твердость мартенсита НВ 60007000 МПа, (HRC 62-66), а показатели пластичности δ, ψ и ударная вязкость КСU близки к нулю. Мартенсит в структуре стали образуется только при охлаждении с критической скоростью Vкр или более высокой. При охлаждении с меньшей скоростью, например, в масле, а не в воде, образуется структура троостит, на воздухе - сорбит (названия даны по именам ученых Трооста и Сорби) По своему строению сорбит и троостит сходны с перлитом, т.е. представляют смеси феррита с цементитом, но отличаются степенью дисперсности (толщиной пластин) феррита и цементита. Критическая скорость охлаждения, обеспечивающая превращение аустенита в мартенсит, может быть определена по диаграмме изотермического распада аустенита (рис.3.4). Диаграмма строится на основе исследования превращения переохлажденного аустенита при постоянных температурах. Начало и конец превращения перлита в аустенит на этой диаграмме представляются в виде двух С – образных кривых. Диаграмма строится в координатах температура - время. В этих же координатах изображаются и кривые охлаждения, что позволяет их совместить. В доэвтектоидных сталях превращению аустенита в перлит предшествует вьщеление феррита, а в заэвтектоидных - цементита.__ Диаграмма изотермического распада аустенита в стали 40 и кривые охлаждения 1 – начало превращения перлита в аустенит; 2- конец превращения перлита в аустенит; 3 – начало выделения феррита Рис.3.4 Линия V1, характеризующая медленное охлаждение, пересечет С – образные кривые при высокой температуре, и продуктом распада аустенита будет перлит с низкой твердостью. При повышении скорости охлаждении (V2, V3 ) кривые охлаждения пересекают линии диаграммы при более низких температурах и образуются более дисперсные смеси феррита и цементита - сорбит и троостит. Если же охлаждать аустенит со скоростью выше критической (V4), то распад аустенита в феррито-цементитные смеси не успевает произойти, аустенит переохладится до низких температур и превратится в мартенсит, т.е. произойдет закалка. Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки (Vкр). Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при температуре МK (эти температуры называют мартенситными точками). Положение мартенситных точек зависит от содержания углерода в стали. Точка МK в заэвтектоидных сталях лежит в области отрицательных температур, что приводит присутствию в стали после закалки остаточного аустенита. Результаты закалки во многом зависят от правильного выбора температур нагрева под закалку, которые определяются положением критических точек А1 или А3. В первом приближении температура нагрева при термической обработке может быть определена по диаграмме железо-цементит (рис.3.5), по следующим зависимостям: для доэвтектоидных сталей t = Ас3 + (30÷50)°С (полная закалка); для заэвтектоидных сталей t. =Aс1+(30÷50)°С (неполная закалка) В случае нагрева доэвтектоидной стали ниже оптимальной температуры происходит неполное превращение перлита и феррита в аустенит, и после закалки вместе с мартенситом будет присутствовать мягкий феррит. Нагрев заэвтектоидных сталей до температур ниже оптимальных практически не изменяет исходную структуру. Нагрев под закалку выше оптимальной температуры вызывает рост зерна аустенита, что приводит к образованию при охлаждении крупноигольчатого мартенсита и снижает ударную вязкость (надежность). Заэвтектоидные стали нагревают при закалке выше АC1, т.к. присутствующий после охлаждения наряду с мартенситом цементит не снижает твердости, а перегрев не только вызывает рост игл мартенсита, но и увеличивает количество остаточного аустенита. Рис 3.5 Оптимальный интервал температур закалки углеродистой стали Углеродистые стали содержат, наряду с железом и углеродом, постоянные примеси: Мn, Si , S, P и другие элементы, которые смещают положение критических точек. Поэтому для определения температуры закалки стали используют экспериментальный метод пробной закалки. Сущность метода состоит в том, что из исследуемой стали в отожженном состоянии изготавливают образцы, которые закаливают с различных температур в интервале предполагаемого нахождения критических точек (ниже предполагаемых Ас1 и выше Ас3). Охлаждение образцов производится со скоростью выше критической. Поскольку целью закалки является получение высокой твердости стали, то после закалки на образцах измеряется твердость и по максимальному значению твердости определяется оптимальная температура закалки данной стали. Скорость охлаждения выше критической при закалке исследуемой в данной работе стали 40 обеспечивает охлаждение в воде. Для изучения влияния скорости охлаждения на твердость стали после закалки проводится охлаждение ее в масле и на воздухе. Охлаждающая способность этих сред показана в табл. 3.1. Таблица 3.1. Характеристика различных закалочных сред Закалочная среда Скорость охлаждения в различных интервалах температур, град/с 350 – 600 °С 200 – 300 °С Вода техническая, 20 °С 600 270 Минеральное масло 150 25 Воздух 3-5 1 На практике вид охлаждающей среды выбирают, в основном, в зависимости от назначения деталей, их конфигурации и степени легированности. При оптимальном режиме закалки в интервале температур до изгиба С-образных кривых (рис.3.4) необходимо охлаждать с высокой скоростью, а в интервале температур Мн - МK охлаждать медленно. Такой режим исключает превращение аустенита в феррито-цементитные смеси в верхнем интервале температур и уменьшает напряжения при образовании мартенсита. В связи с тем, что стали по-разному повышают свою твердость при закалке, вводится понятие закаливаемости. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Объясняется это тем, что с повышением содержания углерода увеличивается число атомов углерода, насильственно удерживаемых при закалке в кристаллической решетке α-железа, т.е. увеличивается перенасыщенность мартенсита и его тетрагональность. В результате возрастают внутренние напряжения, что в свою очередь способствует увеличению числа дислокаций и возникновению блочной структуры. В работе исследуется закаливаемость стали 20 (0,2 %С), стали 40 (0,4 %С) и стали У7 (0,7 %С), для чего проводится закалка образцов из этих сталей с оптимальных (в зависимости от содержания углерода) температур и измеряется их твердость. Высокие структурные и термические напряжения, а также повышенная твердость и хрупкость стали, закаленной на мартенсит, вызывают необходимость проведения отпуска. Отпуском называется заключительная операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической АC1, выдержке при этой температуре и последующем медленном или быстром охлаждении. Цель отпуска уменьшение напряжений в стали, повышение вязкости, пластичности и снижение твердости. В результате отпуска неустойчивые структуры закалки переходят в более устойчивые. В зависимости от температуры различают три разновидности отпуска: низкий, средний и высокий. При низком отпуске закаленную сталь нагревают до температур 150-250 °С. Под действием повышенной температуры атомы углерода приобретают более высокую подвижность и благодаря этому частично выходят из мартенсита (перенасыщенного твердого раствора в α-железе).Они образуют метастабильный карбид Fe2C . При этом внутренние напряжения в кристаллической решетке железа и ее тетрагональность уменьшаются, а, следовательно, снижается склонность к хрупкости закаленной стали. Образующиеся карбиды имеют малые размеры и металлографически не обнаруживаются. Образующаяся смесь дисперсных карбидов и мартенсита с пониженным содержанием углерода называется мартенситом отпуска. При температурах выше 200 оС остаточный аустенит превращается в мартенсит отпуска. Твердость стали сохраняется высокой (у стали с содержанием углерода 0,7% - HRC 59-63). Низкому отпуску подвергают режущий и измерительный инструменты, а также детали после поверхностной закалки и цементации. При среднем отпуске нагрев закаленной стали производят до температур 300-450 °С. При этом полностью завершается процесс выделения углерода из пересыщенного твердого раствора и мартенсит превращается в феррит. Карбид Fе2С преобразуется в цементит Fе3С. Образуется структура, состоящая из феррита, в котором равномерно распределены мельчайшие частицы цементита, называемая трооститом отпуска. Средний отпуск уменьшает внутренние напряжения в большей степени, чем низкий отпуск, приводит к значительному снижению твердости (у эвтектоидной стали HRC 45-50) и обеспечивает высокие пределы упругости и выносливости. Применяется главным образом после закалки пружин и рессор. При высоком отпуске закаленную сталь нагревают до температур 500-650 °С. Такой нагрев приводит к коагуляции цементитных частиц - мелкие частицы сливаются в более крупные и в результате снижается твердость (HRC 30-45). Феррито-цементитную смесь более грубого строения, чем троостит, называют сорбитом отпуска. Высокий отпуск почти полностью (на 90-95%) устраняет внутренние напряжения, поэтому его применяют для многих ответственных деталей и инструментов, работающих в условиях динамической нагрузки: валов, шатунов, молотовых штампов и др. Закалка с высоким отпуском одновременно повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Отпуск выше 650 °С уже не повышает пластичность. Структура стали после такого отпуска состоит из достаточно грубой смеси феррита и цементита, которая называется зернистым перлитом или перлитом отпуска. Таким образом, от неравновесной (метастабильной) структуры мартенсита закалки с повышением температуры отпуска сталь все больше приближается к равновесному состоянию. При этом существенно изменяются и свойства стали (рис.3.6). Следует отметить, что, несмотря на одинаковое название структур (троостит, сорбит, перлит) после отпуска со структурами, полученными непосредственно при распаде аустенита и одинаковую физическую природу (смеси феррита и цементита), структуры после отпуска имеют более высокие механические свойства, так как их строение зернистое, а не пластинчатое. Рис 3.6 Механические свойства стали 40 в зависимости от температуры отпуска В работе проводится отпуск закаленной углеродистой стали 40 при различных температурах, измеряется твердость и изучаются соответствующие микроструктуры. Порядок выполнения работы 1. Для выполнения данной лабораторной работы студентам предоставляются: образцы углеродистых сталей 20, 40, У7 в отожженном состоянии; образцы из стали 40, закаленные с оптимальной температуры; муфельные электропечи; пресс для замера твердости модели ТШ-2; микроскоп для замера диаметра отпечатка при измерении твердости по Бринеллю; щипцы, очки и др. 2. Перед началом работы студенты знакомятся с оборудованием и правилами его эксплуатации. За знание правил техники безопасности студент расписывается в журнале по технике безопасности. 3. Последовательность работ 3.1. Определить твердость исходной стали 40 (в отожженном состоянии) и занести в таблицу П.1. (см. приложения в конце методических указаний к лабораторной работе). 3.2. Произвести закалку образцов из стали 40 по режимам, представленным в таблице П.1.; 3.3. Произвести закалку образцов из сталей 20, 40, У7 по режимам, приведенным в таблице П.2. 3.4. Заточить образцы после закалки, замерить твердость и результаты занести в таблицу П.1 и П.2. 3.5. Произвести отпуск образцов из стали 40, закаленных с оптимальной температуры нагрева. Режимы отпуска приведены в таблице П.З. 3.6. Заточить образцы после отпуска, замерить твердость и результаты занести в таблицу П.З. 3.7. Построить графики: зависимости твердости от температуры закалки по данным табл.П.1.; зависимости твердости от содержания углерода в стали по данным табл. П.2; зависимости твердости от температуры отпуска по данным табл. П.З; 3.8. Изучить под микроскопом микроструктуры стали 40 после различных режимов закалки и отпуска; 3.9. Зарисовать микроструктуры в тетради, обозначить отдельные структурные составляющие (схемы указанных микроструктур помещены в приложении рис.П.I,П.8). Методические указания по выполнению отдельных видов работ 1. Термическая обработка 1. 1. Образцы на закалку загружаются в печи, предварительно разогретые на заданные температуры. 1.2. Продолжительность выдержки образцов по достижении заданной температуры закалки по потенциометру - 20 мин. 1.3. Выгрузка образцов из печи производится щипцами в минимальное время, чтобы не охладить образцы и печь, 1.4. Закалка образцов производится в воде или масле при непрерывном, энергичном перемещении образцов в охлаждающей среде. 1.5. Один образец оставляется после выгрузки из печи для охлаждения на воздухе. 1.6. Закаленные образцы укладываются на трафаретки с указанными на них режимами закалки и переносятся на заточку торцов для последующего замера твердости. 1.7. Время выдержки при достижении заданной температуры отпуска по потенциометру - 20 мин. 1.8. Охлаждение образцов после отпуска в воде. 2. Подготовка поверхности образцов для замера твердости 2.1. При заточке на абразивных кругах следует применять интенсивное охлаждение во избежание перегрева, для чего образцы необходимо периодически помещать в емкость с водой. 2.2. Плоскость под замер твердости должна быть выполнена по нормали к образующей образца, не иметь грубых рисок и других дефектов. 3. Замер твердости 3.1. Нагрузка 7500 Н, диаметр шарика 5 мм, выдержка под нагрузкой 10 с (автоматически). Шарик перед испытанием должен быть вытерт насухо. 3.2. Образец помещается на стол твердомера и вращением маховика испытываемая поверхность поджимается к шарику без усилия. Испытываемая поверхность должна быть перпендикулярна к оси шпинделя. 3.3. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра, а от центра соседнего отпечатка - на расстоянии не менее двух диаметров отпечатка. 3.4. Нажатием на кнопку включается электродвигатель. По окончании испытания пресс автоматически выключается. 3.5. Вращением маховика стол опускается, образец снимается. 3.6. С помощью лупы измеряется диаметр отпечатка. Используя переводные таблицы, определяют числа твердости. Указания по технике безопасности 1. При загрузке образцов в электропечь и извлечении их для охлаждения необходимо предварительно отключить печь (потенциометр). 2. При загрузке и извлечении образцов из печи необходимо пользоваться рабочими рукавицами и щипцами. 3. При работе на наждачных станках следует: 3.1. одевать очки. 3.2. образец держать в руке крепко, к наждачному кругу прижимать без большого усилия; 3.3. В случае возникших неисправностей немедленно нажать красную кнопку на коробке выключателя и обратиться к преподавателю. Контрольные вопросы: 1. Основные виды термической обработки стали, их режимы и назначение: 1.1. Отжиг. 1.2. Закалка. 1.3. Отпуск. 1.4. Старение. 2. Превращения при нагреве стали. 3. Превращения при медленном охлаждении стали. 4. Превращения при закалки стали. 5. Что такое мартенсит? 6. Критическая скорость охлаждения при закалке. 7. Оптимальная температура закалки доэвтектоидных и заэвтектоидных сталей. 8. Охлаждающие среды. 9. Влияние углерода на твердость стали после закалки. 10. Превращения аустенита при непрерывном охлаждении (диаграмма изотермического превращения аустенита). 11. Превращения при отпуске стали. 12. Влияние температуры отпуска на механические свойства стали 40. 13. Виды отпуска. 14. Сущность метода пробной закалки. Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442414. ПРИЛОЖЕНИЕ Таблица П.1. Влияние температуры закалки и скорости охлаждения на твердость стали 40 Номер образца 1 2 3 4 5 6 7 8 9 Температура нагрева, оС Закалочная среда Твердость после закалки диаметр НВ, МПа отпечатка, м а) Влияние температуры закалки на твердость стали 40 исходный вода 680 вода 750 вода 800 вода 850 вода 900 вода б) Влияние скорости охлаждения на твердость стали 40 850 вода 850 масло 850 воздух Таблица П.2. Влияние содержания на твердость стали 40 после закалки Номер образца Марка стали Сталь 20 Сталь 20 Сталь 20 1 2 3 Номер образца 1 2 3 4 5 6 7 Температура отпуска, оС исходный 200 300 400 500 600 700 Температура Закалочная нагрева, оС среда 900 850 800 Твердость после закалки диаметр НВ, МПа отпечатка, м вода вода вода Таблица П.3. Среда охлаждения Твердость после закалки диаметр НВ, МПа отпечатка, м вода вода вода вода вода вода Практическое занятие №6 Исследование микроструктуры чугунов. Цель работы: 1. Изучить основные разновидности чугунов, их строение, свойства и маркировку. 2. Познакомиться с основами выбора марки чугуна для изготовления деталей машин, изделий. Приобретаемые умения и навыки: Формирование умения изучения основных разновидностей чугунов, их строение, свойства и маркировку. Норма времени: 2 часа. Оборудование и материалы для выполнения работы 1. Металлографические шлифы чугунов. 2. Металлографические микроскопы ММУ-3, МИМ-7 и т.п. Алгоритм выполнения работы: 1. Прочитайте внимательно основные сведения по теме работы и разберитесь с классификацией чугунов, их строением, свойствами, областью применения каждой группы материалов. 2. Изучите чугунную часть диаграммы железо-углерод. 3. Изучите под микроскопом металлографические шлифы чугунов и зарисуйте их структуры. На рисунках обозначьте все структурные составляющие и определите, к какой группе относится каждый из изучаемых образцов чугуна. 4. Выполните 1-2 задания, данные преподавателем, по выбору материала для изготовления изделий. Теория. Чугун – это железоуглеродистый сплав с содержанием углерода от 2,14 до 6 %. Кроме этих элементов, в чугуне содержится еще ряд примесей (кремний, марганец, сера, фосфор и др.). С целью улучшения свойств в чугуны могут вводиться легирующие элементы, такие как хром, никель, медь и др. Чугун, по сравнению со сталью, имеет как преимущества, так и недостатки. Положительными свойствами этого материала являются: хорошие литейные свойства (более низкая, чем у стали, температура плавления, меньшая усадка, хорошая жидкотекучесть), хорошая обрабатываемость резанием (кроме одной разновидности – белого чугуна), достаточно высокая работоспособность в условиях трения, способность гасить вибрации, небольшая стоимость. Недостатком чугуна являются его низкие пластические свойства и ударная вязкость, что препятствует использованию чугуна для изготовления деталей, работающих при значительных динамических, ударных нагрузках, и делает невозможным в большинстве случаев использование обработки давлением (ковки, штамповки, прокатки и т. д.) для изготовления чугунных изделий. По структуре различают чугуны, в которых углерод находится в виде химического соединения с железом Fe3С – цементита, и чугуны, в которых углерод, в основном, находится в свободном состоянии, в виде графита. Первая разновидность называется белым чугуном. Структура белых чугунов описывается чугунной частью диаграммы железо-углерод (рис. 1). Рис. 1. Диаграмма железо-углерод: Ж – жидкий раствор; А – аустенит (твердый раствор углерода в -Fe); Ц – цементит (Fe3С); Ф – феррит (твердый раствор углерода в -Fe); П – перлит (эвтектоидная смесь феррита и цементита); Л – ледебурит (эвтектическая смесь аустенита и цементита, ниже линии PSK – смесь перлита и цементита) Согласно диаграмме, существует три разновидности белых чугунов: доэвтектический со структурой перлит, ледебурит и вторичный цементит, эвтектический со структурой ледебурит и заэвтектический со структурой ледебурит и первичный цементит (рис. 2). П Л Л = П + ЦII ЦI Л Рис. 2. Получают белый чугун при ускоренном охлаждении в процессе отливки деталей, заготовок. Способствует также получению этой разновидности чугуна повышенное содержание в нем хрома, марганца. Структура белого чугуна определяет его механические свойства: это твердый хрупкий материал, имеющий предел прочности при растяжении в = 100-400 МПа (10-40 кг/мм2), твердость НВ 300-700 и относительное удлинение = 0,1-0,2 %. Вследствие низкой пластичности, белый чугун применяется очень редко, в основном, для изделий, работающих в условиях абразивного и гидроабразивного износа, когда его повышенная хрупкость не играет решающей роли. В ряде случаев изготавливают детали с так называемой отбеленной поверхностью. Их поверхностный слой представляет собой белый чугун и имеет повышенную твердость и износостойкость, а сердцевина имеет структуру другой разновидности чугуна (с наличием графита), что обеспечивает необходимый комплекс механических свойств. Примерами таких изделий с отбеленной поверхностью являются валки для холодной прокатки металла, шары для шаровых мельниц. Чугуны, в которых углерод находится в свободном виде, классифицируют по форме графитовых включений: 1. Серый чугун. В нем содержится графит в виде пластинчатых включений. 2. Ковкий чугун с хлопьевидными включениями графита. 3. Высокопрочный чугун, в котором графит имеет шаровидную форму. Металлическая основа этих чугунов может быть перлитной, ферритной или ферритоперлитной. Схематические структуры рассматриваемых чугунов показаны на рис. 3. Рис. 3. Поскольку графитовые включения отрицательно сказываются на механических свойствах металла, особенно на пластичности, то чем менее разветвленную форму они имеют, тем меньше их отрицательное влияние. Самая неудачная, с точки зрения механических свойств, форма графита – пластинчатая (пластичность при этом самая низкая), а наиболее благоприятная – шаровидная форма включений, обеспечивающая максимальную пластичность (рис. 3). Это связано с тем, что графитовые включения играют роль трещин, пустот в чугуне и являются концентраторами напряжений. Чем более компактную форму имеют эти включения, тем более «мягкий» получается концентратор напряжений и тем меньше снижение механических свойств металла за счет графита. Серый чугун получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении в в кг/мм2 (ГОСТ 1412-85). Например, СЧ12 (в = 12 кг/мм2). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях. Например, корпуса редукторов, насосов, электродвигателей, различные крышки, отопительные батареи и т.п. Ковкий чугун получают из белого чугуна путем специального отжига. Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур 9501000 С и после определенной выдержки медленно охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. Обозначается ковкий чугун буквами КЧ, после которых следуют цифры, показывающие предел прочности при растяжении в в кг/мм2 – первая цифра, и относительное удлинение в % – вторая цифра (ГОСТ 1215 в редакции 1992 г.). Например, КЧ30-6 (в = 30 кг/мм2, = 6 %). Применяется этот чугун для изготовления деталей, работающих в более тяжелых условиях по сравнению с деталями из серого чугуна - при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках. Например, картеры редукторов, коробок передач автомобилей, кронштейны рессор, различные крюки, фланцы и т.п. Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении в (ГОСТ 7293-85). Например, ВЧ 40 (в = 40 кг/мм2). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенном нагружении. Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др. Представляет интерес использование чугунов для деталей, работающих в специфических условиях (агрессивные среды, высокие температуры и др.). Для этого в чугуны вводят легирующие элементы, способствующие повышению необходимых свойств. Такие чугуны называют легированными или чугунами специального назначения. Они дешевле легированных сталей и вследствие лучших литейных свойств оказываются предпочтительнее для получения отливок. Таблица 1 Марки и механические свойства чугунов , % – – – – НВ СЧ10 СЧ15 СЧ20 СЧ35 в, МПа (кг/мм2) 100 (10) 150 (15) 200 (20) 350 (35) КЧ 30-6 КЧ 35-10 КЧ 45-7 КЧ 60-3 300 (30) 350 (35) 450 (45) 600 (60) 6 10 7 3 100-163 100-163 150-207 200-269 ВЧ 35 ВЧ 40 ВЧ 50 ВЧ 70 350 (35) 400 (40) 500 (50) 700 (70) 22 15 7 2 140-170 140-202 153-245 228-302 Марка чугуна 190 210 230 275 Примечание: Для серых чугунов толщина стенки отливки 15 мм, для ковких чугунов размер отливки 16 мм. Содержание отчета 1. Название и цель работы. 2. Краткая характеристика основных видов чугунов, особенности их строения и свойств. 3. Диаграмма железо-углерод с подробным рассмотрением ее чугунной части. 4. Рисунки структур чугунов, изученных под микроскопом, с подробными пояснениями структурных составляющих и типа чугуна. 5. Выбор материала для изделий по заданиям, данным преподавателем, с подробными пояснениями, анализом. Задания по выбору материала для деталей 1. Выберите материал для изготовления дроби для дробеструйных аппаратов очистки деталей. Дробь при работе аппарата не должна деформироваться и должна иметь высокую твердость и износостойкость. Опишите структуру выбранного материала. 2. Станину станка изготавливают методом литья с последующей обработкой резанием. В процессе работы станина не испытывает ударных нагрузок. Условия работы довольно легкие. Выберите материал для ее изготовления, расшифруйте марку и поясните структуру данного чугуна. 3. Корпуса редукторов изготавливают из чугуна методом литья с последующей обработкой резанием. Материал должен обладать прочностью в = 500 МПа, относительным удлинением 1,5 % и иметь твердость НВ230. Выберите и обоснуйте марку чугуна, расшифруйте ее и поясните структуру. 4. Почему белые чугуны ограниченно применяются в машиностроении? Дайте подробное пояснение. Какие разновидности белых чугунов существуют, и какова их структура? 5. Произошла поломка коленчатого вала дизельного двигателя. После исследования микроструктуры было дано заключение, что структура данного сплава состоит из зерен перлита с включениями пластинчатого графита. По техническим условиям данный материал должен обладать в 650 МПа, 2 %, НВ 220-300. Из какого материала был изготовлен коленчатый вал? Из-за чего произошла поломка, и что Вы рекомендуете для предотвращения разрушения вала в дальнейшем? 6. Выберите материал для корпуса небольшого электродвигателя. Условия работы легкие, нагрузки небольшие. Корпус отливается с последующей обработкой резанием. Расшифруйте марку чугуна и поясните его структуру. 7. Для добычи гравия из реки Томь используют земснаряды. Шарнирные соединения труб для транспортировки гравия делают из чугуна. Условия работы: большой гидроабразивный износ, ударные нагрузки, постоянная вибрация. Выберите и обоснуйте марку чугуна. Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442414. 2. Бондаренко, Г. Г., Материаловедение: учебник для среднего профессионального образования / Г. Г. Бондаренко, Т. А. Кабанова, В. В. Рыбалко; под редакцией Г. Г. Бондаренко. — 2-е изд. — Москва: Издательство Юрайт, 2019. — 329 с. — (Профессиональное образование). — ISBN 978-5-534-08682-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/433904. Тема 1.4. Способы обработки металлов Практическое занятие №8 Изучение оборудования для обработки металлов. Цель работы: Практическое изучение оборудования для обработки металлов. Научиться выбирать и рассчитывать режимы резания для различных видов обработки. Приобретаемые умения и навыки: Формирование навыков выбора режимов резания. Умение рассчитывать режимы резания. Норма времени: 2 часа. Оснащение рабочего места: Раздаточный материал. Справочная литература. Алгоритм работы: 1 Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочниками. Ознакомиться с условием задания. Задание: 1 Выполнить эскиз обработки. 2 Выбрать режущий инструмент. 3 Назначить глубину резания. 4 Определить подачу. 5 Рассчитать скорость резания. 6 Определить частоту вращения шпинделя и скорректировать по паспорту станка. 7 Определить действительную скорость резания. 8 Рассчитать основное технологическое время. 9 Составить отчет по данной форме. Номер варианта 1 Заготовка, материал и его свойства Вид обработки и параметр шероховатости D, мм d, мм l, мм 2 3 4 5 6 90 82h12 260 1 Прокат. Сталь 20, в=500 МПа Обтачивание на проход Ra=12,5 мкм 2 Отливка с коркой. Серый чугун СЧ 20, НВ160 Обтачивание на проход Ra=12,5 мкм 120 110h12 310 3 Поковка. Сталь 12Х18Н9Т, НВ180 Обтачивание в упор Ra=1,6 мкм 52 50e9 400 4 Растачивание в Прокат. Сталь 14Х17Н2, НВ200 упор Ra=3,2 мкм 90 93H11 30 5 Отливка без корки СЧ30, НВ220 80 83H11 50 Растачивание на проход Ra=3,2 мкм 6 Отливка с коркой. Серый чугун СЧ 20, НВ210 Растачивание на проход Ra=12,5 мкм 120 124H12 100 7 Прокат. Сталь 38ХА, в=680 МПа Обтачивание на проход Ra=12,5 мкм 76 70h12 315 8 Растачивание на Обработанная. Сталь 35, в=560 проход Ra=3,2 МПа мкм 97 100H11 75 9 Отливка с коркой. Серый чугун СЧ 15, НВ170 Обтачивание в упор Ra=12,5 мкм 129 120h12 340 10 Подрезание Обработанная. Серый чугун СЧ сплошного 10, НВ160 торца Ra=12,5 мкм 80 0 3,5 11 Поковка. Сталь 40ХН, в=700 МПа Растачивание на проход Ra=3,2 мкм 77 80H11 45 12 Обработанная. Сталь Ст3, в=600 МПа Подрезание сплошного торца Ra=12,5 мкм 90 0 5 13 Обтачивание в Прокат. Сталь 40Х, в=750 МПа упор Ra=0,8 мкм 68 62e9 250 14 Обработанная. Сталь Ст5, в=600 МПа Растачивание на проход Ra=12,5 мкм 73 80H12 35 15 Отливка с коркой. Серый чугун СЧ 20, НВ180 Обтачивание на проход Ra=12,5 мкм 62 58h12 210 16 Отливка с коркой. Серый чугун СЧ 20, НВ200 Подрезание втулки Ra=3,2 мкм 80 40 2,5 17 Поковка. Сталь 20Х, в=580 МПа Растачивание сквозное Ra=1,6 мкм 48 50H9 50 18 Подрезание Обработанная. Сталь 50, в=750 торца втулки МПа Ra=3,2 мкм 60 20 2,0 19 Отливка с коркой. Бронза Бр АЖН 10-4, НВ170 Обтачивание на проход Ra=1,6 мкм 88 85e12 140 20 Прокат. Латунь ЛМцЖ 52-4-1, НВ220 Растачивание в упор Ra=3,2 мкм 48 53H11 65 21 Подрезание Обработанная. Серый чугун СЧ торца Ra=1,6 30, НВ220 мкм 65 0 1,5 22 Обработка в Обработанная. Серый чугун СЧ упор Ra=3,2 20, НВ220 мкм 74 80H11 220 23 Поковка. Сталь 30ХН3А, в=800 МПа Обработка на проход Ra=12,5 мкм 105 115H12 260 24 Прокат. Сталь 30ХМ, в=780 МПа Подрезание торца Ra=1,6 мкм 80 0 2,5 25 Обработка на Обработанная. Сталь 45, в=650 проход Ra=1,6 МПа мкм 72 80H9 100 Теория Назначать основные элементы режимов резания – это значит определить глубину резания, подачу и скорость; при этом оптимальными из них будут те, которые обеспечивают на данном станке наименьшую себестоимость процесса обработки детали. Такой порядок назначения элементов режима резания, когда для заданного инструмента сначала выбирается максимально возможная глубина резания t, затем максимально возможная подача s, а потом уже подсчитывается (с учетом оптимальной стойкости и других конкретных условий обработки) скорость резания V, объясняется тем, что для обычных резцов на температуру резания, а следовательно на износ и стойкость резца наименьшее влияние оказывает глубина резания, большее – подача и еще большее – скорость резания. Методика назначения элементов режима резания при точении: 1 Глубина резания определяется в основном величиной припуска на обработку: , где D - диаметр заготовки в мм где d - диаметр обработанной поверхности в мм Глубина резания оказывает большое влияние на силы резания, увеличение которых может привести к снижению точности обработки. Поэтому, когда к обработанной поверхности предъявляются повышенные требования, глубину резания назначают меньшей. Так, при получнстовой обработке глубина резания назначается в пределах 0,5-2 мм, а при чистовой - в пределах 0,1-0,4 мм. 2 Подача. Для уменьшения машинного времени, т. е. повышения производительности труда, целесообразно работать с максимально возможной подачей с учетом факторов, влияющих на ее величину. Подача обычно назначается из таблиц справочников по режимам резания, составленных на основе специально проведенных исследований и опыта работы машиностроительных заводов. После выбора величины подачи из справочников ее корректируют по кинематическим данным станка, на котором будет вестись обработка (берется ближайшая меньшая). 3 Скорость резания также назначается из таблиц справочников по режимам резания, с учетом предварительно назначенной величины оптимальной стойкости. 4 Частота вращения шпинделя станка (заготовки) подсчитывается по найденной скорости резания: и корректируется по станку (берется ближайшее меньшее или большее, если оно не превышает 5%), т. е. находится паспортное значение nп, с которой будет вестись обработка. 5 Действительная скорость резания подсчитывается с учетом паспортного значения частоты вращения шпинделя: 6 Проверка выбранных элементов режима резания. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка, а в отдельных случаях (при нежестких и тяжелых условиях резания) — по прочности и жесткости инструмента, жесткости заготовки и прочности деталей механизма главного движения станка. Проверяем расчетный режим по мощности. Резание возможно, если ≤ где , - мощность потребная на резание, кВт - фактически развиваемая мощность на шпинделе станка, кВт Мощность, затрачиваемая на резание: , кВт где – тангенциальная сила резания, Н Если окажется, что мощности электродвигателя данного станка, на котором должна происходить обработка, не хватает, т.е , то необходимо уменьшить скорость резания. 7 Основное время на обработку подсчитывается с учетом паспортных значений частоты вращения шпинделя и подачи. где L - длина рабочего хода инструмента в мм Вопросы для самопроверки: 1 Что значит назначить основные элементы режимов резания? 2 Порядок их определения. 3 Какие элементы режимов резания находятся по таблицам справочной литературы? 4 Какие из элементов режимов резания корректируются по паспортным данным станка? Практическое занятие №9 Выбор марки металла для конкретной детали автомобиля и способа его обработки. Цель работы: Усвоить алгоритм расшифровки марок сталей и их основных свойств. Изучить области применения данного материала. Приобретаемые умения и навыки: Формирование умений расшифровки марок сталей. Навыков определения по свойствам марки стали ее назначения. Норма времени: 2 часа Оснащение рабочего места: Раздаточный материал. Алгоритм работы: Ознакомится с теоретическим материалом и выполнить задание. Задание Согласно назначенному варианту, решить задачу (таб. 11). Задачи Для изготовления указанной детали или конструктивного элемента используется цветной сплав. Обоснуйте целесообразность его применения по сравнению с возможным заменителем. Приведите химический состав цветного сплава, а также режим упрочняющей термической обработки и механические свойства в готовом изделии. Таблица 11 Вариант Конструктивный элемент Цветной Дешевый сплав заменитель 1 Топливная система автомобиля МА1 Сталь 15 2 Кольцо синхронизатора КПП БрКН1-3 БрБ2, Сталь 85 3 Поршень двигателя внутреннего АК4 20Х сгорания 4 Корпус топливного насоса ВТ1-00 08Х17Н13М2Т 5 Теплообменник М4 Сталь 10 6 Заклепки Д16 Армко-железо 7 Корпус компрессора ДВС Мл12 СЧ21 8 Трубопровод гидропровода Л90 12Х13 9 Венец (зубья и обод) червячного БрО10Ф1 СЧ24 колеса в высокоскоросных червячных передачах 10 Бензобак МА1 Сталь 10 11 Паровая арматура Бр03Ц12С5 СЧ12 12 Лонжерон В95 Сталь 10 13 Рычаг передней многорычажной Мл5 40Х подвески 14 Корпус рабочего цилиндра сцепления Л80 Сталь10 15 Блок цилиндров ДВС ВТ8 12ХМ Теория Особенности применения цветных металлов и их сплавов Многие цветные металлы выгодно отличаются от железа по определенным свойствам. Так, медь значительно превосходит железо по тепло- и электропроводности, титан – по удельной прочности, а алюминий и магний имеют значительно меньшую плотность. В то же время стоимость цветных металлов существенно выше стоимости железа (меди и алюминия примерно в 4 раза). Полезный эффект от применения цветных металлов и их сплавов можно обеспечить при максимальном использовании их особых свойств с учетом стоимости. Медь и ее сплавы Медь имеет ГЦК решетку с периодом a = 3,608 A, аллотропических превращений не имеет. В зависимости от состава различают следующие марки технической меди: МОО (99,99 % Cu), MO (99,95 % Cu), M1 (99,9 % Cu), M2 (99,7 % Cu), M3 (99,5 % Cu) и M4 (99,0 % Cu). По тепло- и электропроводности медь в 5,88 раза превосходит железо, поэтому широко применяется для изготовления проводников электрического тока, анодов, кабелей, шин в электро-, электровакуумной и электронной техни-ке, а также для различных теплообменников, нагревателей, холодильников, радиаторов. Механические свойства технической меди относительно невысоки (табл. 46 приложения). Латунь – сплав меди с цинком. Если содержание цинка не превышает 30 %, латунь состоит из α -фазы (твердый раствор цинка в меди) и является однофазной. При содержании цинка более 30 % в структуре латуни помимо α -фазы появляется β -фаза (электронное соединение CuZn) и латунь становится двухфазной. Однофазные латуни отличаются хорошей пластичностью и применяются в виде холоднокатаных полуфабрикатов: полос, лент, проволоки, листов, из которых изготавливают сильфоны (рис. 9.1), шайбы, втулки, трубопроводы, уплотнительные кольца, снарядные гильзы и др. Пластичность двухфазных латуней ниже, поэтому для них применяют горячую обработку давлением. Полученные полуфабрикаты (листы, прутки, трубы, штамповки) используют для изготовления втулок, гаек, тройников, штуцеров, токопроводящих деталей электрооборудования и др. Для повышения механических свойств и коррозионной стойкости в латуни добавляют алюминий и никель, для повышения свариваемости и пластичности – кремний и т.д. Бронзами называются сплавы меди, где цинк не является главным легирующим элементом. Оловянные бронзы делятся на деформируемые и литейные. Литейные оловянные бронзы (табл. 48 приложения) обладают высокой коррозионной стойкостью в атмосферных условиях, пресной и морской воде. Они широко применяются для паропроводной арматуры, работающей под давлением. Низкий коэффициент трения, хорошая притираемость и износостойкость при работе в паре со сталью в сочетании с высокой теплопроводностью и хорошими механическими свойствами позволяет использовать эти бронзы для венцов червячных колес в высокоскоростных червячных передачах, а также для подшипников скольжения ответственного назначения. Деформируемые оловянные бронзы отличаются высокими упругими свойствами и сопротивлением усталости наряду с хорошей коррозионной стойкостью и антифрикционностью. Их используют для изготовления пружинящих деталей в точной механике, общем и химическом машиностроении, электротехнике и др.Широкое применение оловянных бронз сдерживает их высокая стоимость. Алюминиевые бронзы более стойки, чем оловянные, в органических кислотах, соляной кислоте, морской воде. Они обладают высокими механическими и хорошими антифрикционными свойствами и используются как более дешевый заменитель оловянных бронз. Бериллиевые бронзы отличаются чрезвычайно высокими пределами упругости и прочности и коррозионной стойкостью. Они способны устойчиво работать при температурах до 310...340 °С. Их применяют для изготовления деталей особо ответственного назначения: плоских пружин, пружинящих контактов, шестерен, подшипников, работающих при высоких скоростях, больших давлениях и повышенных температурах, инструмента, не дающего искр. Кремнистые бронзы используют вместо более дорогих оловянных бронз при изготовлении антифрикционных деталей, а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов и радиооборудования, работающих в пресной и морской воде. Алюминий и его сплавы Алюминий имеет ГЦК решетку с периодом a = 4 ,041 A, аллотропических превращений не имеет. Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti. В зависимости от содержания примесей алюминий бывает особой чистоты А999 (0,001 % примесей), высокой чистоты А995, А99, А97, А95 (0,005...0,5 % примесей) и технической чистоты (АО, табл. 49 приложения). Технический алюминий, выпускаемый в виде деформируемого полуфабриката (листы, профили, прутки и т.д.) маркируется АД0 и АД1. Алюминий легко окисляется на воздухе, образуя на поверхности плотную пленку окисла Al2O3, предохраняющую его от дальнейшей коррозии. Алюминий высокой чистоты имеет очень высокую коррозионную стойкость в азотной кислоте, некоторых органических кислотах (лимонной, винной, уксусной и др.), а также в контакте с пищевыми продуктами. Многие минеральные кислоты (соляная, плавиковая и др.) и щелочи разрушают алюминий. Алюминий превосходит железо по теплопроводности в 3,29 раз, по электропроводности в 3,65 раз. Благодаря высокой теплопроводности он используется для различных теплообменников, в промышленных и бытовых холодильниках. Высокая электропроводность алюминия способствует его широкому применению в электротехнике (для конденсаторов, проводов, кабелей, шин и др.). Ввиду низкой прочности алюминий также применяется для ненагруженных деталей и элементов конструкций, когда от материала требуется легкость, свариваемость, пластичность, коррозионная стойкость. Так, например, из него изготавливают рамы, двери, трубопроводы, упаковочную фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др. Алюминиевые сплавы имеют высокую удельную прочность (σ B γ ≤ 21), примерно соответствующую удельной прочности высокопрочных сталей (σ B γ = 23 ). Они способны сопротивляться динамическим и инерционным нагрузкам. Алюминиевые сплавы подразделяют на деформируемые, литейные и спеченные (табл. 50 приложения). В составе каждой из этих трех групп, в свою очередь, выделяют сплавы упрочняемые и не упрочняемые термической обработкой. Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой (АМц и АМг), отличаются высокими показателями пластичности, свариваемости и коррозионной стойкости. Из них изготавливают трубопроводы для бензина и масла, сварные баки, а также заклепки (см. рис. 17). Рисунок 17. Заклепочное соединение: 1 – заклепка; 2, 3 – соединяемые детали Среди деформируемых алюминиевых сплавов, упрочняемых термичес-кой обработкой (закалка с 460...505 °С и старение при 100...140 °С) можно выделить следующие группы: • нормальной прочности (Д1, Д16, Д18). Из этих сплавов изготавливают шпангоуты, нервюры, лонжероны, тяги управления и другие детали самолетов, а также заклепки; • высокопрочные (В95, ВАД23). Их применяют для изготовления высоконагруженных деталей самолетов (обшивка, стрингеры, шпангоуты, лонжероны и др.); и жаропрочные (АК4, АК4-1, Д20, Д21). Их используют для нагруженных деталей и сварных изделий, работающих при температурах 200...300 °С: лопатки диски осевых компрессоров, поршни двигателей (рис. 8.2), сварные емкости и др.; • ковочные сплавы (АК6, АК8) обладают хорошей пластичностью при горячей пластической деформации. Из них изготавливают подмоторные рамы, пояса лонжеронов, стыковые узлы и т.д. Литейные алюминиевые подразделяют на две группы: сплавы, не упрочняемые термической обработкой, • низкой прочности (АК12). Применяются для малонагруженных деталей во всех областях машиностроения (корпуса приборов, детали авиационных колес, кронштейны и др.); • антифрикционные (САМ, АО20-1, АО9-2). Литейные сплавы, упрочняемые термической обработкой (закалка с 515...535 °С и старение при 150...1800 С), делятся на три группы: • нормальной прочности (АК5М2, АК9ч, АК7ч). Их применяют для деталей ответственного назначения (корпуса компрессоров, фланцы, поршни, головки цилиндров (рис. 8.2) и др.); • высокопрочные (АМг10, АК8М). Используются для изготовления на-груженных деталей, работающих в условиях высокой влажности в судо-, само-лето- и ракетостроении (детали приборов, вилки шасси и хвостового оперения, баранки штурвалов и др.; жаропрочные. К этой группе относится сплав АМ5, который используется для изготовления небольших нагруженных деталей несложной формы (арматура, кронштейны и др.), работающих при температурах до 300 °С. Магний и его сплавы Магний имеет ГПУ решетку с периодом a = 3, 202 A и c = 5 ,199 A, аллотропических превращений не имеет. Магний относится к числу самых легких металлов: он в 4,5 раза легче железа. Однако чистый магний обладает низкой коррозионной стойкостью и невысокими механическими свойствами, поэтому в машиностроении не применяется. Магниевые сплавы имеют малую плотность, а по удельной прочности соответствуют легированной стали. По технологии изготовления магниевые сплавы (табл. 51 приложения) подразделяют на литейные (Мл) и деформируемые (МА), по склонности к упрочнению с помощью термической обработки – на сплавы, упрочняемые и не упрочняемые термической обработкой. Деформируемые магниевые сплавы, не упрочняемые термической обработкой, подразделяются на две группы: • пониженной прочности (МА1). Этот сплав обладает относительно высокой коррозионной стойкостью и хорошей свариваемостью, применяется для изготовления малонагруженных деталей: сварных масло- и бензобаков, арматуры топливных и масляных систем; • средней прочности (МА2, МА8). В горячепрессованном или отожженном состоянии их применяют для средненагруженных деталей самолета (обшивок элетронов, закрылок, рулей и др.). Деформируемые магниевые сплавы, упрочняемые термической обработкой (закалка от 380...420 °С и старение при 170...300 °С) классифицируют на следующие группы: • высокопрочные (МА5, ВМ65-1). Их используют для сильно нагруженных деталей (обшивки самолетов, конструктивные элементы грузоподъемных машин, автомобилей, ткацких станков и др.); • жаропрочные (МА11, МА13 и ВМД-1). Они применяются в ракетной технике для деталей, работающих длительно при температурах до 350 °С и кратковременно при температурах до 400 °С (корпуса ракет, обтекатели, корпуса насосов, стабилизаторы и др.). Литейные сплавы магния, не упрочняемые термической обработкой, делятся на две группы: • невысокой прочности (Мл2), применяемые для ненагруженных деталей, от которых требуется повышенная герметичность, коррозионная стойкость и свариваемость (арматура топливных и масляных систем); • средней прочности (Мл3). Используется для средненагруженных повышенной герметичности (арматура, детали корпусов насосов). деталей Литейные сплавы магния, упрочняемые термической обработкой (закалка и старение), подразделяют на следующие группы: • высокопрочные (Мл5 и др.). Они используются для высоконагруженных деталей самолетов (корпуса приборов, фермы шасси, рычаги управления и др.); • жаропрочные (Мл12 и др.). Длительно работают при температурах 300...400 °С и применяются для высоконагруженных деталей самолетов и авиа-двигателей (корпуса компрессоров, картеры (рис. 8.2) и др.). Титан и его сплавы Титан имеет две аллотропические модификации. Низкотемпературная модификация Tiα , существующая до 882 °С, имеет гексагональную плотноупа-кованную решетку с периодами a = 2, 96 A и c = 4 ,72 A. Высокотемпературная модификация Tiβ имеет решетку объемноцентрированного куба с периодом a = 3, 32 A. Полиморфное превращение (882 °С) при медленном охлаждении происходит по нормальному механизму с образованием равноосных зерен, а при быстром охлаждении – по мартенситному механизму с образованием игольчатой структуры. Титан обладает высокой коррозионной и химической стойкостью благодаря защитной окисной пленке на его поверхности. Он не корродирует впре-сной и морской воде, минеральных кислотах, царской водке и др. Механические свойства титана (ВТ1-1: σ B = 450 ...600 МПа , σ0 ,2 = 380...500 МПа , δ = 20...25 %) характеризуются хорошим сочетанием прочности и пластичности. Примеси (табл. 52 приложения) повышают твердость и прочность, но при этом значительно уменьшается пластичность и коррозионная стойкость. Технический титан хорошо обрабатывается давлением при комнатной и повышенной температурах. Из него изготавливают все виды прессованного и катанного полуфабриката: листы, трубы, проволоку, поковки. Применение технического титана как конструкционного материала в общем машиностроении ограничено из-за его высокой стоимости, а в авиации и ракетостроении – вследствие невысокой жаропрочности. Он широко применяется в химической промышленности для изделий, работающих в сильно агрессивных средах (например, компрессоры и насосы для перекачки серной, соляной кислот и растворов их солей). Способность не образовывать накипь и высокая химическая стойкость позволяют изготавливать из титана, несмотря на низкую теплопроводность, тонкостенные теплообменники. Благодаря высокой коррозионной стойкости в морской воде и тому, что на титан не налипают ракушки, он используется в судостроении для обшивки морских судов, подводных лодок, изготовления гребных винтов и др. Титан является перспективным материалом для изготовления костных имплантантов и других изделий, к которым предъявляются требования высокой стойкости в физиологических средах. Титановые сплавы имеют более высокую прочность, жаропрочность и жаростойкость по сравнению с техническим титаном; по удельной прочности они в 2 раза превосходят сталь. Поэтому они получили широкое применение в авиации, ракетной технике, судостроении, химической и других отраслях промышленности. Их применяют для обшивки сверхзвуковых самолетов (при ско-рости, равной утроенной скорости звука, она нагревается до 250...320 °С), деталей реактивных авиационных двигателей (дисков и лопаток компрессора, дета-лей воздухозаборника и др.), корпусов ракетных двигателей второй и третьей ступени, баллонов для сжатых и сжиженных газов, обшивки судов, подводных лодок и торпед и т.д. По технологии изготовления титановые сплавы подразделяются на деформируемые (табл. 53 приложения) и литейные (табл. 54 приложения). Титановые сплавы также классифицируют по структуре (табл. 55 приложения) и по способности упрочняться с помощью термической обработки (на упрочняемые и не упрочняемые термической обработкой). Сплавы с α -структурой (ВТ5, ВТ5-1) имеют высокую температуру полиморфного превращения. В этих сплавах β → α -превращение происходит при высоких температурах, когда реализуется нормальный механизм полиморфного превращения. Переохладить β -фазу до низких температур, при которых возможно мартенситное превращение, в этих сплавах не удается даже при очень больших скоростях охлаждения, поэтому сплавы с устойчивой α структурой не способны упрочняться путем термической обработки. Недостатком этих сплавов является также низкая технологическая пластичность. Сплавы с β -структурой имеют низкую температуру полиморфного β → α - превращения; при закалке происходит переход β -фазы в метастабильную β′ -фазу. В этом состоянии сплав имеет высокую пластичность и хорошо штампуется. При старении по границам β′ -фазы выделяется тонкодисперсная α -фаза, значительно упрочняющая сплав. Промышленное применение однофазных β -сплавов не является эффективным, т.к. для получения устойчивой β -структуры сплав должен быть легирован большим количеством β стабилизаторов (V, Mo, Nb, Ta), дорогих, дефи-цитных и обладающих высокой плотностью. В настоящее время применяются так называемые псевдо-β -сплавы (ВТ15), имеющие преимущественно β -струк туру с небольшим количеством α -фазы. Двухфазные (α + β ) сплавы (ВТ3-1, ВТ8, ВТ14 и др.) обладают луч-шим сочетанием технологических и механических свойств. Они упрочняются с помощью термической обработки – закалки и старения. В отожженном и закаленном состояниях они имеют хорошую пластичность, а после закалки и старения – высокую прочность при нормальной и повышенной температурах (табл. 56 приложения). Пример решения Исходные данные Магниевый сплав Мл5 применяют для изготовления деталей швейных машин (шпульки, катушки). Обоснуйте целесообразность использования этого относительно дорогого цветного сплава по сравнению с дешевым заменителем (ковкий чугун КЧ 37-12). Решение Вращающиеся с большой частотой детали швейных машин испытывают большие центробежные силы. Напряжение от центробежной силы прямо про-порционально плотности материала. Черные сплавы, в том числе ковкий чу-гун, примерно в 4,5 раза превосходят магниевые сплавы по плотности, а также по пределу прочности, т.е. имеют примерно одинаковую удельную прочность. Соответственно, в случае вышеупомянутых деталей, форма и размеры которых определяются их кинематической функцией, по воздействию центробежных сил магниевый сплав Мл5 примерно равноценен ковкому чугуну КЧ 37-12. При разгоне швейной машины вращающиеся детали, выполненные из ковкого чугуна, будут создавать примерно в 4,5 раза большую инерцию, чем в случае, если бы они были изготовлены из магниевого сплава Мл5. При литье чугуна потребуется значительно большая температура заливки (Тпл = 1150...1500 °С, рис. 2 приложения), чем в случае магниевых сплавов (Тпл ≈ 650 °С). Хотя цена магниевых сплавов примерно в 7 раз превышает цену черных сплавов (табл. 6, 45 приложения), это не будет существенным при изготовлении относительно малогабаритных деталей швейных машин. Таким образом, по ряду технологических и эксплуатационных характеристик магниевый сплав Мл5 является более предпочтительным для изготовления вращающихся деталей швейных машин, чем ковкий чугун КЧ 37-12. Литейный сплав Мл5 легирован несколькими элементами Марганец улучшает коррозионную стойкость, а цинк и алюминий повышают механические свойства. Отливки из высокопрочного сплава Мл5 подвергаются упрочняющей термической обработке: закалке (420 °С, выдержка 12 - 24 часа) и отпуску (170 °С, выдержка 16 часов), после чего обладают хорошими прочностными свойствами (σ B = 255 МПа, σ0 ,2 = 120 МПа, δ = 6 % ). Вопросы для самопроверки: 1 Назовите отличительные механические свойства чистого алюминия. Какова их величина? 2 Какова коррозионная стойкость алюминия, что ее обеспечивает? 3 Области применения чистого алюминия. 4 Как изменяются технологические свойства сплавов системы двух компонентов с ограниченной растворимостью? 5 Наиболее характерные свойства чистой меди. Механические свойства чистой меди, технической меди M1. 6 Какова коррозионная стойкость меди? 7 Как различают марки меди в зависимости от содержания примесей? 8 В чем выражается вредное влияние висмута, свинца? 9 Как влияет холодная пластическая деформация на прочностные характеристики меди? 10 Области применения чистой меди. 11 Дайте характеристику электрической проводимости и теплопроводности меди. 12 Как влияют примеси на твердость и пластичность латуней? Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 2: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09897-6. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442415 Практическое занятие №11 Проведение анализа способов соединения материалов деталей автомобиля. Цель работы: Изучить способы соединения материалов. Приобретаемые умения и навыки: Формирование навыка выбора способа соединения деталей автомобиля.Умение выбирать способы соединения деталей. Норма времени: 2 часа. Оснащение рабочего места: Раздаточный материал Алгоритм работы: 1 Ознакомится с теоретическим материалом и выполнить задание. Задание Заполните таблицу: Способ соединения Винтовое соединение Болтовое соединение Вид соединения Достоинства Недостатки Область применения Шпоночное соединение Заклепочное соединение Сварное соединение Стыковое соединение Нахлесточное соединение Соединение пайкой Соединение склеиванием Клеммовое соединение Зубчатое (шлицевое) соединение Соединение деталей посадкой с насадкой Теория Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными. Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными. Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой. Для неразъемного соединения применяют методы: сварки, склепки, склейки, развальцовки, посадки с натягом, сшивания, кернения. Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга. Резьбовые соединения Соединение деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек, винтовых стяжек и т.д. Резьба – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии. Основные типы крепежных деталей Для соединения деталей применяют болты, винты, шпильки с гайками (рис.11). Рисунок 11 - а — болт; б — винт; в - шпилька; г — установочный винт; д — гайка; e — пружинная шайба; ж — деформируемая шайба; з — плоская шайба Рисунок 12 - Болтовое соединение, Винтовое соединение Основным преимуществом болтового соединения (рис.12) является то, что при нем не требуется нарезать резьбу в соединяемых деталях. К недостаткам можно отнести следующее: обе соединяемые детали должны иметь место для расположения гайки или головки винта; при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания; по сравнению с винтовым болтовое соединение несколько увеличивает массу изделия и искажает его внешние очертания. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна. Например, нет места для размещения гайки, нет доступа к гайке, при большой толщине детали необходимо глубокое сверление и длинный болт и т.п. Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты в многократном завинчивании может повредить резьбу в детали. Повреждение резьбы в этом случае более вероятно, если деталь изготовлена из малопрочных хрупких материалов, например из чугуна, дюралюминия и т.п. Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали (гайкой, если деталь сделана из менее прочного материала(пластмассы, дерева и т.д.), предохранения чистых поверхностей деталей от царапин при завинчивании гайки(винта); перекрытия большого зазора отверстия. В других случаях подкладную шайбу использовать нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохранят соединение от самоотвинчивания. Шпонки – это конструктивный элемент, служащий для соединения с валом деталей передающих вращательное и колебательное движение. По конструкции шпонки делятся на призматические, сегментные, клиновые (рис.13). Рисунок 13 - Шпонки: а – призматическая; б – сегментная, в – клиновая. Заклепочные соединения Клепаное соединение - неразъемное. В большинстве случаев его применяют для соединения листов и фасонных профилей. Соединение образуют расклепыванием стрежня заклепки, вставленное в отверстие деталей. При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали. Относительному сдвигу деталей оказывают сопротивление стержни заклепок и частично силы трения в стыке. Отверстия в деталях продавливают или сверлят. Сверление менее производительно, но обеспечивает повышенную прочность. При продавливании листы деформируются, по краям отверстия появляются мелкие трещины, а на выходной стороне отверстия образуется острая кромка, которая может вызвать подрез стержня заклепки. Поэтому продавливание иногда сочетают с последующим рассверливанием. Клепку (осаживание стержня) можно производить вручную или машинным способом. Машинная клепка дает соединения повышенного качества, так как она обеспечивает однородность посади заклепок и увеличивает силы сжатия деталей. Стальные заклепки малого диаметра (до 10 мм) и заклепки из цветных металлов ставят без нагрева – холодная заклепка. Стальные заклепки диаметром больше 10 мм перед установкой в детали нагревают – горячая клепка. Предварительный нагрев заклепок, облегчает процесс клепки и повышает качество соединения (достигаются лучшее заполнение отверстия и повышенный натяг в стыке деталей, связанный с тепловыми деформациями при остывании). Клепаные соединения применяются для деталей, материал которых плохо сваривается, и в тех конструкциях, где важно растянуть во времени развития процесс разрушения. Например: разрушение одной или нескольких из тысяч заклепок крыла самолета еще не приводит к его разрушению, но уже может быть обнаружено и устранено при контроле и ремонте. Рисунок 14 -Клепаное соединение Сварные соединения Сварное соединение – неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны. Сварное соединение является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные детали к цельным. При сварном соединении проще обеспечить условия равнопрочности, снижения массы и стоимости изделия. Применяемые в современном машиностроении виды сварки весьма разнообразны. Каждый из них имеет свои конкретные области применения. Из всех видов сварки наиболее широко распространена электрическая. Различают два вида электрической сварки: 1 Электродуговая сварка: основана на использовании теплоты электрической дуги для расплавления металла. Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолированную среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха. С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время считается основным видом автоматической сварки. Производительность автоматической сварки в 10 – 20 раз и более выше ручной. Повышение производительности достигают путем применения тока 1000 – 3000 А вместо 200 – 500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки. В то время как при ручной сварке образование шва достигается в основном за счет металла электрода, при автоматической сварке шов формируется в значительной степени за счет расплавленного основного металла, что не только сокращает время сварки, но и значительно снижает расход электродного материала. Автоматическая сварка под слоем флюса обеспечивает высокие и, что особенно важно, однородные, на зависящие от индивидуальных качеств сварщика механические свойства соединений. В электрошлаковой сварке источником нагрева служит теплота, выделяющаяся при прохождении тока от электрода к изделию через шлаковую ванну. Электрошлаковая сварка предназначена для соединения деталей большой толщины. Толщина свариваемых деталей практически не ограничивается. Толщина свариваемых деталей практически не ограничивается. Электрошлаковая сварка позволяет заменять сложные и тяжелые цельнолитые и цельнокованые конструкции сварными из отдельных простых отливок, поковок и листов, что значительно облегчает и снижает стоимость производства. Эта сварка применена и для чугунных отливок. 2 Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами. При стыковой контактной сварке через детали пропускают ток, сила которого достигает нескольких тысяч ампер. Основное количество теплоты выделяется в месте стыка, где имеется наибольшее сопротивление; металл в этой зоне разогревается до пластического состояния или даже до поверхностного оплавления. Затем ток выключают, а разогретые детали сдавливают с некоторой силой – происходит сварка металла деталей по всей поверхности стыка. Этот вид сварки рекомендуют применять для стыковых соединений деталей, площадь поперечного сечения которых сравнительно невелика. При точечной контактной сварке соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды варочной машины. При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки. Точечную и шовную сварку применяют в нахлесточных соединениях преимущественно для листовых деталей толщиной не более 3 – 4 мм и тонких стенок арматурных стенок. В отличии от точечной шовная сварка образует герметичное соединение. Все рассмотренные виды контактной сварки высокопроизводительны, их широко используют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т.д. Рисунок 15 -Сварное соединение Стыковое соединение Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны. При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условию образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличить предельные толщины листов, свариваемых без обработки кромок, примерно к два раза. Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой. Стыковое соединение может разрушаться по шву, месту сплавления металла шва с металлом детали в зоне термического влияния. Зоной термического влияния называют прилегающий ко шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Рисунок 16 - Виды сварных соединений Нахлесточное соединение Выполняется с помощью угловых швов. В зависимости от формы поперечного сечения различают угловые швы: -нормальные – наиболее распространены на практике; -улучшенные; -вогнутые – снижают концентрацию напряжений и рекомендуются при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы; -выпуклые – образуют резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. В нагруженных силовых конструкциях не рекомендуется. Соединение пайкой и склеиванием В отличии от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и из неоднородных материалов, например: сталь с аллюминием6 металлы со стеклом, графитом, фарфором, керамика с полупроводниками: пластмассы, дерево, резина и пр. При пайке и склеивании кромки детали не расплавляются, что позволяет более точно выдерживать их размеры и форму, а также производить повторные ремонтные соединения. По прочности паяные и клееные соединения уступают сварным в тех случаях, когда материал деталей обладает достаточно хорошей свариваемостью. Исключение составляют соединения тонкостенных элементов типа оболочек, когда имеется опасность прожога деталей при сварке. Применение пайки и склеивания в машиностроении возрастает в связи с широким внедрением новых конструкционным металлов (например, пластмасс) и высокопрочных легированных сталей, многие из которых плохо свариваются. Примерами применения пайки и склеивания в машиностроении могут служить радиаторы автомобилей и тракторов, камеры сгорания жидкостных реактивных двигателей, лопатки турбин, топливные и масляные трубопроводы и др. Пайка и склеивание является одним из основных видов соединения в приборостроении, в том числе и радиотехнике, где они являются преимущественно связующими, а не силовыми соединениями. Процессы пайки и склеивания сравнительно легко поддаются механизации и автоматизации. Во многих случаях применение пайки и склеивания приводит к значительному повышению производительности труда, снижению массы и стоимости конструкций. Эффективность применения паяных и клееных соединений, их прочность и другие качественные характеристики в значительной степени определяются качеством технологического процесса: правильным подбором типа припоя и клей, температурным режимом, очисткой поверхностей стыка, их защитой от окисления и др. Соединения пайкой Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олово) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности детали обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхности припоем и заполнение зазора в стыке. Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Это связано, во – первых, с тем, что при малых зазорах появляется эффект капиллярного течения, способствующий заполнению зазора расплавленным припоем; во – вторых, диффузионный процесс и процесс растворения материалов деталей и припоя может распространяться на всю толщину паяного шва (диффузионный слой и слой раствора прочнее самого припоя). Чрезмерно малые зазоры препятствуют течению припоя. Размер оптимального зазора зависит от типа припоя и материала деталей. Для пайки стальных деталей тугоплавкими припоями (серебряными и медными) приближенно рекомендуется зазор 0,003 – 0,15 мм, при легкоплавких припоях (оловянных) 0,05 – 0,2 мм. Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающим ее применение, в особенности для крупногабаритных конструкций. По сравнению со сваркой пайка требует более точной механической обработки и сборки деталей перед пайкой. Нагрев припоя и деталей при пайке осуществляется паяльником, газовой горелкой, ТВЧ, в термических печах, погружением в ванну с расплавленным припоем и др. Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме. В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют сплавы на основе олова, меди, серебра. При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В побочных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Соединение склеиванием Конструкция клеевых соединений подобна конструкции паяных, только припой здесь заменен клеем, а образование соединения выполняют без нагрева деталей. Соединение осуществляется за счет сил адгезии (сил сцепления) в процессе затвердевания твердого клея. Имеются клеевые составы с избирательной адгезией к каким – либо определенным металлам – это специальные клеи (например, резиновые); с высокой адгезией к различным металлам (например, к металлам, керамике, дереву, пластмассам и др.) – это универсальные клеи. В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка деталей обычно заключается в их взаимной пригонке, образовании шероховатости путем зачистки наждачной шкурки или пескойструнным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Клей наносят кистью или пульверизатором. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений. Прочность клеевого соединения в значительной степени зависит от толщины слоя клея, которую рекомендуется назначать в пределах 0,05-0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным. Качество клеевого соединения характеризуется не только его прочностью, но и водостойкостью, теплостойкостью и другими показателями. Клеммовые соединения Применяют для закрепления деталей на осях и валах, цилиндрических колоннах, кронштейнах и т.д. По конструктивным признакам различают два типа клеммовых соединений: а) со ступицей, имеющей прорезь; б) с разъемной ступицей. Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей. При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов, но клеммовые соединения не рекомендуют применять для больших нагрузок. Достоинство клеммового соединения: простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях. Наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большим зазором считается дефектной. Шпоночные и зубчатые (шлицевые) соединения Служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и т.д. Соединения в основном нагружаются вращающим моментом. Шпоночные соединения Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные (в соединении образуется напряжение до приложения внешней нагрузки), а вторая – ненапряженные соединения. 1. Соединение клиновыми шпонками (например, врезной клиновой шпонкой) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням (рабочими являются широкие грани шпонки); передачей вращающегося момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает центры вала и ступицы на величину ∆, равную половине зазора и деформации деталей. Это смещение вызывает дисбаланс и неблагоприятно сказывается на работе механизма при больших частотах вращения. Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала. Обработка паза в ступице с уклоном шпонки, создает дополнительные технологические трудности и часто требует индивидуальной пригонки шпонки по пазу. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства. Значительное сокращение применения клиновых шпонок позволяет не рассматривать в настоящем курсе их конструктивные разновидности и расчет на прочность. 2. Соединение призматическими шпонками ненапряженное. Оно требует изготовление вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производиться с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникает напряжение смятия σ см, а в продольном сечении шпонки – напряжение среза τ. Параллельность граней призматической шпонки позволяет осуществлять подвижные в осевом направлении соединения ступицы с валом (коробки скоростей и др.). силы трения, возникающие при перемещении ступицы в подвижном соединении могут нарушить правильное положение шпонки, поэтому ее рекомендуют крепить к валу винтами. В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице. Оценка соединений призматическими шпонками и их применение Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость – главные достоинства этого вида соединений. Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами; концентрация напряжения в зоне шпоночной канавки снижает сопротивление усталости вала; прочность соединения ниже прочности вала и ступицы, в особенности при переходных посадках или посадках с зазором. Поэтому шпоночные соединения не рекомендуют ля быстроходных динамически нагруженных валов. Технологическим недостатком призматических шпонок является трудность обеспечения их взаимозаменяемости, т.е. необходимость пригонки или подбора шпонки по пазу, что ограничивает их применение в крупносерийном и массовом производстве. Пригонкой стремятся обеспечить устойчивое положение шпонки в пазах, так как перекос (выворачивание) шпонки значительно ослабляет соединение. Сегментная шпонка с глубоким пазом в этом отношении обладает преимуществом перед простой призматической шпонкой. Ее предпочитают применять при массовом производстве. Зубчатые (шлицевые) соединения Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы. Размеры зубчатых соединений, а также допуски на них стандартизованы. Зубья на валах получают фрезерованием, строганием или накатыванием. Протягивание – высокопроизводительный способ и широко применяется в массовом производстве. Для отделочных операций используют шлифование, дорнирование и др. Стандартом предусмотрены три серии соединений: · Легкая; · Средняя; · Тяжелая. Они отличаются высотой и числом зубьев, число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать больше нагрузки. По форме профиля различают зубья · Прямобочные - соединения с прямобочными зубьями выполняют с центрированием по боковым граням, по наружному или внутреннему диаметрам. · Эвольвентные - соединения с эфольвентными зубьями предпочтмтельны для больих диаметров валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы весьма совершенные технологические способы, применяемые для зубчатых колес. Для сравнительно малых и средних диаметров преимущественно применяют соединения с прямобочными зубьями, так как эвольвентные протяжки дороже прямобочных. (это связано с трудностями образования режущих кромок на боковых поверхностях фасонных профилей эвольвентных зубьев протяжки). Соединения деталей посадкой с натягом Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и др. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом N называется положительная разность диаметров вала и отверстия: N = B – A. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент в осевую силу. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. Нагрузочная способность соединения, прежде всего, зависит от натяга, величину которого устанавливают в соответствии с нагрузкой. Практически натяг не очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности приводят к рассеиванию натяга,а следовательно и к рассеиванию нагрузочной способности соединения. Сборку соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала. Прессование – распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения от торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуется придавать коническую форму. Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (200 - 400˚С) или охлаждения вала (твердая углекислота -79 ˚С). Недостатком метода нагревания является возможность изменения структуры металла, появления окалины и коробления. Метод охлаждения свободен от этих недостатков. Вопросы для самопроверки: 1 Какие виды соединений вы знаете? Дайте их характеристики. 2 Приведите примеры разъемных соединений. 3 Методы получения не разъемных соединений. 4 Отличия болтового и винтового соединения. 5 Заклепочные соединения. 6 Виды сварных соединений. 7Соединение пайкой и склеиванием. 8 Клеммовые соединения. Литература: 1. Материаловедение и технология материалов. В 2 ч. Часть 2: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09897-6. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/442415 Тема 3.1. Виды топлив Практическое занятие №12 Определение качества бензина и дизельного топлива 1. Цель работы 1. Закрепление знаний по качеству бензинов и дизельного топлива. 2. Знакомство с нормативно-технической документацией по качеству бензинов и дизельного топлива (ГОСТами на показатели качества и методы их определения). 3. Знакомство с методами проведения контрольного анализа бензинов и дизельного топлива. 4. Приобретение навыков по контролю и оценке качества бензинов и дизельного топлива . Время на проведение работы — 4 часа. 2. Задание 1. Оценить испытуемый образец по внешним признакам. 2. Провести анализ на содержание водорастворимых кислот и щелочей. 3. Измерить плотность бензина. 4. Определить фракционный состав бензина разгонкой. 5. Составить отчет о работе. 6. Ответить на контрольные вопросы. 3. Теоретическая часть 3.1. Оценка бензина и дизельного топлива по внешним признакам Бензины и дизельное топливо не должны содержать механических примесей и воды. Определение их отсутствия или наличия проводится по внешним признакам или с помощью специальных приборов. Для оценки по внешним признакам достаточно осмотреть образец бензина в стеклянном цилиндре. При этом невооруженным глазом не должно быть обнаружено твердых частиц как во взвешенном состоянии, так и в осадке. В небольших количествах (сотые доли процента) вода способна раствориться в бензине, и он при этом не теряет прозрачности. Избыточное же количество воды в бензине при перемешивании вызовет помутнение бензина, а при отстаивании вследствие большего удельного веса приведет к скоплению ее на дне емкости отдельным слоем. Поэтому при оценке бензина на наличие воды достаточно осмотреть его в стеклянном цилиндре и зафиксировать наличие или отсутствие мути либо отдельного слоя воды на дне. 3.2. Анализ на содержание водорастворимых кислот и щелочей Нефтепродукты (топлива, масла) должны обладать минимальным коррозийным воздействием на металлы. Коррозионность нефтепродуктов обусловливается содержанием в них водорастворимых кислот и щелочей, органических кислот и сернистых соединений. В процессе производства горюче-смазочные материалы подвергаются обработке серной кислотой (H2SO4), а затем для удаления этой кислоты — щелочью. Если процесс нейтрализации кислоты, а затем промывка продукта водой для удаления щелочи производится недостаточно, то в горюче-смазочных материалах остаются минеральные кислоты или щелочи. Поскольку минеральные кислоты и щелочи, находящиеся в горюче-смазочных материалах, являются одной из причин, вызывающих коррозию деталей двигателя, а также металлической тары и емкостей, то горюче-смазочные материалы, содержащие их, непригодны к эксплуатации. Органические кислоты, в основном нафтеновые, содержащиеся в нефти, а также в продуктах ее переработки, по коррозионной активности слабее минеральных. Кроме того, органические кислоты повышают смазывающую способность топлива и масел, чем обусловливается их полезность. Поэтому ГОСТ допускает наличие органических кислот в топливах и маслах (смазках) в определенных количествах. При большем содержании органических кислот, чем указано в ГОСТе 6307—75, топлива и масла к эксплуатации непригодны. Количество органических кислот в топливе (и в частности бензине) оценивается «кислотностью топлива». Кислотностью топлива называется количество миллиграммов едкого калия, пошедшее на нейтрализацию органических кислот в 100 мл испытуемого топлива. При определении содержания водорастворимых кислот в топливах простейшим (качественным) методом достаточно определенное количество топлива (в данном случае бензина) смешать с таким же количеством дистиллированной воды и после отстаивания водную вытяжку испытать индикаторами. 3.3. Измерение плотности бензина и дизельного топлива Плотность принадлежит к числу обязательных показателей, включаемых в паспорт на топлива двигателей. Она в основном используется при пересчете объемных единиц нефтепродуктов в массовые и наоборот. Плотность нефтепродуктов определяется с помощью ареометров (нефтеденсиметров), гидростатических весов и пикнометров. Ареометром и гидростатическими весами определяют плотность нефтепродуктов, вязкость которых не превышает 200 мм2/с при 50 °С. Пикнометром определяют плотность всех нефтепродуктов. Наиболее простым и удобным является определение плотности нефтепродуктов ареометром (ГОСТ 3900—85). 3.4. Определение фракционного состава бензина и дизельного топлива разгонкой Испаряемость — это способность жидкого топлива переходить в парообразное состояние при данных условиях. Испаряемость обуславливает эффективность смесеобразования и подачи топлива при пуске и эксплуатации двигателя в условиях низких и высоких температур или низкого давления. Пуск двигателя, время его прогрева и приемистость, расход топлива и износ цилиндропоршневой группы в значительной степени зависят от испаряемости топлива. Процесс испарения не только предшествует воспламенению и горению, но в значительной мере определяет скорость этих процессов, а следовательно, надежность и эффективность работы двигателя. Испаряемость топлива оценивают по совокупности двух главных показателей: теплоте испарения и фракционному составу. Под фракционном составом топлива понимается содержание в нем различных фракций, выкипающих в определенных температурных пределах. Фракционный состав выражается в объемных % или массовых %. Фракция топлива — это часть топлива, характеризуемая определенными температурными пределами выкипания. Как было сказано, фракции бензина условно подразделяют на пусковую, содержащую самые легкоиспаряющиеся углеводороды, входящие в первые 10 % отгона; рабочую, включающую последующие 80 % состава бензина, и концевую, в которую входят последние 10 % бензина. В соответствии с таким делением эксплуатационные свойства бензина оценивают по пяти характерным точкам кривой фракционного состава: температуре начала перегонки, температуре перегонки 10 %, 50 %, 90 % количества бензина и температуре конца перегонки (рис. 1.3, с. 12). Температуры начала перегонки (tнп) и перегонки 10 % (t10%) характеризуют пусковые качества бензина, т. е. способность обеспечивать запуск двигателя при низких температурах и склонность топлива к образованию паровоздушных пробок в топливной системе двигателя. Чем ниже температура окружающего воздуха при пуске двигателя, тем больше должен иметь бензин легких фракций и тем ниже должна быть их температура кипения. Это качество бензина характеризуется температурами начала его перегонки и перегонки 10 %. Однако чрезмерно низкая температура перегонки 10 % приводит к образованию в прогретом двигателе «паровых пробок» в топливопроводах и каналах карбюратора. При этом горючая смесь значительно обедняется. Практически это приводит к тому, что двигатель теряет мощность, начинает «чихать» и из-за перебоев подачи топлива может остановиться. Температура перегонки 50 % бензина (t50%) характеризует его способность обеспечивать быстрый прогрев и приемистость (быстрый переход двигателя на большие обороты) двигателей. Чем ниже температура перегонки 50 % бензина, тем выше его испаряемость, лучше приемистость и устойчивость работы двигателя на этом бензине. Температуры перегонки 90 % (t90%) и конца перегонки (tкп) характеризуют наличие в бензине тяжелых фракций, которые испаряются в последнюю очередь. С повышением этих температур увеличивается расход бензина, так как тяжелые фракции не успевают сгорать. Больше бензина проникает в картер, смывая масло со стенок цилиндра и разжижая масло в картере, что ведет к износу деталей и повышенному расходу масла. Определение фракционного состава бензина перегонкой осуществляется в соответствии с ГОСТом 2177—82. Для этого применяется аппарат (ГОСТ 1393—63) для разгонки нефтепродуктов (рис. 1.1). Анализируемый образец бензина сначала с целью обезвоживания подвергается осушке. Осушку бензина производят взбалтыванием его в течение 10—15 минут с зерненным хлористым кальцием и фильтрацией после отстоя через бумажный фильтр. Затем, отмерив 100 мл, сливают это количество в колбу, в которую вставляют термометр. Колба помещена в жестяной кожух, в нижней части которого укреплена асбестовая прокладка с отверстием для дна колбы. При перегонке бензина и других легких топлив диаметр отверстия должен быть 30 мм, а при перегонке керосина и дизельного топлива — 50 мм. Отводной конец трубки пропускается через холодильник и опускается в мерный цилиндр. Внутренняя полость цилиндра заполняется смесью воды со снегом или кусочками льда либо подключается к проточной воде, температура которой на выходе из холодильника должна быть не выше 30 °С. Горелку для нагрева колбы зажигают вдали от прибора, устанавливают высоту пламени 50— 60 мм и помещают в специальный держатель так, чтобы верхушка пламени едва касалась колбы (рис. 1.1). При появлении на конце отводной трубки первой капли конденсата фиксируют температуру начала разгонки. После падения первой капли топлива перегонку ведут с равномерной скоростью — 4—5 мл в минуту, что соответствует 20—25 каплям Рис. 1.1. Аппарат для определения фракционного состава нефтепродуктов: 1 — штатив; 2 — колба; 3 — термометр; 4 — отводная трубка; 5 — металлическая трубка; 6 — кожух; 7 — держатель; 8 — горелка; 9 — холодильник; 10 — стеклянный мерный цилиндр за 10 с. Нарушение установленного режима перегонки ведет к искажению результата испытания. Так, при повышении скорости выше установленной четкость разделения топлива на фракции ухудшается и наряду с легкими фракциями перегоняются более тяжелые. В результате этого фракционный состав топлива будет казаться более легким. При малой скорости перегонки фракционный состав топлива будет казаться более тяжелым. После отгона 90 % топлива нагрев колбы усиливают до появления синих язычков пламени из окошек нижней части кожуха. При этом ртутный столбик термометра вначале начнет подниматься, а затем остановится и, продержавшись некоторое время на этом уровне, начнет опускаться. 4. Экспериментальная часть 4.1. Определение наличия механических примесей и воды (качественно) Оборудование: — стеклянный цилиндр диаметром 40—55 мм; — образец испытуемого бензина. Порядок выполнения работы 1. Анализируемый бензин налить в стеклянный цилиндр. 2. Определить визуальным осмотром наличие или отсутствие взвешенных или осевших на дно твердых частиц 3. Определить наличие или отсутствие водного слоя на дне цилиндра и характерной мути. 4. Результаты оценки записать в отчет. 4.2. Определение содержания водорастворимых кислот и щелочей Оборудование: — воронка делительная; — пробирки; — штатив; — цилиндр мерный на 10 мл; — дистиллированная вода; — стакан химический; — фенолфталеин (1%-ный спиртовой раствор); — метиловый оранжевый (0,02%-ный водный раствор); — образец топлива. Порядок выполнения работы 1. Пробу топлива, подготовленную для испытания, хорошо перемешать трехминутным встряхиванием в склянке. 2. Из перемешанной пробы отмерить мерным цилиндром 10 мл топлива и слить в делительную воронку. 3. Отмерить 10 мл дистиллированной воды и также слить в воронку. 4. Воронку делительную закрыть пробкой, снять со штатива и содержимое перемешать взбалтыванием (но не слишком энергично ) в течение 30—40 с. 5. После взбалтывания воронку опять укрепить на штативе. 6. После отстаивания водную вытяжку слить в стакан. 7. Водную вытяжку из стакана налить в две пробирки. 8. В одну из пробирок с водной вытяжкой испытуемого топлива прибавить две капли раствора метилоранжа, а в другую — три капли спиртового раствора фенолфталеина и содержимое в обеих пробирках хорошо взболтать. Сопоставляя получившиеся цвета индикаторов с данными табл. 1.1, сделать заключение о наличии или отсутствии в испытуемом образце водорастворимых кислот или щелочей. Таблица 1.1. Окраска индикаторов в различных средах 9. Топливо считается выдержавшим испытание, если водная выдержка остается нейтральной. В противном случае опыт надо повторить, предварительно тщательно вымыть посуду и ополоснуть ее дистиллированной водой. Если в результате второго испытания водная вытяжка получается кислой или щелочной, то топливо бракуют. 10. Результат испытания записать в отчет. Оборудование: — стеклянные мерные цилиндры на 250 мл; — набор ареометров (нефтеденситометров); — термометр ртутный стеклянный (в том случае, если ареометр без термометра) до +50 °С с ценой деления в 1 °С. Порядок выполнения работы 1. Установить цилиндр на ровном месте и осторожно налить в него испытуемый нефтепродукт до уровня, отстоящего от верхнего обреза цилиндра на 5—6 см. 2. Выдержать нефтепродукт 2—3 минуты для того, чтобы он принял окружающую температуру. 3. Чистый и сухой ареометр медленно и осторожно опустить в цилиндр с нефтепродуктом, держа его за верхний конец. 4. После того как ареометр установится и прекратятся его колебания, произвести отсчет по верхнему краю мениска с точностью до третьего знака. При этом глаз должен находиться на Рис. 1.2. Прибор для определения плотности нефтепродукта: 1 — ареометр; 2 — шкала плотности; 3 — линия отсчета плотности; 4 — шкала термометра; 5 — стеклянный цилиндр уровне, отмеченном на рис. 1.2 линией 3. Спустя не менее 1 мин после погружения ареометра записать температуру топлива, отсчитывая ее с точностью до градуса по термометру. На этой операции испытание заканчивается. 5. Ареометр вынуть из цилиндра, протереть, вложить в футляр, а нефтепродукт вылить в ту же склянку, из которой наполнялся цилиндр. 6. В стандартах и других документах плотность нефтепродукта указывается при температуре 20 °С (р20). В связи с этим данные измерений при иной температуре (р) необходимо привести к температуре 20 °С по формуле ρ20 = ρ+γ(t-20) где γ — зависящая от величины плотности температурная поправка, которая берется из табл. 1.2; t — температура нефтепродукта при отсчете плотности, °С. Приведенную плотность следует округлить до третьего знака после запятой. Таблица 1.2. Значения температурных поправок для определения плотности нефтепродуктов 4.4. Определение фракционного состава бензина разгонкой Оборудование: — колба на 100 мл; — холодильник; — мерный цилиндр на 100 мл; — мерный цилиндр на 10 мл воронка; — штатив; — колбонагреватель; — термометр; — образец топлива. Порядок выполнения работы 1. Чистым сухим цилиндром отметить 100 мл испытуемого топлива и залить его в колбу. 2. Установить в колбу термометр. (Термометр устанавливается при помощи пробки так, чтобы верхний край шарика термометра был на уровне нижнего края отводной трубки.) 3. Установить колбу в колбонагреватель и соединить с холодильником. 4. Установить мерный цилиндр под нижний конец трубки холодильника. Цилиндр устанавливается так, чтобы трубка холодильника входила в него не менее чем на 25 мм, но не ниже отметки 100 мл и не касалась его стенок. Цилиндр на время перегонки закрыть ватой для уменьшения потерь на испарение. При перегонке бензина цилиндр поставить в стеклянный сосуд с водой, температуру которой поддерживают в пределах 20±3 °С. 5. Включить колбонагреватель. Нагрев вести так, чтобы первая капля топлива упала с конца трубки холодильника не ранее 5 и не позже 10 минут от начало нагрева. В противном случае вести регулирование высоты пламени горелки. 6. Отметить температуру, при которой упадает первая капля топлива, как температуру начала перегонки. 7. После падения первой капли топлива перегонку вести с равномерной скоростью 4—5 мл в минуту, что соответствует 20—25 каплям за 10 с. 8. Отметить температуру после отгона каждых 10 мл топлива. Для облегчения замеров необходимо, чтобы перегоняемое топливо с нижнего конца трубки холодильника стекало по стенке приемного цилиндра. Для этого после падения первой капли мерный цилиндр сдвинуть так, чтобы конец трубки холодильника коснулся внутренней стенки цилиндра. Для проверки скорости перегонки по отсчету капель цилиндр на короткое время отставляют от конца трубки холодильника с тем, чтобы капли топлива падали по центру цилиндра. По мере повышения температуры усиливать подогрев колбы, чтобы скорость перегонки была постоянной. 9. После отгона 90 мл топлива нагрев колбы усилить до появления синих язычков пламени из окошек нижней части кожуха так, чтобы до конца перегонки прошло от 3 до 5 минут. 10. Не уменьшая размера пламени, следить за термометром и при снижении температуры на 5—10 °С от максимального значения горелку погасить и дать стечь конденсату в течение 5 мин. 11. Максимальную температуру, достигнутую при разгонке, отметить как температуру конца разгонки. 12. После прекращения разгонки верхнюю часть кожуха снять и охладить прибор в течение 5 мин. 13. Горячий остаток из колбы слить в мерный цилиндр емкостью 10 мл, охладить его до комнатной температуры и определить оставшееся количество. Затем вычислить потери, которые составляют разность между 100 % бензина, залитого в колбу, и суммой процентов собранного конденсата и остатка. 14. Результаты разгонки занести в отчет. 15. Построить график фракционного состава топлива. Для этого по горизонтальной оси откладывают значения температур перегонки, а по вертикальной — соответствующие им значения объемов испарившегося топлива. На пересечении перпендикуляров, восстановленных из отложенных на осях значений, получатся точки кривой графика разгонки бензина или графика его фракционного состава. 1. По результатам анализов заполнить таблицу по форме: 2. Построить график разгонки бензина согласно пункту 15 порядка выполнения работы. 3. С помощью номограммы (рис. 1.3) сделать эксплуатационную оценку по фракционному составу бензина. На горизонтальной оси номограммы отложены температуры характерных точек разгонки бензина, а на вертикальной — температура наружного воздуха. Для оценки пусковых свойств найти два значения температуры наружного воздуха, являющиеся нижними границами легкого Рис. 1.3. Номограмма для эксплуатационной оценки бензинов по данным их разгонки. Области: 1 — возможного образования паровых пробок; 2 — легкого пуска двигателя; 3 — затрудненного пуска двигателя; 4 — практически невозможного пуска холодного двигателя; 5 — быстрого прогрева и хорошей приемистости; 6 — медленного прогрева и плохой приемистости; 7 — незначительного разжижения масла в картере; 8 — заметного разжижения масла в картере; 9 — интенсивного разжижения масла в картере и затрудненного пуска двигателя, для чего на горизонтальной оси отметить точку, соответствующую t10%. Из нее восстановить перпендикуляр до пересечения с наклонными сплошными линиями. Из точек пересечения провести горизонтальные линии на вертикальную ось номограммы, где прочитать ответ. Подобным образом оценить бензин по остальным показателям и сделать заключение по форме: Эксплуатационная оценка бензина по данным разгонки 1.Что такое плотность вещества, как ее определяют? 2. Как зависит плотность от температуры? 3. В каких пределах находится плотность бензинов? 4. Каким показателем оценивается наличие органических кислот в топливе? 5. Что такое фракционный состав топлива и как он определяется? 6. Какое свойство топлива характеризует фракционный состав? 7. Какие свойства топлив характеризует температура 10%, 50% и 90% отгона? 8. Каковы технические требования ГОСТа к фракционному составу бензина? 9. Перечислите марки бензинов. Тема 4.1. Виды смазочных материалов Практическое занятие №13 Определение качества моторного масла. 1. Цель работы 1. Закрепление знаний по качеству основных марок моторных масел. 2. Знакомство с нормативно-технической документацией по качеству моторных масел (ГОСТами на показатели качества и методы их определения). 3. Приобретение навыков по оценке качества моторного масла. Время на проведение работы — 4 часа. 2. Задание 1. Определить наличие механических примесей и воды (качественно). 2. Определить кинематическую вязкость при 50 °С и 100 °С. 3. Определить индекс вязкости. 4. Сделать заключение о пригодности данного образца масла для автомобильных двигателей. 5. Ответить на контрольные вопросы. 3. Теоретическая часть 3.1. Определение наличия механических примесей и воды Присутствие в масле механических примесей и воды безусловно снижет смазочные свойства масел, увеличивает абразивный износ деталей. Механические примеси можно выявить тремя способами. Первый и самый простой заключается в просмотре на свету тонкого слоя масла, нанесенного на стекло. Муть, потеки и крупинки укажут на присутствие в масле механических примесей. При их отсутствии слой масла будет выглядеть совершенно прозрачным. При втором способе масло взбалтывают и подогревают до 40—50 °С. Затем 25—50 мл масла смешивают с двух-, четырехкратным количеством профильтрованного бензина. Раствор фильтруют через бумажный фильтр, после чего просматривают фильтр через увеличительное стекло. Темные точки и крупинки на фильтре указывают на присутствие в масле механических примесей. При третьем способе масло в количестве 50—100 мл разбавляют в химическом стакане двух-, трехкратным количеством бензина. Смесь перемешивают и дают отстояться в течение 5—10 мин. Затем смеси придают вращательное движение. При наличии примесей они соберутся в центре на дне стакана. Для обнаружения примесей стакан просматривают на свету, проходящем снизу вверх. Наличие воды в масле определяют по ГОСТу 1547—84. Смысл определения заключается в нагреве масла, помещенного в пробирку, до температуры 130 °С. При наличии воды масло начнет пениться, будет слышен треск, а слой масла на стенках пробирки помутнеет. 3.2. Определение кинематической вязкости при 50 °С, 100 °С Проводится по ГОСТу 33—2000. Данный ГОСТ распространяется на все жидкости, полученные на основе переработки нефти, поэтому вязкость определяется аналогично определению вязкости дизельного топлива, что было рассмотрено в лабораторной работе № 2. При этом надо иметь в виду, что при определении вязкости масел выбирают вискозиметр с таким диаметром капилляра, чтобы время перетекания масла при заданной температуре было не менее 200 с. Рекомендуемые диаметры капилляров при определении вязкости различных масел приведены в табл. 3.1. Таблица 3.1. Данные для выбора вискозиметра Если время истечения масла из вискозиметра составляет от 200 до 300 с, проводят пять измерений, если оно составляет 300—600 с, то достаточно четырех измерений. Результаты измерения времени течения масла не должны отличаться друг от друга больше, чем на 1,5 %. 3.3. Определение индекса вязкости Одним из важных свойств масел, характеризующих их эксплуатационные свойства, является степень изменения вязкости масел в зависимости от температуры, которая обычно определяется или отношением вязкости при двух крайних температурах vМИН/vМАКС, или по индексу вязкости. Расчет индекса вязкости производится на основе ГОСТа 25371—97 и согласно его определению индекс вязкости (VI) — это расчетная величина, которая характеризует изменение вязкости нефтепродуктов в зависимости от температуры. На рис. 3.1 показано изменение вязкости двух моторных масел в зависимости от температуры. Отношение вязкости при 50 °С к вязкости при 100 °С для автомобильных масел равно 4 9. Чем меньше отношение, тем положе вязкостно-температурная кривая, тем лучше вязкостнотемпературные свойства масла. Оценка по индексу вязкости основана на сравнении вязкостно-температурных свойств испытуемого и двух эталонных масел. Одно эталонное масло имеет пологую вязкостнотемпературную кривую, и его индекс вязкости принят за 100 единиц; другое — Рис. 3.1. Влияние температуры на вязкость масла: 1 — крутая вязкостно-температурная характеристика; 2 — пологая вязкостно-температурная характеристика обладает крутой вязкостно-температурной кривой, и его индекс вязкости считают равным 0. Вязкостно-температурная кривая испытуемого масла будет располагаться между кривыми эталонных масел и по ее положению судят об индексе вязкости. Практически индекс вязкости согласно ГОСТу 25371—97 определяют расчетным путем. Если ожидаемый индекс вязкости находится в пределах от 0 до 100, то его рассчитывают как отношение вязкостей, определяемых при 40 °С и 100 °С по формулам: где U — кинематическая вязкость масла при 40 °С; значения Z, Н и D находят по таблице ГОСТа, опираясь на величину кинематической вязкости масла при 100 °С. Если индекс вязкости будет величиной более 100, то его находят по формулам с использованием логарифмов и таблицы ГОСТа. Более простой способ определения индекса вязкости масла (но менее точный) заключается в использовании номограммы (рис. 3.2) на основе значений кинематической вязкости масла при 100 °С и 50 °С. Для этого по вертикали и горизонтали проводят линии от точек соответствующих значениям вязкости масла при 100 °С и 50 °С и в месте их пересечений находят значение индекса вязкости. Значение индекса вязкости порядка 90—100 и выше характеризуют хорошие, а ниже 50—60 — плохие вязкостно-температурные свойства масла. 4. Экспериментальная часть 4.1. Определение наличия механических примесей и воды (качественно) Оборудование: — стеклянный цилиндр диаметром 40—55 мм; — образец испытуемого масла; Рис. 3.2. Номограмма определения индекса вязкости масла — два отрезка чистого сухого стекла размером 100x150 мм; — профильтрованный неэтилированный бензин; — стеклянный цилиндр с притертой пробкой емк. 250 мл; — бумажный фильтр; — лупа 2-, 3- кратного увеличения; — химический стакан на 250—300 мл; — искусственный источник света; — электроплитка; — термометр до 200 °С; — глицерин; — химический стакан из термостойкого стекла высотой 100 мм; — пробирка; — вытяжной шкаф. Порядок выполнения работы I вариант 1. На отрезок стекла нанести несколько капель испытуемого масла. 2. Вторым отрезком стекла провести по первому до образования тонкой масляной пленки. 3. Оба отрезка стекла просмотреть на свет. 4. Результат наблюдения записать в отчет. II вариант 1. Подогреть масло до 40—50 °С. 2. Отмерить в химический стакан 25—50 мл подогретого масла и смешать с двух-, четырехкратным количеством профильтрованного бензина. 3. Профильтровать раствор через бумажный фильтр. 4. Осмотреть фильтр с помощью лупы. 5. Результат наблюдения записать в отчет. III вариант 1. Масло в количестве 50—100 мл разбавить в химическом стакане двух-, трехкратным количеством бензина. 2. Смесь перемешать и дать отстояться в течение 5—10 мин. 3. Придать смеси вращательное движение. 4. Для обнаружения примесей осмотреть стакан на свету, проходящем снизу вверх. 5. Результат записать в отчет. IV вариант — определение наличия воды в масле 1. В стакане из термостойкого стекла нагреть глицерин до температуры 175±5 °С. 2. В чистую и сухую пробирку налить испытуемое масло до высоты 85±3 мм. 3. В пробирку вставить термометр с таким расчетом, чтобы шарик термометра был на равных расстояниях от стенок пробирки, а также на расстоянии 25±5 мм от дна пробирки. 4. Пробирку с маслом и термометром поместить в стакан с нагретым глицерином и наблюдать за маслом до момента достижения температуры в пробирке 130 °С. 5. Результат наблюдения записать в отчет. 4.2. Определение кинематической вязкости при 50 °С и 100 °С Оборудование: — прибор для определения кинематической вязкости; — секундомер; — набор вискозиметров; — химические стаканы; — дистиллированная вода, глицерин; — колба; — термометр; — водяная баня. Порядок выполнения работы Проводится теми же методами, которые рассмотрены в работе № 2. Однако в связи с тем, что масла имеют большую вязкость, чем топлива, их следует предварительно подогревать до температуры 40—50 °С, опуская колбу с маслом в водяную баню. 4.3. Определение индекса вязкости Оборудование: — номограмма для определения индекса вязкости. Порядок выполнения работы 1. По полученному значению кинематической вязкости при 100 °С на номограмме (рис. 3.2) провести вертикальную линию от горизонтальной оси. 2. По полученному значению кинематической вязкости при 50 °С на номограмме провести горизонтальную линию от вертикальной оси. 3. По точке пересечения линий найти индекс вязкости масла. 4. Результат записать в отчет. По результатам анализов заполнить таблицу по форме Отчет о практической работе по оценке качества топлив Контрольные вопросы 1. Что такое динамическая и кинематическая вязкость? 2. Что такое вязкостно-температурные свойства масел и какими показателями они оцениваются? 3. Как влияет вязкость на эксплуатационные свойства масел? 4. С какими вязкостями применяются масла на автомобилях зимой и летом? 5. Перечислите марки моторных и трансмиссионных масел и их применение. 6. Что такое индекс вязкости? Практическое занятие №14 Определение качества пластичной смазки 1. Цель работы 1. Закрепление знаний марок пластичных смазок. 2. Знакомство с нормативно-технической документацией по качеству пластичных смазок (ГОСТами на показатели качества и методы их определения). 3. Знакомство с методами определения контрольного анализа пластичных смазок. 4. Приобретение навыков по контролю и оценке качества пластичных смазок. Время на проведение работы — 2 часа. 2. Задание 1. Оценить испытуемый образец по внешним признакам. 2. Определить растворимость смазки в воде и бензине. 3. Определить температуру каплепадения предложенных образцов смазок. 4. Составить отчет по работе. 5. Ответить на контрольные вопросы. 3. Теоретическая часть Пластичные смазки применяются для таких трущихся деталей механизмов, где по конструкционным особенностям не могут удерживаться или регулярно подаваться жидкие масла, т. е. когда использование минеральных масел невозможно или нерационально. В качестве примера таких узлов, используемых на автомобилях, можно назвать подшипники колес, шарниры различного рода приводов и т. д. Эксплуатационные требования к качеству смазок следующие: — смазки должны быть однородными, — обладать определенными механическими свойствами, — оказывать минимальное коррозионное воздействие на металлы, — не должны содержать воды и механических примесей. 3.1. Оценка пластичной смазки по внешним признакам При оценке смазки по внешним признакам обращается внимание на ее цвет, состояние ее поверхностного слоя и ее однородности. Цвет зависит от состава смазки и технологии ее приготовления. Смазки, в которых не содержатся специальные добавки, имеют цвет от светло-желтого до темно-коричневого. Наиболее ярко выраженный цвет имеют смазки графитная и № 158. Первая имеет черный цвет, вторая — синий. Однородность — одно из важнейших требований, предъявляемых к пластичным смазкам. При внешнем осмотре определяется, прежде всего, отсутствие выделения из смазки жидкой фазы (масла). Затем однородность проверяется с помощью стеклянной пластинки, на которую наносится слой смазки толщиной 1—2 мм. При рассмотрении этого слоя невооруженным глазом в проходящем свете не должны обнаруживаться капли масла, комки загустителя, твердые включения. 3.2. Определение растворимости смазки в воде и бензине Испытание пластичной смазки на растворимость в воде и бензине позволяет определить загуститель данной смазки, так как известно, что натриевые смазки обладают слабой водоустойчивостью, а кальциевые и литиевые не растворимы в воде и бензине, хотя с бензином они образуют тягучие, но непрозрачные системы. Поэтому отличить их друг от друга можно только по температурам каплепадения. Полное же растворение пластичной смазки возможно в нагретой до кипения воде. При этом будет образован мутный (мыльный) раствор с плавающим на его поверхности слоем жидкого масла, что говорит о принадлежности данного образца к натриевым смазкам. Однако если после охлаждения вода станет прозрачной или слегка мутной, а на ее поверхности будет находиться слой смазки, то данная смазка считается нерастворимой в воде. Чтобы проверить смазку на растворимость в бензине, надо смешать ее с ним в соотношении 1:4 при температуре 60 °С. Если при этом образуется совершенно прозрачный растовор, имеющий при просвечивании цвет испытуемого образца, то смазка считается растворимой в бензине. В бензине растворяются смазки с углеводородными загустителями. 3.3. Определение температуры каплепадения смазки Одной из причин перехода пластичной смазки в жидкое состояние является чрезмерное ее нагревание. Для определения температуры каплепадения смазки пользуются специальным прибором (ГОСТ 6793—74), схема которого показана на рис. 4.1. Рис. 4.1. Прибор для определения температуры каплепадения смазок: 1 — чашечка; 2 — гильза; 3 — стакан с жидкостью; 4 — стеклянная муфта; 5 — пробка; 6 — термометр К нижней части термометра прикрепляется металлическая гильза 2, в которой за счет трения держится стеклянная чашечка 1 с калиброванным донным отверстием. Заполненная смазкой чашечка вставляется в гильзу, а собранный прибор (чашечка, гильза и термометр) вставляются в стеклянную муфту так, чтобы расстояние от ее дна до низа чашечки составляло 25 мм. Муфта погружается в стакан с водой или глицерином и закрепляется в штативе. При этом глубина погружения должна составлять 150 мм. Затем ведется нагрев жидкости в два этапа. На первом этапе скорость нагрева не нормируется и он ведется до температур: 30 °С — для низкоплавких смазок, 60 °С — для среднеплавких, 110 °С — для натриевых и 150 °С — для литиевых. На втором этапе темп нагрева должен составлять 1 °С в минуту. На обоих этапах жидкость в стакане следует периодически помешивать. Температура, при которой в процессе нагревания падает из чашечки первая капля испытуемой смазки, считается температура каплепадения. Если смазка не образует капли, а вытягивается из чашечки в виде цилиндра, то за температуру каплепадения принимают ту, при которой выходящий столбик смазки коснется дна муфты. 4. Экспериментальная часть 4.1. Оценка пластичной смазки по внешним признакам Оборудование: — стеклянная пластинка; — шпатель; — образец испытуемой смазки. Порядок выполнения работы 1. Смазку при помощи шпателя нанести на стеклянную пластинку слоем 1—2 мм. При этом допускается образование пузырьков воздуха. 2. Осмотреть слой смазки в проходящем свете и определить наличие или отсутствие в ней капель масла, комков загустителя, посторонние твердые включения. 3. Результаты оценки записать в отчет. 4.2. Определение растворимости смазки в воде и бензине Оборудование: — пробирки; — стеклянная палочка; — дистиллированная вода; — бензин неэтилированный; — газовая горелка; — водяная баня. Порядок выполнения работы 1. Образец смазки в количестве примерно по 1 грамму при помощи стеклянной палочки поместить на самый низ двух пробирок. 2. В одну из пробирок добавить четырехкратное количество дистиллированной воды. 3. Во вторую пробирку добавить четырехкратное количество бензина. 4. Соблюдая осторожность, на газовой горелке довести до кипения воду в первой пробирке. При этом нагрев вести постепенно, внося пробирку в пламя горелки многократно на 2—3 секунды с одновременным вращением вокруг своей оси. 5. Определить растворимость смазки в воде и результат записать в отчет. 6. Подогреть вторую пробирку до температуры 60 °С (нагрев определить на ощупь). 7. Определить растворимость смазки в бензине и результат записать в отчет. 4.3. Определение температуры каплепадения смазки Оборудование: — прибор для определения температуры каплепадения смазок; — шпатель; — секундомер; — стеклянный термостойкий стакан; — глицерин или вода; — кольцевая металлическая мешалка. Порядок выполнения работы 1. Вынуть чашечку 1 (см. рис. 4.1) из прибора и заполнить ее с помощью шпателя смазкой, которая подлежит испытанию, не допуская образования пузырьков воздуха в смазке. 2. Вставить чашечку обратно в металлическую гильзу 2 до упора и снять шпателем выдавленную термометром 6 смазку заподлицо с нижним обрезом чашечки. 3. Собранный прибор укрепить с помощью пробки 5 в стеклянной муфте 4 так, чтобы расстояние от ее дна до низа чашечки составляло 25 мм. 4. Муфту вместе с прибором погрузить в стакан 4 с водой или глицерином и закрепить в штативе так, чтобы глубина погружения составляла 150 мм. 5. Помешивая с помощью мешалки жидкость, на газовой горелке нагревать стакан до температур: — 30 °С для низкоплавких смазок; — 60 °С для среднеплавких; — 110 °С для натриевых; — 150 °С для литиевых. 6. После прохождения указанных температур скорость дальнейшего нагрева поддерживать в пределах 1° в минуту. 7. Зафиксировать температуру, при которой из чашечки упадет первая капля смазки или ее выползающий столбик коснется дна муфты. 8. Результат округлить до целых единиц и записать в отчет. 4.5. Составление отчета По результатам анализов заполнить таблицу по форме: Контрольные вопросы 1. Что такое пластичная смазка? 2. Дайте краткую характеристику важнейшим эксплуатационным показателям качества консистентной смазки. 3. Перечислите эксплуатационные требования к качеству пластичных смазок. 4. Перечислите марки смазок. 5. Чем определяется переход смазки из пластичного состояния в жидкое? Литература: 1. Плошкин В. В., Материаловедение: учебник для среднего профессионального образования / В. В. Плошкин. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 463 с. — (Профессиональное образование). — ISBN 978-5-534-02459-3. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/433905 Тема 7.1. Виды защитных материалов Практическое занятие №15 Определение качества лакокрасочных материалов 1. Цель работы 1. Закрепление знаний основных лакокрасочных материалов. 2. Знакомство с методами определения контроля качества лакокрасочных материалов и покрытий. 3. Приобретение навыков по подготовке поверхности к окраске и нанесению на нее ЛКМ. 4. Приобретение навыков по контролю и оценке качества лакокрасочных материалов и покрытий. Время на проведение работы — 4 часа. 2. Задание 1. Подготовить металлическую поверхность к окраске и нанести слой грунта. 2. Произвести шпатлевание. 3. Оценить малярные свойства краски. 4. Произвести окраску и оценить адгезию лакокрасочного покрытия и его эластичность. 5. Оценить твердость лакокрасочного покрытия и его прочность при ударе. 6. Составить отчет о работе. 7. Ответить на контрольные вопросы. 3. Теоретическая часть 3.1. Подготовка металлической поверхности к окраске и нанесение слоя грунта Лакокрасочные материалы (ЛКМ) наносятся только на предварительно подготовленную поверхность, с которой удаляются пыль, грязь, следы нефтепродуктов, ржавчина, окалина, остатки негодного старого покрытия. Сцепление первого слоя покрытия с плохо подготовленной поверхностью получается очень слабое. При плохой адгезии коррозия развивается невидимо под слоем ЛКМ. Наиболее опасной в этом отношении является окалина, которую следует особенно тщательно удалять. Окалина — это продукт окисления поверхности металла при взаимодействии с внешней средой. Металлические детали, очищенные от загрязнения, как правило, подвергаются пассивированию. Под пассивированием, или пассивацией, понимают повышение коррозионной устойчивости поверхности металла с помощью создания на ней защитной пленки. Если пассиватор вводится в состав первого слоя ЛКМ (грунтовки), то процесс пассивирования не предшествует окраске, а совмещается с ней. Таким пассиватором обычно бывают соли хромовой кислоты (РbCrO4, ZnCrO4). Ответственные изделия, работающие в условиях повышенного коррозионного воздействия, подвергаются предварительной пассивации (фосфатированию). Для этого используется ортофосфорная кислота или препараты на ее основе. Создаваемая при этом на поверхности металла фосфатная пленка кроме защитных свойств обладает пористым строением, что значительно улучшает адгезию и препятствует распространению коррозии при местном разрушении. На подготовленную поверхность наносится первый слой покрытия — грунт. Он служит для обеспечения высокой адгезии между металлом и последующими слоями покрытия. Грунтовка — материал, из которого образуется грунт, наносится кистью, распылением или окунанием. Важно, чтобы разрыв во времени между окончанием подготовки поверхности под покраску и нанесением грунтовки был как можно меньше. 3.2. Шпатлевание Высушенный грунт имеет толщину слоя порядка 15—20 мкм, поэтому видимые дефекты на поверхности металла сохраняются. Чтобы их устранить прибегают к местному и общему шпатлеванию. Местное шпатлевание выравнивает крупные дефекты. Общее позволяет получить гладкое покрытие по всей поверхности окрашиваемой площади. При местном шпатлевании шпателем или куском листовой резины наносится слой шпатлевки на дефектные участки, при этом его толщина не должна превышать 0,5 мм, в противном случае слой получится недостаточно эластичный, будет растрескиваться и крошиться. Каждый слой просушивается и шлифуется грубой абразивной шкуркой № 80—120, затем очищается от пыли и зерен абразива. Общее число слоев шпатлевки должно быть не более двух. При необходимости окончательное выравнивание достигается нанесением на всю поверхность шпатлевочного слоя толщиной 50—100 мкм. После этого проводится сушка и шлифование мелкозернистыми шкурками № 150—220. При этом шпатлевка разбавляется растворителем до необходимой вязкости и наносится обычно при помощи краскораспылителя. 3.3. Оценка малярных свойств краски Готовая к применению краска должна обладать оптимальной вязкостью. При повышенной вязкости возрастает толщина пленки одного слоя и снижается ее прочность, при пониженной — уменьшается толщина слоя и увеличивается расход растворителя. Вязкость ЛКМ измеряется в секундах, потребных для вытекания 100 мл его из вискозиметра ВЗ-4 (рис. 6.1) через отверстие в дне диаметром 4 мм при температуре 18—20 °С. Это время должно находиться в пределах от 15 до 45 секунд. Если же окраска будет производиться при помощи кисти, то ее вязкость должна составлять от 30 до 60 секунд. Рис. 6.1. Вискозиметр B3-4: 1 — стакан; 2 — шарик; 3 — штатив Для этого вискозиметр заполняется испытуемой краской в количестве 100 мл (стандартный вискозиметр ВЗ-4 имеет емкость при заполнении до краев 100 мл), а затем по секундомеру определяется время его опорожнения. Секундомер пускается в тот момент, когда проволочка вместе с припаянным к ней шариком быстрым движением вынимается из емкости. Для точности определения вязкости замеры повторяют три-четыре раза и затем выводят среднее арифметическое. Кроме того, при приготовлении краски необходимо определить тип растворителя, с которым она совместима. Это испытание связано с тем, что краски на основе, например, нитроцеллюлозы с бензином не совместимы и при смешивании с ним свертываются и выпадают в осадок, в то время как другие являются совместимыми с бензином. Краски же на основе нитроцеллюлозы хорошо совмещаются с растворителем № 646, который наиболее распространен и применяется в автомалярном производстве. Одним из показателей красок является их укрывистость. Укрывистостъ — это способность краски полностью скрывать цвет окрашиваемой поверхности. Укрывистость измеряется количеством ЛКМ в г/м2, потребным для закрашивания пластинки из бесцветного стекла таким количеством слоев, при котором не просматриваются черные и белые квадраты у подложенной под пластинку шахматной доски. От укрывистости зависят расход ЛКМ и число слоев краски в покрытии. Укрывистость автоэмалей находится в пределах от 30 до 70 г сухой пленки на 1 м2 окрашиваемой поверхности. 3.4. Окраска Обработанный шпатлевочный слой, а при его отсутствии грунтовочный покрывается несколькими слоями краски. Краски наносят теми же способами, что и грунты. Самый распространенный способ — пневмораспыление. Краску разводят до вязкости 17—30 с по ВЗ-4 и распыляют под давлением сжатого воздуха 200—600 кПа. Предварительный подогрев ЛКМ снижает их вязкость, что позволяет выполнять работу при пониженном давлении, используя меньшее количество растворителя. При этом расход растворителя уменьшается на 30—40 %, а толщина слоя покрытия увеличивается в 1,5—2 раза и сокращаются потери на туманообразование. Ручные краскораспылители обеспечивают производительность 100—200 м2/ч. Сжатый воздух перед распылением рекомендуется очищать от влаги и масла, принципиальная схема установки для пневмораспыления приведена на рис. 6.2. Для уменьшения колебаний давления сжатого воздуха устанавливают дополнительную емкость большого объема — ресивер. На рис. 6.3 показана схема пневматического краскораспылителя. При воздействии на спусковой крючок 7 оттягивается со своего седла запорная игла 8, при этом поступающий через канал в рукоятке сжатый воздух будет вырываться с большой скоростью из сопел распылительной головки 1, образуя разряжение в зоне центрального отверстия, освобожденного иглой 8. Краска, подаваемая из бачка 2, будет вытекать из этого отверстия, подхватываться, дробиться и увлекаться воздушным потоком. Сжатый воздух для краскораспылителей обеспечивает любой компрессор, создающий давление 300—600 кПа. Каждый слой краски проходит этап сушки, а наружные слои могут подвергаться шлифованию, полированию и покрытию лаком. В процессе сушки определяют время высыхания от пыли. Это время от начала высыхания до появления матового пятна от «дыхания». Спустя некоторое время после окраски на покрытии образуется тончайшая полутвердая пленка, на которой при выдыхании на нее на расстоянии 10 см от рта немедленно начнут конденсироваться выдыхаемые вместе с воздухом пары воды. Начало их конденсации, которое обнаруживается по возникновении на поверхности матового пятна, принимается за момент завершения высыхания от пыли. Повышение температуры воздуха, при которой происходит сушка, сокращает время, отводимое на нее. Некоторые виды эмалей предполагают только горячую сушку. Сушку покрытий в естественных условиях используют при окрашивании быстровысыхающими ЛКМ (такие, как акриловые, виниловые, нитроцеллюлозные, перхлорвиниловые и др.). Продолжительность сушки можно сократить, используя технологию нанесения слоев покрытия «сырой по сырому». В этом случае на грунтовку или первый слой эмали, высушенные до исчезновения отлипа (сушат примерно 10—15 мин) наносят последующий слой ЛКМ. Этот слой сушат требуемое время (от 24 до 48 часов), при этом хорошо просыхают и недосушенные первые слои. Рис. 6.2. Схема установки для пневматического распыления: 1 — компрессор; 2 — масловлагоотделитель; 3 — ресивер; 4 — гибкий шланг; 5 — краскораспылитель Рис. 6.3. Пневматический пневмораспылитель: 1 — распылительная головка; 2 — бачок для краски; 3 — корпус распылителя; 4 — запорный винт; 5 — ручка; 6 — прокладка; 7 — спусковой крючок; 8 — запорная игла Высушенные ЛКМ должны обладать определенными показателями качества, к которым относятся укрывистость, адгезия, прочность при ударе, прочность при изгибе и при растяжении, а также твердость. 3.5. Твердость и прочность при ударе В автомобильном производстве эти показатели качества лакокрасочного покрытия наряду с адгезией являются наиболее важными. Твердость покрытий определяется на маятниковом приборе М-3 (рис. 5.2, с. 103). Этот прибор состоит из основания 2, плиты 6, маятника 4 и шкалы 3. Маятник выполнен в виде буквы П, и через два стальных шарика опирается на испытуемое покрытие, которое нанесено на стеклянную пластинку 8. С помощью специальной рамки маятник устанавливается в нулевое положение, а затем пусковым приспособлением 1 отводится на угол 5°. При этом шариковые опоры не должны смещаться с того места, которое соответствовало нулевому положению. Затем маятник освобождается и замеряется время его колебания, пока амплитуда не достигнет 2°. По формуле (6.1) определяется твердость покрытия. где t1 — время до затухания колебаний маятника (от 5 до 2°), точки опоры которого лежат на стеклянной пластинке, покрытой ЛКП, с; t2 — стеклянное число прибора, т. е. время затухания колебаний маятника(от 5 до 2°), точки опоры которого лежат на совершенно чистой стеклянной пластинке, с. ЛКП автомобилей должны иметь твердость не менее 0,2. Прочность покрытия при ударе оценивается с помощью специального прибора У-1 (рис. 5.1, с. 103). Он состоит из станины 1, наковальни 7, бойка 2, направляющей трубы со шкалой 3, груза 5 массой 1 кг и пусковой кнопки. При испытании на наковальню устанавливается стальная пластинка размером 100x100 мм покрытием в сторону бойка. Место, которое будет подвергаться удару, должно отстоять не менее чем на 20 мм от краев пластинки или от центров участков, по которым ранее наносился удар. Результатом испытания является определение той максимальной высоты (в см) падения груза, при которой не обнаруживаются трещины, смятия и отслаивания покрытия. ЛКП автомобилей должны иметь прочность при ударе не менее 30 см. В табл. 6.1 показаны причины возможных дефектов при окраске поверхностей пневмораспылением. Таблица 6.1. Возможные дефекты покрытий при окраске пневмораспылением Лакокрасочные покрытия по внешнему виду подразделяются на 4 класса (табл. 5.1, с. 102). 4. Экспериментальная часть 4.1. Подготовка металлической поверхности к окраске и нанесение слоя грунта Оборудование: — металлические пластинки размером 100x100x0,8 мм; — бензин или ацетон; — шлифовальная шкурка; — грунтовка ГФ-020, ГФ-037 или № 138; — вытяжной шкаф; — сушильный шкаф. Порядок выполнения работы 1. Зачистить стальную пластинку с обеих сторон шлифовальной шкуркой. 2. Удалить с ее поверхности пыль в виде ржавчины промывкой в бензине или ацетоне, затем просушить. 3. Подготовленную пластинку погрузить в грунтовку так, чтобы загрунтованной с обеих сторон оказалась только половина пластинки. 4. Вынуть пластинку и дать стечь излишкам грунтовки в течение 5 мин. 5. Просушить нанесенный слой грунта в течение 20—25 мин при температуре 100—110 °С. 6. Охладить пластинку в течение 5 мин. 7. Произвести пробу на полное высыхание, для чего — на пластинку с покрытием поставить груз массой 0,2 кг и с опорной поверхностью 100 мм2; — по истечении 30 с груз снять и произвести контроль на предмет прилипания волокон ваты к грунту и остаточных следов. 8. Результат записать в отчет. 4.2. Шпатлевание Оборудование: — шпатель; — шлифовальная шкурка № 180; — нитрошпатлёвка; — сушильный шкаф. Порядок выполнения работы 1. С помощью шпателя нанести на одну из сторон пластинки слой шпатлевки по возможности ровным и тонким слоем. 2. Произвести сушку шпатлевки в течение 15—20 мин при температуре 60—70 °С. 3. Охладить пластинку в течение 5 мин и произвести пробу на полное высыхание. 4. С помощью шкурки отшлифовать слой шпатлевки до появления совершенно гладкой и беспористой поверхности. 5. Результат испытания записать в отчет. 4.3. Оценка малярных свойств краски Оборудование: — образцы стандартных красок, применяемых в автомалярном производстве; — растворитель № 646; — бензин; — две пробирки с пробками; — вискозиметр ВЗ-4; — стеклянная пластинка размером 90x120 мм; — весы лабораторные; — кисть; — шахматная доска или белая бумага, на которую нанесены черные полосы. Порядок выполнения работы 1. Выбрать образец краски из имеющихся в коллекции и определить ее тип, для чего: — налить ее в две пробирки примерно до уровня 30 мм от дна каждой; — добавить примерно такое же количество в одну пробирку бензина, в другую растворитель № 646; — заткнуть пробками и энергично встряхнуть; — осмотреть полученный раствор и определить по совместимости краски с растворителями ее тип; — результат записать в отчет. 2. Измерить вязкость краски, для чего: — заполнить вискозиметр испытуемой краской в количестве 100 мл; — одновременно с изъятием запорного шарика включить секундомер и выключить его по окончании вытекания краски. — замер повторить четыре раза и вывести среднее значение; — сделать вывод по вязкости краски и результат записать в отчет. 3. Вымыть вискозиметр ВЗ-4 при помощи соответствующего растворителя. 4. Определить укрывистость ЛКМ, для чего: — взвесить стеклянную пластинку с точностью до 0,1 г; — наложить ее на шахматную доску; — при помощи кисти наносить слои краски с интервалом в 5 мин до тех пор, пока не будет достигнута полная укрывистость; — просушить пластинку при 60 °С не менее 10 мин; — вновь взвесить окрашенную пластинку и рассчитать укрывистость краски; — результат записать в отчет. 4.4. Окраска и определение адгезии и эластичности покрытия Оборудование: — образцы стандартных эмалей (красок), применяемых в автомалярном производстве; — растворитель № 646 или ацетон; — краскораспылитель; — стальные пластинки размером 100x100x0,8 мм; — стальные пластинки размером 150x20x0,3 мм; — сушильный шкаф; — вытяжной шкаф; — набор стальных стержней диаметром 20, 15, 10, 3 и 1 мм; — лезвия безопасной бритвы. Порядок выполнения работы 1. Подготовить стальные пластинки согласно п. 6.4.1. 2. Нанести слой краски при помощи краскораспылителя. 3. Определить время высыхания от пыли. 4. Просушить окрашенную пластинку в течение 10—15 мин при температуре 50—60 °С. 5. Промыть краскораспылитель в растворителе № 646. 6. Определить адгезию лакокрасочного покрытия, для чего: — на окрашенной пластинке размером 100x100x0,8 мм в двух взаимно перпендикулярных направлениях на всю глубину покрытия лезвием безопасной бритвы нанести надрезы на расстоянии 2 мм; — слегка надавить на образовавшиеся квадраты и попытаться сдвинуть их с места; — сделать вывод о состоянии адгезии и результат записать в отчет. 7. Определить эластичность лакокрасочного покрытия, для чего: — окрашенную стальную пластинку размером 150x20x0,3 мм плавно изгибать на 180° поочередно вокруг стержней, начиная с большего диаметра и переходя к меньшему (при этом испытуемая пленка должна быть обращена наружу, т. е. работать на растяжение); — зафиксировать значение эластичности пленки и результат записать в отчет. 4.5. Оценка твердости ЛКП и его прочности при ударе Оборудование: — прибор М-3; — прибор У-1; — окрашенная металлическая пластинка размером 100x100 мм; — окрашенная стеклянная пластинка; — секундомер. Порядок выполнения работы 1. Для определения твердости ЛКП: — установить окрашенную стеклянную пластинку на плиту прибора М-3 под шариковые опоры П-образного маятника; — установить маятник в нулевое положение; — отвести маятник на 5°; — освободить маятник и по формуле (6.1) рассчитать твердость покрытия (стеклянное число прибора получить от лаборанта или преподавателя); — результат записать в отчет. 2. Для определения прочности ЛКП при ударе: — установить окрашенную стальную пластинку на наковальню прибора У-1; — начиная с минимальной высоты подъема груза и постепенно ее увеличивая, определить прочность покрытия; — результат записать в отчет. По результатам анализов заполнить таблицу по форме: Контрольные вопросы 1. Какие требования предъявляются к ЛКМ? 2. Как готовится поверхность деталей к окраске? 3. Как классифицируются лакокрасочные покрытия? 4. Какими показателями оцениваются малярные свойства красок? 5. Как обозначаются лакокрасочные материалы? 6. Чем достигается высокая адгезия лакокрасочных покрытий? Литература: 1. Плошкин В. В., Материаловедение: учебник для среднего профессионального образования / В. В. Плошкин. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 463 с. — (Профессиональное образование). — ISBN 978-5-534-02459-3. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/433905 Список информационных источников 1. Материаловедение и технология материалов. В 2 ч. Часть 1: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09896-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblioonline.ru/bcode/442414 2. Материаловедение и технология материалов. В 2 ч. Часть 2: учебник для среднего профессионального образования / Г. П. Фетисов [и др.]; под редакцией Г. П. Фетисова. — 8-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 386 с. — (Профессиональное образование). — ISBN 978-5-534-09897-6. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblioonline.ru/bcode/442415 3. Плошкин В. В., Материаловедение: учебник для среднего профессионального образования / В. В. Плошкин. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2019. — 463 с. — (Профессиональное образование). — ISBN 978-5-534-02459-3. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblio-online.ru/bcode/433905 4. Бондаренко, Г. Г., Материаловедение: учебник для среднего профессионального образования / Г. Г. Бондаренко, Т. А. Кабанова, В. В. Рыбалко; под редакцией Г. Г. Бондаренко. — 2-е изд. — Москва: Издательство Юрайт, 2019. — 329 с. — (Профессиональное образование). — ISBN 978-5-53408682-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://biblioonline.ru/bcode/433904