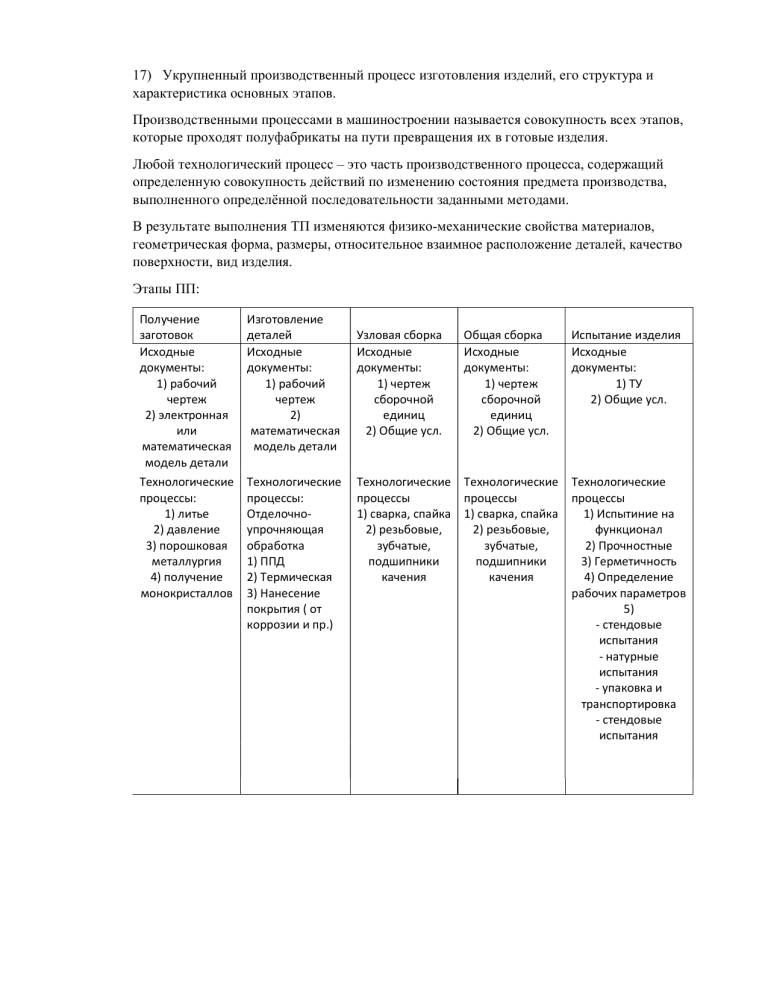

17) Укрупненный производственный процесс изготовления изделий, его структура и характеристика основных этапов. Производственными процессами в машиностроении называется совокупность всех этапов, которые проходят полуфабрикаты на пути превращения их в готовые изделия. Любой технологический процесс – это часть производственного процесса, содержащий определенную совокупность действий по изменению состояния предмета производства, выполненного определённой последовательности заданными методами. В результате выполнения ТП изменяются физико-механические свойства материалов, геометрическая форма, размеры, относительное взаимное расположение деталей, качество поверхности, вид изделия. Этапы ПП: Получение заготовок Исходные документы: 1) рабочий чертеж 2) электронная или математическая модель детали Изготовление деталей Исходные документы: 1) рабочий чертеж 2) математическая модель детали Технологические процессы: 1) литье 2) давление 3) порошковая металлургия 4) получение монокристаллов Технологические процессы: Отделочноупрочняющая обработка 1) ППД 2) Термическая 3) Нанесение покрытия ( от коррозии и пр.) Узловая сборка Исходные документы: 1) чертеж сборочной единиц 2) Общие усл. Общая сборка Исходные документы: 1) чертеж сборочной единиц 2) Общие усл. Технологические Технологические процессы процессы 1) сварка, спайка 1) сварка, спайка 2) резьбовые, 2) резьбовые, зубчатые, зубчатые, подшипники подшипники качения качения Испытание изделия Исходные документы: 1) ТУ 2) Общие усл. Технологические процессы 1) Испытиние на функционал 2) Прочностные 3) Герметичность 4) Определение рабочих параметров 5) - стендовые испытания - натурные испытания - упаковка и транспортировка - стендовые испытания 18) Роль и место технологий заготовительного производства в общем производственном процессе. Основное назначение заготовительного производства состоит в обеспечении механических цехов высококачественными заготовками. Получение заготовок – это первоначальный этап получения качественного изделия производства. В машиностроении используют заготовки, получаемые литьем, обработкой давлением, сваркой, а также из пластмасс и порошковых материалов. Современное заготовительное производство располагает возможностью формировать заготовки самой сложной конфигурации и самых различных размеров и точности. Технологические процессы заготовительного производства должны обеспечивать минимальные припуски на последующую обработку (механическую, ЭФО, ЭХО и др.), требуемую структуру и физико-механические свойства материала заготовок, предотвращать появления потенциальных очагов разрушения. (Припуск на обработку – это слой материала, который надо сныть с поверхностей заготовки для получения нужных разметов и формы детали). 19) Инновационные технологии заготовительных процессов наукоемкого машиностроительного производства, их технологические возможности, область применения. Для получения заготовок на предприятии необходимо иметь исходный материал (металл), который приобретается у металлургического предприятия и превращают его в полуфабрикат. Методы получения заготовок: - литье Для объемных заготовок: - ковка - штамповка Получение литых заготовок:Литье – получение заготовки деталей путем заливки расплавленного материала (металла) в специальную литейную форму. Методом литья можно получать заготовки массой от нескольких грамм до сотен килограмм и с толщиной стенки от 0,5 мм. Область применения: • при крупносерийном и массовом производстве мелких, но сложных и ответственных деталей, с высокими требованиями к точности размеров и шероховатости поверхности; • для деталей сложной конфигурации, которые нельзя изготовить как одно целое никакими иными способами; • при изготовлении отливок со сложными внутренними очертаниями, когда достигается снижение себестоимости отливки за счет экономии металла; • для деталей, изготавливаемых из металлов и сплавов, которые не поддаются обработке давлением, а также сплавов с низкими литейными свойствами. Объемные заготовки получают различными способами, в частности свободной ковкой и объемной штамповкой в открытых и закрытых штампах. Ковка – вид горячей обработки металлов давлением при котором металл деформируется с помощью универсального инструмента. Нагретую заготовку укладывают на нижний боек (наковальню) и верхним бойком (молотом) последовательно деформируют отдельные её участки. Металл свободно течет в стороны неограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент. Область применения: Ковкой получают заготовки (поковки) для последующей механической обработки. Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 тонн). Поковки меньшей массы (десятки и сотни кг) можно получить ковкой и штамповкой. Горячая объемная штамповка – это вид обработки металлов давлением, при котором форма образования поковки осуществляется с помощью специального инструмента или штампа. Течение металла ограничивается поверхностями полостей (выступов), изготовленных в отдельных частях штампа, которые образуют единую замкнутую полость (ручей) по конфигурации заготовки. Область применения: Серийное и массовое производство. Значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приёмами свободной ковки. Перспективными и эффективными процессами получения заготовок деталей из листового материала являются: - высокоскоростная штамповка точных заготовок; - штамповкой в режиме сверхпластичности; - электромагнитная штамповка; - электрогидравлическая штамповка; - штамповка взрывом крупногабаритных деталей. 20) Инновационные технологии раскроя и резки заготовок, их характеристики, область применения. На машиностроительные предприятия металл доставляется с металлургических комбинатов в виде сортового проката и листов, из которых в заготовительных цехах получают заготовки требуемой формы и размеров. В качестве сортового проката обычно используют листы, прутки, трубы, профили и чушки. Для получения из них заготовок деталей их надо предварительно разрезать на части - исходные заготовки определенных размеров. Отрезка заготовок от прутка, трубы может производиться различными способами, в зависимости от материала, диаметра прутка, размера партии заготовок, коэффициента использования материала и проч. В частности, для этих целей используются: ножовочные станки; токарно-отрезные станки; дисковые сегментные пилы; ленточные пилы; абразивно-отрезные станки; рубка в эксцентриковых прессах; анодно-механическая резка. Раскрой и разрезку листового материала производят с учетов материала и размеров имеющихся листов, конфигурации (формы) реза, требуемой точности. Иногда лист раскраивается на несколько различных деталей одинаковой толщины, что позволяет рационально использовать материал. Разрезку листов производят: - на гильотинных ножницах; - роликовыми или вибрационными ножницами; - в штампах на прессах (вырубка); - пилами (дисковыми, ленточными); - газовой, плазменной и лазерной резкой. Основными режимами механической обработки (режимами резания) являются: - глубина резания, - подача, - число оборотов (инструмента или заготовки), - скорости резания Исходные заготовки подвергают дальнейшей обработки для получения заготовок конкретных деталей. Трудоёмкость механической обработки в машиностроении составляет 50% общей трудоёмкости изготовления любого сложного высокотехнологичного изделия, поэтому повышение производительности процессов резания является одной из актуальных проблем современного производства. Кроме того, применяемые для изготовления деталей высокопрочные и жаропрочные стали, сплавы на никелевой и титановой основах, керамики и керамокомпозиты имеют низкую обрабатываемость резанием. Поэтому остро стоит задача замены механической обработки материалов другими эффективными процессами обработки. 21) Механическая обработка заготовок. Виды обработки, краткое описание, основные характеристики, технологические возможности, область применения. Виды механической обработки металлов и материалов резанием подразделяются на лезвийную и абразивную обработку. 1. К лезвийной обработке относятся все виды обработки резанием, которые осуществляются лезвийным инструментом. 2. Абразивная обработка производится абразивными инструментами. Виды лезвийной обработки : 1 Токарная обработка (точение). Инструмент: резцы (проходные, торцевые, отрезные, фасонные, канавочные, фасочные и др.). Главное движение - вращательное движение детали. Характеристика: Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия.Точение осуществляется на токарных станках. Характерным признаком точения является непрерывность резания. Область применения: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру. 2. Растачивание. Инструмент: расточные резцы, расточные оправки. 3. Фрезерная обработка (фрезерование). Инструмент: фрезы (цилиндрические, торцевые, дисковые, пальцевые, грибковые и др.). Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным. Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. 4. Сверление. Инструмент: сверла. 5. Зенкерование. Инструмент: зенкеры. 6. Развертывание. Инструмент: развертки. Обработка отверстий сверлами, зенкерами и развертками, т.е. сверление, зенкерование и развертывание. Эти виды обработки отверстий применяются в зависимости от требуемой точности размера отверстия и качества обработанной поверхности. Во всех случаях главным движением является вращательное движение инструмента, а движением подачи – поступательное перемещение его вдоль оси вращения. Сверлами обычно обрабатываются отверстия в сплошном материале, когда требуется получить отверстия невысокой точности. Более точные отверстия после сверления обрабатываются зенкерами и развертками. 7. Нарезание резьбы (наружной и внутренней). Инструмент: резьбовые резцы, метчики, плашки. Нарезание резьбы может производиться резьбовыми резцами методом точения, вихревым методом, метчиками или плашками. Резьбовыми резцами нарезаются как крепежные, так и ходовые резьбы. Вихревым методом с помощью специальных вихревых головок нарезаются в большинстве случаев ходовые резьбы на деталях типа ходовых винтов металлорежущих станков. 8. Протягивание. Инструмент: протяжки. прошивки. Протягивание применяется как окончательный вид обработки деталей, обеспечивающий высокую точность размеров и качество обработанных поверхностей. Метод высоко производительный, поскольку полная обработка изделия производится за один рабочий ход инструмента. Протяжки протягиваются через обрабатываемое изделие, а прошивки продавливаются (прошиваются) через него. Главным движением является движение протяжки, а скорость его — скоростью резания. Движение подачи отсутствует. Срезание припуска обеспечивается увеличением размера (подъемом) зубьев: каждый последующий зуб выше предыдущего на величину подачи. 9. Строгание. Инструмент: резцы. Строгание — способ обработки резанием плоскостей или линейча-тых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (пря-молинейное, перпендикулярное главному движению, прерывистое) — заго-товка. Строгание производится на строгательных станках 10. Долбление. Инструмент: долбяки. Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступатель-ное) совершает резец, а движение подачи (прямолинейное, перпендикуляр-ное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках Виды абразивной обработки 1. Шлифование (плоское; круглое). Инструмент: шлифовальные (абразивные) круги. 2. Хонингование (отверстий). Инструмент: хон. 3. Притирка. 4. Полирование. 22) Инновационные технологии токарной обработки. Инструмент, технологические возможности, область применения. Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной. Точение осуществляется на токарных станках. Характерным признаком точения является непрерывность резания. Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру. В качестве режущего инструмента при точении используются резцы, конструкция, размеры и форма которых соответствуют выполняемой операции. Так, например растачивание производится расточными резцами, отрезка прутков или готовых деталей – отрезными и т.д. 23) Фрезерование Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным. Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины. Фрезерование может производиться двумя способами: против подачи и по подаче (рис.6.). Первое фрезерование называется встречным, а второе – попутным. 24) Инновационные технологии современной абразивной обработки. Инструмент. Область применения. Шлифование обеспечиваетполучение высокой чистоты обработанной поверхности и высокой точности размеров обрабатываемых деталей. Шлифование выполняется абразивным инструментом - твердое тело, состоящее из зерен абразивного (шлифовального) материала, скрепленных между собой связкой. Значительную часть объема абразивного инструмента занимают воздушные поры. Абразивные инструменты в подавляющем большинстве используются в виде шлифовальных кругов разнообразной формы. Кроме того, они могут использоваться в виде брусков, шкурок, паст и порошков. Процесс резания при шлифовании можно рассматривать как фрезерование многозубой фрезой с высокой скоростью. Каждое единичное абразивное зерно представляет собой режущее лезвие со случайными геометрическими параметрами, которые зависят не только от формы зерна, но и от положения его в абразивном инструменте. Каждое единичное зерно срезает стружку очень малого переменного сечения. Срезаемая в процессе работы круга стружка располагается в порах между зернами. Разогревшаяся до высокой температуры, близкой к температуре плавления обрабатываемого материала, и размягчившаяся стружка забивает поры и налипает на поверхность круга, происходит так называемое «засаливание» его. При этом режущая способность шлифовального круга резко падает, ухудшается чистота и качество обработанной поверхности. Для восстановления режущей способности круга производится его правка, при которой с помощью правочных роликов или алмазных «карандашей» с режущей части круга удаляется поверхностный слой затупившихся и засалившихся зерен. 25) Инновационные технологии электроэрозионной обработки деталей, их характеристики, технологические возможности, область применения. Электроэрозионная размерная обработка(ЭЭО) основана на удалении материала электропроводной заготовки электрическими импульсными разрядами, возникающими при пробое диэлектрических ли слабопроводящих сред между заготовкой и электродом-инструментом. Выделяющаяся при этом тепловая энергия производит локальное плавление и испарение материалов электродов. Выброшенный электродинамическими и газодинамическими силами из зон воздействия электрического разряда расплавленный и испаренный материал кристаллизуется в рабочей жидкости (диэлектрической среде), образуя дисперсные частицы (шлам). Каждый электрический разряд удаляет с поверхности детали определенный объем материала. В процессе ЭЭО очень важную роль играет диэлектрическая среда, которая находится между заготовкой и электродом-инструментом. Основными функциями диэлектрической рабочей среды являются: 1. Изоляционная. (Ток через межэлектродный промежуток должен протекать только в результате пробоя в форме электрического разряда. Чем выше сопротивление пробою среды, тем меньше величина межэлектродного промежутка и больше достигаемая точность обработки. ) 2. Ионизационная. (Условия для возникновения электрического разряда при наложении электрического поля и деионизация межэлектродного промежутка после разряда должны наступать как можно быстрее. Это дает возможность увеличить частоту электрических разрядов и, как следствие, производительность обработки.) 3. Удаление продуктов разрушения (шлама) из межэлектродного зазора и охлаждение поверхности. Электроэрозионная обработка широко применяется для формообразования деталей сложной конфигурации из труднообрабатываемых материалов (твердых сплавов, жаропрочных сталей и сплавов, закаленных сталей и др.). При изготовлении ряда групп изделий, таких как штампы, фильеры, фасонные резцы и фрезы, сложноконтурные высокоточные детали, она не имеет альтернативы или ощутимой конкуренции среди других видов обработки. Электроэрозионную обработку целесообразно использовать в следующих случаях: - для получения деталей с очень тонкими стенками (т.к. нет силового воздействия инструмента на заготовку); - обработки пазов и щелей с большим отношением глубины к ширине; - изготовления выемок с малыми внутренними радиусами; - обработки очень мелких деталей и отдельных мелких элементов; - обработки сложных поверхностей, которые нельзя или сложно получить методами резания; - взамен обработки специальными дорогостоящими режущими инструментами; - при изготовлении деталей их закаленных сталей, твердых сплавов, вязких труднообрабатываемых резанием материалов; - если необходимо избежать образования заусенцев в труднодоступных для их удаления местах. Виды электроэрозионной обработки: 26) Электрохимическая обработка (ЭХО) Электрохимическая размерная обработка (ЭХО) является одним из эффективных и перспективных способов формообразования сложных фасонных поверхностей. ЭХО основана на анодном растворении материала при прохождении электрического тока через электролит и представляет собой сложный электрохимический процесс, сопровождаемый цепью химических реакций образования химических соединений, интенсивным тепло- и газовыделением, протекающий в условиях малого межэлектродного зазора 0,05…0,3 мм. Для удаления продуктов электролиза используется интенсивная прокачка электролита. В качестве электролитов используются водные растворы солей, кислот и щелочей. Скорость удаления материала с анода, при прочих равных условиях, находится в прямой зависимости от плотности анодного тока. Плотность тока определяет не только производительность, но и шероховатость обрабатываемой поверхности. Следует отметить, что шероховатость снижается с ростом плотности тока. В качестве материалов катодов–инструментов используются латунь, бронза, медь, титан и др. Наиболее распространены схемы обработки с постоянной скоростью перемещения электрода инструмента. В этом случае, после механического касания с заготовкой при отсутствии технологического тока, устанавливают начальный зазор So. После включения технологического тока проводят обработку с постоянной скоростью перемещения катода инструмента. Через некоторое время скорости перемещения и удаления материала становятся равными, т.е. устанавливается определенная величина рабочего зазора Sф. Величина этого зазора является важным параметром ЭХО, определяющим точность обработки. Иногда электроды для обработки сложных поверхностей изготавливают на станках ЭХО методом обратного копирования относительно эталонной детали. Обратное копирование электродов-инструментов производится при тех же режимах и том же межэлектродном зазоре, которые будут применены при обработке детали. Недостатками, ограничивающими применение методов ЭХО, являются: Высокая энергоемкость (примерно на два порядка выше, чем при резании); Относительно высокая стоимость оборудования и значительные площади под него (15...60 м2), высокий уровень эксплуатационных затрат; Сложность управления процессом формообразования; Возможность появления специфических дефектов поверхностного слоя (газонасыщение, межкристаллитное растравливание, питтинги, струйность; Повышенные требования к культуре производства, экологические требования. В связи с изложенным, область целесообразного применения ЭХО ограничивается обработкой сложноконтурных поверхностей и элементов, маложестких деталей из труднообрабатываемых резанием материалов (коррозионностойкие и жаропрочные стали и сплавы, сплавы на основе титана, молибдена, рения, твердые сплавы, закаленные стали). Наибольшее распространение получила ЭХО сложноконтурных поверхностей деталей машин, полостей штампов, а также обработка отверстий, карманов, снятие заусенцев. Эхо часто применяется для обработки замков лопатки и пазов под замок лопаток в дисках турбины 27) Инновационные процессы и методы поверхностного упрочнения материала деталей, их характеристики, технологические возможности, область применения. Технологические процессы поверхностного упрочнения, нанесения покрытий и физикохимического модифицирования направлены на повышение качества поверхностного слоя для обеспечения требуемых эксплуатационных свойств деталей и узлов (усталостной прочности, износостойкости, сопротивления коррозии, эрозионной стойкости, жаростойкости и др.). Для повышения усталостной прочности широко используются процессы поверхностного пластического деформирования (ППД): виброгалтовка, дробеструйная обработка, обработка микрошариками, алмазное выглаживание, обкатка роликами и шариками и ионная имплантация. Для увеличения твердости поверхностного слоя, износостойкости, контактной усталостной прочности, сопротивления коррозии и жаростойкости применяют химико-термическую обработку и нанесение защитных покрытий. Например, для защиты лопаток турбины от газовой коррозии используют химико-термическую обработку (алитирование – покрытие алюминием, хромоалитирование и др.) и многокомпонентные покрытия, наносимые методом вакуумного осаждения, а для защиты лопаток компрессора от эрозии и коррозии – специальные покрытия, получаемые методами осаждения в вакууме и эмали. Технологические процессы сварки и пайки деталей должны обеспечивать в соединении свойства, близкие к свойствам основного материала, геометрическую точность и герметичность. Этим требованиям отвечают автоматическая аргонодуговая сварка, в том числе в обитаемой камере, электронно-лучевая, лазерная сварка, сварка с охлаждением шва, диффузионная сварка, пайка. Электронно-лучевая сварка благодаря высокой плотности энергии в зоне нагрева и проведения процесса в вакууме позволяет получить соединения большой толщины, имеющие малые размеры сварных швов и незначительные зоны термического влияния, при минимальном короблении деталей. Прочность шва при электронно-лучевой сварке близка к прочности основного материала. Электронно-лучевая сварка, в частности, применяется при изготовлении монолитных колес компрессора, корпусных узлов, гибких валов, сварки дисков в роторы. Пайка позволяет соединять разнородные металлургически несовместимые материалы (коррозионно-стойкие стали, жаропрочные титановые и никелевые сплавы, металлы с керамикой и графитом и др.). Пайкой соединяются элементы направляющих аппаратов компрессора, сопловых аппаратов турбины, форсунок, сотовых уплотнений, трубопроводов. Кроме того, пайка применяется для крепления износостойких пластин на контактной поверхности бандажных полок лопаток турбин, а также для залечивания дефектов (поры, раковины и т.д.). В подобных случаях пайку выполняют в вакууме индукционным нагревом или методом дугового разряда с полым катодом. Технологические процессы сборки и испытаний изделий Сборка является завершающим и наиболее ответственным этапом производства изделия. Трудоемкость сборки высокотехнологичного сложного технического изделия может составлять до 20-25 % от общей трудоемкости изготовления изделия. Основные требования, предъявляемые к процессу сборки: точность выполнения всех сборочных параметров и качество выполнения сборочных соединений. Процесс сборки представляет из себя совокупность процессов последовательного выполнения различных типов соединений. Сборка может быть ручная, механизированная (некоторые физические действия человека заменяются механизмами: выполнение соединений с натягом – прессовые соединения; выполнение резьбовых соединений; подъем, опускание и перемещение элементов собираемого изделия, выполнение сварных и паяных соединений и т.п.), автоматизированная и автоматическая (без участия человека). 28) Аддитивные технологии: основные виды, технологические возможности, достоинства и проблемы широкого промышленного применения. . По американской терминологии аддитивная технология – это «процесс объединения материала с целью создания объекта на основе данных 3D-модели, как правило, слой за слоем, в отличие от "вычитающих" производственных технологий». Под "вычитающими" технологиями подразумевается механообработка и другие виды обработки, связанные с удалением («вычитанием») материала из массива заготовки. Но не всякие технологии соединения материала, а только те, которые создают объект послойно по данным 3D-модели или из CAD-данных, т. е. на основе трехмерной компьютерной модели. Аддитивные технологии прежде всего различаются по методам формирования слоя материала в детали. Существует два вида аддитивных технологий. Первый вид: на платформе-основании сначала формируют ровный слой порошкового материала определенной толщины и разравнивают порошок с помощью ролика или «ножа»; затем в этом слое выборочно (селективно) отверждают материал лазером (или иным способом, например, электронным лучом), скрепляя частички порошка (сплавляя, спекая) в соответствии с текущим сечением исходной CAD-модели детали. Затем подобным образом формируют и отверждают второй слой и так далее до получения готовой детали. Положение плоскости построения детали неизменно. При этом часть строительного материала (обычно - порошка) остается в созданном слое нетронутой. Его после специальной подготовки можно использовать для изготовления других деталей. Такая технология называется «селективным лазерным спеканием» (поанглийски SLS – Selective Laser Sintering), если «отверждающим» инструментом является лазер. Второй вид аддитивных технологий – это «прямое или непосредственное осаждение материала непосредственно в точку, куда подводится энергия и где происходит в данный момент построение фрагмента детали". Иными словами, в отличие от первого вида, здесь не формируется слой строительного материала, а материал подается в конкретное место, куда в данный момент времени подводится энергия и где идет процесс формирования детали. В качестве источников энергии для «объединения» (сплавления, спекания) материала при изготовлении детали могут использоваться лазеры и электронно-лучевые установки (последние требуют вакуумирования пространства, в котором формируется деталь). Расходными материалами для аддитивных технологий могут служить пластик, бетон, гипс, деревянное волокно, поликарбонат, металл и даже живые клетки и шоколад. Сферы применения «металлических» аддитивных технологий. Область применения: в авиационной промышленности, космической отрасли, энергетическом машиностроении и ряде других наукоемких высокотехнологичных отраслей. Именно в этих отраслях изделия и их отдельные детали имеют сложную геометрическую форму, требуют высокой точности, изготавливаются из специальных, как правило труднообрабатываемых материалов. И, безусловно, аддитивные технологии имею огромное преимущество перед традиционными за счет сокращении времени и стоимости при проведении НИОКР. Послойный метод построения детали дал новые возможности конструкторам и технологам. Это фундаментальное преимущество аддитивных технологий и определяет их роль в современном материальном производстве. Машины и оборудование для выращивания изделий из металла : Большая часть компаний-производителей использует в своих машинах лазер в качестве источнике энергии для соединения частиц металлопорошковых композиций. Проблемные вопросы широкого применения аддитивных технологий 1. Как обеспечить построение детали именно из того материала, который нужен Заказчику? Где его взять? Если даже найти аналоги близкие по химсоставу, придеется согласовывать с Заказчиком замену одной стали на другую. В лучшем случае вам предложат (за ваш счет) провести серию испытаний, подтверждающих возможность такой замены. 2. Если Заказчик согласен с п1., возникет вопрос:«А будет ли прочность вашей детали сопоставимой с прочностью детали, получаемой традиционными методами?». Нужно доказать, что «выращенная» деталь не только не хуже, а лучше традиционно изготовленной. Или по крайней мере доказать, что ваша деталь при аналогичных функциональных качествах дешевле, чем традиционно изготовленная. 3. Общей проблемой аддитивных технологий является проблема обеспечения надлежащей микроструктуры синтезированного материала, устранения пористости, в той или иной мере характерной для всех видов AM-технологий. Для устранения внутренней пористости для особо ответственных деталей применяют специальные методы термической обработки и обработки давлением, включая горячее изостатическое прессование. 4. Стоимость – тоже проблема. Заказчик во многих случаях может пойти на увеличение стоимости в обмен на сокращение сроков. Время – деньги, это жесткая взаимосвязь, особенно в сфере инноваций. Но Заказчик, вряд ли пойдет на сокращение сроков в обмен на качество продукта. Вы обязаны подтвердить качество, предлагая Заказчику аддитивную технологию изготовления изделия. 5. Существует также острая необходимость пересмотра Государственных стандартов и отраслевых нормативных документов в части требований к технической документации, методологии контроля и т. д. Все чаще в практической деятельности отечественные специалисты, работающие в сфере аддитивных технологий, сталкиваются с проблемой «несоответствия» их методов работы формальным требованиям ГОСТов или ОСТов, в которых нет даже упоминания о цифровых методах изготовления, контроля, испытаний и т. д. На стадии НИОКР эта проблема как-то решается. Но вот на стадии подготовки к серийному производству она встает остро: «Не положено, ГОСТом не предусмотрено. Мы не имеем права применять эти методы, они не регламентированы». AM-технологии с полным основанием относят к технологиям XXI-го века. Кроме очевидных преимуществ в скорости и, зачастую, в стоимости изготовления изделий, эти технологии имеют важное достоинство с точки зрения охраны окружающей среды и, в частности, эмиссии парниковых газов и «теплового» загрязнения. Аддитивные технологии имеют огромный потенциал в деле снижения энергетических затрат на создание самых разнообразных видов продукции. И наконец, степень использования AM-технологий в материальном производстве является верным индикатором реальной индустриальной мощи государства, индикатором его инновационного развития. 29) Особенности, проблемы и перспективы использования ветровой энергетики. Ветроэнергетика – это отрасль энергетики, специализирующаяся на преобразовании кинетической энергии воздушных масс в атмосфере в электрическую, механическую, тепловую или в любую другую форму энергии, удобную для использования в народном хозяйстве. Такое преобразование может осуществляться различными устройствами: ветрогенератор (для получения электрической энергии), ветряная мельница (для преобразования в механическую энергию), парус (для использования в транспорте) и другими. Энергию ветра относят к возобновляемым видам энергии. Ветряные двигатели не загрязняют окружающую среду, отсутствует влияние на тепловой баланс атмосферы Земли, отсутствуют потребление кислорода, выбросы углекислого газа и других загрязнителей в атмосферу. Ветровые электростанции выгодны, как правило, в регионах, где среднегодовая скорость ветра составляет 6 метров в секунду и выше и которые бедны другими источниками энергии, а также в зонах, куда доставка топлива очень дорога. Имеются две принципиальные проблемы ветроэнергетики:. Во-первых, это возможность "ловить” кинетическую энергию ветра с максимальной площади. Во-вторых, еще важнее добиться равномерности, постоянства ветрового потока. Вторая проблема пока решается с трудом. Решение первой пробоемы: Усилиями ученых и инженеров созданы самые разнообразные конструкции современных ветрогенераторов для выработки электроэнергии как в промышленных масштабах, так и в качестве автономных источников энергии. Недостатки ветроэлектростанций Ветер — неустойчивый источник энергии. Его показатель производительности ниже, чем у подавляющего большинства других источников энергии. (В районах, где ветер дует редко и не обладает большими скоростями, строить ВЭУ вообще нецелесообразно.). Гроза, ураган или снежный буран могут повредить или разрушить крупную ветряную турбину. Ветряные турбины производят шум. Однако даже на небольшом расстоянии от башни шум, производимый лопастями и турбиной, редко бывает слышнее, чем шум ветра. Вследствие работы крупных ВЭУ (больше 20 кВт) возникает инфразвук, который влияет на состояние человека и животных. Низкочастотные колебания, передающиеся через почву, вызывают ощутимый дребезг стекол в домах на расстоянии до 60 м от ветроустановок мегаваттного класса. Как правило, жилые дома располагаются на расстоянии не менее 300 м от ветроустановок. На таком расстоянии инфразвуковые колебания создаваемые ветроустановками уже не могут быть выделены из фоновых колебаний. Крупные ветряные турбины иногда ранят и убивают птиц. Эту проблему можно частично решить за счет разумного выбора месторасположения ветроэнергостанции и за счет размещения самих турбин таким образом, чтобы они не находились близко друг от друга. Энергия ветра не сможет полностью удовлетворить потребности в электричестве города, штата или государства целиком. Лучше всего использовать ее в качестве вспомогательного источника, в комбинации с природным топливом, гидроресурсами и атомными реакторами. Районы с постоянными ветрами, которые подходят для строительства ветроэлектростанции, как правило, находятся вдали от населенных центров, требуя строительства протяженных линий электропередачи. 30) Особенности, проблемы и перспективы использования солнечной энергетики. В настоящий момент в мире существуют фотоэлектрические установки, преобразующие солнечную энергию в электрическую на основе метода прямого преобразования, и термодинамические установки, в которых солнечная энергия сначала преобразуется в тепло, затем в термодинамическом цикле тепловой машины преобразуется в механическую энергию, а в генераторе преобразуется в электрическую. Солнечные элементы как источник энергии могут применяться: - в промышленности (авиапромышленность, автомобилестроение и т.п.), - в сельском хозяйстве, - в бытовой сфере, - в строительной сфере (например, эко-дома), - на солнечных электростанциях, - в автономных системах видеонаблюдения, - в автономных системах освещения, - в космической отрасли. Достоинства Перспективность, доступность и неисчерпаемость источника энергии в условиях постоянного роста цен на традиционные виды энергоносителей. Теоретически, полная безопасность для окружающей среды, хотя существует вероятность того, что повсеместное внедрение солнечной энергетики может изменить альбедо (характеристику отражательной (рассеивающей) способности) земной поверхности и привести к изменению климата (однако при современном уровне потребления энергии это крайне маловероятно). Недостатки Зависимость от погоды и времени суток[3]. Сезонность в средних широтах и несовпадение периодов выработки энергии и потребности в энергии. Нерентабельность в высоких широтах, необходимость аккумуляции энергии. При промышленном производстве — необходимость дублирования солнечных энергетических установок традиционными сопоставимой мощности. Высокая стоимость конструкции, связанная с применением редких элементов (к примеру, индий и теллур). Необходимость периодической очистки отражающей/поглощающей поверхности от загрязнения. Нагрев атмосферы над электростанцией. Необходимость использования больших площадей[3]. Сложность производства и утилизации самих фотоэлементов в связи с содержанием в них ядовитых веществ, например, свинец, кадмий, галлий, мышьяк и т. д.[3]. 31) Особенности, проблемы и перспективы использования водородной энергетики. ВОДОРОДНАЯ ЭНЕРГЕТИКА - область энергетики, основанная на использовании водорода в качестве энергоносителя. Предмет водородной энергетики включает в основном разработку и совершенствование методов получения водорода, в том числе из воды и природного углеводородного сырья, методов использования водорода, в частности в топливных элементах, способов его хранения и транспортировки, а также приёмов обеспечения безопасности при работе, хранении и транспортировке водорода. Главны проблем водородной энергетики две: Это трата других энергоносителей (нефть, электричество, газ) для получения вещества и высокая угроза образования взрывов. Кроме того, нет четко прописанного и экономически выгодного механизма получения водородной энергии, хотя специалистами активно разрабатываются варианты добычи водородного топлива. Но пока есть трудности в его добыче. Стремясь найти возможности устранить недостатки, все большее внимание обращается на получение водорода из воды. В этом плане источник получения водородной энергетики неисчерпаем, учитывая водный потенциал (миллионы тонн воды в мировом океане). Преимущества: Транспортировка по трубам без проблем, так как у водорода низкий показатель вязкости. Водород хранится в сжиженном, газообразном состоянии. У водорода продолжительный срок хранения, он достаточно легок. Современные технологии водородной энергетики дают возможность иметь качественный топливный материал с высоким коэффициентом теплоотдачи. Этот энергоноситель имеет практическую сферу применения: в промышленном хозяйстве, в ЖКХ (для отопления жилых зданий). Водородная энергетика безопасна для окружающей среды, не обладает токсичными свойствами, негативно влияющими на человека и животный мир природы.