УДК 621.192

ББК 30.14

Т77

Рецензент

чл.-корр. РАН М. Н. Бабушкин

Т77

Труханов В. М.

Надежность в технике. - 2-е изд., перераб. и доп. - М.: ООО Изда­

тельский дом «Спектр», 2017. - 656 с.: ил.

ISBN 978-5-4442-0121-3

Рассмотрены теоретические и практические вопросы надежности сложных

систем на различных этапах их жизненного цикла. Приведены методы обеспече­

ния и повышения надежности на стадиях проектирования, серийного производ­

ства и эксплуатации, математические модели построения кривых роста надежно­

сти пассивным методом и с учетом управляющих воздействий, а также пути по­

вышения надежности конструктивными и технологическими способами.

Рассмотрены вопросы технической диагностики и методы продления сро­

ков эксплуатации дорогостоящих объектов.

Для специалистов, работающих в области исследования, создания и экс­

плуатации изделий машиностроения, преподавателей и студентов вузов.

УДК 621.192

ББК 30.14

Научное издание

ТРУХАНОВ Владимир Михайлович

НАДЕЖНОСТЬ В ТЕХНИКЕ

Редакторы: Н.Е. Кузнецова, А.И. Евсейчев

Корректоры А.Г. Изосимова, А.И. Евсейчев

Инженеры по компьютерному макетированию А.И. Евсейчев, НИ. Смольянина

ISBN 978-5-4442-0121-3

Сдано в набор 20.09.2016 г.

Подписано в печать 20.11.2016 г. Формат 60 х 88 '/ie.

Бумага офсетная. Гарнитура Times. Печать офсетная.

Усл. печ. л. 41,0. Уч.-изд. л. 48,2.

Тираж 300 экз. Заказ 112298.

ООО «Издательский дом «Спектр»

119048, Москва, ул. Усачева, д. 35, стр. 1.

Http:/Avw\v.idspektr.ru. E-mail: info@idspektr.ru

Отпечатано в типографии Публичное акционерное общество

«Т8 Издательские Технологии»

109316 Москва, Волгоградский проспект, дом 42, корпус 5

ISBN 978-5-4442-0121-3

© ООО Издательский дом «Спектр», 2017

© Труханов В. М., 2017

©ВолгГТУ, 2017

I

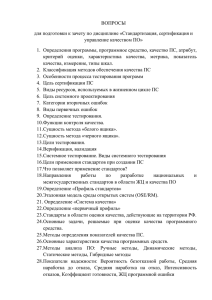

ОГЛАВЛЕНИЕ

Предисловие.................................................................................................. 13

Глава 1. Методологические и органезацеонно-технеческее

основы исследований надежности современной техники............... 17

1. 1. Основные понятия, определения и термины.............................. 17

1.2. Методологические исследования надежное™......................... 25

1. 3. Математические методы исследования......................................... 26

1.4. Исследование надежности на этапе разработки конструктор­

ской документации................................................................................. 27

1. 5. Исследование надежности на этапе испытаний опытных об­

разцов ........................................................................................................ 29

1. 6 . Исследование надежности техники на этапе серийного про­

изводства .................................................................................................. 31

1. 7 . Исследование надежности техники на этапе эксплуатации . . . 33

1. 8 . Организационные методы обеспечения надежности техники . . .35

1.9. Структурные подразделения надежности и их задачи........... 41

Глава 2 . Математический аппарат. Элементы теории вероятно­

стей и математической статистики....................................................... 47

2 .1. Понятие события . Действия над

.............................. 47

2.2. Частота события. Свойства частот. Статистическая вероят­

ность .......................................................................................................... 51

2.3 . Аксиомы теории вероятностей..................................................... 53

2 .4 . Зависимые и независимые события . Теорема умножения для

независимых событий............................................................................... 56

2.5 . Формула полной вероятнооти..........................................................57

2.6 . Формула Бейеса............................................................................... 59

2.7 . Частная теорема о повторении опытов . Формула Бернулли 60

2.8. Случайные величины и законы их распределении................... 62

2.9. Дискретные законы распределения, часто используемые в

теории надeжнoееи................................................................................. 66

2.9 .1. Закон Пуассона.................................................................... 66

2.9.2 . Биномиальное распределение........................................... 66

2.9.3 . Гипергеометрическое распределении.............................. 67

2.10 . Непрерывные законы распределении...........................................69

2 .10 .1. Экспоненциальное распределении.................................... 69

2.10.2 . Распределение Вейбуллл................................................. 70

2.10.3 . Нормальное распределении............................................. 71

2 .10 .4 . Логарифмически нормальное распределении................. 75

4

ОГЛАВЛЕНИЕ

2.10.5 .Гамма-распределение.................................................... 77

2.10.6 . Распределение хи-квадрат (%2)........................................ 79

2 .10.7 . Распределение по закону равной вероятности.............. 80

2 .10.8 . Распределение Стьюденга (Госсета).............................. 82

2.10.9 . Беаа-pacпpeделение.......................................................... 83

2.10.10. Распределение смеси и совокупности случайных ве­

личин .............................................................................................. 84

2.11. Числовые характеристики случайных величин...................... 85

2.12. Некоторые предельные теоремы теории вероятностте........ 92

2.13. Элементы математической статистики и ее основные задачи 95

2.14. Точечные оценки параметров распределении........................ 66

2 .15 . Метод максимального правдоподобия.................................... 77

2.16 . Метод мсмeнтoс........................................................................ 98

2 .17 . Исследование точности оцениваемых параметров методом

доверительных интервалов................................................................ 100

2 .18 . Методы проверки статистических гипоттл............................ 102

Глава 3. Исследование надежности на стадии проектирования

технических систем................................................................................ 107

3.1. Задачи исследования надежности................................................ Ю7

3.2. Задание требований, выбор номенклатуры показателей на­

дежности, распределение норм надежности.................................... Ю8

3.3. Метод рационального распределения норм надежности

НО

3. 4 . Метод равномерного распределении........................................ 113

3.5 . Метод пропорционального распределенни.............................. 113

3.6. Метод распределения требований по надежности с учетом

относительной уязвимости эеeмeнтoс............................................ 114

3.7. Метод распределения требований по надежности с учетом

важности подсистемы........................................................................ 116

3.8 . Виды отказао................................................................................ 118

3. 9 . Показатели надежности невосттанавливалмсго элемента . . . . 120

3.10 . Показатели надежности восстанавливаемого элемента........ 144

3.11. Расчет проектной надежности систем с последовательным

соединением элементов.................................................................... 131

3.12 . Расчет проектной надежности систем без учета восстанов­

ления резервных элементоо.............................................................. 136

3.13. Расчет проектной надежности систем с учетом восстанов­

ления резервных эелмeнтoв.............................................................. 143

3.14 .Методы расчета надежности дорогостоящих небракуемых

объектов типа подвижных установок на этапе проектирования . . . 145

ОГЛАВЛЕНИЕ

5

3.15 . Модель расчета надежности, учитывающая случайные от­

казы ...................................................................................................... 148

3.16 .Модель расчета надежности, учитывающая неслучайные

отказы.................................................................................................. 152

3.17 . Методика расчета и достижения требуемого уровня надеж­

ности .................................................................................................... 154

3 .18 . Расчет проектной надежности механических узлов и метал­

локонструкций .................................................................................. 157

3.19 .Расчетные зависимости вероятности безотказной работы

механических узлов по заданным критершш.................................... 159

3. 20 . Применение методов подобия при проектировании............ 173

3.21. Исследование надежности изделий на этапе разработки

конструкторской документации при выборе запасных частей и

инструментов...................................................................................... 176

3.22 . Расчет количественного состава запасных частей................ 178

3.23 . Принципы конструирования, обеспечивающие создание на­

дежных систем.................................................................................... 182

3. 24 . Конструирование систем электроавтоматики........................ 184

3.25. Конструирование силовых узлов и компоновка изделия .... 186

3.26. Конструирование гидравлических систем и механических

узлов.................................................................................................... 188

3. 27 . Методика расчета количественных показателей надежности

изделий на этапе проектирования.................................................... 191

Глава 4. Исследование надежности изделий на этапе экспери­

ментальной отработки.......................................................................... 199

4 .1 . Цель и виды испытаний.............................................................. 199

4.2. Организация и последовательность создания сложных сис­

тем .......................................................................................................... 201

4.3 . Программа экспериментальной отработки.............................. 204

4 .4 . Контроль уровня оценки выполнения программы экспери­

ментальной отработки...................................................................... 206

4.5 . Исследовательские испытания опытных образцов.................... 208

4.6 . Планирование исследовательских и контрольных испытаний

методом фиксированного объема.................................................... 213

4.7. Планирование испытаний при экспоненциальном законе

распределения наработки для фиксированного объема................ 215

4.8. Планирование испытаний при нормальном и логарифмиче­

ски нормальном законах распределения наработки на отказ для

фиксированного объема.................................................................... 221

6

ОГЛАВЛЕНИЕ

4.9. Планирование испытаний методом фиксированного объема,

когда показателем оценки является вероятность безотказной ра­

боты или вероятность отказа, распределенная по биномиальному

закону или закону Пуассона................................................................ 224

4 .10 .Планирование исследовательских и контрольных испыта­

ний методом последовательного анализз.......................................... 228

4 .11. Планирование испытаний методом последовательного ана­

лиза при двух заданных уровнях показателя надежности для би­

номиального закона распределении............................................

230

4.12 . Планирование испытаний методом последовательного ана­

лиза для экспоненциального закона распределения...................... 233

4.13. Планирование испытаний методом последовательного ана­

лиза для закона распределения Пуассонн.......................................... 235

4.14 . Планирование испытаний методом последовательного ана­

лиза при двух заданных уровнях показателя надежности для

нормального закона распределения наработки на отказ.................. 238

4.15. Планирование испытаний дорогостоящих небракуемых

изделий методом последовательного анализа для различных

законов распределения при двух заданных уровнях показателя

надежности............................................................................................ 241

4 .16 . Планирование испытаний дорогостоящих небракуемых

изделий методом последовательного анализа для биномиального

закона распределения при одном заданном уровне показателя

надежности............................................................................................ 243

4 .17 . Сравнительный анализ объемов испытаний, полученных

методами Неймана-Пирсона и последовательного анализа для

различных законов распределении.................................................. 253

4 .18 . Исследования надежности в утяжеленных режимах испыта­

ний .......................................................................................................... 256

4.19. Планирование объемов испытаний с учетом проводимых

доработок и ресурсно-временного запаса.......................................... 262

Глава 5. Исследование надежности изделий при постановке их

на производство и в процессе серийного изготовления.................... 269

5.1. Контрольные испытания изделий на этапе подготовки к

серийному производствв.................................................................. 269

5.2. Влияние производственных факторов на качество выпускае­

мой продукции...................................................................................... 270

5. 3 . Номенклатура показателей качества продукции . Влияние

показателей технологичности на надежность изделии.................. 271

ОГЛАВЛЕНИЕ

7

277

5.4. Методы оценки качества промышленной продукции

5.5. Контроль качества и надежности изделия на этапах

проектирования, производства и эксплуатации.............................. 779

5.6. Контроль стабильности технологических процессов и оценка

их надежности.................................................................................... 284

5.7 . Исследование и оценивание стабильности технологических

процессов............................................................................................ 271

5.8 . Систематизация и анализ дефектов и неисправностей

изделий в процессе серийного производства. Оценка качества

продукции............................................................................................ 2766

5.7 . Контроль качества и планирование испытаний изделий

серийного и массового производства.............................................. 306

Глава 6. Исследование надежности изделий на этапе эксплуата­

ции ............................................................................................................ 308

6.1 .Исследование проблемы ремонтопригодности изделий

машиностроения................................................................................ 308

6 . 2 . Показатели ремонтопригодности изделий................................ 312

6.3 . Дополнительные показатели ремонтопригодности................ 317

6 .4 . Обеспечение требований ремонтопригодности изделий при

проектировании и изготовлении...................................................... 322

6.5 . Обеспечение требований ремонтопригодности изделий в

процессе эксплуатации . Система технического обслуживания и

ремонта................................................................................................ 366

6.6. Влияние организационных и технологических факторов

технического обслуживания и ремонта на значения показателей

ремонте пригодное™.......................................................................... 228

6.7 . Материальное обеспечение работ при техническом обслужи­

вании и ремонте по обеспечению работоспособности и ремонто­

пригодности изделий.......................................................................... 322

6.8. Цель и организация сбора информации о надежности и

ремонтопригодности изделий с ме^т эксплуатации...................... 337

6.7 . Анализ статистических данных и оценивание показателей

ремонтопригодности изделий по результатам эксплуатации........ 350

Глава 7. Оценка надежности................................................................ 559

7 .1. Требования к методам контроля................................................ 579

7.2 . Оценка показателей надежности на основе параметрических

методов................................................................................................ 300

7.3 . Свойства оценок.......................................................................... 661

8

■

ОГЛАВЛЕНИЕ

7.4. Теоретическое определение оценок параметров наиболее

применимых в теории надежности законов распределення.......... 362

7.5. Нахождение приближенных доверительных границ оценок

параметров распределенни................................................................ 373

7.3 . Статистическое нахождение оценок параметров наиболее

применимых в теории надежности законов распределения для

различных планов испытаний.......................................................... 374

7.7 . Точечная оценка надежности и доверительные пределы

функции надежности.......................................................................... 378

7.8 . Приближенная оценка надежности и приближенные довери­

тельные пределы функции надежности.......................................... 379

7.9. Приближенные оценки надежности и их доверительные

интервалы для некоторых законов расгцр^^^с^ел^т^ти........................ 381

7.10. Точные доверительные пределы для функции надежности в

случае экспоненциального распределения, распределения Вейбулла и гамма-pacпpeдeления.......................................................... 383

7.11. Оценивание показателей безотказности на основе пара­

метрических методов........................................................................ 390

7.16. Оценивание показателей безотказности на основе непара­

метрических методоа........................................................................ 398

7.13 .Оценивание показателей безотказности при испытаниях с

измерением определяющих параметров.......................................... 403

7.14 . Оценивание надежности изделия по результатам испытаний

элементов............................................................................................ 410

Глава 8. Установление законов распределения значений показа­

телей надежности по статистическим данным. Проверка соот­

ветствия законов и их параметров по критериям согласия.......... 414

8.1. Графическое представление вероятнос'гей.............................. 414

8.6. Методы построения статистической функции надежности,

гистограммы и вероятностной бумаги............................................ 413

8.3. Проверка допущений о законах распределения с помощью

критериев согласии............................................................................ 467

8.4 . Критерий W проверки допущений о виде распределения . . . . 468

8.5 . Критерий согласия хи-квадрат (% ).............................................. 433

8.3 . Критерий Колмогорова.............................................................. 439

8.7. Проверка однородности совокупности двух групп статисти­

ческих данных по критерию сравнения частот отказоЕ................ 444

8.8. Приближенный критерий значимости, основанный на

нормальном распpeдeленни.................................................................447

ОГЛАВЛЕНИЕ

9

8.9. Проверка гипотезы о равенстве средних значений из двух

нормально распределенных совокупностей оцениваемых вели­

чин ..........................................................................................................451

8 .10 . Сравнение вероятностей отказов по критерию согласия %

(непараметрический случай)............................................................ 454

8.11. Критерий знаков.......................................................................... 457

8 .12 . Непараметрический критерий Уилкоксона.............................. 461

Глава 9. Математические модели изменения уровня надежности

технических систем.................................................................................. 467

9 .1. Процесс изменения надежности изделия на этапах его

жизненного цикла.............................................................................. 467

9.2. Виды моделей роста надежности. Непараметрическая

модель, основанная на биномиальном распределении.................. 471

9.3 . Триномиальная модель.............................................................. 473

9 .4 . Параметрические модели роста надежности.............................. 476

9.5 . Многопараметрическая статистическая модель изменения

уровня надежности............................................................................ 480

9.6 . Гиперболическая модель роста функции надежности и

другие виды зависимостти................................................................ 483

9.7 . Вероятностные модели, основанные на логических предпо­

сылках ....................................................................................................487

9.8 . Математическая модель изменения уровня надежности

изделий с учетом управляющих воздействий.................................. 489

9.9 . Методика оценивания управляющих воздействий.................... 502

9.10. Математическая модель изменения уровня надежности

изделий с учетом управляющих воздействий, выраженных в виде

вероятностей...................................................................................... 520

Глава 10 . Пути и методы повышения надежности сложных си­

стем при проектировании, серийном производстве и эксплуа­

тации ........................................................................................................ 532

10.1. Методы отработки конструкций изделий на технологич­

ность .................................................................................................... 532

10.2 . Количественные показатели технологичности конструкций 536

10.3 . Качественная оценка технологичное™.................................. 543

10.4. Влияние атмосферных и климатических условий на

надежность изделий.......................................................................... 546

10.5 . Повышение надежности деталей машин упрочняющей

поверхностной обработкой................................................................ 553

ОГЛАВЛЕНИЕ

10

10.6. Пути повышения надежности систем электроавтоматики

при проектировании.......................................................................... 554

10.7 .Пути повышения надежности систем электроавтоматики

при изготовлении.................................................................................. 568

10.8 .Пути повышения надежности систем электроавтоматики

при эксплуатации................................................................................. 569

Глава 11. Техническая диагностика.................................................. 572

11.1. Основные задачи технической диагностики.............................572

11. 2 . Структура технической диагностики........................................ 573

11. 3 . Постановка задач технической диагностики............................ 574

11. 4 . Прикладные вопросы технической диагностики.................. 577

Глава 12. Методы продления сроков эксплуатации дорого­

стоящих объектов.................................................................................. 586

12 .1 Расчетно-аналитический метод................................................ 586

12.2. Экспериментальный метод...................................................... 587

12.3. Вероятностный метод расчета работоспособности изделия в

течение продленного срока эксплуатации с учетом фактического

технического состояния элементной базы...................................... 591

12. 4 . Основные понятия и соотношения............................................ 592

12.5 . Показатель «средний остаточный ресурс» и его свойства . . . 593

12.6. Оценка остаточного ресурса сложных технических

устройств по данным эксплуатации................................................ 601

Приложение............................................................................................ 606

1. Значения нормальной функции распределения

1 г --г

Ф*(х) = =^= I е 2 dt

V271 J00

x = =t~MM) ° о х = Up = Uu=Uu........... 606

1

2

2 . Значения функции /(х) = -у=ехр(-х-/2).................................. 609

<2я:

Г

7

—7

3. Функция Лапласса Ф(х) = — i е ~Л...................................... 610

V2nf>

1

Г

4. Значения квантилей Стьюдента ф, удовлетворяющие равенст'₽

ву 2 j Sm (t)dt = р, в зависимости от р и т........................................ 6И

о

ОГЛАВЛЕНИЕ

11

5. 95-процентные доверительные интервалы при биномиальном

распределении.................................................................................... 613

6 . Квантили /--распределения

_________ 1_________

Xl-aO-') £ гд_,

616

е 21 2 dt = 1 - а

о

7 . Нижняя доверительная граница £ для вероятности безотказ­

ной работы при биномиальном плане испытаний и уровне дове­

рия q = 0,8..............................................................................................617

2<'-1>/2Г[(г-1)/2]

8. Квантили распределений статистик V4 и т/ при у = 0,9; 0,95;

0,99 для уровней 0,1 и 0,9.................................................................... 622

9. Значения K(q, у, N........................................................................ 625

10. Коэффициенты <„_,. ь используемые при проверке распреде­

ления на нормальность с помощью критерия W, для и = 3... 50 . .. 626

11. Процентили критерия W, используемого для проверки рас­

пределения на нормальность, для п = 3...50 .................................... 628

12. Постоянные у, г] и е, используемые для нахождения вероят­

ности получения вычисленного значения W при проверке рас­

пределения на нормальность............................................................ 629

13. Процентили для критерия WE0.................................................... 630

14. Процентили для критерия ЖЕ.................................................... 631

15. Критерий А. Н. Колмогорова. Значения теоретической функ­

ции А. Н. Колмогорова К(у)*.............................................................. 632

16. Критические значения максимального отклонения (<7_а) эмпи­

рической функции распределения от теоретической (случай ко­

нечных объемов выборки)..............................................................

633

17. Статистический критерий значимости P(h\, h-2) изменения ча­

стот (при значениях /и, < т т и т, < m2 вероятность

P(^!,^2)>0,16).................................................................................. 636

18. Границы критической области для критериев знаков (число к*

положительных и отрицательных разносттй)................................ 644

19. Критические значения F-распределения при а = 0,01;

а = 0,005 и различных от 1 и ш.......................................................... 645

20. Значения функции у = 2arcsinVx ................................................647

ОГЛАВЛЕНИЕ

12

Номограммы.................................................................................................... 648

Рис. 1. Нижняя доверительная граница вероятности безотказной

работы для закона Вейбулла по заданным числу отказов г,

объему испытаний п, уровню доверия q и вычисленному

значению v..........................................................................................

Рис . 2 . Нижняя доверительная граница вероятности безотказной

работы для закона Вейбулла по заданным числу отказов г,

объему испытаний п, уровню доверия q и вычисленному

значению v..........................................................................................

Рис . 3 . Нижняя доверительная граница вероятности безотказной

работы для закона Вейбулла по заданным числу отказов г,

объему испытаний п, уровню доверия q и вычисленному

значению v..........................................................................................

Рис . 4 . Нижняя доверительная граница вероятности безотказной

работы для закона Вейбулла по заданным числу отказов г,

объему испытаний п, уровню доверия q и вычисленному

значению v..........................................................................................

Рис. 5. Нижняя доверительная граница вероятности безотказной

работы для закона Вейбулла по заданным числу отказов г,

объему испытаний п, уровню доверия q и вычисленному

значению v..........................................................................................

Рис. 6. Нижняя доверительная граница вероятности безотказной

работы для закона Вейбулла по заданным числу отказов г,

объему испытаний п, уровню доверия q и вычисленному

значению v..........................................................................................

Список литературы

648

649

650

651

652

653

654

ПРЕДИСЛОВИЕ

Вопросам надежности в технике уделяют большое внимание, так как

создаваемые изделия машиностроения, и особенно сложные, многофунк­

циональные, должны обладать высокой надежностью и безопасностью в

эксплуатации. Обеспечение надежности изделий машиностроения при их

создании, серийном производстве и эксплуатации - одна из важнейших

проблем в машиностроении.

Многие задачи обеспечения надежности сложных систем, такие как

выбор оптимальной конструкции, планирование объемов испытаний на

этапах экспериментальной отработки и серийного производства, модели­

рование процесса отработки, назначение рационального срока техниче­

ского обслуживания в процессе эксплуатации, определение оптимального

числа запасных частей и инструмента и другие проблемы, тесно связаны

с теорией вероятности и математической статистикой. Эта взаимосвязь

обусловлена необходимостью правильно проанализировать полученные

при исследованиях данные о надежности изделий на всех этапа их жиз­

ненного цикла и сделать объективные выводы на базе научных методов.

Также важен научный подход к вопросам контроля и управления каче­

ством и надежностью изделий машиностроения в процессе их серийного

производства, а также к методам достижения и обеспечения надежности

изделий на всех этапах их жизненного цикла.

Книга снабжена большим числом примеров, основанных на кон­

кретном практическом материале, взятом из отрасли машиностроения по

созданию сложных технических типа большегрузных подвижных устано­

вок. Однако, несмотря на специальный подбор примеров, приведенными

материалами могут воспользоваться и инженеры, работающие в других

отраслях техники.

Книга состоит из двенадцати глав и приложения. Каждая из глав по­

священа исследованию конкретного вопроса, связанного с методами

обеспечения и повышения надежности сложной технической системы.

Приложение представляет собой таблицы и номограммы, предназначен­

ные для практических расчетов надежности и определения объемов ис­

пытаний.

Первая глава посвящена методологическим и организационно-тех ­

ническим вопросам исследования надежности современной техники. Да­

ны основные понятия, определения и термины надежности. Описаны ме­

тодологические и математические методы исследования надежности

сложных систем на этапах разработки конструкторской документации,

испытаний опытных образцов, серийного производства и эксплуатации.

Приведены организационные методы обеспечения надежности техники.

14

ПРЕДИСЛОВИЕ

Во второй главе описан математический аппарат, используемый в

теории надежности, основанный на элементах теории вероятностей и

математической статистики.

В третьей главе рассмотрены вопросы надежности техники на ста­

дии проектирования, и даны методы выбора номенклатуры показателей

надежности, а также распределение норм надежности, определение видов

отказов и показатели надежности для восстанавливаемых и невосстанавливаемых элементов. Изложена методика проектного расчета надежности

различных видов соединения элементов в системе с учетом и без учета

восстановления резервных элементов. Даны расчеты электроавтоматики

и механических узлов по различным критериям, показано применение

методов подобия при проектировании. Изложены теоретические и прак­

тические вопросы выбора номенклатуры и расчета количественного со­

става запасных частей, принципы конструирования, обеспечивающие

создание надежных систем и методика расчета количественных показа­

телей надежности изделий на этапе проектирования.

Материалы четвертой главы помогут в исследованиях надежности

изделий на этапе их экспериментальной отработки, так как в главе опи­

саны цель, виды, организация и последовательность создания сложных

систем, приведена программа экспериментальной отработки. В этой же

главе даны виды испытаний опытных образцов и методы планирования

исследовательских и контрольных испытаний на основе фиксированного

объема и последовательного анализа для различных законов распределе­

ния наработки на отказ при одном и двух заданных уровнях показателя

надежности. Описаны исследования надежности изделий в утяжеленных

режимах испытаний, а также рассмотрены методы планирования объемов

испытаний с учетом проводимых доработок на основе ресурсно-времен­

ного запаса.

Пятая глава посвящена исследованию надежности изделий при по­

становке их на производство и в процессе серийного изготовления, а

также влиянию производственных факторов на качество выпускаемой

продукции. Дана номенклатура показателей качества продукции и влия­

ние показателей технологичности на надежность изделий и методы оцен­

ки качества промышленной продукции на этапах проектирования, произ­

водства и эксплуатации. Описаны методы контроля стабильности техно­

логических процессов и оценка их надежности. Приведены методы си­

стематизации дефектов и неисправностей в процессе серийного произ­

водства и методика оценки качества промышленной продукции.

В шестой главе исследуются вопросы надежности изделий на этапе

эксплуатации. Здесь рассмотрены проблемы ремонтопригодности изде­

лий машиностроения, даны количественные показатели ремонтопригод-

ПРЕДИСЛОВИЕ

15

ности и методы их оценки. Описаны методы обеспечения требований

ремонтопригодности изделий при проектировании, изготовлении и в

процессе эксплуатации. Дана система технического обслуживания и ре­

монта, показано влияние организационных и технологических факторов

на показатели ремонтопригодности, материального обеспечения работ

при техническом обслуживании и ремонте. Представлен метод анализа

статистических данных и оценка показателей ремонтопригодности.

В седьмой главе изложены методы оценки надежности как с учетом

параметрических данных, так и без их учета. Дано теоретическое и стати­

стическое определение точечных оценок параметров наиболее применя­

емых в теории надежности законов распределения. Показаны методы

нахождения приближенных доверительных границ оценок параметров

распределений для различных законов. Описаны также приближенные и

точечные методы оценки надежности и приближенные доверительные

пределы функции надежности для различных законов распределения.

Изложена оценка показателей безотказности на основе параметрических

и непараметрических методов. Рассмотрена оценка показателей безот­

казности при испытаниях с измерением определяющих параметров.

Дана методика оценки надежности изделия по результатам испытаний

элементов.

Материалы восьмой главы помогут установить законы распределе­

ния значений показателей надежности по результатам статистических

данных и проверить соответствие законов распределения и их парамет­

ров по критериям согласия. Определение вида закона распределения про­

водят построением статистической функции надежности, гистограммы и

вероятностной бумаги, проверку допущений о законах распределения

значений параметров изделий или технологических процессов - с помо­

щью различных критериев согласия, таких как критерии W, / (хиквадрат), Колмагорова, знаков, Вилкоксона и др.

Девятая глава посвящена исследованию математических моделей

изменения уровня надежности технических систем. Показан процесс из­

менения надежности изделия на этапах его жизненного цикла. Достаточ­

но подробно рассмотрены как непараметрические, так и параметрические

модели. Описаны вероятностные модели, основанные на логических

предпосылках. Особое место в этой главе занимают математические мо­

дели изменения уровня надежности изделий с учетом управляющих воз­

действий, выраженных в явном виде, для различных законов управления

и выходной характеристики. Дана методика оценки управляющих воз­

действий, описана также математическая модель изменения уровня

надежности изделий с учетом управляющих воздействий, выраженных в

виде вероятностей.

16

*

ПРЕДИСЛОВИЕ

В десятой главе рассмотрены пути и методы повышения надежности

сложных технических систем на современном уровне, даны методы по­

вышения надежности на каждом этапе жизненного цикла, показаны ме­

тоды отработки конструкций изделий на технологичность и даны количе­

ственные показатели технологичности изделий. Читатель найдет здесь

описание качественной оценки технологичности и влияния атмосферных

и климатических условий на надежность изделий. Указаны методы по­

вышения надежности деталей машин упрочняющей поверхностной обра­

боткой, а также пути повышения надежности системы электроавтоматики

при проектировании, изготовлении и эксплуатации.

В одиннадцатой главе рассмотрены вопросы технической диагно­

стики. В частности основные задачи технической диагностики, структура

технической диагностики и прикладные вопросы технической диаг­

ностики.

Двенадцатая глава посвящена методам продления сроков эксплуата­

ции дорогостоящих объектов. В частности рассмотрены расчетно-ана­

литический метод, экспериментальный и вероятностный метод расчета

работоспособности изделия в течение продленного срока эксплуатации.

Каждая глава книги сопровождается рядом примеров, взятых из

практики создания, серийного производства и эксплуатации изделия ма­

шиностроения. Книга рассчитана на инженеров, преподавателей вузов и

студентов, имеющих математическую подготовку в объеме обычного

курса высших технических учебных заведений.

О замеченных недостатках книги, а также о необходимости включе­

ния в нее тех или иных материалов просьба сообщать по адресу:

Волгоград, Волгоградский государственный технический универси­

тет, кафедра «Автоматизация производственных процессов».

Глава 1

МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО­

ТЕХНИЧЕСКИЕ ОСНОВЫ ИССЛЕДОВАНИЙ

НАДЕЖНОСТИ СОВРЕМЕННОЙ ТЕХНИКИ

1.1. ОСНОВНЫЕ ПОНЯТИЯ, ОПРЕДЕЛЕНИЯ И ТЕРМИНЫ

Под техникой, в широком смысле слова, понимают все многообра­

зие создаваемых комплексов и изделий, таких как машины и механизмы,

системы и агрегаты, приборы и устройства, приспособления и детали, ап­

паратура и электрорадиоэлементы, предназначенные для осуществления

процессов производства и удовлетворения потребностей общества [20].

Таким образом, техника является средством удовлетворения потребно­

стей общества.

Под изделием обычно понимают предмет или набор предметов про­

изводства, подлежащих изготовлению на предприятии. Изделие может

состоять из одной детали или совокупности деталей, соединенных в сбо­

рочные единицы.

Машины, механизмы, агрегаты, приборы, устройства, аппаратуру,

приспособления можно рассматривать как разновидность изделий.

Комплекс представляет собой совокупность изделий, взаимодей­

ствующих совместно в процессе их применения по назначению. Напри­

мер, комплексом может быть совокупность изделий, предназначенных

для добычи нефти, угля, газа или совокупность специальных машин,

предназначенных для выполнения задач военного назначения.

В технике системой называют множество совместно действующих

элементов, образующих некоторую целостность, предназначенную для

выполнения определенных функций изделия, в теории управления совокупность взаимодействующих устройств управления и управляемого

объекта. Так, в состав изделий специального назначения, как правило,

входят системы связи, управления и энергоснабжения. Примерами более

широкого понимания термина являются системы: управления прокатным

станом, теле- и радиовещания, обслуживания и ремонта аппаратуры бы­

тового назначения.

Под элементом понимают часть системы, предназначенную для вы­

полнения определенных функций и рассматриваемую при проведении

анализа как единое целое.

18 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

Итак, в технике в качестве основных можно принять следующие по­

нятия: элемент, система, изделие и комплекс, для которых и будут фор­

мулироваться определения и термины надежности, при этом для одно­

значности формулировок введем понятие «объект», обобщающее в себе

такие понятия, как элемент, система, изделие и комплекс.

Под надежностью, в узком смысле слова, понимают способность

объекта исправно работать в течение определенного отрезка времени в

заданных условиях эксплуатации. В нормативно-технической документа­

ции надежность — это «свойство объекта сохранять во времени в установ­

ленных пределах все параметры, обеспечивающие выполнение требуе­

мых функций в заданных условиях эксплуатации».

Недостаточная надежность объекта приводит к простою машин,

прекращению снабжения населения и промышленных предприятий

водой, газом, электроэнергией или транспортными средствами, иногда

является причиной аварий, связанных с большими материальными затра­

тами, разрушением крупных сооружений и с человеческими жертвами.

Надежность объекта — комплексное свойство, характеризуемое четырьмя

показателями: безотказностью, долговечностью, ремонтопригодностью и

сохраняемостью.

Безотказность - свойство объекта непрерывно сохранять работо­

способное состояние в течение некоторого времени или некоторой нара­

ботки. Это одно из основных свойств, составляющих надежность. Оно

особенно важно для изделий, отказ в работе которых связан с опасностью

для жизни человека.

Вероятность безотказного срабатывания — вероятность того, что в

пределах заданной наработки отказ объекта не возникает. Аналогично

определяемые показатели можно применять и для режимов хранения и

транспортирования.

Вероятность восстановления работоспособного состояния - веро­

ятность того, что время восстановления работоспособности объекта не

превысит заданного.

Вероятность отказа - вероятность того, что в пределах заданной

наработки возникает хотя бы один отказ.

Внезапный отказ — отказ, вызванный скачкообразным изменением

значений одного или нескольких заданных параметров объекта.

Восстанавливаемый объект - объект, для которого проведение вос­

становления работоспособного состояния предусмотрено в нормативно­

технической документации.

Восстанавливаемый резерв - резерв, который содержит один или

несколько резервных элементов, работоспособность которых в случае их

отказа подлежит восстановлению при эксплуатации.

ОСНОВНЫЕ ПОНЯТИЯ, ОПРЕДЕЛЕНИЯ И ТЕРМИНЫ

19

Временное резервирование - резервирование с применением резерв­

ного времени.

Время восстановления работоспособного состояния — продолжи­

тельность восстановления работоспособного состояния объекта.

Гамма-процентная наработка до отказа - наработка, в течение ко­

торой отказ объекта не возникает с вероятностью у, выраженной в про­

центах.

Гамма-процентный ресурс - наработка, в течение которой объект не

достигает предельного состояния с заданной вероятностью у, выражен­

ной в процентах.

Гамма-процентный срок службы - календарная продолжительность

эксплуатации объекта, в течение которой он не достигает предельного

состояния с заданной вероятностью у, выраженной в процентах.

1'амма-процентный срок сохраняемости — срок сохраняемости,

достигаемый объектом с заданной вероятностью у, выраженный в про­

центах.

Готовность - свойство объекта выполнять заданные функции в

произвольный момент времени.

Долговечность - свойство объекта сохранять работоспособное со­

стояние до наступления предельного состояния при установленной си­

стеме технического обслуживания и ремонта.

Единичный показатель надежности - показатель надежности, ха­

рактеризующий одно из свойств, составляющих надежность объекта.

Заданная наработка - значение наработки, фиксируемое в норма­

тивной документации на объект.

Интенсивность отказов - условная плотность вероятности отказа

невосстанавливаемого объекта, определяемая для рассматриваемого мо­

мента времени при условии, что до этого времени отказ не возник.

Исправное состояние (исправность) - состояние объекта, при кото­

ром он соответствует требованиям нормативно-технической и(или) кон­

структорской документации.

Комплексный показатель надежности - показатель надежности, ха­

рактеризующий несколько свойств, составляющих надежность объекта.

Конструкционный отказ — отказ, возникший в результате несовер­

шенства или нарушения установленных правил и(или) норм конструиро­

вания объекта.

Коэффициент готовности — вероятность того, что объект окажется

в работоспособном состоянии в произвольный момент времени, кроме

планируемых периодов, в течение которых применение объекта по

назначению не предусматривается.

20 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

Коэффициент оперативной готовности - вероятность того, что

объект окажется в работоспособном состоянии в произвольный момент

времени, кроме планируемых периодов, в течение которых применение

объекта по назначению не предусматривается, и, начиная с этого момен­

та, будет работать безотказно в течение заданного интервала времени.

Коэффициент технического использования - отношение математи­

ческого ожидания интервалов времени пребывания объекта в работоспо­

собном состоянии за некоторый период эксплуатации к сумме математи­

ческих ожиданий интервалов времени пребывания объекта в работоспо­

собном состоянии, простоев, обусловленных техническим обслуживани­

ем, ремонтов за тот же период эксплуатации.

Кратность резерва - отношение числа резервных к числу основных

элементов объекта.

Критерий отказа - признак или совокупность признаков неработо­

способного состояния объекта, установленные в нормативно-техничес­

кой и(или) конструкторской документации.

Нагруженный резерв - резерв, который содержит один или несколь­

ко резервных элементов, находящихся в режиме основного элемента.

Назначенный ресурс - суммарная наработка объекта, при достиже­

нии которой применение по назначению должно быть прекращено.

Назначенный срок службы - календарная продолжительность экс­

плуатации объекта, при достижении которой применение по назначению

должно быть прекращено.

Наработка - продолжительность или объем работы объекта. Нара­

ботка может измеряться в единицах времени или объема выполненной

работы (длины, площади, массы и т.д.).

Наработка до отказа - наработка объекта от начала эксплуатации

до возникновения первого отказа. Рассматривается как для неремонтируемых, так и для ремонтируемых объектов.

Наработка между отказами - наработка объекта от окончания

восстановления его работоспособного состояния после отказа до возник­

новения следующего отказа. Относится только к восстанавливаемым

объектам.

Невосстанавливаемый объект - объект, для которого в рассматри­

ваемой ситуации проведение восстановления работоспособного состоя­

ния не предусмотрено в нормативно-технической и(или) конструктор­

ской документации.

Невосстанавливаемый резерв - резерв, который содержит один или

несколько резервных элементов, работоспособность которых в случае их

отказов восстановлению не подлежит.

ОСНОВНЫЕ ПОНЯТИЯ. ОПРЕДЕЛЕНИЯ И ТЕРМИНЫ

21

Независимый отказ - отказ объекта, не обусловленный отказом дру­

гого объекта.

Неисправное состояние - состояние объекта, при котором он не со­

ответствует хотя бы одному из требований нормативно-технической

и(или) конструкторской документации.

Непогруженный резерв - резерв, который содержит один или не­

сколько резервных элементов, находящихся в ненагруженном режиме до

начала выполнения ими функций основного элемента.

Неработоспособное состояние — состояние объекта, при котором

значение хотя бы одного параметра не соответствует требованиям норма­

тивно-технической и(или) конструкторской документации.

Неустранимый отказ - отказ, причины возникновения которого не

могут быть устранены для объектов данного вида.

Ненормативное значение показателя надежности - значение пока­

зателя надежности, установленное в результате задания требований по

надежности или нормирования надежности и внесенное в нормативно­

техническую документацию.

Нормирование надежности - установление номенклатуры и коли­

чественных значений показателей надежности элементов структуры

объекта.

Облегченный резерв - резерв, который содержит один или несколько

резервных элементов, находящихся в менее нагруженном режиме, чем

основной.

Обобщенный показатель надежности - показатель, характеризую­

щий надежность объекта в целом на всех периодах эксплуатации при

заданных способах и условиях его применения.

Общее резервирование - резервирование, при котором резервируе­

мым элементом является объект в целом.

Основной показатель надежности - показатель, характеризующий

надежность объекта на отдельном периоде его эксплуатации.

Отказ - событие, заключающееся в нарушении работоспособного

сос тояния объекта.

Оценка надежности — вычисление значений показателей надежно­

сти по результатам испытаний или эксплуатации.

Параметрический отказ - отказ, характеризующийся отклонением

значения хотя бы одного параметра объекта за пределы допуска.

Параметр потока отказов - отношение среднего числа отказов,

восстанавливаемого объекта за произвольно малую его наработку к зна­

чению этой наработки.

Подтверждение надежности - установление соответствия достиг­

ну того уровня надежности заданным требованиям.

22 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

Показатель надежности - количественная характеристика одного

или нескольких свойств, составляющих надежность объекта..

Полный отказ - событие, в результате которого происходит полная

утрата работоспособности объекта.

Постепенный отказ - отказ, характеризующийся постепенным изме­

нением значений одного или нескольких заданных параметров объекта.

Предельное состояние — состояние объекта, при котором его даль­

нейшее применение по назначению недопустимо или нецелесообразно,

либо восстановление его исправного состояния невозможно или нецеле­

сообразно.

Предельный износ — значение износа, соответствующее предельному

состоянию.

Приработка (период приработки) - возможный начальный период

наработки объекта, в течение которого имеет место устойчивая тенден­

ция к уменьшению потока отказов (интенсивности отказов), обусловлен­

ная наличием и устранением скрытых дефектов.

Программа обеспечения надежности — документ, устанавливающий

комплекс взаимосвязанных организационно-технических требований и

мероприятий, подлежащих проведению на определенных стадиях жиз­

ненного цикла объектов (создание, серийное производство, эксплуата­

ция) и направленных на выполнение заданных в документации на изде­

лие требований по надежности.

Программа повышения надежности - документ, определяющий пе­

речень работ по повышению надежности изделий, находящихся в экс­

плуатации.

Программа экспериментальной отработки - документ, определя­

ющий цели, задачи, порядок проведения и необходимый объем испыта­

ний, а также регламентирующий порядок подтверждения основных экс­

плуатационных характеристик изделия.

Проектная оценка надежности - оценка надежности, проводимая

при проектировании с учетом результатов теоретических расчетов по

справочным данным, испытаний изделий-аналогов и прогнозирования

надежности.

Производственный отказ - отказ, возникающий в результате несо­

вершенства или нарушения установленного процесса изготовления или

ремонта объекта, выполнявшегося на ремонтном предприятии.

Работоспособное состояние - состояние объекта, при котором зна­

чения всех параметров, характеризующих способность выполнять задан­

ные функции, соответствуют требованиям нормативно-технической

и(или) конструкторской документации.

ОСНОВНЫЕ ПОНЯТИЯ, ОПРЕДЕЛЕНИЯ И ТЕРМИНЫ

23

Раздельное резервирование - резервирование, при котором резерви­

руемыми являются отдельные элементы объекта или их группы.

Расчетно-экспериментальные методы оценки надежности - мето­

ды, основанные на вычислении показателей надежности по справочным

данным о надежности составных частей и комплектующих изделий, по

данным о надежности изделий-аналогов и другой информации, имею­

щейся к моменту оценки надежности.

Резервный элемент - элемент объекта, предназначенный для

выполнения функций основного элемента объекта в случае отказа

последнего.

Резервирование - применение дополнительных средств или возмож­

ностей с целью сохранения работоспособности объекта при отказе одно­

го или нескольких его элементов.

Ремонтопригодность - свойство объекта, заключающееся в приспо­

собленности к предупреждению, обнаружению причин возникновения

отказов, повреждений, а также поддержанию и восстановлению работо­

способного состояния с помощью технического обслуживания и ремон­

тов. Ремонтопригодность - одно из свойств, определяющих надежность.

Систематический отказ - многократно повторяющийся и однород­

ный по определенным признакам отказ, обусловленный дефектами кон­

струкции объекта, нарушением процесса его изготовления, низким каче­

ством используемого материала и т.д.

Скрытый отказ - отказ, обнаружение которого невозможно

без проведения специальных операций по контролю работоспособности

объекта.

Сохраняемость - свойство объекта сохранять значения показателей

безотказности, долговечности и ремонтопригодности в течение и после

хранения и(или) транспортирования. Сохраняемость - также одно из

свойств, определяющих надежность.

Среднее время восстановления, работоспособного состояния математическое ожидание времени восстановления работоспособного

состояния.

Средний ресурс - математическое ожидание ресурса.

Средний срок службы - математическое ожидание срока службы.

Срок службы измеряется в единицах времени.

Средний срок сохраняемости - математическое ожидание сохраняе­

мости.

Средняя наработка на отказ (наработка на отказ) - отношение

наработки восстанавливаемого объекта к математическому ожиданию

числа его отказов в течение этой наработки.

24 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

Срок сохраняемости - календарная продолжительность хранения

и(или) транспортирования объекта, в течение, и после которых сохраня­

ются значения показателей безотказности, долговечности и ремонтопри­

годности в установленных пределах.

Старение - постепенное необратимое изменение свойств объекта,

вызываемое химическими и(или) физическими процессами, самопроиз­

вольно протекающими в материалах.

Структурное резервирование — резервирование с применением ре­

зервных элементов структуры объекта.

Технический ресурс (ресурс) - наработка объекта от начала его экс­

плуатации или ее возобновление после ремонта до перехода в предельное

состояние.

Устранимый отказ - отказ, причины возникновения которого из­

вестны и могут быть полностью устранены, что исключает их возникно­

вение при дальнейшей эксплуатации объектов.

Устраняемый отказ - отказ, после возникновения которого работо­

способность объекта подлежит восстановлению.

Частота отказов - отношение числа отказов в данной серии опы­

тов к общему числу проведенных опытов этой серии.

Эксплуатационный отказ - отказ, возникший в результате наруше­

ния установленных правил и(или) условий эксплуатации объекта.

Явный отказ - отказ, появление которого сопровождается призна­

ками, непосредственно воспринимаемыми органами чувств наблюдателя

или средствами контроля, без проведения дополнительных операций по

контролю работоспособности объекта.

Для количественной характеристики надежности объекта применя­

ют следующие ее показатели:

- безотказность — вероятность безотказной работы; средние нара­

ботки до отказа, на отказ и между отказами; интенсивность отказов; па­

раметр потока отказов;

- долговечность - технический ресурс; срок службы; гамма-про­

центные ресурс и срок службы;

- ремонтопригодность и сохраняемость - время восстановления;

среднее время восстановления; назначенный срок хранения; средний и

гамма-процентный сроки сохраняемости;

- комплексные - коэффициент готовности; коэффициент техниче­

ского использования; коэффициент оперативной готовности.

МЕТОДОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ НАДЕЖНОСТИ

25

1.2. МЕТОДОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ

НАДЕЖНОСТИ

Под методологией исследования надежности техники понимают

совокупность используемых методов, методику и общую схему проведе­

ния исследований.

При исследовании надежности техники проводят анализ проблем,

осуществляют постановку задачи, принимают решения и осуществляют

руководство их реализацией. Исследования проводят по этапам, причем

на отдельных этапах используют интуицию и опыт, а на других приме­

няют научные методы, т.е. используют теорию. В качестве основных ме­

тодов исследования чаще всего применяют математическое моделирова­

ние и экспериментирование на физической модели. В обоих методах

много общего, так как они связаны с обоснованиями требований по

надежности и программ обеспечения надежности, выбором системы об­

служивания при эксплуатации изделий, контролем показателей надежно­

сти по результатам испытаний и эксплуатации.

Методика исследования сводится к постановке задачи, описанию

цели, описанию и выбору стратегий и общим принципам исследования.

Постановка задачи является начальным этапом исследования, в ко­

тором формируют условия и результат решения задачи. В общем случае,

условия задачи и обоснования ее решения должны описывать множество

решений и правила обоснования этих решений, а результат должен со­

держать или одно предлагаемое решение, или несколько рекомендуемых

решений.

Перед началом описания цели решаемой задачи (обеспечение

надежности объекта) должно быть определено пространство цели, т.е.

множество всех возможных исходов реализации рассматриваемых реше­

ний!. Показатель надежности должен объективно отражать целесообраз­

ность принимаемых решений по достижению заданного уровня надежносш. Не всегда при постановке конкретной задачи удается удовлетворить

всем требованиям, предъявляемым к описанию цели и показателю

надежности.

Однако исследователь принимает какое-то одно решение - напри­

мер, удовлетворить требование к показателю надежности, которое позво­

лит1 объективно оценить целесообразность того или иного варианта со­

здаваемого изделия. Вместе с тем, при обосновании выбранных решений

задачи в условиях неопределенности, как правило, оценка показателя

надежности не единственна и, следовательно, недостаточна. Поэтому для

формализованного построения правила выбора решения, кроме показате­

ля надежности, необходимо указать критерий выбора.

I

26 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

Рис. 1.1. Схема исследования надежности изделия

Применяют три способа выбора рационального решения - это спо­

собы пригодности, оптимизации и адапгивизации. Для реализации спосо­

ба пригодности достаточно качественных признаков изделия. При выбо­

ре решения способом оптимизации применяют различные принципы оп­

тимальности. Наиболее часто используют два принципа - Белмана и мак­

симума Понтрягина. Способ адаптивизации реже других применяют в

практике исследования систем из-за недостаточной его теоретической

проработки.

Основой для формирования возможных способов действия, т.е. ре­

шений или стратегий, является информация о располагаемых средствах.

Каждое решение сводится к указанию количества, места и времени рас­

ходования средств для достижения цели. Последовательность решений,

принимаемых для достижения поставленной цели, и знание информации

о результатах реализации предыдущих решений называют стратегией.

Поэтому понятно, что любое отдельное решение является частным слу­

чаем стратегии.

Таким образом общая схема исследования надежности изделия со­

стоит в постановке задачи, а также описаниях цели, стратегий и условий

выбора стратегий. Схема исследования приведена на рис. 1.1.

Основная задача исследования надежности создаваемого изделия

сводится к выбору стратегий создания и применения изделия, позволяю­

щих добиться наилучшего результата. Обычно применяемый критерий

обеспечивает минимум затрат или максимум надежности, что соответ­

ствует концепции оптимизации.

1.3. МАТЕМАТИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ

В вопросах теории надежности математика занимает особое место.

Математические методы представляют исследователю обширный набор

аналитических результатов, вычислительных процедур и алгоритмов,

которые значительно ускоряют и облегчают решение задач. В общем

случае математические методы позволяют решать два класса задач - опи­

сательные и оптимизационные задачи. К описательным задачам можно

отнести задачи построения различных моделей функционирования тех­

нических систем, расчеты проектной надежности, задачи статистического

моделирования, построение кривых роста надежности и т.д.

ИССЛЕДОВАНИЕ НАДЕЖНОСТИ НА ЭТАПЕ РАЗРАБОТКИ

27

Наиболее распространенными оптимизационными задачами в тео­

рии надежности являются распределение нормируемых показателей

надежности между составными частями изделия, выбор и расчет номен­

клатуры запасных частей, распределение ресурсов и т.д.

Широкое применение в теории надежности нашли основные методы

де терминированного анализа, а также современные разделы математики,

такие как теория множеств и математическая логика, которые входят в

математическую теорию надежности и являются средством описания

самых общих процессов.

Особое положение в современной теории надежности занимают за­

дачи оптимизации, связанные с выбором рациональных и наиболее эко­

номичных решений (например, выбор оптимального плана испытаний

опытных образцов или построение процедуры диагностики технического

состояния изделия).

Существенную роль в исследовании надежности играют методы

стохастического анализа, т.е. методы теории вероятностей и математиче­

ской статистики. Теория вероятностей служит основой для определения

основных понятий теории надежности. Такие фундаментальные понятия

теории вероятностей, как непрерывность и независимость, сходимость и

предельные распределения, закон больших чисел и центральная предель­

ная теорема являются основой для построения различных моделей иссле­

дования надежности.

Методы математической статистики нашли широкое применение в

теории массового обслуживания при статистической оценке надежности

по результатам массового обслуживания и по результатам испытаний и

эксплуатации, а также при планировании эксперимента и проверке стати­

стических гипотез.

1.4. ИССЛЕДОВАНИЕ НАДЕЖНОСТИ НА ЭТАПЕ

РАЗРАБОТКИ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Исследования надежности являются составной частью проектирова­

ния и имеют поисковый прогностический характер.

Основные задачи исследования надежности заключаются в установ­

лении и обосновании требований по надежности к изделию и его состав­

ным частям, в выборе принципиальных направлений и рациональных

стратегий проектного обеспечения надежности, в проработке вопросов

обеспечения надежности на последующих стадиях создания изделия.

Исследование надежности начинают с момента разработки техниче­

ского задания (ТЗ) на изделие и его составные части. Как правило, требо­

вания к надежности сложной технической системы (изделия) задают в ТЗ

28 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

головному разработчику системы в количественной форме в виде опре­

деленной номенклатуры и количественных значений показателей надеж­

ности изделия с указанием порядка и условий их подтверждения.

Требования к надежности составных частей изделия устанавливают

также в ТЗ на составные части в виде номенклатуры и количественных

значений показателей надежности.

При нормировании показателей надежности по составным частям

системы используют различные аналитические и статистические модели

и методы в зависимости от конструктивных особенностей системы и спо­

собов ее эксплуатации и применения. Наибольшее распространение по­

лучили следующие методы нормирования:

- равной надежности;

- учета сложности элементов и числа их предельных состояний;

- оптимального распределения требований по надежности с учетом

ограничений по массе, стоимости и другим характеристикам элементов;

- нормирования с учетом проверок и восстановления элементов

системы в процессе эксплуатации;

- нормирования с учетом и оптимизацией затрат на эксперимен­

тальную отработку элементов системы.

В общем случае задача нормирования надежности элементов сво­

дится к оптимизации целевой функции, которая, в свою очередь, является

функцией точечных значений оценок надежности элементов:

G = G(P,), / = 1JV,

(1.1)

где Р, - оценка надежности i-ro элемента; N- число элементов, входящих

в систему.

В качестве целевой функции можно выбрать минимальные стои­

мость или массу и т.п.:

G = C; С = С(РД / = ijV

(1.2)

G = М; М = М(Р) i = JV.

(1.3)

или

В процессе решения отыскивают вектор Р - (Р}, Р2, ■■ ■ ■ Рф), мини­

мизирующий С или М.

Часть нормирования проводят при условии выполнения не только

требований по надежности системы, но и требований по безопасности.

Тогда в качестве функции надежности используют функцию безопас­

ности.

С целью обеспечения заданных показателей надежности в каждой

отрасли промышленности разрабатывают ряд нормативных документов

ИССЛЕДОВАНИЕ НАДЕЖНОСТИ НА ЭТАПЕ ИСПЫТАНИЙ

29

по вопросам обеспечения проектной надежности. Так, на стадиях эскиз­

ного и технического проектирования разрабатывают программу обеспе­

чения надежности, в которой предусматривают решение как техниче­

ских, так и организационных мероприятий, направленных на обеспечение

надежности изделий. Важными моментами являются обоснование про­

граммы обеспечения надежности (ПОН) изделия в целом и его составных

частей, а также выработка и согласование порядка подтверждения требо­

ваний надежности на всех стадиях создания изделия. После выбора ос­

новных схемно-конструкторских решений службой надежности предпри­

ятия совместно с подразделениями-разработчиками проводят анализ кон­

струкции изделия и осуществляют расчет проектной надежности изделия,

а по результатам расчета осуществляют корректировку конструкторской

документации с целью обеспечения заданных требований по надежности.

Требования по надежности, задаваемые в ТЗ на систему и ее элеменii.i, должны быть подтверждены к концу разработки проекта, перед нача­

лом серийного производства и эксплуатации. Это является непременным

условием дальнейшей успешной эксплуатации системы.

Следует подчеркнуть, что оценивать надежность системы и ее

составных частей необходимо на каждой стадии разработки системы.

11 олученные оценки являются прогностическими, так как система и ее

составные части на каждой стадии, как правило, конструктивно отлича­

ются от будущего изделия и имеют различный уровень отработанности.

Гем не менее, оценивание должны проводить на каждой стадии, так как

оно сохраняет информацию о надежности по результатам испытаний со­

ставных частей и системы и позволяет использовать ее при завершении

испытаний. Это существенно сокращает затраты на изготовление изде­

лий, время и средства на экспериментальную отработку изделия в целом.

1.5. ИССЛЕДОВАНИЕ НАДЕЖНОСТИ НА ЭТАПЕ

ИСПЫТАНИЙ ОПЫТНЫХ ОБРАЗЦОВ

Всякое испытание является объективной оценкой технического со­

стояния испытуемого образца. Проводимые испытания позволяют прове­

рить соответствие изготовленного образца требованиям технического

задания. По своему назначению испытания на данном этапе можно раз­

делить на экспериментальные исследования, экспериментальную отра­

ботку и завершающие испытания.

Экспериментальные исследования проводят с целью изучения

свойств и поведения вновь разрабатываемых комплектующих изделий,

материалов, покрытий, смазочных материалов в условиях эксплуатации,

а также влияние новых технологий на безотказность, долговечность и

30 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

сохраняемость материалов и изделий. К числу исследовательских испыта­

ний относят также испытания на воздействие критической температуры,

износостойкость, критические нагрузки, различные виды излучений и т.п.

Целью экспериментальной отработки является сравнительный ана­

лиз работоспособности изделий различных вариантов конструкции и вы­

бор наилучшего из них. Экспериментальную отработку проводят на объ­

ектах испытаний в условиях, приближенных к реальным условиям экс­

плуатации изделий. Получаемую по результатам испытаний информацию

используют для оценки технического состояния и показателей надежно­

сти. Экспериментальная отработка включает испытания: лабораторные,

стендовые, ресурсные, на длительное хранение и специальные.

Завершающие испытания (межведомственные, государственные)

проводят на образцах, изготовленных по документации главного кон­

структора, которая подготовлена к передаче в серийное производство.

Эти испытания дают наиболее полное представление о работоспособно­

сти и надежности работы составных частей и изделия в целом.

Экспериментальные исследования и испытания являются наиболее

трудоемкими и дорогостоящими и занимают большую часть программы

создания и обеспечения надежности техники.

По назначению, условиям эксплуатации и конструктивному испол­

нению изделия очень разнообразны. Их можно применять для работы под

землей, в морях и океанах, на поверхности земли, в воздушном и косми­

ческом пространстве. При этом на конструкции изделий и их элементов

действуют разнообразные нагрузки внешней среды: огромное давление

или глубокий вакуум, высокая или низкая температура, агрессивные сре­

ды или биовредители, различные излучения естественного или искус­

ственного происхождения, вибрации, тепловые, электрические и механи­

ческие нагрузки и т.п. Все перечисленные виды воздействий необходимо

воспроизвести в процессе экспериментальной отработки изделий, кото­

рые обычно проводят в определенных условиях ограничений в зависимо­

сти от возможностей воспроизведения различных воздействий и их соче­

таний.

Сложную систему представляют в виде многоуровневой структуры

и многоэтапного процесса отработки. На нижнем уровне структуры ис­

пытывают простейшие элементы, на последующих уровнях - составные

части изделий и само изделие.

Программа экспериментальной отработки сложной системы должна

предусматривать научно обоснованные методы испытаний как в нор­

мальных, так и утяжеленных режимах. В нормативной документации для

каждого вида техники устанавливают требования к программам испыта-

ИССЛЕДОВАНИЕ НАДЕЖНОСТИ ТЕХНИКИ

31

ний, определяют последовательность испытаний - от простого к сложно­

му, число испытаний, число опытных образцов, режимы испытаний и т.д.

В процессе экспериментальной отработки постоянно проводят поиск

рациональных технических решений по обеспечению надежности, вносят

изменения в конструкцию. По результатам экспериментальной отработки

осуществляют предварительную оценку надежности изделия.

К числу методов исследования надежности на этапе испытаний

опытных образцов относится теория подобия, которая непосредственно

связана с моделированием, методологией постановки опытов в натурных

условиях и на моделях. Теория подобия также включает методику обра­

ботки полученных результатов и их распространение на другие объекты

исследования [30].

Таким образом, основными задачами применения методов подобия

для обеспечения надежности являются привлечение сведений об анало­

гах для оценки надежности вновь создаваемых сложных систем, плани­

рование экспериментальной отработки с учетом статистических данных

об аналогах; применение методов моделирования для обеспечения

надежности с учетом возможных отказов; контроль и оценка завершен­

ности испытаний по результатам сравнения испытаний с базовым про­

цессом отработки.

1.6. ИССЛЕДОВАНИЕ НАДЕЖНОСТИ ТЕХНИКИ

НА ЭТАПЕ СЕРИЙНОГО ПРОИЗВОДСТВА

После завершения всех видов испытаний исследование надежности

сложных систем продолжают на этапе подготовки к серийному произ­

водству и в процессе серийного производства. Исследовательские работы

на данном этапе направлены на обеспечение полученных показателей

надежности в процессе экспериментальной отработки опытных образцов.

(' и ой целью проводят корректировку конструкторской и технологиче­

ской документации таким образом, чтобы не изменялись основные тех­

нические характеристики изделия, подтвержденные результатами испы­

таний опытных образцов.

Одним из важных моментов обеспечения надежности комплектую­

щих элементов в процессе серийного производства является научно

обоснованный подход к определению объемов входного контроля и раз­

работке методики его проведения.

Важное место в обеспечении надежности техники при серийном

производстве занимают статистические методы, исследования, исполь­

зуемые при оценке погрешностей изготовления, определяющих точность

и стабильность производства изделия. Стабильность технологического

32 Глава 1. МЕТОДОЛОГИЧЕСКИЕ И ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ОСНОВЫ

процесса прослеживают с помощью контрольных карт, которые могут

быть составлены по двум признакам - качественному и количественно­

му. В карты по качественному признаку вносят число дефектных единиц

выпускаемой продукции или число дефектов, приходящееся на опреде­

ленное число единиц продукции. В карты по количественному признаку

вносят численные значения контролируемого параметра продукции.