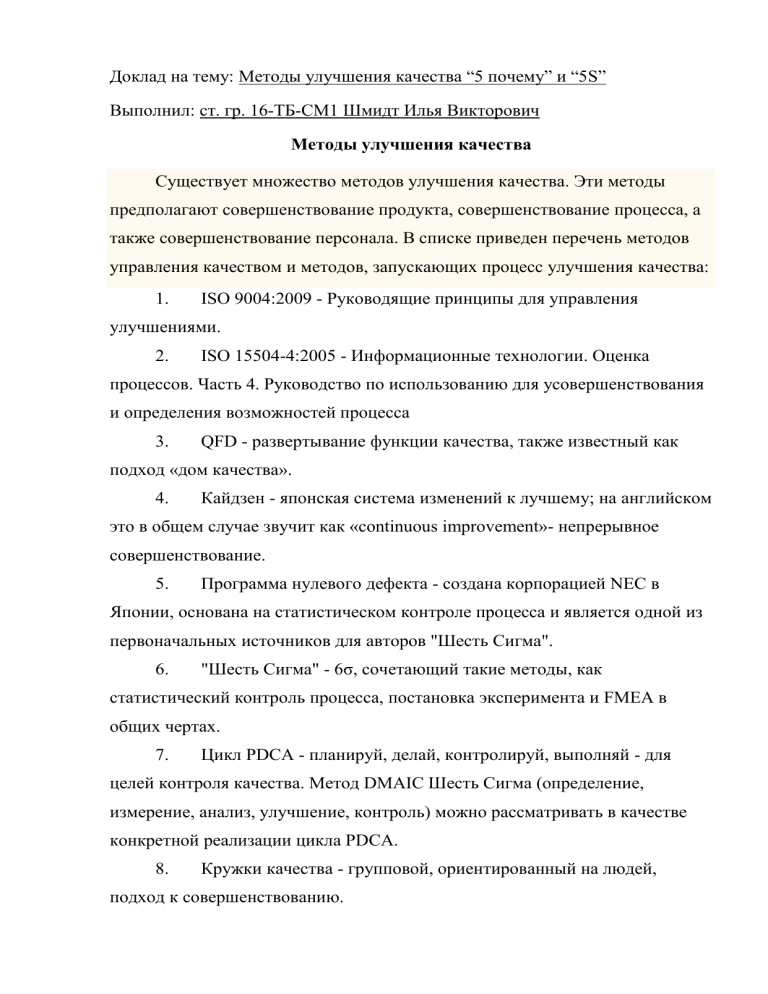

Доклад на тему: Методы улучшения качества “5 почему” и “5S” Выполнил: ст. гр. 16-ТБ-СМ1 Шмидт Илья Викторович Методы улучшения качества Существует множество методов улучшения качества. Эти методы предполагают совершенствование продукта, совершенствование процесса, а также совершенствование персонала. В списке приведен перечень методов управления качеством и методов, запускающих процесс улучшения качества: 1. ISO 9004:2009 - Руководящие принципы для управления улучшениями. 2. ISO 15504-4:2005 - Информационные технологии. Оценка процессов. Часть 4. Руководство по использованию для усовершенствования и определения возможностей процесса 3. QFD - развертывание функции качества, также известный как подход «дом качества». 4. Кайдзен - японская система изменений к лучшему; на английском это в общем случае звучит как «continuous improvement»- непрерывное совершенствование. 5. Программа нулевого дефекта - создана корпорацией NEC в Японии, основана на статистическом контроле процесса и является одной из первоначальных источников для авторов "Шесть Сигма". 6. "Шесть Сигма" - 6σ, сочетающий такие методы, как статистический контроль процесса, постановка эксперимента и FMEA в общих чертах. 7. Цикл PDCA - планируй, делай, контролируй, выполняй - для целей контроля качества. Метод DMAIC Шесть Сигма (определение, измерение, анализ, улучшение, контроль) можно рассматривать в качестве конкретной реализации цикла PDCA. 8. Кружки качества - групповой, ориентированный на людей, подход к совершенствованию. 9. Методы Тагути - статистические методы, включая устойчивость, функцию потерь, а также контрольные спецификации. 10. Система производства Toyota - преобразована на Западе в Бережливое производство. 11. Kansei Engineering - подход, ориентированный на использование эмоционального мнения о продукте клиента как движущей силы совершенствования. 12. TQM – всеобщее управление качеством - является стратегией управления, направленной на вложение осознания качества во все организационные процессы. Впервые стала известна в Японии как премия Деминга, затем принята в США как Национальная премия за качество Малколма Болдриджа, а в Европе – премия Европейского фонда управления качеством (каждый со своими собственными вариациями). 13. TRIZ - что означает "Теория решения изобретательских задач". 14. BPR - реинжиниринг бизнес-процессов, подход в менеджменте, ориентированный на улучшения с 'чистого листа' (т.е., не обращая внимания на существующую практику). 15. OQM - объектно-ориентированный менеджмент качества, модель управления качеством. Сторонники каждого из подходов добивались улучшений, а также использовали их для достижения различных по масштабности целей. Процессный подход, лежащий в основе стандарта ИСО 9001:2008 "Система менеджмента качества», логически вытекает из Восьми принципов менеджмента качества, более того, процессный подход является одним из них. Тхарея пишет о механизме и преимуществах: "Процесс может быть ограничен в словах, но не в его применимости. Несмотря на то, что он удовлетворяет критериям всесторонней выгоды, организация стремится найти новые направления успешной деятельности, в свою очередь, растет индивидуальный бренд как отдельного человека, так и организации в целом. Компетенции, которые до сих пор оценивались как наименее значимые, сейчас лучше изучены и признаны как более сильные и плодотворные ". Более комплексные инструменты улучшения качества также могут быть применены к компаниям, на которые изначально они не рассчитывались. Например, "Шесть Сигма" была специально разработана для производства, но распространилась также на сервисные предприятия. Каждый из этих подходов и методов, встретился как с успехом, так и с неудачами. Некоторые из общих причин, приводящих к успеху или провалу, заключаются в обязательствах, знаниях и опыте управления улучшениями, масштабе желаемых изменений / улучшений (изменения типа Big Bang чаще обречены на неудачу, чем менее масштабные изменения) и адаптации к корпоративной культуре. Например, кружки качества не могут хорошо работать в каждом предприятии (и даже не поощряются некоторыми руководителями), и сравнительно мало предприятий, внедривших TQM, получили национальные премии качества. Приобрели широкую огласку неудачи с применением BPR, а также Six Sigma. Поэтому компаниям нужно очень осторожно подходить к вопросу выбора метода улучшения качества, и конечно не применять сразу все методы, описанные здесь. При выборе метода улучшения качества важно не недооценивать человеческий фактор, влияние культуры. Любое улучшение (изменение) требует времени для реализации, принятию достижения и стабилизации уже в качестве общепринятой практики. Совершенствование должно предусматривать паузы между внедрениями изменений, с тем, чтобы изменения стабилизировались, и можно было оценить реальное улучшение до того, как будет предпринято следующее (именно так следует понимать непрерывность совершенствования). Улучшения, касающиеся изменений в устоявшейся культуре, требуют много времени, поскольку приходится преодолевать большее сопротивление переменам. Намного проще и зачастую более эффективно работать в рамках существующих культурных границ и делать небольшие улучшения (т.е. Кайдзен), чем проводить значительные трансформационные изменения. Использование кайдзен в Японии было одной из основных предпосылок создания японской промышленной и экономической мощи. С другой стороны, трансформационные изменения работают наилучшим образом, когда предприятие переживает кризис, и необходимо вносить серьезные изменения, чтобы выжить. В Японии, стране Кайдзен, Карлос Гон (Carlos Ghosn) провел трансформационные изменения в Nissan Motor Company, которая переживала финансовый и операционный кризис. Хорошо организованные программы улучшения качества учитывают все эти факторы при выборе метода повышения качества. Методы улучшения качества “5 почему” Пять почему — техника, используемая для изучения причинноследственных связей, лежащих в основе той или иной проблемы. Основной задачей техники является: Поиск первопричины возникновения дефекта или проблемы с помощью повторения одного вопроса — «Почему?». Каждый последующий вопрос задаётся к ответам на предыдущий вопрос. Количество «5» подобрано эмпирическим путём и считается достаточным для нахождения решения типичных проблем. Не все проблемы имеют одну первопричину. Если хотите найти несколько причин, необходимо повторить технику с разным набором вопросов. Метод не предлагает жестких правил и ограничений вроде того, какие вопросы задавать и/или как долго следует продолжать задавать вопрос для поиска дополнительных причин. Таким образом, даже если следовать методу, результат зависит от знаний и упорства вовлеченных людей. История: Техника формально изобретена Сакити Тоёда и использовалась в Toyota в ходе эволюции их методологий производства. Это основной компонент в тренингах по решению проблем, проводимый как часть программы погружения в производственную систему Тойоты. Создатель производственной системы Тойоты, Тайити Оно описал метод пяти почему как «основа для научного подхода Тойоты … задавая вопрос почему пять раз, определяется характер проблемы, решение становится понятным» В других компаниях подход применялся в других формах. Под руководством Ricardo Semler в Semco использовали технику «трех почему» для выбора целей и принятия решений. В дальнейшем метод получил популярность и за пределами Тойоты и сейчас используется в Кайдзен, бережливом производстве и шести сигмах. Методы: Два основных метода используется для выполнения анализа с помощью пяти почему: 1. диаграмма Исикавы (рыбьей кости) 2. табличный формат Эти инструменты позволяют анализу быть разветвленным, чтобы помочь найти несколько основных причин. Пример: Двигатель не заводится. (проблема) 1. Почему? — Сел аккумулятор (первый вопрос) 2. Почему? — Не работает генератор (второй вопрос) 3. Почему? — Проблемы с ремнем генератора (третий вопрос) 4. Почему? — Ремень был в порядке до этого момента, но ни разу не менялся (четвертый вопрос) 5. Почему? — Автомобиль не проходил должного технического осмотра по рекомендуемому графику (пятый вопрос, первопричина) Вопросы для этого примера можно продолжать дальше, но пять итераций, как правило, позволяют найти первопричину. Необходимо побуждать отвечающего избегать предположений и логических ловушек, и вместо этого прослеживать цепочку причинно-следственных связей по возрастающей от проявления проблемы через несколько уровней абстракций до первопричины, отношение которой к исходной проблеме должно прослеживаться. Обратите внимание, что в этом примере, 5е почему? указывает на нарушенный процесс или поддающееся изменению поведение, что свидетельствует о нахождении первопричины. Интересно отметить, что последний ответ указывает на процесс. Это один из важных аспектов метода пяти почему — реальная первопричина должна указывать на процесс, который не работает достаточно хорошо или отсутствует. Неопытный персонал часто может заметить, что ответы часто указывают на классические причины: недостаток времени, недостаток финансирования, недостаток рабочей силы и т. п. Это, может быть, и верно, но такие причины находятся вне личного контроля. В таких случаях лучше использовать вопрос почему не получился процесс? вместо простого почему? Используя метод пяти «Почему?» следует помнить одну простую вещь: «люди не ломаются, ломаются процессы» Методы улучшения качества “5S” 5S — система организации и рационализации рабочего места (рабочего пространства), один из инструментов бережливого производства. Разработана в послевоенной Японии. Выделяется 5 шагов: 1. cэири (整理) «сортировка» (нужное — ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних; 2. cэитон (整頓) «соблюдение порядка» (аккуратность) — упорядоченное и точное расположение и хранение необходимых вещей, которое позволяет быстро и просто их найти и использовать; 3. cэисо (清掃) «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности; 4. сэикэцу (清潔) «стандартизация» (установление норм и правил) — необходимое условие для выполнения первых трёх правил; 5. сицукэ (躾) «совершенствование (буквальный перевод — воспитание)» (самодисциплина) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций. Цели 5S — снижение числа несчастных случаев, повышение уровня качества продукции и снижение количества дефектов, создание комфортного психологического климата и стимулирование желания работать, унификация и стандартизация рабочих мест, повышение производительности труда за счёт сокращения времени поиска предметов в рамках рабочего пространства. Концепция подразумевает, что каждый сотрудник предприятия — от уборщицы до директора — выполняют 5 правил; основной плюс — эти действия не требуют применения новых управленческих технологий и теорий. Шаги 5S: Шаг 1. Сортировка Все материалы, оборудование, документы и инструмент сортируют на три категории: 1. нужные всегда — материалы, которые используются в работе в данный момент; 2. нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы; 3. ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы. В процессе сортировки ненужные предметы помечают «красной меткой» и затем удаляют из рабочей зоны. Шаг 2. Соблюдение порядка Расположение предметов отвечает требованиям: 1. безопасности; 2. качества; 3. эффективности работы. Четыре правила расположения вещей: 1. на видном месте; 2. легко взять; 3. легко использовать; 4. легко вернуть на место. Шаг 3. Содержание в чистоте Рабочая зона должна поддерживаться в идеальной чистоте. Порядок действий: 1. разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования; 2. определить специальную группу, за которой будет закреплена зона для уборки; 3. определить время проведения уборки: а) утренняя: 5—10 мин. до начала рабочего дня; б) обеденная: 5—10 мин. после обеда; в) по окончании работы: после прекращения работы, во время простоев. Шаг 4. Стандартизация Этот принцип требует формального, письменного закрепления правил содержания рабочего места, технологии работы и других процедур. Необходимо создать рабочие инструкции, которые включают в себя описание пошаговых действий по поддержанию порядка. Также следует вести разработки новых методов контроля и вознаграждения отличившихся сотрудников. Шаг 5. Совершенствование Выработка привычки ухода за рабочим местом в соответствии с уже существующими процедурами, а также неуклонное совершенствование самой системы. Важные моменты: 1. Наблюдение за работой оборудования, за рабочим местом, чтобы облегчить их обслуживание. 2. Использование фотографий «До»/«После» для сравнения того, что было, и каков конечный результат. 3. Организация аудитов, чтобы оценить эффективность внедрения программы 5S. Внедрение: Одна из популярных методик внедрения системы предлагает разбить процесс внедрения на 5 этапов: 1. ознакомление с принципами и принятие системы; 2. наведение порядка и делегирование ответственности; 3. регулярность действий и периодический контроль; 4. закрепление процедур и усиление требований; 5. постоянное совершенствование. На очередном этапе фиксируется достижение определённых показателей по каждому из пяти слагаемых 5S, что позволяет придать внедрению планомерную форму и сократить сопротивление персонала изменениям. При таком подходе обеспечивается более полное вовлечение всех работников в процесс.