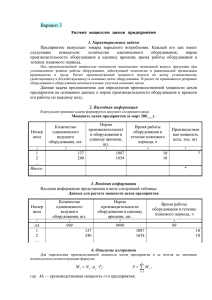

Учебное пособие ПРоектирование машиностроительнқх производств

advertisement