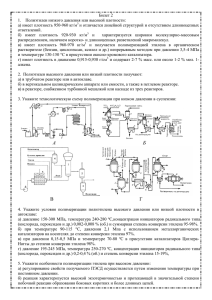

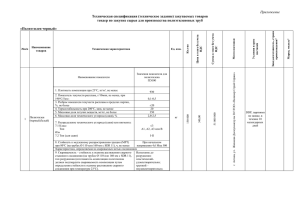

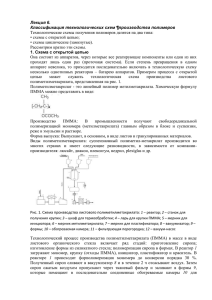

Полиэтилен На сегодняшний день полиэтилен является самым массовым химическим соединением, используемым при производстве упаковочных материалов, разнообразной тары, оплеток проводов и т.п. Несмотря на то, что постоянно появляются и внедряются в промышленное производство все новые и новые материалы синтетического происхождения, полиэтилен не только не утрачивает свою роль, но и укрепляет свои позиции. История открытия полиэтилена Первые неудачные попытки полимеризации этилена С точки зрения химии полиэтилен представляет собой не что иное, как продукт полимеризации этилена. Попытки осуществить этот процесс предпринимались некоторыми русскими учеными с мировым именем, например, Александром Михайловичем Бутлеровым, Гавриилом Гавриловичем Густавсоном. Последний в 1884 году пытался синтезировать полиэтилен с использованием в качестве катализатора бромистого алюминия, однако должной степени полимеризации ему достичь не удалось: полученное вещество имело низкомолекулярный состав и жидкую консистенцию. Полиэтилен: изобретен волею случая Первый «полноценный» полиэтилен удалось получить немецкому химику Гансу фон Пехману в 1898 году, причем интересно, что это событие произошло совершенно случайно. Дело в том, что он при проведении своих опытов нагрел диазометан, в результате чего на дне пробирки появилось воскообразное вещество. Пехман с коллегами исследовали его и обнаружили достаточно длинные цепочки соединения СН2. Немецкие ученые назвали субстанцию полиметиленом и не придали своему нечаянному открытию никакого особого значения. Первый промышленный полиэтилен Тот полиэтилен, который практически идентичен современному, выпускаемому промышленными предприятиями, был синтезирован в 1933 году английскими учеными Реджинальдом Джибсоном и Эриком Фоссетом — сотрудниками исследовательского центра химической компании Imperial Chemical Industries (ICI). В процессе своих экспериментов по воздействию высоких давлений на различные газы они обратили внимание на то, что некоторые части применяемого для этого оборудования покрылись веществом, похожим на парафин. Повторить полученный эффект они, правда, не смогли, зато в 1935 году это удалось сделать Майклу Перину. Именно он создал технологию, которая стала основой того процесса, который по сей день используется при промышленном производстве полиэтилена. Существует четыре основных вида полиэтилена: полиэтилен высокого давления - ПВД полиэтилен среднего давления - ПСД полиэтилен низкого давления - ПНД линейный полиэтилен высокого давления - ЛПВД Сырьем для производства полиэтилена служит этилен - С2Н4 – бесцветный горючий газ со слабым запахом, представляющий простейший непредельный углеводород класса олефинов. В природе этилен практически не встречается. Частично растворим в воде (25,6 мл в 100 мл воды при 0°C), этаноле (359 мл в тех же условиях). Хорошо растворяется в диэтиловом эфире и углеводородах. Для получения небольших количеств этилена с высокой степенью чистоты применяют метод дегидратации этилового спирта при температуре 300-400оС в присутствии Al2O3: C2H5OH→ C2H4+H2O Этот метод прост, но требует большого количества ценного химического сырья - этилового спирта, поэтому для получения полиэтилена используют нефтяные и попутные газы. В связи с этим все новые промышленные установки для производства полиэтилена проектируют и строят на основе использования этилена нефтяных и попутных газов. Получение полиэтилена Производство полиэтилена высокого давления (пвд) или низкой плотности (пнп) В промышленности ПВД получают при высоком давлении путем полимеризации этилена в автоклаве или в трубчатом реакторе. Смешанный с инициатором, нагретый до семисот градусов и сжатый компрессором до двадцати пяти мегапаскаль, этилен сначала поступает в первую часть реактора, где разогревается до тысячи восемьсот градусов, а потом во вторую - для полимеризации при температуре от 190 до 300 градусов и давлении от 130 до 250 мегапаскалей. В среднем этилен находится в реакторе от 70 до 100 секунд. Степень превращения до двадцати процентов, все зависит от типа и количества инициатора. Из полученного полиэтилена удаляют не прореагировавший этилен, затем его охлаждают и гранулируют. Гранулы подсушивают и упаковывают. Товарный ПВД выпускают в виде неокрашенных и окрашенных гранул. Полимеризация этилена при высоком давлении представляет собой цепной процесс, протекающий по свободно радикальному механизму. Для уменьшения энергии активации используют инициаторы: в основном кислород, а также перекиси, некоторые нитрильные соединения и т. д. Процесс полимеризации протекает в три стадии: инициирование, рост цепи и обрыв цепи. Инициирование процесса заключается в образовании свободных радикалов за счет распада инициатора при нагревании. Образовавшийся радикал взаимодействует с молекулой этилена. Схематически эту реакцию можно выразить следующим образом: t И R ; R CH 2 CH 2 R CH 2 CH 2 где И – инициатор, R∙ - свободный радикал. Благодаря действию температуры и присоединившегося свободного радикала молекула этилена набирает необходимую энергию активации, в результате чего она становится способной присоединять новые молекулы этилена, передавая им энергию активации и начиная, таким образом, рост цепи полимера. Эффективность кислорода, как инициатора можно объяснить тем, что он быстро окисляет этилен до гидроперекиси. Разложение гидроперекиси под влиянием температуры автоматически способствует последующему окислению исходных углеводородов с образованием свободных радикалов цепной реакции. Рост цепи состоит в том, что к активной молекуле мономера последовательно присоединяются новые молекулы этилена, образуя растущую цепь с ненасыщенной активной группой: R CH 2 CH 2 CH 2 CH 2 R CH 2 CH 2 CH 2 CH 2 CH 2 CH 2 R CH 2 CH 2 CH 2 CH 2 CH 2и _ т.д. Обрыв цепи заключается в уничтожении активных конечных групп вследствие рекомбинации R CH 2 CH 2 n CH 2 CH 2 CH 2 CH 2 m R1 R CH 2 CH 2 n CH 2 CH 2 CH 2 CH 2 m R1 или диспропорционирования. R CH 2 CH 2 n CH 2 CH 2 CH 2 CH 2 CH 2 m R1 R CH 2 CH 2 n CH 3 CH 2 CH CH 2 CH 2 m R1 За счет передачи цепи могут образоваться молекулы полимера с боковыми ответвлениями, которые могут быть длинно- и короткоцепными. Длинноцепные ответвления образуются по схеме По этой схеме образуются цепи полимера с ответвлением в середине молекулы. Длина боковой цепи может достигать длины основной цепи. За счет внутримолекулярной передачи цепи образуются короткоцепные ответвления в виде приближенного шестичленового кольца Характеристические свойства полиэтилена (молекулярная масса, молекулярновесное распределение, разветвленность), получаемого методами высокого давления, можно изменять в известных пределах изменением условий его получения. Переменными величинами являются давление этилена, концентрация катализатора, температура и время пребывания в реакторе. Влияние этих величин на свойства полимера и выход его за один рабочий цикл можно охарактеризовать несколькими положениями: 1) более высокое давление приводит к повышению молекулярной массы, уменьшению разветвленности и повышению степени превращения; 2) более высокая концентрация инициатора обусловливает уменьшение молекулярной массы, повышение содержания кислорода в полимере и повышение превращения этилена; 3) более высокая температура приводит к уменьшению молекулярной массы, учащению разветвленности и повышению степени превращения; 4) более длительное время пребывания в реакторе повышает молекулярную массу и степень превращения. Методом высокого давления получают полиэтилен низкой плотности (ГОСТ 16337—77Е). Этот вид полиэтилена, получаемый в трубчатых реакторах или в реакторах с перемешивающим устройством с применением инициаторов радикального типа, выпускают в чистом виде (базовые марки) или в виде композиций с красителями, стабилизаторами и другими добавками. Производство полиэтилена низкого давления (пнд) или высокой плотности (пвп) ПНД получают в промышленности с помощью низкого давлении. Для этого используют три основных технологии: полимеризация происходит в суспензии полимеризация происходит в растворе (гексане) газофазная полимеризация Самый распространенный способ — это полимеризация в растворе. Полимеризация в растворе проводится при температуре от 160 до 2500 градусов и давлении от 3,4 до 5,3 мегапаскалей, контакт с катализатором происходит в течении 10-15 минут. Выделяется полиэтилен из раствора с помощью удаления растворителя: сначала в испарителе, потом в сепараторе и затем в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром (температура, превышающая температуру плавления полиэтилена). Товарный ПНД выпускают в виде неокрашенных и окрашенных гранул и иногда в порошке. Сырьем для получения полиэтилена методом низкого давления служит очищенный этилен и смешанный металлоорганический катализатор— триэтилалюминий и четыреххлористый титан. Вместо триэтилалюминия могут применяться также диэтилалюминийхлорид, этилалюминийдихлорид или триизобутилалюминий. Триэтилалюминий получают в две стадии. При взаимодействии алюминия с хлористым или бромистым этилом получают промежуточный продукт – сесквигалоид: где Х – галоид (Cl или Br). Действием металлического натрия на сесквигалоид получают триэтилалюминий Процесс получения может быть периодическим или непрерывным. Полимеризация этилена при низком давлении происходит по анионному механизму по следующее схеме: активация катализатора (образование катализаторного комплекса) Рост цепи – выпавший из раствора порошок треххлористого титана адсорбирует на поверхности хлорэтилалюминий, создавая очаги активации; мономерные звенья присоединяются к катализаторному комплексу, образуя растущую цепь путем внедрения этилена между атомом алюминия и алкилом Обрыв цепи происходит за счет регенерации активного центра, вследствие передачи цепи на мономер или на растворитель. Происходит образование соединения типа которое, распадаясь, дает смесь полиэтилена, гидрата алюминия и четыреххлористого титана Процесс полимеризации этилена при низком давлении сопровождается загрязнением полученного полимера остатками катализатора, которые ухудшают химические свойства полимера и изменяют его цвет до коричневого. Поэтому возникает необходимость удаления катализатора из полимера, что достигается разложением катализатора с последующим растворением полученных продуктов и фильтрованием их от полиэтилена. Свойства полиэтилена, получаемого методом низкого давления, можно изменять в известных пределах условиями его получения. Особенно большое значение имеет соотношение между триэтилалюминием и четыреххлористым титаном. Обычно применяют молярное соотношение в пределах от 1:1,2 до 1:1 [Al(C2H5)3:TiCl4]. Молекулярная масса получаемого полиэтилена при этом составляет 75000 – 350000. При молярном соотношении 2:1 образуется полимер с молекулярной массой 10000000, а при соотношении 1:2 – около 30 000. При замене триэтилалюминия (частично или полностью) хлордиэтилалюминием Al(C2H5)2Cl получают полимеры с молекулярной массой менее 75000. Полимеризация этилена при низком давлении значительно проще в аппаратурном оформлении, но имеет следующие недостатки: необходимость применения большого количества растворителей и их регенерации; применение легко взрывающегося катализатора и необходимость его синтеза; необходимость отмывки катализатора и меньшая чистота полимера. Методом низкого давления получают полиэтилен высокой плотности (ГОСТ 16338 – 77). Его выпускают в чистом виде (базовые марки), а также в виде композиций с добавками полимерными и неполимерными (в том числе с красителями и стабилизаторами). Базовые марки полиэтилена имеют вид порошка, а композиции на их основе – порошка или гранул одинаковой геометрической формы, с размером в любом направлении 2 – 5 мм. Производство полиэтилена среднего давления (псд) ПСД получают в промышленности при среднем давлении путем полимеризации этилена в растворе. Полиэтилен СД образуется при: температуре - 150 градусов давление до 4 мегапаскалей наличие катализатора (Циглера—Натта) ПСД из раствора выпадает в виде хлопьев. Полиэтилен, полученный таким образом, имеет: 1. средневесовой молекулярный вес до 400 000 2. степень кристалличности до 90 процентов Производство линейного полиэтилена высокого давления (лпвд) или низкой плотности (лпнп) Линейный полиэтилен высокого давления получают с помощью химической модификации ПВД (при температуре в 150 градусов и 30-40 атмосферах). ЛПНП по структуре подобен ПВП, но имеет более длинные и многочисленные боковые ответвления. Производство линейного полиэтилена происходит двумя способами: газофазная полимеризация полимеризация в жидкой фазе — наиболее популярный Производство линейного полиэтилена вторым способом происходит в реакторе с сжиженным слоем. В основание реактора подается этилен, полимер же отводят непрерывно, при этом постоянно сохраняя в реакторе уровень сжиженного слоя. Условия: температура около ста градусов, давление от 689 до 2068 кН/м2. Эффективность способа полимеризации в жидкой фазе ниже (два процента превращения за цикл), чем у газофазного (до тридцати процентов превращения за цикл). Однако данный способ имеет и свои плюсы — размер установки значительно меньшее, чем у оборудования для газофазной полимеризации, и существенно ниже капиталовложения. Практически идентичным является способ в реакторе с устройством для перемешивания с использованием циглеровских катализаторов. При этом получается наиболее высокий выход. С недавних пор для производства линейного полиэтилена начали применять технологию, в которой используются металлоценовые катализаторы. Данная технология позволяет получить более высокую молекулярную массу полимера, что способствует увеличению прочности изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга и по своей структуре, и по своим свойствам, соответственно, и применяются они для решения различных задач. Свойства полиэтилена Физические свойства полиэтилена Полимеризованный этилен обладает большой термопластичностью. Тонкие пласты полимера целиком прозрачны, а при обыкновенных условиях – это белая масса, стойкая как к химическим воздействиям, так и к пониженным температурам. Полиэтилен не проводит электрический ток, амортизирует удары и при нагревании до восьмидесяти градусов Цельсия становится мягким, пластичным. Разница в физических свойствах основных получаемых модификаций полиэтилена (высокого давления и низкого давления) существенна: предел текучести у ПНД в два раза выше, чем у ПВД, как, собственно, теплопроводность и температура плавления. Строение макромолекул полимера Полимерные цепи полиэтилена ВД состоят примерно из 1000 звеньев мономеров и включают в себя боковые ответвления цепей С1 – С4. ПНД содержит цепи, практически не включающие разветвлений, имеет кристаллическую структуру. Именно поэтому данная модификация полиэтилена имеет большую плотность, по сравнению с ПВД, который почти не содержит кристаллической сетки. Все свойства продукта из полимеризованного этилена будут напрямую зависеть от условий его изготовления и эксплуатации. Химия полиэтилена Его химические свойства зависят от модификации, плотности образца и его молекулярного веса. Полиэтилен горит светло-голубым пламенем, издавая запах горящей парафиновой свечи. Он не взаимодействует с основаниями, с ионными электролитами, а также с концентрированными растворами хлороводородной кислоты и HF. Полимер деструктурируется под действием газообразных Cl2 и F2 и их жидких аналогов, то же происходит при взаимодействии с концентрированной азотной кислотой (ω>50%). Полиэтилен не нейтрализует растворы марганцовки и бромной воды, устойчив к влиянию любых растворителей. Однако, уже при восьмидесяти градусах Цельсия разлагается под действием циклического гексана и CCl4. При подведении давления в несколько атмосфер, полимер растворяется в воде с температурой воды равной 180°C. По истечении некоторого времени, полимер разрушается, образовывая перпендикулярные межцепные связи, становится хрупким и на доли процента увеличивается его прочность. Дестабилизированный полимер на открытом воздухе подвергается термостарению – процессу термоокисления и последующей деструкции. Процесс проходит по R-механизму с отщеплением R-CHO, R-CO-R, HOOH и других продуктов. Полиэтилен не выделяет в окружающую среду никаких опасных веществ и поэтому безвреден для человеческого организма. Под действием солнечного света образец полимера подвергается фотостарению. Эффективной защитой полиэтилена от УФ воздействия послужат ароматические амины, фенолы и даже сажа. Недостатки полиэтилена: Главный недостаток полиэтилена – это низкая устойчивость к старению под воздействием солнечного света и УФ-лучей. Снижения негативного влияния данного свойства достигают путем добавления сажи и производных бензофенонов. Положительные физико-химические свойства полиэтилена можно улучшить добавлением различных химических веществ во время полимеризации или обработкой готового полиэтилена: 1. Добавлением олефинов и полярных мономеров добиваются усиления прозрачности и эластичности, снижения растрескивания; 2. Добавляя сополимеры и другие полимеры усиливают ударопрочность; 3. Хлорированием, бромированием и фторированием улучшают химическую и тепловую стойкость. Эксплуатационный свойства изделий, произведенных из полиэтилена, во многом зависят от скорости и равномерности охлаждения и условий эксплуатации: температуры, давления, продолжительности и степени нагрузки, условий хранения. Области применения Применение изделий из полиэтилена не имеет ограничений, любая отрасль промышленности или человеческой деятельности сопровождается этим материалом: Наибольшее распространение полимер получил в изготовлении упаковочных материалов. На эту часть применения приходится около 35% всего производимого сырья. Такое использование оправдано грязеооталкивающими свойствами, отсутствием среды для возникновения грибкового поражения и жизнедеятельности микроорганизмов. Одна из удачных находок – полиэтиленовый рукав, имеющий широкое применение Полиэтилен получил распространение как один из лучших изоляционных материалов. Одним из его востребованных в этой сфере качеств стало отсутствие электропроводимости. Также незаменимы его свойства водоотталкивания, что нашло применение в производстве гидроизоляционных материалов. Устойчивость к разрушительной силе воды, как растворителя, позволяет изготавливать трубы из полиэтилена для бытовых и промышленных потребителей. В строительной отрасли используются шумоизолирующие качества полиэтилена, его низкая теплопроводность. Эти свойства пригодились при изготовлении на его основе материалов для утепления жилых и промышленных объектов. Полиэтилен технический используется для изоляции тепловых трасс, в машиностроении и пр. Не менее устойчив материал к агрессивным средам химической промышленности, трубы из полиэтилена применяются в лабораториях и химических производствах. В медицине полиэтилен полезен в виде перевязочных материалов, протезов конечностей, используют его в стоматологии и т.д. Марки полиэтилена Марки полиэтилена определяются длиной молекулярной цепочки или молекулярной массой используемого сырья. В зависимости от назначения и свойств определены базовые марки (без добавок) полиэтилена и композиции на их основе (с добавками, стабилизаторами, окрашенные, неокрашенные). Основные базовые марки ПЭНД Полиэтилен марки ПЭНД 22-12 предназначен для изготовления изделий хозяйственного и бытового назначения методом литьевого формования. Это могут быть игрушки, не контактирующие с полостью рта ребенка, но изделия, контактирующие с пищевыми продуктами. Полиэтилен ПЭНД 22-12 (аналог марки 277-73) в России выпускается по техническим условиям ТУ 2243-104-002033352007. Полиэтилен марки ПЭНД 76-17 предназначен для изготовления технических изделий, контактирующих с продуктами питания. Также применяется метод выдувания для производства бутылок и различных емкостей. Методом же литья из данной марки изготовляют технические малогабаритные изделия (до 250 грамм), изделия хозяйственного обихода и др. Полиэтилен ПЭНД 76-17 (аналог 276-73) - самая востребованная марка для таких целей. Полиэтилен марки ПЭНД 11-9 — это полиэтилен бимодального типа (ПЭ-100). Перерабатывается по однореакторной технологии. В свой состав рецептура стабилизации включает первичный термостабилизатор, вторичный термостабилизатор и светостабилизатор (технический углерод). Полиэтилен бимодального типа (ПЭ 100) марки ПЭНД 11-19 предназначен для изготовления изделий для инженерных трубопроводных систем: напорных труб и соединительных деталей. Базовые марки полиэтилена высокого давления (ПВД) Полиэтилен марки ПВД 158 — базовая марка, входящая в тройку самых популярных марок ПВД у отечественных переработчиков, а также идущая на экспорт. Основные методы переработки: экструзия (для различных пленок и пленочных изделий самого разного назначения), литье (для крупно- и малогабаритных изделий различного назначения) и выдувание (для формования выдувных изделий). Полиэтилен ПВД 158 применяется для изготовления детских игрушек, для изделий, контактирующих с продуктами питания и медицинского назначения. Полиэтилен марки ПВД 108 - уникальный материал, обладающий высокой надежностью и не вступающий в реакцию с агрессивными средами, поэтому он применяется для покрытия антикоррозионной защиты различных труб и аппаратов. ПВД 108 не подвержен к воздействию коррозии, не гниет и не разрушается. Также применяется для производства пленок, использующихся для упаковывания пищевых продуктов и в фармацевтических, химических промышленностях. Является одним из лучших материалов для производства труб. Перечисленные базовые марки полиэтилена ПВД могут перерабатываться исключительно в конкретные виды изделий, разрешенные Министерством здравоохранения.