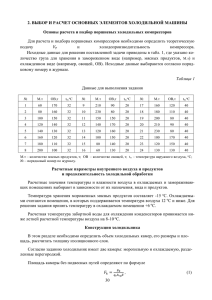

Содержание стор Лекция № 1 Теоретические основы судовых холодильных машин и установок 1. Термодинамические основы искусственного охлаждения 6 6 2. Обратные круговые циклы 7 3. Параметры состояния рабочих тел 12 4. Холодильные агенты и хладоносители 20 5. Смазочные масла 33 Лекция № 2 Теоретические основы судовых холодильных машин и установок 1. Принципиальные схемы и теоретические циклы одноступенчатых парокомпрессионных холодильных машин 39 2. Принципиальные схемы и циклы двухступенчатых и каскадных холодильных машин 47 Лекция № 3 Компрессоры судовых холодильных установок, их типы и различия 1. Компрессоры судовых холодильных установок 57 39 57 2. Поршневые компрессоры 64 3. Ротационные компрессоры 76 4. Винтовые компрессоры 78 5. Спиральные компрессоры 84 Лекция № 4 Теплообменные аппараты и оборудование холодильных машин и установок 1. Классификация теплообменных аппаратов вспомогательное 92 92 2. Конденсаторы 93 3. Испарители 97 Лекция № 5 Вспомогательное оборудование холодильних машин и установок. Определение холодопотребности охлаждающих помещений и подбор холодильного оборудования. 101 121 1. Вспомогательное оборудование 101 2. Линейный ресивер 102 3. Циркуляционный ресивер 104 4. Отделители жидкости 106 5. Защитный ресивер 107 6. Дренажный ресивер 108 7. Промежуточный сосуд 109 8. Маслоотделители 110 9. Маслозаправочные сосуды 113 10. Рекуперативные теплообменники 113 11. Воздухоотделители 114 12. Фильтры 117 13. Осушители 118 Лекция № 6 Автоматизация судовых холодильных установок 158 1. Общие положення 158 2. Автоматическая защита компрессоров 162 3. Регулирование температуры в охлаждаемых помещениях 169 4. Регулирование перегрева паров холодильного испарителе 5. Регулирование давления конденсации агента в 6. Схемы автоматизации холодильной установки провизионных кладовых 7. Обслуживание средств автоматизации Лекция № 7 Кондиционирование воздуха на судах. 178 186 191 195 199 1. Основные понятия и назначение 199 2. Классификация судовых систем кондиционирования воздуха 201 3. Судовые системы комфортного кондиционирования воздуха (ССККВ) 4. Схемы судовых систем комфортного кондиционирования воздуха Лекция № 8 Судовые системы технического кондиционирования воздуха 1. Судовые системы технического кондиционирования воздуха 203 206 213 213 2. Техническое кондиционирование сухогрузных трюмов 214 3. Системы технического кондиционирования судов, перевозящих жидкие грузы 4. Осушение изоляционных конструкций рефрижераторных трюмов 215 5. Система технической вентиляции грузовых отсеков судов с горизонтальным способом погрузки 6. Системы хранения жидкой углекислоты 218 Лекция № 9 Эксплуатация судовых холодильных установок 216 219 223 1. Подготовка холодильной установки к первоначальному пуску 223 2. Пуск и остановка холодильной установки 232 3. Оптимальный режим работы холодильной установки 235 4. Циркуляция масла, влияние влаги и воздуха и оттайка приборов охлаждения в холодильных установках Лекция № 10 Устранение неисправностей малых холодильных машин 242 255 1. Высокое давление холодильного агента в испарителе 255 2. Низкое давление холодильного агента в испарителе 260 3. Высокое давление холодильного агента в конденсаторе 263 4. Низкое давление холодильного агента в конденсаторе 266 5. Неисправности электрической схемы 267 6. Выход из строя электродвигателя холодильного агрегата 270 7. Техника безопасности при эксплуатации судовых холодильных установок Список литературы 275 279 Лекция 1 Тема: Теоретические основы судовых холодильных машин и установок Цель: Ознакомиться с основами искусственного охлаждения, рассмотреть понятия круговых циклов, холодильных агентов и рассмотреть роль смазочного масла в хладоносителе План лекции 6. Термодинамические основы искусственного охлаждения 7. Обратные круговые циклы 8. Параметры состояния рабочих тел 9. Холодильные агенты и хладоносители 10.Смазочные масла 1. Термодинамические основы искусственного охлаждения Получение искусственного холода с помощью холодильных машин основано на втором законе термодинамики, согласно которому, передача тепла от менее нагретого к более нагретому телу (от холодного к горячему источнику) возможна только при затрате внешней работы. Внешняя работа затрачивается в холодильных машинах на осуществление обратного кругового термодинамического цикла, обес- печивающего перенос тепла от охлаждаемого объекта к более теплой окружающей среде или более нагретому телу. Обратные круговые термодинамические циклы осуществляются в холодильных машинах с помощью рабочих тел, которые называют холодильными агентами. Холодильный агент, циркулирующий в холодильной машине, вступая в тепловой контакт с охлаждаемым объектом отводит от него тепло в процессе теплообмена. Для того, чтобы холодильный агент смог передать полученное тепло более теплой окружающей среде (или более нагретому телу), его температура должна быть повышена за счет подвода к нему внешней энергии, обычно в процессе его сжатия. Вступая в тепловой контакт с окружающей средой холодильный агент передает ей не только тепло, отведенное от охлаждаемого тела, но и тепло полученное в результате подвода внешней энергии. Затем температура холодильного агента понижается в процессе его расширения или дросселирования, и он возвращается в исходное состояние. Таким образом, холодильный агент совершает замкнутый круговой термодинамический цикл, взаимосвязанную совокупность последовательных процессов, периодически изменяя свое агрегатное состояние и возвращаясь в первоначальное положение. В тепловых насосах и в теплофикационных холодильных машинах также осуществляются обратные круговые термодинамические циклы. Холодильные машины, тепловые насосы и теплофикационные холодильные машины аналогичны по принципу действия и устройству и различаются по назначению и температурным границам осуществляемых в них обратных циклов. Назначение холодильных машин – производство искусственного холода, т.е. отвод тепла от охлаждаемых объектов и передача его в окружающую среду. Назначение тепловых насосов – производство тепла или отвод тепла от окружающей среды и передача его к нагреваемым объектам (телам с более высокой температурой). При помощи тепловых насосов можно отапливать помещения, получать горячую воду для бытовых нужд. Назначение теплофикационных холодильных машин - одновременное производство холода и тепла. Эти машины совмещают функции холодильных машин и тепловых насосов, т. е. отводят тепло от охлаждаемых объектов и передают его нагреваемым объектам. 2. Обратные круговые циклы Схемы осуществления обратных круговых термодинамических циклов и их теоретические температурные границы в холодильных машинах (ХМ), в тепловых насосах (ТН) и в теплофикационных холодильных машинах (ТМ) представлены на рис. 1.1. Обратный цикл в диаграммах VP и ST показан на рис. 1.2. Рисунок 1 - Принципиальные схемы осуществления обратных циклов холодильной машины (а), теплового насоса (б), теплофикационной машины (в). Рисунок 2 - Цикл холодильной машины в координатах VP (а); в координатах ST (б); цикл Карно (в). Действительные температурные границы циклов, реализуемых в этих машинах, несколько шире, так как в процессах теплообмена при отводе тепла холодильным агентом его температура должна быть ниже температуры охлаждаемого объекта То или окружающей среды Ту а при передаче тепла, наоборот, выше температуры окружающей среды или нагреваемого объекта ТИ. Количество тепла qo (кДж/кг), отводимое от охлаждаемого объекта килограммом холодильного агента, циркулирующим в холодильной или теплофикационной машинах (см. рис. 1.1), называется удельной массовой холодопроизводительностью холодильного агента. При расширении 1 кг холодильного агента, процесс abc (ЛВС), от охлаждаемого объекта отводится тепло qo, кДж/кг. И чтобы холодильный агент мог отдать это тепло внешней среде, необходимо осуществить повышение температуры холодильного агента до температуры более высокой, чем температура среды. Это достигается сжатием холодильного агента. В компрессорных холодильных машинах сжатие осуществляется в компрессорах с затратой механической работы, кДж/ кг. Холодильная машина предназначена для охлаждения объекта. Отнимая от объекта тепло qo, при температуре Т, машина затем отдает это тепло окружающей среде с температурой Тос (рис. 1.1, а) вместе с затраченной на привод машины энергией I. Каждым килограммом холодильного агента окружающей среде передается тепло Q = qo + l, (кДж/кг) (1) Оценкой эффективности работы холодильной машины является холодильный коэффициент, который определяется как отношение количества теплоты, отведенной от охлаждаемого объекта к затраченной работе ɛ = qo÷l = Qo÷N (2) где Qo - холодопроизводительность машины, кДж/c (кВт), Q0 = q0 · Gо; GО - количество циркулирующего хлад-агента, кг/c; N - затраченная мощность, кДж/с (кВт) N= l· GО. Холодильный коэффициент изменяется в широких пределах в зависимости от типа холодильного цикла, свойств холодильного агента, совершенства основных элементов холодильной машины и температурных условий ее работы. Обычно ɛ > 1, чем большее, тем, при прочих равных условиях, совершеннее цикл и холодильная машина. В теплоиспользующих машинах (абсорбционных и эжекторных), в отличие от компрессионных холодильных машин, осуществляется не только обратный, но и прямой цикл. Прямой цикл необходим для того, чтобы вслед за ним совершить в машине обратный цикл и получить таким образом холод. Подведенная теплота Qт, кДж/с, используется на получение энергии в прямом цикле (как в двигателе) N, кДж/с, которая в свою очередь используется для осуществления обратного цикла и получения холода Qo, кВт. Эффективность работы теплоиспользующих холодильных машин оценивается тепловым коэффициентом, учитывающим сумму потерь в прямом и обратном циклах машины и представляющим собой отношение холодопроизводительности машины Qo к затраченному от внешнего источника теплу Q, т. е. ζ = Qo÷QT = (N÷QГ)·(Qo÷N) = η·ɛ (3) Отсюда, тепловой коэффициент - это произведение КПД η прямого цикла и холодильного коэффициента ɛ обратного цикла. Перенос тепла от окружающей среды к объекту с более высокой температурой (к отапливаемому помещению) осуществляется с помощью машины, которая называется тепловым насосом. В данном случае полезным эффектом обратного цикла (рис. 1.1,б) является переданное отапливаемому помещению тепла qт. Эффективность теплового насоса оценивается отношением полезной теплоты к затраченной энергии (работе) μ = qT ÷ l называемым коэффициентом преобразования, отопительным ко- эффициентом или коэффициентом трансформации энергии (теплоты). Очевидно, что μ > ɛ, причем μ = qT ÷ l = (qo + l)= ɛ + 1 Если же машина вырабатывает холод qo и теплоту qт одновременно, то она работает по теплофикационному циклу (рис. 1.1, в). Общая эффективность такой машины определяется отношением называемым коэффициентом теплофикационного цикла. u = (qo + qT) l = [qo + (qo + l)] ÷ l = 2ɛ + 1 Обратные круговые циклы, по которым работают холодильная машина, тепловой насос и теплофикационная холодильная машина, включают в себя одни и те же процессы и отличаются только температурным режимом работы, обусловленным их назначением. Для рассматриваемых типов идеальным циклом является обратный цикл Карно (рис. 1.1, в), в котором линии 1-2 и 3-4 - процессы адиабатического сжатия и расширения холодильного агента; 2-3 и 4-1 соответственно процессы изометрического отвода и подвода тепла при температурах Т и То. В этом случае для обратимого цикла Карно температуры холодильного агента в процессах подвода и отвода тепла равны температурам охлаждаемого объекта То (нижнего источника тепла) и окружающей среды Тос (верхнего источника тепла). Холодильный коэффициент обратного цикла Карно можно получить при подстановке составляющих qo и l. 𝜀к = 𝑞𝑜 𝑇𝑜 (𝑆2 − 𝑆1 ) 𝑇𝑜 1 = = = (𝑇 − 𝑇𝑜 )(𝑆2 − 𝑆1 ) 𝑇 − 𝑇𝑜 𝑇/𝑇𝑜 − 1 𝑙 (4) Для данного интервала температур (1.4) холодильный коэффициент является наибольшим. Из формулы (1.4) видно, что ɛ к не зависит от свойств холодильного агента и тем выше, чем меньше отношение температур Т/ То, температурных границ цикла. Иными словами работа, затрачиваемая на единицу полученного холода тем меньше, чем меньше отношение температур Т / Т . Из полученного соотношения видно, что уменьшение температуры в охлаждаемом помещении связано с излишними затратами энергии на эксплуатацию холодильной машины. Такой же результат будет и при увеличении температуры отвода теплоты от хладагента к окружающей среде. Степень термодинамического совершенства обратного цикла определяется сравнением его холодильного коэффициента с холодильным коэффициентом обратного цикла Карно, построенного по наименьшей температуре Т отвода и наибольшей температуре То подвода тепла к холодильному агенту 𝜇 = 𝜀 ÷ 𝜀𝑘 < 1 Для повышения холодильного коэффициента, степени обратимости и термодинамического совершенства цикла действительной холодильной машины, необходимо стремиться к увеличению средней температуры подвода тепла (приближая ее к Т = const), уменьшению температуры отвода тепла (приближая ее к Тос = const) и уменьшению их потерь в машине, т. е. следует стремиться к уменьшению разности температур в процессах теплообмена между холодильным агентом и внешними источниками тепла, а также к уменьшению потерь на трение и теплообмена в компрессоре. Выполнение упомянутых требований приводит к увеличению поверхности теплообмена аппаратов и, следовательно, увеличению их металлоемкости, массы и габаритов. Поэтому в инженерной практике прибегают к компромиссным решениям, помятуя о том, что чем больше разность температур в процессах теплообмена, тем меньше поверхность и металлоемкость аппаратов, но при этом больше удельный расход энергии на получение одного и того же количества холода. Отмеченная выше позитивность приближения температуры холодильного агента к температуре охлаждаемого объекта целесообразна в том случае, когда в охлаждаемом помещении поддерживается постоянная температура. Однако холодильная машина может быть ими использована для охлаждения тел до температур значительно более низких, чем Тос. В таком случае, для уменьшения условий необратимости и повышения η, ɛд, температура холодильного агента должна копировать меняющуюся температуру охлаждаемого тела. Идеальный цикл такой машины должен иметь переменную температуру холодильного агента в процессе подвода теплоты Qo в каждой точке процесса, равную меняющейся температуре охлаждаемого объекта, а остальные процессы цикла, как в цикле Карно. 3. Параметры состояния рабочих тел Охлаждение (нагревание) физического тела определяется скоростью движения молекул, входящих в тело: при замедлении скорости движения молекул тело охлаждается, при увеличении скорости их движения тело нагревается. Получение холода (или охлаждение) связано с явлением теплообмена между двумя телами - охлаждающим и охлаждаемым. При этом тепло отводится от охлаждаемого тела и передается охлаждающему. Количество произведенного холода равно количеству тепла, переданному от охлаждаемого тела к охлаждающему. Охлаждающее тело обычно называют рабочим телом, рабочим веществом, холодильным агентом. В процессе теплообмена состояние тел определяется физическими величинами, которые являются параметрами состояния: температура, давление, удельный объем (плотность). Температура - это статический показатель, характеризующий тепловое состояние объектов, среды, степень их нагретости. Соответствующая переменная величина обозначается как Т или t. По своей сущности она является вероятностной переменной. Значение этой переменной величины, принятое за основание для ее количественной оценки, называется градусом (сокращенно град, °). Эта единица - одна из основных единиц в любой системе единиц измерения, то есть она назначена независимо от других физических переменных величин. Для количественной оценки значений температуры были созданы специальные шкалы. Из многих созданных шкал в настоящее время общепринятыми в международной практике являются: термодинамическая абсолютная шкала Кельвина, интервальная шкала Цельсия, интервальная шкала Фаренгейта и абсолютная шкала Ренкина. Единицами этих шкал являются градус Кельвина (К), градус Цельсия (°С), градус Фаренгейта (°F), градус Ренкина (°R). 1. В качестве начальной точки отсчета абсолютной шкалы Кельвина принята точка абсолютного нуля (0 К) температур. Единственной экспериментально воспроизводимой точкой отсчета абсолютной шкалы Кельвина принято значение уровня температуры в условиях так называемой «тройной точки воды». Это такое состояние чистой воды, когда твердая, жидкая и газообразная фаза воды (лед, жидкая вода и водяной пар) находятся в тепловом равновесии. Этому состоянию приписано значение термодинамической температуры Т = 273,16К. Отсюда размер единицы температуры - градуса по шкале Кельвина, определяется как интервал шкалы равный 1/273,16 части интервала от абсолютного нуля до температуры, соответствующей состоянию «тройной точки воды». 2. В качестве начальной точки отсчета интервальной шкалы температур Цельсия принята точка относительного (условного) нуля (0°С) температур. Экспериментально воспроизводимыми точками отсчета интервальной шкалы Цельсия приняты значения уровня температуры таяния льда и температуры кипения воды: t = 0°С и t = 100°С. Интервал между этими температурами разделяется на 100 частей. Каждая часть равна размеру градуса Цельсия единицы шкалы температур Цельсия. Размер градуса по шкале Цельсия равен размеру градуса шкалы температур Кельвина. 3. В качестве начальной точки отсчета интервальной шкалы температур Фаренгейта принята точка относительного температур. Экспериментально (условного) воспроизводимыми нуля точками (0°F) отсчета интервальной шкалы Фаренгейта приняты значения уровня температуры таяния льда и температуры кипения воды: Т = 32°F и Т — 212°F. Интервал между этими температурами разделяется на 180 частей, Каждая часть равна размеру градуса Фаренгейта - единицы шкалы температур Фаренгейта. 4. В качестве начальной точки отсчета абсолютной шкалы Ренкина принята точка абсолютного нуля (0оR) температур. Единственной экспериментально воспроизводимой точкой отсчета абсолютной шкалы Ренкина принято значение уровня температуры таяния льда. Этому состоянию приписано значение температуры Т = 459,67оR. Размер единицы температуры - градуса по шкале Ренкина равен размеру единицы шкалы температур Фаренгейта. Соотношения между градусами Фаренгейта (°F), Ренкина (оR), Кельвина (К) и Цельсия (°С) приведены на температурной градусной шкале, рис. 1.3. Рисунок 3 - Соотношения между температурами различных шкал. Соотношения между показаниями различных шкал температур такие: °F = °R - 459,67 °F = К х 1,8 - 459,67 °F = °С х 1,8 + 32 °R = °F + 459,67 °R = °К х 1,8 °R = °С х 1,8 + 32 + 459,67 К = (°F+ 459,67)/1,8 К = °R/l,8 К = °С + 273,15 °С = (°F - 32)/1,8 °С = °К - 273,15 °С = (°R - 32 - 459,67)/1,8 Давление - физически скалярная величина, равная отношению перпендикулярной составляющей силы, равномерно распределенной по поверхности тела к площади этой поверхности. Атмосферное давление - давление атмосферного воздуха на находящиеся в нем предметы и на земную поверхность. В каждой точке атмосферы атмосферное давление равно весу вышележащего столба воздуха с основанием, равным единице площади. С высотой атмосферное давление убывает. Показателем давления служит высота ртутного столба в мм, уравновешиваемого давлением воздуха. В системе СГС атмосферное давление измеряется в барах (бар), в системе СИ - в паскалях (Па). При повышении температуры воздух расширяется и путем конвекции перемещается вверх, а давление падаетАри уменьшении температуры воздух сжимается, становится более плотным, а давление при этом растет. Распределение обуславливает атмосферного движение давления воздушных масс по и земной поверхности атмосферных фронтов, определяет направление и скорость ветра. Сегодня существуют много единиц измерения давления, усу- губляемыми использованием относительной и абсолютной шкал. Для характеристики состояния жидких, паро- и газообразных веществ используют абсолютное и относительное (избыточное) давление. Абсолютное давление - это давление, измеренное относительно абсолютного нуля давлений или, иначе говоря, абсолютного вакуума. Относительное давление (в холодильной технике - избыточное) - это давление, измеренное относительно земной атмосферы. Если мы используем в качестве единицы измерения кгс/см2 (техническая атмосфера), то абсолютный вакуум будет соответствовать нулю по абсолютной шкале и минус единица по относительной шкале, тогда как атмосферное давление будет соответствовать единице по абсолютной шкале и нулю по относительной. То есть избыточное давление будет всегда на 1 атмосферу меньше абсолютной. Среди западных производителей техники получила наибольшее распространение единица давления - бар, мбар, а на территории СНГ техническая атмосфера - кгс/см2, ат. Бар (греч. - тяжесть) - внесистемная единица измерения давления, равная 105 Н/м2 1 бар = 9,87 · 101 атм = 103 мбар = 105 Па = 1,02 · 104 мм вод.ст. = 7,5· 102 мм рт. ст. = 1,0198 ат 1 мбар = 9,87 10'4 атм = 10'3 бар — 102 Па — 10,2 мм вод. ст. = 7,5· 10-1 мм рт. ст. = 1,02 · 10-3 ат Паскаль (Па, Ра) - единица измерения давления в СИ. Паскаль равен давлению, вызываемому силой, равной одному ньютону, равномерно распределенной по нормальной к ней поверхности площадью в один квадратный метр. Единица названа в честь французского физика и математика Блеза Паскаля. 1 Па = 1 Н/м2 = 1 Дж/ м3 = 1 кг/ м · с2, 760 мм рт. ст. = 101325 Па. Миллиметр ртутного столба (мм рт. ст., mm Hg) - внесистемная единица измерения давления, равная 101325/760 ≈ 133,322Па; иногда называется «торр» в честь Евангелиста Торричелли. Происхождение этой единицы связано со способом измерения атмосферного давления при помощи барометра, в котором давление уравновешивается столбиком жидкости. В качестве рабочей жидкости часто используется ртуть, поскольку у нее очень высокая плотность (≈13600 кг/м3). Атмосферное давление на уровне моря составляет 760 мм рт. ст. или 101325 Па, отсюда вытекает определение миллиметра ртутного столба (101325/760 Па). 1 мм рт. ст. — 133,322 Па = 1,3332·10-3 бар = 1,3595·10-3 ат = 1,3158·10-3 атм = 13,5951 мм вод. ст. Для обозначения величин давления иногда используются миллиметры водяного столба. 1 мм вод. ст. = 9,68 ·10-5 атм = 9,81 ·10-5 бар = 9,81 Па = 7,36·10-2 мм рт. ст. = 10-4 ат. Атмосфера. Существуют также две внесистемные единицы измерения давления: 1. Стандартная атмосфера или физическая атмосфера (атм) - внесистемная единица измерения давления 1 атм — 1,033 ат — 101325 Па = 1,01325 бар = 760 мм рт. ст. 2. Техническая атмосфера (ат) - внесистемная единица измерения давления, равная давлению, производимому силой 1 кГс, равномерно распределенной по плоской поверхности площадью 1 см2. 1 ат = 1 кГс/см2 = 0,96784 атм = 98066,5 Па = 0,980665 бар. Удельный объем тела и - это объем, занимаемый 1 кг массы данного тела; плотность р - величина, обратная удельному объему: v = V÷М м3/кг; р = М÷V кг/м3 где V— объем вещества, м3; М - масса вещества, кг. Для проведения тепловых расчетов и графического изображения процессов в тепловых диаграммах используют параметры - энтальпию, энтропию, изохору, адиабату, изобару и изотерму. Энтальпия (греч. - нагреваю) l - это сумма внутренней энергии и произведения давления Р на объем рабочего тела. Энтальпия 1 кг тела называется удельной массовой энтальпией l, Дж/кг, и определяется следующим равенством: i = u + Pv где u - удельная внутренняя энергия, Дж/кг; Р - абсолютное давление, Па; v - удельный объем, м3/кг. Тепло, подведенное к телу, расходуется на увеличение его внутренней энергии (величина и) и на совершение работы (величина Pv). Если изменение состояния тела происходит при постоянном давлении, то подведенное к телу или отведенное от него тепло q определяется разностью энтальпий, т. е. q = i2 – i1. Затраченная или полученная работа l в адиабатном процессе также определяется разностью энтальпий, т. е. l = i2 – i1 Энтропия (греч. - поворот, превращение) S как функция состояния тела показывает меру необратимого рассеяния энергии. Удельная энтропия s — отношение значения энтропии S к массе тела. Измеряется энтропия в Дж/(кг·оС). Энтропия является параметром состояния, зависящим от отношения q/T. В термодинамических расчетах используется не абсолютное значение энтропии, а только ее изменение в процессе. Тепло, переданное в процессе, кДж/кг, выражают в виде произведения приращения энтропии и средней абсолютной температуры, т. е. Δq = ΔS-Tcp (5) или ΔS = Δq/Tcp, где ΔS - изменение энтропии, кДж/(кг∙°С); Тср - средняя абсолютная температура, К. При подводе тепла к телу (Δq > 0) энтропия его увеличивается, а при отводе тепла (Δ q < 0) - энтропия уменьшается. В адиабатном процессе (Δq = 0) энтропия тела не изменяется. Единицей измерения всех видов энергии в системе СИ (механической, тепловой, электрической и т. д.) является джоуль (Дж). Джоуль соответствует механической работе силы 1Н на пути 1м при совпадении направлений действия силы и перемещения точки приложения силы. Обычно пользуются более крупной единицей - килоджоулем, 1 кДж = 1000 Дж. Процесс передачи тепловой энергии характеризуется количеством тепла, которое показывает изменение внутренней энергии тела при теплопередаче. Характеристикой тепловых свойств тела является теплоемкость. Теплоемкость тела - физическая величина, определяющая отношение бесконечно малого количества теплоты ΔQ, полученного телом, к соответствующему приращению его температуры ΔТ 𝐶= ∆𝑄 ∆𝑇 Единица измерения теплоемкости в системе СИ - Дж/К. Теплоемкость вещества — теплоемкость единицы массы данного вещества. Единица измерения - Дж/(кг·К). Молярная теплоемкость - теплоемкость 1 моля данного вещества. Единица измерения - Дж/(моль°К). Удельная теплоемкость вещества определяется как количество тепловой энергии, необходимое для повышения температуры одного килограмма вещества на один градус. Единицей измерения в системе СИ для удельной теплоемкости является Дж/(кг·К). Следовательно, удельную теплоемкость можно рассматривать как теплоемкость единицы массы вещества. Теплоемкость тел зависит от температуры. Так, теплоемкость воды при нагревании ее от 19,5 до 20,5°С равна 4,19 кДж/(кг·°С), при другой температуре теплоемкость воды мало отличается от этой величины. Процесс, происходящий без подвода и отвода тепла, называется адиабатическим. Адиабата (греч. - непереходимый) - линия на термодинамической диаграмме состояний, изображающая равновесный адиабатический процесс. Уравнение адиабаты для идеального газа имеет вид: P ∙ V ∙ K = const, где Р - давление, V - его удельный объем, К - показатель адиабаты, равный отношению удельных теплоемкостей газа Ср и Cv, определяемых при постоянных давлений и объеме. Для одноатомных газов (Ar, Ne и др.) при комнатной температуре К = 1,67, для двухатомных (Н2,02, N2 И др.) К = 1,4. Поскольку из уравнения Клапейрона PV = RT, то анализируя уравнение можно сделать вывод, что при адиабатическом сжатии газ нагревается, а при адиабатическом расширении охлаждается. Нагревание газа при адиабатическом сжатии объясняется тем, что затраченная работа идет на увеличение его внутренней энергии. А так как внутренняя энергия идеального газа зависит от температуры, то это увеличение внутренней энергии проявляется в повышении его температуры средней кинетической энергии неупорядоченного движения молекул. Аналогично объясняется и охлаждение газа при адиабатическом расширении. В реальных газах нужно также принимать во внимание, что часть работы внешних сил идет на изменение энергии взаимного притяжения молекул. Изохора (греч. - занимаемое место, пространство) - линия на диаграмме состояния, изображающая процесс, происходящий в системе при постоянном объеме (изохорный процесс). Уравнение изохоры идеального газа 𝑃 = 𝑐𝑜𝑛𝑠𝑡 𝑇 где Р - давление, Т - температура газа. Изобара (греч. - тяжесть, вес) - линия на диаграмме состояния, изображающая процесс, проходящий при постоянном давлении (изобарный процесс). Уравнение изобары идеального газа 𝑛𝑇 = 𝑐𝑜𝑛𝑠𝑡 где п - число частиц в единице объема, Т - температура. Изотерма (греч. - равный, теплота) - линия, графически изображающая зависимость между физическими величинами при постоянной температуре. 4. Холодильные агенты и хладоносители Холодильный агент является рабочим телом холодильной машины, изменяющим в различных элементах холодильного контура свое агрегатное состояние. При переходе из жидкого состояния в газообразное, который осуществляется в испарителе, хладагент отбирает тепло у охлаждаемого объекта. Отобранное тепло удаляется из холодильной машины в результате конденсации хладагента в конденсаторе и передается окружающей среде. Чтобы вещество могло выполнять функции хладагента, необходимо прежде всего, чтобы при атмосферном давлении его температура кипения была как можно ниже, объемы паров, образующихся при испарении, были незначительными, а температура и давление конденсации не слишком высокими и легко достижимыми. К холодильным агентам парокомпрессорных холодильных машин предъявляются следующие требования: - ных достаточно высокое давление в испарителе при эксплуатацион- температурах кипения, обеспечивающих заданные температуры охлаждения объекта (во избежание подсоса воздуха в систему); - умеренное давление конденсации при температуре окружающей среды, что уменьшает массу и упрощает конструкцию холодильной машины; - небольшая величина отношения давлений конденсации и кипения Рк/ Ро , что уменьшает затраты мощности на привод компрессора; - высокая удельная объемная холодопроизводительность всасы- ваемых паров компрессором, что обуславливает малые размеры и компактность холодильных машин; - высокая критическая температура. Работа холодильной машины в околокритической и надкритической областях малоэкономична; - нетоксичность (безвредность) для обслуживающего персонала; - негорючесть и взрывобезопасность; - инертность (неагрессивность) по отношению к металлам, орга- ническим веществам (резине, парониту и другим прокладочным и уплотнительным материалам); - способность хорошо растворять влагу (воду) и растворяться в масле; - невысокая стоимость и недифицитность; - химическая стабильность в течение многих лет, слабая способность проникать через неплотности, легкость обнаружения утечек. Ни один из существующих хладагентов не удовлетворяет в полной мере всем холодильных перечисленным установок в требованиям. первую Хладагенты очередь должны для судовых удовлетворять требованиям безопасности (взрывоопасность, негорючесть, нетоксичность), обеспечивая компактность машин и надежность их работы. Первым холодильным агентом была вода и с 1755 г. она служила «для получения фригорий (отрицательных калорий)» в лабораторной установке, которую создал William Gullen. Позднее, в 1834 г., американец Jacob Perkins изготовил компрессионную машину, работавшую на диэтиловом эфире, а в 1844 г., тоже американец, John Gorrie - Ferdinand машину со сжатием и расширением воздуха. В 1859 г. француз Carre соорудил абсорбционную холодильную машину на водоаммиачной смеси, а четыре года спустя Charles запустил компрессор, работающий на метиловом эфире. До конца XIX в. использовались еще два новых хладагента: углекислый газ (СО2) и двуокись серы (SО2), кроме того аммиак применялся и в компрессионных холодильных машинах. Последние три хладагента, а именно аммиак (R717), углекислый газ (R744) и двуокись серы (R764) оставались наиболее распространенными вплоть до 1930 г., до внедрения в США новой серии хладагентов хлорфторуглеродов (C1FC), все ранее упоминавшиеся хладагенты, за исключением аммиака, почти полностью исчезли. Однако начиная с 1980 г. ученые стали подавать тревожные сигналы, привлекая внимание общественности к вредному воздействию C1FC на окружающую среду. Было установлено, что промышленные и бытовые отходы, содержащие атомы хлора, в том числе хла- доны, достигая атмосферы, высвобождают хлор, который участвует в разрушении озонового слоя. Известно, что озоновый экран (среднее содержание озона в атмосфере 0,001%) защищает поверхность Земли от избыточных ультрафиолетовых лучей, большая доза которых способна уничтожить все живое на Земле. Поэтому Международной конвенцией в Вене в 1985 г., протоколом в Монреале в 1987 г. и последующими протоколами с участием представителей крупнейших стран мира были приняты решения о прекращении к 2000 г. производства и использования озоноопасных хладонов, в первую очередь Rll, R12, R13, R113, R114, R115, R500, R501 и др. Хладагенты R21, R22, R23, R30, R40, R123, R124, R140a, R141, R142, R160 и др. относятся к низкой озоноразрушающей активности и разрешены в качестве переходных для замены запрещаемых. Но и они должны быть исключены из использования к 2040 г., а по возможности и к более раннему сроку - 2020 году. Взамен вышеперечисленных хладонов предлагаются гидро- фторуглероды и гидрохлорфторуглероды, которые благодаря содержанию водорода разлагаются гораздо быстрее, чем хлорфто- руглероды, в нижних слоях атмосферы, не достигая озонового слоя. На мировом рынке такие озонобезопасные хладоны предлагает, например, под торговой маркой «СУВА» фирма «Дюпон» (США). «Дюпон » поставляет на рынок хладагент R404a, имеющий при давлении 0,1 МПа температуру кипения порядка -46°С, гид- рофторуглерод R134a (CH2FCF3) и др. В России также освоен выпуск R134a. Он может полностью заменить R12, хотя при использовании его несколько снижается удельная холодопроизводительность установки (92% от удельной холодопроизводительности R12), холодильный коэффициент (98% по сравнению с R12), увеличивается соотношение давлений конденсации и кипения (123%, если принять это соотношение для R12 за 100%). В настоящее время для R134a подобраны и синтетические масла (ХС-22, ХФС-134). Температура кипения R134a при давлении 0,1 МПа составляет -26,5°С. Разработаны заменители и для других хладонов. Так, альтернативным для R22 может быть R407, который представляет собой смесь R32/l25/134a в соотношениях 23/25/52%. Хладон 502 может быть заменен на R125 (CHF2CF3), имеющий температуру кипения - 48,5°С при давлении 0,1 МПа. Для низкотемпературных машин (каскадных) может быть рекомендован озонобезопасный R23. Рассмотрим свойства некоторых холодильных агентов. Хладагент R22 (хлородифорометан CHF2CI) относится к группе ГХФУ (HCFC). Это бесцветный газ со слабым запахом хлороформа, невзрывоопасен и негорюч. Широко применяют для получения низких температур в холодильных компрессионных установках, в системах кондиционирования и тепловых насосах. В холодильных установках, работающих на R22, необходимо использовать минеральные или алкилбензольные масла. По сравнению с R12 хладагент R22 хуже растворяется в масле, но легко проникает через неплотности, нейтрален к металлам. R22 слабо растворяется в воде, объемная доля влаги в нем не должна превышать 0,0025%. Коэффициент теплоотдачи при кипении и конденсации на 25-30% выше, чем у R12. Однако R22 имеет более высокие давление конденсации и температуру нагнетания. Нельзя смешивать R22 с R12 - образуется азеотропная смесь. По энергетической эффективности R502 и R22 достаточно близки. Холодильную установку, использующую в качестве рабочего тела R502, можно адаптировать к применению R22. однако R22 имеет более высокие давление насыщенных паров и, как следствие, более высокую температуру нагнетания. В соответствии с Монреальским протоколом и с положением № 20372000 от 29 июня 2000 г. в Европе запрещено применять R22 в новых установках. Разрешено его использование для дозаправки старых установок до 2020 года. В таблице 1.1 даны основные свойства R22. Таблица 1 - Основные свойства R22 Основные свойства Молекулярный вес (г/моль) Температура кипения при 1,013 бар (oС) Плотность насыщенных ларов при 1,013 бар (кг/м3) Плотность насыщенной жидкости при 25oС (кг/дм3) Критическая температура (oС) Критическое давление (бар) Критическая плотность (кг/дм3) Температурный дрейф при 10,13 бар (К) Давление кипения при 25oС (бар) Потенциал разрушения озона (ОДР) Хладагент R134a (тетрафтороэтан CF3-CH2F) R22 86,5 40,7 4,702 1,194 96 49,8 0,525 0 10,43 0,055 представляет собой хлорированный фторуглеродный (ХФУ) холодильный агент с нулевым потенциалом разрушения озона (ОДР). Свойства этого агента очень похожи на свойства R12. индивидуального Он может холодильного быть агента использован в ряде как в качестве традиционных для холодильного агента R12 применения, так и в качестве компонента охлаждающих смесей, используемых для систем, работающих с холодильными агентами R502 и R22. Основные свойства R134a даны в таблице 1.2. Производители компрессоров и охлаждающих систем продают новое оборудование, которое специально разработано для R134a. Кроме того, лабораторные и промышленные испытания подтверждают, что R134a может работать во многих существующих установках, где ранее использовали R12 и R500. Замену холодильного агента R12 на R134a можно легко осуществить в следующих приборах и аппаратах: автомобильное кондиционирование воздуха, специальное кондиционирование воздуха или приспособление для регулирования климата, торговые холодильники, охлаждающие приборы, а также транспортные рефрижераторы. Таблица 2 - Основные свойства R1343 Основные свойства R1343 Средняя молекулярная масса 102,0 Температура кипения при 1 атм (oС) -26,5 Плотность насыщенных паров при температуре кипения 5,1 3 (кг/м ) Плотность насыщенной жидкости при 25oС (кг/дм3) 1,16 Критическая температура (oС) 101,1 г Критическое давление (кг/см ) 41,3 Предел воспламенения на воздухе Не воспламеняется Потенциал разрушения озона (ОДР) Влияние галоидоуглерода на всеобщее потепление (HGWP) 0,000 0,33 Г рул па безопасности по классификации ASHRAE А1 Для всех систем, использующих R134a, масло играет очень важную роль. R134a не смешивается с минеральными маслами. Для использования с R134a различными изготовителями оборудования рекомендуются полиэфирные масла (POE) и полиалкиленгликольные (PAG) масла. POE и PAG масла гигроскопичны и быстро поглощают влагу, поэтому необходимо избегать длительного открытого пребывания емкостей смазочных материалов на воздухе. Новое холодильное оборудование поступает от производителя уже снабженное совместимым с R134a маслом. При работе такого оборудования необходимо выполнять все рекомендации производителя. При замене хладагента в холодильной машине с R12 на R134a необходимо заменить применявшуюся ранее смазку на масло POE. Исключение составляют некоторые автомобильные системы охлаждения. В большинстве случаев количество минерального масла или масла на основе алкилбензола должно составлять менее 5% от заправки POE. Наиболее популярный метод промывки системы от масла заключается в удалении по возможности максимального количества существующего масла, добавлении POE и эксплуатации системы в течение некоторого времени при использовании R12. После того, как концентрация оставшегося смазочного масла достигнет подходящего значения, замените масло, холодильный агент и осушительные фильтры. Хладагент R404A имеет нулевой потенциал разрушения озона (ОДР). Свойства этого хладагента (см. таблицу 1.3) очень похожи на свойства R12. R404A представляет собой смесь, по составу близкую к азеотропной, хлорированных фторуглеродных холодильных агентов R125, R143a и R134a. Свойства R404A близки, также, к свойствам R502, что позволяет успешно использовать эти композиции в различных охлаждающих системах, работающих при средних и низких температурах. Таблица 3 - Основные свойства R404A Основные свойства R404A Средняя молекулярная масса 97,6 Температура кипения при 1 атм (°С) -46,3 Плотность насыщенных паров при температуре кипения 5,3 3 (кг/м ) Плотность насыщенной жидкости при 25°С (кг/дм3) 1,01 Критическая температура (°С) 72,0 Критическое давление (кг/см3) 37,8 Пределы воспламенения на воздухе не воспламеняется Потенциал разрушения озона (ОДР) Влияние галоидоуглерода на всеобщее потепление (HGWP) Грулпа безопасности по классификации ASHRAE 0,000 0,96 А1 Состав R404A - R125 (44%), R134a (4%), R143a (52%) R404A одобрен охлаждающих большинством систем для производителей использования в компрессоров новом и охлаждающем оборудовании. Системы, в которых можно использовать R404A, включают помещения для хранения продовольствия, холодильные камеры, льдогенераторы, а также различные процессы охлаждения. R404A может быть использован для работы со многими системами, ранее использовавшими R502, однако эта смесь не предназначена для прямой замены R502 без их соответствующей модификации. Хладагент R407C имеет нулевой потенциал разрушения озона и представляет собой смесь гидрофторированных углеводородных холодильных агентов R32, R125 и R134a. Состав этой смеси подобран таким образом, чтобы как можно лучше соответствовать свойствам R22. Этот хладагент будет использоваться в различных системах кондиционирования воздуха, охлаждающих системах, как в новых, так и в существующих системах после замены хладагента R22. Так как свойства R407C (см. табл. 4) аналогичны свойствам R22, возможно (после небольшой модификации) использовать новую смесь на существующем оборудовании, предназначенном для использования с R22. Таблица 4 - Основные свойства R407C Основные свойства Средняя молекулярная масса Температура кипения при 1 атм (°С) Плотность насыщенных паров при температуре кипения (кг/м3) Плотность насыщенной жидкости при 25°С (кг/дм3) Критическая температура (oС) Критическое давление (кг/см3) Пределы воспламенения на воздухе 1,10 86,2 48,3 не воспламеняется Потенциал разрушения озона (ОДР) Влияние галоидоуглерода на всеобщее потепление (HGWP) 0,000 0,34 R407C 86,2 -25,6 4,5 Группа безопасности по классификации ASHRAE А1 Состав R407C - R32 (23%), R125 (25%), R134a (52%) Гидрофторуглеродные компоненты R407C не совместимы с минеральным маслом или алкилбензольными смазочными материалами, использующимися в большинстве систем, работавших на R22. При работе на R407C следует использовать POE масла. В процессе перезарядки существующего оборудования необходимо удалить имевшееся в нем масло, причем количество оставшегося старого масла должно быть менее 5%. Новое оборудование, предназначенное для работы с R407C, будет поставляться с рекомендованным маслом, пригодным для работы с R407C. Хладагент R410A имеет нулевой потенциал разрушения озона, предназначенный для замены холодильного агента R22 в различных системах охлаждения. R410A является смесью R32 и R125 и близок к азеотропной смеси. В настоящее время многие производители холодильных машин и кондиционеров изготовляют оборудование, специально предназначенное для работы с R410A. R410A, как и другие холодильные агенты, требует для работы масло ЮЕ, обладающего полной смешиваемости с холодильным агентом. Изготовители оборудования для R410A будут поставлять их уже заправленные соответствующим маслом. Из-за более высоких производительности и давления паров R410A не рекомендуется использовать в существующем оборудовании применяемом для работы с R22. Для того, чтобы можно было приспособить существующее оборудование для работы с более высокой производительностью и при более высоком давлении, необходимо было бы провести значительную модификацию этого оборудования. В частности, модификации должны были бы подвергнуться расширительные клапаны, компрессоры, конденсаторы и некоторые другие узлы. При необходимости замены R22 рекомендуется подогнать существующее оборудование к работе R410A, свойства которого подобны свойствам R22 (см. табл. 5). Аммиак R717 имеет нулевой потенциал разрушения озона, потенциал глобального потепления GWR < 1, взрывоопасен, токсичен, имеет резкий запах, нерастворим в минеральных маслах. Предельная санитарная норма содержания аммиака в помещении не более 0,02 мг/л. При большой концентрации он вызывает раздражение дыхательных путей, слезотечение и резь в глазах, кашель. Гореть аммиак начинает при объемной концентрации его в воздухе свыше 11%, а при концентрации 16-26,8% воздушно-аммиачная смесь становится взрывоопасной. Таблица 5 - Основные свойства R410A Основные свойства R410A Средняя молекулярная масса 72,6 Температура кипения при 1 атм (оС) -52,0 Плотность насыщенных паров при температуре кипения 4,0 3 (кг/м ) Плотность насыщенной жидкости при 25оС (кг/дм3) 1,05 о Критическая температура ( С) 72,2 3 Критическое давление (кг/см ) 49,9 Пределы воспламенения на воздухе не воспламеняется Потенциал разрушения озона (ОДР) Влияние галоидоуглерода на всеобщее потепление (HGWP) Группа безопасности по классификации ASHRAE 0,000 0,34 А1 Состав R410A - R32 (50%), R125 (50%) По сравнению с хладонами NH3 имеет низкую стоимость, более высокий коэффициент теплоотдачи в аппаратах, меньшие размеры и стоимость холодильного оборудования. Применяется в качестве хладагента в крупных и средних холодильных установках. В силу своих исключительных термодинамических свойств высоко оценивается как альтернативный холодильный агент. К недостаткам следует отнести: нерастворимость в масле и высокую активность по отношению к меди и ее сплавам. В настоящее время ведутся разработки растворимого в аммиаке масла, для использования его в малых холодильных установка, что значительно увеличит эффективность теплообменных аппаратов и может кардинально изменить тенденции в развитии холодильного машиностроения. Аммиак растворяется в воде интенсивно, в больших пропорциях, образуя водно-аммиачный раствор. Это свойство аммиака используется для удаления его остатков из аппаратов или коммуникаций через воду. Для предотвращения коррозии металлов содержание воды в жидком аммиаке не должно превышать 0,2%. Свойства R717 см. таблицу 6. Таблица 6 - Основные свойства R410A Основные свойства Средняя молекулярная масса Температура кипения при 1 атм (oС) R410A 72,6 -52,0 Плотность насыщенных паров при температуре 4,0 кипения (кг/м3) Плотность насыщенной жидкости при 25oС (кг/дм3) 1,05 o Критическая температура ( С) 72,2 Критическое давление (кг/см7) 49,9 Пределы воспламенения на воздухе не воспламеняется Потенциал разрушения озона (ОДР) 0,000 Влияние галоидоуглерода на всеобщее потепление 0,34 (HGWP) Групла безопасности по классификации ASHRAE А1 Физико-экологические свойства холодильных агентов см. таблицу 1.7. Рисунок 4 - Структурные схемы S, Т-диаграммы (а) и i, lgp-диаграммы (б) хладагентов. Таблица 7 - Физико-екологические свойства холодильных агентов. Хладагент Потенциал Потенциал озонового глобального истощения Масса m, Состав, химическая формула потепления Массовая доля, % относительно R11, кг/Кмоль относительно СО2, ОДР GWP Озоноразрушающие хладагенты R-11 CCXF 1500 о 1.0 о о - 137,38 - 120,91 R-12 сал 1.0 4500 +7300 R-13 CCIF, 1.0 9000 о - 104,46 R-114 с, а л 1,0 5500 о - 187,39 73,8/26,2 105,93 - 86,47 - 152,94 R-500 R-12/R-152a 0,74 7300 о Переходные хладагенты R-22 CHCIF, 0.05 5100 о о R-123 C2HCI2F2 0.02 29 R-124 C2HCIF. 0,022 150 о - 136,48 R-141b C2F 0,1+0,15 150 о + 630 о - 115,99 R-142b C2H3CIF2 0,06 540 о + 2000 о - 100,50 R-502 R-22/R-115 0,23+0,28 4080 о 48,2/51,8 111,63 53/13/34 100,82 61/11/28 98,23 о R-401A R-2^/R-152a/R-124 0,03+0,057 1100 +327 R-401B R-22/R-152a/R-124 0,035+0,04 1200 о о R-402A R-22/R-125/R-290 0,02 680 о +2600 о 38/60/2 105,75 R-402B R-22/R-125/R-290 0,03 2200 о 66/32/2 90,94 74/20/6 104,24 55/39/6 123,53 - 70,016 - 50,024 о R-403A R-22/R-218/R-290 0,03+0,041 > 8000 R-403B R-22/R-218/R-290 0,03+0,04 > 13000 о Альтернативные голлоидопромзаодные хладагенты R-23 CHF2 0 12000 о о о R-32 CH2F2 0 220 +580 R-125 C2HF5 0 860 о +3200 о - 120,02 R-134a C2H2F. 0 30 о - 102,03 R-143a C2H3F2 0 1000 о +4400 о - 80,04 R-152a С2H4F2 0 47 о +150 о - 66,05 R-218 С2F3 0 15000 о - 188,02 R-404A R-143a/R-125/R-134a 0 3700 о +910 о 52/44/4 97,60 23/25/52 95,03 50/50 86,02 о R-407C R-32/R-125/R-134a 0 1610 Я-410А R-32/R-125 0 1890 о Альтернативные природные хладагенты R-717 NH3 0 <1 - 17,03 R-290 C3Н2. 0 0 - 44,10 R-744 CO2 0 1 - 44,01 Структурные схемы S, Т и i, lgр - диаграмм хладагентов приведены на рис. 4. Хладагент в жидком состоянии при температуре кипения характеризуется в диаграммах пограничной кривой жидкости (х = 0), а в состоянии сухого насыщенного пара - пограничной кривой пара (х = 1). Пограничные кривые соединяются в точке К, характеризующей критические параметры хладагента. Пограничные кривые делят диаграммы на три основные области: область жидкого хладагента - слева от пограничной кривой жидкости, область насыщения (область влажного пара) - между пограничными кривыми и область перегретого пара - справа от пограничной кривой пара. В диаграммах наносятся семейства изотерм (t = const), изоэнтроп (s = const), изобар (р = const), изоэнтальп (i = const), изохор (v = const) и линий постоянной степени сухости пара (х = const). Хладоносители - это вещества, с помощью которых тепло отводится от охлаждаемых объектов и передается хладагенту. В холодильной технике хладоносители применяются в установках, на которых нежелательно непосредственное охлаждение с помощью хладагента. Хладоносители должны иметь: 1) низкую температуру замерзания; 2) большие теплоемкость и теплопроводность; 3) малые вязкость и плотность; 4) химическую нейтральность к металлам; 5) безвредность и безопасность; 6) низкую стоимость. Самый доступный хладоноситель - вода, используемая в установках кондиционирования воздуха и в технологических процессах при t > 0 °С. Для t < 0 °С применяются водные растворы солей хлористого натрия NaCl и хлористого кальция СаС12. На рис. 5 показана зависимость температуры замерзания рассола от концентрации соли. Рисунок 5 - Диаграммы температур затвердевания растворов. Кривые выделения льда 1 показывают, что с увеличением концентрации соли температура замерзания t3 уменьшается. В точках К1 и К2 раствор имеет самую низкую t3, которая называется криогидратной. Для NaCl t3 = -21,2 °С при концентрации 23,1% соли и для СаС1 2 t3 = -55 °С при концентрации 29,9% соли. Кривые выделения соли 2 показывают, что с увеличением концентрации выше криогидратной температура /3 раствора резко повышается. Для уменьшения коррозионного действия рассолов на металлические части оборудования в них добавляют ингибиторы фосфат натрия NaHP0412H2O, хромат натрия Na2CrO4, бихромат натрия с добавлением каустической соды NaOH. С целью увеличения срока службы охлаждающих приборов рекомендуется применять менее коррозионно-активные вещества, например, водные растворы органических веществ этиленглико- ля и пропиленгликоля t3 = -52°С. Температура замерзания водного раствора этиленгликоля в зависимости от концентрации приведена ниже. Содержание этиленгликоля в воде, % Температура замерзания, °С 30 40 50 60 70 -16 -25,5 -37,2 -51 -67,2 5. Смазочные масла Основной функцией холодильного масла является уменьшение сил трения, которое возникает между движущимися относительно друг друга и находящимися в контакте механическими деталями, такими, как: - подшипники качения для компрессоров - поршневых, винтовых, центробежных или пластинчатых; - кольца и гильзы цилиндров поршневых компрессоров; - клапаны большинства компрессоров; - винты винтовых компрессоров, а также зубчатые зацепления их синхронизаторов; - пластины при контакте их торцов со статором и боковыми по верхностями скользящими в пазах роторов, у пластинчатых компрессоров. В винтовых компрессорах масло выполняет двойную функцию, с одной стороны повышает непосредственно герметичность смешанное с элементов нагнетаемыми сжатия, парами, с другой, снижает их температуру. Холодильные масла подразделяют на две категории: Минеральные масла, включающие два семейства: - парафиновые масла; - нафтеновые масла. Синтетические масла подразделяются на пять семейств: - углеводороды, которые включают: - полиальфаолефины, - ароматические алкилаты, - циклоалифатиты, - полибутадиены; - эфиры; - полигликолы; - эфирные фосфаты; - прочие, которые включают: - силиконы, - силикаты, - полифенилэфиры, - фторуглероды. Эти масла имеют низкую температуру застывания, высокую температуру вспышки, достаточную вязкость и высокую химическую стабильность. Под химической стабильностью принято понимать склонность масел к взаимодействию с хладагентами на основе галогенопроизводных углеводородов жирного ряда при повышенных температурах и давлений. Масла не должны иметь механических примесей, кислот, щелочей, активной серы и влаги. Вязкость - физическое свойство, характеризующее внутреннее трение между частицами масла при его перемешивании. Различают кинематическую, динамическую и условную вязкость. Динамическая вязкость µ - физическая постоянная, зависящая от температуры и давления масла. Единица динамической вязкости - пуаз или сантипуаз (0,01 пуаза), в системе СИ (м2/с). Кинематическая вязкость - отношение динамической вязкости к плотности масла: v = µ /р, которое выражается в стоксах (1 Ст = 104 м2/с) или сантистоксах (1 сСт = 10-6 м2/с), в системе СИ (Па·с). Условная вязкость измеряется условным числом (в градусах Энглера оЕ или градусах оВУ), определяется отношением времени истечения через калиброванное отверстие испытуемого масла в количестве 200 мл при данной температуре ко времени истечения 200 мл дистиллированной воды при 20°С. Условная вязкость в секундах Редвуда определяется временем истечения 50 мл масла, а в условиях секундах Сейбольта SU - временем истечения 60 мл при 20°С. Температура застывания - температура, при которой масло теряет текучесть. За температуру застывания масла принимают температуру, при которой уровень масла в пробирке диаметром 20 мм, установленной под углов 45°, остается неподвижным в течение 1 мин. Температура вспышки - минимальная температура нагрева масла, при которой его пары в смеси с воздухом вспыхивают от соприкосновения с пламенем. Характеристики холодильных масел отечественного производства показаны в таблице 8. Таблица 8 - Характеристики отечественных масел Показатели ХА-30 ХА-40 ХФ22С-16 ХФ22-24 Вязкость при 20/50°С, мм3/с 150/28-32 -37-42 -16 -24,5-28,4 Кислотное число, мг КОН/г 0,05 0,02 0,35 0,35 Температура вспышки, °С 185 200 225 130 Температура застывания, °С -38 -45 -58 -55 Температура хлопьеобразования, °С -40 - - - Из многочисленных масел холодильных установок, выпускаемых за рубежом, наиболее известны такие: - минеральные и синтетические масла концерна «Statiol» (Нор- вегия) (табл. 9), высокой степени очистки с присадками против окисления, коррозии и пенообразования, имеют низкую точку замерзания, пригодны для использования в различных компрессорах (винтовых, поршневых, спиральных, центробежных); - синтетические и минеральные масла фирмы «Mobil» (табл. 10) для компрессоров холодильных машин на холодильном агенте NHj и хладонах HFC, не вызывающих разрушение озонового слоя; - высококачественные синтетические и минеральные масла фирмы «Shell Clavus» (табл. 11) для систем концентрирования и холодильных машин с различными холодильными агентами, обладающие хорошей химической стабильностью, хорошей текучестью при низких температурах, низкой температурой застывания, высокой температурной стабильностью и создающие надежную масляную пленку между трущимися частями компрессоров; - высококачественные масла фирмы «Agip BETULA» (табл. 12) для компрессоров холодильных машин имеют низкую температуру застывания, высокую стабильность к окислению и образованию углеродистых отложений. Таблица 9 - Характеристики масел концерна «Statiob Марка вязкости по ISO Вязкость мм3/с Индекс Минимальная Температура 44оС 100оC вязкости температура воспламенения, текучести, ОС о С Comp Wav 32 32 32 5 75 -36 198 Comp Way 68 68 62,4 7,4 58 -33 222 Comp Way SX 46 46 44 7,4 135 -57 257 Comp Way SX 68 68 64.8 10,1 141 -57 265 Fridge Way 68 68 68 6,8 - -30 198 FridaeWavS68 68 64 6,5 13 -33 186 Fridge Way 100 100 94 8 15 -33 200 Solest 31-HE 32 32,7 5.7 115 <-51 240 Solest 68 68 66,3 8,9 108 -43 266 Solest 120 - 127,7 12,7 90 -33 262 Solest 170 - 16,5 93 -27 271 Solest 220 220 233,3 18,4 86 -27 271 175 Таблица 10 - Характеристика масел фирмы «Mobil» Марка Вязкость, Индекс Температура Температура Кислотное вязкости сСт вязкости вспышки, оС застывания, о по ISO 40 100оС о Mobil EAL Arctic 22CC Mobil Gorgoyte Arctic SHCNH 68 22 - число, С мгКоН/г С 23,8 4,9 64 8,5 129 235 <-54 0,1 111 211 -54 - Mobil GorQoyte Arctic SHC 200 Mobil EAL Arctic 15 Mobil Gorgoyte Arctic 155 ZERICES - 29 5,6 132 230 -54 - 15 15 3,6 108 236 -60 - 32 32 - - 190 -42 - - 48 5,7 - 172 -36 <0,04 Таблица 11 - Характеристики масел фирмы «Shell Clavus» Номер масла 13 32 49 68 АВ32 АВ68 1 2 3 4 5 6 7 Вязкость при 40/100°С, мм/с 15/3,2 30/4,5 46/5,6 68/7 29/4,1 68/6,2 Плотность при 15оС, кг/м2 884 895 895 900 870 871 Температура вспышки, °С 170 190 200 210 180 190 Температура застывания, °С -48 -42 -33 -30 -45 -39 Показатели G-32 8 32/46 883 195 -48 0-46 9 46/5,6 888 210 -42 Номер масла G68 10 G-100 SO22-12 R22 11 11 13 R32 R46 R68 R100 SP46 SP68 SP100 14 15 10 17 10 19 20 68/6,9 95/8,6 39/6,9 22/4,6 31/6 42/6,2 66/8,8 94/10,7 47/7,8 65/9,6 102,5/14 В94 898 879 1018 1018 973 991 984 833 838 840 220 215 185 >220 >220 >230 >230 >230 240 >240 >240 *39 -36 -45 -42 -42 -57 -54 -48 -57 -54 -48 Таблица 12 - Характеристики масел фирмы «Agip BE TULA» Показатели 32 46 66 Номер масла S32 S46 S68 6100 Вязкость при 29,1/4,4 43/5,3 61,3/6,8 29,4/5,1 43,9/6,6 63,3/8,4 94,8/11,2 40/100оС, мм3с Индекс вязкости 18 30 43 98 102 103 104 Температура 180 185 202 206 212 226 230 вспышки, оС Температура -40 -40 -37 -55 -55 -54 -51 застывания, оС Температура хлопьеобразования, -56 -54 -51 < -60 <-60 <-60 <-60 о С Плотность при 0,889 0,894 0,898 0,841 0,845 0,847 0,851 15оС, кг/л При выборе масел следует помнить, что масло должно иметь температуру застывания ниже, чем температура кипения хладагента в испарителе, а температура вспышки должна быть выше температуры нагнетания. Вследствие взаиморастворимости масел и хладонов вязкость масел уменьшается при увеличении концентрации хладона в масле. Для перевода вязкостей из одних единиц в другие при одних и тех же температурах следует пользоваться соотношениями: о Е (или °ВУ) = 0,132 сСт; °Е (или °ВУ) = 0,0326R,; R, = 4,05 сСт; сСт = 7,58°Е (или °ВУ); SU = 4,62 сСт; R, = 30,7°Е (или °ВУ); сСт = 0,24712R,; SU = 35,1 °Е (или °ВУ). SU = 1,14R,; При приемке масла следует убедиться в том, что отсутствуют кислоты и щелочи. Для этого в обыкновенную пробирку на 1/3 высоты наливают масло и столько же дистиллированной воды. Содержимое пробирки сильно взбалтывают и дают отстояться. Затем отделившуюся воду осторожно сливают, фильтруют и разделяют ее на две части. В одну часть добавляют метилоранжа. Если в масле имеется кислота, то вода окрашивается в розовый цвет, если кислоты нет - в оранжевый. Ко второй части добавляют каплю фенолфталеина. Если в масле есть щелочь, то вода окрашивается в розовый цвет, если щелочь отсутствует - вода останется бесцветной. Лекция 2 Тема: Теоретические основы судовых холодильных машин и установок Цель: Ознакомиться с принципиальними схемами и теоретическими циклами одно- и двухступенчатых холодильних машин План лекции 3. Принципиальные схемы и теоретические циклы одноступенчатых парокомпрессионных холодильных машин 4. Принципиальные схемы и циклы двухступенчатых и каскадных холодильных машин 1. Принципиальные схемы и теоретические циклы одноступенчатых парокомпрессионных холодильных машин Идеальным циклом для холодильных машин является обратный цикл Карно, верхняя граница которого определяется температурой окружающей среды (в судовых условиях - это температура забортной воды), а нижняя граница определяется наиболее низкой температурой охлаждаемого объекта. Такой идеальный холодильный цикл теоретически можно получить в одноступенчатой парокомпрессионной холодильной машине, которая состоит из компрессора, конденсатора, испарителя и устройства для расширения хладагента (детандер, регулирующий клапан, капиллярная трубка), соединенных между собой трубопроводами в замкнутую герметическую Систему, в которой циркулирует холодильный агент. Рисунок 1 - Принципиальная схема одноступенчатой парокомпрессионной холодильной машины с расширительным цилиндром (а); циклы Карно в S, Т-диаграмме (б) ui, lgР-диаграмме (в). Принципиальная схема и цикл парокомпрессионной холодильной машины в диаграммах Т, S и i, IgP показаны на рис. 1. Работа холодильной машины при осуществлении обратимого обратного цикла Карно происходит следующим образом. В испарителе - теплообменном аппарате И, установленном в охлаждаемом объекте, - происходит процесс кипения холодильного агента при низком давлении Ро и соответственно низкой температуре кипения tо за счет теплоты qo, отнимаемой от охлаждаемого объекта. В 5, Т и i, lgP-диаграммах этот процесс изображен линией 4-1. Образовавшийся в испарителе пар отсасывается компрессором КМ, при этом в испарителе поддерживается постоянное вдавле- ние Ро и соответствующая этому давлению постоянная температура кипения tо. Влажный пар отсасывается из испарителя, адиабатно сжимается в компрессоре КМ (линия 1-2) до давления конденсации Рк, соответствующего температуре конденсации В конце процесса сжатия в компрессоре влажный пар становится сухим насыщенным паром. Насыщенный пар далее поступает в конденсатор КД, где конденсируется при постоянных Рк и (линия 2-3) вследствие передачи теплоты q окружающей среде (забортной воде или воздуху). В результате конденсации пар из состояния сухого насыщенного пара (точка 2) переходит в жидкость (точка 3). Жидкость поступает в расширительный цилиндр - детандер Д, в котором происходит адиабатное расширение хладагента (линия 3-4). При этом давление снижается от Рк до Ро, а температура - от tк до tо. Из детандера хладагент в состоянии влажного пара (точка 4) поступает в испаритель, где он вновь кипит при Ро и tо. Подведенная к 1 кг кипящего хладагента в испарителе теплота qo в I, lgPдиаграмме эквивалентна отрезку 1-4, а в S, Т-диаграмме площади а-4-l-b. Эта величина, равная разности энтальпий в конце (точка 1) и начале (точка 4) процесса, называется удельной массовой холодопроизводительностью, qo = і1 - і4 и измеряется в кДж/кг. Для выбора компрессора, при расчетах холодильных машин применяется величина, называемая удельной объемной холодопроизводительностью qv, кДж/м3, равная количеству теплоты, подведенной к кипящему хладагенту в испарителе для получения 1 м3 пара. Зависимость между величинами qo и qv Qv=qo/V1 (1) где V1 - удельный объем пара паравсасываемого компрессором, м3/кг. При адиабатном сжатии хладагента в компрессоре затрачивается удельная работа (линия 1-2), lсж = i2 – i1 (в i, lgP-диаграмме - линия под кривой 1-2, в S, Т-диаграмме l эквивалентна площади 1-2-3-0). При адиабатном расширении хладагента в детандере совершается удельная работа (линия 3-4), lрас = i3 - i4 (в i, lgP-диаграмме - линия под кривой 3-4, в S,T-диаграмме l pас эквивалентна площади 4-3-0-4). Разность работ, затраченной в компрессоре и полученной в детандере равна удельной работе цикла l = lсж — lрас (в i, lgP-диаграмм е - разности работ, изображенной линиями под кривыми 1-2 и 3-4, в S, Т-диаграмме l эквивалента площади 4-1-2-3). В процессе конденсации (линия 2-3) удельная теплота, отдаваемая хладагентом воде в конденсаторе, qk = i2 - i3 (в S, Т-диаграмме qк эквивалентна площади a-b-2-3, в i, lgP-диаграмме - линия 2-3). Площадь а- b-23 равна сумме площадей а-4-1- b и 4-1-2-3, эквивалентных qo и l, тогда qK = qo + l Холодильный коэффициент цикла 4-1-2-3 𝜀= 𝑞𝑜 𝑖1 − 𝑖4 𝑇𝑜 = = (𝑖2 − 𝑖1 ) − (𝑖3 − 𝑖4 ) 𝑇𝑘 − 𝑇𝑜 𝑙 (2) В холодильной машине невозможно реализовать как обратимый, так и необратимый цикл Карно вследствие невозможности сделать ее элементы идеальными (не только теплообменные аппараты, но и расширительный цилиндр и компрессор). Применение расширительного цилиндра в парокомпрессионных машинах нецелесообразно, во-первых, из-за трудности его изготовления, во-вторых, потому, что работа, которую можно получить от хладагента в расширительном цилиндре, даже при идеальном адиабатном процессе расширения невелика по сравнению с работой, затрачиваемой в компрессоре; в реальном же расширительном цилиндре полезная работа из-за ряда потерь практически оказывается близкой к нулю, а процесс расширения - близким к процессу дросселирования. В связи с этим от расширительного цилиндра отказались, заменив его более простым дроссельным устройством — регулирующим клапаном, позволяющим изменять степень заполнения испарителя кипящим хладагентом. Известно также, что процесс сжатия хладагента в области влажного пара (т. е. “влажный” ход компрессора) менее выгоден энергетически, чем процесс сжатия хладагента в состоянии перегретого пара - “сухой” ход компрессора. При “сухом” ходе компрессора меньше потери, обусловленные теплообменом хладагента со стенками рабочей полости реального компрессора. Кроме того, “влажный” ход опасен, так как он может привести к гидравлическому удару и аварии компрессора. В связи с этим в нормальных режимах компрессоры должны работать только “сухим” ходом. В схемах холодильных установок для поддержания “сухого” хода компрессора используют автоматические терморегулирующие вентили (ТРВ). С помощью охлаждающего ТРВ поддерживается прибора необходимая холодильным степень агентом. заполнения Рекомендованное переохлаждение холодильного агента на выходе из испарителя в хладоновых машинах составляет 5-10oС. После конденсации холодильного агента в конденсаторе его температура на выходе может оказаться ниже температуры конденсации при том же давлении. Жидкий хладагент переохлаждается в нижней части конденсатора, соприкасаясь с охлаждаемыми водой трубками, по которым проходит забортная вода. Переохлаждение холодильного агента иногда производится в специальных теплообменных аппаратах - переохладителях. Переохлаждение жидкого хладагента составляет несколько градусов (Δtж=2÷4oС). Это явление должно быть учтено при изображении теоретического цикла. Принципиальная схема одноступенчатой парокомпрессионной холодильной машины с регулирующим клапаном. Схема холодильной машины и ее теоретический цикл в S, Т и i, lgP-диаграммах показаны на рис. 2. В этом цикле 1-2 - адиабатный (при S = const) процесс сжатия хладагента в компрессоре КМ от давления Ро до давления Рк (осуществляется в области перегретого пара); 2-3 - изобарный (при Рк = const) процесс в конденсаторе КН (разбивается на три участка: 2-2' - снятие перегрева в верхней части конденсатора, 2'-3' - конденсация; 3'-3 - переохлаждение жидкого хладагента в нижней части конденсатора); 3-4 - процесс дросселирования хладагента в регулирующем клапане РК (по линии i = const); 4-1 - изобарный (Ро = const) процесс в испарителе И [от точки 4 до пограничной кривой пара (x = 1) кипение хладагента, от пограничной кривой до выхода из испарителя (точка 1) - перегрев пара Δtв]. Рисунок 2 - Принципиальная схема (а) и теоретические циклы одноступенчатой парокомпрессионной холодильной машины с регулирующим клапаном в S, Т-диаграмме (б) и i, IgP-диаграмме (в). На рис. 2, б,в показан, для сравнения, необратимый цикл Карно машины с расширительным цилиндром (процессы адиабатного сжатия в компрессоре 1'-2' и адиабатного расширения в расширительном цилиндре 3'-4" этого цикла показаны штриховыми линиями). Замена обратимого процесса адиабатного расширения хладагента с совершением работы (3'-4") на необратимый процесс дросселирования (3'-4'), в котором хладагент работу не совершает, приводит к потере удельной массовой холодопроизводительности в цикле Δ q’o = i4, - i4,, которая численно равна работе расширительного цилиндра lрц = i3, - i4„ (Δq’ = l , так как і4, = і3.). В S, Тдиаграмме Δq’o эквивалентна площади 4'-4"-b"-b'-4'; lрц эквивалентна площади 3'-4"-с-3'. Кроме того, удельная работа, затрачиваемая на совершение цикла, увеличивается также на lрц. Следовательно, дросселирование хладагента в цикле приводит к двойным потерям. Как видно из S,Т-диаграммы, дроссельные потери зависят от разности давлений Р -Р и свойств хладагента, определяющих наклон пограничной кривой жидкости (х=0) и наклон линии i = const, по кото- рой протекает процесс дросселирования. Потерю хладопроизводительности в цикле несколько компенсирует переохлаждение жидкого хладагента перед регулирующим клапаном Δtж, так как при переохлаждении процесс дросселирования перемещается влево (процесс 3'-4' займет положение 3-4), что приводит к увеличению удельной массовой холодопроизводительности хладагента в цикле на Δq"o=i'4-i4=i'3-i3 (в S,Т-диаграмме Δq"0 эквивалента площади 4-4'b'-b-4). При этом удельная работа, затрачиваемая на совершение цикла, не изменяется. Следовательно, переохлаждение жидкого хладагента перед регулирующим клапаном забортной водой для компрессионных машин является полезным. Удельную массовую холодопроизводительность хладагента в цикле увеличивает также перенос процесса адиабатного сжатия хладагента в компрессоре из области влажного пара (процесс 1'-2') в область перегретого пара (процесс 1-2) на Δqo = i1 – i1' и удельную работу, затрачиваемую на совершение цикла Δl = (i2 – i2') - (i1 – i1'). В S, Т- диаграмме Δqo эквивалентна площади 1'-1-a-a'-1', а Δl - площади 1-2- 2'-1'-1.При этом цикл еще более отклоняется от цикла Карно, следовательно, увеличивается и его необратимость, в частности повышается внешняя необратимость процесса в конденсаторе за счет большей разности температур между охлаждаемым паром в зоне снятия перегрева и забортной водой. В связи с этим холодильный коэффициент теоретического цикла с регулирующим клапаном и сжатием в области перегретого пара для основных хладагентов оказывается меньше холодильного коэффициента аналогичного теоретического цикла со сжатием в области влажного пара. Однако это относится только к холодильным коэффициентам энергетические теоретических потери в циклов, реальном в которых компрессоре. не учитываются Действительный же холодильный коэффициент машины, работающей со сжатием хладагента в области перегретого пара, из-за более благоприятных условий работы компрессора и меньших потерь в нем всегда больше действительного холодильного коэффициента машины, работающей со сжатием в области влажного пара. В одноступенчатой парокомпрессионной холодильной машине регулирующим клапаном основным теоретическим циклом является цикл с 1- 2-3-4-1 (см. рис. 2, б, в). В эксплуатационных условиях он легко может быть построен для любого режима по показаниям штатных приборов (манометра, мановакуумметра и термометров) и использован для анализа работы холодильной установки. Холодильный коэффициент теоретического цикла 𝜀𝑇 = 𝑞𝑜 ÷ 𝑙 = (𝑖1 − 𝑖4 )/(𝑖2 − 𝑖1 ) где qo - удельная массовая холодопроизводительность хладагента, кДж/кг (в S, Т-диаграмме эквивалентна площади 4-1-а-b-4); l - удельная работа, затрачиваемая на осуществление цикла, кДж/кг, равна работе компрессора l= lкм (в Т-диаграмме эквивалентна площади 1-2-3-c-l); i1 i2 и i4 - удельные энтальпии хладагента в узловых точках цикла, кДж/кг. Улучшение условий работы компрессора, повышение холодильного коэффициента, увеличение холодопроизводительности привело к использованию в холодильных машинах рекуперативных теплообменников (РТО). Рекуперация в парокомпрессионных машинах - это внутренний теплообмен в цикле между жидким хладагентом, поступающим из конденсатора, и холодным паром хладагента, отсасываемым компрессором из испарителя. Принципиальная схема и цикл холодильной машины с переохлаждением в рекуперативном теплообменнике (рис. 3). Для переохлаждения жидкого холодильного агента перед регулирующим клапаном РК в схему холодильной машины вводят дополнительный элемент - рекуперативный теплообменник РТО. Пар хладагента поступает в РТО из испарителя И. В результате теплообмена между жидким и парообразным хладагентом в РТО жидкий хладагент дополнительно переохлаждается на Δtж = t3 - t4 (процесс переохлаждения 3-4), а пар хладагента получает дополнительный перегрев Δtпр.=i1-i6 (процесс 6-1). Рисунок 3 - Принципиальная схема (а) и циклы одноступенчатой холодильной машины с рекуперативным теплообменником в S, Т-диаграмме (б) и i, IgV-диаграмме ( в ) . Тепловой баланс рекуперативного теплообменника (РТО), без учета теплообмена хладагента с окружающей средой, может быть представлена так: 𝑖3 − 𝑖4 = 𝑖1 − 𝑖6 или сжр (𝑡ж3 − 𝑡ж4 ) = спр (𝑡𝑛1 − 𝑡𝑛6 ) где i3 и i4 - энтальпии жидкого хладагента соответственно на входе и выходе из РТО, кДж/кг; i1 и i6 - энтальпии парообразного хладагента, соответственно на выходе и входе в РТО, кДж/кг; сжр - теплоемкость жидкого хладагента в процессе его переохлаждения (процесс 3-4), кДж/(кг·К); свр теплоемкость пара хладагента В процессе его перегрева (процесс 6-1), кДж/ (кг·К); Δtжр и Δtпр - соответственно степень переохлаждения и перегрева хладагента в РТО,°С. Вследствие того, что теплоемкость жидкого хладагента больше теплоемкости парообразного (сжр > спр) соответственно степень перегрева парообразного холодильного агента всегда больше степени переохлаждения жидкого хладагента (Δtп > Δtж). Поэтому невозможно довести температуру жидкого хладагента в процессе его переохлаждения в РТО до температуры кипения в испарителе to. Переохлаждение жидкого хладагента перед регулирующим клапаном Δtжр уменьшает внутреннюю необратимость, связанную с дросселированием хладагента в РК (процесс дросселирования 4-5 вместо процесса 3-4'), что обеспечивает увеличение удельной массовой холодопроизводительности хладагента в цикле на Δ qo = i3 - i4. Дополнительный перегрев пара перед компрессором Δtпр, наоборот, повышает внешнюю необратимость цикла (наличие перегрева Т) и приводит к увеличению затрачиваемой на совершение цикла удельной работы на Δl = (i2 - i2') - (i1 - i6); Δqо и Δl в S, Т- диаграмме (рис. 2.3,6) изображены в виде заштрихованных площадок. Переохлаждение жидкого холодильного агента не всегда приводит к увеличению холодильного коэффициента. Холодильный коэффициент рекуперативного цикла 1-2-3-4-5-6-1 εтр будет больше теоретического цикла 62'-3-4'-6 εт только в том случае, если относительный прирост удельной массовой холодопроизводительности хладагента в рекуперативном цикле будет больше относительного увеличения удельной работы, затрачиваемый на совершение этого цикла, т. е. для обеспечения εтр > εт необходимо соблюдение неравенства Δ qo÷qo> Δl÷l, все члены которого зависят от свойств хладагента и температур кипения to и конденсации tk. 2 Принципиальные схемы и циклы двухступенчатых и каскадных холодильных машин Одноступенчатыми парокомпрессионными ХОЛОДИЛЬНЫМИ машинами можно получить температуру кипения до -30°С. Если необходима температура кипения ниже -30°С, то переходят к двухступенчатому сжатию, т. е. когда степень повышения холодильные компрессорами машины давления со применяются Рk/Ро≥9 специальными и при (некоторые поршневыми значительно одноступенчатые и винтовыми большем отношений давлений). Если температура кипения холодильного агента ниже -70oС, применяют трехступенчатые или каскадные холодильные машины. Двухступенчатое сжатие осуществляют путем последовательного сжатия паров хладагента в двух компрессорах или различных цилиндрах одного компрессора с неполным или полным промежуточным охлаждением горячих паров после ступени низкого давления. В двухступенчатых холодильных машинах отношение давлений в компрессорах ступеней высокого и низкого давлений меньше, чем у одноступенчатых компрессоров. Поэтому в компрессорах высокого и низкого давлений влияние теплообмена между паром и стенками цилиндров на холодопроизводительность компрессоров уменьшается. Промежуточное давление хладагента холодильных машин, работающих по циклам двухступенчатого сжатия, влияет на их экономичность. Для практических расчетов цилиндров двухступенчатых холодильных машин промежуточное давление выбирают, учитывая условия наименьшей суммарной затраченной работы компрессорами. Промежуточное давление Рпр, отвечающее минимальным энергозатратам, определяют из равенства отношений давлений в обеих ступенях, т. е. Рк÷Pnp = Рпр÷Ро, откуда 𝑃пр = √Ро ∙ Рк где Ро, Рк - абсолютные давления кипения и конденсации, МПа. Известны следующие схемы двухступенчатого сжатия: с неполным промежуточным охлаждением, с полным промежуточным охлаждением и двухступенчатым дросселированием, с полным промежуточным охлаждением и одноступенчатым дросселированием. Рисунок 4 - Принципиальная схема (а) и теоретический цикл двухступенчатой холодильной машины с однократным дросселированием в S, Т-диаграмме (б) и i, IgP-диаграмме (в). Двухступенчатая холодильная машина с неполным промежуточным охлаждением пара и одноступенчатым дросселированием (рис. 4). Холодильные машины, работающие по указанной схеме, являются наиболее простыми. Образовавшийся при кипении хладагента в испарителе И пар всасывается компрессором первой ступени КМ1 (ступенью низкого давления) при давлении Ро и адиабат- но сжимается до промежуточного давления Рп (процесс 1-2) и направляется в промежуточный холодильник Г&, где от пара, при Рпр = const, отводится тепло забортной водой, движущейся противотоком (линия 2-3). Затем пар всасывается компрессором второй ступени КМ2 и адиабатно сжимается до давления Рк (линия 3-4) и нагнетается в конденсатор КД. В конденсаторе при Pк — const сжатый пар охлаждается до температуры конденсации (линия переохлаждается 4-4"), (линия конденсируется 4'-5). (линия Переохлажденная 4"-4') жидкость и частично (точка 5) дросселируется в регулирующем клапане РК (линия 5-6) от давления Ро до давления в испарителе Ро. Полученная в процессе дросселирования парожидкостная смесь поступает в испаритель И, где полностью испаряется при Ро = const и tQ = const, отводя теплоту от охлаждаемого объекта, а образовавшийся сухой насыщенный пар перегревается перед выходом из испарителя до состояния 1. Охлаждение пара после компрессора первой ступени в промежуточном холодильнике ПХ, является неполным. Температура промежуточного охлаждения пара забортной водой равна температуре переохлаждения жидкого хладагента в конденсаторе и на 3-4°С выше температуры забортной воды. В данном цикле удельная массовая холодопроизводитель- ность хладагента qo остается такой же, как в цикле с одноступенчатым сжатием, а суммарная удельная работа, затрачиваемая на адиабатное сжатие хладагента в ступенях l1 + l2 за счет промежуточного охлаждения будет меньше, чем в одноступенчатом цикле на Δl = (i2', - i4) - (i2 – i3 ). В S, Т-диаграмме экономия работы Δl эквивалентна площади 2-2'-4-3-2 (рис.4, б). Двухступенчатая холодильная машина с полным промежуточным охлаждением и двукратным дросселированием (рис. 5). В данной схеме холодильной машины для полного промежуточного охлаждения паров холодильного агента после первой ступени КМ1 используют промежуточный сосуд ПС, в котором поддерживается промежуточное давление Рпр. Образовавшиеся пары хладагента в испарителе И (линия 7-1) сжимаются в компрессоре первой ступени КМ 1 (линия 1-2) и нагнетаются в промежуточный сосуд ПС через патрубок, опущенный внутрь сосуда под уровень жидкого хладагента. Пар барбатируется через слой кипящего жидкого хладагента, при этом он охлаждается до температуры насыщения (линия 2-3). Из промсосуда ПС пары хладагента отсасываются компрессором второй ступени КМ 2 сжимаются (линия 3- 4) и подаются в конденсатор КН, где сначала охлаждаются до температуры насыщения (линия 4-4"), потом конденсируются (линия 4"-4') и переохлаждаются (линия 4'-5). После конденсатора КН хладагент дросселируется в первом регулирующем клапане РК1 от давления Рк до давления в промежуточном сосуде ПС Рпр (линия 5-6). Пар, полученный после первого дросселирования, отсасывается из промежуточного сосуда ПС компрессором КМ2, а жидкость, выходящая из ПС, дросселируется во втором регулирующем клапане РК2 от давления Рпр до давления в испарителе Ро (линия 6'-7). Работающие по циклу двухступенчатого сжатия с двукратным дросселированием холодильные машины, могут иметь два испарителя: один с температурой кипения хладагента tо, другой с температурой кипения tпр , соответствующие промежуточному давлению Рпр. Холодильные машины с полным промежуточным охлаждением пара хладагента и двухступенчатым дросселированием жидкости имеют такие достоинства: высокая экономичность по сравнению со схемой одноступенчатого сжатия, вследствие уменьшения степени сжатия в каждой отдельной ступени и охлаждения пара хладагента между ступенями сжатия, а также невысокая температура нагнетания в ступени высокого давления. Недостатки такой схемы: малая разность давлений в РК2, что приводит к необходимости размещения РК2 ниже уровня жидкости в промежуточном сосуде, и загрязнение испарителя маслом, поступающим из обеих ступеней сжатия. Пары холодильного агента из испарителя И, где кипит при температуре to и давлении Ро, поступают в компрессор первой ступени КМ1, где сжимаются до промежуточного давления Рпр (линия 1-2). После компрессора КМ1 пары хладагента поступают в промсосуд, барбатируют в слое жидкого хладагента с температурой t пр где происходит полное промежуточное охлаждение до температуры насыщения (линия 2-3). Из промсосуда пары хладагента отсасываются компрессором второй ступени КМ2, сжимаются до давления конденсации Рк (линия 3-4) и подаются в конденсатор КН, где при Рк = const происходит снятие перегрева (процесс 4-4"), конденсация (процесс 4"-4') и переохлаждение жидкого хладагента (4'-5). После конденсатора жидкий хладагент (состояние 5) разделяется на два потока: основной поток идет в змеевик ПС, а меньшая часть хладагента проходит через регулирующий клапан РК1, где дросселируется от давления в конденсаторе Рк до промежуточного давления Рпр (процесс 5-6), поступает в ПС и там испаряется, охлаждая основной поток жидкого хладагента в змеевике. В результате этот поток переохлаждается до состояния 7 (процесс переохлаждения 5-7) и поступает в РК2, где дросселируется сразу от Рк до давления в испарителе Ро (процесс 7-8). Рисунок 5 - Принципиальная схема (а) и цикл холодильной машины с двукратным дросселированием при полном промежуточном охлаждении в S, Т-диаграмме (б) и lgP -диаграмме (в). Двухступенчатая холодильная машина с полным промежуточным охлаждением и однократным дросселированием (рис. 6). Преимущества двухступенчатой холодильной машины с полным промежуточным охлаждением со змеевиковым помсосудом следующие: переохлажденный хладагент можно транспортировать по трубопроводам на большие расстояния, также такие машины гораздо легче подаются управлению и автоматизации. Рисунок 6 - Принципиальная схема (а) и цикл холодильной машины с однократным дросселированием при полном промежуточном охлаждении в S, Т-диаграмме (б) и i, lgP-диаграмме(в). Недостаток - в промсосудах со змеевиком жидкий хладагент не доохлаждается до tпр на 3-4°С. Каскадная холодильная машина. Создание низких температур, порядка 100°С, с помощью многоступенчатых холодильных машин теоретически можно, но получение таких температур одним холодильным агентом нецелесообразно и даже невозможно. Поэтому для получения температур порядка -100оС и ниже применяют каскадные холодильные машины, состоящие из двух и более отдельных машин одно- либо многоступенчатого сжатия, работающие на разных холодильных агентах, соединенные в систему с помощью общих теплообменных аппаратов. Для одной машины такой теплообменный аппарат будет служить испарителем, а для другой конденсатором. Рассмотрим (рис. 7), простейшую состоящей из схему двух каскадной холодильной одноступенчатых машины парокомпрессионных холодильных машин, которые будем называть соответственно нижней и верхней ступенями каскада. В ступенях каскада используются различные холодильные агенты: в нижней ступени каскада - хладагент, свойства которого наиболее благоприятны в низкотемпературном диапазоне работы, а в верхней хладагент, свойства которого больше отвечают среднетемпературному диапазону работы. Рисунок 7 - Схема каскадной холодильной машины В нижней ступени каскада хладагент кипит в испарителе И при температуре t01 , отводя теплоту от охлаждаемого объекта. Пар в состоянии 1.1 засасывается компрессором КМ1, адиабатно сжимается в нем до состояния 2.1 и направляется в испаритель-конденсатор И-К, где охлаждается и конденсируется за счет отвода теплоты кипящим хладагентом верхней ступени каскада (процесс 2.1-3.1). При этом температура конденсации хладагента нижней ступени каскада tк1 должна быть выше температуры кипения хладагента верхней ступени to2 на 5-6оС. Жидкий хладагент в состоянии 3.1 проходит через регулирующий клапан РК1, где дросселируется до состояния 4.1 и снова поступает в И. Аналогичный цикл проходит в верхней ступени, пар хладагента из состояния 1.2 сжимается компрессором КМ2 (линия 1.2-2.2) и поступает в конденсатор КН, где происходит охлаждение и конденсация пара, а также небольшое переохлаждение жидкого хладагента (линия 2.2-3.2). После конденсатора жидкость дросселируется в РК2 и направляется в И-К. В нижней ступени каскада применяют холодильные агенты R13, R14, а в верхней - R22, R717. Схемы двухступенчатых холодильных машин с несколькими температурами кипения (компаундные схемы). Для охлаждения нескольких потребителей холода с различными температурами кипения (например, -10, -30 и -40°С) может быть применена схема двухступенчатого сжатия, представленная на рис. 8. Рисунок 8 - Схема двухступенчатой холодильной машины с тремя температурами кипения (компаундная схема) (а) и ее цикл в i-IgP диаграмме (б). От традиционных многотемпературных схем эта схема отличается тем, что температура кипения в промсосуде поддерживается в соответствии с требованиями одного из потребителей холода (в данном случае охлаждаемое помещение с to = -10°С). При этом компрессор ступени высокого давления отсасывает пары хладагента как из промсосуда, так и из испарительной системы с tо = -10°С. Поскольку для поддержания заданной температуры кипения в промсосуде необходимо поддерживать соответствующее ей давление, такую схему называют двухступенчатой схемой с тремя температурами кипения и фиксированным промежуточным давлением или компаундной схемой. Применение таких схем позволяет использовать на каждую температуру кипения одноступенчатый агрегат и уменьшить необходимое число промежуточных сосудов. Пары хладагента из испарителя И1 и промежуточного сосуда ПС всасываются компрессором КМ1 высокой ступени, сжимаются и подаются в конденсатор КН, где конденсируются и жидкий хладагент сливается в линейный ресивер ЛР. Из ЛР жидкий хладагент идет в три направления: первое, через терморегулирующий вентиль ТРВ1 поступает в испаритель И1, откуда пары поступают в компрессор КМ1; второе, через регулирующий вентиль РВ поступает в ПС, где дросселируется от давления конденсации до давления в промсосуде; третье, жидкий хладагент проходит через змеевик в промсосуде, где охлаждается, поступает в испаритель И2 через ТРВ2 и испаритель ИЗ через ТРВЗ. Из испарителя И2 пары отсасываются компрессором КМ2, а из испарителя ИЗ компрессором КМЗ. Сжатые пары общим трубопроводом поступают в ПС, где барбатируя в жидком хладагенте (to1 = -10°С) охлаждаются и всасываются компрессором КМ1 вместе с парами хладагента, выходящими из испарителя И1. Пары холодильного агента всасываются из КЦР компрессором КМ1 высокой ступени, сжимаются и поступают в конденсатор. Совершенствование многотемпературных компаундных схем связано с применением ресивера, совмещающего функции промежуточного сосуда и циркуляционного ресивера — компаундного циркуляционного ресивера (КЦР). Схема такой установки показана на рис. 9. Рисунок 9 - Схема двухступенчатой насосной аммиачной холодильной машины с тремя температурами кипения и с компаундным циркуляционным ресивером (а) и его цикл в i-IgP диаграмме (б). Пары холодильного агента всасываются из КЦР компрессором КМ1 высокой степени, сжимаются и поступают в конденсатор КН, где конденсируются и жидкий хладагент сливается в линейный ресивер ЛР. Из ЛР жидкий хладагент поступает обратно в КЦР через регулирующий вентиль РВ1, где хладагент дросселируется от температуры конденсации t до -10°С. Из КЦР жидкий хладагент поступает на три объекта: первое, центробежным насосом Н1 жидкий хладагент с температурой -10°С подается в испаритель И1, испаряется и подается обратно в КЦР; второе, жидкий хладагент поступает в циркуляционный ресивер ЦР1 через РВ2, где хладагент дросселируется от температуры -10°С до -30°С, а жидкий хладагент из ЦР1 центробежным насосом Н2 подается в испаритель И2, пары из испарителя И2 поступают обратно в ЦР1; третье, жидкий хладагент поступает в ЦР2 через РВЗ, где дросселируется с температуры -10°С до -40°С, а жидкий хладагент из ЦР2 центробежным насосом Н3 подается в испаритель И3, пары из испарителя ИЗ поступают обратно в ЦР2. Пары хладагента из ЦР1 всасываются и сжимаются компрессором КМ2, а из ЦР2 компрессором КМ3. Нагнетаются они в общий трубопровод и поступают в КЦР и барбатируя в слое жидкого хладагента, охлаждаются до температуры -10°С и всасываются компрессором КМ1. Лекция 3 Тема: Компрессоры судовых холодильных установок, их типы и различия Цель: Ознакомиться с различными типами компрессоров классифицирующихся по типу действия План лекции 6. Компрессоры судовых холодильных установок 7. Поршневые компрессоры 8. Ротационные компрессоры 9. Винтовые компрессоры 10.Спиральные компрессоры 1. Компрессоры судовых холодильных установок Компрессор — это один из основных элементов холодильной машины, который служит для отсасывания паров хладагента из испарителя, их сжатия и подачи в конденсатор. Процесс сжатия происходит вследствие периодического уменьшения объема газа, который поступает в компрессор из испарителя. При изучении теоретических и рабочих процессов в цилиндре компрессора необходимо рассмотреть их в идеальном и реальном компрессорах. Идеальный компрессор работает без потерь. В реальном компрессоре существуют объемные и энергетические потери. Объемные потери связаны с потерей части объема, описываемого поршнями компрессора, а энергетические потери увеличивают подводимую мощность. Рабочие процессы в цилиндре компрессора анализируют с помощью индикаторной диаграммы, построенной в Р, V-координатах. На рис. 1, а представлена теоретическая индикаторная диаграмма поршневого идеального компрессора с адиабатным сжатием. Так как в идеальном компрессоре нет вредного пространства, индикаторная диаграмма примыкает к оси ординат, а в начале всасывающего хода поршня при V = 0 в цилиндре компрессора происходит мгновенное падение давления от давления нагнетания до давления всасывания (линия 3-4). Процесс всасывания происходит при постоянном давлении (линия 4-1). При обратном движении поршня пар в цилиндре сжимается (линия 1-2) до давления Рк, при этом давлении в точке 2 открывается нагнетательный клапан и пар нагнетается в конденсатор (линия 2-3). В точке 3 нагнетательный клапан закрывается. Рисунок 1 - Индикаторные диаграммы теоретического процесса (а) и действительного процесса (б) в цилиндре компрессора. При совершении действительных рабочих процессов в цилиндре компрессора сделанные выше допущения не соблюдаются, и индикаторная диаграмма действительных процессов (рис. 1, б) отличается от идеальной. Объемные потери в компрессоре. Между поршнем и крышкой цилиндра в реальном компрессоре имеется пространство - мертвый объем Vс, который уменьшает объем засасываемого пара. Объем Vh описываемый поршнем 𝑉ℎ = 𝜋/4𝐷2 𝑆𝑛𝑧 (1) где Vh - рабочий объем цилиндра, м3/с; D - диаметр цилиндра, м; S - ход поршня, м; п - частота вращения коленвала, с-1; z - количество цилиндров. Объемные потери, обусловленные мертвым объемом, оцениваются объемным коэффициентом 𝜆𝑐 = (𝑉ℎ − 𝑉𝑐1 )/𝑉ℎ = 1 − 𝑉𝑐1 /𝑉ℎ (2) Оставшийся в мертвом пространстве пар V уменьшает полезный объем всасываемого пара по сравнению с описываемым объемом до величины V1. Гидравлические потери из-за сопротивления во всасывающих и нагнетательных клапанах приводят у тому, что давление хладагента в цилиндре в период всасывания Рвс всегда ниже давления в испарителе Р, а давление в период нагнетания Рн всегда выше давления в конденсаторе Pк. Это объясняется наличием потерь давления при всасывании ΔРк и нагнетании ΔРн. Объемные потери вследствие дросселирования оценивают коэффициентом дросселирования 𝜆др = 1 − [(1 + 𝑉𝑐 /𝑉ℎ ) ∙ ∆𝑃вс /𝜆с ] (3) где ΔРвс — относительная величина потери давления всасывания в каналах (ΔРвс = 0,02÷0,05). При работе компрессора в действительном процессе стенки цилиндра нагреты, пар во время всасывания подогревается и его удельный объем увеличивается, масса уменьшается, что учитывается коэффициентом подогрева 𝜆𝑤 = 𝑇𝑜 /𝑇𝑘 (4) где То и Тк~ температуры кипения и конденсации. В реальном компрессоре действительная подача определяется по формуле 𝑉𝐴 = 𝑉ℎ ∙ 𝜆 = 𝑉ℎ ∙ 𝜆𝑐 ∙ 𝜆др ∙ 𝜆𝜔 ∙ 𝜆пл (5) где 𝜆, - коэффициент подачи; 𝜆пл - коэффициент плотности, учитывающий потери объема всасываемого холодильного агента от неплотностей в поршневых кольцах и клапанах (𝜆пл = 0,96 ÷ 0,98). Так как объемные потери реального компрессора определяются коэффициентом подачи 𝜆, то оно выражается также отношением массовой производительности действительного компрессора Gв к теоретической массовой производительности идеального компрессора Gат, имеющий тот же часовой объем, описанный поршнями, и одинаковое давление испарения и конденсации хладагента в испарителе 𝜆= 𝐺𝑎 𝐺 ∙ 𝑉1 = 𝐺ат 𝑉ℎ Для поддержания в испарителе постоянной температуры (давления), необходимо, чтобы компрессор холодильной машины обеспечивал отсасывание пара из испарителя с той же интенсивностью, с которой он образуется в результате кипения жидкого хладагента. Если холодильный агент кипит быстрее, чем компрессор может отводить пар, то избыточное количество пара накапливается в испарителе, давление увеличивается, и в результате повышается температура кипения. Если производительность компрессора больше, то давление в испарителе уменьшается, вследствие чего снижается температура кипения. В таком случае работа холодильной машины будет неудовлетворительной. Главный фактор, влияющий на производительность компрессора - это температура кипения хладагента в испарителе. Чем выше температура кипения жидкости в испарителе, тем больше плотность всасываемого пара и компрессором сжимается большая масса пара хладагента, т. е. увеличивается и масса перекачиваемого хладагента на единицу объема, и объем пара. Условное понятие холодопроизводительности компрессора определяется массой всасываемого в единицу времени пара холодильного агента. Холодопроизводительность может быть определена также количеством тепла, воспринятого от охлаждаемой среды и переданной кипящему холодильному агенту. Производительность можно выразить следующим уравнением: 𝑄𝑜 = 𝐺𝑎 ∙ 𝑞𝑜 (7) где Qo — холодопроизводительность, кВт; Ga - массовый расход холодильного агента, кг/с; qo - удельная холодопроизводительность, кВт. Из формулы объем описываемый поршнями Vh равен 𝑉ℎ = 𝑉𝜆 𝜆 = 𝐺𝑎 𝑣1 𝜆 = 𝑄𝑜 𝑣1 𝑞𝑜 𝜆 = 𝑄𝑜 (8) 𝑞𝑣 𝜆 где qv = qo/v1 - удельная объемная холодопроизводительность холодильного агента. Так как холодопроизводительность для одного и того же компрессора зависит от условий его работы (tо, tк), то она может меняться в широком диапазоне. Естественно, что промышленность, выпускающая компрессоры, не может выпускать оборудование в таком широком спектре. С этой целью условия работы компрессоров стандартизированы под одинаковые условия, а их холодопроизводительность выражена в стандартных единицах и обозначается 𝑄𝑐т . Для одноступенчатых компрессоров стандартные режимы определяются следующими температурами: to = -15°С, tк = +30oС, tпер = 25°С. В действительности холодильные машины работают в условиях отличных от стандартных. Эти условия называются рабочими и практически всегда отличаются от стандартных. Рабочая холодопроизводительность 2орабтакже отличается от Qст, поэтому, чтобы убедиться, что подобранный компрессор по производительности соответствует расчетным данным, необходимо стандартные параметры компрессора перевести в рабочие. Из формулы (8) можно получить: стандартные условия 𝑄𝑜 𝑐т = 𝑉ℎ 𝑐т ∙ 𝑞𝜆 𝑐т ∙ 𝜆𝑐т ; рабочие условия 𝑄𝑜 𝑝 = 𝑉ℎ 𝑝 ∙ 𝑞𝜆 𝑝 ∙ 𝜆𝑝 Зависимость между рабочей и стандартной холодопроизво- дительностью выражается (после деления Qор на Qо ст) следующим уравнением 𝑄𝑜 𝑝 = 𝑄𝑜 𝑐т После перевода стандартной 𝑞𝑣𝑝 ∙ 𝜆𝑝 𝑞𝑣 𝑐т ∙ 𝜆𝑐т производительности подобранного компрессора в рабочие его величину сравнивают с расчетными данными и если рабочая производительность компрессора больше расчетных данных нормально, если наоборот, нужно подобрать или второй компрессор, или компрессор с большей производительностью. Энергетические потери в компрессоре. Различают два вида потерь в поршневом компрессоре: индикаторные и механические потери, в результате которых мощность, подводимая к валу компрессора, увеличивается по сравнению с теоретической, затрачиваемой в его цилиндре. Индикаторные потери обусловлены гидравлическими сопротивлениями во всасывающих и нагнетательных клапанах и теплообменом в цилиндре компрессора. Индикаторные потери оценивают индикаторным коэффициентом полезного действия 𝜂𝑖 , представляющим собой отношение теоретической мощности NТ, затрачиваемой на сжатие Ga хладагента, к индикаторной мощности Ni , которая соответствует площади индикаторной диаграммы 𝜂𝑖 = 𝑁𝑇 /𝑁𝑖 Индикаторная мощность сжатия в компрессоре 𝑁𝑖 = 𝐺𝑎 ∙ 𝑙𝑇 𝑄𝑜 , 𝐺𝑎 = 𝜂𝑖 𝑞𝑜 Отсюда следует 𝑁𝑖 = 𝑁𝑇 𝐺𝑎 𝑙 𝑇 𝑄𝑜 𝑙 𝑇 𝜆𝑣 𝑙 𝑇 = = = 𝑉ℎ 𝜂𝑖 𝜂𝑖 𝑞𝑜 𝜂𝑖 𝑣1 𝜂𝑖 где Ga - массовый расход холодильного агента, кг/с; ηі - индикаторный кпд компрессора (ηі = 0,79÷0,84); Qo — паспортная холодопроизводительность компрессора, кВт; qo - удельная холодопроизводительность, кВт; lт — теоретическая работа, затраченная на подачу единицы массы пара. Механические потери в движущихся частях компрессора оценивают механическим коэффициентом полезного действия ηм= Nі ÷ Nе Эффективная мощность, подведенная к валу компрессора, равна сумме индикаторной мощности Ni и мощности, расходуемой на трение, Nтр Nе = Nі + Nтр Мощность, затрачиваемая на трение, зависит от конструктивных размеров, частоты вращения вала компрессора, температуры и вязкости масла. где ет - холодильный коэффициент теоретического цикла, в котором реализуется работа данного компрессора. 𝜀𝑒 = 𝑄𝑜 𝑄𝑜 𝜂𝑖 𝜂м = = 𝜂𝑖 𝜂м 𝜀𝑇 𝑁𝑒 𝑁𝑇 Конечная энергетическая оценка реального компрессора, работающего в цикле холодильной машины, определяется эффективным холодильным коэффициентом Классификация компрессоров. По принципу действия компрессоры делятся на две группы: компрессоры объемного и динамического принципа действия. В компрессорах объемного действия рабочие процессы совершаются строго последовательно, повторяясь циклично, рабочий орган засасывает определенный объем рабочего вещества, сжимает его благодаря уменьшению замкнутого объема и затем перемещает в камеру нагнетания. В компрессорах динамического действия рабочее вещество непрерывно перемещается через проточную часть компрессора, при этом кинетическая энергия потока преобразуется в них в потенциальную энергию давления. По конструктивному признаку компрессоры делятся на поршневые, ротационные (пластинчатые и с катящимся ротором), винтовые, спиральные, центробежные. По холодопроизводительности компрессоры делятся на малые (Qo до 12 кВт), средние (Qo — 12 ÷ 120 кВт) и крупные (Qo более 120 кВт). По температурному диапазону работы компрессоры делятся на высокотемпературные (to = -15°С и выше), среднетемпературные (to от -10°С до -30 °С) и низкотемпературные (t ниже -30°С). По числу ступеней сжатия одно-, двух- и многоступенчатые. К холодильным компрессорам предъявляются высокие требования, вытекающие из условия их работы, а также их роли в составе холодильной машины: высокая надежность, возможность полной автоматизации, высокая степень герметизации, унификация отдельных узлов, малая материалоемкость, низкий уровень шума. К судовым холодильным компрессорам, работающим в специфических морских условиях, предъявляются ряд дополнительных требований: - надежность работы при качке, крене и вибрации корпуса судна; - для защиты от коррозии применяют сплавы устойчивые от коррозии; - применение специального судового агрегатирования компрессоров с другими элементами холодильной машины; - схема холодильной машины должна быть такой, чтобы при наличии не менее двух компрессоров установка работала при любом сочетании компрессоров и аппаратов. 2. Поршневые компрессоры Поршневые компрессоры различаются по следующим признакам: 1) по устройству кривошипно-шатунного механизма - бескрей- цкопфные (простого действия) и крейцкопфные; 2) по конструкции корпуса — блок-картерные и разъемные; 3) по числу цилиндров - одноцилиндровые, двухцилиндровые и многоцилиндровые (до 16 цилиндров); 4) в зависимости от кинематической схемы и расположения цилиндров - горизонтальные, вертикальные, с угловым расположением цилиндров - V-, W-, VV-образные, крестообразные, звездообразные; 5) прямоточные и непрямоточные; 6) по числу ступеней сжатия - одно- и многоступенчатые; 7) с водяным и воздушным охлаждением; 8) с принудительной и свободной системой смазывания. По расположению привода различают компрессоры: 1) герметичные со встроенным электродвигателем в сваренном кожухе без разъемов; 2) бессальниковые со встроенным электродвигателем, с разъемами и съемными крышками; 3) открытые или сальниковые, в которых ведущий вал уплотняется при помощи сальника. В основном морские суда оборудуются поршневыми и винтовыми компрессорами. Поршневые компрессоры могут быть прямоточные и непрямоточные, блок-картерные, бескрейцкопфные с числом цилиндров от одного до шестнадцати. Одно- и двухцилиндровые компрессоры вертикальные, при большем числе цилиндров применяют с V-, W-,VV-образным расположением цилиндров. Блок- картерное исполнение создает большую компактность и достаточную герметичность. Такие компрессоры более жесткие и прочные при меньших толщинах стенок цилиндров, проще их изготовление и ремонт. Смена изношенных гильз обеспечивает первоначальную точность расположения осей цилиндров по отношению к коленчатому валу. Цилиндры выполняют с воздушным или водяным охлаждением в зависимости от вида применяемого хладагента и тепловых режимов, на которые рассчитан компрессор. В прямоточных компрессорах всасывающие клапаны располагаются на днище поршня, а нагнетательные - в верхней части цилиндра, в ложной крышке. Клапаны имеют большие проходные сечения, в результате чего снижаются энергетические сопротивлений от потери протекающих через из-за них меньших гидравлических паров. непрямоточных В компрессорах всасывающие и нагнетательные клапаны размещены в верхней части цилиндра - клапанной плите. Коленчатые валы короткие двухопорные с двумя коленами и углом развала колен 90°, что значительно упрощает конструкцию и повышает надежность. Для уплотнения выходного конца коленвала в открытых компрессорах служит сальник. Сальниковые уплотнения в большинстве случаев пружинные. Из всех типов компрессоров поршневые являются наиболее старыми холодильными компрессорами, что позволило их максимально усовершенствовать в течение многих десятилетий. На рис. 2 представлены поперечный и продольный разрезы бессальникового поршневого компрессора малой производительности ФБ6БС. Компрессор блок-картерный, вертикальный, двухцилиндровый, непрямоточный. Холодопроизводительность 7 кВт в стандартных условиях при числе оборотов 1440 мин-1. Рисунок 2 - Схема бессальникового двухцилиндрового поршневого компрессора ФБ6БС: 1 - картер; 2 - коленчатый вал; 3 - шатун; 4 - поршень с пальцем и кольцами; 5 - блок цилиндров; 6 - пятачковые нагнетательные клапаны; 7 - ленточные всасывающие клапаны; 8 - крышка цилиндров; 9- корпус статора со статором электродвигателя; 10 - ротор электродвигателя; 11 разбрызгиватель масла; 12 - задняя крышка с масляным карманом; 13 - трубка подачи масла в вал; 14 - сальник уплотнения масла; 15 - герметичная коробка элек- тровводов; 16 - всасывающий вентиль; 17 - газовый фильтр; 18нагнетательный вентиль. Компрессоры этой серии выпускают с числом цилиндров от двух до восьми. В этих машинах применяют двухопорный коленчатый вал и шатунами с разъемными головками. Электродвигатель располагают консольно на валу для удобства монтажа ротора и герметизации мест ввода в корпус статора силового электропровода. Для охлаждения электродвигателя корпус статора выполняют с оребрением для лучшего отвода тепла. Кроме того, для охлаждения обмотки электродвигателя всасывающий патрубок устанавливают на корпусе статора таким образом, чтобы до поступления в компрессор он охлаждал обмотки статора. Бессальниковые и герметичные компрессоры имеют преимущества по сравнению с открытыми сальниковыми по следующим позициям: исключены утечки холодильного агента и встроенные электродвигатели имеют значительно меньшие размеры и массу, поэтому более компактны. Хотя к таким электродвигателям предъявляются повышенные требования в отношении пускового момента, а также к работе изоляции обмоток в условиях повышенных температур. Также эти компрессоры могут работать на холодильных агентах, не разрушающих медную обмотку статора электродвигателя. Рисунок 3 - Бескрейцкопфный непрямотонный W-образный одноступенчатый бессальниковый холодильный компрессор ПБ60: 1 - блок-картер; 2 — цилиндровые втулки; 3 — ротор; 4 — статор; 5 - фильтр; 6 - масляный насос; 7 - камера; 8,9 - детали клапанного устройства; 10- шатунно- поршневая группа; 11 - коленчатый вал; 12 - фильтр. На рис. 3 представлен поршневой бескрейцкопфный непрямоточный одноступенчатый бессальниковый холодильный компрессор средней производительности ПБ60. Эти компрессора по конструкции мало чем отличаются от используемых крупных компрессоров. Корпус компрессора выполняется из чугуна или алюминия, с минимальным количеством разъемов, с числом цилиндров четыре, шесть или восемь. Двухопорные коленчатые валы 11 устанавливают на подшипниках, при этом один подшипник расположен на концевой шейке вала, а другой - между шатунно-мотылевым механизмом и электродвигателем. Ротор 3 электродвигателя располагают консольно для облегчения его монтажа и демонтажа. Уровень масла в картере должен быть не менее, чем на 5 мм ниже зазора между ротором 3 и статором 4, так как наличие масла в зазоре приводит к росту подводимой мощности и увеличивает унос масла из компрессора. Масло забирается из картера масляным насосом 6 через фильтр 5 и подается в камеру 7 через фильтр тонкой очистки. Электродвигатель компрессора интенсивно охлаждается всасываемыми парами хладагента, поступающими в компрессор через фильтр 12, что позволяет увеличить нагрузку двигателя, примерно и 1,5 раза по сравнению с его номинальной мощностью. Поэтому бессальниковые компрессоры могут иметь встроенные двигатели значительно меньшей номинальной мощности и массы, чем открытые. Но при этом пусковой момент у встроенных электродвигателей выше и превышает номинальный в 1,5-2 раза. Из серии крупных компрессоров рассмотрим бескрейцкопфный непрямоточный одноступенчатый открытый (сальниковый) компрессор П220 (рис. 4). Корпус компрессора состоит из блок-картера 1 с двумя боковыми и одной передней крышками и проставок с верхними крышками. Число проставок определяется числом пар цилиндров в компрессоре и крепятся к блок-картеру болтами. Блок-картер перегородкой разделен на всасывающую полость и картер. В верхней части блок-картера и в перегородке выполнены посадочные отверстия для установки цилиндровых втулок 2. В перегородке предусмотрены уравнительные отверстия, позволяющие отсасывать пары хладагента из картера, через эти же отверстия в картер возвращается масло, отделяющееся от хладагента. В компрессоре блок-картерное исполнение создает большую компактность и достаточную герметичность. Такие компрессоры более жесткие и прочные при меньших толщинах стенок цилиндров, проще их изготовление и ремонт. Смена изношенных гильз обеспечивает первоначальную точность расположения осей цилиндров по отношению к коленчатому валу. Цилиндры выполняются с воздушным или водяным охлаждением в зависимости от вида применяемого хладагента и тепловых режимов, на которые рассчитан компрессор. В компрессоре блок-картерное исполнение создает большую компактность и достаточную герметичность. Такие компрессоры более жесткие и прочные при меньших толщинах стенок цилиндров, проще их изготовление и ремонт. Смена изношенных гильз обеспечивает первоначальную точность расположения осей цилиндров по отношению к коленчатому валу. Цилиндры выполняются с воздушным или водяным охлаждением в зависимости от вида применяемого хладагента и тепловых режимов, на которые рассчитан компрессор. Рисунок 4 - Бескрейцкопфный непрямоточный W-образный одноступенчатый компрессор П220: а - продольный разрез; б - поперечный разрез; 1 блок-картер; 2 - гильза цилиндра; 3 - поршень с кольцами; 4 - шатун; 5 - заборный масляный фильтр; 6 - шестеренчатый затопленный насос; 7 - шестерни привода масляного насоса; 8 - коленчатый вал с противовесами; 9 ложная крышка; 10 - всасывающий клапан; 11 - нагнетательный клапан; 12 - сальник уплотнения вала. Коленчатый вал 8 двухопорный с двумя коленами и углом развала колен 90°, что значительно упрощает конструкцию и повышает надежность. На коренные шейки напрессованы роликовые сферические подшипники. Передний подшипник зафиксирован, задний может перемещаться в стакане, что необходимо для компенсации линейного расширения вала при изменении температуры. Для уплотнения выходного конца коленчатого вала в открытых компрессорах служит сальник. Вал компрессора соединяется с электродвигателем напрямую с помощью эластичной соединительной муфты. На каждой шейке вала находится по четыре шатуна. Для контроля уровня масла есть смотровое стекло, а также вентиль для долива смазочного масла либо осушения компрессора. Смазка компрессора осуществляется шестеренным насосом 6, установленным в расточке передней стенки блок-картера. Насос забирает масло из картера через фильтр и подает его вначале в полость уплотнительного сальника, а затем на смазку трущихся поверхностей по сверлениям в кривошипно-шатунном механизме. Сальник уплотнения вала компрессора имеет кольца трения, а утечка холодильного агента предотвращается масляным затвором. Коренные подшипники, поршневые пальцы и цилиндры смазываются маслом, которое разбрызгивается через щели между нижними головками шатунов. В поршневых компрессорах предусматривают регулирование их производительности с помощью электромагнитных отжимных устройств всасывающих клапанов. Принцип действия электромагнитных устройств основан на использовании электромагнитных катушек, которые встраиваются либо в корпус всасывающего клапана (внутренние катушки), либо в крышку цилиндра (внешние катушки). При подаче тока в электромагнитную катушку образуется магнитное поле, действующее на пластину всасывающего клапана. Пластина отжимается от седла, сообщая цилиндр с полостью всасывания, цилиндр отключается (переводится в режим холостого хода). При этом в отключенном цилиндре энергия теряется только на трение поршневых колец и на гидравлические сопротивления движению пара в седле и щели открытого всасывающего клапана. После выключения тока магнитное поле исчезает, пластина всасывающего клапана освобождается и цилиндр вновь включается в работу. С помощью изводительности с системы автоматического электромагнитным отжимом изменения пластин холодопровсасывающих клапанов, можно обеспечивать работу компрессора от максимальной до частичной (например, при восьмицилиндровом компрессоре нагрузка может составить 0,75, 0,5 и 0,25 номинальной). Холодильные компрессоры имеют следующие виды защит: - от недопустимого повышения давления нагнетания; - от недопустимого понижения давления всасывания; - от прекращения подачи смазки или при падении давления масла ниже предельно допустимого; - от прекращения подачи охлаждающей воды в рубашки компрессора. В холодильных поршневых компрессорах предусмотрена также защита от гидравлических ударов: - для средних и крупных поршневых холодильных компрессоров используются ложные крышки; - для малых компрессоров устанавливают вторую, более жесткую пружину, прижимающую ограничитель подъема нагнетательного клапана к клапанной доске. Фирма “Кариер” (Женева, Швейцария) выпускает открытые поршневые компрессоры модели 5F и 5Н диапазоном холодопро- изводительности от 5,8 до 465 кВт. Эти компрессоры могут быть включены в любую холодильную цепь как кондиционирования воздуха или промышленного производства холода с водяными, воздушными или испарительными конденсаторами. Они могут работать на холодильных агентах R134a, R22 или R502, могут быть при- соединены к двигателям любой мощности либо прямым образом, либо посредством шкивов и передаточных ремней. В таблице 1 приведены основные характеристики поршневых компрессоров выпускаемых фирмой “Кариер” 5F20 Потребляемая мощность N, кВт Холодопроизвод ительность при t=-20 °С, t=+40 °С R22, кВт, Q Число оборотов л, об/мин. Объем, описыв. поршнем Vkt м*/ч Ход поршня L, мм Число цилиндров Z,шт Диаметр цилиндра D, мм Тип Марка копрессора Таблица 1 - Основные характеристики поршневых компрессоров v,c 2 63,50 50,80 33,8 1750 9,65 4,12 5F30 w,c 3 63,50 50,80 50,6 1750 14,5 6,18 5F40 vtc 4 63,50 50,80 67,6 1750 19,3 8,25 5F60 w,c 6 63,50 50,80 101 1750 29.0 12,4 5Н40 v,c 4 82,55 69,85 157 1750 47,9 19,4 5Н46 v.c 4 82,55 87,27 167 1450 50,0 20,1 5Н60 w,c 6 82,55 69,85 235 1750 71,9 29,1 5Н66 w,c 6 82,55 87,27 249 1450 75,1 30,2 5Н80 v,c 8 82,55 69.85 314 1750 95,8 38,9 5Н86 v,c 8 82,55 87,27 332 1450 100,0 40,2 5Н120 v.c 12 82,55 69,85 471 1750 144,0 58,3 5Н126 v,c 12 82,55 87,27 500 1450 150,0 60,3 Примечание. Условные обозначения: V - V-образный; W - VV- образный; С - сальниковый с внешним приводом. На рис. 5 представлены общие виды компрессоров модели 5F и 5Н фирмы “Кариер” с основными габаритными размерами. Модель А B С D E Ш F ШG ШН J 5F20 403 476 470 146 254 14,3 11/8 7/8 158,7 5F30 457 5F40 546 5F60 597 5Н40-46 775 5Н60-66 800 5Н80-86 1114 5Н120-126 1194 630 463 533 622 692 622 695 457 611 622 737 760 813 886 146 254 305 203 343 203 394 279 432 279 736,5 279 736,5 279 14,3 15,9 14,3 19 19 19 19 15/8 15/8 21/8 25/8 31/8 35/8 41/8 13/8 13/8 15/8 21/8 25/8 31/8 35/8 158,7 203,2 203,2 228,6 228,6 228,6 279,4 Рисунок 5 Общие виды компрессоров модели 5F и 5Н. В таблице 2 приведены основные характеристики поршневых компрессоров, выпускаемых в странах СНГ и зарубежными фирмами. Таблица 2 - Основные характеристики одноступенчатых поршневых Марка компрессорa Тип Число цилиндров Z, Диаметр шт цилиндра D, мм Ход поршня Объем, м3/с Число оборотов, об/мин. Холодолроизвод и тельностъ, кВт Потребляемая мощность, N, кВт компрессоров ПБ-5 ПБ-7 ПБ-10 ПБ-14 П-14 ПБ-20 П-20 ПБ-28 П-28 ПБ-40 П-40 ПБ-60 П-60 ПБ-80 П-80 ПБ-110 П-110 ПБ-165 ГМ 65 СМО-24 СМО-26 СМО-28 SMC-104S SMC-104L SMC-106S SMC-106L SMC-108S SMC-108L SMC-112S SMC-112L SMC-116S SMC-116L SMC-186 SMC-188 В, БС В,БС В, БС В, БС V, С V. БС V, С V, БС V, С V, БС V, С W, БС W, С W, БС W, С V, БС V, С W, БС W, С V.C W, с W, с v,c v.c w.c w.c w,c w.c w.c w.c w.c w.c w.c w,c 1 1 2 2 2 4 4 4 4 4 4 6 6 8 8 4 4 6 6 4 6 8 4 4 6 6 8 8 12 12 16 16 6 8 0,386 0,558 0,773 1,116 1,116 1,54 1,54 2,23 2,23 2,87 2,87 4.31 4,31 5,75 5.75 8,18 8.18 12,3 12,3 3.18 4,77 6.36 6,28 7,86 9,42 11.8 12,6 15.7 18,9 23.6 25,1 31,4 35.6 47,5 1440 1440 1140 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1440 1800 1800 1800 1500 1500 1500 1500 1500 1500 1500 1500 1500 1500 1000 1000 67,5 67,5 67,5 67.5 67.5 67,5 67.5 67.5 67,5 76.0 76.0 76,0 76,0 76.0 76.0 115,0 115,0 115,0 115.0 75.0 75,0 75,0 100,0 100,0 100,0 100.0 100,0 100,0 100,0 100,0 100,0 100,0 180,0 180,0 45 65 45 65 65 45 45 65 65 66 66 66 66 66 66 82 82 82 82 60 60 60 80 100 80 100 60 100 80 100 80 100 140 140 6,5 9.5 13,0 19.0 20,5 26,0 28,4 38,0 41,0 42,5 44,2 63,7 66,3 85,0 88.4 128,0 134,0 192,0 200,0 65.0 97,0 130,0 128,0 165,0 191,0 247,0 255,0 330,0 383,0 494,0 510,0 659,0 723,0 965,0 2,5 3,5 5,0 6,9 6,7 10,0 9,1 13.8 13,3 14,0 13.0 21.0 19,5 28,0 26.0 41.5 39,0 62,5 58.5 18,0 24,0 36,0 35,4 43,9 53,1 65,8 70,8 87,8 106,0 132,0 142,0 176,0 200,0 270,0 Примечания: 1. Холодопроизводительность и Qo потребляемая мощность N приведены для отечественных компрессоров при стандартных условиях (tо = 15°С, tк = +30°С) для R22 и R717. 2. Условные обозначения: В - вертикальный; V - V-образ- ный, W - W- образный; VV - VV-образный; БС - бессальниковый; С - сальниковый; S короткий ход поршня; L - длинный ход поршня. В таблице 3.3 приведены основные данные поршневых двухступенчатых холодильных машин фирмы “SABROE”, применяемых на морских судах. Таблица 3 - Основные характеристики поршневых двухступенчатых ТСМО-28 T8MC-108S T8MC-108L T8MC-116S TSMC-116L TSMC-188 1500 6 1500 6 1500 12 1000 6 4,77 9,45 11,80 18,80 23.60 35,60 Высокая ступень -10 оС /+35 оС Число цилиндров Z, шт Часовой объем, м3/с Часовой объем, м3/с Низкая ступень -40 оС /-10 оС Число цилиндров Z, шт Число оборотов Марка компрессора холодильных машин фирмы “SABROE” N = N m + Nm -40оС/+35 оС R22 R717 R22 R717 1,59 35,0 33,0 21,0 20,0 3,15 70,6 65,0 39,0 37,0 3,92 90,6 86,5 51,0 49.0 6,28 141,0 130,0 78,0 73,0 7,85 181,0 173,0 100,0 96,0 11,90 273,0 261,0 150,0 140,0 2 2 4 2 Холодопроизводительностъ, Q, кВт Примечания: 1. Размеры основных деталей двухступенчатых компрессоров соответствуют маркам унифицированных компрессоров, приведенных в таблице 2. 2. Обозначения те же, что и в таблице 2; Т - двухступенчатый. В таблице 4 приведены основные характеристики двухступенчатых холодильных машин, выпускаемых в странах СНГ. Таблица – 4 Основные характеристики двухступенчатых 1500 17,67 40 П110 1500 8,36 75 АД 130- 150 5ВХ- 2900 23,6 55 А110-1 1450 8,36 75 3 350 АД260-3 300 6ВХ- 2900 47,2 100 А220-1 1450 16,7 132 Мощность ел. двигателя, кВт РБ90 Мощность ал. двигателя, кВт АД90-3 105 Марка компрессора Число оборотов, л, об/мин. Число оборотов, л, об/мим. Ступень низкого давления Ступень высокого давления Марка компрессора Холодопроизводительност ь при t=-40 оС, tк = +35оС, холодильных машин 700 Примечание: 1. Условные обозначения: АД - аммиачный двухступенчатый; Р- ротационный; Б - бустер (поджимающий); В - винтовой; X - холодильный. 3. Ротационные компрессоры В холодильной технике применяют ротационные компрессоры с катящимся ротором, ось которого вращается вокруг оси цилиндра и компрессоры с вращающимся ротором, ось которого фиксируется относительно оси цилиндра (пластинчатые). На рис. 5 представлена принципиальная схема компрессора с катящимся ротором. В цилиндрическом корпусе 1 вращается ротор 2, насаженный на эксцентриковый вал 3. При вращении вала вокруг оси О ротор с эксцентриком “катится” по прижимается внутренней поверхности цилиндра. Пластина 4 к ротору пружиной 5 и делит серповидную плотно полость, образующуюся между цилиндром и ротором, на две изолированные части (всасывающую и нагнетательную). Одна часть серповидной полости через окно 6 сообщается со всасывающей полостью компрессора, а вторая — с нагнетательной через нагнетательный клапан 7. Максимальный объем полости всасывания наступает в момент, когда ось эксцентрика совпадает с осью пластины, которая полнотью вдвинута в паз цилиндра. При дальнейшем повороте ротора полость всасывания становится полостью сжатия, а новая полость всасывания образуется между осью пластины и осью эксцентрика. Таким образом, процессы всасывания, сжатия и нагнетания происходят одновременно в двух частях серповидной полости и завершаются за период одного оборота эксцентрикового вала. Рисунок 6 - Схема Рисунок 7 - Схематический компрессора с катящимся поперечный разрез ротационного ротором: 1 - цилиндр; 2 - ротор; компрессора: вал; 1 - статор; 2 - ротор; 3 - вал; 4 - пластина; 5 - пружина; 4 - пластина; 5 - всасывающая всасывающем полость; 6 - нагнетательная полость 3 6 - - эксцентриковый пластинчатого окно; 7 – нагнета-тельный клапан На рис. 7 представлен пластинчатый ротационный компрессор. Вал 3 у таких компрессоров расположен эксцентрично по отношению к цилиндру (статору) 1. На вал насажен ротор 2 с фрезерованными по всей длине пазами, в которые помещены пластины 4, плотно прижимающиеся центробежными силами к рабочей поверхности цилиндра, образуя замкнутые камеры. Весь сегментовидный объем, образованный между внутренней поверхностью (образующей) статора и наружной поверхностью ротора, разбит на п ячеек пластинами 4. При вращении ротора пары хладагента поступают в них из всасывающего патрубка 5. Всасывание пара в ячейку начинается, когда передняя (по ходу) пластина ячейки пройдет нижнюю кромку окна всасывания в точке А, и заканчивается (при максимальном объеме ячейки) в момент прохождения задней пластинчатой ячейки верхней кромки всасывающего окна в точке Б. При дальнейшем вращении вала происходит процесс сжатия, который заканчивается при соединении ячейки с окном нагнетания, когда идущая впереди пластина пройдет верхнюю кромку окна в точке В, когда ячейка соединяется с нагнетательной полостью 6 компрессора. Дальше протекает процесс нагнетания. Ротационные компрессоры имеют по сравнению с поршневыми ряд преимуществ: небольшая масса, отсутствие кривошипно-шатунного механизма и большая уравновешенность, отсутствие клапанов, равномерность подачи газа. Благодаря отсутствию всасывающих клапанов в ротационных компрессорах достигаются более низкие давления всасывания и, следовательно, они могут работать при более низких температурах кипения хладагента. Однако неплотности между поверхностью цилиндра и пластинами и связанные с этим перетечки газа между полостями не позволяют достичь высоких степеней сжатия, а следовательно, и высоких давлений нагнетания, соответствующих реальным температурам конденсации. Смазка компрессора осуществляется многоплунжерным масляным насосом. Масло подводится к компрессору для смазки пластин и подшипников. Впрыск масла в рабочую полость компрессора способствует уплотнению зазоров, улучшению охлаждения пара и уменьшению шума. 4. Винтовые компрессоры Винтовые компрессоры относятся к группе компрессоров объемного принципа действия. Процесс сжатия происходит за счет уменьшения замкнутого объема, образуемого впадинами винтов и стенками корпуса. Рабочие винты вращаются посредством зацепления ведущего и ведомого валов с помощью шестеренчатой передачи, не касаясь друг друга и корпуса. В некоторых конструкциях шестеренчатая передача отсутствует и вращение ведомого вала осуществляется путем непосредственного контакта рабочих поверхностей. Винтовые холодильные компрессоры (ВХК), а также агрегаты и машины на их базе - современный, прогрессивный, конкурентно-способный вид холодильного оборудования. холодопроизводительности Они от 150 экономически до 1600 выгодны кВт в области (общепромышленное исполнение) и от 50 до 150 кВт (судовое исполнение) при стандартных условиях. Холодильное оборудование с ВХК широко применяют в одно-, двухступенчатых и каскадных холодильных машинах и установках при работе на различных хладагентах, при температурах кипения to от 10 до -100°С и конденсации tк до +50°С. ВХК работают в том же диапазоне холодопроизводительности, что и поршневые холодильные блок-картерные одноступенчатые компрессоры П220, П110, двухступенчатые ДАО275, ДАО550, ДАОН175, ДАОН350 и поджимающие роторные пластинчатые. Однако благодаря высокой надежности и долговечности, меньшим габаритным размерам и массе, чем у поршневых компрессоров, полной автоматизации при работе с плавным регулированием холодопроизводительности, полной заводской готовности, высокой динамической уравновешенности он относятся не только к современным, но и к перспективным типам холодильных компрессоров. Каждый ВХК имеет три модификации по геометрической степени сжатия - 2,6; 4,0; 5,0 и может работать при разности давлений нагнетания и всасывания до 1,8 МПа и давлении нагнетания не более 2,3 МПа. Возможно изготовление ВХК с промежуточным подсосом пара в компрессор. Все компрессоры имеют встроенный регулятор, обеспечивающий плавное изменение производительности от 100 до 10% и разгруженный пуск. Предусмотрен выпуск шести баз винтовых маслозаполненных холодильных компрессоров с асимметричным профилем зуба, что позволит создать ВХК с относительно высокими объемными и энергетическими показателями. Показатели надежности и долговечности ВХК высоки: - ресурс работы до капитального ремонта — 50000-60000 ч; - наработка на отказ - более 5000 ч; - ресурс работы до текущего ремонта - более 5 500 ч. Быстрый рост объемов производства ВХК и расширение их номенклатуры обусловлены следующими преимуществами: - отсутствие клапанного механизма и, как следствие, высокие по- казатели долговечности и безотказности; - отсутствие поступательно движущихся частей, а следовательно» высокая уравновешенность; - непрерывность потока и, как следствие, отсутствие пульсации; - быстроходность, а значит, компактность конструкции; - плавность регулирования холодопроизводительности без ус- ложнения конструкции; - отсутствие поломок при попадании небольшого количества жид- кости в полость компрессора. Винтовые компрессоры бывают сухими и маслозатопленными. В холодильной технике применяют преимущественно винтовые маслозатопленные компрессоры для работы на холодильных агентах R134a, R22 и R717 при холодопроизводительности 50-3500 кВт. В этих компрессорах предусмотрен впрыск масла в рабочую полость компрессора. Масло предназначено: для уплотнения зазоров между роторами, между роторами и корпусом; для отвода части теплоты сжатия; для смазывания обкатывающихся профилей зубьев роторов; для снижения уровня шума. Масло впрыскивается под давлением на 0,2-0,5 МПа выше давления нагнетания при температуре не выше 45 oС. Ввод масла в рабочее пространство компрессора повышает производительность компрессора за счет уменьшения внутренних перетечек холодильного агента и значительно снижает температуру нагнетания холодильного агента. Двухроторный винтовой компрессор (рис. 8) работает следующим образом. При вращении винтов, на стороне всасывания, при выходе зубьев из зацепления впадины между зубьями освобождаются и заполняются газообразным холодильным агентом. При дальнейшем вращении винтов объем впадины достигает максимума и заполнение заканчивается, окно всасывания перекрывается следующим зубом. Далее происходит процесс сжатия в замкнутом объеме, зубья одного ротора входят во впадины другого, тем самым постепенно уменьшая объем, пока рабочая полость не достигает окна нагнетания, куда выталкивается сжатый пар и далее в конденсатор. Наличие нескольких впадин и их винтовое расположение на роторах обеспечивают непрерывность подачи газа компрессором. Из сказанного следует, что по мере вращения винтов последовательно совершаются процессы всасывания, сжатия и нагнетания. При этом полный цикл совершается за период п = l/х, где х - число зубьев, т. е. если ведущий винт имеет четыре зуба и вращается со скоростью 1000 мин1 , то компрессор выдает в нагнетательную полость 4000 порций сжатого холодильного агента в минуту, что делает подачу практически непрерывной. Маслозаполненные компрессоры имеют весьма сложную мас- лосистему. Пройдя через компрессор, хладагент с маслом направляется в маслоотделитель специальной конструкции, в котором отделяется до 95% масла. Рисунок 8 - Винтовой маслозатопленный холодильный компрессор ВХ-350: 1 - крышка со всасывающим окном и патрубком; 2 - корпус; 3 - крышка; 4 и 7 - радиально-упорные подшипники; 5, 9, 11 и 12 - подшипники скольжения; 6 и 8- разгрузочные поршни; 10 - ведущий ротор; 13 - ведомый ротор; 14 - золотник. Отделившееся масло шестеренчатым насосом направляется в маслоохладитель, затем через фильтры снова подается в рабочее пространство компрессора и на смазку подшипников. Компрессор с приводным электродвигателем смонтирован на корпусе маслоотделителя. В таблице 5 представлены основные характеристики винтовых компрессоров, выпускаемых для морских судов различного назначения. Таблица 5 – Основные характеристики винтовых компрессоров Диаметр ротораD, мм Отношение L\D Pmax= Pнаг-Pвс , бар Сиепень сжатия , V 1.2 20 1,8+4,5 110 1.5 20 1,8*4,5 127,5 1.7 20 2+4,5 163,2 1.7 20 2+4,5 163,2 2.5 8 2,3+3 202,0 - - - 202,0 - - - ведущий 100,0 1,1 - S3-900 ведущий 204,0 1,1 S3-1800 ведущий 255 S3-2500 ведущий Ведущий ротор п, мин-1 Часвой объем V∙102 м3/c Привод ротора Марка компрессора 110 n=-2955 мин-1 2950 3,89 4425 5,8 2950 4,86 4425 7,28 2950 8,42 4425 12,6 2950 17.6 4425 26,4 2950 26.0 4425 39,0 2950 34,1 4425 51,2 2950 44,2 4425 66,2 - 2950 7.5 - 2,6 2950 13.1 1,17 - 3,6 2950 27,3 255 1,65 - 4,8 2950 38,3 5ВХ-350/5ФС ведущий 200 1г35 17 5,0 2970 14.75 5ВХ-50/2.6АС ведущий 200 1,35 17 2,6 2925 14.65 5ВХ-350/4АС ведущий 200 1,35 17 4,7 2925 14,67 SAB-110SM ведущий SAB-110SF ведомый SAB-110LM ведущий SAB-110LF ведомый SAB-128HM ведущий SAB-128HF ведомый SAB-163HM ведущий SAB-163HF ведомый SAB-163BM ведущий SAB-163BF ведомый SAB-202SM ведущий SAB-202SF ведомый SAB-202LM ведущий SAB-202LF ведомый S3-450 Примечания: 1. Компрессоры серии SAB выпускаются датской фирмой “Sabroe”, серии S3 - заводом “Кюльавтомат” (Германия), серии 5ВХ - в России. 2.Обозначения: М - ведущий ротор; F - ведомый ротор; S - короткий ротор; L длинный ротор; Н - высокое значение ΔРmax =ΔРнаг -ΔР вс ; В - низкое значение ΔРmax; ВХ - винтовой холодильный; А — аммиачный; фреоновый; С - сальниковый. Ф- 5.Спиральные компрессоры Спиральный - это одноступенчатый компрессор объемного сжатия со встроенным электродвигателем. Рабочими элементами служат две спирали специального профиля. Одна спираль неподвижно закреплена в верхней части герметичного корпуса компрессора, вторая - приводится в движение через вертикальный эксцентриковый вал, на котором установлен ротор асинхронного электродвигателя. Компрессор оснащен устройством, раздвигающим спирали при их заклинивании, и защитой от повышенной температуры нагнетания. При больших степенях повышения давления (низкая температура кипения и высокая температура нагнетания) предусмотрен впрыск жидкого хладагента в полость сжатия компрессора для снижения температуры нагнетания. Для того, чтобы понять принцип действия спирального компрессора рассмотрим простейшую схему его работы, которая представлена на рис. 9 Рисунок 9 - Схема работы спирального компрессора. Основными деталями конструкции являются подвижная и неподвижная спирали. Подвижная спираль совершает эксцентрично- колебательное движение внутри неподвижной. Хладагент, захватываемый на периферии спиралей, сжимается порциями и движется к центру, достигая максимального давления при смыкании спиралей, после чего выталкивается через отверстие в неподвижной спирали. Спирали не имеют точек соприкосновения, между ними сохраняются минимальные зазоры. Это обуславливает долговечность работы спиралей, но вместе с тем предъявляет жесткие требования к точности изготовления всей конструкции. Из стран СНГ основным производителем спиральных компрессоров является Россия. Казанский завод точного машиностроения, который наладил их производство и с каждым годом усовершенствует и расширяет область их применения. Спиральные компрессоры предназначены для работы в высоко- и среднетемпературных режимах, работающих на R22 в диапазонах температур кипения от -25 до +5°С и конденсации до 50°С, находят применение в установках для охлаждения молока, в системах кондиционирования воздуха, холодильных машинах различного назначения. На рис. 3.10 представлен спиральный компрессор СК16. Объемная производительность 0,58 м3/мин., мощность электродвигателя 7,5 кВт, холодопроизводительность 27 кВт при температуре кипения 0оС и конденсации 35°С. Для снижения температуры нагнетания в полость сжатия компрессора по капиллярной трубке подается жидкий хладагент, что позволяет расширить диапазон работы компрессора до температуры конденсации 50°С. На базе компрессора СК16 спроектирован тепловой насос КТН20 теплопроизводительностью 20 кВт, предназначенный для отопления и горячего водоснабжения индивидуальных коттеджей. При работе на R134a температура воды достигает 65оС. По сравнению с поршневыми герметичными, бессальниковые спиральные компрессоры обладают рядом преимуществ: - применение вместо поступательного движения поршня планетарного движения спирали увеличивает в целом срок службы; - отсутствие клапанов повышает эффективность компрессора, снижает потери производительности, уровень шума и вибрации; при этом затраты на производство холода по сравнению с герметичными компрессорами меньше на 10-20%; - сокращение рабочих поверхностей трения позволяет значительно сократить число отказов, повысить надежность, моторесурс и срок службы компрессора; - уникальная особенность конструкции спирального компрессора позволяет запускать его без нагрузки, что также увеличивает его общий ресурс; - стабильная работа компрессора при попадании в зону сжатия механических примесей, продуктов износа или жидкого хладагента; - малый пусковой момент; - компактность и малая масса. Рисунок 10 - Спиральный компрессор СК16: 1 - нагнетательный патрубок; 2- обратный клапан; 3 - коллектор впрыска хладагента; 4 - проставка; 5- корпус; 6 - всасывающий патрубок; 7 - клеммник; 8 - статор электродвигателя; 9-ротор; 10- муфта Ольдгейма; 11- подвижная спираль; 12- неподвижная спираль. Фирма “Копланд” предлагает спиральные компрессоры семейства Copeland Scroll для охлаждения техники. Компрессоры представлены для систем охлаждения следующими моделями: Модели ZF: данный ряд включает 9 моделей компрессоров холодопроизводительностью от 2,3 до 21,4 кВт при to = -30°С и = +40оС, работающих в средне- и низкотемпературных системах с хладагентами R404A и R22. В компрессорах данной модели предусмотрен впрыск малого количества жидкого хладагента в процессе сжатия (в середине спиралей) (см. рис. 11) для регулирования температуры нагнетания. Для этой цели используется вентиль или капиллярная трубка. Такой способ впрыска весьма эффективен и не оказывает заметного негативного влияния на объемную производительность компрессора. Подобное промежуточное охлаждение газа можно совмещать с переохлаждением жидкости в теплообменнике. Это позволяет повысить холодопроизводительность компрессора и эффективность системы в целом. Рисунок 11 - Впрыск жидкого хладагента. Модели ZS: данный ряд включает 9 моделей компрессоров холодопроизводительностью от 4,85 до 24,97 кВт при to — -10°С и tк = +40°С, работающих в средне- и высокотемпературных системах с хладагентами R404A, R134a и R22. Модели ZB: данный ряд включает 12 моделей компрессоров холодопроизводительностью от 2,89 до 21,4 кВт при tо = -15оС и = +40°С, работающих в средне- и высокотемпературных системах с хладагентами R404A, R134a, R407C и R22. Обозначения моделей Z F ЗЗК 4 Е TWD 551 Z S 30К 4 Е TFD 551 Z В 45К С Е TFD 551 1 2 3 4 5 6 7 1. Z — спиральный компрессор, 2. F - средние и низкие температуры кипения; S - высокие и средние температуры кипения; В - высокие и средние температуры кипения, 3. номинальная холодопроизводительность в кВт/час при частоте 60 Гц: коэффициент “К” для 1000 и коэффициент “М” для 10000, 4. модель, 5. синтетическое масло, 6. марка электродвигателя, 7. 551: резьба под вентиль На рисунке 12 показана работа спирального компрессора. Рис. 12 Работа спирального компрессора. На рисунке 13 показано устройство спирального компрессора. Рис. 13 Устройство спирального компрессора. В таблице 2.6 даны технические характеристики спиральных компрессоров, работающих на хладагенте R22. Таблица 2.6. Технические характеристики спиральных компрессоров Марка компрессора Температура Температура Холодопрои Потребляемая о о кипения, С конденсации, С зводитель- мощность, кВт ность кВт ZF09K4E-TFD -30 40 2,3 1,9 ZF11K4E-TFD -30 40 2,86 2,13 ZF13K4E-TFD -30 40 3,31 2,52 ZF15K4E-TFD -30 40 4,05 3,06 ZF18K4E-TFD -30 40 4,75 3,82 ZF24K4E-TWD -30 40 5,94 4,68 ZF33K4E-TWD -30 40 7,88 5,95 ZF40K4E-TWD -30 40 10,17 7,51 ZF48K4E-TWD -30 40 11,43 9,32 ZB15KCE-TFD -15 40 2,89 1,46 ZB19KCE-TFD -15 40 3,18 1,61 ZB21KCE-TFD -15 40 3,75 1,91 ZB26KCE-TFD -15 40 4,44 2,24 ZB30KCE-TFD -15 40 4,46 2,68 ZB38KCE-TFD -15 40 6,25 3,08 ZB42KCE-FFJ -15 40 8,08 3,67 Z845KCE-TFD -15 40 8,24 3,88 ZB56KCE-TWD -15 40 10,44 4,96 ZB75KCE-TWD -15 40 14,02 6,03 ZB92KCE-TWD -15 40 17,31 7,75 ZB11MCE-TWD -15 40 21,04 9,34 ZS21K4E-TFD -10 40 4,85 1,91 ZS26K4E-TFD -10 40 6,02 2,33 ZS30K4E-TFD -10 40 6,93 2,58 ZS38K4E-TFD -10 40 8,53 3,17 ZS45K4E-TFD -10 40 10,18 3,99 ZS56K4E-TWD -10 40 12,56 4,81 ZS75K4E-TWD -10 40 16,55 6,37 ZS92K4E-TWD -10 40 22,27 8,76 [ZS11M4E-TWD -10 40 24,97 10,20 На рисунке 14 представлены чертежи спиральных компрессоров модели ZF с габаритными размерами. Рисунок 14 - Чертежи спиральных компрессоров модели ZF: 1 - клеммная коробка; 2 - резиновая опора; 3 — обратный клапан; 4- смотровое стекло; 5 - вентиль дозаправки (слива) масла; 6 - соединения для впрыска. Модель А С ZF09K4E 366,5 219,3-225,3 ZF11K4E 380,3 232,1-238,1 ZF13K4E ZF15K4E 409,8 233,4 ZF18K4E ZF24 497,34 221,59 ZF33 497,34 221,59 ZF40 504,96 221,59 ZF48 546,14 221,59 Размеры, мм С1 D Е 264,5 49,6 277,3 49,6 175,7 175,7 175,7 175,7 F 75,1 75,1 G 302,5 316,2 296,9 47,5 81,3 341 314,82 314,82 314,82 314,82 97,79 97,79 97,79 97.79 368,54 368,54 376,14 376,14 63,52 63,52 63,52 63,52 На рисунке 15 представлены чертежи спиральных компрессоров моделей ZS и ZB с габаритными размерами. Рисунок 15 - Чертежи спиральных компрессоров моделей ZS и ZB: 1 - клеммная коробка; 2 - резиновая опора; 3 — обратный клапан; 4 - смотровое стекло; 5 - вентиль дозаправки (слива) масла; 6- соединение для впрыска. Модель ZS21K4E ZB15KCE ZB19KCE ZB21KCE ZS26K4E ZB26KCE ZS30K4E ZS38K4E ZS45K4E Размеры, мм А С С1 343,9 199,4205.4 366,5 219,3225,3 380,3 232,1238.1 409,8 233,4 - ZB30KCE ZB38KCE ZB42KCE ZB45KCE ZS56K4E ZB56KCE 497,34 221.59 ZS75K4E ZB75KCE 497,34 221,59 ZS92K4E ZB92KCE 504,96 221,59 ZS11М4Е ZB11MCE 546,14 221,59 175,7 175,7 175,7 175,7 D Е F G 244,6 43,9 69,4 264,5 49,6 75,1 - 277,3 49,6 75,1 - 296,9 47,5 81,3 - 314,82 314,82 314,82 314,82 97,79 97,79 97,79 97,79 376,14 63,52 63,52 63,52 63,52 Лекция 4 Тема: Теплообменные аппараты и вспомогательное оборудование холодильных машин и установок Цель: Ознакомиться с класификацией теплообменных аппаратов, конденсаторами и испарителями. План лекции 4. Классификация теплообменных аппаратов 5. Конденсаторы 6. Испарители 1. Классификация теплообменных аппаратов В холодильных машинах и установках к основным теплообменным аппаратам относятся конденсаторы, приборы охлаждения, рекуперативные теплообменники и переохладители жидкого холодильного агента. В конденсаторе нагнетаемый компрессором газообразный холодильный агент охлаждается - процесс называется “снятие перегрева, конденсация и переохлаждение жидкого холодильного агента”. В охлаждающих приборах происходит кипение жидкого холодильного агента за счет тепла, отводимого от охлаждаемой среды. Охлаждающие приборы служат как для охлаждения промежуточных хладоносителей (рассол, ледяная вода), их называют испарителями, так и воздуха охлаждаемых помещений - батареи и воздухоохладители непосредственного кипения холодильного агента. В приборах охлаждения может циркулировать также промежуточный хладоноситель. Рекуперативные теплообменники служат для повышения эффективности и надежности работы холодильных машин. Переохладители, обычно применяемые в аммиачных холодильных установках, предназначены для понижения температуры жидкого холодильного агента перед регулирующим вентилем с целью уменьшения потерь от дросселирования. 2. Конденсаторы Конденсатор - аппарат, в котором путем охлаждения паров холодильного агента и их конденсации окружающей среде (забортной воде, воздуху) передается тепло охлаждаемого агента, отнятая в испарителе, и тепло, эквивалентная затраченной на компрессор работе. Различают конденсаторы с водяным, воздушным и водовоздушным охлаждением. Водяные конденсаторы по конструкции разделяют на кожухотрубные (горизонтальные и вертикальные), кожухозмеевиковые и элементные. Воздушные конденсаторы изготавливают с принудительным и конвективным движением воздуха. Конденсаторы с водовоздушным охлаждением разделяются на оросительные и испарительные. В судовых холодильных установках наибольшее распространение получили горизонтальные кожухотрубные и кожухозмееви- ковые конденсаторы, охлаждаемые забортной водой, и воздушные конденсаторы с принудительным движением воздуха (в агрегатах для охлаждения шкафов, контейнерах для перевозки скоропортящихся грузов, в установках кондиционирования воздуха). Горизонтальный кожухотрубный конденсатор состоит из цилиндрического стального корпуса (кожуха), к торцам которого приварены трубные доски. В трубных досках развальцованы трубы диаметром от одного до двух дюймов (~25÷50 мм). Трубные доски закрываются крышками с внутренними перегородками, обеспечивающими многократное изменение направления движения воды (от 2 до 12). В одной из крышек предусмотрены фланцевые отверстия для подвода и отвода охлаждающей воды, а также вентили для выпуска воздуха и слива воды. На верхней части кожуха конденсатора предусмотрен подвод паров холодильного агента, а также штуцеры для присоединения уравнительной линии от ресивера, манометра, предохранительного клапана, вентиль для выпуска паровоздушной смеси. В нижней части кожуха имеется маслоотстойник, на котором установлены вентили для отбора жидкого холодильного агента и слива масла, а также указатель уровня жидкого холодильного агента. Если в холодильной машине отсутствует ресивер, то его заменяет нижняя часть кожуха конденсатора. При этом объем жидкого холодильного агента, находящийся в системе, не должен превышать 1/4 части внутреннего объема конденсатора. В противном случае необходима установка ресивера. Охлаждающая вода поступает в конденсатор через нижнее отверстие в крышке, омывает внутреннюю поверхность теплообменных труб и выходит через верхнее отверстие. Выбором соответствующего числа ходов можно регулировать скорость течения воды в трубах в диапазоне 1,5÷2,5 м/с. Общий вид горизонтального кожухотрубного конденсатора для аммиачных холодильных машин представлен на рис. 3.1. Горизонтальные кожухотрубные конденсаторы для хладоновых холодильных машин выполняются аналогично описанным выше. Различие заключается в применении для хладонов медных или мельхиоровых труб как более коррозионно-стойких и имеющих меньшее гидравлическое сопротивление. Кроме того, для увеличения компактности хладонового конденсатора наружную поверхность медных труб оребряют накаткой либо насадкой ребер. Накатка придает наружной поверхности трубы форму резьбы, увеличивая тем самым теплообменную поверхность в 2-3 раза. У конденсаторов морского исполнения в целях борьбы с коррозией предусматривается наплавка тонкого слоя меди на трубную решетку, а также на сварные стальные крышки со стороны перегородок, подверженных эрозии потоком морской воды. Рисунок 1 Горизонтальный кожухотрубный аммиачный конденсатор: 1 - крышки; 2 - фланец для присоединения уравнительной линии от ресивера; 3 - кожух; 4 - предохранительный клапан; 5 — манометр; 6 - вентиль для спуска воздуха; 7 — вентиль для выпуска воздуха из водяной полости; 8 — термометрическая гильза; 9 — вентиль для слива воды; 10 — вентиль для слива масла; 11 — маслоотстойник; 12 - указатель уровня жидкого аммиака; 13 теплообменные трубы; 14 - трубные доски. Общий вид хладонового кожухотрубного конденсатора с накатными ребрами представлен на рис. 2. Рисунок 2 Общий вид горизонтального кожухотрубного хладонового конденсатора: 1 — пробка для слива воды; 2- пробка для выпуска воздуха; — сварной кожух; 4 - предохранительный клапан; 5 - трубные доски; 3 6— трубки с накатными ребрами. В небольших хладоновых установках, обслуживающих провизионные камеры судов, часто используют кожухозмеевиковые горизонтальные конденсаторы. В них установлена лишь одна трубная доска, в которую вмонтированы змеевики из накатных медных трубок. Демонтаж и наружная очистка труб этих конденсаторов упрощается при снятии трубной доски вместе со змеевиком, однако механическая очистка внутренних полостей змеевиков затруднена, их чистят только химическим способом. Воздушные конденсаторы конструктивно выполняются из двух или более секций, соединенных последовательно калачами или параллельно коллекторами. Секции представляют собой прямые или V-образные трубки, собранные в змеевик с помощью калачей. Трубки стальные или медные, ребра стальные или алюминиевые. Стальные секции для защиты от коррозии и обеспечения хорошего контакта между ребрами и трубками оцинковывают. Общий вид воздушного конденсатора представлен на рис. 3. Рисунок 3 Хладоновый конденсатор с воздушным охлаждением: — калачи; 2— кожух воздухоохладителя; 3 - жидкостный коллектор; 1 4— паровой коллектор; 5 - диффузор для равномерного обдува воздуха. Недостатком конденсаторов с воздушным охлаждением является низкая теплоемкость воздуха и большое термическое сопротивление теплопередачи, что обуславливает температурные большие напоры ∆tк, габариты конденсаторов ухудшающие и значительные экономические показатели холодильной машины. Для интенсификации процессов отвода тепла применяют оросительные и испарительные конденсаторы, в которых тепло конденсации передается воде, орошающей наружную поверхность труб. В результате тепло- и массообмена воды с воздухом часть воды испаряется. При этом термическое сопротивление внешней теплоотдачи резко снижается, уменьшается также расход охлаждающей воды. Оросительные и испарительные конденсаторы применяются в местах с ограниченным потреблением охлаждающей воды. На судах эти типы конденсаторов не применяются. 3. Испарители Испаритель - теплообменный аппарат, в котором холодильный агент кипит за счет теплоты, отбираемой от охлаждаемой среды (воздуха, рассола и воды). Рисунок 4 - Кожухотрубный испаритель: 1 - клапан для присоединения мановакуумметра; 2 - медные трубки; 3 - клапан для выпуска воздуха; 4- корпус; 5 — сухопарник; 6 - предохранительный клапан; 7 - трубная доска; 8 вентиль для подвода жидкого хладагента; 9 — клапан для слива масла. Для охлаждения хладоносителей используют кожухотрубные, кожухозмеевиковые, панельные и пластинчатые испарители. Кожухотрубные — наиболее распространенные судовые испарители, в которых рассол охлаждается при движении внутри трубок, а хладагент кипит в межтрубном пространстве. На рисунке 4 показан судовой хладоновый горизонтальный кожухотрубный испаритель. Верхние незатопленные трубки испарителя выполняют функцию пароперегревателя. Выходящий из испарителя пар перегревается на 1-2°. Образующийся пар при кипении хладагента отсасывается компрессором через сухопарник, который служит для отделения капель жидкого хладагента в случае бурного вскипания. Конструкции аммиачных кожухотрубных испарителей отличаются от хладоновых тем, что трубный пучок изготавливают из стальных гладкостенных бесшовных трубок. Рисунок 5 - Кожухозмеевиковый испаритель с кипением хладагента внутри труб: 1 - подвод жидкого хладагента; 2 — отвод паров хладагента; — подвод хладоносителя; 4 — отвод хладоносителя; 5 - кожух; 3 6— поперечные перегородки. Достоинства горизонтальных кожухотрубных испарителей: простота изготовления и компактность конструкции, эффективность теплопередачи. Существенный недостаток испарителей этого типа - опасность замерзания рассола в трубках при случайной остановке рассольного насоса. В кожухотрубных и кожухозмеевиковых испарителях с внутритрубным кипением хладагента перечисленные выше недостатки устранены. Основное отличие этих испарителей от кожухотрубных затопленного типа заключается в том, что хладоноситель заполняет межтрубное пространство, а хладагент проходит и кипит в трубах. На рисунке 5 показан кожухозмеевиковый хладоновый испаритель с кипением хладагента в U-образщлх трубках. Для повышения коэффициента теплопередачи в таких аппаратах применяют трубки с внутренним оребрением. Преимущества кожухотрубных испарителей с внутритрубным кипением: отсутствие свободной поверхности жидкости, которое ухудшает работу аппарата при качке, уменьшение массы хладагента, надежный возврат масла в компрессор, исключение опасности разрушения аппарата в результате намерзания льда на поверхности теплообменных трубок, уменьшение массы и габаритов испарителя за счет улучшения теплообмена. Панельный испаритель используют в стационарных аммиачных холодильных установках с открытой циркуляционной рассольной системой. На судах эти испарители не применяют. При эксплуатации испарителя обеспечивается максимальное использование его теплопередающей поверхности и безопасность работы компрессора холодильной установки. С этой целью подачу жидкого холодильного агента в испаритель регулируют так, чтобы достигался требуемый уровень его заполнения. Степень заполнения контролируется визуально по обмерзанию индикаторной трубки или по показаниям приборов автоматического контроля уровня. Заполнение можно определить косвенным способом по перегреву пара хладагента, выходящего из испарителя. Полное использование теплопередающей поверхности со стороны рассола в кожухотрубных испарителях обеспечивается периодическим выпуском воздуха через воздушные краны на крышках. Концентрация рассола поддерживается на таком уровне, чтобы температура замерзания рассола была на 8°С ниже температуры кипения хладагента, в испарителях открытого типа - на 5°С. Охлаждающие приборы для отвода тепла от воздуха. Подразделяются они на воздухоохладители и батареи непосредственного охлаждения и с промежуточным теплоносителем. Батареи и воздухоохладители оребряются со стороны воздуха для увеличения теплообменной поверхности с меньшим коэффициентом теплоотдачи. Обслуживание воздухоохладителей и батарей сводится к обеспечению требуемого удельного теплосъема с их поверхности. Для достижения этого осуществляются: - необходимое заполнение воздухоохладителя и батареи жидким хладагентом; - наблюдение за работой вентиляторов, их электродвигателей и поддержание их в исправном состоянии; - контроль за циркуляцией воздуха через воздухоохладитель в охлаждаемое помещение; - проведение оттаивания для удаления снеговой шубы и масла. Подача жидкого хладагента в приборы охлаждения регули руется по его уровню или по перегреву пара. Электродвигатели вс тиляторов обычно включают до начала охлаждения воздухоохладителя с тем, чтобы исключить возможное примерзание крыльчаток. Не допускается замерзание воды в трубопроводах отвода талой воды, образующейся во время оттаивания воздухоохладителей. Оттаивание приборов охлаждения производится по мере нарастания снеговой шубы. Несвоевременное оттаивание приводит к образованию на приборах охлаждения толстого слоя снеговой шубы, что резко снижает теплосъем. Лекция 5 Тема: Вспомогательное оборудование холодильних машин и установок Цель: Ознакомиться с видами вспомогательного оборудования судовых холодильных машин и установок, изучить устройство, предназначение и принцип действия План лекции: 14. Вспомогательное оборудование 15. Линейный ресивер 16. Циркуляционный ресивер 17. Отделители жидкости 18. Защитный ресивер 19. Дренажный ресивер 20. Промежуточный сосуд 21. Маслоотделители 22. Маслозаправочные сосуды 23. Рекуперативные теплообменники 24. Воздухоотделители 25. Фильтры 26. Осушители 1. Вспомогательное оборудование Кроме компрессоров и теплообменных аппаратов, являющихся основными элементами, в схему холодильной установки включают и вспомогательное оборудование. К ним относятся: ресиверы, промежуточные сосуды, маслоотделители, маслосборники, отделители жидкости, рекуперативные теплообменники, воздухоотделители, фильтры-осушители, грязеуловители. 2. Линейный ресивер Линейные ресиверы предназначены для создания запаса холодильного агента в холодильной системе, обеспечивающего длительную и надежную работу холодильной установки, а также для компенсации переменного заполнения жидким холодильным агентом системы охлаждения. Линейный ресивер служит для сбора жидкого холодильного агента после конденсатора и обеспечения равномерного поступления к регулирующим клапанам. Устанавливают ресивер под конденсатором, для самотечного слива жидкого хладагента и соединяют их уравнительным трубопроводом. Линейные ресиверы (рис. 1) изготавливают в виде цилиндрического сосуда с патрубками для подвода и отвода жидкого хладагента, с указателем уровня, манометром, предохранительным клапаном, клапаном для слива масла и выпуска воздуха. Рисунок 1 - Общий вид линейного горизонтального ресивера: 1 - вход жидкого хладагента; 2— выход хладагента из воздухоотделителя; 3 — воздухоотделитель; 4 - уравнительная линия к конденсатору; 5 - выход воздуха; 6 — вход жидкого агента в воздухоохладитель; 7 — выход жидкого хладагента; 8- предохранительный клапан; 9- грязевик; 10- клапан для слива масла; 11манометр. Заполнение ресивера хладагентом должно находиться в пределах от 20 до 80%. При этом исключается прорыв пара в жидкостные трубопроводы, идущие к регулирующим клапанам и подтопление конденсатора жидким холодильным агентом. Таблица 1 - Технические характеристики ресиверов типа РД Марка ХОЛОДИЛЬНЫЙ Вмести МПа Габаритные размеры, мм агент D∙S мость, Масса, кг Н L м3 0,75РД R717 0,77 1,8 600÷6 2910 1410 340 1,5РД 1,65 800÷8 3500 1630 670 2,5РД 2,49 800÷8 5500 1630 990 3,5РД 3,41 1000÷8 4570 1840 1160 5РД 5,58 1200÷10 5260 2050 1835 600÷8 3860 1300 470 РУФ-1 R22 1,0 2,0 Уровень жидкого хладагента контролируют визуально по указательному стеклу и по показаниям приборов автоматического контроля уровня. Из линейного ресивера выпускают воздух и сливают масло. Емкость линейного ресивера можно определить по формулам: а) в насосно-циркуляционных системах с верхней подачей хладагента в приборы охлаждения 𝑉л.р = 0,3 𝑉исп. ∙ 1,2 = 0,7𝑉исп. , м3 0,5 где Уисп - вместимость испарительной системы, м3; 0,5 - коэффициент, учитывающий норму заполнения ресивера при эксплуатации; б) в насосно-циркуляционных системах с нижней подачей хладагента и в безнасосных системах, при отсутствии соленоидных вентилей на всасывающих трубопроводах батарей (воздухоохладителей) 𝑉л.р = 0,6𝑉исп. ∙ 1,2 = 1,45𝑉исп. , м3 0,5 а при наличии соленоидных вентилей объем линейного ресивера определяют также, как для систем с верхней подачей хладагента в приборы охлаждения. В таблице 1 приведены параметры и основные размеры линейных ресиверов марки РД. 3. Циркуляционный ресивер Циркуляционные ресиверы применяют в насосно-циркуляци- онных схемах питания испарительных систем жидким холодильным агентом. Они служат резервуаром, в котором постоянно содержится жидкий холодильный агент в количестве, обеспечивающем непрерывную работу циркуляционного насоса, подающего жидкость в испарители. Ресиверы устанавливают на стороне низкого давления ниже отметки, на которой размещено все оборудование испарительной системы. Этим обеспечивается свободный слив жидкости из испарителей и отделителей жидкости. В верхней части ресиверов отделяются частицы жидкости из парожидкостной смеси, поступающей из системы охлаждения. Таким образом, аппараты совмещают в себе функции ресивера и отделителя жидкости. Нормальная работа циркуляционных ресиверов сводится к поддержанию в них определенного уровня жидкого хладагента, который обеспечивает надежную работу циркуляционных насосов и исключает поступление в компрессор влажного пара. Заполнение ресивера контролируют по показаниям приборов автоматического контроля уровня. Рабочее заполнение горизонтального и вертикального ресиверов 30%. В аммиачных холодильных установках возврата масла из испарительной системы в компрессор не происходит. Масло, накапливаемое в охлаждающих приборах, циркуляционном ресивере, циркулирует по испарительной системе вместе с жидким аммиаком. Периодический выпуск масла из циркуляционного ресивера существенно улучшает работу испарительной системы. Перед выпуском масла останавливают циркуляционный насос производят прогрев циркуляционного ресивера горячим паром хладагента. Рисунок 2 - Вертикальный ресивер типа РДВ. На рисунке 2 представлен вертикальный циркуляционный ресивер марки РДВ. Емкость циркуляционных ресиверов V (м3) с учетом рабочего заполнения определяют по следующим формулам: а) при нижней подаче жидкого хладагента: для горизонтальных ресиверов Vцги≥0,5(Vб+Vв)+ Vвс.тр..0,25; для вертикальных ресиверов Vцги≥0,7(Vб+Vв)+ Vвс.тр..0,25; б) при верхней подаче жидкого хладагента: для горизонтальных ресиверов Vцгв ≥ 2,25(0,25Vб+0,5Vв)+ Vвс.тр..0,25; для вертикальных ресиверов Vцгв ≥ 3,25(0,25Vб +0,5 Vв)+ Vвс.тр..0,25, где Vб - емкость труб батарей, м3; Vв - емкость труб воздухоохладителей, м3; Vвс.тр..- емкость всасывающих трубопроводов, м3. В таблице 2 представлены основные параметры вертикальных ресиверов типа РДВ. Таблица 2. Основные параметры вертикальных ресиверов типа РДВ Марка Холодильный Вмести- МПа Габаритные Масса, агент кг мость, м' размеры, мни D∙S 1,5РДВ 1,4 2,5РДВ 2,64 R717 1,6 В Н 800÷8 1200 3380 685 1000÷8 1400 3880 955 3,5РДВ 3,34 1200÷10 1610 3515 1255 5РДВ 4,46 1200÷10 1610 4510 1555 4. Отделители жидкости Отделители жидкости предназначены: для защиты компрессоров от попадания в них жидкого хладагента, содержащегося в парожидкостной смеси холодильного агента, отсасываемого из приборов охлаждения; защищают компрессор от опасного режима работы, который является следствием попадания в цилиндр жидкости вместе с паром холодильного агента; обес- печивают сухой ход компрессора. Капли жидкости в этих аппаратах осаждаются в результате резкого уменьшения скорости и изменения направления движения потока парожидкостной смеси на 90°, 180°. Подбирают отделители жидкости по диаметру всасывающего патрубка компрессора. На каждую температуру кипения подбирают отдельный сосуд, обслуживающий всю испарительную систему. Скорость пара в сосуде должна быть не более 0,5 м/с. Отделители жидкости рассчитаны на рабочее давление не более 1,5 МПа. Рабочий диапазон температур +40°÷-50°С. Основные параметры отделителей жидкости представлены в таблице 3. Таблица 3 - Основные параметры отделителей жидкости ХолодильМарка ный агент Вместимость, м3 Габаритные размеры, мм МПа D∙S В Масса, кг Н 700ЖГ 0,18 408÷9 715 1725 185 100 ОЖГ 0,33 500÷6 805 2080 215 125 ОЖГ 0,49 600÷6 910 2120 270 800÷8 1115 2700 520 1000÷10 1315 2810 785 1000÷10 1315 2870 962 1200÷12 1520 2970 1373 150 ОЖГ R717 1,6 1,14 200 ОЖГ 1,82 250 ОЖМ 1,82 300 ОЖМ 2,70 2,0 Обозначения: О - отделитель, Ж - жидкость, Г - условное обозначение, М — с обогревом зоны маслосбора, цифры перед буквами - размер входного и выходного паровых патрубков. Отделители жидкости могут быть использованы в качестве питающих сосудов в системах распределения жидкого хладагента по испарительным аппаратам, также их устанавливают на панельных испарителях. 5. Защитный ресивер Ресивер этого типа устанавливают в безнасосных схемах охлаждения на всасывающей магистрали каждой испарительной системы по температурам кипения как в одноступенчатых, так и в двухступенчатых установках. В схемах с регулированием заполнения охлаждающих приборов по перегреву пара можно устанавливать один защитный ресивер. Если обеспечить выход перегретого пара из охлаждающих приборов не удается, то следует включать два ресивера, которые будут работать поочередно. Защитные ресиверы можно применять горизонтальные типа РА и вертикальные типа РДВ. Емкость ресивера Vз (м3) определяют по формулам: горизонтальные Vз.г ≥0,35 (Vб + Vв вертикальные Vз.в ≥0,45(Vб+ Vв). 6. Дренажный ресивер Дренажный ресивер предназначен для приема холодильного агента и масла во время оттаивания приборов охлаждения (батарей и воздухоохладителей непосредственного охлаждения) горячими парами и при необходимости освобождения от жидкости другого оборудования перед ремонтом. Емкость дренажного ресивера должна обеспечить возможность слива холодильного агента из приборов охлаждения самой крупной камеры хранения или замораживания или приема жидкого холодильного агента из самого крупного аппарата во время ремонта. В насосно-циркуляционных системах вместимость дренажного ресивера может быть принята по вместимости наибольшего циркуляционного ресивера. Дренажный ресивер рассчитывают по формуле 𝑉др = 𝑉б + 𝑉возд ∙ 1,2 = 1,5 (𝑉б + 𝑉возд ), м3 0,8 где Vб - вместимость батарей самой крупной камеры, м3; Vвозд - вместимость воздухоохладителей данной камеры, м3; 0,8 - норма заполнения дренажного ресивера при сливе в него жидкого холодильного агента при оттаивании снеговой шубы (80% от объема); 1,2 — коэффициент запаса. Технические характеристики и основные размеры горизонтального дренажного ресивера типа РД даны в таблице 1. 7. Промежуточный сосуд Промежуточные сосуды применяют в холодильных установках двухступенчатого сжатия для полного промежуточного охлаждения паров холодильного агента, поступающего из компрессора ступени низкого давления, и для переохлаждения жидкого хладагента в змеевике аппарата перед регулирующим вентилем. Пары хладагента охлаждаются при их барботировании через слой жидкого хладагента. На рис. 3.8 представлен промежуточный сосуд ПСЗ (П - промежуточный, С - сосуд, 3 - змеевиковый). Это вертикальный сосуд со встроенной теплопередающей поверхностью, выполненной в виде змеевика, который укреплен на днище сосуда. При работе сосуд заполняют жидким холодильным агентом примерно на 30%, чтобы змеевик оказался полностью погруженным в жидкий хладагент. Уровень жидкого хладагента в промсосуде контролируют визуально по указательной трубе или по показаниям приборов автоматического контроля уровня. Промсосуд является эффективным бар - ботажным маслоотделителем. В нем происходит отделение масла от пара, нагнетаемого компрессором низкой ступени, поэтому из промсосуда периодически сливают масло. Промсосуды подбирают по диаметру всасывающего патрубка ступени высокого давления. При этом скорость пара в сечении сосуда должна быть не более 0,5 м/с. Скорость жидкого хладагента в змеевике 0,4-0,7 м/с. Характеристики промежуточных сосудов ПСЗ приведены в табл. 4. Таблица 4 - Характеристики промсосудов Марка 40ПСЗ ХОЛОДИЛЬНЫЙ агент R717 Вмести- МПа Габаритные мость, м3 размеры, мм Н D∙S 0,22 1,6 2390 426÷9 Масса, юг 330 50ПСЗ 60ПСЗ 80ПСЗ 100ПСЗ 120ПСЗ СПА600 СПА800 0,4 0,67 1,15 1,85 3,3 1,492 1,138 2760 500÷8 2800 600÷8 2920 800÷8 2940 1000÷10 3640 1200÷12 2215 600÷8 2940 800÷8 400 570 800 1250 1980 515 900 8. Маслоотделители Маслоотделители предназначены для отделения масла, уносимого парами холодильного агента из компрессора. Масло увлекается агентом как в виде капель, так и в парообразном состоянии. С повышением температуры нагнетания в компрессоре испаряемость масла увеличивается и улавливание его затрудняется. Устанавливаются маслоотделители на нагнетательном трубопроводе между компрессором и конденсатором. Основная задача маслоотделителей - уменьшить поступление масла в теплообменные аппараты. Рисунок 3 - Промежуточный сосуд типа ПСЗ: 1 — входная (барботажная) труба; 2— уравнительное отверстие; 3 - патрубок (уравнительный паровой); 4 - конусные отбойники; 5 - змеевик; 6 — патрубок (уравнительный жидкостный); 7- вентиль для выпуска жидкого агента; 8 - вентиль для удаления масла. По принципу действия маслоотделители подразделяются на промывочные и инерционные. В первых пар проходит через слой жидкости холодильного агента, охлаждается в результате испарения части жидкости и освобождается от масла, степень отделения масла 854-90%. В маслоотделителях второго типа происходит инерционное отделение капель масла в результате резкого изменения скорости и направления потока, а также действия центробежной силы. Степень отделения масла в инерционных маслоотделителях составляет до 80%. В аммиачных установках эффективны барботажные маслоотделители, в которых паромасляная смесь барботирует через слой жидкого аммиака. Так как аммиак не растворяется в масле, то такая промывка пара практически полностью освобождает его от масла. Отсепарированное в маслоотделителях масло периодически перепускается в маслосборник или в картер компрессора. Из аммиачных маслоотделителей на судах применяют змеевиковые маслоотделители с водяным охлаждением. В хладоновых установках отделение масла значительно усложняется, так как в масле хорошо растворяется хладон, причем его концентрация в масле растет с повышением давления и понижением температуры, поэтому в охлаждаемом маслоотделителе обеспечивается хорошее отделение масла. Но насыщенное хладагентом масло при возвращении в нагретый картер компрессора вспенивается, что приводит не только к нарушению работы масляного насоса, но и к интенсификации обратного уноса масла из картера. Для решения данного вопроса необходим подогрев маслохладоновой смеси перед ее поступлением в картер компрессора. Фирма “Danfos” (Дания) разработала маслоотделитель такого типа (см. рис. 4), который часто применяется в судовых холодильных машинах. Пары хладона из компрессора поступают в маслоотделитель через штуцер 1, которые, омывая масляный резервуар 2, попадают в сепаратор 4, состоящий из витой медной проволоки, где происходит отделение масла. Отделившееся масло через сетчатую перегородку 3 стекает в резервуар 2, где происходит его подогрев горячим паром и выпаривание растворенного хладона. При повышении уровня масла в масляном резервуаре поплавок 5, перемещаясь относительно оси 6, открывает игольчатый клапан 7 и масло через штуцер 8 направляется в картер компрессора. Характеристики маслоотделителей приведены в таблице 5. Рисунок 4 - Маслоотделитель хладоновый типа ОИВ: I - вход паров хладона; II - выход паров хладона; I I I — слив масла; 1 — штуцер для входа перегретых паров хладона; 2 - масляный резервуар; 3 - сетчатая перегородка; 4 сепаратор из витой меднЬй проволоки; 5 - поплавок; 6 - ось поплавка; игольчатый клапан; 8 - штуцер для слива масла в компрессор. Таблица 5. Характеристики маслоотделителей Наименование Вертикальные инерционного типа Марка Хлад Вмести- МПа Габаритные Масса, | агент мость, м3 размеры, мм кг 0оС Н 50 МА 0,043 273÷8 1335 98 80 МА 0,065 325÷9 1440 139 100 МА 0,173 426-5-9 1760 220 125 М R717 0,278 1,8 500÷6 1945 256 150 М 0,492 600÷8 2305 403 200 М 0,707 700÷8 2410 535 300 М 3,3 1200÷12 3555 1780 7— Вертикальные, барботажного типа Вертикальные, центробежного типа 100 ОММ 125 ОММ 150 ОММ 200 ОММ 65 МО ВОЦМО 2ЦМ0100 426÷9 500÷8 600÷8 700÷8 325÷9 500÷6 600÷6 0,174 0,32 0,78 0,83 0,063 0,17 0,4 1850 2125 2650 2750 1100 1210 1690 223 275 359 520 108 158 228 9. Маслозаправочные сосуды Маслозаправочные сосуды (маслосборники) предназначены для сбора масла из аппаратов аммиачных машин и установок (маслоотделителей, конденсаторов, ресиверов, промсосудов, испарителей и пр.) с последующим отводом его из системы. Применение маслозаправочных сосудов позволяет уменьшить потери хладагента, повысить безопасность при удалении масла из системы. Масло из маслозаправочного сосуда отводят при давлении близком к атмосферному (0,12∙0,13 МПа) после отсоса паров холодильного агента. Технические характеристики маслозаправочных сосудов даны в таблице 6. Таблица 6 - Характеристики маслозаправочных сосудов Марка Холодильный агент Вместимость, м3 МПа R717 0,01 0,06 1,8 10 МЗС 60 МЗС Габаритные размеры, мм DS B Н 720 159÷4,5 480 645 1200 325÷8 Масса, кг 16 81 10.Рекуперативные теплообменники Переохлаждение жидкого холодильного агента перед регулирующим вентилем приводит к увеличению холодопроизводительности холодильной машины. В переохлаждают аммиачных жидкий одноступенчатых хладагент в водяных холодильных машинах переохладителях, а в двухступенчатых установках в промежуточных сосудах. В хладоновых холодильных машинах переохлаждение жидкого хладагента перед регулирующим вентилем осуществляется в рекуперативных теплообменниках. Конструктивно они состоят из кожуха, внутри которого установлен змеевик из медных трубок (рис. 5). По змеевику течет жидкий холодильный агент, а в промежуточном пространстве пар, противотоком. Рисунок 5 – Рекуперативный теплообменник Пар холодильного агента (насыщенный либо влажный) поступает из испарителя в теплообменник, доиспаряется и перегревается в нем за счет тепла, отнимаемого у жидкого холодильного агента, поступающего из конденсатора. 11.Воздухоотделители Воздухоотделители служат для удаления воздуха и других неконденсирующихся газов из системы. Попадают они в холодильную установку в результате подсоса через уплотнения при давлении в системе ниже атмосферного. Воздух скапливается в конденсаторе и линейном ресивере. Принцип действия воздухоотделителя основан на возможно глубоком охлаждении паровоздушной смеси с целью удаления из нее паров холодильного агента путем их конденсации на холодильных поверхностях. Воздухоохладители устанавливаются на стороне высокого давления, на конденсаторах либо ресиверах, а в качестве холодоносителя используется холодильный агент самого низкого давления. Наличие воздуха в системе холодильной установки повышает давление конденсации, следовательно и температуру конденсации. При повышении давления конденсации на 0,03 МПа потребление энергии приводом компрессора увеличивается на 2%, холодопро- изводительность компрессора снижается на 1%, поэтому требуется систематическое удаление воздуха из системы. Непосредственный выпуск воздуха из конденсатора и линейного ресивера через воздухоспускные вентили экономически невыгоден, так как происходят большие потери холодильного агента. Поэтому для выпуска воздуха из системы используют воздухоотделители, конструкции которых подразделяются на двухтрубные, трехтрубные (система Кобулашвили) и автоматические. Двухтрубные и трехтрубные воздухоохладители устанавливают непосредственно на линейном ресивере. Смесь воздуха с парами холодильного агента поступает в отделитель с верхней части линейного ресивера и конденсатора. Жидкий холодильный агент для охлаждения смеси поступает в воздухоотделитель через регулирующий клапан из линейного ресивера. Для создания низкой температуры кипения в отделителе его всасывающую линию подключают к системе самого низкого давления. Рисунок 6 - Двухтрубный воздухоотделитель: 1 - вход жидкого хладагента; 2 — выпуск воздуха; 3 - отсос паров хладагента; 4 - вход паровоздушной смеси; 5 - сконденсированный хладагент; 6 - регулирующий вентиль. Двухтрубный воздухоотделитель (рис. 6) представляет собой теплообменник “труба в трубе”. По внутренней трубе проходит кипящий холодильный агент, сдросселированный в регулирующем вентиле 6. В межтрубное пространство поступает паровоздушная смесь из конденсатора и линейного ресивера, охлаждается в нем, а пары хладагента конденсируются на поверхности холодной трубы. Освобожденный от смеси воздух удаляется черед трубопровод 2 в атмосферу, а сконденсировавшийся холодильный агент через трубопровод 5 и регулирующий вентиль 6 поступает в испаритель. Воздухоотделитель конструкции Кобулашвили (рис. 7) состоит из четырех труб, вставленных одна в другую, при этом труба I соединена с трубой III, а труба II - с трубой IV. Рисунок 7 - Воздухоотделитель конструкции Кобулашвили: 1 - вход жидкого хладагента; 2 - выпуск воздуха; 3 - отсос паров хладагента; 4 - вход паровоздушной смеси; 5 - сконденсированный хладагент; 6 - регулирующий вентиль. Работает воздухоотделитель следующим образом. Паровоздушная смесь из конденсатора или линейного ресивера поступает в кольцевое пространство между трубой IV и трубой III, а также трубами I и II. В центральную трубу I через регулирующий вентиль подается жидкий хладагент, который кипит в трубах I и III, отбирая теплоту от паровоздушной смеси. Образовавшийся при кипении хладагента пар отсасывается в испарительную систему холодильной установки через трубопровод 3. При охлаждении смеси пары хладагента конденсируются, а воздух выпускается в атмосферу через трубопровод 2. Сконденсировавшийся хладагент собирается в трубе IV и периодически перепускается в трубу I. Воздухоотделитель включается в работу при наличии воздуха в системе. Автоматические воздухоотделители работают также, по описанному выше принципу. Паровоздушная смесь, поступающая в воздухоотделитель из конденсатора или линейного ресивера, охлаждается низкой температурой, пар хладагента конденсируется и воздух удаляется. Этот воздухоотделитель собран со всеми приборами автоматики в отдельный аппарат и все процессы происходят автоматически, без вмешательства человека. Аппарат устанавливается вблизи конденсатора и линейного ресивера и к нему подводятся по трубопроводам паровоздушная смесь, жидкий холодильный агент, отводятся сконденсировавшийся хладагент в линейный ресивер и спуск воздуха в атмосферу. Если в качестве холодильного агента в холодильной установке используется аммиак, то выпуск воздуха обязательно, со всех типов воздухоотделителей, производится через емкость с водой. Это связано с тем, что аммиак очень ядовитый агент и очень хорошо растворяется в воде. 12.Фильтры В процессе монтажа и технического обслуживания холодильной установки в нее попадают различные механические примеси, которые захватываются парообразным и жидким холодильным агентом и циркулируют по системе. Эти примеси повышают износ трущихся поверхностей, а также засоряют и нарушают работу приборов автоматики. Поэтому для их улавливания на паровых и жидкостных линиях аммиачных и хладоновых холодильных установках устанавливают фильтры механической очистки. Паровые фильтры устанавливают на всасывающих линиях перед компрессором (рис. 8, а). Он состоит из сварного корпуса с двумя штуцерами, расположенными под углом 90°, и крышки. В корпус 1 вставлен фильтрующий патрон, обтянутый двойной мелкой стальной сеткой 2 на каркасе, который при снятой крышке 3 можно вынуть для очистки. По бокам корпуса предусмотрены два штуцера для подключения манометров, для измерения давления внутри фильтрующего патрона и снаружи. По разности давления определяют степень загрязнения фильтра. Жидкостные фильтры устанавливаются на жидкостной линии перед автоматическими приборами для защиты их от загрязнений ржавчиной, окалиной. Фильтр (рис. 8, б) представляет собой чугунный корпус 1, внутри которого помещена на каркасе мелкая сетка 2 из нержавеющей стали, прижатая снизу пружиной, упирающейся в крышку 3. В нижней части корпуса предусмотрен угловой вентиль с dy = 6 мм для выпуска хладагента из фильтра перед его чисткой. На рис. 8, в показаны жидкостные фильтры более упрощенной и облегченной конструкции. Рисунок 8 - Сетчатые фильтры: а - газовый аммиачный; б, в - жидкостные аммиачные; г - газовый для хладона. Кожух 1 этих фильтров изготовлен из бесшовного стального патрубка, внутрь которого вставлено фильтрующее устройство 2. К корпусу присоединяются фланцы 3 с помощью сквозных шпилек 4. Для осмотра и промывки фильтрующего элемента его снимают с трубопровода вместе с корпусом. На рис. 8, г показан газовый хладоновый фильтр, где 1 — корпус, 2 — штуцер, 3 - заглушка, 4 - накидная гайка, 5 - прокладка, 6 - латунная сетка. 13. Осушители Осушители применяются в хладоновых холодильных установках для поглощения из хладона влаги. Хладоны плохо растворяют воду. Свободная вода, циркулируя вместе с хладоном, попадает в зону низких температур и замерзает. Образовавшиеся ледяные пробки закупоривают дроссельные отверстия в регулирующих клапанах, подача жидкого хладона в испарительную систему прекращается и нарушается режим работы холодильной установки. Поэтому в хладоновых холодильных установках предусмотрены осушители. Конструктивно они аналогичны фильтрам механической очистки. В качестве материала, поглощающего влагу, используется помещенный в цилиндрический сосуд гранулированный силикагель с зернами 3-5 мм (рис. 9, а). Силикагель кроме воды поглощает также масло и фреон меньшей степени), поэтому в рабочих условиях его (в поглотительная способность по отношению к воде значительно уменьшается. Для более глубокой осушки иногда, кроме слоя силикагеля, используют еще слой алюмогеля, который имеет незначительную влагоемкость, но более глубокую сорбционную способность. Нормальная работа силикагеля зависит от температуры, снижается она при температуре более 30°С, поэтому осушитель устанавливают между теплообменником и терморегулирующим вентилем. Поглотительная способность силикагеля восстанавливается прокаливанием его при температуре выше 200°С или продуванием сухого воздуха с температурой 20 М-220°С. Кроме силикагеля применяются алюмогель и цеолит (рис. 9, б). В холодильной технике наиболее широко применяется цеолит. Он синтезируется в виде кристаллов размером 0,5-1 мм и гранулируется с помощью связующего в виде таблеток диаметром 2-4 мм. Рисунок 9 - Фильтры-осушители: а — с силикагелем; б - с цеолитом; 1 стакан; 2— фильтрующая ткань; 3—сетчатый каркас; 4 - пружина; крышка; 6 - корпус; 7 - штуцер; 8 - цеолит; 9 - силикагель. 5- По сравнению с силикагелем цеолит обладает рядом преимуществ: вследствие малой зависимости адсорбционной способности от температуры осушительный патрон можно устанавливать в любой части схемы; примесь масла в хладоне не оказывает влияния на адсорбционную активность цеолита, тогда как активность силикагеля уменьшается. Цеолит регенерируют, прокаливая его при температуре 400-450 °С. Лекция 5* Тема: Определение холодопотребности охлаждающих помещений и подбор холодильного оборудования Цель: Ознакомиться с методами определения холодопотребности охлаждающих помещений и подбора холодильного оборудования 1. Расчет изоляционных конструкций 1.1. Выбор конструкции теплоизоляционных ограждений Стоимость изоляции крупного рефрижераторного судна составляет примерно 10% стоимости всего судна, поэтому экономически правильный выбор изоляционного материала может сыграть немалую роль в снижении стоимости судна. При проектировании корпуса рефрижераторного судна необходимо иметь в виду, что среди применяемых профилей набора имеются профили, которые меньше других влияют на увеличение коэффициента теплопередачи изоляционной конструкции. К таковым относятся профили с небольшим отношением ширины полки к его высоте. Существует много методов расчета. С производственной точки зрения хорошим методом является тот, с помощью которого могут быть рассчитаны с минимальной затратой труда все теплоизоляционные конструкции, применяемые в судостроении, причем значения коэффициентов теплопередачи, определенные этим методом, должны быть практически равны значениям, полученным в результате лабораторных исследований. Практически равными могут быть признаны значения, расходящиеся не более чем на 5-8%. Наиболее простым и доступным является метод Ю. Ф. Нестерова для определения коэффициента теплопередачи теплоизоляционных конструкций с набором, не выступающим за основную изоляцию, и с набором, выступающим за основную изоляцию. Для нашего случая мы рассмотрим первый метод. Определение коэффициента теплопередачи изоляционной конструкции с набором, не выступающим за основную изоляцию. Коэффициент теплопередачи такой теплоизоляционной конструкции определяют по формуле: К из = и Ф S , Вт/м2К где Ф = Ф S1мфв По графику (рис. 1) находим коэффициент формы ФS1м, учитывающий влияние относительной шпации S = S / h и относительной толщины изоляции М = m / h где S - расстояние между набором, м; h - высота набора, м; m — толщина изоляции, м. Рисунок 1 - График для определения значения изоляции, частично прорезанной набором. Таблица 1 - Коэффициенты теплопроводности λ, Вт/(м*К), строительных материалов Материалы 1. Воздух в покое в прослойках менее 10 мм 2. Минеральная вата 3. Минеральная пробка 4. Жесткие минераловатные плиты на битумной связке 5. Пенопласт ПХВ-1 6. Пенополистирол ПС-4 7. Пенополистирол ПСБ-С 8. Пенополиуретан жесткий 9. Пенобетон пропаренный 10. Пробковые плиты экспанзит 11. Пергамин и толь 12. Дерево 13. Железобетон 14. Кладка кирпичная сухая 15. Штукатурка цементная Плотно λ, сть, кг/м3 Вт/(м*К) 1.3 0,023 175+250 0,070+0,081 200+250 0,052+0,058 300+350 0,064+0,070 80+100 60+30 20+25 45+60 350+400 160+180 600+800 550+800 2200+2400 1400+1800 1700+1800 0,040+0,046 0,046+0,052 0,032+0,035 0,032+0,035 0,128+0,170 0,046+0,052 0,170+0,230 0,170+0,230 1,450+1,570 0,58+0,93 0,810+0,990 С целью определения поправочного коэффициента φ в, учитывающего влияние полки профиля, для симметричных профилей типов а, д и ж используют формулу В = b / h. Поправочный коэффициент находят по графику φв (рис. 1). Для несимметричных профилей типов б, в, г и е поправочный коэффициент φв находят следующим образом. Конструкция (рис. 1, в) рассматривается как состоящая из двух параллельно соединенных частей: левой половины изоляционной конструкции с симметричным профилем (рис. 1, а), у которого b = f, и правой половины изоляционной конструкции с симметричным профилем (рис. 1, д), ширина которого t b2 = 2 b + . 2 . По относительным величинам В1 = b1 / b определяют по графику φв значение φв1, а по В2 = b2 / b , пользуется тем же графиком, значение φв2 . Расчетный поправочный коэффициент: φв = 0,5 (φв1 + φ в2 ). Для конструкции изоляции (рис. 1, г), которая может быть рассмотрена как состоящая из двух параллельно соединенных частей - левой половины симметричной конструкции, показанной на (рис. 1, д) и правой половины (рис. 1, ж), - коэффициент формы вычисляют по формуле: φsм = 0,5 (φszм + φszм). 1.2. Пример расчета теплоизоляционной конструкции Чтобы выяснить, как влияет несимметричность профиля на величину коэффициента теплопередачи теплоизоляционной конструкции, рассчитаем теплоизоляционную конструкцию (см. рис. 1, г), конструктивные элементы которой: h = 0,15м; m = 0,225м; b = 0,15м; f = 0,01м; S = 0,6м; λu = 0,05 Вт/ (м2·К). Здесь, принят профиль с максимально возможной шириной полки. Решение. S1 = S 0,6 = = 4; b 0,15 M= m 0,225 = = 1,5 b 0,15 При S1 = 4 и М = 1,5 по графику (см. рис. 1) находим значение φ s м = 4,25. 1 f 0,01 При B1 = = = 0,066 по графику φв находим значение φв1 = 0,82. b 0,15 b + 0,5 f 0,15 + 0,5 0,01 = 2,06 = 2 b 0,15 При B2 = 2 по графику φв находим φв = 1,25. Значение φв составляет 2 φв = 0,5 (φв1 + φ в2 ) = 0,5 (0,82 + 1,25) = 1,04. Следовательно, Ф = Фs м · φв =4,25 · 1,04 = 4,43 По формуле коэффициент теплопередачи: 1 К 1из = изФ S = 0,05 4,43 = 0,37 Вт/м2·К . 0,6 Для конструкции (см. рис. 1, д) при тех же конструктивных элементах φs м = 4,25; В = b / h = 0,15 / 0,15 = 1. 1 Следовательно, φв = 1,08. Коэффициент теплопередачи изоляции: К 2из = изФs 1 S М = 0,05 4,25 1,08 = 0,38 Вт/(м2·К) . 0,6 Вытекающее из приведенного расчета неравенство К1 < К2 подтверждает, что в несимметричном профиле при тех же значениях h и b наблюдается несколько большее падение температуры, чем в симметричном. Разность между значениями К, определенными по двум вышепринятым способам, очень незначительна. С целью упрощения расчета ею можно пренебречь и рассчитывать теплоизоляционные конструкции с несимметричным профилем так же, как и конструкции с симметричным профилем. Коэффициент теплопередачи для каждого изолированного ограждения К (Вт/(м2·К)) определяют из выражения: K= 1 1 1 1 + + a н К из авн где αн - коэффициент теплоотдачи от внешней среды к наружной стенке ограждения, Вт/(м2·К); Киз - приведенная тепловая проводимость изоляционной конструкции, 2 Вт/(м ·К); αвн - коэффициент теплоотдачи от внутренней поверхности ограждения к воздуху помещения, Вт/(м2·К). Величину αн , Вт/(м2·К), определяют по эмпирической формуле: aн = 2,32 + 11,6 √ω где ώ - скорость воздуха относительно наружной стенки ограждения, принимаемая равной скорости судна, м/с. При естественной конвекции или малой подвижности воздуха в помещении коэффициента, принимают равным 8-12 Вт/(м2·К). Для предотвращения отпотевания внутренней поверхности ограждения в зимний период ее температура должна быть: tогр ≥ tрос + (2 ÷ 3) ° С, где tрос - точка росы в помещении; определяется в диаграмме d - i по значениям температуры и влажности воздуха в помещении. 86 Проверку изоляционных конструкций на отпотевание осуществляют по формуле: 1 1 t вн t н + вн а н К из , = 1 1 1 + + вн К из а н 1 t огр Если tогр < tрос, необходимо увеличить толщину изоляции борта и определить значение коэффициента теплопередачи изоляционной конструкции. 2. Расчет теплопритоков в охлаждаемые помещения Сохранение высоких качеств продуктов питания может быть обеспечено только при стабильном оптимальном температурном режиме, который поддерживается в охлаждаемых помещениях. Холодильное оборудование подбирают на основании теплового расчета, учитывающего все виды теплопритоков, которые могут повлиять на изменение температурного режима в охлаждаемом помещении. Поскольку оборудование подбирают для каждого охлаждаемого помещения в отдельности, то и тепловой расчет выполняют для каждого в отдельности. Различают следующие основные виды теплопритоков, Вт: теплопритоки Q1, поступающие через ограждения; тепловыделения Q2 при холодильной обработке продуктов; теплопритоки Q3 при вентиляции охлаждаемых помещений (учитываются только для фруктохранилищ); эксплуатационные теплопритоки Q4, теплопритоки Q5, от "дыхания" плодов. Каждый из перечисленных видов теплопритоков подразделяется, в свою очередь, на составляющие, которые более подробно описаны ниже. 2.1. Определение теплопритоков через ограждения Q1 Теплопритоки Qогр через ограждающие конструкции определяются как сумма теплопритоков, вызванных наличием разности температур снаружи ограждения и внутри охлаждаемого помещения, а также теплопритоков за счет воздействия солнечной радиации через покрытия и наружные стены, с учетом коэффициента теплопередачи: Qогр = к F (tн - tв ) , Вт, где к - коэффициент теплопередачи изоляционной конструкции ограждения, Вт/(м2·К); F - площадь ограждения, м2; tн - температура снаружи ограждения, °С; tв- температура воздуха внутри охлаждаемого помещения, °С. Результаты расчетов теплопритоков через ограждения сводятся в табл. 2.1. 87 Таблица 2 - Результаты расчетов теплопритоков через ограждения Наименование ограждения F,м2 к, Вт/(м2·К) tн, °С tв, °С ∆t, °С Qогр, Вт помещения Носовая переборка Кормовая переборка Переборка правого борта Переборка левого борта Подволок Палуба Примечание: Температуры tн за ограждениями принимаются в зависимости от расположения охлаждаемого помещения и района плавания судна, но они обязательно должны быть различными. При этом следует учесть, что солнечной радиации подвержены только одна переборка и палуба. Тепловой приток солнечной радиации Qс.р , Вт, поступающий в помещения через ограждения, определяется из выражения Q c.р. = к qн р F ан где к - коэффициент теплопередачи изоляционной конструкции ограждения, Вт/(м2 • К); ан - коэффициент теплоотдачи от наружного воздуха к ограждению, Вт/(м ·К); ан = 2 + 10 c , где ώс - скорость судна, м/с; qн - напряженность солнечной радиации, Вт/м2; εр - коэффициент поглощения солнечной радиации; F - поверхность, подверженная солнечной радиации, м2. Значения величин qн и εр выбираются из табл. 4 и 5 2 Таблица 3 - Напряженность солнечной радиации Вт/м2 Район плавания судна Расчетные величины напряженности солнечной радиации на вертикальную на горизонтальную поверхность поверхность Без ограничения района плавания, а также Черное 720 1040 море с выходом в тропические моря Черное и Азовское моря без выхода в тропические 700 930 моря Каспийское море 710 990 Японское, Охотское моря и Тихий океан без 700 870 выхода в тропические моря 88 Таблица 4 - Значение εр для гладких окрашенных поверхностей Краска Белая Серая Черная или сурик Серебряная εр 0,4 0,7 0,9 0,45 Общий теплоприток Q1, Вт, в охлаждаемое помещение через ограждения определяется по формуле Q1 = ∑ Qогр +Qс.р. 2.2. Теплопритоки от грузов при холодильной обработке Q2 Количество отводимого в единицу времени тепла Q2(Вт) при охлаждении, замораживании, домораживании и хранении можно определить по формуле: Q2 = ( 1000 1000 Gгр ігрн − ігрк 3600 ), где Gгр- масса груза, подвергающегося термообработке, т; Gгр = Vо · Vу · α, т; Vо - объем охлаждаемого помещения, м3; Vу - норма загрузки 1 м3 грузового объема охлаждаемого помещения, т/м3 (см. табл. 2.4); α - коэффициент, учитывающий грузовой объем, α = 0,8 ÷ 0,9; iгрн , ігрк - энтальпии, соответствующие начальной и конечной температурам продуктов, кДж/кг (см. табл. 6); τ - продолжительность холодильной обработки продукта, ч; 1000 - переводной коэффициент из тонн в килограммы; 1000 - переводной коэффициент из кДж в Дж; 3600 - переводной коэффициент из часов в секунду. Таблица 5 - Норма загрузки 1 м3 грузового объема охлаждаемого помещения Продуты Норма загрузки, т/м2 Говядина мороженная: в четвертинах 0,40 в полутушах Баранина мороженная Свинина мороженная Птица мороженная в деревянных ящиках Сыры без тары в деревянных ящиках Яйца в картонных ящиках Масло сливочное в картонных ящиках Рыба мороженная в деревянных и картонных ящиках Яблоки и груши в деревянных ящиках Овощи в деревянных ящиках Цитрусовые в фанерных ящиках Цитрусовые в картонно-деревянных ящиках 0,30 0,28 0,45 0,38 0,50 0,27 0,80 0,45 0,36 0,28 0,45 0,32 89 Большинство продуктов поступает и хранится в таре, а потому необходимо учесть тепло, вносимое в охлаждаемые помещения с тарой. Теплоприток от тары Q2m, (Вт) можно определить по формуле: Q2 т = G т С т (t 1 − t 2 ) 1000 , 3600 где Gm - масса тары, т. Масса тары составляет от 10 до 30% массы груза, а для стеклянной тары - 100%. Массу деревянных ящиков для фруктов принимают равной 20% массы фруктов; Сm - удельная теплоемкость тары, Дж/(кг·К). Значения теплоемкостей дерева, картона, стали и стекла соответственно 2,510, 1,460, 0,419, 0,830 кДж/(кг·К); t1- температура тары при поступлении груза, °С; t2 - температура тары при выходе груза, °С. Таблица 6 - Энтальпии пищевых продуктов при различных температурах, кДж/кг Продукты Мясо говяжье, птица Баранина Свинина Рыба Яйца в скорлупе Масло сливочное Молоко цельное Кефир, простокваша Сметана Творог Сыр Мороженое сливочное Виноград, абрикосы, вишня Фрукты и плоды других видов -20 0 0 0 0 0 0 0 0 0 0 Температура, °С -18 -15 -10 4,6 13,0 30.2 4,6 12,6 29,8 4,6 12,2 28.9 5,0 14,3 32.7 3,8 10,1 23,5 5,5 14,3 32,7 9,4 26,6 53,2 7,1 19,7 46,9 7,5 20.6 49,8 6,7 17,2 38,5 -5 57,3 55,6 54,4 62,5 40,6 62,8 85.9 5,5 105,3 116,0 82,9 0 232,2 224,0 211,8 249,0 237,0 95.0 317,8 0 0 299.1 19,7 227,4 235,8 271,7 5 248,5 240,1 227,1 266,5 253,1 107,7 334,8 16,2 14,3 315,3 32,4 241,8 253.6 290.3 15 280,7 271,2 256,8 300,4 284,4 155,3 378,0 59,0 55,2 351,5 61,5 277,8 289,6 328,0 28 313,0 301,8 287,7 334,4 316,2 204,2 418,0 98,4 95,8 387,2 89,6 311,0 325,5 365,6 Температуру поступающих продуктов при доставке специальным транспортом из холодильников можно принять: охлажденных продуктов 5°С, мороженных - 6°С. При доставке продуктов, предварительно не охлажденных, их температуру можно принять на 5 ÷ 8°С ниже температуры наружного воздуха. 2.3. Теплопритоки при вентиляции помещения Q3 , Вт Теплоприток от наружного воздуха при вентиляции следует учитывать только для охлаждаемых помещений фруктов и овощей. Теплоприток Q3 рассчитываем по формуле: Q3 = V a V p в (ін − ів ) = p в с(t н − t в ) , 24 3600 24 3600 90 где V- объем вентилируемого помещения, м3; α - кратность воздухообмена, для фруктов и овощей α = 4; pв - плотность воздуха при температуре и относительной влажности воздуха в камере, кг/м3; iн - энтальпия наружного воздуха, Дж/кг; iв - энтальпия воздуха охлаждаемого помещения, Дж/кг; с - удельная теплоемкость воздуха, Дж/(кг·К); pв, iн и iв определяем по d-i диаграмме. 2.4. Эксплуатационные теплопритоки Q4, Вт Величину Q4 определяют как сумму теплопритоков: Q4= Qосв + Qл + Qэл + Qдв , где Qосв ~ количество теплоты от электроосвещения, Вт (для производственных помещений Qосв = 1,05 F; для малых охлаждаемых помещений (Qосв = 3,1 F, где F - площадь помещений, м2); Qл - количество тепла, исходящего от рабочих, находящихся в охлаждаемом помещении, Вт; Qл - 350n , где n - количество рабочих в помещении; Qэл — теплопритоки, связанные с работой электродвигателей, находящихся внутри охлаждаемого контура, Qэл = 1000 ·Nэл·σ, где Nэл - мощность электродвигателей, кВт; σ - коэффициент рабочего времени, величина которого принимается в пределах 0,4 ÷ 1,0. Для электродвигателей, находящихся вне охлаждаемого контура, Qэл = 1000 · Nел · ηэ · σ, где ηэ - КПД электродвигателей; Qдв - количество тепла, поступающего в охлаждаемое помещение при открывании люков (дверей), Вт. Расход холода на 1м2 пола при открывании люков (дверей) представлен в табл. 2.6. Таблица 7 - Расход холода Вт/м2 при открывании люков (дверей) охлаждаемого помещения Помещение Хранение охлажденных грузов Хранение мороженных грузов Охлаждения мясопродуктов Замораживания Экспедиции и приемные Хранение овощей и фруктов Площадь пола, м2 до 50 до150 свыше 150 17.4 9,3 7,0 12,8 7,0 4,6 14,0 7,0 5,8 18,6 9,3 7,0 78 38 20 11,6 8,8 4,2 2.5. Количество тепла, выделяемое плодами и овощами в результате дыхания Q5, Вт Теплоприток Q5 можно определить по формуле: Q5 = Gгр (0,1qп + 0,9qхр). где Gгр - масса груза в охлаждаемом помещении, т; qп, qхр - тепловыделения плодов при температурах поступления и хранения, определяемые по (табл. 2.7). Таблица 8 - Тепловыделения плодов (Вт/т) при температурах поступления и хранения Фрукты и овощи 0 17 9 21 19 20 10 19 10 21 9 20 20 33 20 28 20 20 17 22 Абрикосы Бананы зеленые Бананы зрелые Лимоны зрелые Черешня Апельсины Груши ранние Груши поздние Яблоки ранние Яблоки поздние Слива Виноград Дыня Лук Капуста белокочанная Картофель Морковь Огурцы Свекла Томат Чеснок 2 27 13 31 22 28 22 21 14 35 17 23 21 36 22 34 24 28 20 31 Температуры t, °С 5 10 15 50 102 155 52 98 131 58 116 164 20 33 47 47 97 165 41 92 131 47 63 160 41 56 126 31 60 92 21 31 58 65 126 184 24 36 49 28 43 76 26 34 31 51 78 121 24 26 36 38 44 97 34 60 121 34 60 116 28 41 87 47 71 128 20 199 155 242 58 219 181 278 219 121 73 233 78 102 58 194 44 135 174 213 102 152 2.8. Сводная таблица тепло притоков Результаты теплового расчета сводят в таблицу, форма которой приведена в табл. 9. Таблица 9 - Сводная таблица Компрессор ΣQ Оборудование охлаждаемого помещения Q5 Компрессор Q4 Оборудование охлаждаемого помещения Q3 Компрессор Оборудование охлаждаемого помещения Q2 Компрессор Оборудование охлаждаемого помещения Помещение Q1 2.9. Определение тепловой нагрузки на оборудование охлаждающих помещений и компрессор Нагрузку на оборудование охлаждаемых помещений учитывают как сумму всех видов теплопритоков, так как оборудование должно обеспечить отвод тепла при самых неблагоприятных условиях: ΣQ = Q1 + Q2 + Q3 + Q4 + Q5 . Естественно, что теплопритоки Q3 и Q5 учитывают только при расчете охлаждаемых помещений для хранения фруктов. Q3 также учитывают только в охлаждаемых помещениях, имеющих приточную вентиляцию. Теплопритоки через ограждающие конструкции Q1 на компрессор следует принимать равным примерно 80 ÷ 90% от Q1. Нагрузку на компрессор, вызванную теплопритоками при холодильной обработке грузов, следует принимать 60 ÷ 80% от Q2. Нагрузку на компрессоры от эксплуатационных теплопритоков учитывают в размере 50 ÷ 75% от максимальных значений Q4. Нагрузку на компрессоры при расчете провизионных камер принимают по всем видам теплопритоков полностью. 3. Выбор способа и системы охлаждения 3.1. Выбор способа охлаждения Для охлаждения охлаждаемых помещений рефрижераторных и универсальных судов применяют: - батарейное (или тихое) охлаждение, при котором в охлаждаемом помещении возникает естественная циркуляция воздуха; - охлаждение воздухоохладителями, при котором в охлаждаемом помещении создается принудительная циркуляция воздуха под воздействием вентиляторов; - смешанное охлаждение, при котором в охлаждаемом помещении устанавливают как батареи, так и воздухоохладители. В охлаждаемых помещениях для хранения мороженных грузов чаще всего применяют батарейное охлаждение, используя потолочные и пристенные батареи из гладких, оребренных труб или панельных батарей. Потери от усушки продуктов при тихом охлаждении значительно меньше, чем при охлаждении воздухоохладителями. Основными недостатками батарейного охлаждения являются неравномерность распределения температур по объему охлаждаемого помещения и трудность оттаивания слоя инея, особенно с оребренных батарей. Применение компактных аппаратов интенсивного действия воздухоохладителей — можно считать наиболее перспективным для хранения как охлажденных, так и мороженных грузов. Для охлаждаемых помещений хранения мороженных грузов внедрение воздушного охлаждения связано с понижением температуры хранения до -28 ÷ - 30°С. При хранении продуктов, упакованных в паронепроницаемые материалы, применение воздушного охлаждения возможно для хранения любых грузов. В провизионных камерах применяют как тихое, так и воздушное охлаждение, так как груз хранится в камерах небольших размеров, где неравномерность распределения температур не так заметна. В курсовых и дипломных проектах при выборе способа и приборов охлаждения можно предусматривать: - в камерах охлаждения и замораживания продуктов - воздушное охлаждение; - в охлаждаемых помещениях для хранения мороженных грузов без упаковки - батарейное (тихое) охлаждение; - в охлаждаемых помещениях для хранения мороженных грузов, защищенных от усушки, - воздушное охлаждение; - в охлаждаемых помещениях для хранения охлажденных грузов всех видов - воздушное охлаждение; - в универсальных охлаждаемых помещениях - тихое охлаждение для низкотемпературного режима и воздушное для режима хранения охлажденных продуктов; - в провизионных камерах - батарейное или воздушное охлаждение с использованием соответственно батарей или воздухоохладителей в зависимости от комплектной поставки оборудования. При воздушном охлаждении охлаждаемых помещений применяют бесканальную, одноканальную или двухканальную систему воздухораспределения. Бесканальную систему воздухораспределения используют в охлаждаемых помещениях, оборудованных потолочными воздухоохладителями. Воздухоохладитель обслуживает зону длиной 7,5 м. Одноканальную систему воздухораспределения применяют в охлаждаемых помещениях, где требуется равномерное распределение температуры по объему. Нагнетательный канал располагается над грузовым проездом, а всасывающее окно воздухоохладителя - по возможности ближе к нему при наличии в качестве естественного всасывающего канала пространства между штабелями грузов. Двухканальную систему воздухораспределения используют в охлаждаемых помещениях большой площади. Всасывающие каналы располагают у внутренних, а нагнетательные у наружных стен охлаждаемого помещения. Во всасывающих каналах окна делают сбоку, в нагнетательных - снизу и сбоку. Минимальное расстояние между каналами должно быть 4-5 м, максимальное 11м. 3.2. Выбор системы охлаждения На рефсудах применяют две системы охлаждения: систему непосредственного охлаждения, при которой хладагент кипит в приборах охлаждения, и систему с промежуточным хладоносителем (рассольная система). Выбор системы охлаждения следует производить с учетом конкретных требований, предъявляемых судну в части поддержания устойчивого температурного режима для всех потребителей холода при переменных тепловых нагрузках. При этом необходимо обеспечить: - автоматическое регулирование заполнения приборов охлаждения хладагентом или питание хладоносителем; - защиту компрессоров от влажного хода; - соответствие холодопроизводительности компрессоров переменным нагрузкам испарительных систем; - надежное улавливание масла, уносимого из компрессоров; - простоту, надежность и безопасность работы системы. По способу размещения основного оборудования системы охлаждения можно подразделить на централизованные и децентрализованные. При использовании централизованных систем охлаждения создают общее машинное отделение, в котором размещают основные и вспомогательные элементы холодильной установки. Концентрация оборудования в общем зале облегчает надзор за ним. Децентрализованное холодоснабжение целесообразно применять там, где есть возможность установить для каждого охлаждаемого объекта автономную, полностью автоматизированную холодильную машину с полной заводской готовностью. При проектирований систем охлаждения могут быть использованы различные схемы: - безнасосные с непосредственным охлаждением; - насосно-циркуляционные с непосредственным охлаждением; - с промежуточным охлаждением; - децентрализованного холодоснабжения. 4. Расчет и подбор холодильного оборудования 4.1. Выбор расчетного рабочего режима Рабочий режим холодильной установки характеризуется температурами кипения t0, конденсации tк, переохлаждения жидкого хладагента перед регулирующим вентилем tn, всасывания пара в компрессор tвс. Температуру кипения хладагента принимают при непосредственном охлаждении на 7 ± 10°С ниже температуры воздуха tв в охлаждаемом помещении, °С: to = tв - (7 ÷10). Для неограниченного района плавания принимается температура забортной воды tз.в. = 28°С. Определяются температуры воды на входе в конденсатор и на выходе из него, °С: t вд = t З.В. + (1 2); t вд = t вд + (3 5) . 1 2 Температура конденсации хладагента, °С: t к = t вд2 + (4 6) . Температура жидкого хладагента на выходе из конденсатора, °С: tж = tк – (2 ÷ 3) . Температура жидкого хладагента перед ТРВ при наличии рекуперативного теплообменника, °С: tп = tж – (8 ÷ 10) . Температура хладагента на выходе из испарителя, °С: t7 = tо – (5 ÷ 10) . Температура пара хладагента на выходе из рекуперативного теплообменника tвс определяется по энтальпии i1 из уравнения теплового баланса (см. рис. 2) i1 – i7 = i4 – i5 Пример. Выбрать рабочий режим для холодильной машины, обслуживающей три провизионных камеры для неограниченного района плавания с температурой забортной воды tз.в. = 28 °С. Температура воздуха в камере для хранения мороженных грузов tв = –12°С. Принимаем температуру кипения хладагента (R22) на 8° ниже температуры воздуха в камере: tо = - 12 – 8 = - 20 °С. Рисунок 2 - Принципиальная схема (а) и цикл (6) холодильной установки с непосредственной системой охлаждения. Определяем температуру воды на входе в конденсатор tвд1 = tз.в+ 1 = 28 + 1 = 29 °С. Температура воды на выходе из конденсатора tвд2 = tвд1 + 4 = 29 + 4 = 33 °С. Температура конденсации хладагента tк = tвд2 + 5 = 33 + 5 = 38 °С. Температура жидкого хладагента на выходе из конденсатора tж = tк - 2 = 38 - 2 = 36 °С. Температура теплообменником жидкого хладагента перед ТРВ tп = tж - 10 = 36 - 10 = 26 °С. Температура хладагента на выходе из испарителя t7 = tо + 7 = -20 + 7 = -13°С. с рекуперативным Температура пара хладагента на выходе из рекуперативного теплообменника t1 определяется по энтальпии i1 из уравнения теплового баланса (см. рис. 2) i1 - i7 = i4 – i5, i1 = (i4 – i5) + i7 = (444 - 432) + 602 = 614 кДж/кг, t1 = +3°С. По принятым температурам в диаграмме i - lgp строится рабочий цикл холодильной установки (см. рис. 3) и определяются параметры хладагента в узловых точках цикла, которые заносятся в табл. 10. Таблица 10 - Параметры хладагента в узловых точках Узловые точки 1 2 3 4 5 6 7 t, °С 3 83 38 36 26 -20 -13 р, МПа l, кДж/кг V; м3/кг 0,25 1,46 1,46 1,46 1,46 0,25 0,25 614 658 616 444 432 432 602 0.11 0,025 0,017 0,024 0,09 X перегретый пар тоже сухой насыщенный пар жидкость переохлажденная жидкость 0,24 перегретый пар 4.2. Построение цикла одноступенчатой холодильной машины Прежде всего, нужно изобразить цикл холодильной машины в одной из термодинамических диаграмм состояния. Построение цикла производится в следующей последовательности: 1. На диаграмму i - lgp наносят изотермы, определяющие режим работы установки: tо , tк , tп , tвс . 2. По температурам tо и tк находят соответствующие изобары pо и pк в области перегрева пара и переохлажденной жидкости. 3. В результате построения на диаграмме получены опорные точки: 7 - температура хладагента на выходе из испарителя, пересечение линий pо и t7; 1 - температура пара хладагента на выходе из рекуперативного теплообменника, пересечение линий pо и t1; 2 - состояние пара хладагента в конце сжатия, пересечение линий постоянной энтропии (адиабаты), проходящей через точку 1, и pк; 3 - на пересечении изотермы tк с линией сухого насыщенного пара; 4 - температура жидкого хладагента на выходе из конденсатора, пересечение линий tж и pк; 5 - температура жидкого хладагента перед ТРВ при наличии рекуперативного теплообменника, на пересечении линий tп и pк; 6 - на пересечении линии постоянной энтальпии, проходящей через точку 5, с изотермой tо и изобарой pо в области влажного пара. Точка 6 характеризует состояние хладагента после дросселирования в ТРВ. Изображение цикла одноступенчатого сжатия в диаграмме i - lgp показано на рис. 2. Процессы, изображенные в диаграмме: 6 - 7 - кипение в испарителе при tо и pо. Принято, что в испарителе пары хладагента частично перегреваются; 7 - 1 - перегрев паров хладагента в рекуперативном теплообменнике; 1 - 2 - адиабатное сжатие в компрессоре; 2 - 4 - процесс отвода тепла в конденсаторе, который можно разделить на два процесса: 2 - 3 - охлаждение пара до состояния насыщения при постоянном давлении рк и 3 - 4 — конденсация хладагента при tк и рк частичное переохлаждение; 4 - 5 переохлаждение жидкого хладагента в рекуперативном теплообменнике при постоянной рк; 5 - 6 - дросселирование хладагента в ТРВ от рк до ро по линии постоянной энтальпии. 4.3. Тепловой расчет одноступенчатой холодильной машины Удельная массовая холодопроизводительность, кДж/кг: qо = i7 – i6 где i7, i6 - энтальпии в соответствующих точках цикла, кДж/кг (рис. 4.2). Удельная объемная холодопроизводительность, кДж/м3: qv = qo , V1 где Vl - удельный объем паров хладагента на входе в компрессор, м3/кг. Удельная теоретическая работа компрессора, кДж/кг: lо = i2 – i1 , где i1, i2 - энтальпии начала и конца процесса адиабатного сжатия хладагента в компрессоре, кДж/кг. Количество циркулирующего хладагента, кг/с: Go = Qo , qo где Qo - расчетная нагрузка на компрессор, кВт. Объем паров хладагента, отсасываемый компрессором в единицу времени, 3 м / с: Vg = Gв –V1 , объем, описываемый поршнями компрессора, м/с: Vh = Vg / λ Коэффициент подачи компрессора рк Т − 1 о , ро Т к = 1 − c где с - относительная величина мертвого объема (с = 0,015÷0,04), pк / pо - отношение давлений конденсации и кипения; То / Тк - отношение температур кипения и конденсации. Компрессор может быть подобран по величине Vh. Однако целесообразнее его выбирать по требуемой холодопроизводительно- сти в определенных условиях и проверить по величине Vh. Теоретическая (адиабатная) мощность компрессора, кВт: Nа = Gа · lа Индикаторная мощность компрессора, кВт: Ni = Na i , где ηі - индикаторный КПД компрессора: ηі = λώ + bо tо , где λώ = То / Тк; bо = 0,0025. Мощность, затрачиваемая на трение, кВт: Nтр = Vh · Pтр , где Pтр = (0,3÷0,5) ·102 кПа. Эффективная мощность (мощность на валу компрессора), кВт: Nе = Nі + Nтр , Мощность, подводимая к электродвигателю, кВт: Nэ = Ne , эл.д пер где ηел.д. - КПД электродвигателя, ηел.д = 0,75÷0,85; ηпер - КПД механической клиноременной передачи, ηпер = 0,97÷0,68. Теоретический холодильный коэффициент: Ет = q o Qo , = la N Действительный холодильный коэффициент Eд = Qo , Nэ Тепловой поток Qк в конденсаторе Qк = Qо + Nі . Частота вращения, сˉ1 Оббьем, описываемый поршнями, м3/с (м3/ч) V 4 76 66 24 0,029(104,4) W 6 76 66 24 W 8 76 66 24 V 4 76 66 24 W 6 76 66 24 W 8 76 66 24 V V V W W W верт. V W верт. верт. V V W W верт. V V V 4 4 4 8 8 8 2 4 8 2 2 4 4 8 8 2 4 4 3/1 67,5 67,5 67,5 67,5 67,5 67,5 101,6 101,6 101.6 67.5 67,5 67,5 67,5 67,5 67,5 67,5 67,5 67.5 67,5 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 16 24 24 16 24 24 24 24 24 16,7 25,0 16,7 25,0 16,7 25,0 24 24 24 16,7 5ПБД2,5-2-4 V 3/1 67,5 50 25 5ПБДЗ-2-4 W 6/2 67,5 50 16,7 5ПБД5-2-4 W 6/2 67,5 50 25 44,2 29,0 45,4 0,043(156) 66,3 43,6 68,0 0,058 (208) 88,4 58,2 90,7 0,029(104) 42,4 27,3 43,6 0,043(156) 62,8 41.3 64,6 0,058 (208) 84,9 54,7 66,8 0,032(114) 10,7 0,047(171) 14,9 0,047(171) 14,5 0.063(228) 21,0 0,095(342) 29,7 0.095(342) 29,0 0,075(272) 26,6 0,15(544) 52,0 0,30(1088) 101.0 0,0057(20,6) 8,6 0,0086(31,0) 13,4 0,0115(41,4) 16,9 0,017(62,0) 24,5 0.023(82,4) 36.2 0,034(124,0) 50,0 0,0086(31) 12,6 0,017(62,0) 25 0,017(62,0) 25 0,0086(31,0) 4,1 0,0029(10,35) t0 = - 40 0,013(46,5) 6,1 0,0043(15,5) t0 = - 40 0,017(61.8) 10,4 0,0057(20,6) t0 = - 40 0,026(93.0) 15,0 0.0086(31.0) t0 = - 40 Масса, кг Ход поршня, мм П40-2 П40-1 П40-7 П60-2 П60-1 П60-7 П80-2 П80-1 П80-7 ПБ40-2 ПБ40-1 П640-7 ПБ60-2 ПБ60-1 П660-7 ПБ80-2 П680-1 П680-7 2ФУ5С9 ФУ 12 2ФУ6С12 2ФУУБС18 ФУУ25 2ФУУБС25 ФВ20 ФУ40 ФУУ80 5ПБ7-2-24 5ПБ10-2-024 5ПБ14-2-024 5ПБ20-2-024 5ПБ36-2-024 5ПБ50-2-024 1П10-2-02 1П20-2-02 1П20Р 5ПБД1,5-2-4 одноступенчатых Номинальная холодопроизводительность, кВт Эффективная мощность, кВт Марка компрессора Расположение цилиндров Число цилиндров Диамет р цилиндра, мм Таблица 11 - Характеристики поршневых двухступенчатых компрессоров в стандартных условиях 13,1 8,65 13,3 19,6 13,0 20,0 26,2 17,3 26,6 17,75 9,0 13,95 20,65 13,5 20,8 27г5 18,0 27,9 4,2 5,0 6,1 9,0 10,0 13,0 8,6 16,8 32,5 3,07 4,8 5,8 8,8 11,3 15,6 4,6 8,5 8,5 3,8 320 320 350 380 380 420 430 430 480 420 420 450 480 480 530 550 550 590 220 90 220 290 340 190 355 180 280 13 138 215 220 367 375 47 90 110 218 5.7 218 6,8 372 10,9 381 и Паспортные данные компрессоров приводятся в стандартных режимах, расчетные же данные компрессоров не всегда совпадают с стандартными, поэтому, чтобы убедиться в правильности подбора компрессоров, необходимо стандартные режимы перевести в рабочие. Характеристики поршневых одноступенчатых и двухступенчатых компрессоров см. таблицу 10. Условные обозначения типов поршневых клмпрессорорв и хладагентов приведены ниже: Тип компрессора Поршневой: сальниковый бессальниковый герметичный бессальниковый двухступенчатый Условные обозначения Хладагент R 134а R 22 (хладон - 22) R 13 (хладон - 13) R 142 (хладон - 142) R 502 (хладон - 502) R 13В1 (хладон – 13В1) R 717 (аммиак) Условные обозначения 1 2 3 4 5 6 7 П ПБ ПГ ПБД Температурный диапазон и наличие регулирования производительности обозначаются цифрой (табл. 11), проставляемой через дефис после обозначения хладагента. Таблица 11 Температурный диапазон и обозначение регулирования производительности Температурный диапазон Высокотемпературный (t0 = 0 °С,tК = 40°С) Среднетемпературный (t0 = - 15 °С,tК = 35°С) Низкотемпературный (t0 = - 30 °С,tК = 30°С) Поджимающий Условное обозначение без регулирования с регулированием производительности производительности 0 1 2 3 4 5 6 7 Например, поршневой компрессор с номинальной холодопроизводительностью 93 кВт (80 тыс. ккал/ч), работающий на хладоне R22 в среднетемпературном режиме с регулированием холодопроизводительности, обозначается П80-2-3. Характеристики поршневых и винтовых компрессорных агрегатов завода "Компрессор" (г. Москва) даны в табл. 12 Одноступенчатые с поршневыми компрессорами Одноступенчатые с винтовыми компрессорами аммиачные Одноступенчатые с винтовыми компрессорами хладоновые Поджимающие с винтовыми компрессорами аммиачные Поджимающие с винтовыми компрессорами хладоновые Двухступенчатые с поршневыми компрессорами ЗА110-7-0 2А110-7-0 ЗА110-7-2 2А110-7-2 31А40-7-0 31А130-7-1 26А280-7-1 26А410-7-1 31А40-7-2 31А130-7-3 26А280-7-3 26А410-7-3 26А280-2-1 26А410-2-1 26А280-2-3 26А410-2-3 26А280-7-7 21А410-7-7 25А410-7-7 26А410-2-7 25А410-2-7 222 333 100 150 R717 88 270 690 990 40 120 340 415 R22 690 990 340 415 R717 115 166 266 R134а 166 266 АД55-7-4 АД40-2-4 R717, 166 R22 266 R717 +5 +35 -15 +30 +5 +35 -15 +30 -5 +35 -15 +30 -40 -10 -40 -10 -40 -10 Масса, кг Nтр, кВт tк, °С Номинальный режим t0, °С Марка Q0, кВт Наименование Холодильный агент Таблица 12 - Характеристики компрессорных агрегатов 55 75 37 55 30 75 160 200 22 55 132 160 132 200 132 160 55 75 132 75 132 2180 2240 2060 2125 820 1650 2530 2690 800 1515 2320 3500 2530 2910 2320 2910 2180 2500 3250 2500 3250 75 132 2500 3250 Пример расчета одноступенчатого компрессора. Произвести тепловой расчет холодильной машины и подобрать компрессор, если заданы холодопроизводительность Q0 = 6 кВт, температурный режим (tо = -20°С, tк = 38°С, tп = 26°С, tвс = 3°С), хладагент R22. Параметры хладагента для этого температурного режима определены ранее (см. табл. 10). Цикл изображен на рис. 2, б. Удельная массовая холодопроизводительность: qо = i7 – i6 = 602 - 432 = 170 кДж/кг. Удельная объемная холодопроизводительность qv = qo 170 = = 1545,5 кДж/м3 V1 0,11 Удельная теоретическая работа компрессора la = i2 – i1 = 658 – 614 = 44 кДж/кг. Количество циркулирующего хладагента Qo 6 = = 0,035 кг/с. qo 170 Ga = Объем паров хладагента, отсасываемый компрессором в единицу времени, Vд = Ga · V1 = 0,035 · 0,11 = 0,00385 м3/с . Объем, описываемый поршнями компрессора, Vb = Vд = 0,00385 = 0,053 м3/с , 0,731 Где коэффициент подачи компрессора Рк Т 1,46 253 − 1 о = 1 − 0,02 − 1 = 0,731 . 0,25 311 Ро Т к = 1 − c По этому объему из табл. 11 подбираем компрессор марки 5ПБ7-2-24 с объемом, описываемым поршнем, V = 0,0057 м3/с при частоте вращения вала 16,7 с-1. По марке подобранного компрессора выбираем холодильную машину марки ІМКВ6-2-2 на три обслуживаемые камеры холодопроизводительностью 6,2 кВт . Теоретическая (адиабатическая) мощность компрессора Na = Ga · la = 0,0035 · 44 = 1,54 кВт. Индикаторная мощность компрессора Ni = Na i = 1,54 = 2,03 кВт , 0,76 где индикаторный КПД компрессора i = + bo t o = 0,81,+0,0025 (− 20) = 0,76 , при = To 253 = = 0,81; b o = 0,0025. Tк 311 Мощность, затрачиваемая на трение, Nтр = Vh · Pтр = 0,053 ·30 = 1,59 кВт. Эффективная мощность (мощность на валу компрессора) Nе = Nі + Nтр = 2,03 + 1,59 = 3,62 кВт. Мощность, подводимая к электродвигателю, Nэ = Ne 3,62 = = 5,66 кВт. эл.д пер 0,8 0,8 Теоретический холодильный коэффициент Ет = q o Qo 170 6 = = = = 3.87 . l N 44 1,54 Действительный холодильный коэффициент Eд = Qo 6 = = 1,06 . N э 5,66 Тепловой поток Qк в конденсаторе Qк = Qo + Ni = 6 + 2,03 = 8,03 кВт. 4.4. Расчет и подбор конденсатора Расчет конденсатора сводится к определению площади теплопередающей поверхности, по которой подбирают один или несколько конденсаторов с суммарной площадью поверхности, равной расчетной. Площадь теплопередающей поверхности конденсатора F (м2) определяют по формуле F= Qк 1000 , к ср где Qк - суммарный тепловой поток в конденсаторе от всех групп компрессоров, определенный при тепловом расчете компрессора, кВт; к - коэффициент теплопередачи конденсатора, Вт/(м2 · К); Θср - средняя разность температур между конденсирующимся хладагентом и охлаждающей средой, К. При расчете площади теплопередающей поверхности можно воспользоваться формулой для определения удельного теплового потока (Вт/м2) q F = к ср , где ср = t в 2 − t в 1 2,31g t к − t в1 . t к − t в 2 Средние расчетные значения коэффициента теплопередачи к и удельного теплового потока qF конденсаторов приведены в табл. 4.14. Таблица 13 - Коэффициенты теплопередач и удельный тепловой поток конденсаторов Конденсаторы Кожухотрубные аммиачные Хладоновые (отнесенные к внутренней поверхности оребренных труб) Испарительные Воздушные к, Вт/(м2 · К) qF , Вт/м2 800 700 4100 3500 170-290 23-30 1700-2900 230-290 По расчетной площади поверхности подбирают конденсатор соответствующего типа. Основные технические характеристики аммиачных и хладоновых горизонтальных кодухотрубных конденсаторов представлены в табл. 14, а воздушных в табл. 15. Расход охлаждающей воды, поступающей в конденсатор, Vвд (м3/с) находят по формуле Vв = Qк , срt в где Qк - суммарный тепловой поток в конденсаторе, кВт; с - удельная теплоемкость воды (с = 4,19 кДж/(кг · К)); р - плотность воды (с = 1000 кг/м3); ∆tвд - подгорев воды в конденсаторе, К. КТГ-20 КТГ-25 КТГ-32 КТГ-40 КТГ-50 КТГ-65 КТГ-90 КТГ-110 КТГ-140 20 25 32 40 50 65 90 110 140 500 500 500 600 600 600 800 800 1000 2930 3430 4430 3520 4520 5520 4640 5640 4750 аммиачные 50 20 50 20 50 20 70 25 70 25 80 25 80 32 80 32 100 40 70 70 70 80 80 100 125 125 200 144 144 144 216 216 216 386 386 614 Объем трубного пространства, м3 Число труб Воды d2 Жидкости d1 Условные проходы, мм Пара d Длина L Габаритные размеры Диаметр D Площадь поверхности, м2 Конденсаторы Таблица 14 - Характеристики аммиачных и хладоновых горизонтальных кожухотрубных конденсаторов 0.32 0.39 0,52 0,53 0,70 0,885 1,26 1,58 2,0 100 40 125 50 125 50 фреоновые 10 325 1850 25 20 50 60 16 325 1850 40 20 65 90 25 377 2450 40 32 65 110 40 426 2500 50 40 100 174 50 426 3000 50 40 125 174 63 426 3000 65 50 125 218 80 530 2530 65 50 150 358 100 530 3050 80 65 150 358 125 530 3550 80 65 200 358 160 600 3150 100 80 200 530 200 600 3650 100 80 200 530 250 700 3650 125 100 250 730 315 700 4150 125 100 250 730 Таблица 15 - Характеристики холодильных воздушных конденсаторов фирмы ОАО "ГРАН" В С КВ-801В КВ-802В Вентилятор Ø 315 мм, Р = 102 Вт, j = 0,52 А, п = 1410 мин -1 4,3 2100 1*315 670 460 335 25 8,6 1,6 8,6 4200 2*315 1190 460 335 50 17,5 2,9 16,3 5850 3*315 1710 460 335 78 39,7 6,1 Вентилятор Ø 400 мм, Р = 160 Вт, j = 0,73 А, п = 1430 мин -1 6,8 3650 1*400 760 560 335 33 12,4 2,4 13,5 7270 2*400 1370 560 335 70 37,8 6,2 25,8 10000 3*400 1980 560 335 105 57,1 8,9 Вентилятор Ø 500 мм, Р - 780 Вт, j = 1,35 А, п = 1340 мин-1 12,2 8200 1*500 890 710 400 45 18,9 3,7 34,7 15200 2*500 1670 710 400 100 58,2 9,9 52,7 22800 3*500 2420 710 400 150 88,1 14,2 Вентилятор Ø 630 мм, Р - 690 Вт, j = 1,25 А, п = 900 мин-1 27,8 10200 1*630 1420 1060 580 110 101,6 13,6 58,0 20400 2*630 2500 1060 580 200 208,3 25,6 84,9 30600 3*630 3580 1060 580 280 314,9 37,5 Вентилятор Ø 800 мм, Р - 2000 Вт, j = 4,0 А, п = 880 мин-1 58,1 23000 1*800 1620 1700 750 180 193,5 29,2 117,5 46000 2*800 2890 1700 750 350 394,8 51,6 КВ-8030 215,2 66000 3*800 КВ-311А КВ-312А КВ-313В КВ-401А КВ-402А КВ-403В КВ-501А КВ-502В КВ-503В КВ-631В КВ-632В КВ-633В 4165 1700 750 675 Соединение Ø мм Вых. А Объем труб, дм3 Размеры, мм 0,0885 0,0795 0,142 0,185 0,2325 0,2125 0,265 0,335 0,411 0,430 0,520 0,850 0,990 Вход 5750 5845 6845 Площадь, м2 Номин. мощн. кВт при ∆Т = 15К Расход воздуха, м3/г Модель МКТНР-10 МКТНР-16 МКТНР-25 МКТНР-40 МКТНР-50 МКТНР-63 МКТНР-80 МКТНР-100 МКТНР-125 МКТИР-160 МКТНР-200 МКТНР-250 МКТНР-315 1000 1200 1200 Вес, кг 180 250 300 Вентиляторы nхØ мм КТГ-180 КТГ-250 КГГ-300 Продолжение таблицы 14 200 614 2,5 250 870 3,5 250 870 4,1 16 16 16 12 12 12 22 22 22 16 16 16 28 28 28 16 22 22 35 35 35 22 22 28 35 35 35 35 993,6 117,5 42 35 На рис. 3. представлен общий вид воздушного конденсатора. Рисунок 3 - Общий вид воздушного конденсатора. КВ 31 1 А рядность по трубам количество секций диаметр крыльчатки (315 мм) конденсатор воздушный Испарительные конденсаторы применяют в составе аммиачных холодильных установок для конденсации холодильного агента на предприятиях пищевой и других отраслях промышленности. В переходный (весной и осенью) и зимний период может работать как воздушный конденсатор. Основные параметры испарительных конденсаторов фирмы ОАО "ОРЕАХОЛОДМАНГ" даны в табл. 16. Таблица 16 - Основные параметры испарительных конденсаторов Параметры Тепловая нагрузка Поверхность теплообмена Суммарный расход воздуха Установленная мощность электродвигателей вентиляторов Расход циркулирующей воды Ед- изм. кВт м2 тыс. м3/ч кВт ИК-50 230 8 24 2,2 х 2 ИК-100 400 162 48 2,2 х 4 ИК-150 700 243 72 2,2 х 6 ИК-200 800 324 96 2,2 х 8 м3/ч 25 55 80 100 Напор воды Расход добавляемой воды МПа м3/ч 0,35 Габаритные размеры мм 1330 мм мм кг 2160 0,7 0,1 х 0,15 1,0 1,4 L - длина В - ширина Н- высота Масса 2490 3650 4810 5400 2580 7280 3580 2535 3845 По расходу воды с учетом необходимого напора подбирают насос или несколько насосов необходимой производительности. Обязательно предусматривают резервный насос. Технические характеристики насосов см. табл. 17. водяных консольных (центробежных) Соотношение диаметров всасывающ. и нагнетат. патрубрв, Dвс / D, мм Масса, кг 0,2 0,35 0,35 0,26 0,4 0,36 0,23 0,33 0,18 Мощность э/двигат., кВт 6 14 10 30 30 54 60 00 65 12 122 198 126 182 220 330 200 300 Скорость вращения вала, с-1 Произво-дительность м3/ч 1.5К-8/19 2К-20/30 ЗК-45/30 4К-90/20 4К-12 ВК-8 6К-12 8К-12 8К-18 Напор, МПа Марка насоса Таблица 17 - Характеристика центробежных насосов 48,3 48,3 48,3 48,3 48,3 24,2 24,2 24,2 24,2 1.5 4,0 7,5 7,5 17 30 13 40 17 40/32 50/40 80/50 100/80 100/80 150/100 150/100 200/125 200/150 16,3 31 68 68 165 236 143 335 165 0,14 0,24 0,27 0,19 0,28 0,28 0,18 0,25 0,13 Пример расчета конденсатора. Определить площадь теплопередающей поверхности и подобрать конденсатор для холодильной машины, работающей на хладоне 22 при tо = -20°С, tк = 38°С, tп = 26°С, tвс = 3°С. Холодопроизводительность машины Qо = 100 кВт. Для расчета принимаем: температура воды, поступающей на конденсатор, tвс1 = 28°С; температура воды на выходе из конденсатора, tвс2 = 33°С. Конденсатор горизонтальный кожухотрубный трубами с накатными ребрами для судовых установок типа МКТНР. Коэффициент теплопередачи к = 700 Вт/(м2 · К). Определяем холодопроизводительность qо 1 кг хладагента qo = i7 − i6 = 602 − 432 = 170 кДж/кг. Расход холодильного агента M= Q o 100 = = 0.588 кг/с . q o 170 Тепловой поток в конденсаторе Qк = М · (і2 – і4) = 0,588 -(658 - 444) =125,8 кВт. Средняя логарифмическая разность температур ср = t в − t d1 33 − 28 = = 7,25 °C. t к − t d1 38 - 28 2,31g 2,31g 38 - 33 t к − t вд2 Площадь теплопередающей поверхности конденсатора F= Qк 1000 125,8 1000 = = 24,8 м2 к ср 700 7,25 По табл. 15 выбираем конденсатор МКТНР-25 с площадью поверхности теплообмена 25 м2. Расход охлаждающей воды, поступающей в конденсатор, находят по формуле Vв = Qк 125,8 = = 0,006 м3/с = 21,6 м3/с с р t в 4,19 1000 5 По расходу воды подбираем насос марки 2К-20/30 производительностью 30 м /ч. 3 4.5. Расчет и подбор рассольных испарителей Выбор рассольных испарителей определяется принятой системой охлаждения: при закрытой системе охлаждения принимают кожухотрубные испарители, при открытой - панельные. Площадь теплопередающей поверхности испарителя F (м2) определяют по формуле F= Qu , к t где Qu - тепловой поток в испарителе, определенный тепловым расчетом, Вт; к = 470 ÷ 580 Вт/(м2-К) - среднее расчетное значение коэффициента теплопередачи для испарителей при скорости хладоносителя 1 м/с; ∆t= 5 ÷ 7°С средний расчетный температурный напор между хладоносителем и холодильным агентом. Производительность насоса для промежуточного хладоносителя V p (м3/с) определяют по формуле Vp = Qu , C p p p t p где Ср - теплоемкость хладоносителя при средней рабочей температуре, кДж/(кг·К); ср - плотность хладоносителя при средней температуре, кг/м3; ∆tp - разность температур хладоносителя на входе и выходе из испарителя, К. ∆tp следует принимать (2 ÷4)°С. По расходу хладоносителя подбирают насос (табл. 4.18), при этом следует стремиться к однотипности и взаимозаменяемости насосов по температурам хладоносителя. Технические характеристики горизонтальных кожухотрубных испарителей для работы на аммиаке и хладонах даны в табл. 18. Таблица 18 - Характеристики горизонтальных кожухотрубных испарителей Марка Холодильный агент МИ60 МИ90 ИКТ125 ИКТ160 ИКТ200 ИКТ250 1ТГ30 R717 R 717 R 717 R 717 R 717 R 717 R 22 F, м2 Р, МПа Масса, кГ 61 92 125 160 200 250 30 1,6 1,6 1,6 1,6 1,6 1,6 1,6 1365 1700 3250 4000 5055 6290 1056 Технические характеристики испарителей с внутритрубным кипением хладонов типа ИТВР приведены в табл. 19. Таблица 19 хладонов Испарители ИТВР-5 ИТВР-6,3 ИТВР-8 ИТВР-10 ИТВР-12,5 ИТВР-16 ИТВР-20 ИТВР-25 ИТВР-31,5 ИТВР-40 ИТВР-50 ИТВР-63 ИТВР-80 ИТВР-100 ИТВР-125 ИТВР-160 ИТВР-200 Характеристики испарителей с внутренним кипением Площадь Диаметр Длина поверхности, аппарата, мм аппарата, мм м2 5 273 1500 6.3 273 2000 8 325 1500 10 325 2000 12,5 325 2500 16 325 3000 20 426 2000 25 426 2500 31,5 426 3000 40 530 2500 50 530 3000 63 600 2500 80 600 3000 100 700 3000 125 700 3500 160 800 3500 200 800 4000 Число труб Число ходов Вместимость по хладагенту. м3 64 64 98 98 98 98 184 184 184 282 282 416 416 568 568 750 750 26 28 20 22 20 22 14 14 14 12 10 10 8 6 6 6 6 0,0054 0,0072 0,0087 0,0116 0,0145 0,0175 0,0216 0,027 0,0324 0,0412 0,0495 0,061 0,072 0,1 0,117 0,154 0,176 Пример расчета рассольного испарителя. Установить режим работы, выбрать концентрацию рассола и подобрать испаритель для охлаждения камер для хранения фруктов. Температура воздуха в камерах 0,5°С. Тепловой поток в испарителе, определенный тепловым расчетом с учетом потерь, Qu = 120 кВт. Для камер хранения фруктов целесообразно принять перепад температур между воздухом камеры и рассолом 5 - 6°С. Принимаем температуру рассола, выходящего из испарителя и подаваемого в воздухоохладители камер, tp2 = - 7°С, подогрев рассола в воздухо-охладителе 2°С (температура рассола, поступающего в испаритель, tp1 = - 5°С). Температуру кипения R22 принимаем на 5°С ниже температуры рассола, выходящего из испарителя, t0 = tp2 - tp1 = - 7 - 5 = - 12°С. Для закрытой системы охлаждения температура замерзания рассола должна быть на 8-10°С ниже температуры кипения. Принимаем раствор хлористого натрия с температурой замерзания - 21,2°С. Содержание соли в растворе 21,9%, плотность рассола при 15°С Pρ =1200 кг/м3. Удельная теплоемкость рассола при средней температуре рассола 6°С Сρ = 2,99 кДж/(кг·К). Средняя разность температур между рассолом и кипящим хладагентом t = t p2 − t p1 2 − to = −7−5 − (−12) = 6C 2 При такой разности температур удельный тепловой поток для кожухотрубных испарителей, работающих на хладоне R22, может быть принят qF = к · ∆t = 530 ÷ 6 = 3 180 Вт/м2. Площадь теплопередающей поверхности испарителя F= Qu 120000 = = 37,7 м 2 к t 3180 Принимаем два испарителя с внутритрубным кипением хладонов (табл. 20) марки ИТВР-20 с площадью поверхности охлаждения 20 м2 каждый. Расход теплоносителя определяем по формуле Vp = где Qu C p p t p = 120 = 0.0167 м 3 / с = 60.12м 3 / ч 2.99 1200 2 t p = t p1 − t p2 По этому расходу целесообразно выбрать два рабочих насоса половинной производительности каждый и один резервный. Принимаем три центробежных насоса ЗК-45/ЗО производительностью 30÷54 м3/ч каждый. Насосы должны быть включены параллельно. 4.6. Расчет и подбор оборудования для охлаждаемых помещений Оборудование для охлаждаемых помещений подбирают в соответствии с принятым способом охлаждения. Для провизионных камер при непосредственном охлаждении используют батареи и воздухоохладители, входящие в комплект поставки принятой машины. На крупных рефрижераторных судах в охлаждаемых помещениях для хранения неупакованных мороженных грузов применяют потолочные и пристенные батареи из оребренных труб, а также панельные батареи. Площадь теплообменной поверхности батарей F (м2) определяют по формуле F= Qобор кt где Q обор - суммарная нагрузка на камерное оборудование, определенная тепловым расчетом, Вт; к - коэффициент теплопередачи прибора охлаждения, Вт/(м2·К); ∆t - разность температур между воздухом в охлаждаемом помещении и кипящим хладагентом при непосредственном охлаждении или средней температурой хладоносителя при рассольном охлаждении. Коэффициенты теплопередачи (Вт/(м2·К)) батарей из оребренных труб диаметром 38 x 2,5 мм следующие Оребренные батареи потолочные однорядные двухрядные пристенные 4 трубы по высоте 8 труб по высоте Температура воздуха в охлаждаемом помещении, °С 0 -20 5,9÷5,1 4,7÷4,2 5,6÷4,8 4,4÷4,0 4,7÷4,1 4,3÷3,7 3,6÷3,3 3,4÷3,0 Большие значения коэффициентов относятся к батареям с шагом ребер 30 мм, меньшие - с шагом ребер 20 мм. Панельные батареи можно применять в охлаждаемых помещениях длительного хранения неупакованных продуктов, чтобы уменьшить потери на усушки. Панельные батареи проектируют из элементов, выполненных из труб диаметром 38x3 мм, приваренных к стальному листу толщиной 1,6 мм, с шагом 300 мм. Рекомендуемая ширина элементов 900 мм. Длина элемента зависит от условия монтажа. Панельными батареями покрывают всю поверхность потолка. Площадь теплопередающей поверхности панельных батарей определяют с учетом того, что поверхность батарей, обращенная к наружным ограждениям, поглощает только тепло, которое проникает через них. Соответственно, рассчитывают площадь поверхности, обращенной в камеру: Fn + Fc = Qобор − Q1n − Q1c к t где Fn - площадь поверхности потолочных батарей, обращенной в камеру, м2; Fc - площадь поверхности пристенных батарей, обращенной в камеру, м2; Q1n - теплопритоки через покрытие с учетом действия солнечной радиации, Вт; Q1c - теплопритоки через наружные стены с учетом действия солнечной радиации, Вт; к t - удельный тепловой поток, Вт/м2. Удельный тепловой поток следует принимать не более 47 Вт/м2. Воздухоохладители устанавливают как непосредственно в охлаждаемых помещениях, так и вне их. В настоящее время все более широкое распространение получают подвесные воздухоохладители, не занимающие полезной площади охлаждаемого помещения. Оттаивание слоя инея с воздухоохладителей в охлаждаемых помещениях с температурой выше +2°С производится воздухом помещения, в охлаждаемых помещениях с более низкой температурой оттаивание горячими парами хладагента или подогревом электронагревателями либо комбинированное - горячими парами и электронагревателями. Воздухоохладители небольшой производительности, предназначенные для провизионных камер, выпускают двух типов: с электронагревателями для камер с температурой ниже 2°С и без электронагревателей. Характеристики их приведены в табл. 20. Таблица 20 - Характеристики воздухоохладителей Воздухо- Площадь Тепловой охладители поверхно поток при сти, м2 ∆t = 10°C, Вт 2В07 6,5 815 2В09 9.6 1160 2В014 13,6 1630 2В020 20 2320 Кол-во Мощность Габаритные размеры, мм вентиляэлектродлина ширина торов двигателей, высота Вт 1 50 465 555 445 1 50 465 530 445 2 100 465 555 765 2 100 465 630 765 Примечание. В обозначении воздухоохладителей с нагревателями входит индекс 1 (например, 2В09-1). Воздухоохладители со спиральным оребрением применяются для охлаждения воздуха в камерах хранилищ и холодильников. Способ монтажа - на антресоли или подвесках. Шаг ребер 12 мм. Защита от коррозии - горячее цинкование. Параметры спиральных воздухоохладителей даны в табл. 21. Таблица 21 - Параметры спиральных воздухоохладителей Параметры Поверхность теплообмена Тепловая нагрузка при Расход воздуха Холодильный агент, хладоноситель Внутренний объем Мощность двигателей вентиляторов Мощность электронагревателей поддона Габаритные длина размеры ширина высота Масса Ед. имз. м2 кВт тыс. м3/ч м2 кВт 1В0050 1ВОС75 1ВОС100 1ВОС1БО 1ВОС200 47 10 70 15 99 20 149 30 10 20 198 40 18 аммиак, растворы гликолей, рассол, глицерин 0,037 0,05 0,065 0,098 1,5 х 2 1.5 кВт 0,8 мм мм мм кГ 1565 1130 1145 465 1,6 635 2,0 2450 1360 1170 1250 1140 900 0,131 1560 1550 Воздухоохладители аммиачные подвесные применяются в аммиачных холодильных установках в качестве камерных приборов охлаждения. Параметры подвесных воздухоохладителей даны в табл. 22. Таблица 22 - Параметры подвесных воздухоохладителей Параметры Площадь поверхности теплообмена Расход воздуха Хладагент, хладоноситель Мощность электродвигателей вентиляторов Мощность электродвигателей поддонов Габаритные длина размеры ширина высота Масса Ед. имз. м2 тыс. м3/ч кВт ВОП-100 100 25 24 аммиак, антифризы 1,5 х 2 кВт мм мм мм кг В0П-150 150 2,0 2300 2120 1830 735 630 560 Воздухоохладитель аммиачный навесной (НВО) применяется для охлаждения воздуха в камерах хранения и замораживания продуктов, распределительных, производственных и заготовительных холодильниках, фруктоовощехранилищах. Параметры навесных воздухоохладителей даны в табл. 23. Таблица 23 - Параметры навесных воздухоохладителей Параметры Ед-изм. Марка НВО-1 Марка НВО-2 1-30 1-40 1-50 1-60 1-70 1-75 1-80 2-80 2-90 2-100 2-120 2-130 2-140 2-180 39,2 45,5 52,2 58,8 65,2 71,8 78,4 77,3 90,5 103,3 116 128,2 142 154,6 Поверхность м2 теплообмена Тепловая нагрузка кВт 6,8 8.2 11 12,3 13.7 15 16,4 15,5 18,1 20,6 22,4 25,6 28,4 31 при ∆t = 10°C Расход воздуха тыс, м3/ч 5 10 9 10 20 18 Хладагент, аммиак, растворы гликолей, рассол, глицерин хладоноситель Мощность двигатекВт 1,5 1,5 х 2 лей вентиляторов Мощность кВт 0,8 1,6 1,6 2,0 эл. нагревателей поддонов Габаритные длина мм 1400 размеры ширина мм 970 1104 1238 970 1104 1238 высота мм 1210 1210 Масса кГ 231 264 373 382 452 462 471 490 605 630 655 755 800 825 Площадь поверхности теплообмена воздухоохладителя определяется по формуле F= Qобор к t где Qобор - тепловая нагрузка на оборудование; к - коэффициент теплопередачи; ∆t - разность температур между температурой охлаждаемого помещения и температурой кипения холодильного агента. Для хладоновых воздухоохладителей при ∆t = 10 К и скорости воздуха 3-5 м/с в зависимости от температур хладоносителя или хладагента коэффициенты теплопередачи следующие: t,°С -40 -20 -15 0 и выше 2 к, Вт/(м ·К) 17,5 19,3 21,0 23,3 Пример расчета камерного оборудования. Определить площадь теплопередающей поверхности воздухоохладителей, установленных в камере хранения фруктов с температурой воздуха tв= 0°С. Тепловая нагрузка на оборудование Qобор = 20000 Вт. Принимаем, что охлаждение непосредственное. Температура кипения хладона 22t=-5°С. Коэффициент теплопередачи воздухоохладителя к = 22 Вт/(м2 ·К). Температура воздуха, входящего в воздухоохладитель, t1 = 1°С, энтальпия i1 = 10000 Дж/кг, температура выходящего воздуха t2 = -1°С, энтальпия i2 = 6900 Дж/кг, плотность воздуха cв = 1,29 кг/м3. Потребная площадь поверхности воздухоохладителя F= Qобор к t = 20000 = 181.8 м 2 22 5 Принимаем два воздухоохладителя марки ВОП-ЮО (см. табл. 23) поверхностью охлаждения 100 м2 каждый. Расход воздуха Vв = Q обор (i1 − i2 ) = 20000 = 5 м 3 / с = 18000 м 3ч 1.29 (10000 − 6900) Воздухоохладители укомплектованы чивающими необходимый расход воздуха. вентиляторами, обеспе- 4.7. Подбор холодильных машин и агрегатов с одноступенчатым компрессором Для охлаждения провизионных камер, охлаждаемых помещений малой емкости, для централизованного охлаждения отдельных камер или групп камер, а также для охлаждения воды в системах кондиционирования воздуха широкое распространение получили холодильные компрессорноконденсаторные агрегаты и комплексные холодильные машины с высокой степенью заводской готовности. Подбор компрессорно-конденсаторного агрегата или холодильной машины производят одним из трех методов: - по описанному объему компрессора, входящего в состав компрессорно-конденсаторного агрегата (машины); - по графикам холодопроизводительности компрессорно-конденсаторного агрегата (машины); - по табличным значениям холодопроизводительности компрессорноконденсаторного агрегата (машины), приводимым в технической характеристике изделия. Первый метод аналогичен тому, которым пользуются для расчета одноступенчатого компрессора: определяют требуемый объем, описанный поршнями компрессора, по соответствующей формуле, а затем по таблицам технических характеристик подбирают агрегат или несколько агрегатов (машин) таким образом, чтобы выбранное значение объема, описанного поршнями (или сумма объемов для нескольких агрегатов), было на 20÷30% больше полученного расчетом. Подбор компрессорно-конденсаторного агрегата (машины) вторым методом производят по графикам, на которых даны холодопроизводительность и потребляемая мощность в функции от температур кипения t0 и конденсации tк либо (для холодильных машин) от температуры хладоносителя на выходе из испарителя t12 и температуры охлаждающей воды на входе в конденсатор tвд1. Такие графики получают в результате заводских или лабораторных испытаний холодильных машин и агрегатов. Для агрегатов с воздушным охлаждением конденсатора характеристики приведены в зависимости от температуры воздуха, поступающего в конденсатор. При подборе компрессорно-конденсаторного агрегата холодильной машины третьим методом необходимо предварительно холодопроизводительность, рассчитанную для рабочих условий, привести к условиям, при которых она дана в таблице характеристик. Указанный способ можно использовать при подборе компрессорных агрегатов, для которых холодопроизводительность дается в зависимости от температур кипения и конденсации t0 и tк. Холодопроизводительность приводят к стандартным условиям (t0 = -15°С, tк = +30°С) по формуле Qсm = Q раб ст qvcc раб q vppa где Qраб,Qсm - холодопроизводительность компрессорно-конденсаторного агрегата при рабочих и стандартных условиях; Qраб принимают равной суммарному теплопритоку в камеры; λраб и λcm - коэффициенты подачи при рабочих и стандартных условиях; qvраб и qvcm - объемная холодопроизводительность при рабочих и стандартных условиях. Объемную холодопроизводительность подсчитывают по формуле qv = i7 − i6 V1 где i7 и i6 - энтальпия холодильного агента в точках 7 и 6 (см. рис. 2); V1 - объемная масса всасываемого пара в точке 1. Технические характеристики холодильных машин приведены в табл. 24, холодильных машин для охлаждения хладоносителей в табл. 25 и автономных кондиционеров в табл. 26. Применяемый компрессор Испаритель Потребляемая мощность 2,4 4,3 Агрегата, машины Агрегата, машины 2.7 6,0 Масса, кг Воздухо-охладители 1-2 1-3 Габариты, мм Батареи МВВЗ-2-2 5МВВ6-2-2 2,0 1,6 3,3 2,9 3,6 6,2 4 9.8 5,4 11,6,5 10,6 t0 = -30°С Испаритель, шт. Воды 1-2 3-4 1-2 2-3 3-4 Расход через конденсатор м3/ч Воздуха 2МВВЗ-2-2 7МВВ6-2-2 1МКВ4-2-2 1МКВ6-2-2 1МКВ9-2-2 МКВ18-2-4 Холодопроизводи-тельность при t0=15°C, tк=+30°C или t0=-30°C, Марка холодильной машины Число обслуживающих камер Таблица 24 - Холодильные машины 2000 2560 - 0,8 1,5 2,4 4,5 4 8 4 - 3 4 - 934x554x577 765х700х750 1000х400х698 1015х360x765 1155х597х762 1850х1500х1260 1673х110х315 2062х160х455 2062х110х330 473х640х635 473х640х635 - 140 176 138 200 250 930 12 35,6 14,6 28 28 - 1П10-2-02 5ПБ7-2-024 1П10-2-02 5ПБ7-2-024 5ПБ10-2-024 5ПБ36-2-024 2000 2550 - - 2 3 934x554х577 765х700х750 650х494х670 650х494x670 140 175 28 28 1П10-2-02 5ПБ7-2-024 Испаритель 5ПБ14 5ПБ14 5ПБ14 5ПБ20 5ПБ20 5ПБ20 5ПБ36 5ПБ36 5ПБ36 5ПБ50 5ПБ50 5ПБ50 5ПБ20-2-024 5ПБ20-2-024 5ПБ36-2-024 5ПБ36-2-024 Агрегат Конденсатор Конденсатор СВ52МХ180) СВ51НХ(60) СВ26Н(60) СВ52МН(110) СВ52МН(80) С826Н(100) АС120(70) СВ52МН(110) СВ52НХ(50) АС120(90) РС120(90) СВ52МХ(80) - Масса, кг Агрегат 8,2 0,98 КВГ 160-01 6,5 0,64 К8Г100 5,2 0,34 КВГ40 12,4 1,47 КВГ230-01 0,8 1,14 КВГ120 7,5 0,57 КВГ80-01 15,5 1,97 КВГ230 12 1,28 КВГ160 8,0 0,89 КВГ100 24,5 2,95 КВГ320 17,8 1,93 КВГ230 13,0 1,03 КВГ120 7,8 10м3/ч 8,0 8 м3/ч 12,4 12,5 м3/ч 12,9 10,5 м3/ч - Марка компрессора Марка конденсатора Расход хладоноситель через испарителя, кг/с +7 -8 -18 +7 -8 -18 +7 -8 -18 +7 -8 -18 -15 -15 -15 -15 Потребляемая мощность, кВт 27,5 13,3 7,1 38,2 19,3 11,2 55,6 31,4 17,1 69,4 40,5 24,3 19,5 18,8 20,5 21,7 Габаритные размеры, мм Марка испарителя 24МВТ14-2-0 24МВТ14-2-2 24МВТ14-2-4 24МВТ20-2-0 24МВТ20-2-2 24М8Т20-2-4 24МВТ36-2-0 24МВТ36-2-2 24МВТ36-2-4 24МВТ50-2-0 24МВТ50-2-2 24МВТ50-2-4 1МКТ20-2-0 1МКТ20-2-2 1МКТ28-2-0 1МКТ28-2-2 Температура хладоноситель на выходе из испарителя, °C Марка холодильной машины Холодопроизводительность Таблица 25 - Холодильные машины для охлаждения хладоносителей 1330х1100х715 1330х1100х715 1330х1100х715 1330x1190х715 1330х1120х715 1330х1150х715 1500х630х1350 1600х630х1275 1440х630х1274 1550х630х1350 1550х630х1350 1510х630х1275 2300x550х1200 2300х550х1200 2340х640х1115 2340х640х1115 1950x1416х1034 1371х1416х1034 630х698х1040 2260х1720х1016 1955x702x1045 1390x698х1040 2260х1720х1016 1950x1732х1016 1370x1416х1034 2260х1730х1078 2260х1730x1016 1955х702х1045 - 310 310 300 320 315 310 540 540 525 570 570 540 650 650 037 837 196 133 55 287 157,2 97 287 196 133 384 287 157,2 - Таблица 26 - Кондиционеры промышленные конденсаторами водяного и воздушного охлаждения автономные с Модель КСА- КСА- КСА-23 КСА-43 1КСА- 1КСА- 1 КСА-23 1КСА-45 Наименование параметров 15 20 2КСА-2В 2КСА-45 15 20 ЗКСА-28 ЗКСА-45 2КСД- 2КСАЗКСА- ЗКСА15 20 18 20 1 2 3 4 5 6 7 8 9 Применяемый компрессор 5ПБ7- 6ПБ10- 5ПБ14-2- 5ПБ20-2- 5ПБ7- 5ПБ10- 5ПБ14-2- 5ПБ20-22- 024 2-024 024 024 2- 024 2- 024 024 024 Применяемый конденсатор КВГ120 КВГ160 КВГ230 Производительность по воздуху, 4100 4100 6000 10000 4100 4100 6000 10000 м'/ч Диапазон работы по воздух +5++40 температура вода до +40 охлаждающей среды на входа в конденсатор, °С Холодопроизводителъностъ, кВт 15 20 29,1 46,5 15 20 29,1 46,5 Потребляемая мощность в 8 10,5 11,4 18 10 12 12,8 22 режиме охлаждения, кВт Потребляемая мощность а режима нагрева, кВт Тепло производительность, кВт 13 13 25,5 28.5 13 13 253 26.5 Влагопраизвадительностъ, кг/ч 2,0 3.5 8,5 12.0 2,0 3,5 8,5 12,0 Габаритные кондиционер 1540x600x1925 1450х860х 2150х860х размеры, мм 1915 1915 агрегат 1540x600x1925 1280x855х 1980х855х 1905 1905 конденсатор 1955x702x1045 1950х1416х 2260х1732х 1034 1016 Масса 1 ед., кг кондиционер 630 630 1020 1290 агрегат 443 443 824 923 конденсатор 160 160 240 320 Холодильный агент R22 R22 R22 R22 R22 R22 R22 R22 Продолжение таблицы 26 КА1-25 КД2-25 КА1-40 КА2-40 КК8 КМ7 КМ7ПС Модель Наименование параметров 1 Применяемый компрессор 10 11 12 13 14 15 16 5ПБ14-2- 5ПБ14-2- 5ПБ20-2- 5ПБ20-2- 5ПБ10- 1П20-4- 1П20-4-0 024 024 024 024 4-0 0 Применяемый конденсатор Производительность по воздуху, ма/ч 6000 6000 10000 10000 1000 2000 2000 Диапазон работы по воздух 5+40 5+40 40+60 температуре охлаждающей вода 1+33 1 + 33 среды на входе в конденсатор, °С Холодопроизводительность, кВт 29,1 29,1 46,5 46,5 3,48 10,0 10,0 Потребляемая мощность в режиме 11,4 13,6 18,0 20,2 4,5 11 11 охлаждения, кВт Потребляемая мощность в режиме 25,5 25,5 28,5 28,5 нагрева, кВт Теплопроиэводительностъ, кВт 25,5 25,5 28,5 28,5 Влагопроизводительностъ, кг/ч 8,5 8,5 12,0 12,0 Габаритные размеры, кондиционер 1480х850х 2160х850х 860х780х 1640x900x1680 мм 2130 2130 1800 агрегат 1460х650х 2160х850х 2130 2130 конденсатор 900x870x900 1700x1330x1720 Масса 1 ед., кг кондиционер 780 1180 630 920 940 агрегат 742 1145 конденсатор 98 350 Холодильный агент R22 R22 R22 R22 R142 R142 R142 Лекция 6 Тема: Автоматизация судовых холодильных установок Цель: Ознакомитться с системами автоматизации регулирования и обслуживания судовых холодильных установок. План лекции 8. Общие положення 9. Автоматическая защита компрессоров 10.Регулирование температуры в охлаждаемых помещениях 11.Регулирование перегрева паров холодильного агента в испарителе 12.Регулирование давления конденсации 13.Схемы автоматизации холодильной установки провизионных кладовых 14.Обслуживание средств автоматизации 1. Общие положения Автоматизация холодильных установок предназначена для поддержания заданного температурного режима в охлаждаемых объектах, защита компрессора от чрезмерного повышения давления нагнетания, понижения давления всасывания, от уменьшения разности давлений (до и после насоса) в масляной системе, от недопустимого повышения температуры нагнетания, от недостаточной подачи воды в охлаждающую рубашку компрессора, от повышения температуры обмоток встроенного электродвигателя герметичных и бессальниковых компрессоров, от переполнения или опорожнения линейного ресивера, поддержание нормального рабочего уровня в промсосуде, циркуляционном ресивере, в испарителях и пр. Автоматизация частично или полностью исключает участие a обслуживающего персонала в эксплуатации холодильной установки, может выполнять различные функции: контроль, сигнализация, защита, регулирование и управление. Осуществляют автоматизацию холодильной установки для повышения безопасности и экономичности. Повышение экономичности работы холодильной установки достигается уменьшением штата обслуживающего персонала в связи с тем, что часть его функций передается автоматическим устройствам; снижение расхода электроэнергии, воды и других материалов; увеличением срока службы объектов автоматизации, так как автоматические устройства поддерживают оптимальный режим работы холодильной установки. Однако автоматизация требует капитальных и эксплуатационных затрат. И чем больше объем автоматизации, тем больше затраты. Поэтому уровень автоматизации необходимо выбирать в результате техникоэкономического анализа. В связи с этим холодильную установку можно автоматизировать частично, комплексно или полностью. Частично автоматизированная холодильная установка содержит системы защиты, контроля, сигнализации, а нередко и управления. Обязательным условием эксплуатации любой холодильной установки является оснащение ее системой автоматической защиты. Параметры частично автоматизированных установок регулирует обслуживающий персонал. Например, при отклонении контролируемого параметра от заданного значения или при нарушении работоспособности оборудования системы контроля и сигнализации информируют обслуживающий персонал, который принимает соответствующие меры, воздействуя на органы управления и регулирования. При комплексной регулирования автоматизации обеспечивает система поддержание автоматического основных параметров (температуры и влажности воздуха в охлаждаемом помещении, температуры кипения и конденсации холодильного агента и др.). Но некоторые вспомогательные процессы (оттаивание инея с поверхности охлаждающих приборов, удаление масла из системы), необходимость проведения которых возникает периодически, выполняют вручную. При полной автоматизации система автоматического регулирования охватывает все параметров в процессы, обеспечивающие поддержание охлаждаемых помещениях элементах и требуемых холодильной установки. В связи с этим присутствие на установке обслуживающего персонала может быть периодическим. Небольшие по мощности холодильные установки автоматизируют полностью по следующим причинам. Их оборудование имеет высокие показатели безотказности и долговечности, а это означает, что нет надобности непрерывно следить за их работой и часто ремонтировать. Поэтому можно отказаться от штата обслуживающего и ремонтного персонала. Сумма заработной платы персонала в общих затратах на установку оказывается больше, чем дополнительные затраты, связанные с автоматизацией. Следовательно, полная автоматизация экономически оправдана. Судовые холодильные установки работают в более сложных условиях, чем береговые холодильники. Связано это с тем, что судно эксплуатируется в различных климатических зонах с переменными параметрами окружающей среды, поэтому тепловая нагрузка на охлаждаемые помещения систематически меняется. Так, снижение температуры наружного воздуха приводит к уменьшению тепловой нагрузки на объект охлаждения и понижению его температуры. Повышение же температуры наружного воздуха, наоборот, к увеличению тепловой нагрузки на охлаждаемые помещения. В связи с тем, что холодильная установка рассчитывается на самые худшие условия, то есть на максимальные тепловые нагрузки, то нет причин для волнения в снятии максимальных тепловых нагрузок с охлаждаемых помещений холодильной установкой. Вопрос в другом, для того, чтобы температуры в охлаждаемых помещениях не колебались параллельно изменениям наружной температуры, необходимо подобрать такие компрессоры, в которых интервал изменения холодопроизводительности был мал. То есть необходимо, чтобы компрессор на изменение тепловых нагрузок в охлаждаемых помещениях не реагировал отключением и включением (в этом случае инерционность холодильной установки будет большой), а отключением компрессоров. Это холодопроизводительности и дает включением более компрессора отдельных плавное и цилиндров регулирование соответственно не будет колебания температур в охлаждаемых помещениях. Поверхность испарителей в охлаждаемых объектах также рассчитаны на максимальные тепловые нагрузки и изменение колебания температур регулируется в них количеством жидкого холодильного агента, а с этим вопросом хорошо справляется терморегулирующий вентиль с плавным регулированием подачи жидкого холодильного агента, который установлен на входе хладагента в испаритель. Из сказанного следует, что для поддержания заданной температуры в охлаждаемом помещении необходимо обеспечить автоматическое соответствие между изменяющейся холодопотребностью охлаждаемого объекта и холодопроизводительностью холодильной машины в любой момент времени. Для этого необходимо, чтобы установленная производительность по холоду компрессора была выше номинальной и удовлетворяла максимальным значениям холодопотребности охлаждающих помещений, а изменение холодопроизводительности происходило плавно. Основные параметры, которые необходимо контролировать в автоматическом режиме для поддержания требуемых условий работы холодильной установки при одновременном обеспечении безопасности и надежности ее работы: давление и температура нагнетания, давление и температура кипения (всасывания), температура хладоносителя, уровень и давление масла в картере компрессора, подача воды в рубашки компрессора, уровень жидкого холодильного агента в линейном ресивере, а также процессы заполнения испарителей, промежуточных сосудов, циркуляционных и защитных ресиверов. 2. Автоматическая защита компрессоров Надежная защита компрессора от опасных режимов работы является одним из основных задач автоматизации холодильных установок. Осуществляют защиту компрессора с помощью автоматических приборов, которые при опасном изменении регулируемых параметров останавливают компрессор, включают звуковую и световую сигнализацию. Защита компрессора от повышения давления нагнетания. Одной из причин повышения давления нагнетания может быть уменьшение или прекращение подачи воды на охлаждение конденсатора, наличие воздуха в системе или переполнение конденсатора жидким хладагентом. Давление нагнетания может резко возрасти при пуске компресора с закрытым нагнетательным клапаном. Недопустимое повышение давления нагнетания может вызвать разрушение аппаратов или поломку компрессора и нарушение герметичности системы. На средних и крупных компрессорах для защиты от опасного превышения давления используют предохранительный клапан, который в случае повышения давления срабатывает, перепуская пары хладагента с нагнетательной во всасывающую полость. В компрессорах небольшой производительности предохранительный клапан не устанавливают. Однако защита компрессора от опасного давления с помощью предохранительного клапана малоэффективна. Во- первых, он не устраняет основную причину, по которому повышается давление; во-вторых, при перепуске паров во всасывающую полость повышается температура всасываемых паров хладагента. Это соответственно повысит температуру паров хладагента на стороне нагнетания, что тоже недопустимо. Поэтому для остановки компрессора при опасном повышении давления нагнетания применяют реле высокого давления, которую устанавливают на трубопроводе между компрессором и нагнетательным клапаном. Защита компрессора от понижения давления всасывания. Основными причинами понижения давления всасывания – это нарушение режима питания испарителя жидким хладагентом вследствие образования ледяной пробки в дроссельном отверстии ТРВ, значительного уменьшения тепловой нагрузки из-за отложения снеговой шубы на теплопередающей поверхности испарения. Низкое давление испарения приводит к перегрузке и перегреву компрессора, вспениванию и выбросу масла из картера. Защита компрессора от понижения давления осуществляется установкой дополнительного реле низкого давления, либо сдвоенного (двухблочного) реле давления, которое одновременно контролирует давления всасывания и нагнетания. Одноблочное реле контролирует одно давление (нагнетания или всасывания), в то время как двухблочное воспринимает два независимых давления, действующих на общие выходные контакты. Двухблочное реле представляет собой комбинацию реле низкого и высокого давления в одном корпусе. На рисунке 1 дана конструкция одноблочного реле низкого давления РД1. При повышении давления на донышко сильфона 20 шток 19 поворачивает рычаг 17, преодолевая силу упругости сжатой пружины 8. Когда рычаг 17 упрется в верхний выступ вилки 22, давлению придется преодолеть еще силу упругости растянутой пружины 23. Рисунок 1 - Реле давления РД1: 1–корпус; 2 – винт настройки дифференциала; 3 – гайка; 4 – шкала настройки; 5 – защитный корпус регулировочного винта; 6 – винт настройки диапазона; 7 – тарелка пружины; 8 – пружина; 9 – рычаг; 10 – рамка; 11 – установочный винт; 12 – перекидная пружина; 13 – переключатель; 14 – подвижные контакты; 15 – неподвижные контакты; 16 – установочный винт; 1 – стойка винта; 18 – плоскаяпружина; 19 – шток; 20 – сильфон; 21 - пружина сильфона; 22 – рычаг; 23 – пружина дифференциала. Рычаг 9 под воздействием пружины 18, навитой на ось О3, прижат к винту 16 и вращается вместе с рычагом 17 вокруг оси О1 Когда ось О4 на конце рычага 9 перейдет за линию О5 О6, пружина переключателя 12 обеспечит резкое замыкание контактов 14 и 15. При понижении давления на сильфон пружины 8 и 23, преодолевая давление пружины 21 и оставшегося давления, поворачивают рычаги 17 и 9 в обратном направлении. Когда вилка рычага 22 дойдет до упора в корпусе 1, верхний конец вилки перестает воздействовать на рычаг 17 и размыкание контактов обеспечивает только пружина 8. Регулировка давления выключения осуществляется винтом 6, который, перемещая гайку 7 по прорези в шкале 4, изменяет натяжение пружины 8. При снижении давления выключения на столько же снижается давление включения, т. е. величина дифференциала (Рвкл – Рвыкл) остается постоянной. Дифференциал регулируется путем изменения давления винтом 2, который, перемещая гайку 3, изменяет натяжение пружины 23. Пластина 5 фиксирует положение винтов после регулировки. Рисунок 2 - Двухблочное реле давления: 1, 1 – сильфон; 2, 3, 10, 15 – рычаг; 4, 8,13,18 – пружина; 5, 9,12, 17 – гайка; 6, 7,14 – шкала; 11 – кнопка микропереключателя. На рис. 2 дана конструкция двухблочного реле давления. В этих приборах реле низкого и высокого давлений скомпонованы в одном корпусе, воздействуя на общий электрический контакт. Механизм двухблочного реле давления аналогичен РД1: при повышении низкого давления Р н шток сильфона 1, преодолевая усилия пружин 8 и 4, поворачивает рычаг 2 и рычаг 10, нажимая на кнопку микропереключателя 11, включает контакты a и b, через которые обычно включают катушку пускателя компрессора. При повышении давления всасывания в компрессоре Р я донышко сильфона 16, преодолевая силу упругости пружины 13, поворачивает рычаг 15 вокруг оси и носик рычага отводит рычаг 10 от контакта микропереключателя, размыкая контакт в цепи a-b. При снижении давления Рв на величин дифференциала пружина 18 поворачивает рычаг 10 и он снова замыкает контакт цепи. Установка заданной величины выключения Рв производится винтом 13. Гайка 12, сжимая пружину, одновременно указывает по шкале 14 установленное давление. Фирма “Данфосс” выпускает следующие регуляторы (реле): – регуляторы давления испарения типа КVР, которые используют для следующих целей: 1. поддержание постоянного давления кипения и, следовательно, постоянной температуры поверхности испарителя. Регулировка плавная. Посредством дросселирования хладагента во всасывающем трубопроводе количество паров хладагента приводится в соответствие с нагрузкой испарителя; 2. защита от слишком низкого давления испарения. Регулятор давления закрывается, если давление в испарителе падает ниже заданного значения; 3. устанавливается в системах с двумя и более испарителями и одним компрессором для поддержания различных давлений испарения. – регуляторы давления (прессостаты) типа КР, которые предназначены для защиты компрессоров, работающих в составе холодильных установок кондиционирования воздуха, служат для защиты от чрезмерного низкого давления всасывания, а также повышенного давления нагнетания. Реле давления типа КР используется также для пуска и остановки холодильных компрессоров и вентиляторов воздушных конденсаторов. Регуляторы давления КР имеют однополюсную двухпорционную переключающую контактную группу. Положение контактов зависит от установки и величины контролируемого давления. Защита компрессора от нарушения работы масляного насоса. Для этой цели в холодильных установках применяют реле разности давления для защиты компрессоров. Когда разность давлений на нагнетательной стороне насоса и всасывающей стороне (давление в картере) становится меньше допустимого значения (0,15-0,2 МПа), реле размыкает электрические контакты и останавливает компрессор. Их называют еще реле контроля смазки (РКС). На рис. 5.3 показано реле типа РКС, который имеет два сильфона 1 и 8, воздействующие на общий рычаг 2. В нижний сильфон 1 (плюсовой) подается более высокое давление, чем в верхний 8 (минусовой). Когда разность этих давлений становится выше силы сжатой пружины 3, рычаг 2 поворачивается вокруг оси 01 по часовой стрелке. В этом же направлении вращается и рычаг 9, соединенный с ним шарнирно под определенным углом. Угол между рычагами фиксируется винтом 12 и пружиной 13. Рычаг 9 нажимает на рычаг переключателя 11, перебрасывая перекидную пружину 10 вправо. При этом замкнется контакт в цепи b-а (контакт b-с разомкнется). Рисунок 3 - Реле разности давлений типа РКС. Заданная разность давлений регулируется вращением винта 7. Когда гайка 4 опускается, сжимая пружину 3, разность давлений увеличивается, значение ее указывается стрелкой 5 на шкале 6. В качестве РКС фирма “Данфосс” выпускает дифференциальные реле давления типа МР54, 55 и 55А, которые используются как предохранительные выключатели при слишком низком давлении смазочного масла в холодильных компрессорах. МР54 и 55 применяют в холодильных установках с фторосодержащими хладагентаи. МР55А используют в холодильных установках с И717 (ГШз). Защита компрессора от повышения температуры нагнетания. Температура конца сжатия компрессора зависит от давления конденсации и типа холодильного агента. В процессе эксплуатации возможно опасное возрастание температуры нагнетания по следующим причинам: – перегрев паров хладагента на всасывающей стороне компрессора (поступление во всасывающий трубопровод паров высокого давления при регулировании холодопроизводительности методом байпасирования); – повышенного давления конденсации (присутствие в системе воздуха, неконденсирующих газов); – повышенного гидравлического сопротивления во всасывающей магистрали от испарителя до компрессора (неисправность запорной арматуры); – пониженного давления кипения (снижение тепловой нагрузки испарителя); – ухудшения охлаждения блоков и крышек компрессоров (нарушения в системе охлаждения). Для защиты компрессоров от чрезмерного повышения температуры используют реле температуры РТ, которое контролирует температуру нагнетаемого пара и отключает компрессор при заданных значениях. Защита от гидравлического удара осуществляется автоматической регулировкой заполнения испарителей, отключением компрессоров с помощью реле уровня при переполнении отделителей жидкости и промежуточных сосудов, блокировкой электродвигателей (компрессора, вентилятора, насосов), исключающей возможность переполнения испарителей при остановке любого из них. Защита от высокого пускового момента компрессора. В начальный период пуска требуется значительный момент на валу электродвигателя для преодоления сил инерции и сопротивления компрессора. Потребный пусковой момент может в несколько раз превышать номинальное значение при работающем компрессоре. Для обеспечения надежного пуска применяют разгрузочное устройство, снижающее момент компрессора в пусковой период. Разгрузка в компрессоре, оборудованном для отжима всасывающих клапанов, обеспечивается отключением всех цилиндров при его остановке. Включение цилиндров при пуске компрессора осуществляет реле времени. В компрессорах с неизменной производительностью разгрузка осуществляется соленоидным вентилем СВ, соединяющим нагнетательную линию со всасывающей. СВ открывается автоматически при пуске компрессора и закрывается по окончании пускового периода от сигнала реле времени. Регулирование температуры в охлаждаемых помещениях 3. Главной задачей холодильной установки является поддержание заданного температурного режима в охлаждаемых помещениях. Эту задачу можно достичь различными способами, вытекающими из основного условия – постоянную температуру в охлаждаемом помещении можно поддерживать при равенстве холодопотребности 𝚀оп и холодопроизводительности установки 𝚀о,т.е. 𝚀о = 𝚀о.п Из-за того, что суда находятся в постоянном движении холодопотребность охлаждаемых помещений 𝚀о.п будет меняться, поэтому для решения главной задачи нужно соответственно менять холодопроизводительность установки 𝚀о 𝚀о = k·F·Δt·b, (1) где k – коэффициент теплопередачи испарителя, кВт/(м2 к); F – теплообменная поверхность испарителя, м2; Δt – разность температур между кипением хладагента и охлаждаемым помещением, °С; b – коэффициент использования испарителя. Для поддержания заданной температуры в охлаждаемом помещении достаточно установить в объекте датчик температуры, который будет воздействовать на параметр, определяющий тепловую нагрузку испарителя. К числу параметров, регулирующих холодопроизводительность установки, относятся: число цилиндров z (число компрессоров, обслуживающих холодильную установку); число оборотов п вала компрессора; объемная производительность компрессора Vд; относительное время работы отключением числа компрессора τ к и испарителя τи. Регулирование холодопроизводительности цилиндров или компрессоров приводит к ступенчатому изменению холодопроизводительности применяется в установки. непрямоточных Такой метод поршневых регулирования компрессорах и многокомпрессорных холодильных установках. Данный метод эффективен при резком изменении тепловой нагрузки (например, после погрузки охлаждаемых помещений грузом). Регулирование холодопроизводительности изменением числа оборотов компрессора приводит к ступенчатому изменению производительности с помощью многоскоростных электродвигателей. Эти установки распространены лишь на судах рыбной промышленности. Их ограниченное применение на судах связано с повышенной стоимостью, увеличением габаритов и массы электродвигателей. Плавное же изменение частоты вращения компрессора возможно при применении постоянного тока, но и этот метод, из-за конструктивных трудностей, применяется редко. Регулирование холодопроизводительности компрессора с помощью изменения действительной объемной производительности Vд путем перепуска (байпасирования) части сжатого пара из нагнетательной полости во всасывающую с помощью регулятора производительности (регулятор давления “после себя”): Vд = Vh·λυ- V6, (2) где Vh – объемная производительность идеального компрессора, м3/с; V 6 – объем байпасированного пара, м3/с; – коэффициент подачи. На рис. 4 показан регулятор “после себя”. При снижении тепловой нагрузки испарителя температура испарения и давление в нем и во всасывающей линии компрессора понижается. Под действием пружины 4 сильфон 2 сжимается, а стакан 1 и связанный с ним перепускной клапан 5 смещаются вниз, обеспечивая перепуск пара из нагнетательной линии во всасывающую. Часть работы, затраченная на сжатие байпасированного пара теряется, кроме того, возрастает температура перегрева всасываемого пара в компрессор и, следовательно, повышается температура конца сжатия. Это, в свою очередь, требует установки терморегулирующего устройства, впрыскивающего жидкий холодильный агент в нагнетательную полость. Данный способ регулирования малоэкономичен, однако прост в исполнении и обеспечивает плавное регулирование производительности. Рисунок 4 - Регулятор производительности “после себя” типа КУС: 1 – стакан; 2 – сильфон; 3 – регулировочный винт;4– пру жина; 5 – клапан. Фирма “Данфосс” выпускает регуляторы производительности “после себя” типа КУС, применяемые для приведения в соответствие производительность компрессора к фактической нагрузке испарителя за счет перепуска пара из зоны высокого давления в зону низкого давления. Регулирование холодопроизводительности установки по коэффициенту рабочего времени τк осуществляется путем периодической остановки и пуска компрессора с помощью чувствительных датчиков температуры: термостат, устанавливаемый в охлаждаемом помещении, и реле низкого давления (прессостат), устанавливаемый непосредственно у компрессора. Этот способ регулирования наиболее распространен на установках малой и средней холодопроизводительности и связно это с простотой регулирования. Основным недостатком этого способа регулирования является ступенчатость, что обуславливает синусоидальный характер колебаний температуры в охлаждаемом объекте относительно ее номинального значения; метод пуск-остановка чаще всего применяется в системах с большой аккумулирующей способностью – рассольная система охлаждения. В системах с непосредственным охлаждением при той же амплитуде колебаний температуры частота пусков и остановок значительно возрастает, что сопровождается повышенным износом деталей компрессора. Регулирование холодопроизводительности установки по коэффициенту работы испарителя τи осуществляется путем периодического отключения соленоидных вентилей, устанавливаемых на жидкостной линии холодильного агента перед ТРВ. Так как соленоидный вентиль является двухпозиционным прибором (открыт-закрыт), то регулирование будет ступенчатым. При понижении температуры в охлаждаемом помещении ниже заданного значения, датчик температуры – термостат, установленный в охлаждаемом помещении, размыкает электрическую цепь магнитной катушки соленоидного вентиля и он закрывается. При этом прекращается подача жидкого хладагента в ТРВ и испаритель. При повышении температуры в помещении выше заданного значения происходит обратный процесс – открытие соленоидного вентиля и поступление жидкого хладагента в испаритель через ТРВ. На рис. 5 показана схема устройства термостата типа ЯТ фирмы “Данфосс”. Для провизионных камер судовых холодильных установок применяют термостаты типа ЯТ-З и ЯТ-4. Рисунок 5 - Схема устройства термостати фирмы “Данфосс” типа КГ: а- устройство термостата типа ВТ; б – схема контактного узла термостата типа ВТ; в – шкалы настройки диапазона и дифференциала типа КТ; 1 – винт настройки диапазона; 2— пружина; 3 – шток; 4 – контактная пластина; 5 – якорь; 6 – контакты; 7 – магнит; 8 – винт; 9 – муфта настройки дифференциала; 10 – пружина; 11 – силъфон; 12 – корпус сильфона; 13 – капиллярная трубка; 14 – подвижная система; 15 – стопор; 16 – втулка; 17 – плоская пружина; 18 – указательная стрелка. Работает термостат следующим образом. При повышении температуры в охлаждаемом помещении сильфон 11 сжимается и подвижная система, преодолевая сопротивление пружины 2, перемещается вверх. К подвижной системе присоединена муфта 9, которую можно перемещать по резьбе штока 3. При подъеме подвижной системы 14 муфта 9 также двигается вверх. На верхнем торце муфты 9 плоскости -а- (рис. 5.5, б) лежит конец контактной пластины 4, к которому прикреплена плоская пружина 17, закрепленная другим концом на неподвижной части прибора. Левые концы контактной пластины и плоской пружины 17 движутся вверх вместе с подвижной системой. Под влиянием изменения положения плоской пружины правый конец контактной пластины будет двигаться вниз. На конце контактной пластины укреплен якорь 5. При движении правого конца контактной пластины вниз якорь 5 притягивается к постоянному магниту 7 и замыкаются контакты 6. Когда в охлаждаемом помещении понижается температура соответственно в термостате уменьшается давление и подвижная система 14 под действием пружины 2 перемещается вниз. Левый конец контактной пластины и плоской пружины также перемещается вниз и под ее действием размыкаются контакты 6. Термостат настраивается на заданную температуру размыкания изменением натяжения пружины 2. Винт настройки диапазона вынесен за верхнюю крышку прибора. Если винтом настройки 1 установить указательную стрелку 18 диапазона против отметки – 16вС, то термостат разомкнется при температуре в охлаждаемом помещении -16оС. На загрунтованной части застекленной прорезы (рис. 5, в) нанесены деления шкалы диапазона. Изменение настройки дифференциала осуществляется муфтой 9. При вращении муфты по часовой стрелке она поднимается и плоская пружина обеспечивает замыкание контактов при более низком давлении, а следовательно более низкой температуре. При вращении же муфты 9 против часовой стрелки она опускается и плоская пружина обеспечивает замыкание контактов при более высоком давлении и более высокой температуре. В случае, если величина диапазона по шкале не соответствует действительным значениям температур, корректировка производится вращением нижней тарелки пружины, которая перемещается вместе с втулкой 16. А если же величина дифференциала по шкале не соответствует действительным значениям, корректировка производится винтом 8. При вращении винта изменяется расстояние между якорем 5 и постоянным магнитом 7, а следовательно, усилие, необходимое для отрыва подвижного контакта от неподвижного. Термостаты фирмы “Данфосс”, которые применяют в судовых холодильных установках трех типов ЯТЗ, ЯТ4 и ЛТП. Термостат ЯТ4 устанавливается непосредственно в охлаждаемом помещении, у него термобаллон в виде тонкой трубки свернут в спираль у корпуса прибора. Термостаты ЯТЗ и ЯТ11 имеют термобаллон, соединенный с прибором капиллярной трубкой длиной 1,5 м, поэтому их можно устанавливать как внутри охлаждаемого помещения, так и вне его. В последнем случае термобаллон монтируют внутри помещения. Соленоидные вентили относятся к типу электрических исполнительных механизмов, являются двухпозиционными и используются для регулирования холодопроизводительности, поддержания определенного уровня жидкого хладагента в аппаратах холодильных установок, в маслопроводах, трубопроводах забортной воды и рассола, а также на газе и паротрубопроводах. В холодильных установках наибольшее распространение получили соленодные вентили: поршневого типа СВА, мембранного типа СВМ, фирмы “Данфосс” типа ЕУК2-40 и ЕУКЗ-40. На рис. 6 показан соленоидный вентиль непрямого действия типа СВМ15. Основной клапан 1 закреплен на разделительной мембране 6, в которой предусмотрено калиброванное отверстие, соединяющее надмембранную полость с входной магистралью. Помимо основного клапана, вентиль снабжен управляющим клапаном 5, закрепленным на сердечнике 4 электромагнита и служащим для закрытия и открытия центрального отверстия в основном клапане. Рисунок 6 - Соленоидный вентиль непряного действия типа СВМ-15. Когда вентиль обесточен сердечник 4 под действием пружины 2 и собственной массы перекрывает клапаном 5 центральное отверстие в основном клапане, давление в надмембранной полости становится равным давлению на входе и основной клапан прижимается к седлу с усилием, пропорциональным разности давлений до и после вентиля. Если к катушке 3 подведен ток, то сердечник 4 поднимается и управляющий клапан 5 открывает центральное отверстие в основном клапане 1. Давление в надмембранной полости падает до давления выхода. Основной клапан 1 под действием перепада давлений на входе в вентиль и в надмембранной полости, а также усилия, перемещающего сердечник, поднимается вверх. Принудительное открытие клапана осуществляется винтом 7. Принцип работы соленоидных вентилей фирмы “Данфосс” аналогичны выше описанным. В таблице 1 приведены характеристики соленоидных вентилей ЕVR 112-40, а таблице 2 соленоидных вентилей ЕVR2-40. Таблица 1 - Характеристики соленоидных вентилей ЕVR 2-40 Тип вентиля Номинальная производительность, кВт Жидкостные Всасывающие Трубопроводы горячего пара трубопроводы трубопроводы R22 R134a R404A R22 R134a R404 R22 R184a R404 R407C /507 A/507 A/507 ЕVR2 ЕVR3 ЕVR6 ЕVR10 ЕVR15 ЕVR20 ЕVR22 ЕVR25 ЕVR32 ЕVR40 3,2 5,4 16,1 38.2 52,3 101 121 201 322 503 2,9 5,0 14,8 35,3 48,3 92,8 111,0 186,0 297,0 464,0 2,2 3,8 11,2 26,7 36,5 70,3 84,3 141,0 225,0 351,0 1,5 2,5 1,8 4,3 5,9 11,4 13,7 22,8 36,5 57,0 1,2 2,0 1,3 3,1 4,2 8,1 9,7 16,3 26,1 40,8 1,2 2,0 1,6 3,9 5,3 10,2 12,2 20,4 32,6 51,0 1,46 2,43 7,4 17,5 24,0 46,2 55,4 92,3 148,0 231,0 5,9 13,9 19,0 36,6 43,9 73,2 117,0 183,0 6,0 14,3 19,6 37,7 45,2 75,3 120,0 188,0 7,18 16,98 23,28 44,81 53,74 89,53 143,56 224,07 Примечание: 1. Соленоидные вентили ЕVR работают в диапазоне температур от -40°С до + 105°С. 2. Вентили ЕVR поставляются как сборе, так и в виде отдельных элементов, т. е. тело вентиля, катушки и фланцы могут быть заказаны отдельно. Таблица 2 - Характеристики соленоидных вентилей EVR-A3-40. Тип вентиля Номинальная производительность, кВт Жидкостные трубопроводы Всасывающие Трубопроводы горячего трубопроводы пара R17 R22 R134a R404A R717 R22 R134a R404A R717 R22 R134а R404А ЕVRА3 ЕVRА10 ЕVRА15 ЕVRА20 ЕVRА25 ЕVRА32 ЕVRА40 21,8 142,0 256,0 426,0 947,0 1515,0 2368,0 4,6 30,2 54,4 90,6 201,0 322,0 503,0 4,3 27,8 50,1 83,5 186,0 297,0 464,0 3,2 21,1 38,0 63,0 141,0 225,0 351,0 9,0 16,1 26,9 59,7 95,5 149,0 3,4 6,2 10,3 22,8 36,5 57,0 2,5 4,4 7,3 16,3 26,1 40,8 3,1 5,5 9,2 20,4 32,6 51,0 6,5 42,6 76,7 128,0 284,0 454,0 710,0 2,1 13,9 24.9 41,5 92,3 148,0 231,0 1,7 11,0 19,8 32,9 73,2 117,0 183,0 1,7 11,3 20,3 33,9 75,3 120,0 188,0 Номинальная производительность по жидкости и всасываемому пару определяется при температуре кипения t0 = -10оС, температуре жидкости перед вентилем t1 = +25оС и перепаде давления на вентиле ΔР = 0,15 бар. Номинальная производительность по горячему пару определяется при температуре конденсации tк = +40°С, перепаде давления на вентиле ΔР = 0,8 бар, температуре горячего пара tп = + 65°С и переохлаждении хладагента Δtп = 4°С. 4. Регулирование перегрева паров холодильного агента в испарителе Регуляторы перегрева, терморегулирующие вентили (ТРВ), служат для регулирования заполнения испарителей жидким холодильным агентом. Регулирование заполнения испарителя осуществляется поддержанием заданного перегрева пара на выходе из испарителя. Под перегревом пара на выходе из испарителя понимают разность между температурой перегретого пара (на выходе из испарителя) и температурой насыщенного пара (испарения). Степень перегрева устанавливается вручную заранее и может регулироваться, меняя тем самым тепловую нагрузку испарителя. С уменьшением подачи жидкости в испаритель перегрев паров возрастает, а с увеличением подачи – уменьшается. Различают терморегулирующие вентили с внутренним и внешним уравниванием давления. Регуляторы с внутренним уравниванием используют в работе холодильной машины в том случае, если сопротивление в испарителе небольшое, т. е. давление хладагента на входе и выходе из испарителя будет практически одинаковым, соответственно одинаковым будет и температура кипения хладагента по всей длине испарителя. Для нормальной работы холодильной машины пары хладагента на выходе из испарителя должны быть перегреты на 5ч7°С, это связано с тем, чтобы предотвратить попадание влажного пара в компрессор и избежать гидравлического удара. На рис 7 показан терморегулирующий вентиль с внутренним уравнителем фирмы “Данфосс" марки ТЕ2. Чувствительным элементом ТРВ служит термобаллон 7, обычно заполненный тем же холодильным агентом, что и холодильная машина. Давление насыщенного пара в термобаллоне всегда соответствует его температуре. Термобаллон устанавливается плотно на выходном трубопроводе из испарителя и его температура всегда будет соответствовать температуре паров хладагента на выходе из испарителя, т. е. t +5 + 7°С. При повышении температуры перегрева давление в термобаллоне увеличивается и она по капиллярной трубке передается на упругую мембрану 1, противоположная сторона которой находится под давлением испарения в испарителе. Под давлением мембрана прогибается вниз, а толкатель 5 отодвигает иглу 6 от седла клапана и увеличивает сечение для прохода жидкости через ТРВ. С увеличением жидкости в испарителе температура перегрева пара уменьшается, вместе в ним уменьшается давление в термобаллоне 7, прогиб мембраны уменьшается и тем самым уменьшается лроход жидкости через ТРВ. Схема подключения терморегулирующего вентиля с внутренним уравниванием показана на рис. 8. Рисунок 7 - Терморегулирующий вентиль с внутренним уравниванием: 1- упругий элемент (мембрана); 2- сменный клапанный узел; 3 – корпус вентиля; 4 - винт настройки перегрева; 5 - толкатель; 6 - игла; 7 - термобаллон Рисунок 8 Схема подключения ТРВ к испарителю с внутренним уравниванием: 1ТРВ; 2 – испаритель; 3 - термобаллон При большом гидравлическом сопротивлении в испарителе давление на выходе из испарителя ниже, чем давление на входе. Соответственно температура кипения хладагента на выходе из испарителя станет ниже, тем самым температура перегрева относительно заданной температуры кипения в испарителе тоже снижается. Если оставить тот же перегрев, то разность давлений над и под мембраной станет меньше, клапан будет недостаточно открыт и в испаритель будет поступать жидкости меньше, чем требует тепловая нагрузка. В таком случае, для увеличения подачи жидкого хладагента в испаритель необходимо увеличить перегрев пара на выходе, что вызывает недостаточное заполнение испарителя, т. е. неэффективная ее работа. Чтобы избежать этого, применяют ТРВ с внешней уравнительной трубкой, который показан на рис. 9. Из рисунка видно, что под мембрану попадает давление не со стороны входа, а со стороны выхода испарителя по уравнительной линии 1 (рис. 10). Поскольку давление на выходе более низкое, то разность давлений, воздействующая на мембрану, при том же значении перегрева будет больше. В ТРВ с внешним уравниванием (см. рис. 9) нижняя полость мембраны 1 отделена от дроссельного устройства плотной перегородкой. Давление под мембрану передается по трубке, присоединенной к выходному трубопроводу испарителя вблизи от места крепления термобаллона (см. рис. 10). Из рассмотренных способов регулирования видно, что состав системы автоматического регулирования перегрева паров хладагента зависит от гидравлического сопротивления испарителя, определяемого типом и назначением последнего. Так, питание испарителей непосредственного охлаждения воздуха с малым гидравлическим сопротивлением может осуществляться терморегулирующим вентилем с внутренним уравниванием. Рисунок 9 - ТерморегулиРисунок 10 - Схема подклюрующий вентиль с внешним чения ТРВ к испарителю с уравниванием: 1- упругий элемент внутренним уравниванием: 1- ТРВ; (мембрана);2 – перегородка; 2 – испаритель; 3 - термобаллон 3 – корпус вентиля; 4 – винт настройки перегрева; 5 – штуцер внешний уравнительной линии; 6 – толкатель; 7 – гила; 8 - термоболлон Воздухоохладители с принудительным обдувом зачастую выполняются в виде нескольких параллельных секций. Равномерная подача жидкого хладагента по секциям, в этом случае, достигается введением распределителя с большим гидравлическим сопротивлением. Питание подобных испарителей осуществляется ТРВ с внешним уравниванием. Работа кожухотрубных испарителей для охлаждения рассола с кипением хладагента в межтрубном пространстве имеет свои особенности. Применение ТРВ с внешним уравниванием приводит к неустойчивому возврату масла из испарителей вследствие сравнительно большого перегрева паров хладагента. Уменьшение же перегрева влечет опасность попадания влажного пара в компрессор. В связи с этим, для нормального отвода масла из испарителя применяют следующую схему. На всасывающем трубопроводе после испарителя устанавливают рекуперативный теплообменник для охлаждения жидкого хладагента перед ТРВ. Особенность установки ТРВ с внешним уравниванием рекуперативного состоит в том, теплообменника, что в термобаллон котором пары устанавливают после у испарителя перегреваются за счет тепла жидкого хладагента. Правильной настройкой ТРВ можно обеспечить работу испарителя с нулевым перегревом и устойчивым возвратом масла. ТРВ монтируют в вертикальном положении в непосредственной близости от испарителя, в охлаждаемом помещении или вблизи него. Чувствительный элемент (термобаллон) закрепляют на всасывающем трубопроводе в охлаждаемом помещении. Для обеспечения хорошего контакта между трубой и термобаллоном используют хомутик. На трубопроводах диаметром более 30 мм термобаллон вставляют в специальную гильзу. При креплении термобаллона на трубопроводе вне охлаждаемого помещения место закрепления изолируют. Для надежного перекрытия подачи агента при остановке компрессора перед ТРВ ставят соленоидный вентиль. Место включения во всасывающий трубопровод уравнительной линии ТРВ с внешним уравниванием должно быть после термобаллона. Регулирование температуры кипения холодильного агента В холодильной установке испарительная система включает в себя все аппараты, трубопроводы и арматуру от терморегулирующего вентиля до всасываемого патрубка компрессора. Так как все они соединены между собой трубопроводом, то будут иметь одну и ту же температуру кипения хладагента, которая меньше температуры охлаждаемого помещения на соответствующую разность температур. В испарительной системе соответствует давлению температуры кипения Р о, температура поэтому хладагента для или хладагента поддержания регулирования в точности постоянной ее можно манипулировать с давлением Ро. Если взять холодильную установку, задача которой поддержание постоянной температуры в нескольких охлаждаемых помещениях, то давление Ро (температура кипения tо) будет постоянным, если объем пара, образующийся при кипении хладагента во всех испарителях охлаждаемых помещений в единицу времени, будет равен объему пара, отводимому компрессором, или группе компрессоров, за то же время, т. е. суммарная тепловая нагрузка испарительной системы должна быть равна холодопроизводительности компрессора (компрессоров). При снижении тепловой нагрузки уменьшается объем пара в испарителях в единицу времени и если холодопроизводительность компрессора остается постоянной, то давление в испарительной системе начнет падать и, соответственно, начнет понижаться и температура кипения хладагента. Для решения данного вопроса на всасывающей стороне компрессора устанавливают реле низкого давления РДн, которое при понижении давления изменяет объем отводимых в единицу времени паров из испарителя. Объем отводимых паров меняют изменением холодопроизводительности компрессора, который рассматривается как регулирующий орган. Холодопроизводительность компрессора о (кВт) 𝚀о = b·z·n· ·q v ·V h , (3) где b - коэффициент рабочего времени компрессора; z – число цилиндров в компрессоре; п – частота вращения, с-1; – коэффициент подачи; qv – удельная объемная холодопроизводительность, кДж/м3; Vh – объем цилиндра компрессора, м3. Из выражения (5.3) видно, что холодопроизводительность компрессора можно менять путем изменения: - коэффициента рабочего времени (пуск – остановка); - количества цилиндров z (путем их отключения); - удельной объемной холодопроизводительности qv (дросселированием на всасывании); - частоты вращения n; - коэффициента подачи (байпасированием - перепуском части сжатых паров на сторону всасывания через байпас). Способ пуск – остановка характеризуется периодическими включениями и выключениями компрессора под действием реле давления РДн. В этом случае компрессор работает как двухпозиционный регулирующий орган. Так как холодопроизводительность компрессора всегда выбирается с расчетом обеспечения отвода максимальных теплопритоков, поэтому объем паров, отсасываемых в единицу времени из испарителей будет больше объема паров, образующихся в них при кипении хладагента за то же время. Поэтому работа компрессора будет циклична всегда. Длительность цикла работы компрессора определяется как суммарное время его работы τр и стоянки τс: τц = τр + τс При небольшом τц происходит частое включение и выключение компрессора, что отрицательно сказывается на срок его службы. При больших τц будут большие колебания температур в охлаждаемом помещении. Поэтому допустимая частота циклов компрессоров до 5-6 в час, для средних и крупных до 2-3 в час. Если испарители обладают большой емкостью по хладагенту, то система непосредственного охлаждения будет инерционнее, а это благоприятное условие регулирования температуры кипения способом пуск – остановка, так как в этом случае потребуется меньшая частота работы компрессора. В холодильных установках, где допускаются колебания регулируемого параметра в определенных пределах и при этом частота циклов не превышает установленных норм, применение способа пуск – остановка обладает наилучшими технико-экономическими показателями. Для уменьшения частоты пусков компрессора применяют ступенчатое регулирование давления кипения в установках с компрессором, оборудованным механизмом отключения отдельных цилиндров. Для этой цели наиболее часто используется отжим всасывающих клапанов. Если сравнивать этот способ со способом пуск – остановка, то отключение цилиндров позволяет приводить в более точное соответствие холодопроизводительности компрессора и тепловой нагрузки, что при прочих равных условиях обеспечивает увеличение длительности цикла работы компрессора, т. е. уменьшение числа его пусков по сравнению со способом пуск-остановка. Следовательно, данный способ регулирования давления (температуры) кипения хладагента более совершенный. В качестве реле давления применяют приборы типа РД, выпускаемые в одно - и двухблочном исполнении. Одноблочные реле предназначены для регулирования или контроля либо давления всасывания, либо давления нагнетания. Двухблочное реле совмещает в одном корпусе реле низкого и высокого давления, воздействующие на общую контактную группу. Фирма “Данфосс” выпускает регуляторы давления типа КУР и КР, которые устанавливают на судах зарубежной постройки. Для изменения холодопроизводительности компрессора используют дросселирование на всасывании при помощи регулятора, который устанавливают на всасывающем трубопроводе. При уменьшении тепловой нагрузки на испарительную систему давление всасывания также понижается. Это понижение воспринимает регулятор давления, который прикрывает проход всасываемых паров хладагента. Из-за увеличения гидравлического сопротивления давление перед компрессором понизится и он перейдет на новый режим с меньшей холодопроизводительностью. Холодопроизводительность компрессора можно изменять варьированием частоты его вращения. Ступенчатое изменение частоты вращения применяют в том случае, когда способ пуск - остановка непригоден и нет компрессоров с отключением цилиндров. Плавное изменение частоты вращения компрессора из-за сложности и высокой стоимости оборудования применяют только в тех случаях, когда предъявляются повышенные требования к точности регулирования. Перепуск части сжатого пара со стороны нагнетания на сторону всасывания компрессора – байпасирование, как наименее энергетически эффективный способ используют в тех случаях, когда другие способы по тем или иным причинам не могут быть применены. 5. Регулирование давления конденсации Конденсаторы в холодильной установке служат для конденсации паров хладагента поступающих от компрессора. Охлаждают конденсаторы воздухом, с естественной или принудительной циркуляцией воздуха, и водой. Поверхность охлаждения конденсаторов, количество подаваемого воздуха или воды рассчитаны на максимальные тепловые нагрузки. Особенностью эксплуатации судовых холодильных установок является их работа при быстро меняющихся климатических условиях. Понижение температуры охлаждающей среды приводит к понижению давления конденсации, а это отрицательно сказывается на работу ТРВ, т. е. степени заполнения испарителя. Поэтому в холодильных установках, рассчитанных на эксплуатацию при значительных изменениях температуры среды, давление конденсации необходимо регулировать. Конденсаторы с воздушным охлаждением. Воздушное охлаждение конденсаторов применяют в холодильных установках малой и средней производительности. помещении, где Если воздушные температура воздуха конденсаторы изменяется находятся в незначительно, регулирование давления конденсации не применяют. В установках с выносными конденсаторами температура воздуха колеблется в широких пределах, поэтому здесь необходимо регулировать давление конденсации. Существует несколько способов регулирования давления конденсации: автоматическое уменьшение подачи воздуха периодическим отключением вентилятора (если он имеет отдельный электродвигатель); плавным прикрытием жалюзи для уменьшения прохода воздуха; снижение внутренней поверхности теплообмена путем переполнения конденсатора жидким хладагентом. Последнее достигается путем установления регулятора давления на трубопроводе слива жидкого хладагента из конденсатора в линейный ресивер. С уменьшением давления конденсации регулятор давления уменьшает проход для слива жидкости в ресивер, конденсатор переполняется и давление увеличивается. Для того, чтобы при этом не снизилось давление в ресивере, устанавливают уравнительную линию между конденсатором и ресивером, а для свободного слива жидкого хладагента (преодоления сопротивления регулятора давления) конденсатор устанавливают над линейным ресивером. Конденсаторы с водяным охлаждением. Изменение района плавания может привести к уменьшению температуры охлаждающей воды, что приводит к понижению давления конденсации и хотя это выгодно экономически (повышается холодильный коэффициент), оно приводит к уменьшению пропускной способности ТРВ, что в свою очередь приводит к уменьшению холодопроизводительности испарителя. Изменение температуры забортной воды от 32°С до 0°С вызывает изменение колебания давления конденсации для И22 от 1,52 до 0,58 МПа, а для 11134а от 1,02 до 0,39 МПа. Поэтому для нормальной работы холодильной конденсатора установки выполняющая две необходима функции: автоматизация защита работы конденсатора от разрушения при чрезмерном повышении давления и поддержание давления конденсации на заданном расчетном уровне. Защита конденсатора осуществляется от установкой чрезмерного предохранительных повышения клапанов давления как на конденсаторе, так и на линейном ресивере, которые срабатывают при повышении давления выше рабочего, а также установкой реле высокого давления на нагнетательном трубопроводе компрессора, которое останавливает компрессор при избыточном давлении нагнетания. Регулирование давления конденсации, т. е. поддержание его на постоянном расчетном уровне можно путем искусственного уменьшения подачи холодной забортной воды в конденсатор. Для этого на входном трубопроводе воды в конденсатор устанавливают водорегулирующий вентиль (ВРВ), чувствительный элемент которого с уменьшением давления конденсации обеспечивает уменьшение подачи охлаждающей воды и наоборот. Водорегулирующий вентиль типа Р (рис. 11). Рисунок 11 - 1– гайка; 2 – пружина; 3 – мембрана; 4 – клапан; 5 – мембрана; 6 – шток; 7 – сильфон;. 8 – корпус сильфона; 9 – корпус ВРВ. Принцип работы регулятора прост. В пространстве между сильфоном 7 и его корпусом 8 соединено с паровым пространством конденсатора или с нагнетательной магистралью компрессора. Усилие, возникающее на сильфоне от давления конденсации, передается на шток 6 и уравновешивается пружиной 2, клапан 4 подымается на определенную высоту, пропуская воду в конденсатор. Мембраны 3 и 5 уплотняют водяную часть регулятора. Если давление конденсации увеличивается усилие на сильфон возрастает, и шток 6, преодолевая сопротивление пружины 2, поднимает клапан 4 и увеличивает расход воды на конденсатор. Давление конденсации снижается и остается на прежнем уровне. С понижением давления конденсации усилие на пружину 2 уменьшается и клапан 4 опускается уменьшив расход воды, давление конденсации увеличивается до прежнего уровня. Необходимое давление конденсации настраивается вращением гайки 1, при этом соответственно меняется и натяжение пружины 2 и положение тарелки 4, увеличивая, при расслаблении натяжения пружины, проходное сечение или уменьшая его. Для нормальной работы водорегулирующего вентиля его водяную полость необходимо каждые шесть месяцев очищать от отложений. Водорегулирующий вентиль типа WVFM фирмы “Данфосс” (рис. 12). Рисунок 12 - Водорегулирующий вентиль типа WVFM:1 – штуцер; 2 – тарелка пружины; 3 – кожух сильфона; 4 – шток; 5 – пружина; 6 – направляющая; 7 – корпус клапана; 8 – клапан; 9 – уплотнение; 10 – регулировочный винт. Принцип действия водорегулирующего вентиля аналогичен рассмотренному выше. Изменение настройки производится винтом 10, действующим на пружину 5. Диапазон регулирования давления в вентилях типа WVFM изменяется от 0,35 до 1,0 МПа. При вращении винта 10 по часовой стрелке затяг пружины увеличивается. Способ регулирования, реализованный в водорегулирующих вентилях, называется пропорциональным. Он характерен тем, что для различных значений температуры забортной воды поддерживаются различные значения регулируемого параметра – давления конденсации. Так, минимальной температуре воды соответствует наименьшее регулируемое давление, а максимальной температуре – наибольшее давление. Таблица 3 - Технические характеристики ВРВ фирмы «Данфосс» 16.5 16.5 29.0 29.0 29.0 29.0 29.0 29.0 29.0 29.0 26.5 26.5 29.0 29.0 29.0 29.0 29.0 29.0 10 10 16 16 16 16 16 16 16 16 10 10 10 10 10 10 10 10 10 10 24 24 24 24 24 24 24 24 10 10 16 16 16 16 16 16 kt 13м3/ч Макс. Раб. давление РВ, бар Максим.исп.да вр.р. бар Среда Макс.раб. давление РВ, бар Макс. исп. давл.р. бар 15.0 15.0 26.4 26.4 26.4 26.4 26.4 26.4 26.4 26.4 24.1 24.1 26.4 26.4 26.4 26.4 26.4 26.4 Чистая вода, нейтральный раствор, морская вода 3.5→10.0 3.5→10.0 3.5→16.0 4.0→23.0 3.5→16.0 4.0→23.0 3.5→16.0 4.0→23.0 3.5→16.0 4.0→23.0 4.0→17.0 4.0→17.0 2.2→19.0 2.2→19.0 2.2→19.0 2.2→19.0 2.2→19.0 2.2→19.0 Жидкостная часть Чистая вода, нейтральный раствор WVFM10 WVFM 16 WVFX 1021 WVFX 10 WVFX 15 R13a 21 WVFX 15 R22a WVFX 20 R404A WVFX 2021 WVFX 25 WVFX 2521 WVFX 32 WVFX 40 WVS 32 R134A R22 WVS 40 R404A WVS 50 R717 WVS 65 (NH2) WVS 80 WVS 100 Регулируемое давл. до давл. запирания, бар Тип Хладагент Конденсаторная часть 2,4 2,4 1,4 1,4 1,9 1,9 3,4 3,4 5,5 5,5 11,0 11,0 12,5 21,0 32,0 45,0 80,0 125,0 Регулирование давления конденсации заложено в самом принципе работы водорегулирующего вентиля. Действительно, чтобы обеспечить подачу большего количества воды в конденсатор, например при возрастании температуры забортной воды, необходимо увеличить открытие клапана, для чего необходимо повышенное давление конденсации. Наоборот, снижение температуры забортной воды требует уменьшения ее расхода, что обеспечивается прикрытием клапана под действием настроечной пружины, а это возможно только при понижении давления в конденсаторе. Кроме указанной марки фирма “Данфосс” выпускает еще водорегулирующие вентили марки WVFM и WVЅ характеристики которых даны в таблице 3. 1) kт – расход воды в м3/ч при падении давления на вентиле 1 бар и плотности с = 1000кг/м3. 2) Полностью открытый кран требует на 33% большего давления, чем WVFX в диапазоне 3,5 + 16 бар. 3) Корпус WVFX 15, 20 и 25 только из нержавеющей стали 6. Схемы автоматизации холодильной установки провизионных кладовых Холодильная установка с двумя автономными контурами охлаждения (рис. 13). Схема установки предусматривает охлаждение провизионных кладовых с минусовыми температурами и контуром охлаждения кладовых с плюсовыми температурами. Каждая группа помещений обслуживается отдельным компрессором со всем необходимым оборудованием и контрольно измерительными приборами. Также предусмотрен резервный компрессор с перемычками, который, в случае необходимости, может работать как с минусовым контуром, так и с плюсовым. Кроме этого, схемой предусмотрена работа всей холодильной установки от одного компрессора. Подобные схемы холодильной установки применяют тогда, когда количество провизионных кладовых более шести. Это дает возможность настраивать на оптимальный режим работы каждого контура, а следовательно, повысить эффективность функционирования всей установки. Компрессор КМ холодильной установки снабжен следующими приборами автоматики: реле высокого давления РД, которое отключает компрессор при чрезмерном повышении давления нагнетания; реле низкого давления РНД1, которое осуществляет пуск и остановку компрессора; реле низкого давления РНД2, которое изменяет холодопроизводительность компрессора путем отключения цилиндров или самого компрессора при достижении заданной температуры во всех охлаждаемых кладовых; реле контроля смазки РКС, которое измеряет разность между давлением в масляной системе и давлением в картере компрессора. Рисунок 13 - Принципиальная схема автоматизации холодильной установки провизионных кладовых. Пары холодильного агента после компрессора поступают в маслоотделитель МО, от которого отделившееся масло регулятором уровня отводится в картер компрессора. Очищенные пары от масла поступают в конденсатор КН. Для поддержания постоянного давления конденсации на входном трубопроводе охлаждающей воды в конденсатор устанавливают водорегулятор ВР, который изменяет расход забортной воды через конденсатор в зависимости от ее температуры и тепловой нагрузки на него. После конденсатора жидкий холодильный агент проходит через фильтросушитель Ф-О, где механические загрязнения улавливаются фильтром, а влага, проникшая в систему вместе с влажным воздухом, поглощается осушителем. Далее жидкий хладагент проходит открытый соленоидный вентиль СВ, дросселируется в ТРВ и кипит в испарителе И за счет тепла продуктов и воздуха охлаждаемой кладовой. Образовавшиеся пары хладагента с перегревом, обусловленным настройкой ТРВ, поступают во всасывающую магистраль компрессора. Если в двух кладовых, входящих в данный контур охлаждения, температура более высокая, чем в других, то на выходе из них устанавливают регуляторы давления РгД “до себя”. Их назначение - поднять давление кипения в соответствующих испарителях И и снизить разность температур между воздухом в кладовой и температурой кипения хладагента. Уменьшение продуктов, разности замедляет температур улучшает технологию образование “снеговой шубы” и хранения повышает экономичность эксплуатации холодильной установки. По достижении в кладовой заданной температуры РТ даст импульс на закрытие соленоидного вентиля, и подача хладагента в эту кладовую прекратится. Суммарная масса паров, поступающих во всасывающую магистраль из всех И, уменьшится, и давление во всасывающем коллекторе начнет снижаться быстрее. Когда оно понизится до Р2 выкл, реле низкого давления РНД2 даст импульс на отключение цилиндра (или группы цилиндров) компрессора, что снизит его производительность. Наконец, когда в последней кладовой температура понизится до заданной и ее соленоидный вентиль закроется, давление всасывания резко снизится до Р1 выкл и реле РНД1 остановит компрессор. Как видно, в этой схеме автоматизации компрессор останавливается при закрытии соленоидного вентиля последней провизионной кладовой. Компрессор опять включится, если в одной из кладовых температура повысится выше заданной с одновременным открытием соответствующего соленоидного вентиля. Схема холодильной установки с двумя компрессорами, один из которых резервный (рис. 14). Схема работы холодильной установки предусматривает охлаждение пяти провизионных кладовых, из которых в трех кладовых температура воздуха выше остальных двух по которому определяют температуру кипения хладагента, т. е. в систему входят кладовые с различными температурными условиями (например, в К1 tв = 12°С, в К2 tв = -12°С, в КЗ tв = -50С, в К4 tв = +20С, вК5 tв = +10°С). Естественно прямое объединение подобных объектов охлаждения нежелательно по следующим причинам. Так как температура кипения хладагента подбирается по температуре воздуха кладовой низкой температуры (tо = -12°С 4- (-8°С) = -20°С), то недостатком подобного способа регулирования является большой температурный напор в кладовых КЗ, К4 и К5. Например, в кладовой К5 температурный напор Δt = t5-t0 = 10°С - (-20°С) = 30°С, это является неприемлемым из-за нарушения технологии обработки груза и интенсивного образования “снеговой шубы”, что отрицательно сказывается на эффективности работы холодильной установки. Указанный недостаток можно устранить, если на всасывающую магистраль испарителей ИЗ, И4 и И5 провизионных кладовых КЗ, К4 и К5 установить регулятор давления РгД “до себя”, предназначенный для повышения давления в испарителе, а следовательно, и температуры кипения хладагента. Задавая РгД нужное давление можно получить температурный напор, удовлетворяющий требованиям технологии обработки груза. Рисунок 14 - Принципиальная схема холодильной установки с одним охлаждающим контуром Преимущество данной системы охлаждения заключается в том, что все пять провизионных кладовых с разными температурами обслуживаются одним компрессором. Второй компрессор является резервным и включается в работу только при выходе из строя первого компрессора. 7. Обслуживание средств автоматизации При эксплуатации средств автоматизации руководствуются правилами Регистра и заводской эксплуатационной документацией. Ответственность за организацию технической эксплуатации и исправное состояние судовых средств автоматизации Техническое возлагается обслуживание и на старшего непосредственная механика судна. ответственность за поддержание в исправном состоянии средств автоматизации, включая датчики и исполнительные органы, на судах возлагается на второго механика. Требования по технической эксплуатации определяются порядком использования средств автоматизации (подготовка к действию, включение, проверка работоспособности, контроль и управление в процессе работы, выключение) и регламентацией порядка технического обслуживания средств автоматизации (технический осмотр, плановое техническое обслуживание). Подготовку к действию средств автоматизации производят после длительного перерыва в работе, проведения планового технического обслуживания и ремонта технических средств. При подготовке к действию необходимо проверить отсутствие повреждений приборов, устройств и линий связи, надежность крепления их и заземление, наличие пломб и клейм, а также срок действия поверок контрольно-измерительных приборов. При подготовке электронных требований, указанных средств ранее, автоматизации необходимо кроме выполнения проверить надежность контактных соединений, целостность экранирующих оболочек кабелей и их заземление. Проверку работоспособности объектов автоматизации производят только с ведома лиц, ответственных за них. Проверку работоспособности можно производить имитацией изменения контролируемых параметров. Проверки производятся не менее 3 раз с соблюдением необходимых интервалов между ними. Одновременно проверяют исправность действия световой и звуковой сигнализации. Плановое техническое обслуживание и технический осмотр производят с целью поддержания работоспособности данных технических средств в период эксплуатации. Эксплуатация приборов автоматизации. Терморегулирующие вентили (ТРВ). ТРВ перед установкой необходимо проверить на наличие наполнителя в его термочувствительной системе. При наличии наполнителя в термосистеме клапан ТРВ будет открыт и струя воздуха должна свободно проходить через клапан. ТРВ считают правильно настроенным, если обеспечивается заданный перегрев паров холодильного агента на выходе из испарительной системы. Если в процессе работы давление всасывания после включения установки понижается, это свидетельствует о малом открытии ТРВ или засорении его фильтра. Настройку ТРВ на заданный перегрев производят постепенно, с выдержкой через каждые полоборота регулировочного винта для достижения равновесного режима работы холодильной установки. Для того, чтобы убедиться в наличии наполнителя в термочувствительном элементе, необходимо снять термобаллон с трубопровода и согреть его рукой. Если после этого производительность вентиля не увеличится, это свидетельствует об отсутствии наполнителя в термосистеме. Периодически, эксплуатации, необходимо по нормам проверять заводской соединение инструкции по термобаллона с трубопроводом, прочищать фильтр и проверять правильность настройки ТРВ. Проверку реле высокого давления (защита компрессора по давлению нагнетания) производят повышением давления нагнетания медленным плавным прикрытием нагнетательного вентиля компрессора. При достижении давления до заданного в реле давления компрессор должен отключиться. При указанной проверке давление всасывания компрессора должно быть таким, чтобы разность давлений нагнетания и всасывания не превысила максимально допустимого значения для данного типа компрессора. Реле низкого давления (защита компрессора по давлению всасывания) проверяют понижением давления всасывания медленным плавным прикрытием всасывающего вентиля на компрессоре. Давление понижается до срабатывания реле и отключения компрессора. Реле контроля смазки (защита компрессора по давлению масла) проверяют понижением давления масла медленным открытием перепускного масляного вентиля. При этом фиксируют разность давлений масла в системе и в картере в процессе срабатывания реле. Реле температуры (защита компрессора по температуре нагнетания) проверяют повышением температуры нагнетания плавным открытием байпасного вентиля или выводом компрессора на режим работы с максимальной температурой нагнетания. Поверяется указанный прибор погружением термобаллона в масляную ванну термометровой гильзы. Температура при этом медленно повышается до момента срабатывания реле и отключения компрессора. Реле протока, защита компрессора от прекращения или уменьшения протока воды через охлаждающие рубашки компрессора. Проверяют снижением расхода воды с помощью ручного вентиля на линии подачи воды. Реле уровня защиты или сигнализации по высокому уровню холодильного агента в аппарате проверяют подачей жидкого холодильного агента в колонку по специальному жидкостному трубопроводу (запорный вентиль на жидкостном уравнительном трубопроводе при этом должен быть закрыт). Лекция 7 Тема: Кондиционирование воздуха на судах Цель: План лекции 1. Основные понятия и назначение 2. Классификация судовых систем кондиционирования воздуха 3. Судовые системы комфортного кондиционирования воздуха (ССККВ) 4. Схемы судовых систем комфортного кондиционирования воздуха 1. Основные понятия и назначение Кондиционирование воздуха — создание и автоматическое поддержание в обслуживаемых помещениях определенных параметров воздушной среды, определяемых температурой, относительной влажностью и подвижностью воздуха. Для поддержания жизненно важных параметров воздушной среды в благоприятных пределах для адаптационных возможностей человека служит система комфортного кондиционирования воздуха. Она включает комплекс устройств, в которых воздух принимается, обрабатывается и распределяется по жилым помещениям. Судовые системы кондиционирования воздуха (СКВ) обеспечивают летом отвод из помещений избытков влаги и тепла, зимой - подвод избыточной влаги и теплоты, а также требуемую кратность воздухообмена для поддержания необходимого состава воздуха. Кроме систем комфортного кондиционирования воздуха, на судах используются и системы технического кондиционирования. Их задача обеспечить наиболее благоприятный режим для эксплуатации судового оборудования, цистерн и танков для сохранения качества перевозимых грузов, предотвращения взрывов на танкерах. В зависимости от конкретных условий эта задача может решаться уменьшением либо влажности, либо содержания кислорода в воздухе. Системы кондиционирования воздуха включают в себя следующие основные узлы: установку для приготовления тепло- и хладоносителя, установку для (центральный воздухоподготовки кондиционер), теплообменных подачи состоящую аппаратов, воздухораспределителей; и из воздуха помещения вентилятора, глушителей каютных в шума; фильтров, воздуховодов; воздухопроводов; системы дистанционного или автоматического контроля и управления. В трюмах с грузом происходят сложные тепловлажностные процессы, которые могут привести к конденсации водяных паров из воздуха на частях набора корпуса судна и на грузе, к его отпотеванию и отсыреванию, образовании плесени и налетов, нагреванию и брожению, усушке или обводнению груза и др. Для предотвращения порчи груза и сохранения корпуса судна от коррозии необходимо поддерживать в трюмах определенный тепловлажностный режим путем искусственного удаления излишков влаги и вентиляции грузовых помещений. Пары жидких грузов при перевозке образуют взрывоопасные концентрации с атмосферным воздухом, особенно при погрузоч- норазгрузочных работах и балластных переходах. Радикальным решением вопросов пожаробезопасности нефтеналивного флота и судов-газовозов является создание в грузовых отсеках инертной среды, лишенной кислорода. Это может быть обеспечено созданием эффективных судовых систем инертных газов, оборудованных высокопроизводительными генераторами газов и осуществляющих подачу кондиционированных выпускных и топочных газов в грузовые помещения. 2. Классификация судовых систем кондиционирования воздуха Кондиционирование воздуха классифицируется по различным признакам: По назначению кондиционирование воздуха подразделяется на комфортное и техническое. Комфортное кондиционирование включает в себя способы и средства, обеспечивающие нормальные условия пребывания людей на объектах различного назначения: жилые и служебные помещения, кинозалы, столовые, рестораны, салоны и др. Техническое кондиционирование предназначено для обеспечения сохранности продуктов при хранении и транспортировке. По количеству регулируемых параметров кондиционирование подразделяется на полное и неполное. При полном кондиционировании подвергаются регулировке и контролю все возможные параметры воздуха, а при неполном - одно или несколько основных (главных) параметров, обеспечивающих осуществление той или иной цели. По периодичности работы кондиционирование воздуха подразделяется на круглосуточное и сезонное. Примером круглосуточного могут служить системы кондиционирования книгохранилищ, картинных галерей, пассажирских кают на судах; примером сезонного кондиционирования является отопление жилых зданий в зимний период. По способу обработки и подачи воздуха в регулируемое помещение системы кондиционирования подразделяются на замкнутые, прямоточные и прямоточные с рециркуляцией. В замкнутых системах подлежащий обработке воздух отбирается у кондиционируемого объекта (помещения), обрабатывается в кондиционере и вновь подается в помещение. Преимуществом замкнутой системы является ее высокая экономичность. В прямоточных системах обработке в кондиционере подвергается наружный воздух, который затем подается в кондиционируемое помещение. Такое же количество воздуха из помещения выбрасывается в окружающую среду. Такая система малоэкономична. Альтернативой двум рассмотренным системам является прямоточная система с рециркуляцией, которая аккумулирует и достоинства, и недостатки обеих систем. Во-первых, в этой системе имеется возможность подачи в кондиционируемые помещения необходимого количества свежего воздуха. Во- вторых, эта система позволяет снизить расход холода (тепла) по сравнению с прямоточной системой. По месту обработки влажного воздуха системы кондиционирования подразделяются на центральные, местные и автономные. В центральных системах воздух обрабатывается в одном (центральном) кондиционере и с помощью вентилятора подается в каждое кондиционируемое помещение. При этом источники холода и тепла также централизованы. В местных системах кондиционирования воздух обрабатывается в нескольких (местных) кондиционерах, каждый из которых обслуживает одно или группу помещений, а холод или тепло получает централизованно от одного источника тепла или холода. Автономный кондиционер также обслуживает одну или группу помещений. Однако каждый из них имеет свой источник холода и тепла в виде холодильной машины, работающей также в режиме теплового насоса, либо электрического (газового) нагревателя. По способу подачи хладоносителя системы подразделяются на одно, двух- и трехканальные, в зависимости от количества параллельных воздуховодов, доставляющих воздух от кондиционера в каждое помещение. В однотрубных системах обработанный воздух поступает в определенном количестве в каждое помещение, а регулирование параметров воздуха осуществляется в центральном кондиционере по датчикам. В двухтрубных и трехтрубных системах воздух, подаваемый в помещение, имеет разные температуры и их индивидуальное смешение в комнатном (каютном) смесительном воздухораспределителе обеспечивает надлежащий микроклимат в каждом помещении без изменения общего расхода воздуха на каждую каюту. По скорости потока холодоносителя в воздуховодах системы кондиционирования подразделяются на низкоскоростные (15-17 м/с), среднескоростные (17-22 м/с) и высокоскоростные (22-30 м/с). По давлению, развиваемому в воздуховодах за кондиционером: системы низкого давления, или низконапорные, полное давление воздуха Рвозд ≤ 980Па; среднего давления, или средненапорные, Рвозд = 980÷2450 Па, и высокого давления, или высоконапорные Рвозд > 2450 Па. 3. Судовые системы комфортного кондиционирования воздуха (ССККВ) Требования, предъявляемые к ССККВ 3.1 Основным требованием является стабильное поддержание заданных параметров микроклимата в судовых помещениях независимо от внешних метеорологических условий. Система кондиционирования воздуха должна обеспечивать в теплое время года отвод из помещений тепла и влагоизбытков, а в холодное - подвод тепла и влаги, количественно равного тепло- и влагопотерям. Температура и влажность в помещениях должна соответствовать санитарным нормам. В кондиционерах следует использовать те виды энергии, которые соответствуют типу энергетической установки судна, а холодильные агенты и холодоносители должны быть чистыми, пожаробезопасными и безвредными для здоровья людей. Применяемые в настоящее время на судах ССККВ весьма разнообразны и могут классифицироваться по различным признакам. Наибольшее распространение получили четыре типа судовых систем комфортного кондиционирования воздуха: одноканальная прямоточная низкоскоростная система; — - одноканальная прямоточно-рециркуляционная средненапорная система с дополнительным подогревом воздуха в каютных доводочных воздухораспределителях; - одноканальная прямоточная высокоскоростная система с допол- нительной обработкой каютного воздуха в каютных доводочных воздухораспределителях эжекционного типа; - двухканальная прямоточно-рециркуляционная система. По способу подвода хладоносителя к воздухоохладителю системы охлаждения ССККВ делятся на системы непосредственного охлаждения и системы с промежуточными хладоно- сителями. 3.2 Судовые кондиционеры и их элементы Судовой кондиционер представляет собой установку, состоящую из ряда элементов различного назначения, и предназначен для очистки, тепловлажностной обработки и распределения воздуха в кондиционируемые помещения. Конструктивно судовые кондиционеры бывают моноблочные, имеющие один общий корпус, в котором смонтированы все необходимые элементы, и секционные, состоящие из отдельных секций, связанных между собой технологически. Судовые кондиционеры состоят из следующих элементов: - фильтры. Требования к чистоте кондиционируемого воздуха непрерывно возрастают в связи с ухудшением внешних экологических условий. Поэтому одной из задач судовых кондиционеров является механическая очистка воздух от пылевых загрязнений различного происхождения. В общем случае для очистки воздуха применяют следующие способы: механическую обработку под воздействием гравитационных (инерционных) сил, фильтрация через пористые среды (сухие и масляные фильтры) и электростатическую очистку воздуха под воздействием электрического поля. - воздухоохладители. Для охлаждения воздуха в судовых кон- диционерах применяются поверхностные теплообменные аппараты с оребренной наружной поверхностью. Охлаждение воздуха в воздухоохладителях осуществляется с помощью холодильного агента (непосредственное испарение) либо охлаждающей жидкости (вода, рассол). В воздухоохладителях непосредственного испарения предусмотрен подвод холодильного агента через ТРВ, а водяные охладители снабжены входными и выходными коллекторами. — воздухонагреватели. В судовых кондиционерах применяются воздухонагреватели трех типов: паровые, водяные и электрические. Паровые и водяные воздухонагреватели конструктивно похожи на водяные и рассольные воздухоохладители, но имеют меньшую степень оребрения, так как обладают более высоким удельным теплосъемом при больших температурных напорах и коэффициентах теплопередачи. Электрические воздухонагреватели обычно набираются из прямых или петлеобразных трубчатых электронагревательных элементов. - увлажнительные устройства. Для увлажнения воздуха при работе в режиме обогрева используют три типа увлажнительных устройств: водяной, паровой атмосферного давления и паровой повышенного давления. - рекуперативные теплообменники. В рекуперативном тепло- обменнике центрального кондиционера в судовых системах КВ происходит отбор (отнятие) тепла (холода) от воздуха, который вытесняется наружу свежим приточным воздухом для уменьшения потребления тепла (холода) в установке. Применение рекуперации тепла (холода), удаляемого в атмосферу каютного воздуха, приводит к экономии до 30% энергопотребления центрального судового кондиционера. — ССККВ каютные воздухораспределители. Важную роль в работе играет качество воздухораспределения в обслуживаемых помещениях. В 90% объема обитаемой зоны должны поддерживаться комфортные условия. При организации воздухораспределения необходимо стремиться к тому, чтобы приточный воздух не создавал в обитаемой зоне ощущения сквозняка, который оценивается подвижностью воздуха и разностью температур приточного воздуха и воздуха помещения. 4. Схемы судовых систем комфортного кондиционирования воздуха В последние десятилетия на судах мирового флота получили широкое развитие системы комфортного кондиционирования воздуха. Связано это как с развитием холодильной техники, так и ухудшением внешних климатических условий. В настоящее время получили развитие на судах различные типы систем комфортного кондиционирования, каждая из которых имеет свои преимущества и недостатки. Системы кондиционирования должны удовлетворять следующим требованиям: количество приточного наружного воздуха в помещении не должно превышать санитарной нормы, это влияет на экономичность работы системы и легкость регулирования и поддержания на необходимом уровне параметров каютного воздуха. Рассмотрим некоторые схемы судовых систем комфортного кондиционирования. 4.1 Одноканальная система кондиционирования Простейшая схема судовой системы кондиционирования — одноканальная прямоточная низкоскоростная система (рис. 6.1). Рисунок 1 - Принципиальная схема одноканальной прямоточной низкоскоростной системы кондиционирования. Наружный воздух НВ засасывается вентилятором ЭВ через фильтр Ф и первичный воздухонагреватель ВН1 Слегка сжатый в электровентиляторе воздух проходит через воздухоохладитель ВО, вторичный воздухонагреватель ВН2, увлажнительное устройство У, каплеотделитель КО и через выпускной воздухораспределитель ВР поступает в каюту. Из каюты воздух, в количестве равном забираемому наружному воздуху, уходит в атмосферу через жалюзийные решетки ЖР. В летнем режиме оба воздухонагревателя и увлажнительное устройство отключены и воздух только охлаждается в воздухоохладителе. В зимнем режиме отключен воздухоохладитель, а наружный воздух нагревается последовательно в первичном и вторичном воздухонагревателях, затем увлажняется в увлажнителе и через каплеотделитель поступает к каютным воздухораспределителям. Такие системы кондиционирования из-за своей бесшумности в работе применяются на пассажирских судах, для кондиционирования помещений библиотек, кинотеатров и др. Экономичность такой системы невысокая, так как количество необходимого воздуха для ассимиляции тепло- и влагопритоков в помещениях превосходит санитарную норму. Кроме того, индивидуальное регулирование параметров каютного воздуха возможно только количественным путем - изменением подачи воздуха в каюту, что неблагоприятно влияет на микроклимат соседних кают. Перечисленные противоречия устраняются в различных модификациях одноканальных систем. Рисунок 2 - Принципиальная схема одноканальной прямоточнорециркуляционной средненапорной системы кондиционирования с дополнительным подогревом воздуха в каютных доводочных распределителях. Одноканальная прямоточно-рециркуляционная средненапорная система с дополнительным подогревом воздуха в каютных доводочных распределителях (рис. 2). Эта система отличается от предыдущей наличием дополнительного электроподогрева приточного воздуха в воздухораспределителе ВРД и тем, что в ней происходит частичная рециркуляция каютного воздуха. Наружный воздух НВ очищается в воздушном фильтре Ф, нагревается предварительно в первичном воздухонагревателе BHj и поступает в смесительную камеру СК, где смешивается с рециркуляционным каютным воздухом. Далее смесь воздуха поступает во всасывающую полость электровентилятора ЭВ, где давление воздуха повышается до 1000-1500 Па. Затем воздух проходит через воздухоохладитель ВО, вторичный воздухонагреватель ВН2, увлажнитель У, каплеотделитель КО, каютный электронагреватель воздухораспределителя ВРД и поступает в каюту. Часть каютного воздуха через жалюзийную решетку удаляется в атмосферу, а остальной воздух поступает в смесительную камеру кондиционера. В летнем режиме обрабатываемый воздух охлаждается и осушается в воздухоохладителе ВО, а воздухонагреватели и увлажнительное устройство отключаются. В зимнем режиме отключается только воздухоохладитель, а остальные приборы работают. Такие системы среднего давления являются идеальными для помещений, в которых контроль температуры полностью отдан на усмотрение проживающих в каюте людей. Кроме того, воздух можно дополнительно подогревать, при необходимости, в воздухораспределителе ВРД, вмещающем в себе электронагреватель 1,2 кВт. Температура воздуха в каюте контролируется автоматически с помощью термометра, настроенного на оптимальный температурный режим. В целях экономичности система предусматривает частичную рециркуляцию каютного воздуха. В этом случае в систему подается только санитарная норма наружного воздуха, а остальная часть воздуха восполняется рециркуляционным каютным воздухом. При этом потери холода (тепла) с уходящим в атмосферу каютным воздухом сводятся к минимуму. Несмотря на то, что усовершенствования снижают экономические показатели и усложняют судовые системы комфортного кондиционирования воздуха, тем не менее это делается в целях поддержания в жилых каютах нормальных условий комфорта и индивидуальное регулирование микроклимата в отдельно взятой каюте. Одноканальная прямоточная высоконапорная система комфортного кондиционирования с дополнительной обработкой воздуха в каютных воздухораспределителях эжекционного типа. Рисунок 3 - Принципиальная схема одноканальной прямоточной высокоскоростной системы кондиционирования с дополнительной обработкой каютного воздуха в каютных ВРДЭ. На рис. 3 показана схема одноканальной высокоскоростной системы с улучшенными габаритными показателями и надежным регулированием комфортных условий в каютах. Наружный воздух в этих системах обрабатывается в центральном кондиционере согласно санитарной норме, что обеспечивает только частичную ассимиляцию тепло— и влагопритоков в помещения. Остальная часть потребления тепла и холода обеспечивается путем охлаждения (нагрева) каютного воздуха в теплообменнике, установленном в каютном доводочном воздухораспределителе эжекционного типа (ВРДЭ). Малый расход приточного воздуха и его высокие скорости в воздуховодах (до 50 м/с) приводят, с одной стороны, к значительной компактности системы, а с другой - к увеличению необходимого напора в системе до 2 кПа и выше с учетом потери части напора в эжекторе доводочного воздухораспределителя. В летнем режиме наружный воздух НВ, проходя через фильтр Ф, первичный нагреватель BHj, засасывается вентилятором ЭВ, в воздухоохладителе ВО охлаждается и осушается, проходит через вторичный нагреватель ВН2, увлажнительную камеру У, каплеоот- делитель КО и шумоглушительную камеру ШГК и поступает к соплу эжекционного воздухораспределителя ВРДЭ. В сопле эжектора скорость приточного воздуха увеличивается, давление падает ниже атмосферного и каютный воздух засасывается через воздухоохладитель, по трубкам которого циркулирует холодная вода. Каютный воздух охлаждается, смешивается с приточным и поступает в каюту. Индивидуальное регулирование температуры каютного воздуха легко осуществляется качественно путем изменения подачи в теплообменник ВРДЭ охлаждающей среды. В зимнем режиме приточный воздух нагревается в нагревателях BHj и ВН2, увлажняется в увлажнительной камере У, освобождается от капельной влаги в каплеоотделителе КО и, проходя через шумоглушительную камеру ШГК, поступает в каютный воздухораспределитель ВРДЭ. Далее процесс обработки воздуха аналогичен описанному выше. При этом в теплообменник каютного воздухораспределителя подается горячая среда (вода, водяной пар), обеспечивающая необходимый подогрев каютного воздуха. К недостаткам описываемой системы относятся высокая шум- ность, связанная с большими скоростями воздушного потока, поэтому установка шумопоглотительной камеры в этих системах обязательна. К другим недостаткам такой системы следует отнести сложность и громоздкость подвода коммуникаций теплохолодо- носителя в каждую каюту, что приводит к значительному удорожанию установки в целом. 4.2 Двухканальная система кондиционирования ДЛЯ уменьшения громоздкости коммуникаций теплохладоно- сителя в каютах и более эффективного использования индивидуального регулирования микроклимата в каждой каюте путем количественного регулирования приточного воздуха создана двухканальная судовая система комфортного кондиционирования воздуха. Рисунок 4 - Принципиальная схема двухканальной прямоточнорециркуляционной системы кондиционирования воздуха. На рис. 4 представлена принципиальная прямоточно-рециркуляционной системы схема двухканальной кондиционирования воздуха. Наружный воздух НВ очищается в фильтре Ф и через первичный воздухонагреватель BHj поступает в смесительную камеру СК, где смешивается с рециркуляционным каютным воздухом РВ. Далее воздушная смесь сжимается в электровентиляторе ЭВ и подается в два канала. По первому каналу часть воздухораспределители воздуха смешанного направляется типа ВРС. По в каютные второму каналу оставшаяся часть воздуха проходит последовательно воздухоохладитель ВО, вторичный воздухонагреватель шумоглушительную камеру ВН2, ШГК2 и увлажнительную камеру также в поступает У, каютный воздухораспределитель смесительного типа ВРС. В смесителе оба потока смешиваются в необходимой пропорции путем ручного регулирования. При этом общий расход воздуха в системе не изменяется, а воздушный поток в каждом канале может изменяться от нуля до максимального значения, равного производительности электровентилятора. “Отработанный” каютный воздух через жалюзий- ные решетки уходит из каюты. Одна часть этого воздуха, равная количеству наружного, удаляется в атмосферу, а вторая, равная количеству рециркуляционного, уходит в коридор, откуда засасывается электровентилятором ЭВ в смесительную камеру. В летнем режиме оба воздухонагревателя и увлажнительные устройства отключены и воздух подвергается тепловлажностной обработке только в воздухоохладителе ВО. В зимнем режиме воздухоохладитель отключен. Наружный воздух проходит фильтр Ф, предварительно нагревается в первичном воздухонагревателе BH1 до промежуточной температуры +12÷ +15оС, смешивается с рециркуляционным воздухом и нагнетается электровентилятором ЭВ в два канала. По первому каналу незначительно подогретый воздух подается непосредственно через шумоглушительную камеру в каютный смеситель ВРС. Оставшаяся часть воздуха подается во вторичный воздухонагреватель ВН2. Нагреваясь в нем до более высокой температуры 40-г 50°С, далее воздух поступает в увлажнительную камеру У, в которой увлажняется до необходимого состояния и через шумоглушительную камеру попадает в каютный воздухораспределитель ВРС. Далее процесс воздухоподготовки протекает аналогично описанному выше. Такая система считается наиболее эффективной с экономической точки зрения и индивидуальное регулирование микроклимата в кондиционируемых помещениях. Основным недостатком этих систем является необходимость трассировки трубопровода, что значительно повышает первоначальную стоимость установки. Лекция 8 Тема: Судовые системы технического кондиционирования воздуха Цель: Ознакомиться с системами техничечкого кондиционирования и вентиляции для различных типов перевозящих грузов. План лекции 1. Судовые системы технического кондиционирования воздуха 2. Техническое кондиционирование сухогрузных трюмов 3. Системы технического кондиционирования судов, перевозящих жидкие грузы 4. Осушение изоляционных конструкций рефрижераторных трюмов 5. Система технической вентиляции грузовых отсеков судов с горизонтальным способом погрузки 6. Системы хранения жидкой углекислоты 1. Судовые системы технического кондиционирования воздуха Применение технического кондиционирования воздуха на судах преследует две цели. Первое - применение систем для осушения воздуха, служащее для защиты груза и корпусных конструкций от воздействия атмосферной влаги. Второе - применение систем инертных газов, которые препятствуют возникновению в судовых помещениях токсичных и взрывоопасных смесей, обусловленных физико-химическими особенностями перевозимых грузов (нефтепродукты, удобрения, автотехника и др.). Системы технического кондиционирования по назначению разделяются на следующие: - системы технического кондиционирования сухогрузных трюмов; - системы технического кондиционирования нефтеналивных судов; - системы осушения изоляционных конструкций рефрижераторных трюмов; - системы технической вентиляции грузовых отсеков судов с го- ризонтальным способом погрузки; - системы хранения жидкой углекислоты. 2. Техническое кондиционирование сухогрузных трюмов При эксплуатации сухогрузных судов происходит интенсивная коррозия металлического корпуса и конструкций. Кроме этого, при переходе судна из района с высокой температурой в зоны с более низкой температурой корпус охлаждается быстрее, чем груз, а значит, и воздух в трюмах. Это приводит к выпадению влаги из воздуха на груз и металлические конструкции. При переходе же судна из северных широт в южные температура груза повышается медленно, поэтому теплый воздух, соприкасаясь с грузом, конденсирует содержащуюся в нем влагу. Для предотвращения этого процесса существует система технического кондиционирования сухогрузных трюмов, которая предназначена для сохранения перевозимых грузов и предотвращения коррозии внутренних ограждений трюмов вследствие осушения воздуха, т. е. снижение точки росы воздуха ниже температуры груза и поверхностей ограждающих конструкций. Уменьшение относительной влажности воздуха в трюме φ с 80 до 50% снижает интенсивность коррозии в 10-12 раз, а приср < 40% процесс коррозии практически прекращается. В период перевозки груза, для предотвращения конденсации влаги и ее миграции в трюме, необходимо обеспечивать следующие условия: - температурное поле должно быть равномерным во всей массе груза и равно температуре окружающей среды; - влагосодержание трюмного воздуха должно соответствовать равновесному состоянию перевозимого груза; - температура внутренних ограждений трюма и груза должны быть выше точки росы трюмного воздуха; ~ концентрация выделяющихся газов не должна превышать пределов, соответствующих оптимальным уровням транспортировки грузов. Установка кондиционирования сухогрузных трюмов для обеспечения перечисленных условий должна включать в себя: систему трюмной вентиляции (вытяжную и нагнетательную) для - рециркуляции трюмного воздуха и подачи необходимого количества свежего воздуха, обеспечивающего выравнивание температур груза и наружного воздуха; систему искусственной сети вертикальных и горизонтальных - каналов, пронизывающих всю толщину гигроскопических грузов и связанных с вытяжным и нагнетательным воздуховодами; систему осушения рециркуляционного либо наружного венти- - ляционного воздуха, также связанную с трюмной вентиляционной системой; контрольно-измерительную аппаратуру, обеспечивающую авто- - матическое регулирование режима кондиционирования трюмного воздуха. На сухогрузных судах для понижения (или повышения) температуры груза до температуры наружного воздуха, с целью предотвращения конденсации влаги, невозможна. Для этого необходимы мощные установки для тепловлажностной обработки трюмного воздуха, однако понижение температуры точки росы трюмного воздуха до безопасных пределов возможно путем его осушения в воздухоосушительных установках. 3. Системы технического кондиционирования судов, перевозящих жидкие грузы С появлением в мировом флоте супертанкеров были случаи возникновения взрывов и пожаров. Существует проблема устранения условий возникновения пожаров. Поэтому создаются системы технического кондиционирования, которые предназначены для активной защиты грузовых танков нефтеналивных и комбинированных судов, а также грузовых отсеков газовозов и химовозов от пожаров, взрывов и коррозии. Достигается это путем поддержания внутри помещений оптимальной микроатмосферы, исключающей коррозию внутренних поверхностей и воспламенение углеводородных паров, выделяемых жидким грузом, независимо от их концентрации. Такой средой является обезвоженный инертный газ, который содержит небольшое количество кислорода, исключающее процессы горения, и имеет температуру точки росы ниже температуры окружающей среды. Во избежание попадания в грузовые отсеки кислорода из атмосферного воздуха система инертных газов находится под определенным избыточным давлением. Основные цели применения на судах систем с инертным газом: - общая защита танков (взрывобезопасность, коррозия, химическая защита); - восполнение массы инертных газов в грузовых отсеках; - дополнительная - продувка грузовых отсеков после мойки; использование в промежуточной стадии при заполнении танков грузом; - поддержание под давлением пустых емкостей. Для технического кондиционирования используют инертный газ, получаемый из продуктов сгорания котельного, дизельного или газотурбинного топлива, которые подвергаются дополнительной обработке: охлаждению, очистке от механических примесей (зола), осушению и удалению сернистых соединений, способствующих в присутствии влаги процессам коррозии ограждающих поверхностей. 4. Осушение изоляционных конструкций рефрижераторных трюмов Для осушения изоляционных конструкций судовых грузовых помещений предназначена система для поддержания судовой изоляции в состоянии, обеспечивающем высокие значения ее термического сопротивления и долговечности. Судовые изоляционные конструкции по сравнению с портовыми холодильниками имеют свои особенности. Во-первых, металлический набор судна непроницаем для влаги. Поэтому пароизоляция устанавливается только со стороны грузовых объемов. Во-вторых, нагрузкам, что теплоизоляция способствует судна подвергается возникновению вибрационным микротрещин в слое пароизоляции и проникновению влаги вглубь конструкции. В-третьих, на переходе судна с грузом увлажнение изоляции не происходит, так как парциальное давление паров в поро- вом пространстве изоляции остается выше значения парциального давления паров внутри грузового объема. Изоляция увлажняется в период отепления рефрижераторных трюмов при грузовых работах. Особенно интенсивно процессы увлажнения изоляции протекают во время периодических моек трюмов и оттаивания снеговой шубы, когда жидкая влага непосредственно проникает в изоляционную конструкцию. Для сохранения теплозащитных свойств теплоизоляционных конструкций судов проводят ее систематическое осушение путем установки воздуховодов (продухов) непосредственно за зашивкой изоляции с помощью специальных профилей, изготовленных из того же материала. По продухам циркулирует, с помощью электровентилятора, осушенный холодный воздух. Проходя по каналам, воздух перехватывает влагу, проникающую в изоляцию из трюма. Увлажненный в каналах воздух поступает в осушитель, отдает в нем влагу и вновь поступает на осушение. Процесс осушения воздуха осуществляется в механических осушителях с помощью холодильной машины, либо твердыми поглотителями влаги - адсорбентами. 5. Система технической вентиляции грузовых отсеков судов с горизонтальным способом погрузки На судах с горизонтальным способом погрузки, при перевозке самоходной техники, сохранная перевозка груза обеспечивается специальной системой вентиляции. При интенсивном передвижении автомобилей в стесненных условиях трюма во время грузовых операций выделяется значительное количество отработанных газов с высокой температурой, кроме того, при переходах “север-юг” возникает вероятность конденсации влаги на грузе. Организация наилучших вентиляционных режимов в этих условиях приобретает решающее значение. Для выбора режима работы системы вентиляции необходимо учитывать следующие факторы: - вид груза (автотехника, гусеничная техника, контейнеры); - условия погоды; - направление рейса; - суточный перепад температур наружного воздуха; - суточный перепад температур в грузовых помещениях; - температура в грузовых помещениях. При перевозке грузов температура воздуха в трюмах достигает в верхних помещениях до 40°С, а в нижних до 32°, при этом разность температур по высоте в помещениях достигает до 10- 15°С. Наиболее стабильно температура в помещениях ниже ватерлинии. Суточные колебания температур составляют 10-12°С. Все эти изменения температур вызывают выделение паров бензина из баков автомобилей. Экспериментальными исследованиями установлено, что то количество паров, которые выделяются из бензобаков автомобилей, вследствие колебаний температур настолько мало, что не создает взрыво- и пожароопасность. Опасность может создать только разлив бензина в аварийных условиях. Так как перевозимый груз не гигроскопичен, то при перевозках необходимо учитывать, при вентиляции грузовых помещений, вероятность выпадения влаги на конструкциях помещений и на грузе. При переходе из холодных зон в теплые вентиляция нежелательна, чтобы избежать возможного выпадения влаги на грузе и на конструкциях. При переходе же из теплых зон в холодные груз теплый и при вентиляции грузовых помещений более холодным воздухом маловероятно выпадение влаги. Суда для перевозки автотранспорта должны быть оборудованы искусственной вытяжной вентиляцией, обеспечивающей шестикратный обмен воздуха в час. Приточная вентиляция может быть естественная. Вентиляторы устанавливаются двухскоростные, часть из них реверсивные. Исполнение крылаток вентиляторов противоискрообразующее, - электродвигатели - взрывобезопасные. Для предотвращения попадания забортной воды в воздушные каналы в штормовую погоду, необходимо закрывать приемники воздуховодов нагнетательной вентиляции трюмов и открывать заборники воздуха на твиндеке. В этом случае предусматривается работа только тех вентиляторов, расположение которых на судне исключает попадание забортной воды в воздуховоды. Системы вентиляции во время эксплуатации необходимо еженедельно осматривать и проверять действия заслонок, передаточных тросов и шкивов, своевременную смазку противоискрообразующие их. Особое бандажи, внимание расположенные обращать вокруг на крылаток вентиляторов. 6. Системы хранения жидкой углекислоты Углекислый газ СО2 широко применяется на судах для пожаротушения, является инертным газом по отношению к горению. Если объемная доля углекислого газа в горящей среде составляет 30%, то прекращается горение из-за низкого содержания кислорода. При содержании же в воздухе углекислого газа до 60% при объемной доле кислорода 8% прекращается даже тление. Двуокись углерода (углекислый газ) - бесцветный газ с кисловатым вкусом и запахом, в полтора раза тяжелее воздуха, нормальная температура кипения -78,52°С, критическая температура +31°С, критическое давление 7,38 МПа. При пожарах углекислый газ легко проникает в труднодоступные места, не нарушает электропроводку. Так как его плотность больше плотности воздуха, то он, накапливаясь под полом, заполняет помещение по высоте, вытесняет воздух. Температура замерзания углекислоты при атмосферном давлении составляет -78,9°С, что позволяет использовать ее для тушения любых видов пожаров и любых температурах в помещениях. Углекислый газ относится по классу вредности к 5-му классу. Его объемная доля до 2% безвредна для людей, концентрация до 20% не вызывает вредных воздействий в течение 2 ч. Однако длительное пребывание людей в среде с содержанием С02 выше 10% может привести к смертельному исходу. Углекислота хранится тремя способами: в газообразном, жидком и твердом состояниях. В газообразном состоянии хранение осуществляется при температуре окружающей среды в толстостенных емкостях, так как давление при этих температурах составляет 7,5-8 МПа. Содержание углекислоты в баллонах не требует дополнительных расходов на ее хранение. В жидком состоянии хранят углекислоту в емкостях при давлениях 1-2 МПа, при этом температура жидкой углекислоты составляет -40÷-20°С соответственно. Для компенсации теплопри- токов извне стенки емкости покрывают теплоизоляцией и охлаждают с помощью холодильной машины. В цистерне размещается испаритель холодильной машины, работающей на холодильном агенте R134a либо R22. Твердую углекислоту хранят в специальных хранилищах, хорошо изолированных и обшитых листовой сталью с герметичной пропайкой швов. Это связано с тем, что при атмосферном давлении лед сублимирует при t = - 78,5°С только в собственной газовой среде. В условиях свободного доступа воздуха к поверхности блоков сухого льда температура сублимации заметно понижается. С понижением температуры сублимации сухого льда увеличивается теплоприток из окружающей среды и, следовательно, потери сухого льда возрастают. При транспортировке или временном хранении сухого льда применяют изолированные контейнеры с верхней загрузкой и выгрузкой блоков. В таких контейнерах среднесуточные потери сухого льда составляют от 3 до 10% в зависимости от емкости контейнера. Применяют сухой лед в нефтехимической и пищевой отраслях, машиностроении, торговле, на транспорте и др. На морских судах углекислоту, используемую для тушения пожаров, хранят в газообразном состоянии в баллонах емкостью 40 л и в жидком состоянии - в изолированных емкостях. Систему хранения углекислоты высокого давления (в баллонах) применяют на малых судах, а на больших судах применяют систему низкого давления в жидком виде при давлениях ниже 2 МПа. Жидкая углекислота хранится в цистерне, внутри которой установлены перфорированные отбойные листы, обеспечивающие стабилизацию уровня жидкости при качке. Снаружи цистерна изолируется пенополиуретаном толщиной 0,1 м и обшивается сверху алюминиевым защитным кожухом. Теплопритоки, поступающие в цистерну из окружающей среды, отводятся испарителем холодильной машины, расположенным в верхней части цистерны. Температура кипения холодильного агента в испарителе ниже температуры хранения жидкой углекислоты, поэтому испаряющаяся в цистерне жидкая углекислота конденсируется на поверхности испарителя и стекает обратно. Регулирование теплосъема производится путем пуска и остановки компрессора. Обслуживают систему хранения жидкой углекислоты две холодильные машины. Каждая из них может поддерживать необходимую температуру в цистерне. Вторая холодильная машина является резервной и включается в работу в случае выхода из строя первой. На цистерне предотвращающие установлены чрезмерное два предохранительных повышение давления в клапана, цистерне. Срабатывают они, частично, при повышении давления на 0,4 МПа и открываются полностью при повышении давления в цистерне на 0,7 МПа выше расчетного. Лекция 9 Тема: Эксплуатация судовых холодильных установок Цель: Ознакомиться с принципами эксплуатации судовых холодильных установок. План лекции 1. Подготовка холодильной установки к первоначальному пуску 2. Пуск и остановка холодильной установки 3. Оптимальный режим работы холодильной установки 4. Циркуляция масла, влияние влаги и воздуха и оттайка приборов охлаждения в холодильных установках 1. Подготовка холодильной установки к первоначальному пуску Задачи эксплуатации. Эксплуатация судовых холодильных установок существенно отличается от эксплуатации стационарных, в связи с переменными режимами работы, промысловыми обусловленными условиями, различными изменяющимися климатическими распределением и тепловых нагрузок от различных охлаждаемых систем, а также в связи с влиянием вибрации, качки и ряда других специальных условий. При эксплуатации судовых холодильных установок основной задачей является обеспечение заданных технологических режимов в охлаждаемых системах при оптимальном режиме, обеспечивающем наименьшие эксплуатационные затраты и при выполнении условий безопасной работы установок. Надежность и качество судового холодильного оборудования определяется требованиями Регистра и обеспечивается регулярной проверкой технического состояния. Обслуживающий персонал судовой холодильной установки должен иметь соответствующую квалификацию и хорошо знать обслуживаемое оборудование и правила его эксплуатации. Судовая холодильная установка должна быть оснащена контрольноизмерительными приборами, устройствами и приборами автоматического управления и регулирования; для объективной оценки правильности эксплуатации должны фиксирующие быть режимы предусмотрены работы узлов и самопишущие охлаждаемых приборы, систем, холодопроизводительность, расход электроэнергии на привод компрессоров и вспомогательного оборудования. Эксплуатация судовой холодильной установки включает в себя: - работы по подготовке холодильной установки к эксплуатации (проверка готовности компрессоров и систем установки, очистка и продувка систем, испытания на прочность и плотность, вакуумирова-ние системы, заполнение холодильным агентом и маслом, приготовление промежуточного теплоносителя и наполнение им систем); - обслуживание холодильной установки, включающее подготовку к пуску, регулирование режима работы установки и остановку; - вспомогательные работы по обслуживанию установки: зарядка маслом и слив масла из системы, удаление воздуха и неконденсирующихся газов из системы, оттайку воздухоохладителей и охлаждающих батарей; - обслуживание приборов автоматики; - уход за оборудованием холодильной установки и его ремонт, включающие ежедневные осмотры, периодические осмотры, ремонт оборудования холодильной установки; - испытание холодильной установки; - вести необходимую техническую и отчетную документацию; - уметь пользоваться средствами индивидуальной защиты и при необходимости оказывать первую доврачебную помощь. После монтажа или ремонта холодильной установки производится ее первоначальный пуск. Он включает в себя проверку готовности компрессоров и аппаратов системы к работе; очистку и осушение трубопроводов хладагента, контроль плотности давлением и вакуумирование системы, ее заполнение маслом и хладагентом, проведение пробного пуска системы; для рассольных систем охлаждения - очистку и проверку их плотности, заполнение предварительно приготовленным рассолом. В машинном отделении должны быть вывешены: должностные инструкции; схемы трубопроводов; графики профилактического осмотра оборудования и выпуска масла из системы; инструкции по эксплуатации всех машин и аппаратов с указанием последовательности операций при пуске и остановке оборудования; порядок ремонта, проверок и мер безопасности при обслуживании холодильного оборудования. Подготовка системы холодильного агента. Первоначально продувают трубопроводы сжатым воздухом или азотом под давлением 0,5 ÷0,6 МПа для удаления остатков грязи и окалины. Этот процесс проходит с одновременным осушением системы, для чего подаваемый воздух пропускается через силикагель и подогревается до температуры 80°С. Осушение и очистка считаются законченными, если на белой материи, укрепленной против выходного отверстия воздуха, следов загрязнений не остается. Для проверки плотности системы, с помощью воздушного компрессора нагнетается воздух с постепенным повышением давления и периодической проверкой герметичности различных соединений, начиная с 0,3 до 1,2 1,8МПа. Давление регламентируется Правилами Регистра в зависимости от марки хладагента. В исключительных случаях для этих целей можно использовать холодильный компрессор, тщательно контролируя его тепловое состояние. Результаты испытаний считаются приемлемыми, если при выдержке системы под максимальным давлением в первые 6 ч оно понижается не более чем на 2% от максимального давления, а в последующие 12 ч не меняется. Для окончательного осушения системы от влаги, удаления воздуха и неконденсирующихся газов и выявления скрытых неплотностей проводится вакуумирование системы вакуумным насосом или холодильным компрессором. При достижении остаточного давления 13,3 кПа система выдерживается в течение 18 ч. Допускается повышение давления в первые 6 ÷ до 50% при постоянстве его в оставшееся время. Подготовка рассольной системы. Холодильную установку с рассольной системой охлаждения подготавливают к первоначальному пуску с очистки рассольной и водяной систем от грязи и окалины. Для этого рассольным насосом промывают трубопроводы до устойчивого появления из спускных пробок и кранов чистой воды. После промывки воду сливают, а систему продувают сжатым воздухом. Плотность системы проверяется гидравлическим давлением 0,6 МПа. Если в течение 10 мин не обнаруживаются утечки воды, ее сливают и приступают к заполнению промежуточным теплоносителем, который пропускается через фильтр при открытых воздушных клапанах и пробках на трубопроводах и аппаратах. В качестве хладоносителя в рассольных системах используются водные растворы хлористого натрия NaCl с температурой замерзания tз = -21,2°С, хлористого кальция СаС12 с tз = -55°С, этиленгликоля с tз = -72°С и пропиленгликоля с tз = -52°C и др. Концентрация хладоносителя должна быть такой, чтобы обеспечивалась температура его замерзания на 8°С ниже температуры кипения хладагента. Заполнение системы маслом. После окончания вакуумирова-ния систему заполняют маслом. В системах с неограниченной растворимостью масла и хладагента заполняется не только картер компрессора, но и испаритель (для рассольной системы в количестве 10-15% массы заряжаемого в систему хладагента, а для установок с непосредственным охлаждением - 2-3%). Концентрация масла в хладагенте обеспечивает его свободный возврат в картер компрессора с потоком всасываемого пара. Маслом испаритель заполняют через вентиль штатного манометра или наполнительный клапан системы. Для этого к вентилю манометра подсоединяют резиновый шланг, предварительно продутый и заполненный парами хладагента, другой конец шланга опускают в банку с маслом. При открывании вентиля масло под действием атмосферного давления самотеком поступает в испаритель. Картер компрессора заполняют маслом аналогично через наполнительный или маслоспускной клапан до 1/2-2/3 высоты смотрового стекла. Заполнение системы хладагентом. Холодильные установки малой и средней производительности заправляют холодильным агентом с баллонов, где хладагент хранится в жидком состоянии под давлением. Перед заполнением системы хладагентом обязательно проверяют соответствие надписи на баллоне его содержимому. Ошибочное подключение баллона с кислородом может вызвать взрыв. Для проверки сравнивают давление в баллоне (измеряют манометром, подсоединенным к штуцеру клапана баллона) с давлением насыщенных паров хладона при температуре его хранения. До начала зарядки баллон взвешивают и продувают в вертикальном положении, приоткрывая клапан на 1-2 с и выпуская небольшое количество газообразного хладагента. Если из баллона выходит жидкий хладагент, то его выпускают до появления парообразного. Для соединения с системой баллон устанавливают клапаном вниз на деревянную или металлическую подставку, зарядную трубку продувают агентом и плотно присоединяют к наполнительному клапану 9 системы (рис. 7.1). Затем открывают все запорные клапаны 3-17 на линии циркуляции хладагента, включая и ручные регулирующие клапаны 15 на обводных трубах ТРВ. Исключение составляют только запорные клапаны 1 и 2 компрессора и клапан обвода осушителя 11. Зарядка хладагентом проводится через осушитель. Первоначально при заполнении сначала открывают наполнительный клапан 9, а затем на небольшую величину клапан на баллоне, чтобы в систему поступали пары, а не жидкий хладагент. Хладагент поступает в систему самотеком за счет разности давлений. Момент опорожнения баллона фиксируется по появлению шипящего звука в наполнительной линии и инея на нижней части баллона из-за вскипания жидкого хладагента при понижении давления. Рисунок 1 - Принципиальная схема холодильной установки: КМ — компрессор; МО- маслоотделитель; КН— конденсатор; АР- линейный ресивер; Т/О регенеративный теплообменник; ФО — фильтр-осушитель; СВ- соленоидный вентиль; ТРВ- терморегулирующий вентиль; И- испаритель; ЖК- жидкостной коллектор; ПК- паровой коллектор; ЗХ- зарядка хладагентом; 1-17 - запорные клапаны. Когда давление в системе возрастает до 0,35-0,4 МПа после опорожнения одного или нескольких баллонов, дальнейшее заполнение ведут компрессором. Для этого нужно закрыть запорные клапаны 6 и 7, а при отсутствия ресивера - за конденсатором клапан 4 и открыть клапан подачи охлаждающей воды на конденсатор. Открывая нагнетательный клапан 2 компрессора, включить его и, осторожно открывая всасывающий клапан 1, перекачивать хладагент из испарителей и баллона в конденсатор. Если давление на всасывании снизится до 0,25 МПа, компрессор остановить, не прекращая подачи воды в конденсатор, а зарядку системы продолжать хладагентом из баллона. При повышении давления в системе до 0,35-0,45 МПа компрессор пускают вновь и т. д. Чтобы определить количество заправленного холодильного агента, баллоны взвешивают до и после опорожнения. Окончательно о степени заполнения системы судят по работе установки. Заполнение системы аммиаком. Перед заполнением системы аммиаком ее предварительно освобождают от воздуха с помощью аммиачного компрессора. Для этого открывают все клапаны в системе, кроме тех, которые имеют сообщение с атмосферой. Запорный клапан на нагнетательной стороне компрессора закрывают, а фланец отсоединяют от фланца компрессора (для выброса отсасываемого воздуха из системы). Систему тщательно вакуумируют до устойчивого остаточного давления 13,3 кПа (ОД 33 бар). Количество аммиака, заправляемого в систему, определено проектом. Перед заполнением проверяют сертификат на аммиак, который должен удовлетворять требованиям ГОСТа. Заряжают систему аммиаком через наполнительный клапан регулирующей станции. Баллоны с аммиаком проверяют, взвешивают (до и после их опорожнения), устанавливают в наклонное положение клапаном вниз и присоединяют к штуцерам наполнительного коллектора посредством трубок диаметром 10 х 2 или 14x2 мм с приваренными ниппелями и накидными гайками. Далее на наполнительном трубопроводе открывают регулирующие и запорные клапаны от регулирующей станции, клапаны на аммиачных баллонах и производят слив аммиака в ближайший испаритель или камеру с батареями (воздухоохладителями) непосредственного охлаждения до выравнивания давления в испарителе или батареях (воздухоохладителях) камеры и баллонах. В дальнейшем производят отсос паров аммиака из испарительной системы компрессором, нагнетание и сжижение их в конденсаторе и слив в линейный ресивер. Для этого компрессор и конденсатор подготавливают к работе под нагрузкой и при пуске обеспечивают подачу охлаждающей воды в рубашки цилиндров компрессоров и конденсаторов. Первоначально заполняют аммиаком конденсаторы, ресиверы, испарители, батареи (воздухоохладители) непосредственного испарения в камерах и жидкостные трубопроводы. Степень заполнения жидким аммиаком аппаратов определяют визуально -по обмерзанию (отпотеванию) охлаждающих устройств, секций (кожухов) испарителей, сигнальных труб (у изолированных аппаратов - отделителей жидкости, промежуточных сосудов). Процесс наполнения системы аммиаком производят последовательно (по одному аппарату) и одновременно выявляя пропуски аммиака в соединениях, которые немедленно устраняют. Для более интенсивного отсасывания паров аммиака из испарительных систем во время зарядки, постепенно подключают остальные компрессоры, которые одновременно с заполнением работают на охлаждение. На крупных холодильных установках заполнение системы аммиаком производят из железнодорожных или автомобильных аммиачных цистерн. Цистерну подают возможно ближе к машинному отделению холодильника и ограждают переносными предупредительными сигналами. Подключению и зарядке аммиака из цистерны предшествует подготовка, заключающаяся в осмотре и приемке цистерны с составлением соответствующего акта, прокладке временного сливного трубопровода из труб Ш57 х 3,5 мм, на котором устанавливают манометр и два запорных клапана. Сливной трубопровод присоединяют с помощью гибкого резинового шланга к клапану на цистерне. Окончание полного слива определяют по падению давления в цистерне и оттаиванию жидкостного трубопровода. При частичном сливе количество оставшегося аммиака определяют по показателю уровня аммиака на цистерне. Технология слива аммиака из цистерны и заполнение им системы холодильной установки аналогична описанной выше, при заполнении системы из баллонов. Схема присоединения аммиачных цистерн и баллонов к холодильным системам приведена на рис. 2. Рисунок 2 - Схема присоединения аммиачной цистерны и баллонов к холодильной установке: 1 и 2- жидкостные трубопроводы холодильных камер; 3 - жидкостной трубопровод от конденсатора (линейного ресивера); 4 — запорный клапан, пломбируемый в закрытом положении; 5 — жидкостная магистраль от цистерны; 6 - клапаны для присоединения аммиачных баллонов. Пробный пуск установки. Для проверки правильности заполнения системы холодильным агентом и действия всех механизмов, аппаратов и систем автоматического регулирования, сигнализации и защиты делают пробный пуск, пробную работу холодильной установки. До пробного пуска установки открывают все клапаны (см. рис. 1), кроме ТРВ и обводного 15 у испарителя и всасывающего 1 на компрессоре (нагнетательный 2 открывают в последнюю очередь). Циркуляцию хладагента пускают мимо фильтра осушителя. После пуска компрессора постепенно открывают всасывающий клапан 1, не допуская влажного хода, а затем поочередно ТРВ, устанавливая нужный перегрев в каждом испарителе. Если в системе недостаточно хладагента, то температура всасывающего трубопровода компрессора будет высокой при пониженном давлении конденсации, при избытке - повышенное давление конденсации и влажный ход компрессора, при этом появляются стуки и обмерзает всасывающий патрубок. В таком случае избыточный хладагент переливают обратно в баллон, располагая его на весах клапаном вверх и подсоединяя к наполнительному клапану 9, либо клапану ресивера. Перекрыв испаритель на жидкостной линии клапанами 13, нагнетают хладагент в конденсатор или ресивер компрессором до максимально возможного давления. Осторожно открывая наполнительный клапан 9 и клапан баллона, перепускают часть хладагент в баллон. Определение утечек хладагента. Одновременно с заполнением системы хладагентом и пробным пуском определяют утечки хладагента, пропуски которого в разъеме фланцевых соединений, сальниках и других местах обнаруживаются прежде всего по следам масла или с помощью течеискателей. 2. Пуск и остановка холодильной установки Пуск ХОЛОДИЛЬНОЙ установки зависит от типа компрессора, аппаратов и испарительной системы. Пуск должен производиться в соответствии с инструкцией по эксплуатации данной установки. До пуска устанавливают, по вахтенному журналу, причину последней остановки и убеждаются в устранении всех отмеченных неполадок. Затем проверяют наличие и исправность всех приборов управления, контроля, защиты и сигнализации, наличие в системе достаточного количества хладагента и уровня масла в картере компрессора. Перед пуском холодильной машины открывают все клапаны на всасывающем, нагнетательном и жидкостном трубопроводах хладагента, а также клапаны у манометров и приборов автоматики, за исключением (см. рис. 1): запорного клапана 1 на всасывании компрессора для предотвращения гидравлического удара; клапанов 13 на жидкостном коллекторе перед ТРВ и их обводных клапанов 15 во избежание переполнения испарителей. Включают циркуляцию воды через конденсаторы (если воздушные конденсаторы, включают вентилятор), а также через охлаждающие рубашки компрессоров и во все аппараты, охлаждаемые водой, включают вентиляторы воздухоохладителей и все приборы автоматики. Компрессоры, снабженные байпасом, пускают при закрытых нагнетательном и всасывающем вентилях и открытом байпасе. При достижении компрессором нормальной частоты вращения открывают нагнетательный вентиль и закрывают байпас. Только после этого постепенно открывают всасывающий вентиль компрессора. Компрессоры, имеющие отжим всасывающих клапанов, пускают с открытым нагнетательным вентилем и закрытым всасывающим. Всасывающие клапана приводятся в рабочее положение только после того, как будет достигнута необходимая частота вращения коленчатого вала. Компрессор, не имеющий устройства, облегчающего его пуск, включается при открытом нагнетательном (открывают перед пуском, чтобы исключить повышение давления в картере) и закрытом всасывающем вентилях. После пуска компрессора медленно открывают запорный всасывающий клапан 1 (см. рис. 1), не допуская влажного хода. При появлении стуков в цилиндрах, клапан 1 быстро закрывают и после прекращения стуков вновь медленно открывают. После отсасывания паров хладагента из испарителя, когда давление в нем будет соответствовать заданной температуре кипения, но не ниже 0,03 МПа избыточного давления, подаем жидкий хладагент, для чего открывают запорный клапан 13 перед соответствующим ТРВ. При пуске компрессора, после длительной остановки, рекомендуется дополнительно медленно приоткрыть обводной ручной регулирующий клапан 15 для более быстрого заполнения испарителя. По достижении заданного перегрева обводной клапан закрывают, и питание осуществляется только через ТРВ. Холодильная установка после пуска некоторое время работает в неустановившемся режиме. Для этого периода характерны частые пуски компрессора, повышенное давление конденсации, более интенсивное кипение хладона в испарителе (из-за больших температурных напоров), что повышает вероятность выброса жидкого агента во всасывающую полость компрессора. В связи с этим, до входа в установившийся режим, установка должна находиться под непрерывным наблюдением, при этом особое внимание должно быть обращено на подачу жидкого хладагента в испаритель. Во избежание влажного хода компрессора, при последующем пуске, перед его остановкой, прекращают подачу жидкого хладагента в испаритель. Для этого закрывают запорный клапан 13 (см. рис. 1) перед ТРВ и дают компрессору поработать 10-15 мин. За это время хладагент перекачивается из испарителя в конденсатор или ресивер. Перед длительной остановкой из испарительной системы отсасывают хладагент до избыточного давления 0,020,03 МПа. Во всех случаях остановок во избежание создания вакуума избыточное давление во всасывающей магистрали не должно быть менее 0,02- 0,03 МПа. После отсоса паров хладагента закрывают запорные клапаны 17 на всасывающем коллекторе, а затем и запорный клапан 1 у компрессора. При снижении избыточного давления в картере поршневого компрессора до 0,03 МПа выключают электродвигатель. После остановки компрессора закрывают нагнетательный клапан 2 и необходимые клапаны на трубопроводе хладагента. Пуск холодильной установки двухступенчатого сжатия. Ручной пуск холодильной установки двухступенчатого сжатия, состоящей из самостоятельных компрессоров на каждой ступени, производят так же, как и установки одноступенчатого сжатия. При этом первым включают компрессор высокой ступени. После того как в промежуточном сосуде избыточное давление понизится до 150 кПа, включают компрессор низкой ступени. Двухступенчатый компрессор, состоящий из одного агрегата, пускают в следующей последовательности: включают устройство, облегчающее пуск электродвигателя (открывают байпас), затем электродвигатель компрессора. Через несколько минут холостой работы, необходимой для разогрева масла в картере, открывают нагнетательный вентиль цилиндров высокой ступени компрессора и закрывают байпас высокой ступени. Медленно открывают всасывающий вентиль цилиндров высокой ступени и производят отсос пара из промежуточного сосуда; понижение избыточного давления в промежуточном сосуде доводят до величины, указанной в инструкции (150-200 кПа). Открывают нагнетательный вентиль цилиндров низкой ступени. Закрывают байпас цилиндров низкой ступени. Медленно открывают всасывающий вентиль цилиндров низкой ступени. При остановке агрегатированных двухступенчатых компрессоров после отсоса паров из испарительных систем последовательно закрывают клапан подачи жидкого хладагента в промежуточный сосуд, в котором давление понижается до 0,03 МПа, запорный всасывающий клапан низкой ступени, запорный всасывающий клапан высокой ступени. После полной остановки двигателя закрывают запорные нагнетательные клапаны низкой и высокой ступеней. При остановке двухступенчатых холодильных установок, включающих в себя одноступенчатые компрессоры ступени низкого давления и ступени высокого давления, сначала останавливают компрессор с. н. д., а затем компрессор с. в. д. 3. Оптимальный режим работы холодильной установки Для нормальной работы холодильной установки необходимо поддерживать заданные температурные условия в охлаждаемых помещениях при минимальных эксплуатационных затратах. Оптимальный режим работы холодильной установки обеспечивается при равенстве холодопроизводительности и холодопотребности в течение длительных или кратких промежутков времени. В действительности холодильная установка работает при меняющихся внешних температурных условиях, которые влияют на режим ее работы. Увеличение или уменьшение величины тепловых потоков в охлаждаемое помещение и в конденсатор приводит к изменению установившегося оптимального режима работы. Величины параметров, определяющих режим работы холодильной установки (tо и tк) самоустанавливаются в зависимости от изменившейся величины теплового потока в охлаждаемом помещении и температуры охлаждающей воды (воздуха). Вновь установившийся режим работы будет значительно отличаться от оптимального режима. Так, с возрастанием величины теплового потока через ограждения охлаждаемого помещения температура в нем повышается и увеличивается величина теплового потока, проникающего в испарительную систему. В результате повышается температура кипения хладагента, холодопроизводительность компрессора увеличивается, а величина тепловых потоков в испарительную систему и охлаждаемое помещение уменьшается из-за снижения разности температур между температурами наружной среды и в помещении, а также между температурами в помещении и кипения хладагента в испарительной батарее. При этом наступает соответствие величин тепловых потоков и холодопроизводительности и устанавливается новый температурный режим, но при более высокой температуре охлаждаемого помещения. При уменьшении величины теплового потока чрез ограждения устанавливается также новый температурный режим работы холодильной установки, но при более низкой температуре охлаждаемого помещения. Поэтому для обеспечения расчетной температуры в охлаждаемом помещении и соблюдения нормального режима работы холодильной установки требуется регулирование величины параметров его работы. Основная цель регулирования работы холодильной установки - поддержание необходимой температуры в охлаждаемых помещениях и в случае необходимости корректируют основные параметры, характеризующие ее функционирование. Температура кипения хладагента. Температуру кипения to определяют по мановакуумметру, присоединенному к всасывающему трубопроводу компрессора. Она является одним из наиболее важных параметров, влияющих на экономичность работы холодильной установки. Изменение температуры кипения на 1°С в среднем приводит к изменению холодопроизводительности компрессора на 4-5%, изменению потребляемой мощности на 2% и изменению удельного расхода электроэнергии на 2-3%. Кроме того, понижение температуры кипения холодильной установки может вызвать подмораживание охлажденных продуктов, находящихся около охлаждающих аппаратов, увеличенную усушку продуктов, замерзание хладо-носителя в испарителе, ухудшение условий работы компрессора. Разность между температурой воздуха в охлаждаемом объекте и температурой кипения или хладоносителя - температурный напор, принимается в пределах 7-10°С. Однако в некоторых случаях экономически оправданными являются как напоры 5"С (камеры для фруктов), так и 12°-15°С (судовые и бытовые установки). Для испарителей, в которых производится охлаждение жидкостей, разность между средней температурой охлаждаемой жидкости и температурой кипения принимается в пределах 4-6°С. Наиболее целесооб- разным, с экономической точки зрения, является температурный напор для аммиачных испарителей 3-4°С, для хладоновых 4-5°С. Во время эксплуатации величина температурного напора зависит, в основном, от состояния теплопередающей поверхности, уровня заполнения испарителя хладагентом и соответствия между производительностями компрессоров и испарителей. Наиболее часто встречающимся отклонением, влияющим на стабильность работы холодильной установки, является пониженная температура кипения хладагента в испарительной системе. Происходит понижение температуры кипения в том случае, когда при снижении тепловой нагрузки производительность включенных в работу компрессоров оказывается больше производительности охлаждающих приборов. В этом случае надо выключить часть компрессоров. При работе компрессоров с регулируемой производительностью необходимо включить автоматическую систему регулирования хо-лодопроизводительности и следить за исправностью ее работы. Ухудшение интенсивности теплообмена в испарителе вызывает понижение температуры кипения и это объясняется многими причинами. Одной из причин недостаток хладагента в системе, при этом происходит неполное заполнение испарителя и часть его передающей поверхности не используется. Основными признаками недостаточного количества хладагента являются его низкий уровень в линейном ресивере (или конденсаторе), а также периодическое оттаивание регулирующего вентиля при увеличении степени его открытия. В таком случае система должна быть пополнена хладагентом. Недостаточное количество хладагента в испарительной системе может явиться следствием неправильной регулировки его подачи. В этом случае необходимо большее открытие регулирующего вентиля или соответствующей настройки приборов автоматики. Замасливание внутренней поверхности охлаждающих приборов, а также оседание снеговой шубы на их наружной поверхности значительно ухудшают теплообмен и приводят к понижению температуры кипения. Проведение периодических оттаиваний охлаждающих приборов позволяет не только освобождать их от снеговой шубы, но и выпускать скопившееся масло. При воздушной системе охлаждения причиной ухудшения теплообмена и соответственно понижения температуры кипения в воздухоохладителях может быть уменьшение скорости циркулирующего воздуха или полное прекращение его циркуляции из-за зарастания воздухоохладителя или воздуховодов снеговой шубой, неисправности вентиляторов или их электродвигателей, В теплообменных аппаратах для охлаждения хладоносителя при недостаточной его концентрации на трубах испарителя происходит намерзание ледяной корочки, которая, являясь термическим сопротивлением, служит причиной понижения температуры кипения. Уменьшение циркуляции хладоносителя из-за значительного засорения трубопроводов, фильтров, выхода из строя насосов, мешалок или их электродвигателей также понижают температуру кипения. Температура конденсации. Температура конденсации tк определяется по температурной шкале манометра, измеряющего давление в конденсаторе. Увеличение температуры конденсации на 1°С приводит к снижению холодопроизводительности на 1-2%, увеличению мощности на 1-1,5% и возрастанию удельного расхода электроэнергии на 2-2,5%. Определяется температура конденсации в основном температурой и количеством охлаждающей воды (воздухом), состоянием теплопередающей поверхности, наличием воздуха в системе и соотношением включенных конденсаторов и компрессоров. Снижение температурного напора в конденсаторе, кроме включения всей его поверхности, может быть достигнута путем пуска дополнительных водяных насосов или вентиляторов секций воздушных конденсаторов. В этом случае возрастает расход электроэнергии за счет работы вспомогательного оборудования, однако снижение расхода электроэнергии на работу компрессоров может оказаться существеннее и работа холодильной установки будет более экономичной. Температура конденсации снижается при понижении температуры забортной воды, однако падение давления конденсации вызывает неустойчивую работу ТРВ и, как следствие, неудовлетворительное заполнение испарителей. Поэтому при падении температуры забортной воды ниже 15°С уменьшают ее подачу на конденсатор. Температура конденсации должна быть на 4-6°С выше средней температуры воды при водяном охлаждении конденсаторов. Нагрев воздуха в воздушных конденсаторах принимается равным 5-6°С, а температурный перепад в пределах от 6 до 9°С. Меньшее значение этого перепада соответствует большему расходу электроэнергии, и наоборот. Во время эксплуатации холодильных установок необходимо решать задачу о наиболее целесообразном количестве включенных компрессоров и вспомогательного оборудования. Температура переохлаждения. Процесс переохлаждения осуществляется в конденсаторе, переохладителях, рекуперативных теплообменниках и промежуточных сосудах. Его величина определяется разностью между температурой конденсации и температурой хладагента перед регулирующим вентилем. Переохлаждение жидкого хладагента перед регулирующим вентилем приводит к увеличению холодильного коэффициента за счет уменьшения потерь при дросселировании. Для аммиака это увеличение составляет 0,4% на каждый градус снижения температуры жидкого хладагента. Переохлаждение жидкого хладагента в переохладителе приводит к увеличению холодопроизводительности, причем это увеличение происходит без дополнительной затраты электроэнергии на работу компрессора. В двухступенчатых холодильных установках дополнительное переохлаждение жидкого хладагента происходит в змеевике промежуточного сосуда. Температура жидкого хладагента, выходящего из змеевика промсосуда, на 2-3°С выше промежуточной температуры. Температура всасывания. Разность температур всасывания и кипения, т. е. перегрев пара, измеряется термометром, установленным на всасывающем трубопроводе на расстоянии не менее 400-600 мм перед запорным вентилем компрессора. Для аммиачных холодильных машин оптимальным является перегрев всасываемого пара по отношению к температуре кипения на 5 -г-10°С. В хладоновых холодильных установках минимальный перегрев пара должен быть не меньше 10°С, но если они оборудованы теплообменником, перегрев пара находится в пределах от 20 до 45°С. Перегрев пара хладагента в испарителе в большинстве случаев нежелателен, однако в испарителях с ТРВ (в малых холодильных машинах) устанавливается минимальный перегрев, необходимый для работы ТРВ (3-5°С). Увеличение перегрева свидетельствует о недостаточной подаче жидкого хладагента в испарительную систему. В этом случае заполнение охлаждающих приборов уменьшается, что снижает экономичность работы холодильной установки. Если в испарительную систему подается больше жидкого холодильного агента, чем его испаряется, то повышается уровень жидкого хладагента и часть его может быть выброшена из испарителя во всасывающий трубопровод и компрессор. Попадание в компрессор вместе с паром жидкости вызывает влажный ход, который часто заканчивается гидравлическим ударом. Влажный ход - одна из наиболее опасных ненормальностей работы холодильных установок. Температура жидкого хладагента при сжатии не повышается, поэтому происходит сильное охлаждение сжимаемой смеси, а также цилиндров и всей группы движения компрессора. Первым признаком влажного хода компрессора является резкое снижение температуры конца сжатия. Сильное охлаждение компрессора может привести к замерзанию воды в охлаждающей рубашке и разрыву блока цилиндров. Повышение вязкости масла приводит к интенсивному износу компрессора. Если количество жидкого хладагента превышает объем мертвого пространства компрессора, то возникает опасность гидравлического удара. Признаки влажного хода компрессора: - снижение температуры нагнетаемого пара; - в работающем компрессоре меняется звук: звонкий звук клапанов переходит в глухой и в цилиндре появляются стуки; - цилиндр и картер компрессора обмерзают инеем. Основные причины, вызывающие попадание в компрессор влажного пара: - подача в испарительную систему больше жидкого хладагента, чем требуется; - конденсация пара во всасывающем трубопроводе при длительной стоянке или низкой температуре воздуха и плохой теплоизоляции трубопровода. В случае возникновения влажного хода немедленно закрывают всасывающий вентиль компрессора и прекращают подачу жидкого хладагента в испарительную систему. Приоткрывать всасывающий вентиль следует так, чтобы в компрессоре не было стуков. Если в компрессор попало значительное количество жидкого хладагента и компрессор сильно обмерз, то в некоторых случаях целесообразно приоткрыть байпас, соединяющий всасывающую и нагнетательную линии. В этом случае в цилиндры будет поступать пар с более высокой температурой, чем из всасывающего трубопровода, и компрессор может быть быстрее приведен в рабочее состояние. Категорически запрещается в этом случае закрывать нагнетательный вентиль. Температура нагнетания. Измеряется температура нагнетания по термометру, установленному на нагнетательном трубопроводе на расстоянии 200 мм от запорного вентиля компрессора. Зависит она в основном от температуры кипения, конденсации и величины перегрева пара на всасывании. Температура конденсации ограничена и для различных типов компрессоров и хладагентов разное. Для аммиачных тихоходных горизонтальных компрессоров не должна превышать 135°С, а для блок-картерных и оппозитных - не выше 150°С. У поршневых компрессоров, работающих на хладагенте R134a не выше 125°С и 140°С - для хладона R22. Для ротационных компрессоров на аммиаке и хладоне R22 максимально допустимые температуры нагнетания -110°С, у винтовых компрессоров для R134a не выше 85°С, R22 до 90°С и аммиака - 105°С. Эти ограничения температуры нагнетания связаны из-за возможной вспышки масла. Кроме того, при высоких температурах уменьшается вязкость масла и увеличивается износ трущихся деталей, нагар масла в клапанах и кольцах ухудшает условия работы компрессора и повышается унос масла в систему. Увеличение температуры нагнетаемого пара по сравнению с ее оптимальными значениями может явиться следствием повышенного перегрева всасываемого пара, чрезмерного понижения температуры кипения, наличия в системе неконденсирующихся газов. Повышенный перегрев пара на всасывании зависит от недостаточной подачи хладагента в систему, большой протяженности всасывающих трубопроводов и плохого качества их теплоизоляции. Повышение температуры нагнетания вызывают следующие неисправности компрессора: - большой пропуск пара через поршневые кольца из-за значительного износа цилиндра компрессора; - ухудшение теплообмена через стенки рубашки из-за недостаточной подачи воды в охлаждающую рубашку компрессора или отложение водяного камня на его стенках; - разогрев поверхности цилиндров из-за нарушения смазки и повышенного трения поршневых колец о его стенки. В винтовых и ротационных компрессорах с обильной циркуляцией смазки температура пара после его сжатия зависит не только от температуры всасываемого пара, сколько от температуры и количества впрыскиваемого масла. 4. Циркуляция масла, влияние влаги и воздуха и оттайка приборов охлаждения в холодильных установках 4.1. Циркуляция масла в холодильной установке В системах ХОЛОДИЛЬНОЙ установки смазочное масло играет двоякую роль: во-первых, оно уменьшает трение трущихся частей и отводит тепло, выделяющееся при трении; во-вторых, смазочное масло, будучи уносимым из компрессоров в систему, оказывает вредное действие на работу теплообменных аппаратов, приводя к потерям холодопроизводительности. Поэтому в системах холодильных установок предусмотрены устройства для отделения масла от хладагента и возврата его в систему смазки компрессора. К смазочным маслам, применяемым в холодильных установках, предъявляют следующие требования. Масло должно иметь достаточную вязкость, необходимую для нормальной работы компрессоров; достаточно низкую температуру застывания, при которой масло теряет текучесть и температуру вспышки более высокую, чем предельно допустимая температура нагнетания паров хладагента; при этом должно быть устойчивым к окислению и не иметь механических примесей, кислот, щелочей и влаги. Важное место из свойств смазочных масел занимает испаряемость, определяющая унос масла из компрессора. Испаряемость сильно зависит от температуры и может изменяться в диапазоне температур от 80° С до 140°С от 3% до 35%, увеличиваясь примерно вдвое через каждые 20°С. Это обстоятельство требует ограничения температуры нагнетания в компрессоре во избежание чрезмерного уноса масла. Унос масла в значительной степени зависит и от технического состояния компрессора и системы смазки. Поэтому для холодильных установок необходимо иметь эффективную систему отделения масла от хладагента с целью уменьшения его попадания в теплооб-менные аппараты. Эта задача существенно усложняется для хла-доновых холодильных машин в связи с повышенной взаимной растворимостью масел и хладонов. Взаиморастворимость хладагента и масла зависит как от свойств хладагента, так и от свойств масла и определяется степенью химического сродства, критерием которого является внутреннее давление жидкости, связанное с силой взаимного притяжения молекул. Так, в частности, синтетическое масло ХФ22С-16 имеет неограниченную растворимость с хладоном-22 до минимальной температуры, равной -60°С, а аммиак имеет крайне ограниченную растворимость в маслах, не превышающую 1,5% при повышенных давлениях и температурах. Жидкий аммиак легче масла, и потому в аммиаке масло тонет, что используется в конструкции маслоотделителей аммиачных холодильных установок. Хотя для хладоновых холодильных поршневых машин и рекомендуется применение масел марок ХФ, в практике эксплуатации винтовых компрессоров, работающих на хладоне-22, используется масло марки ХА с пониженной вязкостью для уменьшения мощности трения роторов маслозаполненных винтовых компрессоров. Из-за ограниченной растворимости масло, попавшее в систему хладагента аммиачной установки, стекает в виде пленки по трубам конденсаторов, создает масляную пленку на внутренней поверхности испарительных приборов охлаждения и тем самым ухудшает условия теплоотдачи, приводя к повышению давления конденсации, к уменьшению температуры кипения и к понижению холо-допроизводительности холодильной установки. При слабой интенсивности теплоотдачи, например при большой толщине слоя инея на поверхности испарительных приборов охлаждения, масло может "залегать" в нижней части, парализуя дополнительно значительную поверхность теплопередачи. В хладоновых холодильных установках в зависимости от применяемых марок хладонов и масел реализуется та или иная степень взаимной растворимости, в результате чего практически рабочим телом холодильной установки оказывается не чистый хладон, а маслохладоновый раствор, так же как и смазочное масло оказывается в значительной степени обогащено хладоном. В этом случае в аппаратах холодильной установки масляной пленки на поверхностях теплообмена не образуется. В испарителях при кипении маслохладонового раствора происходит более интенсивное выкипание легкокипящей фракции (хладона) и менее интенсивное выкипание масла. В связи с этим концентрация масла в испарителе постоянно увеличивается, что вызывает повышение температуры кипения по сравнению с температурой кипения чистого хладона при том же давлении, или же требуется понижение давления для обеспечения заданной температуры кипения. Кроме того, увеличение концентрации масла увеличивает вязкость маслохладонового раствора, приводя к уменьшению коэффициента теплоотдачи со стороны кипящего хладагента. Все эти обстоятельства требуют эффективных мер для отделения масла от хладагента и возврата его из испарительной системы в картер компрессора. На рис. 3 представлены схемы возврата масла из хладоновых испарителей. При использовании змеевиковых испарителей с верхней подачей хладона (рис. 3, а) маслохладоновый раствор, обогащенный маслом, легко выносится потоком пара, всасываемым компрессором, чем и осуществляется возврат масла в картер компрессора. Для улучшения отделения масла от хладона производится выпаривание хладона из раствора в рекуперативном теплообменнике за счет тепла жидкого хладагента. При этом хладагент пере- охлаждается, а маслохладоновый раствор, поступающий из испарителя, освобождается от части растворенного в нем хладона. Рисунок 3 - Схемы возврата масла из хладоновых испарителей: а - при расположении незатопленного испарителя выше компрессора; б - при расположении незатопленного испарителя ниже компрессора; в — для затопленного испарителя; 1 - компрессор; 2— конденсатор; 3 - регулирующий клапан; 4 — испаритель; 5 — рекуперативный теплообменник; 6 - гидравлический затвор. Если же змеевиковый испаритель расположен ниже компрессора (рис. 3, б), то для возврата масла применяется аналогичная схема, но дополненная гидравлическим затвором (маслосъемная петля). Маслохладоновый раствор, скапливающийся в гидравлическом затворе, препятствует выходу паров хладагента из испарителя, что приводит к нарастанию давления в нем. Под действием образовавшейся разности давлений жидкость из гидравлического затвора выбрасывается во всасывающий трубопровод. Такая схема может обеспечить подачу жидкости на высоту до 3 м, а в случае большей высоты гидравлические затворы устанавливаются через каждые 3 м. Если же испаритель затопленный (кожухотрубный), в котором хладагент кипит в межтрубном пространстве, возврат масла более сложный. В этом случае наиболее подходящим способом является отвод масла вместе с паром хладагента в виде пены, образующейся на поверхности кипящего хладагента, или же с помощью отвода части жидкости из испарителя во всасывающий трубопровод. Для эффективного возврата масла в компрессор достаточно отводить 1-2% жидкости от общего количества циркулирующего хладагента. Отводимая жидкость должна проходить так же, как и в предыдущих схемах, через рекуперативный теплообменник (рис. 7.3, в). Такие схемы находят применение в судовых холодильных установках с винтовыми компрессорами, работающими на хладоне-22. При необходимости быстрого принудительного возврата масла из испарительной системы применяется временный переход на всасывание влажного пара. Делается это следующим образом. Полностью открывают ТРВ (регулируют на поддержание минимального перегрева), чтобы компрессор работал влажным ходом в течение 15-20 мин. Когда уровень масла в картере перестает повышаться, прекратить его принудительный возврат из испарителя. Влажный ход компрессора в этом случае является нормальным явлением. Во время продувки испарителя необходимо внимательно следить за работой компрессора и в случае появления стуков немедленно прикрыть всасывающий клапан. Если снижение уровня масла в картере компрессора вызвано его утечкой, то после устранения последней необходимо добавить масло в картер до требуемого уровня (1/2 ÷2/3 высоты смотрового стекла) через специальный наполнительный клапан. Для этого присоединительную трубу продувают парами хладагента из картера и свободный конец опускают в емкость с маслом не менее чем на 100 мм ниже уровня во избежание подсоса воздуха. Затем, при закрытом всасывающем клапане, пускают компрессор, создавая небольшой вакуум в картере. При открытии наполнительного клапана масло под воздействием атмосферного давления будет поступать в картер компрессора. В процессе эксплуатации масло, подвергаясь воздействию высоких температур, в присутствии воздуха и влаги, постепенно окисляется, теряет легкие фракции, а содержание смолистых веществ в нем возрастает. Изменение физико-химических свойств масла, а также загрязнение его продуктами износа компрессора требуют замены масла. Внешним признаком ухудшения свойств масла является его потемнение. При этом следует тщательно очистить картер компрессора и полностью заменить масло. 4.2 Влияние влаги и воздуха на работу холодильных установок В систему ХОЛОДИЛЬНОЙ установки влага может попасть при недостаточном осушении системы после монтажа или ремонта, а также при зарядке и дозарядке системы хладагентом или маслом. Влияние воды на работу холодильной установки связано со взаимной растворимостью хладагента и воды, которая особенно высока для аммиака, тогда как в хладонах вода растворяется в очень небольших количествах, поэтому нерастворившаяся вода при температурах ниже 0°С замерзает. Ледяные пробки образуются в дроссельных отверстиях терморегулирующих вентилей (ТРВ), где температура хладона резко снижается. Подобные пробки уменьшают либо полностью прекращают подачу жидкого хладагента в испаритель, нарушают нормальный возврат масла в компрессор. Внешними признаками замерзания влаги в ТРВ являются повышение температуры в охлаждаемом помещении, постоянное открытие соленоидного вентиля. Возобновляется работа испарительной батареи после прогрева ТРВ горячей водой. Кроме того, присутствие влаги в хладонах вызывает коррозию сплавов железа, магния, латуни, а также приводит к разрушению изоляции обмоток электродвигателей герметичных компрессоров. Кроме того, в хладо-новых установках в присутствии нерастворенной воды может наблюдаться омеднение стальных поверхностей, вызываемое сложной химической реакцией, в результате которой медь из медных частей трубопроводов или обмоток электродвигателей переходит в раствор масла, а затем переносится тонким слоем на стальные поверхности, в особенности на чистые шлифованные поверхности трения. При малых зазорах явление омеднения может вызвать существенные неполадки в работе хладоновых герметичных компрессоров. Для борьбы с омеднением подбирают специальные масла, производится обезвоживание хладагентов и масел, а также тщательное осушение всех деталей холодильной установки. При появлении влаги в холодильной установке необходимо немедленно включить в работу фильтр-осушитель и выключить его не ранее, чем через 4 часа после полного исчезновения признаков наличия влаги. В качестве поглотителей влаги используются адсорбенты - силикагель (активированная окись кремния), алюмогель (активированная окись алюминия) и цеолит (активированный алюмосиликат), которые имеют вид небольших зерен (гранул). Наиболее эффективным влагопоглотителем является цеолит, менее эффективным считается силикагель, и наименьшей поглощающей способностью обладает алюмогель. Жидкий хладагент, проходящий осушитель, должен иметь небольшую скорость, порядка 0,03 м/с, для увеличения времени соприкосновения хладагента с абсорбентом и уменьшения истирания гранул. Для защиты от уноса адсорбента в систему за осушителем устанавливают фильтры из мелких сеток. Регенерацию силикагеля осуществляют с помощью горячего воздуха или азота (температура 190-200°С), продуваемого сквозь гранулы силикагеля, либо путем его вакуумирования при температуре 100-110°С. При этом происходит процесс десорбции влаги, масла и других газов и сорбционная способность силикагеля восстанавливается. Для борьбы с механическими загрязнениями в системе холодильной установки применяют фильтры. Они предназначены для защиты цилиндров, сальников и приборов автоматики от загрязнений. Паровые фильтрыгрязеуловители устанавливают на всасывающей линии, а жидкостные фильтры на жидкостной линии перед регулирующим клапаном. В качестве фильтрующего элемента в аммиачных установках применяют стальные сетки в 2-3 слоя с ячейками 0,4 мм, а в хладоновых - латунные с ячейками для пара 0,2 и для жидкого хладагента 0,1 мм. Для фильтрации жидкого хладона перед приборами автоматики используют ткани фетр или фильтромиткаль. При эксплуатации холодильной установки в систему может проникнуть воздух и другие газы, не конденсирующиеся при рабочих параметрах цикла. Основной путь проникновения воздуха является неплотности в трубопроводах и сальниках компрессоров при давлении всасывания ниже атмосферного. Воздух может также попадать в систему при монтаже, ремонте и при заправке системы хладагентом. Независимо от места проникновения воздух скапливается в конденсаторе (или линейном ресивере), поскольку имеющийся в последнем гидравлический затвор препятствует проникновению воздуха в испарители. Основные признаки наличия воздуха в системе - это повышение давления конденсации и температуры нагнетания компрессора против нормального и вибрация стрелки манометра, установленного на конденсаторе, а также сравнивая температуру конденсации (по температурной шкале манометра на конденсаторе) с температурой жидкого хладагента на выходе из конденсатора. Превышение температуры конденсации над температурой жидкого хладагента свидетельствует о наличии воздуха в системе. Определяется наличие воздуха еще при выключенном конденсаторе, на работающем насосе охлаждения, разность между температурой, указываемой манометром на конденсаторе и температурой воды (при равенстве температур входящей и выходящей воды) также свидетельствует о наличии воздуха в конденсаторе. Давление в конденсаторе Рк, постоянное по всему объему, складывается из парциальных давлений всех заполняющих его газов, т. е. паров хладагента Ра и воздуха Рв : Рк = Ра + Рв = const. Парциальное давление хладагента зависит только от температуры забортной воды, прокачиваемой через конденсатор, в то время как парциальное давление воздуха возрастает с увеличением его количества в конденсаторе. В связи с этим, а также с увеличением теплового сопротивления при теплообмене из-за наличия в системе воздуха повышается давление в конденсаторе, что уменьшает холодопроизводительность компрессора и увеличивает подводимую мощность. При разности давлений больше 0,03-0,04 МПа требуется удаление воздуха. Для этого в неработающий конденсатор необходимо прокачивать забортную воду до выравнивания температуры воды на входе и выходе из конденсатора и осторожно приоткрыть воздушный кран в верхней части конденсатора. Выпуск воздуха (вместе с парами хладона) производят медленно и прекращают, когда давление в конденсаторе станет близким давлению насыщенных паров хладона при температуре охлаждающей воды. Шланг с выпускаемым воздухом вводится в канал работающей вытяжной вентиляции. Из аммиачной системы выпуск воздуха производят с помощью воздухоотделителя при работающей холодильной установке или через воздухоспускной клапан в верхней части отключенного (неработающего) конденсатора. С помощью воздухоотделителя выпуск воздуха происходит следующим образом. Открывают клапан отбора воздушно-аммиачной смеси на конденсаторе или линейном ресивере, клапаны на трубопроводе отсасывания паров аммиака из воздухоотделителя и подачи жидкого аммиака в воздухоотделитель. Приоткрывают клапан выпуска сконденсировавшегося аммиака в линейный ресивер и клапан выпуска воздуха в емкость с водой, воздух должен выходить из воды отдельными пузырьками. Подача аммиака в воздухоотделитель, при ручном регулировании, производят так, чтобы трубопровод отсоса аммиака из воздухоотделителя обмерзал на расстоянии 0,5-1 м от него. Воду в емкости по мере насыщения ее аммиаком периодически заменяют. Воздухоотделители выключают в обратной последовательности: закрывают клапаны воздухоспускной и подачи аммиака в воздухоотделитель, а затем клапаны на трубопроводе отсасывания паров аммиака из воздухоотделителя и отбора воздушно-аммиачной смеси. Из рассольных батарей и испарителей воздух выпускают при работающем рассольном насосе через воздухоспускные клапаны и пробки. Клапан открывают (пробку откручивают) осторожно и сразу же закрывают его при появлении рассола. Выпуск воздуха повторяют несколько раз до полного его удаления. Наличие воздуха в батареях и испарителях определяют по следующим признакам: срывы потока жидкости, при этом наблюдаются резкие колебания манометров; отсутствие обмерзания части охлаждающих батарей или неравномерное покрытие их инеем; повышение уровня рассола в расширительном баке при пуске насоса и снижение его при остановке насоса. 4.3 Оттайка приборов охлаждения При работе холодильной установки на приборах охлаждения происходит нарастание снеговой "шубы", выпадающей из воздуха охлаждаемого помещения. Образовавшийся снег значительно ухудшает эффективность работы испарителя, уменьшая коэффициент теплопередачи. Для снижения скорости нарастания снеговой "шубы" следует не допускать проникновения влаги извне, следить за герметичностью дверей и сокращать до минимума продолжительность пребывания обслуживающего персонала в охлаждаемых помещениях с минусовой температурой. Если толщина снеговой "шубы" достигает 5 мм и более, ее удаляют. Оттаивание охлаждающих приборов заключается в их нагревании выше 0°С. Возможны три варианта нагрева охлаждающих приборов (обычно воздухоохладителей): электронагревателями, входящими в конструкцию; орошением их поверхности теплой водой или обдувом горячим паром; нагревом изнутри горячими парами хладагента или нагретым до 40°С рассолом. В некоторых случаях используется одновременный нагрев охлаждающих приборов конденсирующими парами хладагента и теплой водой или электронагревателями. Перед проведением оттаивания груз удаляется из помещения или накрывается во избежание его порчи при попадании мокрого снега или воды. Эта операция не нужна при воздушных системах охлаждения, так как снеговая "шуба" опадает в подогреваемый поддон, где полностью тает, а затем удаляется по сливному трубопроводу за пределы охлаждаемого помещения. На рис. 4 дана принципиальная схема холодильной установки с оттайкой испарителей горячими парами и дренажным ресивером. Оттайка приборов охлаждения производится отдельно в каждом охлаждаемом помещении. Для примера рассмотрим оттайку испарителя И1. Для начала необходимо подготовить дренажный ресивер, поэтому открываем клапан 10, который связан со всасывающим трубопроводом в компрессор и понижаем давление в дренажном ресивере до давления всасывания и закрываем вентиль 10. Прекращаем подачу жидкого холодильного агента в испаритель И1 для этого закрываем клапан 29. Всасывающий клапан остается пока открытым, чтобы максимально освободить испаритель от жидкого холодильного агента. После выключаем вентиляторы воздухоохладителей, закрываем клапан 32 на отсосе от испарителя И1 и пускаем горячие пары в испаритель, для этого открываем клапаны 8 от нагнетательного трубопровода и клапан 17. Испаритель заполнится горячими парами и когда давление в нем подымется до давления конденсации закрываем клапан 17. В испарителе горячие пары сконденсируются отнимая тепло от приборов охлаждения. Открываем клапан 12 на дренажном ресивере и клапан 20 и парожидкостная смесь из испарителя И1, унося с собой масло, сольется в дренажный ресивер. Закрываем вентиль 20, открываем вентиль 17, пускаем новую порцию горячих паров в испаритель и закрываем обратно клапан 17. В дренажном ресивере опять понижаем давление открыв клапан 10 и следя за манометром, понизив давление закрываем клапан 10. Открываем клапан 20 и опять из испарителя сливаем паро-жидкостную смесь в дренажный ресивер. И это повторяется до тех пор, пока снеговая "шуба" на испарителе полностью не растает. После окончания оттайки закрываем клапаны 8,17, 20 и 12. Включаем вентиляторы воздухоохладителя, чтобы просушить испаритель. Открываем всасывающий клапан 32 и после понижения давления в испарителе открываем медленно клапан 29 подачи жидкого хладагента. Сразу после оттайки дренажный ресивер необходимо освободить от жидкого хладагента. Для этого открываем клапаны 8 и 11, чтобы повысить давление в дренажном ресивере до давления конденсации. Открываем клапан 9 и закрываем клапан 7 и внимательно следя за уровнем жидкого хладагента освобождаем дренажный ресивер. Закрываем клапан 9 и открываем клапан 7. Закрываем клапана 8 и 11. Открываем клапан 10, понижаем давление в дренажном ресивере и закрываем его. Аналогично производится оттайка в испарителях И2 и И3. Рисунок 4 - Принципиальная схема холодильной установки с оттайкой испарителей горячими парами: КМ — компрессор; МО - маслоотделитель; КН— конденсатор; ЛР— линейный ресивер; ДР — дренажный ресивер; Т/О теплообменник; И- испаритель; С В - соленоидный вентиль; ТРВ— терморегулирующий вентиль; ЗХ— зарядка хладагентом; ФО - фильтр-осушитель; 1,2,3, - запорные клапаны. На рис. 7.5 дана принципиальная схема холодильной установки с оттайкой испарителей горячими парами без дренажного ресивера. Рисунок 5 - Принципиальная схема холодильной установки с оттайкой испарителей горячими парами без дренажного ресивера. Обозначения см. рис. 4. Снятие снеговой "шубы" парами хладагента осуществляют последовательно, включая на обогрев по одному испарителю. Для обогрева, например, испарителя Mj открываем общий клапан 2, клапаны 3 и 11; при этом ТРВ, и клапан 10 закрывают. Горячий пар от работающего компрессора через клапан 3 подается во всасывающую магистраль испарителя Mj работающего в данном случае в режиме конденсатора - пар при прохождении по холодному змеевику испарителя конденсируется за счет теплоты таяния снеговой "шубы". Образовавшийся жидкий хладагент через обводной клапан 11 поступает на вход испарителей И2 и И3, работающие в нормальном режиме охлаждения, и далее через клапаны 8 и 6 во всасывающий коллектор компрессора. По окончании оттайки закрывают клапаны 2, 3 и 11, открывают всасывающий клапан 10 и TPB1 и работа испарителя И1 возобновляется. Оттайку воздухоохладителей в охлаждаемых помещениях с температурой воздуха выше +2°С производится теплом воздуха помещения. Прекращается подача жидкого хладагента в воздухоохладитель и оставляют включенным вентиляторы до полного снятия снеговой "шубы". В мелких и средних хладоновых холодильных установках, воз- духоохладители которых оттаивают с помощью электронагревателей, можно не производить слива жидкого хладагента с маслом в дренажный ресивер. Во время оттаивания прекращают подачу жидкого хладагента и производят отсос. После остановки вентилятора и включения электронагревателей жидкий хладагент, оставшийся в воздухоохладителе, испаряется и пар уходит во всасывающую паровую магистраль. Масло также стекает в паровую магистраль при верхней подаче хладагента в воздухоохладитель или остается в воздухоохладителе - при нижней подаче. Охлаждающие приборы в рассольных схемах оттаивают путем циркуляции теплого рассола. Подлежащую оттаиванию секцию или секции батарей отключают от системы холодного рассола перекрытием соответствующих задвижек. Удаление снеговой "шубы" в рассольной системе осуществляется с помощью бойлера и насоса, который осуществляет циркуляцию нагретого рассола. Во время оттаивания следят за температурой нагретого рассола; она не должна превышать 40°С во избежание интенсивного выпадения кристаллов соли на поверхности труб подогревателя рассола. Для ускорения освобождения поверхностей охлаждения от инея допускается использование нагревательных приборов, а также устройств для обдува водяным паром, сжатым воздухом и орошения теплой водой. Лекция 10 Тема: Устранение неисправностей малых холодильных машин Цель: Ознакомиться с общими принципами устранения неисправностей малых холодильных установок План лекции 8. Высокое давление холодильного агента в испарителе 9. Низкое давление холодильного агента в испарителе 10.Высокое давление холодильного агента в конденсаторе 11.Низкое давление холодильного агента в конденсаторе 12.Неисправности электрической схемы 13.Выход из строя электродвигателя холодильного агрегата 14.Техника безопасности при эксплуатации судовых холодильных установок Для устранения неисправностей малой холодильной машины необходимо определить характер отказа по отклонению от нормального режима работы. 1. Высокое давление холодильного агента в испарителе Слишком высокое давление хладагента в испарителе может быть из-за снижения или потери холодопроизводительности компрессора, избыточной подачи хладагента в испаритель, уменьшения пропускной способности всасывающей линии. Снижение или потеря холодопроизводительности компрессора происходит из-за неплотного прилегания к седлу или поломка всасывающего или нагнетательного клапана, прорыва средней перемычки прокладки под крышкой блока цилиндров, разделяющей полости нагнетания и всасывания, износа поршневых колец, поршня, цилиндра. Для проверки исправности всасывающего клапана к штуцеру всасывающего вентиля компрессора присоединяют мановакуумметр и, закрыв вентиль на систему, включают компрессор. Если в картере компрессора создается вакуум (0,093 МПа), то всасывающий клапан исправен. При его поломке вакуум в картере не создается, из-за перетечки паров хладагента из цилиндра нагреваются всасывающая полость крышки блока цилиндров и всасывающий трубопровод у компрессора. При обнаружении поломки всасывающего клапана у сальникового или бессальникова компрессора плотно перекрывают всасывающий и нагнетательный вентили, через штуцер всасывающего вентиля медленно выпускают пары хладагента из компрессора, снимают крышку блока цилиндров и клапанную доску, удаляют сломанный клапан и устанавливают новый, поврежденные прокладки заменяют. Герметичный компрессор с неисправным всасывающим клапаном демонтируют и отправляют в ремонт. Для проверки исправности нагнетательного клапана перекрывают всасывающий вентиль, включают компрессор, создают в картере вакуум (0,047 МПа) и, останавливают компрессор, нагнетательный вентиль не закрывают. Если избыточное давление в картере повысится до 0,1 МПа не быстрее чем за 15 мин., то нагнетательный клапан исправен. При поломке или неплотном прилегании к седлу нагнетательного клапана сжатые горячие пары хладагента возвращаются в цилиндр компрессора и повторно сжимаются. В результате крышка блока цилиндров и нагнетательный трубопровод у компрессора значительно нагреваются: до 100-110°С при работе на R134a, 130140 °С - на R22. Сломанную или деформированную пластину нагнетательного клапана сальникового или бессальникового компрессора заменяют, а поврежденное седло протирают. Герметичный компрессор с неисправным нагнетательным клапаном демонтируют и отправляют на ремонт. Прорыв средней перемычки прокладки под крышкой блока цилиндров приводит к перепуску сжатых паров хладагента во всасывающую полость. Компрессор перегревается, а температура нагнетательного трубопровода снижается. Для устранения этой неисправности вскрывают крышку блока цилиндров и заменяют прокладку. Поршневые кольца, поршень, цилиндр, подшипники компрессора изнашиваются в процессе длительной эксплуатации компрессора, и поэтому холодопроизводительность его постепенно снижается. При ухудшении упругости поршневых колец в сальниковом и бессальниковом компрессорах или возникновении больших зазоров между цилиндром и поршнем без колец в герметичном компрессоре сжатые пары хладагента перетекают из верхней части цилиндра в картер. Признаком этого является нагрев всего цилиндра и картера. При износе подшипников увеличивается мертвый объем, образуемый зазором между поршнем, находящемся в верхней мертвой точке, и клапанной доской. В этом случае при работе компрессора появляются стуки. Компрессор с указанными дефектами подлежит отправке в ремонт. При растяжении ремней привода сальникового компрессора они проскальзывают в канавках шкива электродвигателя и маховика компрессора, частота вращения вала компрессора уменьшается, а его холодопроизводительность снижается. Ремни следует натянуть так, чтобы их прогиб при нажатии пальцем был 20-25 мм. Если это невозможно, ремни заменяют. Избыточная подача хладагента в испаритель может быть следствием плохого контакта термобаллона ТРВ со всасывающим трубопроводом, неправильной настройки ТРВ, "выработка" его клапана, использование ТРВ большей чем у данного компрессора холодопроизводительности. Признаком избыточной подачи хладагента в испаритель является обмерзание всасывающего трубопровода после рекуперативного теплообменника, иногда всасывающего вентиля компрессора и даже самого компрессора (при отсутствии слоя инея на испарителе). При плохом контакте термобаллона ТРВ со всасывающим трубопроводом он воспринимает температуру окружающего воздуха, давление в термосистеме ТРВ высокое и его клапан постоянно открыт. Для нормальной работы ТРВ термобаллон плотно прижимают к всасывающему трубопроводу с помощью металлического хомута и обертывают негигроскопичным теплоизоляционным материалом. Чтобы определить неисправность ТРВ его надо настроить так, чтобы перегрев паров хладагента, выходящих из испарителя с конвективной циркуляцией воздуха, был 5-7°С, а из воздухоотделителя с принудительной циркуляцией воздуха, 8-10°С. При наличии в схеме машины рекуперативного теплообменника перегрев паров хладагента, выходящих из испарителя, должен быть 2-3°С, если перед ТРВ есть электромагнитный вентиль, или 4-5°С, если его нет. Визуально оптимальную настройку ТРВ определяют по следующим признакам. В охлаждаемом объеме испаритель и всасывающий трубопровод покрываются тонким слоем инея. Вне охлаждаемого объема всасывающий трубопровод не обмерзает, он покрывается росой до рекуперативного теплообменника. В низкотемпературной системе всасывающий трубопровод обмерзает до теплообменника, а при его отсутствии в схеме — до всасывающего вентиля компрессора. В любых случаях обмерзание всасывающего вентиля и компрессора недопустимо. В случае неплотного закрытия ТРВ — "выработки" его клапана - во время остановки холодильной машины хладагент продолжает поступать в испаритель. При включении холодильной машины компрессор работает влажным ходом, появляются характерные шум и стук. ТРВ с таким дефектом заменяют. Для этого закрывают жидкостной вентиль и отсасывают хладагент из испарителя до избыточного давления в нем 0,01-0,02 МПа. Подготавливают для замены новый ТРВ. С выходного штуцера неисправного ТРВ свертывают накидную гайку и быстро навертывают ее на новый ТРВ, чтобы избежать попадания воздуха и влаги в систему холодильной машины. Затем отворачивают накидную гайку с входного штуцера неисправного ТРВ и, приоткрыв жидкостный вентиль и продувая жидкостный трубопровод, быстро присоединяют новый ТРВ. Уменьшение пропускной способности всасывающей линии может быть из-за засорения газового фильтра или сужения всасывающего трубопровода. Для проверки, не является ли высокое давление в испарителе результатом засорения газового фильтра, закрывают всасывающий и жидкостный вентили. Если в картере компрессора создается вакуум (0,083-0,093 МПа), значит, компрессор исправен, а произошла закупорка всасывающей линии. Для очистки фильтра закрывают нагнетательный вентиль, постепенно выпускают пары хладагента через штуцер всасывающего вентиля, последний отсоединяют от компрессора, извлекают фильтр и промывают его в растворителе. Чистый фильтр устанавливают на место, присоединяют к компрессору всасывающий вентиль. Открывая жидкостный вентиль, продувают всасывающий трубопровод и удаляют воздух из него через штуцер всасывающего вентиля, а из компрессора - через штуцер нагнетательного вентиля. Сужение всасывающего трубопровода происходит при появлении на нем вмятин или затекании припоя внутрь в процессе сварки труб во время монтажа. Дефектный участок трубопровода необходимо заменить. При этом для обеспечения мер безопасности из всасывающей линии должны быть тщательно удалены хладагент и масло. 2. Низкое давление холодильного агента в испарителе Низкое давление в испарителе создается при уменьшении или прекращении подачи в него хладагента, утечке хладагента из системы холодильной машины, снижении коэффициента теплопередачи испарителя. Уменьшение или прекращение подачи хладагента в испаритель бывает из-за неправильной настройки ТРВ или его неисправности, засорения жидкостного фильтра и дефектов жидкостного трубопровода. Об уменьшении подачи хладагента в испаритель свидетельствует его неполное обмерзание - при поступлении хладагента в испаритель сверху нижние его калачи, трубки и ребра отпотевают. При полном прекращении подачи хладагента в испаритель отпотевает корпус ТРВ, обмерзающий при нормальной работе. При уменьшении подачи хладагента в испаритель следует проверить и правильно настроить ТРВ в соответствии с п. 7.5.1. Причина может быть также в использовании в холодильной машине ТРВ, не соответствующей холодопроизводительности компрессора. Номинальная холодопроизводительность ТРВ должна быть равной или на 20-30% больше холодопроизводительности компрессора. Утечка наполнителя из термосистемы ТРВ чаще всего случается при повреждении капиллярной трубки, соединяющей термобаллон с крышкой мембраны, что приводит к закрытию клапана. Через снятый ТРВ с таким повреждением воздух не продувается. Неисправный ТРВ заменяют. Замерзание свободной влаги, циркулирующей с хладагентом и маслом, в клапане ТРВ приводит к полному прекращению подачи хладагента в испаритель. Для ликвидации ледяной пробки останавливают компрессор, регулировочным винтом максимально ослабляют усилие пружины ТРВ и, смочив горячей водой ткань, греют корпус вентиля. При таянии ледяной пробки хладагент проходит через клапан ТРВ в испаритель и давление в нем быстро повышается. Включив компрессор, следят за изменением давления в испарителе и состоянием ТРВ. Если после двух-трех прогревов ледяная пробка в клапане все же образуется, то необходимо удалить влагу из системы холодильной машины с помощью цеолита или силика-геля, заменив фильтр-осушитель. Признаком засорения фильтра ТРВ является обмерзание входного штуцера. Чтобы извлечь фильтр из входного штуцера, закрывают жидкостной вентиль, регулировочным винтом сжимают пружину ТРВ и компрессором отсасывают из испарителя хладагент до избыточного давления около 0,01 МПа, собирая его в конденсаторе и ресивере. Ослабив накидную гайку на входном штуцере ТРВ, выпускают оставшийся в жидкостном трубопроводе хладагент. Отворачивают полностью накидную гайку и вынимают фильтр из штуцера. После промывания в растворителе чистый фильтр вставляют в штуцер ТРВ, на несколько ниток резьбы навертывают на него накидную гайку. Приоткрывают жидкостный вентиль, жидкостный тру- бопровод продувают парами хладагента, чтобы вытеснить воздух, и быстро затягивают до конца накидную гайку. Если ТРВ исправен, а поступление хладагента в испаритель недостаточно, то возможно засорение жидкостного фильтра. Сопротивление фильтра увеличивается и хладагент в нем дросселируется. Давление и температура хладагента в фильтре резко снижается, поэтому его корпус и участок жидкостного трубопровода за ним покрываются инеем или конденсатом. Для демонтажа фильтра перекрывают жидкостный вентиль, отсасывают хладагент из системы, оставив небольшое избыточное давление (0,01 ÷ 0,02 МПа), и закрывают ТРВ. Фильтр снимают, разбирают и фильтрующие элементы промывают в растворителе. Обмерзание или отпотевание участка жидкостного трубопровода говорит об имеющемся в этом месте дефекте трубопровода -вмятины или затекании припоя внутрь при сварке труб, - что влияет на пропускную способность трубопровода. Дефектный участок трубопровода заменяют. Утечки хладагента из системы холодильной машины возникают при нарушении герметичности соединений. Уменьшение количества хладагента в системе более чем на 20% от первоначальной зарядки отрицательно влияет на работу холодильной машины. При значительной утечке хладагента из системы понижается давление в испарителе, увеличивается коэффициент рабочего времени и повышается перегрев выходящих из испарителя паров. Для восстановления нормального режима работы холодильной машины необходимо устранить утечки и в систему заправить полную норму хладагента. Снижение коэффициента теплопередачи испарителя чаще всего происходит в результате нарастания большого слоя инея на наружной поверхности, замасливания внутренней поверхности труб испарителя, нарушения контакта между трубами и ребрами. При этом коэффициент рабочего времени увеличивается или холодильная машина работает непрерывно, не обеспечивая заданной температуры в охлаждаемом объеме. Образование большого слоя инея на испарителе может быть вызвано неисправностью приборов системы автоматического оттаивания: программного реле времени из-за выхода из строя его электродвигателя или других причин, электромагнитного вентиля подачи горячих паров хладагента вследствие повреждения мембраны или сгорания катушки, датчика температуры окончания оттаивания в связи с утечкой наполнителя из термосистемы, подгоранием контактов. Вышедший из строя прибор заменяют. Испаритель холодильной машины, не имеющей системы автоматического оттаивания, периодически освобождают от инея, используя внешнюю теплоту (остановив компрессор и открыв двери охлаждаемого объема). Работа холодильной машины со слоем инея на испарителе более 2 мм неэкономична. Замасливание внутренней поверхности труб испарителя ухудшает теплопередачу от воздуха в охлаждаемом объеме к хладагенту в трубах испарителя. Масло в испарителе накапливается в случае неправильного монтажа всасывающего трубопровода (без уклона в сторону компрессора или без маслоподъемной петли). При этом уровень масла в компрессоре уменьшается. Неудовлетворительный контакт между ребрами и трубами наблюдается главным образом в некачественно изготовленном испарителе. Исправить дефект практически невозможно - такой испаритель следует заменить. 3. Высокое давление холодильного агента в конденсаторе Основными причинами высокого давления хладагента в конденсаторе могут быть недостаточная подача в него охлаждающей среды, загрязнение наружной или внутренней поверхности, попадание воздуха в систему холодильной машины, избыток хладагента в системе, выход из строя электродвигателя вентилятора, высокое давление нагнетания, неправильное расположение агрегатов в помещении. Недостаточная подача охлаждающей среды - воздуха или воды - бывает соответственно при неисправностях системы при-точно-вытяжной вентиляции или неправильной настройке водорегулирующего вентиля. Чтобы давление конденсации хладагента было оптимальным, расход воздуха или воды через чистый конденсатор холодильного агрегата, в котором нет воздуха, должен соответствовать значениям, указанным в паспорте на оборудование. При этом воздух подогревается в конденсаторе на 4-6°С, а вода на 3-5°С. При недостаточной подаче охлаждающей среды подогрев ее в конденсаторе пропорционально увеличивается. Для снижения давления конденсации необходимо выявить и устранить неисправность системы приточно-вытяжной вентиляции или настроить водорегулирующий вентиль на больший расход воды. Загрязнение наружной или внутренней поверхности конденсатора происходит постепенно при эксплуатации холодильного оборудования. Ребра воздушного конденсатора покрываются слоем пыли и грязи. На внутренней поверхности труб водяного конденсатора осаждаются минеральные соли и появляется коррозия. Признаком загрязнения конденсатора является уменьшение подогрева в нем воздуха или воды до 1-2°С. При этом разность между температурой конденсации хладагента и температурой охлаждающей среды резко повышается и может достигнуть 20-30°С. Воздушный конденсатор очищают от загрязнений на месте эксплуатации. С агрегата снимают электродвигатель и диффузор. Конденсатор обрабатывают щеткой или пылесосом и промывают теплым 3-5%-ным водным раствором стирального порошка или кальцинированной соды, не допуская попадания раствора на электрические соединения. Водяной конденсатор с трубами, покрытыми внутри слоем солевой накипи толщиной более 2 мм обрабатывают 50%-ным водным раствором соляной кислоты с добавлением небольшого количества уротропина и бутанола. Уротропин препятствует кислотной коррозии и способствует растворению накипи. С помощью насоса жидкость прокачивают через конденсатор в течение примерно 3 часов. Затем конденсатор промывают водой. Попадание воздуха в систему холодильной машины может быть при утечке хладагента и образовании вакуума в испарителе и линии всасывания или при замене неисправного узла с нарушением технологических требований. Для выявления наличия воздуха в системе необходимо отключить компрессор, включить вентилятор воздушного конденсатора или охлаждающую воду в водяной конденсатор. Когда конденсатор и ресивер достаточно охладятся, по давлению в них определяют температуру насыщения хладагента и сопоставляют ее с температурой окружающей среды. Если она равна или на 1-2°С выше температуры окружающей среды, то в системе незначительное количество воздуха, если разность больше указанных значений - воздух из системы необходимо выпустить. Для этого ослабляют затяжку накидной гайки на штуцере нагнетательного вентиля и в течение примерно 0,5 мин. стравливают воздух. Гайку затягивают и проверяют давление в конденсаторе. Операцию выпуска воздуха повторяют несколько раз, пока давление в конденсаторе будет на 0,04-0,05 МПа превышать давление хладагента в состоянии насыщения, соответствующее температуре окружающей среды. Избыток жидкого хладагента в системе холодильной машины приводит к тому, что он заполняет не только ресивер, но и часть конденсатора. Поэтому значительно уменьшается поверхность конденсатора, через которую отводится тепло, и давление конденсации повышается. При нормальной зарядке системы хладагентом только нижние трубы и калачи конденсатора теплые, а остальные горячие. При избытке хладагента только верхние трубы и калачи конденсатора горячие, а остальные теплые. Лишний хладагент удаляют из системы небольшими порциями через штуцер нагнетательного вентиля. Выход из строя электродвигателя вентилятора из-за сгорания обмотки статора, заклинивания или других причин в агрегате с герметичным или бессальниковым компрессором приводит к прекращению принудительной циркуляции воздуха через конденсатор и быстрому повышению давления нагнетания. Вышедший из строя электродвигатель надо заменить. Высокое давление нагнетания может возникнуть в результате неполного открытия нагнетательного вентиля. Давление пара хладагента в крышке блока цилиндров компрессора резко повышается. Реле давления или тепловое реле отключает агрегат. Неправильное расположение агрегатов с воздушными конденсаторами в машинном отделении (рис. 1, а): когда воздух проходит через конденсатор одного агрегата, нагревается и продувается вентилятором через другой конденсатор. При таком расположении давление конденсации хладагента во втором агрегате становится слишком высоким. Один из агрегатов следует переставить таким образом, чтобы воздух, проходящий через конденсатор первого агрегата, не поступал к конденсатору второго агрегата (рис. 1, б). Рисунок 1 - Расположение агрегатов с воздушными конденсаторами в машинном отделении: а - неправильное; б — правильное. 4. Низкое давление холодильного агента в конденсаторе Низкое давление в конденсаторе приводит к неудовлетворительной работе холодильной машины, так как недостаточная разность давлений до и после ТРВ не обеспечивает питания испарителя хладагентом. Основной причиной низкого давления нагнетания является циркуляция слишком холодной воды или воздуха через конденсатор. Для повышения давления конденсации надо настроить водорегулирующий вентиль на подачу меньшего количества воды в конденсатор или заслонить часть фронтальной поверхности воздушного конденсатора перегородкой для уменьшения количества циркулирующего воздуха. 5. Неисправности электрической схемы Неисправности электрической схемы холодильной машины могут быть вызваны отказами приборов управления и защиты (реле температуры, реле давления), электромеханических приборов (магнитные пускатели, промежуточные и пускозащитные реле), повреждением проводов и другими причинами. Неисправности электрической схемы холодильной машины на базе герметичного агрегата с однофазным электродвигателем рассмотрим на примере электрической схемы холодильного шкафа ШХ-0,40 (рис. 2). Рисунок 2 - Электрическая схема холодильного шкафа ШХ-0,40: Fl, F2автоматические предохранители; X1 — штепсельная вилка; Х2 — соединение пускозащитного реле с электродвигателем компрессора; Н— лампа освещения шкафа; S- дверной выключатель; Е- реле температуры; К- пус-козащитное реле; R - резистор; С1-СЗ - конденсаторы; M 1 - встроенный электродвигатель компрессора; М2 - электродвигатель вентилятора; Р, П, О - проходные контакты соответственно рабочей, пусковой обмотки, нулевого провода; 1-18 - клеммы. Прежде необходимо проверить исправность сети. Для этого вольтметр подключают к крайним левой и правой клеммам розетки. Если при включенных автоматических предохранителях F1 и F2 вольтметр показывает напряжение 220В, то неисправность следует искать в электрической схеме холодильного шкафа. Цепи электрической схемы проверяют последовательно омметром, предварительно отключив шкаф от сети с помощью автоматических предохранителей F1 и F2. Величина сопротивления "бесконечность" в цепи между клеммами 1 и 13 обозначает, что разомкнуты контакты реле температуры Е. Вращая рукоятку реле температуры, следует замкнуть его контакты. Если это не удается, значит, реле температуры неисправно и его заменяют. Большое сопротивление в цепи между клеммами 13 и 16 свидетельствует о подгорании контактов пускового реле, маленькое — об их приваривании друг к другу. Если омметр показывает очень маленькое сопротивление или "бесконечность" между клеммами 16 и 18, то повреждена катушка пускового реле (соответственно, короткое замыкание витков или обрыв). В обоих случаях реле заменяют. При обнаружении неисправности в цепи между клеммой 18 и проходным контактом Р (омметр показывает "бесконечность") восстанавливают поврежденный провод или затягивают клемму. Аналогичным образом проверяют остальные провода электросхемы и устраняют обнаруженные неисправности. Затем омметр переключают на шкалу Rxl и проверяют цепи между клеммами 7 и 5, 7 и 6. Если цепь замкнута, следовательно, неисправен рабочий конденсатор - соответственно С2 или СЗ. Его надо заменить. Проверяют цепь между клеммами 2 и 3. Если при закрытых дверях шкафа омметр фиксирует наличие сопротивления, значит, контакты выключателя замкнуты. Его заменяют. Неисправности электрической схемы холодильной машины на базе герметичного агрегата с трехфазным электродвигателем рассмотрим на примере электрической схемы холодильного шкафа ШХ-0,80 (рис. 3). Методика проверки цепей схемы такая же, как в схеме холодильного шкафа ШХ-0,40. Если холодильный агрегат не работает, то это может быть не только из-за выхода из строя реле температуры Е2 или теплового реле Е1 компрессора, но и дефекта катушки магнитного пускателя К. Рисунок 3 - Электрическая схема холодильного шкафа ШХ-0,80: F1 - автоматический M1-электродвигатель выключатель; компрессора; М2- К — магнитный электродвигатель пускатель; вентилятора; S1 - тумблер; S2, S3 — дверные выключатели; Н— лампа освещения шкафа; Е1- тепловое реле компрессора; Е2 — реле температуры ; 1-15 - клеммы. Для ее проверки автоматическим выключателем F1 обесточиваем схему, катушку отсоединяют от клемм 1 и 2 и к ее концам подключают омметр. Для катушки магнитного пускателя, например П6-122, нормальное сопротивление (при напряжении 380 В) 1500-1800 Ом. Если в катушке имеется обрыв, то прибор покажет "бесконечность". При коротком замыкании витков обмотки сопротивление будет ниже нормы и появится запах гари. У перегоревшей катушки наблюдается обесцвечивание изоляции. Таким же образом можно проверить катушку электромагнитного вентиля, если он имеется в схеме. 6. Выход из строя электродвигателя холодильного агрегата Электродвигатель холодильного агрегата может выйти из строя в результате межфазного замыкания обмоток статора, замыкания обмотки на корпус, межвиткового короткого замыкания в одной из обмоток, неправильного соединения между собой катушек обмотки в одной из фаз, а также из-за износа подшипников, повреждения вала. Часто бывает, что механическая неполадка приводит к повреждению обмоток статора электродвигателя. Выход из строя встроенного однофазного электродвигателя герметичного компрессора чаще всего бывает вызван ухудшением или прекращением охлаждения обмоток статора всасываемыми парами хладагента, что приводит к повреждению ее изоляции. Причиной может явиться также обрыв проводов в обмотке, короткое замыкание в ней или замыкание обмотки на корпус и механические неполадки в компрессоре. Во всех случаях заменяют герметичный компрессор. Рисунок 4 - Маркировка проходных контактов встроенного однофазною электродвигателя герметичного компрессора: 1 - электродвигатель; 2 - компрессор; 3 - омметр; Р - проходной контакт рабочей обмотки; П- проходной контакт пусковой обмотки; О - проходной кон-такт нулевого провода. Для проверки электродвигателя герметичного компрессора прежде всего маркируют его проходные контакты, расположенные в кожухе компрессора (рис. 4). Отсоединив от него все внешние провода, омметром измеряют сопротивление между каждой парой проходных контактов. Минимальное сопротивление должно быть между проходными контактами рабочей обмотки и нулевого провода (например, у встроенного электродвигателя ДГ-0,2М герметичного ротационного компрессора ФГр 0,35-1Б минимальное сопротивление составляет 5 Ом); среднее сопротивление между проходными контактами пусковой обмотки и нулевого провода (28 Ом); максимальное сопротивление — между проходными контактами пусковой и рабочей обмоток (33 Ом). Обрыв провода в обмотке происходит при повреждении его изоляции, в результате чего он перегревается и перегорает. Для обнаружения обрыва наружную проводку отсоединяют от проходных контактов компрессора и омметром поочередно проверяют цепи между проходными контактами нулевого провода и пусковой обмотки, а затем и рабочей (рис. 5, а). В разорванной цепи омметр показывает "бесконечность". Рисунок 5 - Определение повреждения обмоток встроенного однофазного электродвигателя герметичного компрессора: а - обрыв обмотки; б — короткое замыкание в обмотке (обозначения см. рис. 4). Короткое замыкание в одной из обмоток электродвигателя возникает при повреждении и пробое ее изоляции, в результате чего оголенные провода соприкасаются между собой. Если повреждена изоляция небольшого количества проводов, то электродвигатель продолжает работать, но потребляет больший ток. Для обнаружения короткого замыкания в обмотке наружную проводку с пуско-защитным реле отсоединяют от проходных контактов компрессора. С помощью омметра проверяют цепи между проходными контактами (рис. 5, б). В короткозамкнутой обмотке сопротивление ниже нормальной величины. К механической неисправности, препятствующей пуску однофазного электродвигателя герметичного компрессора, относится заклинивание вала. Признаком заклинивания вала (при отсутствии неисправности самого электродвигателя) является срабатывание пускозащитного реле через 5-10 с после включения агрегата из-за значительной перегрузки электродвигателя. Выход герметичный из строя или трехфазного бессальниковый электродвигателя, компрессор, встроенного или в трехфазного электродвигателя сальникового компрессора прежде всего является следствием ухудшения охлаждения обмоток статора всасываемыми парами хладагента, например, из-за засорения фильтра на входе в компрессор. При отсутствии маркировки проходных контактов или выводов обмоток электродвигателя ее восстанавливают следующим образом. Отсоединив электродвигатель от внешней проводки, разъединяют проходные контакты или выводы. Проводом соединяют одну из клемм омметра с любым проходным контактом (или выводом). Другой провод, соединенный со второй клеммой омметра, подключают поочередно к остальным проходным контактам (выводам) и измеряют сопротивление между каждой парой (рис. 6, а). Если омметр показывает определенное значение сопротивления (например, 12,6 Ом для электродвигателя ДГХ-0,37 герметичного компрессора ФГС0,7~3), то эти проходные контакты (выводы) принадлежат обмотке одной фазы. Если омметр показывает "бесконечность", то эта пара проходных контактов относится к обмоткам разных фаз. Чтобы определить начало и конец каждой обмотки, две из них соединяют последовательно, а к проходным контактам (выводам) третьей подключают вольтметр (рис. 6, б). На соединенные последовательно обмотки подают напряжение. Если в третьей обмотке будет индуктироваться ЭДС - вольтметр покажет напряжение, близкое к подведенному, - значит, конец первой обмотки соединен с началом второй. Если же напряжение близко к нулю, то две обмотки соединены началами или концами. Затем соединяют последовательно вторую и третью обмотки, а к первой подключают вольтметр, после чего маркируют проходные контакты (выводы) третьей. Рисунок 6 - Маркировка проходных контактов встроенного трехфазного электродвигателя герметичного и бессальникового компрессора или выводных концов трехфазного электродвигателя сальникового компрессора: а - определение проходных контактов (выводов) каждой обмотки; 6 - определение начала и конца каждой обмотки; 1 — омметр; 2- вольтметр; С1-С4, С2-С5 С3-С6проходные контакты (выводы) обмоток. Рисунок 7 - Определение внутреннего обрыва в одной из обмоток трехфазного электродвигателя: а — соединение треугольником, шесть проходных контактов (выводов); б - соединение треугольником, три проходных контакта (вывода); в— соединение звездой; 1,2,3- выводы обмоток; 4 - омметр. При внутреннем обрыве в любой обмотке статора в нем не образуется вращающееся магнитное поле. Ротор при пуске не разворачивается или частота его вращения ненормальная. Если обрыв в обмотке произошел во время работы электродвигателя, он может продолжать работать с номинальным вращающим моментом, но частота вращения сильно понизится, а сила тока настолько увеличится, что при отсутствии защиты может перегореть обмотка статора. В случае соединения обмоток статора треугольником и обрыва одной из обмоток электродвигатель начнет разворачиваться, так как в открытом треугольнике образуется вращающееся магнитное поле. Сила тока в обмотках фаз будет неравномерной, а частота вращения — ниже номинальной. При этой неисправности ток в одной из обмоток в случае номинальной нагрузки электродвигателя будет в 1,73 раза больше, чем в двух других. Когда у электродвигателя выведены все шесть концов его обмоток, обрыв в них определяют омметром (рис. 6, а). Обмотки разъединяют и измеряют сопротивление каждой. Если обмотки статора имеют три вывода, обнаружить обрыв можно, измеряя сопротивления мостом. При этом сопротивления между выводами обмоток 1-2 и 2-3 (рис. 6, б) будут одинаковыми, а между выводами 1-3 сопротивление равно сумме сопротивлений двух обмоток. Обрыв в цепи статора, обмотки которого соединены звездой, можно определить омметром (рис. 6, в). При этом омметр включают поочередно между выводами обмоток 1-2, 2-3 и 1-3. При обрыве в обмотке, имеющей вывод 1, омметр, включенный между выводами 2-3, покажет нуль, а между выводами 1-2 и 1-3 - наличие сопротивления. Сопротивление изоляции обмоток электродвигателя должно быть не менее 0,5 МОм. Повреждение изоляции происходит от длительного перегрева электродвигателя, увлажнения и загрязнения обмоток, попадания на них металлической пыли, а также в результате естественного старения изоляции. Повреждение ее может привести к замыканию между обмотками или витками отдельных катушек обмотки, а также замыканию обмоток на корпус электродвигателя. Увлажнение обмоток происходит в случае длительных перерывов в работе электродвигателя, при непосредственном попадании в него воды или пара в результате хранения электродвигателя в сыром неотапливаемом помещении. Металлическая пыль, попавшая внутрь электродвигателя, создает токопроводящие мостики, которые постепенно могут вызвать замыкание между фазами обмоток и на корпус. При заклинивании вала компрессора вследствие большой перегрузки трехфазного электродвигателя потребляемый ток во всех фазах значительно увеличивается и при пуске агрегата срабатывают тепловые реле автоматического выключателя. Чтобы вывести вал герметичного или бессальникового компрессора из застопоренного состояния, следует несколько раз поменять местами присоединение двух любых внешних проводов электропитания для изменения направления его вращения. Если это не приведет к положительным результатам, то при напряжении в сети 380 В, обмотки электродвигателя с шестью проходными контактами следует соединить треугольником для создания большего пускового момента. Изменяя несколько раз направление вращения переключением внешних проводов электропитания к проходным контактам компрессора, включают его не более чем на 1 с. Если вал стал вращаться, обмотки электродвигателя снова соединяют звездой и включают компрессор. В том случае, когда вал не удается вывести из застопоренного состояния, компрессор заменяют. Заклинивание вала сальникового компрессора следует попытаться устранить, проворачивая маховик рукой. Если это не удается, компрессор также заменяют. 7. Техника безопасности при эксплуатации судовых холодильных установок Одним из основных условий нормальной эксплуатации судовых холодильных установок является выполнение всех требований безопасности. Утечки хладагента в помещении машинного отделения представляет собой значительную опасность для здоровья обслуживающего персонала. Содержание в воздухе аммиака в количестве 0,5-1% по объему вызывает смертельное отравление даже при кратковременном пребывании людей в такой атмосфере. Хладоны не обладают токсическим действием, но при содержании в воздухе более 30% может возникнуть удушье или отравление вследствие нехватки кислорода. Смесь воздуха с хладагентами под действием открытого пламени может создавать опасные ситуации. Смеси аммиака с воздухом при объемной концентрации от 14,5 до 29,5% оказываются взрывоопасными, а хладоны при температурах свыше 400°С разлагаются с образованием вредных для здоровья газов: хлористого водорода, фтористого водорода и в небольших количествах отравляющего газа фосгена. Помещения холодильных машин комплектуют фильтрующими противогазами или изолирующими дыхательными аппаратами, резиновыми сапогами и перчатками. При утечке или прорыве хладагента и появлении его в воздухе машинного отделения немедленно надевают противогаз, а при необходимости и газонепроницаемый костюм (одеваться следует вне машинного отделения), включают аварийную вентиляцию и перекрывают клапаны в системе хладагента. Выяснив места прорыва или утечек хладагента, принимают меры для локализации и последующей ликвидации прорыва хладагента. При прорыве большого количества хладагента используют изолирующие дыхательные приборы. Одновременно отключают все электродвигатели с помощью аварийного выключателя, установленного вне машинного отделения, а в случае прорыва аммиака включается орошающее устройство для поглощения аммиака водой. При невозможности устранения утечки или прорыва необходимо герметизировать рефрижераторное машинное отделение и произвести аварийный выпуск аммиака за борт. При аварийном прорыве аммиака все действия проводят в соответствии с расписанием по судовой тревоге, разработанным конкретно для каждого типа судна. Клапан аварийного выпуска хладагента за борт открывают только по разрешению капитана или по указанию старшего механика судна. Аварийная работа в помещении, содержащем пары хладагента допускается при участии в ней не менее двух человек. Для уменьшения возможности аварийных ситуаций и для облегчения эксплуатации органы управления должны иметь отличительные планки с указанием назначения, а трубопроводы должны иметь отличительную окраску. В помещении холодильных машин трубопроводы окрашивают в белый цвет или в цвет Помещения с отличительными знаками в виде цветных колец. Всасывающие паровые трубопроводы обозначают синими кольцами шириной 25 мм. Нагнетательные паровые трубопроводы обозначают краснокоричневыми кольцами. На аммиачные трубопроводы дополнительно на расстоянии 25 мм наносят кольцо желтого цвета, а на хладоновые серебристого. Жидкостные трубопроводы обозначают желтыми и серебристыми кольцами на аммиачных установках и серебристыми - на хладоновых. Рассольные трубопроводы обозначают кольцами коричневого и зеленого цвета, трубопроводы охлаждающей воды - кольцами зеленого цвета. Масляные напорные трубопроводы обозначают желтыми кольцами, а сливные – желтыми с черными. На прямых участках трубопроводах знаки наносят на расстоянии не более 5 м. Средства пожаротушения должны быть на видных местах, доступ к ним должен быть свободным. При возникновении пожара в рефрижераторном отделении или в соседних с ним помещениях работа холодильной установки должна быть немедленно приостановлена, а сосуды и аппараты отключены закрытием соответствующих клапанов. При угрозе распространения пожара необходимо принять меры для освобождения системы от хладагента. В соответствии с Правилами Регистра запасы хладагента должны храниться только в изолированных от других помещений огнестойких кладовых с дверьми, открывающимися наружу с естественной или искусственной вентиляцией. Температура в кладовых не должна превышать 45°С. Все баллоны должны быть освидетельствованы и находиться в исправном состоянии, с запломбированными колпаками и с соответствующей окраской и клеймами установленного образца. Для оказания доврачебной медицинской помощи пострадавшим при несчастных случаях в помещениях холодильных установок должны быть: аптечки, содержащие йод, бинт, вату, марлевые повязки, нашатырный спирт, мазь пенициллиновая, борная кислота, темные защитные очки и кислородная подушка с кислородом. На аммиачных холодильных установках аптечки дополнительно укомплектовывают лимонной кислотой, молочной кислотой и пищевой содой. При отравлении аммиаком принимают следующие доврачебные меры: выводят пострадавшего на свежий воздух; при прекращении дыхания производят искусственное дыхание, укрывают потеплее, вызывают врача; дают вдыхать пары 1-2%-го раствора уксусной кислоты, а также выпить апельсиновый сок или слабый раствор лимонной кислоты, или 3%-ый раствор молочной кислоты; при ослаблении организма дают крепкий чай или кофе. При попадании жидкого аммиака на кожу его смывают водой или уксусом (глаза уксусом промывать нельзя). При попадании аммиака в глаза их промывают струей воды комнатной температуры, а затем закапывают в них несколько капель 2-4%-го раствора борной кислоты. Обмороженный участок осторожно растирают стерильным ватным шариком или марлевой салфеткой до появления чувствительности и покраснения кожи. При поражении больших участков отмороженные места растирать нельзя. Пораженный участок закрывают антисептической повязкой, а пострадавшего направляют к врачу. При удушье, вызванном присутствием газообразного хладона, пострадавшего выводят на свежий воздух, дают выпить крепкий чай, кофе, лимонад, необходимо также вдыхать кислород в течение 30-45 минут. При попадании хладона в глаза их промывают водой комнатной температуры, а затем закапывают в них стерильное вазелиновое масло. Если раздражение не проходит, глаза промывают слабым раствором борной кислоты или стерильным раствором поваренной соли, содержащим не более 2% хлористого натрия. Литература 1. Загоруйко В. А., Голиков А. А. Судовая холодильная техника. - К.: Наукова думка, 2000. - 607 с. 2. Захаров Ю. В. Судовые установки кондиционирования воздуха и холодильные машины: Учебник. - 3-е изд., перераб. и доп. - СПб.: Судостроение, 1994. - 504 с. 3. Кантарович В. И., Подлипенцева 3. В. Основы автоматизации холодильных установок. - 3-е изд., перераб. и доп. - М.: ВО "Агропромиздат", 1987. - 287 с. 4. Колиев И. Д., Ермошкин Н. Г. Судовые холодильные установки. Курсовое и дипломное проектирование: Учебн. пособие. - Одесса: ОНМА, 2003. - 73 с. 5. Кондрашова Н. Г., Лашутина Н. Г. Холодильно-компрессорные машины и установки: Учебник для машиностр. техникумов. - 3-е изд., перераб. и доп. М.: Высш. шк., 1984. - 335 с. 6. Константинов Л. И., Мельниченко Л. Г. Судовые холодильные установки. М.: Пищевая промышленность, 1978. - 448 с. 7. Корнилов Э. В., Бойко П. В. Приборы автоматических систем судовых холодильных установок (устройство, настройка). - Одесса: Студия "Негоциант", 2005.-124 с. 8. Лалаев Г. Г. Судовые холодильные установки и системы кондиционирования. - М.: Транспорт, 1981. - 248 с. 9. Лебедев В. ф., Чумак И. Г., Аверин Г. Д. и др. Холодильная техника / Подред. В. Ф. Лебедева. - М.: Агропромиздат, 1986. - 335 с. 10.Петров Ю. С. Судовые холодильные машины и установки: Учебник. - Л.: Судостроение, 1991. - 400 с. 11.Швецов Г. М., Ладин Н. В. Судовые холодильные установки: Учебник для вузов. - М.: Транспорт, 1986. - 232 с. 12.Чумак И. Г., Никульшина Д. Г. Холодильные установки. Проектирование. К.: Вища школа, 1988. - 280 с