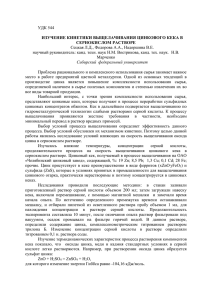

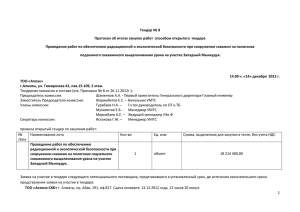

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Институт высоких технологий наименование института Металлургия цветных металлов наименование кафедры Допускаю к защите Руководитель подпись Т.С. Минеева И.О. Фамилия Определение основных количественных параметров кинетики выщелачивания и выбор направления интенсификации процесса наименование темы Курсовая работа по дисциплине Теория гидрометаллургических процессов Выполнил студент МЦб-16-1 шифр Курсовая работа защищена с оценкой Иркутск 2018 г. О.Н. Логинов подпись И.О. Фамилия Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ По дисциплине: «Теория гидрометаллургических процессов» ____ Студенту: ____Логинову О.Н.___________________________________________ (фамилия, инициалы) Тема ___Определение основных количественных параметров кинетики выщелачивания и выбор направления интенсификации процесса________ Исходные данные: Таблица 1 – Зависимость степени выщелачивания от времени при различных температурах Время, час 1,250 2,500 3,750 5,000 6,250 7,500 8,750 10,000 11,250 12,500 Температура, °C 35 0,1689 0,3173 0,4466 0,5583 0,6536 0,7340 0,8009 0,8555 0,8971 0,9330 25 0,1082 0,2081 0,3000 0,3843 0,4614 0,5316 0,5952 0,6527 0,7043 0,7504 45 0,2273 0,4171 0,5729 0,6983 0,7964 0,8710 0,9252 0,9922 0,9852 0,9971 Таблица 2 – Зависимость степени выщелачивания от времени при различных концентрациях Время, час 0,059 0,117 0,176 0,234 0,293 0,352 0,410 0,469 0,527 0,586 Температура, °C 0,3 0,0444 0,0875 0,1291 0,1695 0,2085 0,2485 0,2827 0,3179 0,3519 0,3847 0,1 0,0107 0,0212 0,0317 0,0421 0,0525 0,0627 0,0729 0,0850 0,0930 0,1030 2 0,5 0,0863 0,1673 0,2433 0,3143 0,3806 0,4423 0,4996 0,5528 0,6019 0,6472 Рекомендуемая литература: 1. Минеев Г.Г., Минеева Т.С., Жучков И.А., Зелинская Е.В., Теория металлургических процессов: Учебник. – Иркутск: Изд-во ИрГТУ. – 2010. – 524 с._______________________________________________ 2. Зеликман А.Н., Вольдман Г.М. Теория гидрометаллургических процессов: Учебное пособие для вузов. – М.: Интермет Инжиниринг. – 2003. – 464 с.: ______________________________________________ 3. Леонов С.Б., Минеев Г.Г., Жучков И.А. Гидрометаллургия. Ч.1. Рудоподготовка и выщелачивание. Учебник. – Иркутск: Изд-во ИрГТУ. –1998. – 703 с.: ______________________________________________ Графическая часть на __ листах. Дата выдачи задания «____» __________________2018 г. Дата представления работы руководителю «____» _________________2018 г. Руководитель курсовой работы _____________Минеева Т.С.___ ______ (подпись, ФИО) 3 Содержание Введение ................................................................................................................... 5 1. Теоретическая часть ............................................................................................ 6 2. Основная часть .................................................................................................... 8 Расчет энергии активации ...................................................................................... 8 Расчет порядка реакции .......................................................................................... 9 Заключение ............................................................................................................ 12 Список использованной литературы ................................................................... 13 4 Введение Гидрометаллургия – процессы, связанные с использованием водных растворов химических реагентов для избирательного растворения (выщелачивания) металлов из исходного сырья при переводе их в водную фазу с последующим выделением из растворов в виде чистого металла или его химического соединения. Основной операцией гидрометаллургического процесса является выщелачивание (по возможности селективное и полное) металлов или их соединений из общей массы перерабатываемого твердого материала при использовании водных растворов химических реагентов. В большинстве же случаев металлы или металлосодержащие минералы, находящиеся в рудах или продуктах их переработки, характеризуются крайне тесной ассоциацией с плотными вмещающими компонентами при весьма тонкой вкрапленности. Поэтому для раскрытия ценных минералов прежде всего необходимо осуществление подготовительных операций механического характера (дробление, измельчение, грохочение, классификация). [1] 5 1. Теоретическая часть Ведущую роль в гидрометаллургических процессах занимает изучение кинетики выщелачивания. Процессы выщелачивания включают следующие стадии: 1) Диффузионный перенос реагента к поверхности твердой фазы – внешняя диффузия; 2) Диффузионный перенос реагента через слой твердого продукта реакции – внутренняя диффузия; 3) Химическая реакция на поверхности выщелачиваемого компонента; 4) Диффузионный перенос растворимого продукта реакции через слой твердого продукта; 5) Диффузионный перенос растворимого продукта реакции в объем раствора. Если растворение протекает без образования новой твердой фазы, то стадии 2 и 4 отсутствуют, однако при выщелачивании вещества находящегося в трещинах, то есть вкрапленного вещества, то процесс включает все стадии. Все гидрометаллургические процессы являются гетерогенными. Гетерогенные процессы отличаются от гомогенных тем, что реакции в них протекают не во всем объеме, а на определенных участках – на границе раздела фаз. В зависимости от лимитирующей стадии, процесс может протекать в разных областях: 1) Во внешнедиффузионной области, если лимитирующая стадия – внешняя диффузия. Скорость процесса зависит в основном от интенсивности перемешивания или от гидродинамического режима. Скорость процесса линейно зависит от концентрации реагента, то есть процесс характеризуется 1-ым порядком по реагенту. Скорость процесса относительно мало зависит от температуры, поэтому процесс характеризуется малым значением энергии активации: Eакт = 8 16 кДж/моль; 2) Во внутридиффузионной области, если лимитирующая стадия – внутренняя диффузия. Скорость процесса зависит от времени протекания процесса: снижение удельной скорости (потока) по мере увеличения продолжительности процесса. Скорость процесса линейно зависит от концентрации реагента, то есть процесс характеризуется 1-ым порядком по реагенту. Скорость процесса относительно мало зависит от температуры: Еакт = 8 20(30) кДж/моль. 3) В кинетической области, если лимитирующая стадия – химическое взаимодействие. Кинетический режим характеризуется отсутствием признаков, присущих как внешне-, так и внутридиффузионной области, то есть скорость пока еще не зависит от гидродинамического режима (интенсивности перемешивания) и продолжительности протекания процесса, в отличие от внутридиффузионной области протекания процесса. При этом для кинетической области протекания процесса характерны следующие 6 признаки: скорость процесса существенно зависит от температуры (Еакт 40300 кДж/моль), процесс может иметь любой порядок по реагенту. Наряду с указанными областями процесс выщелачивания может протекать в промежуточной области, для которой соизмеримы внешне- и внутридиффузионные сопротивления. Экспериментальное изучение кинетики состоит в выявлении зависимости скорости процесса от основных технологических параметров. Это необходимо для установления лимитирующей стадии процесса, что в свою очередь позволит обосновать направление его интенсификации. Как правило, на 1 этапе изучают зависимость скорости от гидродинамического режима. Для этого проводят эксперимент при различных интенсивностях перемешивания рассчитывают степень выщелачивания и скорость, при различной частоте вращения перемешивающего устройства. Энергию активации и порядок по реагенту рассчитывают при условиях, соответствующих кинетическому режиму протекания. Энергию активации E проще всего рассчитать в том случае, если отношение скоростей выщелачивания представлено как функция одной переменной – температуры при постоянстве всех остальных параметров процесса (начальных концентраций реагентов, количества, крупности и формы частиц выщелачиваемого материала, интенсивности перемешивания и др.). [2] 7 2. Основная часть Расчет энергии активации По таблице 1 из задания на курсовую работу строим кривые зависимости степени выщелачивания от времени при различных температурах, рисунок 1. 1,2 1 0,8 0,6 0,4 0,2 0 0 2 4 6 8 10 12 14 Рисунок 1 – Зависимость степени выщелачивания от времени при различных температурах Из уравнений касательных к кривым определяем тангенсы углов наклона касательных к оси абсцисс: 0,36 1. 𝑡𝑔𝛼1 = = 2,5 ∗ 10−5 2. 𝑡𝑔𝛼2 = 4∗3600 0,58 4∗3600 0,7 = 4 ∗ 10−5 3. 𝑡𝑔𝛼3 = = 4.9 ∗ 10−5 4∗3600 Данные тангенсы углов являются скоростями процесса выщелачивания при данных температурах (первая производная степени выщелачивания по 𝑑𝛼 времени ). Найдем натуральные логарифмы полученных значений: 𝑑𝜏 1. 𝑙𝑛 2. 𝑙𝑛 𝑑𝛼 𝑑𝜏 𝑑𝛼 𝑑𝜏 𝑑𝛼 = −10,6 = −10,12 3. 𝑙𝑛 = −9,92 𝑑𝜏 Находим обратную величину от температур: 1 1000 1. = = 3,4 2. 𝑇 1 𝑇 = 25+273 1000 35+273 = 3,2 8 3. 1 𝑇 = 1000 45+273 = 3,1 𝑑𝛼 1 По полученным данным построим график зависимости 𝑙𝑛 = 𝑓( ), 𝑑𝜏 𝑇 рисунок 2. -9,8 3,05 3,1 3,15 3,2 3,25 3,3 3,35 3,4 3,45 -9,9 -10 -10,1 -10,2 -10,3 -10,4 -10,5 -10,6 -10,7 𝒅𝜶 𝟏 Рисунок 2 – График зависимости 𝒍𝒏 𝒅𝝉 = 𝒇(𝑻) Определяем тангенс угла наклона прямой к оси абсцисс, с учетом масштаба: 𝑡𝑔𝛼 = 2,15 ∗ 103 = 2150 𝐸 Зная, что 𝑡𝑔𝛼 = акт, находим значение энергии активации: 𝑅 Еакт = 2150 ∗ 8,314 = 18100 Дж = 18,1 кДж Расчет порядка реакции По таблице 2 из задания на курсовую работу строим кривые зависимости степени выщелачивания от времени при различных концентрациях, рисунок 3. 9 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 Рисунок 3 – Зависимость степени выщелачивания от времени при различных концентрациях Из уравнений касательных к кривым определяем тангенсы углов наклона касательных к оси абсцисс: 0,04 1. 𝑡𝑔𝛼1 = = 5,6 ∗ 10−5 2. 𝑡𝑔𝛼1 = 0,2∗3600 0,17 0,2∗3600 0,3 = 23,6 ∗ 10−5 3. 𝑡𝑔𝛼1 = = 42,7 ∗ 10−5 4∗3600 Данные тангенсы углов являются скоростями процесса выщелачивания при данных концентрациях (первая производная степени выщелачивания по 𝑑𝛼 времени ). Найдем натуральные логарифмы полученных значений: 𝑑𝜏 1. 𝑙𝑛 2. 𝑙𝑛 𝑑𝛼 𝑑𝜏 𝑑𝛼 𝑑𝜏 𝑑𝛼 = −9,8 = −8,4 3. 𝑙𝑛 = −7,76 𝑑𝜏 Найдем натуральные логарифмы концентраций: 1. 𝑙𝑛С = −2,3 2. 𝑙𝑛С = −1,2 3. 𝑙𝑛С = −0,7 𝑑𝛼 По полученным данным построим график зависимости 𝑙𝑛 = 𝑙𝑛С, 𝑑𝜏 рисунок 4. 10 0 -2,5 -2 -1,5 -1 -0,5 0 -2 -4 -6 -8 -10 -12 𝒅𝜶 Рисунок 4 – График зависимости 𝒍𝒏 𝒅𝝉 = 𝒍𝒏𝑪 Определяем тангенс угла наклона прямой к оси абсцисс, с учетом масштаба: 2,04 𝑡𝑔𝛼 = = 1,3 1,6 11 Заключение Из полученных данных (𝐸акт = 18,1кДЖ/моль и 𝑛=1,3) можно сделать вывод о том, что процесс протекает во диффузионной области и лимитирующей стадией является внутренняя диффузия. Следует различать три наиболее типичных случая внутридиффузионного сопротивления при выщелачивании рудного сырья, когда диффузия происходит через: 1) слой твёрдого продукта, образуемого на поверхности выщелачиваемого минерала в результате его взаимодействия с раствором; 2) нерастворимую в данном случае породу или минерал, в зёрнах которого вкраплены более тонкие зёрна выщелачиваемого минерала; 3) природный слой (плёнку) нерастворимого вещества, покрывающий частицы выщелачиваемого минерала (металла). В последнем случае плёнку можно убрать путём кислотной или щелочной обработки исходного сырья. Во всех случаях внутридиффузионное сопротивление может быть сведено к минимуму путём тонкого или сверхтонкого измельчения сырья. При достаточно тонком измельчении обнажаются тонковкрапленные зёрна минералов, а также существенно уменьшается толщина диффузионного слоя. Эффективным является также совмещение выщелачивания с измельчением. В этих условиях образующаяся при взаимодействии с реагентом пленка снимается с поверхности материала и за счет этого создаются благоприятные условия протекания реакции на свежей реакционной поверхности. Значительная возможность снижения диффузионного сопротивления достигается при использовании аппаратов, обеспечивающих возвратнопоступательное движение пульпы, то есть вибрационное, пульсационное и ротационно-пульсационное перемешивание. При сообщении пульпе импульсов такого рода, твердые частицы, обладая большой инертностью, отстают от движения жидкости по фазе. В результате чего скорость движения реагента относительно поверхности твердой фазы увеличится значительно выше, чем даже в случае выщелачивания в кипящем слое. Также, возможно совмещение выщелачивания с ультразвуковым активированием. При распространении такой звуковой волны, в жидкой фазе наблюдается явление кавитации. То есть в жидкости образуются полости (каверны), заполненные воздухом. Они сначала расширяются, а затем резко сжимаются, при этом возникает ударная волна, обладающая определенным разрушающим действием. Это обеспечивает эффект снятия поверхностных пленок. 12 Список использованной литературы 1. Зеликман А.Н., Вольдман Г.М. Теория гидрометаллургических процессов – М.: Металлургия, 1983. – 424 с. 2. Вольдман Г.М., Зеликман А.Н. Теория гидрометаллургических процессов: Учебное пособие для вузов. – 4-е изд., перераб. и доп. – М.: Интермет Инжиниринг, 2003. – 464 с.: 13