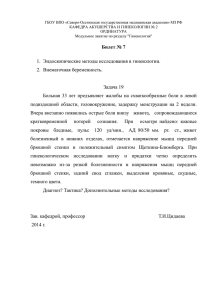

Введение В современных условиях нефтегазовая отрасль сталкивается с вызовами, которые требуют от студентов практической подготовки. Это побуждает переходить к новой модели образования, связанной с внедрением учебных стендов для получения студентами реальных навыков по работе с оборудованием и производственного опыта. Рассматривался вариант постройки учебного полигона, но из-за высокой стоимости, сложности установки и большой занимаемой площади, проект не получил одобрения. По этой причине в данной работе к рассмотрению предлагается установка единичного компактного учебного стенда. В качестве учебного стенда была выбрана установка части трубы и ультразвукового дефектоскопа. В дальнейшем возможно к рассмотрению наполнение данного стенда дополнительным оборудованием, эвм с соответствующим программным обеспечением, что позволит получить более наглядные результаты, исключить вычислительные ошибки, расширить комплекс проверяемых объектов(например помимо трубы проводить анализ запорной арматуры, насосного оборудования). Расчёт остаточного ресурса трубопровода по минимальной вероятной толщине стенок труб Общие положения и последовательность расчета В тех случаях, когда сплошной контроль толщины стенки элементов трубопровода различными методами выполнить невозможно из-за недоступности некоторых его участков, применяют выборочный контроль и оценку повреждаемости по наибольшим размерам выявленных дефектов. При этом необходимо применение статистических методов для уменьшения величины погрешности. Достоверность контроля характеризует степень соответствия его результатов фактическому техническому состоянию объекта и определяется двумя показателями: точностью и доверительной вероятностью. Точность определения величин обнаруженных дефектов и геометрических размеров элементов трубопровода указывают в виде доверительного интервала (например, для толщины стенки: 9 ± 1 мм) или односторонней доверительной границы (например, толщина стенки не менее 8 мм). Доверительную вероятность γ, т.е. вероятность нахождения фактического размера внутри доверительного интервала, стандарты по измерениям рекомендуют указывать в зависимости от ответственности контроля (как правило, γ = 0,95). Источники погрешностей при измерениях подразделяют на объективные и субъективные. Субъективными являются погрешности, обусловленные действиями конкретного оператора (его квалификацией, физикопсихическими данными, состоянием здоровья и т.д.). Объективными источниками являются погрешности метода и средств измерений, а также статистические отклонения, обусловленные выборочным контролем показателей, имеющих разброс (рассеяние). Большой разброс результатов измерений толщины стенок может наблюдаться из-за неравномерности их коррозии. Это различие часто бывает вызвано различием условий нагружения различных участков трубопровода, а также стохастическими свойствами процесса коррозии. При традиционной схеме на карте контроля точки для измерения толщины стенки распределяют равномерно. Поскольку измерения осуществляют выборочно (в намеченных точках), то при этом методе минимальная из измеренных величин может оказаться существенно больше, чем фактическая минимальная толщина стенки. Достоверность контроля при этом остается неопределенной, если не учитывать разброс фактических толщин элемента трубопровода. При планировании контроля необходимо определить количество точек, выбираемых для измерений N. Чем больше N , тем выше достоверность контроля, но тем выше и его трудоемкость. Возможны следующие варианты контроля. Сплошной контроль – при котором измеряют толщину стенки на всех элементарных участках поверхности F0 , глубина коррозии на которых не зависит от соседних участков. Сплошной контроль не имеет статистической погрешности, погрешность определяется технической погрешностью приборов и методов контроля. Выборочным называют контроль, при котором толщину стенки трубы измеряют на элементарных площадках суммарной площадью F<Fo Достоверность контроля при выборочном контроле зависит от величины отношения β=F/F0 и степени неравномерности коррозии, при этом для разных зон трубопровода β: 𝛽 =0−1 (7.93) Рассмотрим частный случай выборочного контроля при β = 1. Такие случаи допускаются при контроле отдельных зон элементов трубопровода. При этом достоверность контроля может быть достаточно высокой, если известна мера разброса измеряемой толщины стенки (оценка среднеквадратического отклонения σ ). Оценка среднеквадратического отклонения (среднеквадратическая погрешность) σ определяется по результатам измерений на нескольких участках поверхности, находящихся в одинаковых условиях эксплуатации, по формуле δ= k 1 ср где δk – результаты измерений толщин на k-х участках поверхности; δср – средняя измеренная толщина; N – число участков замера (если N < 10, то σ не вычисляют, т.к. точность ее оценки при этом недостаточна). Минимальную возможную толщину стенки δmin с учетом неконтролированных участков поверхности определяют для доверительной вероятности 95% по формуле: 𝛿𝑚𝑖𝑛 = 𝛿ср − 2𝜎 (7.95) Дальнейшая эксплуатация трубопроводов допускается при δmin>δотб. Если имеется измеренное значение толщины стенки δkmin ,меньшее, чем δmin, то за значение δmin принимается значение δkmin в дальнейших расчетах. При необходимости более точной оценки остаточной толщины стенки на каком-либо участке число измерений N увеличивают, имея в виду, что уменьшение ошибки контроля пропорционально N . Средняя скорость коррозии стенки трубопровода определяется по формуле: 𝛿 −𝛿 𝑣ср = 𝑛 𝑚𝑖𝑛 (7.96) 𝜏 где τ – время эксплуатации трубопровода, лет; δn – номинальная толщина стенки трубы по сертификатам; Остаточный ресурс трубопровода определяется по формуле: 𝜏ср = 𝛿𝑚𝑖𝑛 − 𝛿отб 𝑣ср где δотб – отбраковочная толщина стенки, определяется в п.п. 7.7.2 – 7.7. Пример 7.5. Рассчитать остаточный ресурс по минимальной вероятной толщине стенки для нефтегазопромыслового трубопровода диаметром 273мм, транспортирующего продукты, не содержащие сероводород. Рабочее давление 10 МПа. Трубы изготовлены по ГОСТ 8731 из стали 20 по ГОСТ 1050. Трубопровод эксплуатируется с 1990г. Механические свойства стали труб, определенные твердометрией, имеют значения не ниже ГОСТ 8731. Выполнено диагностирование и установлены значения толщины стенки: Номер замеряемого Толщина стенки, мм Диаметр места по схеме Фактическая (δk) трубы, мм Номив точках нальная δnk 1 7.5 7.3 7.3 7.4 9.3 9.1 7.8 8.8 7.9 7.3 1 2 3 4 5 6 7 8 9 10 2 7.5 7.3 7.2 7.4 9.3 9.0 7.7 8.7 7.9 7.3 3 7.6 7.4 7.4 7.5 9.4 9.0 7.8 8.7 8.0 7.4 4 7.7 7.4 7.3 7.4 9.4 9.0 7.7 8.8 8.0 7.4 10 10 10 10 10 10 10 10 10 10 273 273 273 273 273 273 273 273 273 273 1 Расположение мест замеров толщины стенки по сечению трубы: 4 2 Отбраковочая толщина стенки δотб = 5,2 мм. 3 Решение Оценка среднеквадратичного отклонения замеряемой толщины стенки по формуле (7.94) 19,7310 = 0,7113 , 1 40 2 ϭ= 7,580 8,065 39 40-1 1 N – число замеров; δk – значение замеренной толщины; δср – среднее значение замеренной толщины. Вероятная минимальная толщина стенки трубопровода по формуле 𝛿𝑚𝑖𝑛 = 8,065 − 2 ∗ 0,7113 = 6,6424мм Проверяется условие δmin > δотб. В случае отсутствия исходных данных отбраковочной толщины стенки δотб ее значение определяется для рассматриваемого вида трубопровода согласно п.п. 7.7.2 – 7.7.4. Так как условие δmin = 6,6424 мм > δотб =5,2 мм выполняется, дальнейшая эксплуатация трубопровода допустима. Средняя скорость коррозии по формуле (7.96) 𝑣ср = 10 − 6,6424 = 0,28мм/год 12 Определяется остаточный ресурс трубопровода по формуле (7.97) 𝜏ост = 6,6424 − 5,20 = 5,14 лет 0,28 Ультразвуковой дефектоскоп Прибор УД9812 производит измерение времени задержки ультразвуковых сигналов, соотношение амплитуд в децибелах, координат дефектов и их условных размеров. Дефектоскоп УД9812 предназначен для жестких условий эксплуатации на строительных площадках в районах крайнего севера, в горячих цехах литейного производства, в условиях повышенной влажности и воздействия морской среды, при работах на большой высоте, а также в цехах общего назначения производственных предприятий. Отличительные особенности и преимущества Интуитивно понятный оконный интерфейс со встроенной справочной системой. Энергонезависимая память для записи настроек прибора и результатов контроля. Наличие текстовых и голосовых комментарий в сохраненных настройках и данных контроля. Возможность транслировать изображение экрана УД9812 на монитор ПК в реальном времени. Системы УД9812 (АСД, ВРЧ, развертка и т.д.) работают независимо. Изменение параметров одной системы не влияет на остальные. Одноконтактный интерфейс для считывания данных ультразвуковых преобразователей. Встроенные диктофон, часы, календарь, измеритель температуры, контроль напряжения и тока аккумулятора. А-скан Два режима отображения сигналов - высокочастотный и детектированный. Функция записи огибающей пробега эхосигнала и определения условных размеров. Режим фиксации эхосигнала с наложением текущего сигнала (используется в сложных ситуациях различения сигналов от дефектов и ложных сигналов). АСД. Автоматический сигнализатор дефектов Два независимых строба АСД работают эхо или теневым методом. Уровни АСД привязаны к чувствительности прибора (не требуется перенастройка прибора при изменении чувствительности). Глубиномер Два способа настройки глубиномера - "табличный" и "авторасчет" (по СОП с зарубками). Измерение задержки эхосигналов производится по фронту, по пику, по переходу через ноль (режим УЗ толщиномера) Выбор эхосигнала производится с помощью селектора. ВРЧ. Временная регулировка чувствительности Два способа настройки ВРЧ - традиционный "по точкам" и "теоретический расчет". Режим ВРЧ «теоретический расчет» предназначен для замены технологий работы по АРД диаграмм и АРД шкалам. Данный сервис позволяет исключить использование тяжелых и дорогостоящих стандартных образцов. Параметр Характеристика Методы ультразвукового контроля эхо-, эхо-теневой, зеркальный Режим работы Дефектоскоп, толщиномер Индикатор дефектоскопа цветной матричный дисплей TFT Диапазон методом прозвучивания изделий из стали эхо- 1 ÷6000 мм Диапазон частот 0,8 - 12 МГц Диапазон настройки чувствительности 100 дБ Временная регулировка чувствительности 2000 точек (диапазон 80 дБ) Габаритные размеры дефектоскопа 177 × 125 × 85 мм Вес с аккумулятором 1,5 кг Диапазон рабочих температур −10° ÷ +45°С. Верхнее значение влажности 98% при температуре 35°С. Климатическое исполнение и категория изделия Т2 по ГОСТ 15150-69 Интерфейс связи с ПК USB 2.0 Часы и календарь Да Будильник Да (2шт) Индикация температуры прибора Да Запоминание прибора текущих настроек при выключении Да Время непрерывной работы от аккумулятора 8 часов Аккумулятор (4шт) NiMH, тип D, емкость 8 А*ч Сетевой источник питания ИП-9414 (50 или 60 Гц, 160÷240В) Автовыключение при пониженном напряжении сети Да (менее 160В) Схема защиты от короткого замыкания Одновременное аккумулятора питание прибора Да и заряд Да Время заряда аккумулятора 5 часов (при выключенном приборе УД9812) Потребляемая мощность от сети переменного тока не более 20 Вт Индикация напряжения и тока заряда (разряда) Да аккумулятора Заключение Ультразвуковой контроль не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа. Учебные стенды позволяют моделировать технологические процессы с постановкой конкретных производственных задач и освоить принципы диагностики оборудования. Тренинговая методика позволяет в сжатые сроки добиться высочайшей результативности обучения. Обучение на данном оборудовании дает возможность формировать комплексные знания и умения по обслуживанию и диагностике и ремонту гидравлического оборудования, способствующие повышению срока службы оборудования, сокращению технологическим простоям. Был предложен такой-то ультразвуковой дефектоскоп, методика проведения диагностики состояния трубы. На основании полученных данных представлен расчет, для определения износа трубы. Данное испытание позволит студентам получить практические навыки, познакомиться с оборудованием и способами определения дефектов. В этом будут заинтересованы как сами обучающиеся, так и нефтегазовые компании, так как им не придется тратить время на переподготовку по данному направлению.