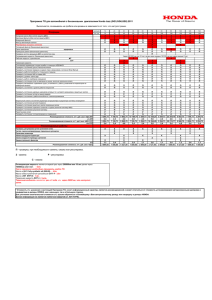

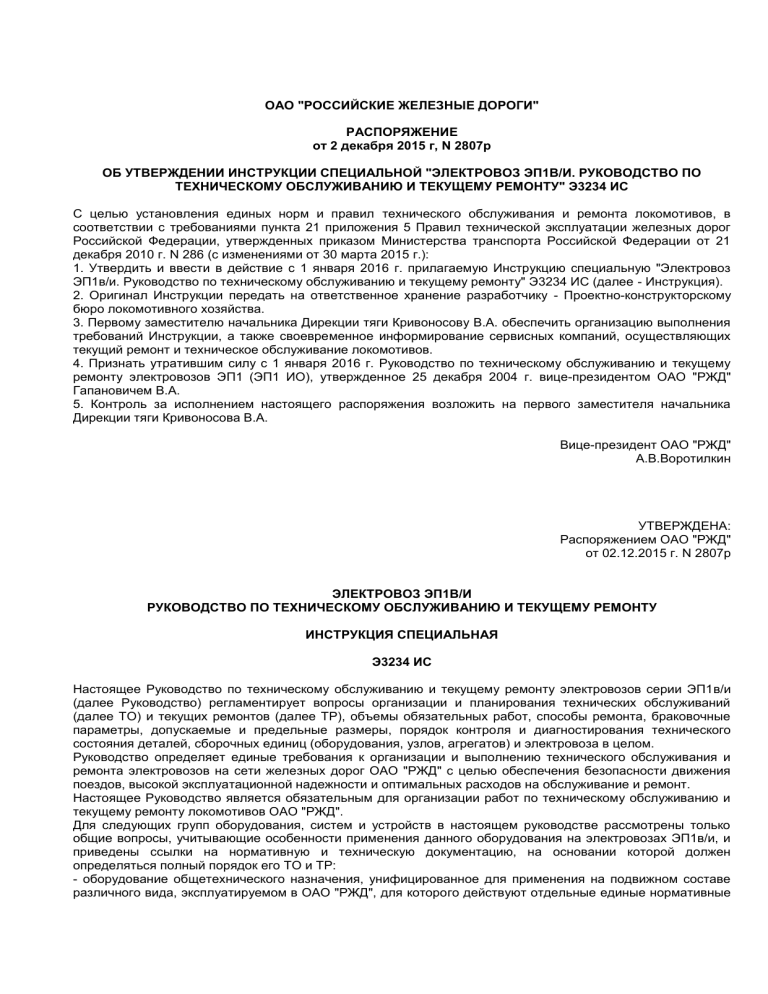

ОАО "РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ" РАСПОРЯЖЕНИЕ от 2 декабря 2015 г, N 2807р ОБ УТВЕРЖДЕНИИ ИНСТРУКЦИИ СПЕЦИАЛЬНОЙ "ЭЛЕКТРОВОЗ ЭП1В/И. РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И ТЕКУЩЕМУ РЕМОНТУ" Э3234 ИС С целью установления единых норм и правил технического обслуживания и ремонта локомотивов, в соответствии с требованиями пункта 21 приложения 5 Правил технической эксплуатации железных дорог Российской Федерации, утвержденных приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286 (с изменениями от 30 марта 2015 г.): 1. Утвердить и ввести в действие с 1 января 2016 г. прилагаемую Инструкцию специальную "Электровоз ЭП1в/и. Руководство по техническому обслуживанию и текущему ремонту" Э3234 ИС (далее - Инструкция). 2. Оригинал Инструкции передать на ответственное хранение разработчику - Проектно-конструкторскому бюро локомотивного хозяйства. 3. Первому заместителю начальника Дирекции тяги Кривоносову В.А. обеспечить организацию выполнения требований Инструкции, а также своевременное информирование сервисных компаний, осуществляющих текущий ремонт и техническое обслуживание локомотивов. 4. Признать утратившим силу с 1 января 2016 г. Руководство по техническому обслуживанию и текущему ремонту электровозов ЭП1 (ЭП1 ИО), утвержденное 25 декабря 2004 г. вице-президентом ОАО "РЖД" Гапановичем В.А. 5. Контроль за исполнением настоящего распоряжения возложить на первого заместителя начальника Дирекции тяги Кривоносова В.А. Вице-президент ОАО "РЖД" А.В.Воротилкин УТВЕРЖДЕНА: Распоряжением ОАО "РЖД" от 02.12.2015 г. N 2807р ЭЛЕКТРОВОЗ ЭП1В/И РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И ТЕКУЩЕМУ РЕМОНТУ ИНСТРУКЦИЯ СПЕЦИАЛЬНАЯ Э3234 ИС Настоящее Руководство по техническому обслуживанию и текущему ремонту электровозов серии ЭП1в/и (далее Руководство) регламентирует вопросы организации и планирования технических обслуживаний (далее ТО) и текущих ремонтов (далее ТР), объемы обязательных работ, способы ремонта, браковочные параметры, допускаемые и предельные размеры, порядок контроля и диагностирования технического состояния деталей, сборочных единиц (оборудования, узлов, агрегатов) и электровоза в целом. Руководство определяет единые требования к организации и выполнению технического обслуживания и ремонта электровозов на сети железных дорог ОАО "РЖД" с целью обеспечения безопасности движения поездов, высокой эксплуатационной надежности и оптимальных расходов на обслуживание и ремонт. Настоящее Руководство является обязательным для организации работ по техническому обслуживанию и текущему ремонту локомотивов ОАО "РЖД". Для следующих групп оборудования, систем и устройств в настоящем руководстве рассмотрены только общие вопросы, учитывающие особенности применения данного оборудования на электровозах ЭП1в/и, и приведены ссылки на нормативную и техническую документацию, на основании которой должен определяться полный порядок его ТО и ТР: - оборудование общетехнического назначения, унифицированное для применения на подвижном составе различного вида, эксплуатируемом в ОАО "РЖД", для которого действуют отдельные единые нормативные документы, определяющие порядок и объем выполнения их технического обслуживания и ремонта (автосцепное устройство, колесные пары, тормозное оборудование, электрические машины и тяговые электродвигатели, подшипники качения); - покупное оборудование, для которого порядок и объем ТО и ТР устанавливается в конструкторской документации их производителя (устройства обеспечения безопасности движения, автоматическая локомотивная сигнализация, микропроцессорной системы управления движением и диагностики, контрольно-измерительные приборы, автоматические системы сигнализации и пожаротушения). Приложения к данному руководству содержат материалы, касающиеся определения критериев оценки текущего технического состояния отдельных сборочных единиц и рекомендаций по восстановлению их работоспособности: - нормы допусков и износов деталей и узлов механического оборудования; - нормы допусков и износов элементов конструкции электрических аппаратов; - нормы допусков и износов тяговых электродвигателей и электрических машин; - нормы сопротивления изоляции и величин испытательного напряжения изоляции электрических цепей и оборудования после проведения текущего ремонта ТР-2, ТР-3; - перечень применяемых смазочных материалов; - перечень сборочных единиц и деталей, подлежащих проверке методами неразрушающего контроля (НК); - перечень пломбируемого оборудования; - перечень необходимого инструмента и инвентаря для следования электровоза в ремонт и из ремонта; - контроль сборки экипажной части и регулировка развески электровоза; - перечень неисправностей тяговых электродвигателей и электрических машин и методы их устранения; - перечень неисправностей электрических аппаратов и методы их устранения; - перечень неисправностей электронной аппаратуры и методы их устранения; - порядок регулировки электронного оборудования; - методы испытаний оборудования, балансировка. Для выполнения технического обслуживания и текущего ремонта электровозов на основе настоящего Руководства необходимо разрабатывать карты технологического процесса. 1 Термины, применяемые в настоящем Руководстве В настоящем Руководстве применены термины с соответствующими определениями: 1.1 Проверка (осмотр) - комплекс операций или операция по определению состояния или положения деталей, проводников, подвижных и неподвижных соединений (включая контактные), изоляции в сборочных единицах или состояние самих сборочных единиц электровозов путем визуального осмотра (по внешним признакам), остукивания, определения показаний приборов, воздействия на органы управления, измерения отдельных параметров. 1.2 Дефектация - определение технического состояния оборудования, его сборочных единиц и отдельных деталей с выявлением неисправностей. 1.3 Ревизия - комплекс операций или операция по определению состояния или положения детали, проводников, подвижных и неподвижных соединений, изоляции, качества смазки в сборочных единицах или их положения на электровозе с применением соответствующих технологических средств (инструментов, приспособлений, стендов, установок). В ревизию могут входить операции по частичной разборке и сборке сборочной единицы, съеме крышек, люков, кожухов, операции по устранению незначительных дефектов и повреждений, замене смазки. 1.4 Техническое обслуживание TO-2 - для предупреждения неисправностей локомотивов в эксплуатации, поддержания их работоспособности и надлежащего санитарно-гигиенического состояния, обеспечения пожарной безопасности и безаварийной работы. Техническое обслуживание TO-4 - для обточки бандажей колесных пар (без выкатки их из-под локомотива) с целью поддержания оптимальной величины проката и толщины гребней. Разрешается совмещать обточку бандажей с производством текущего ремонта ТР. Техническое обслуживание ТО-5 - подготовительные работы для приведения локомотива в состояние хранения (консервация), транспортировки в недействующем состоянии, ввода в эксплуатацию после хранения и прибытия в недействующем состоянии: ТО-5а - подготовка электровоза к консервации при постановке в технологический резерв Дирекции тяги или на консервацию в запас ОАО "РЖД"; ТО-5б - подготовка к убытию в недействующем состоянии для ремонта или модернизации на ремонтное предприятие, при передаче в другие депо приписки или в сторонние организации, а также при передислокации; ТО-5в - подготовка к эксплуатации после прибытия в недействующем состоянии после постройки, ремонта или модернизации на ремонтных предприятиях и после передислокации для зачисления в инвентарный парк; ТО-5г - подготовка к эксплуатации после вывода из консервации, технологического резерва Дирекции тяги. 1.5 Текущие ремонты ТР-1, ТР-2, ТР-3 (по ГОСТ 18322-78) - комплексы операций по восстановлению исправности или работоспособности электровоза (объекта ремонта) и восстановления ресурса электровоза или его составных частей, отличающиеся объемом выполняемых работ и периодичностью их проведения. 1.6 Плановый ремонт (по ГОСТ 18322-78) - ремонт, постановка на который осуществляется в соответствии с требованиями нормативно- технической документации. 1.7 Неплановый ремонт (по ГОСТ 18322-78) - ремонт, постановка локомотива на который осуществляется без предварительного назначения. 1.8 Диагностирование - определение технического состояния объекта. Задачами диагностирования являются контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование технического состояния. 1.9 Дефект (по ГОСТ 15467-79) - каждое отдельное несоответствие объекта установленным требованиям. 1.10 Исправная сборочная единица (по ГОСТ 27.002-89) - деталь, состояние которой удовлетворяет требованиям нормативно-технической и конструкторской (проектной) документации. 1.11 Неисправная сборочная единица (по ГОСТ 27.002-89) - деталь, состояние которой не соответствует хотя бы одному требованию нормативно-технической и конструкторской (проектной) документации. 1.12 Негодная сборочная единица (по ГОСТ 27.002-89) - деталь с предельным состоянием, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление ее работоспособного состояния невозможно или нецелесообразно. 2 Организация технического обслуживания и текущих ремонтов 2.1 Планово-предупредительная система технического обслуживания и ремонта электровозов ЭП1в/и предусматривает проведение следующих видов технических обслуживаний и ремонтов в условиях депо: Технические обслуживания: ТО-2, ТО-4, ТО-5; Текущие ремонты: ТР-1, ТР-2, ТР-3. Перечень операций, выполняемый при производстве ТО-2, ТР-1, ТР-2, ТР-3 указан в таблице 1. Перечень выполняемых операций на ТО-5 приведен в приложении У. Нормы межремонтного пробега для электровозов серии ЭП1 установлены Распоряжением ОАО "РЖД" от 17 января 2005 г. N 3р "О системе технического обслуживания и ремонта локомотивов ОАО "РЖД" на основании ранее накопленного опыта их эксплуатации и ремонта. Нормы межремонтного пробега для электровозов серий ЭП1М, ЭП1П установлены руководством по эксплуатации на данный локомотив ИДМБ.661142.004-01 РЭ8, как для локомотива новой серии, находящемся на гарантийном заводском обслуживании. В соответствии с требованиями раздела 8 ГОСТ 15.601-98 "Система разработки и постановки продукции на производство. Техническое обслуживание и ремонт техники. Основные положения", нормы межремонтных пробегов электровозов могут изменяться соответствующими распоряжениями ОАО "РЖД" на основе накопленного опыта эксплуатации и ремонта. 2.2 Все виды текущего ремонта производятся в установленные планом- графиком сроки. 2.3 Объемы обязательных работ, необходимость замены, ремонта или восстановления отдельных сборочных единиц и деталей, при проведении ТО и ТР устанавливаются настоящим Руководством. 2.4 Устранение последствий возникших отказов сборочных единиц и деталей, необходимо производить на неплановом ремонте. Допускается совмещать проведение непланового ремонта с одним из плановых видов ТО или ТР, если по пробегу или сроку требуется его выполнение. 2.5 В течение гарантийного срока эксплуатации новых электровозов или отдельных их сборочных единиц должны соблюдаться требования по ТО и ТР, установленные технической документацией ООО "ПК "НЭВЗ" и заводов изготовителей их сборочных единиц. 2.6 Ответственность за качество выполненного технического обслуживания и ремонта и безопасность движения электровозов возлагается на работников, непосредственно осуществляющих его техническое обслуживание и ремонт, а также уполномоченных работников ОАО "РЖД" (владельца ТПС) по кругу ведения своих обязанностей. 2.7 При проведении ТО и ТР локомотивов допускаются к применению поверенные (калиброванные) средства измерений и контроля, аттестованные средства испытаний, и только внесенные в Реестр средств измерений, применяемых в ОАО "РЖД" (Порядок ведения Реестра средств измерений, испытательного оборудования и методик выполняемых измерений, применяемых в ОАО "РЖД" N 333, утвержденный ОАО "РЖД" от 31.10.2012). 2.8 Дифференцированные по локомотивным депо нормы общего процента неисправных электровозов устанавливаются ежемесячно с учетом планов технического обслуживания и ремонта локомотивов на следующий месяц, на основании норм, установленных Дирекцией тяги ОАО "РЖД". 2.9 В случае установки на электровоз ранее не предусмотренного конструкторской документацией нового оборудования (по согласованию с заводом-изготовителем локомотива, либо держателем подлинников конструкторской документации на локомотив) необходимо разработать карты технологических процессов для выполнения ТО и ТР данному оборудованию. 3 Основные требования к техническому состоянию электровозов 3.1 Электровозы, находящиеся в эксплуатации, должны содержаться в исправном техническом состоянии, обеспечивающем их бесперебойную работу, безопасность движения, безопасность обслуживающего персонала, пожарную безопасность и охрану окружающей среды. 3.2 Техническое состояние электровозов определяется при всех видах ТО и ТР, перед постановкой в ремонт, в процессе ремонта, при выпуске из ремонта, а также при комиссионных осмотрах. При этом проверяется: состояние и износ оборудования, узлов, деталей и соответствие их установленным размерам, нормам допусков и износов; исправность действия устройств безопасности, тормозного оборудования и автосцепных устройств, контрольно-измерительных и сигнальных приборов электрических цепей, исправность электронного оборудования, наличие смазки в узлах трения. Неисправное оборудование, сборочные единицы и детали должны быть заменены на отремонтированные или новые. В узлах трения должна быть пополнена или заменена смазка в соответствии с требованиями "Инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе" 01ДК.421457.001 И (Приложение А) и перечнем смазочных материалов, применяемых в электровозе ЭП1, ЭП1М(П) (Приложение Е). 3.3 Запрещается выпускать электровозы в эксплуатацию, если их техническое состояние не соответствует требованиям действующих Правил технической эксплуатации железных дорог Российской Федерации (далее ПТЭ), а также у которых имеется хотя бы одна из следующих неисправностей: - неисправность микропроцессорной системы управления движением и диагностики; - неисправность систем автоматического гребнесмазывателя (АГС); - неисправность люлечного подвешивания или рессорного подвешивания; - неисправность колесной пары, при наличии которой в соответствии с "Руководством по эксплуатации, техническому обслуживанию и ремонту колесных пар тягового подвижного состава железных дорог колеи 1520 мм" (Приложение А), не допускается эксплуатация электровоза; - трещина в раме тележки, в раме кузова; - отсутствие лобового или бокового стекол кабины машиниста; - неисправность опор кузова, вертикальных и горизонтальных упоров; - неисправность хотя бы одного из вентиляторов охлаждения ТЭД, пуско-тормозных резисторов, выпрямительно-инверторного преобразователя, тягового трансформатора; - неисправность устройств токосъема; - неисправность системы электрического отопления поезда (в зимний период); - пониженное по сравнению с нормативным сопротивление изоляции электрического оборудования; - неисправность шкафа питания или зарядного устройства аккумуляторной батареи; - неисправность устройств снегозащиты (в зимнее время). 3.4 При выпуске из технического обслуживания и текущего ремонта технические параметры механического, электрического, электронного, пневматического оборудования и приборов безопасности должны соответствовать нормам допусков и износов, установленными настоящим Руководством и нормативнотехнической документацией, действующей в системе ОАО "РЖД". Состояние изоляции должно соответствовать нормам сопротивления изоляции, указанным в Приложении Д. 3.5 Кузов электровоза, ходовые части и крышевое оборудование должны быть окрашены в соответствии с требованиями и чертежами, утвержденными ОАО "РЖД". 3.6 При выдаче электровоза в эксплуатацию он должен быть укомплектован исправным инструментом, инвентарем, первичными средствами пожаротушения, а также запасными частями и материалами. Средства пожаротушения должны быть укомплектованы в соответствии с действующими в ОАО "РЖД" нормами по оснащению объектов подвижного состава первичными средствами пожаротушения. Перечень находящегося на электровозе инструмента, инвентаря, приспособлений, количество, место и порядок их хранения и пополнения утверждается начальником эксплуатационного локомотивного депо, а при обслуживании локомотивов локомотивными бригадами нескольких депо -начальниками дирекций тяги соответствующих филиалов ОАО "РЖД". Порядок проверки состояния инструмента и инвентаря, их ремонта, пополнения и обеспечения сохранности при проведении ТО-4, ТО-5, ТР, непланового ремонта устанавливается начальником сервисного локомотивного депо по согласованию с Дирекцией тяги ОАО "РЖД". При следовании в ремонт и из ремонта в недействующем состоянии электровоз должен быть укомплектован исправным инструментом и инвентарем, в соответствии с Приложением К. 3.7 Электрическое оборудование и провода маркируются согласно принципиальной электрической схеме электровоза, а пневматическое оборудование - с помощью табличек и бирок в соответствии с принципиальной пневматической схемой электровоза. 3.8 Оборудование, аппараты и приборы пломбируются в установленных местах в соответствии с требованиями чертежей, согласно перечня, приведенного в Приложении И. Пломбирование электрических аппаратов производится пломбами из токонепроводящих материалов. Установка отсутствующих на аппаратах защиты и контроля пломб осуществляется с проверкой уставок срабатывания аппаратов. Состояние запоров и пломб на инструментальных шкафах и ящиках, на крышках и кожухах блоков аппаратуры, техническое состояние окон и дверей, а также их замков и запоров должно обеспечивать сохранность электровозов при их эксплуатации и отстое. 3.9 На оборудовании, защитных кожухах, щитах высоковольтной камеры и других местах наносятся знаки безопасности труда в соответствии с положением о знаках безопасности на объектах железнодорожного транспорта. При ремонте и обслуживании отсутствующие или нечеткие знаки наносятся вновь. 3.10 Все устанавливаемое оборудование, узлы и детали электровоза должны соответствовать чертежам, электрическим и пневматическим схемам. Тип смазки, ее количество в узлах трения, сроки заправки и пополнения смазкой узлов трения должны соответствовать "Инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе" 01ДК.451457.001 И (Приложение А), перечню смазочных материалов электровоза. При техническом обслуживании и текущем ремонте запрещается производить конструктивные изменения узлов, оборудования, деталей и схем электровозов, постановку нетиповых узлов, оборудования, деталей, а также применять новые типы смазок без согласования в установленном порядке и указания ОАО "РЖД". Опытная проверка новых технических решений, предусматривающих изменение на отдельных электровозах конструкции оборудования, узлов, электрических схем, а также использование новых типов смазок, производится только по согласованию с Департаментом технической политики и Дирекцией тяги ОАО "РЖД". Конструктивные изменения узлов, оборудования, схем электровозов и применение новых типов смазки должны быть отмечены в техническом паспорте электровоза. 3.11 Работы по обмывке кузовов должны выполняться в соответствии с требованиями "Технологической инструкции по обмывке кузовов грузовых, пассажирских и маневровых локомотивов" ТИ N 62763926.021.73.001/2010. Работы по обмывке кузовов производить на каждом ТО-2. Работы по обмывке и очистке кузовов должны производиться квалифицированным, специально обученным персоналом под руководством мастера по обмывке с использованием надлежащих моющих средств и соблюдением технологических режимов приготовления моющих рабочих растворов и их использования. 3.12 Для оценки и анализа технического состояния электровоза используются результаты расшифровки диагностических сообщений МСУД, КЛУБ, САУТ, ВИП, а также технической диагностики деталей, аппаратов, узлов и агрегатов. 3.13 Дополнительные требования к техническому состоянию электровозов, предназначенных для работы с поездами со скоростью движения свыше 120 км/ч, устанавливаются "Инструкцией по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов" ЦРБ-393 (Приложение А). 4 Меры безопасности 4.1 К самостоятельной работе по техническому обслуживанию и текущему ремонту электровозов допускаются работники не моложе 18 лет, имеющие профессиональное обучение, соответствующее характеру работы, прошедшие обязательный предварительный (при поступлении на работу) и периодический медицинский осмотр, инструктажи по охране труда и пожарной безопасности, стажировку и проверку знаний требований охраны труда в объеме, соответствующем выполняемым обязанностям, а также проверку знаний норм и правил работы в электроустановках в комиссии депо с присвоением соответствующей группы по электробезопасности. 4.2 Работники должны знать и выполнять требования данного раздела руководства, а также требования, сформулированные в следующих документах: - "Правила по охране труда при техническом обслуживании и текущем ремонте локомотивов ОАО "РЖД" (ПОТ РЖД-4100612-ЦТР-034-2012); - "Инструкция по охране труда для слесарей по ремонту электровозов в ОАО "РЖД" (ИОТ РЖД-4100612ЦТР-019-2012); - Разделы охраны труда технических описаний и руководств по эксплуатации на электровозы ЭП1в/и, а также на стенды, установки и приспособления, применяемые для ремонта и испытаний, согласно технологических инструкций, указанных в Приложении А. 4.3 Уровни шума и вибрации на рабочих местах не должны превышать значений, установленных ОСТ 12.1.003 и ГОСТ 12.1.012 (Приложение А). 4.4 Освещенность рабочих мест в помещениях и на открытых площадках депо, участков технического обслуживания локомотивов, мастерских должна соответствовать требованиям СНиП 23-05-95, ОСТ 32.12098 и "Отраслевых норм естественного и совмещенного освещения производственных предприятий железнодорожного транспорта" (Приложение А). 4.5 Показатели микроклимата на рабочих местах в производственных помещениях должны соответствовать требованиям СниП 41-01-2003, СниП 31-03-2001, СанПиН 2.2.4.548-96, СП 2.5.1334-03 (Приложение А). 4.6 Содержание вредных веществ в воздухе рабочей зоны в помещениях, на открытых площадках депо, в кабинах электровозов, тепловозов не должно превышать предельно допустимых концентраций и уровней воздействия, установленных ГОСТ 12.1.005, ГН 2.2.5.1313-03, ГН 2.2.5.2308-07, СанПиН 1.2.2353-08 (Приложение А). 4.7 Производственные помещения должны быть оборудованы отоплением и вентиляцией в соответствии с требованиями СниП 41-01-2003, СниП 31-03-2001 (Приложение А). 4.8 Для обеспечения пожарной безопасности и взрывобезопасности производственных процессов, должны соблюдаться требования Федерального закона Российской Федерации от 22.08.2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности", ГОСТ 12.1.004, ГОСТ 12.1.010, Правил противопожарного режима в Российской Федерации, Правил пожарной безопасности на железнодорожном транспорте (Приложение А). 4.9 При работах на высоте следует соблюдать требования "Правил по охране труда при работе на высоте", утвержденных приказом N 155н от 28.03.2014 г (Приложение А). 4.10 Организация безопасного обслуживания электроустановок в депо должна осуществляться в соответствии с Правилами технической эксплуатации электроустановок потребителей (ПТЭЭП), Правилами устройства электроустановок (ПУЭ), Правилами по охране труда при эксплуатации электроустановок (ПОТЭУ), стандартом "Система управления охраной труда в ОАО "РЖД". Электрическая безопасность. Общие положения" СТО РЖД 4.11 Погрузочно-разгрузочные работы должны выполняться в соответствии с требованиями "Правил по охране труда при проведении погрузочно-разгрузочных работ и размещении грузов", "Правил безопасности опасных производственных объектов, на которых используются подъемные сооружения", и других нормативных документов, соблюдение которых обеспечивает безопасность работ. 4.12 Обвязку, зацепку, подъем и перемещение, опускание грузов при помощи кранов и других грузозахватных приспособлений выполнять стропальщиками в соответствии с Правилами по охране труда при проведении погрузочно-разгрузочных работ и размещении грузов (Приложение А). 4.13 Слесари по ремонту подвижного состава и слесари-электрики по ремонту электрооборудования электровозов должны иметь квалификационную группу допуска по электробезопасности не ниже IV. 4.14 Слесарь по ремонту подвижного состава должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с "Типовыми нормами бесплатной выдачи сертифицированных специальной одежды, специальной обуви и других средств индивидуальной защиты работникам железнодорожного транспорта Российской Федерации, занятым на работах, выполняемых в особых температурных условиях или связанных с загрязнением" (Приложение А). Слесарь, имеющий контакт с вредными и опасными химическими веществами, должен применять смывающие, защитные и обезвреживающие средства в соответствии с "Нормами бесплатной выдачи работникам смывающих и обезвреживающих средств" (Приложение А). 4.15 При продувке электрических машин и оборудования сжатым воздухом работник должен использовать защитные очки, респиратор или другой аппарат защиты органов дыхания. Во время обдува оборудования производство других работ на локомотиве запрещается. Запрещается располагать обдувочные шланги (рукава) вблизи вращающихся элементов оборудования локомотива или на защитных кожухах, экранах. 4.16 При выполнении наплавочных и сварочных работ при ремонте узлов и деталей тяговых электродвигателей в локомотивном депо должны соблюдаться Межотраслевые Правила по охране труда при выполнении электросварочных и газосварочных работ (Приложение А). 4.17 Нанесение защитных покрытий и окраска электровоза производится в соответствии с настоящим Руководством, Межотраслевыми Правилами по охране труда при покрасочных работах (ПОТ РМ-017-2001) и техническими условиями ТУ 32-ЦТ-РТЭ.33-91 "Покрытия защитные и декоративные локомотивов железных дорог колеи 1520 мм" (Приложение А), а также действующей технической документации и чертежами завода-изготовителя. 5 Дефектация и неразрушающий контроль деталей и сборочных единиц 5.1 Дефектация деталей и сборочных единиц производится с целью определения пригодности к дальнейшей эксплуатации в соответствии с нормами допусков (Приложения Б, В, Г), а также возможности восстановления дефектных и поврежденных деталей или необходимости их браковки. Дефектация деталей и сборочных единиц проводится визуально, с применением измерительного инструмента (микрометр, штангенциркуль, индикатор и др.), специальной оснастки и приспособлений, а также необходимых испытаний. 5.2 Сборочные единицы и детали, подлежащие дефектации, подвергаются предварительной очистке до разборки и дополнительной обмывке после разборки. Сборочные единицы и детали, подлежащие неразрушающему контролю, очищаются от загрязнений и краски в соответствии с требованиями действующей документации по НК (Приложение А). 5.3 Организация неразрушающего контроля в ремонтных локомотивных депо, должна соответствовать требованиям руководящего документа Цттех-36/5-2006 (изменение N 1 утв. 2008 г.), а также документов, разработанных сервисными компаниями и согласованными с ОАО "РЖД". Перечень основных деталей и узлов локомотивов, подвергаемых неразрушающему контролю, приведен в Приложении Ж. Перед проведением неразрушающего контроля все контролируемые сборочные единицы и детали подлежат визуальному контролю (осмотру) с целью выявления видимых эксплуатационных дефектов (выщербин, сколов, развитых трещин и т.п.). В случае визуального выявления дефектов проведение НК запрещается. 5.4 По результатам дефектации и неразрушающего контроля отбракованные сборочные единицы и детали направляются в изолятор брака. 6 Организация диагностирования электровозов 6.1 Локомотивные депо, производящие ремонт локомотивов, в соответствии с требованиями ГОСТ должны организовывать участки диагностирования оборудования, в целях проверки технического состояния, выяснения причин неисправностей и отказов систем и установления по результатам диагностирования вида, объема, места ремонтно- восстановительных работ. 6.2 Для достижения цели технического диагностирования следует решить основные задачи: 6.2.1 Для каждого диагностируемого локомотива должны быть установлены нормативные показатели исправности (работоспособности) в эксплуатации, при техническом обслуживании и текущих ремонтах. 6.2.2 Проверка исправности (работоспособности) локомотивов или их составных частей с достаточной достоверностью. 6.2.3 Поиск дефектов с установленной глубиной. 6.2.4 Сбор исходных данных для прогнозирования остаточного ресурса составных частей. 6.2.5 Выдача рекомендаций по результатам диагностирования о виде и объеме работ, необходимых для устранения обнаруженных дефектов. 6.2.6 При проверке исправности (работоспособности) устанавливается отсутствие всех дефектов оборудования или его составных частей. 6.2.7 Диагностирование локомотива осуществляет специалист, назначенный из числа наиболее опытных и квалифицированных работников, подготовленный на специальных курсах, который должен хорошо знать конструкцию и работу локомотива, устройство диагностического оборудования и правила использования. 6.3 Диагностирование подразделяют на плановое и заявленное. Плановое проводят при производстве ТР, заявленное - при появлении косвенных признаков неисправностей перед неплановым ремонтом. 6.4 Целью планового диагностирования служит определение технического состояния, остаточного ресурса сборочных единиц и деталей, их потребности в регулировке, замене или ремонте. При этом назначаются объемы работ, обеспечивающих безотказную работу локомотива до следующего планового ремонта. Цель заявленного диагностирования - выявление и устранение неисправностей и возможных отказов оборудования локомотива. 6.5 В процессе диагностирования следует широко использовать диагностические комплексы и системы, компьютерные программы: планирование ТО и ТР; экспертные системы поиска неисправностей; определение остаточного ресурса сборочных единиц и деталей локомотива; определение вида, объема и места работ; оптимизация технических требований на допуски, размеры при производстве ТР. 6.6 Процесс диагностирования состоит из подготовительного, основного и заключительного этапов. К подготовительному этапу относятся: изучение книг повреждений и неисправностей локомотивов, моторвагонного подвижного состава формы ТУ-29 или ТУ-29ВЦ, книги записи ремонта локомотива формы ТУ-28, журнала технического состояния локомотива формы ТУ-152; внешний осмотр контрольных точек и устранение помех, препятствующих доступу к ним; подготовка диагностических приборов к работе. К основному этапу относится настройка режима работы локомотива, способствующего проведению диагностических операций, измерение параметров технического состояния, оформление результатов диагностирования. К заключительному этапу относится прогнозирование остаточного ресурса составных частей, агрегатов и локомотива в целом, постановка диагноза, назначение вида, объема работ, а также снятие диагностического оборудования с локомотива. 6.7 При оборудовании локомотива встроенной системой диагностирования (бортовой), результаты диагностирования, накопленные в эксплуатации, по специальному интерфейсу передаются в компьютер участка диагностирования. 6.8 Все работы по диагностированию должны выполняться в соблюдением требований охраны труда в соответствии с ПОТ РЖД-4100612-ЦТР-034-2012. 6.9 По окончании диагностирования специалист обязан предъявить результаты проверки руководителям, ответственным по кругу обязанностей за принятие решений о дальнейшей эксплуатации. 6.10 Результаты диагностирования должны храниться в электронной базе данных технического состояния локомотивного парка, в форме утвержденного протокола (не менее трех лет) и внесены в журнал формы ТУ-28. 7 Испытания и приемка, контроль качества ремонта и технического обслуживания электровозов 7.1 Используемые методы и средства контроля технического состояния электровозов ЭП1в/и и их оборудования должны обеспечивать объективную оценку качества работ по техническому обслуживанию и текущему ремонту и исключить возможность выдачи в эксплуатацию неисправных локомотивов. 7.2 Установке на локомотив подлежат детали, исправное состояние которых подтверждено результатами их испытаний после ремонта или нового изготовления соответствующими документами. 7.3 Объем, характер и порядок испытаний и проверки должны соответствовать требованиям государственных стандартов, правил, инструкций, заводских чертежей, технологической документации и указаний, действующих в системе ОАО "РЖД". 7.4 Обязательный перечень деталей, машин и агрегатов, подлежащих неразрушающему контролю, с указанием периодичности проверок приведен в Приложении Ж. 7.5 Установленный в депо порядок испытаний и приемки узлов, агрегатов и электровозов в целом должен обеспечивать регистрацию обнаруженных дефектов для анализа и разработки мероприятий по совершенствованию технологии технического обслуживания и ремонта, повышению надежности электровозов и снижению эксплуатационных расходов. 7.6 Мастера или бригадиры соответствующих цехов локомотивных депо непосредственно осуществляют контроль в процессе производства следующих основных работ: - подъем и опускание кузова; - выкатка и подкатка тележек; - снятие рам тележек с колесно-редукторных блоков, установку рам тележек на колесно-редукторные блоки, проверку правильности расположения колесных пар в тележке; - проверка исправности рам тележек и кузова, ревизии опор кузова, люлечного подвешивания, осмотр вентиляционных каналов кузова перед подкаткой тележек; - проверка зацепления зубчатых передач, сборка и испытание колесно-редукторных блоков; - ревизия тяговых зубчатых передач и техническое диагностирование их; - наружный осмотр автосцепных устройств; - осмотр и освидетельствование колесных пар, ревизия подшипников буксовых узлов; - ревизия моторно-якорных подшипников; - регулировка развески локомотива; - осмотр и ремонт тяговых электродвигателей, вспомогательных электрических машин, измерение сопротивления изоляции их цепей, проверка подсоединения (монтажа) выводных кабелей тяговых электродвигателей и вспомогательных электрических машин после их замены; - расход и распределение вентилирующего воздуха по тяговым электродвигателям, ВИП, сглаживающим реакторам; - ревизия тяговых трансформаторов и смена их; - осмотр выпрямительно-инверторных преобразователей (ВИП); - проверка статической характеристики токоприемников; - проверка состояния и испытание главных и быстродействующих выключателей; - проверка последовательности включения и выключения электрических аппаратов в режимах тяги и электрического торможения, действие аппаратов защиты, защитных устройств и блокировок; - замер сопротивления изоляции и проверка электрической прочности изоляции электрооборудования и электрических цепей; - опробование работы оборудования электровоза под рабочим напряжением; - проверка работы основных и вспомогательных компрессоров, регуляторов давления, предохранительных клапанов; - проверка действия пневматического, электропневматического, электрического и ручного тормозов после ремонта, ревизии и осмотра; - проверка действия автостопа, устройств безопасности движения, радиостанции, АГС. - контроль за ведением технической документации при выполнении вышеперечисленных работ. 7.7 Мастер или бригадир выполнивший ремонт локомотива или крупного узла обязаны сдать работу приемщику локомотива. 7.8 Приемщики локомотивов контролируют качество работ, выполняемых в депо при всех видах технического обслуживания и ремонта электровозов, соблюдение государственных стандартов, настоящего Руководства, инструкций и установленной технологии. Порядок работы приемщиков локомотивов должен обеспечивать периодическую проверку выполнения объема и качества работ по техническим обслуживаниям ТО-2, обязательную приемку в процессе сборки и при выпуске со всех видов текущего ремонта (ТР) всех электровозов и их узлов, аппаратов, машин и агрегатов. 7.9 Приемщики локомотивов обязаны: 7.9.1 Уделять особое внимание проверке технического состояния и оценке качества технического обслуживания и ремонта деталей, узлов и агрегатов, перечисленных в пункте 3.3 настоящего Руководства. 7.9.2 Проверять после ремонта крепление оборудования электровоза, в особенности, электрических машин, кожухов зубчатой передачи, устройств для отвода тока, заземляющих и предохранительных устройств, путеочистителей, систем безопасности, тормозных цилиндров, воздушных рукавов и лестниц для подъема на крышу электровоза. 7.9.3 Принимать участие в испытаниях тяговых электродвигателей, вспомогательных электрических машин, тормозного оборудования и электронных блоков, аккумуляторных батарей, зарядных устройств и устройств обеспечения безопасности движения. 7.9.4 Проверять качество окраски электровоза, его узлов и агрегатов на соответствие требований, перечисленных в пункте 2.16 таблицы 1 настоящего Руководства. 7.10 За качество выполнения ТО-2 и дополнительных работ на ТО-2 несет ответственность мастер (бригадир) участка технического обслуживания локомотивов. 7.11 При выпуске из технического обслуживания ТО-2 электровоз должен быть принят локомотивной бригадой. Выполнение технического обслуживания контролируется старшим мастером, мастером или бригадиром участка технического обслуживания локомотивов, периодически командным составом эксплуатационного, ремонтного и сервисного локомотивного депо, а также руководителями Дирекции тяги. 7.12 По окончании технического обслуживания ТО-4 или текущих ремонтов ТР и производства проверки тормозов, правильности включения аппаратов при тяговом и тормозном режимах, работы вспомогательных машин и трогания с места при управлении из обеих кабин машиниста, электровоз принимается старшим мастером (мастером) и приемщиком локомотивов. В случае использования при ремонте и техническом обслуживании средств технической диагностики, мастера и приемщики локомотивов обязаны ознакомиться с результатами диагностирования оборудования, узлов, электрических цепей и электронных систем. Готовность электровоза оформляется диспетчером депо или старшим мастером (мастером) участка текущего ремонта или старшим мастером (мастером) участка технического обслуживания локомотивов, в зависимости от вида проходимого локомотивом ремонта или технического обслуживания. 8 Гарантии и качество ремонта электровозов 8.1 Начальник сервисного локомотивного депо по согласованию с Дирекцией тяги ОАО "РЖД", обязан установить порядок выполнения ТО и ремонта электровозов, который должен: - определить персональную ответственность каждого исполнителя и коллективную ответственность всей комплексной или специализированной бригады в целом за качество выполненных работ по ремонту электровоза; - определить меры материального и морального стимулирования повышения качества ремонта и ТО электровозов; - обеспечить проведение эффективной работы общественных инспекторов по безопасности движения поездов. 8.2 Локомотивная бригада несет ответственность за сохранность электровоза с момента его приемки до сдачи другой локомотивной бригаде или постановки на техническое обслуживание или на текущий, неплановый ремонт в депо. Ответственность за электровоз приписки одной дирекции тяги, эксплуатирующийся на участке другой дирекции тяги, несет руководство дирекции тяги, на участке которой эксплуатируется электровоз. 8.3 Локомотивные бригады и ремонтный персонал сервисных организаций по докладным приемщиков локомотивов, мастеров, машинистов- инструкторов о неудовлетворительном качестве ремонта, технического обслуживания электровозов и антисанитарном их содержании могут быть привлечены к ответственности. 8.4 Начальник сервисного локомотивного депо должен периодически пересматривать список работников ремонтных цехов, имеющих право на личное клеймо и самостоятельно выполняющих сложные и ответственные операции по техническому обслуживанию и ремонту электровозов. 8.5 При выпуске электровоза из ремонтов (ТР) в журнал технического состояния локомотива формы ТУ-152 должен быть вложен бланк-отзыв. Локомотивная бригада, совершившая первую поездку на электровозе после его ремонта, должна записать в бланк-отзыв замечания о техническом состоянии локомотива, дать оценку качества выполненных работ и вернуть бланк-отзыв дежурному по депо, который передает его в ремонтное депо для дальнейшего принятия корректирующих мер по повышению качества ремонта. 8.6 В случае обнаружения при техническом обслуживании ТО-2 повреждений, вызванных неудовлетворительным качеством технического обслуживания или ремонта электровоза, начальник депо (сервисного локомотивного депо) или старший мастер (мастер) участка технического обслуживания локомотивов должны в двухдневный срок сообщить об этом в депо, где производился данный ремонт (техническое обслуживание), и выслать материалы расследования. 8.7 Начальник депо (сервисного локомотивного депо), старший мастер (мастер) участка технического обслуживания локомотивов обязаны ежемесячно составлять и направлять в депо приписки электровозов анализ дополнительных работ, которые были выполнены при ТО-2 электровозов. 8.8 Послеремонтный гарантийный срок в целом по электровозу, прошедшим ТР-3 или ТР-2 в другом депо, устанавливается до первого ТР (по установленным для депо приписки нормам межремонтных пробегов). Для тяговых двигателей и вспомогательных машин, прошедших ТР-3 в условиях депо гарантийный срок устанавливается 100 000 км пробега, но не более одного года со дня окончания ремонта. Для оборудования прошедшего ремонт на заводах гарантийный срок устанавливается в соответствии с основными условиями ремонта и модернизации тягового подвижного состава, узлов и агрегатов на ремонтных заводах. 8.9 Все неисправности (отказы) локомотива, возникшие в результате низкого качества ремонта, обнаруженные в течение гарантийного срока (пробега) расследуются и устраняются в соответствии с требованиями договора между ОАО "РЖД" и сервисными компаниями, в части гарантийных обязательств. 9 Техническое обслуживание ТО-4 9.1 При техническом обслуживании ТО-4 производится обточка бандажей колесных пар без выкатки из-под электровоза, и далее устраняются неисправности оборудования и деталей, записанные в журнале технического состояния локомотива формы ТУ-152 и в книге записи ремонта формы ТУ-28. 9.2 При обточке колесных пар на станках без выкатки из-под электровоза, в зависимости от типа станка для обточки колесных пар, передние крышки букс снимаются, очищаются от пыли и грязи, проверяется состояние смазки (визуально и органолептически), определяется ее количество. При недостаточном количестве смазка добавляется. При обнаружении примесей в смазке производится их количественное определение. Смазка, не соответствующая требованиям инструкции 01ДК.421457.001И, заменяется. 9.3 При открытых крышках букс проверяется состояние переднего подшипника и деталей крепления, в необходимых случаях производится техническое обслуживание и ремонт буксового узла в соответствии с требованиями Руководства по техническому обслуживанию и ремонту "Узлы с подшипниками качения железнодорожного тягового подвижного состава" ПКБ ЦТ.06.0073 (далее Руководство по подшипникам качения, ПКБ ЦТ.06.0073) (Приложение А). 9.4 Обточка бандажей колесных пар без выкатки из-под электровоза должна производиться в соответствии с требованиями Руководства по эксплуатации КМБШ.667120.001РЭ. Запрещается выдавать в эксплуатацию локомотивы со всех видов ТО, ТР, имеющих разницу диаметров колесных пар под секцией локомотива более 12 мм в пассажирском движении. Перед обточкой колесной пары необходимо, для исключения перемещения локомотива в обе стороны, закрепить тормозными башмаками не обтачиваемые колесные пары. Запрещается во время работы станка осуществлять замеры бандажа колесной пары, увеличивать поперечную подачу суппорта до значения, ведущего к остановке колесной пары, заменять режущий инструмент. Во время обточки колесных пар без выкатки выполнять другие работы на локомотиве запрещается. Место обточки колесной пары должно быть ограждено и обозначено знаками: "Внимание! Опасное место". После окончания обточки колесных пар без выкатки из-под электровоза проверяется работа тормозов. Неисправные тормозные колодки заменяются, производится регулировка тормозной рычажной передачи, песочных труб, высоты путеочистителей, направления форсунок системы гребнесмазывания колесных пар. 9.5 После выполнения всех работ по техническому обслуживанию ТО-4 и проверки работы оборудования и схемы электровоз должен быть принят старшим мастером (мастером), приемщиком локомотивов. 9.6 Результаты обточки колесных пар должны быть отражены в учетных формах технической документации в соответствии с требованиями Руководства по эксплуатации КМБШ.667120.001РЭ. 10 Техническое обслуживание ТО-5 10.1 Объемы работ по техническому обслуживанию ТО-5 каждой серии электровоза должны быть утверждены начальником Дирекции тяги. При установлении объемов работ по ТО-5 следует руководствоваться требованиями "Технической инструкции по постановке, консервации, содержанию и расконсервации локомотивов запаса ОАО "РЖД", "Положения о порядке пересылки локомотивов и моторвагонного подвижного состава на инфраструктуре железнодорожного транспорта ОАО "РЖД" (Приложение А), основными условиями ремонта и модернизации тягового подвижного состава, узлов и агрегатов на ремонтных заводах, руководствами завода-изготовителя по эксплуатации электровозов и другой действующей нормативно-технической документацией. 10.2 Техническое обслуживание ТО-5 учитывается по видам назначения, по нормативам трудоемкости и продолжительности: ТО-5а - подготовка электровоза к консервации, к постановке в технологический резерв Дирекции тяги; ТО-5б - подготовка к убытию в недействующем состоянии для ремонта или модернизации на ремонтное предприятие, при передаче в другие депо приписки или в сторонние организации, а также при передислокации; ТО-5в - подготовка к эксплуатации после прибытия в недействующем состоянии после постройки, ремонта или модернизации на ремонтных предприятиях и после передислокации для зачисления в инвентарный парк; ТО-5г - подготовка к эксплуатации после вывода из консервации, технологического резерва Дирекции тяги. Перечень работ, выполняемый на ТО-5 приведен в Приложении У. 11 Виды и перечень работ при техническом обслуживании и текущем ремонте Конкретные объемы работ, подлежащие обязательному выполнению при соответствующих видах технического обслуживания и текущего ремонта, устанавливаются в таблице 1. Таблица 1 - Виды и перечень работ при техническом обслуживании и текущем ремонте Содержание работ (Прим. "+" -работа выполняется, "-" - работа не выполняется) Виды обслуживаний и ремонта ТО-2 ТР-1 ТР-2 ТР-3 2 3 4 5 1.1 Определить объем дополнительных работ с учетом записей локомотивных бригад в журнале технического состояния локомотива формы ТУ-152 за период от предыдущего ТО-2 (или текущего ремонта ТР). + + + + 1.2 Перед постановкой на ремонтное стойло очистить от загрязнений кузов и ходовую часть электровоза (в зимнее время от снега и льда). + + + + 1.3 Продуть электрические аппараты, ТЭД и вспомогательные электрические машины сжатым воздухом, свободным от влаги и масла, давлением 250-300 кПа (2,5-3,0 кгс/кв.см). При обдувке наконечник шланга не должен приближаться к изоляции оборудования ближе, чем на 150 мм. - + + + 1.4 Произвести осмотр, проверку и ревизию узлов, согласно перечня проверок технического состояния, приведенных в Приложения Б, В, Г, Д. При отклонении контролируемых параметров и размеров за пределы браковочных выполнить восстановительный ремонт деталей и узлов, в случае невозможности ремонта сменные детали заменить. - + + + 1.5 Произвести осмотр оборудования и сборочных единиц локомотива, по которым наблюдается большая интенсивность отказов, повышенные износы и ослабление крепления согласно перечня. Перечень такого оборудования и сборочных единиц с указанием характерных повреждений должен иметься на участке технического обслуживания + + + + 1.6 При выполнении работ не допускается использование измерительных приборов, дающих неверные показания, имеющих признаки повреждений. + + + + 1 1 Общие требования 1.7 Выполнить смазку узлов в соответствии с картой смазки (Приложение Е) + + + + 1.8 Перед постановкой электровоза на ремонтное стойло удалить песок из песочных бункеров. - - - + 1.9 Выполнить ревизию оборудования (*- через один ТР-1 или на каждом ТР-1 половина): токоприемники, токоотводящие устройства, клеммные коробки ТЭД. - +* + + 1.10 На каждом четвертом ТР-1 выполнить: ревизию клеммной коробки вспомогательных электрических машин, ревизию дугогасительной камеры главного выключателя, проверку уровня масла в картере зубчатой муфты. - + + + 1.11 Выполнить подъемку кузова и выкатку тележек для ревизии опор кузова и люлечного подвешивания. - - - + 1.12 Проверить наличие и правильность установки пломб на оборудовании, аппаратах, приборах, которые подлежат пломбированию в соответствии с перечнем пломбируемого оборудования, аппаратов, устройств и приборов (Приложение И), чертежами и другой нормативно-технической документацией. Установить отсутствующие пломбы с проверкой на стенде уставок срабатывания аппаратов защиты, контроля, реле времени, правильности работы других аппаратов и приборов. - + + + 1.13 Проверить наличие и четкость нанесения в установленных местах знаков безопасности труда в соответствии с "Положением о знаках безопасности на объектах железнодорожного транспорта". Отсутствующие или нечеткие знаки нанести вновь. - + + + 1.14 Проверить наличие медикаментов в аптечке первой помощи. Пополнить недостающими медикаментами аптечку. - + + + 1.15 При проведении комиссионных осмотров электровоз перевести на зимние или летние условия работы в соответствии с требованиями "Инструкции по подготовке к работе и техническому обслуживанию электровозов в зимних и летних условиях" ЦТ-814. - + + + 1.16 Выполнить работы по обмывке и очистке кузова электровоза в соответствии с "Технологической инструкции по обмывке кузовов грузовых, пассажирских и маневровых локомотивов" ТИ N 62763926.021.73.001/2010. + + + + 2.1.1 Проверить состояние, надежность приварки или крепления кронштейнов: подвесок и балансиров тормозных рычажных передач, буксовых узлов, люлечного подвешивания, подвесок тяговых двигателей, гидродемпферов, тяговых устройств, труб и рукавов системы пескоподачи, редукторов приводов скоростемеров и других. Ослабленные болты и гайки закрепить; установить отсутствующие шайбы и шплинты. + + + + 2.1.2 Проверить надежность крепления датчиков ДПС-У и токоотводящих устройств на крышках буксовых узлов колесных пар. + + + + 2.1.3 Проверить состояние наклонных тяг тележек на отсутствие трещин в сварных швах и составных элементах, а также резиновые шайбы тягового устройства. Проверить надежность затяжки болтов, гаек и крепления валиков. + + + + 2.1.4 Проверить наличие, исправность, надежность крепления и правильность установки всех предохранительных устройств от падения деталей на путь. Обрыв проволок более 20% от их общего количества в каждом страховочном тросе не допускается. + + + + 2.1.5 Проверить целостность брезентовых вентиляционных патрубков ТЭД, надежность их крепления и плотность прилегания к горловине ТЭД. Не допускаются обрывы, порезы брезентовых патрубков. + + + + 2.1.6 Снять и очистить брезентовые патрубки, исправить потертые и порванные места. При установке брезентовых патрубков обеспечить плотность в местах соединения. - - + + 2.1.7 Очистить предохранительные сетки и заслонки, поврежденные - - + + 2 Механическое оборудование 2.1 Общие требования - заменить. 2.1.8 Перед осмотром и ремонтом все снятые узлы и детали механического оборудования промыть в моечных машинах. - - - + 2.1.9 Произвести выкатку колесно-редукторных блоков, их разборку и ремонт. - - - + 2.1.10 Выполнить снятие и полную разборку тягового устройства. - - - + 2.1.11 Произвести дефектоскопию узлов и деталей согласно Приложению Ж. - - - + 2.1.12 Произвести уборку кабин управления, машинного помещения, высоковольтной камеры и коридоров после окончания работ по ремонту. - + + + 2.2.1 Осмотреть рамы тележек. Обратить внимание на отсутствие деформаций и трещин, особенно в сварных швах боковин, среднего и концевых брусьев, соединениях поперечных брусьев с боковинами и присоединениях к ним кронштейнов. Не допускается наличие местных вмятин глубиной более 15 мм и трещин на боковинах рамы тележек. + + + - 2.2.2 Проверить износ накладок под горизонтальные и вертикальные упоры. - + + + 2.2.3 Произвести выкатку и полную разборку тележек. - - - + 2.2.4 Произвести осмотр рамы тележки до и после промывки, обратить внимание на состояние сварных швов и на отсутствие трещин в элементах рамы. - - - + 2.2.5 Выполнить проверку параметров рам тележек на соответствие нормам допусков и износов. - - - + 2.2.6 Заварку трещин и надрывов в рамах, а также приварку усиливающих накладок, произвести в соответствии с требованиями действующей инструкции "По сварочным работам тепловозов, электровозов и моторвагонного подвижного состава" ЦТ-336 (Приложение А). - + + + 2.3.1 Осмотр и ремонт колесных пар выполнять в соответствии с требованиями "Руководства по эксплуатации, техническому обслуживанию и ремонту колесных пар тягового подвижного состава железных дорог колеи 1520 мм" КМБШ.667120.001РЭ. + + + + 2.3.2 Проверить отсутствие трещин, ползунов, вмятин, отколов, раковин, местного или общего увеличения ширины бандажа, кольцевых выработок на поверхности катания, признаков ослабления посадки бандажа. При наличии указанных дефектов произвести необходимые замеры. + + + - 2.3.3 Проверить плотность посадки бандажа и бандажного кольца на колесный центр (наличие ослабления) путем остукивания молотком. + + + - 2.3.4 Произвести визуальный контроль отсутствия сдвига бандажа по контрольным меткам на бандаже и колесном центре. + + + - 2.3.5 Произвести контроль отсутствия трещин в спицах колесных центров, продольных, поперечных и косых трещин + + + - 2.3.6 Проверить отсутствие на бандажах предельного проката, износа и вертикального подреза гребней. + + + - 2.3.7 Осмотреть колесные пары по кругу катания с замером ползуна (выбоины) при наличии записи машиниста о характерном стуке колесных пар в журнале технического состояния локомотива ТУ-152. + + + - 2.3.8 Произвести обмеры геометрических параметров бандажей с записью в карманной книжке обмера бандажей колесных пар локомотивов, моторвагонного подвижного состава формы ТУ-18, + + + + 2.2 Рамы тележек 2.3 Колесные пары в доступных для осмотра открытых частях осей колесных пар. книге учета состояния бандажей колесных пар локомотивов, моторвагонного подвижного состава формы ТУ-17, журнале ТУ-152 и передачей информации в депо приписки локомотива. График обмера геометрических параметров бандажей помещается на предпоследних страницах журнала технического состояния локомотива формы ТУ152. (На ТО-2 обмер произвести в соответствии с графиком обмера колесных пар, но не реже 1 раза в 30 суток). При измерении используется исправный мерительный инструмент с наличием сертификатов о калибровке. По результатам замеров принимается решение о необходимости производства обточки бандажей колесных пар или замене отдельных колесно-редукторных блоков. 2.3.9 Установить колесные пары, отремонтированные со сменой элементов или нового формирования. Колесные пары должны располагаться в тележках в соответствии с требованиями чертежей. - - - + 2.4.1 Проверить надежность крепления и стопорения гаек и регулировочных шайб. Наличие на винтовых цилиндрических пружинах трещин, изломов и касание рабочих витков между собой не допускается. Пружины, имеющие трещины, излом витков, а также касание рабочих витков между собой - заменить. + + + + 2.4.2 Проверить наличие и крепление гаек, шайб, шплинтов, а также фиксирующей планки пластин рессорного подвешивания над втулкой. + + + + 2.4.3 Измерить вертикальный зазор между верхней частью корпуса буксы и упорным болтом рамы тележки на прямом горизонтальном участке пути. Зазор должен быть в пределах норм допусков и износов (Приложение Б). - + + + 2.4.4 Выполнить регулировку рессорного подвешивания после сборки электровоза на горизонтальном прямом участке пути. - - - + 2.5.1 Проверить состояние и правильность расположения тормозных колодок относительно бандажа (зазор 5-15 мм, разница зазоров между бандажом и концами колодки не более 5 мм), отсутствие трещин в тягах, поперечинах, планках, башмаках, тормозных колодках, положение страховочных тросов. Тормозные колодки с толщиной менее 15 мм или с трещинами заменить. + + + + 2.5.2 Произвести регулировку тормозной рычажной передачи (после замены тормозных колодок или нарушения контрольных размеров ТРП): + + + + 2.5.2.1 Отрегулировать выход штоков тормозных цилиндров, который должен быть в пределах 70-85 мм. + + + + 2.5.2.2 Проверить наличие и правильность установки чек тормозных колодок. Свисание тормозной колодки за бандаж не допускается. + + + + 2.5.2.3 Произвести контроль исправности действия ручного тормоза. + + + + 2.5.3 Проверить надежность затяжки и стопорения болтов, гаек, шплинтов, валиков. + + + + 2.5.4 Ремонт тормозной рычажной передачи осуществлять в соответствии с требованиями "Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава" ЦТ-533, а также нормами допусков и износов деталей и узлов механического оборудования, содержащихся в приложении Б настоящего Руководства. - + + + 2.5.5 Проверить элементы тормозной рычажной передачи на отсутствие трещин, прочность крепления деталей, а также шплинтов и шайб у валиков подвески тормозных башмаков, балансиров, поперечин, тяг и предохранительных устройств. Заменить неисправные детали. - + + + 2.4 Рессорное подвешивание 2.5 Тормозная рычажная передача 2.5.6 Разобрать тормозную рычажную передачу. - - - + 2.5.7 Проверить соответствие размеров и износов деталей требованиям норм допусков и износов (Приложение Б) - - - + 2.5.8 Заменить втулки, имеющие ослабленную посадку, а - - - + 2.5.9 Восстановить наплавкой с последующей механической обработкой до чертежных размеров валики и отверстия в деталях рычажной передачи, изношенные сверх допустимых норм. - - - + 2.5.10 Восстановить подвески, тяги, планки, поперечины, башмаки с износом до 15 % толщины сечения наплавкой с последующей механической обработкой. - - - + 2.5.11 Установить новые тормозные колодки. - - - + 2.5.12 Регулировочные винты и гайки расхаживаются, при наличии головок винтов, не удовлетворяющих требованиям чертежных размеров, винты заменить. - - - + 2.5.13 При сборке тормозной рычажной передачи валики, расположенные вертикально, установить головками вверх, расположенные горизонтально - шплинтами и шайбами наружу электровоза, кроме валиков средней тяги, которые должны быть установлены шплинтами вовнутрь электровоза. - - - + 2.6.1 Проверить целостность корпусов редукторов, их масленок, масломерных устройств, деталей крепления корпусов, крышек масленок, плотность закрытия крышек масленок и масломерных устройств. Трещины в корпусе, течь смазки, в том числе через уплотнения, не допускаются (кроме дренажных отверстий). Течь смазки устранить путем нанесения тонкого слоя герметика У30МЭС-5 на поверхности соприкосновения узлов, резьбы болтов; предварительно зачистить, обезжирить и просушить поверхности соприкосновения. + + + + 2.6.2 Осмотреть зубчатую передачу через верхние и нижние смотровые окна с прокручиванием колесной пары. - + + - 2.6.3 Произвести отбор смазки из корпуса редуктора для химического анализа после прокручивания колесной пары. - + + - 2.6.4 При превышении допустимых норм примесей по химическому анализу в соответствии с инструкцией 01ДК.421457.001 И выкатить колесную пару для ревизии. - + + - 2.6.5 Произвести виброакустическую диагностику опорных подшипников и подшипников блока шестерни. - + + + 2.6.6 Дополнить при недостаточном количестве смазку, при несоответствии химическим параметрам - заменить. (При понижении уровня ниже контрольной метки "min" произвести доливку смазки до уровня между отметками "min" и "max". Контроль уровня производить после нахождения якоря тягового двигателя в неподвижном состоянии не менее 10 мин). - + + + 2.6.7 При неудовлетворительных результатах диагностирования или химического анализа подшипник заменяется новым. - - - + 2.6.8 Перед разборкой тягового редуктора проверить наличие одинаковых клейм на обоих половинах корпуса редуктора (при отсутствии клейм нанести одинаковые номера). Распаривание половин корпуса редуктора не допускается. - - - + 2.6.9 Разобрать тяговый редуктор. Перед разборкой произвести определение технического состояния опорного подшипника редуктора со стороны колесного центра при помощи средств виброакустического диагностирования. - - - + 2.6.10 Очистить детали и узлы редуктора от смазки, загрязнений и - - - + также валики и втулки при наличии зазора между ними более нормы. Вновь устанавливаемые валики и втулки должны быть термически обработаны, их твердость должна соответствовать требованиям чертежей. 2.6 Тяговый редуктор герметика. 2.6.11 Проверить состояние и выполнить дефектоскопию блоков шестерен (вала, зубьев шестерен). Состояние комплектующих деталей редукторов должно соответствовать требованиям норм допусков приложения Б. Трещины на комплектующих деталях редукторов не допускаются. - - - + 2.6.12 Ремонт роликовых подшипников редуктора выполнить в соответствии с требованиями Руководства по подшипникам качения, ПКБ ЦТ.06.0073 (Приложение А). - - - + 2.6.13 Распаривание зубчатых передач не допускается. - - - + 2.6.14 Блок шестерни, состоящий из двух отдельных шестерен с левым и правым наклоном зубьев, установленных по цилиндрической посадке с гарантированным натягом в горячем состоянии на вал, разборке не подлежит. При ревизии и замене внутреннего подшипника узел необходимо разобрать. Фланец с конической поверхности вала снять гидропрессовым способом без применения подогрева. - - - + 2.6.15 Заменить полностью блок шестерни при отбраковке одной шестерни блока шестерни или зубчатого венца. - - - + 2.6.16 Сборку блока шестерни произвести с подогревом шестерен внутренних колец подшипников. Установку фланца на коническую поверхность вала выполнить гидропрессовым способом без применения подогрева. Сопрягаемые поверхности перед сборкой должны быть очищены и промыты в керосине. - - - + 2.6.18 При сборке редуктора из бывших в эксплуатации и не работавших ранее вместе шестерен и зубчатых венцов, размеры их зубьев должны соответствовать нормам допусков и износов (Приложение Б). Запрещается производить припиловку рабочих поверхностей зубьев. - - - + 2.6.19 При сборке корпуса редуктора необходимо обеспечить правильное положение его половин посредством их фиксации коническими штифтами. Обеспечивается тщательная очистка, обезжиривание и нанесение герметика на сопрягаемые поверхности. Все болты и гайки затягиваются и застопориваются. - - - + 2.6.20 После сборки тягового редуктора на колесной паре проверить работу зубчатой передачи и подшипников вращением в обоих направлениях в различных режимах. Во время обкатки проверить температуру нагрева корпуса редуктора, крышек и корпуса подшипников. Температура не должна превышать температуру окружающей среды более чем на 30 °С, характер шума в подшипниках и зубчатой передаче должен быть ровным, без периодических стуков. - - - + 2.7.1 Осмотреть резинокордную муфту на целостность резинокордных оболочек, надежность крепления муфты к фланцу вала шестерни. При замене резинокордной оболочки без спрессовки ступицы допускается разрезать ее по радиусу в одном месте. Центры отверстий в оболочке под болты должны лежать на одном радиусе и совпадать с местом реза. Оболочки устанавливаются в муфте разрезами в диаметрально противоположном положении. - + + + 2.7.2 Для осмотра и ревизии зубчатой муфты установить тяговый двигатель на торец со стороны горловины на специальную подставку и демонтировать из его полости торсионный вал с зубчатой полумуфтой. - - - + 2.7.3 Осмотреть резинокордные оболочки муфты на предмет отсутствия надрывов, вздутий, кольцевых трещин глубиной более 2 мм, трещин озонового старения в покровной резине глубиной более 1,5 мм. В случаях отсутствия перечисленных дефектов резинокордной оболочки при новой установке развернуть внутренней стороной наружу, сохранив прежнее сочетание крепежных отверстий. - - - + 2.7.4 При замене резинокордной оболочки без спрессовки ступицы допускается разрезать ее по радиусу в одном месте. Линия разреза должна располагаться от края любого отверстия не ближе 55 мм. Оболочки устанавливать в муфты разрезами в диаметрально - - - + 2.7 Механизм передаточный противоположном положении. 2.7.5 Произвести проверку толщины зубьев венца и полумуфты передаточного механизма. При наличии дефектов полумуфту заменить. В случае повреждения зубьев венца - венцы заменить. Допускается дальнейшая эксплуатация зубчатых муфт, у которых глубина питтингов, задиров, раковин, не выводящая толщины зубьев за браковочные размеры, не превышает 0,25 мм. - - - + 2.7.6 Соединение фланца блока шестерни с корпусом резинокордной муфты произвести посредством установки деталей: болта, шайб и гаек. Момент затяжки гаек от 88,2 до 107,8 Н*м (от 900 до 1100 кгс*см) - - - + 2.7.7 Произвести разборку и осмотр оболочек и других деталей муфты. В случае выявления дефектов, оболочка заменяется. После сборки производится балансировка. - - - + 2.7.8 На торцах зубьев полумуфты и венца нанести маркировку для исключения распаривания взаимного расположения зубьев при последующих разборках. - - - + 2.7.9 При монтаже ступицы на торсионный вал посадочные поверхности должны быть тщательно очищены и промыты. - - - + 2.7.10 Заменить резиновую манжету, установленную в якоре тягового двигателя и служащую для уплотнения масляной ванны зубчатой полумуфты. - - - + 2.7.11 После запрессовки зубчатого венца во втулку якоря проверить возможность свободного осевого и углового перемещения зубчатой полумуфты по зубьям венца. - - - + 2.7.12 Произвести заправку смазкой согласно приложению Е. - - - + 2.8.2 Проверить нагрев буксовых и моторно-якорных подшипников, который должен быть не более 80 °С, целостность и герметичность корпусов букс и крышек, крепление передней и задней крышек букс. + + + + 2.8.3 Осмотреть резинометаллические поводки: проверить их крепление к кронштейнам буксы и рамы тележки. + + + + 2.8.4 Произвести виброакустическую диагностику подшипников качения букс колесных пар. По результатам диагностирования и рекомендации устройства производится выкатка колесноредукторного блока. - + + + 2.8.5 Произвести осмотр деталей переднего буксового подшипника, его торцевого крепления и состояния смазки при снятой передней крышке буксы. Выполнить разборку торцевого крепления с дефектоскопией стопорных планок, проверку состояния резьбовой части оси и корончатой гайки, деталей переднего подшипника. - - +* - 2.8.6 Трещины, вмятины на корпусе буксы, крышках, ослабление болтов крепления крышек и поводков, наличие масла на поверхностях резиновых деталей не допускаются. Глубина захода щупа толщиной 0,1 мм между резиновой и металлической частями торцовой шайбы поводка на 1/3 окружности должна быть не более 10 мм. Зазор между узкой клиновой частью валика поводка и дном паза в щеке кронштейна на буксе или в кронштейне на раме тележки должен быть не менее 1,0 мм. - + + + 2.8.7 У буксовых узлов с приводом к скоростемеру, датчиками ДПС-У и ДУП открыть передние крышки, удалить разжиженную или загрязненную смазку и добавить свежую. Проверить состояние видимых частей подшипника (колец, сепараторов, роликов), его торцевое крепление. (*-через один ТР-1) - +* + + 2.8.8 Произвести анализ состояния смазки. При наличии металлических примесей в смазке выполнить ревизию подшипникового узла второго объема. - - + + 2.8 Буксовый узел 2.8.1 Обслуживание и ремонт узлов с подшипниками качения производить в соответствии с требованиями Руководства по подшипникам качения, ПКБ ЦТ.06.0073. 2.8.9 Буксы и роликовые подшипники снять с оси колесной пары для ремонта и ревизии в соответствии с требованиями Руководства по подшипникам качения, ПКБ ЦТ.06.0073. - - - + 2.8.10 Ремонт, формирование и подбор по жесткостным характеристикам буксовых поводков производится в соответствии с технологической инструкцией "Формирование, проверка, ремонт и эксплуатация резинометаллических амортизаторов буксовых поводков локомотивов и моторвагонного подвижного состава. Технологическая инструкция" (Приложение А). - - - + 2.8.12 Испытать торцовую шайбу на скручивание на специальном приспособлении. - - - + 2.8.13 Торцовые шайбы, прошедшие испытание на сжатие и кручение, отложить в соответствующую группу жесткости. Отслоение резины от металлической арматуры не допускается. Вмятины на металлических частях торцовой шайбы допускаются глубиной до 3 мм. - - - + 2.8.14 Разрешается разворачивать шайбу на 90° для сверления новых отверстий под штифты, заваривать разработанные отверстия под штифты с последующим сверлением отверстий по чертежным размерам. - - - + 2.8.15 Пружины буксовой ступени рессорного подвешивания проверяются на стенде, в случае обнаружения отклонений, указанных в Приложении Б, пружины заменяются на новые. - - - + 2.8.16 При сборке буксовых поводков с кронштейнами разрешается восстанавливать зазор между узкой клиновой частью валика поводка и дном паза кронштейна рамы тележки и щекой корпуса буксы, постановкой прокладки по форме паза толщиной 0,5 мм с отверстием под болт, а также для обеспечения натяга торцевых шайб устанавливать прокладки толщиной не более 2 мм с равномерным размещением их на обе стороны валика. - - - + 2.9.1 Очистить от пыли и грязи крышку, наличие трещин, сколов, вмятин не допускается. - + + + 2.9.2 Проверить герметичность прокладок. - + + + 2.9.3 Проверить крепление щеткодержателей к корпусу, шестигранной шайбы щеткодержателя, выводов щеток токоотводящего устройства. Обрыв выводов щеток в наконечниках не должен превышать 20 %. - + + + 2.9.4 Измерить износ щеток. Расстояние от наружного торца гайки щеткодержателя до щетки должно быть в пределах 104-136 мм. - + + + 2.9.5 На каждом четвертом цикле ТР-1 произвести дополнительные работы: отсоединить провода от корпуса токоотводящего устройства и снять его; вынуть и осмотреть щетки. Щетки с обрывом более 20 % нитей шунта и изношенные до высоты 25 мм - заменить. Проверить состояние контактного диска и его крепление к оси колесной пары. При наличии на контактной поверхности щеток борозд, сколов кромок, контактный диск шлифуется. Очистить пылесборную камера корпуса. - + + + 2.9.6 Выполнить ревизию токоотводящих устройств. - - + + 2.10.1 Осмотр и ремонт автосцепных устройств выполняется в соответствии с требованиями "Инструкции по ремонту и обслуживанию автосцепного устройства железных дорог Российской Федерации" (Приложение А). + + + + 2.10.2 Проверить плотность прилегания поглощающего аппарата к передним и задним упорам. + + + + 2.10.3 Произвести наружный осмотр автосцепных устройств. - + - - 2.10.4 Произвести полный осмотр автосцепных устройств - - + + 2.8.11 Замерить на прессах или других приспособлениях величину прогиба торцовой шайбы. Один поводок следует комплектовать шайбами, отличающимися высотой под нагрузкой не более 1 мм 2.9 Токоотводящее устройство 2.10 Автосцепное устройство 2.10.5 Произвести ревизию поглощающих устройств со снятием с электровоза - - + + 2.10.6 Маятниковая подвеска считается исправной, если она отвечает требованиям проверки шаблоном в соответствии с инструкцией по эксплуатации электровоза ЭП1 ИДМБ.661142.004РЭ8 (Приложение А). - - + + 2.10.7 Отремонтировать центрирующую балочку с трещинами, изгибами или износами. Заварка трещин в балочке допускается при условии, что после их вырубки, рабочее сечение балочки уменьшится не более чем на 25 %. При износе поверхностей до размеров 75 мм и 32 мм, балочка восстанавливается наплавкой до чертежных размеров 80 мм и 22 мм с последующей обработкой. При предельных параметрах износа центрирующей балочки - заменить новой. - - + + + + + - 2.11 Люлечное подвешивание 2.11.1 Проверить правильность установки и состояние пружин, опор, прокладок, стержней, целостность всех деталей и страховочных устройств, надежность затяжки и стопорения болтов, гаек, наличие шайб и шплинтов, на отсутствие следов касания опор и прокладок нижнего шарнира по нерабочим поверхностям в районе зоны Г: Продолжение таблицы 1 Содержание работ (Прим. "+" -работа выполняется, "-" - работа не выполняется) Виды обслуживаний и ремонта ТО-2 1 ТР-1 ТР-2 ТР-3 2 3 4 5 2.11.2 Проверить отсутствие следов касания опор и прокладок нижнего шарнира нерабочих поверхностей. Зазор между опорами и прокладками нижних шарниров должен быть не менее 4 мм. + + + + 2.11.3 Проверить состояние и крепление вертикальных и горизонтальных упоров. + + + + 2.11.4 Вертикальный и горизонтальный зазоры между накладками на раме тележки и упорами на кузове должны быть в пределах норм допусков и износов (Приложение Б). Регулировка зазоров осуществляется за счет изменения числа прокладок. Поверхности контакта горизонтальных ограничителей перемещений смазать тонким слоем смазки УСсА. - + + + 2.11.5 В случае замены люлечного подвешивания, выполнить регулировку в объеме ТР-3 - - + - 2.11.6 Отремонтировать смазывающее устройство в стержне стакана люлечного подвешивания и заправить смазкой, смазать трущиеся поверхности деталей. - - + + 2.11.7 Монтаж подвески без выкатки тележек осуществить в следующей последовательности: - кузов в районе люлечной подвески приподнять домкратом на 140 мм; - через окно в полу кузова установить верхний шарнир; с помощью приспособления опустить стакан, пружину с регулировочными шайбами и стержень с шайбой пропустить его через отверстие в балансире; - собрать нижний шарнир, смазав поверхности трения пастой согласно перечню смазочных материалов (приложение Е), повернуть гайку и установить шплинт в том положении, которое они занимали до разборки; - опустить кузов полностью, проверить правильность сборки верхнего и нижнего шарниров, выступы опор должны войти во впадины прокладки; - установить страховочный трос. - - + - 2.11.8 Установить страховочный трос. Длина троса должна быть на 15-20 мм больше, чем расстояние между точками его крепления. Регулировку длины троса произвести болтом. Высота пружины вместе с регулировочными прокладками должна быть не менее 300 мм. - - + + 2.11.9 Снять и отремонтировать детали люлечного подвешивания. - - - + 2.11.9.1 Демонтаж люлечного подвешивания с выкаткой тележек произвести в следующей последовательности: - отсоединить электрические кабели и тормозные рукава, установленные между кузовом и тележками; - отсоединить наклонную тягу; - отсоединить страховочные тросы от стержня; - поднять кузов на домкратах на 150-200 мм. Убедиться в том, что пружины люлечного подвешивания находятся в разгруженном состоянии; - расшплинтовать гайки, свинтить со стержней, снять нижний шарнир; - снять балансиры с кузова; - поднять кузов, выкатить тележки; - снять стержень, стакан с пружиной, разобрать верхний шарнир. - - - + 2.11.9.2 Проверить состояние стержней: осмотреть опоры и прокладки. Заменить стержни при наличии трещин. Стержни с выработанной поверхностью более 5 мм в месте расположения верхнего шарнира, а также с износом резьбы по диаметру более 1 мм подлежат восстановлению. - - - + 2.11.9.3 Проверить состояние опорных поверхностей головки стержня и стакана. Проверить суммарный зазор между втулками стержня и стакана, который должен быть в пределах, установленных нормами допусков и износов (Приложение Б). Заменить втулки при зазоре, превышающем установленную норму. - - - + 2.11.9.3 Заменить гайку стержня при износе резьбы и механических повреждениях. - - - + 2.11.10 Проверить состояние пружин: высота пружины под тарировочной нагрузкой 68,7 кН (7 тс) с пакетом регулировочных прокладок должна быть 309-311 мм. Высота пакета регулировочных прокладок должна быть не более 22 мм. Каждая тележка комплектуется пружинами, имеющими разницу статических прогибов не более 2 мм. Статический погиб пружин под нагрузкой 68,7 +9 кН (7 тс) должен быть 77 мм. - - - + -6 2.11.11 Для сохранения развески электровоза по осям колесных пар детали люлечного подвешивания должны устанавливаться на те места, которые они занимали до разборки. - - - + 2.11.12 В нижнем и верхнем шарнирах люлечного подвешивания проверить зазоры между опорами и прокладками. - - - + 2.11.13 Отремонтировать неисправные предохранительные устройства люлечного подвешивания, установку их производить согласно требованиям чертежей. - - - + 2.11.14 Проверить правильность сборки шарниров. - - - + 2.11.15 После опускания кузова и прокатки электровоза проверить зазоры между рамой тележки и вертикальными и горизонтальными упорами кузова. Величина зазоров должна соответствовать нормам допусков и износов (Приложение Б). Регулировка зазоров осуществляется прокладками, максимальная толщина пакетов которых не должна превышать 50 мм. Регулировка зазоров производится на прямом горизонтальном участке пути. - - - + 2.12.1 Обслуживание и ремонт гидродемпферов выполнять в соответствии с "Руководством по техническому обслуживанию и ремонту гидравлических и фрикционных гасителей колебаний локомотивов ПКБ ЦТ.25.0113" + + + + 2.12.2 Проверить отсутствие течи масла, перекоса защитного кожуха относительно корпуса, недопустимого износа резиновых втулок и валиков в головках гидродемпферов. + + + + 2.12.3 Проверить кронштейны крепления гидродемпферов на отсутствие трещин и надежность крепления. Неисправные гидродемпферы заменить. + + + + 2.12.4 Произвести ревизию гидродемпферов кузовной и буксовых ступеней со снятием с локомотива. - - + + 2.13.1 Осмотреть в доступных местах продольные и поперечные балки рамы кузова и буферные брусья, стены и другие элементы кузова. + + + - 2.13.2 Разрешается оставлять без исправления до ближайшего ТР-2 вмятины на стенках кузова, не вызывающие нарушения нормальной работы оборудования электровозов. + + - - 2.13.3 Осмотреть опоры кузова средней тележки. Проверить правильность установки опор, целость деталей и надежность их крепления. Не допускается наличие трещин или излома пружин. + + + + 2.13.4 Проверить состояние подвески тягового двигателя НБ-520В на раме тележки. Трещины на подвеске не допускаются. Ослабление крепления кронштейнов к остову двигателя и валиков подвески к кронштейнам рамы тележки не допускается. + + + + 2.13.5 Устранить неплотности дверей и окон, неисправности замков дверей, защелок окон. + + + + 2.13.6 Проверить наличие пломб на инструментальном ящике. + + + + 2.13.7 Проверить наличие пломб на регулировочных болтах форсунок подачи песка. При их отсутствии - отрегулировать подачу песка в пределах 1300-1500 г/мин на каждую форсунку, после чего опломбировать регулировочный болт форсунки. + + + + 2.13.8 Проверить исправность сеток песочных бункеров, крышек и их запорных устройств. Очистить засоренные сетки. + + + + 2.13.9 Песочные бункера полностью заправить песком. + + + + 2.13.10 Проверить кронштейны наклонных тяг кузова на отсутствие трещин и изгибов, сферические подшипники опрессовать смазкой. - + + + 2.13.11 Осмотреть поручни, лестницы, проверить их крепление. - + + + 2.12 Гидродемпферы 2.13 Кузовное оборудование 2.13.12 Смазать петли входных и коридорных дверей, направляющих. - + + + 2.13.13 Проверить состояние полов, кресел (сидений), шкафов и ящиков для хранения инструмента, шкафов для одежды, подлокотников, солнцезащитных штор, ветроотражателей и зеркал заднего вида. - + + + 2.13.14 Проверить наличие и исправность инструмента, хранящегося в ящиках без пломбы. Пополнить недостающий инвентарь и инструмент, неисправный заменить. - + + + 2.13.15 Проверить исправность переносного сигнального фонаря, произвести его зарядку. - + + + 2.13.16 Осмотреть санитарно-гигиенический узел, неисправности устранить. - + + + 2.13.17 Заменить поврежденные или выцветшие электрические и пневматические схемы. - + + + 2.13.18 Проверить исправность дверей, задвижных штор высоковольтной камеры и их блокировок, крышевых люков. Устранить выявленные неисправности. - + + + 2.13.19 Осмотреть крышу электровоза снаружи и из кузова на предмет отсутствия в ней отверстий и трещин. Обнаруженные отверстия и трещины в крыше заварить. Проверить крепление и плотность прилегания съемных крышек люков. Неисправные детали заменяются. - + + + 2.13.20 Вставить выбитые и заменить треснувшие лобовые и боковые стекла кузова электровоза. - + + + 2.13.21 Осмотреть уплотнения крышек песочниц, шарниров и замков крышек, сеток песочниц и песочных бункеров, при износе отремонтировать. - + + - 2.13.22 Очистить раму кузова от грязи. - - + + 2.13.23 Проверить состояние стенок кузова, обнаруженные трещины заварить, согласно требованиям инструкции по проведению сварочных работ ЦТ-336, вмятины выправить. - - + + 2.13.24 Выполнить подъемку кузова. - - - + 2.13.25 Отремонтировать деревянную обшивку стенок и потолка. Заменить поврежденный пластик и линолеум. - - - + 2.13.26 Заменить негодные уплотнения и сетки. Размеры ячеек сетки, расстояние между сеткой и бункером должны соответствовать требованиям чертежей. - - - + 2.13.27 Снять и отремонтировать кресла. Произвести ремонт шкафов. - - - + 2.14.1 Проверить состояние и крепление путеочистителей, приемных катушек КЛУБ, крышек роликовых букс, песочных труб, а также высоту кромки путеочистителя от головки рельса. При несоответствии параметров установленных норм, произвести регулировку положения песочных труб относительно головки рельса. + + + - 2.14.2 Осмотреть путеочистители, кронштейны и угольники, закрепить ослабшие гайки, приварить оторванные кронштейны и угольники. Восстановить и выправить поврежденные и деформированные элементы. - + + + 2.14.3 Измерить высоту установки путеочистителя. Высота нижней кромки путеочистителя от головки рельса должна быть не менее 110 мм и не более 180 мм, но не выше нижней кромки приемных катушек КЛУБ. При отклонении от этих величин положение путеочистителя от головок рельсов должно быть отрегулировано. - + + + 2.14.4 При невозможности ремонта на месте путеочиститель ремонтируются со снятием с электровоза. - - + + 2.14.5 Осмотреть состояние сварных швов. Дефектные швы вырубить до чистого металла и заварить, после чего зачистить с плавным - - - + 2.14 Путеочиститель переходом к основному металлу. Трещины в путеочистителе заварить. Заменить негодные болты и гайки. 2.14.6 Выправить погнутые полосы, листы, угольники, швеллеры, косынки без демонтажа путеочистителя с предварительным нагревом деформированного места. Допускается наличие вмятин на путеочистителях глубиной 2-3 мм на длине 230-300 мм. - - - + 2.14.7 Проверить крепление путеочистителя к раме, кронштейнов головок тормозных рукавов, рукоятки расцепного привода. - - - + 2.15.1 При сборке колесно-редукторных блоков, колесные пары и тяговые двигатели подобрать таким образом, чтобы разность характеристики тяговых блоков одного электровоза не превышала 3 % при вращении как в одну, так и в другую сторону. - - - + 2.15.2 При сборке буксовых узлов и установке колесно-редукторных блоков в тележку должны соблюдаться следующие условия: - зазор между узкой частью валика поводка и дном паза прилива буксы или в кронштейне на раме тележки должен быть в пределах норм допусков и износов; - прилегание клина валика в пазу кронштейна должно быть не менее 70 %, при этом местные зазоры в местах прилегания не должны быть более 0,1 мм; - поперечные разбеги колесных пар должны быть в пределах установленных норм; - натяг торцовых шайб резинометаллических блоков в проемах буксы и кронштейне рамы должен быть согласно нормам допусков и износов. - - - + 2.15.3 Испытания собранной и отрегулированной тормозной системы на прочность производится путем подвода воздуха в тормозные цилиндры давлением 589 кПа (6 кгс/кв.см). Тормозная система выдерживается в напряженном состоянии в течение 5 мин. Остаточная деформация деталей не допускается. - - - + 2.15.4 Тормозные цилиндры после сборки проверить на плотность давлением воздуха 49, 392 и 589 кПа (0,5; 4,0 и 6,0 кгс/кв.см). Контрольные давления в цилиндре устанавливаются с проверкой стабильности в течение 60-80 с. - - - + 2.15.5 Собранный цилиндр считается выдержавшим испытание на плотность, если: - при давлении сжатого воздуха в цилиндре 589 кПа (6 кгс/кв.см) и перемещенном на полный ход поршня на обмыленных заглушке и шпильках крепления кронштейна в течении 15 с не будет обнаружено мыльных пузырей; - после снижения давления воздуха в цилиндре с 589 до 392 кПа (от 6 до 4 кгс/кв.см) и отключения источника воздуха падение давления не будет превышать 9,81 кПа (0,1 кгс/кв.см) в течении 3 минут; - после повышения давления в тормозном цилиндре до 49 кПа (0,5 кгс/кв.см) и отключения источника сжатого воздуха непрерывное падение давления вследствие утечек не будет превышать 9,81 кПа (0,1 кгс/кв.см) в течение 1 минуты. - - - + 2.15.6 После сборки тягового редуктора на колесной паре, проверяется работа зубчатой передачи и подшипников вращением в обоих направлениях в режимах, соответствующих скоростям 37, 81, 140 км/час. Продолжительность обкатки на различных скоростях - 20 минут на один режим в одном направлении. - - - + 2.15.7 Во время обкатки проверить температуру нагрева корпуса редуктора, крышек и корпусов подшипников, она не должна превышать температуру окружающей среды более чем на 30 °С, характер шума должен быть ровным, без периодических стуков. - - - + 2.15.8 До и после проведения обкатки колесно-редукторного блока произвести проверку разности расстояний от фиксированной точки фланца блока шестерни до фиксированной точки на корпусе редуктора, которая не должна превышать 1,5 мм. - - - + 2.15.9 После обкаточных испытаний производится допрессовка смазки в подшипники вала блока шестерни - по 150 г в каждый - - - + 2.15 Сборка и испытание механического оборудования подшипник. 2.15.10 Не ранее чем через 6 часов после монтажа ступицы на вал блока шестерни или торсионный вал, произвести проверку качества запрессовки приложением разового осевого усилия 637 кН (65тс). - - - + 2.15.11 Для сохранения развески по осям колесных пар, детали рессорного подвешивания должны устанавливаться на те места, которые они занимали до разборки. - - - + 2.15.12 После сборки электровоза на горизонтальном прямом участке пути произвести взвешивание и регулировку развески электровоза по колесным парам (приложение Л). Давление колесной +0,50 пары на рельс должно быть в пределах 22 тс при разности -0,75 давления по колесам одной колесной пары не более 0,5 тс. Разность нагрузок от колесных пар на рельсы между осями электровоза должна быть не более 1 тс. - - - + 2.15.13 При регулировке развески электровоза после ремонта: - нагрузка от колесной пары на рельсы с 0,67 запаса песка должна составлять 208-221 кН (21,25-22,50 тс); - разность нагрузок между осями не более 9,8 кН (1,0 тс); - разность поколесной нагрузки (для одной оси) 5 кН (0,51 тс) При взвешивании электровоза без песка, добавить к полученным результатам взвешивания по 1,4 кН (0,14 тс) на каждую ось. - - - + 2.15.14 Регулировку развески произвести с помощью прокладок, устанавливаемых между втулкой и кронштейном под буксовую пружину, при этом количество добавленных прокладок на одной буксе должно быть одинаковым. Максимальное число прокладок 10 шт. Регулировка производится гидравлическим домкратом грузоподъемностью 200-250 кН (20-25 тс) и технологическими болтами для фиксации пружин в сжатом состоянии. Ввинчивание технологических болтов во втулки пружин производится до касания головкой болта поверхности поводка и кронштейна корпуса буксы. Установка регулировочных прокладок под пружинами первой колесной пары слева увеличивает нагрузку этого колеса на рельс, одновременно увеличивая нагрузку на рельс правого колеса второй колесной пары. Одна прокладка дает изменение нагрузки 1 кН (0,1 тс). Для безопасного проведения работ с регулировочными прокладками, необходимо после поднятия рамы тележки гидравлическим домкратом устанавливать под раму винтовой домкрат. - - - + 2.16.1 Устранить местные повреждения окраски кузова электровоза, флуоресцентных полос согласно требованиям технологической инструкции "По нанесению и восстановлению флуоресцирующего покрытия на лобовых частях локомотивов и моторвагонного подвижного состава". - + + + 2.16.2 Обмыть кузов, произвести его ремонт: удалить отставшую старую краску, зачистить поврежденные места, произвести грунтовку, шпатлевку и шлифовку. - - - + 2.16.3 Очистить крышу и съемные крышки люков, удалить старую отставшую краску, расчистить поврежденные места, произвести грунтовку и шпатлевку. - - - + 2.16.4 Зачистить поврежденную окраску внутри кузова, произвести грунтовку, шпатлевку. - - - + 2.16.5 Произвести наружную и внутреннюю окраску кузова. - - - + 2.16.6 Нанести на наружной части кузова отличительные знаки и надписи в соответствии с требованиями ПТЭ, а также надписи о дате и месте производства ремонта электровоза под паспортными табличками завода-изготовителя. Нанести нумерацию кабин машиниста. - - - + 2.16.7 Нанести краской на боковых стенках кабин цифровые обозначения для автоматизированного учета подвижного состава на железных дорогах. - - - + 2.16 Окраска электровоза 2.16.8 Нанести краской на электрическом оборудовании маркировку согласно электрической принципиальной схеме электровоза. - - - + 2.16.9 На дверях и щитах высоковольтных камер, коллекторных люках и возле выводных коробок вспомогательных машин, у люков и лестниц, ведущих на крышу электровоза, крышках панелей измерительных приборов и другом оборудовании нанести знаки безопасности труда в соответствии с Положением "О знаках безопасности на объектах железнодорожного транспорта". - - - + 2.16.10 Колесные пары окрашиваются в соответствии с требованиями инструкции КМБШ.667120.001 РЭ (Приложение А). - - + + 2.16.11 Тяговые двигатели, вспомогательные машины, компрессоры и другое оборудование электровоза окрашиваются согласно требованиям чертежей заводов-изготовителей оборудования. - - - + 3.1.1 Произвести очистку и проверить надежность крепления крышек коллекторных люков, плотность их прилегания к остову, нагрев подшипниковых щитов. + + + + 3.1.2 Заменить щетки, изношенные более допустимого предела, имеющие трещины, ослабление заделки или обрыв более 15 % сечения жил шунтов. + + + + 3.1.3 Произвести внешний осмотр вспомогательных машин: проверить нагрев подшипников, крепление машин к основаниям, состояние заземления и отсутствие подтекания смазки, отсутствие трещин в корпусах, подшипниковых щитах и лапах. + + + + 3.1.4 Произвести запрессовку смазкой в соответствии с Приложением Е - + + + 3.1.5 Произвести ревизию клеммных коробок тяговых двигателей и вспомогательных машин. При ревизии электрического монтажа коробок выводов проверить состояние изоляторов, надежность их крепления к остову, состояние и крепление наконечников силовых кабелей, уплотняющих резиновых колец, надежность крепления выводов обмоток в клицах. *- операции выполняются через один ТР-1. - +* + + 3.1.6 Тяговые двигатели и вспомогательные машины снимаются с электровоза и подвергаются ремонту в соответствии с требованиями правил ремонта электрических машин электроподвижного состава и "Руководства по техническому обслуживанию и текущему ремонту тяговых электродвигателей локомотивов". - - - + 3.1.7 На электровозы, выпускаемые из ремонта, разрешается устанавливать тяговые двигатели и вспомогательные машины, прошедшие ТР-3, СР, КР или новые электрические машины. - - - + 3.1.8 Соединение наконечников подводящих кабелей, установленных на электровозе электрических машин, и изолирование мест соединения выполнять согласно требованиям чертежей. Наконечники кабелей зачистить, облудить. Негодные болты, гайки, шайбы заменить. Наконечники прочно соединить. - - - + 3.1.9 Закрепить надежно кабели в клицах. Соединительные коробки плотно закрыть щитками, поставленными на все болты. Подвешивание кабелей к кузову произвести без натяжения, не допуская падения и касания кабелей с движущимися частями. - - - + 3.1.10 Проверить вибрацию всех вспомогательных машин (блоков) виброметром и довести до норм, указанных в чертежах заводаизготовителя. - - - + + + + + 3 Электрические машины 3.1 Общие требования 3.2 Тяговый двигатель НБ-520В 3.2.1 Сразу после постановки локомотива на позицию, проверить нагрев крышек якорных подшипников всех тяговых электродвигателей. Максимальная температура нагрева подшипниковых узлов не должна превышать 80 °С. Повышенный нагрев крышек подшипниковых щитов более допустимой температуры указывает на возможные неисправности в подшипниковом узле. При нагреве подшипниковых узлов выше допустимой температуры, двигатель с локомотива снять для определения причины нагрева и последующего его ремонта в электромашинном отделении. 3.2.2 Проверить плотность прилегания к остову и исправность крышек коллекторных люков. Между крышками люков и остовом не должно быть видимых просветов. Поврежденные уплотнения на крышках, а также неисправные запорные устройства заменить или отремонтировать. + + + + 3.2.3 Произвести в доступных местах осмотр остовов тяговых двигателей, подшипниковых щитов и крышек на наличие трещин. При осмотре обратить особое внимание на возможные трещины: - в углах коллекторных люков; - у горловин остова под подшипниковые щиты; - в кронштейнах и опорных носиках подвески тяговых двигателей; - в приливах подшипниковых щитов под болты крепления к остову. Трещины на деталях не допускаются. + + + - 3.2.4 Проверить наличие масленок (пробок) и надежность их крепления на трубках для добавления смазки в якорные подшипники. Проверить состояние самих трубок. + + + + 3.2.5 Открыть нижний и верхний смотровые люки. Осмотреть доступных местах коллектор, изоляционный конус, щеткодержатели, кронштейны щеткодержателей и их пальцы, кабельный монтаж, траверсу, стеклобандаж и покровную изоляцию полюсных катушек. Коллектор должен иметь полированную блестящую поверхность (политуру) светло-коричневого цвета, чередующуюся с темнокоричневыми оттенками без царапин, рисок, вмятин и подгаров от перебросов электрической дуги на рабочей поверхности. + + + - 3.2.6 Небольшие царапины, выбоины, следы переброса электрической дуги на рабочей поверхности коллектора устранить шлифовкой брусками или мелкозернистой шлифовальной шкуркой. Зачистка и шлифовка коллектора должны производиться на вращающемся якоре. При повышенном износе щеток, неудовлетворительном состоянии рабочей поверхности коллектора, наличии повышенного количества перебросов дуги, произвести измерение глубины выработки коллектора. Предельно допустимая величина глубины выработки коллектора должна быть не более 0,2 мм. + + + - 3.2.7 При обнаружении щеток со сколами, трещинами, предельным износом по высоте, следов перекрытия по коллектору, значительного количества пыли на изоляторах, конусе коллектора необходимо отсоединить от траверсы подводящие кабели, ослабить стопорение и, поворачивая траверсу, проверить состояние всех щеток и щеткодержателей, пальцев, кронштейнов, шин. Выявленные неисправности устранить. + - - - 3.2.8 Щетки, изношенные по высоте более допустимого предела (высота щетки должна быть не менее 25 мм), имеющие сколы более 10 % контактной поверхности, трещины, ослабление заделки или обрыв жил шунтов более 15 % общего сечения, заменить. После замены щетки, измерить и отрегулировать нажатие нажимных пальцев на щетку, которое должно быть 13-17 Н (1,3-1,7 кгс). Пальцы из пластмассы (прессматериала) с повреждением электрической дугой более 20 % длины поверхности, с трещинами, а также с ослаблением в посадке прессовочного материала, заменить. + + + - 3.2.9 При замене щеток скрутить один с другим шунты во избежание свисания их с корпуса щеткодержателя в сторону траверсы и петушков коллектора. Шунт не должен попадать между нажимным пальцем и щеткой, перетирание его недопустимо. Запрещается применение щеток марок, отличных от ЭГ-61А. + + + + 3.2.10 Проверить правильность установки щеток на геометрическую нейтраль при смене щеткодержателей, пальцев кронштейнов и кронштейнов. Расстояние от корпуса щеткодержателя до рабочей поверхности и петушков коллектора, перекос щеткодержателя, зазоры между щетками и гнездами щеткодержателей, глубина выработки рабочей поверхности коллектора, глубина продорожки коллектора должны быть в пределах норм допусков и износов (Приложение Г). При смене нажимного пальца или при повышенном износе щеток, щеткодержатель снять для проверки усилия нажатия нажимного + + + + пальца на щетку. 3.2.11 Наконечники шунтов должны быть надежно закреплены на корпусе щеткодержателя. - + + + 3.2.12 Проверить исправность и крепление всех щеткодержателей, кронштейнов, пальцев кронштейнов, щеток, шунтов щеток, шинного монтажа траверсы при провороте траверсы. Щеткодержатели и их кронштейны, имеющие следы оплавления, трещины, заменить. Замене также подлежат щеткодержатели, имеющие поврежденный нажимной механизм. Изоляторы кронштейнов не должны иметь повреждений изоляционной поверхности более 20 % длины возможного перекрытия электрической дугой. При повреждении более 20 %, изоляторы очистить салфеткой, смоченной в техническом спирте или нефрасе, и покрыть + + + - 3.2.13 Осмотреть тяговые двигатели с проворотом траверсы. При этом: вывернуть болты, крепящие кабели к двум верхним кронштейнам; отвести кабели от траверсы, чтобы последняя не повредила их при повороте; вывернуть болт фиксатора до выхода фиксатора из паза обоймы на остове, фиксатор развернуть на 1800 и утопить в паз обоймы; отвернуть на 3-4 оборота болты стопорных накладок; вращая специальным односторонним ключом с зевом 27 мм через нижний коллекторный люк шпильку разжимного устройства на траверсе, установить в месте размера щель не более 2 мм; проворачивая плавно ключом-трещеткой валик шестерни поворотного устройства, подвести по очереди к боковому или нижнему коллекторному люку все щеткодержатели и выполнить необходимые работы. При этом подвести к боковому коллекторному люку и осмотреть два щеткодержателя со стороны вентиляционного патрубка, а затем остальные щеткодержатели, вращая траверсу в обратном направлении с тем, чтобы избежать захода шестерни в ее разрез, что может привести к заклиниванию. При осмотре с нижнего коллекторного люка щеткодержатели к нему подвести в обратном порядке. - + + - 3.2.14 Проверить крепление кабельных наконечников покачиванием их рукой. При ослаблении произвести подтяжку болтов крепления кабельных наконечников. + + + - 3.2.15 Проверить крепление траверсы и исправность разжимных и стопорных устройств. + + + - 3.2.16 Проверить состояние выводных и подводящих кабелей и защитных чехлов на них, а также прочность подвешивания и крепление кабелей в клицах. Кабели должны быть надежно закреплены в клицах, подвешены на цепочках и не должны касаться друг друга, остова тягового двигателя и частей рамы локомотива. При наличии протертости и других повреждений защитных чехлов необходимо осмотреть в этих местах состояние изоляции кабеля. Нарушенную изоляцию кабеля восстановить, поврежденный защитный чехол заменить. Наличие на выводных кабелях вздутия изоляции, а также резкого изгиба указывает на образование внутреннего излома жил. В этом случае в указанном месте сделать продольный разрез изоляции и осмотреть состояние жил кабелей. При повреждении жил кабель заменить. Восстановление изоляции кабелей допускается, если участок повреждения находится не ближе 220 мм от места выхода их из остова или выводной коробки и длина поврежденного участка не более 100 мм. + + + - 3.2.17 Протереть конус и детали щеточного аппарата от пыли и смазки. + + + - 3.2.18 Проверить остукиванием молотком головок болтов крепление главных и добавочных полюсов в нижней части остова, подшипниковых щитов, их крышек. Ослабление полюсных болтов в верхней части остова определять по выкрашиванию компаундной массы. Ослабленные болты подтянуть, болты с сорванной резьбой и забитыми гранями на головках заменить. + + + - 3.2.19 Продуть сжатым воздухом давлением 250-300 кПа (2,5 -3,0 кгс/кв.см) тяговые двигатели. - + + + 3.2.20 Проверить работу якорных подшипников на слух при вращении якоря (колесную пару поднять домкратами на 10-15 мм от головки рельса). Появление чрезмерных шумов в подшипниках, вибрации тягового двигателя свидетельствует о ненормальной работе - такие подшипники заменить. Особые указания по уходу за моторно-якорными подшипниками тягового электродвигателя НБ-520В приведены в приложении М. - + + - 3.2.21 Произвести виброакустическое диагностирование моторноякорных подшипников. - + + + 3.2.22 Проверить отсутствие выброса смазки из подшипниковых камер внутрь остова. Причинами выброса смазки могут быть: со стороны привода избыток смазки в камере зубчатой муфты, повреждение резиновой манжеты; с противоположной стороны - монтаж уплотняющего устройства не соответствует требованиям технической документации, повреждение уплотняющей прокладки. - + + + 3.2.23 Осмотреть остов и подшипниковые щиты в доступных местах на отсутствие трещин. - + + + 3.2.24 Снять щеткодержатель для проверки усилия нажатия нажимного пальца на щетку (при смене нажимного пальца или при повышенном износе щеток). - + + + 3.2.25 Проверить состояние щеток с выемкой их из щеткодержателя. Измерить щупом зазоры между щеткой и гнездом щеткодержателя по толщине и ширине щетки. При обнаружении щеток, имеющих предельный износ по высоте, сколы, трещины, обрыв жил шунтов более 15 %, произвести их замену. Рекомендуется менять на тяговом двигателе сразу все щетки или щетки одной полярности. Щупом проверить зазор между щеткой и стенками окна щеткодержателя, который должен быть не более 0,35 мм. - + + + 3.2.26 Пришлифовать новые щетки на рабочей поверхности коллектора при установке в двигатель. + + + + 3.2.27 Проверить биение коллектора при обнаружении сколов щеток, следов кругового огня по коллектору. - + + - 3.2.28 Удалить медь, затянутую в межламельное пространство, по возможности сохраняя политуру на коллекторе. Заусенцы устранить неметаллической щеткой или кистями. При этом чешуйки меди загнуть щеткой в межламельное пространство, затем с помощью сжатого воздуха поднять их вновь. Операции повторить 2-3 раза до излома чешуек меди от затяжки. Крупные заусенцы удалить ножом для снятия фасок и прошлифовать коллектор. + + + + 3.2.29 Зачистить и окрасить бандаж конуса коллектора изоляционной эмалью. - + + + 3.2.30 Протереть изоляторы и пальцы кронштейнов щеткодержателей салфеткой, смоченной в бензине. - + + + 3.2.31 Заменить изоляторы с трещинами, пластмассовые пальцы кронштейнов щеткодержателей, поврежденные электрической дугой более 20 % по длине. При повреждениях меньшего объема разрешается покрывать их электроизоляционной эмалью после зачистки. - + + + 3.2.32 Произвести ревизию щеткодержателей: - щеткодержатели снять, очистить их; - проверить состояние корпуса, убедиться в отсутствии в нем трещин; - проверить действие пружинного механизма; - очистить от заусенцев в гребенки корпусов щеткодержателей и кронштейнов. Срыв ниток гребенок более 20 % их площади не допускается; - проверить состояние резиновых амортизаторов и надежность их посадки на пальцах. Поврежденные амортизаторы заменить; - проверить размеры окон щеткодержателей. При наличии предельных износов окон для щеток, трещин и оплавлений щеткодержатель разобрать полностью, заменить корпус и другие изношенные или неисправные детали; - собрать щеткодержатель; - - + + - отрегулировать усилие нажатия на щетки; - покрыть пастой ВНИИ НП-32 трущиеся поверхности нажимных пальцев щеткодержателей перед сборкой; - установить отремонтированные щеткодержатели в тяговый электродвигатель, выдержав расстояние от корпуса щеткодержателя до рабочей поверхности коллектора и до петушков в пределах установленных норм согласно приложения Г. Свисание щеток с рабочей поверхности коллектора при крайних положениях якоря не допускается. - проверить установку щеток на нейтраль. 3.2.33 Закрепить щеткодержатели после ревизии на траверсе. Расстояние от корпуса щеткодержателя до рабочей поверхности коллектора и до петушков выдержать в пределах норм согласно приложению Г. - - + + 3.2.34 Проверить величину биения коллектора ТЭД. - - - + 3.2.35 Проверить сопротивление изоляции тяговых двигателей на соответствие норм (Приложение Д). Двигатели, имеющие сопротивление изоляции ниже норм, подвергаются сушке. - + + + 3.2.36 Заменить тяговый двигатель, сопротивление изоляции которого после сушки не восстановилось до нормы. - + + + 3.2.37 Произвести проверку щупом уровня смазки в зубчатой муфте *-на каждом четвертом ТР-1. - +* + + 3.2.38 Прочистить металлическим стержнем (в зимний период времени) смазочные трубки. - + + - 3.2.39 Добавить смазку в моторно-якорные подшипники тяговых электродвигателей в соответствии с приложением Е - + + + 3.2.40 Произвести ревизию выводных (клеммных) коробок: - проверить состояние и крепление изоляторов и клемм в клеммных коробках; - проверить состояние и крепление наконечников кабелей; - проверить крепление проводов во втулках и проходных изоляторах; - проверить состояние втулок и проходных изоляторов; - проверить состояние уплотнений между коробкой и остовом и между коробкой и крышкой; - проверить надежность крепления коробки на остове. При наличии в коробке грязи и пыли, отремонтировать уплотнения, а детали коробки протереть техническими салфетками, смоченными в техническом спирте или бензине. Устранить трение кабелей об остов тягового двигателя, кузов. - + + + 3.2.41 Снять тяговый двигатель с тележки электровоза. Перед снятием тягового двигателя, во избежание повреждения трубы между тормозными цилиндрами, произвести ее демонтаж. - - - + 3.2.42 Тяговый двигатель разобрать. До разборки замерить мегаомметром на напряжение 1000 В сопротивление изоляции обмоток якоря и полюсной системы по отношению к корпусу и друг к другу для выявления участков с пониженным сопротивлением изоляции, руководствуясь нормой по приложению Д. - - - + 3.2.43 Произвести осмотр и необходимый ремонт крышкам коллекторных люков, вентиляционным сеткам, заглушкам и защитным козырькам вентиляционных отверстий. Обнаруженные трещины на деталях - заварить, погнутости - выправить. Поврежденные вентиляционные сетки заменить на исправные. Допускается уменьшение сечения вентиляционных сеток не более чем на 10 %. - - - + 3.2.44 Произвести ремонт устройствам фиксации и проворота траверсы: шестерни, валики и болты с износом, трещинами и погнутостями - заменить. Отверстия в остове под установку указанных деталей прочистить, протереть и покрыть консистентной смазкой. - - - + 3.2.45 Снять траверсу, продуть сжатым воздухом и протереть салфеткой. - - - + 3.2.46 Снять щеткодержатели, кронштейны, шинный монтаж. - - - + 3.2.47 Корпус траверсы промыть керосином, просушить, - - - + антикоррозийное покрытие восстановить красно-коричневой эмалью ГФ-92-ХС. 3.2.48 Осмотреть щеткодержатели, кронштейны щеткодержателей, изоляционные пальцы, шинный монтаж, разжимное устройство, поврежденные и изношенные более допустимых норм (Приложение Г) детали заменить. - - - + 3.2.49 Щеткодержатели разбираются и очищаются от пыли и копоти. - - - + 3.2.50 Проверить состояние нажимных пальцев, резиновых амортизаторов, пружин, корпуса, окон щеткодержателя, резьбовых отверстий и отверстий под оси. Обнаруженные дефекты устранить. - - - + 3.2.51 Проверить усилие нажатия на каждый элемент щетки и вращение пальцев на оси при нормально натянутых пружинах. Допустимое усилие нажатия пальцев на щетки указано в приложении Г. Пружины, потерявшие жесткость, заменить. Щетки, устанавливаемые в окна щеткодержателей, должны быть без трещин и сколов, входить в окна свободно, без заеданий. Зазоры между щетками и стенками окон должны быть в пределах норм, указанных в Приложении Г. - - - + 3.2.52 Осмотреть коробку выводов, очистить от пыли и грязи. В случае перебросов по изоляционным пальцам, коробке или крышке коробки выводов, поврежденные участки зачистить мелкозернистой шлифовальной бумагой и покрыть красно-коричневой электроизоляционной эмалью ГФ-92-ХС не менее двух раз. Проверить состояние клиц и надежность их крепления к остову, при износе клицы заменяются. Обратить внимание на состояние и крепление шин в коробке выводов, обнаруженные дефекты устранить. - - - + 3.2.53 Очистить якорь от пыли, грязи и смазки. - - - + 3.2.54 Проверить обмотку якоря на отсутствие межвитковых замыканий, измерить сопротивление изоляции обмоток относительно земли. Допустимое значение сопротивления изоляции указано в приложении Д. - - - + 3.2.55 Визуально проверить качество сварки обмотки якоря с петушками коллектора. Обнаруженные дефекты устранить. Восстановить рабочую поверхность коллектора. - - - + 3.2.56 Проверить надежность крепления главных и добавочных полюсов, отсутствие повреждений изоляции, соответствие активного сопротивления обмоток нормам (Приложение Д), плотность посадки катушек главных и добавочных полюсов на сердечниках. - - - + 3.2.57 Проверить полюсную систему на отсутствие межвитковых замыканий. Катушки с поврежденной изоляцией, а также с признаками ослабления посадки на сердечниках и в пазах полюсов отремонтировать или заменить. - - - + 3.2.58 Проверить затяжку полюсных болтов, болты с сорванной резьбой, изношенные или с забитыми гранями головок, трещинами заменить. - - - + 3.2.59 Замерить сопротивление изоляции катушек относительно корпуса. Допустимые значения сопротивления изоляции указаны в приложении Д. Сушка катушек полюсов с низким сопротивлением изоляции проводится в остове без снятия катушек. - - - + 3.2.60 Выпрессовать из подшипниковых щитов подшипники и внутренние крышки подшипника. - - - + 3.2.61 Подшипники промыть бензином и осмотреть. Если радиальный зазор в подшипнике находится в допустимых пределах, а состояние беговых дорожек, роликов и качество клепки сепаратора хорошее, подшипниковые узлы собрать и смазать после просушки. - - - + 3.2.62 Снять подшипниковые кольца при повреждении подшипников или втулки якоря. При обнаружении трещин в деталях, раковин на беговых дорожках или роликах, задиров или шелушения, радиального зазора выше установленной нормы, подшипник заменить. - - - + 3.2.63 Подшипниковые щиты, маслопроводящие трубки и дренажные отверстия в щите со стороны коллектора промыть и продуть сжатым воздухом. - - - + 3.2.64 Осмотреть посадочные поверхности подшипниковых щитов трещины, задиры и заусенцы не допускаются. Обнаруженные дефекты устраняются. - - - + 3.2.65 Проверить все резьбовые отверстия подшипниковых щитов, при износе резьбу восстановить. - - - + 3.2.66 Предельные допустимые превышения температур частей тягового электродвигателя в часовом режиме по отношению к температуре охлаждающего воздуха на стенде и в эксплуатации не должны превышать следующих данных: - - - + - - - + 3.3.1 Произвести внешний осмотр вспомогательных электрических машин проверить нагрев подшипников, крепление вспомогательных машин к основаниям, состояние заземления, отсутствие трещин в корпусах, подшипниковых щитах и лапах, отсутствие подтекания смазки. + + + + 3.3.2 Проверить работу вспомогательной машины под нагрузкой (в случае обнаружения подтекания смазки) для выявления чрезмерного или неравномерного шума в подшипниковых узлах. При обнаружении шума - машину остановить и не включать до устранения причины. При необходимости заменить двигатель. + + + - 3.3.3 Очистить машины от пыли и грязи. Продуть сжатым воздухом. - + + + 3.3.4 Произвести ревизию электрического монтажа коробки выводов: вскрыть крышку, протереть панель зажимов чистой ветошью, проверить надежность крепления наконечников, состояние изоляции и укладку выводных проводов. (*- каждый второй ТР-1) - +* + + 3.3.5 Проверить состояние втулочно-пальцевых муфт блока моторкомпрессора: закрепить ослабленные пальцы муфт, заменить изношенные ребристые втулки. Проверить состояние резинокордной муфты. - + + + 3.3.6 У электродвигателей постоянного тока очистить изоляторы и конус коллектора. Проверить состояние коллектора, щеткодержателей, зазоры от корпуса щеткодержателя до рабочей поверхности коллектора, между петушками коллектора и корпусом щеткодержателя, выработку коллектора, глубину продорожки. Очистить загрязненное межламельное пространство, снять фаски с коллекторных пластин и произвести шлифовку коллектора на вращающемся якоре. Поврежденные и изношенные более нормы щетки заменить. - + + + 3.3.7 Измерить сопротивление изоляции вспомогательных электрических машин, которое должно быть не ниже 0,5 МОм. При заниженном сопротивлении изоляции произвести сушку обмоток. - + + - Части ТЭД Класс изоляции Предельные допустимые превышения t °С, не более Обмотка якоря 160 H Катушки главных и добавочных полюсов Н (F) 180 (155) Катушки компенсационной обмотки Н (F) 180 (155) Коллектор Н (F) 105* (95*) * - Температуру коллектора измерить термометром, температуру остальных узлов определить методом сопротивления. 3.2.67 При сборке тягового электродвигателя измерить торцевое биение подшипников, радиальный зазор между роликами и кольцом подшипника в холодном состоянии, проверить осевой разбег якоря, зазоры между петушками и корпусом щеткодержателя, расстояние между нижней кромкой щеткодержателя и рабочей поверхностью коллектора, перекос щеткодержателя по отношению к коллектору, которые должны быть в пределах норм, указанных в Приложении Г. 3.3 Вспомогательные машины 3.3.8 Проверить сопротивление изоляции двигателя мегаомметром на 1000 В, при этом сопротивление изоляции должно быть не менее 1 МОм в холодном состоянии. - - - + 3.3.9 У электродвигателя привода вспомогательного компрессора осмотреть коллектор и щеточный узел, протереть рабочую поверхность коллектора чистой сухой безворсовой салфеткой до полного удаления загрязнений. - - + + 3.3.10 Устранить шлифовкой выработку, подгары, задиры, риски и другие мелкие дефекты на рабочей поверхности коллектора. - - + + 3.4.1 Осмотреть станины (остова), подшипниковые щиты на отсутствие трещин. - + + + 3.4.2 Проверить состояние крепления, при ослаблении подтянуть. - + + + 3.4.3 При обнаружении неисправностей и невозможности их устранения, двигатель заменить. Неисправный двигатель отправить в ремонт, зарегистрировав неисправность в учетной документации двигателя. - + + + 3.4.4 Ремонт вспомогательных машин производить в соответствии с правилами ремонта электрических машин, нормами допусков и износов, приведенных в приложении Г. Сушка изоляции обмотки статора производится в соответствии с приложением М. - + + + 3.4.5 Очистить ветошью от грязи наружную поверхность двигателя. - - - + 3.4.6 Проверить исправность заземления и надежность контакта заземляющего провода с корпусом двигателя. Произвести его разборку и ремонт. - - - + 3.4.7 Осмотреть ротор, вал, подшипниковые щиты и рым-болт. Обнаруженные вмятины, забоины на поверхности ротора, концах вала, сопрягаемых поверхностях щитов и станины устранить с помощью наждачной бумаги. При обнаружении трещин в заливке короткозамкнутой алюминиевой клетки, а также медной клетке ротора и на подшипниковых щитах - роторы и щиты заменить. - - - + 3.4.8 Очистить обмотку статора от пыли и грязи, продуть сжатым воздухом. При загрязнении обмотки масляными осадками, обмотки протереть ветошью, смоченной в спирте. Применение бензина или бензола не допускается. - - - + 3.4.9 Проверить состояние изоляции обмотки статора, выводных кабелей. Поврежденные кабели изолируются двумя слоями стеклолакоткани ЛСК 155/180 толщиной 0,15 мм и одним слоем стеклоленты ЛЭС 0,1х20 мм с последующим покрытием лаком изоляционным. - - - + 3.4.10 Проверить сопротивление изоляции двигателя мегаомметром на 1000 В, при этом сопротивление изоляции должно быть не менее 1 МОм в холодном состоянии. - - - + 3.4.11 Проверить качество пайки наконечников на выводных кабелях и сопротивление изоляции обмотки статора. При обнаружении повреждений обмотки статора двигатель заменить. - - - + 3.4.12 При сборке подшипниковых узлов двигателей, старую смазку удалить, подшипники промыть в бензине. Камеры подшипниковых узлов заполнить смазкой согласно приложению Е. - - - + 3.4.13 Произвести неразрушающий контроль деталей и узлов (Приложение Р). - + + + 3.5.1 Очистить от пыли и грязи электродвигатель - + + + 3.5.2 При невозможности устранения неисправностей, двигатель заменить. Неисправный двигатель отправить в ремонт, зарегистрировав неисправность в учетной документации двигателя. - + + + 3.5.3 Произвести неразрушающий контроль деталей и узлов (Приложение Р). - + + + 3.4 Электродвигатели НВА-55, НВА-55С, НВА-22 3.5 Электродвигатель П22К-50У2 3.5.4 Осмотреть коллектор и щеточный узел, протереть рабочую поверхность коллектора чистой сухой безворсовой салфеткой до полного удаления загрязнений (при необходимости салфетку смочить в бензине или спирте и отжать перед протиркой). - - + + 3.5.5 Устранить шлифовкой выработку, подгары, задиры, риски и другие мелкие дефекты на рабочей поверхности коллектора. - - + + 3.5.6 Проверить отсутствие сколов на рабочей поверхности щеток, свободу перемещения щеток в обоймах, отсутствие неисправностей в устройствах нажатия на щетки. Неисправности устранить. - - + + 3.5.7 Разборка, ревизия и сборка двигателя производится в соответствии с требованиями инструкции по эксплуатации заводаизготовителя. - - + + 3.5.8 Снять шкив с вала двигателя. - - - + 3.6.1 Снять вентиляторное колесо с вала двигателя. Электродвигатель очистить от пыли и грязи. - - - + 3.6.2 При загрязнении или наличии подгара поверхность коллектора протереть салфеткой, слегка смоченной в бензине. - - - + 3.6.3 При наличии на рабочей поверхности царапин или следов выработки коллектор зачистить шлифовальной шкуркой. Минимально допустимый диаметр изношенного коллектора - 28 мм. При глубине продорожки менее 0,1 мм произвести продорожку по межламельной изоляции на глубину и ширину не менее 0,6 мм и зачистку шлифовальной шкуркой. По окончании зачистки и продорожки электродвигатель продуть сухим сжатым воздухом давлением 0,2 МПа (2 кгс/кв.см). - - - + 3.6.4 Проверить биение коллектора, оно должно быть не более 0,03 мм. Изношенные щетки заменить. - - - + 3.6.5 Проверить нажатие на щетки. Оно должно быть в пределах 1,42-1,76 Н (0,142-0,176 кгс). - - - + 3.6.6 Удалить смазку из подшипников, выполнить их промывку бензином. - - - + 3.6.7 Произвести осмотр подшипников и их камер. При износе или повреждениях подшипники заменить. Установленные подшипники заполнить смазкой согласно приложению Е. - - - + 3.6.8 После сборки проверить легкость вращения вала. - - - + 3.6.9 Произвести осмотр траверсы и подшипникового щита. - - - + 3.6.10 Проверить сопротивление изоляции, которое должно быть не ниже 0,5 МОм для увлажненного состояния. При пониженном сопротивлении двигатель просушить под напряжением с нагрузкой на валу. На слух проверить работу подшипников и вибрацию. - - - + 4.1.1 Обслуживание и ремонт тягового трансформатора выполнять в соответствии с действующей инструкцией по ремонту и обслуживанию трансформаторов, согласованной в ОАО "РЖД" (Приложение А) + + + + 4.1.2 Перед началом ремонтных работ на электровозе исправной штангой снять емкостные заряды, после чего закоротить вводы вторичной обмотки. - + + + 4.1.3 Произвести внешний осмотр трансформатора: - проверить исправность вводов: допускается наличие трещин и сколов на изоляторах не более 15 % (при ТР-1 - не более 10 %) длины пути с общей площадью дефектов не более 2 кв.см и площадью отдельного дефекта не более 0,5 кв.см; наличие пыли, грязи, течи масла не допускается; - проверить плотность соединения башмака со шпилькой ввода. Ослабление крепления ввода не допускается; - проверить состояние и плотность фланцев вводов и отсутствие + + + + 3.6 Электродвигатель ДВ-75УХЛ3 4 Трансформаторы, реакторы, дроссели 4.1 Тяговый трансформатор ОНДЦЭ-5700/25-У2, ОНДЦЭ5700/25Н-У2 течи трансформаторного масла. 4.1.4 При течи масла после затяжки и наличии других дефектов вводов трансформаторов, вводы с крышки трансформатора демонтировать и отремонтировать. Демонтаж выполнять в соответствии с технологической инструкцией ПКБ ЦТ.25.0015 (Приложение А). - - + + 4.1.5 При наличии течи масла по уплотнениям, выполнить подъем трансформатора для ревизии и замены уплотнений - - + + 4.1.6 Проверить исправность контрольно-измерительных приборов: манометра с запорным устройством (МТПСд-100-0М2), термометра манометрического конденсационного показывающего (ТКП-60/3М), датчиков реле температуры (ТАМ 103-03.2.21). Внешние повреждения и течи масла не допускаются. + + + + 4.1.7 Осмотреть масляный насос на отсутствие течи по уплотнениям. Затяжку крепежных деталей производить равномерно, увеличивая усилие с диаметрально противоположных сторон и переходя последовательно от одной шпильки к другой. Проверить правильную установку направления вращения ротора электронасоса по показаниям манометра, для чего необходимо отвернуть штурвал запорного устройства. Проверку производить в соответствии с технологической инструкцией ПКБ ЦТ.25.0015 (Приложение А). + + - - 4.1.8 Проверить давление масла по показаниям манометра. Показания должны быть от 0,08 до 0,13 МПа (0,8 - 1,3 кг/кв.см) + + + - 4.1.9 Проверить надежность крепления шин, гибких шунтов и проводов: - наконечники шунтов должны быть надежно пропаяны и не иметь остатков выплавленного припоя; - обрыв жил шунтов допускается не более 20 % сечения. Ослабленные соединения шин и проводов закрепить. + + + + 4.1.10 Проверить уровень масла в расширителе. Уровень масла должен соответствовать температурной отметке масломерного стекла, ориентировочно совпадающей с температурой окружающего воздуха. При снижении уровня, смазку пополнить. + + + - 4.1.11 Продуть трансформатор сухим сжатым воздухом. Продувку необходимо выполнять в очках и респираторе сжатым воздухом давлением (0,2-0,3) МПа (2-3 кгс/кв.см). При этом наконечник шланга следует держать на расстоянии 100-150 мм от обдуваемых частей трансформатора. - + + + 4.1.12 Осмотреть антикоррозийные покрытия, нарушение покрытий не допускается. - + + + 4.1.13 Проверить состояние изоляторов: заменить изоляторы при обнаружении повреждений глазури, сколов длиной более 10 % пути возможного перекрытия напряжением. Разрешается, при меньшей длине повреждения, после очистки копоти бензином, окрасить изоляторы изоляционной эмалью. - + + - 4.1.14 Отобрать пробу трансформаторного масла (*- один раз в 6 месяцев) для лабораторного исследования в соответствии с требованиями инструкции 01ДК.421457.001 И (Приложение А). При наличии в масле механических примесей (более 0,007 %) или пониженной электрической прочности (свежего - менее 50 кВ, эксплуатационного - менее 25 кВ), масло подвергнуть сушке и фильтрации на линии очистки трансформаторных масел. После сушки и фильтрации произвести повторный анализ масла по всем показателям, при этом наличие воды в масле не допускается. - +* + + 4.1.15 Произвести внешний осмотр бака трансформатора: стенки бака и его дно не должны иметь трещин, сварные швы не должны быть нарушены. Течь масла не допускается. Проверить состояние рамы, резиновой прокладки, балок, уголков, придающих жесткость стенкам бака и являющихся несущей частью трансформатора. - + + - 4.1.16 Проверить отсутствие течи масла по соединению крышки активной части трансформатора с баком, изоляторам первичной и вторичной обмоток, маслоуказателю, по фланцам электронасоса, манометру маслонасоса и сварочным швам. - + + + 4.1.17 Осмотреть места крепления секций радиаторов, пробки на баке и спускного крана. Обнаруженную течь масла устранить. - + + - 4.1.18 Произвести осмотр электронасоса, проверить: - заземление электронасоса; - целостность и затяжку наружного крепежа электронасоса. При необходимости слабое крепление подтянуть, неисправный крепеж заменить; - плотность прилегания корпуса и всасывающего патрубка электронасоса к патрубкам системы охлаждения; - сопротивление изоляции обмотки статора, которое должно быть не менее 35 МОм при температуре 20 °С. - + + - 4.1.19 Проверить маркировку трансформатора и электронасоса. Маркировка должна быть выполнена согласно требований технологической инструкции ПКБ ЦТ.25.0015 (Приложение А). - + + + 4.1.20 Проверить наличие масла в гильзах термобаллонов термометра и датчика-реле температуры. Уровень масла в гильзе должен быть на 50 мм ниже крышки бака. - - + + 4.1.21 Просушить активную часть трансформатора при низком сопротивлении изоляции, сменить масло. Для слива масла из трансформатора предварительно снять боковой щит на средней опоре люлечного подвешивания в кузове, подать шланг с фланцем в кузов и подсоединить его к спускному крану трансформатора. - - + + 4.1.22 Сменить масло с двух-трехкратной промывкой при наличии металлической пыли в масле, периодически включая насос. - - + + 4.1.23 Произвести ремонт и испытания электронасоса в соответствии с требованиями технологической инструкции ПКБ ЦТ.25.0015 (Приложение А). - - + + 4.1.24 Проверить наличие и качество войлочных уплотнений радиаторов и воздуховодов. Утечка воздуха не допускается, контроль осуществлять с помощью полоски бумаги. - - - + 4.1.25 Очистить и произвести ремонт бака тягового трансформатора. Бак очистить от грязи и остатков масла. Места течи масла устранить. При необходимости произвести окраску бака эмалью ПФ115, серой в соответствии с ТУ ОАС.504.001-85, ГОСТ 6465-75. - - - + 4.1.26 Проверить надежность заземления (соединения) бака трансформатора на корпус электровоза, работу масляного насоса и правильность направления его вращения. - - - + 4.1.27 Демонтировать краном тяговый трансформатор с электровоза и транспортировать его в трансформаторной отделение. Демонтаж трансформатора с электровоза без выемки его активной части может быть произведен в депо, имеющем кран грузоподъемностью не менее 10 т и соответствующую высоту подкранового поля. В депо, где высота подкранового поля не позволяет производить съем трансформатора с электровоза без разборки и отсутствует кран соответствующей грузоподъемности, вначале следует демонтировать активную часть, а затем бак трансформатора. - - - + 4.1.28 Произвести ремонт крышки и расширителя трансформатора. При отсутствии дефектов в узлах соединения и вводах, ремонт крышки и активной части производить, не разделяя их. Проверить: - отсутствие течи масла между крышкой и рамой бака трансформатора. В случае потери резиновой прокладкой эластичных свойств, наличия надрывов и других дефектов, ее заменить. При замене необходимо использовать прокладку только из маслобензостойкой резины в соответствии с чертежом 8АС.769.796; - состояние расширителя и патрубков. Трещины сварных швов заварить электросваркой. При обнаружении на какой либо стенке места, наиболее пораженного коррозией, допускается поврежденный лист вырезать и приварить новый; - состояние маслоуказателя; - датчики-реле температуры на уровень температуры срабатывания. При необходимости произвести окраску крышки и расширителя светло-серой эмалью 583 в соответствии с ГОСТ 6465-75. Резьбовые - - - + поверхности деталей не красить. 4.1.29 Измерить сопротивление изоляции обмоток между собой и по отношению к корпусу, которое должно соответствовать установленным нормам. При удовлетворительном сопротивлении изоляции обмоток произвести проверку электрической прочности изоляции испытательным напряжением в соответствии с установленными нормами (Приложение Д). - - - + 4.1.30 Произвести демонтаж активной части трансформатора. Активную часть трансформатора протереть техническими салфетками, смоченными трансформаторным маслом, обмотки протереть сухими и чистыми салфетками. Проверить состояние выводов катушек, демпферов и гибких шунтов, места пайки отводов к шинам. Выводы катушек должны располагаться друг от друга на расстоянии 5-10 мм, сломанные клицы заменить. - - - + 4.1.31 Осмотреть демпфера трансформатора. Наличие трещин в демпферах и местах пайки к наконечникам не допускается. Демпфера с поврежденной пайкой медных лент или с выгоревшей медью отрезать от отвода или заменить новыми. Смещение скоб демпфера относительно друг друга в поперечном направлении допускается не более 15 мм. - - - + 4.1.32 Проверить состояние обмоток трансформатора. При осмотре изоляции обмоток обратить внимание на цвет, эластичность, хрупкость, наличие следов пробоя, а также отсутствие механических повреждений. Изоляция витков должна иметь одинаковый соломенно-желтый цвет, без следов местного перегрева. Наличие графитового осадка указывает на ранее имевшее место перекрытие. Изоляцию классифицируют по четырем категориям (подробное описание каждой категории приведено в технологической инструкции ПКБ ЦТ.25.0015): - первая - изоляция хорошая; - вторая - изоляция удовлетворительная; - третья - изоляция удовлетворительная, ограничено годная; - четвертая - изоляция неудовлетворительная. Если изоляция соответствует первой или второй категориям, то она может быть пригодна к дальнейшей эксплуатации после проведения ТР-3. Если изоляция соответствует третьей или четвертой категориям, то ремонт может быть произведен в условиях завода в объеме КР-1. - - - + 4.1.33 Произвести сборку и испытание тягового трансформатора согласно требованиям технологической инструкции ПКБ ЦТ.25.0015 (Приложение А). - - - + 4.2.1 Осмотреть реакторы, проверить состояние изоляционных поверхностей катушек, магнитопроводов, контактных соединений и шпилек, стягивающих магнитопровод. - + + + 4.2.2 Проверить надежность крепления подводящих шин, а также болтов крепления клиц катушек сглаживающих реакторов. *-через один ТР-1 - +* + + 4.2.3 Окрасить изоляционной эмалью места с поврежденным покрытием. - - + + 4.2.4 Выполнить осмотр реакторов через открытые щиты камер. - - + - 4.2.5 Снять реакторы с электровоза для ремонта, очистить от пыли. - - - + 4.2.6 Произвести разборку, проверку деталей и узлов с целью выявления их пригодности для дальнейшей работы - - - + 4.2.7 Пропитать обмотки реакторов в лаке ПЭ-933Л с последующей выпечкой при температуре 160-170 °С в течение 18-20 часов. - - - + 4.2.8 Проверить сопротивление изоляции между обмотками и корпусом. Измеряется величина активного сопротивления и индуктивность катушек реактора. Обмотки проверяются на отсутствие межвиткового замыкания. Индуктивность реактора не должна отличаться от номинального значения более чем на +/-5 %. - - - + 4.2 Реакторы 4.2.9 Заменить изоляторы, изоляционные клицы и рейки, имеющие трещины, повреждения электрической дугой и отколы более 10 % пути возможного перекрытия напряжением. - - - + 4.2.10 Повреждения шин (прогары) глубиной до 3 мм зачистить, при большей глубине - поврежденные места заварить и зачистить. - - - + 4.2.11 Испытать электрическую прочность корпусной изоляции напряжением переменного тока частоты 50 Гц в течение 1 минуты (5,75 кВ - для реакторов) - - - + 4.3.1 Проверить состояние крепления узлов и деталей, контактных соединений. Подтянуть ослабшие резьбовые соединения. + + + + 4.3.2 Установить (при отсутствии) под индуктивные шунты прокладки из диэлектрического материала. При наличии проверить целостность и исправность диэлектрического материала. - + + + 4.3.3 Состояние индуктивных шунтов проверить без снятия их с электровоза. В случае межвиткового замыкания, неудовлетворительного состояния изоляции катушек, индуктивные шунты снять с электровоза и отремонтировать. - - - + 4.3.4 Проверить состояние гетинаксовых боковин, выводов шунтов, стяжных шпилек. Шпильки подтянуть. - - - + 4.3.5 При нарушении покрытия катушек, браковочном значении сопротивления изоляции катушки пропитать в электроизоляционном лаке, и индуктивные шунты подвергнуть сушке. - - - + 4.3.6 Проверить катушки на отсутствие трещин в шине, межвитковых замыканий, измерить индуктивность. - - - + 4.3.7 Проверить сопротивление и электрическую прочность изоляции между выводными шинами и стяжными шпильками (угольниками для крепления шунта). - - - + 4.3.8 Испытать электрическую прочность корпусной изоляции напряжением переменного тока частоты 50 Гц в течение 1 минуты. - - - + 4.4.1 Трансформаторы осмотреть: проверить состояние крепления узлов и деталей, контактных соединений; подтянуть ослабшие резьбовые соединения. + + + + 4.4.2 Проверить шунты на отсутствие следов перегрева и вытекания припоя, неисправные заменить. + + + + 4.4.3 Осмотреть трансформаторы напряжения, трансформаторы тока, дроссели зарядного устройства и земляной защиты. - + + + 4.4.4 Проверить состояние опорного изолятора дросселя помехоподавления: - + + + 4.4.4.1 Удалить пыль и грязь с изолятора, опорной панели и катушек. - + + + 4.4.4.2 Загрязненную поверхность изолятора протереть салфеткой, смоченной в растворителе, а затем сухой чистой салфеткой. - + + + 4.4.4.3 После очистки восстановить электроизоляционной эмалью поврежденную поверхность панелей. - - + + 4.4.4.4 Изоляторы, имеющие поврежденную поверхность или сколы свыше 10 % длины пути возможного перекрытия напряжения к эксплуатации не допускаются. При повреждении фарфора выше нормы, изоляторы заменить. - + + + 4.4.5 Произвести разборку, проверку деталей и узлов с целью выявления их пригодности для дальнейшей работы - - - + 4.4.6 Проверить катушки на отсутствие трещин в шине, межвитковых замыканий, замерить индуктивность. - - - + 4.4.7 Места повреждения изоляции катушек, пропитанных в эпоксидном компаунде, залить эпоксидной смолой холодного отвердения. - - - + 4.3 Индуктивные шунты 4.4 Трансформаторы, дроссели, фильтры 4.4.8 Проверить исправность конденсаторов фильтров. - - - + 5.1.1 Осмотреть и очистить изоляторы крышевого оборудования от загрязнений технической безворсовой салфеткой. Очистка фарфоровых изоляторов наждачной или стеклянной бумагой запрещается. + + + + 5.1.2 Заменить изоляторы, имеющие трещины, ослабление в армировке, повреждения глазури или сколы более 20 % пути возможного перекрытия напряжением. Разрешается при меньшей длине повреждения, после очистки копоти бензином, окрасить изоляторы изоляционной эмалью. *- сколы более 10 % пути возможного перекрытия напряжением. + +* +* +* 5.1.3 Осмотреть ограничители перенапряжения, дроссели снижения уровня радиопомех, разъединители, антенну радиосвязи. + + + + 5.1.4 Проверить наличие заземляющих шунтов в кабине электровоза, при отсутствии установить. + + + + 5.1.5 Заменить шунты со следами перегрева, выплавления припоя, неисправными наконечниками, а также с обрывом жил более 10 % сечения. При меньшем повреждении, оборванные жилы заправляются таким образом, чтобы их свободные концы плотно прилегали к целым жилам провода. + + + + 5.1.6 Заменить перегоревшие предохранители и изломанные шунтирующие устройства катушек ШУ-001 и ШУ-003. + + + + 5.1.7 Устранить выявленные утечки воздуха пневматических элементов аппаратов. + + + + 5.1.8 Проверить четкость работы аппаратов при подаче питания (при номинальных значениях напряжения и давления воздуха). Проверить соответствие деталей аппаратов нормам допусков и износов (приложение В). Аппараты должны переключаться без задержки в промежуточном положении. Неисправные детали заменить. + + + + 5.1.9 При отсутствии пломб, аппараты подлежат замене. + + + + 5.1.10 Осмотреть приборы пульта управления, нагревательные приборы в кабине машиниста. + + + + 5.1.11 Осмотреть выключатели пульта машиниста В-16, В-16-01 в блоке выключателей БВ-196 и контакторы кулачковые КЭ-33 в контроллере машиниста КМ-35-01, при наличии подгаров - зачистить контакты. - + + + 5.1.12 Заменить перегоревшие лампы освещения приборов, подсветки документов и зеленого света. + + + + 5.1.13 Осмотреть регулятор давления ДЕМ-102. + + + + 5.1.14 Проверить состояние и исправность механических блокировок дверей и штор высоковольтных камер и защелок крышевых люков. + + + + 5.1.15 Проверить четкость срабатывания, отсутствие заедания в подвижных частях аппаратов и прочность крепления аппаратов, токоведущих частей, кулачковых элементов на валах, дистанционных и изоляционных шайб и сегментов на барабанах, плотность постановки защитных кожухов и крышек. - + + + 5.1.16 Изоляционная поверхность стоек, кулачковых валов и барабанов должна быть чистой и не иметь отслоений. Поверхность изоляции из пластмассы, имеющая механические повреждения или следы перебросов электрической дуги, зачищается, шлифуется и покрывается изоляционной эмалью. - + + + 5.1.17 Проверить крепление аппаратов и их деталей, отсутствие трещин. - + + + 5.1.18 Снять дугогасительные камеры контакторов и быстродействующих выключателей. Аппараты очистить от пыли, грязи и подгаров. - + + + 5 Электрическая аппаратура 5.1 Общие требования 5.1.19 Осмотреть дугогасительные камеры, проверить прочность крепления болтовых соединений, камеры очистить от металлического налета и копоти. Разрешается ремонтировать изношенные детали камер из асбоцемента с применением специальной замазки или вставок из термо- и дугостойких материалов. - + + + 5.1.20 Проверить состояние разъемных силовых и вспомогательных контактов. Обожженные, оплавленные или окислившиеся контактные поверхности контактов обработать при помощи напильников с мелкой насечкой и шлифовальной шкуркой с сохранением профиля контактов. Контакты реле и вспомогательные контакты контакторов и переключателей зачищаются стальной закаленной полированной пластиной, обезжиренной в спирте или бензине и протертой насухо салфеткой. - + + + 5.1.21 Зачистить мелкие оплавления деталей с использованием стеклянного полотна, крупные - при помощи личного напильника. После зачистки удалить металлические опилки с аппаратов, изоляционные детали протереть технической салфеткой, смоченной в бензине. - + + + 5.1.22 Проверить толщину, зазор, провал, смещение и нажатие силовых и вспомогательных контактов на соответствие нормам допусков и износов, техническим требованиям чертежей. - + + + 5.1.23 Проверить наличие прозрачных кожухов на блокировках реле. - + + + 5.1.24 Проверить состояние электромагнитных вентилей, пневматических приводов, крепление соединений воздухопроводов к электрическим аппаратам, устранить утечки воздуха. - + + + 5.1.25 Произвести ревизию пневматических приводов аппаратов (на ТР-1 при неудовлетворительном состоянии: утечка воздуха, замедленная работа привода). - + + + 5.1.26 Заменить медные трубки пневматических цепей аппаратов, имеющие трещины или вмятины на глубину более 50 % диаметра или скрученные. - + + + 5.1.27 Заменить оси, валики и втулки аппаратов, имеющие износ более допустимого (Приложение В). - + + + 5.1.28 Осмотреть изоляторы, проверить надежность их крепления. Изоляторы и изоляционные поверхности протереть салфетками, смоченными в бензине. Запрещается протирать бензином катушки и другие детали, покрытые асфальтовым лаком. - + + + 5.1.29 Осмотреть разъединители РВН, продуть от пыли и грязи. Протереть контактные поверхности и смазать тонким слоем смазки. Замерить и отрегулировать контактное нажатие, которое должно быть 9-10 кгс. - + + + 5.1.30 Проверить работу цепей освещения пульта управления и приборов, освещение кабин управления, коридоров, высоковольтной камеры, буферных фонарей, прожекторов, ходовых частей. - + + + 5.1.31 Проверить состояние розеток и патронов ламп. - + + + 5.1.32 Очистить от пыли отражатели и стекла прожекторов, буферных фонарей и плафонов, светильников зеленого света, заменить перегоревшие лампы. - + + + 5.1.33 Проверить крепление деталей и подводящих проводов регулятора давления. Отрегулировать уставку регуляторов давления напорной магистрали. - + + + 5.1.34 Осмотреть вольтметры, амперметры и счетчики расхода электрической энергии: проверить крепление подводящих проводов, состояние добавочных резисторов и шунтов. - + + + 5.1.35 Заменить неисправные контрольно-измерительные приборы. Запрещается эксплуатация приборов с просроченной поверкой (калибровкой). + + + + 5.1.36 Проверить состояние клиц. Клицы со сквозными трещинами и отколами заменить. Укладку кабелей производить так, чтобы провод не имел перемещения в отверстии клиц. Защемление кабелей в клицах не допускается - - - + 5.1.37 Восстановить стертые и отсутствующие надписи на аппаратах и маркировку на проводах в соответствии со схемой электровоза. Запрещается в случае смены аппарата отсоединять провода без предварительного восстановления их маркировки. - + + + 5.1.38 Расстояние по воздуху между разнопотенциальными токоведущими частями, а также между токоведущими частями и "землей" должно соответствовать требованиям чертежей заводаизготовителя электровозов. - - + + 5.1.39 Выполнить проверку состояния и регулировку уставок срабатывания всех аппаратов защиты и контроля. - - + + 5.1.40 Снять с электровоза электрические аппараты. Произвести ревизию аппаратов с разборкой и проверкой состояния узлов и деталей. Все аппараты защиты, контроля и реле отрегулировать и испытать на стенде, указанная аппаратура пломбируется. - - - + 5.1.41 Произвести ревизию цилиндров в аппаратах с пневматическим приводом. Привода разобрать, детали приводов очистить от старой смазки. Проверить состояние цилиндров, поршней, манжет, штоков, крышек, пружин. Негодные детали заменить. Проверить внутреннюю поверхность цилиндров на отсутствие выработки, задиров, трещин, раковин. Заменить дефектные уплотняющие прокладки крышек цилиндров и погнутые штоки. - - - + 5.1.42 Осмотреть каркасы для установки аппаратов, трещины разделать и заварить, устранить обнаруженные неисправности. Каркасы окрасить. - - - + 5.1.43 Изоляционные основания, стойки и панели, колодки низковольтных блокировок, имеющие трещины, сколы и изломы, заменить. - - - + 5.1.44 Проверить наличие и состояние всех устройств заземления электрооборудования, выявленные недостатки устранить. - - - + 5.1.45 Крепление деталей и аппаратов, а также их сборочных единиц выполнить в соответствии с требованиями чертежей. Крепежные детали не должны иметь поврежденных шлиц, граней и резьбы. Во избежание нарушения работоспособности электроаппаратов, имеющих несколько опорных поверхностей, разрешается установка регулирующих прокладок между деталями для крепления аппаратов и стойками, каркасами, бобышками и другими основаниями. Сборочные единицы деталей должны быть установлены на аппараты до установки их на электровоз. - - - + 5.1.46 Катушки аппаратов с ослабшими выводами (клеммами), поврежденной наружной изоляцией ремонтировать со снятием аппарата с электровоза. Ослабшие на сердечнике катушки закрепить. - + + + 5.1.47 Проверить активное сопротивление катушек аппаратов на соответствие техническим данным, которое должно быть в пределах установленных допусков. Проверить катушки на отсутствие межвитковых замыканий и электрическую прочность изоляции в соответствии с техническими требованиями чертежей. - - - + 5.1.48 Резиновые манжеты заменить на новые независимо от их состояния. При производстве ТР-3 резиновые манжеты должны устанавливаться со сроком хранения не более двух лет. - - - + 5.1.49 Войлочные кольца промыть в керосине и просушить на воздухе в течение 2 ч. Кольцо не должно иметь разрывов, смятия, расслоений. Кольцо перед установкой в привод пропитать в масле МВП с выдержкой не менее 12 ч. - - - + 5.1.50 После ремонта проверить работоспособность всех аппаратов с пневматическим приводом сжатым воздухом давлением 0,35 МПа (3,5 кгс/кв.см). Переключение должно быть четким, без остановки в промежуточном положении. - - - + 5.1.51 Герметичность пневмопривода проверить изменением утечки воздуха через привод из резервуара емкостью 1 литр, наполненного сжатым воздухом давлением 0,675 МПа (6,88 кгс/кв.см) в течении 10 минут (для приводов с одним вентилем - в течении 6,5 минут, - - - + для пневмоприводов с двумя вентилями - 4 минуты). Давление сжатого воздуха по истечении времени испытания должно быть не менее 0,64 МПа (6,52 кгс/кв.см). 5.1.52 Проверить сопротивление изоляции всех снятых для ремонта электрических аппаратов. Значения сопротивления изоляции должны соответствовать ГОСТ 9219-88 и техническим требованиям чертежей. - - - + 5.1.53 Электрическая прочность изоляции всех снятых аппаратов после их ремонта проверить напряжением переменного тока частотой 50 Гц в течение 1 мин. Значения испытательных напряжений должны соответствовать уменьшенным на 15 % значениям, указанным в ГОСТ 9219-88 и в технических требованиях чертежей. - - - + 5.1.54 Перед установкой на электровоз новых аппаратов проверить электрическую прочность их изоляции в соответствии с требованиями ГОСТ 9219-88 или техническими требованиями чертежей. - - - + 5.1.55 Произвести смазывание аппаратов в соответствии с Приложением Е - + + + 5.1.56 Техническое состояние низковольтных цепей проверяется с помощью переносных или автоматизированных средств контроля и диагностики. - - - + 5.1.57 После ремонта проверить сопротивление и электрическую прочность изоляции электрических цепей вместе с комплектом аппаратов, установленных на электровозе. - - - + 5.2.1.1 Убедиться в отсутствии механических повреждений полоза, кареток, рамы, несущего рычага и синхронизирующих тяг. + + + + 5.2.1.2 Проверить четкость работы подвижных частей при подъеме и опускании. Убедиться в отсутствии перекоса рам и заеданий в шарнирных соединениях. + + + + 5.2.1.3 Проверить надежность крепления подводящих шин, гибких шунтов, угольных вставок и контактных накладок. + + + + 5.2.1.4 Осмотреть полоз, при наличии устранить следы выработок угольных вставок припиловкой до плавного сопряжения с остальной контактной поверхностью. Допускается не более 2-х трещин на одну вставку и сколы не более 50 % ее ширины и 20 % ее высоты, если при этом не ослабляется крепление вставки. + + + + 5.2.1.5 Заменить изношенные угольные вставки (толщина менее 11 мм). Зазор между вставками должен быть не более 0,5 мм. + + + + 5.2.1.6 Смазать шарнирные соединения. + + + + 5.2.1.7 В зимнее время удалить с полозов снег и лед. + + + + 5.2.1.8 Проверить технические характеристики токоприемника в соответствии с приложением В. Повороты полозов токоприемников от 50 до 70 в каждую сторону от горизонтальной поверхности должны быть свободными. - + + + 5.2.1.9 Осмотреть изоляторы, протереть. Заменить изоляторы, имеющие трещины или сколы более 10 % длины возможного перекрытия. - + + + 5.2.1.10 Проверить крепление деталей. - + + + 5.2.1.11 Убедиться в четкости работы пневмобаллонного привода. Устранить утечки сжатого воздуха. - + + + 5.2.1.12 Снять статическую характеристику, отрегулировать нажатие на контактный провод. - + + + 5.2.1.13 При отклонении характеристики статического нажатия токоприемника от нормы, выполнить регулировку: - если значение активного статического нажатия менее заданного значения 60 Н (6,0 кгс) - увеличить давление сжатого воздуха при помощи редуктора КР3 магистрали питания токоприемника. Изменение - + + + 5.2 Токоприемники 5.2.1 Токоприемник ТАсС-10-01 давления на 0,01 МПа (0,10 кгс/кв.см) изменяет контактное нажатие на 15 Н (1,50 кгс); - если пассивное статическое нажатие более 90 Н (9,0 кгс), следует уменьшить уставку сигнализатора 115А (схемное обозначение SP23 (SP24). - при непроизвольных срабатываниях сигнализатора в фиксированном положении токоприемника, необходимо незначительно повысить его уставку (повернуть по часовой стрелке упорку). По окончании регулировки законтрить гайку, установить крышку и нанести контрольную метку. При срабатывании сигнализатора во время движения полоза вниз допускается кратковременное (от 3 до 5 с) падение пассивного контактного нажатия, но не ниже значения минимального активного нажатия. Это обстоятельство обуславливает увеличение разницы максимального и минимального контактных нажатий при определении характеристики пассивного контактного нажатия. 5.2.1.14 Снять токоприемник с электровоза для ремонта - - + + 5.2.1.15 Произвести ревизию токоприемника с разборкой кареток, шарнирных соединений и подшипниковых узлов. Детали с износом более нормативных значений заменить. - - + + 5.2.1.16 Проверить отклонение контактной поверхности полозов от горизонтали (Приложение В). При несоответствии параметров отрихтовать каркас полоза. Заменить полозы, имеющие недопустимые повреждения. - - + + 5.2.1.17 Проверить время подъема и опускания токоприемника совместно с клапаном калибровочным 5ТН.456.129 и клапаном токоприемника КТ-20-02. - - + + 5.2.1.18 Проверить отклонение контактной поверхности полоза от горизонтали по ширине (норма 1 градус), при отклонении более 1,50 произвести регулировку. - - + + 5.2.1.19 Отрегулировать время подъема токоприемника клапаном калибровочным в пределах от 7 до 10 с, измеренное от момента начала движения полоза из опущенного положения токоприемника до момента подъема его на максимальную рабочую высоту 1900 мм. Если время подъема более 10 с, увеличить сечение впускного клапана калибровочного путем вывинчивания его регулировочного болта. Если время меньше 7 с, уменьшить сечение впускного канала ввинчиванием регулировочного болта. После регулировки зафиксировать положение болта контргайкой. - - + + 5.2.1.20 Возможные неисправности токоприемников и способы их устранения приведены в приложении Н + + + + 5.2.1.21 Произвести разборку, ремонт и сборку токоприемника, при этом соблюсти требования: - болтами на торцевых фланцах в центральном шарнире выставить осевой люфт несущего рычага в пределах (0,5+/-0,2) мм; - регулировкой длины тяги кареток (расстояние между шарнирами 1500 мм) установить отклонение полоза от горизонтали не более 5 мм; - регулировкой длины нижней тяги (расстояние между шарнирами 1350 мм) в диапазоне рабочей высоты 400-1900 мм установить горизонтальное перемещение верхнего шарнира по продольной оси (вдоль токоприемника) не более +/-25 мм. - - - + 5.2.1.22 Проверить работоспособность токоприемника при рабочем давлении 0,24 МПа (2,4 кгс/кв.см). - - - + 5.2.1.23 Проверить герметичность пневмопривода на утечку сжатого воздуха при давлении не более 0,26 МПа (2,6 кгс/кв.см). - - - + 5.2.2.1 Очистить рамы и полоз токоприемника от снега и льда (в зимнее время). + + + + 5.2.2.2 Проверить работу токоприемников Л1-У1 на подъем и опускание под воздухом. Деформация рам, заедание в шарнирах токоприемников не допускается. Отклонение поверхности полоза от горизонтали должно соответствовать нормам допусков и износов (Приложение В). + + + + 5.2.2 Токоприемник Л1-У1 5.2.2.3 Убедиться в отсутствии механических повреждений полоза, кареток, рамы, несущего рычага и синхронизирующих тяг. + + + + 5.2.2.4 Проверить крепление основания токоприемников к опорным изоляторам, состояние основания, рам, полоза, кареток, шарнирных соединений, шунтов, деталей привода. + + + + 5.2.2.5 Осмотреть угольные вставки, проверить их крепление, произвести запиловку (зачистку) местной выработки под углом не более 20 ° до плавного сопряжения с остальной контактной поверхностью. Допускается не более одной поперечной трещины на одну угольную вставку и сколы не более 50 % ее ширины и 20 % высоты, если при этом не ослабляется крепление вставки. Продольные трещины на боковой поверхности вставки не допускаются. Зазор между вставками должен быть не более 0,8 мм + + + + 5.2.2.6 Заменить полозы с изношенными угольными вставками (толщина менее 11 мм). Зазор между вставками должен быть не более 0,5 мм. + + + + 5.2.2.7 Проверить состояние подводящих воздухопроводных труб и изоляционных рукавов привода токоприемника. Заменить изоляционные рукава со следами электроожогов и трещинами. + + + + 5.2.2.8 Осмотреть токопроводящие шины, шунты. Шунты, имеющие следы нагрева и обрыв жил более 20 % заменяются. + + + + 5.2.2.9 Убедиться на слух в отсутствии утечки воздуха в пневмоприводе и воздушных рукавах. + + + + 5.2.2.10 Смазать шарнирные соединения токоприемника смазкой ЦИАТИМ-201 ГОСТ 6267-74. В гололедный период наносится антигололедная смазка ЦНИИ-КЗ на подвижные рамы, пружины и скосы полоза токоприемника. + + + + 5.2.2.11 Проверить подъем токоприемника при давлении сжатого воздуха 350 кПа (3,5 кгс/кв.см), а также от вспомогательного компрессора. - + + + 5.2.2.12 Проверить крепление основания токоприемника, пневматического привода, его деталей и прочность затяжки болтовых соединений на наружных пружинах. Убедиться в надежности крепления труб в шарнирах. Заменить трубы токоприемника с вмятинами глубиной более 5 мм, трещинами и прожогами. - + + + 5.2.2.13 Заменить рукав при обнаружении перегиба, надрезов и при установке внатяг. Запрещается протирка рукавов с применением бензина, керосина и масла, не допускается окрашивание поверхности рукава масляными красками. - + + + 5.2.2.14 Проверить отсутствие утечек воздуха в приводе и воздухопроводе. - + + + 5.2.2.15 Проверить статическую характеристику токоприемников. Произвести регулировку нажатия полоза токоприемника на контактный провод. + + + + 5.2.2.16 Проверить перекос полоза и смещение центра полоза относительно центра основания в пределах рабочей высоты, которые не должны превышать значений, указанных в нормах допусков и износов (Приложение В). - + + + 5.2.2.17 Проверить состояние крепления шарниров, рычагов. Проверить состояние валиков и осей шарнирных соединений, измеряя зазоры в шарнирных соединениях при помощи набора щупов. Допустимые зазоры в шарнирах при диаметре отверстий: от 5 до 10 мм включительно - не более 1,0 мм; от 10 до 18 мм включительно - не более 2,2 мм. Суммарный осевой зазор в любом шарнире рамы не должен превышать 4 мм. Если зазоры вышли за пределы норм допусков, то заменой деталей (валиков, осей, втулок) их устранить. Детали шарнирных соединений очистить от загустевшей смазки, промыть бензином и вновь смазать, используя при этом смазку ЦИАТИМ-201. - + + + 5.2.2.18 При ревизии шарнирные соединения разбираются. Валики, оси и втулки, при износе их более нормы, заменяются. - + + + Детали очистить от загустевшей смазки, промыть бензином, шарниры смазать. 5.2.2.19 Проверить крепление и состояние шунтов, их наконечников и пружин. Шунты, имеющие обрыв жил более 20 %, заменить. Ослабевшие наконечники шунтов перепаять припоем ПОССу-40. При меньшем повреждении, оборванные жилы заправить таким образом, чтобы их свободные концы плотно прилегали к целым жилам провода. Пружины с изломами, трещинами в витках, деформированные и потерявшие свои жесткие свойства, заменить. - + + + 5.2.2.20 Проверить состояние кареток. Убедиться в подвижности кареток токоприемника, их свободном перемещении во всех рабочих положениях, внимательно осмотреть их детали, обращая внимание на то, чтобы они не были погнуты, не имели трещин, вмятин и повышенного износа валиков, втулок и направляющих. Детали кареток очистить от загустевшей смазки, промыть бензином и смазать смазкой ЦИАТИМ-201. - + + + 5.2.2.21 Произвести осмотр и ремонт воздушных рукавов в соответствии с технологической инструкцией ТИ-125 (Приложение А). Протереть их чистыми сухими техническими салфетками. Протирка полиэтиленовых рукавов с применением керосина, бензина, масла, а также окрашивание поверхностей масляной краской, запрещается. Полиэтиленовый рукав заменить при обнаружении перегиба с глубокой вмятиной, поперечного надреза глубиной до 2 мм и при длине рукава на 60 мм меньше чертежного размера. - + + + 5.2.2.22 Измерить сопротивление изоляции цепи токоприемника. Сопротивление изоляции цепи должно быть порядка 50 МОм. Браковочная величина сопротивления изоляции - 12 МОм. Если сопротивление изоляции цепи не соответствует норме, то следует производить измерения изоляции поэлементно. Отключив токоприемник от крышевого оборудования, измерить сопротивление его изоляции между основанием токоприемника и крышей электровоза. Если сопротивление изоляции токоприемника меньше 100 МОм, произвести измерение сопротивления изоляции каждого изолятора в отдельности, для чего попеременно закорачивать проводниками по три непроверяемых изолятора. - + + + 5.2.2.23 Измерить сопротивление изоляции воздушных рукавов. Сопротивление изоляции должно быть не менее 100 МОм. Все измерения сопротивления производить мегомметром на 2500 В, 50 Гц. - + + + 5.2.2.24 Произвести ремонт токоприемника со снятием с электровоза. - - + + 5.2.2.25 Произвести ревизию кареток, ревизию шарнирных соединений и подшипниковых узлов согласно технологической инструкции ПКБ ЦТ.25.0016 (Приложение А). Смазку в шарниры заложить согласно карте смазки (Приложение Е). - - + - 5.2.2.26 Произвести ревизию пневмопривода согласно технологической инструкции ПКБ ЦТ.25.0016 (Приложение А). Проверить герметичность пневмопривода токоприемника. Для этого подать сжатый воздух в привод, проследив за утечкой воздуха из резервуара емкостью 1 литр, наполненного сжатым воздухом под давлением 0,675 МПа (6,88 кгс/кв.см). По ГОСТ 9219-88 пневмопривод считается выдержавшим испытание, если через 10 минут после начала проверки давление воздуха в резервуаре снижается не более чем на 5 %. Смазку в привод закладывать согласно карте смазки (Приложение Е). В пневмопривод смазка подается в поднятом положении токоприемника, но не под контактным проводом (если пневмопривод не снят с токоприемника). - - + - 5.2.2.27 Произвести измерение времени подъема и опускания подвижной системы токоприемника согласно технологической инструкции ПКБ ЦТ.25.0016 (Приложение А). - - + - 5.2.2.28 Токоприемник снять с электровоза, перед постановкой на ремонт токоприемник продуть сухим сжатым воздухом давлением 0,20,3 МПа (2-3 кгс/кв.см) с обязательным отсосом пыли и протереть - - - + техническими салфетками. Для более качественной очистки допускается вместо продувки и протирки промыть токоприемник в моечной машине. 5.2.2.29 Установить токоприемник на опорные тумбы, выверенные по уровню, разобрать его узлы и детали и произвести их осмотр. - - - + 5.2.2.30 Снятые детали токоприемника тщательно очистить техническими салфетками, смоченными в керосине. - - - + 5.2.2.31 Сварные швы, имеющие трещины, срубить и наложить вновь. - - - + 5.2.2.32 Выправить обнаруженные вогнутости основания токоприемника. - - - + 5.2.2.33 Расстояние между центрами отверстий под болты опорных изоляторов должно соответствовать чертежным размерам. - - - + 5.2.2.34 Проверить крепление соединительных труб и угольников основания. Поврежденные места присоединения наконечников шунтов зачистить и подвергнуть лужению. - - - + 5.2.2.35 Осмотреть главные валы токоприемников. - - - + 5.2.2.36 Произвести ревизию подшипников. Из подшипников удалить старую смазку и промыть их эмульсией, приготовленной из нагретой до 90-95 °С воды с добавлением 2-3 % керосина и 8-10 % моющего средства ХС-2. Убедиться в исправности шариков, отсутствии трещин на наружном и внутреннем кольцах, а также сколов и вмятин на поверхности катания. В противном случае подшипник заменить. - - - + 5.2.2.37 Проверить состояние деталей рычажно-пружинного механизма. - - - + 5.2.2.38 Разобрать пневматический привод токоприемника, произвести ему ревизию. - - - + 5.2.2.39 Разобрать каретки, проверить состояние их деталей, поврежденные детали отремонтировать или заменить. Ход каретки должен соответствовать нормам допусков и износов (Приложение В). - - - + 5.2.2.40 Разобрать и отремонтировать полоз токоприемника. Каркас полоза проверить по шаблону, погнутый каркас выправить на специальной оправке. - - - + 5.2.2.41 На полоз установить комплект новых угольных вставок и выполнить подгонку в соответствии с требованиями чертежей. - - - + 5.2.2.42 Проверить состояние амортизаторов токоприемника, негодные резиновые и другие детали заменить. - - - + 5.2.2.43 Собрать токоприемник, предварительно смазать все шарнирные и трущиеся соединения. - - - + 5.2.2.44 По окончании сборки токоприемника проверить: - максимальную высоту подъема токоприемника; - смещение центра полоза относительно центра основания токоприемника поперек его оси; - отклонение контактной поверхности полоза от горизонтали; - угол поворота полоза вокруг оси его крепления, который должен быть 5 - 7° в каждую сторону относительно среднего положения; - активное и пассивное статическое нажатие токоприемника на контактный провод в диапазоне рабочей высоты; - разницу между наибольшим и наименьшим нажатием полоза при одностороннем его движении в рабочем диапазоне; - разницу между пассивным и активным нажатием в любой точке при подъеме и опускании в диапазоне рабочей высоты; - время подъема и опускания токоприемника. Указанные параметры должны соответствовать нормам допусков и износов и техническим данным токоприемников (Приложение В). - - - + 5.2.2.45 Окрасить красной эмалью ПФ-115 все трубчатые рамы и основание токоприемника, за исключением электрических и шарнирных соединений, шунтов, силуминовых рычагов и полозов, полиэтиленовых рукавов, резиновых буферов. - - - + 5.2.2.46 Опорные изоляторы под один токоприемник должны подбираться с разницей по высоте не более 2 мм. Для устранения перекоса токоприемника разрешается установка шайб между - - - + токоприемником и опорными изоляторами. 5.2.2.47 Снять рукава, промыть в теплой воде с мылом, продуть для удаления влаги и насухо протереть техническими салфетками. Поверхность рукава должна быть гладкой без трещин, надрывов и вмятин. Бурты, имеющие трещины, вмятины или толщину менее 4 мм хотя бы на одном из участков по окружности, обрезать и сформировать вновь. При этом длина рукава может быть уменьшена по сравнению с чертежным размером не более чем на 50 мм. - - - + 5.2.2.48 После ремонта рукав испытать давлением сжатого воздуха 0,7 МПа (7,13 кгс/кв.см) и на электрическую прочность изоляции напряжением 60 кВ переменного тока, частотой 50 Гц в течение 1 мин. - - - + 5.2.2.49 На испытанный рукав нанести дату, место и параметры испытаний. - - - + 5.2.2.50 Проверить сопротивление изоляции изоляторов. Измерения производить мегаомметром на напряжение 2,5 кВ. Сопротивление изоляции каждого изолятора должно быть не менее 100 МОм. - - - + 5.2.2.51 Проверить установку полозов по уровню с линейкой длиной в один метр при поднятом токоприемнике. Подъем одного из концов линейки над поверхностью полоза при горизонтальном ее положении не должен превышать: 5 мм - при установке токоприемника на выверенных тумбах в цехе; 10 мм - при установке токоприемника на крыше моторного вагона. Допускается отклонение по уровню одной лыжи относительно другой не более 2 мм. - - - + 5.2.2.52 Определить смещение центра полоза относительно центра основания токоприемника на поднятом токоприемнике путем опускания отвеса от центра полоза. Смещение центра полоза относительно центра основания должно быть не более 20 мм. - - - + 5.2.2.53 Выполнить испытания токоприемника. - - - + 5.3.1 Очистить быстродействующий выключатель от пыли, загрязнений, копоти и нагаров; протереть детали выключателя техническими салфетками. + + + + 5.3.2 Произвести внешний осмотр быстродействующего выключателя. Проверить отсутствие или наличие повреждений выключателя, состояние силовых контактов, блокировок, крепежных деталей; надежность крепления токоведущих шин, гибких шунтов, контактных деталей и подвижных частей. Поверхность контактов зачистить от подгаров и оплавлений, а крепеж подтянуть. Зачистку контактов низковольтных блокировок производить полированной пластиной. + + + + 5.3.3 Осмотреть дугогасительную камеру, обращая внимание на состояние деионных решеток и внутренних стенок камеры. На дугогасительной камере не должно быть сколов и подгаров. Крепление камеры должно быть надежным. + + + + 5.3.4 Проверить состояние разъемных контактных соединений и устройств, фиксирующих положение наконечников на выводах, ослабленные элементы крепежа подтянуть. + + + + 5.3.5 Проверить четкость работы быстродействующего выключателя при давлении сжатого воздуха 0,5 МПа (5,1 кгс/кв.см) и напряжении цепи управления 50 В. + + + + 5.3.6 Определить на слух наличие утечки воздуха в пневмоприводе и электромагнитном вентиле. При утечке воздуха привод или вентиль заменить исправным; снятый привод или вентиль отправить на ремонт в электроаппаратное отделение. + + + + 5.3.7 Проверить состояние гибких шунтов. Заменить шунты и провода, имеющие обрыв свыше 20 % сечения - + + - 5.3.8 Проверить состояние низковольтных блокировок. - + + + 5.3.9 Проверить состояние электромагнитных вентилей. - + + + 5.3 Быстродействующие выключатели ВБ-8 5.3.10 Осмотреть рамы, стойки и узлы быстродействующих выключателей. - + + - 5.3.11 При наличии следов повреждения изоляционной поверхности, эти места зачистить и покрыть изоляционной эмалью. - + + - 5.3.12 Зачистить оплавленные главные контакты, проверить их прилегание и контактное нажатие. При наличии зазора между упорами контактного рычага и якоря менее 2 мм, произвести регулировку зазора перемещением неподвижного контакта, за счет овальных пазов. Если перемещения неподвижного контакта не хватит для восстановления зазора до допустимой нормы, то неподвижный контакт заменить. - + + + 5.3.13 Проверить механизм включения, крепление магнитопровода. - + + + 5.3.14 Проверить полюса магнитопровода. Очистить поверхность прилегания якоря салфеткой, смоченной в бензине. - + + + 5.3.15 Снять дугогасительную камеру и произвести ее очистку от пыли, загрязнений, наплывов и копоти. Дугогасительную камеру осмотреть, проверить прочность болтовых соединений. Изломы, прогары и трещины в стенках не допускаются. После очистки продуть камеру сжатым воздухом давлением до 0,3 МПа (3 кгс/кв.см) вне электровоза, в специально отведенном месте с обязательной вытяжной вентиляцией. Камеры с поврежденной наружной изоляцией, с прожженными стенками, а также имеющие трещины боковин, заменить. - + + + 5.3.16 Проверить во включенном положении выключателя прилегание силовых контактов друг к другу по линии касания. После зачистки контактов, их касание должно быть по линии не менее 80 % от ширины контакта. - + + + 5.3.17 Произвести измерение контактного нажатия. Величина нажатия должна быть не менее 205,8-264,6 Н (21-27 кгс). - + + + 5.3.18 Осмотреть и очистить от пыли и загрязнений полюса магнитопровода. При необходимости произвести замену деталей и покрытие полюсов лаком БТ-99 ГОСТ 8017-74. - + + + 5.3.19 Проверить состояние удерживающей и размагничивающей катушек, а также двух дугогасительных катушек. Катушки не должны иметь следов перегрева, внешних механических повреждений, они должны плотно сидеть на каркасах. Поверхность должна быть чистой, выводные провода должны иметь исправную изоляцию. - + + + 5.3.20 Проверить привод и электромагнитный вентиль на утечку при давлении сжатого воздуха 0,5 МПа (5,1 кгс/кв.см и напряжении цепи управления 50 В. При большой утечке воздуха или замедленной работе привод или вентиль заменить на исправный; снятому приводу или вентилю произвести ремонт (ревизию) в электроаппаратном отделении. - + + + 5.3.21 Восстановить отсутствующую маркировку проводов и стертые надписи на быстродействующем выключателе в соответствии со схемой электрической принципиальной электровоза. - + + + 5.3.22 Проверить наличие пломб на регулировочных винтах тока уставки, на тягах отключающих пружин. При отсутствии пломб аппарат подлежит регулировке и испытанию на стенде. - + + + 5.3.23 Произвести снятие выключателя с электровоза. - - + + 5.3.24 Произвести ревизию пневматического привода выключателя согласно технологической инструкции ПКБ ЦТ.25.0016 (Приложение А). Очистить детали от старой смазки детали привода и промыть их в керосине. Сальник не должен иметь расслоений, надрывов, рваных мест. Катушка, сердечник, якорь, шпилька, шток, клапаны не должны иметь механических повреждений и других дефектов. - - + + 5.3.25 Проверить и отрегулировать ток уставки, неисправные детали заменить. При величине контактного нажатия 205,8-264,6 Н (21-27 кгс) и токе удерживающей катушки 0,5 А, ток +200 уставки должен быть 2000 А. -100 - - + + 5.3.26 Проверить выключатель на соответствие норм, указанных в приложении В - - + + 5.3.27 Осмотреть изоляционные боковины рамы. Изоляционные боковины, имеющие трещины, выбоины и прогары заменить новыми. Разрешается зачистка неглубоких (до 0,5 мм) выбоин и прогаров с последующей окраской изоляционной эмалью. Колодку демпфера, имеющую трещины заменить новой. Резиновые прокладки под колодкой демпфера заменить новыми. - - - + 5.3.28 Отремонтировать или заменить новой гетинаксовую изоляционную панель дугогасительной системы, имеющую расслоения. - - - + 5.3.29 Произвести разборку выключателя, проверить состояние деталей. - - - + 5.3.30 Проверить пригодность для дальнейшего использования снятых болтов, винтов, шпилек, гаек, шайб простых и шайб пружинных. Болты, винты, шпильки, гайки с сорванной, смятой резьбой и сбитыми гранями - заменить. Шайбы простые с изломами и трещинами, шайбы пружинные с изломами, трещинами и потерявшие свои упругие свойства заменить. - - - + 5.3.31 Осмотреть стенки дугогасительной камеры на наличие трещин, отколов и прогаров. При наличии трещин, отколов и выгоревших мест свыше 20 % толщины, стенки камеры подлежат замене. Допускается восстанавливать стенки, имеющие выгоревшие места до 20 % толщины. - - - + 5.3.32 Разобрать деионную решетку. Пластины решетки тщательно очистить от нагара и окислов шлифовальной шкуркой. - - - + 5.3.33 Произвести испытание дугогасительной камеры на электрическую прочность изоляции напряжением 8000 В, 50 Гц. Испытание проводить на стенде А2373.02.00 или на другом стенде или установке, выполняющей аналогичные функции. - - - + 5.3.34 Главные контакты, имеющие недопустимый износ, заменить новыми. Контактные поверхности контактов подогнать друг к другу с обеспечением линии соприкосновения не менее 85 % ширины контактов. Профиль главных контактов проверить шаблоном, нарушенный профиль восстановить. - - - + 5.3.35 Осмотреть вспомогательные контакты, изношенные контакты заменить. - - - + 5.3.36 Изоляционные детали с трещинами и отколами заменить. - - - + 5.3.37 Контактное нажатие, провал и раствор контактов отрегулировать в соответствии с техническими данными. Контактное нажатие должно быть 205,8-264,6 Н (21-27 кгс). +1 Раствор контактов низковольтных блокировок должен быть 4 мм, +1 провал - 2 мм. - - - + 5.3.38 Измерить активное сопротивление удерживающей катушки, которое должно при 20 °С должно быть не менее 10 МОм - - - + 5.3.39 Поверхности прилегания якоря к полюсам удерживающего электромагнита пришабрить с обеспечением площади прилегания не менее 70 %. - - - + 5.3.40 На выводах удерживающей катушки нанести краской обозначение полярности. - - - + 5.3.41 Произвести разборку пневматического привода. При разборке пневмопривода следует помнить, что пружина в цилиндре находится в сжатом состоянии, а поэтому при разборке (как и при сборке) следует при снятии крышки, болты М10х20 отворачивать попеременно по мере разжатия пружины. Промыть металлические детали в керосине и удалить старую смазку из цилиндра. - - - + 5.3.42 Проверить состояние поршня, шайб, штока и крышки. Детали, имеющие задиры, погнутости и другие механические дефекты, - - - + заменить. Шток не должен иметь сорванную и смятую резьбу. Ослабленную скобу разрешается приварить к штоку. 5.3.43 Проверить состояние резиновой манжеты. Резиновую манжету, имеющую износ, потерю эластичности, надрывы - заменить новой. К эксплуатации следует допускать резиновые манжеты по ГОСТ 6678-72 группы 1 со сроком службы не более двух лет после изготовления. - - - + 5.3.44 Собрать быстродействующий выключатель. Проверить основные размеры на соответствие нормам допусков и износов и чертежам. Произвести смазку трущихся частей выключателя в соответствии с приложением В. - - - + 5.3.45 Отрегулировать и испытать быстродействующий выключатель. - - - + 5.3.46 Регулировочные винты магнитопровода и отключающие пружины должны быть опломбированы. - - - + 5.4.1 Осмотреть главный выключатель, выпустить конденсат из его резервуара. + + + + 5.4.2 Осмотреть блокировки и пружины, проверить крепление подводящих проводов и шин. + + + + 5.4.3 Проверить состояние разъединителя, нелинейного резистора и изоляторов. Очистить загрязненные изоляторы. + + + + 5.4.4 Проверить контактное нажатие ножей разъединителя (9-10 кг на каждый нож). + + + + 5.4.5 Произвести оперативное включение и выключение главного выключателя. + + + + 5.4.6 Проверить затяжку деталей крепления изоляторов главного выключателя динамометрическим ключом 19,6 Н-м (2 кгс-м), нелинейного резистора или варистора -динамометрическим ключом 3,4 Н*м (0,35 кгс-м). - + + + 5.4.7 Осмотреть шарнирный контакт между ножами и выводом разъединителя. - + + + 5.4.8 Удалить следы оплавления с ножей разъединителя. - + + + 5.4.9 Проверить отклонение от соосности ножей разъединителя и неподвижного контакта при отключенном положении. - + + + 5.4.10 Осмотреть блокировочные устройства, катушки электромагнитов и состояние привода. - + + + 5.4.11 Выполнить ревизию дугогасительной камеры главного выключателя: (*- на четвертом ТР-1) - +* + + 5.4.11.1 снять нелинейный резистор, разобрать дугогасительную камеру; - +* + + 5.4.11.2 проверить толщину ножа разъединителя; - +* + + 5.4.11.3 очистить внутренние поверхности дугогасительного и воздухопроводного изоляторов; - +* + + 5.4.11.4 осмотреть дугогасительные контакты, обгоревшие контакты зачистить. При значительном оплавлении контакты заменить; - +* + + 5.4.11.5 проверить затяжку, вжим подвижного контакта (который должен составлять 8 мм или 45 кгс), соосность подвижного и неподвижного контактов дугогасительной камеры; - +* + + 5.4.11.6 осмотреть поршневое кольцо, излом кольца не допускается; - +* + + 5.4.11.7 осмотреть демпфирующее устройство, изношенные резиновые кольца заменить; - +* + + 5.4.11.8 проверить надежность крепления и шплинтовку демпфирующего устройства; - +* + + 5.4.11.9 осмотреть цилиндр дугогасительного контакта, при изломе - +* + + 5.4 Главные выключатели ламелей скользящего контакта, износе - цилиндр заменить; 5.4.11.10 собрать дугогасительную камеру, установить нелинейный резистор или варистор. - +* + + 5.4.12 Произвести смазывание открытых трущихся поверхностей выключателя. - + + + 5.4.13 Проверить утечку воздуха в пневматической системе главного выключателя при перекрытых питающей магистрали и патроне аэрации. - + + + 5.4.14 Проверить действие автомата минимального давления и работу главного выключателя при оперативном включении и выключении. - + + + 5.4.15 Заменить резиновые уплотнения, имеющие трещины и разрывы. - + + + 5.4.16 Проверить ток уставки главного выключателя (*-каждый четвертый ТР-1). - +* + + 5.4.17 Произвести ремонт главного выключателя со снятием его с электровоза. - - + + + + + + 5.6.1 Осмотреть контроллеры машиниста: проверить состояние кулачковых контакторов, сельсинов, изоляционных реек и кулачковых валов. Заменить контакторы, имеющие повреждение и износ напаек до толщины 0,1 мм. - + + + 5.6.2 Проверить прочность крепления всех деталей и узлов, четкость фиксации позиций, отсутствие заедания подвижных частей, правильность действия механических блокировок. Изношенные контакты заменить. - + + + 5.6.3 Осмотреть подводящие провода и провода внутреннего монтажа контроллера, при ослаблении крепления - закрепить. - + + + 5.6.4 Смазать механические блокировки при недостатке смазки. - + + + 5.6.5 Измерить величину начального нажатия контактов кулачковых контакторов и зазор контактов. Регулировку раствора производить установкой прокладок между рейкой и контактором. При принудительном отрыве ролика от профиля кулачковой шайбы зазор между ними должен быть не менее 0,7 мм. Свисание ролика с кулачковой шайбы не допускается. - - - + 5.6.6 Снять и разобрать контроллер, детали очистить и осмотреть. - - - + 5.6.7 Проверить техническое состояние кулачковых контакторов: - износ напаек должен быть не более половины их толщины; - гибкие шунты должны быть без трещин и надломов; - изоляторы и рычаги контакторов должны быть без трещин; - контактное нажатие должно быть не более 0,3 кгс и не менее 0,2 кгс. Измерение выполнять динамометром в момент расхождения контактов, когда имеется сигнал индикатора цепи, включенного последовательно с контактами; - зазор контактов должен быть не менее 4 мм, проверять на аппарате. Регулировку зазора производить установкой прокладок между рейкой и опорной поверхностью контактора. При принудительном отрыве ролика контактора от профиля кулачковой шайбы зазор между роликом и профилем шайбы должен быть не менее 1 мм во избежание "распора" и излома рычага. - - - + 5.6.8 Для контроллера машиниста КМ-35-01 и блокировочных переключателей БП-207-03: - проверить состояние профиля кулачковых шайб. Они должны быть без трещин, сколов и местных выработок; - проверить действие механического блокирования между валами. При выборе зазоров в блокировке контакты не должны изменять своего состояния; - произвести замену смазки подшипников и трущихся поверхностей; - - - + 5.5 Автоматический выключатель АЕ-2541М 5.5.1 Выключатели в эксплуатации ремонту не подлежат. В случае нарушения работы выключателя, заменить его. 5.6 Контроллер машиниста КМ-87, КМ-35-01 - проверить диаграмму коммутационных положений контакторов. О замкнутом или разомкнутом состоянии контактов судить по срабатыванию неоновой лампочки или контрольного аппарата, включающая катушка которого соединена последовательно с проверяемыми контактами; - проверить легкость вращения валов при снятых пружинах рычагов; - проверить четкость фиксации валов на позициях. 5.6.9 Проверить действие механических блокировок между валами контроллера и диаграмма коммутационных положений. При выборе свободного хода вала контакты кулачковых контакторов не должны менять своего состояния. - - - + 5.6.10 Проверить напряжение на выходе сельсинов. При повороте вала изменение напряжения на соответствующем сельсине должно происходить плавно, без скачков (монотонно). При проверке электрической прочности изоляции цепи сельсина отсоединить и проверить отдельно. - - - + - - - + 5.8.1 Очистить и осмотреть контакторы, зачистить от нагара и брызг металла дугогасительные рога контакторов. - + + + 5.8.2 Проверить состояние силовых (главных) и дугогасительных контактов. При износе контактов, более установленных норм, они заменяются. Восстановить профиль медных силовых контактов. - + + + 5.8.3 Проверить состояние дугогасительных катушек и их выводов, при нарушении пайки, наличии трещин, оплавлений и подгаров изоляции, недостаточном расстоянии между витками катушки отремонтировать. - - + + 5.8.4 Дугогасительные камеры разобрать, зачистить стенки, перегородки. Проверить состояние деионных решеток. Неисправные камеры отремонтировать. Толщина стенок и перегородок должна соответствовать нормам допусков и износов. - - + + 5.8.5 Снять и отремонтировать пневматические контакторы согласно требованиям технологической инструкции на ремонт пневматических контакторов. - - - + 5.8.6 Произвести ревизию пневматических приводов и ремонт электромагнитных вентилей. - - - + 5.8.7 После ремонта и сборки контакторы должны удовлетворять следующим требованиям: - включение контакторов должно быть четким, без рывков, заеданий с притиранием контактов, соответствующим нормам допусков и износов; - толщина, зазор, провал, смещение и нажатие силовых и блокировочных контактов должны соответствовать нормам допусков и износов (Приложение В) и техническим данным чертежей на контакторы; - между подвижными частями контакторов и дугогасительной камерой должен быть зазор не менее 1 мм; - между витками катушки магнитного дутья (дугогасительной) и кронштейном неподвижного контакта должен быть зазор не менее 2 мм; - витки катушки магнитного дутья не должны касаться друг друга; - полюсы дугогасительных камер должны плотно прилегать к полюсам катушек магнитного дутья; - дугогасительные камеры должны свободно сниматься и устанавливаться на место, иметь исправные запирающие устройства. Произвести проверку работы пневматического привода при давлении 0,34 МПа (3,5 кг/кв.см). - - - + - + + - 5.7 Блок выключателей БВ-299 5.7.1 Проверить действие механического блокирования рукояток выключателей. При снятом ключе заблокированные выключатели не должны быть включены, при разблокировании (поворот ключа на 900) выключатели можно включать, но вынуть ключ при этом нельзя. 5.8 Пневматические контакторы ПК 5.9 Электромагнитные контакторы 5.9.1 Проверить работу контакторов: снять дугогасительные камеры, осмотреть детали на отсутствие трещин, заменить неисправные детали. 5.9.2 Протереть изоляционные поверхности. - + + + 5.9.3 Проверить состояние и крепление силовых контактов и шунтов. - + + + 5.9.4 Зачистить контакты при наличии подгаров и оплавлений с соблюдением профиля - + + + 5.9.5 Заменить силовые контакты, имеющие недопустимый износ (Приложение В). - + + + 5.9.6 Проверить и отрегулировать раствор, провал, смещение и нажатие силовых контактов. - + + + 5.9.7 Проверить состояние и крепление дугогасительных и включающих катушек. Проверить состояние выводных зажимов катушек, при обгорании или ослаблении выводы отремонтировать. - + + + 5.9.8 Закрепить ослабшие катушки. Мелкие трещины в изоляции после очистки закрасить изоляционной эмалью. Проверить состояние изоляции сердечника дугогасительной катушки, закрепить ослабшие полюса. - + + + 5.9.9 Осмотреть вспомогательные контакты. Заменить изношенные контакты и просевшие пружины. Отрегулировать разрыв и провал вспомогательных контактов. - + + + 5.9.10 Осмотреть дугогасительную камеру: стенки камеры очистить от нагара и копоти. Изломы, прогары и трещины в стенках не допускаются. - + + + 5.9.11 Выполнить ремонт дугогасительных камер. Износ дугогасительных камер должен соответствовать нормам допусков и износов. - - - + 5.9.12 При постановке камеры на контактор проверить отсутствие заедания подвижных частей контактора о стенки камеры. Полюса дугогасительной камеры должны плотно прилегать к полюсам дугогасительной катушки. У электропневматических контакторов, имеющих на нижнем кронштейне вилку (для соединения с рычагом подвижного контакта), дугогасительный рог камеры должен плотно входить в эту вилку. - + + + 5.9.13 Очистить электромагнитные контакторы. Выполнить ремонт с полной разборкой со снятием с электровоза. Заменить металлические и пластиковые детали с трещинами и контакты с предельными износами. - - - + 5.9.14 Произвести у электропневматических контакторов проверку работы пневматического привода при давлении 0,35 МПа (3,61 кгс/кв.см). - + + + 5.9.15 Проверить активное сопротивление катушек контакторов. Катушки с несоответствующими нормам величинами активного сопротивления, заменить на новые. - - - + 5.9.16 Заменить негодную изоляцию сердечников катушек магнитного дутья. Изоляционные планки и кронштейны якоря при наличии трещин, сколов, подгаров заменить новыми. - - - + 5.9.17 У контакторов МК-8 проверить время срабатывания (приложение В) и превышение усилия отключающей пружины над усилием контактных пружин по оси тяги. - - - + 5.9.18 Собрать магнитную систему. Якорь на призме должен качаться легко, без заеданий. Допустимый люфт якоря в направлении, перпендикулярном к оси призмы должен быть не более 0,3 мм для контакторов МК-84, МК-32, МК-9 и не более 0,4 мм для контакторов МК-63, МК-63-02, МК-68, МК-69, МК-72, МК-8. Для контакторов МК-84, МК-32 и МК-9 зазор между якорем и концом полюсного наконечника, обращенного к оси вращения якоря, допускается не более 0,4 мм. - - - + 5.9.19 Собранные электромагнитные контакторы должны удовлетворять следующим требованиям: - все подвижные части должны перемещаться свободно, без заеданий; - - - + - зазор между подвижным контактом и стенками дугогасительной камеры должен быть не менее 1 мм; - дугогасительная камера должна свободно устанавливаться и сниматься. При этом полюсы камеры должны плотно прилегать к полюсам катушки магнитного дутья; - линия касания главных контактов должна быть в пределах норм допусков и износов; - толщина, раствор, провал и нажатие контактов, их смещение относительно друг друга должны соответствовать требованиям чертежей и нормам допусков и износов; - контакторы должны четко срабатывать при пониженном напряжении на включающей катушке в соответствии с ГОСТ 9219-88 или техническими требованиями чертежей. 5.10 Переключатели 5.10.1 Общие требования 5.10.1.1 Осмотреть кулачковые элементы и кулачковые валы переключателей. При наличии механических повреждений и следов переброса электрической дуги, стойки и кулачковые шайбы заменить. - + + + 5.10.1.2 Проверить работу пневматического привода, электромагнитных вентилей, отсутствие утечек воздуха. - + + + 5.10.1.3 Проверить состояние контактов, при наличии подгаров зачистить. - + + + 5.10.2.1 Отрегулировать контактное нажатие, боковое смещение, толщину, зазор, провал силовых и вспомогательных контактов в соответствии с нормами допусков и износов. - + + + 5.10.2.2 Снять с электровоза, очистить и осмотреть переключатели вместе с силовыми блоками. - - - + 5.10.2.3 Заменить силовые контакты и контактные накладки переключателей, имеющие износ более установленных норм, трещины и другие повреждения. - - - + 5.10.2.4 Разобрать подшипниковые узлы, промыть подшипники, продуть, осмотреть, смазать, неисправные подшипники заменить. - - - + 5.10.2.5 Выполнить ревизию пневматических приводов переключателей. - - - + 5.10.2.6 Заменить кулачковые шайбы при наличии трещин отколов, износе рабочей поверхности более 3 мм. Обработать кулачковые шайбы с нарушенным профилем в соответствии с требованиями диаграммы замыкания контакторов. - - - + 5.10.2.7 При поворотах кулачкового вала блокировочные контакты переключателей должны размыкаться до размыкания силовых контактов, а замыкаться после замыкания силовых контактов. Для этого при установке кулачкового вала и шестерни блокировки необходимо совместить метки на обеих шестернях в первом положении аппарата. - - - + 5.10.2.8 Проверить отклонение от симметричного расположения ролика кулачкового элемента относительно кулачковой шайбы. Свисание роликов с кулачковых шайб не допускается. - - - + 5.10.2.9 Осевой люфт кулачкового вала отрегулировать с помощью дистанционных шайб, устанавливаемых в подшипниковые узлы. При этом, расстояние от боковины до шестерни кулачкового вала должно быть в пределах 8-10 мм. Свисание шестерни блокировки с шестерни кулачкового вала не допускается. - - - + 5.10.2.10 Измерить переходное сопротивление между главными контактами (контактными накладками), которое должно соответствовать требованиям чертежей. Допускается вместо контроля переходного сопротивления между главными контактами, измерять падение напряжения, которое должно быть не более 7 мВ при токе 300 А. - - - + 5.10.2 Переключатель кулачковый двухпозиционный ПКД-15А 5.10.2.11 Проверить диаграмму коммутационных положений аппарата. - - - + 5.11.1.1 Осмотреть подвижные и неподвижные контакты, проверить состояние и крепление шунтов, шин и шарнирных соединений. - + + + 5.11.1.2 Зачистить поверхности контактов при наличии следов перегрева. Проверить состояние контактных пружин и закрепить ослабшие контакты. - + + + 5.11.1.3 Подвижные контактные пластины должны плотно прилегать к ножам неподвижных контактов и обеспечивать касание с обеих сторон. Длина линии касания пластин и контактное нажатие должны соответствовать нормам допусков и износов, техническим требованиям чертежей. - + + + 5.11.1.4 У отключателей, разъединителей и заземлителей ножевого типа при включении и отключении любой пары подвижных контактных пластин вспомогательные контакты должны срабатывать на полный рабочий ход. - + + + 5.11.1.5 Проверить отсутствие трещин в стойках и изоляционных тягах. - + + + 5.11.1.6 Смазать скользящие контакты тонким слоем смазки. - + + + 5.11.2.1 Осмотреть разъединители. При наличии износа более допустимого, детали заменить. Подвижные контактные пластины (ножи) должны плотно входить между пластинами неподвижных контактов и обеспечивать линейное касание с обеих сторон. Длина линии касания пластин и натяг между подвижными и неподвижными контактами должны соответствовать нормам допусков и износов. - - - + 5.11.2.2 Проверить наличие цепи заземления; контактные поверхности заземляющей бобышки основания и шины зачистить и покрыть припоем ПОССу-30-2. - - - + 5.11.2.3 Устранить смещение по высоте неподвижного контакта относительно подвижного ножа установкой шайб под неподвижный контакт. Произвести измерение контактного нажатия каждого в отдельности ножа, которое должно быть в пределах 9-10 кгс. - - - + 5.11.2.4 Произвести контроль герметичности мест соединения привода с основанием. Для этого: - аппарат установить горизонтально контактной системой (изоляторами) вниз; - проверяемые места соединения покрыть слоем воды, выдержать в этом состоянии 5 минут. Аппарат считается выдержавшим испытание, если контролируемые места не дадут течи. - - - + 5.11.2.5 Поверхности неподвижного контакта и ножа после ремонта покрыть слоем смазки ЦИАТИМ-201. - - - + 5.11.3.1 Произвести измерение усилий "включения-отключения", а также перемещения ножей в отключенном положении разъединителя (переключателя). Усилия регулируются затяжкой гайки шарнира. После регулировки конец болта развальцевать. - - - + 5.11.3.2 Для обеспечения необходимого переходного сопротивления между главными контактами допускается взаимная притирка ножей и контактных пластин. Поверхность контактов покрыть слоем смазки УссА. - - - + 5.11.3.3 Во включенном положении разъединителя (переключателя) произвести измерение зазора между скобой и ножом. Допускается обеспечивать нужный зазор подгибкой ножа. - - - + 5.11 Разъединители 5.11.1 Общие требования 5.11.2 Разъединитель Р-213-1 5.11.3 Разъединители Р-28, Р-49-01, РШК-56, Р-15 и переключатели ПН-6, ПН-16, ПН-19 5.11.4 Разъединитель Р-45 5.11.4.1 Проверить работу разъединителя, усилие отключения, свободного перемещения ножей, также проверить свободное вращение роликов (подшипников) ножевого элемента во включенном положении. - - - + 5.11.4.2 Выполнить регулировку усилия отключения и свободного перемещения ножей, выполнить затяжкой пружины. - - - + 5.11.4.3 Проверить свободное вращение роликов (подшипников) ножевого элемента во включенном положении. - - - + 5.11.5.1 Проверить состояние контактных поверхностей, шарнирных соединений. - - - + 5.11.5.2 При наличии перегрева контактных соединений, разъединитель разобрать, поверхности зачистить бархатным напильником. - - - + 5.11.5.3 Контактные поверхности покрыть смазкой УСсА. - - - + 5.11.5.4 Проверить усилие перемещения ножей в отключенном состоянии аппарата. Усилие регулировать затяжкой гаек шарнира. Параметры проверяются на соответствие нормам приложения В. - - - + 5.12.1 Осмотреть изоляционные штанги: проверить состояние и крепление всех деталей заземляющего провода, протереть от пыли изоляционные поверхности штанг. - + + + 5.12.2 Поврежденную изоляционную поверхность зачистить и покрыть изоляционной эмалью. - + + + 5.12.3 Проверить состояние изоляторов. Заменить изоляторы с трещинами, ослаблением в армировке, поврежденной поверхностью более 10 % длины возможного перекрытия напряжением. - + + + 5.12.4 Проверить затяжку деталей крепления, состояние шплинтов и дату проведения испытания изоляции. - + + + 5.12.5 Проверить штанги с просроченной датой испытания на электрическую прочность (проводятся не реже одного раза в год). - + + - 5.12.6 Проверить сопротивление и электрическую прочность изоляции на соответствие норм приложения Д. На штанге маркируется номинальное напряжение и дата испытания. Нанести ограничительный поясок черной эмалью ПФ-115. - - - + 5.13.1 Выполнить ревизию и проверку работоспособности блокировочных и защитных устройств дверей входа в высоковольтные камеры. - - + + 5.13.2 Снять блокировочный переключатель, блокировочное устройство и выключатель с электровоза. Проверить кулачковый контактор и диаграмму коммутационных замыканий. - - - + 5.13.3 Проверить механическую блокировку БУ-01: проверить четкость переключения аппарата. - - - + 5.14.1.1 Подтянуть штуцеры, при утечке воздуха к месту его подвода. - + + + 5.14.1.2 Заменить вентили, имеющие утечку сжатого воздуха верхнего и нижнего клапанов. - + + + + + + - 5.11.5 Разъединители Р-48 и Р-88 5.12 Отключающая и заземляющая штанга ШЗ-27-02, ШЗ-27, ШЗ-60 5.13 Блокировочные переключатели 5.14 Электропневматические и электромагнитные вентили 5.14.1 Общие требования 5.14.2 Электромагнитные вентили ЭВ-5, ЭВ-5-03, ЭВ-5-04, ЭВ-5-17, ЭВ-5-18, ЭВ-5-19, ЭВТ-4 5.14.2.1 Проверить отсутствие утечек сжатого воздуха. При утечке сжатого воздуха из-под пробки или штуцера выполнить их подтяжку. Во избежание срыва резьбы в корпусе, подтяжку штуцера и пробки произвести до момента прекращения утечки воздуха. Выполнить подтяжку накидной гайки на штуцерах вентилей при фиксировании штуцера вторым гаечным ключом. Заменить вентили, имеющие утечку сжатого воздуха верхнего или нижнего клапанов. 5.14.2.2 Выполнить ревизию аппаратов. - - - + 5.14.2.3 Осмотреть детали: на корпусах не должно быть трещин, нарушения резьбы, дефектов в виде сколов на уплотнительных буртах впускного и выпускного клапана; резиновые уплотнительные детали не должны иметь износ более 1 мм. Установку шариков осуществить с применением смазки ЦИАТИМ-201. Произвести регулировку хода клапанной системы. - - - + 5.14.2.4 Проверить: - работу вентиля при наибольшем рабочем давлении сжатого воздуха трех- пятикратным включением электромагнита при минимальном токе; - четкость включения аппарата в трех-пяти положениях якоря, поворачиваемого вручную в пределах 360°; - герметичность вентилей при обесточенной катушке и при наименьшем токе; - электрическую прочность изоляции катушек вентилей. - - - + 5.14.2.5 У электромагнитных вентилей типа ЭВ-5 под болты крепления вентилей кроме пружинных устанавливаются и простые шайбы. Устранить утечки сжатого воздуха между корпусами вентилей и привалочной поверхностью воздухораспределителя установкой нового резинового кольца. - - - + 5.14.2.6 Совместно с токоприемником отрегулировать вентиль ЭВТ-4 на время подъема и время опускания полоза токоприемника. - - - + 5.15.1 Осмотреть кнопочные выключатели, тумблеры, пакетные выключатели, клеммные рейки, розетки и кнопочные посты: проверить надежность крепления токоведущих соединений и блокирования валов, состояние контактов. Устранить выявленные дефекты, заменить неисправные тумблеры. - + + + 5.15.2 Очистить пластмассовые детали от загрязнений, промыть в керосине и затем протереть насухо (Розетка РПС-400-1ВК, вилка ВКС-400-1ВК). - - - + 5.15.3 Подгары и наплывы на контактных деталях устранить зачисткой личным напильником. - + + + 5.16.1 Осмотреть ограничители перенапряжения, протереть изоляционные поверхности фарфоровых изоляторов. - + + + 5.16.2 Заменить ограничители, имеющие сколы, сквозные трещины в фарфоровом изоляторе и цементном шве, а также другие повреждения, которые могут вызвать нарушение их герметичности. - + + + 5.16.3 Произвести профилактические испытания ограничителей в соответствии с требованиями технологической инструкции (при проведении весеннего комиссионного осмотра). - + + + 5.17.1 Произвести внешний осмотр блока балластных резисторов ББР-20: проверить отсутствие повреждений, крепежных деталей, надежность крепления токоведущих шин, гибких шунтов, проводов и контактных деталей. + + + - 5.17.2 Проверить состояние оборудования для электроотопления вагонов пассажирских поездов (в зимних условиях работы). + + + + 5.17.3 Замерить сопротивление изоляции электрической цепи электроотопления вагонов, которое должно быть не менее 2 МОм. Результаты измерения занести в журнал технического состояния локомотива формы ТУ-152 (в зимних условиях работы). + + + + 5.15 Кнопочные выключатели и розетки 5.16 Ограничители перенапряжения 5.17 Резисторы РОВ-21, ПЭВ, СР, ПЭВР, ЛФ, калориферы КЭЛ-1, устройства электрического отопления вагонов, нагреватель электрический НЭ-28, Блок балластных резисторов ББР-20. 5.17.4 Осмотреть резисторы. Проверить крепление резисторов, подводящих кабелей, перемычек, шин, стяжных шпилек. 5.17.5 Осмотреть и проверить в доступных местах состояние фехралевой ленты. Трещины и надрывы фехралевых лент, а также нарушение мест припайки выводов не допускаются. - + + + 5.17.6 Проверить состояние изоляторов блоков резисторов, при обнаружении изоляторов со сквозными трещинами изоляторы (блок) заменить. - + + + 5.17.7 Осмотреть резисторы ПЭВ, СР, ПЭВР и других типов: проверить надежность крепления выводов и целость изоляторов, подтянуть ослабшие шпильки крепежных лапок. - + + + 5.17.8 Заменить трубки с неисправными выводами, следами перегрева, а также имеющие сколы или повреждения глазури более 10 % поверхности. - + + + 5.17.9 Проверить состояние электрических печей, их заземление: кожуха электрических печей должны быть надежно заземлены с помощью установочных винтов на металлических стенках или на бобышках, приваренных к каркасу кузова электровоза. - + + + 5.17.10 При выполнении ревизии электропечей проверить состояние нагревательных элементов, изоляторов, перемычек, подводящих проводов. Перегоревшие элементы печей заменить. - + + + 5.17.11 Замерить сопротивление нагревательных элементов электропечей при проведении осеннего комиссионного осмотра. - + + + 5.17.12 Проверить состояние нагревателей калориферов и подачу воздуха от вентилятора. Выявленные неисправности устранить. - + + + 5.17.13 Проверить состояние электрических обогревателей аппаратов и оборудования электровозов. Неисправные обогреватели заменить. - + + + 5.17.14 Проверить работу и состояние схем электрического обогрева лобовых стекол. - + + + 5.17.15 Осмотреть (в период подготовки к работе в зимних условиях и в зимний период) оборудование электрического отопления вагонов со вскрытием розеток и соединительных коробок. - + + + 5.17.16 Снять реле отопления для проверки тока уставки на стенде. - + + + 5.17.17 Проверить состояние и крепление кабелей, зажимов, контактных гнезд, изоляционных стаканов, болтов заземления. - + + + 5.17.18 Проверить целость розеток, штепселей, холостых приемников, четкость работы замков розеток и холостых приемников. - + + + 5.17.19 Проверить наличие надписи о максимально допустимом количестве вагонов, подключаемых на электроснабжение от электровоза. Нанести надпись белой несмывающейся краской с высотой букв 40 мм на обеих лобовых частях кузова электровоза над высоковольтными розетками. - + + + 5.17.20 Выполнить ревизию блокам ББР-20 и резисторам РОВ-21 с полной разборкой и очисткой: - - - + 5.17.20.1 Снять блоки с электровоза, обдуть сжатым воздухом, разобрать, замерить активное сопротивление и произвести испытание на диэлектрическую прочность изоляции. - - - + 5.17.20.2 Проверить состояние керамических изоляторов и ленты резисторов (активной части). Заменить непригодные для эксплуатации детали и узлы. - - - + 5.17.20.3 Проверить соответствие деталей и узлов нормам допусков и износов в соответствии с приложением В. - - - + 5.17.21 При сборке блока балластных резисторов ББР-20, с помощью шайб обеспечить следующие зазоры: - между рамками верхнего и нижнего резисторов до каркаса не менее 10 мм; - между рамками соседних несоединенных резисторов не менее 10 мм; - - - + - между рамками соединенных параллельно резисторов не менее 2 мм. 5.17.22 Для предотвращения поломки изоляторов при сборе резисторов РОВ-21 шпильки затянуть моментным ключом так, чтобы усилие затяжки вдоль оси шпильки было в пределах 1270-1470 Н (130-150 кгс). - - - + 5.17.23 Проверить резисторы ЛФ на отсутствие защемления держателей в окнах изоляторов. Зазор между витками ленты не должен превышать минимально допустимое значение. После сборки резисторы проверить на соответствие техническим требованиям приложения В. - - - + 5.17.24 Снять калориферы КЭЛ-1 с электровоза, разобрать, произвести ревизию. Вышедшие из строя узлы и детали заменить. - - - + 5.17.25 Проверить величину активного сопротивления, сопротивления и электрической прочности изоляции на соответствие техническим требованиям, приведенным в приложении В - - - + 5.17.26 При сопротивлении изоляции аппаратов меньшем минимально допустимого значения, просушить трубчатые нагревательные элементы в сушильном шкафу при температуре от 120 до 150 °С в течение от 4 до 6 часов. - - - + 5.18.1 Очистить и осмотреть высоковольтные соединения. - + + + 5.18.2 Произвести измерение сопротивления изоляции с обеих кабин. - + + + 5.18.3 Снять и очистить ригель и пружину ригеля. - - + + 5.18.4 Очистить гнездо замка, накладку и канавку под ригель на оси крышки. - - + + 5.18.5 Смазать маслом ригель замка согласно приложению Е - - + + 5.18.6 Провести испытания диэлектрической прочности изоляции кабелей и розеток отопления. - - + + 5.18.7 Проверить состояние корпуса розетки, который не должен иметь сколов, трещин, следов коррозии и должен быть надежно закреплен. - - + + 5.18.8 Осмотреть внутреннюю часть розетки, для чего снять крышку корпуса. - - + + 5.18.9 Изношенные и поврежденные прокладки заменить. - - + + 5.18.10 Зажимы кабеля и другие внутренние части розетки протереть салфетками, осмотреть на отсутствие повреждений. - - + + 5.18.11 Проверить крепление высоковольтного кабеля в колодке. При ослаблении подтянуть болты, винты и контргайки. - - + + 5.19.1 Осмотреть конденсаторы цепей вспомогательных машин и цепей защиты от перенапряжения: проверить крепление конденсаторов и подводящих проводов. - + + + 5.19.2 Заменить конденсаторы с течью масла, выпучиванием, поврежденными выводами и изоляторами, заниженной против требований чертежей емкостью. - + + + 5.19.3 Для электровозов ЭП1М(П) произвести измерение емкости конденсаторов, предварительно отключив на блоке 12: - один из выводов разрядных резисторов R31...R33; - на контактном зажиме Х61 провода С209, С211, С213. Данные измерений следует записать в графу "Значение результатов контроля" раздела 10а "Работы при эксплуатации" паспорта электровоза ЭП1М ИДМБ.661142.004 ПС и раздела 10 "Работы при эксплуатации" паспорта на электровоз ЭП1П ИДМБ.661142.004-02 ПС. С эксплуатации снимаются группы конденсаторов, имеющие дефект снижения емкости более 15 % от указанной в графе "Фактическое - + + + 5.18 Высоковольтное соединение МВС-Ш2-4000/800, МВС-Р2-4000/800, МВС-Ш-185/4,25-4000/800, МВС-Р0-Р185-4000/800 и МВС-Х-4000/800. 5.19 Конденсаторы КПС-0,5-38 02 значение" паспорта электровоза. 5.19.4 Выбракованную группу конденсаторов разобрать и произвести проверку каждого конденсатора в соответствии с требованиями руководства по эксплуатации ДАИФ.673116.007 РЭ. - + + + 5.20.1 Осмотреть реле, проверить крепление реле к панели, состояние и крепление катушки, магнитопровода, диамагнитных прокладок и якоря. Заменить диамагнитные прокладки, если они изношены или повреждены. В случае замены диамагнитной прокладки, катушки, других деталей или отсутствия пломбы необходимо отрегулировать реле, опломбировать и нанести контрольные метки красной эмалью на регулировочные шпильки у гаек. - + + + 5.20.2 Устранить механические заедания. - + + + 5.20.3 Проверить состояние вспомогательных контактов, блинкерного сигнализатора. При наличии наплывов металла контактные поверхности зачистить металлической полированной пластиной и протереть чистой технической салфеткой. - + + + 5.20.4 Проверить состояние и крепление катушек реле. Катушка на сердечнике магнитопровода должна быть неподвижной. В случае ее проворота установить между катушкой и сердечником клин, обеспечивающий неподвижность катушки. - + + + 5.20.5 Проверить катушки на отсутствие обрыва провода. Заменить неисправные катушки. - + + + 5.20.6 Осмотреть тепловые реле, неисправные реле заменить. - + + + 5.20.7 Протереть рабочие поверхности якорей реле перегрузки сухой чистой тканью. При наличии ржавчины на якорях реле перегрузки зачистить рабочие поверхности и смазать их тонким слоем смазки ЦИАТИМ-201. - + + + 5.20.8 Снять для проверки, настройки и регулировки на стенде электромагнитные реле защиты, контроля, времени с электровоза. Испытать изоляцию на электрическую прочность. - - + + 5.20.9 Визуально проверить состояние изоляции шин реле перегрузки, изоляцию остальных реле. Неисправные реле снять. Места повреждения изоляции шин и катушек залить эпоксидной смолой. - - + + 5.20.10 Защитные кожуха осмотреть, при наличии трещин и сколов заменить. - - + + 5.20.11 Протереть прозрачные кожуха сухой чистой тканью. Запрещается протирать кожуха керосином, бензином, ацетоном и другими растворителями, так как от этого они теряют прозрачность. - - + + 5.20.12 Проверить состояние пружин, блинкера, блокировки. Заменить поврежденные и изношенные детали. - - + + 5.20.13 Проверить работу электрических блокировок. Осмотреть контакты, поврежденные или изношенные заменить. Проверить на соответствие норм, указанных в приложении В. - - + + 5.20.14 После завершения работ реле опломбировать и на регулировочные шпильки красной эмалью нанести контрольные метки. - - + + 5.20.15 Произвести регулировку реле и испытание электрической прочности изоляции в соответствии с приложением В - - + + 5.20.16 При регулировке реле заземления, промежуточных, контроля "земли", контроля напряжения не допускается зазор между планкой на якоре и штоком блокировки при притянутом якоре. Подвижные части должны перемещаться четко, без заеданий. Четкость включения промежуточных реле проверяется при подаче напряжения 36 В. Для реле времени регулировка выдержки времени производится при напряжении 50 В. - - + + 5.20.17 У промежуточных реле не допускается зазор между полюсным наконечником и сердечником магнитопровода. Катушка не должна проворачиваться на сердечнике. - - - + 5.20 Электромагнитные реле 5.21 Панели реле ПТР-517, ПТР-517-01, ПТР-517-02, ПРН-76, ПРН318-02, ПРН-532, ПЗКО-583. 5.21.1 Произвести внешний осмотр аппаратов: проверить отсутствие повреждений аппаратов, состояние контактов, блокировок, крепежных деталей, надежность крепления токоведущих шин, гибких шунтов, проводов и контактных деталей, а также подвижных частей. Неисправные детали заменить. + + + + 5.21.2 На панелях тепловых реле регулировочные шпильки должны упираться в центр кнопок тепловых реле. + + + + 5.21.3 Ползунки регулируемых (переменных) резисторов должны быть надежно закреплены, а реле - опломбированы. - + + + 5.21.4 Восстановить пайку полупроводниковых элементов изоляционной лентой или заменить провода. - + + + 5.21.5 Очистить от пыли и загрязнений рабочие поверхности якорей. При наличии ржавчины, рабочие поверхности якорей зачистить и смазать тонким слоем смазки. - + + + 5.21.6 Провода и наконечники не должны иметь повреждений. При порыве жил проводов у наконечников более 10 %, наконечники перепаять. Провода с поврежденными жилами перепаиваются по здоровому сечению если позволяет длина провода, или заменяются новыми. Запрещается подсоединение проводов без наконечников, за исключением мест, где такое подсоединение предусмотрено чертежами. - + + + 5.21.7 Проверить состояние диамагнитных прокладок на якорях реле и произвести их замену при повреждении или повышенном износе. - + + + 5.21.8 Очистить от масла, загрязнений и наплывов металла поверхности контактов металлической полированной пластинкой и протереть. Запрещается зачищать контакты наждачным полотном. - + + + 5.21.9 Заклинить катушку на сердечнике магнитопровода в случае ее проворота. Неисправные катушки заменить. - + + + 5.21.10 Регулировку и пломбирование реле производить на стенде. - + + + 5.21.11 Проверить состояние резисторов типа С5-35, С5-36 на повреждение глазури, затяжку регулировочных хомутиков и на наличие меток красной эмалью на головках винтов. - + + + 5.21.12 Заменить конденсаторы, диоды, выпрямительные столбы, имеющие повреждения. - + + + 5.21.13 Снять панели с электровоза. - - + + 5.21.14 Проверить состояние монтажных проводов панели. В случае повреждения изоляции, провода заменить. - - + + 5.21.15 Окрасить поврежденные места панели изоляционной эмалью или лаком. - - + + 5.21.16 После ремонта панели произвести регулировку срабатывания и испытание электрической прочности изоляции, в соответствии с приложением Д. - - + + 5.21.17 Проверить годность резисторов, диодов и выпрямительных столбов. - - - + 5.21.18 При обнаружении повреждений теплового реле на панелях ПТР-517 всех исполнений, заменить исправным. - - - + 5.22.1 Проверить надежность крепления пружин к резьбовым втулкам и плавкой вставки к пружинам. - + + + 5.22.2 Произвести перезарядку реле с заменой плавкой вставки в случае, если реле ранее сработало. - + + + 5.22.3 Запрещается регулировка реле температуры, электротепловых токовых реле с дистанционным возвратом. В случае неисправности, вышеперечисленные реле заменить новыми. - + + + 5.22.4 Опрессовать (при ослаблении) плавкую вставку усилием - - - + 5.22 Термозащитные реле РТЗ-32 22,54 Н (2,3 кгс) 5.22.5 После срабатывания реле произвести замену плавкой вставки. - - - + 5.23.1 Осмотреть реле: в случае изломов, трещин корпуса, биметаллических пластин, оплавления контактов - реле заменить. - - + + 5.23.2 Проверить состояние и работу реле. Подвижные части должны перемещаться четко, без заеданий. - - + + 5.23.3 Проверить срабатывание и возврат реле в исходное состояние. - - - + 5.23.4 Проверить работу реле и панелей реле на соответствие параметрам. - - - + 5.24.1 Номинальный ток плавкой вставки предохранителя должен соответствовать току электрической схемы. Трещины в корпусе предохранителя не допускаются. + + + + 5.24.2 Запрещается устанавливать низковольтные предохранители с открытыми жилами, а также не соответствующие электрической схеме. + + + + 5.24.3 Проверить состояние плавких вставок и корпусов, плотность посадки патронов (держателя) в контактных стойках (губках). При обнаружении нетиповых и сгоревших плавких вставок, поврежденных фибровых трубок, предохранители заменить. - + + + 5.24.4 Осмотреть автоматические выключатели цепей управления: проверить крепление подводящих проводов. При неоднократном срабатывании выключателя устанавливается причина отключения. - + + + 5.24.5 Снять все предохранители с электровоза для проверки и ремонта с разборкой. - - + + 5.24.6 Проверить наличие, в случае отсутствия нанести на корпус надпись, указывающую номинальный ток предохранителя. - - + + 5.24.7 Проверить сопротивление патрона предохранителя ВПК-42. Оно должно быть 52,5+/-5,25 Ом - - + + 5.24.8 Замена сгоревшего патрона новым производится после устранения причин, вызвавших замыкание. Запрещается устанавливать патроны предохранителя ВПК-42 с другими параметрами. - - + + 5.24.9 Произвести замену плавкой вставки. - - - + 5.25.1 Обслуживание и ремонт аккумуляторных батарей выполняется в соответствии с требованиями технологической инструкции "Техническое обслуживание и ремонт щелочных никель-кадмиевых аккумуляторных батарей" ПКБ ЦТ.25.0070 (Приложение А). + + + + 5.25.2 Очистить от пыли, влаги и солей металлические токоведущие части и протереть открытые поверхности аккумуляторов, перемычки, пробки и поверхность ящика. Не допускается при очистке коррозионного слоя использовать металлический инструмент, наждачную и стеклянную бумагу. + + + + 5.25.3 Проверить положение вентиляционных отверстий на торцевых стенках ящика АБ на соответствие времени года (летом - открыты, зимой - закрыты). + + + + 5.25.4 Проверить уровень электролита в аккумуляторе, при обнаружении недостатка электролита довести его уровень до нормы доливкой дистиллированной воды. Уровень электролита определяется с помощью стеклянной трубки диаметром 5-6 мм с метками по высоте. Высота электролита в трубке должна быть в пределах от 5 до 19 мм. + + + + 5.23 Электротепловые токовые реле РТТ-85-29 и РТТ-85-33, ТРТП, реле промежуточные РЭП26, реле напряжения герконовые РНГ-53, панели тепловых реле 5.24 Предохранители и автоматические выключатели 5.25 Аккумуляторные батареи KL-125P, 42НК-125 5.25.5 Проверить плотность электролита в аккумуляторе, в случае несоответствия довести до нормы. (*-при необходимости) -* + + + 5.25.6 Замерить напряжение каждого элемента аккумуляторной батареи нагрузочной вилкой. Заменить элемент при снижении напряжения до значений менее 1В. - + + + 5.25.7 Произвести проверку и настройку шкафа питания при интенсивном выкипании электролита. + + + + 5.25.8 Проверить общее напряжение и ток утечки аккумуляторной батареи. + + + + 5.25.9 Проверить общее напряжение аккумуляторной батареи без нагрузки и под нагрузкой. Для проверки напряжения под нагрузкой включить освещение кузова и на 5-8 с прожекторную лампу (общей мощностью 1,5-2,0 кВт). Напряжение должно быть равно: под нагрузкой - 50,4 В; без нагрузки - 52,5 В. В случае пониженного напряжения батареи проверить отсутствие замыкания между стенками соседних аккумуляторов и внутри аккумуляторов. + + + + 5.25.10 Проверить состояние резиновых чехлов, вентиляционных каналов и ящика аккумуляторной батареи. - + + + 5.25.11 Проверить сопротивление изоляции аккумуляторной батареи, отключенной от нагрузки. Сопротивление изоляции должно быть не менее 25 кОм. Результаты измерений, а также объем выполненного ремонта аккумуляторной батареи занести в формуляр батареи. - + + + 5.25.12 Очистить от загрязнений и смазать подшипники колес тележки, шарниры направляющей рамки, петли. - - + + 5.25.13 Произвести снятие аккумуляторной батареи с электровоза и ее ремонт. - - + + 5.25.14 Выводы элементов и перемычки смазать техническим вазелином. - - + + 5.25.15 Осмотреть распределительный щит со съемом защитного кожуха. Осмотреть реле, проверить состояние их контактов, при необходимости, зачистить. Проверить крепление шунтов и зажимов проводов. Проверить регулировку распределительного щитка при опробовании электровозов под напряжением. - + + + 5.25.16 Проверяется наличие изоляционной трубки на проводах и изоляционной трубки для вывода проводов из ящика. - - - + 5.25.17 ящика к тележек Трещины - - - + 5.25.18 Ящик очистить и окрасить химически стойкой эмалью. Смазать направляющие и ролики тележки. - - - + 5.25.19 При установке аккумуляторной батареи элементы укрепить в ящике уплотняющими прокладками. - - - + 5.26.1 Проверить состояние всех контактных электрических соединений проводов и шин, прочность крепления и пайку наконечников проводов и гибких шунтов. Наконечники с трещинами, изломами или с уменьшенной контактной поверхностью более чем на одну четверть вследствие обгара, или другими повреждениями - заменить. Выжиги и наплывы на шинах и наконечниках не допускаются. - + + + 5.26.2 Восстановить бандажировку проводов, поврежденную у наконечников. Провода с повреждением наружного слоя изоляции заизолировать лентой из натуральной резины или лакоткани согласно утвержденным технологическим процессам. Разрешается восстанавливать весь поврежденный участок двумя слоями липкой полихлорвиниловой или изоляционной ленты в случаях повреждения на консольных участках проводов их оплетки, защитной оболочки или специальных защитных трубок из резины, или полихлорвинила. - + + + 5.26.3 Осмотреть шины, проверить их крепление к изоляторам. - + + + Осмотреть ящик батареи: проверить надежность крепления кузову, плотность прилегания крышки, состояние запоров, и вентиляционных каналов. Неисправности устранить. в ящике заварить с постановкой накладок. 5.26 Провода и шины Трещины в шинах не допускаются. 5.26.4 Проверить и, при повреждении, восстановить изоляцию шин, защитных оплеток, оболочек и изоляцию проводов и кабелей. Особое внимание обратить на состояние проводов в местах прохода через стенки, выводов из труб и желобов. Устранить причины, вызывающие перетирание проводов. - + + + 5.26.5 Провода в цепях с напряжением до 110 В в месте повреждения резиновой изоляции обмотать тремя слоями с перекрытием в половину ширины лентой изоляционной. Изоляцию накладывать на провод на расстоянии не менее 30 мм по обе стороны от поврежденного места. - + + + 5.26.6 Провода в цепях с напряжением от 110 до 3000 В в местах повреждения резиновой изоляции обмотать пятью слоями с перекрытием в половину ширины лентой самослипающейся ЛЭТСАР-КФ и сверху тремя слоями с перекрытием в половину ширины лентой изоляционной липкой. Изоляцию накладывать на провод на расстоянии 150 мм по обе стороны от поврежденного места. - + + + 5.26.7 Проверить состояние жил проводов в местах пайки (опрессовки) в наконечники. Произвести перепайку (переопрессовку) наконечников при обрыве жил проводов более 10%. - + + + 5.26.8 После проведения монтажных работ восстановить уплотнение проводов, проходящих через трубы поперечных стен и пола. Провода обернуть резиной с глубиной заделки в трубе 15-20 мм и уплотнить герметиком TEROSTAT-IX. - + + + 5.26.9 Восстановить антикоррозионное покрытие в случае его нарушения в результате перегрева. Появление раковин на контактных поверхностях свидетельствует о неудовлетворительном состоянии покрытия или недостаточной затяжке крепежа. - - + + 5.26.10 Восстановить маркировку проводов. Маркировочные бирки должны располагаться у концов проводов. - - + + 5.26.11 При повреждениях низковольтных проводов произвести их замену. - - - + 5.26.12 Проверить целость проводов всех цепей. При обрывах проводов цепь восстановить, проложить новый провод. - - - + 5.26.13 Допускается замена низковольтных проводов и высоковольтных кабелей до 15% от их общего количества по состоянию изоляции. В местах, где проводка огибает острые углы металлических конструкций, проверить состояние изоляции и подложить изоляционные прокладки. - - - + 5.26.14 Наконечники, имеющие трещины, изломы и уменьшенную на 20% контактную поверхность, а также нетиповую конструкцию, заменить. Заменить окисленные наконечники или с неудовлетворительной пайкой. - - - + 5.26.15 Запрещается присоединение проводов к зажимам без наконечников, за исключением случаев, где такое присоединение предусмотрено чертежами. - - - + 5.26.16 Контактные поверхности деталей, а также поверхности присоединяемых к ним заземляющих проводов или шин очистить от окислов и краски, при повреждении слоя полуды подвергнуть лужению. - - - + 5.26.17 Восстановить окраску изоляции, наложенной на шинах и неизолированной части шин, клиц, изолирующих листов и планок. - - - + 6.1.1 Проверка состояния и действия тормозного оборудования и ЭПТ производится в соответствии с требованиями "Правил по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и управления тормозами железнодорожного подвижного состава" (Приложение А). + + + + 6.1.2 Ремонт и обслуживание тормозного оборудования выполняется + + + + 6 Тормозное и пневматическое оборудование 6.1 Общие требования в соответствии с "Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава" ЦТ-533, а также "Руководства по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава" (Приложение А). 6.1.3 Осмотреть тормозные приборы и трубопроводы, убедиться в наличии пломб в установленных местах, в соответствии с Приложением И. + + + + 6.1.4 Проверить плотность соединений трубопроводов пневматической системы, отсутствия утечки воздуха. + + + + 6.1.5 Проверить герметичность питательной и тормозной магистралей и магистрали тормозных цилиндров. + + + + 6.1.6 Проверить герметичность запасного резервуара РС6. При несоответствии требуемым нормам произвести устранение неисправности путем обмыливания и затяжки мест соединения трубопроводов. + + + + 6.1.7 Проверяется работа датчиков давления в тормозных цилиндрах. + + + + 6.1.8 Произвести проверку плотности тормозной сети. Падение давления с нормального зарядного допускается не более 0,019 МПа (0,2 кгс/кв.см) за 60 секунд. + + + + 6.1.9 Проверить работу стеклоочистителя, неисправные заменить. + + + + 6.1.10 Проверить систему обмыва лобовых стекол. + + + + 6.1.11 Осмотреть блоки, электрический монтаж ЭПТ, проверить надежность их крепления. + + + + 6.1.12 Проверить состояние и работу микропереключателей ККМ, работу ламп сигнализации. + + + + 6.1.13 Проверить состояние креплений и соединений воздухопроводов разобщительных кранов, фильтров, резиновых рукавов. Устранить утечки воздуха в соединениях. Проверить крепление резервуаров, змеевиков. - + + + 6.1.14 Проверить работу компрессоров перед ремонтом на отсутствие стука, перегрева, выбросов масла. - + + + 6.1.15 Проверить и отрегулировать датчик-реле давления, регулирующего работу главного компрессора и вспомогательного компрессора. (для главного компрессора включение датчика-реле должно происходить при давлении в главных резервуарах 0,75 МПа (7,64 кгс/кв.см), выключение - при давлении 0,9 МПа (9,17 кгс/кв.см); для вспомогательного компрессора включение датчика-реле давления для электровозов ЭП1 составляет (0,42+/-0,05) МПа [(4,28+/-0,5) кгс/кв.см], выключение (0,725+/-0,055) МПа [(7,39+/-0,56) кгс/кв.см]; для электровозов ЭП1М, ЭП1П включение (0,40+/-0,03) МПа [(4,07+/-0,30) кгс/кв.см], выключение (0,70+/-0,03) МПа [(7,13+/-0,30) кгс/см ]. - + + + 6.1.16 Проверить и отрегулировать предохранительные клапаны главного и вспомогательного компрессоров (на напорной магистрали регулируются на давление срабатывания 1,0 МПа (10,19 кгс/кв.см), на магистрали вспомогательного компрессора - 0,8 МПа (8,15 кгс/кв.см). Опломбировать предохранительные клапаны после регулировки. - + + + 6.1.17 Осмотреть стеклоочистители: проверить прилегание щеток к поверхности стекла - оно должно быть равномерным, без перекосов. Заменить неисправные щетки и рычаги. - - + + 6.1.18 Выполнить ревизию пневмоприводов стеклоочистителей со снятием с электровоза. - - + + 6.1.19 Разобрать, отремонтировать и собрать стеклоочиститель, произвести смазку его деталей в соответствии с приложением Е - - + + 6.1.20 Осмотреть запорно-регулировочные краны Кр-30В. Они должны обеспечивать плавную регулировку числа двойных ходов - - + + щетки и ее укладку. В случае обнаружения неисправности, кран снять для ремонта. После сборки проверить герметичность крана. 6.1.21 Разобрать центробежный маслоотделитель и фильтр с металлокерамической вставкой, промыть все детали в керосине, протереть насухо салфеткой. Проверить состояние резьбы в крышках и корпусе. При наличии дефектов резьбу перекалибровать. Металлические вставки продуть сжатым воздухом. - - + + 6.1.22 Произвести ревизию вспомогательных компрессоров (исходя из их технического состояния, в соответствии с техническими условиями завода-изготовителя компрессора) - - + + 6.1.23 Выполнить частичное или полное освидетельствование воздушных резервуаров, в соответствии с требованиями Правил надзора за воздушными резервуарами подвижного состава железных дорог Российской Федерации (Приложение А). - - + + 6.1.24 После завершения ремонта выполнить проверку на плотность всех пневматических цепей, проходящих в кузове, по крыше, под кузовом, по тележкам электровоза, в соответствии с требованиями чертежей. - - + + 6.1.25 Подвергнуть воздушные резервуары гидравлическим испытаниям в соответствии с правилами надзора за воздушными резервуарами подвижного состава железных дорог Российской Федерации. - - - + 6.1.26 Снять с электровоза пневматические блокировки для автоматического блокирования дверей высоковольтной камеры. Блокировки разобрать, проверить состояние деталей, негодные детали заменить. - - - + 6.2.1 Проверить работу форсунок песочниц. + + + + 6.2.2 Проверить крепление форсунок песочниц, при ослаблении закрепить. - + + + 6.2.3 Проверить состояние крепления и положения песочных труб, рукавов подсыпки песка. - + + + 6.2.4 Произвести регулировку положения концов рукавов подсыпки. Конец рукава (наконечник) должен находиться на расстоянии 30-50 мм от головки рельса и на 15-35 мм от бандажа колесной пары и быть направлен в точку касания колеса с рельсом. - + + + 6.2.5 Регулируется каждая форсунка на подачу песка в пределах норм, установленных на железной дороге, 1300 - 1500 г/мин на каждую форсунку под первую и шестую колесные пары. - + + + 6.2.6 Проверить надежность крепления кронштейнов рукавов пескоподачи, кронштейны с трещинами заменить. - - + + 6.2.7 Форсунки подачи песка разобрать, прочистить сопла. Проверить корпус, сопло, регулировочный болт, резьбу и головки пробок, неисправные детали форсунок заменить. - - + + 6.2.8 Заменить резиновые рукава. - - - + 6.2.9 Форсунки подачи песка испытать на стенде - - - + 6.2.10 Разобрать пневматические клапаны КС-5, КП-7, детали очистить и проверить их износ. Резиновые кольца запорного клапана, имеющие повреждения, другие неисправные детали, заменить. Клапаны собрать, проверить четкость их работы. - - - + + + + + 6.2 Система подачи песка 6.3 Компрессор ВУ 3,5/10-1450 6.3.1 Произвести проверку величины производительности компрессоров, которая должна составлять: для ВУ 3,5/10 - 3,5 куб.м в минуту (+/-5 %); для ВВ 0,05/7-1000 - 0,05 куб.м в минуту (+/-5 %) при частоте вращения 1000 об/мин, 0,068 куб.м в минуту (+/-5 %) при частоте 1400 об/мин и 0,07 куб.м в минуту (+/-5 %) при частоте 1500 об/мин. Для КПБ-50-22-У2 - 0,07 куб.м в минуту (+/-5 %) 6.3.2 Проверить состояние масла в компрессорах, в случае его загрязнения (по результатам хим.анализа) - заменить. - + + + 6.3.3 Заливка нового масла в главном компрессоре ВУ 3,5/10-1450 производится сезонным маслом по верхним рискам маслоуказателей. - + + + 6.3.4 Очистку масляного фильтра производить в соответствии с требованиями инструкции завода-изготовителя. - + + + 6.3.5 Проверить состояние воздушного фильтра, сапуна, обратного клапана, маслопровода масляного насоса. - + + + 6.3.6 Проверить крепление компрессора и холодильника. - + + + 6.3.7 Проверить состояние соединительной муфты. - + + + 6.3.8 Проверить натяжение ремня привода вентилятора - + + + 6.3.9 Снять компрессор ВУ 3,5/10-1450 с электровоза, очистить и разобрать. - - - + 6.3.10 Детали промыть и осмотреть: неисправные детали заменить, вышедшие за пределы допусков - отремонтировать. - - - + 6.3.11 После ремонта и сборки компрессора, произвести его обкатку без клапанных коробок, холодильника и вентилятора, испытания на нагрев и при противодавлении 0,98 МПа (10 кгс/кв.см), а также проверку на производительность. - - - + 6.4.1 Произвести регулировку кулачкового контактора КЭ-153 путем изменения затяжки пружины шариковых фиксаторов уставку аппарата. Смещение подвижной системы привода и переключение контактов на уставках должно быть четким, мгновенным. Проконтролировать регулировку уставок подключением электролампочки к контактам. - - - + 6.4.2 Проверить герметичность привода. - - - + 6.5.1 Заменить резиновые уплотнительные шайбы, изношенные до половины толщины. - - - + 6.5.2 Под болты крепления вентиля установить простые и пружинные шайбы. Подвижные детали и уплотнительные манжеты смазать согласно приложению Е. - - - + 6.5.3 Проверить герметичность пневмоприводов и запорных клапанов. - - - + 6.5.4 Проверить (дважды) клапан КПЭ-9 (при обесточенной катушке вентиля и с включенной катушкой) при наличии рабочего давления сжатого воздуха, подведенного к вентилю. Проверить электрическую прочность изоляции катушки вентиля между выводом вентиля и корпусом клапана. - - - + 6.6.1 Заменить резиновые уплотнительные шайбы, изношенные до половины толщины, на новые. - - - + 6.6.2 Смазать подвижные детали и уплотнительные манжеты согласно приложению Е. - - - + 6.6.3 Проверить герметичность запорного клапана на соответствие нормам при невозбудимом вентиле. При отклонении от норм осуществить притирку клапана. - - - + 6.7.1 Заменить резиновые уплотнительные шайбы, изношенные до половины толщины, на новые. - - - + 6.7.2 Проверить герметичность запорного клапана на соответствие нормам при невозбужденном вентиле. При отклонении от норм выполнить притирку клапана. - - - + 6.7.3 Смазать подвижные детали и уплотнительные манжеты согласно приложению Е. - - - + 6.4 Пневматический выключатель управления ПВУ 6.5 Электропневматические клапаны 6.6 Электропневматический клапан токоприемника КТ-20-02 6.7 Электропневматические клапаны КР-1, КП-8, КПЭ-9, КП-110-01 6.8 Ревун ТС-22 6.8.1 Разобрать аппарат, осмотреть детали. На болтах не должно быть сорванной резьбы, уплотняющее резиновое кольцо должно быть без порывов. Негодные детали заменить. - - - + 6.8.2 Заменить мембрану, имеющую надколы и трещины. Неплоскостность новой мембраны должна быть не более 1 мм по диаметру. - - - + 6.8.3 Отрегулировать ревун на устойчивое чистое звучание и проверить на соответствие норм. - - - + 6.8.4 Выполнить регулировку изменением зазора между мембраной и центральной втулкой корпуса путем затяжки регулировочной гайки корпуса. Зафиксировать болтом после настройки положение гайки. - - - + 7.1 Проверить надежность крепления и фиксации регулировочных и рециркуляционных заслонок системы вентиляции. + + + + 7.2 Осмотреть жалюзи воздухозаборных устройств, выправить погнутые пластины с соблюдением равномерных зазоров между ними. - + + + 7.3 Проверить во всех доступных для осмотра местах отсутствие влаги, снега и посторонних предметов в воздуховодах и форкамерах, при их наличии они удаляются. - + + + 7.4 Проверить плотность прилегания фланцев брезентовых патрубков к охлаждающему оборудованию, надежность крепления воздушных заслонок выброса воздуха в кузов. Устранить сужения живого сечения и разрывы брезентовых патрубков. - + + + 7.5 Заменить неисправные уплотнения, отсутствующие -установить новые. - + + + 7.6 Очистить от загрязнений предохранительные сетки воздуховодов к тяговым двигателям. - + + + 7.7 Проверить состояние дефлекторов для выброса воздуха, расположенных на крыше, неисправные - отремонтировать. - + + + 7.8 Проверить состояние брезентовых патрубков, при износе производится их замена и ремонт. - + + + 7.9 Проверить крепление вентиляторов и фланцевых соединений воздуховодов. - + + + 7.10 Проверить натяжение ремня привода вентилятора. - + + + 7.11 При замене вентиляторов проверить крепление колес на валу двигателей вентиляторов. Осмотреть спиральную улитку и сварное колесо, устранить обнаруженные неисправности. На вентиляторахвоздухоочистителях проверить положение колеса относительно улитки вдоль оси вентилятора и соосность установки колеса с улиткой и с подвижным патрубком в соответствии с требованиями Руководства по эксплуатации завода-изготовителя. - + + + 7.12 Проверить состояние и исправность действия системы кондиционирования воздуха в кабине машиниста. - + + + 7.13 Подготовка системы вентиляции электровоза к работе в зимних и летних условиях производится согласно инструкции по эксплуатации электровоза ИДБМ.661142.004 РЭ7. - + + + 7.14 Осмотреть металлические вентиляционные патрубки и воздуховоды: очистить от пыли, выявленные трещины заварить, погнутые места выправить, при повреждении - заменить. - - - + 7.15 Демонтировать блоки вентиляторов с электровоза для ремонта. - - - + 7.16 Спрессовать колеса вентиляторов. - - - + 7.17 Очистить все детали вентиляторов от пыли и грязи и осмотреть на отсутствие трещин, вмятин и других повреждений. Обнаруженные неисправности устранить. - - - + 7.18 Заменить колеса вентиляторов, имеющие трещины. Ослабленные или имеющие трещины и деформации заклепки на колесах - - - + 7 Система вентиляции вентиляторов заменить. 7.19 Клепку производить в горячую заклепками 10х30.01 10кп ГОСТ 10299-80. Температура заклепок 900-1000 °С. Контроль заклепочного соединения производить щупом толщиной 0,05 мм: зазоры под головкой заклепки и между ступицей и диском на диаметре головки заклепки не допускаются. - - - + 7.20 Восстановить лакокрасочное покрытие всех деталей вентиляторов. - - - + 7.21 Выполнить статическую балансировку колеса и динамическую балансировку вентилятора (двигателя в сборе с колесом) в случае замены заклепок, восстановления покрытия или сборки колеса с другим электродвигателем. Порядок балансировки выполнить в соответствии с приложением С. - - - + 7.22 Произвести наладку и регулировку системы вентиляции после сборки электровоза. Проверка и наладка производится в летнем режиме при питании электровоза от контактной сети или при питании вспомогательных машин от внешнего источника переменного тока напряжением 380 В. - - - + 7.23 Система вентиляции должна обеспечивать следующие расходы воздуха через охлаждаемое оборудование: - - - + 8.1.1 Проверить визуально состояние элементов схемы и монтажа блока питания БП-18, блока питания кондиционеров БПК-235, блоков диодов БД-001 и БД-007, панелей питания ПП-071 и ПП-720, источника напряжения ИНД1-24/2,4, панели тиристоров фильтра ПФ687, панели тиристоров ПТ-246, панели диодов ПД-615, панели резисторов ПР-689, панели конденсаторов ПК-599, шунтирующих устройств ШУ-001 и ШУ-003, блока фильтра БФ-530. Произвести затяжку ослабленных крепежных деталей и контактных соединений. + + + - 8.1.2 Произвести осмотр плат с элементами в блоках БП-192, БД007, БС-002, регуляторе напряжения РН-5. Обратить внимание на качество дорожек печатных плат, изоляционных покрытий, а также на надежность паяльных и разъемных соединений. Проверку цепей электрического монтажа произвести омметром с напряжением питания не более 5 В. Дефектные элементы заменить. - - + + 8.1.3 Блок питания БП-18, блок питания кондиционеров БПК-235, блоки диодов БД-001 и БД-007, панели питания ПП-071 и ПП-720, панель тиристоров ПТ-246, панель диодов ПД-615, панель фильтров ПФ-687, панель резисторов ПР-689, панель конденсаторов ПК-599 аппараты с электровоза снять. Изоляционные панели протереть салфеткой, смоченной в спирто-бензиновой смеси и осмотреть. Печатные платы со стороны пайки и стороны установки элементов протереть кисточкой, удалить пыль из мест ее скопления. Произвести ревизию элементов и печатных проводников. Дефектные детали и узлы заменить. - - - + оборудование Расход воздуха куб.м/мин, не менее Тяговый электродвигатель 70 Теплообменники тягового трансформатора 80 Сглаживающий реактор 90 Выпрямительная установка возбуждения 10 Блок балластных резисторов (в ненагруженном состоянии) 310 Панель с диодами (каждая) 10 Избыточное давление в кузове при работе вентиляторов В1-В3 должно быть от 40 до 60 Па. 8 Электронное оборудование 8.1 Общие требования 8.2 Источник напряжения двуполярный ИНД1-24/2,4 8.2.1 Осмотреть источник напряжения, выполнить продувку всех частей панели сухим сжатым воздухом. - + + + 8.2.2 Протереть загрязненные элементы конструкции салфеткой, смоченной в спирто-бензиновой смеси. - - + + 8.3.1 Осмотр и ремонт производить в соответствии с требованиями инструкции завода-изготовителя. - + + + 8.3.2 Проверить ЦМК, МПК-1, МПК-2 (при наличии замечаний локомотивных бригад в ТУ-152) переносным диагностическим устройством. Неисправные ячейки заменить и отремонтировать. - + + + 8.3.3 Неисправные блоки и платы с электровоза снять и направить для ремонта на предприятие-изготовитель (либо на другое специализированное предприятие, указываемое предприятиемизготовителем, выполняющее сервисное обслуживание аппаратуры МСУД). - - + + 8.3.4 Выполнить проверку МСУД в соответствии с методикой, указанной в приложении П - - - + 8.4.1 При опущенном токоприемнике произвести внешний осмотр панелей и блоков, убедиться в отсутствии повреждения подводящих проводов, выявленные неисправности устранить. + + - - 8.4.2 Проверить затяжку контактных соединений и целостность пломб на лицевой панели и крышке регулируемых резисторов, выявленные неисправности устранить. + + + + 8.4.3 При поднятом токоприемнике проконтролировать значение напряжения в цепях управления по вольтметру PV шкафа питания. При этом тумблер S3 должен быть в положении "НОРМАЛЬНО", а тумблер S4 в положении "НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ". Убедиться, что вольтметр PV показывает (50,0+/-2,5) В. Переключая тумблер S4 в положение "НАПРЯЖЕНИЕ БАТАРЕИ" убедиться, что вольтметр показывает напряжение на заряженной аккумуляторной батарее 59-65 В - при положительных значениях температуры; и 65-75 В - при отрицательных значениях температуры окружающей среды. Переключить тумблер S4 в положение "НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ". Ток подзаряда заряженной аккумуляторной батареи должен быть 1-2 А и при частично разряженной аккумуляторной батарее не более 31 А. При этом стрелка амперметра PA должна отклоняться вправо от нуля. Выключить тумблер S1 "ВКЛЮЧЕНИЕ ШП" и убедиться, что напряжение выпрямителя шкафа питания замещается напряжением аккумуляторной батареи и на пульте машиниста загорается индикатор ЗБ. + + + + 8.4.4 В обесточенном состоянии продуть шкаф питания сухим сжатым воздухом давлением 0,2 МПа (2 кгс/кв.см). - + + + 8.4.5 В случае отклонения контролируемых величин от указанных значений произвести регулировку резисторов R8, R9, R14. Регулировку производить с соблюдением мер безопасности под напряжением при номинальной нагрузке шкафа питания. Для регулировки использовать вольтамперметр М2051 классом точности 0,5 с пределом измерения от 0 до 600В, подключенный к диагностической розетке X4 с помощью специального соединительного устройства. Перед регулированием уставок на электровозе отключить лампы освещения, оставив лишь необходимое освещение приборов. Снять планку, закрывающую доступ к регулировочным резисторам. Опустить стопорные гайки регулируемых резисторов R8, R9, R14. (Порядок регулировки указан в приложении Р). - + + + 8.4.6 Проверить состояние элементов и монтажа, а также наличие электрических связей с помощью тестера или омметра. - + + + 8.4.7 Восстановить нарушенные места пайки, произвести настройку и регулировку шкафа питания в соответствии с инструкцией по наладке. - + + + 8.4.8 Протереть изоляционные панели и рубильники салфеткой, - - + + 8.3 Микропроцессорная система управления и диагностики МСУД 8.4 Шкаф питания ШП-21 смоченной в спирто-бензиновой смеси и осмотреть. 8.4.9 Произвести ревизию всех элементов и узлов шкафа питания. - - + + 8.4.10 Проверить класс силовых диодов. - - + + 8.4.11 Восстановить надписи на табличках и панелях. - - + + 8.4.12 Снять регулятор напряжения для проверки на стенде симметрии плеч и снятия осциллограмм. - - + + 8.4.13 Произвести протяжку стягивающих шпилек. - - + + 8.4.14 Протереть резисторы от пыли, осмотреть, проверить их сопротивление. - - - + 8.4.15 Проверить исправность предохранителей и класс тиристоров V1, V2 и V7, V8. - - - + 8.4.16 Снять все аппараты и приборы с лицевой панели РН, им произвести ревизию. - - - + 8.4.17 Снять РН-5, проверить и настроить на стенде - - - + 8.5.1 Произвести внешний осмотр блока. Проверить крепеж, ослабленные соединения закрепить. + + + + 8.5.2 Продуть блок сжатым воздухом, осмотреть и проверить сопротивление изоляции. - + + + 8.5.3 Заменить шунты со следами перегрева, выплавления припоя, обрывом жил более 20 %. - + + + 8.5.4 Проверить состояние элементов схемы и монтажа. - - + + 8.5.5 Проверить диодные свойства вентилей. - - + + 8.5.6 Произвести измерение сопротивление изоляции в нормальных климатических условиях между шиной и технологическим болтом. Сопротивление должно быть не менее 150 МОм. - - + + 8.5.7 При неисправности - снять блок диодов с электровоза и отправить для ремонта на участок, заменить вышедшие из строя элементы. - - - + 8.6.1 В обесточенном состоянии произвести визуальный осмотр блоков, панелей, шунтирующих устройств. Убедиться в целостности электрического монтажа. + + + + 8.6.2 Произвести затяжку ослабленных крепежных деталей. + + + + 8.6.3 Проверить класс силовых диодов. - - + + 8.6.4 Заменить провода с поврежденной изоляцией. - - + + 8.6.5 Протереть загрязненные элементы конструкции салфеткой, смоченной в спирто-бензиновой смеси. Проверить состояние поверхности изоляторов. - - + + 8.7.1 При опущенном токоприемнике произвести внешний осмотр блока, проверить затяжку контактных соединений. + + + + 8.7.2 Произвести измерение сопротивление изоляции в нормальных климатических условиях: - между закороченными шинами 1-8 и каркасом; - между шинами 2 и 4; 4 и 6; 6 и 8, предварительно закоротив шины 1 и 2; 3 и 4; 5 и 6; 7 и 8. Сопротивление должно быть не менее 5 МОм при напряжении 2500 В. - - + + 8.7.3 При неисправности снять блок диодов с электровоза и отправить для ремонта на участок. - - - + 8.5 Блок диодов БД-360 8.6 Блок диодов БД-007, панель диодов ПД-295. Панель резисторов ПР-248. Шунтирующие устройства ШУ-001А, ШУ-003 и ШУ-196. Панель гальванической развязки ПГР-888. Блок сигнализации БС-002 8.7 Блок диодов БД-163, БД-001, Панель диодов ПД-615 8.7.4 Очистить изоляционные панели воздуховодов блока, панели с диодами, поверхность охладителей, протереть их салфеткой, смоченной в спирто-бензиновой смеси. - - - + 8.7.5 Проверить исправность диодов, неисправные заменить. - - - + 8.8.1 При опущенном токоприемнике осмотреть блок, проверить состояние монтажа. + + + + 8.8.2 Проверить состояние предохранителя F1. При неисправности предохранитель заменить. + + + + 8.8.3 Проверить состояние крепежа, исправность заземления, соединение вилки и розетки Х1, состояние фиксатора. + + + + 8.8.4 Убедиться в работоспособности блока БПП-188 путем включения на пульте тумблера S79 "ОСВЕЩЕНИЕ ПРИБОРОВ" и, вращая подвижную часть резистора R36 из одного крайнего положения в другое, проверить, что изменяется освещенность приборов на пульте. + + + + 8.8.5 Провести ревизию блока: проверить состояние рабочих элементов и монтажа, очистить блок от пыли, продув его сухим сжатым воздухом давлением не более 0,3 МПа (3 кгс/кв.см). * работы выполнять через один ТР-1 - +* + + 8.8.6 Проверить сопротивление и электрическую прочность изоляции. - - + + 8.8.7 Снять блок с электровоза, снять защитные щиты, раскроить блок, проверить состояние дросселей, трансформаторов, печатных плат, протереть печатные платы с двух сторон кисточкой, удалив пыль из мест ее скопления, заменить дефектные детали и узлы, места загрязнения протереть салфеткой, смоченной в спиртобензиновой смеси. - - - + 8.8.8 Произвести регулировку и настройку блока БПП-188 на стенде, проверить работу узла защиты. - - - + 8.9.1 При опущенном токоприемнике произвести внешний осмотр блока питания. Убедиться в целостности плавких вставок предохранителей FU1 и FU2, отсутствии повреждений. + + + + 8.9.2 Проверить затяжку контактных соединений и целостность пломбы на крышке регулируемого резистора. + + + + 8.9.3 В обесточенном состоянии продуть блок питания сухим сжатым воздухом, давлением 0,2 МПа (2 кгс/кв.см). - + + + 8.9.4 Выполнить регулировку выходного напряжения блока питания (порядок регулировки указан в приложении Р) - + + + 8.10.1 При опущенном токоприемнике произвести внешний осмотр панели питания. Убедиться в целостности плавких вставок предохранителей F1-F4, отсутствии повреждений, проверить затяжку контактных соединений. + + + + 8.10.2 Убедиться в целостности шунтирующего устройства ШУ-196, подключенного к выводам катушки промежуточного реле. + + + + 8.11.1 Выполнить продувку панели сухим сжатым воздухом давлением 0,3 МПа (3,05 кгс/кв.см). - + + + 8.11.2 Произвести осмотр монтажа, заменить поврежденные провода. Пайку производить паяльником мощностью 50-60 Вт. Время пайки не более 3 с. - + + + 8.11.3 Проверить состояние элементов схемы и монтажа. - - + + + + + + 8.8 Блок питания подсветки БПП-188 8.9 Блок питания подсветки БП-192 8.10 Панель питания ПП-071 8.11 Панель резисторов ПР-501 8.12 Панель тиристоров ПТ-246 8.12.1 Произвести затяжку ослабленных крепежных деталей. 8.12.2 Осмотреть монтаж панели тиристоров, неисправные провода и элементы заменить. - + + + 8.12.3 Протереть от пыли и грязи все элементы панели салфеткой, смоченной в спирто-бензиновой смеси. - - + + 8.12.4 Проверить состояние элементов схемы и монтажа. - - + + 8.12.5 Произвести разборку панели. - - + + 8.12.6 Проверить силовые тиристоры согласно требований технологической инструкции по проведению ТО и ТР полупроводниковым преобразовательным установкам отечественных электровозов переменного тока. - - + + 8.13.1 Осмотреть ПЧФ, заменить перегоревшие предохранители и неисправные кассеты (при наличии записи в книге ТУ-152). + + + - 8.13.2 Охладители силовых тиристоров очистить от пыли и грязи. - + + + 8.13.3 Заменить поврежденные провода и детали (в том числе предохранитель F1), устранить нарушения пайки. - - + + 8.13.4 Снять все кассетные блоки, очистить от пыли и грязи, промыть спиртом контакты и изоляционные поверхности, продуть сжатым воздухом ниши блоков и разъемы шкафа управления, проверить качество межкассетного монтажа и состояние его изоляции. - - + + 8.13.5 Проверить состояние печатных плат и монтажа, надежность пайки проводов и крепление деталей в кассетных блоках. - - + + 8.13.6 Выполнить проверку кассет на стенде. - - + + 8.13.7 Проверить сопротивление и электрическую прочность изоляции, параметры кассетных блоков. - - + + 8.13.8 Произвести регулировку согласно инструкции по наладке. - - + + 8.13.9 После окончания ремонта, кассетные блоки установить в шкаф управления. - - + + 8.13.11 Отсоединить все соединительные кабели от Х1, Х2, Х3 и Х4. - - - + 8.13.12 Разобрать силовую часть блока. Изоляционные панели протереть салфеткой, смоченной в бензине. Проверить сопротивление резисторов и класс тиристоров. - - - + 8.14.1 Осмотреть ВУВ, проверить состояние монтажа. + + + + 8.14.2 Проверить состояние и исправность предохранителей F1 - F7 и фиксацию движков переменного тока резисторов R1 и R2. Перегоревшие предохранители заменить, зафиксировать движки переменных резисторов. + + + - 8.14.3 При поднятом токоприемнике проверить работоспособность устройства ВУВ-118, контролируя при этом ток возбуждения по амперметру, установленному на пульте машиниста. + + + + 8.14.4 Произвести ревизию всех элементов блока, проверку электрических связей схемы и сопротивления изоляции. - + + + 8.14.5 Поврежденные или не выдержавшие испытания провода и детали заменить, нарушения пайки устранить. - + + + 8.14.6 Осмотреть панель управления: очистить от пыли, проверить целостность пайки проводов и электронных элементов. - + + + 8.14.7 Проверить силовые тиристоры согласно требований технологической инструкции по проведению ТО и ТР полупроводниковым преобразовательным установкам отечественных электровозов переменного тока. - - + + 8.14.8 Разобрать блок. - - - + 8.13 Преобразователь частоты и числа фаз ПЧФ-136 8.14 Выпрямительная установка возбуждения ВУВ-118 8.14.9 Проверить сопротивление резисторов и класс тиристоров. Охладители силовых тиристоров очищаются от пыли и грязи. - - - + 8.14.10 Проверить параметры импульсов управления на силовых тиристорах при помощи электронного осциллографа. Амплитуда напряжения импульсов управления должна быть не менее 35 В и не более 50 В, на момент времени 100 мкс от начала импульса, длительность на уровне 0,5 Um - не менее 250 мкс и не более 1000 мкс. Установка длительности импульсов управления по полупериодам питающего напряжения производится при помощи подстрочных резисторов R1 и R2. - - - + 8.15.1 Произвести визуальный осмотр целостности проводников (сопротивлений связи) в силовом блоке (БС). + + + + 8.15.2 Заменить сгоревшие проводники и неисправные платы. + + + + 8.15.3 Произвести осмотр внешних соединений ВИП-5600 на клеммных рейках Х1, Х2 блока питания БП, рейках Х4, Х5, Х6 силового блока БС, подключения блока диагностики БД при помощи разъема Х3. + + + + 8.15.4 Произвести внешний осмотр блоков управления плеч ВИП и плат формирования импульсов ОДО8П (при наличии замечаний по работе в журнале ТУ-152). Заменить плату ОДО8П при обнаружении повреждений. + + + + 8.15.5 Состояние ВИП проверяется по информации блока диагностики. При подаче силового напряжения на ВИП проверяется исправное состояние плеч, а при нажатии кнопки "Контроль" на БД - работоспособность СФИ и БП. + + + + 8.15.6 Произвести продувку снаружи БС, БП сухим сжатым воздухом давлением не более 5 атм. - + + + 8.15.7 Выполнить ревизию сопротивления связи и блока выравнивания нагрузки с очисткой от пыли и грязи. - + + + 8.15.8 Проверить затяжку крепежа клеммников, силовых шин, перемычек силовых тиристоров. - + + + 8.15.9 Произвести проверку параметров СФИ ВИП (*-через один ТР1) - +* + + 8.15.10 Кассеты блока питания УВО-2П и ОДО-8П с СФИ снять, осмотреть, очистить от пыли; контактные разъемы протереть спиртом. - - + + 8.15.11 Производится проверка параметров СФИ ВИП. - - + + 8.15.12 Осмотреть и отремонтировать блоки импульсных трансформаторов и блоки выравнивания нагрузки. - - + + 8.15.13 Проверить силовые тиристоры согласно требований технологической инструкции по проведению ТО и ТР полупроводниковым преобразовательным установкам отечественных электровозов переменного тока. - - + + 8.15.14 Снять блоки управления, диагностики и питания и очистить. Произвести ревизию плат и протирку контактов разъемов плат БУ, БД, БП технической салфеткой, смоченной в спирте. - - - + 8.15.15 Проверить сопротивление изоляции, работоспособность БП и СФИ, наличие импульсов на всех силовых тиристорах ВИП. Работа блокировки импульсов управления ВИП проверяется поочередно на одном из тиристоров каждого плеча. - - - + 8.15.16 Выполнить проверку всех тиристоров на класс и по управлению (напряжение и ток открытия силовых тиристоров). - - - + + + + + 8.15 Выпрямительно-инверторный преобразователь ВИП-5600 (ВИУ5600), ВИП-5600Р 9 Приборы безопасности 9.1 Осмотр, ремонт и испытание устройств безопасности движения, радиостанций, датчиков ДПС-У и ДУП производится в соответствии с требованиями инструкций, действующих в системе ОАО "РЖД", заводов-изготовителей оборудования и технологических инструкций. Систему КЛУБ-У проверить в соответствии с руководством по эксплуатации 36991-00-00РЭ. Систему САУТ-ЦМ/485 в соответствии с руководством по эксплуатации 97Ц.06.00.00-01РЭ. 9.2 Проверить работу устройств безопасности движения, радиостанции; проверить наличие пломб. Выявленные неисправности устранить. Неисправные устройства и приборы заменить. О проведенных проверках в журнале технического состояния локомотива формы ТУ-152 ставятся штампы согласно требованиям инструкций. + + + + 9.3 Осмотреть антенну САУТ, блоки электроники, питания, согласования, коммутации, датчики давления и угла поворота, электропневматическую приставку к крану машиниста, пульт машиниста и пульт управления. Проверить состояние и крепление блоков, датчиков, разъемов, соединителей, подводящих кабелей. Устранить обнаруженные дефекты. + + + + 9.4 Осмотреть аппаратуру КЛУБ-У, блоки индикации БИЛ, коммутации БЭК, электроники БЭЛ без снятия с локомотива. Проверить состояние и крепление блоков, разъемов, наличие пломб. Устранить обнаруженные дефекты. + + - - 9.5 Осмотреть приемные катушки КПУ, очистить, проверить высоту подвески, их расположение, крепление и состояние. + + + + 9.6 Осмотреть оборудование в кабинах машиниста, монтажные провода, кабели устройства КЛУБ-У на электровозе. + + + + 9.7 Проверить правильность занесения в блок БЭЛ постоянных характеристик поезда, прием информации системой КЛУБ-У из рельсовой цепи, работоспособность РБ, РБС, ВК, РМП, ЭПК и цепи контроля включения тяги. + + + + 9.8 Проверить крепление подводящих проводов ДПС-У и ДУП. - + + + 9.9 Произвести измерение электрических параметров антенны САУТ, при несоответствии параметров выполнить ремонт на специализированном рабочем месте. - + + + 9.10 Проверить сопротивление изоляции монтажных проводов и кабелей САУТ. - + + + 9.11 Произвести функциональную проверку работы САУТ блоком БПРУСАУТ-ЦМ. - + + + 9.12 Осмотреть и отремонтировать приемные катушки КЛУБ-У, отсоединить подводящие провода приемных катушек КЛУБ-У, зачистить и заизолировать наконечники. - + + + 9.13 Произвести ревизию кнопке выключения красного огня на локомотивном индикаторе ВК. - + + + 9.14 Выполнить проверку состояния рукояток бдительности РБ и РБС, кнопки ВК, проверить состояние и крепление проводов, контактных колодок, пластин, пружин, проверить их люфт и прогиб, контактные колодки и пластины зачистить, смазать шарнирные соединения и концы стержня. - + + + 9.15 Проверить состояние электропневматического клапана, плотность клапанов, целостность воздуховодов, зачистить контакты. - + + + 9.16 Выполнить ревизию ДПС-У со снятием с электровоза. - - + + 9.17 Выполнить проверку КЛУБ-У на контрольном пункте АЛС. - - + + 9.18 Антенну САУТ, блоки электроники, питания, согласования, коммутации, пульт машиниста и пульт управления с локомотива снять для ремонта на специализированных рабочих местах. - - + + 9.19 Блоки индикации БИЛ, коммутации БЭК, электроники БЭЛ, приемные катушки КПУ-1, рукоятки бдительности РБ и РБС с электровоза снять, разобрать и отремонтировать на специализированных рабочих местах в цехе (участке ремонта). - - + + 10 Система гребнесмазывания (АГС) 10.1 Осмотреть оборудование АГС: проверить наличие и внешнюю целостность узлов. + + + + 10.2 Проверить уровень смазочного материала в баке. Внимание! Перед проверкой перекрыть кран, подающий давление 0,73-0,88 МПа (7,5-9,0 кгс/кв.см) в бак от питающей сети локомотива (вагона). После этого открутить пробку горловины на 1-2 оборота, выпустить сжатый воздух из бака. Полностью вывернув пробку, с помощью щупа определить наличие смазочного материала в баке. + + + + 10.3 Заправить смазкой бачки АГС. Марка смазки применяется в соответствии с инструкцией 01ДК.421457.001 И или согласно рекомендации завода-изготовителя. + + + + 10.4 Слить конденсат из пневмосистемы локомотива. + + + + 10.5 Проверить надежность крепления форсунок, бака для смазки, воздушной и масляной систем. + + + + 10.6 Проверить правильность расположения форсунок относительно гребня бандажа колесной пары. Зазор между форсункой и гребнем бандажа должен соответствовать утвержденной ЦТ ОАО "РЖД" документации. + + + + 10.7 Проверить распыление смазочного материала форсунками, для чего 2-3 раза с интервалом 3-4 с нажать на шток вентиля электромагнитного и визуально убедиться в наличии смазочного материала на гребнях первой колесной пары. При недостаточной дозе впрыска произвести регулировку в соответствии с требованиями п. 2.1.4 Руководства по эксплуатации АГС8.ЭП1.00.00.РЭ + + + + 10.8 Проверить работу электрической части гребнесмазывателя. + + + + 10.9 Устранить подтекание смазки в резьбовых соединениях. + + + + 10.10 Заменить засоренные форсунки. + + + + 10.11 При каждом приеме/сдаче после ремонта (обслуживания) занести в журнал ТУ-152 запись: "Гребнесмазыватель проверен. Исправен" + + + + 10.12 Проверить работу электронного блока, электропневматических вентилей, герконовых датчиков оборота вала скоростемера устройств АГС. - + + + 10.13 При обточке бандажей отрегулировать заново положение форсунок относительно бандажей. - + + + 10.14 Проверить сопротивление изоляции электрической цепи АГС. - + + + 10.15 Снять маслопроводы и рукава, очистить от грязи, промыть в керосине и продуть. - - + + 10.16 Удалить смазочный материал из бака, вынуть фильтрующий элемент и промыть его керосином. Установить фильтрующий элемент на место. - - + + 10.17 Снять бак, промыть керосином. Обратить внимание на целостность прокладки в пробке, в случае ее повреждения или износа - заменить. - - + + 10.18 Выполнить продувку воздушной системы. - - + + 10.19 Снять форсунки для последующей разборки, регулировки требуемого объема впрыска и проверки работоспособности на стенде. - - + + 10.20 Установить баки и форсунки, соединить маслопроводы и воздушную систему. - - + + + + + + 11 Система пожаротушения 11.1 Техническое обслуживание и ремонт системы пожарной сигнализации и автоматического пожаротушения СПСТ Эл4-04 производить в соответствии с требованиями руководства по эксплуатации ЭЛ1826.00.00РЭ на системы пожарной сигнализации и автоматического пожаротушения СПСТ Эл4-04 для электровозов 12 Испытание и приемка электровоза 12.1 Общие требования (дополнительно к требованиям раздела 7 настоящего Руководства) 12.1.1 При проведении всех видов испытаний электровоза должны соблюдаться требования Правил по охране труда для слесарей по ремонту электровозов в ОАО "РЖД". + + + + 12.1.2 После выполнения обслуживания (ремонта) мастер должен поставить в журнале технического состояния локомотива формы ТУ152 штамп установленной формы, с указанием даты и места ремонта, приемки локомотива мастером (а также после ремонта штампы проверки действия устройств безопасности движения, РС, ЭПТ). + + + + 12.1.3 О результатах проверки действия устройств безопасности движения произвести запись в журналах согласно требованиям соответствующих инструкций по устройствам безопасности, технической документации заводов-изготовителей устройств безопасности. - + + + 12.1.4 О выполнении ТР произвести запись в книге учета плановых видов ремонта локомотивов, моторвагонного подвижного состава формы ТУ-125. - + + + 12.1.5 В книге записей ремонта локомотива формы ТУ-28 должны быть сделаны записи о выполнении ТР, обязательного и дополнительного перечней работ с указанием исполнителей и их росписями, а также результатов измерений и проверок: - + + + 12.1.5.1 Механической части (толщина бандажей и их гребней, прокат бандажей, диаметры бандажей всех колесных пар, зазоры в вертикальных и горизонтальных упорах, высота горизонтальной оси автосцепки от головки рельса, высота нижней кромки путеочистителя от головки рельса и результаты других измерений). - + + + 12.1.5.2 Статических характеристик токоприемников - + + + 12.1.5.3 Сопротивления изоляции силовой и вспомогательных цепей электровоза после ремонта, в том числе цепи электроотопления вагонов пассажирского поезда. - + + + 12.1.5.4 Сопротивления изоляции электрических цепей устройств безопасности движения. - + + + 12.1.5.5 Анализов электролита аккумуляторных батарей в химикотехнической лаборатории - + + + 12.1.5.6 Действия блокировок безопасности - + + + 12.1.6 Работа вспомогательных машин при выпуске электровоза из ремонта проверяется путем раздельного запуска машин при рабочем напряжении при низкой и высокой частоте вращения. Проверяется правильность направления вращения. - + + + 12.1.7 Оформить актом формы ТУ-31 приемку локомотива. - - - + 12.2.1 Проверить состояние механической части электровоза. + + + + 12.2.2 Проверить состояние тормозного оборудования и действие тормозов согласно инструкций. Произвести проверку утечек воздуха в напорной и тормозной магистралях, тормозных цилиндрах, цепи управления. + + + + 12.2.3 Проверить работу ЭПТ под нагрузкой согласно инструкции. + + + + 12.2.4 Проверить наличие пломб на ящиках с неходовым инструментом. + + + + 12.2.5 Проверить действие ручного тормоза. + + + + 12.2.6 Проверить действие АГС. + + + + 12.2.7 Проверить наличие инструмента, инвентаря, в том числе тормозных башмаков, средств пожаротушения, запасных частей и материалов, сигнальных принадлежностей на соответствие утвержденным нормам (перечням). Пополнить или заменить + + + + 12.2 Стационарные испытания недостающий или неисправный инструмент и инвентарь, сигнальные принадлежности. 12.2.8 Проверить действие звуковых сигналов. + + + + 12.2.9 Проверить действие защитных блокировок, обеспечивающих невозможность подъема токоприемника при открытых дверях и шторах высоковольтной камеры. + + + + 12.2.10 Проверить работу и последовательность включения электрических аппаратов из обеих кабин машиниста при номинальном значении напряжения в цепи управления и давлении воздуха в магистрали от всех выключателей и контроллера машиниста в нормальном режиме работы электровоза. - + + + 12.2.11 Проверить действие электрических аппаратов. - + + + 12.2.12 Проверить действие аварийных схем и схем резервирования. - + + + 12.2.13 Проверить работу прожектора, буферных фонарей и освещения всех помещений электровоза, пультов, шкафа питания. - + + + 12.2.14 Проверить работу стеклоочистителей и системы обмывки лобовых стекол кабины машиниста. - + + + 12.2.15 Проверить регулировку работы пневматической и тормозной систем с проверкой плотности воздушных магистралей. - + + + 12.2.16 Проверить работу тормозных цилиндров. - + + + 12.2.17 Проверить работу вспомогательного компрессора для подъема токоприемников. - + + + 12.2.18 Проверить время, четкость подъема и опускания токоприемников. - + + + 12.2.19 Проверить включение контактора отопления вагонов пассажирских поездов (в зимних условиях работы). - + + + 12.2.20 Проверить работу радиостанций, устройств безопасности движения согласно соответствующим инструкциям или технической документации заводов-изготовителей устройств безопасности. - + + + 12.2.21 Проверить монтаж силовых и вспомогательных цепей, цепей управления электрических аппаратов и электронного оборудования. - - - + 12.3.1 Проверить четкость подъема и опускания каждого токоприемника. + + + + 12.3.2 Проверить пуск и работу вспомогательных машин (поочередно) на низкой и высокой частоте, работу блока ПРН-318 по сигнализации лампы РН. + + + + 12.3.3 Проверить работу всех аппаратов, электрических цепей и действие сигнализации оборудования при поднятом токоприемнике в режиме тяги и электрического торможения. + + + + 12.3.4 Проверить работу электронасоса тягового трансформатора (по манометру). + + + + 12.3.5 Проверить работу шкафа питания ШП-21. Напряжение цепей управления должно составлять (50+/-2,5) В, зарядный ток батареи - не более 31 А, напряжение заряда аккумуляторной батареи должно быть 65-75 В, в зависимости от погодных условий. + + + + 12.3.6 Проверить сбор схемы силовой цепи в режиме тяги и электрического торможения (вперед, назад) на обоих МПК. + + + + 12.3.7 Проверить работу МСУД в режимах: ручном, автоматическом на обоих МПК. + + + + 12.3.8 Проверить работу контроллера машиниста при включении тумблера "сельсин-аварийно". + + + + 12.3.9 Проверить работу преобразователя частоты и числа фаз ПЧФ. + + + + 12.3.10 Проверить работу регуляторов давления, приборов звуковых сигналов, прожекторов, буферных фонарей, освещения. + + + + 12.3 Испытания под контактным проводом 12.3.11 Проверить исправность работы сигнализации на пульте машиниста. + + + + 12.3.12 Проверить исправность работы разобщительных кранов пневматической системы. + + + + 12.3.13 Проверить работу вспомогательного компрессора. + + + + 12.3.14 Проверить исправность всех защитных устройств и блокировок электробезопасности. + + + + 12.3.15 Проверить включение контакторов электроотопления вагонов пассажирских поездов (в отопительный сезон). + + + + 12.3.16 Проверить действие защиты от токов коротких замыканий на корпус силовой и вспомогательной цепей электровоза. - + + + 12.3.17 Проверить соответствие направления вращения колесных пар положению реверсивной рукоятки контроллера машиниста. - + + + 12.3.18 Проверить правильность направления вращения моторвентиляторов, мотор-компрессоров, электронасоса (по показаниям манометра) на нормальной и низкой частоте вращения. - + + + 12.3.19 Проверить работу основных компрессоров по срабатыванию датчиков давления масла ДМ1 и ДМ2 - + + + 12.3.20 Проверить действие автотормозов, электропневматического, электрического и ручного тормозов. - + + + 12.3.21 Проверить плотность напорной и тормозной магистралей, тормозных цилиндров, цепей управления. - + + + 12.3.22 Проверить работу предохранительных клапанов. - + + + 12.3.23 Проверить показания контрольных и измерительных приборов. - + + + 12.3.24 Проверить работу электрических печей и электрических калориферов кабины машиниста и работу кондиционеров в летнее время. - + + + 12.3.25 Проверить действие обогревателей электрического оборудования (в зимних условиях работы). - + + + 12.3.26 Проверить работу системы пескоподачи. - + + + 12.3.27 Проверить работу АГС. - + + + 12.3.28 Проверить работу аварийных режимов схемы. - - - + 12.3.29 Проверить работу устройств контроля бдительности машиниста и других устройств обеспечения безопасности движения, РС согласно требованиям соответствующих инструкций или технической документации заводов-изготовителей устройств безопасности. - - - + 12.3.30 Проверить количество и распределение охлаждающего воздуха по тяговым двигателям, сглаживающим реакторам и тяговому трансформатору. - - - + 12.3.31 Проверить напор воздуха в кузове электровоза. - - - + 12.4.1 Произвести испытания электровоза обкаткой с поездом или резервом после стационарных испытаний и испытаний под контактным проводом в соответствии с инструкцией по эксплуатации заводаизготовителя. В обкатке должны принимать участие начальник депо (заместитель начальника депо по ремонту), старший мастер (мастер), старший приемщик (приемщик) - - - + 12.4.2 До выезда на станционные пути проверить исправность действия тормозов, устройств контроля бдительности машиниста и других устройств обеспечения безопасности движения, РС согласно требованиям инструкций, действующих в системе ОАО "РЖД" и заводов-изготовителей оборудования, работу звуковых сигналов, сигнальных фонарей и прожекторов, крепление узлов и деталей - - - + 12.4 Обкатка локомотива механической части, электрических машин, электрических аппаратов, наличие предохранительных устройств. 12.4.3 Во время обкатки проверить работу всего электрического, механического, тормозного и пневматического оборудования электровоза на всех режимах работы из обеих кабин управления. - - - + 12.4.4 По окончании обкатки проверить состояние тяговых двигателей, вспомогательных машин, электрических аппаратов, механической части, тормозного оборудования, а также нагрев моторно-якорных, буксовых подшипников и опорных подшипников редуктора, перекос кузова и деталей рессорного подвешивания. Выявленные неисправности при обкатке и проверке состояния оборудования устранить. - - - + Приложение А (обязательное) Перечень нормативно-технической и технологической документации Таблица А.1 - Перечень нормативно-технической документации Наименование нормативного документа Номер нормативного документа Инструкция о порядке исключения из инвентаря железных дорог тягового подвижного состава. ЦТ-4418 О порядке проведения Комиссионного осмотра локомотивов ОАО "РЖД". Положение. Распоряжение от 20.08.2014 г. N 1938р Нормы расхода материалов и запасных частей на техническое обслуживание и текущий ремонт электровозов серий ЭП1М и ЭП1П в условиях ремонтных локомотивных депо Распоряжение ОАО "РЖД" от 24.01.2011 N 101р Нормы расхода материалов и запасных частей на техническое обслуживание и текущий ремонт электровозов серии ЭП1 в условиях ремонтных локомотивных депо Распоряжение ОАО "РЖД" от 31.01.2011 N 162р Нормы оснащения объектов и подвижного состава первичными средствами пожаротушения. Распоряжение от 17.12.2010 г N 2624р (с изменениями распоряжения от 19.01.2012 г N 61р) ССБТ Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний. ГОСТ Р 12.4.026-2001 Правила ремонта электрических машин электроподвижного состава. ЦТ-ЦТВР-4782 Техническая инструкция по постановке, консервации, содержанию и расконсервации локомотивов запаса ОАО "РЖД". Распоряжение от 20.03.2009 г. N 560р (с изменением распоряжение от 30.07.2014 г N 1761р) Правила пожарной безопасности на железнодорожном транспорте. ЦУО-112 (с изменениями Указания от 26.05.1998 г N Г-616у Правила технической эксплуатации железных дорог Приказ от 21.12.2010 г. Российской Федерации. N 286 Инструкция по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе. ЦТ-ЦУО-175 Общие технические требования к противопожарной защите тягового подвижного состава ЦТ-6 Инструкция о порядке пользования локомотивной аппаратурой системы автоматического управления торможением поездов САУТ-Ц. ЦТ-901 Инструкция по техническому обслуживанию локомотивной аппаратуры системы автоматического управления торможением поездов САУТ-Ц. ЦТ-902 Инструкция по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов ЦРБ-393 Инструкция по подготовке к работе и техническому обслуживанию электровозов в зимних и летних условиях. Распоряжение ОАО "РЖД" от 20.01.2012 г N 77р Инструкция по подготовке локомотивного комплекса ОАО "РЖД" к работе в зимних условиях. Утверждена распоряжением от 26.12.2013 г N 2903р Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава Утверждены Советом по железнодорожному транспорту государств-участников Содружества (протокол от 7 мая 2014) Распоряжение N 2071р от 03.09.2014 г Положение о порядке пересылки локомотивов и моторвагонного подвижного состава на инфраструктуре железнодорожного транспорта ОАО "РЖД". Распоряжение от 26.08.2011 г. N 1873р (с изменениями распоряжения от 10.08.2012 N 1627р) Технология пересылки локомотивов на заводские виды ремонта, а так же новых локомотивов следующих с завода-изготовителя в локомотивные депо железных дорог. Распоряжение от 23.11.2009 г. N 2373р Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм. ЦТ-329 (с изменениями указание от 23.08.2000 N К-2273у) Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов. ЦТ-336 Общие требования к сварочным и наплавочным работам при ремонте подвижного состава. СТО "РЖД" 13.003-2012 Инструкция по применению электроизоляционных эмалей ГФ-92-ХС красно-коричневой, ГФ-92-ХС серой и КО-983 при текущем ремонте и техническом обслуживании локомотивов и МВПС ПКБ ЦТ.25.0101 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог. Распоряжение от 28.12.2010 г. N 2745р Инструкция по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и ЦТ-533 моторвагонного подвижного состава. Руководство по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава. Распоряжение от 12.05.2015 г. N 1191р Правила надзора за воздушными резервуарами подвижного состава железных дорог Российской Федерации. ЦТ-ЦВ-ЦП-581 Инструкция о порядке эксплуатации, технического обслуживания и ремонта локомотивов, использующихся в пассажирском движении. ЦТ-647 Инструкция по техническому обслуживанию электровозов и тепловозов в эксплуатации. ЦТ-685 Технологическая инструкция на техническое обслуживание электровозов и тепловозов в эксплуатации. Распоряжение от 01.04.2014 г. N 814р Изготовление, ремонт и эксплуатация полиэтиленовых рукавов воздухопроводов пантографов ЭПС ТИ-125 Технологическая инструкция по подъему подвижного состава. ТИ 200-85 Технологическая инструкция по применению технических моющих средств в локомотивных и моторвагонных депо ТИ-690-1 Регулирование развески локомотивов ТИ 749 Обыкновенное освидетельствование колесных пар электровозов ЭП1. Технологическая инструкция. ТИ 768 Комплект документов на типовой техпроцесс технического обслуживания, обыкновенного освидетельствования и ремонта колесных пар электровоза ЭП1. ПКБ ЦТ.01.0005Р Комплект документов на типовой технологический процесс текущего ремонта ТР-3 асинхронных электродвигателей НВА-22,НВА-55 электровоза ЭП1. ПКБ ЦТ.01.0008Р Руководства по техническому обслуживанию и текущему ремонту тяговых электродвигателей локомотивов. ПКБ ЦТ.06.0001 Руководство по техническому обслуживанию и текущему ремонту поршневых компрессоров локомотивов. ПКБ ЦТ.06.0002 Руководство по осмотру и обыкновенному освидетельствованию колесных пар локомотивов. ПКБ ЦТ.06.0005 Техническое обслуживание и ремонт тягового электродвигателя НБ-520В электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0007 Текущий ремонт ТР-3 передаточного механизма тягового электродвигателя электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0008 Текущий ремонт ТР-3 колесно-редукторного блока электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0009 Техническое обслуживание и ремонт асинхронных электродвигателей НВА-22, НВА-55 электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0011 Техническое обслуживание и ремонт разрядников и ограничителей перенапряжений электровозов переменного тока. Технологическая инструкция. ПКБ ЦТ.25.0014 Техническое обслуживание и ремонт тягового трансформатора ОНДЦЭ-5700/25-У2 электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0015 Техническое обслуживание и ремонт токоприемника Л1У1-01 электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0016 Техническое обслуживание и ремонт электропневматических контакторов электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0025 Техническое обслуживание и ремонт контроллеров машиниста КМ-87, КМ-27 Электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0027 Техническое обслуживание и ремонт быстродействующего выключателя ВБ-8 электровоза ЭП1. Технологическая инструкция. ПКБ ЦТ.25.0028 Техническое обслуживание ТО-5 локомотивов. Технологическая инструкция. ПКБ ЦТ.25.0056 Обкаточные испытания электровозов после текущего ремонта ТР-3. Технологическая инструкция. ПКБ ЦТ.25.0058 Типовой технологический процесс на сушку, пропитку и покрытие обмоток тяговых и вспомогательных электрических машин локомотивов. Технологическая инструкция. ПКБ ЦТ.25.0067 Техническое обслуживание и ремонт щелочных никелькадмиевых аккумуляторных батарей. ПКБ ЦТ.25.0070 Настройка коммутации тяговых электродвигателей электровозов ПКБ ЦТ.25.0071 Нанесение и восстановление полос флуоресцентного покрытия на лобовых частях локомотивов при ремонте. Технологическая инструкция. ПКБ ЦТ.25.0074 Технологическое обслуживание и ремонт токоприемника ТАсС-10. ПКБ ЦТ.25.0078 Устранение неисправностей локомотивов в парках прибытия и отправления. Технологическая инструкция. ПКБ ЦТ.25.0081 Пропитка изоляции обмоток тяговых и вспомогательных электрических машин локомотивов и электропоездов в деповских условиях. ПКБ ЦТ.25.0090 Техническое обслуживание и ремонт токоприемников электровозов ПКБ ЦТ.25.0092 Ремонт, уход и содержание песочниц на электровозах. Технологическая инструкция. ПКБ ЦТ.25.0093 Формирование, проверка, ремонт и эксплуатация резинометаллических амортизаторов буксовых поводков локомотивов и моторвагонного подвижного состава. Технологическая инструкция. ПКБ ЦТ.25.0097 Руководство по техническому обслуживанию и ремонту электрических машин электровозов. ПКБ ЦТ.25.0110 Руководство по техническому обслуживанию и ремонту гидравлических и фрикционных гасителей колебаний локомотивов. ПКБ ЦТ.25.0113 Руководство по техническому обслуживанию локомотивного устройства безопасности ПКБ ЦТ.25.0114 Инструкция по содержанию локомотивных приемных катушек. ПКБ ЦТ.25.0115 Техническое обслуживание и ремонт КПД-3П ПКБ ЦТ.25.0122 Техническое обслуживание, ремонт и испытание кранов машиниста усл.N 394, N 394М, N 395, N 395М и кранов вспомогательного тормоза локомотива усл. N 254. Технологическая инструкция. ПКБ ЦТ.25.0124 Электровозы ЭП1 в/и. Ведомость документации для технического обслуживания и текущего ремонта. ПКБ ЦТ.40.0011 Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава. Магнитопорошковый метод. ЦТт-18/1 Инструкция по неразрушающему контролю узлов и деталей локомотивов и моторвагонного подвижного состава. Вихретоковый метод. ЦТт-18/2 Инструкция по ультразвуковому контролю деталей локомотивов и вагонов электропоездов на базе программируемого дефектоскопа УД2-102. ЦТт-18/3 (с Изм.N 1, N 2, N 3, N 4) Инструкция по ультразвуковому контролю деталей локомотивов и моторвагонного подвижного состава на базе программируемого дефектоскопа УД2-70. ЦТтех-36/1 (с Изм.N 1, N 2) Неразрушающий контроль деталей и узлов локомотивов и моторвагонного подвижного состава. Общие положения. ЦТтех-36/5 (Изм N 1) Технологическая инструкция по ультазвуковому контролю деталей серии ЭП1 ЦТтех-36/7 Инструкция по ультразвуковому контролю деталей локомотивов и моторвагонного подвижного состава дефектоскопом УД4-Т "Томографик". ЦТтех-36/9 Инструкция по магнитопорошковому контролю деталей и узлов локомотивов. ПКБ ЦТ.25.0164 Инструкция по вихретоковому контролю деталей и узлов локомотивов. ПКБ ЦТ.25.0163 Проведение вибрационного диагностирования подшипников качения колесно-моторных, колесноредукторных блоков, тяговых электродвигателей и колесных пар локомотивов. ПКБ ЦТ.25.0142 Вибрационное диагностирование узлов локомотивов. ПКБ ЦТ.06.0050 Тепловизионный контроль узлов и деталей локомотивов. ПКБ ЦТ.06.0064 Проведение тепловизионного контроля узлов и деталей локомотивов. Технологическая инструкция. 250002.00001 Инструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. ЦТ-330 Руководство по техническому обслуживанию и ремонту "Узлы с подшипниками качения железнодорожного тягового подвижного состава. ПКБ ЦТ.06.0073 (изм N 1 от 19.09.2014 г) Инструкция по применению смазочных материалов. 01ДК.421457.001 Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническому обслуживанию и ремонту КМБШ.667120.001 РЭ Инструкция по техническому обслуживанию и автоматической локомотивной сигнализации с устройствами проверки бдительности и контроля скорости движения. Технологическая инструкция ПКБ ЦТ.25.0116 Временные инструктивные указания по обслуживанию и ремонту узлов с подшипниками качения дизелей и вспомогательного оборудования тягового подвижного состава ЦТтеп-87/11 Правила по охране труда при техническом обслуживании и текущем ремонте локомотивов ОАО "РЖД" ПОТ РЖД-4100612-ЦТР034-2012 Инструкция по охране труда для слесарей по ремонту электровозов в ОАО "РЖД" ИОТ РЖД-4100612-ЦТР-0192012 ССБТ "Шум. Общие требования безопасности" ОСТ 12.1.003-83 ССБТ Вибрационная безопасность. Общие требования ГОСТ 12.1.012-2004 Естественное и искусственное освещение СНиП 23-05-95 Нормы искусственного освещения объектов железнодорожного транспорта ОСТ 32.120-98 Отраслевые нормы естественного и совмещенного освещения производственных предприятий железнодорожного транспорта Приказ М-3014у Отопление, вентиляция и кондиционирование СНиП 41-01-2003 Производственные здания СНиП 31-03-2001 Гигиенические требования к микроклимату производственных помещений СанПиН 2.2.4.548-96 Санитарные правила по проектированию, размещению и эксплуатации депо по ремонту подвижного состава железнодорожного транспорта СП 2.5.1334-03 ССБТ "Общие санитарно-гигиенические требования к воздуху рабочей зоны" ГОСТ 12.1.005-88 Гигиенические нормативы "Предельно допустимые ГН 2.2.5.1313-03 концентрации ПДК вредных веществ в воздухе рабочей зоны" Гигиенические нормативы "Ориентировочные безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны" ГН 2.2.5.2308-07 Канцерогенные факторы и основные требования к профилактике канцерогенной опасности СанПиН 1.2.2353-08 Производственные здания СНиП 31-03-2001 Технический регламент о требованиях пожарной безопасности N 123-ФЗ ССБТ Пожарная безопасность. Общие требования ГОСТ 12.1.004-91 ССБТ Взрывобезопасность. Общие требования ГОСТ 12.1.010-76 Правила противопожарного режима в Российской Федерации Постановление N 390 от 25.04.2012 г Правила пожарной безопасности на железнодорожном транспорте ППБО-109-92 Правила технической эксплуатации электроустановок потребителей ПТЭЭП Правила устройства электроустановок ПУЭ Правила по охране труда при эксплуатации электроустановок ПОТЭУ Правила по охране труда при работе на высоте Утв. Приказом N 155н от 28.03.2014 г Стандарт РЖД "Система управления охраной труда в ОАО "РЖД". Электрическая безопасность. Общие положения" СТО РЖД 15.013-2011 Правила по охране труда при проведении погрузочноразгрузочных работ и размещении грузов Приказ N 642н от 17.09.2014 г. Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения Приказ N 533н от 12.11.2013 г. Типовые нормы бесплатной выдачи сертифицированных специальной одежды, специальной обуви и других средств индивидуальной защиты работникам железнодорожного транспорта РФ Приказ N 582н от 22.10.2008 г. Нормы бесплатной выдачи работникам смывающих и обезжиривающих веществ Приказ N 1122н от 17.12.2010 г. Межотраслевые правила по охране труда при выполнении электросварочных и газосварочных работ. Приказ Минтруда от 23.12.2014 г. N 1101н Межотраслевые правила по охране труда при покрасочных работах ПОТ РМ-017-2001 Покрытия защитные и декоративные локомотивов железных дорог колеи 1520 мм ТУ 32-ЦТ-РТЭ.33-91 Техническое обслуживание САУТ-ЦМ/485 97Ц.06.00.00-01 РЭ2 Система СК-ТСКБМ НКРМ.466429.000 РЭ3 Комплекс средств и сбора данных КПД-3П ЦАКТ.402223.004 РЭ Устройство КЛУБ-У 36991-00-00 РЭ Технологическая инструкция по обмывке кузовов грузовых, пассажирских и маневровых локомотивов ТИ N 62763926.021.73.001/20 10 Инструкция по восстановлению сваркой деталей и узлов токоприемников ТАсС-10 и ТАсС-16 ТИ ВНИИЖТ-340216-2014 Таблица А.2 - Ведомость эксплуатационной документации, поставляемой вместе с локомотивом Наименование нормативного документа Номер нормативного документа Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 1. Описание и работа. Электрические схемы. ИДМБ.661142.004-01 РЭ1 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 2. Описание и работа. Монтаж электрический. Система вентиляции. ИДМБ.661142.004-01 РЭ2 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 3. Описание и работа. Электрические машины. ИДМБ.661142.004-01 РЭ3 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 4. Описание и работа. Электрические аппараты. ИДМБ.661142.004-01 РЭ4 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 5. Описание и работа. Электронное оборудование. ИДМБ.661142.004-01 РЭ5 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 6. Описание и работа. Механическая часть. ИДМБ.661142.004-01 РЭ6 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 7. Использование по назначению. ИДМБ.661142.004-01 РЭ7 Электровоз ЭП1М(ЭП1П). Руководство по эксплуатации. Книга 8. Техническое обслуживание. Текущий ремонт. ИДМБ.661142.004-01 РЭ8 Панель гальванической развязки ПГР-888. Программа и методика испытаний. ДТЖИ.656121.288 ПМ Преобразователь выпрямительно-инверторный ВИП5600УХЛ2. Руководство по эксплуатации. ИЖРФ.435511.041 РЭ Преобразователь выпрямительно-инверторный ВИП5600-0-У2. Руководство по эксплуатации. ДГИЛ.667567.004РЭ Выпрямительно-инверторное устройство ВИУ-5600-УХЛ2. Руководство по эксплуатации. EL.435511.009 РЭ Ограничитель перенапряжений нелинейный ОПН25М УХЛ1. Техническое описание и инструкция по эксплуатации. БФИР.670205.227 ТО Ограничитель перенапряжений нелинейный ОПН25/18/10/500 УХЛ1. Техническое описание, инструкция по эксплуатации, паспорт. ЭКИ.04682628.016ТО-ПС Ограничитель перенапряжений нелинейный ОПН1,28 УХЛ2. Техническое описание и инструкция по эксплуатации. БФИР.670202.144 ТО Ограничитель перенапряжений нелинейный ОПНII-3 УХЛ2. Техническое описание и инструкция по эксплуатации. БФИР.670205.261 ТО Вольтметр и амперметр М1611. Руководство по эксплуатации. 3ПА 324.181 РЭ Сопротивление добавочное Р109/1. Техническое описание и инструкция по эксплуатации. Сопротивление добавочное Р109/1 Аккумуляторы KL125P и батареи аккумуляторные. Руководство по эксплуатации. ЖУКИ.563534.007 РЭ Конденсатор типа КПС-0,5-3802. Руководство по эксплуатации. ДАИФ.673116.007 РЭ Термоэлектрические камеры охлаждения "ВОЯЖ" модель ХТП ВОЯЖ-24В. Инструкция по эксплуатации. Термоэлектрические камеры охлаждения "ВОЯЖ" Источник электропитания локомотивной электронной аппаратуры ИП-ЛЭ-50/24-350х2. Руководство по эксплуатации. 05Б.07.00.00 РЭ Источник электропитания локомотивной электронной аппаратуры ИП-ЛЭ-50/800. Руководство по эксплуатации. 100Б.08.00.00 РЭ Источники напряжения двуполярные ИНД115/1,2; ИНД2-15/1,2. Руководство по эксплуатации. НПЦО.656132.003 РЭ Прибор ТЛ-ТСКБМ. Руководство по эксплуатации. НКРМ.464213.003 РЭ Стабилизированный преобразователь напряжения электропневматического тормоза модернизированный СПН ЭПТ М. Руководство по эксплуатации. НКРМ.436633.002 РЭ Блок проверки единый БПр-Е. Руководство по эксплуатации. 11Г. 04.00.00 РЭ Выключатель вакуумный однополюсный ВБО25-20/630 УХЛ1. Руководство по эксплуатации. ИБЦЖ.674153.001 РЭ Розетка РП400-1В1К. Руководство по эксплуатации. ИГРФ.434421.001 РЭ Соединение высоковольтное типа МВС. Руководство по эксплуатации. КТО.364.002 РЭ Электродвигатель П22К-50У2. Руководство по эксплуатации. ЕИАЦ.527312.001 РЭ Компрессор ВУ 3,5/10-1450 Техническое описание и инструкция по эксплуатации. ВУ3,5/10.00.000 ТО Компрессор КПБ-50-22-У2. Руководство по ТЭК.70.000-35 РЭ эксплуатации. Гребнесмазыватель АГС-8-01. Руководство по эксплуатации. АГС8.ЭП1.00.00 РЭ Блок управления АГС8.10М2. Руководство по эксплуатации. АГС8.10М2.00.00 РЭ Реле давления 404. Техническое описание и инструкция по эксплуатации. 404.000 ТО Гидравлические демпферы. Руководство по эксплуатации. 677.000 РЭ Клапаны 1-10 и 1-11. Техническое описание и инструкция по эксплуатации. 142.000 ТО Воздухораспределитель 292М. Техническое описание и инструкция по эксплуатации. 292М.000 ТО Электровоздухораспределитель 305. Техническое описание и инструкция по эксплуатации. 305.000 ТО Редуктор 348.002. Техническое описание и инструкция по эксплуатации. 348.002 ТО Краны шаровые. Техническое описание и инструкция по эксплуатации. 121.000 ТО Кран концевой 4314 УХЛ1. Руководство по эксплуатации. 4314.00.00 РЭ Кран концевой 271. Руководство по эксплуатации 271.000 РЭ Сигнализаторы давлений 115, 115А. Техническое описание и инструкция по эксплуатации. 115.000 ТО Кабина машиниста модульная. Руководство по эксплуатации 1542.00.00.00.00.000 РЭ Приложение Б (обязательное) Таблица Б.1 - Нормы допусков и износов, периодичность проверок технического состояния узлов механической части ┌─────────────────────────────────────────────────────────┬──────────────────────────────────────┬─────────────────────────┐ │Наименование детали, контролируемого параметра и единица │ Технические требования │ Виды ремонта │ │измерения ├─────────────────┬────────────────────┼────────┬────────┬───────┤ │ │ Чертежный │ Браковочный │ ТР-1 │ ТР-2 │ ТР-3 │ │ │ параметр │ параметр │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1 Рама тележки │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.1 Осмотр рамы на отсутствие трещин в боковинах, │ │ трещины не │ + │ + │ + │ │поперечных концевых и среднем брусьях, кронштейнах │ │ допускаются │ │ │ │ │тормозных и буксовых │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.2 Осмотр боковин, поперечных концевых и среднего │ │ трещины не │ + │ + │ + │ │брусьев на отсутствие трещин в сварных швах │ │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.3 Проверка состояния кронштейнов: тормозных, │ │ дефекты не │ + │ + │ + │ │гидрогасителей, буксовых, тягового устройства, │ │ допускаются │ │ │ │ │гребнесмазывателя, подвески редуктора │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.4 Проверка состояния накладок боковин под │ │ более 5 │ │ + │ + │ │горизонтальные и вертикальные упоры (износ накладок), мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.5 Прогиб боковины рамы на всей длине, мм: │ │ │ │ │ │ │- вертикальный; │ от 0 до 5 │ более 15 │ │ │ + │ │- местные вмятины │ │ более 15 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.6 Расстояние между осями пазов на буксовых кронштейнах │ 1050+/-0,7 │ менее 1048,5 │ │ │ + │ │для валиков поводков в одном буксовом проеме, мм │ │ более 1051,5 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.7 Расстояние между внутренними плоскостями паза │ 1910+/-2,0 │ менее 1907,5 │ │ │ + │ │буксовых кронштейнов правой и левой боковин │ │ более 1912,5 │ │ │ │ │(перпендикулярно продольной оси тележек), мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.8 Расстояние между внутренними плоскостями пазов для │ +1,15 │ менее 289,5 │ │ │ │ │поводков в буксовых кронштейнах, мм │ 290 │ более 291,5 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │1.9 Смещение паза для валиков поводков в буксовых │ │ │ │ │ │ │кронштейнах, мм: │ │ │ │ │ │ │- одной боковины; │ менее 0,1 │ более 0,5 │ │ │ + │ │- правой и левой боковин │ менее 1,0 │ более 1,0 │ │ │ + │ ├─────────────────────────────────────────────────────────┴─────────────────┴────────────────────┴────────┴────────┴───────┤ │2 Рессорное подвешивание │ ├─────────────────────────────────────────────────────────┬─────────────────┬────────────────────┬────────┬────────┬───────┤ │2.1 Осмотр деталей на отсутствие трещин │ │ трещины не │ + │ + │ + │ │ │ │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │2.2 Проверка затяжки болтов крепления кронштейнов под │ │ ослабление не │ + │ + │ + │ │пружины │ │ допускается │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │2.3 Проверка касания витков пружин между собой (кроме │ │ не допустимо │ + │ + │ + │ │концевых) │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │2.4 Высота пружин в свободном состоянии, мм │ 353,5+/-3,0 │ менее 342 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │2.5 Высота пружины под тарировочной нагрузкой 4250 кгс │ 305+/-1 │ менее 304 │ │ │ + │ │(выдерживается установкой прокладок), мм │ │ более 306 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │2.6 Разница прогибов пружин под тарировочной нагрузкой на│ не более 2,0 │ 3,0 │ │ │ + │ │одной тележке, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │2.7 Вертикальный зазор между верхней частью корпуса буксы│ от 30 до 40 │ менее 25 │ + │ + │ + │ │и болтом на раме тележки на прямом горизонтальном участке│ │ │ │ │ │ │пути, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3 Механизм передаточный │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.1 Ослабление болтов и гаек соединения корпуса муфты с │ │ не допускается │ + │ + │ + │ │фланцем блока шестерни │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.2 Ослабление болтов и гаек крепления резинокордных │ │ не допускается │ │ + │ + │ │оболочек к корпусу и ступице │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.3 Расслоения, разрывы корда, повреждения резинового │ │ не допускаются │ + │ + │ + │ │слоя, наличие смазки на поверхностях резинокордных │ │ │ │ │ │ │оболочек │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.4 Сколы, трещины, выдавливания металла на торцы и │ │ не допускаются │ │ │ + │ │вершины зубьев зубчатого венца и полумуфты │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.5 Касание торсионного вала о горловину полой втулки │ │ не допускается │ + │ + │ + │ │якоря. │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.6 Повреждения (вмятины, забоины, трещины) сопрягаемых │ │ не допускаются │ │ │ + │ │поверхностей конических соединений ступицы с торсионным │ │ │ │ │ │ │валом │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │ │ +0,10 │ │ │ │ │ │3.7 Толщина зуба венца полумуфты, мм │ 8,91 │ Менее 8,2 │ │ │ + │ │ │ -0,02 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │ │ +0,05 │ │ │ │ │ │3.8 Толщина зуба полумуфты, мм │ 9,11 │ Менее 8,3 │ │ │ + │ │ │ -0,07 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.9 Общий боковой зазор между рабочими профилями зубьев │ 0,30-0,92 │ Более 2,3 │ │ │ + │ │венца и зуба полумуфты, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │3.10 Глубина питтингов, задиров, раковин, не выводящих │ │ Более 0,25 │ │ │ + │ │толщины зубьев за браковочные размеры, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4 Тяговый редуктор │ │ │ │ │ │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.1 Ослабление болтов и гаек соединения верхнего и │ │ не допускается │ + │ + │ + │ │нижнего корпусов редуктора между собой, с опорами │ │ │ │ │ │ │подшипников и крышками │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.2 Трещины в корпусах как по сварочным швам, так и по │ │ не допускаются │ + │ + │ + │ │основному металлу │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.3 Отклонение толщин зубьев венцов и шестерен от полного│ зубчатое колесо │ не более 3,5 │ │ │ + │ │профиля на обе стороны по износу, мм (теоретическая │ -0,35 │ │ │ │ │ │высота установки зубомера: зубчатое колесо - 10,087 мм, │ 16,006 │ │ │ │ │ │шестерня - 9,4 мм) │ -0,50 │ │ │ │ │ │ │ шестерня │ │ │ │ │ │ │ -0,25 │ │ │ │ │ │ │ 15,381 │ │ │ │ │ │ │ -0,36 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.4 Радиальное биение делительных окружностей венцов │ │ не более 0,2 │ │ │ + │ │зубчатого колеса относительно общей оси центровых │ │ │ │ │ │ │отверстий, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.5 Отколы на рабочих поверхностях зубьев длинной более │ │ не допускаются │ │ │ + │ │15 мм и глубиной более 3 мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.6 Вмятины, раковины, выкрошившиеся места глубиной более│ │ не допускается │ │ │ + │ │2 мм, общей площадью не более 25 % рабочих поверхностей │ │ │ │ │ │ │головок зубьев и не более 60 % рабочих поверхностей ножек│ │ │ │ │ │ │зубьев │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.7 Течь смазки по линии разъема, по местам крепления │ │ не допускается │ + │ + │ + │ │опор подшипников и крышек │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.8 Трещины в опорах подшипников, крышках, лабиринтных │ │ не допускаются │ │ │ + │ │кольцах │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.9 Состояние опорных подшипников и подшипников блока │ │ │ │ │ + │ │шестерни по "Инструкции по техническому обслуживанию и │ │ │ │ │ │ │ремонту узлов с подшипниками качения локомотивов и мотор-│ │ │ │ │ │ │вагонного подвижного состава" N ЦТ-330 │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.10 Несовпадение одноименных рабочих поверхностей зубьев│ │ 0,2 │ │ │ + │ │в зубчатом колесе и в шестерне, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │4.11 Осмотр и проверку соответствия установленным нормам │ │ │ │ │ + │ │допусков и износов венцов и шестерен проводить согласно │ │ │ │ │ │ │Инструкции по формированию, ремонту и содержанию колесных│ │ │ │ │ │ │пар тягового подвижного состава железных дорог колеи 1520│ │ │ │ │ │ │мм, ЦТ-329 │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5 Подвеска тягового редуктора │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.1 Проверка состояния резиновых шайб, │ │ │ │ │ │ │резинометаллических амортизаторов, подвесок, дисков, │ │ │ │ │ │ │кронштейнов, предохранительных рамок │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.1.1 Выпучивание резины за габариты металлических дисков│ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.1.2 Наличие масла на поверхностях резиновых шайб │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.1.3 Трещины любых размеров на подвеске │ │ не опускаются │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.1.4 Проверка правильности затяжки резиновых шайб путем │ 189,5+/-1,0 │ Менее 188,5 │ │ + │ + │ │контроля размера по наружным торцам дисков, мм │ │ Более 190,5 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.2 Проверка надежности крепления подвесок к корпусу │ │ │ │ │ │ │редуктора; крепление тягового двигателя │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.2.1 Ослабление гаек на подвеске и валике │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.2.2 Зазор между валиком и втулкой резинометаллического │ │ │ │ │ │ │амортизатора, мм: │ │ │ │ │ │ │- по диаметру 60; │ от 0,10 до 0,20 │ более 3 │ │ │ + │ │- по диаметру 80 │ от 0,10 до 0,22 │ более 3 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.2.3 Проверка разницы зазоров между выступом на боковине│ Не более 3 │ Более 3 │ + │ + │ + │ │корпуса тягового редуктора и отверстием в страховочной │ │ │ │ │ │ │рамке сверху и снизу, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │5.2.4 Ослабление болтов, крепящих валики опирания │ │ не допускаются │ + │ + │ + │ │тягового двигателя на кронштейны остовов и среднего │ │ │ │ │ │ │бруса, болтов крепления балочки к кронштейну тягового │ │ │ │ │ │ │двигателя и кронштейну на концевом брусе │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6 Колесная пара │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.1 Осмотр колесной пары в соответствии с требованиями │ │ │ + │ + │ + │ │Инструкции по формированию, ремонту и содержанию колесных│ │ │ │ │ │ │пар тягового подвижного состава железных дорог колеи 1520│ │ │ │ │ │ │мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2 Выявление неисправностей, с которыми запрещается │ │ │ + │ + │ + │ │выпускать в эксплуатацию и допускать к следованию в │ │ │ │ │ │ │поездах электровоз: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.1 Отклонение расстояния между внутренними гранями │ (1440+/-1)-для │ Менее 1439 │ + │ + │ + │ │бандажей колес от номинального в сторону │ ЭП1, ЭП1М │ более 1441 │ │ │ │ │увеличения или уменьшения, мм │ +1 │ │ │ │ │ │ │(1440 )- для ЭП1П│ Менее 1437 │ │ │ │ │ │ -3 │ Более 1441 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.2 Местное уширение бандажа в результате │ │ (Более 6)- для │ + │ + │ + │ │раздавливания, мм │ │ ЭП1М, ЭП1П │ │ │ │ │ │ │ (Более 5) - для │ │ │ │ │ │ │ ЭП1 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.3 Поперечная или косая трещины в любой части оси │ │ не допускается │ + │ + │ + │ │колесной пары │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.4 Трещина в ступице и одновременно наличие двух │ │ не допускается │ + │ + │ + │ │трещин в двух смежных со ступицей сектора обода или │ │ │ │ │ │ │наличие двух трещин в одном секторе обода колесного │ │ │ │ │ │ │центра │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.5 Продольная трещина на средней части оси │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.6 Продольная волосовина на средней части оси, мм │ │ более 25 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.7 Ослабление бандажа на центре │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.8 Ослабление колесного центра на оси │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.9 Ослабление центра зубчатого колеса на оси │ │ не допускается │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.10 Острые поперечные риски, задиры и забоины на │ │ не допускаются │ │ + │ + │ │шейках или подступичных частях оси │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.11 Прокат бандажа по кругу катания, мм │ │ более 7 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.12 Толщина гребня при измерении на расстоянии 20 мм │ │ более 33 менее 25 │ + │ + │ + │ │от вершины гребня, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.13 Вертикальный подрез гребня, мм │ │ более 18 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.14 Ползун на поверхности катания, мм │ │ более 1,0 │ + │ + │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.15 Остроконечный накат на гребне. │ │ не допустим │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.16 Трещина и плен в бандаже. │ │ не допускаются │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.17 Раковины на поверхности катания бандажа │ │ не допустимы │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.2.18 Выщербина на поверхности катания бандажа │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.3 Ремонт колесных пар и их освидетельствование в │ │ │ │ │ + │ │соответствии с Инструкцией по формированию, ремонту и │ │ │ │ │ │ │содержанию колесных пар тягового подвижного состава │ │ │ │ │ │ │железных дорог колеи 1520 мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.4 Разница диаметров бандажей по кругу катания у одной │ 0-0,5 │ более 3 │ + │ + │ + │ │колесной пары, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.5 Разница диаметров бандажей по кругу катания у │ 0-2 │ более 8 │ + │ + │ + │ │комплекта колесных пар, подкатываемых под электровоз, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.6 Толщина бандажа, мм │ 90 │ менее 40 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.7 Непостоянство диаметра в поперечном сечении бандажа │ │ не более 0,5 │ + │ + │ + │ │по кругу катания (после обточки), мм. │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │6.8 Допуск радиального биения бандажей по кругу катания │ │ не более 0,5 │ + │ + │ + │ │относительно осевых шеек (после обточки), мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┴─────────────────┴────────────────────┴────────┴────────┴───────┤ │7 Буксовый узел │ ├─────────────────────────────────────────────────────────┬─────────────────┬────────────────────┬────────┬────────┬───────┤ │7.1 Проверка состояния корпуса, крышек, поводков и │ │ │ + │ + │ + │ │надежности крепления к корпусу крышек и поводков. │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.1.1 Трещины, вмятины, ослабление болтов крепления │ │ не допускается │ + │ + │ + │ │крышек и поводков │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.1.2 Наличие масла на поверхностях резиновых деталей │ │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.1.3 Трещины в корпусе буксы и в приливах кронштейнов │ │ не допускается │ + │ + │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.2 Проверка состояния переднего подшипника, торцевого │ │ │ │ + │ + │ │крепления, наличие и состояние смазки в буксах согласно │ │ │ │ │ │ │Инструкции по содержанию и ремонту узлов с подшипниками │ │ │ │ │ │ │качения локомотивов и моторно-вагонного подвижного │ │ │ │ │ │ │состава │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.3 Ревизия буксового узла первого объема в соответствии │ │ │ │ │ + │ │с Инструкцией по содержанию и ремонту узлов с │ │ │ │ │ │ │подшипниками качения локомотивов и мотор-вагонного │ │ │ │ │ │ │подвижного состава │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.3.1 Овальность корпуса букс по расточке под подшипники,│ │ │ │ │ │ │мм: │ │ │ │ │ │ │- по вертикали; │ │ более 0,28 │ │ │ + │ │- по горизонтали │ │ более 0,10 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.3.2 Конусность по диаметру корпусов букс под подшипники│ │ более 0,1 │ │ │ + │ │на всей длине расточки, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4 Ревизия буксовых поводков в соответствии с │ │ │ │ │ + │ │Технологической инструкцией на формирование, проверку, │ │ │ │ │ │ │ремонт и эксплуатацию резинометаллических амортизаторов │ │ │ │ │ │ │буксовых поводков локомотивов и электросекций, │ │ │ │ │ │ │утвержденной ЦТ МПС │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.1 Глубина захода щупа на 0,1 мм между резиновой и │ 0 │ 10 │ │ + │ + │ │металлическими частями торцевой шайбы поводка на 1/3 │ │ │ │ │ │ │окружности, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.2 Вмятины на металлических частях торцевой шайбы │ 0 │ более 3 │ │ + │ + │ │глубиной, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.3 Растрескивание, расслоение, выпучивание резиновых │ │ не допускается │ │ + │ + │ │втулок валиков, ослабление их по валику и металлической │ │ │ │ │ │ │втулке │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.4 При сборке буксовых узлов и подкатке колесно│ │ │ │ + │ + │ │редукторных блоков: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.4.1 Зазор между узкой клиновой частью валика поводка │ не менее 5 │ менее 1 │ │ + │ + │ │и дном паза в щеке кронштейна буксы или в кронштейне на │ │ │ │ │ │ │раме тележки, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.4.2 Прилегание клина валика поводка в пазу кронштейна│ │ менее 70 % │ │ + │ + │ │на местном зазоре в местах неприлегания. │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │7.4.4.3 Натяг торцевых шайб в проемах кронштейнов на │ │ менее 5 │ │ + │ + │ │буксе и раме на обе шайбы, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8 Тормозная рычажная передача │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.1 Осмотр рычажной передачи на отсутствие трещин и │ │трещины, дефекты не │ + │ + │ + │ │повреждений на тягах, поперечинах, подвесках, балансирах,│ │ допускается │ │ │ │ │башмаках, колодках │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.2 Износ (толщина) тормозных колодок, мм │ 40 │ менее 15 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.3 Регулировка рычажной передачи: │ │ │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.3.1 Свисание колодок за наружную плоскость бандажа │ не допускается │ не допускается │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.3.2 Выход штока, мм │ от 70 до 85 │ более 125 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.3.3 Разница зазоров между бандажами и колодками на │ менее 5 │ более 5 │ + │ + │ + │ │каждой стороне тележки, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.3.3 Разница зазоров между бандажом и концами одной │ менее 5 │ более 5 │ + │ + │ + │ │колодки, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.4 Контроль крепления башмаков, балансиров, подвесок, │ │ Дефекты на │ + │ + │ + │ │предохранительных устройств (проверка наличия шплинтов, │ │ крепежных деталях │ │ │ │ │чек, шайб, состояние крепежа). │ │ не допускаются │ │ │ │ │Размер шплинтов по диаметру, мм │ 7,3 │ менее 6,3 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.5 Проверка износа в соединениях башмака с подвеской и │ │ │ │ │ │ │поперечины с подвеской: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.5.1 Суммарный зазор в местах сопряжения поперечины и │ от 0,5 до 2,0 │ более 4,0 │ │ + │ + │ │подвески, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.5.2 Суммарный зазор между валиком и втулкой соединения │ от 0,31 до 0,64 │ более 1,50 │ │ │ + │ │башмака с подвеской, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.6 Проверка посадки втулок в подвесках, балансирах, │ Зазоры не │ Зазоры не │ │ │ + │ │тягах, планках, рычагах. │ допускаются │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.7 Суммарный зазор между валиком и втулкой в шарнирных │ от 0,31 до 0,64 │ более 1,50 │ │ │ + │ │соединениях, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.8 Проверка предохранительных устройств на отсутствие │ │ дефекты не │ + │ + │ + │ │трещин, износов, состояния резьбы в кронштейнах крепления│ │ допускаются │ │ │ │ │предохранительных тросиков и регулировочных болтах │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.9 Прослабление предохранительных тросов, мм │ от 20 до 25 │ менее 20 │ + │ + │ + │ │ │ │ более 25 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │8.10 Ревизия тормозных цилиндров и проверка их на │ 9,81 кПа (0,1 │ 19,6 кПа (0,2 │ │ + │ + │ │плотность. Допускаемое снижение давления при давлении в │ кгс/кв.см) │ кгс/кв.см) │ │ │ │ │тормозном цилиндре 343 кПа (3,5 кгс/кв.см) в течение 1 │ │ │ │ │ │ │мин │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┴────────┴───────┤ │8.11 Обязательное вскрытие (ревизию) тормозного цилиндра │ │ │ не реже одного раза в 8 │ │производить: │ │ │ месяцев │ │- для ЭП1 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼─────────────────────────┤ │- для ЭП1М (П) │ │ │не реже одного раза в 12 │ │ │ │ │ месяцев │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┬────────┬───────┤ │8.12 Испытание на электровозе рычажной передачи на │ │ Остаточная │ │ │ + │ │прочность после сборки при давлении воздуха в тормозных │ │ деформация │ │ │ │ │цилиндрах 600 кПа в течение 5 мин │ │ деталей не │ │ │ │ │ │ │ допускается │ │ │ │ ├─────────────────────────────────────────────────────────┴─────────────────┴────────────────────┴────────┴────────┴───────┤ │9 Люлечное подвешивание │ ├─────────────────────────────────────────────────────────┬─────────────────┬────────────────────┬────────┬────────┬───────┤ │9.1 Осмотр люлечного подвешивания, горизонтальных и │ │ │ + │ + │ + │ │вертикальных упоров. │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┴────────────────────┼────────┼────────┼───────┤ │9.1.1 Проверка (визуально) зазоров в верхнем и нижнем │ Сползание втулок стержня, перекос │ + │ + │ + │ │шарнирах, напрессовки втулок на стержне, состояние │ стержней боковой опоры и касание │ │ │ │ │пружин, опор, прокладок, стержня │ стержня о детали верхнего шарнира │ │ │ │ │ │ недопустимо. Все болты, гайки должны │ │ │ │ │ │ быть надежно затянуты и │ │ │ │ │ │ зашплинтованы. │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┬────────────────────┼────────┼────────┼───────┤ │9.1.2 Эксплуатация стержней с нарушенной посадкой втулок │ │ не допускается │ + │ + │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.1.3 Выработка стержня в местах верхнего шарнира, мм │ │ более 5 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.1.4 Зазор между опорами и прокладками нижних шарниров, │ от 10 до 15 │ менее 4 │ + │ + │ + │ │мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2 Ревизия люлечного подвешивания: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.1 Суммарный зазор между втулками стержня и стакана, │ от 0,23 до 0,69 │ более 4,5 │ │ │ + │ │мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.2 Трещины в стержне, обнаруженные магнитной │ не допускаются │ не допускаются │ │ │ + │ │дефектоскопией │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.3 Износ трущихся поверхностей выступов опор и впадин │ │ более 1,5 │ │ │ + │ │прокладок (каждой поверхности), мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.4 Радиус выступа опор, мм │ от 14 до 15 │ более 16,5 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.5 Радиус впадин прокладок, мм │ от 20 до 21 │ менее 19,5 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.6 Износ кольца прокладки в местах контакта с │ │ более 4 │ │ │ + │ │выступами опоры глубиной, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.7 Износ торцов выступа опоры в местах контакта с │ │ более 2 │ │ │ + │ │кольцом прокладки, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.8 Сколы в виде фаски 5х5 мм на радиусной части │ │ более 12 │ │ │ + │ │выступов опоры торцов длиной, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.9 Зазор "В" между опорами и прокладками нижнего и │ от 10 до 15 │ менее 4 │ │ │ + │ │верхнего шарниров (см ИДМБ.661142.044-01РЭ6 рисунок 24 │ │ │ │ │ │ │или ИДМБ.661142.004 РЭ6 рисунок 6.21), мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.10 Прогиб пружины под нагрузкой 68,7 кН, мм │ от 71 до 86 │ менее 71 │ │ │ + │ │ │ │ более 86 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.11 Высота пружины в свободном состоянии, мм │ от 375 до 387 │ менее 365 │ │ │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.12 Высота пружины под тарировочной нагрузкой 68,7 кН │ от 309 до 311 │ менее 309 │ │ │ + │ │(выдерживается при помощи регулировочных прокладок), мм │ │ более 311 │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.13 Высота пакета регулировочных прокладок, мм │ │ не более 22 │ │ │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.14 Износ втулок стержня по наружному диаметру, мм │ │ более 2,5 │ │ │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.2.15 Износ втулок стакана по внутреннему диаметру, мм │ │ более 2 │ │ │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.3 Проверка состояния и ревизия вертикальных и │ │ │ │ │ │ │горизонтальных упоров и их креплений: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.3.1 Зазор между накладками на раме тележки и упорами на│ │ │ │ │ │ │кузове, мм: │ │ │ │ │ │ │- вертикальным; │ от 20 до 30 │ более 30 │ + │ + │ + │ │ │ │ менее 17 │ │ │ │ │- горизонтальными │ от 30 до 33 │ более 35 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.3.2 Износ вкладыша крышки горизонтального упора, мм │ │ более 5 │ + │ + │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼─────────────────┼────────────────────┼────────┼────────┼───────┤ │9.3.3 Высота пружины бокового упора в свободном │от 99,0 до 103,5 │ менее 90 │ │ │ + │ │состоянии, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┴─────────────────┴────────────────────┴────────┴────────┴───────┤ │10 Гидродемпферы буксовой и кузовной ступеней подвешивания │ ├─────────────────────────────────────────────────────────┬──────────────────────────────────────┬────────┬────────┬───────┤ │10.1 Проверка состояния гасителей колебаний и их │ Согласно Инструкции ПКБ ЦТ.25.0113 │ + │ + │ + │ │крепления │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┬──────────────────┼────────┼────────┼───────┤ │10.2 Зазор между валиком и распорной втулкой крепления │ От 0,025 до 0,089 │ более 1,5 │ │ │ + │ │гасителей, мм │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │10.3 Износ валиков крепления гасителей в кронштейнах │ Диаметр │ более 1 │ │ │ + │ │кузова и рамы тележки, мм │ -0,025 │ │ │ │ │ │ │ 32 │ │ │ │ │ │ │ -0,084 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │10.4 Зазор между валиком и втулкой кронштейна, мм. │ от 0,025 до 0,149 │ более 1,5 │ │ │ + │ ├─────────────────────────────────────────────────────────┴───────────────────┴──────────────────┴────────┴────────┴───────┤ │11 Тяговое устройство │ ├─────────────────────────────────────────────────────────┬───────────────────┬──────────────────┬────────┬────────┬───────┤ │11.1 Осмотр тяг и вилок на отсутствие деформации и трещин│ деформации и │ деформации и │ + │ + │ + │ │ │ трещины не │ трещины не │ │ │ │ │ │ допускаются │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.2 Проверка состояния подшипников ШСЛ-70 и элементов их│ │ │ │ │ + │ │установки и крепления: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.2.1 Зазор между кольцами подшипника ШСЛ-70 │ по ГОСТ 3635-78 │ более 1,0 │ │ │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.2.2 Зазор между втулками и валиками, мм: │ │ │ │ │ │ │- диаметром 40 мм; │ от 0,200 до 0,395 │ более 1,5 │ │ │ + │ │- диаметром 70 мм │ от 0,300 до 0,530 │ более 2,0 │ │ │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.2.3 Износ валиков, мм: │ │ │ │ │ │ │- диаметр 40 мм; │ 40 │ более 1,0 │ │ │ + │ │ │ -0,16 │ │ │ │ │ │- диаметр 70 мм │ 70 │ более 1,5 │ │ │ + │ │ │ -0,03 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.3 Проверка состояния горизонтальной и наклонной тяг: │ │ трещины не │ + │ + │ + │ │осмотр сварных швов тяг на отсутствие трещин │ │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.4 Проверка состояния резиновых буферных шайб наклонных│ │ │ │ │ │ │тяг: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.4.1 Осмотр резиновых шайб на отсутствие трещин и │ трещины и │ трещины и │ + │ + │ + │ │расслоений │ расслоения не │ расслоения не │ │ │ │ │ │ допускаются │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │11.4.2 Зазоры между фланцами и кронштейном, мм │ 18+/-2 │более 20 менее 16 │ + │ + │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┴───────────────────┴──────────────────┴────────┴────────┴───────┤ │12 Опора кузова на средней тележке │ ├─────────────────────────────────────────────────────────┬───────────────────┬──────────────────┬────────┬────────┬───────┤ │12.1 Осмотр опоры средней тележки на отсутствие трещин и │ │ трещины, изломы, │ + │ + │ + │ │изломов пружин, касания опоры о раму кузова, зазора между│ │ касания, зазоры │ │ │ │ │гайкой, прокладками и винтом │ │ не допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2 Ревизия опор: │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.1 Высота пружины в свободном состоянии, мм │ от 582 до 590 │ менее 572 │ │ + │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.2 Прогиб пружины под нагрузкой 65 кН (6500 кгс), мм │ от 105 до 128 │ менее 105 │ │ │ + │ │ │ │ более 128 │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.3 Высота пружины под нагрузкой 65 кН (6500 кгс) с │ от 485,5 до 488,5 │ менее 485,5 │ │ │ + │ │регулировочными прокладками, мм │ │ более 488,5 │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.4 Толщина пакета регулировочных прокладок, мм │ не более 24 │ более 34 │ │ │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.5 Зазор между внутренним и наружным стержнем, мм │ от 0,24 до 0,81 │ более 4,0 │ │ │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.6 Зазор между вкладышем и втулкой шарнира, мм │ от 1,00 до 2,09 │ более 4,5 │ │ │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.7 Износ вкладыша шарнира, мм: │ │ │ │ │ │ │- внутри; │ │ более 2,0 │ │ │ + │ │- снаружи │ 105 │ более 2,0 │ │ │ + │ │ │ -0,87 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │12.2.9 Износ головки шарнира, мм │ │ более 3,0 │ │ │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │ │ -0,17 │ │ │ │ │ │12.2.10 Износ внутреннего стержня, мм │ 88 │ более 2,5 │ │ │ + │ │ │ -0,39 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │13 Привод скоростемера │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │13.1 Проверка состояния и надежность крепления датчиков │ │ дефекты не │ + │ + │ + │ │ДПС-У и ДУП │ │ допускаются │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │13.2 Зазор между внутренней стенкой датчика и вилкой, мм │ Не менее 1,5 │ менее 1,5 │ │ + │ + │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │14 Система смазки гребней │ │ │ │ │ │ │ │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┴──────────────────┼────────┼────────┼───────┤ │14.1 Проверка исправности системы и работоспособности │ Согласно техническому описанию │ + │ + │ + │ │гребнесмазывателя АГС8 │ и руководству по эксплуатации │ │ │ │ │ │ АГС 8-01.ЭП1.00.00 РЭ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┬──────────────────┼────────┼────────┼───────┤ │14.2 Проверка положения сопла форсунки, мм: │ │ │ │ │ │ │- размер "И"; │ от 20 до 23 │ более 23 │ + │ + │ + │ │- размер "К" │ от 23 до 28 │ более 28 │ + │ + │ + │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │15 Автосцепка │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │15.1 Высота горизонтальной оси автосцепки от головки │ 1060+/-20 │ более 1080 │ + │ + │ + │ │рельса, мм │ │ менее 980 │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │15.2 Вертикальный зазор между хвостовиком и ударной │ 20-36 │ более 36 │ + │ + │ + │ │розеткой, мм │ │ менее 20 │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │15.3 Расстояние от упора головы автосцепки до ударной │ +15 │ более 145 │ + │ + │ + │ │розетки, мм │ 130 │ менее 125 │ │ │ │ │ │ -5 │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │16 Путеочиститель │ │ │ │ │ │ ├─────────────────────────────────────────────────────────┼───────────────────┼──────────────────┼────────┼────────┼───────┤ │16.1 Высота нижней кромки путеочистителя от головки │ 165+/-15 │ менее 110 │ + │ + │ + │ │рельса, мм │ │ более 180 │ │ │ │ └─────────────────────────────────────────────────────────┴───────────────────┴──────────────────┴────────┴────────┴───────┘ Приложение В (обязательное) Таблица В.1 - Нормы допусков и износов, периодичность проверок технического состояния деталей электрических аппаратов Наименование детали, проверяемого параметра и единица измерения Технические требования Виды ремонта Чертежный параметр Браковочный параметр ТР-1 ТР-2 5 1 20 1,5 + + + + ТР-3 1 Токоприемники (Л1У1-01; ТАсС-10-01) 1.1 Отклонение контактной поверхности полоза от горизонтали: - на длине 1 м, мм (для Л1У1-01) - по ширине, град (для ТАсС-10-01) 1.2 Толщина угольной вставки, мм 1.3 Зазор со стороны контактной поверхности между угольными вставками, мм 1.4 Время, с: - подъема + + 30 11 + + 0,5 Более 0,5 + + + + 7-10 Менее 7 Более 10 Менее 3,5 Более 6,0 + + + + + + - опускания 3,5-6,0 1.5 Опускающая сила в диапазоне рабочей высоты, Н (кгс) 120 (12) - - - + 1.6 Статическое нажатие на контактный провод в диапазоне рабочей высоты: - активное, Н (кгс) - пассивное, Н (кгс) 60 (6) 90 (9) - + + + + + + 1.7 Разница между наибольшим и наименьшим нажатиями при одностороннем движении токоприемника в диапазоне рабочей высоты, Н (кгс) - для токоприемников Л1У1-01 10 (1,0) - + + Более 10 (1,0) - для токоприемников ТАсС-10-01 15 (1,5) Более 15 (1,5) - + + 1.8 Двойная величина трения в шарнирах, приведенная к контактной поверхности полоза, Н (кгс) - для токоприемников Л1У1-01 - для токоприемников ТАсС-10-01 20 (2,0) 25 (2,5) Более 20 (2,0) Более 25 (2,5) - + + + + Более 6 - + + - - + + 1.9 Разница в длине подъемных пружин, мм - для токоприемников Л1У1-01 1.10 Диапазон рабочей высоты, мм - для токоприемников ТАсС-10-01 6 400-1900 1.11 Наибольшая высота подъема токоприемника, мм 2100 - + + 1.12 Угол поворота полоза вокруг оси его крепления в каждую сторону относительно среднего положения, град. 5-7 Менее 2100 Менее 5 - - + 4,5 4,0 Менее 4,0 Менее 3,0 + + + + + + 1,5-2,0 Менее 1,5 + + + - + + + + Менее 0,1 Менее 0,1 - + + + + Менее 10 - - + - - + 2 Контроллер машиниста КМ-87, КМ-35-01 2.1 Кулачковый контактор КЭ-153, КЭ-33 2.1.1 Зазор контактов, мм - КЭ-153 - КЭ-33 2.1.2 Провал контактов, мм - КЭ-153 2.1.3 Нажатие контактов, Н (кгс) - КЭ-153 - КЭ-33 3 (0,3) 2,5 (0,25) 2.1.4 Толщина контактных напаек, мм - КЭ-153 - КЭ-33 1,0-2,0 1,0 2.1.5 Сопротивление изоляции, МОм Более 10 2.1.6 Электрическая прочность изоляции, В 1500 Менее 2,5 (0,25) Менее 2,0 (0,20) - 2.2 Сельсин КМ-87 2.2.1 Сопротивление изоляции, МОм - - + 700 - - - + 2.3.1 Осевой зазор реверсивного вала, мм - КМ-87 - КМ-35-01 Менее 0,5 0,3 - 1,0 Более 0,5 Менее 0,3 Более 1,5 - - + + 2.3.2 Боковой зазор в зубчатом зацеплении, мм - КМ-35-01 0,05-0,10 Менее 0,05 Более 0,10 - - + 30-50 (3-5) Менее 30 (3) Более 50 (5) - - + 25-30 (2,5-3,0) Менее 20(2,0) Более 30(3,0) - - + 2.3.4 Зазор между выступом рычага и стенками паза диска, мм - КМ-87 2 Более 2,5 - - + 2.3.5 Зазоры между выступом рычага и дисками, мм - КМ-87 0,5-1,5 Менее 0,4 Более 2,0 - - + Менее 0,5 Более 0,5 - - + 24-27 Не менее 23 Не менее 7 Менее 24 Менее 23 Менее 3 - + + + + + + 13+/-1 Менее 12 Более 14 + + + 3.3 Начальное нажатие главных контактов, Н (кгс): - ПК-358-64, ПК-358-69; - ПК-9А-02, ПК-9А-03, ПК-5А-03, ПК-5А; - дугогасительных (ПК-10А-03). 35 (3,5) 30 (3,0) 20 (2,0) Менее 35 (3,5) Менее 30 (3,0) Менее 20 (2,0) - - + + + 3.4 Конечное нажатие контактов, Н (кгс), не менее: - главных - для ПК-358-64, ПК-358-69, ПК-5А-03, ПК-5А - основных - для ПК-10А-03 230 (23) 150 (15) Менее 230 (23) Менее 150 (15) - - + + 16 Менее 16 - - + 13 Менее 13 - - + 15-25 (1,5-2,5) Менее 15 (1,5) + + + 2.2.2 Электрическая прочность изоляции, В Более 50 Менее 50 2.3 Механическая блокировка 2.3.3 Усилие переключения, Н (кгс) - КМ-87 - КМ-35-01 2.3.6 Радиальный люфт ролика в рычаге, мм - КМ-87 3 Пневматические контакторы ПК 3.1 Зазор между контактами, мм: - дугогасительными; - основными (ПК-10А-03); - основными в момент касания дугогасительных (ПК-10А-03). 3.2 Угол, контролирующий провал главных контактов, град. 3.5 Линия касания контактов, мм: - главных ПК-358-64, ПК-358-69, ПК-9А-03, ПК-5А-03, ПК5А, ПК-9А-02; - дугогасительных (ПК-10А-03). 3.6 Нажатие вспомогательных контактов (пальцев), Н (кгс) ПК-10А-02, ПК-5А-03, ПК-5А 3.7 Давление сжатого воздуха, необходимого для включения аппарата, кПа (кгс/кв.см), не более 350 (3,5) 3.8 Давление сжатого воздуха для проверки герметичности привода, кПа (кгс/кв.см) 675 (6,75) 3.9 Снижение давления воздуха в %, не более: - для контакторов без вентилей через 600 с (10 мин) (ПК358-69, ПК-9А-03); - для контакторов с вентилями через 420 с (7 мин) (ПК10А-03, ПК-358-64, ПК-9А-02, ПК-5А-03, ПК-5А). 3.10 Сопротивление изоляции при 20 °С, МОм: - главной цепи; - цепи управления и вспомогательной цепи. Более 350 (3,5) + + + - - - + 5 Более 5 - - + 10 Более 10 - - + 150 10 Менее 150 Менее 10 - - + + 11000 Менее 11000 - - + 2000 1500 8250 11000 Менее 2000 Менее 1500 Менее 8250 Менее 11000 - - + + + + 1500 Менее 1500 - - + Менее 5 - + + Менее 0,5 - + + Менее 0,3 - + + Менее 0,5 - + + 3.11 Электрическая прочность изоляции, В 3.11.1 Главная цепь: - между токоведущими частями и "землей"; - между разомкнутыми контактами при установленной дугогасительной камере: - ПК-10А-03; - ПК-9А-02, ПК-9А-03; - ПК-5А-03, ПК-5А; - Без камеры (ПК-358-64, ПК-358-69). 3.11.2 Цепь управления и вспомогательная цепь между токоведущими частями и "землей" 3.12 Толщина главных контактов, мм - ПК-358-64, ПК-35869, ПК-9А-02, ПК-9А-03, ПК-5А, ПК-5А-03 3.13 Толщина контактных накладок, мм ПК-10А-03 - дугогасительных - основных 3.14 Толщина контактных пальцев блокировки, мм ПК-10А-03, ПК-5А, ПК-5А-03 10+/-0,2 5,6 -0,3 2,5 -0,25 1,25 3.15 Толщина контактных пластин блокировки, мм ПК-10А-03, ПК-5А, ПК-5А-03 6 Менее 3 - + + 3.16 Толщина стенки дугогасительной камеры, мм ПК-10А-03, ПК-9А-02, ПК-9А-03, ПК-5А, ПК-5А-03 6+/-0,5 Менее 3 - + + 1,5 Более 4 + + + 3.17 Суммарный вертикальный люфт шарнирных соединений, приведенный к подвижному контакту и замеряемый величиной изменения раствора контактов, мм, не более 3.18 Состояние гибких соединений Обрыв жил не допускается Обрыв жил свыше 20 % + + + 6+/-1 4+/-1 15+/-1 Менее 5 Менее 3 Менее 13 + + + + + + + + + 6+/-1 Менее 5 + + + 5+/-1 Менее 4 + + + +1 3 Менее 2 + + + 5,5+/-0,5 Менее 5,0 + + + +1 3 Менее 2 + + + 4,5+/-0,5 Менее 4,0 + + + Менее 13 (1,3) - - + 4 Электромагнитные контакторы МК 4.1 Зазор главных контактов, мм - верхних МК-63, МК-63-01, МК-63-02, МК-68, МК-45; МК-8-01; МК-84, МК-9, МК-32. - нижних МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-72, МК-45; МК-8-01 4.2 Размер, контролирующий провал главных контактов, мм - верхних МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-72, МК-45 МК84, МК-9, МК-32; МК-8-01. - нижних МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-72, МК-45; МК-8-01 4.3 Начальное нажатие главных контактов, Н (кгс) - МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-45, МК-72, МК-84, МК-9, МК-32, МК-6; 16+/-3 (1,6+/-0,3) - МК-8-01. 6,1+/-0,7 (0,61 +/- 0,07) Менее 5,4 (0,54) - - + 4.4 Превышение усилия отключающей пружины над усилием контактных пружин по оси тяги МК-8-01, Н (кгс) 16-19 (1,6-1,9) Менее 16 (1,6) Более 19 (1,9) - - + 0,05 Более 0,05 - - + Не более 30 Более 30 - + + 4.5 Время отключения контактора МК-8-01 (с момента снятия напряжения до начала замыкания главных контактов), с, не более 4.6 Наименьшее напряжение срабатывания контактов при температуре окружающего воздуха 15...35 °С, В: - МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-45, МК-72, МК-84, МК-9, МК-32; - МК-8-01. 4.7 Напряжение отпадания якоря контактора МК-8-01, В 4.8 Сопротивление изоляции при 20 °С, МОм 4.9 Линия касания главных контактов, не менее, мм - МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-72, МК-45, МК-8-01; - МК-84, МК-9, МК-32 4.10 Толщина главных контактов без накладок МК-84, МК-32, мм - подвижных; - неподвижных. 4.11 Толщина накладок главных контактов, мм - МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-72, МК-801, МК-45; - МК-9. 4.12 Толщина стенки дугогасительной камеры, мм - МК-63, МК-63-01, МК-63-02, МК-68, МК-69, МК-72, МК-801, МК-84, МК-32, МК-45; - МК-9. Не более 20 Более 20 - - + 1,5-18,0 Менее 1,5 Более 18,0 - - + 10 Менее 10 - - + 9 Менее 9 + + + 12 Менее 12 + + + 8 6 Менее 6 Менее 3 + + + + + + Менее 0,5 + + + Менее 0,5 + + + Менее 3 + + + 2,2 5,6 -0,3 5 8 Менее 4 + + + 1,2 Менее 0,1 + + + 15+/-4 Менее 1,0 - + + 4.15 Зазор вспомогательных контактов, мм +1 4 Менее 4, Более 6 + + + 4.16 Провал вспомогательных контактов, мм +1 4 Менее 2 + + + 1 Менее 1 - + + - - + + - - + 4.13 Толщина накладок вспомогательных контактов, мм МК63, МК-63-01, МК-63-02, МК-72, МК-8-01, МК-84, МК-9, МК32 4.14 Длина конусного выступа дугогасительного рога подвижного главного контакта МК-9, мм 4.17 Свободный ход штока блокировки при включенном контакторе, мм 4.18 Электрическая прочность изоляции, В - главная цепь; - цепь управления и вспомогательная цепь. 2250 1500 Менее 2250 Менее 1500 5 Разъединители и переключатели 5.1 Высоковольтный разъединитель Р-213-1 5.1.1 Расстояние между ножом и неподвижным контактом в отключенном положении, мм, не менее 260 Менее 260 - + + 5.1.2 Смещение по высоте неподвижного контакта относительно подвижного ножа, мм, не более 1 Более 1 + + + 5.1.3 Длина касания контакта каждого ножа, мм, не менее 16 Менее 16 - - + 95-105 (9,5-10,5) Менее 95 (9,5) Более 105 (10,5) + + + 5.1.4 Контактное нажатие ножа, Н (кгс) 5.1.5 Сопротивление изоляции при 20 °С, МОм 5.1.6 Электрическая прочность изоляции, В 150 Менее 150 - + + 75000 Менее 75000 - - + 5.1.7 Толщина подвижного ножа, мм 3,0 Менее 2,7 + + + 5.1.8 Толщина неподвижного контакта, мм 8,0 Менее 7,5 + + + 32 48 Менее 32 Менее 48 - - + + 2,0 Менее 1,0 - + + (2) (6) (3) (8) (2) (5) - - + - - + - - + (18) (22) (24) (40) - + + - + + 5.2 Разъединители (Р-49-03, РШК-56, Р-28) и переключатели (ПН-19, ПН-6) 5.2.1 Длина линии касания главных контактов, мм, не менее - РШК-56, Р-28, ПН-6, ПН-19; - Р-49-03. 5.2.2 Сумма зазоров "А" между скобой и ножом во включенном положении, мм. 5.2.3 Усилие, необходимое для свободного перемещения ножей в отключенном положении, Н (кгс) - Р-49-03, ПН-6; 20-60 (2-6) - РШК-56, Р-28; 30-80 (3-8) - ПН-19. 20-50 (2-5) 5.2.4 Усилие на рукоятке при отключении, Н (кгс) - ПН-6; - Р-28, ПН-19, РШК-56, Р-49-03. 5.2.5 Сопротивление изоляции при 20 °С, МОм - Главная цепь: 180-220(18-22) 240-400 (24-40) Менее Более Менее Более Менее Более Менее Более Менее Более 20 60 30 80 20 50 180 220 240 400 Р-49-03, РШК-56, ПН-6; Р-28, ПН-19. - Вспомогательная цепь 150 10 10 5.2.6 Электрическая прочность изоляции, В - Главная цепь: РШК-56; ПН-6; Р-28, ПН-19; Р-49-03. - Вспомогательная цепь: Р-49-03, Р-28; РШК-56, ПН-6. Менее 150 Менее 10 Менее 10 9500 12000 2750 11000 10 6 5.2.8 Толщина контактного ножа, мм - Р-49-03, Р-28, ПН-6, ПН-19; - РШК-56. 4 3 - + + + - - + + + + - - + + Менее 9 Менее 5 - + + + + Менее 3,5 Менее 2,5 - + + + + Менее Менее Менее Менее 1500 2250 5.2.7 Толщина контактной пластины (вывода), мм - Р-49-03; - РШК-56, Р-28, ПН-6, ПН-19. - 9500 12000 2750 11000 Менее 1500 Менее 2250 5.3 Разъединители Р-48, Р-88 5.3.1 Усилие, необходимое для свободного перемещения ножей в отключенном положении, Н (кгс) - Р-48; 10-15 (1,0-1,5) - Р-88 5.3.2 Длина линии касания ножей с контактной стойкой, мм Менее 10 (1,0) Более 15 (1,5) Более 20 (2,0) - + + 20 (2) - + + 16 Менее 16 - - + 5.3.3 Сопротивление изоляции при 20 °С, МОм - Р-48 - Р-88 150 10 Менее 150 Менее 10 - - + + 5.3.4 Электрическая прочность изоляции, В - Р-48 - Р-88 6500 2250 Менее 6500 Менее 1500 - - + + 5.3.5 Толщина щеки по зигу (вывод верхний), мм 3,5 Менее 3,0 - - + 5.3.6 Толщина щеки (шарнирный вывод), мм 2,0 Менее 1,8 - - + 5.3.7 Толщина ножа, мм 3,0 Менее 2,5 - - + 5.4 Разъединитель Р-45 5.4.1 Усилие на рукоятке при отключении, Н (кгс), не более 350 (35) Более 400 (40) - + + 5.4.2 Усилие отключения, контролирующее контактное нажатие, Н (кгс), не менее (замеряется в момент свободного хода роликов от начала поворота ножей до касания роликов профиля планки при отключенной защелке). 200 (20) Менее 200 (20) - + + 5.4.3 Усилие необходимое для свободного перемещения рукоятки в отключенном положении разъединителя, Н (кгс) 35 (3,5) Менее 35 (3,5) - - + 5.4.4 Сопротивление изоляции при 20 °С, МОм, не менее - главной цепи - вспомогательной цепи 150 10 Менее 150 Менее 10 - - + + 5.4.5 Электрическая прочность изоляции, В - главной цепи - вспомогательной цепи 7500 2250 Менее 7500 Менее 2250 - - + + 5.4.6 Толщина накладки главного контакта, мм 2,5 Менее 0,5 - + + 22-28 Менее 22 Более 29 + + + Менее 7,5 + + + Менее 190 (19) - + + -5 Более 2,4 х 10 - - + Менее 6 (0,6) - - + Менее 1 - + + + + + - - + - - + 5.5 Кулачковый двухпозиционный переключатель ПКД-15, ПКД-15А 5.5.1 Зазор главных контактов "А", мм 5.5.2 Ход рычага "Б" кулачкового элемента от момента касания до полного замыкания главных контактов, мм 5.5.3 Контактное нажатие главных контактов, Н (кгс) 5.5.4 Переходное сопротивление между главными контактами, Ом, не более 5.5.5 Усилие трения в токоведущем шарнире элемента, Н (кгс) 5.5.6 Зазор "В" между нерабочим роликом и профилем кулачковой шайбы в положениях аппарата I и II, мм, не менее 7,5-16,0 190-280 (19-28) -5 2,4 х 10 6-30 (0,6 - 3,0) 3 5.5.7 Боковой зазор в зубчатой передаче, мм 0,17-0,34 5.5.8 Давление сжатого воздуха для проверки герметичности привода, кПа (кгс/кв.см) 675 (6,75) 5.5.9 Снижение давления воздуха через 240 с (4 мин), % 10 Менее 0,17 Более 0,34 Более 10 5.5.10 Сопротивление изоляции при 20 °С, МОм: - главная цепь - вспомогательная цепь 150 10 Менее 150 Менее 10 - - + + 0,3-1,0 Менее 0,2 Более 1,0 - - + 11000 2250 Менее 11000 Менее 2250 - - + + 5.5.13 Толщина накладки главного скользящего контакта, мм 2,0 Менее 0,5 + + + 5.5.14 Толщина накладки главного стыкового контакта, мм 2,5 Менее 0,5 + + + 5.5.15 Толщина накладки вспомогательного контакта, мм 1,2 Менее 0,1 + + + 150 Менее 150 - - + 40000 Менее 40000 - - + 75000 40000 Менее 75000 Менее 40000 - - + + 150 Менее 150 - - + 0,1 Более 0,1 - - + 10 Менее 10 - - + 1500 Менее 1500 - - + 5.5.11 Осевой люфт кулачкового вала, мм 5.5.12 Электрическая прочность изоляции, В: - главная цепь - вспомогательная цепь 6 Штанги 6.1 Отключающая штанга 6.1.1 Сопротивление изоляции при 20 °С, МОм 6.1.2 Электрическая прочность изоляции в течение 300 с, В 6.2 Штанги ШЗ-60, ШЗ-27, ШЗ-27-02 6.2.1 Электрическая прочность изоляции, проверенная в течение 5 минут переменным током частоты 50 Гц при напряжении, В - ШЗ-27 - ШЗ-60 6.2.2 Сопротивление изоляции штанг при замере мегаомметром с напряжением 2500 В, МОм 7 Штепсельные соединения 7.1 Износ штырей и гнезд по диаметру, мм 7.2 Сопротивление изоляции, МОм 7.3 Электрическая прочность изоляции, В 8 Пневматические выключатели управления ПВУ-5, ПВУ-5-03, ПВУ-5-05, ПВУ-5-06, ПВУ-5-08 8.1 Уставка аппаратов, МПа (кгс/кв.см) 8.1.1 Срабатывание - ПВУ-5 0,45-0,48 (4,5-4,8) Менее 0,45 (4,5) Более 0,48 (4,8) - + + - ПВУ-5-03 0,13-0,15 (1,3-1,5) Менее 0,13 (1,3) Более 0,15 (1,5) - + + - ПВУ-5-05 0,11-0,13 (1,1-1,3) Менее 0,11 (1,1) Более 0,13 (1,3) - + + - ПВУ-5-06 0,28-0,32 (2,8-3,2) Менее 0,28 (2,8) Более 0,32 (3,2) - + + - ПВУ-5-08 0,67-0,73 (6,7-7,3) Менее 0,67 (6,7) Более 0,73 (7,3) - + + 0,27-0,29 (2,7-2,9) Менее 0,27 (2,7) Более 0,29 (2,9) - + + - ПВУ-5-03 не менее 0,05 (0,5) Менее 0,05 (0,5) - + + - ПВУ-5-05 0-0,04 (0-0,4) Менее 0 (0) Более 0,04 (0,4) - + + - ПВУ-5-06 0,15-0,18 (1,5 - 1,8) Менее 0,15 (1,5) Более 0,18 (1,8) - + + - ПВУ-5-08 0,37-0,43 (3,7-4,3) Менее 0,37 (3,7) Более 0,43 (4,3) - + - + Менее 1500 - - + - - + + - - + + 8.1.2 Возврат - ПВУ-5 8.2 Электрическая прочность изоляции, В 8.3 Испытательное давление сжатого воздуха, МПа (кгс/кв.см) - ПВУ-5, ПВУ-5-03, ПВУ-5-05, ПВУ-5-06; - ПВУ-5-08. 8.4 Давление сжатого воздуха в конце испытаний (по истечении 10 минут испытания герметичности), МПа (кгс/кв.см) - ПВУ- 5, ПВУ-5-03, ПВУ-5-05, ПВУ-5-06 - ПВУ-5-08 1500 0,675 (6,75) 1,0 (10) 0,62 (6,2) 0,9 (9,0) - Менее 0,62 (6,2) Менее 0,9 9 Электромагнитные вентили ЭВ-5, ЭВ-5-03, ЭВ-5-17, ЭВ-5-18, ЭВ-5-19, ВЗ-6, ЭВТ-4 9.1 Сопротивление катушки постоянному току при температуре 20 °С, Ом: - ЭВ-5, ЭВ-5-17; 173 Менее 165 Более 185 - - + - ЭВ-5-03, ЭВ-5-04, ЭВ-5-18, ЭВ-5-19, ВЗ-6 286 Менее 272 Более 309 - - + 10 Менее 10 - - + - - + + Менее 0,90 Менее 0,61 - - + + Менее Более Менее Более 0,40 0,60 0,65 0,75 - - + - - + Менее Более Менее Более Менее Более 0,9 1,1 1,4 1,6 1,7 1,9 - - + - - + - - + - - + - - + 9.2 Сопротивление изоляции, t=20 °C, МОм 9.3 Испытательное давление сжатого воздуха на герметичность, МПа (кгс/кв.см): - ЭВ-5, ЭВ-5-17; - ЭВ-5-03, ЭВ-5-18, ЭВ-5-19, ЭВ-5-04, ЭВТ-4, ВЗ-6. 9.4 Давление сжатого воздуха через 10 минут от начала испытаний, МПа (кгс/кв.см) [для ВЗ-6 испытание 5 мин] - ЭВ-5, ЭВ-5-17; - ЭВ-5-03, ЭВ-5-18, ЭВ-5-19, ЭВ-5-04, ЭВТ-4, ВЗ-6. 1,0 (10) 0,675 (6,75) 0,90 (9,0) 0,61 (6,1) 9.5 Ход клапанной системы, мм: - ЭВ-5, ЭВ-5-03, ЭВ-5-17, ЭВ-5-18, ЭВ-5-19; 0,50+/-0,10 - ЭВТ-4 0,75+/-0,10 9.6 Рабочий зазор под якорем, мм - ЭВ-5-19, ВЗ-6; 1,0+/-0,1 - ЭВ-5, ЭВ-5-03, ЭВ-5-17, ЭВ-5-18, ЭВ-5-04; 1,5+/-0,1 - ЭВТ-4 1,8+/-0,1 9.7 Электрическая прочность изоляции, В - ЭВ-5, ЭВ-5-03, ЭВ-5-04, ЭВ-5-17, ЭВ-5-18, ЭВ-5-19, ВЗ-6 (вентиль Г); +100 1500 - ВЗ-6 (вентиль Д) -200 2000 9.8 Время подъема токоприемника, отрегулированное вентилем ЭВТ-4, с 9.9 Время опускания, с - Явление пробоя или перекрытия 7-10 Менее 7 + + + 3,5-6,0 Менее 3,5 Более 6,0 + + + 286 Менее 279 Более 309 - - + - - - + - - - + - - + 105 125 115 125 - - + - - + Менее 165 Более 185 - + + Менее 272 Более 309 - + + Менее 27,2 Более 31,2 - + + 10 Менее 10 - - + 0,5 Менее 0,5 - - + - - + + - - + + + 10 Электропневматический свисток С-17, С-17-02, тифон ТС-22 10.1 Сопротивление катушек вентилей постоянному току при 20 °С, Ом 10.2 Испытательное давление сжатого воздуха при проверке герметичности, МПа (кгс/кв.см) 10.3 Длительность проверки, минут: 10.4 Давление сжатого воздуха в конце испытаний на герметичность, МПа (кгс/кв.см) 0,675 (6,75) 10 0,61 (6,1) 10.5 Уровень звукового давления, измеренный на расстоянии 5 м от раструба по оси подачи сигнала при давлении сжатого воздуха 0,8 МПа (8 кгс/кв.см), дБ, не ниже: - свисток; 105 - тифон. 120 Менее 0,61 (6,1) Менее Более Менее Более 11 Клапаны КП-7, КП-8, КП-8-03, КР-1, КПЭ-9, КП-110-01, КТ-20-02 и пневмоблокировки ПБ-3 11.1 Сопротивление катушки вентиля при 20 °С, Ом - КП-8, КП-8-03, КП-110-01, КР-1, КПЭ-9 173 - КТ-20-02; 286 - Нагревателя КП-110-01 11.2 Сопротивление изоляции катушки в нормальных климатических условиях при 20 °С, МОм, не менее - КП-110-01, КР-1, КТ-20-02, КП-8, КПЭ-9; - Нагреватель КП-110-01 29,2+/-2,0 11.3 Испытательное давление сжатого воздуха для проверки герметичности пневмоприводов, МПа (кгс/кв.см): - КПЭ-9, КП-8, КП-8-03 (при включенном вентиле); - ПБ-3, КТ-20-02 1,0 (10) 0,675 (6,75) 11.4 Длительность проверки герметичности пневмоприводов, с (минут) - КПЭ-9, КТ-20-02; - КП-8, КП-8-03; - ПБ-3 400 (6,5) 240 (4,0) 600 (10,0) 11.5 Давление сжатого воздуха в конце Испытаний герметичности пневмоприводов, МПа (кгс/кв.см) Менее 1,0 (10) Менее 0,675 (6,75) - - КПЭ-9, КП-8, КП-8-03; - ПБ-3, КТ-20-02. 11.6 Испытательное давление сжатого воздуха для проверки герметичности клапанов, МПа (кгс/кв.см) - КПЭ-9, КП-7, КП-8, КП-8-03, КС-5; - КП-8, КП-8-03 (при включенном вентиле); - КП-110-01, КР-1; - КТ-20-02, ПБ-3. 0,90 (9) 0,64 (6,3) Менее 0,90 (9,0) Менее 0,64 (6,3) - - + + 1,0 (10) 1,0 (10) 0,9 (9,0) 0,675 (6,75) - - - + + + + 600 (10) 240(4) 300 (5) - - - + + + 11.7 Длительность проверки герметичности клапанов, с (минут): - КТ-20-02, КП-110-01, КР-1, КПЭ-9, КС-5, КП-7, ПБ-3; - КП-8, КП-8-03 (при включенном вентиле); - КП-8, КП-8-03 (при выключенном вентиле). 11.8 Давление сжатого воздуха в конце испытаний герметичности клапанов, кПа (кгс/кв.см): - КПЭ-9, КП-8, КП-8-03, КП-7, КС-5; - КР-1, КП-110-01; - КТ-20-02, ПБ-3. 11.9 Электрическая прочность изоляции, В 11.10 Ход "Н" клапана датчика давления КПЭ-9, мм 0,90 (9) 0,81 (8,1) 0,61 (6,1) Менее 0,90 Менее 0,81 Менее 0,61 - - + + + 1500 Менее 1500 - - + - - + Более 7% номинального значения - + + Более 12% номинального значения - + + 4,5+0,1 - 12 Резисторы, калорифер КЭЛ-1, нагреватель электрический НЭ-28 12.1 Отклонение величины сопротивлений, Ом - ББР-20, РОВ-21, резисторы типа С5-35В; Согласно техническим данным чертежа - остальные резисторы, нагреватель НЭ-28, калорифер КЭЛ-1. 12.2 Сопротивление изоляции при нормальных климатических условиях, МОм 12.2.1 ББР-20 - между каркасом и опорной поверхностью изолирующей рамки, каркасом и любым из выводов, выводами 1 и 3, 3 и 5, 5 и 7, 7 и 9, 9 и 11; 12.2.2 РОВ-21 - между опорной поверхностью изоляторов и любым из выводов; 12.2.3 КЭЛ-1 - между выводами зажимов контактных Х1 и поверхностью заземляющей бобышки; - между выводами зажимов контактных Х2 и поверхностью заземляющей бобышки; - между выводами термозащитного реле и поверхностью заземляющей бобышки. Не менее 150 Менее 150 - + + Не менее 150 Менее 150 - + + Не менее 0,5 Менее 0,5 - + + Не менее 10 Менее 10 - + + Не менее 10 Менее 10 - + + 12.2.4 НЭ-28 - между выводом и нагревательным элементом Не менее 50 Менее 50 - + + 12.2.5 Остальных резисторов Не менее 10 Менее 10 - - + 8000 Менее 8000 - - + 5750 Менее 5750 - - + 8000 Менее 8000 - - + 2000 Менее 2000 - - + 600 Менее 600 - - + 1500 Менее 1500 - - + 1500 850 Менее 1500 Менее 850 - - + + 12.3.5 НЭ-28 - между выводом и нагревательным элементом 1000 Менее 1000 - - + 12.3.6 Остальных резисторов 1500 Менее 1500 - - + Менее 1,5 - - + Менее 1200 (120) - - + 12.3 Электрическая прочность изоляции испытательным напряжением переменного тока частотой 50 Гц в течение 1 мин, В 12.3.1 ББР-20 - между каркасом и опорной поверхностью изолирующей рамки, выводами 1 и 3, 3 и 5, 5 и 7, 7 и 9, 9 и 11; - между каркасом и любым из выводов. 12.3.2 РОВ-21 - между любым из выводов и опорной поверхностью изоляторов 12.3.3 КЭЛ-1 - между выводами зажимов контактных Х1 и поверхностью заземляющей бобышки; - между выводами зажимов контактных Х2 и поверхностью заземляющей бобышки; - между выводами термозащитного реле и поверхностью заземляющей бобышки. 12.3.4 БР-1-01 - между выводом 1 и поверхностью А; - между выводом 1 и осью В. 12.4 Зазор в свету между витками ленты резисторов ЛФ, мм 12.5 Момент затяжки по осям шпилек резисторов РОВ-21, Н (кгс) 13 Электромагнитные реле Не менее 3,5 1300-1500 (130-150) 13.1 Рабочий воздушный зазор под якорем, мм - РП-274, РП-279, РП-280, РП-281, РП-282, РП-283, РП-284, РЭВ-294, РЭВ-300, РЭВ-301, РКЗ-306, РКН-4-06, РКН-4-04, РКН-35, РКН-37, РЭВ-49, РП-277, РЭВ-597, РКН35-01; - РЗ-303; - РТ-13, РТ-253, РТ-257, РТ-269, РТ-252, РТ-13-01. 13.2 Зазор контактов, мм - РП-274, РП-279, РП-280, РП-281, РП-282, РП-283, РП-284, РКЗ-306, РКН-4-06, РКН-4-04, РКН-35, РКН-37, РП-277, РКН35-01; - РЭВ-294, РЭВ-300, РЭВ-301, РЭВ-49, РЭВ-597, РЭВ-597-01, РЗ-303; - РТ-253, РТ-257, РТ-252; - РТ-13, РТ-269, РТ-13-01. 13.3 Провал контактов, мм: - РП-274, РП-279, РП-280, РП-281, РП-282, РП-283, РП-284, РКЗ-306, РКН-4-06, РКН-4-04, РКН-35, РКН-37, РП-277, РКН35-01; - РЭВ-294, РЭВ-300, РЭВ-301, РЭВ-49, РЭВ-597, РЭВ-296, РЭВ-597-01; - РЗ-303; 3,5 Более 4,0 - + + 3,0 Более 3,5 - + + Более 4,0 - + + Более 4,0 - + + Более 3,5 - + + Более 5,0 - + + 3,7+/-0,9 Более 4,6 - + + 2+/-0,5 Менее 1,0 + + + Менее 1,0 + + + Менее 1,0 + + + +0,2 3,7 3+/-0,5 3 -0,5 не менее 2,0 +0,5 1,5 2 -0,5 - РТ-253, РТ-257, РТ-252; 1,5-3,5 Менее 1,0 - + + - РТ-13, РТ-269, РТ-13-01. 2,6+/-0,9 Менее 1,5 - + + 1,2 -0,12 1,5 -0,16 Менее 0,2 - + + Менее 1,0 - + + - + + 13.4 Толщина контактных накладок, мм - РТ-13, РТ-13-01, РТ-252, РТ-253, РТ-257, РТ-269; - Все остальные реле. 13.5 Уставки срабатывания Согласно технических характеристик реле 13.6 Электрическая прочность изоляции при испытании напряжением переменного тока частотой 50 Гц в течение 1 мин, В 13.6.1 Между выводами катушки и магнитопроводом реле: - РЭВ-49; - РП274, РП-277, РП-279, РП-281, РП-280, РП-282, РП-283, РП-284, РЭВ-294, РЭВ-597, РЭВ-597-01, РЭВ-300, РЭВ-301; - РКН-4-04, РКН-4-06, РКЗ-306; - РКН-35-01, РКН-35, РТ-13-01, РТ-13; - РТ-546-1, РКН-37; - РТ-252, РТ-253, РТ-257, РТ-269; - РЗ-303 (обмотка А/обмотка Б) 13.6.2 Между выводами блокировки и магнитопроводом реле: - РЭВ-49, РТ-252, РТ-253, РТ-257, РТ-269; - РП-274, РП-277, РП-279, РП-280, РП-282, РП-281, РП-283, РЭВ-294, РЭВ-300, РЭВ-301, РЭВ-597, РЭВ-597-01; - РКН-4-04, РКН-4-06, РКЗ-306, РТ-13-01; - РКН-35-01, РКН-35; -РКН-37; -РЗ-303; 13.6.3 Между выводами катушки и выводами контакта и экрана РНГ-53 13.6.4 Между выводами контакта и выводами экрана РНГ-53 1500 2250 - - + + + + 2750 6500 7000 11000 2500/1500 - - + + + + + + + + + + 1500 2250 2750 6500 7000 2500 - - + + + + + + + + + + + + 12000 - - + + 1500 - - + + 35 - - + + 63 160 - - + + + + 35+/-1,5 - - - + 1500 - - - + Менее 300 более 350 - + + 14 Реле электротепловые РТТ-85-29 и РТТ-85-33 14.1 Напряжение на катушке электромагнита, при котором контакты теплового реле возвращаются в исходное состояние, В. 14.2 Номинальный ток реле, А - РТТ-85-29 - РТТ-85-33 15 Реле температуры (6ТН.236.042 СП) 15.1 Температура срабатывания, °С 16 Реле термозащитное РТЗ-32 16.1 Электрическая прочность изоляции, В - между винтами для крепления проводов и поверхностью для установки. 17 Панели реле ПРН-318-02, ПРН-76, ПРН-532, ПТР-517, ПТР-517-01, ПТ Р-517-02 17.1 Напряжение срабатывания, В - панель реле напряжения ПРН-318-02 +50 300 - панель реле напряжения ПРН-76 +3 177 -2 - панель реле напряжения ПРН-532 - панель защиты от кругового огня ПЗКО-583 Менее 175 более 180 - + + 170+/-30 Менее 140 более 200 - + + 450+/-50 Менее 400 более 500 - + + Более 6,2 + + + + + - - - - + + + + 6000 6000 6000 - - + + + + + + 1500 - - + + 2250 - - + + 2250 2250 - - + + + + 6500 - - + + 1500 1500 - - + + + + 1500 - - - + 2500 - - - + 2500 - - - + 18.1 Электрическая прочность изоляции, В 3000 - - - + 18.2 Сопротивление изоляции, МОм. 100 Менее 100 - - + 18.3 Износ штыря и гнезда, мм 0,1 Более 0,1 - - + 17.2 Напряжение на катушке электромагнита, при котором контакты тепловых реле возвращаются в исходное состояние, В: - панели тепловых реле ПТР-517, ПТР-517-01, ПТР-517-02 +0,5 5,7 17.3 Электрическая прочность изоляции при испытании напряжением переменного тока частотой 50 Гц в течение +5 60 с, В 17.3.1 Панель реле напряжения ПРН-318-02: - между выводами 1-2 и ближайшим отверстием для крепления панели; - между выводами 1-2 и выводами заземления; - между выводами блокировки и выводом заземления. 17.3.2 Панель реле напряжения ПРН-76 - между выводами 1-8 и выводами Х1-Х4 - между выводами 1-8 и выводами заземления - между выводами 1-8 и ближайшим отверстием для крепления панели - между выводами Х1-Х4 клеммной колодки и выводом заземления 17.3.3 Панель реле напряжения ПРН-532: - между выводами 1,2 и ближайшим отверстием для крепления панели; - между выводами 1,2 и выводом заземления; - между выводом блокировки и выводом заземления. 17.3.4 Панель защиты от кругового огня ПЗКО-583 - между закороченными между собой выводами 1, 2, 3; выводом катушки реле относительно вывода заземления и ближайшего отверстия для крепления панели; - между выводами блокировки реле и выводом заземления; - между выводами панели 1 и 2, 2 и 3 (поочередно) при отключении одного из проводов от катушки реле. 17.3.5 Панели тепловых реле ПТР-517, ПТР-517-01, ПТР-51702 - между выводами клеммной колодки и ближайшим отверстием для крепления панели; - между силовыми выводами теплового реле и ближайшим отверстием для крепления панели; - между выводами клеммной колодки и силовыми выводами теплового реле. 3000 3000 3000 18 Розетка РПС-400-1В1К 19 Блокировка электрическая низковольтная ДТЖИ.685162.005 (5ТН.360.149СП) 19.1 Зазор контактов, мм 3,7+/-0,9 Менее 2,6 Более 4,6 - + + 19.2 Провал контактов, мм 2,6+/-0,9 Менее 1,7 Более 3,5 - + + - - + + + + + + Менее 4 + + + Менее 1,5 - - + - - + Менее 0,1 - - + Менее 10 - - + 19.3 Электрическая прочность изоляции при испытании напряжением переменного тока частотой 50 Гц в течение +5 60 с, В - между разомкнутыми неподвижными контактами блокировки; - между соседними неподвижными контактами; - между неподвижным контактом и ближайшим отверстием для крепления блокировки. 2250 2250 2250 20 Блокировочный переключатель БП-207-03, блокировочное устройство БУ-01 20.1 Кулачковый контактор КЭ-153 (353) 20.1.1 Зазор контактов, мм 20.1.2 Провал контактов, мм 4,5 1,5 - 2,0 20.1.3 Нажатие контактов, Н (кгс) 3 (0,3) 20.1.4 Толщина контактных напаек, мм 1,5-2,0 20.1.5 Сопротивление изоляции, МОм Более 10 Менее 2,5 (0,25) 20.1.6 Электрическая прочность изоляции, В, не менее 20.2 Включающий вентиль 1500 Менее 1500 - - + См. требования "Электромагнитные вентили ЭВ-5-03" 21 Блок выключателей БВ-196 21.1 Выключатель В-16 (В-16-01) 21.1.1 Зазор контактов, мм 21.1.2 Нажатие контактов, Н (кгс) 3,5 Менее 3 - - + 6,0 (0,6) Менее 5,0 (0,5) - - + 0,9 Менее 0,1 - - + Менее 10 - - + - - + 21.1.3 Толщина контактных напаек, мм 21.1.4 Сопротивление изоляции, МОм Более 10 21.1.5 Электрическая прочность изоляции, В 1500 - 22 Выключатель быстродействующий ВБ-8 22.1 Зазор главных контактов, мм 16 Менее 16 + + + 22.2 Контактное нажатие, Н (кгс) 205,8-264,6 (21-27) Менее 205,8 (21) + + + 22.3 Зазор контактов цепи управления, мм +1 4 Менее 4 + + + 22.4 Провал контактов цепи управления, мм +1 2 Менее 2 - + + 70 Менее 70 - + + 0,2 Более 0,2 - + + Менее 2 + + + Менее 202 Более 208 - + + Менее 1900, Более 2200 - + + + Менее 0,35 (3,5) - + + 22.5 Площадь прилегания якоря к полюсам, % 22.6 Минимальный ток удержания (при обесточенной силовой цепи), А 22.7 Зазор "б" между якорем электромагнита и контактным рычагом в положении выключателя "ВКЛЮЧЕНО" (силовые контакты замкнуты), мм 22.8 Размер "П" отключающих пружин в положении выключателя "ВКЛЮЧЕНО", мм +1 4 205+/33 +200 2000 -100 22.9 Ток уставки, А 22.10 Минимальное давление воздуха, обеспечивающее включение выключателя (при этом ток в удерживающей катушке не более 0,35 А, напряжение на катушке вентиля не более 35 А), МПа (кгс/кв.см) 22.11 Испытательное напряжение переменного тока частотой 50 Гц для испытаний электрической прочности изоляции в течении +5 60 с, В: - между подвижным и неподвижным контактами при надетой камере, между магнитопроводом электромагнита и выводами удерживающей катушки; - между токоведущими деталями и распорками для крепления автомата на электровозе; - между разомкнутыми главными контактами при установленной дугогасительной камере; - между выводами блокировки, выводами катушки вентиля, выводами удерживающей катушки и воздухопроводом. 0,35 (3,5) 6500 - - + + 6500 - - + + 6000 - - + + 5 Более 7 + + + 230 Менее 230 + + + 1500 23 Главный выключатель 23.1 Отклонение от соосности ножей разъединителя и неподвижного контакта при отключенном положении выключателя, мм, не более 23.2 Наименьшее расстояние между металлическими деталями дугогасительной камеры и разъединителем в отключенном состоянии, мм 23.3 Нажатие каждого ножа разъединителя на неподвижный контакт, Н (кгс) 23.4 Величина контактной поверхности ножей разъединителя, %, не менее 23.5 Полный угол поворота вала разъединителя при включении (отключении), град 90-100 (9-10) Менее 90 (9) Более 100 (10) + + + 80 Менее 70 + + + 60+/-1 Более 63 + + + 300 (3) Более 300 (3) - + + - на размыкание контактов 460-480 (4,6-4,8) Менее 460 (4,6) более 480 (4,8) - + + - на замыкание контактов 560-580 (5,6-5,8) менее 560 (5,6) - + + 23.6 Наименьшее давление срабатывания механизмов выключателя при включении и отключении, кПа (кгс/кв.см) 23.7 Давление сжатого воздуха для срабатывания автомата минимального давления, кПа (кгс/кв.см): более 580 (5,8) 23.8 Снижение давления сжатого воздуха в резервуаре выключателя в течение одного часа за счет утечек без учета вентиляции полостей изоляторов (при закрытом патроне аэрации) при начальном давлении 800 кПа (8 кгс/кв.см), кПа (кгс/кв.см), не более 100 (1) Более 100 (1) - + + 450-750 (4,5-7,5) Более 750 (7,5) - + + Менее 15, Более 25 - + + 250 (2,5) 50 (0,5) Более 250 (2,5) Более 50 (0,5) - + + + + 23.12 Наименьшее напряжение срабатывания включающего электромагнита постоянного тока при давлении воздуха 900 кПа (9 кгс/кв.см), В 32,5 Более 37 - + + 23.13 Собственное время отключения от удерживающего электромагнита при давлении сжатого воздуха 800 кПа (8 кгс/кв.см) и напряжении 50 В (время от момента размыкания цепи катушки до размыкания контактов дугогасительной камеры), с, не более 0,04 Более 0,04 - + + 23.14 Собственное время автоматического отключения от электромагнита переменного тока при давлении сжатого воздуха 800 кПа (8 кгс/кв.см) и при токе в катушке 15 А, с, не более 0,03 Более 0,03 - + + 23.15 Собственное время включения при давлении сжатого воздуха 800 кПа (8 кгс/кв.см) и напряжении в цепи управления 50 В, с, не более 0,18 Более 0,2 - + + 0,030-0,035 Менее 0,030 Более 0,035 - + + 0,05-0,07 Менее 0,05 Более 0,07 - + + Менее Более Менее Более - + + - + + Менее 8 - + + Менее 8,5 Менее 2 + + + + + + 23.9 То же с учетом вентиляции полостей изоляторов (при открытом патроне аэрации), кПа (кгс/кв.см), не более 23.10 Угол поворота вала размыкания контактов контрольно-сигнального аппарата при повороте вала из отключенного положения во включенное, град 23.11 Снижение давления воздуха в резервуаре при срабатывании выключателя и начальном давлении 800 кПа (8 кгс/кв.см), кПа (кгс/кв.см) не более: - при отключении выключателя - при включении выключателя 23.16 Время запаздывания разъединителя (время от размыкания дугогасительных контактов выключателя до размыкания контактов разъединителя) при давлении 800 кПа (8 кгс/кв.см), с, не более 23.17 Время от размыкания контактов разъединителя до замыкания его с заземляющим контактом при отключении выключателя, с 20+/-0,5 23.18 Наибольшая угловая скорость вала при давлении 800 кПа (8 кгс/кв.см), о/с: - при отключении 950-1050 - при включении 950-1050 23.19 Вжим подвижного контакта дугогасительной камеры в неподвижный, мм 23.20 Толщина ножей разъединителя, мм: - неподвижного (контактной пластины) - подвижного 23.21 Нажатие подвижного контакта дугогасительной камеры на неподвижный, Н (кгс) 23.22 Площадь прилегания подвижного и неподвижного контактов дугогасительной камеры, %, не менее 23.23 Внутренний диаметр цилиндра дугогасительной камеры, мм 23.24 Зазор между поршнем дугогасительной камеры и цилиндром, мм 23.25 Толщина контактов контрольно-сигнального аппарата, мм 23.26 Толщина киритовой накладки подвижного контакта дугогасительной камеры, не менее, мм 23.27 Толщина киритового электрода неподвижного контакта дугогасительной камеры, мм, не менее 23.28 Ток уставки, А 8 10 3 950 1050 950 1050 450 (45) Менее 430 (43) + + + 80 Менее 80 + + + +0,06 80 Более 81 - + + Более 0,1 - + + Менее 0,1 + + + 8,0 Менее 2,8 + + + 24 Менее 20 + + + + 1,2-0,12 + 450+/-22,5 Менее 427,5 Более 472,5 - Примечание 1 В эксплуатации испытательное напряжение допускается снижать на 15 % от указанного. Приложение Г (обязательное) Таблица Г. 1 - Нормы допусков и износов тяговых двигателей Наименование деталей и параметров Чертежный размер Допускаемый при выпуске из ТР-3 1 Тяговый электродвигатель НБ-520В 1.1 Остов 1.1.1 Диаметр горловины под подшипниковый щит со стороны коллектора, мм +0,08 760 760-765 1.1.2 Диаметр горловины под подшипниковый щит со стороны, противоположной коллектору, мм 942 +0,09 942-947 1.1.3 Длина остова по внешним кромкам горловины под подшипниковые щиты, мм 815 -0,36 815-814 1.2 Остов в сборе 1.2.1 Диаметральное расстояние между сердечниками полюсов, мм +0,2 - главных; 748 747,4-748,2 -0,6 +1,0 - добавочных 752 751,7-753,0 -0,3 1.2.2 Разница расстояний между кромками полюсов, мм, не более - главных; - добавочных 1 1 2 2 1.3 Подшипниковые щиты 1.3.1 Диаметр посадочной поверхности подшипникового щита со стороны коллектора, мм 760 1.3.2 Диаметр посадочной поверхности подшипникового щита со стороны, противоположной коллектору, мм 942 1.3.3 Размер от поверхности упора подшипникового щита в остов до внутреннего торца подшипникового щита, мм: - со стороны коллектора; +0,138 760-765 +0,088 +0,156 942-947 +0,100 87 87,0 - 86,5 -0,10 - со стороны противоположной коллектору 66 66,0 - 66,5 -0,10 1.3.4 Диаметр отверстий в подшипниковых щитах для болтов, крепящих щит к остову, мм 1.3.5 Овальность и конусность посадочной поверхности подшипниковых щитов, не более, мм 1.3.6 Натяг при посадке подшипниковых щитов в горловины остова, мм - с коллекторной стороны; - с противоколлекторной стороны +0,52 22 0,04 0,008-0,138 0,010-0,156 22-23 0,06 0,008-0,138 0,010-0,156 Браковочный в эксплуатации 1.3.7 Относительное биение поверхностей под посадку роликового подшипника и щита в остов, не более, мм 0,026 0,040 1.3.8 Диаметр отверстий для болтов, крепящих крышку к подшипниковому щиту, мм +0,43 17 17-18 1.3.9 Диаметр гнезда в подшипниковом щите для посадки роликового подшипника, мм +0,016 - со стороны коллектора - со стороны, противоположной коллектору 290 +0,016 290 -0,036 -0,036 +0,013 +0,013 250 -0,033 250 -0,033 1.3.10 Натяг при посадке на вал внутренних колец роликовых подшипников, мм - со стороны коллектора - со стороны, противоположной коллектора 0,04-0,07 0,035-0,065 1.3.11 Толщина подшипникового щита в местах отверстий для болтов, крепящих щит к остову, мм: - со стороны коллектора; 10+/-0,5 10,5-9,0 - со стороны, противоположной коллектору 13 13 0,04-0,07 0,035-0,065 -1,0 -1,0 1.4 Якорь 1.4.1 Расстояние от наружного торца лабиринтной втулки со стороны, противоположной коллектору, до наружного торца лабиринтной втулки со стороны коллектора, мм 716 1.4.2 Расстояние от торца вала до торца лабиринтной втулки со стороны, противоположной коллектору, мм 50 716-715,3 -0,4 50-49,5 -0,3 1.4.3 Овальность и конусность шеек вала под внутренние кольца роликовых подшипников, мм 0,014 1.4.4 Расстояние от наружного бурта втулки якоря до упора под подшипник со стороны, противоположной коллектору, мм 49,7 1.4.5 Внутренний диаметр приваренного стакана (трубы) внутри втулки якоря под посадку уплотняющих манжет, мм 0,015 49,7 +0,1 +0,1 170 170 520+/-1,4 503-521,4 1.5 Коллектор 1.5.1 Диаметр рабочей поверхности, мм Менее 500,0 +1,0 1.5.2 Глубина канавки у петушков, мм 1.5.3 Глубина продорожки коллектора, мм 1.5.4 Глубина выработки рабочей поверхности коллектора, мм 4 3,5- 5,0 1,6+/-0,4 1,2-2,0 Менее 0,5 0 0 Более 0,5 +0,124 +0,200 Более 25,3 1.6 Щеткодержатель 1.6.1 Ширина окна под щетку в щеткодержателе, мм 25 25 +0,040 1.6.2 Длина окна под щетку в щеткодержателе, мм +0,15 32 55+/-0,2 1.6.4 Разница расстояний между осями окон щеткодержателей на собранной траверсе, мм, не более +0,25 Более 32,5 32 +0,05 1.6.3 Расстояние от вершин зубьев гребенки щеткодержателя до оси его окна, мм +0,040 +0,05 55+/-0,3 1 1 1.6.5 Нажатие пальцев на щетку, Н (кгс) 14-16 (1,4-1,6) 14-16 1,4-1,6) Менее 13 (1,3) 1.6.3 Высота щетки, мм 57+/-0,8 57+/-0,8 23 1.6.4 Износ щетки за 10 тыс.км пробега, не более, мм - - 2 1.7 Тяговый двигатель в сборе 1.7.1 Зазор между щеткой и корпусом щеткодержателя, мм: - по ширине щетки; - по длине щетки 0,08-0,254 0,1-0,3 1.7.2 Радиальный зазор в подшипниках в свободном состоянии - сторона коллектора - сторона, противоположная коллектору 0,18-0,22 0,135-0,160 1.7.3 Радиальный зазор в подшипниках собранного электродвигателя, мм: - сторона коллектора; - сторона, противоположная коллектору 0,1 - 0,2 0,05 - 0,14 0,08-0,33 0,1-0,45 Более 0,35 Более 0,6 0,10 - 0,29 0,05 - 0,22 1.7.4 Зазор (толщина проходного щупа) между якорем и полюсами): +0,3 - главными 4 3,8-4,3 -0,2 +0,50 - добавочными 6 5,8-6,5 -0,15 1.7.5 Осевой разбег якоря, мм 0,25-0,50 0,20-0,70 1.7.6 Радиальное биение рабочей поверхности коллектора, измеренное при рабочей температуре, мм, не более 0,04 0,05 Более 0,07 1.7.7 Расстояние от корпуса щеткодержателя до рабочей поверхности коллектора, мм 3+/-1,5 1,5-4,5 Менее 1,5 более 4,5 6 6 Менее 5 0,7 0,7 1 1 1.7.8 Расстояние от петушков коллектора до корпуса щеткодержателя, мм, не менее 1.7.9 Непараллельность корпуса щеткодержателя относительно рабочей поверхности коллектора, мм, не более 1.7.10 Непараллельность продольной оси окна щеткодержателя относительно коллекторных пластин, мм, не более 1.7.11 Торцовое биение наружных колец подшипников в собранном двигателе, мм, не более 0,12 1.7.12 Неравномерность расположения осей окон щеткодержателей под щетки по окружности коллектора, мм, не более 1.7.13 Сопротивление изоляции обмоток двигателя относительно корпуса, МОм, не менее - при 20 °С - при 115 °С 0,18 1 1 5 2,5 5 2,5 Менее 5 Менее 2,5 Таблица Г. 2 - Нормы допусков и износов электрических машин Наименование деталей и параметров Чертежный размер Предельнодопустимые размеры* 2 Электродвигатели НВА-55, НВА-22,НВА-55С 2.1 Диаметр станины под посадку щитов 407+/-0,031 2.2 Диаметр щитов подшипниковых под посадку в станину (совместно со станиной), мм 407 2.3 Диаметр щитов подшипниковых под посадку подшипников, мм. 160 2.4 Диаметр шеек вала под посадку подшипников, мм. 75 (407-410)+/-0,031 +0,097 +0,097 (407-410) +0,04 +0,04 160 +0,021 +0,021 75 +0,002 2.5 Наружный диаметр ротора, мм. 247,4 +0,002 247,4 -0,046 2.6 Биение ротора, мм. -0,046 0,05 0,05 3 Электродвигатели П22К-50У2 3.1 Диаметр щитов подшипниковых под посадку на станину (совместно со станиной), мм 3.2 Диаметр станины под посадку щитов подшипниковых (совместно со щитами), мм +0,09 235 235 +0,09 (235-233) (235-233) -0,09 -0,09 3.3 Диаметр щита подшипникового под посадку подшипника, мм +0,02 - со стороны коллектора; 52 +0,02 52 -0,01 -0,01 +0,02 - со стороны, противоположной коллектору 62 +0,02 62 -0,01 -0,01 3.4 Диаметры шеек вала под посадку подшипников, мм: +0,017 - со стороны коллектора; 20 +0,017 20 +0,002 +0,002 +0,017 - со стороны противоположной коллектору 25 +0,017 25 +0,002 +0,002 +1,0 57-52 3.5 Диаметр рабочей поверхности коллектора, мм 56 -0,5 3.6 Биение рабочей поверхности коллектора, мм 0,02 0,03 3.7 Глубина продорожки межламельной изоляции, мм 1,5-2,0 0,5 3.8 Зазор между обоймой щеткодержателя и рабочей поверхностью коллектора, мм 1,5 +1 3.9 Ширина окна щеткодержателя, мм 1,5-2,5 +0,1 +0,15 10 3.10 Длина окна щеткодержателя, мм 10 +0,12 12,5 3.11 Высота щетки, мм +0,30 12,5 32+/-1 15 3.12 Зазор между корпусом щеткодержателя и щеткой по ширине щетки, мм 0,05-0,25 0,30 3.13 Зазор между корпусом щеткодержателя и щеткой по длине щетки, мм 0,06-0,30 0,48 Примечание - Ремонтные размеры деталей должны находиться в диапазоне указанных в таблице предельно допустимых размеров. При этом допуски на эти размеры, а также натяги при сборке сопрягаемых деталей после ремонта должны соответствовать требованиям чертежей. Приложение Д (обязательное) Таблица Д.1 - Нормы сопротивления изоляции и величин испытательного напряжения изоляции электрических цепей и оборудования Наименование проверяемой цепи и оборудования 1 1 Обмотки тягового трансформатора (замеры величины сопротивления изоляции производятся на ТР-2 и ТР-3, испытание на электрическую прочность - на ТР-3) - сетевая; - тяговая; - собственных нужд; - возбуждения; - отопления 2 Цепи первичной обмотки тягового трансформатора Т1. Перед испытанием: - выводы первичной обмотки соединить между собой; - все выводы вторичных обмоток соединить между собой и заземлить; - ограничитель перенапряжений F1, шунтирующий дроссель L3, трансформаторы тока Т3, Т4, токосъемные устройства букс ХА3-ХА5 отсоединить от испытуемых цепей. 3 Цепи вторичных обмоток тягового трансформатора Т1: 3.1 Цепи: - обмотка а5-х5 трансформатора Т1; - реле перегрузки КА8; - контактор К2; - переключатель Q1; - датчик-трансформатор Т24 (для ЭП1М(П); - штепсели Х5, Х6; - розетки Х7, Х8. Сопротивление изоляции, МОм, не менее При ТР-3 При ТР-2, ТР-1 Браковочное в эксплуатации, менее 2 3 4 630 350 280 280 280 Испытательное напряжение, В 5 64000 8500 4300 4300 15300 100 50 12 55000 6 3 2 6500 Перед испытанием: - выводы обмотки а5-х5 трансформатора Т1 соединить между собой; - все выводы каждой из обмоток А-Х, а1-х1, а2-х2, а3-х3, а4-х4 соединить между собой и заземлить; - ограничитель перенапряжений F7, шунтирующий дроссель L3, трансформаторы тока Т3, Т4, токосъемные устройства букс ХА3-ХА5 отсоединить от испытуемой цепи; - соединить между собой и заземлить выводы "+,М,-" датчика-трансформатора тока Т24 (для ЭП1М, ЭП1П). 3.2 Цепи: - обмотки а1-х1, а2-х2 трансформатора Т1; - реле перегрузки КА1-КА6; - панели конденсатора С1, С2; - конденсаторы С11-С14; - ограничители перенапряжений F3, F4; - первичные обмотки трансформаторов Т11-Т14; - разъединители QS3-QS6; - датчики угла коммутации Т15-Т18; - выпрямительно-инверторные преобразователи U1, U2; - сглаживающие реакторы L5, L6; - блоки диодов U9-U14; - панель реле напряжения А6; - аппаратура блоков в силовых аппаратов А11, А12; - тяговые электродвигатели М1-М6; - цепи амперметров (РА1, РА2 - для ЭП1), РА6 и вольтметра PV4; - блок балластных резисторов R10; - индуктивные шунты L11-L16; - блоки диодов U16, U17; - вторичная обмотка трансформатора земляной защиты Т9; - датчик тока Т20. Перед испытанием: - все выводы обмоток а1-х1, а2-х2 соединить между собой; - все выводы каждой из обмоток А-Х, а3-х3, а4-х4, а5-х5 трансформатора Т1 соединить между собой и заземлить; - от розеток Х13-Х15 блока управления А55 отсоединить вилки; - от выводов панелей конденсатора С1, С2 отсоединить заземляющие провода; - перед проверкой сопротивлений изоляции от выводов конденсаторов С11-С14 отсоединить заземляющие провода; - перед испытанием повышенным напряжением конденсаторы С11-С14 отсоединить от испытуемых цепей; - преобразователи U1, U2 подготовить в соответствии с руководством по эксплуатации ИЖРФ.435511.041. РЭ (для ЭП1); - выводы первичной обмотки трансформатора Т9 соединить между собой и заземлить; - выводы 1, 5 и общие катодные выводы диодов панели реле напряжения А6, выводы 1 и 2 блоков диодов (U9-U14 -для ЭП1),(U9,U10 - для ЭП1М); - выводы 1 и 3, 2 и 4 блоков диодов U16, U17; - выводы вольтметра PV4, предохранителя F20, соединить между собой; - включающую катушку реле заземления KV1 отсоединить от испытуемых цепей; - в блоках силовых аппаратов А11, А12 отключить разъединители QS21, переключатели QT1 переключить в положение ТЯГА, общие катодные и анодные выводы диодов панели защиты от кругового огня А16, все выводы тиристоров и выводы обмоток Н3-К3 трансформаторов на панелях тиристоров А20 соединить между собой; - выводы "+, М, -" датчиков тока Т21-Т23 в блоках силовых аппаратов А11, А12, датчиков тока Т20, (Т20, Т41, Т42, для ЭП1М) соединить между собой и заземлить. 3 1,2 1 3500 3.3 Цепи: - обмотка а3-х3 трансформатора Т1 и ее цепи; - розетки Х1, Х2, Х4, Х20 Перед испытанием: - все выводы обмотки а3-х3 трансформатора Т1, выводы первичных обмоток каждого из трансформаторов Т9, Т10, Т19, Т25 (Т9,Т10,Т19, Т25, Т26 - для ЭП1М), (выводы 1, 4 контактных зажимов Х1 и 1-10, контактных зажимов Х2 блока питания кондиционеров А2 - для ЭП1), выводы первичной обмотки трансформатора Т в блоке питания А15, выводы первичной обмотки трансформатора Т1 в шкафу питания А25, (выводы 1, 2 панелей питания А51, А52 - для ЭП1),(выводы XS1:1 и XS1:2 панелей питания А51, А52 - для ЭП1М); выводы Х1-Х3; Х:1Х:4 панелей А1, А2 преобразователя частоты и числа фаз U5 - для ЭП1); выводы 1 и 3, 2 и 4 блока диодов U27; выводы контактных зажимов Х1 панели гальванической развязки А70 соединить между собой; - вынуть кассеты А3-А8 из преобразователя U5 (для ЭП1); - зашунтировать диоды панели реле напряжения А1 (для ЭП1М); - все выводы каждой из обмоток А-Х, а1-х1, а2-х2, а4-х4, а5-х5 соединить между собой и заземлить (для ЭП1М); - все выводы вторичных обмоток каждого из трансформаторов Т10, Т19, Т25, Т26 соединить между собой и заземлить (для ЭП1М); - все выводы вторичной обмотки трансформатора Т1 в шкафу питания А25 соединить между собой и заземлить; - от выводов XS2:1-XS2:3 источников напряжения двуполярных А51, А52 отсоединить провода; - все выводы вторичной обмотки трансформатора Т10 соединить между собой и заземлить (для ЭП1); - от катушки реле контроля "земли" KV4 и от конденсаторов С17, С18 отсоединить заземляющие провода; - блоки питания А61, А62, тумблер S2, датчики реле-температуры SK1, SK2 отсоединить от испытуемых цепей (для ЭП1); - блоки питания А61, А62, электрообогреватели Е1Е4, разъединитель QS35, тумблер S2, датчики-реле температуры SK1, SK2, выпрямитель U6 отсоединить от испытуемых цепей (для ЭП1М); - от вилки Х2 главного выключателя QF1 отсоединить розетку (для ЭП1М); - пульты управления А3, А4, датчики-реле температуры SK3, SK4 отсоединить от блока питания А2 (для ЭП1); - разъединитель QS21 в блоках силовых аппаратов А11, А12 отключить; - снять плавкую вставку F2 (для ЭП1М); - выключатели SF4, SF6 ОБОГРЕВ КАБИНЫ, SF5 КОНДИЦИОНЕР, SF49 ШКАФ ПИТАНИЯ, SF50 ПИТАНИЕ ВИП, SF81 КАЛОРИФЕР 1, SF83 КАЛОРИФЕР 2 включить (для ЭП1М); - тумблеры S41, S42 КАЛОРИФЕРЫ отключить (для ЭП1М). 1 0,5 0,2 1750 3.4 Цепи: - обмотка а4-х4 трансформатора Т1; - конденсаторы С5, С6; - реле перегрузки КА11, КА12; - разъединитель QS7; - блок диодов U26; - сопротивление R3; - блок выпрямительной установки возбуждения U3. Перед испытанием: - все выводы обмотки а4-х4 трансформатора Т1, силовые выводы 0, 1, 2 и выводы 1 - 3 контактных зажимов Х2 блока выпрямительной установки возбуждения U3, выводы 1 и 3, 2 и 4 блока диодов U26 соединить между собой; - от катушки реле контроля "земли" КV3 и от 1 0,5 0,2 1500 конденсаторов С5, С6 отсоединить заземляющие провода (для ЭП1); - переключатели QT1 переключить в положение ТЯГА (для ЭП1); - от розетки Х14 шкафа А55 отсоединить вилку (для ЭП1). 3.5 Цепи выпрямительно-инверторных преобразователей U1, U2 Перед испытанием: - анодные и катодные выводы тиристоров в плечах 18 силового блока БС преобразователей U1, U2 по одному ряду последовательно соединенных тиристоров, выходные втулки 1-2, 3-4, 5-6 блоков трансформатора БТ зашунтировать медным проводом без изоляции (для ВИП-5600-УХЛ2 ЭП1М); - анодные и катодные выводы тиристоров в плечах 18 силового шкафа ШС преобразователей U1, U2 по одному ряду последовательно соединенных тиристоров, выходные клеммы Х1-Х4 плат трансформаторов, а также входные клеммы Х1-Х3 плат контроля тиристоров зашунтировать медным проводом без изоляции (для ВИП-5600Р-0-У2 ЭП1М); - перед измерением сопротивления изоляции между токоведущими частями БС и корпусом, медным проводом без изоляции зашунтировать выводы анодкатод-управляющий электрод тиристоров во всех плечах БС (для ЭП1М); 30 2500 30 2500 150 2500 4 Обмотки тяговых двигателей НБ-520В 5 5 2,5 3500 5 Включающая катушка реле заземления KV1 Перед испытанием: - от выводов катушки реле отсоединить провода. 5 3 2 1750 6 Цепи вторичных обмоток трансформаторов Т13, Т14 Перед испытанием: - выводы вторичных обмоток трансформаторов Т13, Т14 соединить между собой; - блок управления А55 отсоединить от испытуемых цепей путем отсоединения вилки от розетки Х15, корпус вилки заземлить. Провода, подключенные к вилке и не связанные с испытуемой цепью, заземлить. 1 0,5 0,2 1750 7 Оборудование: - шунтирующий дроссель L3; - трансформаторы тока Т3, Т4; - реле КК23; - провода к токосъемным устройствам букс ХА3-ХА6. Перед испытанием: - отсоединить заземляющий провод от дросселя L3; - отсоединить провода от выводов Л1 и соединить между собой выводы И1, И2 трансформаторов тока Т3, Т4; - отсоединить провода от токосъемных устройств букс ХА3-ХА5; - отсоединить от кузова и от токосъемного устройства букс ХА6 соединяющий их провод; - кузов электровоза соединить с рельсами заземляющим проводом. 1 0,5 0,2 1000 8 Нагревательный элемент воздушного выключателя QF1 (для ЭП1) Перед испытанием: - выключатель S1 ОБОГРЕВ ВЫКЛЮЧАТЕЛЯ отключить; - предохранитель F10 снять; - провода С89, С90 заземлить. 1 0,5 0,2 1000 9 Датчик-реле температуры SK1, SK2 Перед испытанием: - плавкую вставку F2 снять; - выводы 5 и 7 датчиков-реле температуры SK1, SK2 соединить между собой, а выводы 1-3, 9, 10 соединить между собой и заземлить; - провод С5 отсоединить от тумблера S2; 1 0,5 0,2 1000 - провод С8 заземлить. 10 Цепи вторичной обмотки трансформатора Т10 Перед испытанием: - все выводы вторичной обмотки трансформатора Т10 соединить между собой; - выводы вольтметров PV1, PV2 соединить между собой; - от вентиля защиты У1, вывода Х1:8 панели питания U21 отсоединить заземляющие провода; - все выводы панели питания U21 соединить между собой; - провод Н226 и счетчики электроэнергии PJ1, PJ2 отсоединить от испытуемых цепей. - отсоединить провода Н09, Н357 от испытуемых цепей (для ЭП1М) 1 0,5 0,2 1000 11 Цепи вторичных обмоток трансформаторов Т11, Т12 Перед испытанием: - выводы каждой из вторичных обмоток трансформаторов соединить между собой; - шкаф А55 отсоединить от испытуемых цепей путем отсоединения вилки от розетки Х15, корпус вилки заземлить. Провода, подключенные к вилке и не связанные с испытуемыми цепями, заземлить. 0,5 0,3 0,1 1000 12 Цепи вторичных обмоток трансформаторов Т19, Т25 Перед испытанием: - выводы вторичных обмоток каждого из трансформаторов соединить между собой; - разъединитель QS35, выключатель S1 ОБОГРЕВ ВЫКЛЮЧАТЕЛЯ отключить (для ЭП1); - разъединитель QS35, выключатели SF4, SF6 ОБОГРЕВ КАБИНЫ отключить (для ЭП1М); - зашунтировать диоды панелей диодов U23, U24 (для ЭП1М); - блоки управления нагревом стекол А63, А64, электрообогреваемые панели Е41-Е62, Е71-Е92, нагреватель клапанов продувки У21-У23, отсоединить от испытуемых цепей (для ЭП1М) - плавкую вставку F10 снять (для ЭП1); - выключатель SF55 ОБОГРЕВ САНУЗЛА включить (для ЭП1М). 0,5 0,3 0,1 1000 13 Цепи управления, кроме: - цепей вторичных обмоток датчиков угла коммутации Т15-Т18; - цепей КЛУБ-У, ТСКБМ-50, САУТ-ЦМ/485, ЭПТ; - КТС-УАСП (для ЭП1); - СПСТ и УСАВП (для ЭП1М) - КВАРЦ. Перед испытанием: - в шкафу питания А25 регулятор напряжения отсоединить от испытуемых цепей; - выводы тиристоров V1, V2, V7, V8, диодов V3 - V5, выводы 4 и 5 вторичной обмотки трансформатора Т1 соединить между собой; - вывод Х1:2 заземлить; - от выводов Х2:11 и Х2:12 отсоединить заземляющий провод (для ЭП1); - от выводов Х2:11 и Х2:12 отсоединить заземляющий провод и провод Н357 (для ЭП1М); - блоки питания и коммутации А2, А3, блоки управления гребнесмазывателем А21, блоки сигнализации А23, А24, блоки радиостанции А30; блоки управления А141, А142, блок регистрирующий А160, шайбу-1 W7, W8 отсоединить от испытуемых цепей, источники напряжения двуполярные А51, А52, источник питания А53, шкаф А55, блоки индикации А57, А58, блоки питания А61, А62, блоки управления нагревом стекол А63, А64, источники питания А89, А90, омыватели А91-А-94, панели А111, А112, зеркала А121-А124, регуляторы подсветки пульта А151-А154, блок регистрирующий А160, датчики угла поворота универсальные BR2, BR4-BR6, светодиодные 0,5 0,3 0,1 1000 подсветки пульта управления EL43, EL44, светильники универсальные EL47-EL50, буферные фонари Н61-Н68, аккумуляторные батареи GB1 и GB2, амперметры РА1, РА2, РА11, РА12, вольтметры PV1, PV2, PV11, PV12, манометры РР1-РР4, панели резисторов R21, R22, R62, R100, термопреобразователь SK27, преобразователи U1 и U2, блок выпрямительной установки возбуждения U3, выпрямитель U6, кабели 05, 13 САУТ, кабели 24-29 цепей автоматики, кабели 58, 60, 73, 74 КЛУБ-У, кабели 111, 112 стеклоочистителя, кабели 135, 136, 139 УСАВП отсоединить от испытуемых цепей (для ЭП1М); - отсоединить провод А36 от вывода "Борт-сеть"; блока регистрирующего А160 (для ЭП1М); - блоки управления гребнесмазывателем А21, блоки сигнализации А23, А24, блоки радиостанции А30; источники напряжения двуполярные А51, А52, источник питания А53, шкаф А55, блоки индикации А57, А58, блоки питания А61, А62, изделия остекления (лобовые стекла) А63-А66 и (боковые стекла) А83-А86, панели А111, А112, датчики угла поворота универсальные BR2, BR4-BR6, кабели 05, 13, 24-29, 40-42, кабели 58, 60, 79 КЛУБ-У, конденсаторы С119, С120, электродвигатели калориферов Е1-Е4, аккумуляторные батареи GВ1 и GВ2, лампы Н79, Н80, преобразователи А19, U1, U2, блок выпрямительной установки возбуждения U3 отсоединить от испытуемых цепей (для ЭП1); - вынуть кассеты А3, А8 из преобразователя частоты и числа фаз U5; - катушки аппаратов, токоведущие части электродвигателя М35, провода А4, А31, А93, А109, А193, Н357, Н667, Н678 отсоединить от "земли" (для ЭП1М); - катушки аппаратов, токоведущие части электродвигателя М35, провода А5, А93, А109, А193, Н667, Н678 отсоединить от "земли" (для ЭП1); - от вывода Х1:7 панели резисторов R101 отсоединить заземляющий провод (для ЭП1М); - шунтирующее устройство А22, катушки электромагнита удерживающего и вентилей электропневматических выключателя QF1 отсоединить от земли путем выпуска воздуха из системы, открыв кран КН50 (для ЭП1М); - отсоединить провод Н09 от вывода Х3:2 счетчика электроэнергии PJ1 (для ЭП1М); - отсоединить провод Н357 от вывода П2:4 панели установочной А18, выводов катушки реле KV35 и вывода Х3:5 счетчика электроэнергии PJ1 (для ЭП1М); - отсоединить провода А8, Н11, Н12, Н240, Н286, Н318, Н358, Т85 от цепей КЛУБ-У(для ЭП1); - отсоединить провода А8, Н12, Н18, Н240, Р286, Н318, Н358 от цепей КЛУБ-У (для ЭП1М); - отсоединить провода А70, Н085, Н641 от цепей САУТ-ЦМ/485 (для ЭП1); - отсоединить провода А7, А70, Н085, Н347, Н348 от цепей САУТ-ЦМ/485 (для ЭП1М); - отсоединить провода Н019, Н020, Н045, Н046, Н19, Н20 от цепей ЭПТ (для ЭП1М); - отсоединить провод Н226 от вывода Х1:11 панели питания U21; - отсоединить провода Н019, Н020, Н3, Н4, Н72-Н75, Н81, Н82, Н91, Н92, Н327 от цепей УСАВП (для ЭП1М); - отсоединить провода Н095, Н232, Н233, Н354, Н354, Н400, Н750, А8, А301, А302, А303, А304 от цепей СПСТ (для ЭП1М); - отсоединить провод А36 от вывода "Борт-сеть" блока регистрирующего А160 (для ЭП1М); - отсоединить провод П59 от вывода Х3:8 шкафа питания А25 и от испытуемых цепей (для ЭП1М); - отсоединить провода Т15, Т16 от датчиков напряжения Т37, Т38; - отсоединить розетки кабелей от вилок ХР1, ХР4 блоков контроля индикации и управления А9, А10, вилки ХР1 адаптера А13 и блока резервного питания А14, вилок КЛЮЧИ, ЦКР блока А40, вилок ХТ4, ХТ5 блоков А75, А76, вилки ТСКБМ блоков А77, А78, вилок Х29, Х30 источников питания А100, А101, вилок ВЫХОД 2, ВЫХОД 3 блока связи А104, вилки Х14 блока электроники и коммутации А105 и блока коммутации А106, вилки Х26 блока согласования А113, вилки Х1 блока системного А167, вилки Х1 счетчика электроэнергии PJ1 (для ЭП1М); - отсоединить вилки кабелей от розетки Х14 прибора А105 и блока коммутации А106, ВЫХОД 2 разветвителя сигналов А114, розеток ВЫХОД 1, ВЫХОД 2 разветвителя сигналов А115 (для ЭП1); - отсоединить вилки кабелей от розетки ХР5 приемно-контрольного пожарного прибора А9 и от розетки ХР1 прибора управления А10 (для ЭП1); - отсоединить вилки кабелей от розетки XS2 блоков контроля индикации и управления А9, А10, розеток XS2, XS5 адаптера А13, розеток ДПС, ЭПК1, ЭПК2 блока А40 (для ЭП1М); - отсоединить вилки кабелей от розеток ДПС, КЛЮЧИ, ЦКР, ЭПК1, ЭПК2 блока А40, САУТ блока А77, ХТ4 блоков А75, А76 (для ЭП1); - отсоединить розетку кабеля от вилки ХР2 контроллеров машиниста SM1, SM2 (для ЭП1М); - выводы 1-3 панели управления Е1-Е3 на панелях тиристоров А20 (в блоках силовых аппаратов А11, А12), выводы Х1:1-Х1:8, Х2:1-Х2:4, Х2:6, Х2:8 панели резисторов R100, шунтирующих устройств (на катушках аппаратов), выводы "+,М,-" датчиков тока Т20, Т21-Т23 (в блоках силовых аппаратов А11, А12) и Т35, все выводы датчиков напряжения Т37, Т38, датчика тока Т40, выводы каждой из панелей диодов U32-U35, U41-U56, U59, U60, U71- U74, каждого из диодов V1-V3,V6,V7, выводы 1-3 панели фильтра Z2, выводы контактных зажимов Х2 панели гальванической развязки А70 соединить между собой (для ЭП1); - выводы 1-3 панелей управления Е1-Е3 на панелях тиристоров А20 (в блоках силовых аппаратов А11, А12), выводы 1 и 2 шунтирующего устройства А22, выводы контактных зажимов Х2 панели гальванической развязки А70, выводы Х1:1-Х1:7 панели резисторов R101, выводы 1 и 3 платы с элементами R127, выводы шунтирующих устройств (на катушках аппаратов), выводы "+,М,-" датчиков тока Т21-Т23 в блоках силовых аппаратов А11, А12, датчиков тока Т20, Т35, Т41, Т42, датчика-трансформатора тока Т24, все выводы датчиков-трансформаторов напряжения Т37, Т38 и датчика-трансформатора тока Т40, выводы каждой из панелей диодов U29, U32-U35, U39-U54, U59, U60, U70-U74, U93-U95 соединить между собой (для ЭП1М); - корпуса розеток подключения источников питания А53, А89, А90, блока управления А55 заземлить (для ЭП1М); - провода, подключенные к розеткам и вилкам, не связанные с испытуемыми цепями, заземлить (для ЭП1М); - лампы вынуть из патронов; - выключатели ЭПТ блоков выключателей S19, S20, выключатель SF58, SF59 САУТ, КЛУБ отключить (для ЭП1); - выключатели ЭПТ блоков выключателей S19, S20, выключатели SF13, SF14 ГЛАВНЫЙ ВЫКЛЮЧАТЕЛЬ, SF58, SF59 САУТ, КЛУБ, SF101 ПОЖАРОТУШЕНИЕ отключить (для ЭП1М); - провода П101, Т1, Т3, Т89, Т90 заземлить (для ЭП1М); - провода Т90, Т89 заземлить (для ЭП1); - отсоединить провода А31, А33, А49 от контроллеров машиниста SМ1, SМ2 (для ЭП1); - отсоединить провода Т13, Т14 от выводов Х2:5, Х2:7 панели резисторов R100 (для ЭП1); - отсоединить вилки кабелей от розеток ХР29, ХР30 источников питания А100, А101 (для ЭП1); - корпуса вилок подключения шкафа А55 заземлить (для ЭП1); - выводы 1-4 электропневматических клапанов автостопа У25, У26 соединить между собой и заземлить (для ЭП1). 14 Цепи КТС-УАСП (для ЭП1) Перед испытанием: - выключатели SF6, SF7 ПОЖАРОТУШЕНИЕ ППКП; SF8, SF9 ПОЖАРОТУШЕНИЕ ПУ-Э отключить; - приемно-контрольный пожарный прибор А9, прибор управления А10, сигнальные табло А13, 14, световые табло А26-А29, А38, устройства дистанционного пуска А37, А39, А42, А43, секции генераторов аэрозолей ЕТ1 - ЕТ5, генераторы аэрозолей ЕТ6 ЕТ12, пожарный тепловой извещатель SK42, пожарные комбинированные извещатели SK41, SK43-SK47 отсоединить от испытуемых цепей; - корпуса вилок отсоединенных кабелей заземлить. 1 0,5 0,2 1000 15 Цепи СПСТ (для ЭП1М) Перед испытанием: - выключатели SF101, SF102 ПОЖАРОТУШЕНИЕ отключить; - блоки контроля индикации и управления А9, А10, адаптер А13, блок резервного питания А14, блок коммутации А37, оповещатели пожарные световые А26А29, А38, А42, пульты дистанционного управления А39, А43, регистратор А170, генераторы огнетушащего аэрозоля ЕТ1-ЕТ12, оповещатель охранно-пожарный звуковой НА3, извещатели пожарные SK41-SK50, тепловые пускатели электрические SK51SK58, кабели 104, радиостанции отсоединить от испытуемых цепей; - отсоединить вилку кабеля 178 от розетки Х7 "ДОП2" коробки распределительной А177; - отсоединить провода Н095, Н354 от испытуемых цепей; - отсоединить вилку кабеля 178 от розетки Х7 "ДОП2" коробки распределительной А177; - отсоединить вилку переходного устройства от розетки ДОП блока БАРС А36; - отсоединить розетки кабелей от вилок Х10, Х11, Х16 блока управления А55; - отсоединить розетку кабеля 179 от вилки Х9 ПС блока регистрирующего А160; - отсоединить провод А8 от вывода Х1:6 панели резисторов R101; - отсоединить провод П59 от вывода Х3:8 шкафа питания А25; - выводы Х2:1 и Х2:4 панели А70 соединить между собой и заземлить; - провода А6, А301, А302, А303, А304, Н232, Н233, Н400, Н750 заземлить; - корпуса розеток и вилок отсоединенных кабелей заземлить; - выключатель SF88 ЦЕПИ ДИАГНОСТИКИ отключить. 1 0,5 0,2 500 16 Цепи КЛУБ-У и ТСКБМ (для ЭП1) Перед испытанием: - СПН ЭПТ М А19, блоки А40, А41, А47-А50, источник питания А53, шкаф А55, блоки А67, А68, приборы А73, А74, блоки А75-А78, мост А79, блок А113, разветвитель сигналов А115, преобразователи давления ВР7-ВР10, приемные локомотивные катушки L31-L34, антенны W5, W6, кабели 05-07, 13 САУТ отсоединить от испытуемых цепей; - провода Л1 отсоединить от блока клемм А103; - провода Т92, Т90 отсоединить от цепей САУТЦМ/485; - провода Т5, Т28-Т30 отсоединить от цепей ЭПТ; - провода А8, Н11, Н12, Н240, Н246, Н318, Н358, Т85 отсоединить от общеэлектровозных цепей 10 5 2 управления; - корпуса вилок отсоединенных кабелей КЛУБ-У заземлить; - выводы 1-4 электропневматических клапанов автостопа У25, У26 соединить между собой. 17 Цепи КЛУБ-У и ТСКБМ (для ЭП1М) Перед испытанием: - выключатели SF58, SF59 САУТ, КЛУБ отключить; - СПН ЭПТМ А19, блоки А40, А41, А45-А48, блок управления А55, блоки А67, А68, приборы А73, А74, блоки А75-А78, радиостанцию А79, блок Шлюз CAN А80, преобразователи давления ВР7-ВР10, приемные катушки L31-L34, антенно-усилительное устройство W5, антенну W6, кабели 05-07, 09, 10, 13, 19, 20 САУТ-ЦМ, кабели 135, 136, 142 УСАВП отсоединить от испытуемых цепей; - отсоединить провода Н12, Н18, Н240, Н286, Н318, Н358, Т85 от общеэлектровозных цепей управления; - отсоединить провода Л80, Т90, Т121 от цепей САУТ-ЦМ/485; - отсоединить провода Т46, Т48-Т50 от цепей ЭПТ; - отсоединить провода Л2, Т123, Т124 от цепей УСАВП; - отсоединить провода Л1, Т91, Т92 от цепей САУТЦМ/485 и УСАВП; - отсоединить заземляющий провод от кабеля 60; - отсоединить розетки кабелей от вилок Х29, Х30 источников питания А100, А101, вилок ИП, ВЫХОД1 блока связи А104, вилки Х14 блока электроники и коммутации А105 и блока коммутации А106, вилки Х3 блока системного А167; - отсоединить вилку кабеля от розетки Х27 блока согласования А113; - корпуса розеток отсоединенных кабелей КЛУБ-У заземлить. Провода, подключенные к розеткам и вилкам, не связанным с испытуемыми цепями, заземлить; - выводы диодов блоков клемм А102, А103 соединить между собой; - выводы 1-4 электропневматических клапанов автостопа У25, У26 соединить между собой. 2 2 2 - 18 Приемные локомотивные катушки L31-L34 Перед испытанием: - отсоединить вилки кабелей от розеток ПК1, ПК2 блока А40; - выводы 4-7 контактных зажимов Х62, выводы 8-11 контактных зажимов Х63 соединить между собой (для ЭП1); - выводы 1-3 коробок Х92-Х95 соединить между собой (для ЭП1М). 5 5 2 500 19 Цепи ЭПТ Перед испытанием: - отключить выключатели ЭПТ блоков выключателей S19, S20; - блок А19, кабели 05, 13 САУТ отсоединить от испытуемых цепей (для ЭП1); - СПН ЭПТМ А19, лампы Н81-Н86, клапаны электромагнитные У41, У42, устройство сопряжения с ЭПТ Z10, кабели 62-64 ЭПТ, кабели 05, 13 САУТ, кабель 60 КЛУБ-У, кабели 135, 136 УСАВП отсоединить от испытуемых цепей (для ЭП1М); - корпуса вилок отсоединенных кабелей заземлить; - отсоединить провод Н357 от вывода П2:4 панели установочной А18, выводов катушки реле KV35 и от испытуемых цепей (для ЭП1М); - отсоединить провода Т6, Т28 от цепей САУТ-ЦМ/485 и УСАВП (для ЭП1М); - отсоединить провода Т17, Т18, Т26 от цепей САУТЦМ/485 и УСАВП (для ЭП1М); - отсоединить провода Т46, Т48-Т50 от цепей КЛУБ-У (для ЭП1М); - отсоединить провода Т5, Т28-Т30 от цепей КЛУБ-У (для ЭП1); 0,5 0,3 0,1 500 - отсоединить провода Т5, Т21, Т35, Т36 от цепей УСАВП (для ЭП1М); - отсоединить провода Т37-Т40 от цепей САУТ-ЦМ/485 (для ЭП1М); - отсоединить провода Т13, Т14 от панели резисторов R100, провода Т15, Т16 от датчиков напряжения Т37, Т38; - отсоединить розетки кабелей от вилки ЦКР блока А40, вилки Х14 блока электроники и коммутации А106, вилки Х3 блоков дискретного управления А165, А166 (для ЭП1М); - от электровоздухораспределителя У35 отсоединить заземляющий провод; - выводы амперметров РА11, РА12 и вольтметров РV11, PV12, панели выпрямителя U75, электровоздухораспределителя У35 и выводы А, Б датчика тока Т35 соединить между собой; - выводы "+, М, -" датчика тока Т35 соединить между собой и заземлить; - тумблеры S141, S142 переключить в положение НАПРЯЖЕНИЕ СПН ЭПТ. - провода Н019, Н020, Н045, Н046, Н19, Н20 заземлить. 20 Цепи САУТ-ЦМ/485 Перед испытанием: - выключатели SF58, SF59 САУТ, КЛУБ отключить; - источники питания А100, А 101, блок связи А104, блок электроники и коммутации А105, блок коммутации А106, пульт машиниста А107, А108, блоки согласования А109, А113, разветвители сигналов А114, А115, динамики ВА5, ВА6, преобразователи давления измерительные ВР1 - ВР6, датчики угла поворота универсальные BR1, BR3, пульты управления SB1, SB2, антенны W3, W4, электропневматические приставки У27, У28 отсоединить от испытуемых цепей, корпуса вилок отсоединенных кабелей заземлить (для ЭП1); - источники питания А100, А 101, блок связи А104, блок электроники и коммутации А105, блок коммутации А106, пульт машиниста А107, А108, блоки согласования А109, А113, динамики ВА5, ВА6, преобразователи давления измерительные ВР3, ВР4, датчики угла поворота универсальные BR1, BR3, пульты управления SB1, SB2, антенны W3, W4, электропневматические приставки У31, У32, кабели 58, 60, 73, 74 КЛУБ-У, кабели 125, 135, 136 УСАВП отсоединить от испытуемых цепей. Корпуса розеток и вилок отсоединенных кабелей САУТ-ЦМ заземлить. Провода, подключенные к розеткам и вилкам, и не связанные с испытуемыми цепями, заземлить (для ЭП1М); - отсоединить кабели 05, 13 от цепей ЭПТ и МСУД; - отсоединить кабель 25 от цепей МСУД; - отсоединить кабель 07 и провод Л1 от цепей КЛУБУ (для ЭП1); - отсоединить вилки кабелей от розеток Х1 блока управления А21, САN 1 блока А41, Х16, Х17 шкафа А55, САN 2 блока А77 (для ЭП1); - отсоединить розетки кабелей от вилок Х1 блока управления А21, вилок КЛЮЧИ, ЦКР блока А40, вилок Х16, Х17, Х75 блока управления А55, вилки CAN BUS2 блока Шлюз-CANА80, вилок Х4, Х5 блока аналогового ввода А161, вилки ХЗ блоков дискретного управления А165, А166 (для ЭП1М); - отсоединить розетку кабеля от вилки Х5 CAN блока регистрирующего А160 (для ЭП1М); - отсоединить вилки кабелей от розеток Х2, Х18 блока управления А55 (для ЭП1М); - отсоединить провода А7, А70, А73, А74, А75, А273, А274, Н085, Н347, Н348 от испытуемых цепей (для ЭП1М); - отсоединить кабель 06 и провода Л1, Т91, Т92 от цепей КЛУБ-У и УСАВП (для ЭП1М); - отсоединить кабель 07 и провода Л80, Т90, Т121 от цепей КЛУБ-У (для ЭП1М); 5 5 2 - - отсоединить провода Т6, Т28, от цепей ЭПТ и УСАВП (для ЭП1М); - отсоединить провода Т17, Т18, Т26 от цепей ЭПТ и УСАВП (для ЭП1М); - отсоединить провода Т37-Т40 от цепей ЭПТ (для ЭП1М); - отсоединить провода Т125, Т126, Т145, Т146 от цепей УСАВП (для ЭП1М); - отсоединить провода А70, Н085, Н641 от испытуемых цепей (для ЭП1); - отсоединить провода А270, А274, Т91 от цепей МСУД (для ЭП1); - отсоединить провод Т90 от цепей КЛУБ-У (для ЭП1); - отсоединить провод Т92 от цепей КЛУБ-У и МСУД (для ЭП1); - отсоединить провода Н347, Н348 от общеэлектровозных цепей управления (для ЭП1); - отсоединить заземляющие провода от панелей А111, А112 (для ЭП1); - отсоединить заземляющие провода от панелей А111, А112 и от кабелей 10, 20 (для ЭП1М); - выводы диодов блоков клемм А102, А103, панелей А111, А112 соединить между собой; - выключатели SF56, SF57 ТСКБМ, SF98 УСАВП отключить (для ЭП1М); - провода Н098, Л75, Л76 заземлить (для ЭП1М). 21 Цепи УСАВП (для ЭП1М) Перед испытанием: - выключатель SF98 УСАВП отключить; - блоки аналогового выхода А161, А162, блоки регистрации А163, А164, блоки дискретного управления А165, А166, блок системынй А167, датчики давления ВР11-ВР14, счетчик РJ1, держатели XS1, XS2, клапаны электромагнитные У41, У42, кабели 05, 06, 09, 13, 19, 205, 206 САУТ, кабели 58, 60 КЛУБ-У отсоединить от испытуемых цепей; - отсоединить провода Н019, Н020, Н3, Н4, Н72-Н75, Н81, Н82, Н91, Н92, Н327 от общеэлектровозных цепей управления; - отсоединить провода Т5, Т21, Т35, Т36 от цепей ЭПТ; - отсоединить провода Т6, Т28 от цепей ЭПТ и САУТЦМ/485; - отсоединить провода Т17, Т18, Т26 от цепей ЭПТ и САУТ-ЦМ/485; - отсоединить провода Л1, Т91, Т92 от цепей КЛУБ-У и САУТ-ЦМ/485; - отсоединить провода Л2, Т123, Т124 от цепей КЛУБ-У; - отсоединить провода Т125, Т126, Т145, Т146 от цепей САУТ-ЦМ/485; - отсоединить розетки кабелей от вилок КЛЮЧИ, ЦКР блока А40, вилок Х16, Х17, Х76 блока управления А55, вилок ИП, ВЫХОД5 блока связи А104, вилки Х14 блока электроники и коммутации А105 и блока коммутации А106; - отсоединить вилку кабеля от розетки CAN BUS1 блока Шлюз-CAN А80; - отсоединить заземляющие провода от кабелей 135, 136; - корпуса розеток и вилок отсоединенных кабелей УСАВП заземлить. Провода, подключенные к розеткам и вилкам и не связанные с испытуемыми цепями, заземлить; - выводы диодов блоков клемм А102, А103 соединить между собой; - выключатели SF58, SF59 САУТ, КЛУБ, SF56, SF57 ТСКБМ, тумблер S147 ВКЛ САУТ отключить. 2 22 Электродвигатели калориферов и обогреватели Е1Е4 (для ЭП1) Перед испытанием: - от выводов Х2:2 калориферов отсоединить заземляющие провода; 1 - 0,5 0,2 500 - выводы Х2:1 и Х2:2 соединить между собой; - выключатели S41, S42 КАЛОРИФЕР 1 ВКЛ и S47, S48 КАЛОРИФЕР 2 ВКЛ отключить. 22а Цепи электрообогревателей Е1-Е4, Е11-Е18 (для ЭП1М) Перед испытанием: - выводы Х1:2 и Х1:3 электрообогревателей, вторичной обмотки 3-4 трансформатора Т26 соединить между собой; - выводы Х2:1 и Х2:2 соединить между собой; - отключить разъединитель QS35, тумблеры S41, S42 КАЛОРИФЕРЫ, выключатель SF4 ОБОГРЕВ КАБИНЫ; - включить выключатели SF51 ПЕЧИ/ГРУППА1, SF53 ПЕЧИ/ГРУППА 2; - провода С5, С35, С43 заземлить. 1 0,5 0,2 1500 23 Цепи вторичных обмоток датчиков угла коммутации Т15-Т18 Перед испытанием: - все выводы вторичных обмоток каждого из датчиков соединить между собой; - отсоединить вилку кабеля от розетки Х15 шкафа А55, корпус вилки заземлить. Провода, подключенные к розетке и не связанные с испытуемыми цепями, заземлить. 0,5 0,3 0,1 500 24 Цепь питания холодильника Перед испытанием: - Выводы Х2:3, Х2:4 блока питания А15 соединить между собой, холодильник Е27 отключить от испытуемой цепи. 2 1 0,5 500 25 Цепи кондиционеров (для ЭП1) Перед испытанием: - блок питания А2 отсоединить от испытуемых цепей. 2 1 0,5 - 0,1 0,1 0,1 - 26 Изоляция болтов крепления нижнего основания преобразователей U1, U2 по отношению к их корпусу. 27 Аккумуляторные батареи GB1, GB2 - для ЭП1 - для ЭП1М Перед испытанием: - в шкафу питания А25 нож рубильника SА3 БАТАРЕЯ установить в среднее положение; - от аккумуляторных батарей отсоединить провода Н01, Н02, Н05. 10 5 1500 1250 Примечания: 1 Испытание изоляции повышенным напряжением проводится после измерения ее сопротивления. 2 Сопротивление изоляции измеряется после подготовки цепей, как и перед испытанием повышенным напряжением. Измерение сопротивления изоляции производится мегаомметром на напряжение: 2.1 Для ЭП1М - по пунктам 1, 2, 3.1, 3.2, 4..........2500 В по пунктам 3.3, 3.4, 5, 6, 9-13, 22, 27..............1000 В по пунктам 15, 18, 19, 23, 24, 26.....................500 В по пунктам 17, 20, 21.................................250 В 2.2 для ЭП1 - по пунктам 1, 2, 3.1, 3.2, 4...........2500 В по пунктам 3.3, 3.4, 5-14............................1000 В по пунктам 18, 19, 22-27..............................500 В по пунктам 16, 20.....................................250 В За сопротивление изоляции принимается значение сопротивления, измеренного через 60 с после приложения напряжения мегаомметра. 3 Указанные значения испытательного напряжения являются действующими значениями напряжения переменного тока частоты 50 Гц. 5 Продолжительность приложения нормированного напряжения - 60 с. Скорость подъема напряжения до 1/3 нормированного значения может быть произвольной. Далее напряжение должно подниматься плавно, с такой скоростью, чтобы был возможен визуальный отсчет по измерительному прибору, и по достижении нормированного значения поддерживаться неизменным. После требуемой выдержки напряжение плавно снижается до 1/3 нормированного или не ниже и отключается. 4 Измерение испытательного напряжения и сопротивления изоляции производить приборами класса точности не ниже 1,5. 5 При подключении конденсаторов С5, С6, С11-С14, С17, С18 после проверки, крутящий момент при затяжке гаек не должен превышать 1 Н-м (10 кгс*см). Приложение Е (обязательное) Перечень смазочных материалов, применяемых в электровозе ЭП1, ЭП1М(П) Таблица Е.1 Наименование и обозначение сборочной единицы Наименование и Основная* 1 2 марка смазки дублирующая* 3 Масса (объем) смазки на электровоз, кг 4 Периодичность смены, пополнения смазки. Способы нанесения. 5 Кол-во точек смазывания 6 Прим 7 1 Механическое оборудование 1.1 Зубчатая передача тягового редуктора Масло трансмиссионное ТМ-9П ТУ0253-034-01488432002 или смазка редукторная ТУ 0254-001- 51,6 куб.дм (8,6 л в каждый редуктор) Уровень заправки контролировать и при понижении уровня пополнять при каждом техническом обслуживании ТО-2. 6 Всесезонно ОС-Л Летом ОС -З зимой. 65561488-2013 ОС-Л - летом ОС -З - зимой. 1.2 Зубчатая муфта механизма передаточного Смазка Shell Omala HD 460 ISO12925-1Type CKC 1.3 Опорные подшипники тягового редуктора на оси колесной пары Смазка "Буксол" ТУ 0254-107-01124328-01 1.4 Подшипники блока шестерни 1.5 Подшипники букс Добавление смазочного материала при каждом текущем ремонте. Замена при браковке смазочного материала (нормы браковки: массовая доля механических примесей -более 1,0 %, массовая доля воды - более 1,0%), на текущих ремонтах ТР-2, ТР-3 и неплановом ремонте с ревизией зубчатых передач. Заливка вручную через горловину). Масло трансмисионное ТМ-9П ТУ 0253-03400148849-2002 10,2 л (1,7 л в каждый узел) 1.7 Детали подвески тягового двигателя 6 2,5 кг в каждый подшипник 30 Добавление в каждую точку 0,5 кг при ТР-1 и ТР-2, шприц-прессом. Полная смена по 2,5-2,7 кг в каждую точку при ТР-3 и неплановых ремонтах с ревизией узла. 12 Смазка "Буксол" ТУ0254-107-01124328-01 3,6 (по 0,5 кг в каждый подшипник) 7,2 Добавление по 0,25-0,30 кг в каждую точку на каждом ТР-1, ТР-2 шприц-прессом Полная смена по 0,4-0,6 кг в каждую точку при ТР-3 и неплановых ремонтах с ревизией узла. 12 Смазка "Буксол" ТУ0254-107-01124328-01 5,4 Добавление по 0,40-0,45 кг в каждую точку при проведении текущего ремонта. 12 48 1.6 Шарниры подвески редуктора Контроль через 100 тыс.км пробега, при каждой разборке двигателя. Добавление при понижении уровня, вручную, по контрольным меткам маслоуказателя Полная замена при проведении ТР-3 и всех видах ремонта с ревизией узлов. Полная смена при браковке смазочного материала, проведении ТР-3 и неплановом ремонте с ревизией узла. всесезонно ЭП1М Солидол марки С ГОСТ 4366-76 Солидол марки Ж ГОСТ 1033-79 0,15 Добавление через 30 тыс.км пробега при проведении текущего ремонта, шприцпрессом. 12 Смазка УСсА ГОСТ 3333-80 смазка редукторная ТУ 32-ЦТ-520-83 0,15 Смазывание при монтажных работах 6 Солидол марки С ГОСТ 4366-76 Солидол марки Ж ГОСТ 1033-79 0,18 Смазывание при сборке и неплановых разборках, 6 ЭП1П ЭП1 Смазка УСсА ГОСТ 3333-80 вручную. 1.8 Резьбовые соединения блока-шестерни, блока зубчатого колеса и резинокордной муфты Паста ВНИИ НП-232 ГОСТ14068-79 0,9 Смазывание при сборке и неплановых разборках, вручную. 360 1.9 Манжеты и трущиеся поверхности тормозных цилиндров Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,3 Смазывание при сборке и неплановых разборках, вручную. 6 1.10 Поверхности трения камней и поперечин тормозной системы Смазка Солидол С ГОСТ4366-76 Смазка Солидол Ж ГОСТ 1033-79 1,0 При ТР-2, ТР-3 и неплановых ремонтах, вручную 50 1.11 Резьбовая часть крюков тормозной системы и винты тяг Паста ВНИИ НП-232 ГОСТ 14068-79 Солидол С ГОСТ 4366-76, Солидол Ж ГОСТ 1033-79 0,1 При ТР-2, ТР-3 и неплановых ремонтах, вручную 24 1.12 Шарниры тормозной системы Солидол С ГОСТ 4366-76 Солидол Ж ГОСТ 1033-79 Смазка УссА ГОСТ 3333-80 1,0 При проведении ТР-2, ТР-3 и непланового ремонта с ревизией узла, вручную. 150 1.13 Резьбовые соединения установки наклонных тяг Паста ВНИИ НП-232 ГОСТ 14068-79 Солидол С ГОСТ 4366-76, Солидол Ж ГОСТ 1033-79 0,2 При проведении ТР-2, ТР-3 и непланового ремонта с ревизией узла, вручную. 9 1.14 Шарниры наклонной тяги Солидол С ГОСТ 4366-76 Солидол Ж ГОСТ 1033-79 0,3 Смазывание тонким слоем при каждой разборке. На каждом текущем ремонте, вручную 6 1.15 Шарниры и трущиеся поверхности рычажной системы ручного тормоза Смазка УСсА ГОСТ 3333-80 Солидол Ж ГОСТ 1033-79 0,30 При проведении ТР-2 и последующих видах ремонта вручную 8 1.16 Шарниры, резьбы стержня и гайки люлечного подвешивания, резьбы винтов средних опор Паста ВНИИ НП-232 ГОСТ 14068-79 Солидол С ГОСТ 4366-76, Солидол Ж ГОСТ 1033-79 1,5 При проведении ТР-3 и непланового ремонта с ревизией узла, вручную. 1.17 Втулка стержня и стакана люлечного подвешивания Солидол С ГОСТ4366-76, Солидол Ж ГОСТ 1033-79 0,6 При ТР-3 и неплановых ремонтах, шприц-прессом. 8 1.18 Шарниры и трущиеся поверхности опор кузова на средней тележке Солидол С ГОСТ4366-76 Солидол Ж ГОСТ 1033-79 4,0 При ТР-2, ТР-3 и неплановых ремонтах, шприц - прессом. 8 1.19 Шарниры тягового устройства тележек Солидол С ГОСТ4366-76 Солидол Ж ГОСТ 1033-79 0,3 Смазывание тонким слоем при каждой разборке, вручную 12 1.20 Резьбовая поверхность вилки установки наклонной тяги Паста ВНИИ НП-232 ГОСТ14068-79 0,15 При проведении ТР-3 и непланового ремонта с ревизией узла, вручную. 1.21 Шарниры гидравлических демпферов: - подшипники проушин - втулки кронштейнов, валики и резьбовые поверхности Смазка "Буксол" ТУ 0254-107-01124328-01 Смазка УСсА ГОСТ 3333-80 24 3 0,15 Смазывание тонким слоем при каждой разборке, вручную. 52 1,2 Смазывание тонким слоем при каждой разборке, вручную. 52 1.22 Гидравлические демпферы - центрального подвешивания Масло ВМГЗ ТУ38.10147900 - буксового подвешивания 18 куб.дм Замена при текущем ремонте ТР-2 по 0,86-0,90 л в каждый демпфер 20 8,64 куб.дм Замена при текущем ремонте ТР-2 по 0,68-0,72 л в каждый демпфер 12 Масло ВМГЗ ТУ38.10147900 1.23 Валики и рабочие поверхности направляющих роликов ручного тормоза Смазка УСсА ГОСТ3333-80 Солидол Ж ГОСТ 1033-79 0,15 При ТР-2 и последующих видах ремонта вручную 6 1.24 Колонка ручного тормоза Смазка УСсА ГОСТ3333-80 Солидол Ж ГОСТ 033-79 0,3 При ТР-2 и последующих видах ремонта вручную 14 1.25 Смазочный материал для заправки бортовых гребнесмазывателей АГС-8 Смазка ПУМА-МГ ТУ 0254-00417368431-07 Смазка "Химеко-ЛГ" ТУ 0254-04417197708-98 В бак 15 л Заправка при текущем ремонте и ТО-2. 2 2 Электрические машины 2.1 Электродвигатель пульсирующего тока НБ-520В 2.1.1 Якорные подшипники - со стороны коллектора; Смазка "Буксол" ТУ 0254-107-01124328-01 8,4 - со стороны, противоположной коллектору. Добавление 0,060-0,075 кг в каждый подшипник на каждом втором ТР-1, вручную Замена 0,70-0,75 кг при ТР3 и каждой разборке двигателя, вручную. 6 6 2.1.2 Остов (отверстия под болты фиксатора, прижимов, валик шестерни) Паста ВНИИНП-232 ГОСТ 14068-79 0,18 Смазка при каждой разборке остова, вручную. 24 2.1.3 Щеткодержатель (трущиеся поверхности нажимных пальцев щеткодержателя) Паста ВНИИНП-232 ГОСТ 14068-79 0,3 Смазка при каждой разборке щеткодержателя, вручную тонким слоем. 216 2.1.4 Траверса (канавка по диаметру посадки в подшипниковый щит) Паста ВНИИ НП-232 ГОСТ 14068-79 0,12 При каждой разборке двигателя, вручную. 6 2.1.5 Траверса (резьба шпильки разжимного устройства) Паста ВНИИНП-232 ГОСТ 14068-79 0,02 При каждой разборке двигателя, вручную. 6 0,05-0,06 кг в каждую точку Пополнение каждый четвертый ТР-1, ТР-2 шприц-прессом. 8 0,12-0,15 кг в каждую точку Замена при ТР-3 и всех других видах ремонта с разборкой двигателя, вручную. 2.2 Электродвигатель асинхронный НВА-55 2.2.1 Подшипники ротора Смазка "Буксол" ТУ 0254-107-01124328-01 2.3 Электродвигатель асинхронный НВА-55С 2.3.1 Подшипники Смазка "Буксол" ТУ0254-107-01124328-01 1,8 Пополнение по 0,05 кг в каждый подшипник каждый 6 четвертый ТР-1, шприцпрессом. Замена при ТР-3 и всех других видах ремонта с разборкой двигателя, вручную. 2.4 Электродвигатель асинхронный НВА-22 2.4.1 Подшипники Смазка "Буксол" ТУ0254-107-01124328-01 1,2 Пополнение по 0,05-0,06 кг в каждый подшипник каждый четвертый ТР-1, шприцпрессом. Замена при ТР-3 по 0,120,15 кг в каждую точку и всех других видах ремонта с разборкой двигателя, вручную. 4 0,12 Замена при ТР-3 и при каждой разборке двигателя, вручную. 2 Замена при ТР-3 и при каждой разборке двигателя, вручную. 8 2.5 Электродвигатель постоянного тока П22К-50У2 2.5.1 Подшипники Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка "Буксол" ТУ0254-107-0112432801 Смазка "Буксол" ТУ0254107-01124328-01 Смазка ЖТ-79Л ТУ0254-0020105595401 0,016 3.1 трансформатор тяговый типа ОНДЦЭ-5700/25-У2 Масло трансформаторное Т-1500У ГОСТ 982-80 Масло трансформаторное селективной очистки ГОСТ 10121-76 Масло трансформаторное ГК ТУ38.101.1025-85 1850 Замена при потере свойств 3.2 Трансформатор тяговый типа ОНДЦЭ-5700/25Н Масло трансформаторное Т1500 ГОСТ 982-80 Трансформаторное масло селективной очистки ГОСТ 10121-76. 1400 Замена при потере свойств. 2.6 Электродвигатель постоянного тока ДВ75УХЛ3 2.6.1 Подшипники якоря 3 Трансформаторы 4 Электрические аппараты 4.1 Токоприемник Л1-У1-01 4.1.1 Смазочные кольца пневматического привода Масло приборное МВП ГОСТ 1805-76 0,04 Смазывать при ревизии аппарата, вручную. 4.1.2 Трущиеся поверхности, шарниры, подшипники, резьбовые соединения ЦИАТИМ-201 ГОСТ 6267-74 0,5 Смазывать при ревизии аппарата, вручную. 92 4.1.3 Привод пневматический Смазка ЖТ-79Л ТУ 0254-002-01055954-01 0,5 Смазывать при ревизии аппарата, вручную. 10 4.1.4 Шток, цилиндр, манжета, Смазка ЖТ-79Л 0,5 Смазывать при ревизии 10 Не смешивать смазки разных марок поршень ТУ 0254-002-01055954-01 аппарата, вручную. 4.2 Токоприемник ТАсС-10-01 4.2.1 Шарнирные узлы скольжения, подшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЖТКЗ-65 ТУ0254-004-0105595402 0,4 Пополнение при ТР-2 в шарнирные узлы через масленки. 40 4.2.2 Трущиеся поверхности кулисного механизма, резьбовые поверхности Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЖТКЗ-65 ТУ0254-004-0105595402 0,4 Замена при ТР-3 и при каждой разборке аппарата 12 4.2.3 Узел подвеса привода Паста ВНИИ НП-232 ГОСТ 14068-79 4.2.4 Контактные поверхности несущего рычага, верхней рамы, полозов в местах установки шунтов 4.2.5 Полоза, рамы, рога 0,004 Замена при ТР-3 и при каждой разборке 4 Смазка УВС-Суперконт ТУ-0254-003-518445502009 0,4 Замена при ТР-3 и при каждой разборке 36 Смазка ЦНИИ-КЗ ТУ 32 ЦТ 554-84 0,2 Применение при ТО-2 и ремонтах перед наступлением гололедного периода 100 32 4.3 Электромагнитные вентили ЭВ-5, ЭВ-5-03, ЭВ-5-04, ЭВ-517, ЭВ-5-18, ЭВ-5-19 4.3.1 Шарики якоря Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЖТКЗ-65 ТУ0254-004-0105595402 0,1 Замена при ТР-3 и при каждой разборке аппарата 4.3.2 Трущиеся поверхности подвижной системы Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЖТКЗ-65 ТУ0254-004-0105595402 0,1 Замена при ТР-3 и при каждой разборке аппарата 4.4 Клапаны электропневматические КР-1, КП-110-01: (трущиеся поверхности) Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЖТКЗ-65 ТУ0254-004-0105595402 0,03 Замена при ТР-3 и при каждой разборке аппарата 4.5 Клапаны токоприемника (трущиеся поверхности, манжеты) Смазка ЖТ-79Л ТУ0254-002-01055954-01 Смазка при каждой ревизии аппарата 6 10 4.6 Клапан электроблокировочный КПЭ-9 4.6.1 Трущиеся поверхности Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,03 Смазка при ревизии аппарата 1 4.6.2 Привод пневматический (манжеты) Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,09 Смазка при ревизии аппарата 3 4.7 Клапан продувки КП-110-01 (трущиеся поверхности) Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,09 Смазка при ревизии аппарата 3 4.8 Свисток С17, С17-02, (трущиеся поверхности подвижной системы вентиля) Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,01 Смазка при ревизии аппарата 2 4.9 Устройство пневматическое УПН-3 (трущиеся поверхности) Смазка ЦИАТИМ-201 ОСТ 6267-74 0,01 Смазка при ревизии аппарата 2 4.10 Клапан пневматический КП16 (привод) Смазка ЖТ-79Л ТУ 0254-002-01055954-01 0,12 Смазка при ревизии аппарата 4 4.11 Клапан пневматический КП7, КС-5 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,09 Смазка при ревизии аппарата 3 4.12 Клапан электропневматический КП-8, КП-8-03 (манжета, поршень) - трущиеся поверхности Смазка ЖТ-79Л ТУ0254-002-01055954-01 4.13 Выключатели управления ПВУ-5, ПВУ-5-03, ПВУ-5-05, ПВУ-5-06, ПВУ-5-08 (поршень, манжета, корпус, шариковый фиксатор) Смазка ЖТ-79Л ТУ0254-002-01055954-01 4.14 Блокировка пневматическая ПБ-3 (пневмопривод) Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,12 0,03 Смазка ЦИАТИМ-201 ОСТ 6267-74 Смазка при ревизии аппарата 4 Смазка при ревизии аппарата 1 0,14 Смазка при ревизии аппарата 14 0,14 Смазка при ревизии аппарата 14 4.15 Главный выключатель ВОВ25А-10/400 УХЛ1 4.15.1 Шариковые подшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЦИАТИМ-203 ГОСТ 8773-73 4.15.2 Направляющие втулки доводящего механизма разъединителя Смазка ЦИАТИМ-201 ГОСТ 6267-74 Смазка ЖТКЗ-65 ТУ0254-004-01055954-02 Смазка 1-13 ТУ 38.401-58-142-95 Смазка ЛЗ-ЦНИИ ГОСТ 19791-74 4.15.3 Шарниры Замена на ТР-2 вручную 2 По 0,003 кг в каждую точку Замена при ТР-1 вручную 2 Смазка ЦИАТИМ-201 ГОСТ 6267-74 По 0,002 кг в каждую точку Замена при ТР-1 вручную 4 4.15.4 Трущиеся поверхности штока блокировки БКС и эксцентрика разъединителя Смазка ЦИАТИМ-201 ГОСТ 6267-74 По 0,002 кг в каждую точку Замена при ТР-1 вручную 2 4.15.5 Трущиеся контактные поверхности ножей разъединителя, неподвижного и заземляющего контактов и вывода. Смазка графитная УСсА ГОСТ 3333-80 По 0,002 кг в каждую точку Замена при ТР-1 вручную 6 Смазка ЦИАТИМ-201 ГОСТ 6267-74 По 0,005 кг на каждую точку 4.16 Разъединитель Р-213-1 4.16.1 Шарикоподшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,04 Замена при ТР-3 и каждой разборке, вручную. 4 4.16.2 Шарниры Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,02 Замена при ТР-3 и каждой разборке, вручную. 4 4.16.3 Ножи Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,04 Замена при ТР-3 и каждой разборке, вручную. 4 4.17.1 Шарикоподшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,2 Замена при ТР-3 и каждой разборке, вручную. 14 4.17.2 Манжеты, цилиндр, шток, Смазка ЖТ-79Л 0,1 Замена при ТР-3 и каждой 14 4.17 Переключатель ПКД-15, ПКД-15А поршень ТУ0254-002-01055954-01 разборке, вручную. 4.17.3 Смазочные кольца привода Масло приборное МВП ГОСТ 1805-76 0,04 Пропитка при ревизии аппарата 4.17.4 Шарниры Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,26 Замена при ТР-3 и каждой разборке, вручную. 13 4.18.1 шарикоподшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,024 Замена при ТР-3 и каждой разборке, вручную. 17 4.18.2 шарнирные соединения Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,018 Замена при, ТР-1, ТР-2, ТР3 и каждой разборке, вручную. 10 4.19.1 шарикоподшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,024 Замена при ТР-3 и каждой разборке, вручную. 14 4.19.2 шарнирные соединения Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,018 Замена при ТР-1, ТР-2, ТР-3 и каждой разборке, вручную. 18 4.20.1 Подшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,048 Замена при ТР-3 и каждой разборке, вручную. 16 4.20.2 Шарнирные соединения, трущиеся поверхности Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,004 Замена при ТР-3 и каждой разборке, вручную. 8 4.20.3 Смазочные кольца привода Масло приборное МПВ ГОСТ 1805-76 0,04 Замена при ТР-3 и каждой разборке, вручную. 8 4.20.4 Манжеты, цилиндр, поршень, рейка Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,2 Замена при ТР-3 и каждой разборке, вручную. 16 4.21 Разъединители и переключатели ножевого типа (трущиеся контактные поверхности) Смазка графитная УСсА ГОСТ 3333-80 0,25 Замена при ТР-1, ТР-2, ТР-3 и каждой разборке, вручную 42 0,02 При СР. Вручную внутреннюю полость заполнить полностью 2 При всех видах ремонта и обслуживания, тонким слоем 1 9 4 4.18 Контроллер машиниста КМ35-01 4.19 Контроллер машиниста КМ87 4.20 Блокировочные переключатели 4.22 Выключатель ВБО-25-20/630 УХЛ1-01 4.22.1 Подшипники качения Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 4.22.2 Контакт дугоприемный (съемные накладки, шина, ножи) Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка 0,002 ЦИАТИМ203 ГОСТ 8773-73 4.22.3 Привод выключателя (защелка, поршень, манжета, цилиндр, штоки, блок-контакт, толкатель, ролик) Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 0,02 Тонким слоем 4.22.4 Привод разъединителя (шарниры штока, рычага, серьги) Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 0,01 При всех видах ремонта и обслуживания 4.22.5 Поверхности гильзы, манжет, поршня Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 0,005 При ТР-3, СР 4.22.6 Поверхности шарниров доводящего механизма разъединителя, направляющая и стержень Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 0,005 При ТО-2, ТР-1 (при необходимости) При ТР-2, ТР-3, СР 4.22.7 Контакты на заземляющей стойке и полюсе Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 0,002 При ТО-2, ТР-1 (при необходимости) При ТР-2, ТР-3, СР 2 4.22.8 Полюс оси Смазка ЦИАТИМ-221 ГОСТ 9433-80 Смазка ЦИАТИМ-203 ГОСТ 8773-73 0,005 При ТО-2, ТР-1 (при необходимости) При ТР-2, ТР-3, СР 5 4.23 Блокировочный переключатель БП-207-03 4.23.1 Подшипники Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,048 Замена при ТР-3 и каждой разборке, вручную. 8 4.23.2 Шарнирные соединения, трущиеся поверхности Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,004 Замена при ТР-3 и каждой разборке, вручную. 8 4.23.3 Смазочные кольца привода Масло приборное МВП ГОСТ 1805-76 0,040 Замена при ТР-3 и каждой разборке, вручную. 8 4.23.4 Манжеты, цилиндр, поршень, рейка Смазка ЖТ-79Л ТУ 0254-002-01055954-01 0,20 Замена при ТР-3 и каждой разборке, вручную. 16 4.24.1 Манжеты, цилиндр, шток, поршень Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,2 Замена при ТР-3 и каждой разборке, вручную. 20 4.24.2 Смазочные кольца привода Масло приборное МВП ГОСТ 1805-76 0,2 Пропитка при ТР-3 20 4.24.3 Шарниры Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,45 Замена при ТР-3 и каждой разборке, вручную. 86 4.25.1 Пневматический привод (манжеты, цилиндр, шток, поршень) Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,06 Замена при ТР-2 и каждой разборке, вручную. 8 4.25.2 Трущиеся поверхности Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,084 Замена при ТР-2 и каждой разборке, вручную. 80 4.25.3 Смазочные кольца пневматического привода Масло приборное МВП ГОСТ 1805-76 0,06 Пропитка при ревизии аппарата на ТР-2 8 4.25.4 Контакт Смазка УВС-Суперконт ТУ 0254-003-518445502009 0,01 Замена при ТР-2 и каждой разборке, вручную. 12 4.26 Реле перегрузки РТ-252, РТ-253, РТ-257, РТ-269, РТ-13, РТ-13-01 (шарниры и рабочие поверхности магнитопроводов и Смазка ЦИАТИМ-201 ГОСТ 6267-74 Постоянно поддерживать тонкий слой смазки. Замена при ТР-3 36 4.24 Пневматические контакторы ПК 4.25 Выключатель ВБ-8 0,036 якорей) 4.27 Высоковольтное соединение МВС-Ш2-4000/800 и МВС-Р24000/800 (замок) Масло 132-80 ГОСТ 18375-73 0,03 При ТР-2, ТР-3 4 4.28.1 Перемычки Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,2 При сборке батарей и проявлении окисления контактных поверхностей. Вручную, тампоном 4.28.2 Подшипники колес выдвижной тележки, петли крышки, шарниры направляющей рамки Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,8 Через один ТР-1 и при смене батареи. Вручную. 8 4.28.3 Петли крышки Смазка ЦИАТИМ-201 ГОСТ 6267-74 Через один ТР-1 и при смене батареи. Вручную. 8 4.28.4 Шарниры направляющей рамки Смазка ЦИАТИМ-201 ГОСТ 6267-74 Через один ТР-1 и при смене батареи. Вручную. 4 4.29 Шарниры педали смыва санитарного узла Смазка "Буксол" ТУ0254-107-01124328-01 Через один ТР-1, вручную 3 4.30 Петли крышки песочницы Смазка ЦИАТИМ-201 ГОСТ 6267-74 0,8 Через один ТР-1, вручную, тампоном 4 4.28 Аккумуляторная батарея 0,1 40 5 Пневматическое оборудование 5.1 Компрессор ВУ 3,5/10-1450 - Летом Масло К19 ГОСТ1861-73,/ Масло КС19 ГОСТ 9243-75 Масло КС-19п (Омскойл или ЯРМарка) ТУ38.401-58-243-99 20 Добавление при снижении уровня. Смена масла при сезонных перезаправках и при ТР-1 при разборке компрессора, при браковке проб масла по результатам лабораторного анализа. 2 При t° окр. воздуха выше минус 5° - Зимой Масло КЗ-10С ТУ0253-093-00148843-2002 Масло КЗ-10н ТУ38.401.905-92 20 Добавление при снижении уровня. Смена масла при сезонных перезаправках и при ТР-1 при разборке компрессора, при браковке проб масла по результатам лабораторного анализа. 2 При t° окр. воздуха ниже минус 50 - летом Масло К19 ГОСТ1861-73/ Масло КС19 ГОСТ 9243-75 Масло КС19П (Омскойл или ЯР-Марка) ТУ38.401-58-243-99 0,2 куб.дм Добавление при понижении уровня. Замена масла при ТР-1 1 - зимой Масло КЗ-10С ТУ0253-093-00148843-2002 Масло КЗ-10Н ТУ38.401-58149-96 0,2 куб.дм Добавление при понижении уровня. Замена масла при ТР-1 1 5.2 Компрессор ВВ 0,05/7-1000 5.3 Детали кранов пневматических цепей 5.3.1 кран 215, кран 254-1 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,02 При всех видах ремонта и ревизии 2 5.3.2 кран разобщительный Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,20 При всех видах ремонта и ревизии 56 0,40 5.3.3 кран концевой 80 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,02 При всех видах ремонта и ревизии 4 5.4.1 Приборов из комплекта крана машиниста N 395М-4 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,02 При всех видах ремонта и ревизии 1 5.4.2 Воздухораспределителя 292М Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,03 При всех видах ремонта и ревизии 1 5.4.3 Электровоздухораспределитель 305 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,03 При всех видах ремонта и ревизии 1 5.4.4 Переключательных, предохранительных и обратных клапанов Смазка ЖТ-79Л ТУ0254-002-01055954-01 При всех видах ремонта и ревизии 20 5.4.5 Редукторов 348-2 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,03 При всех видах ремонта и ревизии 6 5.4.6 реле давления 404 Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,03 При всех видах ремонта и ревизии 4 5.4.7 сигнализаторов давления 115, 115А Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,01 При всех видах ремонта и ревизии ЭП1М ЭП1П ЭП1 5.4 Манжеты и трущиеся поверхности 0,06 0,05 15 3 1 5.4.8 устройство блокировки тормозов 367.000А Смазка ЖТ-79Л ТУ0254-002-01055954-01 0,03 При всех видах ремонта и ревизии 2 5.5 Трущиеся поверхности стеклоочистителей СЛ-440Б и кранов запорно-регулировочных КР-30В. Смазка ЖТКЗ-65 ТУ0254-004-01055954-02 0,04 При всех видах ремонта и ревизии, вручную. 8 5.6.1 Притираемые поверхности золотника и средней части Смазка ПГК-1 ТУ3185-00301055954-02 0,02 При всех видах ремонта и ревизии, вручную. 2 5.6.2 Поверхности трения "металл-металл" и "металлрезина" Смазка ЖТ-79Л ТУ 0254-002-01055954-01 0,05 При всех видах ремонта и ревизии, вручную. 19 ЭП1М ЭП1П ЭП1 ЭП1М ЭП1П ЭП1 5.6 Кран машиниста 395М-3, 395М-4 *-в соответствии с прогрессом тип смазки может меняться, при согласовании и утверждении ее соответствующими распоряжениями ОАО "РЖД". Приложение Ж (обязательное) Таблица Ж.1 - Перечень сборочных единиц и деталей, подлежащих проверке методами неразрушающего контроля (НК) Наименование детали Периодичность контроля 1 2 Обязательный метод 3 1 Детали колесной пары 1.1 Ось колесной пары при всех видах освидетельствования колесных пар; при каждой выкатке колесной пары с разборкой КРБ; при формировании колесных пар; при ремонте со сменой элементов колесных пар. МПК 1.2 Колесо зубчатое при всех видах освидетельствовании колесных пар МПК 1.3 Венец зубчатого колеса при ремонте со сменой элементов колесных пар; при формировании колесных пар МПК 1.4 Центр зубчатого колеса при формировании колесных пар; при ремонте со сменой элементов колесных пар МПК 1.5 Ступица зубчатого колеса при формировании колесных пар; при ремонте со сменой элементов колесных пар МПК 1.6 Центр колесный спицевой при всех видах освидетельствования колесных пар; при формировании колесных пар при ремонте со сменой элементов ВТК 1.7 Центр колесный спицевой с удлиненной ступицей при всех видах освидетельствования колесных пар; при ремонте со сменой элементов колесных пар ВТК, УЗК, МПК при всех видах освидетельствования колесных пар при полном освидетельствовании колесных пар после обточки при всех видах освидетельствования колесных пар; после обточки бандажа под локомотивом (ТО4); после термоупрочнения гребней УЗК при ремонте со сменой элементов колесных пар; при формировании колесных пар МПК, УЗК 2.1 Внутренние кольца при полном освидетельствовании колесных пар; после нанесения гальванического покрытия МПК 2.2 Наружные кольца при полном освидетельствовании колесных пар МПК 2.3 Латунный сепаратор при полном освидетельствовании колесных пар ВОК 2.4 Ролики при полном освидетельствовании колесных пар; после зачистки торцов ВТК, ВОК 2.5 Дистанционное кольцо при полном освидетельствовании колесных пар МПК 2.6 Приставное кольцо при полном освидетельствовании колесных пар МПК 2.7 Стопорная планка при каждом снятии МПК 2.8 Корпус буксы во всех случаях ремонта корпуса буксы МПК 2.9 Корпус буксового поводка при ремонте поводка с разборкой МПК 2.10 Поводок буксовый при каждой выкатке колесной пары из-под локомотива; при снятии торцевых сайлентблоков. МПК 2.11 Валики буксового поводка в случае замены резиновых амортизаторов МПК 3.1 Корпус редуктора (верхний и нижний) при ТР-3 ВОК, КНК 3.2 Шестерня редуктора при ТР-3 МПК 3.3 Поводок шестерни редуктора при ТР-3 МПК 3.4 Карданный вал при ТР-3 МПК 1.8 Бандаж колесной пары 1.8.1 основное сечение, гребень; 1.8.2 прижимной бурт; 1.8.3 бандаж колесной пары, поверхность катания 1.9 Бандаж колесной пары в свободном состоянии УЗК ВТК УЗК 2 Детали буксового узла и рессорного подвешивания 3 Тяговый редуктор и его привод 3.5 Крестовина внутренняя и наружная при ТР-3 МПК 3.6 Вал-шестерня при ТР-3 МПК, допускается КНК 3.7 Вал торсионный при ТР-3 МПК 3.8 Полумуфта при ТР-3 МПК, допускается КНК 3.9 Болты крепления муфты резинокордной при ТР-3 и всех случаях разборки муфты резинокордной МПК 3.10 Подвеска тягового редуктора при ТР-3 и во всех случаях демонтажа ТЭД МПК 3.11 Пальцы подвески (верхний, нижний) при ТР-3 и во всех случаях демонтажа ТЭД МПК 3.12 Цапфа при ТР-3 МПК 3.13 Внутренние кольца при ревизии подшипниковых узлов первого и второго объема МПК 3.14 Наружные кольца при ремонте подшипниковых узлов второго объема МПК 3.15 Ролики при ремонте подшипниковых узлов второго объема - весь комплект; после зачистки торцов ВТК, ВОК 4.1 Остов ТЭД ТР-3 ВОК, КНК 4.2 Внутренние кольца при ремонте подшипниковых узлов второго объема МПК 4.3 Наружные кольца при ремонте подшипниковых узлов второго объема МПК 4.4 Ролики при ревизии подшипниковых узлов второго объема - весь комплект ВТК, ВОК 4.5 Полюсные болты при каждой разборке ТЭД МПК 4.6 Цапфа правая при выемке из остова ВОК, МПК 4.7 Цапфа левая при выемке из остова ВОК, МПК 4.8 Болты подвески тягового редуктора при каждой разборке МПК 4.9 Щиты подшипниковые при ТР-3 ВОК, КНК 4.10 Вал якоря ТЭД При всех случаях ремонта с разборкой ТЭД МПК 4.11 Якорь При ТР-3 МПК, допускается КНК 5.1 Шейки валов под внутренние кольца подшипников качения При ТР-3, во всех случаях ремонта со снятием подшипников МПК 6 Тележка при ТР-3 КНК, допускается МПК 7.1 Корпус автосцепки При ТР-3 и всех случаях демонтажа МПК 7.2 Клин тягового хомута При ТР-3 и всех случаях демонтажа МПК 7.3 Маятниковые подвески При ТР-3 и всех случаях демонтажа МПК 7.4 Корпус поглощающего аппарата При ТР-3 и всех случаях демонтажа МПК При ТР-3 и всех случаях демонтажа МПК 8.1 Стержень При ТР-3 и всех случаях ремонта со снятием МПК 8.2 Стакан При ТР-3 и всех случаях ремонта со снятием МПК 9.1 Наклонная тяга При ТР-3 и всех случаях ремонта узла МПК, допускается КНК 9.2 Валик крепления наклонной тяги При ТР-3 и всех случаях ремонта узла МПК 9.3 Вилка крепления наклонной тяги к кронштейну кузова При ТР-3 и всех случаях ремонта узла МПК, допускается ВТК, КНК 4 Тяговый электродвигатель 5 Вспомогательные машины НВА-55 и НВА-22 7 Автосцепное устройство 7.5 Стяжной болт поглощающего аппарата 8 Люлечное подвешивание 9 Наклонная тяга 9.4 Валик вилки При ТР-3 и всех случаях ремонта узла МПК 9.5 Тяга устройства тягового При ТР-3 и всех случаях ремонта узла МПК, допускается КНК 9.6 Тяга тормозная (продольная) При ТР-3 и всех случаях ремонта узла МПК Приложение И (обязательное) Таблица И.1 - Перечень пломбируемого оборудования Наименование оборудования Тип Обозначение по схеме ЭП1 ЭП1М 1 Блок контроля индикации и управления (кнопка "ПУСК", корпус БКИУ-Н) БКИУ-Н А9, А10 2 Адаптер АРС2.00.000 (корпус и лицевая панель АРС) АРС А13 3 Блок резервного питания (корпус и лицевая панель БРП-Н) БРП-Н А14 4 Блок питания (планка, закрывающая регулировочный резистор на плате с элементами) БП-192 А15 А15 5 Шкаф питания (лицевая панель, крышка регулировочных резисторов) ШП-21 А25 А25 6 Блок коммутации (вводной автоматический выключатель) БК-Н А37 7 Пульт дистанционного управления (кнопки "ОСНОВНОЙ" и "РЕЗЕРВ", замок корпуса ПДУ) ПДУ А39, А43 8 Блок (штепсельные разъемы БЭЛ1-1, БЭЛ1-3, ДДУР1, ДДУР2, ДДТМ, ДДТЦ, ДПС, CAN 1, CAN 1-1, КЛЮЧИ, ПК1, ПК2, ЦКР, ЭПК1, ЭПК2) БКР-У-2М-01 А40 А40 9 Блок (штепсельные разъемы БКР1-1, БКР1-3, CAN 1, CAN 2, РС) БЭЛ-У А41 А41 Крышка устройства дистанционного пуска А42 10 Крышка устройства дистанционного пуска в кожухе А43 11 Блок регистрации (штепсельные разъемы CAN 2, РУК) БР-У БИЛ-В 12 Блок управления (лицевая панель) БУ-193-02 13 Блок (штепсельные разъемы CAN 1, CAN 2) БИЛ-В-ПОМ 14 Блок (штепсельные разъемы CAN 1, CAN 2, САУТ, ТСКБМ) БСИ 15 Радиостанция (штепсельные разъемы АНТ, RS-232, 48 В) IP22CB-2,2 "МОСТ-ММ1" 16 Блок (штепсельные разъемы CAN 1, CAN 2, CAN BUS1, ШЛЮЗ-CAN А47, А48 А47, А48 А55 А49, А50 А77, А78 А79 А79 А80 CAN BUS2) 17 Регистратор пожарных состояний (корпус) РПС-0 А170 18 Блок регистрирующий (внешняя съемная панель) - допускается замена на блок аудио-видео регистратора из комплекта системы аудиовидео регистрации РПЛ-2МВ А160 19 Коробка распределительная (разъемы Х6, Х7) А177 20 Реле перегрузки РТ-13-01 КА1-КА6 КА1-КА6 21 Реле перегрузки РТ-257 КА7 КА7 22 Реле перегрузки РТ-269 КА8 КА8 23 Реле перегрузки РТ-252 КА11 КА11 24 Реле перегрузки РТ-253 КА12 КА12 25 Реле электротепловое токовое РТТ85-33-132 КК11-КК14 26 Реле электротепловое токовое РТТ85-29-12101 КК17 27 Реле времени РЭВ-301 КТ1 КТ1 28 Реле времени РЭВ-300 КТ4 КТ4 29 Реле времени РЭВ-294 КТ5 КТ5 30 Реле времени РЭВ-49 КТ6, КТ10 КТ6 31 Реле времени РЭВ-597 КТ7 КТ7 32 Реле времени РЭВ-597-01 КТ10 33 Реле времени РЭВ-293 КТ11 КТ12 34 Реле заземления РЗ-303 KV1 KV1 35 Реле контроля "земли" РКЗ-306 KV3, KV4 KV3, KV4 36 Реле промежуточное РП-280 KV11, KV12, KV21, KV41, KV47, KV49, KV52, KV55, KV63, KV76, KV90 KV11, KV12, KV21, KV46, KV47, KV52, KV63, KV90 37 Реле промежуточное РП-281 KV13 KV13 38 Реле промежуточное РП-282 KV14, KV15, KV19, KV22, KV23, KV43, KV44, KV46, KV57- KV14, KV15, KV22, KV23, KV31, KV32, KV 33, KV34, KV44, KV62, KV73KV75, KV77 KV55, KV61, KV62, KV65, KV66, KV69, KV70, KV73, KV74, KV75, KV77 39 Реле промежуточное РП-279 KV91 KV39, KV91 40 Реле промежуточное РП-277 KV50 KV50 41 Реле промежуточное РП-283 KV51 KV51 42 Счетчик электрической энергии многофункциональный (корпус и крышка зажимов) СЭТ01М.01М.05 А2D-4-A0-00T PJ1 PJ2 PJ1 43 Тумблер S5, S6, S25,S26 44 Тумблер ПТ26-2 S3, S4 S13,S14, S25, S26 S13,S14, S21 45 Тумблер ПТ26-1 S15, S16 S39 S15, S16 46 Рукоятка бдительности РБ-80 S115-S120 S115-S120 47 Выключатель управления пневматический ПВУ-5-03 SP3 SP3 48 Выключатель управления пневматический ПВУ-5 SP4, SP6 SP4, SP6 49 Выключатель управления пневматический ПВУ-5-08 SP7 SP7 50 Выключатель управления пневматический ПВУ-5-06 SP8 SP8 51 Выключатель управления пневматический ПВУ-5-05 SP11-SP13 SP11-SP13 52 Датчик-реле давления ДЕМ102-1-02-2 SP9, SP10 SP9 53 Сигнализатор давления 115 SP19 54 Сигнализатор давления 115А SP23-SP26 55 Блокировочное устройство БУ-01 SQ5 SQ5 56 Зажимы контактные (кабина, блок пульта) Х45, Х46 57 Зажимы контактные (крышка, закрывающая контакты 1-13; кабина) Х53, Х54 58 Коробка Х92-Х95 59 Зажимы контактные (крышка, закрывающие контакты) Х92-Х95 Х135 60 Клапан токоприемника КТ-20-02 61 Клапан электропневматический автостопа 150И У9, У10 У25, У26 У25, У26 62 Разобщительный кран отключения главных резервуаров (кран 1-32) КН1 КН1 63 Разобщительный кран отключения тормозной КН2, КН3 КН2, КН3 магистрали ЭПК (кран 1-25-1) 64 Разобщительный кран включения резервуара главного выключателя (кран 1-15-3) КН21 КН21 65 Разобщительный кран системы движения электровоза холодным резервом (кран 1-15-3) КН30, КН33, КН34 КН30, КН33, КН34 66 Разобщительный кран системы движения холодным резервом (кран 4200) КН74 КН74 67 Предохранительный клапан главного компрессора (клапан 2-2 У1) КП1, КП2 КП1, КП2 68 Предохранительный клапан в пнематической цепи к токоприемнику (клапан 2-1 У1) КП3, КП4 69 Предохранительный клапан вспомогательного компрессора (клапан 2-2 У1) КП5 КП5 70 Комбинированный кран (из комплекта устройства блокировки тормозов 367А) КК1, КК2 КК1, КК2 71 Панель реле напряжения: - реле контроля напряжения ПРН-318-02 РКН-4-05 А1 KV01 А1 KV01 72 Панель реле напряжения: - реле контроля напряжения ПРН-76 РКН-35-01 А6 KV01, KV02 А6 KV01, KV02 А11, А12 А11, А12 73 Блок силовых аппаратов 74 Выключатель быстродействующий ВБ-8 QF11-QF13 QF11-QF13 75 Разъединитель Р-48 QS15 QS15 76 Панель защиты от кругового огня: - реле контроля напряжения ПЗКО-583 РКН37 KV01 А16 KV01 77 Панель питания ПП-071 U21 U21 78 Реле промежуточное РП-274 KV1 KV1 79 Преобразователь числа фаз ПЧФ-136 U5 80 Зажимы контактные (в кабинах) Х51 81 Зажимы контактные на блоке (панель, закрывающая контакты 6,7) Х52 82 Зажимы контактные (крышка, закрывающая контакты 10-14) Х60 83 Зажимы контактные (крышка, закрывающая контакты 17-26) Х61 84 Зажимы контактные (крышка, закрывающая контакты 4-7) Х62 85 Зажимы контактные (крышка, закрывающая контакты 8-20) Х63 86 Вентиль защиты ВЗ-6 У1 87 Вентиль электромагнитный токоприемника ЭВТ-4 У9,У10 88 Кожух реле 89 Разобщительные краны (с блокировки электрической QS7 и QS8) KV23 Кран 1-20-3 КН7, КН8 Примечания 1 Пломбирование приборов безопасности локомотива осуществлять в соответствии с требованиями руководств по эксплуатации на данные приборы (приложение А). 2 Тумблеры S14 "КОМПРЕССОР 1, 2", S25, S26 "НАГРЕВ МАСЛА"; S39 "снятие запрета ГВ" должны пломбироваться в отключенном положении, тумблеры S3, S4, "ЭПК", S13 "ВЕНТИЛЯТОР 3", S15 "КОМПРЕССОР 1", S16 "КОМПРЕССОР 2", S21 "ДВИГАТЕЛЬ ПУСКОВОЙ" и разъединитель QS15 в блоках силовых аппаратов А11, А12 - во включенном положении. 3 Разобщительные краны КН1-КН3, КН21, КН33 должны пломбироваться в открытом положении, краны КН30, КН34, КН74 - в закрытом положении. 4 Шкаф питания А25, блок управления А55, блок регистрирующий А160 или блок аудио-видео регистратора А160, счетчик электрической энергии многофункциональный PJ1, зажимы контактные Х51, X45, X46, X53, X54, кожух реле KV23 пломбируются двумя пломбами, выключатели быстродействующие QF11-QF13 и преобразователь частоты и числа фаз U5 - шестью пломбами. 5 Комбинированные краны КК1 и КК2 пломбировать в закрытом положении только при транспортировании "холодным резервом". Приложение К (рекомендуемое) Перечень необходимого инструмента и инвентаря для следования электровоза в ремонт и из ремонта Таблица К.1 Наименование Количество, шт. Молоток слесарный 1 Бородок 1 Зубило слесарное 1 Кувалда 1 Ключи рожковые 14, 17, 19, 22, 24, 30, 32, 36 1 комплект Набор ключей (дверной, трехгранный, КУ, четырехгранный, реверсивная рукоятка) 1 комплект Ломик 1 Бидон для смазки вместимостью 20 л 1 Масленка вместимостью 3 л 1 Ключ для регулировки выхода штоков тормозных цилиндров 1 Фонарь ручной сигнальный 1 Комплект сигнальных флажков 1 Огнетушитель сухой ОУ-5 или ОУ-8 2 Огнетушитель порошковый ОП-5-02 или ОП-10А 2 Ведро пожарное с песком и совком 2 Башмаки тормозные 4 Печь (в холодное время года) 1 Нары 1 Примечание - Перечень может быть изменен исходя из местных условий по соответствующему указанию ОАО "РЖД" Приложение Л (справочное) Справочная информация по механической части Л.1 Контроль сборки экипажной части электровоза при проведении развески после текущего ремонта ТР-3 Общие требования изложены в технологической инструкции ТИ749 "Регулирование развески локомотивов" (Приложение А). Л.1.1 При помощи шаблона проверяется размер 305 (307) min у пружин люлечного подвешивания, 478 (480) min у пружин опор средней тележки на соответствие черт 6ТС.030.771 СП с вскрытием и последующей установкой на место (после сдачи развески) технологических люков. Л.1.2 У вертикальных гасителей колебаний на средней тележке проверяется размер Г (440 +/- 3) мм на соответствие черт. 6ТС.030.761 СП Л.1.3 Проверяется шаблоном расстояние от оси автосцепки до головки рельсов, которое должно быть (1060 +/- 20) мм, отклонение боковой стенки кузова от вертикальной поверхности "А" не должно превышать 20 мм (в соответствии с черт. 3ТС. 001.006). При необходимости производится регулировка перемещением корончатых гаек на стержнях люлечного подвешивания со снятием и последующей установкой на место шпилек страховочных тросиков на стержнях люлечного подвешивания. Отклонение оси автосцепки от горизонтали должно составлять: вверх - не более 3 мм, вниз - не более 10 мм и при необходимости регулируется подвесками 8ТН. 127.026, 8ТН. 127.027, 8ТН. 127.028, 8ТН. 127.028-01 в соответствии с черт. 6ТС.777.003 и ИДМБ.661.142.004 ИП. При регулировке высоты автосцепки и отклонения стенки кузова от вертикальной поверхности с помощью стержней люлечного подвешивания изменяются размеры: (25 +/- 5) мм у вертикальных ограничителей, 5 30 3 мм боковых ограничителей, 14510 мм у путеочистителей, 15510 мм у токоприемных катушек, 20min между остовом тягового двигателя и тягой. Допускается выход шпильки страховочного тросика из паза корончатой гайки люлечного подвешивания не более 1/2 ее длины. С помощью линейки и нутромера проверяется размер между розеткой и хвостовиком автосцепки, который должен соответствовать черт. 6ТС777.003 и составлять (25 +/- 5) мм. Л.1.4 Проверяется расстояние между буксой и головкой сменного болта на раме тележки, которое должно быть в пределах (35 +/- 5) мм. При необходимости производится регулировка в соответствии с черт. 6ТС.771.024, 6ТС.771.025 путем замены болтов 8ТС.925.017, 8ТС.925.017-01, 8ТС.925.017-02, 8ТС.925.01703. Окончательная регулировка размера производится при развеске электровоза. 5 Л.1.5 Расстояние от нижнего пояса путеочистителя до головки рельса должно быть 14510 мм (в соответствии с черт. 6ТС.030.894), при этом разница измерений по сторонам не должна превышать 10 мм. При необходимости производится регулировка перемещением пояска по имеющимся отверстиям и установкой регулировочных прокладок 8ТН.157.105. Допускается установка не более трех прокладок 8ТН157.105 под одним болтом, при этом болт 8ТН.929.083 необходимо заменить на болт 8ТН.920.648. Допускается местное неприлегание подкладки к привалочной поверхности путеочистителя до 3 мм на длине прокладки. Л.1.6 У вертикальных ограничителей проверяется размер (25 +/- 5) мм на соответствие чертежу 6ТС. 030.771. При необходимости производится регулировка планками ДТЖИ 741.131.388 (8ТН. 152.943) и прокладками ДЖТИ 741.131.387 (8ТН. 155.358), ДТЖИ 741.131.386 (8ТН. 155.357). 3 Л.1.7 У боковых ограничителей проверяется размер 30 мм на соответствие чертежу 6ТС.030.771. При необходимости производится регулировка планками ДТЖИ 741.131.388 (8ТН. 152.943) и прокладками ДТЖИ 741.131.386 (8ТН. 155.357), ДТЖИ 741.131.387 (8ТН. 155.358). Л.1.8 Проверяется размер 50 min между пружинами опор на средней тележки и кузовом на соответствие чертежу 6ТС.030.771 и отклонение крайних тележек от номинального положения (не более 8 мм). Контроль производится по рискам на раме кузова и кернам на рамах тележек. Проверяется размер Д (18 +/- 2) мм у фланцев наклонных тяг. Размеры 20 min между остовом тягового двигателя и рамчатой тягой, 30min между страховочным тросиком и наклонной тягой проверяются на соответствие черт. 6ТС.030.069, 6ТС.030.073. Л.1.9 Проверяется размер Ж-50 max у винтов опор на средней тележке. Л.1.10 Проверяются наружные размеры определяющие габариты тележки по низу на соответствие ИДМБ.661.142.004 ИП. Минимально допустимые размеры на прямом горизонтальном участке пути после обкатки электровоза и при 2/3 запаса песка в песочницах от головок рельсов: - до внутренней вилки тормозной тяги - 188 мм; - до корпуса тягового редуктора - 127 мм; - до кронштейна тягового устройства - 160 мм. При проверке наружных размеров по низу тележек без песка в песочницах, указанные размеры должны быть соответственно: 190, 127, 152 мм. При несоответствии фактических размеров вышеуказанным, тележка выкатывается для выяснения причин. Л.2 Регулировка развески электровоза после проведения текущего ремонта ТР-3 Л.2.1 Нагрузка от колесной пары электровоза на рельсы должна составлять 0,5 2164,9 7,35 кН ( 22,00,75 тс); разность нагрузки по колесам (для одной оси) - не более 5,0 кН (0,5 тс); разность нагрузок между осями - не более 9,8 кН (1,0 тс). Л.2.2 Регулировка давления каждого колеса на рельс производится установкой или изъятием прокладок 8ТС.950.181 между втулкой под пружину и кронштейном в соответствии с черт. 5ТС.285.009. Толщина пакета прокладок не должна превышать 20 мм. Регулировка производится при помощи гидравлического домкрата грузоподъемностью 200-250 кН (20-25 тс) и технологических болтов для фиксации пружин в сжатом состоянии, при этом количество добавленных (или изъятых) прокладок на пружинах одной буксы должно быть одинаковым. Ввинчивание технологических болтов во втулки пружин производится до легкого касания головкой болта поверхности поводка. Установив регулировочные прокладки на пружины первой колесной пары слева, то есть, увеличив давление этого колеса на рельс, одновременно увеличивается давление на рельс правого колеса второй колесной пары и уменьшается давление на рельс правого колеса первой колесной пары и левого колеса второй колесной пары. Одна прокладка дает изменение давления примерно 1,0 кН (0,1 тс). Л.2.3 Для безопасного проведения работ при установке или изъятии регулировочных прокладок, необходимо после поднятия рамы тележки гидравлическим домкратом установить под раму тележки винтовой домкрат с опорной плитой. Для перемещения домкратов используется кран-балка. Л.2.4 Допускается использовать люлечное подвешивание для производства развески электровоза в пределах паза под шпильку страховочного тросика в корончатой гайке, при этом, на период развески необходимо отсоединить страховочные тросики от стержней люлечного подвешивания. Л.2.5 В связи с тем, что использование люлечного подвешивания для производства развески электровоза вызывает изменение чертежных размеров: высоты средней линии автосцепок (1060 +/- 20) мм, у 3 вертикальных (25 +/- 5) мм и у горизонтальных 30 мм ограничителей, отклонения боковой стенки кузова 5 от вертикальной поверхности "А" не более 20 мм, у путеочистителя 14510 мм, у токоприемных катушек 15510 мм, перекоса нижнего пояска путеочистителя не более 10 мм, между остовами тяговых двигателей и тягами (20 min) - в процессе развески необходимо строго их контролировать и при необходимости регулировать (в соответствии с ранее перечисленными чертежами). Л.2.6 Взвешивание локомотива производится до его прокатки и после. В случае отклонения показаний нагрузок "до прокатки" и "после прокатки" за пределы допустимых, разрешается за окончательный результат взвешивания принимать среднее арифметическое значение нескольких взвешиваний (2-3) после прокаток. Приложение М (справочное) Справочная информация по тяговому электрическому двигателю и вспомогательным электрическим машинам М.1 Перечень неисправностей тягового двигателя и вспомогательных электрических машин и методы их устранения Таблица М.1 - Перечень неисправностей ТЭД и вспомогательных машин Неисправность, внешнее проявление и дополнительные признаки Вероятная причина Метод устранения 1 2 3 1 Тяговый электродвигатель НБ-520В 1.1 Повышенный износ щеток и сколы щеток. - некачественная обработка рабочей поверхности коллектора; - недопустимое биение коллектора; - большой зазор между щетками и стенками окон щеткодержателей; - большой зазор между щеткодержателем и рабочей поверхностью коллектора; - загрязнение коллектора; - повышенное или пониженное нажатие на щетки; - выступание межламельной изоляции; - сильное искрение под щетками; - несоответствие щеток техническим условиям. Осмотреть все щеткодержатели и коллектор. Найти причину повреждения и устранить ее. При необходимости поставить новые щетки, притереть их к рабочей поверхности коллектора 1.2 Повышенный или неравномерный износ коллектора. - чрезмерное нажатие на щетки; - несоответствие щеток техническим условиям; - неправильная расстановка щеток в осевом направлении; - неравномерное нажатие на отдельные щетки; - повышенное искрение под щетками; - вибрация щеток. Сменить щетки. Проверить нажатие на щетки, расстановку щеток на коллекторе, крепление кронштейнов и щеткодержателей, установку траверсы на нейтраль. Устранить обнаруженные дефекты. 1.3 Повышенное искрение под щетками. - щетки смещены с геометрической нейтрали. - расстояние между щетками отдельных щеткодержателей по окружности коллектора неравномерно; - большой зазор между щеткодержателями и рабочей поверхностью коллектора; - щетки находятся в плохом состоянии и неправильно установлены в щеткодержателях; - повышенное или пониженное нажатие на щетки; - слабое крепление щеткодержателей и траверсы; - нарушен контакт в месте присоединения наконечников щеточных шунтов к щеткодержателю; - установлены щетки другой марки или некачественные. Проверить положение щеток по заводским меткам, имеющимся на траверсе и остове, и установить щетки на геометрическую нейтраль. Проверить правильность сборки щеточного аппарата на соответствие чертежам, надежность крепления деталей и узлов, отрегулировать нажатие на все щетки в пределах допуска, поставить новые щетки, тщательно пришлифовать их к коллектору и проверить зазоры между щетками и окнами щеткодержателя. Устранить обнаруженные дефекты. 1.4 Повышенный или неравномерный износ коллектора - коллектор загрязнен; - дефект обработки рабочей поверхности коллектора; - нет фасок на ламелях; - большое биение коллектора, выступание межламельной изоляции. - главные и добавочные полюсы установлены по окружности неравномерно; - не выдержаны установленные воздушные зазоры у добавочных Прочистить межламельные промежутки, снять фаски на ламелях, прошлифовать и отполировать коллектор, протереть коллектор мягкой салфеткой, слегка смоченной в техническом спирте или бензине. Проверить правильность монтажа полюсной системы, обмотки остова и якоря на отсутствие витковых полюсов; - неправильная полярность полюсов; - витковое замыкание в обмотке якоря; - перегрузка двигателя; - быстрое изменение нагрузки; - повышенное напряжение на коллекторе; - нарушена сварка отдельных петушков коллектора с обмоткой якоря. замыканий. Выявленные отклонения и повреждения устранить. При необходимости демонтировать якорь и произвести его ремонт или замену. 1.5 Электрический пробой изоляции. - увлажнение изоляции; - ослабление крепления межкатушечных соединений и повреждение при этом их изоляции; - хрупкость и гигроскопичность (старение) изоляции из-за больших и длительных перегревов двигателей при перегрузках; - естественный износ изоляции (старение); - механическое повреждение изоляции при разборке и сборке двигателя; - воздействие перенапряжения в цепях; - повреждение обмотки якоря при укладке его на пол при ремонте без специальных прокладок. Проверить цепи обмоток мегаомметром, определить поврежденный узел. Катушку, моноблок главного, добавочного полюса или якорь с поврежденной изоляцией заменить. 1.6 Нарушение сварного соединения обмотки якоря с петушками коллектора. - механические повреждения сварных швов; - низкое качество сварки. Заменить якорь с поврежденным коллектором на новый. Коллектор на снятом якоре отремонтировать. 1.7 Превышение допустимой температуры нагрева подшипников якоря - загрязнение подшипника или смазки при сборке; - недостаток или избыток смазки в подшипнике; - изношены или разрушены детали подшипника; - подшипники установлены с перекосом; - мал радиальный зазор в подшипнике; - трение в уплотнениях подшипников. Произвести ревизию подшипников и устранить обнаруженные дефекты. 1.8 Пробой изоляции обмоток двигателя - увлажнение изоляции; - ослабление крепления межкатушечных соединений и повреждение при этом их изоляции; - старение изоляции из-за больших и длительных превышений допустимой температуры нагрева двигателей при перегрузках; - естественный износ (старение) изоляции, механические повреждения при разборке и сборке двигателя; - перенапряжение при внезапных обрывах цепей; - повреждение обмотки якоря при Прозвонить цепи обмоток мегаомметром, определить поврежденный узел. Катушку, моноблок главного, добавочного полюса или якорь с поврежденной изоляцией заменить. укладке его на пол без специальных прокладок. 1.9 Выброс смазки из подшипниковых камер внутрь двигателя - большие зазоры в лабиринтных уплотнениях; - перепрессовка смазки; - засорение или загрязнение дренажных отверстий в подшипниковых щитах. Произвести ревизию подшипниковых узлов, проверить лабиринты деталей на соответствие чертежам, устранить выявленные отклонения. 2 Асинхронные электродвигатели НВА-55С и НВА-22 2.1 Электродвигатель не работает, гудит или раскручивается с трудом - отсутствие напряжения в одной из фаз питания электродвигателя (оборвана одна фаза или неисправен пусковой контактор). - чрезмерный износ подшипников. - неисправность приводного механизма, заклинивание ротора. - пониженная емкость конденсаторов. Восстановить питание. Проверить цепи пуска. Заменить подшипники Устранить неисправность. Заменить конденсаторы. 2.2 Электродвигатель при работе чрезмерно нагревается. - межвитковое замыкание в обмотке статора; - работа двигателя при перегрузке. - пониженная емкость конденсаторов. Заменить двигатель. Определить причину и устранить. Заменить конденсаторы. 2.3 Электродвигатель работает на пониженной частоте вращения. - прекращение подачи питания в одну из фаз (оборвана фаза, неисправность пускового устройства). Восстановить подачу напряжения, проверить цепи питания. 2.4 Работающий двигатель внезапно останавливается. - прекращение подачи напряжения; - срабатывание защиты, - заклинивание ротора или приводного механизма. Восстановить питание. Заменить подшипники. Устранить неисправность приводного механизма. 2.5 Электродвигатель работает с повышенным шумом. - чрезмерный износ или повреждение подшипников; - отсутствие смазки в подшипниках; - ослабление соединительных муфт или крепления самого агрегата. Заменить подшипники. Добавить в подшипники смазку до нормы. Закрепить соединительные муфты или весь агрегат. 2.6 Глухой прерывистый шум или свист подшипника. - отсутствие или чрезмерное количество смазки в подшипниках; - повреждение подшипников; - сильное загрязнение смазки. Довести количество смазки до нормы. Заменить подшипники. Промыть подшипники в керосине и заменить смазку новой. 2.7 Вибрация электродвигателя при работе под нагрузкой. При снятии нагрузки вибрация прекращается. - неправильная установка двигателя на каркасе; - нарушение соосности с приводным механизмом. - неправильная подгонка резиновых втулок в полумуфте. Определить причину и устранить неисправность. 2.8 Вибрация электродвигателя продолжается после отключения от сети и Недостаточно отбалансирован ротор, либо приводной механизм. Проверить балансировку и устранить небаланс. До устранения дефекта двигатель не включать. прекращается после значительного снижения частоты вращения. 2.9 Резко неравномерный нагрев станины. - перекрыты каналы в станине между ребрами. Разобрать машину и удалить посторонний предмет. 3 Электродвигатель П22К-50У2 3.1 Двигатель не запускается или работает с пониженной частотой вращения. - наличие короткозамкнутых или замкнутых на корпус витков в обмотке якоря. Заменить якорь новым, а поврежденный отправить в ремонт. 3.2 Частота вращения при номинальном напряжении более номинальной. - щетки сдвинуты с нейтрали против направления вращения якоря. - наличие межвитковых замыканий в полюсных катушках. Установить щетки на нейтраль (по заводским меткам). Отправить двигатель в ремонт. 3.3 Частота вращения при номинальном напряжении меньше номинальной. Щетки сдвинуты с нейтрали по направлению вращения якоря. Установить щетки на нейтраль (по заводским меткам). 3.4 Подшипники перегреваются. - недостаточное или чрезмерное количество смазки; Заложить требуемое количество смазки. - загрязненность подшипников. подшипники, заменить смазку. Прочистить и промыть подшипники, заменить сказку. 4 Электродвигатель ДВ-75УХЛ3 4.1 Двигатель не работает. - износились щетки; - шунт уперся в дно паза щеткодержателя. - обрыв в электрической цепи. Проверить износ щеток и при необходимости заменить их. Найти место обрыва и устранить неисправность. М.2 Устранение неисправностей в тяговом двигателе НБ-520В после переброса электрической дуги Устранение последствий переброса электрической дуги по коллектору выполняется как с выкаткой тягового двигателя и его разборкой, так и под электровозом. Выкатка тягового двигателя из-под электровоза производится при значительном повреждении рабочей поверхности коллектора, траверсы, бандажей якоря, изоляции межкатушечных соединений, катушек тягового двигателя. При устранении неисправностей тягового двигателя после выкатки его из-под электровоза выполняются следующие работы: тяговый двигатель разбирается, прочищается и прошлифовывается коллектор на станке, производится продорожка коллектора, фаски на коллекторных пластинах снимаются, окончательную шлифовку коллектора производится на станке, конус коллектора зачищается мелкозернистой шлифовальной бумагой и покрывается эмалью красно-коричневой ГФ-92-ХС до получения глянца; обнаруженные следы переброса электрической дуги на траверсе и полюсной системе устраняются; тяговый двигатель собирается, проверяется положение щеток на коллекторе и в случае необходимости устанавливаются на нейтраль, сопротивление изоляции замеряется - оно должно быть в пределах установленных норм (приложение Д). В случае, когда повреждения от переброса электрической дуги незначительны, устранение неисправностей выполняется под электровозом. Для этого колесная пара поддомкрачивается, крышки коллекторных люков очищаются от пыли и грязи, снимаются, траверса освобождается от крепления, траверса прокручивается и на ней устраняются следы переброса электрической дуги, все щетки из окон щеткодержателей вынимаются и подкладываются под нажимные пальцы, торцы коллекторных пластин и петушки зачищаются от наплывов металла, снимается один щеткодержатель против нижнего коллекторного люка и устанавливаются технологические щетки в два любых соседних щеткодержателя, коллектор полируется брезентом с помощью деревянной колодки, вращая якорь при напряжении не более 100 В. Щеткодержатель устанавливается на место, межламельные канавки прочищаются и снимаются фаски, коллекторная камера продувается сжатым воздухом, проверяется биение коллектора, защищенные места на траверсе, кронштейнах, конусе якоря и доступные места коллекторной камеры окрашиваются эмалью красно- коричневой ГФ-92-ХС, траверса прокручивается, щетки вставляются в окна щеткодержателей, проверяются зазоры между щеткодержателями и коллектором, траверса закрепляется и проверяется геометрическая нейтраль щеток на коллекторе, сопротивление изоляции тягового двигателя замеряется. Окрашенные места, детали и узлы на двигателях сушатся при температуре 15-25 °С не менее 18 часов или не менее 3 часов при температуре 50-60 °С. М.3 Особенности технического обслуживания тяговых двигателей НБ-520В в зимнее время Во время оттепелей зимой, когда температура окружающего воздуха резко повышается, происходит интенсивное образование инея на коллекторах и обмотках тяговых двигателей электровозов, находящихся в ожидании работы или отставленных в резерв. Для предупреждения образования инея при оттепелях достаточно, чтобы температура обмоток была ниже температуры окружающего воздуха на 5-6 °С. Для этого при повышении температуры окружающего воздуха в течение 6 часов на 5-6 °С (при температурах ниже минус 20 °С) обмотки тяговых двигателей должны подогреваться воздухом путем включения на 30-40 минут вентиляторов электровоза, или током в обмотках при медленном перемещении электровоза с поднятым токоприемником. После каждого очередного повышения температуры воздуха на 5-6 °С за 6 часов необходимо снова прогреть обмотки тяговых двигателей в порядке, указанном выше. Появившийся иней удалить, продувая двигатели воздухом. Для этого, не подавая напряжения на тяговые двигатели, включить вентиляторы их охлаждения и продуть тяговые двигатели холодным воздухом в течение 20-30 минут. Если за указанное время иней не будет удален, а также если сопротивление изоляции тяговых двигателей ниже норм, указанных в приложении Д, электровоз следует поставить в депо другим локомотивом для сушки изоляции. Перед запуском в эксплуатацию электровоза, стоявшего в резерве, продуть в течение 1-1,5 часов его двигатели воздухом и замерить сопротивление изоляции. Если оно меньше допустимых норм, тяговые двигатели просушить. При постановке электровоза для ремонта в отапливаемый цех температура обмоток тяговых двигателей не должна быть ниже температуры цеха более чем на 5-6 °С, во избежание конденсации на них влаги. Поэтому, как правило, необходимо ставить электровоз в отапливаемый цех сразу после поездки, с нагретыми от работы двигателями. Если это требование выполнить невозможно, то после постановки электровоза в цех немедленно приступить к подогреву обмоток тяговых двигателей. Для этого включить от деповской сети 380 В в работу все вентиляторы электровоза. Продувку продолжать до установления температуры двигателей такой же, как и температура воздуха в цехе. Если деповская сеть 380 В не позволяет произвести продувку тяговых двигателей собственными вентиляторами, допускается обмотки тяговых двигателей подогревать воздухом от вентиляторов цеховой калориферной установки без включения нагревателей калорифера. Запрещается холодные тяговые двигатели обдувать горячим воздухом от калориферной установки, так как поток горячего воздуха нагревает остывший двигатель, который сначала отпотевает, а затем вода медленно испаряется под действием теплого воздуха. При таком нагреве обмоток происходит быстрое старение изоляции и увеличивается число пробоев изоляции обмоток в зимний период. Запрещается вводить в отапливаемый цех электровоз с холодными тяговыми двигателями, если оборудование цеха не позволяет произвести подогрев обмоток тяговых двигателей. Допускается перед постановкой электровоза в отапливаемый цех обмотки тяговых двигателей подогревать током от контактной сети в течение 1-1,5 часов при медленном перемещении электровоза. При работе электровоза в неблагоприятных метеоусловиях (снегопады, метели) как при движении электровоза на выбеге, так и при его стоянках, вентиляторы, подающие воздух в тяговые двигатели, должны работать во избежание попадания снега в тяговые двигатели через выбросные вентиляционные отверстия. В зимнее время при каждой постановке электровоза на ТО-2 измерить сопротивление изоляции тяговых двигателей. Значение сопротивления изоляции записать в книгу записей ремонтов электровоза. При сопротивлении изоляции ниже допустимых норм, обнаружении в двигателе снега или признаков увлажнения обмоток тяговые двигатели просушить в соответствии с рекомендациями приложения М (раздел М.4). М.4 Сушка увлажненной изоляции обмоток тягового двигателя НБ-520В При низком сопротивлении изоляции сушку тяговых двигателей под электровозом провести нагретым сухим воздухом от калориферной установки. Начинать сушку изоляции при температуре воздуха около 50 °С, постепенно увеличивая до 90-100 °С. Расход воздуха через каждый тяговый двигатель должен составлять 15-20 куб.м/мин. Для ускорения процесса удаления влаги из внутренних слоев изоляции через каждые 1-1,5 часов отключать на 20-30 минут питание калориферов, не выключая вентилятора установки. В процессе сушки периодически замерять сопротивление изоляции обмоток в нагретом состоянии мегаомметром на 1000 В. Если на каком-либо двигателе сопротивление изоляции и после сушки окажется низким (менее 2,5 МОм), заменить его новым. Сушку обмоток тягового двигателя после выкатки из-под электровоза и разборки провести в сушильной или вакуумной печи при температуре 110-130 °С. Сушку изоляции любым способом продолжать до достижения установившегося значения величины сопротивления изоляции не ниже норм, указанных в приложении Д. При установившемся значении сопротивления изоляции сушку тягового двигателя продолжать от 3 до 5 часов. Запрещается заканчивать сушку в период продолжающегося уменьшения сопротивления изоляции. М.5 Сушка вспомогательных электрических машин Перед сушкой машину разобрать, осмотреть узлы, очистить от грязи и устранить замеченные недостатки. Очистить обмотку и продуть сухим сжатым воздухом при давлении 0,1-0,2 МПа (1-2 кгс/кв.см). Допускается сушку производить без разборки. Сушку можно вести продуванием через машину горячего воздуха, внешним нагреванием или электрическим током. Сушка электрическим током не допускается при значительном снижении сопротивления изоляции обмотки из-за увлажнения (менее 0,5 МОм). При сушке электрическим током на время измерения сопротивления изоляции ток нужно отключить. При сушке постоянным током следует отключать ток путем постепенного снижения поданного напряжения, а не отключать его рубильником, что может привести к пробою изоляции. Во время сушки вести запись температуры печи и сопротивления изоляции машины. При сушке машин температуру в печи повышать постепенно таким образом, чтобы она достигла плюс 70 °С не ранее, чем через 5-6 часов после начала сушки. В процессе сушки возможны случаи, при которых величина сопротивления изоляции сначала понижается, затем повышается, далее становится постоянной или повышается незначительно, данный факт происходит в результате испарения влаги из обмотки. В таком состоянии сушку машины следует продолжать от 3 до 5 часов. Общая продолжительность сушки обычно от 12 до 20 часов. Нельзя прекращать сушку, если сопротивление изоляции продолжает понижаться. Если машина не поддается сушке, то сушку прекратить, а машину тщательно очистить и охладить, а затем сушить снова нагреванием по вышеуказанной технологии. При сушке током короткого замыкания ротор затормозить, а корпус машины заземлить. В процессе сушки вести контроль за температурой обмотки (по сопротивлению), которая должна быть в пределах от 100 до 110 °С. Если температура обмотки будет ниже 100 °С, то с целью повышения ее до нормы, величину питающего увеличить. При сушке двигателей НВА-55С и ДВА-25 поддерживать температуру обмотки статора в пределах от 115 до 125 °С. При сушке трехфазным током короткого замыкания величину тока в обмотке статора установить 27 А, 36 А. Величину фазного тока 27 А поддерживать в течение 2 часов, затем увеличить ток до 36 А и оставить его постоянным до конца сушки. Если не удается просушить двигатель в собранном виде, то разобрать его и сушить в разобранном виде. Сушку двигателя П22К-110У2 от постороннего источника проводить током от 50 до 60 % от номинального значения при напряжении 55 - 65 В при открытых коллекторных люках. М.6 Особые указания по уходу за моторно-якорными подшипниками тягового двигателя Смазку в моторно-якорные подшипники добавлять в количествах и в сроки в соответствии с приложением Е. Перед добавлением смазки в подшипники предварительно очистить каналы для сброса обработанной смазки от скопившейся в них смазки; после добавления смазки удалить из каналов для сброса отработанной смазки излишки смазки. Удаление отработанной смазки из каналов производить специальным скребком. При заклинивании зубчатой передачи или повреждении передаточного механизма на снятом тяговом двигателе выполнить ревизию подшипниковых узлов в объеме текущего ремонта ТР-3 в соответствии с инструкцией по содержанию и ремонту узлов с подшипниками качения локомотивов и мотор-вагонного подвижного состава N ЦТ-330, чертежами. М.7 Установка щеток в нейтральное положение на тяговом двигателе При установке щеток в нейтральное положение применяется следующее оборудование, приборы и принадлежности: - специальные медно-графитовые щетки в соответствии с рисунком М.7.1 -шесть штук; - вольтметр типа М-45 с пределом измерений три вольта и нулем посередине шкалы; - провода сечением от 1,5 до 2,5 квм для подключения вольтметра к цепи якоря; - оборудование, приборы и инструменты, позволяющие осуществлять проворачивание траверсы, подачу питания в обмотку возбуждения тягового двигателя (напряжение 50 В, ток от 100 до 150 А), быстро отключать обмотку возбуждения от источника питания, наносить риски на траверсе и остове для контроля установки щеток в нейтральное положение. Установку щеток в нейтральное положение производить в следующем порядке: Проверить равномерность расположения щеток по длине окружности коллектора. Вынуть все щетки из окон щеткодержателей и закрепить их на корпусах щеткодержателей. Вставить по одной медно-графитовой щетке 1 в соответствии с рисунком М.7.2 в каждый щеткодержатель со стороны конуса коллектора. Подключить вольтметр 2 через коллекторный люк к двум соседним щеткодержателям. Подключить обмотку возбуждения тягового двигателя к источнику постоянного тока напряжением 50 В в соответствии с рисунком М.7.3. Подать напряжение на обмотку возбуждения и установить ток от 100 до 150 А. Мгновенно отключить питание обмотки возбуждения и в момент отключения зафиксировать наибольшее отклонение и направление движения стрелки вольтметра. Сместить траверсу на незначительный угол в любую сторону и повторить измерение трансформаторной ЭДС. Если отклонение стрелки вольтметра увеличится, а направление движения стрелки сохранится, траверсу смещать в другую сторону. При уменьшении отклонения стрелки прибора траверсу смещать в том же направлении до тех пор, пока отклонение стрелки вольтметра станет равным или близким к нулю. Закрепить траверсу фиксатором, разжимным устройством и стопорными накладками. Провернуть якорь и, при 5-6 его положениях, повторить операции по измерению трансформаторной ЭДС. Удовлетворительным положением нейтрали считается такое, при котором отклонения стрелки прибора в момент размыкания цепи возбуждения при различных положениях якоря будут равными или близкими к нулю. А также практически одинаковыми по абсолютному значению, в случае разных направлений отклонений стрелки вольтметра для разного положения якоря, но не более чем от 30 до 40 мВ при токе в цепи возбуждения от 100 до 150 А. Рисунок М.7.1 - Щетка медно-графитовая Если окажется, что траверса заняла новое положение, т.е. риски на остове и траверсе не совпадают, необходимо ослабить болты, крепящие накладку на траверсе и сместить ее так, чтобы паз в накладке совпал с фиксатором на остове. Затянуть и застопорить болты, крепящие накладку. Новое положение траверсы отметить риской на остове. Рисунок М.7.2 - Схема электрическая включения вольтметра при установке щеток в нейтральное положение 1 - катушки главных полюсов; 2 - якорь; 3 - катушки добавочных полюсов и компенсационной обмотки. Рисунок М.7.3 - Схема электрическая включения тягового двигателя при установке щеток в нейтральное положение М.8 Определение нажатия щеток на коллектор тягового двигателя Работу по измерению величины нажатия на коллектор тягового двигателя любого из элементов разрезной щетки выполнять вне двигателя с помощью специальной установки, изображенной на рисунке М.8.1. Установка состоит из электроизмерительного прибора 1, датчика нажатия 2 и вибратора 3 с приспособлением для закрепления щеткодержателя и датчика. Установку к работе подготовить следующим образом. Подключить вибратор 3 к измерительному прибору 1 через разъем В, расположенный на задней стенке прибора. Закрепить датчик 2 на приспособлении и подключить его к измерительному прибору 1 через разъем Д. Установить на приспособлении щеткодержатель с поднятыми вверх нажимными пальцами и закрепить его фиксатором. Включить прибор 1 в сеть переменного тока с напряжением 220 В, установить тумблер "сеть" на лицевой панели прибора 1 в положение "Вкл." и прогреть прибор в течение не менее пяти минут. Ручкой "Уст. 0" установить стрелку прибора на ноль. Вставить щетку в окно щеткодержателя, под которым установлен датчик 2, и плавно опустить на нее соответствующий нажимной палец. Нажатием кнопки "Пуск" включить вибратор на время от 5 до 10 секунд. После остановки стрелки измерительного прибора определить по шкале нажатие пальца на щетку. Поднять палец щеткодержателя вверх, вынуть щетку из окна. Переместить датчик в положение, соответствующее следующей щетке. Вставить щетку в окно щеткодержателя, установить стрелку прибора на нуль и вновь произвести отсчет нажатия. Нажатие пальцев на щетки должно быть в соответствии с нормами допусков и износов. При отклонении от указанных норм произвести регулировку нажатия пальцев на щетки с помощью регулировочного винта щеткодержателя. 1 - измерительный прибор; 2 - датчик; 3 - вибратор. Рисунок М.8.1 - Установка для измерения усилия нажатия щеток на коллектор Приложение Н (справочное) Справочная информация по электрическим аппаратам Н.1 Перечень возможных неисправностей электрических аппаратов и методы их устранения Таблица Н.1.1 Неисправность, внешнее проявление и дополнительные признаки Вероятная причина Метод устранения 1 Общие неисправности 1.1 Отсутствие электрической цепи при замыкании контактов - наличие сильного подгара и копоти на контактной поверхности; - загрязнение контактов; - излом рычага, обрыв гибкого шунта, излом пружины в кулачковом контакторе. Зачистить контакты. 1.2 Невключение электромагнитного привода при подаче на его катушку напряжения - обрыв цепи катушки или витковое замыкание; - увеличение рабочего зазора под якорем; - затирание в подвижной системе. Установить новую катушку. Установить необходимый рабочий зазор. Устранить затирание. 1.3 Повышенный нагрев втягивающей катушки Недопустимый нагрев силовых контактов - витковое замыкание в катушке; - ослаблено крепление контактов. Заменить катушку. Протереть контакты. Заменить кулачковый контактор. Затянуть винт или болт, крепящий контакт. 1.4 Аппарат работает с остановкой подвижных частей в промежуточных положениях 1.5 При снятии напряжения с втягивающей катушки аппарат не отключается 1.6 Невключение или замедленное включение аппаратов с пневмоприводом - недостаточное контактное нажатие. Проверить параметры контактной пружины. - завышенное контактное нажатие; - завышенный провал контактов; - увеличение трения в подвижных частях. Отрегулировать контактное нажатие и провал. - приварились силовые контакты; Устранить дефект, контакты зачистить или заменить новыми. Устранить затирание. - затирание подвижной системы; - залипание якоря из-за износа диамагнитной прокладки. - утечка сжатого воздуха по уплотнению поршня; - утечка сжатого воздуха по уплотнению штока, крышки, пробки или в узле крепления вентиля; - отсутствие или замедленное поступление воздуха в камеру привода. 1.7 Негерметичность запорного клапана утечка сжатого воздуха по уплотнению 1.8 Электрический пробой изоляции - разряд по поверхности при подаче напряжения на аппарат Устранить затирание. Установить новую диамагнитную прокладку. Смазать манжету и зеркало цилиндра смазкой. Заменить манжету при наличии на ней дефектов. Заменить прокладку, подтянуть резьбовые соединения. Прочистить калибровочное отверстие втулки впускного ниппеля вентиля. - не включается вентиль; - износ резинового уплотнительного кольца; - наличие на рабочей поверхности запорных элементов клапана окалины, грязи; - нарушение качества притираемого уплотнения. Заменить вентиль. Заменить кольцо. Наличие на изоляционных деталях загрязнений, масла, а также трещин и сколов. Очистить и отремонтировать детали. При невозможности ремонта заменить детали исправными. Очистить седло и тарелку клапана. Произвести притирку клапана вначале с мелкой пемзой на машинном масле, а после - с пастой ГОИ, разбавленной машинным маслом. 2 Токоприемники Л-1У1-01, ТАсС-10-01 2.1 При поднятом токоприемнике отмечается медленное движение полоза вниз - нарушена герметичность привода; - утечка сжатого воздуха в пневмосистеме; Произвести замену манжет. Произвести поочередную затяжку болтов крепления фланцев пневмопривода. - снижено рабочее давление. Установить редуктором требуемое давление. 2.2 Ухудшен токосъем. Увеличилась частота искрения в зоне контакта полоза с контактным проводом при хороших атмосферных условиях Слабое статическое нажатие на контактный провод. Произвести регулировку характеристики статического нажатия. 2.3 Сколы и трещины на угольных вставках Удар об элементы подвески контактного провода при движении. Сколы менее 50 % ширины и 20 % высоты вставки припилить до плавного сопряжения с остальной поверхностью. При больших сколах и более двух трещин на одну вставку - заменить ее. 2.4 Деформация труб верхней рамы Удар о недопустимо выступающие элементы КП при движении Отрихтовать до обеспечения прямолинейности 3 Главный выключатель ВОВ-25А-10/400, ВБО-25-20/630 УХЛ1-01 3.1 Выключатель не отключается от электромагнита переменного тока - обрыв или витковое замыкание катушки электромагнита; - заедание штока якоря электромагнита вследствие загрязнения или перекоса. Заменить катушку. Протереть шток и установить без перекосов. 3.2 Выключатель не включается - обрыв цепи; - витковое замыкание катушки; - неисправность электромагнитного вентиля; - большой зазор между бойком электромагнита и клапаном включения; - отсутствие контакта на автомате минимального давления или реле максимального тока. Устранить обрыв или заменить катушку (вентиль). Отрегулировать зазор так, чтобы скорость включения была (1000+/-50) град/с. Зачистить и поджать контакты. 3.3 Подгорание контактов разъединителя выключателя - не отрегулировано давление ножей разъединителя на неподвижный контакт; - смещение ножей разъединителя относительно оси неподвижного контакта; - не отрегулирован автомат минимального давления; - не отрегулировано время запаздывания разъединителя; - не отрегулирован провал контактов. Отрегулировать в соответствии с техническими данными 3.4 Выключатель не удерживается во включенном положении - удерживающий электромагнит не удерживает якорь при - плохой контакт на контактах промежуточного реле, автомате минимального давления или контрольно-сигнальном аппарате; - обрыв или витковое Зачистить контакты. Устранить обрыв или замыкание. Соединить катушки параллельно, при этом магнитные поля катушек напряжении на катушке 32,5 В замыкание катушки удерживающего электромагнита; - неправильное соединение катушки удерживающего электромагнита; - загрязнение поверхности соприкосновения якоря удерживающего электромагнита. должны быть направлены согласно. Снять магнит и протереть насухо. 3.5 Утечка воздуха - ослабла затяжка уплотнений; Затянуть крепления в местах укладки уплотнений. Заменить уплотнения. - разрушены уплотнения. 4 Разъединители и переключатели ножевого типа. 4.1 Потеря контактного нажатия в разъединителях ножевого типа - износ контактных поверхностей ножей и пластин; - ослабление пластинчатых пружин и пружинных шайб шарнира. Подтянуть специальный болт шарнира с последующей его развальцовкой. Заменить пластинчатые пружины и пружинные шайбы на новые. 5 Реле 5.1 Реле не срабатывает - обрыв провода в катушке; - затирание подвижной системы. Проверить катушку и выводы. При наличии обрыва провода катушку заменить. Устранить причины, вызвавшие затирание подвижной системы. Обеспечить четкую работу реле 5.2 Потеря контакта в контактном устройстве реле Загрязнение, подгорание, износ контактных накладок Зачистить и протереть контакты, при износе контактных накладок заменить контакты 5.3 Реле сработало, указатель срабатывания не выпадает Затирание указателя на оси, излом пружины. Устранить затирание, заменить пружину 5.4 Катушка обесточена, якорь не отпадает Износ или отсутствие немагнитной прокладки Установить новую немагнитную прокладку 5.5 Катушка перемещается на сердечнике магнитопровода Выпадание клина Между сердечником магнитопровода и катушкой установить клин 6.1 Уменьшение зазора между витками ленты резисторов ЛФ Механические повреждения, деформация ленты в результате повышенного нагрева при аварийном режиме Восстановить равномерный зазор между витками подгибной ленты 6.2 Закопченность изоляторов Аварийный режим работы При незначительной закопченности изоляторов удалить копоть и протереть 6 Резисторы глянцевую поверхность салфеткой, смоченной в бензине-растворителе. При сильном закопчении - заменить изолятор. 6.3 Загрязнение изоляторов Попадание пыли, масла Очистить поверхность изоляторов от загрязнений. - перегорела плавкая вставка; Заменить новым патроном из комплекта запасных частей и проверить фиксацию пружинных замков. Подтянуть контактные губки. Подтянуть крепежные соединения. 7 Предохранитель ВПК-42 7.1 Нет показаний киловольтметра - плохой контакт колпачка патрона и контактных губок; - плохой контакт во внешних выводах. 7.2 Отсутствует ток в цепи предохранителя - перегорела плавкая вставка; - плохой контакт в месте крепления плавкой вставки или контактной стойкой и держателем; - плохой контакт во внешних выводах. Заменить вставку, взяв ее из комплекта запасных частей. Обеспечить надежный контакт плавкой вставки с поджимающими колпачками и контактными стойками. Подтянуть крепежные соединения. 8 Выключатель быстродействующий ВБ-8. 8.1 Выключатель не включается - нет питания на катушке включающего вентиля; - электропневматический вентиль не открывает доступ сжатого воздуха. Проверить цепь включающего вентиля. Привести в работоспособное состояние вентиль. 8.2 При включении выключателя якорь электромагнита не удерживается в притянутом положении - нет питания на удерживающей катушке; - витковое замыкание удерживающей катушки; Проверить цепь питания катушки. Замерить сопротивление удерживающей катушки +6,8 +7,2 (85,2 или 90 Ом, -4,2 -4,5 в зависимости от модификации). В случае его несоответствия заменить катушку и проверить ток уставки. Тщательно протереть поверхность полюсов электромагнита и якоря сухой или смоченной в бензине-растворителе салфеткой. - на поверхности полюсов удерживающего электромагнита попали посторонние предметы, твердые частицы или поверхности полюсов и якоря сильно загрязнены. 8.3 Ложное отключение выключателя - витковое замыкание удерживающей катушки; - попадание на полюса удерживающего электромагнита твердых посторонних частиц или загрязнение поверхности полюсов; - нарушение регулировки уставки тока срабатывания. Проверить сопротивление катушки. При необходимости катушку заменить и проверить ток уставки. Протереть поверхности полюсов электромагнита и якоря. Отрегулировать выключатель на ток срабатывания. 8.4 При минусовой температуре шток привода при подаче сжатого воздуха не перемещается (не работает привод выключателя) - замерзание конденсированной влаги в приводе; - потеря уплотнительных свойств манжеты. Произвести ревизию привода, предусмотренную инструкцией при переходе на зимние условия работы. Выяснить состояние манжеты и в случае ее непригодности заменить. 8.5 Во включенном положении выключателя нет тока тягового двигателя Выгорели силовые контакты (подвижный, неподвижный) Контакты восстановить наплавкой до чертежных размеров. В собранном состоянии замерить нажатие новых контактов. При нажатии менее 21 кгс произвести фрезеровку крепежных отверстий неподвижного контакта по его продольной оси на величину 2-3 мм. 9 Контроллеры машиниста КМ35-01. Блок выключателей БВ-299. 9.1 Недопустимый нагрев контактов - недостаточное контактное нажатие. Заменить включающую пружину 10 Блокировочные переключатели БП-207-03. Блокировочное устройство БУ-01. 10.1 Отсутствие электрической цепи при переключении Обрыв гибкого шунта в кулачковом контакторе Заменить кулачковый контактор - заниженный уровень электролита; Залить электролит, сообщить заряд током 31 А в течение 12 часов. Откорректировать плотность и сообщить заряд током 31 А в течение 12 часов. Сменить электролит и сообщить заряд током 31 А в течение 12 часов. Сообщить заряд током 31 А в течение 12 часов. 11 Аккумуляторная батарея 11.1 Пониженная емкость - повышенная плотность электролита; - повышенное содержание карбонатов в электролите; - глубокие разряды; - короткое замыкание отдельных аккумуляторов за счет нарушения изоляции между соседними аккумуляторами или между аккумулятором и корпусом батареи; - утечка тока при заряде за счет попадания электролита на детали; - вымывание активной массы. 11.2 Сильный нагрев аккумуляторов 11.3 Выделение газов из аккумулятора при разряде Устранить короткое замыкание путем замены резиновых чехлов и изоляционных прокладок. Устранить причину, вызвавшую нарушение изоляции. Заменить аккумуляторы, имевшие короткое замыкание. Откорректировать уровень электролита, промыть и просушить детали батареи, облитые электролитом. Слить электролит, промыть аккумуляторы подщелоченной водой для удаления остатков массы, залить в аккумуляторы свежий электролит, сообщить заряд током 31 А, в течение 12 часов. - чрезмерный ток заряда или разряда за счет короткого замыкания в цепи аккумуляторов; - плохой контакт в межэлементных соединениях; - уровень электролита ниже верхней кромки пластин. Устранить короткое замыкание. Заменить аккумуляторы, имевшие короткое замыкание. Подтянуть гайки. Аккумулятор переполюсован Заменить аккумулятор Долить необходимое количество электролита или воды, если плотность электролита выше нормальной. Н.2 Методика проверки аккумуляторов в батареях 42KL-125P Проверку батарей необходимо проводить не реже двух раз в год (посезонно весной и осенью). Перед проверкой аккумуляторную батарею 42KL-125P доразрядить нормальным разрядным током 12,5 А до напряжения 42 В (из расчета 1 В на элемент АБ). Батарею демонтировать, провести полную смену электролита. При смене электролит сливать, энергично встряхивая аккумуляторы для удаления осадка (шлама). После удаления отработанного электролита промыть аккумуляторы несколько раз подщелоченной водой и немедленно залить электролитом; выдержать аккумуляторы в течение двух часов и замерить плотность и уровень электролита, при необходимости довести уровень электролита до значения от 5 до 12 мм над пластинами, плотность электролита до необходимых величин (летом - электролит составной калиеволитиевый, плотность 1,19 - 1,21 г/куб.см; зимой калиевый электролит без добавления едкого лития, плотность 1,26 - 1,28 г/куб.см). Внимание: Запрещается оставлять без электролита аккумуляторы промытые водой во избежание коррозии электродов. Собрать аккумуляторную батарею, выполнить два тренировочных и один контрольный циклы режимами: Тренировочный цикл - заряд нормальным током 31 А в течение 12 часов; разряд током 25 А в течение пяти часов, но до напряжения не ниже конечного напряжения батареи 42 В. Контрольный цикл - заряд нормальным током 31 А в течение 6 часов; разряд нормальным током 12,5 А до конечного напряжения батареи 42 В. При проведении контрольного цикла замерять напряжение каждого аккумулятора: - при заряде - в начале и конце заряда; - при разряде - в начале разряда, через 5 часов, через 6 часов, через 7 часов и далее через каждые 15 минут до достижения конечного напряжения разряда 42 В. Заменить аккумуляторы, имеющие после 5 часов разряда напряжение 1 В и ниже. Укомплектованную батарею зарядить режимом контрольного цикла, выдержать время от 2 до 4 часов без пробок для отгазовки. Батарея готова к постановке на электровоз. Отбракованные аккумуляторы отдельно вновь подвергнуть определению емкости вышеуказанным режимом. Аккумуляторы, срок эксплуатации которых не боле двух лет, имеющие на контрольном цикле среднюю емкость ниже 0,6 С10 или после проведения разряда током 12,5 А в течение 5 часов, напряжение 1 В и ниже, подлежат безвозмездной замене предприятием изготовителем при наличии выписки из формуляра на батарею. Приложение П (справочное) Справочная информация по электронной аппаратуре П.1 Перечень возможных неисправностей электронной аппаратуры и методы их устранения Таблица П. 1.1 Неисправность, внешнее проявление и дополнительные признаки Вероятная причина Метод устранения 1 Шкаф питания ШП-21 1.1 Загорается сигнальная лампа 3Б. Тумблер S1 ВКЛЮЧЕНИЕ ШП включен. Вольтметр PV показывает напряжение аккумуляторной батареи. - перегорела плавкая вставка предохранителя F16 в цепи первичной обмотки трансформатора Т1; - перегорела плавкая вставка предохранителя F3. Заменить плавкую вставку предохранителя 1.2 То же, но вольтметр показывает "0" В - перегорела плавкая вставка предохранителя F1 или F2 Заменить сгоревший предохранитель 1.3 Отсутствует ток подзаряда аккумуляторной батареи, напряжение преобразователя шкафа питания (50+/-2,5) В - перегорела плавкая вставка предохранителя F1 или F2; - неисправен тиристор V7; Заменить сгоревший предохранитель. Заменить неисправный тиристор. Заменить неисправный регулятор напряжения на заведомо исправный или отыскать и заменить неисправный элемент. 1.4 Отсутствует ток подзаряда аккумуляторной батареи, напряжение преобразователя шкафа питания (40+/-5) В - выход из строя элементов регулятора напряжения; - неисправен тиристор V1 или V2. - неисправен стабилитрон V23 или тиристор регулятора напряжения Заменить РН5 или тиристоры V1, V2 2 Блок питания кондиционеров БПК-235 2.1 Линейные напряжения на одном из выходов или обоих при работе кондиционеров в режиме кондиционирования - не поступает или поступает в противофазе напряжение управления тиристорами V3, V9, V10, V11; Проверить работу термодатчиков кондиционеров. Поменять местами не соответствуют номинальным - вышли из строя тиристоры V8, V9, V10, V11. 2.2 Отсутствует линейное напряжение или не соответствует номинальному значению Не работают тиристорные ключи V4-V7 провода, подходящие к выводам 7, 8 и 9, 10 зажимов контактных Х2. Заменить вышедшие из строя тиристоры V8-V11. Заменить регулятор напряжения. Заменить вышедшие из строя тиристоры V4-V7. 3 Выпрямительная установка возбуждения ВУВ-118 3.1 Сгорел предохранитель F37 в цепи питания 50 В - пробой конденсатора С1-С40; - пробой транзистора V5-V7 плат Е9, Е10. Выявить и заменить пробитый конденсатор. Выявить и заменить пробитый транзистор. 3.2 Не регулируется длительность выходных импульсов - обрыв цепи переменных резисторов R1 и R2. Восстановить цепь 3.3 Время нарастания импульсов управления силовыми тиристорами ВУВ, измеряемое с помощью осциллографа, подключенного к резистору R1 (20 Ом) в блоках Е1-Е6, превышает 5 мкс. - пробой вспомогательного тиристора V1 платы Е7 или Е8; Заменить тиристор. - пробой стабилитрона V2 платы Е7 или Е8. Заменить стабилитрон. 4.1 Отсутствует выходное напряжение - обрыв в проводе, подходящем к клемме 2; - выгорел (разрыв цепи) диод V2. Заменить провод. Заменить диод V2. 4.2 Коэффициент пульсаций превышает 10% - потеря емкости конденсаторов С1-С30; - отпаялся провод от конденсаторов; - пробит диод V1. Проверить и заменить конденсатор. Припаять провод. - вышел из строя (выгорел) диод V1; - разрыв цепи диода V1. Заменить диод V1. Восстановить цепь диода V1. 4 Блок фильтра БФ-530 4.3 Периодически выходят из строя конденсаторы С1-С30 5 Преобразователь частоты Заменить диод V1. и числа фаз ПЧФ-136 5.1 Сгорел силовой предохранитель F1 Отказ какого-либо трансформатора. Заменить блок А4 или А5. При отказе какого-либо из трансформаторов Т1, Т2, Т3 заменить его. Заменить вставки F1. 5.2 Сгорел предохранитель F2 Короткое замыкание в обмотках Т1, Т2 или Т3. Заменить соответствующий трансформатор. 5.3 Отсутствует напряжение на контрольных точках в - пробит стабилитрон V12 в блоке А3; - обрыв проводника к Заменить стабилитрон V12 в блоке А3. Припаять проводник в блоке А3 разъему Х1/а7в7 в блоке А3; - сгорели резисторы R14R17 в блоке А3; - пробит стабилитрон V11 в блоке А3; - пробит транзистор V10 в блоке А3; - выход из строя резистора R11 в блоке А3; - пробит транзистор V9 в блоке А3. блоке А3. Заменить резисторы R14R17 в блоке А3. Заменить стабилитрон V11 в блоке А3. Заменить транзистор V10 в блоке А3. Заменить резистор R11 в блоке А3. Заменить транзистор V9 в блоке А3. 5.4 Отсутствует напряжение прямоугольной формы на контрольной точке Х3:4 в блоке А4 - выход из строя генератора пилообразного напряжения; - пробит транзистор V15 в блоке А4. Заменить транзистор V15 в блоке А4 5.5 Отсутствует импульсное напряжение с высокочастотным заполнением контрольных точек Х3:5Х3:8 в блоке А4 - выход из строя генератора высокочастотного заполнения; - нарушена пайка элементов в блоке А4; - пробит диод V14 в блоке А4; Пропаять места с нарушенной пайкой в блоке А4. - пробит конденсатор С10 в блоке А4; - вышла из строя микросхема Д1 в блоке А4; - вышла из строя микросхема Д7 в блоке А4. Заменить диод V14 в блоке А4. Заменить конденсатор С10 в блоке А4. Заменить микросхему Д1 в блоке А4. Заменить микросхему Д7 в блоке А4. 5.6 Нестабильное выходное напряжение ПЧФ-136 - отказ какого-либо выпрямителя или фильтра в А4 Заменить отказавший диод из числа V1-V10 или резистор из числа R1-R9 5.7 Отсутствует индикация напряжения в блоке А5 - пробиты транзисторы V1-V4 или V9-V12 в блоке А5 Заменить транзисторы V1-V4, V9-V12 в блоке А5 6 Выпрямительно-инверторный преобразователь ВИП-5600 6.1 Один ВИП не берет нагрузку в режиме трогания или тяги: При нажатии кнопки "Контроль" на БД загораются светодиоды: - Пробой транзисторов БП - пробой транзисторов в схеме БП; - Пробой транзисторов плеч. - пробой транзисторов в плате ОДО8П. 6.2 При нажатии кнопки "Контроль" на БД светодиоды транзисторов не горят - отказ БП; - пробой транзисторов в плате УВО2П V11, V12. Определить пробой транзисторов, произвести замену транзисторов в плате А4 или УВО2П. Заменить плату. Отключить провод с клеммы 4 клеммника Х2 на БП. Если после этого ВИП будет брать нагрузку, то необходимо отыскать и заменить транзисторы V11 или V12 в плате УВО2П. 6.3 Загорание светодиодов "Пробой тиристоров" в БД с указанием номера плеча - одиночный пробой тиристора плеча, обрыв RШ, R-C При ТО-2 зафиксировать номер плеча и произвести сброс информации выключением и включением БД. На стоянке при заторможенных двигателях, кратковременно загрузить двигатели током 1000-1200 А. если загорание светодиодов повторится, то с помощью прибора ДП1 или авометра отыскать неисправные элементы и заменить их. Если повторного загорания не произошло, то допускается дальнейшая работа электровоза во всех режимах до следующего ТО-2. 6.4 Неоднократное загорание светодиода одного и того же плеча при исправных элементах - переключение тиристорного плеча по причине потери класса Проверить тиристоры плеча на класс с помощью прибора НР247М. 6.5 При включении аппаратуры управления электровоза происходит отключение ГВ, высвечиваются светодиоды "Пробой тиристоров" в БД с указанием номеров плеч - сквозной пробой тиристоров плеч Неисправный ВИП отключить от тягового трансформатора. В депо с помощью прибора ДП1 или авометра отыскать пробитые тиристоры и заменить. 6.6 Один ВИП берет нагрузку меньшую, чем остальные ВИП в режиме тяги (разница по показаниям амперметров токов якорей тяговых двигателей). При нажатии кнопки "Контроль" на БД высвечиваются светодиоды "Пробой тиристоров СФИ". - отказ плат ОДО8П СФИ; - пробой транзисторов. Неисправную плату заменить 6.7 При эксплуатации и проведении диагностирования работы плеч СФИ не загораются светодиоды Перегорание предохранителя F1 на блоке диагностики Заменить неисправный предохранитель 7 Источник напряжения ИНД1-24/2,4. 7.1 Отсутствует напряжение на выходе панели - сгорел предохранитель; - сработала токовая защита панели из-за перегрузки в выходной цепи; Заменить предохранитель Повторно подать питание 380В на источник напряжения. При повторном срабатывании - вышел из строя один из элементов источника напряжения. защиты устранить короткое замыкание в цепи нагрузки источника напряжения. Источник напряжения заменить. П.2 Методика проверки МСУД-Н Проверить, что после включения питания БУ-193 на экране блока индикации появляется основной кадр контроля. Проверить, что в основном кадре контроля отображается информация: - о состоянии схемы электровоза ("Тяга" или "Рекуперация", "Вперед" или "Назад", "Собрана" или "Разобрана"); - значение тока и напряжения ЭПТ; - заданное (кроме режима ручного регулирования) и фактическое (максимальное) значение тока якорей тяговых электродвигателей (проверка осуществляется при заторможенном электровозе); - заданное и фактическое значение скорости движения электровоза (при неподвижном электровозе высвечивается Vфакт , равное нулю); - значение тока возбуждения тяговых электродвигателей; - фактическое значение силы тяги или торможения (проверка осуществляется при заторможенном электровозе); - зоны ВИЛ (только в режиме "Ручное", проверка осуществляется при разобранной схеме); - заданный режим управления (АВТОВЕДЕНИЕ, СОВЕТЧИК, РУЧНОЕ) - отображается надписью желтого цвета. Проверить, что в верхней стороне кадра красным цветом отображается оперативная информация о состоянии оборудования и систем: - "ТЦ"- давление в тормозных цилиндрах более 0,11 МПа (1,1 кгс/кв.см); - "ДБ"- боксование или юз: (проверяется при проверке защиты от боксования и юза); - "МК" - отключен электродвигатель компрессора M15 или М16; - "ДМ" - нет давления масла в компрессоре; - "НЧ" - низкая частота вращения электродвигателей вентиляторов M11-М13 и маслонасоса М17 тягового трансформатора (проверяется при проверке преобразователя U5) (отображается желтым цветом); - "ОБ" - отказ оборудования; "КЗ" - срабатывание защиты (проверяется путем включения реле заземления KV1, реле контроля "земли" KV3, KV4, реле KV1, KV2 панели реле напряжения А6 и реле КУ1 панелей защиты от кругового огня А16, отключение главного и быстродействующих выключателей); "ОБ" - включение контакторов ослабления поля тяговых двигателей (отображается желтым цветом); "МПК" - включен микропроцессорный контроллер МПК1 или МГЖ2. Проверить, что при нажатии клавиши "0" ВЫБОР КАДРА на экране отображаются следующие параметры режима АВТОВЕДЕНИЯ: - название перегона (если маршрут движения не задан, то на экране отображается надпись "НЕТ ИСХОДНЫХ ДАННЫХ"); - показание светофора; - количество вагонов; - номер поезда; - время отправления Т отпр ; - время прибытия Т приб ; - расстояние до светофора dSсвет ; - расстояние до ограничения dSoгp ; - текущая координата Sтек ; - координата ближайшего ограничения So гp скорости; - текущее ограничение скорости Vогр.тек ; - следующее ограничение скорости Vогр.сл . Проверить, что при нажатии клавиши "4" ТОК / СКОРОСТЬ на экране отображается кадр "Диагностика электрооборудования", содержащий значения максимального тока якоря, тока якоря в каждом электродвигателе (проверка осуществляется при заторможенном электровозе), а также значения фактической скорости движения и скоростей каждой колесной пары (при неподвижном электровозе должны высвечиваться значения, равные нулю). Проверить, что при нажатии клавиши "5" УПРАВ. / ОБОРУД., на экране на черном фоне отображается информация о выдаче аппаратурой МСУД-Н сигналов управления и диагностики оборудования электровоза: 1) "КЛУБ - тяга" - информация в САУТ-ЦМ/485 о наличии токов в тяговых электродвигателях в тяге. 2) "САУТ - рекуперация" - информация в САУТ-ЦМ/485 о наличии токов в тяговых электродвигателях в рекуперации. 3) "Управление ПЧФ" - команда в преобразователь U5 на переключение электродвигателей вентиляторов М11-М13 и маслонасоса M17 тягового трансформатора с нормальной частоты вращения на низкую и наоборот. 4) "Песочницы" - включение электропневматического клапана У11 или У12 песочниц (проверяется при проверке защиты от боксования и юза). 5) "Отключен ТД" (красный фон) - отключение тяговых двигателей под нагрузкой. 6) "Лампа ДБ" (красный фон) - включение индикаторов ДБ (проверяется при проверке защиты от боксования и юза). 7) "Снятие тяги "(красный фон) - отключение промежуточного реле KV14 отключения тяги. 8) "Рекуперация" - включение реле и контакторов схемы рекуперации. 9) "Вентилятор 4" -резервный сигнал для включения электродвигателя вентилятора Ml4. 10) "Напряжение в КС" - сигнал об отклонении напряжения в контактной сети. 11) "KV21 - KV22" - включение промежуточных реле KV21 - KV23. 12) "Заряд АБ" -включение индикатора "Заряд АБ". 13) "Ослаб, поля 1" - включение пневматического контактора К11. 14) "Ослаб, поля 2" - включение пневматического контактора К21. 15) "Ослаб. поля 3" - включение пневматического контактора К31. 16) "Запрос данных" - запрос диагностических данных от МПК. 17) "Включение ЭПТ" - управление ЭПТ. 18) "Перекрыша ЭПТ" - управление ЭПТ. 19) "KV23"- включение реле KV23. Проверить, что при нажатии клавиши "6" КОНТР. / ОБОРУД. на экране отображается информация о состоянии оборудования: - "Отключен ТД1" - отключен быстродействующий выключатель тягового электродвигателя М1; - "Отключен ТД2" - отключен быстродействующий выключатель тягового электродвигателя М2; - "Отключен ТДЗ" - отключен быстродействующий выключатель тягового электродвигателя МЗ; - "Отключен ТД4" - отключен быстродействующий выключатель тягового электродвигателя М4; - "Отключен ТДЗ" - отключен быстродействующий выключатель тягового электродвигателя М5; - "Отключен ТД6" - отключен быстродействующий выключатель тягового электродвигателя Мб; - "САУТ - снятие тяги" - подана команда от САУТ - ЦМ на снятие тяги; - "НЧ маслонасоса" - электродвигатель маслонасоса M17 тягового трансформатора вращается с низкой частотой; - "Пожар" - срабатывание извещателей пожарных SK41-SK58; - "РКЗ" - срабатывание реле KV4 контроля замыкания на корпус цепей обмотки собственных нужд тягового трансформатора; - "Разряд АБ" - отключен шкаф питания А25. - "Выкл. маслонасос" - отключен электродвигатель маслонасоса М17 тягового трансформатора; - "Отключен ТВ" - отключен главный выключатель QF1; - "Песок авт." - включен тумблер S33(S34) ПЕСОК АВТОМАТИЧЕСКИ; - "Вкл. KV21 - KV22" - штурвал контроллера машиниста SM1(SM2) находится в положение 0 или П; - "Вкл. КК" включено реле КК; - "КМ в 0" - главная рукоятка контроллера машиниста SM1(SM2) находится в положении 0; - "КМ в НР" - штурвал контроллера машиниста SMI (SM2) находится в положении HP; - "Упр. из кабины 1" - управление электровозом ведется из кабины 1; - "Вкл. KV45" - включено реле КУ45. Проверить, что при повторном нажатии клавиши "6" КОНТР./ОБОРУД. на экране отображается на красном фоне: - "Давление в ТЦ" - давление воздуха в тормозных цилиндрах более 0,11 МПа (1,1 кгс/ кв.см); - "Отключено РН" - отключено реле напряжения цепи вспомогательных машин; - "ВУВ" - срабатывание реле KV3 контроля замыкания на корпус цепей питания обмоток возбуждения тяговых электродвигателей или отключен, контактор К1, контролирующий сбор схемы рекуперации; - "Откл. вент-р В1" - отключен электродвигатель вентилятора M11; - "Откл. вент-р В2" - отключен электродвигатель вентилятора M12; - "Откл. вент-р В3" - отключен электродвигатель вентилятора М13; - "Откл. вент-р В4" - отключен электродвигатель вентилятора M14; - "ТР-Р" - перегрев тягового трансформатора или отключен электродвигатель маслонасоса M17 (индикация перегрева трансформатора проверяется путем включения реле KV55); - "РЗ" - срабатывание реле KV1 контроля замыкания на корпус цепей питания якорей или обмоток возбуждения тяговых электродвигателей; - "Нет давл. в ГВ" - нет давления воздуха в главном выключателе; - "НЧ вентиляторов" - электродвигатели вентиляторов М11-М13 и маслонасоса M17 тягового трансформатора вращаются с низкой частотой (проверяется при проверке преобразователя U5; - "ДМ1" - нет давления масла в компрессоре 1; - "Откл. МК1" - отключен электродвигатель компрессора M15; - "ДМ2" - нет давления масла в компрессоре 2; - "Откл. МК2" - отключен электродвигатель компрессора М16; - "Перегрев ТР-Р" - перегрев тягового трансформатора или отключен выключатель ВСПОМОГАТЕЛЬНЫЕ МАШИНЫ в блоке выключателей S19 (S20) (индикация перегрева трансформатора проверяется путем отключения вилки от датчика-реле температуры SK10); - "Вкл. отопление" - включен пневматический контактор К2 отопление поезда; - "Круговой огонь 1" - срабатывание защиты от кругового огня тяговых - электродвигателей М1-МЗ (проверяется путем включения реле KV1 панели А16 в блоке силовых аппаратов A11); - "Круговой огонь 2" - срабатывание защиты кругового огня тяговых электродвигателей М4 - М6 (проверяется путем включения реле KV1 панели А16) в блоке силовых аппаратов А12. При следующем нажатии клавиши "6" КОНТР./ОБОРУД. на экране отображается: - "КА1-КА6/1" - короткое замыкание в цепях тяговой обмотки тягового трансформатора; - "КА1-КА6/2" - короткое замыкание в цепях тяговой обмотки тягового трансформатора; - "Цепи диагностики"- отключены цепи для диагностики; - "КА7"-короткое замыкание в цепях обмотки собственных нужд тягового трансформатора; - "КА8" - короткое замыкание в цепях отопительной обмотки тягового трансформатора; - "КА12" - короткое замыкание в цепях обмотки возбуждения тягового трансформатора; - "КА11" - перегрузка цепей возбуждения тяговых двигателей; - "А6/1" - перегрузка блока балластных резисторов; - "А6/2" - перегрузка блока балластных резисторов; Примечание: Красным фоном на экране блока индикации выделяется информация об аварийных и нештатных режимах работы оборудования электровоза. - Проверить, что при нажатии клавиши "7" МСУД-Н на экране отображаются зона преобразователей Ul, U2, значения фазы управляющих импульсов 0 , 0зад , угла опережения , угла коммутации , углов регулирования рег тиристорами панелей тиристоров А11-А20, А12-А20 и преобразователей, угла регулирования , тиристорами блока выпрямительной установки возбуждения U3, напряжения сети Uсети (проверяется при проверке шкафа МСУД-Н А55). При повторном нажатии клавиши "7" МСУД на экране отображается процесс связи между блоком индикации (БИ), центральным микропроцессорным контроллером (ЦМЕС) и микропроцессорным контроллером МПК1 или МПК2. Проверить, что связь осуществляется по основному каналу, счетчики ошибок не наращивают своих показаний, а интервал получения данных находится в пределах от 350 до 450 мс. При следующем нажатии клавиши "6" на экране отображается информация о величине тока заряда аккумуляторной батареи (АБ). Проверить, что при нажатии клавиши "1" ОСНОВНОЙ КАДР на экране появляется основной кадр контроля. Нажать клавишу "7" МСУД-Н. Тумблер S67 (S68) установить в положение РУЧНОЕ РЕГУЛИРОВАНИЕ. При нулевом положении главной рукоятки убедиться, что 0 = 9° +/- 2°, 0зад = 16° +/- 2°, р = 160°+/- 2°. Вращая рукоятку в тяге от HP к 4, проверить на экране блока индикации изменение углов р в соответствии с алгоритмом работы ВИП на каждой зоне. Установить главную рукоятку в положение РЕКУПЕРАЦИЯ и повторить проверку. При нулевом положении рукоятки убедитесь, что 31°, в =130°, =0°. Вращая рукоятку скорости слева направо до упора, проверьте на экране блока индикации изменение угла в от (130+/-2)° до (62+/-2)°.Подключить общий вывод осциллографа к выводу XI4:9 с проводом А109 шкафа МСУД, а измерительным выводом проверить наличие импульсов управления на выводах розетки XI4 с проводами А101 - А108 (1 - 8 плечи ВИП соответственно), А112, А113 (ВУВ) и соблюдение алгоритма ВИП и ВУВ в тяге и рекуперации. Параметры импульсов: амплитуда более 20 В, длительность не менее 40 мкс. При проведении ТР-1, ТР-2, ТР-3 дополнительно выполнить следующие работы. Установить в устройство ПКБ А56 кассету, подготовленную для регистрации диагностической информации. Установить в тяге, а затем в рекуперации штурвал в среднее положение между HP и I. Отключить на 1-2 с тумблер S1 ВКЛЮЧЕНИЕ IIIП шкафа питания А25. Зафиксировать время отключения шкафа питания. Установить тумблер S65 (S56) в положение МПК2 и повторить проверку. Снять кассету с приемноконтактирующего устройства. С помощью устройства ПКС произвести обработку зарегистрированной информации с выводом на экран персонального компьютера. Зарегистрированная информация должна соответствовать диагностической информации, выводимой на экран блока индикации в моменты времени, непосредственно предшествующие моментам отключения шкафа питания. (Примечание - Подготовку кассеты к регистрации диагностической информации и обработку зарегистрированной информации производить в соответствии с приложением А инструкции по эксплуатации ИДМБ. 661142.004-01РЭ5). Собрать схему рекуперации. Вращая рукоятку скорости, проверить регулировку тока возбуждения. Максимальное значение тока возбуждения 1000 А должно быть при крайнем положении рукоятки "Скорость". Проверить прохождение сигналов с датчиков тока якоря к системе выравнивания токовых нагрузок между тяговыми электродвигателями, собрав схему, позволяющую при одном отключенном электродвигателе осуществить режим на стоянке. Для этого на соответствующем разъединителе QS11 - QS13 отключенного электродвигателя необходимо закоротить нормально - замкнутые блокировки. Поочередно отключая электродвигатели с 1-го по 6-ой и устанавливая ток противовключения 400-600 А, проверить на экране блока индикации уменьшение угла управления шунтирующими тиристорами отключенного электродвигателя с максимального значения (170°-175°) до значения, равного в + 7°. Установить тумблер S67 (S68) в положение АВТОРЕГУЛИРОВАНИЕ. Установить реверсивно-режимную рукоятку в положение ВПЕРЕД. Затормозить электровоз, поставив тормозную рукоятку в 4 положение. Включить вентиляторы 1, 2, 3. Собрать схему в тяге, установив главную рукоятку в положение П ТЯГА. Установить рукоятку скорости в среднее положение. Кратковременно вращая главную рукоятку, убедиться, что токи якоря плавно возрастают. Затормозить электровоз прямодействующим тормозом. Включить тумблер S33 (S34) ПЕСОК АВТОМАТИЧЕСКИ. Собрать схему тяги установкой реверсивно-режимной рукоятки в положение ВПЕРЕД главной рукоятки контроллера машиниста в положение П ТЯГА. Задать рукояткой ток якоря 500 - 600 А на экране блока индикации А57(А58), отключить в блоке выключателей S19 (S20) выключатель ВЕНТИЛЯТОР 1 или ВЕНТИЛЯТОР 2 и убедиться в срабатывании электропневматического клапана песочниц. Разобрать схему. Подготовить электровоз к работе на стоянке. Закоротить нормально-открытые контакты быстродействующих выключателей QF11 - QF13 на блоке А11 в цепи реле KV15. Собрать схему рекуперации, задать штурвалом ток якоря 500 - 600 А на экране блока индикации А57(А58), отключить выключатель ВЕНТИЛЯТОР 1 в блоке выключателей S19(S20) и убедиться в срабатывании электропневматического клапана песочниц. Разобрать схему. Подготовить электровоз к движению резервом. Отключить тумблер S89(S90) ПЧФ, установить тумблер S67 (S68) в положение РУЧНОЕ РЕГУЛИРОВАНИЕ. Собрать схему тяги. Вращая главную рукоятку контроллера машиниста, убедиться, что при разгоне электровоза до скорости 70 км/ч ток якоря плавно нарастает и регулируется без бросков и провалов. Поочередно нажимая клавишу " " блока индикации А57 (А58), проверить работу контакторов ослабления поля, по загоранию индикатора ОВ1, ОВ2, ОВЗ в верхней стороне экрана блока индикации. Отключение контакторов производить поочередным нажатием клавиши " " блок индикации. Подготовить электровоз к движению резервом. Установить тумблер S67 (S68) в положение АВТОРЕГУЛИРОВАНИЕ. Собрать схему тяги, установив рукоятку в положение П-ТЯГА. Установить рукоятку скорости в положение, соответствующее скорости 20 км/ч (по значению " Vзац " на экране блока индикации А57(А58)), главную рукоятку - в положение, соответствующее току якоря (300 - 350) А. Убедиться, что при разгоне электровоза до скорости 20 км/ч, величина тока якоря остается неизменной на заданном уровне (300 - 350) А. Как только скорость достигнет (20 + 5) км/ч (по показанию скоростемера в кабине); убедиться, что величина тока якоря начинает уменьшаться и может быть равна нулю, если скорость продолжает расти. Увеличить заданное значение скорости до 30 км/ч. Убедиться, что при изменении заданного значения скорости, ток якоря плавно нарастает до заданного значения 300 - 350 А. Произвести разгон электровоза с током якоря 300 - 350 А, установить главную рукоятку в среднее положение, убедиться, что изменение тока якоря происходит плавно, без бросков до величины (725 +/- 25) А. Произвести разгон электровоза до скорости 60 км/ч. Собрать схему рекуперации, установив главную рукоятку в положение П-РЕКУПЕРАЦИЯ, рукоятку скорости в положение 0. После сбора схемы установить главную рукоятку вначале зоны регулирования. Убедиться, что плавно происходит вход в рекуперацию и нарастание тока возбуждения от нуля до величины (850 +/- 25) А (по амперметру РА5(РА6) ВОЗБУЖДЕНИЕ или по значению I возб на экране блока индикации А57(А58) и, что торможение осуществляется до полной остановки. Произвести разгон электровоза до скорости 60 км/ч. Собрать схему рекуперации. Установить рукоятку скорости в положение, соответствующее скорости 20 км/ч (по значению У зад на экране блока индикации), штурвал - в положение 1. Убедиться, что при достижении скорости 20 км/ч - 5 км/ч начинает уменьшаться ток якоря. Установить рукоятку скорости в положение 0. Убедиться, что нарастание тока якоря происходит плавно, без бросков. Торможение происходит до полной остановки. Проверить канал защиты от боксования по ускорению, воздействующий на регулятор тока якоря, в следующей последовательности: - включить тумблер S33 (S34) ПЕСОК АВТОМАТИЧЕСКИ, исключив подсыпку песка; - затормозить электровоз прямодействующим тормозом; - собрать схему тяги, задать рукояткой скорости скорость 100 км/ч, а главной рукояткой ток якоря 700 - 800 А и растормозить электровоз. При разгоне электровоза до скорости 45 - 50 км/ч проконтролировать по значению Iфакт на экране блока индикации А57 (А58) снижение тока. Проверить канал защиты от юза по ускорению, воздействующий на регулятор тока якоря, в следующей последовательности: - включить тумблер S33(S34) ПЕСОК АВТОМАТИЧЕСКИ, исключив подсыпку песка; - произвести разгон электровоза до скорости 45-50 км/ч; - собрать схему рекуперации установкой главной рукоятки в положение П-РЕКУПЕРАЦИЯ и рукоятки скорости в положение 0, задать ток якоря 800 - 900 А. Проконтролировать по значению на экране блока индикации А57 (А58) снижение тока. Проверить канал защиты от боксования по ускорению, воздействующий на электропневматический клапан песочниц, в следующей последовательности: - включить тумблер S33 (S34) ПЕСОК АВТОМАТИЧЕСКИ; - затормозить электровоз прямодействующим тормозом; - рукояткой скорости задать скорость 50 км/ч, собрать схему тяги, задать штурвалом ток якоря 700А - 800 А, отпустить тормоза и при разгоне электровоза убедиться в срабатывании электропневматического клапана песочниц. Нажатием клавиши "4" ТОК /СКОРОСТЬ установить на экране блока индикации А57 (А58) кадр "Диагностика оборудования" и при движении электровоза, по значениям скоростей колесных пар проверить работу всех датчиков угла поворота BR1 - BR6. Проверка работы электровоза при автоведении. Установить тумблер S67(S68) в положение АВТОРЕГУЛИРОВАНИЕ. 1 Войти в режим установки времени, последовательно нажав клавиши "F", ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИИ и "1" ВВОД времени ТМОСК, и при помощи соответствующих клавиш "0"-"9" ввести текущее время. 2 Вызвать кадр Автоведение нажатием клавиши "0" ВЫБОР КАДРА. Нажатием клавиши "5" ВВОД ДАННЫХ вызвать режим ввода исходных данных для автоведения. 3 При помощи клавиш "0"-"9" ввести: - номер поезда 000 - количество вагонов 00 Т отпр текущее время +3 мин Т приб текущее время +6 мин Sнач 0001.1 Sкон 0001.4 После введения последней цифры на экране блока индикации должна кратковременно появиться надпись "Данные приняты". Последовательно вызывая кадр "Ввода ограничений скорости" нажатием клавиши "8" ВВОД / ОГР-НИИ с помощью соответствующих клавиш "0"-"9" ввести текущие ограничения скорости, согласно таблице П. 2.1: Таблица П. 2.1 Sнач Sкон Vогр 0001.1 0001.2 10 0001.3 0001.4 5 После ввода каждого ограничения на экране должна кратковременно появиться надпись "Ограничение принято". Установить рукоятку скорости в положение 0, собрать схему тяги и перевести главную рукоятку в крайнее положение. При помощи клавиши "0" ВЫБОР КАДРА установить на экране блока индикации основной кадр контроля. Нажать клавишу "1" АВТОВЕДЕНИЕ. При этом на экране блока индикации должна появиться надпись: "Установлен режим автоведения". В момент времени Тотпр на экране должны установиться значения Vзад , I зад , рассчитанные программой, а электровоз должен начать движение. После достижения фактической скоростью Vфак . значения Vзад установится режим поддержания скорости, равной заданной. При подъезде к участку ограничения скорости со скоростью, большей, чем скорость ограничения, на экране блока индикации должна появиться надпись "Устанавливается режим рекуперации", при этом произойдет автоматический переход из тяги в рекуперацию. На экране блока индикации установятся значения Vзад , равное значению скорости ограничения, и I зад , рассчитанные программой. После сбора схемы рекуперации (гаснет индикатор ВУВ) электровоз должен снизить скорость до скорости ограничения или ниже на расстоянии 0 - 50 м до начала участка ограничения. После проезда 300 м электровоз должен остановиться, при этом происходит автоматический переход из режима автоведения в режим авторегулирования. Расстояние до точки прицельной остановки должно быть в пределах +/-50 м, а время хода - (3 +/- 1) мин. Проверка выполнения аппаратурой МСУД-Н функции советчика Нажать клавишу "2" СОВЕТЧИК. На экране блока индикации дополнительно появляются значения Vопт и Iопх . В кадре информации должна появиться надпись "Установите режим тяги". Собрать схему тяги установкой главной рукоятки контроллера машиниста в положение П-ТЯГА. Рукояткой скорости задать на экране блока индикации значение Vзад , равное Vопт .Плавно вращая главную рукоятку из положения П, установить на экране индикации значение I зад , равное Iопх . Провести электровоз по участку, выполняя все советы, появляющиеся на экране. При этом необходимо совмещать значения Vзад с Vопт , и I зад , с Iопх . Подъезд к участкам ограничения скорости должен выполняться на расстоянии 0 - 50 м до начала соответствующего участка. После остановки должен произойти автоматический переход из режима советчика в режим авторегулирования. Проверку аппаратуры МСУД-Н провести с обеих кабин и с каждым микроконтроллером МПК1 и МПК2. Проверку аппаратуры МСУД-Н провести с обеих кабин и с каждым микроконтроллером МПК1 и МПК2. П.3 Инструкция по занесению технологического программного обеспечения в блоки МСУД-Н Для занесения технологического программного обеспечения в блок БУ-193 необходимо: а) установить на плате контроллера Ml67-1 блока БУ-193: - переключатель "J8A" в положение "2-3"; - переключатель "J8B" в положение "2-3"; - переключатель "J6" в положение "2-3"; - установить перемычку "J2"; б) подключить кабелем разъем (рис. П. 3.1) "ЦМК", расположенный на передней панели блока БУ-193, к последовательному порту "RS-232 РС" - совместимого компьютера; в) на компьютере запустить программу R16x Flash Programmer "Flash.exe"; г) вставить дискету (из ЗИП МСУД-Н) в подключенный компьютер. В основном окне программы R16x Flash Programmer произвести следующую установку: - Command: Program external flash; - Board: M167-1; - Flash: 29F010 and 29F040; - отметить знаком "V" Clear Flash; - выбрать номер последовательного порта; - установить скорость (Baund rate) не более 57600; д) в поле Files выбрать файл, содержащий программу для записи в БУ-193; е) включить МСУД: ж) нажать кнопку "Start", расположенную в основном окне программы R16x Flash Programmer; и) при появлении сообщения "Please, set bootstrap jumper and reset the controller" нажать кнопку "ОК" в окне сообщения; к) после окончания программирования выйти из отладчика; л) выключить МСУД; м) снять перемычку "J2" на плате контроллера M167-1; X1 - Вилка DB-9M. Х2 - Вилка 2РМ18К7Ш1В1 ГЕО 364.126 ТУ. Рисунок П. 3.1 - Кабель соединительный для последовательной передачи данных н) выполнить перечисления а - л для МПК1 и МПК2, подключая кабель к разъемам "МПК1" и "МПК2" соответственно. Занесение программного обеспечения в блок БИ Для занесения технологического программного обеспечения в блок БИ необходимо: а) подключить нуль-модемный кабель к разъему "СОМ1", расположенному на задней части блока БИ и к последовательному порту "RS-232 РС" - совместимого компьютера (N OTEBOOK); б) включить МСУД, дождаться, пока после загрузочной информации появится черный экран, и нажать клавишу "С". При этом должны появиться надписи: - "ПОРТ: СОМ1"; - "СКОРОСТЬ ПЕРЕДАЧИ ДАННЫХ: 115200"; в) на компьютере запустить программу "WinDisk.exe"; г) в появившемся окне программы нажать кнопку установления связи; д) в панели "МИКРОКОНТРОЛЛЕР" должен появиться список файлов корневого каталога блока БИ; е) в панели "ЛОКАЛЬНЫЙ ДИСК" выбрать необходимый для записи файл и мышкой перенести его в окно панели "МИКРОКОНТРОЛЛЕР"; ж) после копирования (замены) файла закрыть программу "WinDisk.exe"; з) выключить МСУД. П.4 Профилактические меры по исключению влияния статического электричества на микросхемы электронного оборудования Производственные помещения, в которых проводится обслуживание и ремонт электронного оборудования должны отвечать следующим требованиям: - относительная влажность должна поддерживаться в пределах 50-60 %; - поверхность столов и полов должна быть покрыта мало электризующимися материалами, на рабочих столах должны иметься металлические листы размером не менее 100х200 мм, заземленные через ограничительный резистор 1 МОм. Мебель в помещении покрывается антистатическими красками и пастами. Специалисты, обслуживающие и ремонтирующие электронное оборудование, должны: - работать используя средства индивидуальной защиты; - иметь при работе на руках специальные антистатические браслеты, соединенные с заземлением через резистор 1 МОм; - перед началом проведения операций по обслуживанию и ремонту электронного оборудования снимать заряд статического электричества с рук, инструмента и с выводов микросхем путем прикосновения к заземлению через резистор 1 МОм. Приложение Р (справочное) Регулировка шкафа питания ШП-21, блока питания БП-192 Р.1 Регулировка выходного напряжения шкафа питания ШП-21 Регулировку производить с помощью резистора R8. Рубильники SA1...SA3, тумблер S3 при этом должны быть в положении НОРМАЛЬНО, тумблер S4 в положении НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ. Тумблер S1 ВКЛЮЧЕНИЕ ШП включить. Вращая движок резистора R8 выставить по вольтметру PV шкафа питания (50+/-0,05) В, после чего стопорную гайку резистора R8 зафиксировать. Р.2 Регулировка уставки ограничения тока подзаряда аккумуляторной батареи шкафа питания ШП-21. Регулировку производить с помощью резистора R9. Рубильники SA1... SA3, должны быть в положении НАПРЯЖЕНИЕ БАТАРЕИ. Тумблер S1 -ВКЛЮЧЕНИЕ ШП включить. Разрядить аккумуляторную батарею до 43 В, при этом ток разряда должен быть в пределах от 10 до 15 А. Напряжение и ток разряда аккумуляторной батареи контролировать по вольтметру PV и амперметру PA шкафа питания соответственно. Включить тумблер S1- ВКЛЮЧЕНИЕ ШП. Контролируя ток подзаряда аккумуляторной батареи по амперметру PA шкафа питания и, вращая отверткой движок резистора R9, добиться снижения его значения до 30А, после чего зафиксировать стопорную гайку. Тумблер S4 переключить в положение НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ. Р.3 Регулировка уставки ограничения напряжения подзаряда аккумуляторной батареи шкафа питания ШП21. Регулировку производить с помощью резистора R14. Рубильники SA1...SA3, должны быть в положении НОРМАЛЬНО. Тумблер S1 ВКЛЮЧЕНИЕ ШП включить. Зарядить аккумуляторную батарею. Ток подзаряда заряженной аккумуляторной батареи не должен превышать 2А. Определить значение уставки ограничения напряжения подзаряда аккумуляторной батареи для данной температуры окружающей среды. Вращая движок резистора R14, выставить напряжение ( U АБ +/-1) В по вольтметру PV шкафа питания. Учитывая большую постоянную времени заряда аккумуляторной батареи, положение движка резистора R14 необходимо корректировать в течение 3-5 минут. По окончании регулировки зафиксировать стопорную гайку резистора R14. Тумблер S4 переключить в положение НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ. Если не удается с помощью регулируемых резисторов выставить необходимые значения уставок, заменить регулятор напряжения на заведомо исправный и настроенный на специальном стенде или отыскать и заменить неисправный элемент шкафа питания. В случае замены регулятора напряжения, дополнительно произвести ранее описанные регулировки и регулировку с помощью резистора R32, находящегося на панели регулятора напряжения. Для чего с помощью соединительного устройства подключить вольтметр класса точности 0,5 для измерения постоянного напряжения до 50 В к выводам 9 и 10 диагностической вилки X4 шкафа питания.При поданном питающем напряжении ~380 В на вход шкафа питания произвести измерение с помощью упомянутого вольтметра с точностью до десятых долей вольта и записать его показание. Отключить питающее напряжение тумблером S1 -ВКЛЮЧЕНИЕ ШП и сравнить полученное показание дополнительного вольтметра с ранее измеренным. В случае несовпадения текущего значения напряжения с ранее измеренным, произвести регулировку резистором R32 до совпадения текущего значения напряжения с ранее измеренным с точностью до десятых долей вольта. По окончанию регулировок зафиксировать движки регулировочных резисторов, поставить на них метки теплостойкой эмалью. Опломбировать крышку и лицевую панель. Р.4 Регулировка входного напряжения блока питания БП-192 В обесточенном состоянии снять планку, закрывающую доступ к регулировочному резистору R18. Установить движок регулировочного резистора R18 в среднее положение. Параллельно цепи нагрузки БП192 при подключенном холодильнике "Вояж ХТП - 1802" к розетке X26 электровоза и выводам 4-3 колодки клеммной X2 блока питания подключить вольтметр класса точности 0,5 для измерения постоянного напряжения до 50 В. Подать питающее напряжение на вход болка питания и, контролируя по вольтметру выходное напряжение, убедиться, что его значение будет от 10,8 до 13,5 В. Если выходное напряжение будет за пределами рабочего диапазона, измениять положение движка регулируемого резистора R18 до достижения выходного напряжения (12,0+/-0,5) В. Корректировать положение движка резистора R18 необходимо в обесточенном состоянии блока питания или производить регулировку БП-192 на специальном стенде с целью соблюдения мер безопасности. По окончанию регулировки крышку над резистором R18 опломбировать. Приложение С (справочное) Методы испытаний оборудования и балансировка С.1 Система вентиляции и кондиционирования С.1.1 Вентиляторы В случае замены заклепок, восстановления покрытия или сборки колеса с другим электродвигателем, произвести статическую балансировку колеса и динамическую балансировку вентилятора (двигателя в сборе с колесом). Статическую балансировку произвести на параллельных призмах. Призмы должны быть строго горизонтальны. На верхней части призм не должно быть забоин и заусенцев. Шероховатость поверхности верхней части призм должна соответствовать Ra 2,5. Ширина верхней части призм должна составлять (1,2+/-0,1) мм. Призмы должны быть не менее 300 мм длиной. Для выполнения балансировки колесо одевается на цилиндрическую оправку и фиксируется гайкой. Оправка устанавливается на призмы. Диаметр опорных поверхностей оправки должен составлять 45 мм. Оправка изготавливается из того же материала, что и призмы. Шероховатость поверхности по кругу катания должна соответствовать Ra 2,5. Радиальное биение посадочной поверхности и опорных поверхностей оправки должно быть не более 0,02 мм. Радиальное биение остальных поверхностей оправки должна быть не более 0,1 мм. Для проведения балансировки установить оправку с колесом на призмы так, чтобы диск колеса был параллелен призмам. Прокатить по призмам и остановить колесо. Слегка привести колесо во вращение. При этом перед остановкой колесо, имеющее дисбаланс, будет совершать маятниковые движения. В период одного маятникового перемещения отметить мелом в верхней части колеса, против вертикали, границы перемещения. Поделить пополам дугу окружности между отмеченными границами. Найденная точка является легкой, а диаметрально противоположная ей тяжелой. Установить колесо так, чтобы тяжелая и легкая точки оказались на горизонтали. Уравновесить тяжелую точку технологическим (временным) грузом, располагая его на диаметрально противоположной стороне колеса, вблизи плоского диска. Взвесить технологический груз. Подобрать постоянный груз из углеродистой стали обыкновенного качества по массе меньше технологического на величину, соответствующую массе сварного шва. Приварить электродуговой сваркой постоянный груз в том месте, где был установлен технологический. Постоянный груз должен устанавливаться на плоском диске с внутренней стороны колеса. Допускается установка груза в межлопаточном канале колеса. Сварочные работы должны производить сварщики, допущенные к сварке ответственных конструкций. Сварные швы и околошовные зоны не должны иметь видимых шлаковых включений, газовых раковин, подрезов, резких углублений, наплывов и трещин. Допускается устанавливать постоянный груз на радиусе, отличном от радиуса, на котором был установлен технологический. В этом случае следует изменить массу постоянного груза, которая определяется по формуле (1) P=p× r R где Р - масса постоянного груза на выбранном радиусе R; р - масса технологического груза на радиусе r. После установки постоянного груза произвести проверку выполненной операции, установив колесо на параллельные призмы. В случае если колесо вновь перед остановкой совершает маятниковые движения, повторить балансировку по описанному выше методу. Если колесо останавливается без маятниковых движений, то момент от дисбаланса не превышает момента от сил трения, инерции колеса, допусков и отклонений. В этом случае выполнить следующую балансировочную операцию. Разделить внешнюю окружность плоского диска колеса на шесть равных частей (отложить хорды на окружности, равные радиусу диска). Пронумеровать по порядку (1 - 6) полученные точки. Установить на призме оправку с колесом так, чтобы точка 1 расположилась на горизонтали. В точке 1 установить груз и постепенно увеличивать его массу до тех пор, пока колесо не выйдет из состояния равновесия и не начнет медленно двигаться. Снять груз и взвесить его. Повторить эту операцию для всех остальных точек. Результаты опыта нанести на координатные оси: по оси абсцисс отложить массу грузов; по оси ординат - номера точек (1 - 6). Соединить между собой полученные точки плавной линией. Полученная кривая должна иметь форму синусоиды. Если полученная кривая не имеет форму синусоиды, следует повторить эту операцию более внимательно, строение синусоиды требуется для проверки тщательности выполнения этой операции). После построения синусоиды определить полуразность масс наибольшего и наименьшего грузов и, исходя из этой величины, подобрать постоянный груз. Установить постоянный груз в точке, где потребовался наибольший груз для выведения колеса из состояния равновесия. Для оценки результатов балансировки вновь произвести описанную выше операцию и построить синусоиду. Произведение полуразности масс максимального и минимального грузов на радиус их установки является значением остаточного дисбаланса. Значение остаточного дисбаланса колеса не должно превышать 2,1103 кг*м (210 г*см). Для проведения динамической балансировки установить электродвигатель с колесом на жестком постаменте (раме). При этом наибольший зазор между опорной поверхностью одной из лап электродвигателя и рамой при полностью отпущенных болтах, крепящих двигатель, должен быть не более 0,2 мм. Если он больше, устранить его регулировочными прокладками соответствующей толщины. Затянуть болты. С целью безопасности, а также для снижения мощности, потребляемой электродвигателем, закрыть колесо надежным герметичным кожухом. Подвести к коробке выводов подсоединительный кабель от сети с напряжением, соответствующим питанию приводного электродвигателя, соблюдая правила техники безопасности. Произвести пробный запуск вентилятора и убедиться в правильности направления вращения (должно совпадать со стрелкой на колесе). При необходимости изменения направления вращения поменять местами любые два наконечника подсоединительного кабеля. Запустить вентилятор, замерить вибрацию электродвигателя прибором, удовлетворяющим требованиям ГОСТ 25275-82. Измерения производить на подшипниковых щитах или близких к ним точках в трех взаимно перпендикулярных направлениях, предусмотренных ГОСТ 20815-93. При размахе колебаний (удвоенной амплитуде виброперемещения) для вентиляторов Ц9-37,6-7,6 и для вентиляторов ЦВ9-37,6-7,6 выше 80 мкм применить технологический груз из гибкой проволоки или металлической пластины, согнутой по профилю лопатки колеса, концы которой должны плотно охватить лопатку и удерживаться на ней при вращении. Начните установку технологического груза с места, где приварен груз при статической балансировке. Добейтесь допустимого значения вибрации, переставляя технологический груз от первоначального положения влево или вправо, с одной лопатки на другую (располагая его у переднего или заднего диска) и меняя его массу. Одновременно фиксировать уменьшение или увеличение вибрации по прибору. Заменить технологический груз на постоянный, меньший по массе (без учета массы сварного шва), и приварить на плоском диске с внутренней стороны, или на коническом диске с наружной стороны, в зависимости от того, ближе к какому диску крепился технологический груз. Прокрутить вентилятор и еще раз проверить величину вибрации, прокрасить места приварки груза. При монтаже вентиляторов следить за тем, чтобы в улитку одного направления вращения не попало колесо другого направления вращения, для чего на улитке и колесе нанесены стрелки, показывающие направление вращения. Проверить в блоках вентиляторов правильность установки зазоров А, Б, В. Кроме того, колесо устанавливается соосно с входным патрубком улитки. Допуск соосности - R5MM. СООСНОСТЬ колеса и входного патрубка вентиляторов контролируется по смещению внутренней цилиндрической поверхности патрубка относительно входного отверстия колеса. Регулировку зазора А вентилятора ЦВ9-37,6-7,6 произвести путем переме-щения приводного электродвигателя; вентилятора Ц9-37,6~7,6 - путем перемещения улитки, для чего в каркасах вентиляторов имеются овальные отверстия. Регулировку зазора Б вентиляторов произвести путем осевого перемещения входного патрубка улитки, для чего в патрубке предусмотрены овальные отверстия. Регулировку зазора В и соосности колеса с входным патрубком улитки выполнить путем установки пластинчатых металлических прокладок под лапы приводного электродвигателя для вентилятора ЦВ 9-3 7,6-7,6 и под опорные кронштейны улитки для вентилятора Ц937,6-7,6. Таблица С.1 Обозначение зазора Величина зазора для вентиляторов, мм ЦВ9-37,6-7,6 А 14+/-3 Б 29+/-3 +3 5 +3 5 -1 В Ц9-37,6-7,6 6+/-2 -1 - Осмотреть и очистить от пыли металлические вентиляционные патрубки и воздуховоды, заварить выявленные трещины, выправить погнутые места, при необходимости заменить. Снять и очистить от пыли брезентовые патрубки, поврежденные заменить или отремонтировать. С.1.2 Система вентиляции После демонтажа оборудования закрыть все отверстия вентиляционных каналов системы охлаждения и оборудования для исключения попадания посторонних предметов. Осмотреть и очистить от пыли вентиляционные патрубки и воздуховоды, заварить выявленные трещины, выправить погнутые места, при необходимости заменить. Снять и очистить от пыли брезентовые патрубки, поврежденные заменить или отремонтировать. Перед разборкой системы вентиляции отметить краской положения воздухорегулирующих устройств (заслонок), определенные на заводе-изготовителе при регулировке распределения воздуха. После сборки электровоза убедиться, что положение воздухорегулирующих устройств соответствует отмеченному краской, произвести проверку и, при необходимости, регулировку системы вентиляции. При замене охлаждающего оборудования произвести регулировку системы вентиляци. Ориентировочное положение заслонок (при отсутствии отметок краской) может быть следующее: - регулировочная заслонка перед тяговым выдвинута полностью трансформатором - регулировочная заслонка перед ТД1 выдвинута на 140 мм - регулировочная заслонка перед ТД2 выдвинута на 75 мм - регулировочная заслонка перед ТДЗ выдвинуты на 70 мм - регулировочная заслонка перед ТД4 выдвинуты на 40 мм - регулировочная заслонка перед ТД5 выдвинуты на 80 мм - регулировочная заслонка перед ТД6 выдвинуты на 160 мм - окна выброса от сглаживающих реакторов открыты на 30-32 мм - заслонка на окневыброса воздуха в кузов из открыта на (50+/-2) мм воздухораспределительного короба I конца - заслонка на окне выброса воздуха в кузов из открыта на (50+/-2) мм воздухораспределительного короба II конца - заслонка на окне выброса воздуха в кузов из открыта на (25+/-2) мм переходного патрубка от вентилятора к ВИП I конца, расположенная со стороны кабины I Остальные заслонки на переходных патрубках от закрыты вентиляторов к ВИП -. Измерения производить линейкой 500 ГОСТ 427-75. Единица измерения -миллиметр (мм). Положения воздухорегулирующих устройств уточняются при наладке системы вентиляции электровоза. Проверку и регулировку системы вентиляции выполнять в обеспечение избыточного, по отношению к атмосферному, давления в кузове в пределах 40 - 60 Па и следующих расходов воздуха на охлаждаемое оборудование: +5 - тяговый двигатель, куб.м/мин 70 +5 - теплообменники тягового трансформатора, куб.м/мин 80 +5 - сглаживающий реактор, куб.м/мин 90 - блок балластных резисторов, куб.м/мин, не менее 310 +5 - выпрямительная установка возбуждения, куб.м/мин 10 +5 - панель с диодами (каждая), куб.м/мин 10 Проверку и наладку системы вентиляции производить в летнем режиме, при питании электровоза от контактной сети или при питании вспомогательных машин от внешнего источника переменного тока напряжением 380 В и в приведенной ниже последовательности. Убедиться, что в доступных для осмотра местах вентиляционных трактов отсутствуют посторонние предметы, отсутствуют шторы на воздухозаборных жалюзи; дефлекторы на крыше открыты; рециркуляционные окна на форкамерах закрыты, переключающая заслонка на выбросе воздуха после трансформатора зафиксирована в верхнем положении ("ЛЕТО"). С.2 Средства измерений Средства измерений должны быть поверены согласно требованиям ПР 50.2.006-П. При проведении испытаний должны использоваться средства измерений, приведенные в таблице С.2, или другие с параметрами не хуже приведенных. Таблица С.2 - Перечень приборов, применяемых при испытаниях Наименование, тип, средства измерений Метрологические характеристики Наименование измеряемой величины Чашечный анемометр МС13 ГОСТ 6376-74 Диапазон измерения от 1 до 20 м/с, погрешность измерения +/- (0,3+/-0,05 Vср) Скорость воздушного потока Барометр-анероид М-67 ТУ 25-04-1797-75 Диапазон измерения от 81,13 до 105,0 кПа (от 610 до 790 мм.рт.ст.), погрешность не более +/-0,8 мм.рт.ст. Атмосферное давление Линейка измерительная металлическая ГОСТ 42775 Предел измерений 500 мм, допускаемое отклонение +/-0,1 мм Линейные размеры Мановакуумметр МВ1-24,50/250 ТУ928901.026-91 Предел измерений (0-24,50) гПа, (0-250) мм вод.ст. Избыточное вакуумметрическое давление Микроманометр многопредельный ММН-2400(5)-1,0 ТУ2501.816-79 Диапазон измерения от 0 до 2400 Па (от 0 до 240 кгс/кв.м), кл.точн.1,0 Избыточное вакуумметрическое давление и разность давлений при статическом давлении не более 10000 Па Секундомер двустрелочный СДСпр-1-2 ГОСТ5072-79 Пределы измерений 30 мин, 30 с, средняя погрешность за 30 мин +/-0,4 с, максимальная погрешность за 30 с +/-0,1 с. Время Термометр метеорологический стеклянный ГОСТ 112-78 ТМ4-2 Диапазон измерения - от минус 25 до плюс °С. Погрешность при температуре от минус 25 до 0 °С +/-0,3 °С. Погрешность при температуре от 0 до плюс 50 °С +/- 0,2 °С Температцра окружающего воздуха С.3 Методы испытаний 1) Определение расхода воздуха через тяговые двигатели (ТД) При определении расхода воздуха через ТД ( Q ТД ) необходимо выполнить следующие операции: а) Определить статическое давление во входной (коллекторной) камере ТД, для чего в сливное отверстие остова ТД установить резиновую пробку диаметром не менее диаметра сливного отверстия с металлической трубкой диаметром от 3 до 5 мм. Трубку с помощью гибкого шланга соединить со штуцером "+" микроманометра. Выдержать время (35+/-5) с для достижения установившегося значения измеряемой величины. Произвести во входной камере ТД не менее трех измерений статического давления h i (i=1,2,3), в делениях по шкале микроманометра. Длительность каждого измерения не менее 10 с. б) Измерить температуру воздуха t ВК во входной (коллекторной) камере ТД для чего установить термометр в сливное отверстие остова. Выдержать время (60+/-5) с для достижения установившегося значения измеряемой величины. Произвести не менее трех измерений температуры воздуха в сливном отверстии t i (i=1,2,3) через промежуток времени от 20 до 30 с. Единица измерения температуры - градус Цельсия (° С). в) Измерить температуру окружающего воздуха t ОКР Единица измерения температуры - градус Цельсия (° С). г) Измерить атмосферное давление Р А Единица измерения атмосферного давления - миллиметр ртутного столба (мм рт.ст.) д) Произвести обработку результатов измерений при определении расхода воздуха проходящего через тяговые двигатели в следующей последовательности: - вычислить в делениях (дел.) по шкале микроманометра среднее статическое давление во входной камере ТД по формуле (2) 3 h h ср = i i=1 3 где h i - единичные измерения статического давления во входной камере ТД, дел. - вычислить в Паскалях (Па) статическое давление во входной камере ТД по формуле (3) H CT =h cp ×k×g где g =9,80665 - ускорение свободного падения, м/квс; k - коэффициент наклона трубки микроманометра. - среднее значение температуры, измеренное во входной камере ТД, определить по формуле (4) 3 t t BK = i i=1 3 где t i - единичные измерения температуры воздуха во входной камере ТД,°С Рассчитать расход охлаждающего воздуха через ТД ( Q тд ) в метрах кубических в минуту (м /мин) формуле (5) QТД = Н СТ ×Δ k ТД где HСТ -вычисленное статическое давление во входной камере ТД, Па; 760×(273+t ВК ) = коэффициент приведения к нормальным атмосферным условиям; Р А ×293 k ТД = 0,106 - коэффициент аэродинамического сопротивления ТД НБ-520В. Допускается определять расход воздуха через тяговый электродвигатель НБ-520В, используя результаты измерения t BK , Р а , ( h ср ×k ). 2) Определение расхода воздуха через теплообменники тягового трансформатора (ТТТ). Для определения расхода воздуха через ТТТ необходимо выполнить следующие действия: а) Разделить площадь сечения выброса воздуха из ТТТ на п равновеликих площадок согласно ГОСТ 12.3.018-79; б) Измерить скорость воздушного потока Удтг чашечным анемометром типа МС-13 с соблюдением требований его инструкции (паспорт JI6.2.781.002 ПС). Измерения производить в центрах равновеликих площадок. Единица измерения скорости - метр в секунду (м/с). в) Измерить длину а и ширину b окна выброса воздуха из ТТТ с помощью линейки 500 ГОСТ 427-75. Единица измерения линейных размеров - миллиметр (мм). г) Рассчитать расход воздуха Q TTT В метрах кубических в минуту (куб.м/мин) через ТТТ по формуле (6) QTTT =60×VсрТТТ ×FTTT где n VсрТТТ FTTT V i 1 iTTT - средняя скорость воздушного потока на выходе из теплообменников ТТТ, м/с; n a b 106 - площадь окна выброса воздуха из теплообменников ТТТ, кв.м; n - количество равновеликих площадок в выходном сечении ТТТ. 3) Расход воздуха для охлаждения сглаживающего реактора (PC) Для определения расхода воздуха, проходящего через PC, необходимо выполнить следующие действия: а) Разделить площадь сечения окна выброса воздуха из PC на n равновеликих площадок согласно ГОСТ 12.3.018-79; б) Измерить динамическое давление h iPC в центре равновеликой площадки пневмометрической трубкой Пито-Прандтля, для чего с помощью гибких шлангов соединить штуцер "+" микроманометра со штуцером полного давления трубки, а штуцер "-" микроманометра со штуцером статического давления трубки. Выдержать время (35+/-5) с для достижения установившегося значения измеряемой величины. Произвести измерение динамического давления h iPC в центрах всех равновеликих площадок, в делениях по шкале микроманометра. Длительность каждого измерения не менее 10 с. в) Измерить температуру воздуха t PC на выходе из PC для чего установить термометр в окне выброса воздуха из PC. Выдержать время (60+/-5) с для достижения установившегося значения измеряемой величины. Произвести не менее трех измерений температуры воздуха в окне выброса воздуха из PC t i (i=1,2,3) через промежуток времени от 20 до 30 с. Единица измерения температуры - градус Цельсия (° С). Среднее значение температуры, измеренное в окне выброса воздуха из PC, определить по формуле (7) 3 t t РС = i i=1 3 где t i - единичные измерения температуры воздуха в окне выброса воздуха из PC, °С. г) Измерить длину а и ширину b окна выброса воздуха из PC с помощью металлической линейки 500 ГОСТ 427-75. Единица измерения линейных размеров - миллиметр (мм). д) Вычислить среднее динамическое давление потока H срРС делениях шкалы микроманометра, по формуле на выходе окна выброса воздуха из PC, в (8) n h H срРС = iРС i=1 n где h iРС - динамическое давление в центре i-той равновеликой площадки, дел., n - количество равновеликих площадок, шт. е) Вычислить расход воздуха Q РС в метрах кубических в минуту (куб.м/мин) по формуле (9) QРС =60×4,04×F× H срРС ×k×Δ1 где 4,04= 2×g 4 2 - коэффициент скорости при нормальных атмосферных условиях, м / (с кг ) ; pн g = 9,80665 - ускорение свободного падения, м/кв.с; р н = 1,2 - плотность воздуха при нормальных атмосферных условиях, кг/куб.м; F a b 106 - площадь окна выброса воздуха из PC, кв.м, k - коэффициент наклона трубки микроманометра; Δ1 = 760×(273+t РС ) коэффициент приведения к нормальным атмосферным условиям; Р а ×293 t PC - температура окружающего воздуха, °С; РA - атмосферное давление, мм рт.ст.; 4) Избыточное давление в кузове электровоза piКУЗ должно быть измерено при работающих вентиляторах В1- В3, закрытых дверях и окнах. Для измерения piКУЗ штуцер "-" микроманометра, расположенного в кузове, соединить с атмосферой с помощью резиновой трубки. Выдержать время (35+/-5) с для достижения установившегося значения измеряемой величины. Произвести в кузове электровоза не менее трех измерений избыточного давления piКУЗ , где i=1,2,3 в делениях по шкале микроманометра. Длительность каждого измерения не менее 10 с. Избыточное давление в Паскалях (Па) в кузове определить по формуле (10) 3 Р PИЗБ = iКУЗ i=1 3 ×Δ×k×g где PiКУЗ - единичные измерения избыточного давления в кузове, дел; 1 760×(273+t ОКР ) - коэффициент приведения к нормальным атмосферным условиям; Р а ×293 t ОKP - температура окружающего воздуха, °С; РА - атмосферное давление, мм рт.ст.; g = 9,80665 - ускорение свободного падения, м/кв.с; k - коэффициент наклона трубки микроманометра. В случае отклонения значений измеренных расходов воздуха от нормы, произвести их регулировку, для чего изменить положение воздухорегулирующих устройств (заслонок) расположенных в воздуховодах к ТД, ТТТ, на окнах выброса воздуха в кузов и окнах выброса воздуха из PC. Таблица С.3 Параметры Расход воздуха, куб.м /мин, при tкк Ра, мм.рт.ст hст, мм.вод.ст 0-5 6-10 11-15 740-750 50 66,8 67,4 68,0 51 67,4 68,0 52 68,1 53 16-20 21-25 26-30 30-35 36-40 68,6 69,1 69,7 70,3 70,9 68,6 69,2 69,8 70,4 71,0 71,6 68,7 69,3 69,9 70,5 71,1 71,7 72,3 68,7 69,4 70,0 70,6 71,2 71,8 72,4 73,0 54 69,4 70,0 70,6 71,2 71,9 72,5 73,1 73,7 55 70,0 70,7 71,3 71,9 72,5 73,1 73,7 74,3 56 70,7 71,3 71,9 72,6 73,2 73,8 74,4 75,0 57 71,3 71,9 72,6 73,2 73,8 74,4 75,1 75,7 751-760 761-770 58 71,9 72,6 73,2 73,8 74,5 75,1 75,7 76,3 59 72,5 73,2 73,8 74,5 75,1 75,7 76,4 77,0 60 73,1 73,8 74,5 75,1 75,7 76,4 77,0 77,6 61 73,7 74,4 75,1 75,7 76,4 77,0 77,7 78,3 62 74,3 75,0 75,7 76,3 77,0 77,6 78,3 78,9 63 74,9 75,6 76,3 77,0 77,6 78,3 78,9 79,6 64 75,5 76,2 76,9 77,6 78,2 78,9 79,5 80,2 50 51 66,3 67,0 66,9 67,6 67,5 68,2 68,1 68,8 68,7 69,4 69,3 70,0 69,8 70,5 70,4 71,1 52 67,6 68,2 68,8 69,4 70,0 70,6 7.1,2 71,8 53 68,3 68,9 69,5 70,1 70,7 71,3 71,9 72,5 54 68,9 69,5 70,2 70,8 71,4 72,0 72,6 73,2 55 69,6 70,2 70,8 71,4 72,0 72,6 73,2 73,8 56 70,2 70,8 71,4 72,1 72,7 73,3 73,9 74,5 57 70,8 71,4 72,1 72,7 73,3 74,0 74,6 75,2 58 71,4 72,1 72,7 73,3 74,0 74,6 75,2 75,8 59 72,0 72,7 73,3 74,0 74,6 75,2 75,9 76,5 60 72,6 73,3 74,0 74,6 75,2 75,9 76,5 77,1 61 73,3 73,9 74,6 75,2 75,9 76,5 77,1 77,8 62 73,8 74,5 75,2 75,8 76,5 77,1 77,8 78,4 63 74,4 75,1 75,8 76,4 77,1 77,7 78,4 79,0 64 75,0 65,9 75,7 66,5 76,4 67,1 77,0 67,7 77,7 68,2 78,4 68,8 79,0 69,4 79,7 69,9 50 65,9 66,5 67,1 67,7 68,2 68,8 69,4 69,9 51 66,5 67,1 67,7 68,3 68,9 69,5 70,1 70,6 52 67,2 67,8 68,4 69,0 69,6 70,2 70,8 71,3 53 67,8 68,4 69,1 69,7 70,3 70,8 71,4 72,0 54 68,5 69,1 69,7 70,3 70,9 71,5 72,1 72,7 55 69,1 69,7 70,3 71,0 71,6 72,2 72,8 73,4 56 69,7 70,4 71,0 71,6 72,2 72,8 73,4 74,0 57 70,3 71,0 "71,6 72,2 72,9 73,5 74,1 74,7 58 71,0 71,6 72,2 72,9 73,5 74,1 74,7 75,3 59 71,6 72,2 72,9 73,5 74,1 74,7 75,4 76,0 60 72,2 72,8 73,5 74,1 74,7 75,4 76,0 76,6 61 72,8 73,4 74,1 74,7 75,4 76,0 76,6 77,3 62 73,4 74,0 74,7 75,3 76,0 76,6 77,3 77,9 63 74,0 74,6 75,3 75,9 76,6 77,2 77,9 78,5 64 74,5 75,2 75,9 76,5 77,2 77,8 78,5 79,1 65 75,1 75,8 76,5 77,1 77,8 78,5 79,1 79,7 Расход воздуха через блок балластных резисторов, выпрямительную установку возбуждения непосредственно не измеряется, он соответствует норме при правильном вращении колеса вентилятора (по стрелке на кожухе вентилятора). После проверки и регулировки системы вентиляции, зафиксировать положения заслонок, имеющимся крепежом и нанести риски (или отметку краской). Приложение Т (обязательное) Таблица Т.1 - Перечень конструктивных изменений на электровозах ЭП1М(П). N электровоза 607, 049 Содержание изменения Изменена комплектность системы УСАВП: исключены блок УККНП и клапан У43, вместо двух счетчиков электроэнергии СЭТ (схемное поз. обозн. PJ1, PJ2) установлен один СЭТ (схемное поз. обозн. PJ1). 610 (Опытный) Двигатель НБ-520В изготовлен с применением прокладок из стеклопластика стеклоткани Т13 при изготовлении остова (карта опыта - 230-К0-08-2010). 611 (Опытный) На электровозе установлена светоотражающая пленка "4084" фирмы "ЗМ". (Карта опыта - 23 О-КО-01 2010). 612 (Опытный) В двигатели НБ-520В применена заливка головок (вместо битума) (карта опыта - 230-К0-04-2010). 617...619 (Опытные) На электровозе установлены изделия остекления в резиновой окантовке производства ФГУГ 1 ОНТ1П Технология. (Карта опыта - 230-K0-03-2010). Изменено цветовое оформление интерьера кабины управления электровоза. (Карта опыта - 230-КО-092010). 617, 049 С целью снижения токовой нагрузки выходное выпрямленное напряжение выпрямителя (схемное поз. обозн. U6) изменено с 110 В на 310 В постоянного (пульсирующего) тока. В связи с этим номинальный ток в проводах между выпрямителем U6 и блоком питания и коммутации (схемное поз. обозн. A3 (А2)) снижен с 50-55 А до 15 А. Вследствие этого изменена комплектность кондиционера КТЭ-4-220С4, а именно: введено исполнение чертежа датчика температуры (схемное поз. обозн. SK3 (SK4)), введено исполнение чертежа выпрямителя (схемное поз. обозн. U6), изменен номер чертежа блоков охлаждения (схемное поз. обозн. Е31...Е34). 623 (Опытный) 625, 049 625 (Опытный) 628 болтов полюсной системы СТЭФ-1ВС герметиком вместо "Полисил" Окраска тележек и подкузовной части электровоза произведена лакокрасочным покрытием фирмы Хелиос (Словения). (Карта опыта - 230-К0-10-2010). Для обеспечения гарантированного бокового зазора в тяговой зубчатой передаче толщина зуба шестерни (черт. 8ТС.240.064) уменьшена с 18,049 до 17,569 мм (на 0,48 мм). Обеспечена работа электродвигателя вентилятора МВ3 и электронасоса МН только на частоте 50 Гц (оба двигателя отключены от ПЧФ). С этом целью от панелей диодов Пд-615 (схемное поз. обозн. U36, U37) отключен провод Н249. Исключен из схемы датчик-реле температуры тягового трансформатора на минус 15 °С (для обеспечения возможности работы электронасоса и тягового трансформатора при температуре масла выше минус 40 °С). Для обеспечения возможности работы электровоза в маневровом режиме без срыва электропневматического клапана ЭПК-150И (схемное поз. обозн У25 (У26)) системой КЛУБ-У замыкающая блокировка реле KV22 С проводами JI1 и Л2 заменена на размыкающую блокировку реле времени КТ10. При этом изменен тип реле времени (схемное поз. обозн. КТ10) с РЭВ-49 на РЭВ-597-01 Взамен контроллера КМ35-01 установлен контроллер машиниста электронный бесконтактный КМБ1-1 (схемное поз. обозн. SM1 (SM2)). При этом для питания электронной начинки контроллера машиниста КМБ1-1 подведено проводами А5, А7 напряжение 50 В постоянного тока от источника питания ИП-ЛЭ50/50-400х2 (схемное поз. обозн. А53). При этом вместо реверсивной рукоятки контроллера КМ35-01 применен в контроллере КМБ1-1 электронный ключ, от направления вставки которого и определяется направление движения локомотива. Вместо главной рукоятки и задатчика скорости на контроллере КМ35- 01 применен на контроллере КМБ1-1 джойстик-манипулятор, от положения которого определяется набор/сброс задаваемого тока или скорости локомотива. На данном электровозе электродвигатели вентилятора N 3 (сх. обозн. М13) и электродвигатель маслонасоса (сх. обозн. М17) работают только на частоте 50 Гц и отключен датчик реле температуры (сх. обозн. SK9) на тяговом трансформаторе. С целью этого: 1) Установлена перемычка Н260 между контактами N 3 и N 13 зажима контактного Х4 преобразователя U5; 2) Провод Н261 с адресами: блок N 12/Х57:7 ---- >преобразователь U5/Х4:13 переименован в Н260; 3) Провод Н625 к контакту N 9 зажима контактного Х4 преобразователя U5 отключен; 4) Провода Н625 и Н638 от зажима контактного Х56 блока N 12 отключены; 5) Провод Н282 от блокировки реле промежуточного KV76 на блоке N 12 отключен; 6) Провод Н261 на блоке N 12 с адресами: блок N 12/Х57:7---- >контактор КМ9:2 переименован в Н260; 7) Провода Н289 и 1Н240 от зажима контактного Х51 блока тягового трансформатора отключены; В связи с отключением датчика-реле температуры (сх. обозн. SK9) на блоке тягового трансформатора, при отрицательной температуре масла тягового трансформатора прогрев масла производить токовыми нагрузками обмоток ТО1, ТО2 и ОСН в соответствии с руководством по эксплуатации на тяговый трансформатор ФАПИ.672314 РЭ. Для этого должен быть отключен тумблер S17 "Маслонасос" и включен тумблер S25(S26) "Нагрев масла". И только после достижения маслом температуры плюс 6 °С по термометру на тяговом трансформаторе, допустимо включение тумблера S17 "Маслонасос" и отключение тумблера S25(S26) "Нагрев масла". 628...630 (Опытные) Взамен кондиционера КТЭ-4-220С4 (производства ОАО "РИФ" г. Воронеж) установлена система кондиционирования воздуха СКВ-2,2х4-НЭ1 ООО "ОСТРОВ СКВ" г. Мытищи. При этом вместо блока питания и коммутации установлен блок управления и коммутации БУК- 2,2х2-НЭ1 (схемное поз. обозн. АЗ(А2)), вместо блока управления и задатчика температуры БУЗТ установлен пульт управления ПУ2,2х2-НЭ (схемное поз. обозн. А5 (А4)), вместо блоков охлаждения применены установки кондиционирования воздуха УКВ-2,2х2-НЭ (схемное поз. обозн. Е31...Е34), вместо выпрямителя установлен стабилизатор напряжения однофазный СН-1-10 (схемное поз. обозн. U6), вместо кабелей 31...36 из комплекта КТЭ-4- 220С4 использованы кабели 21, 22, 31...36 из комплектаСКВ-2,2х4-НЭ1. (Карта опыта-230- КО-12-2010). 631...640 (Опытные) Взамен кондиционера КТЭ-4-220С4 (производства ОАО "РИФ" г. Воронеж) установлены компрессионные кондиционеры КТ-4Э-1.У1 Краматорского завода "Кондиционер". При этом: вместо выпрямителя (схемное поз. обозн. U6) и блока питания и коммутации (схемное поз. обозн. A3 (А2)) установлен нормализатор НОНС-10000 (схемное поз. обозн. А2), вместо блока управления и задатчика температуры БУЗТ (схемное поз. обозн. А5 (А4)) установлен блок управления РТ2-01Т (схемное поз. обозн. A3 (А4)), вместо датчика температуры установлен датчик температуры ДТТ-1 (схемное поз. обозн. SK3 (SK4)), вместо кабелей 31...36 из комплекта кондиционера КТЭ-4-220С4 установлены кабели 33...36 из комплекта кондиционера КТ-4Э-1.У1. Для защиты входных цепей кондиционера КТ-4Э-1.У1 вместо предохранителя ПР-2ХЛ2 на 60 А, 500 В с плавкой вставкой на 45 А (переведен в резерв) применен резервный автоматический выключатель (схемное поз. обозн. SF5) с изменением его типоисполнения с АЕ2541М-10ХЛ2, 380 В, 63 A, 5JH на АЕ2544М-10ХЛ2, 380 В, 40 A, 5JH. (Карта опыта - 230-Ш-19-2010). 636, 055 Внедрен вспомогательный поршневой безмасляный компрессор типа КПБ-50-22-У2 производства "ТрансЭлКон" (вместо компрессора ВВ-0,05/7-1000-У2 производства ОАО "Транспневматика"). Манометр на тяговом трансформаторе (для замера давление масла) подключен к маслопроводу (от выходного патрубка электронасоса) с трансформатора зав. N 292. На буксовых гидродемпферах усл. N 678 предусмотрены "лыски" под ключ (для откручивания и закручивания крепежных гаек). 637, 055 Внедрен высоковольтный вакуумный выключатель ВБО-25-20/630 (вместо воздушного выключателя ВОВ-2510/630). На тяговых трансформаторах с зав. N 307 исключена установка датчика-реле температуры на минус 15 °С. 636...638 (Опытные) Применена кабельная продукция "Транскаб ППСТВМнг(А)" и "Транскаб КПСТВМнг(А)". (Карты опыта - 23О-КО-14-2010 - 230-К0-16-2010). 640, 641 (Опытные) Плата с элементами, входящая в РН-5, выполненная без установки пистонов. (Карты опыта -230-К0-20-2010 - 230-КО-21-2010). 644 Из КД исключена радиостанция Р22/ЗВ-1 "РВ-1M", а также исключена панель фильтра ПФ- 585 (схемное поз. обозн. Z2), исключены конденсаторы К73-16-250 В-0.1 мкФ+/-10% (схемное поз. обозн. С119, С120). Радиостанция РВС-1-07 устанавливается на электровозы, эксплуатируемые на всей территории РФ. В связи с отсутствием в конструкции радиостанции РВС-1-07 связи с системой пожаротушения КТС-УАСП, 50 исключены провода П71...П75. В качестве альтернативного поставщика выпрямительно-инверторным преобразователями ВИП-5600-УХЛ2 (производства ОАО "Электровыпрямитель") предусмотрена установка ВИП-5600Р-0-У2 (производства ОАО "РИФ" г. Воронеж). Из КД исключена возможность установки аппаратуры МСУД (производства ПКПП "ИРИС" г.Ростов-наДону). В связи с этим из комплекта аппаратуры МСУД-Н исключены переходной кабель 37 черт. АРКИ.685662.001 и переходной кабель 38 черт. АРКИ.685662.001-01. Исключено также устройство ПКБ (схемное поз. обозн. А56), обеспечивающее запись диагностической информации от аппаратуры МСУД-Н при работе электровоза, и кабель 40, обеспечивавший связь блока ПКБ и блока управления А55. Запись диагностической информации осуществляется в память блока индикации (схемное поз. обозначение А57 (А58)), а затем на стоянке перезаписывается на съемный флеш-накопитель. Обеспечена задержка на отключение блока индикации МСУД-Н для обеспечения корректного завершения его работы. С этой целью вспомогательные контакты электромагнитного контактора (схемное поз. обозн. КМ43) с проводами Н085, Н641 и Н086, Н642 перенесены из входных цепей источника питания ИП-ЛЭ-50/50-400х2 (схемное поз. обозн. А53) в выходные цепи указанного источника питания с проводами A3, А7 и А4. А5. Автоматический защитный выключатель "БЛОК ИНДИКАЦИИ" (схемное поз. обозн. SF87) переподключен с провода А5 на провод A3, не теряя при этом питающего напряжения при отключении электромагнитного контактора КМ43. Для начала окончания корректного завершения работы программного обеспечения блока индикации А57 (А58) в кабель 41 (42) заведен провод А7, снятие питающего напряжения и информирует об окончании работы ПО. В связи с исключением провода Н64I, напряжение питания для сигнала о снятии тяги от системы САУТ-ЦМ/485 подается проводом А7. Одновременно с этим изменен тип блока индикации (схемное поз. обозн. А57 (А58)): вместо блока индикации ВС3641 устанавливается блок индкации ВС3741. 060, 061 Электровоз оборудован преобразователями с уменьшенным числом параллельно включенных тиристоров. 647, 069 Снят преобразователь частоты и числа фаз ПЧФ-177 (схемное поз. обозначение U5), а также из схемы исключены: реле промежуточное РП-282 (схемное проз, обозначение KV43), отвечающее за работу маслонасоса при работе любого из элекгродвигателей мотор- вентиляторов на низкой частоте, реле промежуточное РП-282 (схемное проз, обозначение KV45), отвечающее за прекращение работы преобразователя ПЧФ-177 при понижении напряжении на выходе ПЧФ-177 ниже 75 В, промежуточное РП282 (схемное проз, обозначение KV46), отвечающее за сохранность сбора схемы тяги или рекуперации при переходе вспомогательных машин с низкой частоты на нормальную и наоборот, реле РП-280 (схемное поз. обозначение KV76), отвечающее за сигнализацию работы вспомогательных машин на низкой частоте, а также за работу масло-насоса тягового трансформатора на низкой частоте, тумблер (схемное поз. обозначение S65 (S66)), отвечающее за включение в работу преобразователя ПЧФ-177, панели диодов ПД-615 (схемное проз, обозначение U13-U15), отвечающих за подачу напряжения на катушку реле KV76 при включении любого из электродвигателей мотор-вентиляторов на низкой частоте вращения, панели диодов ПД-615 (схемное проз, обозначение U36-U38, U67-U69), отвечающих за подачу напряжения на катушку реле KV43 при включении любого из электродвигателей мотор-вентиляторов на низкой частоте вращения. Автоматический выключатель SF94 "ПЧФ" переведен в резерв. Исключена работа вспомогательных электродвигателей М11-М13 мотор-вентиляторов и маслонасоса Ml7 тягового трансформатора на низкой частоте вращения, при этом из схемы электрической принципиальной исключены: контактора электромагнитные МК-63 (схемное поз. обозначение КМ7...КМ10), реле электротепловое токовое ТРТП-114РУ2 5 А ТУ 16-523.007-80 (схемное поз. обозначение КК7, КК8), предназначенные для защиты цепей маслонасоса от перегрузок при работе маслонасоса M17 па низкой частоте вращения. В тоже время изменены тины реле электротепловых токовых в цепи: электродвигателей моторвентиляторов М11...М14 (вместо реле РТТ85-33-132 (схемное поз. обозначение КК11...КК14) применены панели тепловых реле ПТР-517, разработанные на базе реле электро-тепловых токовых ГРТ11-142РУЗ 125 А), электродвигателей мотор-компрессоров M15, М16 (вместо реле ТРТП-139РУЗ 90 А с ручным возвратом (схемное поз. обозначение КК15, КК16, КК18, КК19) применены панели тепловых реле ПТР517-02 с дистанционным возвратом, разработанные на базе реле электротепловых токовых ТРТП-139РУЗ 90 А), маслонасоса M17 (вместо реле РТТ85-29-121-01 (схемное поз. обозначение КК17) применена панель тепловых реле ПТР-517-01, разработанная на базе реле электротепловых токовых ТРТП-132РУЗ 8 А). Введен пусковой двигатель НВА-55С (схемное поз. обозначение М10), служащего в качество фазорасщепителя и облегчающее запуск вспомогательных машин. Включение пускового двигателя обеспечивается с помощью контактора электромагнитного МК-84 (схемное поз. обозначение КМ 10). В качестве рабочей емкости электродвигателя М10 в электрическую принципиальную схему введен конденсатор КПС-0,5-38 02 исполнение 1 (схемное поз. обозначение С106). Для защиты электродвигателя М10 от токов перегрузки и коротких замыканий применена панель тепловых реле ПТР-517 с дистанционным возвратом реле после срабатывания (схемное поз. обозначение КК10), разработанное на базе реле электротепловою токового ТРТП-142РУЗ 125 Л ТУ 16-523.007-80. Электродвигатель М10 включен на холостой ход для облегченного запуска данного электродвигателя и минимального времени его запуска. Для отключения неисправного пускового двигателя М10 в схему электрическую принципиальную введен тумблер ПТ26-2 (схемное поз. обозначение S21), исключающий подачу питания на катушку контактора КМ 10, обеспечивающего подачу питающего напряжения на электродвигатель НВА-55С, служащего в качестве пускового двигателя в системе вспомогательных машин. Подача напряжения на катушку контактора КМ 10 осуществляется одновременно с включением выключателя "ВСПОМОГАТЕЛЬНЫЕ МАШИНЫ" блока выключателей S19 (S20). Для обеспечения поочередного включения электродвигателей мотор-вентиляторов Ml 1...М13 с интервалом времени в 1,5 сек. в электрическую принципиальную схему введены реле времени РЭВ-293 (схемное поз. обозначение КТ11, КТ12). Этими реле обеспечивается исключение одновременного запуска мотор-вентиляторов М11...М13 и вводится определенная очередность запуска моторвентиляторов (первым запускается только электродвигатель мотор-вентилятора МП, вторым электродвигатель мотор-вентилятора Ml2, последним - электродвигатель мотор-вентилятора М13 с интервалом времени в 1, 5 сек. вне зависимости от очередности включения выключателей "ВЕНТИЛЯТОР 1", "ВЕНТИЛЯТОР 2", "ВЕНТИЛЯТОР 3" блока выключателей S19 (S20)). При отключении неисправного электродвигателя мотор-вентилятора M11, очередность включения оставшихся электродвигателей мотор-вентиляторов M12, М13 следующая: первым запускается только электродвигатель мотор-вентилятора M12, вторым - электродвигатель мотор-вентилятора M13. При отключении неисправного электродвигателя мотор-вентилятора M12, очередность включения оставшихся электродвигателей мотор- вентиляторов МП, М13 следующая: первым запускается только электродвигатель мотор- вентилятора МП, вторым - электродвигатель мотор-вентилятора М13. В связи с этим в электрической принципиальной схеме изменены типы тумблеров схемное поз. обозначение S11, S12 (вместо тумблеров ПТ26-2 применены тумблера ПТ26-1). В связи с исключением преобразователя ПЧФ-177 и введением пускового двигателя НВА-55С изменении тип блока сигнализации (схемное поз. обозначение А23 (А24)): вместо блока БС-002 применен блок сигнализации БС-002-01, в котором исключены светодиодный индикатор зеленного цвета "НЧ" (низкая частота), светодиодный индикатор красного цвета "НН-ПЧФ" (низкое напряжение на выходе ПЧФ), введен индикатор красного цвета "ДП" (двигатель пусковой). В цепях автоматики (в цепях подключения блока А55) исключены: провод Н608 от преобразователя U5 (ПЧФ-177), передававший информацию о температуре окружающего воздуха для обеспечения температурного регулирования тока уставки перехода работы преобразователя ПЧФ-177 с нормальной частоты вращения на пониженную и наоборот; провод А271 от преобразователя ПЧФ-177, по которому передавалась команды от аппаратуры МСУД на переход работы преобразователя ПЧФ-177 с нормальной частоты вращения на пониженную и наоборот; провод Н638 от контактора КМ 10, передававший информацию о работе маслонасоса на пониженной частоте вращения; провод Н417 от блока сигнализации А23 (А24), передававший информацию о срабатывании защиты в случае понижения выходного напряжения ПЧФ-177 ниже 75 В переменного тока. В тоже время в блок управления МСУД введен сигнал по проводу Н227 о кратности и периодичности включения тумблера S75 (S76) "ВОЗВРАТ РЕЛЕ". Приложение У (обязательное) Перечень работ, выполняемых при производстве ТО-5 У.1 Хранение (ТО-5а) У.1.1 Система вентиляции Для хранения электровоза в течение одного месяца и более: - установить на все жалюзи фильтры из двухслойной упаковочной ткани; - опустить дефлекторы на крыше в нижнее положение и закрепить их болтами; - заклеить упаковочной тканью или мешковиной в два слоя вентиляционные выбросные отверстия камер сглаживающих реакторов; - закрыть все двери, крышки люков выхода на крышу и под кузов. У.1.2 Механическая часть При подготовке ходовой части для хранения в течение одного месяца очистить от загрязнений, протереть и смазать смазкой синтетического солидола С ГОСТ 4366-76 трущиеся поверхности всех открытых подвижных соединений, резьбовые и шарнирные соединения. Очистить от загрязнений, протереть и защитить от попадания прямых солнечных лучей резиновые элементы креплений гасителей колебаний, связей кузова с тележками и буксовых поводков. Защиту производить нанесением мелового раствора на свободные поверхности резиновых элементов. Смазывание консервационными и другими маслами поверхности резиновых элементов не допускается. Перекатывайте электровоз на расстояние в диапазоне от 10 до 15 м не реже одного раза в 15 дней. При подготовке ходовой части для хранения электровоза более одного месяца выполнить все работы, предусмотренные при подготовке к хранению сроком до одного месяца, и дополнительно очистить от загрязнений, протереть и смазать смазкой синтетического солидола С ГОСТ 4366-76 среднюю часть оси колесных пар, очистить от загрязнений внутренние поверхности тормозных цилиндров и покрыть их смазкой ЖТ-79Л ТУ 0254-002-01055954-01. Произвести консервацию подшипниковых узлов осевых букс, при этом снять переднюю крышку буксы, удалить старую смазку из крышки и передней части буксы при снятой передней крышке через специальное отверстие в корпусе буксы, при помощи штуцера произвести запрессовку свежей смазки (до появления смазки в переднем подшипнике), заполнить переднюю крышку свежей смазкой и поставить ее на место. В каждый подшипник тягового редуктора через специальные масленки добавить по 50 г смазки "БУКСОЛ" ТУ 0254-107-01124328-01, проверить наличие смазки в нижнем корпусе тягового редуктора, добавить масло ТМ-9П согласно "карте смазки" (приложение Е) до верхнего уровня маслоуказательного щупа. После консервации электровоз перекатить на расстояние в диапазоне от 1 до 2 км со скоростью 15 км/ч. По истечении одного года хранения производить анализ смазки букс и тягового редуктора. При неудовлетворительном результате произвести смену смазки. У.1.3 Пневматическое оборудование Для хранения электровоза в течение одного месяца и более: - продуть воздушные резервуары, маслоотделители и пневматические магистрали до полного удаления влаги; - произвести консервацию компрессоров ВУ 3,5/10-1450 в соответствии с инструкцией по эксплуатации и обслуживанию компрессора; - произвести консервацию компрессора ВВ 0,05/7-1000 02 МЗ в соответствии с действующей инструкцией по эксплуатации и уходу; - закрыть деревянными или другими пробками концы спускных труб, выходящих под кузов; - проверить визуально по всему электровозу качество защитных лакокрасочных покрытий. Нарушенные покрытия восстановить; - все работы, проведенные при подготовке электровоза к консервации, занести в соответствующий журнал. У.1.4 Тяговые электродвигатели При подготовке электродвигателей электровоза, а также запасных электродвигателей для хранения провести их консервацию, включая и консервацию муфты передаточного механизма. При консервации выполнить следующие работы; - отсоединить подводящие кабели от траверсы. Отвернуть фиксаторный и стопорные болты траверсы. Отвернуть шпильку разжимного устройства, установить в месте разреза траверсы щель не более 2 мм. Проворачивая траверсу, снять с каждого электродвигателя щетки, завернуть их в парафинированную бумагу, на каждой пачке написать номер электродвигателя, с которого они сняты. Пачки хранить в ящике для упаковки запчастей электродвигателя. Закрепить траверсу разжимным устройством, накладками и фиксатором, подсоединить два кабеля к траверсе; - очистить коллекторную камеру от пыли и грязи; - просушить изоляцию электродвигателей с доведением ее до нормы; - плотно закрыть коллекторные люки крышками, предварительно проверив состояние уплотнений и работу замков; - поставить деревянные пробки в сливные отверстия "а" (смотри раздел 1 технического описания электрических машин ИДМБ.661142.004-01 РЭЗ; - на запасных электродвигателях зафиксировать передаточный механизм, выдержав размер А и соосность торсионного вала относительно отверстия во втулке якоря (смотри раздел 1 технического описания электрических машин ИДМБ.661142.004-01РЭЗ); - закрыть вентиляционные люки заглушками и заклеить мешковиной, заклеить мешковиной дренажные отверстия в подшипниковом щите со стороны коллектора и отверстия выхода охлаждающего воздуха на щите со стороны противоположной коллектору, а также оклеить мешковиной резинокордные диски муфты. Все механически обработанные поверхности муфты покрыть консервационной смазкой или маслом - добавить в якорные подшипники по 50 г смазки. Через каждые шесть месяцев проверять состояние консервации и сопротивление изоляции электродвигателей. Обнаруженные дефекты устранить. Результаты измерений сопротивления изоляции записать в соответствующем журнале. Для сохранения якорных подшипников один раз в 15 дней необходимо перекатывать электровоз и проворачивать якоря запасных электродвигателей. Результаты проведенной работы отмечайте в соответствующем журнале. У.1.5 Вспомогательные машины При подготовке электровоза к хранению проверить исправность вспомогательных машин и произвести их консервацию. Консервацию производить при температуре окружающего воздуха не ниже 15°С и относительной влажности не выше 70 %. Поверхности, подлежащие консервации (фирменные таблички, маслопроводы, открытые участки вала, места заземления, все обработанные и неокрашенные поверхности), очистить от грязи, пыли, следов коррозии, протереть ветошью или хлопчатобумажными салфетками. Антикоррозионную смазку нагреть до температуры в диапазоне от 70 до 75° С и нанести на консервируемую поверхность ровным сплошным слоем, без пропусков, накрест (не менее двух слоев). На электродвигателе привода вспомогательного компрессора щетки вынуть из обойм щеткодержателей, обернуть каждую влагостойкой бумагой и привязать к щеткодержателям. Шунты от щеток не отсоединять. Коллектор очистить от угольной пыли волосяной щеткой и обернуть картоном. Вентиляционные отверстия заклеить влагостойкой бумагой. Крышки люков плотно закрыть. Для сохранения подшипников производить один раз в 15 дней проворот валов электродвигателей приводов компрессоров за соединительную муфту на 1/3-1/4 оборота. Не реже одного раза в шесть месяцев проверять состояние консервации и возобновлять ее по мере надобности. Через 2 года хранения необходимо проверять и при необходимости менять смазку в подшипниковых узлах. У.1.6 Крышевое оборудование При сроке хранения электровоза более месяца покрыть контактные соединения оборудования и шин, расположенных на крыше, смазкой ЦИАТИМ-201 ГОСТ 6267-74 У.1.7 Аккумуляторная батарея Подготовку аккумуляторной батареи для хранения проводить следующим образом: - отключить токоотводящие провода и заизолировать их; - снять батарею с электровоза; - очистить от пыли, влаги, солей и других загрязнений; - разрядить током 12,5 А до напряжения 1,0 В на аккумулятор; - слить электролит, встряхивая батарею для удаления осадка из аккумуляторов; - закрыть пробки заливочных отверстий аккумуляторов; - насухо протереть батарею; - смазать неокрашенные металлические части тонким слоем смазки, не содержащей кислот. Допускается хранение батареи с электролитом в заряженном состоянии в течение не более трем месяцев во всем диапазоне рабочих температур без проведения дополнительных формирующих циклов. Допускается хранение батареи на электровозе. Для этого выполнить вышеуказанную подготовку, отключить и заизолировать токоотводящие провода, закрыть вентиляционные отверстия на торцевых стенках ящика батареи, закрыть ящик и опломбировать. У.2 Транспортирование (ТО-5б) В зависимости от продолжительности транспортирования и погодных условий (лето, зима) для системы вентиляции необходимо выполнить условия, указанные в пункте У.1.1 При транспортировании электровозов в недействующем состоянии на большие расстояния через каждый интервал от 600 до 800 км пробега: - проворачивать вал электродвигателя привода главного компрессора рукояткой торцевого ключа диаметром 20 мм из комплекта инструмента за соединительную муфту, в котором имеются для этого специальные отверстия на 1/4 - 1/3 оборота; - проворачивать вал электродвигателя привода вспомогательного компрессора на несколько оборотов; - проверять затяжку болтов крепления тяговых электродвигателей. Ослабшие болты подтянуть; - проверять уровень смазки в корпусах тяговых редукторов через масломерные трубки. Уровень смазки должен быть не ниже нижней кромки маслоуказательного стержня и не выше указанной на нем риски. При замере уровня смазки, гайка, в которую вмонтирован указатель уровня смазки, должна закручиваться до упора. При необходимости дозаправить корпуса тяговых редукторов смазкой; - производить слив конденсата через каждый интервал от 5 до 6 часов пути из главных резервуаров путем нажатия на вентили клапанов продувки "У21", "У22", "У23", находящихся в компрессорном помещении. У.3 Подготовка электровоза к использованию (ТО-5в) У.3.1 Общие требования При запуске электровоза, пришедшего в депо, представители завода-изготовителя совместно с работниками депо производят обкатку электровоза с максимально допустимыми на участке обращения скоростями, но не более 140 км/ч для электровоза ЭП1М и не более 120 км/ч для электровоза ЭП1П, и при необходимости его доводку. По результатам обкатки и устранения выявленных недостатков подписывается окончательный акт ввода электровоза в эксплуатацию локомотивным депо (сервисным локомотивным депо). В случае согласия на самостоятельный пуск и обкатку электровоза в депо при разрешении завода-изготовителя, акт составляется в одностороннем порядке и высылается в адрес завода-изготовителя. Подготовку к запуску оборудования внешней поставки (тяговый трансформатор, выпрямительноинверторный преобразователь, главный выключатель, кондиционер КТЭ-4-220, блоки микропроцессорной системы управления и диагностики МСУД-Н, устройство КЛУБ-У, телемеханическая система контроля бодрствования машиниста ТСКБМ, локомотивная аппаратура САУТ-ЦМ/485, блоки электропневматического тормоза ЭПТ, краны машиниста, системы пожарной сигнализации и автоматического пожаротушения (СПСТ) Эл4-04, комплекса видео-аудио регистрации цифрового локомотивного "КВАРЦ" и другие) производить в соответствии с инструкциями по эксплуатации заводов-поставщиков данного оборудования. Для обеспечения проверки действия проверки действия оборудования подвести от сети депо к электровозу сжатый воздух и постоянное или пульсирующее напряжение от 45 до 55 В. Рубильник "SA2" в шкафу "А25" установить в положение "ИСТОЧНИК ДЕПО". У.3.2 Подготовка системы вентиляции и кондиционирования При отправке с завода-изготовителя система вентиляции электровоза отрегулирована на летний режим работы, на время транспортирования все жалюзи закрыты фильтрами из тканевого материала для уменьшения загрязнения внутренних помещений электровоза. Для подготовки системы вентиляции, как в летнем, так и в зимнем режиме эксплуатации выполнить следующие общие мероприятия: - снять шторы с выходных жалюзи на крыше и воздухозаборных жалюзи на стенках кузова и сдать их в кладовую депо; - снять заклейки с вентиляционных отверстий на подшипниковых щитах (сторона против привода) тяговых электродвигателей, если они были установлены, идругих вентиляционных отверстий под кузовом электровоза; - при запуске вспомогательных машин (после проверки электрической схемы) с питанием от сети депо, убедиться в отсутствии затираний рабочих колес центробежных вентиляторов. При их наличии - проверить и отрегулировать зазоры. Проверку и регулировку зазоров производить после снятия парусинового патрубка на всасывающей стороне вентилятора, а при необходимости и других, мешающих этой операции элементов. После регулирования зазоров установить на свои места все демонтированные элементы, произвести затяжку всех крепежных деталей; - проверить состояние уплотнений во фланцах сопряжения воздуховодов и охлаждаемого оборудования; - произвести подтяжку крепежа крепления блоков мотор-вентиляторов, воздуховодов к тяговым электродвигателям, на всех регулировочных заслонках, фиксация которых выполнена при контрольноналадочных испытаниях на заводе; - убедиться в отсутствии посторонних предметов в воздуховодах к тяговым электродвигателям и в форкамерах; - продуть форкамеры сжатым воздухом. Кроме того, выполнить следующие дополнительные работы: а) в летнем режиме: - установить дефлекторы на крыше электровоза в верхнее положение; - зафиксировать болтами; б) в зимнем режиме: - установить дефлекторы в нижнее положение, зафиксировать болтами; - установить заслонку на выходе воздуха из тягового трансформатора в положение, соответствующее зимнему режиму. Заслонку на входе воздуха в трансформатор задвинуть полностью. - на рециркуляционных окнах, расположенных на форкамерах, открыть заслонки. Для исключения попадания снега и влаги в тяговые электродвигатели проверить состояние брезентовых воздухоподводящих патрубков на целостность и плотность прилегания рамок к воздуховодам и люкам тяговых электродвигателей. Устранить обнаруженные неисправности, при необходимости установить дополнительные прокладки из резины или войлока. При экстремальных погодных условиях (метели, бураны) на воздухозаборные жалюзи форкамер установить шторы в два слоя из ткани льняной мешочной N 4 артикул 15147 ГОСТ 29250-91. Не допускайте установку более плотной ткани, так как это может привести к значительному снижению количества воздуха для вентиляции тяговых электродвигателей и недопустимым перегревам их обмоток. Шторы получить в кладовой депо и перед установкой продуть их сжатым воздухом. Во избежание снижения расходов охлаждающего воздуха не допускаете налипания снега на шторы, регулярно очищайте их. При переводе системы вентиляции с зимнего на летний режим работы выполнить следующее: - на крыше электровоза установить крышки дефлекторов в верхнее положение и зафиксировать болтами; - заслонку на окне выброса воздуха из тягового трансформатора перевести в положение "ЛЕТО", заслонку на входе в трансформатор выдвинуть полностью; - заслонки на рециркуляционных окнах малых форкамер закрыть. Перед запуском кондиционера КТЭ-4-220 С4 провести внешний осмотр блоков и соединительных кабелей, проверить сохранность пломб, комплектность и на- личие сопроводительной документации. Подготовку к запуску и проверку работоспособности кондиционера произвести в соответствии с руководством по эксплуатации ДГИЛ.701445.015РЭ. У.3.3 Подготовка механической части Произвести полный осмотр механической части и убедиться в правильности установки элементов узлов, в отсутствии ослаблений крепления болтов, гаек и шплинтов, в наличии предохранительных устройств и смазки на трущихся поверхностях. При осмотре колесных пар проверить отсутствие трещин, выбоин, ползунов, ослабления или сдвига бандажей и ослабления крепящих колец бандажей. Проверить крепление и состояние элементов крепления тягового электродвигателя, буксовых поводков, правильность установки элементов рессорного и люлечного подвешивания, наклонных тяг и опор средней тележки. Убедиться в отсутствии течи масла из гидравлических гасителей и смазки из корпусов тяговых редукторов. Проверить работу тормозной системы, произведя 5-10 затормаживаний, и регулировку рычажной тормозной передачи: ее подвижность, отход колодок от бандажей при отпуске, выход штоков тормозных цилиндров, зазор между штоком и трубой тормозного цилиндра, зазоры между бандажами и колодками, прослабление страховочных тросов (приложение Б). В случае несоответствия произвести регулировку тормозной системы. Проверить работу ручного тормоза. Проверить соответствие смазки сезону и заправку корпусов тяговых редукторов. При необходимости добавить смазку в соответствии с приложением Е. Произвести осмотр автосцепных устройств в соответствии с требованиями инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог (Приложение А). Проверить крепление поручней и подножек, брезентовых и выбросных патрубков тяговых электродвигателей, состояние блокировок дверей и задвижных щитов высоковольтных камер, заполнение бункеров песочниц песком. Произвести подготовку гребнесмазывателей в соответствии с инструкцией по эксплуатации заводаизготовителя. Проверить положение регулируемой части путеочистителя, нижняя кромка которой должна перекрывать нижнюю плоскость катушек системы локомотивной сигнализации не менее 5 мм. У.3.4 Подготовка тяговых электродвигателей Очистить крышки коллекторных люков от скопившейся пыли, грязи или снега. Проверить исправность крышек коллекторных люков, надежность их уплотнений, исправность действия замков. Снять крышки и осмотреть тяговые электродвигатели, провернуть траверсы щеткодержателей. При провороте траверс проверить исправность, надежность крепления и правильность установки относительно коллектора всех щеткодержателей. Проверить надежность крепления кронштейнов, изоляторов, а также состояние рабочей поверхности коллекторов. Установить щетки в окна щеткодержателей, при этом номера комплектов щеток должны совпадать с номерами тяговых электродвигателей, с которых они были сняты для хранения. При установке щеток шунты их скрутить друг с другом для предотвращения свисания их с корпуса щеткодержателя в сторону траверсы или петушков коллектора. Шунты не должны попадать между нажимным пальцем и щеткой. Наконечники шунтов надежно прикрепить к корпусу щеткодержателя. Закончив установку щеток и осмотр электродвигателя, возвратить траверсу в исходное положение. Прикрепить подводящие кабели к траверсе, установить фиксатор в паз на траверсе и подтянуть предварительно болты фиксатора и стопорных накладок. Разжать траверсу разжимным устройством и затянуть до отказа болты стопорных накладок и фиксатора. Продуть тяговые электродвигатели сухим сжатым воздухом. Закрыть крышки коллекторных люков. Снять крышки коробок выводов, проверить крепление изоляционных пальцев и выводных кабелей, закрыть крышки. Удалить пробки на двух сливных отверстиях "а" в нижней части остова. Добавить по 50 г смазки в каждый подшипниковый узел якоря. Проверить крепление подшипниковых щитов. У.3.5 Подготовка вспомогательных машин Перед запуском в эксплуатацию проверить состояние крепления электрических машин, кабелей, наконечников, щеткодержателей, установку щеток, наличие заземления, затяжку крепежа доступных соединений, вращение ротора (якоря) от руки, устранить замеченные недостатки. Вскрыть выводные коробки и проверить надежность затяжки крепежа выводных и подводящих проводов, при необходимости подтяните крепеж. Проверить правильность присоединения питающих и выводных проводов в соответствии со схемой включения. Проверить и установить (при необходимости) траверсу по заводской метке в электродвигателе П22К-50У2. У.3.6 Подготовка электрических аппаратов Произвести внешний осмотр. Убедиться в отсутствии повреждений аппаратов и подводящих проводов, шин. Проверить затяжку крепежных деталей, особенно контактных соединений. Проверить состояние и целостность гибких шунтов и отключающих пружин. На шунтах из провода ПЩ не должно быть обрывов более 20 % (оборванные концы заделать в жгут), на витках пружин - трещин. Проверить работу подвижных частей вручную, работу пневматических узлов с помощью сжатого воздуха. Включение (отключение) должно быть четким без промежуточного заедания. При наличии утечки сжатого воздуха произвести подтяжку контргайки к штуцеру до момента прекращения утечки. Проверить наличие защитных кожухов на соответствующих аппаратах и блокировках. Проверить наличие предохранителей, состояние изоляторов на отсутствие трещин и сколов, состояние дугогасительных камер. Проверить положение ножей разъединителей и переключателей. Они должны быть установлены до упоров. Осмотреть реле перегрузки РТ и реле заземления РЗ-ЗОЗ - их указатели срабатывания должны находиться в исходном состоянии. Убедиться в наличии пломб на аппаратах в соответствии с приложением И. При отсутствии или нарушении пломбы проверить регулировку аппарата и опломбировать его. При необходимости, очистить аппараты от пыли сжатым воздухом или с помощью салфеток. Убедиться в отсутствии штепсельных соединениях аппаратов посторонних предметов. Произвести осмотр главного выключателя. Очистить от загрязнения фарфор и другие части выключателя и трансформатора тока, применяя обтирочный материал, не оставляющий ворса. Проверить затяжку резьбовых соединений, обратив особое внимание на затяжку болтов и гаек, крепящих фарфор. Затяжку крепления фарфора проводить только моментным ключом с моментом 19,6 Н-м (2 кгс-м) путем многократного последовательного обхода болтов или гаек по окружности их установки, не допуская поворота их за один обход более 60° (смотри руководство по эксплуатации ИБЖЦ.674153.001 РЭ выключателя ВБО-25-20/630 УХЛ1). Освободить верхние рамы токоприемников от принудительной фиксации в сложенном положении. Установить на токоприемники полоза. Проверить работу токоприемников под контактным проводом, используя устройство, имитирующее его. Проверить значение статического нажатия, время подъема и опускания токоприемника на соответствие (приложение В). При необходимости отрегулировать рабочее давление с помощью редуктора и время с помощью клапана токоприемника КТ-20-02. Убедиться в отсутствии перекоса рам и заедания в шарнирных соединениях. Осмотреть крепление и состояние угольных вставок, кареток, гибких соединений и шарниров. При необходимости обновить смазку подвижных соединений кареток и штоков упоров токоприемников. ВНИМАНИЕ: ВСЕ РАБОТЫ С ТОКОПРИЕМНИКАМИ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОБЕСТОЧЕННОМ КОНТАКТНОМ ПРОВОДЕ, ЛИБО С УСТРОЙСТВОМ, ИМИТИРУЮЩИМ ЕГО! Проверить состояние жгутов и рукавов. Обратить внимание, чтобы нерабочие розетки были плотно закрыты крышками, а нерабочие штепсели вставлены в холостые приемники. ВНИМАНИЕ: СОЧЛЕНЕНИЕ И РАСЧЛЕНЕНИЕ ШТЕПСЕЛЬНЫХ СОЕДИНЕНИЙ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ СНЯТОМ НАПРЯЖЕНИИ! Проверить по маслоуказателю наличие и уровень масла в расширителе тягового трансформатора, а также в карманах термобаллонов манометрического термометра и датчика реле температуры, при необходимости добавить масло, которое должно соответствовать требованиям ГОСТ 982-80 и иметь электрическую прочность не ниже 35 кВ в стандартном маслопробойнике. У.3.7 Подготовка прочего электрооборудования и монтажа Визуально убедиться в исправном состоянии шкафа питания и прочего электрооборудования, целостности защиты ограждения ВВК, наличии заземляющих шунтов на вспомогательных машинах и другом оборудовании, подтянуть ослабленный крепеж, особенно в узлах крепления основных агрегатов и блоков мотор-компрессора, вентиляторов, блоков силовых аппаратов, панелей и т.д. Особое внимание обратить на крепление оборудования на крыше и под кузовом. Осмотреть изоляторы, очистить их бензином (растворителем) от грязи, подтянуть крепление аккумуляторных ящиков под кузовом. Убедиться в наличии пломб на лицевой панели и крышке регулируемых резисторов шкафа питания, на блоках КЛУБ-У и другом оборудовании в соответствии с приложением И. Заправить бак умывальника и санузла водой через заправочные головки, расположенные для бака умывальника с внешней стороны кузова около входной двери кабины N 1, для бака санузла - под кузовом в средней части между розетками питания вспомогательных машин и зарядки аккумуляторной батареи. Осмотреть шины, убедиться в отсутствии на них посторонних предметов, инструментов и т.д. Проверить состояние крепления контактных соединений шин и проводов и при необходимости подтянуть крепеж. Крутящий момент при затяжке гаек конденсаторов К-75-15 (позиционное обозначение С5, С6, С11-С14, С17, С18 по электрической схеме ИДМБ.661142.004-01ЭЗ) не должен превышать 1 Н*м (10 кгс*см). Замерить сопротивление изоляции согласно приложению Д. Распломбировать и открыть ящики аккумуляторных батарей. Выкатить тележку с аккумуляторами на откинутую в горизонтальное положение крышку. Проверить состояние аккумуляторов и убедиться в отсутствии течи электролита. Протереть поверхность крышек аккумуляторов и очистить токоведущие детали от пыли, влаги и солей. Протирку и снятие окислов производить при закрытых пробках. Проверить состав, уровень и плотность электролита, уровень электролита должен быть от 5 до 12 мм над верхним краем пластин. Плотность и состав электролита должен соответствовать указанным значениям: Температура воздуха, °С Состав применяемых электролитов Плотность электролита, г/куб.см От плюс 40 до минус 20 Водный раствор гидрата окиси калия ГОСТ 9285-78 с добавкой (20+/-1) г/л гидрата окиси лития ГОСТ 8595-83 1,19 - 1,21 Ниже минус 20 Водный раствор гидрата окиси калия ГОСТ 928578 1,26 - 1,28 Примечание - Если во время запуска электровоза электролит а аккумуляторах не соответствуют температурным условиям эксплуатации, его необходимо сменить. Замерить напряжение каждого аккумулятора при токовой нагрузке 12,5 А. Аккумулятор с напряжением ниже 1,0 В заменить. При напряжении аккумуляторов ниже 1,2 В батарею подзарядить. При подзаряде аккумуляторной батареи от сети депо через розетку "Х40" установить рубильник "SA3" "БАТАРЕЯ" в шкафу питания в положение "ИСТОЧНИК ДЕПО". При этом для исключения попадания напряжения подзаряда батареи в цепи управления рубильника "SA2" должен быть в положении "НОРМАЛЬНО" или в среднем положении. Произвести смазку токоведущих деталей в соответствии с картой смазки после очистки от окислов (смотри инструкцию по техническому обслуживанию ИДМБ.661142.004-01РЭ8). Подключить к выводам батареи токоведущие провода. Закрыть ящик батареи, предварительно убедившись, что газоотводящие трубки открыты, а вентиляционные отверстия на торцевых стенках ящика находятся в соответствующем для данного времени года положении (при эксплуатации в теплое время года должны быть открыты). Ввод системы пожарной сигнализации и автоматического пожаротушения СПСТ производить в соответствии с разделом 13.2 руководства по эксплуатации ЭЛ1826.00.00 РЭ на систему пожарной сигнализации и автоматического пожаротушения СПСТ Эл4-04. У.3.8 Подготовка пневматического оборудования Проверить надежность крепления подсыпных рукавов на тележках. Осмотреть ограждения главных воздушных резервуаров и надежность их крепления. Проверить наличие и тип смазки в картерах компрессоров согласно карте смазки, при необходимости заменить или добавить масло. Убедиться в наличии пломб на аппаратах в соответствии с приложением И. Перевести рукоятки разобщительных кранов из режима работы "ТРАНСПОРТИРОВАНИЕ ЭЛЕКТРОВОЗА В НЕДЕЙСТВУЮЩЕМ СОСТОЯНИИ" в рабочий режим в соответствии с разделом 6 технического описания механической части ИДМБ.661142.004-01РЭ6. Проверить действие автоматического и прямодействующего тормозов в соответствии с "Правилами технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава". Проверить действие электропневматического тормоза. У.3.9 Подготовка к проверке электрической схемы. Проверить наличие заземляющих и отключающих штанг и огнетушителей. Замерить сопротивление изоляции электрооборудования и электрического монтажа, которое должно быть не ниже норм, указанных в приложении Д. Если сопротивление изоляции электрических машин ниже нормы, просушить их. Результаты замеров записать в соответствующем журнале. После замера сопротивления изоляции снять временные перемычки, восстановить электрический монтаж и проверить, что: - рубильник "SA1" шкафа питания "А25" находится в положении "НОРМАЛЬНО", а рубильник "SA3" "БАТАРЕЯ" - в среднем положении; - выключатели на пульте управления в обеих кабинах и главный выключатель находится в отключенном положении; - рукоятки главная, реверсивная и датчика скорости контроллеров машиниста установлены в положение "О"; - разъединители "QS1", "QS2" в цепи первичной обмотки тягового трансфор-матора и разъединители "QS11" - "QS13" в цепях тяговых электродвигателей включены; - разъединители "QS3" - "QS6", предназначенные для подключения выпрями-тельно-инверторных преобразователей (ВИП) к обмоткам тягового трансформатора, включены; - разъединитель "QS21" в блоках силовых аппаратов "А11", "А12", предназначенный для подключения тяговых электродвигателей к сети депо, включен; - разъединитель "QS15" в блоках силовых аппаратов "А11", "А12", предна-значенный для подключения реле заземления к цепям тяговых электродвигателей, включен и опломбирован; - разъединитель "QS7", предназначенный для подключения блока выпрями-тельной установки возбуждения (ВУВ) к обмотке возбуждения тягового трансформатора, включен; - переключатель "Q1" включен (при необходимости) в положение, соответствующее питанию устройств отопления поезда; - разъединитель "QS35" в цепи трансформаторов "Г19", "Т25", "Т26", питающий обогреватели, включен; - тумблеры "S5"("S6") "ЭПК", "S13" "ВЕНТИЛЯТОР 3", "815" "КОМПРЕССОР 1", "816" "КОМПРЕССОР2", "S21" "ДВИГАТЕЛЬ ПУСКОВОЙ" пломбированы во включенном положении, а тумблеры "814" "КОМПРЕССОР 1, 2", "825" ("826") "НАГРЕВ МАСЛА" - в отключенном положении. Проверить надежность работы механических и пневматических блокировок щитов и дверей ВВК. Включить выключатели "SF1" - "SF8", "SF10", "SF11" ("SF12"), "SF13"("SF14"), "SF19" ("SF20"), "SF21" ("SF22"), "SF25" ("SF26"), "SF29" ("SF30"), "SF35" ("SF36") - "SF45"("SF46"), "SF49", "SF50", "SF51", "SF53", "SF56" - "SF59", "SF61" - "SF64", "SF76", "SF77", "SF79", "SP80", "SF81", "SF83", "SF85" - "SF89", "SF91" "SF93". "SF95" - "SF97", "SF 101", "SF102" и тумблеры "S11", "S12", "S17". У.3.10 Проверка электрической схемы при опущенном токоприемнике Убедиться, что на крыше, тележках и в ВВК электровоза нет людей. Снять заземляющую штангу с вывода А тягового трансформатора. Переключить переключатель "Q6" в нижнее положение. Заблокировать ВВК. Проверить, что ключи замков щитов и дверей ВВК вынимаются из замков только при закрытых и запертых щитах и дверях. Убедиться, что при вынутых ключах открытие щитов и дверей невозможно. Проверить, что выключатели блоков выключателей "S19", "S20" могуг включаться только при вставленном в замок и повернутом против часовой стрелке ключе. Проверить с помощью блокировочного ключа отопления (ключ вставить в замок выключателя "S61" ("S62") и повернуть на угол 90° по часовой стрелке) работу контактора "К2". подающего напряжения в цепь отопления поезда. Проверить включение аппаратов электровоза от всех выключателей и контроллера машиниста. Проверить, что открытие шитов или дверей ВВК, включение разъединителя "QS21" в блоках "А11", "А12", размыкание контактов низковольтных блокировок "SQ13", "SQ14" (открытие панелей измерительных приборов на блоке пульта), размыкание контактов блоков управления "А9", "А10" исключает подъем токоприемника и включение главного выключателя. Проверить работу сигнализации о состоянии оборудования. Произвести поочередно запуск всех вспомогательных машин при питании от сети депо через розетки "XI", "Х2". При этом проверить направление их вращения, работу маслонасосов главных компрессоров и тягового трансформатора. О нормальной работе маслонасосов компрессоров свидетельствует погасание индикаторов "ДМ1", "ДМ2" после кратковременного загорания при включении компрессоров, о нормальной работе электронасоса трансформатора - показание манометра около 0,1 МПа (1,0 кгс/кв.см). Если индикаторы не гаснут, то должен быть немедленно выключен соответствующий компрессор во избежание выхода его из строя из-за неисправности маслонасоса. Проверить работу машин в течение интервала времени от 5 до 10 мин и убедиться в отсутствии течи масла из компрессора и системы охлаждения тягового трансформатора. При необходимости подтянуть крепления соединений. Проверить работу компрессора токоприемников, при этом убедиться, что вал электродвигателя компрессора вращается по часовой стрелке, если смотреть со стороны привода. Если в зимний период при температуре окружающего воздуха ниже минус 20°С при включении электродвигателей главных компрессоров и компрессора токоприемников последние не запускаются, отключить их и провернуть (на три-пять оборотов) валы электродвигателей компрессоров вручную - за муфту. Для облегчения запуска электродвигателей главных компрессоров включать их после запуска электродвигателей вентиляторов "М11" - "М13". Проверить работу шкафа питания "А25", установив рубильники "SA1" -"SA3" в положение "НОРМАЛЬНО". Проверить работу кондиционера, радиостанции, блоков КЛУБ-У, ТСКБМ, САУТ-ЦМ/485, СПСТ Эл4-04, "КВАРЦ-М2". По окончании работ отключить электровоз от электрической и пневматической сетей депо, рубильник "SA3" "БАТАРЕЯ" шкафа питания "А25" установить в среднее положение, переключатель "Q6" - в верхнее положение. Примечание - проверку электрической схемы производить при управлении из каждой кабины. У.3.11 Проверка электрической схемы под контактным проводом Заблокировать ВВК. Открыть разобщительный кран КН86(КН87) в цепи подвода сжатого воздуха к клапану токоприемника "У9"("У10"). Установить рубильник "SA3" "БАТАРЕЯ" шкафа питания "А25" в положение "НОРМАЛЬНО". Поднять токоприемник. Включить главный выключатель и убедиться в его включении по показаниям вольтметра "PV1"("PV2") "СЕТЬ". Проконтролировать значение напряжения в цепях управления по вольтметру "PV" шкафа питания. При этом тумблер "S3" должен быть в положении "НОРМАЛЬНО", а тумблер "S4" - "НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ". Убедиться, что вольтметр показывает напряжение (50,0 +/- 2,5) В. Переключая тумблер "S4" в положение "НАПРЯЖЕНИЕ БАТАРЕИ", убедиться, что вольтметр показывает напряжение на заряженной аккумуляторной батарее от 59 до 65 В при положительных значениях температуры и от 65 до 75 В при отрицательных значениях температуры окружающей среды. Переключить тумблер "S4" в положение "НАПРЯЖЕНИЕ ВЫПРЯМИТЕЛЯ". Ток подзаряда заряженной аккумуляторной батареи должен быть от 1 до 2 А и при частично разряженной батареи не более 31 А. При этом стрелка амперметра должна отклоняться вправо от нуля. Выключить тумблер "S1" "ВКЛЮЧЕНИЕ ШП" и убедиться, что напряжение выпрямителя шкафа питания должно замениться на напряжение аккумуляторной батареи и на блоке сигнализации "А23"("А24") должен гореть индикатор "ЗБ". Включить тумблер "S1" "ВКЛЮЧЕНИЕ ШП" в шкафу питания. Включением выключателей "ВСПОМОГАТЕЛЬНЫЕ МАШИНЫ", "КОМПРЕССОР", "ВЕНТИЛЯТОР 1", "ВЕНТИЛЯТОР 2", "ВЕНТИЛЯТОР 3" в блоке выключателей "S19" ("S20") произвести запуск вспомогательных машин. Убедиться в нормальной работе электронасосов тягового трансформатора и компрессоров. Проверить, что при замыкании на землю любого разъединителя из числа "QS11" - "QS13" тяговых электродвигателей, вывода 1 или 2 блока выпрямительной установки возбуждения "U3" и одной из фаз в цепях вспомогательных машин срабатывает, соответственно, реле "KV1", "KV3", "KV4". Убедиться, что при срабатывании реле "KV1" отключается главный выключатель. Контроль срабатывания реле осуществляется с помощью индикаторов "РЗ", "ВУВ" и "РКЗ". Проверить работу электрообогревателей и электронагревательных панелей кабины, обогрева главного выключателя, компрессоров, кранов, стекол, зеркал, санузла. Включить выключатель "МСУД" блока выключателей "S19"("S20"). Проверить выполнение микроконтроллерами МПК1 (МПК2) блока управления "А55" алгоритма управления в режимах "ТЯГА" и "ЭЛЕКТРИЧЕСКОЕ ТОРМОЖЕНИЕ" с одновременной проверкой ВИП (см. ИЖРФ.435511.041РЭ ВИП-5600, ДГИЛ.667567.004РЭ ВИП-5600Р, EL.435511.009P3 ВИУ-5600) при управлении из каждой кабины машиниста при отключенных разъединителях "QS3" - "QS6". Проверку осуществлять в объеме текущего ремонта ТР-1. Проверить направление вращения каждого тягового двигателя. Проверить работу песочниц, стеклоочистителей, омывателей, штор. Примечание - Проверку электрической схемы производить при управлении из каждой кабины. У.4 Подготовка электровоза к эксплуатации после хранения (ТО-5г) У.4.1 Механическая часть Произвести расконсервацию узлов механической части и смазать их согласно карте смазки (Приложение Е). Проверить: - состояние люлечного подвешивания и опор кузова средней тележки, обратив внимание на правильность установки их элементов, целостности пружин, прокладок, опор и крепление страховочного устройства; - тормозную рычажную передачу, обратив внимание на положение и состояние тормозных колодок, башмаков, наличие валиков, шайб, гаек, шплинтов и страховочных устройств, при необходимости произведите регулировку; - рессорную систему, обратив внимание на правильность установки ее элементов, на состояние пружин; - состояние и крепление наклонных тяг, гидравлических гасителей колебаний, упоров и ограничителей, буксовых поводков, подвески тягового электродвигателя, гребнесмазывателей; - бандажи колесных пар на отсутствие трещин, ползунов, проворотов и ослаблений, наличие в корпусах тяговых редукторов смазки и отсутствие течи. При необходимости добавить смазку до требуемого уровня. У.4.2 Тяговые электродвигатели При расконсервации тяговых двигателей после хранения электровоза, а также отдельно хранившихся запасных тяговых электродвигателей, выполнить следующее: - снять заклейки с дренажных и вентиляционных отверстий на подшипниковых щитах тягового электродвигателя, вынуть пробки "а" из сливных отверстий (смотри раздел 1 технического описания электрических машин ИДМБ.661142.004-01 РЭЗ), снять заклейки и заглушки с вентиляционных люков и осмотреть электродвигатель; - открыть коллекторные люки, расстопорить траверсу, отсоединить подводящие кабели от траверсы, протереть коллектор техническим спиртом или бензином. Проворачивая траверсу, установить щетки, одновременно проверяя крепление кронштейнов, щеткодержателей и шин. Номера комплектов щеток должны совпадать с номерами тяговых электродвигателей, с которых они были сняты для хранения. Проверить нажатие пальцев на щетки и при необходимости отрегулировать его, установить фиксатор в паз на траверсе и застопорить траверсу прижимными накладками и разжимным устройством. Подсоединить подводящие кабели к траверсе, продуть тяговый электродвигатель сжатым воздухом. Закрыть крышки коллекторных люков. Снять крышку коробки выводов, проверить крепление изоляционных пальцев и выводных кабелей, закрыть крышку; - проверить крепление кронштейнов подвески тягового электродвигателя, подшипниковых щитов, крышек внутренней полости якоря, крышек подшипников. Заправить смазкой якорные подшипники согласно карте смазки узлов электровоза. При хранении электровоза более 18 месяцев заменить полностью масло и смазку во внутренней полости (картере) якоря и в якорных подшипниках. У.4.3 Вспомогательные машины Протереть поверхности, покрытые консервационной смазкой, ветошью или салфеткой, смоченной бензином или уайт-спиритом, а затем сухой. Удалить бумагу с вентиляционных отверстий и картон с коллектора электродвигателя привода вспомогательного компрессора. Распаковать щетки и установить их в щеткодержатели. В зимний период убедиться в отсутствии инея и наледи на коллекторах и обмотках. Удалить иней и наледь волосяной щеткой и чистой салфеткой, смоченной в бензине. У.4.4 Аккумуляторная батарея Подготовку батареи к работе после хранения с электролитом проводить в соответствии с указаниями пункта У.3.7 Подготовку батареи к работе после хранения без электролита проводить в соответствии с руководством по эксплуатации на данную аккумуляторную батарею и действующей инструкцией на обслуживание и ремонт аккумуляторных батарей. У.4.5 Пневматическое оборудование Произвести расконсервацию компрессоров ВУ 3,5/10-1450 в соответствии с инструкцией по эксплуатации компрессора. Произвести расконсервацию компрессора ВВ 0,05/7-1000 02 МЗ: - удалить консервационную смазку протиранием законсервированных наружных поверхностей салфетками, смоченными бензином или уайт- спиритом, затем сухими хлопчатобумажными салфетками; - проверить наличие масла в картере компрессора, при необходимости добавить масло; - подтянуть болты крепления блока мотор-компрессора. Проверить тормозные приборы на их работоспособность в соответствии с инструкцией ЦТ-ЦВ-ЦЛВНИИЖТ/277. Произвести гидравлические испытания воздушных резервуаров в соответствии с инструкцией ЦТ-ЦВ-ЦП581. Проверить весь крепж и степень его затяжки. Подтянуть ослабленные болты и гайки. Восстановить поврежденные места защитного лакокрасочного покрытия. Снять пробки со спускных труб. У.4.6 Прочее оборудование Очистить бензином (растворителем) все опорные и проходные изоляторы на крыше и в кузове, очистить от консервационного масла контактные соединения на крыше, удалить пыль с оборудования, расположенного в кузове и кабине электровоза. У.4.7 Система вентиляции Выполнить указания по подготовке системы вентиляции, изложенные в У.3.2. Примечания 1) При подготовке электровоза к эксплуатации после хранения замерить сопротивление изоляции; 2) О своих работах по расконсервации электровоза и подготовке его к эксплуатации сделать отметку в журнале. У.5 Подготовка электровоза к работе в зимних условиях У.5.1 Подготовка электрических аппаратов При подготовке к работе в зимних условиях произвести ревизию пневматических приводов с кожаными манжетами, пневматических контакторов, кулачковых двухпозиционных переключателей и другого оборудования, а также пневматических приводов с резиновыми уплотнениями токоприемников. В цилиндрах пневмоприводов должны применяться манжеты из морозостойких и маслостойких резин группы I по ГОСТ-6678. Резиновые манжеты со сроком использования более четырех лет, независимо от их состояния, заменить новыми. При капитальном ремонте электровозов установить новые манжеты со сроком хранения не более двух лет, включая год их изготовления. Смазывание цилиндров и уплотнительных резиновых манжет, электропневматических контакторов, кулачковых двухпозиционных переключателей, устройств переключения воздуха, блокировочных переключателей, электропневматических клапанов, пневматических выключателей управления, пневматических блокировок и других электрических аппаратов производить при их сборке смазкой ЖТ-79Л. На железных дорогах второй группы разрешается для этих целей использовать смазку ЖТКЗ-65. Смену смазки в пневматических приводах аппаратов производить при ревизии приводов на текущих ремонтах ТР-2, ТР-3, капитальных ремонтах электровозов, а также в случае ремонта с разборкой пневматического привода. У.5.2 Подготовка токоприемников Токоприемники переводятся на зимние или летние условия работы. Статическое нажатие токоприемника на контактный провод (активное - при подъеме и пассивное - при опускании) должно соответствовать в пределах рабочей высоты токоприемника техническим данным. Допускается при гололедных условиях устанавливать полоза с тремя рядами угольных вставок и увеличить нажатие на контактный провод при подъеме и опускании на 2 кгс. Время подъема и опускания, максимальная высота подъема токоприемников должны соответствовать техническим данным. В шариковых подшипниках привода и шарнирных подшипниках рам токоприемников должна использоваться смазка ЖТКЗ-65. На железных дорогах, где температура окружающего воздуха опускается ниже минус 40 °С, в этих подшипниках должна использоваться смазка ЖТ-79Л. На железных дорогах, где возможно образование гололеда, для защиты от прожогов электрической дугой боковые поверхности полозов покрываются термостойким материалом (фторопластом, асбокартоном или другим дугостойким материалом). Допускается окрашивать боковые поверхности полозов дугостойкой электроизоляционной эмалью. В октябре на ПТОЛ и в депо (сервисном депо) инженерно-техническими работниками депо совместно с инженерно-техническими работниками дистанций энергоснабжения и начальниками районов контактной сети осуществляется комиссионная проверка подготовки токоприемников к работе в зимних условиях, работоспособности вибропантографов и пневмобарабанов в соответствии с требованиями Инструкции ЦТ814 по подготовке и обслуживанию электровозов в зимних и летних условиях и Инструкции по обеспечению надежности работы устройств энергоснабжения железных дорог в зимних условиях. У.5.3 Подготовка прочего оборудования: - устранить неплотности в крышевых люках, в полу и других местах кузова; - проверить уплотнение крышек бункеров песочниц. Поврежденные уплотнения восстановить; - заменить летнюю смазку во всех узлах на зимнюю согласно карте смазки. Во время смазывания механической части особое внимание обратить на наличие смазки в зубчатой передаче тяговых редукторов, на трущихся поверхностях рычажной тормозной передачи, люлечного подвешивания, опоры кузова средней тележки, подвески тяговых двигателей, гидравлических гасителей. Сделать отметку о дате смены и марке смазки в книге ремонта электровоза и в журнале технического состояния электровоза; - проверить плотность прилегания крышек коллекторных люков и внутренней полости якоря, при необходимости уплотнение крышек восстановить. Отремонтировать замки крышек. Проверить и восстановить уплотнение коробок выводов, выводные кабели тяговых электродвигателей укрепить во втулках. Проверить и при необходимости восстановить герметизацию цековочных отверстий полюсных болтов клеем-герметиком. Обратить внимание на сливные отверстия "а" в нижней части остова, которые должны быть открыты и прочищены (смотри раздел 1 технического описания электрических машин ИДМБ.661142.004-01 РЭЗ); - подготовить аккумуляторную батарею в соответствии с указаниями, изложенными в подразделе У.3.7. При подготовке закрыть вентиляционные отверстия на торцевых стенках ящика батареи; - проверить состояние нагревательных устройств. Очистить их изоляторы, продуть сжатым воздухом, проверить надежность крепления электрических соединений, крышек и щитов. Проверить надежность заземления корпусов электрообогревателей кабины; - проверить надежность подключения датчика-реле температуры "SK10"; - проверить работу электрообогревателей и электрообогревательных панелей кабины, компрессоров, кранов, стекол, зеркал, санузла; - перевести систему вентиляции для работы в зимних условиях в соответствии с указаниями, изложенными в подразделе У.3.2; - установить на путеочистителях ограждения 5ТН.330.121 -01СП для защиты корпусов редукторов от наледей.