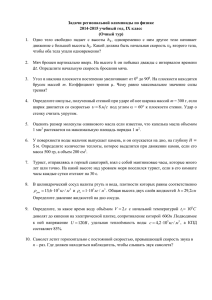

ВВЕДЕНИЕ Предмет «Конструирование и расчет систем смазок» включает: -17 часов лекций; -17 часов практических работ; - изучает системы предназначенные для уменьшения коэффициента трения взаимно перемещающихся твердых тел и отвода тепла выделяющегося при этом (т.е. системы смазок). Для правильного выбора и расчета системы смазки того или иного узла необходимо знать законы контактного взаимодействия взаимно перемещающихся твердых тел, т.е. законы трения. Раздел науки о машинах изучающий эти законы получил название триботехники ( от греческого слова tribos – тереть). Системы смазок отличаются большим разнообразием. Они бывают ручными и автоматизированными и т.д. Объем жидкого смазочного материала при этом может быть от нескольких граммов до сотен тонн. Так, объем жидкого смазочного материала заливаемого в картеры редукторов оборудования некоторых металлургических машин составляет до 500 т. В частности, значительным расходом смазочного масла отличается цех холодной прокатки, а для заполнения его систем пластичной смазки требуется около 80 т этого материала (суточный расход составляет около 400 кг). Основные понятия и определений трения, изнашивания и смазки узлов трения машин. Под изнашиванием подразумевается процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющегося в постепенном изменении размеров и (или) формы тела. Износ является результатом изнашивания, определяемого в установленных единицах (значение износа может выражаться в единицах длины, объема, массы и др.). В соответствии с ГОСТ 27674—88 существуют различные виды изнашивания. К ним относятся: 1) механическое изнашивание — в результате механических воздействий; 2) коррозионно-механическое — изнашивание в результате 1 механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой; 3) абразивное — механическое изнашивание в основном в результате режущего или царапающего действия твердых частиц, находящихся в свободном или закрепленном состоянии; 4) эрозионное—механическое изнашивание в результате воздействия потока жидкости и (или) газа; 5) гидроэрозионное (газоэрозионное)—эрозионное изнашивание в результате воздействия потока жидкости (газа); 6) гидроабразивное (газоабразивное) — абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно изнашивающегося тела; 7) усталостное — механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя (усталостное изнашивание может происходить как при трении качения, так и при трении скольжения); 8) кавитационное — гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры; 9) при заедании — изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность; 10) окислительное — коррозионно-механическое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой; 11) изнашивание при фретинг-коррозии — механическое изнашивание соприкасающихся тел при малых колебательных и относительных перемещениях; 12) электроэрозионное — эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. ГОСТ 27674 — 88 предусматривает более 100 терминов и определений трения, изнашивания и видов смазки, а также методов смазывания и смазочных материалов. В процессе трения и изнашивания возможны следующие явле2 ния: скачкообразное движение, схватывание, перенос материала, заедание, задир, царапание, отслаивание, выкрашивание и приработка. По характеру деформирования износ протекает при упругом контакте, пластическом и в условиях микрорезания. В процессе изнашивания образуются единичные разрушения в малом объеме материала, который удаляется из зоны трения в виде частиц износа. В процессе трения и изнашивания одновременно наблюдается несколько видов изнашивания. Тем не менее в большинстве случаев проявляется основной вид изнашивания, ответственный за характер и размер (величину) износа. В технике часто применяют термин «износостойкость», являющийся величиной, обратной скорости износа. На самом же деле износостойкость — это свойство материала оказывать сопротивление изнашиванию в определенных условиях трения. Процесс износа обычно происходит в три стадии (рис. 1.2). На первой стадии I (рис. 1.2, а) осуществляется приработка, занимающая небольшой отрезок времени. При этом наблюдается нестационарный режим износа с высокой, но постепенно убывающей скоростью изнашивания (рис. 1.2, б). Самой продолжительной стадией является вторая стадия II. Здесь происходит стабилизация процесса изнашивания. При этом скорость изнашивания небольшая и примерно одинаковая, что видно из рисунка. Этот участок характеризует нормальную работу узла трения после завершения приработки. Следует заметить, что постепенное изменение размеров и формы трущихся деталей может привести к ухудшению условий работы (эксплуатации), в результате чего скорость изнашивания возрастет и может наступить катастрофический износ, характеризуемый третьей стадией износа (участок III). Для уменьшения изнашивания применяют смазочный материал. Смазка в зоне трения уменьшает силу трения и (или) интенсивность изнашивания. Различают газообразный, жидкий, пластичный и твердый смазочный материал. Практически все пластичные и жидкие смазочные материалы содержат различного рода присадки (одну или несколько, которые сразу улучшают одно или несколько свойств смазочного материала. 3 Известны и широко используются в технике следующие виды смазки: 1) газовая, жидкостная и твердая — смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется соответственно газовым, жидким и твердым смазочным материалом; 2) гидродинамическая (газодинамическая) — жидкостная (газовая) смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости (газа) при относительном движении поверхностей; 3) гидростатическая (газостатическая) — жидкостная (газовая) смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется в результате поступления жидкости (газа) в зазор между поверхностями трения под внешним давлением; 4) эласто-гидродинамическая — смазка, при которой характеристики трения и толщина пленки жидкого смазочного материала между двумя поверхностями, находящимися в относительном движении, определяются упругими свойствами материалов тел, а также реологическими свойствами последнего; 7) граничная — смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами поверхностей и свойствами смазочного материала, отличными от объемных; 8) полужидкостная — смазка, при которой частично осуществляется жидкостная смазка. Подбор материалов для узлов трения и совместимость трущихся поверхностей В соответствии с ГОСТ 27674 – 88 под совместимостью при трении понимают свойство материалов, сопряженных поверхностей предотвращать схватывания при трении. Совместимость проявляется прежде всего в способности в процессе работы приспосабливаться друг к другу, обеспечивая устойчивую без повреждений эксплуатацию трибосистемы в течение заданного ресурса времени. При этом материалы трущихся пар должны удов4 летворять одновременно двум противоречивым свойствам: быть достаточно прочными и обладать хорошей антифрикционностью. Понятно, что совместимость трибосистем определяется с учетом температурных, термомеханических, энергетических и нагрузочных критериев. Выделяют совместимость в период приработки деталей трения, в режимах жидкостной, граничной и смешанной смазок, также при работе узла трения без смазочного материала. Наиболее полно совместимость трибосистемы проявляется в период приработки трущихся поверхностей. (В соответствии с ГОСТ 27674—88 под приработкой понимают изменение геометрии поверхностей трения и физикохимических свойств поверхностных слоев материала в начальный период трения, обычно проявляющегося при постоянных внешних условиях в уменьшении силы трения, температуры и интенсивности изнашивания.) Методы смазывания узлов трения Существуют индивидуальный и централизаванный способы смазки. Первый осуществляется независимыми устройствами для каждой трущейся пары; второй – несколькими устройствами, управляемыми с одного места. В соответствии с ГОСТ 27674 – 88 различают следующие методы смазывания: 1) непрерывное; 2) периодическое; 3) циркуляционное – смазывание, при котором смазочный материал после прохождения по поверхностям трения вновь подводится к ним механическим способом; 4) одноразовое проточное – смазывание, при котором смазочный материал периодически или непрерывно подводится к поверхности трения и не возвращается в систему смазки; 5) ресурсное – одноразовое смазывание на ресурс узла перед началом работы; 6) смазывание под давлением – смазочный материал подводится к поверхности трения под давлением; 7) смазывание погружением – поверхность трения полностью или частично, постоянно или периодически погружена в ванну с жидким смазочным материалом; 8) смазывание кольцом – смазочный материал подводится к по5 верхностям трения кольцом, увлекаемым во вращение валом (кольцо может быть закреплено прямо на валу); 9) капельное – к поверхности трения подводится жидкий смазочный материал в виде капель; 10) масляным туманом – смазочный материал подводится к поверхности трения в виде легкого и густого тумана, обычно образуемого путем введения смазочного материала в струю воздуха или газа; 11) набивкой – жидкий смазочный материал подводится на существенном участке поверхности с помощью соприкасающегося с ней смачиваемого материала, обладающего капиллярными свойствами; 12) фитильное – жидкий смазочный материал подводится к поверхности трения с помощью фитиля; 13) ротапринтное – на поверхность детали наносится твердый смазочный материал, отделяющийся от специального смазывающего твердого тела, прижимаемого к поверхности трения; 14) твердым покрытием – на поверхности трения до работы детали наносится смазочный материал в виде твердого покрытия. Методы смазывания и смазочные материалы выбираются для поверхностей трения в зависимости от типа узлов трения и условий работы этих узлов. Порядок разработки таблиц смазывания Разработке таблицы смазывания предшествует: 1) подробная классификация узлов и условий работы в них; 2) расчет удельных суммарных затрат на ремонт и эксплуатацию узлов трения. По минимуму затрат устанавливается их периодичность смазывания. 1. Узлы трения классифицируются в зависимости от степени герметичности на две большие группы: открытые и герметичные (закрытые). Последние делятся на четыре подгруппы. Для характеристики узлов трения в группах и подгруппах введен коэффициент негерметичности Кнт: для открытых узлов трения Кнг = 0,75 — 1,0, слабо герметизированных Кнг 0,42 — 0,75, удовлетворительно герметизированных Кнг = 0,16 —0,42, хорошо герметизированных — Кнт = 0,10 — 0,16 и высоко герметизированных (узлов трения с жидкостной смазкой) Кнг = 0 — 0,10. 2. По условиям работы (удельным нагрузкам, скоростям 6 скольжения или качения, рабочим температурам и т. д.) узлы трения делятся на три группы. (Здесь в качестве примера в приложении 1 к «Справочнику смазчика» [3] дается соответствующая информация о том, как можно разработать классификацию узлов трения той или иной машины, того или иного оборудования.) Другим важным условием для разработки таблицы смазывания является применение технико-экономического метода установления рациональной (оптимальной) периодичности смазывания узлов трения машин и оборудования. Рис. 1.5. Зависимость удельных затрат на ремонт (линия 1) и смазывание (линия 2) подшипниковых опор и узлов трения от периодичности и смазывания (штриховая линия—удельные суммарные затраты на ремонт и смазывание) Приемлемая модель установления периодичности смазывания заключается в расчете ее по удельным затратам на ремонт узлов трения и на их смазывание, суммирование этих затрат и нахождении их минимального значения (рис. 1.5). (Периодичность смазывания определяется по группам узлов трения, и, как правило, устанавливают не менее двух—трех групп [2, с. 139—145].) Таким образом, на основе классификации узлов трения оборудования и применения технико-экономического метода установ7 ления оптимальной (рациональной) периодичности смазывания можно грамотно составить единую обобщенную таблицу смазывания механизмов, узлов трения и подшипниковых опор для любой машины или оборудования. Такая таблица будет надежной в работе специалиста по смазке машин, смазчика и т. ц. Классификация подшипниковых опор узлов трения и условий работы (Стр. 21) (Пример таблицы смазывания) 1.2. Классификация подшипниковых опор и узлов трения, а также условий работы в них Классификация подшипниковых опор и узлов трения машин и оборудования имеет важное значение в вопросах подбора и исследования оптимального смазочного материала для подшипниковых опор и узлов трения. Кроме того, классификация предшествует вопросу разработки таблиц смазывания на машины и оборудование. Наиболее распространенные типы узлов трения машин: Классификация подшипниковых опор узлов трения и условий работы (Стр. 21) СПОСОБЫ СМАЗКИ И ОБОРУДОВАНИЕ СИСТЕМ СМАЗКИ Классификация смазочных систем Согласно ГОСТ 20765—87 установлены термины и определения для смазочных систем, а также классификация входящих в них различных устройств (нагнетателей, аппаратов, емкостей, линий). Приведем наиболее применяемые термины и определения. Смазочная система – совокупность устройств, обеспечивающих подачу смазочного материала к поверхностям трения, а также возврат его в смазочный бак. Кроме указанных в определении функций, система должна обеспечивать хранение и очистку смазочного материала, контроль его 8 поступления к поверхностям трения и предотвращение аварии оборудования при прекращении подачи смазочного материала, а также управление режимом смазывания. Циркуляционная смазочная система – система, в которой жидкий смазочный материал после прохождения по поверхностям трения вновь подводится к ним механическим способом. Проточная смазочная система – система, в которой смазочный материал периодически или непрерывно подводится к поверхности трения и не возвращается в систему. Индивидуальная смазочная система – система, в которой смазочное устройство подает смазочный материал к одной паре поверхностей трения. Централизованная смазочная система – система, в которой смазочное устройство подает смазочный материал к двум или более парам поверхностей трения. Смазочный нагнетатель — устройство для подачи смазочного материала под давлением, включающее смазочный насос. Смазочная станция — смазочный нагнетатель, состоящий из смазочного насоса и смазочного бака для подачи смазочного материала к поверхностям трения. В станцию могут дополнительно входить привод, смазочные аппараты, кондиционеры смазочного материала и приборы. Смазочный аппарат – гидроаппарат для смазочного материала. Смазочный питатель — направляющий смазочный аппарат для подачи смазочного материала к одной или нескольким парам поверхностей трения определенными порциями. Дроссельный смазочный блок – конструктивно оформленная в одно целое совокупность смазочных аппаратов для подачи смазочного материала к нескольким парам поверхностей трения через регулируемые смазочные дроссели. Смазочная емкость — устройство, входящее в состав смазочной системы, предназначенное для содержания в нем смазочного материала. Смазочный бак — емкость, из которой смазочный материал подается к поверхностям трения смазочным насосом. Емкостная масленка — смазочная емкость, из которой смазочный материал подается к поверхностям трения непосредственно. Смазочная линия – устройство для прохождения смазочного материала в процессе работы смазочной системы. Кондиционер смазочного материала – устройство для получения необходимых качественных показателей и состояния смазочного материала. Известно несколько классификаций смазочных систем. По ГОСТ 20765 – 87 смазочные системы разделены на четыре вида. 9 1) 2) 3) 4) Смазочные системы жидкой смазки; Смазочные системы пластичной смазки; Смазка подшипников жидкостного трения; Смазка масляным туманом. 4.1. Смазочные системы жидкой смазки Циркуляционное смазывание жидким смазочным материалом, осуществляемое под давлением, является самым совершенным методом смазывания. Ему практически уступают все другие методы смазывания. В централизованной циркуляционной системе смазочное масло перемещается по смазкопроводам, образующим замкнутый кольцевой путь, смазывает трущиеся поверхности, проходит ряд агрегатов, где подвергается фильтрации, охлаждается и т. д. Смазочный материал движется под давлением, создаваемым насосом. Циркуляционное смазывание при постоянном и повторном использовании смазочного материала, находящегося в непрерывной циркуляции, является наиболее экономически выгодным способом централизованной смазки. Но необходимо учитывать, что оборудование, составляющее циркуляционную систему, довольно сложное, дорогое, имеет большие габариты и требует надежных уплотнений во всех соединениях. Поэтому централизованную циркуляционную смазку следует применять лишь в тех случаях, когда не могут быть использованы все другие системы, а технические преимущества данной системы могут быть реализованы сполна. Дать пример централизованной циркуляционной смазки из зав. БМЗ К циркуляционной системе может быть отнесена любая система подачи жидкого смазочного материала, при которой отработанное масло возвращается в резервуар или отстойник или находится в непрерывной подвижности без циркуляции по трубопроводам. В самой системе, рассчитанной на смазывание многих машин, могут быть более мелкие циркуляционные системы, не связанные с основной системой, обслуживающие некоторые (отдельные) машины. Кроме того, наряду с применением централизованной смазки можно в одной и той же машине или в комплексе машин применять и другие методы подачи смазочного материала, например одноразовое проточное смазывание, смазывание погружением, смазывание кольцом и т. д. От способа подачи смазочного масла к трущимся поверхностям 10 зависит свободная или принудительная его циркуляция в системе. При свободной циркуляции подачу осуществляют при помощи специальных устройств, обеспечивающих непрерывный поток смазочного масла. К таким устройствам относятся отдельные виды фитилей, конусы для смазывания центробежным способом, трубы для подачи масла самозасасыванием и т. п. Устройство и работа смазочных систем с жидким смазочным материалом. Рассмотрим работу смазочной станция СЦ-70М которая используется для централизованной циркуляционной смазки металлургических машин, имеющая подачу 1,16 дм3/с (70 л/мин) с маслоохладителем или без него (если в системе применен маслоохладитель, то в обозначении станции не ставится буква М). Данная станция состоит из следующих основных узлов: резервуара-отстойника емкостью 3 м3; двух насосных установок типа ГП-24; двух дисковых фильтров типа ФДЖ-50 с шириной фильтрующей щели 0,18 мм; кожухотрубчатого маслоохладителя поверхностью охлаждения 6 м2; контрольно-измерительной аппаратуры и комплекта трубопроводов. В отстойнике и трубопроводах системы предусмотрены гнезда для измерения температуры в термопарах. Масса станции с маслоохладителями 1150 кг. Если взять прокатное оборудование, то тут обычно применяют централизованную систему смены масла. Систему размещают в подвалах. Оказывается, что здесь рациональнее вместо станции СЦ-70М пользоваться переносными станциями типа СЦ-70. При этом смазываемые механизмы прокатного стана разбивают на группы, объединяемые общими трубопроводами с запорной арматурой на концах. К этой арматуре подсоединяют переносные станции СЦ-70. Эти станции рационально применять для отдельных механизмов и их групп, например редуктора транспортеров, рольгангов и других узлов, даже при наличии на прокатном стане централизованной смены масла. Переносят станцию подъемным краном. Область применения смазочной станции СЦ-70М несколько ограничена и тем, что она может работать на смазочных маслах вязкостью не более 33 сСт. Расширить диапазон станций для более вязких масел (вязкостью, например 130 сСт) при температуре 50 °С не представляется возможным, поскольку пропускная способность фильтров ФДЖ-50 на высоковязких маслах не обеспечит полностью подачу насосов. Примером циркуляционной системы смазки, оснащенной многими 11 контрольно-измерительными приборами, может служить установка для смазывания подшипников электрических машин. Исходным агрегатом и замыкающим систему является резервуаротстойник с установленным на нем комплектом приборов. Сельсинный указатель устанавливают в цехе на посту управления. Он работает в контакте с реле уровня. Благодаря сельсину-датчику обеспечивается возможность передачи на расстояние информации о фактическом уровне масла в резервуаре-отстойнике. При замыкании максимального контакта термометра включается сигнал о высокой температуре масла на выходе из подшипников электрических машин и мгновенно автоматически отключаются масляные насосы, а также главный привод насосов. По всасывающему трубопроводу масло из резервуара-отстойника поступает во входную полость насоса, смонтированного на одной плите с электродвигателем. На нагнетательном трубопроводе у каждого насоса установлен обратный клапан типа 16кч9бр. На пути нагнетаемого масла находится предохранительный клапан, условно обозначаемый КПШ. При повышении давления он срабатывает на сброс масла во всасывающий трубопровод к работающему насосу. После насоса масло поступает в фильтр, где освобождается от механических примесей и направляется к смазываемым поверхностям подшипников непосредственно или через теплообменник. 195 В нагнетательный обводной трубопровод вмонтирован перепускной клапан, предназначенный для перепуска масла при достижении установленной величины перепада давления в фильтрах. Пресс-бак рекомендуется применять в тех случаях, когда от смазочной системы будут обслуживаться тяжело нагруженныё подшипники с баббитовой заливкой вкладышей и обязательно подачей масла в них под давлением. Пресс-бак имеет следующий набор средств автоматизации: регулирующий клапан с пневматическим мембранным приводом; перепускной клапан прямого действия 28; приборы ЭПИД-03. Из двух насосов и фильтров один является рабочим, а другой резервным. Возможна установка и двух рабочих насосов, если (этого требуют условия работы). В системах с ротационно-поршневыми насосами, а также и в системах, снабженных перепускными клапанами, для контроля давления масла за фильтрами взамен приборов применяют вторичный показывающий прибор в комплекте с манометром. 12 Рис. 4.1. Смазка подшипников электрической машины: 1 — подача смазочного масла к подшипнику; 2—подшипник; 3 — электрическая машина; 4—отвод смазочного масла от подшипника; 5 —соответственно подача и слив масла от других электрических машин На рис. 4.1 показан фрагмент схемы циркуляционной смазки подшипников электрических машин (подвод к электрической машине масла и отвод от нее отработанного масла, а также отвод последнего от электрической машины). Большое значение для нормальной работы циркуляционной смазки имеет разводка трубопроводов. В работе [7] описана разводка смазочного материала крупного редуктора, усложненная тем, что она предназначена и для аварийной подачи масла к подшипникам во время остановки центральной смазочной станции, от которой маслом пополняются бачки, установленные на редукторе. В металлургическом машиностроении применяется также центробежная система подачи масла с коническими вращающимися деталями. В работе [7 ] описано распределение смазочного материала центробежным способом по подшипнику качения при горизонтальном расположении вала. При вращении вала масло под действием центробежной силы движется по поверхности ролика в сторону уширения роликов. Центробежную смазку применяют и при вертикальном расположении валов. С этой целью на валу устанавливают конусную насадку или на его конической поверхности выполняют винтовую канавку с большим шагом на 2—3 витка. С увеличением частоты вращения вертикального вала или конических роликов подшипника эффективность центробежного смазывания возрастает. Смазывание по описываемой схеме надежно и хорошо охлаждает трущиеся поверхности деталей. Существенным недостатком метода смазывания является отсутствие возможности регулирования потока масла. Смазывание масляным туманом выделено в самостоятельный параграф и рассмотрено ниже. 13 Оборудование и аппаратура, применяемые в централизованных циркуляционных системах с жидкой смазкой. Насосы. В смазочных и гидравлических системах широко применяют насосы объемного действия. Наибольшее распространение получили шестеренные насосы. Нередко используются винтовые насосы, реже – ротационно-поршневые насосы и др. Для центролизованного смазывания нескольких узлов трения, расположенных в различных местах машин или оборудования, применяют многоплунжерные насосы (лубрикаторы). Эти насосы удобны для подвода жидкого смазочного материала (масла) в труднодоступные места. Насосы могут подавать масло на значительные расстояния при противодавлении до 5—10 МПа. Они не дают большой утечки масла, поскольку подают его небольшими порциями. Кроме того, у этих насосов имеется индивидуальная регулировка на каждую смазываемую точку. По кинематике и конструкции насосных элементов, численно соответствующих числу отводов, многоплунжерные насосы (лубрикаторы) имеют много общего с насосами для подачи пластичного смазочного материала. Данные насосы можно устанавливать по 2 – 3 в ряд (см. табл. 4.4). Насосы применяют для централизованной жидкой смазки компрессоров, холодильных машин, эксцентриковых и фрикционных прессов, станков, насосов и т. п. Таблица 4.4 Техническая характеристика многоплунжерных насосов Об Число ъем водов от- pa, МПа Пределы регулирования подачи смазочного материала Частота Тип привода m, кг вращения приводного вала, мин-1 Контрольных 4 5,0 для каждого отвода 2 Рабочих 4 0—150 750 2 4 4 5,0 0—300 30— 501 3 6 6 7,5 0—150 750 Вращатель- 27 ный 3 6 6 7,5 0—300 30— 501 4 8 8 10,0 0—300 То же Качательный То же Вращатель- 20 ный Качатель-ный 17 24 28 14 Предельное pa – допустимое противодавление; m – масса насоса. Для очистки жидкой смазки используют резервуары отстойники и различные фильтры. Резервуары-отстойники. В централизованных циркуляционных системах отработанное масло практически проходит все стадии очистки, о чем будет сказано ниже. В частности, в централизованной циркуляционной смазочной системе резервуары-отстойники предназначаются для хранения эксплуатационного запаса смазочного масла, подогрева и очистки его от механических примесей и воды. Отстойник представляет собой бак (емкость) прямоугольной формы, свариваемый из листовой стали. Его выполняют с перегородками или без них с паровым, водяным или электрическим подогревом масла. Кроме того, для очистки масла применяют фильтры. Фильтры заливочные. Они предназначены для очистки масла, заливаемого в резервуар-отстойник со склада или через сливные трубопроводы. Их можно устанавливать под крышкой горловины маслобаков отдельно стоящих машин, оборудованных самостоятельной циркуляционной смазочной системой. Фильтрующим элементом в данном случае является латунная сетка № 025, не пропускающая частицы примесей размером более 0,25 мм или сетка № 009 или 01, дающая повышенное качество фильтрации (табл. 4.5). Таблица 4.5 Сетки фильтровые в числителе — для сетки из латуни, в знаменателе — для сетки из фосфористой бронзы с квадратными ячейками Номер сетки 018 016 0125 01 009 008 0063 0045 пя 0,13 0,12 0,09 0,07 0,07 0,055 0,045 0,035 323 385 465 588 625 740 910 1250 1040 1480 2130 3460 3900 5476 8270 15000 Живое сечение сетки, % 33,8 32,7 33,8 34,6 31,6 30,0 34,9 29,8 Количество проходящего масла, 1через м2 сетки 0,76/— 0,72/— 0,54/0,53 0,4/0,4 9,43/0,43 0,30/0,33 —/0,25 —/0,22 Удельная пропускная способность а, см3/м2 в один в два в три слой слоя слоя 0,35 0,29 0,21 0,15 0,11 0,11 0,08 0,053 0,21 0,157 0,104 0,1 0,09 0,06 0,056 0,023 0,13 0,121 0,080 0,06 0,063 0,053 0,041 0,018 Примечание: Dп – диаметр проволоки; nп — число проволок на 1 дм сетки; nя – число ячеек на 1 см 2 сетки. Заливочные фильтры изготовляют двух типоразмеров: № 1 и 2 с размерами соответственно под расточку D = 75 и 120 мм и Н = 35 и 75мм. Фильтры следует периодически очищать по мере их засорения, промывать в керосине и продувать сжатым воздухом. Фильтр приемный сетчатый. Этот фильтр описан в работе [7]. Он со15 стоит из двух дисков и цилиндрического корпуса с окнами для прохода масла. Фильтры пригодны для работы на индустриальных маслах вязкостью не более 50—52 сСт при температуре 50 °С. Фильтр линейный сетчатый . Он состоит из чугунного корпуса и крышки, скрепленных между собой винтами. Внутрь корпуса вставлен фильтрующий патрон. Максимальное давление масла в фильтре не более 0,5 МПа, максимальная скорость прохождения масла в патрубках 1,5 м/с. Стационарный сетчатый фильтр. Этот фильтр является высокопроизводительным и представляет собой отдельный агрегат, присоединяемый к нагнетательному маслопроводу посредством фланцев, прикрепленных к приемной трубе. Он состоит из нескольких одинаковых секций, размещенных в корпусе. Железные частицы улавливаются магнитным полем, которое создается силовыми линиями, проходящими через полукольца и зазоры между ними. Скорость протекания масла через фильтрующий пакет не должна быть выше 10 м/с. Размеры механических частиц, которые способны задерживаться фильтром, колеблются в пределах от 0,002 до 0,1 мм. В ответственных механизмах целесообразно магнитные фильтры устанавливать после фильтров грубой очистки (т. е. сетчатых или пластинчатых). Первую очистку магнита, встроенного в смазочную систему, обслуживающую новые машины, рекомендуют проводить через 500 ч работы, последующую — через 1000 ч и в дальнейшем 1 раз в год. Магнитные уловители (фильтры) требуют осторожного обращения. Так, их не следует подвергать резким ударам, к готовым намагниченным и подвергнутым старению магнитным пакетам нельзя подносить ферромагнитные предметы ближе чем на 200 мм. При сборке и эксплуатации магнитных фильтров необходимо применять инструмент, изготовленный из латуни. При надлежащем обращении и соответствующем уходе магниты могут работать нормально в течение 15—20 лет. Теплообменники (маслоохладители и маслоподогреватели). В системах циркуляционной смазки применяют теплообменники двух видов: маслоохладители, когда поступающее в них масло охлаждается до определенной температуры и маслоподогреватели, когда по условиям эксплуатации смазочных систем требуется подогреть масло выше той температуры, с которой оно поступает в маслоподогреватель. Маслоподогреватели. По своей конструкции эти приборы (аппараты) напоминают маслоохладители. Маслоподогреватели вводят в смазочную систему централизованной жидкой смазки как отдельный агрегат, служащий для подогрева масла перед его очисткой в сепараторе. В качестве источника тепла рациональнее использовать сухой насыщенный пар, который гораздо экономичнее электроэнергии, особенно в том 16 случае, если этим же паром дополнительно нагревают змеевики в резервуаре-отстойнике. Как было отмечено, подогрев сопровождает сепарацию масла. Без подогрева этот процесс осуществить практически невозможно. Для улучшения сепарация масла его необходимо подогревать до температуры 47—65 °С. Без подогрева невозможно очистить даже маловязкие масла типа тубинных, веретенных и пр. Температуру подогрева выбирают тем выше, чем больше вязкость масла. Иногда температуру доводят до 85 °С. В качестве подогревателя можно использовать и электроподогреватели. Сепараторы масла. В случае принудительной циркуляцинной системы смазки масло при каждом цикле проходит через фильтр, где оно очищается от механических примесей. Однако в профильтрованном масле могут содержаться оксиды и вода, некоторое количество золы, грязи и мелких частиц износа деталей трения. Наличие этой гаммы нежелательных примесей служит как бы катализатором для окисления смазочного масла в системе. Под влиянием этих примесей масло быстро «стареет» и становится непригодным к дальнейшей эксплуатации системы. Для того чтобы избежать частой смены масла по упомянутым причинам, прибегают к надежному способу тонкой очистки масла—к его сепарированию. В чем же он состоит? Сущность сепарирования заключается в удалении из масла твердых и жидких посторонних примесей путем воздействия на них центробежной силы и использования при этом разницы удельных масс других веществ по сравнению с удельной массой очищаемого масла. Аппараты, служащие для очистки масла при помощи сепарирования, называют сепараторами, или центрифугами. Они в системе принудительной смазки работают периодически, перегоняя для очистки все масло независимо от работы смазочной системы, без остановки для этого самой машины. Один сепаратор СЦ-3, как правило, обслуживает 2—3 смазочных станции, установленные в одном масляном подвале. Исключение составляют станции, обслуживающие подшипники жидкостного трения (ПЖТ). В этом случае желательно иметь в составе каждой станции сепаратор. 17 Рис. 4.2. Схема установки сепаратора в циркуляционной системе смазывания: а—паровым подогревом масла (1—фильтр; 2—резервуар-отстойник; 3—масло от других резервуаров-отстойников и фильтров; 4 —сепаратор; 5—паровой подогреватель; и—отвод водяного конденсата; 7—подвод пара); б —с электрическим подогревом масла (1—трубопровод подачи подогретого масла; 2—электрический подогреватель; 3— электроконтактный термометр) На рис. 4.2 показано, как устанавливается сепаратор в циркуляционную систему жидкой смазки. При паровом подогреве из нагнетательного трубопровода после фильтра 1 по отводной трубе масло проходит через сепаратор 4 в паровой подогреватель 5. При переполнении приемной части сепаратора излишки масла возвращаются в нагнетательный трубопровод через трубу. Нагретое до определенной температуры масло из подогревателя 5 по трубопроводу поступает в сепаратор. Образовавшаяся в подогревателе вода отводится через конденсатоотводчик по трубе. Очищенное масло по трубопроводу поступает в резервуар-отстойник 2. С меньшим количеством приборов работает установка сепаратора в циркуляционной системе смазки с электрическим подогревателем 2 (рис. 4.2,6). Здесь температура масла, поступающего в сепаратор, регулируется электроконтактным термометром 3 типа ЭКТ-1. При помощи воздушных аккумуляторов или прессбаков обеспечивается постоянное давление масла в напорном трубопроводе. Они, кроме того, подают кратковременно масло в нагнетательный трубопровод в случае внезапного прекращения работы насоса, а также сглаживают колебания расхода и пульсацию масла в системе, если эти явления создаются насосами. В последнее время применяют преимущественно пневматические беспоршневые аккумуляторы, в которых постоянство давле18 ния создается и поддерживается сжатым воздухом. В систему цикуляцион-ной смазки пресс-бак включается как автоматически действующий агрегат. Маслораспылители. Известно несколько конструктивных разновидностей маслораспылителей. При помощи такого агрегата возможно одновременное регулирование объема потоков сжатого воздуха и масла, проходящих в единицу времени. У маслораспылителя имеется резервуар полезным объемом 0,051 дм3/с, который обеспечивает продолжительную непрерывную подачу масла к трущимся парам. При этом игольчатый дроссель регулирует размер раскрытия щели для струи масла, вытесняемого из резервуара сжатым воздухом. Регулирующее устройство прикрепляют к крышке резервуара винтами. Недостатком описанного распределителя является отсутствие визуального наблюдения за подачей масла в заданном объеме. 4.2. Основы расчета систем жидкой смазки К основным параметрам расчета систем жидкой смазки относятся: мощность насосов, пропускная способность фильтров, поверхность охлаждения теплообменников, расход масла при смазывании масляным туманом и пр. 1. Определение теоретической подачи шестеренного насоса. 2. Действительная подача насоса зависит от вязкости и температуры перекачиваемого масла, утечки его в насосе и в системе и т. п 3. Мощность (кВт), потребляемую насосом. 4. Коэффициент мощности насоса . 5. Давление насоса рп принимают с учетом всех потерь, как в самом насосе, так и в маслопроводах. 6. Отстойники выбирают в зависимости от подачи станции, исходя из условия, что запас масла в отстойнике должен быть равен не менее чем 20-кратной подаче станции. 7. Время нагрева (ч) масла 8. Часовой расход (кг) 9. Количество масла (1 дм /с), подаваемого смазочной станцией в единицу времени, т. е. подачу циркуляционной смазочной системы, определяют исходя из условия, что смазочный поток в состоянии отнять излишек теплоты, выделяющейся в подшипниках, зубчатых зацеплениях и других узлах трения. 10. Количество выделяемой в зубчатой передаче теплоты [Дж/ ч •(ккал/ч) ] при известном к. п. д. определяют по формуле: где т) — к. п. д. зубчатого или червячного зацепления с учетом потерь в подшипниках; Мср — средняя передаваемая мощность, кВт. 19 Определение к. п. д. зубчатых и червячных передач, с помощью которых учитывают потери на трение в зацеплении и потери мощности в подшипниках качения и скольжения, было рассмотрено в гл. 3. С помощью этого коэффициента учитывают дополнительные потери на перемешивание и разбрызгивание масла. Они зависят от типа зубчатой передачи, метода смазывания зубьев, вязкости масла, окружной скорости и конструкции корпуса передачи 11. Расчет фильтров. В зависимости от места установки фильтра (до или после насоса) находят допускаемый перепад давления. На линии всасывания фильтр должен пропускать требуемый объем масла при перепаде давления 0,01 МПа, а на линии нагнетания — от 0,02 до 0,20 МПа. 12. Расчет поверхности теплообменника. 13. Расчет маслоподогревателя. (Расчет электроподогревателя масла.) 14. Расчет емкости пресс-бака. 4.3. Смазочные системы пластичной смазки По принципу работы централизованные автоматические смазочные системы подразделяют на петлевые и конечные. Друг от друга они отличаются конструкцией золотникового распределителя, разводкой смазкопроводов по цеху и расположением конечного выключателя по отношению к центральной станции. Петлевые смазочные системы применяют в тех случаях, когда смазываемые машины расположены недалеко друг от друга, образуя компактную группу машин, или когда требуется обслуживать какую-либо отдельную машину, нуждающуюся в частой подаче смазочного материала в узлы трения, а также при необходимости на ответвления от главной магистрали устанавливать вентили для отключения от смазочной системы механизмов, требующих более редкого смазывания, чем основные группы оборудования. Как видно, выбор типа смазочной системы зависит от условий расположения оборудования. Если требуется обеспечить автоматическим смазыванием одну или две рядом стоящие машины, то лучше установить петлевую станцию. При расположении оборудования в линию, лучше ставить станцию концевого типа. Такие машины, как рабочие клети станов, ножницы, правильные машины, лучше оснащать отдельными смазочными системами, оборудованными ручными или автотическими станциями в зависимости от требований. Петлевые смазочные системы приходится применять даже тогда, когда смазываемые механизмы расположены на участке большой длины, поскольку установка контрольного клапана давления, применяемого в смазочной системе конечного типа, на самом удаленном от станции участке 20 смазкопровода невозможна. Конечные системы наиболее целесообразно применять при линейном расположении смазываемых агрегатов и механизмов на участках большой длины. Петлевые, концевые, конечные, ручные и другие смазочные системы и станции Петлевые смазочные системы. Схема автоматической централизованной смазочной системы петлевого типа с пластичным смазочным материалом описана в работе [7, рис. 1 ]. Она включает оборудование, аппаратуру, контрольно-измерительные приборы и трубопроводы. Так, двухлинейная смазочная станция представляет собой ряд находящихся в кинематической взаимосвязи узлов, которые смонтированы на горизонтальной плите. Последняя прикреплена к фундаменту. Резервуар станции заполняется пластичным смазочным материалом через заправочный клапан из бочки при помощи установленного на ней перекачного насоса пневматического действия или шестеренного насоса с электроприводом. Смазочная станция работает следующим образом. Через определенные (заранее установленные) промежутки времени срабатывает командный электропневматический прибор КЭП-12У, который включает электродвигатель, последний заставляет работать плунжерный насос, нагнетающий смазочный материал из резервуара станции через реверсивный золотниковый распределитель с гидравлическим управлением и сетчатый фильтр к смазочным питателям по одной из магистралей. Так, под давлением смазочного материала все дозирующие смазочные питатели начинают срабатывать и подавать пластичный смазочный материал в точки его потребления. После срабатывания всех смазочных питателей давление быстро возрастает как в работающей, так и в соединенной с ней обратной смазочной магистрали. Первая и вторая магистральные смазочные линии являются обратными и служат для переключения распределителя и возврата смазочного материала в резервуар при достижении в смазочной системе максимального рабочего движения. По пути к резервуару смазочный материал проходит через смазочный распределитель и переключает его на другую главную магистраль для следующего цикла работы смазочной станции. Одновременно с этим смазочный распределитель через конечный выключатель отключает; электродвигатель. Для более рационального расположения в смазочной системе смазочные питатели обычно группируют по нескольку штук и устанавливают на главных магистралях. Смазочный поток в отводах переключают при помощи золотника линейного распределителя с электрическим управлением, сблокированного с прибором КЭП. Следует также выдерживать установленные промежутки времени между подачами смазочного ма21 териала в редко обслуживаемые (смазываемые) точки. Для этого в соответствующие моменты времени необходимо нажимать на соответствующую кнопку на пульте управления для включения электромагнитного распределителя. Эти промежутки времени (паузы) должны быть кратными паузам в работе КЭП. Дело в том, что нажатием кнопки включается блокировка на период подачи смазочного материала через смазочный распределитель. При этом замыкается контакт промежуточного реле, что создает условия для включения тока в катушке электромагнита смазочного распределителя, который и открывает проход для.движения смазочного материала. Благодаря блокировке с КЭПом смазочный распределитель открывается только одновременно с включением насоса. От магистральных трубопроводов (смазкопроводов) берут свое начало смазочные линии отводов, через которые смазочный материал подается к смазочным питателям, обслуживающим смазываемые точки независимо от работы автоматики. Трубопроводы от смазочных питателей типа ПД идут к смазываемым точкам. Для контроля работы смазочной системы служит самопишущий манометр, который фиксирует максимальное давление, создаваемое в каждой магистрали, время работы станции и периодичность ее включения. Смазочная система удовлетворительно работает только при температуре окружающей среды не ниже 15 °С. Поэтому в составе смазочной системы предусматривается подогрев элементов смазочной системы. Паропроводящую магистраль устанавливают между смазочными магистралями. Она служит для подогрева смазочного материала в холодное время года. Наряду с пароподогревом может быть применен подогрев горячей водой или от электрической сети. Обогреваемые смазкопроводы вместе с другими нагревательными элементами должны иметь тепловую изоляцию. При использовании в смазочной системе пластичных смазок (например ЦИАТИМ-201 и др.), способных перемещаться по смазкопроводам при низких температурах, или присадок, понижающих температуру застывания, можно обойтись без подогрева смазочных коммуникаций. Для очистки смазочного материала от различного рода механических примесей на магистральных смазкопроводах (основных и обратных) устанавливают фильтры типа ФСГ. Основным недостатком петлевых смазочных систем является большой расход магистральных трубопроводов в виду наличия обратных линий. Однако эти системы отличаются более легкой наладкой смазочных станций (благодаря отсутствию конечного выключателя в конце магистрали). Кроме того, смазочные станции этих систем отличаются относительно хорошей 22 надежностью в работе. Автоматическая станция с пластичным смазочным материалом для смазочной системы петлевого типа (СП) описана в работе.. Она предназначена для подачи пластичного смазочного материала через смазкопроводы к дозирующим питателям, установленным у точек смазывания на кольцевом парном смаз-копроводе и его ответвлениях. Управление работой станции автоматическое и осуществляется при помощи прибора КЭП12У. Включение в работу электродвигателя осуществляется через определенные промежутки времени, заранее отрегулированные на его часовом механизме. В число функций, осуществляемых этим прибором, входит и автоматическое включение световой сигнализации при затянувшейся паузе в работе насоса и недостаточном количестве смазочного материала в резервуаре станции в результате его расходования. Запас пластичной смазки на станции находится в резервуаре, из нижней части которого смазочный материал засасывается насосом и по трубе через четырехходовой с гидравлическим управлением смазочный распределитель и трубопроводы смазочной системы нагнетается в смазочные питатели. Смазочный распределитель (типа РЧГ) автоматически переключает подачу смазочного материала из одной магистрали в другую. В корпус смазочного распределителя РЧГ подключены четыре линии сми'Н копроводов, которые образуют две замкнутые петли. Каждая петля состоит из основного и возвратного участков, берущего свое начало от смазочного распределителя (направление движения смазочного потока описано в работе [7, рис. 3]). В работе как правило, (т. е. под давлением) всегда находится одна петля хотя в то же время по магистральному смазкопроводу другой петли движется в обратном направлении и небольшой по объему поток смазочного материала. Он проходит смазочный распределитель и через выходящую из него трубку поступает обратно в резервуар. Этим обеспечивается возможность срабатываня смазочных питателей при повторном включении насоса, поскольку смазочный материал движется к резервуару по нерабочей магистрали тогда, когда давление в ней падает до минимального значения (т. е. почти до нуля). В рабочей магистрали давление смазочного материала после срабатывания смазочных питателей начинает быстро нарастав и при достижении заданной величины в смазочном распредели теле перемещается его золотник, который воздействует на конечный смазочный выключатель и автоматически, без участия прибора КЭП, останавливает электродвигатель. Очередным включением станции прибором КЭП и вследствие состоявшегося при предыдущем цикле переключение смазочного распределителя нагнетания смазочного материала пойдет уже по другой магистрали 23 [7, рис. 3 ], затем цикл повторяется. Основные параметры и размеры смазочных станций смазочных систем петлевого типа приведены в работе [7, табл. 1 ]. К станциям с пластичным смазочным материалом относятся две станции с жидким смазочным материалом с наибольшим рабочим давлением 6,4 и 10 МПа. В смазочных станциях в основном применяют электродвигатели закрытого типа для переменного тока, а в двух станциях —1 для постоянного тока. При установке смазочных станций во I взрывоопасных местах электродвигатели выполняют взрывозащищенными. Смазочные станции для смазочных станций петлевого типа (за исключением смазочных станций с электродвигателями во взрывозащищенном исполнении) должны быть снабжены конечным выключателем мгновенного действия закрытого исполнения, пригодным для работы как на переменном токе напряжением 127 В, так и на постоянном токе при напряжении 220 В. В смазочных станциях с электродвигателями во взрывозащищенном исполнении следует применять конечные выключатели, защищенные от взрыва напряжением 220 В. В смазочных станциях смазочных систем петлевого типа органы контроля давления в двухлинейных смазочных распределителях с гидравлическим управлением [7, рис. 3 и 5] должны обеспечивать наибольшее давление 10 МПа в конце магистралей большего смазочного распределителя и 5 МПа у меньшего. Условные обозначения смазочных станций кодированы цифрой системой и не содержат буквенных обозначений Смазочные станции смазочных систем петлевого типа обозначают: СП-75, СП-150, СП-300, СП-500, СП-1000; соответственно «мазочные станции смазочных систем концевого типа: СК-75, СК-150, СК-300, СК500, СК-1000 (цифры означают подачу, л/ мин). Все остальные характеристики у станций СП-75 и СК-75 одинаковые, а именно: рабочее давление 10 МПа; емкость резервуара 8,5 л; масса смазочной станции без смазочного материала 125 кг; электродвигатель переменного тока 220/380 В, тип АОЛ2—11 — 1 мощностью 0,6 кВт с частотой вращения вала 1350 мин"1. Те же данные для остальных смазочных станций соответственно составляют: 15 МПа; 140 л; 265 кг; тип электродвигателя АОЛ2-21-4, мощностью 1,1 кВт, частотой вращения вала 1400 мин1. Конечные смазочные системы. Конечные смазочные системы пластичной смазки и петлевые смазочные системы имеют много общего. Это касается контрольно-измерительных приборов, аппаратуры и арматуры. Отличаются они друг от друга лишь устройством смазочного распределителя, наличием клапана давления КДГ, электрическими схемами и электрооборудованием. Смазочные системы конечного типа применяют для смазывания оборудования, расположенного линейно на участках большой протяженности, 24 что характерно для металлургического оборудования. В отличие от петлевых смазочных систем в конечных смазочных системах более простая разводка труб главной магистрали, поскольку не требуется вводить обратные смазочные линии, необходимые при петлевой смазочной системе. Двухлинейная автоматическая смазочная система конечного типа описана в работе [7, рис. 1 ]. Она состоит из смазочной станции, резервуара, который заполняется смазочным материалом из бочки при помощи перекачного насоса через заправочный клапан (как и в петлевой системе). Работает система следующим образом. Через заданные интервалы времени командный электропневматический прибор КЭП-12У включает электродвигатель, приводящий в движение смазочный плунжерный насос станции. Смазочный материал, нагнетаемый насом из резервуара, проходит каналы смазочного распределит с электрическим управлением и поступает в одну из магистральных труб. Прежде чем попасть в магистраль, смазочный материал очищается от механических примесей в сетчатых фильтрах. Под давлением смазочного материала в смазкопроводах начнут срабатывать вмонтированные в них смазочные питатели, т. т выдавливать дозы смазочного материала в точки потребления. Срабатывание всех питателей гарантируется клапаном давлении (КДГ), который соединен с конечным выключателем и установлен в конце наиболее длинного ответвления магистрали. В конечной смазочной системе, имеющей два или несколько ответвлений с примерно равным сопротивлением в смазкопроводах, устанавливают два или несколько клапанов давления, которые барабанным переключателем сблокированы так, что электродвигателя смазочного насоса выключится только после переключения контактов того конечного выключателя, который срабатывает последним. При наличии ответвлений главной магистрали, предназначенных для периодического отключения от смазочной системы группы точек, которые не требуют подачи смазочного материала при каждом цикле работы смазочной станции, применяют линейные распределители с электрическим управлением. Смазочные станции смазочных систем концевого типа. Станции концевого типа более компактны по сравнению со станциям петлевой смазочной системы и могут быть полуавтоматическими — с кнопочным управлением, и автоматическими – с часовым и сигнальным механизмами. Для контроля за изменением давления в нагнетательных трубопроводах в автоматику этил станций включают самопишущий манометр. Основные параметры и размеры смазочных станций концевого типа указаны в работе [7, табл. 2]. Из пяти стандартных станций одна с наибольшим рабочим давлением (10 МПа) предназначена для жидких сма25 зочных материалов. Для всех типоразмеров станций концевого типа применены два электродвигателя: закрытого исполнения переменного тока напряжением 220/380 В. В качестве примера приведем условное обозначение смазочной станции концевого типа, работающей на пластичном смазочном материале (пластичной смазке) с величиной подачи смазочного материала 0,60 л/мин с электродвигателем закрытого исполнения, работающим на переменном токе: 060 — П—1 — 1. Центральные станции с механическим приводом от вала машины. В машинах нередко возникает необходимость в подаче смазочного материала к нескольким смазываемым точкам чаще, чем к остальным. Естественно, что применение автоматической смазочной станции для обслуживания небольшого количества смазываемых точек будет экономически невыгодным. Применение ручного насоса в этом случае ноже нежелательно, поскольку необходимость в частой подаче смазочного материала потребует непрерывной работы смазчика. В этом случае наиболее приемлемым способом подвода смазочного материала является установка централизованной смазочной системы с механическим приводом. Основные узлы, входящие в систему централизованной смазки с механическим приводом, могут быть взяты из автоматической станции типа САГ. К таким узлам относятся: распределитель, предохранительный клапан и фильтры. Многоплунжерный смазочный насос (лубрикатор). Для подачи пластичной смазки в сильно нагруженные узлы трения при централизованном смазывании используют многоплунжерный смазочный насос, иначе именуемый лубрикатором. Как правило, он приводится в работу от одного из вращающихся валов той машины, которая обслуживается данным лубрикатором. Эти насосы имеют много общего с насосами для жидкого смазочного материала. Насос изготовляют с механическим качательным приводом и ручной подкачкой при помощи рукоятки. Конструктивно насос выполнен так, что можно изменять общую подачу всех насосных элементов. К каждой смазываемой точке насос подает смазочный материал отдельным насосным элементом с плунжером, золотником и цилиндрами для них. Все насосные элементы (а их восемь) приводятся в движение через червячную передачу с передаточным числом 2,4:1 от приводного вала. Насос выпускают трех типоразмеров с числом отводов от 8 до 16 и собирают из таких же насосных элементов, какие применяют в многоплунжерных насосах для жидкого смазочного материала, с той лишь разницей, что плунжеры в нем расположены горизонтально. В 26 общем случае каждый насосный элемент имеет два отвода—один рабочий, другой контрольный. Подача смазочного материала за один ход плунжера на обоих отводах регулируется в пределах от нуля до 0,12 см3. К насосным элементам смазочный материал проталкивается шнеком через сетчатый фильтр. Аппаратура Фильтры. Первую очистку пластичной смазки осуществляют в фильтре при наполнении резервуара. Вторую — в фильтрах, устанавливаемых на каждой главной магистрали, в которых смазочный материал очищается еще раз. На обратных магистралях также предусмотрены фильтры. Следует отметить большое влияние качества фильтрации на повышение долговечности не только смазываемых деталей машин, но и подвижных элементов в узлах самой смазочной установки. В ручных станциях централизованной смазки смазочный материал не проходит фильтрацию в резервуаре, в результате чего количество фильтров получается в два раза меньше, чем у смазочных автоматических станций. Известны линейные фильтры следующих типоразмеров: ФСГ1, ФСГ2 и ФСГЗ. Линейный фильтр ФСГ (см. рис. 4.3) состоит из корпуса 1, перфорированной трубки 2 с отверстиями и латунной фильтровой тканой сетки 3. Трубка (патрон) закреплена в корпусе 1 пробкой 4. В трубке имеются отверстия диаметром 3 мм, расположенные в шахматном порядке. Сетку 3 вставляют внутрь трубки и применяют в фильтрах № 028. Смазочный материал поступает через отверстия в патроне, где очищается от механических примесей, а затем очищенный смазочный материал выходит через отверстия в смазкопровод. Двухлинейные смазочные питатели. Двухлинейные питатели применяют в централизованных системах для периодической подачи пластичной смазки к трущимся поверхностям при давлении в магистральных линиях до 10 МПа. Их изготовляют следующих типов: ПД1—одноотводные; ПД2 — двухотводные; ПДЗ — трехотводные; ПД4 — четырех отводные. В условном обозначении ПД означает питатель двухлинейный, первая цифра — число отводов к смазываемым точкам, вторая цифра — размер питателя, К — питатель с трубно-конической резьбой, М—питатель с метрической резьбой. Пример условного обозначения двухотводного питателя первого размера с резьбой К труб: ПД21-К. Появились смазочные питатели новой конструкции [7]. Они заметно изменены по сравнению с питателями типа ПД. Конструкция такого питателя позволяет одноотводный питатель 27 Рис. 4.3. Устройство линейных фильтров ФСГ1, ФСГ2 и ФСГЗ: корпус фильтра; 2—перфорированная трубка с отверстиями; 3— латунная тканая се 4 — пробка 28 4.4. Устройство (а) и схема работы (б, в) усовершенствованной конструкции восьмиотводного питателя применять для подачи смазочного материала в две точки, четырехотводный — в восемь точек и т. д., т. е. подача питателей удваивается. Достигается это тем, что в новом питателе выполняют золотник не с двумя, а с тремя головками и в корпусе дополнительно просверливают сообщающиеся отверстия на каждую вновь образованную смазываемую точку. Так, питатель с восемью отводами показан на рис. 4.4, а. Питатель присоединяется через каналы а и б к разводящим трубопроводам от магистралей и может работать в сочетании с питателями типа ПД от общей (центральной) станции (при соответствующей корректировке ритма ее работы и объема подаваемых питателями ПД доз смазочного материала). Рассмотрим вариант работы средних поршневых групп (рис. 4.4, б, в), имеющих отводы, направленные только вниз. Пусть смазочный материал (рис. 4.4, б), пройдя каналы а и б, попадает в цилиндр, где он заставит поршень 2 опускаться и выталкивать находящийся под ним смазочный материал через канал УК в полость цилиндра в, заключающуюся между нижней и средней головками золотника 1, а оттуда через каналы г и д в смазываемую точку, присоединенную к питателю снизу. Поток смазочного материала движется по тем же каналам, что и в питателе. После переключения магистралей распределителем смазочный материал начнет поступать в каналы е и ж и цилиндр з (рис. 4.4, б). Под действием давления поршень 2 вытолкнет находящуюся над ним дозу смазочного материала через канал б в пространство цилиндра в, заключающееся между верхней и средней головками золотника. А оттуда через каналы г и д — в смазываемую точку, присоединенную также снизу. В этом питателе, как видно, образуются дополнительно два канала г1 и д1, лежащие в одной плоскости с каналами г и д (рис. 4.4, в). У крайних поршневых групп в восьмиотводном питателе (см. рис. 4.4, а) имеются по два отвода: один присоединен снизу, а другой—с фасадной стороны корпуса. Работа этих поршневых групп при подаче смазочного материала через канал а проходит в той же последовательности и одновременно со средними группами. Но когда смазочный материал начнет нагнетаться по каналу б, то для выхода смазочного материала в отвод не требуется вертикального канала д, достаточно отверстия, пересекающегося с каналом г 1 . Таким образом, на одной и той же модели питателя может быть создано несколько их модификаций. Эффективность новой конструкции питателя [7] по сравнению с питателями типа ПД состоит в следующем: облегчается и удешевляется изготовление основных деталей питателя — поршней, золотников, ограничителей и штоков; в два раза сокращается количество устанавливаемых питателей; почти в два 29 раза 232 уменьшается число соединительных гаек, а также различных приспособлений; упрощается обслуживание смазочной системы, оборудованной этими питателями. Кроме того, сокращение числа подвижных деталей и соединений, работающих под высоким давлением, оказывает влияние на надежность и четкость работы смазочных систем. Питатели для распыления пластичной смазки. В последние годы получил распространение способ нанесения пластичного смазочного материала на плоскость скольжения распылением. В машинах прокатных цехов, цементных заводов, дробильно-размольных цехов смазочный материал распылением подается к реечным зацеплениям, цепям конвейеров, открытым зубчатым передачам, шейкам валков прокатных станов с текстолитовыми вкладышами и т. п. Установка для распыления пластичной смазки обычно состоит из автоматической или ручной смазочной станции пластичного смазочного материала, дозирующих питателей и питателей распыливающих, связанных между собой трубопроводами, а также трубопровода, подводящего воздух. Такие установки отличаются от обычных систем централизованной смазки наличием в них распыляющего питателя. Питатель состоит из корпуса и вмонтированной в него форсунки. Сбоку к корпусу подводится пластичная смазка от дозирующего питателя, а снизу — воздух. Данный питатель отличается более тонким и равномерным распылением, возможностью регулирования количества подаваемого смазочного материала и меньшим его расходом. Распыливающий питатель обычно устанавливают на расстоянии 150—250 мм от тех плоскостей, для смазывания которых его используют, но лучше его устанавливать под углом к ним в 60°. При этом получают пятно распыления диаметром до 200 мм. Распыливающий питатель можно применять без дозирования. При этом смазочный материал непосредственно от станции поступает в камеру нагнетания, а далее процесс проходит по описанной выше схеме. Такой способ используют в тех случаях, когда подача смазочного материала к поверхностям трения более продолжительна и в гораздо большем количестве, чем это может обеспечить дозирующий питатель, например при смазывании цепей конвейера уборки обрези у ножниц блюминга. Во многих случаях при смазывании того или другого узла трения недопустимо попадание в него влаги, поэтому в установках смазочных устройств, предназначенных для смазывания распылением, на подводе воздуха необходимо предусматривать установку водоотделителя и воздуш30 ного фильтра. Линейный двухходовой распределитель с электрическим управлением (РДЭ) и четырехходовой распределитель с ручным управлением (РЧР) приведены в работе [7, на рис. 27 и 28]. 4.4. Основы расчета систем пластичной смазки………………… Прежде чем приступить к выбору вида подачи смазочного материала к узлам трения (в каждом конкретном случае), необходимо рассчитать его количество, потребное для данного узла трения, и определить периодичность смазывания (подачи). Какой-либо четкой теории расчета количества смазочного материала для узлов трения нет. Чаще всего оптимальные условия подачи смазочного материала, его количество и периодичность определяют в процессе эксплуатации методом (путем) подбора. Для большинства узлов трения расчет по формулам дает вполне удовлетворительные результаты. Однако на практике встречаются случаи, когда следует отойти от данных расчета. Так, по расчету было установлено, что для смазывания направляющих подушек валков блюминга вместо расчетного питателя ПД-23 на самом деле требуется питатель ПД-14. Аналогичные отклонения были установлены для некоторых узлов трения ножниц для горячей резки металла у рабочих рольгангов блюмингов или рельсобалочных станов. И, наоборот, для отдельных подшипников качения агрегатов резки листов в цехах холодного проката в действительности приходится ставить питатели меньшей подачи, чем это было получено в результате расчета. Такое несовпадение во многих случаях зависит от ряда обстоятельств, которые невозможно учесть при расчетах. Основными причинами этого могут быть: неудачная конструкция уплотнительных устройств (уплотнений), большое количество воды, попадающей на узел трения и вымывающей в конечном итоге смазочный материал, которым заправлен узел трения; неудачное расположение смазочных канавок, сорт пластичной смазки, не соответствующий температурным и нагрузочным условиям работы узла трения. Эти причины вызывают увеличение по сравнению с расчетным типоразмера смазочного питателя. И, наоборот, меньшая скорость работы машины, более легкий режим работы, надежно работающее уплотнение ведут к уменьшению запроектированного типоразмера смазочного питателя. 31 Расчет подачи центральных станций с пластичным смазочным материалом. После выбора диаметра и длины смазкопроводов от станции до питателей решается вопрос о предельном числе смазываемых точек, которые могут быть обслужены этой станцией. Для смазочных систем, оснащенных ручными смазочными станциями, число смазочных питателей определяют исходя из условия, чтобы заполнение (перезарядку) резервуара станции осуществляли не чаще одного раза в сутки. Полный объем смазочного материала, подаваемый смазочной станцией, равен сумме двух объемов: одного—подаваемого через смазочные питатели к узлам трения и второго — необходимого для компенсации сжимаемости смазочного материала под действием давления в смазочной системе. Смазочную станцию выбирают с учетом того, что время работы насоса за один режим смазывания равно отношению подаваемого объема смазочного материала к подаче смазочной станции (но не более 5-н 10 мин). Условия сборки и монтажа систем жидкой и пластичной смазки, указания по проектированию и эксплуатации централизованных систем жидкой и пластичной смазки, характерные неисправности этих систем, методы их выявления и устранения, а также изготовление деталей смазочных устройств рассмотрены в работах [1, 7, 17]. 4.5. Смазка подшипников жидкостного трения (ПЖТ) О подшипниках жидкостного трения (ПЖТ) см. в п. 3.2. О них же идет речь и в параграфе 5.3, когда рассматривается вопрос смазки опорных валков рабочих клетей и далее по тексту, когда рассматривается вопрос о смазочных станциях с жидким смазочным материалом при смазывании ПЖТ клетей I и II и ПЖТ клетей III и IV, а также при выборе сорта смазочного масла для ПЖТ. 4.5. Смазка подшипников жидкостного трения (ПЖТ) О подшипниках жидкостного трения (ПЖТ) см. в п. 3.2. О них же идет речь и в параграфе 5.3, когда рассматривается вопрос смазки опорных валков рабочих клетей и далее по тексту, когда рассматривается вопрос о смазочных станциях с жидким смазочным материалом при смазывании ПЖТ клетей I и II и ПЖТ клетей III и IV, а также при выборе сорта смазочного масла для ПЖТ. Здесь же рассмотрим конкретный пример применения ПЖТ. Использование ПЖТ в прокатном оборудовании настолько важно, что смазку подшипников жидкостного трения (ПЖТ) необходимо было выделить в самостоятельное рассмотрение. ПЖТ особенно широко распространены в станах холодной прокатки тонкого листа и, в частности, в рабочих клетях четырехвал-ковых станов, где их используют в опорах опорных валков. Реже ПЖТ применяют в обжимных и сортовых ста32 нах горячей прокатки. Это объясняется сложностью соблюдения точности геометрических размеров, достижения необходимого параметра шероховатости Ка или Кг, а также требованиями, предъявляемыми к качеству сборки и эксплуатации и в первую очередь к смазке этих подшипников. При установившемся режиме ПЖТ работают в условиях полной жидкостной смазки с очень низким коэффициентом трения, но в момент пуска и остановки они оказываются в режиме полужидкостной смазки. Особенно опасно это явление при высоких удельных нагрузках на подшипник, в частности в опорах опорных валков современных высокоскоростных станов! для прокатки тонкого стального листа. В виду этого оборудование смазочной станции, обслуживающей ПЖТ (см. п. 5.3), должно обеспечивать постоянство температуры и состава масла, отсутствие в нем воды, высокую степень его очистки, постоянство давления в системе. Все эти требования возможно обеспечить только при циркуляционной системе жидко» смазки, которой, как правило, и оборудуют подшипники жидкостного трения. В работе [7 ] описана схема станции жидкой смазки для ПЖТ рабочей клети стана холодной прокатки тонкого стальногс листа. В качестве среды для охлаждения валков применяют эмульсию. В связи с возможностью ее попадания в подшипник, а затем из подшипника с маслом и в отстойник предусматривают два дополнительных отстойника, один из которых рабочий, второй—резервный. При повышении содержания в масле воды отстойник, являющийся в данный момент рабочим, отключается, а резервный подключается к системе. Масло из отключенного отстойника насосом через электроподогреватель подается к сверхцентрифуге для очистки масла от воды. Если масло требуется очистить еще и от механических примесей, то его повторно пропускают через сверхцентрифугу. Сверхцентрифуги СГО и СГС отличаются друг от друга только устройством головки ротора, приемных карманов и приемных тарелок. Остальные узлы полностью идентичны. После проведения операции в СГС или осветления в СГО масло откачивается в отстойник. Сепарация и осветление не могут осуществляться одновременно, а только последовательно: одна операция идет после окончания предыдущей для всего объема масла в отстойнике. Из рабочего отстойника масло к ПЖТ подается одним из насосов, являющимся в данный момент рабочим, через фильтр тонкой очистки и при необходимости через теплообменник или, помимо его,— по магистралям. В этой схеме может быть установлен кожухотрубчатый или пластинчатый теплообменник. Для выравнивания работы системы и обеспечения ПЖТ смазочным материалом в случае аварийной остановки насоса предусмотрен пресс-бак, действующий в течение времени, достаточного для остановки главных приводов стана. Между насосной группой и пресс-баком установлен обратный 33 клапан и подсоединен правый электроконтактный манометр. В случае остановки насоса обратный клапан предотвращает обратную утечку того масла из пресс-бака, которое подается только к ПЖТ, а левый электроконтактный манометр дает импульс на подачу аварийного сигнала, который предупреждает о необходимости немедленной остановки главных электродвигателей стана. Если после 238 этого предупреждения стан остановлен не будет, средний электроконтактный манометр при падении давления в нагнетательной магистрали до 0,15 МПа дает импульс на аварийное отключение электродвигателей главных приводов. Нормальная температура смазочного масла, подводимого к ПЖТ, составляет 40— 45 °С. Если температура масла ниже указанной величины, масло следует подогреть. Для этой цели в отстойниках имеется паровой змеевик. Нагрев масла регулируется при помощи регулятора температуры РТ 14, установленного на трубе подвода водяного пара. Уровень масла контролируется регуляторами уровня РП1065. Для удаления конденсата из системы используют конденсационные горшки (конденсатоотводчики), которые устанавливают по всей длине трубопровода. Если же масло требуется полностью заменить, то его насосом откачивают прямо на склад. Смазочная станция может быть полностью автоматизирована, для чего в ней устанавливают датчики температуры, уровня жидкости и давления в нагнетательных трубопроводах. В станах, где не применяют охлаждения валков (например дрессировочных), для смазывания ПЖТ устанавливают станции циркуляционной жидкой смазки, подобные описанной, но в составе ее предусматривают один отстойник. Объем отстойника для станции ПЖТ выбирают из расчета 40—60-кратной минутной производительности насоса. Предпочтительнее устанавливать регулируемые насосы типа НУЖ. В случае применения насоса ротационного типа РЗ при проектировании станции необходимо предусмотреть установку не пресс-бака, а аккумулятора, поскольку он более надежно обеспечивает равномерность работы насосов и постоянство давления в смазочной системе. В последние годы ПЖТ все чаще находят применение в качестве опор для опорных валков станов холодной и горячей прокатки. Как было отмечено ранее, ПЖТ требуют особых условий работы. Это дорогие в изготовлении и обслуживании подшипники. За последние годы появились некоторые модификации конструкций ИЖТ. Каждый такой подшипник состоит из трех основных частей: втулки-вкладыша, сменной втулки-цапфы и шейки прокатного валка. Основные размеры рабочих поверхностей регламентированы стандартом, в который включены наружные диаметры сменной втулки, начиная с 180 и до 1180 мм и соответственно им предпочтитель34 ные диаметры бочки валка от 270 до 1600 мм. Устройство ПЖТ очень простое.* Интересующихся данным вопросом можно рекомендовать книгу. Корпусом ПЖТ, установленного на опорных валках клети кварто, является подушка, 1 Крылов В. А. Монтаж металлургического оборудования. М.: Металлургия, 1971. 400 С. (см. с. 345) в которой установлен вкладыш с тонкой баббитовой заливкой! На шейке валка на шпонке насажена втулка с внутренней конина! ской расточкой. Наружная поверхность втулки отполирована! Жидкий смазочный материал (масло) поступает в подшипник! через отверстия сверху, а уходит через такие же отверстия сниэч подшипника. Слева и справа подшипника установлены севанитоЗ вые уплотнения, которые служат для предотвращения вытекани! масла из ПЖТ и попадания в него окалины, воды и т. п. Каи было отмечено выше, ПЖТ широко применяют в рабочих клетяя прокатных станов. Собирают ПЖТ крайне осторожно, как и сами маслосистемы, подающие масло в подшипники, не допуская их загрязнения! Никакие подгоночные и доводочные операции не допускаются^! поскольку контактные поверхности деталей ПЖТ и маслосистем обрабатывают в заводских условиях на специальных полировалъ» ных станках. Коэффициент трения ПЖТ очень низок и составляет! всего лишь 0,001—0,005, т. е. он практически такой же, как и у подшипников качения. На ПЖТ для прокатных станов существует стандарт — ГОСТ 22815—78, в котором предусмотрены отдельные конструктивные элементы ПЖТ, монтаж ПЖТ, их эксплуатация, характерные неисправности ПЖТ и методы их устранения, нормы расхода запасных частей ПЖТ на один год работы стана (при работе в три смены), а также требования, предъявляемые к маслам для ПЖТ. 4.6. Смазка масляным туманом (СМТ) Смазка масляным туманом (СМТ) находит все большее применение в прокатных станах, особенно холодной прокатки листа, где такую смазку используют для смазывания подшипников рабочих валков в клетях кварто. За рубежом подшипники качения рабочих валков станов холодной прокатки оборудуют устройствами для смазки масляным туманом. Этот метод смазывания приобрел самое широкое распространение в США, Германии, Японии и других странах, что объясняется не только эффективностью самого метода, но и технологическими требованиями к прокатке листов из стали, абсолютно недопускающей попадания на листы смазочного масла. Следует заметить, что при смазывании подшипников рабочих валков жидким или пластичным смазочным материалом избежать попадания его на прокатываемый лист почти невозможно. На станах, выпускаемых в послед35 ние годы в странах СНГ, также применяют смазку масляным туманом. При использовании данного метода смазывания необходимо следить Рис. 4.5 240 и за насыщенностью им воздуха (рис. 4.5). Преобладающими при смазывании масляным туманом являются частицы смазочного масла диаметром 0,45—1,0 мкм. На рис. 4.5, а показано распределение размеров частиц смазочного масла в микротумане, на рис. 4.5, б—представлено смачивание поверхности масляным туманом в зависимости от скорости стс кновения и размеров частиц. Для смазывания масляным туманом в обычных установи применяют смазочное масло кинематической вязкостью 47-48 сСт при 50 °С. Температура в маслораспылителе не должнм быть ниже 18 °С. Допускается применять и более вязкие масла если имеется возможность подогрева воздуха, чтобы затем пум тить его через установку для получения масляного тумана. Для автоматизации процесса при смазке масляным туманом необходимы следующие приборы: электромагнитный золотниЯ между фильтром и регулятором, соединенный с электрическим пускателем основного электрооборудования, реле давления меяГ ду регулятором давления и распылителем (назначение котором предупреждать возможность аварийного изменения в воздушнйИ магистрали), регулятор уровня жидкости в воздушном распыли]) теле. При .этом необходимо обеспечить регулярный подогрев масла в резервуаре и регулируемый подогрев воздуха. В зарубеэдГ ной практике смазку масляным туманом успешно применяют для подшипников качения размером от 2 до 850 мм и для скорости от 0,5 до 300000 мин . Следует отметить, что большой производственный эффект можно получить при смазке масляным туманом тех подшипников, которые работают в условиях высокий! температур. Установка для смазывания масляным туманом схематично изображена на рис. 4.6. Сжатый воздух из магистрали через управляемый вентиль, сблокированный с электродвигателем смазываемого механизма, поступает в фильтр-водоотделитель, где воздух очищается от частиц механических примесей, влаги и капель воды. Проходя далее через маслораспылитель, поток очищенного воздуха создает в нем разрежение и захватывает из резервуара масло, которое распыляется до туманного состояния и в таком виде поступает по магистрали к трущимся парам. Для регулирования подачи количества воздуха и его давления, которое должно быть постоянным, перед маслораспылителем устанавливают регулятор давления и регулятор количества воздуха (см. рис. 4.6). 36 При использовании масляного тумана для смазывания узлов трения маслом высокой вязкости, например выше 7° ВУ50 (масла типа П-28, цилиндровое 24, МС-20 и т. п.), воздух перед маслораспылителем подогревают до температуры 90—120 °С в воздухоподогревателе. Большое значение для качественной смазки при помощи масляного тумана имеет конструкция так называемых уплотнительных сопел или ниппелей (насадок), которые ввертывают в отверстия несущей конструкции смазываемого узла. Ниппель I — с прямым отверстием весьма малого диаметра, на выходе из него получается облако мелкораспыленного тумана. У ниппеля II тоже прямое отверстие, но длина его значительно больше, чем у ниппеля I (не менее 35 мм). Сухой туман, проходя через такой ниппель, конденсируется и выходит из отверстия в виде тонких струй. У конденсирующего ниппеля III внутри имеется весьма небольшое отверстие, в которое встроено препятствие в виде пластинки. Туман,- встречая сопротивление, конденсируется и выходит из отверстия в виде отдельных капель масла. Данный вид ниппеля рекомендуют для широкого применения при смазке подшипников скольжения и качения, а также различных плоских направляющих скольжения. Сопла работают более эффективно, если их вставить внутрь корпуса подшипника, а не в отверстие для подвода смазочного материала. В практике предприятий США для подвода масляного тумана к подшипнику, в котором следует создать избыточное давление внутри его корпуса, применяют ниппель с трубной, нарезкой на конце (1/2" или 3/4"), в котором просверливают необходимое число прямых отверстий диаметром до 1,7 мм. Подшипник должен быть обеспечен выходной камерой, расположенной под углом 180 ° к распылителю и на таком расстоянии от центра вала, чтобы был обеспечен постоянный уровень масла в корпусе подшипника. Число отверстий в ниппеле-уплотнителе определяют, исходя из следующего расчета: один ниппель с отверстием в 1,7 мм на подшипник диаметром 65 мм. Так, например, шейка рабочего валка клети кварто опирается на четырехрядный с коническими роликами подшипник (№ 477752А) средним диаметром 274 мм. Отсюда необходимое число отверстий в распылителе для подвода смазки масляным туманом на один подшипник составит: 274:65-4 = 4,2-4= 16,8«17. Как показано на рис. 4.7, б, эти отверстия можно расположить на двух ниппелях в два ряда. Преимуществами смазки масляным туманом являются: полная автоматизация системы централизованной смазки, максимальное использование смазочных свойств масла, дополнительное охлаждение подшипникового узла проходящим через него воздухом, экономия смазочного материала, 37 простота разводки трубопровода и установки для распыления. Помимо известных преимуществ этого метода смазывания, немаловажную роль играет и то, что при смазке масляным туманом в корпусе подшипника создается небольшое избыточное давление, предохраняющее его от проникновения внутрь посторонних примесей и воды. Смазывание масляным туманом является довольно эффективным методом. При помощи автоматической централизованной системы смазывания можно подавать к точкам потребления смазочного материала весьма малые его количества, но вполне достаточные для обеспечения хорошего смазывания узлов трения. Особо широко применяют этот метод смазывания в подшипниках качения и для пневматических устройств. Причем, при смазывании подшипников качения масляным туманом воздух является переносчиком смазочного масла, поэтому его расход стремятся по возможности сократить. И, наоборот, расход воздуха увеличивают в аппаратах пневматики, где он используется как энергоноситель. В заключение укажем, что при использовании любой смазки большое значение имеют два фактора: 1) способность смазки перемещаться; 2) способность ее смачивать поверхности. В случае смазывания масляным туманом к этим двум факторам добавляется и третий. Он состоит в том, что следует учитывать размер частиц в тумане. Чем он больше, тем хуже их способность к передвижению и тем выше способность смачивания. Масляный туман с особо малыми частицами очень хорошо перемешивается, и в то же время теряет способность хорошо смачивать поверхность. Таким образом, необходимы какие-то средние показатели, чтобы добиться удовлетворительного перемещения смазочного материала и в то же время сохранить хорошую смачиваемость. По данным американской печати, при величине частиц масла от 0,45 до 1,0 мкм они должны передвигаться со скоростью 15—20 м/с; при диаметре 2 мкм скорость передвижения частиц должна быть меньше 2 м/с; а при диаметре 5 мкм — не превышать 0,25 м/с. Как было отмечено выше, преобладающими при смазывании масляным туманом являются частицы масла диаметром 0,45—1,0 мкм. Применение смазывания масляным туманом в технике. Смазывание масляным туманом успешно используют для смазывания поршневых компрессоров [3, 15]. При этом смазываются поршни и цилиндры этих машин. Смазывание масляным туманом является одним из методов жидкостной смазки, его применяют для быстроходных подшипников качения, тихоходных цепей, трущихся пар, требующих дополнительного охлаждения, поддержания постоянной температуры или вязкости масла в среде, разрушающей жидкие или пластичные смазочные материалы. Масляный туман способствует более эффективному охлаждению смазываемых деталей и сни38 жению коэффициента трения. Применим он и в качестве смазочноохлаждающей жидкости при обработке металлов резанием. Смазывание тонким распылением (газо-жидкостное, масляным туманом) можно осуществлять механическим или пневматическим путем. При первом способе на масло, находящееся в сосуде, оказывают высокое давление (до нескольких МПа) либо при помощи насоса, либо сжатым воздухом, подаваемым компрессором. Из распылителя (форсунки) масло выходит веерной струей с небольшой скоростью, в виде большого по объему масляного тумана. Пневматическое распыление происходит тогда, когда масло дробится на мелкие брызги в потоке воздуха, выходящего из сопла струйного устройства. Сечение струи масла можно регулировать, что позволяет экономить масло. Установлено, что для смазывания распылением маслом около 350 подшипников качения и 170 зубчатых колес входящих в механизмы автоматической линии, расходуется 0,05 кг масла в 1 ч и 18 м 3 воздуха давлением 0,1 МПа. Чем меньше частицы масла, тем дольше они переносятся струей воздуха, длина их пути может достигать нескольких десятков метров. Мельчайшие частицы масла легко проникают в труднодоступные пазы, зазоры и полости, образуя смазочную пленку на поверхностях трения. Существенным недостатком этого метода является только однократное применение смазочного масла. Воздух и масло, используемые для образования масляного тумана, необходимо подвергать тщательной очистке от пыли и посторонних примесей. Кроме того, воздух должен быть сухим. На рис. 4.8 показана схема устройства для непрерывной подачи тонкораспыленного масла к одной машине при централизованной заправке маслораспылителей, которая осуществляется насосом. В рассматриваемой установке сжатый воздух последовательно нагнетается во влагоотделитель, осушитель воздуха и регулятор давления, а из него в маслораспределители. На подходе к каждому маслораспределителю и на отводящих трубопроводах к нему устанавливают запорные краны, при помощи 1 которых можно прекратить подачу распыленного масла к какой-либо машине или механизму. Масло из бака насосом подается через магистральный трубопровод и его разветвления в маслораспределители. На своем пути масляный поток регулируется дросселем и очищается в сетчатом фильтре. При повышении давления нагнетаемое масло сбрасывается перепускным клапаном обратно 1 в резервуар. Естественно, что по такой схеме может смазываться не одна машина, а несколько (от четырех и более). У каждой машины в трубопровод встроено реле давления. Распыленное масло на смазываемых поверхностях конденсируется, т. е. переходит в жидкое текучее состояние, а чистый воздух без масляных паров выходит через щели наружу. Водяной конденсат из влагоотделителя, а 39 масляный—через конденсатор-сборник накапливаются в воронках, соединенных со сливным трубопроводом. Температура масла в резервуаре контролируется термометром. Определение расхода масла при смазывании масляным туманом. ……………………………………………. 40