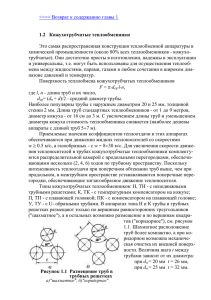

Содержание Введение. ........................................................................................................................................2 Теория процесса.............................................................................................................................4 Аппаратурное определение процесса и управление им. ...........................................................5 Использование теплообмена в промышленности. ...................................................................14 Заключение……………………...………………………………………………………………24 Список литературы. .....................................................................................................................27 Введение В химической промышленности широко распространены тепловые процессы - нагревание и охлаждение жидкостей и газов и конденсация паров, которые проводятся в теплообменных аппаратах. Теплообменные аппараты или просто теплообменники используются практически во всех отраслях промышленности. Их основная задача обеспечить температурный режим технологических процессов. В настоящее время все теплообменные аппараты, используемые в химической промышленности, подразделяются на определённые группы по следующим признакам: по назначению (нагреватели, испарители и кипятильники; холодильники, конденсаторы и т. д.),по режиму работы, по особенностям конструкции и т. д. Холодильники и конденсаторы служат для охлаждения потока или конденсации паров с применением специальных хладоагентов (вода, воздух, пропан, хлористый метил, фреоны и т. д.). Поверхностные теплообменные аппараты можно разделить на следующие типы по конструктивным признакам: а) кожухотрубчатые теплообменники (жёсткого типа; с линзовым компенсатором на корпусе; с плавающей головкой; с U-образными трубками); б) теплообменники типа “труба в трубе”; в) подогреватели с паровым пространством (рибойлеры); г)конденсаторы воздушного охлаждения. Кожухотрубчатые теплообменники в настоящее время наиболее широко распространены, по некоторым данным они составляют до 80% от всей теплообменной аппаратуры. Основной частью такого теплообменника является пучок труб, закреплённых в трубных решётках. Трубки располагаются в трубном пучке в шахматном порядке или по вершинам треугольников. Одна из теплообменивающихся сред движется по трубкам, а другая – внутри корпуса между трубками. Достоинством возможность кожухотрубчатого получения значительной теплообменника поверхности является теплообмена при сравнительно небольших габаритах и хорошо освоенная; недостатком – более высокий расход материала по сравнению с некоторыми современными типами теплообменных аппаратов (спиральными, пластинчатыми теплообменниками и т. д.). Теплообменники могут быть вертикального горизонтального исполнения. Оба варианта установки одинаково широко распространены и выбираются в основном по соображениям монтажа: вертикальные занимают меньшую площадь в цехе, горизонтальные могут быть размещены в сравнительно невысоком помещении. Материал изготовления теплообменников – углеродистая или нержавеющая сталь. По оценкам экспертов на изготовление трубчатых теплообменников расходуется около трети всего металла, потребляемого машиностроением. Поэтому разработка методов интенсификации теплообмена способствующих снижению массы теплообменников, экономии материалов, является актуальной проблемой, которой занимаются специалисты многих стран. Одним из наиболее простых и эффективных путей интенсификации теплообмена является изменение формы и режима движения теплоносителя. Теория процесса Теплообмен (передача тепловой энергии), процесс переноса теплоты от одного объекта к другому. Перенос происходит в течение времени, когда два или более тела при разных температурах находятся в термоконтакте. Различают три вида теплообмена: ТЕПЛОПРОВОДНОСТЬ, КОНВЕКЦИЯ и ИЗЛУЧЕНИЕ. При теплопроводности перенос тепла происходит от молекулы к молекуле внутри тела, как например, у железного прута, вставленного в огонь. При конвекции тепло переносится циркуляцией жидкости или газа, как при кипении. При излучении тепло передается в виде электромагнитных волн, как солнечный свет. Теплообменные процессы являются неотъемлемой частью многих производственных процессов, когда тепловая энергия от одного источника передается другому без их объединения. Наиболее простой пример теплообмена - использование теплопередачи, когда система труб с развитой внешней поверхностью и протекающей внутри горячей жидкостью погружена в контейнер, через который течет другая, холодная жидкость, и в результате теплообмена тепло передается от горячей жидкости к холодной. Рис.1 Три типа передачи тепла. Три типа передачи тепла можно увидеть при нагревании кастрюли (Рис.1): (А)теплопроводность через металлические стенки кастрюли (1), конвекционное движение жидкости (2)и излучение от источника нагрева, передающееся кастрюле (3). В теории, хорошо изолированный проводник тепла, один конец которого помещен в лед, а другой - в кипящую воду, изменяет температуру на своем протяжении (В) линеарно, как прямая линия на графике. Характеристика изменения температуры плохо изолированного проводника показана изогнутой пунктирной линией. Термос(С)содержит вакуум (4) между стенками для предотвращения теплопроводности и конвекции, и посеребренные стенки чтобы избежать потерь тепла через излучение. Аппаратурное определение процесса и управление им Теплообменные аппараты, или теплообменники, предназначены для передачи теплоты от одних теплоносителей к другим и подразделяются на рекуперативные, смесительные и регенеративные. Устройство теплообменников. В рекуперативных аппаратах, наиболее распространенных в химический технологии, теплоносители проходят по различные объемам, разделенным твердой (обычно металлической) стенкой, через которую происходит ТЕПЛООБМЕН, а в смесительных аппаратах оба теплоносителя одновременно поступают в один объем и обмениваются теплотой непосредственно через поверхность раздела фаз. В регенеративных аппаратах в единственный рабочий объем сначала поступает горячий теплоноситель, нагревающий массу твердого материала (кирпичную кладку или массу металла), а затем в тот же объем подается нагреваемая среда, которая воспринимает теплоту от нагретого материала. В зависимости от технологического назначения различают теплообменники: а) нагреватели (охладители), в которых теплоносители не изменяют фазового состояния; б) испарители (кипятильники) и конденсаторы, предназначенные для изменения фазового состояния теплоносителей; в) для осуществления одновременно ТЕПЛООБМЕН и химически-технологического процесса (выпарные аппараты, кристаллизаторы, химические реакторы и др.). Кроме того, направлению теплообменники движения классифицируют: по относительному теплоносителей-прямо- и противоточные, смешанного тока (движутся взаимно перпендикулярно), перекрестного тока с частичным прямо- и противотоком; по характеру работы во времени-с установившимся и неустановившимся тепловыми режимами. Среди рекуперативных теплообменников различают аппараты с теплообменной поверхностью: а) из прямых, витых, гладких или сребренных труб, заключенных в общий кожух (кожухотрубные аппараты); б) в виде прямых труб, орошаемых снаружи жидким теплоносителем, обычно водой (оросительные аппараты), или из труб в форме змеевиков, погружаемых в жидкий теплоноситель; в) из листовых материалов (с рубашкой на наружном корпусе аппарата, пластинчатые, пластинчато-ребристые, спиральные теплообменники); г) из неметаллов (из полимерных материалов или графита, эмалированные аппараты и др.). В кожухотрубных теплообменниках (рис. 2) ТЕПЛООБМЕН интенсифицируется увеличением скорости теплоносителей путем установки в межтрубном пространстве поперечных перегородок и создания несколько ходов для теплоносителя, движущегося по внутритрубному пространству. Число труб достигает 3800, поверхность ТЕПЛООБМЕН-1800 м , избыточное давление-4 МПа. Рис. 2. Кожухотрубчатые одноходовый (а) и четырехходовый (б)теплообменники: I, II теплоносители; 1-корпус (кожух); 2-трубные решетки; 3-теплообменные трубы; 4-крышки (распределит. камеры); 5, 6-перегородки соответственно во внутриутробном и межтрубном пространстве. В оросительных теплообменниках не предусмотрено отдельное рабочее пространство для охлаждающей жидкости и она стекает по теплообменной поверхности в виде пленки, что обеспечивает интенсивный ТЕПЛООБМЕН Вследствие малых значений теплоемкости и теплопроводности газов и перегретых паров интенсивность теплоотдачи между ними и теплообменными поверхностями незначительна, что компенсируют установкой на них ребер. Поверхность ТЕПЛООБМЕН аппаратов воздушного охлаждения с оребрением достигает 2300 м2. В пластинчатых аппаратах (рис. 3) теплообменная поверхность состоит из металлических листов, в зазорах между которыми проходят теплоносители. Преимущества теплообменников этого типа перед трубчатыми: малая металлоемкость, компактность, высокая интенсивность ТЕПЛООБМЕН, простота инженерного оформления различные схем движения теплоносителей; основные недостаток-сложность герметизации отдельных элементов. Разборные конструкции пластинчатых теплообменников эксплуатируют при давлении до 2,5 МПа, сварные до 3 МПа и температуре до 400 °С. Рис. 3. Пластинчатые теплообменники (типы пакетов пластин): I, II-теплоносители (апротивоток, б-перекрестный ток). Теплообменники химический с стойкостью неметаллическими к агрессивным поверхностями теплоносителям, обладают однако по термодинамике сопротивление этих аппаратов выше, а у механических прочность ниже, чем у металлических теплообменников. Смесительные теплообменники (рис. 4) используют как конденсаторы водяного пара или охладители воздуха путем смешения их с распиливаемой холодной водой. Регенеративные теплообменники (рис. 5) имеют меньший рабочий объем, чем рекуперативные, что существенно при ТЕПЛООБМЕН между газовыми потоками. Эти аппараты применяют в циклический процессах с периодичным источником горячих газов, где необходим периодический нагрев холодной среды (например, коксохимический производство). Расчеты теплообменников производят с целью определения: поверхности F, необходимой для передачи заданного количества теплоты Q при известной разности температур теплоносителей (проектный вариант расчета); конечной температуры нагреваемого (охлаждаемого) теплоносителя или переданного количества теплоты при известной теплообменной поверхности (поверочный расчет). Рис. 4. Конденсатор смешения: 1-пар; II-холодная вода; III-неконденсирующиеся газы; IVвода и конденсат; 1, 2-сегментные полки. Рис. 5. Регенеративные теплообменники с неподвижной насадкой: I, II - теплоносители; 1, 2-кирпичная кладка камер; 3, 4 и 5, 6-соответственно входные и выходные патрубки. Основу расчета теплообменников составляет уравнение теплопередачи: Q = KF∆tcp, в котором ∆t1 = (∆t1-∆t2)/[ln(∆t1/∆t2)] —средняя разность температур ∆t1 и ∆t2 теплоносителей на концах аппарата. Проектный расчет теплообменников обычно показывает возможность использования несколько вариантов стандартных аппаратов, которые обеспечивают заданные параметры теплоносителей. Выбор единственного теплообменника из числа возможных осуществляют на основе минимума суммы капитальных и эксплуатационных затрат, при этом определение стоимости эксплуатации связано с вычислением гидравлического сопротивления, оказываемого теплообменником потокам теплоносителей. Как пример рассмотрим подробно последовательность проверочного расчета теплообменного аппарата. Пусть требуется установить коэффициент теплопередачи для одноходового кожухотрубчатого теплообменника, используемого для подогрева сахарного раствора концентрацией х % (по массе), в количестве G2 кг/с, от начальной температуры t2н до температуры t2к. В качестве горячего теплоносителя используют сухой насыщенный пар давлением p, Па. В аппарате установлены п латунных труб длиной 1 м с наружным и внутренним диаметром dн/dв м. Пар подается в межтрубное пространство. Конденсат из аппарата отводится при температуре конденсации. Процесс теплопередачи можно считать установившимся. Рассмотрим последовательно все этапы расчета. 1) Расчет коэффициента теплоотдачи от конденсирующегося пара к стенкам трубок. Предварительно, по таблицам для сухого насыщенного пара, по заданному давлению пара p, Па находят его температуру tп ,°С и скрытую теплоту парообразования r, Дж/кг. Предполагается, что давление пара при входе в аппарат не изменится и температура процесса конденсации будет равна температуре пара. Задаются перепадом температур на пленке конденсата и определяют температуру стенки трубы со стороны пара: Средняя температура пленки конденсата: Для этой температуры по таблицам физических свойств воды находят характеристики пленки конденсата: плотность теплопроводность динамический коэффициент вязкости Затем по формуле Кутателадзе рассчитывают коэффициент теплоотдачи: 2) Расчет коэффициента теплоотдачи от стенок труб к сахарному раствору. Рассчитывают скорость движения раствора по трубам воспользовавшись уравнением расхода: Здесь — плотность сахарного раствора при концентрации х % (по массе), ее находят по справочным таблицам в зависимости от средней температуры, кг/м 3. Рассчитывают критерий Рейнольдса для сахарного раствора: где v — кинематический коэффициент вязкости сахарного раствора при концентрации х % (по массе) и средней температуре, м2/с. В зависимости от значения Re и режима движения жидкости в табл. выбирают соответствующее уравнение для расчета критерия Нуссельта. Как и ранее, значения физических величин, входящие в критерии Прандтля и Грасгофа, устанавливают по справочным таблицам при средней температуре раствора. Разность температур, входящую в критерий Gr, рассчитывают как разность между температурой стенки tст. и средней температурой раствора. Снижением температуры при прохождении теплоты через стенку на данном этапе расчета можно пренебречь. Далее рассчитывают коэффициент теплоотдачи от стенки к раствору: 3) Расчет коэффициента теплопередачи. Коэффициент теплопередачи для трубы находят по уравнению: а коэффициент теплопередачи: получают пересчетом по уравнению: 4) Расчет средней разности температур. Строят температурную диаграмму и определяют Сравнивают полученные величины и рассчитывают и (°С). (°С). 5) Проверка принятого перепада температур на пленке конденсата Действительное для данных расчетных условий значение перепада температур можно получить, приравнивая количество теплоты, передаваемой от конденсирующего пара к стенке (закон теплоотдачи Ньютона), к количеству теплоты, передаваемой от пара к раствору: Приравнивая правые части, получим: Если полученное значение . отличается от принятого ранее , расчет повторяют, подставляя в формулу Кутателадзе новое значение . Расчет повторяют до тех пор, пока расхождение в значениях задаваемого и проверочного не будет выходить за пределы установленной точности, после чего окончательно рассчитывают kl и k. В данном расчете использован метод последовательных приближений. Подобные расчеты целесообразно осуществлять на ЭВМ. Электрические нагреватели, их устройство и принцип действия. С помощью электрических нагревателей можно проводить нагревание в широком диапазоне температур, легко регулировать и точно поддерживать заданный температурный режим. Электронагреватели просты по конструкции, компактны и удобны в обслуживании. Однако широкое использование их сдерживается высокой стоимостью электроэнергии. Известно несколько способов превращения электрической энергии в теплоту: нагрев при прохождении тока через электрические сопротивления; индукционный нагрев; нагрев токами высокой частоты; нагрев электрической дугой. С первым способом нагрева вследствие выделения теплоты при прохождении электрического тока через проводник, имеющий значительное сопротивление, каждый знаком с детства. Так работают все бытовые электронагреватели — от утюга и самовара до кондиционера воздуха. В промышленных аппаратах используют более мощные трубчатые электронагревательные элементы, называемые тэнами. Нагрев с помощью токов высокой и сверхвысокой частоты применяют при обработке материалов, не проводящих электрический ток, — диэлектриков. Молекулы такого материала, помещенного в переменное электрическое поле, начинают колебаться с частотой поля. При этом совершается работа трения между молекулами, сопровождаемая равномерным выделением теплоты непосредственно внутри материала. Этот способ нагрева используют в некоторых случаях сушки, а также в обжарочных аппаратах, известных под названием «гриль». С помощью токов сверхвысокой частоты можно осуществить пастеризацию вина, пива и других напитков. Способ нагрева токами высокой частоты связан с необходимостью использования сложной аппаратуры для преобразования промышленной частоты переменного тока 50 Гц в частоту от 10 до 100 МГц и более. Эти устройства имеют сравнительно невысокий КПД и дороги в эксплуатации. Индукционный нагрев основан на использовании теплового эффекта, вызываемого вихревыми токами Фуко, возникающими непосредственно в стенках стального нагреваемого аппарата. Этот способ нагрева, как и нагрев электрической дугой, в пищевой промышленности практически не применяют. Использование теплообмена в промышленности. Технические характеристики теплообменного оборудования включают в себя: • среду • температуру • давление • срок службы • диаметр патрубков Анализ указанных параметров будет осуществляться в рамках следующих отраслей нефтегазовой промышленности: • нефтедобыча; • нефтепереработка (включая мини-НПЗ); • нефтехимия и химия; • газопереработка. Нефтедобыча Количество теплообменных аппаратов зависит, в основном, от двух главных факторов: • количество скважин на участке добычи нефти; • свойства самой нефти. При большом количестве скважин, а также большом ресурсе самих скважин (много нефти или скважины «бедные»), количество теплообменников будет, с большей вероятностью, больше, чем при меньшем количестве скважин на определенном месторождении. Также многое зависит от конструкции системы подачи нефти в систему подготовки для транспортировки. Кроме технологического момента, есть еще и геологический – свойства самой нефти, добываемой на определенном месторождении. Свойства нефти влияют на механизмы ее подготовки к транспортировке. Некоторые нефти могут, например, легкую нефть не надо охлаждать после подготовки. Данные следующие параметры вариации оказывают количества преимущественное теплообменных влияние аппаратов на на нефтедобывающих предприятиях: от 2 до 200 аппаратов. При этом, самыми большими показателями количества теплообменников являлись 100 и 200 аппаратов. Такое количество теплообменных аппаратов на нефтедобывающих предприятиях встречается нефтедобывающем крайне предприятии 40 редко. В среднем, теплообменников. В на одном небольших месторождениях количество теплообменников варьирует от 2 до 10 аппаратов. В средних компаниях – от 20 до 80 аппаратов. И крупные нефтяные месторождения могут обслуживать более 100 теплообменных аппаратов. Подавляющее количество предприятий нефтедобычи используют кожухотрубные теплообменные предприятий пластинчатые. – аппараты. Только И незначительная пластинчатые часть теплообменники используются очень редко и только в тех случаях, когда количество теплообменников в компании составляет единицы – например, о 3 до 5 аппаратов. Во всех остальных случаях доля пластинчатых аппаратов составляет не более 5-10% от общего количества теплообменного оборудования. Таким образом, практически 90% от общего количества теплообменных аппаратов составляют кожухотрубные марки и только 10% - пластинчатые. Теперь остановимся на характеристике сред, которые используются в теплообменном оборудовании на нефтедобывающих предприятиях. Общий перечень наиболее распространенных сред следующий: • нефть; • вода; • газ (попутный нефтяной). Давление в теплообменных аппаратах в нефтедобывающем секторе варьирует в пределах от 2 до 16 атм. В зависимости от индивидуальных особенностей процессов подготовки нефти к транспортировке на конкретном месторождении. Все нефтедобывающие компании можно подразделить на следующие группы по давлению: • от 2 до 6 атм. (это, как правило, предприятия с незначительным количеством теплообменников (до 10 штук)); • от 10 до 15 атм.; • и от 16 до 40 атм. Срок службы теплообменников на каждом предприятии нефтедобычи индивидуален даже в рамках одного предприятия, т.к. они постоянно ремонтировались, менялись, вводились новые и т.д. Минимальный срок службы теплообменников на нефтедобывающих предприятиях - менее одного года (встречается крайне редко на вновь обустраиваемых месторождениях с крайне малым количеством теплообменников). Максимальный – 38 лет (также встречается крайне редко). Средний срок службы теплообменников, по результатам опроса предприятий нефтедобычи, составляет 7-8 лет. Большая часть используемых теплообменных аппаратов на предприятиях нефтедобычи представляет собой теплообменное оборудование с диаметром патрубков от 150 мм до 300 мм со следующими шагами: 150 мм, 200 мм, 250 мм и 300 мм. Температурный режим технологических сред, участвующих в процессе теплообмена, в нефтедобывающей отрасли – от 4 до 80 градусов. Температурный режим очень сильно зависит от свойств нефти на конкретном месторождении. Входящая нефть из месторождения имеет температуру от 4 до 15 градусов (есть различия для зимнего и летнего периода). На выходе температура нефти – от 24 до 80 градусов. В большинстве случаев, нефть нагревается до температуры 40-60 градусов. Нефтепереработка Количество теплообменных аппаратов на предприятиях по первичной переработки нефти зависит, в основном, от двух главных факторов: • объем производства продукции; • количество технологий переработки. Объем производства продукции определяется количеством и качеством технологических линий переработки нефти. Количество линий переработки обуславливает количество теплообменных аппаратов, которые встроены в действие данных линий. Чем больше предприятие выпускает продукции, тем более мощное оборудование на нем стоит, либо стоит большое количество линий по переработки. И в том, и в другом случае количество теплообменников на предприятиях с большими объемами переработки продукции также будет большим. Количество технологий переработки означает разнообразие продуктов, получаемых путем переработки нефти. Чем большее количество продуктов нефтеперерабатывающее предприятие выпускает, тем большее количество теплообменных аппаратов на нем установлено. Данные параметры оказывают преимущественное влияние на следующие вариации количества теплообменных аппаратов на предприятиях по первичной переработки нефти: от 2 до 1 250 аппаратов. При этом, самыми большими показателями количества теплообменников являлись 1 250 аппаратов. Такое количество теплообменных аппаратов на предприятиях по первичной переработки нефти встречается крайне редко. В среднем, на одном предприятии аппаратов. по нефтепереработки используется 406 теплообменных На небольших предприятиях количество теплообменников варьирует от 2 до 25 аппаратов. В средних компаниях – от 80 до 200 аппаратов и от 300 аппаратов до 700. И крупные предприятия по первичной переработки нефти могут обслуживать более 800 теплообменных аппаратов. Подавляющее количество предприятий по первичной переработки нефти используют кожухотрубные теплообменные аппараты. И незначительная часть предприятий – пластинчатые. Только пластинчатые теплообменники не одно предприятие ни использует. Во всех случаях, когда применяются пластинчатые теплообменные аппараты, они применяются наряду с кожухотрубными. Теперь остановимся на характеристике сред, которые используются в теплообменном оборудовании предприятий первичной переработки нефти. Общий перечень наиболее распространенных сред следующий: • бензин • масло • битум • нефть • гудрон • пар • дизельное топливо • парафин • керосин • пропилен • мазут • фенол-ацетон • пропилен • этилен Из общего перечня данных технологических сред, принимающих участие в теплообменном процессе, наиболее часто встречаются следующие: • мазут; • бензин; • дизельное топливо; • нефть; • керосин; • масло. Давление в теплообменных аппаратах в секторе первичной нефтепереработки варьирует в пределах от 3 до 40 атм. В зависимости от конкретной технологии переработки нефти (а технология, в свою очередь, зависит от типа нефти) на конкретном предприятии. Все компании по первичной переработки нефти можно подразделить на следующие группы по давлению: • до 10 атм.; • от 10 до 25 атм.; • и от 25 до 40 атм. Наибольшее количество предприятий по первичной переработки нефти используют теплообменные аппараты с параметрами давления от 10 до 25 атм. Срок службы теплообменников на каждом предприятии первичной переработки нефти в силу многочисленности применяемых на одном предприятии теплообменных аппаратов индивидуален даже в рамках одного предприятия, т.к. они постоянно ремонтировались, менялись, вводились новые и т.д. Минимальный срок службы теплообменников на предприятиях один год. Максимальный – 30 лет. Средний срок службы теплообменников, по результатам опроса предприятий первичной переработки нефти, составляет 10-12 лет. На многих предприятиях незначительная часть теплообменных аппаратов имеет срок службы 2-2,5 года, т.е. процесс обновления парка теплообменников на предприятиях идет достаточно регулярно. Большая предприятиях часть используемых первичной теплообменных переработки нефти аппаратов представляет на собой теплообменное оборудование с диаметром патрубков от 350 мм до 1 000 (1 200) мм. Более редкие теплообменные аппараты - с диаметрами патрубков 1 400 мм, 1 500 мм и 2 000 мм. Самым распространенным диаметром патрубков кожухотрубных аппаратов на предприятиях по первичной переработки нефти – 325 мм. Температурный режим технологических сред, участвующих в процессе теплообмена, при первичной переработки нефти – от 50 до 450 градусов. Температурный режим очень сильно зависит от конкретного продукта, при выработке которого участвует теплообменник. Входящая нефть имеет температуру от 50 градусов. На выходе продукты переработки нефти - от 350 градусов. Нефтехимия и химия Количество теплообменных аппаратов в сфере нефтехимии зависит, в основном, от двух главных факторов: • объем производства продукции; • количество видов выпускаемых продуктов. Объем производства продукции определяется количеством и качеством технологических линий нефтехимического производства. Количество линий переработки обуславливает количество теплообменных аппаратов, которые встроены в действие данных линий. Чем больше предприятие выпускает продукции, тем более мощное оборудование на нем стоит, либо стоит большое количество линий по переработке. И в том, и в другом случае количество теплообменников на предприятиях с большими объемами переработки продукции также будет большим. Количество видов выпускаемых продуктов означает разнообразие продуктов, получаемых на предприятии нефтехимии. Как правило, в среднем, предприятия нефтехимического сектора характеризуются самым большим разнообразием получаемых продуктов в нефтегазовой промышленности, что ведет к большому количеству используемых теплообменных аппаратов. Данные параметры оказывают преимущественное влияние на следующие вариации количества теплообменных аппаратов на предприятиях нефтехимии: от 10 до 10 000 аппаратов. При этом, самыми большими показателями количества теплообменников являлись 5 000 и 10 000 аппаратов. Конечно, такое количество теплообменных аппаратов на предприятиях нефтехимии встречается крайне редко и характерно для таких «гигантов», как «Казаньоргсинтез» и «Нижнекамснефтехим». В среднем, на одном нефтехимическом предприятии используется 1 000 теплообменников. На небольших предприятиях количество теплообменников варьирует от 20 до 100 аппаратов. В средних компаниях – от 100 до 1 000 аппаратов. И крупные предприятия нефтехимии могут обслуживать более 1 000 теплообменных аппаратов. Подавляющее кожухотрубные количество предприятий теплообменные аппараты. нефтехимии Только используют пластинчатые теплообменники не использует ни одно нефтехимическое предприятие. Во всех остальных случаях доля пластинчатых аппаратов составляет не более 35% от общего количества теплообменного оборудования. Теперь остановимся на характеристике сред, которые используются в теплообменном оборудовании на предприятиях нефтехимии. Общий перечень наиболее распространенных сред следующий: Среды для теплообменников нефтехимической промышленности АВС кислоты растворы щелочей азот клей селитра аммиак КФК сжиженный газ аргон КФС смолы ацетон лактам сода бензин лактамная вода сольвент вода масло спирт воздух метанол сэвилен газ минеральные удобрения фенол капролактам моноэтиленгликоль фенол-ацетон капрон ПВХ формалин каустик полиэтилен щелочь керосин пропилен этилен кислород раствор солей соляная кислота уксусная кислота Среди огромного разнообразия продуктов, выпускаемых даже в рамках одного нефтехимического предприятия, можно в качестве основных на рынке нефтехимии выделить следующие среды, участвующие в процессе теплообмена: • этилен; • сжиженный газ; • кислоты; • раствор солей; • смолы. Давление в теплообменных аппаратах в нефтехимическом секторе варьирует в пределах от 5 до 30 атм. В зависимости от индивидуальных особенностей конкретном процессов предприятии. выработки Все нефтехимических нефтехимические подразделить на следующие группы по давлению: • от 4 до 8 (15) атм.; продуктов компании на можно • от 5 до 25 атм.; • от 25 атм. Наибольшее количество нефтехимических компаний используют теплообменное оборудование от 4 до 8 (или 15) атм. (порядка 70% предприятий). Меньшее количество предприятий нефтехимии использует теплообменные аппараты с давлением от 5 до 25 атм. И минимальное количество – от 25 атм. И выше. Срок службы теплообменников на каждом нефтехимическом предприятии индивидуален даже в рамках одного предприятия, т.к. они постоянно ремонтировались, менялись, вводились новые и т.д. Минимальный срок службы теплообменников на нефтехимических предприятиях - от 1 года. Максимальный – 40 лет. Средний срок службы теплообменников, по результатам опроса предприятий нефтехимии, составляет 18-20 лет. Наибольшее количество предприятий работают на теплообменном оборудовании в «возрастных пределах» от 10 до 30 лет. Это самая распространенная вариация срока службы теплообменников. Среди данной группы предприятий можно выделить следующие подгруппы: • предприятия со сроком службы оборудования 10 – 30 лет; • предприятия со сроком службы оборудования 12-30 лет; • предприятия со сроком службы оборудования 15-30 лет. Большая часть используемых теплообменных аппаратов на предприятиях нефтехимии представляет собой теплообменное оборудование с диаметром патрубков от 35 мм до 2 000 мм со следующими шагами: 35 мм, 150 мм, 225 мм, 250 мм, 325 мм, 600 мм, 700 мм, 1 000 мм, 1 200 мм, 1 500 мм, 2 000 мм. Наибольшее количество предприятий использует теплообменные аппараты с диаметром патрубков от 225 мм до 1 000 мм. Температурный режим технологических сред, участвующих в процессе теплообмена, в процессах нефтехимии – от -120 до 600 градусов. Температурный режим очень сильно зависит от конкретного продукта, при выработке которого участвует теплообменник. При самом большом разнообразии получаемых продуктов в нефтегазовой промышленности России, мы получаем и самую большую вариативность рабочих температур теплообменных аппаратов. Можно выделить следующие группы предприятий по температурному режиму работы: • от -120 до +600 градусов; • от +20 до + 300 градусов; • и от +100 до +300 градусов. Газопереработка На предприятиях по переработке газа количество теплообменных аппаратов варьирует: от 300 до 650 аппаратов. При этом, самыми большими показателями количества теплообменников являлись 650 аппаратов. В среднем, на одном предприятии по газопереработке используется 100 теплообменных аппаратов. На небольших предприятиях количество теплообменников варьирует от 3 до 25 аппаратов. В средних компаниях – от 400 до 600 аппаратов. И крупные предприятия по переработке газа могут обслуживать более 600 теплообменных аппаратов. Подавляющее количество предприятий по переработке газа используют кожухотрубные теплообменные аппараты. И незначительная часть предприятий – пластинчатые. Только пластинчатые теплообменники не одно предприятие ни использует. Во всех случаях, когда применяются пластинчатые теплообменные аппараты, они применяются наряду с кожухотрубными. Теперь остановимся на характеристике сред, которые используются в теплообменном оборудовании предприятий переработки газа. Общий перечень наиболее распространенных сред следующий: • вода; • воздух; • газ; • пар; • углеводороды. Из общего перечня данных технологических сред, принимающих участие в теплообменном процессе, наиболее часто встречаются следующие: • воздух; • газ; • углеводороды. Давление в теплообменных аппаратах в секторе газопереработки варьирует в пределах от 5 до 21 атм. В зависимости от конкретной технологии переработки газа на конкретном предприятии. Все компании по переработке газа можно подразделить на следующие группы по давлению: • до 9 атм.; • от 10 до 15 атм.; • и от 16 до 21 атм. Срок службы теплообменников на каждом предприятии по переработке газа в силу многочисленности применяемых на одном предприятии теплообменных аппаратов индивидуален даже в рамках одного предприятия, т.к. они постоянно ремонтировались, менялись, вводились новые и т.д. Минимальный срок службы теплообменников на предприятиях – один год. Максимальный – 35 лет. Средний срок службы теплообменников, по результатам опроса предприятий по переработке газа, составляет 15-17 лет. Температурный режим технологических сред, участвующих в процессе теплообмена, при переработке газа – от 50 до 350 градусов. Температурный режим очень сильно зависит от конкретного продукта, при выработке которого участвует теплообменник. При компремировании газа его температура составляет 285-350 градусов; при сжижении газа – 250-325 градусов. Заключение Теплообмен – процесс переноса энергии в форме тела, происходящей между телами с различной температурой. В своем реферате я выделила три различных способа передачи тепла: теплопроводность, конвективный и лучистый (радиационный). Также я заметила, что теплообмен происходит в аппаратах технологических установок нефтегазопереработки при непосредственном контактировании сред с разной температурой, а также в поверхностных аппаратах, например трубчатых печах, теплообменниках при нагревании исходного сырья и охлаждении получаемых продуктов. Движущей силой теплообмена является разность температур между более и менее нагретым телами, при наличии которой тепло самопроизвольно в соответствии со вторым законом термодинамики переходит от более нагретого телу к менее нагретому. Именно поэтому в заключении я могу сказать, что теплообмен- это действительно очень серьезный и сложный процесс передачи энергии, который промышленности и автоматизации. очень важен для развития Список литературы 1) Касаткин А. Г. Основние процессы и аппараты химической технологии. М.: Химия, 1971 2) Кутателадзе С. С. Основы теории теплообмена. М.: Атомиздат, 1979 3) Маньковский О.Н., Толчинский А. Р., Александров М. В., Теплообменная аппаратура химических производств. Инженерные методы расчета, Л., 1976 4) Исаченко В. П., Осипова В.А., Сукомел А.С., Теплопередача, 4 изд., М., 1981 5) Романков П. Г., Фролов В. Ф., Теплообменные процессы химической технологии, Л., 1982