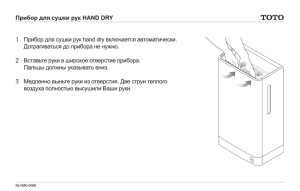

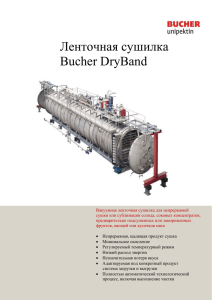

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Чувашский государственный университет имени И.Н. Ульянова» Химико-фармацевтический факультет Кафедра органической и фармацевтической химии РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА по дисциплине: «Фармацевтическая технология» на тему: «Регламент на производство экстракта крушины сухой» Выполнил: студент гр. Х-41-11 Нестерова К.А. Проверил: к.х.н., доцент Федоров П.И., к.х.н., ст. преп. Федосеев С.В. Чебоксары 2016 СОДЕРЖАНИЕ ВВЕДЕНИЕ .............................................................................................................. 3 1. Характеристика конечной продукции производства ..................................... 4 2. Химическая схема производства ...................................................................... 4 3. Технологическая схема производства.............................................................. 5 4. Аппаратурная схема производства................................................................... 7 5. Характеристика сырья, материалов и полупродуктов .................................. 12 6. Описание технологического процесса ............................................................ 16 7. Материальный баланс ....................................................................................... 25 8. Переработка и обезвреживание отходов производства ............................... 27 9. Контроль производства и управление технологическим процессом ......... 27 10. Перечень производственных инструкций .................................................... 28 11. Информационные материалы ........................................................................ 32 ЗАКЛЮЧЕНИЕ ..................................................................................................... 38 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ ............................................. 39 2 ВВЕДЕНИЕ Экстракт (Extractum) - концентрированное извлечение из лекарственного растительного сырья или сырья животного происхождения, представляющее собой подвижные, вязкие жидкости (жидкие и густые экстракты) или сухие массы. Сухие экстракты (Extracta spicca) - это высушенные извлечения из лекарственного растительного сырья, представляющие собой порошки или легкие губчатые массы, без труда превращаемые в порошок. Содержание влаги в сухих экстрактах не более 5%. Сухие экстракты выпускаются как в чистом виде (сухие экстракты крушины, бессмертника, ревеня, солодкового корня), так и в смеси с разбавителями - молочным сахаром, глюкозой, магния карбонатом основным (сухие экстракты красавки, чилибухи, рвотного корня). Последние добавляют для того, чтобы содержание в экстракте действующих веществ находилось в строго определенных пределах. Сухие экстракты являются наиболее рациональным типом экстрактов. Количество их непрерывно растет, несмотря на относительную сложность производства. Цель курсовой работы: изучение НД, учебной и справочной литературы для составления технологической и аппаратурной схемы производства экстракта крушины сухой, изложение технологического процесса его получения, постадийного контроля, техники безопасности, охраны окружающей среды данного производства. В связи с этим поставлены следующие задачи: 1) изучить рекомендуемую литературу; 2) описать технологический процесс производства экстракта крушины сухой; 3) составить материальный баланс, рассчитать выход, технологическую трату, расходные нормы данного процесса. 3 1. Характеристика конечной продукции производства Экстракт крушины сухой Frangulae extract siccum Характеристика готового продукта: небольшие кусочки или порошок бурого цвета, горьковатого вкуса — извлечение 70% этиловым спиртом из среднекрупного порошка коры крушины. Содержание оксиметилантрахинонов должно быть не менее 6% Упаковка: Таблетки, покрытые оболочкой голубого цвета, круглые, двояковыпуклые. 10 шт. - блистеры (5) - пачки картонные. Хранение: Хранить в сухом, защищённом от света месте. Отпускается без рецепта. Применение: Запоры различного происхождения. Внутрь по 1–2 таблетки на ночь. Состав: 1 таблетка: Крушины экстракт сухой 200 мг. Вспомогательные вещества: крахмал картофельный 6.25 мг, сахароза 1 мг, натрия гидрокарбонат 0.25 мг, тальк 1.25 мг, кальция стеарат 1.25 мг. Состав оболочки: сахароза (94.08 мг), магния карбонат основной (19.08 мг), кремния диоксид коллоидный (Аэросил) (1.6 мг), тальк (1.61 мг), титана диоксид низкомолекулярный (1.6 (1.6 мг), мг), воск поливинилпирролидон пчелиный (0.1 мг), масло вазелиновое (0.1 мг), церулезум (0.23 мг). 2. Химическая схема производства В процессе производства экстракта крушины сухой химических превращений не происходит. 4 3. Технологическая схема производства Технологический процесс получения сухих экстрактов складывается из следующих стадий: 1.ВР Подготовительные работы 1.1 ВР Измельчения сырья до частиц определенного размера 1.2 ВР Просеивание сырья 1.3 ВР Отвешивание нужного количества 1.4 ВР Подготовка экстрагента 1.5 ВР Подготовка оборудования 2. ТП Получение экстракта 2.1 ТП Экстрагирование 2.2 ТП Очистка 2.3 ТП Упаривание 2.4 ТП Сушка 3. УМО Фасовка, упаковка, маркировка Схема 1. Технологическая схема производства сухих экстрактов 5 Схема 1. Технологическая схема производства сухих экстрактов 1.1. Измельчение сырья 1. Подготовка сырья Потери 1.2. Просеивание сырья 1.3. Отвешивание нужного …...количества 1.4. Подготовка эстрагента 2.1. Экстрагирование сырья Потери 1.5. Подготовка …..оборудования Отходы (шрот) Отстаивание 2.2. Очистка Потери Фильтрование Отходы (осадок) 2.3. Упаривание Потери Отгон 2.4. Сушка Потери 3. Фасовка, упаковка, маркировка Потери Готовая продукция на склад 6 4. Аппаратурная схема производства 1. Получение вытяжки. Вытяжку для получения сухого экстракта крушины готовят методом перколяции на 70% спирте из коры ольховидной крушины (Frangula alnus). Рисунок 1. Аппаратная схема производства вытяжек методом перколяции. 1, 2, 10 - мерник; 3 – реактор-сместитель; 4 – измельчитесь; 5 – ситотрясунок; 6 – мацерационный бак; 7 – перколятор; 8 – отстойник; 9 – прессфильтр; 11 – вакуум-выпарной аппарат; 12 – поверхностный конденсатор; 13, 14 – сборник. 2. Очистка вытяжки. Готовая водно-спиртовая вытяжка с малым количеством этанола (20-40%) содержит много высокомолекулярных соединений (водорастворимые белки, сахара, ферменты, пектины, слизи, крахмал), которые до выпаривания должны быть обязательно удалены. В зависимости от количества и свойств балластных веществ используют различные методы очистки. В ряде случаев очистку проводят кипячением – если нет инактивации БАВ. Свернувшиеся при этом белки быстро отслаиваются. Иногда применяют адсорбенты (каолин, бентониты, тальк м 7 т.п.) или сочетание адсорбентов с кипячением. Часто применяют способ удаления балластных веществ путем осаждения их спиртом. Спиртоочистка проводится с предварительным упариванием вытяжек до половинного объема по отношению к массе исходного сырья. После охлаждения к ней добавляют двойной объем крепкого (95-96%) этанола. Все тщательно перемешивают и оставляют на 5-6 дней при температуре не выше 10°С. Отстоявшийся слой сливают Очищенную вытяжку при с осадка необходимости и фильтруют. подвергают дальнейшему сгущению. 3. Сгущение упаривания вытяжек в вытяжки. Аппаратура, фармацевтическим используемая производстве, имеют для свои особенности. Объясняется это тем, что в вытяжке содержатся биологически активные вещества, которые при упаривании могут осаждаться на стенках выпарных аппаратов, обогреваемых паром и терять свою активность из-за высокой температуры стенок. Наибольшее применение на этой стадии, как надежные в работе, высокоэффективные, удобные в обслуживании и малоэнергоемкие нашли такие конструкции, как прямоточный роторный, циркуляционный вакуум-выпарной аппарат и пенный испаритель. сгущения вытяжки экстракта крушины чаще всего используется Для вакуум- выпарной аппарат (при температуре 50-60°С и разрежении 600-650 мм рт.ст.). 8 Рисунок 2. Схема циркуляционного вакуум-выпарного аппарата фирмы «Симакс». В колбу-приемник (1) с помощью вакуума, создаваемого через штуцер (2), затягивают вытяжку, подлежащую упариванию. Уровень вытяжки в колбе (1) должен достигать верхнего края спиралей калорифера (3). В калорифер подают греющий пар через патрубок (4) и отводят образующийся конденсат по патрубку (5). В зоне калорифера вытяжка быстро закипает и выбрасывается через хобот (6) в колбу-расширитель (7), где интенсивно циркулирует, образуя большую поверхность испарения. Образующиеся пары поднимаются вверх и отводятся по широкой трубе (8) в холодильникконденсатор (9), где охлаждаются холодной водой. Сконденсировавшиеся пары экстрагента собираются в колбе-приемнике(10) и отводятся через штуцер (11) после снятия вакуума в установке. Неиспарившаяся вытяжка из колбы (7) стекает вниз по зазору между циркуляционной трубой (3) с хоботом (6) и царгой (12) в колбу (1), из которой вновь поднимается по трубе(13), закипает от калорифера (3) и выбрасывается в колбу (7). Такая циркуляция упариваемой вытяжки продолжается до получения заданного конечного объема вытяжки, после чего сконцентрированную вытяжку и 9 чистый экстрагент сливают, а в установку загружают новую порцию вытяжки. 4. Высушивание вытяжки. Сгущенную вытяжку сушат в вакуумсушильных шкафах, намазывая в виде тонкого слоя на противни и проводят сушку при остаточном давлении 110-160 мм рт ст (вакуум 600-650 мм рт ст). В процессе сушки объем экстракта увеличивается в несколько десятков раз. В результате получают очень рыхлую легкую массу в виде коржей, которые размалывают на шаровой мельнице. Рисунок 3. Вакуум-сушильный шкаф. 1 – камера сушилки; 2 – полые плиты. 10 Рисунок 4. Вертикальная шаровая мельница с многорядным перемешивающим устройством. 1 – вертикальный цилиндрический сосуд; 2 – рубашка; 3- ротор; 4 – лопасти мешалки; 5 – шарики; 6 – насос; 7 – патрубок выхода готового продукта. 5. Стандартизация. Стандартизацию сухих экстрактов проводят по содержанию действующих веществ или биологической активности. Содержание производных антрацена в сухом экстракте крушины - не менее 6%. Также определяют содержание влаги по методике ГФ ХI. В сухих экстрактах – не более 5%. 11 5. Характеристика сырья, материалов и полупродуктов Поступающее в производство сырье должно сопровождаться аналитическим паспортом в котором указываются все показатели в соответствии с нормативно-технической документацией. Поступающее в производство сырье должно иметь токсикологическую и пожаро- и взрывоопасную характеристики. Без анализа сырья и разрешения конторольно-аналитической лаборатории использовать сырье в производстве запрещается. В случае несоответствия сырья установленным требованиям сырье не должно быть использовано в производстве. Сырье необходимо хранить в складских помещениях в заводской упаковке цеховые склады сырья должны быть рассчитаны на хранение не более суточного запаса. Таблица 1. Характеристика сырья, материалов и полупродуктов Наименовани Обозначени е е НД Сортност Показатели, ь или обязательные артикул для проверки Кора крушины По ГФ ХI Описание ГФ ХI Регламентируемы е показатели с допустимыми отклонениями Трубчатые или желобоватые куски коры различной длины, толщиной около 0,52 мм. Наружная поверхность коры более или менее гладкая, темнобурая, серо-бурая, темно-серая или серая, часто с беловатыми поперечно вытянутыми 12 Числовые показатели чечевичками или серыми пятнами; при легком соскабливании наружной части пробки обнаруживается красный слой. Внутренняя поверхность гладкая, желтовато-оранжевого или красноватобурого цвета. Излом светложелтый, равномерно мелкощетинисты й (лупа 10Х). Запах слабый; вкус горьковатый. Экстрактивных веществ при извлечении 70% спиртом не менее 85%; влаги не более 15%; золы общей не более 5%; золы, нерастворимой в разведенной соляной кислоте, не более 0,6%; кусков коры, покрытых кустистыми лишайниками, не более 1 %; кусков коры с остатками древесины на 13 внутренней стороне не более 1%; кусков коры толще 2 мм не более 3%; органической примеси не более 0,5%; минеральной примеси не более 0,5%. Для резаного сырья: частиц размером свыше 8 мм не более 5% и частиц, проходящих сквозь сито с размером отверстий 0,5 мм, не более 5%. Возможные примеси Кора ольхи серой - Alnus incana (L.) Moench; Кора ольхи черной (или клейкой) - Alnus glutinosa (L.) Gaertn; Кора жостера слабительного Rhamnus cathartica L.; Кора черемухи - Padus racemosa (Lam.) Gilib.; Кора разных видов ивы 14 - Salix sp. Сухой экстракт крушины По ГФ ХI Описание Растворимость Хлориды Мышьяк Железо Тяжелые металлы Потеря в массе при прокаливании Количественно е опредение Содержание действующего вещества (антроцен) Небольшие комочки или порошок бурого цвета, слабого своеобразного запаха, горького вкуса Водный раствор (1 : 10) горьковатого вкуса, темного желтобурого цвета кислой реакции, мутноват, от прибавления равного объема 90% спирта становится прозрачным. Не более 0,004% Не более 0,0002% Не более 0,002% Не более 0,0005% Не менее 4,8% и не более 5,2% Не менее 99,0% и не более 102% в пересчете на сухое вещество Содержание производных антрацена в препарате должно быть не менее 6%. 15 6. Описание технологического процесса Санитарная подготовка. Санитарная подготовка производства включает: подготовку воздуха, приготовление растворов антисептиков, подготовка помещений, подготовка технологической одежды и обуви, подготовка персонала. Переработка отходов или их обезвреживание. Подготовку сырья и вспомогательных материалов. Именно начиная с этих технологических операций закладывается качество получаемого сухого экстракта. Исходное сырье для получения экстрактов должно отвечать требованиям научно-технической документации (быть свежевысушенным, иметь определенную степень измельчения и т д.). Повышение дисперсности сырья увеличивает поверхность твердой фазы и уменьшает внутреннее диффузное сопротивление, что ускоряет экстракцию. Измельчение сырья вызывает также механическое разрушение клеток и способствует выделению действующих веществ за счет простого вымывания. Однако при сильном измельчении возможно чрезмерное уплотнение сырья в экстракторе, что вызывает затруднение прохождения экстрагента ввиду образования воздушных пробок. При этом в экстракт переходит значительное количество высокомолекулярных веществ. Недостаточное измельчение сырья также нецелесообразно, так как приводит к выходу большого количества балластных веществ и адсорбции действующих веществ шротом за счет увеличения времени экстракции. Процесс получения экстрактов также связан с правильным выбором экстрагента, который в значительной степени экстрагирования. В качестве экстрагентов определяет метод используют воду, этанол различной концентрации, органические растворители, растительные и 16 минеральные масла. Главным критерием выбора служит селективность растворения биологически активных веществ. В случае коры крушины в качестве растворителя используется этиловый спирт. Кроме селективности, экстрагент должен также обладать высокими диффузионными способностями, химической, биохимической и фармакологической индифферентностью, доступностью и дешевизной. Немаловажное значение имеет диэлектрическая постоянная экстрагента, его вязкость и поверхностное натяжение. Существенное влияние на скорость и качество экстракции оказывают гидродинамические условия получения экстракта. Ускорение экстракции происходит при совместном применении нагревания и механического перемешивания. Использование интенсивных методов экстракции - противоточного, циркуляционного, вихревого, ультразвукового, импульсной обработки сырья, извлечения с помощью шаровых мельниц, роторнопульсационного аппарата - повышает выход биологически активных веществ. Качество сухих экстрактов определяется не только методом получения, но и способом обладающие сушки, поскольку соответствующими порошкообразные технологическими продукты, свойствами, не при хранении имеют свойство уплотняться и слеживаться, что делает их непригодными для фармацевтического производства. Для повышения сыпучести возникает необходимость дополнительной сушки экстрактов, использования вспомогательных веществ, гранулирования. Правильно подобранные для конкретного сухого экстракта условия сушки позволяют значительно повысить технологические характеристики экстракта. Концентрированные экстракты сушат вакуумсушильным, распылительным, сублимационным способами. Наиболее распространена 17 распылительная сушка, использование которой позволяет получить мелкодисперсные порошки с низким содержанием влаги, кроме того, распыление сопровождается эффектом охлаждения капель и позволяет свести до минимума потери термолабильных, различные действующих способы сушки веществ, оказывают особенно влияние на фармакологическое действие экстрактов. Большую активность проявляют экстракты, полученные сублимационным методом, чуть меньшую распылительной и вакуумполочной сушкой. Однако - сублимационно высушенные экстракты более гигроскопичны и требуют специальных условий хранения. Готовые сухие экстракты проверяют на соответствие требованиям фармакопейных статей и других НД и упаковывают. Технологические процессы в производстве сухих экстрактов и их аппаратурное оформление. Промышленное производство сухих экстрактов включает следующие основные процессы: 1. экстрагирование лекарственного растительного сырья и очистка полученного извлечения; 2. выпаривание и/или сушка вытяжки; При этом получение вытяжек и их очистка проводится теми же способами, что и в производстве жидких и густых экстрактов. Например, широко используют следующие способы: ремацерацию; перколяцию; реперколяцию; противоточное экстрагирование; а также другие методы, включающие измельчение сырья в среде экстрагента; вихревую экстракцию; экстракцию с использованием электромагнитных колебаний, ультразвука и др. 18 Экстрагирование проводят до полного истощения сырья, но, в отличие от жидких экстрактов, без разделения на первичные и вторичные вытяжки, так как их подвергают сгущению и/или сушке путем выпаривания растворителя до требуемой концентрации. 1. Экстрагирование. Из методов экстрагирования при подготовке вытяжки для получения сухого экстракта наиболее широко применяют противоточное экстрагирование в батарее перколяторов. Оно позволяет получать при меньшем расходе чистого экстрагента более концентрированные вытяжки, поскольку в каждом перколяторе поддерживается значительная разность концентраций. 2. Очистка извлечений. Для очистки полученных извлечений в зависимости от количества и свойств балластных веществ используют следующие способы осаждения балластных веществ: Кипячение, если извлекаемые биологически активные вещества являются термоустойчивыми. Происходит свертывание белков и их отслоение. Осадок затем отфильтровывают через фильтр; Адсорбция. Очистку проводят при помощи адсорбентов: каолина, бентонитов, талька и других. Выбор адсорбентов зависит от характера и свойств балластных веществ. Адсорбент должен адсорбировать балластные вещества не адсорбируя действующих веществ; Сочетание адсорбции и кипячения; 19 Спиртоочистка; Экстракт предварительно упаривают до половинного объема по отношению к массе исходного сырья. Концентрированный экстракт охлаждают и смешивают с двумя объемами 95-96% спирта. Смесь выдерживают в течение 5-6 дней при температуре не выше 10 °С. После отстаивания экстракт фильтруют от образовавшегося осадка и подвергают вторичному упариванию до требуемой концентрации; Замена растворителя, например, для очистки вытяжек, полученных с применением хлороформа в качестве экстрагента. При этом экстракт также предварительно упаривают до половинного объема по отношению к массе исходного сырья, после чего смешивают с водой, взятой в количестве, равном массе исходного сырья. В результате замены растворителя вещества, растворимые в хлороформе - хлорофилл, смолистые вещества, выпадают в осадок при переходе в водную фазу. Экстракт отстаивают, фильтруют и подвергают дальнейшей обработке. 3. Сгущение вытяжки. Процесс выпаривания является промежуточным процессом в производстве сухих экстрактов и заключается в удалении части растворителя или экстрагента в виде пара при помощи нагревания. При выпаривании превращение жидкости в пар происходит при температуре ее кипения, которая находится в прямой зависимости от давления. Выпаривание может быть проведено при атмосферном (используют при сгущении спиртовых вытяжек и вытяжек после спиртоочистки) и пониженном давлении (используют после удаления спирта). Очищенные экстракты упаривают под вакуумом при температуре 50-60 °С и разрежении 600-650 мм рт. ст. до требуемой концентрации. Для 20 интенсификации процесса, а также для обеспечения равномерного нагрева в выпарных кубах устанавливают мешалки различных конструкций. Однако вследствие низкой циркуляции упариваемой жидкости выпарные кубы все же остаются малоэффективным оборудованием для сгущения вытяжек. Более производительными являются аппараты с циркуляцией упариваемой вытяжки. Например, для выпаривания водных вытяжек нередко используют пенные выпарные аппараты, которые не снабжены системой конденсации вторичного пара, тем самым обеспечивая циркуляцию упариваемого экстракта. Циркуляция экстракта также предусмотрена конструкцией роторного прямоточного выпарного аппарата, который работает как при атмосферном давлении, так и под вакуумом. 4. Высушивание вытяжки. Высушивание очищенных вытяжек может проводится по двум схемам: 1. Через стадию сгущения с последующей сушкой: высушивание проводят в вакуум-сушильных шкафах, гребковых и вальцовых вакуумных сушильных установках. 2. Без сгущения жидкой вытяжки: сушку вытяжек осуществляют в распылительных и сублимационных сушилках. Использование вакуума в сушилках периодического (сушильные шкафы и гребковые сушилки) и непрерывного (вальцовые) действия получило широкое распространение при производстве сухих экстрактов благодаря следующим преимуществам: Сушка в условиях вакуума проходит при более низких температурах, что позволяет избежать перегрева термолабильных веществ; 21 Сушка протекает быстрее, чем при атмосферной сушке, при тех же температурных условиях; Отсутствует контакт с сушильным агентом, теплоподводом, происходит кондуктивно через нагреваемую водяным паром или горячей водой поверхность, что снижает риск загрязнения и окисления продукта. В процессе сушки объем экстракта увеличивается в несколько десятков раз. В результате получают очень рыхлую легкую массу в виде коржей, которые размалывают на шаровой мельнице. Вакуум-сушильные шкафы имеют низкую производительность и эффективность, поскольку процесс ведется в неподвижном слое, а между поддонами и обогреваемыми полками возникают зазоры, которые снижают теплоперенос. Гребковые вакуумные сушильные установки характеризуются вдвое большей производительностью и меньшей металлоемкостью по сравнению с вакуумными сушильными шкафами. Вальцовые сушилки непрерывного действия различных конструкций также позволяют повысить эффективность процесса. Для достижения большей производительности применяют двухвальцовые сушилки, которые могут работать как при атмосферном давлении, так и под вакуумом. Вальцовые сушилки отличаются высокой производительностью по испаренной влаге, но они металлоемки и сложны в обслуживании в связи с износом ножей и поверхности валков. Несмотря на простоту устройства и широкую распространенность вакуумных сушильных установок, их применение теряет свою актуальность по следующим причинам: Необходимость предварительного сгущения вытяжки; 22 Нежелательный контакт экстракта с нагревательной поверхностью; Длительность процесса; Металлоемкость оборудования; Необходимость размола высушенного материала; Для сушки вытяжек, содержащих термолабильные биологически активные вещества, более подходящими являются способы, позволяющие пропустить стадию выпаривания. Распылительная сушка в производстве сухих экстрактов последние годы стала получать все большее распространение за счет универсальности и возможности сушки практически любых жидкотекучих объектов. Она позволяет получить порошкообразный продукт с заданными структурными, дисперсными и качественными характеристиками. При распылительном способе сушки достигается высокая интенсивность испарения влаги, за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется сушильный агент. При сушке в распыленном состоянии удельная поверхность испарения достигает столь большой величины, что процесс высушивания завершается чрезвычайно быстро (примерно 10-30 с). В условиях почти мгновенной сушки температура поверхности частиц материала, несмотря на высокую температуру сушильного агента (около 150 °С), лишь немного превышает температуру адиабатического испарения чистой жидкости. В результате достигается быстрая сушка в мягких температурных условиях, порошкообразный продукт, позволяющая хорошо получить растворимый и качественный не требующий дальнейшего измельчения. Наиболее часто распыление осуществляется механическими и пневматическими форсунками, а также с помощью центробежных дисков. 23 Специфика процесса обусловливает ряд характерных преимуществ способа сушки распылением: Высокое качество сухого продукта; Высокая интенсивность тепло- и массопереноса между диспергируемым материалом, и газом-теплоносителем, определяемая степенью дисперсности материала, температурой газа и гидродинамическими особенностями аппарата; Возможность управления процессом; Непрерывность сушки; К недостаткам способа распылительной сушки следует отнести контакт термолабильного материала с горячим сушильным агентом, сложность и высокую стоимость оборудования для диспергирования жидкости и улавливания пыли. В технологии получения сухих экстрактов также применяется сублимационная сушка, которая позволяет наилучшим образом сохранить полезные свойства высушиваемых продуктов. Основным преимуществом и отличительной особенностью сублимационного обезвоживания является то, что процесс протекает при отрицательной температуре. Высушиваемый продукт предварительно замораживают, а удаление влаги происходит за счет сублимации - фазового перехода из твердого состояния в парообразное, минуя жидкое. К основным периодичность, недостаткам длительность и сублимационной энергоемкость сушки относятся: процесса, сложность оборудования и высокая гигроскопичность высушенного материала. В качестве альтернативы процесса вакуумной сублимации выступает атмосферная сублимационная сушка, которая позволяет получить продукт, 24 не уступающий по качеству продукту, полученному с помощью вакуумной сублимационной сушки, а также дает возможность интенсифицировать обезвоживание и снизить производственные затраты. Также изучаются перспективы применения совмещенной распылительной и сублимационной сушки. Стандартизация. Основным признаком доброкачественности экстрактов в соответствии с требованиями ГФХ является надлежащее содержание в них действующих веществ. Последние определяют химическими или в редких случаях биологическими методами. Помимо обязательного определения количества действующих веществ, экстракты также анализируют по следующим показателям. В сухих экстрактах определяют содержание тяжелых металлов (их должно быть не более 0,01%), микроорганизмов, органических растворителей (не более 5%). С целью разбавления применяют молочный сахар, декстрин и другие вещества. Хранят сухие экстракты в сухих герметичных контейнерах (банках мелкой емкости с широким горлом), в прохладном, защищенном от прямых солнечных лучей месте. 7. Материальный баланс Экстракт крушины сухой – 556 кг Красх = 1,09 Количество экстрактивных веществ рассчитывается по сведению, учитывая их содержимое в исходном сырье и в полученном сухом экстракте. Содержание экстрактивных веществ в коре крушины составляет 20%. Количество готовой продукции сухого экстракта крушины с содержанием влаги 5% составляло 556 кг, что соответствует следующему количеству экстрактивных веществ: 556 – (556 0,05) = 528,2 кг 25 Для получения заданного количества экстрактивных веществ теоретически необходимо взять следующее количество коры крушины (ИМт): ИМт = 528,2 100/20 = 2641 кг С учетом потерь практическое количество исходного материала (ИМ) будет: ИМ = ИМт Красх = 2641 1,09 = 2878,69 кг Выход: η= 556 100% 19,31% 2878,69 Материальные потери (МП): МП = 2878,69 – 2641 = 237,69 кг Трата: МП 237,69 100% 100% 8,26% ИМ 2878,69 Формула материального баланса по экстрактивным веществам: 2641 + 237,69 = 2878,69 кг Таблица. Материальный баланс по экстрактивным веществам Израсходованное Количество наименование Сырье коры 2641 кг крушины, с содержанием экстрактивных веществ - 20% Потери 237,69 кг Итого 2878,69 кг Получено Количество наименование Сухой экстракт 556 кг крушины, с содержанием влаги 5 % Количество 528,2 кг экстрактивных веществ в готовом продукте 26 8. Переработка и обезвреживание отходов производства В процессе производства сухого экстракта крушины образуются отходы класса А (эпидемиологически безопасные отходы, приближенные по составу к твердым бытовым отходам). Сбор медицинских отходов класса А может осуществляться в многоразовые емкости либо в одноразовые пакеты. Цвет пакетов не имеет значения, однако для данного класса недопустимо использование пакетов желтого и красного цвета. Пакеты с мусором располагаются внутри многоразовых контейнеров либо на специальных тележках. Контейнеры для сбора отходов и тележки обязательно должны быть промаркированы как "Отходы. Класс А". Поскольку отходы данного класса не являются потенциально опасными, их допускается складировать на обыкновенных полигонах ТБО либо сбрасывать в канализацию. 9. Контроль процессом производства и управление технологическим Обязанность по контролю и управлению технологическим процессом возлагается на главного инженера соответствующим приказом руководства. Сухие экстракты крушины должны готовиться при надлежащих условиях с соблюдением всех правил. Экстракты должны соответствовать требованиям химического состава (содержание антраценов не менее 6 %), внешнего вида (сырье должно представлять собой трубчатые или желобоватые куски разной длины, толщиной от 0,5 до 2 мм бурого цвета), а также выдерживать испытания на бактериальные эндотоксины и пирогенность. 27 10. Перечень производственных инструкций 1. Общие требования по охране труда 2. Требования по охране труда перед началом работы 3. Требования по охране труда при выполнении работы: Рабочий обязан выполнять только ту работу, по которой прошел обучение и к которой допущен лицом, ответственным за безопасное выполнение работ. Запрещается поручать свою работу необученным и посторонним лицам. Рабочий должен применять необходимые для безопасной работы исправное оборудование, инструмент, приспособления, использовать их только для тех работ, для которых они предназначены. Во время работы с использованием электромеханического оборудования: предупреждать о предстоящем пуске оборудования работников, находящихся рядом; включать и выключать оборудование сухими руками и только при помощи кнопок «пуск» и «стоп»; снимать и устанавливать сменные части оборудования осторожно, без больших усилий и рывков; надежно закреплять сменные исполнительные механизмы, рабочие органы, инструмент; загрузку оборудования продуктом производить через загрузочное устройство равномерно при включенном электродвигателе, если иное не предусмотрено руководством по эксплуатации завода-изготовителя; соблюдать нормы загрузки оборудования; проталкивать продукт в загрузочное устройство специальным приспособлением (толкателем, пестиком и т.п.); удалять остатки продукта, очищать рабочие органы оборудования при помощи деревянных лопаток, скребков и т.п.; осматривать, регулировать, устранять возникшую неисправность оборудования, устанавливать (снимать) рабочие органы, извлекать застрявший продукт, очищать использованное оборудование только после того, как 28 оно остановлено с помощью кнопки «стоп», отключено пусковым устройством, на котором вывешен плакат «Не включать! Работают люди!», и после полной остановки вращающихся и подвижных частей, имеющих опасный инерционный ход; не работать со снятыми с оборудования заградительными и предохранительными устройствами, с открытыми дверками, крышками, кожухами; не превышать допустимые скорости работы; не эксплуатировать оборудование без загрузочного устройства (чаши, воронки, бункера и т.п.); не оставлять без надзора работающее оборудование, не допускать к его эксплуатации необученных и посторонних лиц; не складывать на оборудование инструмент, продукцию. Сборники мисцеллы, растворителя, мисцеллобмыватель, внутрицеховые баки рабочий для бак для масел и шламовыпариватель должны быть снабжены указателями уровня жидкости и устройствами, исключающими перелив жидкости наружу и обеспечивающими безопасность обслуживающего персонала. Сборники для экстракционного масла должны быть оборудованы переливными трубами для сброса масла в дополнительную емкость. Желоба шнеков роллеров должны иметь плотно закрывающиеся крышки, а загрузочные отверстия – съемные решетки. Каждая нория должна иметь устройство, предотвращающее обратный ход ленты. На шротозагружателе, микроциклонах и шротопроводе необходима установка необходимого числа герметически закрывающихся лючков для осмотра, ревизии и очистки. Крышка центрифуги должна быть сблокирована с выключающим устройством для автоматической установки центрифуги при снятии (открывании) крышки. 29 Экстракторы должны иметь автоматическое устройство, обеспечивающее прекращение работы с подачей сигнала шнека загрузочной колонны экстракторов. Запрещается включать в работу шнековый и чанный испарители без подачи воды автоблокировке в конденсатор испарителя электродвигателей, при неисправности выключенной групповых смазочных аппаратов без предварительного впуска внутрь его острого пара. Применение открытых рамных фильтр-прессов для фильтрации мисцеллы не допускается. В помещениях для фильтрации масел и мисцеллы запрещается вытряхивать салфетки от шлама и оставлять их на хранение даже на непродолжительное время. Перед загрузкой фильтра необходимо с помощью пробного крана убедиться в отсутствии давления в фильтре. Накапливать и хранить осадок (шпрот и другое) в бункерах, размещенных в отделениях фильтрации мисцелл и масел не допускается. Патронные и дисковые фильтры должны быть оборудованы приспособлением для размыва осевшего шлама растворителя. Поверхность металлического бруска, по которому движется тележка крышки камерного фильтра, и колеса этой тележки не должны давать искры. Около машин, включаемых дистанционно или автоматически, должны быть надписи «Осторожно, включается автоматически». На пультах, на которых установлена пусковая аппаратура, должна быть световая сигнализация о наличии напряжения. Не загромождать проходы и проезды, проходы между оборудованием, стеллажами, штабелями, проходы к пультам управления, рубильникам, 30 пути эвакуации и другие проходы порожней тарой, инвентарем, грузами. Использовать для вскрытия тары специально предназначенный инструмент. Не производить эти работы случайными предметами или инструментом с заусенцами. Передвигать тележки, передвижные стеллажи, контейнеры в направлении «от себя», скорость движения по помещениям должна составлять не более 5 км/ч, по территории – не более 10 км/ч. Переносить грузы только в исправной таре. Не загружать тару более номинальной массы. При использовании допускается оставлять подъемно-транспортного без надзора оборудования работающее не оборудование, допускать к его эксплуатации необученных и посторонних лиц. Рабочий обязан остановить линию и выключить двигатель при: уборке и чистке оборудования; перерыве в подаче электроэнергии; обнаружении какой-либо неисправности. 4. Требования по охране труда по окончании работы 5. Инструкции по технике безопасности, производственной санитарии и пожарной безопасности производства. 6. План локализации аварийных ситуаций и аварий. 7. Инструкция по подготовке оборудования к ремонту и приему оборудования из ремонта, крупномантажных, постоянно действующих производств. 8. Инструкция по эксплуатации оборудования, средств измерений и средств автоматизации. 31 11. Информационные материалы Вопрос 86. Стандартизация сухих экстрактов в соответствии с требованиями НД. Основным признаком доброкачественности экстрактов в соответствии с требованиями ГФХ является надлежащее содержание в них действующих веществ. Последние определяют химическими или в редких случаях биологическими методами. Помимо обязательного определения количества действующих веществ, экстракты также анализируют по следующим показателям. В сухих экстрактах определяют содержание тяжелых металлов (их должно быть не более 0,01%), микроорганизмов, органических растворителей (не более 5%). С целью разбавления применяют молочный сахар, декстрин и другие вещества. Хранят сухие экстракты в сухих герметичных контейнерах (банках мелкой емкости с широким горлом), в прохладном, защищенном от прямых солнечных лучей месте. Вопрос 92. Методы получения извлечений с использованием органических растворителей. Циркуляционная экстракция. Характеристика. В производстве густых и сухих экстрактов для получения извлечений из сырья используют различные способы: 1. ремацерацию и ее варианты; 2. перколяцию; 32 3. реперколяцию; 4. циркуляционное экстрагирование; 5. противоточное экстрагирование в батарее перколяторов с циркуляционным перемешиванием; 6. непрерывное противоточное экстрагирование с перемещением сырья и экстрагента, а также другие методы, включающие измельчение сырья в среде экстрагента; вихревую экстракцию; экстракцию с использованием электромагнитных колебаний, ультразвука, электрических разрядов, электроплазмолиза, электродиализа и др. Циркуляционное экстрагирование. Способ основан на циркуляции экстрагента. Экстракционная установка работает непрерывно и автоматически по принципу аппарата Сокслета. Она состоит из коммуницированных между собой перегонного куба 1, экстрактора 2, холодильника-конденсатора 3, сборника конденсата 4. 33 Сущность метода заключается в многократном экстрагировании материала чистым экстрагентом. В качестве экстрагента используют летучие органические растворители, имеющие низкую температуру кипения – эфир, хлороформ, метилен хлористый или их смеси. Этиловый спирт (даже 96%) для этих целей непригоден, так как он будет адсорбировать влагу, содержащуюся в сырье и изменять свою концентрацию, что приведет к изменению температуры кипения и экстрагирующей способности. Сырье загружают в экстрактор 2 и заливают экстрагентом немного ниже петли сифонной трубки 5. Одновременно в куб 1 заливают небольшое количество экстрагента. По окончании настаивания из сборника спускают в экстрактор столько экстрагента, чтобы вытяжка достигла верхнего уровня петли сифона и начала переливаться в куб. Затем куб начинают обогревать. Образующиеся пары экстрагента поднимаются в конденсатор (которым служит змеевиковый теплообменник), а из него в сборник. Далее экстрагент поступает на сырье. Насыщенная вытяжка вновь поступает в куб. Циркуляция экстрагента проводится многократно до полного истощения сырья. Полученную вытяжку концентрируют отгонкой экстрагента в приемник. В кубе остается концентрированный раствор экстрактивных веществ. Вопрос 139. Факторы, влияющие на процесс сушки. Пути интенсификации и повышение экономичности процесса сушки. Основные факторы, влияющие на скорость сушки это: температура сушильного агента, скорость воздушного потока, относительная влажность воздуха, давление, степень измельчения материала, толщина слоя. Температура сушильного агента. В начале сушки увеличение температуры сушильного агента приводит к ускорению процесса сушки. Но одновременно увеличиваются тепловые потери, которые наиболее существенны в конце 34 сушки, когда материал имеет низкую влажность. Максимально допустимые температуры При зависят сушке от материала вида материала в неподвижном и способа слое нижний сушки. слой высушиваемого материала соприкасается с сушильным агентом, который нагрет до максимальной температуры и с сушильной сеткой, это приводит к местным перегревам (максимальная температура не более 70-75ºС). При сушке в «кипящем слое» происходит непрерывное движение и перемешивание материала, местных перегревов не происходит и максимально допустимые температуры сушильного агента и материала могут быть повышены (максимальная температура может достигать 140-180ºС). Температура при распылительной сушке определяется направлением движения сушильного агента и материала. В начальный период сушка интенсивнее протекает при прямотоке (движение высушиваемого материала и сушильного агента направлены в одну сторону). В конце сушки – более интенсивна сушка протекает при противотоке (движение высушиваемого материала и сушильного агента направлены в разные стороны). Температура высушиваемого материала в конце процесса сушки при прямотоке приближается к температуре уходящего воздуха, а при противотоке – к температуре поступающего воздуха. Поэтому конечная температура материала значительно выше при противотоке и может оказаться выше допустимой. Чтобы этого избежать, необходимо при сушке термолабильных материалов применять прямоточное движение воздуха и высушиваемого материала. При прямоточном движении воздуха для сушки используется воздух с температурой 180-200ºС, а при противоточном движении – эта температура не должна превышать 140ºС. Более экономичным является прямоточное движение воздуха и высушиваемого материала. 35 Скорость воздушного потока. Влияние фактора сказывается на скорости сушки только на участке постоянной скорости (при постоянной температуре и относительной влажности). Чем выше скорость воздушного потока, тем выше скорость сушки. Это влияние заметно до скорости воздушного потока 5 м/с. Дальнейшее увеличение скорости воздушного потока ограничивается тем, что струя воздуха «срывает» с сушильной поверхности мелкие кусочки высушиваемого материала. Это свойство воздушного потока используется при сушке в «кипящем слое», когда скорость воздушного потока составляет 5-15 м/с. В конце сушки скорость воздушного потока не оказывает существенного влияния на скорость сушки. На данном участке скорость не более 1 м/с. Относительная влажность воздуха. При постоянной температуре и скорости воздушного потока снижение скорости сушки на первом этапе прямо пропорционально увеличению относительной влажности воздуха. Затем эта зависимость уменьшается и снова возрастает на конечном этапе сушки. В этот момент зависимость процесса сушки от относительной влажности воздуха определяется значением равновесного влагосодержания, которое соответствует остаточной влажности высушиваемого материала. Атмосферное давление. Понижение давления ускоряет процесс сушки, но только Степень измельчения на материала – первом значительно этапе. сокращает продолжительность сушки. Этот фактор используется в распылительных сушилках, где хорошо измельченный материал (размеры частиц не превышают нескольких микрон) высушивается за несколько секунд. Толщина слоя или удельная нагрузка. Этот фактор влияет на скорость сушки следующим образом. Увеличение толщины слоя снижает скорость 36 сушки, в основном, на первом этапе. По мере высыхания толщина слоя уменьшается, и скорость сушки повышается. Это позволяет устанавливать на ленточных сушилках более низкую скорость движения нижних лент (12 см/мин) по сравнению с верхними (20 см/мин). Для равномерной сушки загрузка материала на ленте должна быть равномерная. В ленточных сушилках это обеспечивается (ворошителей). Удельная сушильного наличием специального нагрузка влияет и оборудования. С оборудования на производительность увеличением толщины слоя производительность будет возрастать, но до определенного предела удельной нагрузки материала, затем это приводит к снижению производительности сушильного оборудования. Кроме того, увеличение толщины слоя связано с увеличением расхода электроэнергии на вентилятор, подающий воздух на сушку. Поэтому высота слоя устанавливается индивидуально для каждого высушиваемого материала в зависимости от способа сушки. Например для плодоовощного сырья, в сушилках с неподвижным слоем оптимальная удельная нагрузка 6,5-18,5 кг/м2, в «кипящем слое» – 80-120 кг/м2. 37 Заключение. Сухие экстракты широко применяются в фармации, так как являются наиболее рациональной и качественной формой переработки растительного сырья. При их получении не нарушается стабильность и фармакологическая активность биологически активных веществ, что позволяет использовать сухие экстракты как самостоятельную лекарственные формы, так и полупродукт для получения других лекарственных форм. В рамках расчетно-графической работы изучена технология производства сухих экстрактов и выявлено, что при всем разнообразии номенклатуры сухих экстрактов, технологическая схема их получения практически едина. Наиболее принципиальное отличие в технологии производства сухих экстрактов заключается в способе их сушки и экскреции. Проанализировав метод получения сухого экстракта крушины, мы пришли к выводу, что данная лекарственна форма сохраняет свою актуальность, и методика ее получения усовершенствуется посредством улучшения аппаратного обеспечения технологических этапов производства. 38 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1) Краснюк И.И. Фармацевтическая технология: Технология лекарственных форм. Учебник / И.И. Краснюк, С.А. Валевка, Г.В. Михайлова и др. // М.; Изд. Центра «Академия», 2006; 2) Касаткин А.Г. Основные вопросы и аппараты химической технологии. 10-е изд., стереотипное, доработанное. / А.Г. Касаткин // М.; ООО ТИД «Альянс», 2004; 3) Быков В. А. Фармацевтическая технология: руководство в лабораторным занятиям: учеб. пособие / В.А. Быков, Н.Б. Демина, С.А. Скатков, М.Н. Анурова – М.: ГЭОТАР-Медиа, 2010. – 304 с.: ил. 4) Х Государственная фармакопея СССР // М.; «Медицина», 1968; 5) ХI Государственная фармакопея СССР // М.; «Медицина», 1987. 6) Хволис Е.А. Учебно-наглядное пособие предназначено для самостоятельной подготовки студентов по промышленной технологии лекарств и биотехнологии / Хволис Е.А., Чиркова М.В. – 2008 г. 39