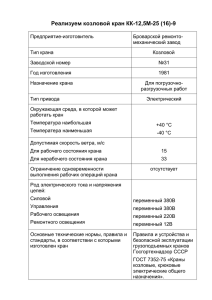

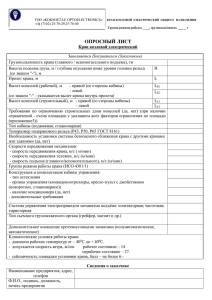

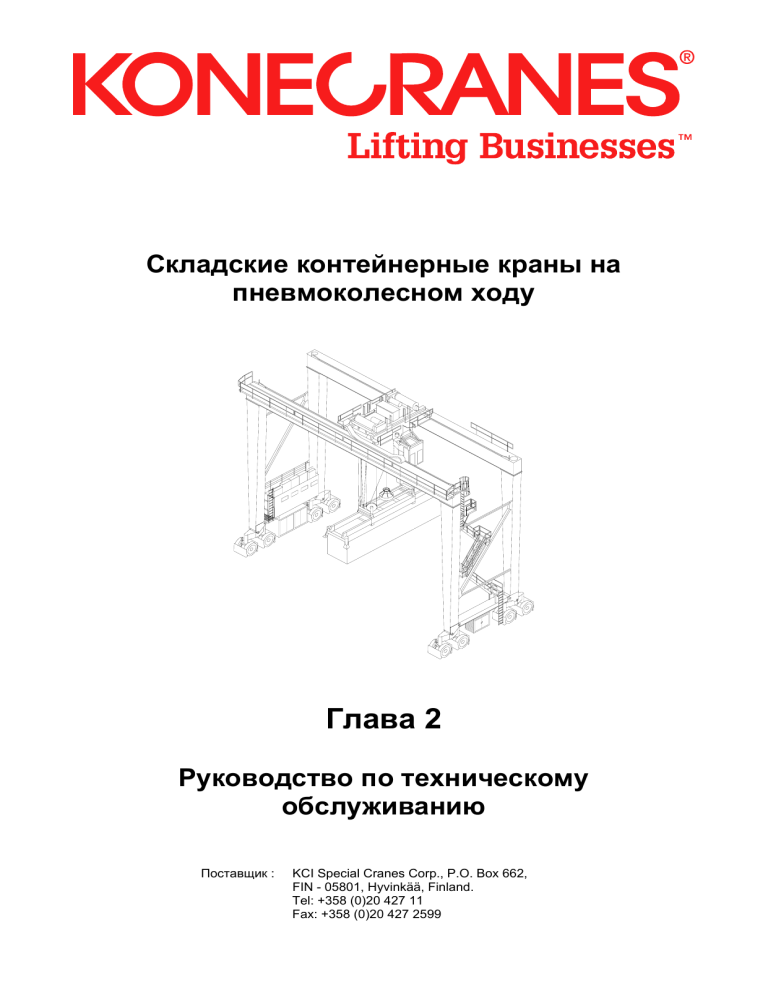

Складские контейнерные краны на пневмоколесном ходу Глава 2 Руководство по техническому обслуживанию Поставщик : KCI Special Cranes Corp., P.O. Box 662, FIN - 05801, Hyvinkää, Finland. Tel: +358 (0)20 427 11 Fax: +358 (0)20 427 2599 www.konecranes.com RTGNM00V2ru.doc, 05/02/07 09:27, Petri Salminen. Руководство по обслуживанию крана на пневмоходу KONECRANES RTG Cодержание ВНИМАНИЕ 3 БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ..................................3 О ДАННОМ РУКОВОДСТВЕ ...............................................4 ПРОФИЛАКТИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ КОНСТРУКЦИЯ ТОРМОЗА ...............................................78 ТИПОВОЕ ОБОЗНАЧЕНИЕ ТОРМОЗА ...........................78 ПОДКЛЮЧЕНИЕ ПИТАНИЯ..............................................78 РУЧНОЙ РАСТОРМАЖИВАТЕЛЬ ....................................79 ПРОВЕРКА СОСТОЯНИЯ ТОРМОЗОВ (ВСПОМОГАТЕЛЬНЫЕ ЛЕБЕДКИ, ТЕЛЕЖКА, КРАН)...79 РЕГУЛИРОВКА ТОРМОЗНОГО МОМЕНТА ....................81 ТАБЛИЦА – ДАННЫЕ ТОРМОЗОВ ..................................81 ДВИГАТЕЛИ _______________________83 5 ВВЕДЕНИЕ _________________________5 ПРОФИЛАКТИЧЕСКИЕ ПРОВЕРКИ ___6 ОБЩЕЕ ..................................................................................6 ГРАФИК ВЫПОЛНЕНИЯ ПРОВЕРОК................................6 ПЕРЕЧЕНЬ ИНСТРУМЕНТОВ, НЕОБХОДИМЫХ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ .................................7 КОНТРОЛЬНЫЕ ЛИСТЫ.....................................................8 СМАЗКА ___________________________19 ПЛАН ВЫПОЛНЕНИЯ СМАЗКИ .......................................19 ТАБЛИЦА – РЕКОМЕНДУЕМЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ ......................................................................20 ЧЕРТЕЖИ С УКАЗАНИЕМ ТОЧЕК СМАЗКИ...................28 ВНИМАНИЕ! ПЕРЕД НАЧАЛОМ ВЫПОЛНЕНИЯ РАБОТ ПО СМАЗКЕ ........................................................................33 СМАЗКА РЕДУКТОРА (IN 1) .............................................33 ТАБЛИЦА - КОЛИЧЕСТВО МАСЛА В РЕДУКТОРЕ И МЕРЫ БЕЗОПАСНОСТИ ..................................................35 СМАЗКА ПОДШИПНИКА ДВИГАТЕЛЯ (IN 2)..................35 СМАЗКА СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ (IN 3) ..............................37 смазка канатов (IN 4) .........................................................37 СМАЗКА МУФТ НА ТЕЛЕЖКЕ (IN 5) ................................38 СМАЗКА МЕХАНИЗМОВ ДАТЧИКА ИМПУЛЬСОВ (Encoder) / КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ (IN 7)...........42 ПРОВЕРКИ СОСТОЯНИЯ КАНАТОВ_45 ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ПРОВЕРОК КАНАТОВ ............................................................................45 ВИЗУАЛЬНЫЕ ПРОВЕРКИ КАЖДОГО КАНАТА ............45 ИЗМЕРЕНИЕ ДИАМЕТРА КАНАТА .................................48 ПРОВЕРКА ПЛОТНОСТИ ЗАЖИМОВ КАЖДОГО КАНАТА ...............................................................................50 ПЛАН ВЫПОЛНЕНИЯ ПРОВЕРОК КАНАТОВ................50 ТОРМОЗ МЕХАНИЗМА ПОДЪЕМА (BUBENZER) _______________________53 ТОРМОЗ МЕХАНИЗМА ПОДЪЕМА (PINTSCH-BAMAG) _________________53 УСТАНОВКА ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА .......57 ВВОД ТОРМОЗА В ЭКСПЛУАТАЦИЮ ............................61 РАСТОРМАЖИВАНИЕ ВРУЧНУЮ...................................65 ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА...............................67 ДЕМОНТАЖ ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА ........76 ТОРМОЗА МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ КРАНА, ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ И ВСПОМОГАТЕЛЬНЫХ ЛЕБЕДОК ____77 КОНСТРУКЦИЯ ТОРМОЗА И ПРИНЦИП РАБОТЫ.......77 ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ .........84 ДВИГАТЕЛЬ МЕХАНИЗМА ПОДЪЕМА ...........................86 ДВИГАТЕЛЬ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА..90 ДВИГАТЕЛЬ ВСПОМОГАТЕЛЬНОЙ ЛЕБЕДКИ И ДВИГАТЕЛЬ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ ............................................................................92 ДВИГАТЕЛЬ БЛОКИРОВКИ ХОДОВОЙ ЧАСТИ.............94 ЗАМЕНА ДВИГАТЕЛЯ .......................................................96 РЕДУКТОРЫ_______________________99 КОНСТРУКЦИЯ РЕДУКТОРА ПРОИЗВОДСТВА KONECRANES ....................................................................99 ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ...... 100 ХРАНЕНИЕ ЗАПАСНОГО РЕДУКТОРА........................ 100 ВВОД РЕДУКТОРА В ЭКСПЛУАТАЦИЮ...................... 101 УСТАНОВКА РЕДУКТОРА ............................................. 101 РАБОТА РЕДУКТОРА ..................................................... 102 МУФТЫ __________________________103 МУФТА ДВИГАТЕЛЯ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА............................................................................... 103 СТОПОРНОЕ УСТРОЙСТВО МУФТЫ.......................... 106 МУФТА ДВИГАТЕЛЯ МЕХАНИЗМА ПОДЪЕМА (GO1AMM) ................................................................................. 109 МУФТА БАРАБАНА МЕХАНИЗМА ПОДЪЕМА ............ 111 ХОДОВАЯ ЧАСТЬ КРАНА__________115 ОБЩЕЕ ............................................................................. 115 ЗАМЕНА ЭЛЕМЕНТОВ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА .............................................. 117 ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ...... 119 ПРОВЕРКА СОСТОЯНИЯ РАЗЛИЧНОГО ОБОРУДОВАНИЯ ___121 ОГНЕТУШИТЕЛИ ............................................................ 121 ВЕНТИЛЯЦИЯ ОБОРУДОВАНИЯ УПРАВЛЕНИЯ....... 122 ПРОВЕРКА СОСТОЯНИЯ ГРУПП РЕЗИСТОРОВ ...... 123 ОЧИСТКА ОКОН КАБИНЫ _________125 СПЕЦИАЛЬНЫЕ РАБОТЫ 127 A. ПРОВЕРКА СОСТОЯНИЯ КОНСТРУКЦИЙ ___________________127 МЕТОДЫ ПРОВЕРКИ ..................................................... 127 ПЕРИОДИЧНОСТЬ ПРОВЕРОК.................................... 129 ПРОВЕРКА РАЗВИТИЯ УСТАЛОСТНЫХ ТРЕЩИН ... 130 ПРОВЕРКА НАЛИЧИЯ КОРРОЗИИ .............................. 131 РЕМОНТ ПОВРЕЖДЕННЫХ УЧАСТКОВ ..................... 132 ПРОВЕРКА И ЗАТЯЖКА БОЛТОВЫХ СОЕДИНЕНИЙ КОНСТРУКЦИЙ ............................................................... 134 ТАБЛИЦА – МОМЕНТЫ ЗАТЯЖКИ БОЛТОВ .............. 135 ПЛАН ПРОВЕРОК СОСТОЯНИЯ КОНСТРУКЦИЙ...... 140 ПРОВЕРКА ЭЛЕМЕНТОВ .............................................. 140 ПРОВЕРКА ЭЛЕМЕНТОВ .............................................. 141 Руководство по обслуживанию крана на пневмоходу KONECRANES RTG B. ВЫРАВНИВАНИЕ ПОЛОЖЕНИЯ КОНЦЕВЫХ БАЛОК И ХОДОВЫХ КОЛЕС __________________________ 155 ОБОРУДОВАНИЕ ДЛЯ ВЫРАВНИВАНИЯ ПОЛОЖЕНИЯ ...................................................................155 ПРИНЦИПЫ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ КОЛЕС ..156 ЭФФЕКТИВНОСТЬ РЕГУЛИРОВКИ, КОТОРАЯ ДОСТИГАЕТСЯ ПОСРЕДСТВОМ ЭКСЦЕНТРИСИТЕТА156 ОСЕВАЯ РЕГУЛИРОВКА ................................................159 ЗАКЛЮЧИТЕЛЬНЫЕ ИЗМЕРЕНИЯ ...............................159 C. ЗАМЕНА КАНАТА ______________ 163 ТАБЛИЦА – ДАННЫЕ КАНАТОВ....................................163 ДАННЫЕ КАНАТОВ МЕХАНИЗМА ПОДЪЕМА.............163 ПРИОБРЕТЕНИЕ КАНАТОВ...........................................164 ПОДГОТОВКА КАНАТА ...................................................164 МЕРЫ БЕЗОПАСНОСТИ ПЕРЕД ЗАМЕНОЙ КАНАТА 167 ЛОКАЛЬНОЕ УПРАВЛЕНИЕ ПРИВОДАМИ МЕХАНИЗМА ПОДЪЕМА ................................................168 ЛОКАЛЬНОЕ УПРАВЛЕНИЕ ПРИВОДАМИ ВСПОМОГАТЕЛЬНЫХ ЛЕБЕДОК ..................................168 ВСПОМОГАТЕЛЬНЫЙ ПОДЪЕМНИК ИЛИ ЛЕБЕДКА ДЛЯ ЗАПАСОВКИ КАНАТА .............................................168 ДОПОЛНИТЕЛЬНЫЙ ЗАПАСОВОЧНЫЙ ТРОС (ВСПОМОГАТЕЛЬНЫЕ КАНАТЫ)..................................169 СМАТЫВАНИЕ СТАРЫХ КАНАТОВ ..............................169 УСТАНОВКА НОВЫХ КАНАТОВ ....................................172 УСТАНОВКА НОВОГО КАНАТА .....................................173 D. РЕГУЛИРОВКА ДЛИНЫ ГРУЗОВЫХ КАНАТОВ________________________ 179 регулировка длины каната..............................................180 ПРОВЕРКА СООТВЕТСТВИЯ ДЛИН КАНАТОВ ..........180 ПРОВЕРКА / РЕГУЛИРОВКА КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ ............................................................181 E. ЗАМЕНА КАБЕЛЯ СПРЕДЕРА __ 185 ВВЕДЕНИЕ .......................................................................185 ПРИОБРЕТЕНИЕ НОВОГО КАБЕЛЯ СПРЕДЕРА .......185 МЕРЫ БЕЗОПАСНОСТИ, КОТОРЫЕ НЕОБХОДИМО ПРИНЯТЬ ПЕРЕД ВЫПОЛНЕНИЕМ ЗАМЕНЫ КАБЕЛЯ186 ОКОНЧАТЕЛЬНАЯ ВИЗУАЛЬНАЯ ПРОВЕРКА ............194 ПРОВЕРКА ФУНКЦИОНИРОВАНИЯ.............................194 F. ПОДДОМКРАЧИВАНИЕ ХОДОВЫХ ЧАСТЕЙ _________________________ 195 ВВЕДЕНИЕ .......................................................................195 МЕРЫ БЕЗОПАСНОСТИ ПЕРЕД ВЫПОЛНЕНИЕМ РАБОТ ПО ПОДДОМКРАЧИВАНИЮ .............................195 МЕРЫ БЕЗОПАСНОСТИ ПРИ НЕБЛАГОПРИЯТНЫХ УСЛОВИЯХ .......................................................................196 ПОДГОТОВКА ПЕРЕД ВЫПОЛНЕНИЕМ ПОДДОМКРАЧИВАНИЯ ..................................................197 ЗАМЕНА КОЛЕСА (СПУЩЕННАЯ ШИНА) __________________________ 198 ВВЕДЕНИЕ .......................................................................198 ВЫПОЛНЕНИЕ ПОДДОМКРАЧИВАНИЯ ХОДОВОЙ ЧАСТИ ...............................................................................198 ПОДДОМКРАЧИВАНИЕ ПАРЫ КОЛЕС.........................199 ДЕМОНТАЖ КОЛЕСА......................................................200 РЕМОНТ ПРОКОЛОТОЙ ШИНЫ / ЗАМЕНА ШИНЫ ....201 УСТАНОВКА КОЛЕСА .....................................................201 ТАБЛИЦА – ДАВЛЕНИЕ В ШИНЕ ..................................201 ЗАТЯЖКА ГАЕК КОЛЕСА................................................202 ЗАВЕРШЕНИЕ РАБОТЫ С ДОМКРАТОМ.....................202 ПОДДОМКРАЧИВАНИЕ ХОДОВОЙ ЧАСТИ ЦЕЛИКОМ_________________203 ВВЕДЕНИЕ....................................................................... 203 ДЕМОНТАЖ УЗЛА ДВИГАТЕЛЬ+ТОРМОЗ – ВНЕШНЯЯ ХОДОВАЯ ЧАСТЬ ........................................................... 203 ВЫПОЛНЕНИЕ ПОДДОМКРАЧИВАНИЯ ..................... 204 ОПУСКАНИЕ РЕДУКТОРА / ПОВОРОТНОГО ШКВОРЕНЯ...................................................................... 205 G. КОЛЕСА ТЕЛЕЖКИ / ЗАМЕНА ПОДШИПНИКОВ __________________207 ВВЕДЕНИЕ....................................................................... 207 МЕРЫ БЕЗОПАСНОСТИ – ПЕРЕД ВЫПОЛНЕНИЕМ ПОДДОМКРАЧИВАНИЯ ТЕЛЕЖКИ .............................. 208 ПОДДОМКРАЧИВАНИЕ ТЕЛЕЖКИ .............................. 208 H. КОНТРОЛИРОВАНИЕ НАГРУЗКИ И ПОЗИЦИОННЫЕ ИЗМЕРЕНИЯ_____211 ИЗМЕРЕНИЕ И РАСЧЕТЫ НАГРУЗКИ......................... 211 ВОСПРОИЗВЕДЕНИЕ ЗНАЧЕНИЙ НАГРУЗОК НА ДИСПЛЕЕ ......................................................................... 212 РЕГИСТРИРОВАНИЕ ОСЛАБЛЕНИЯ КАНАТОВ ........ 212 ЗАЩИТА КРАНА ОТ ПЕРЕГРУЗКИ ............................... 213 КАЛИБРОВКА ДАТЧИКОВ НАГРУЗКИ ......................... 215 КОНТРОЛЬ ПРЕВЫШЕНИЯ СКОРОСТИ МЕХАНИЗМА ПОДЪЕМА........................................................................ 215 КАЛИБРОВКА ПОЛОЖЕНИЯ МЕХАНИЗМА ПОДЪЕМА217 КАЛИБРОВКА ПОЛОЖЕНИЯ ТЕЛЕЖКИ...................... 217 I. ПРЯМОЕ УПРАВЛЕНИЕ ДВИГАТЕЛЕМ_____________________218 J. ЛОКАЛЬНОЕ УПРАВЛЕНИЕ ПРИВОДАМИ МЕХАНИЗМА ПОДЪЕМА219 K. УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ УПРАВЛЕНИЯ ХОДОВОЙ ЧАСТЬЮ 221 КОРРЕКТИРОВКА УГЛА ПОВОРОТА ХОДОВОЙ ЧАСТИ .............................................................................. 221 ЗАКЛИНИВАНИЕ БЛОКИРОВОЧНОГО ШТЫКА ......... 222 L. РЕГИСТРАТОР ПАРАМЕТРОВ___225 ПАНЕЛЬ оператора (OP270).......................................... 226 КЛАВИШИ НА ПАНЕЛИ ПЛК.......................................... 227 СТРАНИЦЫ РАБОЧИХ СООБЩЕНИЙ – ФУНКЦИОНАЛЬНАЯ КЛАВИША "K1"............................ 235 СТРАНИЦЫ АВАРИЙНЫХ СООБЩЕНИЙ – ФУНКЦИОНАЛЬНАЯ КЛАВИША "K2"............................ 237 ОКНО “ПОМОЩЬ” (Help) (ДОПОЛНИТЕЛЬНАЯ СПРАВОЧНАЯ ИНФОРМАЦИЯ).................................... 239 УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ ФУНКЦИЙ ПЛК В ЦЕЛЯХ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ 241 ПЕРЕЧНИ СТРАНИЦ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ........................................................... 243 СТРАНИЦЫ СЧЕТЧИКОВ / ЧАСОВ .............................. 254 ИНФОРМАЦИОННЫЕ СТРАНИЦЫ ДИСПЛЕЯ ........... 260 ШУНТИРОВАНИЕ И УСТАВКИ...................................... 266 ОПЕРАЦИОННЫЕ СТРАНИЦЫ .................................... 271 ВВЕДЕНИЕ ПАРОЛЯ В ПАНЕЛЬ ОПЕРАТОРА .......... 280 APPENDIX A. CONVERSION TABLES282 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Безопасность эксплуатации 3 ВНИМАНИЕ БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ ПРЕДУПРЕЖДЕНИЕ! Электропитание Особые меры предосторожност и в отношении движущихся и вращающихся механизмов Информация по безопасности эксплуатации оборудования, представленная в данной документации, является общей. Специальная информация по безопасности представлена в специфически выделенных текстах. Соблюдение всех правил техники безопасности поможет предотварить возникновение опасных ситуаций, представляющих угрозу жизни и здоровью работников, а также влекущих за собой повреждение крана и другого оборудования. Правила техники безопасности должны соблюдаться постоянно. Вероятность несчастных случаев на производстве всегда остается значительной. Соблюдайте правила техники безопасности, действующие в Вашей стране. По окончании работы на кране необходимо отключать электропитание приводов и других механизмов. Убедитесь, что кран защищен от случайного включения электропитания. Помните, что после отключения дизельного двигателя на участках крана может присутствовать напряжение. Убедитесь, что кран не подключен к вспомогательной дизельной установке или источнику питания на площадке (опции). Безопасность в отношении движущихся и вращающихся механизмов должна быть гарантирована. Перед началом выполнения технического обслуживания такого компонента убедитесь, что вал заблокирован от вращения и электропитание соответствующих двигателей отключено. Не выполняйте демонтаж компонента, если на вале присутствует крутящий момент. Рабочий участок Обеспечьте рабочий участок с площадью, достаточной для выполнения работ. Предотвратите доступ посторонних лиц на рабочий участок. Относительно всех опасных зон необходимо соблюдать безопасную дистанцию. Обслуживание компонента Демонтаж какого-либо специфического компонента допускается в объеме, определенном в данном Руководстве. Запрещается выполнять демонтаж узлов в объеме меньше или превышающем указанный. Воздерживайтесь от какихлибо действий, которые могут повлечь за собой нарушение Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Безопасность эксплуатации Легковоспламеняющиеся предметы Работа на кране Опасность падения 4 правил техники безопасности при работе с компонентом. Запрещается держать на кране легковоспламеняющиеся предметы. Для выполнения работы на кране необходимо принять следующие меры: - Форма одежды должна соответствовать условиям работы (плотно сидящая униформа, закрытая обувь). - Длинные волосы должны быть убраны. - Работы с электрическими, движущимися и вращаеющимися компонентами разрешается выполнять, соблюдая следующие условия: - Все механизмы, движение которых представляет опасность, остановлены. - Приняты соответствующие меры по предотвращению случайного или неожиданного пуска компонента или узла. - Если компонент находится под нагрузкой, другие устройства безопасности должны выполнять затормаживающие и удерживающие функции. Необходимо постоянно помнить об опасности падения, особенно при работе с тяжелыми инструментами. О ДАННОМ РУКОВОДСТВЕ Значения длин, весов, моментов, усилий, температур и скоростей представлены в метрических единицах и единицах, принятых в США. В случае их несоответствия действительными считаются метрические единицы. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 5 ПРОФИЛАКТИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВВЕДЕНИЕ Для поддержания крана в надлежащем рабочем состоянии необходимо регулярно выполнять профилактическое техническое обслуживание крана. Ругулярное выполнение технического обслуживания обеспечивает надежность и долгий срок службы крана, а также, что крайне важно, безопасность рабочего персонала. В данном Руководстве содержатся все требования к выполнению профилактического технического обслуживания крана. В случае выполнения профилактического технического обслуживания специалистом суб-подрядчиком, может использоваться данное Руководство, где полностью определен объем работ. Часть Руководства, включающая указания по выполнению профилактического технического обслуживания, представлена в следующих разделах и имеет следующую структуру: Раздел Профилактические проверки Раздел включает: Графики выполнения проверок Смазка Рекомендуемые смазочные материалы Контрольные листы Чертежи расположения точек смазки Указания по выполнению смазки Проверки канатов Требования к выполнению проверок Выполнение визуальных проверок Измерение диаметра каната Проверка плотности зажимов Дефекты канатов Технические данные канатов и зажимов Тормоза Проверка и техническое обслуживание тормозов Двигатели Проверка и техническое обслуживание двигателей Технические данные тормозов Монтаж и демонтаж двигателей Редукторы Проверка и техническое обслуживание редукторов Муфты Проверка и техническое обслуживание муфт Ходовые части Проверка механизмов передвижения крана Проверка различного оборудования Проверка состояния огнетушителей Проверка систем вентиляции Проверка тормозных сопротивлений Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 6 ПРОФИЛАКТИЧЕСКИЕ ПРОВЕРКИ ОБЩЕЕ Перед пуском крана крановщик должен выполнить предварительные проверки состояния оборудования, как указано в Руководстве по эксплуатации, (Глава 1). Во время данных проверок крановщик должен убедиться в отсутствии механических повреждений компонентов и проверить состояние креплений. Помимо визуальных проверок, выполняемых крановщиком, требуется выполнение регулярных проверок состояния компонентов крана квалифицированным обслуживающим персоналом. В графиках выполнения проверок перечислены элементы, требующие регулярной проверки. Интервалы выполнения проверок рассчитаны в соответствии с периодичностью проведения смазки. Часы, в которых указываются интервалы, являются часами работы дизельного двигателя. Порядок выполнения проверок основывается на лучших методах организации производственных работ и обеспечивает высокий уровень безопасности и надежности крана. Данные проверки включают контроль и калибровки систем защиты. В стране владельца оборудования могут быть приняты определенные требования к выполнению проверок, контроля и калибровок крана вцелом или его отдельных элементов. Владелец оборудования обязан выполнять данные специфические требования. При необходимости, порядок выполнения профилактического технического обслуживания должен включать соответствующие дополнительные работы для удовлетворения указанных требований. Помните, что отсутствие определенных требований не дает права владельцу оборудования нарушать правила выполнения профилактического технического обслуживания. ГРАФИК ВЫПОЛНЕНИЯ ПРОВЕРОК В следующем перечне представлены объекты, подлежащие профилактической проверке, и интервалы выполнения проверок. Интервал Объект Каждые 100 часов Общая визуальная проверка всех компонентов. Каждые 250 часов Элементы механизмов проверяются в процессе их работы. Выполняется визуальная проверка компонентов и проверка на слух с целью выявления внутренних неисправностей. Каждые 750 часов Проверяется состояние компонентов, подлежащих износу в процессе нормальной работы.Также выполняется проверка воздушних фильтров. Засоренные воздушные фильтры очищаются или, при необходимости, заменяются. Каждые 6000 часов С указанным интервалом производится проверка компонентов, требующая выполнения специальных измерений и проверок калибровок. Через Проверка тормозов, канатов, систем вентиляции и Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 7 определенное огнетушителей должна выполняться через определенное количество количество календарных дней, в случае, если интервал в календарных дней часах еще не завершен. Примечание: Протяженность интервалов в часах может варьироваться в зависимости от типа и условий эксплуатации. В случае, если кран не использовался в течение долгого периода (1 месяц), рекомендуется выполнить визуальные проверки на основе интервала “250 часов”, даже если он еще не завершен. График выполнения общих проверок включает краткое описание требований касательно соответствующего элемента. График выполнения специфических проверок включает ссылки на разделы данного Руководства, которые содержат метод выполнения соответствующей проверки. В рамках проверок состояния конструкций необходимо выполнить различные проверки сварных швов или компонентов с различными интервалами. Представить указанные проверки в рамках графика основных проверок не является возможным, и поэтому описание методов выполнения проверок состояния конструкций приведено отдельно в разделе “Специальные работы”. ПЕРЕЧЕНЬ ИНСТРУМЕНТОВ, НЕОБХОДИМЫХ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ В данном перечне представлены стандартные инструменты, необходимые при выполнении профилактического и специального технического обслуживания. Тестер Fluke 1AC 1 шт Молоток с круглым бойком, 900 г 1 шт Молоток, 2000 г 1 шт Стамеска 125 мм 1 шт Стамеска 175 мм 1 шт Перфоратор 1 шт Плоский напильник 1 шт Круглый напильник 1 шт Круглый напильник 1 шт Трехгранный напильник 1 шт Ножовка малого размера 1 шт Сверла, 6 штук 1 ком . Ножовка 1 шт Скрепер 1 шт Сверло для металла 25 мм 1 шт Рулетка 3 м 1 шт Штангенциркуль 150 мм 1 шт Цифровой микрометр 1 шт Цифровой универсальный измерительный прибор Fluke 187 1 шт Амперметр AC/DC 1 шт Прибор для измерения сопротивления изоляции, 500V 1 шт Батарейный фонарик 1 шт Шлифовальный станок 1 шт Электрическая дрель 1 шт Комплект сверел 1-15 мм 1 ком. Ударный ручной гайковерт ½” 1 шт 80- Комплект переходников, Режущий инструмент 1 шт Приводной режущий инструмент 1 шт Комплект плоскогубцев 2 ком. Круглогубцы 2 ком. Комплект зажимных клещей 3 ком. Комплект разжимных клещей 3 ком. Опрессовыватель 1 шт Разводной ключ (шведки) 310 мм 1 шт Комплект ключей-шестигранников (1,5–14 мм, 9/64) 1 ком. Комплект регулируемых клещей 2 ком. Комплект гаечных ключей (6x7...30x32 мм) 1 ком. Комплект гаечных ключей (8x9..30x32) 1 ком. Комплект накидных гаечных ключей (6 ...36 мм) 1 ком. Стамеска 46 мм 1 шт Стамеска 50 мм 1 шт Стамеска 55 мм 1 шт Трещотка ½” 1 шт ½” -удлинитель 255 мм 1 шт Комплект торцевых ключей (10..36 мм) 1 ком. Насадка трещотки 17x19 1 шт Трещотка ¾” 1 шт ¾” -удлинитель 200 мм 1 шт Ключ с регулируемым моментом Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 400 Нм Насадка ¾” 14x18 Усилитель момента Отвертка PH2/100 Отвертка PH3/150 Отвертка PH4/200 Отвертка 4x100 Отвертка 6,5x150 Отвертка 8x200 1 шт 1 шт 1 шт 1 шт 1 шт 1 шт 1 шт 1 шт 1 шт 8 10-24 мм 1 ком. Шланг 16 мм, 10 м 1 ком. Ключ с регулируемым моментом 300-940Нм 1 шт Комплект торцевых ключей ¾” 27,30,32,36 1 ком. Пылесос 1 шт КОНТРОЛЬНЫЕ ЛИСТЫ Работнику, выполняющему проверки, рекомендуется регистрировать результаты выполнения проверок. Ниже представлены проверочные листы, в которых указаны период выполнения, тип проверки и объект проверки. Данные листы могут использоваться как контрольные листы. Сделайте копии каждой страницы. Перед началом проверки внесите данные, указанные в начале каждого листа. В последней колонке таблице поставьте “галочки” в случае, если проверка соответствующего объекта дала положительный результат. При обнаружении кокого-либо дефекта в процессе проверки необходимо принять соответствующие меры для его устранения. Примечание: Один элемент может подлежать проверкам различных типов с различными интервалами. Внимательно прочитайте информацию, содержащуюся в начале листа. ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Прочитайте указания по мерам безопасности, которые содержатся в начале настоящего Руководства. В процессе выполнения техническим персоналом работ по обслуживанию необходимо соблюдать меры предосторожности во избежание несчастного случая. При выполнении визуальных проверок и проверок на слух в процессе работы крана должна быть гарантирована защита от движущихся и вращающихся механизмов. При выполнении проверок, когда кран остановлен, электропитание всех соответствующих механизмов и приводов должно быть отключено. Также убедитесь, что что приняты меры от случайного включения электропитания. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки Дата: Дата выполнения предыдущей проверки: Проверил: Количество часов, которые отработал дизельный двигатель на момент предыдущей проверки: Количество часов, которые отработал дизельный двигатель на данный момент: 9 Дата выполнения следующей проверки: ХОДОВАЯ ЧАСТЬ (ХОДОВАЯ ТЕЛЕЖКА) КАЖДЫЕ 100 часов Колеса ходовых частей ВИЗУАЛЬНАЯ ПРОВЕРКА И ПРОВЕРКА НА СЛУХ (КРАН ОСТАНОВЛЕН) Все шины в хорошем состоянии. Во всех шинах надлежащее давление. Отсутствие повреждений реборд колес. Приводные двигатели ходовых частей Редукторы ходовых частей Осевые соединения балансиров ходовых частей. Блокировки Концевые выключатели положения управления Концевые выключатели с контактным датчиком. Ультразвуковые устройства противоударной защиты. КАЖДЫЕ 250 часов Передвижение крана Управление ходовыми частями Все гайки плотно затянуты, крышки подшипников закреплены. Все указанные элементы присутствуют. Отсутствие ослабленных или недостающих креплений. Отсутствие повреждений гибких кабелей каждой ходовой части. Протечки масла отсутствуют. OK O O O O O O O Наличие и плотность крепления плит, на которых установлены оси поворота. O Отсутствие ослабленных или недостающих креплений. O Концевые выключатели, возвращаемые в исходное положение под давлением пружины, срабатывают надлежащим образом. Их механические повреждения отсутствуют. Отсутствие механических повреждений. Пружина, возвращающая выключатель в центральное положение срабатывает надлежащим образом (Опция). Отсутствие механических повреждений (Опция). ВИЗУАЛЬНАЯ ПРОВЕРКА И ПРОВЕРКА НА СЛУХ (КРАН РАБОТАЕТ) Отсутствие аномальных шумов, исходящих от приводов ходовых частей и подшипников колес в процессе передвижения крана. O O O OK O Все тормоза растормаживаются полностью. O Системы световой и звуковой сигнализации срабатывают надлежащим образом. O Переведите кран в другой режим передвижения, чтобы колеса каждой ходовой части изменили свой угол. O Колеса всех ходовых частей поворачиваются свободно, и аномальные шумы от подшипников поворотного шквореня отсутствуют. O При изменении направления все блокировки срабатывают надлежащим образом. O Проверить степень износа втулок. В случае поврежения заменить. (См. раздел ‘Выполнение специальных работ’ – Неисправности управления ходовой частью – Замена втулки блокировочного штыка). O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки Дата: Дата выполнения предыдущей проверки: Проверил: Количество часов, которые отработал дизельный двигатель на момент предыдущей проверки: Количество часов, которые отработал дизельный двигатель на данный момент: 10 Дата выполнения следующей проверки: ГЛАВНЫЙ ДИЗЕЛЬ-ГЕНЕРАТОР (+ВСПОМ.) КАЖДЫЕ 100 часов ВИЗУАЛЬНАЯ ПРОВЕРКА (КРАН ОСТАНОВЛЕН) Дизель-генератор: главный + вспомогательный (опция) Отсутствие протечек масла. Предупреждение! В процессе данных проверок двигатель должен быть остановлен (нажата локальная кнопка аварийной остановки). Временный питающий кабель (Опция) КАЖДЫЕ 250 часов Дизель-генератор: главный + вспомогательный (опция) Предупреждение! В процессе данных проверок двигатель должен быть остановлен (нажата локальная кнопка аварийной остановки). Отсутствие протечек дизельного топлива. Проверьте уровень охлаждающей жидкости. При необходимости, долейте охлаждающую жидкость с надлежащей концентрацией антифриза / ингибитора коррозии. Отсутствие протечек в системе охлаждения. Приводные ремни охлаждающего вентилятора и генератора зарядки батарей в надлежащем состоянии. Проверьте состояние водяного сепаратора. Прри необходимости спустите скопившуюся воду. Проверьте, сработал ли индикатор засорения воздушного фильтра. При необходимости установите новый сменный элемент воздушного фильтра. По окончании проверки убедитесь, что все крышки корпуса установлены на место и кнопка аварийной остановки освобождена. Повторите все вышеуказанные проверки для вспомогательного дизеля (опция) при его наличии. Отсутствие повреждений кабеля. Выключатель срабатывает надлежащим образом, когда штекер установлен в свой патрон. ВИЗУАЛЬНАЯ ПРОВЕРКА (КРАН ОСТАНОВЛЕН) Приводные ремни охлаждающего вентилятора и генератора зарядки батарей натянуты надлежащим образом. Проверьте состояние элемента воздушного фильтра. При необходимости установите новый сменный элемент. Проверьте уровень электролита в каждом элементе аккумуляторной батареи. При необходимости долейте дистиллированную воду (не выполняется при использовании не требующих технического обслуживания аккумуляторных батарей). По окончании проверки убедитесь, что все крышки корпуса установлены на место и кнопка аварийной остановки освобождена. Повторите все вышеуказанные проверки для вспомогательного дизеля (опция) при его наличии. OK O O O O O O O O O O O OK O O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки Дата: Дата выполнения предыдущей проверки: Проверил: Количество часов, которые отработал дизельный двигатель на момент предыдущей проверки: Количество часов, которые отработал дизельный двигатель на данный момент: 11 Дата выполнения следующей проверки: ГЛАВНЫЙ ДИЗЕЛЬ-ГЕНЕРАТОР КАЖДЫЕ 250 часов ВИЗУАЛЬНАЯ ПРОВЕРКА И ПРОВЕРКА НА СЛУХ (КРАН РАБОТАЕТ) Главный дизельгенератор Отсутствие протечек шлангов и глушителя в системе выпуска. Отсутствие аномальных шумов, идущих от двигателя, включая: привод клапанного механизма, выпускные коллекторы, турбонагнетатель, подшипники насоса охлаждающей жидкости, подшипники вентилятора, подшипники генератора заряда батареи / щеточное устройство. Отсутствие аномальных шумов, идущих от подшипников главного генератора. OK O O O КАБИНА КРАНОВЩИКА, ПРОХОДЫ КАЖДЫЕ 100 часов ОБЩАЯ ВИЗУАЛЬНАЯ ПРОВЕРКА Концевые выключатели калитки кабины крановщика Окна кабины крановщика Щетки стеклоочистителя и омываетли окон кабины крановщика Проходы и лестницы, включая поручни Концевые выключатели срабатывают надлежащим образом, когда калитка открыта и закрыта. Оосвещение проходов Ограждения канатов вспомогательных лебедок Отсутствие трещин на стеклах. Щетки стеклоочистителя работают надлежащим образом. OK O O Отсутствие повреждений щеток стеклоочистителя. O O Омыватели работают надлежащим образом. O Отсутствие механических повреждений. O O Наличие и плотность креплений. Отсутствие мусора, инструментов и других посторонних предметов. Система освещения проходов работает надлежащим образом. Отсутствие повреждений ограждений канатов вспомогательных лебедок. O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 12 Дата выполнения предыдущей проверки: Двата: Количество часов, которые отработал дизельный двигатель на момент предыдущей проверки: Проверил: Количество часов, которые отработал дизельный двигатель на данный момент: Дата выполнения следующей проверки: ТЕЛЕЖКА, ГЛАВНАЯ БАЛКА КАЖДЫЕ 100 ч ОБЩАЯ ВИЗУАЛЬНАЯ ПРОВЕРКА OK Прожекторы Все прожекторы работают надлежащим образом. Рельсы тележки Отсутствие повреждений рельсов тележки. O O Колеса тележки Отсутствие повреждений реборд колес. Отсутствие ослабленных крепежных болтов и винтов. Наличие и плотность креплений. O Отсутствие протечек масла. O Отсутствие повреждений буферов тележки. O O Концевые балки Редукторы ходовых частей тележки Буферы тележки Наличие и плотность креплений. O Концевые выключатели пол. тележки Импульсный датчик положения тележки Подвод гибких кабелей Отсутствие повреждений концевых выключателей и линеек. O Импульсный датчик установлен правильно на вале одного из двигателей механизма передвижения тележки (E2). Отсутствие повреждений гибких кабелей и кабельных тележек. O Отсутствие повреждений соединений кабельного подвода. Наличие соединительных штифтов.. Отсутствие повреждений барабана для укладки кабеля. O Блок измерения скорости подъема Привод механизма подъема Импульсный датчик правильно установлен на вал двигателя. Примечание: Два механизма подъема. Остутствие протечек масла редуктора (Два механизма подъема). O Импульсный датчик положения механизма подъема /Концевые выключатели Грузовой барабан (Два механизма подъема). Комбинация концевые выключатели / абсолютный импульсный датчик установлена правильно. Отсутствие повреждений ведущих зубчатых колес промежуточного вала редуктора (Два механизма подъема). Грузовые и вспомогательные канаты надлежащим образом укладываются в винтовые канавки барабана. Концевые зажимы канатов плотно затянуты. Наличие и плотность креплений муфты барабана. Наличие и плотность креплений (Два механизма подъема). Наличие и плотность креплений подшипника барабана. Датчик нагрузки на грузовой канат Блок измерения скорости всп. лебедки Привод вспомогательной лебедки Барабан вспомогательной лебедки Датчик нагрузки установлен правильно, механические повреждения отсутствуют. Примечание: Четыре датчика нагрузки на грузовой канат. Импульсный датчик правильно установлен на вал двигателя. Примечание: Каждая лебедка. Отсутствие протечек масла редуктора (Каждая лебедка). Наличие и плотность креплений (Каждая лебедка). Вспомогательный канат надлежащим образом укладывается в винтовые канавки барабана. Концевые зажимы канатов плотно затянуты (Каждая лебедка). O O O O O O O O O O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки Date: Prev. Inpection, date: Inpected By: Prev. Inspection, D-hrs: Diesel hrs now: Next Inspect. date, est: 13 ТЕЛЕЖКА КАЖДЫЕ 500 часов ВИЗУАЛЬНАЯ ПРОВЕРКА И ПРОВЕРКА НА СЛУХ (КРАН РАБОТАЕТ) Механизм передвижения тележки Отсутствие аномальных шумов от двигателей и подшипников колес в процессе передвижения тележки. Подвод гибких кабелей и барабан функционируют свободно. Механизм подъема (Два механизма подъема) Отсутствие аномальных шумов от двигателя /редуктора в процессе работы механизмов подъема. Грузовые и вспомогательные канаты свободно наматываются и сматываются с барабанов. Все блоки функционируют свободно. Отсутствие аномальных шумов от подшипников. Тормоза растормаживаются полностью. Вспомогательные лебедки Кабель спредера надлежащим образом укладывается в корзину на блочной подвеске. Когда в процессе работы механизмов подъема двигатели достигнут рабочей температуры, убедитесь, что аномальные шумы, исходящие от подшипников охлаждающих вентиляторов двигателей, отсутствуют. Вспомогательные канаты свободно наматываются и сматываются с барабанов в процессе работы вспомогательных лебедок при точном позиционировании спредера. Тормоза всех лебедок растормаживаются полностью. OK O O O O O O O O O O СПРЕДЕР (СМ. ТАКЖЕ РУКОВОДСТВО ПРОИЗВОДИТЕЛЯ) КАЖДЫЕ 250 часов ВИЗУАЛЬНАЯ ПРОВЕРКА И ПРОВЕРКА НА СЛУХ (КРАН РАБОТАЕТ) Телескопический спредер Отсутствие аномальных шумов от подшипников или насоса в процессе работы гидравлического устройства спредера. Все четыре индикаторных штифта выдвигаются свободно (спредер не опущен на контейнер). Когда спредер на контейнере, проверьте работу поворотных замков; убедитесь, что они не заклиниваются. Каждая пара флипперов срабатывает надлежащим образом. Измените длину спредера и убедитесь, что телескопический механизм срабатывает надлежащим образом в обоих направлениях. OK O O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 14 Дата выполнения предыдущей проверки: Дата: Количество часов, которые отработал дизельный двигатель на момент предыдущей проверки: Проверил: Количество часов, которые отработал дизельный двигатель на данный момент: Дата выполнения следующей проверки: ТЕЛЕЖКА 1 месяц или 250 часов* ОБЪЕКТ МЕТОД ПРОВЕРКИ Противопожарное оборудование Канаты Огнетушители Грузовые канаты (4 x) Вспомогательн. канаты (4 x) ‘Проверка различных компонентов’ – Огнетушители ‘Проверка канатов’ – Визуальная 3 месяца или 750 часов* ОБЪЕКТ МЕТОД ПРОВЕРКИ Канаты Тормоза Грузовые канаты (4 x) Вспомогательн. канаты (4 x) Механизм подъема (2 x) Вентиляция Механизм передвижения крана (8 x) Вспомогат. лебедка (4 x) Мех-м перед. тележки (4 x) Шкафы ‘Проверка канатов’ – Диаметр каната и плотность зажимов ‘Тормоза’ – Тормоза механизмов подъема ‘Тормоза’ – Тормоза механизмов передвижения крана, тележки, вспомогательных лебедок ‘Проверка различных компонентов’ – Вентиляция 12 месяцев или 3000 ОБЪЕКТ часов* Двигатели Механизм подъема (2 x) Мех-м перед. тележки (4 x) Вспомогат. лебедка (4 x) Механизм перед. крана (4 x) Редуктор Муфты Группы тормозных резисторов Противопожарное оборудование МЕТОД ПРОВЕРКИ ‘Двигатели’Проверка и техническое обслуживание O OK O O O O O O O OK O O O O Механизм подъема (2 x) Мех-м перед. тележки (4 x) Вспомогат. лебедка (4 x) Мех-м перед. крана (8 x) Двигатель механизма подъема (2 x) Барабан механизма подъема (2 x) Двигатель механизма передвижения крана (8 x) Блокировоч. устройство (8 x) Тормозные резисторы на электропомещении и шкафу тележки Огнетушители OK ‘Редукторы’Проверка и техническое обслуживание O O O O O ‘Муфты’ >Тип муфты< ‘Проверка и техническое обслуживание’ O O O ‘Проверка различных компонентов’ – Группы тормозных резисторов ‘Проверка различных компонентов’ – Огнетушители O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки Стальные конструкции Проверка конструкций Оборудование индикации / Защиты Измерение нагрузки (равномерность) на грузовые канаты (4 x) ‘Специальные работы’ – A. Проверка конструкций ‘Специальные работы’ D. Регулировка грузовых канатов – Изм. нагрузки на канаты * В зависимости от того, какой из интервалов истекает раньше ПРИМЕЧАНИЕ: Для выполнения проверок дизель-генератора, спредера и кондиционеров – см. отдельные инструкции по эксплуатации и техническому обслуживанию, которые поставляются производителем оборудования. 15 O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки 16 Дата выполнения предыдущей проверки: Дата: Количество часов, которые отработал дизельный двигатель на момент предыдущей проверки: Проверил: Количество часов, которые отработал дизельный двигатель на данный момент: Дата выполнения следующей проверки: ЦЕПНОЙ ТОКОПОДВОД Внимание! На время выполнения данных проверок необходимо заблокировать кран от случайного пуска, нажав локальную кнопку аварийной остановки 1 неделя или 50 часов* Канал Цепь кабеля 1 месяц или 250 часов * Салазки Пальцы, соединяющие звенья Боковая пластина Поперечные планки Электрические кабели Крепежные болты 6 месяцев или 1500 часов* Радиус изгиба цепи (не относится к случаям, если в цепи установлен барабан из нержавеющей стали) МЕТОД ПРОВЕРКИ (В загрязненной среде – проверка выполняется ежедневно) Убедитесь в отсутствии посторонних предметов и загрязнений канала и цепи. Уберите посторонние предметы. Удалите загрязнения и пыль. При скоплении большого количества загрязнений, необходимо выяснить его причину и, при необходимости, сократить интервалы выполнения проверок. МЕТОД ПРОВЕРКИ Убедитесь в отсутсвии повреждений салазок и пальцев, соединяющих звенья. При необходимости, выполните их замену. Также выполните визуальную проверку состояния боковой пластины, поперечных планок и кабелей/шлангов, перемещаемых в цепи. Убедитесь, что крепления кабелей/шлангов затянуты и находятся в хорошем рабочем состоянии. Если поперечные планки оборудованы болтовыми креплениями, убедитесь, что болты не ослаблены. Примечание: Болты в креплении без резьбовых гаек не должны быть чрезмерно затянуты! МЕТОД ПРОВЕРКИ Проверьте и измерьте радиус изгиба цепи и зазор между звеньями цепи. В условиях чистоты и с нагрузками, допустимыми для данного типа цепи, износ крайне мал – несколько миллионов рабочих циклов являются нормой. Однако, загрязнения, неисправности кабелей/шлангов и специфические условия окружающей среды могут повысить износ. При повышении износа необходимо выяснить и устранить его причину. По причине износа радиус изгиба цепи может уменьшиться. OK O O OK O O O O O O OK O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки Зазор между звеньями 17 Убедитесь в отсутствии значительного изменения радиуса изгиба цепи относительно расчетного значения. Убедитесь, что радиус изгиба цепи всегда остается больше радиуса изгиба кабелей. После крайне продолжительного периода эксплуатации зазор между звеньями может увеличиться в результате износа. Если значение зазора так велико, что влияет на работу цепи, необходимо заменить боковую пластину. * В зависимости от того, какой из интервалов истекает раньше O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 19 СМАЗКА ПЛАН ВЫПОЛНЕНИЯ СМАЗКИ План выполнения смазки в рамках технического обслуживания включает несколько различных интервалов: При выполнении проверок дизель-генератора, спредера и кондиционеров, пожалуйста, обращайтесь к инструкциям, поставляемым производителем. Каждые 250 часов или 1 месяц* Проверка уровней масла в редукторах и резервуаре гидравлического устройства и доливка при необходимости. Замена (или проба) масла дизельного двигателя. Каждые 750 часов или 3 месяца* Выполнение общей профилактической смазки с использованием нагнетателя для пластичной смазки и ручной масленки. Выполнение данных работ обеспечивает поддержание всех компонентов крана в надлежащем рабочем состоянии. Каждые 3000 часов или 1 год* Выполнение общей смазки. На данном этапе выполняется замена большинства масел и смазочных материалов. Примечание: для выполнения данного типа смазки может потребоваться частичная разборка некоторых компонентов. * В зависимости от того, какой из интервалов истекает раньше. В дополнение к указанным временным интервалам, план выполнения смазки далее включает группы элементов крана, для которых требуется смазочный материал одного типа и качества. В плане выполнения смазки содержатся указания точек смазки для каждого элемента крана, смазка которого должна выполняться с определенным интервалом. Для каждого элемента имеется ссылка на чертеж. На каждом чертеже точки смазки обозначены номерами. Также имеется отдельная ссылка на раздел данного руководства с указанием метода выполнения смазки. В случае, если может использоваться стандартный метод выполнения смазки для определенного количества аналогичных элементов, также имеется ссылка на раздел. В разделе "Рекомендуемые смазочные материалы" содержатся перечни соответствующих масел, консистентных смазок и гидравлических жидкостей. Перечень включает смазочные материалы различных производителей для каждой группы элементов. Выбор смазочных материалов выполняется в соответствии с диапазоном температур окружающей среды на терминале. Примечание: В определенных случаях рекомендуемый смазочный материал может отличаться от включенного в перечни данных, предоставляемые производителем оборудования. Данные отступления выполняются только после подробного анализа нагрузки на элемент оборудования и только после консультации с производителем оборудования. Такие изменения, как правило, позволяют использовать один смазочный маетриал в более широком диапазоне температур окружающей среды. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 20 Информация по смазке спредера и дизеля не включена в настоящий раздел. Данная информация содержится в оригинальных инструкциях производителей. ТАБЛИЦА – РЕКОМЕНДУЕМЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ ГРУППЫ СМАЗОЧНЫХ МАТЕРИАЛОВ Группа No 1 Применяется для следующих элементов: Редукторы, смазка разбрызгиванием, трансмиссии 2 Червячные передачи, смазка разбрызгиванием 3 Подшипники качения, подшипники скольжения, консистентная смазка 4a Открытые передачи 4b Стальные канаты 5 Электрогидравлические толкатели 6 Гидравлические ситемы 7 Направляющие для конвейерных цепей 8 Центарльная система смазки, консистентная смазка 10 Светлые масла 11 Муфты, заполненные консистентной смазкой Примечания Некоторые смазочные материалы группы 4 содержат разжижитель, который испаряется после нанесения смазки. В этом случае данные смазочные материалы необходимо наносить за 4-8 часов до пуска элемента в эксплуатацию. В нормальных рабочих условиях допускается использование масла без замены в течение года, если это является целесообразным, что также распространяется на системы, эксплуатируемые вне помещения. В данном случае выбирайте масло, рассчитанное на летнюю температуру. Убедитесь, что самая низкая рабочая температура в зимний период значительно превышает температуру каплепадения. ISO- КЛАССЫ ВЯЗКОСТИ ПРОМЫШЛЕННЫХ МАСЕЛ Имеется 18 классов вязкости по ISO. Вязкость каждого последующего класса приблизительно на 50% выше предыдущего. Предельные значения составляют ± 10 % от среднего значения вязкости. В следующей таблице указаны значения для 12 классов вязкости, применяемые Konecranes. ISO: класс вязкозти (ISO 3448-1975) ISO VG 7 ISO VG 10 ISO VG 15 ISO VG 22 ISO VG 32 ISO VG 46 ISO VG 68 Средняя вязкость cSt / 40 oC 6.8 10 15 22 32 46 68 Предельные значения вязкости cSt / 40 oC Мин. Макс. 7.48 6.12 11.0 9.0 16.5 13.5 24.2 19.8 35.2 28.8 50.6 41.4 74.8 61.2 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка ISO VG 100 ISO VG 150 ISO VG 220 ISO VG 320 ISO VG 460 100 150 220 320 460 90 135 198 288 414 21 110 165 242 352 506 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 22 ГРУППА 1: РЕДУКТОРЫ, СМАЗКА РАЗБРЫЗГИВАНИЕМ, ТРАНСМИССИИ Следующие масла для зубчатых передач выдерживают высокие давления. Примечание: данные масла содержат присадки. Вязкость cSt/40 oC Наименование продукции Номер материала 1) Температура окружающей среды oC -30..+5 ISO VG 68 65 68 65 64 65 68 71 53 ISO VG 150 140 150 140 160 147 142 146 150 150 135 ISO VG 220 210 230 225 232 219 209 220 220 214 190 BP Energol GR-XP Castrol Alpha ZN Esso Spartan Gulf EP Lubricant HD Mobilgear Neste vaihteisto 68 EP Shell Omala Oil Teboil Pressure Oil Texaco Meropa BP Energol GR-XP Castrol Alpha ZN Esso Spartan Esso Spartan Synthetic EP Gulf EP Lubricant HD Mobilgear Neste vaihteisto 150 EP Neste vaihteisto S 150 EP Shell Tivela Oil Shell Omala Oil Shell Paolina Teboil Pressure Oil Teboil Sypres Texaco Meropa Mobilgear SHC BP Energol GR-XP Castrol Alpha ZN Esso Spartan Esso Spartan Synthetic EP Gulf EP Lubricant HD Mobilgear Neste vaihteisto 220 EP Neste vaihteisto S 220 EP Shell Omala Oil Shell Paolina Shell Tivela Oil Teboil Pressure Oil Teboil Sypres Texaco Meropa Mobilgear SHC -5..+35 +15..+60 S150 150 150 150 220 Диапазон рабочих температур o C o C -30 68 (ISO) 68 68 68 626 68 68 68 68 150 Температура застывания -33 -36 -33 -30 -32 -27 -34 150 (ISO) 150 150 150 150 629 150 S150 (150) SA 150 150 150 150 150 150 220 (220) WB -20..+ 60 -30..+110 -22..+120 -27 150 220 (ISO) 220 220 220 220 630 220 S220 220 220 220 220 220 220 -27 -42 -30 -24 -24 -48 -33 -25 -51 -21 -48 -27 -55 -27 -15..+ 80 -25..+100 -21 -39 -15 -23 -21 -45 -18 -48 -32 -18 -39 -21 -51 0..+100 -15..+110 -20..+110 -23..+170 -15..+120 -40..+140 -10..+110 - 8..+120 -35..+150 -22..+170 1) Материалы, номера которых указаны в круглых скобках, не соответствуют полному диапазону рабочих температур. Если требуется более долгий интервал замены масла или имеется необходимость использовать то же масло при более широком диапазоне температур, рекомендуется использовать масла с синтетическими и содержащими металлы присадками. В данных случаях необходимо выяснить у производителя масла интервал замены масла, диапазон рабочих температур, совместимость с герметизирующими материалами и материалами внутреннего покрытия узла. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 23 ГРУППА 2: ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ, СМАЗКА РАЗБРЫЗГИВАНИЕМ Данные масла для зубчатых передач, содержащие присадки, выдерживают высокие давления. Вязкость cSt/40 oC Наименование продукции Номер материала Температура окружающей среды oC -30..+5 ISO VG 68 ISO VG 220 65 68 65 64 65 68 71 53 210 230 225 232 219 209 220 220 220 ISO VG 320 190 220 225 305 330 337 309 304 320 320 328 330 320 BP Energol GR-XP Castrol Alpha ZN Esso Spartan Gulf EP Lubricant HD Mobilgear Neste vaihteisto 68 EP Shell Omala Oil Teboil Pressure Oil Texaco Meropa BP Energol GR-XP Castrol Alpha ZN Esso Spartan Esso Spartan Synthetic EP Gulf EP Lubricant HD Mobilgear Neste vaihteisto 220 EP Neste vaihteisto S 220 EP Shell Omala Oil Shell Paolina Shell Tivela Oil Teboil Pressure Oil Teboil Sypres Texaco Meropa TOTAL CARTER EP Mobil Glygoyle BP Energol GR-XP Castrol Alpha ZN Esso Spartan Gulf EP Lubricant HD Mobilgear Neste vaihteisto 320 EP Shell Omala Oil Shell Paolina Shell Tivela Oil Teboil Pressure Oil Texaco Meropa TOTAL CARTER EP -5..+35 +15..+60 68 (ISO) 68 68 68 626 68 68 68 68 220 (ISO) 220 220 220 220 630 220 S220 220 220 220 220 30 320 (320) SD 220 (220) WB 220 220 30 320 (ISO) 320 320 320 632 320 320 320 (320) SD 320 320 320 ТемпераДиапазон тура рабочих застывания температур o o C C -30 .. +110 -33 -36 -33 -30 -32 -27 -34 -27 -20..+ 60 -30..+110 -22..+120 ..+110 -21 -39 -15 -23 -21 -45 -18 -48 -32 -18 -39 -21 -12 -31 -24 0..+100 -15..+110 -18 -12 -18 -12 -15 -48 -36 -15 -18 -12 + 5..+120 -10..+110 - 8..+120 -25..+150 -22..+170 -20..+220 0..+100 0..+110 - 5..+120 -15..+160 -10..+120 Если требуется более долгий интервал замены масла или имеется необходимость использовать то же масло при более широком диапазоне температур, рекомендуется использовать масла с синтетическими и содержащими металлы присадками. В данных случаях необходимо выяснить у производителя масла интервал замены масла, диапазон рабочих температур, совместимость с герметизирующими материалами и материалами внутреннего покрытия узла. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 24 ГРУППА 3: ПОДШИПНИКИ КАЧЕНИЯ И ПОДШИПНИКИ СКОЛЬЖЕНИЯ, КОНСИСТЕНТНАЯ СМАЗКА Данные косистентные смазки предназначены для смазки подшипников качения и подшипников скольжения. Благодаря широкому диапазону рабочих температур и высокой водостойкости, данные смазки могут использоваться как универсальные. Для подшипников качения не рекомендуется использовать графитовую консистентную смазку. Наименование продукции A. Универсальные косистентные смазки B. Антифри -зы Номер материала Температура окружающей среды oC BP Energrease Castrol Spheerol Esso Beacon Esso Beacon Esso Unirex Gulfcrown Grease LE Mobil Mobilgrease Shell Alvania EP Grease Shell Alvania EP Grease Shell Syntix TB Multi-Purpose Texaco Multifak BP Energrease Esso Unirex Esso Unirex Lotemp EP LE Mobil Mobilgrease Shell Albida Grease Shell Alvania EP Grease Shell Grease Syntix TB Texaco All Temp -30..+5 -5..+35 +15..+60 LS2 AP2 2 EP2 N2 LS2 AP2 2 EP2 N2 No. 2 1275 MP LS2 AP2 2 EP2 N2 No. 2 1275 MP 2 460 Grease 2 LS1 Grease S2 3751 28 HLS 1 100 O-Grease Grease 2 460 Grease 2 1275 MP 1 460 Grease 2 LS1 Grease S2 3751 28 HLS 1 100 O-Grease Grease Grease S2 3751 28 HLS 100 Температура каплепадения o C 190 175 185 185 304 193 Диапазон рабочих температур o C -30..+130 170 180 180 -40..+120 -30..+125 -30..+165 -20..+120 -30..+200 -30..+120 -30..+100 -20..+120 185 200 170 260 >260 282 260 >260 180 260 190 282 -30..+110 -30..+120 -50..+ 80 -60..+ 80 -50..+220 -45..+300 -55..+180 -30..+170 -30..+110 -40..+150 -50..+ 80 -54..+ 80 ГРУППА 4 A: ОТКРЫТЫЕ ПЕРЕДАЧИ Данные консистентные смазки, во многих случаях на нефтяной основе, содержат смеси, т.е. сульфид молибдена и, в некоторых случаях, графит. Также используются как защитные смазки для цепей компенсации. Наименование продукции BP Energol GR Castrol Grippa Esso EOL Gulf Lubcote LE Mobil Mobiltac Shell Malleus Shell TB Gear Grease Texaco Crater Номер материала Температура окружающей среды oC -30 ... +5 -5 ... +35 +15 ... +60 3000-2 3000-2 33 232 No. 3 185 81 GL 95 Kuggfett MDS 1 3000-2 33 232 No. 3 185 81 GL 95 Kuggfett MDS 1 232 185 81 Kuggfett MDS 1 Температура каплепадения o C Диапазон рабочих температур o Примечание! C 14 none 260 none none -30 ... +300 0 ... +200 -35 ... + 92 -30 ... +140 -20 ... +200 -40 ... +300 -35 ... +300 Требуют подогрева Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 25 ГРУППА 4 B: СТАЛЬНЫЕ КАНАТЫ Наименование продукции BP Energol GR Esso EOL Gulf Lubcote LE Mobil Mobilarma Shell Ensis Fluid TB Gear Grease Tekno-Spray Номер материала Температура окружающей среды o C -30 ... +5 -5 ... +35 +15 ... +60 232 NR1 450L 798 K MDS 3000-2 232 NR1 450L 798 K MDS LPS3 3000-2 232 NR1 450L 798 K MDS LPS3 Температура каплепадения o C 60 none Диапазон рабочих температур o C -30 ... +300 -40 ... +100 -25 ... + 70 -40 ... + 60 -40 ... +100 -35 ... +300 -50 ... +280 63 none Примечание! Требуют подогрева ГРУППА 5: ЭЛЕКТРОГИДРАВЛИЧЕСКИЕ ТОЛКАТЕЛИ Для электрогидравлических толкателей может использоваться трансформаторное масло с низкой температурой застывания. Рекомендуется использовать гидравлические масла благодаря их высокой устойчивости к электрическому пробою и низкой температуре застывания. Вязкость cSt/40 oC ISO VG 15 ISO VG 32 14 8 13 15 22 8.8 10 13.8 10.6 14.4 35 30 32 32 29.3 1) Наименование продукции BP Energol SHF Mobilect Esso Univis Esso Univis Esso Univis Shell Diala Oil Shell Morlina Shell Aero Shell Fluid Tebo Larita Oil Tebo Hydraulic Artz BP Energol SHF Gulf Hydraulic Oil Shell Tellus Oil Shell Tellus Oil Tebo Hydraulic Oil Номер материала 1) Температура окружающей среды oC -30..+5 -5..+35 +15..+60 (LT15) 44 J13 N15 (N22) DX LT15 44 J13 N15 N22 DX 10 (LT15) (10) oil T32 - (10) oil 32 32 super 4 (10) oil - (J13) (N15) N22 S32 32S ТемпераИндекс тура вязкости застывания o C -51 -56 < -59 -48 -48 -45 -57 -60 -54 -60 -36 -51 -42 -33 -54 Материалы, номера которых указаны в круглых скобках, не соответствуют полному диапазону рабочих температур. VI >300 70 378 157 145 61 410V/E 85 395 180 181 195 105 180 Диапазон рабочих температур o C -25..+50 -40.. -30..+50 -30..+50 -25..+50 -30..+50 + 6..+60 + 6..+60 + 6..+60 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 26 ГРУППА 6: ГИДРАВЛИЧЕСКИЕ СИСТЕМЫ Высокий индекс вязкости данных гидравлических масел позволяет использовать их при изменяющихся и низких температурах. Максимальная допустимая кратковременная температура масла: + 60 oC. Вязкость cSt/40 oC ISO VG 15 ISO VG 32 ISO VG 46 14 14.5 15 26 16 15 12 35 31.8 31 29 30 31 32 43 42 45.7 44 43 46 43 1) Наименование продукции BP Energol SHF Castrol Hyspin AWH Esso Univis Esso Hydraulic Oil Mobil DTE Shell Tellus Oil TB Hydraulic Oil BP Energol SHF Esso Univis Gulf Harmony Mobil DTE Shell Tellus Oil TB Hydraulic Oil Texaco Rando Oil BP Energol SHF Castrol Hyspin AWH Esso Univis Gulf Harmony Mobil DTE Shell Tellus Oil TB Hydraulic Oil Номер материала 1) Температура окружающей среды oC -30..+5 -5..+35 LT15 (ISO) 15 N15 J26 11 T15 15 32 (ISO) (N32) 32AW 13 LT15 (ISO) 15 N15 J26 J26 11 32 HD-AZ 46 (ISO) 46 46AW 46 15 32 (ISO) N32 32AW 13 T32 32 HD-AZ 46 (ISO) 46 N46 46AW 15 +15..+60 N32 13 N46 15 T46 46 Температура застывания o C VI -51 -51 -48 < -59 -44 <-51 -60 -36 -45 -30 -45 -42 -51 -39 -36 -33 -39 -30 -45 -39 -54 300 147 157 395 159 153 170 180 152 112 151 153 150 200 160 152 151 113 158 154 160 Материалы, номера которых указаны в круглых скобках, не соответствуют полному диапазону рабочих температур. ГРУППА 7: НАПРАВЛЯЮЩИЕ ДЛЯ КОНВЕЙЕРНЫХ ЦЕПЕЙ Используются смазочные материалы группы 1. ПримеИндекс чание! вязко 1) сти Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 27 ГРУППА 8: ЦЕНТРАЛЬНАЯ СИСТЕМА СМАЗКИ, КОНСИСТЕНТНАЯ СМАЗКА Данные консистентные смазки имеют высокую нагнетательную способность. Содержат присадки, устойчивые к давлению. Наименование продукции Номер материала Температура окружающей среды oC -30..+5 A. Универсальные консистентные смазки B. Антифризы BP Energrease Esso Beacon Esso Beacon Esso Beacon Gulfcrown Grease LE Mobil Mobilplex Mobil Mobilux EP Shell Alvania EP Grs. TB Multi-Purpose Texaco Multifak BP Energrease Esso Unirex Esso EGL Lotemp EP Mobil Mobilplex Mobil Mobilux EP Arctic-Grease Shell Alvania EP Grs. Shell Alvania EP Grs. Shell Grease Centra TB -5..+35 +15..+60 PR-EP1 EP1 EP0 4701 47 Extra EP1 FGL Grease 3818A 45 1 EP1 4701 47 2 2 Extra EP1 EP1 EP0 EP2 EP1 4701 47 2 2 Extra EP1 Grease 3818A 45 1 Grease 3818A 45 1 1 W O-Grease 1 O W O-Grease Температура каплепадения o C TXT 5W-40 GTX3 15W-40 Extra Motor Oil 10W-30 Super Oil 10W-40 Special 10W-30 Super 10W-40 Super 15W-50 Beta 10W-40 Gamma 10W-30 Super Plus 10W-40 RS 5W-50 RS 10W-60 Ultra Oil 10W-30 One 5W-30 One Rally Formula 5W-50 Alpha 1 10W-30 Alpha 2 10W-40 Helix 10W-40 TMO 5W-30 o C 95 185 185 185 195 -20..+ 50 -10..+125 -10..+120 + 5..+125 -20..+120 260 180 180 190 183 95 260 180 260 170 -30..+140 -20..+130 175 180 200 190 -30..+100 -30..+110 -40..+100 -50..+ 80 ГРУППА 10: СВЕТЛЫЕ МАСЛА Castrol Castrol Esso (Exxon) Esso (Exxon) Mobil Mobil Mobil Neste Neste Shell Castrol Castrol Esso (Exxon) Mobil Mobil Neste Neste Shell Shell Диапазон рабочих температур СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ СИНТЕТИЧЕСКОЕ -35..+110 -30..+120 -30..+ 30 -40..+ 80 -40..+100 -30..+130 -30..+120 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 28 ГРУППА 11: МУФТЫ, ЗАПОЛНЕННЫЕ КОНСИСТЕНТНОЙ СМАЗКОЙ Наименование продукции AGIP CHEVRON MONTESHELL IP MOBIL ESSO Номер материала Температура окружающей среды oC –20 ... +70 GR-MU/EP DURA LIGHT GREASE-EP ALVANIA-EP ATHESIA-EP MOBILTEMP 78 BEACON-EP ЧЕРТЕЖИ С УКАЗАНИЕМ ТОЧЕК СМАЗКИ В данный раздел включены чертежи элементов крана на пневмоколесном ходу с точным указанием расположения точек смазки. Точки смазки обозначены номерами. Каждый чертеж сопровождается таблицей с перечнем точек смазки и количества позиций. Наличие смазочных ниппелей указано знаком "N". Примечание: некоторые другие элементы, подлежащие техническому обслуживанию, также указаны на чертежах и в таблицах. Они могут не требовать смазки. Элемент крана Тележка и кабина крановщика Ходовые части / Управление Блочная подвеска Портал Чертеж LU1 LU2 LU3 LU4 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 29 ТОЧКИ СМАЗКИ ТЕЛЕЖКИ И КАБИНЫ КРАНОВЩИКА (LU1) 9 3 МЕХАНИЗМ ПОДЪЕМА 1 HOIST MACHINERY (2 ШТ) (2 PCS) 10 2 33 32 AUXILIARY ВСПОМОГАТЕЛЬНАЯ ЛЕБЕДКА (4 ШТ) WINCH (4 PCS) 22, 24 40, 41, 42 HOIST ROPE КРЕПЛЕНИЕ ГРУЗОВОГО КАНАТА ATTACHMENT (4 PCS) (4 ШТ) 9 6 TROLLEY TRAVERSE МЕХАНИЗМ MACHINERY (4 PCS) ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ (4 ШТ) Оборудование Номер 61 62 Элемент Метод 3 Редуктор * 10 2 9 6 1 22 Подшипник барабана Муфта двигателя * Муфта барабана * Открытая передача * Подшипники двигателя * Редуктор * 24 32 Вспомогательный канат * Редуктор * Грузовые канаты / Крепления 33 40 41 42 Подшипники колес Грузовой канат * Крепежный клин Датчик нагрузки 0500-HOIL-01 6000-R-01 1500-GG-03 1500-GG-11 1500-GG-11 6000-GB-4A 6000-GG-03 0500-HOIL-01 6000-R-01 1500-GB-4B 0500-HOIL-01 6000-R-01 1500-GG-03 1500-GB-4B 1500-CAN-10 1500-CAN-10 Кабина крановщика 61 62 Штифты крепления кабины Шарниры дверей и окон кабины Механизм подъема Вспомогательная лебедка Механизм передвижения тележки Определение работ: H-LP-LG H = Интервал в часах (500-6000) LP = Метод смазки LG = Группа смазочного материала * Имеется отдельное описание выполнения работ LP. ID GG GB CAN HOIL R 1500-CAN-10 1500-GG-11 Количество 2 OK 2 x 1N 2 x 1N 2 x 1N 2 2 x 2N 4 O O O O O 4 4 O 4 x 2N 4 4 4 O O O O O 1 12 x 1N Метод выполнения смазки Использование нагнетателя смазки Использование щетки/кисти для нанесения смазки Использование масленки Проверка уровней масла и доливка при необходимости Замена масла O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 30 ТОЧКИ СМАЗКИ ЭЛЕМЕНТОВ ХОДОВЫХ ЧАСТЕЙ (LU2) 8 22 23 24 25 Kingpin Bearing / Подшипник поворотного шквореня / Steering Lock Блокировка управления 30 31 26 27, 28 5 5 6 7 3 Оборудование Механизм передвижения крана Блокировка ходовой части Номер Элемент Метод 4 Редуктор * 5 6 7 8 Упорные подшипники Приводное колесо Холостое колесо Подшипники поворотного шквореня Муфта двигателя Блокировочный штык Концевые выключатели блокировочного штыка * Шестерня абсолютного датчика импульсов Муфта двигателя * Редуктор * Защитный концевой выключатель * Втулка Шарнирный палец Концевой выключатель с контактным датчиком * 0500-HOIL-01 6000-R-01 1500-GG-03 1500-GG-03 1500-GG-03 1500-GG-03 8 x 2N 8 x 1N 8 x 1N 8 x 1N O O O 6000-RCG-11 1500-GG-03 1500-CAN-10 8 8 x 1N 8x2 O O 1500-CAN-10 8x1 O 6000-RCG-11 6000-RGG-03 6000-GB-4A 8 8 x 1N 8x1 O O 6000-GB-4A 1500-GG-03 1500-CAN-10 8 4 x 4N 4 O O 3 24 26 27 22 23 28 Балансир ходовой части 4 25 30 31 Определение работ: H-LP-LG H = Интервал в часах (500-6000) LP = Метод смазки LG = Группа смазочного материала * Имеется отдельное описание выполнения работ LP. ID GG GB RCG RGG CAN Кол-во 8 Метод выполнения смазки Использование нагнетателя смазки Использование щетки/кисти для нанесения смазки Замена смазки муфты Замена смазки редуктора Использование масленки OK O O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка HOIL R 31 Проверка уровней масла и доливка при необходимости Замена масла ТОЧКИ СМАЗКИ БЛОЧНОЙ ПОДВЕСКИ СПРЕДЕРА (LU3) 5 4 3 Locking Блокировочный Mechanism механизм (2 pcs) (2 шт) 1 2 Оборудование Блочная подвеска Номер Элемент Метод 1 Количество 4 x 1N Подшипник блока (грузовой 1500-GG-03 канат) 2 Подшипник блока 1500-GG-03 4 x 1N (вспомогательный канат) * 3 Концевой выключаетль 1500-CAN-10 4 4 Блокировочное устройство 1500-GG-03 4 5 Соединительный элемент 1500-CAN-10 4 x 2N Определение работ: H-LP-LG LP. ID Метод выполнения смазки H = Интервал в часах (500-6000) LP = Метод смазки LG = Группа смазочного материала * Имеется отдельное описание выполнения работ GG CAN Использование нагнетателя смазки Использование масленки OK O O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 32 ТОЧКИ СМАЗКИ ПОРТАЛА (LU4) 30 30 11 31 12 1 Оборудование Дизельгенератор Платформа Номер 1 Элемент Метод Дверные петли 1500-GG-03 4 x 2N 1500-GG-03 2N 1500-CAN-10 1 1500-GG-03 18 1500-GG-03 4 x 4N 11 Дверная петля электропомещения 12 Фиксатор подъемной лестницы * Рама 30 Соединительные вертикальштифты кострукции ных опор 31 Соединительные штифты кострукции Определение работ: H-LP-LG LP. ID H = Интервал в часах (500GG 6000) LP = Метод смазки CAN LG = Группа смазочного материала * Имеется отдельное описание выполнения работ Количество Метод выполнения смазки Использование нагнетателя смазки Использование масленки OK O O O O O Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 33 ВНИМАНИЕ! ПЕРЕД НАЧАЛОМ ВЫПОЛНЕНИЯ РАБОТ ПО СМАЗКЕ ПРЕДУПРЕЖДЕНИЕ ! Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. ПЕРЕД НАЧАЛОМ ВЫПОЛНЕНИЯ РАБОТ ПО СМАЗКЕ НЕОБХОДИМО ОТКЛЮЧИТЬ ПИТАНИЕ ВСЕХ ПРИВОДОВ КРАНА. СМАЗКА РЕДУКТОРА (IN 1) МЕТОДЫ СМАЗКИ Целью смазки является формирование масляной пленки для предотвращения прямого контакта металлических частей там, где задействованы зубья, смазка подшипников и рассеяние тепла, которое генерируется в редукторе, через стены корпуса или масляный радиатор в окружающую атмосферу. Для данных целей необходимо использовать соответствующий смазочный материал. Для определения метода смазки учитываются окружная скорость зубчатых колес, кострукция и размеры редуктора. Смазка погружением Смазка погружением используется в случаях, когда окружная скорость менее 2.5 м/с. (500 фт/м). При смазке погружением уровень масла поднимается до уровня кольца подшипников. Использование консистентной смазки Консистентная смазка может использоваться для отдельных подшипников в редукторе. Подогрев масла Подогрев масла может потребоваться, если температура масла в редукторе опускается ниже значения температуры затвердевания. В масляный резервуар редуктора помещается нагревательный резистор. Если температура масла превысила допустимое значение, необходимо использовать систему охлаждения. Система охлаждения может включать водяной теплообменник, маслоохладитель с использованием воды или воздуха, или вентилятор, установленный на первичном вале. - Редуктор оборудован смотровым стеклом для проверки уровня масла. - В табличке на корпусе редуктора указан соответствующий смазочный материал, используемый для данного редуктора. - Запасные зубчатые колеса поставляются с завода без масла. - Ингибитор коррозии внутри редуктора не удаляется перед заливкой масла в редуктор. - Перед началом эксплуатации необходимо залить масло в редуктор. Примечание! Отработанное масло представляет собой опасные отходы, и его необходимо утилизировать. Охлаждение масла Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 34 ПРОВЕРКА УРОВНЯ МАСЛА Индикатор уровня масла должен находиться между верхней и нижней отметками на смотровом стекле. При отсутствии отметок уровень масла должен нажодиться в диапазоне смотрового стекла. Помните, что мениск может оставаться в нижней части смотрового стекла, хотя фактический уровень масла в редукторе намного ниже. ЗАМЕНА МАСЛА Первая замена масла должна выполняться приблизительно через 250 часов работы или через 1 месяц после начала эксплуатации. При выполнении замены масла необходимо промывать редуктор с использованием промывочного масла. Также необходимо очищать магнитные крышки. При нормальных условиях замена масла должна выполняться один раз в год. Если редуктор эксплуатируется в жестких условиях или при наличии редукторов небольшого размера с малым количеством масла, замена масла выполняется чаще (т.е. каждые 6 месяцев). Масло в редукторах больших размеров может оставаться годным к использованию в течение более долгого периода, что позволяет увеличить интервалы замены масла. Прежде чем увеличивать интервалы замены масла, необходимо воспользоваться услугами высококвалифицированного специалиста (т.е. представителя производителя масла), который должен регулярно проверять состояние масла и, на основании результатов данных проверок, определять интервалы замены масла. Использование старого или загрязненного масла, а также масла низкого качества приведет к быстрому выходу из строя редуктора. Замена масла редуктора должна выполняться следующим образом: 1) Убедитесь, что привод редуктора отключен. 2) Установите подходящий резервуар под пробкой сливного отверстия редуктора. 3) Снимите пробку сливного отверстия, чтобы масло вытекло из редуктора. 4) Установите и закрутите пробку сливного отверстия. 5) Уберите резервуар с отработавшим маслом. 6) Снимите заливную пробку и залейте в редуктор новое масло в надлежащем количестве. Убедитесь, что новое масло соответствующего типа и качества. ЗАПРЕЩЕНО использовать старое или загрязненное масло ! 7) Проверьте уровень масла, выполнив соответствующую процедуру. Прри необходимости долейте надлежащее количество масла. 8) Установите и закрутите заливную пробку. 9) С помощью соответствующей ткани удалите остатки масла на участке корпуса редуктора вокруг заливной пробки. 10) Убедитесь в отсутствии протечек масла из заливной пробки. ИСПОЛЬЗОВАНИЕ НАГНЕТАТЕЛЯ КОСИСТЕНТНОЙ СМАЗКИ С помощью нагнетателя консситентной смазки впрысните надлежащее количество смазки соответствующего типа в ниппель, так чтобы смазка выступила на участке вокруг выходного вала. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 35 ТАБЛИЦА - КОЛИЧЕСТВО МАСЛА В РЕДУКТОРЕ И МЕРЫ БЕЗОПАСНОСТИ Место установки редуктора Количество масла Литры Гал. Группа смазочного материала Механизм подъема (LU1-3) 50 Механизм передвижения тележки (LU1-32) 5 1.3 1 Вспомогательная лебедка (LU1-22) 5 1.3 1 Механизм передвижения крана (LU2-4) (1 Блокировка управления (LU2-23) (2 9 13.2 2.4 Заполнение консистентной смазкой 1 1 Меры безопасности Убедитесь, что тележка находится в нормальном положении стоянки. Убедитесь в отсутствии какой-либо нагрузки на механизм подъема. Спредер должен находиться на земле (или на контейнере). Для предотвращения работы всех приводных двигателей крана отключите питание приводов. Дизель-генератор должен быть остановлен. Для предотвращения работы всех приводных двигателей крана отключите питание приводов. Дизель-генератор должен быть остановлен. 3 1) Оба упорных подшипника смазываются консистентной смазкой и оборудованы смазочными ниппелями. Двойное уплотнение главного вала так же имеет консистентную смазку; заполнение смазкой выполняется на весь срок службы, на заводе в процессе сборки редуктора. 2) Данные редукторы заполнены консистентной смазкой на литиевой основе для высоконагруженных передач. Все редукторы оборудованы смазочным ниппелем. Используйте нагнетатель смазки. Примечание! Для данных редукторов запрещается смешивать консистентную смазку на литиевой основе с какой-либо консистентной смазкой на минеральной основе. СМАЗКА ПОДШИПНИКА ДВИГАТЕЛЯ (IN 2) Метод нанесения смазки зависит от наличия у элементов оборудования смазочных ниппелей. Для подшипников, оборудованных смазочными ниппелями: Применение нагнетателя смазки – Группа 3 смазочного материала KONECRANES. Посредством ручного нагнетателя впрысните консистентную смазку в каждый ниппель так, чтобы чтобы скользящие поверхности или подшипник заполнились надлежащим количеством смазки. Когда подшипник заполнен, смазка выступает на уплотнении. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 36 Если подшипник не оборудован смазочным ниппелем, следовательно, он не требует смазки в рамках профилактического технического обслуживания. Смазку подшипников, имеющих консистентную смазку на весь срок службы, необходимо заменять через несколько лет эксплуатации. В данном случае производится разборка элемента оборудования и его капитальный ремонт, в процессе которого подшипники очищаются и заново заполняются консистентной смазкой. Данная операция не является смазкой в рамках текущего технического обслуживания и должна выполняться только на основе документации изготовителя. ПОДШИПНИК ДВИГАТЕЛЯ МЕХАНИЗМА ПОДЪЕМА При смазке подшипника двигателя механизма подъема необходимо учитывать следующее: - Смазка должна выполняться в процессе работы двигателя на опускание или на подъем, чтобы предотвратить попадание смазки в двигатель. Будьте осторожны, находясь вблизи вращающегося барабана механизма подъема. - Консистентная смазка впрыскивается в подшипник через смазочный ниппель. Требуемое количество смазки приблизительно 80 г. (2.8 унц.). Данного количества достаточно для замены старой смазки на новую. - После заполнения, избыточная смазка выпускается из подшипника через отверстие в нижней части корпуса подшипника. - Откройте окно крышки и удалите избыточную смазку из нижней части трубки муфты двигателя. Закройте окно крышки. - Осторожно снимите вентилятор двигателя механизма подъема. Удалите избыточную смазку внутри корпуса вентилятора. Установите вентилятор. 1 2 3 4 5 6 7 1. Диск смазочного клапана 2. Внешняя крышка подшипника 3. Защитная концевая крышка 4. Шариковый подшипник 5. Смазочный ниппель 6. Внутренняя крышка подшипника 7. Уплотнение ПОДШИПНИКИ ДРУГИХ ДВИГАТЕЛЕЙ Через 25 000 часов эксплуатации необходимо выполнить смазку самосмазывающихся подшипников двигателей механизма передвижения крана, вспомогательных лебедок, механизма передвижения тележки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 37 СМАЗКА СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ (IN 3) Использование масленки - Группа 10 смазочного материала KONECRANES. С помощью масленки нанесите несколько капель масла на трущиеся детали каждого соединения. Не превышайте требуемое количество смазки рабочих осей выключателей. Масло не должно попадать на электрические контакты. концевых СМАЗКА КАНАТОВ (IN 4) ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения данных работ по смазке спредер должен быть освобожден от груза (отсутствие закрепленного контейнера) и поднят в крайнее верхнее положение. МЕТОД ВЫПОЛНЕНИЯ СМАЗКИ И ТИП СМАЗОЧНОГО МАТЕРИАЛА Четыре грузовых и четыре вспомогательных каната должны быть смазаны по всей длине, что необходимо для предотвращения коррозии стальных канатов и уменьшения трения между витками каната, когда он укладывается на блок. Тип консистентной смазки – Группа 4В смазочного материала KONECRANES. Для наннесения косистентных смазок данной группы используется щетка. В качестве альтернативного варианта для смазки стальных канатов могут также применяться смазочные масла. В данном случае для нанесения смазки используются щетка/кисть или пульверизатор. КАНАТЫ НА БАРАБАНАХ С помощью подходящей щетки нанесите смазку по всей длине витков двух грузовых и двух вспомогательных канатов, которые наматываются на барабан каждого механизма подъема. ЗАКРЕПЛЕННЫЕ КОНЦЕВЫЕ ФИТИНГИ ГРУЗОВЫХ КАНАТОВ С помощью подходящей щетки нанесите смазку на закрепленные концы каждого грузового каната, где он проходит через клиновидный фитинг на тележке. ВСПОМОГАТЕЛЬНЫЕ КАНАТЫ НА БАРАБАНАХ ЛЕБЕДОК С помощью подходящей щетки нанесите смазку по всей длине витков вспомогательных канатов, которые наматываются на барабан каждой вспромогательной лебедки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 38 ВИСЯЩИЕ КАНАТЫ 1. С помощью подходящей щетки с длинной ручкой нанесите смазку по всей длине двух грузовых и двух вспомогательных канатов, висящих между грузовыми барабанами и блоками спредера. 2. С помощью подходящей щетки с длинной ручкой нанесите смазку по всей длине каждого висящего грузового каната между точками крепления на тележке и блоками спредера. 3. С помощью подходящей щетки с длинной ручкой нанесите смазку по всей длине каждого висящего вспомогательного каната между его барабаном вспомогательной лебедки и блоками спредера. Примечание! Если кран не будет эксплуатироваться в течение какого-то времени, необходимо выполнить опускание на незначительную высоту так, чтобы смазочный материал мог быть нанесен на те участки канатов, которые укладываются на блоки спредера. СМАЗКА МУФТ НА ТЕЛЕЖКЕ (IN 5) ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения данных работ по смазке спредер необходимо опустить на землю (или на контейнер). Грузовые канаты должны быть ослаблены. МЕТОД ВЫПОЛНЕНИЯ СМАЗКИ И ТИП СМАЗОЧНОГО МАТЕРИАЛА Тип консистентной смазки – Группа 11 смазочного материала KONECRANES. Данные специальные косистентные смазки на литиевой основе содержат дисульфид молибдена и добавки, делающие их применимыми для высоконагруженных передач. ПРИМЕЧАНИЕ: ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ ОБЩИЕ КОНСИСТЕНТНЫЕ СМАЗКИ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ПЕРЕДАЯ ГРУППЫ 3. ВЫПОЛНЕНИЕ СМАЗКИ (МУФТА КАЖДОГО БАРАБАНА) 1. Снимите шестигранную вентиляционную заглушку втулки муфты (вблизи выходного вала редуктора). 2. С помощью нагнетателя впрысните консистентную смазку надлежащего типа в смазочный ниппель (с противоположной стороны муфты), так чтобы чистая консистентная смазка вышла из вентиляционного отверстия. 3. Очистите участок от излишней смазки. 4. Установите вентиляционную заглушку. Vent Plug Вентиляционная заглушка Примечание! Не забудьте установить на место вентиляционную заглушку.. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 39 - Добавляйте смазку каждый раз при установке муфты и далее каждый месяц или через каждые 250 рабочих часов. - После каждой проверки выполняется полная замена смазки. ВЫПОЛНЕНИЕ СМАЗКИ (МУФТА КАЖДОГО ДВИГАТЕЛЯ) 1. Снимите крышку с внешней стороны установленной на фланце трубки между двигателем механизма подъема и редуктором. 2. С помощью нагнетателя впрысните консистентную смазку надлежащего типа в смазочный ниппель с внешней стороны муфты двигателя так, чтобы муфта заполнилась смазкой. 3. Очистите участок с внешней стороны муфты от излишней смазки. 4. В то же время убедитесь, что осевое перемещение фланцевых втулок 1.5 мм (± 1/16 дюйма) выполняется свободно. 5. Установите крышку с внешней стороны установленной на фланце трубки. ± Comment: Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 40 СМАЗКА МУФТ ХОДОВЫХ ЧАСТЕЙ (IN 6) ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения данных работ по смазке необходимо отключить питание всех приводных двигателей механизмов передвижения крана и блокировки. МУФТЫ ДВИГАТЕЛЕЙ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА Непосредственный доступ к муфтам, соединяющим двигатели механизма передвижения крана с их редукторами отсутствует, и, следовательно, они не оборудованы смазочными ниппелями. Для выполнения смазки каждой муфты в рамках ежегодного профилактического технического обслуживания необходима частичная разборка двигателей механизма передвижения крана. Данную разборку можно выполнить без отключения кабелей. ПОДГОТОВКА 1. Перед началом выполнения смазки кран необходимо перевести в режим "Поперечное передвижение", чтобы обеспечить удобный доступ к двигателям механизма передвижения крана. 2. Под каждое колесо ходовых частей необходимо установить деревянные клинья для предотвращения движения крана в то время как двигатели механизма передвижения/тормоза будут отключены. 3. Для выполнения данной операции требуется подъемная платформа или рама, которая будет поддерживать узел двигатель механизма передвижения/тормоз. МУФТЫ МЕХАНИЗМА БЛОКИРОВКИ Непосредственный доступ к муфтам, соединяющим двигатели механизма блокировки с их редукторами отсутствует, и, следовательно, они не оборудованы смазочными ниппелями. Для выполнения смазки каждой муфты в рамках ежегодного профилактического технического обслуживания необходима частичная разборка двигателей механизма блокировки. Данную разборку можно выполнить без отключения кабелей. ПОДГОТОВКА Перед началом выполнения данных работ по смазке под каждое колесо ходовых частей необходимо установить деревянные клинья для предотвращения поворота колес в то время как двигатели механизма блокировки /тормоза будут отключены. МЕТОД ВЫПОЛНЕНИЯ СМАЗКИ И ТИП СМАЗОЧНОГО МАТЕРИАЛА Тип консистентной смазки – Группа 11 смазочного материала KONECRANES. Данная специальная косистентная смазка на литиевой основе содержит дисульфид молибдена и добавки, делающие ее применимыми для высоконагруженных передач. ПРИМЕЧАНИЕ: ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ ОБЩИЕ КОНСИСТЕНТНЫЕ СМАЗКИ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ПЕРЕДАЯ ГРУППЫ 3. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 41 РАЗБОРКА МУФТЫ ДВИГАТЕЛЬ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА ДВИГАТЕЛЬ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА 1. Отсоедините держатели гибких кабелей между двигателем механизма передвижения крана/тормозом и установочной конструкцией ходовой части. НЕ ОСЛАБЛЯЙТЕ кабельные зажимы на держателях. 1. Снимите крышку с неприводной стороны двигателя. 2. С помощью подъемной платформы или рамы обеспечьте опору узлу двигатель механизма передвижения крана/тормоз. 3. Отдайте и снимите четыре крепежных болта, соединяющих фланец двигателя механизма передвижения крана и редуктор. 4. Осторожно снимите двигатель так, чтобы муфта отделилась от двигателя или вала редуктора. 2. Отдайте и снимите четыре длинных крепежных болта, соединяющих двигатель механизма блокировки и фланец редуктора. (Данные болты проходят в корпус двигателя на всю длину). 3. Осторожно поднимите двигатель вверх так, чтобы муфта отделилась от двигателя или вала редуктора. 4. Используя подходящие стропы, обеспечьте временную опору двигателю, чтобы предотвратить натяжение гибких кабелей. 5. Снимите муфту с другого вала. 5. Снимите муфту с другого вала. ПРОВЕРКА СОСТОЯНИЯ И СМАЗКА МУФТЫ 1. Очистите внутреннюю часть муфты и щлицы валов двигателя и редуктора от старой смазки. 2. Убедитесь в отсутствии повреждений и сильного износа муфты и шлицов валов. 3. Проверьте состояние уплотнительных О-колец на валах двигателя и редуктора. При необходимости замените их. 4. С помощью шпателя тщательно смажьте все шлицы внутри муфты новой консистентной смазкой соответствующего типа. УСТАНОВКА МУФТЫ 1. Убедитесь, что муфта обращена к входному валу редуктора стороной с внешней канавкой. Установите муфту в шлиц входного вала редуктора. 2. Аккуратно совместите положение вала двигателя с положением муфты и установите вал в муфту. Перед установкой в шлицы может возникнуть необходимость минимальной коррекции положения двигателя. 3. Установите четыре крепежных болта двигателя и затяните их с соответствующим моментом: двигатель механизма передвижения крана 173 Ни (126 lb-ft) и двигатель блокировки управления - 8.5 Нм (6.3 lb-ft). 4. Двигатель механизма передвижения крана: установите держатели гибких кабелей. Двигатель блокировки управления: установите крышку с неприводной стороны двигателя. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка 42 СМАЗКА МЕХАНИЗМОВ ДАТЧИКА ИМПУЛЬСОВ (ENCODER) / КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ (IN 7) ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения данных работ по смазке необходимо отключить питание всех приводов механизмов передвижения тележки и крана, а также блокировки управления. ПРИМЕЧАНИЕ: ИМПУЛЬСНЫЙ ДАТЧИК ПРИМЕЧАНИЕ: ИМПУЛЬСНЫЙ ПОЛОЖЕНИЯ МЕХАНИЗМА ПОДЪЕМА / ДАТЧИК ПОЛОЖЕНИЯ ХОДОВОЙ ЧАСТИ / КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ Непосредственный доступ к открытой передаче узла импульсный датчик положения/концевой выключатель отсутствует. Для выполнения смазки данных устройств в рамках ежегодного профилактического технического обслуживания необходимо снимать их защитную крышку. Непосредственный доступ к передаче импульсного датчика положения каждой ходовой части имеется, и смазка данных устройств в рамках ежегодного профилактического технического обслуживания выполняется без демонтажа защитных крышек и без отключения кабелей. Данная операция может быть выполнена без отключения кабелей. МЕТОД ВЫПОЛНЕНИЯ СМАЗКИ И ТИП СМАЗОЧНОГО МАТЕРИАЛА Тип консистентной смазки – Группа 4А смазочного материала KONECRANES. Данная косистентная смазка является специальной для открытых передач. ПРИМЕЧАНИЕ: ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ ОБЩИЕ КОНСИСТЕНТНЫЕ СМАЗКИ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ПЕРЕДАЯ ГРУППЫ 3. ВЫПОЛНЕНИЕ СМАЗКИ (КАЖДЫЙ ИМПУЛЬСНЫЙ ДАТЧИК/КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ) КАЖДЫЙ ИМПУЛЬСНЫЙ ДАТЧИК ПОЛОЖЕНИЯ МЕХАНИЗМА ПОДЪЕМА / КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ КАЖДЫЙ ИМПУЛЬСНЫЙ ДАТЧИК ПОЛОЖЕНИЯ ХОДОВОЙ ЧАСТИ 1. Снимите защитную крышку верхней 1. Используя подходящую щетку, смажьте зубья шестерни и зубчатого венца консистентной смазкой надлежащего типа. 2. Снимите имеющиеся защитные крышки для обеспечения доступа к поверхностям скольжения. 3. Смажьте полностью все доступные части поверхностей скольжения консистентной смазкой, используя части узла датчик импульсов/ концевой выключатель, отдав шесть крепежных болтов (M6). 2. Используя подходящую щетку, смажьте зубья обеих передач консистентной смазкой надлежащего типа. 3. Проверьте состояние упругой муфты Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Смазка (на валу датчика импульсов). 4. Установите защитную крышку. 43 подходящую щетку. В определенных случаях может возникнуть необходимость поработать механизмом несколько раз, чтобы смазка распределилась по скользящим поверхностям. Однако, работа механизмов разрешена только в том случае, если отсутствует риск возникновения несчастного случая. 4. Установите защитные крышки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов 45 ПРОВЕРКИ СОСТОЯНИЯ КАНАТОВ ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ПРОВЕРОК КАНАТОВ Технические требования к проверке состояния и браковке канатов, используемых на кранах, соответствуют стандарту ISO 4309. Данные Правила при любых условиях являются основными для выполнения проверок состояния и браковки. Нижеприведенные инструкции соответствуют данным Правилам. ВИЗУАЛЬНЫЕ ПРОВЕРКИ КАЖДОГО КАНАТА Перед началом выполнения проверок состояния канатов необходимо опустить спредер на подходящие деревянные опоры на уровне пола площадки (грузовые канаты ослаблены). ПРЕДУПРЕЖДЕНИЕ! Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. Перед началом выполнения данных проверок отключите питание всех приводов крана. Объект проверки Выполнение проверки Общая визуальная проверка Необходимо выполнить визуальную проверку каждого каната по всей его длине, в соответствии с разделом “Требования к выполнению проверок канатов”. Необходимо проверить состояние концов каждого каната на наличие коррозии и повреждения проволок жил на участке крепления зажимами, расположенными на соответствующем барабане. (Примечание: барабан механизма подъема и вспомогательной лебедки со вспомогательным канатом). Необходимо проверить состояние концов каждого грузового каната на наличие коррозии и повреждения проволок жил на участке крепления фитингами, расположенными на тележке. Концевые зажимы Концевые фитинги на тележке Тип каната Грузовой Вспомог. X X X X X РАЗОРВАННЫЕ ПРОВОЛОКИ ЖИЛ Канат с жилами круглого сечения может допускаться к дальнейшей эксплуатации на период до его замены с определенным количеством порванных проволок жил. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов Конструкция каната (Несущие нагрузку проволоки) 46 Максимальное количество разорванных проволок жил по длине каната 6 x Диаметр 30 x Диаметр Стандартная свивка 7 14 6 x 36 Примечание: Проволоки стальной жилы (сердечник) не классифицируются как “несущие нагрузку” и должны быть исключены из указанного допуска. КОРРОЗИЯ Если многожильный канат подвергся коррозии, степень его повреждения и, соответственно, степень уменьшения его прочности на разрыв определить сложно. При наличии видимых признаков коррозии каната необходима оценка его состояния высококвалифицированным специалистом. ДЕФОРМАЦИЯ КАНАТА Существует несколько возможных видов деформации каната. Если в процессе визуальной проверки обнаружена какая-либо из нижеперечисленных деформаций, перед продолжением эксплуатации оборудования специалист должен проверить состояние каната и оценить степень его повреждения. Необходимо применить критерий браковки и заменить поврежденный канат до продолжения эксплуатации оборудования. Воолнообразная форма Если канат приобрел волнообразную форму, для определения степени данной деформации необходимо положить канат на ровную поверхность и измерить максимальную высоту 'x' верхних точек жил над линией поверхности. Если x > 4d , где “d” диаметр каната, канат бракуется, и его необходимо заменить. 3 Деформация в виде “корзины” При наличии деформации в виде “корзины” канат бракуется, и его необходимо заменить. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов 47 Выдавливание жил или проволок При выдавливании жил или проволок канат бракуется, и его необходимо заменить. Увеличение диаметра каната на некоторых участках Увеличение диаметра каната на некоторых участках может быть вызвано повреждением внутренней жилы. Если степень данной деформации велика, канат бракуется, и его необходимо заменить. Уменьшение диаметра каната на некоторых участках Уменьшение диаметра каната на некоторых участках может быть вызвано расслоением внутренней жилы. Если степень данной деформации велика, канат бракуется, и его необходимо заменить. Спрямленные участки Спрямление участков каната, как правило, вызывается механическими повреждениями в результате ударов или защемления. Если степень данной деформации велика, канат бракуется, и его необходимо заменить. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов 48 Перекручивание или затянутые петли При наличии перекручивания или затянутых петель канат бракуется, и его необходимо заменить. Сильные изгибы Сильные изгибы каната, как правило, возникают в результате внешних воздействий. В данном случае канат бракуется, и его необходимо заменить. ИЗМЕРЕНИЕ ДИАМЕТРА КАНАТА ПРЕДУПРЕЖДЕНИЕ! Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. Перед началом выполнения данных проверок отключите питание всех приводов крана. Данные процедуры выполняются с грузовыми и вспомогательными канатами. Диаметр каната измеряется в нескольких разных точках по длине канатов. Самая высокая степень износа наиболее вероятна на тех участках канатов, которые проходят через блоки и грузовые барабаны. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов 49 Необходимо учесть, что диаметром многожильного каната является воображаемая окружность, проведенная вокруг карйних наружных точек внешних жил. На рисунке 1 показано, как правильно измерять диаметр многожильного каната. На рисунке 2 показано неправильное измерение, которое дает неверное, заниженное значение диаметра каната. Not OK ! OK! Рис. 1 – Правильное измерение диаметра Рис. 2 - Неправильное измерение диаметра В процессе проверки диаметра каната необходимо повторить измерение в точках трех разных пар жил. Среднее арифметическое полученных при измерении значений считается значением диаметра каната. Таким образом, допускается минимальная овальность сечения каната. Примечание! Для обеспечения удобного доступа к канатам без использования платформы можно поднимать спредер на разную высоту для выполнения каждого измерения. Проверка Высота подъема порожнего спредера Диаметр каждого каната на участке вблизи его грузового барабана. Незначительная высота от уровня пола площадки (Канаты натянуты) Спредер на средней высоте Спредер в крайнем верхнем положении Диаметр каждого каната на участке вблизи его концевого фитинга, который крепится на тележке. Диаметр каждого каната на участке вблизи его барабана вспомогательной лебедки. Примечание: Тип каната Грузовой Вспомог. X X X X X X X Данные по диаметрам канатов представлены далее в данном Руководстве, в параграфе ‘Замена каната’ в разделе ‘Выполнение специальных операций’ . ВНЕШНИЙ ИЗНОС Внешний диаметр каната может уменьшаться по причине износа, возникающего при прохождении каната через блоки или направляющие. Диаметр должен измеряться на участках каната, подверженных трению. Если диаметр уменьшился на 7% и более, канат подлежит замене даже при отсутствии разорванных проволок. X Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов 50 УМЕНЬШЕНИЕ ЭЛАСТИЧНОСТИ Как правило, максимальная нагрузка приходится на участки канатов вблизи точек крепления, где жилы неподвижны относительно друг друга. Следовательно, необходимо измерять диаметр каната также на данных участках. Если диаметр уменьшился на 7% и более, канат подлежит замене даже при отсутствии разорванных проволок. ПРОВЕРКА ПЛОТНОСТИ ЗАЖИМОВ КАЖДОГО КАНАТА Для предотвращения несчастных случаев, которые могут быть вызваны движущимися или вращающимися механизмами, все приводы на период данной проверки должны быть отключены. ПРЕДУПРЕЖДЕНИЕ! Расположение зажима Проверка Необходимо проверить плотность зажимов, которые обеспечивают крепление каждого каната к соответствующему барабану. Используя подходящий ключ с регулируемым крутящим моментом, затяните зажимы на соответствующий момент. Примечание: Грузовой барабан Тип каната Грузовой Вспомог. X X Барабан вспом. лебедки X Данные по моментам затяжки представлены далее в данном Руководстве, в параграфе ‘Замена каната’ в разделе ‘Выполнение специальных операций’. ПЛАН ВЫПОЛНЕНИЯ ПРОВЕРОК КАНАТОВ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ! Для предотвращения несчастных случаев, которые могут быть вызваны движущимися или вращающимися механизмами, все приводы на период данной проверки должны быть отключены. ИНТЕРВАЛЫ ПРОВЕДЕНИЯ ПРОВЕРОК Каждый месяц или через 250 часов Визуальная проверка состояния грузовых и вспомогательных канатов выполняется в соответствии с указаниями, представленными ранее в данном параграфе. Каждые 3 месяца или через 750 часов Проверки диаметров и плотности зажимов грузовых и вспомогательных канатов выполняются в соответствии с указаниями, представленными ранее в данном параграфе. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Проверки состояния канатов 51 ОБНАРУЖЕННЫЕ ПОВРЕЖДЕНИЯ КАНАТОВ При обнаружении повреждений канатов в процессе профилактических проверок необходимо их зарегистрировать и принять соответствующие меры. Критерии, по которым определяется необходимость замены каната, специфицированы стандартом ISO 4309 и указаны в разделе “Требования к выполнению проверок состояния канатов”. ПОВРЕЖДЕНИЯ ГРУЗОВЫХ КАНАТОВ ПРЕДУПРЕЖДЕНИЕ! Примечание: Если какой-либо из грузовых канатов подвергся коррозии, поврежден или изношен до такой степени, когда его состояние не отвечает требованиям стандарта ISO 4309, дальнейшая эксплуатация крана запрещена до тех пор, пока поврежденный канат не будет заменен. Описание операции выполнения замены каната представлено далее в данном Руководстве, в параграфе ‘С. Замена каната’ в разделе ‘Выполнение специальных операций’ . ПОВРЕЖДЕНИЯ ВСПОМОГАТЕЛЬНЫХ КАНАТОВ Не смотря на то, что вспомогательные канаты не задействованы непосредственно в подъеме груза, поврежденный или с разорванными проволоками вспомогательный канат может неправильно укладываться на барабане или блоках подвески спредера. Если состояние вспомогательного каната не отвечает требованиям стандарта ISO 4309, допускается только ограниченная эксплуатация крана, когда поврежденный канат снят и система вспомогательных лебедок, предотвращающая раскачивание груза и обеспечивающая точное позиционирование, остановлена. Инструкции по остановке вспомогательных лебедок и замене вспомогательных канатов представлены в разделе 4 данного руководства. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 53 ТОРМОЗ МЕХАНИЗМА ПОДЪЕМА (BUBENZER) См. Приложение 1: HU3.04.0061EN ДИСКОВЫЙ ТОРМОЗ BUBENZER Инструкция по эксплуатации дискового тормоза ТИП: SB-28 28-0598-01/4 ТОРМОЗ МЕХАНИЗМА ПОДЪЕМА (PINTSCH-BAMAG) ВНИМАНИЕ ! - Ознакомьтесь с общими правилами техники безопасности, которые представлены в начале ПРЕДУПРЕЖданного руководства. ДЕНИЕ ! - Специальная информация по безопасности содержится в начале главы или в особо выделенном тексте. - Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. - Перед началом выполнения работ по техническому обслуживанию отключите питание всех приводов крана. - Перед началом выполнения проверки тормоза убедитесь, что электропитание соответствующих двигателей отключено и вал заблокирован от вращения. - В процессе выполнения работ по техническому обслуживанию НЕ РАСТОРМАЖИВАЙТЕ тормоз, пока на его вале присутствует внешний крутящий момент (привод нагружен). Отклонения в работе тормозов В случае возникновения отклонений в работе тормоза необходимо немедленно отключить питание. При обнаружении каих-либо отклонений, например при наличии запаха, исходящего от тормоза, необходимо немедленно сообщить о них ответственному лицу или представителю технической службы для предотвращения возможного дальнейшего повреждения тормоза. Перед началом выполнения Перед началом выполнения каких-либо работ по техническому обслуживанию, опустите спредер на землю, чтобы было обеспечено ослабление канатов. Таким образом вал тормоза механизма подъема освобождается от крутящего момента. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 54 работ по техобслуживанию Тормоз каждого механизма подъема установлен на входном вале редуктора с противоположной стороны приводного двигателя. Тормоз оборудован двумя дисками. Диски с обеих сторон имеют фрикционные обкладки. Между втулкой тормоза и выступающей частью вала редуктора имеется шлиц. Тормоз приводится в действие пружинами, которые оказывают давление на якорь, прижимая его к диску. Вращение якоря предотвращается штифтами, закрепленными на одной окружности с пружинами. Тормоз растормаживается посредством соленоида с катушкой, установленной внутри тормоза. Когда на соленоид подается ток, якорь притягивается к катушке соленоида с усилием, превышающим усилие приводящих в действие тормоз пружин. Когда тормоз задействован, между корпусом соленоида и якорем имеется небольшой воздушный зазор. По мере износа фрикционных обкладок данный воздушный зазор увеличивается. Когда воздушный зазор становится слишком большим, соленоид не может притягивать якорь с усилием, достаточным для растормаживания тормоза. Фланец Stepped End Flange Фрикционный диск Friction Disk Якорь Armature Plate Solenoid Coil Катушка соленоида Воздушный зазор Air Gap Заглушка Access Plug ОБЩИЙ ВИД Крышки болтов для растормаживания тормоза вручную Заглушка отверстия для измерения воздушного зазора Корпус Установочный фланец тормоза Заводская табличка Сливная пробка для выпуска образовавшегося конденсата Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 55 Заводская табличка тормоза Марка тормоза Тормозной момент Отрегулированный на заводе воздушный зазор Максимальный воздушный зазор Серийный номер тормоза МОМЕНТЫ ЗАТЯЖКИ БОЛТОВ И ГАЕК Размер болта или гайки M8 M10 M12 M14 M16 Момент затяжки MA (Nm) 8.8 10.9 25 49 85 135 210 36 72 125 200 310 Размер болта или гайки M18 M20 M22 M24 Момент затяжки MA (Nm) 8.8 10.9 300 425 580 730 430 610 830 1050 Размеры болтов и шестигранного гаечного ключа для болтов, предназначенных для растормаживания тормоза вручную: - M12 – болты для растормаживания тормоза вручную DIN 912, самостопорящие - 10 - шестигранный гаечный ключ DIN 911 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза Колпачковая гайка Уплотнительное кольцо Корпус Уплотнительное О-кольцо Стопорные гайки Тормозной фланец Фрикционный диск и фрикционная обкладка Болты для растормаживания тормоза вручную Якорный диск Резьбовая шпилька Пружины Катушка соленоида с установочным фланцем тормоза Резьбовые шпильки Кабель от катушки соленоида 56 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 57 УСТАНОВКА ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Отключение крана перед началом работ по установке тормоза Перед началом работ по установке тормоза необходимо принять следующие меры безопасности: Во избежание несчастных случаев все движущиеся или вращающиеся механизмы необходимо отключить. ЭЛЕКТРИЧЕСКОЕ ПИТАНИЕ ВСЕХ МЕХАНИЗМОВ И ПРИВОДОВ ДОЛЖНО БЫТЬ ОТКЛЮЧЕНО. Убедитесь, что приняты меры по предотвращению случайного включения питания. Электромагнитные поля Непосредственно вблизи тормоза механизма подъема могут присутствовать электромагнитные поля. Люди с вживленным кардиостимулятором или имплантатами ни при каких обстоятельствах не должны находиться на участке вблизи тормоза механизма подъема. Сильные электромагнитные поля представляют угрозу жизни! Запрещается помещать или оставлять какие-либо предметы, в частности металлические, вблизи данного участка. Запрещение использования смазочных материалов Тормоз сконструирован для работы без смазки. По данной причине запрещается использовать какие-либо консистентные смазки или масла в процессе установки тормоза. Смазки и масла снижают тормозное действие. В частности, запрещается наносить смазку на ступицу тормоза. Риск падения В процессе работы с тормозом используются тяжелые инструменты. Особую осторожность необходимо соблюдать при выполнении следующих работ: - Использовании рабочих инструментов Монтаже и демонтаже тормоза, замене деталей тормоза. Откреплении тормоза с палеты. Использование подъемного оборудования Вес тормоза составляет 242 кг (540 lbp). В целях установки тормоза может использоваться подъемник или другой кран. Защита внутренних элементов тормоза Когда тормоз открыт, необходимо обеспечить защиту его внутренних элементов – фрикционных обкладок, фланца, якорного диска от попадания грязи, масла и влаги, которые снижают работоспособность тормоза. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 58 Установка тормоза механизма подъема Тормоз Двигатель Тормоз необходимо подготовить к установке следующим образом: - Снимите колпачковые гайки и уплотнительные кольца - Снимите кожух - Одновременно затяните болты, предназначенные для растормаживания вручную, на одинаковое количество оборотов по часовой стрелке, так чтобы узел фрикционного диска свободно перемещался в кожухе тормоза. Тормозной фланец Болты для растормаживания тормоза вручную Якорный диск Воздушный зазор Узел катушка + установочный фланец Фрикционный диск − Убедитесь, что фрикционный диск перемещается свободно. Если фрикционный диск не перемещается свободно: − Повторно затяните болты для растормаживания вручную на одинаковое количество оборотов по часовой стрелке. Перед установкой тормоза: − Установите ступицу полностью на вал двигателя. Шпонка Вал двигателя Ступица − Закрепите ступицу на вале двигателя с помощью болта и шайбы или стопорного кольца. − С помощью соответствующего подъемного приспособления поднимите тормоз так, чтобы обеспечить возможность очистки установочного фланца и тормоза и нанесения герметика , например, CURIL K2. − Далее очистите фланец двигателя и нанесите герметик. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 59 − Поднимите тормоз с помощью соответствующего подъемного приспособления и расположите зубья фрикционного диска через зубья ступицы. − Проведите питающий кабель через отверстие в установочном фланце, как показано на рисунке. − Все работы по подключению электропитания должны выполняться квалифицированным электриком. ПРЕДУПРЕЖДЕНИЕ ! Необходимо соблюдать указания по технике безопасности, которые содержатся в разделе “Подключение электрического оборудования.” Питающий кабель и отверстие в установочном фланце тормоза − После подключения электропитания закрепите болтами установочный фланец тормоза к фланцу двигателя. Затягивайте болты с надлежащим моментом Затяжку болтов необходимо выполнять в соответствии со специфицированным моментом (см. “Технические данные”). Не ослабляйте с усилием болты, предназначенные для растормаживания вручную Предназначенные для растормаживания вручную болты удерживаются тормозным фланцем после их освобождения из якорного диска. Если данные болты ослаблять с усилием, преодолевая противодействие, тормоз может быть поврежден. Обеспечьте надлежащее тормозное действие Необходимо выполнить проверку, чтобы убедиться, что болты, предназначенные для растормаживания вручную, ослаблены надлежащим образом. Если данные болты затянуты, тормоз не будет срабатывать, или его работа будет ограниченной. Удалите постронние частицы с уплотнительного кольца и При установке кожуха необходимо убедиться в отсутствии посторонних частиц на уплотнительном кольце и контактных поверхностях. В противном случае, кожух не обеспечит надлежащую герметичность. Очистите уплотнительное кольцо и контактую поверхность. Ослабьте с одинаковым количеством оборотов против часовой стрелки одновременно оба болта, предназначенных для растормаживания вручную, так, чтобы их головки коснулись фланца тормоза. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза поверхностей. 60 Установка кожуха выполняется с учетом установочного положения: метка на кожухе должна совпадать с меткой на переходном фланце. . Метки (бороздки) Переходный фланец тормоза Кожух ПОДКЛЮЧЕНИЕ ЭЛЕКТРООБОРУДОВАНИЯ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед установкой тормоза необходимо выполнить следующие указания по технике безопасности: Данные работы могут выполняться только квалифицированным электриком Только квалифицированный электрик может выполнять подключение тормоза к источнику постоянного тока и проверять электрический ток, принимая все меры безопасности. Неправильное подключение может привести к несчастному случаю со смертельным исходом! Заземление Тормоз должен быть заземлен в соответствии с существующими правилами. Перед установкой тормоза кран необходимо отключить Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. ПИТАНИЕ ВСЕХ ПРИВОДОВ КРАНА ДОЛЖНО БЫТЬ ОТКЛЮЧЕНО. Убедитесь, что приняты меры по предотвращению случайного включения питания. Обеспечьте защиту от повышенного напряжения Тормозам с выходной мощностью катушки 100 Вт и выше должна быть обеспечена защита от повышенного напряжения для предотвращения повреждения катушки при отключении электропитания тормоза. Защита тормоза от перегрева Чтобы защитить тормоз от перегрева, необходимо обеспечить предотвращение дальнейшей работы двигаетля в случае нежелательного отключения электропитания. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза Табличка “Не включать” 61 − Перед тем, как выполнить подключение тормоза, отключите питание двигателя. − Установите предупреждающую табличку “Не включать” вблизи точки подключения. − Выполните подключение электрооборудования. − Уберите табличку. ВВОД ТОРМОЗА В ЭКСПЛУАТАЦИЮ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед вводом тормоза в эксплуатацию необходимо выполнить следующие указания по технике безопасности: Перегрузка тормоза Специалист должен установить двигатель относительно тормоза таким образом, чтобы возможность перегрузки тормоза была исключена. Перегрузка тормоза вызовет сильный износ тромозных обкладок. Примечание: В результате химического обезжиривания, которое выполняется на заводе, может произойти изменение цвета (появление голубого оттенка) якорного диска и тормозного фланца, что не является признаком тепловой перегрузки. Риск получения ожогов ! В процессе работы температура тормоза может достигать 80oC (176 F). Необходимо избегать любого контакта с горячей поверхностью кожуха тормоза. Соблюдение установленного максимального диапазона скоростей Во избежание повреждения тормоза, тормоз должен работать, и также в процессе ввода в эксплуатацию, в допустимом диапазоне скоростей. Примечание: Необходимо учитывать случай нагружения и указанные технические данные. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 62 ПРОВЕРКА ФУНКЦИОНИРОВАНИЯ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом эксплуатации оборудования необходимо выполнить проверку его функционирования. Перед проверкой функционирования необходимо выполнить следующие указания по технике безопасности: Запрещается размещать или оставлять какие-либо предметы вблизи данного участка Уберите все металлические или легковоспламеняющиеся предметы с рабочего участка тормоза. Доступ внутрь вращающегося тормоза запрещен. Если на период проверки функционирования кожух тормоза снят, доступ внутрь вращающегося тормоза запрещен при любых обстоятельствах. Все уплотнения, которые снимались для выполнения проверки функционирования, должны быть заменены на новые. • Снимите кожух тормоза. Включите и отключите электропитание тормоза несколько раз. При включении питания якорный диск движется между корпусом катушки и группой фрикционных элементов. Воздушниый Якорный зазор диск Грруппа фрикционных элементов Тормозной фланец Катушка соленоида После завершения проверки функционирования: • Указания по выполнению очистки и установки кожуха содержатся в разделе “Установка”, параграф “Установка тормоза”. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 63 ИЗМЕРЕНИЕ ВОЗДУШНОГО ЗАЗОРА Для обеспечения надлежащей работы тормоза, воздушный зазор между корпусом катушки и якорным диском должен иметь определенное значение. Минимальное и максимальное значения воздушного зазора указаны в заводской табличке тормоза. Воздушный зазор тормоза отрегулирован на минимальное значение на заводе. Измерение воздушного зазора выполняется через открытые резьбовые отверстия в трех точках: Болт с уплотнительным кольцом • Снимите болты с уплотнительными кольцами. • Вставляя щуп в открытые резьбовые отверстия в трех точках, измерьте воздушный зазор между якорным диском и корпусом катушки соленоида. • Установите болты с уплотнительными кольцами. Старые уплотнительные кольца не могут обеспечить защиту от проникновения влаги. ВКЛЮЧЕНИЕ ЭЛЕКТРОПИТАНИЯ При включении электропитания тормоза создается электромагнитное поле, якорный диск притягивается к катушке соленоида и тормоз растормаживается. Теперь группа фрикционных элементов тормоза вращается свободно между якорным диском и тормозным фланцем. ОТКЛЮЧЕНИЕ ЭЛЕКТРОПИТАНИЯ При отключении электропитания тормоза электромагнитное поле исчезает, и тормоз накладывается. Под давлением пружин якорный диск прижимается к группе фрикционных элементов. Одновременно группа фрикционных элементов прижимается к тормозному фланцу. Механическое трение передается на вал двигателя через фрикционный диск и ступицу. Двигатель заторможен. ПРЕДУПРЕЖДЕНИЕ ! Необходимо обеспечить защиту от повышенного напряжения во избежание повреждения катушки при отключении электропитания тормоза. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 64 ПРИРАБОТКА ФРИКЦИОННЫХ ОБКЛАДОК При вводе тормоза в эксплуатацию или после замены группы фрикционных элементов необходима приработка фрикционных обкладок. Специфицированный тормозной момент передается полностью только после их приработки. Следует выполнить несколько операций торможения, учитывая, что полное тормозное усилие на начальной стадии не имеется. Необходимо избегать торможения с полной нагрузкой. РАБОТА ТОРМОЗА ПРЕДУПРЕЖДЕНИЕ ! Касательно работы тормоза необходимо выполнять следующие указания по технике безопасности: Отклонения в работе тормоза В случае каких-либо отклонений в работе тормоза необходимо немедленно отключить электропитание тормоза. О любых отклонениях в работе тормоза, например при появлении запаха, следует безотлагательно сообщить ответственному лицу или уполномоченному представителю технической службы с целью предотвращения дальнейшего повреждения тормоза. ПРЕДУПРЕЖДЕНИЕ ! Необходимо обеспечить защиту от повышенного напряжения во избежание повреждения катушки при отключении электропитания тормоза. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 65 Допустимая энергия торможения Допустимая энергия торможения определяется по графику тепловой нагрузки. Скорость торможения n = 1500 об/мин Количество операций торможения в час z [1/ч] При известных энергии включения на операцию торможения и количестве операций торможения в час можно определить размер тормоза. Пример: Q=100kJ/энергия включения и z=35 операций торможения/час =тормоз SFB 100. РАСТОРМАЖИВАНИЕ ВРУЧНУЮ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед тем, как растормаживать тормоз вручную необходимо выполнить следующие указания по технике безопасности: Растормаживание вручную выполняется только в аварийных ситуациях При любых обстоятельствах запрещается выполнять растормаживание вручную с целью временного восстановления работоспособности. Растормаживание вручную выполняется только в случае возникновения аварийной ситуации. Отключите Перед тем, как растормаживать тормоз вручную, необходимо отключить электропитание и убедиться, что приняты меры по Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 66 электропитание предотвращению случайного включения электропитания. Необходимо следить за положением груза При растормаживании тормоза вручную крайне необходимо следить за положением груза и перед тем, как опустить груз, убедиться, что рабочий участок свободен. Высокая температура тормоза В зависимости от режима работы, температура тормоза может достигать высоких значений. Следовательно, может возникнуть необходимость выполнять работы по растормаживанию тормоза вручную в защитных перчатках. При выполнении данной работы избегайте контактов с горячей поверхностью тормоза, так как велика вероятность получения ожогов. Растормаживание тормоза вручную выполняется только в случае возникновения аварийной ситуации, например, с целью осторожно опустить подвешенный груз. При растормаживании вручную кожух тормоза можно не снимать. • Снимите стопорные болты с уплотнениями на передней части кожуха. 1 Стопорные болты заводской табличке Значение воздушного зазора в соответствии с указанным в Растормаживание вручную Болт для растормаживания вручную Шестигранный гаечный ключ DIN 911 Рисунок 2 Воздушный зазор 0 мм Рисунок 1 Тормоз расторможен По часовой стрелке Рисунок 3 Рисунок Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 67 Поверните на одинаковое количество оборотов по часовой стрелке одновременно оба болта, предназначенных для растормаживания вручную, как показано на Рисунках 2 и 3. Якорный диск медленно притягивается к катушке соленоида под давлением пружины, и тормоз растормаживается. При растормаживании тормоза необходимо следить за положением подвешенного груза. • Осторожно опускайте груз с помощью болтов, предназначенных для растормаживания вручную. Скорость опускания груза можно увеличивать, поворачивая болты по часовой стрелке и уменьшать, поворачивая болты против часовой стрелки. • Опустите груз на землю. Значение воздушного зазора в стоответствии с указанным в заводской табличке • Тормоз наложен Рисунок 4 Против часовой стрелки АННУЛИРОВАНИЕ РАСТОРМАЖИВАНИЯ ВРУЧНУЮ • Ослабьте одновременно оба болта, предназначенных для растормаживания вручную, с одинаковым количеством оборотов против часовой стрелки. Ослабляйте болты до тех пор, пока их головки не коснутся фланца тормоза. Рисунок 4 • Установите стопорные болты с новыми уплотнениями. ВОЗВРАТ ТОРМОЗА В РАБОЧЕЕ СОСТОЯНИЕ После опускания груза на землю необходимо немедленно вернуть тормоз в рабочее состояние. Примечание: Тормоз готов к работе только когда болты, предназначенные для растормаживания вручную, установлены в начальное положение. Рисунок 4. ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Работы по техническому обслуживанию тормоза должны выполняться со строгим соблюдением представленных в данной документации указаний по технике безопасности: Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 68 Угроза жизни вследствие неправильного выполнения техобслуживания Тормоза, техническое обслуживание которых выполнено неправильно, представляют опасность. По данной причине открывать тормоз и выполнять его техническое обслуживание разрешается только обученному квалифицированному персоналу. Отключите электропитание Перед началом выполнения каких-либо работ по техническому обслуживанию тормоза необходимо отключить электропитание и в близи точки включения электропитания установить соответствующую предупреждающую табличку. Риск падения В процессе работы с тормозом используются тяжелые инструменты. Особую осторожность необходимо соблюдать при выполнении следующих работ: - Использовании рабочих инструментов Монтаже и демонтаже тормоза, замене деталей тормоза - Откреплении тормоза с паллеты. Данные работы могут выполняться только квалифицированным электриком Работы по замене электрических компонентов, таких как катушки соленоидов, контакторы, разрешается выполнять только квалифицированному электрику. В целях безопасности указания по замене электрических компонентов не включены в данные Руководства. Использование подъемного оборудования Вес тормоза составляет 242 кг (534 lb). В целях технического обслуживания может использоваться подъемник или другой кран. Запрещается использовать кран в период его технического обслуживания При любых обстоятельствах запрещается использовать кран для подъема груза в период, когда выполняется техническое обслуживание его тормозов. Активные электромагнитные поля После завершения работ по техническому обслуживанию необходимо в первую очередь убрать все инструменты с рабочего участка тормоза. При подключении электропитания тормоза электромагнитные поля тормоза становятся активными. Объем технического обслуживания должен быть ограничен до выполнения следующих работ: - Измерение воздушного зазора - Изменение положения тормозного фланца - Замена группы фрикционных обкладок - Замена фланца тормоза и якорного диска - Слив конденсационной воды Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 69 ИЗМЕРЕНИЕ ВОЗДУШНОГО ЗАЗОРА Регулярное измерение воздушного зазора является неотъемлемой частью работ по профилактическому техническому обслуживанию. Интервалы выполнения проверки воздушного зазора варьируются в зависимости от режима использования тормоза. При среднем режиме использования тормоза данная проверка выполняется еженедельно. См. ‘Ввод в эксплуатацию’ выше в данном разделе. Когда воздушный зазор превышает специфицированное максимальное значение, необходимо изменить положение тормозного фланца (перевернуть) или заменить фрикционные обкладки. СЛИВ КОНДЕНСАЦИОННОЙ ВОДЫ Необходимо раз в год выполнять слив конденсационной воды, которая скапливается внутри тормоза. В зависимости от климатических условий, в которых эксплуатируется тормоз, может возникнуть необходимость сливать воду чаще. Интервалы выполнения технического обслуживания при эксплуатации в специфических условиях определяются методом проверок по мере накопления конденсационной воды. - Открутите пробку сливного отверстия и снимите уплотнение. Конденсационная вода сливается из отверстия, расположенного в нижней части. После слива конденсационной воды необходимо установить новые уплотнения. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 70 ОЧИСТКА ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА В процессе продолжительной эксплуатации внутри узла тормоза может скопиться абразивный порошок. Нет необходимости выполнять техническое обслуживание индивидуально для данного случая. Рекомендуется очищать внутренний участок узла тормоза как часть других работ по техническому обслуживанию. ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Работы по техническому обслуживанию тормоза должны выполняться со строгим соблюдением представленных в данной документации указаний по технике безопасности: Отключите электропитание Перед началом выполнения работ по очистке тормоза необходимо отключить электропитание и в близи точки включения электропитания установить соответствующую предупреждающую табличку. Выполняйте работы в защитных очках Работы по очистке тормоза путем выдувания должны выполняться в защитных очках, чтобы предупредить попадание в глаза абразивного порошка. Не используйте какиелибо едкие химические продукты Запрещается использовать какие-либо едкие химические продукты для очистки якорного диска и тормозного фланца. Используйте только растворяющие жир очищающие средства и подходящий обтирочный материал. Риск падения Для выполнения работ по очистке тормоза используются тяжелые инструменты. Особую осторожность необходимо соблюдать при выполнении следующих работ: - Использовании рабочих инструментов Монтаже и демонтаже тормоза, замене деталей тормоза. Очистка тормоза методом выдувания: − Отключите электропитание. − Открутите колпачковые гайки и снимите уплотнения на передней части кожуха. Снимите кожух. − Очистите тормоз методом выдувания. − Удалите посторонние частицы с уплотнительного кольца и контактных поверхностей. При установке кожуха уплотнительное кольцо кожуха и контактная поверхность должны быть очищены от посторонних частиц. Очистка и установка кожуха выполняются в соответствии с указаниями, которые содержатся в разделе “Установка”, параграф “Установка тормоза”. Далее проверяйте воздушный зазор в соответствии с указниями, которые содержатся в главе “Техническое обслуживание”. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 71 ИЗМЕНЕНИЕ ПОЛОЖЕНИЯ ТОРМОЗНОГО ФЛАНЦА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед установкой тормоза необходимо выполнить указания по технике безопасности, которые содержатся в начале главы “Техническое обслуживание”. Также необходимо выполнять следующие указания по технике безопасности: Воздушный зазор не должен превышать максимальное специфицированное значение ! Правильный порядок выполнения работ ! При любых обстоятельствах запрещается изменять положение тормозного фланца (переворачивать) до того как воздушный зазор достигнет максимального значения. Примечание: Изменять положение тормозного фланца разрешается только один раз ! Далее необходимо выполнять замену фрикционных элементов. Когда воздушный зазор достиг максимального значения, можно поменять положение тормозного фланца (перевернуть): − Отключите электропитание. − Снимите колпачковые гайки и уплотнительные кольца на кожухе. Снимите кожух. − Затяните одновременно болты, предназначенные для растормаживания вручную, на одинаковое количество оборотов по часовой стрелке с помощью шестигранных торцевых гаечных ключей (DIN 911). Теперь группа фрикционных элементов может свободно двигаться. − Открутите шестигранные гайки. − Снимите тормозной фланец и очистите его в соответствии с указаниями, которые содержатся в разделе “Очистка”. − Переверните тормозной фланец и установите его “другой стороной” к якорному диску. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 72 Перед изменением положения тормозного фланца : После изменения положения тормозного фланца : Воздушный зазор превысил максимальное значение Воздушный зазор соответствует значению, указанному в заводской табличке Внимание: Компоненты тормоза имеют метки (бороздки). Метки должны располагаться друг над другом на одной линии. Несоблюдение данного порядка расположения приведет к неисправной работе или повреждению тормоза. Тормозной фланец Фрикционные элементы Якорный диск Катушка соленоида − Затяните шестигранные гайки с надлежащим моментом затяжки. − Ослабьте одновременно болты, предназначенные для растормаживания вручную, с одинаковым количеством оборотов против часовой стрелки, так чтобы головки болтов коснулись тормозного фланца. − Удалите посторонние частицы с уплотнительного кольца и контактных поверхностей. При установке кожуха уплотнительное кольцо кожуха и контактная поверхность должны быть очищены от посторонних частиц. − Очистка и установка кожуха выполняются в соответствии с указаниями, которые содержатся в разделе “Установка”. − Далее проверяйте воздушный зазор в соответствии с указниями, которые содержатся в начале данного раздела. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 73 ЗАМЕНА ТОРМОЗНОГО ФЛАНЦА, ГРУППЫ ФРИКЦИОННЫХ ОБКЛАДОК И ЯКОРНОГО ДИСКА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения замены компонентов необходимо выполнить указания по технике безопасности, которые содержатся в начале раздела “Техническое обслуживание”. Группа фрикционных элементов В данную группу входят следующие элементы: - Фрикционный диск - Фрикционная обкладка Когда выполняется замена? Фрикционный диск и фрикционная обкладка изнашиваются в процессе операций торможения и при износе подлежат замене. Периодичность замены фрикционных элементов зависит от частоты торможений. Замену фрикционных элементов также необходимо выполнить, если на них попало масло, консистентная смазка или аналогичние вещества. Тормозной фланец и якорный диск Как и группа фрикционных элементов, оба данных компонента подвержены износу. Рекомендуется выполнять замену тормозного фланца и якорного диска наряду с каждой второй заменой фрикционных элементов. В противном случае дальнейшее их использование ускорит износ новых фрикционных элементов. Для замены всех трех компонентов: - Отключите электропитания. - Снимите кожух. - Затяните болты, предназначенные для растормаживания вручную, одновременно на одинаковое количество оборотов по часовой стрелке. Теперь группа фрикционных элементов двигается свободно. - Открутите шестигранные гайки на тормозном фланце. Только для замены тормозного фланца: - Снимите тормозной фланец и установите новый. Сдайте старый тормозной фланец. Только для замены группы фрикционных элементов: - Снимите тормозной фланец и выполните его очистку в соответствии с указаниями, которые содержатся в разделе “Очистка”. - Снимите узел фрикционных элементов. При установке новых фрикционных элементов ребра охлаждения фрикционных элементов должны быть направлены к тормозному фланцу. Ребра охлаждения Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 74 Только для замены группы фрикционных элементов: После установки группы фрикционных элементов тормозной фланец может быть установлен в начальное положение, как указано в разделе “Изменение положения тормозного фланца”. Метки на тормозном фланце должны совпадать с метками на других компонентах тормоза. Только для замены всех трех компонентов: При выполнении данных работ необходимо находиться со стороны тормоза При замене якорного диска пружины тормоза действуют с максимальным усилием. Если работы выполняются неправильно, может произойти открепление чатей тормоза в результате давления пружин и существует вероятность получения травмы. Следовательно, крайне необходимо находиться со стороны тормоза при выполнении следующих работ: Данная сторона должна быть направлена к катушке соленоида Указания по установке: Удалите посторонние частицы с уплотнительного кольца и контактных поверхностей - Ослабьте предназначенные для растормаживания вручную болты на одинаковое количество оборотов и снимите их. - Снимите якорный диск. При замене якорного диска необходимо предотвратить выпадание пружины из катушки соленоида. - Установите новый якорный диск стороной с углублением по направлению к катушке соленоида. - С одной стороны якорного диска имеется углубление. Данная сторона с углублением должна быть направлена к катушке соленоида (см. рисунок). - Углубление. Метки на компонентах должны находиться на одной линии, как указано в разделе “Техническое обслуживание”. - Установите новый тормозной фланец и затяните шестигранные гайки. - Метка на тормозном фланце должна совпадать с метками на других компонентах тормоза. - Ослабьте болты, предназначенные для растормаживания вручную, одновременно поворачивая их на одинаковое количество оборотов против часовой стрелки до тех пор, пока головки болтов не коснутся тормозного фланца. При установке кожуха уплотнительное кольцо кожуха и контактная поверхность должны быть очищены от посторонних частиц. - Очистка и установка кожуха выполняются в соответствии с указаниями, которые содержатся в разделе “Установка”, параграф “Установка тормоза”. - Далее проверяйте воздушный зазор в соответствии с указниями, которые содержатся в начале данного раздела. После замены группы фрикционных элементов тормоз должен быть подготовлен к нормальной работе в соответствии с указаниями, которые содержатся в разделе Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза “Ввод в эксплуатацию”. 75 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 76 ДЕМОНТАЖ ТОРМОЗА МЕХАНИЗМА ПОДЪЕМА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Работы по демонтажу тормоза должны выполнятся в строгом соответствии со следующими указаниями по технике безопасности: Угроза жизни вследствие неправильного демонтажа тормоза При неправильном демонтаже тормоза может быть создана опасная ситуация. По данной причине демонтаж тормоза разрешается выполнять только обученному квалифицированному персоналу. Отключите электропитание Перед началом выполнения каких-либо работ с тормозом необходимо отключить электропитание и в близи точки включения электропитания установить соответствующую предупреждающую табличку. Также необходимо принять меры по предотвращению случайного включения питания на период выполнения работ с тормозом. Риск падения В процессе работы с тормозом используются тяжелые инструменты. Особую осторожность необходимо соблюдать при выполнении следующих работ: - Использовании рабочих инструментов Монтаже и демонтаже тормоза, замене деталей тормоза Откреплении тормоза с палеты. Подъемное оборудование Вес тормоза составляет 140 кг (309 lbp), и в целях технического обслуживания необходимо использовать подъемное приспособление. Запрещается использовать кран, тормоз которого демонтирован, с целью подъема груза При любых обстоятельствах запрещается использовать кран, тормоз которого демонтирован, для подъема компонентов тормоза. В разделе “Установка” содержатся указания по монтажу тормоза. Демонтаж тормоза в сборе выполняется в обратном порядке. Работы по отключению электрооборудования должны выполняться только квалифицированным электриком. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 77 ТОРМОЗА МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ КРАНА, ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ И ВСПОМОГАТЕЛЬНЫХ ЛЕБЕДОК КОНСТРУКЦИЯ ТОРМОЗА И ПРИНЦИП РАБОТЫ В целом, тормоза механизма передвижения крана, механизма передвижения тележки и вспомогательных лебедок являются аналогичными, но имеют разные размеры компонентов. Каждый двигатель оборудован встроенным дисковым тормозом, расположенным с неприводной стороны вала двигателя. Подпружиненные тормоза являются надежными и имеют 2 фрикционные поверхности. Тормозной момент регулируется с помощью регулятора момента, дающего равномерное усилие пружин. Тормоз растормаживается с помощью электромагнитной системы. 8 10 9 (N.A.) A 2 1 7 3 11 5 6 6a B a e 4 На чертеже выше представлен тормоз в обесточенном состоянии, т.е. тормоз задействован. Пружины сжатия (4) прижимают якорный диск (2) к ротору (6), который в свою очередь прижимается к другой фрикционной поверхности A-B. Когда на катушку подается питание постоянным током, якорный диск (2) притягивается к корпусу катушки (1). Якорный диск (2) прижимается к неподвижному корпусу катушки (статору), воздушный зазор "a" становится равным нулю и ротор (6) свободно движется. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 78 КОНСТРУКЦИЯ ТОРМОЗА Тормоз состоит из следующих основных компонентов: Катушка (1) в сборе с пружинами сжатия (4), толкателями (5), кольцами для регулировки момента (3) и якорным диском (2). Ротор (6) изготовлен из немагнитного материала, с низкой инерцией. С обеих сторон имеет фрикционные поверхности (6a). Шлицевая втулка (7) обеспечивает осевое движение ротора. Тормоз крепится с помощью 3 или 6 болтов с шестигранной головкой (на установочном фланце, опорном фланце двигателя и т.п.). Расстояние до корпуса катушки регулируется с помощью регулировочных трубок (8). ТИПОВОЕ ОБОЗНАЧЕНИЕ ТОРМОЗА NM34006ANR3 50 Nm-220V 95.42 Тип тормоза Тормозной момент и питающее напряжение Год и неделя изготовления Питающее напряжение [V]: NR1 = 170, NR2 = 190, NR3 = 220, NR4 = 290, NR5 = 100 ПОДКЛЮЧЕНИЕ ПИТАНИЯ Для работы тормоза требуется питание постоянным током. В зависимости от типа системы, могут использоваться следующие схемы подачи питания. Выпрямитель + тормоз Катушка тормоза U- U brake coil Bridge or one- way Мостовой или однополупериодный rectifier выпрямитель Трансформатор + выпрямитель + тормоз Первичная обмотка трансформатора имеет различные входы в зависимсоти от используемого напряжения. Вторичная обмотка всегда имеет выходное напряжение ~220 В, которое выпрямляется мостовым выпрямителем.. Трансформатор: Диапазон напряжения переменного тока [В]: NM303NR1 220-480 (входы: 220, 240, 380, 415, 440, 460, 480) NM303NR2 500-600 (входы: 500, 525, 530, 575, 600) NM303NR3 208, 340, 356 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 79 катушка тормоза UU трансформатор transformer brake coil мостовой выпрямитель bridge rectifier РУЧНОЙ РАСТОРМАЖИВАТЕЛЬ 2 Тормоз может быть расторможен механически с помощью ручного растормаживателя, например, при перебое в подаче электропитания. Ручной растормаживатель притягивает якорный диск к корпусу катушки, позволяя ротору двигаться свободно, т.е., тормоз растормаживается. u ПРОВЕРКА СОСТОЯНИЯ ТОРМОЗОВ (ВСПОМОГАТЕЛЬНЫЕ ЛЕБЕДКИ, ТЕЛЕЖКА, КРАН) ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! - Ознакомьтесь с общими правилами техники безопасности, которые содержатся в начале данного руководства. - Ознакомьтесь с правилами техники безопасности, которые сродержатся в начале данного раздела ‘Тормоза’ . ИЗМЕРЕНИЕ ВОЗДУШНОГО ЗАЗОРА Как правило, тормоза данного типа не требуют технического обслуживания. В случае тяжелого режима использования тормоза необходимо проверять и регулировать воздушный зазор "a" с определенными интервалами. Регулировочные значения для тормозов крана на пневмоколесном ходу содержатся в таблице данных в конце настоящего раздела. 1. Снимите внешнюю крышку двигателя со стороны тормоза. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 80 2. Используя комплект щупов, измерьте воздушный зазор между между корпусом катушки соленоида и якорем. Если воздушный зазор превышает максимальное значение, указанное в таблице, необходимо проверить состояние фрикционного диска и отрегулировать воздушный зазор на надлежащее значение. ИЗМЕРЕНИЕ ТОЛЩИНЫ ОБКЛАДОК 1. Проверьте визуально толщину обеих обкладок фрикционного диска. Убедитесь, что толщина обкладок приблизительно одинакова. Если толщина обкладок разная, вероятно, произошло заклинивание втулки фрикционного диска в шлице вала. 2. С помощью штангенциркуля измерьте расстояние между якорной плитой и неподвижной задней плитой, чтобы получить толщину фрикционного диска с его обкладками. Если значение, полученное в результате измерений, меньше допустимого минимального значения, указанного в таблице данных, фрикционный диск необходимо заменить. 3. По завершении проверки установите внешнюю крышку. УСТАНОВКА ТОРМОЗА 1. Если поверхность трения не имеется для использования, закрепите установочный фланец. 2. Установите ротор на вал. 3. Для тормоза механизма передвижения крана: в первую очередь на вал необходимо установить шлицевую втулку. Далее на втулку устанавливается ротор. 4. Вставьте болты с пружинными шайбами в крепежные отверстия в корпусе катушки и затяните их в поверхности трения. Снимите болты, фиксирующие регулировочные втулки на время транспортировки. 5. Измерьте с помощью щупа воздушный зазор "a" между якорным диском и корпусом катушки в трех разных точках. 6. Для регулировки воздушного зазора необходимо выполнить следующее: Ослабьте крепежные болты; поверните регулировочные трубки с помощью регулируемого гаечного ключа так, чтобы они приблизились к корпусу катушки; затяните крепежные болты. Измерьте воздушный зазор в соответствии с указаниями, приведенными выше. 7. Подключите электрооборудование. 8. При необходимости, установите пылезащитное уплотнение. 9. Установите вентилятор и крышку вентилятора. ПРИМЕЧАНИЕ: На поверхность трения не должно попадать масло. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 81 РЕГУЛИРОВКА ТОРМОЗНОГО МОМЕНТА Тормоза поставляются с моментами, отрегулированными на занчения, указанные в таблице выше. Регулятор момента может ослабляться с помощью гаечного “С”-ключа до достижения макимального значения размера "e". Регулятор момента действует ступенчато, и один его шаг изменяет момент на значение, указанное в таблице в колонке “Red.”(“Torgue reduction”) = Уменьшение момента (Нм/шаг). ТАБЛИЦА – ДАННЫЕ ТОРМОЗОВ Тип тормоза Момент “e” “Red. ” (шаг уменьшения момента мм Нм Воздушный зазор Торможение Нм фт/ фунт Минимальный мм дюйм Мин. толщина узла диск +фрикционные обкладки Максимальный мм дюйм дюйм мм Стандартная скорость подъема (26/52 м/с или 85/170 фт/мин), ДТ, двигатель 100кВт Тормоз мех.подъема Pintsch Bamag SFB160 - - 1600 1180 0.40 0.016 2.40 0.094 40 - - Высокая скорость подъема (опция, 30/60 м/с или 100/200 фт/мин), 50 ДТ, двигатель 160 кВт Тормоз мех.подъема Pintsch Bamag SFB 160 - - 2100 1550 0.40 0.016 2.40 0.094 - - Стандартная скорость передвижения тележки (70 м/с или 230 фт/мин) Тормоз мех. передв. тележки Lenze NM34006A NR3 Тормоз вспомогат. лебедки Lenze NM34005A 11.5 1.5 50 37 0.30 0.012 0.80 0.031 6.00 0.236 10 1.2 25 18 0.30 0.012 0.80 0.031 6.00 0.236 Высокая скорость передвижения тележки (Опция, 76 м/с или 239 фт/мин) Тормоз мех. передв. тележки Lenze NM34007A 11.5 2.1 70 51 0.30 0.012 0.80 0.031 6.00 0.236 Тормоз вспомогат. лебедки Lenze NM34006A 11.5 1.5 40 29 0.30 0.012 0.80 0.031 6.00 0.236 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Тормоза 82 Механизм передвижения крана Тормоз механизма передвижения крана Lenze NM34008 13 1.4 125 92 0.50 0.020 1.00 0.039 13.00 0.512 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 83 ДВИГАТЕЛИ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! - Ознакомьтесь с общими правилами техники безопасности, которые представлены в начале данного руководства. - Специальная информация по безопасности содержится в начале главы или в специально выделенном тексте. - Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. - Работайте на кране в соответствующей униформе: не используйте одежду с широкими рукавами или деталями одежды, которые могут зацепиться за механические элементы оборудования. - Перед началом выполнения работ по техническому обслуживанию отключите питание всех приводов крана. - Перед началом выполнения проверки или технического обслуживания двигателя убедитесь, что электропитание соответствующих двигателей отключено и вал заблокирован от вращения. - В процессе выполнения работ по техническому обслуживанию ЗАПРЕЩАЕТСЯ снимать двигатель, пока на его вале присутствует внешний крутящий момент (привод нагружен). Отклонения в работе двигателей В случае возникновения отклонений в работе двигателя необходимо немедленно отключить питание. При обнаружении каих-либо отклонений, например при возникновении аномальных вибрации или шума, необходимо немедленно сообщить о них ответственному лицу или представителю технической службы для предотвращения возможного дальнейшего повреждения двигателя. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 84 ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ На кранах Konecranes используются асинхронные короткозамкнутые двигатели полностью закрытого типа. Двигатели оборудованы одним или двумя сливными отверстиями. Данные отверстия расположены в нижних точках рамы. Рама статора и крышки подшипников изготовлены из чугуна или алюминиевого сплава. Проверке подлежат следующие объекты: 1. Перегрев (чистота, вентиляция). 2. Рабочие шумы 3. Вибрация. При наличии аномальной вибрации необходимо выяснить ее причину. 4. Установочные элементы. 5. Сливные отверстия. Убедитесь в отсутствии загрязнений сливных отверстий. 6. Состояние подшипников. Проверяйте состояние подшипников на слух. Монотонный гул говорит о том, что подшипник работает нормально. Если Вы отчетливо слышите стук, подшипник поврежден, и его необходимо немедленно заменить. Если стук несильный и редкий, вероятно причина его возникновения в загрязнении или наличии абразивных частиц. В данном случае необходимо очистить подшипник или, при наличии в подшипнике смазочного ниппеля, заменить смазочный материал. После выполнения смазки в процессе работы подшипника может возникать звук, напрминающий щелчок. Причина возникновения такого звука – чрезмерное количество смазки. По прошествии короткого промежутка времени данный звук исчезнет. СОПРОТИВЛЕНИЕ ИЗОЛЯЦИИ Самый простой способ проверки состояния изоляции двигателя – измерение ее сопротивления. Если обмотка чистая и сухая, сопротивление изоляции будет высоким. Низкое значение сопротивления изоляции, как правило, является результатом наличия влаги или загрязнения. Обмотка статора может быть влажной в результате условий транспортировки или хранения двигателя в течение долгого времени в помещении с низкой температурой, повышенной влажностью или плохой вентиляцией. Следовательно, перед установкой двигателя необходимо проверить состояние его изоляции. Измерьте сопротивление изоляции с помощью 1000 В мегомметра. Снимите показания после того, как испытательное напряжение было подключено к обмотке в течение приблизительно одной минуты. Значение сопротивления холодной обмотки (от 10 до 40°C или от 50 до 104 F) должно составлять не менее 5 MΩ. Значение сопротивления теплой обмотки (более 40°C или 50 F) должно составлять не менее 1 MΩ. Если сопротивление изоляции ниже указанных значений, двигатель необходимо просушить. Просушка двигателя выполняется с помощью подогрева и вентиляции. Просушка может выполняться следующим образом: Используйте нагревательное устройство для подачи горячего воздуха (приблизительно 100°C или 212 F) на обмотки внутри двигателя. Обмотки можно просушить в сушильном шкафу при температуре приблизительно 100 °C или 212 F при условии, если обеспечена соответствующая вентиляция. Если температура повышается медленно, испарение влаги не повредит обмотки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 85 На начальном этапе, когда температура влажных обмоток начинает повышаться, сопротивление изоляции будет уменьшаться. Однако, далее по мере продолжения процесса просушки значение сопротивления изоляции начнет увеличиваться. Когда значение сопротивления перестает меняться, просушку можно закончить. Если обмотка просушена, а значение сопротивления изоляции остается слишком низким, обмотка загрязнена или повреждена. Загрязненную обмотку необходимо аккуратно очистить. Работу по очистке обмотки разрешается выолнять только квалифицированному специалисту. АНОМАЛЬНАЯ ВИБРАЦИЯ При наличии аномальной вибрации двигателя необходимо выяснить ее причину следующим образом: 1. Открепите двигатель от ведомого механизма. Запустите двигатель, когда он находится на опорной плите и далее поднимите его за подъемные проушины. ПРЕДУПРЕЖДЕНИЕ! Не запускайте и не останавливайте двигатель, когда он находится в подвешенном положении. Если в данном положении вибрация двигателя прекращается, возможные причины вибрации следующие: 2. − искривление опорной плиты − неточное совмещение или эксцетриситет валов − неправильное сжатие в соединительной пальцевой втулке или неправильное распределение пальцев. (Данная причина наиболее вероятна, если выибрация увеличивается с грузом.) − дефект в ведомом механизме. Если двигатель продолжает вибрировать в подвешенном положении: − снимите муфту. − Установите полноразмерный шплинт в шпоночную канавку и закрепите его с помощью клейкой ленты. − Повторите вышеуказанную проверку. − Если двигатель продолжает вибрировать, отклонение – в роторе. Если вибрация двигателя прекращается, отклонение – в муфте. КРАТКИЕ УКАЗАНИЯ ПО ВЫЯСНЕНИЮ ПРИЧИНЫ ПОВРЕЖДЕНИЯ ОБМОТКИ − Обмотка, сгоревшая по причине перегрузки, приобретает, как правило, однородно черный цвет и становится ломкой. − Обрыв одной фазы вызывает почернение других фаз в различных местах. − При коротком замыкании по причине дефекта изоляции, как правило, выгорают и приобретаеют черный цвет только несколько секций катушки. Также имеется локальное выгорание места дефекта. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 86 − Если в работе двигателя, который функционировал нормально, появляются отклонения (увеличивается скольжение при определенном крутящем моменте), чаще всего дефект обнаруживается в короткозамкнутой обмотке. Нарушилось соединение, паянное твердым припоем, в медной или латунной обмотке или повреждение нескольких прутков в алюминимевой обмотке. Как правило, дефектное соединение, паянное твердым припоем, может быть восстановлено. При повреждении прутков из алюминиевого сплава ротор необходимо заменить. ДВИГАТЕЛЬ МЕХАНИЗМА ПОДЪЕМА 3 5 1 8 1 2 1 2 7 6 11 4 10 9 12 MM231301 УСТАНОВОЧНОЕ ПОЛОЖЕНИЕ ДВИГАТЕЛЯ Двигатели оборудованы сливными отверстиями. Сливные отверстия располагаются в нижней части (180o от распределительной коробки). Двигатели должны быть установлены таким образом, чтобы распределительная коробка находилась в верхней части. ПРИМЕЧАНИЕ: Убедитесь, что сливные отверстия находятся в нижней части. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 87 ДЕМОНТАЖ ДВИГАТЕЛЯ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения демонтажа двигателя с крана необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. Как правило, нет необходимости демонтировать двигатель полностью. Следующие указания могут выполняться в необходимом объеме. При откреплении частей двигателя с помощью специального съемного приспособления, обеспечьте защиту от повреждения краев резьбого отверстия со стороны вала. ПРИМЕЧАНИЕ: При снятии или установке частей двигателя запрещается использовать молоток. Разборка двигателя с неприводной стороны 1. Открутите крепежные болты внешнего вентилятора. 2. Ослабьте болты крышки датчика (12). 3. Снимите датчик скорости (11). Ослабьте два болта с шестигранной головкой M4x6, чтобы снять датчик с вала. Снимите держатель датчика скорости. 4. Открутите крепежные болты концевой крышки. Открутите крепежные болты внутренней крышки подшипника (при ее наличии). 5. Двигатель M25: Снимите шайбу смазочного ниппеля, открутив ее против часовой стрелки. 6. Снимите концевую крышку с помощью съемного приспособления через резьбовые отверстия в крышке. Подшипник остается на вале ротора. 1 ПРИМЕЧАНИЕ: Снимая концевую крышку, не повредите концы обмотки статора. 7. 2 Снимите подшипник с вала. Подшипник можно снять двумя способами: - с помощью съемного приспособления, которое захватывает край канавки во внутренней обойме подшипника, или - расположив диск съемного приспособления между подшипником и внутренней крышкой подшипника. Таким образом усилие будет направлено только на внутреннюю обойму. Разборка двигателя с приводной стороны 1. Открутите крепежные болты концевой крышки. Открутите крепежные болты внутренней крышки подшипника и снимите внешнюю крышку подшипника (при наличии). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 88 2. Открутите стопорный болт (1) шайбы смазочного ниппеля. Снимите шайбу смазочного ниппеля с помощью съемного приспособления через резьбовые отверстия (2) в кольце. 1 3. Снимите концевую крышку и подшипник в соответствии с указаниями выше. 4. При необходимости, снимите ротор. 2 УСТАНОВКА ДВИГАТЕЛЯ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки двигателя на кране необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Удалите всю старую смазку с подшипников. При необходимости обновите смазку в смазочном канале. Промойте старые подшипники, используя уайт-спирит. Смажьте их небольшим количеством смазки для предотвращения ржавления. Не извлекайте новые подшипники из упаковки до тех пор, пока они не потребуются для эксплуатации. Не удаляйте предотвращающую ржавление смазку с новых подшипников перед началом их эксплуатации. 2. Установите ротор (если он был снят). Нагрейте подшипники до температуры 80 - 90 oC в масляной ванне или сушильном шкафу. Установите подшипники на вал. ПРЕДУПРЕЖДЕНИЕ ! 3. Используйте защитные перчатки при перемещении горячих подшипников. Перчатки должны быть чистыми во избежание прилипания грязи. Для смазки подшипников используйте соответствующий смазочный материал, как указано в отдельном разделе Руководства. Смазка подшипников выполняется следующим образом: − Заполните смазкой пространство целиком между внутренней и внешней обоймой подшипника − Если подшипник оборудован смазочным ниппелем, заполните смазкой внутреннюю крышку подшипника − Пропитайте смазкой войлочную прокладку Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 89 − Смажьте небольшим количеством смазки уплотняемые поверхности внутренней и внешней крышки подшипника в контакте с гдездом подшипника и вала. 4. Для установки шайб смазочных ниппелей, закрутите кольцо с неприводной стороны по часовой стрелке на резьбе вала. Закрепите шайбу с помощью стопорного кольца. 5. Для фиксации осевого положения ротора, закрепите один из подшипников в осевом направлении. Для двигателя M25: закрепляется подшипник с неприводной стороны. Сначала установите крышку со стороны закрепленного подшипника. При наличии внутренней крышки подшипника: продвиньте концевую крышку в требуемое положение с помощью установки болтов, расположенных в резьбовых отверстиях внутренней крышки подшипника. Затяните крепежные болты концевой крышки. Данные болты затягиваются в перекрестном порядке. Затяните болты крышки подшипника. 6. Далее установите концевую крышку с противоположной стороны. Сдвиньте ее на 2 – 3 мм от окончательного положения. Затяните крепежные болты концевой крышки в перекрестном порядке, чтобы продвинуть крышку в ее окончательное положение. Установите крышку подшипника. 7. ПРИМЕЧАНИЕ! Во избежание повреждения подшипников необходимо поворачивать ротор в процессе установки концевых крышек. 8. Установите датчик скорости (10). Затяните два болта с шестигранной головкой M4x6, чтобы закрепить датчик скорости на вале. Закрепите датчик скорости в его держателе. 9. Установите крышку датчика скорости. 10. Установите внешний вентилятор. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 90 ДВИГАТЕЛЬ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА 8 6 5 3 2 7 1 10 9 3 3 4 4 11 MM231302 УСТАНОВОЧНОЕ ПОЛОЖЕНИЕ ДВИГАТЕЛЯ Двигатели оборудованы сливными отверстиями. Сливные отверстия располагаются в нижней части (180o от распределительной коробки). Двигатели должны быть установлены таким образом, чтобы распределительная коробка находилась в верхней части. ПРИМЕЧАНИЕ: Убедитесь, что сливные отверстия находятся в нижней части. ДЕМОНТАЖ ДВИГАТЕЛЯ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения демонтажа двигателя с крана необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Отключите кабели тормоза и двигателя. 2. Снимите крепежные болты двигателя и осторожно снимите двигатель. Проверьте состояние муфты. 3. Снимите крышку тормоза (10) и обогреватель тормоза (9). 4. Снимите тормоз (1,2) (см. отдельные указания). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 91 5. Снимите стальную плиту (11), ослабив крепежные болты. 6. Отключите внутренние кабели тормоза и двигателя в распределительной коробке. 7. Ослабьте крепежные болты фланцев (M10x60DIN912-A4). 8. Извлеките фланцы и ротор. (При необходимости используйте пластиковый молоток). 9. Снимайте уплотнения и подшипники только в случае необходимости. УСТАНОВКА ДВИГАТЕЛЯ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки двигателя на кране необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Установите новые подшипники на вал, либо предварительно нагрев их (100 oC/212 oF), либо используя соответствующее “трубчатое” приспособление, которое надевается на вал 2. Зафиксируйте подшипники на вале 3. Сдвиньте статор в сторону 4. Вставьте вал (с его подшипниками) ротора в статор 5. Установите стальную пружину в нижнюю часть гнезда подшипника на фланце с приводной стороны. 6. Установите фланец приводной стороны в его положение так, чтобы подшипник вошел в гнездо. Затяните крепежные болты фланца приводной стороны. Не забудьте установить пружинные шайбы (A10DIN127-A4) 7. Установите фланец неприводной стороны и проведите кабели тормоза и обогревателя через стальную плиту (11) и фланец неприводной стороны. Проверьте качество уплотнений токоввода 8. Затяните крепежные болты фланца неприводной стороны. Не забудьте установить пружинные шайбы (A10DIN127-A4) 9. Установите стальную плиту (11), затянув крепежные болты. Проверьте качество уплотнений между фланцем и стальной плитой (11) 10. Установите тормоз (см. отдельные указания) 11. Установите крышку тормоза (10) и обогреватель тормоза (9). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 92 ДВИГАТЕЛЬ ВСПОМОГАТЕЛЬНОЙ ЛЕБЕДКИ И ДВИГАТЕЛЬ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ 5 6 3 3 4 7 3 15 4 9 14 8 10 2 1 12 11 13 MM231303 УСТАНОВОЧНОЕ ПОЛОЖЕНИЕ ДВИГАЕТЛЯ Двигатели оборудованы сливными отверстиями. Сливные отверстия располагаются в нижней части (180o от распределительной коробки). Двигатели должны быть установлены таким образом, чтобы распределительная коробка находилась в верхней части. ПРИМЕЧАНИЕ: Убедитесь, что сливные отверстия находятся в нижней части. ДЕМОНТАЖ ДВИГАТЕЛЯ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения демонтажа двигателя с крана необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Ослабьте крепление крышки тормоза (13), открутив крепежные болты. 2. Снимите датчик скорости (12). Ослабьте два крепежных болта с шестигранной головкой M4x6, чтобы снять датчик скорости с вала. Снимите держатель датчика скорости. 3. Снимите тормоз (1,2). См. Отдельные указания. Примечание: (!) стальная плита (10) устанавливается с помощью крепежных болтов тормоза. При необходимости отключите кабели тормоза в распределительной коробке. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 93 4. Отключите внутренние кабели тормоза и двигателя в распределительной коробке. 5. Ослабьте длинные крепежные болты (14). 6. Снимите фланец неприводной стороны с рамы статора, постукивая по валу с неприводной стороны. 7. Снимите раму статора с ротора. 8. Снимите стопорное кольцо гнезда подшипника и снимите подшипник с фланца неприводной стороны. 9. Снимите стопорное кольцо и подшипник с вала с помощью съемного приспособления. 10. Снимите уплотнения вала и пружины с фланцев. 11. Отключите кабели тормоза в распределительной коробке. УСТАНОВКА ДВИГАТЕЛЯ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки двигателя на кране необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Установите новые подшипники на вал, либо предварительно нагрев их (100 oC/212 oF), либо используя соответствующее “трубчатое” приспособление, которое надевается на вал. 2. Зафиксируйте подшипники на вале. 3. Установите подшипник неприводной стороны двигателя на вал. 4. Установите стопорное кольцо гнезда подшипника фланца приводной стороны на вал и установите подшипник. 5. Установите уплотнение на фланец и усатновите стопорное кольцо подшипника приводной стороны. 6. Установите все требующиеся уплотнения на оба концевых фланца. 7. Установите подшипник (приводная сторона) ротора в гнездо подшипника на концевом фланце. 8. Установите раму статора на ротор. 9. Установите пружину в гнездо подшипника фланца неприводной стороны и установите фланец неприводной стороны на раму статора. 10. Закрепите оба фланца с помощью длинных крепежных болтов (14). 11. Установите тормоз (1,2) и проверьте воздушный зазор. См. отдельные указания. 12. Установите датчик скорости (12). Затяните два болта с шестигранной головкой M4x6, чтобы закрепить датчик скорости на вале. Закрепите датчик скорости в его держателе. 13. Закрепите крышку тормоза (13) с помощью крепежных болтов. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 94 14. Подключите провода тормозного магнита к выпрямителю и закрепите крышку распределительной коробки. ДВИГАТЕЛЬ БЛОКИРОВКИ ХОДОВОЙ ЧАСТИ 7 1 3 4 5 6 1 2 1 2 MM231304 УСТАНОВОЧНОЕ ПОЛОЖЕНИЕ ДВИГАТЕЛЯ Двигатели устанавливаются вертикально. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 95 ДЕМОНТАЖ ДВИГАТЕЛЯ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения демонтажа двигателя с крана необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Откройте крышку распределительной коробки. 2. Ослабьте крепежные болты, чтобы снять крышку. 3. Открутите 4 крепежных болта, чтобы открепить двигатель от редуктора. 4. Уложите двигатель на опору (стол) приводной стороной вниз. 5. Снимите концевой фланец с рамы статора, открутив 4 крепежных болта. 6. Потяните концевой фланец вверх, чтобы освободить его из фитинга в раме статора. За ним может последовать ротор, если подшипник плотно посажен. 7. Снимите ротор. УСТАНОВКА ДВИГАТЕЛЯ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки двигателя на кране необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Установите новые подшипники на вал, либо предварительно нагрев их (100 oC/212 oF), либо используя соответствующее “трубчатое” приспособление, которое надевается на вал. 2. Зафиксируйте подшипники на вале. 3. Установите раму статора так, чтобы приводная сторона двигателя была направлена вниз. 4. Установите пружину и ротор в раму статора. 5. Установите концевой фланец (4) на подшипник и фитинг в раму статора. 6. Установите стальную плиту (5) на концевой фланец (4) и закрепите на раме с помощью 4 болтов с шестигранной головкой. 7. Установите фитинг двигателя в редуктор и затяните 4 крепежных болта. 8. Установите крышку (6) на раму статора и затяните болты. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 96 ЗАМЕНА ДВИГАТЕЛЯ ПРИЕМКА И ХРАНЕНИЕ ЗАПАСНОГО ДВИГАТЕЛЯ Проверьте состояние двигателя немедленно по получении. Убедитесь в отсутствии повреждений, которые могли произойти во время транспортировки. Убедитесь, что значения, указанные в заводской табличке двигателя соответствуют значениям, указанным в заказе; электропитание соответствует значениям, специфицированным в заводской табличке. Если установка двигателя планируется по прошествии определенного периода после его получения, двигатель необходимо хранить в помещении при комнатной температуре, чтобы его изоляция оставалась сухой. Если двигатель подлежит хранению в течение более шести месяцев, рекомендуется каждые два месяца вручную поворачивать вал с целью распределения масла в системе смазки подшипника. ПРЕДУПРЕЖДЕНИЯ! Для подъема двигателя используйте подъемные проушины на раме статора или два подъемных стропа, располагая их под рамой статора. Перед установкой двигателя необходимо выполнить следующие проверки: 1. Свободное вращение ротора. Убедитесь, что временные крепления подшипников, которые могут устанавливаться на период транспортировки, сняты. 2. Сопротивление изоляции. Измерьте сопротивление изоляции в соответствии с указаниями, которые содержатся в данном разделе (‘Проверка и техническое обслуживание’). Измерение сопротивления изоляции необходимо выполнить за несколько дней до начала эксплуатации двигателя, так как может возникнуть необходимость просушить обмотки. 3. Температура окружающей среды не должна превышать 40 oC (104 F), если в заказе не специфицирована иная температура. Ничто не должно препятствовать надлежащей циркуляции охлаждающего воздуха. ЭЛЕМЕНТЫ ДВИГАТЕЛЯ Для очистки концов валов и контактных поверхностей фланцев используйте растворители. Примечание: концы валов и контактные поверхности фланцев обработаны антикоррозионным материалом. ПРИМЕЧАНИЯ! Растворитель не должен попадать в подшипники. Запрещается стучать по валу двигателя молотком или другим инструментом во избежание повреждения подшипников. УСТАНОВКА ДВИГАТЕЛЯ Двигатель необходимо установить таким образом, чтобы сливные отверстия располагались в нижней части. ОБМОТКИ Класс изоляции обмоток статора указан в заводской табличке. Типично класс изоляции - F. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 97 ПОДКЛЮЧЕНИЕ К СЕТЕВОМУ ПИТАНИЮ Перемычки на клеммных колодках располагаются в соответствии с методом подключения, специфицированным в заводской табличке двигателя. W2 U2 V2 U1 V1 W1 L1 L2 L3 Соединение звездой W2 U2 U1 L1 V2 V1 L2 W1 L3 Соединение треугольником W2 U2 V2 U1 V1 W1 L1 L2 L3 Выбор соединения звездой или треугольником (Перемычки сняты) ВВОД В ЭКСПЛУАТАЦИЮ НОВОГО ДВИГАТЕЛЯ Перед началом эксплуатации двигателя Необходимо выполнить следующие проверки: 1. Направление вращения двигателя. Чтобы изменить напрпавление вращения двигателя на обратное необходимо переключить любые две из подводящих жил (U1, V1, W1) двигателя. Убедитесь, что направление вращения двигателя соотвествтует направлению команд управления. Симметрично установленные механизмы передвижения, работающие на разных рельсах, имеют противоположные направления вращения. 2. Рабочие шумы. Грохочущий звук, исходящий от двигаетля, говорит о неправильном подключении, и двигатель необходимо остановить немедленно. В процессе работы подшипник должен издавать монотонный гул. Если отчетливо слышится стук, подшипник поврежден и его необходимо немедленно заменить. 3. Вибрация. При наличии аномальной вибрации двигателя необходимо выяснить ее причину. 4. Условия нагружения (рекомендация). Измерьте ток статора каждой фазы. Измерьте скорость вращения с помощью тахометра или путем измерения скольжения. Сравните полученные значения с указанными в заводской табличке. Убедитесь, что фактическое значение пусковой частоты не превышает значения, специфицированные в заказе. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Двигатели 5. 98 Рабочая температура. После использования двигателя в течение продолжительного периода первый раз, проверьте его температуру. Двигатель достигает предельное значение его рабочей температуры приблизительно через три – пять часов работы. Чтобы проверить температуру, потрогайте раму статора. Если, по Вашей оценке, температура рамы статора превышает 50 oC (122 F) , воспользуйтесь термометром, чтобы получить точное значение температуры. Разместите термометр в болтовом отверстии подъемной проушины или на поверхности рамы статора внутри соединительной коробки. Температура обмоток двигателей с изоляцией класса F не должна превышать 100 oC (212 F). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Редукторы 99 РЕДУКТОРЫ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! - Ознакомьтесь с общими правилами техники безопасности, которые представлены в начале данного руководства. - Специальная информация по безопасности содержится в начале главы или в специально выделенном тексте. - Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. - Работайте на кране в соответствующей униформе: не используйте одежду с широкими рукавами или деталями одежды, которые могут зацепиться за механические элементы оборудования. - Перед началом выполнения работ по техническому обслуживанию отключите питание всех приводов крана. - Перед началом выполнения проверки или технического обслуживания редуктора убедитесь, что электропитание соответствующих двигателей отключено и вал заблокирован от вращения. - В процессе выполнения работ по техническому обслуживанию ЗАПРЕЩАЕТСЯ снимать редуктор, пока на его вале присутствует внешний крутящий момент (привод нагружен). Отклонения в работе редукторов В случае возникновения отклонений в работе редуктора необходимо немедленно отключить питание. При обнаружении каих-либо отклонений, например при возникновении аномальных вибрации или шума, необходимо немедленно сообщить о них ответственному лицу или представителю технической службы для предотвращения возможного дальнейшего повреждения двигателя. КОНСТРУКЦИЯ РЕДУКТОРА ПРОИЗВОДСТВА KONECRANES Редукторы производства KONECRANES с косозубой цилиндрической зубчатой передачей включают стандартизированные элементы. Межосевые расстояния и номинальные передаточные соотношения соответствуют системе Renard R20. Жесткая рама редуктора выдерживает деформирующие усилия, вызываемые как внутренними, так и внешними нагрузками на редуктор. Внешние поверхности редукторов гладкие, что обеспечивает легкость их очистки. Корпус покрыт маслостойкой эпоксидной краской. Корпус редуктора изготовлен из конструкционной стали Fe52 (S355) или чугуна GG20. Зубчатые колеса изготовлены из закаленной стали. В зависимости от объема сырьевого материала используются стали следующих марок: Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Редукторы 100 − 21NiCrMo2 (AISI 8620) − 20NiCrMo5 − 17CrNiMo6 Все редукторы имеют обработку степени точности 6 DIN 3961. Типы подшипников: конические роликовые подшипники или цилиндрические подшипники качения. На вторичном вале используется радиальное уплотнение из нитриловой резины типа AS DIN 3760 с пылезащитной манжетой. Уплотнение первичного вала изготовлено из специального материала (viton). Типично редукторы имеют систему смазки разбрызгиванием. При использовании 3-х- и 4-х- ступенчатых редукторов с вертикальной установкой нагнетатель смазки не требуется. Проверка уровня масла выполняется через смотровое отверстие. Редукторы оборудованы крышкой вентиляционного отверстия, магнитной пробкой и подъемными проушинами. Редукторы имеют резьбовые отверстия с пробкой для слива масла. ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ Техническое обслуживание редуктора, как правило, ограничено до проверки уровня и качества масла, замены масла и выполнения смазки во всех точках смазки. В рамках выполнения данных работ проверяйте правильность крепления и установки редуктора. В процессе эксплуатации редуктора необходимо контролировать следующие объекты: − перегрев − рабочие шумы − вибрация − циркуляция масла − состояние уплотнений редуктора − рабочая мощность − отсутствие загрязнения заглушки дыхательного клапана. Наивысшая допустимая рабочая температура редуктора составляет 80 ºC (176 F). Измеряйте рабочую температуру в масляном резервуаре редуктора. В особых случаях, (т.е. при высокой температуре окружающей среды), может допускаться более высокая рабочая температура редуктора. Выбор смазочного материала должен выполняться в соответствии с температурой окружающей среды. Наличии аномальных шумов и вибрации могут являться признаками повреждения. Необходимо немедленно выяснить их причину для предотвращения дальнейшего повреждения редуктора. Каждый год необходимо проверять состояние зубчатых колес (т.е. во время замены масла). При изменении качества зацепления зубьев, наличии износа или каких-либо дефектов необходимо немедленно принять меры по их устранению. Во время выполнения данных работ также следует проверять состояние подшипников. Смазка и сопутствующие ей работы должны выполняться надлежащим образом для обеспечения бесперебойной работы и долгого срока службы редуктора. В качестве общего руководства может использоваться перечень рекомендуемых смазочных материалов. См. раздел “Смазка – Редукторы”. ХРАНЕНИЕ ЗАПАСНОГО РЕДУКТОРА Редуктор необходимо хранить в теплом сухом помещении. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Редукторы 101 Каждый год проверяйте качество ингибирования коррозии на внутренних поверхностях. При необходимости заменяйте ингибитор коррозии. Проверяйте состояние подшипников. Редукторы, подлежащие хранению в течение продолжительного периода в коррозионно-активной среде, рекомендуется полностью заполнить маслом. Если это не представляется возможным, на внутренние участки редуктора необходимо наносить ингибитор коррозии с короткими интервалами. В промежутках между интервалами внутренние участки редуктора необходимо просушивать с помощью обогревателя. Необходимо регулярно проверять состояние внутренних участков редуктора на наличие коррозии. В результате неправильного хранения могут возникнуть серьезные повреждения редуктора в течение короткого промежутка времени. ВВОД РЕДУКТОРА В ЭКСПЛУАТАЦИЮ Все зубчатые колеса редукторов производства KONECRANES изготовлены из упроченного материала; следовательно возможна их полная нагрузка на этапе ввода в эксплуатацию. Если редуктор до эксплуатации хранился в течение продолжительного периода, необходимо смазать все подшипники. Смазка подшипников выполняется вручную через смотровое отверстие перед вводом в эксплуатацию. Чтобы обеспечить нанесение слоя смазки на все подшипники, в процессе выполнения смазки необходимо вручную поворачивать валы. Перед вводом в эксплуатацию проверьте качество установки редуктора и залейте в редуктор масло. Необходимо надлежащим образом закрепить редуктор во избежание его случайного смещения. На механизм направлены значительные усилия, когда он находится под нагрузками в процессе ввода в эксплуатацию. Необходимо убедиться, что усилия, возникающие при передаче мощности, не превышают расчетную прочность редуктора и его компонентов. Редуктор рассчитан на выдерживание нагрузки только от крутящего момента, который присутствует на его входном и выходном валах. При наличии какихлибо других внешних нагрузок, т.е. радиальных усилий на валы, необходимо проконсультироваться со специалистами KONECRANES. УСТАНОВКА РЕДУКТОРА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки редуктора на кране необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. Правильная установка является гарантией надлежащей работы редуктора. Неправильная установка может стать причиной серьезных повреждений редуктора и других элементов. Эксплуатация поврежденного редуктора приведет к повреждению другого оборудования и возникновению опасной ситуации. Для предотвращения возникновения вибраций линия установки редуктора должна быть прямой. Перед затяжкой крепежных болтов необходимо убедиться, что редуктору обеспечена надлежащая опора. Данные меры предотвратят возникновение деформаций и случайных усилий, которые могут вызвать неправильное зацепление и повреждение зубьев. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Редукторы 102 РАБОТА РЕДУКТОРА Конструкция редукторов производства KONECRANES обеспечивает эффективное понижение частоты вращения при передаче мощности. Перегрузка редуктора вызовет серьезные повреждения в течение короткого периода и может привести к полному выходу редуктора из строя. Если существует неясность касательно допустимых условий нагружения, пожалуйста, свяжитесь со специалистами Konecranes для получения соответствующей информации. Для удобства идентификации редуктора, сообщите его серийный номер и тип, которые указаны в табличке на корпусе редуктора. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 103 МУФТЫ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! - Ознакомьтесь с общими правилами техники безопасности, которые представлены в начале данного руководства. - Специальная информация по безопасности содержится в начале главы или в специально выделенном тексте. - Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. - Работайте на кране в соответствующей униформе: не используйте одежду с широкими рукавами или деталями одежды, которые могут зацепиться за механические элементы оборудования. - Перед началом выполнения работ по техническому обслуживанию отключите питание всех приводов крана. - Перед началом выполнения проверки или технического обслуживания редуктора убедитесь, что электропитание соответствующих двигателей отключено и вал заблокирован от вращения. - В процессе выполнения работ по техническому обслуживанию ЗАПРЕЩАЕТСЯ снимать муфту, пока на вале присутствует внешний крутящий момент (привод нагружен).. Отклонения в работе муфт В случае возникновения отклонений в работе муфты необходимо немедленно отключить питание. При обнаружении каих-либо отклонений, например при возникновении аномальных вибрации или шума, необходимо немедленно сообщить о них ответственному лицу или представителю технической службы для предотвращения возможного дальнейшего повреждения двигателя. МУФТА ДВИГАТЕЛЯ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА УСТАНОВКА ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки муфты необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 104 1. Муфта Вал двигателя 4 3 1 2 5 Вал редуктора Motor Gear shaft shaft 2. Канавка 3. Стопорное кольцо 4. Уплотнительное кольцо 5. Уплотнительное кольцо 1. Необходимо удалить с контактных поверхностей двигателя и редуктора краску, задиры и т.п. 2. Смажьте уплотнительное кольцо и установите его на первичный вал редуктора. Gear shaft Вал редуктора 3. Установите стопорное кольцо в муфту и смажьте зубцы, а также скользящие поверхности уплотнительных колец, рис. 3. 4. Смажьте зубцы элементов двигателя и уплотнительное кольцо на вале. Retaining ring Стопорное кольцо 5. Убедитесь, что уплотнительные кольца на валах двигателя и редуктора и стопорное кольцо в муфте установлены правильно и в надлежащих местах. 6. Пока муфта не закреплена, убедитесь, что она установлена правильно на валешестерне узла двигатель/редуктор. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 105 Примечание! Канавка на поверхности муфты должна находиться со стороны редуктора. 7. Продвигайте муфту на вале двигателя до тех пор, пока уплотнительное кольцо не остановит ее движение (10 мм). Если муфта скользит свободно, ее можно продвигать до тех пор, пока уплотнительное кольцо не остановится в зубчатом зацеплении. Вал двигателя Motor shaft 8. Поднимите двигатель с помощью подъемного приспособления и придайте ему уравновешенное горизонтальное положение. Примечание: Выполните растормаживание тормоза вручную. 9. Двигатель с муфтой устанавливается на вал редуктора. Толкайте двигатель вручную на вале-шестерне редуктора до тех пор, пока уплотнительное кольцо не остановит движение, (10 мм ~25/64 дюймов). Если муфта скользит свободно, двигатель можно толкать к контактной поверхности редуктора. 10. Если Вы чувтствуете, что между редуктором и двигателем имеется зазор и двигатель не встает на вал редуктора, необходимо снять двигатель, толкая его вручную, с вала редуктора и повернуть вал редуктора на небольшое количество градусов. Выполните указания пункта 9. 11. Когда двигатель с муфтой установлен в зубчатом зацеплении на вале редуктора, Вы чувтствуете отсутствие какого-либо радиального зазора между двигателем и редуктором, относительно валов двигателя и редуктора. Вал двигателя Moto G ear shaf shaf Вал редуктора Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 106 12. Установите крепежные болты двигателя и затяните их в перекрестном порядке. Таким образом, возможный зазор между контактными поверхностями двигателя и редуктора равномерно уменьшается с затяжкой каждого крепежного болта. Примечание! Зафиксируйте болты с помощью специального состава. 13. Визуально или с помощью щупа убедитесь в отсутствии зазора между контактными поверхностями ПРОВЕРКА СОСТОЯНИЯ МУФТЫ 1. Поверните ходовую часть в режим поперечного передвижения. 2. Снимите двигатель (см. параграф ‘Двигатель механизма передвижения крана’ в разделе ‘Двигатели’). 3. Снимите муфту с вала вручную. 4. Проверьте степень износа зубьев. 5. В случае износа зубьев установите новую муфту. В случае ухудшения состояния или износа резиновых колец (4) и (5) их необходимо заменить. 6. Проверьте степень износа стопорного кольца и при необходимости замените его. 7. Очистите муфту от старой смазки. Смажьте муфту и резиновые кольца новой консистентной смазкой соответствующего типа (RENOLIT FLM2 или аналог). 8. Установите муфту в правильное положение. Канавка (2) на поверхности муфты должна находиться со стороны редуктора. 9. Установите двигатель. (См. параграф ‘Замена двигателя’ в разделе ‘Двигатели’) СТОПОРНОЕ УСТРОЙСТВО МУФТЫ Узел муфты двигателя (1G1108) состоит из пяти компонентов: муфта, два стопорных элемента и два уплотнительных кольца. Стопорные элементы располагаются в центарльной части муфты, в шлице, и представляют собой либо простые стопорные кольца, либо кольца специальной формы. Уплотнительные кольца устанавливаются в паз вала и выполняют три функции: - удерживают муфту - предотвращают осевое перемещение - удерживают смазку внутри муфты. Если уплотнительное кольцо не удержало муфту в ее положении, стопорный элемент предотвратит осевое перемещение. Узел муфты Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 107 УСТАНОВКА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки муфты необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. 1. Снимите двигатель (См. параграф ‘Двигатель механизма блокировки ходовых частей’ в разделе ‘Двигатели’). 2. Снимите муфту. 3. Убедитесь в отсутствии загрязнения и повреждений всех элементов и контактных поверхностей. 4. Измерьте расстояние ( e ) между канавками и ширину шлицов ( bG, bM ). Данные значения должны быть правильными. Тип 1G1108 e [мм] 19.8 +0.2 bG [мм] 6.0 - 7.5 bM [мм] 4.5 - 5.5 5. Чтобы проверить расстояние между канавками, измерьте расстояние от поверхности торца двигателя до паза вала двигателя. Далее измерьте расстояние от поверхности торца редуктора до паза вала редуктора. Сумма двух указанных значений должна соответствовать указанному в таблице значению “e”. 6. Указанные измерения должны быть выполнены до установки муфты.После установки муфты выполнить данную проверку невозможно. 7. Убедитесь, что муфта вошла в шлицы, выполнив проверку отдельно на вале двигателя и на вале редуктора. Маленькая канавка с внешней стороны муфты должна быть направлена от двигателя. 8. Аккуратно установите уплотнительные кольца в пазы валов (и со стороны редуктора и со стороны двигателя). Нанесите тонкий слой смазочного материала, используемого для муфты редуктора (см. приложение 4.) на кольца, что облегчит выполнение установки. Соблюдайте осторожность, чтобы не повредить уплотнительные кольца во время установки. 9. Убедитесь, что уплотнительные кольца установлены на валы надлежащим образом и стопорное кольцо внутри муфты находится в правильном положении. 10. Нанесите достаточное количество смазочного материала, используемого для муфты редуктора. Убедитесь, что маленькая канавка с внешней стороны муфты направлена от двигателя. Продвиньте муфту на вал двигателя так, чтобы ее остановило уплотнительное кольцо. Муфта должна скользить свободно. Не применяйте усилие. 11. Заполните нишу стопорного кольца смазкой, используемой для муфты, а также подайте смазку в шлиц редуктора, если это не было выполнено ранее. 12. Перед тем, как закрепить двигатель на редукторе, убедитесь, что вал двигателя может вращаться свободно (т.е. освободите тормоз). 13. Поднимите двигатель, застропив его или с помощью подъемной проушины, до уровня на котором находится вал редуктора (См. параграф ‘Замена двигателя’ в разделе ‘Двигатели’). Аккуратно вручную переместите двигатель горизонтально в направлении к редуктору и установите край муфты в шлиц редуктора. Немного поверните двигатель вручную, чтобы шлицы находились в одинаковом положении. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 108 14. Убедитесь, что валы расположены на одной линии. Аккуратно подвиньте двигатель так, чтобы муфта встала в шлиц. Не применяйте усилие. Зазор между поверхностями должен легко закрыться. В противном случае снова проверьте положение валов: их оси должны находиться на одной линии. 16. Если между стыкуемыми поверхностями имеется зазор или двигатель не устанавливается надлежащим образом, аккуратно отодвиньте двигатель назад, проверьте элементы, поверните вал двигателя приблизительно на четверьт оборота и повторите этапы работы, начиная с пункта 10. 17. Установите крепежные болты двигателя и затяните их в перекрестном порядке на одинаковое количество оборотов, сначала – вручную, далее – с помощью инструментов. Затяните болты на надлежащий полный момент. РАЗМЕР БОЛТА (8.8) M6 M8 M10 МОМЕНТ Tt [Nm] 8 20 38 ft – lbf 5.9 14.7 28 18. Убедитесь, что после установки зазор между стыкуемыми поверхностями отсутствует. ПРОВЕРКА СОСТОЯНИЯ МУФТЫ - ПРИМЕЧАНИЕ ! Перед тем, как ослабить соединение, убедитесь, что муфта не нагружена. - Проверка состояния муфты должна выполняться с определенными интервалами в рамках профилактического технического обслуживания, а также при возникновении аномальных шумов или вибрации механизма. - Убедитесь, что муфта смазана надлежащим образом. - В случае повреждения, деформации муфты, или при обнаружении трещин на поверхности зубьев муфту необходимо заменить. Указанные дефекты могут также являться признаками возможной перегрузки механизма, что тоже необходимо проверить. - При наличии коррозионного истирания или точечной коррозии дальнейшая эксплуатация муфты допускается, однако необходимо выполнять тщательную проверку ее состояния раз в месяц или через каждые 250 рабочих часов. Если прогрессирование износа не наблюдается, интервалы выполнения проверки могут быть увеличены: проверка каждые 3 месяца или через каждые 750 рабочих часов. Если степень износа увеличивается муфту необходимо заменить. - В случае повреждения, коррозионного истирания или точечной коррозии необходимо проверить совмещение валов. В случае рассогласования осей необходимо отрегулировать положение валов. См. схему возможных участков несовпадения осей. - В случае износа уплотнительных колец их необходимо заменить. - Также проверяйте правильность положения стопорных элементов. - После выполнения проверок добавляйте смазку. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 109 МУФТА ДВИГАТЕЛЯ МЕХАНИЗМА ПОДЪЕМА (GO1-AMM) ОПИСАНИЕ 1. Втулка 2. Обойма с фланцем 3. Болт 4. Шестигранная гайка 5. Смазочный ниппель 6. Тороидная втулка 7. Длинная втулка ЗАМЕНА МУФТЫ ДВИГАТЕЛЯ МЕХАНИЗМА ПОДЪЕМА ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки муфты необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. Работы разрешается выполнять только после того, как приводы отключены и валы приводных механизмов заблокированы. 1. Извлеките муфту из упаковки. Когда муфты Maina поставляются с защитой, которая позволяет их хранить вне помещения, в промышленной или морской среде, данную защитную упаковку необходимо снять непосредственно перед установкой и тщательно очистить подлежащие стыковке поверхности (втулочные отверстия и валы). При работе с токсичными материалами примите необходимые меры предосторожности. 2. Установите обоймы с фланцами на валы. 3. Для удобства установки втулок, которую мы рекомендуем выполнять методом посадки с натягом (H7-r6 или аналог), тщательно нагрейте элементы погружением в масло (120°… 130°C или 248...266 F) или с использованием пламени до температуры не выше130°C (266 F). При использовании пламени нагревайте втулки с внешней стороны. 4. Для выполнения данных работ необходимо обеспечить максимально безопасные условия. 5. Удалите углеродистые остатки, которые сформировались в процессе нагревания. 6. Перед тем, как выполнить посадку втулок, убедитесь, что обоймы с фланцами установлены на валах с тороидными прокладками в надлежащих местах. Не допускайте соприкосновения прокладок с втулками до тех пор, пока температура втулок не упадет ниже 100°C (212 F). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 7. 110 Расположите механизмы так, чтобы расстояние между втулками или валами было равным указанному в каталоге или на чертеже. ПРИМЕЧАНИЕ ! Запасные муфты поставляются без смазки. После установки втулок, используя шпатель, заполните пространство между втулкой и манжетой с фланцем консситентной смазкой с характеристиками группы 11 смазочных материалов. 8. Для обеспечения хорошего уплотнения обмажьте фланцы специальной шпатлевкой и соедините их, расположив четыре смазочных ниппеля через 90°. 9. Установите все болты с моментом затяжки 50 Нм (36 lb-ft) 10. Завершите заполнение смазкой, используя смазочные ниппели. 11. Выполняйте проверку состояния муфты (см. следующий параграф) ПРОВЕРКА СОСТОЯНИЯ МУФТЫ 1. Снимите крышки (2 pcs) смотровых отверстий. Через отверстия видны зубья шестерен. 2. Убедитесь в отсутсвии повреждений каждого зуба. В противном случае муфту необходимо заменить. 3. Убедитесь, что возможно свободное осевое перемещение манжет на ± 1.5 мм. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты МУФТА БАРАБАНА МЕХАНИЗМА ПОДЪЕМА ОПИСАНИЕ Основные элементы муфты барабана (GC07200): зубчатый венец (1), моментное кольцо (2), пружинные штифты D18 (10), крепежные болты M10 (8) и шайбы (9). Данные элементы являются несущими нагрузку. Для выполнения смазки муфты имеются: задняя крышка (3), уплотнительная крышка (4), уплотнительное кольцо (5), смазочный ниппель (6) и винт системы вентиляции (11). Болты (7) и (12) используются для крепления крышек. Крутящий момент вала передается через внутренний шлиц на зубчатый венец (1). Через внешний шлиц момент передается на моментное кольцо (2), которое крепится к фланцу барабана с помощью болтов (8), шайб (9) и пружинных штифтов (10). Зубчатый венец допускает наличие малого несовпадения осей соединенных вала и барабана. 111 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 112 ЗАМЕНА МУФТЫ БАРАБАНА МЕХАНИЗМА ПОДЪЕМА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения установки муфты необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. Работы разрешается выполнять только после того, как приводы отключены и валы приводных механизмов заблокированы. 1. Снимите старую муфту. 2. Убедитесь в отсутствии загрязнения и повреждений всех элементов и контактных поверхностей. 3. Убедитесь, выполнив измерения, в соответствии размерам вала и барабана. 4. Убедитесь, что зубчатый венец встает в шлицы, выполнив данную проверку отдельно на вале и в моментном кольце. 5. Перед установкой пружинных штифтов проверьте их длину. Убедитесь, выполнив измерения, что при установке пружинных штифтов будет обеспечено пространство в предназначенных для них отверстиях . 6. Установите два направляющих пружинных штифта во вланец барабана, осторожно постукивая по ним. 7. Установите заднюю крышку на моментное кольцо перед тем, как установить кольцо в его положение на фланце барабана. 8. При необходимости немного поверните моментное кольцо для совмещения отверстий пружинных штифтов и установите вспомогательные длинные крепежные болты. Затяните болты в перекрестном порядке на одинаковое количество оборотов с помощью инструмента. Зазор между стыкуемыми поверхностями должен уменьшаться равномерно. 9. Когда зазор закрыт, установите крепжные болты и шайбы в отверстия, в которые вставлены пружинные штифты. Затяните болты M10 (8.8) на конечный момент 40 Нм. Снимите другие болты. 10. Установите оставшиеся пружинные штифты в предназначенные для них отверстия, осторожно постукивая по ним. 11. Установите оставшиеся крепежные болты и шайбы и затяните их в перекрестном порядке на одинаковое количество оборотов на полный момент. 12. Подайте смазку, предназначенную для муфты, в шлиц моментного кольца и во внешний шлиц зубчатого венца. Установите зубчатый венец в моментное кольцо. 13. Установите уплотнительную крышку (4) с уплотнительным кольцом на муфту. 14. Установите вал редуктора на один уровень с барабаном и подайте смазку также в шлиц вала редуктора и во внутренний шлиц зубчатого венца. 15. Установите муфту на вал редуктора; аккуратно подвиньте редуктор в горизонтальном направлении к барабану и установите край муфты в шлиц редуктора. При необходимости немного поверните вал редуктора для совмещения шлицов. 16. Убедитесь, что оси вала и барабана совмещены. Осторожно продвигайте вал редуктора в барабан, чтобы муфта встала в шлиц, до тех пор, пока конец вала редуктора не коснется задней крышки (3). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Муфты 113 17. Установите редуктор и барабан в их положение на опоры; предварительно зафиксируйте барабан со стороны редуктора с помощью крышки гнезда подшипника. Отодвиньте барабан от редуктора приблизительно 4.5 мм (11/64 дюйма), когда зубчатое зацепление вала находится в правильном положении. Предварительно зафиксируйте свободный конец барабана. 18. Выполните измерение углового смещения в соответствии с указаниями, которые содержатся в следующем параграфе. Если смещение D менее 0.8 мм, редуктор и барабан могут быть закреплены надлежащим образом. 19. Если угловое смещение более 0.8 мм, необходимо откорректировать положение. 20. Снимите винт вентиляционной системы и заполните муфту смазкой надлежащего типа. После выполнения смазки муфты установите винт вентиляционной системы. ИЗМЕРЕНИЕ СМЕЩЕНИЯ Максимальное смещение положений редуктора и барабана механизма подъема: Размер D измеряется с помощью микрометра от обработанной поверхности на расстоянии L = 160 мм (6¼”) от центральной оси барабана. D D D L D L Максимальное значение D = 0.8 мм (1/32 “) ПРОВЕРКА СОСТОЯНИЯ МУФТЫ ПРИМЕЧАНИЕ ! Перед тем, как ослабить соединение, убедитесь, что муфта не нагружена. 1. В случае повреждения, деформации муфты, или при обнаружении трещин на поверхности зубьев муфту необходимо заменить. Указанные дефекты могут также являться признаками возможной перегрузки механизма, что тоже необходимо проверить. 2. После проверки необходимо отрегулировать положение муфты. Максимальное допустимое угловое смещение D составляет 0.8 мм (1/32 “). Выполняйте измерения в соответствии с указаниями, которые содержатся в предыдущем параграфе. 3. После проверки необходимо полностью заменить смазку. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Ходовые части крана 115 ХОДОВАЯ ЧАСТЬ КРАНА ОБЩЕЕ Каждая ходовая часть крана включает два колеса с резиновыми шинами, расположенными на одной оси. Механизм передвижения крана расположен между колесами; одно колесо ходовой части является приводным. Другое колесо оборудовано подшипниками, расположенными в его ступице, и может вращаться свободно на оси. Корпус редуктора является составным звеном конструкции ходовой части. Корпус редуктора соединен с балансиром посредством двух подшипников и вертикального поворотного шквореня. Верхний подшипник несет основную вертикальную нагрузку крана, направленную на ходовую часть. Оба подшипника несут могущие возникнуть горизонтальные нагрузки. Опорное кольцо под нижней частью подшипника препятствует выходу поворотного шквореня из конструкции балансира при поддомкрачивании портала. Приводимый в действие толкателем блокировочный штык установлен в конструкции балансира. Блокировочный штык входит в стопорное кольцо в ходовой части и фиксирует ее. Все системы ходовой части электромеханические. Верхний подшипник Механизм передвижения Поворотный шкворень Нижний подшипник Холостое колесо Двигатель механизма передвижения Редуктор механизма передвижения Опора под домкрат 20Т Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Ходовые части крана 116 Механизм блокировки ходовой части Крепежные болты механизма Толкатель Крепежные болты несущей плиты Стальная конструкция балансира Крепежные элементы Верхний подшипник Манжета Распорное кольцо Нижний подшипник Несущая плита Болты стопорного кольца Втулка Стопорное кольцо Уплотнение Поворотный шкворень Палец МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ Каждая ходовая часть может поворачиваться вокруг своей вертикальной оси для установки колес в требуемый режим передвижения крана – продольное передвижение, поперечное передвижение, поворот крана. Поворот ходовой части выполняется после освобождения блокировочного штыка работой механизма передвижения крана в течение короткого промежутка времени. Так как только одно колесо является приводным, ходовая часть поворачивается вокруг своего шквореня. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Ходовые части крана 117 Когда достигнут заданный угол поворота ходовой части, блокировочный штык опускается и только после этого разрешено передвижение крана в выбранном режиме. Последовательность поворота всех восьми ходовых частей контролируется автоматически одним селекторным переключателем “Режим передвижения крана”, который расположен в кабине крановщика. ЗАМЕНА ЭЛЕМЕНТОВ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! - Ознакомьтесь с общими правилами техники безопасности, которые представлены в начале данного руководства. - Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. - Перед началом выполнения работ по техническому обслуживанию отключите питание всех приводов крана. ПОДДОМКРАЧИВАНИЕ ХОДОВОЙ ЧАСТИ Указания по выполнению данных работ содержатся в разделе ‘Специальные работы’ – Поддомкрачивания ходовой части – Поддомкрачивание всего узла ходовой части. (Примечание: Имеются два разных способа поддомкрачивания ходовой части, один из которых – только для замены одного колеса). УСТАНОВКА ПОВОРОТНОГО ШКВОРЕНЯ, СТОПОРНЫХ ЭЛЕМЕНТОВ И ПОДШИПНИКОВ 1. Убедитесь, что все контактные поверхности свободны от загрязнения и краски и находятся в хорошем рабочем состоянии. Используйте фиксирующий состав для всех болтовых соединений. 2. Закрепите поворотный шкворень на редукторе механизма передвижения крана. Нанесите фиксирующий состав на болтовые соединения и вставьте двенадцать крепежных болтов (M20x80). 3. Затяните болты в диагонально перекрестном порядке на 80% от полного момента затяжки. Когда данная частичная затяжка выполнена, затяните болты в диагонально перекрестном порядке на полный момент затяжки. 4. Нанесите тонкий слой фиксирующего состава на внешнюю поверхность втулки блокировочного штыка и вставьте втулку в одно из отверстий в стопорном кольце. Повторите данную последовательность, устанавливая все втулки. 5. Вставьте палец (для стопорного кольца) в отверстие на верхнем участке редуктора механизма передвижения крана. Выберите соответствующее стопорное кольцо и установите его на палец. Проверьте напарвление отверстий блокировки поворота по сборочному чертежу. Также убедитесь, что стопорное кольцо расположено под правильным углом к блокировочному отверстию в положении поворота крана. Данный угол будет больше для внешних ходовых частей. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Ходовые части крана 118 6. Нанесите фиксирующий состав на болтовые соединения и вставьте восемь крепежных болтов (М20х50) для стопорного кольца. Затяните болты в диагонально перекрестном порядке на 80% от полного момента затяжки. Когда данная частичная затяжка выполнена, затяните болты в диагонально перекрестном порядке на полный момент затяжки. 7. Установите защитную крышку на стопорное кольцо и вставьте V-уплотнение в поворотный шкворень. Нанесите тонкий слой смазки на уплотняющую поверхность и установите несущую плиту (кольцо) на уплотнение. 8. Смажьте небольшим количеством смазки все опорные поверхности для подшипников и поворотного шквореня. Убедитесь, что все элементы уплотнение, защитная крышка и несущая плита установлены на поворотный шкворень. Далее установите на поворотный шкворень нижний подшипник. 9. Установите на шкворень распорное кольцо и манжету (над нижним подшипником). Далее установите на шкворень внутреннюю обойму конического роликового подшипника. Используйте крепежные элементы (кольцо, шайба и болт). 10. Установите ролики и внешнюю обойму на подшипник и затяните крепежные болты (M20) на полный момент затяжки. V- Ходовая часть готова к соединению с конструкцией балансира. СОЕДИНЕНИЕ ХОДОВОЙ ЧАСТИ С БАЛАНСИРОМ 1. Убедитесь, что места установки подшипников внутри конструкции балансира свободны от загрязнений, краски и находятся в надлежащем состоянии. Также проверьте перпендикулярность гнезда для внешнего кольца конического роликового подшипника. Максимальная допустимая погрешность перпендикулярности 0.022 мм (0.000866 дюйма). 2. Убедитесь, что конструкции балансира обеспечена надлежащая опора и можно расположить под ней ходовую часть. 3. Нанесите небольшое количество смазки на установочные поверхности для подшипников внутри вертикального трубчатого элемента балансира и далее вставьте поворотный шкворень с подшипниками. 4. С помощью гидравлического домкрата осторожно поднимайте ходовую часть с поворотным шкворенем вверх внутрь конструкции балансира до тех пор, пока она не остановится в месте установки конического роликового подшипника. 5. Нанесите фиксирующий состав на болтовые соединения и установите четыре крепежных болта (M12x90) в несущую плиту. Затяните данные болты диагонально в перекрестном порядке на 80% от полного момента затяжки. Далее затяните их на полный момент затяжки. 6. Перед тем, как убрать домкрат или подъемное приспособление, обеспечьте опору первой ходовой части на период, пока вторая ходовая часть не будет закреплена на другом конце балансира. УСТАНОВКА МЕХАНИЗМА БЛОКИРОВКИ 1. Убедитесь, что блокировочный палец толкателя находится в положении "Освобожден". 2. Вставьте механизм блокировки в его установчный фланец на балансире. Убедитесь, что он установлен правильно: крышка кожуха концевого выключателя должна открываться. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Ходовые части крана 3. 119 Установите четыре крепежных болта (M12x50) в установочный фланец. Затяните данные болты в диагонально перекрестном порядке на 80% от полного момента затяжки. Далее затяните их на полный момент затяжки. МОМЕНТЫ ЗАТЯЖКИ БОЛТОВ Размер болта (8.8) Момент затяжки 80% Полный момент затяжки M20 312 Нм (230 lb-ft) 390 Нм (288 lb-ft) M12 58 Нм (43 lb-ft) 72 Нм (51 lb-ft) ПРОВЕРКА И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВНИМАНИЕ! - Ознакомьтесь с общими правилами техники безопасности, которые представлены в начале ПРЕДУПРЕЖданного руководства. ДЕНИЕ ! - Во избежание несчастных случаев необходимо отключить движущиеся или вращающиеся механизмы. - Перед началом выполнения работ по техническому обслуживанию отключите питание всех приводов крана. 1. Регулярно проверяйте степень износа втулок стопорного кольца, куда входит блокировочный штык. 2. В случае повреждения втулки выполните ее замену. Замена втулки: - Сначала установите ходовую часть так, чтобы толкатель был задействован в поврежденной втулке. - Открепите механизм блокировки. Втулку можно заменить через отверстие в установочном фланце толкателя. - Установите механизм блокировки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Различное оборудование 121 ПРОВЕРКА СОСТОЯНИЯ РАЗЛИЧНОГО ОБОРУДОВАНИЯ ОГНЕТУШИТЕЛИ Тип используемых огнетушителей зависит от требований местных норм. Необходимо регулярно проверять состояние всех огнетушителей. При проверке необходимо убедиться, что что огнетушители заполнены и находятся в надлежащем состоянии. Количество 1 1 1 1 1 1 Место установки Кабина крановщика Электропомещение Помещение дизель-генератора Тележка (опциональное место установки) Помещение вспомогательного дизельгенератора (Опция) Кабина на уровне причала (Опция) Рекомендуемый размер кг lbs. 3 6 6 12 6 12 6 12 3/6 6 / 12 6 12 РЕГУЛЯРНАЯ ПРОВЕРКА КАЖДОГО ОГНЕТУШИТЕЛЯ Рекомендуется выполнять проверку огнетушителей ежемесячно, однако, частота проверок может варьироваться в соответствии с правилами противопожарной безопасности, принятыми в стране владельца. 1. Убедитесь в отсутствии внешних механических повреждений и коррозии, а также проверьте состояние насадки и трубки. 2. Убедитесь, что огнетушитель полный, сравнив его вес с указанным весом полного огнетушителя в табличке изготовителя (или по указателю уровня загрузки). 3. Проверьте наличие предохранительного штифта. 4. Проверьте контрольную отметку / наклейку . ЗАПОЛНЕНИЕ ПОРОЖНЕГО ОГНЕТУШИТЕЛЯ В случае опорожнения огнетушителя необходимо заполнить его немедленно в соответствии с инструкциями изготовителя. ПРАВИЛА ВЫПОЛНЕНИЯ ПРОВЕРОК И ЗАПОЛНЕНИЯ ОГНЕТУШИТЕЛЕЙ, ПРИНЯТЫЕ В СТРАНЕ ВЛАДЕЛЬЦА Правила противопожарной безопасности, принятые в некоторых странах, требуют выполнения проверок и заполнения огнетушителей с определенными интервалами. При наличии данных правил их необходимо соблюдать. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Различное оборудование 122 ВЕНТИЛЯЦИЯ ОБОРУДОВАНИЯ УПРАВЛЕНИЯ Некоторые устройства управления оборудованы вентиляторами для охлаждения компонентов с высокой рассеиваемой мощностью. КАЖДЫЕ 3 МЕСЯЦА ИЛИ ЧЕРЕЗ КАЖДЫЕ 750 РАБОЧИХ ЧАСОВ Необходимо регулярно проверять состояние данных устройств управления. Убедитесь, что вентиляторы работают надлежащим образом и ничто не препятствует циркуляции воздуха. Проверяйте состояние фильтров. В случае неисправности вентиляторов произойдет перегрев оборудования, что может привести к повреждению оборудования и, как следствие, выходу из строя крана. Оборудование управления двигателями (Инверторы) Место установки Инверторы механизмов подъема (x2) Электропомещение Инверторы механизмов передвижения крана (x8) Электропомещение Инвертор механизма передвижения тележки (x1) Электропомещение Инверторы вспомогательных лебедок (x4) Шкаф тележки КАЖДЫЙ ГОД ИЛИ ЧЕРЕЗ КАЖДЫЕ 3000 РАБОЧИХ ЧАСОВ Не смотря на усилия по поддержанию чистоты в помещениях и шкафах существует возможность накопления загрязнения на оборудовании управления. Каждый год необходимо выполнять очистку всего оборудования управления. Участки, подлежащие очистке Оборудование в кабине крановщика Шкафы управления тележки Электропомещение Данные работы выполняются следующим образом: 1. На период выполнения данных работ необходимо отключить электропитание всех компонентов, включая обогреватели панелей (Временный питающий кабель также необходимо отключить). 2. С помощью пылесоса с изолированной (пластиковой) насадкой удалите накопившиеся загрязнения с оборудования управления и в шкафах / помещениях. 3. После завершения работ по очистке подключите электропитание обогревателей оборудования и панелей. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Различное оборудование 123 ПРОВЕРКА СОСТОЯНИЯ ГРУПП РЕЗИСТОРОВ Группы резисторов расположены на крыше электропомещения и вблизи шкафа инверторов вспомогательных лебедок на тележке. Данная проверка выполняется для обоих групп резисторов. 1. Откройте крышки группы резисторов, ослабив четыре (4) болта. 2. Убедитесь, что кабели группы резисторов надлежащим образом закреплены в нижней части шкафов с помощью кабельных стяжек. 3. Очистите группу резисторов от грязи водой или с помощью воздушной струи. ПРИМЕЧАНИЕ! При использовании для очистки воды, необходимо просушить группу сопротивлений в течение не менее 24 часов перед тем, как продолжить эксплуатацию крана. 4. После выполнения работ по очистке необходимо измерить сопротивление изоляции цепи резисторов от контакторов от A-K51 до AK54 в электропомещении. Перед выполнением измерений убедитесь, что питание на контакторы отключено. Также измерьте группы резисторов инвертора тележки от собственно инвертора. Перед началом выполнения измерений отключите положительный (+) и отрицательный (-) питающие провода группы резисторов. Запишите полученные значения и используйте их как контрольные значения для следующей проверки или при поиске неисправности. 5. Закройте крышки группы резисторов. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Очистка окон кабины ОЧИСТКА ОКОН КАБИНЫ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по очистке убедитесь, что кран заблокирован от передвижения. Главное переднее окно Главное переднее окно Верхнее переднее окно Левое переднее окно Левое заднее окно Левое заднее окно 125 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Профилактическое техобслуживание – Очистка окон кабины Правое заднее окно Правое боковое окно Правое боковое окно Правое переднее окно Правое переднее окно Окно на полу кабины 126 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 127 СПЕЦИАЛЬНЫЕ РАБОТЫ A. ПРОВЕРКА СОСТОЯНИЯ КОНСТРУКЦИЙ В данном разделе содержатся указания по выполнению визуальных проверок всех сварных швов, болтовых соединений и покрытий поверхностей крана на пневмоколесном ходу (RTG). ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по проверке состояния конструкций необходимо выполнить указания по технике безопасности, которые содержатся в начале данного руководства. МЕТОДЫ ПРОВЕРКИ В целом, метод неразрушающего контроля (NDT) чувствителен к внешним условиям и характеристикам конструкции. Проверка данными методами должна выполняться только высококвалифицированными специалистами. При подозрении возникновения трещины необходимо тщательно проверить сварной шов и определить степень разрушения. ВИЗУАЛЬНАЯ ПРОВЕРКА (VT) Необходимо очистить поверхность от загрязнений и проверить наличие потрескавшейся краски и ржавчины, выступающей из-под краски. Требуется обеспечить надлежащее освещение и воспользоваться увеличительным стеклом. ПРОВЕРКА МЕТОДОМ ЭЛЕКТРОМАГНИТНЫХ ЧАСТИЦ (MT) Проверка должна выполняться в соответствии с принятой процедурой, например, ASTM E 709. Исследуемая поверхность должна быть очищена от частиц ржавчины и от влаги. На исследуемой поверхности можно оставить равномерный слой краски, толщигна которого не превышает 100μm. Примечание! При возникновении подозрения, что оставшийся слой краски влияет на результаты проверки, необходимо удалить его с исследуемой поверхности. В некоторых случаях на результаты проверки данным методом могут повлиять шлифование, зачистка или струйная очистка. Для создания магнитного поля могут использоваться следующие устройства: 1. Постоянный магнит 2. Электромагнитное устройство. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 128 ПРОВЕРКА УЛЬТРАЗВУКОМ (UT) Данная проверка должна выполняться в соответствии с утвержденными стандартными методами. Перед применением метода проверки ультразвуком необходимо соответствующим образом подготовить поверхность, обеспечив требуемую гладкость. Сканирование осуществляется с помощью подходящих датчиков. В результате проверки, в дополнение к информации о поверхностных трещинах, должна быть представлена подробная информация о каких-либо дефектах внутри шва. ОТЧЕТНОСТЬ Необходимо сообщать ответственному лицу о каждой обнаруженной трещине или внутреннем дефекте. При обнаружении трещины или дефекта необходим ремонт. Владелец крана несет ответственность за ведение подробных записей результатов каждой проверки. При обнаружении какого-либо дефекта Владелец должен обеспечить выполнение ремонтных работ. Статистика повреждений, ремонтных работ и проверок должна вестись на протяжении всего срока службы крана. Изготовитель должен получать отчеты о результатах проверок состояния конструкций для сравнения с опытом эксплуатации других аналогичных кранов. В частности, в отчет должны быть включены фотографии или рисунки, изображающие очевидные дефекты, с указанием следующих данных: 1. Место возникновения – правая сторона, левая сторона, север, юг, восток, запад и т.п. 2. Размер дефекта. 3. Степень дефекта a) На кромке сварного шва b) Распространение на металл c) Другие примечания. 4. Метод проверки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 129 ПЕРИОДИЧНОСТЬ ПРОВЕРОК Конец года 1-4 (см. Примечание 1) Проверка Визуальная проверка всех сварных швов, болтовых соединений и покрытий поверхностей в конце первого года после ввода в эксплуатацию и далее раз в год, в том числе сварные швы, подвергающиеся проверке методом неразрушающего контроля через определенные интервалы. 5 Через пять лет после ввода в эксплуатацию должна быть выполнена первая полномасштабная проверка сварных швов методом неразрушающего контроля. График проведения проверок перечисляет сварные швы, подлежащие данной проверке. Другие варные швы, балки коробчатого сечения и покрытия поверхностей подлежат визуальной проверке. Необходимо выполнить затяжку болтов болтовых соединений. 6-14 Визуальная проверка всех сварных швов, болтовых соединений и покрытий поверхностей каждый последующий год, в том числе сварные швы, подлежащие проверке методом неразрушающего контроля через определенные интервалы в другие годы. (см.Примеча-ние 1) 15 Через десять лет после проведения первой проверки повторяется полномасштабная проверка сварных швов методом неразрушающего контроля. Другие варные швы, балки коробчатого сечения и покрытия поверхностей подлежат визуальной проверке. Необходимо выполнить затяжку болтов болтовых соединений. 16-24 (см. Примечание 1) 25, 30 и т.д. Визуальная проверка всех сварных швов, болтовых соединений и покрытий поверхностей каждый последующий год, в том числе сварные швы, подлежащие проверке методом неразрушающего контроля через определенные интервалы в другие годы. Полномасштабная проверка методом неразрушающего контроля производится через 25 лет, и далее повторяется через каждые пять лет. Другие варные швы, балки коробчатого сечения и покрытия поверхностей подлежат визуальной проверке. Необходимо выполнить затяжку болтов болтовых соединений. 26- 29 и т.д. (см. Примечания 1,2) Визуальная проверка всех сварных швов, болтовых соединений и покрытий поверхностей каждый последующий год, в том числе сварные швы, подлежащие проверке методом неразрушающего контроля через определенные интервалы в другие годы. Примечание 1 Если визуальная проверка позволяет сделать вывод о развитии трещины, необходимо выполнить дополнительную проверку методом неразрушающего контроля, которой подлежат только сварные швы, имеющие развивающуюся трещину. Примечание 2 Через 25 лет после ввода в эксплуатацию проверка методом неразрушающего контроля может выявить появление значительного количества новых трещин по сравнению с предыдущей проверкой данным методом. Это происходит, когда уровень механического напряжения данных элементов близок к максимальному допустимому. Данные швы подлежат ежегодной проверке методом неразрушающего контроля до конца срока службы крана. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 130 Примечание 3. Периодичность выполнения проверок болтовых соединений указана далее в настоящем разделе, параграф “Проверка болтовых соединений и затяжка болтов в соединениях”. ПРОВЕРКА РАЗВИТИЯ УСТАЛОСТНЫХ ТРЕЩИН Сварные стальные конструкции всегда имеют скрытые трещины, как правило, на участках сварных швов. Когда данные швы подвергаются колеблющемуся механическому напряжению, значение которого очень незначительно, трещины развиваются. Данное явление – развите усталостных трещин. Явление развития усталостных трещин учитывается при определении допустимых уровней напряжения при расчете конструкций. Допустимые уровни напряжения определяются в процессе аналитических лабораторных испытаний. Типичные элементы подвергаются циклам колеблющегося механического напряжения. Допустимый уровень напряжения рассчитывается с помощью отношения коэффициента безопасности к нижнему пределу диапазона рассеяния, определенного при испытаниях. В условиях лабораторных испытаний при применении напряжения, выходящего за рамки допустимого, возникает поломка. Конструкция крана имеет тысячи сварных элементов, подвергающихся постоянным колеблющимся нагрузкам. Существует вероятность развития усталостных трещин некоторых элементов до истечения чрока службы крана, что является следствием статистической природы данного процесса. На сегодняшний день в мировой практике не существует крановых конструкций, которые бы подвергались таким низким нагрузкам, что развитие усталостных трещин было бы предсказуемым. Постепенно усталостные трещины увеличиваются до такой степени, что их можно определить методами неразрушающего контроля, т.е. методами проникновения красителей, электромагнитных частиц или ультразвуковым методом. Компания KONECRANES использует пластичную сталь, что дает возможность обнаружить указанные трещины в процессе визуальной проверки до того, как наметится разрушение. Во многих случаях, даже при возникновении разрушения, другие элементы конструкции предотвратят серьезное повреждение, если кран будет немедленно выведен из эксплуатации и проведутся ремонтные работы. Для выявления усталостных трещин, развившихся до значительного размера, требуется выполнение периодических проверок во избежание серьезных повреждений конструкций крана. При обнаружении трещин необходимо произвести ремонт. Восстановление конструкции крана до ее начального состояния возможно, но не всегда является практичным. В некоторых случаях изменение геометрии конструкции посредством резки и шлифовки более экономично. Иногда усталостные трещины обнаруживаются гораздо чаще, чем ожидалось с учетом определения уровней механического напряжения в процессе конструирования. Причиной тому может стать перегрузка крана в процессе эксплуатации. При обнаружении усталостных трещин необходимо проанализировать режим эксплуатации, чтобы определить, не возникает ли перенапряжение, а также принять меры для предотвращения его возникновения. Причиной возникновения трещин может быть также разница геометрии используемого элемента и испытанного элемента. В данном случае более экономично модифицировать геометрию элемента для упорядочения нагрузок на соединения. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 131 ПРОВЕРКА НАЛИЧИЯ КОРРОЗИИ ВНЕШНЯЯ КОРРОЗИЯ СТАЛЬНЫХ КОНСТРУКЦИЙ Стальные конструкции покрываются краской для предотвращения коррозии поверхности. Каждый год необходимо выполнять визуальную проверку поверхностей, чтобы убедиться в отсутствии повреждений красочного покрытия. На участках, подвергшихся значительной поверхностной коррозии, необходимо проверить толщину стали. ВНУТРЕННЯЯ КОРРОЗИЯ БАЛОК КОРОБЧАТОГО СЕЧЕНИЯ Даже при плотно закрытых смотровых люках какое-то количество влаги может скопиться внутри балок коробчатого сечения., что вызывается конденсатом влаги из воздуха, происходящим в результате изменения температуры окружающей среды. Наличие влаги может привести к внутренней коррозии балок коробчатого сечения. Необходимо выполнять визуальную проверку внутренних участков данных балок с той же периодичностью, что и выполнение проверок неразрушающими методами. При наличии значительной коррозии необходимо выполнить точное измерение толщины плиты. После завершения данной проверки смотровые люки должны быть закрыты с использованием новых уплотнений. МАКСИМАЛЬНАЯ ДОПУСТИМАЯ КОРРОЗИЯ СТАЛЬНЫХ КОНСТРУКЦИЙ Максимальное допустимое уменьшение толщины плиты варьируется в пределах значения от 5% до 15% начальной толщины, главным образом в зависимости от протяженности корродированного участка. Если коррозия определенных участков выходит за указанные пределы, необходимо выполнить ремонт данных участков в соответствии с принятой технологией. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 132 РЕМОНТ ПОВРЕЖДЕННЫХ УЧАСТКОВ РЕМОНТ ЭЛЕМЕНТОВ КОНСТРУКЦИИ И СВАРНЫХ ШВОВ 1. Сообщайте изготовителю о всех выполняемых ремонтах конструкций крана. 2. При необходимости сварочных работ в рамках ремонта конструкций владелец должен помнить, что данный вид ремонта является ответственным. Все ремонтные работы, включающие сварку, должны быть согласованы с изготовителем. ПРЕДУПРЕЖДЕНИЕ ! Без письменного разрешения изготовителя запрещается приваривать к конструкции крана какие-либо дополнительные усиливающие приспособления или крепления . Примечание ! Ток дуговой сварки может повредить подшипники. Необходимо закрепить обратный провод цепи сварки непосредственно к конструкции, на которой проводятся сварочные работы, и подключить временные заземляющие провода большого сечения мимо подшипников, которые могут быть повреждены. 3. При необходимости модификации конструкции изготовитель представит соответствующие рекомендации. ВОССТАНОВЛЕНИЕ СЛОЯ ОКРАСКИ ПОВЕРХНОСТИ Каждый поврежденный участок покрытия должен быть восстановлен до специфицированной нормы, включая те участки, где выполнялись ремонтные работы. Перед тем, как окрасить поврежденные участки поверхности, необходимо очистить поверхность с помощью проволочной щетки до степени St3 в соответствии со стандартом ISO 8051. Пыль, масло, жир и другие загрязнения должны быть удалены с помощью соответствующих растворителей и воды. Покраска выполняется следующим образом (при отсутствии иных согласований с заказчиком): Слой Материал Цвет Минимальная толщина сухого слоя Первый Цинковая эпоксидная краска Серый 40my/1.57mils Второй Эпоксидный полиамид В зависимости от поставщика 100my/3.94mils Третий Полиуретан По согласованию с заказчиком 60my/2.36mils Общая толщина сухого слоя 200my/7.87mils Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 133 ВОССТАНОВЛЕНИЕ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ Главные балки и вертикальные опоры полностью обработаны изнутри предупреждающим коррозию составом. Каждый поврежденный участок покрытия внутренней поверхности должен быть восстановлен до специфицированной нормы, включая те участки, где выполнялись ремонтные работы. Перед нанесением распыляемого материала необходимо очистить поверхность с помощью соответствующего растворителя и проволочной щетки до степени St3 в соответствии со стандартом ISO 8051. Нанесение распыляемого материала выполняется следующим образом (при отсутствии иных согласований с заказчиком): Слой Первый Материал Tectyl 506 или Цвет Минимальная толщина сухого слоя Отсутствует 70my/2.76mils Dinitrol 3641 E Общая толщина сухого слоя 70my/2.76mils РЕМОНТ ЭЛЕМЕНТОВ, ОЦИНКОВАННЫХ ГОРЯЧИМ СПОСОБОМ Перед тем, как восстанавливать поврежденные участки поверхности, необходимо очистить поверхность с помощью проволочной щетки до степени St3 в соответствии со стандартом ISO 8051. Пыль, масло, жир и другие загрязнения должны быть удалены с помощью соответствующих растворителей и воды. Ремонт выполняется следующим образом (при отсутствии иных согласований с заказчиком): Слой Материал Цвет Минимальная толщина сухого слоя Первый Цинковая эпоксидная грунтовка Серебристосерый 40my/1.57mils Второй Цинковая эпоксидная грунтовка Серебристосерый 40my/1.57mils Общая толщина сухого слоя 80my/3.15mils Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 134 ПРОВЕРКА И ЗАТЯЖКА БОЛТОВЫХ СОЕДИНЕНИЙ КОНСТРУКЦИЙ В процессе эксплуатации крана болтовые соединения подвергаются разнообразным нагрузкам. Чтобы свести до минимума разницу нагрузок на данные болты, крайне необходимо, чтобы усилие всех болтов в соединении сохранялось высоким и равномерным. В процессе работы данные болты могут ослабиться в соединении стыкуемых поверхностей. При выполнении регулярных проверок затяжки болтов необходимо убедиться, что все болты несут равномерно распределенную нагрузку и заменить деформированные или предположительно деформированные болты до того как возникнут усталостные трещины. Перед началом выполнения работ по проверке и техническому обслуживанию необходимо отключить кран и убедиться в отсутствии груза на спредере. ПЕРИОДИЧНОСТЬ ПРОВЕРКИ СОСТОЯНИЯ БОЛТОВ Работы по проверке болтов делятся на две категории: визуальная проверка и проверка и выполнение затяжки болтов. Периодичность выполнения данных работ указана в таблице ниже. Проверка Визуальная проверка Затяжка болтов Замена болтов Периодичность проверки [в годах, после ввода в эксплуатацию] Каждый год 5, 15, 25, 30, 35 При необходимости ВИЗУАЛЬНАЯ ПРОВЕРКА Каждый год, в рамках визуальной проверки сварных соединений, необходимо также проверять состояние болтовых соединений конструкций. Визуальная проверка каждого соединения должна включать следующее: 1. Убедитесь, что болты и / или гайки плотно затянуты. 2. Проверьте качество установки всех стопорных устройств, предотвращающих ослабление болтов и / или гаек. 3. Убедитесь в отсутствии движения соединенных поверхностей относительно друг друга. Если в процессе проверки болтового соединения по любому из вышеуказанных пунктов получен отрицательный результат, необходимо выполнить затяжку всех болтов соединения и установить стопорные устройства. При подозрении на «прихват» болта или повреждение резьбы, в результате чего болт не обеспечивает достаточную прочность крепления, болт необходимо заменить. ЗАТЯЖКА БОЛТОВ С интервалами, когда выполняется проверка сварных соединений методами неразрушающего контроля, также необходимо выполнить затяжку болтов болтовых соединений с требуемым моментом. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 135 Значения моментов затяжки могут быть переведены в другие принятые единицы измерения с использованием пересчетных коэффициентов (1 N-m = 0.738 lb-ft = 0.102 kg-m). Для доступа обслуживающего персонала к данным болтовым соединениям необходимо обеспечить временную безопасную соответствующую платформу. Необходимо регулярно выполнять калибровку всех ключей с регулируемым крутящим моментом. ТАБЛИЦА – МОМЕНТЫ ЗАТЯЖКИ БОЛТОВ Применяются следующие значения моментов затяжки болтов, при отсутствии иных указаний на чертежах. Значения моментов применимы к болтам класса прочности 8.8. МОМЕНТ ЗАТЯЖКИ БОЛТОВ Размер болта M6 M8 M10 M12 M16 M20 M24 M27 M30 M36 M42 Момент (Nm) 8 20 38 65 200 390 680 980 1350 2360 3700 Момент (lb-ft) 6 15 28 48 147 287 501 722 995 1740 2727 ЗАТЯЖКА БОЛТОВ (НОВЫЕ СОЕДИНЕНИЯ, НОВЫЕ БОЛТЫ ИЛИ ЗАМЕНА), КЛЮЧ С РЕГУЛИРУЕМЫМ КРУТЯЩИМ МОМЕНТОМ Затяжка выполняется следующим образом: 1. Убедитесь, что шайбы плоские; убедитесь в отсутствии задиров и дефектов шайб. 2. Очистите поверхности конструкции под шайбами; убедитесь, что поверхности ровные. 3. Очистите болты и гайки. 4. Расположите шайбы скошенной стороной к головке болта или гайке. 5. Затяните болты сначала с моментом, составляющим 80% от номинального. Дополнительно, для фланцевых соединений: Начинайте затяжку с болтов, расположенных на противоположных сторонах соединения, затягивая их одновременно, и продолжайте в порядке, указанном на чертеже “Последовательность затяжки болтов”, который представлен далее в настоящем разделе, до тех пор, пока не будут затянуты все болты соединения. 6. Затяните болты с номинальным моментом 100% . Дополнительно, для фланцевых соединений: Начинайте затяжку с болтов, расположенных на противоположных сторонах соединения, затягивая их одновременно, и продолжайте в порядке, указанном на чертеже “Последовательность затяжки болтов”, который представлен далее в настоящем разделе, до тех пор, пока не будут затянуты все болты соединения. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 136 ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ, ПОДТЯЖКА БОЛТОВ (СТАРЫЕ СОЕДИНЕНИЯ, ЗА ИСКЛЮЧЕНИЕМ ФЛАНЦЕВЫХ), КЛЮЧ С РЕГУЛИРУЕМЫМ КРУТЯЩИМ МОМЕНТОМ Необходимо выполнить следующие указания при проверке болтовых соединений (не относится к фланцевым соединениям, инструкции для которых представлены отдельно, далее в настоящем разделе). 1. На период выполнения данных работ кран необходимо отключить. Соединение должно быть не нагружено, насколько это осуществимо на практике. 2. Удалите загрязнение и краску с гайки (при наличии). Нанесите на все гайки и шайбы удаляющий коррозию состав (CRC или аналог). Необходимо подождать 10-20 минут, пока он возимеет действие. 3. Начальная позиция каждой гайки должна быть отмечена маркировкой на корпусе гайки и на конструкции рядом с шайбой (M), как показано на рисунке. 4. Затяните каждый болт с моментом, составляющим 80% от номинального. 5. Попробуйте повернуть гайку: Если гайка повернулась, отметьте данный болт, например, краской с тем, чтобы позднее его подтянуть. 6. При необходимости, замените болт, гайку и шайбы. 7. Повторите этапы 3 - 6 для всех болтов в соединении. 8. Гайки, которые повернулись, необходимо подтянуть, в соответствии с указаниями параграфа “Затяжка болтов (новые соединения, новые болты или замена), ключ с регулируемым крутящим моментом”. 9. Гайки, которые не повернулись, необходимо затянуть в последовательности друг за другом следующим образом: 10. Сначала ослабьте гайку, повернув ее на 30 градусов. 11. Затяните гайку с номинальным моментом 100%. 12. Удалите загрязнения и очистите черные, не имеющие покрытия болты и гайки с помощью соответствующего растворителя и восстановите покраску в соответствии с инструкциями параграфа “ВОССТАНОВЛЕНИЕ ПОКРЫТИЯ ПОВЕРХНОСТИ” , который содержится выше в данном разделе. M Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 137 ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ, ПОДТЯЖКА БОЛТОВ (ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ), КЛЮЧ С РЕГУЛИРУЕМЫМ КРУТЯЩИМ МОМЕНТОМ 1. Необходимо выполнить следующие указания при проверке болтов фланцевых соединений. 2. На период выполнения данных работ кран необходимо отключить. Соединение должно быть не нагружено, насколько это осуществимо на практике. 3. Удалите загрязнение и краску с гайки (при наличии). Нанесите на все гайки и шайбы удаляющий коррозию состав (CRC или аналог). Необходимо подождать 10-20 минут, пока он возимеет действие. 4. Начальная позиция каждой гайки должна быть отмечена маркировкой на корпусе гайки и на конструкции рядом с шайбой (M), как показано на рисунке. 5. Затяните каждый болт с моментом, составляющим 80% от номинального. 6. Попробуйте повернуть гайку: Если гайка повернулась, болт необходимо заменить. Отметьте данный болт краской. M 7. Повторите этапы 3 - 5 для всех болтов в соединении. 8. Посчитайте, сколько болтов отмечены краской и, соответственно, подлежат замене. 9. Если отмечено более 20% болтов как негодные, необходимо заменить все болты и гайки соединения. См. указания параграфа “Замена болтов и гаек фланцевого соединения” в следующем разделе. 10. Если менее 20% болтов отмечены как негодные, необходимо заменить отмеченные болты, а также соседние болты с каждой стороны. См. указания параграфа “Замена болтов и гаек фланцевого соединения” в следующем разделе. 11. Соседние с негодными болты также необходимо отметить краской как подлежащие замене! 12. Гайки, которые повернулись, необходимо заменить и выполнить затяжку в соответствии с указаниями параграфа “Затяжка болтов (новые соединения, новые болты или замена), ключ с регулируемым крутящим моментом”. 13. Гайки, которые не повернулись, необходимо затянуть в последовательности друг за другом следующим образом: 14. Сначала ослабьте гайку, повернув ее на 30 градусов. 15. Затяните гайку с номинальным моментом 100%. 16. Удалите загрязнения и очистите черные, не имеющие покрытия болты и гайки с помощью соответствующего растворителя и восстановите покраску в соответствии с инструкциями параграфа “ВОССТАНОВЛЕНИЕ ПОКРЫТИЯ ПОВЕРХНОСТИ” , который содержится выше в данном разделе. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 138 ЗАМЕНА БОЛТОВ И ГАЕК ФЛАНЦЕВОГО СОЕДИНЕНИЯ (ПРИ НЕОБХОДИМОСТИ) Все болты/гайки должны принадлежать одной группе деталей, чтобы обеспечить однородность затяжки. Убедитесь, что для замены имеется достаточное количество новых болтов, гаек и шайб. Данные детали должны быть изготовлены из соответствующего материала и иметь надлежащую конструкцию/прочность. Выполните проверку крепежных деталей в соответствии с указаниями, которые содержатся в пунктах 1 - 3 параграфа “Начальная затяжка болтов”. Замена отмеченных болтов в соединении выполняется следующим образом: болты заменяются в порядке друг за другом; сняв старый болт, сразу же устанавливайте новый. Крайне необходимо учесть, что в процессе замены разрешается ослаблять и снимать только один болт/гайку (одновременное ослабление нескольких болтов/гаек не допускается). Сразу после установки каждого нового болта затяните его с моментом, составляющим 80% от номинального. Намеренно нанесите повреждение снятым болтам/гайкам, чтобы предотвратить их ошибочное повторное использование! После завершения замены всех отмеченных болтов, затяните болты с номинальным моментом 100% в надлежащей последовательности, установленной для определенного соединения. ПОСЛЕДОВАТЕЛЬНОСТЬ ЗАТЯЖКИ БОЛТОВ – СОЕДИНЕНИЕ ГЛАВНОЙ БАЛКИ С ВЕРТИКАЛЬНЫМИ ОПОРАМИ Размер болта и гайки Момент затяжки 80% M20 328 Nm 45 Номинальный момент затяжки (242 lb-ft) 410 Nm 37 29 23 26 32 40 15 7 1 4 10 18 (302 lb-ft) 48 52 49 41 19 22 44 33 11 14 36 27 5 6 28 35 13 12 34 43 21 20 42 17 9 3 2 8 16 51 50 47 39 31 25 24 30 38 46 Примечания ! Болты 1 - 22 находятся внутри конструкции. Чтобы обеспечить к ним доступ, необходимо снять крышки, расположенные на верхнем участке главной балки. После завершения проверки соединений убедитесь, что все крышки установлены на место и плотно закрыты. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 139 Для данного соединения, если в процессе проверки какой-либо болт признан негодным к дальнейшему использованию, замене подлежат еще 3 болта, расположенных рядом с забракованным: два соседних с каждой стороны забракованного болта и один ближайший с противоположной стороны стенки конструкции. Например, если признан негодным болт 2, необходимо также заменить болты 3, 8 и 24. Аналогично, если признан негодным болт 30, необходимо также заменить болты 24, 38 и 8. ПОСЛЕДОВАТЕЛЬНОСТЬ ЗАТЯЖКИ БОЛТОВ – НИЖНИЕ СОЕДИНЕНИЯ ВЕРТИКАЛЬНЫХ ОПОР (ПРИ ИХ НАЛИЧИИ) Размер болта и гайки Момент затяжки 80% M20 328 Nm 45 Номинальный момент затяжки (242 lb-ft) 410 Nm 37 29 23 26 32 40 15 7 1 4 10 18 (302 lb-ft) 48 52 49 41 19 22 44 33 11 14 36 27 5 6 28 35 13 12 34 43 21 20 42 17 9 3 2 8 16 51 50 47 39 31 25 24 30 38 46 Примечание 1: Для “нижних соединений вертикальных опор” применяются те же инструкции, что и для “соединений главной балки с вертикальными опорами ” (см. выше). Примечание 2: Для обеспечения доступа к некоторым болтам необходимо снять крышки кабельных каналов. После завершения проверки соединений убедитесь, что данные крышки установлены на место. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 140 ПЛАН ПРОВЕРОК СОСТОЯНИЯ КОНСТРУКЦИЙ ВВЕДЕНИЕ План проверок состояния конструкций представлен в виде чертежей с указанием подлежащих проверке элементов, имеющих сварные швы и болтовые соединения. Для удобства план разделен на несколько разделов в соответствии с основными элементами крана на пневмоколесном ходу: 1. 2. 3. 4. 5. 6. Рамы ног (вертикальных опор) Главные балки Ходовые части Тележка Блочная подвеска Помещение дизеля В каждом разделе сначала приводится общий чертеж элемента, затем чертежи узлов элемента. ТЕЛЕЖКА TROLLEY ГЛАВНЫЕ БАЛКИ MAIN GIRDERS LEG FRAMES РАМЫ ВЕРТИКАЛЬНЫХ ОПОР DIESEL ПОМЕЩЕНИЕ ДИЗЕЛЯ HEAD BLOCK БЛОЧНАЯ ПОДВЕСКА BOGIES ХОДОВЫЕ ЧАСТИ Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 141 ПРОВЕРКА ЭЛЕМЕНТОВ Во многих случаях на чертежах плана проверки могут быть представлены один или два экземпляра какой-либо детали элемента. Однако, данная деталь может многократно повторяться в конструкции крана. Это не значит, что проверке подлежат только указанные примеры деталей. План проверки распространяется на все экземпляры одинаковых деталей. Аналогичным образом, на чертеже может быть представлена только одна симметричная часть элемента. План проверки распространяется на обе симметричные части элемента. 1.1 1.4 1.1 VT 1.2 VT 1.3 VT VT Стальная конструкция Чертеж 1 Подлежащие проверке элементы рамы ног Чертеж 1.1 Верхнее фланцевое соединение ноги Примечание! Плотность затяжки болтов данного соединения конструкции необходимо проверять каждый год. Подробное описание выполнения данных работ содержится в отдельном разделе данного руководства. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций VT 142 VT VT VT VT VT VT Check thatчто each keyпальцев is securely Убедитесь, всеlocating крепления bolted in position for all structural pins! ! шарнирных соединений прочно закреплены Чертеж 1.2 Нижнее фланцевое соединение ноги Примечание Плотность затяжки болтов данного соединения конструкции необходимо проверять каждый год. Подробное описание выполнения данных работ содержится в отдельном разделе данного руководства. Чертеж 1.3 Крепеж диагональной распорной балки Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций VT VT VT Check that что eachвсе locating key is securely Убедитесь, крепления пальцев bolted in position for all structural шарнирных соединений прочно pins! закреплены Чертеж 1.4 Крепеж горизонтальной распорной балки 2.1 2.1 Главная балка, Чертеж 2 Подлежащие проверке элементы главных балкок 143 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 144 VT Чертеж 2.1 Стенка балки под рельсом Проверьте крепления, фиксирующие CHECK PIN LOCATING KEYS! пальцы ! 3.1 3.3 3.3 3.2 Ходовая часть, Чертеж 3 Подлежащие проверке элементы ходовых частей Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 145 A B B A UT 100% B-B A-A UT 100% Чертеж 3.1 Косынки балансиров Элементы / Кран 96 шт, гайки колес (M22) 48 шт, болты ступицы (M21) Моменты затяжки M22 – 500 Нм (369 lb-ft) M21 - 65 Нм (48 lb-ft) ПРИМЕЧНАИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ И ГАЕК КОЛЕС. Чертеж 3.2 Гайки и болты осей колес Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 146 Элементы / Кран 32 шт, болты установки блокировки управления (M12) 32 шт, болты фланца поворотного подшипника (M12) Момент затяжки для обоих типов болтов 65 Нм (48 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ Чертеж 3.3 Поворотный подшипник и стопорные болты 4.4 4.5 4.6 4.3 4.2 4.1 4.1 4.2 Тележка, Чертеж 4 Подлежащие проверке элементы тележки Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций VT 147 VT VT Чертеж 4.1 Сварные швы рамы тележки Элементы / Кран 12 шт, болты опорной рамы кабины (M6) 4 шт, болты опорной рамы кабины (M20) Моменты затяжки M6 - 8 Нм (6 lb-ft) M20 - 100 Нм (74 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ И КРЕПЛЕНИЙ ФИКСИРУЮЩИХ ОСЕЙ Чертеж 4.2 Болтовые соединения опорной рамы кабины Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций Проверьте все болты ! CHECK ALL BOLTS! 148 Элементы / Кран 24 шт, болты крепления рамы тележки к ходовой части (M16) Момент затяжки 295 Нм (218 lb-ft) ПРИМЕЧАНИЕ 1: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ ПРИМЕЧАНИЕ 2: КЛАСС БОЛТОВ DIN931-10.9 Проверьте всеBOLTS! болты ! CHECK ALL Чертеж 4.3 Болтовые соединения рамы тележки с ее ходовой частью Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 149 Элементы / Кран - 24 шт, крепежные болты вспомогательных лебедок (M16) - 16 шт, крепежные болты моментного вала (M12) - 4 шт, болты крепления моментного вала к лебедке (M20) - 12 шт, болты зажимов для вспомогательных канатов (M16) - 8 шт, болты крепления моментного вала к лебедке (M6) Моменты затяжки M6 - 8 Нм (6 lb-ft) M16 - 210 Нм (155 lb-ft) M12 - 65 Нм (48 lb-ft) M20 - 50 Нм (37 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ Чертеж 4.4 Вспомогательные лебедки Элементы / Кран 8 шт, крепежные болты опоры (M20) 4 шт, болты осей деталей фиксации барабана (M16) Моменты затяжки M20 – 410 Нм (302 lb-ft) VT VT M16 – 210 Нм (155 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ И ФИКСИРУЮЩИХ КРЕПЛЕНИЙ ОСЕЙ БАРАБАНОВ. Чертеж 4.5 Рама тележки под опорами грузового барабана Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 150 Элементы / Кран 8 шт, крепежные болты механизма подъема (M24) Моменты затяжки M24 - 710 Нм (524 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ VT VT Чертеж 4.6 Рама тележки под механизмом подъема Элементы / Кран 8 шт, крепежные болты кабельной корзины (M12) 16 шт, болты держателя канатного блока вспомогат. лебедки (M16) 16 шт, болты держателя блока грузового каната (M20) Моменты затяжки M12 - 65 Нм (48 lb-ft) M16 – 200 Нм (147 lb-ft) M20 – 390 Нм (287 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ Чертеж 5 Болты блочной подвески Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций VT VT 151 Элементы / Кран 4 шт, блоки грузовых канатов 4 шт, блоки вспомогательных канатов VT Чертеж 5.1 Сварные швы канатных блоков блочной подвески Элементы / Кран VT VT Чертеж 5.2 Сварные швы рамы блока грузового каната 4 шт, блоки грузовых канатов Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций VT 152 Элементы / Кран 4 шт, крепежная плита кабельной корзины 4 шт, крепление центральной балки к концевой раме Чертеж 5.3 Сварные швы рамы блочной подвески Элементы / Кран 4 шт, рама канатного блока вспомогательной лебедки 4 шт, рама блока грузового каната VT Чертеж 5.4 Сварные швы рамы канатного блока ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 153 Элементы / Кран Проверьте состояние резьбы пальцев поворотных замков, 4 шт. Убедитесь в отсутствии трещин (и других дефектов). Затем очистите и смважьте данные части. Проверьте состояние крепежных болтов M6, 8 шт, соединения механизма поворотного замка. Проверьте состояние болтов M8, 8 шт, крепления соединения механизма поворотного замка к гайке поворотного замка. Проверьте состояние крепежных болтов M10, 4 шт, кронштейна концевого выключателя замка. Проверьте состояние болтов M12, 8 шт, крепления соединения механизма поворотного замка к гайке поворотного замка. Моменты затяжки M6 – 8 Нм (6 lb-ft) M8 - 20 Нм (15 lb-ft) M10 – 38 Нм (28 lb-ft) M12 - 65 Нм (48 lb-ft) ПРИМЕЧАНИЕ: ПРОВЕРЬТЕ СОСТОЯНИЕ ВСЕХ БОЛТОВ Чертеж 5.5 Механизм поворотного замка Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Проверка состояния конструкций 154 Элементы / Кран Снимите размеры головок штыков поворотных замков, 4 шт. На чертеже показаны участки износа головок. Если износ превышает участок, отмеченный штриховкой, поворотный замок необходимо заменить. Минимальный размер L = 25 мм. Проверьте наличие повреждений головки. L Чертеж 5.6 Лимиты износа поворотного замка Элементы / Кран Проверьте состояние сварных швов рамы. VT Проверьте состояние болтов M24, 4 шт, крепления рамы дизеля к нижней балки. Моменты затяжки M24 – 680 Нм (501 lb-ft) VT Чертеж 6 Сварные швы и болты рамы дизеля Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок 155 B. ВЫРАВНИВАНИЕ ПОЛОЖЕНИЯ КОНЦЕВЫХ БАЛОК И ХОДОВЫХ КОЛЕС ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по выравниванию положения концевых балок или ходовых колес необходимо выполнить указания по технике безопасности, которые содержатся в начале данного руководства. ОБОРУДОВАНИЕ ДЛЯ ВЫРАВНИВАНИЯ ПОЛОЖЕНИЯ 1. Теодолит 2. Мерные шесты с магнитным основанием (градуированные, 4 шт) 3. Выравнивающее приспособление 4. Устройство особо точного измерения уровня 5. Измерительная лента 6. Пружинные весы 7. Отвес, 2 шт 8. Комплект ручных инструментов 9. Протокол регулировки 10. Опорный брусок для базовой линии, 2 шт, в соответствии с шириной рельсовой колеи Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок 156 ПРИНЦИПЫ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ КОЛЕС КОНСТРУКЦИЯ Примечание! В процессе регулировки положения колеса запрещается ударять по регулируемому зажиму (9) . 1. Ходовое колесо 2. Гнездо подшипника (эксцентриситет 1.5 мм) 3. Крышка гнезда подшипника (с резьбой ± 3 мм) 4. Вал 5. Втулка 6. Смазочный ниппель 7. Сферический роликоподшипник 8. Крышка гнезда подшипника (с резьбой ± 3 мм) 9. Регулируемый зажим 10. Болт 11. Шайба 12. Болт 13. Шайба 14. Стопорный винт 15. Осевое уплотнение 16. Стопорный винт (осевое направление) ЭФФЕКТИВНОСТЬ РЕГУЛИРОВКИ, КОТОРАЯ ДОСТИГАЕТСЯ ПОСРЕДСТВОМ ЭКСЦЕНТРИСИТЕТА Поверхности гнезд подшипников в ячейках ходовых колес обработаны механическим способом на 1.5 мм за осевой линией ходового колеса в разных направлениях. Поверхность гнезда подшипника с внешней стороны ячейки ходового колеса обработана механическим способом на 1.5 мм за осевой линией ходового колеса в вертикальном направлении, и поверхность гнезда подшипника внутри ячейки ходового колеса обработана механическим способом на 1.5 мм за осевой линией ходового колеса в горизонтальном направлении. Соответственно, колесная база с внутренней стороны концевой балки на 3 мм короче, чем с внешней стороны. Эксцентричные гнезда подшипников возвращают вал колеса в правильное положение. В процессе регулирования положения концевой балки гнезда подшипников не должны поворачиваться более чем на 45 0, так как, в противном случае, изменение в другом направлении будет выполнено в большей степени, чем предполагалось. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок 157 ВНЕШНЯЯ СТОРОНА КОНЦЕВОЙ БАЛКИ НЕОБХОДИМО УЧИТЫВАТЬ ЭКСЦЕНТРИСИТЕТ ОТВЕРСТИЙ ПОД КОЛЕСО ! ВННУТРЕННЯЯ СТОРОНА КОНЦЕВОЙ БАЛКИ ВЕРТИКАЛЬНАЯ РЕГУЛИРОВКА 1. Концевая балка 2. Гнездо подшипника 3. Ходовое колесо Поворот Внешняя сторона Внутренняя сторона Начальное положение Наивысшая точка эксцетрисистета в гнезде подшипника отмечена двумя точками = Начальное положение. Вертикальный наклон регулируется поворотом внутреннего гнезда подшипника. При повороте гнезда подшипника на 1 0 наклон изменится приблизительно на 0.1 мм/м. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок Допустимый вертикальный наклон Направление внутрь (-) Направление наружу (+) : - 0.5 мм/м : + 2.0 мм/м ГОРИЗОНТАЛЬНАЯ РЕГУЛИРОВКА 1. Концевая балка 2. Гнездо подшипника 3. Ходовое колесо Вид сверху Поворот Начальное положение Внешняя сторона Отметка V Внутренняя сторона Наивысшая точка эксцетрисистета в гнезде подшипника отмечена двумя точками = Начальное положение. Направление в горизонтальной плоскости регулируется поворотом внешнего гнезда подшипника. При повороте гнезда подшипника на 10 угловое отклонение изменится приблизительно на 0.1 мм/м. Допустимое горизонтальное отклонение: ± 0.4 мм/м. 158 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок 159 ОСЕВАЯ РЕГУЛИРОВКА 1. Концевая балка Ходовое колесо 2. Гнездо подшипника 4. Крышка подшипника с резьбой 3. Поворот Вид А Макс. ± 3 мм Осевое направление регулируется поворотом имеющих резьбу крышек подшипников с обеих сторон колеса. Максимальная регулировка ходового колеса ± 3 мм. Примечание! Имеющие резьбу крышки подшипников могут быть не затянуты, а только слабо навинчены на подшипник. Должен быть оставлен осевой зазор 0.3 ... 0.5 мм. Допустимое отклонение от общей оси колес, идущих по одному рельсу составляет ± 1 мм. ЗАКЛЮЧИТЕЛЬНЫЕ ИЗМЕРЕНИЯ Заключительные измерения выполняются от стороны маркировочной канавки ходового колеса с использованием только одного мерного шеста, за исключением измерений положения расположенных на одной оси колес, которые выполняются с использованием двух мерных шестов. ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ ХОДОВЫХ КОЛЕС В ВЕРТИКАЛЬНОМ НАПРАВЛЕНИИ 1. Закрепите мерный шест в верхней точке замера (1) ходового колеса, проверьте и запишите измеренное значение. 2. Установите мерный шест в нижнюю точку замера (2), проверьте и запишите измеренное значение. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок 1. Мерный шест 2. Мерный шест Точки замера 1, 2, 3, 4 Точка замера 2 160 Рассчитайте на основе значений, измеренных по мерным шестам, находится ли наклон колеса в пределах определенных допусков − 0.5 ... + 2.0 мм/м. Наклон в отрицательную сторону (−) не рекомендуется. ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ ХОДОВЫХ КОЛЕС В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ 1. Закрепите мерный шест в точке замера (3) в горизонтальной плоскости ходового колеса, измерьте и запишите измеренное значение (A.) 2. Установите мерный шест в другое отверстие замера (4) в горизонтальной плоскости, проверьте и запишите измеренное значение (B.) A. B. 1. Мерный шест, точка замера 3. 1. Мерный шест, точка замера 4 3. Рассчитайте на основе значений, измеренных по мерным шестам, находится ли направление колеса в пределах определенных допусков ± 0.4 мм/м. 4. Если направление колеса выходит за рамки определенных допусков, откорректируйте направление в соответствии с указаниями, рисунок 5. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Выравнивание положения концевых балок 5. 161 Выполните измерения для других колес концевой балки в соответствии с указаниями, которые содержатся в разделе. ИЗМЕРЕНИЕ ПОЛОЖЕНИЯ ХОДОВЫХ КОЛЕС, РАСПОЛОЖЕННЫХ НА ОДНОЙ ОСИ Закрепите мерные шесты в отверстиях (3) для измерения в горизонтальной плоскости. Измерьте значения с помощью теодолита и убедитесь, что положение колес в рамках допуска ± 1 мм. Если положение ходовых колес выходит за рамки определенного допуска, откорректируйте положение в соответствие с указаниями, которые содержатся в разделе. 1. Мерный шест Точка замера 3 ИЗМЕРЕНИЕ ПРОЛЕТА 1. Сбросьте отвесы до уровня пола с внутренней стороны одного из ходовых колес и с внешней стороны другого колеса. 2. Измерьте пролет по полу во избежание погрешности, которая может быть вызвана провисанием измерительной ленты. Допустимая расходимость пролета Максимальная допустимая расходимость пролета крана (s): Если пролет меньше или равен 15 м, максимальная расходимость составит ± 2 мм. Если пролет более 15 м, максимальная расходимость составит: ± [ 2 + 0.15 ( s - 15 ) ] мм, (макс. ± 15 мм) (размер “s” указывается в м). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 163 C. ЗАМЕНА КАНАТА ТАБЛИЦА – ДАННЫЕ КАНАТОВ ДАННЫЕ КАНАТОВ МЕХАНИЗМА ПОДЪЕМА Количество Тип каната (гальванизированный) 2 26 ZBB 6x36WS-IWRC-1960-SZ или 2 1” ZBB 6x36WS-IWRC-1960-SZ 2 26 ZBB 6x36WS-IWRC-1960-ZS или 2 1” ZBB 6x36WS-IWRC-1960-ZS Высота Высота подъема в метрах (футах) 1 над 4 15.24 m (50’) 1 над 5 18.10 m (59’- 4 5/8” ) 1 над 6 Мин. разрывное усилие (кН) 472 Диаметр, мм 26.0 25.4 (1 дюйм) 472 26.0 25.4 (1 дюйм) Длина каната. мм (дюймы) 45000 (147’- 7 5/8”) 3 21.00 m (68’- 10 /4”) 49000 (160’- 9 1/8”) 56000 (183’- 8 3/4”) ДАННЫЕ КАНАТОВ ВСПОМОГАТЕЛЬНЫХ ЛЕБЕДОК Количество 2 или 2 2 или 2 Тип каната (гальванизированный) 16 ZBB 6x36WS-IWRC-1960-SZ Мин. разрывное усилие (кН) 179 5/8” ZBB 6x36WS-IWRC-1960-SZ 16 ZBB 6x36WS-IWRC-1960-ZS Высота подъема в метрах (футах) 1 над 4 15.24 m (50’) 16.0 15.9 (5/8 inch) 179 5/8” ZBB 6x36WS-IWRC-1960-ZS Высота Диаметр, мм 16.0 15.9 (5/8 inch) Длина каната. мм (дюймы) 47000 (154’- 2 3/8”) 5 1 над 5 18.10 m (59’- 4 /8” ) 51000 (167’- 3 7/8”) 1 над 6 21.00 m (68’- 10 ¾”) 58000 (190’- 3 1/2”) ДАННЫЕ КАНАТНЫХ ЗАЖИМОВ Момент затяжки болтов канатных зажимов Момент Зажимы для грузовых канатов на барабанах механизма подъема (M24) 332 lb-ft (450 Нм) Зажимы для вспомогательных канатов на барабанах вспомогательных лебедок (M16) 155 lb-ft (210 Нм) Зажимы для вспомогательных канатов на барабанах механизма подъема (M16) 155 lb-ft (210 Нм) ПРИМЕЧАНИЕ: Указания, которые содержатся в данном разделе применимы ко всем типам стальных канатов. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 164 ПРИОБРЕТЕНИЕ КАНАТОВ Примечание! При необходимости замены грузовых канатов на кране на пневмоколесном ходу, выполняется замена всего комплекта, который включает четыре каната. Ни при каких обстоятельствах не разрешается заменять только один грузовй канат ! Характеристики натяжения новых канатов отличаются от характеристик старых канатов, бывших в использовании в течение определенного периода, даже если они поставляются из одного источника. ТИП И ПРОЧНОСТЬ КАНАТА Технические характеристики оригинальных канатов представлены в Таблице данных канатов. Спецификация канатов, предназначенных для замены, должна соответствовать указанным данным. Характеристики канатов, рассчитанных на применение на данном кране, представлены в метрических единицах, однако, могут использоваться канаты, рассчитанные в единицах британской системы, при условии, если они соответствуют данной спецификации. В частности, значение минимального разрывного усилия грузовых канатов должно быть не менее специфицированного значения, соответствующего стандартам FEM. СООТВЕТСТВИЕ КАНАТА В Таблице данных канатов, представленной выше, указано, что два грузовых или вспомогательных каната имеют свивку в одном направлении, а два других каната имеют свивку в противоположном направлении, что имеет особую важность для плавной укладки канатов в канавки на их грузовых барабанах. В случае, если требуется новый канат, необходимо приобрести канаты, имеющие одинаковоую спецификацию и разную свивку, как отмечено выше. Крайне необходимо, чтобы грузовые канаты с разной свивкой имели точно одинаковую спецификацию, так как это также влияет на их характеристики натяжения. ПОДГОТОВКА КАНАТА ПЕРЕНОСНЫЕ БАРАБАНЫ Перед тем как сматывать новый канат с переносного барабана, необходимо установить барабан в положение, при котором обеспечивается его свободное вращение. Барабан можно установить в горизонтальное положение – на горизонтальный стержень на двух опорах, или использовать специальный барабан с вертикальной осью. Таким образом барабан будет вращаться, обеспечивая сматывание каната без закручивания и образования петель. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 165 При любых обстоятельствах строго запрещается сматывать канат с неподвижного барабана. Наматывать канат также необходимо с помощью вращающегося барабана, без закручивания и образования петель. При любых обстоятельствах строго запрещается наматывать канат на неподвижный барабан. “ЧУЛОК” ДЛЯ ПРОТЯГИВАНИЯ ОДНОГО/ДВУХ КАНАТОВ Fit temporary binding here Установите на данном участке временную обвязку L Простейшим приспособлением для стягивания каната с барабана является "чулок", который устанавливается на конце каната. Чулок представляет собой стальную сетку, которая надевается на конец каната. Затем сетка с ее открытого конца крепится на канате с помощью временной обвязки. На другом конце чулка имеется петля. Если потянуть за петлю, сетка сжимается вокруг каната, образуя прочное крепление. Для достижения надлежащей прочности крайне необходимо, чтобы размер чулка соответствовал диаметру каната. Длина чулка "L" не должна быть меньше минимального значения, специфицированного производителем чулка. Когда петля отпущена, сетка разжимается, и можно снять чулок с конца каната. Сначала снимите временную обвязку, затем сетку. Чулок для протягивания двух канатов состоит из двух сеток, непосредственно соединенных друг с другом. Каждая сетка крепится на канатах также, как указано выше в случае для одного каната. Примечание Временный спаренный чулок разрешается использовать только для двух канатов с одинаковым диаметром. При стягивании каната малого диаметра используется одинарный чулок. ОТРЕЗАНИЕ КАНАТА НА ТРЕБУЕМУЮ ДЛИНУ Если канаты заказываются для определенного применения, предпочтительно, чтобы они поставлялись уже с надлежащей длиной. В противном случае, перед установкой на кран канат необходимо отрезать на требуемую длину. С вращающегося барабана смотайте канат требуемой длины, укладывая его на подходящие деревянные колодки, расположенные на одинаковом расстоянии друг от друга на чистой ровной поверхности. Запрещается протаскивать канат по шероховатой / дающей повышенную степень трения поверхности. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 166 По обеим сторонам участка, на котором будет отрезаться канат, необходимо наложить две обвязки из стальной проволоки. Примечание: данные обвязки необходимо наложить до того, как канат будет отрезан, чтобы предотвратить расплетение каната на новых концах, полученных в результате отрезания. Участок отрезания Cut Here Отрезать канат необходимо с помощью специального ножевого режущего устройства, чтобы обеспечить ровный срез. При отсутствии ножевого режущего устройства, перед отрезанием каната необходимо наложить временные обвязки на участок отреза. Данные обвязки скрепять отдельные жилы каната и предотвратят скос концов. После отрезания необходимо установить на один конец каната постоянный фитинг, выполнив соответствующую операцию. Перед установкой на кран необходимо намотать канат на барабан. Сначала прочно закрепите на барабане конец каната, оборудованный фитингом. Намотайте канат на барабан (свободный конец каната не имеет фитинга. Свободный конец каната нужно закрепить, чтобы во время пеермещения витки уложенного каната не ослабли. КЛИНОВИДНЫЕ ФИТИНГИ Клиновидные фитинги устанавливаются на концах канатов в случаях, когда необходимо собрать узел после протягивания каната через блоки. Фитинги также можно снять при необходимости выполнения регулировки длины каната. УСТАНОВКА КЛИНОВИДНОГО ФИТИНГА На данном рисунке показаны этапы установки фитинга: 1. Снимите клин и вставьте конец каната в фитинг. 2. Сделайте петлю на конце каната и пропустите свободный конец обратно через фитинг. Примечание 3. Необходимо правильно расположить канат в фитинге, так чтобы его ось совпадала с отверстиями для крепежного штифта. Клин располагается внутри петли каната. Далее петля и клин затягиваются в фитинг, так чтобы была обеспечена плотность узла. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 4. 167 На свободный конец каната установите зажим, который предотвращает соскакивание фитинга при ослаблении каната. Примечание Зажим устанавливается на свободный конец каната, а не на основную часть каната. РЕГУЛИРОВКА Регулировка выполняется следующим образом: 1. Снимите зажим со свободного конца каната. 2. Протолкните канат вперед через фитинг, чтобы снять клин. Теперь можно отрегулировать петлю, двигая свободный конец каната относительно его главной части. 3. Петля и клин затягиваются обратно в фитинг, так чтобы снова была обеспечена плотность узла. 4. На свободный конец каната снова устанавливается зажим. МЕРЫ БЕЗОПАСНОСТИ ПЕРЕД ЗАМЕНОЙ КАНАТА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по замене каната необходимо выполнить следующие указания по технике безопасности. Стоянка крана Перед началом выполнения работ по замене каната необходимо установить кран на стоянку на подходящем участке вдали от штабелей контейнеров. На полу площадки должен быть обеспечен свободный чистый участок достаточной площади, чтобы расположить канаты. Положение тележки Для обеспечения безопасного доступа к механизму подъема (и барабанам лебедок) необходимо установить тележку в нормальное стояночное положение, где на главных балках имеются дополнительные перила для безопасности персонала. Спредер опущен Перед началом выполнения работ по замене каната спредер необходимо отрегулировать на минимальную длину опустить на подходящие деревянные опоры на полу площадки. На период выполнения работ по замене каната необходимо Отключение приводов механизмов отключить электропитание всех приводов механизмов передвижения крана и передвижения крана и тележки (в электропомещении). тележки Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 168 ЛОКАЛЬНОЕ УПРАВЛЕНИЕ ПРИВОДАМИ МЕХАНИЗМА ПОДЪЕМА ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Когда кран переведен в Режим технического обслуживания, концевые выключатели замедления и остановки приводов механизма подъема шунтируются в ПЛК. Другие защитные блокировки, такие как защита от перегрузки, также шунтируются. ЛОКАЛЬНЫЙ (СЕРВИСНЫЙ) КНОПОЧНЫЙ ПУЛЬТ УПРАВЛЕНИЯ Для удобства управления приводами двух механизмов подъема в Режиме технического обслуживания необходимо установить сервисный кнопочный пульт управления (см. отдельный раздел данного Руководства). КРАН В РЕЖИМЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Чтобы обеспечить возможность управления приводами механизма подъема с помощью сервисного пульта, необходимо перевести кран в "Режим технического обслуживания" посредством кнопки с ключем (в электропомещении). ЛОКАЛЬНОЕ УПРАВЛЕНИЕ ПРИВОДАМИ ВСПОМОГАТЕЛЬНЫХ ЛЕБЕДОК Для удобства управления вспомогательными лебедками в процессе замены вспомогательных канатов, управление каждой лебедкой может осуществляться посредством ее передней панели или устройств управления из кабины (см. отдельные разделы данного Руководства). ВСПОМОГАТЕЛЬНЫЙ ПОДЪЕМНИК ИЛИ ЛЕБЕДКА ДЛЯ ЗАПАСОВКИ КАНАТА Собственный вес грузового каната типично составляет 80-90 кг, следовательно, перемещать канат вручную не представляется возможным и необходимо воспользоваться другими средствами для удержания каната между тележкой и уровнем пола площадки. ВСПОМОГАТЕЛЬНЫЙ ПОДЪЕМНИК ЗАПАСОВОЧНАЯ ЛЕБЕДКА (АЛЬТЕРНАТИВА) Для опускания старого каната с тележки и подъема нового необходимо использовать подходящий вспомогательный подъемник, который будет удерживать канат. В качестве альтернативы использованию вспомогательного подъемника (который устанавливается на тележке), можно использовать отдельную лебедку. В данном случае лебедка располагается Данный подъемник устанавливается в на полу площадки, а дополнительный блок Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 169 разных точках на тележке в зависимости устанавливается на тележке для от того, где находится конец грузового расположения запасовочного троса в каната. Можно также использовать требуемой позиции. дополнительный блок для размещения каната с подъемника в самых удобных положениях. ДОПОЛНИТЕЛЬНЫЙ ЗАПАСОВОЧНЫЙ ТРОС (ВСПОМОГАТЕЛЬНЫЕ КАНАТЫ) Собственный вес вспомогательного каната типично составляет 30-35 кг. В процессе замены удерживать вспомогательный канат между тележкой и уровнем пола площадки можно с помощью дополнительного запасовочного троса. Рекомендуется использовать гибкий трос, изготовленный из синтетического материала, что обеспечивает легкость обращения с ним. При удержании или опускании вспомогательного каната можно закрепить такой трос на подходящем элементе конструкции тележки, чтобы обеспечить дополнительную опору канату. СМАТЫВАНИЕ СТАРЫХ КАНАТОВ НЕСМАТЫВАЕМЫЕ ВИТКИ (ГРУЗОВОЙ / ВСПОМОГАТЕЛЬНЫЙ КАНАТ) Когда спредер опущен на уровень пола площадки, осторожно работайте приводом механизма подъема / вспомогательной лебедки, чтобы смотать резервные витки и несматываемые витки канатов с соответствующего барабана. Необходимо останавливать каждый барабан в тот момент, когда смотанный грузовой / вспомогательный канат достиг участка его зажимов. Не сматывайте дальше! Примечание! В процессе смотки старых грузовых / вспомогательных канатов и намотки новых канатов работа приводов механизма подъема / вспомогательных лебедок не требуется. На данный период можно отключить дизель-генератор, если он не подает мощность на вспомогательный подъемник. ОПУСКАНИЕ ГРУЗОВОГО КАНАТА – КОНЕЦ ЗАКРЕПЛЕН Данную операцию необходимо повторить для всех четырех старых грузовых канатов. Расположение вспомогательного подъемника Установите вспомогательный подъемник (или временный направляющий блок) над участком, где снимаемые грузовой канат крепится на тележке. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 170 Clevis Pin Штифт Крепление к канату вспомогательного подъемника Прикрепите конец старого крузового каната в точке приблизительно 0.3 м под его концевым фитингом к концу каната вспомогательного подъемника. Данное крепление может быть выполнено с помощью собственного канатного зажима или посредством скрепления двух канатов Temporary Временный подходящими U-образными зажимами. Временный Работая вспомогательным подъемником, устраните ослабление (при наличии) его каната. Далее выполните подъем на небольшую величину так, чтобы вес старого грузового каната полностью удерживался подъемником. Supporting удерживаюудерживающий канат Rope щий канат ОСВОБОЖДЕНИЕ КОНЦЕВОГО ФИТИНГА КАНАТА ИЗ ТОЧКИ ЕГО КРЕПЛЕНИЯ НА ТЕЛЕЖКЕ Убедитесь, что концевой фитинг старого грузового каната не нагружен. Далее, снимите штифт, который крепит концевой фитинг в точке крепления на тележке (под датчиком нагрузки). Hoist Грузовой Rope канат Опускание старого грузового каната / Концевой фитинг С помощью вспомогательного подъемника опустите старый грузовой канат. Направляйте старый грузовой канат так, чтобы он укладывался “витками” на полу площадки рядом со спредером. Когда участок скрепления двух канатов достиг уровня пола площадки, освободите крепление канатов друг к другу и намотайте канат вспомогательного подъемника на его барабан. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 171 ОПУСКАНИЕ КАНАТОВ - БАРАБАНЫ (ГРУЗОВОЙ / ВСПОМОГАТЕЛЬНЫЙ КАНАТЫ) КАЖДЫЙ СТАРЫЙ ГРУЗОВОЙ КАНАТ БАРАБАН МЕХАНИЗМА ПОДЪЕМА ИЛИ ЛЕБЕДКИ 1. Расположите временный Канатные зажимы Rope Clamps на барабане onto Drum удерживающий канат над участком, где старый грузовой канат в вертикальном положении уходит с барабана. 2. С помощью подходящих зажимов закрепите временный удерживающий канат. 3. Устраните ослабление временного удерживающего каната, так, чтобы он держал вес грузового каната. Temporary Временный Supporting удерживаRope ющий канат 4. Ослабьте болты четырех канатных зажимов на грузовом барабане. 5. Смотайте последний виток грузового каната с барабана. 6. Опустите грузовой канат на пол площадки. 7. Снимите крепление удерживающего каната к грузовому. Канат Rope КАЖДЫЙ СТАРЫЙ ВСПОМОГАТЕЛЬНЫЙ КАНАТ КОНЕЦ, ЗАКРЕПЛЕННЫЙ НА БАРАБАНЕ ЛЕБЕДКИ: 1. Прикрепите временный удерживающий канат на участке непосредственно под барабаном лебедки к вспомогательному канату. Данное крепление может быть выполнено с помощью собственного канатного зажима или посредством крепления серьги или крюка к старому вспомогательному канату с помощью подходящих U-образных зажимов. Предупреждение! Не крепите удерживающий канат непосредственно к вспомогательному канату. На вспомогательном канате необходимо закрепить канатный зажим или другое приспособление для предотвращения его проскальзывания в узле удерживающего каната. 2. Убедитесь, что вес старого вспомогаетльного каната удерживается, и затем ослабьте болты четырех канатных зажимов на барабане. Таким образом конец вспомогательного каната будет освобожден из его крепления на барабане лебедки. 3. Опустите старый вспомогательный канат на пол площадки с помощью временного удерживающего каната, закрепленного двумя витками на подходящем элементе конструкции тележки. КОНЕЦ, ЗАКРЕПЛЕННЫЙ НА БАРАБАНЕ МЕХАНИЗМА ПОДЪЕМА Опускание старого вспомогательного каната с барабана механизма подъема выполняется таким же образом, как опускание старого грузового каната (рисунок слева). ОСВОБОЖДЕНИЕ КАНАТА ИЗ БЛОКОВ БЛОЧНОЙ ПОДВЕСКИ (ГРУЗОВОЙ / ВСПОМОГАТЕЛЬНЫЙ КАНАТ) Когда канат опущен на пол площадки, необходимо освободить его из блока на блочной подвеске спредера. Старый грузовой канат можно снять со спредера, прикрепив его конец с установленным концевым фитингом к подходящему грузовому автомобилю. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 172 УТИЛИЗАЦИЯ КАНАТОВ (ГРУЗОВОЙ / ВСПОМОГАТЕЛЬНЫЙ КАНАТ) Крайне необходимо предотвратить ошибочное повторное использование старого грузового каната. Разрежьте старые канаты на несколько коротких частей. Утилизация отрезков старых канатов выполняется в соотвествии с установленной системой утилизации отработанного материала. УСТАНОВКА НОВЫХ КАНАТОВ ПРАВИЛЬНОЕ РАСПОЛОЖЕНИЕ НОВЫХ КАНАТОВ (ГРУЗОВОЙ / ВСПОМОГАТЕЛЬНЫЙ КАНАТ) Крайне необходимо установить два типа канатов (с правой и с левой свивкой) в правильное положение на кране. Грузовые канаты На схеме показано, какие грузовые канаты должны иметь свивку "ZS" и какие - свивку "SZ" . ZS SZ SZ ZS Вспомогательные канаты На схеме показано, какие вспомогательные канаты должны иметь свивку "ZS" и какие - свивку "SZ". ZS SZ SZ ZS Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната 173 УСТАНОВКА НОВОГО КАНАТА В данном разделе содержится описание выполнения всех операций по подъему обоих концов нового грузового или вспомогательного каната (требуется выполнение разных операций). Для кажого типа каната и каждого конца каната выполняется определенная операция. Выберите по таблице требуемый порядок выполнения для определенного каната и определенного конца каната.(Требуемый к выполнению этап отмечен в парвой части таблицы черным цветом). Для подъема нового грузового каната: - Сначала ознакомьтесь с указаниями в колонке ‘Конец грузового каната’ – ‘Зафиксированный’ (Зафиксированный конец нового грузового каната) - Далее ознакомьтесь с указаниями в следующей колонке ‘Конец грузового каната’ – ‘Барабан’ (Конец нового грузового каната на барабане механизма подъема) Для подъема нового вспомогательного каната: - Сначала ознакомьтесь с указаниями в колонке ‘Конец вспомогательного каната’ – ‘Барабан всп. лебедки’ (Конец нового вспомогательного каната на барабане вспомогательной лебедки) - Далее ознакомьтесь с указаниями в следующей колонке ‘Конец вспомогательного каната’ – ‘Грузовой барабан’ (Конец нового вспомогательного каната на барабане механизма подъема) Конец Конец вспоОпераПорядок выполнения грузового могатель-ного ция каната каната За-фиксированный Установите барабан на стойку Установите переносной барабан с новым канатом на подходящую стойку вблизи спредера. Пропустите вспом. канат через блок спредера Возьмите свободный конец нового вспомогательного каната и пропустите канат надлежащим образом через соответствующий блок на блочной подвеске. Установите всп. подъемник или запасовочный трос Расположите вспомогательный подъемник или временный запасовочный трос соответству-ющим образом для крепления каната. 1. При необходимости, для обеспечения опоры новому вспомогательному канату установите на блочную подвеску деревянную колодку. Не допускайте, чтобы новый канат опирался или проходил через какие-либо неподвижные элементы блочной подвески. Каждый новый канат должен наматываться на его барабан со стороны, ближайшей к центральной оси тележки. Барабан Барабан всп. лебедки Грузовой барабан 1. 2. 2. 3. 1. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната Операция Порядок выполнения Конец вспомогатель-ного каната Конец грузового каната Зафиксированный Скрепите временный удерживающий канат с новым канатом (или запасовочный трос с вспом. канатом) 174 Барабан Барабан всп. лебедки Грузовой барабан X Temporary Временный Supporting удерживающий канатRope Новый канат New Rope На расстоянии ‘X’ (данное значение указано в колонке справа) от концевого фитинга нового каната, закрепите удерживающий канат, идущий от вспомогательного подъемника, или запасовочный трос (со вспомогательным канатом). Данное крепление может быть выполнено с помощью собственного канатного зажима или с помощью скрепления двух канатов подходящими U-образными зажимами. X= 0.3 м (1 ft) X= 2.8 м (7 ft)* 3. 1. X= 1.4 м (4½ ft) X= 2.8 м (7 ft)* * Примечание! При подъеме грузового или вспомогательного кнаната концом, который крепится на барабане, убедитесь, что длина свободного конца достаточна, чтобы уложить 1¼ на барабан механизма подъема под канатные зажимы. Подни -мите конец каната Работая вспомогательным подъемником (или с помощью троса), устраните имеющееся ослабление его каната. Затем поднимите временный канат, так чтобы новый канат...: Зафиксированный конец грузового каната: ...смотать с его переносного барабана и поднять до уровня тележки. См.‘Примечание’. Конец грузового или вспомогательного каната, закрепленный на барабане механизма подъема: ... пропустить через блок на блочной подвеске. Продолжайте подъем до тех пор, пока свободный конец нового каната не поднимется до уровня барабана. Конец вспомогательного каната, закрепленный на барабане лебедки: Потяните временный запасовочный трос, так чтобы смотать вспомогательный канат с его переносного барабана, пропустить его через блок на блочной подвеске и далее поднять на уровень тележки. См. ‘Примечание’. Примечание ! Когда канат свисает с тележки, выполнить его смазку очень сложно. Смажьте новый канат смазкой надлежащего типа, когда он сматывается с переносного барабана на уровне пола площадки. 4. 2. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната Операция Закрепите конец каната на тележке Располож ите конец каната на барабане и закрепите его зажимами Порядок выполнения Когда вес нового грузового каната удерживается канатом вспомогательного подъемника, установите штифт, который крепит концевой фитинг каната в точке его крепления на тележке (под датчиком нагрузки). 175 Конец грузового каната Конец вспомогатель-ного каната Зафи ксированный Барабан всп. лебедки Грузовой барабан 2. 5. 3. X= X= X= 450 Нм 210 Нм 210 Нм Барабан 4. Tightening Torque Момент затяжки X Свободный конец Free End Когда вес нового каната удерживается временным канатом, уложите на барабан приблизительно 1¼ витка свободного конца нового каната. Конечная часть нового каната, остающаяся за последним зажимом на барабане, должна иметь достаточную длину. При необходимости, отрегулируйте положение нового грузового каната с момощью вспомогательного подъемника. Установите на новый канат зажимы его крепления к барабану. Убедитесь, что данный виток нового каната плотно уложен на барабан. Далее затяните болты зажимов на надлежащий момент. или или или 332 lb-ft 155 lb-ft 155 lb-ft 3. 6. 4. Примечание! Зажимы для грузовых и вспомогательных канатов сконструированы для обеспечения статического равновесия каждого барабана. Запрещается заменять данные зажимы на зажимы другой конструкции. Открепите канат вспом. подъемника или запасовочный трос Когда новый канат правильно закреплен на барабане или на тележке, осторожно опустите временный канат до его ослабления. Освободите временное крепление удерживающего каната к новому канату. 5. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната Операция Намотайте несматыв а-емые витки Порядок выполнения 176 Конец грузового каната Конец вспомогательного каната Зафиксированный Барабан всп. лебедки Барабан Спредер находится на уровне пола площадки. Осторожно работайте соответствующим приводом, чтобы намотать несматываемые витки канатов на их барабаны. Конец вспомогательного каната, который крепится на барабане механизма подъема: Продолжайте намотку до тех пор, пока ослабление грузовых канатов не будет устранено (вспомогательные канаты должны оставаться ослабленными). Далее работайте приводом каждой вспомогательной лебедки, чтобы намотать резервные витки на ее барабан, до тех пор, пока ослабление ее каната не будет устранено. 6. 7. 7. 8. Убедитесь, что канаты надлежащим образом уложены в канавки барабанов механизмов подъема и вспомогательных лебедок. Смотайте оставшийся участок нового каната с переносного барабана Грузовой барабан Новый канат необходимо полностью смотать с переносного барабана до того, как свободный конец каната будет запасован в блок на блочной подвеске (грузовой канат) или поднят на барабан механизма подъема (вспомогаельный канат). Уложите канат так, чтобы он образовал одну петлю. Данный к Thisконец end подвешен suspended тележке канат) from(грузовой trolley (hoist или вспомогательной rope) or aux. winch лебедке (вспом. канат) (aux. rope) Свободный конец Free End Для обеспечения опоры такой петле нового каната установите на полу площадки подходящие деревянные колодки, расположив из на одинаковом расстоянии друг от друга. Не укладывайте новый канат непосредственно на пол площадки. Когда новый канат лежит в правильном положении, его свободный конец должен находиться рядом со спредером. 5. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена каната Операция Запасуйте новый канат в блок спредера Порядок выполнения 177 Конец грузового каната Конец вспомогательного каната Зафиксированный Барабан всп. лебедки Барабан Механизм подъема: Поднимите свободный конец нового грузового каната и пропустите его надлежащим образом через соответствующий блок на блочной подвеске спредера. Примечание! Фиксируемый конец каждого грузового каната должен располагаться с внешней стороны его блока на блочной подвеске спредера. Тот конец, который крепится на барабане механизма подъема, всегда располагается с внутренней стороны его блока на спредере. Вспомогательная лебедка: Установите переносной барабан нового вспомогательного каната на подходящую стойку, рядом со спредером. 8. Поднимите свободный конец нового вспомогательного каната и пропустите его надлежащим образом через соответствующий блок на блочной подвеске спредера. При необходимости, для обеспечения опоры новому вспомогательному канату установите на блочную подвеску деревянную колодку. Не допускайте, чтобы новый канат опирался или проходил через какие-либо неподвижные элементы блочной подвески. При необходимости отрегулируйте длину каната (см. следующий параграф). Грузовой барабан Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Регулировки элементов механизма подъема 179 D. РЕГУЛИРОВКА ДЛИНЫ ГРУЗОВЫХ КАНАТОВ При выполнении нижеперечисленных работ управление приводами механизмов подъема необходимо выполнять с помощью локального ручного пульта. Дизельгенератор должен быть включен для обеспечения электропитания. УСТРАНЕНИЕ ОСЛАБЛЕНИЯ КАНАТОВ Осторожно поработайте приводом каждого механизма подъема крана (сначала одним, потом другим), чтобы устранить ослабление (новых) грузовых канатов, убедившись, что каждый канат правильно расположен на его блоке на блочной подвеске спредера. ДЕРЕВЯННЫЕ КОЛОДКИ ПОД СПРЕДЕРОМ Продолжайте работать приводами механизмов подъема, чтобы поднять спредер на небольшую высоту над уровнем пола площадки. Далее установите под спредером 4 деревянные колодки, расположив их, как показано на рисунке, и опустите спредер на колодки. ИЗМЕРЕНИЕ НЕСООТВЕТСТВИЯ ДЛИН КАНАТОВ С помощью локального пульта управления выполните подъем одним механизмом подъема, так чтобы только приподнять один край спредера на небольшую высоту над уровнем пола площадки. Другой край спредера остается на помещенной под ним одной деревянной колодке. Измерьте разницу по высоте (‘Z’) между двумя блоками грузовых канатов на блочной подвеске спредера. Определите также, какой из двух грузовых канатов длиннее и длину которого необходимо уменьшить. Повторите данную операцию вторым механизмом подъема. Longer Rope БолееHoist длинный грузовой канат Разница по высоте “Z” Height Difference 'Z' Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Регулировки элементов механизма подъема 180 РЕГУЛИРОВКА ДЛИНЫ КАНАТА Если раница по высоте (‘Z’) между блоками спредера со стороны любого из механизмов подъема ссотавляет более 5 мм (0.2”), необходимо привести в соответствие длины канатов. СМАТЫВАНИЕ НЕСМАТЫВАЕМЫХ ВИТКОВ Когда спредер опущен на уровень пола площадки, осторожно поработайте приводом каждого механизма подъема, чтобы смотать резервные витки и несматываемые витки канатов с соответствующего барабана. Необходимо останавливать каждый барабан в тот момент, когда смотанные грузовые канаты (и вспомогательные канаты) достигли участка их зажимов. Не сматывайте дальше! РЕГУЛИРОВКА (УМЕНЬШЕНИЕ) ДЛИНЫ БОЛЕЕ ДЛИННОГО ГРУЗОВОГО КАНАТА (КАЖДЫЙ БАРАБАН МЕХАНИЗМА ПОДЪЕМА) Величина, на которуюRope уменьшается Shortening длина каната, составляет 2 х “Z”2 x 'Z' Distance 1. Отметьте начальное положение конца грузового каната, длину которого необходимо уменьшить. 2. Прикрепите временный канат вспомогательного подъемника к грузовому канату крана, как показано на рисунке. Временный канат будет удерживать вес грузового каната. 3. Ослабьте четыре зажима на барабане механизма подъема. 4. Выполните вспомогательным подъемником подъем на медленной скорости, так чтобы конец грузового каната достиг нового правильного положения. Initial Position of Rope End Начальное положение конца каната Temporary Временный Временный удерживающий Supporting удерживающий канат Rope канат 5. Затяните канатные зажимы на барабане механизма подъема на надлежащий момент. 6. Открепите временный удерживающий канат. Примечание! Помните, что величина, на которую уменьшается длина каната на барабане механизма подъема, в два раза превышает высоту, на которую необходимо поднять блок спредера. ПРОВЕРКА СООТВЕТСТВИЯ ДЛИН КАНАТОВ Повторите измерения для проверки соответствия длин канатов. При необходимости, повторяйте регулировку до тех пор, пока длины двух грузовых канатов на обоих барабанах не будут приведены в соответствие в рамках приемлемых допусков. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Регулировки элементов механизма подъема 181 ПРОВЕРКА / РЕГУЛИРОВКА КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ После установки новых грузовых канатов необходимо проверить концевые выключатели каждого механизма подъема и, при необходимости, отрегулировать их на правильное рабочее положение. КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ НИЖНЕГО ПОЛОЖЕНИЯ (КАЖДЫЙ ПОДЪЕМНЫЙ МЕХАНИЗМ) Положение срабатывания концевого выключателя нижнего положения ("несматываемые" витки грузового каната на барабане, не включая виток под канатными зажимами) 2.0 витка При условии, если барабаны механизмов подъема не поворачивались в период, когда снимались старые грузовые канаты и устанавливались новые, концевой выключатель нижнего положения регулировки не требует. Правильное рабочее положение кадого концевого выключателя можно проверить, осторожно выполнив опускание приводом механизма подъема и проследив, когда выключатель меняет положение. ПРЕДУПРЕЖДЕНИЕ ! Когда кран переведен в "Режим технического обслуживания, "Концевой выключатель остановки каждого механизма подъема шунтируется. В процессе нормальной работы крана на каждом из барабанов механизмов подъема должно оставаться не менее двух "несматываемых" витков грузового каната. Данные несматываемые витки значительно сокращают нагрузки на зажимы. Также не допускается сматывание грузового каната за пределы участка на барабане, где заканчиваются канавки. Примечание! Когда управление краном выполняется из кабины крановщика, в случае, если зарегистрировано ослабление канатов, опускание может быть остановлено до того, как механизмы подъема достигнут крайнего нижнего положения. КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ ВЕРХНЕГО ПОЛОЖЕНИЯ (КАЖДЫЙ ПОДЪЕМНЫЙ МЕХАНИЗМ) Положение срабатывания концевого выключателя верхнего положения (расстояние от верхней точкки блока спредера до уровня рельсов) 1000 мм (39.37 дюйма) Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Регулировки элементов механизма подъема 182 НАЧАЛЬНЫЙ ЭТАП - ПОДЪЕМ СПРЕДЕРА Перед тем, как регулировать данный концевой выключатель, сначала необходимо поднять спредер на такую высоту, чтобы расстояние от верхней точки спредера до тележки составило приблизительно 3 м (10 фт). Предупреждение! Не поднимайте спредер от уровня пола площадки до крайнего верхнего положения до тех пор, пока не будут работать нормально все вспомогательные лебедки или до тех пор, пока не будут ослаблены вспомогательные канаты. Подъем спредера может выполняться в режиме технического обслуживания с помощью локального кнопочного пульта управления для механизмов подъема и передней панели управления для вспомогательных лебедок. 1. Осторожно поработайте каждой вспомогательной лебедкой, чтобы полностью смотать вспомогательные канаты. (см. Соответствующие указания в отдельном разделе данного Руководства). 2. Выполните подъем обоими механизмами подъема, так чтобы спредер приблизился к крайнему верхнему положению. Так как одновременная работа двух механизмов подъема в данном режиме невозможна, выполняйте управление ими попеременно. Не допускайте слишком большой разницы по наклону. Как альтернативный вариант, выполнять подъем, работая приводами обоих механизмов подъема одновременно, можно с пульта из кабины крановщика (в нормальном рабочем режиме крана). Однако, в данном случае вспомогательные лебедки также должны работать нормально, для предотвращения перегрузки вспомогательных канатов. РЕГУЛИРОВКА КОНЦЕВОГО ВЫКЛЮЧАТЕЛЯ ВЕРХНЕГО ПОЛОЖЕНИЯ (КАЖДЫЙ МЕХАНИЗМ ПОДЪЕМА) 1. С помощью локального кнопочного пульта управления, осторожно выполняйте подъем, так чтобы блоки на блочной подвеске спредера достигли надлежащей высоты (надлежащее расстояние от блоков до барабана механизма подъема), на которой срабатывает данный концевой выключатель. Примечание! Если механизм подъема уже находится выше указанной точки, необходимо выполнить опускание на расстояние ниже точки срабатывания концевого выключателя и затем выполнить подъем до требуемого уровня, что позволяет избежать каких-либо погрешностей из-за люфтов передаточного механизма кулачков концевого выключателя. 2. Отрегулируйте соответствующий кулачок, так чтобы концевой выключатель остановки открывался в данном положении механизма подъема (см. выполнение данной регулировки в конце настоящего раздела ). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Регулировки элементов механизма подъема 183 АВАРИЙНЫЙ КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ ВЕРХНЕГО ПОЛОЖЕНИЯ (КАЖДЫЙ МЕХАНИЗМ ПОДЪЕМА) Положение срабатывания аварийного концевого выключателя верхнего положения (расстояние от верхней точки блока спредера до уровня рельсов) 850 мм (33.46 дюйма) 1. помощью временного провода-перемычки выполните шунтирование контакта аварийного концевого выключателя остановки. Примечание! Аварийный концевой выключатель остановки непосредственно включен в цепь управления соответствующего инвертора механизма подъема. Когда кран переведен в режим технического обслуживания, данный концевой выключатель не шунтируется. 2. С помощью локального кнопочного пульта управления, осторожно выполняйте подъем, так чтобы блоки на блочной подвеске спредера достигли надлежащей высоты (надлежащее расстояние от блоков до барабана механизма подъема), на которой срабатывает данный концевой выключатель. Примечание! Если механизм подъема уже находится выше указанной точки, необходимо выполнить опускание на расстояние ниже точки срабатывания концевого выключателя и затем выполнить подъем до требуемого уровня, что позволяет избежать каких-либо погрешностей из-за люфтов передаточного механизма кулачков концевого выключателя. 3. Отрегулируйте соответствующий кулачок, так чтобы аварийный концевой выключатель остановки открывался в данном положении механизма подъема (см. выполнение данной регулировки в конце настоящего раздела). 4. Снимите временный провод перемычку, шунтирующий контакт. Не забудьте снять перемычку! РЕГУЛИРОВКА КУЛАЧКА КОНЦЕВОГО ВЫКЛЮЧАТЕЛЯ Крепежные болты для Fixing Screws for блока контактов Contact Block Регулировочный Fine Adjustmentвинт (точная регулировка) Screw Регулировочный диск на Hand-Wheel валу on Cam Shaft Каждый из концевых выключателей, установленных в узле, приводится в действие собственным индивидуальным кулачком, который установлен на общем вале. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Регулировки элементов механизма подъема 184 Точка срабатывания каждого концевого выключателя может быть отрегулирована двумя различными способами: ГРУБАЯ РЕГУЛИРОВКА (КУЛАЧОК КАЖДОГО КОНЦЕВОГО ВЫКЛЮЧАТЕЛЯ) Положение срабатывания может быть изменено посредством регулировки положения кулачка на общем вале. 1. Ослабьте диск на конце вала. Таким образом снимается почти все зажимное усилие пружины на вале. 2. Поверните индивидуальный кулачок на вале, чтобы отрегулировать его на правильное положение включения. Следите за тем, чтобы не повернуть другие кулачки! 3. Снова затяните диск, обеспечив плотность его положения на вале. Таким образом, пружина сжимается и фиксирует положение кулачков на вале. ТОЧНАЯ РЕГУЛИРОВКА (КАЖДЫЙ КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ) Точную регулировку положения срабатывания можно выполнить, сдвигая на малое количество индивидуальный блок контактов на его установочных креплениях. 1. Ослабьте два крепежных болта индивидуального блока контактов. 2. Поверните отдельный регулировочный винт, чтобы изменить положение блока контактов на его установочных креплениях, так чтобы положение срабатывания изменилось на требуемое. 3. Затяните два регулировочных винта. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 185 E. ЗАМЕНА КАБЕЛЯ СПРЕДЕРА ВВЕДЕНИЕ Гибкий кабель между спредером и тележкой является кабелем специального типа с определенными характеристиками, которые позволяют ему укладываться в корзину на блочной подвеске спредера. Жилы кабеля изготовлены из высококачественных скрученных проволок, что обеспечивает хорошую гибкость. В состав кабеля включены несколько цепочек диэлектрических шайб, способстыующих укладке и уменьшающих степень влияния от боковых изгибов подвешенного кабеля. Кабель сконструирован специально для данного применения, однако в процессе продолжительной эксплуатации крана он подвержен износу. При первых признаках повреждения или износа внешней оболочки кабель спредера необходимо заменить. Качество передачи электрической мощности на гидравлический блок спредера и логических сигналов на спредер и от спредера имеет крайне важное значение для бесперебойной работы крана. ПРИОБРЕТЕНИЕ НОВОГО КАБЕЛЯ СПРЕДЕРА Кабель спредера, предназначенный для замены, должен иметь такую же спецификацию, что и оригинальный кабель. Заказ нового кабеля должен выполняться напрямую через его изготовителя или представителя изготовителя на местах. Более подробная техническая информация содержится чертежах KONECRANES. Примечание ! Кабели, предназначенные для данного применения, имеют различные размеры / количество жил. При заказе кабеля убедитесь, что Вы правильно указали его тип. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 186 МЕРЫ БЕЗОПАСНОСТИ, КОТОРЫЕ НЕОБХОДИМО ПРИНЯТЬ ПЕРЕД ВЫПОЛНЕНИЕМ ЗАМЕНЫ КАБЕЛЯ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по замене кабеля необходимо выполнить следующие указания по технике безопасности. Стоянка крана Перед заменой кабеля спредера необходимо перевести кран на подходящий участок, в отдалении от штабелей контейнеров. На данном участке должна быть обеспечена достаточная площадь, чтобы разложить кабель. Положение тележки Для обеспечения безопасности прохода необходимо перевести тележку в нормальное положение стоянки, где на главных балках имеются дополнительные поручни для защиты персонала. Подъем спредера на максимальную высоту Перед заменой кабеля необходимо отрегулировать спредер на минимальную длину и поднять спредер на максимальную высоту. Отключение питания ! Перед началом выполнения работ по замене кабеля необходимо отключить электропитание оборудования, установленного на тележке, в том числе питание спредера. Необходимо также отключить питание управления. На время замены кабеля также необходимо отключить приводы механизма передвижения крана и механизма передвижения тележки. Отключение электропитания выполняется в электропомещении. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 187 ДЕМОНТАЖ СТАРОГО КАБЕЛЯ СПРЕДЕРА Проверка крепежных деталей кабеля Убедитесь, что крепежные детали на обоих концах старого кабеля спредера соответствуют существующему плану концевой заделки (См. Эл.схемы, глава 15). В противном случае, запишите, какие имеются различия, чтобы установить новый кабель таким же образом, как был установлен старый. Отключение кабеля – Сторона тележки Убедитесь в отсутствии напряжения на разъемах и отключите жилы старого кабеля спредера из разъемов на тележке (в обоих шкафах). Отключите концы жил старого кабеля из кабельных уплотнений в нижней части шкафов. Ослабьте гайки уплотнения и выньте кабель из уплотнения. Опускание части кабеля в кабельную корзину Прикрепите подходящий синтетический трос к верхнему концу старого кабеля спредера. Вес короткого вертикального участка кабеля спредера между тележкой и спредером, находящимся в крайнем верхнем положении, не слишком велик (приблизительно 10-15 кг), и его можно удерживать вручную. При необходимости трос можно обвязать вокруг подходящей неподвижной части конструкции, чтобы обеспечить дополнительную опору. Когда вес кабеля удерживается тросом, ослабьте кабельный зажим на тележке и осторожно опустите верхнюю часть старого кабеля в корзину на спредере. ПРЕДУПРЕЖДЕНИЕ! Не допустите падения старого кабеля с тележки на землю. Падение кабеля представляет собой большую опасность для персонала, а также может повредить оборудование. Общий вес кабеля – всей длины от тележки до уровня земли – составляет 65-70 кг! Опускание спредера Временно включите питание управления и электропитание механизмов подъема и вспомогательных лебедок. С помощью контроллера в кабине крановщика опустите спредер на подходящие деревынные колодки, установленные на полу площадки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 188 Отключение питания Перед тем, как продолжить работы по демонтажу старого кабеля спредера, необходимо снова полностью отключить все электропитание. Отключение кабеля – сторона блочной подвески спредера Отключите жилы старого кабеля спредера из распределительной коробки на блочной подвеске спредера. Отключите концы жил старого кабеля из кабельных уплотнений в нижней части распределительной коробки. Ослабьте гайку уплотнения и выньте кабель из его уплотнения в распределительной коробке. Изъятие кабеля из корзины на блочной подвеске Выньте все витки старого кабеля из корзины и спустите кабель на землю (рядом со спредером). Утилизация старого кабеля Разрежьте старый кабель на несколько частей, чтобы исключить возможность его использования по ошибке. Утилизируйте разрезанные части старого кабеля надлежащим образом. УСТАНОВКА НОВОГО КАБЕЛЯ СПРЕДЕРА РАСПОЛОЖЕНИЕ ПЕРЕНОСНОГО КАБЕЛЬНОГО БАРАБАНА Каждый новый кабель SPREADERFLEX поставляется на барабане. Расположите барабан с новым кабелем на площадке рядом со спредером. Установите переносной барабан в правильное положение, так чтобы витки нового намотанного кабеля располагались против часовой стрелки. Примечание ! Запрещается поворачивать переносной барабан, когда кабель подается в корзину на блочной подвеске спредера (см. дальнейшие указания). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 189 КРЕПЛЕНИЕ КАБЕЛЯ – СТОРОНА БЛОЧНОЙ ПОДВЕСКИ СПРЕДЕРА Смотайте свободный конец кабеля с верхней части барабана, затем пропустите его вниз через горловину корзины. Горловина Neck Пропустите конец кабеля через отверстие в днище корзины и далее через уплотнение в распределительную коробку на блочной подвеске спредера. Убедитесь, что в распределительной коробке участок кабеля достаточной длины. Затем затяните уплотнение. Установите кабельные зажимы между корзиной и распределительной коробкой. Cone Конус To Terminal Box В распределительную коробку СМАЗКА КАБЕЛЯ Когда новый кабель спредера укладывается в корзину, необходимо выполнить его смазку, чтобы обеспечить его хорошую укладку. Полиуретановая оболочка кабеля обладает высокой стойкостью к маслам и консистентным смазкам. Можно использовать разнообразные смазочные материалы, основной характеристикой которых должна быть их устойчивость к воде – т.е. чтобы смазка не смывалась дождем. На оболочку кабеля можно нанести с помощью разбрызгивателя специальный силиконовый смазочный материал для пластика и резины. УКЛАДКА КАБЕЛЯ В КОРЗИНУ НА БЛОЧНОЙ ПОДВЕСКЕ СПРЕДЕРА Не изменяя положения барабана с новым кабелем, смотайте кабель с верхней части барабана и уложите его внутри корзины на блочной подвеске спредера в направлении против часовой стрелки. Начинайте укладку с основания конуса. Укладывайте Coil cable кабель вокруг anti-clockwise конуса против around cone часовой стрелки Внимание! Когда витки кабеля находятся внутри корзины, никакая скручивающая нагрузка на кабель недопустима. В противном случае кабель не будет свободно входить и выходить из корзины в процессе нормальной работы крана. В случае, если переносной кабельный барабан находится в неправильном положении или кабель неправильно уложен в корзину, возникнет скручивающая нагрузка на кабель. Перед подачей кабеля в корзину необходимо устранить данные ошибки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 190 Далее продолжайте укладывать кабель в корзину до тех пор, пока дно не будет закрыто. Не забудьте смазать оболочку кабеля! Coil cable Укладывайте anti-clockwise кабель против until floorстрелки is часовой до covered тех пор, пока дно не будет закрыто Оставшийся участок кабеля должен укладываться витками друг на друга внутри корзины. Не забудьте смазать оболочку кабеля ! Предполагается, что диаметр переносного кабельного барабана равен диаметру корзины. В этом случае при сматывании кабеля с барабана в корзину скручивания кабеля не произойдет. Coil cable Укладывайте anti-clockwise кабель внутри around inside корзины витками ofпротив basket часовой Уложите кабель в корзину почти целиком, так чтобы над горловиной корзины остался только короткий отрезок. стрелки КРЕПЛЕНИЕ КОНЦА КАБЕЛЯ К ПРОТЯГИВАЮЩЕМУ КАНАТУ Опустите с тележки подходящий синтетический трос для протягивания. Соедините конец данного троса с концом кабеля спредера. Для данного крепления может использоваться сетчатый “чулок”. Помните, что в основании чулка необходимо наложить временную обвязку, которая обеспечит прочный захват кабеля. Запрещается тянуть вверх новый кабель спредера на тележку до тех пор, пока спредер не будет установлен в крайнее верхнее положение. В противном случае не будет требуемой кольцевой укладки кабеля. Сетчатый чулок Braided Pulling "Sock" Временная обвязка Temporary Binding Кабель Cable ПОДЪЕМ СПРЕДЕРА НА МАКСИМАЛЬНУЮ ВЫСОТУ Временно включите питание управления и питание механизмов подъема и вспомогательных лебедок. С помощью контроллера в кабине крановщика поднимите спредер на максимальную высоту. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 191 ПЕРВОНАЧАЛЬНОЕ КРЕПЛЕНИЕ КАБЕЛЯ – СТОРОНА ТЕЛЕЖКИ Подъем кабеля на тележку Временно включите питание управления и питание механизмов подъема и вспомогательных лебедок. Кабельный зажим Расположите новый кабель так, чтобы за зажимом оставался свободный участок кабеля, длиной приблизительно 2 метра. Наложите резиновый жгут на кабель на участке зажима. Затем затяните зажим, чтобы плотно закрепить кабель. Примечание ! На данном этапе не снимайте чулок с конца кабеля. Он может потребоваться для корректировки положения кабеля в случае возникновения неисправностей его укладки (см. следующий раздел). С помощью контроллера в кабине крановщика опустите спредер на подходящие деревянные колодки, установленные на полу площадки. С помощью временного протягивающего троса поднимите кабель спредера за его свободный конец из корзины на блочной подвеске до уровня тележки. ПРОВЕРКА УКЛАДКИ КАБЕЛЯ Когда верхний конец нового кабеля спредера зажат на тележке, необходимо проверить, как кабель укладывается в корзину спредера. Примечание ! Данная проверка должна быть выполнена перед заделкой верхнего конца кабеля. С помощью контроллера в кабине крановщика выполните на низкой скорости опускание механизмами подъема, так чтобы спредер расположился чуть выше уровня пола площадки. В процессе опускания спредера убедитесь, что кабель плавно выходит из корзины. Затем выполните на низкой скорости подъем спредера ни максимальную высоту. В процессе подъема спредера убедитесь, что кабель плавно укладывается в корзину. Если при работе на низкой скорости укладка кабеля происходит надлежащим образом, несколько раз повторите подъем и опускание, увеличивая скорости. Если при работе на максимальной скорости укладка кабеля происходит плавно, корректировка не требуется и можно продолжать работу по монтажу кабеля. . Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 192 КОРРЕКТИРОВКА НЕИСПРАВНОСТИ УКЛАДКИ КАБЕЛЯ При возникновении неисправности укладки кабеля спредера, необходимо выполнить соответствующую операцию по ее корректировке в зависимости от рода неисправности. Кабель не укладывается в корзину спредера Вертикальный участок подвешенного кабеля между тележкой и спредером должен иметь непрерывное кольцевое кручение по всей его длине, что имеет большое значение для укладки кабеля в корзину. Если кольцевое кручение кабеля недостаточно, его укладка будет неправильной, и кабель будет иметь тенденцию выпадения из корзины спредера. Это может также вызвать укладку кабеля внутри корзины петлями в форме “восьмерки”. Чтобы обеспечить дополнительное кольцевое кручение кабеля спредера, необходимо выполнить следующее: 1. Поднимите спредер на максимальную высоту. 2. Удерживая вес вертикального участка кабеля спредера с помощью протягивающего троса, частично ослабьте крепежный зажим на тележке. 3. Поверните кабель спредера внутри зажима на один полный оборот против часовой стрелки (если смотреть сверху). 4. Затяните зажим на кабеле. 5. Проверьте укладку кабеля и при необходимости выполните дальнейшие корректировки. Кабель укладывается в маленькие кольца Вертикальный участок подвешенного кабеля между тележкой и спредером должен иметь непрерывное кольцевое кручение по всей его длине. Если кабель скручивается слишком сильно, его укладка может выполняться маленькими кольцами, покрывая только часть площади корзины. Если скручивание кабеля правильно, большинство витков укладывающегося кабеля будут иметь диаметр, равный полному диаметру корзины. Если степень скручивания кабеля крайне сильна, могут также образоваться петли по вертикальному участку подвешенного кабеля, что вызовет “застревание” у горловины корзины. Для устранения излишнего скручивания кабеля спредера необходимо выполнить следующее: 1. Поднимите спредер на высоту чуть ниже максимальной. 2. Удерживая вес вертикального участка кабеля спредера с помощью протягивающего троса, частично ослабьте крепежный зажим на тележке. 3. Поверните кабель спредера внутри зажима на один полный оборот по часовой стрелке (если смотреть сверху). 4. Затяните зажим на кабеле. 5. Проверьте укладку кабеля и при необходимости выполните дальнейшие корректировки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 193 ОКОНЧАТЕЛЬНОЕ КРЕПЛЕНИЕ КАБЕЛЯ – СТОРОНА ТЕЛЕЖКИ После проверки укладки нового кабеля спредера можно продолжить выполнение следующих этапов монтажа нового кабеля спредера. На период заделки нижнего конца нового кабеля спредер должен Положение быть опущен на подходящие деревянные колодки, установленные спредера на полу площадки. В качестве подготовки к выполнению этих работ, на данном этапе монтажа необходимо опустить спредер Отключение питания Перед тем, как продолжить электромонтаж нового кабеля спредера, необходимо снова отключить все виды электропитания. Снятие протягивающего троса / чулка На следующих этапах протягивающий трос больше не потребуется, и его необходимо открепить от верхнего конца нового кабеля. Необходимо также снять чулок. Оболочка кабеля Аккуратно расположите кабель в полиуретановой оболочке над зажимом. Пучковая арматура кабеля Закрепите пучки арматуры от конца кабеля двумя болтами над зажимом. Таким образом кабелю обеспечивается дополнительная опора. Уплотнения Пропустите пять пучков жил кабеля через соответствующие уплотнения в нижней части двух шкафов тележки. Убедитесь, что внутри каждого шкафа имеется участок кабеля достаточной длины. Затем затяните уплотнения. КОНЦЕВЫЕ ЗАДЕЛКИ КАБЕЛЯ Сторона блочной подвески спредера Сначала необходимо выполнить заделку жил нижнего конца кабеля на блочной подвеске спредера в соответствии с планом выполнения концевой заделки (см. электрические схемы в другой главе) Сторона тележки Перед выполнением заделки данного конца, убедитесь в отсутствии напряжения на каком-либо из данных разъемов. Затем необходимо выполнить заделку жил верхнего конца кабеля в шкафах тележки в соответствии с планом выполнения концевой заделки (см. электрические схемы, Глава 15). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Замена кабеля спредера 194 ОКОНЧАТЕЛЬНАЯ ВИЗУАЛЬНАЯ ПРОВЕРКА Перед тем, как подключить электропитание после завершения монтажа, необходимо проверить визуально заделку каждого конца кабеля. - Проверьте плотность кабельного зажима. СТОРОНА ТЕЛЕЖКИ - Проверьте плотность уплотнений. - Убедитесь, что все кабельные жилы установлены в соответствующие клеммники. СТОРОНА БЛОЧ- - Проверьте плотность уплотнения. НОЙ ПОДВЕСКИ - Убедитесь, что все кабельные жилы установлены в СПРЕДЕРА соответствующие клеммники. ПРОВЕРКА ФУНКЦИОНИРОВАНИЯ Перед тем, как разрешить нормальную эксплуатацию крана, необходимо проверить, как функционирует кабель (с помощью устройств управления / индикации в кабине крановщика). Направление вращения двигателя Включите электропитание. Затем выполните пуск гидравлического блока спредера. Убедитесь, что двигатель / насос вращается в правильном направлении. Работа флипперов Подняв спредер на определенную высоту, убедитесь, что каждая пара флипперов поднимается и опускается надлежащим образом. Работа привода механизма телескопирования спредера Подняв спредер на определенную высоту, убедитесь, что привод механизма телескопирования спредера функционирует надлежащим образом и длина спредера регулируется в соответствии с тремя стандартными размерами контейнеров. Индикаторные штифты спредера Опустите спредер на контейнер. Убедитесь, что индикация соответствует положению "Спредер на контейнере". Поворотные замки спредера Опустив спредер на контейнер, убедитесь, что поворотные замки функционируют надлежащим образом, и индикация соответствует изменению их положения. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 195 F. ПОДДОМКРАЧИВАНИЕ ХОДОВЫХ ЧАСТЕЙ ВВЕДЕНИЕ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по поддомкрачиванию ходовых частей, необходимо выполнить указания по технике безопасности, которые содержатся в начале данного раздела. Каждую ходовую часть можно легко поддомкратить с целью замены колеса или для выполнения других работ по техническому обслуживанию. Инструкция по поддомкрачиванию ходовой части имеет два раздела: В первом разделе содержатся указания по выполнению поддомкрачивания одной пары колес, например, для замены поврежеднной шины. Во втором разделе содержатся указания по выполнению поддомкрачивания (выполнение данных работ требуется крайне редко) ходовой части целиком, например, для замены подшипников поворотного шквореня. МЕРЫ БЕЗОПАСНОСТИ ПЕРЕД ВЫПОЛНЕНИЕМ РАБОТ ПО ПОДДОМКРАЧИВАНИЮ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед тем, как поддомкрачивать ходовую часть, необходимо выполнить следующие указания: Установка крана на ровной поверхности Необходимо установить кран на участке с ровной горизонтальной поверхностью. В противном случае, существует опасность падения ходовой части с домкрата. Колодки Необходимо установить деревянные колодки с обеих сторон пары колес другой ходовой части (на том же углу портала). Отключение Необходимо отключить электропитание всех приводов механизма При необходимости, медленно переведите кран на участок с ровной поверхностью, даже если только одна шина спущена или проколота. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 196 эл.питания приводов механизма передвижения крана передвижения крана, чтобы исключить возможность передвижения крана. Отсутствие сильного ветра При наличии высокой скорости ветра, ходовой части, операющейся на домкрат, должна быть обеспечена дополнительная опора. В случае сильных порывов ветра боковые усилия, направленные на портал, могут опрокинуть домкрат и произойдет падение ходовой части. ПРИ НЕОБХОДИМОСТИ ДЕМОНТАЖА ДВИГАТЕЛЯ ЭЛЕКТРОПИТАНИЕ СЛЕДУЮЩИХ ЭЛЕМЕНТОВ ПЕРЕДВИЖЕНИЯ КРАНА: ОТКЛЮЧИТЕ МЕХАНИЗМА Вентиляторы двигателей Необходимо отключить два общих блока, подающих электропитание на вентиляторы всех двигателей механизма передвижения крана для обеспечения безопасности демонтажа каждого вентилятора. (От каждого блока подается питание на вентиляторы четырех двигателей механизма передвижения крана). Механический растормаживат ель тормоза Необходимо отключить общий блок электропитания цепей растормаживания механических тормозов всех приводов механизма передвижения крана для обеспечения безопасности демонтажа узла тормоза. Предотвращающие конденсат обогреватели Необходимо отключить общий блок электропитания предотвращающих конденсат обогревателей всех двигателей и тормозов механизма передвижения крана обеспечения безопасности демонтажа каждого двигателя или тормоза. ПРЕДУПРЕЖДЕНИЕ ! Напряжение может присутствовать, даже если дизель-генератор отключен. Напряжение может подаваться от вспомогательного питающего кабеля (через переключающий выключатель). МЕРЫ БЕЗОПАСНОСТИ ПРИ НЕБЛАГОПРИЯТНЫХ УСЛОВИЯХ Может возникнуть необходимость выполнения поддомкрачивания в неблагоприятных условиях: например, в ситуации, когда кран не находится на участке с ровной горизонтальной поверхностью или при наличии высокой скорости ветра, произошло повреждение колеса и его необходимо заменить до того, как кран может быть перемещен на другой участок. ВНИМАНИЕ ! ПРЕДУП- Перед тем, как поддомкрачивать ходовую часть, Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 197 РЕЖДЕНИЕ! необходимо выполнить следующие указания. Alternative Lifting Arrangements При указанных выше сложившихся обстоятельствах необходимо принять дополнительные меры безопасности по предотвращению опрокидывания домкрата в процессе подъема ходовой части. Может оказаться предпочтительным использование другого оборудования для подъема ходовой части, т.е. не гидравлический домкрат. Single Wheel Removal В качестве дополнительной меры безопасности в неблагоприятных условиях допускается демонтаж только одного колеса крана за один прием. ПОДГОТОВКА ПЕРЕД ВЫПОЛНЕНИЕМ ПОДДОМКРАЧИВАНИЯ Режим передвижения крана Для обеспечения удобного доступа ко всем ходовым колесам крана необходимо перевести все ходовые части в режим "продольное передвижение". Переведите кран в режим продольного передвижения, если он находится в другом режиме. Тележка в стояночном положении Для самого оптимального распределения нагрузки на ходовые части крана необходимо перевести тележку в нормальное стояночное положение (сторона, противоположная местоположению дизель-генератора). Переведите тележку в стояночное положение, если она находится на другом участке главных балок. Обеспечение опоры спредеру В процессе замены ходового колеса кран не должен нести какиелибо излишние нагрузки. Необходимо опустить спредер на подходящие деревянные колодки, установленные на полу площадки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 198 ЗАМЕНА КОЛЕСА (СПУЩЕННАЯ ШИНА) ВВЕДЕНИЕ Указания, которые содержатся в данном разделе, относятся к выполнению замены только одного ходового колеса в случае, если шина спущена или поврежедна или при повреждении обода колеса. Перед началом выполнения данных работ необходимо тщательно ознакомиться с указаниями по технике безопасности (в начале настоящего раздела.) При необходимости замены нескольких колес (или обоих колес одной ходовой части) см. указания, которые содержатся в следующем разделе - "Поддомкрачивание ходовой части целиком". ВЫПОЛНЕНИЕ ПОДДОМКРАЧИВАНИЯ ХОДОВОЙ ЧАСТИ ТОЧКА ПОДДОМКРАЧИВАНИЯ Корпус каждого редуктора ходовой части крана изготовлен из конструкционной стали. Корпус рассчитан на выдерживание усилий от домкрата, расположенного под центральной осевой линией редуктора. Имеется специальная опорная подушка под домкрат, обеспечивающая дополнительное усиление нижнией части корпуса. Рекомендуемая минимальная грузоподъемность гидравлического домкрата 25 тонн. Такой домкрат обеспечит безопасный подъем ходовой части при любых условиях, даже если кран удерживает полностью нагруженный конейнер. Цапфа (за соединительной коробкой) Pivot (behind terminal box) Высота60 мм Jackin Heigh 60 mm Wooden Chocks under Both Wheels Деревянные клинья под обоими колесами 25-Tonne Hydraulic Jack Гидравлический домкрат г/п 25 тонн Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 199 МИНИМАЛЬНАЯ ВЫСОТА ПОДДОМКРАЧИВАНИЯ Необходимо поддомкратить ходовую часть на высоту, достаточную для демонтажа любого из колес. Гидравлический домкрат должен иметь возможность обеспечить высоту подъема приблизительно на 60 мм. ПЛИТА ПОД ДОМКРАТ Для оптимального распределения нагрузки на грунт и для обеспечения устойчивого основания рекомендуется установить под домкрат, на пол площадки, стальную плиту. Подходящая плита шириной 550 мм располагается на полу площадки на участке между шинами. Толщина данной плиты может быть ограничена минимальной высотой собственно домкрата. При наличии типичного гидравлического домкрата грузоподъемностью 25 тонн может использоваться плита толщиной 60 мм. 60 60 550 УПЛОТНЯЮЩИЕ ПЛИТЫ Так как ширина основания большинства гидравлических домкратов мала, что обеспечивает их размещение в ограниченных пространствах, рекомендуется удерживать домкрат на минимальной высоте. Для устранения каких либо больших зазоров необходимо использовать дополнительные уплотняющие плиты. Дополнительные уплотняющие плиты, расположенные на устанавливаемой под домкрат стальной плите, обеспечивают бóльшую устойчивость, чем гидравлический домкрат, имеющий размер шире необходимого. ПОДДОМКРАЧИВАНИЕ ПАРЫ КОЛЕС Установите под колеса клинья (колодки) Перед тем, как выполнять поддомкрачивание пары колес, необходимо установить с обеих сторон двух колес другой ходовой части, с противоположной стороны балансира, деревянные клинья (колодки). Клинья Wheel Chocks ПРЕДУПРЕЖДЕНИЕ ! Механический тормоз накладывается только на одно из двух колес ходовой части. Другое колесо может свободно вращаться. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 200 Первый этап поддомкрачивания Установите домкрат под ходовой частью в правильное положение. Выполните поддомкрачивание до уровня, когда домкрат удерживает бóльшую часть веса ходовой части. На этом этапе не поддомкрачивайте ходовую часть так, чтобы ее колеса поднялись над полом площадки. Ослабление гаек колес Механические тормоза удерживают только половину ходовых колес крана, как показано на данном рисунке: Free Brake Brake Free Brake Free Free Brake Trolley Cab Brake Free Free Brake Free Brake Brake Free "Свободное" колесо должно быть заблокировано от вращения, когда его гайки ослаблены. Для этого необходимо обеспечить контакт шины с полом площадки в процессе ослабления гаек. На каждом ходовом колесе имеются 12 гаек, которые крепят колесо на штифтах ступицы. Необходимо уменьшить момент затяжки каждой гайки колеса, повернув ее приблизительно на ¼ оборота против часовой стрелки. Данная операция выполняется в такой же последовательности, которая установлена для выполнения затяжки (см. схему, которая представлена далее в данном разделе). ПРЕДУПРЕЖДЕНИЕ! Не ослабляйте гайки полностью до тех пор, пока колесо не будет поднято домкратом над уровнем пола площадки. Окончательный этап поддомкрачивания После уменьшения момента затяжки надлежащих гаек колеса, выполните поддомкрачивание так, чтобы шина была поднята на крайне малое количество над уровнем пола площадки. ДЕМОНТАЖ КОЛЕСА Обеспечение опоры колесу Вес колеса составляет приблизительно 240 кг (530 lb). Перед тем, как снимать гайки колеса, необходимо обеспечить колесу опору с помощью подходящего подъемного приспособления. Для данной цели рекомендуется использовать Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 201 вилочный погрузчик или штабелер для поддонов. ПРЕДУПРЕЖДЕНИЕ ! Вес колеса слишком велик, чтобы обеспечивать ему опору вручную. Снимите гайки Когда колесу обеспечена надлежащая опора, необходимо снять двенадцать гаек колеса. Снимите колесо со ступицы С помощью вилочного погрузчика (или штабелера для поддонов) снимайте колесо со ступицы в горизонтальном направлении. Выполняйте данную операцию осторожно, чтобы не повредить резьбу штифтов ступицы. РЕМОНТ ПРОКОЛОТОЙ ШИНЫ / ЗАМЕНА ШИНЫ Для выполнения ремонта проколотой шины или для замены шины требуются специальный инструмент и оборудование. Старое колесо должен осмотреть квалифицированный специалист и определить возможность ремонта проколотой шины или необходимость ее замены. Только специалист должен определять возможеность ремонта или необходимость замены шины. УСТАНОВКА КОЛЕСА Установка колеса на ступицу выполняется в обратном порядке процедуры выполнения демонтажа. Установка колеса на ступицу На первом этапе необходимо расположить колесо таким образом, чтобы отверстия в его реборде были совмещены со штифтами на ступице колеса. Далее, установите колесо на ступицу с помощью вилочного погрузчика (или штабелера для поддонов). Выполняйте данную операцию осторожно, чтобы не повредить резьбу штифтов ступицы. Установка гаек Перед тем, как устанавливать гайки на штифты, необходимо нанести на их резьбу небольшое количество состава на основе меди, предотвращающего “прихват”. Далее навинтите все гайки на их штифты, так чтобы сферическая поверхность каждой гайки полностью вошла в соответствующее углубление в реборде колеса. Частичное опускание домкрата Перед тем, как выполнить затяжку гаек, необходимо опустить домкрат так, чтобы шина коснулась пола площадки. На данном этапе не опускайте домкрат до конца: колеса данной ходовой части не должны нести полную нагрузку. ТАБЛИЦА – ДАВЛЕНИЕ В ШИНЕ Шина Давление Nokian 14.00-24 28PR L-3 9.5 бар (138 PSI) Good Year 14.00-24 28PR HRL-3 10 бар (145 PSI) Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 202 ЗАТЯЖКА ГАЕК КОЛЕСА Момент затяжки 80% Момент затяжки 100% 400 Нм (295 lb-ft) 500 Нм (369 lb-ft) 1 Гайки колеса необходимо затянуть с надлежащим моментом. Затяжка гаек выполняется в два этапа с использованием соответствующего тарированного гаечного ключа. 5 12 9 8 4 3 7 10 6 11 2 На первом этапе необходимо затянуть все гайки с моментом, составляющим 80% от номинального, в последовательности, показанной на схеме. На втором этапе необходимо затянуть все гайки с номинальным моментом 100% в той же последовательности. Последовательность затяжки гаек колеса ЗАВЕРШЕНИЕ РАБОТЫ С ДОМКРАТОМ Окончательное опускание домкрата Когда гайки колеса затянуты на номинальный момент, необходимо осторожно опустить домкрат, так чтобы на шины легла полная нагрузка от ходовой части. Уберите домкрат Когда поддомкрачивание больше не требуется, уберите из-под ходовой части домкрат, а также дополнительные опорные плиты. Уберите клинья (колодки) Уберите деревянные клинья (колодки) из-под колес другой ходовой части. Поместите клинья в места, предназначенные для их хранения. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 203 ПОДДОМКРАЧИВАНИЕ ХОДОВОЙ ЧАСТИ ЦЕЛИКОМ ВВЕДЕНИЕ На каждом углу портала расположены две ходовые части, соединенные балансиром, который крепится к раме портала. При необходимости демонтажа ходовой части в целях выполнения работ в рамках капитального ремонта (например, замена подшипников поворотного шквореня), нагрузка угла портала должна удерживаться опорой под центральной точкой соответствующего балансира. Работа по установке подходящей опорной конструкции под один угол портала более сложна, чем поддомкрачивание двух ходовых частей и опускание балансира обратно на данную конструкцию. Перед выполнением данных работ необходимо внимательно прочитать указания по технике безопасности (в начале настоящего раздела.) Высота Jacking поддомкраHeight чивания 100mm 100 мм Woodenклинья Chocks under под всеми Деревянные (колодки) all other колесами Gantry Wheels остальными крана Motor +демонтирован Brake removed Узел тормоз+двигатель fromчасти Outer Bogie с внешней ходовой ДЕМОНТАЖ УЗЛА ДВИГАТЕЛЬ+ТОРМОЗ – ВНЕШНЯЯ ХОДОВАЯ ЧАСТЬ Перед тем как установить временную опорную конструкцию на участок между ходовыми частями необходимо демонтировать узел двигатель+тормоз с внешней ходовой части. Необходимо обеспечить возможность демонтажа данного узла в сборе без отключения гибких кабелей из их точек ввода. Отсоединение кабельных держателей Необходимо отсоединить держатели гибких кабелей для обеспечения ослабления, достаточного для демонтажа двигателя. Кабели уложены на кронштейны с многочисленными зажимами. Предпочтительно не ослаблять зажимы, а открепить данные Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 204 кронштейны от балансира. Таким образом, гарантируется, что при установке ходовой части каждый гибкий кабель будет расположен правильно. Демонтаж узла двигатель + тормоз Двигатель, механический тормоз и охлаждающий вентилятор могут быть демонтированы как единый узел. Обеспечив опору данному узлу (~140 кг), снимите четыре болта M16, соединяющие фланец двигателя и редуктор. Снимайте двигатель в осевом направлении, до тех пор, пока муфта не будет освобождена из шлица вала двигателя или вала редуктора. Положение узла двигатель + тормоз во время выполнения работ В процессе других работ по техническому обслуживанию узел двигатель+тормоз может быть подвешен под балансиром ходовой части с помощью подходящих тросов/стропов. ВЫПОЛНЕНИЕ ПОДДОМКРАЧИВАНИЯ 1. Выполните поддомкрачивание обеих ходовых частей на высоту приблизительно 100 мм. (см. раздел – Поддомкрачивание ходовой части) Note: Примечание: Terminal Box соединительная extends below коробка выступает за Balancing Beam пределы нижнего 2. Расположите временную опорную конструкцию под цетральной точкой балансира ходовой части. уровня балансира Примечание: соединительная коробка выступает за пределы нижнего уровня балансира, что не позволяет использовать рамную опору большего размера. 3. Осторожно опустите каждый домкрат, чтобы балансир расположился на временной опорной конструкции. 500 Temporary Support опора под балансиром under Временная Bogie Balancing Beam ходовой части Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание ходовых частей 205 4. Снимите колеса ходовой части, которые требуют технического обслуживания. 5. Уберите домкрат из-под ходовой части, которая требует технического обслуживания. Не рекомендуется одновременно снимать колеса с другой ходовой части и одновременно убирать из-под другой ходовой части домкрат . ОПУСКАНИЕ РЕДУКТОРА / ПОВОРОТНОГО ШКВОРЕНЯ 1. Используя тележку для поддонов (или вилочный погрузчик) для удержания веса редуктора и поворотного шквореня (~1000 кг), снимите болты с фланца между балансиром и подшипниками поворотного шквореня. 2. Опустите тележку для поддонов (или вилочный погрузчик), так чтобы извлечь подшипники поворотного шквореня из нижней части вертикального трубчатого элемента. "Pallet"для Тележка поддонов Trolley Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание тележки 207 G. КОЛЕСА ТЕЛЕЖКИ / ЗАМЕНА ПОДШИПНИКОВ ВНИМАНИЕ! ПРЕДУПРЕЖДЕНИЕ ! Перед началом выполнения работ по поддомкрачиванию ходовых частей, необходимо выполнить указания по технике безопасности, которые содержатся в начале данного руководства. ВВЕДЕНИЕ Каждую ходовую часть тележки можно легко поддомкратить с целью замены колес тележки или замены подшипников. В данном случае для выполнения поддомкрачивания требуются специальные кронштейны, которые крепятся болтами с обеих сторон ходовой части. Когда ходовая часть поддомкрачена, между конструкцией ходовой части и рельсом необходимо поместить подходящие временные опоры. Далее, опустите ходовую часть на данные опоры и уберите домкраты. Таким образом, обеспечивается удобный доступ к колесам тележки в процессе выполнения работ по техническому обслуживанию/ремонту. Минимальная рекомендуемая грузоподъемность каждого домкрата 5 тонн. На период выполнения данных работ тележка должна быть освобождена от груза, т.е. спредер опущен на опоры на уровне пола площадки (или на контейнер). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание тележки 208 МЕРЫ БЕЗОПАСНОСТИ – ПЕРЕД ВЫПОЛНЕНИЕМ ПОДДОМКРАЧИВАНИЯ ТЕЛЕЖКИ ВНИМАНИЕ ! ПРЕДУПРЕЖДЕНИЕ ! Перед тем, как поддомкрачивать тележку, необходимо выполнить следующие указания: Установка крана на ровной поверхности Необходимо установить кран на участке с ровной горизонтальной поверхностью. В противном случае, существует опасность падения тележки с домкрата. Спредер опущен, канаты ослаблены Спредер необходимо опустить на опоры на полу площадки (или на контейнер). Грузовые канаты и вспомогательные канаты должны быть в достаточной степени ослаблены, чтобы имелась возможность поддомкратить тележку не менее чем на 100 мм без натяжения канатов. Отключение питания всех приводов крана Необходимо отключить электропитание всех приводов крана, чтобы исключить возможность передвижения крана в процессе выполнения данных работ. Колодки (клинья) Необходимо установить подходящие колодки с обеих сторон двух колес другой ходовой части тележки. ПРЕДУПРЕЖДЕНИЕ ! Запрещается поддомкрачивать одновременно обе ходовые части тележки. Реборды колес обеспечивают правильное положение тележки на конструкции портала. ПОДДОМКРАЧИВАНИЕ ТЕЛЕЖКИ ВРЕМЕННЫЕ КРОНШТЕЙНЫ (С КАЖДОЙ СТОРОНЫ ХОДОВОЙ ЧАСТИ) Снимите буфер, открутив четыре крепежных болта. Установите временный кронштейн с помощью четырех болтов M12 (момент затяжки 65 Нм). Temporary Временный Bracket кронштейн 4 Bolts 4 болта M12 М12 xх 40 40 65 65N-m Нм Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Поддомкрачивание тележки 209 ПОДКЛАДКА В ВИДЕ "СЕДЛА" ИЗ ТВЕРДОЙ ДРЕВЕСИНЫ (С КАЖДОГО КОНЦА ХОДОВОЙ ЧАСТИ) Для защиты рельса от локальных повреждений и обеспечения устойчивого основания для домкрата рекомендуется установить на рельс подкладку в виде "седла" из твердой древесины. Таким образом, подкладка опирается на верх рельса и на главную балку. Hardwood "Saddle" Подкладка в виде “седла” из твердой древесины СОБСТВЕННАЯ ВЫСОТА ДОМКРАТА При высоте деревянной подкладки 90 мм, расстояние между временным кронштейном и подкладкой составит приблизительно 430 мм. 5-Tonne ПОДЪЕМ ХОДОВОЙ ЧАСТИ Домкрат г/п 5 тонн Jack Установив подходящие домкраты на концах ходовой части, работайте обоими домкратами одновременно, чтобы поднять данную сторону тележки. Предупреждение! Не поддомкрачивайте только один угол тележки. МИНИМАЛЬНАЯ ВЫСОТА ПОДДОМКРАЧИВАНИЯ Необходимо поднять тележку на достаточную высоту, чтобы обеспечить возможность установить временные опоры между ходовой частью и рельсами. Поэтому каждый домкрат должен иметь возможность поднять ходовую часть на 100 мм. Cable Кабельный Power-Track подвод ВРЕМЕННЫЕ ОПОРЫ Установите временные опоры между ходовой частью тележки и рельсом. Далее, осторожно опустите оба домкрата одновременно, так чтобы ходовая часть расположилась на опорах. Если высота данных опор составляет 124 мм, колеса тележки будут находиться на расстоянии 90 мм над рельсом. Примечание: Между кабельным токоподводом и ходовой частью имеется зазор 51 мм. Temporary Временная Support опора 51 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения 211 H. КОНТРОЛИРОВАНИЕ НАГРУЗКИ И ПОЗИЦИОННЫЕ ИЗМЕРЕНИЯ ИЗМЕРЕНИЕ И РАСЧЕТЫ НАГРУЗКИ ОБОРУДОВАНИЕ ДЛЯ ИЗМЕРЕНИЯ НАГРУЗКИ Сила натяжения всех грузовых канатов на углах тележки измеряется непрерывно. В точке крепления каната находится датчик нагрузки со встроенным усилителем. Сигнал от датчика нагрузки подается на аналоговый вход переферийного ПЛК в шкафу тележки. Нагрузка на каждую вспомогатьельную лебедку рассчитывается автоматически в ПЛК. ПЛК преобразует значения крутящего момента и сигнала обратной связи по скорости соответствующего привода в значения нагрузки. РАСЧЕТЫ НАГРУЗОК Измеренная сила натяжения грузовых канатов используется ПЛК для различных расчетов нагрузок. Нагрузка на механизм подъема Для каждого механизма подъема: предполагается, что нагрузки на его два грузовых каната одинаковы. При расчете нагрузки на механизм подъема учитывается тот факт, что грузовые канаты дважды проходят через блоки на блочной подвеске спредера и возвращаются на тележку. Следовательно, нагрузка на механизм подъема в четыре раза превышает измеренную нагрузку на один из его грузовых канатов. Каждая рассчитанная нагрузка на подъемный механизм также включает нагрузки на соответствующие вспомогательные канаты, и опять учитывается тот факт, что данные канаты дважды проходят через блоки на блочной подвеске спредера. Единица измерения нагрузки на механизм подъема переводится из единицы силы в единицу массы. Общая нагрузка Общая нагрузка представляет собой сумму нагрузок на два механизма подъема и рассчитанную нагрузку на вспомогательные лебедки, когда они работают. Груз под спредером Надлежащее значение собственного веса спредера предварительно задается в системе ПЛК на заводе KONECRANES. Указанное заданное значение предварительно вычитается из общей нагрузки, чтобы получить рассчитанный груз под спредером. Когда под спредером имеется какой-либо груз, выполняются следующие логические функции : 1. Поворот ходовой части, поперечное передвижение крана и поворот крана запрещены. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения 2. 212 Ограничение скорости подъема или опускания в функциональной зависимости от груза под спредером (до 50%... Номинальная скорость). Отсутствие груза При отсутствии груза под спредером выполняются следующие логические функции : 1. Разрешено поперечное передвижение крана на скорости до 60% от номинальной. 2. Разрешен поворот крана на скорости до 60% от номинальной. 3. Разрешено продольное передвижение крана на скорости до номинальной. 4. Разрешено передвижение тележки на скорости до номинальной. 5. Разрешены подъем и опускание на скорости до номинальной. ВСПОМОГАТЕЛЬНЫЕ ЛЕБЕДКИ В процессе нормальной работы крана положение каждой вспомогательной лебедки непрерывно регулируется для удержания нагрузки на ее канат в пределах нормального рабочего диапазона. Так как данный контроль осуществляется полностью автоматически, от крановщика не требуется выполнять какие-либо действия в отношении вспомогательных лебедок ВОСПРОИЗВЕДЕНИЕ ЗНАЧЕНИЙ НАГРУЗОК НА ДИСПЛЕЕ Рассчитанное значение груза под спредером постоянно имеется на главной странице дисплея индикаторной панели ПЛК. Примечание: Значение “Груз под спредером” ("Spreader Load") на главной странице дисплея не включает собственный вес спредера и его блочной подвески. Индивидуальные значения нагрузок на грузовые канаты имеются на одной из страниц технического обслуживания информационного дисплея ПЛК. Индивидуальные значения нагрузок на вспомогательные канаты имеются на одной из страниц технического обслуживания информационного дисплея ПЛК. РЕГИСТРИРОВАНИЕ ОСЛАБЛЕНИЯ КАНАТОВ Значение рассчитанной общей нагрузки используется в ПЛК для системы регистрирования ослабления канатов. Система регистрирования ослабления канатов используется для обеспечения безопасной эксплуатации крана. В зависимости от зарегистрированного статуса ослабления канатов, работа приводов подъема и других механизмов либо запрещается, либо их скорость ограничивается. Примечание! Логика ослабления канатов подчиняется только командам управления из кабины крановщика и не срабатывает при использовании локального кнопочного пульта управления в процессе технического обслуживания. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения 213 КАНАТЫ ОСЛАБЛЕНЫ Когда рассчитанная общая нагрузка ниже уровня "ослабления канатов", выполняются следующие логические функции : 1. Опускание запрещено. 2. Скорость подъема ограничена до низкой скорости. 3. Скорость передвижения крана ограничена до низкой скорости. 4. Скорость передвижения тележки ограничена до низкой скорости. КАНАТЫ НАТЯНУТЫ (ОТСУТСТВИЕ ОСЛАБЛЕНИЯ КАНАТОВ) Когда рассчитанная общая нагрузка выше уровня "ослабления канатов", выполняются следующие логические функции: 1. Разрешены подъем и опускание на скорости до номинальной (см. также пункт “Груз под спредером”). 2. Разрешено передвижение крана на скорости до номинальной (см. также пункт “Груз под спредером”). 3. Разрешено передвижение крана на скорости до номинальной (см. также пункт “Груз под спредером”). ЗАЩИТА КРАНА ОТ ПЕРЕГРУЗКИ Нагрузка, вызываемая контейнером, не всегда равномерно распределяется на четырех грузовых канатах или на двух барабанах. В конструкции крана общая грузоподъемность двух механизмов подъема выше номинальной грузоподъемности крана. Аналогичным образом, общая грузоподъемность двух грузовых канатов на одном барабане выше грузоподъемности одного механизма подъема. Система защиты от перегрузки предусматривает возможность ассиметричной нагрузки, которую дает контейнер. Поэтому имеются две различные системы предупреждения о перегрузке и остановки: 1. Перегрузка крана. 2. Перегрузка одного из двух механизмов подъема. ПРЕДУПРЕЖДЕНИЕ О ПЕРЕГРУЗКЕ КРАНА Когда рассчитанная общая нагрузка достигает уровня предупреждения о перегрузке, на информационном дисплее ПЛК воспроизводится сообщение: “Предупреждение о перегрузке крана” ("Crane Overload Warning"). ПРЕДУПРЕЖДЕНИЕ ! При поступлении аварийного сигнала о перегрузке продолжение работы механизмов подъема, передвижения тележки или крана возможно только на малой скорости и с большой осторожностью. Когда поступает сигнал предупреждения о перегрузке, необходимо ликвидировать аварийную ситуацию, осторожно опустив груз на землю или на какую-либо подходящую опору. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения 214 ПРИМЕЧАНИЯ: Перегрузка может быть вызвана по любой из следующих причин: 1. Содержимое контейнера превышает допустимый вес. 2. Контейнер закреплен. (например, на платформе грузового транспорта или на другом контейнере в штабеле). 3. Произошло зацепление спредера или контейнера за какое-либо неподвижное препятствие. ПРЕДУПРЕЖДЕНИЕ О ПЕРЕГРУЗКЕ МЕХАНИЗМА ПОДЪЕМА Если измеренная нагрузка на какой-либо из канатов достигает уровня предупреждения о перегрузке, на информационном дисплее ПЛК воспроизводится сообщение: “Предупреждение о перегрузке механизма подъема” ("Hoist Overload Warning"). Предпринимаются те же действия, которые указаны в пункте “Предупреждение о перегрузке крана” и примечаниях в этом пункте. ОСТАНОВКА ПО ПРИЧИНЕ ПЕРЕГРУЗКИ КРАНА Когда рассчитанная общая нагрузка достигает уровня, на котором выполняется остановка по причине перегрузки, на информационном дисплее ПЛК воспроизводится аварийное сообщение: “Остановка по причине перегрузки крана ” ("Crane Overload Stop"). Также выполняются следующие логические функции : 1. Передвижение крана, передвижение тележки и подъем запрещены. 2. Ограничение скорости опускания до низкой скорости (оба привода механизма подъема). При остановке крана по причине перегрузки, необходимо ликвидировать аварийную ситуацию, осторожно опустив груз на землю или на какую-либо подходящую опору. ОСТАНОВКА ПО ПРИЧИНЕ ПЕРЕГРУЗКИ МЕХАНИЗМОВ ПОДЪЕМА Когда измеренная нагрузка на какой-либо из канатов достигает уровня, на котором выполняется остановка по причине перегрузки, на информационном дисплее ПЛК воспроизводится аварийное сообщение: “Остановка механизма подъема по причине перегрузки” ("Hoist Overload Stop"). Выполняются те же логические функции и действия, которые указаны в пункте “Остановка по причине перегрузки крана”. ОСТАНОВКА ПО ПРИЧИНЕ ПЕРЕГРУЗКИ ВСПОМОГАТЕЛЬНЫХ КАНАТОВ Когда рассчитанная нагрузка на какой-либо из четырех вспомогательных канатов достигает уровня, на котором выполняется остановка по причине перегрузки, на информационном дисплее ПЛК воспроизводится аварийное сообщение: “Остановка по причине перегрузки вспомогательного каната” ("Auxiliary Rope Overload Stop"). Также выполняются следующие логические функции : 1. Подъем запрещен. 2. Работа всех четырех вспомогательных лебедок запрещена (Точное позиционирование и поворот спредера). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения 215 Так как контроль вспомогательных лебедок осуществляется автоматически, уровень, при котором выполняется остановка по причине перегрузки, может быть достигнут при неисправной работе одной из вспомогательных лебедок. При остановке по данной причине, необходимо осторожно опустить груз на землю или на какую-либо подходящую опору, чтобы выяснить причину и ликвидировать аварийную ситуацию. Данная неисправность не может быть ликвидирована крановщиком. Необходимо вызвать специалистов по техническому обслуживанию. ПРЕДУПРЕЖДЕНИЕ ! В период поиска и устранения неисправности обслуживающим техническим персоналом необходимо соблюдать осторожность во избежание несчастного случая. Предупреждение ! Если спредер поднят в тот момент, когда вспомогательные лебедки не работают, нагрузки на вспомогательные канаты могут увеличиться. С учетом геометрии вспомогательных канатов, от каждой вспомогательной лебедки требуется медленное ослабление (сматывание) каната при подъеме. Если неисправность вспомогательной лебедки не может быть устранена, необходимо выполнить специальную процедуру сматывания четырех вспомогательных канатов и отключения вспомогательных лебедок (См. раздел “Специальные работы” данного Руководства). В данном случае работа крана ограничена до тех пор, пока не будет выполнен ремонт системы вспомогательных лебедок. В данный период ситемы предотвращения раскачивания груза и точного позиционирования спредера не работают. См. параграф ‘Прямое упраление двигателем’ в разделе ‘Сециальные работы’. КАЛИБРОВКА ДАТЧИКОВ НАГРУЗКИ Датчики нагрузки имеют заводскую калибровку. Выполнение дальнейших калибровок датчиков нагрузки не требуется. Во вспомогательных лебедках датчики нагрузки отсутствуют. Нагрузка на вспомогательные лебедки рассчитывается автоматически в ПЛК преобразованием сигналов обратной связи по крутящему моменту и скорости соответствующих приводов в значения нагрузки. КОНТРОЛЬ ПРЕВЫШЕНИЯ СКОРОСТИ МЕХАНИЗМА ПОДЪЕМА ОБОРУДОВАНИЕ КОНТРОЛЯ ПРЕВЫШЕНИЯ СКОРОСТИ И ДАТЧИКИ ПОЛОЖЕНИЯ Каждый двигатель механизма подъема и вспомогательной лебедки оборудован дискретным датчиком импульсов, который расположен с внешней стороны вала двигателя (на двигателе механизма подъема закрыт охлаждающим вентилятором). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения 216 Каждый сигнал от датчика импульсов поступает на оборудование управления двигателем и далее в главный ПЛК для контролирования . Оборудование контроля превышения скорости (NOVA) Аналоговое значение измеренной скорости сравнивается с выходной частотой инвертора в блоке контроля превышения скорости механизма подъема. Так как система непрервно контролирует скоростные ошибки каждого привода механизма подъема, в результате любой ошибки управления будет зарегистрировано превышение скорости. Данная система детектирования срабатывает намного быстрее, чем стандартный выключатель превышения заданного значения скорости, особенно в случаях, когда требуется работа на низкой скорости. Каждый блок имеет функцию контроля “опрокидывания”. Более подробная информация о блоке контроля превышения скорости NOVA представлена в отдельном Руководстве по эксплеатации DYNAC / DYNAHOIST (прилагается). СКОРОСТНАЯ ОШИБКА МЕХАНИЗМА ПОДЪЕМА Если блок контроля превышения скорости зарегистрировал ошибку, привод механизма подъема останавливается его оборудованием управления. При возникновении такой ошибки механический тормоз привода механизма подъема накладывается немедленно. Сигнал об ошибке также направляется в ПЛК. При наличии сигнала об ошибке, полученного от оборудования управления/контроля какого-либо из приводов механизма подъема, ПЛК выполняет следующие функции управления для обоих приводов: 1. Сброс управляющего сигнала "растормаживание механического тормоза". 2. Установка на ноль заданного сигнала скорости. 3. Сброс сигналов направления на подъем / опускание. Таким образом обеспечивается остановка также второго привода механизма подъема и наложение его механического тормоза по причине отказа первого привода. На старнице аварийных сообщений информационного дисплея ПЛК соответственно воспроизводится мигающая строка сообщения “Отказ оборудования механизма подъема”/"Hoist Equipment Fault" , и срабатывает звуковая сигнализация в кабине крановщика. После поступления сигнала о неисправности одного из приводов механизма подъема от оборудования управления логическая программа ПЛК останавливает дальнейший подъем или опускание на определенный период (3 секунды), предотвращая какие-либо попытки игнорировать сигнал о неисправности . Через несколько секунд после остановки механизма подъема выполняется автоматическая установка в исходное положение оборудования котроля превышения скорости. Программа ПЛК также автоматически перезапускается при следующих условиях : 1. Причина отказа работы оборудования устранена. 2. Задействованы тормоза обоих приводов механизма подъема. 3. Контроллер механизма подъема в центральном положении. Данная неисправность не может быть ликвидирована крановщиком. Необходимо вызвать специалистов по техническому обслуживанию. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Позиционные измерения ПРЕДУПРЕЖДЕНИЕ ! 217 В период поиска и устранения неисправности обслуживающим техническим персоналом необходимо соблюдать осторожность во избежание несчастного случая. ЗАПРЕЩАЕТСЯ предпринимать попытки управления механизмом подъема до тех пор, пока обслуживающий персонал не обнаружит причину неисправности и не устранит ее. ЗАПРЕЩАЕТСЯ растормаживать механические тормоза какого-либо из приводов механизма подъема до тех пор, пока блочная подвеска / спредер (и его груз) не будут опущены на землю или на подходящую опору. ФУНКЦИИ ПРИ СКОРОСТНОЙ ОШИБКЕ ЛЕБЕДКИ В случае, если ПЛК зарегистрировал слишком низкую или слишком высокую скорость вспомогательной лебедки, выполняется остановка механизма подъема, и на дисплее ПЛК воспроизводится сообщение о неисправности соответствующей лебедки. КАЛИБРОВКА ПОЛОЖЕНИЯ МЕХАНИЗМА ПОДЪЕМА Калибровка положения механизма подъема может выполняться крановщиком. См. Руководство для крановщика. В дополнение в вышеуказанному, более подробная информация для выполнения поиска и устранения неисправностей содержится далее в данном Руководстве, параграф “Калибровка положения механизма подъема, раздел “ПЛК для технического обслуживания. КАЛИБРОВКА ПОЛОЖЕНИЯ ТЕЛЕЖКИ На одном двигателе механизма передвижения тележки, с внешней стороны вала двигателя, установлен дискретный импульсный датчик положения. Положение тележки автоматически проверяется бесконтактными датчиками, установленными с одной стороны тележки. Данные датчики также используются для проверки функций замедления и остановки передвижения тележки (выполняется ПЛК). Для данных функций на главной балке имеются чувствительные элементы, организованные так, чтобы срабатывали различные группы бесконтактных датчиков на различных участках передвижения тележки. Калибровка положения тележки может выполняться крановщиком. См. Руководство для крановщика. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Прямое управление двигателем 218 I. ПРЯМОЕ УПРАВЛЕНИЕ ДВИГАТЕЛЕМ Имеется возможность осуществлять управление каждым двигателем с помощью передней панели соответствующего инвертора DYNAHOIST или DYNAC. Управление таким способом рекомендуется выполнять только при возникновении аварийной ситуации, так как в данном случае концевые выключатели, устройство защиты от перегрузки и другие блокировки шунтируются (логикой ПЛК). Необходимо выполнять управление каждым механизмом через его инвертор; для вспомогательных лебедок: цепь внешней остановки и оборудование передней панели аналогичны оборудованию инверторов DYNAC. ВНИМАНИЕ ! – ВРЕМЕННОЕ ПОДКЛЮЧЕНИЕ ТОРМОЗНЫХ РЕЗИСТОРОВ Для инверторов механизмов подъема и инверторов механизма передвижения крана используются те же резисторы. Для прямого управления каким-либо из механизмов подъема через переднюю панель его инвертора необходимо временно подключить к инверторам соответствующие резисторы. Перед тем, как подключать тормозные резисторы к инверторам механизма подъема, следует предотвратить их одновременное подключение к инверторам механизма передвижения крана. Для этого необходимо временно вывести из работы контактор управления R-K50, отключив сигнал подачи на него питания от выхода ПЛК (см. электрические схемы). Чтобы подключить тормозные резисторы к инверторам механизма подъема, необходимо включить контактор управления A-K50 с помощью временного проводаперемычки (см. электрические схемы). ПОМОЩЬ АССИСТЕНТА (АССИСТЕНТОВ) Так как инверторы механизмов подъема, передвижения тележки и крана находятся внутри электропомещения, непосредственный обзор механизмов подъема, передвижения тележки и крана невозможен при управлении через переднюю панель. ПРЕДУПРЕЖДЕНИЕ ! При выполнении прямого управления посредством панели инвертора необходимо воспользоваться помощью ассистента (ассистентов), который будет наблюдать за работой механизма. Также необходимо следить за положением спредера и груза. Во избежание несчастного случая или повреждения других механизмов ассистент может в любое время воспользоваться кнопкой аварийной остановки для отключения электропитания инверторов. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Локальное управление приводами механизма подъема 219 J. ЛОКАЛЬНОЕ УПРАВЛЕНИЕ ПРИВОДАМИ МЕХАНИЗМА ПОДЪЕМА Тележка оборудована локальным пультом управления приводами двух механизмов подъема, который используется для выполнения работ по техническому обслуживанию грузовых канатов или при проверке работы механизма подъема. 1. ПЕРЕВОД В РЕЖИМ УПРАВЛЕНИЯ ЧЕРЕЗ ЛОКАЛЬНЫЙ ПУЛЬТ В случае, когда необходимо локальное управление: - Включите штекер во внешнюю розетку, расположенную с другой стороны шкафа тележки. - При включении штекера в предназначенную для него розетку автоматически отключаются устройства управления механизмом подъема в кабине крановщика. - Перед тем, как включать какой-либо из приводов посредством локального пульта управления, необходимо перевести кран в режим "Техническое обслуживание" посредством выключателя с ключом в шкафу ПЛК на тележке или в электропомещении. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Локальное управление приводами механизма подъема 220 2. КНОПКИ ЛОКАЛЬНОГО ПУЛЬТА УПРАВЛЕНИЯ В нижней части локального ручного пульта расположен селекторный переключатель, с помощью которого выполняется выбор привода одного из двух механизмов подъема. Каждая кнопка направления имеет 2 рабочие ступени: "Самая малая скорость" и "Малая скорость". Выбранный привод срабатывает только при нажатии одной из кнопок. A1 A2 ПРЕДУПРЕЖДЕНИЕ ! Кнопка направления для тележки имеет только одну скорость. Тележка передвигается в выбранном направлении только при нажатии кнопки. Когда кран переведен в режим “Техническое обслуживание”, концевые выключатели замедления и остановки приводов механизмов подъема шунтируются ПЛК. Также шунтируются другие защитные блокировки, такие как устройство защиты от перегрузки. 3. ПЕРЕВОД КРАНА ОБРАТНО В РЕЖИМ УПРАВЛЕНИЯ ИЗ КАБИНЫ КРАНОВЩИКА Когда управление через локальный пульт больше не требуется: - Отключите штекер из розетки - Уберите локальный пульт управления и его кабель в шкаф (на тележке). - Перед началом управления краном из кабины крановщика необходимо перевести кран обратно в “Нормальный режим” посредством выключателя с ключом (на тележке или в электропомещении). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Устранение неисправностей управления ходовой частью 221 K. УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ УПРАВЛЕНИЯ ХОДОВОЙ ЧАСТЬЮ При изменении режима передвижения крана может возникнуть (крайне редко) неисправность в управлении какой-либо ходовой частью. В большинстве случаев крановщик может сам устранить возникшую неисправность с помощью функции повторного поворота ходовой части, которая активируется нажатием функциональной клавиши F7 (см. Главу 1 – Руководство по эксплуатации). Однако, могут возникнуть неисправности, которые крановщик не в состоянии устранить собственными силами. КОРРЕКТИРОВКА УГЛА ПОВОРОТА ХОДОВОЙ ЧАСТИ В случае неисправности абсолютного импульсного датчика положения ходовой части, имеется возможность "потери" в системе управления при изменении угла поворота ходовой части. В случае неисправности датчика система управления может вывести угол поворота ходовой части за пределы нормального рабочего диапазона . Когда угол поворота ходовой части выходит за рамки рабочего диапазона, срабатывает отдельный концевой выключатель, установленный на каждой ходовой части. При срабатывании концевого выключателя дальнейшая работа приводного двигателя ходовой части останавливается и накладывается механический тормоз; также имеются дополнительные механические упоры. Таким образом, гибкие кабели, идущие на ходовую часть, защищены от повреждения, которое могло бы возникнуть в результате их натяжения при данной неисправности. Примечание! Как только указанный концевой выключатель сработал, дальнейшее управление краном из кабины крановщика запрещается. Обслуживающий технический персонал должен устранить неисправность, используя функцию “Режим индивидуального управления ходовой частью”. После выполнения ремонта / замены абсолютного импульсного датчика положения (или его интерфейсного модуля), или после отключения по какойлибо причине его передаточного механизма, необходимо выполнить повторную калибровку датчика на заданный угол поворота. Только после этого система управления может изменять направление. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Устранение неисправностей управления ходовой частью 222 ПЕРЕД ВКЛЮЧЕНИЕМ РЕЖИМА ИНДИВИДУАЛЬНОГО УПРАВЛЕНИЯ ХОДОВОЙ ЧАСТЬЮ R R4 L L R L R6 R3 R5 R R L Тележка Trolley Cab Кабина L R R R1 R7 R2 L R L R8 R L Перед тем, как выполнять управление отдельной ходовой частью из кабины (или через переднюю панель ее инвертора), необходимо визуально проверить состояние ходовой части на предмет каких-либо механических повреждений и ослабленнных/ недостающих креплений, включая передаточные механизмы абсолютного импульсного датчика положения. Далее необходимо установить требуемое направление перемещения. Данная процедура осложняется тем, что для ходовых частей, расположенных на углах портала, приводным является внутреннее колесо, а для других ходовых частей приводным является внешнее колесо. Данная ситуация разъясняется на рисунке: В обозначении восьми приводных колес имеется ссылка на соответствующий инверторный привод механизма передвижения крана, как указано на электрических схемах. Направления поворота ходовой части "L” (влево) и "R" (вправо) соответствуют направлению ручки контроллера в кабине. После выполнения визуальной проверки состояния ходовой части и определения направления движения, управление соответствующим приводом механизма передвижения крана может осуществляться из кабины в Режиме индивидуального управления ходовой частью. Включение режима управления одной ходовой частью выполняется системой управления автоматически, когда возникает неисправность работы ходовой части. Какойлибо выключатель или иное средство переключения в режим индивидуального управления ходовой частью, которым мог бы воспользоваться крановщик/обслуживающий технический работник, отсутствует. На дисплее ПЛК выполните выбор функционального блока 21 и следуйте указаниям, воспроизводимым на дисплее. Более подробная информация содержится в параграфе ‘Режим индивидуального управления ходовой частью – Функциональный блок 21’, раздел ‘Использование ПЛК в целях технического обслуживания’. ЗАКЛИНИВАНИЕ БЛОКИРОВОЧНОГО ШТЫКА Чтобы изменить направление ходовой части в соответсвии с разными режимами передвижения крана, необходимо поднять каждый блокировочный штык с помощью его механизма. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Устранение неисправностей управления ходовой частью 223 Существует возможность (хотя это происходит крайне редко) заклинивания / заедания блокировочного штыка в его отверстии, и, соответственно механизм блокировки ходовой части не может поднять штык. Такая ситуация может возникнуть при эксплуатации крана на покрытии с выбоинами и при остановке ходовой части в таком положении, при котором блокировочный штык подвергся высокому изгибающему усилию. Чтобы устранить возникшую неисправность, можно, работая приводом индивидуальной ходовой части, поворачивать устройство на небольшое количество и таким образом освободить заклиненный блокировочный штык. ПЕРЕД ОСВОБОЖДЕНИЕМ БЛОКИРОВОЧНОГО ШТЫКА Следует тщательно осмотреть блокировочный штык, чтобы установить, в каком направлении необходимо повернуть ходовую часть. Осмотр блокировочного штыка может быть затруднен, так как имеющийся зазор для обзора участка, где штык входит в отверстие, очень мал. Далее, управление приводом из кабины может осуществляться в режиме индивидуального управления ходовой частью". Примечание! Если определение правильного направления поворота ходовой части не представляется возможным в результате визуальной проверки, можно поработать приводом ходовой части в обоих направлениях в течение коротких промежутков времени до тех пор, пока не появится возможность освободить блокировочный штык. Если освобождение блокировочного штыка невозможно в режиме индивидуального управления ходовой частью из кабины крановщика, в соответствующем разделе данного руководства представлены инструкции по выполнению прямого управления ходовой частью. Крайне важно выполнять управление через инвертор в правильном направлении. Предупреждение ! Управление приводом ходовой части осуществляется только в течение коротких промежутков времени. При работе в другом направлении заклинивание блокировочного штыка может усилиться ! ОСВОБОЖДЕНИЕ БЛОКИРОВОЧНОГО ШТЫКА Освобождение блокировочного штыка ходовой части может быть также выполнено как часть работ в аварийных условиях. Данные работы могут осуществляться, задействуя вручную контактор соответствующего направления для двигателя блокировки ходовой части с использованием подходящего изолированного инструмента. Восемь двигателей блокировок ходовых частей S1 ... S8 соответствуют приводам ходовых частей R1 ... R8. Контакторы управления для направления "освобождения" (деблокировки) для каждого двигателя блокировки ходовых частей обозначены как S1-K2 ... S8-K2 соответственно (см. электрические схемы). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Специальные работы – Устранение неисправностей управления ходовой частью 224 Предупреждение ! Когда управление контакторами осуществляется не от ПЛК, концевые выключатели блокировки ходовой части шунтируются. Задействуйте контактор для подачи питания на двигатель блокировки ходовой части только в течение короткого промежутка времени и НЕ оставляйте его включенным после того, как блокировочный механизм достиг крайнего положения. В случае необходимости повторного задействования блокировки, как часть работ в аварийных условиях, блокировочный штык можно опустить, включив контактор управления соответствующего двигателя блокировки ходовой части (при условии, если ходовая часть установлена надлежащим образом в одном из трех режимов передвижения крана). Контакторы управления для направления "задействования" (блокировки) обозначены как S1-K1 ... S8-K1 соответственно (см. электрические схемы). ПОМОЩЬ АССИСТЕНТА Так как инверторы механизма передвижения крана находятся внутри электропомещения, непосредственный обзор механизмов ходовых частей невозможен при управлении через переднюю панель. ПРЕДУПРЕЖДЕНИЕ ! При выполнении прямого управления посредством панели инвертора механизма передвижения крана необходимо воспользоваться помощью ассистента, который будет наблюдать за работой механизма. Примечание! Во избежание несчастного случая или повреждения других механизмов ассистент может в любое время воспользоваться кнопкой аварийной остановки для отключения электропитания инверторов. Когда блокировочный штык освобожден, необходимо проверить работу механизма блокировки ходовой части. Проверка выполняется изменением направления посредством селекторного переключателя в кабине крановщика (после того, как инверторы приводов ходовых частей снова переведены в режим управления через ПЛК). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 225 L. РЕГИСТРАТОР ПАРАМЕТРОВ Регистратор апарметров (РП) – регистрирующая и информационно-диагностическая программа с аппаратными средствами, представляет собой мультимедийную диагностическую и информационную систему, выполненную на основе программируемого логического контроллера (ПЛК, SIMATIC SIEMENS). Предназначена для выполнения следующих функций: - Функция ограничителя грузоподъемности - Функция регистратора параметров работы крана - Функция прибора диагностических и сервисных параметров Регистратор параметров предусматривает возможность переноса данных накопленной информации в случае замены прибора или отдельных его частей. Регистратор параметров имеет сигнализацию о срабатывании ОГП и о превышении значений всех расчетных коэффициентов, сохраняемых в памяти. Срок хранения зарегистрированной в РП информации на энергонезависимых носителях не менее 103 лет. Конструктивно прибор выполнен из следующих основгых компонентов: - Программируемый лигический контроллер (SIMATIC SIEMENS) - Панель оператора (OP270) - Дополнительные модули ввода-вывода - Усилитель сигнала датчика веса груза. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 226 ПАНЕЛЬ ОПЕРАТОРА (OP270) ОП-панель программируемого логического контроллера (ПЛК) оборудована простым в использовании дисплеем, на котором воспроизводятся данные измерений и рабочие параметры, используемые в системе управления ПЛК. На дисплее воспроизводится перечень аварийных сигналов о каких-либо неисправностях и предупреждающих сообщений, полученных программируемым логическим контроллером от контрольноизмерительного оборудования. Панель также имеет функции для установки в исходное положение систем автоматического управления после устранения неисправности. ОП-панель поставлена тем же производителем, что и главный программируемый логический контроллер. Однако, конфигурация страниц дисплея выполнена компанией KONECRANES в целях обеспечения надлежащей информацией о работе и техническом обслуживании данного крана. С помощью расположенных на передней панели клавишей выполняется выбор требуемых страниц, воспроизводимых на дисплее. Посредством клавишей также выполняются ввод идентификационного кода Пользователя перед началом работы на кране и выход из системы по окончании работы (или по окончании смены). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 227 КЛАВИШИ НА ПАНЕЛИ ПЛК Цифровая клавиатура Цифровые клавиши находятся в верхнем правом углу панели. Данные клавиши используются для ввода Вашего идентификационного номера при входе в систему ПЛК и для выбора страниц. После нажатия цифровых клавиш в требуемой последовательности, набранный код вводится в ПЛК нажатием клавиши ввода "ENTER" (в нижнем правом углу панели). В случае, если допущена ошибка при наборе кода, можно нажать клавишу сброса "ESC" , чтобы аннулировать весь номер и начать ввод снова. Данная клавиша сброса должна использоваться, если допущена ошибка при вводе пароля, так как последовательность цифр воспроизводится в виде звездочек (****), так чтобы пароль оставался секретным. С помощью данной клавиши также закрываются тексты Дополнительной информации (Help) после нажатия кнопки iHelp. В качестве альтернативы, чтобы аннулировать последнюю набранную цифру в номере, можно использовать клавишу аннулирования "DEL" . Если клавиша "A-Z" нажата и в результате загорелся один из ее светодиодов, клавишная панель переключается в режим буквенного ввода (т.е. буквы A...Z). Проверьте данную кнопку. Проверьте данную кнопку. Клавиши просмотра Данные клавиши могут использоваться для прокрутки вверх и вниз перечня данных, например, перечня аварийных сообщений или рабочих сообщений. Клавиши просмотра могут также использоваться для передвижения курсора влево или вправо при вводе цифр или текста. Прокрутка назад. Предыдущая страница. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 228 Прокрутка вперед. Следующая страница. Клавиша подтверждения Клавиша "ACK" используется для подтверждения / приема аварийных сообщений. Если в перечне имеются одно или несколько аварийных сообщений, прием которых не подтвержден, загорается светодиод. Более подробное описание содержится далее в данной главе. Функциональные клавиши F1...F8 F1 F2 F3 F4 F5 F6 F7 F8 Клавиши F1...F8, расположенные с обеих сторон дисплея, запрограммированы на выполнение различных функций вне зависимости от того, какая страница воспроизводится на экране дисплея. При нажатии кнопки “iHelp” на главной странице дисплея воспроизводится окно, где перечисляются имеющиеся функции (при их наличии). В верхнем левом углу каждой клавиши также имеется маленький светодиодный индикатор, который загорается при выполнении выбора функции (т.е. при нажатии клавиши с данным светодиодом один раз). Светодиод гаснет, когда функция отменена / не выбрана (т.е. при нажатии клавиши с данным светодиодом второй раз). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 229 Функциональные клавиши F9...F14 F9 F10 F11 F12 F13 F14 Клавиши F9...F14, расположенные непосредственно под дисплеем, запрограммированы на выполнение различных функций, в зависимости от того, какая страница воспроизводится на экране дисплея. В верхнем левом углу каждой клавиши также имеется маленький светодиодный индикатор, который загорается при выполнении выбора функции (т.е. при нажатии клавиши с данным светодиодом один раз). Светодиод гаснет, когда функция отменена / не выбрана (т.е. при нажатии клавиши с данным светодиодом второй раз). Когда какая-либо из данных клавишей используется для выполнения специфической функции, на развернутой странице непосредственно над клавишей воспроизводится соответствующая маркировка (обозначение) функции. Функциональные клавиши K1...K10 K1 K3 K2 K4 K5 K6 K7 K8 K9 K10 Клавиши K1...K10, расположенные под дисплеем, могут быть запрограммированы на выполнение различных функций, вне зависимости от того, какая страница воспроизводится на экране дисплея. В верхнем левом углу каждой клавиши также имеется маленький светодиодный индикатор, который загорается при выполнении выбора функции (т.е. при нажатии клавиши с данным светодиодом один раз). Светодиод гаснет, когда функция отменена / не выбрана (т.е. при нажатии клавиши с данным светодиодом второй раз). Примечание: для данных функциональных клавишей обозначения их функций на воспроизводимых страницах отсутствуют. Подробная информация об их функциях содержится в соответствующем разделе Руководства, следовательно Пользователь должен обратиться к данному разделу. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 230 ВХОД В СИСТЕМУ ПЛК Когда на кран подано питание и завершился запуск ОП-панели, на экране воспроизводится требование ввести идентификационный номер пользователя (пароль). 1. Нажмите клавишу F9 с маркировкой “Пароли” (“Passwords”) и введите правильный пароль. Откроется окно регистрации. 2. Введите правильный пароль с помощью цифровой клавиатуры в верхнем правом углу панели (вводимые цифры пароля воспроизводятся в виде звездочек ****). Нажмите клавишу ввода ENTER, расположенную в нижнем правом углу панели. 3. Если Ваш пароль принят, спава от пароля воспроизводится номер уровня доступа в систему. Первый уровень доступа (1) предназначен для крановщиков, третий уровень доступа (3) – для обслуживающего технического персонала. При вводе неверного пароля на экране воспроизводится сообщение “Неверный пароль” (“Password incorrect”). Снимите данное сообщение с помощью клавиши “ESC” и повторно введите правильный пароль. 4. Нажмите клавишу F13 под маркировкой ГЛАВНАЯ СТРАНИЦА (MAIN), чтобы запустить программу и отрыть главную страницу. − Вход в систему на уровне технического обслуживания обеспечивает доступ к уровню крановщика (т.е. нормальный режим ) и позволяет использовать все функции на данном уровне: страницы 1 – 9, переключатели управления краном. В режиме технического обслуживания имеется доступ ко всем остальным страницам и возможность использования предназначенных для технического обслуживания функций ОП-панелей в кабине крановщика и в электропомещении. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 231 ИНФОРМАЦИОННЫЙ ДИСПЛЕЙ – ГЛАВНАЯ СТРАНИЦА В верхней части главной информационной страницы имеются две строки, предназначенные для сообщений, поступающих от ПЛК. Данные сообщения поступают в качестве информации, и их нельзя путать с ситемой аварийной сигнализации (см. описание воспроизводимых аварийных сообщений далее в данной документации). В процессе нормальной работы крана на пневмоколесном ходу на дисплее воспроизводится главная информационная страница (как показано на иллюстрации выше). На данной странице воспроизводятся текущие значения наиболее важных рабочих параметров, которые рассчитываются в системе ПЛК. Описание каждого из указанных параметров представлено ниже. 1. Вес перемещаемого в настоящий момент контейнера, в метрических тоннах. 2. Положение механизма подъема в настоящий момнт, в метрах. 3. Значение продольного наклона спредера в настоящий момент, в градусах. 4. Заданное значение наклона спредера, если используется запись положения в памяти, K3 или K4. 5. Положение тележки в настоящий момнт, в метрах. 6. Направления точного позиционирования спредера. 7. Зазор слева, защита от столкновения 8. Зазор справа, защита от столкновения. 9. Дата и время Примечание! Настройка даты и времени выполняется в соответствии с указаниями, которые содержатся в отдельном разделе Руководства по техническому обслуживанию, экраны ПЛК. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 232 В нижней части данной страницы воспроизводятся маркировки над соответствующими функциональными клавишами, которые обеспечивают доступ к другим элементам программы. Основные функции, которыми оперирует крановщик: Маркировка функции Функциональная клавиша Выполняемые действия Положе-ние тележки / Trolley Position F9 При нажатии данной функциональной клавиши значение положения тележки на главной странице устанавливается на 0.0. Данная клавиша предназначена только для сброса этого значения на главной странице. Данная клавиша не должна использоваться для сброса ошибок положения тележки. ВЫХОД ИЗ СИСТЕМЫ / LOGOUT F13 При нажатии данной функциональной клавиши пользователь выходит из системы ПЛК (при условии, если питание приводов отключено). Дальнейшие управление и работа с панелью ПЛК заблокированы до тех пор, пока не будет введен и принят системой ПЛК новый идентификационный номер уполномоченного пользователя. Выбор страниц/ Screen Selection F14 При нажатии данной функциональной клавиши на дисплее воспроизводится перечень имеющихся страниц для выполнения их выбора ползьзователем, который вошел в систему. ВЫБОР СТРАНИЦ* В нижней части данной страницы находятся маркировки над соответствующими функциональными клавишами, которые обеспечивают доступ к другим элементам программы. Данные функции следующие: Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров Маркировка функции 233 Функциональная клавиша Выполняемые действия Другие страницы/ More screens F9 При нажатии данной функциональной клавиши на дисплее воспроизводится следующий перечень имеющихся страниц. Главная страница / MAIN F10 При нажатии данной функциональной клавиши на дисплее воспроизводится Главная информационная страница. Переход на страницу / Go To Screen F11 Перед нажатием данной функциональной клавиши пользователю сначала необходимо ввести номер требуемой страницы, используя цифровую клавиатуру, расположенную в правой части панели и далее клавишу ввода (Enter),. Примечание! Данная функция доступна только пользователям с уровнем доступа 3 и выше. При нажатии данной функциональной клавиши на дисплее воспроизводится выбранная страница (при условии, если пользователь имеет достаточно высокий уровень доступа, разрешающий ему просматривать выбранную страницу). Примечание! Если уровень пользователя недостаточно высок, на дисплее воспроизводится текст: “Страница недоступна” (“Screen is not available”). Закройте данное окно нажатием клавиши выхода (ESC). ОКНО АВАРИЙНОГО СООБЩЕНИЯ ПОСТУПЛЕНИЕ АВАРИЙНОГО СООБЩЕНИЯ При возникновении аварийной ситуации поступает звуковой аварийный сигнал (один зуммерный сигнал), и на дисплее воспроизводится окно аварийного сообщения, которое накладывается на текущую страницу, как показано на рисунке выше. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 234 Каждое аварийное сообщение состоит из трех информационных строк. Типичное сообщение об аварийной ситуации выглядит следующим образом: Первая строка содержит номер сообщения об аварийной ситуации, код состояния в виде буквы (см. ниже описание аварийных сообщений), а также время и дату поступления аварийного сигнала. Вторая и третья строки содержат сокращенный текст, который сообщает причину возникновения аварийной ситуации. Номер в правой части окна указывает количество аварийных сигналов, которые не были приняты (т.е прием которых не был подтвержден). ПОДТВЕРЖДЕНИЕ ПРИЕМА АВАРИЙНОГО СООБЩЕНИЯ ACK Для подтверждения приема аварийного сообщения необходимо нажать клавишу "ACK" (acknowledge), расположенную на панели. При этом окно аварийного сообщения закрывается, если нет других аварийных сообщений, ожидающих воспроизведения на дисплее. Когда подтвержден прием всех аварийных сообщений, индикаторный светодиод на клавише гаснет. ЗНАК, СООБЩАЮЩИЙ О ПРИСУТСТВИИ АВАРИЙНОЙ СИТУАЦИИ До тех пор, пока причина возникновения аварийной ситуации не будет устранена, в углу экрана воспроизводится мигающий знак “Присутствие аварийной ситуации". Данный знак аватоматически убирается после устранения аварийной ситуации. Клавиша смены окна Нажатием клавиши "K1" или “K2” пользователь может в любое время сменить воспроизводимое на дисплее окно. При каждом нажатии клавиши “K1” выполняется переключение на Окно действующих рабочих сообщений. При каждом нажатии клавиши “K2” выполняется переключение на Окно действующих аварийных сообщений Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 235 СТРАНИЦЫ РАБОЧИХ СООБЩЕНИЙ – ФУНКЦИОНАЛЬНАЯ КЛАВИША "K1" K1 Выбор страниц, содержащих рабочие сообщения, выполняется в любое время нажатем функциональной клавиши "K1", при условии, если пользователь осуществил вход в систему (уровень доступа 1 и выше). Для работы с панелью (опция), расположенной в электропомещении, вход в систему для данной функции не требуется. На функциональной клавише "K1" загорается индикаторный светодиод, подтверждая возможность выбора страниц рабочих сообщений. СТРАНИЦА ДЕЙСТВУЮЩИХ РАБОЧИХ СООБЩЕНИЙ При одном нажатии функциональной клавиши "K1" на дисплее воспроизводится страница действующих рабочих сообщений. Страница действующих рабочих сообщений содержит перечень сообщений о текущей работе; самое последнее сообщение располагается в перечне первым. Каждое сообщение состоит из трех информационных строк. Первая строка содержит номер сообщения, затем код состояния в виде буквы "I" , обозначающей ввод в действие ("initiated"); далее следуют время и дата поступления сообщения. Вторая и третья строки содержат сокращенный текст, который сообщает причину ситуации. Когда создаются условия для отмены сообщения, оно автоматически удаляется из информационной страницы действующих сообщений. Страница действующих сообщений допускает одновременный просмотр только ограниченного количества сообщений. Если количество сообщений не укладывается в формат страницы дисплея, для просмотра перечня можно использовать клавиши управления курсором со стрелками "вверх" и "вниз". Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 236 Кнопкой “HOME” (“НАЧАЛО”) выполняется возврат на первое сообщение в перечне действующих рабочих сообщений. Кнопкой “END” (“КОНЕЦ”) выполняется переход на последнее сообщение. Страница статистики рабочих сообщений K1 При втором нажатии функциональной клавиши "K1" воспроизводится страница статистики сообщений.. Страница статистики рабочих сообщений содержит записи всех возникавших ситуаций. Самое последнее сообщение идет в перечне первым. Каждое сообщение имеет в первой строке данные, отмеченные при вводе в действие – обозначение буквой "I" ("initiated") и при аннулировании - обозначение буквой "C" ("cancelled"). Примечание: обозначение статуса сообщения меняется с "I" на "IC" при аннулировании. В статистике сообщений только действующие сообщения имеют одну букву обозначения статуса "I". Страница статистики сообщений допускает одновременный просмотр ограниченного количества сообщений. Для просмотра перечня ранее поступивших сообщений можно использовать клавиши управления курсором со стрелками "вверх" и "вниз". Когда страница статистики сообщений заполняется (512 сообщений), самое первое сообщение аннулируется при записи последнего сообщения. ВОЗВРАТ В ПРЕДЫДУЩЕЕ МЕНЮ ИЗ СТРАНИЦ РАБОЧИХ СООБЩЕНИЙ ESC Для возврата в предыдущее меню после просмотра страницы действующих рабочих сообщений или страницы статистики рабочих сообщений необходимо нажать клавишу "ESC" . Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 237 СТРАНИЦЫ АВАРИЙНЫХ СООБЩЕНИЙ – ФУНКЦИОНАЛЬНАЯ КЛАВИША "K2" K2 Выбор страниц, содержащих аварийные сообщения, выполняется в любое время нажатем функциональной клавиши "K2", при условии, если пользователь осуществил вход в систему (уровень доступа 1 и выше). Для работы с панелью (опция), расположенной в электропомещении, вход в систему для данной функции не требуется. На функциональной клавише "K2" загорается индикаторный светодиод, подтверждая возможность выбора страниц аварийных сообщений. Страница действующих аварийных сообщений При одном нажатии функциональной клавиши "K2" на дисплее воспроизводится страница действующих аварийных сообщений. На странице действующих аварийных сообщений представлен перечень текущих аварийных сигналов. Самое последнее аварийное сообщение идет в перечне первым. Каждое аварийное сообщение состоит из трех информационных строк. Первая строка содержит номер сообщения, затем код состояния в виде букв "I" , обозначающей ввод в действие ("initiated") и "A" – “подтверждение приема сообщения”("acknowledged”) ; далее следуют время и дата поступления сообщения. Вторая и третья строки содержат сокращенный текст, который сообщает причину поступления аварийного сигнала. При устранении причины поступления аварийного сигнала сообщение автоматически удаляется из страницы действующих аварийных сообщений. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 238 Страница действующих аварийных сообщений допускает одновременный просмотр ограниченного количества сообщений. Если количество действующих аварийных сообщений не укладывается в формат дисплея, для просмотра перечня можно использовать клавиши управления курсором со стрелками "вверх" и "вниз". Кнопкой “HOME” (“НАЧАЛО”) выполняется возврат на первое сообщение в перечне действующих аварийных сообщений. Кнопкой “END” (“КОНЕЦ”) выполняется переход на последнее аварийное сообщение. СТРАНИЦА СТАТИСТИКИ АВАРИЙНЫХ СООБЩЕНИЙ K2 При втором нажатии функциональной клавиши "K2" воспроизводится страница статистики аварийных сообщений. На странице статистики аварийных сообщений представлен перечень записей всех поступавших аварийных сигналов. Самое последнее сообщение идет в перечне первым. Каждое аварийное сообщение имеет данные, отмеченные при вводе в действие – обозначение буквой "I" ("initiated"), при подтверждении приема сообщения – обозначение буквой "A" ("accepted") и при аннулировании - "C" ("cancelled"). Данные кодовые буквенные обозначения статуса аварийного сообщения "I" , "A" и "C" располагаются в первой строке каждого сообщения:I = Ввод в действие аварийного сигнала A = Подтверждение приема аварийного сигнала C = Аннулирование (удаление) аварийного сигнала Примечание: Код статуса сообщения "I" сменяется кодом "IA" когда прием аварийного сигнала подтвержден, и код "IA" сменяется кодом "ICA" , когда сообщение аннулировано. Таким образом, на странице статистики аварийных сообщений код "I" имеют действующие аварийные сообщения, прием которых не подтвержден. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 239 Страница статистики аварийных сообщений допускает одновременный просмотр ограниченного количества сообщений. Для просмотра перечня ранее поступивших сообщений можно использовать клавиши управления курсором со стрелками "вверх" и "вниз". Когда страница аварийных сообщений заполняется (512 сообщений), самое первое сообщение аннулируется при записи последнего сообщения. ВОЗВРАТ В ПРЕДЫДУЩЕЕ МЕНЮ СО СТРАНИЦ АВАРИЙНЫХ СООБЩЕНИЙ ESC Для возврата в предыдущее меню после просмотра страницы действующих аварийных сообщений или страницы статистики аварийных сообщений необходимо нажать клавишу "ESC" . ОКНО “ПОМОЩЬ” (HELP) (ДОПОЛНИТЕЛЬНАЯ СПРАВОЧНАЯ ИНФОРМАЦИЯ) Дополнительный информационный текст помогает крановщику или обслуживающему персоналу при поступлении некоторых аварийных и рабочих сообщений. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров HELP 240 Индикаторный светодиод клавиши "i HELP" загорается в случае наличия дополнительной информации для выбранного сообщения. При нажатии клавиши "i HELP" в окне “Помощь” ("Help"), которое накладывается на текущую страницу, воспроизводится текст дополнительной информации. Примечание! Данная дополнительная информация доступна только в том случае, когда на дисплее воспроизводится страница статистики рабочих сообщений или страница статистики аварийных сообщений. ВОЗВРАТ НА СТРАНИЦЫ РАБОЧИХ / АВАРИЙНЫХ СООБЩЕНИЙ ИЗ ОКНА СПРАВОЧНОЙ ИНФОРМАЦИИ (HELP) ESC После прочтения справочной информации окно “Помощь” ("Help") закрывается в вспомогательном меню посредством клавиши "ESC" . Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 241 УКАЗАНИЯ ПО ИСПОЛЬЗОВАНИЮ ФУНКЦИЙ ПЛК В ЦЕЛЯХ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Ниже представлены указания по работе со страницами ОП-панели для персонала с третьим уровнем доступа (уровень 3). Примечание: Не все из описанных в данном Руководстве страниц могут присутствовать в ОП-панелях на Ваших кранах. Наличие данных страниц зависит от выбранных опций для кранов. Далее приведены инструкции по использованию кнопок для выбора страниц и работы с представленными на страницах функциями: Примечание! Функции клавишей могут варьироваться в зависимости от опций, включенных в оборудование крана. Всегда проверяйте текст или цифру кнопки перед тем, как ее нажать. Настоящее Руководство не содержит дополнительного описания данных функциональных клавишей. Маркировка на экране Клавиша Предыдущая страница / Previous Screen F9 При нажатии данной функциональной клавиши дисплей переключается на предыдущую имеющуюся страницу. F10 При нажатии данной функциональной клавиши дисплей переключается на следующую имеющуюся страницу. F11 При нажатии данной клавиши, если она имеется на открытой странице, выбранная странится отправляется на печать. Для выполнения данной функции необходимо подключить принтер. Следующая страница / Next Screen Выполняемые действия Имеется только на ОП-панели в электропомещении. Примечание ! Функции клавиши F11 могут варьироваться на разных страницах! Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров Главная страница / MAIN F13 Выбор страниц / Screen selection F14 242 При нажатии данной клавиши на дисплее воспроизводится главная информационная страница. Примечание ! Функции клавиши F13 могут варьироваться на разных страницах! При нажатии данной клавиши воспроизводится первый блок перечня имеющихся страниц. Примечание! Клавиша F14 выполняет две разные функции в зависимости от того, какая страница открыта! Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 243 ПЕРЕЧНИ СТРАНИЦ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Из перечней имеющихся страниц имеется доступ ко всем страницам, предназначенным для технического обслуживающего персонала. Для выбора требуемой страницы используются следующие функциональные клавиши: Маркировка на экране Клавиша Перейти на страницу / Go To Screen F14 Выполняемые действия Перед тем, как нажать данную функциональную клавишу, необходимо ввести номер требуемой страницы с помощью цифровой клавиатуры в правой части панели и нажать клавишу ввода Enter. При нажатии данной функциональной клавиши воспроизводится выбранная страница (при условии, если пользователь имеет достаточно высокий уровень доступа, разрешающий просмотр выбранной страницы). Примечание! Если уровень пользователя недостаточно высок, на дисплее воспроизводится текст: “Страница недоступна” (“Screen is not available”). Закройте данное окно нажатием клавиши выхода (ESC). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (1-9) - СТРАНИЦА 190 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (10-19) - СТРАНИЦА 191 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (20-29) - СТРАНИЦА 192 244 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (30-39) - СТРАНИЦА 193 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (40-49) - СТРАНИЦА 194 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (50-59) - СТРАНИЦА 195 245 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (60-69) - СТРАНИЦА 196 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (70-79) - СТРАНИЦА 197 (ВЕРС.1) ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (70-79) - СТРАНИЦА 197 (ВЕРС. 2) 246 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (80-89) - СТРАНИЦА 198 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (90-99) - СТРАНИЦА 199 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (100-109) СТРАНИЦА 200 247 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров (ОПЦИЯ) ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (110-119) – СТР. 201 ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (120-129) – СТР. 202 248 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров ПЕРЕЧЕНЬ ИМЕЮЩИХСЯ СТРАНИЦ (120-129) СТРАНИЦА 202 ПЕРЕЧЕНЬ АВАРИЙНЫХ И РАБОЧИХ СООБЩЕНИЙ СТРАНИЦА 249 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 250 ВКЛЮЧЕНИЕ ОСВЕЩЕНИЯ - СТРАНИЦА 4 (ОПЦИЯ) Данная страница воспроизводится только в том случае, если данная функция включена в оборудование крана (опция). В нижней части данной страницы имеются маркировки с указанием функций расположенных под ними клавишей. Данные функции следующие: Маркировка Клавиша Выполняемые действия Освещение проходов / Walkway lights F9 Нажмите данную клавишу, чтобы включить или выключить освещение проходов (галерей). Освещение проезда / Truck lane F10 Нажмите данную клавишу, чтобы включить или выключить освещение проезда грузового транспорта. Освещение тележки/ Trolley lights F11 Нажмите данную клавишу, чтобы включить или выключить освещение тележки. Освещение портала / Gantry lights F12 Нажмите данную клавишу, чтобы включить или выключить освещение портала. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 251 СНИЖЕНИЕ ЧУВСТВИТЕЛЬНОСТИ ДАТЧИКОВ СИСТЕМЫ ЗАЩИТЫ ОТ СТОЛКНОВЕНИЯ - СТРАНИЦА 18 (ОПЦИЯ) На данной странице представлены контрольные параметры ультразвуковых датчиков защиты от столкновения, которые применяются при переводе в режим снижения чувствительности (нажатием функциональной клавиши F4). Светодиод функциональной клавиши F4 мигает в течение всего периода, пока снижение чувствительности активно. Чтобы выйти из режима снижения чувствительности, нажмите повторно клавишу F4, при этом передвижение крана должно быть остановлено. Работник, выполняющий техническое обслуживание, может выбрать соответствующий уровень снижения чувствительности, основываясь на опыте работы в экстремальных погодных условиях (сильный ливень), которые возникают на рабочей площадке. Если ультразвуковая защита от столкновения продолжает вызывать неудобства (воспринимая капли дождя за препятствие) даже при уже выполенном переводе в режим снижения чувствительности, можно изменить параметры на следующий заданный уровень. Каждый высший уровень снижения чувствительности дает увеличение времени выдержки до срабатывания, но также еще более снижает скорость передвижения крана. РЕГУЛИРОВКА УРОВНЯ СНИЖЕНИЯ ЧУВСТВИТЕЛЬНОСТИ Курсор находится на выбранном ранее уровне снижения чувствительности. Чтобы изменить значение чувствительности, нажмите клавишу ввода Enter. Выберите новое значение с помощью стрелок вверх ▲ или вниз ▼ и нажмите клавишу ввода Enter. ПРЕДУПРЕЖДЕНИЕ ! Чем больше снижается чувствительность датчика противоударной защиты, тем больше риск повреждения или несчастного случая при приближении к реальному препятствию или человеку, находящемуся на площадке. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 252 НАСТРОЙКИ, ВЫПОЛНЯЕМЫЕ КРАНОВЩИКОМ - СТРАНИЦА 108,109 На данной странице воспроизводится ряд параметров управления краном, которые может выбрать крановщик. Когда данная страница открывается, курсор находится на первом параметре. Переместите курсор на требуемую функцию с помощью кнопок со стрелками вверх ▲ или вниз ▼. При нажатии клавиши ввода Enter для имеющихся на выбор функций воспроизводится дополнительное окно. Выберите требуемую функцию с помощью кнопок со стрелками вверх ▲ или вниз ▼ и нажмите клавишу ввода Enter. Окно закроется, и на дисплее будет воспроизведен выбранный параметр. Функция Выбор Выполняемые действия Автоматическая работа поворотных замков / ON / OFF Данная функция используется для включения или отключения автоматического срабатывания поворотных замков. При включении автоматического срабатывания, поворотные замки закрываются автоматически после постановки спредера на контейнер. Auto TW locks Примечание! Автоматическое открытие поворотных замков во всех случаях заблокировано. Режим наклона А / Trim A mode Автоматич. / Ручной Данная функция используется для включения или отключения автоматического наклона спредера на участке проезда грузового транспорта. Режим наклона В / Trim B mode Автоматич. / Ручной Данная функция используется для включения или отключения автоматического наклона спредера на участке штабеля. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 253 ПРОГРАММНЫЕ ЗАМЕДЛЕНИЕ И ОСТАНОВКА СТРАНИЦА 13 Крановщик может использовать данную страницу для регулировки программных концевых выключателей остановки и замедления механизмов подъема и передвижения тележки. Данная функция может использоваться, например, при работе на одном ряду штабеля до последнего контейнера для упрощения управления тележкой (остановка на одном и том же ряду штабеля). 1. Ряд, над которым находится тележка в текущий момент (отслеживание положения тележки) 2. Выбранный ряд штабеля, над которым должна остановиться тележка. Чтобы активизировать остановку тележки над данным рядом, нажмите функциональную клавишу K5. В течение периода, пока данная функция работает, на клавише горит индикаторный светодиод. С помощью функциональной клавиши K7 задается остановка тележки над проездом грузового транспорта. Выбор другого ряда штабеля выполняется нажатием клавиши K6: нажимайте многократно данную клавишу, пока не будет воспроизведен требуемый ряд. 3. Фактическая точка остановки для каждого ряда штабеля, а также для участка проезда грузового транспорта. -Для точной регулировки требуемой точки остановки переведите тележку в данную точку и нажмите клавишу K8. Значение положения сохранено в памяти. -Повторите данный этап для каждого ряда отдельно. 4. Измеренное положение тележки, в метрах. 5. Фактическая точка остановки механизма подъема, когда тележка находится над участком проезда грузового транспорта. Активизируйте данный выключатель остановки функциональной клавишей K9. Чтобы задать новую точку остановки механизма подъема, переместите спредер на требуемую высоту и нажмите функциональную клавишу K10. 6. Измеренное положение механизма подъема, в метрах. 7. Максимальная скорость механизма подъема в м/с (метрах в секунду) Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 254 СТРАНИЦЫ СЧЕТЧИКОВ / ЧАСОВ Любой работник (выполняющий техническое обслуживание), который входит в систему ПЛК с уровнем доступа 3 и выше, может просмотреть воспроизводимые на дисплее ПЛК дополнительные страницы, к которым не имеет доступ крановщик. ПОДСЧЕТ ПЕРЕМЕЩАЕМЫХ КОНТЕЙНЕРОВ - СТРАНИЦА 5 Вариант 1 Для контейнеров каждого размера воспроизводятся два значения. Первое – общее количество контейнеров, перемещенных в течение всего срока службы крана (Total). Второе – частный итог, т.е. общее количество контейнеров, перемещенных после выполнения последнего сброса значений подсчета (Since Reset). Вариант 2 Для контейнеров всех размеров воспроизводятся два значения. Первое значение – общее количество контейнеров, перемещенных в течение всего срока службы крана. Второе значение – частный итог, т.е. общее количество контейнеров, перемещенных после выполнения последнего сброса значений подсчета. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 255 СБРОС СЧЕТЧИКА КОНТЕЙНЕРОВ Маркировка Клавиша Сброс значений / Reset values F12 Выполняемые действия При нажатии данной клавиши выполняется сброс на ноль количества подсчитанных контейнеров. При нажатии функциональной клавиши "F12" все значения частного итога подсчета ("Since Reset") сбрасываются, т.е. выполняется установка на ноль, и дата выполнения сброса ("Reset Date") меняется на настоящую дату. Примечание! После нажатия функциональной клавиши "F12" возврат к предыдущим значениям невозможен ! Примечание! Сброс общего количества перемещенных контейнеров на протяжении всего срока службы крана невозможен. Для каждого размера контейнеров: контейнер считается "порожним", если его вес меньше значения, указанного в таблице: Размер контейнера Значение веса, при котором контейнер считается "порожним" 20 ft 5250 кг 40 ft 8100 кг 45 ft 9000 кг Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 256 РАБОЧИЕ ЧАСЫ - СТРАНИЦА 6 Подсчет рабочих часов ведется отдельно для крана и для всех основных механизмов. В таблице ниже указано, при каких условиях подсчитываются рабочие часы механизма: Счетчик рабочих часов Условия, при которых подсчитываются рабочие часы Кран На приводы подано питание Механизмы подъема Механические тормоза механизма подъема расторможены Механизм передвижения крана Механические тормоза механизма передвижения крана расторможены Механизм передвижения тележки Механические тормоза механизма передвижения тележки расторможены Вспомогательные лебедки Механические тормоза вспомогательных лебедок расторможены Примечание! Данные значения сбрасываются при загрузке новой программы Simatic S7 или отказе резервной батареи ПЛК. Чтобы сохранить данные значения для дальнейшего использования, скопируйте DB7 из ПЛК до загрузки новой программы и затем снова загрузите DB7 после пуска ПЛК. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 257 СЧЕТЧИК ЧАСОВ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ – СТРАНИЦА 7 СБРОС СЧЕТЧИКА ЧАСТОВ Маркировка Клавиша Сброс переполнений/ Reset overflows F12 Примечание! Action При нажатии данной клавиши значение счетчика часов сбрасывается на ноль. Данная функция может использоваться, когда какое-либо из значений счетчика становится слишком большим и не может быть воспроизведено на данной странице правильно Данные значения сбрасываются в случае замены Simatic S7-CPU. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 258 ОБРАБОТКА СООБЩЕНИЙ - СТРАНИЦА 19 С помощью данной страницы (воспроизводится только с уровнем доступа для технического обслуживающего персонала) можно удалять сообщения из буферов и/или отправлять их на печать. Можно изменить дату и время и выбрать метод загрузки. См. указания ниже. УСТАВКИ ВРЕМЕНИ И ДАТЫ 1. Поставьте курсор на дату. Введите дату с помощью цифровой клавиатуры. 2. Поставьте курсор на время (передвижение с помощью клавишей со стрелками). Введите время с помощью цифровой клавиатуры. ЗАГРУЗКА ПАНЕЛИ ОПЕРАТОРА Загрузка программы из главного компьютера в операционное устройство выполняется следующим образом: 1a. Подключите панель оператора и программатор (портативный, Siemens) с помощью соединительного кабеля через порт COM1 (портативный программатор, маркировка IOIO) и порт Config/Printer, нижний участок панели (см. инструкцию для данного оборудования). Это последовательная загрузка. ИЛИ 1b. Подключите панель оператора и программатор (портативный, Siemens) с помощью соединительного кабеля через порт Profibus DP (портативный программатор, маркировка MPI/DP) и выбранную точку сети Profibus – может быть одним из участков, где имеется 9-штырьковый вспомогательный соединитель Profibus-DP. Это загрузка MPI . 2a. Установите операционное устройство в режим передачи. Отключите питание, вынув разъем электропитания за панелью. Снова подключите питание. Нажмите и удерживайте нажатыми клавиши ESC + курсор →. Освободите клавиши в обратном порядке, когда на экране воспроизводится текст “Trans. Mode” (“Режим передачи”). ИЛИ Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 2b. 259 На странице 19: выберите функцию “Загрузка” / “Download” и нажмите клавишу ввода Enter. Выберите тип загрузки – “Загрузка MPI” / “MPI Download” или “Последовательная загрузка” / “Serial” (в зависимости от того, какой кабель и режим используются) и нажмите клавишу ввода Enter. Панель переключится в режим загрузки автоматически. Более подробная информация о режиме передачи данных содержится в инструкции для данного оборудования. 3. Откройте программу ‘Protool’. Откройте файл проекта (например, C:\G319_Maersk_CabinOP для панели оператора в кабине). 4. Начните загрузку конфигурации, выбрав команды меню File → Download → Start …. Если возникают ошибки связи, проверьте установки связи, выбрав команды меню File → Download → Preferences …. Для последовательной загрузки: выберите режим последовательной загрузки (serial download), выберите COM1 и скорость передачи данных 56000. Для загрузки MPI: выберите MPI/Profibus DP и правильный адрес. 5. Начните загрузку конфигурации, выбрав команды меню File → Download → Start … . 6. После установки соединения с панелью оператора сохраните проект на карте памяти (FLASH). По завершении загрузки, операционное устройство запускается и на дисплее воспроизводятся страница пуска. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 260 ИНФОРМАЦИОННЫЕ СТРАНИЦЫ ДИСПЛЕЯ Страницы 20...30 используемые для технического обслуживания, показывают измеренные значения различных входных параметров, которые используются ПЛК для контроля состояния крана. Каждая страница не требует пояснений и содержит группу аналогичных параметров. Следующие страницы могут использоваться для проверки оперативной информации и помочь при поиске пичин неисправностей. ЗАДАННЫЕ СКОРОСТИ– СТРАНИЦА 23 На данной странице представлены значения обратной связи от инвертора, сигналы ПЛК и значения обратной связи от командоконтроллера. Значения представлены в процентах. СКОРОСТИ ПЕРЕДВИЖЕНИЯ КРАНА – СТРАНИЦА 100 На данной странице представлены значения обратной связи от инвертора, сигналы ПЛК и значения обратной связи от командоконтроллера. Значения представлены в процентах. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 261 ВСПОМОГАТЕЛЬНАЯ ЛЕБЕДКА, ОБРАТНАЯ СВЯЗЬ ПО КРУТЯЩЕМУ МОМЕНТУ – СТРАНИЦА 28 На данной странице представлены значения обратной связи по крутящему моменту от инверторов и сигналы ПЛК на инверторы. МЕХАНИЗМ ПОДЪЕМА/ТЕЛЕЖКА, ИМПУЛЬСНЫЕ ДАТЧИКИ ПОЛОЖЕНИЯ (ENCODER) – СТРАНИЦА 29 На данной странице представлены значения обратной связи по положению от импульсных датчиков (encoder) механизма подъема и тележки, а также значение тока тормозного резистора в амперах. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 262 ИМПУЛЬСНЫЕ ДАТЧИКИ ПОЛОЖЕНИЯ (ENCODER) ХОДОВОЙ ЧАСТИ – СТРАНИЦА 22 На данной странице представлены значения обратной связи по положению от импульсных датчиков (encoder) всех ходовых частей. Значения даны в шестнадцатиричных числах и процентах. НАГРУЗКИ НА ХОДОВЫЕ ЧАСТИ – СТРАНИЦА 26 На данной странице представлена нагрузка на каждый механизм передвижения крана. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 263 ВЗВЕШИВАНИЕ – СТРАНИЦА 27 На данной странице представлены измеренное значение каждого датчика нагрузки на механизме подъема и рассчитанное значение нагрузки инвертора каждой вспомогательной лебедки. Общее значение нагрузки с весом спредера и без веса спредера представлено в нижнем правом углу, в кН и метрических тоннах. СОСТОЯНИЕ ИНВЕРТОРОВ – СТРАНИЦЫ 31 - 48 Используемые для технического обслуживания страницы 31...37 и 41...48 представляют важную информацию о состоянии каждого инвертора, которая используется ПЛК для контроля состояния крана. Большинство указанных контрольных значений и сигналов о состоянии передаются как информационные параметры от каждого инвертора на главный ПЛК через PROFIBUS. Каждая страница не требует пояснений и представляет соответствующую информацию по отдельному инвертору. На иллюстрации ниже представлен типичный пример: показано состояние дисплея для инвертора механизма подъема (страница 31): Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 264 СОСТОЯНИЕ ПЛК И ВХОДОВ/ВЫХОДОВ (I/O) Используемые для технического обслуживания страницы 50 … 79 представляют информацию о состоянии системы ПЛК, включая все цифровые входы и выходы. Данные страницы не требуют пояснений и представляют соответствующую информацию по определенной функции. Если для воспроизведения на дисплее всей данной информации требуется более одной страницы, с помощью функциональных клавишей можно выполнить быстрый переход на следующую или предыдущую страницу. На иллюстрации ниже представлен типичный пример: показана одна из страниц ПЛК для входов механизма подъема A1 (screen 55): Данные входы объединены в группы и расположены на переферийных блоках ввода/вывода вблизи определенного оборудования. Например, защитный выключатель для растормаживания механического тормоза расположен на тележке; блок контроля превышения скорости подъема NOVA расположен в электропомещении. Примечание! На отказо-безопасные входы подается питание (включены), когда оборудование защиты в нормальном рабочем состоянии. При неисправном состоянии входы отключаются. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 265 СТАТИСТИКА НЕИСПРАВНОСТЕЙ – СТРАНИЦЫ 82 - 98 В памяти каждого инвертора сохраняются сообщения о трех последних неисправностях и воспроизводятся на соответствующей информационной странице дисплея. Тем не менее, в памяти ПЛК также сохраняются сообщения о последних двадцати неисправностях для каждого инвертора. Данные более объемные статистические записи неисправностей для каждого инвертора воспроизводятся на страницах 82...88 и 91...98. Типичная страница статистики неисправностей. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 266 ШУНТИРОВАНИЕ И УСТАВКИ Некоторые из страниц, используемых для технического обслуживания, позволяют выполнять управление рабочими функциями через дисплей ПЛК с помощью соответствующих функциональных клавишей. ШУНТИРОВАНИЕ ДАТЧИКА НАГРУЗКИ – СТРАНИЦА 80 Данная страница воспроизводится только на дисплее панели, расположенной в электропомещении (опция). Шунтирование датчика нагрузки выполняется следующим образом: 1. Выберите неисправный датчик нагрузки, нажмите функциональную клавишу F11. Измеренное значение датчика нагрузки (1) копируется для шунтирования значения от ближайшего датчика нагрузки (2). 2. Чтобы отключить шунтирование, нажмите функциональную клавишу F12. Примечание! Возможно одновременное шунтирование трех датчиков нагрузки. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров ШУНТИРОВАНИЕ ОГРАНИЧИТЕЛЯ ГРУЗОПОДЪЕМНОСТИ – СТРАНИЦА 81 ПРЕДУПРЕЖДЕНИЕ ! Данная функция используется только в целях ежегодных испытаний крана или испытаний после замены канатов. Запрещается использовать данную функцию в процессе нормальной эксплуатации! Данная страница воспроизводится только на дисплее панели, расположенной в электропомещении (опция). В режиме шунтирования все рабочие скорости крана ограничены. Шунтирование выполняется следующим образом: Включите шунтирование ограничителя грузоподъемности, нажав функциональную клавишу F11. Включается таймер, который работает в течение 10 минут. По прошествии 10 минут шунтирование выключается. При необходимости, снова включите таймер повторным нажатием клавиши F11. Чтобы отключить шунтирование, нажмите функциональную клавишу F12. Примечание! Шунтирование ограничителя грузоподъемности допускается для нагрузки, не превышающей 135% от номинальной грузоподъемности крана! 267 Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 268 КАЛИБРОВКА ПОЛОЖЕНИЯ МЕХАНИЗМА ПОДЪЕМА – СТРАНИЦА 24 Данная страница воспроизводится на дисплее панели, расположенной в электропомещении (опция) и на дисплее панели в кабине крановщика. Калибровка положения механизма подъема выполняется следующим образом: Переведите механизм подъема в крайнее верхнее положение. Спредер – в горизонтальном положении. Нажмите клавишу F12, чтобы установить одинаковое значение для обоих механизмов подъема. Регулировка высоты подъема возможна, если сработал один из концевых выключателей верхнего положения. Данную функцию разрешается использовать только техническому обслуживающему персоналу. КАЛИБРОВКА КОНЦЕВОГО ВЫКЛЮЧАТЕЛЯ ТЕЛЕЖКИ – СТРАНИЦА 107 Данная страница воспроизводится на дисплее панели, расположенной в электропомещении (опция) и на дисплее панели в кабине крановщика. Калибровка положения тележки выполняется следующим образом. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 269 Переведите тележку в направлении вперед к крайне точке главной балки (сторона дизеля) до концевых выключателей остановки. Выполните передвижение тележки назад до калитки. ПЛК измеряет новые значения для каждого выключателя.. Нажимайте функциональные клавиши F9 - F12, когда тележка останавливается, чтобы сохранить новые значения в памяти ПЛК. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 270 РАБОЧИЕ УСТАВКИ КРАНА – СТРАНИЦА 75 Данная Страница используется для модификации некоторых рабочих уставок крана. Пользователь крана может модифицировать данные значения всвязи с особенностями поверхности терминала и т.п. Изменение уставок выполняется следующим образом: Когда страница открывыется, курсор находится на первой строке. Установите курсор на требуемый параметр с помощью кнопок со стрелками вверх ▲ или вниз ▼. Нажмите клавишу ввода Enter – откроется дополнительное окно, в котором представлен перечень имеющихся вариантов. Выберите требуемый параметр с помощью кнопок со стрелками вверх ▲ или вниз ▼ и нажмите клавишу ввода Enter. Окно закроется, и на странице будет представлен выбранный параметр. Параметр Скорость поворота ходовых частей крана Имеющиеся варианты 10 различных скоростей Выполняемые действия Данная функция используется для изменения скорости поворота ходовой части. В зависимости от покрытия на контейнерном терминале (асфальт или бетон) колеса ходовой части могут поворачиваться слишком быстро, в результате чего возникают ошибки – выход за пределы диапазона поворота. Примечание! Для бетонных покрытий используются более низкие скорости. Режим поворота колес Режим начала поворота Сначала внутренние колеса/Все колеса одновременно Данная функция позволяет выполнять управление колесами ходовых частей в два этапа или выполнять поворот всех ходовых частей одновременно. Ожидание подъема всех штыков/Без ожидания Выбор одного из двух режимов начала поворота ходовых частей: ожидание, пока все штыки блокировки колес будут подняты до того, как начнется поворот ходовых частей; или каждая ходовая часть начинает поворот индивидуально после освобождения ее штыка. Управление с двумя этапами дает повышенную устойчивость крана в процессе поворота колес. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 271 ОПЕРАЦИОННЫЕ СТРАНИЦЫ СКОРОСТНОЙ РЕЖИМ ВСПОМОГАТЕЛЬНЫХ ЛЕБЕДОК – СТРАНИЦА 25 Управление вспомогательными лебедками может выполняться только из кабины. Дисплей панели электропомещения (опция) предназначен только для просмотра. Примечание! Чтобы использовать данную функцию, необходимо включить режим технического обслуживания. Управление приводами вспомогательных лебедок в режиме регулирования скорости выполняется следующим образом: 1. Выбор/отмена выбора (Select/reset) вспомогательной лебедки выполняется нажатием и удержанием цифровой клавиши. Нважмите функциональную клавишу F11. 2. ИЛИ: выбор всех лебедок выполняется нажатием клавиши F12. 3. Команда ослабления или натяжения каната выбранной вспомогательной лебедки дается ручкой контроллера управления тележкой (команда “тележка вперед” – ослабление каната, команда “тележка назад” – натяжение каната). 4. Отмена выбора всех механизмов (Reset all) выполняется нажатием клавиши F13. Примечание! Пока используются функции данной страницы, управление тележкой заблокировано. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 272 РЕЖИМ ИНДИВИДУАЛЬНОГО УПРАВЛЕНИЯ ХОДОВОЙ ЧАСТЬЮ – СТРАНИЦА 21 ПРЕДУПРЕЖДЕНИЕ ! Данная функция используется только в случае неисправности ходовой части или позле замены импульсного датчика (encoder) положения ходовой части. Необходимо соблюдать крайнюю осторожность при использовании данной функции! Концевые выключатели положения ходовой части шунтируются. Необходима помощь ассистента, который, находясь на площадке, будет наблюдать за управляемой ходовой частью. Запрещается использовать данную функцию в процессе нормальной эксплуатации! Управление ходовой частью возможно только из кабины. Дисплей панели электропомещения (опция) предназначен только для просмотра. Включение режима индивидуального управления ходовой частью выполняется системой управления автоматически при выборе данной страницы. Индивидуальное управление ходовой частью выполняется следующим образом: 1. Выберите ходовую часть, подлежащую индивидуальному управлению, с помощью клавишей F (F1 – ходовая часть № 1 и т.д.). Номер выбранной ходовой части воспроизводится на дисплее (1). 2. Дайте команду на подъем или опускание блокировочного штыка с помощью функции подруливания (использование ручки контроллера для корректировки положения крана в процессе передвижения), одновременно удерживая номер выбранной ходовой части. Блокировочный штык останавливается автоматически, когда срабатывает концевой выключатель. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 273 Положение блокировочного штыка воспроизводится на экране (2). Значение концевого выключателя ноль (0), если штык в зоне выключателя. На экранной странице выше показан пример: блокировочный штык № 4 в зоне концевого выключателя верхнего положения, все остальные блокировочные штыки – в среднем положении. Подруливанием по часовой стрелке блокировочный штык переводится в зону концевого выключателя верхнего положения. Подруливанием против часовой стрелки блокировочный штык переводится в зону концевого выключателя нижнего положения. 3. Команда поворота ходовой части дается ручкой контроллера передвижения крана влево/вправо при одновременном удержании номера выбранной ходовой части. Текущее положение ходовой части показывается на странице (3) в градусах. - Поворот ходовой части по часовой стрелке выполняется наклоном ручки контроллера вправо. - Поворот ходовой части против часовой стрелки выполняется наклоном ручки контроллера влево. Примечание! Перед началом управления ходовой частью, помните о правильном направлении поворота. Ограничители положения колес шунтированы! Предварительно запрограммированные значения положения для каждого режима передвижения крана показываются на странице (4) в градусах. Рядом с сохраненным значением положения (5) начинает мигать цифра “1”, когда ходовая часть настолько близка к требуемому положению, что уже безопасно опускать штык блокировки положения колес. Примечание! Помните о том, что внешние и внутренние ходовые части имеют разные значения положения “Поворот”! 4. Чтобы выполнить управление другим блокировочным штыком/ходовой частью, повторите этапы 2 и 3. ПРОГРАММИРОВАНИЕ ЗНАЧЕНИЯ ДАТЧИКА (ENCODER) ПОЛОЖЕНИЯ ХОДОВОЙ ЧАСТИ ПОСЛЕ НЕИСПРАВНОСТИ Функция программирования датчика (encoder) положения ходовой части используется полсле замены датчика, шлюза или кабеля датчика. После замены датчика (encoder) необходимо запрограммировать его значение в память ПЛК. Программирование возможно только в том случае, когда ходовая часть находится в нормальном положении, блоировочный штык опущен и выключатель выравнивания ходовой части в кабине в нормальном положении. Примечание! - - Перед тем, как использовать данную функцию, убедитесь, что ходовая часть находится в нормальном положении. Чтобы восстановить значение датчика положения каждой ходовой части для правильной индикации режима положения колес (продольное / поперечное / поворот / стоянка), используется клавиша F12, когда выполнен выбор страницы “Режим индивидуального управления ходовой частью” /”Single Mode” Теперь воспроизводимое значение угла поворота ходовой части в режиме продольного передвижения (нормальном режиме) составляет 0.0 градусов (в целях проверки выполните выбор каждой ходовой части для воспроизведения на дисплее фактических значений). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 274 ВКЛЮЧЕНИЕ/ОТКЛЮЧЕНИЕ ПРИВОДОВ – СТРАНИЦА Данная страница имеется только на ОП-панели, расположенной в электропомещении (опция). Выполните переключение в режи технического обслуживания, с помощью переключателя, который находится в шкафу ПЛК в электропомещении. Маркировка Клавиша Выполняемые действия ВКЛ (ON) F11 При нажатии данной функциональной клавиши ПЛК включает главный контактор. ВЫКЛ (OFF) F12 При нажатии данной функциональной клавиши ПЛК выключает главный контактор. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 275 ВСПОМОГАТЕЛЬНЫЕ ЛЕБЕДКИ (АСМ), ТОЧНАЯ РЕГУЛИРОВКА КРУТЯЩЕГО МОМЕНТА –СТРАНИЦА 103 В Н И М А Н И Е ! Перед тем, как использовать функцию точной регулировки для вспомогательной лебедки, необходимо проверить поступление импульсов от датчика encoder на инвертор, работу тормоза и параметры инвертора лебедки. Данная страница имеется на дисплее ОП-панели, расположенной в электропомещении (опция), и открывается на дисплее ОП-панели в кабине крановщика, если введен пароль уровня технического обслуживающего персонала. Точная регулировка выполняется следующим образом: 1. Откройте страницу 103 (Точная регулировка крутящего момента вспомогательной лебедки ACM). 2. С помощью кнопок со стрелками выберите лебедку, подлежащую регулировке. 3. Введите значение поправочного коэффициента с помощью цифровой клавиатуры и нажмите клавишу ввода Enter. 4. Теперь поправочный коэффициент изменен, в результате чего натяжение увеличено на регулируемой лебедке. Примечание! Диапазон значений поправочного коэффициента: 1.0 - 1.5. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 276 КАЛИБРОВКА ДАТЧИКА НАГРУЗКИ – СТРАНИЦА 104 В Н И М А Н И Е ! С помощью данной функции калибровки датчика нагрузки можно отрегулировать фактическую нагрузку на кран. Соблюдайте крайнюю осторожность при выполнении данной калибровки! Слишком маленькое значение уставки веса спредера не увеличит скорость работы крана! Данная страница имеется на дисплее ОП-панели, расположенной в электропомещении (опция), и открывается на дисплее ОП-панели в кабине крановщика, если введен пароль уровня технического обслуживающего персонала. Калибровка датчиков нагрузки выполняется следующим образом: 1. Откройте страницу 104 (Калибровка датчика нагрузки). 2. Поднимите ПОРОЖНИЙ спредер на высоту приблизительно 14 метров (~46 ft). В верхнем правом углу страницы воспроизводится значение положения механизма подъема в метрах (обозначение ). 3. Включите ‘Режим технического обслуживания’ (выключатель с ключом или страница 115). Подождите несколько секунд до остановки вспомогательной лебедки ACM. 4. Поднимите спредер на высоту приблизительно 15 метров (~49 ft), так чтобы канаты вспомогательных лебедок были натянуты и канаты главного механизма подъема ослаблены. 5. Нажмите функциональную клавишу ‘F11’ (Установка на ноль / Set zero), чтобы установить на ноль значения ВСЕХ датчиков нагрузки. Значения сдвига автоматически устанавливаются программируемым логическим контроллером ). (обозначение Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 277 6. Опустите спредер высоту приблизительно 12 метров (~39 ft), так чтобы все канаты главного механизма подъема были натянуты и канаты вспомогательных лебедок ослаблены. ) в верхнем левом углу экрана 7. С помощью конвертора (обозначение рассчитайте усилие (значение в кН). С помощью цифровой клавиатуры введите значение в метрических тоннах и нажмите клавишу ввода ‘Enter’ (Например, вес блочной подвески и спредера составляет 9.9 метрических тонн. 9.9 метрических тонн равно 12.14 кН). 8. С помощью кнопок со стрелками выберите на экране параметры ‘УСТАНОВКА ). Введите значение нагрузки и НАГРУЗКИ / SET LOAD’ (обозначение нажмите клавишу ввода Enter. Повторите данное действие для всех рядов в колонке. 9. Нажмите функциональную клавишу ‘F12’ (Установка усиления / Set Gain), чтобы установить усиление сиганал нагрузки. Используемые значения нагрузки устанавливаются автоматически программируемым логическим контроллером. 10. Чтобы вернуться к оригинальным значениям датчиков нагрузки, нажмите клавишу ‘F9’ (Установка значений по умолчанию / Set Default). Или, если значения усиления слишком высоки, нажмите клавишу F9 и снова выполните процедуру калибровки. 11. Выполните подъем на высоту 14 метров (~46 ft) и отключите режим технического обслуживания. Значение датчика нагрузки /LC load (kN) Вход для ПЛК от датчиков нагрузки. Смещение нуля / Zero offset [kN] Значение смещения, которое задается в ПЛК, от оригинельных значений нуля. Усиление / Gain Значение усиления для нагрузки после калибровки. Установка нагрузки / Set load [kN] Нагрузка под спредером, включая вес спредера и блочной подвески. Используемая нагрузка / Used load [kN] Значения нагрузки, используемые в программе ПЛК. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 278 ВКЛЮЧЕНИЕ РЕЖИМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ – СТРАНИЦА 115 Данная страница имеется только на дисплее ОП-панели в кабине крановщика. С помощью данной страницы можно включить ‘Режим технического обслуживания’ . Клавиша F12 имеет функцию включения и отключения режима технического обслуживания. Маркировка Клавиша Режим техобсл. ВКЛ/ВЫКЛ M-mode ON/OFF F12 Выполняемые действия При первом нажатии данной клавиши ПЛК включает режим технического обслуживания. При втором нажатии данной клавиши ПЛК отключает режим технического обслуживания. Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 279 ШУНТИРОВАНИЕ КОНЦЕВЫХ ВЫКЛЮЧАТЕЛЕЙ – СТРАНИЦА 116 В Н И М А Н И Е ! Данные функции используются только для завершения текущей работы. Необходимо отремонтировать неисправный концевой выключатель в кратчайший срок. При использовании шунтирования выключателей защиты от столкновения возрастает риск повреждения или несчастного случая при приближении к препятствию или человеку на территории площадки. Когда ультразвуковые датчики шунтированы, ни препятствие, ни человек не остановят кран! Данная страница имеется на дисплее ОП-панели в кабине крановщика и ОП-панели в электропомещении (опция). Шунтирование ультразвуковых датчиков защиты от столкновения возможно только через ОП-панель в электропомещении. Данная страница открывается только при введении пароля уровня технического обслуживающего персонала. Примечание! Шунтирование ультразвуковых датчиков возможно только через ОПпанель в электропомещении! Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 280 С помощью данной страницы можно выполнить шунтирование некоторых концевых выключателей. С помощью кнопок со стрелками выбеоите концевой выключатель и нажмите клавишу ввода Enter. Выберите из перечня функцию ‘Шунтирование / Bypassed’ или ‘Нормальное функционирование / Normal’. Сделав выбор, нажмите клавишу ввода Enter. Примечание! Шунтирование действует в течение всего периода, пока не будет выполнено переключение в режим ‘Нормальное функционирование’! ВВЕДЕНИЕ ПАРОЛЯ В ПАНЕЛЬ ОПЕРАТОРА Чтобы ввести новые пароли или изменить пароли в панели оператора необходимо выполнить следующее: Для перемещения курсора на данной странице используются кнопки со стрелками. ВВЕДЕНИЕ НОВЫХ ПАРОЛЕЙ В ОП-ПАНЕЛЬ 1. Наберите пароль 9-го уровня (руководитель, стандартно 1808). После нажатия клавиши ввода Enter на странице пуска воспроизводится текст “Edit ID number” (“Редактирование идентификационного номера”). 2. Выберите строку ‘Edit ID Number’ (“Редактирование идентификационного номера”) с помощью клавиши со стрелкой вниз ▼. С помощью цифровой клавиатуры введите пароль и нажмите клавишу ввода Enter (например: введите 1111 и нажмите Enter). 3. С помощью кнопки со стрелкой вправо ► установите курсор на номер уровня пароля. С помощью цифровой клавиатуры наберите номер уровня пароля и нажмите клавишу ввода Enter (например, наберите 1 и нажмите Enter). Уровень 1 – для крановщиков и уровень 3 – для технического обслуживающего персонала. Чтобы добавить пароли, выберите строку ‘Edit ID Number’ (“Редактирование идентификационного номера”) и повторите этапы 2 и 3. 4. Имеется возможность отредактировать идентификационный номер крана, выбрав строку ‘Crane ID’ (‘идентификационный номер крана’) с помощью кнопки со стрелкой вниз ▼. С помощью цифровой клавиатуры наберите номер и нажмите клавишу ввода Enter (например, наберите 8019 и нажмите Enter). Руководство по техническому обслуживанию крана на пневмоколесном ходу RTG, Глава 2 – Регистратор параметров 281 Использование букв вместо цифр Если в идентификационном номере крана вместо цифр используются буквы, выполните приведенные ниже инструкции, чтобы переключиться в режим буквенного ввода. Введите буквенный код и нажмите клавишу ввода Enter. Нажмите клавишу "A-Z", чтобы выбрать режим ввода букв A-Z вместо цифр. При первом нажатии клавиши "A-Z" загорается левый светодиод, и вводятся буквы, расположенные на кнопках с левой стороны. При втором нажатии данной клавиши, вводятся буквы, расположенные на кнопках с правой стороны. A-Z Чтобы вернуться в режим цифрового ввода (т.е. цифр от 0 до 9), нажмите клавишу "CANCEL A-Z" ("ОТМЕНА A-Z") 5. Проверьте перечень идентификационных кодов, нажав функциональную клавишу F9 на странице пуска. В окне в левом верхнем углу экрана представлены все идентификационные коды, занесенные в память панели, за исключением кода уровня 9. Чтобы закрыть окно, нажмите клавишу ESC. Примечание! После загрузки программы в панель оператора все идентификационные коды удаляются из памяти панели. В использовании остается только уровень 9. Изменение / удаление паролей Имеется возможность удалить неиспользуемые или неверные пароли. Удаление выполняется следующим образом: Введите пароль уровня 9 (руководитель, стандартно 1808). После нажатия клавиши ввода Enter на странице пуска воспроизводится текст “Edit ID number” (“Редактирование идентификационного номера”). Выберите строку ‘Edit ID Number’ (“Редактирование идентификационного номера”) с помощью клавиши со стрелкой вниз ▼. С помощью цифровой клавиатуры введите пароль, который требуется удалить, и нажмите клавишу ввода Enter (например: введите 1111 и нажмите Enter). С помощью кнопки со стрелкой вправо ► установите курсор на номер уровня пароля. С помощью цифровой клавиатуры наберите номер уровня пароля ‘0’ и нажмите клавишу ввода Enter. Пароль удален. RTG Maintenance Vol 2 –Special Procedures – Conversion Tables APPENDIX A. CONVERSION TABLES