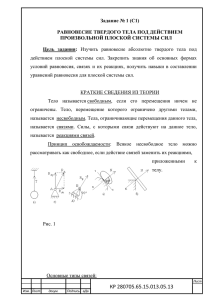

ЧАСТЬ 2 «ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ АВТОРЕМОНТНОГО ПРОИЗВОДСТВА» 1. ОБОСНОВАНИЕ РАЗМЕРА ПРОИЗВОДСТВЕННОЙ ПАРТИИ. В связи с тем, что производственное планирование на АРП осуществляется на месяц или декаду, следует определять размер производственной партии, равный месячной или декадной программе. При расчете курсового проекта определяем размер производственной партии, равный месячной программе по формуле: Хмес.= ( N гавт N гагр ) * n * К мр 12 ; шт где: N гав т – годовая программа по восстановлению автомобилей; N гагр – годовая программа по восстановлению агрегатов; nшт – количество деталей на автомобиль или агрегат; K мр – маршрутный коэффициент ремонта. 5000×2×0,45 Хмес.= 12 = 375 шт. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 2. ИСХОДНЫЕ ДАННЫЕ а) Назначение детали, работа ее в узле. назначение детали – карданный вал автомобиля ГАЗ-53 предназначен для передачи крутящего момента от коробки перемены передач к главной передаче. с какими деталями находится данная деталь в сочленении – фланец коробки перемены передач, фланец главной передачи. какую нагрузку воспринимает или передает на другие детали знакопеременную, ударную, вибрационную. б) Механические свойства материала детали Труба – сталь 20 HB 80-100 Фланцы – сталь 35 HB 207-255 Возможность обработки давлением, сваркой, сверлением. Базовые поверхности при изготовлении детали: центровые отверстия, плоскость сочленения с другим фланцем. Число и виды дефектов. • износ отверстий под болты во фланцах-вилках крестовин; • погнутость вала. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 3. ВЫБОР РАЦИОНАЛЬНОГО СПОСОБА ВОССТАНОВЛЕНИЯ ДЕТАЛИ Согласно имеющихся дефектов, рациональный способ восстановления карданного вала следующий: а) Износ отверстий под болты крепления во фланцах-вилках устраняют заплавкой и сверлением под номинальный размер. б) Погнутость вала устраняют правкой. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 4.СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, ВЫБОР УСТАНОВОЧНЫХ БАЗ, ПЛАН ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ. Схема технологического процесса ремонта карданного вала автомобиля ГАЗ-53. Таблица 4.1 Способ № Наименование и Установочная Дефект устранения операции содержание база дефекта технологических операций 1 2 3 4 5 1 Сварочная Износ Заварка отверстий под отверстий Заплавка Плоскость болты под болты отверстий сочленения с во 2 Сверлильная электродуговой другим фланцахПросверлить новые сваркой фланцем вилках отверстия на проход крестовин через кондуктор Погнутость правка 1 Слесарная Центровые вала Правка на прессе отверстия КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист План технологических операций устранения группы дефектов карданного вала автомобиля ГАЗ-53. Таблица 4.2 Инструмент Наименование и содержание технологических операций 1 Оборудование 2 Приспособлени я рабочий измерительный 3 4 5 Сварочная Заварка отверстий под болты Выпрямител ь ВСА 600/300 Электроды УОНИ 13/45 Сверлильная Просверлить новые отверстия под болты на проход через кондуктор Вертикальн ый сверлильны й станок 2А150 Накладной кондуктор Сверло Ø 14,2 Р 18 Токарная Выправить центровые отверстия при необходимости Токарновинторезны й станок 1К62 Поводковый патрон с поводком и центром Сверло центровочн ое комбиниров анное Р18 Слесарная Правка на прессе Стенд модели 684 Подставка, оправки, опоры Пневмопрес Индикатор со с со стенда стенда Штангенцирку ль ШЦ -1-125 0,1 КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 5.РАЗРАБОТКА ОПЕРАЦИЙ 5.1. Операция сварочная. Заварить отверстия под болты. • деталь – фланец-вилка карданного вала автомобиля ГАЗ-53 • материал – сталь 35 • термообработка – ТВЧ • твердость – НВ 207-255 • масса детали – 0,6 кг • оборудование, модель – выпрямитель ВСА-600/300 • тип и материал инструмента – электроды УОНИ 13/45 • размер производственной партии - 375 шт. Содержание операции Таблица 5.1 № перехода 1 1 Содержание перехода 2 Установить деталь на верстак 2 Заварить отверстия под болты 3 Снять деталь с верстака 5.2 Операция сверлильная Просверлить отверстия под болты. • деталь – фланец-вилка карданного вала автомобиля ГАЗ-53 • материал – сталь 35 • термообработка – ТВЧ • твердость – НВ 207-255 • масса детали – 0,6 кг • оборудование, модель – вертикальный сверлильный станок 2А150 • приспособление – накладной кондуктор • тип и материал инструмента – сверло Р18 Ø14,2 • размер производственной партии - 375 шт. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. № докум. ист Подпись Дата Лист Содержание операции Таблица 5.2 № перехода 1 Содержание перехода 1 2 Установить деталь на станок 2А150 2 Просверлить 4 отверстия Ø14,2мм 3 Снять деталь со станка 2А150 Лист КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата 6. РАСЧЕТ ПРИПУСКОВ 6.1 Операция сварочная. Заплавка отверстий под болты. Сила сварочного тока [3 таб.IV.3.6] I=180А 6.2 Операция сверлильная. Сверление отверстий в сплошном металле. Дн=14,2 мм Дд=14,5 мм Дизм=14,6 мм При сверлении отверстий в сплошном металле припуск на сторону равен: Д Н= 2 14,2 Н= 2 =7,1мм КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 7. РАСЧЕТ РЕЖИМОВ ОБРАБОТКИ 7.1 Операция сварочная. Заплавить отверстия под болты. 7.1.2 Масса расплавленного металла: 𝐼×𝛼𝐻 Gр.м.= 60 г/мин [3стр.314] αН=9,0 г/Ач 180×9 Gр.м.= 60 [3.рис.3.3.] =27 г/мин. 7.1.3. Масса металла наплавляемого в шов. [2 стр.371] Q=F×L×γ×Rп Где F – площадь поперечного сечения шва, мм2 L – длина шва, м γ – плотность наплавляемого металла, г/см3 Rп – коэффициент разбрызгивания металла Q=167×0,008×7,8×0,90=9,4г 7.2 Операция сверлильная. 7.2.1. Расчетная длина сверления [2.стр.358] Lр=𝒍×У где: l - глубина сверления, мм; У – величина врезания и выхода сверла, мм. Lр=8+4,88=12,88мм 7.2.2. Величина врезания сверла, мм У=У1=У2 где: У1 – величина врезания сверла, мм У2=выход сверла, мм КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 𝑑 𝜑 2 2 У1= × cot где: d – длина сверла, мм φ – угол заточки резца, град. φ=116о – для стали У1=0,31×14,2=4,4мм У2= 3S где: S – подача сверла, мм/об S=0,16 мм/об [3.IV.3.63] У2=3×0,16=0,48мм/об У=4,4+0,48=4,88мм 7.2.3. Скорость сверления V= Сv ×DZv Tm ×SYv Cv – постоянный коэффициент, зависящий от качества обрабатываемого материала, материала инструмента и условий работы. Т – стойкость инструмента в минутах машинного времени. Т=14,2 мин [3.IV.3.66] D – диаметр отверстия после обработки, мм m, zv, yv – показатели степени S – подача сверла Сv=5,0 Zv=0,40 m=0,20 Yv=0,70 [3.IV.3.66] КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист V= 5,0×14,20,40 14,20,20 ×0,160,70 =31м/мин 7.2.4. Число оборотов сверла 1000×𝑉 n= n= 𝜋×𝐷 об/мин 1000×31 3,14×14,2 [2стр.352] =695 об/мин nф=600 об/мин – по паспорту станка. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 8. РАСЧЕТ НОРМ ВРЕМЕНИ. 8.1 Операция сварочная 8.1.1. Основное время 60×𝑄 tо= [2.стр.371] 𝛼𝐻 ×𝐼 tо= 60×9,4 9,0×180 =0,35 мин 8.1.4. Оперативное время tоп=(tо+tв1)L+tв2 tв1=t'в1+t''в1 t'в1=0,02 [3.стр.310] t''в1=0,0242 tв2=0,14+0,10+0,09 =0,33 [3.IV.3.2] tоп=(0,35+0,0442)×8+0,33=3,5 мин. 8.1.5. Время обслуживания рабочего места tорм=0,15×tоп [3.стр.312] tорм=0,525 мин. 8.1.6. Подготовительно-заключительное время tпз=0,04×tоп [3.стр.312] tпз=0,14 мин. 8.1.7. Штучно-калькуляционное время tш.к.=tоп+tо.р.м.+tпз [3стр.313] КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист tш.к=3,5+0,525+0,14=4,2 мин. на одно отверстие tш.к четырех отверстий – 16,8 мин. 8.2. Операция сверлильная. Сверление отверстия в сплошном металле. 8.2.1. Основное время. tо= 𝐿𝑝 [2.стр.358] 𝑛×𝑆 где: tо – основное время, мин Lр – расчетная длина обработки, мм n – частота вращения инструмента, об/мин S – величина подачи изделия или инструмента, мм/об 12.88 t0= 600×0.16 =0,13 мин 8.2.2. Вспомогательное время tвс=tус+tзам+tпер [3.табл.3.71] tвс=0,49+0,36+0,08=0,93 мин [3.табл.3.73] 8.2.3. Оперативное время tоп=to+tвс [2.стр.350] tоп=0,13+0,93=1,06 мин 8.2.4. Дополнительное время tдоп= 𝑡оп 100 ×К [2. стр.350] где К отношение дополнительного времени к оперативному, в % для всех видов станочных работ К=6% 1,06 tдоп= 100 [3.табл.3.62] ×6=0,06 мин 8.2.5. Штучное время tшт=tоп+tдоп [2.стр.350] tшт=1,06+0,06=1,12 мин 8.2.6. Штучно-калькуляционное время КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист tшт.к=tшт+ Тпз [2.стр.349] Хмес Тпз=7 мин. [3табл.3.68] tшт.к=1,14 мин. одного отверстия tшт.к четырех отверстий – 4,56мин. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 9. КОНСТРУКТОРСКАЯ ЧАСТЬ Прибор типа ПБ-1400 для проверки валов на биение в центрах. Устройство прибора ПБ-1400 1. Станина неподвижная 2. Неподвижная бабка 3. Подвижная бабка 4. Шпиндель 5. Рычаг поджатия шпинделя 6. Крепление индикатора 7. Индикатор 8. Измерительный наконечник 9. Стойка индикатора 10. Фиксатор Принцип работы: для определения прогиба вал устанавливают в центре прибора, поджимают шпиндель задней бабки и надежно закрепляют его. Вращение вала должно быть легким, но без заметного люфта. Индикатор устанавливают так, чтобы наконечник измерительного стержня упирался в середину вала. Медленно поворачивая вал, наблюдают за отклонением стрелки индикатора и при наименьшем отклонении устанавливают стрелку на ноль. При дальнейшем вращении вала отмечают максимальное отклонение стрелки индикатора. При такой настройке индикатор показывает удвоенную величину прогиба вала. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист 10. ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лист Подпись и дата РДМУ 75-76 Форма 1 Карданный вал ГАЗ-53 Маршрутная карта 3 Токарная Выправить центровые отверстия при необходимости 4 Слесарная Правка на прессе Подпись Дата Лист № докум Подпись Объем производственной партии 11 9 12 13 0,14 4,2 7 Тшт 1,12 Пневмопресс со стенда Индикатор со стенда МК № докум. 10 8 Тпз Сверло центровочное комбинированное Р18 Разработал Проверил Лист Код и 6 Выпрямитель ВСА 600/300 Вертикальносверлильный станок 2А150 Накладной кондуктор Токарно-винторезный станок 1К62 Поводковый патрон с поводком и центром Стенд модель 684 подставка, оправки, опоры Код нормы 4 5 1 Сварочная Заварить отверстия под болты 2 Сверлильная Просверлить новые отверстия под болты на проход через кондуктор Код обр. и 3 и содержание операций Инструмент или контрольноизмерительная аппаратура. (код, наименование, тип) 7 Электроды УОНИ 13/45 Сверло Ø 14,2 Р18 Штангенциркуль ШЦ-1-125 0,1 Единица нормиров. Раб. места 2 Оборудование и приспособление, (код, наименование, инвентарный номер) Наименование Код раб. Участка 1 Операции Цеха Номер Разряд раб. Литература Коэфф Тшт Подпись и дата Код профессии Инв. № подпись Дата Н.Контр. Лист Радьков Листов Подпись и дата 4 5 МК Лист № докум. Подпись Дата Лист 6 № докум. Подпис ь Дата Разработал Проверил Н. Контр. 8 9 10 11 Объем производственной партии 3 Код ставки Операции 2 Код нормы Раб. места 1 Код детали Участка и содержание операций Инструмент или контрольноизмерительная аппаратура. (код, наименование, тип) 7 Единица нормиров. Цеха Наименование Оборудование и приспособление (код, наименование, инвентарный номер) Разряд раб. Номер Код раб. РДМУ 75-76 Форма 1а Коэфф Тшт Подпись и дата Код профессии Инв. № подпись 12 Тпз Тшт 13 Лист Листов Дубл. Взом. Подп. Разработал Проверил Принял Утвердил Н. Контр Радьков Карданный вал ГАЗ-53 Операция сверлильная А Д или В мм 1 2 3 Установить деталь на станок 2А150 Просверлить 4 отверстия Ø14,2мм Снять деталь со станка 2А150 ОК 1 14,2 Наименование материала Материал сталь Сталь 35 Твердость ЕВ МД Профиль, размер МЗ НВ 207-255 Оборудование Вертикально-сверлильный станок 2А150 То Твс Тп.з Тшт СОЖ 0,13 0,93 7 1,12 Lр t i S n V Твс мм мм 12,88 7,1 мм/об 1 0,16 Операции механической обработки об/мин. 600 м/мин 31 м/с Конд То мин. мин 0,93 0,13 лист Дубл. Взом. Подп. Разработал Проверил Принял Утвердил Н. Контр Наименование материала сталь Твердость ЕВ МД HRC 28-38 Оборудование Операция Шлифовальная (после осталивания) То А Д или В мм ОК 2 Твс Lр t мм мм Тп.з i Материал 40Х10С2М Профиль, размер Тшт Конд Твс То мин. мин СОЖ S n мм/об об/мин. Операции механической обработки МЗ V м/мин м/с лист цеха Радьков Карданный вал ГАЗ-53 номер участка операции сварочный наплавочный сварка (наплавка) Скорость наплавки, м/мин 1 материал Подача электрода, проволоки, мм/мин 8 Подача суппорта или шаг наплавки, мм/об 15 14,6 Обороты детали, об/мин Напряжение, В 180 Число проходов Сила тока, А Содержание перехода Полярность Заварить отверстия под болты Длина шва мм Операция сварочная. Диаметр детали, мм номер перехода параметры электроды, флюс, газ. Обозначени е расход материала Оперативное время Топ Разработал Проверил Утвердил Н.Контр Установить деталь на верстак 1 Заварить отверстия под болты 2 Снять деталь с верстака 3 лист ОК Операция сварки или наплавки УОНИ 13/45 3,5 Деталь: карданный вал ГАЗ-53 Твердость Сталь 35 Сталь 20 НВ 207-255 НВ 80-100 Погнутость вала допустимый для ремонта Индикатор на стойке стенд модели 684 0,9 Правка на прессе ----- 3 14,6 2 Заварка и сверление 14,5 Износ отверстий Зазор между болтом под болты и отверстием 14,2 1 0,8 Возможные дефекты Способ установления дефекта, измерительные инструменты. допустимый без ремонта Размеры, мм Заключение Материал По рабочему чертежу Позиция на эскизе Номер детали: КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лит. Разраб. Провер. Реценз. Н. Контр. Утверд. Радьков Карданный вал ГАЗ-53 Лист Листов Дефекты 1. Износ отверстий под болты во фланцахвилках 2. Погнутость вала Размеры, мм Допустим Номин. ый без ремонта 14,2 14,5 --- 0,8 После устранения указанных дефектов карданного вала. Карданный вал должен отвечать следующим требованиям: отверстия под болты во фланцах-вилках Ø 14,2 мм, погнутость вала по всей длине не более 0,8мм. КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Подпись Дата Лит. Разраб. Провер. Реценз. Н. Контр. Утверд. Карданный вал автомобиля ГАЗ-53. Лист Листов Поз. обозн. Наименование Кол. Примечание КП.02.09.РТПРКВ-ГАЗ-53-ПЗ Изм. Лист № докум. Разраб. Провер. Реценз. Н. Контр. Утверд. Радьков Подпись Дата Фланец-вилка автомобиля ГАЗ-53 Лит. Лист Листов