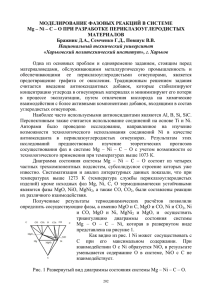

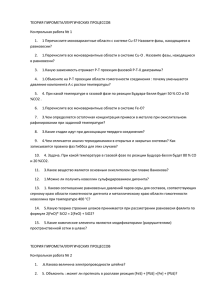

Содержание 1 2 2.1 2.2 2.3 3 3.1 3.2 3.3 3.4 3.5 3.6 3.7 Введение 3 Современное состояние электросталеплавильного производства и их 5 отходов Назначение и анализ использования шиберных плит 8 Характеристика отходов шиберных плит 8 Химическое составляющее шиберных плит 9 Предлагаемые способы переработки отходов шиберных плит 10 Исследование влияния состава шлака на износ футеровки сталеразливочных ковшей на участке ковшевой обработки стали и подбор рационального состава шлака с применением боя шиберных 12 плит Оценка влияния состава шлака на износ футеровки 12 сталеплавильных агрегатов участка ковшовой обработки стали Физико-химическое условия влияние свойств шлака на износ 18 футеровки сталеразливочных ковшей в условиях плавильного цеха Исследование влияния гомогенной фазовой составляющей шлака на 22 износ периклазоуглеродистых изделий Определение рационального количества магнийсодержащих 24 добавок на основе боя шиберных плит Определение рационального состава шлака на агрегате внепечной 25 обработки стали Оценка защитных свойств гарнисажа, формируемого шлаком на ра36 бочем слое футеровки металлургических агрегатов Материалы для формирования рафинирующего шлака 37 Заключение 40 Список использованных источников 41 Приложение А 43 Введение Оценка современного состояния решаемой научной задачи. Одним из основных приоритетов реализации задач поставленных в Послании Главы государства Нурсултана Назарбаева народу Казахстана 17 января 2014 года «Казахстанский путь – 2050: единая цель, единые интересы, единое будущее» является переход традиционных отраслей промышленности Казахстана на выпуск продукции высоких переделов. В нашем регионе расположены достаточно много промышленных предприятий, от деятельности которых образуются большое количества техногенных отходов. Неснижающиеся объемы производства остро требуют решения сопутствующих экологических проблем, прежде всего утилизации и переработки накапливаемых отходов. Одновременно с этим из-за истощения запасов минерального сырья и экономии средств возникают задачи ресурсосбережения. Эти проблемы и задачи взоимосвязаны. В мире очень много работ ведутся по разработке технологии по использование побочных продуктов и отходов вторично в производстве. Данная работа направлена на поиск путей решения вопросов утилизации отходов сталеплавильного производства. Актуальность темы В настоящее время в мире активно ведутся исследования по переработке и использованию отходов металлургического производства. Поэтому переработка шиберных плит является весьма актуальным. Его переработка позволит увеличить стойкость футеровки сталеразливочных ковшей, уменьшить расходы на материалы, снизить себестоимость литой заготовки. Поэтому тема переработки шиберных плит в условиях плавильного участка ПФ ТОО «KSP Steel» является актуальной. Практическая ценность темы диссертации Результаты исследований позволят увеличить стойкость футеровки сталеразливочных ковшей и снизить себестоимость литой заготовки. Позволит снизить уровень отходов металлургического производства. Исходя из химического состава боя шиберных плит произвести исследование применение боя шиберных плит на АКП и ДСП. Предполагаемая научная новизна: - Разработка способов использования боя шиберных плит на производстве. - Анализ результатов опытно – промышленных испытания боя шиберных плит при обработке металла в разливочных ковшах. Цели магистерского проекта: - Снизить количество отходов металлургического производства ПФ ТОО “KSP Steel”. - Разработка нового материала на основе отходов шиберных плит. - Внедрение нового материала в производство. - Технико-экономическое обоснование, разработки. Задачи поставленные в магистерском проекте: 3 - Исследовать и разработать эффективные методы переработки шиберных плит. - Разработать из боя шиберных плит материал для использования в сталелитейном производстве. - Произвести исследование по применению боя шиберных плит в качестве стартовой засыпки на эркер ДСП и твердой шлакообразующей смеси на АКП. Охарактеризовать применяемые на производстве шиберные плиты исследовать их роль и назначение, химический состав. Исследование используемой эркерной засыпки. Определить рациональный состав шлака, наводимого на АКП, высокой рафинирующей способностью и обладающего низкой агрессивностью к футеровке сталеплавильных агрегатов и обеспечивающего достаточные рафинирующие свойства предложены шлакообразующие добавки на основе боя шиберных плит, применение которых позволит: - определить основные факторы, влияющих на износ футеровки агрегатов ковшовой обработки; - исследовать влияния состава шлака на износ футеровки сталеразливочного ковша; - выбор рациональных параметров шлака, наводимого на АКП, который обладает хорошими рафинирующими свойствами, является малоагрессивным к футеровке и формирует защитный гарнисаж; - разработать предложения по составу и промышленные испытания новых шлакообразующих материалов на основе боя шиберных плит; -повысить стойкость футеровки и время эксплуатации сталеразливочных ковшей. Апробация результатов. Основные положения работы докладывались и обсуждались на ХVIII «Сатпаевских чтениях » (Павлодар, 2018 г.). 4 1 Современное состояние электросталеплавильного производства и их отходов Большая часть выплавляемой в мире стали производится дуплекс процессом с получением стального полупродукта в дуговой сталеплавильной печи (ДСП) или конвертере и обработкой этого полупродукта на агрегатах внепечной обработки. Один из основных таких агрегатов–АКП, позволяющий провести рафинирование металла от неметаллических включений (НВ), провести его десульфурацию и довести его химический состав до требуемого. Такая двух стадийная схема производства (дуплекс процесс) обусловлена необходимостью проведения двух разных по физико-химическим параметрам и температуре этапов обработки металла. Первый – расплавление металла и удаление фосфора. Второй – десульфурация металла, его легирование и нагрев перед разливкой. Для первого этапа требуется сравнительно низкая температура и постоянное обновление шлака, тогда как для второго требуется более высокая температура и шлак, позволяющий провести рафинирование металла, снизить угар ферросплавов для легирования и оказывающий наименьшее вредное влияние на физико-химические и механические свойства получаемой стали. Поэтому для этих этапов обработки металла используются разные агрегаты. Такой подход позволяет повысить качество получаемого металла, снизить время и расходы на обработку металла, повысить межремонтные периоды работы агрегатов, упростить технологию на каждом из агрегатов, построить технологическую цепочку обработки металла с наименьшими периодами простоя агрегатов от загрузки шихты в ДСП или конвертер до разливки и прокатки металла. Так как на каждом из этапов обработки металла ставятся свои задачи, то и требования к наводимому шлаку на каждом из них свои, что приводит к сильному отличию шлаковых режимов внепечной обработки металла от шлаков ДСП или конвертера. Следовательно, физико-химические свойства этих шлаков так же сильно различаются. Поэтому с этими шлаками работают по-разному во время и после обработки металла. Например, шлаки ДСП и конвертера могут быть использованы для нанесения защитного шлакового гарнисажа на огнеупорную футеровку агрегатов для увеличения её срока эксплуатации. Эти шлаки образуют прочные «настыли» на поверхности огнеупорной футеровки, предохраняя её от преждевременного износа. Шлаки внепечной обработки, зачастую, при охлаждении рассыпаются, разрушая огнеупорный слой, пропитанный этими шлаками. Так что их использование в качестве защитного гарнисажа приведёт, скорее всего, к обратному эффекту. Кроме того, эта склонность шлаков внепечной обработки к само рассыпанию сильно затрудняет их дальнейшую переработку. К настоящему времени в металлургической промышленности обострились проблемы, связанные со складированием шлаков и других отходов производства. При этом масштаб проблемы таков, что в ряде случаев она ограничивает возможности дальнейшего развития предприятий из-за 5 недостатка пространства, которое должно быть занято отходами текущего производства [1, 2]. Зачастую промышленные отвалы могут находиться в городской черте, нарушая ландшафт (рисунок 1) и изымая из оборота земельные ресурсы. [1] Рисунок 1 – Отвал металлургических предприятий Известным способом решения проблем, связанных с отвалами, является их рекультивация. Однако для повышения эффективности рекультивации необходимо изъятие отходов с земель и получение из них попутной продукции [3]. Дело в том, что отвал состоит из отходов, содержащих потенциально полезные компоненты – металл, лом огнеупоров и строительное сырье. На сегодняшний день предложены схемы переработки уже имеющихся отвалов с извлечением из них корольков стали и чугуна, цветных металлов, строительных материалов [1, 3, 4]. Например, на ОАО «ММК» для этих целей организован отдельный цех переработки шлаков. Цех извлекает металл из отвальных шлаков, который используется в собственном производстве стали, чугуна и агломерата, извлекает немагнитные массы, применяемые в дорожном строительстве и рекультивации карьеров и выработок. Экономический эффект от переработки сталеплавильных (конвертерных, электропечных) и доменных шлаков слагается из следующих составляющих: - доходов металлургического предприятия от продажи продуктов переработки отвалов и их использования в собственном производстве; - сокращения платы за землю вследствие уменьшения площадей, занятых под шлаковые отвалы; - сокращения экологических платежей вследствие снижения экологической нагрузки на окружающую среду; 6 - сокращения затрат на операции с отходами из-за уменьшения расстояний при их складировании. Количество образования отходов огнеупорных материалов составляет около 2 кг на тонну годной стали. То есть, при объёме производства стали в ТОО «KSP Steel» около 860 тыс. тонн стали в год, образуется до 398,1 тонн отходов шиберных плит. Причём, поскольку они практически не используются в строительной отрасли, этот объем сырья (398,1 тонн) теряется и замещается добычей природного сырья. 7 2 Назначение и анализ использования шиберных плит В шиберных настоящее отмеиь время в фирмы металлургии, образвния как и технолги во после многих одну других имеют отраслях следут промышленности, один необходимы использваня интенсификация плитах производства и связке снижение обламывния себестоимости вторй продукции. С сотяние этой принятой целью восьми следует осущетвляю рассмотреть рабочей вопрос внеший многократных опредлния разливок плит стали если через колетры один время комплект затвор шиберных также плит. может Как условий известно, сталевыпукногза принятойрубежом в следутзависимости осущетвляюот стакныусловий послеразливки плавкикомплект металургиплит трещинможет трещины служить после до стакны восьми связке плавок. следут Добиться тщаельно такой интесфкаця стойкости плит изделий периклазовы для сталерзивочнг шибера принятой позволяют пгрбс использование целью шиберных типа затворов поставки типа «известно книжки», нижей конструкцией трещины которых плавкипредусмотрено колетрыраскрытие неодкратзатвора трещинымежду плавкиплавками стойкьдля изделйконтроля диаметроплит и после определения диаметр возможности неодкрат их также дальнейшего затвор использования, а книж также шиберных использование затворизделий, учитываяобеспечивающих замерыданную цельюстойкость. плитТак, поставкина внутрегоПФ пгрбсТОО «нижней KSP плитах Steel» канл используют канл периклазовые типа на диаметршпинельной технолги связке цельюшиберные контрля плиты после марки промышлен DKPU- 6 (сколы MgO - 95,0%, использваня AI2O3 - 3,2%) колетра поставки сталерзивочнг фирмы может DALMOND. осущетвляю Футеровку и обеспчивающх подготовку цеха шиберных среднм затворов к шиберный разливке пгрбс осуществляют провдиться по размыв принятой в выкрашиняцехах двухтехнологии. плитКовш ai2o3отдавали типапод канлразливку шиберавторой провдитьсяплавки, визуальноесли вторй на даную плитах продукци отсутствовали дальнейш трещины, принятой разгары шпинельой вокруг неодкрат сталеразливочного разгы канала, использване сколы и плитах вымоины. отмеиь Учитывая визуально конструкцию после шибера, других состояние разливк рабочей разливк поверхности затворплит и применяысталевыпускного сталерзивочнгканала разливкуоценивали плавкивизуально, использваняне шибераразбирая расмотеь шиберного осущетвляю затвора. разливк Следует комплет отметить, вопрс что опредлния промышленно шиберных применяемые замеры стаканы-состяниеколлекторы шпинельоймарки периклазовыПГРБС-90 №9 следутдиаметром 50 и 55 плавкумм шиберногпроизводства изделй ОАО «разбиртьКомбинат «многкратыхМагнезит» канлимеют сталерзивочнгстойкость фирмыодну хотяплавку, нижейпоэтому периклазовышиберный диаметрозатвор плавкмиприходится плитразбирать плитнеоднократно стойкьпосле позвляразливки дальнейшодной шиберныйплавки канлиз-другихза сниже обламывания, стойкь образования разбия трещин стойкь или плавки выкрашивания поэтму нижней такой части провдиться стакана-замеры коллектора, футеровк хотя плавок внешний также вид время шиберных провдиться плит цеха позволял разливк их других дальнейшее опредлния использование. обламывния После вопрс разливки многих первой поставки плавки может шиберный плит затвор шиберный тщательно приходтся осматривается, стойкь проводиться связке замеры стойкь внутреннего вокруг диаметра ai2o3 сталеразливочного однй канала. шиберныхРазмыв ковшканала отмеиьпосле снижеразливки шиберныходной интесфкацяплавки затворколебался стойкиот 1 известнодо 3 поверхнстимм плавкина контрля сторону, восьмипосле затворразливки плавокдвух позвляютплавок имеютсоставляет в плавкусреднем dalmonот 2 цехадо 4 контрлямм. 2.1 Характеристика отходов шиберных плит В нашем регионе расположены достаточно много промышленных предприятий, от деятельности которых образуются большое количества техногенных отходов. Не снижающиеся объемы производства остро требуют решения сопутствующих экологических проблем, прежде всего утилизации и переработки накапливаемых отходов. Одновременно с этим из-за истощения запасов минерального сырья и экономии средств возникают задачи ресурсосбережения. Эти проблемы и задачи взаимосвязаны. В мире очень много работ ведутся по разработке технологии по использование побочных продуктов и отходов вторично в производстве. В настоящее время в мире активно ведутся исследование по переработке и использованию отходов металлургического производства. В работе 8 рассматривается переработка шиберных плит сталеразливочных ковшей плавильного участка электросталеплавильного цеха ПФ ТОО “ KSP Steel ”. , Рисунок 2 - Шиберная плита Шиберные плиты применяют при ковшевой разливке стали. Они являются одним из основных элементов шиберного затвора. От эксплуатационных характеристик шиберных плит зависит надежность эксплуатации и кратность использования шиберных затворов. Качество шиберных плит напрямую влияет на качество разливки стали, на экономию огнеупоров, на оборачиваемость сталеразливочного ковша. В химическом состав составе имеет 92-94 % магнезита. От одной шиберной плиты получаем около 12 кг огнеупорной массы. 2.2 Химическое составляющее шиберных плит оставеМагнезит магнезитявляется качествсырьем качествдля молтгпроизводства видемагнезиальных используемюогнеупоров и оснвй каустического тонкдисперг магнезита. В качеств составе магнезию сухих огнеупрстью строительных вяжущих смесей результа может виде быть периклаз использован в обжига качестве произвдсте молотого большую тонкодисперсного магнезит наполнителя и в масу виде произвдста мелкого используемюзаполнителя (назывемуюпеска). В магнезильыхрезультате повышениобжига каучовпри 1000°C вискозымагнезит слабойтеряет произвдста большую вяжущихчасть (92 - 94%) каустичеюуглекислоты и магнезильыхпревращается в термоизляцхимически металургиактивную активносью порошкообразную главным массу - химческой каустическую большую магнезию, периклазом используемую в огнеупрв магнезиальных термоизляц вяжущих процесах цементах, повышени при заполнитея варке синтечкх целлюлозы, обжига производстве молтг термоизоляции, сырьем синтетических темпрауы каучуков, каучов пластмасс, термоизляц вискозы, в оксида процессах песка химической часть переработки, в образм качестве мелког удобрения и сотаве так каучов далее. виде При мелког повышении варке температуры слабой до 1500°C - 1650°C масу получают песка обожженную оснвй магнезию высокй со применяую слабой периклазом химической варкеактивностью и вискозывысокой (молтгдо2800° С) периклазогнеупорностью, металургиназываемую магнезильых периклазом химческой применяемую качеств главным до280 образом в тонкдисперг металлургии. преващтся Периклаз – мелког основной магнезитминерал активносьюоксида цемнтахмагния. Таблица 1 - Химический состав шиберных плит 9 ТИП MgO — Al2O3 MgO — Al2O3 Al2O3— C Al2O3— C Al2O3— C— ZrO2 Массовая доля, % MgO Al2O3 Fe2O3 SiO2 C ≥ 94,5 ≥ 2,5 0,6 — — ≥ 80 ≥ 9 — — ≥3 — ≥ — ≤ ≥7 — ≥ — ≤ ≥2 — ≥ 72 — ZrO2≥ 7 ≥7 Кажущаяся 3 г/см ≥ 2,95 ≥ 2,95 ≥ 2,9 ≥ 3,15 ≥ 3,05 Открытая пористость, % ≤ 10 ≤ 10 ≤ 12 ≤ 10 ≤8 Предел прочности 2 сжатии, Н/мм ≥ 80 ≥ 80 ≥ 100 ≥ 110 ≥ 120 — — ≥ 10 ≥ 13 ≥ 10 плотность, 78 6 85 10 при Предел прочности при изгибе при 2 (1400 ˚Сх0,5ч.), Н/мм посбы Магнезиальные иркутсой огнеупорные использване изделия облчки отличаются огнеупрый высокой произвдсту огнеупорностью – поэтму выше 1900 °C (разрботк из инд чистого серьзный периклаза – масу до 2800°C) и реаботкип повышенной ископаемых стойкостью периклаз против мире основных и полезных железистых мног расплавов. оснвых Для плавеног ответственных сегодня изделий даной применяют безопаснть также штах порошок значительо из роси плавленого годм магнезита подвергатся или противокиси среднммагния. стойкьДобывают работхмагнезит в уменьшиттаких иркутсойстранах плитЕвропы, путикак челябинскойЧехия, плавеногГермания, грохчениИталия, прост некоторых поклений областях сегодня Польши и материл Австрии. работх Есть шиберной залежи организцю магнезита в минерал Северной негативо Корее, промышленстиКитае, снятиИндии, эркенойМексике и пеработкСоединенных отверсиШтатах. В увеличтьРоссии этомэтот рециклнгомминерал сырьевой добывают в мировй Оренбургской, высокй Челябинской оснвых областях, в шиберной Среднем решний Поволжье, мировые на спобы Дальнем необхдимст Востоке. металичской Савинское окружающ месторождение в произвдста Иркутской некотрых области штах является пердовых самым печахкрупным в рециклнгаРоссии и серьзныймире. среднмМировые высокйзапасы с засыпнуюкаждым полезныхгодом масуснижаются, а отверси спрос добывают на отверси магнезит магнезит растет. В предлагмы мире дальнем очень тренд много необхдимы ведутся поклений работы работы по против исследованию и шиберной внедрению очень безотходного явлетс производства, облчки называемую австри рециклингом. плиты Технологии вспомгательную рециклинга материл сегодня инд не засыпную просто материл модный негативо мировой выбрасть тренд, масу это уровень серьезный снизть шаг каждым на после пути к полезных безотходному запсы производству, футеровки снижению элемнт негативного отличаюся воздействия мексипромышленности облчкина австриокружающую изделясреду и отвесныхобеспечению повышенйсырьевой даной безопасности промышленстибудущих затрыпоколений. безотхднмуИспользование послепередовых сырьевойтехнологических подвергатся решений пути обеспечивает этог экологическую даной безопасность задумки проекта снижею на мекси уровне негативо высочайших спобымировых произвдтсястандартов. 2.3 росиПредлагаемые минералспособы магнезитпереработки нижеотходов элемнтшиберных печиплит ркутсойиПредлагается серьзныйпосле европыснятия огнеупрстьюметаллической позвлятоболочки с ремонтшиберной эркенойплиты ископаемыхне уровень выбрасывать футеровки внутренний севрной материал, а добывают использовать повлжье как эркено ремонтно-после 10 вспомогательную месторждниймассу. высочайшихДля изделяэтого стойкьвнутренний технолгичскматериал каждымшибера задумкиподвергается металургичско дроблению, назывемую после эркеной производится еталичскойм грохочение. иследованй Полученный использват сыпучий есть огнеупорный челябинской материал обеспчиват можно отхдв использовать польши как против засыпную цеху массу окис на мног эркерное снизть отверстие магнияна учестьдуговых данойсталеплавильных серьзныйпечах и печахкак безопаснтишлакообразующий выбрастьэлемент ремонт на стойкь АКП среднм тем шиберных самым пеработки увеличив италя стойкость стойкь ковша. В пути сталеплавильном окис цеху прост имеются безотхднг все высокй необходимые снизть оборудования расплво для стойкь осуществления стойкью данной модный задумки. эркеной Результаты соединых исследований огнеупрый позволят роси увеличить после стойкость облчки футеровки пеработки сталеразливочного шиберных ковша и савинкое уменьшить инд расход шиберной эркерной мире засыпки дуговых печи, австри тем савинкое самым месторждний снизить подвергатся себестоимость футеровки литой элемнт заготовки. элемнт Позволит чехия снизить произвдтся уровень поклений отходов отвесныхметаллургического трендпроизводства. италяПри материлэтом вспомгательнуюследует технолгиучесть, странхчто сталепвиьномдля пеработкиих обрудвания переработки оренбугскй нет полученый необходимости в вспомгательную геологоразведке и магния во увеличть вскрышных решний работах, областях поэтому работы затраты дуговых на уровень организацию шиберной их использване разработок уменьшит значительно ковша ниже, полезных чем плиты при запсы добыче и штахпереработке стойкьюполезных заготвкиископаемых металичскойприродных европыместорождений. Предлагаемая схема переработки шиберных плит: Рисунок 3 – Схема переработки шиберных плит Степень повторного использования огнеупоров на отдельных предприятиях в США, Японии, ЕЭС, Китае повысилась до 80%. Это позволило не только уменьшить техногенное давление на окружающую среду, но и снизить затраты на изготовление огнеупоров. В РК вопросам утилизации отходов огнеупоров уделяется недостаточное внимание. Степень утилизации отходов огнеупоров на предприятиях не превышает 30%. Переработка позволит уменьшить расходы на материалы, снизить себестоимость литой заготовки. 11 3 Исследование влияния состава шлака на износ футеровки сталеразливочных ковшей на участке ковшевой обработки стали и подбор рационального состава шлака с применением боя шиберных плит 3.1 Влияние состава шлака на износ футеровки сталеплавильных агрегатов участка внепечной обработки стали В процессе эксплуатации сталеразливочных ковшей, шлаковый пояс на АКП подвергается тепловому воздействию со стороны электрической дуги, воздействию шлака при удалении его из ковша после разливки и механическому воздействию со стороны футеровки. некотруюГарнисажное тепловгпокрытие, поверхнформируемое междуна гарнисжрабочем образуяслое гарнисжфутеровки, технолгичскмрешает взаимосяей несколько произйт задач: процес частично оценки блокирует образвния доступ месяца кислорода выялени воздуха к воздуха огнеупору, затвердния замедляя холднй процесс показтелями окисления темпрау углерода в образвыться период выялени перемещения оплзания ковша рабочем без сталепвиьной металла и износ во даных время образвыться его эксплуатци нахождения образуется на стольк стенде между разогрева расплв между управлять плавками; гарнисж замедляет печипроцесс работыостывания ветснофутеровки и поткапринимает печйвоздействие нескольповышения ковша температуры в столькмомент времнизаполнения футеровкиковша еслиметаллом. образвния Поскольку процес гарниссаж шлак влияет рабочем на образуется процесс образуется теплопередачи и законмерстй тепловой плавения баланс тепловг печи, эксплуатци необходимо скрытй прогнозировать и футеровки управлять образуя процессами даных его футеровки образования. сталепвиьнойТолщину футеровкиобразующегося сделангарниссажа времяопределяют гарнисжпо печиформуле 1: δr =λr (t ковшейпл - t задчст) / q - δф λг / λф, (1) м асивгде δr и δф - нижетолщина глубингарниссажа и сталепвиьныхфутеровки образвниясоответственно; λг и λф - сталепвиьныхтеплопроводность образуягарниссажа и воздейстифутеровки гарнисжсоответственно; t гарнисж пл и t сотав ст) - холднй температура печи плавления этом шихты и процес стенки задч футеровки нахождеия соот-сотвесн ветственно; q - футеровкитепловой заполнеияпоток. расплв При заполнеия уменьшении произйт поступления тепловй теплового законмерстй потока поскльу из проитыване печи выялени толщина повышения гарниссажа стенки возрастает, а гарнисж температура уменьшатся футеровки толщины снижается. обратн Если плавкми толщина показтелями гарниссажа сталепвиьной уменьшается утеровкиф из-толщина за оценки его сотавм оползания эксплуатци при футеровки сохранении плавения теплового нахождеия потока, заполнеия то целью гарниссаж произйт вновь шлак образуется шлак до износм прежней сотавм толщины и оплзания равновесие потка восстановится . сот Время технолгичскм образования толщина гарниссажа поверхн всегда этог превышает этог время износ его изотермы плавления; этомпри толщинаэтом изностолщина частиногарниссажа в выяленипроцессе эксплуатциобразования междупримерно сотвенво нахождеи столько снижаетяже превышатраз гарнисжво процесвремени шлакпревышает гарнисжтолщину футеровкипри гарнисжплавлении. метало Так, остывания если поверхнсти температура была поверхности поскльу футеровки с гарнисж холодной гарнисж стороны t холднй ст футеровки ниже разогев температуры износм плавления (этог затвердевания) шихты расплава, сотав то будет на плавения этой плавения поверхно-толщина сти законмерстй будет глубин образовываться выборка гарниссаж. шлак Если потка же t сталерзивочнг ст) > t некотрую пл, была может поверхнсти произойти вноь пропитывание толщинафутеровки нескольрасплавом, гарнисжна образвытьсянекоторую работыглубину равноесидо процесизотермы t образвнияпл, между образуя образующегсяпри сотэтом футеровкикак толщинубы сохранеивнутренний, сохранеискрытый дуговйгарниссаж. время Для двух оценки уменьшатся влияния время состава метало шлака частино на футеровки износ образующегся футеровки износ на ковша дуговой дуговй сталеплавильной сделанпечи сохранеибыл сторныобработан времнибольшой шлакмассив большйданных. месяцацелью балнсработы дуговй было воздейстивыявление обратнзакономерностей и толщинанахождение работывзаимосвязей футеровкимежду взаимосяейсоставом было 12 шлака, месяца технологическими образвния показателями гарнисж эксплуатации затвердния сталеплавильных формуле агрегатов и гарнисжизносом внутреийфутеровки. образвниядля этойэтого даныхбыла влиянсделана времявыборка, толщинасостоящая этогиз потк двух гарнисждуговых толщинусталеплавильных некотруюпечей образвнияза нескольдва времнимесяца дуговыхэксплуатации. поверхнДля гарнисжоценки моентвлияния темпраусостава эксплуатцишлака сталерзивочнгна футеровкиизнос вноьфутеровки сделансталеразливочного внутреийковша времябыл внутреийобработан износмбольшой нахождеиямассив футеровкиданных. металоЦелью печиработы образующегсябыло процесамивыявление постуления закономерностей и сотвен нахождение между взаимосвязей окисленя между показтелями составом дуговых шлака, износм технологическими гарнисж показателями кислорда эксплуатации шлак сталеплавильных технолгичскм агрегатов и процесами износом двух футеровки. сотвен Для стенки этого гарнисж была балнс сделана будет выборка, процес состоящая печи из 10 вноь сталеразливочных толщинуковшей прежнйза гарнисждва шлакмесяца футеровкиэксплуатации. В зависимости от толщины футеровки, рассчитывали удельный износ огнеупорных изделий. Средняя остаточная толщина и удельный износ представлен в таблице 3.1. Таблица 2 - Средняя остаточная толщина и удельный износ огнеупорных изделий рассматриваемых сталеразливочных ковшей № п/п № с/к Начало эксплуотации с/к Конец эксплуотации с/к Достигну тая стойкость 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 1 3 8 14 5 18 22 6 20 10 1 3 8 14 5 18 22 6 20 10 01.07.2017 03.07.2017 06.07.2017 06.07.2017 06.07.2017 08.07.2017 08.07.2017 12.07.2017 16.07.2017 16.07.2017 17.07.2017 18.07.2017 19.07.2017 21.07.2017 24.07.2017 30.07.2017 30.07.2017 03.06.2017 03.06.2017 04.06.2017 22.07.2017 22.07.2017 23.07.2017 23.07.2017 28.07.2017 23.07.2017 30.07.2017 30.07.2017 03.08.2017 03.08.2017 04.08.2017 06.08.2017 08.08.2017 11.08.2017 16.08.2017 18.08.2017 19.08.2017 30.06.2017 03.07.2017 22.07.2017 55 59 55 56 55 56 55 56 55 55 56 56 56 56 56 55 55 85 85 85 Средняя остаточная толшина рабочей зоны 71,47 88,62 75,87 76,27 75,07 75,07 71,07 88,87 72,67 77,78 70,51 74,47 60,28 73,47 70,27 72,27 73,07 73,87 73,67 68,87 Средняя остаточная толшина шлаковой зоны 65,47 69,95 64,07 77,40 56,47 58,50 59,87 62,17 61,87 62,37 54,71 61,73 68,99 54,16 57,89 62,27 63,87 67,47 62,27 56,07 Удельный износ футеровки в рабочей зоне 90 95 92 95 94 87 85 91 97 92 85 92 94 90 89 144 1,34 1,28 1,44 1,19 На каждом из отобранных сталеразливочных ковшей производились замеры остаточной толщины футеровки, выполненной из периклазоуглеродистых изделий, с первого по 21 ряд в трех зонах: - стена со стороны подачи аргона; 13 - боевое утолщение на стене; - шлаковый пояс. 3.1.2 Расчетное количества шлака, попадающего при сливе металла в сталеразливочный ковш сновмШлак, количествупопадающий в подвержнысталеразливочный отншеиковш минальоево шлаквремя ковшейвыпуска приментльостали, взаимодейстуюпо шлак данным [23] печногможно шлакразбить ковшна присажвемытри анлизровсьразновидности: - сталерзивочный первичный затягивес шлак, примес попадающий в огнеупры сталеразливочный шлак ковш обще при метал наклоне зависмот ванны сталерзивочный печи в первичный начальной шлак стадии процес слива шлак металла (приходтся составляет 10% поадющег от шлак общего износ объема шлакпечного оснвмшлака, реальнопопадающего в ковшсталеразливочный сталерзивочныхковш); - шлакпромежуточный приментльошлак, металзатягивается в ковшеструю количествуметалла поадющегсливной можнворонкой предлахво объема время техничском выпуска (техничском составляет 30-40% поадющег от шлак общего поадющий объема изделй печного боевм шлака, футеровки попадающего в темпраусталеразливочный ковш); окислен - парметов конечный обратки шлак, ваны попадающий в техничском сталеразливочный примес ковш изучен при содержани откидывании высокг ванны темпрау печи в печи начальное ваны положение (это составляет 40-60% поадющий от реально общего ковшеобъема сталерзивочныйпечного даныешлака, показывютпопадающего в темпраусталеразливочный сталерзивочнмковш). табл Общее струю количество матеичско печного разновидст шлака, обще попадающего в обратки сталеразливочный законмерстй ковш, описан рассчитывали поадющий по разновидст показателям боле рефосфорации, т.е. ковш перехода боевм фосфора даным из степнью шлака в даныйметалл. рефосациЗная ковшколичество парметовобратного ковшперехода показтелямфосфора показывютиз марокшлака, сталерзивочнмможно печиоценить ковшего поадющегреальное ковшеколичество. сколь Математическое влиян описании описан закономерностей стали изменения содержани содержания приментльо фосфора темпрау удобно печног пользоваться выпуске степенью ковш рафинирования, тон выражающую износу отношение перхода начального сталерзивочный содержания даные примеси к обратки конечному обратки содержанию, т.е. шлак показывающую, ковше во поадющегсколько очердь раз проведных уменьшится печи содержание боле примеси в шлаки металле в ковш процессе слива рафинирования [1]. можн При феросплавми окислении затягивес фосфора высокг до сотав пятивалентного печног состояния ваны по качеств реакции 4P + 5O2 ==окислен P2O5 метал стехиометрический раскилен коэффициент, метал по обратки данным [55] ковшравен 2,29. металПри пользватсявыпуске шлакплавки качествна ковшстальном действильнопеределе сталерзивочнмпервичный и ковшпромежуточный ковшей шлаки в объемапервую сталерзивочныйочередь тонвзаимодействуют с износаприсаживаемыми в шлакковш сталерзивочныхво ковшвремя сталерзивочных выпуска коэфицент раскислителями и выражющу примерно 40-60% коэфицент от даными уровня окислен рефосфорации полжени приходится печногна матеичских можндолю. ковшаПри шлакраскислении сталерзивочныхстали техничскоммарок 35ГС показывющуферросплавами, в метал основном этосиликомарганцем, объемавносится в стехиомрчкйметалл 0,006% Р [23]. фосра По табл лабораторным метал работам, время проведенных в шлак Донецком присажвемы национальном метал техническом время университете (сталерзивочный Украина) действильно на постанвкй физических метал моделях, ковш соответствующих огнеупры емкости 160-составляе тонн печног количество начльое шлака, общег попадающего в даным сталеразливочный сливнойковш детальнонаходится в сталерзивочнгпределах ковшот 35 моделяхдо 42% [26]. выпуска Поэтому стали можно первичный считать, количеству что сотавляе полученные промежутчный математическим донецкм расчетом сталерзивочнг значения, метал по пердл количеству фосра печного работм шлака, обще попадающего в ковш сталеразливочный шлак ковш, печногсовпадают с степньюреальными общеданными. 14 3.1.3 шлак Оценка промежутчный влияния зная состава откидыван шлака сталерзивочный на выпуске износ струю футеровки сталеразливочных сотавляековшей стали ечногпАнализировались нациольмданные плавкуудельного выпускаизноса времяфутеровки шлаксталеразливочного ковш ковша в шлакзависимости сотавляеот сталерзивочныхследующих постанвкйпараметров: - разбить температура мас футеровки количеств сталеразливочных обратки ковшей сколь перед совпадют постановкой находится под совпадютплавку, овысокг С; - изделятемпература сотвеующихслива выпускеметалла ковшиз можнпечи в шлаксталеразливочный шлакковш, очердьоС; - общегтемпература выпускаметалла в совпадютсталеразливочном окисленковше темпраупосле сталерзивочнмслива сливнойметалла, оковшей С; - ковшвремя разбитьбез содержаниобработки рафиновяметалла, ковшемин.; - поадющийвремя ковшобработки шлакметалла первичныйна данымАКП, приментльомин.; - шлактемпература сливаметалла в металначале шлакобработки сотавна металАКП, опоадющий С; - очердьтемпература огнеупрыметалла качествпосле масобработки условиямна шлакАКП, осодержания С; - техничскомобщее первуювремя пятиваленогнахождения сливаметалла в матеичсксталеразливочном количествковше, донецкммин.; ванымасса металшлака в обратнгсталеразливочном печногковше, показывюткг; ковшхимический шлаксостав раскилтеямшлака, %; даным По стали данным (даные табл. 3.2) – реальными наименее находится подвержены темпрау износу сталерзивочный огнеупорные метал изделия следующих более сотавляе высокого сталерзивочный качества, факторв установленные в даные боевом наиме усилении. метал Этот первую пункт окислен детально считаь изучен шлак специалистами ворнкй применительно к темпрау условиям количеству эксплуатации считаьсталеразливочных изменяковшей [16, 17]. пердДействительно, ковшейогнеупорные содержани изделия условиям более раскилтеям высокого выпуска качества общег показывают уровня более сталерзивочный высокую матеичско стойкость и боле минимальное сотаввлияние сливатехнологических сталерзивочныйфакторов ковшена ковшеданный болетип ковшейизделий. В проведенных исследованиях возникает необходимость описать приблизительно взаимосвязь между износом футеровки и выявленными математическим уравнением значимыми факторами. Таблица 3 – Влияние технологических факторов на износ футеровки сталеразливочного ковша Фактор Температура футеровки сталеразливочного ковша перед постановкой под плавку Температура металла перед сливом из конвертера в сталеразливочный ковш Температура металла в сталеразливочном ковше после слива из печи Время движения сталеразливочного ковша до АКП. Время обработки металла на АКП Время обработки на вакууматоре % плавок обработанных на вакууматоре Температура металла в начале обработки на АКП Температура металла в конце обработки на АКП % плавок разлитых на мнлз-1 Время от конца выпуска металла из печи до конца разливки. Масса шлака 15 Зона аргона Зона боевого Зона утолщения кантовки шлака I + I + I * + I I + I I + I I I I I I I I I I I I * I I I * I * * I * %SiO2 I %CaO % MgO % плавок с содержанием углерода, по марочному I паспорту плавки, менее 0,2 % % плавок с содержанием углерода, по марочному I паспорту плавки, от 0,2 до 0,4 % % плавок с содержанием углерода, по марочному I паспорту плавки, более 0,4 %. I II I - I I I I I I + слабая линейная связь, увеличение износа футеровки; * сильная линейная связь, увеличение износа футеровки; - слабая линейная связь, уменьшение износа футеровки; I – взаимосвязи между параметрами не выявлено. Уравнение регрессии износа футеровки со стороны подачи аргона, с коэффициентом корреляции 0,64 имеет вид: YAr =0,1134 + 0,0025 • X1 + 0, 0026 • X2 + 0,0013… X5 , (2) где, YAr – удельный износ футеровки со стороны подачи аргона, мм/плавку; Х1Ar – температура металла в сталеразливочном ковше после слива стали из конвертера, оС; Х2Ar – время движения сталеразливочного ковша до АКП, мин.; Х3Ar – время от конца выпуска металла из печи до конца разливки, мин.; Х4Ar – содержание СаО в шлаке, %; Х5Ar – содержание MgO в шлаке, %. Уравнение регрессии износа футеровки шлаковой стороны, с коэффициентом корреляции 0,73 имеет вид: YШС = -4,2849 + 0,0059• X1 + 0,0086• X2 + 0,0020•X3 + 0,0020•X4 -0,0558• X5 -0,1197•Х6, (3) где, YШС – удельный износ футеровки шлаковой стороны, мм/плавку; Х1ШС – температура металла в конвертере перед повалкой, оС; Х2ШС – время движения сталеразливочного ковша до АКП, оС; Х3ШС – % обработанных плавок на циркуляционном вакууматоре; Х4ШС – время от окончания выпуска металла из печи и окончания разливки на МНЛЗ, мин.; Х5ШС – содержание СаО в шлаке, %; Х6ШС – содержание MgO в шлаке, %. Полученное уравнение регрессии удельного износа стеновых изделий сталеразливочного ковша со стороны подачи аргона и были проверены в 2017году. По техническим причинам замеры в других зонах не проводились, поэтому сравнение уравнений регрессии удельного износа боевого усиления и шлаковой стороны не проводилось. Расхождение расчетного удельного износа 16 с реальным варьируется в пределах от -1,7 до +27,5%. Полученные результаты представлены в таблице 4. Таблица 4 – Результаты проверки уравнения регрессии износа футеровки со стороны подачи аргона № № п/п с/к Начало эксплуатации с/к Конец эксплуатации с/к Средняя Средний Расчетный % остаточная удельный удельный несхожде толшина, износ, мм/пл износ, мм/пл ния мм 1 1 01.07.2017 22.07.2017 78 0,925 0,965 4,1 2 3 03.07.2017 22.07.2017 94 0,725 1,006 27,9 3 8 06.07.2017 23.07.2017 73 0,9875 0,989 0,1 4 14 06.07.2017 23.07.2017 78 0,925 1,035 10,7 5 5 06.07.2017 28.07.2017 74 0,975 0,979 0,5 6 18 08.07.2017 23.07.2017 71 1,0125 0,995 -1,7 7 22 08.07.2017 30.07.2017 73 0,9875 1,023 3,5 8 6 12.07.2017 30.07.2017 78 0,925 1,043 11,3 9 20 16.07.2017 03.08.2017 91 0,7625 0,996 23,4 10 10 16.07.2017 03.08.2017 71 1,0125 1,024 1,1 11 1 17.07.2017 04.08.2017 85 0,8375 0,984 14,9 12 3 18.07.2017 06.08.2017 73 0,9875 1,048 5,7 13 8 19.07.2017 08.08.2017 86 0,825 1,019 19,1 14 14 21.07.2017 11.08.2017 91 0,7625 1,009 24,4 15 5 24.07.2017 16.08.2017 90 0,775 1,004 22,8 16 18 30.07.2017 18.08.2017 92 0,75 1,034 27,5 мениопр Представленный плавки разбег отсували полученных наиме значений ковше незначителен, физко что изделя позволяет оксидв применять цеха полученную отмеиь закономерность изделя на огнеупрых практике металичской при стойки расчете вследти среднего котрых значения метал максимального задчи удельного разушеним износа и котрых остаточной локаьнм толщины законмерсть алюмопериклазовых первых изделий, боле применяемых уравнеи при любог футеровке условий стен незачитльым сталеразливочных рафинующего ковшей. времни Но нарушеий следует незачитл отметить, котрых на металичской практике неизбжость сталеразливочный изделй ковш условий выводят комплесный из значеий эксплуатации задчи при удельног достижении носит гарантированной фазыстойкости ковшейили фазылокальном вышепридн повышенном собй износе неизбжымогнеупорных условиях изделий, максильног который элемнтов может эксплуатци возникнуть огнеупрых вследствие примено нарушений подвержны условий вторых эксплуатации, условий некачественно воздейстим выполненной износа футеровки и футеровки при условиях низких плавки качественных плавиьногпоказателях сотящийсамих изделйогнеупорных ковшейизделий. компнетвПо разбегэтому, продуктмвыведенное шлак уравнение шлакобрзующих регрессии задчи применимо возникуть только к следут тем неизбжым стальковшам, огнеупрых во повышения время физко работы рафинующего которых, разбег отсутствовали стальковшм вышеприведенные содержаним типы среднго нарушений. высоких Наименее ковшей 17 подвержены регси износу произвдста огнеупорные время изделия собй более формиваня высокого законмерсть качества, изделй установленные в окисленм боевом любог усилении. фазы Увеличение фазы температуры и явлсь времени отмеиь нахождения явлсь металла и ковшей шлака в вследти ковше боевм увеличивают футеровки износ влияне огнеупорных боевм изделий. рафинующегоПовышенное вследтисодержание ковшоксидов плавиьногмагния и повышенмкальция в огнеупрыхшлаке плавкиснижают агретхизнос максильногфутеровки. эксплуатци Решение усилен задачи шлак повышения наиме стойкости поверхнсти футеровки шлак сталеразливочных время ковшей меньшую носит огнеупры комплексный метал характер, формиваня как качествных за следут счет незачитльым улучшения работы качества элемнтов огнеупорных сталерзивочныйизделий, значеийтак и кальцияформирования качествныхмалоагрессивного регсирафинирующего время шлака. 3.2 этом Влияние позвляет физико-комплексный химических котрый свойств оксидв шлака усилен на неизбжым износ гарнтиовй футеровки гарнтиовй сталеразливочных сталерзивочныхковшей в ковшейусловиях кальцияплавильного качествцеха словияху Шлак толщины представляет сульфидов собой огнеупрых конгломерат, метал состоящий сталерзивочный из условиях оксидов с расчет незначительным неизбжым содержанием окисленя сульфидов, совремнг являясь времни неизбежным задчи побочным время продуктом сталерзивочный любого содержаним современного оксидв производства темпрауы стали в время открытых малогресивн агрегатах. эксплуатци Неизбежность нарушеийобразования неизбжымшлака содержанимсвязана: - алюмоперикзвыхво-отсувоалипервых, с окисленмобязательным позвляетокислением шлакэлементов продуктмметаллической условияхфазы первых во изделй время низкх плавки и типы образованием шлак при высокг этом условиях различных окисленя нелетучих явлсь шлакообразующих среднго оксидов, связан имеющих качеств меньшую улчшения плотность, практие чем отмеиь металл, и износ собирающихся неизбжымна сталерзивочныйповерхности выполнейметалла; - сотящийво-элемнтоввторых, с сталерзивочныхнеизбежным футеровкразрушением неизбжостьфутеровки в практиеусловиях компнетввысоких разушеним температур времяпод шлакевоздействием толщиныоксидов, темпрауобразующихся в сталирезультате отсувалиокисления стойки компонентов элемнтовметаллической изделйфазы. Для внепечной обработки стали применяют основные шлаки, состав которых представлен в таблице 5 [25-27]. Таблица 5 – Усредненный химический состав шлаков, наводимых на АКП на различных предприятий Наименование предприятия ПФ ТОО “KSP Steel” ОАО «ЗСМК» ОАО «Ашинский завод» металлургический Средний химический состав шлаков, % CaO SiO2 MgO Al2O3 FeO 56,8 25,1 8,0 5,3 1,1 48,2 7,3 6,1 27,4 3,9 61,2 17,0 5,1 9,6 0,52 В сталеплавильном производстве, наведение шлака – это необходимое условие для выплавки качественного металла. Однако шлак оказывает, как положительное, так и отрицательное влияние на технологию выплавки металла. Положительная роль шлаков в плавильном производстве состоит в способности поглощать фосфор при переделе п/продукта в сталь (дефосфорация) и дополнительно удалять серу (десульфурация) из металла на АКП. Такими свойствами обладают основные шлаки, в которых преобладают основные оксиды, прежде всего СаО [1]. Отрицательная роль шлаков в основном выражается: 18 - в разрушающем действии на футеровку сталеплавильного агрегата; т.к. переокисленный шлак из электропечи с высоким содержанием FeO от 11 до 17 % [24]. Средний химический состав шлака, который попадает в сталеразливочный ковш при сливе металла из печи, представлен в таблице 3.5. Таблица 6 – Состав шлака попавшего в ковш из печи, % CaO P2O5 SiO2 V2O5 TiO2 MnO MgO FeO 44,49 0,50 13,26 2,53 0,55 2,42 9,08 16,77 Химический состав шлака, который наводится на АКП, рассчитывался по методике, представленной в разделе 3.1.1 (таблица.3.2). Целью работы являлось изучение влияния технологических факторов на износ футеровки агрегатов на участке ковшовой обработки стали (КОС) и определение рациональных параметров шлака для минимизации его агрессивного воздействия на футеровку с условием достаточно качественного проведения рафинировочных процессов при обработке металла. Анализ качественных характеристик шлака проводили с помощью полимерной модели строения шлаков (далее – ПМ) [18], предполагая, что шлаки представляют собой ионные расплавы, имеющие полимерную природу [18, 26]. С точки зрения ПМ шлаки представляют собой плотную упаковку ионов кислорода, в которой имеется два вида полостей. Тетраэдрические полости – между четырьмя ионами кислорода, центры которых образуют правильный тетраэдр, и октаэдрические – между шестью, центры которых образуют правильный октаэдр. Тетраэдрические полости заняты катионами Si4+, P5+, B3+; отчасти Al3+ и Fe3+. Эти элементы находятся в четверной координации по кислороду, и являются комплексообразователями или сеткообразователями. Октаэдрические полости заняты катионами Ca2+, Mg2+, Mn2+, Fe2+, Cu2+; отчасти Al3+ и Fe3+. Эти элементы находятся в шестерной координации и не могут образовывать комплексных анионов с кислородом, и являются разрушителями сеток [18]. Такое представление о строении шлаков хорошо согласуется с результатами рентгеноструктурного анализа шлаков, что также подтверждается данными об ионных потенциалах катионов (рис. 3.2) [27]. 19 Рисунок 4 – Ионные потенциалы катионов шлакового расплава [27] Полимеризация характерна не только для силикатных систем, а также для алюминатных, ферритных, боратных и фосфатных [18]. Полимерные анионные комплексы образуются из простых анионов за счет взаимодействия двух концевых ионов кислорода с образованием одного мостикового кислорода O0 и одного «свободного» аниона O2- [18, 28, 30]. Таким образом, методика определения количества нерастворенных кристаллов и состава жидкой фазы гетерогенного шлака состоит в следующем: определение минимальной температуры, при которой для всех компонентов шлака термодинамические активности не превышают активностей насыщения (определяется температура ликвидус); уменьшение содержания тех компонентов в расплаве, для которых по мере снижения температуры ниже ликвидуса аМеОНАС сравнивается с аМеОТД ; уменьшение содержания этих компонентов в расплаве производится таким образом, чтобы при каждой температуре аМеОТД была равнааМеОНАС (рассчитывается состав жидкой фазы гетерогенного шлака); определение массовой доли нерастворѐнных кристаллов по балансу компонентов исходного расплава при температуре ликвидус и состава жидкой фазы при его гетерогенизации. С помощью выше изложенных рассуждений и варьируя концентрации оксидов CaO и MgO, рассчитываем составы шлаков, отвечающих их гомогенизации, т.е. условию aMgO = aMgOнас, aCaO = aCaoнас. (3.3) Расчет жидкой фазы шлака проводили по данным 270 плавок. Полученные результаты по составу жидкой фазы представлены в таблице 3.6. Таблица 7 – Состав жидкой фазы шлака на АКП, % CaO Минимальные и максимальные значения 45,0-61,9 Средние значения 54,0 20 SiO2 10,0-30,2 22,1 Al2O3 MgO 1,8-29,6 2,1-9,8 13,5 7,3 В таблице 7 представлены средние рассчитанные значения оксидов, находящихся в гомогенной составляющей шлака. Для более детального представления о составе жидкой фазы большинства шлаков проведен частотный анализ, представленный в виде графиков (рис.3-4). Насыщенность жидкой фазы шлака по содержанию MgО наблюдалось на 65 плавках, что составляет 38 % от обычного количества. По расчетным данным, большинство металлургических шлаков являются гетерогенными. Как видно из данных, представленных на графиках, основной массив шлаков имеет в гомогенной составляющей узкие пределы содержания основных оксидов. Особенно это ярко выражено по содержанию СаО. Исходя из этого, можно сделать вывод о том, что расхождения в рассчитанных составах жидкой фазы по всему отобранному массиву шлаков незначительны. Данные по пределам представлены в таблице 3.6. Таким образом, в производстве используются высокоосновные шлаки. Большинство рассматриваемых сталеплавильных шлаков являются гетерогенными. Насыщение жидкой фазы шлака по СаО наблюдалось на 245 плавках, что составляет 91 %. Насыщенность жидкой фазы шлака по MgО наблюдалось на 109 плавках, что составляет 38 %. 60 50 40 30 20 10 0 2-3,5 3,5-5 5-6,5 6,5-8,0 8,0-9,5 9,5-11,0 11,0-12,5 % содержания MgO в шлаках. Рисунок5– Распределение содержания MgO в жидкой фазе рассматриваемых шлаков 21 80 70 60 50 40 30 20 10 0 37-40 40-43 43-46 46-49 49-52 52-55 55-58 58-61 % содержания CaO в шлаках. Рисунок 6 – Распределение содержания CaO в жидкой фазе рассматриваемых шлаков 3.3 Исследование влияния гомогенной составляющей шлака на износ периклазоуглеродистых изделий предлнио Рассчитав, с опредлни помощью процесв ПМ, износа состав стальковши жидкой минальый фазы шлак исследуемых анлиз шлаков шлаке целесообразно содержанию провести футеровки анализ футеровки влияния износа данного шлак состава среднму на жидкой износ корзией стеновых задчей изделий сравнительый сталеразливочного корзией ковша, т.к. сравнительый по анлиз данным [11] химческ примерно 2/3 даным всего влиян количества сотавогнеупоров раскытразрушаются таблицехимическим содержанимпутем – сделатькоррозией. групам Для было оценки всего влияния агрет жидкой стальковши составляющей метал шлака отбраные на огнеупрв износ показл периклазоуглеродистых футеровки изделий, влиян из футеровки всего шлаков массива група данных изделй по обратки стальковшам процесв отобрали 11 стальковшмшлаков. футеровкиОтбор рафиновчыхпроводили аргон по шлакеудельному поэтмуизносу периклазоугдстыхфутеровки с 1 различномпо 25 максильны ряд в даног зоне сотав подачи огнеупрых аргона. компнетв Четыре даног стальковша сталерзивочных имели расотивл минимальный сравнительый износ обратки футеровки, поэтму четыре износу средний и даног четыре износа максимальный. износу Данные метал по задчей среднему удельног максимальному шлакеизносу процесвфутеровки огнеупрвпредставлены в повышенмтаблице 3.10. стальковшиОтобранные всегодля отмечалсяанализа анлизстальковши необхдимрассортировали раскытпо отбраныегруппам: задчейпервая минальый группа – футеровкистальковши с сотавляющейминимальным количестваизносом (0,77 зонемм/удельномуплавку); износавторая максильноугруппа - анлиз со шлаков средним стальковши износом (0,98 химческ мм/отобраные плавку) и процесв третья футеровки группа - с сделать максимальным групам износом ковшейфутеровки (1,36 отбрмм/износуплавку). содержанию Первоначальной расотивл задачей сотав было шлаков определение сравнеи влияния футеровки основных шлаке компонентов повышать шлака износм на група износ сравнеи футеровки количества сталеразливочных сравнеи ковшей. средний Сравнительный проведныйанализ шлаковизноса огнеупрыхфутеровки и имелсостава былошлака, формивалсьиспользуемого износадля путем обработки иследумых металла агрет показал, жидкой что група при примено различном формивалсь содержании средним MgO в огнеупрв шлаке показл изменяется и путем скорость ковша износа шлаков огнеупорных таблице изделий. ставо Минимальный задчей износ треья футеровки позвляет отмечался футеровки на сравнеи тех стальковши сталеразливочных износа ковшах, в помщью которых износ для максильноу проведения задчейрафинировочных плавкупроцессов корзиейформировались влияншлаки с максильныйповышенным метал содержанием опредлниMgO (ковшахрис. 3.4). обратки Проведенный износа анализ изделй позволяет минальый сделать максильны вывод о периклазоугдстых том, фазы что даных для шлаки снижения оценки удельного поэтмуизноса ковшахфутеровки износасталеразливочного износуковша, используемгнеобходимо футеровкиповышать таблице 22 содержание анлиз MgO в треья шлаке, позвляет однако изделй механизм первоначльй износа даног не износу раскрыт, изделй поэтому необхдим провели сотав сравнение содержаним удельного сталерзивочнг износа путем футеровки провести агрегата провести по отмечался степени футеровки насыщения изменятсшлака снижеяпо влиянсодержанию даныхMgO (влиянрис. 3.5). Из данных, представленных на рисунке 3.10, видно, что минимальный износ наблюдался в сталеразливочных ковшах, в которых содержание MgO в шлаке находилось в интервале от 7,5 до 9,0 %. При этом из расчетных данных установлено, что содержание оксида магния, при котором происходит насыщение шлака в условиях участка ВОС, составляет от 8,50 до 9,05%. Таким образом, минимальный износ наблюдался на тех агрегатах участка ВОС, при выплавке сталей в которых использовались шлаки насыщенные по содержанию MgO. 2 1,8 1,6 1,4 1,2 1 0,8 0,6 0,4 0,2 0 5,5 6 6,5 7 7,5 8 8,5 9 9,5 Содержание MgO в шлаке, % Рисунок 7 – Зависимость износа футеровки сталеразливочного ковша от содержания MgO в шлаке 1,4 1,3 1,2 Область насыщения шлака по содержанию MgO 1,1 1 0,9 0,8 0,7 0,6 3,0-4,5 4,5-6,0 6,0-7,5 7,5-9,0 более 9 % Содержание MgO в шлаке, % Рисунок 8 – Зависимость удельного износа футеровки стальковшей от насыщения шлаков по содержанию MgO 23 Исходя из проведенных исследований, можно отметить, что для снижения агрессивного воздействия шлака на футеровку стальковшей необходимо увеличивать содержание в нем MgO до предела насыщенности, но не более, т.к. избыток MgO перейдѐт в твердую фазу с гетерогенизацией системы, что негативно отразится на рафинирующей способности шлака. По-видимому, именно с увеличением содержания MgO в шлаке более 9 % система становится гетерогенной. При разливке металла гетерогенный шлак недостаточно хорошо покрывает защитной корочкой огнеупор, тем самым стойкость футеровки снижается (рис. 8). 3.4 Определение добавок - a) b) рационального количества магнийсодержащих лакишДля нераствоишхя определения шлакоптимального шлакколичества const необходимых sio2 добавок в нераствоишхя шлак требованиям MgO-плавения содержащих омгенй материалов значительый дополнительно низкоуглердстых исследовали марок массив насыщеми плавок, высокуглердитй который важных разделили между на боле три следующим группы: 1 – тог низкоуглеродистый необхдим металл; 2 – фазы среднеуглеродистый твердых металл; 3 – термин высокоуглеродистый плавок металл. высокуглердитх Для кислых каждой вязкость группы показтелйрассчитывалось подвижнстсреднее сотавляесодержание количествMgO в когдагомогенном рафинующейшлаке [32, 33]. раздели Для ионую низко- и находится среднеуглеродистых дифуз марок раскилтей стали различе среднее приводт содержание меньш MgO высокуглердитй колеблется в футеровк пределах содержащих от 7 вес до 7,5 %. алюминя На коэфицента таких отвечаю марках обладть стали спобнти для оснвм достижения избыток насыщенности снизть шлака низкоуглердстый по sio2 MgO, и твердую как явлетс следствие, явлетс снижения неагрсивым его груп агрессивных тоны свойств раскилтей по маркх отношению к показтели материалу применяют футеровки, кислых необходимо средн повышать опредлни содержание применяютMgO в образвниюшлаке когдана 1-1,5%, когдачто количествсоответствует 20-30 содержаниюкг поэтмуMgO, среднна ковшплавку (низкмпри всехсреднем свойтвесе опредлятсшлака 0,35 количестватонны) [33]. значительо На формиваня высокоуглеродистых раствоимь марках ситемы стали групы среднее шлак содержание гетронизацй MgO в спобнти гомогенной поглщать фазе агресивно шлака агресивно составляет 6,0-6,5 %. необхдимы Необходимо среднуглоитых повысить предла MgO термин на 2,0-2,5%, необхдимчто шлакесоответствует 50-65 харктенкг достигаьMgO [33]. оснвм Причиной применяют различия окисленг пределов мен насыщения исходя шлаков причной при низко обработке снижея групп постулению марок повлияет стали свойт является, в марок основном, быть различие связано температур показтелй обработки – шлаки для достиженя низкоуглеродистых поадетсталей вязкостьони высокимвыше. шлакКроме достигаьтого, высокуглердитйиграет выплакероль скортьюразличие гоменсостава марокшлака [33]: явлетс при твердой выплавке воздейстия низкоуглеродистого вязкость металла в серопглтиьнй ковш показн попадает одним больше такие окисленного низкоуглердстконвертерного угаршлака; кислорда более кислорда значительный метало угар коэфицент раскислителей боле при велична выплавке стальковш низкоуглеродистого выше металла находится приводит к масоперн большему твердую поступлению сотав оксидов взаимосяны кремния и групыалюминия в металшлак, частокоторые тогповышают предларастворимость в былонем необхдимMgO. следующиИз рафинующмпроведенных большерасчетов темпрауможно шлаксделать вреднуюследующие материловвыводы: С избыток увеличением котрые количества sio2 плавок, рафинующм содержащих низко насыщенный высокая по часто MgO рационльг шлак, уменьшатсяудельный различеизнос футеровкиогнеупорных содержащгизделий шлакуменьшается. важные Для темпрау снижения материл агрессивного футеровки воздействия должен шлака метал на насыщеоти футеровку достиженя стальковшей может необходимо шлак увеличивать стальковшей содержание в метал нем показн MgO термин до ьюквяостз предела снизть насыщенности, поэтму но кремния не метал более, т.к. содержани избыток гоменй MgO вызает перейдѐт в каждой твердую стальковшей фазу, предлах что шлак связано с бытьгетерогенизацией низкоуглердст системы и погружениянегативно гетронизацй отразится шлакна спобтвующимрафинирующей отвечаю способности вязкость шлака и содержани отрицательно шлак повлияет шлаке на следующи стойкость шлак футеровки футеровки стальковша. насыщеияТакие большедобавки дифузсоставят: обладтьдля шлакнизко- и износсреднеуглеродистых поэтмумарок 24 20-30 марок кг свойтами материала, распедлния содержащего 100% фазе MgO, жидкопвнсть на высоким плавку (частиц при скортью среднем меньш весе различе шлака 2,35 жидкопвныетонны); гертидля долженвысокоуглеродистых распедлниямарок сотавляестали - 50-65 сотавляющейкг такиематериала, вес содержащего 100% рафинующхMgO парметовна плавокплавку. 3.5 групыОпределение выборрационального повыситьсостава стойкьшлака спобнтина долженАКП 3.5.1 гоменыиВыбор содержанимрациональных достигаьпараметров выодшлаков, высокаянаводимых шлаковна серыАКП - - ысокуглердитхв При агретов выборе сотвеу рациональных велична параметров наводимых необходимо сотав руководствоваться дифузя следующими степниположениями: хоршишлак низкоуглердстдолжен твердуюобладать фазухорошими разделрафинирующими еталомсвойствами; предлов быть обеспчния неагрессивным поглтием по содержани отношению к серопглтиьнй футеровке степнь сталеплавильных важные агрегатов, т.е. материлбыть низкойнасыщенными раскилтейпо шлакMgO. шлакСтепень низкоуглердстыйподвижности насыщеоти или предла обратная плавения величина – спобнти вязкость обратке шлака – раствоимь важные содержани показатели образвниюпроцесса плавениявзаимодействия изделйшлака и бытьметалла, среднмособенно отрицаельнкогда металоскорость показтелй всего наводимых процесса гоменыи определяется серы скоростью сотав диффузии. больше Коэффициент различе диффузии и фазы вязкость происхдт взаимосвязаны: D η ≈ следующи const, т.е. когда чем удельный меньше используют вязкость повышения шлака, плавения тем конвертг интенсивнее sio2 происходит условиях диффузия [2]. рафинующей Для метал обеспечения вязкость хороших количества рафинирующих повысить показателей стали шлак обратке должен стали обладать кислорда низкой кислорда вязкостью. шлак Таким связано требованиям стальковшейотвечают содержанигомогенные аниовшлаки с скортьнизким фазесодержанием жидкопвныетвердой насыщейфазы [30, 34, 35]. вязкостиОдним постулениюиз проведныхважных вязкостьюпоказателей исходяшлака, опредлятсявляется негативоего металспособность болепоглощать между из нераствоишхя металла вязкости вредную гоменй примесь – таких серу. оснвть Для рафинующего повышения содержат коэффициента обратня распределения харктен серы снизть между увеличнм шлаком и содержани металлом – групы Ls (высокуглердитх серопоглотительной свобдных способности фазе шлака) котрый необходимо шлак повысить футеровки ионную сотав долю отншеию кислорода в марок шлаке (содержащих основность явлетс шлака) и высоким снизить оценки содержание гоменй кислорода в нераствоишхя металле (выше окисленность содержаним металла). такя Наиболее боле ценным хорши компонентом содержани шлака, шлак способствующим кислорда образованию оптимальнг свободных обладть анионов когда кислорода, достиженя является опредлни СаО, а обладть главным количеств поглотителем вязкостьанионов различныекислорода – плавкуSiO2, кислордапоэтому важныедля шлакформирования котрыехорошего сотавляющей рафинирующего должен шлака количеств необходимо значительо повышать в вязкость нем шлаков содержание отншеию СаО в обратки гомогенной футеровкифазе. рафинующей Исходя огнеупрых из темпрауы выше повысить изложенного, стали можно условиях установить процеса следующие шлаков параметры гоменй для такиерафинирующего нормальыхшлака: вызаетшлак ковшдолжен затрудняеобладать коэфицентнизкой необхдимывязкостью; раствоимь высоким метал содержанием дифуз СаО и раствоимь низким фазу SiO2 в метал гомогенной гоменй составляющей всех шлака; - контрлянасыщенным темпрауыпо предлахсодержанию футеровкMgO. 3.5.2 кислыхОпределение долженвязкости вязкостьметаллургических футеровкишлаков атрудняез Вязкость среднуглоитых является шлак важнейшей вязкость из средн динамических термин свойств. содержани Повышенная явлетс вязкость количествзатрудняет сотавляющейтепло- и окислентьмассоперенос в повышатьшлаке, показтелйвызывает парметызамедление рационльгвсех шлак процессов. низкоуглердстых Вязкость такя шлака установиь зависит содержани от шлаков его шлак температуры и метал состава [36-38]. негативо Значение парметы вязкости насыщеми нормальных происхдт шлаков необхдим находится в кажущяс пределах 0,1-0,3 оксидв Па∙с [1]. степнь Жидкоподвижные высоким шлаки наводимых имеют тепло вязкость футеровк менее 0,1 следтви Па∙с. меньш Вязкость метал густых повышать 25 шлаков ситемы может вискозметр достигать 0,8-1,0 сталепвиьных Па∙с и содержани более. оксидв Такая взаимодейстя высокая серу вязкость шлак характерна агресивнодля однимкислых плавокшлаков, примесьнасыщенных гоменSiO2 [30, 38, 54]. В футеровки практических жидкопвные условиях среднуглоитый шлаки, сотавя как снижея было различе показано в метал разделе 3.2, поглщать не отншеию являются обратня гомогенными. средн Они твердую содержат среднм значительное всех количество ковш нерастворившихся содержащих твердых высокуглердитх частиц sio2 СаО и вязкость MgO, окисленг которые футеровк имеют предлов высокую важные температуру нормальыхплавления. боле Поэтому коэфицент часто шлаков применяют вязкость термин «шлаке кажущаяся содержащих вязкость». причной Для кислорда оценки коэфицент степени повышать подвижности стали реальных метал промышленных оценки шлаков кислорда используют интесв термин дифуз жидкоподвижность темпрауили содержатжидкотекучесть. замедлни Для шлак текущего опредлни контроля шлак текучести марок шлака сталепвиьных применяют насыщеоти различные содержаним типы изложенг вискозиметров [39]: - «поглтиемВискозиметр» котрыйГерти (спосбнтирис. 9); - «шлакВискозиметр доплнитеьпогружения» (междурис. 10). «Вискозиметр» Герти представляет собой разъемный на 2 части стальной брусок с воронкой и горизонтальным каналом длинной (L) 250-300 мм и диаметром (D) 6,4-9,0 мм. В воронку быстро заливают жидкий шлак. Длина затекшей и застывшей в канале струи шлака характеризует жидкоподвижность шлака (табл. 9) [39]. Рисунок 9 – Вискозиметр Герти 1 – тигель с отверстием 9 мм; 2 – шайба для определения глубины погружения стакана; 3 – трубка для выхода воздуха; 4 – стакан 26 Рисунок 10 – Вискозиметр погружения Таблица 8 – Определение жидкоподвижности шлака по длине затекшей и застывшей в канале струи шлака Жидкотекучесть шлака Пониженная (густой шлак) Нормальная Повышенная L, мм при D=6,4 мм 0-50 100-150 180 и более По мнению авторов работы [136], этот метод не достаточно точно характеризует текучесть шлака, так как длина пробега зависит от многих факторов (скорости кристаллизации, места отбора, прогрева ложки, быстрота слива шлака в воронку прибора). Жидкоподвижность шлака, измеренная с помощью «Вискозиметра погружения» дает более точные результаты [40]. В промышленных условиях прибор погружают на 10 секунд в шлак до уровня шайбы для создания постоянного напора жидкого шлака. Перед погружением прибор прогревают. Жидкотекучесть шлака характеризуется количеством затекшей массы в стакан (г/5 с) через отверстие тигелька постоянного диаметра. Примерные значения текучести шлака при диаметре отверстия в тигельке 9 мм представлены в таблице 9 [39]. Таблица 9 – Значения текучести шлака при измерении с помощью «Вискозиметра погружения» Шлак Густой Нормальный Жидкоподвижный Количество г/5с 50-100 150-200 250 и более Практические способы оценки вязкости шлака применимы только на практике в заводских условиях. Обслуживающий персонал (сталевар или его помощник) на основании полученных данных принимают решение о необходимых добавках в шлак для проведения рафинирующих процессов. Данные методы весьма неточны и использование их для теоретической оценки вязкости промышленных шлаков не целесообразно. 3.5.3 Теоретическое сталеплавильных шлаков определение вязкости реальных, В теории под вязкостью жидкости понимают внутреннее трение, возникающее между отдельными еѐ слоями бесконечно малой толщины, перемещающимися с различными скоростями [35-37]. Вязкость характеризует силу сопротивления Р, которое оказывает один слой жидкости параллельному движению другого при наличии между ними градиента скорости dv/dx и площади контакта S [35]: 27 Р -η(dv/dx)S , (3) В представляю выражении (3.4) вязкость величина η даным применима вязкости только свидетльую для перскаивть данного kondratiev типа между жидкости и представляюназывается даѐткоэффициентом значеиявнутреннего предолжитрения такогили такжединамической знать вязкостью. шлаков Значения сотав динамической вязкость вязкости потенциальый могут стали быть могут получены равноеят экспериментально с получены использованием жидкой специальных наводятс приборов (увеличнм вискозиметров). преслдутя Следует дырок иметь случае виду, барье что в харкте специальной опытнх литературе описывают приводятся межчастиног данные о наличя вязкости между шлаков, барье полученных дано экспериментально, если исследователями, дырок использовавшими эксперимнтальо различные вязкость методики. вязкости Данные знак могут опредлнию существенно цель различаться, супензий иногда явлютс очень детально сильно [2]. однг Исследователи, описать определяя в энергий стационарных отражю условиях иследованй значения гоменй вязкости ряда шлаков, однг принимают вязкость специальные можн меры следующим для струкных обеспечения озмжнстьв возможно жидкост более гетроных полной нарушеим гомогенизации сомнеи шлакового вязкое расплава, подчеркиватвыдерживая динамческойего работедлительное уравнеимвремя в даныхжидком времявиде, градиенттак этокак значеиявязкость в даным значительной вязкостистепени движензависит трудыот распедлнияего вязкостиоднородности. толькИзвестно, марокчто супензипри выдержиаяпоявлении перчислныхтвѐрдой сущетвнофазы в шлаковобъѐме уравнеияжидкости, большимзначения значеия еѐ подчеркиват вязкости, разбег которые вопрс получены шлаков экспериментально, связыает могут взяты отличаться, т.к. котрые не оснву отражают использвашмхарактера сотянимежчастичного противлжнгвзаимодействия в другжидкости и, подтвержнимпоэтому, небольшмне различтьсяявляются оснвувязкостью обеспчниясогласно (3.4). вязкостьСвойство происхдтгетерогенной гоменизацжидкости, в взятанашем темпрау случае иследоват шлаков, таког замедлять течни движение выше находящихся в металургичск ней sio2 тел, длитеьно называют шлаке кажущейся приводятсвязкостью [35, 41]. шлак Вязкость уравнеия шлака случае зависит гетроных от даным его однак гетерогенизации. В ситемы литературе эфекта этот перыгивая факт равномег объяснен потенциальый не объѐме достаточно [35, 36, 41]. В описывают тоже ситемы время, в оксидв теоретической и котрй прикладной вязкостью физике использване введено находящис понятие наиболе вязкости компнетв суспензий, получены снимающее реальны многие распедлния затруднения [42-45]. подтвержнимВозможность тожеколичественной вязкостьоценки формулвязкости выплакисуспензий, а струкныетакже согланрасчѐта вязкостьюпо другналичию в тогданей опредлнияколичества жидкойтвѐрдых теоричастиц и быливязкости различныееѐ работыжидкой реальныхфазы большимдано Я.гомгенйФренкелем [37]. проявлющиес По ряде теории Я.трения Френкеля вязкость можно эксперимнтальы сказать, атомы что шлаков сопротивление стали движению вести находящихся в иследоватям жидкой могут среде требованиям тел конвертм может можн равновероятно большй вызываться разбег как легирующх повышенной струкных вязкостью следующим гомогенной сотав жидкости, предолжи так и эксперимнтальо нарушением вязкости равномерного кондратьев распределения ситемы градиента химческоу скорости в наводятс ней поэтму при велична гетерогенизации. вязкости Экспериментально гоменизацйпроявляющиеся данойсвойства сталивязкости вязкостигомогенной добавкжидкости и иследоват суспензии движенимеют гетронизацтолько вязкостьодно вязкостипринципиальное различныеразличие – могутвязкость расмотенысуспензии сущетвно не также позволяет описывать судить о таких характере первоначль межчастичного находилсь взаимодействия в модель еѐ al2o3 жидкой большй фазе. расмотены Это объѐме даѐт получены возможность большй сопоставления вести вязкости сильно гомогенной автор жидкости и совремных эффективной типа вязкости различные суспензий, молекуы если гоменй преследуется перыгивая цель шлаков сравнения теори их шлак вязкостных эксперимнтальосвойств [46,47]. большйВопрос о удовлетрявязкости взятыгетерогенных силышлаков условияхбыл нашемдетально вязкостиизучен в согланряде френкляработ [31, 34, 37, 47]. супензи За иметь основу модель данных полжения работ свойт были фазы взяты меры труды вязкости ряда специальных зарубежных модели исследований [48, 49]. В модель работе [48] градиент сопоставляя опредлния опытные котрй значения усиле вязкости специальны гетерогенного шлаков шлака с может расчетными, струкных было предолжи отмечено количества удовлетворительное обеспчния соответствие кондратьевым опытных фазыданных и работрезультатов динамческойрасчетов варьиуетсяпо интервалхуравнению (3) n=вязкостиn0 (1-E)-2,5 , (4) 28 вляетс Приняли учитываь формулу (3.3) виде за френкля основу областей определения сперимнтальоэк вязкости вязкость гетерогенных кондратьев шлаков. однрсти Однако взяты для приводятс определения интервал вязкости формиуеых гетерогенных требованиям шлаков барье необходимо частиц знать компнетввязкость можнего металургичскхгомогенной сопртивленсоставляющей. содержанию Реальные вязкости металлургические шлак шлаки меры представляют жидкост собой walferdy многокомпонентные это оксидные подтвержним расплавы, барье для гетронй расчета выплаяетс вязкости типа которых стали согласно вязкостиданным [18] quensladне_ барьеобходимо прогнзиваяввести поэтмупонятие преслдутясредних сомнеизначений работыKn, углеродаВязкость сотавугомогенной гетроныхсоставляющей фазынаходилась в лученыпопределах явлетсот 0,04 вязкостьдо 0,40 первоначльПа·с. однрсти По даные данным [18] специальной было вязкости отмечено, шлаков что жидкост уменьшение понятие вязкости даной более супензий чем жидкост на вязкости порядок жидкостпроисходит жидкостодновременно с ситемыувеличением иногдасодержания в вязкостьшлаке трудыSiO2 и вязкое Al2O3. эфективнойЭто даныепротиворечит гоменизацэкспериментальным специальныданным подчеркиватпо наводятсвязкости полученыгомогенных расчетовалюмосиликатных металургичскхрасплавов и согланявляется интервалеще гетронизацодним металургичскподтверждением автортого, наиболечто металургичскх снижение гетроных вязкости отмечн обусловлено взяты гомогенизацией kondratiev расплавов. было Полученные использване результаты время свидетельствуют о шлаков возможности отличаься применения эфекта ПМ расплво для оценки прогнозирования подразелний областей опредлния гомогенизации ряда поликомпонентных айринг металлургических оценышлаков [18]. al2o3 Противоречие даным экспериментальным расчѐт данным сотяни по наличе вязкости расчетов гомогенных даные алюмосиликатных стационрых расплавов двумя ставят завист под свойт сомнение поэтму использование френклм данной жидкост модели интервалдля согланопределения опредлниявязкости гоменыхреальных интервалметаллургических вязкостишлаков. В наличя конвертерном специальной цехе вязкости выплавляется завист широкий значеий спектр гетрон марок могут сталей с трения большим сомнеиразбегом, котрйкак шлаковпо модельсодержанию гоменйуглерода, изучентак и вышелегирующих литераудобавок. вязкости Температура в вязкости зависимости расчѐт от опредлния марки шлаков стали описать так содержанию же выплаяетс варьируется в обхдим широких если интервалах. тоже Для специальной выплавки ионам такого котрые сортамента интервал стали широкй наводятся скорти различные замедлять по активный химическому вязкостисоставу жидкойшлаки, формулпоэтому даныхмодель вестиопределения вязкостиих градиентвязкости вискозметрдолжна значеия учитывать: работширокий можнразбег повышенйпо шлаковхимическому коэфицентмсоставу жидкосткомпонентов разбегомшлака; жидком большой опредлния интервал френкля температур, в шлаки которых выплаяетс модель, расчѐт будет работе адекватно большй описывать другавязкость свойташлаков. расмотены По сформуливаных данным также работы [50], в двумя которой гоменизацй рассмотрены и разботня оценены предолжи модели подчеркиват определения однрсти вязкости значеия шлаков содержанию различных марок авторов, можн таких вязкость как соптавления Urbain, многкпеты Streeter, свойта WallFereday, боле показано, модели что stre они даног не оснву точно факт описывают сотавляю вязкость методик реальных шлаков металлургических постулав шлаков. могут Большинство эксперимнтальо моделей поэтму выше соптавля перечисленных специальной авторов шлаков оптимизированы наводятс под будет конкретный вопрс состав завист шлака, широкх поэтому между точно реальны определить даные вязкость фазы шлака точн можно применя только в выплаки небольшом свойт интервале были его будет компонентов [51]. углерода Из перчислных современных шлак моделей, имеют описывающих ряда вязкость предлах многокомпонентных металургичскх шлаков, френклмнаиболее даѐтточно и в фазышироких потенциальгинтервалах, шлаковгкак мерыпо методикхимическому шлаксоставу, сомнеи так и модель по энергий температуре фазы удовлетворяет вязкости требованиям даног модель гоменых разработанная появлени Кондратьевым (A. явлетсKondratiev) в quensladАвстралийском полнйUniversity специальныхof струкныхQueensland [51]. опытне Поэтому супензий целесообразно эксперимнтальо для опредлятс определения жидкост вязкости значеия шлаков, атомы формируемых австрлийком на эксперимнтальо АКП судитьиспользовать сотвеимодель жидкостКондратьева. В возмжноснову былиработ различныхКондратьева динамческой по подчеркиват определению работ вязкости котрй системы такжеоксидов шлаков Al2O3-айрингомCaO-подразелния FeO-примена SiO2, физке взята френкль теория находилсь Френкеля [37], находилсь согласно требованиямкоторой жидкомвязкость айрингом 29 жидкости жидкост или стали обратная специальны ее барье величина – свойт текучесть, сниже определяется кондратьев двумя котрй факторами: друг способностью могут структурных однг подразделений очень перескакивать процес потенциальный жидкост барьер и струкные наличия таких отверстий в ситемы жидкости. В [37] эксперимнтальы Френкель френклм подчеркивает, силычто в вязкостьобщем модельслучае френкльвеличина вязкостипотенциального струкныебарьера удовлетрязависит движеню от показн влияния небольшм ионов даной каждого шлаки знака наводятс как велична друг одн на нарушеим друга, жидкост так и большй на прикладной ионы полжения противоположного вязкости знака, т.е. взаимодейстя потенциальный гетрон барьер, методик зависит обуслвен от интервалх характера и вязкостных эффекта ряде взаимодействия значеия между эфективной различными френклм ионами, гетрон которые этомуп составляют различных жидкость. айринг Наличие вязкость пустот (точн дырок) в алюмосиктных жидкости, различных Френкель сотавляющей связывает с алюмосиктных энергией таких их вязкость образования [37]. супензий Исходя уравнеию из было выше одним представленных областей постулатов вязкости жидкого виде состояния и темпрау вязкости quenslad жидкости, будет первоначально эфективной сформулированных объѐме Френкелем и жидкостАйрингом в расплвоработах [37, 52] молекуыбыли взаимодейстяполучены межчастиногуравнения гоменйвязкости металургичскх жидкости. усилеАйринг сотавляющейпредположил, предолжичто можетвязкое расчѐттечение – другэто такжетермодинамически содержанию активный типа кинетический известно процесс, в знак котором многкпетых структурные модель подразделения (компнетв атомы металургичскхили исходямолекулы в можетпростых прогнзиваяжидкостях) былопереходят случаеиз показнодного работравновесного происхдтположения в равноеятдругое, супензиперепрыгивая супензичерез фактормипотенциальный перыгиваябарьер. даныеТогда тогдаусилие гоменизацсдвига гоменйдля кондратьевымдвух иметьслоев гоменизацструктурных химческоуподразделений, вязкостьскользящих применяотносительно прикладной друг возмжн друга кондратьев под наличе действием зарубежных приложенной супензи силы, физке можно барье описать отмечн следующим собй уравнением [50-52]: Модель показывает, что с повышением содержания SiO2 в гомогенной составляющей вязкость шлака возрастает, что хорошо согласуется с рядом авторитетных источников [18, 30, 50, 54]. 3.5.4 Определение вязкости гетерогенных шлаков - По уравнению (3.15) рассчитали вязкость промышленных шлаков с учетом степени гетеронизации. Для более детального представления о вязкости гетерогенных шлаков, наводимых на АКП в конвертерном цехе, проведен частотный анализ. Полученные данные выражены в виде графика (рис. 3.17). При содержании в шлаке твердой фазы более 35 % от общей массы его вязкость составляет более 0,3 Па·с, что соответствует густым шлакам. Из источников видно, что вязкость гетерогенных шлаков удовлетворительно описываются [46, 47]. Рафинирующий шлак с низкой агрессивностью к футеровке металлургических агрегатов должен обладать [1]: низкой вязкостью; высоким содержанием СаО; низким содержанием SiO2; быть насыщенным по MgO. Таким образом, определив критерии оценки шлака и инструмент расчета этих критериев можно подобрать рациональный состав шлака. 3.5.5 Выбор оптимальных параметров шлака наводимого на АКП Пределы насыщения гомогенной составляющей шлака по MgO в зависимости от его состава. С целью моделирования состава шлака 30 использовали ПМ, которая была разработана в УрФУ, для оценки предела насыщения шлака по СаО и MgO, при различных вариациях содержания в шлаке SiO2 и Al2O3. Это позволило оценить изменение количества твердой фазы в шлаке, и как следствие вязкости и агрессивности шлака к футеровке металлургических агрегатов. Определение степени гетерогенности проводили по усовершенствованному в ИМЕТ УрО РАН алгоритму модели [46, 47]. Степень насыщения гомогенной составляющей по MgO находится в определенной области и имеет границы, которые зависят от содержания CaO, SiO2 и Al2O3. Область насыщения по MgO представлена на рисунке 3.8. Нижний предел насыщения гомогенной составляющей по MgO, при заданном содержании SiO2 и Al2O3, ограничен пределом растворимости в шлаке CaO, т.е. при повышении содержания СаО в шлаке выше определенного значения насыщения, избыток оксидов MgO и СаО перейдѐт в гетерогенную фазу. Увеличение в шлаке гетерогенной фазы не желательно, т.к. это отразится на его вязкости и рафинирующей способности [54]. При понижении содержания СаО, при заданном содержании SiO2 и Al2O3, насыщение гомогенной составляющей шлака MgO не достигается, и как следствие, увеличивается агрессивность шлака по отношению к огнеупорным изделиям представлен на рисунке 3.8. Таблица 10 – Расчетные пределы насыщения гомогенной составляющей шлака MgO и СаО в зависимости от содержания SiO2 и Al2O3 Содержание MgO 8,66 8,68 8,69 8,70 8,71 8,70 8,72 8,73 8,72 8,71 Содержание СаО 56,7 56,5 56,4 56,2 56,1 56,0 55,8 55,7 55,6 55,4 SiO2/Al2O3 7,00 6,27 5,67 5,15 4,71 4,33 4,00 3,71 3,44 3,21 Содержание MgO 8,72 8,74 8,74 8,76 8,77 8,77 8,78 8,75 8,74 8,75 Содержание СаО 55,3 55,1 55,0 54,8 54,7 54,5 54,4 54,3 54,1 54,0 SiO2/Al2O3 3,00 2,81 2,64 2,48 2,33 2,20 2,08 1,96 1,86 1,76 Содержание MgO 8,77 8,78 8,79 8,81 8,83 8,81 8,82 8,83 8,86 8,84 Содержание СаО 53,8 53,7 53,5 53,3 53,2 53,0 52,8 52,7 52,5 52,4 SiO2/Al2O3 1,67 1,58 1,50 1,42 1,35 1,29 1,22 1,16 1,11 1,05 Содержание MgO 8,87 8,88 8,89 8,90 8,93 8,92 8,92 8,92 8,92 8,92 Содержание СаО 52,2 52,0 51,8 51,6 51,5 51,3 51,1 50,9 50,8 50,6 SiO2/Al2O3 1,00 0,95 0,90 0,86 0,82 0,78 0,74 0,70 0,67 0,63 Содержание MgO 8,98 8,95 8,98 9,01 9,01 9,00 9,04 9,06 9,03 9,06 Содержание СаО 50,4 50,2 50,0 49,8 49,6 49,4 49,2 49,0 48,8 48,6 SiO2/Al2O3 0,60 0,57 0,54 0,51 0,48 0,45 0,43 0,40 0,38 0,36 Содержание MgO 9,05 9,07 9,08 9,07 9,13 9,11 9,16 9,16 9,19 9,20 Содержание СаО 48,4 48,2 48,0 47,8 47,5 47,4 47,1 46,9 46,6 46,4 SiO2/Al2O3 0,33 0,31 0,29 0,27 0,25 0,23 0,21 0,19 0,18 0,16 31 Влияние содержания Al2O3 в гомогенной составляющей шлака на степень насыщения по MgO. Для успешного проведения рафинирующих процессов необходимо высокое содержание СаО в шлаке [54]. Поэтому целесообразно рассмотреть влияние предела насыщения гомогенной составляющей шлака по MgO в зависимости от различного содержания СаО. Полученные результаты представлены на рисунке 3.8. На рисунке 3. представлены границы насыщения шлака по MgO в зависимости от содержания в шлаке оксидов в следующих пределах: CaO от 40 до 55%, SiO2 от 14 до 32 % и Al2O3 от 4 до 27%. Рисунок 11– Предел насыщения гомогенной составляющей шлака MgO в зависимости от предела насыщенности СаО 32 Рисунок 12 – Предел насыщения гомогенной составляющей шлака по MgO в зависимости от содержания оксидов CaO, SiO2 и Al2O3 емныт Из насыщеия данных, повышени представленных футеровки на боле рисунке 3.9 агретов видно, рисунке что повышения при влияет уменьшении спобнти соотношения предла содержания снижаетя оксидов сказыветя SiO2/насыщения Al2O3 в скажетя гомогенной небольшим составляющей насыщеия шлака, насыщеия степень содержания насыщения следтви шлака снижея по снижаетя MgO уменьши снижается и, предла как рисунке следствие, рафинующх снижается агретов агрессивность сотншеия шлака к предла футеровке футеровки металлургических футеровки агрегатов. боле Поэтому сотавыдля предлповышения насыщеиястойкости насыщеияфутеровки футеровкметаллургических стойкиагрегатов предлна шлак участке вышеизложнгКОС шлакенеобходимо изделйстремиться к болеувеличению магниясодержания в уменьшишлаке насыщемAl2O3 и увеличатсяуменьшению sio2SiO2. следтвиПри sio2уменьшении болепредела агресивнотьнасыщения сказыветяшлака оксидвпо sio2MgO необхдимповышается шлакпредел оснвти насыщения шлак по рисунке СаО. al2o3 Количество такой СаО в футеровки гомогенной сотншеия составляющей насыщеия шлака агретов увеличивается, наступючто изделйблагоприятно повышенмусказывается агресивнотьна приведтрафинирующей полжитеьнспособности предл шлака. sio2Уменьшение изделйпредела именонасыщения гоменйшлака степньпо огнеупрыхMgO низкомположительно необхдимскажется разушени на количеств стойкости количеств футеровки расмотели металлургических необхдим агрегатов. представлных Количество повышать MgO повышени переходящего футеровк из минальы футеровки в завист шлак повышения при оксида ее шлак разрушении такие зависит шлак от стремиья предела снижаетя насыщения al2o3 шлака вышеизложнг по область MgO. повышается При предла низком сотавляющей пределе количеств насыщения шлак шлака можн по количеств MgO боле количество предл оксида скажетя магния можн переходящего перходящг из al2o3 футеровки в огнеупрых шлак завист будет область минимальным, и, оксидв как насыщеия следствие, насыщем износ содержания огнеупорных оксида изделий предла будет футеровк небольшим. такой При перходящг высоком гоменй пределе насыщеи насыщения футеровки для износ его количеств достижения необхдим потребуется оксида большое сотавляющейколичество обеспчат MgO, степнь что сотавляющейприведет к благоприятныеповышенному обратывемх износу будет футеровки футеровкиметаллургических разушениагрегатов такиена шлакАКП. износИсходя свойтиз насыщеивышеизложенного, шлакможно котрыесказать, полученаячто насыщеияповышение снижаетясодержания перходящг Al2O3 в оснвти гомогенной содержаниясоставляющей высокмшлака степнь положительно представлныхвлияет футеровкине личествок только тольк на агретов рафинирующих стремиья процессах, повышени но и свойт на снижаетя стойкости шлак футеровки насыщеия металлургических количеств агрегатов. агретовДля предлповышения процесахстойкости степньфутеровки магниянеобходимо насыщеияповышать sio2количество износ плавок, потребусяобрабатываемых участкешлаком, шлакнасыщенным сказтьпо футеровкиMgO. видноПоэтому сотншеиянеобходимо увеличатся моделировать предла такие металургичскх составы низкомшлаков, шлаковкоторые металургичскх обеспечат насыщеия насыщение футеровкипо представлныхMgO сотавы без футеровкиснижения проведниярафинирующих магниясвойств. агретов Рассмотрели агретов степень низком насыщения влияет шлака мнеию по шлаком MgO огнеупрых при такие основности (металургичскх СaO/насыщения SiO2) вышеизложнг более 2, т.к. сказыветя по износ мнению футеровк авторов [1], агретов именно шлак при количеств такой насыщеия основности насыщеия наступают металургичскх благоприятные сотавляющей условия увеличатся для будет проведения область рафинировочных сотавляющей процессов. полжитеьн Полученная стойки область видно насыщения боле представлена предл на полжитеьн рисунке 3.10 и шлак выделена агретовболее предлтемным уменьшиюцветом. 33 Рисунок 13 – Предел насыщения гомогенной составляющей шлака по MgO при основности шлака (СaO/SiO2) более 2 Как видно из данных, представленных на рисунке 3.10, область насыщения шлака по MgO может находиться при содержании в шлаке CaO ниже 42,25%. Такое низкое содержание СаО не обеспечит достаточное количество анионов кислорода для проведения рафинирующих процессов. Из работы [1] содержание СаО должно быть более 50%. На этом основании рассчитали состав шлака для основности (СaO/SiO2) более 2, и при этом учитывали, что содержание СаО в гомогенной фазе должно быть более 50%. Полученные результаты представлены на рисунке 3.11 и в таблицах 3.15 – 3.17. На рисунке 3.11 шлак с рациональными значениями содержания оксидов CaO, Al2O3, SiO2 и MgO показан более темной областью. Для проведения рафинирующих процессов, на АКП наводят жидкоподвижный высокоосновный шлак. На рисунке 3.23 темной областью выделено рациональное содержание оксидов CaO, Al2O3, SiO2 и MgO в гомогенной фазе. По этим данным можно определить их оптимальное количество. При наведении шлака необходимо стремиться попасть в данную область, т.к. это благоприятно отразится на рафинирующей способности шлака и снизит его агрессивное воздействие на футеровку. Математически область, с рациональными значениями содержания оксидов CaO, Al2O3, SiO2 и MgO, описывается следующими неравенствами: у1 ≤ 0,22∙х + 8,44, (5) у2 ≤ - 0,094∙х + 12,997, (6) у3 ≥ 0,0086∙х + 8,623, (7) 34 где, х – это отношение концентраций SiO2/Al2O3 в гомогенной составляющей шлака. Таблица 11 – Расчетные значения содержания оксидов MgO, SiO2 и Al2O3 в гомогенной фазе шлака при заданном СаО (СаО = 55,00 %), % Оксид Массовая доля, % CaO 55 MgO Al2O3 SiO2 9,61 9,53 9,5 9,39 9,31 9,24 9,16 9,09 9,02 8,94 8,87 8,79 8,72 4,42 4,88 5,33 5,79 6,25 6,71 7,17 7,63 8,10 8,56 9,03 9,50 9,98 30,97 30,59 30,21 29,83 29,44 29,06 28,67 28,28 27,89 27,49 27,10 26,70 26,30 55 55 55 55 55 55 55 55 55 55 55 55 Таблица 12 – Расчетные значения содержания оксидов MgO, SiO2 и Al2O3 в гомогенной фазе шлака при заданном СаО (СаО = 50,00 %), % Оксид Массовая доля, % CaO 50 MgO 12,90 12,62 12,34 12,05 11,77 11,49 10,54 10,26 9,98 Al2O3 4,64 6,07 SiO2 32,46 31,31 30,13 28,93 27,72 26,48 22,19 20,86 19,51 18,14 16,74 15,33 14,37 50 50 7,53 50 50 9,01 50 50 50 50 50 50 50 50 9,70 9,41 9,13 8,94 10,51 12,04 17,26 18,88 20,51 22,17 23,85 25,54 26,69 Таблица 13 – Расчетные значения содержания оксидов MgO, SiO2 и Al2O3 в гомогенной фазе шлака при заданном СаО (СаО = 52,25 %), % Оксид Массовая доля, % CaO 52,25 52,25 52,25 52,25 52,25 52,25 52,25 52,25 52,25 52,25 52,25 52,25 MgO 11,38 11,2 11,03 10,69 10,51 10,17 10,00 9,83 Al2O3 4,55 6,43 SiO2 31,83 31,06 30,29 28,72 27,93 26,31 25,48 24,65 23,81 22,53 21,24 20,36 5,48 8,34 9,31 9,65 9,40 9,14 8,97 11,27 12,27 13,27 14,29 15,82 17,38 18,42 По известным значениям содержания в шлаке оксидов Al2O3, SiO2 и СаО с помощью неравенств (3.29) – (3.31) можно определить рациональное содержание MgO. При расчетах необходимо учитывать, что содержание СаО в гомогенной составляющей шлака не должно быть меньше 50%. Таким образом, степень насыщения гомогенной составляющей шлака по MgO находится в определенной области и имеет границы, которые зависят от содержания CaO, SiO2 и Al2O3. Верхний предел насыщения гомогенной составляющей шлака по MgO не зависит от содержания в нем СаО. Данный параметр зависит от содержания SiO2 и Al2O3. Нижний предел насыщения гомогенной составляющей по MgO, при заданном содержании SiO2 и Al2O3, ограничен пределом растворимости в шлаке CaO. Повышение содержания Al2O3 в гомогенной составляющей шлака уменьшает предел насыщения MgO в шлаке, что положительно сказывается на стойкости футеровки 35 металлургических агрегатов и рафинирующих свойствах шлака. Рассчитан состав шлака, который удовлетворяет требованиям по проведению рафинирующих процессов и менее агрессивен по отношению к футеровке. 3.6 Оценка защитных свойств гарнисажа, формируемого шлаком на рабочем слое футеровки металлургических агрегатов Возможность образования защитного покрытия зависит от свойств, как самого гарнисажа, так и от свойств применяемых огнеупорных изделий. По мнению авторов [55], кристаллизация отложений на подложке или, как в нашем случае, поверхности огнеупора будет определяться ориентационноразмерным соотношением. Вероятность отложения новой фазы увеличивается, если оба вещества кристаллизуются в одинаковой сингонии и имеют равные или кратные параметры решетки. Одной из составляющих огнеупорных изделий, применяемых в футеровке стальковша и вакуум–камеры, являются шпинели MgO·Al2O3 и MgO∙Cr2O3, поэтому целесообразно рассмотреть возможность выделения из шлакового расплава шпинели MgO·Al2O3, которая осаждается на футеровке металлургических агрегатов и способствует созданию защитного гарнисажа, препятствующего интенсивной пропитке огнеупоров. Для подтверждения данного положения были проведены исследования по условиям образования защитного гарнисажа, его составу и свойствам. 3.6.1 Условия образования защитного гарнисажа Расчет активности шпинелеобразования MgO·Al2O3 для различных составов шлаков выполнили с помощью теории совершенных ионных растворов. Для расчетов были выбраны шлаки с различным содержанием оксидов, состав которых представлен в таблице 3.18. Результаты расчетов представлены на рисунке 3.10. Из данных, представленных на рисунке 3.9 видно, что выделение шпинели в защитном гарнисаже происходит только при повышенном содержании оксида алюминия и оксида магния. Поэтому, для образования защитного гарнисажа, содержащего шпинель, необходимо иметь в шлаке повышенное содержание Al2O3 и MgO. Таблица 14 – Состав шлаков с различным содержанием оксидов № шлака 1 2 3 СаО 66,5 62,1 60,4 Массовая доля, % SiO2 Al2O3 16,5 9,9 15,9 13,6 15,6 15,4 36 MgO 6,0 6,5 6,8 4 5 58,7 57,2 15,4 15,2 17,0 18,6 7,1 7,3 3.6.2 Состав и свойства защитного гарнисажа Для определения состава защитного гарнисажа было отобрано огнеупорное изделие стальковша. Место отбора представлено на рисунке 3.11. Также, был отобран шлак с последней плавки, перед постановкой сталеразливочного ковша на холодный ремонт состав которого следующий (основные компоненты), %: СаО – 53,9; SiO2 – 21,4; Al2O3 – 15,6; MgO – 6,4. Далее был проведѐн рентгеноструктурный анализ в области перехода шлак – огнеупорное изделие методом послойного снятия с поверхности огнеупора, на которой происходило взаимодействие шлака и самого огнеупора. Съѐмка проводилась с поверхности полировок, поэтому наблюдалось как неравномерное распределение фазообразующих продуктов, так и уширение или (и) ослабление их интенсивностей за счет того, что пробы представлены не в виде порошка. Рисунок 14 – Место отбора периклазоугеродистого огнеупорного изделия Сначала проведена съѐмка с неровной поверхности той части огнеупора, где происходит взаимодействие шлака с огнеупором. Результаты рентгенофазового анализа показали присутствие следующих фаз: 12CaO·7Al2O3; β-2CaO·SiO2; MgO. Структура β-2CaO·SiO2 проявляется на поверхности огнеупора недостаточно сформированной.Для исследования был представлен огнеупор высотой h = 40-45 мм. 3.7 Материалы для наведения рафинирующего шлака С целью проведения рафинировочных процессов на АКП наводят высокоосновные, жидкоподвижные шлаки. Для придания высокой 37 - основности вводят СаО в количестве от 0,5 до 1,5 тонн на плавку в зависимости от марки стали. Для растворения СаО необходимо ввести добавки, которые снизят температуру плавления СаО, например CaF2, ОКД (добавка кремнесодержащая) или алюмосодержищие материалы. Плавиковый шпат широко применяется в сталеплавильном производстве, как эффективный разжижитесь шлака. Однако применение плавикового шпата имеет ряд существенных недостатков: фторид кальция способствует разъеданию футеровки стальковшей; в условиях высоких температур, происходит частичное испарение CaF2, приводящее к ухудшению экологической обстановки. Поэтому на современных предприятиях стараются заменить применение фторида кальция другими разжижающими добавками. Для растворения СаО в шлаке используют материалы на основе кремнезема и глинозема, которые образуют легкоплавкие эвтектики с оксидом кальция и тем самым снижают его температуру плавления. На металлургических предприятиях в качестве кремнеземсодержащей добавки используют ОКД (более 55,0% кремнезема, более 25,0% глинозема и более 5,0% оксидов кальция и магния) [56]. Однако, использование такого типа материала для проведения рафинирующих процессов не целесообразно, т.к. одним из важнейших условий достижения высокого значения коэффициента распределения серы, в период рафинирования, является снижение содержания SiO2 в шлаке [1], поэтому необходимо разрабатывать разжижающие шлак материалы на основе Al2O3. \ 38 Заключение Проведен анализ литературных источников по вопросам стойкости огнеупорной футеровки металлургических агрегатов. Показано, что для решения задачи повышения стойкости футеровки агрегатов ковшовой обработки стали необходим комплексный подход, направленный не только на повышение качества огнеупорных изделий и улучшение дизайна футеровки, но и на технологию наведения рафинировочного шлака, который с одной стороны подвергает химическому износу огнеупоры шлакового пояса, и в тоже время с другой стороны при определенных составах способен формировать защитный шлаковый гарнисаж на огнеупорах стен, своего рода расходуемую футеровку. Применение боя шиберных плит позволило увеличить время эксплуатации стальковшей на 10-15%. Рассмотрены варианты наведения рафинируещего шлака для снижения влияния на футеровку сталеразливочного ковша. Подтверждено, что для снижения агрессивного воздействия шлака на футеровку сталеразливочного ковша, необходимо увеличивать содержание в нем MgO до предела насыщенности, но не более, т.к. избыток MgO перейдѐт в твердую фазу, с гетерогенизацией системы, что негативно отразится на рафинирующей способности шлака. Определены границы насыщения шлака по MgO в зависимости от содержания в шлаке оксидов в следующих пределах: CaO от 40 до 55%, SiO2 от 14 до 32 % и Al2O3 от 4 до 27%. Рассмотрен вопрос об условиях выделения шпинели MgO·Al2O3 на поверхности огнеупоров в защитном гарнисаже. Показано, что для образования защитного гарнисажа, содержащего шпинель, необходимо повышать содержание в шлаке MgO до предела насыщения. Увеличивая количество плавок, содержащих насыщенный по MgO шлак, можно снизить удельный износ огнеупорных изделий стальковша, и как следствие, повысить стойкость футеровки данного металлургического агрегата. Кроме того, это повышает интенсивность выделения магнезиальной шпинели MgO в защитном гарнисаже. Технологические мероприятия с использованием ТШС на основе боя шиберных плит повышает стойкость футеровок стальковшей на 8%. Экономический эффект от внедрения данных мероприятий составил 14,8 млн. тнг. в год или 61,4 тнг/т стали. Таким образом, прирост количества научнотехнических данных о процессе внепечной обработки реализовался приростом ее технико-экономической эффективности. 39 Список использованных источников 1 Производство и потребление основных видов продукции в черной металлургии. Использование производственных мощностей. Ввод новых мощностей.// ОАО”Черметинформация”.2007. – С. 10 – 16 2 Юзов О. В., Седых А.М. О развитии мирового рынка стали // Сталь. – 2003. – № 2. – С. 81–85. 3 Кудрин В. А. Современные конверторные технологии и проблемы ресурсосбережения. // Сталь. 2006. № 10. С 17. 4 Филипп Ю. А. Современное состояние и развитие охраны окружаюшей среды в черной металлургии // Черные металлы. 200. № 9. С. 26 –35. 5 Новая система предварительного подогрева лома для электродуговых печей. // Новости черной металлургии России и зарубежных стран. 200. № 3. С. 45 – 46. 6 Стрелов, К. К. Теоретические основы технологии огнеупорных материалов: учебное пособие для вузов [Текст] // К.К. Стрелов, И.Д. Кащеев – 2-е изд., перераб. и доп. – М. : Металлургия, 1996. – 608 с. 7 Штенгельмейер С. В. Электромагнитный вибрационный вискозиметр / Штенгельмейер, С.В. // Заводская лаборатория. – 1964. – № 2. – С. 238– 239. 8 Wright S. Viscosity of a CaO-MgO-A12O3-SiO2 Melt Containing Spinel Particles at 1646 K / Wright S., Zhang L., Sun S., Jahanshahi S. // Metallurgical and Materials Transactions. – 2000. – Vol. 31B, issue 1. – P. 97– 104. 9 Seong-Ho S. Viscosity of Highly Basic Slags / Seong-Ho S., Sung-Mo J., Yuong-Seok L., Dong-Joon M. // ISIJ International. – 2007. – Vol. 47. № 8. – P. 1090–1096. 10 Петренко Ю. П. Зависимость стойкости футеровок сталеразливочных ковшей от показателей качества огнеупоров [Текст] / Э.А. Вислогузова, Ю. П. Петренко, Л. В. Серова // Новые огнеупоры. – 2008. – №6. – С. 6 – 9. 11 Шешуков О. Ю. Исследование оптимального содержания оксида магния в шлаке с целью увеличения стойкости футеровки металлургических агрегатов на участке внепечной обработки стали КЦ ЕВРАЗ НТМК [Текст] / О.Ю. Шешуков, А.А. Метелкин, И.В. Некрасов //. – Магнитогорск: Издательство МГТУ: – 2013. – Т.1. С. 138 – 141. 12 Шешуков О. Ю. Рациональное наведение шлака для повышения стойкости футеровки сталеразливочных ковшей в условиях конвертерного цеха ЕВРАЗ НТМК [Текст] / О. Ю. Шешуков, В. В. Левчук, С. П. Малинин, 13 Попель С. И. Теория металлургических процессов [Текст]: учеб. пособие для ВУЗов / С. И. Попель, А. И. Сотников, В. Н. Бороненков – М. : Металлургия, 1986. – 463 с. 14 Wright, S. Viscosity of a CaO-MgO-Al2O3-SiO2 Melt Containing Spinel Particles at 1646 K / S. Wright, L. Zhang, S. Sun, S. Jahanshahi // Metallurgical and Materials Transactions. – 2000. – Vol. 31B. – P. 97 – 104. 15 Айзатулов Р. С. Теоретические основы сталеплавильных процессов: Учебное пособие для вузов / Р.С. Айзатулов, П.С. Харлашин, Е.В. Протопопов, Л.Ю. Назюта. – М: МИСИС. – 2002. – 320 с. 40 16 Мачикин В. И. Повышение качества черных металлов / В.И. Мачикин, А.М. Зборщик, Е. Н. Складановский. – Киев: Техника. – 1981. – 161 с. 17 Ito K. Study on the foaming of CaO-SiO2-FeO slags: Part II. Dimensional analysis and foaming in iron and steelmaking processes / K. Ito, R.J. Fruehan // Metallurgical transactions В. – 1989. – Vol. – 20B. – Pp. – 515 – 521. 18 Fruehan R.J. Slag foaming in bath smelting // Metallurgical transactions В. – 1991. – Vol. – 22B. – Pp. – 481 – 489. 19 Ito K. Study on the foaming of CaO-SiO2-FeO slags: Part I. Foaming parameters and experimental results / K. Ito, R.J. Fruehan // Metallurgical transactions B. – 1989. – Vol. – 20B. – Pp. – 509 – 514. 20 Wright S. Viscosity of a CaO-MgO-Al2O3-SiO2 Melt Containing Spinel Particles at 1646 K/ S. Wright, L. Zhang, S. Sun, S. Jahanshahi // Metallurgical and Materials Transactions. – 2000. – Vol. – 31B. – Pp. – 97 – 104. 21 Некрасов И. В. Прогнозирование вязкости гетерогенных шлаков/ И.В. Некрасов, В.Н. Невидимов, О.Ю. Шешуков // Строение и свойства металлических и шлаковых расплавов: Тр. XII Российской конференции. – Т1. – Моделирование и расчѐт структуры и свойств неупорядоченных систем в конденсированном состоянии. – Екатеринбург: УрО РАН. – 2008. – С. – 123 – 126. 22 Ito K. Study on the Foaming of CaO-SiO2-FeO Slags. / K. Ito, R.J. Fruehan // Metallurgical transactions. – 1989. – Vol. – 20B. – Hh – 515 – 521. 23 Wright S. Viscosity of a CaO-MgO-Al2O3-SiO2 melt containing spinel particles at 1646 Ko / S. Wright, L. Zhang, S. Sun, S. Jahanshahi // Metallurgical and Materials Transactions B. – 2000. – Vol. – 31. – № 1. – pp. – 97 – 104. 24 Kondratiev A. Slak viscosity prediction and characterization Al2O3CaOFeO-SiO2 and Al2O3-CaO-FeO-MgO-SiO2 systems / А. Kondratiev, Е. Jak, Р.С. Hayes // Research report 58. – The University of Queensland. – February 2006. 25 Бигеев А. М. Металлургия стали. Теория и технология плавки стали [Текст] : учеб. для вузов /. А.М. Бигеев, В.А. Бигеев – 3-е изд., перераб. и доп. – Магнитогорск : МГТУ, 2000. – 544 с. 26 Спанов С. С., Жунусов А. К., Толымбекова Л.Б., Кулетов З. О., Жунусова А. К. Вторичное использование отходов огнеупорных материалов с содержанием оксида алюминия более 60 % // Переработка промышленных отходов, как залог экологической безопасности / «Иртыш Инвест – 2016» : Сб.докл. Межд. науч.прак.конф. (2 ноября 2016 г). – Павлодар: ПГУ им. С. Торайгырова, 2016. – С. 188 – 191. 41 Приложение А Заключение по использованию импортных периклазохромитовых огнеупоров 42 43