Программа профессиональных модулей ФГОСx

реклама

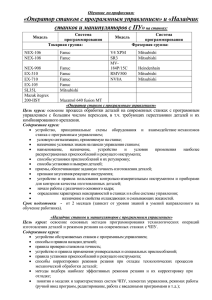

Формирование содержания непрерывного профессионального образования на модульно-ком петентностной основе Федерального государственного образовательного стандарта по профессии начального профессионального образования 151902.03 Станочник (металлообработка). Организация-разработчик: ГБОУ СПО Политехнический колледж №13 имени П.А.Овчинникова Разработчики: Чусов М.К. - преподаватель спецдисциплин высшей квалификационной категории ГБОУ СПО Политехнического колледжа № 13. Селенков Н.Б. – директор ГОУ СПО Политехнического колледжа № 13. Турланова И.А. – зам. директора по УМР ГОУ СПО Политехнического колледжа № 13. Гулина О.Н. - зам директора по НМР ГОУ СПО Политехнического колледжа № 13 Содержание 1. Примерная программа профессионального модуля. 3 ПМ.01 Программное управление металлорежущими станками профессия 151902.03 Станочник (металлообработка) 2. Примерная программа профессионального модуля. ПМ.02 Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных) профессия 151902.03 Станочник (металлообработка) 32 ПРИМЕРНАЯ ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.01 Программное управление металлорежущими станками профессия 151902.03 Станочник (металлообработка) Содержание 1. Паспорт примерной программы профессионального модуля 4 2. Результаты освоения профессионального модуля 10 3. Структура и примерное содержание профессионального модуля 12 4. Условия реализации профессионального модуля 24 5. Контроль и оценка результатов освоения профессионального модуля (вида профессиональной деятельности) 27 ПАСПОРТ ПРИМЕРНОЙ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.01 Программное управление металлорежущими станками 1.1. Область применения примерной программы Примерная программа профессионального модуля (далее – примерная программа) – является частью примерной основной профессиональной образовательной программы (ОПОП) в соответствии с ФГОС по профессии НПО 151902.03 Станочник (металлообработка) В части освоения основного вида профессиональной деятельности (ВДП) программное управление металлорежущими станками и соответствующих профессиональных компетенций (ПК) обучаемый должен: 1.ПК 1.1. Осуществлять обработку деталей на станках с программным управлением с использованием пульта управления. 2.ПК 1.2. Выполнять подналадку отдельных узлов и механизмов в процессе работы. 3.ПК 1.3. Осуществлять техническое обслуживание станков с числовым программным управлением и манипуляторов (роботов). 4.ПК 1.4. Проверить качество обработки деталей. Примерная программа профессионального модуля может быть использована в дополнительном профессиональном образовании, профессиональной подготовки и переподготовки, а так же курсовой переподготовки незанятого населения на базе основного общего и среднего (полного) общего образования. 1.2. Цели и задачи профессионального модуля – требования к результатам освоения профессионального модуля С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен: Иметь практический опыт: обработки заготовок и деталей на металлорежущих станка с программным управлением (по обработке наружного контура на двухкоординатных токарных станках); токарной обработки винтовой, втулок цилиндрических, гаек, упоров, фланцев, колец, ручек; фрезерование наружного и внутреннего контура, ребер по торцу, на 3-х координатных станках кронштейнов, фитингов, коробок, крышек, кожухов, муфт, фланцев, фасонных деталей со стыковыми и опорными плоскостями, расположенными под разными углами, с ребрами и отверстиями для крепления, фасонного контура растачивания; сверления, цекования, зенкование, нарезания резьбы в отверстиях сквозных и глухих; вырубки прямоугольных и круглых окон в трубах; накладки обслуживаемых станков; сверление, растачивание, цекования, зенкование сквозных и глухих отверстий, имеющих координаты в деталях средних и крупных габаритов из прессованных профилей, горячештампованных заготовок незамкнутого или кольцевого контура из различных металлов; обработки торцевых поверхностей, гладких и ступенчатых отверстий и плоскостей; обработки наружных и внутренних контуров на 3-х координатных токарных станках сложнопространственных деталей; обработки наружного и внутреннего контура на револьверно-токарных станках; обработки с двух сторон за две операции дисков компрессоров и турбин, обработки на карусельных станках, обработки на расточных станках; подналадки отдельных узлов и механизмов в процессе работы; технического обслуживания станков с числовым программным управлением и манипуляторов (роботов); проверка качества обработки поверхностей деталей. Уметь: определять режимы резания по справочнику и паспорту станка; оформлять техническую документацию; рассчитывать режимы резания по формулам, находить требования к режимам по справочникам при разных видах обработки; составлять технологический процесс обработки деталей, изделий на металлорежущих танках; выполнять процесс обработки с пульта управления деталей по квалитету на станках с программным управлением; устанавливать и выполнять съем деталей после обработки; выполнять контроль выхода инструмента в исходную точку и его корректировку; выполнять замену блоков с инструментом; выполнить установку инструмента в инструментальные блоки; выполнять наблюдение за работой систем, обслуживаемых станков по показателям цифровых табло и сигнальных ламп; выполнять программным обслуживание управлением многоцелевых (ЧПУ) и станков манипуляторов с числовым (роботов) для механической подачи заготовок на рабочее место; управлять группой станков с программным управлением; устранять мелкие неполадки в работе инструмента и приспособлений. Знать: основные понятия и определения технологических процессов изготовления деталей и режимов обработки; основы теории резания металлов в пределах выполняемой работы; принцип базирования; общие сведения о проектировании технологических процессов; порядок оформления технологической документации; основные сведения о механизмах, машинах и деталях машин; наименование, назначение, и условия применения наиболее, распространенных универсальных и специальных приспособлений; устройство, кинематические схемы и принцип работы, правила подналадки металлообрабатывающих станков различных типов; правила технического обслуживания и способы проверки, нормы точности станков токарной, фрезерной, расточных и шлифовальной группы; назначения и правила применения режущего инструмента; углы, правила заточки и установки резцов и сверл; назначения и правила применения, правила термообработки режущего инструмента, изготовленного из инструментальных сталей, с пластинами твердых сплавов или керамическими, его основные углы и правила заточки и установки; правила определения режимов резания по справочникам и паспорту станка; грузоподъемное оборудование, применяемое в металлообрабатывающих цехах; основные направления автоматизации производственных процессов; устройство, принцип работы обслуживаемых станков с программным управлением; правила управления обслуживаемым оборудованием; конструктивные обслуживаемых особенности станков и различной правила проверки конструкции, на точность унивесальных и специальную приспособлений; условию сигнализацию, применяемую на рабочем месте; назначение условных знаков на панели управления станков; системы программного управления станками; правила установки перфоленты в считывающее устройство; способы возврата программоносителя к первому кадру; основные способы подготовки программы; код и правила чтения программы по распечатке и перфоленте; порядок работы станка в автоматическом режиме и в режиме ручного управления; конструкцию приспособлений для установки и крепления деталей на станках с программным управлением; технологический процесс обработки деталей; организацию работ при многостаночном обслуживании станков с программным управлением; начало работы с различного основного кадра; причины возникновения неисправностей станков с программным управлением и способы их обнаружения и предупреждения; корректировку режимов резания по результатам работы станка; способы установки инструмента в инструментальные блоки; способы установки приспособлений и их регулировки; приемы, обеспечивающие заданную точность изготовления деталей; устройство и кинематические схемы различных станков с программным управлением и правила их наладки; правила настройки и регулировки контрольно-измерительных инструментов и приборов; порядок инструментов; применения контрольно-измерительных приборов и способы установки и выверки деталей принципы калибровки сложных профилей 1.3. Рекомендуемое количество часов на освоение примерной программы профессионального модуля ПМ.01: всего – 626 часов, в том числе: максимальной учебной нагрузки обучающегося – 230 часов, включая: обязательной аудиторной учебной нагрузки обучающихся – 159 часов; самостоятельной работы обучающихся – 71 час. Учебной практики – 252 часа. Производственной практики – 144 часа 2. РЕЗУЛЬТАТЫ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ Результатом освоения профессионального модуля является овладение обучающимися видом профессиональной деятельности. 1. Обслуживание металлорежущих станков с программным управлением, с учетом их архитектуры и кинематики. 2. Использование технических возможностей металлорежущих станков для изготовлений деталей и заготовок различных материалов. 3. Подготовка, установка и применение различного вида оснастки (приспособлений и режущего инструмента) для выполнения работ по обработки заготовок и деталей. 4. Расчеты и выбор оптимальных технологических процессов обработки с учетом станочного оборудования, оснастки, материалов заготовок и режущего инструмента, режимов резания, типов производства и т.п., в том числе профессиональными (ПК) и общими (ОК) компетенциями: Код Обработка ПК 1.1. ПК 1.2. Наименование результата обучения деталей на станках с программным управлением с использованием пульта управления. Подналадка отдельных узлов и механизмов в процессе работы. Техническое обслуживание станков с числовым программным управлением ПК 1.3. ПК 1.4. ОК 1. ОК 2. и манипуляторов (роботов) Проверка качества обработанных деталей. Понимание сущности и социальной значимости своей будущей профессии, проявление к ней устойчивого интереса. Организация собственной деятельности, исходя из цели и способов ее достижения, определенных руководителем. Анализ рабочей ситуации, осуществление текущего и готового контроля, ОК 3. оценка и коррекция собственной результаты своей работы. деятельности, ответственность за Осуществить ОК 4. информации необходимый для эффективного выполнения профессиональных задач. Использовать ОК 5. поиск информационно-коммуникационные технологии в профессиональной деятельности. Работать в команде, эффективно общаться с коллегами, руководством, ОК 6. клиентами. Использовать ОК 7. воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей). 3. СТРУКТУРА И ПРИМЕРНОЕ СОДЕРЖАНИЕ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ. 3.1. Тематический план профессионального модуля для НПО Объем времени отведенного на освоение МДК. Коды профессиональных компетенций. 1 ПК 1.1. ПК 1.2. Наименование разделов профессионально модуля. максимум часов. Обязательная аудиторная учебная нагрузка обучающегося, в часах. Практика. Самостоятельная работа обучающегося, часов. Учебная, часов. Производственная, часов. Всего. В т.ч. лаб. и практ. 3 4 5 6 7 8 Раздел 1. Основные сведения о системах с ЧПУ и технологии производства. 59 8 1 9 42 – Раздел 2. Основы ручного программирования в G-кодах 11 5 1 6 _ – Раздел 3. Обработка деталей на токарных станках с программным управлением с использованием пульта управления. 138 43 31 17 78 – Раздел 4. Обработка деталей на фрезерных станках с программным управлением с использованием пульта управления. 110 41 29 15 54 – Раздел 5.Виды станочных приспособлений, особенности их применения. 112 43 29 15 54 – Раздел 6. Подналадка отдельных узлов и механизмов в процессе 21 6 3 3 12 – 2 работы 1 3 4 5 6 7 8 ПК 1.3. Раздел 7. Техническое обслуживание станков с числовым программным управлением и манипуляторов (роботов). 10 6 3 4 _ – ПК 1.4. Раздел 8. Проверка качества обработанных деталей. 21 7 3 2 12 _ Производственная практика, часов. 144 Всего 2 626 144 159 100 71 252 144 3.2. Содержание обучения по профессиональному модулю Наименование разделов ПК, МДК и тем. Содержание учебного материала: лабораторные работы, практические занятия, самостоятельная работа обучающихся. Объем часов. Уровень освоения 1 2 3 4 Раздел 1. Основные сведения о системах с ЧПУ и технологии производства. МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Тема 1.1. Общее представления о системах с ЧПУ Тема 1.2. Способы управления станками Содержание: 1. Термины и определения. История возникновения. 2. Виды систем программного управления. 3. Принцип работы систем программного управления. 4. Структура систем ЧПУ. 4 Самостоятельная работа: термины и определения; виды систем программирования; принцип работы систем программного управления; структура систем ЧПУ; 5 Содержание: 1. Ручное управление. 3 2. Управление станками с помощью пульта управления. 3. Роль САПР в управлении станками. Практические занятия: расписать функционирование символики пульта управления станком с ЧПУ. Самостоятельная работа: 1 2 1 1 4 2 ручное управление; управление станками с помощью пульта управления; роль САПР в управлении станками. Учебная практика: 1. Техника безопасности и правила поведения в производственном центре и за работой у станка с ЧПУ 2. Пульт оператора фрезерных и токарных станков «НААS». 3.Правила составления технологической документации. 4. Основные операции: переходы для токарных станков с ЧПУ. 5. Основные операции: переходы для фрезерных станков с ЧПУ. 6. Разработка операционной карты и составление эскиза на вал. 7. Разработка операционной карты и составление эскиза на коробку. 2 47 3 Раздел 2. Основы ручного программирования в G-кодах МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Содержание: 1 Структура и правила разработки УП. Тема 2.1. «Основы программирования в стандарте ISO 6983 (в коде ISO-7bit)» 2. Стандартные инструкции и вспомогательные команды. 3. Координатная система станка с ЧПУ. 4 2 4. Общие сведения о коррекции. Практические занятия: расписать структуру управляющей программы. 1 Самостоятельная работа: 6 структура и правила разработки УП; стандартные инструкции и вспомогательные команды; координатная система станка с ЧПУ; общие сведения о коррекции 2 Раздел 3. Виды станочных приспособлений, особенности их применения. МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Содержание: 1. Вводное занятие. 2. Базирование в координатный угол. Тема3.1. Основы теории базирование 3. Базирование деталей типа диск. 4. Базирование деталей типа вал. Практические занятия: подобрать и расписать схемы базирования для деталей. Содержание: 1. Классификация приспособлений для токарной обработки на станках с ЧПУ. Особенности их установки в рабочей зоне станка. Тема 3.2. Виды станочных 2. Взаимосвязь функционального назначения приспособлений с приспособлений и реализуемые ими технологическими базами при токарной обработке на станках с ЧПУ. технологические базы при токарной Лабораторная работа: отработка навыков в базировании и закреплении заготовок в обработке. рабочей зоне токарного станка с ЧПУ. Практические занятия: подобрать и расписать схемы базирования и закрепления для деталей при токарной обработке на станках с ЧПУ. Содержание: Классификация приспособлений для фрезерной обработки на станках с ЧПУ. 1. Особенности их установки в рабочей зоне станка. Тема 3.3. Виды станочных 2. Взаимосвязь функционального назначения приспособлений с приспособлений и реализуемые ими технологическими базами при фрезерной обработке на станках с ЧПУ. технологические базы при фрезерной Лабораторная работа: отработка навыков в базировании и закреплении заготовок в обработке. рабочей зоне фрезерного станка с ЧПУ. Практические занятия: подобрать и расписать схемы базирования и закрепления для деталей при фрезерной обработке на станках с ЧПУ Тема 3.4. Основы выбора режущего Содержание: 4 2 6 2 2 2 6 6 2 2 6 5 4 инструмента и подбора режимов резания при обработке на станках с ЧПУ Вид режущего инструмента. Геометрия токарного инструмента. Геометрия фрезерного инструмента. Правила выбора режущего инструмента и режимов резания по современным каталогам. Лабораторная работа: отработка навыков в подборе режущего инструмента и режимов резания. Самостоятельная работа: базирование деталей; выбор схем закрепления; подбор режущего инструмента и режимов резания. Учебная практика: Безопасность труда и пожарная безопасность в учебных мастерских. Отработка навыков базирования заготовок в координатный угол. Отработка навыков базирования заготовок коротких цилиндрических деталей. Отработка навыков базирования заготовок длинных цилиндрических деталей. Способы и схемы закрепления приспособлений и заготовок в рабочей зоне станка с ЧПУ при токарной обработке на станках с ЧПУ. 6. Способы и схемы закрепления приспособлений и заготовок в рабочей зоне станка с ЧПУ при фрезерной обработке . 7. Разновидности режущего инструмента, применяемого при обработке деталей на станках с ЧПУ. 8. Правила назначение режимов резания при обработке на станках с ЧПУ. 9. Изучение конструкции и технических характеристик режущего инструмента, применяемого при обработке на токарных станках с ЧПУ. 10. Назначение режимов резания для токарной обработки. 11. Назначение режимов резания для фрезерной обработки. 12. Назначение режимов резания для сверления и зенкерования. 13. Проверочная работа. 1. 2. 3. 4. 5. ПК 1.1. Раздел 4. Обработка деталей на токарных станках с программным 2 1. 2. 3. 4. 2 2 17 3 78 управлением с использованием пульта управления. МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Тема 4.1. Основные принципы последовательности обработки на токарных станках. Тема 4.2. Программирование управляющих программ для токарной обработки. Содержание: 1. Основные операции: переходы для токарных станков с ЧПУ. 2. Правила составления технологической документации. Разновидности режущего инструмента, применяемого при обработке деталей 3. на токарных станках с ЧПУ. 4 Назначение режимов резания для токарной обработки. 5. Основные виды элементов форм деталей, обрабатываемых на токарных станках с ЧПУ. 6 Правила последовательности обработки на токарных станках с ЧПУ. 6 2 Лабораторная работа: отработка навыков управления токарным станком с ЧПУ. 5 Практические занятия: разработка операционной карты и составление эскиза 6 Содержание: 1. Программирование обработки наружных цилиндрических поверхностей. 2. Программирование обработки отверстий. 3. Программирование нарезания крепежной резьбы и резьбы движения. 4. Программирование обработки конусных поверхностей. 5. Программирование обработки фасонных поверхностей. 6. Программирование обработки поверхностей со сложной установкой. 6 2 2 2 Лабораторная работа: отработка навыков в написании управляющих программ для токарной обработки. 9 Практические занятия: написание управляющих программ для токарной обработки. 9 Самостоятельная работа: 15 технология обработки деталей на токарных станках с ЧПУ; разработка технологического процесса изготовления детали по заданному чертежу и типу производства; программирование нарезания резьбы резцами; программирование обработки конусов; программирование обработки деталей сложной конфигурации; написание управляющих программ для токарной обработки. Учебная практика: 1. Безопасность труда и пожарная безопасность в учебных мастерских. 2. Ручная разработка и отработка УП на примере подрезки торца детали типа тела вращения. 3. Ручная разработка и отработка УП на примере точения наружного контура детали типа тела вращения (втулка). 4. Ручная разработка и отработка УП на примере точения канавки тела вращения. 5. Ручная разработка и отработка УП на примере точения ступенчатого контура тела вращения типа вал. 6. Ручная разработка и отработка УП на примере сверления отверстия в торцевой части тела вращения. 7. Ручная разработка и отработка УП на примере растачивания и нарезание резьбы отверстия в торцевой части тела вращения. 8. Закрепление навыков ручного программирования для токарной обработки на примере тел вращения с различным набором элементов форм. 9. Проверочная работа. Раздел 5. Обработка деталей на фрезерных станках с программным управлением с использованием пульта управления. МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. 54 Тема 5.1. Основные принципы последовательности обработки на фрезерных станках. Содержание: 1. Основные операции: переходы для фрезерных станков с ЧПУ. 2. Правила составления технологической документации. Разновидности режущего инструмента, применяемого при обработке деталей 3. на фрезерных станках с ЧПУ. 4. Назначение режимов резания для фрезерной обработки. Основные виды элементов форм деталей, обрабатываемых на фрезерных 5. станках с ЧПУ. 6. Тема 5.2. Программирование управляющих программ для фрезерной обработки. 2 Правила последовательности обработки на фрезерных станках с ЧПУ. Лабораторная работа: отработка навыков управления фрезерным станком с ЧПУ. Практические занятия: Разработка операционной карты и составление эскиза Содержание: 1. Элементы форм, подвергающихся фрезерной обработке. 2. Программирование фрезерования плоских поверхностей. 3. Программирование фрезерования пазов, прорезей; шипов. 4. Программирование фрезерования цилиндрических поверхностей. 5. Программирование фрезерования прямоугольных поверхностей. Программирование фрезерования радиусных, наружных и внутренних 6. поверхностей. 7 Программирование фрезерования уступов, канавок. 8. 6 5 6 8 2 3 2 Программирование фрезерования однозаходной резьбы, спиралей, зубьев. Лабораторная работа: отработка навыков в написании управляющих программ для фрезерной обработки. Практические занятия: написание управляющих программ для фрезерной обработки. Самостоятельная работа: технология обработки деталей на фрезерных станках с ЧПУ; разработка технологического процесса изготовления детали по заданному чертежу и типу производства; программирование фрезерования плоских поверхностей; программирование фрезерования цилиндрических поверхностей; 9 9 15 2 3 3 программирование обработки деталей сложной конфигурации; написание управляющих программ для фрезерной обработки. Учебная практика: 1. Безопасность труда и пожарная безопасность в учебных мастерских. 2. Ручная разработка и отработка УП на примере фрезерования наружного прямоугольного контура листового тела. 3. Ручная разработка и отработка УП на примере фрезерования наружного фасонного контура листового тела. 4. Ручная разработка и отработка УП на примере сверления отверстий на фрезерном станке с ЧПУ. 5. Ручная разработка и отработка УП на примере фрезерования паза. 6. Ручная разработка и отработка УП на примере фрезерования уступа. 7. Ручная разработка и отработка УП на примере фрезерования кармана в корпусной детали. 8. Закрепление навыков ручного программирования на примере фрезерной обработки корпусной детали. 9. Проверочная работа. 54 Содержание: 1. Общие сведения о наладке станков с ЧПУ. 2. Особенности наладки станков с ЧПУ. 3. Наладка токарного станка с ЧПУ. Лабораторная работа: приобретение первичных навыков в наладке станков с ЧПУ Самостоятельная работа: особенности наладки станков с ЧПУ; наладка токарного станка с ЧПУ. 3 Раздел 6. Подналадка отдельных узлов и механизмов в процессе работы МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Тема 6.1. Наладка станков и технологический процесс. 2 3 3 3 3 Учебная практика: 1. Наладка фрезерных станков с ЧПУ. Привязка инструмента к нулю детали при фрезерной обработке. 2. Наладка токарных станков с ЧПУ. Привязка инструмента к нулю детали при токарной обработке. 12 Содержание: 1. Неполадки модернизированных станков с ЧПУ. 2. Причины, приводящие к возникновению неполадок станков с ЧПУ. 3. Мероприятия по устранению неполадок станков с ЧПУ. Лабораторная работа: приобретение первичных навыков в устранении неисправности на станках с ЧПУ Самостоятельная работа: мероприятия по устранению неполадок станков с ЧПУ. 3 Содержание: 1. Методы контроля качества обработки деталей на станках с ЧПУ 2. Контрольно-измерительные приборы, инструменты и приспособления для станков с ЧПУ. 3. Контроль качества поверхностей при токарной обработке на станках с ЧПУ. 4. Контроль качества поверхностей при фрезерной обработке на станках с ЧПУ. 4 3 ПК 2.2. Раздел 7. Техническое обслуживание станков с числовым программным управлением и манипуляторов (роботов) МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Тема 7.1. Возможные неисправности станков с ЧПУ и методы их устранения. 2 3 4 3 ПК 2.3. Раздел 8. Проверка качества обработанных деталей. МДК 01.01 Технология металлообработки на металлорежущих станках с программным управлением. Тема 8.1. Методы контроля и мерительный инструмент, применяемый для контроля качества деталей. 2 Лабораторная работа: приобретение первичных навыков в использовании мерительного инструмента Самостоятельная работа: измерительные приборы и их принцип работы Учебная практика: 3 2 2 2 2 1.Отработка методов контроля качества полученных деталей на станках с ЧПУ 2. Проверочная работа 3 Производственная практика. Устройство, техническое обслуживание и ремонт автомобилей. (Наименование работ производственной практике частично созвучно с наименованием работ учебной практики, однако содержание работы учащихся существенно изменяется. Оно привязано к реальным условиям автотранспортного предприятия). Виды работ: - контрольно-диагностические, регулировочные, наладочные, крепежные работы на станках с ЧПУ; 144 3 - установка, закрепление и выверка приспособлений и инструмента; - составление технологических эскизов, работа с технологической документацией; - ввод программ или установка программоносителей и заготовок; - замена режущего инструмента, снятие обработанных деталей и наблюдение за работой станка. Для характеристики уровня освоения учебного материала используются следующие обозначения: 1 – ознакомительный (узнавание ранее изученных объектов, свойств); 2 – репродуктивный (выполнение деятельности по образцу, инструкции или под руководством); 3 – продуктивный (планирование и самостоятельное выполнение деятельности, решение проблемных задач). 4. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ. 4.1. Требования к минимальному материально-техническому обеспечению. Реализация программы модуля предполагает наличие учебных кабинетов общетехнических и специальных дисциплин и технологии обработки на металлорежущих станках, мастерских и лабораторий: Кабинеты в расчете на подгруппу в 15 человек: Технология металлообработки и работы в металлообрабатывающих цехах. Технических измерений. Материаловедения. Технической графики. Безопасности жизнедеятельности. Компьютерный класс, оснащенный САПР с модулями CAD/CAM. Учебно-производственных мастерских по станочной металлообработке, оснащенных токарными и фрезерными станками с ЧПУ. Лаборатории: Тренажерные устройства для отработки координации движения рук при станочной обработке. Оборудование учебного кабинета и рабочих мест кабинета технологии обработки на металлорежущих станках: 1. Наборы режущих и контрольно-измерительных инструментов; 2. Планшеты для демонстрации работ и технологических процессов; 3. Модели узлов и механизмов металлорежущих станков. 4. Альбомы, плакаты, рабочие тетради, справочники раздаточного технического материала. в качестве Технические средства обучения: 1. Телевизор. 2. Видеоплеер с набором кассет по дисциплинам металлообработки. 3. Компьютерная техника Информационное обеспечение обучения. Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы. Основные источники: 1. Вереина Л.И. Справочник станочника. Учебник НПО – Москва «Академия» 2008. 1. Багдасарова Т. А. Токарное дело.Учебник НПО – Москва «Академия» 2006. 3. Багдасарова Т. А. Фрезерное дело. Рабочая тетрадь НПО – Москва «Академия» 2006. 4. Багдасарова Т. А. Основы резания металлов. Учебник НПО – Москва «Академия» 2006. 5.Багдасарова Т. А. Технология фрезерных работ. Рабочая тетрадь НПО – Москва «Академия» 2010. 6.Багдасарова Т. А. Технология фрезерных работ. Учебник НПО – Москва «Академия» 2010. 7. Вереина Л.И. Фрезерные и шлифовальные работы. Плакаты НПО – Москва «Академия» 2010. 8. Павлючков С.А. Автоматизация производства. Рабочая тетрадь НПО – Москва «Академия» 2009. 9. Шишмарев В.Ю. Автоматизация технологических процессов. Учебник СПО – Москва «Академия» 2005. 10. Босинзон М.А. Современные системы ЧПУ и их эксплуатация. Учебник НПО – Москва «Академия» 2006. 11. Павлов С. Механика самодельного станка ЧПУ, PureLogic RND Russia, 2008 12. Сосонкин В.Л., Мартинов Г.М. Методика программирования станков с ЧПУ на наиболее полном полигоне вспомогательных G-функций 13. Основные принципы разработки управляющих программ для оборудования с ЧПУ 14. Андреев Г.И. Работа на токарных станках с ЧПУ, Ирлен Инжиниринг, 2005 15. Кряжев Д.Ю. Фрезерная обработка на станках с ЧПУ, Ирлен Инжиниринг, 2005 16. Филенко H. Станок с ЧПУ своими руками, PureLogic RND Russia, 2008 17. Дж. Вильямс Программируемые роботы - М.: NT Press, 2006. - 228 c.: ил 18. Маханов С.С. Особенности 5-ти осных ЧПУ (на английском языке) Краткое описание основных G/M-кодов 19. Кошкин В.Л. Aппаратные системы числового программного управления. - М.: Машиностроение, 1989. - 248 с. - ил. Дополнительные источники: 1. Зайцев С.А. Допуски и посадки и ТИ в машиностроении. Учебник НПО – Москва «Академия» 2010. 2. Заплатин В.Н. Справочное пособие по материаловедению. Пособие. НПО – Москва «Академия» 2008. 3. Бродский А.М. Черчение. Учебник НПО – Москва «Академия» 2008. Ганенко А.П. Оформление текстовых и графических работ. Учебник НПО – Москва «Академия» 2010. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ УЧЕБНОЙ ДИСЦИПЛИНЫ. Образовательное учреждение, реализующее подготовку по учебной дисциплине, обеспечивает организацию и проведение промежуточной аттестации и текущего контроля индивидуальных образовательных достижений - демонстрируемых обучающимися знаний, умений и навыков. Текущий контроль проводится преподавателем в процессе проведения практических занятий, тестирования, а также выполнения обучающимися индивидуальных занятий. Обучение по учебной дисциплине завершается промежуточной аттестацией, которую проводит экзаменационная комиссия. Формы и методы промежуточной аттестации и текущего контроля по учебной дисциплине самостоятельно разрабатываются образовательным учреждением и доводятся до сведения обучающихся не позднее начала двух месяцев от начала обучения. Для промежуточной аттестации и текущего контроля образовательными учреждениями создаются фонды оценочных средств (ФОС). ФОС включает в себя педагогические контрольно-измерительные материалы, предназначенные для определения соответствия (или несоответствия) индивидуальных образовательных достижений основным показателям результатов подготовки (таблицы). Раздел(тема) учебной дисциплины Раздел 1. Основные сведения о системах с ЧПУ и технологии производства. Тема 1.1. Общее представления о системах с ЧПУ Тема 1.2. Способы управления станками Результаты (освоенные умения, усвоенные знания) Основные показатели результатов подготовки Формы и методы контроля и оценки Применение условной сигнализации на рабочем месте. Назначение знаков на панели станков. Изложение Тестирование условных теоретического управления материала. Использование системы программного управления станками. Практический Правила установки опыт программоносителя в изготовления считывающее устройство. деталей Способы возврата программоносителя к первому кадру. Экспертная оценка Основные способы Раздел 2. Основы подготовки программы. Изложение ручного программирования Код и правила чтения теоретического Тестирование материала. в G-кодах программы по распечатке. Тема 2.1. «Основы программирования в стандарте ISO 6983 (в коде ISO-7bit)» Раздел 3. Виды станочных приспособлений, особенности их применения. Тема3.1. Основы теории базирование Тема 3.2. Виды станочных приспособлений и реализуемые ими технологические базы при токарной обработке. Тема 3.3. Виды станочных Порядок работы станка в Практический автоматическом режиме и в опыт режиме ручного управления. изготовления деталей Экспертная оценка Устанавливать заготовки в рабочую зону станка и выполнять съем деталей после обработки. Базировать детали в рабочей зоне станка. Подбирать станочные приспособления в соответствии с технологическими базами при 3-х координатной обработки на токарных станках с ЧПУ. Подбирать станочные приспособления в соответствии с технологическими базами при 3-х координатной обработки на фрезерных станках с ЧПУ. Определять режимы резания Изложение Тестирование теоретического материала. Экспертная оценка Практический опыт приспособлений и реализуемые ими технологические базы при фрезерной обработке. Тема 3.4. Основы выбора режущего инструмента и подбора режимов резания при обработке на станках с ЧПУ Раздел 4. Обработка деталей на токарных станках с программным управлением с использованием пульта управления. по справочнику и паспорту станка. изготовления Рассчитывать режимы деталей резания по формулам, находить требования к режимам по справочникам при разных видах обработки. Составлять технологический процесс обработки деталей, изделий на металлорежущих токарных танках. Изложение Выполнять процесс теоретического Тестирование обработки с пульта управления материала. деталей по квалитету на токарных станках с программным управлением. Составлять технологический Тема 4.1. Основные процесс обработки деталей, принципы изделий на металлорежущих последовательности токарных станках. обработки на токарных станках. Обрабатывать заготовки и детали на металлорежущих Тема 4.2. токарных станках с программным Программирование управлением. управляющих программ для токарной обработки. Составлять технологический Раздел 5. процесс обработки деталей, Обработка изделий на металлорежущих деталей на фрезерных танках. фрезерных Выполнять процесс станках с обработки с пульта управления программным деталей по квалитету на управлением с фрезерных станках с программным использованием управлением. пульта Составлять технологический управления. процесс обработки деталей, Тема 5.1. Основные изделий на металлорежущих принципы фрезерных станках. последовательности Обрабатывать заготовки и обработки на детали на металлорежущих фрезерных станках. фрезерных станках с программным управлением. Практический опыт изготовления деталей Экспертная Оценка Изложение теоретического Тестирование материала. Практический опыт Тема 5.2. Программирование управляющих программ для фрезерной обработки. Раздел 6. Подналадка отдельных узлов и механизмов в процессе работы изготовления деталей Установка и привязка режущего инструмента. Определение понятий наладки и настройки, подналадки станка с ЧПУ. Экспертная оценка Изложение теоретического Тестирование материала. Контроль наладки. Тема 6.1. Наладка станков и технологический процесс. Раздел 7. Техническое обслуживание станков с числовым программным управлением и манипуляторов (роботов) Тема 7.1. Возможные неисправности станков с ЧПУ и методы их устранения. Раздел 8. Проверка качества обработанных деталей. Тема 8.1. Методы контроля и мерительный инструмент, применяемый для контроля качества деталей. Связь наладки с типом производства и технологическим процессом изготовления деталей. Виды погрешностей наладки. Технического обслуживания станков с числовым программным управлением и манипуляторов (роботов). Выполнять замену блоков с инструментом. Выполнить установку инструмента в инструментальные блоки. Выполнять наблюдение за работой систем, обслуживаемых станков по показателям цифровых табло и сигнальных ламп. Понятие качества продукции и его основные показатели. Конкурентноспособность. Изготовленных деталей. Технический контроль. Виды и средства контроля. Контроль и надзор за качеством продукции. Практический опыт изготовления деталей Экспертная Оценка Изложение теоретического Тестирование материала. Практический опыт изготовления деталей Экспертная оценка Изложение теоретического Тестирование материала. Практический опыт изготовления деталей Экспертная оценка Оценка индивидуальных образовательных достижений по результатам текущего контроля проводится в соответствии с универсальной шкалой (табл.) Процент результативности (правильных ответов) 90 …. 100 80….89 70….79 менее 70 Качественная оценка индивидуальных образовательных достижений балл (отметка) 5 4 3 2 вербальный аналог Отлично Хорошо удовлетворительно не удовлетворительно На этапе промежуточной аттестации по медиане качественных оценок индивидуальных образовательных достижений экзаменационной комиссией определяется интегральная оценка освоенных обучающимися профессиональных и общих компетенций как результатов освоения учебной дисциплины. ПРИМЕРНАЯ ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ. 02 Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных) профессия 151902.03 Станочник (металлообработка) Содержание 1. Паспорт примерной программы профессионального модуля 33 2. Результаты освоения профессионального модуля 36 3. Структура и примерное содержание профессионального модуля 39 4. Условия реализации профессионального модуля 52 5. Контроль и оценка результатов освоения профессионального 55 модуля (вида профессиональной деятельности) 1. ПАСПОРТ ПРИМЕРНОЙ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.02 Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных) 1.1. Область применения примерной программы Примерная программа профессионального модуля (далее – примерная программа) – является частью примерной основной профессиональной образовательной программы (ОПОП) в соответствии с ФГОС третьего поколения по профессии НПО 151902.03 станочник (металлообработка) В части освоения основного вида профессиональной деятельности (ВДП) предусмотрена обработка деталей на металлорежущих станках различного вида и типа и соответствующих профессиональных компетенций (ПК): 1.ПК 2.1. Выполнить обработку заготовок, деталей на сверлильных, токарных, фрезерных, шлифовальных, копировальных, и шпоночных станках. 2.ПК 2.2. Осуществлять наладку обслуживаемых станков. 3.ПК 2.3. Проверить качество обработки деталей. Примерная программа профессионального модуля ПМ.02 может быть использована в дополнительном профессиональном образовании, профессиональной подготовки и переподготовки, а так же курсовой переподготовки незанятого населения на базе основного общего и среднего полного общего образования. 1.2. Цели и задачи профессионального модуля – требования к результатам освоения профессионального модуля С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающихся в ходе освоения профессионального модуля должен: Знать: - кинематические схемы обслуживаемых станков; - принцип действия однотипных сверлильных, токарных, фрезерных и шлифовальных станков; - правила заточки и установки резцов и сверл; - виды резцов, фрез и их основные углы; - виды шлифовальных кругов и сегментов; - способы правки шлифовальных кругов и условия их применения; - устройства, правила подналадки и проверки на точность сверлильных, токарных, фрезерных, копировально-шпоночно-фрезерных и шлифовальных станков различных типов; - элементы и виды резьбы; - характеристики шлифовальных кругов и сегментов; - форму и расположение поверхностей деталей; - правила проверки шлифовальных кругов на прочность; - способы установки и выверки деталей; - правила определения оптимального режима шлифования в зависимости от материала, формы изделия и марки шлифовальных кругов. Уметь: - выполнять работы по обработке деталей на сверлильных, токарных, фрезерных, шлифовальных станках с применением охлаждающей жидкости; - применять универсальные приспособления и режущие инструменты; - соблюдать последовательности обработки и режимы резания в соответствии с технологической картой или указаниями мастера; - выполнять сверление, рассверливание, зенкерование сквозных отверстий в деталях, расположенных в одной плоскости, по кондукторам, шаблонам, упорам и разметке на сверлильных станках; - нарезать резьбы диаметром свыше 2 мм и до 24 мм на проход и в упор на сверлильных станках; - нарезать наружную и внутреннюю однозаходную треугольную, прямоугольную трапецеидальную резьбу резцом, многорезцовыми головками; - нарезать наружную, внутреннюю треугольную резьбу резцом, метчиком или плашкой на токарных станках; - нарезать резьбы диаметром до 24 мм на проход и в упор на сверлильных станках; - выполнить обработку деталей на копировальных и шпоночных станках и на шлифовальных станках с применением охлаждающей жидкости; - фрезеровать плоские поверхности, пазы, прорези, шипы, цилиндрические поверхности фрезами; - выполнять установку и выверку деталей на столе станка и в приспособлениях; - фрезеровать прямоугольные и радиусные наружные и внутренние поверхности уступов, пазов, канавок, однозаходных резьб, спиралей, зубьев шестерен, зубчатых реек; - выполнить установку сложных деталей на угольниках, призмах, домкратах, тисках различных конструкций, с помощью прихватов и подкладок, на круглых поворотных столах, универсальных делительных головках с выверкой по индикатору; - выполнить установку крупных деталей сложной конфигурации, требующих комбинированного крепления и точной выверки в различных плоскостях; - выполнять наладку обслуживаемых станков; - выполнять подналадку сверлильных, токарных, фрезерных и шлифовальных станков; - управлять подъемно - транспортным оборудованием с пола; - выполнять строповку и увязку грузов для подъема, перемещения, установки и складирования; - фрезеровать открытые и полуоткрытые поверхности различных конфигураций и сопряжений, резьбы, спирали, зубья, зубчатые колеса и рейки; - шлифовать и нарезать рифления на поверхности бочки валков на шлифовально-рифельных станках; - выполнять сверление, развертывание, растачивание отверстий у деталей из легированных сталей, специальных и твердых сплавов; - нарезать всевозможные резьбы и спирали на универсальных и оптических длительных головках с выполнением всех необходимых расчетов; - фрезеровать сложные крупногабаритные детали и узлы на уникальном оборудовании; - выполнять шлифование и доводку наружных и внутренних фасонных поверхностей и сопряженных с криволинейными цилиндрических поверхностей с труднодоступными для обработки и измерения местами; - выполнять шлифование электрокорунда. Иметь практический опыт: - обработки заготовок и деталей на универсальных сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных станках при бесцентровом шлифовании; - токарной обработки и обдирки деталей; - сверления отверстий под смазку; - фрезерование поверхностей деталей; - наладки обслуживаемых станков; - проверки качества обработки деталей. 1.3. Рекомендуемое количество часов на освоение примерной программы профессионального модуля всего – 590 часа, в том числе: максимальной учебной нагрузки обучающегося – 230 часа, включая: обязательной аудиторной учебной нагрузки обучающихся – 159 часов; самостоятельной работы обучающихся – 71 часов. учебной практики – 252 часа; производственной практики -108часов. 2. РЕЗУЛЬТАТЫ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ Результатом освоения профессионального модуля является овладение обучающимися видом профессиональной деятельности. 1. Обслуживание металлорежущих станков различного вида и типа, с учетом их архитектуры и кинематики. 2. Использование технических возможностей металлорежущих станков для изготовлений деталей и заготовок из различных материалов. 3. Подготовка, установка и применение различного вида оснастки (приспособлений и режущего инструмента) для выполнения работ по обработки заготовок и деталей. 4. Расчеты и выбор оптимальных технологических процессов обработки с учетом станочного оборудования, оснастки, материалов заготовок и режущего инструмента, режимов резания, типов производства и т.п., в том числе профессиональных (ПК) и общих (ОК) компетенций: Код ПК 2.1. Наименование результата обучения Обработка заготовок, деталей на сверлильных, токарных, фрезерных, шлифовальных, копировальных и шпоночных станках. ПК 2.2. Наладка обслуживающих станков. ПК 2.3. Проверка качества обработки деталей. ОК 1. ОК 2. Понимание сущности и социальной значимости своей будущей профессии, проявление к ней устойчивого интереса. Организация собственной деятельности, исходя из цели и способов ее достижения, определенных руководителем. Анализ рабочей ситуации, осуществление текущего и готового ОК 3. контроля, оценка и коррекция собственной деятельности, ответственность за результаты своей работы. Осуществить поиск информации необходимый для эффективного ОК 4. выполнения профессиональных задач. Использовать информационно-коммуникационные технологии в ОК 5. профессиональной деятельности. Работать в команде, эффективно общаться с коллегами, ОК 6. руководством, клиентами. Использовать воинскую обязанность, в том числе с применением ОК 7. полученных профессиональных знаний (для юношей). 3. СТРУКТУРА И ПРИМЕРНОЕ СОДЕРЖАНИЕ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.02 3.1. Тематический план профессионального модуля ПМ.02. по профессии НПО 151902.03 Станочник (металлообработка) Объем времени отведенного на освоение МДК. Коды профессиональных компетенций. 1 ПК 2.1. Наименование разделов профессионально модуля. Всего часов. Обязательная аудиторная учебная нагрузка обучающегося, в часах. Практика. Самостоятельная работа обучающегося, часов. Учебная, часов. Производственная, часов. Всего. В т.ч. лаб. практич. 3 4 5 6 7 8 Раздел 1. Обработка деталей на станках сверлильной группы. 46 16 4 6 24 – Раздел 2. Обработка деталей на станках токарной группы. 151 41 12 14 96 – Раздел 3. Обработка деталей на станках фрезерной группы. 120 32 10 16 72 – Раздел 4. Обработка деталей на станках 48 20 8 10 18 – 2 шлифовальной группы. Раздел 5. Обработка деталей на копировальных и шпоночных станках. ПК 2.2. ПК 2.3. Всего 42 14 6 10 18 – 38 20 4 6 12 – Раздел 7. Проверка качества обработки деталей. 37 16 6 9 12 – Производственная практика, часов. 108 Раздел 6. Наладка обслуживаемых станков. 590 108 159 50 71 252 108 3.2. Содержание обучения по профессиональному модулю ПМ.02. Наименование разделов ПК, МДК и тем. Содержание учебного материала: лабораторные работы, практические занятия, самостоятельная работа обучающихся. Объе м часов. Уровень освоени я. 1 2 3 4 МДК 02.01 Технология обработки на металлорежущих станках. ПК 2.1. Раздел 1. Обработка деталей на 16 станках сверлильной группы. Содержание учебного материала: Тема 1.1. Устройство, 1. Типы сверлильных станков, принцип работы; Вертикальные и радиально сверлильные станки; 1 2 принцип работы и 2. Устройство и технические характеристики; 1 2 кинематика станков 3. Кинематика сверлильных станков; 1 2 сверлильной группы. 4. Техника безопасности и гигиена труда. 1 2 Практические занятия: расчет кинематических цепей узлов сверлильного станка 2 3 Содержание учебного материала: 1. Режущие и контрольно-измерительные приборы и инструменты; спиральные сверла; метчики; 2 2 2. Приспособления для крепления заготовок и инструментов на сверлильных станках; кондукторы; 1 2 3. Основы резания металлов, материалы заготовок и режущего инструмента; допуски размеров; 2 2 Тема 1.2. Оснастка и 4. Технологические процессы и режимы резания на станках сверлильной группы; 2 2 технология работ на станках 5. Виды работ и технология их выполнения на сверлильных станках. 1 2 расчет режимов резания для станков сверлильной группы. 2 2 Самостоятельная работа: 6 станки сверлильной группы; 3 2 технология работ на станках сверлильной группы. 3 2 1. Безопасность труда и пожарная безопасность в учебных мастерских. 2 2 2. Крепление заготовок и режущих инструментов. 4 2 3. Упражнения в управлении сверлильными станками. 6 2 4. Сверление сквозных и глухих отверстий, отверстий под смазку. 6 2 5. Нарезание крепежной резьбы на сверлильном станке. 6 2 зенкеры, развертки. сверлильной группы. Практические занятия: Учебная практика: Раздел 2. Обработка деталей на станках токарной группы. 41 Содержание учебного материала: 2 2 1. Типы токарных станков и их технические характеристики; 1 2 1 2 2 2 2 3 1 2 7. Система смазки. 1 2 Лабораторная работа: отработка навыков управления токарным станком. 4 3 Практические занятия: расчет кинематических цепей узлов токарного станка. 4 3 1. Типы и назначение токарных резцов, многорезцовые головки. 1 2 2. Геометрия резцов; поверхности и углы резцов; заточка резцов и способы проверки заточки. 3 2 3.Приспособления для крепления, деталей и режущего инструмента: патроны, центры, оправки, 3 2 2. Виды работ и назначение разных типов станков токарной группы; 3. Устройство и принцип работы токарных станков; Тема 2.1. Устройство, 4. Основные узлы станков токарной группы; принцип работы и кинематика 5. Кинематика токарных станков; станков токарной группы. 6. Электрооборудование; Содержание учебного материала: упоры, державки, люнеты. Тема 2.2. Оснастка и 4. Обрабатываемые материалы и материалы режущих кромок инструментов. 1 2 технология работ на станках 5. Технология обработки наружных цилиндрических поверхностей. 1 2 токарной группы. 6. Обработка отверстий. 1 2 7. Нарезания крепежной резьбы и резьбы движения. 2 3 8. Обработка конусных поверхностей. 2 3 9. Обработка фасонных поверхностей. 1 3 10. Накатка и отделка поверхностей. 1 2 11. Разработка технологических процессов изготовления деталей на токарных станках. 2 2 Практические занятия: расчет режимов резания для станков токарной группы. 4 Самостоятельная работа: 14 станки токарной группы; 3 разработка технологического процесса изготовления детали по заданному чертежу и с учетом типа производства; 4 нарезание резьбы резцами; 3 обработка конусов; 2 обработка деталей сложной конфигурации. 2 3 2 Учебная практика: 1.Безопасность труда и пожарная безопасность в учебных мастерских. 1 2.Крепление заготовок и инструмента 3 3. Упражнения в управлении токарными станками. 8 4. Обработка наружных цилиндрических и торцовых поверхностей. 6 5. Обработка цилиндрических отверстий. 12 6. Нарезание крепежной резьбы 6 7. Обработка конических поверхностей. 12 8. Проверочные работы. 12 9. Обработка фасонных поверхностей. 6 10. Отделка поверхностей. 6 11. Комплексные работы. 24 3 Раздел 3. Обработка деталей на 32 станках фрезерной группы. Тема 3.1. Устройство, принцип работы и кинематика станков фрезерной группы. Содержание учебного материала: 1. Классификация и типы фрезерных станков. 1 2 2. Устройство и принцип работы фрезерных станков; 2 2 3. Кинематика фрезерных станков. 3 3 3 3 2 2 Лабораторная работа: выбор режущего и мерительного инструмента для обработки плоскостей на универсальном фрезерном станке и описание последовательности работ Практические занятия: расчет кинематических цепей узлов фрезерного станка. Содержание учебного материала: 1.Назначение, устройство и типы фрез; 1 2 2. Элементы режимов резания при фрезеровании; 1 2 3. Приспособления для крепления заготовок и инструментов на фрезерном станке; 2 2 4. Фрезерование плоских поверхностей; 1 2 5. Фрезерование пазов и уступов; 2 2 6. Фрезерование фасонных поверхностей замкнутого и не замкнутого контура; 2 2 Тема 3.2. Оснастка и 7. Делительные головки; 2 3 технология работ на станках 8. Фрезерные работы, выполняемые с применением делительных головок; 3 3 9. Разработка технологических процессов фрезерования деталей с учетом типа производства. 2 2 3 3 2 2 16 3 фрезерной группы. Лабораторная работа: Классификация фрез, замеры углов и других элементов фрез и анализ замеров. Практические занятия: Расчет режимов резания при фрезеровании плоскостей и скосов. Выбор типа и размеров фрезы. Самостоятельная работа: Разработка технологического процесса изготовления деталей на универсальном фрезерном станке по заданному чертежу и с учетом типа производства. Учебная практика: 1.Безопасность труда при работе на фрезерных станках. 1 2 2. Крепление заготовок и режущего инструмента 5 2 3. Упражнения в управлении фрезерными станками. 6 2 4. Фрезерование плоских поверхностей различными типами фрез. 6 2 5. Фрезерование пазов и уступов. Отрезка и разрезание заготовок. 12 2 6. Проверочные работы 6 2 7. Фрезерование Т-образных пазов и фасонных канавок 6 2 8. Фрезерные работы с применением делительных головок 12 2 9. Комплексные работы. 18 2 Раздел 4. Обработка деталей на 20 станках шлифовальной группы. Тема 4.1. Устройство, принцип работы и кинематика станков шлифовальной группы. Содержание учебного материала: 1. Кругло и плоскошлифовальные станки; устройство и принципы работы станков; 2 2 2. Основные узлы станков и их технические характеристики; 2 2 3.Кинематика станков. 2 2 Практические занятия: расчет кинематических цепей узлов шлифовального станка. 4 3 1 2 Тема 4.2. Оснастка и Содержание учебного материала: технология работы на станках 1. Типы и назначение, маркировка шлифовальных кругов и сегментов; шлифовальной группы. 2. Приспособления для крепления заготовок на шлифовальных станках; 1 2 3.Способы обработки заготовок на шлифовальных станках; 2 2 4. Технология работы на станках шлифовальной группы. 2 2 4 3 10 2 1. Безопасность труда при работе на шлифовальных станках. 3 2 2. Упражнения в управлении кругло-шлифовальным станком. 6 2 3. Обдирка и шлифование под размер заготовок на кругло-шлифовальном станке. 9 3 Практические занятия: Расчет режимов резания при обработке деталей на станках шлифовальной группы. Самостоятельная работа: Основы резания материалов абразивными инструментами. Учебная практика: Раздел 5. Обработка деталей на копировальных и шпоночных станках. Тема 5.1. Устройство, принцип работы и кинематика станков копировальных и шпоночных типов. Тема 5.2. Оснастка и 14 Содержание учебного материала: 1. Копировальные и шпоночные станки; устройство и принципы работы станков; 1 2 2. Основные узлы станков и их технические характеристики; 1 2 3.Кинематика станков 2 2 Практические занятия: расчет кинематических цепей узлов копировального станка. 3 3 1 2 1 2 Содержание учебного материала: технология работы на копировальных и шпоночных 1. Режущие инструменты для копировальных и шпоночных станков, их назначение; станках. 2. Технические характеристики режущих инструментов, способы крепления и заточки; 1 2 3. Приспособления для крепления заготовок и деталей; 1 2 4. Виды работ и технология их выполнения. Практические занятия: расчет режимов резания при обработке деталей на копировальных и шпоночных станках. 3 3 10 3 Самостоятельная работа: Разработка технологического процесса изготовления деталей по заданному чертежу с применением копировального и шпоночного станков. Учебная практика: 1. Вводное занятие 1 2. Безопасность труда при работе на копировальных и шпоночных станках. 3 3. Упражнения в управлении станками. 6 4. Выполнение учебных заданий мастера. 8 3 ПК 2.2. Раздел 6. Наладка обслуживаемых станков. Тема 6.1. Наладка станков и технологический процесс. 20 Содержание учебного материала: 1. Подготовка металлорежущего станка к работе; 2 4 2 2 2. Различия и общие способы наладки; методы наладки; 3. Наладка, подналадка станка и погрешности обработки; 4. Технологический процесс и наладка станка. 6 4 2 2 4 3 6 2 Практические занятия: Наладка и подналадка станка при единичном и массовом типах производства. Самостоятельная работа: Наладка и подналадка оборудования на примере токарных и фрезерных станков. Учебная практика: 1. Вводное занятие 1 2. Безопасность труда при работах по наладке станков. 2 3. Упражнения в управлении станками. 6 4. Выполнение учебных заданий мастера. 3 3 ПК 2.3. Раздел 7. 16 Проверка качества обработки деталей. Тема 7.1. Универсальные средства и средства автоматизации измерений и контроля Тема 7.2. Управление Содержание учебного материала: 1. Концевые и штриховые средства измерений и контроля; 2. Приборы контроля точности и шероховатости поверхностей деталей 3. Приборы активного контроля; Содержание учебного материала: 2 2 2 2 2 2 2 2 2 2 качеством продукции. 1. Технический контроль, выбор средств измерений и контроля; 2. Контроль и надзор за качеством продукции Практические занятия: контроль и надзор за качеством продукции при единичном и массовом 6 3 9 3 Виды и направления работ, а так же время их выполнения определяются рабочим учебным планом и рабочей учебной программой производственной практики. 108 3 Всего: 590 типах производства. Самостоятельная работа: Реферат: Качество работ на металлорежущих станках. Производственная практика. 4. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ. 4.1. Требования к минимальному материально-техническому обеспечению. Реализация программы модуля предполагает наличие учебных кабинетов общетехнических и специальных дисциплин, технологии обработки на металлорежущих станках, мастерских и лабораторий: Кабинеты в расчете на подгруппу в 15 человек: Технология металлообработки и работы в металлообрабатывающих цехах. Технических измерений. Материаловедения. Технической графики. Безопасности жизнедеятельности. Учебно-производственные мастерские по станочной металлообработке, в частности: токарной, фрезерной, шлифовальной и сверлильной. Лаборатории: Тренажерных устройства для отработки координации движения рук при станочной обработке. Оборудование учебного кабинета и рабочих мест кабинета технологии обработки на металлорежущих станках: 5. Наборы режущих и контрольно-измерительных инструментов; 6. Планшеты для демонстрации работ и технологических процессов; 7. Модели узлов и механизмов металлорежущих станков. 8. Альбомы, плакаты, рабочие тетради, справочники в качестве раздаточного технического материала. Технические средства обучения: 4. Телевизор. 5. Видеоплеер с набором кассет по дисциплинам металлообработки. Информационное обеспечение обучения. Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы. Основные источники: 1. Черпаков Б.И. Металлорежущие станки. Учебник НПО – Москва «Академия» 2004. 2. Вереина Л.И. Устройство металлорежущих станков. Учебник НПО – Москва «Академия» 2010. 3.. Вереина Л.И. Справочник станочника. Учебник НПО – Москва «Академия» 2008. 4.Багдасарова Т. А. Токарное дело. Учебник НПО – Москва «Академия» 2006. 5. Багдасарова Т. А. Фрезерное дело. Рабочая тетрадь НПО – Москва «Академия» 2006. 6.. Багдасарова Т. А. Основы резания металлов. Учебник НПО – Москва «Академия» 2006. 7..Багдасарова Т. А. Технология фрезерных работ. Рабочая тетрадь НПО – Москва «Академия» 2010. 8..Багдасарова Т. А. Технология фрезерных работ. Учебник НПО – Москва «Академия» 2010. 9.. Вереина Л.И. Фрезерные и шлифовальные работы. Плакаты НПО – Москва «Академия» 2011. 10.Павлючков С.А. Автоматизация производства. Рабочая тетрадь НПО – Москва «Академия» 2009. 11. Шишмарев В.Ю. Автоматизация технологических процессов. Учебник СПО – Москва «Академия» 2005. 12.. Босинзон М.А. Современные системы ЧПУ и их эксплуатация. Учебник НПО – Москва «Академия» 2006. Дополнительные источники: 1. Зайцев С.А. Допуски и посадки и ТИ в машиностроении. Учебник НПО – Москва «Академия» 2010. 2. Заплатин В.Н. Справочное пособие по материаловедению. Пособие. НПО – Москва «Академия» 2008. 3. Бродский А.М. Черчение. Учебник НПО – Москва «Академия» 2008. 4.Ганенко А.П. Оформление текстовых и графических работ. Учебник НПО – Москва «Академия» 2010. 4.3. Общие требования к организации образовательного процесса При описании требований к организации учебного процесса необходимо определить: 1. Роль и место профессионального модуля в профессиональной подготовке рабочего/ специалиста, междисциплинарные связи. Указать дисциплины и модули, изучение которых должно предшествовать освоению данного модуля. 2. Условия проведения учебных занятий, внеаудиторной самостоятельной работы. 3. Требования к организации учебной и производственной практик (как должна быть организована практика: концентрированно после изучения всего раздела, чередуясь с темами теоретического обучения). 4. Организация текущего и промежуточного контроля (виды и формы). 4.4. Кадровое обеспечение образовательного процесса Требования к квалификации педагогических кадров, обеспечивающих обучение по междисциплинарному курсу (курсам): _________________________________________________________________ Требования к квалификации педагогических кадров, осуществляющих руководство практикой: ____________________________________________________________ 5. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ (ВИДА ПРОФЕССИОНАЛЬНОЙ ДЕЯТЕЛЬНОСТИ) Результаты (освоенные профессиональные компетенции) Основные показатели оценки результата Формы и методы контроля и оценки Формы и методы контроля и оценки результатов обучения должны позволять проверять у обучающихся не только сформированность профессиональных компетенций, но и развитие общих компетенций и обеспечивающих их умений. Результаты (освоенные общие компетенции) Основные показатели оценки результата Формы и методы контроля и оценки Результаты указываются в соответствии с паспортом программы и разделом 2. Перечень форм контроля должен быть конкретизирован с учетом специфики обучения по программе профессионального модуля. Образовательное учреждение, реализующее подготовку по учебной дисциплине, обеспечивает организацию и проведение промежуточной аттестации и текущего контроля индивидуальных образовательных достижений - демонстрируемых обучающимися знаний, умений и навыков. Текущий контроль проводится преподавателем в процессе проведения практических занятий, тестирования, а также выполнения обучающимися индивидуальных занятий. Обучение по учебной дисциплине завершается промежуточной аттестацией, которую проводит экзаменационная комиссия. Формы и методы промежуточной аттестации и текущего контроля по учебной дисциплине самостоятельно разрабатываются образовательным учреждением и доводятся до сведения обучающихся не позднее начала двух месяцев от начала обучения. Для промежуточной аттестации и текущего контроля образовательными учреждениями создаются фонды оценочных средств (ФОС). ФОС включает в себя педагогические контрольно- измерительные материалы, предназначенные для определения соответствия (или несоответствия) индивидуальных образовательных достижений основным показателям результатов подготовки (таблицы). Для разработки и оформления профессиональных компетенций может быть предложен образец: Раздел (тема) учебной дисциплины Раздел 1 . Обработка деталей на станках сверлильной группы. Тема 1.1. Устройство, принцип работы и кинематика станков сверлильной группы Тема 1.2. Оснастка и Основные показатели результатов подготовки Формы и методы контроля и оценки Результаты (освоенные умения, усвоенные знания) - станки сверлильной группы, заготовки, детали, приспособления, Изложение режущий и мерительный теоретического Тестирование инструмент; материала. - технологические процессы изготовления деталей; - контроль готовых деталей и техника безопасности; Изложение теоретического Тестирование - типы сверлильных станков и их материала. назначение; - устройство и технические характеристики; - кинематика сверлильных станков; Практический технология работ на станках сверлильной группы Раздел 2 . Обработка деталей на станках токарной группы. Тема 2.1. Устройство, принцип работы и кинематика станков токарной группы Тема 2.2. Оснастка и технология работ на станках токарной группы Раздел 3 . Обработка деталей на станках фрезерной группы Тема 3.1. Устройство, принцип работы и кинематика станков фрезерной группы. Тема 3.2. Оснастка и технология - оснастка сверлильных станков - обработка заготовок и деталей на станках сверлильной группы. - станки токарной группы, заготовки и детали, приспособления, режущий и мерительный инструмент; - технологические процессы изготовления деталей; - контроль готовых деталей и техника безопасности; - типы токарных станков и их назначение; - устройство и технические характеристики; - кинематика токарных станков; опыт изготовления деталей Экспертная Оценка Изложение теоретического Тестирование материала. Изложение теоретического Тестирование материала. Практический опыт изготовления деталей Экспертная Оценка - оснастка токарных станков - обработка заготовок и деталей на станках токарной группы. - станки фрезерной группы, заготовки, детали, приспособления, режущий и мерительный инструмент; - технологические процессы изготовления деталей; контроль готовых деталей и техника безопасности; - типы фрезерных станков и их назначение; - устройство и технические характеристики; - кинематика фрезерных станков; - оснастка фрезерных станков; Изложение теоретического Тестирование материала. Изложение теоретического Тестирование материала. Практический опыт изготовления Экспертная Оценка работ на станках - обработка заготовок и деталей на фрезерной группы станках фрезерной группы. Раздел 4 Обработка деталей на станках шлифовальной группы Тема 4.1. Устройство, принцип работы и кинематика станков шлифовальной группы. Тема 4.2. Оснастка и технология работ на станках шлифовальной группы Раздел 5 Обработка деталей на станках копировальных и шпоночных типов Тема 5.1. Устройство, принцип работы и кинематика станков копировальных и шпоночных типов. Тема 5.2. - станки шлифовальной группы, заготовки и детали, приспособления, режущий и мерительный инструмент; - технологические процессы изготовления деталей; - контроль готовых деталей и техника безопасности; деталей Изложение теоретического Тестирование материала. Изложение теоретического Тестирование материала. - типы шлифовальных станков и их назначение; - устройство и технические характеристики; - кинематика шлифовальных станков; Практический опыт изготовления деталей Экспертная Оценка - оснастка шлифовальных станков; - обработка заготовок и деталей на станках шлифовальной группы. - станки копировальных и шпоночных типов, заготовки и детали, приспособления, режущий и мерительный инструмент; - технологические процессы изготовления деталей; - контроль готовых деталей и техника безопасности; - копировальные и шпоночные станки и их назначение; - устройство и технические характеристики; - кинематика копировальных и шпоночных станков; Изложение теоретического Тестирование материала. Изложение теоретического Тестирование материала. Практический Оснастка и технология работы на копировальных и шпоночных станках - оснастка копировальных и шпоночных станков; - обработка заготовок и деталей на копировальных и шпоночных станках ; Раздел 6. Наладка обслуживаемых станков - станки токарной и других групп; - определение понятий наладки и настройки, подналадки станка; - контроль наладки; Тема 6.1. Наладка станков и технологический процесс. - связь наладки с типом производства и технологическим процессом изготовления деталей; - виды погрешностей наладки. Раздел 7. Проверка качества обработки деталей Тема 7.1. Универсальные средства и средства автоматизации измерений и контроля Тема 7.2. Управление качеством продукции. - понятие качества продукции и его основные показатели; - средства измерений и контроля; - выбор средств для измерений и контроля. - концевые и штриховые средства измерений и контроля; - приборы контроля точности и шероховатости поверхностей деталей - приборы активного контроля; - технический контроль; - выбор средств измерений и контроля; - контроль и надзор за качеством продукции опыт изготовления деталей Экспертная Оценка Изложение теоретического Тестирование материала. Практический опыт изготовления деталей Экспертная Оценка Изложение Тестирование теоретического материала. Изложение теоретического Тестирование материала. Практический опыт изготовления деталей Экспертная Оценка Оценка индивидуальных образовательных достижений по результатам текущего контроля проводится в соответствии с универсальной шкалой Процент результативности Качественная оценка индивидуальных образовательных достижений (правильных ответов) 90 …. 100 80….89 70….79 менее 70 балл (отметка) 5 4 3 2 вербальный аналог Отлично Хорошо Удовлетворительно не удовлетворительно На этапе промежуточной аттестации по медиане качественных оценок индивидуальных образовательных достижений экзаменационной комиссией определяется интегральная оценка освоенных обучающимися профессиональных и общих компетенций как результатов освоения профессионального модуля.