10_эпла_мп

реклама

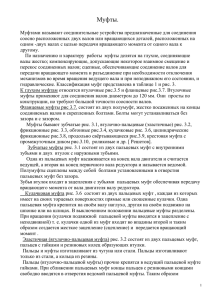

Раздел 10. Элементы механических передач электроприводов 10.1. Определения Устройство, служащее для передачи момента и частоты вращения от электродвигателя к нагрузке, будем называть передачей. Передачи разделяются на механические, гидравлические и пневматические. Наибольшее распространение в авиационном электроприводе получили механические передачи (будем говорить о них). Простейшая механическая передача присутствует в электроприводе при непосредственной связи электропривода с нагрузкой. В этом случае она состоит всего лишь из одного элемента – муфты сцепления. Подобная передача используется, например, в топливных насосах, вентиляторах, электромашинных преобразователях рода тока и напряжения. В большинстве случаев в состав механической передачи входит большее число устройств (звеньев механической передачи). 10.2. Типы элементов механических предач Наиболее распространенные элементы, входящие в состав механических передач: 1) Редукторы 2) Муфты 3) Преобразователи движения. 10.3. Редукторы. 10.3.1. Передаточное отношение Предназначен для уменьшения угловой скорости выходного вала и тем самым, увеличения момента вращения выходного устройства по сравнению со скоростью и моментом входного вала. Характеристикой редуктора является такой параметр как передаточное отношение. Для понижающего редуктора он рассчитывается как отношение угловой скорости ведущего вала к угловой скорости ведомого вала: i = д/а Большинство исполнительных механизмов ЛА требуют привода с небольшой частотой вращения, доходящей до нескольких оборотов в минуту, а в ряде случаев исполнительные механизмы должны только поворачиваться лишь на некоторый угол. А вот авиационные двигатели с целью уменьшения массы и габаритов выполняются с высокой номинальной скоростью вращения. Как правило, частота вращения исполнительного механизма а в 102÷104 раз меньше частоты вращения вала электродвигателя . Для согласования частот вращения используются понижающие редукторы с общим передаточным числом системы передач составляет сотни и тысячи. Для обеспечения требуемого передаточного отношения и оптимальной компоновки механической передачи применяют системы передач, состоящие из нескольких механизмов. Обычно число ступеней – от 3 до 6 [5]. В этом случае общее передаточное число определяется как произведение передаточных отношений отдельных ступеней. Тип редуктора при известном общем передаточном отношении определяется исходя из соображений «вписываемости» передачи в заданные габаритные ограничения. Одновременно с уменьшением частоты вращения происходит увеличение момента. В установившемся режиме без учета КПД редуктора справедливо i= Ма/Мд или Ма=Мд i. 10.3.2. Потери и КПД Основные составляющие: 1) Потери на трение в зубцах колес и подшипниках. 2) Вентиляционными потерями от вращения колес в воздушной или масляной среде. Потери мощности учитываются коэффициентом полезного действия. КПД - есть отношение полезной мощности, снимаемой с ведомого вала редуктора Р2, к мощности, подводимой к ведущему валу Р1 п = Р2/Р1 = Маа/(Мдд) = Ма/(Мдi) Мд=Ма/(iп) Здесь Ма – момент сопротивления приводимого агрегата, Мд – момент, развиваемый двигателем. Итак, для приведения в движение кроме исполнительного механизма еще и механической передачи электродвигатель должен развить момент, равный основному моменту сопротивления, приведенный к валу двигателя (Ма/i) и дополнительный момент, преодолевающий момент, вызванный потерями в передаче (Ма(1-п)/(п i). Основными являются потери на трение в системе передач. Введем понятие момент трения, представляющий вращающий момент, необходимый для покрытия потерь на трение. Потери на трение (момент трения) зависят, в частности, от следующих факторов. 1) Потери на трение тем выше, чем больше передаточные отношения редукторов. 2) От момента нагрузки Мтр = Мо+*Ма, где - нагрузочный коэффициент потерь; Мо – постоянный момент трения. Все моменты приведены ко входному валу редуктора. Причиной линейной зависимости момента трения от передаваемого момента является то, что сила трения Рис. 1. Зависимость момента пропорциональна силе нормального давления, которая трения от момента нагрузки [2] увеличивается с увеличением передаваемого момента. 3) От скорости вращения 4) От температуры Моменты трения в системах передач авиационных электроприводов значительно увеличиваются при больших понижениях температуры передаточных механизмов. Температурный коэффициент может достигать 0,5 – 0,9 % на 1 градус Цельсия. Для устранения этого нежелательного явления применяются специальные сорта смазки, основанные на включении в смазку ряда компонентов, например, графита, Рис. 2. Зависимость момента трения кремниево-органических материалов и др., предотвращающих от скорости вращения [2] загустевание смазки при низких температурах. 5) От состояния трущихся поверхностей Поскольку момент трения определяет КПД передачи, то все перечисленные факторы влияют и на КПД передачи. В случае нескольких ступеней в механической передаче общий КПД механической передачи определяются как произведение КПД отдельных ступеней. 10.3.3. Простые редукторы с зубчатыми колесами Рис. 3. Схема зубчатой цилиндрической передачи (а) и зубчатой конической передачи (б) [9] На рисунке обозначено: Т – момент (Torque). Индексы: Б – быстроходное колесо; Т - тихоходное Отличаются высоким КПД, доходящим у одной пары колес до 0,98 [1,2], а также простотой конструкции. i=1/2=z2/z1. Одна пара зубчатых колес позволяет получить сравнительно небольшие передаточные отношения (не более 5 [3], не более 6 [10]). Для увеличения передаточного отношения редукторы делают многоступенчатыми. При этом, конечно, конструкция усложняется. 10.3.4. Планетарные редукторы. Получили наибольшее распространение на ЛА [5]. Основные элементы: 1) Ведущая (солнечная) шестерня z1 (2); расположена на ведущем валу (1). 2) Сателлиты z2 (5). Обкатываются между солнечной (2) и коренной шестеренами (4). 3) Коренная (венцовая, упорная) шестерня z3 (4). 4) Водило. Жестко соедияет оси сателлитов и ведомый вал. Передаточное число Рис. 4. Схема простого i=1/2 = 2(R1+R2)/R1 [5] = (z1+z3)/z1. планетарного редуктора [10] Вышла замуж за механика. Родилась шестерня. Передаточное отношение не зависит от числа сателлитов и от числа зубцов z2 на них. Число сателлитов выбирается исходя из возможностей их размещения. Как правило, выбирается равным трем, что способствует равномерному распределению нагрузок. Передаточное отношение планетарных редукторов не более 8 [3]. КПД планетарного редуктора =0,8-0,95 [1], 0,8-0,98 [3]. Достоинства: 1) Зацепление происходит не в одном месте, а двух или трех местах, в зависимости от числа сателлитов. Вследствие этого уменьшается нагрузка на зубцы и нейтрализуются разъединяющие силы между отдельными колесами и изгибающие моменты на входном и выходном валах. Это позволяет использовать зубчатые колеса малых размеров для передачи больших усилий [5]. 2) Возможность получения больших передаточных отношений при малых габаритных размерах и массе конструкции [5]. 3) Высокая технологичность. Редукторы с различным передаточным отношением могут быть собраны из одинаковых звеньев, размещенных внутри неподвижного колеса соответствующей длины [5] (рис. 5). Рис. 5. Схема многоступенчатого планетарного редуктора [5] Общее передаточное число такого многоступенчатого редуктора i=i0n 10.3.5. Дифференциально-суммирующие редукторы. Дифференциальный механизм — устройство, позволяющее получать результирующее движение как сумму или разность составляющих движений. В данном случае – как сумму. Применяются в двухдвигательных механизмах привода закрылков, механизмах управления стабилизатора и некоторых электромеханизмах небольшой мощности [11]. Особенности: Коренная шестерня 4 имеет не только внутренние z3, но и внешние z4 зубцы. Первый ЭД соединяется с валом 1 солнечной шестерни планетарного редуктора. С внешними зубьями венцовой шестерни входит в зацепление промежуточная шестерня 8, которая является связующим звеном между венцовой шестерней 4 и шестерней 9, соединенной через вал 10 со вторым ЭД. Угловая скорость ведомого вала [10]: Рис. 6. Схема дифференциальносуммирующего редуктора [10] 2 z1 z1 z 3 z z 1(1) 3 6 1( 2) , z1 z 4 где Ω1(1) и Ω1(2) – угловые скорости первого и второго электродвигателей; z4 – число зубьев на внешней части венцовой шестерни планетарной передачи, z6 – число зубьев на шестерне, соединенной с валом второго ЭД. Достоинством этой передачи является то, что при отказе одного из двигателей электромеханизм сохраняет работоспособность. Частота вращения выходного вала уменьшается при этом вдвое, а момент остается прежним. Число зубцов шестерен редуктора подбирается таким образом, чтобы при равных угловых скоростях ведущих валов и их сонаправленном вращении, ведомый вал имел бы удвоенную угловую скорость по отношению к ведущим. При вращении ведущих валов в разных направлениях ведомый вал будет либо неподвижен, либо получит разностную скорость вращения ведущих. КПД=0,8-0,95 [1]. 10.3.6. Червячная передача. Ведущим звеном является червяк (1, рис.7), ведомым звеном – червячное колесо (2, рис.7). Передаточное отношение: i=z2/z1, где z1 – число заходов червяка, z2 – число зубцов червячного колеса. Для тех, кто не знает, что такое заход червяка: Вложите палец в канавку червяка и проведите пальцем по канавке до конца. А теперь вложите в соседние две канавки два пальца и проведите ими до конца. Они могут идти по одному и тому же пути, а могут и по разным (не Рис. 7. Червячная передача [9] пересекающимся) путям. Максимальное число пальцев, которые будут идти по разным (непересекающихся) канавкам – это число заходов червяка. Число заходов червяка выбирают из установленных ГОСТ значений 1, 2 или 4. Чем больше число заходов червяка – тем больше КПД передачи, но меньше передаточное число. Передачи большой мощности не выполняют с однозаходными червяками из-за низкого КПД [9]. Минимальное число зубцов червячных колес принимают для кинематических передач равным 17, в силовых передачах 28. Наиболее желательно для силовых передач z2=30…90 [9]. КПД червячной передачи: = tg / tg (+), где - угол наклона винтовой линии червяка, - угол трения. Червячная передача может быть выполнена самотормозящейся (то есть тормозящейся при выключении двигателя). Чтобы червячная передача затормозилась, необходимо, чтобы передача движения от колеса (ведомой части) к червяку (ведущей части) сопровождалась бы большим трением (большим тормозным моментом). Это можно обеспечить, выбрав меньший угол наклона винтовой линии червяка ( ), по сравнению с обычными червячными передачами. Это, правда, снижает КПД передачи. Достоинства: 1) Используется для изменения направления передаваемого момента. 2) Большое передаточное отношение (до 300; в самолетных электромеханизмах обычно 25-30) [5], не более 40 [1]. 3) Компактность 4) Плавность и бесшумность работы [5]. Недостатки: В обычной червячной передаче червяк и колесо имеют большую скорость относительного скольжения и сравнительно небольшую поверхность соприкосновения. Это определяет основные недостатки обычной червячной передачи: 1) Низкий КПД (не более 0,85 [5]). 2) Быстрый износ. 3) Относительно небольшая передаваемая мощность (по сравнению с прямозубой передачей). 4) Склонность червячных передач к заеданию. 5) Кроме того: Наличие осевых усилий на валах червяка и колеса вызывает усложнение конструкции подшипникового узла Пути снижения негативных особенностей червячной передачи: 1) Увеличение поверхности соприкосновения. Достигается применением специальной конструкции червяка – так называемый глобоидальный червяк, что повышает сложность изготовления и монтажа [2]. 2) Изготовление червячного колеса из специальных материалов с антифрикционными свойствами. Таким материалом, например, является оловянная бронза. Бронза - сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами, за исключением цинка и никеля. В безоловянных бронзах олова либо нет вообще, либо ее значительно меньше. Червяк, как правило, выполняется стальным с высокой чистотой обработки активной поверхности. [4]. 10.4. Механические преобразователи движения. Предназначены для преобразования одного вида движения в другое. Наиболее распространены механические передачи с преобразованием вращательного движения в поступательное, а среди них винтовые передачи (винтовые пары). Основными элементами винтовой пары являются винт и стакан с винтовыми канавками на внутренней стенке. Винт пары с валом электродвигателя связан, как правило, через редуктор. Для уменьшения трения в канавки между винтом и стаканом помещаются шарики или ролики. В теле винта предусматривается возвратный канал, который создает замкнутую цепь для движения шариков. Такие передачи имеют более высокий КПД (до 0,95 [1]), поскольку в этом случае в передаче вместо трения скольжения имеет место трение качения. Рис. Шариковая винтовая передача Передаточное отношение определяют отношением угловой скорости входного вала (винта) 1 к линейной скорости стакана (выходного штока) Vш. i=1/Vш = 2/Н где Н – ход винта [5]. Ход винта есть осевое перемещение винта за один оборот. Размерность такого передаточного отношения – рад/м. КПД винтовой передачи рассчитывается так же, как и в случае червячной передачи. Винтовая передача может быть выполнена самотормозящейся, однако КПД такой передачи не превышает 0,5. 10.5. Муфты. 10.5.1. Назначение Муфтами называют устройства, соединяющие валы совместно работающих агрегатов и передающие вращающий момент. Основные задачи, выполняемые муфтами: 1) Соединение (сцепление) валов. 2) Передача вращающего момента на рабочий орган механизма. 3) Ограничение передаваемого момента максимальным значением (функция предохранителя от механических перегрузок). Цель: предотвратить чрезмерные напряжения в отдельных звеньях системы передач, элементах конструкции исполнительного механизма и перегрузки электродвигателя при случайных повреждениях элементов передачи за счет разъединения ведущего и ведомого валов. 4) Торможение ведомой части при отключении двигателя (сокращение выбега). 10.5.2. Фрикционная механическая муфта. Фрикционная от слова "фрикция" – "трение". Относится к простейшим муфтам пробуксовки. Различные муфты пробуксовки получили на ЛА большое распространение [1]. Муфта содержит: 1) Два комплекта фрикционных дисков. Один из комплектов связан с ведущим валом (непосредственно), а второй - с ведомым (через внутреннее зацепление зубчатого колеса). 2) Пружина, прижимающая комплект ведомых дисков к комплекту ведущих. Момент передается через муфту за счет трения от ведущего вала через диски, сжатые пружиной, к ведомому зубчатому колесу. Назначение: Когда момент на ведомом колесе превысит допустимую величину, ведущие и ведомые диски начнут проскальзывать друг относительно друга. После прекращения действия перегрузки муфта автоматически восстанавливает работоспособность машины, однако, точность срабатывания муфты не высока из-за непостоянства коэффициента трения на трущихся поверхностях дисков. Максимальный передаваемый момент зависит от количества дисков, площади диска, силы сжатия пружины F и материала дисков (коэффициента трения между дисками) Ммакс= kF, где k – постоянная для данной муфты величина, определяемая геометрическими размерами и числом дисков. При увеличении числа фрикционных дисков можно использовать диски меньших размеров (при одинаковом моменте Ммакс). Однако при этом ухудшается отвод тепла от трущихся поверхностей при пробуксовке муфты. Коэффициент зависит от температуры трущихся частей и от состояния поверхности дисков. Это является одним из недостатков муфты. Нагрев муфты приводит к деформации дисков, что вызывает увеличение силы, сжимающей диски и к увеличению Ммакс. Рабочие поверхности дисков должны обладать следующими свойствами. 1) Высоким коэффициентом трения и малым влиянием на него температуры, давления на рабочей поверхности и скорости скольжения. 2) Малым изнашиванием. Диски выполняют из разных материалов, обладающих малой склонностью к образованию царапин при трении друг о друга [1]. Царапины могут вызвать увеличение сцепления дисков. 3) Теплостойкостью, т.е. способностью выдерживать высокие температуры без разрушения и с сохранением нужных свойств. Ведущие диски выполняются металлокерамическими, а ведомые – стальными [10]. Режим проскальзывания связан с быстрым износом трущихся частей, фрикционные муфты практически не используют в случаях, когда требуется плавное регулирование момента на выходном валу. Электромагнитные муфты Электромагнитные муфты в электромеханизмах привода закрылков и управления стабилизаторов используются как муфты сцепления-торможения. По типу связи ведущей и ведомой частей электромагнитные муфты делят на муфты с механической связью и с электромагнитной связью (за счет поля) [7]. 10.5.3. Электромагнитные муфты с механической связью. Муфтой с механической связью называется устройство, в котором вращающий момент, создаваемый приводным двигателем, передается от ведущей части к ведомой за счет механического трения или путем зацепления, управляемого магнитным полем электромагнита муфты [7]. Муфты этого класса делят на фрикционные и порошковые электромагнитные муфты. Во фрикционной электромагнитной муфте передача момента происходит за счет механического трения дисков, которые притягиваются при подаче управляющего сигнала. 10.5.4. Электромагнитные порошковые муфты (ферромагнитные порошковые муфты [11]). В зависимости от способа подвода энергии к обмотке управления порошковые муфты (ПМ) делятся на контактные или бесконтактные. В контактной ПМ (рис.8) обмотка управления 3 вращается вместе с ведущей частью муфты 2 и подвод энергии осуществляется через щетки 5 и контактные кольца 4. В бесконтактной ПМ обмотка управления неподвижна. Однако, в муфте имеется паразитный зазор между неподвижным корпусом Рис. 8. Эскиз конструкции бесконтактной и ведущей частью муфты. Это приводит к тому, что по сравнению с контактной ПМ для создания электромагнитной порошковой муфты [13] одинаковой индукции в зазоре требуется больший ток управления (большая мощность управления). Принцип действия порошковой муфты основан на взаимодействии магнитных и механических сил в заполненном ферромагнитным порошком 6 рабочем зазоре и изменении магнитной вязкости ферромагнитного порошка [11]. При отсутствии тока в управляющей обмотке ведущая часть муфты вращается вместе с ротором приводного двигателя, а ведомая неподвижна. Наполнитель – ферромагнитный порошок – свободно пересыпается в рабочем зазоре. В качестве порошка используется распыленное железо, легированная никелем или хромом сталь [8], карбонильное железо [11]. Ведомая часть выполняется в виде стакана и имеет малый момент инерции. Ведущую часть, наоборот, делают больших размеров и массы. Это способствует запасу механической энергии от двигателя, ускорению процессов разгона и торможения, т.е. безынерционности самой муфты [7]. При протекании тока в обмотке управления в магнитопроводе муфты возникает магнитный поток, силовые линии которого перпендикулярны образующим поверхностям рабочего зазора. Отдельные частички порошка намагничиваются и, взаимодействуя с соседними частицами, образуют магнитносвязанные цепи. Множество таких цепей механически связывает ведущую и ведомую части, создавая момент сцепления, препятствующий смещению частей муфты относительно друг друга. Значение момента сцепления зависит от потока в зазоре (М=kФу) и, следовательно, от тока управления Iу. При нулевом токе управления Iу имеет место остаточный момент, обусловленный остаточной магнитной индукцией, трением в наполнителе и в уплотнителях: Мост = (0.05-0.1)Ммакс [8]. При некотором токе происходит насыщение магнитопровода, поэтому дальнейшее увеличение тока не приводит к увеличению момента сцепления. Пока момент нагрузки не превышает момента сцепления, ведомая и ведущая части муфты вращаются синхронно (вых=вх, Мвых=Мвх). Когда это условие нарушается, происходит проскальзывание ведомой части относительно ведущей. В этом случае для электродвигателя муфта становится дополнительной нагрузкой, создавая момент сопротивления Мсмф=Мвх–Мвых. Режим скольжения сопровождается выделением большого количества тепла Рис.9. Механическая характеристика (потери мощности ΔР=М(1-2)). Для предотвращения спекания порошка в его порошковой муфты состав добавляют различные примеси (минеральные масла, керосин, графит, тальк, окись цинка или магния, порошкообразная слюда [+11]), которые увеличивают вязкость смеси [7]. Добавки должны обладать следующими свойствами: высокой термо- и износоустойчивостью, высокой теплопроводностью, быть химически нейтральными [11]. Негативные последствия режима проскальзывания обуславливают нецелесообразность использования порошковых муфт для регулирования частоты вращения выходного вала. Достоинство порошковых электромагнитных муфт: 1) плавность сцепления [5]; 2) отсутствие износа рабочих поверхностей при проскальзывании. Скольжение происходит между частицами порошка главным образом в центре рабочего зазора [5]; 3) возможность регулирования выходного момента [7]; 4) высокое быстродействие [7,11]; этому способствует высокое значение отношения вращающего момента к моменту инерции ведомой части муфты, что обеспечивает большие ускорения – до 105 рад/сек2. У ДПТ такой же мощности – до 0,2*105 рад/сек2 [7]. 5) малая мощность управления [11] и, как следствие, большой коэффициент усиления по мощности (достигает 120 [6]). Обеспечивается за счет высокой магнитной проводимости среды, заполняющей рабочий зазор муфты [8]; 6) линейная зависимость передаваемого момента (момента сцепления) от тока управления. (Подобные муфты не используют при насыщенном магнитопроводе) [7, 11]. Недостатки порошковых муфт: 1) сложность конструкции механических узлов; соответственно, меньшая надежность. 2) выделение большого количества тепла при больших скольжениях, что требует специальных мер для охлаждения; 3) непостоянство магнитных свойств порошка, а следовательно и характеристик муфт при изменениях температуры и влажности; 4) ограничение по угловой скорости вращения ведущих частей муфты (около 2000 об/мин), связанная с нарушением нормальной работы муфты под влиянием чрезмерно больших центробежных сил, действующих на наполнитель [8]. Нашей промышленностью были разработаны и выпускались серия электромагнитных порошковых муфт с передаваемыми моментами от 0,063 до 6,3 Нм и с частотой вращения ведущей части 2000 об/мин [7]. 10.5.5. Электромагнитная муфта без механической связи (с электромагнитной связью) Муфта устроена по принципу асинхронного двигателя и служит для соединения двух частей вала. На ведущей части вала 1 помещается полюсная система 2, представляющая собой систему явно выраженных полюсов с катушками возбуждения. Постоянный ток в катушке возбуждения подводится через контактные кольца 4. Ведомая часть муфты 3 содержит короткозамкнутую обмотку. При вращении ведущей части и протекании тока по обмотке возбуждения создается вращающееся магнитное поле, которое наводит токи в короткозамкнутой обмотке. В результате Рис. 10. Конструкция взаимодействия тока и потока создается вращающий момент, при электромагнитной помощи которого осуществляется связь между валами. В такой асинхронной муфты [12] электромагнитной муфте осуществляется бесконтактная связь между валами. Регулируя ток возбуждения, можно изменять уровень передаваемого момента. Разъединение муфты производится отключением тока возбуждения. Управление электрическим током позволяет осуществлять дистанционное управление муфтой (плавно сцеплять и расщеплять ее). Поэтому ее применяют в автоматике и телемеханике [12]. При рассмотрении стартера мы упомянули об обгонной и центробежной храповой муфте. Эти муфты осуществляют механическое соединение вращающихся частей или позволяют им свободно вращаться друг относительно друга в зависимости от направления передаваемого момента. 10.5.6. Муфты свободного хода 10.5.6.1. Фрикционная муфта свободного хода Назначение этой муфты – передача вращающего момента от ведущей детали к ведомой (как и у других муфт). Особенностью муфт свободного хода является то, что они передают вращающий момент только в одном определенном направлении и до тех пор, пока угловые скорости вращения ведущего и ведомого звеньев остаются одинаковыми. Как только угловая скорость ведомого звена превысит скорость ведущего, муфта автоматически разъединяет сцепленные части. По принципу действия эти муфты делят на фрикционные и храповые. Наибольшее распространение получили первые благодаря бесшумности, малому “мертвому ходу”, способности работать при высоких окружных скоростях [9]. Рис. 11. роликовой Муфта состоит из обоймы 1, звездочки 2, нескольких роликов (или шариков) 3, толкателей 7 и пружин 8. Количество роликов от 3 до 8. Ведущим элементом муфты может быть как звездочка, так и обойма. Для передачи вращающего момента необходимо создать условия для заклинивания роликов между поверхностями ведущего и ведомого элементов муфты. Если ведомая часть вращается с более высокой скоростью – такое условие не выполняется: ролик силами трения о звездочку и обойму смещается в более широкую часть клинового зазора и полумуфты размыкаются. Рассмотренная муфта сложна в изготовлении звездочки, Эскиз конструкции так как малейшие ошибки в изготовлении опорной фрикционной муфты поверхности для ролика влияют на надежность работы муфты. свободного хода [9] Недостатком муфты является также ее малая несущая способность из-за ограничения числа роликов по конструктивным соображениям [9]. 10.5.6.2. Храповая муфта. Рис. 12. Эскиз конструкции храповой муфты 1- ось; 2-собачка; 3-пружина; 4-обойма; 5 –звёздочка. Литература: 1. Б.А.Ставровский, В.И.Панов. Автоматизированный электропривод летательных аппаратов. Киев. 1974. 392с. 2. В.С.Кулебакин, В.Д.Нагорский. Электрификация самолетов. Том 2. Электропривод самолетных агрегатов и механизмов. Москва. 1952. 808с. 3. И.Н.Орлов, В.Н.Тарасов. Особенности электропривода летательных аппаратов. Москва. 1986. 80с. 4. http://www.cnit.susu.ac.ru/lc/lr7/llr_inroduction7.htm 5. Д.Н.Сапиро. Электрооборудование самолетов. М., «Машиностроение», 1977, 304с. 6. Электропривод летательных аппаратов./В.А.Полковников, Б.И.Петров, Б.Н.Попов и др. Под общ.ред.В.А.Полковникова. М.:Машиностроение, 1990. – 352с. 7. В.И.Смирнова, В.И.Разинцев. Проектирование и расчет автоматизированных приводов. М.:Машиностроение.1990. – 368с. 8. Электропривод систем управления летательных аппаратов. Под ред.Б.И.Петрова. М.,Машиностроение, 1973, 360с. 9. http://www.bmstu.ru/~rk3/okdm/okdm.htm 10. Ю.Б.Кулифеев, О.Б.Грозов, Е.М.Подосинников. Электрофицированное оборудование летательных аппаратов. М. Военно-воздушноая инженерная академия им.Н.Е.Жуковского. 2004. – 319с. 11. Г.Н.Клейменов, И.С.Курбатов, Н.В.Максимов. Электрооборудование летательных аппаратов. Москва. 1982. 280с. 12. http://www.tula.net/tgpu/resources/Elektrotehnika/vorop5.htm 13. http://uiits.miem.edu.ru/Falk/kniga_TSAU/glavi/glava_7/7_3.html