1. особенности основного ОРГАНИЧЕСКого

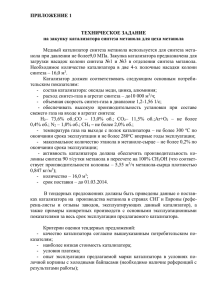

реклама