эффективное оборудование для сушки сыпучих материалов

advertisement

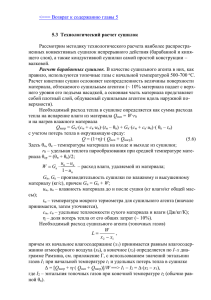

ЭФФЕКТИВНОЕ ОБОРУДОВАНИЕ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ (ПЕСКА, ОТСЕВОВ ДРОБЛЕНИЯ, ЩЕБНЯ) Сизиков С.А., кандидат технических наук, профессор Сушка сыпучих материалов – одна из наиболее распространенных технологических операций, встречающаяся почти во всех отраслях промышленности. Для получения продукта с низкой остаточной влажностью используются сушилки, основанные на удалении влаги из материала путем фазового превращения воды за счет потребления тепла. Такую сушку называют тепловой, и она является наиболее распространенной в промышленности. Основными методами передачи тепла к сушимому материалу являются кондуктивный метод (передача тепла от горячей поверхности), конвективный - (передача тепла газообразным теплоносителем), сушка радиационная (лучистый теплообмен), в электрическом поле высокой частоты (диэлектрическая сушка), а также сушка возгонкой или сублимацией. В многотоннажных производствах с производительностью от 1 до 500 тонн в час высушиваемого сыпучего материала, наибольшее распространение получили конвективные сушилки непрерывного действия, в силу относительной их простоты и экономичности по сравнению с сушилками, основанными на иных способах сушки. Конвективные сушилки для сушки сыпучих (зернистых) материалов конструктивно различают по сушилке шахтного типа, пневматические трубы сушилки, барабанные, аэрофонтанные, с кипящим и виброкипящим слоем. Каждые из указанных типов конвективных сушилок обладают определенными достоинствами и недостатками и областью рационального их применения. Для правильного выбора типа конвективных сушилок ниже приводится краткий, на доступном уровне, анализ эффективности конвективных сушилок для сыпучих материалов. Эффективность сушилок оценивается комплексно по затратам, связанным с потреблением топлива (КПД сушилки), электроэнергии на перемещении материала и газообразного теплоносителя, капитальных затрат на сушилку и систем пылеочистки отработанных газов, габаритов и металлоемкости аппаратов. 1. Кратко о процессе конвективной сушки Механизм процесса конвективной сушки заключается в том, что при непосредственном взаимодействии влажного материала с газообразным теплоносителем (горячим воздухом), вследствие разности температур поверхности зерен материала и теплоносителя, происходит испарение влаги в газовую среду. При этом осуществляется перенос массы паров влаги в газообразный теплоноситель, обусловленный разностью парциальных давлений паров влаги над влажной поверхностью зерен и в окружающей газовой среде. Иначе говоря, происходит тепло- и массообмен между горячими газами и влагой на поверхности зерен материала. При испарении влаги с поверхности и отвода ее в виде образовавшихся паров возникает градиент концентрации влаги в материале, что обуславливает внутреннее перемещение ее из глубинных слоев к поверхности испарения. Скорость процесса перемещения влаги в материале, а следовательно и сушки его, зависит от характера и формы связи влаги с сухим веществом материала. По классификации П.А. Ребиндера различают три формы связи влаги с материалом: химическую, физико-химическую и физико-механическую. Химически связанная вода участвует в строении кристаллической решетки вещества, при сушке не удаляется и поэтому в технологии сушки не рассматривается. Силами физико-химической природы в материале удерживается вода, адсорбционно и осмотически связанная. Физико-механические связи удерживают влагу в макро- и микрокапиллярах материала и структурную влагу. 1 В дальнейшем нами будут рассматриваться мелкозернистые материалы, содержащие несвязанную, свободную влагу на поверхности частиц, в которых вода удерживается силами капиллярного давления (песок, шлак, гранитные и доломитовые отсевы дробления, щебень и пр.) Почти каждый твердый материал, находящийся в контакте с влажным воздухом, способом поглощать влагу из окружающей среды или отдавать ее среде. Направление переноса влаги определяется знаком разности давления пара жидкости в материале (Р м) и в окружающей среде (Р). При Рм – Р ‹ 0 – процесс сорбции (поверхностное поглощение влаги материалом из воздуха, т.е. процесс увлажнения материала), состояние материала, при котором он поглощает (сорбирует) водяные пары, называют гигроскопическим. При Рм - Р › 0 происходит процесс десорбции (отделение влаги от поверхности материала и перенос паров в воздушную среду путем конвективной диффузии), т.е. осуществляется процесс сушки материала. Состояние материала, при котором он отдает (десорбирует) водяные пары, называют влажным состоянием материала. Величина разности давлений определяет значение движущей силы и интенсивности переноса влаги. При длительном контакте влажного тела с газом при постоянных параметрах, когда тепловые и сорбционные процессы заканчиваются, устанавливается гигротермическое равновесие: температура среды (tср = tм = const), парциальные давления паров жидкости в материале (Рм) и окружающей воздушной среды (Рср) равны (Рм = Рср = const). После этого влагосодержание материала будет оставаться неизменным до тех пор, пока не изменится температура или относительная влажность окружающего воздуха. Влагосодержание, при котором устанавливается гигротермическое равновесие, называется равновесной. Отметим, что состояние равновесной влажности может быть достигнуто и в условиях процесса сушки, когда материал находится во влажном состоянии, и сушка осуществляется с постоянными параметрами сушильного агента, т.е. температура и влагосодержание газовой среды постоянны в течение всего периода нахождения материала во влажном состоянии. Представим графическое изменение среднеобъемной влажности материала во времени (рис.1). Графическая зависимость влагосодержания материала от времени называется кривой сушки, скорости сушки от времени – кривой скорости сушки. Изменение влагосодержания материала (U) пропорционально времени сушки ( 11 ). Поэтому кривые скорости сушки (m) могут быть представлены в координатах «влагосодержание – скорость сушки». Для большинства материалов характерны зависимости температуры материала и скорости сушки от времени (рис.1). В начальный период сушки τ1 (кривая 1) материал нагревается от температуры t0 до температуры насыщенного воздуха (при данном влагосодержании), которая определяется показанием мокрого термометра tмт. 2 Температура окружающей среды (сушильного агента) предполагается постоянной в течение всего времени сушки. Она равна температуре сухого термометра t с (прямая 5). Влагосодержание материала в начальный период мало изменяется от U0 до U 11 (кривая 6), а скорость сушки (m = dU d ) скачкообразно возрастает от нуля до m1 (кривая 9). В момент времени τ 11 температура материала равна показанию мокрого термометра tм. В течение некоторого период времени она остается постоянной (прямая 2), как и скорость сушки (прямая 10). Поскольку период прогрева материала от 0 11 весьма мал (несколько секунд) им можно пренебречь. Поэтому период сушки длительностью от 0 до τ1 называют периодом постоянной скорости сушки с постоянной температурой материала, иначе просто первым периодом сушки. Влагосодержание материала в этом периоде убывает по прямой 7. Второй период сушки от τ1 до τ 2 начинается с перегиба кривой скорости сушки, при котором влагосодержание материала называется критическим Vкр. Затем скорость сушки начинает падать (кривая 11), в связи с чем данный период называют периодом падающей скорости сушки. При этом влагосодержание материала убывает по некоторой кривой 8, а температура материала растет, причем на поверхности материала (кривая 3) она увеличивается быстрее, чем в центре зерна (кривая 4), если материал содержит внутреннюю влагу (глина, опилки и т.п.) На кривой 8 падающей скорости сушки иногда различают две критические точки (перегибы). Первая из них соответствует началу убывания скорости сушки, когда температура на поверхности материала продолжает еще оставаться равной показанию мокрого термометра. С этого момента на поверхности материала начинают появляться так называемые «сухие островки». Вторая точка перегиба кривой 8 соответствует началу роста температуры на поверхности материала при уменьшении скорости сушки. Процесс сушки заканчивается, когда влагосодержание материала уменьшается до равновесного Uр, а его температура становится равной температуре сушильного агента, соответствующей показанию сухого термометра tс. Скорость сушки к этому моменту снижается до нуля. Для процесса сушки характерен взаимосвязанный тепло- и массоперенос: удаление влаги и одновременный нагрев влажного материала. Взаимосвязь процессов обусловлена тем, что массообменные физические параметры сред зависят от температуры, а тепловые – от концентрации влаги в материале и наоборот в теплообменных процессах. Эффективность протекания массообменных процессов можно оценить с помощью уравнения массообмена посредством конвективной диффузии через поверхность испарения: Gвл = F (Cп.н. – Cп) (1) где: Gвл – количество влаги, перешедшей от материала в ядро сушильного агента, кг/с; F – поверхность испарения (поверхность частиц материала), м2; Сп.н. – концентрация насыщенного пара на поверхности испарения, кг/м3; Сп – концентрация пара в сушильном агенте, кг/м3; - коэффициент массооотдачи, м/с. Аналогично массообменному процессу, можно оценить эффективность сушки с помощью уравнения передачи тепла конвекцией. Количество тепла в ед.времени (Q, ккал/ч; Дж/ч; 1 ккал = 4,19 Дж), отданного воздухом поверхности испарения (F,м2), (в первом приближении F поверхность частицы) будет: Q = F ( tср – t'м ) (2), где – коэффициент теплоотдачи от воздуха к жидкости, ккал/м2 ∙ час ∙ град. tср – температура газовой среды (сушильного агента), град. t'м – температура на поверхности испаряющейся жидкости c частицы, град. В период постоянной скорости сушки t м = tм.т. За счет тепла Q испарится Gвл воды, причем на испарение 1 кг воды потребуется тепла in -1∙ t'м = r ккал/кг (где in = 595 + 0,47 t м – теплосодержание перегретого пара, ккал/кг; r - теплота парообразования, ккал/кг). Следовательно, Q = Gвл ∙ r (3), отсюда получим: 3 Gвл Q ( t - t' ), cр м F F (4) т.е. все тепло, подводимое к высушиваемому материалу расходуется на испарение жидкости. Из этого уравнения можно получить новое уравнение массоотдачи для периода постоянной скорости сушки: Gвл = а r F ( tср- tм.т.) = t ∙F(tср - tм.т), (5) где t = a / r - коэффициент массоотдачи, отнесенный к разности температур окружающей среды и поверхности тела, равной температуре мокрого термометра газовой среды, кг/м2 ∙ с ∙ град. В приведенных уравнениях массообмена и теплообмена ΔС = (Сп.н. – Сп) – движущая сила процесса массопередачи; Δt = (tср - t м) – температурный напор. Чем больше Δt, тем выше скорость передачи тепла, аналогично, чем больше ΔС, тем эффективней протекает процесс массопередачи. Уравнение массопередачи (1) можно представить в виде: Gвл = р ∙ F ∙ ΔP и Gвл = х ∙ F ∙ ΔX, (6) ΔP = (Рн – Рср) – разность парциальных давлений пара, соответственно насыщенного и в газовой среде (теплоносителе); (Па); ΔX = Хн - Хср – разность влагосодержаний газовой среды, соответственно насыщенного и в газовой среде (кг/кг сух.газа); р и х - коэффициент массоотдачи, соответственно отнесенные к разности Рн и Рср и к разности Хн и Хср, (кг/м2 ∙ Па и кг/м2 ∙ с). Учитывая условия полученного соотношения (4), т.е. равенство Q/F = Gвл/F, можно количественные характеристики тепло- и массообменных процессов представить в виде: t = t t = x ΔX = p P (7) Таким образом, задачи сушки можно решить альтернативно: рассматривать сушку либо как тепловой процесс, либо как массообменный, искусственно «развязывая» уравнения переноса. Приведенные формулы справедливы для постоянных параметрах температуры, влагосодержания и скорости движения воздуха. Они применимы только для процессов, протекаемых в тонком слое (монослое) или с одной частицей материала при малом изменении параметров теплоносителя. В реальных аппаратах сушки происходит значительные изменения первоначальных параметров сушильного агента: увеличение влагосодержания воздуха и уменьшение его температуры в процессе взаимодействия газа со множеством частиц по мере прохождения его через объем частиц, т.е. изменяется, против начального состояния, способность (эффективность) воздуха испарять влагу, характеризуемую величиной потенциала движущей силы Δ (в уравнениях тепло- и массообмена градиенты ΔХ, Δt, ΔP). Для учета этого, в расчетах принимают среднеинтегральное значение градиента движущей силы , учитывающую изменение концентраций и температур по длине сушильного тракта. Учитывая сказанное и заменяя в уравнении (7) значение на , вполне допустимо для анализа параметров применять приведенные уравнения тепло- и массообмена (1-7) процесса сушки, протекающих в реальных сушильных аппаратах, в частности колонного типа. В трубе-сушилке (рис.2) сушильный агент поступает снизу вверх по вертикальной трубе и подхватывает поступающий через специальный питатель сушимый материал, который уносится потоком горячих газов, проходит вместе с ним весь путь по трубе в режиме пневмотранспорта), отдавая при этом влагу сушильному агенту. 4 Далее основная часть материала осаждается в циклоне (или пылеосадителе другого типа), откуда и выгружается высушенный продукт. Производительность труб-сушилок может достигать до 100 т/ч и более. Газ является одновременно и транспортирующим и сушильным агентом. Пребывание материала в зоне сушки кратковременно (несколько секунд). Скорость газа в трубе выбирается в зависимости от размера частиц материала и принимается, по крайней мере, в 2 раза больше скорости витания самых крупных частиц (для песка 10-30 м/с), т.к. при меньших скоростях возможны агрегирование влажных частиц и завал сушилки продуктом. Концентрация материала в трубах-сушилках незначительна, обычно не превышает 0,23-0,5 кг/кг газа. Практика показывает, что наиболее интенсивно процесс сушки протекает на первых 7-10 м длины трубы, при этом гидравлическое сопротивление достигает до 400500 кг/м2. Работа шахтой сушилки (рис.3) осуществляется путем загрузки материала специальным питателем в верхнюю часть шахты и свободного (гравитационным путем) перемещения его вниз по наклонным плоскостям полок, равномерно расположенными по высоте шахты, одновременно в нижнюю часть шахты поступает сушильный агент – горячий газ из теплогенератора. Движение сушильного агента вверх по шахте осуществляется дымососом, установленным после циклона. Теплоноситель движется вверх в противотоке с падающим вниз материалом, передает ему тепло и поглощает влагу, выделяющуюся при сушке материала, выносит ее из аппарата по газовому тракту в атмосферу. Время нахождения в шахте может регулироваться скоростью перемещения материала вниз путем размещения в шахте различного числа полок и различием их формы. Скорость продувки газа через шахту, как правило, выбирается равной скорости витания частицы, которую допустимо вынести из шахты в аппарат воздухоочистки. Для песков обычно скорость сушильного агента в шахте назначают в пределах до 1,5-2 м/сек. Сушильный барабан (рис.4) представляет собой сушильную камеру, в виде наклонного вращающегося барабана, на корпус которого надеваются два бандажа и зубчатый венец. Бандажами барабан опирается на поддерживающие свободно вращающиеся ролики, установленные на опорной раме. Венец барабана находится в зубчатом зацеплении с приводной шестеренкой, осуществляющей вращение барабана вокруг его продольной оси. 5 Внутри барабана установлены насадки в виде продольных полок (лопастей), прикрепленных к образующей внутренней поверхности цилиндра. Материал по специальной течке загружается внутрь вращающегося барабана и с помощью насадок (полок) поднимается в верхнюю точку окружности цилиндра барабана, откуда материал ссыпается с полок вниз на «дно» барабана, и процесс повторяется. Вследствие уклона барабана, материал перемещается вдоль барабана до его конца, где он и выгружается из него. Оба торцевых конца барабана уплотнены с помощью коробов и уплотнений (лабиринтных, манжетных и др.) для предотвращения подсоса воздуха извне. В один из уплотнительных коробов вмонтирована топка. Скорость вращения барабана обычно назначают от 0,5 до 8 об/мин. Время нахождения материала в барабане регулируется скоростью вращения барабана и составляет 0÷40 мин. в зависимости от размеров барабанов. Коэффициент заполнения барабана материалом в пределах 15-25%. Для сушки песка применяют барабаны диаметром от 0,5 до 3 метров и длиной от 0,5 до 22 метров. Производительность барабанных сушилок достигает до 200 т/час и более. Сушильный агент из топки направляется в барабан и проходит вдоль него, контактируя с частицами материала, распределенными по сечению барабана с помощью внутренних насадок (лопастей). При сушке термостойких материалов входная температура сушильного агента достигает до 1000ºС. Сушильные барабаны бывают с прямоточной (рис.4) схемой движения газа и материала (газ и материал движутся в одном направлении) и противоточной (движение газа и материала – в разных направлениях). Скорость газов на выходе из барабана назначают из условия предотвращения выноса полезных фракций из материала. При сушке песка скорость (внутри 2,5-3% на выходе 1,8 м/с) отходящих газов не превышает 2,5 м/с. В сушильных барабанах с прямотоком температура отходящих из барабана газов, принимают на 10-20ºС выше температуры материала на выходе из барабана (при сушке песка до влажности 0,5%, температура отходящих газов составляет 110-120ºС, а температура песка 100ºС). В сушилках с противотоком температуру отходящих газов назначают такой же, как и при прямотоке. Сушилки с кипящим слоем (рис.6) представляют собой вертикальную камеру (круглого или прямоугольного сечения), в нижней части поперечного сечения которой установлена безпровальная решетка. Если на решетку насыпать слой зернистого материала (например, песок) и продувать снизу через решетку и слой материала воздух со скоростью немного большей, чем скорость витания средней по диаметру частицы материала, то слой взвешивается, увеличиваясь в размере (высота, стесненного стенками камеры слоя, увеличивается) , пространство между частицами увеличивается, и частицы в пределах слоя активно перемешиваются), приобретает вид кипящей жидкости. Такой слой также называют 6 псевдосжиженным, т.к. он приобретает свойство текучести (как жидкость), за счет исчезновения тесных контактов между частицами. Если в камере сделать отверстие на верхнем уровне слоя или ниже, то слой начнет переливаться, как жидкость в это отверстие. Если еще больше увеличивать скорость продувки воздуха через слой, то четкие границы слоя нарушатся, с поверхности слоя будут выбрасываться струи в виде отдельных фонтанов из частиц. В случае, если нижняя часть камеры аппарата будет в виде усеченного конуса с узкой нижней частью для прохода воздуха, как это показано на рис.5, то слой материала приобретает четкий вид аэрофонтана в средней его части с разбрасыванием частиц от центра к периферии, и при этом в центре слоя будет активный унос частиц по тракту движения газа из камеры в газопровод отводящий газ в циклон и далее через дымосос в атмосферу. Возвращаясь к сушилке кипящего слоя (КС), где сжижающим агентом является горячий газ, отметим, что в КС частицы активно перемещаются внутри слоя во всех направлениях, поверхность частиц хорошо омывается газом, т.е. поверхность теплообмена хорошо развита, и площадь теплообмена практически равна суммарной площади частиц, находящихся в объеме слоя. Такой слой называют слоем идеального перемешивания, т.к. за счет активной циркуляции частиц и газа в слое, температура в любой точке объема слоя одинакова. Заметим, что образование однородного по структуре КС возможно лишь при относительно монодисперсного фракционного состава частиц и слоя большой высоты (не менее 600÷800 мм). При слое с меньшей высотой газ проскакивает через слой в виде отдельных струй, образуются газовые свищи, прекращается хорошее перемешивание частиц в слое, и нарушается однородность структуры слоя. Также, структура КС нарушается, при значительной неоднородности фракционного состава материала. В этом случае, мелкие частицы уносятся из слоя, а крупные – оседают на решетку, что приводит к увеличению сопротивления слоя и снижению скорости газового потока, и в результате - к прекращению псевдоожижения слоя. Сушилки КС для строительного песка, не имеющего крупных включений, устойчиво работают при скорости газа в слое от 0,8 до 1,0 м/сек. При этом гидравлическое сопротивление слоя высотой 700 мм составляет 300-400 кг/м2. При сушке песка до 0,3-0,5% влажности температура слоя составляет 90…÷100ºС, отходящие газы имеют температуру всего на 3÷5ºС больше температуры слоя, а температура теплоносителя под решеткой достигает 800…÷1000ºС. Расход тепла на 1 кг испаренной влаги составляет 950 ккал/кг влаги. Эффективность по расходу тепла сушилки КС почти на 30% выше по сравнению с сушильным барабаном. 7 Аэрофонтанная сушилка состоит из камеры, сечение которой напоминает форму рюмки (см.рис.5). Верхняя часть камеры может быть цилиндрической, либо в виде параллелепипеда. К нижней, сужающейся части камеры, примыкает вертикальная труба (высота не менее 4 м), с горизонтальным участком для ввода в нее материала и сушильного агента, нагрев которого осуществляется в теплогенераторе до температуры 800ºС. Сушильный агент частично сушит и транспортирует по трубе материал (в режиме пневмотранспорта), который вводится в камеру сушки, где в аэрофонтанном режиме (описание режима см.выше в разделе КС) производится окончательная досушка материала. Выгрузка материала из камеры может производиться из циклона, куда выносится материал из камеры отходящими газами, через газопровод, соединяющий камеру и циклон. Либо выгрузка может производится через патрубок слива материала подсоединенного к конусной части камеры аналогично выгрузки материала из сушильной камеры КС. По направлению движения воздуха и материала в аппарате сушки эти аппараты можно разделить на 2 вида: 1. Аппараты колонного типа, в которых (диаметр колонны меньше ее длины в 3 раза и более) движение материала и сушильного агента осуществляются в продольном направлении (противотоком или прямотоком). К ним относятся трубы-сушилки (рис.2), шахтные (рис.3) и барабанные (рис.4) сушилки, а также сушилки аэрофонтанные (рис.6); 2. Аппараты с перекрестным током, где высота слоя меньше условного диаметра площади опоры слоя и движение воздуха осуществляется перпендикулярно слою материала, который может перемещаться в продольном направлении (например, сушилка виброкипящего слоя рис.7) и с неперемещаемым слоем (сушилка кипящего слоя, рис.5). Аппараты 1-го вида, в свою очередь, разделяют на аппараты с взаимным перемещением теплоносителя и материала в прямотоке (рис.2 и 4б), т.е. в одном направлении и в противотоке (рис.3 и 4а) – движение сред в противоположных направлениях. При противотоке влажный материал входит в сушилку со стороны выхода воздуха, т.е. встречается с воздухом низкого потенциала, и поэтому сушка сначала идет медленно. При прямотоке в начале сушка идет интенсивно, а дальше замедляется вследствие падения потенциала сушки (Δ). На выходе материал при противотоке встречается с большим потенциалом Δ, чем при прямотоке и на выходе из аппарата. Конечная влажность материала при противотоке может быть достигнута меньшей, чем при прямотоке, т.к. и равновесная влажность в материале в горячем газе с малым влагосодержанием меньше, чем в газе, увлажненном на выходе из аппарата. Температура материала с начальной температурой (t н) повысится в первом периоде сушки до температуры мокрого термометра (tм) и далее приблизится к температуре воздуха: при противотоке к температуре газов на входе, а при прямотоке – к температуре газов на выходе из аппарата (см.схему на рис.4). Температуру отходящих газов в том и другом случае принимают одинаковой на уровне 120ºС. Подведя итог сказанному, можно сделать вывод, что в сушилках колонного вида, вследствие непрерывного увеличения влагосодержания сушильного агента, пропорционально количеству испаряемой из материала влаги, по мере прохождения его вдоль аппарата и соответственно приросту влагосодержания теплоносителя, снижается его потенциал сушки также по мере прохождения его вдоль аппарата, что свидетельствует о низкой эффективности процесса сушки в аппаратах такого вида. Кроме того, по этой причине отходящие из аппаратов газы имеют достаточно высокую температуру (~ 120ºС).Эти обстоятельства приводят к снижению теплового КПД аппаратов, повышают нагрузку на пылеочистные устройства и повышают энергопотребление тягодувных устройств. Рассмотрим аппараты с перекрестным током. Кипящий слой (КС), в силу интенсивного перемешивания частиц материала в объеме слоя, и содержащийся в этом объеме газ, также активно перемешивающийся с частицами и между собой, представляют аппарат идеального перемешивания по материалу и идеального вытеснения по газу. При этом, благодаря интенсивному перемешиванию материала, температура его во всем объеме слоя высотой, как правило, не ниже 600-800 мм (кроме узкой зоны до 30 мм от решетки) 8 входа в слой сухих горячих газов с начальными параметрами теплоносителя, будет практически постоянной и равна tсл. Также, температура газа на выходе из слоя близка к температуре слоя (разница 2-3ºС), а следовательно и температуре материала и парциальное давление паров жидкости в газе практически равно парциальному давлению паров жидкости на поверхности частиц материала. Такой режим будет иметь место при достаточно большой поверхности тепло- и массообмена, т.е. поверхность частиц материала (F) должна быть достаточной для поглощения всего теплового потока (Q), подводимого к слою. Для мелкозернистых материалов, подобных песку, имеющего средневзвешенный размер частиц не более 0,5-0,8 мм, ограничений по поглощающей способности теплового потока, соответствующему реальному режиму существования КС (скорость теплоносителя на входе в слой до 1,5 м/с при температуре до 1200ºС), не имеется. Таким образом, при сушке песка в КС до остаточной влажности 1,5-2% (когда поверхность частиц еще покрыта влагой) температура слоя и отходящих газов будет равна температуре мокрого термометра газов, при этом влагосодержание отходящих газов будет на пороге их полного насыщения. При сушке песка в КС до остаточной влажности 0,3÷0,5% температура отходящих газов и песка (слоя) будет на уровне 80-90ºС, а расход тепла на испарение 1 кг влаги не превышает 950 ккал/кг влаги, что на 30% превышает показатели сушки песка с теми же параметрами, в других, рассмотренных здесь, конвективных сушилках. К числу аппаратов с перекрестным током и движущимся слоем относится сушилка (рис.7) виброкипящего слоя (ВКС), представляющая собой желобчатый виброконвейер с двойным днищем, верхнее из которых – беспровальная решетка. На решетку загружается материал, который транспортируется вдоль нее слоем под действием вибрации решетки. Высота транспортирующего слоя, как правило, составляет 100÷200 мм. Под решетку подводится горячий воздух, который, проходя через нее и слой материала, выводится из аппарата дымососом через циклон в атмосферу. Под действием вибрации слой сыпучей среды хорошо разрыхляется и частицы в нем интенсивно перемешиваются, что создает благоприятные условия для прохождения через него сушильного агента. Т.е. к газу не предъявляются требования по псевдосжижению слоя, как это имеет место в сушилках с КС. Максимальную скорость продувки газообразного теплоносителя через ВКС выбирают не больше скорости витания частиц, которые допускаются удалять из материала. По структуре ВСК относится к системам идеального перемешивания по материалу и идеального вытеснения по газу, т.е. ему присуще все отмеченные преимущества протекания тепло- и массообмена в КС. Кроме того, поскольку вибрация создает пульсирующий режим продуваемого газа через слой, то повышается эффективность теплопередачи от газа к частицам материала (растет коэффициент теплоотдачи – см.уравнение 2), что в конечном итоге, приведет к повышению на 20% эффективности процесса сушки зернистых сред в ВКС по сравнению с сушкой в КС. Не менее важным преимуществом сушилок ВКС является возможность осуществления процесса сушки перекрестным током теплоносителя через продольно движущийся слой (рис.8). На рисунке 8 приведена схема движения сыпучего материала и 9 теплоносителя и соответствующие изменения в них влагосодержания и температуры по длине аппарата в процессе сушки. На рис.8 обозначено: t и tм – температура, соответственно, газа и материала в слое; tо и tк – начальная и конечная температура газа; tмо и tмк – начальная и конечная температура материала; - длина слоя в аппарате. При сушке влажного материала, можно выделить три зоны. Первая зона соответствует прогреву материала от начальной температуры tо до температуры мокрого термометра tмт. Во второй зоне, соответствующей периоду постоянной скорости сушки материал сохраняет постоянную температуру, равную температуре мокрого термометра tм = tмт = const. В третьей зоне, соответствующей периоду падающей скорости сушки, температура материала повышается до tмк, т.к. материал подсыхает, на поверхности частиц материала появляются «сухие островки», и скорость испарения падает. Когда материал полностью высохнет, его температура tм достигает tмк. Отметим, что при сушке в ВКС мелкозернистых сред таких, как песок, время прогрева слоя материала в начальный период сушки I незначительно (не более 5 сек.), также незначительно время периода III, которое не превышает 25% от всего времени пребывания материала в сушилке, которое составляет 60-80 сек. при сушке газами 800-900º С песка с начальной влажностью 8÷10% до конечной – 0,2÷0,3%. Поскольку ВКС является системой идеального перемешивания материала, то температура его по высоте слоя одинакова, как внизу, так и в верхнем монослое. Газ, находящийся в слое и на выходе из него, имеет почти одинаковую со слоем температуру (tк › tкм на 2-3ºС), т.е. во всех периодах сушки tм = tмк ≈ tк. Сушильный агент, проходя решетку, вступает в контакт с материалом на всем протяжении слоя ( ) при одних и тех же начальной температуре tо и влагосодержании Хо, в то время как температура и влажность материала последовательно изменяется при движении слоя вдоль решетки. Таким образом, почти на протяжении всей длины сушилки (0,75 ) движущие силы процессов тепло- и массообмена слоя и теплоносителя на входе в ВКС максимальные (в уравнениях 2 и 6 градиенты Δt и ΔХ – максимальны), что свидетельствует о высокой эффективности процесса. Также эффективно протекает процесс тепло- и массообмена внутри ВКС, т.к. в силу интенсивного перемешивания частиц материала в ВКС и высокой порозности слоя, поверхность теплообмена F достигает максимально возможной величины, практически равной поверхности всех частиц, находящихся в объеме слоя. При этом, теплообмен в слое осуществляется не только конвекцией, но и контактным способом при соприкосновении частиц, получивших тепло у решетки и, переместившись вверх с частицами, с менее нагретыми. Если проводить аналогию с аппаратами колонного типа, где для оценки эффективности аппарата часто используют такую характеристику, как напряжение рабочего объема аппарата по испаренной влаги А = Gвл/V, где: (Gвл - количество производительности аппарата по испаряемой влаге, кг/ч; V – объем аппарата, где непосредственно осуществляется сушка, м3.). Параметр V характеризует пространство, где непосредственно материал контактирует с теплоносителем. В случае сушилок КС или ВКС, это пространство равно объему слоя высотой от решетки до верха слоя. Для сушилки ВКС для удаления 5% влаги из песка с 10 производительностью 10 т/ч площадь решетки составляет 1,8 м2 (0,4х4,5 м), а высота слоя – 150 мм, т.е. объем слоя на решетке составляет V = 0,27 м3, а Gвл = 500 кг/ч. Таким образом, напряжение по влаге такой сушилки ВКС будет А= 1852 кг/м3∙ч, что в десятки раз больше, чем во всех других аппаратах, кроме с КС, где величина А не намного меньше, чем в сушилках ВКС. Отметим, что температура отходящих газов из слоя, ввиду высокой эффективности тепло- и массообменных процессов в ВКС, всего на 2-3ºС выше температуры материала слоя, т.е. на всем протяжении длины слоя tк = tмк. При этом, практически в течение периода I и II температура отходящих газов примерно равно температуре мокрого термометра tк = tмт., а влагосодержание отходящих газов на пределе их полного насыщения. В III периоде сушки температура отходящих газов растет одинаково с ростом температуры материала в слое, и в конце процесса tк = tмк. После этого, сушка закончилась, и будет исключительно нагрев материала. Отметим, что при сушке песка 75% длины сушилки протекает с температурой, полностью насыщенных влагой отходящих газов с температурой мокрого термометра. Только один этот параметр столь низкая температура отходящих газов) свидетельствует о высоком тепловом КПД процесса сушки, недостижимого в других типах, рассмотренных здесь сушилок. Выводы: Приведенный анализ эффективности процесса сушки сыпучих материалов в различных по принципу действия и конструкции конвективных сушилок показал, что наименьшие потери тепла с отходящими газами достигается в сушилках с перекрестным током газообразного теплоносителя через движущийся слой. При этом, наиболее эффективно такой процесс осуществляется в аппаратах с виброкипящим слоем, где обеспечивается высокий эффект передачи тепла от газа к материалу за счет интенсивного перемешивания и идеально развитой поверхности теплообмена, а также эффекта пульсации продуваемого через слой газа. Отмечение обеспечивает наилучший тепловой КПД процесса по сравнению с другими аппаратами сушки. Также, вибрация обеспечивает не только снижение сопротивления продувки газа через материал, но и транспортирование материала наименее энергоемким способом. В аппарате с ВКС достигается минимальный унос из материала мелких частиц газом. Низкое теплопотребление на сушку снижает объем отходящих газов, низкое гидравлическое сопротивление ВКС и незначительный унос мелкого продукта в совокупности в разы снижает затраты на газоочистные аппараты, тягодутьевые машины и их электропотребление. Отметим, что еще больший тепловой КПД сушилок с ВКС для сред подобных песку можно достичь, если материал сушить до 1,5-2% горячим воздухом, а дальнейшую сушку материала до 0,3÷0,5% осуществлять атмосферным воздухом, используя необходимое тепло, накопленное материалом в предыдущем периоде сушки. Подобное давно практикуется. Таким образом, в современный период и в обозримом будущем, наилучшими сушилками конвективного типа, аппаратами для сыпучих материалов сред, ввиду достижения предельного теплового КПД, являются вибрационные сушилки с виброкипящим слоем. 11 Рис.9. Сушилка ВКС производства «Ventilex» Рис.10. Сушилка ВКС производства ООО ПКП «Стройтехника» Заключение: Подтверждением сделанного вывода является современная практика эффективного использования сушилок ВКС в различных отраслях промышленности США (изготовитель фирма «Ventilex» – см. рис. 9), Европы (изготовитель: промышленная группа «ALLGAIEP”), России (изготовитель ООО ПКП «Стройтехника», см. рис. 10). 12