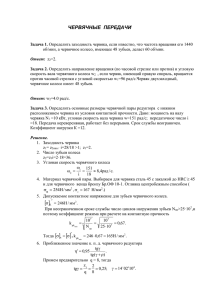

ВВЕДЕНИЕ - ЭТИ СГТУ

advertisement