Перечень теоретических вопросов к ГОСам для группы 086

реклама

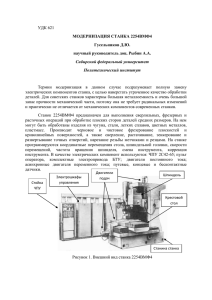

Средства измерений 1. Государственная система промышленных приборов и средств автоматизации. Её преимущества. 2. Передающие преобразователи с естественными сигналами. Назначение, классификация, принцип действия 3. Унифицированные электрические и пневматические преобразователи, основанные на принципе силовой компенсации. 4. Нормирующие преобразователи для связи между ветвями ГСП. 5. Жидкостные, механические (биметаллические и дилатометрические) датчики. Назначение, принцип действия, технические характеристики. 6. Манометрические термометры. Модификации манометрических термометров. 7. Терморезисторы. Материалы для изготовления их элементов. Платиновые и медные терморезисторы, их назначение, различия. 8. Полупроводниковые терморезисторы ( термисторы), назначение, устройство, принцип действия, особенности эксплуатации. 9. Анализ принципиальных электрических схем неуравновешенных и уравновешенных мостов. 10. Двухпроводное и трёхпроводное подключение терморезистора в измерительную схему. 11. Магнитоэлектрический логометр. 12. Электронные автоматические уравновешенные мосты. 13. Устройства продвижения диаграммной ленты, устройство записи. Термоэлектрические термометры (ТЭТ), их назначение принцип действия, устройство. 14. .Материалы для изготовления термоэлектрической цепи. Термоэлектродные провода, их характеристика и выбор. 15. .Методы введения поправки на температуру свободных концов. 16. .Яркостные оптические пирометры с исчезающей нитью, их назначение, устройство, принцип действия. 17. .Жидкостные приборы для измерения давления: двухтрубные и чашечные манометры с наклонной трубкой. 18. .Дифференциальные манометры: поплавковые, колокольные, кольцевые; их устройство, принцип действия. 19. Грузопоршневые манометры. 20. Деформационные приборы: мембранные, сенсильные, трубчато-пружинные. Эксплуатация станков с программным управлением и робототехнических комплексов 1. Программа управления станком. Программоносители. Технологическая и геометрическая информация. 2. Назначение и основные преимущества станков с программным управлением. 3. Числовое программное управление. Основные понятия. 4. Системы ЧПУ ( СЧПУ). Их классификация. 5. Управление станками с ЧПУ. Режимы работы станков. 6. Координатные системы станка, программы и инструментов. 7. Оценка новой управляющей программы. 8. Корректировка управляющей программы. 9. Техническое обслуживание станков с ЧПУ. 10. Ремонт станков с ЧПУ. 11. Подготовка станка к эксплуатации. 12. Первоначальный пуск станка. 13. Точность станков. Погрешности обработки. 14. Статические методы исследования и контроля точности обработки. Кривые распределения. 15. Автоматическое управление точностью обработки. Системы автоматического контроля. 16. Конструктивные особенности токарных станков с ЧПУ. 17. Конструктивные особенности и технологические возможности станков сверлильно-фрезерно-расточной группы. 18. Гибкие производственные модули (ГПМ) 19. Гибкие производственные системы. (ГПС). 20. Роботизированные комплексы. 21. Автоматические линии, назначение и классификация. 22. .Техника безопасности при эксплуатации промышленных роботов и автоматизированных участков. Вычислительная техника По справочным данным заданной микросхемы назвать вид узла, описать , выполняемую функцию пояснить назначение входов и выходов 1. К555КП11 2. К555КП7 3. К555ЛП8 4. К555ЛР13 5. К555ЛА4 6. К555СП1 7. К564ТР2 8. К564ТМ2 9. К555ТВ9 10. К564ИМ1 11. К564ИД1 12. К555ИР8 13. К555ИР9 14. К555ИЕ14 15. К555ИЕ13 16. К564ИП3 17. КР565РУ6Д 18. КР568РЕ1 19. КР556РТ11 20. К564РУ2 Автоматическое управление. 1. Основные понятия и определения теории автоматического управления: теория автоматического управления, система автоматического регулирования , объект управления, технологический процесс, автоматизация производства, датчик, регулятор, регулирующий орган, входные, выходные и возмущающие воздействия (изображение ОУ, полная и упрощенная схема САУ). 2. Классификация системы автоматического управления: по количеству регулируемых параметров, по количеству контуров регулирования, по линейности САУ, по принципу действия составляющих элементов. 3. Классификация системы автоматического управления: классификация по принципу управления (САУ по отклонению, возмущению, комбинированная, показать на схемах), по закону изменения заданного значения. 4. Статические и динамические свойства звеньев и систем управления (установившийся процесс, статическое и астатическое звенья, форма переходного процесса, инерционность, самовыравнивание, запаздывание). 5. Основные преобразования Лапласа (свойства, перечислить), понятие передаточной функции (определение, основные формулы). 6. Типовые звенья системы автоматического регулирования (усилительное, запаздывающее, апериодическое звено первого порядка, апериодическое звено второго порядка, идеальное интегрирующее и идеальное дифференцирующее звенья), основная формула, график переходного процесса, передаточная функция. 7. Самовыравнивание (влияние самовыравнивания на устойчивость объекта), 8. Емкость, запаздывание (чистое, переходное запаздывания). 9. Возмущающие воздействия в управляемом объекте (схема управляемого объекта), управляемые величины. 10. Управляемы величины, устойчивость систем автоматического управления. 11. Критерий Рауса-Гурвица. 12. Критерий Михайлова (годографы устойчивых и неустойчивых систем, условия устойчивости и неустойчивости систем). 13. Критерий Найквиста – Михайлова 14. Пропорциональный регулятор (основная формула, передаточная функция, достоинства и недостатки). 15. Астатический (интегральный) регулятор (основная формула, передаточная функция, достоинства и недостатки). 16. Пропорционально - интегральный регулятор (основная формула, передаточная функция, достоинства и недостатки). 17. Пропорционально – интегрально – дифференциальный регулятор (основная формула, передаточная функция, достоинства и недостатки). 18. Качество процессов регулирования, показатели качества процесса регулирования.. 19. Усилительное звено с зоной нечувствительности (порог нечувствительности, характеристики усилительного звена с зоной нечувствительности, основные формулы). 20. Усилительное звено с зоной неоднозначности (застоя): характеристики усилительного звена с зоной неоднозначности, основные формулы. Типовые элементы и устройства систем автоматического управления. 1. Статические характеристики систем автоматики. 2. Динамические характеристики систем автоматики. 3. Электроконтактные датчики. 4. Потенциометрические датчики. 5. Тензометрические датчики. 6. Индуктивные датчики. 7. Пьезоэлектрические датчики. 8. Емкостные датчики. 9. Терморезисторы. 10. Термоанемометр. 11. Электрический газоанализатор. 12. Термоэлектрические датчики. 13. Струнные датчики. 14. Фотоэлектрические датчики. 15. Ультразвуковые датчики. 16. Коммутационные элементы. 17. Кнопки управления, тумблеры. 18. Путевые и конечные выключатели. 19. Электрические контакты. 20. Материал электрических контактов. Охрана труда 1. Нормативно правовые акты в области охраны труда. 2. Органы надзора и контроля за охраной труда. 3. Расследование и учет несчастных случаев на производстве. 4. Ответственность за нарушение требований по охране труда. 5. Первая помощь пострадавшим при травме на производстве. 6. Воздействие электрического тока на человека. 7. Обязанности работника в области охраны труда. 8. Методы и средства обеспечения электробезопасности 9. Методы и средства защиты от механического травмирования при работе с технологическим оборудованием и инструментом. 10. Противопожарная защита на производственных объектах. Электрические машины. Приводы станков в автоматизированном производстве 1. Электромеханические свойства двигателей постоянного тока. 2. Электромеханические свойства трехфазных асинхронных двигателей. 3. Электромеханические свойства дискретных двигателей. 4. Замкнутые и разомкнутые системы регулирования скорости электропривода. 5. Тиристорный регулируемый электропривод. 6. Выбор двигателя по технико-экономическим показателям. 7. Выбор двигателя по мощности. 8. Аппараты и схемы релейно-контактного управления. 9. Бесконтактное управление электроприводом. 10. Аппараты и схемы электромеханической защиты. Перечень практических заданий: Практические задания имеют отраслевую направленность и включают контроль знаний и умение по дисциплинам «Программирование в автоматизированном производстве» «Эксплуатация станков с программным управлением и робототехнических комплексов» Практические задания содержат 1 Составление операционной технологии обработки заданной детали на станке с ЧПУ 2 Составление управляющей программы 3 Описание наладки станка с ЧПУ Исходными данными является рабочий чертеж детали с указанием обрабатываемых поверхностей