56. Изготовление труб из кварцевого стекла методом

реклама

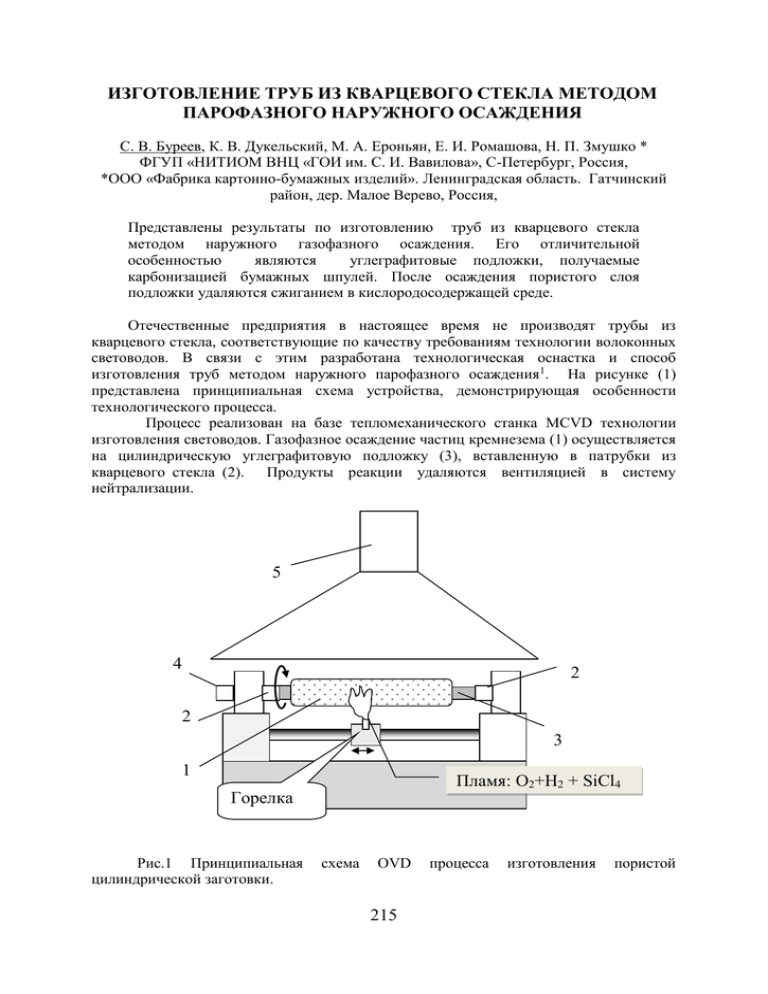

ИЗГОТОВЛЕНИЕ ТРУБ ИЗ КВАРЦЕВОГО СТЕКЛА МЕТОДОМ ПАРОФАЗНОГО НАРУЖНОГО ОСАЖДЕНИЯ С. В. Буреев, К. В. Дукельский, М. А. Ероньян, Е. И. Ромашова, Н. П. Змушко * ФГУП «НИТИОМ ВНЦ «ГОИ им. С. И. Вавилова», С-Петербург, Россия, *ООО «Фабрика картонно-бумажных изделий». Ленинградская область. Гатчинский район, дер. Малое Верево, Россия, Представлены результаты по изготовлению труб из кварцевого стекла методом наружного газофазного осаждения. Его отличительной особенностью являются углеграфитовые подложки, получаемые карбонизацией бумажных шпулей. После осаждения пористого слоя подложки удаляются сжиганием в кислородосодержащей среде. Отечественные предприятия в настоящее время не производят трубы из кварцевого стекла, соответствующие по качеству требованиям технологии волоконных световодов. В связи с этим разработана технологическая оснастка и способ изготовления труб методом наружного парофазного осаждения1. На рисунке (1) представлена принципиальная схема устройства, демонстрирующая особенности технологического процесса. Процесс реализован на базе тепломеханического станка MCVD технологии изготовления световодов. Газофазное осаждение частиц кремнезема (1) осуществляется на цилиндрическую углеграфитовую подложку (3), вставленную в патрубки из кварцевого стекла (2). Продукты реакции удаляются вентиляцией в систему нейтрализации. 5 4 2 1 2 2 3 2 1 2 Пламя: O2+H2 + SiCl4 2 1 2 1 2 Горелка 1 Рис.1 Принципиальная цилиндрической заготовки. схема OVD 215 процесса изготовления пористой После изготовления пористой заготовки она остекловывается при температуре 1300-1400оС. Эта операция может производиться или в специальной печи, или непосредственно на станке. Во втором случае зона осаждения включает патрубки из кварцевого стекла. Остекловывание осуществляется кислородо-водородной горелкой при одновременном сжигании углеграфитовой оправки в кислороде, подаваемом через канал 4 (рис. 1). Такой относительно простой процесс изготовления труб из кварцевого стекла удалось реализовать благодаря оригинальному решению проблем по выбору оправки для осаждения пористых слоев. Основные проблемы - это стоимость оправки и операции по снятию с нее пористой заготовки. Так, цилиндрические оправки из стеклоуглерода необходимого размера стоят более 20 тысяч рублей за штуку. Снимать с них пористые заготовки без разрушения довольно сложно. В разработанной нами OVD технологии изготовления труб в качестве оправки используются углеграфитовые трубки, получаемые корбонизацией бумажных шпулей. Стоимость такой шпули не превышает 10 рублей, а энергозатраты по ее карбонизации составляют не более 100 рублей. Как известно, карбонизация целлюлозы происходит в отсутствии кислорода при 300 – 800 оС, а более высокие температуры приводят к дальнейшему уплотнению материала и его графитизации2. Исходные бумажные гильзы выдерживали в потоке технического азота при скорости нагрева трубчатой печи до 800оС со скоростью 300оС в час. Газообразные продукты карбонизации на выходе из реактора дожигались в воздушной атмосфере и удалялись в вытяжную вентиляцию. Карбонизация приводила к усадке трубок приблизительно на 16 – 20 %. Потеря массы составляла 60-70 %. Из-за высокой пористости (более 40 %) трубки легко возгораются и полностью сгорают в воздушной атмосфере без дополнительного нагрева. Для повышения их огнестойкости перед осаждением диоксида кремния наносили слои ламповой сажи за 4-5 проходов горелки в струе коптящего пламени паров толуола. Газофазное осаждение диоксида кремния проводили в пламени водороднокислородной горелки при расходе паров SiCl4 0,6 – 0,9 л/мин. и скорости перемещения 15 мм/сек. в одну сторону и 200 мм/сек при возвратном движении. Внутренняя поверхность оправки охлаждалась потоком аргона или воздуха. Пористость осадка составляла 60-70 %. Продолжительность процесса изготовления трубы (диаметром 20 мм, длиной 1000мм и толщиной стенки 2мм) составляла 3-4 часа. Эффективность осаждения частиц SiO2 ≤ 40 %. Отличительной особенностью кварцевых труб, получаемых таким методом, является точноразмерность и высокая чистота стекломассы. Это положительно сказывается как на оптических, так и на прочностных свойствах ВС. Так, в силу специфики метода наружного осаждения окружная разнотолщинность изготавливаемых таким методом труб не превышает 1 %, что существенно ниже, чем для труб, получаемых традиционным способом вытягивания. При такой стабильности размера толщины стенки не возникает деформация прямолинейности трубы в MCVD процессе осаждения слоев. Практически полностью исключается окружной градиент температуры вращающейся трубки, нагреваемой перемещающейся горелкой. Благодаря этому, радиальный профиль показателя преломления градиентных ВС формируется на таких трубах без искажений. Высокий уровень чистоты стекломассы труб, получаемых газофазным методом, определяет многообещающую перспективу их использования для производства 216 высокопрочных ВС, эксплуатируемых в условиях повышенных механических нагрузок. Разработанный метод изготовления труб позволяет легировать стекломассу различными функциональными добавками как в процессе газофазного синтеза, так и методом пропитки пористых заготовок водными или спиртовыми растворами. Производительность разработанного нами процесса изготовления труб более чем в 100 раз ниже способов непрерывного вытягивания, однако сопоставима с методами бесконтактного формования, включающими подготовку кварцевой крупки, наплавление блока стекла, его абразивную обработку, сварку с технологическими концами и вытягивание труб методом подобия. Несмотря на низкую производительность, одна установка производства труб OVD методом при повышенных расходах реагентов и дополнительной сырьевой горелке может удовлетворить потребности технологического участка из 5-10 станков MCVD. К. В Дукельский, А. Ю. Аленко, М. А. Ероньян Способ получения труб из кварцевого стекла. Патент № 2385297 от 27.03.2010. 2. А. Г. Щурик Искусственные углеродные материалы. Пермь, 2009, 340 с. 1. 217